空気入りタイヤ

【課題】歪センサが、センサ取付け穴から離脱するのを長期に亘って抑制できる。

【解決手段】サイドウォールゴム3Gの外面3sで開口する有底のセンサ取付け穴11が凹設されたタイヤ本体10、及び、センサ取付け穴11に挿入された歪センサ12を具えた空気入りタイヤ1である。センサ取付け穴11と歪センサ12との間には、摩擦を低減する潤滑剤16が配される。センサ取付け穴11の側壁部11s、及び/又は歪センサ12の側面12sに、潤滑剤16を溜める凹部17が設けられる。

【解決手段】サイドウォールゴム3Gの外面3sで開口する有底のセンサ取付け穴11が凹設されたタイヤ本体10、及び、センサ取付け穴11に挿入された歪センサ12を具えた空気入りタイヤ1である。センサ取付け穴11と歪センサ12との間には、摩擦を低減する潤滑剤16が配される。センサ取付け穴11の側壁部11s、及び/又は歪センサ12の側面12sに、潤滑剤16を溜める凹部17が設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サイドウォール部に歪センサが設けられた空気入りタイヤに関し、詳しくは歪センサが、センサ取付け穴から離脱するのを長期に亘って抑制できる空気入りタイヤに関する。

【背景技術】

【0002】

近年、タイヤの少なくとも一方側のサイドウォール部に設けられた複数の有底のセンサ取付け穴に、歪センサが嵌め込まれた空気入りタイヤが提案されている(例えば、下記特許文献1参照)。この歪センサは、センサ取付け穴から大きな圧縮力を受けた状態で嵌め込まれる。このような歪センサは、所定のタイヤ回転角度位置にてタイヤ歪を同時に測定でき、タイヤに作用する前後力、横力、及び上下力をそれぞれ推定することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−221901号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記歪センサは、センサ取付け穴との間に大きな摩擦が生じるため、走行中のサイドウォールゴムの歪によって、該センサ取付け穴から押し出されやすいという問題があった。

【0005】

また、前記摩擦を低減させるために、センサ取付け穴に潤滑剤を配することも考えられる。しかしながら、潤滑剤は、走行中の遠心力によってセンサ取付け穴の開口から早期に流出しやすいため、歪センサの離脱を、長期に亘って抑制できないという問題があった。

【0006】

本発明は、以上のような実状に鑑み案出されたもので、センサ取付け穴に、該センサ取付け穴と歪センサとの間の摩擦を低減する潤滑剤を配するとともに、センサ取付け穴の側壁部、及び/又は歪センサの側面に、潤滑剤を溜める凹部を設けることを基本として、歪センサがセンサ取付け穴から離脱するのを長期に亘って抑制できる空気入りタイヤを提供することを主たる目的としている。

【課題を解決するための手段】

【0007】

本発明のうち請求項1記載の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかも前記サイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及び、前記センサ取付け穴に挿入されかつ前記サイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具えた空気入りタイヤであって、前記センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有し、前記歪センサは、前記底部に装着される背面と、前記センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有し、前記センサ取付け穴と前記歪センサとの間には、摩擦を低減する潤滑剤が配され、前記センサ取付け穴の前記側壁部、及び/又は前記歪センサの前記側面に、前記潤滑剤を溜める凹部が設けられることを特徴とする。

【0008】

また、請求項2記載の発明は、前記凹部は、前記センサ取付け穴の前記側壁部に設けられる側壁凹部を含む請求項1に記載の空気入りタイヤである。

【0009】

また、請求項3記載の発明は、前記側壁凹部は、前記側壁部のうち、タイヤ半径方向外側を向く外側壁部のみに設けられる請求項2に記載の空気入りタイヤである。

【0010】

また、請求項4記載の発明は、前記側壁凹部は、前記サイドウォールゴムの外面に沿ってのびる凹溝からなる請求項2又は3に記載の空気入りタイヤである。

【0011】

また、請求項5記載の発明は、前記側壁凹部は、前記サイドウォールゴムの外面に沿って隔設される複数の孔部からなる請求項2又は3に記載の空気入りタイヤである。

【0012】

また、請求項6記載の発明は、前記側壁凹部は、前記センサ取付け穴の深さ方向に複数段設けられる請求項2乃至5のいずれかに記載の空気入りタイヤである。

【0013】

また、請求項7記載の発明は、前記凹部は、前記歪センサの前記側面に設けられるセンサ凹部を含む請求項1乃至6のいずれかに記載の空気入りタイヤである。

【0014】

また、請求項8記載の発明は、前記センサ凹部は、前記歪センサの前記側面のうち、タイヤ半径方向内側を向く内側面のみに設けられる請求項7に記載の空気入りタイヤである。

【0015】

また、請求項9記載の発明は、前記センサ凹部は、前記歪センサの前記前面に沿ってのびる凹溝からなる請求項7又は8に記載の空気入りタイヤである。

【0016】

また、請求項10記載の発明は、前記センサ凹部は、前記歪センサの前記前面に沿って隔設される複数の孔部からなる請求項7又は8に記載の空気入りタイヤである。

【0017】

また、請求項11記載の発明は、前記センサ凹部は、前記歪センサの厚さ方向に複数段設けられる請求項7乃至10の何れかに記載の空気入りタイヤである。

【0018】

また、請求項12記載の発明は、前記凹部の深さは、前記センサ取付け穴の前記開口から前記凹部までの最短距離の30〜50%である請求項1乃至11のいずれかに記載の空気入りタイヤである。

【0019】

また、請求項13記載の発明は、前記凹部の総容積は、前記センサ取付け穴の側壁部の全表面積の3〜5%である請求項1乃至12のいずれかに記載の空気入りタイヤである。

【発明の効果】

【0020】

本発明の空気入りタイヤは、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかもサイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及びセンサ取付け穴に挿入されかつサイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具える。

【0021】

また、センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有する。また、歪センサは、底部に装着される背面と、センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有する。

【0022】

センサ取付け穴と歪センサとの間には、摩擦を低減する潤滑剤が配される。このような潤滑剤は、走行中のサイドウォールゴムの歪によって、歪センサとセンサ取付け穴との間に生じる摩擦力を低減させることができ、歪センサが押し出されて離脱するのを防ぐことができる。

【0023】

こららのセンサ取付け穴の側壁部、及び/又は前記歪センサの側面には、潤滑剤を溜める凹部が設けられる。このような凹部は、潤滑剤を長期に亘って保持し、かつ走行中の遠心力によって、潤滑剤がセンサ取付け穴の開口から流出するのを抑制するため、歪センサの離脱(飛び出し)を長期に亘って抑制できる。

【図面の簡単な説明】

【0024】

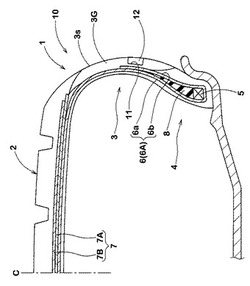

【図1】本実施形態の空気入りタイヤを示す断面図である。

【図2】図1の側面図である。

【図3】(a)、(b)は、センサ取付け穴及び歪センサを示す図2のA−A断面図である。

【図4】(a)は歪センサの平面図、(b)は(a)の斜視図である。

【図5】凹溝からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図6】(a)は略半円状の側壁凹部及びセンサ凹部、(b)は略蟻溝状の側壁凹部及びセンサ凹部を示す断面図である。

【図7】複数段の凹溝からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図8】複数の孔部からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図9】複数段の孔部からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図10】比較例のセンサ取付け穴及び歪センサを示す斜視図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の一形態が図面に基づき説明される。

図1に示されるように、本実施形態の空気入りタイヤ(以下、単に「タイヤ」ということがある)1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6を有するタイヤ本体10と、該カーカス6の外側に配されかつサイドウォールゴム3Gの外面3sで開口する有底のセンサ取付け穴11に挿入されかつサイドウォール部3の歪に対応する信号を出力する歪センサ12とを具え、乗用車用のラジアルタイヤとして構成される。

【0026】

本実施形態のタイヤ本体10は、前記カーカス6と、このカーカス6のタイヤ半径方向外側かつトレッド部2の内部に配されたベルト層7と、該カーカス6の外側に配されかつ外面3sがサイドウォール表面をなすサイドウォールゴム3Gとを有する。

【0027】

前記カーカス6は、少なくとも1枚以上、本実施形態では1枚のカーカスプライ6Aにより構成される。このカーカスプライ6Aは、トレッド部2からサイドウォール部3を経てビード部4のビードコア5に至る本体部6aと、この本体部6aからのびてビードコア5の廻りでタイヤ軸方向内側から外側に折り返された折返し部6bとを含む。また、本体部6aと折返し部6bとの間には、ビードコア5からタイヤ半径方向外側にのびかつ硬質ゴムからなるビードエーペックス8が配され、ビード部4が適宜補強される。

【0028】

前記カーカスプライ6Aは、タイヤ赤道Cに対して例えば75〜90度の角度で配列されたカーカスコードを有する。このカーカスコードとしては、例えば、ポリエステル、ナイロン、レーヨン、又はアラミドなどの有機繊維コードが好適に採用される。

【0029】

前記ベルト層7は、ベルトコードをタイヤ赤道Cに対して例えば10〜40度の小角度で傾けて配列した少なくとも2枚、本実施形態ではタイヤ半径方向に内、外2枚のベルトプライ7A、7Bを、ベルトコードが互いに交差する向きに重ね合わせて構成される。本実施形態のベルトコードには、スチールコードが採用されるが、アラミド、又はレーヨン等の高弾性の有機繊維コードも必要に応じて用いることができる。

【0030】

前記サイドウォールゴム3Gは、そのゴム硬度が、例えば48〜53度の軟質のゴムからなり、カーカス6を外傷から保護する。なお、ゴム硬度は、JIS−K6253に準拠し、23℃の環境下におけるデュロメータータイプAによる硬さとする。

【0031】

前記センサ取付け穴11は、図2に示されるように、サイドウォールゴム3Gの外面3sに、少なくとも1個以上、本実施形態では6個凹設される。なお、このセンサ取付け穴11が複数個凹設される場合には、測定制御の簡便性等の観点より、タイヤ軸心を中心とした同一円周線i上に等間隔を隔てて凹設されるのが好ましい。

【0032】

また、センサ取付け穴11は、側面視において、その幅中心線11cが歪測定方向と一致する略矩形状に形成される。このようなセンサ取付け穴11は、歪測定方向への変形を歪センサ12に正確に伝えることができ、歪測定精度を向上させるのに役立つ。また、幅中心線11cは、タイヤ半径方向線に対する角度θが、例えば30〜60度、本実施形態では45度に設定される。

【0033】

図3(a)に示されるように、センサ取付け穴11は、前記歪測定方向に沿った孔断面が、サイドウォールゴム3Gの外面3sと略平行にのびる底部11aと、該底部11aの両端から該外面3sにのびる一対の側壁部11s、11sとを有する。

【0034】

また、センサ取付け穴11は、歪センサ12を装着する前の自由状態において、底部11aから開口側に向かって、歪測定方向の長さL7が漸減する略蟻溝状をなすのが望ましい。

【0035】

前記「自由状態」とは、正規リムにリム組みされかつ正規内圧が充填された無負荷の正規状態において、歪センサ12を装着する前の状態とする。なお、特に断りがない限り、タイヤの各部の寸法等は、前記自由状態において特定される値とする。

【0036】

また、前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば "標準リム" 、TRAであれば "Design Rim" 、ETRTOであれば "Measuring Rim" とする。

【0037】

さらに「正規内圧」とは、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている空気圧であり、JATMAであれば "最高空気圧" 、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE" とするが、タイヤが乗用車用である場合には一律に180kPaとする。

【0038】

このようなセンサ取付け穴11は、図3(b)に示されるように、例えば、歪センサ12が嵌入されても開口11o側が大きく広がるのを抑制できるとともに、開口11o側の歪センサ12への圧力F1、F1を相対的に大きくできる。これにより、センサ取付け穴11は、歪センサ12のを係止できる。

【0039】

次に、前記歪センサ12は、図3(a)、図4(b)に示されるように、前記孔断面に対応する断面形状において、センサ取付け穴11の底部11aに装着される背面12a、センサ取付け穴11の開口に露出する前面12b、及び該背面12aと該前面12bとの間をのびる側面12sを有してブロック状に形成される。

【0040】

また、歪センサ12は、図4(a)、(b)に示されるように、ゴム弾性材からなるゴム基体13と、該ゴム基体13に埋設され磁石14と、該ゴム基体13に埋設されかつ磁石14と間隔を有して向き合う磁気センサ素子15と、測定された歪出力を電気信号に変換して、車両に設ける車両制御システムの電子制御装置(ECU)に発信する発信手段(図示省略)とを含んで構成される。

【0041】

本実施形態の歪センサ12は、1つの磁石14と1つの磁気センサ素子15とで形成した1−1タイプが例示されるが、例えば、1つの磁石14と複数(n個、例えば2個)の磁気センサ素子15とで形成した1−nタイプや複数(n個、例えば2個)の磁石14と1つの磁気センサ素子15とで形成したn−1タイプ等のものも採用できる。

【0042】

前記ゴム基体13をなすゴム弾性材は、既加硫のゴムであり、例えば、生のゴム基体内に磁石14と磁気センサ素子15とを埋設したものを、金型にて加硫成形することにより形成される。また、ゴム弾性材は、サイドウォールゴム3G(図1に示す)よりも軟質のゴムからなり、該サイドウォールゴム3Gのゴム硬度との差が、例えば0〜15度程度に設定される。

【0043】

また、磁石14には、例えば、高い磁束密度が得られる希土類磁石が好適に採用でき、とりわけ、加硫時の熱の影響を受けにくいサマリウムコバルト磁石(所謂サマコバ磁石)が望ましい。図中の符号14sは、磁石14の磁極面を示している。

【0044】

前記磁気センサ素子15には、加硫時の熱に耐えうるものが採用され、例えば、ホール素子、及びMR素子(磁気抵抗効果素子)、TMF−MI素子、TMF−FG素子、アモルファスセンサ等が採用でき、特にコンパクトさ、感度、取り扱い易さ等の観点からホール素子が好適に採用できる。符号15sは磁気センサ素子15の受感部面している。

【0045】

前記発信手段は、送受信回路、制御回路、メモリー等をチップ化した半導体と、アンテナとから構成され、前記電子制御装置(ECU)からの質問電波を受信したとき、これを電気エネルギーとして使用しメモリー内の歪出力データを応答電波として発信できる。

【0046】

図中において、符号Gmは、歪センサ12の歪出力の大きさ(ゲイン)が最大となるゲイン最大線を示している。このゲイン最大線Gmは、歪センサ12の平面視において、該歪センサ12の幅中心線12cと一致して設けられるのが望ましい。これにより、歪センサ12は、センサ取付け穴11に嵌入された状態において、ゲイン最大線Gmを、センサ取付け穴11の歪測定方向への変形が正確に伝わりやすい幅中心線11c(図2に示す)に一致させることができ、測定精度を向上できる。

【0047】

また、歪センサ12は、図3(a)に示されるように、センサ取付け穴11に嵌入される前の断面形状が、センサ取付け穴11の前記自由状態における前記孔断面の形状よりも大に形成される。

【0048】

このような歪センサ12は、歪みの測定値に大きな影響を与える接着剤等を用いることなく、センサ取付け穴11に取り付けできるため、測定精度を向上できる。また、歪センサ12は、歪測定方向に予め圧縮されて取り付けられるため、圧縮歪の測定のみならず、センサ取付け穴11の引張変形に追従して引張歪も測定できる。

【0049】

そして、本実施形態のタイヤ1では、図3(b)に示されるように、前記センサ取付け穴11と前記歪センサ12との間に、摩擦を低減する潤滑剤16が配される。

【0050】

このような潤滑剤16は、走行中のサイドウォールゴム3Gの歪によって、センサ取付け穴11と該歪センサ12の間で生じる大きな摩擦を効果的に低減でき、歪センサ12が、該センサ取付け穴11から押し出されて離脱するのを防ぐことができる。なお、この潤滑剤16としては、特に限定されないが、耐熱性が高く、かつゴムの劣化を抑制するシリコングリスが望ましい。

【0051】

また、センサ取付け穴11の前記側壁部11s、及び/又は歪センサ12の側面12sには、潤滑剤16を溜める凹部17が設けられる。このような凹部17は、潤滑剤16を長期に亘って保持して、走行中の遠心力によって、潤滑剤16がセンサ取付け穴11の開口11oから流出するのを抑制できるため、歪センサ12の離脱(飛び出し)を長期に亘って抑制できる。

【0052】

このような作用を効果的に発揮するために、凹部17の総容積V1と、センサ取付け穴11の側壁部11sの全表面積S1との比V1/S1は、3〜5%が望ましい。なお、前記比V1/S1が3%未満であると、潤滑剤16を十分に保持できないおそれがある。逆に、前記比V1/S1が5%を超えると、センサ取付け穴11の側壁部11s及び/又は歪センサ12の側面12sの剛性が低下し、歪出力の大きさ(ゲイン)が小さくなるおそれがある。このような観点より、前記比V1/S1は、より好ましくは3.5%以上が望ましく、また、より好ましくは4.5%以下が望ましい。

【0053】

本実施形態の凹部17は、センサ取付け穴11の側壁部11sに設けられる側壁凹部21と、歪センサ12の側面12sに設けられるセンサ凹部22とを含む。

【0054】

本実施形態の側壁凹部21は、図3(a)及び図5に示されるように、サイドウォールゴム3Gの外面3sに沿ってのびる凹溝21aからなる。この凹溝21aは、センサ取付け穴11の深さ方向と交わって連続してのび、その断面が略矩形状に形成されている。

【0055】

このような側壁凹部21は、走行中の遠心力により、センサ取付け穴11の底部11aから開口11oに向かって流れる潤滑剤16(図3(b)に示す)を効果的に保持でき、該潤滑剤16が該開口11oから早期に流出するのを抑制できる。

【0056】

また、本実施形態の側壁凹部21は、センサ取付け穴11の深さ方向の中心よりも開口11o側に設けられる。これにより、側壁凹部21は、歪センサ12への圧力が相対的に大きくなる開口11o側において、潤滑剤16を効果的に保持でき、センサ取付け穴11と該歪センサ12の間で生じる摩擦を効果的に低減できる。

【0057】

さらに、前記側壁凹部21は、センサ取付け穴11の側壁部11sのうち、タイヤ半径方向外側Roを向く外側壁部11soのみに設けられるのが望ましい。このような側壁凹部21は、走行中の遠心力によって、歪センサ12のタイヤ半径方向外側Roを向く外側面12soに比して、前記外側壁部11so側に偏りがちな潤滑剤16を効果的に保持できる。また、側壁凹部21は、外側壁部11soのみに形成されるため、センサ取付け穴11の側壁部11sの剛性低下を防ぐことができる。

【0058】

図3(a)に示されるように、側壁凹部21の深さD1と、センサ取付け穴11の前記開口11oから側壁凹部21までの最短距離L1aとの比D1/L1aは、30〜50%が望ましい。前記比D1/L1aが30%未満であると、前記潤滑剤16を十分に保持できないおそれがある。逆に、前記比D1/L1aが50%を超えても、センサ取付け穴11の側壁部11sの剛性が低下するおそれがある。このような観点より、前記比D1/L1aは、より好ましくは35%以上が望ましく、また、より好ましくは45%以下が望ましい。

【0059】

同様の観点より、前記側壁凹部21の幅W1と、センサ取付け穴11の深さD2との比W1/D2は、好ましくは6%以上、より好ましくは7.5%以上が望ましく、また、好ましくは20%以下、さらに好ましくは18%以下が望ましい。

【0060】

本実施形態の側壁凹部21は、断面略矩形状に形成されるが、これに限定されるわけではなく、例えば、図6(a)に示されるように、断面略半円状に形成されてもよい。このような側壁凹部21は、図3(a)に示される側壁凹部21の入隅で生じがちな歪を抑制でき、センサ取付け穴11の側壁部11sの耐久性を向上できる。

【0061】

さらに、側壁凹部21は、図6(b)に示されるように、断面略蟻溝状に形成されてもよい。このような側壁凹部21は、潤滑剤16を効果的に保持できる点で望ましい。

【0062】

また、図7に示されるように、前記側壁凹部21は、センサ取付け穴11の深さ方向に複数段設けられてもよい。このような側壁凹部21は、より多くの潤滑剤16(図3(b)に示す)を長期に亘って保持でき、歪センサ12の離脱(飛び出し)を防ぐことができる。

【0063】

この場合、隣り合う側壁凹部21、21間の最短長さL1bと、センサ取付け穴11の深さD2との比L1b/D2は、15〜50%が望ましい。前記比L1b/D2が15%未満であると、センサ取付け穴11の側壁部11sの剛性を十分に維持できないおそれがある。逆に、前記比L1b/D2が50%を超えても、底部11a側の側壁凹部21が、該底部11a側に偏って配置されるため、歪センサ12への圧力が相対的に大きくなる開口11o側において、潤滑剤16を十分に保持できないおそれがある。このような観点より、前記比L1b/D2は、より好ましくは20%以上が望ましく、また、より好ましくは40%以下が望ましい。

【0064】

図8に示されるように、側壁凹部21は、サイドウォールゴム3Gの外面3sに沿って隔設される複数の孔部21bからなるものでもよい。このような側壁凹部21は、潤滑剤16(図3(b)に示す)を保持しつつ、センサ取付け穴11の側壁部11sの剛性を効果的に維持できる。従って、側壁凹部21は、歪出力の大きさ(ゲイン)が小さくなるのを抑制することができる。

【0065】

また、本実施形態の側壁凹部21は、側面視において、サイドウォールゴム3Gの外面3sに沿ってのびる略矩形状に形成されるが、これに限定されるわけではなく、例えば、円形状、又は楕円形状等に形成されてもよい。

【0066】

また、サイドウォールゴム3Gの外面3sに沿って隣り合う前記側壁凹部21、21間の最短長さL3bと、センサ取付け穴11の前記長さL2との比L3b/L2は、0〜5%が望ましい。前記比L3b/L2が5%を超えると、潤滑剤16を十分に保持できないおそれがある。

【0067】

図9に示されるように、この実施形態の側壁凹部21も、センサ取付け穴11の深さ方向に複数段設けられてもよい。さらに、前記深さ方向で隣り合う側壁凹部21、21は、サイドウォールゴム3Gの外面3sに沿って交互に配されるのが望ましい。これにより、側壁凹部21は、前記外面3sに沿って満遍なく配されるので、潤滑剤16の流出をより効果的に抑制できる。

【0068】

次に、本実施形態のセンサ凹部22は、図5に示されるように、歪センサ12の前面12bに沿ってのびる凹溝22aからなる。この凹溝22aは、歪センサ12の厚さ方向と交わって連続してのび、その断面が略矩形状に形成されている。このようなセンサ凹部22も、側壁凹部21と同様に、潤滑剤16を効果的に保持でき、該潤滑剤16がセンサ取付け穴11の開口11oから早期に流出するのを抑制できる。

【0069】

また、センサ凹部22は、歪センサ12の厚さ方向の中心よりも前面12b側に形成されるのが望ましい。これにより、センサ凹部22は、センサ取付け穴11からの圧力が相対的に大きくなる前面12b側において、潤滑剤16を効果的に保持できる。

【0070】

さらに、センサ凹部22は、歪センサ12の側面12sのうち、タイヤ半径方向内側Riを向く内側面12siのみに設けられるのが望ましい。このようなセンサ凹部22は、走行中の遠心力によって、センサ取付け穴11のタイヤ半径方向内側Riを向く内側壁部11siに比して、前記内側面12si側に偏りがちな潤滑剤16(図3(b)に示す)を効果的に保持しつつ、歪センサ12の剛性低下を抑制できる。

【0071】

また、センサ凹部22の深さD4と、歪センサ12の前面12bからセンサ凹部22までの最短距離L4aとの比D4/L4aは、前記側壁凹部21の前記比D1/L1aと同一範囲に設定されるのが望ましい。さらに、センサ凹部22の幅W4と、歪センサ12の厚さW5との比W4/W5も、側壁凹部21の前記比W1/D2と同一範囲に設定されるのが望ましい。

【0072】

前記センサ凹部22の断面形状も、側壁凹部21と同様に、略矩形状に限定されるわけではなく、例えば、図6(a)に示される断面略半円状や、図6(b)に示される蟻溝状に形成されてもよい。

【0073】

図7に示されるように、センサ凹部22も、歪センサ12の厚さ方向に複数段設けられてもよい。なお、歪センサ12の厚さ方向で隣り合うセンサ凹部22、22間の最短長さL4bと、歪センサ12の厚さW5との比L4b/W5は、側壁凹部21の前記比L1b/D2と同一範囲が望ましい。

【0074】

図8に示されるように、前記センサ凹部22は、歪センサ12の前面12bに沿って隔設される複数の孔部22bからなるものでもよい。このようなセンサ凹部22も、潤滑剤16の流出を抑制しつつ、歪センサ12の側面12sの剛性を維持できる。さらに、本実施形態のセンサ凹部22は、側面視において、歪センサ12の前面12bに沿ってのびる略矩形状に形成されが、例えば、円形状、又は楕円形状等に形成されてもよい。

【0075】

また、歪センサ12の前面12bに沿って隣り合う前記センサ凹部22、22間の最短長さL6bと、歪センサ12の前記最大長さL5との比L6b/L5も、前記側壁凹部21の前記比L3b/L2と同一範囲に設定されるのが望ましい。

【0076】

この実施形態のセンサ凹部22も、歪センサ12の厚さ方向に複数段設けられてもよい。また、センサ凹部22を歪センサ12の前面12bに沿って万遍なく配するために、歪センサ12の厚さ方向で隣り合うセンサ凹部22は、歪センサ12の前面12bに沿って交互に配されるのが望ましい。

【0077】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施できる。本実施形態では、側壁凹部21及びセンサ凹部22の双方が設けられるものが例示されたが、いずれかのみ設けられるものでもよい。

【0078】

また、本実施形態では、側壁凹部21がセンサ取付け穴11の外側壁部11soのみに設けられるものが示されたが、例えば、前記内側壁部11si(図5に示す)のみに設けられてもよい。また、センサ凹部22が歪センサ12の内側面12siのみに設けられるものが例示されたが、前記外側面12so(図5に示す)のみ設けられてもよい。

【実施例】

【0079】

図1に示す基本構造をなし、表1に示すセンサ取付け穴及び歪センサを有するタイヤが製造され、それらの性能が評価された。また、比較として、図10に示される凹部を有さないタイヤ(比較例1、2)についても同様に評価された。なお、共通仕様は以下のとおりである。

タイヤサイズ:245/40 R18

リムサイズ:18×8JJ

サイドウォールゴムのゴム硬度:57度

潤滑剤:シリコングリス 0.03g

センサ取付け穴:

底部の歪測定方向に沿った長さ:11.0mm

開口の歪測定方向に沿った長さL2:9.4mm

幅:6.5mm

深さD2:5.5mm

幅中心線の角度θ:45度

タイヤ1本当たりの個数:6個

歪センサ:

厚さW5:5.5mm

前面の歪測定方向に沿った最大長さL5:12.0mm

側壁凹部:

側壁凹部の幅W1:0.9mm

比W1/D2:16.4%

側壁凹部(複数の孔部からなる場合):

長さL3a:0.5mm

比L3a/L2:5%

隣り合う側壁凹部間の最短長さL3b:0.5mm

比L3b/L2:5%

センサ凹部:

幅W4:0.9mm

比W4/W5:16.4%

センサ凹部(複数の孔部からなる場合):

長さL6a:0.6mm

比L6a/L5:5%

隣り合うセンサ凹部間の最短長さL6b:0.6mm

比L6b/L5:5%

テスト方法は、次のとおりである。

【0080】

<歪センサの耐離脱性能>

各供試タイヤを上記リムにリム組みし、内圧230kPa充填して、フラットベルト式試験機を用いて、サイドウォール部に最大、最小の主歪がともに同じ向き(圧縮又は引張)になる横力負荷を行い、横力負荷を大きくした走行条件、及び速度を変化させた走行条件において、歪センサの離脱の有無が確認された。評価は、表1に示される番号1〜52の条件を1から順番に各1分間走行させ、歪センサが離脱した時点の番号、又は離脱しなかった場合は「無」と示した。「無」又は数値が大ほど良好である。

【0081】

<歪出力の大きさ(ゲイン)>

各供試タイヤを上記リムに上記条件でリム組みして、ドラム試験機上を走行させ、歪出力の大きさ(ゲイン)の最大値を比較例1を100とする指数で表示している。数値が大きいほどゲインが大きく良好である。

テストの結果を表2に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

テストの結果、実施例のタイヤは、歪センサが、センサ取付け穴から離脱するのを長期に亘って抑制できることが確認できた。

【符号の説明】

【0085】

1 空気入りタイヤ

10 タイヤ本体

11 センサ取付け穴

12 歪センサ

16 潤滑剤

17 凹部

【技術分野】

【0001】

本発明は、サイドウォール部に歪センサが設けられた空気入りタイヤに関し、詳しくは歪センサが、センサ取付け穴から離脱するのを長期に亘って抑制できる空気入りタイヤに関する。

【背景技術】

【0002】

近年、タイヤの少なくとも一方側のサイドウォール部に設けられた複数の有底のセンサ取付け穴に、歪センサが嵌め込まれた空気入りタイヤが提案されている(例えば、下記特許文献1参照)。この歪センサは、センサ取付け穴から大きな圧縮力を受けた状態で嵌め込まれる。このような歪センサは、所定のタイヤ回転角度位置にてタイヤ歪を同時に測定でき、タイヤに作用する前後力、横力、及び上下力をそれぞれ推定することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−221901号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記歪センサは、センサ取付け穴との間に大きな摩擦が生じるため、走行中のサイドウォールゴムの歪によって、該センサ取付け穴から押し出されやすいという問題があった。

【0005】

また、前記摩擦を低減させるために、センサ取付け穴に潤滑剤を配することも考えられる。しかしながら、潤滑剤は、走行中の遠心力によってセンサ取付け穴の開口から早期に流出しやすいため、歪センサの離脱を、長期に亘って抑制できないという問題があった。

【0006】

本発明は、以上のような実状に鑑み案出されたもので、センサ取付け穴に、該センサ取付け穴と歪センサとの間の摩擦を低減する潤滑剤を配するとともに、センサ取付け穴の側壁部、及び/又は歪センサの側面に、潤滑剤を溜める凹部を設けることを基本として、歪センサがセンサ取付け穴から離脱するのを長期に亘って抑制できる空気入りタイヤを提供することを主たる目的としている。

【課題を解決するための手段】

【0007】

本発明のうち請求項1記載の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかも前記サイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及び、前記センサ取付け穴に挿入されかつ前記サイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具えた空気入りタイヤであって、前記センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有し、前記歪センサは、前記底部に装着される背面と、前記センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有し、前記センサ取付け穴と前記歪センサとの間には、摩擦を低減する潤滑剤が配され、前記センサ取付け穴の前記側壁部、及び/又は前記歪センサの前記側面に、前記潤滑剤を溜める凹部が設けられることを特徴とする。

【0008】

また、請求項2記載の発明は、前記凹部は、前記センサ取付け穴の前記側壁部に設けられる側壁凹部を含む請求項1に記載の空気入りタイヤである。

【0009】

また、請求項3記載の発明は、前記側壁凹部は、前記側壁部のうち、タイヤ半径方向外側を向く外側壁部のみに設けられる請求項2に記載の空気入りタイヤである。

【0010】

また、請求項4記載の発明は、前記側壁凹部は、前記サイドウォールゴムの外面に沿ってのびる凹溝からなる請求項2又は3に記載の空気入りタイヤである。

【0011】

また、請求項5記載の発明は、前記側壁凹部は、前記サイドウォールゴムの外面に沿って隔設される複数の孔部からなる請求項2又は3に記載の空気入りタイヤである。

【0012】

また、請求項6記載の発明は、前記側壁凹部は、前記センサ取付け穴の深さ方向に複数段設けられる請求項2乃至5のいずれかに記載の空気入りタイヤである。

【0013】

また、請求項7記載の発明は、前記凹部は、前記歪センサの前記側面に設けられるセンサ凹部を含む請求項1乃至6のいずれかに記載の空気入りタイヤである。

【0014】

また、請求項8記載の発明は、前記センサ凹部は、前記歪センサの前記側面のうち、タイヤ半径方向内側を向く内側面のみに設けられる請求項7に記載の空気入りタイヤである。

【0015】

また、請求項9記載の発明は、前記センサ凹部は、前記歪センサの前記前面に沿ってのびる凹溝からなる請求項7又は8に記載の空気入りタイヤである。

【0016】

また、請求項10記載の発明は、前記センサ凹部は、前記歪センサの前記前面に沿って隔設される複数の孔部からなる請求項7又は8に記載の空気入りタイヤである。

【0017】

また、請求項11記載の発明は、前記センサ凹部は、前記歪センサの厚さ方向に複数段設けられる請求項7乃至10の何れかに記載の空気入りタイヤである。

【0018】

また、請求項12記載の発明は、前記凹部の深さは、前記センサ取付け穴の前記開口から前記凹部までの最短距離の30〜50%である請求項1乃至11のいずれかに記載の空気入りタイヤである。

【0019】

また、請求項13記載の発明は、前記凹部の総容積は、前記センサ取付け穴の側壁部の全表面積の3〜5%である請求項1乃至12のいずれかに記載の空気入りタイヤである。

【発明の効果】

【0020】

本発明の空気入りタイヤは、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかもサイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及びセンサ取付け穴に挿入されかつサイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具える。

【0021】

また、センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有する。また、歪センサは、底部に装着される背面と、センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有する。

【0022】

センサ取付け穴と歪センサとの間には、摩擦を低減する潤滑剤が配される。このような潤滑剤は、走行中のサイドウォールゴムの歪によって、歪センサとセンサ取付け穴との間に生じる摩擦力を低減させることができ、歪センサが押し出されて離脱するのを防ぐことができる。

【0023】

こららのセンサ取付け穴の側壁部、及び/又は前記歪センサの側面には、潤滑剤を溜める凹部が設けられる。このような凹部は、潤滑剤を長期に亘って保持し、かつ走行中の遠心力によって、潤滑剤がセンサ取付け穴の開口から流出するのを抑制するため、歪センサの離脱(飛び出し)を長期に亘って抑制できる。

【図面の簡単な説明】

【0024】

【図1】本実施形態の空気入りタイヤを示す断面図である。

【図2】図1の側面図である。

【図3】(a)、(b)は、センサ取付け穴及び歪センサを示す図2のA−A断面図である。

【図4】(a)は歪センサの平面図、(b)は(a)の斜視図である。

【図5】凹溝からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図6】(a)は略半円状の側壁凹部及びセンサ凹部、(b)は略蟻溝状の側壁凹部及びセンサ凹部を示す断面図である。

【図7】複数段の凹溝からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図8】複数の孔部からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図9】複数段の孔部からなるセンサ取付け穴及び歪センサを示す斜視図である。

【図10】比較例のセンサ取付け穴及び歪センサを示す斜視図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の一形態が図面に基づき説明される。

図1に示されるように、本実施形態の空気入りタイヤ(以下、単に「タイヤ」ということがある)1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6を有するタイヤ本体10と、該カーカス6の外側に配されかつサイドウォールゴム3Gの外面3sで開口する有底のセンサ取付け穴11に挿入されかつサイドウォール部3の歪に対応する信号を出力する歪センサ12とを具え、乗用車用のラジアルタイヤとして構成される。

【0026】

本実施形態のタイヤ本体10は、前記カーカス6と、このカーカス6のタイヤ半径方向外側かつトレッド部2の内部に配されたベルト層7と、該カーカス6の外側に配されかつ外面3sがサイドウォール表面をなすサイドウォールゴム3Gとを有する。

【0027】

前記カーカス6は、少なくとも1枚以上、本実施形態では1枚のカーカスプライ6Aにより構成される。このカーカスプライ6Aは、トレッド部2からサイドウォール部3を経てビード部4のビードコア5に至る本体部6aと、この本体部6aからのびてビードコア5の廻りでタイヤ軸方向内側から外側に折り返された折返し部6bとを含む。また、本体部6aと折返し部6bとの間には、ビードコア5からタイヤ半径方向外側にのびかつ硬質ゴムからなるビードエーペックス8が配され、ビード部4が適宜補強される。

【0028】

前記カーカスプライ6Aは、タイヤ赤道Cに対して例えば75〜90度の角度で配列されたカーカスコードを有する。このカーカスコードとしては、例えば、ポリエステル、ナイロン、レーヨン、又はアラミドなどの有機繊維コードが好適に採用される。

【0029】

前記ベルト層7は、ベルトコードをタイヤ赤道Cに対して例えば10〜40度の小角度で傾けて配列した少なくとも2枚、本実施形態ではタイヤ半径方向に内、外2枚のベルトプライ7A、7Bを、ベルトコードが互いに交差する向きに重ね合わせて構成される。本実施形態のベルトコードには、スチールコードが採用されるが、アラミド、又はレーヨン等の高弾性の有機繊維コードも必要に応じて用いることができる。

【0030】

前記サイドウォールゴム3Gは、そのゴム硬度が、例えば48〜53度の軟質のゴムからなり、カーカス6を外傷から保護する。なお、ゴム硬度は、JIS−K6253に準拠し、23℃の環境下におけるデュロメータータイプAによる硬さとする。

【0031】

前記センサ取付け穴11は、図2に示されるように、サイドウォールゴム3Gの外面3sに、少なくとも1個以上、本実施形態では6個凹設される。なお、このセンサ取付け穴11が複数個凹設される場合には、測定制御の簡便性等の観点より、タイヤ軸心を中心とした同一円周線i上に等間隔を隔てて凹設されるのが好ましい。

【0032】

また、センサ取付け穴11は、側面視において、その幅中心線11cが歪測定方向と一致する略矩形状に形成される。このようなセンサ取付け穴11は、歪測定方向への変形を歪センサ12に正確に伝えることができ、歪測定精度を向上させるのに役立つ。また、幅中心線11cは、タイヤ半径方向線に対する角度θが、例えば30〜60度、本実施形態では45度に設定される。

【0033】

図3(a)に示されるように、センサ取付け穴11は、前記歪測定方向に沿った孔断面が、サイドウォールゴム3Gの外面3sと略平行にのびる底部11aと、該底部11aの両端から該外面3sにのびる一対の側壁部11s、11sとを有する。

【0034】

また、センサ取付け穴11は、歪センサ12を装着する前の自由状態において、底部11aから開口側に向かって、歪測定方向の長さL7が漸減する略蟻溝状をなすのが望ましい。

【0035】

前記「自由状態」とは、正規リムにリム組みされかつ正規内圧が充填された無負荷の正規状態において、歪センサ12を装着する前の状態とする。なお、特に断りがない限り、タイヤの各部の寸法等は、前記自由状態において特定される値とする。

【0036】

また、前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば "標準リム" 、TRAであれば "Design Rim" 、ETRTOであれば "Measuring Rim" とする。

【0037】

さらに「正規内圧」とは、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている空気圧であり、JATMAであれば "最高空気圧" 、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE" とするが、タイヤが乗用車用である場合には一律に180kPaとする。

【0038】

このようなセンサ取付け穴11は、図3(b)に示されるように、例えば、歪センサ12が嵌入されても開口11o側が大きく広がるのを抑制できるとともに、開口11o側の歪センサ12への圧力F1、F1を相対的に大きくできる。これにより、センサ取付け穴11は、歪センサ12のを係止できる。

【0039】

次に、前記歪センサ12は、図3(a)、図4(b)に示されるように、前記孔断面に対応する断面形状において、センサ取付け穴11の底部11aに装着される背面12a、センサ取付け穴11の開口に露出する前面12b、及び該背面12aと該前面12bとの間をのびる側面12sを有してブロック状に形成される。

【0040】

また、歪センサ12は、図4(a)、(b)に示されるように、ゴム弾性材からなるゴム基体13と、該ゴム基体13に埋設され磁石14と、該ゴム基体13に埋設されかつ磁石14と間隔を有して向き合う磁気センサ素子15と、測定された歪出力を電気信号に変換して、車両に設ける車両制御システムの電子制御装置(ECU)に発信する発信手段(図示省略)とを含んで構成される。

【0041】

本実施形態の歪センサ12は、1つの磁石14と1つの磁気センサ素子15とで形成した1−1タイプが例示されるが、例えば、1つの磁石14と複数(n個、例えば2個)の磁気センサ素子15とで形成した1−nタイプや複数(n個、例えば2個)の磁石14と1つの磁気センサ素子15とで形成したn−1タイプ等のものも採用できる。

【0042】

前記ゴム基体13をなすゴム弾性材は、既加硫のゴムであり、例えば、生のゴム基体内に磁石14と磁気センサ素子15とを埋設したものを、金型にて加硫成形することにより形成される。また、ゴム弾性材は、サイドウォールゴム3G(図1に示す)よりも軟質のゴムからなり、該サイドウォールゴム3Gのゴム硬度との差が、例えば0〜15度程度に設定される。

【0043】

また、磁石14には、例えば、高い磁束密度が得られる希土類磁石が好適に採用でき、とりわけ、加硫時の熱の影響を受けにくいサマリウムコバルト磁石(所謂サマコバ磁石)が望ましい。図中の符号14sは、磁石14の磁極面を示している。

【0044】

前記磁気センサ素子15には、加硫時の熱に耐えうるものが採用され、例えば、ホール素子、及びMR素子(磁気抵抗効果素子)、TMF−MI素子、TMF−FG素子、アモルファスセンサ等が採用でき、特にコンパクトさ、感度、取り扱い易さ等の観点からホール素子が好適に採用できる。符号15sは磁気センサ素子15の受感部面している。

【0045】

前記発信手段は、送受信回路、制御回路、メモリー等をチップ化した半導体と、アンテナとから構成され、前記電子制御装置(ECU)からの質問電波を受信したとき、これを電気エネルギーとして使用しメモリー内の歪出力データを応答電波として発信できる。

【0046】

図中において、符号Gmは、歪センサ12の歪出力の大きさ(ゲイン)が最大となるゲイン最大線を示している。このゲイン最大線Gmは、歪センサ12の平面視において、該歪センサ12の幅中心線12cと一致して設けられるのが望ましい。これにより、歪センサ12は、センサ取付け穴11に嵌入された状態において、ゲイン最大線Gmを、センサ取付け穴11の歪測定方向への変形が正確に伝わりやすい幅中心線11c(図2に示す)に一致させることができ、測定精度を向上できる。

【0047】

また、歪センサ12は、図3(a)に示されるように、センサ取付け穴11に嵌入される前の断面形状が、センサ取付け穴11の前記自由状態における前記孔断面の形状よりも大に形成される。

【0048】

このような歪センサ12は、歪みの測定値に大きな影響を与える接着剤等を用いることなく、センサ取付け穴11に取り付けできるため、測定精度を向上できる。また、歪センサ12は、歪測定方向に予め圧縮されて取り付けられるため、圧縮歪の測定のみならず、センサ取付け穴11の引張変形に追従して引張歪も測定できる。

【0049】

そして、本実施形態のタイヤ1では、図3(b)に示されるように、前記センサ取付け穴11と前記歪センサ12との間に、摩擦を低減する潤滑剤16が配される。

【0050】

このような潤滑剤16は、走行中のサイドウォールゴム3Gの歪によって、センサ取付け穴11と該歪センサ12の間で生じる大きな摩擦を効果的に低減でき、歪センサ12が、該センサ取付け穴11から押し出されて離脱するのを防ぐことができる。なお、この潤滑剤16としては、特に限定されないが、耐熱性が高く、かつゴムの劣化を抑制するシリコングリスが望ましい。

【0051】

また、センサ取付け穴11の前記側壁部11s、及び/又は歪センサ12の側面12sには、潤滑剤16を溜める凹部17が設けられる。このような凹部17は、潤滑剤16を長期に亘って保持して、走行中の遠心力によって、潤滑剤16がセンサ取付け穴11の開口11oから流出するのを抑制できるため、歪センサ12の離脱(飛び出し)を長期に亘って抑制できる。

【0052】

このような作用を効果的に発揮するために、凹部17の総容積V1と、センサ取付け穴11の側壁部11sの全表面積S1との比V1/S1は、3〜5%が望ましい。なお、前記比V1/S1が3%未満であると、潤滑剤16を十分に保持できないおそれがある。逆に、前記比V1/S1が5%を超えると、センサ取付け穴11の側壁部11s及び/又は歪センサ12の側面12sの剛性が低下し、歪出力の大きさ(ゲイン)が小さくなるおそれがある。このような観点より、前記比V1/S1は、より好ましくは3.5%以上が望ましく、また、より好ましくは4.5%以下が望ましい。

【0053】

本実施形態の凹部17は、センサ取付け穴11の側壁部11sに設けられる側壁凹部21と、歪センサ12の側面12sに設けられるセンサ凹部22とを含む。

【0054】

本実施形態の側壁凹部21は、図3(a)及び図5に示されるように、サイドウォールゴム3Gの外面3sに沿ってのびる凹溝21aからなる。この凹溝21aは、センサ取付け穴11の深さ方向と交わって連続してのび、その断面が略矩形状に形成されている。

【0055】

このような側壁凹部21は、走行中の遠心力により、センサ取付け穴11の底部11aから開口11oに向かって流れる潤滑剤16(図3(b)に示す)を効果的に保持でき、該潤滑剤16が該開口11oから早期に流出するのを抑制できる。

【0056】

また、本実施形態の側壁凹部21は、センサ取付け穴11の深さ方向の中心よりも開口11o側に設けられる。これにより、側壁凹部21は、歪センサ12への圧力が相対的に大きくなる開口11o側において、潤滑剤16を効果的に保持でき、センサ取付け穴11と該歪センサ12の間で生じる摩擦を効果的に低減できる。

【0057】

さらに、前記側壁凹部21は、センサ取付け穴11の側壁部11sのうち、タイヤ半径方向外側Roを向く外側壁部11soのみに設けられるのが望ましい。このような側壁凹部21は、走行中の遠心力によって、歪センサ12のタイヤ半径方向外側Roを向く外側面12soに比して、前記外側壁部11so側に偏りがちな潤滑剤16を効果的に保持できる。また、側壁凹部21は、外側壁部11soのみに形成されるため、センサ取付け穴11の側壁部11sの剛性低下を防ぐことができる。

【0058】

図3(a)に示されるように、側壁凹部21の深さD1と、センサ取付け穴11の前記開口11oから側壁凹部21までの最短距離L1aとの比D1/L1aは、30〜50%が望ましい。前記比D1/L1aが30%未満であると、前記潤滑剤16を十分に保持できないおそれがある。逆に、前記比D1/L1aが50%を超えても、センサ取付け穴11の側壁部11sの剛性が低下するおそれがある。このような観点より、前記比D1/L1aは、より好ましくは35%以上が望ましく、また、より好ましくは45%以下が望ましい。

【0059】

同様の観点より、前記側壁凹部21の幅W1と、センサ取付け穴11の深さD2との比W1/D2は、好ましくは6%以上、より好ましくは7.5%以上が望ましく、また、好ましくは20%以下、さらに好ましくは18%以下が望ましい。

【0060】

本実施形態の側壁凹部21は、断面略矩形状に形成されるが、これに限定されるわけではなく、例えば、図6(a)に示されるように、断面略半円状に形成されてもよい。このような側壁凹部21は、図3(a)に示される側壁凹部21の入隅で生じがちな歪を抑制でき、センサ取付け穴11の側壁部11sの耐久性を向上できる。

【0061】

さらに、側壁凹部21は、図6(b)に示されるように、断面略蟻溝状に形成されてもよい。このような側壁凹部21は、潤滑剤16を効果的に保持できる点で望ましい。

【0062】

また、図7に示されるように、前記側壁凹部21は、センサ取付け穴11の深さ方向に複数段設けられてもよい。このような側壁凹部21は、より多くの潤滑剤16(図3(b)に示す)を長期に亘って保持でき、歪センサ12の離脱(飛び出し)を防ぐことができる。

【0063】

この場合、隣り合う側壁凹部21、21間の最短長さL1bと、センサ取付け穴11の深さD2との比L1b/D2は、15〜50%が望ましい。前記比L1b/D2が15%未満であると、センサ取付け穴11の側壁部11sの剛性を十分に維持できないおそれがある。逆に、前記比L1b/D2が50%を超えても、底部11a側の側壁凹部21が、該底部11a側に偏って配置されるため、歪センサ12への圧力が相対的に大きくなる開口11o側において、潤滑剤16を十分に保持できないおそれがある。このような観点より、前記比L1b/D2は、より好ましくは20%以上が望ましく、また、より好ましくは40%以下が望ましい。

【0064】

図8に示されるように、側壁凹部21は、サイドウォールゴム3Gの外面3sに沿って隔設される複数の孔部21bからなるものでもよい。このような側壁凹部21は、潤滑剤16(図3(b)に示す)を保持しつつ、センサ取付け穴11の側壁部11sの剛性を効果的に維持できる。従って、側壁凹部21は、歪出力の大きさ(ゲイン)が小さくなるのを抑制することができる。

【0065】

また、本実施形態の側壁凹部21は、側面視において、サイドウォールゴム3Gの外面3sに沿ってのびる略矩形状に形成されるが、これに限定されるわけではなく、例えば、円形状、又は楕円形状等に形成されてもよい。

【0066】

また、サイドウォールゴム3Gの外面3sに沿って隣り合う前記側壁凹部21、21間の最短長さL3bと、センサ取付け穴11の前記長さL2との比L3b/L2は、0〜5%が望ましい。前記比L3b/L2が5%を超えると、潤滑剤16を十分に保持できないおそれがある。

【0067】

図9に示されるように、この実施形態の側壁凹部21も、センサ取付け穴11の深さ方向に複数段設けられてもよい。さらに、前記深さ方向で隣り合う側壁凹部21、21は、サイドウォールゴム3Gの外面3sに沿って交互に配されるのが望ましい。これにより、側壁凹部21は、前記外面3sに沿って満遍なく配されるので、潤滑剤16の流出をより効果的に抑制できる。

【0068】

次に、本実施形態のセンサ凹部22は、図5に示されるように、歪センサ12の前面12bに沿ってのびる凹溝22aからなる。この凹溝22aは、歪センサ12の厚さ方向と交わって連続してのび、その断面が略矩形状に形成されている。このようなセンサ凹部22も、側壁凹部21と同様に、潤滑剤16を効果的に保持でき、該潤滑剤16がセンサ取付け穴11の開口11oから早期に流出するのを抑制できる。

【0069】

また、センサ凹部22は、歪センサ12の厚さ方向の中心よりも前面12b側に形成されるのが望ましい。これにより、センサ凹部22は、センサ取付け穴11からの圧力が相対的に大きくなる前面12b側において、潤滑剤16を効果的に保持できる。

【0070】

さらに、センサ凹部22は、歪センサ12の側面12sのうち、タイヤ半径方向内側Riを向く内側面12siのみに設けられるのが望ましい。このようなセンサ凹部22は、走行中の遠心力によって、センサ取付け穴11のタイヤ半径方向内側Riを向く内側壁部11siに比して、前記内側面12si側に偏りがちな潤滑剤16(図3(b)に示す)を効果的に保持しつつ、歪センサ12の剛性低下を抑制できる。

【0071】

また、センサ凹部22の深さD4と、歪センサ12の前面12bからセンサ凹部22までの最短距離L4aとの比D4/L4aは、前記側壁凹部21の前記比D1/L1aと同一範囲に設定されるのが望ましい。さらに、センサ凹部22の幅W4と、歪センサ12の厚さW5との比W4/W5も、側壁凹部21の前記比W1/D2と同一範囲に設定されるのが望ましい。

【0072】

前記センサ凹部22の断面形状も、側壁凹部21と同様に、略矩形状に限定されるわけではなく、例えば、図6(a)に示される断面略半円状や、図6(b)に示される蟻溝状に形成されてもよい。

【0073】

図7に示されるように、センサ凹部22も、歪センサ12の厚さ方向に複数段設けられてもよい。なお、歪センサ12の厚さ方向で隣り合うセンサ凹部22、22間の最短長さL4bと、歪センサ12の厚さW5との比L4b/W5は、側壁凹部21の前記比L1b/D2と同一範囲が望ましい。

【0074】

図8に示されるように、前記センサ凹部22は、歪センサ12の前面12bに沿って隔設される複数の孔部22bからなるものでもよい。このようなセンサ凹部22も、潤滑剤16の流出を抑制しつつ、歪センサ12の側面12sの剛性を維持できる。さらに、本実施形態のセンサ凹部22は、側面視において、歪センサ12の前面12bに沿ってのびる略矩形状に形成されが、例えば、円形状、又は楕円形状等に形成されてもよい。

【0075】

また、歪センサ12の前面12bに沿って隣り合う前記センサ凹部22、22間の最短長さL6bと、歪センサ12の前記最大長さL5との比L6b/L5も、前記側壁凹部21の前記比L3b/L2と同一範囲に設定されるのが望ましい。

【0076】

この実施形態のセンサ凹部22も、歪センサ12の厚さ方向に複数段設けられてもよい。また、センサ凹部22を歪センサ12の前面12bに沿って万遍なく配するために、歪センサ12の厚さ方向で隣り合うセンサ凹部22は、歪センサ12の前面12bに沿って交互に配されるのが望ましい。

【0077】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施できる。本実施形態では、側壁凹部21及びセンサ凹部22の双方が設けられるものが例示されたが、いずれかのみ設けられるものでもよい。

【0078】

また、本実施形態では、側壁凹部21がセンサ取付け穴11の外側壁部11soのみに設けられるものが示されたが、例えば、前記内側壁部11si(図5に示す)のみに設けられてもよい。また、センサ凹部22が歪センサ12の内側面12siのみに設けられるものが例示されたが、前記外側面12so(図5に示す)のみ設けられてもよい。

【実施例】

【0079】

図1に示す基本構造をなし、表1に示すセンサ取付け穴及び歪センサを有するタイヤが製造され、それらの性能が評価された。また、比較として、図10に示される凹部を有さないタイヤ(比較例1、2)についても同様に評価された。なお、共通仕様は以下のとおりである。

タイヤサイズ:245/40 R18

リムサイズ:18×8JJ

サイドウォールゴムのゴム硬度:57度

潤滑剤:シリコングリス 0.03g

センサ取付け穴:

底部の歪測定方向に沿った長さ:11.0mm

開口の歪測定方向に沿った長さL2:9.4mm

幅:6.5mm

深さD2:5.5mm

幅中心線の角度θ:45度

タイヤ1本当たりの個数:6個

歪センサ:

厚さW5:5.5mm

前面の歪測定方向に沿った最大長さL5:12.0mm

側壁凹部:

側壁凹部の幅W1:0.9mm

比W1/D2:16.4%

側壁凹部(複数の孔部からなる場合):

長さL3a:0.5mm

比L3a/L2:5%

隣り合う側壁凹部間の最短長さL3b:0.5mm

比L3b/L2:5%

センサ凹部:

幅W4:0.9mm

比W4/W5:16.4%

センサ凹部(複数の孔部からなる場合):

長さL6a:0.6mm

比L6a/L5:5%

隣り合うセンサ凹部間の最短長さL6b:0.6mm

比L6b/L5:5%

テスト方法は、次のとおりである。

【0080】

<歪センサの耐離脱性能>

各供試タイヤを上記リムにリム組みし、内圧230kPa充填して、フラットベルト式試験機を用いて、サイドウォール部に最大、最小の主歪がともに同じ向き(圧縮又は引張)になる横力負荷を行い、横力負荷を大きくした走行条件、及び速度を変化させた走行条件において、歪センサの離脱の有無が確認された。評価は、表1に示される番号1〜52の条件を1から順番に各1分間走行させ、歪センサが離脱した時点の番号、又は離脱しなかった場合は「無」と示した。「無」又は数値が大ほど良好である。

【0081】

<歪出力の大きさ(ゲイン)>

各供試タイヤを上記リムに上記条件でリム組みして、ドラム試験機上を走行させ、歪出力の大きさ(ゲイン)の最大値を比較例1を100とする指数で表示している。数値が大きいほどゲインが大きく良好である。

テストの結果を表2に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

テストの結果、実施例のタイヤは、歪センサが、センサ取付け穴から離脱するのを長期に亘って抑制できることが確認できた。

【符号の説明】

【0085】

1 空気入りタイヤ

10 タイヤ本体

11 センサ取付け穴

12 歪センサ

16 潤滑剤

17 凹部

【特許請求の範囲】

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかも前記サイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及び、

前記センサ取付け穴に挿入されかつ前記サイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具えた空気入りタイヤであって、

前記センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有し、

前記歪センサは、前記底部に装着される背面と、前記センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有し、

前記センサ取付け穴と前記歪センサとの間には、摩擦を低減する潤滑剤が配され、

前記センサ取付け穴の前記側壁部、及び/又は前記歪センサの前記側面に、前記潤滑剤を溜める凹部が設けられることを特徴とする空気入りタイヤ。

【請求項2】

前記凹部は、前記センサ取付け穴の前記側壁部に設けられる側壁凹部を含む請求項1に記載の空気入りタイヤ。

【請求項3】

前記側壁凹部は、前記側壁部のうち、タイヤ半径方向外側を向く外側壁部のみに設けられる請求項2に記載の空気入りタイヤ。

【請求項4】

前記側壁凹部は、前記サイドウォールゴムの外面に沿ってのびる凹溝からなる請求項2又は3に記載の空気入りタイヤ。

【請求項5】

前記側壁凹部は、前記サイドウォールゴムの外面に沿って隔設される複数の孔部からなる請求項2又は3に記載の空気入りタイヤ。

【請求項6】

前記側壁凹部は、前記センサ取付け穴の深さ方向に複数段設けられる請求項2乃至5のいずれかに記載の空気入りタイヤ。

【請求項7】

前記凹部は、前記歪センサの前記側面に設けられるセンサ凹部を含む請求項1乃至6のいずれかに記載の空気入りタイヤ。

【請求項8】

前記センサ凹部は、前記歪センサの前記側面のうち、タイヤ半径方向内側を向く内側面のみに設けられる請求項7に記載の空気入りタイヤ。

【請求項9】

前記センサ凹部は、前記歪センサの前記前面に沿ってのびる凹溝からなる請求項7又は8に記載の空気入りタイヤ。

【請求項10】

前記センサ凹部は、前記歪センサの前記前面に沿って隔設される複数の孔部からなる請求項7又は8に記載の空気入りタイヤ。

【請求項11】

前記センサ凹部は、前記歪センサの厚さ方向に複数段設けられる請求項7乃至10の何れかに記載の空気入りタイヤ。

【請求項12】

前記凹部の深さは、前記センサ取付け穴の前記開口から前記凹部までの最短距離の30〜50%である請求項1乃至11のいずれかに記載の空気入りタイヤ。

【請求項13】

前記凹部の総容積は、前記センサ取付け穴の側壁部の全表面積の3〜5%である請求項1乃至12のいずれかに記載の空気入りタイヤ。

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの外側に配されかつ外面がサイドウォール表面をなすサイドウォールゴムとを有し、しかも前記サイドウォールゴムの外面で開口する有底のセンサ取付け穴が凹設されたタイヤ本体、及び、

前記センサ取付け穴に挿入されかつ前記サイドウォール部の歪に対応する信号を出力してタイヤに作用する力を検出するための歪センサを具えた空気入りタイヤであって、

前記センサ取付け穴は、底部と、該底部の周縁から前記サイドウォールゴムの外面にのびる側壁部とを有し、

前記歪センサは、前記底部に装着される背面と、前記センサ取付け穴の開口に露出する前面と、前記背面と前記前面との間をのびる側面とを有し、

前記センサ取付け穴と前記歪センサとの間には、摩擦を低減する潤滑剤が配され、

前記センサ取付け穴の前記側壁部、及び/又は前記歪センサの前記側面に、前記潤滑剤を溜める凹部が設けられることを特徴とする空気入りタイヤ。

【請求項2】

前記凹部は、前記センサ取付け穴の前記側壁部に設けられる側壁凹部を含む請求項1に記載の空気入りタイヤ。

【請求項3】

前記側壁凹部は、前記側壁部のうち、タイヤ半径方向外側を向く外側壁部のみに設けられる請求項2に記載の空気入りタイヤ。

【請求項4】

前記側壁凹部は、前記サイドウォールゴムの外面に沿ってのびる凹溝からなる請求項2又は3に記載の空気入りタイヤ。

【請求項5】

前記側壁凹部は、前記サイドウォールゴムの外面に沿って隔設される複数の孔部からなる請求項2又は3に記載の空気入りタイヤ。

【請求項6】

前記側壁凹部は、前記センサ取付け穴の深さ方向に複数段設けられる請求項2乃至5のいずれかに記載の空気入りタイヤ。

【請求項7】

前記凹部は、前記歪センサの前記側面に設けられるセンサ凹部を含む請求項1乃至6のいずれかに記載の空気入りタイヤ。

【請求項8】

前記センサ凹部は、前記歪センサの前記側面のうち、タイヤ半径方向内側を向く内側面のみに設けられる請求項7に記載の空気入りタイヤ。

【請求項9】

前記センサ凹部は、前記歪センサの前記前面に沿ってのびる凹溝からなる請求項7又は8に記載の空気入りタイヤ。

【請求項10】

前記センサ凹部は、前記歪センサの前記前面に沿って隔設される複数の孔部からなる請求項7又は8に記載の空気入りタイヤ。

【請求項11】

前記センサ凹部は、前記歪センサの厚さ方向に複数段設けられる請求項7乃至10の何れかに記載の空気入りタイヤ。

【請求項12】

前記凹部の深さは、前記センサ取付け穴の前記開口から前記凹部までの最短距離の30〜50%である請求項1乃至11のいずれかに記載の空気入りタイヤ。

【請求項13】

前記凹部の総容積は、前記センサ取付け穴の側壁部の全表面積の3〜5%である請求項1乃至12のいずれかに記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−103613(P2013−103613A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248909(P2011−248909)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

[ Back to top ]