空気入りタイヤ

【課題】センター領域の耐摩耗性と操縦安定性とを向上する。

【解決手段】ベルト層7とカーカス層6との間に、タイヤ周方向に実質90[度]のスチールコードがタイヤ周方向に並設され、タイヤ赤道面CLからそれぞれベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲で、かつ有効ベルト幅の10[%]以上50[%]以下の総幅で形成されるスチール補強層9を備える。また、ショルダー側円弧21bおよびサイド部円弧21dの各延長線の交点を基準点Pとした場合、扁平率βに対して基準点とセンタークラウンCCとを結ぶ直線Aと、センタークラウンを通過するタイヤ幅方向の直線Bとの角度θを0.025×β+1.0≦θ≦0.045×β+2.5とし、中央部円弧21aの曲率半径Rcとショルダー側円弧の曲率半径Rsとを12≦Rc/Rs≦30とし、タイヤ赤道面CLからショルダー側円弧のタイヤ幅方向内側端部までの基準展開幅Lとトレッド展開幅TDWとを0.2≦L/(TDW/2)≦0.7とする。

【解決手段】ベルト層7とカーカス層6との間に、タイヤ周方向に実質90[度]のスチールコードがタイヤ周方向に並設され、タイヤ赤道面CLからそれぞれベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲で、かつ有効ベルト幅の10[%]以上50[%]以下の総幅で形成されるスチール補強層9を備える。また、ショルダー側円弧21bおよびサイド部円弧21dの各延長線の交点を基準点Pとした場合、扁平率βに対して基準点とセンタークラウンCCとを結ぶ直線Aと、センタークラウンを通過するタイヤ幅方向の直線Bとの角度θを0.025×β+1.0≦θ≦0.045×β+2.5とし、中央部円弧21aの曲率半径Rcとショルダー側円弧の曲率半径Rsとを12≦Rc/Rs≦30とし、タイヤ赤道面CLからショルダー側円弧のタイヤ幅方向内側端部までの基準展開幅Lとトレッド展開幅TDWとを0.2≦L/(TDW/2)≦0.7とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤに関し、特に、低燃費化を目的として転がり抵抗を低減するために使用空気圧を高圧化した場合に、センター領域の径成長増加に伴う接地圧増加によるセンター領域の摩耗および操縦安定性の悪化を改善した空気入りタイヤに関するものである。

【背景技術】

【0002】

従来、トレッド面のタイヤ幅方向に沿ったプロファイルの曲率を直線に近づける空気入りタイヤが知られている(例えば、特許文献1参照)。この空気入りタイヤは、トレッド面が、少なくともタイヤ幅方向の中央に位置する中央部円弧と、タイヤ幅方向最外方に位置するショルダー側円弧とを含む複数の異なる曲率半径の円弧で形成された空気入りタイヤにおいて、正規リムに組込んで正規内圧の5[%]を内圧充填した状態でタイヤ子午線方向の断面視にて、ベルト層のタイヤ幅方向最外方位置からタイヤ径方向外周側へタイヤ径方向と平行に仮想される仮想線とトレッド面のプロファイルとの交点を基準点とし、タイヤ赤道面とトレッド面のプロファイルとの交点をセンタークラウンとし、基準点とセンタークラウンとを結んだ線とタイヤ幅方向に平行な線とがなす角度をθとし、中央部円弧の曲率半径をRcとし、ショルダー側円弧の曲率半径をRsとし、タイヤ赤道面からショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、タイヤ幅方向のトレッド面の円弧長であるトレッド展開幅をTDWとした場合に、トレッド面は、1[°]<θ<4.5[°]、5<Rc/Rs<10、および0.4<L/(TDW/2)<0.7を満たすように形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−307948号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、空気入りタイヤが装着された車両の低燃費化を目的とし、空気入りタイヤの転がり抵抗を低減するため、使用空気圧を高圧化することが検討されている。ところが、使用空気圧の高圧化によりタイヤ幅方向中央であるセンター領域の径成長が増加し、これに伴いセンター領域の接地圧が増加すると、トレッド面のセンター領域が摩耗し易くなる。しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。

【0005】

上述した特許文献1に記載の空気入りタイヤでは、トレッド面のタイヤ幅方向に沿ったプロファイルの曲率を直線に近づけることで、トレッド面のセンター領域の摩耗が改善される傾向となる。しかしながら、特許文献1に記載の空気入りタイヤを高圧にした場合、空気入りタイヤの摩耗の偏りを十分に抑制することは難しく、さらに操縦安定性を向上することは難しい。

【0006】

本発明は、上記に鑑みてなされたものであって、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上することのできる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明の空気入りタイヤは、カーカス層と、前記カーカス層のタイヤ径方向外側に配置されるベルト層と、を備えるとともに、前記ベルト層のタイヤ径方向最内側のベルトと前記カーカス層との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層をさらに備え、当該スチール補強層は、タイヤ赤道面からタイヤ幅方向両側にそれぞれ前記ベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が前記有効ベルト幅の10[%]以上50[%]以下の範囲で形成された空気入りタイヤであり、さらに、トレッド部のトレッド面が、タイヤ幅方向の中央に位置する中央部円弧と、前記中央部円弧のタイヤ幅方向外側に連続するショルダー側円弧とを少なくとも含む複数の異なる曲率半径の円弧で形成され、正規リムに組込んで正規内圧の5[%]を内圧充填した状態で、タイヤ子午線方向の断面視にて、前記ショルダー側円弧の仮想の延長線と前記トレッド部におけるタイヤ幅方向最外側のサイド部円弧の仮想の延長線との交点を基準点とし、タイヤ赤道面と前記トレッド面のプロファイルとの交点をセンタークラウンとし、前記基準点と前記センタークラウンとを結んだ直線と、前記センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度をθとし、前記中央部円弧の曲率半径をRcとし、前記ショルダー側円弧の曲率半径をRsとし、前記タイヤ赤道面から前記ショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、前記基準点を通過すると共に前記タイヤ赤道面と平行な基準線が前記トレッド面に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとし、扁平率をβとした場合に、前記トレッド面は、0.025×β+1.0≦θ≦0.045×β+2.5、12≦Rc/Rs≦30、および0.2≦L/(TDW/2)≦0.7を満たして形成されていることを特徴とする。

【0008】

タイヤ赤道面からタイヤ幅方向両側にそれぞれベルト層の有効ベルト幅の25[%]を超え、かつ総幅が有効ベルト幅の50[%]を超えてスチール補強層を形成すると、接地変形時のトレッド面の圧縮剛性が高くなりすぎ、セルフアライニングトルクが減少するため操縦安定性の向上が見込めない。また、タイヤ赤道面からタイヤ幅方向両側にそれぞれベルト層の有効ベルト幅の5[%]未満で、かつ総幅が有効ベルト幅の10[%]未満としてスチール補強層を形成すると、接地状態を好適に保てず操縦安定性の向上が見込めない。この点、本発明の空気入りタイヤによれば、規定の範囲でスチール補強層を配置することで、トレッド部の圧縮変形剛性を向上して接地状態を好適に保つことができ、操縦安定性を向上することができる。しかも、この空気入りタイヤによれば、基準点とセンタークラウンとを結んだ直線と、センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度θを0.025×β+1.0≦θ≦0.045×β+2.5の範囲としたことにより、中央部円弧からショルダー側円弧に至りタイヤ径方向内側への落ち込み量がより小さくなる。さらに、中央部円弧の曲率半径Rcと、ショルダー側円弧の曲率半径Rsとの関係を12≦Rc/Rs≦30とし、タイヤ赤道面からショルダー側円弧のタイヤ幅方向内側端部位置までの中央部円弧の円弧長である基準展開幅Lと、トレッド展開幅TDWとの関係を0.2≦L/(TDW/2)≦0.7としたことにより、中央部円弧からショルダー側円弧に至りトレッド面の円弧が直線により近くなる。このため、中央部円弧の径成長が抑制されるので、ショルダー領域の摩耗及びトレッド面のセンター領域の摩耗を改善することができる。より詳しくは、ショルダー領域の摩耗の悪化を抑制しつつ、センター領域の摩耗を改善することができる。

【0009】

また、本発明の空気入りタイヤは、一方の端部が前記ショルダー側円弧と接し、他方の端部が前記トレッド部のタイヤ幅方向最外側のサイド部円弧と接するショルダー部円弧の曲率半径SHRが、32≦SHR≦40を満たして形成されていることを特徴とする。

【0010】

曲率半径SHRを32以上とすることで、ショルダー摩耗をより好適に抑制することができ、40以下とすることで、センター摩耗を好適に抑制することができる。

【0011】

また、本発明の空気入りタイヤでは、前記スチール補強層は、前記スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることを特徴とする。

【0012】

スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]未満の場合、スチール補強層の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が8.0[mm2]を超える場合、スチール補強層の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本発明の空気入りタイヤによれば、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]とすることで、スチール補強層の圧縮剛性が確保され、コーナリングパワーが上昇するため、操縦安定性の向上効果を顕著に得ることができる。

【0013】

また、本発明の空気入りタイヤでは、前記スチール補強層は、前記スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることを特徴とする。

【0014】

スチールコードの50[mm]あたりの打ち込み本数が10本未満の場合、スチール補強層の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの50[mm]あたりの打ち込み本数が50本を超える場合、スチール補強層の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本発明の空気入りタイヤによれば、スチールコードの50[mm]あたりの打ち込み本数を10本以上50本以下とすることで、スチール補強層の圧縮剛性が確保され、コーナリングパワーが上昇するとともに、路面の凹凸に追従し易いことから、操縦安定性の向上効果を顕著に得ることができる。

【0015】

また、本発明の空気入りタイヤでは、前記スチール補強層の前記スチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることを特徴とする。

【0016】

スチール補強層は、トレッド部の圧縮変形剛性を向上するものであるが、タイヤ質量を増加させないためには、モノフィラメントを採用することが好ましい。

【0017】

また、本発明の空気入りタイヤでは、前記スチール補強層は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面から前記有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることを特徴とする。

【0018】

スチール補強層が分割されている場合、圧縮剛性を確保するには、タイヤ幅方向内側の端部がタイヤ赤道面から大きく離れていないことが好ましく、そのため、スチール補強層は、タイヤ幅方向内側の端部がタイヤ赤道面から有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることが好ましい。

【0019】

また、本発明の空気入りタイヤでは、前記スチール補強層は、タイヤ幅方向で連続して形成されていることを特徴とする。

【0020】

スチール補強層の圧縮剛性を確保するには、タイヤ赤道面の位置でスチール補強層が離れていないことが好ましく、そのため、タイヤ幅方向で連続して形成されていることが好ましい。

【0021】

また、本発明の空気入りタイヤでは、前記カーカス層をなすカーカスコードは、有機繊維であることを特徴とする。

【0022】

スチール補強層によって圧縮剛性を確保することから、カーカス層のカーカスコードを金属コードにした場合、圧縮剛性が高すぎてしまう。このため、カーカス層をなすカーカスコードを有機繊維とすることが、圧縮剛性を適宜確保するうえで好ましい。

【0023】

また、本発明の空気入りタイヤは、高内圧の乗用車用空気入りタイヤに適用されることを特徴とする。

【0024】

空気入りタイヤが装着された乗用車両の低燃費化は、空気入りタイヤの転がり抵抗を低減するために使用空気圧を高圧化することが効果的であるが、使用空気圧の高圧化は、路面からの入力を増加させるため、タイヤ幅方向中央であるセンター領域の径成長が増加し、これに伴いセンター領域の接地圧が増加すると、トレッド面のセンター領域が摩耗し易くなり、しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。この空気入りタイヤによれば、このような高内圧の乗用車用空気入りタイヤにおいて、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上する効果を顕著に得ることができる。

【発明の効果】

【0025】

本発明に係る空気入りタイヤは、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上することができる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の実施の形態に係る空気入りタイヤの子午断面図である。

【図2】図2は、本発明の実施の形態に係る空気入りタイヤの一部裁断子午断面図である。

【図3−1】図3−1は、スチール補強層の有無や配置を示す概略図である。

【図3−2】図3−2は、スチール補強層の有無や配置を示す概略図である。

【図3−3】図3−3は、スチール補強層の有無や配置を示す概略図である。

【図3−4】図3−4は、スチール補強層の有無や配置を示す概略図である。

【図3−5】図3−5は、スチール補強層の有無や配置を示す概略図である。

【図4−1】図4−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時でのコーナリングパワーを示す図である。

【図4−2】図4−2は、図3−1、図3−4および図3−5のスチール補強層の形態における高内圧時でのコーナリングパワーを示す図である。

【図5−1】図5−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時でのセルフアライニングトルクを示す図である。

【図5−2】図5−2は、図3−1、図3−4および図3−5のスチール補強層の形態における高内圧時でのセルフアライニングトルクを示す図である。

【図6−1】図6−1は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−2】図6−2は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−3】図6−3は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−4】図6−4は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−5】図6−5は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−6】図6−6は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【発明を実施するための形態】

【0027】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、この実施の形態の構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。また、この実施の形態に記載された複数の変形例は、当業者自明の範囲内にて任意に組み合わせが可能である。

【0028】

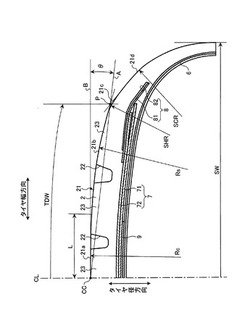

図1は、本実施の形態に係る空気入りタイヤの子午断面図であり、図2は、本実施の形態に係る空気入りタイヤの一部裁断子午断面図である。以下の説明において、タイヤ径方向とは、空気入りタイヤの回転軸(図示せず)と直交する方向をいい、タイヤ径方向内側とはタイヤ径方向において回転軸に向かう側、タイヤ径方向外側とはタイヤ径方向において回転軸から離れる側をいう。また、タイヤ周方向とは、前記回転軸を中心軸とする周り方向をいう。また、タイヤ幅方向とは、前記回転軸と平行な方向をいい、タイヤ幅方向内側とはタイヤ幅方向においてタイヤ赤道面(タイヤ赤道線)CLに向かう側、タイヤ幅方向外側とはタイヤ幅方向においてタイヤ赤道面CLから離れる側をいう。タイヤ赤道面CLとは、空気入りタイヤの回転軸に直交すると共に、空気入りタイヤのタイヤ幅の中心を通る平面である。タイヤ幅SWは、タイヤ幅方向の外側に位置する部分同士のタイヤ幅方向における幅、つまり、タイヤ幅方向においてタイヤ赤道面CLから最も離れている部分間の距離である。タイヤ赤道線とは、タイヤ赤道面CL上にあって空気入りタイヤのタイヤ周方向に沿う線をいう。本実施の形態では、タイヤ赤道線にタイヤ赤道面と同じ符号「CL」を付す。

【0029】

本実施の形態の空気入りタイヤは、図1に示すようにトレッド部2と、その両側のショルダー部3と、各ショルダー部3から順次連続するサイドウォール部4およびビード部5とを有している。また、この空気入りタイヤは、カーカス層6と、ベルト層7と、ベルト補強層8とを備えている。

【0030】

トレッド部2は、ゴム材(トレッドゴム)からなり、空気入りタイヤのタイヤ径方向の最も外側で露出し、その表面が空気入りタイヤの輪郭となる。トレッド部2の外周表面、つまり、走行時に路面と接触する踏面には、トレッド面21が形成されている。トレッド面21は、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なストレート主溝である複数(本実施の形態では4本)の主溝22が設けられている。そして、トレッド面21は、これら複数の主溝22により、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なリブ状の陸部23が複数形成されている。また、図には明示しないが、トレッド面21は、各陸部23において、主溝22に交差するラグ溝が設けられている。陸部23は、ラグ溝によってタイヤ周方向で複数に分割されている。また、ラグ溝は、トレッド部2のタイヤ幅方向最外側でタイヤ幅方向外側に開口して形成されている。なお、ラグ溝は、主溝22に連通している形態、または主溝22に連通していない形態の何れであってもよい。

【0031】

ショルダー部3は、トレッド部2のタイヤ幅方向両外側の部位である。また、サイドウォール部4は、空気入りタイヤにおけるタイヤ幅方向の最も外側に露出したものである。また、ビード部5は、ビードコア51とビードフィラー52とを有する。ビードコア51は、スチールワイヤであるビードワイヤをリング状に巻くことにより形成されている。ビードフィラー52は、カーカス層6のタイヤ幅方向端部がビードコア51の位置で折り返されることにより形成された空間に配置されるゴム材である。

【0032】

カーカス層6は、各タイヤ幅方向端部が、一対のビードコア51でタイヤ幅方向内側からタイヤ幅方向外側に折り返され、かつタイヤ周方向にトロイド状に掛け回されてタイヤの骨格を構成するものである。このカーカス層6は、タイヤ周方向に対する角度が90度(±5度)でタイヤ子午線方向に沿いつつタイヤ周方向に複数並設されたカーカスコード(図示せず)が、コートゴムで被覆されたものである。カーカスコードは、有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。このカーカス層6は、少なくとも1層で設けられている。

【0033】

ベルト層7は、少なくとも2層のベルト71,72を積層した多層構造をなし、トレッド部2においてカーカス層6の外周であるタイヤ径方向外側に配置され、カーカス層6をタイヤ周方向に覆うものである。ベルト71,72は、タイヤ周方向に対して所定の角度(例えば、20度〜30度)で複数並設されたコード(図示せず)が、コートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。また、重なり合うベルト71,72は、互いのコードが交差するように配置されている。

【0034】

ベルト補強層8は、ベルト層7の外周であるタイヤ径方向外側に配置されてベルト層7をタイヤ周方向に覆うものである。ベルト補強層8は、ベルト層7の外周を覆う態様で少なくとも2層配置された補強層81,82を有する。補強層81,82は、タイヤ周方向に並行(±5度)でタイヤ幅方向に複数並設されたコード(図示せず)がコートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。図1で示すベルト補強層8は、補強層81および補強層82がベルト層7のタイヤ幅方向端部のみを覆うように配置されている。ベルト補強層8の構成は、上記に限らず、図には明示しないが、各補強層81,82が共にベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置された構成、またはベルト層7側の補強層81がベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置され、補強層81のタイヤ径方向外側の補強層82がベルト層7のタイヤ幅方向端部を覆うように補強層81のタイヤ幅方向端部にのみ配置されている構成であってもよい。すなわち、ベルト補強層8は、ベルト層7の少なくともタイヤ幅方向端部に重なるものである。また、ベルト補強層8は、補強層81,82のいずれか一つからなる構成であってもよい。また、ベルト補強層8(補強層81,82)は、帯状(例えば幅10[mm])のストリップ材をタイヤ周方向に巻き付けて設けられている。

【0035】

また、この空気入りタイヤは、スチール補強層9を備える。スチール補強層9は、ベルト層7のタイヤ径方向最内側のベルト71とカーカス層6との間に配置されている。スチール補強層9は、タイヤ周方向に対する角度が実質90[度](±5度の誤差を含む)でタイヤ周方向に複数並設されたスチールコード(図示せず)が、コートゴムで被覆されている。スチール補強層9のスチールコード(金属コード)は、例えば、スチールや炭素鋼からなる。このスチール補強層9は、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつタイヤ幅方向寸法W1である総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されている。具体的に、スチール補強層9は、図1に示すように、タイヤ幅方向で連続して設けられ、空気入りタイヤのタイヤ幅方向の中央位置となるタイヤ赤道面CL上に配置され、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつタイヤ幅方向寸法W1である総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されている。また、スチール補強層9は、図には明示しないが、タイヤ赤道面CLを境にタイヤ幅方向で2つに分割され、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつ総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されていてもよい。なお、ベルト層7の有効ベルト幅Wとは、ベルト層7において最もタイヤ幅方向寸法が短いベルト(本実施の形態ではベルト72)のタイヤ幅方向寸法を示す。

【0036】

また、本実施の形態の空気入りタイヤにおいて、トレッド部2の表面であるトレッド面21のプロファイルは、タイヤ径方向外側に凸形状の複数の異なる曲率半径の円弧により形成されている。具体的に、トレッド面21は、図2に示すように、中央部円弧21aと、ショルダー側円弧21bと、ショルダー部円弧21cと、サイド部円弧21dとで構成されている。

【0037】

中央部円弧21aは、トレッド面21におけるタイヤ幅方向の中央に位置しており、タイヤ赤道面CLを含み、タイヤ赤道面CLを中心としてタイヤ幅方向の両側に形成されている。この中央部円弧21aは、タイヤ赤道面CLを含む部分のタイヤ径方向における径が最も大きく形成されている。ショルダー側円弧21bは、中央部円弧21aのタイヤ幅方向外側に連続して形成されている。ショルダー部円弧21cは、ショルダー側円弧21bのタイヤ幅方向外側に連続して形成されている。サイド部円弧21dは、ショルダー部円弧21cのタイヤ幅方向外側に連続して形成され、トレッド部2のタイヤ幅方向最外側に位置している。

【0038】

そして、空気入りタイヤを正規リムに組込んで正規内圧の5[%]を内圧充填した無負荷状態で、図1に示すタイヤ子午線方向の断面視にて、ショルダー側円弧21bの仮想の延長線とサイド部円弧21dの仮想の延長線との交点を基準点Pとする。また、タイヤ赤道面CLとトレッド面21のプロファイルとの交点をセンタークラウンCCとし、基準点PとセンタークラウンCCとを結んだ直線Aと、センタークラウンCCを通過してタイヤ幅方向に平行な直線Bとがなす角度をθとする。また、中央部円弧21aの曲率半径をRcとする。また、ショルダー側円弧21bの曲率半径をRsとする。また、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとする。また、上記基準点Pを通過すると共に、タイヤ赤道面CLと平行な基準線が、トレッド面21に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとする。また、扁平率をβとする。

【0039】

この場合、本実施の形態の空気入りタイヤのトレッド面21は、下記式(1)〜式(3)を満たして形成される。

0.025×β+1.0≦θ≦0.045×β+2.5…(1)

12≦Rc/Rs≦30…(2)

0.2≦L/(TDW/2)≦0.7…(3)

【0040】

ここで、正規リムとは、JATMAで規定する「標準リム」、TRAで規定する「Design Rim」、あるいは、ETRTOで規定する「Measuring Rim」である。また、正規内圧とは、JATMAで規定する「最高空気圧」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「INFLATION PRESSURES」である。また、扁平率とは、タイヤの断面幅に対する断面高さの比である。断面幅は、タイヤを正規リムにリム組みし、正規内圧を充填した無負荷状態でタイヤの側面の模様や文字などを除いた幅である。断面高さは、タイヤを正規リムにリム組みし、正規内圧を充填した無負荷状態のタイヤの外径とリム径との差の1/2である。

【0041】

このように本実施の形態の空気入りタイヤは、カーカス層6と、ベルト層7のタイヤ径方向最内側のベルト71との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層9を備えている。そして、スチール補強層9は、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が有効ベルト幅の10[%]以上50[%]以下の範囲で形成されている。さらに、ショルダー側円弧21bおよびサイド部円弧21dの各延長線の交点を基準点Pとした場合、扁平率βに対して基準点とセンタークラウンCCとを結ぶ直線Aと、センタークラウンCCを通過するタイヤ幅方向の直線Bとの角度θが0.025×β+1.0≦θ≦0.045×β+2.5とされ、中央部円弧21aの曲率半径Rcとショルダー側円弧21bの曲率半径Rsとが12≦Rc/Rs≦30とされ、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部までの基準展開幅Lとトレッド展開幅TDWとが0.2≦L/(TDW/2)≦0.7とされている。

【0042】

タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの25[%]を超え、かつ総幅が有効ベルト幅Wの50[%]を超えてスチール補強層9を形成すると、接地変形時のトレッド面21の圧縮剛性が高くなりすぎ、セルフアライニングトルクが減少するため操縦安定性の向上が見込めない。また、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの5[%]未満で、かつ総幅が有効ベルト幅Wの10[%]未満としてスチール補強層9を形成すると、接地状態を好適に保てず操縦安定性の向上が見込めない。この点、本実施の形態の空気入りタイヤによれば、規定の範囲でスチール補強層9を配置しているため、トレッド部2の圧縮変形剛性を向上して接地状態を好適に保つことができ、操縦安定性を向上することが可能になる。

【0043】

ここで、スチール補強層9の作用について具体的に説明する。図3−1〜図3−5は、スチール補強層の有無や配置を示す概略図であり、図4−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時(例えば230[kPa])でのコーナリングパワーを示す図であり、図4−2は、図3−1および図3−4のスチール補強層の形態における高内圧時(例えば図3−1の形態が230[kPa]、図3−4および図3−5の形態が300[kPa])でのコーナリングパワーを示す図であり、図5−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時(例えば230[kPa])でのセルフアライニングトルクを示す図であり、図5−2は、図3−1および図3−4のスチール補強層の形態における高内圧時(例えば図3−1の形態が230[kPa]、図3−4および図3−5の形態が300[kPa])でのセルフアライニングトルクを示す図である。

【0044】

図3−1〜図3−5においては、カーカス層6を示さず、ベルト層7(ベルト71,72)およびベルト補強層8(1つの補強層)を示している。そして、図3−1は、スチール補強層9を有していない形態である。図3−2は、スチール補強層9を有しているが、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの90[%]とした形態である。図3−3は、スチール補強層9有し、タイヤ幅方向寸法の総幅をベルト層7の有効ベルト幅Wの45[%]としているが、タイヤ幅方向の両側に分割されており、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの90[%]の範囲で設けられている形態である。図3−4は、スチール補強層9を有し、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの45[%]とし、かつタイヤ幅方向の中央位置にてタイヤ幅方向に連続して配置することでタイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの22.5[%]の範囲で設けられている形態である。図3−5は、スチール補強層9を有し、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの45[%]とし、かつタイヤ幅方向の両側に分割され、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの50[%]の範囲で設けられ、かつタイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの5[%]の位置に設けられている形態である。また、図4−1および図5−1において、図3−1の形態を太い破線、図3−2の形態を一点鎖線、図3−3の形態を細い実線、図3−4の形態を太い実線、図3−5の形態を細い破線で示し、図4−2および図5−2において、図3−1の形態を太い破線、図3−4の形態を太い実線で示している。

【0045】

そして、図4−1に示すように、通常内圧時においては、低負荷(1[kN]〜3[kN])でコーナリングパワーが比較的高く、高負荷(3[kN]以上)でコーナリングパワーが高すぎないことが操縦安定性を向上するうえで好ましい。この点で、図3−1、図3−4および図3−5に示す形態は、高負荷においてコーナリングパワーが高すぎることがない。一方、図3−3に示す形態は、高負荷(3[kN]以上)でコーナリングパワーが比較的高く、図3−2に示す形態は、高負荷においてコーナリングパワーが高すぎてしまう。

【0046】

また、図4−2に示すように、高内圧時においては、低負荷時にコーナリングパワーが低下しないことが操縦安定性を向上するうえで好ましい。この点で、図3−4に示す形態は、図3−1に示す形態と同等にコーナリングパワーの低下が見られない。なお、図3−4に示す形態は、高負荷においてもコーナリングパワーが低下しない。

【0047】

また、図5−1に示すように、通常内圧時においては、セルフアライニングトルクが比較的高いことが操縦安定性を向上するうえで好ましい。この点で、図3−4および図3−5に示す形態は、セルフアライニングトルクが比較的高い。一方、図3−1および図3−3に示す形態は、セルフアライニングトルクが比較的低く、図3−2に示す形態は、セルフアライニングトルクが大幅に低くなってしまう。

【0048】

また、図5−2に示すように、高圧時においては、図3−4に示す形態は、図3−1に示す形態と同等にセルフアライニングトルクの低下が見られない。

【0049】

しかも、本実施の形態の空気入りタイヤによれば、基準点PとセンタークラウンCCとを結んだ直線Aと、センタークラウンCCを通過してタイヤ幅方向に平行な直線Bとがなす角度θを0.025×β+1.0≦θ≦0.045×β+2.5の範囲としたことにより、中央部円弧21aからショルダー側円弧21bに至りタイヤ径方向内側への落ち込み量がより小さくなる。さらに、中央部円弧21aの曲率半径Rcと、ショルダー側円弧21bの曲率半径Rsとの関係を12≦Rc/Rs≦30とし、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部位置までの中央部円弧21aの円弧長である基準展開幅Lと、トレッド展開幅TDWとの関係を0.2≦L/(TDW/2)≦0.7としたことにより、中央部円弧21aからショルダー側円弧21bに至りトレッド面21の円弧が直線により近くなる。このため、中央部円弧21aの径成長が抑制されるので、トレッド面21のショルダー領域GSの摩耗およびトレッド面21のセンター領域GCの摩耗を改善することが可能になる。より詳しくは、ショルダー領域GSの摩耗の悪化を抑制しつつ、センター領域GCの摩耗を改善することが可能になる。

【0050】

ここで、トレッド面21のセンター領域GCは、トレッド面21における接地領域Gにおいて、タイヤ赤道面CLからタイヤ幅方向外側にTDW/2の45[%]の位置までの範囲とする。また、トレッド面21のショルダー領域GSは、接地領域Gにおいて、タイヤ赤道面CLからタイヤ幅方向外側にTDW/2の90[%]の位置までの範囲内であってセンター領域GCのタイヤ幅方向外側端からタイヤ幅方向外側への範囲とする。また、接地領域Gとは、空気入りタイヤを正規リムにリム組みし、かつ正規内圧を充填するとともに正規荷重の70[%]をかけたとき、トレッド面21が路面と接地するタイヤ幅方向およびタイヤ周方向の領域である。なお、正規荷重とは、JATMAで規定する「最大負荷能力」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「LOAD CAPACITY」である。

【0051】

角度θが「0.025×β+1.0」未満の場合、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が小さすぎてショルダー領域GSの摩耗(ショルダー摩耗)が生じ易くなる。一方、角度θが「0.045×β+2.5」を超える場合、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が大きく、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。なお、角度θを0.03×β+1.2≦θ≦0.04×β+2.3の範囲とすることで、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が適正化されるので、ショルダー摩耗を生じさせず、つまり、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、センター摩耗を改善する効果を顕著に得ることが可能である。

【0052】

また、Rc/Rsが12未満の場合、中央部円弧21aの径成長を十分に抑制できず、センター領域GCの接地圧が増加してトレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。一方、Rc/Rsが30を超える場合、中央部円弧21aの径成長を抑制する効果を十分に得られず、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果が望めなくなる。なお、15≦Rc/Rs≦25の範囲とすることで、中央部円弧21aの径成長を十分に抑制し、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果を顕著に得ることが可能である。

【0053】

また、L/(TDW/2)が0.2未満の場合も、中央部円弧21aの径成長を十分に抑制できず、センター領域GCの接地圧が増加してトレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。一方、L/(TDW/2)が0.7を超える場合も中央部円弧21aの径成長を抑制する効果を十分に得られず、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果が望めなくなる。なお、0.4≦L/(TDW/2)≦0.5の範囲とすることで、中央部円弧21aの径成長を十分に抑制し、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果を顕著に得ることが可能である。

【0054】

この結果、本実施の形態の空気入りタイヤによれば、操縦安定性を向上すると共に、トレッド面21のセンター領域GCの耐摩耗性(耐センター摩耗性)を向上し、かつ、ショルダー領域GSの耐摩耗性(耐ショルダー摩耗性)を向上することが可能である。または、操縦安定性を向上すると共に、ショルダー領域GSの耐摩耗性(耐ショルダー摩耗性)の低下を抑制しつつ、トレッド面21のセンター領域GCの耐摩耗性(耐センター摩耗性)を向上することが可能である。

【0055】

また、本実施の形態の空気入りタイヤは、一方の端部がショルダー側円弧21b(曲率半径がRsの円弧)と接し、他方の端部が、トレッド部2のタイヤ幅方向最外側のサイド部円弧21d(曲率半径がSCRの円弧)と接するショルダー部円弧21cの曲率半径SHRが、32≦SHR≦40を満たして形成されていることが好ましい。

【0056】

曲率半径SHRを32以上とすることで、ショルダー摩耗をより好適に抑制することができ、40以下とすることで、センター摩耗を好適に抑制することができる。また、曲率半径SHRは、35≦SHR≦37とすることがさらに好ましい。曲率半径SHRを35≦SHR≦37とすることで、上記効果をより向上させることができる。なお、空気入りタイヤを高内圧の乗用車用空気入りタイヤに適用する場合は、曲率半径SHRを32≦SHR≦40(好ましくは35≦SHR≦37)の範囲とすることで特に好適な効果を得ることが可能である。

【0057】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることが好ましい。

【0058】

スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]未満の場合、スチール補強層9の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が8.0[mm2]を超える場合、スチール補強層9の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本実施の形態の空気入りタイヤによれば、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]とすることで、スチール補強層9の圧縮剛性が確保され、コーナリングパワーが上昇するため、操縦安定性の向上効果を顕著に得ることが可能になる。なお、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.5[mm2]以上5.0[mm2]以下の範囲とすることで、スチール補強層9の圧縮剛性が適宜確保され、コーナリングパワーがより上昇し、操縦安定性の向上効果をより顕著に得ることが可能になる。

【0059】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることが好ましい。

【0060】

スチールコードの50[mm]あたりの打ち込み本数が10本未満の場合、スチール補強層9の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの50[mm]あたりの打ち込み本数が50本を超える場合、スチール補強層9の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本実施の形態の空気入りタイヤによれば、スチールコードの50[mm]あたりの打ち込み本数を10本以上50本以下とすることで、スチール補強層9の圧縮剛性が確保され、コーナリングパワーが上昇するとともに、路面の凹凸に追従し易いことから、操縦安定性の向上効果を顕著に得ることが可能になる。なお、スチールコードの50[mm]あたりの打ち込み本数を15本以上35本以下とすることで、スチール補強層9の圧縮剛性が適宜確保され、コーナリングパワーがより上昇するとともに、路面の凹凸により追従し易くなるため、操縦安定性の向上効果をより顕著に得ることが可能になる。

【0061】

また、本実施の形態の空気入りタイヤでは、スチール補強層9のスチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることが好ましい。

【0062】

スチール補強層9は、トレッド部2の圧縮変形剛性を向上するものであるが、タイヤ質量を増加させないためには、モノフィラメントを採用することが好ましい。そして、モノフィラメントにおいてトレッド部2の圧縮変形剛性を向上するには、直径0.20[mm]以上0.45[mm]以下であることが望ましい。

【0063】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの2[%]以上8[%]以下の位置に設けられていてもよい。

【0064】

スチール補強層9が分割されている場合、圧縮剛性を確保するには、タイヤ幅方向内側の端部がタイヤ赤道面CLから大きく離れていないことが好ましく、そのため、スチール補強層9は、タイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの2[%]以上8[%]以下の位置に設けられていることが好ましい。

【0065】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、タイヤ幅方向で連続して形成されていることが好ましい。

【0066】

スチール補強層9の圧縮剛性を確保するには、タイヤ赤道面CLの位置でスチール補強層9が離れていないことが好ましく、そのため、タイヤ幅方向で連続して形成されていることが好ましい。

【0067】

本実施の形態の空気入りタイヤでは、カーカス層6をなすカーカスコードは、有機繊維であることが好ましい。

【0068】

スチール補強層9によって圧縮剛性を確保することから、カーカス層6のカーカスコードを金属コードにした場合、圧縮剛性が高すぎてしまう。このため、カーカス層6をなすカーカスコードを有機繊維とすることが、圧縮剛性を適宜確保するうえで好ましい。

【0069】

また、本実施の形態の空気入りタイヤは、高内圧の乗用車用空気入りタイヤに適用されることが好ましい。ここで、高内圧とは、280[kPa]以上350[kPa]以下の範囲の内圧を示す。

【0070】

空気入りタイヤが装着された乗用車両の低燃費化は、空気入りタイヤの転がり抵抗を低減するために使用空気圧を高圧化することが効果的であるが、使用空気圧の高圧化は、路面からの入力を増加させるため、タイヤ幅方向中央であるセンター領域GCの径成長が増加し、これに伴いセンター領域GCの接地圧が増加すると、トレッド面21のセンター領域GCが摩耗し易くなり、しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。この空気入りタイヤによれば、このような高内圧の乗用車用空気入りタイヤにおいて、トレッド面21のセンター領域GCの耐摩耗性を向上し、かつ操縦安定性を向上する効果を顕著に得ることが可能になる。

【実施例】

【0071】

本実施例では、条件が異なる複数種類の空気入りタイヤについて、タイヤ性能(操縦安定性、センター摩耗、摩耗寿命)に関する性能試験が行われた(図6−1〜図6−6参照)。

【0072】

この性能試験では、タイヤサイズ195/65R15の空気入りタイヤを、15×6JJのアルミホイールのリムに組み付け、各例に適用した空気圧(230[kPa]または300[kPa])を充填し、試験車両(1500[cc]フロント駆動乗用車)に装着した。

【0073】

操縦安定性の評価方法は、上記試験車両にて乾燥試験路を走行し、レーンチェンジ時およびコーナリング時における操舵性ならびに直進時における安定性について、5人のテストドライバーによる10段階の官能評価の平均値によって行う。そして、この官能評価に基づいて従来例の空気入りタイヤを基準(100)とした指数評価を行う。この指数評価は、数値が大きいほど、操縦安定性が優れていることを示している。

【0074】

センター摩耗の評価方法では、上記試験車両にて乾燥試験路を1万[km]走行したときのセンター領域内の最大溝深さ位置の残溝量(溝深さ)と、ショルダー領域内の最大溝深さ位置の残溝量(溝深さ)との比が測定される。そして、この測定結果に基づいて、従来例を基準(100)とした指数評価が行われる。この指数評価は、数値が大きいほど耐センター摩耗性能が優れていることを示している。

【0075】

摩耗寿命の評価方法では、上記試験車両にて乾燥試験路を1万[km]走行したときのトレッド部における最大溝深さ位置の残溝量(溝深さ)が測定される。そして、この測定結果に基づいて、従来例を基準(100)とした指数評価が行われる。この指数評価は、数値が大きいほど摩耗寿命が優れていることを示している。

【0076】

図6−1において、従来例の空気入りタイヤは、上記特許文献1(特願2008−307948号公報)の空気入りタイヤであり、スチール補強層を有しておらず、内圧を230[kPa]とした。そして、比較例1および比較例2の空気入りタイヤは、トレッド面のプロファイルを規定の範囲としているが、スチール補強層が規定のものではない。また、比較例3〜比較例5の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのθを規定の範囲外とした。一方、実施例1〜実施例4の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、θを変化させた。なお、この性能試験の空気入りタイヤは、扁平率が65であり、θの規定の範囲は2.625以上5.425以下であり、好ましくは3.15以上4.9以下である。

【0077】

図6−2において、比較例6〜比較例8の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのRc/Rsを規定の範囲外とした。一方、実施例5〜実施例8の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、Rc/Rsを変化させた。

【0078】

図6−3において、比較例9〜比較例11の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのL/(TDW/2)を規定の範囲外とした。一方、実施例9〜実施例12の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、L/(TDW/2)を変化させた。

【0079】

図6−4において、実施例13〜実施例18の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、SHRを変化させた。

【0080】

図6−5において、実施例19〜実施例22の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコードの断面積と打ち込み本数との積を変化させた。

【0081】

図6−6において、実施例23〜実施例26の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコードの50[mm]あたりの打ち込み本数を変化させた。

【0082】

また、図6−6において、実施例27の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコード構造を規定のモノフィラメントとした。

【0083】

また、図6−6において、実施例28および実施例29の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層を分割構造とした。

【0084】

また、図6−6において、比較例12の空気入りタイヤは、上記特許文献1(特願2008−307948号公報)の空気入りタイヤであり、スチール補強層を有しておらず、内圧を300[kPa]とした。一方、実施例30の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、内圧を300[kPa]とした。

【0085】

図6−1〜図6−6の試験結果に示すように、実施例1〜実施例30の空気入りタイヤは、それぞれ操縦安定性、センター摩耗性能および摩耗寿命が改善されていることが分かる。

【符号の説明】

【0086】

2 トレッド部

21 トレッド面

21a 中央部円弧

21b ショルダー側円弧

21c ショルダー部円弧

21d サイド部円弧

6 カーカス層

7 ベルト層

9 スチール補強層

A 基準点とセンタークラウンとを結ぶ直線

B センタークラウンを通過してタイヤ幅方向に平行な直線

CC センタークラウン

CL タイヤ赤道面(タイヤ赤道線)

G 接地領域

GC センター領域

GS ショルダー領域

L 基準展開幅

P 基準点

Rc 中央部円弧の曲率半径

Rs ショルダー側円弧の曲率半径

SHR ショルダー部円弧の曲率半径

SW タイヤ幅

TDW トレッド展開幅

W 有効ベルト幅

β 扁平率

θ 角度

【技術分野】

【0001】

本発明は、空気入りタイヤに関し、特に、低燃費化を目的として転がり抵抗を低減するために使用空気圧を高圧化した場合に、センター領域の径成長増加に伴う接地圧増加によるセンター領域の摩耗および操縦安定性の悪化を改善した空気入りタイヤに関するものである。

【背景技術】

【0002】

従来、トレッド面のタイヤ幅方向に沿ったプロファイルの曲率を直線に近づける空気入りタイヤが知られている(例えば、特許文献1参照)。この空気入りタイヤは、トレッド面が、少なくともタイヤ幅方向の中央に位置する中央部円弧と、タイヤ幅方向最外方に位置するショルダー側円弧とを含む複数の異なる曲率半径の円弧で形成された空気入りタイヤにおいて、正規リムに組込んで正規内圧の5[%]を内圧充填した状態でタイヤ子午線方向の断面視にて、ベルト層のタイヤ幅方向最外方位置からタイヤ径方向外周側へタイヤ径方向と平行に仮想される仮想線とトレッド面のプロファイルとの交点を基準点とし、タイヤ赤道面とトレッド面のプロファイルとの交点をセンタークラウンとし、基準点とセンタークラウンとを結んだ線とタイヤ幅方向に平行な線とがなす角度をθとし、中央部円弧の曲率半径をRcとし、ショルダー側円弧の曲率半径をRsとし、タイヤ赤道面からショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、タイヤ幅方向のトレッド面の円弧長であるトレッド展開幅をTDWとした場合に、トレッド面は、1[°]<θ<4.5[°]、5<Rc/Rs<10、および0.4<L/(TDW/2)<0.7を満たすように形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−307948号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、空気入りタイヤが装着された車両の低燃費化を目的とし、空気入りタイヤの転がり抵抗を低減するため、使用空気圧を高圧化することが検討されている。ところが、使用空気圧の高圧化によりタイヤ幅方向中央であるセンター領域の径成長が増加し、これに伴いセンター領域の接地圧が増加すると、トレッド面のセンター領域が摩耗し易くなる。しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。

【0005】

上述した特許文献1に記載の空気入りタイヤでは、トレッド面のタイヤ幅方向に沿ったプロファイルの曲率を直線に近づけることで、トレッド面のセンター領域の摩耗が改善される傾向となる。しかしながら、特許文献1に記載の空気入りタイヤを高圧にした場合、空気入りタイヤの摩耗の偏りを十分に抑制することは難しく、さらに操縦安定性を向上することは難しい。

【0006】

本発明は、上記に鑑みてなされたものであって、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上することのできる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明の空気入りタイヤは、カーカス層と、前記カーカス層のタイヤ径方向外側に配置されるベルト層と、を備えるとともに、前記ベルト層のタイヤ径方向最内側のベルトと前記カーカス層との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層をさらに備え、当該スチール補強層は、タイヤ赤道面からタイヤ幅方向両側にそれぞれ前記ベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が前記有効ベルト幅の10[%]以上50[%]以下の範囲で形成された空気入りタイヤであり、さらに、トレッド部のトレッド面が、タイヤ幅方向の中央に位置する中央部円弧と、前記中央部円弧のタイヤ幅方向外側に連続するショルダー側円弧とを少なくとも含む複数の異なる曲率半径の円弧で形成され、正規リムに組込んで正規内圧の5[%]を内圧充填した状態で、タイヤ子午線方向の断面視にて、前記ショルダー側円弧の仮想の延長線と前記トレッド部におけるタイヤ幅方向最外側のサイド部円弧の仮想の延長線との交点を基準点とし、タイヤ赤道面と前記トレッド面のプロファイルとの交点をセンタークラウンとし、前記基準点と前記センタークラウンとを結んだ直線と、前記センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度をθとし、前記中央部円弧の曲率半径をRcとし、前記ショルダー側円弧の曲率半径をRsとし、前記タイヤ赤道面から前記ショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、前記基準点を通過すると共に前記タイヤ赤道面と平行な基準線が前記トレッド面に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとし、扁平率をβとした場合に、前記トレッド面は、0.025×β+1.0≦θ≦0.045×β+2.5、12≦Rc/Rs≦30、および0.2≦L/(TDW/2)≦0.7を満たして形成されていることを特徴とする。

【0008】

タイヤ赤道面からタイヤ幅方向両側にそれぞれベルト層の有効ベルト幅の25[%]を超え、かつ総幅が有効ベルト幅の50[%]を超えてスチール補強層を形成すると、接地変形時のトレッド面の圧縮剛性が高くなりすぎ、セルフアライニングトルクが減少するため操縦安定性の向上が見込めない。また、タイヤ赤道面からタイヤ幅方向両側にそれぞれベルト層の有効ベルト幅の5[%]未満で、かつ総幅が有効ベルト幅の10[%]未満としてスチール補強層を形成すると、接地状態を好適に保てず操縦安定性の向上が見込めない。この点、本発明の空気入りタイヤによれば、規定の範囲でスチール補強層を配置することで、トレッド部の圧縮変形剛性を向上して接地状態を好適に保つことができ、操縦安定性を向上することができる。しかも、この空気入りタイヤによれば、基準点とセンタークラウンとを結んだ直線と、センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度θを0.025×β+1.0≦θ≦0.045×β+2.5の範囲としたことにより、中央部円弧からショルダー側円弧に至りタイヤ径方向内側への落ち込み量がより小さくなる。さらに、中央部円弧の曲率半径Rcと、ショルダー側円弧の曲率半径Rsとの関係を12≦Rc/Rs≦30とし、タイヤ赤道面からショルダー側円弧のタイヤ幅方向内側端部位置までの中央部円弧の円弧長である基準展開幅Lと、トレッド展開幅TDWとの関係を0.2≦L/(TDW/2)≦0.7としたことにより、中央部円弧からショルダー側円弧に至りトレッド面の円弧が直線により近くなる。このため、中央部円弧の径成長が抑制されるので、ショルダー領域の摩耗及びトレッド面のセンター領域の摩耗を改善することができる。より詳しくは、ショルダー領域の摩耗の悪化を抑制しつつ、センター領域の摩耗を改善することができる。

【0009】

また、本発明の空気入りタイヤは、一方の端部が前記ショルダー側円弧と接し、他方の端部が前記トレッド部のタイヤ幅方向最外側のサイド部円弧と接するショルダー部円弧の曲率半径SHRが、32≦SHR≦40を満たして形成されていることを特徴とする。

【0010】

曲率半径SHRを32以上とすることで、ショルダー摩耗をより好適に抑制することができ、40以下とすることで、センター摩耗を好適に抑制することができる。

【0011】

また、本発明の空気入りタイヤでは、前記スチール補強層は、前記スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることを特徴とする。

【0012】

スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]未満の場合、スチール補強層の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が8.0[mm2]を超える場合、スチール補強層の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本発明の空気入りタイヤによれば、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]とすることで、スチール補強層の圧縮剛性が確保され、コーナリングパワーが上昇するため、操縦安定性の向上効果を顕著に得ることができる。

【0013】

また、本発明の空気入りタイヤでは、前記スチール補強層は、前記スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることを特徴とする。

【0014】

スチールコードの50[mm]あたりの打ち込み本数が10本未満の場合、スチール補強層の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの50[mm]あたりの打ち込み本数が50本を超える場合、スチール補強層の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本発明の空気入りタイヤによれば、スチールコードの50[mm]あたりの打ち込み本数を10本以上50本以下とすることで、スチール補強層の圧縮剛性が確保され、コーナリングパワーが上昇するとともに、路面の凹凸に追従し易いことから、操縦安定性の向上効果を顕著に得ることができる。

【0015】

また、本発明の空気入りタイヤでは、前記スチール補強層の前記スチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることを特徴とする。

【0016】

スチール補強層は、トレッド部の圧縮変形剛性を向上するものであるが、タイヤ質量を増加させないためには、モノフィラメントを採用することが好ましい。

【0017】

また、本発明の空気入りタイヤでは、前記スチール補強層は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面から前記有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることを特徴とする。

【0018】

スチール補強層が分割されている場合、圧縮剛性を確保するには、タイヤ幅方向内側の端部がタイヤ赤道面から大きく離れていないことが好ましく、そのため、スチール補強層は、タイヤ幅方向内側の端部がタイヤ赤道面から有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることが好ましい。

【0019】

また、本発明の空気入りタイヤでは、前記スチール補強層は、タイヤ幅方向で連続して形成されていることを特徴とする。

【0020】

スチール補強層の圧縮剛性を確保するには、タイヤ赤道面の位置でスチール補強層が離れていないことが好ましく、そのため、タイヤ幅方向で連続して形成されていることが好ましい。

【0021】

また、本発明の空気入りタイヤでは、前記カーカス層をなすカーカスコードは、有機繊維であることを特徴とする。

【0022】

スチール補強層によって圧縮剛性を確保することから、カーカス層のカーカスコードを金属コードにした場合、圧縮剛性が高すぎてしまう。このため、カーカス層をなすカーカスコードを有機繊維とすることが、圧縮剛性を適宜確保するうえで好ましい。

【0023】

また、本発明の空気入りタイヤは、高内圧の乗用車用空気入りタイヤに適用されることを特徴とする。

【0024】

空気入りタイヤが装着された乗用車両の低燃費化は、空気入りタイヤの転がり抵抗を低減するために使用空気圧を高圧化することが効果的であるが、使用空気圧の高圧化は、路面からの入力を増加させるため、タイヤ幅方向中央であるセンター領域の径成長が増加し、これに伴いセンター領域の接地圧が増加すると、トレッド面のセンター領域が摩耗し易くなり、しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。この空気入りタイヤによれば、このような高内圧の乗用車用空気入りタイヤにおいて、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上する効果を顕著に得ることができる。

【発明の効果】

【0025】

本発明に係る空気入りタイヤは、トレッド面のセンター領域の耐摩耗性を向上し、かつ操縦安定性を向上することができる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の実施の形態に係る空気入りタイヤの子午断面図である。

【図2】図2は、本発明の実施の形態に係る空気入りタイヤの一部裁断子午断面図である。

【図3−1】図3−1は、スチール補強層の有無や配置を示す概略図である。

【図3−2】図3−2は、スチール補強層の有無や配置を示す概略図である。

【図3−3】図3−3は、スチール補強層の有無や配置を示す概略図である。

【図3−4】図3−4は、スチール補強層の有無や配置を示す概略図である。

【図3−5】図3−5は、スチール補強層の有無や配置を示す概略図である。

【図4−1】図4−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時でのコーナリングパワーを示す図である。

【図4−2】図4−2は、図3−1、図3−4および図3−5のスチール補強層の形態における高内圧時でのコーナリングパワーを示す図である。

【図5−1】図5−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時でのセルフアライニングトルクを示す図である。

【図5−2】図5−2は、図3−1、図3−4および図3−5のスチール補強層の形態における高内圧時でのセルフアライニングトルクを示す図である。

【図6−1】図6−1は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−2】図6−2は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−3】図6−3は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−4】図6−4は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−5】図6−5は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【図6−6】図6−6は、本発明の実施例に係る空気入りタイヤの性能試験の結果を示す図表である。

【発明を実施するための形態】

【0027】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、この実施の形態の構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。また、この実施の形態に記載された複数の変形例は、当業者自明の範囲内にて任意に組み合わせが可能である。

【0028】

図1は、本実施の形態に係る空気入りタイヤの子午断面図であり、図2は、本実施の形態に係る空気入りタイヤの一部裁断子午断面図である。以下の説明において、タイヤ径方向とは、空気入りタイヤの回転軸(図示せず)と直交する方向をいい、タイヤ径方向内側とはタイヤ径方向において回転軸に向かう側、タイヤ径方向外側とはタイヤ径方向において回転軸から離れる側をいう。また、タイヤ周方向とは、前記回転軸を中心軸とする周り方向をいう。また、タイヤ幅方向とは、前記回転軸と平行な方向をいい、タイヤ幅方向内側とはタイヤ幅方向においてタイヤ赤道面(タイヤ赤道線)CLに向かう側、タイヤ幅方向外側とはタイヤ幅方向においてタイヤ赤道面CLから離れる側をいう。タイヤ赤道面CLとは、空気入りタイヤの回転軸に直交すると共に、空気入りタイヤのタイヤ幅の中心を通る平面である。タイヤ幅SWは、タイヤ幅方向の外側に位置する部分同士のタイヤ幅方向における幅、つまり、タイヤ幅方向においてタイヤ赤道面CLから最も離れている部分間の距離である。タイヤ赤道線とは、タイヤ赤道面CL上にあって空気入りタイヤのタイヤ周方向に沿う線をいう。本実施の形態では、タイヤ赤道線にタイヤ赤道面と同じ符号「CL」を付す。

【0029】

本実施の形態の空気入りタイヤは、図1に示すようにトレッド部2と、その両側のショルダー部3と、各ショルダー部3から順次連続するサイドウォール部4およびビード部5とを有している。また、この空気入りタイヤは、カーカス層6と、ベルト層7と、ベルト補強層8とを備えている。

【0030】

トレッド部2は、ゴム材(トレッドゴム)からなり、空気入りタイヤのタイヤ径方向の最も外側で露出し、その表面が空気入りタイヤの輪郭となる。トレッド部2の外周表面、つまり、走行時に路面と接触する踏面には、トレッド面21が形成されている。トレッド面21は、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なストレート主溝である複数(本実施の形態では4本)の主溝22が設けられている。そして、トレッド面21は、これら複数の主溝22により、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なリブ状の陸部23が複数形成されている。また、図には明示しないが、トレッド面21は、各陸部23において、主溝22に交差するラグ溝が設けられている。陸部23は、ラグ溝によってタイヤ周方向で複数に分割されている。また、ラグ溝は、トレッド部2のタイヤ幅方向最外側でタイヤ幅方向外側に開口して形成されている。なお、ラグ溝は、主溝22に連通している形態、または主溝22に連通していない形態の何れであってもよい。

【0031】

ショルダー部3は、トレッド部2のタイヤ幅方向両外側の部位である。また、サイドウォール部4は、空気入りタイヤにおけるタイヤ幅方向の最も外側に露出したものである。また、ビード部5は、ビードコア51とビードフィラー52とを有する。ビードコア51は、スチールワイヤであるビードワイヤをリング状に巻くことにより形成されている。ビードフィラー52は、カーカス層6のタイヤ幅方向端部がビードコア51の位置で折り返されることにより形成された空間に配置されるゴム材である。

【0032】

カーカス層6は、各タイヤ幅方向端部が、一対のビードコア51でタイヤ幅方向内側からタイヤ幅方向外側に折り返され、かつタイヤ周方向にトロイド状に掛け回されてタイヤの骨格を構成するものである。このカーカス層6は、タイヤ周方向に対する角度が90度(±5度)でタイヤ子午線方向に沿いつつタイヤ周方向に複数並設されたカーカスコード(図示せず)が、コートゴムで被覆されたものである。カーカスコードは、有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。このカーカス層6は、少なくとも1層で設けられている。

【0033】

ベルト層7は、少なくとも2層のベルト71,72を積層した多層構造をなし、トレッド部2においてカーカス層6の外周であるタイヤ径方向外側に配置され、カーカス層6をタイヤ周方向に覆うものである。ベルト71,72は、タイヤ周方向に対して所定の角度(例えば、20度〜30度)で複数並設されたコード(図示せず)が、コートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。また、重なり合うベルト71,72は、互いのコードが交差するように配置されている。

【0034】

ベルト補強層8は、ベルト層7の外周であるタイヤ径方向外側に配置されてベルト層7をタイヤ周方向に覆うものである。ベルト補強層8は、ベルト層7の外周を覆う態様で少なくとも2層配置された補強層81,82を有する。補強層81,82は、タイヤ周方向に並行(±5度)でタイヤ幅方向に複数並設されたコード(図示せず)がコートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。図1で示すベルト補強層8は、補強層81および補強層82がベルト層7のタイヤ幅方向端部のみを覆うように配置されている。ベルト補強層8の構成は、上記に限らず、図には明示しないが、各補強層81,82が共にベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置された構成、またはベルト層7側の補強層81がベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置され、補強層81のタイヤ径方向外側の補強層82がベルト層7のタイヤ幅方向端部を覆うように補強層81のタイヤ幅方向端部にのみ配置されている構成であってもよい。すなわち、ベルト補強層8は、ベルト層7の少なくともタイヤ幅方向端部に重なるものである。また、ベルト補強層8は、補強層81,82のいずれか一つからなる構成であってもよい。また、ベルト補強層8(補強層81,82)は、帯状(例えば幅10[mm])のストリップ材をタイヤ周方向に巻き付けて設けられている。

【0035】

また、この空気入りタイヤは、スチール補強層9を備える。スチール補強層9は、ベルト層7のタイヤ径方向最内側のベルト71とカーカス層6との間に配置されている。スチール補強層9は、タイヤ周方向に対する角度が実質90[度](±5度の誤差を含む)でタイヤ周方向に複数並設されたスチールコード(図示せず)が、コートゴムで被覆されている。スチール補強層9のスチールコード(金属コード)は、例えば、スチールや炭素鋼からなる。このスチール補強層9は、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつタイヤ幅方向寸法W1である総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されている。具体的に、スチール補強層9は、図1に示すように、タイヤ幅方向で連続して設けられ、空気入りタイヤのタイヤ幅方向の中央位置となるタイヤ赤道面CL上に配置され、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつタイヤ幅方向寸法W1である総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されている。また、スチール補強層9は、図には明示しないが、タイヤ赤道面CLを境にタイヤ幅方向で2つに分割され、タイヤ赤道面CLからタイヤ幅方向両側にタイヤ幅方向寸法W2がそれぞれベルト層7の有効ベルト幅Wの5[%]以上25[%]以下の範囲で設けられ、かつ総幅が有効ベルト幅Wの10[%]以上50[%]以下の範囲で形成されていてもよい。なお、ベルト層7の有効ベルト幅Wとは、ベルト層7において最もタイヤ幅方向寸法が短いベルト(本実施の形態ではベルト72)のタイヤ幅方向寸法を示す。

【0036】

また、本実施の形態の空気入りタイヤにおいて、トレッド部2の表面であるトレッド面21のプロファイルは、タイヤ径方向外側に凸形状の複数の異なる曲率半径の円弧により形成されている。具体的に、トレッド面21は、図2に示すように、中央部円弧21aと、ショルダー側円弧21bと、ショルダー部円弧21cと、サイド部円弧21dとで構成されている。

【0037】

中央部円弧21aは、トレッド面21におけるタイヤ幅方向の中央に位置しており、タイヤ赤道面CLを含み、タイヤ赤道面CLを中心としてタイヤ幅方向の両側に形成されている。この中央部円弧21aは、タイヤ赤道面CLを含む部分のタイヤ径方向における径が最も大きく形成されている。ショルダー側円弧21bは、中央部円弧21aのタイヤ幅方向外側に連続して形成されている。ショルダー部円弧21cは、ショルダー側円弧21bのタイヤ幅方向外側に連続して形成されている。サイド部円弧21dは、ショルダー部円弧21cのタイヤ幅方向外側に連続して形成され、トレッド部2のタイヤ幅方向最外側に位置している。

【0038】

そして、空気入りタイヤを正規リムに組込んで正規内圧の5[%]を内圧充填した無負荷状態で、図1に示すタイヤ子午線方向の断面視にて、ショルダー側円弧21bの仮想の延長線とサイド部円弧21dの仮想の延長線との交点を基準点Pとする。また、タイヤ赤道面CLとトレッド面21のプロファイルとの交点をセンタークラウンCCとし、基準点PとセンタークラウンCCとを結んだ直線Aと、センタークラウンCCを通過してタイヤ幅方向に平行な直線Bとがなす角度をθとする。また、中央部円弧21aの曲率半径をRcとする。また、ショルダー側円弧21bの曲率半径をRsとする。また、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとする。また、上記基準点Pを通過すると共に、タイヤ赤道面CLと平行な基準線が、トレッド面21に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとする。また、扁平率をβとする。

【0039】

この場合、本実施の形態の空気入りタイヤのトレッド面21は、下記式(1)〜式(3)を満たして形成される。

0.025×β+1.0≦θ≦0.045×β+2.5…(1)

12≦Rc/Rs≦30…(2)

0.2≦L/(TDW/2)≦0.7…(3)

【0040】

ここで、正規リムとは、JATMAで規定する「標準リム」、TRAで規定する「Design Rim」、あるいは、ETRTOで規定する「Measuring Rim」である。また、正規内圧とは、JATMAで規定する「最高空気圧」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「INFLATION PRESSURES」である。また、扁平率とは、タイヤの断面幅に対する断面高さの比である。断面幅は、タイヤを正規リムにリム組みし、正規内圧を充填した無負荷状態でタイヤの側面の模様や文字などを除いた幅である。断面高さは、タイヤを正規リムにリム組みし、正規内圧を充填した無負荷状態のタイヤの外径とリム径との差の1/2である。

【0041】

このように本実施の形態の空気入りタイヤは、カーカス層6と、ベルト層7のタイヤ径方向最内側のベルト71との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層9を備えている。そして、スチール補強層9は、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が有効ベルト幅の10[%]以上50[%]以下の範囲で形成されている。さらに、ショルダー側円弧21bおよびサイド部円弧21dの各延長線の交点を基準点Pとした場合、扁平率βに対して基準点とセンタークラウンCCとを結ぶ直線Aと、センタークラウンCCを通過するタイヤ幅方向の直線Bとの角度θが0.025×β+1.0≦θ≦0.045×β+2.5とされ、中央部円弧21aの曲率半径Rcとショルダー側円弧21bの曲率半径Rsとが12≦Rc/Rs≦30とされ、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部までの基準展開幅Lとトレッド展開幅TDWとが0.2≦L/(TDW/2)≦0.7とされている。

【0042】

タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの25[%]を超え、かつ総幅が有効ベルト幅Wの50[%]を超えてスチール補強層9を形成すると、接地変形時のトレッド面21の圧縮剛性が高くなりすぎ、セルフアライニングトルクが減少するため操縦安定性の向上が見込めない。また、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの5[%]未満で、かつ総幅が有効ベルト幅Wの10[%]未満としてスチール補強層9を形成すると、接地状態を好適に保てず操縦安定性の向上が見込めない。この点、本実施の形態の空気入りタイヤによれば、規定の範囲でスチール補強層9を配置しているため、トレッド部2の圧縮変形剛性を向上して接地状態を好適に保つことができ、操縦安定性を向上することが可能になる。

【0043】

ここで、スチール補強層9の作用について具体的に説明する。図3−1〜図3−5は、スチール補強層の有無や配置を示す概略図であり、図4−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時(例えば230[kPa])でのコーナリングパワーを示す図であり、図4−2は、図3−1および図3−4のスチール補強層の形態における高内圧時(例えば図3−1の形態が230[kPa]、図3−4および図3−5の形態が300[kPa])でのコーナリングパワーを示す図であり、図5−1は、図3−1〜図3−5のスチール補強層の形態における通常内圧時(例えば230[kPa])でのセルフアライニングトルクを示す図であり、図5−2は、図3−1および図3−4のスチール補強層の形態における高内圧時(例えば図3−1の形態が230[kPa]、図3−4および図3−5の形態が300[kPa])でのセルフアライニングトルクを示す図である。

【0044】

図3−1〜図3−5においては、カーカス層6を示さず、ベルト層7(ベルト71,72)およびベルト補強層8(1つの補強層)を示している。そして、図3−1は、スチール補強層9を有していない形態である。図3−2は、スチール補強層9を有しているが、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの90[%]とした形態である。図3−3は、スチール補強層9有し、タイヤ幅方向寸法の総幅をベルト層7の有効ベルト幅Wの45[%]としているが、タイヤ幅方向の両側に分割されており、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの90[%]の範囲で設けられている形態である。図3−4は、スチール補強層9を有し、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの45[%]とし、かつタイヤ幅方向の中央位置にてタイヤ幅方向に連続して配置することでタイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの22.5[%]の範囲で設けられている形態である。図3−5は、スチール補強層9を有し、タイヤ幅方向寸法をベルト層7の有効ベルト幅Wの45[%]とし、かつタイヤ幅方向の両側に分割され、タイヤ赤道面CLからタイヤ幅方向両側にそれぞれベルト層7の有効ベルト幅Wの50[%]の範囲で設けられ、かつタイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの5[%]の位置に設けられている形態である。また、図4−1および図5−1において、図3−1の形態を太い破線、図3−2の形態を一点鎖線、図3−3の形態を細い実線、図3−4の形態を太い実線、図3−5の形態を細い破線で示し、図4−2および図5−2において、図3−1の形態を太い破線、図3−4の形態を太い実線で示している。

【0045】

そして、図4−1に示すように、通常内圧時においては、低負荷(1[kN]〜3[kN])でコーナリングパワーが比較的高く、高負荷(3[kN]以上)でコーナリングパワーが高すぎないことが操縦安定性を向上するうえで好ましい。この点で、図3−1、図3−4および図3−5に示す形態は、高負荷においてコーナリングパワーが高すぎることがない。一方、図3−3に示す形態は、高負荷(3[kN]以上)でコーナリングパワーが比較的高く、図3−2に示す形態は、高負荷においてコーナリングパワーが高すぎてしまう。

【0046】

また、図4−2に示すように、高内圧時においては、低負荷時にコーナリングパワーが低下しないことが操縦安定性を向上するうえで好ましい。この点で、図3−4に示す形態は、図3−1に示す形態と同等にコーナリングパワーの低下が見られない。なお、図3−4に示す形態は、高負荷においてもコーナリングパワーが低下しない。

【0047】

また、図5−1に示すように、通常内圧時においては、セルフアライニングトルクが比較的高いことが操縦安定性を向上するうえで好ましい。この点で、図3−4および図3−5に示す形態は、セルフアライニングトルクが比較的高い。一方、図3−1および図3−3に示す形態は、セルフアライニングトルクが比較的低く、図3−2に示す形態は、セルフアライニングトルクが大幅に低くなってしまう。

【0048】

また、図5−2に示すように、高圧時においては、図3−4に示す形態は、図3−1に示す形態と同等にセルフアライニングトルクの低下が見られない。

【0049】

しかも、本実施の形態の空気入りタイヤによれば、基準点PとセンタークラウンCCとを結んだ直線Aと、センタークラウンCCを通過してタイヤ幅方向に平行な直線Bとがなす角度θを0.025×β+1.0≦θ≦0.045×β+2.5の範囲としたことにより、中央部円弧21aからショルダー側円弧21bに至りタイヤ径方向内側への落ち込み量がより小さくなる。さらに、中央部円弧21aの曲率半径Rcと、ショルダー側円弧21bの曲率半径Rsとの関係を12≦Rc/Rs≦30とし、タイヤ赤道面CLからショルダー側円弧21bのタイヤ幅方向内側端部位置までの中央部円弧21aの円弧長である基準展開幅Lと、トレッド展開幅TDWとの関係を0.2≦L/(TDW/2)≦0.7としたことにより、中央部円弧21aからショルダー側円弧21bに至りトレッド面21の円弧が直線により近くなる。このため、中央部円弧21aの径成長が抑制されるので、トレッド面21のショルダー領域GSの摩耗およびトレッド面21のセンター領域GCの摩耗を改善することが可能になる。より詳しくは、ショルダー領域GSの摩耗の悪化を抑制しつつ、センター領域GCの摩耗を改善することが可能になる。

【0050】

ここで、トレッド面21のセンター領域GCは、トレッド面21における接地領域Gにおいて、タイヤ赤道面CLからタイヤ幅方向外側にTDW/2の45[%]の位置までの範囲とする。また、トレッド面21のショルダー領域GSは、接地領域Gにおいて、タイヤ赤道面CLからタイヤ幅方向外側にTDW/2の90[%]の位置までの範囲内であってセンター領域GCのタイヤ幅方向外側端からタイヤ幅方向外側への範囲とする。また、接地領域Gとは、空気入りタイヤを正規リムにリム組みし、かつ正規内圧を充填するとともに正規荷重の70[%]をかけたとき、トレッド面21が路面と接地するタイヤ幅方向およびタイヤ周方向の領域である。なお、正規荷重とは、JATMAで規定する「最大負荷能力」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「LOAD CAPACITY」である。

【0051】

角度θが「0.025×β+1.0」未満の場合、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が小さすぎてショルダー領域GSの摩耗(ショルダー摩耗)が生じ易くなる。一方、角度θが「0.045×β+2.5」を超える場合、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が大きく、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。なお、角度θを0.03×β+1.2≦θ≦0.04×β+2.3の範囲とすることで、中央部円弧21aからショルダー側円弧21bに至る落ち込み量が適正化されるので、ショルダー摩耗を生じさせず、つまり、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、センター摩耗を改善する効果を顕著に得ることが可能である。

【0052】

また、Rc/Rsが12未満の場合、中央部円弧21aの径成長を十分に抑制できず、センター領域GCの接地圧が増加してトレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。一方、Rc/Rsが30を超える場合、中央部円弧21aの径成長を抑制する効果を十分に得られず、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果が望めなくなる。なお、15≦Rc/Rs≦25の範囲とすることで、中央部円弧21aの径成長を十分に抑制し、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果を顕著に得ることが可能である。

【0053】

また、L/(TDW/2)が0.2未満の場合も、中央部円弧21aの径成長を十分に抑制できず、センター領域GCの接地圧が増加してトレッド面21のセンター領域GCの摩耗(センター摩耗)を改善することが困難となる。一方、L/(TDW/2)が0.7を超える場合も中央部円弧21aの径成長を抑制する効果を十分に得られず、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果が望めなくなる。なお、0.4≦L/(TDW/2)≦0.5の範囲とすることで、中央部円弧21aの径成長を十分に抑制し、トレッド面21のショルダー領域GSの摩耗の悪化を抑制しつつ(または、トレッド面21のショルダー領域GSの摩耗の悪化を向上させつつ)、トレッド面21のセンター領域GCの摩耗(センター摩耗)を改善する効果を顕著に得ることが可能である。

【0054】

この結果、本実施の形態の空気入りタイヤによれば、操縦安定性を向上すると共に、トレッド面21のセンター領域GCの耐摩耗性(耐センター摩耗性)を向上し、かつ、ショルダー領域GSの耐摩耗性(耐ショルダー摩耗性)を向上することが可能である。または、操縦安定性を向上すると共に、ショルダー領域GSの耐摩耗性(耐ショルダー摩耗性)の低下を抑制しつつ、トレッド面21のセンター領域GCの耐摩耗性(耐センター摩耗性)を向上することが可能である。

【0055】

また、本実施の形態の空気入りタイヤは、一方の端部がショルダー側円弧21b(曲率半径がRsの円弧)と接し、他方の端部が、トレッド部2のタイヤ幅方向最外側のサイド部円弧21d(曲率半径がSCRの円弧)と接するショルダー部円弧21cの曲率半径SHRが、32≦SHR≦40を満たして形成されていることが好ましい。

【0056】

曲率半径SHRを32以上とすることで、ショルダー摩耗をより好適に抑制することができ、40以下とすることで、センター摩耗を好適に抑制することができる。また、曲率半径SHRは、35≦SHR≦37とすることがさらに好ましい。曲率半径SHRを35≦SHR≦37とすることで、上記効果をより向上させることができる。なお、空気入りタイヤを高内圧の乗用車用空気入りタイヤに適用する場合は、曲率半径SHRを32≦SHR≦40(好ましくは35≦SHR≦37)の範囲とすることで特に好適な効果を得ることが可能である。

【0057】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることが好ましい。

【0058】

スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]未満の場合、スチール補強層9の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が8.0[mm2]を超える場合、スチール補強層9の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本実施の形態の空気入りタイヤによれば、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]とすることで、スチール補強層9の圧縮剛性が確保され、コーナリングパワーが上昇するため、操縦安定性の向上効果を顕著に得ることが可能になる。なお、スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.5[mm2]以上5.0[mm2]以下の範囲とすることで、スチール補強層9の圧縮剛性が適宜確保され、コーナリングパワーがより上昇し、操縦安定性の向上効果をより顕著に得ることが可能になる。

【0059】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることが好ましい。

【0060】

スチールコードの50[mm]あたりの打ち込み本数が10本未満の場合、スチール補強層9の圧縮剛性が確保し難い傾向となり、コーナリングパワーの上昇度合いが低下する。一方、スチールコードの50[mm]あたりの打ち込み本数が50本を超える場合、スチール補強層9の圧縮剛性が高すぎる傾向となり、コーナリングパワーの上昇度合いが低下するとともに、タイヤ質量が増加し、操縦安定性の向上効果が低下する。この点、本実施の形態の空気入りタイヤによれば、スチールコードの50[mm]あたりの打ち込み本数を10本以上50本以下とすることで、スチール補強層9の圧縮剛性が確保され、コーナリングパワーが上昇するとともに、路面の凹凸に追従し易いことから、操縦安定性の向上効果を顕著に得ることが可能になる。なお、スチールコードの50[mm]あたりの打ち込み本数を15本以上35本以下とすることで、スチール補強層9の圧縮剛性が適宜確保され、コーナリングパワーがより上昇するとともに、路面の凹凸により追従し易くなるため、操縦安定性の向上効果をより顕著に得ることが可能になる。

【0061】

また、本実施の形態の空気入りタイヤでは、スチール補強層9のスチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることが好ましい。

【0062】

スチール補強層9は、トレッド部2の圧縮変形剛性を向上するものであるが、タイヤ質量を増加させないためには、モノフィラメントを採用することが好ましい。そして、モノフィラメントにおいてトレッド部2の圧縮変形剛性を向上するには、直径0.20[mm]以上0.45[mm]以下であることが望ましい。

【0063】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの2[%]以上8[%]以下の位置に設けられていてもよい。

【0064】

スチール補強層9が分割されている場合、圧縮剛性を確保するには、タイヤ幅方向内側の端部がタイヤ赤道面CLから大きく離れていないことが好ましく、そのため、スチール補強層9は、タイヤ幅方向内側の端部がタイヤ赤道面CLから有効ベルト幅Wの2[%]以上8[%]以下の位置に設けられていることが好ましい。

【0065】

また、本実施の形態の空気入りタイヤでは、スチール補強層9は、タイヤ幅方向で連続して形成されていることが好ましい。

【0066】

スチール補強層9の圧縮剛性を確保するには、タイヤ赤道面CLの位置でスチール補強層9が離れていないことが好ましく、そのため、タイヤ幅方向で連続して形成されていることが好ましい。

【0067】

本実施の形態の空気入りタイヤでは、カーカス層6をなすカーカスコードは、有機繊維であることが好ましい。

【0068】

スチール補強層9によって圧縮剛性を確保することから、カーカス層6のカーカスコードを金属コードにした場合、圧縮剛性が高すぎてしまう。このため、カーカス層6をなすカーカスコードを有機繊維とすることが、圧縮剛性を適宜確保するうえで好ましい。

【0069】

また、本実施の形態の空気入りタイヤは、高内圧の乗用車用空気入りタイヤに適用されることが好ましい。ここで、高内圧とは、280[kPa]以上350[kPa]以下の範囲の内圧を示す。

【0070】

空気入りタイヤが装着された乗用車両の低燃費化は、空気入りタイヤの転がり抵抗を低減するために使用空気圧を高圧化することが効果的であるが、使用空気圧の高圧化は、路面からの入力を増加させるため、タイヤ幅方向中央であるセンター領域GCの径成長が増加し、これに伴いセンター領域GCの接地圧が増加すると、トレッド面21のセンター領域GCが摩耗し易くなり、しかも、使用空気圧の高圧化により、たわみ量が減少し、これに伴い接地長が短くなって操縦安定性が悪化し易くなる。この空気入りタイヤによれば、このような高内圧の乗用車用空気入りタイヤにおいて、トレッド面21のセンター領域GCの耐摩耗性を向上し、かつ操縦安定性を向上する効果を顕著に得ることが可能になる。

【実施例】

【0071】

本実施例では、条件が異なる複数種類の空気入りタイヤについて、タイヤ性能(操縦安定性、センター摩耗、摩耗寿命)に関する性能試験が行われた(図6−1〜図6−6参照)。

【0072】

この性能試験では、タイヤサイズ195/65R15の空気入りタイヤを、15×6JJのアルミホイールのリムに組み付け、各例に適用した空気圧(230[kPa]または300[kPa])を充填し、試験車両(1500[cc]フロント駆動乗用車)に装着した。

【0073】

操縦安定性の評価方法は、上記試験車両にて乾燥試験路を走行し、レーンチェンジ時およびコーナリング時における操舵性ならびに直進時における安定性について、5人のテストドライバーによる10段階の官能評価の平均値によって行う。そして、この官能評価に基づいて従来例の空気入りタイヤを基準(100)とした指数評価を行う。この指数評価は、数値が大きいほど、操縦安定性が優れていることを示している。

【0074】

センター摩耗の評価方法では、上記試験車両にて乾燥試験路を1万[km]走行したときのセンター領域内の最大溝深さ位置の残溝量(溝深さ)と、ショルダー領域内の最大溝深さ位置の残溝量(溝深さ)との比が測定される。そして、この測定結果に基づいて、従来例を基準(100)とした指数評価が行われる。この指数評価は、数値が大きいほど耐センター摩耗性能が優れていることを示している。

【0075】

摩耗寿命の評価方法では、上記試験車両にて乾燥試験路を1万[km]走行したときのトレッド部における最大溝深さ位置の残溝量(溝深さ)が測定される。そして、この測定結果に基づいて、従来例を基準(100)とした指数評価が行われる。この指数評価は、数値が大きいほど摩耗寿命が優れていることを示している。

【0076】

図6−1において、従来例の空気入りタイヤは、上記特許文献1(特願2008−307948号公報)の空気入りタイヤであり、スチール補強層を有しておらず、内圧を230[kPa]とした。そして、比較例1および比較例2の空気入りタイヤは、トレッド面のプロファイルを規定の範囲としているが、スチール補強層が規定のものではない。また、比較例3〜比較例5の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのθを規定の範囲外とした。一方、実施例1〜実施例4の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、θを変化させた。なお、この性能試験の空気入りタイヤは、扁平率が65であり、θの規定の範囲は2.625以上5.425以下であり、好ましくは3.15以上4.9以下である。

【0077】

図6−2において、比較例6〜比較例8の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのRc/Rsを規定の範囲外とした。一方、実施例5〜実施例8の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、Rc/Rsを変化させた。

【0078】

図6−3において、比較例9〜比較例11の空気入りタイヤは、規定のスチール補強層を有しているが、トレッド面のプロファイルのうちのL/(TDW/2)を規定の範囲外とした。一方、実施例9〜実施例12の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、L/(TDW/2)を変化させた。

【0079】

図6−4において、実施例13〜実施例18の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、SHRを変化させた。

【0080】

図6−5において、実施例19〜実施例22の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコードの断面積と打ち込み本数との積を変化させた。

【0081】

図6−6において、実施例23〜実施例26の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコードの50[mm]あたりの打ち込み本数を変化させた。

【0082】

また、図6−6において、実施例27の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層におけるスチールコード構造を規定のモノフィラメントとした。

【0083】

また、図6−6において、実施例28および実施例29の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、スチール補強層を分割構造とした。

【0084】

また、図6−6において、比較例12の空気入りタイヤは、上記特許文献1(特願2008−307948号公報)の空気入りタイヤであり、スチール補強層を有しておらず、内圧を300[kPa]とした。一方、実施例30の空気入りタイヤは、規定のスチール補強層を有し、かつトレッド面のプロファイルを規定の範囲とし、内圧を300[kPa]とした。

【0085】

図6−1〜図6−6の試験結果に示すように、実施例1〜実施例30の空気入りタイヤは、それぞれ操縦安定性、センター摩耗性能および摩耗寿命が改善されていることが分かる。

【符号の説明】

【0086】

2 トレッド部

21 トレッド面

21a 中央部円弧

21b ショルダー側円弧

21c ショルダー部円弧

21d サイド部円弧

6 カーカス層

7 ベルト層

9 スチール補強層

A 基準点とセンタークラウンとを結ぶ直線

B センタークラウンを通過してタイヤ幅方向に平行な直線

CC センタークラウン

CL タイヤ赤道面(タイヤ赤道線)

G 接地領域

GC センター領域

GS ショルダー領域

L 基準展開幅

P 基準点

Rc 中央部円弧の曲率半径

Rs ショルダー側円弧の曲率半径

SHR ショルダー部円弧の曲率半径

SW タイヤ幅

TDW トレッド展開幅

W 有効ベルト幅

β 扁平率

θ 角度

【特許請求の範囲】

【請求項1】

カーカス層と、前記カーカス層のタイヤ径方向外側に配置されるベルト層と、を備えるとともに、前記ベルト層のタイヤ径方向最内側のベルトと前記カーカス層との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層をさらに備え、当該スチール補強層は、タイヤ赤道面からタイヤ幅方向両側にそれぞれ前記ベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が前記有効ベルト幅の10[%]以上50[%]以下の範囲で形成された空気入りタイヤであり、

さらに、トレッド部のトレッド面が、タイヤ幅方向の中央に位置する中央部円弧と、前記中央部円弧のタイヤ幅方向外側に連続するショルダー側円弧とを少なくとも含む複数の異なる曲率半径の円弧で形成され、正規リムに組込んで正規内圧の5[%]を内圧充填した状態で、タイヤ子午線方向の断面視にて、前記ショルダー側円弧の仮想の延長線と前記トレッド部におけるタイヤ幅方向最外側のサイド部円弧の仮想の延長線との交点を基準点とし、タイヤ赤道面と前記トレッド面のプロファイルとの交点をセンタークラウンとし、前記基準点と前記センタークラウンとを結んだ直線と、前記センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度をθとし、前記中央部円弧の曲率半径をRcとし、前記ショルダー側円弧の曲率半径をRsとし、前記タイヤ赤道面から前記ショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、前記基準点を通過すると共に前記タイヤ赤道面と平行な基準線が前記トレッド面に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとし、扁平率をβとした場合に、

前記トレッド面は、

0.025×β+1.0≦θ≦0.045×β+2.5

12≦Rc/Rs≦30

0.2≦L/(TDW/2)≦0.7

を満たして形成されていることを特徴とする空気入りタイヤ。

【請求項2】

一方の端部が前記ショルダー側円弧と接し、他方の端部が前記トレッド部のタイヤ幅方向最外側のサイド部円弧と接するショルダー部円弧の曲率半径SHRが、32≦SHR≦40を満たして形成されていることを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記スチール補強層は、前記スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることを特徴とする請求項1または2に記載の空気入りタイヤ。

【請求項4】

前記スチール補強層は、前記スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることを特徴とする請求項1〜3のいずれか1つに記載の空気入りタイヤ。

【請求項5】

前記スチール補強層の前記スチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることを特徴とする請求項1〜4のいずれか1つに記載の空気入りタイヤ。

【請求項6】

前記スチール補強層は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面から前記有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることを特徴とする請求項1〜5のいずれか1つに記載の空気入りタイヤ。

【請求項7】

前記スチール補強層は、タイヤ幅方向で連続して形成されていることを特徴とする請求項1〜5のいずれか1つに記載の空気入りタイヤ。

【請求項8】

前記カーカス層をなすカーカスコードは、有機繊維であることを特徴とする請求項1〜7のいずれか1つに記載の空気入りタイヤ。

【請求項9】

高内圧の乗用車用空気入りタイヤに適用されることを特徴とする請求項1〜8のいずれか1つに記載の空気入りタイヤ。

【請求項1】

カーカス層と、前記カーカス層のタイヤ径方向外側に配置されるベルト層と、を備えるとともに、前記ベルト層のタイヤ径方向最内側のベルトと前記カーカス層との間に、タイヤ周方向に対して実質90[度]のスチールコードがタイヤ周方向に並設されてなるスチール補強層をさらに備え、当該スチール補強層は、タイヤ赤道面からタイヤ幅方向両側にそれぞれ前記ベルト層の有効ベルト幅の5[%]以上25[%]以下の範囲に設けられ、かつ総幅が前記有効ベルト幅の10[%]以上50[%]以下の範囲で形成された空気入りタイヤであり、

さらに、トレッド部のトレッド面が、タイヤ幅方向の中央に位置する中央部円弧と、前記中央部円弧のタイヤ幅方向外側に連続するショルダー側円弧とを少なくとも含む複数の異なる曲率半径の円弧で形成され、正規リムに組込んで正規内圧の5[%]を内圧充填した状態で、タイヤ子午線方向の断面視にて、前記ショルダー側円弧の仮想の延長線と前記トレッド部におけるタイヤ幅方向最外側のサイド部円弧の仮想の延長線との交点を基準点とし、タイヤ赤道面と前記トレッド面のプロファイルとの交点をセンタークラウンとし、前記基準点と前記センタークラウンとを結んだ直線と、前記センタークラウンを通過してタイヤ幅方向に平行な直線とがなす角度をθとし、前記中央部円弧の曲率半径をRcとし、前記ショルダー側円弧の曲率半径をRsとし、前記タイヤ赤道面から前記ショルダー側円弧のタイヤ幅方向内側端部位置までの円弧長である基準展開幅をLとし、前記基準点を通過すると共に前記タイヤ赤道面と平行な基準線が前記トレッド面に交差した点間でのタイヤ幅方向の円弧長であるトレッド展開幅をTDWとし、扁平率をβとした場合に、

前記トレッド面は、

0.025×β+1.0≦θ≦0.045×β+2.5

12≦Rc/Rs≦30

0.2≦L/(TDW/2)≦0.7

を満たして形成されていることを特徴とする空気入りタイヤ。

【請求項2】

一方の端部が前記ショルダー側円弧と接し、他方の端部が前記トレッド部のタイヤ幅方向最外側のサイド部円弧と接するショルダー部円弧の曲率半径SHRが、32≦SHR≦40を満たして形成されていることを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記スチール補強層は、前記スチールコードの1本の断面積と50[mm]あたりの打ち込み本数との積が1.0[mm2]以上8.0[mm2]以下であり、かつ強度が3200[MPa]であることを特徴とする請求項1または2に記載の空気入りタイヤ。

【請求項4】

前記スチール補強層は、前記スチールコードの50[mm]あたりの打ち込み本数が、10本以上50本以下であることを特徴とする請求項1〜3のいずれか1つに記載の空気入りタイヤ。

【請求項5】

前記スチール補強層の前記スチールコードは、直径0.20[mm]以上0.45[mm]以下の無撚りのモノフィラメントであることを特徴とする請求項1〜4のいずれか1つに記載の空気入りタイヤ。

【請求項6】

前記スチール補強層は、分割されて、タイヤ幅方向内側の端部がタイヤ赤道面から前記有効ベルト幅の2[%]以上8[%]以下の位置に設けられていることを特徴とする請求項1〜5のいずれか1つに記載の空気入りタイヤ。

【請求項7】

前記スチール補強層は、タイヤ幅方向で連続して形成されていることを特徴とする請求項1〜5のいずれか1つに記載の空気入りタイヤ。

【請求項8】

前記カーカス層をなすカーカスコードは、有機繊維であることを特徴とする請求項1〜7のいずれか1つに記載の空気入りタイヤ。

【請求項9】

高内圧の乗用車用空気入りタイヤに適用されることを特徴とする請求項1〜8のいずれか1つに記載の空気入りタイヤ。

【図1】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図3−4】

【図3−5】

【図4−1】

【図4−2】

【図5−1】

【図5−2】

【図6−1】

【図6−2】

【図6−3】

【図6−4】

【図6−5】

【図6−6】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図3−4】

【図3−5】

【図4−1】

【図4−2】

【図5−1】

【図5−2】

【図6−1】

【図6−2】

【図6−3】

【図6−4】

【図6−5】

【図6−6】

【公開番号】特開2013−63738(P2013−63738A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204621(P2011−204621)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]