空気入りタイヤ

【課題】タイヤ重量を維持しつつ、ランフラット耐久性を高めることができる空気入りタイヤを提供する。

【解決手段】空気入りタイヤは、タイヤサイド部におけるカーカス層のタイヤ幅方向内方に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、前記タイヤサイド部のカーカス層のタイヤ幅方向外方に設けられたサイドゴム部材、を有する。前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む。

【解決手段】空気入りタイヤは、タイヤサイド部におけるカーカス層のタイヤ幅方向内方に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、前記タイヤサイド部のカーカス層のタイヤ幅方向外方に設けられたサイドゴム部材、を有する。前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤに関する。

【背景技術】

【0002】

サイドウォール部のタイヤ空洞領域に面するタイヤ内表面の側に断面が三日月状の補強ゴム部材を設けた、いわゆるサイド補強型のランフラットタイヤが知られている。このランフラットタイヤでは、ランフラット走行時(空気圧が低下した異常走行時)におけるサイド剛性を確保すると同時にタイヤ変形に伴う発熱を抑えるために、上記補強ゴム部材に高モジュラスかつ低発熱性のゴムが使用されている。近年、スペアタイヤとして収納していた車両のトランクススペースの拡大のために、トランクスペースのデザイン向上のために、あるいは、車両の軽量化による燃費向上のために、スペアタイヤをなくし、ランフラットタイヤが車両に純正タイヤとして装着されることが多くなっている。ランフラットタイヤは、現在主に高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に装着されているが、SUV(Sport Utility Vehicle)に、純正タイヤとして装着されることが望まれている。

【0003】

SUV(Sport Utility Vehicle)は、上記高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に比べて重量が重く、SUV用タイヤのタイヤサイズは、一般的に、上記高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に用いるランフラットタイヤに比べて扁平比が高く、しかもタイヤ断面高さ(タイヤのビード端のリムと接触する底部からトレッド部の最大周長を有する位置までの高さ)が高く構成されている。このため、従来のランフラットタイヤをSUV用ランフラットタイヤに適用した場合、三日月状の補強ゴム部材が大きくなり、その結果、ランフラットタイヤの大幅な重量増加に繋がる。

【0004】

例えば、タイヤの扁平比が60以上であるランフラットタイヤとして、ランフラット耐久性を顕著に向上させた空気入りタイヤが知られている(特許文献1)。

当該空気入りタイヤは、 一対のビード部内に埋設したビードコア相互間にわたり、一対のサイドウォール部とトレッド部を補強する1プライ以上のラジアル配列コードのゴム被覆になるカーカスと、該カーカスの外周でトレッド部を強化するベルトとを備え、ビードコアからトレッド部端に向け先細り状に延びるビードフィラーゴムと、最内側カーカスプライの内面に、断面ほぼ三日月状の強化ゴム層とを有する。この空気入りタイヤでは、ビードフィラーゴムとこれを取り囲むカーカスプライとの間及び/又は前記強化ゴム層とこれに最隣接するカーカスプライとの間に、比較的軟質である少なくとも1枚の保護ゴムシートが配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−211323号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記公知の空気入りタイヤを、SUV用ランフラットタイヤに適用した場合、車両の重荷重に耐えるために、さらにタイヤ断面高さが高くなるので、三日月状の強化ゴム層を大きくしなければならず、ランフラットタイヤの大幅な重量増加に繋がってしまう。

【0007】

そこで、本発明は、タイヤ重量を維持しつつ、ランフラット耐久性を高めることができる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一態様は、空気入りタイヤであって、

タイヤサイド部におけるカーカス層のタイヤ幅方向内側に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、

前記タイヤサイド部のカーカス層のタイヤ幅方向外側に設けられたサイドゴム部材、を有する。

前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む。

【発明の効果】

【0009】

上記形態の空気入りタイヤは、タイヤ重量を維持しつつ、ランフラット耐久性を高めることができる。

【図面の簡単な説明】

【0010】

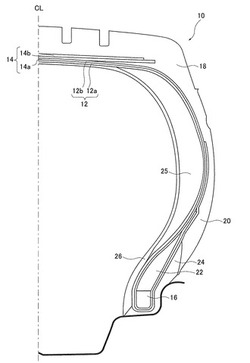

【図1】本実施形態のSUV用空気入りタイヤに関する、タイヤセンターラインCLの一方の側の半断面図である。

【図2】図1に示すタイヤのトレッド部のトレッドパターンの一部分を平面上に展開した一例のパターン展開図である。

【図3】本実施形態のタイヤのサイドゴム部材に用いる所定のゴム物性を有するゴムの配置を説明する図である。

【発明を実施するための形態】

【0011】

本実施形態の空気入りタイヤについて説明する。以下に説明する実施形態の空気入りタイヤは、例えば、JATMA YEAR BOOK 2009(日本自動車タイヤ協会規格)のA章に定められる乗用車用タイヤに適用することができる。この他、本発明の空気入りタイヤは、B章に定められる小型トラック用タイヤあるいはC章に定められるトラック及びバス用タイヤに適用することもできる。

【0012】

なお、以下の説明において、タイヤ幅方向は、空気入りタイヤの回転軸と平行な方向である。また、タイヤ幅方向外方は、タイヤ幅方向において、タイヤセンターラインCLから離れる方向である。また、タイヤ幅方向内方は、タイヤ幅方向において、タイヤセンターラインCLに近づく方向である。タイヤ幅方向外方は、タイヤ幅方向において、タイヤセンターラインCLから離れる方向である。また、タイヤ周方向は、空気入りタイヤの回転軸を回転の中心として回転する方向である。タイヤ径方向は、空気入りタイヤの回転軸に直交する方向である。タイヤ径方向外方は、前記回転軸から離れる方向をいう。タイヤ径方向内方は、前記回転軸に近づく方向をいう。

【0013】

図1は、本実施形態のSUV用空気入りタイヤ(以降、単にタイヤという)10に関する、タイヤセンターラインCLの一方の側の半断面図である。

タイヤ10は、骨格材として、カーカスプライ材12(12a,12b)と、ベルト材14(14a,14b)と、ビードコア16とを有し、これらの骨格材の周りに、トレッドゴム部材18と、サイドゴム部材20と、ビードフィラーゴム部材22と、リムクッションゴム部材24と、補強ゴム部材25と、インナーライナゴム部材26と、を主に有する。

補強ゴム部材25は、三日月状の部材であり、トレッド部のショルダー側からサイド部を経てビード部まで、カーカスプライ材12に対してタイヤ空洞領域の側に、カーカスプライ材12とインナーライナゴム部材26との間に挟まれるように設けられる。補強ゴム部材25には、ランフラット走行時、サイド部が必要以上に撓まず、同時にタイヤの変形に伴う発熱を抑えるために、高モジュラスかつ低発熱性のゴム材料が用いられる。すなわち、タイヤ10は、サイド部が補強ゴム部材25で補強されたランフラットタイヤである。

【0014】

カーカスプライ材12は、一対の円環状のビードコア16の間を巻きまわしてトロイダル形状を成した、有機繊維をゴムで被覆した部材であり、プライ材12a,12bの2層を有する。プライ材12aは、ビードコア16で巻きまわされてタイヤ最大幅位置よりもタイヤ径方向外方のサイド部上部まで延びて終了し、プライ材12bは、ビードコア16で巻きまわされてタイヤ最大幅位置よりもタイヤ径方向内方のサイド部下部で終了している。

カーカスプライ材12のタイヤ径方向外方に2枚のベルト材14a,14bが設けられている。ベルト材14a,14bは、タイヤ周方向に対して、所定の角度、例えば20〜30度傾斜したスチールコードにゴムを被覆した部材であり、下層のベルト材14aが上層のベルト材14bに比べてタイヤ幅方向の幅が広い。2層のベルト14a,14bのスチールコードの傾斜方向は互いに逆方向である。このため、ベルト材14a,14bは、交錯層となっており、充填された空気圧によるカーカスプライ材12a,12bの膨張を抑制する。図示されないが、ベルト材14の上記機能を補強するように、ベルト材14のタイヤ径方向外方に、有機繊維にゴムを被覆したベルトカバー材が設けられてもよい。

【0015】

ベルト材14のタイヤ径方向外方には、トレッドゴム部材18が設けられてトレッド部を形成している。さらに、トレッドゴム部材18の端部には、サイドゴム部材20が接続されてサイド部を形成している。サイドゴム部材20は、タイヤサイド部のカーカス層14のタイヤ幅方向外方に設けられている。サイドゴム部材20のタイヤ径方向内方の端には、リムクッションゴム部材24が設けられ、タイヤ10を装着するリムと接触する。ビードコア16のタイヤ径方向外方には、ビードコア16の周りに巻きまわす前のカーカスプライ材12bの部分と、ビードコア16の周りに巻きまわした後のカーカスプライ材12bの部分との間に挟まれるようにビードフィラーゴム部材22が設けられている。タイヤ10とホイールとで囲まれる空気を充填するタイヤ空洞領域に面するタイヤ10の内表面には、インナーライナゴム部材26が設けられている。

【0016】

図2は、図1に示すタイヤ10のトレッド部のトレッドパターン30の一部分を平面上に展開した一例のパターン展開図である。

【0017】

図2に示すように、トレッドパターン30は、タイヤセンターラインCL上の一点を中心とした点対称パターンである。

タイヤセンターラインCLからタイヤ幅方向外方に同じ距離離れた位置に溝中心を有する内側周方向主溝32a,32b及び外側周方向主溝34a,34bを有する。

【0018】

内側周方向主溝32aと内側周方向主溝32bとの間には、内側周方向主溝32a,32bと接続するラグ溝40がタイヤ周方向に対して傾斜した方向に設けられ、複数のセンター陸部36が設けられている。センター陸部36のそれぞれには、内側周方向主溝32a,32bから延びるラグ溝42が設けられ、タイヤセンターラインCL近傍で閉塞している。この閉塞端からさらに、サイプ43が延びて、内側周方向主溝32b,32aに接続されている。センター陸部36のうち、タイヤ周方向に互いに隣接するセンター陸部36のラグ溝42は、内側周方向主溝32a,32bのうちお互いに異なる内側周方向主溝からセンター陸部36内に向かってほぼ同じ傾斜角度で延びている。

【0019】

内側周方向主溝32aと外側周方向主溝34aとの間には、内側周方向主溝32a及び外側周方向主溝34aと接続するラグ溝44aがタイヤ周方向に対して傾斜した方向に設けられ、複数の中間陸部38aが設けられている。内側周方向主溝32bと外側周方向主溝34bとの間には、内側周方向主溝32b及び外側周方向主溝34bと接続するラグ溝44bがタイヤ周方向に対して傾斜した方向に設けられ、複数の中間陸部38bが設けられている。内側周方向主溝32bと外側周方向主溝34bとの間に設けられる中間陸部38bの構成は、内側周方向主溝32aと外側周方向主溝34aとの間に設けられる中間陸部38aと点対称に配置されている以外同様であるので、以降では、内側周方向主溝32aと外側周方向主溝34aとの間に設けられる中間陸部38aを主にして説明し、内側周方向主溝32bと外側周方向主溝34bとの間に設けられる中間陸部38bについては、括弧書きで説明する。

【0020】

中間陸部38a(38b)のそれぞれには、内側周方向主溝32a(32b)及び外側周方向主溝34a(34b)から延びるラグ溝46a(46b)が設けられ、中間陸部38a(38b)のタイヤ幅方向の中心位置近傍で閉塞している。この閉塞端からさらに、サイプ47a(47b)が延びて、外側周方向主溝34a(34b),内側周方向主溝32a(32b)と接続されている。中間陸部38a(38b)のうち、タイヤ周方向に隣接する中間陸部38a(38b)のラグ溝44a(44b)は、内側周方向主溝32a(32b)及び外側周方向主溝34a(34b)のうちお互いに異なる周方向主溝から中間陸部38a(38b)内に向かって延びている。

【0021】

外側周方向主溝34aのタイヤ幅方向外方には、ショルダー陸部が設けられている。外側周方向主溝34bのタイヤ幅方向外方には、ショルダー陸部が設けられている。これらのショルダー陸部の構成は、点対称に配置されている以外同様であるので、以降では、外側周方向主溝34aのタイヤ幅方向外方に設けられたショルダー陸部を主にして説明し、外側周方向主溝34bのタイヤ幅方向外方に設けられたショルダー陸部については、括弧書きで説明する。

【0022】

ショルダー陸部は、タイヤ周方向に沿って複数設けられたショルダーラグ溝50a(50b)と、外側周方向主溝34aと、パターンエンドEa(Eb)とにより囲まれて形成されている。ショルダーラグ溝50a(50b)は、外側周方向主溝34a(34b)からパターンエンドEa(Eb)に向かって溝深さが漸減している。ショルダー陸部には、タイヤ周方向に隣接する2つのショルダーラグ溝50a(50b)を接続するショルダー溝52a(52b)が設けられている。さらに、外側周方向主溝34a(34b)からショルダー溝52a(52b)に向かって延びるが、ショルダー溝52a(52b)に到達することなく閉塞するくの字上に屈曲したサイプ54a(54b)と、ショルダー溝52a(52b)からタイヤ幅方向外方に延びるが、パターンエンドEa(Eb)に到達することなく閉塞するサイプ56a(56b)が設けられている。

【0023】

このようなタイヤ10において、補強ゴム部材25は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する。JIS硬度(20℃)は、具体的に、JIS K 6253 デュロメータ硬さ試験機 タイプA、を用いて20℃で試験をした結果をいう。また、損失係数tanδ(60℃)は、JIS K 6934 粘弾性スペクトロメータ(例えば、東洋精機製作所製スペクトロメータ)を用いて周波数20Hz、初期歪み10%、動歪み±2%、温度60℃の条件で測定した結果をいう。

【0024】

補強ゴム部材25においてこのようなゴム物性を有するのは、タイヤ10がランフラット耐久性を有するようにするためである。

また、サイドゴム部材20のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する。タイヤ最大幅位置とは、正規リムに装着して正規内圧を充填したときのタイヤ10のタイヤ幅方向におけるタイヤ最大幅を有する位置をいう。正規リムとは、タイヤ10をJATAMAに規定される「標準リム」、TRAに規定される「Design Rim」、あるいはETRTOに規定される「Measuring Rim」をいう。また、正規内圧とは、JATMAに規定される「最高空気圧」、TRAに規定される「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」の最大値、あるいはETRTOに規定される「INFLATION PRESSURES」をいう。

少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のサイドゴム部材20のゴム物性を、少なくともタイヤ最大幅位置よりもタイヤ径方向内方において補強ゴム部材25のゴム物性と同等にするのは、タイヤ10において補強ゴム部材26だけではタイヤ重量を維持した状態で、ランフラット耐久性を有することができないからである。すなわち、サイドゴム部材20のゴム物性を補強ゴム部材25のゴム物性と同等にすることにより、タイヤ重量を維持した状態で、ランフラット耐久性を確保することができる。タイヤ10のサイドゴム部材20の上記ゴム物性は、ランフラットタイヤでない通常のタイヤに対してJIS硬度(20℃)が高く、損失係数tanδ(60℃)が低い。

サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分においてJIS硬度(20℃)が70未満であると、ランフラット走行が困難になり、すなわちランフラット耐久性が向上せず、JIS硬度(20℃)が80より大きいと、タイヤのバネ特性が高くなり、振動乗心地性能が低下しロードノイズが増大する。損失係数tanδ(60℃)は、ランフラット耐久性の点で低いほど好ましいが、ランフラット耐久性の向上が見られる損失係数tanδ(60℃)の限界(上限)は、0.10である。

【0025】

また、タイヤ10のサイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムは、100%伸張モジュラスが5.0〜10.0MPaである物性を有することが好ましい。100%伸張モジュラスは、JIS K 6251 3号ダンベルに準じた形状のゴムサンプルで室温にて引張試験を行ったときの100%変形時のモジュラスの測定結果をいう。

サイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムの100%伸張モジュラスを5.0〜10.0MPaとすることにより、ランフラット耐久性がより一層向上する。

【0026】

また、サイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムにおいて、このゴムの最小厚さは2.0〜8.0mmである、ことが好ましい。最小厚さが2.0mm未満である場合、ランフラット耐久性の向上が小さく、8.0mmを越える場合、タイヤ重量が増加し、振動乗心地性能が低下しロードノイズが増大する。

さらに、サイドゴム部材20の上記ゴム物性を有するゴムは、タイヤ断面高さHの50〜80%の範囲にまでタイヤ径方向外方に延びている、ことが好ましい。タイヤ断面高さとは、図3に示すように、正規リムに装着したとき、タイヤ10のビード端のリムRと接触する底部からトレッド部の最大周長を有する位置までの高さHである。したがって、サイドゴム部材20の上記ゴム物性を有するゴムの端部は、リムRと接触するビード端の底部からタイヤ径方向外方に向かって計って高さHの0.5〜0.8倍の位置の範囲に位置する、ことが好ましい。したがって、サイドゴム部材20の上記ゴム物性を有するゴムは、図3に示す斜線の領域に配置されることが好ましい。サイドゴム部材20を、すべて上記ゴム物性を有するゴムで構成すると、振動乗心地性能が低下しロードノイズが増大する。

【0027】

さらに、タイヤ10の偏平比(タイヤ最大幅長さに対するタイヤ断面高さの比)は60以上であることがランフラット耐久性を効果的に向上する点で好ましい。偏平比が60未満であると、タイヤ断面高さが小さく、サイドゴム部材20に本実施形態のようなゴム物性を有するゴムを用いることなく、補強ゴム部材25だけでランフラット耐久性を確保することができるため、サイドゴム部材20のゴム物性を上述のようにしなくてもよくなるからである。

【0028】

〔実施例〕

以下、本実施形態のタイヤ10の効果を調べるために、図1〜3に示すタイヤ10から種々の仕様に変更したタイヤを試作し、タイヤの評価を行った。試作したタイヤのタイヤサイズは225/65RF17 102Hである。

評価は、ランフラット耐久性、振動乗心地・ロードノイズについて、この他に、タイヤ重量を測った。

ランフラット耐久性は、ECE30に記載されているランフラットタイヤ用ドラム耐久試験条件を用いてランフラットタイヤ用ドラム耐久試験を行った。使用したリムのリムサイズは、17×6.5Jであり、タイヤ空気圧を0気圧とし走行速度80km/時とし、タイヤへの負荷荷重はJATMAまたはETRTO規定の最大負荷能力の65%とし、タイヤが故障するまで走行させた。評価は、走行距離で行い、従来例を基準(100)とし、指数で表した。指数が高い程、走行距離が高いことを示す。

振動乗心地・ロードノイズについては、SUVの4輪にタイヤを装着し、テストコース内で、走行速度50km/時で走行し、ドライバによる官能評価を行った。使用したリムのリムサイズは、17×6.5Jであり、タイヤ空気圧はJATMA規定の正規内圧を用い、2名乗車相当の荷重を負荷した。振動乗心地・ロードノイズの評価は、官能評価で、○(良好)、×(不可)、△(可)の3段階評価を行った。

タイヤ重量は、従来例のタイヤ重量を基準(100)とし、指数で表した。指数が高い程、タイヤ重量が軽いことを示す。

【0029】

下記表1は、実施例1〜6、比較例1〜4の仕様と評価結果を示す。

下記表2は、実施例7〜11、従来例、比較例5,6の仕様と評価結果を示す。

なお、以降の表1〜4で説明するサイドゴム部材20のゴム物性は、少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に用いるゴムの物性をいう。

実施例1〜3及び比較例1,2の評価結果、さらには、実施例4〜6及び比較例3,4の評価結果より、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する補強ゴム部材25に対して、サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを用いることにより、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

実施例7〜11、従来例、比較例5,6の評価結果より、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する補強ゴム部材25に対して、サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを用いる実施例7〜11は、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

【0030】

表3は、実施例12〜19及び比較例7〜10の仕様と評価結果を示す。

実施例12〜19、比較例7〜10では、サイドゴム部材20のJIS硬度(20℃)を75に固定して損失係数tanδ(60℃)が変更されている。実施例12〜19及び比較例7〜10の評価結果より、補強ゴム部材25のJIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する範囲内で、サイドゴム部材20の損失係数tanδ(60℃)を0.1以下にすることにより、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

【0031】

表4は、実施例20〜23の仕様と評価結果を示す。

表4では、補強ゴム部材25及びサイドゴム部材20のJIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下であるとき、サイドゴム部材20の100%モジュラスを種々変更している。実施例20〜23に示すように100%モジュラスを高くするほどランフラット耐久性が向上することがわかる。実施例21,22に示すように、100%伸張モジュラスを5.0〜10.0MPaにすることは、タイヤ重量を従来同様に維持しつつ、ランフラット耐久性が向上する点で好ましい。なお、100%モジュラスが10.0MPaを越える実施例23は、ランフラット耐久性が100%モジュラスを上げても向上しない一方、振動乗心地性・ロードノイズは、「可」程度となる。これより、100%伸張モジュラスが5.0〜10.0MPaであることが好ましい。

【0032】

【表1】

【0033】

【表2】

【0034】

【表3】

【0035】

【表4】

【0036】

以上より、本実施形態のタイヤ10の効果は明らかである。

【0037】

以上、本発明の空気入りタイヤについて詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0038】

10 SUV用空気入りタイヤ

12,12a,12b カーカスプライ材

14,14a,14b ベルト材

16 ビードコア

18 トレッドゴム部材

20 サイドゴム部材

22 ビードフィラーゴム部材

24 リムクッションゴム部材

25 補強ゴム部材

26 インナーライナゴム部材

30 レッドパターン

32a,32b 内側周方向主溝

34a,34b 外側周方向主溝

36 センター陸部

38a,38b 中間陸部

40,42,44a,44b,46a,46b ラグ溝

43,47a,47b,54a,54b,56a,56b サイプ

50a,50b ショルダーラグ溝

52a,52b ショルダー溝

【技術分野】

【0001】

本発明は、空気入りタイヤに関する。

【背景技術】

【0002】

サイドウォール部のタイヤ空洞領域に面するタイヤ内表面の側に断面が三日月状の補強ゴム部材を設けた、いわゆるサイド補強型のランフラットタイヤが知られている。このランフラットタイヤでは、ランフラット走行時(空気圧が低下した異常走行時)におけるサイド剛性を確保すると同時にタイヤ変形に伴う発熱を抑えるために、上記補強ゴム部材に高モジュラスかつ低発熱性のゴムが使用されている。近年、スペアタイヤとして収納していた車両のトランクススペースの拡大のために、トランクスペースのデザイン向上のために、あるいは、車両の軽量化による燃費向上のために、スペアタイヤをなくし、ランフラットタイヤが車両に純正タイヤとして装着されることが多くなっている。ランフラットタイヤは、現在主に高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に装着されているが、SUV(Sport Utility Vehicle)に、純正タイヤとして装着されることが望まれている。

【0003】

SUV(Sport Utility Vehicle)は、上記高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に比べて重量が重く、SUV用タイヤのタイヤサイズは、一般的に、上記高級セダンタイプの乗用車や高性能スポーツモデルの乗用車に用いるランフラットタイヤに比べて扁平比が高く、しかもタイヤ断面高さ(タイヤのビード端のリムと接触する底部からトレッド部の最大周長を有する位置までの高さ)が高く構成されている。このため、従来のランフラットタイヤをSUV用ランフラットタイヤに適用した場合、三日月状の補強ゴム部材が大きくなり、その結果、ランフラットタイヤの大幅な重量増加に繋がる。

【0004】

例えば、タイヤの扁平比が60以上であるランフラットタイヤとして、ランフラット耐久性を顕著に向上させた空気入りタイヤが知られている(特許文献1)。

当該空気入りタイヤは、 一対のビード部内に埋設したビードコア相互間にわたり、一対のサイドウォール部とトレッド部を補強する1プライ以上のラジアル配列コードのゴム被覆になるカーカスと、該カーカスの外周でトレッド部を強化するベルトとを備え、ビードコアからトレッド部端に向け先細り状に延びるビードフィラーゴムと、最内側カーカスプライの内面に、断面ほぼ三日月状の強化ゴム層とを有する。この空気入りタイヤでは、ビードフィラーゴムとこれを取り囲むカーカスプライとの間及び/又は前記強化ゴム層とこれに最隣接するカーカスプライとの間に、比較的軟質である少なくとも1枚の保護ゴムシートが配置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−211323号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記公知の空気入りタイヤを、SUV用ランフラットタイヤに適用した場合、車両の重荷重に耐えるために、さらにタイヤ断面高さが高くなるので、三日月状の強化ゴム層を大きくしなければならず、ランフラットタイヤの大幅な重量増加に繋がってしまう。

【0007】

そこで、本発明は、タイヤ重量を維持しつつ、ランフラット耐久性を高めることができる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一態様は、空気入りタイヤであって、

タイヤサイド部におけるカーカス層のタイヤ幅方向内側に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、

前記タイヤサイド部のカーカス層のタイヤ幅方向外側に設けられたサイドゴム部材、を有する。

前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む。

【発明の効果】

【0009】

上記形態の空気入りタイヤは、タイヤ重量を維持しつつ、ランフラット耐久性を高めることができる。

【図面の簡単な説明】

【0010】

【図1】本実施形態のSUV用空気入りタイヤに関する、タイヤセンターラインCLの一方の側の半断面図である。

【図2】図1に示すタイヤのトレッド部のトレッドパターンの一部分を平面上に展開した一例のパターン展開図である。

【図3】本実施形態のタイヤのサイドゴム部材に用いる所定のゴム物性を有するゴムの配置を説明する図である。

【発明を実施するための形態】

【0011】

本実施形態の空気入りタイヤについて説明する。以下に説明する実施形態の空気入りタイヤは、例えば、JATMA YEAR BOOK 2009(日本自動車タイヤ協会規格)のA章に定められる乗用車用タイヤに適用することができる。この他、本発明の空気入りタイヤは、B章に定められる小型トラック用タイヤあるいはC章に定められるトラック及びバス用タイヤに適用することもできる。

【0012】

なお、以下の説明において、タイヤ幅方向は、空気入りタイヤの回転軸と平行な方向である。また、タイヤ幅方向外方は、タイヤ幅方向において、タイヤセンターラインCLから離れる方向である。また、タイヤ幅方向内方は、タイヤ幅方向において、タイヤセンターラインCLに近づく方向である。タイヤ幅方向外方は、タイヤ幅方向において、タイヤセンターラインCLから離れる方向である。また、タイヤ周方向は、空気入りタイヤの回転軸を回転の中心として回転する方向である。タイヤ径方向は、空気入りタイヤの回転軸に直交する方向である。タイヤ径方向外方は、前記回転軸から離れる方向をいう。タイヤ径方向内方は、前記回転軸に近づく方向をいう。

【0013】

図1は、本実施形態のSUV用空気入りタイヤ(以降、単にタイヤという)10に関する、タイヤセンターラインCLの一方の側の半断面図である。

タイヤ10は、骨格材として、カーカスプライ材12(12a,12b)と、ベルト材14(14a,14b)と、ビードコア16とを有し、これらの骨格材の周りに、トレッドゴム部材18と、サイドゴム部材20と、ビードフィラーゴム部材22と、リムクッションゴム部材24と、補強ゴム部材25と、インナーライナゴム部材26と、を主に有する。

補強ゴム部材25は、三日月状の部材であり、トレッド部のショルダー側からサイド部を経てビード部まで、カーカスプライ材12に対してタイヤ空洞領域の側に、カーカスプライ材12とインナーライナゴム部材26との間に挟まれるように設けられる。補強ゴム部材25には、ランフラット走行時、サイド部が必要以上に撓まず、同時にタイヤの変形に伴う発熱を抑えるために、高モジュラスかつ低発熱性のゴム材料が用いられる。すなわち、タイヤ10は、サイド部が補強ゴム部材25で補強されたランフラットタイヤである。

【0014】

カーカスプライ材12は、一対の円環状のビードコア16の間を巻きまわしてトロイダル形状を成した、有機繊維をゴムで被覆した部材であり、プライ材12a,12bの2層を有する。プライ材12aは、ビードコア16で巻きまわされてタイヤ最大幅位置よりもタイヤ径方向外方のサイド部上部まで延びて終了し、プライ材12bは、ビードコア16で巻きまわされてタイヤ最大幅位置よりもタイヤ径方向内方のサイド部下部で終了している。

カーカスプライ材12のタイヤ径方向外方に2枚のベルト材14a,14bが設けられている。ベルト材14a,14bは、タイヤ周方向に対して、所定の角度、例えば20〜30度傾斜したスチールコードにゴムを被覆した部材であり、下層のベルト材14aが上層のベルト材14bに比べてタイヤ幅方向の幅が広い。2層のベルト14a,14bのスチールコードの傾斜方向は互いに逆方向である。このため、ベルト材14a,14bは、交錯層となっており、充填された空気圧によるカーカスプライ材12a,12bの膨張を抑制する。図示されないが、ベルト材14の上記機能を補強するように、ベルト材14のタイヤ径方向外方に、有機繊維にゴムを被覆したベルトカバー材が設けられてもよい。

【0015】

ベルト材14のタイヤ径方向外方には、トレッドゴム部材18が設けられてトレッド部を形成している。さらに、トレッドゴム部材18の端部には、サイドゴム部材20が接続されてサイド部を形成している。サイドゴム部材20は、タイヤサイド部のカーカス層14のタイヤ幅方向外方に設けられている。サイドゴム部材20のタイヤ径方向内方の端には、リムクッションゴム部材24が設けられ、タイヤ10を装着するリムと接触する。ビードコア16のタイヤ径方向外方には、ビードコア16の周りに巻きまわす前のカーカスプライ材12bの部分と、ビードコア16の周りに巻きまわした後のカーカスプライ材12bの部分との間に挟まれるようにビードフィラーゴム部材22が設けられている。タイヤ10とホイールとで囲まれる空気を充填するタイヤ空洞領域に面するタイヤ10の内表面には、インナーライナゴム部材26が設けられている。

【0016】

図2は、図1に示すタイヤ10のトレッド部のトレッドパターン30の一部分を平面上に展開した一例のパターン展開図である。

【0017】

図2に示すように、トレッドパターン30は、タイヤセンターラインCL上の一点を中心とした点対称パターンである。

タイヤセンターラインCLからタイヤ幅方向外方に同じ距離離れた位置に溝中心を有する内側周方向主溝32a,32b及び外側周方向主溝34a,34bを有する。

【0018】

内側周方向主溝32aと内側周方向主溝32bとの間には、内側周方向主溝32a,32bと接続するラグ溝40がタイヤ周方向に対して傾斜した方向に設けられ、複数のセンター陸部36が設けられている。センター陸部36のそれぞれには、内側周方向主溝32a,32bから延びるラグ溝42が設けられ、タイヤセンターラインCL近傍で閉塞している。この閉塞端からさらに、サイプ43が延びて、内側周方向主溝32b,32aに接続されている。センター陸部36のうち、タイヤ周方向に互いに隣接するセンター陸部36のラグ溝42は、内側周方向主溝32a,32bのうちお互いに異なる内側周方向主溝からセンター陸部36内に向かってほぼ同じ傾斜角度で延びている。

【0019】

内側周方向主溝32aと外側周方向主溝34aとの間には、内側周方向主溝32a及び外側周方向主溝34aと接続するラグ溝44aがタイヤ周方向に対して傾斜した方向に設けられ、複数の中間陸部38aが設けられている。内側周方向主溝32bと外側周方向主溝34bとの間には、内側周方向主溝32b及び外側周方向主溝34bと接続するラグ溝44bがタイヤ周方向に対して傾斜した方向に設けられ、複数の中間陸部38bが設けられている。内側周方向主溝32bと外側周方向主溝34bとの間に設けられる中間陸部38bの構成は、内側周方向主溝32aと外側周方向主溝34aとの間に設けられる中間陸部38aと点対称に配置されている以外同様であるので、以降では、内側周方向主溝32aと外側周方向主溝34aとの間に設けられる中間陸部38aを主にして説明し、内側周方向主溝32bと外側周方向主溝34bとの間に設けられる中間陸部38bについては、括弧書きで説明する。

【0020】

中間陸部38a(38b)のそれぞれには、内側周方向主溝32a(32b)及び外側周方向主溝34a(34b)から延びるラグ溝46a(46b)が設けられ、中間陸部38a(38b)のタイヤ幅方向の中心位置近傍で閉塞している。この閉塞端からさらに、サイプ47a(47b)が延びて、外側周方向主溝34a(34b),内側周方向主溝32a(32b)と接続されている。中間陸部38a(38b)のうち、タイヤ周方向に隣接する中間陸部38a(38b)のラグ溝44a(44b)は、内側周方向主溝32a(32b)及び外側周方向主溝34a(34b)のうちお互いに異なる周方向主溝から中間陸部38a(38b)内に向かって延びている。

【0021】

外側周方向主溝34aのタイヤ幅方向外方には、ショルダー陸部が設けられている。外側周方向主溝34bのタイヤ幅方向外方には、ショルダー陸部が設けられている。これらのショルダー陸部の構成は、点対称に配置されている以外同様であるので、以降では、外側周方向主溝34aのタイヤ幅方向外方に設けられたショルダー陸部を主にして説明し、外側周方向主溝34bのタイヤ幅方向外方に設けられたショルダー陸部については、括弧書きで説明する。

【0022】

ショルダー陸部は、タイヤ周方向に沿って複数設けられたショルダーラグ溝50a(50b)と、外側周方向主溝34aと、パターンエンドEa(Eb)とにより囲まれて形成されている。ショルダーラグ溝50a(50b)は、外側周方向主溝34a(34b)からパターンエンドEa(Eb)に向かって溝深さが漸減している。ショルダー陸部には、タイヤ周方向に隣接する2つのショルダーラグ溝50a(50b)を接続するショルダー溝52a(52b)が設けられている。さらに、外側周方向主溝34a(34b)からショルダー溝52a(52b)に向かって延びるが、ショルダー溝52a(52b)に到達することなく閉塞するくの字上に屈曲したサイプ54a(54b)と、ショルダー溝52a(52b)からタイヤ幅方向外方に延びるが、パターンエンドEa(Eb)に到達することなく閉塞するサイプ56a(56b)が設けられている。

【0023】

このようなタイヤ10において、補強ゴム部材25は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する。JIS硬度(20℃)は、具体的に、JIS K 6253 デュロメータ硬さ試験機 タイプA、を用いて20℃で試験をした結果をいう。また、損失係数tanδ(60℃)は、JIS K 6934 粘弾性スペクトロメータ(例えば、東洋精機製作所製スペクトロメータ)を用いて周波数20Hz、初期歪み10%、動歪み±2%、温度60℃の条件で測定した結果をいう。

【0024】

補強ゴム部材25においてこのようなゴム物性を有するのは、タイヤ10がランフラット耐久性を有するようにするためである。

また、サイドゴム部材20のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する。タイヤ最大幅位置とは、正規リムに装着して正規内圧を充填したときのタイヤ10のタイヤ幅方向におけるタイヤ最大幅を有する位置をいう。正規リムとは、タイヤ10をJATAMAに規定される「標準リム」、TRAに規定される「Design Rim」、あるいはETRTOに規定される「Measuring Rim」をいう。また、正規内圧とは、JATMAに規定される「最高空気圧」、TRAに規定される「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」の最大値、あるいはETRTOに規定される「INFLATION PRESSURES」をいう。

少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のサイドゴム部材20のゴム物性を、少なくともタイヤ最大幅位置よりもタイヤ径方向内方において補強ゴム部材25のゴム物性と同等にするのは、タイヤ10において補強ゴム部材26だけではタイヤ重量を維持した状態で、ランフラット耐久性を有することができないからである。すなわち、サイドゴム部材20のゴム物性を補強ゴム部材25のゴム物性と同等にすることにより、タイヤ重量を維持した状態で、ランフラット耐久性を確保することができる。タイヤ10のサイドゴム部材20の上記ゴム物性は、ランフラットタイヤでない通常のタイヤに対してJIS硬度(20℃)が高く、損失係数tanδ(60℃)が低い。

サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分においてJIS硬度(20℃)が70未満であると、ランフラット走行が困難になり、すなわちランフラット耐久性が向上せず、JIS硬度(20℃)が80より大きいと、タイヤのバネ特性が高くなり、振動乗心地性能が低下しロードノイズが増大する。損失係数tanδ(60℃)は、ランフラット耐久性の点で低いほど好ましいが、ランフラット耐久性の向上が見られる損失係数tanδ(60℃)の限界(上限)は、0.10である。

【0025】

また、タイヤ10のサイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムは、100%伸張モジュラスが5.0〜10.0MPaである物性を有することが好ましい。100%伸張モジュラスは、JIS K 6251 3号ダンベルに準じた形状のゴムサンプルで室温にて引張試験を行ったときの100%変形時のモジュラスの測定結果をいう。

サイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムの100%伸張モジュラスを5.0〜10.0MPaとすることにより、ランフラット耐久性がより一層向上する。

【0026】

また、サイドゴム部材20のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムにおいて、このゴムの最小厚さは2.0〜8.0mmである、ことが好ましい。最小厚さが2.0mm未満である場合、ランフラット耐久性の向上が小さく、8.0mmを越える場合、タイヤ重量が増加し、振動乗心地性能が低下しロードノイズが増大する。

さらに、サイドゴム部材20の上記ゴム物性を有するゴムは、タイヤ断面高さHの50〜80%の範囲にまでタイヤ径方向外方に延びている、ことが好ましい。タイヤ断面高さとは、図3に示すように、正規リムに装着したとき、タイヤ10のビード端のリムRと接触する底部からトレッド部の最大周長を有する位置までの高さHである。したがって、サイドゴム部材20の上記ゴム物性を有するゴムの端部は、リムRと接触するビード端の底部からタイヤ径方向外方に向かって計って高さHの0.5〜0.8倍の位置の範囲に位置する、ことが好ましい。したがって、サイドゴム部材20の上記ゴム物性を有するゴムは、図3に示す斜線の領域に配置されることが好ましい。サイドゴム部材20を、すべて上記ゴム物性を有するゴムで構成すると、振動乗心地性能が低下しロードノイズが増大する。

【0027】

さらに、タイヤ10の偏平比(タイヤ最大幅長さに対するタイヤ断面高さの比)は60以上であることがランフラット耐久性を効果的に向上する点で好ましい。偏平比が60未満であると、タイヤ断面高さが小さく、サイドゴム部材20に本実施形態のようなゴム物性を有するゴムを用いることなく、補強ゴム部材25だけでランフラット耐久性を確保することができるため、サイドゴム部材20のゴム物性を上述のようにしなくてもよくなるからである。

【0028】

〔実施例〕

以下、本実施形態のタイヤ10の効果を調べるために、図1〜3に示すタイヤ10から種々の仕様に変更したタイヤを試作し、タイヤの評価を行った。試作したタイヤのタイヤサイズは225/65RF17 102Hである。

評価は、ランフラット耐久性、振動乗心地・ロードノイズについて、この他に、タイヤ重量を測った。

ランフラット耐久性は、ECE30に記載されているランフラットタイヤ用ドラム耐久試験条件を用いてランフラットタイヤ用ドラム耐久試験を行った。使用したリムのリムサイズは、17×6.5Jであり、タイヤ空気圧を0気圧とし走行速度80km/時とし、タイヤへの負荷荷重はJATMAまたはETRTO規定の最大負荷能力の65%とし、タイヤが故障するまで走行させた。評価は、走行距離で行い、従来例を基準(100)とし、指数で表した。指数が高い程、走行距離が高いことを示す。

振動乗心地・ロードノイズについては、SUVの4輪にタイヤを装着し、テストコース内で、走行速度50km/時で走行し、ドライバによる官能評価を行った。使用したリムのリムサイズは、17×6.5Jであり、タイヤ空気圧はJATMA規定の正規内圧を用い、2名乗車相当の荷重を負荷した。振動乗心地・ロードノイズの評価は、官能評価で、○(良好)、×(不可)、△(可)の3段階評価を行った。

タイヤ重量は、従来例のタイヤ重量を基準(100)とし、指数で表した。指数が高い程、タイヤ重量が軽いことを示す。

【0029】

下記表1は、実施例1〜6、比較例1〜4の仕様と評価結果を示す。

下記表2は、実施例7〜11、従来例、比較例5,6の仕様と評価結果を示す。

なお、以降の表1〜4で説明するサイドゴム部材20のゴム物性は、少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に用いるゴムの物性をいう。

実施例1〜3及び比較例1,2の評価結果、さらには、実施例4〜6及び比較例3,4の評価結果より、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する補強ゴム部材25に対して、サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを用いることにより、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

実施例7〜11、従来例、比較例5,6の評価結果より、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する補強ゴム部材25に対して、サイドゴム部材20の少なくともタイヤ最大幅位置よりもタイヤ径方向内側に位置する部分に、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを用いる実施例7〜11は、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

【0030】

表3は、実施例12〜19及び比較例7〜10の仕様と評価結果を示す。

実施例12〜19、比較例7〜10では、サイドゴム部材20のJIS硬度(20℃)を75に固定して損失係数tanδ(60℃)が変更されている。実施例12〜19及び比較例7〜10の評価結果より、補強ゴム部材25のJIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下のゴム物性を有する範囲内で、サイドゴム部材20の損失係数tanδ(60℃)を0.1以下にすることにより、タイヤ重量を従来例と同等に維持しつつ、ランフラット耐久性を向上させることができることがわかる。

【0031】

表4は、実施例20〜23の仕様と評価結果を示す。

表4では、補強ゴム部材25及びサイドゴム部材20のJIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下であるとき、サイドゴム部材20の100%モジュラスを種々変更している。実施例20〜23に示すように100%モジュラスを高くするほどランフラット耐久性が向上することがわかる。実施例21,22に示すように、100%伸張モジュラスを5.0〜10.0MPaにすることは、タイヤ重量を従来同様に維持しつつ、ランフラット耐久性が向上する点で好ましい。なお、100%モジュラスが10.0MPaを越える実施例23は、ランフラット耐久性が100%モジュラスを上げても向上しない一方、振動乗心地性・ロードノイズは、「可」程度となる。これより、100%伸張モジュラスが5.0〜10.0MPaであることが好ましい。

【0032】

【表1】

【0033】

【表2】

【0034】

【表3】

【0035】

【表4】

【0036】

以上より、本実施形態のタイヤ10の効果は明らかである。

【0037】

以上、本発明の空気入りタイヤについて詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0038】

10 SUV用空気入りタイヤ

12,12a,12b カーカスプライ材

14,14a,14b ベルト材

16 ビードコア

18 トレッドゴム部材

20 サイドゴム部材

22 ビードフィラーゴム部材

24 リムクッションゴム部材

25 補強ゴム部材

26 インナーライナゴム部材

30 レッドパターン

32a,32b 内側周方向主溝

34a,34b 外側周方向主溝

36 センター陸部

38a,38b 中間陸部

40,42,44a,44b,46a,46b ラグ溝

43,47a,47b,54a,54b,56a,56b サイプ

50a,50b ショルダーラグ溝

52a,52b ショルダー溝

【特許請求の範囲】

【請求項1】

空気入りタイヤであって、

タイヤサイド部におけるカーカス層のタイヤ幅方向内方に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、

前記タイヤサイド部のカーカス層のタイヤ幅方向外方に設けられたサイドゴム部材、を有し、

前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む、ことを特徴とする空気入りタイヤ。

【請求項2】

前記サイドゴム部材のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムは、100%伸張モジュラスが5.0〜10.0MPaである物性を有する、請求項1に記載の空気入りタイヤ。

【請求項3】

前記サイドゴム部材のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムにおいて、当該ゴムの最小厚さは、2.0〜8.0mmである、請求項1または2に記載の空気入りタイヤ。

【請求項4】

前記サイドゴム部材のうち、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する前記ゴムは、タイヤ断面高さHの50〜80%までタイヤ径方向外方に延びている、請求項1〜3のいずれか1項に記載の空気入りタイヤ。

【請求項5】

タイヤ偏平比が60以上である、請求項1〜4のいずれか1項に記載の空気入りタイヤ。

【請求項1】

空気入りタイヤであって、

タイヤサイド部におけるカーカス層のタイヤ幅方向内方に、前記カーカス層に沿って設けられた三日月断面形状を成し、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する補強ゴム部材と、

前記タイヤサイド部のカーカス層のタイヤ幅方向外方に設けられたサイドゴム部材、を有し、

前記サイドゴム部材のうち、少なくともタイヤ最大幅位置よりもタイヤ径方向内方に位置する部分は、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有するゴムを含む、ことを特徴とする空気入りタイヤ。

【請求項2】

前記サイドゴム部材のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムは、100%伸張モジュラスが5.0〜10.0MPaである物性を有する、請求項1に記載の空気入りタイヤ。

【請求項3】

前記サイドゴム部材のうち、タイヤ最大幅位置よりもタイヤ径方向内方に位置する部分のゴムにおいて、当該ゴムの最小厚さは、2.0〜8.0mmである、請求項1または2に記載の空気入りタイヤ。

【請求項4】

前記サイドゴム部材のうち、JIS硬度(20℃)が70〜85であり、損失係数tanδ(60℃)が0.10以下の物性を有する前記ゴムは、タイヤ断面高さHの50〜80%までタイヤ径方向外方に延びている、請求項1〜3のいずれか1項に記載の空気入りタイヤ。

【請求項5】

タイヤ偏平比が60以上である、請求項1〜4のいずれか1項に記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−95369(P2013−95369A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242485(P2011−242485)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

[ Back to top ]