空気入りラジアルタイヤのベルトカバー用すだれ織物

【課題】ポリケトン繊維を経糸に使用する場合にも糸乱れのないベルトカバーが得られるようにした、かつ製織性においても問題のないベルトカバー用すだれ織物を提供すること。

【解決手段】経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用した空気入りラジアルタイヤのベルトカバー用すだれ織物。

【解決手段】経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用した空気入りラジアルタイヤのベルトカバー用すだれ織物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りラジアルタイヤのベルトカバー用すだれ織物に関し、さらに詳しくは、ポリケトン繊維を経糸に使用する場合にも糸乱れのないベルトカバーが得られるようにしたベルトカバー用すだれ織物に関する。

【背景技術】

【0002】

高性能用の空気入りラジアルタイヤでは、ベルト層の外周に繊維コードをタイヤ周方向に螺旋状に巻回して形成したベルトカバーを配置することにより、高速耐久性とともに、ロードノイズの低減を図ることが行われている。また、近年では、このベルトカバー用の繊維コードとして、高弾性率のポリケトン繊維を使用することにより、高速耐久性とロードノイズの低減とを一層向上するようにしたものが出現するに至っている。

【0003】

ところで、ベルトカバーを形成する繊維コードには、一般に複数本が引き揃えられたリボンが使用され、そのリボンは広幅に織成されたすだれ織物がスリッティングされて形成されている。すだれ織物は、多数本(一般的に数百本以上で総幅は1m以上)が並列配置された経糸コード群に、粗いピッチで緯糸を交錯させて織成されたものであり、そのすだれ織物はゴム材と接着性を良くするために、予めレゾルシン−ホルマリン−ラテックス(以下、RFLと略称する)液を含浸させる処理が行われている。

【0004】

しかるに、RFL液の処理工程では、高張力で加熱処理するヒートセッティング工程があるため、上記のように繊維コードに高弾性率のポリケトン繊維を使用していると、ヒートセッティング時の高張力により、すだれ織物の経糸(ポリケトン繊維コード)が幅方向内側へずれ込むように移動し、経糸の配列乱れ(コード乱れ)が発生するという問題があった。したがって、経糸乱れが発生した状態のすだれ織物をスリッティングしたテープを螺旋状に巻回してベルトカバーを形成したタイヤはユニフォーミティが低下してしまうという問題があった。

【0005】

このような経糸乱れを防止する対策として、特許文献1は高弾性率のポリケトン繊維コードを対象とするものではないが、すだれ織物の反始と反末にあるタビー部の緯糸密度を経糸方向に二段階以上に異なる領域で形成することを提案している(特許文献1)。また、そのタビー部の緯糸としてガラス繊維を使用することも例示している。

【0006】

しかしながら、ポリケトン繊維コードを経糸とするすだれ織物の場合には、タビー部の緯糸密度を単に二段階に異ならせる程度では経糸の乱れ防止効果は十分とは言えない。また、単にガラス繊維をタビー部の緯糸に使用する場合には、ガラス繊維が滑りやすいため経糸を拘束する効果が弱く、その分、幅縮みの抑制効果が小さい。また、製織工程ではボビンに巻いたガラス繊維が滑りやすいことから、緯糸取り出し時、頻繁にボビンから糸が抜け落ち、そのたびにすだれ織機が停機しやすいという問題があった。

【特許文献1】特開2005−206962号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述したような点に鑑み、ポリケトン繊維を経糸に使用する場合にも糸乱れのないベルトカバーが得られるようにした、かつ製織性においても問題のないベルトカバー用すだれ織物を提供することにある。

【課題を解決するための手段】

【0008】

上述した目的を達成する本発明の空気入りタイヤのベルトカバー用すだれ織物は、経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用したものである。

【発明の効果】

【0009】

本発明の空気入りタイヤのベルトカバー用すだれ織物によれば、経糸にポリケトン繊維を使用したすだれ織物において、その反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用したので、ガラス繊維の高弾性力と紡績糸の高摩擦力とが相乗することによりRFL処理の高張力に対して経糸のポリケトン繊維コードの乱れを発生することなく優れたユニフォーミティを有する空気入りタイヤを製造することができる。また、すだれ織物の製織時においても、ガラス繊維の滑りが抑制されるため、停台の問題を解消することができる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照しながら、更に詳しく本発明について説明する。

【0011】

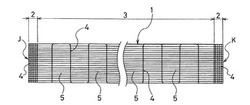

図1は、本発明にかかる空気入りラジアルタイヤのベルトカバー用すだれ織物1を例示する。

【0012】

すだれ織物1は、平行に配列する多数本の経糸5がポリケトン繊維コードからなり、これら経糸5に緯糸4が粗い密度で交差するように打ち込まれて本体部3を形成している。この緯糸4には、強力3.5N以上、破断伸度5.5%以上の繊維糸が使用されている。すだれ織物1の長手方向の反始Jおよび反末Kには、本体部3に比して緯糸4を高密度に打ち込んだ平織組織からなるタビー部2が形成されている。このタビー部2の緯糸には、ガラス繊維と紡績糸を引き揃えたコードが使用されている。複数のすだれ織物1は、このタビー部2を、縫合などの手段によりリーダークロス(接続用の織布)に接合して長手方向に連続する長尺のすだれ織物を形成するようになっている。上記タビー部2を構成する引揃えコード中のガラス繊維は、ポリケトン繊維コードよりも高い剛性を有し、また、紡績糸は嵩高性を有するため高い摩擦力を発生する。したがって、RFL処理工程のヒートセッティング工程で高張力が付与されても、幅方向内側へ移動しようとする経糸のポリケトン繊維コードがタビー部2で移動を防止される。その結果、経糸乱れが生じにくくなり、タイヤのベルトカバーを形成した後もタイヤのユニフォーミティの向上を図ることができる。また、スリッティング作業も安定する。また、すだれ織物の製織時において、緯糸ボビンからの糸が滑落する不都合もなく、すだれ織物の製織性を良好にすることができる。

【0013】

図2は、本発明の他の実施形態からなるベルトカバー用すだれ織物を示す。図2のすだれ織物1は、基本構成は図1の場合と同じであるが、すだれ織物1の反始Jと反末Kのタビー部2aから本体部3側に少なくとも50cm以上離れた部分に、第二のタビー部2bを設けた点が異なっている。第一のタビー部2aからの離間距離Lは50cm以上であれば特に限定されないが、好ましくは、150cm程度とすることが望ましい。この第二のタビー部2bにも、緯糸として、ガラス繊維と紡績糸を引き揃えたコードが使用される。このような第二のタビー部2bを設けることにより、上述した本発明の効果を更に相乗的に大きく得ることができる。第二のタビー部2bの好ましい経方向長さは15〜40cmである。

【0014】

本発明において、ガラス繊維糸と引き揃えて使用される紡績糸としては、たとえば、綿紡績糸や、パーロック式などの牽切紡績方式で得られるビニロン等の合繊紡績糸を好ましく使用することができる。

【0015】

本発明において、経糸に使用されるポリケトン繊維としては、下記式(1)で表される化学構造からなるものが好ましい。

−(CH2 −CH2 −CO)n−(R−CO−)m− …………(1)

【0016】

ここで、式(1)中、nとmの関係は下記式(2)で表されるものであり、また、Rは炭素数が3以上のアルキレン基である。

1.05≧(n+m)/n≧1.00 …………(2)

【0017】

また、ポリケトン繊維は、RFL処理が完了し、タイヤの加硫工程に供される前の状態で、乾熱150℃における熱収縮応力値が0.19cN/dtex以上、収縮率が5%以下であるものが好ましい。

【0018】

すだれ織物の本体3を構成する緯糸は、強力3.5N以上かつ破断伸度5.5%以上の繊維であればよく、特に限定されるものではないが、好ましくは、綿糸、ポリノジック糸、レーヨン糸、ポリアミド未延伸糸、ポリエステル未延伸糸あるいはこれらの混撚り糸を使用することが好ましい。緯糸は、特に大きな強力は要求されず、すだれ織物の形態を保持できる強力3.5N以上であれば十分であり、強力の上限は特に限定はされないが、一般に5N付近である。また、破断伸度の上限も特に限定されないが、一般に綿糸、ポリノジック糸は8%付近であり、未延伸糸を使用したものは100%付近である。緯糸の打ち込み本数は、特に限定されないが、好ましくは2.0〜5.0本/50mmである。

【0019】

すだれ織物のRFL処理は、従来公知のものがいずれも適用可能である。一般には、RFL液のディッピング(付与)処理工程の後、ヒートセット工程、ノーマリゼーション工程を経て、冷却工程に付される。

【0020】

本発明にかかる該RFL処理の施されたすだれ織物は、さらに圧延−ゴム引き処理され、その後、経糸方向に延長する細幅のリボンにするスリッティングがなされる。スリッティングは、スリット装置を用いて、織物の幅を複数に分割し、5〜15mmなどの一定幅で経方向に延長するようにすればよい。

【実施例】

【0021】

実施例1〜6、比較例1〜8

ポリケトン繊維(1670T(dtex)/2)糸を経糸に使用し、全経糸本数1152本で全幅1440mmとすることを共通条件とし、反始と反末の接続用タビー部の緯糸材料、すだれ織本体の緯糸材料、第二タビー部の形成の有無とその緯糸材料を、表1〜表3に示したように異ならせた14種類のベルトカバー用すだれ織物を製織した(実施例1〜6、比較例1〜8)。

【0022】

これら14種類のすだれ織物について、それぞれRFLディッピング処理を一浴で行い、さらに、圧延−ゴムコーティング工程を施して後に、スリッターを用いて144分割して幅10mmのベルトカバー用リボンにした。リボンのエンド数は8本/10mmである。次いで、これらのリボンを使用し、それぞれベルトカバー層を形成したタイヤサイズ225/60R16の空気入りタイヤを製作した。

【0023】

上記空気入りタイヤを製作する過程までの、すだれ織物の製織作業性、すだれ織物のRFL処理時のディップ反の幅変動、スリッターでの作業性、製作されたタイヤのユニフォーミティについて下記する測定法による評価を行った。評価結果は、表1〜表3に示したとおりである。

【0024】

表1〜表3に示す通り、本発明によれば、すだれ織物の製織性に問題はなく、RFL処理でコード乱れはなく、その結果、優れたユニフォーミティを有する空気入りラジアルタイヤが得られた。

【0025】

(1)製織作業性

製織中におけるすだれ織機の停台回数で評価した。評価は、停台回数0:◎(優)、1回以下:○(良)、2〜4回:△(可)、5回以上:×(不可)の4段階評価で行った。

【0026】

(2)幅変動(ディップ反の幅変動)、

ディップ反1200m長さ分のディップ処理をしたときの、巻き始めから巻き終わりに至る間の幅変動を計測し、評価は、変動幅0〜5mm未満:◎(優)、5〜10mm未満:○(良)、10〜15mm未満:△(可)、15mm以上:×(不可)の4段階評価で行った。

【0027】

(3)スリッターでの作業性、

ディップ反1200m長さ分を圧延しゴムコーティングしたものを、スリッターを使用して幅方向下に144分割し、すだれエッジ部と中央部の分割材の側面を確認し、長さ100m当たりの糸目の露出箇所を確認し、評価は、10箇所以下:◎(優)、11箇所以上15箇所以下:○(良)、16箇所以上30箇所以下:△(可)、31箇所以上:×(不可)の4段階評価で行った。

【0028】

(4)タイヤのユニフォーミティ

空気入りタイヤのコニシティを測定し、評価は、コニシティが40N未満:◎(優)、40N以上80N未満:○(良)、80N以上120N未満:△(可)、120N以上:×(不可)の4段階評価で行った。

【0029】

【表1】

【0030】

【表2】

【0031】

【表3】

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態からなるベルトカバー用すだれ織物の一例を長手方向の中間部を省略して示す平面図である。

【図2】本発明のベルトカバー用すだれ織物の他の例を図1と同様にして示す平面図である。

【符号の説明】

【0033】

1 ベルトカバー用すだれ織物

2(2a) タビー部

2b 第二のタビー部

3 すだれ織物の本体部

4 緯糸

5 経糸

J 反始

K 反末

L タビー部と第2タビー部の距離

【技術分野】

【0001】

本発明は、空気入りラジアルタイヤのベルトカバー用すだれ織物に関し、さらに詳しくは、ポリケトン繊維を経糸に使用する場合にも糸乱れのないベルトカバーが得られるようにしたベルトカバー用すだれ織物に関する。

【背景技術】

【0002】

高性能用の空気入りラジアルタイヤでは、ベルト層の外周に繊維コードをタイヤ周方向に螺旋状に巻回して形成したベルトカバーを配置することにより、高速耐久性とともに、ロードノイズの低減を図ることが行われている。また、近年では、このベルトカバー用の繊維コードとして、高弾性率のポリケトン繊維を使用することにより、高速耐久性とロードノイズの低減とを一層向上するようにしたものが出現するに至っている。

【0003】

ところで、ベルトカバーを形成する繊維コードには、一般に複数本が引き揃えられたリボンが使用され、そのリボンは広幅に織成されたすだれ織物がスリッティングされて形成されている。すだれ織物は、多数本(一般的に数百本以上で総幅は1m以上)が並列配置された経糸コード群に、粗いピッチで緯糸を交錯させて織成されたものであり、そのすだれ織物はゴム材と接着性を良くするために、予めレゾルシン−ホルマリン−ラテックス(以下、RFLと略称する)液を含浸させる処理が行われている。

【0004】

しかるに、RFL液の処理工程では、高張力で加熱処理するヒートセッティング工程があるため、上記のように繊維コードに高弾性率のポリケトン繊維を使用していると、ヒートセッティング時の高張力により、すだれ織物の経糸(ポリケトン繊維コード)が幅方向内側へずれ込むように移動し、経糸の配列乱れ(コード乱れ)が発生するという問題があった。したがって、経糸乱れが発生した状態のすだれ織物をスリッティングしたテープを螺旋状に巻回してベルトカバーを形成したタイヤはユニフォーミティが低下してしまうという問題があった。

【0005】

このような経糸乱れを防止する対策として、特許文献1は高弾性率のポリケトン繊維コードを対象とするものではないが、すだれ織物の反始と反末にあるタビー部の緯糸密度を経糸方向に二段階以上に異なる領域で形成することを提案している(特許文献1)。また、そのタビー部の緯糸としてガラス繊維を使用することも例示している。

【0006】

しかしながら、ポリケトン繊維コードを経糸とするすだれ織物の場合には、タビー部の緯糸密度を単に二段階に異ならせる程度では経糸の乱れ防止効果は十分とは言えない。また、単にガラス繊維をタビー部の緯糸に使用する場合には、ガラス繊維が滑りやすいため経糸を拘束する効果が弱く、その分、幅縮みの抑制効果が小さい。また、製織工程ではボビンに巻いたガラス繊維が滑りやすいことから、緯糸取り出し時、頻繁にボビンから糸が抜け落ち、そのたびにすだれ織機が停機しやすいという問題があった。

【特許文献1】特開2005−206962号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述したような点に鑑み、ポリケトン繊維を経糸に使用する場合にも糸乱れのないベルトカバーが得られるようにした、かつ製織性においても問題のないベルトカバー用すだれ織物を提供することにある。

【課題を解決するための手段】

【0008】

上述した目的を達成する本発明の空気入りタイヤのベルトカバー用すだれ織物は、経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用したものである。

【発明の効果】

【0009】

本発明の空気入りタイヤのベルトカバー用すだれ織物によれば、経糸にポリケトン繊維を使用したすだれ織物において、その反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用したので、ガラス繊維の高弾性力と紡績糸の高摩擦力とが相乗することによりRFL処理の高張力に対して経糸のポリケトン繊維コードの乱れを発生することなく優れたユニフォーミティを有する空気入りタイヤを製造することができる。また、すだれ織物の製織時においても、ガラス繊維の滑りが抑制されるため、停台の問題を解消することができる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照しながら、更に詳しく本発明について説明する。

【0011】

図1は、本発明にかかる空気入りラジアルタイヤのベルトカバー用すだれ織物1を例示する。

【0012】

すだれ織物1は、平行に配列する多数本の経糸5がポリケトン繊維コードからなり、これら経糸5に緯糸4が粗い密度で交差するように打ち込まれて本体部3を形成している。この緯糸4には、強力3.5N以上、破断伸度5.5%以上の繊維糸が使用されている。すだれ織物1の長手方向の反始Jおよび反末Kには、本体部3に比して緯糸4を高密度に打ち込んだ平織組織からなるタビー部2が形成されている。このタビー部2の緯糸には、ガラス繊維と紡績糸を引き揃えたコードが使用されている。複数のすだれ織物1は、このタビー部2を、縫合などの手段によりリーダークロス(接続用の織布)に接合して長手方向に連続する長尺のすだれ織物を形成するようになっている。上記タビー部2を構成する引揃えコード中のガラス繊維は、ポリケトン繊維コードよりも高い剛性を有し、また、紡績糸は嵩高性を有するため高い摩擦力を発生する。したがって、RFL処理工程のヒートセッティング工程で高張力が付与されても、幅方向内側へ移動しようとする経糸のポリケトン繊維コードがタビー部2で移動を防止される。その結果、経糸乱れが生じにくくなり、タイヤのベルトカバーを形成した後もタイヤのユニフォーミティの向上を図ることができる。また、スリッティング作業も安定する。また、すだれ織物の製織時において、緯糸ボビンからの糸が滑落する不都合もなく、すだれ織物の製織性を良好にすることができる。

【0013】

図2は、本発明の他の実施形態からなるベルトカバー用すだれ織物を示す。図2のすだれ織物1は、基本構成は図1の場合と同じであるが、すだれ織物1の反始Jと反末Kのタビー部2aから本体部3側に少なくとも50cm以上離れた部分に、第二のタビー部2bを設けた点が異なっている。第一のタビー部2aからの離間距離Lは50cm以上であれば特に限定されないが、好ましくは、150cm程度とすることが望ましい。この第二のタビー部2bにも、緯糸として、ガラス繊維と紡績糸を引き揃えたコードが使用される。このような第二のタビー部2bを設けることにより、上述した本発明の効果を更に相乗的に大きく得ることができる。第二のタビー部2bの好ましい経方向長さは15〜40cmである。

【0014】

本発明において、ガラス繊維糸と引き揃えて使用される紡績糸としては、たとえば、綿紡績糸や、パーロック式などの牽切紡績方式で得られるビニロン等の合繊紡績糸を好ましく使用することができる。

【0015】

本発明において、経糸に使用されるポリケトン繊維としては、下記式(1)で表される化学構造からなるものが好ましい。

−(CH2 −CH2 −CO)n−(R−CO−)m− …………(1)

【0016】

ここで、式(1)中、nとmの関係は下記式(2)で表されるものであり、また、Rは炭素数が3以上のアルキレン基である。

1.05≧(n+m)/n≧1.00 …………(2)

【0017】

また、ポリケトン繊維は、RFL処理が完了し、タイヤの加硫工程に供される前の状態で、乾熱150℃における熱収縮応力値が0.19cN/dtex以上、収縮率が5%以下であるものが好ましい。

【0018】

すだれ織物の本体3を構成する緯糸は、強力3.5N以上かつ破断伸度5.5%以上の繊維であればよく、特に限定されるものではないが、好ましくは、綿糸、ポリノジック糸、レーヨン糸、ポリアミド未延伸糸、ポリエステル未延伸糸あるいはこれらの混撚り糸を使用することが好ましい。緯糸は、特に大きな強力は要求されず、すだれ織物の形態を保持できる強力3.5N以上であれば十分であり、強力の上限は特に限定はされないが、一般に5N付近である。また、破断伸度の上限も特に限定されないが、一般に綿糸、ポリノジック糸は8%付近であり、未延伸糸を使用したものは100%付近である。緯糸の打ち込み本数は、特に限定されないが、好ましくは2.0〜5.0本/50mmである。

【0019】

すだれ織物のRFL処理は、従来公知のものがいずれも適用可能である。一般には、RFL液のディッピング(付与)処理工程の後、ヒートセット工程、ノーマリゼーション工程を経て、冷却工程に付される。

【0020】

本発明にかかる該RFL処理の施されたすだれ織物は、さらに圧延−ゴム引き処理され、その後、経糸方向に延長する細幅のリボンにするスリッティングがなされる。スリッティングは、スリット装置を用いて、織物の幅を複数に分割し、5〜15mmなどの一定幅で経方向に延長するようにすればよい。

【実施例】

【0021】

実施例1〜6、比較例1〜8

ポリケトン繊維(1670T(dtex)/2)糸を経糸に使用し、全経糸本数1152本で全幅1440mmとすることを共通条件とし、反始と反末の接続用タビー部の緯糸材料、すだれ織本体の緯糸材料、第二タビー部の形成の有無とその緯糸材料を、表1〜表3に示したように異ならせた14種類のベルトカバー用すだれ織物を製織した(実施例1〜6、比較例1〜8)。

【0022】

これら14種類のすだれ織物について、それぞれRFLディッピング処理を一浴で行い、さらに、圧延−ゴムコーティング工程を施して後に、スリッターを用いて144分割して幅10mmのベルトカバー用リボンにした。リボンのエンド数は8本/10mmである。次いで、これらのリボンを使用し、それぞれベルトカバー層を形成したタイヤサイズ225/60R16の空気入りタイヤを製作した。

【0023】

上記空気入りタイヤを製作する過程までの、すだれ織物の製織作業性、すだれ織物のRFL処理時のディップ反の幅変動、スリッターでの作業性、製作されたタイヤのユニフォーミティについて下記する測定法による評価を行った。評価結果は、表1〜表3に示したとおりである。

【0024】

表1〜表3に示す通り、本発明によれば、すだれ織物の製織性に問題はなく、RFL処理でコード乱れはなく、その結果、優れたユニフォーミティを有する空気入りラジアルタイヤが得られた。

【0025】

(1)製織作業性

製織中におけるすだれ織機の停台回数で評価した。評価は、停台回数0:◎(優)、1回以下:○(良)、2〜4回:△(可)、5回以上:×(不可)の4段階評価で行った。

【0026】

(2)幅変動(ディップ反の幅変動)、

ディップ反1200m長さ分のディップ処理をしたときの、巻き始めから巻き終わりに至る間の幅変動を計測し、評価は、変動幅0〜5mm未満:◎(優)、5〜10mm未満:○(良)、10〜15mm未満:△(可)、15mm以上:×(不可)の4段階評価で行った。

【0027】

(3)スリッターでの作業性、

ディップ反1200m長さ分を圧延しゴムコーティングしたものを、スリッターを使用して幅方向下に144分割し、すだれエッジ部と中央部の分割材の側面を確認し、長さ100m当たりの糸目の露出箇所を確認し、評価は、10箇所以下:◎(優)、11箇所以上15箇所以下:○(良)、16箇所以上30箇所以下:△(可)、31箇所以上:×(不可)の4段階評価で行った。

【0028】

(4)タイヤのユニフォーミティ

空気入りタイヤのコニシティを測定し、評価は、コニシティが40N未満:◎(優)、40N以上80N未満:○(良)、80N以上120N未満:△(可)、120N以上:×(不可)の4段階評価で行った。

【0029】

【表1】

【0030】

【表2】

【0031】

【表3】

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態からなるベルトカバー用すだれ織物の一例を長手方向の中間部を省略して示す平面図である。

【図2】本発明のベルトカバー用すだれ織物の他の例を図1と同様にして示す平面図である。

【符号の説明】

【0033】

1 ベルトカバー用すだれ織物

2(2a) タビー部

2b 第二のタビー部

3 すだれ織物の本体部

4 緯糸

5 経糸

J 反始

K 反末

L タビー部と第2タビー部の距離

【特許請求の範囲】

【請求項1】

経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用した空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項2】

前記紡績糸が、ビニロン繊維または綿糸である請求項1記載の空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項3】

前記タビー部からすだれ織物の本体側に少なくとも50cm以上離れた部分に、第二のタビー部を備えた請求項1または2記載の空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項4】

請求項1〜3のいずれかに記載されたすだれ織物を使用してベルトカバーを構成した空気入りラジアルタイヤ。

【請求項5】

少なくともレゾルシン−ホルマリン−ラテックス付与処理とゴムコーティング処理が施された前記すだれ織物が経糸方向に延長する細幅のテープにスリッティングされ、このテープをベルト層の外周に螺旋状に巻き付けてベルトカバーに形成した請求項4に記載の空気入りラジアルタイヤ。

【請求項1】

経糸にポリケトン繊維を使用し、緯糸に強力3.5N以上かつ破断伸度5.5%以上の繊維糸を使用したすだれ織物であって、該すだれ織物の反始および反末のタビー部の緯糸にガラス繊維と紡績糸を引き揃えたコードを使用した空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項2】

前記紡績糸が、ビニロン繊維または綿糸である請求項1記載の空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項3】

前記タビー部からすだれ織物の本体側に少なくとも50cm以上離れた部分に、第二のタビー部を備えた請求項1または2記載の空気入りラジアルタイヤのベルトカバー用すだれ織物。

【請求項4】

請求項1〜3のいずれかに記載されたすだれ織物を使用してベルトカバーを構成した空気入りラジアルタイヤ。

【請求項5】

少なくともレゾルシン−ホルマリン−ラテックス付与処理とゴムコーティング処理が施された前記すだれ織物が経糸方向に延長する細幅のテープにスリッティングされ、このテープをベルト層の外周に螺旋状に巻き付けてベルトカバーに形成した請求項4に記載の空気入りラジアルタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2010−121222(P2010−121222A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−293626(P2008−293626)

【出願日】平成20年11月17日(2008.11.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月17日(2008.11.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]