空気入りラジアルタイヤ

【課題】 外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生を抑制することを可能にした空気入りラジアルタイヤを提供する。

【解決手段】 癖付けを施していない1本の芯素線11と、該芯素線11の周囲に撚り合わされたN本の側素線12とからなる1+N構造のスチールコード10をタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、芯素線11の表面に螺旋状に延長する少なくとも1本の筋部13を加工する。

【解決手段】 癖付けを施していない1本の芯素線11と、該芯素線11の周囲に撚り合わされたN本の側素線12とからなる1+N構造のスチールコード10をタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、芯素線11の表面に螺旋状に延長する少なくとも1本の筋部13を加工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤに関し、更に詳しくは、外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することを可能にした空気入りラジアルタイヤに関する。

【背景技術】

【0002】

従来、トラック・バス用空気入りラジアルタイヤのベルト層のスチールコードとして、複数本の素線を撚り合わせてなる1×N構造のオープンコードが使用されている。このような1×N構造のオープンコードはゴム浸透性が良好であるため耐腐食性に優れ、しかも低コストで製造することができるという利点がある。ところが、1×N構造のオープンコードは低荷重時の伸びが大きいため、タイヤの外径成長を助長し、延いては、タイヤの耐久性を低下させるという欠点がある。

【0003】

これに対して、1本の芯素線の周囲に複数本の側素線を撚り合わせてなる1+N構造のスチールコードが種々提案されている(例えば、特許文献1〜4参照)。その中で、芯素線に癖付けを施していない1+N構造のスチールコードは、外径成長抑制の点では非常に有効であるが、芯抜けが発生し易く、その芯抜けに起因してセパレーション故障を生じ易いという問題がある。また、芯素線に波状の癖付けを施した場合(例えば、特許文献5参照)、芯抜けを抑えることは可能であるものの、外径成長の抑制効果が低下することになる。そのため、外径成長の抑制と芯抜けの抑制とを両立することは困難である。

【0004】

【特許文献1】特開平9−31874号公報

【特許文献2】特開2001−329476号公報

【特許文献3】特開平10−53982号公報

【特許文献4】特開平9−256282号公報

【特許文献5】特許第3040025号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することを可能にした空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明の空気入りラジアルタイヤは、癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされたN本の側素線とからなる1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、前記芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工したことを特徴とするものである。

【発明の効果】

【0007】

本発明では、スチールコードを構成する芯素線を癖付けなしの直線状とすることにより、タイヤの外径成長を抑制するようにしているが、その一方で、芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工することにより、側素線に対する芯素線の相対的な移動を抑制するので、スチールコードの芯抜けによるセパレーション故障の発生を抑制することができ、更には芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することができる。

【0008】

本発明において、筋部は平坦面で構成することが好ましい。このような筋部は芯素線を軸廻りに回転させながらローラー等により芯素線の周上の一部を圧延加工することで簡単に形成することができる。

【0009】

側素線の撚りピッチPsに対して筋部の螺旋ピッチPcはPc=0.3Ps〜0.7Psの関係を満足することが好ましい。筋部の螺旋ピッチPcを側素線の撚りピッチPsに対して相対的に小さくすることにより、スチールコードの芯抜けをより効果的に抑制することができる。

【0010】

側素線の撚り方向と筋部の旋回方向とは同方向であることが好ましい。側素線の撚り方向と筋部の旋回方向とを同方向とすることにより、側素線と芯素線との過度の擦れを回避し、耐フレッティング性を向上することができる。

【0011】

隣り合う側素線同士の隙間の平均値は0.03mm〜0.08mmであることが好ましい。隣り合う側素線同士の隙間の平均値を適正な範囲に設定することにより、ゴムの浸透性を良くして耐腐食伝播性を改善すると共に、外径成長の抑制効果を十分に発揮するとが可能になる。

【0012】

上記スチールコードを適用するタイヤ構成部材としては、ベルト層、カーカス層、ビード部補強層等を挙げることができるが、特にベルト層に上記スチールコードを適用することが好ましい。これは、ベルト層を構成するスチールコードには外径成長の抑制と芯抜けの抑制が強く求められるからである。

【発明を実施するための最良の形態】

【0013】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りラジアルタイヤを示し、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはカーカス層4が装架され、そのカーカス層4の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。トレッド部1におけるカーカス層4の外周側には複数層のベルト層6が埋設されている。これらベルト層6は補強コードがタイヤ周方向に対して傾斜し、かつ層間で補強コードが互いに交差するように配置されている。ベルト層6の補強コードとしては、1+N構造のスチールコード、より具体的には、1+5構造のスチールコードが使用されている。1+N構造のスチールコードにおいて、側素線の本数は複数本であるが、好ましくは3〜8本、より好ましくは5〜6本とする。更に必要に応じて、ベルト層6の外周側には、補強コードをタイヤ周方向に巻回してなるベルトカバー層を配置しても良い。

【0014】

図1はトラック・バス用の空気入りラジアルタイヤを図示するものであるが、本発明は図2に示すような乗用車用のほか、ライトトラック(小型トラック)用の空気入りラジアルタイヤにも適用することが可能である。

【0015】

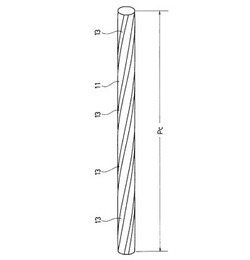

図3は本発明の空気入りラジアルタイヤのベルト層に使用される1+5構造のスチールコードを示す斜視図であり、図4は図3に示すスチールコードの断面図である。また、図5は図3のスチールコードの芯素線を示す斜視図である。

【0016】

図3〜図5に示すように、スチールコード10は、癖付けが施されていない1本の芯素線11と、該芯素線11の周囲に撚り合わされた5本の側素線12とから構成されている。ベルトコードとして、スチールコード10の芯素線11及び側素線12の素線径は0.15mm〜0.45mmの範囲にすると良い。

【0017】

芯素線11の表面には螺旋状に延長する少なくとも1本の筋部13が加工されている。図4及び図5に示す例では芯素線11の表面に4本の筋部13が加工されているが、図6及び図7に示す他の例では芯素線11の表面に3本の筋部13が加工され、図8及び図9に示す更に他の例では芯素線11の表面に2本の筋部13が加工されている。これら筋部13の本数が多いほどスチールコード10の芯抜けを抑制する効果が増大するが、多過ぎると側素線12と芯素線11との擦れが増大し、耐フレッティング性が低下する要因となる。そのため、筋部13の本数は2〜4本とすることが望ましい。芯素線11の表面に複数本の筋部13を設ける場合、スチールコード10の芯抜けをより効果的に抑制するために、複数本の筋部13を芯素線11の周上で等間隔に配置すると良い。

【0018】

筋部13は平坦面で構成されている。即ち、芯素線11の横断面における筋部13の輪郭形状は実質的に直線になっている。このような筋部13は芯素線11を軸廻りに回転させながらローラー等により芯素線11の周上の一部を圧延加工することで形成されている。なお、芯素線11の横断面における筋部13の輪郭形状は、芯抜け抑制効果を奏するものであれば、厳密に直線である必要はない。

【0019】

上述した空気入りラジアルタイヤでは、スチールコード10を構成する芯素線11を癖付けなしの直線状とすることにより、タイヤの外径成長を抑制するようにしている。その一方で、芯素線11の表面に螺旋状に延長する少なくとも1本の筋部13を加工することにより、側素線12に対する芯素線11の相対的な移動を抑制し、スチールコード10の芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することができる。

【0020】

また、芯素線11の表面に平坦面で構成される複数本の筋部13を設けることにより、ゴムが芯素線11と側素線12との間に浸透し、これら素線とゴムとの間の摩擦力(抵抗力)を付加的に強めることもできる。この場合には、スチールコード10の芯抜けが一層抑制される。

【0021】

上記空気入りラジアルタイヤにおいて、側素線12の撚りピッチPs(図3参照)に対して筋部13の螺旋ピッチPc(図5、図7、図9参照)はPc=0.3Ps〜0.7Psの関係を満足している。このように筋部13の螺旋ピッチPcを側素線12の撚りピッチPsに対して相対的に小さくすることにより、スチールコード10の芯抜けをより効果的に抑制することができる。ここで、Pc<0.3Psであるとスチールコード10の製造効率が悪くなる。また、Pc>0.7Psであると芯抜け抑制効果が低下する要因となる。

【0022】

側素線12の撚り方向と筋部13の旋回方向とは同方向であると良い。側素線12の撚り方向と筋部13の旋回方向とが逆方向であると側素線12と芯素線11との擦れが増大し、耐フレッティング性が低下する要因となる。

【0023】

隣り合う側素線12,12同士の隙間の平均値は0.03mm〜0.08mmであると良い。隣り合う側素線12,12同士の隙間の平均値を上記範囲に設定することにより、ゴムの浸透性を良くして耐腐食伝播性を改善すると共に、外径成長の抑制効果を十分に発揮するとが可能になる。ここで、上記隙間の平均値が0.03mm未満であるとコード内部へのゴムの浸透性が悪化して耐腐食伝播性が低下する要因となり、逆に0.08mmを超えると外径成長の抑制効果が低下する要因となる。上記隙間の平均値は、スチールコード10の長さ方向の任意の位置で、スチールコード10を構成する全ての側素線12について、隣り合う側素線12,12同士の隙間を測定したとき、それら測定値から求められる平均値である。

【実施例】

【0024】

タイヤサイズ295/75R22.5で、癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされた5本の側素線とからなるスチールコード(1×0.32+5×0.37)を、4層のベルト層のうちカーカス層側から数えて2番目及び3番目のベルト層の補強材として用いた空気入りラジアルタイヤにおいて、芯素線への癖付け(波状)の有無、芯素線における螺旋状の筋部の有無、筋部の本数、筋部の構造、筋部の旋回方向、側素線の撚り方向、側素線の撚りピッチPs、筋部の螺旋ピッチPc、隣り合う側素線同士の隙間の平均値を表1のように種々異ならせた従来例1、比較例1及び実施例1〜6の空気入りラジアルタイヤを製作した。

【0025】

上述した従来例1、比較例1及び実施例1〜6の空気入りラジアルタイヤについて、下記の方法により、ベルトエッジセパレーション、外径成長量を測定すると共に、耐腐食伝播性、耐フレッティング性を評価し、その結果を表1に併せて示した。

【0026】

ベルトエッジセパレーション:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層のエッジにおける剥離量を全周にわたって測定し、その最大剥離量(mm)を求め、従来例1を100とする指数で示した。この指数値が小さいほど、耐ベルトエッジセパレーション性が優れていることを意味する。

【0027】

外径成長量:

各試験タイヤを車両に装着し、一般舗装路を15万km走行した後、タイヤ周長と残溝高さを測定し、その測定されたタイヤ周長を摩耗が生じなかった場合のタイヤ周長に換算し、その換算値から外径成長量を算出した。評価結果は、従来例1の外径成長量を100とする指数にて示した。この指数値が小さいほど外径成長抑制効果に優れていることを意味する。

【0028】

耐腐食伝播性:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層のスチールコードに生じた腐食部分の伝播度合いに基づいて耐腐食伝播性を4段階(良好、やや良好、やや不良、不良)で評価した。

【0029】

耐フレッティング性:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層から1本のスチールコードを該ベルト層の一方の端部から他方の端部までの長さで取り出し、該スチールコードを構成する全ての側素線に付いたフレッティングによる傷の深さを計測し、最も深い傷の深さに基づいて耐フレッティング性を5点満点で評価した。この値が大きいほど耐フレッティング性が優れていることを意味する。

【0030】

【表1】

【0031】

この表1から明らかなように、実施例1〜6のタイヤは、耐ベルトエッジセパレーション性、外径成長抑制効果、耐腐食伝播性、耐フレッティング性がいずれも優れていた。これに対して、従来例1のタイヤは、ベルト層を構成するスチールコードの芯素線に癖付けが施されておらず、かつ芯素線の表面に螺旋状の筋部が加工されていないので、スチールコードに芯抜けを生じ易く、その結果として、耐ベルトエッジセパレーション性が悪いものであった。比較例1のタイヤは、ベルト層を構成するスチールコードの芯素線に波状の癖付けが施されているため、耐ベルトエッジセパレーション性が良好であるものの、外径成長抑制効果が不十分になっていた。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

【図2】本発明の他の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

【図3】本発明の空気入りラジアルタイヤのベルト層に使用される1+5構造のスチールコードを示す斜視図である。

【図4】図3に示すスチールコードの断面図である。

【図5】図3のスチールコードの芯素線を示す斜視図である。

【図6】他のスチールコードを示す断面図である。

【図7】図6のスチールコードの芯素線を示す斜視図である。

【図8】更に他のスチールコードを示す断面図である。

【図9】図8のスチールコードの芯素線を示す斜視図である。

【符号の説明】

【0033】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 ベルト層

10 スチールコード

11 芯素線

12 側素線

13 筋部

【技術分野】

【0001】

本発明は、1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤに関し、更に詳しくは、外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することを可能にした空気入りラジアルタイヤに関する。

【背景技術】

【0002】

従来、トラック・バス用空気入りラジアルタイヤのベルト層のスチールコードとして、複数本の素線を撚り合わせてなる1×N構造のオープンコードが使用されている。このような1×N構造のオープンコードはゴム浸透性が良好であるため耐腐食性に優れ、しかも低コストで製造することができるという利点がある。ところが、1×N構造のオープンコードは低荷重時の伸びが大きいため、タイヤの外径成長を助長し、延いては、タイヤの耐久性を低下させるという欠点がある。

【0003】

これに対して、1本の芯素線の周囲に複数本の側素線を撚り合わせてなる1+N構造のスチールコードが種々提案されている(例えば、特許文献1〜4参照)。その中で、芯素線に癖付けを施していない1+N構造のスチールコードは、外径成長抑制の点では非常に有効であるが、芯抜けが発生し易く、その芯抜けに起因してセパレーション故障を生じ易いという問題がある。また、芯素線に波状の癖付けを施した場合(例えば、特許文献5参照)、芯抜けを抑えることは可能であるものの、外径成長の抑制効果が低下することになる。そのため、外径成長の抑制と芯抜けの抑制とを両立することは困難である。

【0004】

【特許文献1】特開平9−31874号公報

【特許文献2】特開2001−329476号公報

【特許文献3】特開平10−53982号公報

【特許文献4】特開平9−256282号公報

【特許文献5】特許第3040025号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することを可能にした空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明の空気入りラジアルタイヤは、癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされたN本の側素線とからなる1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、前記芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工したことを特徴とするものである。

【発明の効果】

【0007】

本発明では、スチールコードを構成する芯素線を癖付けなしの直線状とすることにより、タイヤの外径成長を抑制するようにしているが、その一方で、芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工することにより、側素線に対する芯素線の相対的な移動を抑制するので、スチールコードの芯抜けによるセパレーション故障の発生を抑制することができ、更には芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することができる。

【0008】

本発明において、筋部は平坦面で構成することが好ましい。このような筋部は芯素線を軸廻りに回転させながらローラー等により芯素線の周上の一部を圧延加工することで簡単に形成することができる。

【0009】

側素線の撚りピッチPsに対して筋部の螺旋ピッチPcはPc=0.3Ps〜0.7Psの関係を満足することが好ましい。筋部の螺旋ピッチPcを側素線の撚りピッチPsに対して相対的に小さくすることにより、スチールコードの芯抜けをより効果的に抑制することができる。

【0010】

側素線の撚り方向と筋部の旋回方向とは同方向であることが好ましい。側素線の撚り方向と筋部の旋回方向とを同方向とすることにより、側素線と芯素線との過度の擦れを回避し、耐フレッティング性を向上することができる。

【0011】

隣り合う側素線同士の隙間の平均値は0.03mm〜0.08mmであることが好ましい。隣り合う側素線同士の隙間の平均値を適正な範囲に設定することにより、ゴムの浸透性を良くして耐腐食伝播性を改善すると共に、外径成長の抑制効果を十分に発揮するとが可能になる。

【0012】

上記スチールコードを適用するタイヤ構成部材としては、ベルト層、カーカス層、ビード部補強層等を挙げることができるが、特にベルト層に上記スチールコードを適用することが好ましい。これは、ベルト層を構成するスチールコードには外径成長の抑制と芯抜けの抑制が強く求められるからである。

【発明を実施するための最良の形態】

【0013】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りラジアルタイヤを示し、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはカーカス層4が装架され、そのカーカス層4の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。トレッド部1におけるカーカス層4の外周側には複数層のベルト層6が埋設されている。これらベルト層6は補強コードがタイヤ周方向に対して傾斜し、かつ層間で補強コードが互いに交差するように配置されている。ベルト層6の補強コードとしては、1+N構造のスチールコード、より具体的には、1+5構造のスチールコードが使用されている。1+N構造のスチールコードにおいて、側素線の本数は複数本であるが、好ましくは3〜8本、より好ましくは5〜6本とする。更に必要に応じて、ベルト層6の外周側には、補強コードをタイヤ周方向に巻回してなるベルトカバー層を配置しても良い。

【0014】

図1はトラック・バス用の空気入りラジアルタイヤを図示するものであるが、本発明は図2に示すような乗用車用のほか、ライトトラック(小型トラック)用の空気入りラジアルタイヤにも適用することが可能である。

【0015】

図3は本発明の空気入りラジアルタイヤのベルト層に使用される1+5構造のスチールコードを示す斜視図であり、図4は図3に示すスチールコードの断面図である。また、図5は図3のスチールコードの芯素線を示す斜視図である。

【0016】

図3〜図5に示すように、スチールコード10は、癖付けが施されていない1本の芯素線11と、該芯素線11の周囲に撚り合わされた5本の側素線12とから構成されている。ベルトコードとして、スチールコード10の芯素線11及び側素線12の素線径は0.15mm〜0.45mmの範囲にすると良い。

【0017】

芯素線11の表面には螺旋状に延長する少なくとも1本の筋部13が加工されている。図4及び図5に示す例では芯素線11の表面に4本の筋部13が加工されているが、図6及び図7に示す他の例では芯素線11の表面に3本の筋部13が加工され、図8及び図9に示す更に他の例では芯素線11の表面に2本の筋部13が加工されている。これら筋部13の本数が多いほどスチールコード10の芯抜けを抑制する効果が増大するが、多過ぎると側素線12と芯素線11との擦れが増大し、耐フレッティング性が低下する要因となる。そのため、筋部13の本数は2〜4本とすることが望ましい。芯素線11の表面に複数本の筋部13を設ける場合、スチールコード10の芯抜けをより効果的に抑制するために、複数本の筋部13を芯素線11の周上で等間隔に配置すると良い。

【0018】

筋部13は平坦面で構成されている。即ち、芯素線11の横断面における筋部13の輪郭形状は実質的に直線になっている。このような筋部13は芯素線11を軸廻りに回転させながらローラー等により芯素線11の周上の一部を圧延加工することで形成されている。なお、芯素線11の横断面における筋部13の輪郭形状は、芯抜け抑制効果を奏するものであれば、厳密に直線である必要はない。

【0019】

上述した空気入りラジアルタイヤでは、スチールコード10を構成する芯素線11を癖付けなしの直線状とすることにより、タイヤの外径成長を抑制するようにしている。その一方で、芯素線11の表面に螺旋状に延長する少なくとも1本の筋部13を加工することにより、側素線12に対する芯素線11の相対的な移動を抑制し、スチールコード10の芯抜けによるセパレーション故障の発生や芯抜けにより形の崩れた部分に応力が集中してスチールコードが早期に破断する不具合を抑制することができる。

【0020】

また、芯素線11の表面に平坦面で構成される複数本の筋部13を設けることにより、ゴムが芯素線11と側素線12との間に浸透し、これら素線とゴムとの間の摩擦力(抵抗力)を付加的に強めることもできる。この場合には、スチールコード10の芯抜けが一層抑制される。

【0021】

上記空気入りラジアルタイヤにおいて、側素線12の撚りピッチPs(図3参照)に対して筋部13の螺旋ピッチPc(図5、図7、図9参照)はPc=0.3Ps〜0.7Psの関係を満足している。このように筋部13の螺旋ピッチPcを側素線12の撚りピッチPsに対して相対的に小さくすることにより、スチールコード10の芯抜けをより効果的に抑制することができる。ここで、Pc<0.3Psであるとスチールコード10の製造効率が悪くなる。また、Pc>0.7Psであると芯抜け抑制効果が低下する要因となる。

【0022】

側素線12の撚り方向と筋部13の旋回方向とは同方向であると良い。側素線12の撚り方向と筋部13の旋回方向とが逆方向であると側素線12と芯素線11との擦れが増大し、耐フレッティング性が低下する要因となる。

【0023】

隣り合う側素線12,12同士の隙間の平均値は0.03mm〜0.08mmであると良い。隣り合う側素線12,12同士の隙間の平均値を上記範囲に設定することにより、ゴムの浸透性を良くして耐腐食伝播性を改善すると共に、外径成長の抑制効果を十分に発揮するとが可能になる。ここで、上記隙間の平均値が0.03mm未満であるとコード内部へのゴムの浸透性が悪化して耐腐食伝播性が低下する要因となり、逆に0.08mmを超えると外径成長の抑制効果が低下する要因となる。上記隙間の平均値は、スチールコード10の長さ方向の任意の位置で、スチールコード10を構成する全ての側素線12について、隣り合う側素線12,12同士の隙間を測定したとき、それら測定値から求められる平均値である。

【実施例】

【0024】

タイヤサイズ295/75R22.5で、癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされた5本の側素線とからなるスチールコード(1×0.32+5×0.37)を、4層のベルト層のうちカーカス層側から数えて2番目及び3番目のベルト層の補強材として用いた空気入りラジアルタイヤにおいて、芯素線への癖付け(波状)の有無、芯素線における螺旋状の筋部の有無、筋部の本数、筋部の構造、筋部の旋回方向、側素線の撚り方向、側素線の撚りピッチPs、筋部の螺旋ピッチPc、隣り合う側素線同士の隙間の平均値を表1のように種々異ならせた従来例1、比較例1及び実施例1〜6の空気入りラジアルタイヤを製作した。

【0025】

上述した従来例1、比較例1及び実施例1〜6の空気入りラジアルタイヤについて、下記の方法により、ベルトエッジセパレーション、外径成長量を測定すると共に、耐腐食伝播性、耐フレッティング性を評価し、その結果を表1に併せて示した。

【0026】

ベルトエッジセパレーション:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層のエッジにおける剥離量を全周にわたって測定し、その最大剥離量(mm)を求め、従来例1を100とする指数で示した。この指数値が小さいほど、耐ベルトエッジセパレーション性が優れていることを意味する。

【0027】

外径成長量:

各試験タイヤを車両に装着し、一般舗装路を15万km走行した後、タイヤ周長と残溝高さを測定し、その測定されたタイヤ周長を摩耗が生じなかった場合のタイヤ周長に換算し、その換算値から外径成長量を算出した。評価結果は、従来例1の外径成長量を100とする指数にて示した。この指数値が小さいほど外径成長抑制効果に優れていることを意味する。

【0028】

耐腐食伝播性:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層のスチールコードに生じた腐食部分の伝播度合いに基づいて耐腐食伝播性を4段階(良好、やや良好、やや不良、不良)で評価した。

【0029】

耐フレッティング性:

各試験タイヤを車両に装着し、一般の舗装路を15万km走行した後、各試験タイヤを分解し、3番ベルト層から1本のスチールコードを該ベルト層の一方の端部から他方の端部までの長さで取り出し、該スチールコードを構成する全ての側素線に付いたフレッティングによる傷の深さを計測し、最も深い傷の深さに基づいて耐フレッティング性を5点満点で評価した。この値が大きいほど耐フレッティング性が優れていることを意味する。

【0030】

【表1】

【0031】

この表1から明らかなように、実施例1〜6のタイヤは、耐ベルトエッジセパレーション性、外径成長抑制効果、耐腐食伝播性、耐フレッティング性がいずれも優れていた。これに対して、従来例1のタイヤは、ベルト層を構成するスチールコードの芯素線に癖付けが施されておらず、かつ芯素線の表面に螺旋状の筋部が加工されていないので、スチールコードに芯抜けを生じ易く、その結果として、耐ベルトエッジセパレーション性が悪いものであった。比較例1のタイヤは、ベルト層を構成するスチールコードの芯素線に波状の癖付けが施されているため、耐ベルトエッジセパレーション性が良好であるものの、外径成長抑制効果が不十分になっていた。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

【図2】本発明の他の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

【図3】本発明の空気入りラジアルタイヤのベルト層に使用される1+5構造のスチールコードを示す斜視図である。

【図4】図3に示すスチールコードの断面図である。

【図5】図3のスチールコードの芯素線を示す斜視図である。

【図6】他のスチールコードを示す断面図である。

【図7】図6のスチールコードの芯素線を示す斜視図である。

【図8】更に他のスチールコードを示す断面図である。

【図9】図8のスチールコードの芯素線を示す斜視図である。

【符号の説明】

【0033】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 ベルト層

10 スチールコード

11 芯素線

12 側素線

13 筋部

【特許請求の範囲】

【請求項1】

癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされたN本の側素線とからなる1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、前記芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工したことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記筋部を平坦面で構成したことを特徴とする請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記側素線の撚りピッチPsに対して前記筋部の螺旋ピッチPcがPc=0.3Ps〜0.7Psの関係を満足することを特徴とする請求項1又は2に記載の空気入りラジアルタイヤ。

【請求項4】

前記側素線の撚り方向と前記筋部の旋回方向とが同方向であることを特徴とする請求項1〜3のいずれかに記載の空気入りラジアルタイヤ。

【請求項5】

隣り合う側素線同士の隙間の平均値が0.03mm〜0.08mmであることを特徴とする請求項1〜4のいずれかに記載の空気入りラジアルタイヤ。

【請求項6】

前記タイヤ構成部材がベルト層であることを特徴とする請求項1〜5のいずれかに記載の空気入りラジアルタイヤ。

【請求項1】

癖付けを施していない1本の芯素線と、該芯素線の周囲に撚り合わされたN本の側素線とからなる1+N構造のスチールコードをタイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、前記芯素線の表面に螺旋状に延長する少なくとも1本の筋部を加工したことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記筋部を平坦面で構成したことを特徴とする請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記側素線の撚りピッチPsに対して前記筋部の螺旋ピッチPcがPc=0.3Ps〜0.7Psの関係を満足することを特徴とする請求項1又は2に記載の空気入りラジアルタイヤ。

【請求項4】

前記側素線の撚り方向と前記筋部の旋回方向とが同方向であることを特徴とする請求項1〜3のいずれかに記載の空気入りラジアルタイヤ。

【請求項5】

隣り合う側素線同士の隙間の平均値が0.03mm〜0.08mmであることを特徴とする請求項1〜4のいずれかに記載の空気入りラジアルタイヤ。

【請求項6】

前記タイヤ構成部材がベルト層であることを特徴とする請求項1〜5のいずれかに記載の空気入りラジアルタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−292400(P2009−292400A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−150128(P2008−150128)

【出願日】平成20年6月9日(2008.6.9)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月9日(2008.6.9)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]