空気入りラジアルタイヤ

【課題】従来の高性能ラジアルタイヤが有する欠点を改良して、操縦安定性と乗り心地との双方に優れた空気入りラジアルタイヤを提供する。

【解決手段】左右一対のビード部11およびサイドウォール部12と、両サイドウォール部間に連なるトレッド部13とを有し、ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライ2からなるカーカスと、ビード部からサイドウォール部を経てトレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層4とを備える空気入りラジアルタイヤである。インサート補強層4の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、その打込み本数が20本/50mm以上であり、かつ、層内で隣接するスチールコード間の距離が0.3mm以上である。

【解決手段】左右一対のビード部11およびサイドウォール部12と、両サイドウォール部間に連なるトレッド部13とを有し、ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライ2からなるカーカスと、ビード部からサイドウォール部を経てトレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層4とを備える空気入りラジアルタイヤである。インサート補強層4の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、その打込み本数が20本/50mm以上であり、かつ、層内で隣接するスチールコード間の距離が0.3mm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は空気入りラジアルタイヤ(以下、単に「タイヤ」とも称する)に関し、詳しくは、インサート補強層の改良に係る空気入りラジアルタイヤに関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤにおいては、操縦安定性の向上を目的として、タイヤビード部からサイドウォール部の剛性を高めることが一般的である。従来は、例えば、ビード部からサイドウォール部にかけてビードコアおよびビードフィラを内包する補強部材、いわゆるフリッパを配設する構成や、ビード部からサイドウォール部にかけて、いわゆるインサート補強層を配設する構成等が広く採用されている。

【0003】

かかる補強部材に関しては、例えば、特許文献1に、ビード部内に、ラジアル線分に対して70〜110°の範囲の角度で延在させたコードよりなるコード補強層を配設した空気入りタイヤにおいて、そのコード素線を、所定の合金によりめっきされた所定の高炭素鋼からなるものとすることで、優れた振動乗心地および低い車室内騒音を確保しつつ、操縦安定性を向上させる技術が開示されている。また、特許文献2には、操縦安定性の向上と乗心地の向上とを高い次元で両立させることを目的として、渦巻状巻回構造のコードよりなり、半径方向内端をビードコアの近傍に位置させるとともに半径方向外端をビードフィラの半径方向外端より外方に位置させたコード補強層を具える空気入りラジアルタイヤにおいて、ビードフィラを構成するゴムのショアA硬度と、コード補強層の半径方向外端位置とを所定に規定する技術が開示されている。

【特許文献1】特願平11−374174号公報(特許請求の範囲等)

【特許文献2】特願平11−319131号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来技術により、ビード部からサイドウォール部にかけての部分をフリッパやインサート補強層等で補強してタイヤ剛性を高めることで、操縦安定性を向上することは可能となる。しかしながら、この場合、タイヤの上下方向の剛性についても高まることから、乗り心地が低下してしまうという別の問題が生じていた。したがって、乗り心地の低下を生ずることなく操縦安定性を向上できる技術の確立が望まれていた。

【0005】

そこで本発明の目的は、従来の高性能ラジアルタイヤが有する上記のような欠点を改良して、操縦安定性と乗り心地との双方に優れた空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討した結果、以下のような知見を得るに至った。

高性能ラジアルタイヤとしての操縦安定性と乗り心地を確保するために、インサート補強層に必要な重要特性は、下記の通り、せん断剛性が高いこと、および、面外曲げ剛性が低いことである。

【0007】

インサート補強層は転動時踏み込み、蹴り出し部においてせん断変形を受け、この変形を抑制することにより操縦安定性向上を図ることができる。よって、インサート材は大きなせん断剛性を持つ必要がある。また、荷重直下部ではインサート補強層は大きな面外方向への曲げ変形を受けるが、この変形を抑制すると縦ばねが上昇し、タイヤ乗り心地が悪化してしまう。よって、ワイヤインサート材の面外曲げ剛性は低くなければならない。

【0008】

かかる観点から、本発明者はさらに検討した結果、インサート補強層の補強材として、以下に示す所定のスチールコードを用いることで、上記課題を解決できることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明の空気入りラジアルタイヤは、左右一対のビード部およびサイドウォール部と、両サイドウォール部間に連なるトレッド部とを有し、前記ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカスと、前記ビード部から前記サイドウォール部を経て前記トレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層とを備える空気入りラジアルタイヤにおいて、

前記インサート補強層の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、該スチールコードの打込み本数が20本/50mm以上であり、かつ、層内で隣接する該スチールコード間の距離が0.3mm以上であることを特徴とするものである。

【0010】

本発明の空気入りラジアルタイヤにおいては、前記スチールコードが、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせた構造を有することが好ましい。また、前記スチールコードの断面形状が偏平であり、その長径方向が前記インサート補強層の幅方向に沿って配列していることも好ましく、この場合、前記スチールコードが、互いに撚り合わされずに並列した2本のスチール素線をコアとし、該コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造を有することがより好ましい。

【発明の効果】

【0011】

本発明によれば、上記構成としたことにより、操縦安定性と乗り心地との双方に優れた空気入りラジアルタイヤを実現することが可能となった。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好適な実施の形態について詳細に説明する。

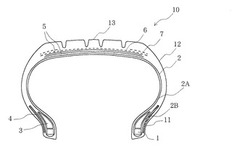

図1に、本発明の空気入りラジアルタイヤの一例の幅方向断面図を示す。図示する空気入りラジアルタイヤ10は、左右一対のビード部11およびサイドウォール部12と、両サイドウォール部12間に連なるトレッド部13とを有し、ビード部11間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカス2を備えている。また、各ビード部1にはそれぞれビードコア1が埋設され、そのタイヤ半径方向外側であってカーカスプライ2の本体部2Aと折返し部2Bとの間には、ビードフィラー3が配置されている。

【0013】

さらに、カーカスプライ2の折返し部2Bのタイヤ幅方向外側であってビード部11からサイドウォール部12にわたる領域には、少なくとも1層のインサート補強層4が配置されている。本発明においては、かかるインサート補強層4の補強材として、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードを用いる点が重要である。インサート補強層4のスチールコードに用いるスチール素線の素線径を、従来対比細くしたことで、インサート補強層4を設けることによる縦ばねの上昇を抑えて、乗り心地の悪化を防止するとことができるとともに、後述するように打込み本数を増やしたことで、スチールコードの使用量を少なくしたことに伴うせん断剛性の低下を抑えて、せん断変形を抑制し、これにより操縦安定性についても確保することが可能となったものである。

【0014】

ここで、インサート補強層4のスチールコードに用いるスチール素線の素線径を0.10mm〜0.20mmとしたのは、素線径が0.20mmを超えるとコードの曲げ剛性が高くなってインサート補強層4の面外曲げ剛性を低くすることが困難になり、一方、素線径が0.10mm未満であると、本発明に適合する素線数および隣接コード間距離の条件の下で、高いせん断剛性を得ることが困難になるとともに、コスト高となるためである。

【0015】

本発明においては、インサート補強層4のスチールコードを、かかるスチール素線の10本以下からなる単撚り構造、または、コアと単層シースとからなる複撚り構造として、最大素線数を制限し、かつ単純な撚り構造としたので、ゴムぺネ性の確保が容易である。ゴムペネ性の観点からは、特に、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせたオープン構造のスチールコードとすることが好ましい。また、本発明に係るスチールコードは単純な撚り構造を有するため、複撚りコードに比べて生産性が高く、低コスト化が可能である。

【0016】

なお、スチールコードを構成するスチール素線の素線数が多いと、コードが曲げられた際のスチール素線同士の干渉によって曲げ剛性が増加するが、本発明においては素線数が10本以下と少ないので、スチール素線同士の干渉の曲げ剛性に対する影響が小さい。本発明におけるスチールコードに用いられるスチール素線の本数は、好適には2〜8本である。

【0017】

また、インサート補強層4におけるスチールコードの打込み本数は、20本/50mm以上、特には20〜30本/50mmである。これは、(1)必要なせん断剛性を得るためには最低限必要なスチール量を確保する必要があること、および、(2)インサート補強層4の周方向引張剛性および周方向剛性は、同じスチール量であっても単位断面積当りのスチール占有率(ボリュームフラクション)が多いほど高くなること、による。

【0018】

本発明においては、使用するスチール素線の素線径が小さいほど、また、素線数が少ないほど、打込み本数を多くして、特に、上記(2)の効果を有効に利用することが好ましいが、層内で隣接するスチールコード間の距離は、0.3mm以上とすることが肝要である。

【0019】

層内で隣接するスチールコード間の距離が0.3mm未満であると、スチールコード端部で発生した微細なクラックが隣接するスチールコード相互間にまたがって成長し、その後ベルトの層相互間にもつながって急拡大し、セパレーションに至る亀裂進展速度が格段に速くなってしまう。特には、層内で隣接するスチールコード間の距離は0.4mm以上とすることが好ましく、より好適には1.0〜3.0mmとする。

【0020】

また、好適には、スチールコードの断面形状を偏平とし、その長径方向をインサート補強層4の幅方向に沿って配列することにより、より高いせん断剛性と、より低い面外曲げ剛性を得ることができる。また、ゴムペネ性の確保に対しても有効である。

【0021】

断面形状が偏平なスチールコード構造としては、スチール素線の螺旋形状が一方向に押しつぶされた単撚り構造や、互いに撚り合わされずに並列した2本のスチール素線をコアとし、コアの外周に沿って残りのスチール素線を巻きつけてシースとした構造等を適用することができる。特に、2並列+4〜7構造等の、互いに撚り合わされずに並列した2本の素線をコアとし、コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造のスチールコードを適用することで、より高いせん断剛性と、より低い面外曲げ剛性、および良好なゴムペネ性を得ることができるので、特に好ましい。

【0022】

本発明において、インサート補強層4は、上記スチールコードをラジアル方向に対し0°〜70°で配列させてゴム引きしてなる。インサート補強層4は、図示する例ではビード部11からサイドウォール部12にわたる領域に配置されているが、ビード部11からサイドウォール部12を経てトレッド部13のショルダー部までの領域の少なくとも一部に、少なくとも1層にて配置されるものであればよく、2層以上で配置することもできる。また、厚さ方向の配設位置についても、図示するカーカスプライ2の折返し部2Bのタイヤ幅方向外側に制限されず、ビードフィラー3とカーカスプライ2の折返し部2Bとの間や(図示せず)、カーカスプライの本体部2Aとビードフィラー3との間(図示せず)に配設してもよい。

【0023】

本発明のタイヤは、上記所定のスチールコードを用いたインサート補強層4を備えるものであればよく、これにより本発明の所期の効果を得ることができるものであり、それ以外のタイヤ構造、各構成部材の材質等については、特に制限されるものではない。

【0024】

例えば、トレッド部13におけるカーカスプライ2のタイヤ半径方向外側には、少なくとも1枚、図示する例では2枚のベルト層5が配置されている。ベルト層5は、平行に配列されたスチールコードをゴム引きして形成され、そのコード角度は、タイヤ周方向に対し0°〜45°とすることができる。また、ベルト層5のタイヤ半径方向外側には、キャップ層6およびレイヤー層7が配置されている。キャップ層6は、図示するようにベルト層5の全幅以上にわたり少なくとも1層にて配置され、タイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなる。また、レイヤー層7は、ベルト層5の両端領域に少なくとも1層にて配置され、タイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなる。さらにまた、トレッド部13の表面には適宜トレッドパターンが形成されており、トレッド部13の最内層にはインナーライナーが形成されている(図示せず)。

【実施例】

【0025】

以下、本発明を、実施例を用いてより詳細に説明する。

図1に示すように、ビード部11からサイドウォール部12にわたって1層のインサート補強層4が配置された空気入りラジアルタイヤを、タイヤサイズ225/45R17にて、それぞれ作製した。インサート補強層4には、下記表1、表2に示す条件を満足するスチールコードを用い、そのコード角度はラジアル方向に対し45°とした。また、2層のベルト層5にはスチールコードを用い、そのコード角度はラジアル方向に対し±63°とし、キャップ層6およびレイヤー層7の材質としてはナイロンを用いた。

【0026】

<操縦安定性および乗り心地評価>

各供試タイヤを実車に装着して、サーキットにおける実車走行によるドライバーのフィーリング評価を行った。評価結果は、比較例1を基準100としたときの指数表示で示す。いずれも、数値が大なるほど良好である。

【0027】

<耐腐食性評価>

各供試タイヤをJATMA規格に定める標準リムに装着後、JATMA YEAR BOOKにおける最大負荷能力に対応する内圧を充填し、乗用車に装着した。舗装路を50000km走行した後、タイヤを解剖してカット傷からのコードの腐食長さを調査した。結果は、比較例1を基準100としたときの指数表示で示す。数値が小さいほど腐食長さが小さく、良好である。

【0028】

<亀裂長さ評価>

各供試タイヤを、JATMA規格に定める標準リムに装着後、JATMA YEAR BOOKにおける最大負荷能力に対応する内圧を充填し、乗用車に装着した。舗装路を50000km走行した後、タイヤを解剖してコード端からの亀裂長さを調査した。ここで、腐食長さは5mm以下であれば耐久上問題ない。腐食長さが5mm以下である場合を○、5mmを超える場合を×として表記する。

これらの結果を、下記の表1、表2中に併せて示す。

【0029】

【表1】

*1)オープン撚り構造:隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造。

【0030】

【表2】

【0031】

上記表1に示すように、インサート補強層4に素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードを適用し、その打込み本数を20本/50mm以上とし、層内で隣接するスチールコード間の距離を0.3mm以上とした実施例の供試タイヤは、この条件を満足しない比較例の供試タイヤに比し、操縦安定性、乗り心地、腐食長さおよび亀裂長さのいずれの点においても優れた性能を有していることが確認された。

【図面の簡単な説明】

【0032】

【図1】本発明の一好適実施の形態に係る空気入りラジアルタイヤの一例を示す幅方向断面図である。

【符号の説明】

【0033】

1 ビードコア

2 カーカスプライ(2A 本体部,2B 折返し部)

3 ビードフィラー

4 インサート補強層

5 ベルト層

6 キャップ層

7 レイヤー層

10 空気入りラジアルタイヤ

11 ビード部

12 サイドウォール部

13 トレッド部

【技術分野】

【0001】

本発明は空気入りラジアルタイヤ(以下、単に「タイヤ」とも称する)に関し、詳しくは、インサート補強層の改良に係る空気入りラジアルタイヤに関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤにおいては、操縦安定性の向上を目的として、タイヤビード部からサイドウォール部の剛性を高めることが一般的である。従来は、例えば、ビード部からサイドウォール部にかけてビードコアおよびビードフィラを内包する補強部材、いわゆるフリッパを配設する構成や、ビード部からサイドウォール部にかけて、いわゆるインサート補強層を配設する構成等が広く採用されている。

【0003】

かかる補強部材に関しては、例えば、特許文献1に、ビード部内に、ラジアル線分に対して70〜110°の範囲の角度で延在させたコードよりなるコード補強層を配設した空気入りタイヤにおいて、そのコード素線を、所定の合金によりめっきされた所定の高炭素鋼からなるものとすることで、優れた振動乗心地および低い車室内騒音を確保しつつ、操縦安定性を向上させる技術が開示されている。また、特許文献2には、操縦安定性の向上と乗心地の向上とを高い次元で両立させることを目的として、渦巻状巻回構造のコードよりなり、半径方向内端をビードコアの近傍に位置させるとともに半径方向外端をビードフィラの半径方向外端より外方に位置させたコード補強層を具える空気入りラジアルタイヤにおいて、ビードフィラを構成するゴムのショアA硬度と、コード補強層の半径方向外端位置とを所定に規定する技術が開示されている。

【特許文献1】特願平11−374174号公報(特許請求の範囲等)

【特許文献2】特願平11−319131号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来技術により、ビード部からサイドウォール部にかけての部分をフリッパやインサート補強層等で補強してタイヤ剛性を高めることで、操縦安定性を向上することは可能となる。しかしながら、この場合、タイヤの上下方向の剛性についても高まることから、乗り心地が低下してしまうという別の問題が生じていた。したがって、乗り心地の低下を生ずることなく操縦安定性を向上できる技術の確立が望まれていた。

【0005】

そこで本発明の目的は、従来の高性能ラジアルタイヤが有する上記のような欠点を改良して、操縦安定性と乗り心地との双方に優れた空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討した結果、以下のような知見を得るに至った。

高性能ラジアルタイヤとしての操縦安定性と乗り心地を確保するために、インサート補強層に必要な重要特性は、下記の通り、せん断剛性が高いこと、および、面外曲げ剛性が低いことである。

【0007】

インサート補強層は転動時踏み込み、蹴り出し部においてせん断変形を受け、この変形を抑制することにより操縦安定性向上を図ることができる。よって、インサート材は大きなせん断剛性を持つ必要がある。また、荷重直下部ではインサート補強層は大きな面外方向への曲げ変形を受けるが、この変形を抑制すると縦ばねが上昇し、タイヤ乗り心地が悪化してしまう。よって、ワイヤインサート材の面外曲げ剛性は低くなければならない。

【0008】

かかる観点から、本発明者はさらに検討した結果、インサート補強層の補強材として、以下に示す所定のスチールコードを用いることで、上記課題を解決できることを見出して、本発明を完成するに至った。

【0009】

すなわち、本発明の空気入りラジアルタイヤは、左右一対のビード部およびサイドウォール部と、両サイドウォール部間に連なるトレッド部とを有し、前記ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカスと、前記ビード部から前記サイドウォール部を経て前記トレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層とを備える空気入りラジアルタイヤにおいて、

前記インサート補強層の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、該スチールコードの打込み本数が20本/50mm以上であり、かつ、層内で隣接する該スチールコード間の距離が0.3mm以上であることを特徴とするものである。

【0010】

本発明の空気入りラジアルタイヤにおいては、前記スチールコードが、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせた構造を有することが好ましい。また、前記スチールコードの断面形状が偏平であり、その長径方向が前記インサート補強層の幅方向に沿って配列していることも好ましく、この場合、前記スチールコードが、互いに撚り合わされずに並列した2本のスチール素線をコアとし、該コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造を有することがより好ましい。

【発明の効果】

【0011】

本発明によれば、上記構成としたことにより、操縦安定性と乗り心地との双方に優れた空気入りラジアルタイヤを実現することが可能となった。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好適な実施の形態について詳細に説明する。

図1に、本発明の空気入りラジアルタイヤの一例の幅方向断面図を示す。図示する空気入りラジアルタイヤ10は、左右一対のビード部11およびサイドウォール部12と、両サイドウォール部12間に連なるトレッド部13とを有し、ビード部11間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカス2を備えている。また、各ビード部1にはそれぞれビードコア1が埋設され、そのタイヤ半径方向外側であってカーカスプライ2の本体部2Aと折返し部2Bとの間には、ビードフィラー3が配置されている。

【0013】

さらに、カーカスプライ2の折返し部2Bのタイヤ幅方向外側であってビード部11からサイドウォール部12にわたる領域には、少なくとも1層のインサート補強層4が配置されている。本発明においては、かかるインサート補強層4の補強材として、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードを用いる点が重要である。インサート補強層4のスチールコードに用いるスチール素線の素線径を、従来対比細くしたことで、インサート補強層4を設けることによる縦ばねの上昇を抑えて、乗り心地の悪化を防止するとことができるとともに、後述するように打込み本数を増やしたことで、スチールコードの使用量を少なくしたことに伴うせん断剛性の低下を抑えて、せん断変形を抑制し、これにより操縦安定性についても確保することが可能となったものである。

【0014】

ここで、インサート補強層4のスチールコードに用いるスチール素線の素線径を0.10mm〜0.20mmとしたのは、素線径が0.20mmを超えるとコードの曲げ剛性が高くなってインサート補強層4の面外曲げ剛性を低くすることが困難になり、一方、素線径が0.10mm未満であると、本発明に適合する素線数および隣接コード間距離の条件の下で、高いせん断剛性を得ることが困難になるとともに、コスト高となるためである。

【0015】

本発明においては、インサート補強層4のスチールコードを、かかるスチール素線の10本以下からなる単撚り構造、または、コアと単層シースとからなる複撚り構造として、最大素線数を制限し、かつ単純な撚り構造としたので、ゴムぺネ性の確保が容易である。ゴムペネ性の観点からは、特に、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせたオープン構造のスチールコードとすることが好ましい。また、本発明に係るスチールコードは単純な撚り構造を有するため、複撚りコードに比べて生産性が高く、低コスト化が可能である。

【0016】

なお、スチールコードを構成するスチール素線の素線数が多いと、コードが曲げられた際のスチール素線同士の干渉によって曲げ剛性が増加するが、本発明においては素線数が10本以下と少ないので、スチール素線同士の干渉の曲げ剛性に対する影響が小さい。本発明におけるスチールコードに用いられるスチール素線の本数は、好適には2〜8本である。

【0017】

また、インサート補強層4におけるスチールコードの打込み本数は、20本/50mm以上、特には20〜30本/50mmである。これは、(1)必要なせん断剛性を得るためには最低限必要なスチール量を確保する必要があること、および、(2)インサート補強層4の周方向引張剛性および周方向剛性は、同じスチール量であっても単位断面積当りのスチール占有率(ボリュームフラクション)が多いほど高くなること、による。

【0018】

本発明においては、使用するスチール素線の素線径が小さいほど、また、素線数が少ないほど、打込み本数を多くして、特に、上記(2)の効果を有効に利用することが好ましいが、層内で隣接するスチールコード間の距離は、0.3mm以上とすることが肝要である。

【0019】

層内で隣接するスチールコード間の距離が0.3mm未満であると、スチールコード端部で発生した微細なクラックが隣接するスチールコード相互間にまたがって成長し、その後ベルトの層相互間にもつながって急拡大し、セパレーションに至る亀裂進展速度が格段に速くなってしまう。特には、層内で隣接するスチールコード間の距離は0.4mm以上とすることが好ましく、より好適には1.0〜3.0mmとする。

【0020】

また、好適には、スチールコードの断面形状を偏平とし、その長径方向をインサート補強層4の幅方向に沿って配列することにより、より高いせん断剛性と、より低い面外曲げ剛性を得ることができる。また、ゴムペネ性の確保に対しても有効である。

【0021】

断面形状が偏平なスチールコード構造としては、スチール素線の螺旋形状が一方向に押しつぶされた単撚り構造や、互いに撚り合わされずに並列した2本のスチール素線をコアとし、コアの外周に沿って残りのスチール素線を巻きつけてシースとした構造等を適用することができる。特に、2並列+4〜7構造等の、互いに撚り合わされずに並列した2本の素線をコアとし、コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造のスチールコードを適用することで、より高いせん断剛性と、より低い面外曲げ剛性、および良好なゴムペネ性を得ることができるので、特に好ましい。

【0022】

本発明において、インサート補強層4は、上記スチールコードをラジアル方向に対し0°〜70°で配列させてゴム引きしてなる。インサート補強層4は、図示する例ではビード部11からサイドウォール部12にわたる領域に配置されているが、ビード部11からサイドウォール部12を経てトレッド部13のショルダー部までの領域の少なくとも一部に、少なくとも1層にて配置されるものであればよく、2層以上で配置することもできる。また、厚さ方向の配設位置についても、図示するカーカスプライ2の折返し部2Bのタイヤ幅方向外側に制限されず、ビードフィラー3とカーカスプライ2の折返し部2Bとの間や(図示せず)、カーカスプライの本体部2Aとビードフィラー3との間(図示せず)に配設してもよい。

【0023】

本発明のタイヤは、上記所定のスチールコードを用いたインサート補強層4を備えるものであればよく、これにより本発明の所期の効果を得ることができるものであり、それ以外のタイヤ構造、各構成部材の材質等については、特に制限されるものではない。

【0024】

例えば、トレッド部13におけるカーカスプライ2のタイヤ半径方向外側には、少なくとも1枚、図示する例では2枚のベルト層5が配置されている。ベルト層5は、平行に配列されたスチールコードをゴム引きして形成され、そのコード角度は、タイヤ周方向に対し0°〜45°とすることができる。また、ベルト層5のタイヤ半径方向外側には、キャップ層6およびレイヤー層7が配置されている。キャップ層6は、図示するようにベルト層5の全幅以上にわたり少なくとも1層にて配置され、タイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなる。また、レイヤー層7は、ベルト層5の両端領域に少なくとも1層にて配置され、タイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなる。さらにまた、トレッド部13の表面には適宜トレッドパターンが形成されており、トレッド部13の最内層にはインナーライナーが形成されている(図示せず)。

【実施例】

【0025】

以下、本発明を、実施例を用いてより詳細に説明する。

図1に示すように、ビード部11からサイドウォール部12にわたって1層のインサート補強層4が配置された空気入りラジアルタイヤを、タイヤサイズ225/45R17にて、それぞれ作製した。インサート補強層4には、下記表1、表2に示す条件を満足するスチールコードを用い、そのコード角度はラジアル方向に対し45°とした。また、2層のベルト層5にはスチールコードを用い、そのコード角度はラジアル方向に対し±63°とし、キャップ層6およびレイヤー層7の材質としてはナイロンを用いた。

【0026】

<操縦安定性および乗り心地評価>

各供試タイヤを実車に装着して、サーキットにおける実車走行によるドライバーのフィーリング評価を行った。評価結果は、比較例1を基準100としたときの指数表示で示す。いずれも、数値が大なるほど良好である。

【0027】

<耐腐食性評価>

各供試タイヤをJATMA規格に定める標準リムに装着後、JATMA YEAR BOOKにおける最大負荷能力に対応する内圧を充填し、乗用車に装着した。舗装路を50000km走行した後、タイヤを解剖してカット傷からのコードの腐食長さを調査した。結果は、比較例1を基準100としたときの指数表示で示す。数値が小さいほど腐食長さが小さく、良好である。

【0028】

<亀裂長さ評価>

各供試タイヤを、JATMA規格に定める標準リムに装着後、JATMA YEAR BOOKにおける最大負荷能力に対応する内圧を充填し、乗用車に装着した。舗装路を50000km走行した後、タイヤを解剖してコード端からの亀裂長さを調査した。ここで、腐食長さは5mm以下であれば耐久上問題ない。腐食長さが5mm以下である場合を○、5mmを超える場合を×として表記する。

これらの結果を、下記の表1、表2中に併せて示す。

【0029】

【表1】

*1)オープン撚り構造:隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造。

【0030】

【表2】

【0031】

上記表1に示すように、インサート補強層4に素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードを適用し、その打込み本数を20本/50mm以上とし、層内で隣接するスチールコード間の距離を0.3mm以上とした実施例の供試タイヤは、この条件を満足しない比較例の供試タイヤに比し、操縦安定性、乗り心地、腐食長さおよび亀裂長さのいずれの点においても優れた性能を有していることが確認された。

【図面の簡単な説明】

【0032】

【図1】本発明の一好適実施の形態に係る空気入りラジアルタイヤの一例を示す幅方向断面図である。

【符号の説明】

【0033】

1 ビードコア

2 カーカスプライ(2A 本体部,2B 折返し部)

3 ビードフィラー

4 インサート補強層

5 ベルト層

6 キャップ層

7 レイヤー層

10 空気入りラジアルタイヤ

11 ビード部

12 サイドウォール部

13 トレッド部

【特許請求の範囲】

【請求項1】

左右一対のビード部およびサイドウォール部と、両サイドウォール部間に連なるトレッド部とを有し、前記ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカスと、前記ビード部から前記サイドウォール部を経て前記トレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層とを備える空気入りラジアルタイヤにおいて、

前記インサート補強層の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、該スチールコードの打込み本数が20本/50mm以上であり、かつ、層内で隣接する該スチールコード間の距離が0.3mm以上であることを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードが、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせた構造を有する請求項1記載の空気入りラジアルタイヤ。

【請求項3】

前記スチールコードの断面形状が偏平であり、その長径方向が前記インサート補強層の幅方向に沿って配列している請求項1または2記載の空気入りラジアルタイヤ。

【請求項4】

前記スチールコードが、互いに撚り合わされずに並列した2本のスチール素線をコアとし、該コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造を有する請求項3記載の空気入りラジアルタイヤ。

【請求項1】

左右一対のビード部およびサイドウォール部と、両サイドウォール部間に連なるトレッド部とを有し、前記ビード部間にトロイド状に延在して、これら各部を補強する少なくとも1枚のカーカスプライからなるカーカスと、前記ビード部から前記サイドウォール部を経て前記トレッド部のショルダー部までの領域の少なくとも一部に配置された少なくとも1層のインサート補強層とを備える空気入りラジアルタイヤにおいて、

前記インサート補強層の補強材が、素線径0.10mm〜0.20mmのスチール素線の10本以下からなる単撚り構造またはコア−単層シース構造のスチールコードであり、該スチールコードの打込み本数が20本/50mm以上であり、かつ、層内で隣接する該スチールコード間の距離が0.3mm以上であることを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードが、コード最外層に位置するスチール素線のうち少なくとも1組の隣接スチール素線間に、ゴム侵入可能な隙間を有するよう撚り合わせた構造を有する請求項1記載の空気入りラジアルタイヤ。

【請求項3】

前記スチールコードの断面形状が偏平であり、その長径方向が前記インサート補強層の幅方向に沿って配列している請求項1または2記載の空気入りラジアルタイヤ。

【請求項4】

前記スチールコードが、互いに撚り合わされずに並列した2本のスチール素線をコアとし、該コアの周囲に残りのスチール素線を、少なくとも1組の隣接スチール素線間にゴム侵入可能な隙間を有するよう撚り合わせた構造を有する請求項3記載の空気入りラジアルタイヤ。

【図1】

【公開番号】特開2009−73395(P2009−73395A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−245575(P2007−245575)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]