空気入りラジアルタイヤ

【課題】スチールコードの耐疲労性を向上させ、その結果、タイヤの耐久性能を向上させることができる空気入りラジアルタイヤを提供する。

【解決手段】2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤ中において、スチールコードの撚角が、1.5〜3.0度であり、スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることにより、上記課題を解決する。

【解決手段】2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤ中において、スチールコードの撚角が、1.5〜3.0度であり、スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りラジアルタイヤに関し、さらに詳しくは、タイヤ耐久性能を向上させることができる空気入りラジアルタイヤに関する。

【背景技術】

【0002】

従来、乗用車タイヤのベルト用スチールコードには、1×2×0.30HTが使用されていたが、近年のタイヤの長寿命化に伴い、スチールコードの耐疲労性向上が望まれている。このため、スチールコードの構成について、種々の提案がなされている(特許文献1〜3参照)。

本出願人の出願に係る特許文献1では、予め螺旋状に型付した2本の素線を撚り合わせた1×2構造のスチールコードによって補強層を構成する際に、スチールコードの撚りの位相長さp1を型付素線の螺旋の位相長さp2以上(p2 ≦p1)、撚りの位相高さd1を型付素線の螺旋の位相高さd2より大きく、かつ素線の直径Dの3倍以下とする(d2 <d1 ≦3D)ことにより、スチールコードの被覆ゴムの浸透性を向上させ、フレッティング現象を少なくすることにより、良好な耐屈曲疲労性及び耐圧縮疲労性を得ることができるとしている。

【0003】

また、本出願人の出願に係る特許文献2では、最外ベルト層のスチールコードとして、1×2の単撚りコード構造を使用し、スチールコードの素線の型付率を105%以上、撚りピッチを素線径dの20倍以下、タイヤ中から取り出したコードの破断伸度を4%以上とすることにより、軽量化と同時に、耐錆性と耐衝撃性とを共により一層良好にすることができるとしている。

また、特許文献3では、補強部材として用いられるスチールコードでの撚り角度をθとし、層芯径をDとした場合に、最小撚りピッチPmin が、式 Pmin =πD・ tan{(90−θ)π/180}を満たし、さらに、使用時におけるコードの曲率半径をRとし、コードのカット長さをLとした場合に、最大撚りピッチPmax がPMr=2πRまたはPM l=Lのいずれか小さいほうで与えられるようにすることにより、曲げた状態であっても全体に均一に荷重がかかり、撚り減りが小さく、高い強度を得ることができ、伸び率が大きいロングピッチのスチールコードとすることができるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−124403号公報

【特許文献2】特開平5−147404号公報

【特許文献3】特開平9−132885号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1では、1×2構造のスチールコードの撚りの位相長さ及び高さと、素線の螺旋の位相長さ及び高さ並びに素線径とを上記関係にすることにより、2本の素線間の隙間を適切に大きくし、被覆ゴムの浸透性を向上させてフレッティッング現象を少なくし、スチールコードの耐屈曲疲労性及び耐圧縮疲労性が低下しないようにしているが、スチールコードの撚角や型付率が適切に規定されていないために、耐疲労性の向上が十分であると言えないという問題があった。

また、特許文献2では、1×2構造のスチールコードの型付率及び撚りピッチ等を上記関係にすることにより、素線の周囲を実質的に完全にゴム被覆して、軽量化と同時に、耐錆性と耐衝撃性とを良好にしているが、スチールコードの撚角が適切に規定されておらず、型付率の規定も十分とは言えないために、耐疲労性の向上が十分であると言えないという問題があった。

【0006】

また、特許文献3では、撚りピッチを所定範囲に規定することにより、ロングピッチのスチールコードとすることができるとしているものの、1×2構造のスチールコードでは、撚り角度を、従来の3.8°又は3.85°のものしか開示し得ておらず、撚角を小さくすること及び撚長さを長くすることを開示し得ていないし、型付率が適切に規定されておらず、耐疲労性の向上が十分であると言えないという問題があった。

さらに、1×2構造のスチールコードの耐疲労性を向上させるために、スチールコードの撚長さを長くして、素線同士を、「点接触」から「線接触」にして、素線間の隙間を減らして被覆ゴムの浸透を向上させることが考えられるが、線接触する部分はゴムに被覆されないので、単に、撚長さを長くするだけでは、素線同士がばらばらに動いて擦れ易くなり、フレッティング摩耗が生じ、耐疲労性は、向上しないという問題があった。

その結果、上記の従来技術においては、1×2構造のスチールコードを補強層として使用した空気入りラジアルタイヤのタイヤ耐久性を向上させることができないという問題があった。

【0007】

本発明は、上記従来技術の問題点を解消して、空気入りラジアルタイヤに用いる1×2構造のスチールコードの撚り角及び型付き率の平均値並びに標準偏差σを適切に規定することにより、スチールコードの耐疲労性を向上させ、その結果、タイヤの耐久性能を向上させることができる空気入りラジアルタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の空気入りラジアルタイヤは、2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤであって、前記ラジアルタイヤ中において、前記スチールコードの撚角が、1.5〜3.0度であり、前記スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とする。

【0009】

ここで、前記スチールコードの素線径が、0.28〜0.35mmであることが好ましい。

また、前記スチールコードの2本の前記素線の内の少なくとも1本の素線は、微小癖付けを施したものであることが好ましい。

また、前記スチールコードをベルト層及びサイド補強層の少なくとも一方に使用することが好ましい。すなわち、前記補強層は、ベルト層及びサイド補強層の少なくとも一方であることが好ましい。

【発明の効果】

【0010】

本発明によれば、スチールコードを低撚角化して素線同士を線接触化すると共に、型付率の標準偏差σを大きくしてゴム浸透出来る局所隙間を作って、ゴム浸透を向上させることにより、低撚角化に伴う素線同士がばらばらに動いて擦れる事を防止し、型付率(平均値)を100%前後に制限して、コード形状の不安定性をなくすとともに、弾性率の低下を防止し、その結果、タイヤ耐久性を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る空気入りラジアルタイヤの一実施形態の子午線CLに対して右半分の断面形状を示す断面図である。

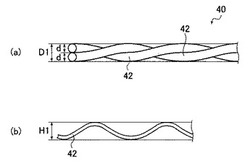

【図2】(a)及び(b)は、それぞれ1×2構造のスチールコードのコード外径及び個々の素線単独を取り出した際の素線のスパイラル外径を説明する図である。

【発明を実施するための形態】

【0012】

以下、本発明の空気入りラジアルタイヤについて、添付の図面に示される好適実施例を基に詳細に説明する。

図1は、本発明の空気入りラジアルタイヤの一実施形態の子午線CLに対して右半分の断面形状を示す断面図である。

【0013】

図1に示す空気入りラジアルタイヤ(以下、単にタイヤという)10は、トレッド部12と、ショルダー部14と、サイドウォール部16と、ビード部18とを主な構成部分として有する。図1中で示されていないタイヤ左半分についても、同様の構成を有する。

なお、以下の説明において、図1中に矢印で示すように、タイヤ幅方向とは、タイヤの回転軸と平行な方向をいい、タイヤ径方向とは、回転軸と直交する方向をいう。また、タイヤ周方向とは、回転軸を回転の中心となる軸として回転する方向をいう。さらに、タイヤ内側とは、タイヤ径方向において図1中タイヤの下側、すなわちタイヤに所定の内圧を与える空洞領域Rに面するタイヤ内面側をいい、タイヤ外側とは、図1中タイヤの上側、すなわちタイヤ内周面と反対側の、ユーザが視認できるタイヤ外面側をいう。

【0014】

タイヤ10は、カーカス層20と、ベルト層22と、ベルトカバー層24と、サイド補強層26と、ビードコア28と、ビードフィラー30と、トレッドゴム層32と、サイドウォールゴム層34と、リムクッションゴム層36と、インナーライナゴム38層とを主に有する。上述したように、図1中で示されていないタイヤ左半分についても、同様の構成を有するのはもちろんである。

【0015】

トレッド部12には、タイヤ外側のトレッド面12aを構成する陸部12bと、トレッド面12aに形成されるトレッド溝12cとが設けられ、陸部12bは、トレッド溝12cによって区画される。トレッド溝12cは、タイヤ周方向に連続して形成される主溝とタイヤ幅方向に延在する複数のラグ溝(不図示)を有する。トレッド面12aには、トレッド溝12cと陸部2bとによりトレッドパターンが形成される。

【0016】

カーカス層20は、タイヤ幅方向に、トレッド部12に対応する部分から、ショルダー部14及びサイドウォール部16に対応する部分を経てビード部18まで延在してタイヤの骨格を為すものである。カーカス層20は、有機繊維からなる補強コードを一定間隔で一方向に向かって、例えばタイヤ幅方向に向かって配列し、コードコーティングゴムで被覆した構成である。カーカス層20は、後述する左右一対のビードコア28にタイヤ内側からタイヤ外側に折り返され、サイドウォール部16の領域で端部Aを成しており、ビードコア28を境とする本体部20aと折り返し部20bとから構成されている。図1中で示されていないタイヤ左半分についても、同様の端部を有する。

【0017】

ベルト層22は、タイヤ周方向に貼り付けられ、カーカス層10を補強するための補強層であり、本発明が適用される補強層である。このベルト層22は、左右のショルダー部14間のトレッド部12に対応する部分に設けられ、内側の1番ベルト22a及び外側の2番ベルト22bを有する。本実施形態においては、ベルト層22の1番ベルト22a及び2番ベルト22bはいずれも、本発明が適用されるスチールコードからなる補強コードを一定間隔でタイヤ周方向に対して傾斜した方向に向かって配列し、コードコーティングゴム(以下、被覆ゴムという)で被覆して構成されている。

【0018】

なお、1番ベルト22a及び2番ベルト22bの補強コードを構成する本発明の特徴とするスチールコードについては、詳細に後述する。

また、本実施形態では、ベルト層22の1番ベルト22a及び2番ベルト22bの両方に、本発明によるスチールコードを適用しているが、本発明はこれに限定されず、一方のみに本発明によるスチールベルトを適用しても良いし、後述するサイド補強層26に本発明が適用される場合には、両方共に、本発明によるスチールベルトを適用せず、従来公知のスチールベルトやポリエステル、ナイロン、芳香族ポリアミド等からなる有機繊維コード等からなる従来公知の補強コードを用いても良い。

【0019】

ベルト層22のタイヤ外側には、ベルト層22をタイヤ幅方向の端から端まで覆い、ベルト層22の補強を行う、有機繊維を有するベルトカバー層24が設けられている。ベルトカバー層24は、ベルト層22の補強を行うことができれば、ベルト層22の一部のみを覆うものであってもよい。

例えば、タイヤ10は、図1に示すように、ベルト層22をタイヤ幅方向に端から端まで覆う層24aと、その外側にベルト層22の端部を覆う層24bとからなるベルトカバー層24から構成されている。

【0020】

ビード部18には、カーカス層20を折り返し、タイヤ10をホイールに固定するために機能するビードコア28と、ビードコア28に接するようにビードフィラー30が設けられている。そのため、ビードコア28及びにビードフィラー30は、カーカス層20の本体部20aと折り返し部20bとで挟み込まれている。

また、ビード部18には、タイヤ周方向に対して傾斜する補強コードを含むサイド補強層26が埋設されている。

【0021】

本実施形態においては、サイド補強層26は、ビード部18では、カーカス層20の本体部20aとビードフィラー30との間に、サイドウォール部16では、カーカス層20の本体部20aと折り返し部20bとの間に配置され、ビードコア28から折り返し部20bの端部Aよりもタイヤ径方向に沿って,ショルダー部14側の端部Bまで延在している。

なお、サイド補強層26の他端部Cは、カーカス層20の本体部20aとビードフィラー6との間の、ビードコア28近傍に存在する。なお、サイド補強層26は、ビード部18では、カーカス層20の折り返し部20bとビードコア28及び/又はビードフィラー30との間に、サイドウォール部16では、本体部20aと折り返し部20bとの間に配置されていても良いし、ビード部18では、折り返し部20bのタイヤ幅方向外側に、サイドウォール部16では、本体部20aの外側に配置されていても良い。さらに、これらを組み合わせて配置しても良い。

【0022】

サイド補強層26は、本発明が適用されるスチールコードからなる補強コードを一定間隔でタイヤ周方向に対して傾斜した方向に向かって配列し、コードコーティングゴムで被覆して構成されている。なお、サイド補強層26の補強コードを構成する本発明の特徴とするスチールコードについては、詳細に後述する。

また、本実施形態では、サイド補強層26に、本発明によるスチールコードを適用しているが、本発明は特にこれに限定されず、上述したベルト層22に本発明が適用される場合には、本発明によるスチールベルトを適用せず、従来公知のスチールベルトやポリエステル、ナイロン、芳香族ポリアミド等からなる有機繊維コード等からなる従来公知の補強コードを用いても良い。

【0023】

サイド補強層26は、タイヤ10のサイド(側面)、すなわち、ビード部18及び/又はサイドウォール部16の補強を行うことができれば、ビード部18及び/又はサイドウォール部16の全部又は一部のみに設けられるものであってもよく、端部の位置も、限定されるものではない。例えば、サイド補強層26の端部をショルダー部14のベルト層22と接する領域まで延在させて、ビード部18及びサイドウォール部16の全部に対して設けられても良いし、ビード部18のみ、又はサイドウォール部16のみに対して設けられても良いし、例えば、ビード部18とサイドウォール部16とに分割するなど、複数に分割して設けられていても良い。

さらに、サイド補強層26を設ける領域を補強コードの種類に応じて変えても良い。例えば、サイド補強層26の補強コードとして、本発明によるスチールコードや、従来公知のスチールコードを用いる場合には、ビードフィラー30とカーカス層20の折り返し部20bとの間にサイド補強層26を配置するのが好ましく、有機繊維コードを用いる場合には、ビードコア28及びビードフィラー30を包み込むようにサイド補強層26を配置するのが好ましい。

【0024】

タイヤ10は、この他にゴム材として、トレッド部12を構成するトレッドゴム層32と、サイドウォール部16を構成するサイドウォールゴム層34、リムクッションゴム層36、及びタイヤ内周面に設けられるインナーライナゴム層38を有する。

【0025】

本実施形態のベルト層22の1番ベルト22a及び2番ベルト22b並びにサイド補強層26に用いられる、本発明のもっとも特徴とするスチールベルトについて説明する。

本発明は、2本の素線を撚り合わせた1×2構造のスチールコードをタイヤの補強層に使用するものであって、タイヤ中において、スチールコードの撚角が、1.5〜3.0度であり、スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とするものである。

【0026】

なお、タイヤにおいて、2本の素線を撚り合わせた単撚りの1×2構造のスチールコードの型付率は、2本の素線を同心円状に隙間なく撚った時のスチールコードのコード外径を100とした時、それに対する個々の素線単独で取り出した際の素線のスパイラル外径と定義されるものである。

すなわち、図2(a)示すスチールコード40は、2本の素線42を隙間なく撚り合わせたものであるので、スチールコード40のコード外径D1は、素線42の直径(素線径)dの2倍の2d(D1=2d)となる。例えば、1×2×0.3HTのスチールコードのコード外径D1は、素線径dが0.3mmであるので、0.6mm(=0.3×2)となる。

一方、2本の素線42を隙間なく撚り合わせたスチールコード40であっても、撚り合わせられた2本の素線42を個々に取り出すと、図2(b)に示すように、螺旋状の型付けされた状態となるが、撚り合わせた状態から伸縮しているので、螺旋の包絡線の外径であるスパイラル外径H1は、所定の値となる。このスパイラル外径H1を求めることにより、スチールコードの型付率は、計算式(H1/D1)×100を計算することにより求めることができる。

【0027】

なお、本発明においては、スチールコードの型付率の計算、具体的には、型付率の平均値(AVG)及び標準偏差σは、例えば、以下のようにして算出することができる。

1)まず、タイヤから、スチールコードを取出す。

2)カッターナイフで、スチールコードの外側のゴムを除去する。

3)スチールコードをアセトンに浸漬し、(コードを簡単にばらせる様になるまで、) 加熱する。

4)素線を塑性変形させないように気を付けながら、スチールコードをばらして、個々の素線を取り出す。

5)1本の素線について、タイヤセンターに位置する部分にて、投影機で連続4つの素線波高(mm)を測定する。

6)連続4つの素線波高の平均値をH1とし、予め素線径から求めておいたコード外径D1を用いて、上記式(H1/D1)×100から、型付率(%)を算出する。

7)もう一方の素線についても、同様にして型付率を求める。

8)タイヤの周上8ヶ所にて、同様の試験を実施する。

9)スチールコード8本(したがって、素線16本)の型付率を求め、スチールコードの型付率(AVG、σ)を算出する。

こうして、型付率の平均値(AVG)及び標準偏差σを算出することができる。

【0028】

また、スチールコードの撚角は、以下のようにして算出することができる。

1)まず、タイヤから、スチールコードを取出す。

2)カッターナイフで、スチールコードの外側のゴムを除去する。

3)コード径、撚長さを測定する。

4)スチールコードをばらし、カッターナイフで、素線間のゴムを除去する。

5)素線径を測定する。

6)タイヤの周上8ヶ所にて、同様の試験を実施する。

7)下記式にて、スチールコード8本の撚角を算出し、平均値を撚角とする。

撚角(度) = 180 / π * arctan( π* 層心径 / 撚長さ )

層心径 =コード径 − 素線径

【0029】

本発明においては、従来の1×2構造のスチールコードの撚り角度(撚角)が、例えば、撚長さ14mmのスチールコードで3.9度であったものを、1.5〜3.0度に低撚角化して、素線同士を線接触化するものであるが、素線同士を線接触化すると、素線がばらばらに動いて擦れ易くなるため、型付率を特定することで、特に、スチールコードの型付率の標準偏差σを5〜20%に大きくして、被覆ゴムが浸透できる局所隙間を作り、被覆ゴムの浸透の向上によって、素線同士がばらばらに動いて擦れることを防止すると共に、スチールコードの形状の不安定性や、スチールコードの初期弾性率の低下によるスチールコードの耐疲労性の悪化を防止し、よってタイヤ耐久性の向上を図るものである。

したがって、本発明においては、スチールコードの撚角を、1.5〜3.0度の範囲に限定する必要がある。その理由は、スチールコードの撚角が、1.5度未満では、スチールコードの形状が不安定となり、3.0度超では、従来の1×2構造のスチールコードからのタイヤ耐久性の向上効果が認められないからである。

【0030】

また、本発明においては、スチールコードの型付率を、平均値(AVG)で95〜105%に限定する必要がある。その理由は、型付率(AVG)を大きくしてしまうと、素線間隙にゴム浸透し易くなるが、弾性率も低下するからであり、具体的には、型付率(AVG)を95%よりも小さくすると、スチールコードの形状が不安定になり、スチールコードの耐疲労性が低下し、タイヤ耐久性が悪化するからであり、105%よりも大きくすると、スチールコードの初期弾性率が低下し、タイヤ耐久性が悪化するからである。

また、本発明において、スチールコードの型付率を、標準偏差σで、5〜20%に限定する必要がある。その理由は、型付率の標準偏差σを大きくして、被覆ゴムが浸透できる局所隙間を作り、被覆ゴムの浸透の向上によって、素線同士がばらばらに動いて擦れて、フレッティング摩耗が生じることを防止することができるからであり、具体的には、型付率の標準偏差σを、5%よりも小さくすると、被覆ゴムが浸透できる局所隙間を作れなくなり、素線同士がばらばらに動くからであり、20%よりも大きくすると、スチールコード形状が不安定になり、タイヤ耐久性が悪化するからである。

【0031】

また、本発明においては、スチールコードの素線径dを、0.28〜0.35mmにするのが好ましい。その理由は、素線径dが、0.28mmより細いと生産性が悪化するからであり、0.35mmより太いと耐疲労性を維持できなくなるからである。

また、本発明においては、スチールコードの少なくとも1本の素線には、予め微小癖付けを施しておくのが好ましい。その理由は、被覆ゴムが浸透できる局所隙間を作り易くできるからである。

本発明においては、微小型付けの形状や寸法は、特に制限的ではなく、従来、スチールコードの素線に予め施されている公知の微小型付けは、いずれも適用可能であるが、例えば、螺旋状や波形状の形状であって、コード撚りピッチの1/2〜1/20のピッチのものが好ましい。

なお、微小型付けは、予め型付け機によって施しておくのが好ましい。

【0032】

〔実施例〕

タイヤサイズ145R12、リムサイズ12×4.00Bの乗用車用タイヤで、本発明の空気入りラジアルタイヤの効果を調べた。

図1に示すタイヤ10のベルト層22の1番及び2番ベルト22a及び22bのスチールコードとして、1×2×0.3HTのスチールコードを用い、コード打込み密度を40.0本/50mmとした。

表1に示すように、タイヤ中のスチールコードの撚り長さ及び撚角、並びに型付率の平均値及び標準偏差(AVG、σ)を変えて、従来例、実施例1及び2、並びに比較例1〜5の評価タイヤを作製し、各評価タイヤのタイヤ耐久性能を測定した。その結果を表1に示す。

表1中、従来例1のタイヤ中のスチールコードの撚り長さ及び撚角、並びに型付率の平均値及び標準偏差(AVG、σ)は、それぞれ、14.0mm及び3.9度、並びに96%及び2%であり、型付率の平均値(AVG)は、本発明の限定範囲を満たすものの、撚角及び型付率の標準偏差(σ)は、本発明の限定範囲を満たさないものであった。この従来例のタイヤのタイヤ耐久性能を100として、実施例1及び2、並びに比較例1〜5のタイヤのタイヤ耐久性能を評価した。

【0033】

ここで、タイヤ中のスチールコードの撚り長さ、撚角、スチールコードの型付率の平均値及び標準偏差(AVG、σ)は、上述した方法によって求めた。

また、タイヤ耐久性能は、以下のようにして求めた。

各評価タイヤをリム組後、内圧170kPaに設定し、直径707mmのドラム上で、荷重とスリップ角(荷重=3.2±2.1kN 、スリップ角=0±4°)を矩形波変動(0.067Hz)させながら、速度25km/時で走行させた。

評価タイヤが故障するまで走行試験し、タイヤ耐久性能を従来例1の走行距離を100とした指数でした。

【0034】

【表1】

【0035】

表1から明らかなように、実施例1及び2の評価タイヤは、それぞれ、スチールコードの撚り長さが20.0mm及び25.0mmであり、共に、スチールコードの撚角、並びに型付率の平均値及び標準偏差(AVG、σ)が本発明の限定範囲を満足するものであるので、従来例の評価タイヤのタイヤ耐久性100に対して、それぞれ、タイヤ耐久性が102及び105であり、タイヤの耐久性能が向上していることが分かる。

【0036】

これに対し、比較例1では、撚角が2.7度であり、型付率のσを除いて、実施例1と同じであるが、型付率のσが2%であり、本発明の限定範囲より小さいために、素線同士がばらばらに動いてしまい、フレッティング摩耗して、タイヤ耐久性が98となって従来例より悪化する。比較例2では、型付率のσが本発明の限定範囲を超えて大きいため、形状が不安定になってタイヤ耐久性が96となって従来例より悪化する。比較例3では、型付率のAVGが本発明の限定範囲より小さいために、形状が不安定になってタイヤ耐久性が98となって従来例より悪化する。比較例4では、型付率のAVGが本発明の限定範囲より大きいため、初期弾性率が低下してワイヤが働かなくなり、タイヤ耐久性が96となって従来例より悪化する。比較例5では、撚角が本発明の限定範囲より小さく、撚り長さが40mmピッチとなると、形状が不安定になってタイヤ耐久性が99となって従来例より悪化する。

以上から、本発明の実施例には、比較例に比べて、タイヤ耐久性の向上効果があり、本発明の効果は、明らかである。

【0037】

以上、本発明の空気入りラジアルタイヤについて詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【0038】

10 空気入りラジアルタイヤ(タイヤ)

12 トレッド部

14 ショルダー部

16 サイドウォール部

18 ビード部

20 カーカス層

22 ベルト層

22a 内側ベルト層

22b 外側ベルト層

24 ベルトカバー層

26 サイド補強層

28 ビードコア

30 ビードフィラー

32 トレッドゴム層

34 サイドウォールゴム層

36 リムクッションゴム層

38 インナーライナゴム層

40 スチールコード

42 素線

【技術分野】

【0001】

本発明は、空気入りラジアルタイヤに関し、さらに詳しくは、タイヤ耐久性能を向上させることができる空気入りラジアルタイヤに関する。

【背景技術】

【0002】

従来、乗用車タイヤのベルト用スチールコードには、1×2×0.30HTが使用されていたが、近年のタイヤの長寿命化に伴い、スチールコードの耐疲労性向上が望まれている。このため、スチールコードの構成について、種々の提案がなされている(特許文献1〜3参照)。

本出願人の出願に係る特許文献1では、予め螺旋状に型付した2本の素線を撚り合わせた1×2構造のスチールコードによって補強層を構成する際に、スチールコードの撚りの位相長さp1を型付素線の螺旋の位相長さp2以上(p2 ≦p1)、撚りの位相高さd1を型付素線の螺旋の位相高さd2より大きく、かつ素線の直径Dの3倍以下とする(d2 <d1 ≦3D)ことにより、スチールコードの被覆ゴムの浸透性を向上させ、フレッティング現象を少なくすることにより、良好な耐屈曲疲労性及び耐圧縮疲労性を得ることができるとしている。

【0003】

また、本出願人の出願に係る特許文献2では、最外ベルト層のスチールコードとして、1×2の単撚りコード構造を使用し、スチールコードの素線の型付率を105%以上、撚りピッチを素線径dの20倍以下、タイヤ中から取り出したコードの破断伸度を4%以上とすることにより、軽量化と同時に、耐錆性と耐衝撃性とを共により一層良好にすることができるとしている。

また、特許文献3では、補強部材として用いられるスチールコードでの撚り角度をθとし、層芯径をDとした場合に、最小撚りピッチPmin が、式 Pmin =πD・ tan{(90−θ)π/180}を満たし、さらに、使用時におけるコードの曲率半径をRとし、コードのカット長さをLとした場合に、最大撚りピッチPmax がPMr=2πRまたはPM l=Lのいずれか小さいほうで与えられるようにすることにより、曲げた状態であっても全体に均一に荷重がかかり、撚り減りが小さく、高い強度を得ることができ、伸び率が大きいロングピッチのスチールコードとすることができるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−124403号公報

【特許文献2】特開平5−147404号公報

【特許文献3】特開平9−132885号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1では、1×2構造のスチールコードの撚りの位相長さ及び高さと、素線の螺旋の位相長さ及び高さ並びに素線径とを上記関係にすることにより、2本の素線間の隙間を適切に大きくし、被覆ゴムの浸透性を向上させてフレッティッング現象を少なくし、スチールコードの耐屈曲疲労性及び耐圧縮疲労性が低下しないようにしているが、スチールコードの撚角や型付率が適切に規定されていないために、耐疲労性の向上が十分であると言えないという問題があった。

また、特許文献2では、1×2構造のスチールコードの型付率及び撚りピッチ等を上記関係にすることにより、素線の周囲を実質的に完全にゴム被覆して、軽量化と同時に、耐錆性と耐衝撃性とを良好にしているが、スチールコードの撚角が適切に規定されておらず、型付率の規定も十分とは言えないために、耐疲労性の向上が十分であると言えないという問題があった。

【0006】

また、特許文献3では、撚りピッチを所定範囲に規定することにより、ロングピッチのスチールコードとすることができるとしているものの、1×2構造のスチールコードでは、撚り角度を、従来の3.8°又は3.85°のものしか開示し得ておらず、撚角を小さくすること及び撚長さを長くすることを開示し得ていないし、型付率が適切に規定されておらず、耐疲労性の向上が十分であると言えないという問題があった。

さらに、1×2構造のスチールコードの耐疲労性を向上させるために、スチールコードの撚長さを長くして、素線同士を、「点接触」から「線接触」にして、素線間の隙間を減らして被覆ゴムの浸透を向上させることが考えられるが、線接触する部分はゴムに被覆されないので、単に、撚長さを長くするだけでは、素線同士がばらばらに動いて擦れ易くなり、フレッティング摩耗が生じ、耐疲労性は、向上しないという問題があった。

その結果、上記の従来技術においては、1×2構造のスチールコードを補強層として使用した空気入りラジアルタイヤのタイヤ耐久性を向上させることができないという問題があった。

【0007】

本発明は、上記従来技術の問題点を解消して、空気入りラジアルタイヤに用いる1×2構造のスチールコードの撚り角及び型付き率の平均値並びに標準偏差σを適切に規定することにより、スチールコードの耐疲労性を向上させ、その結果、タイヤの耐久性能を向上させることができる空気入りラジアルタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の空気入りラジアルタイヤは、2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤであって、前記ラジアルタイヤ中において、前記スチールコードの撚角が、1.5〜3.0度であり、前記スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とする。

【0009】

ここで、前記スチールコードの素線径が、0.28〜0.35mmであることが好ましい。

また、前記スチールコードの2本の前記素線の内の少なくとも1本の素線は、微小癖付けを施したものであることが好ましい。

また、前記スチールコードをベルト層及びサイド補強層の少なくとも一方に使用することが好ましい。すなわち、前記補強層は、ベルト層及びサイド補強層の少なくとも一方であることが好ましい。

【発明の効果】

【0010】

本発明によれば、スチールコードを低撚角化して素線同士を線接触化すると共に、型付率の標準偏差σを大きくしてゴム浸透出来る局所隙間を作って、ゴム浸透を向上させることにより、低撚角化に伴う素線同士がばらばらに動いて擦れる事を防止し、型付率(平均値)を100%前後に制限して、コード形状の不安定性をなくすとともに、弾性率の低下を防止し、その結果、タイヤ耐久性を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る空気入りラジアルタイヤの一実施形態の子午線CLに対して右半分の断面形状を示す断面図である。

【図2】(a)及び(b)は、それぞれ1×2構造のスチールコードのコード外径及び個々の素線単独を取り出した際の素線のスパイラル外径を説明する図である。

【発明を実施するための形態】

【0012】

以下、本発明の空気入りラジアルタイヤについて、添付の図面に示される好適実施例を基に詳細に説明する。

図1は、本発明の空気入りラジアルタイヤの一実施形態の子午線CLに対して右半分の断面形状を示す断面図である。

【0013】

図1に示す空気入りラジアルタイヤ(以下、単にタイヤという)10は、トレッド部12と、ショルダー部14と、サイドウォール部16と、ビード部18とを主な構成部分として有する。図1中で示されていないタイヤ左半分についても、同様の構成を有する。

なお、以下の説明において、図1中に矢印で示すように、タイヤ幅方向とは、タイヤの回転軸と平行な方向をいい、タイヤ径方向とは、回転軸と直交する方向をいう。また、タイヤ周方向とは、回転軸を回転の中心となる軸として回転する方向をいう。さらに、タイヤ内側とは、タイヤ径方向において図1中タイヤの下側、すなわちタイヤに所定の内圧を与える空洞領域Rに面するタイヤ内面側をいい、タイヤ外側とは、図1中タイヤの上側、すなわちタイヤ内周面と反対側の、ユーザが視認できるタイヤ外面側をいう。

【0014】

タイヤ10は、カーカス層20と、ベルト層22と、ベルトカバー層24と、サイド補強層26と、ビードコア28と、ビードフィラー30と、トレッドゴム層32と、サイドウォールゴム層34と、リムクッションゴム層36と、インナーライナゴム38層とを主に有する。上述したように、図1中で示されていないタイヤ左半分についても、同様の構成を有するのはもちろんである。

【0015】

トレッド部12には、タイヤ外側のトレッド面12aを構成する陸部12bと、トレッド面12aに形成されるトレッド溝12cとが設けられ、陸部12bは、トレッド溝12cによって区画される。トレッド溝12cは、タイヤ周方向に連続して形成される主溝とタイヤ幅方向に延在する複数のラグ溝(不図示)を有する。トレッド面12aには、トレッド溝12cと陸部2bとによりトレッドパターンが形成される。

【0016】

カーカス層20は、タイヤ幅方向に、トレッド部12に対応する部分から、ショルダー部14及びサイドウォール部16に対応する部分を経てビード部18まで延在してタイヤの骨格を為すものである。カーカス層20は、有機繊維からなる補強コードを一定間隔で一方向に向かって、例えばタイヤ幅方向に向かって配列し、コードコーティングゴムで被覆した構成である。カーカス層20は、後述する左右一対のビードコア28にタイヤ内側からタイヤ外側に折り返され、サイドウォール部16の領域で端部Aを成しており、ビードコア28を境とする本体部20aと折り返し部20bとから構成されている。図1中で示されていないタイヤ左半分についても、同様の端部を有する。

【0017】

ベルト層22は、タイヤ周方向に貼り付けられ、カーカス層10を補強するための補強層であり、本発明が適用される補強層である。このベルト層22は、左右のショルダー部14間のトレッド部12に対応する部分に設けられ、内側の1番ベルト22a及び外側の2番ベルト22bを有する。本実施形態においては、ベルト層22の1番ベルト22a及び2番ベルト22bはいずれも、本発明が適用されるスチールコードからなる補強コードを一定間隔でタイヤ周方向に対して傾斜した方向に向かって配列し、コードコーティングゴム(以下、被覆ゴムという)で被覆して構成されている。

【0018】

なお、1番ベルト22a及び2番ベルト22bの補強コードを構成する本発明の特徴とするスチールコードについては、詳細に後述する。

また、本実施形態では、ベルト層22の1番ベルト22a及び2番ベルト22bの両方に、本発明によるスチールコードを適用しているが、本発明はこれに限定されず、一方のみに本発明によるスチールベルトを適用しても良いし、後述するサイド補強層26に本発明が適用される場合には、両方共に、本発明によるスチールベルトを適用せず、従来公知のスチールベルトやポリエステル、ナイロン、芳香族ポリアミド等からなる有機繊維コード等からなる従来公知の補強コードを用いても良い。

【0019】

ベルト層22のタイヤ外側には、ベルト層22をタイヤ幅方向の端から端まで覆い、ベルト層22の補強を行う、有機繊維を有するベルトカバー層24が設けられている。ベルトカバー層24は、ベルト層22の補強を行うことができれば、ベルト層22の一部のみを覆うものであってもよい。

例えば、タイヤ10は、図1に示すように、ベルト層22をタイヤ幅方向に端から端まで覆う層24aと、その外側にベルト層22の端部を覆う層24bとからなるベルトカバー層24から構成されている。

【0020】

ビード部18には、カーカス層20を折り返し、タイヤ10をホイールに固定するために機能するビードコア28と、ビードコア28に接するようにビードフィラー30が設けられている。そのため、ビードコア28及びにビードフィラー30は、カーカス層20の本体部20aと折り返し部20bとで挟み込まれている。

また、ビード部18には、タイヤ周方向に対して傾斜する補強コードを含むサイド補強層26が埋設されている。

【0021】

本実施形態においては、サイド補強層26は、ビード部18では、カーカス層20の本体部20aとビードフィラー30との間に、サイドウォール部16では、カーカス層20の本体部20aと折り返し部20bとの間に配置され、ビードコア28から折り返し部20bの端部Aよりもタイヤ径方向に沿って,ショルダー部14側の端部Bまで延在している。

なお、サイド補強層26の他端部Cは、カーカス層20の本体部20aとビードフィラー6との間の、ビードコア28近傍に存在する。なお、サイド補強層26は、ビード部18では、カーカス層20の折り返し部20bとビードコア28及び/又はビードフィラー30との間に、サイドウォール部16では、本体部20aと折り返し部20bとの間に配置されていても良いし、ビード部18では、折り返し部20bのタイヤ幅方向外側に、サイドウォール部16では、本体部20aの外側に配置されていても良い。さらに、これらを組み合わせて配置しても良い。

【0022】

サイド補強層26は、本発明が適用されるスチールコードからなる補強コードを一定間隔でタイヤ周方向に対して傾斜した方向に向かって配列し、コードコーティングゴムで被覆して構成されている。なお、サイド補強層26の補強コードを構成する本発明の特徴とするスチールコードについては、詳細に後述する。

また、本実施形態では、サイド補強層26に、本発明によるスチールコードを適用しているが、本発明は特にこれに限定されず、上述したベルト層22に本発明が適用される場合には、本発明によるスチールベルトを適用せず、従来公知のスチールベルトやポリエステル、ナイロン、芳香族ポリアミド等からなる有機繊維コード等からなる従来公知の補強コードを用いても良い。

【0023】

サイド補強層26は、タイヤ10のサイド(側面)、すなわち、ビード部18及び/又はサイドウォール部16の補強を行うことができれば、ビード部18及び/又はサイドウォール部16の全部又は一部のみに設けられるものであってもよく、端部の位置も、限定されるものではない。例えば、サイド補強層26の端部をショルダー部14のベルト層22と接する領域まで延在させて、ビード部18及びサイドウォール部16の全部に対して設けられても良いし、ビード部18のみ、又はサイドウォール部16のみに対して設けられても良いし、例えば、ビード部18とサイドウォール部16とに分割するなど、複数に分割して設けられていても良い。

さらに、サイド補強層26を設ける領域を補強コードの種類に応じて変えても良い。例えば、サイド補強層26の補強コードとして、本発明によるスチールコードや、従来公知のスチールコードを用いる場合には、ビードフィラー30とカーカス層20の折り返し部20bとの間にサイド補強層26を配置するのが好ましく、有機繊維コードを用いる場合には、ビードコア28及びビードフィラー30を包み込むようにサイド補強層26を配置するのが好ましい。

【0024】

タイヤ10は、この他にゴム材として、トレッド部12を構成するトレッドゴム層32と、サイドウォール部16を構成するサイドウォールゴム層34、リムクッションゴム層36、及びタイヤ内周面に設けられるインナーライナゴム層38を有する。

【0025】

本実施形態のベルト層22の1番ベルト22a及び2番ベルト22b並びにサイド補強層26に用いられる、本発明のもっとも特徴とするスチールベルトについて説明する。

本発明は、2本の素線を撚り合わせた1×2構造のスチールコードをタイヤの補強層に使用するものであって、タイヤ中において、スチールコードの撚角が、1.5〜3.0度であり、スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とするものである。

【0026】

なお、タイヤにおいて、2本の素線を撚り合わせた単撚りの1×2構造のスチールコードの型付率は、2本の素線を同心円状に隙間なく撚った時のスチールコードのコード外径を100とした時、それに対する個々の素線単独で取り出した際の素線のスパイラル外径と定義されるものである。

すなわち、図2(a)示すスチールコード40は、2本の素線42を隙間なく撚り合わせたものであるので、スチールコード40のコード外径D1は、素線42の直径(素線径)dの2倍の2d(D1=2d)となる。例えば、1×2×0.3HTのスチールコードのコード外径D1は、素線径dが0.3mmであるので、0.6mm(=0.3×2)となる。

一方、2本の素線42を隙間なく撚り合わせたスチールコード40であっても、撚り合わせられた2本の素線42を個々に取り出すと、図2(b)に示すように、螺旋状の型付けされた状態となるが、撚り合わせた状態から伸縮しているので、螺旋の包絡線の外径であるスパイラル外径H1は、所定の値となる。このスパイラル外径H1を求めることにより、スチールコードの型付率は、計算式(H1/D1)×100を計算することにより求めることができる。

【0027】

なお、本発明においては、スチールコードの型付率の計算、具体的には、型付率の平均値(AVG)及び標準偏差σは、例えば、以下のようにして算出することができる。

1)まず、タイヤから、スチールコードを取出す。

2)カッターナイフで、スチールコードの外側のゴムを除去する。

3)スチールコードをアセトンに浸漬し、(コードを簡単にばらせる様になるまで、) 加熱する。

4)素線を塑性変形させないように気を付けながら、スチールコードをばらして、個々の素線を取り出す。

5)1本の素線について、タイヤセンターに位置する部分にて、投影機で連続4つの素線波高(mm)を測定する。

6)連続4つの素線波高の平均値をH1とし、予め素線径から求めておいたコード外径D1を用いて、上記式(H1/D1)×100から、型付率(%)を算出する。

7)もう一方の素線についても、同様にして型付率を求める。

8)タイヤの周上8ヶ所にて、同様の試験を実施する。

9)スチールコード8本(したがって、素線16本)の型付率を求め、スチールコードの型付率(AVG、σ)を算出する。

こうして、型付率の平均値(AVG)及び標準偏差σを算出することができる。

【0028】

また、スチールコードの撚角は、以下のようにして算出することができる。

1)まず、タイヤから、スチールコードを取出す。

2)カッターナイフで、スチールコードの外側のゴムを除去する。

3)コード径、撚長さを測定する。

4)スチールコードをばらし、カッターナイフで、素線間のゴムを除去する。

5)素線径を測定する。

6)タイヤの周上8ヶ所にて、同様の試験を実施する。

7)下記式にて、スチールコード8本の撚角を算出し、平均値を撚角とする。

撚角(度) = 180 / π * arctan( π* 層心径 / 撚長さ )

層心径 =コード径 − 素線径

【0029】

本発明においては、従来の1×2構造のスチールコードの撚り角度(撚角)が、例えば、撚長さ14mmのスチールコードで3.9度であったものを、1.5〜3.0度に低撚角化して、素線同士を線接触化するものであるが、素線同士を線接触化すると、素線がばらばらに動いて擦れ易くなるため、型付率を特定することで、特に、スチールコードの型付率の標準偏差σを5〜20%に大きくして、被覆ゴムが浸透できる局所隙間を作り、被覆ゴムの浸透の向上によって、素線同士がばらばらに動いて擦れることを防止すると共に、スチールコードの形状の不安定性や、スチールコードの初期弾性率の低下によるスチールコードの耐疲労性の悪化を防止し、よってタイヤ耐久性の向上を図るものである。

したがって、本発明においては、スチールコードの撚角を、1.5〜3.0度の範囲に限定する必要がある。その理由は、スチールコードの撚角が、1.5度未満では、スチールコードの形状が不安定となり、3.0度超では、従来の1×2構造のスチールコードからのタイヤ耐久性の向上効果が認められないからである。

【0030】

また、本発明においては、スチールコードの型付率を、平均値(AVG)で95〜105%に限定する必要がある。その理由は、型付率(AVG)を大きくしてしまうと、素線間隙にゴム浸透し易くなるが、弾性率も低下するからであり、具体的には、型付率(AVG)を95%よりも小さくすると、スチールコードの形状が不安定になり、スチールコードの耐疲労性が低下し、タイヤ耐久性が悪化するからであり、105%よりも大きくすると、スチールコードの初期弾性率が低下し、タイヤ耐久性が悪化するからである。

また、本発明において、スチールコードの型付率を、標準偏差σで、5〜20%に限定する必要がある。その理由は、型付率の標準偏差σを大きくして、被覆ゴムが浸透できる局所隙間を作り、被覆ゴムの浸透の向上によって、素線同士がばらばらに動いて擦れて、フレッティング摩耗が生じることを防止することができるからであり、具体的には、型付率の標準偏差σを、5%よりも小さくすると、被覆ゴムが浸透できる局所隙間を作れなくなり、素線同士がばらばらに動くからであり、20%よりも大きくすると、スチールコード形状が不安定になり、タイヤ耐久性が悪化するからである。

【0031】

また、本発明においては、スチールコードの素線径dを、0.28〜0.35mmにするのが好ましい。その理由は、素線径dが、0.28mmより細いと生産性が悪化するからであり、0.35mmより太いと耐疲労性を維持できなくなるからである。

また、本発明においては、スチールコードの少なくとも1本の素線には、予め微小癖付けを施しておくのが好ましい。その理由は、被覆ゴムが浸透できる局所隙間を作り易くできるからである。

本発明においては、微小型付けの形状や寸法は、特に制限的ではなく、従来、スチールコードの素線に予め施されている公知の微小型付けは、いずれも適用可能であるが、例えば、螺旋状や波形状の形状であって、コード撚りピッチの1/2〜1/20のピッチのものが好ましい。

なお、微小型付けは、予め型付け機によって施しておくのが好ましい。

【0032】

〔実施例〕

タイヤサイズ145R12、リムサイズ12×4.00Bの乗用車用タイヤで、本発明の空気入りラジアルタイヤの効果を調べた。

図1に示すタイヤ10のベルト層22の1番及び2番ベルト22a及び22bのスチールコードとして、1×2×0.3HTのスチールコードを用い、コード打込み密度を40.0本/50mmとした。

表1に示すように、タイヤ中のスチールコードの撚り長さ及び撚角、並びに型付率の平均値及び標準偏差(AVG、σ)を変えて、従来例、実施例1及び2、並びに比較例1〜5の評価タイヤを作製し、各評価タイヤのタイヤ耐久性能を測定した。その結果を表1に示す。

表1中、従来例1のタイヤ中のスチールコードの撚り長さ及び撚角、並びに型付率の平均値及び標準偏差(AVG、σ)は、それぞれ、14.0mm及び3.9度、並びに96%及び2%であり、型付率の平均値(AVG)は、本発明の限定範囲を満たすものの、撚角及び型付率の標準偏差(σ)は、本発明の限定範囲を満たさないものであった。この従来例のタイヤのタイヤ耐久性能を100として、実施例1及び2、並びに比較例1〜5のタイヤのタイヤ耐久性能を評価した。

【0033】

ここで、タイヤ中のスチールコードの撚り長さ、撚角、スチールコードの型付率の平均値及び標準偏差(AVG、σ)は、上述した方法によって求めた。

また、タイヤ耐久性能は、以下のようにして求めた。

各評価タイヤをリム組後、内圧170kPaに設定し、直径707mmのドラム上で、荷重とスリップ角(荷重=3.2±2.1kN 、スリップ角=0±4°)を矩形波変動(0.067Hz)させながら、速度25km/時で走行させた。

評価タイヤが故障するまで走行試験し、タイヤ耐久性能を従来例1の走行距離を100とした指数でした。

【0034】

【表1】

【0035】

表1から明らかなように、実施例1及び2の評価タイヤは、それぞれ、スチールコードの撚り長さが20.0mm及び25.0mmであり、共に、スチールコードの撚角、並びに型付率の平均値及び標準偏差(AVG、σ)が本発明の限定範囲を満足するものであるので、従来例の評価タイヤのタイヤ耐久性100に対して、それぞれ、タイヤ耐久性が102及び105であり、タイヤの耐久性能が向上していることが分かる。

【0036】

これに対し、比較例1では、撚角が2.7度であり、型付率のσを除いて、実施例1と同じであるが、型付率のσが2%であり、本発明の限定範囲より小さいために、素線同士がばらばらに動いてしまい、フレッティング摩耗して、タイヤ耐久性が98となって従来例より悪化する。比較例2では、型付率のσが本発明の限定範囲を超えて大きいため、形状が不安定になってタイヤ耐久性が96となって従来例より悪化する。比較例3では、型付率のAVGが本発明の限定範囲より小さいために、形状が不安定になってタイヤ耐久性が98となって従来例より悪化する。比較例4では、型付率のAVGが本発明の限定範囲より大きいため、初期弾性率が低下してワイヤが働かなくなり、タイヤ耐久性が96となって従来例より悪化する。比較例5では、撚角が本発明の限定範囲より小さく、撚り長さが40mmピッチとなると、形状が不安定になってタイヤ耐久性が99となって従来例より悪化する。

以上から、本発明の実施例には、比較例に比べて、タイヤ耐久性の向上効果があり、本発明の効果は、明らかである。

【0037】

以上、本発明の空気入りラジアルタイヤについて詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【0038】

10 空気入りラジアルタイヤ(タイヤ)

12 トレッド部

14 ショルダー部

16 サイドウォール部

18 ビード部

20 カーカス層

22 ベルト層

22a 内側ベルト層

22b 外側ベルト層

24 ベルトカバー層

26 サイド補強層

28 ビードコア

30 ビードフィラー

32 トレッドゴム層

34 サイドウォールゴム層

36 リムクッションゴム層

38 インナーライナゴム層

40 スチールコード

42 素線

【特許請求の範囲】

【請求項1】

2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤであって、

前記ラジアルタイヤ中において、前記スチールコードの撚角が、1.5〜3.0度であり、前記スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードの素線径が、0.28〜0.35mmである請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記スチールコードの2本の前記素線の内の少なくとも1本の素線は、微小癖付けを施したものである請求項1または2に記載の空気入りラジアルタイヤ。

【請求項4】

前記スチールコードをベルト層及びサイド補強層の少なくとも一方に使用した請求項1〜3のいずれか1項に記載の空気入りラジアルタイヤ。

【請求項1】

2本の素線を撚り合わせた1×2構造のスチールコードを補強層に使用した空気入りラジアルタイヤであって、

前記ラジアルタイヤ中において、前記スチールコードの撚角が、1.5〜3.0度であり、前記スチールコードの型付率が、平均値で95〜105%、標準偏差σで、5〜20%であることを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードの素線径が、0.28〜0.35mmである請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記スチールコードの2本の前記素線の内の少なくとも1本の素線は、微小癖付けを施したものである請求項1または2に記載の空気入りラジアルタイヤ。

【請求項4】

前記スチールコードをベルト層及びサイド補強層の少なくとも一方に使用した請求項1〜3のいずれか1項に記載の空気入りラジアルタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2011−207276(P2011−207276A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75053(P2010−75053)

【出願日】平成22年3月29日(2010.3.29)

【特許番号】特許第4683155号(P4683155)

【特許公報発行日】平成23年5月11日(2011.5.11)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【特許番号】特許第4683155号(P4683155)

【特許公報発行日】平成23年5月11日(2011.5.11)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]