空気入りラジアルタイヤ

【課題】耐久性、プランジャー強度などを確保しながら、路面グリップ性を向上する。

【解決手段】 ベルト層7は、第1〜第3のベルトプライ7A〜7Cを有し、第1〜第3のベルトプライ7A〜7Cのタイヤ周方向に対するコード角度α1〜α3は、α1=18〜30°、α2=60〜90°、α3=18〜30°。第3ベルトプライ7Cのプライ巾W3は、第2ベルトプライ7Bのプライ巾W2より大、かつ第1ベルトプライ7Aのプライ巾W1より小である。第1〜第3のベルトプライ7A〜7Cの各ベルトコード7Ac〜7Ccは、同一のスチールコード10からなり、かつこのスチールコード10は、素線径dが0.14〜0.18mmの範囲の5〜7本の素線11を撚り合わせて形成される。

【解決手段】 ベルト層7は、第1〜第3のベルトプライ7A〜7Cを有し、第1〜第3のベルトプライ7A〜7Cのタイヤ周方向に対するコード角度α1〜α3は、α1=18〜30°、α2=60〜90°、α3=18〜30°。第3ベルトプライ7Cのプライ巾W3は、第2ベルトプライ7Bのプライ巾W2より大、かつ第1ベルトプライ7Aのプライ巾W1より小である。第1〜第3のベルトプライ7A〜7Cの各ベルトコード7Ac〜7Ccは、同一のスチールコード10からなり、かつこのスチールコード10は、素線径dが0.14〜0.18mmの範囲の5〜7本の素線11を撚り合わせて形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト曲げ剛性を適度に減じ、タイヤ耐久性を損ねることなく路面グリップ性を向上させた空気入りラジアルタイヤに関する。

【背景技術】

【0002】

例えば空気入りラジアルタイヤでは、タイヤの骨格をなすカーカスの外側にベルト層を配し、トレッド部をタガ効果を有して強固に補強している。そして乗用車用タイヤの場合、前記ベルト層は、従来、素線径が0.2〜0.3mmの3〜5本の素線を撚り合わせたスチールコードを、タイヤ周方向に対して18〜30°の角度で配列した2枚のベルトプライによって形成している。

【0003】

そして近年、トレッド部の剛性を適度に減じ、路面追従性および実接地面積を高めることにより路面グリップ性を向上させるために、ベルトコードのコード角度を大きくする、およびベルトコードにより細い素線を用いてコードのしなやかさを増すことなどが試みられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−126347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、コード角度を大きくする場合、ベルト端縁に現れるコードのエンド数が増加する。そのため、ベルトコード端がゴムから剥離する所謂ベルトコード端ルース等の損傷が発生し易くなるという問題を招く。又素線を細径化する場合、トレッド部のプランジャー強度を損ねるとともに、トレッド部に大きな横力が作用した際に、トレッド溝の溝底でベルト層に大きな曲げ変形が発生し、この曲げ変形部分においてベルトコードが破断損傷を起こすという傾向を招く。

【0006】

そこで本発明は、前記ベルトコードの素線を細径化するとともに、ベルトプライ間に、コード角度が大な新たなベルトプライを設けることを基本として、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制して耐久性を維持しながら、ベルト曲げ剛性を適度に低減でき、路面追従性および実接地面積を高めて路面グリップ性を向上しうる空気入りラジアルタイヤを提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの半径方向外側かつトレッド部の内部に配されるベルト層とを具えた空気入りラジアルタイヤであって、

前記ベルト層は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ、第2のベルトプライ、及び第3のベルトプライを有し、

前記第1のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α1が18〜30°、

前記第2のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α2が60〜90°、

前記第3のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α3が18〜30°かつタイヤ周方向に対する傾斜の向きを前記第1のベルトプライのベルトコードの傾斜の向きと逆向きとするとともに、

第3ベルトプライのプライ巾W3は、第2ベルトプライのプライ巾W2より大、かつ第1ベルトプライのプライ巾W1より小であり、

しかも前記第1〜第3のベルトプライの各ベルトコードは、同一のスチールコードからなり、かつこのスチールコードは、素線径が0.14〜0.18mmの範囲の5〜7本の素線を撚り合わせたことを特徴としている。

【0008】

又請求項2の発明では、前記第2、第3のベルトプライのプライ巾W2、W3は、次式(1)を充足することを特徴としている。

(W3−10mm)>W2>(W3×0.7) −−−(1)

【0009】

又請求項3の発明では、前記スチールコードは、素線の断面積Sと素線の本数Nとの積である、実コード断面積S×Nが0.08〜0.17mm2であることを特徴としている。

【発明の効果】

【0010】

本発明は、まず、ベルトコードの素線径を0.14〜0.18mmの範囲と従来よりも細い素線を用いることでベルト層の曲げ剛性を減じている。これにより、路面の凹凸に対して追従しやすくなるとともに、実接地面積が高まり、路面グリップ性が向上する。

【0011】

又このベルトコードの素線に細径化によって生じるデメリット、即ちプランジャー強度の低下、および大きな横力に起因する溝底でのベルトコードの破断損傷に対しては、第2のベルトプライを追加することによって対応している。即ち、第2のベルトプライの追加によって、プランジャー強度が維持される。又ベルトプライが3枚に増えるが、この第2のベルトプライのコード角度が60〜90°と大きいため、トレッド部のフレキシビリティの低下は最小限に抑えられ、前述の路面グリップ性の向上は、ある程度維持される。しかも、コード角度が60〜90°と大きいため、横力に対するベルト層の曲げ変形が抑えられ、曲げ変形部でのコード破断、およびそれに起因するバックリングなどの損傷を抑制することができる。

【0012】

又コード角度が60〜90°と大きいため、第2のベルトプライの端縁には多くのコードエンドが現れ、ベルトコード端ルース等の損傷原因となりうる。しかし本発明では、第2のベルトプライが最も巾狭となるため、この第2のベルトプライ端縁のコードエンドは、第1、第3のベルトプライによって被覆保護される。そのため、第2のベルトプライに起因するベルトコード端ルースは抑制される。

【0013】

このように本発明は、ベルトコードの素線に細径化と、第2のベルトプライの形成との相互作用によって、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制してタイヤの耐久性を維持しながら、路面グリップ性を向上させることが可能となる。

【図面の簡単な説明】

【0014】

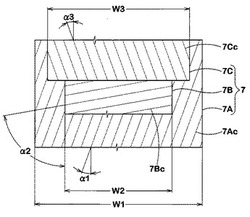

【図1】本発明の空気入りラジアルタイヤの一実施例を示す断面図である。

【図2】そのベルト層のコード配列を示す概念図である。

【図3】ベルトコードの一例を示す断面図である。

【図4】本発明の空気入りラジアルタイヤの他の実施例を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、詳細に説明する。図1は、本発明の空気入りラジアルタイヤが乗用車用タイヤである場合の断面図を示す。

図1において、本実施形態の空気入りラジアルタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、カーカス6の半径方向外側かつ前記トレッド部2の内部に配されるベルト層7とを具える。

【0016】

なお本例では、高速操縦安定性および高速耐久性を高める目的で、前記ベルト層7の半径方向外側にバンド層9を形成した場合が例示されている。なおバンド層9は、例えばナイロン等の有機繊維のバンドコードを周方向に対して5度以下の角度で螺旋状に巻回させたバンドプライ9Aからなり、このバンドプライ9Aとしては、前記ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンドプライ、及びベルト層7の略全巾を覆うフルバンドプライが適宜使用できる。本例では、バンド層9が、1枚のフルバンドプライから形成される場合が例示されている。

【0017】

又前記トレッド部2には、タイヤ周方向に連続してのびる2本以上の縦主溝Gを含むトレッド溝が形成され、必要なウエットグリップ性能の確保が図られる。前記縦主溝Gは、溝幅Wgが8mm以上の幅広溝を意味し、本例では直線状にのびる3本の縦主溝Gが形成される場合が例示される。

【0018】

又前記カーカス6は、カーカスコードをタイヤ周方向に対して例えば75〜90度の角度で配列させた1枚以上、本例では1枚のカーカスプライ6Aから形成される。このカーカスプライ6Aは、前記ビードコア5、5間を跨るプライ本体部6aの両端に、前記ビードコア5の周りでタイヤ軸方向内側から外側に折り返されたプライ折返し部6bを一連に具える。又前記プライ本体部6aとプライ折返し部6bとの間には、前記ビードコア5から半径方向外側にのびる断面三角形状のビードエーペックスゴム8が配置され、ビード部4からサイドウォール部3にかけて補強される。前記カーカスコードとしては、乗用車用のタイヤの場合、例えばナイロン、ポリエステル、レーヨン、アラミド等の有機繊維コードが好適に使用されるが、要求によりスチールコードを用いることもできる。

【0019】

次に、前記ベルト層7は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ7A、第2のベルトプライ7B、及び第3のベルトプライ7Cから形成される。

【0020】

このうち、前記第1のベルトプライ7Aでは、図2に示すように、そのベルトコード7Acをタイヤ周方向に対して18〜30°のコード角度α1で傾斜配列している。又前記第2のベルトプライ7Bでは、そのベルトコード7Bcをタイヤ周方向に対して60〜90°のコード角度α2で傾斜配列している。又前記第3のベルトプライ7Cでは、そのベルトコード7Ccをタイヤ周方向に対して18〜30°のコード角度α3で傾斜配列するととともに、このベルトコード7Ccのタイヤ周方向に対する傾斜の向きを、前記第1のベルトプライ7Aのベルトコード7Acの傾斜の向きと逆向きとしている。

【0021】

又第3ベルトプライ7Cのプライ巾W3は、第2ベルトプライ7Bのプライ巾W2より大、かつ第1ベルトプライ7Aのプライ巾W1より小に設定される。即ち、W1>W3>W2に設定される。なお第1、第3のベルトプライ7A、7Cのプライ巾W1、W3は、それぞれトレッド接地巾TWの85%以上が好ましく、又プライ巾の差W1−W3を10mm以上とし、プライ端に応力が集中するのを防止するのが好ましい。

【0022】

なお前記トレッド接地巾TWとは、正規リムにリム組みしかつ正規内圧を充填した状態のタイヤに正規荷重を負荷した時に接地する接地面のタイヤ軸方向最大巾を意味する。又前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味するが、乗用車用タイヤの場合には180kPaとする。前記「正規荷重」とは、前記規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"である。

【0023】

次に、前記第1〜第3のベルトプライ7A〜7Cの各ベルトコード7Ac〜7Ccは、同一のスチールコード10からなり、かつこのスチールコード10は、図3にその一例を示すように、素線径dを0.14〜0.18mmとした細い素線11の5〜7本を撚り合わせることにより形成される。

【0024】

このように、前記スチールコード10に、従来よりも細い素線11を用いているため、コードがしなやかとなってベルト層7の曲げ剛性が減じられる。これにより、トレッド部2が路面の凹凸に追従しやすくなるとともに実接地面積が高まり、路面グリップ性を向上することができる。

【0025】

そしてこの素線11の細径化によって生じるデメリット、即ちプランジャー強度の低下、および大きな横力に起因する溝底でのベルトコードの破断損傷に対しては、第2のベルトプライ7Bを追加することによって対応している。

【0026】

即ち、第2のベルトプライ7Bの追加によって、プランジャー強度の維持が図られる。又第2のベルトプライ7Bのコード角度α2が60〜90°と大きいため、第2のベルトプライ7Bが追加されることによるトレッド部2のフレキシビリティの低下は、最小限に抑えられ、前述の路面グリップ性の向上は、ある程度確保される。しかも、コード角度α2が60〜90°と大きいため、横力に対するベルト層7の曲げ変形が効果的に抑えられる。そのため、曲げ変形部分でのコード破断、およびバックリングなどの損傷を抑制することができる。特に本例の如く、トレッド部2に周方向に直線状にのびる縦主溝Gが配される場合には、その溝底にて、コード破断およびバックリングがより発生しやすくなるため、本実施形態のベルト層7は、より高い効果を発揮することができる。

【0027】

他方、前記コード角度α2が60〜90°と大きく、第2のベルトプライ7Bの端縁に多くのコードエンドが現れるため、ベルトコード端ルース等の損傷が懸念される。しかし、W1>W3>W2であって、第2のベルトプライ7Bの両端縁が、第1、第3のベルトプライ7A、7Cによって被覆保護されるため、第2のベルトプライ7Bに起因するベルトコード端ルースの発生は抑制される。

【0028】

このように本実施形態のベルト層7は、ベルトコードの素線の細径化と、第2のベルトプライ7Bの形成との相互作用によって、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制してタイヤの耐久性を維持しながら、路面グリップ性を向上させることができる。

【0029】

なお前記素線径dが0.14mm未満では、強度不足となり、逆に0.18mmを越えるとトレッド部2のフレキシビリティを充分に減じることができなくなる。又コード角度α1、α3が18°未満では、トレッド部2のフレキシビリティが不足し、逆に30°を越えると、第1、第3のベルトプライ7A、7Cの端縁にてコードエンド数が増加するため、この端縁にてベルトコード端ルースの発生を招く。又コード角度α2が60°未満となると、横力に対する耐コード破断性、耐バックリング性が不充分となる。

【0030】

ここで、第2のベルトプライ7Bに代えて、第1、第3のベルトプライ7A、7Cのうちの一方のベルトプライのコード角度を60〜90°とした場合には、そのベルトプライにコード端ルースを招くとともに、隣接するカーカスプライ6A或いはバンドプライ9Aに損傷を与える可能性が高くなる。

【0031】

又当然ではあるが、第2のベルトプライ7Bのベルトコード7Bcのみ、その素線11を細径化した場合、或いは第1、第3のベルトプライ7A、7Cのベルトコード7Ac、7Ccのみ、その素線11を細径化した場合には、トレッド部2のフレキシビリティを充分に減じることができず、路面グリップ性の向上効果を充分発揮することは困難となる。従って、路面グリップ性向上のためには、各ベルトコード7Ac〜7Ccにおいて、素線の細径化を図ることが必要である。又素線を細径化した場合にも、ベルトコード間で素線径dが相違する場合には、トレッド部2のフレキシビリティの低減効果が低下する。従って、本実施形態では、各ベルトコード7Ac〜7Ccに、素線11を細径化した同一のスチールコード10を使用している。

【0032】

次に、前記ベルト層7では、前記第2、第3のベルトプライのプライ巾W2、W3において、次式(1)を充足することが好ましい。

(W3−10mm)>W2>(W3×0.7) −−−(1)

もしプライ巾の差(W3−W2)が10mm以下になると、第2のベルトプライ7Bの両端縁への被覆保護が不充分となって第2のベルトプライ7Bのベルトコード端ルースが発生し易い傾向となる。逆にプライ巾W2がプライ巾W3の0.7倍以下になると、第2のベルトプライ7Bによる効果が充分に期待できなくなる。

【0033】

又前記スチールコード10では、素線11の断面積Sと素線11の本数Nとの積である実コード断面積S×Nが0.08〜0.17mm2の範囲であることも好ましい。この実コード断面積S×Nが0.08mm2未満では、コードが強度不足となって、横力に対する耐コード破断性、耐バックリング性、およびランジャー強度が不充分となり、逆に0.17mm2を越えると、コードのしなやかさが減じて、路面グリップ性の向上効果を充分発揮することができなくなる。

【0034】

次に、前記空気入りラジアルタイヤ1としては、図4に示すように、ラリー用タイヤとして形成することも好ましい。ラリー用タイヤとして形成した場合、前記トレッド部2のフレキシビリティが増しエンベロープ効果が向上する。そのため、不整地路面においても路面追従性が高まり、路面グリップ性を向上させることができる。又ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制して耐久性を維持しうることは、乗用車用タイヤの場合と同様である。又前記ベルト層7では、各ベルトコード7Ac〜7Ccが3方向に交差するため、トレッド部2では鋭利な岩などの貫通が抑えられるなど、特にラリー用タイヤにおいて重要性能となる耐パンク性に対しても、大きく貢献することが可能となる。

【0035】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0036】

(実施例A)

図1に示す構造をなす乗用車用タイヤ(タイヤサイズ195/55R15)を表1の仕様にて試作するとともに、各試供タイヤの路面グリップ性、耐久性、プランジャ強度についてテストし、互いに比較した。なお表1に記載のベルト層の構造以外は実質的に同仕様である。

【0037】

(1)路面グリップ性:

試供タイヤを、内圧(200kPa)、リム(7JJ)の条件にて、国産車(1600cc、FF車)の全輪に装着し、1周約2.8kmのサーキットコースを走行した時の走破タイムにて比較した。なお走破タイムは、5回のタイムアタック中のベストタイムを記載した。走破タイムが短いほど、路面グリップ性に優れている。

【0038】

(2)耐久性(8の字旋回耐久性、高速耐久性):

(2−1)8の字旋回耐久性

前記車両を用い、8の字旋回コース(半径20m)を500周行い、周回後にタイヤを解体してベルトコードの切断箇所を数え、従来例を100とする指数で表示している。指数は大きい方が切断箇所が少なく良好である。

(2−2)高速耐久性:

ドラム試験機を用い、ECE30により規定された荷重/速度性能テストに準拠して、内圧(300kPa)、リム(6.0JJ)、縦荷重(3.57kN)、キャンバ角(4°)の条件にて、ステップスピード方式により実施した。テストは、逐次走行速度を上昇させるとともに、タイヤが破壊したときの速度(km/H )を測定した。

【0039】

(3)プランジャー強度:

プランジャーテスト機を用い、JIS D4230の5.1項「タイヤ強度(破壊エネルギー)試験」に準拠して破壊エネルギーの値を測定するとともに、従来例を100とする指数で表示した。指数が大きい方が良好である。

【0040】

【表1】

【0041】

(実施例B)

図4に示す構造をなすラリ用タイヤ(タイヤサイズ205/65R15)を表2の仕様にて試作するとともに、各試供タイヤの路面グリップ性、耐久性、プランジャ強度についてテストし、互いに比較した。なお表2に記載のベルト層の構造以外は実質的に同仕様である。

【0042】

(1)路面グリップ性:

試供タイヤを、内圧(200kPa)、リム(6.5JJ)の条件にて、国産車(2000cc、4WD車)の全輪に装着し、1周約1.5kmのダートコースを走行した時の走破タイムにて比較した。なお走破タイムは、5回のタイムアタック中のベストタイムを記載した。走破タイムが短いほど、路面グリップ性に優れている。

【0043】

(2)耐久性(高速耐久性):

ドラム試験機を用い、ECE30により規定された荷重/速度性能テストに準拠して、内圧(260kPa)、リム(6.0JJ)、縦荷重(5.26kN)、キャンバ角(4°)の条件にて、ステップスピード方式により実施した。テストは、逐次走行速度を上昇させるとともに、タイヤが破壊したときの速度(km/H )を測定した。

【0044】

(3)プランジャー強度:

プランジャーテスト機を用い、JIS D4230の5.1項「タイヤ強度(破壊エネルギー)試験」に準拠して破壊エネルギーの値を測定するとともに、従来例を100とする指数で表示した。指数が大きい方が良好である。

【0045】

【表2】

【0046】

表1、2に示すように、実施例のタイヤは、耐久性、プランジャ強度を確保しながら、路面グリップ性を向上しうるのが確認できる。

【符号の説明】

【0047】

1 空気入りラジアルタイヤ

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

6 カーカス

7 ベルト層

7A 第1のベルトプライ

7B 第2のベルトプライ

7C 第3のベルトプライ

10 スチールコード

11 素線

【技術分野】

【0001】

本発明は、ベルト曲げ剛性を適度に減じ、タイヤ耐久性を損ねることなく路面グリップ性を向上させた空気入りラジアルタイヤに関する。

【背景技術】

【0002】

例えば空気入りラジアルタイヤでは、タイヤの骨格をなすカーカスの外側にベルト層を配し、トレッド部をタガ効果を有して強固に補強している。そして乗用車用タイヤの場合、前記ベルト層は、従来、素線径が0.2〜0.3mmの3〜5本の素線を撚り合わせたスチールコードを、タイヤ周方向に対して18〜30°の角度で配列した2枚のベルトプライによって形成している。

【0003】

そして近年、トレッド部の剛性を適度に減じ、路面追従性および実接地面積を高めることにより路面グリップ性を向上させるために、ベルトコードのコード角度を大きくする、およびベルトコードにより細い素線を用いてコードのしなやかさを増すことなどが試みられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−126347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、コード角度を大きくする場合、ベルト端縁に現れるコードのエンド数が増加する。そのため、ベルトコード端がゴムから剥離する所謂ベルトコード端ルース等の損傷が発生し易くなるという問題を招く。又素線を細径化する場合、トレッド部のプランジャー強度を損ねるとともに、トレッド部に大きな横力が作用した際に、トレッド溝の溝底でベルト層に大きな曲げ変形が発生し、この曲げ変形部分においてベルトコードが破断損傷を起こすという傾向を招く。

【0006】

そこで本発明は、前記ベルトコードの素線を細径化するとともに、ベルトプライ間に、コード角度が大な新たなベルトプライを設けることを基本として、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制して耐久性を維持しながら、ベルト曲げ剛性を適度に低減でき、路面追従性および実接地面積を高めて路面グリップ性を向上しうる空気入りラジアルタイヤを提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの半径方向外側かつトレッド部の内部に配されるベルト層とを具えた空気入りラジアルタイヤであって、

前記ベルト層は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ、第2のベルトプライ、及び第3のベルトプライを有し、

前記第1のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α1が18〜30°、

前記第2のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α2が60〜90°、

前記第3のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α3が18〜30°かつタイヤ周方向に対する傾斜の向きを前記第1のベルトプライのベルトコードの傾斜の向きと逆向きとするとともに、

第3ベルトプライのプライ巾W3は、第2ベルトプライのプライ巾W2より大、かつ第1ベルトプライのプライ巾W1より小であり、

しかも前記第1〜第3のベルトプライの各ベルトコードは、同一のスチールコードからなり、かつこのスチールコードは、素線径が0.14〜0.18mmの範囲の5〜7本の素線を撚り合わせたことを特徴としている。

【0008】

又請求項2の発明では、前記第2、第3のベルトプライのプライ巾W2、W3は、次式(1)を充足することを特徴としている。

(W3−10mm)>W2>(W3×0.7) −−−(1)

【0009】

又請求項3の発明では、前記スチールコードは、素線の断面積Sと素線の本数Nとの積である、実コード断面積S×Nが0.08〜0.17mm2であることを特徴としている。

【発明の効果】

【0010】

本発明は、まず、ベルトコードの素線径を0.14〜0.18mmの範囲と従来よりも細い素線を用いることでベルト層の曲げ剛性を減じている。これにより、路面の凹凸に対して追従しやすくなるとともに、実接地面積が高まり、路面グリップ性が向上する。

【0011】

又このベルトコードの素線に細径化によって生じるデメリット、即ちプランジャー強度の低下、および大きな横力に起因する溝底でのベルトコードの破断損傷に対しては、第2のベルトプライを追加することによって対応している。即ち、第2のベルトプライの追加によって、プランジャー強度が維持される。又ベルトプライが3枚に増えるが、この第2のベルトプライのコード角度が60〜90°と大きいため、トレッド部のフレキシビリティの低下は最小限に抑えられ、前述の路面グリップ性の向上は、ある程度維持される。しかも、コード角度が60〜90°と大きいため、横力に対するベルト層の曲げ変形が抑えられ、曲げ変形部でのコード破断、およびそれに起因するバックリングなどの損傷を抑制することができる。

【0012】

又コード角度が60〜90°と大きいため、第2のベルトプライの端縁には多くのコードエンドが現れ、ベルトコード端ルース等の損傷原因となりうる。しかし本発明では、第2のベルトプライが最も巾狭となるため、この第2のベルトプライ端縁のコードエンドは、第1、第3のベルトプライによって被覆保護される。そのため、第2のベルトプライに起因するベルトコード端ルースは抑制される。

【0013】

このように本発明は、ベルトコードの素線に細径化と、第2のベルトプライの形成との相互作用によって、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制してタイヤの耐久性を維持しながら、路面グリップ性を向上させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の空気入りラジアルタイヤの一実施例を示す断面図である。

【図2】そのベルト層のコード配列を示す概念図である。

【図3】ベルトコードの一例を示す断面図である。

【図4】本発明の空気入りラジアルタイヤの他の実施例を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、詳細に説明する。図1は、本発明の空気入りラジアルタイヤが乗用車用タイヤである場合の断面図を示す。

図1において、本実施形態の空気入りラジアルタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、カーカス6の半径方向外側かつ前記トレッド部2の内部に配されるベルト層7とを具える。

【0016】

なお本例では、高速操縦安定性および高速耐久性を高める目的で、前記ベルト層7の半径方向外側にバンド層9を形成した場合が例示されている。なおバンド層9は、例えばナイロン等の有機繊維のバンドコードを周方向に対して5度以下の角度で螺旋状に巻回させたバンドプライ9Aからなり、このバンドプライ9Aとしては、前記ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンドプライ、及びベルト層7の略全巾を覆うフルバンドプライが適宜使用できる。本例では、バンド層9が、1枚のフルバンドプライから形成される場合が例示されている。

【0017】

又前記トレッド部2には、タイヤ周方向に連続してのびる2本以上の縦主溝Gを含むトレッド溝が形成され、必要なウエットグリップ性能の確保が図られる。前記縦主溝Gは、溝幅Wgが8mm以上の幅広溝を意味し、本例では直線状にのびる3本の縦主溝Gが形成される場合が例示される。

【0018】

又前記カーカス6は、カーカスコードをタイヤ周方向に対して例えば75〜90度の角度で配列させた1枚以上、本例では1枚のカーカスプライ6Aから形成される。このカーカスプライ6Aは、前記ビードコア5、5間を跨るプライ本体部6aの両端に、前記ビードコア5の周りでタイヤ軸方向内側から外側に折り返されたプライ折返し部6bを一連に具える。又前記プライ本体部6aとプライ折返し部6bとの間には、前記ビードコア5から半径方向外側にのびる断面三角形状のビードエーペックスゴム8が配置され、ビード部4からサイドウォール部3にかけて補強される。前記カーカスコードとしては、乗用車用のタイヤの場合、例えばナイロン、ポリエステル、レーヨン、アラミド等の有機繊維コードが好適に使用されるが、要求によりスチールコードを用いることもできる。

【0019】

次に、前記ベルト層7は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ7A、第2のベルトプライ7B、及び第3のベルトプライ7Cから形成される。

【0020】

このうち、前記第1のベルトプライ7Aでは、図2に示すように、そのベルトコード7Acをタイヤ周方向に対して18〜30°のコード角度α1で傾斜配列している。又前記第2のベルトプライ7Bでは、そのベルトコード7Bcをタイヤ周方向に対して60〜90°のコード角度α2で傾斜配列している。又前記第3のベルトプライ7Cでは、そのベルトコード7Ccをタイヤ周方向に対して18〜30°のコード角度α3で傾斜配列するととともに、このベルトコード7Ccのタイヤ周方向に対する傾斜の向きを、前記第1のベルトプライ7Aのベルトコード7Acの傾斜の向きと逆向きとしている。

【0021】

又第3ベルトプライ7Cのプライ巾W3は、第2ベルトプライ7Bのプライ巾W2より大、かつ第1ベルトプライ7Aのプライ巾W1より小に設定される。即ち、W1>W3>W2に設定される。なお第1、第3のベルトプライ7A、7Cのプライ巾W1、W3は、それぞれトレッド接地巾TWの85%以上が好ましく、又プライ巾の差W1−W3を10mm以上とし、プライ端に応力が集中するのを防止するのが好ましい。

【0022】

なお前記トレッド接地巾TWとは、正規リムにリム組みしかつ正規内圧を充填した状態のタイヤに正規荷重を負荷した時に接地する接地面のタイヤ軸方向最大巾を意味する。又前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味するが、乗用車用タイヤの場合には180kPaとする。前記「正規荷重」とは、前記規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"である。

【0023】

次に、前記第1〜第3のベルトプライ7A〜7Cの各ベルトコード7Ac〜7Ccは、同一のスチールコード10からなり、かつこのスチールコード10は、図3にその一例を示すように、素線径dを0.14〜0.18mmとした細い素線11の5〜7本を撚り合わせることにより形成される。

【0024】

このように、前記スチールコード10に、従来よりも細い素線11を用いているため、コードがしなやかとなってベルト層7の曲げ剛性が減じられる。これにより、トレッド部2が路面の凹凸に追従しやすくなるとともに実接地面積が高まり、路面グリップ性を向上することができる。

【0025】

そしてこの素線11の細径化によって生じるデメリット、即ちプランジャー強度の低下、および大きな横力に起因する溝底でのベルトコードの破断損傷に対しては、第2のベルトプライ7Bを追加することによって対応している。

【0026】

即ち、第2のベルトプライ7Bの追加によって、プランジャー強度の維持が図られる。又第2のベルトプライ7Bのコード角度α2が60〜90°と大きいため、第2のベルトプライ7Bが追加されることによるトレッド部2のフレキシビリティの低下は、最小限に抑えられ、前述の路面グリップ性の向上は、ある程度確保される。しかも、コード角度α2が60〜90°と大きいため、横力に対するベルト層7の曲げ変形が効果的に抑えられる。そのため、曲げ変形部分でのコード破断、およびバックリングなどの損傷を抑制することができる。特に本例の如く、トレッド部2に周方向に直線状にのびる縦主溝Gが配される場合には、その溝底にて、コード破断およびバックリングがより発生しやすくなるため、本実施形態のベルト層7は、より高い効果を発揮することができる。

【0027】

他方、前記コード角度α2が60〜90°と大きく、第2のベルトプライ7Bの端縁に多くのコードエンドが現れるため、ベルトコード端ルース等の損傷が懸念される。しかし、W1>W3>W2であって、第2のベルトプライ7Bの両端縁が、第1、第3のベルトプライ7A、7Cによって被覆保護されるため、第2のベルトプライ7Bに起因するベルトコード端ルースの発生は抑制される。

【0028】

このように本実施形態のベルト層7は、ベルトコードの素線の細径化と、第2のベルトプライ7Bの形成との相互作用によって、ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制してタイヤの耐久性を維持しながら、路面グリップ性を向上させることができる。

【0029】

なお前記素線径dが0.14mm未満では、強度不足となり、逆に0.18mmを越えるとトレッド部2のフレキシビリティを充分に減じることができなくなる。又コード角度α1、α3が18°未満では、トレッド部2のフレキシビリティが不足し、逆に30°を越えると、第1、第3のベルトプライ7A、7Cの端縁にてコードエンド数が増加するため、この端縁にてベルトコード端ルースの発生を招く。又コード角度α2が60°未満となると、横力に対する耐コード破断性、耐バックリング性が不充分となる。

【0030】

ここで、第2のベルトプライ7Bに代えて、第1、第3のベルトプライ7A、7Cのうちの一方のベルトプライのコード角度を60〜90°とした場合には、そのベルトプライにコード端ルースを招くとともに、隣接するカーカスプライ6A或いはバンドプライ9Aに損傷を与える可能性が高くなる。

【0031】

又当然ではあるが、第2のベルトプライ7Bのベルトコード7Bcのみ、その素線11を細径化した場合、或いは第1、第3のベルトプライ7A、7Cのベルトコード7Ac、7Ccのみ、その素線11を細径化した場合には、トレッド部2のフレキシビリティを充分に減じることができず、路面グリップ性の向上効果を充分発揮することは困難となる。従って、路面グリップ性向上のためには、各ベルトコード7Ac〜7Ccにおいて、素線の細径化を図ることが必要である。又素線を細径化した場合にも、ベルトコード間で素線径dが相違する場合には、トレッド部2のフレキシビリティの低減効果が低下する。従って、本実施形態では、各ベルトコード7Ac〜7Ccに、素線11を細径化した同一のスチールコード10を使用している。

【0032】

次に、前記ベルト層7では、前記第2、第3のベルトプライのプライ巾W2、W3において、次式(1)を充足することが好ましい。

(W3−10mm)>W2>(W3×0.7) −−−(1)

もしプライ巾の差(W3−W2)が10mm以下になると、第2のベルトプライ7Bの両端縁への被覆保護が不充分となって第2のベルトプライ7Bのベルトコード端ルースが発生し易い傾向となる。逆にプライ巾W2がプライ巾W3の0.7倍以下になると、第2のベルトプライ7Bによる効果が充分に期待できなくなる。

【0033】

又前記スチールコード10では、素線11の断面積Sと素線11の本数Nとの積である実コード断面積S×Nが0.08〜0.17mm2の範囲であることも好ましい。この実コード断面積S×Nが0.08mm2未満では、コードが強度不足となって、横力に対する耐コード破断性、耐バックリング性、およびランジャー強度が不充分となり、逆に0.17mm2を越えると、コードのしなやかさが減じて、路面グリップ性の向上効果を充分発揮することができなくなる。

【0034】

次に、前記空気入りラジアルタイヤ1としては、図4に示すように、ラリー用タイヤとして形成することも好ましい。ラリー用タイヤとして形成した場合、前記トレッド部2のフレキシビリティが増しエンベロープ効果が向上する。そのため、不整地路面においても路面追従性が高まり、路面グリップ性を向上させることができる。又ベルトコード端ルース、ベルトコード破断、およびプランジャー強度の低下を抑制して耐久性を維持しうることは、乗用車用タイヤの場合と同様である。又前記ベルト層7では、各ベルトコード7Ac〜7Ccが3方向に交差するため、トレッド部2では鋭利な岩などの貫通が抑えられるなど、特にラリー用タイヤにおいて重要性能となる耐パンク性に対しても、大きく貢献することが可能となる。

【0035】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0036】

(実施例A)

図1に示す構造をなす乗用車用タイヤ(タイヤサイズ195/55R15)を表1の仕様にて試作するとともに、各試供タイヤの路面グリップ性、耐久性、プランジャ強度についてテストし、互いに比較した。なお表1に記載のベルト層の構造以外は実質的に同仕様である。

【0037】

(1)路面グリップ性:

試供タイヤを、内圧(200kPa)、リム(7JJ)の条件にて、国産車(1600cc、FF車)の全輪に装着し、1周約2.8kmのサーキットコースを走行した時の走破タイムにて比較した。なお走破タイムは、5回のタイムアタック中のベストタイムを記載した。走破タイムが短いほど、路面グリップ性に優れている。

【0038】

(2)耐久性(8の字旋回耐久性、高速耐久性):

(2−1)8の字旋回耐久性

前記車両を用い、8の字旋回コース(半径20m)を500周行い、周回後にタイヤを解体してベルトコードの切断箇所を数え、従来例を100とする指数で表示している。指数は大きい方が切断箇所が少なく良好である。

(2−2)高速耐久性:

ドラム試験機を用い、ECE30により規定された荷重/速度性能テストに準拠して、内圧(300kPa)、リム(6.0JJ)、縦荷重(3.57kN)、キャンバ角(4°)の条件にて、ステップスピード方式により実施した。テストは、逐次走行速度を上昇させるとともに、タイヤが破壊したときの速度(km/H )を測定した。

【0039】

(3)プランジャー強度:

プランジャーテスト機を用い、JIS D4230の5.1項「タイヤ強度(破壊エネルギー)試験」に準拠して破壊エネルギーの値を測定するとともに、従来例を100とする指数で表示した。指数が大きい方が良好である。

【0040】

【表1】

【0041】

(実施例B)

図4に示す構造をなすラリ用タイヤ(タイヤサイズ205/65R15)を表2の仕様にて試作するとともに、各試供タイヤの路面グリップ性、耐久性、プランジャ強度についてテストし、互いに比較した。なお表2に記載のベルト層の構造以外は実質的に同仕様である。

【0042】

(1)路面グリップ性:

試供タイヤを、内圧(200kPa)、リム(6.5JJ)の条件にて、国産車(2000cc、4WD車)の全輪に装着し、1周約1.5kmのダートコースを走行した時の走破タイムにて比較した。なお走破タイムは、5回のタイムアタック中のベストタイムを記載した。走破タイムが短いほど、路面グリップ性に優れている。

【0043】

(2)耐久性(高速耐久性):

ドラム試験機を用い、ECE30により規定された荷重/速度性能テストに準拠して、内圧(260kPa)、リム(6.0JJ)、縦荷重(5.26kN)、キャンバ角(4°)の条件にて、ステップスピード方式により実施した。テストは、逐次走行速度を上昇させるとともに、タイヤが破壊したときの速度(km/H )を測定した。

【0044】

(3)プランジャー強度:

プランジャーテスト機を用い、JIS D4230の5.1項「タイヤ強度(破壊エネルギー)試験」に準拠して破壊エネルギーの値を測定するとともに、従来例を100とする指数で表示した。指数が大きい方が良好である。

【0045】

【表2】

【0046】

表1、2に示すように、実施例のタイヤは、耐久性、プランジャ強度を確保しながら、路面グリップ性を向上しうるのが確認できる。

【符号の説明】

【0047】

1 空気入りラジアルタイヤ

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

6 カーカス

7 ベルト層

7A 第1のベルトプライ

7B 第2のベルトプライ

7C 第3のベルトプライ

10 スチールコード

11 素線

【特許請求の範囲】

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの半径方向外側かつトレッド部の内部に配されるベルト層とを具えた空気入りラジアルタイヤであって、

前記ベルト層は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ、第2のベルトプライ、及び第3のベルトプライを有し、

前記第1のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α1が18〜30°、

前記第2のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α2が60〜90°、

前記第3のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α3が18〜30°かつタイヤ周方向に対する傾斜の向きを前記第1のベルトプライのベルトコードの傾斜の向きと逆向きとするとともに、

第3ベルトプライのプライ巾W3は、第2ベルトプライのプライ巾W2より大、かつ第1ベルトプライのプライ巾W1より小であり、

しかも前記第1〜第3のベルトプライの各ベルトコードは、同一のスチールコードからなり、かつこのスチールコードは、素線径が0.14〜0.18mmの範囲の5〜7本の素線を撚り合わせたことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記第2、第3のベルトプライのプライ巾W2、W3は、次式(1)を充足することを特徴とする請求項1記載の空気入りラジアルタイヤ。

(W3−10mm)>W2>(W3×0.7) −−−(1)

【請求項3】

前記スチールコードは、素線の断面積Sと素線の本数Nとの積である、実コード断面積S×Nが0.08〜0.17mm2であることを特徴とする請求項1又は2記載の空気入りラジアルタイヤ。

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、このカーカスの半径方向外側かつトレッド部の内部に配されるベルト層とを具えた空気入りラジアルタイヤであって、

前記ベルト層は、カーカス側から半径方向外側に向かって順次重ね置きされる第1のベルトプライ、第2のベルトプライ、及び第3のベルトプライを有し、

前記第1のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α1が18〜30°、

前記第2のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α2が60〜90°、

前記第3のベルトプライのベルトコードは、タイヤ周方向に対するコード角度α3が18〜30°かつタイヤ周方向に対する傾斜の向きを前記第1のベルトプライのベルトコードの傾斜の向きと逆向きとするとともに、

第3ベルトプライのプライ巾W3は、第2ベルトプライのプライ巾W2より大、かつ第1ベルトプライのプライ巾W1より小であり、

しかも前記第1〜第3のベルトプライの各ベルトコードは、同一のスチールコードからなり、かつこのスチールコードは、素線径が0.14〜0.18mmの範囲の5〜7本の素線を撚り合わせたことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記第2、第3のベルトプライのプライ巾W2、W3は、次式(1)を充足することを特徴とする請求項1記載の空気入りラジアルタイヤ。

(W3−10mm)>W2>(W3×0.7) −−−(1)

【請求項3】

前記スチールコードは、素線の断面積Sと素線の本数Nとの積である、実コード断面積S×Nが0.08〜0.17mm2であることを特徴とする請求項1又は2記載の空気入りラジアルタイヤ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−51497(P2011−51497A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−202913(P2009−202913)

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月2日(2009.9.2)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]