空気入りラジアルタイヤ

【課題】タイヤ耐久性能の向上を可能にした空気入りラジアルタイヤを提供する。

【解決手段】

複数本の素線9を撚り合わせてなる1×N構造のスチールコード8をゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、スチールコード8の素線9としてその軸廻りに予め捩りを与えた素線を用い、素線9のワイヤ表面捩り角θ2を1°以上にすると共に、素線9の撚り角θ1を3〜7°にする。

【解決手段】

複数本の素線9を撚り合わせてなる1×N構造のスチールコード8をゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、スチールコード8の素線9としてその軸廻りに予め捩りを与えた素線を用い、素線9のワイヤ表面捩り角θ2を1°以上にすると共に、素線9の撚り角θ1を3〜7°にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤに関し、更に詳しくは、タイヤ耐久性能の向上を可能にした空気入りラジアルタイヤに関する。

【背景技術】

【0002】

一般に、空気入りラジアルタイヤのベルト部やカーカス部などの補強材として、複数本の素線を撚り合わせてなる1×N構造のスチールコードが使用されている(例えば、特許文献1参照)。

【0003】

ところが、この種のスチールコードでは、タイヤ走行中にコードが繰り返し変形することにより素線同士がその点接触部分において互いに擦れ合って摩滅し、所謂フレッティング摩耗を生じ、これによりタイヤの耐久性を損なうという問題がある。

【0004】

このフレッティング摩耗を抑制するためには、スチールコードの素線の撚り角を小さくすることが有効であることが知られている。つまり、素線の撚り角を小さくすることにより、素線同士の接触圧を減らすことが出来る。

【0005】

しかしながら、素線の撚り角が小さくなると、素線の真直性の影響によりコードの真直性が悪化し、それに起因してタイヤ耐久性が悪化するという問題がある。つまり、ベルト部やカーカス部などの補強材を加工する場合、複数本のスチールコードを引き揃えてゴム被覆した部材を切断し、その切断片同士を側部に沿ってスプライスすることが行われているが、コードの真直性が悪化すると、スプライス精度が悪化するため、コード間隔が開き過ぎたり、コード同士が接触したりすることがある。その結果、タイヤの耐久性能が低下する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−329509号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述する問題点を解決するもので、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、タイヤ耐久性能の向上を可能にした空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明の空気入りラジアルタイヤは、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、前記スチールコードの素線としてその軸廻りに予め捩りを与えた素線を用い、該素線のワイヤ表面捩り角を1°以上にすると共に、前記素線の撚り角を3〜7°にしたことを特徴とする。

【発明の効果】

【0009】

本発明では、補強層を構成するスチールコードの素線として予め捩りを与えた素線を用い、そのワイヤ表面捩り角を規定することにより、素線の撚り角を従来より小さい3〜7°にしてフレッティング摩耗を抑制するようにしても、コードの真直性が改善されるので、スプライス精度を向上し、タイヤ耐久性を向上することが出来る。

【0010】

本発明においては、前記スチールコードを構成する素線の本数Nが2〜12本であることが好ましい。また、素線の径が0.20〜0.40mmであることが好ましい。これにより、空気入りラジアルタイヤの補強層に適したスチールコードを形成することが出来る。

【0011】

本発明においては、素線のワイヤ表面捩り角を15°以下にすることが好ましい。コードの真直性を改善するにはワイヤ表面捩り角を大きくすることが望ましいが、それが過大であるとコードの生産性が低下する。ワイヤ表面捩り角の上限値を上記のように規定することにより、コードの生産性が低下することを回避することが出来る。

【0012】

上記スチールコードを適用する補強層は特に限定されるものではないが、上記スチールコードはベルト層に適用することが好ましい。

【0013】

本発明において、素線の撚り角θ1及びワイヤ表面捩り角θ2は以下のようにして測定される。先ず、空気入りタイヤからスチールコードを取り出し、そのコードを有機溶剤に浸漬して表面に付着するゴムを膨潤させた後、そのゴムを除去する。そして、スチールコードのコード径d1(mm)、素線径d2(mm)、及び素線の撚り長さP1(mm)を測定する。各寸法は少なくとも10箇所での測定値の平均値とする。これらコード径d1、素線径d2、撚り長さP1に基づいて下記(1)式から素線の撚り角θ1を算出する。

θ1=ATAN(π×(d1−d2)/P1)×180/π・・・(1)

【0014】

更に、スチールコードを分解して素線を取り出し、その素線を有機溶剤に浸漬して表面に付着するゴムを膨潤させた後、そのゴムを除去する。そして、素線を直線状に固定した状態で光学顕微鏡にて素線を観察し、ワイヤ表面に形成された伸線痕から捩りピッチP2(mm)の1/2の値を測定し、それを2倍して捩りピッチP2を求める。捩りピッチP2は少なくとも10箇所での測定値の平均値とする。この捩りピッチP2と上記素線径d2に基づいて下記(2)式からワイヤ表面捩り角θ2を算出する。

θ2=ATAN(π×d2/P2)×180/π ・・・(2)

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

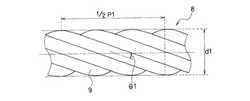

【図2】本発明で補強層を構成するスチールコードの一例を示す断面図である。

【図3】本発明で補強層を構成するスチールコードの一例を示す側面図である。

【図4】本発明でスチールコードを構成する素線を示す側面図である。

【図5】図4の一部を拡大して示す側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りラジアルタイヤを示し、図2及び3は本発明で補強層を構成するスチールコードを示し、図4及び図5は本発明でスチールコードを構成する素線を示すものである。

【0017】

図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはカーカス層4が装架されている。このカーカス層4は、タイヤ径方向に延びる複数本の補強コードを含み、各ビード部3に配置されたビードコア5の廻りにタイヤ内側から外側に折り返されている。また、ビードコア5の外周上にはビードフィラー6が配置され、このビードフィラー6がカーカス層4の本体部分と折り返し部分により包み込まれている。

【0018】

一方、トレッド部1におけるカーカス層4の外周側には複数層のベルト層7が埋設されている。これらベルト層7はタイヤ周方向に対して傾斜する複数本の補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層7において、補強コードのタイヤ周方向に対する傾斜角度は例えば10〜40°の範囲に設定されている。

【0019】

上記空気入りラジアルタイヤにおいて、カーカス層4及びベルト層7から選ばれる少なくとも1つの補強層(好ましくは、ベルト層7)を構成する補強コードとして、複数本の素線9を撚り合わせてなる1×N構造のスチールコード8が使用されている(図2参照)。図2において、スチールコード8は6本の素線9を撚り合わせて構成した1×6構造に形成されている。尚、本発明において、撚り構造は図示した1×6構造に限定されず、N本の素線を撚り合わせて構成した1×N構造とすることが出来る。ここで、素線の本数Nは2〜12本とすることが好ましい。

【0020】

本発明では、このスチールコード8の素線9の撚り角θ1を従来より小さい3〜7°に設定することでフレッティング摩耗を抑制するようにしている(図3参照)。図3においては、理解を容易にするために、撚り角θ1が実際よりも大きくなるように描写している。しかし、単に撚り角θ1を小さくするだけではコードの真直性が低下するという問題があるため、本発明においては、スチールコード8を構成する素線9に、その軸廻りに予め捩りを与えた素線(図4及び5参照)を用いている。図5において、素線9の表面には伸線加工に起因する伸線痕10が形成されているが、その伸線痕10に基づいて判定される捩りピッチP2(mm)と素線9の素線径d2(mm)とから算出される素線9の軸方向に対するワイヤ表面捩り角θ2が1°以上、好ましくは1°以上15°以下の範囲に設定されている。

【0021】

このように素線9として軸廻りに捩りを与えた素線を用い、この素線9の軸方向に対するワイヤ表面捩り角θ2を規定することにより、素線9の真直性を改善し、スチールコード8全体の真直性を向上することが出来る。そのため、コードの真直性を低下させることなく素線9の撚り角θ1を従来よりも小さい範囲に設定してタイヤ耐久性能を向上することが出来る。

【0022】

ここで、素線9の撚り角θ1が3°未満であると素線9が動き易くなるためフレッティング摩耗が誘発され易くなる。逆に7°を超えると充分なフレッティング摩耗防止効果が得られない。

【0023】

また、ワイヤ表面捩り角θ2が1°未満であると素線9の真直性の改善効果が不充分になる。逆に15°を超えると真直性は良化するものの過剰な捩りに起因してコードの生産性が低下する。

【0024】

上記空気入りラジアルタイヤにおいて、素線9の径が0.20〜0.40mmであることが好ましい。素線9の径が0.20mm未満であるとベルトエッジセパレーションが広い範囲に伝播し易くなる。逆に0.40mmを超えるとスチールコードが折損し易くなる。

【0025】

尚、上記空気入りタイヤにおいて、カーカス層4及びベルト層7の補強コードとして上記スチールコード8を適用しない部分については、タイヤ業界において通常使用される補強コードを用いることが出来る。そのような補強コードとして、例えば、複数本のフィラメントを撚り合わせてなるスチールコードや、ナイロン及びポリエステルに代表される有機繊維コードが挙げられる。

【実施例】

【0026】

タイヤサイズを305/50R20で共通にし、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなるベルト層を備えた空気入りラジアルタイヤにおいて、スチールコードの撚り構造、素線径、コード径、素線の撚り長さ、素線の撚り角θ1、素線のワイヤ表面捩り角θ2を表1のように設定した従来例、比較例1、実施例1〜5のタイヤを製作した。

【0027】

これらの試験タイヤについて、下記の評価方法によりタイヤ耐久性能を評価し、その結果を表1に併せて示した。

【0028】

タイヤ耐久性能

試験タイヤをリムサイズ20×9 1/2Jのホイールに組み付けて、空気圧170kPaを充填し、荷重とスリップ角を0.067Hzで矩形波変動させながら速度25km/hで、直径1707mmの回転ドラム上で走行させ、タイヤが故障するまでの走行距離を測定した。尚、荷重は10.03±6.46kN、スリップ角は0±4°の範囲で変動させた。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど走行距離が長くタイヤ耐久性能が優れていることを意味する。

【0029】

【表1】

【0030】

この表1から判るように、実施例1〜5はいずれも従来例との対比において、スチールコードの真直性が向上しタイヤ耐久性能を改善した。一方、比較例1はコードの真直性が悪化したためタイヤ耐久性能の改善効果が不充分であった。

【符号の説明】

【0031】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 ビードフィラー

7 ベルト層

8 スチールコード

9 素線

10 伸線痕

【技術分野】

【0001】

本発明は、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤに関し、更に詳しくは、タイヤ耐久性能の向上を可能にした空気入りラジアルタイヤに関する。

【背景技術】

【0002】

一般に、空気入りラジアルタイヤのベルト部やカーカス部などの補強材として、複数本の素線を撚り合わせてなる1×N構造のスチールコードが使用されている(例えば、特許文献1参照)。

【0003】

ところが、この種のスチールコードでは、タイヤ走行中にコードが繰り返し変形することにより素線同士がその点接触部分において互いに擦れ合って摩滅し、所謂フレッティング摩耗を生じ、これによりタイヤの耐久性を損なうという問題がある。

【0004】

このフレッティング摩耗を抑制するためには、スチールコードの素線の撚り角を小さくすることが有効であることが知られている。つまり、素線の撚り角を小さくすることにより、素線同士の接触圧を減らすことが出来る。

【0005】

しかしながら、素線の撚り角が小さくなると、素線の真直性の影響によりコードの真直性が悪化し、それに起因してタイヤ耐久性が悪化するという問題がある。つまり、ベルト部やカーカス部などの補強材を加工する場合、複数本のスチールコードを引き揃えてゴム被覆した部材を切断し、その切断片同士を側部に沿ってスプライスすることが行われているが、コードの真直性が悪化すると、スプライス精度が悪化するため、コード間隔が開き過ぎたり、コード同士が接触したりすることがある。その結果、タイヤの耐久性能が低下する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−329509号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述する問題点を解決するもので、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、タイヤ耐久性能の向上を可能にした空気入りラジアルタイヤを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明の空気入りラジアルタイヤは、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、前記スチールコードの素線としてその軸廻りに予め捩りを与えた素線を用い、該素線のワイヤ表面捩り角を1°以上にすると共に、前記素線の撚り角を3〜7°にしたことを特徴とする。

【発明の効果】

【0009】

本発明では、補強層を構成するスチールコードの素線として予め捩りを与えた素線を用い、そのワイヤ表面捩り角を規定することにより、素線の撚り角を従来より小さい3〜7°にしてフレッティング摩耗を抑制するようにしても、コードの真直性が改善されるので、スプライス精度を向上し、タイヤ耐久性を向上することが出来る。

【0010】

本発明においては、前記スチールコードを構成する素線の本数Nが2〜12本であることが好ましい。また、素線の径が0.20〜0.40mmであることが好ましい。これにより、空気入りラジアルタイヤの補強層に適したスチールコードを形成することが出来る。

【0011】

本発明においては、素線のワイヤ表面捩り角を15°以下にすることが好ましい。コードの真直性を改善するにはワイヤ表面捩り角を大きくすることが望ましいが、それが過大であるとコードの生産性が低下する。ワイヤ表面捩り角の上限値を上記のように規定することにより、コードの生産性が低下することを回避することが出来る。

【0012】

上記スチールコードを適用する補強層は特に限定されるものではないが、上記スチールコードはベルト層に適用することが好ましい。

【0013】

本発明において、素線の撚り角θ1及びワイヤ表面捩り角θ2は以下のようにして測定される。先ず、空気入りタイヤからスチールコードを取り出し、そのコードを有機溶剤に浸漬して表面に付着するゴムを膨潤させた後、そのゴムを除去する。そして、スチールコードのコード径d1(mm)、素線径d2(mm)、及び素線の撚り長さP1(mm)を測定する。各寸法は少なくとも10箇所での測定値の平均値とする。これらコード径d1、素線径d2、撚り長さP1に基づいて下記(1)式から素線の撚り角θ1を算出する。

θ1=ATAN(π×(d1−d2)/P1)×180/π・・・(1)

【0014】

更に、スチールコードを分解して素線を取り出し、その素線を有機溶剤に浸漬して表面に付着するゴムを膨潤させた後、そのゴムを除去する。そして、素線を直線状に固定した状態で光学顕微鏡にて素線を観察し、ワイヤ表面に形成された伸線痕から捩りピッチP2(mm)の1/2の値を測定し、それを2倍して捩りピッチP2を求める。捩りピッチP2は少なくとも10箇所での測定値の平均値とする。この捩りピッチP2と上記素線径d2に基づいて下記(2)式からワイヤ表面捩り角θ2を算出する。

θ2=ATAN(π×d2/P2)×180/π ・・・(2)

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態からなる空気入りラジアルタイヤを示す子午線半断面図である。

【図2】本発明で補強層を構成するスチールコードの一例を示す断面図である。

【図3】本発明で補強層を構成するスチールコードの一例を示す側面図である。

【図4】本発明でスチールコードを構成する素線を示す側面図である。

【図5】図4の一部を拡大して示す側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りラジアルタイヤを示し、図2及び3は本発明で補強層を構成するスチールコードを示し、図4及び図5は本発明でスチールコードを構成する素線を示すものである。

【0017】

図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはカーカス層4が装架されている。このカーカス層4は、タイヤ径方向に延びる複数本の補強コードを含み、各ビード部3に配置されたビードコア5の廻りにタイヤ内側から外側に折り返されている。また、ビードコア5の外周上にはビードフィラー6が配置され、このビードフィラー6がカーカス層4の本体部分と折り返し部分により包み込まれている。

【0018】

一方、トレッド部1におけるカーカス層4の外周側には複数層のベルト層7が埋設されている。これらベルト層7はタイヤ周方向に対して傾斜する複数本の補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層7において、補強コードのタイヤ周方向に対する傾斜角度は例えば10〜40°の範囲に設定されている。

【0019】

上記空気入りラジアルタイヤにおいて、カーカス層4及びベルト層7から選ばれる少なくとも1つの補強層(好ましくは、ベルト層7)を構成する補強コードとして、複数本の素線9を撚り合わせてなる1×N構造のスチールコード8が使用されている(図2参照)。図2において、スチールコード8は6本の素線9を撚り合わせて構成した1×6構造に形成されている。尚、本発明において、撚り構造は図示した1×6構造に限定されず、N本の素線を撚り合わせて構成した1×N構造とすることが出来る。ここで、素線の本数Nは2〜12本とすることが好ましい。

【0020】

本発明では、このスチールコード8の素線9の撚り角θ1を従来より小さい3〜7°に設定することでフレッティング摩耗を抑制するようにしている(図3参照)。図3においては、理解を容易にするために、撚り角θ1が実際よりも大きくなるように描写している。しかし、単に撚り角θ1を小さくするだけではコードの真直性が低下するという問題があるため、本発明においては、スチールコード8を構成する素線9に、その軸廻りに予め捩りを与えた素線(図4及び5参照)を用いている。図5において、素線9の表面には伸線加工に起因する伸線痕10が形成されているが、その伸線痕10に基づいて判定される捩りピッチP2(mm)と素線9の素線径d2(mm)とから算出される素線9の軸方向に対するワイヤ表面捩り角θ2が1°以上、好ましくは1°以上15°以下の範囲に設定されている。

【0021】

このように素線9として軸廻りに捩りを与えた素線を用い、この素線9の軸方向に対するワイヤ表面捩り角θ2を規定することにより、素線9の真直性を改善し、スチールコード8全体の真直性を向上することが出来る。そのため、コードの真直性を低下させることなく素線9の撚り角θ1を従来よりも小さい範囲に設定してタイヤ耐久性能を向上することが出来る。

【0022】

ここで、素線9の撚り角θ1が3°未満であると素線9が動き易くなるためフレッティング摩耗が誘発され易くなる。逆に7°を超えると充分なフレッティング摩耗防止効果が得られない。

【0023】

また、ワイヤ表面捩り角θ2が1°未満であると素線9の真直性の改善効果が不充分になる。逆に15°を超えると真直性は良化するものの過剰な捩りに起因してコードの生産性が低下する。

【0024】

上記空気入りラジアルタイヤにおいて、素線9の径が0.20〜0.40mmであることが好ましい。素線9の径が0.20mm未満であるとベルトエッジセパレーションが広い範囲に伝播し易くなる。逆に0.40mmを超えるとスチールコードが折損し易くなる。

【0025】

尚、上記空気入りタイヤにおいて、カーカス層4及びベルト層7の補強コードとして上記スチールコード8を適用しない部分については、タイヤ業界において通常使用される補強コードを用いることが出来る。そのような補強コードとして、例えば、複数本のフィラメントを撚り合わせてなるスチールコードや、ナイロン及びポリエステルに代表される有機繊維コードが挙げられる。

【実施例】

【0026】

タイヤサイズを305/50R20で共通にし、複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなるベルト層を備えた空気入りラジアルタイヤにおいて、スチールコードの撚り構造、素線径、コード径、素線の撚り長さ、素線の撚り角θ1、素線のワイヤ表面捩り角θ2を表1のように設定した従来例、比較例1、実施例1〜5のタイヤを製作した。

【0027】

これらの試験タイヤについて、下記の評価方法によりタイヤ耐久性能を評価し、その結果を表1に併せて示した。

【0028】

タイヤ耐久性能

試験タイヤをリムサイズ20×9 1/2Jのホイールに組み付けて、空気圧170kPaを充填し、荷重とスリップ角を0.067Hzで矩形波変動させながら速度25km/hで、直径1707mmの回転ドラム上で走行させ、タイヤが故障するまでの走行距離を測定した。尚、荷重は10.03±6.46kN、スリップ角は0±4°の範囲で変動させた。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど走行距離が長くタイヤ耐久性能が優れていることを意味する。

【0029】

【表1】

【0030】

この表1から判るように、実施例1〜5はいずれも従来例との対比において、スチールコードの真直性が向上しタイヤ耐久性能を改善した。一方、比較例1はコードの真直性が悪化したためタイヤ耐久性能の改善効果が不充分であった。

【符号の説明】

【0031】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 ビードフィラー

7 ベルト層

8 スチールコード

9 素線

10 伸線痕

【特許請求の範囲】

【請求項1】

複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、

前記スチールコードの素線としてその軸廻りに予め捩りを与えた素線を用い、該素線のワイヤ表面捩り角を1°以上にすると共に、前記素線の撚り角を3〜7°にしたことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードを構成する前記素線の本数Nが2〜12本であることを特徴とする請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記素線の径が0.20〜0.40mmであることを特徴とする請求項1又は2に記載の空気入りラジアルタイヤ。

【請求項4】

前記素線のワイヤ表面捩り角を15°以下にしたことを特徴とする請求項1,2又は3に記載の空気入りラジアルタイヤ。

【請求項5】

前記補強層がベルト層であることを特徴とする請求項1〜4のいずれかに記載の空気入りラジアルタイヤ。

【請求項1】

複数本の素線を撚り合わせてなる1×N構造のスチールコードをゴム中に埋設してなる補強層を備えた空気入りラジアルタイヤにおいて、

前記スチールコードの素線としてその軸廻りに予め捩りを与えた素線を用い、該素線のワイヤ表面捩り角を1°以上にすると共に、前記素線の撚り角を3〜7°にしたことを特徴とする空気入りラジアルタイヤ。

【請求項2】

前記スチールコードを構成する前記素線の本数Nが2〜12本であることを特徴とする請求項1に記載の空気入りラジアルタイヤ。

【請求項3】

前記素線の径が0.20〜0.40mmであることを特徴とする請求項1又は2に記載の空気入りラジアルタイヤ。

【請求項4】

前記素線のワイヤ表面捩り角を15°以下にしたことを特徴とする請求項1,2又は3に記載の空気入りラジアルタイヤ。

【請求項5】

前記補強層がベルト層であることを特徴とする請求項1〜4のいずれかに記載の空気入りラジアルタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−76677(P2012−76677A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−225648(P2010−225648)

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]