空気分離手段およびこれを備えたガス化炉プラント

【課題】容量を低減して設備費および所要動力の低減を図ることが可能な空気分離手段およびこれを備えたガス化炉プラントを提供することを目的とする。

【解決手段】空気吹きのガス化炉3に供給される酸素と、石炭を空気吹きのガス化炉3に搬送する窒素とを空気から分離する分離部と、分離部に供給される空気中の不純物を吸着除去する吸着部と、を備え、分離部から導出された酸素の少なくとも一部を吸着部へと供給することを特徴とする。

【解決手段】空気吹きのガス化炉3に供給される酸素と、石炭を空気吹きのガス化炉3に搬送する窒素とを空気から分離する分離部と、分離部に供給される空気中の不純物を吸着除去する吸着部と、を備え、分離部から導出された酸素の少なくとも一部を吸着部へと供給することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気分離手段およびこれを備えたガス化炉プラントに関し、特に、空気吹きのガス化炉に酸素と窒素とを供給する空気分離手段に関するものである。

【背景技術】

【0002】

一般に、図3に示すように空気吹きの石炭ガス炉3を備えている石炭ガス化複合発電プラント100は、原炭バンカー(図示せず)から微粉炭機(図示せず)へと石炭が供給され、微粉炭機において石炭が微粉砕される。粉砕された石炭(以下「微粉炭」という。)は、空気分離装置40によって空気から発生させた不活性ガスである純窒素を用いて乾燥および石炭ガス化炉3への搬送が行われる。

【0003】

空気分離装置40において空気から純窒素を分離する際に副生品として発生する酸素は、ガス化剤として石炭ガス化炉3へと供給される(例えば、特許文献1)。副生品として発生する酸素は、空気吹きの石炭ガス化炉3が主として空気をガス化剤として利用できるように設計されていることから、いわば廃棄物利用として用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−159317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1や図3に開示されている空気分離装置40は、空気分離装置40内に導入された空気中の水分や二酸化炭素といった不純物を吸着除去する必要がある。そのため、空気分離装置内には、吸着剤(モレキュラーシーブス:MS)が設けられており、この吸着材(図示せず)に空気を通過させることによって不純物を吸着除去している。吸着材は、乾燥した純窒素の一部を導いて不純物の除去運転(再生運転)をすることによって、繰り返し使用されている。

【0006】

このような空気分離装置40には、空気分離装置40に空気を導入する大型の圧縮機41が必要である。そのため、設備費が高く、かつ、大電力を要することからプラント効率を低下させる要因となっている。

【0007】

本発明は、このような事情に鑑みてなされたものであって、容量を低減して設備費および所要動力の低減を図ることが可能な空気分離手段およびこれを備えたガス化炉プラントを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の空気分離手段およびこれを備えたガス化炉プラントは、以下の手段を採用する。

すなわち、本発明に係る空気分離手段によれば、空気吹きのガス化炉に供給される酸素と、石炭を前記空気吹きのガス化炉に搬送する窒素とを空気から分離する分離部と、該分離部に供給される前記空気中の不純物を吸着除去する吸着部と、を備え、前記分離部から導出された前記酸素の少なくとも一部を前記吸着部へと供給することを特徴とする。

【0009】

空気分離手段に設けられる吸着部は、空気中の不純物を吸着後に乾燥したガスを通過させることによって再生可能とされている。

【0010】

そこで、吸着部には、分離部から導出されて空気吹きのガス化炉に供給される酸素の少なくとも一部を供給することとした。そのため、酸素により吸着部の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きのガス化炉には、空気によって希釈された酸素が供給される。そのため、吸着部を再生した後の水分や二酸化炭素といった不純物が含まれた酸素をガス化剤として再利用して、空気分離手段から大気に放出するガスを低減することができる。これらにより、空気分離手段に導入する空気量を削減して空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【0011】

また、本発明に係る空気分離手段によれば、前記空気吹きのガス化炉に供給される前記酸素は、その純度が80vol%以下であることを特徴とする。

【0012】

空気吹きのガス化炉は、低濃度のガス化剤を用いることが可能なように設計されている。

【0013】

そこで、空気分離手段から空気吹きのガス化炉に導かれる酸素の純度を80vol%以下にすることとした。これにより、空気分離手段に設けられる分離部を小型化して、空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【0014】

さらに、本発明に係るガス化炉プラントによれば、空気吹きのガス化炉と、上記のいずれかに記載の空気分離手段と、を備えたことを特徴とする。

【0015】

設置費の低減および所要動力の低減を図ることが可能な空気分離手段を用いることとした。したがって、プラント効率およびプラントの経済性の向上を図ることができる。

【発明の効果】

【0016】

上述した発明によれば、吸着部には、分離部から導出されて空気吹きのガス化炉に供給される酸素の少なくとも一部を供給することとした。そのため、酸素により吸着部の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きのガス化炉には、空気によって希釈された酸素が供給される。そのため、吸着部を再生した後の水分や二酸化炭素といった不純物が含まれた酸素をガス化剤として再利用して、空気分離手段から大気に放出するガスを低減することができる。これらにより、空気分離手段に導入する空気量を削減して空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

【図2】本発明の第2実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

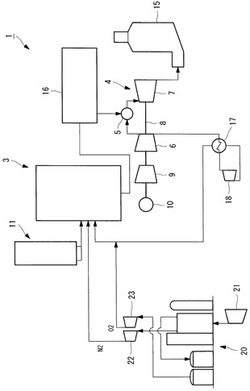

【図3】従来の空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

【発明を実施するための形態】

【0018】

[第1実施形態]

図1には、本発明の第1実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図が示されている。

図1に示されているように、石炭を燃料とする石炭ガス化複合発電プラント(ガス化複合発電プラント)1は、主として、微粉炭(石炭)をガス化して燃料ガスにする空気吹きの石炭ガス化炉(ガス化炉)3と、石炭ガス化炉3によってガス化された燃料ガスを燃焼して駆動されるガスタービン4と、ガスタービン4と同軸8上に設けられて、蒸気により回転駆動される蒸気タービン9と、ガスタービン4および蒸気タービン9によって駆動される発電機10と、微粉炭を石炭ガス化炉3に搬送する搬送ガスを空気から分離する空気分離装置(空気分離手段)20とを備えている。

【0019】

石炭ガス化炉3の上流側には、石炭供給設備11が設けられており、石炭ガス化炉3へと微粉炭を供給する。石炭供給設備11は、原料炭を微粉砕する微粉炭機(図示せず)と、微粉炭機によって粉砕された微粉炭を貯留する微粉炭ホッパ(図示せず)とを備えている。

【0020】

微粉炭機へと導かれた原料炭は、微粉炭機によって数μm〜数百μmの微粉炭に粉砕される。微粉炭機が粉砕した微粉炭は、微粉炭を一時的に蓄えるじょうご形状の微粉炭ホッパと導かれる。

【0021】

微粉炭ホッパ内の微粉炭は、空気分離装置20によって分離された窒素によって一定流量ずつ石炭ガス化炉3へと搬送される。ここで、窒素は、微粉炭を石炭ガス化炉3へと搬送する搬送ガスとして用いられる。

【0022】

空気分離装置20は、吸着器(吸着部)と、分離器(分離部)とを備えている。吸着器(図示せず)には、吸着剤(モレキュラーシーブス:MS)が設けられており、空気分離装置20に取り込まれて分離部(図示せず)に供給される空気中の水分や二酸化炭素等の不純物を吸着除去するものである。分離器は、石炭ガス化炉3に供給される酸素と、石炭ガス化炉3に微粉炭を搬送する窒素とを空気から分離するものである。空気分離装置20には、空気分離装置用圧縮機21によって圧縮された空気が導かれる。

【0023】

例えば、石炭ガス化炉3は、空気吹きの石炭ガス化炉であって、下方から上方へとガスが流されるように形成された石炭ガス化部(図示せず)と、石炭ガス化部の下流側に接続されて上方から下方へとガスが流されるように形成された熱交換部(図示せず)とを備えていてもよい。

【0024】

石炭ガス化炉3内には、コンバスタ(図示せず)及びリダクタ(図示せず)が設けられている。コンバスタは、微粉炭及びチャーの一部分を燃焼させ、残りは熱分解により揮発分(一酸化炭素、水素、低級炭化水素)として放出させる部分である。コンバスタには、噴流床が採用されている。しかし、流動床式や固定床式であっても構わない。

【0025】

コンバスタ及びリダクタには、それぞれ、コンバスタバーナー(図示せず)及びリダクタバーナー(図示せず)が設けられている。これらのバーナーに対して微粉炭ホッパから微粉炭が供給される。

【0026】

コンバスタバーナーには、後述する昇圧機18によって昇圧された空気および空気分離装置20から導出された酸素が供給されるようになっている。ここで、昇圧機18によって昇圧された空気および空気分離装置20から導出された酸素は、ガス化剤として用いられる。

【0027】

リダクタでは、コンバスタからの高温ガスによって微粉炭がガス化される。これにより、微粉炭から一酸化炭素や水素等の可燃性の生成ガスが生成される。石炭ガス化反応は、微粉炭及びチャー中の炭素が高温ガス中の二酸化炭素及び水分と反応して一酸化炭素や水素を生成する吸熱反応である。

【0028】

石炭ガス化炉3のリダクタにおいて生成された生成ガスは、例えばポーラスフィルタ(図示せず)へと導かれる。ポーラスフィルタは、生成ガスが通過することによって生成ガス中に混在するチャーを捕捉する。ポーラスフィルタによって捕捉されたチャーは、空気分離装置20によって分離された窒素と共に石炭ガス化炉3のコンバスタバーナーへと返送されてリサイクルされる。

【0029】

ポーラスフィルタを通過した生成ガスには、硫化水素や硫化カルボニルといった硫黄化合物が含まれている。そのため、ポーラスフィルタからガス精製装置16へと生成ガスを導く。ガス精製装置16は、生成ガス中の硫黄化合物を除去するものである。ガス精製装置16から導出された硫黄化合物が除去された生成ガス(以下、「燃料ガス」という。)は、ガスタービン4へと導かれて、ガスタービン4の燃焼器5へと送られる。

【0030】

ガスタービン4は、燃焼器5と、燃焼器5から排出された燃焼ガスによって駆動されるタービン7と、燃焼器5へと高圧の圧縮空気を送り出す圧縮機6とを備えている。

燃焼器5では、導かれた燃料ガスと、後述する圧縮空気とが燃焼されて燃焼ガスが排出される。燃焼器5から排出された燃焼ガスは、タービン7へと導かれる。タービン7に導かれた燃焼ガスは、タービン7を回転駆動する。タービン7が燃焼ガスによって駆動されることによって、タービン7に接続されている回転軸8が回転駆動される。

【0031】

回転軸8が回転駆動されることによって、回転軸8上に設けられている圧縮機6が回転駆動されて空気を吸引する。圧縮機6に吸引された空気は、圧縮機6によって圧縮される。圧縮機6によって圧縮された空気(以下「圧縮空気」という。)の一部は、圧縮機6から燃焼器5へと導かれる。燃焼器5に導かれた圧縮空気は、燃料ガスと共に燃焼される。なお、残りの圧縮空気は、後述する昇圧機用熱交換器17へと導かれる。

【0032】

圧縮機6およびタービン7が設けられている回転軸8には、発電機10が接続されている。そのため、タービン7の回転駆動に伴い回転軸8が回転駆動することによって、発電機10が駆動される。発電機10が駆動されることによって発電機10は、電気を発生する。

【0033】

タービン7を回転駆動させた燃焼ガスは、排熱回収ボイラ15へと導かれる。排熱回収ボイラ15は、タービン7から導かれた燃焼ガスの熱によって蒸気を発生するものである。排熱回収ボイラ15に導かれた水に熱を与えて蒸気を発生させた燃焼ガスは、図示しない煙突から石炭ガス化複合発電プラント1外へと排出される。

【0034】

排熱回収ボイラ15においてタービン7から導かれた高温の燃焼ガスによって発生した蒸気は、蒸気タービン9へと供給される。蒸気タービン9は、ガスタービン4と同じ回転軸8に接続されており、いわゆる一軸式のコンバインドシステムとなっている。なお、一軸式のコンバインドシステムに限らず、別軸式のコンバインドシステムであっても構わない。タービン7によって回転駆動されている回転軸8は、蒸気タービン9によって駆動力が増加する。そのため、回転軸8に接続されている発電機10の発電量が増加する。

【0035】

蒸気タービン9を回転駆動した蒸気は、図示しない復水器へと導かれて冷却されて水に戻される。復水器により戻された水は、排熱回収ボイラ15へと導かれる。

【0036】

昇圧機用熱交換器17に導かれて後述する再加圧空気と熱交換して温度の低下した圧縮空気は、昇圧機18へと導かれる。昇圧機18に導かれた圧縮空気は、昇圧機18によって昇圧されて再加圧空気とされる。再加圧空気は、前述した昇圧機用熱交換器17へと導かれる。昇圧機用熱交換器17に導かれた再加圧空気は、圧縮機6から導出された圧縮空気と熱交換して温度が上昇する。昇圧機用熱交換器17を通過して温度が上昇した再加圧空気は、石炭ガス化炉3へと供給される。

【0037】

次に、本実施形態に係る石炭ガス化複合発電プラント1に設けられている空気分離装置20において分離される空気の流れについて説明する。

空気分離装置20には、空気分離装置用圧縮機21によって圧縮された空気が導かれる。空気分離装置20に導かれた空気は、吸着器において空気中の湿分(水分)や二酸化炭素といった不純物が吸着除去される。

【0038】

空気中の不純物が吸着除去された乾燥空気は、低温の酸素と窒素との熱交換により温度を低減した後、分離器に導かれて沸点差を利用して純度の高い窒素と酸素とに分離される。分離器によって空気から分離された純度の高い窒素は、窒素用昇圧機22によって昇圧されて石炭ガス化炉3へと微粉炭を搬送する搬送ガスとされる。

【0039】

一方、分離器によって空気から分離された純度の高い酸素は、空気から純度の高い窒素を分離する際に発生する副生物である。そこで、この純度の高い酸素を吸着器へと導いて、吸着剤を乾燥させて吸着器を再生させることとした。吸着剤を再生したあとの酸素には、二酸化炭素や水分などの不純物が混在して、例えば、90vol%の純度となって吸着器から導出される。

【0040】

この90vol%純度の酸素は、酸素用昇圧機23に導かれて昇圧される。昇圧された酸素は、前述した昇圧機18によって加圧された再加圧空気とともに石炭ガス化炉3へと導かれてガス化剤として用いられることとなる。

【0041】

本実施形態の石炭ガス化複合発電プラント1では、このような空気分離装置20を用いることによって、従来の石炭ガス化複合発電プラントよりも石炭ガス化炉3へ導かれる酸素量が減少する。しかし、昇圧機18から供給される再加圧空気の空気量を増加させることによって、石炭ガス化炉3に必要な酸素量を確保することが可能となっている。

【0042】

以上の通り、本実施形態に係る空気分離装置20およびこれを備えている石炭ガス化複合発電プラント1によれば、以下の作用効果を奏する。

吸着器(吸着部)には、分離器(分離部)から導出されて空気吹きの石炭ガス化炉(ガス化炉)3に供給される酸素(少なくとも一部)を供給することとした。そのため、酸素により吸着器(図示せず)に設けられている吸着剤(図示せず)の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きの石炭ガス化炉3には、空気によって希釈された酸素が供給されている。そのため、吸着剤を再生した後の湿分(水分)や二酸化炭素といった不純物が含まれている酸素をガス化剤として再利用して、空気分離装置(空気分離手段)20から大気に放出するガスを低減することができる。これらにより、空気分離装置20に導入する空気量を削減して空気分離装置20の容量を小さくすることができる。したがって、空気分離装置20の設置費の削減および空気分離装置20の所要動力の低減を図ることができる。

【0043】

設置費の低減および所要動力の低減を図ることが可能な空気分離装置20を用いることとした。したがって、石炭ガス化複合発電プラント(ガス化炉プラント)1のプラント効率および経済性の向上を図ることができる。

【0044】

[第2実施形態]

本実施形態の空気分離装置およびこれを備えた石炭ガス化複合発電プラントは、空気分離装置から導出される酸素の純度を80vol%以下にする点で、第1実施形態と相違しその他は同様である。したがって、同一の構成および空気分離装置において分離される空気の流れについては、同一の符号を付してその説明を省略する。

図2には、本発明の第2実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図が示されている。

【0045】

空気分離装置(空気分離手段)30から導出される酸素の純度を80vol%以下とすることとした。そのため、空気分離装置30が取り込む空気量を第1実施形態と同じ量とした場合には、空気分離装置30に設けられている分離器(分離部)を小型化することができる。

【0046】

本実施形態の石炭ガス化複合発電プラント(ガス化炉プラント)50に設けられている空気分離装置30から導出される酸素の純度は、第1実施形態に比べて一層低下する。しかし、空気吹きの石炭ガス化炉(ガス化炉)3は、ガス化剤の酸素濃度が低濃度を前提に設計されている。そのため、空気分離装置30から空気吹きの石炭ガス化炉3に供給される酸素に高い純度が要求されていないため、低純度の酸素をガス化剤に利用することができる。

【0047】

以上の通り、本実施形態に係る空気分離装置30およびこれを備えている石炭ガス化複合発電プラント50によれば、以下の作用効果を奏する。

空気分離装置(空気分離手段)30から空気吹きの石炭ガス化炉(ガス化炉)3に導かれる酸素の純度を80vol%以下にすることとした。これにより、空気分離装置30に設けられている分離器(分離部)を小型化して、空気分離装置30の容量を小さくすることができる。したがって、空気分離装置30の設置費の削減および空気分離装置30の所要動力の低減を図ることができる。

【符号の説明】

【0048】

1、50 石炭ガス化複合発電プラント(ガス化複合発電プラント)

3 石炭ガス化炉(ガス化炉)

20、30 空気分離装置(空気分離手段)

【技術分野】

【0001】

本発明は、空気分離手段およびこれを備えたガス化炉プラントに関し、特に、空気吹きのガス化炉に酸素と窒素とを供給する空気分離手段に関するものである。

【背景技術】

【0002】

一般に、図3に示すように空気吹きの石炭ガス炉3を備えている石炭ガス化複合発電プラント100は、原炭バンカー(図示せず)から微粉炭機(図示せず)へと石炭が供給され、微粉炭機において石炭が微粉砕される。粉砕された石炭(以下「微粉炭」という。)は、空気分離装置40によって空気から発生させた不活性ガスである純窒素を用いて乾燥および石炭ガス化炉3への搬送が行われる。

【0003】

空気分離装置40において空気から純窒素を分離する際に副生品として発生する酸素は、ガス化剤として石炭ガス化炉3へと供給される(例えば、特許文献1)。副生品として発生する酸素は、空気吹きの石炭ガス化炉3が主として空気をガス化剤として利用できるように設計されていることから、いわば廃棄物利用として用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−159317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1や図3に開示されている空気分離装置40は、空気分離装置40内に導入された空気中の水分や二酸化炭素といった不純物を吸着除去する必要がある。そのため、空気分離装置内には、吸着剤(モレキュラーシーブス:MS)が設けられており、この吸着材(図示せず)に空気を通過させることによって不純物を吸着除去している。吸着材は、乾燥した純窒素の一部を導いて不純物の除去運転(再生運転)をすることによって、繰り返し使用されている。

【0006】

このような空気分離装置40には、空気分離装置40に空気を導入する大型の圧縮機41が必要である。そのため、設備費が高く、かつ、大電力を要することからプラント効率を低下させる要因となっている。

【0007】

本発明は、このような事情に鑑みてなされたものであって、容量を低減して設備費および所要動力の低減を図ることが可能な空気分離手段およびこれを備えたガス化炉プラントを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の空気分離手段およびこれを備えたガス化炉プラントは、以下の手段を採用する。

すなわち、本発明に係る空気分離手段によれば、空気吹きのガス化炉に供給される酸素と、石炭を前記空気吹きのガス化炉に搬送する窒素とを空気から分離する分離部と、該分離部に供給される前記空気中の不純物を吸着除去する吸着部と、を備え、前記分離部から導出された前記酸素の少なくとも一部を前記吸着部へと供給することを特徴とする。

【0009】

空気分離手段に設けられる吸着部は、空気中の不純物を吸着後に乾燥したガスを通過させることによって再生可能とされている。

【0010】

そこで、吸着部には、分離部から導出されて空気吹きのガス化炉に供給される酸素の少なくとも一部を供給することとした。そのため、酸素により吸着部の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きのガス化炉には、空気によって希釈された酸素が供給される。そのため、吸着部を再生した後の水分や二酸化炭素といった不純物が含まれた酸素をガス化剤として再利用して、空気分離手段から大気に放出するガスを低減することができる。これらにより、空気分離手段に導入する空気量を削減して空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【0011】

また、本発明に係る空気分離手段によれば、前記空気吹きのガス化炉に供給される前記酸素は、その純度が80vol%以下であることを特徴とする。

【0012】

空気吹きのガス化炉は、低濃度のガス化剤を用いることが可能なように設計されている。

【0013】

そこで、空気分離手段から空気吹きのガス化炉に導かれる酸素の純度を80vol%以下にすることとした。これにより、空気分離手段に設けられる分離部を小型化して、空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【0014】

さらに、本発明に係るガス化炉プラントによれば、空気吹きのガス化炉と、上記のいずれかに記載の空気分離手段と、を備えたことを特徴とする。

【0015】

設置費の低減および所要動力の低減を図ることが可能な空気分離手段を用いることとした。したがって、プラント効率およびプラントの経済性の向上を図ることができる。

【発明の効果】

【0016】

上述した発明によれば、吸着部には、分離部から導出されて空気吹きのガス化炉に供給される酸素の少なくとも一部を供給することとした。そのため、酸素により吸着部の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きのガス化炉には、空気によって希釈された酸素が供給される。そのため、吸着部を再生した後の水分や二酸化炭素といった不純物が含まれた酸素をガス化剤として再利用して、空気分離手段から大気に放出するガスを低減することができる。これらにより、空気分離手段に導入する空気量を削減して空気分離手段の容量を小さくすることができる。したがって、空気分離手段の設置費の削減および空気分離手段の所要動力の低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

【図2】本発明の第2実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

【図3】従来の空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図である。

【発明を実施するための形態】

【0018】

[第1実施形態]

図1には、本発明の第1実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図が示されている。

図1に示されているように、石炭を燃料とする石炭ガス化複合発電プラント(ガス化複合発電プラント)1は、主として、微粉炭(石炭)をガス化して燃料ガスにする空気吹きの石炭ガス化炉(ガス化炉)3と、石炭ガス化炉3によってガス化された燃料ガスを燃焼して駆動されるガスタービン4と、ガスタービン4と同軸8上に設けられて、蒸気により回転駆動される蒸気タービン9と、ガスタービン4および蒸気タービン9によって駆動される発電機10と、微粉炭を石炭ガス化炉3に搬送する搬送ガスを空気から分離する空気分離装置(空気分離手段)20とを備えている。

【0019】

石炭ガス化炉3の上流側には、石炭供給設備11が設けられており、石炭ガス化炉3へと微粉炭を供給する。石炭供給設備11は、原料炭を微粉砕する微粉炭機(図示せず)と、微粉炭機によって粉砕された微粉炭を貯留する微粉炭ホッパ(図示せず)とを備えている。

【0020】

微粉炭機へと導かれた原料炭は、微粉炭機によって数μm〜数百μmの微粉炭に粉砕される。微粉炭機が粉砕した微粉炭は、微粉炭を一時的に蓄えるじょうご形状の微粉炭ホッパと導かれる。

【0021】

微粉炭ホッパ内の微粉炭は、空気分離装置20によって分離された窒素によって一定流量ずつ石炭ガス化炉3へと搬送される。ここで、窒素は、微粉炭を石炭ガス化炉3へと搬送する搬送ガスとして用いられる。

【0022】

空気分離装置20は、吸着器(吸着部)と、分離器(分離部)とを備えている。吸着器(図示せず)には、吸着剤(モレキュラーシーブス:MS)が設けられており、空気分離装置20に取り込まれて分離部(図示せず)に供給される空気中の水分や二酸化炭素等の不純物を吸着除去するものである。分離器は、石炭ガス化炉3に供給される酸素と、石炭ガス化炉3に微粉炭を搬送する窒素とを空気から分離するものである。空気分離装置20には、空気分離装置用圧縮機21によって圧縮された空気が導かれる。

【0023】

例えば、石炭ガス化炉3は、空気吹きの石炭ガス化炉であって、下方から上方へとガスが流されるように形成された石炭ガス化部(図示せず)と、石炭ガス化部の下流側に接続されて上方から下方へとガスが流されるように形成された熱交換部(図示せず)とを備えていてもよい。

【0024】

石炭ガス化炉3内には、コンバスタ(図示せず)及びリダクタ(図示せず)が設けられている。コンバスタは、微粉炭及びチャーの一部分を燃焼させ、残りは熱分解により揮発分(一酸化炭素、水素、低級炭化水素)として放出させる部分である。コンバスタには、噴流床が採用されている。しかし、流動床式や固定床式であっても構わない。

【0025】

コンバスタ及びリダクタには、それぞれ、コンバスタバーナー(図示せず)及びリダクタバーナー(図示せず)が設けられている。これらのバーナーに対して微粉炭ホッパから微粉炭が供給される。

【0026】

コンバスタバーナーには、後述する昇圧機18によって昇圧された空気および空気分離装置20から導出された酸素が供給されるようになっている。ここで、昇圧機18によって昇圧された空気および空気分離装置20から導出された酸素は、ガス化剤として用いられる。

【0027】

リダクタでは、コンバスタからの高温ガスによって微粉炭がガス化される。これにより、微粉炭から一酸化炭素や水素等の可燃性の生成ガスが生成される。石炭ガス化反応は、微粉炭及びチャー中の炭素が高温ガス中の二酸化炭素及び水分と反応して一酸化炭素や水素を生成する吸熱反応である。

【0028】

石炭ガス化炉3のリダクタにおいて生成された生成ガスは、例えばポーラスフィルタ(図示せず)へと導かれる。ポーラスフィルタは、生成ガスが通過することによって生成ガス中に混在するチャーを捕捉する。ポーラスフィルタによって捕捉されたチャーは、空気分離装置20によって分離された窒素と共に石炭ガス化炉3のコンバスタバーナーへと返送されてリサイクルされる。

【0029】

ポーラスフィルタを通過した生成ガスには、硫化水素や硫化カルボニルといった硫黄化合物が含まれている。そのため、ポーラスフィルタからガス精製装置16へと生成ガスを導く。ガス精製装置16は、生成ガス中の硫黄化合物を除去するものである。ガス精製装置16から導出された硫黄化合物が除去された生成ガス(以下、「燃料ガス」という。)は、ガスタービン4へと導かれて、ガスタービン4の燃焼器5へと送られる。

【0030】

ガスタービン4は、燃焼器5と、燃焼器5から排出された燃焼ガスによって駆動されるタービン7と、燃焼器5へと高圧の圧縮空気を送り出す圧縮機6とを備えている。

燃焼器5では、導かれた燃料ガスと、後述する圧縮空気とが燃焼されて燃焼ガスが排出される。燃焼器5から排出された燃焼ガスは、タービン7へと導かれる。タービン7に導かれた燃焼ガスは、タービン7を回転駆動する。タービン7が燃焼ガスによって駆動されることによって、タービン7に接続されている回転軸8が回転駆動される。

【0031】

回転軸8が回転駆動されることによって、回転軸8上に設けられている圧縮機6が回転駆動されて空気を吸引する。圧縮機6に吸引された空気は、圧縮機6によって圧縮される。圧縮機6によって圧縮された空気(以下「圧縮空気」という。)の一部は、圧縮機6から燃焼器5へと導かれる。燃焼器5に導かれた圧縮空気は、燃料ガスと共に燃焼される。なお、残りの圧縮空気は、後述する昇圧機用熱交換器17へと導かれる。

【0032】

圧縮機6およびタービン7が設けられている回転軸8には、発電機10が接続されている。そのため、タービン7の回転駆動に伴い回転軸8が回転駆動することによって、発電機10が駆動される。発電機10が駆動されることによって発電機10は、電気を発生する。

【0033】

タービン7を回転駆動させた燃焼ガスは、排熱回収ボイラ15へと導かれる。排熱回収ボイラ15は、タービン7から導かれた燃焼ガスの熱によって蒸気を発生するものである。排熱回収ボイラ15に導かれた水に熱を与えて蒸気を発生させた燃焼ガスは、図示しない煙突から石炭ガス化複合発電プラント1外へと排出される。

【0034】

排熱回収ボイラ15においてタービン7から導かれた高温の燃焼ガスによって発生した蒸気は、蒸気タービン9へと供給される。蒸気タービン9は、ガスタービン4と同じ回転軸8に接続されており、いわゆる一軸式のコンバインドシステムとなっている。なお、一軸式のコンバインドシステムに限らず、別軸式のコンバインドシステムであっても構わない。タービン7によって回転駆動されている回転軸8は、蒸気タービン9によって駆動力が増加する。そのため、回転軸8に接続されている発電機10の発電量が増加する。

【0035】

蒸気タービン9を回転駆動した蒸気は、図示しない復水器へと導かれて冷却されて水に戻される。復水器により戻された水は、排熱回収ボイラ15へと導かれる。

【0036】

昇圧機用熱交換器17に導かれて後述する再加圧空気と熱交換して温度の低下した圧縮空気は、昇圧機18へと導かれる。昇圧機18に導かれた圧縮空気は、昇圧機18によって昇圧されて再加圧空気とされる。再加圧空気は、前述した昇圧機用熱交換器17へと導かれる。昇圧機用熱交換器17に導かれた再加圧空気は、圧縮機6から導出された圧縮空気と熱交換して温度が上昇する。昇圧機用熱交換器17を通過して温度が上昇した再加圧空気は、石炭ガス化炉3へと供給される。

【0037】

次に、本実施形態に係る石炭ガス化複合発電プラント1に設けられている空気分離装置20において分離される空気の流れについて説明する。

空気分離装置20には、空気分離装置用圧縮機21によって圧縮された空気が導かれる。空気分離装置20に導かれた空気は、吸着器において空気中の湿分(水分)や二酸化炭素といった不純物が吸着除去される。

【0038】

空気中の不純物が吸着除去された乾燥空気は、低温の酸素と窒素との熱交換により温度を低減した後、分離器に導かれて沸点差を利用して純度の高い窒素と酸素とに分離される。分離器によって空気から分離された純度の高い窒素は、窒素用昇圧機22によって昇圧されて石炭ガス化炉3へと微粉炭を搬送する搬送ガスとされる。

【0039】

一方、分離器によって空気から分離された純度の高い酸素は、空気から純度の高い窒素を分離する際に発生する副生物である。そこで、この純度の高い酸素を吸着器へと導いて、吸着剤を乾燥させて吸着器を再生させることとした。吸着剤を再生したあとの酸素には、二酸化炭素や水分などの不純物が混在して、例えば、90vol%の純度となって吸着器から導出される。

【0040】

この90vol%純度の酸素は、酸素用昇圧機23に導かれて昇圧される。昇圧された酸素は、前述した昇圧機18によって加圧された再加圧空気とともに石炭ガス化炉3へと導かれてガス化剤として用いられることとなる。

【0041】

本実施形態の石炭ガス化複合発電プラント1では、このような空気分離装置20を用いることによって、従来の石炭ガス化複合発電プラントよりも石炭ガス化炉3へ導かれる酸素量が減少する。しかし、昇圧機18から供給される再加圧空気の空気量を増加させることによって、石炭ガス化炉3に必要な酸素量を確保することが可能となっている。

【0042】

以上の通り、本実施形態に係る空気分離装置20およびこれを備えている石炭ガス化複合発電プラント1によれば、以下の作用効果を奏する。

吸着器(吸着部)には、分離器(分離部)から導出されて空気吹きの石炭ガス化炉(ガス化炉)3に供給される酸素(少なくとも一部)を供給することとした。そのため、酸素により吸着器(図示せず)に設けられている吸着剤(図示せず)の再生を行うことができ、従来製造されていた再生用の窒素が不要となる。また、空気吹きの石炭ガス化炉3には、空気によって希釈された酸素が供給されている。そのため、吸着剤を再生した後の湿分(水分)や二酸化炭素といった不純物が含まれている酸素をガス化剤として再利用して、空気分離装置(空気分離手段)20から大気に放出するガスを低減することができる。これらにより、空気分離装置20に導入する空気量を削減して空気分離装置20の容量を小さくすることができる。したがって、空気分離装置20の設置費の削減および空気分離装置20の所要動力の低減を図ることができる。

【0043】

設置費の低減および所要動力の低減を図ることが可能な空気分離装置20を用いることとした。したがって、石炭ガス化複合発電プラント(ガス化炉プラント)1のプラント効率および経済性の向上を図ることができる。

【0044】

[第2実施形態]

本実施形態の空気分離装置およびこれを備えた石炭ガス化複合発電プラントは、空気分離装置から導出される酸素の純度を80vol%以下にする点で、第1実施形態と相違しその他は同様である。したがって、同一の構成および空気分離装置において分離される空気の流れについては、同一の符号を付してその説明を省略する。

図2には、本発明の第2実施形態に係る空気分離装置を備えている石炭ガス化複合発電プラントの概略構成図が示されている。

【0045】

空気分離装置(空気分離手段)30から導出される酸素の純度を80vol%以下とすることとした。そのため、空気分離装置30が取り込む空気量を第1実施形態と同じ量とした場合には、空気分離装置30に設けられている分離器(分離部)を小型化することができる。

【0046】

本実施形態の石炭ガス化複合発電プラント(ガス化炉プラント)50に設けられている空気分離装置30から導出される酸素の純度は、第1実施形態に比べて一層低下する。しかし、空気吹きの石炭ガス化炉(ガス化炉)3は、ガス化剤の酸素濃度が低濃度を前提に設計されている。そのため、空気分離装置30から空気吹きの石炭ガス化炉3に供給される酸素に高い純度が要求されていないため、低純度の酸素をガス化剤に利用することができる。

【0047】

以上の通り、本実施形態に係る空気分離装置30およびこれを備えている石炭ガス化複合発電プラント50によれば、以下の作用効果を奏する。

空気分離装置(空気分離手段)30から空気吹きの石炭ガス化炉(ガス化炉)3に導かれる酸素の純度を80vol%以下にすることとした。これにより、空気分離装置30に設けられている分離器(分離部)を小型化して、空気分離装置30の容量を小さくすることができる。したがって、空気分離装置30の設置費の削減および空気分離装置30の所要動力の低減を図ることができる。

【符号の説明】

【0048】

1、50 石炭ガス化複合発電プラント(ガス化複合発電プラント)

3 石炭ガス化炉(ガス化炉)

20、30 空気分離装置(空気分離手段)

【特許請求の範囲】

【請求項1】

空気吹きのガス化炉に供給される酸素と、石炭を前記空気吹きのガス化炉に搬送する窒素とを空気から分離する分離部と、該分離部に供給される前記空気中の不純物を吸着除去する吸着部と、を備え、

前記分離部から導出された前記酸素の少なくとも一部を前記吸着部へと供給することを特徴とする空気分離手段。

【請求項2】

前記空気吹きのガス化炉に供給される前記酸素は、その純度が80vol%以下であることを特徴とする請求項1に記載の空気分離手段。

【請求項3】

空気吹きのガス化炉と、

請求項1または請求項2に記載の空気分離手段と、を備えたことを特徴とするガス化炉プラント。

【請求項1】

空気吹きのガス化炉に供給される酸素と、石炭を前記空気吹きのガス化炉に搬送する窒素とを空気から分離する分離部と、該分離部に供給される前記空気中の不純物を吸着除去する吸着部と、を備え、

前記分離部から導出された前記酸素の少なくとも一部を前記吸着部へと供給することを特徴とする空気分離手段。

【請求項2】

前記空気吹きのガス化炉に供給される前記酸素は、その純度が80vol%以下であることを特徴とする請求項1に記載の空気分離手段。

【請求項3】

空気吹きのガス化炉と、

請求項1または請求項2に記載の空気分離手段と、を備えたことを特徴とするガス化炉プラント。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−172131(P2012−172131A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−38325(P2011−38325)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]