空気紡績装置及び空気紡績装置を備えた紡績機械

【課題】ファイバーガイドやノズルブロックの取り付け位置の精度を向上させて紡績室形状のバラツキを低減するとともに、ファイバーガイドやノズルブロックを容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置を提供する。

【解決手段】ファイバーガイド61と、ノズルブロック63と、スピンドル62と、で構成される空気紡績装置6であって、ノズルブロック63と当接した状態でノズルブロック63を支持するノズルホルダ64と、ファイバーガイド61とノズルブロック63をノズルホルダ64に固定するノズルキャップ66と、を具備し、ノズルキャップ66は、ノズルキャップ66とノズルホルダ64とが直接当接した状態でノズルホルダに取り付けられる、とした。

【解決手段】ファイバーガイド61と、ノズルブロック63と、スピンドル62と、で構成される空気紡績装置6であって、ノズルブロック63と当接した状態でノズルブロック63を支持するノズルホルダ64と、ファイバーガイド61とノズルブロック63をノズルホルダ64に固定するノズルキャップ66と、を具備し、ノズルキャップ66は、ノズルキャップ66とノズルホルダ64とが直接当接した状態でノズルホルダに取り付けられる、とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気紡績装置及び空気紡績装置を備えた紡績機械の技術に関する。

【背景技術】

【0002】

従来より、空気の旋回気流を利用して繊維束を撚ることで紡績糸を製造する空気紡績装置が知られている。空気紡績装置は、紡績室に空気を供給することによって旋回気流を発生させ、繊維束を構成する各繊維を旋回させることで紡績糸を製造する(例えば特許文献1、特許文献2)。

【0003】

しかし、空気紡績装置は、空気の旋回気流を利用して繊維を旋回させるために紡績室形状の影響を受け易いという問題点を有していた。つまり、空気紡績装置は、紡績室を構成するファイバーガイドやノズルブロックなどの取り付け位置の偏移によって紡績室形状が変化すると、製造される紡績糸の撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイドやノズルブロックの取り付け位置の精度を向上させて紡績室形状のバラツキを低減できる空気紡績装置が求められていた。

【0004】

更に、空気紡績装置は、空気の旋回気流を利用して繊維を旋回させるために繊維特性の影響を受け易いという問題点を有していた。つまり、空気紡績装置は、平均繊維長さなどの繊維特性に起因して、製造される紡績糸の撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイドやノズルブロックを容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−193337号公報

【特許文献2】実開平4−131661号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、ファイバーガイドやノズルブロックの取り付け位置の精度を向上させて紡績室形状のバラツキを低減するとともに、ファイバーガイドやノズルブロックを容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置を提供することを目的としている。更に、当該空気紡績装置を備えた紡績機械を提供することを目的としている。

【課題を解決するための手段】

【0007】

次に、この課題を解決するための手段を説明する。

【0008】

第1の発明は、ファイバーガイドと、ノズルブロックと、スピンドルと、で構成される空気紡績装置に関する。当該空気紡績装置は、ノズルホルダと、ノズルキャップと、を具備する。ノズルホルダは、ノズルブロックと当接した状態で該ノズルブロックを支持する。ノズルキャップは、ファイバーガイドとノズルブロックをノズルホルダに固定する。このとき、ノズルキャップは、該ノズルキャップとノズルホルダとが直接当接した状態で取り付けられる。

【0009】

第2の発明は、第1の発明に係る空気紡績装置に関する。ノズルホルダは、第一ノズルホルダ部と、第二ノズルホルダ部と、で構成される。第一ノズルホルダ部は、ノズルブロックを支持するとともにノズルキャップが取り付けられる。第二ノズルホルダ部は、第一ノズルホルダ部を支持する。このとき、第一ノズルホルダ部は、第二ノズルホルダ部に脱着自在に取り付けられる。

【0010】

第3の発明は、第2の発明に係る空気紡績装置に関する。第一ノズルホルダ部には、紡績室へ空気を案内する第一空気案内路が設けられている。第二ノズルホルダ部には、空気供給源から圧送された空気を案内する第二空気案内路が設けられている。第一ノズルホルダ部を第二ノズルホルダ部に取り付けた際には、第一空気案内路と第二空気案内路とが連通する。

【0011】

第4の発明は、ファイバーガイドと、ノズルブロックと、スピンドルと、で構成される空気紡績装置に関する。当該空気紡績装置は、スピンドルホルダと、スピンドル固定部材と、を具備する。スピンドルホルダは、スピンドルを支持する。スピンドル固定部材は、スピンドルをスピンドルホルダにワンタッチで固定する。

【0012】

第5の発明は、第4の発明に係る空気紡績装置に関する。スピンドル固定部材は、スピンドルと当接した状態でスピンドルホルダに螺合されて取り付けられる。

【0013】

第6の発明は、第5の発明に係る空気紡績装置に関する。スピンドルホルダには、凹部又は凸部が設けられている。スピンドル固定部材には、凸部又は凹部が設けられている。スピンドル固定部材をスピンドルホルダに螺合した際には、凸部と凹部とが噛合うことでスピンドルがスピンドルホルダに掛止される。

【0014】

第7の発明は、第1から第6のいずれかの発明に係る空気紡績装置に関する。空気紡績装置は、支持部と、ストッパと、付勢部材と、を具備する。支持部は、ノズルホルダに対向するように配置された壁面に対して該ノズルホルダを近接又は離間する方向に移動可能に支持する。ストッパは、ノズルホルダに設けられ、壁面に当接して該ノズルホルダの位置決めを行なう。付勢部材は、壁面に近接する方向にノズルホルダを付勢する。

【0015】

第8の発明は、第7の発明に係る空気紡績装置に関する。ノズルホルダには、形状が異なる複数のストッパが備えられる。複数のストッパのうち、壁面に当接するストッパが切り替えられるようになっている。

【0016】

第9の発明は、第1から第8のいずれかに記載の空気紡績装置を備えた紡績機械に関する。当該紡績機械は、空気紡績装置で紡績された紡績糸を巻き取ってパッケージを作成する。

【発明の効果】

【0017】

本発明の効果として、以下に示すような効果を奏する。

【0018】

第1の発明によれば、ノズルホルダに直接当接した状態で取り付けられるノズルキャップによって、ノズルブロックをノズルホルダに当接した状態で固定するため、該ノズルブロックの取り付け位置の精度が向上する。その結果、ノズルブロックと組み合わされた状態で固定されるファイバーガイドの取り付け位置の精度も向上する。これにより、紡績室形状のバラツキが低減し、紡績糸の品質を向上させることが可能となる。また、ファイバーガイドとノズルブロックとを簡素な構造でノズルホルダに固定することができるため、コスト低減を図ることが可能となる。

【0019】

第2の発明によれば、ファイバーガイドとノズルブロックが固定された第一ノズルホルダ部が脱着自在となるため、該ファイバーガイドとノズルブロックの交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0020】

第3の発明によれば、空気供給源から延設されたパイプを取り外すことなく第一ノズルホルダ部が脱着自在となるため、ファイバーガイドやノズルブロックの交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。また、空気供給源から延設されたパイプを取り外す必要がなくなるために空気案内路に異物が混入することを防止でき、紡績糸の品質を向上させることが可能となる。

【0021】

第4の発明によれば、スピンドルを簡素な構造でスピンドルホルダに固定することができるため、コスト低減を図ることが可能となる。

【0022】

第5の発明によれば、スピンドル固定部材を螺合するのみでスピンドルをスピンドルホルダに固定することができるため、スピンドルの交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0023】

第6の発明によれば、凸部と凹部が噛合うまでスピンドル固定部材を螺合すると所定の締め付けトルクとなるため、スピンドルを固定する際の作業が簡単となって該スピンドルの交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0024】

第7の発明によれば、付勢力が作用するノズルホルダをストッパによって係止するため、ガタツキが抑制されてノズルホルダの位置決めの精度が向上する。その結果、ノズルホルダに固定されたファイバーガイドやノズルブロックのスピンドルに対する位置の精度も向上する。これにより、紡績室形状のバラツキが低減し、紡績糸の品質を向上させることが可能となる。

【0025】

第8の発明によれば、形状が異なる複数のストッパを備えているため、いずれかのストッパに切り替えることによってノズルホルダの係止位置を変更できる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0026】

第9の発明によれば、高品質の紡績糸Yによってパッケージを作成できるとともに、コストを低減することが可能となる。

【図面の簡単な説明】

【0027】

【図1】紡績ユニット1の構成を示す図。

【図2】紡績ユニット1に設けられた空気紡績装置6を示す図。

【図3】ニードル61nを備えない空気紡績装置6を示す図。

【図4】紡績ユニット1に設けられた張力安定装置8を示す図。

【図5】ファイバーガイド61及びノズルブロック63等の固定方法及び脱着方法を示す図。

【図6】空気供給源ABから圧送された空気を紡績室SCへ導く構造を示す図。

【図7】スピンドル62の固定方法を示す図。

【図8】スピンドル62の固定方法を示す他の図。

【図9】ノズルホルダ64がストッパ64sによって係止される構造を示す図。

【図10】ストッパ64sを切り替えることによってノズルホルダ64の係止位置を変更する構造を示す図。

【図11】ストッパ64sを伸縮することによってノズルホルダ64の係止位置を変更する構造を示す図。

【図12】従来の空気紡績装置におけるファイバーガイド61及びノズルブロック63の固定方法を示す図。

【発明を実施するための形態】

【0028】

まず、図1を用いて、紡績ユニット1の構成について詳細に説明する。

【0029】

紡績ユニット1は、繊維束(以降「スライバ」という。)Fから紡績糸Yを製造してパッケージPを作成する紡績機械である。紡績ユニット1は、スライバFならびに紡績糸Yの送り方向に沿って以下の順に配置された、スライバ供給ユニット4と、ドラフト装置5と、空気紡績装置6と、糸欠点検出装置7と、張力安定装置8と、巻取装置9と、で構成される。

【0030】

スライバ供給ユニット4は、紡績糸Yの原料となるスライバFをドラフト装置5へ供給する。スライバ供給ユニット4は、主にスライバケース41と、スライバガイド(不図示)と、で構成される。スライバケース41に貯溜されたスライバFは、スライバガイドに案内されてドラフト装置5へ供給される。

【0031】

ドラフト装置5は、スライバFを牽伸することで該スライバFの太さを均一化する。ドラフト装置5は、スライバFの送り方向に沿って以下の順に配置された、バックローラ対51と、サードローラ対52と、ミドルローラ対53と、フロントローラ対54と、の四組のドラフトローラ対で構成される。

【0032】

四組のドラフトローラ対51・52・53・54は、それぞれボトムローラ51A・52A・53A・54Aと、トップローラ51B・52B・53B・54Bと、で構成される。また、ミドルローラ対53を構成するボトムローラ53A及びトップローラ53Bには、皮又は合成ゴム製のエプロンバンド53C・53Cが巻回されている。

【0033】

ボトムローラ51A・52A・53A・54Aは、図示しない駆動装置によって同じ方向に回転される。トップローラ51B・52B・53B・54Bは、ボトムローラ51A・52A・53A・54Aの回転によって従動し、同じ方向に回転される。また、各ドラフトローラ対51・52・53・54は、スライバFの送り方向に沿って順次、回転速度が速くなるように設定されている。

【0034】

このような構成により、ドラフトローラ対51・52・53・54に挟持されたスライバFは、各ドラフトローラ対51・52・53・54を通過する度に送り速度が増していき、隣接するドラフトローラ対との間で牽伸されることとなる。このようにして、ドラフト装置5は、スライバFを牽伸することで該スライバFの太さを均一化することを可能としている。

【0035】

空気紡績装置6は、牽伸されたスライバFを撚ることで紡績糸Yを製造する。図2に示すように、空気紡績装置6は、主にファイバーガイド61と、スピンドル62と、ノズルブロック63と、で構成される。なお、図中に示す黒塗りの矢印は、スライバFならびに紡績糸Yの送り方向を示している。図中に示す白塗りの矢印は、供給された空気の流れ方向を示している。

【0036】

ファイバーガイド61は、紡績室SCの一部を構成する部材である。ファイバーガイド61は、ドラフト装置5によって牽伸されたスライバFを紡績室SCへ導く。具体的に説明すると、ファイバーガイド61は、紡績室SCに連通された繊維導入路61gによって該紡績室SC内へスライバFを導く。また、ファイバーガイド61には、スライバFを沿わせて案内するニードル61nが紡績室SCの内部に突設するように設けられている。

【0037】

スピンドル62は、紡績室SCの一部を構成する部材である。スピンドル62は、紡績室SCで撚られたスライバF、即ち、紡績糸Yを糸欠点検出装置7へ導く。具体的に説明すると、スピンドル62は、紡績室SCに連通された繊維通過路62sによって送り方向下流側に配置された糸欠点検出装置7へ紡績糸Yを導く。

【0038】

ノズルブロック63は、紡績室SCの一部を構成する部材である。ノズルブロック63は、後述する空気供給源ABから圧送された空気を紡績室SCへ導く。具体的に説明すると、ノズルブロック63は、紡績室SCに連通された空気孔63aによって該紡績室SC内へ空気を導く。なお、ノズルブロック63に設けられた各空気孔63aは、各空気孔63aから噴出した空気が紡績室SCの中心軸を中心として互いに同じ方向に流れるように連通されているため、該紡績室SCの内部で空気の旋回気流を発生させる(図中白矢印参照)。

【0039】

ここで、紡績室SCについて更に詳しく説明する。紡績室SCは、ファイバーガイド61と、スピンドル62と、ノズルブロック63と、で囲まれた空間である。詳細には、紡績室SCは、ノズルブロック63に設けられた略円錐形状の貫通孔63pに対して、一方から挿入された略円錐形状のスピンドル62と、他方に取り付けられたファイバーガイド61と、で囲まれた空間である。

【0040】

紡績室SCは、ファイバーガイド61とスピンドル62の間に構成される空間SC1と、スピンドル62とノズルブロック63の間に構成される空間SC2と、に分けられる。空間SC1において、スライバFを構成する各繊維は、各繊維の後端部が旋回気流によって反転される(図中二点鎖線参照)。また、空間SC2において、反転された各繊維の後端部が旋回気流によって旋回される(図中二点鎖線参照)。

【0041】

このような構成により、ニードル61nに沿って導かれたスライバFは、該スライバFを構成する各繊維の後端部が旋回されて、次々と中心部の繊維に巻き付いていく。このようにして、空気紡績装置6は、空気の旋回気流を利用してスライバFを撚ることができ、紡績糸Yを製造する。

【0042】

なお、図3に示すように、空気紡績装置6は、ファイバーガイド61にニードル61nが設けられていない構成であっても良い。この場合、ファイバーガイド61は、該ファイバーガイド61の下流端のエッジによってニードル61nの機能を実現する。ファイバーガイド61にニードル61nが設けられていない構成であったとしても、本発明の目的及び効果に差異はなく、本発明の技術的範囲に属する。

【0043】

糸欠点検出装置7は、紡績糸Yに生じた欠点部を検出する。糸欠点検出装置7は、主に光源部(不図示)と、受光部(不図示)と、ケーシング(不図示)と、で構成される。

【0044】

光源部は、順方向に電圧を印加することによって発光する半導体素子、即ち、発光ダイオードである。光源部は、該光源部からの光を紡績糸Yに照射できるように配置されている。

【0045】

受光部は、光信号によって電流の制御を可能とする半導体素子、即ち、フォトトランジスタである。受光部は、光源部によって照射された光を受光できるように配置されている。

【0046】

ケーシングは、光源部ならびに受光部を所定の位置に保持する部材である。ケーシングには、紡績糸Yが通過する糸通路が設けられている。ケーシングは、紡績糸Yを挟んで対向するように光源部ならびに受光部を保持している。

【0047】

このような構成により、受光部が受光する光量は、光源部から紡績糸Yへ照射された光のうち紡績糸Yによって遮光された光量を除く値となる。このようにして、糸欠点検出装置7は、糸太さに応じて変化する受光量を測定することができ、紡績糸Yに生じた欠点部を検出することを可能としている。

【0048】

なお、糸欠点検出装置7が検出できる欠点部には、紡績糸Yの一部が太過ぎたり細過ぎたりする異常の他、紡績糸Yにポリプロピレン等の異物が介在する場合も含まれる。また、糸欠点検出装置7は、上記のような光学式のセンサ以外にも、静電容量式のセンサを採用することも可能である。

【0049】

張力安定装置8は、紡績糸Yに掛かる張力を適度に保ち安定させる。図4に示すように、張力安定装置8は、主にローラ81と、動力部82と、解舒部材83と、で構成される。なお、図中に示す矢印は、紡績糸Yの送り方向を示している。

【0050】

ローラ81は、紡績糸Yを空気紡績装置6から引き出して該紡績糸Yを巻回する略円筒形状の回転体である。ローラ81は、動力部82の回転軸82aに取り付けられて該動力部82によって回転される。そして、空気紡績装置6から引き出された紡績糸Yは、該ローラ81の外周面に巻回される。

【0051】

動力部82は、電力を供給されることによって駆動する電動モータである。動力部82は、ローラ81を回転させるとともに、該ローラ81の回転速度を所定の値で一定に維持する。これにより、ローラ81に巻回される紡績糸Yの巻回速度を一定に保つことができる。

【0052】

解舒部材83は、ローラ81と一体又は独立して回転することで巻回された紡績糸Yの解舒を補助する糸掛け部材である。解舒部材83の一端部は、ローラ81の回転軸84に取り付けられている。解舒部材83の他端部は、ローラ81の外周面に向かって湾曲するように形成されている。そして、解舒部材83は、湾曲した部位に紡績糸Yが掛けられることによって該紡績糸Yをローラ81から解舒することを可能としている。なお、解舒部材83が取り付けられた回転軸84の基部には、解舒部材83の回転に抗するように抵抗力を生じる永久磁石が配置されている。

【0053】

このような構成により、解舒部材83は、紡績糸Yに掛かる張力が低く、上述した抵抗力に打ち負ける場合、ローラ81と一体となって回転する。一方、解舒部材83は、紡績糸Yに掛かる張力が高く、上述した抵抗力に打ち勝つ場合、ローラ81から独立して回転する。張力安定装置8は、紡績糸Yに掛かる張力に応じて解舒部材83をローラ81と一体又は独立して回転させることができ、該紡績糸Yの解舒速度を調節することを可能としている。このようにして、張力安定装置8は、紡績糸Yに掛かる張力を適度に保ち安定させる。

【0054】

なお、上述したように、張力安定装置8は、空気紡績装置6から紡績糸Yを引き出す役割を有している。しかし、例えば空気紡績装置6の下流側にデリベリローラとニップローラを配置して、該デリベリローラとニップローラによって紡績糸Yを引き出すようにしても良い。更に、デリベリローラとニップローラの下流側に張力安定装置8を配置して紡績糸Yを巻回して貯溜する構成としても良い。或いは、張力安定装置8を省略し、巻取装置9によって紡績糸Yを引き出す構成としても良い。

【0055】

巻取装置9は、紡績糸Yを巻回することで略円筒形状(チーズ形状)のパッケージPを作成する。巻取装置9は、主に駆動ローラ91と、図示しないクレードルと、で構成される。クレードルは、ボビン92を回転自在に保持する。

【0056】

駆動ローラ91は、回転することによってボビン92及びパッケージPを従動回転させる回転体である。駆動ローラ91は、パッケージPの外径の変化に応じて回転速度を調節し、該パッケージPの周速度を一定に維持する。これにより、ボビン92に巻回される紡績糸Yの巻回速度を一定に保つことができる。

【0057】

ボビン92は、回転することによって紡績糸Yを巻回する略円筒形状の回転体である。ボビン92は、該ボビン92或いはパッケージPの外周面に接触した状態で回転する駆動ローラ91によって従動回転される。なお、巻取装置9は、図示しない綾振装置によって紡績糸Yを綾振するため、パッケージPにおける紡績糸Yの偏りを防いでいる。

【0058】

このような構成により、ボビン92に導かれた紡績糸Yは、該ボビン92の外周面に偏ることなく巻回されていく。このようにして、巻取装置9は、略円筒形状(チーズ形状)のパッケージPを作成することを可能としている。なお、巻取装置9は、図1に示されているような略円筒形状(チーズ形状)のパッケージP以外にも、例えば略円錐形状(コーン形状)のパッケージPを作成することができる。

【0059】

次に、図12を用いて、従来の空気紡績装置106のファイバーガイド161及びノズルブロック163の固定方法について説明する。図12は、従来の空気紡績装置106の側面図を示している。

【0060】

ノズルブロック163は、ノズルホルダ164の貫通穴164hとスペーサ165の貫通穴165hに嵌入された状態で支持されている。具体的に説明すると、ノズルブロック163は、ノズルホルダ164の貫通穴164hとスペーサ165の貫通穴165hに嵌入されて、該ノズルブロック163の掛止面163pとスペーサ165とが当接した状態で支持されている。

【0061】

ファイバーガイド161は、ノズルブロック163の上端面(繊維束走行方向上流側端面)に組み合わされている。具体的に説明すると、ファイバーガイド161は、該ファイバーガイド161の下端部(繊維束走行方向下流側端面)がノズルブロック163の上端面の凹部に組み合わされた状態で支持されている。

【0062】

ファイバーガイド161とノズルブロック163は、互いに組み合わされた状態でノズルキャップ166によってスペーサ165を介してノズルホルダ164に固定される。具体的に説明すると、ファイバーガイド161とノズルブロック163は、ファイバーガイド161に爪部を掛けたノズルキャップ166によってスペーサ155とともにノズルホルダ164に固定される。

【0063】

このように、従来の空気紡績装置106では、ファイバーガイド161とノズルブロック163とをスペーサ165上に固定してから、該スペーサ165をノズルホルダ164に固定していた。これは、紡績ユニット1では、空気紡績装置106とフロントローラ対54とが近接して設けられている構成であるため、ノズルホルダ164にファイバーガイド161とノズルブロック163を取り付けるための作業を作業者が直接行ない難かったからである。また、特許文献2のように隣接する二つの空気紡績装置106に対して共通のノズルホルダが設けられているのが一般的であり、空気紡績装置106にファイバーガイド161とノズルブロック163を取り付ける場合にはスペーサ165を使用しなければならなかった。

【0064】

ここで、このようなファイバーガイド161及びノズルブロック163の固定方法によって生じる問題点について説明する。

【0065】

ノズルブロック163の掛止面163pとノズルホルダ164との間にスペーサ165が設けられた従来の空気紡績装置106の構成においては、該スペーサ165を交換することによってファイバーガイド161とノズルブロック163の取り付け位置を変更できる。しかし、ファイバーガイド161やノズルブロック163、ノズルキャップ166の公差に加えてスペーサ165の公差が累積されると、ファイバーガイド161やノズルブロック163の取り付け位置の精度が低下する場合があった。

【0066】

ファイバーガイド161とスピンドル162との間隔Dが所定の値よりも小さくなった場合は、スライバFを構成する繊維の後端部が反転し難いため、結果として撚りの弱い紡績糸Yが製造される。具体的に説明すると、ファイバーガイド161とスピンドル162との間隔Dが小さくなった場合は、スライバFを構成する繊維の後端部が旋回気流に乗り難いため、繊維の後端部を反転させることが困難になる。従って、スライバFを構成する繊維を旋回させて中心部の繊維に十分に巻き付けることができなくなる。その結果、撚りの弱い紡績糸(弱撚糸)Yが製造される。

【0067】

ファイバーガイド161とスピンドル162との間隔Dが所定の値である場合は、スライバFを構成する繊維の後端部が反転し易いため、結果として撚りの強い紡績糸Yが製造される。具体的に説明すると、ファイバーガイド161とスピンドル162との間隔Dが所定の値である場合は、スライバFを構成する繊維の後端部が旋回気流に乗り易いため、繊維の後端部を反転させることが容易になる。従って、旋回気流に乗って旋回する繊維を中心部の繊維に十分に巻き付けることができる。その結果、撚りの強い紡績糸(強撚糸)Yが製造される。

【0068】

ファイバーガイド161とスピンドル162との間隔Dが大きくなり過ぎた場合は、スライバFを構成する繊維の両端がファイバーガイド161にもスピンドル162にも拘束されずに紡績室SC内で旋回されて空気紡績装置106の外部へ排出される頻度が増加する。これにより、ファイバーロスが増加するという不具合が生じる。また、紡績室SCの容積が増大するために紡績室SC内で旋回気流を形成するための空気量も増えることとなり、空気供給源の大型化が必要となる。これにより、紡績ユニットが大型化するという問題も生じていた。

【0069】

このように、空気紡績装置106は、空気の旋回気流を利用して繊維を旋回させるために紡績室SC形状の影響を受け易いという問題点を有していた。つまり、空気紡績装置106は、紡績室SCを構成するファイバーガイド161やノズルブロック163などの取り付け位置の偏移によって紡績室SC形状が変化すると、製造される紡績糸Yの撚りの強弱が異なるという問題点を有していた。また、ファイバーロスが増加するという不具合もあった。そこで、ファイバーガイド161やノズルブロック163の取り付け位置の精度を向上させて紡績室SC形状のバラツキを低減できる空気紡績装置106が求められていた。

【0070】

次に、図5を用いて、本発明の実施形態に係る空気紡績装置6のファイバーガイド61及びノズルブロック63の固定方法について説明する。図5は、本発明の実施形態に係る空気紡績装置6の側面図を示している。

【0071】

ノズルブロック63は、ノズルホルダ64の貫通穴64hに嵌入された状態で支持されている。具体的に説明すると、ノズルブロック63は、ノズルホルダ64の貫通穴64hに嵌入されて、該ノズルブロック63の掛止面63pとノズルホルダ64とが当接した状態で支持されている。

【0072】

ファイバーガイド61は、ノズルブロック63の上端面(繊維束走行方向上流側端面)に組み合わされている。具体的に説明すると、ファイバーガイド61は、該ファイバーガイド61の下端部(繊維束走行方向下流側端面)がノズルブロック63の上端面の凹部に組み合わされた状態で支持されている。

【0073】

ファイバーガイド61とノズルブロック63は、互いに組み合わされた状態でノズルキャップ66によってノズルホルダ64に固定される。具体的に説明すると、ファイバーガイド61とノズルブロック63は、ファイバーガイド61に爪部を掛けたノズルキャップ66によってノズルホルダ64に直接固定される。

【0074】

このような構成により、ノズルホルダ64に直接当接した状態で取り付けられるノズルキャップ66によって、ノズルブロック63の掛止面63pとノズルホルダ64とが当接した状態でノズルブロック63を固定するため、該ノズルブロック63の取り付け位置の精度が向上する。ノズルブロック63と組み合わされた状態で固定されるファイバーガイド61の取り付け位置の精度も向上する。これにより、紡績室SC形状のバラツキが低減し、紡績糸Yの品質を向上させることが可能となる。また、ファイバーガイド61とノズルブロック63とを簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0075】

また、特許文献2のように、隣接する二つの空気紡績装置106に対して一つの位置決めプレートが設けられている構成では、位置決めプレートによる制約を受ける。従って、ドラフト装置に対する空気紡績装置106の位置決めを紡績ユニット毎に自在に行なうことは難しかった。しかし、本実施形態のように、ファイバーガイド61とノズルブロック63とをノズルホルダ64に固定することで、ドラフト装置5に対する空気紡績装置6の位置決めを紡績ユニット1毎に自在に行なうことができる。

【0076】

上述したように、空気紡績装置6は、空気の旋回気流を利用して繊維を旋回させるために繊維特性の影響を受け易いという問題点を有していた。つまり、空気紡績装置6は、平均繊維長さなどの繊維特性に起因して、製造される紡績糸Yの撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイド61やノズルブロック63を容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置6が求められていた。

【0077】

次に、図5を用いて、ファイバーガイド61やノズルブロック63を容易に交換できる構造について説明する。

【0078】

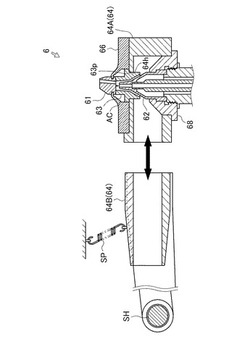

本空気紡績装置6を構成するノズルホルダ64は、第一ノズルホルダ部64Aと、第二ノズルホルダ部64Bと、で構成される。なお、図中に示す黒塗りの矢印は、第一ノズルホルダ部64Aの脱着方向を示している。

【0079】

第一ノズルホルダ部64Aには、ファイバーガイド61とノズルブロック63がノズルキャップ66によって固定されている。ノズルブロック63の貫通孔63pに挿入されるスピンドル62は、後述するスピンドルキャップ68が第一ノズルホルダ部64Aに当接することによって係止されている。第二ノズルホルダ部64Bは、紡績ユニット1のシャフト部SH(支持部)に回動自在に連結されている。

【0080】

第一ノズルホルダ部64Aは、第二ノズルホルダ部64Bの一端部に脱着自在に取り付けられる。具体的に説明すると、第一ノズルホルダ部64Aは、二本のボルトBT(図6参照)を取り外す又は締め付けることによって第二ノズルホルダ部64Bに脱着自在となる。

【0081】

このような構成により、ファイバーガイド61とノズルブロック63が固定された第一ノズルホルダ部64Aが脱着自在となるため、該ファイバーガイド61とノズルブロック63の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0082】

次に、図6を用いて、空気供給源ABから圧送された空気を紡績室SCへ導く構造について説明する。図6は、本発明の実施形態に係る空気紡績装置6の上面図を示している。

【0083】

空気供給源ABから圧送された空気を紡績室SCへ導く空気案内路64pは、第一ノズルホルダ部64Aに設けられた第一空気案内路64Apと、第二ノズルホルダ部64Bに設けられた第二空気案内路64Bpと、で構成される。なお、図中に示す白塗りの矢印は、供給された空気の流れ方向を示している。図中に示す黒塗りの矢印は、第一ノズルホルダ部64Aの脱着方向を示している。

【0084】

第一空気案内路64Apは、第一ノズルホルダ部64Aの一端部に取り付けられた継手部64Acから空気室AC(図5参照)へ連通されている。空気室ACへ案内された空気は、ノズルブロック63の空気孔63aを通って紡績室SCへ供給される。第二空気案内路64Bpは、第二ノズルホルダ部64Bの側端部に取り付けられた継手部64Bcから該第二ノズルホルダ部64Bの一端部に設けられたボス穴部64Bhへ連通されている。

【0085】

第一ノズルホルダ部64Aを第二ノズルホルダ部64Bに取り付けた際には、第一空気案内路64Apと第二空気案内路64Bpとが連通する。具体的に説明すると、第一ノズルホルダ部64Aを第二ノズルホルダ部64Bに取り付けた際には、第一ノズルホルダ部64Aの継手部64Acが第二ノズルホルダ部64Bのボス穴部64Bhに挿入されるため、第一空気案内路64Apと第二空気案内路64Bpとが連通する。

【0086】

このような構成により、空気供給源ABから延設されたパイプAHを取り外すことなく第一ノズルホルダ部64Aが脱着自在となるため、ファイバーガイド61やノズルブロック63の交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、空気供給源ABから延設されたパイプAHを取り外す必要がなくなるために空気案内路64p(64Ap・64Bp)に異物が混入することを防止でき、紡績糸Yの品質を向上させることが可能となる。

【0087】

次に、図7を用いて、スピンドル62の固定方法について説明する。図7Aは、本発明の実施形態に係る空気紡績装置6のスピンドル62を拡大した側面図を示している。図7Bは、図7AにおけるX−X断面図を示している。

【0088】

スピンドル62は、スピンドルホルダ67の凸部が嵌入された状態でスピンドルホルダ67に支持されている。具体的に説明すると、スピンドル62は、該スピンドル62の下端部(繊維束走行方向下流側端面)にスピンドルホルダ67の上端面(繊維束走行方向上流側端面)の凸部が嵌入された状態でスピンドルホルダ67に支持されている。

【0089】

スピンドル62は、スピンドル固定部材であるスピンドルキャップ68によってスピンドルホルダ67に固定される。具体的に説明すると、スピンドル62は、該スピンドル62の掛止面62pに爪部を掛けたスピンドルキャップ68によってスピンドルホルダ67に固定される。本実施形態においては、スピンドルキャップ68に雌ネジ部が設けられ、該スピンドルキャップ68をスピンドルホルダ67の雄ネジ部に螺合する構成となっている。

【0090】

このような構成により、スピンドルキャップ68を螺合するのみでスピンドル62をスピンドルホルダ67にワンタッチで固定することができるため、スピンドル62の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、スピンドル62を簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0091】

また、本空気紡績装置6におけるスピンドル62の固定方法においては、スピンドルキャップ68をスピンドルホルダ67に螺合した際に、該スピンドルホルダ67に設けられた凸部67uがスピンドルキャップ68に設けられた凹部68uに噛合うことを特徴としている。なお、凸部67uをスピンドルホルダ67に設ける代わりにスピンドルキャップ68に設け、凹部68uをスピンドルキャップ68に設ける代わりにスピンドルホルダ67に設けるようにしても良い。

【0092】

このような構成により、凸部67uと凹部68uが噛合うまでスピンドルキャップ68を螺合すると所定の締め付けトルクとなるため、スピンドル62を固定する際の作業が簡単となって該スピンドル62の交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0093】

更に、スピンドルキャップ68は、樹脂で形成されているため、該スピンドルキャップ68を螺合した際に変形して凸部67uと凹部68uが噛合う。このため、工具を用いることなくワンタッチでスピンドル62をスピンドルホルダ67に固定することができる。その結果、作業者によるスピンドル62の交換作業時間が短縮されて紡績ユニット1の稼動効率が向上する。

【0094】

また、従来の空気紡績装置106においては、例えば特開平7−126924に記載されているように、ボルトを用いてスピンドル162をスピンドルホルダ167に固定していた。従来の空気紡績装置106は、ドラフト装置と隣接した位置に配置されるため、スピンドル162の交換作業を行なうための十分な作業空間が確保されていない。このため、工具を用いて作業を行なうことが難しく、ボルトを用いてスピンドル162をスピンドルホルダ167に固定することは困難であった。しかし、本実施形態のように、スピンドルキャップ68を螺合することでスピンドル62をスピンドルホルダ67にワンタッチで固定する方法では、工具を用いた作業が不要となるため、狭い作業空間でも固定作業を行なうことが可能となる。

【0095】

更に、従来の空気紡績装置106のように、ボルトを用いる固定方法では、作業者が誤ってボルトを落としてしまう場合もある。しかし、本実施形態のように、スピンドルキャップ68を螺合することでスピンドル62をスピンドルホルダ67に固定する方法では、スピンドル62をスピンドルホルダ67に固定するための部品点数も少なく、簡単に固定作業を行なうことができる。

【0096】

なお、図8に示すように、空気紡績装置6は、スピンドルキャップ68を用いずにフック部材Hoによってスピンドル62を固定する構成であっても良い。スピンドル固定部材であるフック部材Hoによってスピンドル62を固定する構成であったとしても、スピンドル62を固定する際の作業が簡単となって該スピンドル62の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、スピンドル62を簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0097】

次に、図9を用いて、ノズルホルダ64がストッパ64sによって係止される構造について説明する。図9Aは、本発明の実施形態に係る空気紡績装置6の側面図を示している。図9Bは、図9Aにおける矢印Y方向から見た前面図を示している。

【0098】

図9Aに示すように、ノズルホルダ64を構成する第二ノズルホルダ部64Bは、紡績ユニット1のシャフト部SH(支持部)に回動自在に連結されている。つまり、シャフト部SHは、該ノズルホルダ64に対向するように配置された壁面Wに対してノズルホルダ64を近接又は離間する方向に移動可能に支持している。

【0099】

また、ノズルホルダ64を構成する第二ノズルホルダ部64Bには、壁面Wに近接する方向にノズルホルダ64を付勢する付勢部材SPが取り付けられている。つまり、ノズルホルダ64には、該ノズルホルダ64に対向するように配置された壁面Wに向けて付勢力が作用している。なお、図中に示す黒塗りの矢印は、ノズルホルダ64に作用する付勢力の方向を示している。

【0100】

図9Bに示すように、ノズルホルダ64を構成する第一ノズルホルダ部64Aには、ストッパ64sが設けられている。ストッパ64sは、第一ノズルホルダ部64Aの上面部から壁面Wの方向へ突設するように設けられている。このため、ノズルホルダ64は、ストッパ64sが壁面Wに当接することによって係止される。

【0101】

このような構成により、付勢力が作用するノズルホルダ64をストッパ64sによって係止するため、ガタツキが抑制されてノズルホルダ64の位置決めの精度が向上する。ノズルホルダ64に固定されたファイバーガイド61やノズルブロック63のスピンドル62に対する位置の精度も向上する。これにより、紡績室SC形状のバラツキが低減し、紡績糸Yの品質を向上させることが可能となる。

【0102】

また、図10に示すように、ノズルホルダ64は、形状が異なる複数のストッパ64sが周方向に設けられたダイヤル64Dを備えて、壁面Wに当接するストッパ64sを切り替え可能とする構成であっても良い。具体的に説明すると、形状が異なる複数のストッパ64sは、ノズルホルダ64の表面からの突出長さが各々異なるように形成されている。繊維長さが長いスライバFを紡績する場合には、突出長さが長いストッパ64sによってノズルホルダ64が係止されるようにダイヤル64Dを切り替える。繊維長さが短いスライバFを紡績する場合には、突出長さが短いストッパ64sによってノズルホルダ64が係止されるようにダイヤル64Dを切り替える。

【0103】

ノズルホルダ64は、形状が異なる複数のストッパ64sを備えているため、いずれかのストッパ64sに切り替えることによってノズルホルダ64の係止位置を変更できる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0104】

なお、図11に示すように、ストッパ64sを伸縮(図中矢印参照)することによってノズルホルダ64の係止位置を変更する構成であっても良い。これにより、簡単な構成により繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0105】

以上のような空気紡績装置6を備えた紡績機械は、高品質の紡績糸YによってパッケージPを作成できるとともに、コストを低減することが可能となる。

【0106】

更に、複数の紡績ユニット1を備えた紡績機械においては、各紡績ユニット1で製造された紡績糸Yが同等の品質を有することが求められる。本実施形態に係る空気紡績装置6により紡績糸Yを製造することで、紡績ユニット1間の品質のバラツキを軽減することができる。

【0107】

本実施形態に係る紡績ユニット1は、スライバFが上方から下方に向けて送られる。しかし、本発明は、このような実施形態に限られない。例えばスライバFが格納されているケンスを機台下部に配置し、巻取装置9を機台上部に配置した構成であっても良い。

【符号の説明】

【0108】

1 紡績ユニット

4 スライバ供給ユニット

5 ドラフト装置

6 空気紡績装置

61 ファイバーガイド

62 スピンドル

63 ノズルブロック

63p 掛止面

64 ノズルホルダ

64A 第一ノズルホルダ部

64Ap 第一空気案内路

64B 第二ノズルホルダ部

64Bp 第二空気案内路

64D ダイヤル

64s ストッパ

66 ノズルキャップ

67 スピンドルホルダ

68 スピンドル固定部材

7 糸欠点検出装置

8 張力安定装置

9 巻取装置

D 間隔

F 繊維束(スライバ)

P パッケージ

SC 紡績室

SP 付勢部材

W 壁面

Y 紡績糸

【技術分野】

【0001】

本発明は、空気紡績装置及び空気紡績装置を備えた紡績機械の技術に関する。

【背景技術】

【0002】

従来より、空気の旋回気流を利用して繊維束を撚ることで紡績糸を製造する空気紡績装置が知られている。空気紡績装置は、紡績室に空気を供給することによって旋回気流を発生させ、繊維束を構成する各繊維を旋回させることで紡績糸を製造する(例えば特許文献1、特許文献2)。

【0003】

しかし、空気紡績装置は、空気の旋回気流を利用して繊維を旋回させるために紡績室形状の影響を受け易いという問題点を有していた。つまり、空気紡績装置は、紡績室を構成するファイバーガイドやノズルブロックなどの取り付け位置の偏移によって紡績室形状が変化すると、製造される紡績糸の撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイドやノズルブロックの取り付け位置の精度を向上させて紡績室形状のバラツキを低減できる空気紡績装置が求められていた。

【0004】

更に、空気紡績装置は、空気の旋回気流を利用して繊維を旋回させるために繊維特性の影響を受け易いという問題点を有していた。つまり、空気紡績装置は、平均繊維長さなどの繊維特性に起因して、製造される紡績糸の撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイドやノズルブロックを容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−193337号公報

【特許文献2】実開平4−131661号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、ファイバーガイドやノズルブロックの取り付け位置の精度を向上させて紡績室形状のバラツキを低減するとともに、ファイバーガイドやノズルブロックを容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置を提供することを目的としている。更に、当該空気紡績装置を備えた紡績機械を提供することを目的としている。

【課題を解決するための手段】

【0007】

次に、この課題を解決するための手段を説明する。

【0008】

第1の発明は、ファイバーガイドと、ノズルブロックと、スピンドルと、で構成される空気紡績装置に関する。当該空気紡績装置は、ノズルホルダと、ノズルキャップと、を具備する。ノズルホルダは、ノズルブロックと当接した状態で該ノズルブロックを支持する。ノズルキャップは、ファイバーガイドとノズルブロックをノズルホルダに固定する。このとき、ノズルキャップは、該ノズルキャップとノズルホルダとが直接当接した状態で取り付けられる。

【0009】

第2の発明は、第1の発明に係る空気紡績装置に関する。ノズルホルダは、第一ノズルホルダ部と、第二ノズルホルダ部と、で構成される。第一ノズルホルダ部は、ノズルブロックを支持するとともにノズルキャップが取り付けられる。第二ノズルホルダ部は、第一ノズルホルダ部を支持する。このとき、第一ノズルホルダ部は、第二ノズルホルダ部に脱着自在に取り付けられる。

【0010】

第3の発明は、第2の発明に係る空気紡績装置に関する。第一ノズルホルダ部には、紡績室へ空気を案内する第一空気案内路が設けられている。第二ノズルホルダ部には、空気供給源から圧送された空気を案内する第二空気案内路が設けられている。第一ノズルホルダ部を第二ノズルホルダ部に取り付けた際には、第一空気案内路と第二空気案内路とが連通する。

【0011】

第4の発明は、ファイバーガイドと、ノズルブロックと、スピンドルと、で構成される空気紡績装置に関する。当該空気紡績装置は、スピンドルホルダと、スピンドル固定部材と、を具備する。スピンドルホルダは、スピンドルを支持する。スピンドル固定部材は、スピンドルをスピンドルホルダにワンタッチで固定する。

【0012】

第5の発明は、第4の発明に係る空気紡績装置に関する。スピンドル固定部材は、スピンドルと当接した状態でスピンドルホルダに螺合されて取り付けられる。

【0013】

第6の発明は、第5の発明に係る空気紡績装置に関する。スピンドルホルダには、凹部又は凸部が設けられている。スピンドル固定部材には、凸部又は凹部が設けられている。スピンドル固定部材をスピンドルホルダに螺合した際には、凸部と凹部とが噛合うことでスピンドルがスピンドルホルダに掛止される。

【0014】

第7の発明は、第1から第6のいずれかの発明に係る空気紡績装置に関する。空気紡績装置は、支持部と、ストッパと、付勢部材と、を具備する。支持部は、ノズルホルダに対向するように配置された壁面に対して該ノズルホルダを近接又は離間する方向に移動可能に支持する。ストッパは、ノズルホルダに設けられ、壁面に当接して該ノズルホルダの位置決めを行なう。付勢部材は、壁面に近接する方向にノズルホルダを付勢する。

【0015】

第8の発明は、第7の発明に係る空気紡績装置に関する。ノズルホルダには、形状が異なる複数のストッパが備えられる。複数のストッパのうち、壁面に当接するストッパが切り替えられるようになっている。

【0016】

第9の発明は、第1から第8のいずれかに記載の空気紡績装置を備えた紡績機械に関する。当該紡績機械は、空気紡績装置で紡績された紡績糸を巻き取ってパッケージを作成する。

【発明の効果】

【0017】

本発明の効果として、以下に示すような効果を奏する。

【0018】

第1の発明によれば、ノズルホルダに直接当接した状態で取り付けられるノズルキャップによって、ノズルブロックをノズルホルダに当接した状態で固定するため、該ノズルブロックの取り付け位置の精度が向上する。その結果、ノズルブロックと組み合わされた状態で固定されるファイバーガイドの取り付け位置の精度も向上する。これにより、紡績室形状のバラツキが低減し、紡績糸の品質を向上させることが可能となる。また、ファイバーガイドとノズルブロックとを簡素な構造でノズルホルダに固定することができるため、コスト低減を図ることが可能となる。

【0019】

第2の発明によれば、ファイバーガイドとノズルブロックが固定された第一ノズルホルダ部が脱着自在となるため、該ファイバーガイドとノズルブロックの交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0020】

第3の発明によれば、空気供給源から延設されたパイプを取り外すことなく第一ノズルホルダ部が脱着自在となるため、ファイバーガイドやノズルブロックの交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。また、空気供給源から延設されたパイプを取り外す必要がなくなるために空気案内路に異物が混入することを防止でき、紡績糸の品質を向上させることが可能となる。

【0021】

第4の発明によれば、スピンドルを簡素な構造でスピンドルホルダに固定することができるため、コスト低減を図ることが可能となる。

【0022】

第5の発明によれば、スピンドル固定部材を螺合するのみでスピンドルをスピンドルホルダに固定することができるため、スピンドルの交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0023】

第6の発明によれば、凸部と凹部が噛合うまでスピンドル固定部材を螺合すると所定の締め付けトルクとなるため、スピンドルを固定する際の作業が簡単となって該スピンドルの交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0024】

第7の発明によれば、付勢力が作用するノズルホルダをストッパによって係止するため、ガタツキが抑制されてノズルホルダの位置決めの精度が向上する。その結果、ノズルホルダに固定されたファイバーガイドやノズルブロックのスピンドルに対する位置の精度も向上する。これにより、紡績室形状のバラツキが低減し、紡績糸の品質を向上させることが可能となる。

【0025】

第8の発明によれば、形状が異なる複数のストッパを備えているため、いずれかのストッパに切り替えることによってノズルホルダの係止位置を変更できる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸の品質を向上させることが可能となる。

【0026】

第9の発明によれば、高品質の紡績糸Yによってパッケージを作成できるとともに、コストを低減することが可能となる。

【図面の簡単な説明】

【0027】

【図1】紡績ユニット1の構成を示す図。

【図2】紡績ユニット1に設けられた空気紡績装置6を示す図。

【図3】ニードル61nを備えない空気紡績装置6を示す図。

【図4】紡績ユニット1に設けられた張力安定装置8を示す図。

【図5】ファイバーガイド61及びノズルブロック63等の固定方法及び脱着方法を示す図。

【図6】空気供給源ABから圧送された空気を紡績室SCへ導く構造を示す図。

【図7】スピンドル62の固定方法を示す図。

【図8】スピンドル62の固定方法を示す他の図。

【図9】ノズルホルダ64がストッパ64sによって係止される構造を示す図。

【図10】ストッパ64sを切り替えることによってノズルホルダ64の係止位置を変更する構造を示す図。

【図11】ストッパ64sを伸縮することによってノズルホルダ64の係止位置を変更する構造を示す図。

【図12】従来の空気紡績装置におけるファイバーガイド61及びノズルブロック63の固定方法を示す図。

【発明を実施するための形態】

【0028】

まず、図1を用いて、紡績ユニット1の構成について詳細に説明する。

【0029】

紡績ユニット1は、繊維束(以降「スライバ」という。)Fから紡績糸Yを製造してパッケージPを作成する紡績機械である。紡績ユニット1は、スライバFならびに紡績糸Yの送り方向に沿って以下の順に配置された、スライバ供給ユニット4と、ドラフト装置5と、空気紡績装置6と、糸欠点検出装置7と、張力安定装置8と、巻取装置9と、で構成される。

【0030】

スライバ供給ユニット4は、紡績糸Yの原料となるスライバFをドラフト装置5へ供給する。スライバ供給ユニット4は、主にスライバケース41と、スライバガイド(不図示)と、で構成される。スライバケース41に貯溜されたスライバFは、スライバガイドに案内されてドラフト装置5へ供給される。

【0031】

ドラフト装置5は、スライバFを牽伸することで該スライバFの太さを均一化する。ドラフト装置5は、スライバFの送り方向に沿って以下の順に配置された、バックローラ対51と、サードローラ対52と、ミドルローラ対53と、フロントローラ対54と、の四組のドラフトローラ対で構成される。

【0032】

四組のドラフトローラ対51・52・53・54は、それぞれボトムローラ51A・52A・53A・54Aと、トップローラ51B・52B・53B・54Bと、で構成される。また、ミドルローラ対53を構成するボトムローラ53A及びトップローラ53Bには、皮又は合成ゴム製のエプロンバンド53C・53Cが巻回されている。

【0033】

ボトムローラ51A・52A・53A・54Aは、図示しない駆動装置によって同じ方向に回転される。トップローラ51B・52B・53B・54Bは、ボトムローラ51A・52A・53A・54Aの回転によって従動し、同じ方向に回転される。また、各ドラフトローラ対51・52・53・54は、スライバFの送り方向に沿って順次、回転速度が速くなるように設定されている。

【0034】

このような構成により、ドラフトローラ対51・52・53・54に挟持されたスライバFは、各ドラフトローラ対51・52・53・54を通過する度に送り速度が増していき、隣接するドラフトローラ対との間で牽伸されることとなる。このようにして、ドラフト装置5は、スライバFを牽伸することで該スライバFの太さを均一化することを可能としている。

【0035】

空気紡績装置6は、牽伸されたスライバFを撚ることで紡績糸Yを製造する。図2に示すように、空気紡績装置6は、主にファイバーガイド61と、スピンドル62と、ノズルブロック63と、で構成される。なお、図中に示す黒塗りの矢印は、スライバFならびに紡績糸Yの送り方向を示している。図中に示す白塗りの矢印は、供給された空気の流れ方向を示している。

【0036】

ファイバーガイド61は、紡績室SCの一部を構成する部材である。ファイバーガイド61は、ドラフト装置5によって牽伸されたスライバFを紡績室SCへ導く。具体的に説明すると、ファイバーガイド61は、紡績室SCに連通された繊維導入路61gによって該紡績室SC内へスライバFを導く。また、ファイバーガイド61には、スライバFを沿わせて案内するニードル61nが紡績室SCの内部に突設するように設けられている。

【0037】

スピンドル62は、紡績室SCの一部を構成する部材である。スピンドル62は、紡績室SCで撚られたスライバF、即ち、紡績糸Yを糸欠点検出装置7へ導く。具体的に説明すると、スピンドル62は、紡績室SCに連通された繊維通過路62sによって送り方向下流側に配置された糸欠点検出装置7へ紡績糸Yを導く。

【0038】

ノズルブロック63は、紡績室SCの一部を構成する部材である。ノズルブロック63は、後述する空気供給源ABから圧送された空気を紡績室SCへ導く。具体的に説明すると、ノズルブロック63は、紡績室SCに連通された空気孔63aによって該紡績室SC内へ空気を導く。なお、ノズルブロック63に設けられた各空気孔63aは、各空気孔63aから噴出した空気が紡績室SCの中心軸を中心として互いに同じ方向に流れるように連通されているため、該紡績室SCの内部で空気の旋回気流を発生させる(図中白矢印参照)。

【0039】

ここで、紡績室SCについて更に詳しく説明する。紡績室SCは、ファイバーガイド61と、スピンドル62と、ノズルブロック63と、で囲まれた空間である。詳細には、紡績室SCは、ノズルブロック63に設けられた略円錐形状の貫通孔63pに対して、一方から挿入された略円錐形状のスピンドル62と、他方に取り付けられたファイバーガイド61と、で囲まれた空間である。

【0040】

紡績室SCは、ファイバーガイド61とスピンドル62の間に構成される空間SC1と、スピンドル62とノズルブロック63の間に構成される空間SC2と、に分けられる。空間SC1において、スライバFを構成する各繊維は、各繊維の後端部が旋回気流によって反転される(図中二点鎖線参照)。また、空間SC2において、反転された各繊維の後端部が旋回気流によって旋回される(図中二点鎖線参照)。

【0041】

このような構成により、ニードル61nに沿って導かれたスライバFは、該スライバFを構成する各繊維の後端部が旋回されて、次々と中心部の繊維に巻き付いていく。このようにして、空気紡績装置6は、空気の旋回気流を利用してスライバFを撚ることができ、紡績糸Yを製造する。

【0042】

なお、図3に示すように、空気紡績装置6は、ファイバーガイド61にニードル61nが設けられていない構成であっても良い。この場合、ファイバーガイド61は、該ファイバーガイド61の下流端のエッジによってニードル61nの機能を実現する。ファイバーガイド61にニードル61nが設けられていない構成であったとしても、本発明の目的及び効果に差異はなく、本発明の技術的範囲に属する。

【0043】

糸欠点検出装置7は、紡績糸Yに生じた欠点部を検出する。糸欠点検出装置7は、主に光源部(不図示)と、受光部(不図示)と、ケーシング(不図示)と、で構成される。

【0044】

光源部は、順方向に電圧を印加することによって発光する半導体素子、即ち、発光ダイオードである。光源部は、該光源部からの光を紡績糸Yに照射できるように配置されている。

【0045】

受光部は、光信号によって電流の制御を可能とする半導体素子、即ち、フォトトランジスタである。受光部は、光源部によって照射された光を受光できるように配置されている。

【0046】

ケーシングは、光源部ならびに受光部を所定の位置に保持する部材である。ケーシングには、紡績糸Yが通過する糸通路が設けられている。ケーシングは、紡績糸Yを挟んで対向するように光源部ならびに受光部を保持している。

【0047】

このような構成により、受光部が受光する光量は、光源部から紡績糸Yへ照射された光のうち紡績糸Yによって遮光された光量を除く値となる。このようにして、糸欠点検出装置7は、糸太さに応じて変化する受光量を測定することができ、紡績糸Yに生じた欠点部を検出することを可能としている。

【0048】

なお、糸欠点検出装置7が検出できる欠点部には、紡績糸Yの一部が太過ぎたり細過ぎたりする異常の他、紡績糸Yにポリプロピレン等の異物が介在する場合も含まれる。また、糸欠点検出装置7は、上記のような光学式のセンサ以外にも、静電容量式のセンサを採用することも可能である。

【0049】

張力安定装置8は、紡績糸Yに掛かる張力を適度に保ち安定させる。図4に示すように、張力安定装置8は、主にローラ81と、動力部82と、解舒部材83と、で構成される。なお、図中に示す矢印は、紡績糸Yの送り方向を示している。

【0050】

ローラ81は、紡績糸Yを空気紡績装置6から引き出して該紡績糸Yを巻回する略円筒形状の回転体である。ローラ81は、動力部82の回転軸82aに取り付けられて該動力部82によって回転される。そして、空気紡績装置6から引き出された紡績糸Yは、該ローラ81の外周面に巻回される。

【0051】

動力部82は、電力を供給されることによって駆動する電動モータである。動力部82は、ローラ81を回転させるとともに、該ローラ81の回転速度を所定の値で一定に維持する。これにより、ローラ81に巻回される紡績糸Yの巻回速度を一定に保つことができる。

【0052】

解舒部材83は、ローラ81と一体又は独立して回転することで巻回された紡績糸Yの解舒を補助する糸掛け部材である。解舒部材83の一端部は、ローラ81の回転軸84に取り付けられている。解舒部材83の他端部は、ローラ81の外周面に向かって湾曲するように形成されている。そして、解舒部材83は、湾曲した部位に紡績糸Yが掛けられることによって該紡績糸Yをローラ81から解舒することを可能としている。なお、解舒部材83が取り付けられた回転軸84の基部には、解舒部材83の回転に抗するように抵抗力を生じる永久磁石が配置されている。

【0053】

このような構成により、解舒部材83は、紡績糸Yに掛かる張力が低く、上述した抵抗力に打ち負ける場合、ローラ81と一体となって回転する。一方、解舒部材83は、紡績糸Yに掛かる張力が高く、上述した抵抗力に打ち勝つ場合、ローラ81から独立して回転する。張力安定装置8は、紡績糸Yに掛かる張力に応じて解舒部材83をローラ81と一体又は独立して回転させることができ、該紡績糸Yの解舒速度を調節することを可能としている。このようにして、張力安定装置8は、紡績糸Yに掛かる張力を適度に保ち安定させる。

【0054】

なお、上述したように、張力安定装置8は、空気紡績装置6から紡績糸Yを引き出す役割を有している。しかし、例えば空気紡績装置6の下流側にデリベリローラとニップローラを配置して、該デリベリローラとニップローラによって紡績糸Yを引き出すようにしても良い。更に、デリベリローラとニップローラの下流側に張力安定装置8を配置して紡績糸Yを巻回して貯溜する構成としても良い。或いは、張力安定装置8を省略し、巻取装置9によって紡績糸Yを引き出す構成としても良い。

【0055】

巻取装置9は、紡績糸Yを巻回することで略円筒形状(チーズ形状)のパッケージPを作成する。巻取装置9は、主に駆動ローラ91と、図示しないクレードルと、で構成される。クレードルは、ボビン92を回転自在に保持する。

【0056】

駆動ローラ91は、回転することによってボビン92及びパッケージPを従動回転させる回転体である。駆動ローラ91は、パッケージPの外径の変化に応じて回転速度を調節し、該パッケージPの周速度を一定に維持する。これにより、ボビン92に巻回される紡績糸Yの巻回速度を一定に保つことができる。

【0057】

ボビン92は、回転することによって紡績糸Yを巻回する略円筒形状の回転体である。ボビン92は、該ボビン92或いはパッケージPの外周面に接触した状態で回転する駆動ローラ91によって従動回転される。なお、巻取装置9は、図示しない綾振装置によって紡績糸Yを綾振するため、パッケージPにおける紡績糸Yの偏りを防いでいる。

【0058】

このような構成により、ボビン92に導かれた紡績糸Yは、該ボビン92の外周面に偏ることなく巻回されていく。このようにして、巻取装置9は、略円筒形状(チーズ形状)のパッケージPを作成することを可能としている。なお、巻取装置9は、図1に示されているような略円筒形状(チーズ形状)のパッケージP以外にも、例えば略円錐形状(コーン形状)のパッケージPを作成することができる。

【0059】

次に、図12を用いて、従来の空気紡績装置106のファイバーガイド161及びノズルブロック163の固定方法について説明する。図12は、従来の空気紡績装置106の側面図を示している。

【0060】

ノズルブロック163は、ノズルホルダ164の貫通穴164hとスペーサ165の貫通穴165hに嵌入された状態で支持されている。具体的に説明すると、ノズルブロック163は、ノズルホルダ164の貫通穴164hとスペーサ165の貫通穴165hに嵌入されて、該ノズルブロック163の掛止面163pとスペーサ165とが当接した状態で支持されている。

【0061】

ファイバーガイド161は、ノズルブロック163の上端面(繊維束走行方向上流側端面)に組み合わされている。具体的に説明すると、ファイバーガイド161は、該ファイバーガイド161の下端部(繊維束走行方向下流側端面)がノズルブロック163の上端面の凹部に組み合わされた状態で支持されている。

【0062】

ファイバーガイド161とノズルブロック163は、互いに組み合わされた状態でノズルキャップ166によってスペーサ165を介してノズルホルダ164に固定される。具体的に説明すると、ファイバーガイド161とノズルブロック163は、ファイバーガイド161に爪部を掛けたノズルキャップ166によってスペーサ155とともにノズルホルダ164に固定される。

【0063】

このように、従来の空気紡績装置106では、ファイバーガイド161とノズルブロック163とをスペーサ165上に固定してから、該スペーサ165をノズルホルダ164に固定していた。これは、紡績ユニット1では、空気紡績装置106とフロントローラ対54とが近接して設けられている構成であるため、ノズルホルダ164にファイバーガイド161とノズルブロック163を取り付けるための作業を作業者が直接行ない難かったからである。また、特許文献2のように隣接する二つの空気紡績装置106に対して共通のノズルホルダが設けられているのが一般的であり、空気紡績装置106にファイバーガイド161とノズルブロック163を取り付ける場合にはスペーサ165を使用しなければならなかった。

【0064】

ここで、このようなファイバーガイド161及びノズルブロック163の固定方法によって生じる問題点について説明する。

【0065】

ノズルブロック163の掛止面163pとノズルホルダ164との間にスペーサ165が設けられた従来の空気紡績装置106の構成においては、該スペーサ165を交換することによってファイバーガイド161とノズルブロック163の取り付け位置を変更できる。しかし、ファイバーガイド161やノズルブロック163、ノズルキャップ166の公差に加えてスペーサ165の公差が累積されると、ファイバーガイド161やノズルブロック163の取り付け位置の精度が低下する場合があった。

【0066】

ファイバーガイド161とスピンドル162との間隔Dが所定の値よりも小さくなった場合は、スライバFを構成する繊維の後端部が反転し難いため、結果として撚りの弱い紡績糸Yが製造される。具体的に説明すると、ファイバーガイド161とスピンドル162との間隔Dが小さくなった場合は、スライバFを構成する繊維の後端部が旋回気流に乗り難いため、繊維の後端部を反転させることが困難になる。従って、スライバFを構成する繊維を旋回させて中心部の繊維に十分に巻き付けることができなくなる。その結果、撚りの弱い紡績糸(弱撚糸)Yが製造される。

【0067】

ファイバーガイド161とスピンドル162との間隔Dが所定の値である場合は、スライバFを構成する繊維の後端部が反転し易いため、結果として撚りの強い紡績糸Yが製造される。具体的に説明すると、ファイバーガイド161とスピンドル162との間隔Dが所定の値である場合は、スライバFを構成する繊維の後端部が旋回気流に乗り易いため、繊維の後端部を反転させることが容易になる。従って、旋回気流に乗って旋回する繊維を中心部の繊維に十分に巻き付けることができる。その結果、撚りの強い紡績糸(強撚糸)Yが製造される。

【0068】

ファイバーガイド161とスピンドル162との間隔Dが大きくなり過ぎた場合は、スライバFを構成する繊維の両端がファイバーガイド161にもスピンドル162にも拘束されずに紡績室SC内で旋回されて空気紡績装置106の外部へ排出される頻度が増加する。これにより、ファイバーロスが増加するという不具合が生じる。また、紡績室SCの容積が増大するために紡績室SC内で旋回気流を形成するための空気量も増えることとなり、空気供給源の大型化が必要となる。これにより、紡績ユニットが大型化するという問題も生じていた。

【0069】

このように、空気紡績装置106は、空気の旋回気流を利用して繊維を旋回させるために紡績室SC形状の影響を受け易いという問題点を有していた。つまり、空気紡績装置106は、紡績室SCを構成するファイバーガイド161やノズルブロック163などの取り付け位置の偏移によって紡績室SC形状が変化すると、製造される紡績糸Yの撚りの強弱が異なるという問題点を有していた。また、ファイバーロスが増加するという不具合もあった。そこで、ファイバーガイド161やノズルブロック163の取り付け位置の精度を向上させて紡績室SC形状のバラツキを低減できる空気紡績装置106が求められていた。

【0070】

次に、図5を用いて、本発明の実施形態に係る空気紡績装置6のファイバーガイド61及びノズルブロック63の固定方法について説明する。図5は、本発明の実施形態に係る空気紡績装置6の側面図を示している。

【0071】

ノズルブロック63は、ノズルホルダ64の貫通穴64hに嵌入された状態で支持されている。具体的に説明すると、ノズルブロック63は、ノズルホルダ64の貫通穴64hに嵌入されて、該ノズルブロック63の掛止面63pとノズルホルダ64とが当接した状態で支持されている。

【0072】

ファイバーガイド61は、ノズルブロック63の上端面(繊維束走行方向上流側端面)に組み合わされている。具体的に説明すると、ファイバーガイド61は、該ファイバーガイド61の下端部(繊維束走行方向下流側端面)がノズルブロック63の上端面の凹部に組み合わされた状態で支持されている。

【0073】

ファイバーガイド61とノズルブロック63は、互いに組み合わされた状態でノズルキャップ66によってノズルホルダ64に固定される。具体的に説明すると、ファイバーガイド61とノズルブロック63は、ファイバーガイド61に爪部を掛けたノズルキャップ66によってノズルホルダ64に直接固定される。

【0074】

このような構成により、ノズルホルダ64に直接当接した状態で取り付けられるノズルキャップ66によって、ノズルブロック63の掛止面63pとノズルホルダ64とが当接した状態でノズルブロック63を固定するため、該ノズルブロック63の取り付け位置の精度が向上する。ノズルブロック63と組み合わされた状態で固定されるファイバーガイド61の取り付け位置の精度も向上する。これにより、紡績室SC形状のバラツキが低減し、紡績糸Yの品質を向上させることが可能となる。また、ファイバーガイド61とノズルブロック63とを簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0075】

また、特許文献2のように、隣接する二つの空気紡績装置106に対して一つの位置決めプレートが設けられている構成では、位置決めプレートによる制約を受ける。従って、ドラフト装置に対する空気紡績装置106の位置決めを紡績ユニット毎に自在に行なうことは難しかった。しかし、本実施形態のように、ファイバーガイド61とノズルブロック63とをノズルホルダ64に固定することで、ドラフト装置5に対する空気紡績装置6の位置決めを紡績ユニット1毎に自在に行なうことができる。

【0076】

上述したように、空気紡績装置6は、空気の旋回気流を利用して繊維を旋回させるために繊維特性の影響を受け易いという問題点を有していた。つまり、空気紡績装置6は、平均繊維長さなどの繊維特性に起因して、製造される紡績糸Yの撚りの強弱が異なるという問題点を有していた。そこで、ファイバーガイド61やノズルブロック63を容易に交換できて繊維特性に応じた紡績を可能とする空気紡績装置6が求められていた。

【0077】

次に、図5を用いて、ファイバーガイド61やノズルブロック63を容易に交換できる構造について説明する。

【0078】

本空気紡績装置6を構成するノズルホルダ64は、第一ノズルホルダ部64Aと、第二ノズルホルダ部64Bと、で構成される。なお、図中に示す黒塗りの矢印は、第一ノズルホルダ部64Aの脱着方向を示している。

【0079】

第一ノズルホルダ部64Aには、ファイバーガイド61とノズルブロック63がノズルキャップ66によって固定されている。ノズルブロック63の貫通孔63pに挿入されるスピンドル62は、後述するスピンドルキャップ68が第一ノズルホルダ部64Aに当接することによって係止されている。第二ノズルホルダ部64Bは、紡績ユニット1のシャフト部SH(支持部)に回動自在に連結されている。

【0080】

第一ノズルホルダ部64Aは、第二ノズルホルダ部64Bの一端部に脱着自在に取り付けられる。具体的に説明すると、第一ノズルホルダ部64Aは、二本のボルトBT(図6参照)を取り外す又は締め付けることによって第二ノズルホルダ部64Bに脱着自在となる。

【0081】

このような構成により、ファイバーガイド61とノズルブロック63が固定された第一ノズルホルダ部64Aが脱着自在となるため、該ファイバーガイド61とノズルブロック63の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0082】

次に、図6を用いて、空気供給源ABから圧送された空気を紡績室SCへ導く構造について説明する。図6は、本発明の実施形態に係る空気紡績装置6の上面図を示している。

【0083】

空気供給源ABから圧送された空気を紡績室SCへ導く空気案内路64pは、第一ノズルホルダ部64Aに設けられた第一空気案内路64Apと、第二ノズルホルダ部64Bに設けられた第二空気案内路64Bpと、で構成される。なお、図中に示す白塗りの矢印は、供給された空気の流れ方向を示している。図中に示す黒塗りの矢印は、第一ノズルホルダ部64Aの脱着方向を示している。

【0084】

第一空気案内路64Apは、第一ノズルホルダ部64Aの一端部に取り付けられた継手部64Acから空気室AC(図5参照)へ連通されている。空気室ACへ案内された空気は、ノズルブロック63の空気孔63aを通って紡績室SCへ供給される。第二空気案内路64Bpは、第二ノズルホルダ部64Bの側端部に取り付けられた継手部64Bcから該第二ノズルホルダ部64Bの一端部に設けられたボス穴部64Bhへ連通されている。

【0085】

第一ノズルホルダ部64Aを第二ノズルホルダ部64Bに取り付けた際には、第一空気案内路64Apと第二空気案内路64Bpとが連通する。具体的に説明すると、第一ノズルホルダ部64Aを第二ノズルホルダ部64Bに取り付けた際には、第一ノズルホルダ部64Aの継手部64Acが第二ノズルホルダ部64Bのボス穴部64Bhに挿入されるため、第一空気案内路64Apと第二空気案内路64Bpとが連通する。

【0086】

このような構成により、空気供給源ABから延設されたパイプAHを取り外すことなく第一ノズルホルダ部64Aが脱着自在となるため、ファイバーガイド61やノズルブロック63の交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、空気供給源ABから延設されたパイプAHを取り外す必要がなくなるために空気案内路64p(64Ap・64Bp)に異物が混入することを防止でき、紡績糸Yの品質を向上させることが可能となる。

【0087】

次に、図7を用いて、スピンドル62の固定方法について説明する。図7Aは、本発明の実施形態に係る空気紡績装置6のスピンドル62を拡大した側面図を示している。図7Bは、図7AにおけるX−X断面図を示している。

【0088】

スピンドル62は、スピンドルホルダ67の凸部が嵌入された状態でスピンドルホルダ67に支持されている。具体的に説明すると、スピンドル62は、該スピンドル62の下端部(繊維束走行方向下流側端面)にスピンドルホルダ67の上端面(繊維束走行方向上流側端面)の凸部が嵌入された状態でスピンドルホルダ67に支持されている。

【0089】

スピンドル62は、スピンドル固定部材であるスピンドルキャップ68によってスピンドルホルダ67に固定される。具体的に説明すると、スピンドル62は、該スピンドル62の掛止面62pに爪部を掛けたスピンドルキャップ68によってスピンドルホルダ67に固定される。本実施形態においては、スピンドルキャップ68に雌ネジ部が設けられ、該スピンドルキャップ68をスピンドルホルダ67の雄ネジ部に螺合する構成となっている。

【0090】

このような構成により、スピンドルキャップ68を螺合するのみでスピンドル62をスピンドルホルダ67にワンタッチで固定することができるため、スピンドル62の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、スピンドル62を簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0091】

また、本空気紡績装置6におけるスピンドル62の固定方法においては、スピンドルキャップ68をスピンドルホルダ67に螺合した際に、該スピンドルホルダ67に設けられた凸部67uがスピンドルキャップ68に設けられた凹部68uに噛合うことを特徴としている。なお、凸部67uをスピンドルホルダ67に設ける代わりにスピンドルキャップ68に設け、凹部68uをスピンドルキャップ68に設ける代わりにスピンドルホルダ67に設けるようにしても良い。

【0092】

このような構成により、凸部67uと凹部68uが噛合うまでスピンドルキャップ68を螺合すると所定の締め付けトルクとなるため、スピンドル62を固定する際の作業が簡単となって該スピンドル62の交換が更に容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0093】

更に、スピンドルキャップ68は、樹脂で形成されているため、該スピンドルキャップ68を螺合した際に変形して凸部67uと凹部68uが噛合う。このため、工具を用いることなくワンタッチでスピンドル62をスピンドルホルダ67に固定することができる。その結果、作業者によるスピンドル62の交換作業時間が短縮されて紡績ユニット1の稼動効率が向上する。

【0094】

また、従来の空気紡績装置106においては、例えば特開平7−126924に記載されているように、ボルトを用いてスピンドル162をスピンドルホルダ167に固定していた。従来の空気紡績装置106は、ドラフト装置と隣接した位置に配置されるため、スピンドル162の交換作業を行なうための十分な作業空間が確保されていない。このため、工具を用いて作業を行なうことが難しく、ボルトを用いてスピンドル162をスピンドルホルダ167に固定することは困難であった。しかし、本実施形態のように、スピンドルキャップ68を螺合することでスピンドル62をスピンドルホルダ67にワンタッチで固定する方法では、工具を用いた作業が不要となるため、狭い作業空間でも固定作業を行なうことが可能となる。

【0095】

更に、従来の空気紡績装置106のように、ボルトを用いる固定方法では、作業者が誤ってボルトを落としてしまう場合もある。しかし、本実施形態のように、スピンドルキャップ68を螺合することでスピンドル62をスピンドルホルダ67に固定する方法では、スピンドル62をスピンドルホルダ67に固定するための部品点数も少なく、簡単に固定作業を行なうことができる。

【0096】

なお、図8に示すように、空気紡績装置6は、スピンドルキャップ68を用いずにフック部材Hoによってスピンドル62を固定する構成であっても良い。スピンドル固定部材であるフック部材Hoによってスピンドル62を固定する構成であったとしても、スピンドル62を固定する際の作業が簡単となって該スピンドル62の交換が容易となる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。また、スピンドル62を簡素な構造で固定することができるため、コスト低減を図ることが可能となる。

【0097】

次に、図9を用いて、ノズルホルダ64がストッパ64sによって係止される構造について説明する。図9Aは、本発明の実施形態に係る空気紡績装置6の側面図を示している。図9Bは、図9Aにおける矢印Y方向から見た前面図を示している。

【0098】

図9Aに示すように、ノズルホルダ64を構成する第二ノズルホルダ部64Bは、紡績ユニット1のシャフト部SH(支持部)に回動自在に連結されている。つまり、シャフト部SHは、該ノズルホルダ64に対向するように配置された壁面Wに対してノズルホルダ64を近接又は離間する方向に移動可能に支持している。

【0099】

また、ノズルホルダ64を構成する第二ノズルホルダ部64Bには、壁面Wに近接する方向にノズルホルダ64を付勢する付勢部材SPが取り付けられている。つまり、ノズルホルダ64には、該ノズルホルダ64に対向するように配置された壁面Wに向けて付勢力が作用している。なお、図中に示す黒塗りの矢印は、ノズルホルダ64に作用する付勢力の方向を示している。

【0100】

図9Bに示すように、ノズルホルダ64を構成する第一ノズルホルダ部64Aには、ストッパ64sが設けられている。ストッパ64sは、第一ノズルホルダ部64Aの上面部から壁面Wの方向へ突設するように設けられている。このため、ノズルホルダ64は、ストッパ64sが壁面Wに当接することによって係止される。

【0101】

このような構成により、付勢力が作用するノズルホルダ64をストッパ64sによって係止するため、ガタツキが抑制されてノズルホルダ64の位置決めの精度が向上する。ノズルホルダ64に固定されたファイバーガイド61やノズルブロック63のスピンドル62に対する位置の精度も向上する。これにより、紡績室SC形状のバラツキが低減し、紡績糸Yの品質を向上させることが可能となる。

【0102】

また、図10に示すように、ノズルホルダ64は、形状が異なる複数のストッパ64sが周方向に設けられたダイヤル64Dを備えて、壁面Wに当接するストッパ64sを切り替え可能とする構成であっても良い。具体的に説明すると、形状が異なる複数のストッパ64sは、ノズルホルダ64の表面からの突出長さが各々異なるように形成されている。繊維長さが長いスライバFを紡績する場合には、突出長さが長いストッパ64sによってノズルホルダ64が係止されるようにダイヤル64Dを切り替える。繊維長さが短いスライバFを紡績する場合には、突出長さが短いストッパ64sによってノズルホルダ64が係止されるようにダイヤル64Dを切り替える。

【0103】

ノズルホルダ64は、形状が異なる複数のストッパ64sを備えているため、いずれかのストッパ64sに切り替えることによってノズルホルダ64の係止位置を変更できる。これにより、繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0104】

なお、図11に示すように、ストッパ64sを伸縮(図中矢印参照)することによってノズルホルダ64の係止位置を変更する構成であっても良い。これにより、簡単な構成により繊維特性に応じた紡績を行なうことができ、紡績糸Yの品質を向上させることが可能となる。

【0105】

以上のような空気紡績装置6を備えた紡績機械は、高品質の紡績糸YによってパッケージPを作成できるとともに、コストを低減することが可能となる。

【0106】

更に、複数の紡績ユニット1を備えた紡績機械においては、各紡績ユニット1で製造された紡績糸Yが同等の品質を有することが求められる。本実施形態に係る空気紡績装置6により紡績糸Yを製造することで、紡績ユニット1間の品質のバラツキを軽減することができる。

【0107】

本実施形態に係る紡績ユニット1は、スライバFが上方から下方に向けて送られる。しかし、本発明は、このような実施形態に限られない。例えばスライバFが格納されているケンスを機台下部に配置し、巻取装置9を機台上部に配置した構成であっても良い。

【符号の説明】

【0108】

1 紡績ユニット

4 スライバ供給ユニット

5 ドラフト装置

6 空気紡績装置

61 ファイバーガイド

62 スピンドル

63 ノズルブロック

63p 掛止面

64 ノズルホルダ

64A 第一ノズルホルダ部

64Ap 第一空気案内路

64B 第二ノズルホルダ部

64Bp 第二空気案内路

64D ダイヤル

64s ストッパ

66 ノズルキャップ

67 スピンドルホルダ

68 スピンドル固定部材

7 糸欠点検出装置

8 張力安定装置

9 巻取装置

D 間隔

F 繊維束(スライバ)

P パッケージ

SC 紡績室

SP 付勢部材

W 壁面

Y 紡績糸

【特許請求の範囲】

【請求項1】

紡績室に連通する繊維導入路が形成されて該紡績室内へ繊維束を案内するファイバーガイドと、

前記紡績室に連通する空気孔が形成されて該紡績室内へ空気を案内するノズルブロックと、

前記紡績室に連通する繊維通過路が形成されて該紡績室内で撚られた前記繊維束を案内するスピンドルと、で構成される空気紡績装置であって、

前記ノズルブロックと当接した状態で該ノズルブロックを支持するノズルホルダと、

前記ファイバーガイドと前記ノズルブロックを前記ノズルホルダに固定するノズルキャップと、を具備し、

前記ノズルキャップは、該ノズルキャップと前記ノズルホルダとが直接当接した状態で該ノズルホルダに取り付けられる、ことを特徴とする空気紡績装置。

【請求項2】

前記ノズルホルダは、前記ノズルブロックを支持するとともに前記ノズルキャップが取り付けられる第一ノズルホルダ部と、

前記第一ノズルホルダ部を支持する第二ノズルホルダ部と、で構成され、

前記第一ノズルホルダ部は、前記第二ノズルホルダ部に脱着自在に取り付けられる、ことを特徴とする請求項1に記載の空気紡績装置。

【請求項3】

前記第一ノズルホルダ部に前記紡績室へ空気を案内する第一空気案内路が設けられ、

前記第二ノズルホルダ部に空気供給源から圧送された空気を案内する第二空気案内路が設けられ、

前記第一ノズルホルダ部が前記第二ノズルホルダ部に取り付けられている状態では、前記第一空気案内路と前記第二空気案内路とが連通する、ことを特徴とする請求項2に記載の空気紡績装置。

【請求項4】

紡績室に連通する繊維導入路が形成されて該紡績室内へ繊維束を案内するファイバーガイドと、

前記紡績室に連通する空気孔が形成されて該紡績室内へ空気を案内するノズルブロックと、

前記紡績室に連通する繊維通過路が形成されて該紡績室内で撚られた前記繊維束を案内するスピンドルと、で構成される空気紡績装置であって、

前記スピンドルを支持するスピンドルホルダと、

前記スピンドルを前記スピンドルホルダにワンタッチで固定するスピンドル固定部材と、を具備する、ことを特徴とする空気紡績装置。

【請求項5】

前記スピンドル固定部材は、前記スピンドルと当接した状態で前記スピンドルホルダに螺合されて取り付けられる、ことを特徴とする請求項4に記載の空気紡績装置。

【請求項6】

前記スピンドルホルダに凹部又は凸部が設けられ、

前記スピンドル固定部材に凸部又は凹部が設けられ、

前記スピンドル固定部材を前記スピンドルホルダに螺合した際には、前記凸部と前記凹部とが噛合うことで前記スピンドルが前記スピンドルホルダに掛止される、ことを特徴とする請求項5に記載の空気紡績装置。

【請求項7】

前記ノズルホルダに対向するように配置された壁面に対して前記ノズルホルダを近接又は離間する方向に移動可能に支持する支持部と、

前記ノズルホルダに設けられて前記壁面に当接して前記ノズルホルダの位置決めを行なうストッパと、

前記壁面に近接する方向に前記ノズルホルダを付勢する付勢部材と、を具備する、ことを特徴とする請求項1から請求項6のいずれか一項に記載の空気紡績装置。

【請求項8】

前記ノズルホルダには、形状が異なる複数の前記ストッパが備えられ、

前記壁面に当接する前記ストッパを切り替え可能とする、ことを特徴とする請求項7に記載の空気紡績装置。

【請求項9】

請求項1から請求項8のいずれか一項に記載の空気紡績装置と、

前記空気紡績装置で紡績された紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする紡績機械。

【請求項1】

紡績室に連通する繊維導入路が形成されて該紡績室内へ繊維束を案内するファイバーガイドと、

前記紡績室に連通する空気孔が形成されて該紡績室内へ空気を案内するノズルブロックと、

前記紡績室に連通する繊維通過路が形成されて該紡績室内で撚られた前記繊維束を案内するスピンドルと、で構成される空気紡績装置であって、

前記ノズルブロックと当接した状態で該ノズルブロックを支持するノズルホルダと、

前記ファイバーガイドと前記ノズルブロックを前記ノズルホルダに固定するノズルキャップと、を具備し、

前記ノズルキャップは、該ノズルキャップと前記ノズルホルダとが直接当接した状態で該ノズルホルダに取り付けられる、ことを特徴とする空気紡績装置。

【請求項2】

前記ノズルホルダは、前記ノズルブロックを支持するとともに前記ノズルキャップが取り付けられる第一ノズルホルダ部と、

前記第一ノズルホルダ部を支持する第二ノズルホルダ部と、で構成され、

前記第一ノズルホルダ部は、前記第二ノズルホルダ部に脱着自在に取り付けられる、ことを特徴とする請求項1に記載の空気紡績装置。

【請求項3】

前記第一ノズルホルダ部に前記紡績室へ空気を案内する第一空気案内路が設けられ、

前記第二ノズルホルダ部に空気供給源から圧送された空気を案内する第二空気案内路が設けられ、

前記第一ノズルホルダ部が前記第二ノズルホルダ部に取り付けられている状態では、前記第一空気案内路と前記第二空気案内路とが連通する、ことを特徴とする請求項2に記載の空気紡績装置。

【請求項4】

紡績室に連通する繊維導入路が形成されて該紡績室内へ繊維束を案内するファイバーガイドと、

前記紡績室に連通する空気孔が形成されて該紡績室内へ空気を案内するノズルブロックと、

前記紡績室に連通する繊維通過路が形成されて該紡績室内で撚られた前記繊維束を案内するスピンドルと、で構成される空気紡績装置であって、

前記スピンドルを支持するスピンドルホルダと、

前記スピンドルを前記スピンドルホルダにワンタッチで固定するスピンドル固定部材と、を具備する、ことを特徴とする空気紡績装置。

【請求項5】

前記スピンドル固定部材は、前記スピンドルと当接した状態で前記スピンドルホルダに螺合されて取り付けられる、ことを特徴とする請求項4に記載の空気紡績装置。

【請求項6】

前記スピンドルホルダに凹部又は凸部が設けられ、

前記スピンドル固定部材に凸部又は凹部が設けられ、

前記スピンドル固定部材を前記スピンドルホルダに螺合した際には、前記凸部と前記凹部とが噛合うことで前記スピンドルが前記スピンドルホルダに掛止される、ことを特徴とする請求項5に記載の空気紡績装置。

【請求項7】

前記ノズルホルダに対向するように配置された壁面に対して前記ノズルホルダを近接又は離間する方向に移動可能に支持する支持部と、

前記ノズルホルダに設けられて前記壁面に当接して前記ノズルホルダの位置決めを行なうストッパと、

前記壁面に近接する方向に前記ノズルホルダを付勢する付勢部材と、を具備する、ことを特徴とする請求項1から請求項6のいずれか一項に記載の空気紡績装置。

【請求項8】

前記ノズルホルダには、形状が異なる複数の前記ストッパが備えられ、

前記壁面に当接する前記ストッパを切り替え可能とする、ことを特徴とする請求項7に記載の空気紡績装置。

【請求項9】

請求項1から請求項8のいずれか一項に記載の空気紡績装置と、

前記空気紡績装置で紡績された紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする紡績機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−127009(P2012−127009A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277270(P2010−277270)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]