空気紡績装置及び紡績機

【課題】旋回室内で繊維を高速に且つ安定して旋回させることが可能な空気紡績装置を提供する。

【解決手段】空気紡績装置は、中空ガイド軸体20と、ノズルブロック34と、を備える。中空ガイド軸体20は、その一部が旋回室内に位置している。ノズルブロック34には、旋回室が形成される。また、ノズルブロック34には、旋回室内に開口するノズル口27aから圧縮空気を噴射して旋回室内に旋回気流を発生させる4つの空気噴射ノズル27が形成される。旋回室は、直径D2が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室の高さH1は、直径D2以下である。そして、当該旋回室の繊維送り方向下流側端部(A2の位置)の流路断面積は、前記ノズル口27aが形成された位置における旋回室の流路断面積よりも小さくなるように形成されている。

【解決手段】空気紡績装置は、中空ガイド軸体20と、ノズルブロック34と、を備える。中空ガイド軸体20は、その一部が旋回室内に位置している。ノズルブロック34には、旋回室が形成される。また、ノズルブロック34には、旋回室内に開口するノズル口27aから圧縮空気を噴射して旋回室内に旋回気流を発生させる4つの空気噴射ノズル27が形成される。旋回室は、直径D2が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室の高さH1は、直径D2以下である。そして、当該旋回室の繊維送り方向下流側端部(A2の位置)の流路断面積は、前記ノズル口27aが形成された位置における旋回室の流路断面積よりも小さくなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として、空気紡績装置に関する。詳細には、空気紡績装置において、旋回気流を発生させる空間である旋回室の形状に関する。

【背景技術】

【0002】

従来から、旋回気流を利用して繊維に撚りを与え、紡績糸を生成する空気紡績装置を備えた紡績機が知られている。

【0003】

この種の空気紡績装置は、旋回室と、旋回室内に圧縮空気を噴射することで当該旋回室内に旋回気流を発生させる空気噴射ノズルと、を備えている。そして、前記旋回気流の作用を受けた繊維が、旋回室内を旋回することにより、繊維に撚りが加えられ、紡績糸が生成される。

【0004】

このように、旋回気流によって繊維が加撚されて紡績糸となるので、当該紡績糸の品質は、旋回気流の流れ方に大きく左右される。従って、従来から、旋回気流を発生させる旋回室の形状等に、工夫が凝らされてきた。

【0005】

例えば特許文献1は、旋回気流が発生する空間である旋回室(第1円錐台状空間部及び第2円錐台状空間部の壁面と、中空ガイド軸体の第1円錐台状部の外周壁面と、の間に形成されたスペースに相当する部分)が、テーパ筒状に形成された紡績装置を開示している。特許文献1の図5等に示されているように、このテーパ筒状の旋回室は、繊維送り方向の下流側に向かうに従って、その外周側の壁面(ノズルブロックの内周壁)及び内周側の壁面(中空ガイド軸体の外周壁)の径が広がるように形成されている。このように旋回室を末広がり状に形成することで、旋回気流を下流側に向かってスムーズに流すことができると考えられる。

【0006】

また、特許文献1は、ノズルブロックの内周壁面に、絞り部としての突出部を備えた構成を開示している。特許文献1は、この突出部における旋回室の断面積を適宜設定することにより、旋回気流の旋回成分と軸流成分の割合調整を行うことができる旨を開示している。この突出部の突出量を大きくすることにより、旋回気流が下流側に流れにくくなる分、旋回室内で旋回気流を強力に旋回させることができる。

【0007】

一方、特許文献2は、旋回室(旋回気流発生室)が円筒状に形成された紡績装置を開示している。この円筒状の旋回室の流路の幅(ノズルブロックの内周壁とスピンドルの外周壁との間隔)は、所定高さの範囲内で一定である。また、特許文献2は、旋回室の流路の幅をSとしたときに、エアーノズル(空気噴射ノズル)の出口径Dが、0.7D≦S≦1.3Dの関係を有するように構成することで、所定の糸強力を有する紡績糸を製造できる旨を開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−193337号公報

【特許文献2】特開2008−297688号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1のように旋回室が末広がり状に形成されている場合、下流側に行くに従って旋回気流の旋回径が大きくなる結果、下流側では繊維を高速で旋回させることができなくなるという問題がある。また、特許文献1のように旋回室が末広がり状に形成されていて、且つ流路の幅が一定であると、旋回室の下流側に行くに従い、旋回室の断面積が大きくなる。その結果、旋回室内において圧縮空気が膨張して流速が低下し、旋回流の密度も小さくなる。従って、特許文献1の構成には紡績速度に限界があり、紡績装置の生産性を向上させることができなかった。

【0010】

また、特許文献1には、前記突出部における旋回室(スペース)の断面積を7mm2〜12mm2とすることにより所望の糸強力の紡績糸を生成できる旨が記載されているものの、当該断面積と、空気噴射ノズルの径との関係については記載されていない(また、空気噴射ノズルの径の具体的な数値は記載されていない)。この点、特許文献1の図5を参照すると、旋回室の流路の幅(ノズルブロックの内周面と中空ガイド軸体の表面との隙間)は、空気噴射ノズルの直径の6倍程度と推定される。このように、ノズル出口に対して旋回室の幅が大き過ぎると、空気噴射ノズルからの噴出空気が紡績室内で膨張して旋回気流の流速が低下してしまうため、高速の旋回流を維持することが困難である。特許文献1の構成は、この点でも紡績速度に限界があった。

【0011】

一方、特許文献2は、旋回室が円筒型に形成されているので、旋回室の下流側でも旋回気流の旋回半径が大きくならない。これにより、特許文献1のように旋回室が末広がり状となっている構成と比べて、旋回室の下流側でも繊維の旋回速度を維持できると考えられる。しかし、特許文献2の構成は、特許文献1で言うところの突出部(絞り部)を備えていない。このため、特許文献2の構成は、旋回室内の旋回気流が十分に旋回しないまま下流側に流出してしまい易い。このため、旋回室内で繊維を十分に旋回させるためには、旋回室の高さ方向の寸法(繊維流れ方向の寸法)を大きくして、繊維に対して旋回気流を作用させる距離さを長くするなどの対策が必要である。実際、特許文献2の図2を参照すると、旋回室の高さは、当該旋回室の直径よりも大きくなるように形成されている。

【0012】

このように旋回室を高く形成すると、旋回室内で圧縮空気が高速で旋回する距離が長くなるので、旋回気流を流すための消費エネルギ(消費流量)が大きくなる。即ち、特許文献2の構成では、大量のエネルギを消費しなれば、繊維の旋回速度を維持することが困難である。この結果、旋回室の下流側では旋回気流の速度が低下してしまい、繊維を高速で旋回させることができなくなってしまう。このように、特許文献2の構成も、紡績速度を上げて生産性を向上させるという点で限界があった。また、このように旋回室を高くすることにより、装置が大型化してしまうという問題もある。

【0013】

また、特許文献2は、0.7D≦S≦1.3Dとすることを開示しているが、仮にS=0.7Dとした場合、旋回室の流路の幅よりもノズル出口の直径の方が大きくなることになる。この場合、ノズル出口から噴出された空気は、旋回室内で歪な形に膨張し、隣接する他のノズル出口からの噴出空気と干渉してしまうため、旋回室内で空気の乱れが発生してしまう。また、このように旋回室の流路の幅がノズル出口の直径よりも狭い場合は、大量の噴出空気を旋回室が許容できないことが考えられる。この場合、旋回室から上流側の反転室(吸引減圧室)に噴出空気が流出してしまう結果、反転室内に繊維束を案内することができなくなるという不具合や、吸引減圧室内での吸引流量が小さくなるという不具合が生じる。一方、S=1.3Dとした場合であっても、噴射流が旋回室内で膨張することを考えると、ノズル出口の直径に対して旋回室の流路幅が小さい。

【0014】

本発明は以上の事情に鑑みてされたものであり、その主要な目的は、旋回室内で繊維を高速に且つ安定して旋回させることが可能な空気紡績装置を提供することにある。

【課題を解決するための手段及び効果】

【0015】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0016】

本発明の第1の観点によれば、略円筒状の旋回室内において繊維束の繊維を旋回気流により旋回させて紡績糸を製造する空気紡績装置であって、以下のように構成された空気紡績装置が提供される。即ち、この空気紡績装置は、スピンドルと、旋回室部と、を備える。前記スピンドルは、少なくとも一部が前記旋回室内に位置する。前記旋回室部には、前記旋回室が形成される。また、当該旋回室部には、前記旋回室内に開口するノズル口から圧縮空気を噴射して前記旋回室内に前記旋回気流を発生させる1つ以上の空気噴射ノズルが形成される。前記旋回室は、直径が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室の高さは、前記直径以下である。そして、当該旋回室の繊維送り方向下流側端部の流路断面積は、前記ノズル口の開口輪郭の下流側端部における前記旋回室の流路断面積よりも小さくなるように形成されている。

【0017】

このように、旋回室の直径を一定とすることにより、当該旋回室の下流側においても旋回気流の旋回半径が大きくならないので、旋回室の下流側に旋回気流が排出されるまで旋回流を高速に保つことができる。これにより、巻付繊維を高速で旋回させることができるため、生成される紡績糸の糸強度を向上させることができる。この結果、従来は実現できなかった500m/minや600m/minの高速紡績を実現することができる。また、旋回室の下流側端部の流路断面積を小さく形成しているので、旋回室内の旋回気流が下流側に流出しにくくなっている。これにより、旋回室内の旋回気流を、空気噴射ノズルからの吹き付け角度を維持し、速度の低下を抑えて高速に保ちながら流すことができるので、生成される紡績糸の糸強力を安定に保つことができる。そして、上記のように構成することにより、短い距離でも繊維束に対して旋回気流を有効に作用させることができるので、旋回室の高さを低くすることができる。例えば上記のように、旋回室の高さを直径以下とすることができる。これにより、旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置を高さ方向でコンパクトに構成することができる。

【0018】

前記の空気紡績装置は、以下のように構成されることが好ましい。即ち、前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.3倍以上2.5倍以下である。

【0019】

これにより、空気噴射ノズルから噴射される圧縮空気に対して、旋回室の流路の広さを適切に形成することができる。従って、空気噴射ノズルから噴射された圧縮空気が、流路が広過ぎることにより膨張したり、流路が狭過ぎるために歪んだりすることを防止できる。

【0020】

前記の空気紡績装置は、以下のように構成されることが好ましい。即ち、前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.5倍以上2.0倍以下である。

【0021】

これにより、空気噴射ノズルから噴射される圧縮空気に対して、旋回室の流路の幅を更に適切に形成することができる。

【0022】

前記の空気紡績装置において、前記スピンドルは、前記旋回室内に位置している部分のうち、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されていることが好ましい。

【0023】

これにより、旋回室の下流側における流路の幅が広がらないようにすることができるので、旋回室内の旋回気流が十分に旋回しないまま下流側に流出してしまうことを抑制することができる。これにより、旋回室内での高速の旋回気流を維持することが可能となる結果、500m/minや600m/minのような高速紡績の場合であっても、巻付繊維を旋回室内で十分に旋回させて芯繊維に巻き付けることができる。

【0024】

前記の空気紡績装置において、前記旋回室の直径に対する前記旋回室の高さの比率は、0.4以上1.0以下であることが好ましい。

【0025】

このように、旋回室の高さを直径以下とすることにより、旋回室内に旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置を高さ方向でコンパクトに構成することができる。また、上記のように、旋回室の高さを直径の0.4倍以上とすることにより、巻付繊維に旋回気流を作用させるための旋回室の空間が短くなり過ぎることが無いので、巻付繊維に対して旋回気流を有効に作用させることができる。

【0026】

前記の空気紡績装置において、前記空気噴射ノズルは、前記旋回室内へと圧縮空気を狙うように噴射するように形成されていることが好ましい。

【0027】

これにより、空気噴射ノズルから噴出した圧縮空気を、旋回室内で旋回させてから排気することができるので、高速紡績の場合であっても、巻付繊維を旋回室内で十分に旋回させて芯繊維に巻き付けることができる。

【0028】

本発明の第2の観点によれば、以下のように構成された紡績機が提供される。即ち、この紡績機は、上記の空気紡績装置と、ドラフト装置と、引き出し装置と、巻取装置と、を備える。前記ドラフト装置は、前記空気紡績装置の上流側に配置され、前記繊維束をドラフトする。前記引き出し装置は、前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す。前記装置は、前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る。

【0029】

これにより、高速紡績でも糸強度の高い紡績糸を生成することができるので、当該紡績糸を巻き取ったパッケージの品質と生産性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る精紡機の全体的な構成を示す正面図。

【図2】精紡機の縦断面図。

【図3】空気紡績装置の模式的な縦断面図。

【図4】ノズルブロックの縦断面図。

【図5】空気紡績装置の紡績中の様子を示す縦断面図。

【図6】別の実施形態に係る空気紡績装置の模式的な縦断面図。

【発明を実施するための形態】

【0031】

次に、図面を参照して発明の第1実施形態を説明する。図1は本実施形態に係る精紡機1の全体的な構成を示した正面図、図2は精紡機1の縦断面図である。

【0032】

図1に示す紡績機としての精紡機1は、並設された多数の紡績ユニット2を備えている。この精紡機1は、糸継台車3と、ブロアボックス4と、原動機ボックス5と、を備えている。前記糸継台車3は、紡績ユニット2が並べられる方向に走行可能な構成となっている。

【0033】

図1に示すように、各紡績ユニット2は、ドラフト装置7と、空気紡績装置9と、糸送り装置(引き出し装置)11と、巻取装置12と、を主要な構成として備えている。ドラフト装置7は精紡機1のフレーム6の上部に設けられており、空気紡績装置9は、このドラフト装置7から送られてくる繊維束8を紡績して紡績糸10を生成するように構成されている。空気紡績装置9で生成された紡績糸10は、糸送り装置11によって空気紡績装置9から引き出され、下流側に送られた後、巻取装置12によって巻き取られ、パッケージ45を形成する。図1では、巻取装置12はチーズ巻パッケージを形成するように図示されているが、コーン巻パッケージを形成するように構成されていても良い。なお、以下の説明において、単に「上流側」「下流側」と言った場合は、繊維束8(又は紡績糸10)の送り方向における上流側又は下流側を指す。

【0034】

ドラフト装置7は、スライバ13を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ14、サードローラ15、エプロンベルト16を装架したミドルローラ17及びフロントローラ18の4つのローラを備えている。

【0035】

フレーム6の適宜位置には電動モータからなるドラフトモータ31が設置されており、前記バックローラ14とサードローラ15は、このドラフトモータ31にベルトを介して連結されている。このドラフトモータ31の駆動及び停止は、紡績ユニット2が備えるユニットコントローラによって制御される。なお、本実施形態の精紡機1では、ミドルローラ17やフロントローラ18を駆動するための電動モータもフレーム6に設けられているが、ここでは図示を省略する。

【0036】

空気紡績装置9は、図2に示すように、2つに分割されたブロック、即ち第1ブロック91及び第2ブロック92により構成されている。第2ブロック92は、第1ブロック91よりも下流側に設けられている。

【0037】

また糸送り装置11は、精紡機1のフレーム6に支持されたデリベリローラ39と、デリベリローラ39に接触するように配置されるニップローラ40と、を備える。この構成で、空気紡績装置9で製造された紡績糸10をデリベリローラ39とニップローラ40との間に挟んでデリベリローラ39を図示しない電動モータで回転駆動することにより、紡績糸10を空気紡績装置9から引き出して巻取装置12側へ送ることができる。

【0038】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、を備えている。糸継台車3は図1に示すように、精紡機1本体のフレーム6に設けられたレール41上を走行するように設けられている。ある紡績ユニット2で糸切れや糸切断が発生すると、糸継台車3は当該紡績ユニット2まで走行し、停止する。サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から送出される糸端を吸い込みつつ捕捉してスプライサ43へ案内する。サクションマウス46は、軸を中心に上下方向に回動しながら、前記巻取装置12に回転自在に支持されたパッケージ45から糸端を吸引しつつ捕捉してスプライサ43へ案内する。スプライサ43は、案内された糸端同士の糸継ぎを行うように構成されている。

【0039】

次に、図3を参照して、空気紡績装置9の構成について詳しく説明する。図3は、中空ガイド軸体20の軸線を通る平面で切断したときの、空気紡績装置9の模式的な縦断面図である。

【0040】

図3に示すように、第1ブロック91は、ノズル部ケーシング53と、当該ノズル部ケーシング53に保持されたノズルブロック34及び繊維案内部23と、を備えている。また第2ブロック92は、中空ガイド軸体(スピンドル)20と、軸体保持部材59と、を備えている。

【0041】

繊維案内部23には繊維導入孔21が形成されており、この繊維導入孔21に、上流側のドラフト装置7でドラフトされた繊維束8を導入するように構成されている。また、繊維案内部23は、繊維導入孔21から導入された繊維束8の流路上に配置されたニードル22を保持している。

【0042】

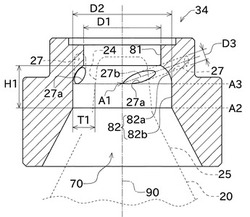

繊維案内部23よりも下流側の位置には、ノズルブロック(旋回室部)34が配置されている。このノズルブロック34の詳細な断面図を、図4に示す。図4は、図3と同じ平面(中空ガイド軸体20の軸線を通る平面)で切断したノズルブロック34の縦断面図である。図4に示すように、このノズルブロック34には、透孔70が形成されている。この透孔70は、中空ガイド軸体20の中心軸線90と直交する平面(繊維送り方向と直交する平面)で切断したときの断面形状が円形となるように形成されている。

【0043】

図3に示すように、中空ガイド軸体20は、軸体保持部材59によって保持された円筒体56を備えている。この円筒体56の一端には、下流側に向かって径が拡大するテーパ状の第1テーパ部24が形成されている。また、第1テーパ部24よりも下流側には、第1テーパ部24に連続し、かつ第1テーパ部24よりテーパ角が大きい第2テーパ部25が形成されている。第1テーパ部24の先端には入口孔28が形成されている。また、円筒体56の軸心部には、入口孔28と連通する繊維通過路29が形成されている。なお、この繊維通過路29の下流側端部は出口孔(図略)となっている。繊維通過路29を通過した繊維束8ないし紡績糸10は、空気紡績装置9の下流側に配置された糸送り装置11によって、前記出口孔から空気紡績装置9の外側に向かって送り出される。

【0044】

中空ガイド軸体20の第1テーパ部24及び第2テーパ部25は、ノズルブロック34から見て繊維案内部23の反対側から、当該ノズルブロック34に形成された透孔70の内部に軸線を一致させつつ挿入される。また、中空ガイド軸体20の第1テーパ部24及び第2テーパ部25の外周面と、ノズルブロック34の内側壁面(透孔70の壁面)と、の間には、空気流が通過できるように所定の間隔が空けられている。

【0045】

ノズルブロック34には、繊維束8の走行方向上流側から順に、吸引減圧室71と、旋回室72と、テーパ室73と、が形成されている。より厳密に言うと、中空ガイド軸体20の外周面と、ノズルブロック34の内側壁面(透孔70の壁面)と、によって、略円柱状の吸引減圧室71と、略円筒状の旋回室72と、略テーパ筒状のテーパ室73と、が形成される。なお、吸引減圧室71は略円柱状としたが、実際には図3に示すように、中空ガイド軸体20の先端部(繊維通過路29の入口孔28の先端部)が、吸引減圧室71の下流側から当該吸引減圧室71の内部に若干挿入されている。また、図3に示すように、中空ガイド軸体20は、その一部が旋回室72内に挿入された状態となっており、第1テーパ部24の外周面の一部は、旋回室72の内周側の壁面を構成している。従って、略円筒状の旋回室72の内周側の壁面は、下流側に向かって径が拡大するテーパ状である。

【0046】

図3に示すように、吸引減圧室71と繊維案内部23の繊維導入孔21とは、互いに連通している。また、旋回室72と吸引減圧室71とは、互いに連通している。また、テーパ室73と旋回室72は、互いに連通している。

【0047】

一方、ノズルブロック34の周囲には、供給エア貯留室61が形成されている。また、ノズル部ケーシング53には、図略の圧空源に接続された圧縮空気供給パイプ65が接続されている。これにより、前記圧空源から前記供給エア貯留室61に対して圧縮空気を供給できるようになっている。

【0048】

またノズルブロック34には、旋回室72と供給エア貯留室61とを連通する4つの空気噴射ノズル27が形成される。これら空気噴射ノズル27は、ノズルブロック34に穿設された細長い丸孔として構成されている。また、これら4つの空気噴射ノズル27は、旋回室72の周方向で等間隔に配置されている。供給エア貯留室61に供給された圧縮空気は、空気噴射ノズル27を介して旋回室72内に噴射される。これにより、旋回室72内には、中空ガイド軸体20の軸線周り一方向に旋回するように流れる旋回気流が発生する。

【0049】

上記のような旋回気流を旋回室72内に発生させるため、空気噴射ノズル27は、その長手方向が、平面視で旋回室72の略接線方向に向くように形成されている。なお、図3においては、空気噴射ノズル27の長手方向があたかも旋回室72の中心軸線と同じ平面内にあるように描かれているが、これは図面を分かり易くするために簡略的(概念的)に表現したものであって、空気噴射ノズル27は実際には上記のように旋回室72の接線方向に形成されている。従って、より正確に空気噴射ノズル27を示す断面図は図4のようになる。

【0050】

また、この空気噴射ノズル27は、図3及び図4に示すように、その長手方向が下流側に若干傾斜して形成されている。これにより、空気噴射ノズル27から噴射される圧縮空気を、下流側に向かって流すことができる。

【0051】

以上の構成で、空気噴射ノズル27から噴射される圧縮空気は、旋回室72内において旋回しつつ繊維束8の走行方向下流側に向かって流れる。即ち、旋回室72内に、下流側に向かって流れる螺旋状の旋回気流を発生させることができる。

【0052】

また、ノズル部ケーシング53には空気排出用空間55が形成されている。この空気排出用空間55は、テーパ室73と互いに連通している。この空気排出用空間55には、前記ブロアボックス4に配置されている図略の負圧源(吸引手段)が配管60を通じて接続されている。

【0053】

次に、以上のように構成された空気紡績装置9において、繊維導入孔21に繊維束8を導入する時の様子について説明する。

【0054】

まず、空気紡績装置9内に繊維束8が導入されていない状態(図3の状態)で、図略の圧空源から供給エア貯留室61に圧縮空気を供給する。供給エア貯留室61に供給された圧縮空気は、空気噴射ノズル27を介して旋回室72内に向かって噴射される。これによって旋回室72内に発生した旋回気流は、当該旋回室72内を螺旋状に下流側に流れた後、テーパ室73に流入し、その流速を弱めつつ更に下流側に流れ、最終的に空気排出用空間55から排出される。

【0055】

一方、上記のように旋回室72内で下流側に向かう空気の流れが発生することにより、当該旋回室72の上流側に隣接している吸引減圧室71内が減圧され、繊維導入孔21に吸引空気流が発生する。この吸引空気流は、繊維導入孔21から吸引減圧室71に流入した後、一部が繊維通過路29内に流入して下流側に流れ、残りは旋回室72に流入して旋回気流と合流する。

【0056】

この状態でドラフト装置7から繊維束8を空気紡績装置9側へ送ると、当該繊維束8が繊維導入孔21から吸引され、吸引減圧室71内に案内される。吸引減圧室71内に案内された繊維束8は、繊維通過路29内に流入する吸引空気流の流れに乗って当該繊維通過路29を下流側に案内され、図略の出口孔から空気紡績装置9の外部に送られる。

【0057】

空気紡績装置9の前記出口孔から出た繊維束8ないし紡績糸10の端部は、糸継台車3が備えるサクションパイプ44によって捕捉され、スプライサ43においてパッケージ45側の糸端と糸継ぎされる。これにより、繊維束8ないし紡績糸10は、フロントローラ18から繊維導入孔21、吸引減圧室71及び繊維通過路29を通じて糸送り装置11に至る連続状態となる。この状態で、糸送り装置11により下流側への送り力が付与されることにより、糸に張力が付与されて空気紡績装置9から次々に紡績糸10が引き出されていく。

【0058】

次に、本実施形態の空気紡績装置9において、繊維束8に撚りが加えられて紡績糸10が生成される様子について、図5を参照して説明する。なお、図5には、空気紡績装置9内の空気の流れを、太線の矢印で概念的に示している。

【0059】

繊維束8は、多数の繊維から構成されている。それぞれの繊維は、繊維導入孔21から吸引減圧室71内に導入される。各繊維の下流側の端部は、繊維導入孔21から繊維通過路29内に向かって流れる吸引空気流の流れに乗って当該繊維通過路29内に導入される。これにより、吸引減圧室71内に導入された繊維の少なくとも一部は、繊維導入孔21と繊維通過路29との間で連続状態となる。この状態の繊維を、芯繊維8aと呼ぶ。

【0060】

芯繊維8aは、旋回室72内で旋回する反転繊維8b(後述)に連れられて加撚される。なお、この撚りは上流側(フロントローラ18側)へ伝播しようとするが、その伝播はニードル22によって阻止されるので、フロントローラ18から送り出される繊維束8が上記の撚りによって撚り込まれることがない。このように、ニードル22は撚り伝播防止手段をなしている。

【0061】

吸引減圧室71に導入されてくる各繊維の下流側端部は、加撚されつつある芯繊維8aに撚り込まれている。しかし、各繊維は、その全体が芯繊維8aに撚り込まれている訳ではなく、上流側端部は自由端となっている。

【0062】

各繊維の前記自由端(上流側端部)が吸引減圧室71内に入ってくると、当該自由端は、芯繊維8aから分離して開繊されるとともに、吸引減圧室71から旋回室72に流入する吸引空気流によって旋回室72側(下流側)に流される。このように、繊維の上流側端部が下流側に流されることにより、当該上流側端部の向きが「反転」する。この状態の短繊維を反転繊維8bと呼ぶ。なお、芯繊維8aであった繊維も、その上流側端部が吸引減圧室71内に入ってくると、反転繊維8bになり得る。

【0063】

反転繊維8bの自由端は、旋回室72に導入され、下流側に向かって螺旋状に流れる旋回気流の影響を受ける。これにより、反転繊維8bは、図5に示すように、中空ガイド軸体20の第1テーパ部24の表面に沿うようにしつつ、当該中空ガイド軸体20の第1テーパ部24の周囲を旋回する。従って、反転繊維8bの自由端は、繊維通過路29内部を通っている芯繊維8aの周囲を振り回されることになる。これにより、反転繊維8bは、芯繊維8aの周囲に順次巻き付いて巻付繊維となる。

【0064】

このとき、反転繊維8bは、旋回気流の下流側へ流れようとする力によって中空ガイド軸体20の第1テーパ部24の表面に押し付けられるので、自由端が暴れることが防止され、安定して中空ガイド軸体20の第1テーパ部24の周囲を旋回することができる。

【0065】

また、芯繊維8aは繊維通過路29内を下流側に送られているので、これに連れられて、当該芯繊維8aに巻き付いた反転繊維8b(巻付繊維)は繊維通過路29内に順次引きずり込まれる。このとき、反転繊維8bは、旋回気流の下流側へ流れようとする力によって中空ガイド軸体20の第1テーパ部24の表面に押し付けられているので、繊維通過路29内に引きずり込まれる際に適度な張力が与えられる。これにより、芯繊維8aの周囲に反転繊維8bを強力に巻き付け、糸強力の高い紡績糸10を生成することができる。

【0066】

このようにして、実撚り状の紡績糸10が生成される。紡績糸10は繊維通過路29内を進み、前記出口孔(図略)から糸送り装置11に向かって送り出される。

【0067】

そして、図1に示す糸送り装置11を経て巻取装置12に紡績糸10が巻き取られることにより、最終的にパッケージ45が形成される。なお、上記の開繊及び加撚時に切れるなどして紡績糸10に撚り込まれなかった繊維は、空気流の流れに乗って旋回室72からテーパ室73を経て空気排出用空間55へ送られ、負圧源の吸引によって、配管60を経由して排出される。

【0068】

次に、本実施形態の空気紡績装置9におけるノズルブロック34の構成について詳しく説明する。

【0069】

図4に示すように、ノズルブロック34の内側壁面(透孔70の壁面)のうち、吸引減圧室71を形成する部分を吸引減圧室形成面81、旋回室72を形成する部分を旋回室形成面82とする。吸引減圧室形成面81は、吸引減圧室71内に面している。また、旋回室形成面82は、旋回室72内に面している。

【0070】

本実施形態におけるノズルブロック34を、中空ガイド軸体20の中心軸線を通る平面で切断したときの断面図が図4に示されている。この断面図において、旋回室形成面82の上流側(吸引減圧室71側)の部分は、その断面輪郭が曲線状となる曲線部82aであり、旋回室形成面82の下流側の部分は、その断面輪郭が直線状となる直線部82bとなっている。

【0071】

また、図4に示すように、吸引減圧室形成面81の下流側端部と、旋回室形成面82の直線部82bの上流側端部は、曲線部82aによって接続されている。そして、中空ガイド軸体20の中心軸線を通る平面で切断したときの断面図(図4の図)において、曲線部82aと直線部82bの断面輪郭は、滑らかに接続している。このように、旋回室形成面82の上流側(繊維案内部23側)の断面輪郭を曲線状とすることで、旋回室72に角張った部分がないように構成されている。なお、本実施形態において、曲線部82aの断面輪郭は、具体的には、円弧状となっている。

【0072】

このように旋回室72内に角張った部分がないように構成することで、旋回室72内における空気流の乱れを低減することができる。従って、旋回室72内での反転繊維の挙動を安定させることができるので、反転繊維8bが中空ガイド軸体20の第1テーパ部24の表面から浮き上がったりすることを防止し、高品質な糸を安定して生成することができる。

【0073】

また、図4の断面図中において、上記直線部82bの断面輪郭線は、中心軸線90と平行になっている。即ち、直線部82bの部分において、旋回室72の直径は高さ方向で一定となっている。従って、旋回室72の直線部82bに該当する部分は、略円筒径の円筒部であると言うことができる。

【0074】

即ち、特許文献1のように、旋回室の直径が下流側に向かって大きくなるように構成すると、旋回室の下流側では旋回気流の旋回径が大きくなるため、繊維を高速で旋回させることができなくなってしまう。この点、本実施形態のように旋回室72の少なくとも一部の直径を一定することにより、旋回室の下流側においても旋回気流の旋回径が変わらないため、繊維の旋回速度を維持することができる。

【0075】

また本実施形態では、吸引減圧室形成面81の直径D1は、旋回室形成面82の直径D2(正確に言えば、直線部82bの直径)よりも小さくなるように形成されている。このように、旋回室72よりも吸引減圧室71の径を短くすることにより、旋回室72内に噴出された圧縮空気が膨張した場合であっても、当該圧縮空気が吸引減圧室71側(上流側)へ流れにくくすることができる。これにより、吸引減圧室71内において、空気流を下流側に向かってスムーズに流すことができるので、吸引減圧室71内で繊維をスムーズに反転させることができる。

【0076】

次に、本実施形態における空気噴射ノズル27について説明する。

【0077】

前述のように、空気噴射ノズル27は、その長手方向が旋回室72の略接線方向に向くように形成されている。従って、空気噴射ノズル27が旋回室形成面82に開口した部分(ノズル口27a)の開口輪郭は、図4に示すように略楕円形となる。本実施形態では、このノズル口27aの開口輪郭の周長を、楕円周長と呼ぶ。

【0078】

本実施形態の空気紡績装置9において、空気噴射ノズル27のノズル口27aは、図4に示すように、旋回室形成面82の曲線部82aに形成されている。これにより、例えば直線部82bにノズル口27aを形成する場合と比べて、ノズル口の楕円周長を長くすることができるので、圧縮空気が下流側に向かって広がるようにして噴出することができる。これにより、旋回気流を広い範囲で繊維に作用させることができるので、強い力で効率良く繊維を旋回させることができる。また、このように圧縮空気を下流側に向かって広がるように噴出することができるので、当該圧縮空気が旋回室72内で膨張した場合であっても、当該圧縮空気が上流側(吸引減圧室71側)に向かって流れて行きにくい。これにより、旋回気流を下流側に向かって更にスムーズに流し、旋回室72内の空気流の乱れを更に低減することができる。

【0079】

また、例えば特許文献1は、空気噴射孔のノズル口は、角張った部分(円柱状空間部と第1円錐台状空間部との接続部分)を跨ぐように形成されているので、ノズル口の形成位置が若干ズレただけで、ノズル口の開口形状が大きく変わってしまうという問題があった。従って、特許文献1の構成は、糸品質が加工精度の影響を受け易いという欠点がある。この点、本実施形態においては、ノズル口27aは、その開口輪郭の全てが、旋回室形成面82の曲線部82aに形成されている。即ち、本実施形態では、ノズル口27aは、壁面が角張っている部分を跨がないような位置に形成されている。この本実施形態の構成によれば、ノズル口27aが形成される位置が若干ズレたとしても、当該ノズル口27aの開口輪郭の形はあまり変わらないので、空気噴射ノズル27の加工精度とは独立して紡績糸10の品質を保つことができる。

【0080】

また、本実施形態において、空気噴射ノズル27は、旋回室72内を狙って圧縮空気を噴射するように形成されている。より具体的に言うと、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、旋回室72の下流側端部(図4中にA2で示した位置の位置)よりも上流側となるように形成されている。なお、「狙い位置」とは、空気噴射ノズル27の中心軸線27bに平行で、且つ中空ガイド軸体20の中心軸線90に平行な平面に投影したときに、空気噴射ノズル27の中心軸線27bと、中空ガイド軸体20の中心軸線90と、が交わる点のことをいう。

【0081】

このように構成することにより、旋回気流を、旋回室72内で旋回させてからテーパ室73に排出することができる。

【0082】

また、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、旋回流が旋回室72内においてある程度旋回してから排出されるように設定されていることが必要である。即ち、旋回流が旋回室72内で旋回できないほど下流側に狙い位置A1が設定される構成は、採用することができない。

【0083】

以上の観点から、前記狙い位置は、以下のように設定されていることが好ましい。即ち、旋回室72の高さ(旋回室形成面82の繊維送り方向の長さ)をH1とすると、空気噴射ノズル27の狙い位置A1は、旋回室72の下流側端部からH1×3/8以上上流側に設定されていることが好ましい。また、前記狙い位置A1は、旋回室72の下流側端部からH1×1/2以上上流側に設定されていることがより好ましい。このように、空気噴射ノズル27の狙い位置A1を旋回室72の上流寄りの位置に設定することにより、当該空気噴射ノズル27からの噴出空気が旋回室72内において下流側に向かって流れる距離を確保することができる。即ち、前記噴出空気を、旋回室72内で十分に旋回させることができる。

【0084】

また、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、中空ガイド軸体20の上流側端部よりも下流側に設定されている。これにより、中空ガイド軸体20の周囲に良好に旋回気流を発生させ、反転繊維8bを十分に旋回させることができるので、強力な紡績糸10を生成することができる。

【0085】

また、本実施形態において、旋回室72の下流側端部における当該旋回室72の流路断面積(図4中のA2の位置における流路断面積)は、空気噴射ノズル27のノズル口27aが形成された位置(具体的には、ノズル口27aの開口輪郭の下流側端部の位置)における旋回室72の流路断面積(図4中のA3の位置における流路断面積)よりも小さくなるように構成されている。なお、「流路断面積」とは、繊維の送り方向(中空ガイド軸体20の軸線方向)と直交する平面で切断したときの、旋回室72の断面積のことをいう。

【0086】

より具体的には、本実施形態において、旋回室72の前記円筒部において、当該旋回室72の外周側の壁面を形成している直線部82bの径は一定であり、当該旋回室72の内周側の壁面を構成している中空ガイド軸体20の第1テーパ部24の外周壁面は、下流側に向かって広がるテーパ状に形成されている。即ち、旋回室72の円筒部において、流路断面積は、下流側に行くに従って狭くなるように構成されている。これにより、空気噴射ノズル27の狙い位置における流路断面積に比べて、旋回室72の下流側端部の流路断面積の方が狭くなっている。

【0087】

なお、中空ガイド軸体20の第1テーパ部24は、上記のように糸送り方向の下流側に向かって径が大きくなるように形成されているが、当該径の変化は緩やかであることが好ましい。ただし、中空ガイド軸体20の径が糸送り方向で急激に変化する構成とすることも可能である。

【0088】

上記のように、旋回室72の流路断面積を、下流側で若干絞るように構成しているので、ノズル口27aからの噴出空気が旋回室72内で十分に旋回しないままテーパ室73側に流出してしまうことを防止できる。これにより、旋回室72内からテーパ室73に旋回気流が排出されるまでの間、当該旋回気流の流速を高速に保つことができる。

【0089】

この点に関し、本願発明者が実験を行ったところ、旋回室72内の旋回気流を高速に保つためには、旋回室72の下流側端部の流路断面(図4中のA2の位置における流路断面)において、空気流の平均流速を200m/sec付近に保つことが有効であることが分かった。即ち、この位置における平均流速を200m/secに保たなければ、繊維導入孔21の吸引流量と空気噴射ノズル27のノズル口27aからの噴射流量とのバランスが乱れてしまう。

【0090】

上記の平均流速を保つには、旋回室72の下流側端部の流路断面積(図4中のA2の位置における流路断面積)が7.5mm2以上12.0mm2以下であることが好ましい。更に、上記の条件を満たしつつ、ノズル口27aから噴射された圧縮空気が、旋回室72内で歪んだり、広がり過ぎたりしないことが好ましい。

【0091】

本願発明者は、上記実験の結果、上記の条件を満たすためには、ノズル口27aが形成された位置(正確に言えばノズル口27aの開口輪郭の下流側端部の位置)A3において、旋回室形成面82と、中空ガイド軸体20の第1テーパ部24の外周壁と、の間の間隔(旋回室72の通路幅)T1を、以下のように設定すれば良いことを見出した。即ち、間隔T1は、空気噴射ノズル27の穿孔直径D3(当該空気噴射ノズル27の長手方向と直交する平面における直径)の1.3倍以上2.5倍以上であることが好ましく、1.5倍以上2.0倍以下であることが更に好ましい。

【0092】

そこで、本実施形態では、間隔T1を、空気噴射ノズル27の穿孔直径D3の1.5倍以上2.0倍以下としている。これにより、空気噴射ノズル27から噴出される圧縮空気に対して、旋回室形成面82と第1テーパ部24との間隔(旋回室72の幅)が狭過ぎたり広過ぎたりすることが無い。従って、空気噴射ノズル27から噴出された圧縮空気が旋回室72内で歪んだり、旋回室72内で急激に膨張したりすることを防ぐことができるので、旋回室72内での空気の乱れを防止し、高速かつ高密度の安定した旋回気流を発生させることができ、かつ、繊維導入孔21の吸引流量も安定的になる。

【0093】

以上で説明したように、本実施形態の構成によって旋回気流の流速を保つことができるので、同じ高さ(繊維送り方向の長さ)の旋回室を有する従来の空気紡績装置に比べて、旋回室72内で反転繊維8bに作用させる力を増大させることができる。これを逆に言うと、本発明の構成によれば、従来の空気紡績装置よりも旋回室72の高さを低くしても(反転繊維8bに対して旋回気流を作用させる空間の長さを短くしても)、従来の空気紡績装置と同じ程度の力で反転繊維8bを旋回させることができる。

【0094】

そこで、本実施形態では、旋回室形成面82の高さ(繊維送り方向の長さ)H1は、旋回室形成面82の直径(正確に言えば、直線部82bの直径)D2以下となるように形成している。言い換えれば、旋回室72は、その高さH1が、その直径D2以下となるように形成されている。

【0095】

このように旋回室72の高さを低くすることができるので、旋回室72内に旋回気流を流すために必要なエネルギーを低減することができる。また、空気紡績装置9を高さ方向のコンパクトに構成することができる。

【0096】

ただし、旋回室72の高さが低過ぎると、反転繊維8bに対して十分に旋回気流を作用させることができない。そこで、旋回室72の高さH1は、当該旋回室72の直径D2の0.4倍以上としている。

【0097】

以上で説明したように、本実施形態の空気紡績装置9は、略円筒状の旋回室72内において繊維束8の繊維を旋回気流により旋回させて紡績糸10を製造する空気紡績装置であって、以下のように構成されている。即ち、この空気紡績装置9は、中空ガイド軸体20と、ノズルブロック34と、を備える。中空ガイド軸体20は、その一部が旋回室72内に位置している。ノズルブロック34には、旋回室形成面82が形成される。また、ノズルブロック34には、旋回室72内に開口するノズル口27aから圧縮空気を噴射して旋回室72内に旋回気流を発生させる4つの空気噴射ノズル27が形成される。旋回室72は、直径D2が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室72の高さH1は、直径D2以下である。そして、当該旋回室72の繊維送り方向下流側端部(A2の位置)の流路断面積は、ノズル口27aの開口輪郭の下流側端部(A3の位置)における旋回室72の流路断面積よりも小さくなるように形成されている。

【0098】

このように、旋回室72の直径D2を一定とすることにより、当該旋回室72の下流側においても旋回気流の旋回半径が大きくならないので、旋回室72の下流側に旋回気流が排出されるまで旋回流を高速に保つことができ、旋回室72内における旋回気流の角度(ノズル口27aからの噴射角度)も維持し易い。これにより、巻付繊維を高速で旋回させることができるため、生成される紡績糸の糸強度を向上させることができる。この結果、従来は実現できなかった500m/minや600m/minの高速紡績を実現することができる。また、旋回室72の下流側端部の流路断面積を小さく形成しているので、旋回室72内の旋回気流が下流側に流出しにくくなっている。これにより、旋回室72内の旋回気流を、空気噴射ノズル27からの吹き付け角度を維持し、速度の低下を抑えて高速に保ちながら流すことができるので、生成される紡績糸10の糸強力を安定に保つことができる。そして、空気紡績装置9を上記のように構成することにより、短い距離でも繊維束8に対して旋回気流を有効に作用させることができるので、旋回室72の高さH1を低くすることができる。従って、例えば上記のように、旋回室72の高さH1を直径D2以下とすることができる。これにより、旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置9を高さ方向でコンパクトに構成することができる。

【0099】

また、本実施形態の空気紡績装置9は、以下のように構成されている。即ち、ノズル口27aの開口輪郭の下流側端部(A3の位置)において、旋回室形成面82と中空ガイド軸体20の外周面との間隔T1は、前記空気噴射ノズルの穿孔直径D3の1.5倍以上2.0倍以下である。

【0100】

これにより、空気噴射ノズル27から噴射される圧縮空気に対して、旋回室72の流路の広さを適切に形成することができる。従って、空気噴射ノズル27から噴射された圧縮空気が、旋回室72の流路が広過ぎることにより膨張し過ぎ、流速が低下したり、旋回室72の流路が狭過ぎるために歪んだりすることを防止できる。

【0101】

また、本実施形態の空気紡績装置9は、以下のように構成されている。即ち、中空ガイド軸体20は、旋回室72内に位置している第1テーパ部24において、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されている。

【0102】

これにより、旋回室72の下流側における流路の幅が広がらないようにすることができるので、旋回室72内の旋回気流が十分に旋回しないまま下流側に流出してしまうことを抑制することができる。これにより、旋回室72内での高速の旋回気流を維持することが可能となる結果、500m/minや600m/minのような高速紡績の場合であっても、巻付繊維を旋回室72内で十分に旋回させて芯繊維に巻き付けることができる。

【0103】

また、本実施形態の空気紡績装置9において、旋回室72の直径D2に対する前記旋回室72の高さH1の比率は、0.4以上1.0以下である。

【0104】

このように、旋回室72の高さH1を直径D2以下とすることにより、旋回室72内に旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置9を高さ方向でコンパクトに構成することができる。また、上記のように、旋回室72の高さH1を直径D2の0.4倍以上とすることにより、巻付繊維に旋回気流を作用させるための旋回室72の空間が短くなり過ぎることが無いので、巻付繊維に対して旋回気流を有効に作用させることができる。

【0105】

また、本実施形態の空気紡績装置9において、空気噴射ノズル27は、旋回室72内へと圧縮空気を狙うように噴射するように形成されている。

【0106】

これにより、空気噴射ノズル27から噴出した圧縮空気を、旋回室72内で旋回させてから排気することができるので、高速紡績の場合であっても、巻付繊維を旋回室72内で十分に旋回させて芯繊維に巻き付けることができる。

【0107】

また、本実施形態の精紡機1は、上記の空気紡績装置9と、ドラフト装置7と、糸送り装置11と、巻取装置12と、を備える。ドラフト装置7は、空気紡績装置9の上流側に配置され、繊維束をドラフトする。前記引き出し装置は、前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す。前記装置は、前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る。

【0108】

これにより、高速紡績でも糸強度の高い紡績糸を生成することができるので、当該紡績糸を巻き取ったパッケージの品質と生産性を向上させることができる。

【0109】

次に、本発明の第2実施形態について説明する。なお、以下の説明において、上記第1実施形態と同一又は類似の構成については、上記第1実施形態と同一の符号を付して説明を省略する。

【0110】

この第2実施形態の精紡機が備える空気紡績装置9の構成を、図6に示す。図6に示すように、本実施形態の空気紡績装置9は、上記第1実施形態において繊維案内部23が備えていたニードル22を省略した構成である。このように、ニードル22は省略することもできる。なお、上記第1実施形態ではニードル22が撚り伝播防止手段としての役割を果たしていたが、本第2実施形態のようにニードル22を省略した場合、繊維案内部23の下流側端部が、上記撚り伝播防止手段としての役割を果たす。

【0111】

以上に本発明の好適な実施の形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0112】

上記実施形態では、中空ガイド軸体20の先端部が、吸引減圧室71の内部に若干挿入されている構成としたが、これに限らず、吸引減圧室71内に中空ガイド軸体20が挿入されない構成や、吸引減圧室71と旋回室72の境界線上に中空ガイド軸体20の先端が位置する構成でも良い。

【0113】

上記実施形態では空気噴射ノズル27は4つ形成するものとしたが、1つ以上であればいくつ形成されていても良い。例えば、空気噴射ノズル27を6つ形成する形態とすることができる。ただし、空気噴射ノズル27の数を5つ以上とした場合、旋回室72への空気の供給量を適切に調整するためには、空気噴射ノズル27を4つとした実施形態よりも穿孔直径D3を小さくする必要がある。また、形成する空気噴射ノズル27の数が増えると、加工精度を上げることが難しくなる。従って、上記のように空気噴射ノズル27の数は4つとすることが特に好ましい。

【0114】

上記実施形態では、吸引減圧室71の形状は略円柱状としたが、これに限らない。また、吸引減圧室71は、必ずしもその内部で旋回気流を発生させる必要がないので、繊維送り方向と直交する平面で切断したときの断面形状は円形でなくても良い。

【0115】

また、吸引減圧室71は省略することができる(旋回室72が繊維導入孔21と直接連通していても良い)。ただし、吸引減圧室71があることにより、繊維をスムーズに反転させることができるので、当該吸引減圧室71は省略しないほうが好ましい。

【0116】

また、旋回室形成面82の曲線部82aは、中空ガイド軸体20の軸線を通る平面による断面輪郭が円弧状でなくても良く、断面輪郭が滑らかな曲線であればどのような形状であっても良い。要は、旋回室72の繊維案内部23側に角張った部分が無ければ良い。ただし、上記のように、曲線部82aの断面輪郭を円弧状とすることにより、旋回室72内の空気流の乱れを特に良好に抑圧することができる。

【0117】

なお、曲線部82aの断面輪郭が実質的に曲線と見なせる場合は、当該断面輪郭が細かい折れ線から構成されていても良い。例えば、曲線部82aの断面輪郭が、鈍角で複数回数折れ曲がった折れ線によって構成されていれば、実質的に曲線であるとみなすことができる。

【0118】

また、上記実施形態のように旋回室形成面82に曲線部82aが無ければならない訳ではなく、旋回室72に角張った部分があっても良い。例えば、曲線部82aを省略し、旋回室形成面82を直線部82bのみで構成しても良い。

【0119】

上記実施形態では、ノズルブロック34が、吸引減圧室部と、旋回室が形成された旋回室部とを兼ねる構成としたが、吸引減圧室部と旋回室部を別の部材としても良い。

【0120】

上記実施形態では、空気噴射ノズル27のノズル口27aの開口輪郭の全部が曲線部82aに形成された構成としたが、この構成に限らない。例えば、ノズル口27aの開口輪郭の一部のみが曲線部82aに形成され、残りの一部は直線部82bに形成されていても良い。また、ノズル口27aの開口輪郭の全部が直線部82bに形成されていても良い。ただし、ノズル口27aの開口輪郭の少なくとも一部を曲線部82aに形成すれば、旋回室72内に向けてノズル口27aから広がるように圧縮空気を噴射できるため好適である。

【0121】

上記実施形態では、空気排出用空間55はノズル部ケーシング53に形成されているとしたが、この空気排出用空間55は、軸体保持部材59に形成されていても良い。また、空気排出用空間55は、ノズル部ケーシング53と軸体保持部材59とが組み合わさることで形成されていても良い。

【0122】

また、上記実施形態では、繊維束8(又は紡績糸10)が上から下に向けて送られるタイプの精紡機1について説明したが、これに限らず、例えば下から上に向かうタイプの紡績機であっても良い。即ち、繊維束が格納されるケンスを機台下部に配置し、巻取装置が機台上部に配置されているような紡績機に、上記実施形態の空気紡績装置を備えるように構成しても良い。

【0123】

また、精紡機1は、糸送り装置11と巻取装置12との間に、糸貯留装置を設ける構成とすることもできる。この糸貯留装置というのは、簡単に説明すると、回転する糸貯留ローラの周囲に一時的に紡績糸10を巻き付けておくことにより、一定量の紡績糸10を当該糸貯留ローラ上に貯留可能に構成したものである。この糸貯留装置の機能は以下のようなものである。即ち、巻取装置12は、糸継台車3が糸継動作を行っている最中等は紡績糸10を巻き取ることができない。このような場合に、空気紡績装置9から次々と紡績糸10を送出すると、巻き取られない紡績糸10が弛んでしまう。そこで、巻取装置12と糸送り装置11との間に上記糸貯留装置を介在させておき、巻取装置12が糸を巻き取ることができない期間は紡績糸10を糸貯留ローラ上に貯留することにより、紡績糸10が弛んでしまうことを防止することができる。

【0124】

なお、上記の糸貯留装置は、紡績糸を巻き付けて回転する糸貯留ローラを備えているので、この糸貯留ローラを回転させることにより、当該糸貯留ローラに巻き付いている紡績糸10を下流側に向かって送り出すことができる。即ち、糸貯留装置は、紡績糸10を下流側に向かって送る機能を備えているということができる。従って、上記のように糸貯留装置を備えた精紡機1は、糸送り装置11を省略し、空気紡績装置9からの紡績糸10を糸貯留装置によって下流側へ引き出すように構成することもできる。この場合、この糸貯留装置を、引き出し装置として把握することができる。

【符号の説明】

【0125】

1 精紡機(紡績機)

9 空気紡績装置

20 中空ガイド軸体(スピンドル)

21 繊維導入孔

23 繊維案内部

27 空気噴射ノズル

27a ノズル口

34 ノズルブロック(旋回室部)

71 吸引減圧室

72 旋回室

82 旋回室形成面

82a 曲線部

【技術分野】

【0001】

本発明は、主として、空気紡績装置に関する。詳細には、空気紡績装置において、旋回気流を発生させる空間である旋回室の形状に関する。

【背景技術】

【0002】

従来から、旋回気流を利用して繊維に撚りを与え、紡績糸を生成する空気紡績装置を備えた紡績機が知られている。

【0003】

この種の空気紡績装置は、旋回室と、旋回室内に圧縮空気を噴射することで当該旋回室内に旋回気流を発生させる空気噴射ノズルと、を備えている。そして、前記旋回気流の作用を受けた繊維が、旋回室内を旋回することにより、繊維に撚りが加えられ、紡績糸が生成される。

【0004】

このように、旋回気流によって繊維が加撚されて紡績糸となるので、当該紡績糸の品質は、旋回気流の流れ方に大きく左右される。従って、従来から、旋回気流を発生させる旋回室の形状等に、工夫が凝らされてきた。

【0005】

例えば特許文献1は、旋回気流が発生する空間である旋回室(第1円錐台状空間部及び第2円錐台状空間部の壁面と、中空ガイド軸体の第1円錐台状部の外周壁面と、の間に形成されたスペースに相当する部分)が、テーパ筒状に形成された紡績装置を開示している。特許文献1の図5等に示されているように、このテーパ筒状の旋回室は、繊維送り方向の下流側に向かうに従って、その外周側の壁面(ノズルブロックの内周壁)及び内周側の壁面(中空ガイド軸体の外周壁)の径が広がるように形成されている。このように旋回室を末広がり状に形成することで、旋回気流を下流側に向かってスムーズに流すことができると考えられる。

【0006】

また、特許文献1は、ノズルブロックの内周壁面に、絞り部としての突出部を備えた構成を開示している。特許文献1は、この突出部における旋回室の断面積を適宜設定することにより、旋回気流の旋回成分と軸流成分の割合調整を行うことができる旨を開示している。この突出部の突出量を大きくすることにより、旋回気流が下流側に流れにくくなる分、旋回室内で旋回気流を強力に旋回させることができる。

【0007】

一方、特許文献2は、旋回室(旋回気流発生室)が円筒状に形成された紡績装置を開示している。この円筒状の旋回室の流路の幅(ノズルブロックの内周壁とスピンドルの外周壁との間隔)は、所定高さの範囲内で一定である。また、特許文献2は、旋回室の流路の幅をSとしたときに、エアーノズル(空気噴射ノズル)の出口径Dが、0.7D≦S≦1.3Dの関係を有するように構成することで、所定の糸強力を有する紡績糸を製造できる旨を開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−193337号公報

【特許文献2】特開2008−297688号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1のように旋回室が末広がり状に形成されている場合、下流側に行くに従って旋回気流の旋回径が大きくなる結果、下流側では繊維を高速で旋回させることができなくなるという問題がある。また、特許文献1のように旋回室が末広がり状に形成されていて、且つ流路の幅が一定であると、旋回室の下流側に行くに従い、旋回室の断面積が大きくなる。その結果、旋回室内において圧縮空気が膨張して流速が低下し、旋回流の密度も小さくなる。従って、特許文献1の構成には紡績速度に限界があり、紡績装置の生産性を向上させることができなかった。

【0010】

また、特許文献1には、前記突出部における旋回室(スペース)の断面積を7mm2〜12mm2とすることにより所望の糸強力の紡績糸を生成できる旨が記載されているものの、当該断面積と、空気噴射ノズルの径との関係については記載されていない(また、空気噴射ノズルの径の具体的な数値は記載されていない)。この点、特許文献1の図5を参照すると、旋回室の流路の幅(ノズルブロックの内周面と中空ガイド軸体の表面との隙間)は、空気噴射ノズルの直径の6倍程度と推定される。このように、ノズル出口に対して旋回室の幅が大き過ぎると、空気噴射ノズルからの噴出空気が紡績室内で膨張して旋回気流の流速が低下してしまうため、高速の旋回流を維持することが困難である。特許文献1の構成は、この点でも紡績速度に限界があった。

【0011】

一方、特許文献2は、旋回室が円筒型に形成されているので、旋回室の下流側でも旋回気流の旋回半径が大きくならない。これにより、特許文献1のように旋回室が末広がり状となっている構成と比べて、旋回室の下流側でも繊維の旋回速度を維持できると考えられる。しかし、特許文献2の構成は、特許文献1で言うところの突出部(絞り部)を備えていない。このため、特許文献2の構成は、旋回室内の旋回気流が十分に旋回しないまま下流側に流出してしまい易い。このため、旋回室内で繊維を十分に旋回させるためには、旋回室の高さ方向の寸法(繊維流れ方向の寸法)を大きくして、繊維に対して旋回気流を作用させる距離さを長くするなどの対策が必要である。実際、特許文献2の図2を参照すると、旋回室の高さは、当該旋回室の直径よりも大きくなるように形成されている。

【0012】

このように旋回室を高く形成すると、旋回室内で圧縮空気が高速で旋回する距離が長くなるので、旋回気流を流すための消費エネルギ(消費流量)が大きくなる。即ち、特許文献2の構成では、大量のエネルギを消費しなれば、繊維の旋回速度を維持することが困難である。この結果、旋回室の下流側では旋回気流の速度が低下してしまい、繊維を高速で旋回させることができなくなってしまう。このように、特許文献2の構成も、紡績速度を上げて生産性を向上させるという点で限界があった。また、このように旋回室を高くすることにより、装置が大型化してしまうという問題もある。

【0013】

また、特許文献2は、0.7D≦S≦1.3Dとすることを開示しているが、仮にS=0.7Dとした場合、旋回室の流路の幅よりもノズル出口の直径の方が大きくなることになる。この場合、ノズル出口から噴出された空気は、旋回室内で歪な形に膨張し、隣接する他のノズル出口からの噴出空気と干渉してしまうため、旋回室内で空気の乱れが発生してしまう。また、このように旋回室の流路の幅がノズル出口の直径よりも狭い場合は、大量の噴出空気を旋回室が許容できないことが考えられる。この場合、旋回室から上流側の反転室(吸引減圧室)に噴出空気が流出してしまう結果、反転室内に繊維束を案内することができなくなるという不具合や、吸引減圧室内での吸引流量が小さくなるという不具合が生じる。一方、S=1.3Dとした場合であっても、噴射流が旋回室内で膨張することを考えると、ノズル出口の直径に対して旋回室の流路幅が小さい。

【0014】

本発明は以上の事情に鑑みてされたものであり、その主要な目的は、旋回室内で繊維を高速に且つ安定して旋回させることが可能な空気紡績装置を提供することにある。

【課題を解決するための手段及び効果】

【0015】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0016】

本発明の第1の観点によれば、略円筒状の旋回室内において繊維束の繊維を旋回気流により旋回させて紡績糸を製造する空気紡績装置であって、以下のように構成された空気紡績装置が提供される。即ち、この空気紡績装置は、スピンドルと、旋回室部と、を備える。前記スピンドルは、少なくとも一部が前記旋回室内に位置する。前記旋回室部には、前記旋回室が形成される。また、当該旋回室部には、前記旋回室内に開口するノズル口から圧縮空気を噴射して前記旋回室内に前記旋回気流を発生させる1つ以上の空気噴射ノズルが形成される。前記旋回室は、直径が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室の高さは、前記直径以下である。そして、当該旋回室の繊維送り方向下流側端部の流路断面積は、前記ノズル口の開口輪郭の下流側端部における前記旋回室の流路断面積よりも小さくなるように形成されている。

【0017】

このように、旋回室の直径を一定とすることにより、当該旋回室の下流側においても旋回気流の旋回半径が大きくならないので、旋回室の下流側に旋回気流が排出されるまで旋回流を高速に保つことができる。これにより、巻付繊維を高速で旋回させることができるため、生成される紡績糸の糸強度を向上させることができる。この結果、従来は実現できなかった500m/minや600m/minの高速紡績を実現することができる。また、旋回室の下流側端部の流路断面積を小さく形成しているので、旋回室内の旋回気流が下流側に流出しにくくなっている。これにより、旋回室内の旋回気流を、空気噴射ノズルからの吹き付け角度を維持し、速度の低下を抑えて高速に保ちながら流すことができるので、生成される紡績糸の糸強力を安定に保つことができる。そして、上記のように構成することにより、短い距離でも繊維束に対して旋回気流を有効に作用させることができるので、旋回室の高さを低くすることができる。例えば上記のように、旋回室の高さを直径以下とすることができる。これにより、旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置を高さ方向でコンパクトに構成することができる。

【0018】

前記の空気紡績装置は、以下のように構成されることが好ましい。即ち、前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.3倍以上2.5倍以下である。

【0019】

これにより、空気噴射ノズルから噴射される圧縮空気に対して、旋回室の流路の広さを適切に形成することができる。従って、空気噴射ノズルから噴射された圧縮空気が、流路が広過ぎることにより膨張したり、流路が狭過ぎるために歪んだりすることを防止できる。

【0020】

前記の空気紡績装置は、以下のように構成されることが好ましい。即ち、前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.5倍以上2.0倍以下である。

【0021】

これにより、空気噴射ノズルから噴射される圧縮空気に対して、旋回室の流路の幅を更に適切に形成することができる。

【0022】

前記の空気紡績装置において、前記スピンドルは、前記旋回室内に位置している部分のうち、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されていることが好ましい。

【0023】

これにより、旋回室の下流側における流路の幅が広がらないようにすることができるので、旋回室内の旋回気流が十分に旋回しないまま下流側に流出してしまうことを抑制することができる。これにより、旋回室内での高速の旋回気流を維持することが可能となる結果、500m/minや600m/minのような高速紡績の場合であっても、巻付繊維を旋回室内で十分に旋回させて芯繊維に巻き付けることができる。

【0024】

前記の空気紡績装置において、前記旋回室の直径に対する前記旋回室の高さの比率は、0.4以上1.0以下であることが好ましい。

【0025】

このように、旋回室の高さを直径以下とすることにより、旋回室内に旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置を高さ方向でコンパクトに構成することができる。また、上記のように、旋回室の高さを直径の0.4倍以上とすることにより、巻付繊維に旋回気流を作用させるための旋回室の空間が短くなり過ぎることが無いので、巻付繊維に対して旋回気流を有効に作用させることができる。

【0026】

前記の空気紡績装置において、前記空気噴射ノズルは、前記旋回室内へと圧縮空気を狙うように噴射するように形成されていることが好ましい。

【0027】

これにより、空気噴射ノズルから噴出した圧縮空気を、旋回室内で旋回させてから排気することができるので、高速紡績の場合であっても、巻付繊維を旋回室内で十分に旋回させて芯繊維に巻き付けることができる。

【0028】

本発明の第2の観点によれば、以下のように構成された紡績機が提供される。即ち、この紡績機は、上記の空気紡績装置と、ドラフト装置と、引き出し装置と、巻取装置と、を備える。前記ドラフト装置は、前記空気紡績装置の上流側に配置され、前記繊維束をドラフトする。前記引き出し装置は、前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す。前記装置は、前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る。

【0029】

これにより、高速紡績でも糸強度の高い紡績糸を生成することができるので、当該紡績糸を巻き取ったパッケージの品質と生産性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係る精紡機の全体的な構成を示す正面図。

【図2】精紡機の縦断面図。

【図3】空気紡績装置の模式的な縦断面図。

【図4】ノズルブロックの縦断面図。

【図5】空気紡績装置の紡績中の様子を示す縦断面図。

【図6】別の実施形態に係る空気紡績装置の模式的な縦断面図。

【発明を実施するための形態】

【0031】

次に、図面を参照して発明の第1実施形態を説明する。図1は本実施形態に係る精紡機1の全体的な構成を示した正面図、図2は精紡機1の縦断面図である。

【0032】

図1に示す紡績機としての精紡機1は、並設された多数の紡績ユニット2を備えている。この精紡機1は、糸継台車3と、ブロアボックス4と、原動機ボックス5と、を備えている。前記糸継台車3は、紡績ユニット2が並べられる方向に走行可能な構成となっている。

【0033】

図1に示すように、各紡績ユニット2は、ドラフト装置7と、空気紡績装置9と、糸送り装置(引き出し装置)11と、巻取装置12と、を主要な構成として備えている。ドラフト装置7は精紡機1のフレーム6の上部に設けられており、空気紡績装置9は、このドラフト装置7から送られてくる繊維束8を紡績して紡績糸10を生成するように構成されている。空気紡績装置9で生成された紡績糸10は、糸送り装置11によって空気紡績装置9から引き出され、下流側に送られた後、巻取装置12によって巻き取られ、パッケージ45を形成する。図1では、巻取装置12はチーズ巻パッケージを形成するように図示されているが、コーン巻パッケージを形成するように構成されていても良い。なお、以下の説明において、単に「上流側」「下流側」と言った場合は、繊維束8(又は紡績糸10)の送り方向における上流側又は下流側を指す。

【0034】

ドラフト装置7は、スライバ13を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ14、サードローラ15、エプロンベルト16を装架したミドルローラ17及びフロントローラ18の4つのローラを備えている。

【0035】

フレーム6の適宜位置には電動モータからなるドラフトモータ31が設置されており、前記バックローラ14とサードローラ15は、このドラフトモータ31にベルトを介して連結されている。このドラフトモータ31の駆動及び停止は、紡績ユニット2が備えるユニットコントローラによって制御される。なお、本実施形態の精紡機1では、ミドルローラ17やフロントローラ18を駆動するための電動モータもフレーム6に設けられているが、ここでは図示を省略する。

【0036】

空気紡績装置9は、図2に示すように、2つに分割されたブロック、即ち第1ブロック91及び第2ブロック92により構成されている。第2ブロック92は、第1ブロック91よりも下流側に設けられている。

【0037】

また糸送り装置11は、精紡機1のフレーム6に支持されたデリベリローラ39と、デリベリローラ39に接触するように配置されるニップローラ40と、を備える。この構成で、空気紡績装置9で製造された紡績糸10をデリベリローラ39とニップローラ40との間に挟んでデリベリローラ39を図示しない電動モータで回転駆動することにより、紡績糸10を空気紡績装置9から引き出して巻取装置12側へ送ることができる。

【0038】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、を備えている。糸継台車3は図1に示すように、精紡機1本体のフレーム6に設けられたレール41上を走行するように設けられている。ある紡績ユニット2で糸切れや糸切断が発生すると、糸継台車3は当該紡績ユニット2まで走行し、停止する。サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から送出される糸端を吸い込みつつ捕捉してスプライサ43へ案内する。サクションマウス46は、軸を中心に上下方向に回動しながら、前記巻取装置12に回転自在に支持されたパッケージ45から糸端を吸引しつつ捕捉してスプライサ43へ案内する。スプライサ43は、案内された糸端同士の糸継ぎを行うように構成されている。

【0039】

次に、図3を参照して、空気紡績装置9の構成について詳しく説明する。図3は、中空ガイド軸体20の軸線を通る平面で切断したときの、空気紡績装置9の模式的な縦断面図である。

【0040】

図3に示すように、第1ブロック91は、ノズル部ケーシング53と、当該ノズル部ケーシング53に保持されたノズルブロック34及び繊維案内部23と、を備えている。また第2ブロック92は、中空ガイド軸体(スピンドル)20と、軸体保持部材59と、を備えている。

【0041】

繊維案内部23には繊維導入孔21が形成されており、この繊維導入孔21に、上流側のドラフト装置7でドラフトされた繊維束8を導入するように構成されている。また、繊維案内部23は、繊維導入孔21から導入された繊維束8の流路上に配置されたニードル22を保持している。

【0042】

繊維案内部23よりも下流側の位置には、ノズルブロック(旋回室部)34が配置されている。このノズルブロック34の詳細な断面図を、図4に示す。図4は、図3と同じ平面(中空ガイド軸体20の軸線を通る平面)で切断したノズルブロック34の縦断面図である。図4に示すように、このノズルブロック34には、透孔70が形成されている。この透孔70は、中空ガイド軸体20の中心軸線90と直交する平面(繊維送り方向と直交する平面)で切断したときの断面形状が円形となるように形成されている。

【0043】

図3に示すように、中空ガイド軸体20は、軸体保持部材59によって保持された円筒体56を備えている。この円筒体56の一端には、下流側に向かって径が拡大するテーパ状の第1テーパ部24が形成されている。また、第1テーパ部24よりも下流側には、第1テーパ部24に連続し、かつ第1テーパ部24よりテーパ角が大きい第2テーパ部25が形成されている。第1テーパ部24の先端には入口孔28が形成されている。また、円筒体56の軸心部には、入口孔28と連通する繊維通過路29が形成されている。なお、この繊維通過路29の下流側端部は出口孔(図略)となっている。繊維通過路29を通過した繊維束8ないし紡績糸10は、空気紡績装置9の下流側に配置された糸送り装置11によって、前記出口孔から空気紡績装置9の外側に向かって送り出される。

【0044】

中空ガイド軸体20の第1テーパ部24及び第2テーパ部25は、ノズルブロック34から見て繊維案内部23の反対側から、当該ノズルブロック34に形成された透孔70の内部に軸線を一致させつつ挿入される。また、中空ガイド軸体20の第1テーパ部24及び第2テーパ部25の外周面と、ノズルブロック34の内側壁面(透孔70の壁面)と、の間には、空気流が通過できるように所定の間隔が空けられている。

【0045】

ノズルブロック34には、繊維束8の走行方向上流側から順に、吸引減圧室71と、旋回室72と、テーパ室73と、が形成されている。より厳密に言うと、中空ガイド軸体20の外周面と、ノズルブロック34の内側壁面(透孔70の壁面)と、によって、略円柱状の吸引減圧室71と、略円筒状の旋回室72と、略テーパ筒状のテーパ室73と、が形成される。なお、吸引減圧室71は略円柱状としたが、実際には図3に示すように、中空ガイド軸体20の先端部(繊維通過路29の入口孔28の先端部)が、吸引減圧室71の下流側から当該吸引減圧室71の内部に若干挿入されている。また、図3に示すように、中空ガイド軸体20は、その一部が旋回室72内に挿入された状態となっており、第1テーパ部24の外周面の一部は、旋回室72の内周側の壁面を構成している。従って、略円筒状の旋回室72の内周側の壁面は、下流側に向かって径が拡大するテーパ状である。

【0046】

図3に示すように、吸引減圧室71と繊維案内部23の繊維導入孔21とは、互いに連通している。また、旋回室72と吸引減圧室71とは、互いに連通している。また、テーパ室73と旋回室72は、互いに連通している。

【0047】

一方、ノズルブロック34の周囲には、供給エア貯留室61が形成されている。また、ノズル部ケーシング53には、図略の圧空源に接続された圧縮空気供給パイプ65が接続されている。これにより、前記圧空源から前記供給エア貯留室61に対して圧縮空気を供給できるようになっている。

【0048】

またノズルブロック34には、旋回室72と供給エア貯留室61とを連通する4つの空気噴射ノズル27が形成される。これら空気噴射ノズル27は、ノズルブロック34に穿設された細長い丸孔として構成されている。また、これら4つの空気噴射ノズル27は、旋回室72の周方向で等間隔に配置されている。供給エア貯留室61に供給された圧縮空気は、空気噴射ノズル27を介して旋回室72内に噴射される。これにより、旋回室72内には、中空ガイド軸体20の軸線周り一方向に旋回するように流れる旋回気流が発生する。

【0049】

上記のような旋回気流を旋回室72内に発生させるため、空気噴射ノズル27は、その長手方向が、平面視で旋回室72の略接線方向に向くように形成されている。なお、図3においては、空気噴射ノズル27の長手方向があたかも旋回室72の中心軸線と同じ平面内にあるように描かれているが、これは図面を分かり易くするために簡略的(概念的)に表現したものであって、空気噴射ノズル27は実際には上記のように旋回室72の接線方向に形成されている。従って、より正確に空気噴射ノズル27を示す断面図は図4のようになる。

【0050】

また、この空気噴射ノズル27は、図3及び図4に示すように、その長手方向が下流側に若干傾斜して形成されている。これにより、空気噴射ノズル27から噴射される圧縮空気を、下流側に向かって流すことができる。

【0051】

以上の構成で、空気噴射ノズル27から噴射される圧縮空気は、旋回室72内において旋回しつつ繊維束8の走行方向下流側に向かって流れる。即ち、旋回室72内に、下流側に向かって流れる螺旋状の旋回気流を発生させることができる。

【0052】

また、ノズル部ケーシング53には空気排出用空間55が形成されている。この空気排出用空間55は、テーパ室73と互いに連通している。この空気排出用空間55には、前記ブロアボックス4に配置されている図略の負圧源(吸引手段)が配管60を通じて接続されている。

【0053】

次に、以上のように構成された空気紡績装置9において、繊維導入孔21に繊維束8を導入する時の様子について説明する。

【0054】

まず、空気紡績装置9内に繊維束8が導入されていない状態(図3の状態)で、図略の圧空源から供給エア貯留室61に圧縮空気を供給する。供給エア貯留室61に供給された圧縮空気は、空気噴射ノズル27を介して旋回室72内に向かって噴射される。これによって旋回室72内に発生した旋回気流は、当該旋回室72内を螺旋状に下流側に流れた後、テーパ室73に流入し、その流速を弱めつつ更に下流側に流れ、最終的に空気排出用空間55から排出される。

【0055】

一方、上記のように旋回室72内で下流側に向かう空気の流れが発生することにより、当該旋回室72の上流側に隣接している吸引減圧室71内が減圧され、繊維導入孔21に吸引空気流が発生する。この吸引空気流は、繊維導入孔21から吸引減圧室71に流入した後、一部が繊維通過路29内に流入して下流側に流れ、残りは旋回室72に流入して旋回気流と合流する。

【0056】

この状態でドラフト装置7から繊維束8を空気紡績装置9側へ送ると、当該繊維束8が繊維導入孔21から吸引され、吸引減圧室71内に案内される。吸引減圧室71内に案内された繊維束8は、繊維通過路29内に流入する吸引空気流の流れに乗って当該繊維通過路29を下流側に案内され、図略の出口孔から空気紡績装置9の外部に送られる。

【0057】

空気紡績装置9の前記出口孔から出た繊維束8ないし紡績糸10の端部は、糸継台車3が備えるサクションパイプ44によって捕捉され、スプライサ43においてパッケージ45側の糸端と糸継ぎされる。これにより、繊維束8ないし紡績糸10は、フロントローラ18から繊維導入孔21、吸引減圧室71及び繊維通過路29を通じて糸送り装置11に至る連続状態となる。この状態で、糸送り装置11により下流側への送り力が付与されることにより、糸に張力が付与されて空気紡績装置9から次々に紡績糸10が引き出されていく。

【0058】

次に、本実施形態の空気紡績装置9において、繊維束8に撚りが加えられて紡績糸10が生成される様子について、図5を参照して説明する。なお、図5には、空気紡績装置9内の空気の流れを、太線の矢印で概念的に示している。

【0059】

繊維束8は、多数の繊維から構成されている。それぞれの繊維は、繊維導入孔21から吸引減圧室71内に導入される。各繊維の下流側の端部は、繊維導入孔21から繊維通過路29内に向かって流れる吸引空気流の流れに乗って当該繊維通過路29内に導入される。これにより、吸引減圧室71内に導入された繊維の少なくとも一部は、繊維導入孔21と繊維通過路29との間で連続状態となる。この状態の繊維を、芯繊維8aと呼ぶ。

【0060】

芯繊維8aは、旋回室72内で旋回する反転繊維8b(後述)に連れられて加撚される。なお、この撚りは上流側(フロントローラ18側)へ伝播しようとするが、その伝播はニードル22によって阻止されるので、フロントローラ18から送り出される繊維束8が上記の撚りによって撚り込まれることがない。このように、ニードル22は撚り伝播防止手段をなしている。

【0061】

吸引減圧室71に導入されてくる各繊維の下流側端部は、加撚されつつある芯繊維8aに撚り込まれている。しかし、各繊維は、その全体が芯繊維8aに撚り込まれている訳ではなく、上流側端部は自由端となっている。

【0062】

各繊維の前記自由端(上流側端部)が吸引減圧室71内に入ってくると、当該自由端は、芯繊維8aから分離して開繊されるとともに、吸引減圧室71から旋回室72に流入する吸引空気流によって旋回室72側(下流側)に流される。このように、繊維の上流側端部が下流側に流されることにより、当該上流側端部の向きが「反転」する。この状態の短繊維を反転繊維8bと呼ぶ。なお、芯繊維8aであった繊維も、その上流側端部が吸引減圧室71内に入ってくると、反転繊維8bになり得る。

【0063】

反転繊維8bの自由端は、旋回室72に導入され、下流側に向かって螺旋状に流れる旋回気流の影響を受ける。これにより、反転繊維8bは、図5に示すように、中空ガイド軸体20の第1テーパ部24の表面に沿うようにしつつ、当該中空ガイド軸体20の第1テーパ部24の周囲を旋回する。従って、反転繊維8bの自由端は、繊維通過路29内部を通っている芯繊維8aの周囲を振り回されることになる。これにより、反転繊維8bは、芯繊維8aの周囲に順次巻き付いて巻付繊維となる。

【0064】

このとき、反転繊維8bは、旋回気流の下流側へ流れようとする力によって中空ガイド軸体20の第1テーパ部24の表面に押し付けられるので、自由端が暴れることが防止され、安定して中空ガイド軸体20の第1テーパ部24の周囲を旋回することができる。

【0065】

また、芯繊維8aは繊維通過路29内を下流側に送られているので、これに連れられて、当該芯繊維8aに巻き付いた反転繊維8b(巻付繊維)は繊維通過路29内に順次引きずり込まれる。このとき、反転繊維8bは、旋回気流の下流側へ流れようとする力によって中空ガイド軸体20の第1テーパ部24の表面に押し付けられているので、繊維通過路29内に引きずり込まれる際に適度な張力が与えられる。これにより、芯繊維8aの周囲に反転繊維8bを強力に巻き付け、糸強力の高い紡績糸10を生成することができる。

【0066】

このようにして、実撚り状の紡績糸10が生成される。紡績糸10は繊維通過路29内を進み、前記出口孔(図略)から糸送り装置11に向かって送り出される。

【0067】

そして、図1に示す糸送り装置11を経て巻取装置12に紡績糸10が巻き取られることにより、最終的にパッケージ45が形成される。なお、上記の開繊及び加撚時に切れるなどして紡績糸10に撚り込まれなかった繊維は、空気流の流れに乗って旋回室72からテーパ室73を経て空気排出用空間55へ送られ、負圧源の吸引によって、配管60を経由して排出される。

【0068】

次に、本実施形態の空気紡績装置9におけるノズルブロック34の構成について詳しく説明する。

【0069】

図4に示すように、ノズルブロック34の内側壁面(透孔70の壁面)のうち、吸引減圧室71を形成する部分を吸引減圧室形成面81、旋回室72を形成する部分を旋回室形成面82とする。吸引減圧室形成面81は、吸引減圧室71内に面している。また、旋回室形成面82は、旋回室72内に面している。

【0070】

本実施形態におけるノズルブロック34を、中空ガイド軸体20の中心軸線を通る平面で切断したときの断面図が図4に示されている。この断面図において、旋回室形成面82の上流側(吸引減圧室71側)の部分は、その断面輪郭が曲線状となる曲線部82aであり、旋回室形成面82の下流側の部分は、その断面輪郭が直線状となる直線部82bとなっている。

【0071】

また、図4に示すように、吸引減圧室形成面81の下流側端部と、旋回室形成面82の直線部82bの上流側端部は、曲線部82aによって接続されている。そして、中空ガイド軸体20の中心軸線を通る平面で切断したときの断面図(図4の図)において、曲線部82aと直線部82bの断面輪郭は、滑らかに接続している。このように、旋回室形成面82の上流側(繊維案内部23側)の断面輪郭を曲線状とすることで、旋回室72に角張った部分がないように構成されている。なお、本実施形態において、曲線部82aの断面輪郭は、具体的には、円弧状となっている。

【0072】

このように旋回室72内に角張った部分がないように構成することで、旋回室72内における空気流の乱れを低減することができる。従って、旋回室72内での反転繊維の挙動を安定させることができるので、反転繊維8bが中空ガイド軸体20の第1テーパ部24の表面から浮き上がったりすることを防止し、高品質な糸を安定して生成することができる。

【0073】

また、図4の断面図中において、上記直線部82bの断面輪郭線は、中心軸線90と平行になっている。即ち、直線部82bの部分において、旋回室72の直径は高さ方向で一定となっている。従って、旋回室72の直線部82bに該当する部分は、略円筒径の円筒部であると言うことができる。

【0074】

即ち、特許文献1のように、旋回室の直径が下流側に向かって大きくなるように構成すると、旋回室の下流側では旋回気流の旋回径が大きくなるため、繊維を高速で旋回させることができなくなってしまう。この点、本実施形態のように旋回室72の少なくとも一部の直径を一定することにより、旋回室の下流側においても旋回気流の旋回径が変わらないため、繊維の旋回速度を維持することができる。

【0075】

また本実施形態では、吸引減圧室形成面81の直径D1は、旋回室形成面82の直径D2(正確に言えば、直線部82bの直径)よりも小さくなるように形成されている。このように、旋回室72よりも吸引減圧室71の径を短くすることにより、旋回室72内に噴出された圧縮空気が膨張した場合であっても、当該圧縮空気が吸引減圧室71側(上流側)へ流れにくくすることができる。これにより、吸引減圧室71内において、空気流を下流側に向かってスムーズに流すことができるので、吸引減圧室71内で繊維をスムーズに反転させることができる。

【0076】

次に、本実施形態における空気噴射ノズル27について説明する。

【0077】

前述のように、空気噴射ノズル27は、その長手方向が旋回室72の略接線方向に向くように形成されている。従って、空気噴射ノズル27が旋回室形成面82に開口した部分(ノズル口27a)の開口輪郭は、図4に示すように略楕円形となる。本実施形態では、このノズル口27aの開口輪郭の周長を、楕円周長と呼ぶ。

【0078】

本実施形態の空気紡績装置9において、空気噴射ノズル27のノズル口27aは、図4に示すように、旋回室形成面82の曲線部82aに形成されている。これにより、例えば直線部82bにノズル口27aを形成する場合と比べて、ノズル口の楕円周長を長くすることができるので、圧縮空気が下流側に向かって広がるようにして噴出することができる。これにより、旋回気流を広い範囲で繊維に作用させることができるので、強い力で効率良く繊維を旋回させることができる。また、このように圧縮空気を下流側に向かって広がるように噴出することができるので、当該圧縮空気が旋回室72内で膨張した場合であっても、当該圧縮空気が上流側(吸引減圧室71側)に向かって流れて行きにくい。これにより、旋回気流を下流側に向かって更にスムーズに流し、旋回室72内の空気流の乱れを更に低減することができる。

【0079】

また、例えば特許文献1は、空気噴射孔のノズル口は、角張った部分(円柱状空間部と第1円錐台状空間部との接続部分)を跨ぐように形成されているので、ノズル口の形成位置が若干ズレただけで、ノズル口の開口形状が大きく変わってしまうという問題があった。従って、特許文献1の構成は、糸品質が加工精度の影響を受け易いという欠点がある。この点、本実施形態においては、ノズル口27aは、その開口輪郭の全てが、旋回室形成面82の曲線部82aに形成されている。即ち、本実施形態では、ノズル口27aは、壁面が角張っている部分を跨がないような位置に形成されている。この本実施形態の構成によれば、ノズル口27aが形成される位置が若干ズレたとしても、当該ノズル口27aの開口輪郭の形はあまり変わらないので、空気噴射ノズル27の加工精度とは独立して紡績糸10の品質を保つことができる。

【0080】

また、本実施形態において、空気噴射ノズル27は、旋回室72内を狙って圧縮空気を噴射するように形成されている。より具体的に言うと、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、旋回室72の下流側端部(図4中にA2で示した位置の位置)よりも上流側となるように形成されている。なお、「狙い位置」とは、空気噴射ノズル27の中心軸線27bに平行で、且つ中空ガイド軸体20の中心軸線90に平行な平面に投影したときに、空気噴射ノズル27の中心軸線27bと、中空ガイド軸体20の中心軸線90と、が交わる点のことをいう。

【0081】

このように構成することにより、旋回気流を、旋回室72内で旋回させてからテーパ室73に排出することができる。

【0082】

また、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、旋回流が旋回室72内においてある程度旋回してから排出されるように設定されていることが必要である。即ち、旋回流が旋回室72内で旋回できないほど下流側に狙い位置A1が設定される構成は、採用することができない。

【0083】

以上の観点から、前記狙い位置は、以下のように設定されていることが好ましい。即ち、旋回室72の高さ(旋回室形成面82の繊維送り方向の長さ)をH1とすると、空気噴射ノズル27の狙い位置A1は、旋回室72の下流側端部からH1×3/8以上上流側に設定されていることが好ましい。また、前記狙い位置A1は、旋回室72の下流側端部からH1×1/2以上上流側に設定されていることがより好ましい。このように、空気噴射ノズル27の狙い位置A1を旋回室72の上流寄りの位置に設定することにより、当該空気噴射ノズル27からの噴出空気が旋回室72内において下流側に向かって流れる距離を確保することができる。即ち、前記噴出空気を、旋回室72内で十分に旋回させることができる。

【0084】

また、空気噴射ノズル27の狙い位置(図4中にA1で示した位置)は、中空ガイド軸体20の上流側端部よりも下流側に設定されている。これにより、中空ガイド軸体20の周囲に良好に旋回気流を発生させ、反転繊維8bを十分に旋回させることができるので、強力な紡績糸10を生成することができる。

【0085】

また、本実施形態において、旋回室72の下流側端部における当該旋回室72の流路断面積(図4中のA2の位置における流路断面積)は、空気噴射ノズル27のノズル口27aが形成された位置(具体的には、ノズル口27aの開口輪郭の下流側端部の位置)における旋回室72の流路断面積(図4中のA3の位置における流路断面積)よりも小さくなるように構成されている。なお、「流路断面積」とは、繊維の送り方向(中空ガイド軸体20の軸線方向)と直交する平面で切断したときの、旋回室72の断面積のことをいう。

【0086】

より具体的には、本実施形態において、旋回室72の前記円筒部において、当該旋回室72の外周側の壁面を形成している直線部82bの径は一定であり、当該旋回室72の内周側の壁面を構成している中空ガイド軸体20の第1テーパ部24の外周壁面は、下流側に向かって広がるテーパ状に形成されている。即ち、旋回室72の円筒部において、流路断面積は、下流側に行くに従って狭くなるように構成されている。これにより、空気噴射ノズル27の狙い位置における流路断面積に比べて、旋回室72の下流側端部の流路断面積の方が狭くなっている。

【0087】

なお、中空ガイド軸体20の第1テーパ部24は、上記のように糸送り方向の下流側に向かって径が大きくなるように形成されているが、当該径の変化は緩やかであることが好ましい。ただし、中空ガイド軸体20の径が糸送り方向で急激に変化する構成とすることも可能である。

【0088】

上記のように、旋回室72の流路断面積を、下流側で若干絞るように構成しているので、ノズル口27aからの噴出空気が旋回室72内で十分に旋回しないままテーパ室73側に流出してしまうことを防止できる。これにより、旋回室72内からテーパ室73に旋回気流が排出されるまでの間、当該旋回気流の流速を高速に保つことができる。

【0089】

この点に関し、本願発明者が実験を行ったところ、旋回室72内の旋回気流を高速に保つためには、旋回室72の下流側端部の流路断面(図4中のA2の位置における流路断面)において、空気流の平均流速を200m/sec付近に保つことが有効であることが分かった。即ち、この位置における平均流速を200m/secに保たなければ、繊維導入孔21の吸引流量と空気噴射ノズル27のノズル口27aからの噴射流量とのバランスが乱れてしまう。

【0090】

上記の平均流速を保つには、旋回室72の下流側端部の流路断面積(図4中のA2の位置における流路断面積)が7.5mm2以上12.0mm2以下であることが好ましい。更に、上記の条件を満たしつつ、ノズル口27aから噴射された圧縮空気が、旋回室72内で歪んだり、広がり過ぎたりしないことが好ましい。

【0091】

本願発明者は、上記実験の結果、上記の条件を満たすためには、ノズル口27aが形成された位置(正確に言えばノズル口27aの開口輪郭の下流側端部の位置)A3において、旋回室形成面82と、中空ガイド軸体20の第1テーパ部24の外周壁と、の間の間隔(旋回室72の通路幅)T1を、以下のように設定すれば良いことを見出した。即ち、間隔T1は、空気噴射ノズル27の穿孔直径D3(当該空気噴射ノズル27の長手方向と直交する平面における直径)の1.3倍以上2.5倍以上であることが好ましく、1.5倍以上2.0倍以下であることが更に好ましい。

【0092】

そこで、本実施形態では、間隔T1を、空気噴射ノズル27の穿孔直径D3の1.5倍以上2.0倍以下としている。これにより、空気噴射ノズル27から噴出される圧縮空気に対して、旋回室形成面82と第1テーパ部24との間隔(旋回室72の幅)が狭過ぎたり広過ぎたりすることが無い。従って、空気噴射ノズル27から噴出された圧縮空気が旋回室72内で歪んだり、旋回室72内で急激に膨張したりすることを防ぐことができるので、旋回室72内での空気の乱れを防止し、高速かつ高密度の安定した旋回気流を発生させることができ、かつ、繊維導入孔21の吸引流量も安定的になる。

【0093】

以上で説明したように、本実施形態の構成によって旋回気流の流速を保つことができるので、同じ高さ(繊維送り方向の長さ)の旋回室を有する従来の空気紡績装置に比べて、旋回室72内で反転繊維8bに作用させる力を増大させることができる。これを逆に言うと、本発明の構成によれば、従来の空気紡績装置よりも旋回室72の高さを低くしても(反転繊維8bに対して旋回気流を作用させる空間の長さを短くしても)、従来の空気紡績装置と同じ程度の力で反転繊維8bを旋回させることができる。

【0094】

そこで、本実施形態では、旋回室形成面82の高さ(繊維送り方向の長さ)H1は、旋回室形成面82の直径(正確に言えば、直線部82bの直径)D2以下となるように形成している。言い換えれば、旋回室72は、その高さH1が、その直径D2以下となるように形成されている。

【0095】

このように旋回室72の高さを低くすることができるので、旋回室72内に旋回気流を流すために必要なエネルギーを低減することができる。また、空気紡績装置9を高さ方向のコンパクトに構成することができる。

【0096】

ただし、旋回室72の高さが低過ぎると、反転繊維8bに対して十分に旋回気流を作用させることができない。そこで、旋回室72の高さH1は、当該旋回室72の直径D2の0.4倍以上としている。

【0097】

以上で説明したように、本実施形態の空気紡績装置9は、略円筒状の旋回室72内において繊維束8の繊維を旋回気流により旋回させて紡績糸10を製造する空気紡績装置であって、以下のように構成されている。即ち、この空気紡績装置9は、中空ガイド軸体20と、ノズルブロック34と、を備える。中空ガイド軸体20は、その一部が旋回室72内に位置している。ノズルブロック34には、旋回室形成面82が形成される。また、ノズルブロック34には、旋回室72内に開口するノズル口27aから圧縮空気を噴射して旋回室72内に旋回気流を発生させる4つの空気噴射ノズル27が形成される。旋回室72は、直径D2が一定の略円筒形状として形成された円筒部を備える。また、当該旋回室72の高さH1は、直径D2以下である。そして、当該旋回室72の繊維送り方向下流側端部(A2の位置)の流路断面積は、ノズル口27aの開口輪郭の下流側端部(A3の位置)における旋回室72の流路断面積よりも小さくなるように形成されている。

【0098】

このように、旋回室72の直径D2を一定とすることにより、当該旋回室72の下流側においても旋回気流の旋回半径が大きくならないので、旋回室72の下流側に旋回気流が排出されるまで旋回流を高速に保つことができ、旋回室72内における旋回気流の角度(ノズル口27aからの噴射角度)も維持し易い。これにより、巻付繊維を高速で旋回させることができるため、生成される紡績糸の糸強度を向上させることができる。この結果、従来は実現できなかった500m/minや600m/minの高速紡績を実現することができる。また、旋回室72の下流側端部の流路断面積を小さく形成しているので、旋回室72内の旋回気流が下流側に流出しにくくなっている。これにより、旋回室72内の旋回気流を、空気噴射ノズル27からの吹き付け角度を維持し、速度の低下を抑えて高速に保ちながら流すことができるので、生成される紡績糸10の糸強力を安定に保つことができる。そして、空気紡績装置9を上記のように構成することにより、短い距離でも繊維束8に対して旋回気流を有効に作用させることができるので、旋回室72の高さH1を低くすることができる。従って、例えば上記のように、旋回室72の高さH1を直径D2以下とすることができる。これにより、旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置9を高さ方向でコンパクトに構成することができる。

【0099】

また、本実施形態の空気紡績装置9は、以下のように構成されている。即ち、ノズル口27aの開口輪郭の下流側端部(A3の位置)において、旋回室形成面82と中空ガイド軸体20の外周面との間隔T1は、前記空気噴射ノズルの穿孔直径D3の1.5倍以上2.0倍以下である。

【0100】

これにより、空気噴射ノズル27から噴射される圧縮空気に対して、旋回室72の流路の広さを適切に形成することができる。従って、空気噴射ノズル27から噴射された圧縮空気が、旋回室72の流路が広過ぎることにより膨張し過ぎ、流速が低下したり、旋回室72の流路が狭過ぎるために歪んだりすることを防止できる。

【0101】

また、本実施形態の空気紡績装置9は、以下のように構成されている。即ち、中空ガイド軸体20は、旋回室72内に位置している第1テーパ部24において、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されている。

【0102】

これにより、旋回室72の下流側における流路の幅が広がらないようにすることができるので、旋回室72内の旋回気流が十分に旋回しないまま下流側に流出してしまうことを抑制することができる。これにより、旋回室72内での高速の旋回気流を維持することが可能となる結果、500m/minや600m/minのような高速紡績の場合であっても、巻付繊維を旋回室72内で十分に旋回させて芯繊維に巻き付けることができる。

【0103】

また、本実施形態の空気紡績装置9において、旋回室72の直径D2に対する前記旋回室72の高さH1の比率は、0.4以上1.0以下である。

【0104】

このように、旋回室72の高さH1を直径D2以下とすることにより、旋回室72内に旋回気流を流すための消費エネルギーが少なくて済み、省エネルギーを実現することができる。また、空気紡績装置9を高さ方向でコンパクトに構成することができる。また、上記のように、旋回室72の高さH1を直径D2の0.4倍以上とすることにより、巻付繊維に旋回気流を作用させるための旋回室72の空間が短くなり過ぎることが無いので、巻付繊維に対して旋回気流を有効に作用させることができる。

【0105】

また、本実施形態の空気紡績装置9において、空気噴射ノズル27は、旋回室72内へと圧縮空気を狙うように噴射するように形成されている。

【0106】

これにより、空気噴射ノズル27から噴出した圧縮空気を、旋回室72内で旋回させてから排気することができるので、高速紡績の場合であっても、巻付繊維を旋回室72内で十分に旋回させて芯繊維に巻き付けることができる。

【0107】

また、本実施形態の精紡機1は、上記の空気紡績装置9と、ドラフト装置7と、糸送り装置11と、巻取装置12と、を備える。ドラフト装置7は、空気紡績装置9の上流側に配置され、繊維束をドラフトする。前記引き出し装置は、前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す。前記装置は、前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る。

【0108】

これにより、高速紡績でも糸強度の高い紡績糸を生成することができるので、当該紡績糸を巻き取ったパッケージの品質と生産性を向上させることができる。

【0109】

次に、本発明の第2実施形態について説明する。なお、以下の説明において、上記第1実施形態と同一又は類似の構成については、上記第1実施形態と同一の符号を付して説明を省略する。

【0110】

この第2実施形態の精紡機が備える空気紡績装置9の構成を、図6に示す。図6に示すように、本実施形態の空気紡績装置9は、上記第1実施形態において繊維案内部23が備えていたニードル22を省略した構成である。このように、ニードル22は省略することもできる。なお、上記第1実施形態ではニードル22が撚り伝播防止手段としての役割を果たしていたが、本第2実施形態のようにニードル22を省略した場合、繊維案内部23の下流側端部が、上記撚り伝播防止手段としての役割を果たす。

【0111】

以上に本発明の好適な実施の形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0112】

上記実施形態では、中空ガイド軸体20の先端部が、吸引減圧室71の内部に若干挿入されている構成としたが、これに限らず、吸引減圧室71内に中空ガイド軸体20が挿入されない構成や、吸引減圧室71と旋回室72の境界線上に中空ガイド軸体20の先端が位置する構成でも良い。

【0113】

上記実施形態では空気噴射ノズル27は4つ形成するものとしたが、1つ以上であればいくつ形成されていても良い。例えば、空気噴射ノズル27を6つ形成する形態とすることができる。ただし、空気噴射ノズル27の数を5つ以上とした場合、旋回室72への空気の供給量を適切に調整するためには、空気噴射ノズル27を4つとした実施形態よりも穿孔直径D3を小さくする必要がある。また、形成する空気噴射ノズル27の数が増えると、加工精度を上げることが難しくなる。従って、上記のように空気噴射ノズル27の数は4つとすることが特に好ましい。

【0114】

上記実施形態では、吸引減圧室71の形状は略円柱状としたが、これに限らない。また、吸引減圧室71は、必ずしもその内部で旋回気流を発生させる必要がないので、繊維送り方向と直交する平面で切断したときの断面形状は円形でなくても良い。

【0115】

また、吸引減圧室71は省略することができる(旋回室72が繊維導入孔21と直接連通していても良い)。ただし、吸引減圧室71があることにより、繊維をスムーズに反転させることができるので、当該吸引減圧室71は省略しないほうが好ましい。

【0116】

また、旋回室形成面82の曲線部82aは、中空ガイド軸体20の軸線を通る平面による断面輪郭が円弧状でなくても良く、断面輪郭が滑らかな曲線であればどのような形状であっても良い。要は、旋回室72の繊維案内部23側に角張った部分が無ければ良い。ただし、上記のように、曲線部82aの断面輪郭を円弧状とすることにより、旋回室72内の空気流の乱れを特に良好に抑圧することができる。

【0117】

なお、曲線部82aの断面輪郭が実質的に曲線と見なせる場合は、当該断面輪郭が細かい折れ線から構成されていても良い。例えば、曲線部82aの断面輪郭が、鈍角で複数回数折れ曲がった折れ線によって構成されていれば、実質的に曲線であるとみなすことができる。

【0118】

また、上記実施形態のように旋回室形成面82に曲線部82aが無ければならない訳ではなく、旋回室72に角張った部分があっても良い。例えば、曲線部82aを省略し、旋回室形成面82を直線部82bのみで構成しても良い。

【0119】

上記実施形態では、ノズルブロック34が、吸引減圧室部と、旋回室が形成された旋回室部とを兼ねる構成としたが、吸引減圧室部と旋回室部を別の部材としても良い。

【0120】

上記実施形態では、空気噴射ノズル27のノズル口27aの開口輪郭の全部が曲線部82aに形成された構成としたが、この構成に限らない。例えば、ノズル口27aの開口輪郭の一部のみが曲線部82aに形成され、残りの一部は直線部82bに形成されていても良い。また、ノズル口27aの開口輪郭の全部が直線部82bに形成されていても良い。ただし、ノズル口27aの開口輪郭の少なくとも一部を曲線部82aに形成すれば、旋回室72内に向けてノズル口27aから広がるように圧縮空気を噴射できるため好適である。

【0121】

上記実施形態では、空気排出用空間55はノズル部ケーシング53に形成されているとしたが、この空気排出用空間55は、軸体保持部材59に形成されていても良い。また、空気排出用空間55は、ノズル部ケーシング53と軸体保持部材59とが組み合わさることで形成されていても良い。

【0122】

また、上記実施形態では、繊維束8(又は紡績糸10)が上から下に向けて送られるタイプの精紡機1について説明したが、これに限らず、例えば下から上に向かうタイプの紡績機であっても良い。即ち、繊維束が格納されるケンスを機台下部に配置し、巻取装置が機台上部に配置されているような紡績機に、上記実施形態の空気紡績装置を備えるように構成しても良い。

【0123】

また、精紡機1は、糸送り装置11と巻取装置12との間に、糸貯留装置を設ける構成とすることもできる。この糸貯留装置というのは、簡単に説明すると、回転する糸貯留ローラの周囲に一時的に紡績糸10を巻き付けておくことにより、一定量の紡績糸10を当該糸貯留ローラ上に貯留可能に構成したものである。この糸貯留装置の機能は以下のようなものである。即ち、巻取装置12は、糸継台車3が糸継動作を行っている最中等は紡績糸10を巻き取ることができない。このような場合に、空気紡績装置9から次々と紡績糸10を送出すると、巻き取られない紡績糸10が弛んでしまう。そこで、巻取装置12と糸送り装置11との間に上記糸貯留装置を介在させておき、巻取装置12が糸を巻き取ることができない期間は紡績糸10を糸貯留ローラ上に貯留することにより、紡績糸10が弛んでしまうことを防止することができる。

【0124】

なお、上記の糸貯留装置は、紡績糸を巻き付けて回転する糸貯留ローラを備えているので、この糸貯留ローラを回転させることにより、当該糸貯留ローラに巻き付いている紡績糸10を下流側に向かって送り出すことができる。即ち、糸貯留装置は、紡績糸10を下流側に向かって送る機能を備えているということができる。従って、上記のように糸貯留装置を備えた精紡機1は、糸送り装置11を省略し、空気紡績装置9からの紡績糸10を糸貯留装置によって下流側へ引き出すように構成することもできる。この場合、この糸貯留装置を、引き出し装置として把握することができる。

【符号の説明】

【0125】

1 精紡機(紡績機)

9 空気紡績装置

20 中空ガイド軸体(スピンドル)

21 繊維導入孔

23 繊維案内部

27 空気噴射ノズル

27a ノズル口

34 ノズルブロック(旋回室部)

71 吸引減圧室

72 旋回室

82 旋回室形成面

82a 曲線部

【特許請求の範囲】

【請求項1】

略円筒状の旋回室内において繊維束の繊維を旋回気流により旋回させて紡績糸を製造する空気紡績装置であって、

少なくとも一部が前記旋回室内に位置するスピンドルと、

前記旋回室が形成されるとともに、前記旋回室内に開口するノズル口から圧縮空気を噴射して前記旋回室内に前記旋回気流を発生させる1つ以上の空気噴射ノズルが形成される旋回室部と、

を備え、

前記旋回室は、直径が一定の略円筒形状として形成された円筒部を備え、

当該旋回室の高さは、前記直径以下であり、

当該旋回室の繊維送り方向下流側端部の流路断面積は、前記ノズル口の開口輪郭の下流側端部における前記旋回室の流路断面積よりも小さくなるように形成されていることを特徴とする空気紡績装置。

【請求項2】

請求項1に記載の空気紡績装置であって、

前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.3倍以上2.5倍以下であることを特徴とする空気紡績装置。

【請求項3】

請求項2に記載の空気紡績装置であって、

前記ノズル口の開口輪郭の下流側端部において前記旋回室を形成する前記旋回室部の内側壁面と前記スピンドルの外周面との間隔は、前記空気噴射ノズルの穿孔直径の1.5倍以上2.0倍以下であることを特徴とする空気紡績装置。

【請求項4】

請求項1から3までの何れか一項に記載の空気紡績装置であって、

前記スピンドルは、前記旋回室内に位置している部分のうち、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されていることを特徴とする空気紡績装置。

【請求項5】

請求項1から4までの何れか一項に記載の空気紡績装置であって、

前記旋回室の直径に対する前記旋回室の高さの比率は、0.4以上1.0以下であることを特徴とする空気紡績装置。

【請求項6】

請求項1から5までの何れか一項に記載の空気紡績装置であって、

前記の空気紡績装置において、前記空気噴射ノズルは、前記旋回室内へと圧縮空気を狙うように噴射するように形成されていることを特徴とする空気紡績装置。

【請求項7】

請求項1から6までの何れか一項に記載の空気紡績装置と、

前記空気紡績装置の上流側に配置され、前記繊維束をドラフトするドラフト装置と、

前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す引き出し装置と、

前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る巻取装置と、

を備えたことを特徴とする紡績機。

【請求項1】

略円筒状の旋回室内において繊維束の繊維を旋回気流により旋回させて紡績糸を製造する空気紡績装置であって、

少なくとも一部が前記旋回室内に位置するスピンドルと、

前記旋回室が形成されるとともに、前記旋回室内に開口するノズル口から圧縮空気を噴射して前記旋回室内に前記旋回気流を発生させる1つ以上の空気噴射ノズルが形成される旋回室部と、

を備え、

前記旋回室は、直径が一定の略円筒形状として形成された円筒部を備え、

当該旋回室の高さは、前記直径以下であり、

当該旋回室の繊維送り方向下流側端部の流路断面積は、前記ノズル口の開口輪郭の下流側端部における前記旋回室の流路断面積よりも小さくなるように形成されていることを特徴とする空気紡績装置。

【請求項2】

請求項1に記載の空気紡績装置であって、

前記ノズル口の開口輪郭の下流側端部において、前記旋回室を形成する前記旋回室部の内側壁面と、前記スピンドルの外周面と、の間隔は、前記空気噴射ノズルの穿孔直径の1.3倍以上2.5倍以下であることを特徴とする空気紡績装置。

【請求項3】

請求項2に記載の空気紡績装置であって、

前記ノズル口の開口輪郭の下流側端部において前記旋回室を形成する前記旋回室部の内側壁面と前記スピンドルの外周面との間隔は、前記空気噴射ノズルの穿孔直径の1.5倍以上2.0倍以下であることを特徴とする空気紡績装置。

【請求項4】

請求項1から3までの何れか一項に記載の空気紡績装置であって、

前記スピンドルは、前記旋回室内に位置している部分のうち、繊維送り方向上流側に位置している部分の径が、繊維送り方向下流側に位置している部分の径よりも小さく形成されていることを特徴とする空気紡績装置。

【請求項5】

請求項1から4までの何れか一項に記載の空気紡績装置であって、

前記旋回室の直径に対する前記旋回室の高さの比率は、0.4以上1.0以下であることを特徴とする空気紡績装置。

【請求項6】

請求項1から5までの何れか一項に記載の空気紡績装置であって、

前記の空気紡績装置において、前記空気噴射ノズルは、前記旋回室内へと圧縮空気を狙うように噴射するように形成されていることを特徴とする空気紡績装置。

【請求項7】

請求項1から6までの何れか一項に記載の空気紡績装置と、

前記空気紡績装置の上流側に配置され、前記繊維束をドラフトするドラフト装置と、

前記空気紡績装置の下流側に配置され、前記空気紡績装置により製造された前記紡績糸を当該空気紡績装置から引き出す引き出し装置と、

前記引き出し装置が引き出した紡績糸をパッケージへと巻き取る巻取装置と、

を備えたことを特徴とする紡績機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−202314(P2011−202314A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−70761(P2010−70761)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]