空洞部充填方法

【課題】空洞部の充填に際し、大規模工事とならず、工期を短縮することができ、しかも充填不足を防ぐことができ、軟弱地盤でも施工が可能な空洞部の充填方法を提供する。

【解決手段】複数箇所に原料吐出用孔112Aが形成された原料注入パイプ110Aと、透明パイプの側面に複数箇所に排気用孔が形成され、原料不透過通気性部材135Aによって排気用孔が覆われた排気兼確認用パイプ130Aとを、空洞部101A内に挿入し、原料注入パイプ110A内に発泡体原料を供給して空洞部101A内に注入し、発泡させた後、排気兼確認用パイプ130A内に挿入したスコープで空洞部101A内の発泡充填状態を確認し、充填不足箇所が存在する場合には排気兼確認用パイプ130A内に発泡体原料を供給し、原料不透過通気性部材135Aを排気用孔からずらして発泡体原料を排気用孔から充填不足箇所に注入する。

【解決手段】複数箇所に原料吐出用孔112Aが形成された原料注入パイプ110Aと、透明パイプの側面に複数箇所に排気用孔が形成され、原料不透過通気性部材135Aによって排気用孔が覆われた排気兼確認用パイプ130Aとを、空洞部101A内に挿入し、原料注入パイプ110A内に発泡体原料を供給して空洞部101A内に注入し、発泡させた後、排気兼確認用パイプ130A内に挿入したスコープで空洞部101A内の発泡充填状態を確認し、充填不足箇所が存在する場合には排気兼確認用パイプ130A内に発泡体原料を供給し、原料不透過通気性部材135Aを排気用孔からずらして発泡体原料を排気用孔から充填不足箇所に注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地中等に存在する空洞部に発泡体原料を注入して発泡体を充填する空洞部充填方法に関する。

【背景技術】

【0002】

従来、地中に埋設されて使用されていない不要埋設管を埋め戻す方法として、配管上の全面又は一部を掘削して開口部を形成し、前記開口部から土やコンクリートを配管内に充填して埋め戻し、その後にコンクリート床版の配置作業や舗装作業などを行なう方法がある(特許文献1)。

また、地中の配管の撤去区間を配管の残置区間から切り離して引き抜くと共に、撤去区間と残置区間の間に裏込材を注入充填し、その後にコンクリート床版の配置作業や舗装作業などを行なう方法がある(特許文献2)。

【0003】

しかしながら、開口部を掘削して土やコンクリートを空洞部に充填する方法にあっては、地面を掘削し、配管に穴を空ける作業が必要であり、充填後にコンクリート床版の配置作業や舗装作業なども必要なため、施工期間が長く、大規模工事となり、しかも施工に大型重機を使用するため、施工場所で通行規制が必要となる。また、配管内の上部まで土やコンクリートを密に充填するためには、配管の全体にわたって地面を掘削する必要がある。さらに、配管の下の地盤が軟弱な場合、土やコンクリートなどの密度の大きい材料を充填すると、地盤が崩れるおそれがある。

【0004】

一方、地中の配管の撤去区間を配管の残置区間から切り離して引き抜く方法にあっては、縦杭を設置したり、配管の撤去区間を配管の残置区間から切り離す作業、裏込材を注入充填する作業、裏込材充填後にコンクリート床版の配置作業や舗装作業などが必要なため、作業に手間取り、施工期間が長く、しかも施工に大型重機を使用するため、施工場所で通行規制が必要となる。さらに、裏込材を注入充填後、裏込材の充填不足が存在しないかを確認することができない問題がある。

【0005】

また、末端にイソシアネート基を有する水溶性ウレタン化合物を多量の水に溶解させた水溶液を、不要埋設管に充填して高含水性ポリウレタン発泡体を不要埋設管内に形成する方法がある(特許文献3)。

また、廃坑や防空壕などの横穴空洞部に発泡ウレタンの原料液を注入して発泡させる方法がある(特許文献4)。

【0006】

しかしながら、従来の発泡体を充填する方法では、発泡時に不要埋設管や横穴空洞部内の空気が逃げ場を失って不要埋設管や横穴空洞部内に閉じ込められて空気溜まりができたり、発泡体の原料が不要埋設管や横穴空洞部内に十分に行き渡らなかったりして、不要埋設管や横穴空洞部内の一部に発泡体が充填されない充填不足箇所を生じることがある。

また、従来の発泡体を充填する方法では、不要埋設管や横穴空洞部内に発泡体の充填不足箇所が存在していても、既に充填された発泡体により邪魔されるため発泡状態を確認する方法がなく、そのまま放置せざるを得なかった。その結果、発泡体充填不足箇所で不要埋設管や横穴空洞部の強度が低下する問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−73848号公報

【特許文献2】特開平8−28753号公報

【特許文献3】特開2000−145400号公報

【特許文献4】特開2006−2562号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記の点に鑑みなされたものであって、地中等の空洞部の充填に際し、大規模工事とならず、工期を短縮することができ、しかも充填不足を防ぐことができ、軟弱地盤でも施工が可能な空洞部充填方法の提供を目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、空洞部に発泡体原料を注入し発泡させて発泡体を充填する空洞部充填方法において、パイプの側面に該パイプの長さ方向の複数箇所に原料吐出用孔が形成された原料注入パイプと、透明パイプの側面に該透明パイプの長さ方向の複数箇所に排気用孔が形成され、発泡体原料を通さずかつ通気性を有する原料不透過通気性部材によって前記排気用孔が前記透明パイプの側面外側から覆われた排気兼確認用パイプとを、前記空洞部内に挿入するパイプ挿入工程と、前記原料注入パイプ内に発泡体原料を前記空洞部外から供給して前記原料吐出用孔から前記空洞部内に発泡体原料を注入し発泡させて前記空洞部内に発泡体を充填すると共に、前記発泡時に前記空洞部内の空気を前記排気兼確認用パイプの前記原料不透過通気性部材で覆われた排気用孔から前記排気兼確認用パイプを通して前記空洞部外へ排出する発泡排気工程と、前記排気兼確認用パイプに挿入したスコープにより、前記空洞部内における前記発泡体の充填状態を前記空洞部外から確認する充填確認工程とを有することを特徴とする。

【0010】

請求項2の発明は、請求項1において、前記充填確認工程で前記空洞部内に充填不足箇所が存在することが発見された場合には、発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプに形成されている複数の前記排気用孔のうち前記充填不足箇所に位置する前記排気用孔を覆う前記原料不透過通気性部材を、前記排気兼確認用パイプ内に供給した前記発泡体原料によって該排気兼確認用パイプ内から押して位置をずらしまたは該排気兼確認用パイプから外して当該排気用孔を開放し、前記開放した排気用孔から前記発泡体原料を前記充填不足箇所に注入して発泡させる補充工程を、前記充填確認工程後に行うことを特徴とする。

【0011】

請求項3の発明は、請求項2において、前記充填確認工程で前記空洞部内に充填不足箇所が発見されなかった場合には、前記排気兼確認用パイプ内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプ内で発泡体原料を発泡させるパイプ内発泡体充填工程を、前記充填確認工程後に行うことを特徴とする。

【0012】

請求項4の発明は、請求項1から3の何れか一項において、前記パイプ挿入工程で、前記排気兼確認用パイプの複数を前記空洞部内に挿入して前記空洞部内の複数位置に配置することを特徴とする。

【0013】

請求項5の発明は、請求項1から4の何れか一項において、前記パイプ挿入工程で、前記原料注入パイプ及び前記排気兼確認用パイプを前記空洞部内にそれぞれ複数挿入して前記空洞部内において高さが異なる複数段に配置し、前記発泡排気工程を、前記複数の原料注入パイプにおける最下段の原料注入パイプから最上位の原料注入パイプまで一段毎に、あるいは複数段毎に順に行い、前記充填確認工程を、前記一段毎あるいは複数段毎の発泡排気工程終了毎に行うことを特徴とする。

【発明の効果】

【0014】

請求項1の発明によれば、空洞部に発泡体を充填する際に、原料注入パイプと排気兼確認用パイプの挿入可能な穴を地面及び空洞部に形成すればよく、大規模な掘削や大きな穴を空ける必要がなく、大規模な工事にならず、工期を短縮することができる。しかも、空洞部に充填する発泡体は、土やコンクリートと比べると密度が小さいため、軟弱地盤でも施工することができる。さらに、発泡体が確実に充填されていることをスコープにより確認できる。また、充填不足箇所が存在する場合には充填不足箇所に空洞部外部から通孔するように原料注入パイプを再度配置して発泡体を再充填することにより、充填不足を防ぐことができる。

【0015】

請求項2の発明によれば、発泡体の充填状態を確認して、充填不足箇所が発見された場合には発泡体原料を排気兼確認用パイプ内に空洞部外から供給し充填不足箇所に発泡体を充填することができるため、充填不足を防ぐことができる。また、原料注入パイプの管壁内面に付着した発泡体原料及び排気兼確認用パイプの管壁内面に付着した発泡体原料が発泡し、原料注入パイプ内及び排気兼確認用パイプ内に発泡体が充填されるため、原料注入パイプ内及び排気兼確認用パイプ内が空洞部における充填不足箇所として残ることがない。請求項2の発明において前記排気兼確認用パイプは、原料補充用パイプを兼用するものであり、排気兼確認補充パイプと称することもできる。

【0016】

請求項3の発明によれば、充填不足箇所が発見されなかった場合にも排気兼確認用パイプ内に発泡体原料を注入して排気兼確認用パイプ内に発泡体を充填するため、排気兼確認用パイプ内が空洞部内における充填不足箇所として残ることがない。

【0017】

請求項4の発明によれば、空洞部内の複数位置について充填状態を確認して充填不足箇所が発見された場合には発泡体を充填することができるため、空洞部内が広い場合についても充填不足を防ぐことができる。

【0018】

請求項5の発明によれば、空洞部内の低い位置から高い位置へ順に発泡体の充填と充填状態の確認を繰り返すため、空洞部内の天井が高い場合にも、充填不足をより効果的に防ぐことができる。

【図面の簡単な説明】

【0019】

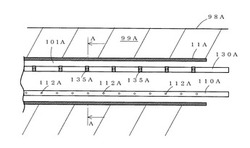

【図1】第1実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図2】図1のA−A断面図である。

【図3】原料注入パイプと排気兼確認用パイプの例を示す断面図である。

【図4】留め金具を用いるパイプの固定を示す断面図である。

【図5】やぐらを用いるパイプの配置例を示す斜視図である。

【図6】やぐらの種類を示す概略正面図である。

【図7】第1実施形態における発泡体原料の注入、発泡時を示す概略断面図である。

【図8】第1実施形態における充填状態の確認時を示す概略断面図である

【図9】第1実施形態における補充時を示す概略断面図である。

【図10】第2実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図11】図10のB−B断面図である。

【図12】原料注入パイプと排気兼確認用パイプの例を示す断面図である。

【図13】第2実施形態における発泡体原料の注入、発泡時を示す概略断面図である。

【図14】第2実施形態における充填状態の第1確認時を示す概略断面図である。

【図15】第2実施形態における第1補充時を示す概略断面図である。

【図16】第2実施形態における充填状態の第2確認時を示す概略断面図である。

【図17】第2実施形態における第2補充時を示す概略断面図である。

【図18】第3実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図19】図18のC−C断面図である。

【図20】第4実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図21】第5実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【発明を実施するための形態】

【0020】

本発明は、地中の埋設管内または穴からなる地中の空洞部に発泡体原料を注入し、発泡させて空洞部に発泡体を充填する空洞部充填方法であり、パイプ挿入工程と、発泡排気工程と、充填確認工程とを有し、さらには必要時に行われる補充工程とパイプ内発泡体充填工程を有する。以下、本発明の空洞部充填方法の実施形態について説明する。

【0021】

第1実施形態は、地中に横方向に埋設された配管内の空洞部に発泡体を充填する方法である。第1実施形態の空洞部充填方法では、まずパイプ挿入工程が行われる。パイプ挿入工程では、図1及び図2に示すように、地中99Aに埋設された配管11A内の空洞部101Aに原料注入パイプ110Aと排気兼確認用パイプ130Aを挿入し、前記空洞部101A内に配置する。符号98Aは地面を示す。

前記原料注入パイプ110Aは、図3の(3A)に一例の断面を示すように、塩化ビニル樹脂等からなる樹脂パイプ111Aの側面に原料吐出用孔112Aが形成されたものからなる。前記原料吐出用孔112Aはパイプの長さ方向に沿って複数箇所に形成され、また、周方向の複数箇所に形成されている。図示の例では、前記原料吐出用孔112Aは原料注入パイプ110Aの周方向に90度間隔で4個形成され、また長さ方向に20cm間隔で形成されている。前記原料注入パイプ110Aの内径は、前記原料注入パイプ110A内を発泡体原料が流動可能な径とされ、例として10〜25mm程度を挙げる。前記原料吐出用孔112Aの径は、原料注入パイプ110Aの径及び発泡体原料の粘度等に応じて決定されるが、例として1〜3mm程度を挙げる。また、前記原料注入パイプ110Aにおける空洞部101Aの奥側先端を閉鎖しておけば、前記原料注入パイプ110Aの側面の原料吐出用孔112Aから発泡体原料が吐出し易くなるため、より好ましい。

【0022】

前記排気兼確認用パイプ130Aは、図3の(3B)に示す一例のように、透明パイプ131Aの側面に排気用孔133Aが形成され、前記排気用孔133Aが原料不透過通気性部材135Aによって透明パイプ131の側面外側から覆われている。また、前記透明パイプ131Aにおける空洞部101Aの奥側先端は、閉鎖あるいは前記原料不透過通気性部材135Aで塞いでおく。前記透明パイプ131Aは透明樹脂、例えば透明のアクリル樹脂からなる。前記透明パイプ131Aの透明度は、前記透明パイプ131Aの管壁を通して透明パイプ131A内から透明パイプ131A外を透視可能な程度のものである。前記排気用孔133Aは、前記透明パイプ131Aの長さ方向に沿って所定間隔で複数箇所に形成され、また、周方向の複数箇所に形成されている。図示の例では、前記排気用孔133Aは透明パイプ131Aの周方向に90度間隔で4個形成され、また長さ方向に30cm間隔で形成されている。前記透明パイプ131Aの内径は、前記透明パイプ131A内を発泡体原料が流動可能で、かつスコープを挿入可能な径とされ、例として10〜25mm程度を挙げる。前記排気用孔133Aの径は、透明パイプの径及び発泡体原料の粘度等に応じて決定されるが、例として1〜3mm程度を挙げる。

【0023】

前記原料不透過通気性部材135Aは、前記空洞部101Aに注入された発泡体原料及び該注入された発泡体原料の発泡により空洞部101A内に形成された発泡体が、前記排気用孔133Aから前記排気兼確認用パイプ130A内に入り込まないようにすると共に、前記空洞部101A内の空気及び発泡体原料の発泡過程で発生する発泡ガスを透過可能にするものであり、発泡体原料を通さずかつ通気性を有する材質からなる。前記発泡体原料を通さずかつ通気性を有する材質としては、不織布、多孔質フィルム等を挙げることができる。また、前記排気用孔133Aを覆う原料不透過通気性部材135Aは、後述の補充工程で排気兼確認用パイプ130A内に供給される発泡体原料によって排気兼確認用パイプ130A内から押された際に、前記排気用孔133Aの位置からずれたり外れたりして、前記排気用孔133Aを開放させることが可能なように、前記透明パイプ131Aの外面に取り付けられている。図示の例では、ポリエチレンテレフタレート樹脂繊維とポリエチレン樹脂繊維からなる目付量32g/m2、厚み0.1mm、幅100mmの不織布からなる原料不透過通気性部材135Aを、前記排気用孔133Aを覆うようにして前記透明パイプ131Aの外面に1回巻きつけ、原料不透過通気性部材135Aの両端部を粘着テープで固定した。

【0024】

前記原料注入パイプ110Aと排気兼確認用パイプ130Aは、前記空洞部101A内に互いに離して配置するのが好ましい。前記原料注入パイプ110Aと排気兼確認用パイプ130Aの本数は、各1本に限られず、前記空洞部101A内の広さ等に応じて複数本としてもよい。また、前記原料注入パイプ110Aと排気兼確認用パイプ130Aは、前記空洞部101A内に非固定で配置してもよく、あるいは前記空洞部101A内に作業員が入れる場合には、図4に示すような留め金具171Aとビス172Aを用いたり、あるいは図示しないアンカーボルトやヒートン(アイ・ボルト)を用いたりして空洞部101Aの内壁に固定してもよく、あるいは空洞部101A内に作業員が入れない場合には、例えば図5に示すようなやぐら175A(図示の例は三角やぐら)の骨格に前記原料注入パイプ110A及び排気兼確認用パイプ130Aを載置または固定してやぐらと共に空洞部101A内に挿入配置してもよい。図6の(6A)〜(6D)はやぐらの例であり、(6A)は三角やぐら175A、(6B)は四角やぐら176A、(6C)はT型やぐら177A、(6D)は十字やぐら178Aである。

【0025】

次に行われる発泡排気工程では、図7の(7A)に示すように、前記パイプ挿入工程により前記空洞部101A内に挿入配置された原料注入パイプ110Aの外側端部113Aに、発泡体原料供給装置の吐出装置(スプレーガンなど)211Aを接続する。そして、前記発泡体原料供給装置の吐出装置211Aにより前記原料注入パイプ110A内に発泡体原料を供給し、前記原料注入パイプ110Aの原料吐出用孔112Aから発泡体原料P1を吐出して前記空洞部101A内に注入する。前記発泡体原料P1は、施工現場で発泡可能な硬質ポリウレタン樹脂原料が好ましい。硬質ポリウレタン樹脂原料は、ウレタン変成、カルボジイミド変成等の変成ポリイソシアネート、クルードTDI、ポリメリックMDI、TDIプレポリマー等のイソシアネートと、ポリエーテルポリオール、ポリエステルポリオールの双方あるいは何れか一方からなるポリオールと、アミン触媒等の触媒と、水等の発泡剤等とで構成される。

【0026】

前記空洞部101A内に注入された発泡体原料P1は、発泡反応を開始して発泡体Pを形成し、反応の進行によって、図7の(7B)のように発泡体Pは体積が増大し、前記空洞部101A内に充填される。その際、前記発泡体原料P1及び発泡体Pは、前記排気兼確認用パイプ130Aの排気用孔133Aを覆っている前記原料不透過通気性部材135Aで阻止されて、前記排気用孔133Aから前記排気兼確認用パイプ130A内に進入することが妨げられ、前記排気兼確認用パイプ130A内が発泡体で塞がれることがない。また、前記空洞部101A内において前記発泡体Pが占める空間が増大することによって行き場の無くなった空洞部101A内の空気および発泡体原料P1が発泡過程中に発生する発泡ガスは、前記排気兼確認用パイプ130Aの前記原料不透過通気性部材135Aを通過して前記排気用孔133Aから前記排気兼確認用パイプ130A内に至り、前記排気兼確認用パイプ130A内を通って前記空洞部101Aの外部へ排出される。そのため、前記空洞部101A内には空気溜まりを生じず、前記空気溜まりによって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110Aの管壁内面に付着して原料注入パイプ110A内に残存する発泡体原料が発泡し、前記原料注入パイプ110A内も発泡体で充填されるため、前記原料注入パイプ110Aの部分が発泡体の充填不足箇所となることがない。

【0027】

次に行われる充填確認工程では、図8に示すように、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内にスコープ231Aを挿入し、前記スコープ231Aにより前記排気兼確認用パイプ130Aの透明な管壁を通して空洞部101A内を透視し、前記空洞部101A内における発泡体Pの充填状態を空洞部101A外から確認する。前記スコープ231Aとしては、ファイバースコープ、内視鏡等を使用ことができる。前記空洞部101A内において前記発泡体Pが充填されている箇所14Aは、前記排気兼確認用パイプ130Aの外面が発泡体Pで覆われ、前記排気用孔133Aを覆う前記原料不透過通気性部材135Aの外面が前記発泡体Pで覆われている。一方、前記発泡体Pの充填不足箇所15A、すなわち発泡体Pが充填されていない未充填箇所では、前記排気兼確認用パイプ130Aの周囲に未充填空間が存在し、前記排気孔133Aを覆う前記原料不透過通気性部材135Aの外面側に空間(未充填空間)が存在している。

【0028】

前記充填確認工程において、前記スコープ231Aによる空洞部101A内の透視によって前記空洞部101A内に発泡体Pの充填不足箇所15Aが発見された場合、補充工程が行われる。

前記補充工程では、前記排気兼確認用パイプ130Aを原料補充用パイプとして使用する。すなわち、前記排気兼確認用パイプ130Aは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程においては、前記排気兼確認用パイプ130Aから前記スコープ231Aを抜き取り、図9に示すように、前記排気兼確認用パイプ130Aの外側端部138Aに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Aを接続し、前記充填不足箇所15Aの空間(未充填空間)と前記排気兼確認用パイプ130A内に発泡体を充填することができる量の発泡体原料を、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内に供給する。前記排気兼確認用パイプ130A内に供給する発泡体原料は、前記発泡排気工程で原料注入パイプ110Aに供給した発泡体原料と同一のものを使用することができる。

【0029】

前記排気兼確認用パイプ130A内に供給された発泡体原料は、前記吐出装置211Aから所定の圧力、例えば8MPaで吐出され、前記排気兼確認用パイプ130Aの管壁内面を外方へ押圧しながら空洞部101Aの奥へ進む。その際、前記排気用孔133Aの位置では、前記排気兼確認用パイプ130A内の発泡体原料によって前記原料不透過通気性部材135Aが前記排気兼確認用パイプ130Aの外方へ押されることになる。しかしながら、前記空洞部101A内において発泡体Pが充填されている箇所14Aでは、前記排気用孔133Aを覆っている前記原料不透過通気性部材135Aの外面に前記発泡体Pが当接しているため、前記原料不透過通気性部材135Aを前記排気兼確認用パイプ130Aの外面から押し離すことができず、発泡体原料が前記排気兼確認用パイプ130A外へ出ることができない。

【0030】

一方、前記空洞部101A内における発泡体の充填不足箇所15A、すなわち未充填箇所では、前記排気兼確認用パイプ130Aの前記排気用孔133Aを外側から覆う原料不透過通気性部材135Aの外側に充填不足箇所15Aの空間が存在するため、前記排気兼確認用パイプ130A内に供給された発泡体原料により前記原料不透過通気性部材135Aが前記充填不足箇所15Aの空間へ押されて前記排気用孔133Aの位置からずれ、あるいは前記排気兼確認用パイプ130Aから外れ、前記排気用孔133Aが開放される。そして、開放された前記排気用孔133Aは原料補充用(原料吐出用)として使用され、前記開放された排気用孔133Aを通って、前記発泡体原料が前記排気兼確認用パイプ130A内から前記充填不足箇所15Aに注入される。前記排気用孔は排気兼原料補充用孔と称することもできる。前記充填不足箇所15Aに注入された発泡体原料は発泡して発泡体となり、前記充填不足箇所15Aを発泡体で充填する。また、前記排気兼確認用パイプ130Aの管壁内面に付着して排気兼確認用パイプ130A内に残存する発泡体原料が発泡し、前記排気兼確認用パイプ130A内も発泡体で充填されるため、前記排気兼確認用パイプ130Aの部分が充填不足箇所となるのを防ぐことができる。

【0031】

前記補充工程において、前記スコープ231Aによる空洞部101A内の透視によって発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記排気兼確認用パイプ130Aから前記スコープ231Aを抜き取り、前記排気兼確認用パイプ130Aの外側端部138Aに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記排気兼確認用パイプ130A内に発泡体を充填することができる量の発泡体原料を、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内に供給する。前記排気兼確認用パイプ130A内に供給された発泡体原料は発泡して発泡体となり、前記排気兼確認用パイプ130A内が発泡体で充填される。これにより、前記排気兼確認用パイプ130Aが充填不足箇所となるのを防ぐことができる。

【0032】

前記空洞部の断面形状が大きい場合には、空洞部内に排気兼確認用パイプを複数挿入し、空洞部内の複数位置で発泡状態を確認して充填不足箇所に発泡体を充填するのが好ましい。

空洞部内に排気兼確認用パイプを2本挿入する場合の第2実施形態について説明する。第2実施形態においても、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

パイプ挿入工程では、図10及び図11に示すように、地中99Bに埋設された例えば直径60cm、長さ20mのコンクリート製配管11Bからなる空洞部101B内に原料注入パイプ110Bと第1の排気兼確認用パイプ130B及び第2の排気兼確認用パイプ140Bを挿入し、前記空洞部101B内に配置する。符号98Bは地面である。

【0033】

前記原料注入パイプ110Bは、図12の(12A)に断面を示すように、例えば内径13mmの塩化ビニル樹脂パイプ111Bの側面に直径1mmの原料吐出用孔112Bが形成されたものからなる。前記原料吐出用孔112Bはパイプの長さ方向に沿って複数箇所に形成されている。図示の例では、前記原料吐出用孔112Bは、前記原料注入パイプ110Bの断面視鉛直下方向から左右に45度の角度で2個、すなわち孔間が90度の間隔とされて、斜め下方へ向けて形成され、長さ方向には30cm間隔で形成されている。また、前記原料注入パイプ110Bにおける空洞部101Bの奥側先端を閉鎖しておけば、前記原料注入パイプ110Bの側面の原料吐出用孔112Bから発泡体原料が吐出し易くなるため、より好ましい。

【0034】

前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bは、図12の(12B)に示すように、例えば内径20mmのアクリル樹脂製の透明パイプ131B、141Bの断面視鉛直下方向から左右に45度の角度で2個、すなわち孔間が90度の間隔とされて、斜め下方へ向け直径1mmの排気用孔133B、143Bが、パイプの長さ方向に30cm間隔で形成され、さらに前記排気用孔133B、143Bがポリエチレンテレフタレート繊維とポリエチレン繊維の不織布(目付量32g/m2、厚み0.1mm、幅100mm)からなる原料不透過通気性部材135B、145Bで透明パイプ131B、141Bの側面外側から覆われている。また、前記透明パイプ131B、141Bにおける空洞部101Bの奥側先端は、閉鎖あるいは前記原料不透過通気性部材135B、145Bで塞いでおく。前記原料不透過通気性部材135B、145Bは、前記排気用孔133B、143Bを覆うようにして前記透明パイプ131B、141Bの外面に1回巻きつけ、後述の補充工程で排気兼確認用パイプ130B、140Bに供給された発泡体原料の圧力によって前記排気用孔133B、143Bの位置からずれたり外れたりすることが可能なように、原料不透過通気性部材135B、145Bの各両端部を粘着テープで固定してある。

【0035】

前記原料注入パイプ110Bは空洞部101B内の下部側に位置し、また前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bは前記空洞部101Bの上半分側に位置し、かつ前記第1の排気兼確認用パイプ130Bよりも前記第2の排気兼確認用パイプ140Bが上方に位置するように前記空洞部101B内に配置される。前記空洞部101B内への前記原料注入パイプ110B、前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bの挿入配置は、図4に示したような留め金具171Aとビス172Aにより、あるいは図示しないアンカーボルトやヒートン(アイ・ボルト)により前記空洞部101Bの内面に固定したり、図6に示したやぐらを用いて行われる。本実施形態の場合は、図6の(6C)に示したT型やぐら177A、あるいは図6の(6D)に示した十字やぐら178A等のやぐら骨格に前記原料注入パイプ110B、前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bを取り付けて前記空洞部11B内に挿入するのが作業性の点で好ましい。

【0036】

発泡排気工程では、図13の(13A)に示すように、前記パイプ挿入工程によって前記空洞部101B内に挿入配置された原料注入パイプ110Bの外側端部113Bに、発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、発泡体原料を前記原料注入パイプ110B内に供給し、前記原料注入パイプ110Bの原料吐出用孔112Bから発泡体原料P1を吐出し、前記空洞部101B内に注入する。前記発泡体原料P1は、第1実施形態と同様であり、施工現場で発泡可能な硬質ポリウレタン樹脂原料が好ましい。

【0037】

前記空洞部101B内に注入された発泡体原料P1は、発泡反応を開始して発泡体Pとなり、反応の進行によって図13の(13B)のように発泡体Pは体積を増大し、前記空洞部101B内に充填される。その際、前記発泡体原料P1及び発泡体Pは、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bの排気用孔133B、143Bを覆っている前記原料不透過通気性部材135B、145Bで阻止されて、前記排気用孔133B、143Bから前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内に進入することができず、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内が発泡体で塞がれることがない。また、前記空洞部101B内において前記発泡体Pが占める空間が増大することによって行き場の無くなった空洞部101B内の空気および発泡体原料P1が発泡過程中に発生する発泡ガスは、前記第1の排気兼確認用パイプ130Bと前記第2の排気兼確認用パイプ140Bの前記原料不透過通気性部材135B、145Bを通過して前記排気用孔133B、143Bから前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内に至り、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内を通って両パイプの外側端部138B、148Bから前記空洞部101Bの外部へ排出される。そのため、前記空洞部101B内には空気溜まりを生じず、前記空気溜まりによって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110B内に残存する発泡体原料が発泡して前記原料注入パイプ110B内も発泡体で充填されるため、前記原料注入パイプ110Aの部分が発泡体の充填不足箇所となることがない。

【0038】

充填確認工程は、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bを用いてそれぞれ行われ、各排気兼確認用パイプを用いる充填確認工程後に前記補充工程あるいはパイプ内発泡体充填工程がそれぞれ行われる。

まず、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bのうち下側に位置する前記第1の排気兼確認用パイプ130Bを用いて、充填確認工程、補充工程あるいはパイプ内発泡体充填工程が行われる。

充填確認工程では、図14に示すように、前記第1の排気兼確認用パイプ130Bの外側端部138Bから、前記第1の排気兼確認用パイプ130B内にスコープ231Bを挿入し、前記スコープ231Bにより前記第1の排気兼確認用パイプ130Bの透明な管壁を通して前記空洞部101B内を透視し、前記空洞部101B内における前記発泡体Pの充填状態を空洞部101B外から確認する。前記スコープ231Bは、第1実施形態と同様にファイバースコープ、内視鏡等を使用可能である。前記空洞部101B内で発泡体Pが充填されている箇所14Bは、前記第1の排気兼確認用パイプ130Bの外面が発泡体Pで覆われている。一方、発泡体Pの充填不足箇所15B、すなわち発泡体Pが充填されていない箇所では、前記第1の排気兼確認用パイプ130Bの周囲に発泡体の未充填空間が存在している。

【0039】

前記第1の排気兼確認用パイプ130Bに挿入した前記スコープ231Bによる透視によって、前記空洞部101B内に発泡体Pの充填不足箇所15Bが発見された場合、補充工程が行われる。

前記補充工程では、前記第1の排気兼確認用パイプ130Bを原料補充用パイプとして使用する。すなわち、前記第1の排気兼確認用パイプ130Bは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程においては、前記第1の排気兼確認用パイプ130Bから前記スコープ231Bを抜き取り、図15に示すように、前記第1の排気兼確認用パイプ130Bの外側端部138Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、前記充填不足箇所15Bと前記排気兼確認用パイプ130B内に発泡体を充填することができる量の発泡体原料を、前記第1の排気兼確認用パイプ130B内に供給する。前記第1の排気兼確認用パイプ130B内に供給する発泡体原料は、前記発泡排気工程で原料注入パイプ110Bに供給した発泡体原料と同一のものを使用することができる。

【0040】

前記第1の排気兼確認用パイプ130B内へ供給された発泡体原料は、前記吐出装置211Bから所定の圧力、例えば8MPaで吐出され、前記第1の排気兼確認用パイプ130Bの管壁内面を外方へ押圧しながら前記空洞部101Bの奥へ向けて進行する。その際、前記排気用孔133Bの位置では、前記第1の排気兼確認用パイプ130B内の発泡体原料によって前記原料不透過通気性部材135Bが前記第1の排気兼確認用パイプ130Bの外方へ押されることになる。しかしながら、前記空洞部101B内において発泡体Pが充填されている箇所14Bでは、前記排気用孔133Bを覆っている前記原料不透過通気性部材135Bの外面に前記発泡体Pが当接しているため、前記原料不透過通気性部材135Bを前記第1の排気兼確認用パイプ130Bの外面から押し離すことができず、発泡体原料が前記排気用孔133Bから第1の排気兼確認用パイプ130B外へ出ることができない。

【0041】

一方、前記空洞部101B内における発泡体の充填不足箇所15B、すなわち未充填箇所では、前記第1の排気兼確認用パイプ130Bの前記排気用孔133Bを外側から覆う原料不透過通気性部材135Bの外側に充填不足箇所15Bの空間が存在するため、前記第1の排気兼確認用パイプ130B内に供給された発泡体原料により前記原料不透過通気性部材135Bが前記充填不足箇所15Bの空間へ押されて前記排気用孔133Bの位置からずれ、あるいは前記第1の排気兼確認用パイプ130Bから外れ、前記排気用孔133Bが開放される。開放された前記排気用孔133Bは原料補充用(原料吐出用)として使用され、前記開放された排気用孔133Bを通って、前記発泡体原料が前記第1の排気兼確認用パイプ130B内から前記充填不足箇所15Bに注入される。前記排気用孔は排気兼原料補充用孔と称することもできる。前記充填不足箇所15Bに注入された発泡体原料は発泡して発泡体となり、前記充填不足箇所15Bを発泡体で充填する。また、前記第1の排気兼確認用パイプ130B内に残存する発泡体原料も発泡して前記第1の排気兼確認用パイプ130B内も発泡体で充填されるため、前記第1の排気兼確認用パイプ130B内が発泡体の充填不足箇所となることがない。

【0042】

前記充填確認工程において、前記第1の排気兼確認用パイプ130B内に挿入したスコープ231Bによる空洞部101B内の透視によって発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記第1の排気兼確認用パイプ130Bから前記スコープ231Bを抜き取り、前記第1の排気兼確認用パイプ130Bの外側端部138Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記第1の排気兼確認用パイプ130B内に発泡体を充填することができる量の発泡体原料を、前記第1の排気兼確認用パイプ130Bの外側端部138Bから第1の排気兼確認用パイプ130B内に供給する。前記排気兼確認用パイプ130B内に供給された発泡体原料は発泡して前記第1の排気兼確認用パイプ130B内で発泡体となり、前記第1の排気兼確認用パイプ130B内に発泡体が充填される。これにより、前記第1の排気兼確認用パイプ130Bが充填不足箇所となるのを防ぐことができる。

【0043】

次に、前記第1の排気兼確認用パイプ130Bよりも上方に位置する第2の排気兼確認用パイプ140Bを用いて充填確認工程、補充工程あるいはパイプ内発泡体充填工程が行われる。

充填確認工程では、図16に示すように、前記第2の排気兼確認用パイプ140Bの外側端部148Bから第2の排気兼確認用パイプ140Bにスコープ231Bを挿入し、前記第1の排気兼確認用パイプ130Bで行ったのと同様にして前記空洞部101B内における前記発泡体Pの充填状態をスコープ231Bにより確認する。前記スコープ231Bによる発泡状態の確認により、前記空洞部101B内に発泡体Pの充填不足箇所16Bが発見された場合には、補充工程が行われる。

前記補充工程では、前記第2の排気兼確認用パイプ140Bを原料補充用パイプとして使用する。すなわち、前記第2の排気兼確認用パイプ140Bは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程では、前記第2の排気兼確認用パイプ140Bから前記スコープ231Bを抜き取り、図17に示すように、前記第2の排気兼確認用パイプ140Bの外側端部148Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、前記充填不足箇所16Bと前記第2の排気兼確認用パイプ140B内に発泡体を充填することができる量の発泡体原料を、前記第2の排気兼確認用パイプ140B内に供給する。

【0044】

前記第2の排気兼確認用パイプ140B内に供給された発泡体原料は、発泡体の充填箇所では前記2の排気兼確認用パイプ140Bの排気用孔143Bを覆っている原料不透過通気性部材145Bの外面に発泡体が当接しているため、排気用孔143Bを開放することができない。一方、前記充填不足箇所16Bでは、前記2の排気兼確認用パイプ140Bの排気用孔143Bを外側から覆っている原料不透過通気性部材145Bの外面側に充填不足箇所16Bの空間が存在するため、原料不透過通気性部材145Bを充填不足箇所16Bの空間へ押すことができる。これにより、前記充填不足箇所16Bの原料不透過通気性部材145Bは、前記排気用孔143Bの位置からずれ、あるいは前記排気兼確認用パイプ130Bから外れ、前記排気用孔143Bが開放される。そのため、前記開放された前記排気用孔143Bを原料補充用孔(原料吐出用孔)として使用することができ、前記排気用孔143Bを通って前記発泡体原料が前記充填不足箇所16Bに注入されて発泡し、前記充填不足箇所16Bが発泡体で充填される。また、前記第2の排気兼確認用パイプ140B内に残存する発泡体原料が発泡し、前記第2の排気兼確認用パイプ140B内が発泡体で充填されるため、前記第2の排気兼確認用パイプ140B内が発泡体の充填不足箇所となることがない。

【0045】

前記充填確認工程において、前記第2の排気兼確認用パイプ140B内に挿入したスコープ231Bによる空洞部101B内の透視によって、前記空洞部101B内に発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記第2の排気兼確認用パイプ140Bから前記スコープ231Bを抜き取り、前記第2の排気兼確認用パイプ140Bの外側端部148Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記第2の排気兼確認用パイプ140B内に発泡体を充填することができる量の発泡体原料を、前記第2の排気兼確認用パイプ140B内に供給する。前記排気兼確認用パイプ140B内に供給された発泡体原料は発泡し、前記第2の排気兼確認用パイプ140Bが発泡体で充填される。これにより、前記第2の排気兼確認用パイプ140内が発泡体で充填されるため、前記第2の排気兼確認用パイプ140B内が発泡体の充填不足箇所となることがない。

【0046】

第3実施形態として、図18及び図19に示すように、吹き付けコンクリート11Cと地盤98Cとの間に空洞部101Cがある場合の充填方法を説明する。

第3実施形態では、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

【0047】

パイプ挿入工程では、前記吹き付けコンクリート11Cの上部に、例えば40cm間隔で直径10cm程度の穴121Cを複数、例えば6個空けて前記空洞部101C内に貫通させ、前記6個の穴121Cから、前記空洞部101C内に応じた長さ、例えば15mの原料注入パイプ110Cと排気兼確認用パイプ130Cを空洞部101C内に挿入する。前記原料注入パイプ110Cは、前記第1実施形態で用いた原料注入パイプと同様に、複数の原料吐出用孔がパイプの側面に長さ方向に沿って、またパイプの周方向に所定間隔で形成されたものである。一方、前記排気兼確認用パイプ130Cは、前記第1実施形態で用いた排気兼確認用パイプと同様に、複数の排気用孔が透明パイプの側面に長さ方向に沿って、またパイプの周方向に所定間隔で形成され、前記排気用孔が第1実施形態と同様に原料不透過通気性部材によって透明パイプの外面で覆われ、かつ原料不透過通気性部材が排気兼確認用パイプ130C内に供給された発泡体原料の押圧によって前記排気用孔の位置からずれ、あるいは排気兼確認用パイプ130Cから外れて排気用孔を開放可能に取り付けられたものである。

【0048】

次の発泡排気工程では、前記吹き付けコンクリート11Cの上方に突出している前記原料注入パイプ110Cの一端に発泡体原料供給装置の吐出装置(スプレーガンなど)211Cを接続し、発泡体原料を前記原料注入パイプ110C内に供給し、前記原料注入パイプ110Cの原料吐出孔から前記空洞部101C内に注入する。前記発泡体原料は、前記第1実施形態で使用したものと同様である。前記空洞部101C内に注入された発泡体原料は発泡し、発泡体となって前記空洞部101C内に充填される。その際、前記空洞部101C内で発泡体の占有空間が増大することによって行き場のなくなった空気及び発泡ガスは、前記空洞部101C内の排気兼確認用パイプ130Cにおいて前記原料不透過通気性部材で覆われた排気用孔から排気兼確認用パイプ130C内に進入し、前記吹き付けコンクリート11Cの上方に突出している排気兼確認用パイプ130Cの一端から外部へ放出され、空洞部101C内に閉じ込められた空気によって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110C内に残存する発泡体原料が発泡して前記原料注入パイプ110C内も発泡体で充填されるため、前記原料注入パイプ110C内が発泡体充填不足箇所となることがない。

【0049】

次の充填確認工程では、前記排気兼確認用パイプ130Cに第1実施形態と同様のスコープを挿入し、前記スコープにより前記排気兼確認用パイプ130Cの透明な管壁を通して空洞部101C内を透視し、発泡体の充填状態を確認する。そして、前記空洞部101C内に発泡体の充填不足箇所が発見された場合には、補充工程が行われる。

前記補充工程では、前記排気兼確認用パイプ130Cからスコープを抜いて、代わりに発泡体原料供給装置の吐出装置(スプレーガンなど)を、前記吹き付けコンクリート11Cの上方に突出している前記排気兼確認用パイプ130Cの一端に接続し、発泡体の充填不足箇所及び排気兼確認用パイプ130C内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ130C内に供給する。そして、前記空洞部101C内の充填不足箇所で前記排気用孔を外側から覆う原料不透過通気性部材を発泡体原料の圧力で外方へ押して排気用孔を開放し、該開放された排気用孔から充填不足箇所に発泡体原料を注入する。前記充填不足箇所に注入された発泡体原料及び前記排気兼確認用パイプ130C内に残存する発泡体原料は発泡して発泡体となり、それぞれの箇所に充填される。

【0050】

また、前記充填確認工程で前記空洞部101C内に発泡体の充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記排気兼確認用パイプ130Cからスコープを抜いて、代わりに発泡体原料供給装置の吐出装置(スプレーガンなど)を、前記吹き付けコンクリート11Cの上方に突出している排気兼確認用パイプ130Cの一端に接続し、前記排気兼確認用パイプ130C内を発泡体で充填可能な量の発泡体原料を排気兼確認用パイプ130C内に供給し、前記排気兼確認用パイプ130C内で発泡させる。前記充填確認工程、補充工程、パイプ内発泡体充填工程は、前記排気兼確認用パイプ130C毎に行う。

【0051】

なお、発泡直後に発泡体の充填不足が見付からなくても、その後の冷却による発泡体の収縮によって充填不足箇所が発生することがあるため、特に空洞部が広い場合には、発泡排気工程と充填確認工程以降の工程を同日に行わず、発泡排気工程の翌日以降に充填確認工程以降の工程を行うのが好ましい。

【0052】

前記第3実施形態においては、吹き付けコンクリートの強度が弱く、吹き付けコンクリート上での作業が困難であっても、原料注入パイプと排気兼確認用パイプを空洞部内に挿入して安全な場所から充填作業を行うことができる。さらに、空洞部内に供給した液状の発泡体原料から発泡体が形成されるため、空洞部内の形状に応じて発泡体を充填することができる。また、充填される発泡体は、土やコンクリートと比べて軽量なため、軟弱な地盤でも施工することができる。

【0053】

第4実施形態として、図20に示すように地下の防空壕跡などの空洞部101Dに対する充填方法を説明する。符号98Dは地面、99Dは地中である。

第4実施形態では、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

パイプ挿入工程においては、例えば長さ20mの空洞部101Dに原料注入パイプ110D、115D、120Dと排気兼確認用パイプ130D、140D、150Dを所定間隔、例えば40cm間隔で交互に、かつ上下方向に複数段挿入配置する。前記原料注入パイプ110D、115D、120Dと排気兼確認用パイプ130D、140D、150Dは、前記第1実施形態で使用した原料注入パイプと排気兼確認用パイプと同様の構成からなる。

【0054】

次に各段毎あるいは所定の複数段毎に発泡排気工程、充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行う。例えば、図示のように、前記パイプ挿入工程で空洞部101D内に前記原料注入パイプ110D、115D、120Dと前記排気兼確認用パイプ130D、140D、150Dを3段で配置し、1段毎に発泡排気工程と充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行う。その場合、まず最下段の原料注入パイプ110Dに対する発泡排気工程では、最下段の原料注入パイプ110Dに発泡体原料供給装置の吐出装置(スプレーガンなど)を接続して最下段の原料注入パイプ110D内に発泡体原料を供給し、前記原料注入パイプ110Dに形成されている原料吐出孔から前記空洞部101D内に発泡体原料を注入し、前記空洞部101D内の下部及び最下段の原料注入パイプ110D内に発泡体を形成すると共に、前記空洞部101D内の空気及び発泡ガスを排気兼確認用パイプ130D、140D、150Dを通して空洞部101Dへ排気する。

【0055】

その後、最下段の排気兼確認用パイプ130Dを用いる充填確認工程で前記最下段の排気兼確認用パイプ130Dに第1実施形態で使用したものと同様のスコープを挿入し、前記空洞部101D内における発泡体の充填状態を確認する。発泡体の充填不足箇所が発見された場合には、補充工程を行う。補充工程では、前記排気兼確認用パイプ130Dを原料注入用(補充用)に使用し、前記スコープに代えて前記排気兼確認用パイプ130Dに接続した発泡体原料供給装置の吐出装置(スプレーガンなど)から、発泡体原料を排気兼確認用パイプ130D内に供給し、充填不足箇所及び最下段の排気兼確認用パイプ130Dに発泡体を充填する。一方、充填不足箇所が見付からなかった場合には、パイプ内発泡体充填工程を行う。パイプ内発泡体充填工程では、前記スコープに代えて前記排気兼確認用パイプ130Dに接続した発泡体原料供給装置の吐出装置(スプレーガンなど)から、前記最下段の排気兼確認用パイプ130D内に発泡体を充填することができる量の発泡体原料を排気兼確認用パイプ130D内に供給して発泡させ、前記排気兼確認用パイプ130D内に発泡体を充填する。

【0056】

その後、同様にして下から2段目の原料注入パイプ115Dに対する発泡排気工程と下から2段目の排気兼確認用パイプ140Dに対する充填確認工程および補充工程あるいはパイプ内発泡体充填工程、下から3段目の原料注入パイプ120Dに対する発泡排気工程と下から3段目の排気兼確認用パイプ150Dに対する充填確認工程および補充工程あるいはパイプ内発泡体充填工程を順に行う。

【0057】

また、パイプ挿入工程で空洞部に原料注入パイプと排気兼確認用パイプをそれぞれ4段以上の複数段で挿入配置して、複数段例えば下から2段ずつ発泡排気工程と充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行うようにしてもよい。なお、空洞が長い場合には縦坑を開削し、縦抗を起点として施工を行ってもよい。また、第4実施形態においても、発泡直後に発泡体の充填不足が見付からなくても、その後の冷却による発泡体の収縮によって充填不足箇所が発生することがあるため、特に空洞部が広い場合には、発泡排気工程と、充填確認工程および補充工程あるいはパイプ内発泡体充填工程を同日に行わず、発泡排気工程の翌日以降に充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行うのが好ましい。

【0058】

軟弱地盤下に防空壕跡などの空洞部が存在し、放置すると崩落する可能性が有るような場合、従来のように地盤を開削して土砂やコンクリートなどで埋め戻す方法では、地盤沈下を生じるおそれがあるため施工することできないが、前記第4実施形態によれば、充填する発泡体が土やコンクリートと比べて軽量なため、軟弱地盤でも施工することができ、外部から発泡体原料を空洞部内に充填するため、安全に施工することができる。さらに、地盤の開削のための大型機械が不要であり、工期の短縮も可能である。

【0059】

第5実施形態について説明する。第5実施形態では、地盤地下に防空壕跡などの空洞部が存在する場合の他の充填方法であり、図21に示すように、初めに空洞部101E内に作業員が入って発泡体原料を注入し、作業員が作業出来なくなる高さまで発泡体161Eを充填する。その後、第4実施形態と同様にして前記パイプ挿入工程、前記発泡排気工程、前記充填確認工程および補充工程あるいはパイプ内発泡体充填工程を順に行い発泡体を空洞部に充填する。符号98Eは地面、99Eは地中、110E、115Eは原料注入パイプ、130E、140Eは排気兼確認用パイプである。

【0060】

また、前記第1実施形態ないし第5実施形態において、前記原料注入パイプとして、前記排気兼確認用パイプを代用してもよい。2種類のパイプを準備する必要がないため、作業準備が容易である。また、空洞部内面形状は平滑面でない場合が多く、発泡体の発泡形状も凹凸となりやすいため、原料注入パイプをすべてスコープで確認可能な排気兼確認用パイプとすれば、想定外の未充填箇所が生じた場合も、充填状況を複数の角度から細部にわたって確認できて、容易に充填することができる。

【0061】

このように、本発明の空洞部充填方法は、地中等の空洞部の充填に際し、大規模工事とならず、工期を短縮することができ、しかも充填不足を防ぐことができ、軟弱地盤でも施工が可能である。

【符号の説明】

【0062】

101A、101B、101C、101D、101E:空洞部

110A、110B、110C、110D、115D、120D、110E、115E:原料注入パイプ

112A、112B:原料注入孔

130A、130B、140B、130C、130D、140D、150D、130E、140E:排気兼確認用パイプ

133A、133B、143B:排気用孔

135A、135B、145B:原料不透過通気性部材

【技術分野】

【0001】

本発明は、地中等に存在する空洞部に発泡体原料を注入して発泡体を充填する空洞部充填方法に関する。

【背景技術】

【0002】

従来、地中に埋設されて使用されていない不要埋設管を埋め戻す方法として、配管上の全面又は一部を掘削して開口部を形成し、前記開口部から土やコンクリートを配管内に充填して埋め戻し、その後にコンクリート床版の配置作業や舗装作業などを行なう方法がある(特許文献1)。

また、地中の配管の撤去区間を配管の残置区間から切り離して引き抜くと共に、撤去区間と残置区間の間に裏込材を注入充填し、その後にコンクリート床版の配置作業や舗装作業などを行なう方法がある(特許文献2)。

【0003】

しかしながら、開口部を掘削して土やコンクリートを空洞部に充填する方法にあっては、地面を掘削し、配管に穴を空ける作業が必要であり、充填後にコンクリート床版の配置作業や舗装作業なども必要なため、施工期間が長く、大規模工事となり、しかも施工に大型重機を使用するため、施工場所で通行規制が必要となる。また、配管内の上部まで土やコンクリートを密に充填するためには、配管の全体にわたって地面を掘削する必要がある。さらに、配管の下の地盤が軟弱な場合、土やコンクリートなどの密度の大きい材料を充填すると、地盤が崩れるおそれがある。

【0004】

一方、地中の配管の撤去区間を配管の残置区間から切り離して引き抜く方法にあっては、縦杭を設置したり、配管の撤去区間を配管の残置区間から切り離す作業、裏込材を注入充填する作業、裏込材充填後にコンクリート床版の配置作業や舗装作業などが必要なため、作業に手間取り、施工期間が長く、しかも施工に大型重機を使用するため、施工場所で通行規制が必要となる。さらに、裏込材を注入充填後、裏込材の充填不足が存在しないかを確認することができない問題がある。

【0005】

また、末端にイソシアネート基を有する水溶性ウレタン化合物を多量の水に溶解させた水溶液を、不要埋設管に充填して高含水性ポリウレタン発泡体を不要埋設管内に形成する方法がある(特許文献3)。

また、廃坑や防空壕などの横穴空洞部に発泡ウレタンの原料液を注入して発泡させる方法がある(特許文献4)。

【0006】

しかしながら、従来の発泡体を充填する方法では、発泡時に不要埋設管や横穴空洞部内の空気が逃げ場を失って不要埋設管や横穴空洞部内に閉じ込められて空気溜まりができたり、発泡体の原料が不要埋設管や横穴空洞部内に十分に行き渡らなかったりして、不要埋設管や横穴空洞部内の一部に発泡体が充填されない充填不足箇所を生じることがある。

また、従来の発泡体を充填する方法では、不要埋設管や横穴空洞部内に発泡体の充填不足箇所が存在していても、既に充填された発泡体により邪魔されるため発泡状態を確認する方法がなく、そのまま放置せざるを得なかった。その結果、発泡体充填不足箇所で不要埋設管や横穴空洞部の強度が低下する問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−73848号公報

【特許文献2】特開平8−28753号公報

【特許文献3】特開2000−145400号公報

【特許文献4】特開2006−2562号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は前記の点に鑑みなされたものであって、地中等の空洞部の充填に際し、大規模工事とならず、工期を短縮することができ、しかも充填不足を防ぐことができ、軟弱地盤でも施工が可能な空洞部充填方法の提供を目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、空洞部に発泡体原料を注入し発泡させて発泡体を充填する空洞部充填方法において、パイプの側面に該パイプの長さ方向の複数箇所に原料吐出用孔が形成された原料注入パイプと、透明パイプの側面に該透明パイプの長さ方向の複数箇所に排気用孔が形成され、発泡体原料を通さずかつ通気性を有する原料不透過通気性部材によって前記排気用孔が前記透明パイプの側面外側から覆われた排気兼確認用パイプとを、前記空洞部内に挿入するパイプ挿入工程と、前記原料注入パイプ内に発泡体原料を前記空洞部外から供給して前記原料吐出用孔から前記空洞部内に発泡体原料を注入し発泡させて前記空洞部内に発泡体を充填すると共に、前記発泡時に前記空洞部内の空気を前記排気兼確認用パイプの前記原料不透過通気性部材で覆われた排気用孔から前記排気兼確認用パイプを通して前記空洞部外へ排出する発泡排気工程と、前記排気兼確認用パイプに挿入したスコープにより、前記空洞部内における前記発泡体の充填状態を前記空洞部外から確認する充填確認工程とを有することを特徴とする。

【0010】

請求項2の発明は、請求項1において、前記充填確認工程で前記空洞部内に充填不足箇所が存在することが発見された場合には、発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプに形成されている複数の前記排気用孔のうち前記充填不足箇所に位置する前記排気用孔を覆う前記原料不透過通気性部材を、前記排気兼確認用パイプ内に供給した前記発泡体原料によって該排気兼確認用パイプ内から押して位置をずらしまたは該排気兼確認用パイプから外して当該排気用孔を開放し、前記開放した排気用孔から前記発泡体原料を前記充填不足箇所に注入して発泡させる補充工程を、前記充填確認工程後に行うことを特徴とする。

【0011】

請求項3の発明は、請求項2において、前記充填確認工程で前記空洞部内に充填不足箇所が発見されなかった場合には、前記排気兼確認用パイプ内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプ内で発泡体原料を発泡させるパイプ内発泡体充填工程を、前記充填確認工程後に行うことを特徴とする。

【0012】

請求項4の発明は、請求項1から3の何れか一項において、前記パイプ挿入工程で、前記排気兼確認用パイプの複数を前記空洞部内に挿入して前記空洞部内の複数位置に配置することを特徴とする。

【0013】

請求項5の発明は、請求項1から4の何れか一項において、前記パイプ挿入工程で、前記原料注入パイプ及び前記排気兼確認用パイプを前記空洞部内にそれぞれ複数挿入して前記空洞部内において高さが異なる複数段に配置し、前記発泡排気工程を、前記複数の原料注入パイプにおける最下段の原料注入パイプから最上位の原料注入パイプまで一段毎に、あるいは複数段毎に順に行い、前記充填確認工程を、前記一段毎あるいは複数段毎の発泡排気工程終了毎に行うことを特徴とする。

【発明の効果】

【0014】

請求項1の発明によれば、空洞部に発泡体を充填する際に、原料注入パイプと排気兼確認用パイプの挿入可能な穴を地面及び空洞部に形成すればよく、大規模な掘削や大きな穴を空ける必要がなく、大規模な工事にならず、工期を短縮することができる。しかも、空洞部に充填する発泡体は、土やコンクリートと比べると密度が小さいため、軟弱地盤でも施工することができる。さらに、発泡体が確実に充填されていることをスコープにより確認できる。また、充填不足箇所が存在する場合には充填不足箇所に空洞部外部から通孔するように原料注入パイプを再度配置して発泡体を再充填することにより、充填不足を防ぐことができる。

【0015】

請求項2の発明によれば、発泡体の充填状態を確認して、充填不足箇所が発見された場合には発泡体原料を排気兼確認用パイプ内に空洞部外から供給し充填不足箇所に発泡体を充填することができるため、充填不足を防ぐことができる。また、原料注入パイプの管壁内面に付着した発泡体原料及び排気兼確認用パイプの管壁内面に付着した発泡体原料が発泡し、原料注入パイプ内及び排気兼確認用パイプ内に発泡体が充填されるため、原料注入パイプ内及び排気兼確認用パイプ内が空洞部における充填不足箇所として残ることがない。請求項2の発明において前記排気兼確認用パイプは、原料補充用パイプを兼用するものであり、排気兼確認補充パイプと称することもできる。

【0016】

請求項3の発明によれば、充填不足箇所が発見されなかった場合にも排気兼確認用パイプ内に発泡体原料を注入して排気兼確認用パイプ内に発泡体を充填するため、排気兼確認用パイプ内が空洞部内における充填不足箇所として残ることがない。

【0017】

請求項4の発明によれば、空洞部内の複数位置について充填状態を確認して充填不足箇所が発見された場合には発泡体を充填することができるため、空洞部内が広い場合についても充填不足を防ぐことができる。

【0018】

請求項5の発明によれば、空洞部内の低い位置から高い位置へ順に発泡体の充填と充填状態の確認を繰り返すため、空洞部内の天井が高い場合にも、充填不足をより効果的に防ぐことができる。

【図面の簡単な説明】

【0019】

【図1】第1実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図2】図1のA−A断面図である。

【図3】原料注入パイプと排気兼確認用パイプの例を示す断面図である。

【図4】留め金具を用いるパイプの固定を示す断面図である。

【図5】やぐらを用いるパイプの配置例を示す斜視図である。

【図6】やぐらの種類を示す概略正面図である。

【図7】第1実施形態における発泡体原料の注入、発泡時を示す概略断面図である。

【図8】第1実施形態における充填状態の確認時を示す概略断面図である

【図9】第1実施形態における補充時を示す概略断面図である。

【図10】第2実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図11】図10のB−B断面図である。

【図12】原料注入パイプと排気兼確認用パイプの例を示す断面図である。

【図13】第2実施形態における発泡体原料の注入、発泡時を示す概略断面図である。

【図14】第2実施形態における充填状態の第1確認時を示す概略断面図である。

【図15】第2実施形態における第1補充時を示す概略断面図である。

【図16】第2実施形態における充填状態の第2確認時を示す概略断面図である。

【図17】第2実施形態における第2補充時を示す概略断面図である。

【図18】第3実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図19】図18のC−C断面図である。

【図20】第4実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【図21】第5実施形態において原料注入パイプと排気兼確認用パイプを空洞部内に挿入した状態の概略断面図である。

【発明を実施するための形態】

【0020】

本発明は、地中の埋設管内または穴からなる地中の空洞部に発泡体原料を注入し、発泡させて空洞部に発泡体を充填する空洞部充填方法であり、パイプ挿入工程と、発泡排気工程と、充填確認工程とを有し、さらには必要時に行われる補充工程とパイプ内発泡体充填工程を有する。以下、本発明の空洞部充填方法の実施形態について説明する。

【0021】

第1実施形態は、地中に横方向に埋設された配管内の空洞部に発泡体を充填する方法である。第1実施形態の空洞部充填方法では、まずパイプ挿入工程が行われる。パイプ挿入工程では、図1及び図2に示すように、地中99Aに埋設された配管11A内の空洞部101Aに原料注入パイプ110Aと排気兼確認用パイプ130Aを挿入し、前記空洞部101A内に配置する。符号98Aは地面を示す。

前記原料注入パイプ110Aは、図3の(3A)に一例の断面を示すように、塩化ビニル樹脂等からなる樹脂パイプ111Aの側面に原料吐出用孔112Aが形成されたものからなる。前記原料吐出用孔112Aはパイプの長さ方向に沿って複数箇所に形成され、また、周方向の複数箇所に形成されている。図示の例では、前記原料吐出用孔112Aは原料注入パイプ110Aの周方向に90度間隔で4個形成され、また長さ方向に20cm間隔で形成されている。前記原料注入パイプ110Aの内径は、前記原料注入パイプ110A内を発泡体原料が流動可能な径とされ、例として10〜25mm程度を挙げる。前記原料吐出用孔112Aの径は、原料注入パイプ110Aの径及び発泡体原料の粘度等に応じて決定されるが、例として1〜3mm程度を挙げる。また、前記原料注入パイプ110Aにおける空洞部101Aの奥側先端を閉鎖しておけば、前記原料注入パイプ110Aの側面の原料吐出用孔112Aから発泡体原料が吐出し易くなるため、より好ましい。

【0022】

前記排気兼確認用パイプ130Aは、図3の(3B)に示す一例のように、透明パイプ131Aの側面に排気用孔133Aが形成され、前記排気用孔133Aが原料不透過通気性部材135Aによって透明パイプ131の側面外側から覆われている。また、前記透明パイプ131Aにおける空洞部101Aの奥側先端は、閉鎖あるいは前記原料不透過通気性部材135Aで塞いでおく。前記透明パイプ131Aは透明樹脂、例えば透明のアクリル樹脂からなる。前記透明パイプ131Aの透明度は、前記透明パイプ131Aの管壁を通して透明パイプ131A内から透明パイプ131A外を透視可能な程度のものである。前記排気用孔133Aは、前記透明パイプ131Aの長さ方向に沿って所定間隔で複数箇所に形成され、また、周方向の複数箇所に形成されている。図示の例では、前記排気用孔133Aは透明パイプ131Aの周方向に90度間隔で4個形成され、また長さ方向に30cm間隔で形成されている。前記透明パイプ131Aの内径は、前記透明パイプ131A内を発泡体原料が流動可能で、かつスコープを挿入可能な径とされ、例として10〜25mm程度を挙げる。前記排気用孔133Aの径は、透明パイプの径及び発泡体原料の粘度等に応じて決定されるが、例として1〜3mm程度を挙げる。

【0023】

前記原料不透過通気性部材135Aは、前記空洞部101Aに注入された発泡体原料及び該注入された発泡体原料の発泡により空洞部101A内に形成された発泡体が、前記排気用孔133Aから前記排気兼確認用パイプ130A内に入り込まないようにすると共に、前記空洞部101A内の空気及び発泡体原料の発泡過程で発生する発泡ガスを透過可能にするものであり、発泡体原料を通さずかつ通気性を有する材質からなる。前記発泡体原料を通さずかつ通気性を有する材質としては、不織布、多孔質フィルム等を挙げることができる。また、前記排気用孔133Aを覆う原料不透過通気性部材135Aは、後述の補充工程で排気兼確認用パイプ130A内に供給される発泡体原料によって排気兼確認用パイプ130A内から押された際に、前記排気用孔133Aの位置からずれたり外れたりして、前記排気用孔133Aを開放させることが可能なように、前記透明パイプ131Aの外面に取り付けられている。図示の例では、ポリエチレンテレフタレート樹脂繊維とポリエチレン樹脂繊維からなる目付量32g/m2、厚み0.1mm、幅100mmの不織布からなる原料不透過通気性部材135Aを、前記排気用孔133Aを覆うようにして前記透明パイプ131Aの外面に1回巻きつけ、原料不透過通気性部材135Aの両端部を粘着テープで固定した。

【0024】

前記原料注入パイプ110Aと排気兼確認用パイプ130Aは、前記空洞部101A内に互いに離して配置するのが好ましい。前記原料注入パイプ110Aと排気兼確認用パイプ130Aの本数は、各1本に限られず、前記空洞部101A内の広さ等に応じて複数本としてもよい。また、前記原料注入パイプ110Aと排気兼確認用パイプ130Aは、前記空洞部101A内に非固定で配置してもよく、あるいは前記空洞部101A内に作業員が入れる場合には、図4に示すような留め金具171Aとビス172Aを用いたり、あるいは図示しないアンカーボルトやヒートン(アイ・ボルト)を用いたりして空洞部101Aの内壁に固定してもよく、あるいは空洞部101A内に作業員が入れない場合には、例えば図5に示すようなやぐら175A(図示の例は三角やぐら)の骨格に前記原料注入パイプ110A及び排気兼確認用パイプ130Aを載置または固定してやぐらと共に空洞部101A内に挿入配置してもよい。図6の(6A)〜(6D)はやぐらの例であり、(6A)は三角やぐら175A、(6B)は四角やぐら176A、(6C)はT型やぐら177A、(6D)は十字やぐら178Aである。

【0025】

次に行われる発泡排気工程では、図7の(7A)に示すように、前記パイプ挿入工程により前記空洞部101A内に挿入配置された原料注入パイプ110Aの外側端部113Aに、発泡体原料供給装置の吐出装置(スプレーガンなど)211Aを接続する。そして、前記発泡体原料供給装置の吐出装置211Aにより前記原料注入パイプ110A内に発泡体原料を供給し、前記原料注入パイプ110Aの原料吐出用孔112Aから発泡体原料P1を吐出して前記空洞部101A内に注入する。前記発泡体原料P1は、施工現場で発泡可能な硬質ポリウレタン樹脂原料が好ましい。硬質ポリウレタン樹脂原料は、ウレタン変成、カルボジイミド変成等の変成ポリイソシアネート、クルードTDI、ポリメリックMDI、TDIプレポリマー等のイソシアネートと、ポリエーテルポリオール、ポリエステルポリオールの双方あるいは何れか一方からなるポリオールと、アミン触媒等の触媒と、水等の発泡剤等とで構成される。

【0026】

前記空洞部101A内に注入された発泡体原料P1は、発泡反応を開始して発泡体Pを形成し、反応の進行によって、図7の(7B)のように発泡体Pは体積が増大し、前記空洞部101A内に充填される。その際、前記発泡体原料P1及び発泡体Pは、前記排気兼確認用パイプ130Aの排気用孔133Aを覆っている前記原料不透過通気性部材135Aで阻止されて、前記排気用孔133Aから前記排気兼確認用パイプ130A内に進入することが妨げられ、前記排気兼確認用パイプ130A内が発泡体で塞がれることがない。また、前記空洞部101A内において前記発泡体Pが占める空間が増大することによって行き場の無くなった空洞部101A内の空気および発泡体原料P1が発泡過程中に発生する発泡ガスは、前記排気兼確認用パイプ130Aの前記原料不透過通気性部材135Aを通過して前記排気用孔133Aから前記排気兼確認用パイプ130A内に至り、前記排気兼確認用パイプ130A内を通って前記空洞部101Aの外部へ排出される。そのため、前記空洞部101A内には空気溜まりを生じず、前記空気溜まりによって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110Aの管壁内面に付着して原料注入パイプ110A内に残存する発泡体原料が発泡し、前記原料注入パイプ110A内も発泡体で充填されるため、前記原料注入パイプ110Aの部分が発泡体の充填不足箇所となることがない。

【0027】

次に行われる充填確認工程では、図8に示すように、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内にスコープ231Aを挿入し、前記スコープ231Aにより前記排気兼確認用パイプ130Aの透明な管壁を通して空洞部101A内を透視し、前記空洞部101A内における発泡体Pの充填状態を空洞部101A外から確認する。前記スコープ231Aとしては、ファイバースコープ、内視鏡等を使用ことができる。前記空洞部101A内において前記発泡体Pが充填されている箇所14Aは、前記排気兼確認用パイプ130Aの外面が発泡体Pで覆われ、前記排気用孔133Aを覆う前記原料不透過通気性部材135Aの外面が前記発泡体Pで覆われている。一方、前記発泡体Pの充填不足箇所15A、すなわち発泡体Pが充填されていない未充填箇所では、前記排気兼確認用パイプ130Aの周囲に未充填空間が存在し、前記排気孔133Aを覆う前記原料不透過通気性部材135Aの外面側に空間(未充填空間)が存在している。

【0028】

前記充填確認工程において、前記スコープ231Aによる空洞部101A内の透視によって前記空洞部101A内に発泡体Pの充填不足箇所15Aが発見された場合、補充工程が行われる。

前記補充工程では、前記排気兼確認用パイプ130Aを原料補充用パイプとして使用する。すなわち、前記排気兼確認用パイプ130Aは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程においては、前記排気兼確認用パイプ130Aから前記スコープ231Aを抜き取り、図9に示すように、前記排気兼確認用パイプ130Aの外側端部138Aに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Aを接続し、前記充填不足箇所15Aの空間(未充填空間)と前記排気兼確認用パイプ130A内に発泡体を充填することができる量の発泡体原料を、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内に供給する。前記排気兼確認用パイプ130A内に供給する発泡体原料は、前記発泡排気工程で原料注入パイプ110Aに供給した発泡体原料と同一のものを使用することができる。

【0029】

前記排気兼確認用パイプ130A内に供給された発泡体原料は、前記吐出装置211Aから所定の圧力、例えば8MPaで吐出され、前記排気兼確認用パイプ130Aの管壁内面を外方へ押圧しながら空洞部101Aの奥へ進む。その際、前記排気用孔133Aの位置では、前記排気兼確認用パイプ130A内の発泡体原料によって前記原料不透過通気性部材135Aが前記排気兼確認用パイプ130Aの外方へ押されることになる。しかしながら、前記空洞部101A内において発泡体Pが充填されている箇所14Aでは、前記排気用孔133Aを覆っている前記原料不透過通気性部材135Aの外面に前記発泡体Pが当接しているため、前記原料不透過通気性部材135Aを前記排気兼確認用パイプ130Aの外面から押し離すことができず、発泡体原料が前記排気兼確認用パイプ130A外へ出ることができない。

【0030】

一方、前記空洞部101A内における発泡体の充填不足箇所15A、すなわち未充填箇所では、前記排気兼確認用パイプ130Aの前記排気用孔133Aを外側から覆う原料不透過通気性部材135Aの外側に充填不足箇所15Aの空間が存在するため、前記排気兼確認用パイプ130A内に供給された発泡体原料により前記原料不透過通気性部材135Aが前記充填不足箇所15Aの空間へ押されて前記排気用孔133Aの位置からずれ、あるいは前記排気兼確認用パイプ130Aから外れ、前記排気用孔133Aが開放される。そして、開放された前記排気用孔133Aは原料補充用(原料吐出用)として使用され、前記開放された排気用孔133Aを通って、前記発泡体原料が前記排気兼確認用パイプ130A内から前記充填不足箇所15Aに注入される。前記排気用孔は排気兼原料補充用孔と称することもできる。前記充填不足箇所15Aに注入された発泡体原料は発泡して発泡体となり、前記充填不足箇所15Aを発泡体で充填する。また、前記排気兼確認用パイプ130Aの管壁内面に付着して排気兼確認用パイプ130A内に残存する発泡体原料が発泡し、前記排気兼確認用パイプ130A内も発泡体で充填されるため、前記排気兼確認用パイプ130Aの部分が充填不足箇所となるのを防ぐことができる。

【0031】

前記補充工程において、前記スコープ231Aによる空洞部101A内の透視によって発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記排気兼確認用パイプ130Aから前記スコープ231Aを抜き取り、前記排気兼確認用パイプ130Aの外側端部138Aに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記排気兼確認用パイプ130A内に発泡体を充填することができる量の発泡体原料を、前記排気兼確認用パイプ130Aの外側端部138Aから排気兼確認用パイプ130A内に供給する。前記排気兼確認用パイプ130A内に供給された発泡体原料は発泡して発泡体となり、前記排気兼確認用パイプ130A内が発泡体で充填される。これにより、前記排気兼確認用パイプ130Aが充填不足箇所となるのを防ぐことができる。

【0032】

前記空洞部の断面形状が大きい場合には、空洞部内に排気兼確認用パイプを複数挿入し、空洞部内の複数位置で発泡状態を確認して充填不足箇所に発泡体を充填するのが好ましい。

空洞部内に排気兼確認用パイプを2本挿入する場合の第2実施形態について説明する。第2実施形態においても、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

パイプ挿入工程では、図10及び図11に示すように、地中99Bに埋設された例えば直径60cm、長さ20mのコンクリート製配管11Bからなる空洞部101B内に原料注入パイプ110Bと第1の排気兼確認用パイプ130B及び第2の排気兼確認用パイプ140Bを挿入し、前記空洞部101B内に配置する。符号98Bは地面である。

【0033】

前記原料注入パイプ110Bは、図12の(12A)に断面を示すように、例えば内径13mmの塩化ビニル樹脂パイプ111Bの側面に直径1mmの原料吐出用孔112Bが形成されたものからなる。前記原料吐出用孔112Bはパイプの長さ方向に沿って複数箇所に形成されている。図示の例では、前記原料吐出用孔112Bは、前記原料注入パイプ110Bの断面視鉛直下方向から左右に45度の角度で2個、すなわち孔間が90度の間隔とされて、斜め下方へ向けて形成され、長さ方向には30cm間隔で形成されている。また、前記原料注入パイプ110Bにおける空洞部101Bの奥側先端を閉鎖しておけば、前記原料注入パイプ110Bの側面の原料吐出用孔112Bから発泡体原料が吐出し易くなるため、より好ましい。

【0034】

前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bは、図12の(12B)に示すように、例えば内径20mmのアクリル樹脂製の透明パイプ131B、141Bの断面視鉛直下方向から左右に45度の角度で2個、すなわち孔間が90度の間隔とされて、斜め下方へ向け直径1mmの排気用孔133B、143Bが、パイプの長さ方向に30cm間隔で形成され、さらに前記排気用孔133B、143Bがポリエチレンテレフタレート繊維とポリエチレン繊維の不織布(目付量32g/m2、厚み0.1mm、幅100mm)からなる原料不透過通気性部材135B、145Bで透明パイプ131B、141Bの側面外側から覆われている。また、前記透明パイプ131B、141Bにおける空洞部101Bの奥側先端は、閉鎖あるいは前記原料不透過通気性部材135B、145Bで塞いでおく。前記原料不透過通気性部材135B、145Bは、前記排気用孔133B、143Bを覆うようにして前記透明パイプ131B、141Bの外面に1回巻きつけ、後述の補充工程で排気兼確認用パイプ130B、140Bに供給された発泡体原料の圧力によって前記排気用孔133B、143Bの位置からずれたり外れたりすることが可能なように、原料不透過通気性部材135B、145Bの各両端部を粘着テープで固定してある。

【0035】

前記原料注入パイプ110Bは空洞部101B内の下部側に位置し、また前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bは前記空洞部101Bの上半分側に位置し、かつ前記第1の排気兼確認用パイプ130Bよりも前記第2の排気兼確認用パイプ140Bが上方に位置するように前記空洞部101B内に配置される。前記空洞部101B内への前記原料注入パイプ110B、前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bの挿入配置は、図4に示したような留め金具171Aとビス172Aにより、あるいは図示しないアンカーボルトやヒートン(アイ・ボルト)により前記空洞部101Bの内面に固定したり、図6に示したやぐらを用いて行われる。本実施形態の場合は、図6の(6C)に示したT型やぐら177A、あるいは図6の(6D)に示した十字やぐら178A等のやぐら骨格に前記原料注入パイプ110B、前記第1の排気兼確認用パイプ130B及び前記第2の排気兼確認用パイプ140Bを取り付けて前記空洞部11B内に挿入するのが作業性の点で好ましい。

【0036】

発泡排気工程では、図13の(13A)に示すように、前記パイプ挿入工程によって前記空洞部101B内に挿入配置された原料注入パイプ110Bの外側端部113Bに、発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、発泡体原料を前記原料注入パイプ110B内に供給し、前記原料注入パイプ110Bの原料吐出用孔112Bから発泡体原料P1を吐出し、前記空洞部101B内に注入する。前記発泡体原料P1は、第1実施形態と同様であり、施工現場で発泡可能な硬質ポリウレタン樹脂原料が好ましい。

【0037】

前記空洞部101B内に注入された発泡体原料P1は、発泡反応を開始して発泡体Pとなり、反応の進行によって図13の(13B)のように発泡体Pは体積を増大し、前記空洞部101B内に充填される。その際、前記発泡体原料P1及び発泡体Pは、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bの排気用孔133B、143Bを覆っている前記原料不透過通気性部材135B、145Bで阻止されて、前記排気用孔133B、143Bから前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内に進入することができず、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内が発泡体で塞がれることがない。また、前記空洞部101B内において前記発泡体Pが占める空間が増大することによって行き場の無くなった空洞部101B内の空気および発泡体原料P1が発泡過程中に発生する発泡ガスは、前記第1の排気兼確認用パイプ130Bと前記第2の排気兼確認用パイプ140Bの前記原料不透過通気性部材135B、145Bを通過して前記排気用孔133B、143Bから前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内に至り、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140B内を通って両パイプの外側端部138B、148Bから前記空洞部101Bの外部へ排出される。そのため、前記空洞部101B内には空気溜まりを生じず、前記空気溜まりによって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110B内に残存する発泡体原料が発泡して前記原料注入パイプ110B内も発泡体で充填されるため、前記原料注入パイプ110Aの部分が発泡体の充填不足箇所となることがない。

【0038】

充填確認工程は、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bを用いてそれぞれ行われ、各排気兼確認用パイプを用いる充填確認工程後に前記補充工程あるいはパイプ内発泡体充填工程がそれぞれ行われる。

まず、前記第1の排気兼確認用パイプ130Bと第2の排気兼確認用パイプ140Bのうち下側に位置する前記第1の排気兼確認用パイプ130Bを用いて、充填確認工程、補充工程あるいはパイプ内発泡体充填工程が行われる。

充填確認工程では、図14に示すように、前記第1の排気兼確認用パイプ130Bの外側端部138Bから、前記第1の排気兼確認用パイプ130B内にスコープ231Bを挿入し、前記スコープ231Bにより前記第1の排気兼確認用パイプ130Bの透明な管壁を通して前記空洞部101B内を透視し、前記空洞部101B内における前記発泡体Pの充填状態を空洞部101B外から確認する。前記スコープ231Bは、第1実施形態と同様にファイバースコープ、内視鏡等を使用可能である。前記空洞部101B内で発泡体Pが充填されている箇所14Bは、前記第1の排気兼確認用パイプ130Bの外面が発泡体Pで覆われている。一方、発泡体Pの充填不足箇所15B、すなわち発泡体Pが充填されていない箇所では、前記第1の排気兼確認用パイプ130Bの周囲に発泡体の未充填空間が存在している。

【0039】

前記第1の排気兼確認用パイプ130Bに挿入した前記スコープ231Bによる透視によって、前記空洞部101B内に発泡体Pの充填不足箇所15Bが発見された場合、補充工程が行われる。

前記補充工程では、前記第1の排気兼確認用パイプ130Bを原料補充用パイプとして使用する。すなわち、前記第1の排気兼確認用パイプ130Bは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程においては、前記第1の排気兼確認用パイプ130Bから前記スコープ231Bを抜き取り、図15に示すように、前記第1の排気兼確認用パイプ130Bの外側端部138Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、前記充填不足箇所15Bと前記排気兼確認用パイプ130B内に発泡体を充填することができる量の発泡体原料を、前記第1の排気兼確認用パイプ130B内に供給する。前記第1の排気兼確認用パイプ130B内に供給する発泡体原料は、前記発泡排気工程で原料注入パイプ110Bに供給した発泡体原料と同一のものを使用することができる。

【0040】

前記第1の排気兼確認用パイプ130B内へ供給された発泡体原料は、前記吐出装置211Bから所定の圧力、例えば8MPaで吐出され、前記第1の排気兼確認用パイプ130Bの管壁内面を外方へ押圧しながら前記空洞部101Bの奥へ向けて進行する。その際、前記排気用孔133Bの位置では、前記第1の排気兼確認用パイプ130B内の発泡体原料によって前記原料不透過通気性部材135Bが前記第1の排気兼確認用パイプ130Bの外方へ押されることになる。しかしながら、前記空洞部101B内において発泡体Pが充填されている箇所14Bでは、前記排気用孔133Bを覆っている前記原料不透過通気性部材135Bの外面に前記発泡体Pが当接しているため、前記原料不透過通気性部材135Bを前記第1の排気兼確認用パイプ130Bの外面から押し離すことができず、発泡体原料が前記排気用孔133Bから第1の排気兼確認用パイプ130B外へ出ることができない。

【0041】

一方、前記空洞部101B内における発泡体の充填不足箇所15B、すなわち未充填箇所では、前記第1の排気兼確認用パイプ130Bの前記排気用孔133Bを外側から覆う原料不透過通気性部材135Bの外側に充填不足箇所15Bの空間が存在するため、前記第1の排気兼確認用パイプ130B内に供給された発泡体原料により前記原料不透過通気性部材135Bが前記充填不足箇所15Bの空間へ押されて前記排気用孔133Bの位置からずれ、あるいは前記第1の排気兼確認用パイプ130Bから外れ、前記排気用孔133Bが開放される。開放された前記排気用孔133Bは原料補充用(原料吐出用)として使用され、前記開放された排気用孔133Bを通って、前記発泡体原料が前記第1の排気兼確認用パイプ130B内から前記充填不足箇所15Bに注入される。前記排気用孔は排気兼原料補充用孔と称することもできる。前記充填不足箇所15Bに注入された発泡体原料は発泡して発泡体となり、前記充填不足箇所15Bを発泡体で充填する。また、前記第1の排気兼確認用パイプ130B内に残存する発泡体原料も発泡して前記第1の排気兼確認用パイプ130B内も発泡体で充填されるため、前記第1の排気兼確認用パイプ130B内が発泡体の充填不足箇所となることがない。

【0042】

前記充填確認工程において、前記第1の排気兼確認用パイプ130B内に挿入したスコープ231Bによる空洞部101B内の透視によって発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記第1の排気兼確認用パイプ130Bから前記スコープ231Bを抜き取り、前記第1の排気兼確認用パイプ130Bの外側端部138Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記第1の排気兼確認用パイプ130B内に発泡体を充填することができる量の発泡体原料を、前記第1の排気兼確認用パイプ130Bの外側端部138Bから第1の排気兼確認用パイプ130B内に供給する。前記排気兼確認用パイプ130B内に供給された発泡体原料は発泡して前記第1の排気兼確認用パイプ130B内で発泡体となり、前記第1の排気兼確認用パイプ130B内に発泡体が充填される。これにより、前記第1の排気兼確認用パイプ130Bが充填不足箇所となるのを防ぐことができる。

【0043】

次に、前記第1の排気兼確認用パイプ130Bよりも上方に位置する第2の排気兼確認用パイプ140Bを用いて充填確認工程、補充工程あるいはパイプ内発泡体充填工程が行われる。

充填確認工程では、図16に示すように、前記第2の排気兼確認用パイプ140Bの外側端部148Bから第2の排気兼確認用パイプ140Bにスコープ231Bを挿入し、前記第1の排気兼確認用パイプ130Bで行ったのと同様にして前記空洞部101B内における前記発泡体Pの充填状態をスコープ231Bにより確認する。前記スコープ231Bによる発泡状態の確認により、前記空洞部101B内に発泡体Pの充填不足箇所16Bが発見された場合には、補充工程が行われる。

前記補充工程では、前記第2の排気兼確認用パイプ140Bを原料補充用パイプとして使用する。すなわち、前記第2の排気兼確認用パイプ140Bは、原料補充用パイプを兼用するものであり、前記の如く、排気兼確認補充パイプと称することもできる。前記補充工程では、前記第2の排気兼確認用パイプ140Bから前記スコープ231Bを抜き取り、図17に示すように、前記第2の排気兼確認用パイプ140Bの外側端部148Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)211Bを接続し、前記充填不足箇所16Bと前記第2の排気兼確認用パイプ140B内に発泡体を充填することができる量の発泡体原料を、前記第2の排気兼確認用パイプ140B内に供給する。

【0044】

前記第2の排気兼確認用パイプ140B内に供給された発泡体原料は、発泡体の充填箇所では前記2の排気兼確認用パイプ140Bの排気用孔143Bを覆っている原料不透過通気性部材145Bの外面に発泡体が当接しているため、排気用孔143Bを開放することができない。一方、前記充填不足箇所16Bでは、前記2の排気兼確認用パイプ140Bの排気用孔143Bを外側から覆っている原料不透過通気性部材145Bの外面側に充填不足箇所16Bの空間が存在するため、原料不透過通気性部材145Bを充填不足箇所16Bの空間へ押すことができる。これにより、前記充填不足箇所16Bの原料不透過通気性部材145Bは、前記排気用孔143Bの位置からずれ、あるいは前記排気兼確認用パイプ130Bから外れ、前記排気用孔143Bが開放される。そのため、前記開放された前記排気用孔143Bを原料補充用孔(原料吐出用孔)として使用することができ、前記排気用孔143Bを通って前記発泡体原料が前記充填不足箇所16Bに注入されて発泡し、前記充填不足箇所16Bが発泡体で充填される。また、前記第2の排気兼確認用パイプ140B内に残存する発泡体原料が発泡し、前記第2の排気兼確認用パイプ140B内が発泡体で充填されるため、前記第2の排気兼確認用パイプ140B内が発泡体の充填不足箇所となることがない。

【0045】

前記充填確認工程において、前記第2の排気兼確認用パイプ140B内に挿入したスコープ231Bによる空洞部101B内の透視によって、前記空洞部101B内に発泡体Pの充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記第2の排気兼確認用パイプ140Bから前記スコープ231Bを抜き取り、前記第2の排気兼確認用パイプ140Bの外側端部148Bに前記発泡体原料供給装置の吐出装置(スプレーガンなど)を接続し、前記第2の排気兼確認用パイプ140B内に発泡体を充填することができる量の発泡体原料を、前記第2の排気兼確認用パイプ140B内に供給する。前記排気兼確認用パイプ140B内に供給された発泡体原料は発泡し、前記第2の排気兼確認用パイプ140Bが発泡体で充填される。これにより、前記第2の排気兼確認用パイプ140内が発泡体で充填されるため、前記第2の排気兼確認用パイプ140B内が発泡体の充填不足箇所となることがない。

【0046】

第3実施形態として、図18及び図19に示すように、吹き付けコンクリート11Cと地盤98Cとの間に空洞部101Cがある場合の充填方法を説明する。

第3実施形態では、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

【0047】

パイプ挿入工程では、前記吹き付けコンクリート11Cの上部に、例えば40cm間隔で直径10cm程度の穴121Cを複数、例えば6個空けて前記空洞部101C内に貫通させ、前記6個の穴121Cから、前記空洞部101C内に応じた長さ、例えば15mの原料注入パイプ110Cと排気兼確認用パイプ130Cを空洞部101C内に挿入する。前記原料注入パイプ110Cは、前記第1実施形態で用いた原料注入パイプと同様に、複数の原料吐出用孔がパイプの側面に長さ方向に沿って、またパイプの周方向に所定間隔で形成されたものである。一方、前記排気兼確認用パイプ130Cは、前記第1実施形態で用いた排気兼確認用パイプと同様に、複数の排気用孔が透明パイプの側面に長さ方向に沿って、またパイプの周方向に所定間隔で形成され、前記排気用孔が第1実施形態と同様に原料不透過通気性部材によって透明パイプの外面で覆われ、かつ原料不透過通気性部材が排気兼確認用パイプ130C内に供給された発泡体原料の押圧によって前記排気用孔の位置からずれ、あるいは排気兼確認用パイプ130Cから外れて排気用孔を開放可能に取り付けられたものである。

【0048】

次の発泡排気工程では、前記吹き付けコンクリート11Cの上方に突出している前記原料注入パイプ110Cの一端に発泡体原料供給装置の吐出装置(スプレーガンなど)211Cを接続し、発泡体原料を前記原料注入パイプ110C内に供給し、前記原料注入パイプ110Cの原料吐出孔から前記空洞部101C内に注入する。前記発泡体原料は、前記第1実施形態で使用したものと同様である。前記空洞部101C内に注入された発泡体原料は発泡し、発泡体となって前記空洞部101C内に充填される。その際、前記空洞部101C内で発泡体の占有空間が増大することによって行き場のなくなった空気及び発泡ガスは、前記空洞部101C内の排気兼確認用パイプ130Cにおいて前記原料不透過通気性部材で覆われた排気用孔から排気兼確認用パイプ130C内に進入し、前記吹き付けコンクリート11Cの上方に突出している排気兼確認用パイプ130Cの一端から外部へ放出され、空洞部101C内に閉じ込められた空気によって発泡体の充填が妨げられることがない。また、前記原料注入パイプ110C内に残存する発泡体原料が発泡して前記原料注入パイプ110C内も発泡体で充填されるため、前記原料注入パイプ110C内が発泡体充填不足箇所となることがない。

【0049】

次の充填確認工程では、前記排気兼確認用パイプ130Cに第1実施形態と同様のスコープを挿入し、前記スコープにより前記排気兼確認用パイプ130Cの透明な管壁を通して空洞部101C内を透視し、発泡体の充填状態を確認する。そして、前記空洞部101C内に発泡体の充填不足箇所が発見された場合には、補充工程が行われる。

前記補充工程では、前記排気兼確認用パイプ130Cからスコープを抜いて、代わりに発泡体原料供給装置の吐出装置(スプレーガンなど)を、前記吹き付けコンクリート11Cの上方に突出している前記排気兼確認用パイプ130Cの一端に接続し、発泡体の充填不足箇所及び排気兼確認用パイプ130C内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ130C内に供給する。そして、前記空洞部101C内の充填不足箇所で前記排気用孔を外側から覆う原料不透過通気性部材を発泡体原料の圧力で外方へ押して排気用孔を開放し、該開放された排気用孔から充填不足箇所に発泡体原料を注入する。前記充填不足箇所に注入された発泡体原料及び前記排気兼確認用パイプ130C内に残存する発泡体原料は発泡して発泡体となり、それぞれの箇所に充填される。

【0050】

また、前記充填確認工程で前記空洞部101C内に発泡体の充填不足箇所が発見されなかった場合には、パイプ内発泡体充填工程が行われる。

前記パイプ内発泡体充填工程では、前記排気兼確認用パイプ130Cからスコープを抜いて、代わりに発泡体原料供給装置の吐出装置(スプレーガンなど)を、前記吹き付けコンクリート11Cの上方に突出している排気兼確認用パイプ130Cの一端に接続し、前記排気兼確認用パイプ130C内を発泡体で充填可能な量の発泡体原料を排気兼確認用パイプ130C内に供給し、前記排気兼確認用パイプ130C内で発泡させる。前記充填確認工程、補充工程、パイプ内発泡体充填工程は、前記排気兼確認用パイプ130C毎に行う。

【0051】

なお、発泡直後に発泡体の充填不足が見付からなくても、その後の冷却による発泡体の収縮によって充填不足箇所が発生することがあるため、特に空洞部が広い場合には、発泡排気工程と充填確認工程以降の工程を同日に行わず、発泡排気工程の翌日以降に充填確認工程以降の工程を行うのが好ましい。

【0052】

前記第3実施形態においては、吹き付けコンクリートの強度が弱く、吹き付けコンクリート上での作業が困難であっても、原料注入パイプと排気兼確認用パイプを空洞部内に挿入して安全な場所から充填作業を行うことができる。さらに、空洞部内に供給した液状の発泡体原料から発泡体が形成されるため、空洞部内の形状に応じて発泡体を充填することができる。また、充填される発泡体は、土やコンクリートと比べて軽量なため、軟弱な地盤でも施工することができる。

【0053】

第4実施形態として、図20に示すように地下の防空壕跡などの空洞部101Dに対する充填方法を説明する。符号98Dは地面、99Dは地中である。

第4実施形態では、第1実施形態と同様にパイプ挿入工程、発泡排気工程、充填確認工程、補充工程あるいはパイプ内発泡体充填工程がこの順に行われる。

パイプ挿入工程においては、例えば長さ20mの空洞部101Dに原料注入パイプ110D、115D、120Dと排気兼確認用パイプ130D、140D、150Dを所定間隔、例えば40cm間隔で交互に、かつ上下方向に複数段挿入配置する。前記原料注入パイプ110D、115D、120Dと排気兼確認用パイプ130D、140D、150Dは、前記第1実施形態で使用した原料注入パイプと排気兼確認用パイプと同様の構成からなる。

【0054】

次に各段毎あるいは所定の複数段毎に発泡排気工程、充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行う。例えば、図示のように、前記パイプ挿入工程で空洞部101D内に前記原料注入パイプ110D、115D、120Dと前記排気兼確認用パイプ130D、140D、150Dを3段で配置し、1段毎に発泡排気工程と充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行う。その場合、まず最下段の原料注入パイプ110Dに対する発泡排気工程では、最下段の原料注入パイプ110Dに発泡体原料供給装置の吐出装置(スプレーガンなど)を接続して最下段の原料注入パイプ110D内に発泡体原料を供給し、前記原料注入パイプ110Dに形成されている原料吐出孔から前記空洞部101D内に発泡体原料を注入し、前記空洞部101D内の下部及び最下段の原料注入パイプ110D内に発泡体を形成すると共に、前記空洞部101D内の空気及び発泡ガスを排気兼確認用パイプ130D、140D、150Dを通して空洞部101Dへ排気する。

【0055】

その後、最下段の排気兼確認用パイプ130Dを用いる充填確認工程で前記最下段の排気兼確認用パイプ130Dに第1実施形態で使用したものと同様のスコープを挿入し、前記空洞部101D内における発泡体の充填状態を確認する。発泡体の充填不足箇所が発見された場合には、補充工程を行う。補充工程では、前記排気兼確認用パイプ130Dを原料注入用(補充用)に使用し、前記スコープに代えて前記排気兼確認用パイプ130Dに接続した発泡体原料供給装置の吐出装置(スプレーガンなど)から、発泡体原料を排気兼確認用パイプ130D内に供給し、充填不足箇所及び最下段の排気兼確認用パイプ130Dに発泡体を充填する。一方、充填不足箇所が見付からなかった場合には、パイプ内発泡体充填工程を行う。パイプ内発泡体充填工程では、前記スコープに代えて前記排気兼確認用パイプ130Dに接続した発泡体原料供給装置の吐出装置(スプレーガンなど)から、前記最下段の排気兼確認用パイプ130D内に発泡体を充填することができる量の発泡体原料を排気兼確認用パイプ130D内に供給して発泡させ、前記排気兼確認用パイプ130D内に発泡体を充填する。

【0056】

その後、同様にして下から2段目の原料注入パイプ115Dに対する発泡排気工程と下から2段目の排気兼確認用パイプ140Dに対する充填確認工程および補充工程あるいはパイプ内発泡体充填工程、下から3段目の原料注入パイプ120Dに対する発泡排気工程と下から3段目の排気兼確認用パイプ150Dに対する充填確認工程および補充工程あるいはパイプ内発泡体充填工程を順に行う。

【0057】

また、パイプ挿入工程で空洞部に原料注入パイプと排気兼確認用パイプをそれぞれ4段以上の複数段で挿入配置して、複数段例えば下から2段ずつ発泡排気工程と充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行うようにしてもよい。なお、空洞が長い場合には縦坑を開削し、縦抗を起点として施工を行ってもよい。また、第4実施形態においても、発泡直後に発泡体の充填不足が見付からなくても、その後の冷却による発泡体の収縮によって充填不足箇所が発生することがあるため、特に空洞部が広い場合には、発泡排気工程と、充填確認工程および補充工程あるいはパイプ内発泡体充填工程を同日に行わず、発泡排気工程の翌日以降に充填確認工程および補充工程あるいはパイプ内発泡体充填工程を行うのが好ましい。

【0058】

軟弱地盤下に防空壕跡などの空洞部が存在し、放置すると崩落する可能性が有るような場合、従来のように地盤を開削して土砂やコンクリートなどで埋め戻す方法では、地盤沈下を生じるおそれがあるため施工することできないが、前記第4実施形態によれば、充填する発泡体が土やコンクリートと比べて軽量なため、軟弱地盤でも施工することができ、外部から発泡体原料を空洞部内に充填するため、安全に施工することができる。さらに、地盤の開削のための大型機械が不要であり、工期の短縮も可能である。

【0059】

第5実施形態について説明する。第5実施形態では、地盤地下に防空壕跡などの空洞部が存在する場合の他の充填方法であり、図21に示すように、初めに空洞部101E内に作業員が入って発泡体原料を注入し、作業員が作業出来なくなる高さまで発泡体161Eを充填する。その後、第4実施形態と同様にして前記パイプ挿入工程、前記発泡排気工程、前記充填確認工程および補充工程あるいはパイプ内発泡体充填工程を順に行い発泡体を空洞部に充填する。符号98Eは地面、99Eは地中、110E、115Eは原料注入パイプ、130E、140Eは排気兼確認用パイプである。

【0060】

また、前記第1実施形態ないし第5実施形態において、前記原料注入パイプとして、前記排気兼確認用パイプを代用してもよい。2種類のパイプを準備する必要がないため、作業準備が容易である。また、空洞部内面形状は平滑面でない場合が多く、発泡体の発泡形状も凹凸となりやすいため、原料注入パイプをすべてスコープで確認可能な排気兼確認用パイプとすれば、想定外の未充填箇所が生じた場合も、充填状況を複数の角度から細部にわたって確認できて、容易に充填することができる。

【0061】

このように、本発明の空洞部充填方法は、地中等の空洞部の充填に際し、大規模工事とならず、工期を短縮することができ、しかも充填不足を防ぐことができ、軟弱地盤でも施工が可能である。

【符号の説明】

【0062】

101A、101B、101C、101D、101E:空洞部

110A、110B、110C、110D、115D、120D、110E、115E:原料注入パイプ

112A、112B:原料注入孔

130A、130B、140B、130C、130D、140D、150D、130E、140E:排気兼確認用パイプ

133A、133B、143B:排気用孔

135A、135B、145B:原料不透過通気性部材

【特許請求の範囲】

【請求項1】

空洞部に発泡体原料を注入し発泡させて発泡体を充填する空洞部充填方法において、

パイプの側面に該パイプの長さ方向の複数箇所に原料吐出用孔が形成された原料注入パイプと、透明パイプの側面に該透明パイプの長さ方向の複数箇所に排気用孔が形成され、発泡体原料を通さずかつ通気性を有する原料不透過通気性部材によって前記排気用孔が前記透明パイプの側面外側から覆われた排気兼確認用パイプとを、前記空洞部内に挿入するパイプ挿入工程と、

前記原料注入パイプ内に発泡体原料を前記空洞部外から供給して前記原料吐出用孔から前記空洞部内に発泡体原料を注入し発泡させて前記空洞部内に発泡体を充填すると共に、前記発泡時に前記空洞部内の空気を前記排気兼確認用パイプの前記原料不透過通気性部材で覆われた排気用孔から前記排気兼確認用パイプを通して前記空洞部外へ排出する発泡排気工程と、

前記排気兼確認用パイプに挿入したスコープにより、前記空洞部内における前記発泡体の充填状態を前記空洞部外から確認する充填確認工程とを有することを特徴とする空洞充填方法。

【請求項2】

前記充填確認工程で前記空洞部内に充填不足箇所が存在することが発見された場合には、発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプに形成されている複数の前記排気用孔のうち前記充填不足箇所に位置する前記排気用孔を覆う前記原料不透過通気性部材を、前記排気兼確認用パイプ内に供給した前記発泡体原料によって該排気兼確認用パイプ内から押して位置をずらしまたは該排気兼確認用パイプから外して当該排気用孔を開放し、前記開放した排気用孔から前記発泡体原料を前記充填不足箇所に注入して発泡させる補充工程を、前記充填確認工程後に行うことを特徴とする空洞部充填方法。

【請求項3】

前記充填確認工程で前記空洞部内に充填不足箇所が発見されなかった場合には、前記排気兼確認用パイプ内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプ内で発泡体原料を発泡させるパイプ内発泡体充填工程を、前記充填確認工程後に行うことを特徴とする請求項2に記載の空洞部充填方法。

【請求項4】

前記パイプ挿入工程で、前記排気兼確認用パイプの複数を前記空洞部内に挿入して前記空洞部内の複数位置に配置することを特徴とする請求項1から3の何れか一項に記載の空洞部充填方法。

【請求項5】

前記パイプ挿入工程で、前記原料注入パイプ及び前記排気兼確認用パイプを前記空洞部内にそれぞれ複数挿入して前記空洞部内において高さが異なる複数段に配置し、

前記発泡排気工程を、前記複数の原料注入パイプにおける最下段の原料注入パイプから最上位の原料注入パイプまで一段毎に、あるいは複数段毎に順に行い、

前記充填確認工程を、前記一段毎あるいは複数段毎の発泡排気工程終了毎に行うことを特徴とする請求項1から4の何れか一項に記載の空洞部充填方法。

【請求項1】

空洞部に発泡体原料を注入し発泡させて発泡体を充填する空洞部充填方法において、

パイプの側面に該パイプの長さ方向の複数箇所に原料吐出用孔が形成された原料注入パイプと、透明パイプの側面に該透明パイプの長さ方向の複数箇所に排気用孔が形成され、発泡体原料を通さずかつ通気性を有する原料不透過通気性部材によって前記排気用孔が前記透明パイプの側面外側から覆われた排気兼確認用パイプとを、前記空洞部内に挿入するパイプ挿入工程と、

前記原料注入パイプ内に発泡体原料を前記空洞部外から供給して前記原料吐出用孔から前記空洞部内に発泡体原料を注入し発泡させて前記空洞部内に発泡体を充填すると共に、前記発泡時に前記空洞部内の空気を前記排気兼確認用パイプの前記原料不透過通気性部材で覆われた排気用孔から前記排気兼確認用パイプを通して前記空洞部外へ排出する発泡排気工程と、

前記排気兼確認用パイプに挿入したスコープにより、前記空洞部内における前記発泡体の充填状態を前記空洞部外から確認する充填確認工程とを有することを特徴とする空洞充填方法。

【請求項2】

前記充填確認工程で前記空洞部内に充填不足箇所が存在することが発見された場合には、発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプに形成されている複数の前記排気用孔のうち前記充填不足箇所に位置する前記排気用孔を覆う前記原料不透過通気性部材を、前記排気兼確認用パイプ内に供給した前記発泡体原料によって該排気兼確認用パイプ内から押して位置をずらしまたは該排気兼確認用パイプから外して当該排気用孔を開放し、前記開放した排気用孔から前記発泡体原料を前記充填不足箇所に注入して発泡させる補充工程を、前記充填確認工程後に行うことを特徴とする空洞部充填方法。

【請求項3】

前記充填確認工程で前記空洞部内に充填不足箇所が発見されなかった場合には、前記排気兼確認用パイプ内を発泡体で充填可能な量の発泡体原料を前記排気兼確認用パイプ内に前記空洞部外から供給し、前記排気兼確認用パイプ内で発泡体原料を発泡させるパイプ内発泡体充填工程を、前記充填確認工程後に行うことを特徴とする請求項2に記載の空洞部充填方法。

【請求項4】

前記パイプ挿入工程で、前記排気兼確認用パイプの複数を前記空洞部内に挿入して前記空洞部内の複数位置に配置することを特徴とする請求項1から3の何れか一項に記載の空洞部充填方法。

【請求項5】

前記パイプ挿入工程で、前記原料注入パイプ及び前記排気兼確認用パイプを前記空洞部内にそれぞれ複数挿入して前記空洞部内において高さが異なる複数段に配置し、

前記発泡排気工程を、前記複数の原料注入パイプにおける最下段の原料注入パイプから最上位の原料注入パイプまで一段毎に、あるいは複数段毎に順に行い、

前記充填確認工程を、前記一段毎あるいは複数段毎の発泡排気工程終了毎に行うことを特徴とする請求項1から4の何れか一項に記載の空洞部充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2012−197588(P2012−197588A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62056(P2011−62056)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(598055862)イノアック特材株式会社 (17)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(598055862)イノアック特材株式会社 (17)

【Fターム(参考)】

[ Back to top ]