空調装置用開閉ドア

【課題】基板の剛性を保ち一層の軽量化を図った空調装置などの空気通路の開閉ドア、切替ドアを提供する。

【解決手段】空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、前記基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする。

【解決手段】空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、前記基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空調装置などの空気通路の開閉ドア、切替ドアに適用され、特に空気切替ドアとして回転軸とシール部材を有する空調装置用開閉ドアに適用される。

【背景技術】

【0002】

特許文献1に見られるように、空調装置用開閉ドアについて、まず簡単に説明する。

図1(a)は、特許文献1に示された車両用空調装置の室内ユニット(HVAC)の構造を示す斜視図であり、(b)は、(a)のA部の拡大図である。図1(a)中、空調ケーシング1は、車室内に搭載されて室内に吹き出す空気通路を構成するダクト手段であり、この空調ケーシング1(紙面右側が車両前方)には、室内に空気を送風する送風機が接続している。そして、空調ケーシング1内の空気流れ上流側には、室内に吹き出す空気を冷却する蒸発器2が収納されており、送風機から送風された空気の全量がこの蒸発器2を通過する。

【0003】

蒸発器2の空気流れ下流側には、室内に吹き出す空気加熱するヒータコア3が収納されているとともに、蒸発器を通過した空気を、ヒータコア3を迂回させて室内側に流すバイパス通路4が設けられている。エアミックスドア7は、バイパス通路4を通過する冷風とヒータコア3を通過する温風との風量割合を調節する風流割合調節手段であり、空気混合室8は、バイパス通路4を通過した冷風とヒータコア3を通過した温風とを混合するエアミックスチャンバである。

【0004】

空気混合室8の上方側には、車室内の上方側に空気を吹き出すフェイス吹出口にダクトを介して連通するフェイス開口部9、および車両窓ガラスに空気を吹き出すデフロスタ吹出口にダクトを介して連通するデフロスタ開口部10が設けられている。一方、空気混合室8の下方側には、車室内の下方側に空気を吹き出すフット開口部が設けられている。フェイスドア11はフェイス開口部9を開閉する開閉手段であり、デフロスタドア12はデフロスタ開口部10を開閉する開閉手段であり、フットドア13はフット開口部を開閉する開閉手段である。

【0005】

エアミックスドア7、フェイスドア11、デフロスタドア12およびフットドア13は、回転軸を中心に矩形板状のドア本体をサーボモータ等のアクチュエータにより揺動(回転)させることにより開口部を開閉するものである。次に、エアミックスドア7の例の開閉手段の構造を説明する。図1(b)において、開口部1aは、空調ケーシング1によって構成された空気通路のうち蒸発器2に連なる流入口であり、この開口部1aの空気流れ上流側にエアミックスドア7が揺動可能に配置されている。

【0006】

エアミックスドア7は、開口部1aを開閉する略矩形状のドア本体7a、エアミックスドア7、つまりドア本体7aの揺動軸となるシャフト部7b、ドア本体7aの端部側のうち開口部1aの縁部1bに対応する部位に設けられてエアミックスドア7にて開口部1aを閉じたときにエアミックスドア7と開口部1aの縁部1bとの間に発生する隙間を閉塞する弾性変形可能なシール部7c、および開口部1aの縁部1bのうちシャフト部7b側の隙間を閉塞する弾性変形可能な第2のシール部7d等から構成されている。

【0007】

リップシール7cの図1(b)のA−A線の断面はV字形状であり、リップシール7cのうち図1(b)で下流側がエアミックスドア7と開口部1aの縁部1bとの間に発生する隙間を閉塞するシール手段であり、リップシール7cのうち図1(b)で上流側が、バイパス通路4の縁部4aとエアミックスドアとの間に発生する隙間を閉塞するシール手段である。

【0008】

ドア本体7aおよびシャフト部7bはポリプロピレン(PP)等の硬質の樹脂製であり、シール部7c、7dはエラストマ等の軟質の樹脂またはゴム製であり、両者は、一体成形することにより一体化されている。

【0009】

特許文献1のエアミックスドア7はシール部としてウレタンパッキンまたはエラストマを使用するため、平板形状の基板部(ドア本体7a)は夫々シール部を取り付けるための平面部および基板端面の幅(板厚)が必要である。そのため、基板部はほぼ均一の板厚で製作されているが、強度的にはその必要がなく、部分的に板厚を薄くすることは可能であるため、結果的に無駄な肉厚の付いた重い製品になっている。さらに、基板部は一般的にPP樹脂であるのに対し、シール部は基板部と異なる材料であるため、基板部とシール部の製造が別工程(2工程)になり、パッキン貼付工数や2色成形(2組の金型を用いて1次側となる部分を成形してから2次側となる部分を成形する)の工数が発生する。また、材料費としても、シール部の材料は基板部の材料に比べ高く、コスト高となっていた。

【0010】

特許文献2には、射出発泡成形により板状ダンパ部(基板)の内部を発泡させることで、剛性を確保しつつコスト低減と軽量化を図ったものが開示されている。図2は、特許文献2のエアコンダンパ100外観形状の斜視図である。特許文献2のエアコンダンパ100は、空気流入口を閉成可能な板状ダンパ部120と、この板状ダンパ部120の外面に装着され、空気流入口の開口端縁へ弾性的に密着するシール材160、160とから構成されている。そして板状ダンパ部120には、一方端縁から外方へ延出する回動支軸140が一体的に突設され、この回動支軸140を中心として第1位置および第2位置の間を切換え変位可能となっている。また夫々のシール材160は、ポリウレタン等の発泡体を材質としている。この場合も、特許文献1のものと同様に、板状ダンパ部とシール材の製造が別工程になり、余分な工数が発生していた。

【0011】

また、特許文献3には、発泡ポリプロピレン樹脂製の回転軸(ドアシャフト)及び支持骨を、発泡ポリプロピレン樹脂製のシール材により被覆してドア本体を形成したものが開示されているが、支持骨だけなので、軽量化が図られていても充分な強度が得られるものではなかった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4396226号公報

【特許文献2】特開2003−127639号公報

【特許文献3】特開平10−287118号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記問題に鑑み、基板の剛性を保ち一層の軽量化を図った空調装置などの空気通路の開閉ドア、切替ドアを提供するものである。

【課題を解決するための手段】

【0014】

上記課題を解決するために、請求項1の発明は、空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする。

【0015】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0016】

請求項2の発明は、請求項1の発明において、前記基板(70)は、1枚の薄板状に成形された、前記外枠部(72)、外枠内桟部(74)、及び、前記外枠内薄膜状部(73)から構成されるとともに、前記外枠部(72)、及び、前記外枠内桟部(74)は、傾斜状面からなる補強形状とし、前記外枠内薄膜状部(73)、前記外枠部(72)、及び、前記外枠内桟部(74)が、前記基板凹凸面を構成したことを特徴とする。

【0017】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。射出成形などで簡単に一体成形することができるので、加工工程を削減することができる。

また、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。薄膜の弱点である剛性についても、傾斜状面からなる補強形状として、強度上の問題を解決することができる。基板の全面に亘ってマスが少なくなるので、製品コストの低減のみならず、冷却時間が短縮することができるとともに、成形時間を短時間に行うことができるものである。さらには、開閉ドアの成形を行う金型冷却構造の簡素化(冷却管の削減)までも行うことができる。

【0018】

請求項3の発明は、請求項1又は2の発明において、前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする。

これにより、請求項2の発明と、同様な効果が得られる。

【0019】

請求項4の発明は、請求項1から3のいずれか1項に記載の発明において、前記外枠内薄膜状部(73)は、前記外枠部(72)より厚さが薄いことを特徴とする。

請求項5の発明は、請求項1から4のいずれか1項に記載の発明において、前記外枠部(72)の厚さ(t3)、又は、前記外枠内桟部(74)の厚さ(t2)は、前記外枠内薄膜状部(73)の厚さ(t1)より、0.2から1.0mm厚くしたことを特徴とする。これにより、外枠部72、外枠内桟部74、対角桟部74’が、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。

【0020】

請求項6の発明は、空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、前記外枠部(72)の厚さ(T1’)より薄くしたことを特徴とする。

【0021】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0022】

請求項7の発明は、請求項6の発明において、前記外枠部(72)、及び、前記外枠内薄膜状部(73)を射出成形で一体成形させたことを特徴とする。

【0023】

請求項8の発明は、請求項7の発明において、前記外枠内薄膜状部(73)を、フィルムで構成したことを特徴とする。

【0024】

請求項9の発明は、請求項7の発明において前記外枠内薄膜状部(73)を、熱可塑性樹脂発泡体で構成したことを特徴とする。

【0025】

請求項10の発明は、請求項6から9のいずれか1項記載の発明において、前記基板(70)は、前記外枠部(72)、及び、前記外枠内薄膜状部(73)に加えて、さらに、外枠内桟部(74)から構成したことを特徴とする。これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。

【0026】

請求項11の発明は、請求項10の発明において、前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする。これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。

【0027】

請求項12の発明は、請求項1から11のいずれか1項記載の発明において、前記開口部用シール部(7c)は、前記基板と同一材質で一体に成形され、可撓性を有することを特徴とする。これにより、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が可能となる。

【0028】

請求項13の発明は、請求項1から12のいずれか1項記載の発明において、前記基板(70)を平板状に構成したことを特徴とする。

【0029】

請求項14の発明は、請求項1から12のいずれか1項記載の発明において、前記基板(70)を円筒面又は曲面で構成したロータリドアであることを特徴とする。

【0030】

請求項15の発明は、カーエアコン用の空調装置に使用される請求項1から14のいずれか1項に記載発明の開閉ドアである。

【0031】

なお、上記に付した符号は、後述する実施形態に記載の具体的実施態様との対応関係を示す一例である。

【図面の簡単な説明】

【0032】

【図1】(a)は、特許文献1に示された車両用空調装置の室内ユニット(HVAC)の構造を示す斜視図であり、(b)は、(a)のA部の拡大図である。

【図2】特許文献2のエアコンダンパ100外観形状の斜視図である。

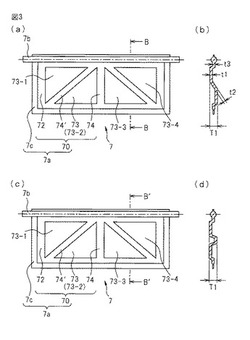

【図3】(a)は、本発明の第1実施形態の正面概要図であり、(b)は、(a)のB−B線に関する断面図であり、(c)は、本発明の第1実施形態の変形例の正面概要図であり、(d)は、(c)のB’−B’線に関する断面図である。

【図4】(a)は、本発明の第2実施形態の正面概要図であり、(b)は、(a)のC−C線に関する断面図である。

【図5】(a)は、本発明の第2実施形態の変形例の正面概要図であり、(b)は、(a)のD−D線に関する断面図である。

【図6】発泡ウレタンと基板との接合部を示す模式図である。

【図7】(a)は、本発明の第3実施形態の正面概要図であり、(b)、(c)は、(a)のE−E線に関する断面図である。(c)は、(b)の変形例である。

【図8】(a)は、本発明の第3実施形態の変形例の正面概要図であり、(b)、(c)は、(a)のF−F線に関する断面図である。(c)は、(b)の変形例である。

【発明を実施するための形態】

【0033】

以下、図面を参照して、本発明の一実施形態を説明する。各実施態様について、同一構成の部分には、同一の符号を付してその説明を省略する。

【0034】

本発明の開閉ドアは、主に、車両用空調装置(カーエアコン)の空気通路の開閉ドア、切替ドア、エアミックスドアなどに適用されるものであるが、これに限定されるものではない。車両用空調装置としては、基本的には、特許文献1のような各種HVACのドアに適用される。HVACの構造には各種の変形例が公知技術として存在し、本発明はいずれのHVACの開閉ドアにも適用可能なものである。その他、HVACに限らず、車両用空調装置の送風ユニット、内外気2層ユニット、車室内空気通路や空調用開口部において、適用されるものであり、ビル・住宅設備などの空調ダクトにおいても適用することが可能である。本発明の開閉ドアは、必ずしも平板状の開閉ドア(板ドアとも言う)に限定されることなく、円筒状、球面状、その他3次元曲面からなる任意曲面の開閉ドアにも適用可能である。

【0035】

(第1実施形態)

図3(a)は、本発明の第1実施形態の正面概要図であり、(b)は、(a)のB−B線に関する断面図である。開閉ドア7(必ずしもエアミックスドアに限定されない)は、ドア本体7aとドア回動軸7bとから構成されている。ドア本体7aは、基板70とシール部7cとからなり、ドア回動軸7bが、基板70に一体に成形されて連結している。ドア本体7aは、ドア回動軸7b回りに揺動する。開閉ドア7は、空気通路の開口部1aを開閉する。開口部1aとしては、特許文献1のHVACのエアミックスドア7に限定されるものではなく、各種HVACの他の開閉ドア(11〜13など)であっても良い。車両用空調装置の送風ユニット、内外気2層ユニット、車室内空気通路や空調用開口部1a等においても、本発明の開閉ドア7が適用されるものである。

【0036】

基板70は、1枚の薄板状に成形して、外枠部72、外枠内桟部74、及び、外枠内薄膜状部73(73−1〜73−4)を構成するとともに、外枠部72、及び、外枠内桟部74は、傾斜状面からなる補強形状とし、外枠内薄膜状部73、外枠部72、及び、外枠内桟部74が、図3(b)に見られるような基板凹凸面を構成している。ここで、傾斜状面からなる補強形状には、単一の傾斜面などで構成される場合と、図3(c)、(d)にみられるように、断面略コの字形状に形成される場合などが含まれる(第1実施形態の変形例)。

【0037】

この場合の1枚の薄板の成形は、射出成形、射出圧縮成形などで行う。1枚の熱可塑性シート材からプレス成形してもよい。

【0038】

ドア回動軸7bは、基板70と同一樹脂で射出成形してもよいが、インサート成型によって一体化しても良い。シール部7cについては、薄膜または発泡体などの軽素材をインサート成型しても良い(接着などでも良い)。また、開口部用シール部7cを、基板70と同一材質で一体に成形して、可撓性を有するようにすると良い。射出成形時にPP(ポリプロピレン)などの同一材料で基板70に連結作製すれば、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が可能となる。これらの点については、第1実施形態に限らず、後述する全ての実施形態についても適用可能である。

【0039】

外枠内桟部74には、図3(a)に見られるような、対角上に設置された対角桟部74’が含まれる。本実施形態の場合には、外枠部72、外枠内桟部74、及び、対角桟部74’は斜面など(単一斜面、斜面と平面、一部曲面)から構成されている。したがって、図3(a)、(b)において、外枠内薄膜状部73−4は、紙面下方に飛び出しており、外枠内薄膜状部73−3は、上方に飛び出しており、基板凹凸面を構成している。その他、外枠内薄膜状部73−2は、下方に飛び出しており、外枠内薄膜状部73−1は、上方に飛び出している。なお、第1実施形態の変形例の場合、図3(d)に示すように、外枠内桟部74、及び、対角桟部74’などが、断面略コの字形状に形成された場合には、外枠内薄膜状部73−1〜73−4は同一側となる。

【0040】

図3(b)を参照して、基板凹凸面間の厚み幅をT1とし、外枠内薄膜状部73(73−1〜73−4)の厚さをt1としたときに、薄膜状部の厚さt1は、基板凹凸面間の厚み幅T1より薄く形成されている。外枠部72の厚さ(t3)、又は、外枠内桟部74(対角桟部74’)の厚さt2は、前記外枠内薄膜状部の厚さt1より、厚くすると良い。具体的には0.2から1.0mmが望ましい。外枠部72、外枠内桟部74、及び、対角桟部74’の効果としては、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。なお、外枠部72、外枠内薄膜状部73、外枠内桟部74、対角桟部74’の厚さは一部又は全部同じであってもよく、また、それぞれ個々に異なっていてもよい。

【0041】

以上述べたように1枚の薄板状に成形することで、開閉ドアの軽量化を従来技術に比して一層推し進めることができ、成形作業も極めて簡潔にすることができる。しかも、薄板、薄膜の弱点である剛性についても、外枠部72、及び、外枠内桟部74(対角桟部74’)は、傾斜状面からなる補強形状として、強度上の問題を解決している。基板の全面に亘ってマスが少なくなるので、製品コストの低減のみならず、冷却時間が短縮することができるので、成形時間を短時間に行うことができるものである。さらには、開閉ドア7の成形を行う金型冷却構造の簡素化(冷却管の削減)までも行うことができる。

【0042】

また、シール部7cについては、射出成形時にPPなどの同一材料で基板70に一体連結成形すれば、従来のシール部形成の加工工程が削減でき、かつ、シール材としても従来材より安価になるので、製品コストの低減が可能となる。第1実施形態に使用される材料としては、PP、PE(ポリエチレン)、PA(ポリアミド)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)などが挙げられる。その他の熱可塑性樹脂を用いることもできる。

【0043】

(第2実施形態)

図4(a)は、本発明の第2実施形態の正面概要図であり、(b)は、(a)のC−C線に関する断面図である。図5(a)は、本発明の第2実施形態の変形例の正面概要図であり、(b)は、(a)のD−D線に関する断面図である。

本実施形態においては、基板70は、図4、5に示すように、外枠部72の内部に、基板の外枠部72の厚さT’より薄い外枠内薄膜状部73(厚さt1)が設けられている。外枠内薄膜状部73の形状は、四角形に限らず、丸や楕円の任意形状であっても良く、1個に限らず複数個からなっていても良い。従来、基板70はほぼ均一の板厚で製作されて、結果的に無駄肉の付いた重い製品になっていたのに対して、本実施形態においては、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0044】

開口部用シール部7cについては、図4の実施形態では、ウレタンパッキンとなっている。一方、図5の変形例では、開口部用シール部7cは、エラストマとなっており、基板70とPPなどの同一材質で一体に成形され、可撓性を有するように成形されている。

【0045】

外枠内薄膜状部73は、風を通さないPP、PEなどのフィルム状または発泡体などの軽素材で基板の外枠部72と一体構造で形成されている。外枠内薄膜状部73は外枠部72と同一材料でも、異なる材料でも良く、開閉ドア7を成形する時に、外枠内薄膜状部73を型内にインサートすることでドア本体70に一体成形する。また、同一材料の時にはドア本体を成形する時に射出圧縮成形法により、外枠部72より板厚の薄い外枠内薄膜状部73を形成して、コストを低減することができる。

【0046】

外枠内薄膜状部73を発泡体とする場合には、本実施形態では、独立気泡構造の発泡体樹脂を用いる。

図6は、本実施形態とは異なり、発泡ウレタンと基板70の外枠部72との接合部を示す模式図である。発泡ウレタンは熱硬化性樹脂の範疇であり、構造的には骨格と骨格間に形成された薄膜(セル膜)からなる気泡体の集合体であるが、セル膜が部分的に破れ、隣り合う気泡が連通した連泡体である。このため、図6に示すように、外枠部72との結合は、ドア本体の成形時の溶融した樹脂がウレタン表層部の気泡体の中に入り込み、固化後、ウレタンの骨格を抱き込んだ状態で、いわば機械的に両者が連結している。また、シール性については、連泡体であるため、発泡ウレタンを通して通気しまうことがある。

【0047】

一方、本実施形態においては、ポリエチレンフォームなどのスキン層を有するものであるか、または、独立気泡構造(クローズドセル)としているため、発泡体を通しての通気はない。また、本実施形態においては、ドア本体との結合方法が発泡ウレタンとは異なる。つまり、発泡体が熱可塑性樹脂のため、ドア本体の成形時の溶融した樹脂の熱により、発泡体表面が溶融し、両者の樹脂が入り混じった状態で固化、溶着(融着)して、強固に結合するものである。したがって、発泡体により軽量化しても強度面において、均一板厚の従来技術と比べて、遜色ない開閉ドアを成形することができるのである。

【0048】

外枠内薄膜状部73をフィルムで構成する場合には、実施例としては、フィルムの厚さは0.2mm程度で行うものである。薄膜、フィルムによる効果としては、軽量化以外に冷却時間短縮による生産効率のアップ(成形サイクルタイム短縮)を得ることができる。

【0049】

本実施形態の開閉ドアは、必ずしも平板状の開閉ドアに限定されることなく、円筒状、球面状、その他3次元曲面からなる任意曲面の開閉ドアにも適用可能である。3次元曲面からなる一定厚さの外枠部の内部に、3次元曲面の外枠部厚さT’より薄い外枠内薄膜状部73(厚さt1)を設けることにより、本実施形態と同様な効果を得ることができるものである。

【0050】

(第3実施形態)

図7(a)は、本発明の第3実施形態の正面概要図であり、(b)、(c)は、(a)のE−E線に関する断面図である。図8(a)は、本発明の第3実施形態の変形例の正面概要図であり、(b)、(c)は、(a)のF−F線に関する断面図である。双方とも(c)は、(b)の変形例である。図7の場合には、ドア回動軸7bがドア本体7aの側部に設置されているが、図8の場合には、中心線に沿って設置されている。

【0051】

また、第3実施形態は、基板70が、第2実施形態と異なり、外枠部72、外枠内薄膜状部73に加えて、さらに、外枠内桟部74、対角桟部74’から構成されている。第2実施形態では、中央部に外枠内薄膜状部73が1つ存在したが、第3実施形態では、複数存在している。第3実施形態では、対角桟部74’を設けたものを示したが、これに限定されるものではない。強度さえ得られれば、外枠内薄膜状部73の形状は任意の形状であっても良い。第2実施形態と同様に、基板の外枠部72の厚さT’より薄い外枠内薄膜状部73(厚さt1)が設けられている。

【0052】

図7(b)、図8(b)では、外枠部72、外枠内桟部74、対角桟部74’が連結して1枚の板状(PPなど)に形成されて、図7(b)、図8(b)で見るように左右に2枚形成して、内側にサンドイッチ状に、薄膜(PP、PET)からなる外枠内薄膜状部73及び開口部用シール部7c(一枚板状)が、挟み込まれて成形されている。図7(c)、図8(c)では、薄膜からなる外枠内薄膜状部73及び開口部用シール部7c(一枚板状)が左側から一体成形されている。これらの場合には、開口部用シール部7cを、基板70と同一材質で一体に成形して、可撓性を有するようにしており、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が顕著である。

【0053】

第2、3実施形態およびその変形例においても、使用される材料としては、PP、PE、PA、PBT、PETなどから第1実施形態と同様に適宜選択して成形すると良い。

【符号の説明】

【0054】

1a 空気通路の開口部

7 開閉ドア

7a ドア本体

7b ドア回動軸

7c 開口部用シール部

70 基板

72 外枠部

73 外枠内薄膜状部

74 外枠内桟部

74’ 対角桟部

【技術分野】

【0001】

本発明は、空調装置などの空気通路の開閉ドア、切替ドアに適用され、特に空気切替ドアとして回転軸とシール部材を有する空調装置用開閉ドアに適用される。

【背景技術】

【0002】

特許文献1に見られるように、空調装置用開閉ドアについて、まず簡単に説明する。

図1(a)は、特許文献1に示された車両用空調装置の室内ユニット(HVAC)の構造を示す斜視図であり、(b)は、(a)のA部の拡大図である。図1(a)中、空調ケーシング1は、車室内に搭載されて室内に吹き出す空気通路を構成するダクト手段であり、この空調ケーシング1(紙面右側が車両前方)には、室内に空気を送風する送風機が接続している。そして、空調ケーシング1内の空気流れ上流側には、室内に吹き出す空気を冷却する蒸発器2が収納されており、送風機から送風された空気の全量がこの蒸発器2を通過する。

【0003】

蒸発器2の空気流れ下流側には、室内に吹き出す空気加熱するヒータコア3が収納されているとともに、蒸発器を通過した空気を、ヒータコア3を迂回させて室内側に流すバイパス通路4が設けられている。エアミックスドア7は、バイパス通路4を通過する冷風とヒータコア3を通過する温風との風量割合を調節する風流割合調節手段であり、空気混合室8は、バイパス通路4を通過した冷風とヒータコア3を通過した温風とを混合するエアミックスチャンバである。

【0004】

空気混合室8の上方側には、車室内の上方側に空気を吹き出すフェイス吹出口にダクトを介して連通するフェイス開口部9、および車両窓ガラスに空気を吹き出すデフロスタ吹出口にダクトを介して連通するデフロスタ開口部10が設けられている。一方、空気混合室8の下方側には、車室内の下方側に空気を吹き出すフット開口部が設けられている。フェイスドア11はフェイス開口部9を開閉する開閉手段であり、デフロスタドア12はデフロスタ開口部10を開閉する開閉手段であり、フットドア13はフット開口部を開閉する開閉手段である。

【0005】

エアミックスドア7、フェイスドア11、デフロスタドア12およびフットドア13は、回転軸を中心に矩形板状のドア本体をサーボモータ等のアクチュエータにより揺動(回転)させることにより開口部を開閉するものである。次に、エアミックスドア7の例の開閉手段の構造を説明する。図1(b)において、開口部1aは、空調ケーシング1によって構成された空気通路のうち蒸発器2に連なる流入口であり、この開口部1aの空気流れ上流側にエアミックスドア7が揺動可能に配置されている。

【0006】

エアミックスドア7は、開口部1aを開閉する略矩形状のドア本体7a、エアミックスドア7、つまりドア本体7aの揺動軸となるシャフト部7b、ドア本体7aの端部側のうち開口部1aの縁部1bに対応する部位に設けられてエアミックスドア7にて開口部1aを閉じたときにエアミックスドア7と開口部1aの縁部1bとの間に発生する隙間を閉塞する弾性変形可能なシール部7c、および開口部1aの縁部1bのうちシャフト部7b側の隙間を閉塞する弾性変形可能な第2のシール部7d等から構成されている。

【0007】

リップシール7cの図1(b)のA−A線の断面はV字形状であり、リップシール7cのうち図1(b)で下流側がエアミックスドア7と開口部1aの縁部1bとの間に発生する隙間を閉塞するシール手段であり、リップシール7cのうち図1(b)で上流側が、バイパス通路4の縁部4aとエアミックスドアとの間に発生する隙間を閉塞するシール手段である。

【0008】

ドア本体7aおよびシャフト部7bはポリプロピレン(PP)等の硬質の樹脂製であり、シール部7c、7dはエラストマ等の軟質の樹脂またはゴム製であり、両者は、一体成形することにより一体化されている。

【0009】

特許文献1のエアミックスドア7はシール部としてウレタンパッキンまたはエラストマを使用するため、平板形状の基板部(ドア本体7a)は夫々シール部を取り付けるための平面部および基板端面の幅(板厚)が必要である。そのため、基板部はほぼ均一の板厚で製作されているが、強度的にはその必要がなく、部分的に板厚を薄くすることは可能であるため、結果的に無駄な肉厚の付いた重い製品になっている。さらに、基板部は一般的にPP樹脂であるのに対し、シール部は基板部と異なる材料であるため、基板部とシール部の製造が別工程(2工程)になり、パッキン貼付工数や2色成形(2組の金型を用いて1次側となる部分を成形してから2次側となる部分を成形する)の工数が発生する。また、材料費としても、シール部の材料は基板部の材料に比べ高く、コスト高となっていた。

【0010】

特許文献2には、射出発泡成形により板状ダンパ部(基板)の内部を発泡させることで、剛性を確保しつつコスト低減と軽量化を図ったものが開示されている。図2は、特許文献2のエアコンダンパ100外観形状の斜視図である。特許文献2のエアコンダンパ100は、空気流入口を閉成可能な板状ダンパ部120と、この板状ダンパ部120の外面に装着され、空気流入口の開口端縁へ弾性的に密着するシール材160、160とから構成されている。そして板状ダンパ部120には、一方端縁から外方へ延出する回動支軸140が一体的に突設され、この回動支軸140を中心として第1位置および第2位置の間を切換え変位可能となっている。また夫々のシール材160は、ポリウレタン等の発泡体を材質としている。この場合も、特許文献1のものと同様に、板状ダンパ部とシール材の製造が別工程になり、余分な工数が発生していた。

【0011】

また、特許文献3には、発泡ポリプロピレン樹脂製の回転軸(ドアシャフト)及び支持骨を、発泡ポリプロピレン樹脂製のシール材により被覆してドア本体を形成したものが開示されているが、支持骨だけなので、軽量化が図られていても充分な強度が得られるものではなかった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4396226号公報

【特許文献2】特開2003−127639号公報

【特許文献3】特開平10−287118号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記問題に鑑み、基板の剛性を保ち一層の軽量化を図った空調装置などの空気通路の開閉ドア、切替ドアを提供するものである。

【課題を解決するための手段】

【0014】

上記課題を解決するために、請求項1の発明は、空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする。

【0015】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0016】

請求項2の発明は、請求項1の発明において、前記基板(70)は、1枚の薄板状に成形された、前記外枠部(72)、外枠内桟部(74)、及び、前記外枠内薄膜状部(73)から構成されるとともに、前記外枠部(72)、及び、前記外枠内桟部(74)は、傾斜状面からなる補強形状とし、前記外枠内薄膜状部(73)、前記外枠部(72)、及び、前記外枠内桟部(74)が、前記基板凹凸面を構成したことを特徴とする。

【0017】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。射出成形などで簡単に一体成形することができるので、加工工程を削減することができる。

また、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。薄膜の弱点である剛性についても、傾斜状面からなる補強形状として、強度上の問題を解決することができる。基板の全面に亘ってマスが少なくなるので、製品コストの低減のみならず、冷却時間が短縮することができるとともに、成形時間を短時間に行うことができるものである。さらには、開閉ドアの成形を行う金型冷却構造の簡素化(冷却管の削減)までも行うことができる。

【0018】

請求項3の発明は、請求項1又は2の発明において、前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする。

これにより、請求項2の発明と、同様な効果が得られる。

【0019】

請求項4の発明は、請求項1から3のいずれか1項に記載の発明において、前記外枠内薄膜状部(73)は、前記外枠部(72)より厚さが薄いことを特徴とする。

請求項5の発明は、請求項1から4のいずれか1項に記載の発明において、前記外枠部(72)の厚さ(t3)、又は、前記外枠内桟部(74)の厚さ(t2)は、前記外枠内薄膜状部(73)の厚さ(t1)より、0.2から1.0mm厚くしたことを特徴とする。これにより、外枠部72、外枠内桟部74、対角桟部74’が、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。

【0020】

請求項6の発明は、空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、前記外枠内薄膜状部(73)の厚さ(t1)を、前記外枠部(72)の厚さ(T1’)より薄くしたことを特徴とする。

【0021】

これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0022】

請求項7の発明は、請求項6の発明において、前記外枠部(72)、及び、前記外枠内薄膜状部(73)を射出成形で一体成形させたことを特徴とする。

【0023】

請求項8の発明は、請求項7の発明において、前記外枠内薄膜状部(73)を、フィルムで構成したことを特徴とする。

【0024】

請求項9の発明は、請求項7の発明において前記外枠内薄膜状部(73)を、熱可塑性樹脂発泡体で構成したことを特徴とする。

【0025】

請求項10の発明は、請求項6から9のいずれか1項記載の発明において、前記基板(70)は、前記外枠部(72)、及び、前記外枠内薄膜状部(73)に加えて、さらに、外枠内桟部(74)から構成したことを特徴とする。これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。

【0026】

請求項11の発明は、請求項10の発明において、前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする。これにより、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。

【0027】

請求項12の発明は、請求項1から11のいずれか1項記載の発明において、前記開口部用シール部(7c)は、前記基板と同一材質で一体に成形され、可撓性を有することを特徴とする。これにより、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が可能となる。

【0028】

請求項13の発明は、請求項1から12のいずれか1項記載の発明において、前記基板(70)を平板状に構成したことを特徴とする。

【0029】

請求項14の発明は、請求項1から12のいずれか1項記載の発明において、前記基板(70)を円筒面又は曲面で構成したロータリドアであることを特徴とする。

【0030】

請求項15の発明は、カーエアコン用の空調装置に使用される請求項1から14のいずれか1項に記載発明の開閉ドアである。

【0031】

なお、上記に付した符号は、後述する実施形態に記載の具体的実施態様との対応関係を示す一例である。

【図面の簡単な説明】

【0032】

【図1】(a)は、特許文献1に示された車両用空調装置の室内ユニット(HVAC)の構造を示す斜視図であり、(b)は、(a)のA部の拡大図である。

【図2】特許文献2のエアコンダンパ100外観形状の斜視図である。

【図3】(a)は、本発明の第1実施形態の正面概要図であり、(b)は、(a)のB−B線に関する断面図であり、(c)は、本発明の第1実施形態の変形例の正面概要図であり、(d)は、(c)のB’−B’線に関する断面図である。

【図4】(a)は、本発明の第2実施形態の正面概要図であり、(b)は、(a)のC−C線に関する断面図である。

【図5】(a)は、本発明の第2実施形態の変形例の正面概要図であり、(b)は、(a)のD−D線に関する断面図である。

【図6】発泡ウレタンと基板との接合部を示す模式図である。

【図7】(a)は、本発明の第3実施形態の正面概要図であり、(b)、(c)は、(a)のE−E線に関する断面図である。(c)は、(b)の変形例である。

【図8】(a)は、本発明の第3実施形態の変形例の正面概要図であり、(b)、(c)は、(a)のF−F線に関する断面図である。(c)は、(b)の変形例である。

【発明を実施するための形態】

【0033】

以下、図面を参照して、本発明の一実施形態を説明する。各実施態様について、同一構成の部分には、同一の符号を付してその説明を省略する。

【0034】

本発明の開閉ドアは、主に、車両用空調装置(カーエアコン)の空気通路の開閉ドア、切替ドア、エアミックスドアなどに適用されるものであるが、これに限定されるものではない。車両用空調装置としては、基本的には、特許文献1のような各種HVACのドアに適用される。HVACの構造には各種の変形例が公知技術として存在し、本発明はいずれのHVACの開閉ドアにも適用可能なものである。その他、HVACに限らず、車両用空調装置の送風ユニット、内外気2層ユニット、車室内空気通路や空調用開口部において、適用されるものであり、ビル・住宅設備などの空調ダクトにおいても適用することが可能である。本発明の開閉ドアは、必ずしも平板状の開閉ドア(板ドアとも言う)に限定されることなく、円筒状、球面状、その他3次元曲面からなる任意曲面の開閉ドアにも適用可能である。

【0035】

(第1実施形態)

図3(a)は、本発明の第1実施形態の正面概要図であり、(b)は、(a)のB−B線に関する断面図である。開閉ドア7(必ずしもエアミックスドアに限定されない)は、ドア本体7aとドア回動軸7bとから構成されている。ドア本体7aは、基板70とシール部7cとからなり、ドア回動軸7bが、基板70に一体に成形されて連結している。ドア本体7aは、ドア回動軸7b回りに揺動する。開閉ドア7は、空気通路の開口部1aを開閉する。開口部1aとしては、特許文献1のHVACのエアミックスドア7に限定されるものではなく、各種HVACの他の開閉ドア(11〜13など)であっても良い。車両用空調装置の送風ユニット、内外気2層ユニット、車室内空気通路や空調用開口部1a等においても、本発明の開閉ドア7が適用されるものである。

【0036】

基板70は、1枚の薄板状に成形して、外枠部72、外枠内桟部74、及び、外枠内薄膜状部73(73−1〜73−4)を構成するとともに、外枠部72、及び、外枠内桟部74は、傾斜状面からなる補強形状とし、外枠内薄膜状部73、外枠部72、及び、外枠内桟部74が、図3(b)に見られるような基板凹凸面を構成している。ここで、傾斜状面からなる補強形状には、単一の傾斜面などで構成される場合と、図3(c)、(d)にみられるように、断面略コの字形状に形成される場合などが含まれる(第1実施形態の変形例)。

【0037】

この場合の1枚の薄板の成形は、射出成形、射出圧縮成形などで行う。1枚の熱可塑性シート材からプレス成形してもよい。

【0038】

ドア回動軸7bは、基板70と同一樹脂で射出成形してもよいが、インサート成型によって一体化しても良い。シール部7cについては、薄膜または発泡体などの軽素材をインサート成型しても良い(接着などでも良い)。また、開口部用シール部7cを、基板70と同一材質で一体に成形して、可撓性を有するようにすると良い。射出成形時にPP(ポリプロピレン)などの同一材料で基板70に連結作製すれば、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が可能となる。これらの点については、第1実施形態に限らず、後述する全ての実施形態についても適用可能である。

【0039】

外枠内桟部74には、図3(a)に見られるような、対角上に設置された対角桟部74’が含まれる。本実施形態の場合には、外枠部72、外枠内桟部74、及び、対角桟部74’は斜面など(単一斜面、斜面と平面、一部曲面)から構成されている。したがって、図3(a)、(b)において、外枠内薄膜状部73−4は、紙面下方に飛び出しており、外枠内薄膜状部73−3は、上方に飛び出しており、基板凹凸面を構成している。その他、外枠内薄膜状部73−2は、下方に飛び出しており、外枠内薄膜状部73−1は、上方に飛び出している。なお、第1実施形態の変形例の場合、図3(d)に示すように、外枠内桟部74、及び、対角桟部74’などが、断面略コの字形状に形成された場合には、外枠内薄膜状部73−1〜73−4は同一側となる。

【0040】

図3(b)を参照して、基板凹凸面間の厚み幅をT1とし、外枠内薄膜状部73(73−1〜73−4)の厚さをt1としたときに、薄膜状部の厚さt1は、基板凹凸面間の厚み幅T1より薄く形成されている。外枠部72の厚さ(t3)、又は、外枠内桟部74(対角桟部74’)の厚さt2は、前記外枠内薄膜状部の厚さt1より、厚くすると良い。具体的には0.2から1.0mmが望ましい。外枠部72、外枠内桟部74、及び、対角桟部74’の効果としては、補強以外に、薄膜化した基板の振動抑制と、成形時の型内での樹脂の流れを良くするための射出成形時のランナーとしての効果を期待することができる。なお、外枠部72、外枠内薄膜状部73、外枠内桟部74、対角桟部74’の厚さは一部又は全部同じであってもよく、また、それぞれ個々に異なっていてもよい。

【0041】

以上述べたように1枚の薄板状に成形することで、開閉ドアの軽量化を従来技術に比して一層推し進めることができ、成形作業も極めて簡潔にすることができる。しかも、薄板、薄膜の弱点である剛性についても、外枠部72、及び、外枠内桟部74(対角桟部74’)は、傾斜状面からなる補強形状として、強度上の問題を解決している。基板の全面に亘ってマスが少なくなるので、製品コストの低減のみならず、冷却時間が短縮することができるので、成形時間を短時間に行うことができるものである。さらには、開閉ドア7の成形を行う金型冷却構造の簡素化(冷却管の削減)までも行うことができる。

【0042】

また、シール部7cについては、射出成形時にPPなどの同一材料で基板70に一体連結成形すれば、従来のシール部形成の加工工程が削減でき、かつ、シール材としても従来材より安価になるので、製品コストの低減が可能となる。第1実施形態に使用される材料としては、PP、PE(ポリエチレン)、PA(ポリアミド)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)などが挙げられる。その他の熱可塑性樹脂を用いることもできる。

【0043】

(第2実施形態)

図4(a)は、本発明の第2実施形態の正面概要図であり、(b)は、(a)のC−C線に関する断面図である。図5(a)は、本発明の第2実施形態の変形例の正面概要図であり、(b)は、(a)のD−D線に関する断面図である。

本実施形態においては、基板70は、図4、5に示すように、外枠部72の内部に、基板の外枠部72の厚さT’より薄い外枠内薄膜状部73(厚さt1)が設けられている。外枠内薄膜状部73の形状は、四角形に限らず、丸や楕円の任意形状であっても良く、1個に限らず複数個からなっていても良い。従来、基板70はほぼ均一の板厚で製作されて、結果的に無駄肉の付いた重い製品になっていたのに対して、本実施形態においては、剛性を確保しつつコスト低減と一層の軽量化を図ることができる。また射出成形などで一体成形することができるので、加工工程を削減することができる。

【0044】

開口部用シール部7cについては、図4の実施形態では、ウレタンパッキンとなっている。一方、図5の変形例では、開口部用シール部7cは、エラストマとなっており、基板70とPPなどの同一材質で一体に成形され、可撓性を有するように成形されている。

【0045】

外枠内薄膜状部73は、風を通さないPP、PEなどのフィルム状または発泡体などの軽素材で基板の外枠部72と一体構造で形成されている。外枠内薄膜状部73は外枠部72と同一材料でも、異なる材料でも良く、開閉ドア7を成形する時に、外枠内薄膜状部73を型内にインサートすることでドア本体70に一体成形する。また、同一材料の時にはドア本体を成形する時に射出圧縮成形法により、外枠部72より板厚の薄い外枠内薄膜状部73を形成して、コストを低減することができる。

【0046】

外枠内薄膜状部73を発泡体とする場合には、本実施形態では、独立気泡構造の発泡体樹脂を用いる。

図6は、本実施形態とは異なり、発泡ウレタンと基板70の外枠部72との接合部を示す模式図である。発泡ウレタンは熱硬化性樹脂の範疇であり、構造的には骨格と骨格間に形成された薄膜(セル膜)からなる気泡体の集合体であるが、セル膜が部分的に破れ、隣り合う気泡が連通した連泡体である。このため、図6に示すように、外枠部72との結合は、ドア本体の成形時の溶融した樹脂がウレタン表層部の気泡体の中に入り込み、固化後、ウレタンの骨格を抱き込んだ状態で、いわば機械的に両者が連結している。また、シール性については、連泡体であるため、発泡ウレタンを通して通気しまうことがある。

【0047】

一方、本実施形態においては、ポリエチレンフォームなどのスキン層を有するものであるか、または、独立気泡構造(クローズドセル)としているため、発泡体を通しての通気はない。また、本実施形態においては、ドア本体との結合方法が発泡ウレタンとは異なる。つまり、発泡体が熱可塑性樹脂のため、ドア本体の成形時の溶融した樹脂の熱により、発泡体表面が溶融し、両者の樹脂が入り混じった状態で固化、溶着(融着)して、強固に結合するものである。したがって、発泡体により軽量化しても強度面において、均一板厚の従来技術と比べて、遜色ない開閉ドアを成形することができるのである。

【0048】

外枠内薄膜状部73をフィルムで構成する場合には、実施例としては、フィルムの厚さは0.2mm程度で行うものである。薄膜、フィルムによる効果としては、軽量化以外に冷却時間短縮による生産効率のアップ(成形サイクルタイム短縮)を得ることができる。

【0049】

本実施形態の開閉ドアは、必ずしも平板状の開閉ドアに限定されることなく、円筒状、球面状、その他3次元曲面からなる任意曲面の開閉ドアにも適用可能である。3次元曲面からなる一定厚さの外枠部の内部に、3次元曲面の外枠部厚さT’より薄い外枠内薄膜状部73(厚さt1)を設けることにより、本実施形態と同様な効果を得ることができるものである。

【0050】

(第3実施形態)

図7(a)は、本発明の第3実施形態の正面概要図であり、(b)、(c)は、(a)のE−E線に関する断面図である。図8(a)は、本発明の第3実施形態の変形例の正面概要図であり、(b)、(c)は、(a)のF−F線に関する断面図である。双方とも(c)は、(b)の変形例である。図7の場合には、ドア回動軸7bがドア本体7aの側部に設置されているが、図8の場合には、中心線に沿って設置されている。

【0051】

また、第3実施形態は、基板70が、第2実施形態と異なり、外枠部72、外枠内薄膜状部73に加えて、さらに、外枠内桟部74、対角桟部74’から構成されている。第2実施形態では、中央部に外枠内薄膜状部73が1つ存在したが、第3実施形態では、複数存在している。第3実施形態では、対角桟部74’を設けたものを示したが、これに限定されるものではない。強度さえ得られれば、外枠内薄膜状部73の形状は任意の形状であっても良い。第2実施形態と同様に、基板の外枠部72の厚さT’より薄い外枠内薄膜状部73(厚さt1)が設けられている。

【0052】

図7(b)、図8(b)では、外枠部72、外枠内桟部74、対角桟部74’が連結して1枚の板状(PPなど)に形成されて、図7(b)、図8(b)で見るように左右に2枚形成して、内側にサンドイッチ状に、薄膜(PP、PET)からなる外枠内薄膜状部73及び開口部用シール部7c(一枚板状)が、挟み込まれて成形されている。図7(c)、図8(c)では、薄膜からなる外枠内薄膜状部73及び開口部用シール部7c(一枚板状)が左側から一体成形されている。これらの場合には、開口部用シール部7cを、基板70と同一材質で一体に成形して、可撓性を有するようにしており、従来のシール部形成の加工が削減でき、かつシール材としても従来材より安価になるので、製品コストの低減が顕著である。

【0053】

第2、3実施形態およびその変形例においても、使用される材料としては、PP、PE、PA、PBT、PETなどから第1実施形態と同様に適宜選択して成形すると良い。

【符号の説明】

【0054】

1a 空気通路の開口部

7 開閉ドア

7a ドア本体

7b ドア回動軸

7c 開口部用シール部

70 基板

72 外枠部

73 外枠内薄膜状部

74 外枠内桟部

74’ 対角桟部

【特許請求の範囲】

【請求項1】

空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、

成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、

該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、

前記外枠内薄膜状部(73)の厚さ(t1)を、基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする開閉ドア。

【請求項2】

前記基板(70)は、1枚の薄板状に成形された、前記外枠部(72)、外枠内桟部(74)、及び、前記外枠内薄膜状部(73)から構成されるとともに、前記外枠部(72)、及び、前記外枠内桟部(74)は、傾斜状面からなる補強形状とし、前記外枠内薄膜状部(73)、前記外枠部(72)、及び、前記外枠内桟部(74)が、前記基板凹凸面を構成したことを特徴とする請求項1に記載の開閉ドア。

【請求項3】

前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする請求項1又は2に記載の開閉ドア。

【請求項4】

前記外枠内薄膜状部(73)は、前記外枠部(72)より厚さが薄いことを特徴とする請求項1から3のいずれか1項に記載の開閉ドア。

【請求項5】

前記外枠部(72)の厚さ(t3)、又は、前記外枠内桟部(74)の厚さ(t2)は、前記外枠内薄膜状部(73)の厚さ(t1)より、0.2から1.0mm厚くしたことを特徴とする請求項1から4のいずれか1項に記載の開閉ドア。

【請求項6】

空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、

成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、

該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、

前記外枠内薄膜状部(73)の厚さ(t1)を、前記外枠部(72)の厚さ(T1’)より薄くしたことを特徴とする開閉ドア。

【請求項7】

前記外枠部(72)、及び、前記外枠内薄膜状部(73)を射出成形で一体成形させたことを特徴とする請求項6に記載の開閉ドア。

【請求項8】

前記外枠内薄膜状部(73)を、フィルムで構成したことを特徴とする請求項7に記載の開閉ドア。

【請求項9】

前記外枠内薄膜状部(73)を、熱可塑性樹脂発泡体で構成したことを特徴とする請求項7に記載の開閉ドア。

【請求項10】

前記基板(70)は、前記外枠部(72)、及び、前記外枠内薄膜状部(73)に加えて、さらに、外枠内桟部(74)から構成したことを特徴とする請求項6から9のいずれか1項に記載の開閉ドア。

【請求項11】

前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする請求項10に記載の開閉ドア。

【請求項12】

前記開口部用シール部(7c)は、前記基板と同一材質で一体に成形され、可撓性を有することを特徴とする請求項1から11のいずれか1項に記載の開閉ドア。

【請求項13】

前記基板(70)を平板状に構成したことを特徴とする請求項1から12のいずれか1項に記載の開閉ドア。

【請求項14】

前記基板(70)を円筒面又は曲面で構成したロータリドアであることを特徴とする請求項1から12のいずれか1項に記載の開閉ドア。

【請求項15】

カーエアコン用の空調装置に使用される請求項1から14のいずれか1項に記載の開閉ドア。

【請求項1】

空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、

成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、

該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、

前記外枠内薄膜状部(73)の厚さ(t1)を、基板凹凸面間の厚み幅(T1)より薄くしたことを特徴とする開閉ドア。

【請求項2】

前記基板(70)は、1枚の薄板状に成形された、前記外枠部(72)、外枠内桟部(74)、及び、前記外枠内薄膜状部(73)から構成されるとともに、前記外枠部(72)、及び、前記外枠内桟部(74)は、傾斜状面からなる補強形状とし、前記外枠内薄膜状部(73)、前記外枠部(72)、及び、前記外枠内桟部(74)が、前記基板凹凸面を構成したことを特徴とする請求項1に記載の開閉ドア。

【請求項3】

前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする請求項1又は2に記載の開閉ドア。

【請求項4】

前記外枠内薄膜状部(73)は、前記外枠部(72)より厚さが薄いことを特徴とする請求項1から3のいずれか1項に記載の開閉ドア。

【請求項5】

前記外枠部(72)の厚さ(t3)、又は、前記外枠内桟部(74)の厚さ(t2)は、前記外枠内薄膜状部(73)の厚さ(t1)より、0.2から1.0mm厚くしたことを特徴とする請求項1から4のいずれか1項に記載の開閉ドア。

【請求項6】

空気通路の開口部(1a)を開閉する開閉ドア(7)であって、該開閉ドア(7)が、

成形加工した外枠部(72)及び外枠内薄膜状部(73)を含む基板(70)、並びに、開口部用シール部(7c)を有するドア本体(7a)と、

該ドア本体(7a)を前記開口部(1a)に対して開閉するためのドア回動軸(7b)とを具備し、

前記外枠内薄膜状部(73)の厚さ(t1)を、前記外枠部(72)の厚さ(T1’)より薄くしたことを特徴とする開閉ドア。

【請求項7】

前記外枠部(72)、及び、前記外枠内薄膜状部(73)を射出成形で一体成形させたことを特徴とする請求項6に記載の開閉ドア。

【請求項8】

前記外枠内薄膜状部(73)を、フィルムで構成したことを特徴とする請求項7に記載の開閉ドア。

【請求項9】

前記外枠内薄膜状部(73)を、熱可塑性樹脂発泡体で構成したことを特徴とする請求項7に記載の開閉ドア。

【請求項10】

前記基板(70)は、前記外枠部(72)、及び、前記外枠内薄膜状部(73)に加えて、さらに、外枠内桟部(74)から構成したことを特徴とする請求項6から9のいずれか1項に記載の開閉ドア。

【請求項11】

前記外枠内桟部(74)には、少なくとも対角上に設置された対角桟部(74’)が含まれることを特徴とする請求項10に記載の開閉ドア。

【請求項12】

前記開口部用シール部(7c)は、前記基板と同一材質で一体に成形され、可撓性を有することを特徴とする請求項1から11のいずれか1項に記載の開閉ドア。

【請求項13】

前記基板(70)を平板状に構成したことを特徴とする請求項1から12のいずれか1項に記載の開閉ドア。

【請求項14】

前記基板(70)を円筒面又は曲面で構成したロータリドアであることを特徴とする請求項1から12のいずれか1項に記載の開閉ドア。

【請求項15】

カーエアコン用の空調装置に使用される請求項1から14のいずれか1項に記載の開閉ドア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【公開番号】特開2013−86597(P2013−86597A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227275(P2011−227275)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]