穿孔ドリル及び穿孔ドリルにおけるねじれ溝の加工方法

【解決手段】穿孔ドリル16では、一対のねじれ溝13を周方向へ並設するとともに両ねじれ溝13間にあたり部9を設け、両ねじれ溝13において回転向きXFに対する反対向きXB側で端縁11にマージン14を設けるとともに、回転向きXF側で端縁10にヒール15を設けている。マージン14のねじれ角はヒール15のねじれ角よりも小さい。ねじれ溝13でヒール15側の表面あらさよりもマージン14側の表面あらさが小さい。ねじれ溝13を加工する際、まず素材に第一段階のねじれ溝を第一段階のリードで荒砥石により加工した後、第一段階のリードよりも大きい第二段階のリードで第二段階のねじれ溝を仕上砥石により加工する。

【効果】より一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリル16を提供するとともに、穿孔ドリル16のねじれ溝13を容易に加工することができる。

【効果】より一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリル16を提供するとともに、穿孔ドリル16のねじれ溝13を容易に加工することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともにこの各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリル、並びに、この穿孔ドリルのねじれ溝を加工する方法に関するものである。

【背景技術】

【0002】

従来の穿孔ドリルにおいては、先端部の刃先から基端部側へ延びる複数のねじれ溝が外周部の周方向へ並設されているとともに、この各ねじれ溝間にあたり部が各ねじれ溝に沿って設けられている。この各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンが設けられているとともに、回転方向中回転向き側の端縁にヒールが設けられている。この各ねじれ溝において、マージンとヒールとを結ぶ回転方向の想定円弧線の周方向幅や、その想定円弧線の内側で区画される半径方向の横断面の面積は、それぞれ先端部の刃先側から基端部側にわたり一様になっている。この各ねじれ溝の周方向幅や横断面積は穿孔ドリルの直径に応じて制限されるため、深穴加工で切屑がこの各ねじれ溝を通って排出される際にその切屑の排出を改善して良好な穿孔を行うために改善する必要があった。

【特許文献1】実開平6−80512号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこで、例えば上記特許文献1では、ねじれ溝のマージンが軸心の方向に対しなすねじれ角が、ねじれ溝のヒールが軸心の方向に対しなすねじれ角よりも大きくなるように設定することにより、切屑の排出路を広くして切屑の排出を改善している。

【0004】

この発明は、上記特許文献1と比較してより一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリルを提供するとともに、その穿孔ドリルのねじれ溝を容易に加工する方法を提供することを目的としている。

【課題を解決するための手段】

【0005】

後記実施形態の図面(図1〜4)の符号を援用して本発明を説明する。

* 請求項1〜3の発明にかかる穿孔ドリル

請求項1〜3の発明にかかる穿孔ドリル(16)は、下記の共通構成を有している。

【0006】

この穿孔ドリル(16)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設け、この各ねじれ溝(13)でその延設方向に沿って延びるとともに回転方向(X)すなわち周方向の両側で相対向する両端縁(10,11)のうち、回転方向(X)中回転向き(XF)に対する反対向き(XB)側の端縁(11)にマージン(14)を設けるとともに、回転方向(X)中回転向き(XF)側の端縁(10)にヒール(15)を設けている。なお、後記実施形態では一対のねじれ溝(13)を並設しているが、三以上のねじれ溝(13)を並設することもできる。

【0007】

さらに、請求項1の発明は下記のように構成されている。

前記ねじれ溝(13)のマージン(14)が回転中心線(16a)の方向に対しなすねじれ角が、このねじれ溝(13)のヒール(15)が回転中心線(16a)の方向に対しなすねじれ角よりも小さくなるように設定している。ちなみに、前記回転向き(XF)は、右螺旋の場合右回転向きであり、左螺旋の場合左回転向きであり、すなわち螺旋の進む向きに一致している。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0008】

さらに、請求項2の発明は下記のように構成されている。

前記ねじれ溝(13)において、マージン(14)とヒール(15)とを結ぶ回転方向(X)の想定円弧線(17)の周方向幅(W)は、先端部の刃先(7)側から基端部側へ向うに従い次第に大きくなっている。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0009】

さらに、請求項3の発明は下記のように構成されている。

前記ねじれ溝(13)において、マージン(14)とヒール(15)とを結ぶ回転方向(X)の想定円弧線(17)の内側で区画される半径方向の横断面(18)の面積(S)は、先端部の刃先(7)から基端部側へ向うに従い次第に大きくなっている。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0010】

請求項1〜3の発明では、切屑の排出路を広くして切屑の排出を改善するばかりでなく、ねじれ溝(13)でマージン(14)を設ける端縁(11)側がヒール(15)を設ける端縁(10)側よりも表面あらさが良くなっているため、良好な穿孔を行うことができる。さらに、ねじれ溝(13)でヒール(15)を設ける端縁(10)側がマージン(14)を設ける端縁(11)側よりも粗面になっているため、その粗面において、切屑との接触面積が小さくなって摩擦抵抗が小さくなること、切削油が滞留し易くなって切屑との摩擦抵抗が小さくなること、表面積が大きくなり熱放射が良くなって表面温度が低くなること、などの利点もある。

【0011】

* 請求項4〜6の発明にかかる穿孔ドリルにおけるねじれ溝の加工方法

請求項4の発明により加工される穿孔ドリル(12)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設けている。そのねじれ溝(13)を加工する際、素材(1)の外周部に第一段階のねじれ溝(8)を例えば先端部から基端部側へ第一段階のリードで砥石(3)により加工した後、第一段階のねじれ溝(8)に砥石(4)を重ねて第一段階のリードよりも大きい第二段階のリードで第二段階のねじれ溝(13)を例えば先端部から基端部側へ砥石(4)により加工する。その際、第一段階の加工始点(加工機により第一段階のねじれ溝8を螺旋状に加工し始める際に基準となる加工機の加工原点)と第二段階の加工始点(加工機により第二段階のねじれ溝13を螺旋状に加工し始める際に基準となる加工機の加工原点)とが互いに一致していても、第一段階の加工始点が第二段階の加工始点よりも基端部側へ若干ずれていたり先端部側へ若干ずれていたりしてもよい。第一段階のねじれ溝(8)については同じリードで砥石(3)により一回または複数回加工することができるとともに、第二段階のねじれ溝(13)については同じリードで砥石(4)により一回または複数回加工することができる。通常は第一段階のねじれ溝(8)に第二段階のねじれ溝(13)を加工して終了するが、さらに第二段階のねじれ溝(13)に次段階のねじれ溝を加工してもよい。要するに、複数段階の加工を順次行うことができ、その際リードは段階が進むに従い次第に大きくする。

【0012】

請求項4の発明では、請求項1〜3の発明にかかる穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

請求項5の発明により加工される穿孔ドリル(12)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設けている。そのねじれ溝(13)を加工する際、素材(1)の外周部に第一段階のねじれ溝(8)を例えば先端部から基端部側へ第一段階のリードで砥石(3)により加工した後、第一段階のねじれ溝(8)に砥石(4)を重ねて第二段階のリードで第二段階のねじれ溝(13)を例えば先端部から基端部側へ砥石(4)により加工する。前記ねじれ溝(13)でその延設方向に沿って延びるとともに回転方向(X)の両側で相対向する両端縁(10,11)は、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とからなる。その両端縁(10,11)のうち、前記第二段階のねじれ溝(13)を加工する際、ヒール(15)を設ける端縁(10)側を前記第一段階のねじれ溝(8)の加工時のまま残し、マージン(14)を設ける端縁(11)側のみを加工する。

【0013】

請求項5の発明では、請求項1〜3の発明にかかる穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

請求項5の発明を前提とする請求項6の発明において、前記第二段階のねじれ溝(13)を加工する砥石(仕上砥石4)の粒度は、前記第一段階のねじれ溝(8)を加工する砥石(荒砥石3)の粒度よりも細かくなっている。

【0014】

請求項6の発明では、第二段階のねじれ溝(13)でマージン(14)を設ける端縁(11)側がヒール(15)を設ける端縁(10)側よりも表面あらさが良くなるため、良好な穿孔を行うことができる。さらに、第二段階のねじれ溝(13)でヒール(15)を設ける端縁(10)側がマージン(14)を設ける端縁(11)側よりも粗面になるため、その粗面において、切屑との接触面積が小さくなって摩擦抵抗が小さくなること、切削油が滞留し易くなって切屑との摩擦抵抗が小さくなること、表面積が大きくなり熱放射が良くなって表面温度が低くなること、などの利点もある。

【0015】

請求項1または請求項2または請求項3の発明を前提とする第7の発明において、前記ねじれ溝(13)の底面(13a)により囲まれるウエブ(19)で、半径方向の横断面(18)に想定し得る円のうち、回転中心線(16a)を中心とする想定最大円(21)の半径は、先端部の刃先(7)から基端部側へ向うに従い次第に大きくなっている。

【発明の効果】

【0016】

本発明は、上記特許文献1と比較してより一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリル(16)を提供するとともに、その穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施形態にかかる穿孔ドリル及びそのねじれ溝の加工方法について図1〜4を参照して説明する。

まず、図1(a)に示すように、図示しない加工機において、素材1(丸棒)をワークテーブル2に支持するとともに、荒砥石3及び仕上砥石4を回転軸5に支持し、加工原点で荒砥石3を素材1の先端部に当てがう。その後、回転軸5を回転させるとともに素材1をその軸心1aを中心に回転させながらワークテーブル2を素材1の軸心1aの方向へ移動させると、図2に示すように、素材1の外周部が第一段階のリードで荒砥石3により螺旋状に加工された第一段階の穿孔ドリル6となる。この穿孔ドリル6においては、先端部の刃先7から基端部側へ延びる両ねじれ溝8(第一段階)が外周部の周方向へ並ぶように成形されるとともに、この両ねじれ溝8間にあたり部9が両ねじれ溝8に沿って成形される。この両ねじれ溝8においては、両端縁10,11がねじれ溝8の延設方向に沿って延びるとともに回転方向Xの両側で相対向して互いに平行に延設されている。

【0018】

次に、図1(b)に示すように、図示しない加工機において、前記荒砥石3の粒度よりも細かい粒度を有する仕上砥石4を前記荒砥石3の加工原点で第一段階の穿孔ドリル6の先端部に当てがうとともに第一段階のねじれ溝8に重ねる。その後、回転軸5を回転させるとともに穿孔ドリル6をその軸心6aを中心に回転させながらワークテーブル2を穿孔ドリル6の軸心6aの方向へ移動させると、図3に示すように、第一段階の穿孔ドリル6が第一段階のリードよりも大きい第二段階のリードで螺旋状に加工された第二段階の穿孔ドリル12となり、先端部の刃先7から基端部側へ延びる両ねじれ溝13(第二段階)が外周部の周方向へ並ぶように成形される。その成形の際、両ねじれ溝8の両端縁10,11のうち、回転方向X中回転向きXF側の端縁10側を前記第一段階のねじれ溝8の加工時のまま残し、回転方向X中回転向きXF対する反対向きXB側の端縁11側のみを加工する。

【0019】

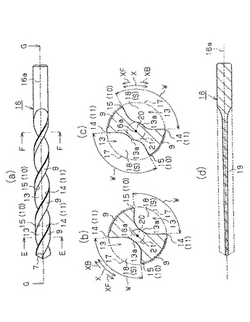

次に、図4に示すように、第二段階の穿孔ドリル12の両ねじれ溝13において、回転方向X中回転向きXF対する反対向きXB側の端縁11にマージン14を成形するとともに、回転方向X中回転向きXF側の端縁10にヒール15を成形すると、第三段階の穿孔ドリル16となる。

【0020】

一般に、マージン14が軸心16a(回転中心線)の方向に対しなすねじれ角をθ14、マージン14のリードをL、第一段階の穿孔ドリル6であたり部9の直径をDとした場合、tan(θ14)=πD/Lの式が成り立つ。この式から、第一段階のリードL(L1)よりも第二段階のリードL(L2)を大きくすると、ねじれ角θ14が第一段階の場合よりも第二段階の場合で小さくなり、マージン14を設ける端縁11側のみが加工されることが分かる。従って、この穿孔ドリル16の両ねじれ溝13においては、マージン14が軸心16aの方向に対しなすねじれ角θ14が、ヒール15が軸心16aの方向に対しなすねじれ角θ15(>θ14)よりも小さくなるように設定され、マージン14とヒール15とを結ぶ回転方向Xの想定円弧線17である周方向幅Wと、その想定円弧線17の内側で区画される半径方向の横断面18の面積Sとが、それぞれ先端部の刃先7側から基端部側へ向うに従い次第に大きくなっている。

【0021】

なお、前記両ねじれ溝13の底面13aにより囲まれるウエブ19で、半径方向の横断面20に想定し得る円のうち、軸心16aを中心とする想定最大円21の半径も、先端部の刃先7から基端部側へ向うに従い次第に大きくなっているが、この想定最大円21の半径については先端部の刃先7側から基端部側にわたり一様にしてもよい。

【0022】

また、前記第三段階の穿孔ドリル16においては、両ねじれ溝13の底面13aのうちヒール15側で荒砥石3により加工された部分の表面あらさよりもマージン14側で仕上砥石4により加工された部分の表面あらさが小さくなる。すなわち、ねじれ溝13の底面13aにおいて、マージン14側がヒール15側よりも表面あらさが良くなるとともに、ヒール15側がマージン14側よりも粗面になる。

【図面の簡単な説明】

【0023】

【図1】(a)は本実施形態において素材に第一段階のねじれ溝を荒砥石により加工する状態を示す正面図であり、(b)は本実施形態において上記素材に第一段階のねじれ溝を加工した第一段階の穿孔ドリルに第二段階のねじれ溝を仕上砥石により加工する状態を示す正面図である。

【図2】(a)は上記第一段階の穿孔ドリルを示す正面図であり、(b)は(a)のA−A線拡大横断面図であり、(c)は(a)のB−B線拡大横断面図である。

【図3】(a)は上記第一段階の穿孔ドリルに第二段階のねじれ溝を加工した第二段階の穿孔ドリルを示す正面図であり、(b)は(a)のC−C線拡大横断面図であり、(c)は(a)のD−D線拡大横断面図である。

【図4】(a)は上記第二段階の穿孔ドリルにマージンやヒールを加工した第三段階の穿孔ドリルを示す正面図であり、(b)は(a)のE−E線拡大横断面図であり、(c)は(a)のF−F線拡大横断面図であり、(d)は(a)のG−G線における一部省略縦断面図である。

【符号の説明】

【0024】

1…素材、3…荒砥石、4…仕上砥石、7…刃先、8…第一段階のねじれ溝、9…あたり部、10,11…端縁、12…第二段階の穿孔ドリル、13…第二段階のねじれ溝、14…マージン、15…ヒール、16…第三段階の穿孔ドリル、16a…軸心(回転中心線)、17…想定円弧線、18…ねじれ溝の横断面、S…横断面の面積、W…想定円弧線の周方向幅、X…回転方向、XF…回転向き、XB…反対向き。

【技術分野】

【0001】

本発明は、先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともにこの各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリル、並びに、この穿孔ドリルのねじれ溝を加工する方法に関するものである。

【背景技術】

【0002】

従来の穿孔ドリルにおいては、先端部の刃先から基端部側へ延びる複数のねじれ溝が外周部の周方向へ並設されているとともに、この各ねじれ溝間にあたり部が各ねじれ溝に沿って設けられている。この各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンが設けられているとともに、回転方向中回転向き側の端縁にヒールが設けられている。この各ねじれ溝において、マージンとヒールとを結ぶ回転方向の想定円弧線の周方向幅や、その想定円弧線の内側で区画される半径方向の横断面の面積は、それぞれ先端部の刃先側から基端部側にわたり一様になっている。この各ねじれ溝の周方向幅や横断面積は穿孔ドリルの直径に応じて制限されるため、深穴加工で切屑がこの各ねじれ溝を通って排出される際にその切屑の排出を改善して良好な穿孔を行うために改善する必要があった。

【特許文献1】実開平6−80512号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこで、例えば上記特許文献1では、ねじれ溝のマージンが軸心の方向に対しなすねじれ角が、ねじれ溝のヒールが軸心の方向に対しなすねじれ角よりも大きくなるように設定することにより、切屑の排出路を広くして切屑の排出を改善している。

【0004】

この発明は、上記特許文献1と比較してより一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリルを提供するとともに、その穿孔ドリルのねじれ溝を容易に加工する方法を提供することを目的としている。

【課題を解決するための手段】

【0005】

後記実施形態の図面(図1〜4)の符号を援用して本発明を説明する。

* 請求項1〜3の発明にかかる穿孔ドリル

請求項1〜3の発明にかかる穿孔ドリル(16)は、下記の共通構成を有している。

【0006】

この穿孔ドリル(16)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設け、この各ねじれ溝(13)でその延設方向に沿って延びるとともに回転方向(X)すなわち周方向の両側で相対向する両端縁(10,11)のうち、回転方向(X)中回転向き(XF)に対する反対向き(XB)側の端縁(11)にマージン(14)を設けるとともに、回転方向(X)中回転向き(XF)側の端縁(10)にヒール(15)を設けている。なお、後記実施形態では一対のねじれ溝(13)を並設しているが、三以上のねじれ溝(13)を並設することもできる。

【0007】

さらに、請求項1の発明は下記のように構成されている。

前記ねじれ溝(13)のマージン(14)が回転中心線(16a)の方向に対しなすねじれ角が、このねじれ溝(13)のヒール(15)が回転中心線(16a)の方向に対しなすねじれ角よりも小さくなるように設定している。ちなみに、前記回転向き(XF)は、右螺旋の場合右回転向きであり、左螺旋の場合左回転向きであり、すなわち螺旋の進む向きに一致している。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0008】

さらに、請求項2の発明は下記のように構成されている。

前記ねじれ溝(13)において、マージン(14)とヒール(15)とを結ぶ回転方向(X)の想定円弧線(17)の周方向幅(W)は、先端部の刃先(7)側から基端部側へ向うに従い次第に大きくなっている。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0009】

さらに、請求項3の発明は下記のように構成されている。

前記ねじれ溝(13)において、マージン(14)とヒール(15)とを結ぶ回転方向(X)の想定円弧線(17)の内側で区画される半径方向の横断面(18)の面積(S)は、先端部の刃先(7)から基端部側へ向うに従い次第に大きくなっている。このねじれ溝(13)の両端縁(10,11)において、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とのうち、ヒール(15)を設ける端縁(10)側の表面あらさよりもマージン(14)を設ける端縁(11)側の表面あらさを小さくしている。

【0010】

請求項1〜3の発明では、切屑の排出路を広くして切屑の排出を改善するばかりでなく、ねじれ溝(13)でマージン(14)を設ける端縁(11)側がヒール(15)を設ける端縁(10)側よりも表面あらさが良くなっているため、良好な穿孔を行うことができる。さらに、ねじれ溝(13)でヒール(15)を設ける端縁(10)側がマージン(14)を設ける端縁(11)側よりも粗面になっているため、その粗面において、切屑との接触面積が小さくなって摩擦抵抗が小さくなること、切削油が滞留し易くなって切屑との摩擦抵抗が小さくなること、表面積が大きくなり熱放射が良くなって表面温度が低くなること、などの利点もある。

【0011】

* 請求項4〜6の発明にかかる穿孔ドリルにおけるねじれ溝の加工方法

請求項4の発明により加工される穿孔ドリル(12)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設けている。そのねじれ溝(13)を加工する際、素材(1)の外周部に第一段階のねじれ溝(8)を例えば先端部から基端部側へ第一段階のリードで砥石(3)により加工した後、第一段階のねじれ溝(8)に砥石(4)を重ねて第一段階のリードよりも大きい第二段階のリードで第二段階のねじれ溝(13)を例えば先端部から基端部側へ砥石(4)により加工する。その際、第一段階の加工始点(加工機により第一段階のねじれ溝8を螺旋状に加工し始める際に基準となる加工機の加工原点)と第二段階の加工始点(加工機により第二段階のねじれ溝13を螺旋状に加工し始める際に基準となる加工機の加工原点)とが互いに一致していても、第一段階の加工始点が第二段階の加工始点よりも基端部側へ若干ずれていたり先端部側へ若干ずれていたりしてもよい。第一段階のねじれ溝(8)については同じリードで砥石(3)により一回または複数回加工することができるとともに、第二段階のねじれ溝(13)については同じリードで砥石(4)により一回または複数回加工することができる。通常は第一段階のねじれ溝(8)に第二段階のねじれ溝(13)を加工して終了するが、さらに第二段階のねじれ溝(13)に次段階のねじれ溝を加工してもよい。要するに、複数段階の加工を順次行うことができ、その際リードは段階が進むに従い次第に大きくする。

【0012】

請求項4の発明では、請求項1〜3の発明にかかる穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

請求項5の発明により加工される穿孔ドリル(12)においては、先端部の刃先(7)から基端部側へ延びる複数のねじれ溝(13)を外周部の周方向へ並設するとともに、この各ねじれ溝(13)間にあたり部(9)を各ねじれ溝(13)に沿って設けている。そのねじれ溝(13)を加工する際、素材(1)の外周部に第一段階のねじれ溝(8)を例えば先端部から基端部側へ第一段階のリードで砥石(3)により加工した後、第一段階のねじれ溝(8)に砥石(4)を重ねて第二段階のリードで第二段階のねじれ溝(13)を例えば先端部から基端部側へ砥石(4)により加工する。前記ねじれ溝(13)でその延設方向に沿って延びるとともに回転方向(X)の両側で相対向する両端縁(10,11)は、回転方向(X)中回転向き(XF)対する反対向き(XB)側でマージン(14)を設ける端縁(11)と、回転方向(X)中回転向き(XF)側でヒール(15)を設ける端縁(10)とからなる。その両端縁(10,11)のうち、前記第二段階のねじれ溝(13)を加工する際、ヒール(15)を設ける端縁(10)側を前記第一段階のねじれ溝(8)の加工時のまま残し、マージン(14)を設ける端縁(11)側のみを加工する。

【0013】

請求項5の発明では、請求項1〜3の発明にかかる穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

請求項5の発明を前提とする請求項6の発明において、前記第二段階のねじれ溝(13)を加工する砥石(仕上砥石4)の粒度は、前記第一段階のねじれ溝(8)を加工する砥石(荒砥石3)の粒度よりも細かくなっている。

【0014】

請求項6の発明では、第二段階のねじれ溝(13)でマージン(14)を設ける端縁(11)側がヒール(15)を設ける端縁(10)側よりも表面あらさが良くなるため、良好な穿孔を行うことができる。さらに、第二段階のねじれ溝(13)でヒール(15)を設ける端縁(10)側がマージン(14)を設ける端縁(11)側よりも粗面になるため、その粗面において、切屑との接触面積が小さくなって摩擦抵抗が小さくなること、切削油が滞留し易くなって切屑との摩擦抵抗が小さくなること、表面積が大きくなり熱放射が良くなって表面温度が低くなること、などの利点もある。

【0015】

請求項1または請求項2または請求項3の発明を前提とする第7の発明において、前記ねじれ溝(13)の底面(13a)により囲まれるウエブ(19)で、半径方向の横断面(18)に想定し得る円のうち、回転中心線(16a)を中心とする想定最大円(21)の半径は、先端部の刃先(7)から基端部側へ向うに従い次第に大きくなっている。

【発明の効果】

【0016】

本発明は、上記特許文献1と比較してより一層切屑の排出を改善し、良好な穿孔を行うことができる穿孔ドリル(16)を提供するとともに、その穿孔ドリル(16)のねじれ溝(13)を容易に加工することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の一実施形態にかかる穿孔ドリル及びそのねじれ溝の加工方法について図1〜4を参照して説明する。

まず、図1(a)に示すように、図示しない加工機において、素材1(丸棒)をワークテーブル2に支持するとともに、荒砥石3及び仕上砥石4を回転軸5に支持し、加工原点で荒砥石3を素材1の先端部に当てがう。その後、回転軸5を回転させるとともに素材1をその軸心1aを中心に回転させながらワークテーブル2を素材1の軸心1aの方向へ移動させると、図2に示すように、素材1の外周部が第一段階のリードで荒砥石3により螺旋状に加工された第一段階の穿孔ドリル6となる。この穿孔ドリル6においては、先端部の刃先7から基端部側へ延びる両ねじれ溝8(第一段階)が外周部の周方向へ並ぶように成形されるとともに、この両ねじれ溝8間にあたり部9が両ねじれ溝8に沿って成形される。この両ねじれ溝8においては、両端縁10,11がねじれ溝8の延設方向に沿って延びるとともに回転方向Xの両側で相対向して互いに平行に延設されている。

【0018】

次に、図1(b)に示すように、図示しない加工機において、前記荒砥石3の粒度よりも細かい粒度を有する仕上砥石4を前記荒砥石3の加工原点で第一段階の穿孔ドリル6の先端部に当てがうとともに第一段階のねじれ溝8に重ねる。その後、回転軸5を回転させるとともに穿孔ドリル6をその軸心6aを中心に回転させながらワークテーブル2を穿孔ドリル6の軸心6aの方向へ移動させると、図3に示すように、第一段階の穿孔ドリル6が第一段階のリードよりも大きい第二段階のリードで螺旋状に加工された第二段階の穿孔ドリル12となり、先端部の刃先7から基端部側へ延びる両ねじれ溝13(第二段階)が外周部の周方向へ並ぶように成形される。その成形の際、両ねじれ溝8の両端縁10,11のうち、回転方向X中回転向きXF側の端縁10側を前記第一段階のねじれ溝8の加工時のまま残し、回転方向X中回転向きXF対する反対向きXB側の端縁11側のみを加工する。

【0019】

次に、図4に示すように、第二段階の穿孔ドリル12の両ねじれ溝13において、回転方向X中回転向きXF対する反対向きXB側の端縁11にマージン14を成形するとともに、回転方向X中回転向きXF側の端縁10にヒール15を成形すると、第三段階の穿孔ドリル16となる。

【0020】

一般に、マージン14が軸心16a(回転中心線)の方向に対しなすねじれ角をθ14、マージン14のリードをL、第一段階の穿孔ドリル6であたり部9の直径をDとした場合、tan(θ14)=πD/Lの式が成り立つ。この式から、第一段階のリードL(L1)よりも第二段階のリードL(L2)を大きくすると、ねじれ角θ14が第一段階の場合よりも第二段階の場合で小さくなり、マージン14を設ける端縁11側のみが加工されることが分かる。従って、この穿孔ドリル16の両ねじれ溝13においては、マージン14が軸心16aの方向に対しなすねじれ角θ14が、ヒール15が軸心16aの方向に対しなすねじれ角θ15(>θ14)よりも小さくなるように設定され、マージン14とヒール15とを結ぶ回転方向Xの想定円弧線17である周方向幅Wと、その想定円弧線17の内側で区画される半径方向の横断面18の面積Sとが、それぞれ先端部の刃先7側から基端部側へ向うに従い次第に大きくなっている。

【0021】

なお、前記両ねじれ溝13の底面13aにより囲まれるウエブ19で、半径方向の横断面20に想定し得る円のうち、軸心16aを中心とする想定最大円21の半径も、先端部の刃先7から基端部側へ向うに従い次第に大きくなっているが、この想定最大円21の半径については先端部の刃先7側から基端部側にわたり一様にしてもよい。

【0022】

また、前記第三段階の穿孔ドリル16においては、両ねじれ溝13の底面13aのうちヒール15側で荒砥石3により加工された部分の表面あらさよりもマージン14側で仕上砥石4により加工された部分の表面あらさが小さくなる。すなわち、ねじれ溝13の底面13aにおいて、マージン14側がヒール15側よりも表面あらさが良くなるとともに、ヒール15側がマージン14側よりも粗面になる。

【図面の簡単な説明】

【0023】

【図1】(a)は本実施形態において素材に第一段階のねじれ溝を荒砥石により加工する状態を示す正面図であり、(b)は本実施形態において上記素材に第一段階のねじれ溝を加工した第一段階の穿孔ドリルに第二段階のねじれ溝を仕上砥石により加工する状態を示す正面図である。

【図2】(a)は上記第一段階の穿孔ドリルを示す正面図であり、(b)は(a)のA−A線拡大横断面図であり、(c)は(a)のB−B線拡大横断面図である。

【図3】(a)は上記第一段階の穿孔ドリルに第二段階のねじれ溝を加工した第二段階の穿孔ドリルを示す正面図であり、(b)は(a)のC−C線拡大横断面図であり、(c)は(a)のD−D線拡大横断面図である。

【図4】(a)は上記第二段階の穿孔ドリルにマージンやヒールを加工した第三段階の穿孔ドリルを示す正面図であり、(b)は(a)のE−E線拡大横断面図であり、(c)は(a)のF−F線拡大横断面図であり、(d)は(a)のG−G線における一部省略縦断面図である。

【符号の説明】

【0024】

1…素材、3…荒砥石、4…仕上砥石、7…刃先、8…第一段階のねじれ溝、9…あたり部、10,11…端縁、12…第二段階の穿孔ドリル、13…第二段階のねじれ溝、14…マージン、15…ヒール、16…第三段階の穿孔ドリル、16a…軸心(回転中心線)、17…想定円弧線、18…ねじれ溝の横断面、S…横断面の面積、W…想定円弧線の周方向幅、X…回転方向、XF…回転向き、XB…反対向き。

【特許請求の範囲】

【請求項1】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝のマージンが回転中心線の方向に対しなすねじれ角が、このねじれ溝のヒールが回転中心線の方向に対しなすねじれ角よりも小さくなるように設定し、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項2】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝においてマージンとヒールとを結ぶ回転方向の想定円弧線の周方向幅を、先端部の刃先側から基端部側へ向うに従い次第に大きくし、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項3】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝においてマージンとヒールとを結ぶ回転方向の想定円弧線の内側で区画される半径方向の横断面の面積を、先端部の刃先から基端部側へ向うに従い次第に大きくし、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項4】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、そのねじれ溝を加工する際、

素材の外周部に第一段階のねじれ溝を第一段階のリードで砥石により加工した後、第一段階のねじれ溝に砥石を重ねて第一段階のリードよりも大きい第二段階のリードで第二段階のねじれ溝を砥石により加工する

ことを特徴とする穿孔ドリルにおけるねじれ溝の加工方法。

【請求項5】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、そのねじれ溝を加工する際、

素材の外周部に第一段階のねじれ溝を第一段階のリードで砥石により加工した後、第一段階のねじれ溝に砥石を重ねて第二段階のリードで第二段階のねじれ溝を砥石により加工し、

前記第二段階のねじれ溝を加工する際、前記ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側を前記第一段階のねじれ溝の加工時のまま残し、マージンを設ける端縁側のみを加工する

ことを特徴とする穿孔ドリルにおけるねじれ溝の加工方法。

【請求項6】

前記第二段階のねじれ溝を加工する砥石の粒度は、前記第一段階のねじれ溝を加工する砥石の粒度よりも細かくなっていることを特徴とする請求項5に記載の穿孔ドリルにおけるねじれ溝の加工方法。

【請求項1】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝のマージンが回転中心線の方向に対しなすねじれ角が、このねじれ溝のヒールが回転中心線の方向に対しなすねじれ角よりも小さくなるように設定し、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項2】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝においてマージンとヒールとを結ぶ回転方向の想定円弧線の周方向幅を、先端部の刃先側から基端部側へ向うに従い次第に大きくし、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項3】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、

各ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁のうち、回転方向中回転向き対する反対向き側の端縁にマージンを設けるとともに、回転方向中回転向き側の端縁にヒールを設け、

このねじれ溝においてマージンとヒールとを結ぶ回転方向の想定円弧線の内側で区画される半径方向の横断面の面積を、先端部の刃先から基端部側へ向うに従い次第に大きくし、

このねじれ溝の両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側の表面あらさよりもマージンを設ける端縁側の表面あらさを小さくした

ことを特徴とする穿孔ドリル。

【請求項4】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、そのねじれ溝を加工する際、

素材の外周部に第一段階のねじれ溝を第一段階のリードで砥石により加工した後、第一段階のねじれ溝に砥石を重ねて第一段階のリードよりも大きい第二段階のリードで第二段階のねじれ溝を砥石により加工する

ことを特徴とする穿孔ドリルにおけるねじれ溝の加工方法。

【請求項5】

先端部の刃先から基端部側へ延びる複数のねじれ溝を外周部の周方向へ並設するとともに、この各ねじれ溝間にあたり部を各ねじれ溝に沿って設けた穿孔ドリルにおいて、そのねじれ溝を加工する際、

素材の外周部に第一段階のねじれ溝を第一段階のリードで砥石により加工した後、第一段階のねじれ溝に砥石を重ねて第二段階のリードで第二段階のねじれ溝を砥石により加工し、

前記第二段階のねじれ溝を加工する際、前記ねじれ溝でその延設方向に沿って延びるとともに回転方向の両側で相対向する両端縁において、回転方向中回転向き対する反対向き側でマージンを設ける端縁と、回転方向中回転向き側でヒールを設ける端縁とのうち、ヒールを設ける端縁側を前記第一段階のねじれ溝の加工時のまま残し、マージンを設ける端縁側のみを加工する

ことを特徴とする穿孔ドリルにおけるねじれ溝の加工方法。

【請求項6】

前記第二段階のねじれ溝を加工する砥石の粒度は、前記第一段階のねじれ溝を加工する砥石の粒度よりも細かくなっていることを特徴とする請求項5に記載の穿孔ドリルにおけるねじれ溝の加工方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−198724(P2006−198724A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−13242(P2005−13242)

【出願日】平成17年1月20日(2005.1.20)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月20日(2005.1.20)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

[ Back to top ]