穿孔装置及び有孔無端ベルトの製造方法

【課題】端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って無端ベルトに列設することのできる穿孔装置及び無端ベルトの製造方法を提供すること。

【解決手段】無端ベルト33に複数の貫通孔31を穿孔する穿孔装置1であって、互いに離間するように並列配置された少なくとも2つのベルト張架部4と、ベルト張架部4の間に配置され、少なくとも1つの挿脱穴16が開口すると共に無端ベルト33の内周面を支持する支持部5と、支持部5を挟むベルト張架部4の並列配置方向に対して支持部5の少なくとも一方の側方に支持部5より高い案内部6と、挿脱穴16に相対向して配置され、支持部5に対して前後進する少なくとも1つの穿孔体7とを備えて成る穿孔装置1、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法。

【解決手段】無端ベルト33に複数の貫通孔31を穿孔する穿孔装置1であって、互いに離間するように並列配置された少なくとも2つのベルト張架部4と、ベルト張架部4の間に配置され、少なくとも1つの挿脱穴16が開口すると共に無端ベルト33の内周面を支持する支持部5と、支持部5を挟むベルト張架部4の並列配置方向に対して支持部5の少なくとも一方の側方に支持部5より高い案内部6と、挿脱穴16に相対向して配置され、支持部5に対して前後進する少なくとも1つの穿孔体7とを備えて成る穿孔装置1、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、穿孔装置及び有孔無端ベルトの製造方法に関し、さらに詳しくは、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って無端ベルトに列設することのできる穿孔装置及び有孔無端ベルトの製造方法に関する。

【背景技術】

【0002】

無端ベルトの周方向に沿って複数の貫通孔を有する有孔無端ベルトが様々な分野で利用されている。例えば、画像形成装置には、直進走行性の高い各種蛇行防止ベルト、吸着搬送ベルト等が装着される。

【0003】

前記各種蛇行防止ベルトとして、例えば、軸線方向端部に周方向に沿って放射状に突出形成された突起を有するローラに張架され、前記突起が進入する貫通孔を側縁近傍に有する有孔無端ベルトが挙げられる。このような有孔無端ベルトとして、例えば、搬送ベルト、転写搬送ベルト、中間転写ベルト、定着ベルト等が挙げられる。また、前記吸着搬送ベルトとして、例えば、複数の貫通孔が形成された有孔無端ベルトが挙げられる。

【0004】

このような有孔無端ベルトは、そもそも無端であるから必要数の貫通孔を一挙に穿孔できず、通常、無端ベルトを作製し、この無端ベルトの所定の位置に貫通孔を複数回に分けて穿孔して、製造される。例えば、特許文献1には「無端ベルトの周方向に沿って等間隔で穴あけ加工する無端ベルトの製法であって、無端ベルトをその形成用軸体に装着した状態で穴あけ加工することを特徴とする無端ベルトの製法」が記載されている。また、特許文献2には「半硬化状態の熱硬化性樹脂製の管状フィルム基材を準備し、この管状フィルム基材の完全硬化に先立って、この管状フィルム基材の周壁面に少なくとも一個の貫通孔を形成し、ついで管状フィルム基材の完全硬化を行うことを特徴とするフィルム管状体の製法」が記載されている。

【0005】

通常、無端ベルトに複数の貫通孔を所定の位置に穿孔することは難易度が高いものの、有孔無端ベルトの端縁とその周方向に同列に列設された複数の貫通孔それぞれの中心との穿孔距離が均一であることが特に重要な要求特性である。例えば、このような有孔無端ベルトのうち各種蛇行防止ベルトは、蛇行防止ベルトをローラに張架して走行させたときにローラの突起が貫通孔に進入せず、蛇行防止ベルトが破損し、又はローラから脱落することがあるから、前記のように穿孔距離が均一であることが求められる。また、有孔無端ベルトのうち吸着搬送ベルト及び吸着ベルトは、用紙の浮きによる引っかかりによる折れや用紙脱落することがあるから、均一な吸着力を確保して用紙との高い密着性を実現するために前記のように穿孔距離が均一であることが求められる。

【0006】

ところが、前記のように貫通孔を複数回に分けて穿孔すると、同列に配列された各貫通孔の前記穿孔距離が均一にならずにばらつくことがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−280369号公報

【特許文献2】特開平11−320700号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って無端ベルトに列設することのできる穿孔装置及び有孔無端ベルトの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、無端ベルトにその周方向に沿って複数の貫通孔を穿孔する穿孔装置であって、互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えて成る穿孔装置であり、

請求項2は、前記案内部は前記支持部の挿脱穴側に面し、無端ベルトの端縁に当接する案内当接面を有している請求項1に記載の穿孔装置であり、

請求項3は、前記案内部は前記並列配置方向に沿って延在する軌条体又は壁状体である請求項1又は2に記載の穿孔装置であり、

請求項4は、前記ベルト張架部は少なくともその一方が互いに近接又は離間する方向に移動可能に配置されている請求項1〜3のいずれか1項に記載の穿孔装置であり、

請求項5は、前記ベルト張架部を間欠的に回動する駆動部を備えて成る請求項1〜4のいずれか1項に記載の穿孔装置であり、

請求項6は、無端ベルトを周方向に間欠的に移送し、移送停止時に前記無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法であり、

請求項7は、前記無端ベルトはその少なくとも一方の端縁が案内されつつ移送される請求項6に記載の有孔無端ベルトの製造方法であり、

請求項8は、前記無端ベルトはこの無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔が穿孔される請求項6又は7に記載の有孔無端ベルトの製造方法であり、

請求項9は、前記無端ベルトは移送停止時毎に貫通孔が穿孔される請求項6又は7に記載の無端ベルトの製造方法である。

【発明の効果】

【0010】

この発明に係る有孔無端ベルトの製造方法は、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔するから、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができる。

【0011】

また、この発明に係る穿孔装置は、前記構成を有しているから、無端ベルトを周方向に間欠的に移送できると共に移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔でき、その結果、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができる。

【0012】

したがって、この発明によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することのできる穿孔装置及び有孔無端ベルトの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

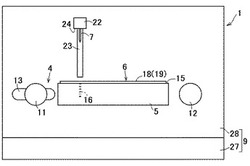

【図1】図1は、この発明に係る穿孔装置の一例を示す概略正面図である。

【図2】図2は、この発明に係る穿孔装置の一例を示す概略側面図である。

【図3】図3は、図2のA−A線における断面を示す概略断面図である。

【図4】図4は、この発明に係る穿孔装置の別の一例を示す概略正面図である。

【図5】図5は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトの一例を示す概略斜視図である。

【図6】図6は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトの一例を示す一部上面図である。

【図7】図7は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法において用いられる無端ベルトの一例を示す概略斜視図である。

【図8】図8は、この発明に係る穿孔装置を用いて、この発明に係る有孔無端ベルトの製造方法を説明する説明図である。

【発明を実施するための形態】

【0014】

この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法において用いられる無端ベルトは、貫通孔が穿孔されていない無端状成形体であって管状成形体とも称される。このような無端ベルトは、例えば樹脂組成物によって環状に形成された樹脂層のみからなる単層構造又は前記樹脂層を含む複層構造を有していてもよく、その材質及び寸法等は用途、使用形態等に応じて適宜に選択される。

【0015】

このような無端ベルトの一例である無端ベルトが図7に示されている。この無端ベルト33は、例えば樹脂組成物によって環状に形成された樹脂層のみからなる単層構造とされている。無端ベルト33の寸法は、有孔無端ベルトとされたときの用途等に応じて適宜に決定され、その一例を挙げると、厚さが0.03〜1mm、軸線長さが200〜350mm、内径が100〜500mmである。

【0016】

この無端ベルト33は、樹脂組成物を成形して成る。樹脂組成物は、1種又は複数種の樹脂を含有する組成物であるのがよく、このような樹脂としては、熱可塑性樹脂及び熱硬化性樹脂を挙げることができる。熱可塑性樹脂及び熱硬化性樹脂としては、例えば、アクリル樹脂、アクリル・スチレン共重合体、ポリスチレン、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体(ABS樹脂)、アセチルセルロース、ポリアミドイミド樹脂(PAI)、ポリイミド樹脂(PI)、ポリアミド樹脂(PA)、アラミド樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、架橋型ポリエステル樹脂等のポリエステル系樹脂、フッ素樹脂、ポリサルフォン樹脂、ポリエーテルサルフォン樹脂(PESF)、ポリカーボネート(PC)、ポリフェニレンオキシド(PPO)、ポリフェニレンオキシド・ポリスチレン共重合体、ポリフェニレンサルファイド(PPS)、四フッ化樹脂(PTFE)、ポリメチルペンテン(TPX)、ポリアリレート(PAR)、ポリアセタール(POM)、ポリエーテルエーテルケトン(PEEK)、エポキシ樹脂、メラミン樹脂等が挙げられる。

【0017】

樹脂組成物は、この発明の目的を阻害しない限り、樹脂に加えて、他の成分を含有してもよい。他の成分としては、樹脂組成物に通常用いられる添加剤が挙げられ、具体的には、導電性付与剤、カップリング剤、滑剤、酸化防止剤、可塑剤、着色剤、帯電防止剤、老化防止剤、補強性充填材、反応助剤、反応抑制剤等の各種添加剤等が挙げられる。

【0018】

無端ベルト33は樹脂組成物を公知の成形方法によって環状に成形して製造される。例えば、樹脂組成物に含有される樹脂として熱可塑性樹脂を選択した場合には、遠心成形、押出成形、射出成形等により、一方、樹脂として熱硬化性樹脂を選択した場合には、遠心成形、RIM成形等により、無端ベルト33を成形することができる。これらの成形方法の中でも、材料を問わずに適用可能であり、かつ厚さ精度に優れる等の点で、遠心成形が好ましい。管状に成形した後に、所望により、所定の軸線長さに裁断することもできる。

【0019】

この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトは多数の貫通孔を有している。すなわち、有孔無端ベルトは、周方向に沿って一列又は複数列に列設された多数の貫通孔を有する無端ベルトである。有孔無端ベルトにおいて、貫通孔の配列及び直径等は、有孔無端ベルトの用途等に応じて適宜に決定される。

【0020】

このような有孔無端ベルトの一例である有孔無端ベルトが図5及び図6に示されている。この有孔無端ベルト30は、図5(図5において貫通孔の一部を省略する。)及び図6に示されるように、軸線方向に沿って7列に列設された多数の貫通孔31を有しており、貫通孔31を有していること以外は無端ベルト33と基本的に同様である。したがって、有孔無端ベルト30は、図5に示されるように、樹脂組成物によって環状に形成された樹脂層のみからなる単層構造を有している。

【0021】

貫通孔31は、図5及び図6に示されるように、有孔無端ベルト30の軸線方向に沿って軸線方向に隣接する貫通孔31同士の軸線間距離が一定で配列された7個の貫通孔31a〜31gが、有孔無端ベルト30の周方向に等間隔で一巡するように、穿孔されている。そして、図6に示されるように、有孔無端ベルト30の一方の端縁32a側であって有孔無端ベルト30の周方向に沿って一列に列設された複数の貫通孔31aはそれらの軸線と有孔無端ベルト30の一方の端縁32aとの穿孔距離daが実質的に均一になっている。有孔無端ベルト30の周方向に沿って各一列に列設された複数の貫通孔31b〜31gも同様にそれらの軸線と有孔無端ベルト30の一方の端縁32aとの穿孔距離db〜dg(穿孔距離de、df及びdgは図示を省略する。)が実質的に均一になっている。有孔無端ベルト30において、貫通孔31a〜31gは、有孔無端ベルト30の軸線方向中央に配列された貫通孔31dを中心として線対称となっている。したがって、貫通孔31gの軸線と有孔無端ベルト30の他方の端縁32bからの穿孔距離と穿孔距離daとは同じ距離になっている。この関係は、貫通孔31b及び貫通孔31f、貫通孔31c及び貫通孔31eも満たしている。

【0022】

この発明に係る有孔無端ベルトの製造装置及び製造方法で製造される有孔無端ベルトは、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、有孔無端ベルト30において、その軸線方向に沿って軸線方向に隣接する貫通孔31同士の軸線間距離は一定となるように貫通孔が穿孔されているが、この発明において、その軸線方向に沿って軸線方向に隣接する貫通孔同士の軸線間距離は異なる距離で貫通孔が穿孔されていてもよい。例えば、有孔無端ベルトの軸線方向略中央部の軸線間距離が小さく、軸線方向の端部側の軸線間距離が大きくなるように貫通孔が穿孔されてもよく、その逆でもよく、さらには任意の軸線間間隔で貫通孔が穿孔されてもよい。

【0023】

また、有孔無端ベルト30において、その軸線方向に沿って一直線上に配置された貫通孔31はすべての一直線において同様に配置されているが、この発明において、その軸線方向に沿って一直線上に配置された貫通孔は他の一直線上に配置された貫通孔と異なっていてもよい。例えば、隣接する一直線上に配置された貫通孔が互いにずれた位置に、換言すると所謂千鳥配置に、配置されていてもよい。

【0024】

さらに、有孔無端ベルト30は、樹脂組成物によって環状に形成された樹脂層のみからなる単層構造を有しているが、この発明において、有孔無端ベルトは、樹脂組成物によって環状に形成された樹脂層を含む複層構造を有していてもよい。前記樹脂層以外の層としては、樹脂層の外周面に形成される保護層、弾性層、離型層等が挙げられる。

【0025】

この発明に係る穿孔装置は、無端ベルトにその周方向に沿って複数の貫通孔を一列又は複数列の配列状態に穿孔すなわち列設することのできる穿孔装置である。この穿孔装置は、互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えている。

【0026】

この発明に係る穿孔装置を、その一例である穿孔装置(以下、一穿孔装置と称することがある。)を例にして図面を参照して具体的に説明する。この一穿孔装置1は、図1〜図3に示されるように、水平基板27及びこの水平基板27の一端縁から垂直に立設された垂直基板28を有する基体9と、水平基板27の上方に距離を置いて互いに離間するように並列に垂直基板28に装着された第1ローラ11及び第2ローラ12からなるベルト張架部4と、第1ローラ11及び第2ローラ12の略中間にこれらから離間するように垂直基板28に装着された支持部5と、この支持部5を挟む第1ローラ11及び第2ローラ12の並列配置方向に対して支持部5の両側に支持部5よりも高くなるように支持部5上に設けられた第1軌条18及び第2軌条19からなる案内部6と、支持部5の上方に距離をおいて支持部5に相対向すると共に支持部5に対して前後進するように垂直基板28に装着された7つの穿孔体7a〜7g(以下、纏めて穿孔体7と称することがある。)とを備えている。

【0027】

基体9は、図2に明確に示されるように、側面視L字型をなしており、一穿孔装置1の各構成要素が装着又は収容されている。

【0028】

ベルト張架部4は、図1及び図3に示されるように、第1ローラ11及び第2ローラ12で構成され、貫通孔が穿孔される無端ベルトが張架される。第1ローラ11及び第2ローラ12は、図1及び図2に示されるように、垂直基板28の立設方向、この例において、水平基板27の上方に水平基板27から離間するように、かつ、それらの軸線が略同一面内に存在するように、配置されている。また、第1ローラ11及び第2ローラ12は、図1及び図3に示されるように、前記同一面内において、互いに離間するように、かつ、互いに並行となるように、垂直基板28に配置されている。第1ローラ11は、図1に示されるように、第2ローラ12に対して近接又は離間する方向に移動可能に垂直基板28に装着されている。このように、第1ローラ11を移動して、第1ローラ11と第2ローラ12との離間距離が調整できると、無端ベルトをこれらにたるみのない適切な張力で張架することができるから穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。したがって、このベルト張架部4は無端ベルトの張力を調整する張力調整機構を備えている。この張力調整機構は、垂直基板28に水平方向に形成されたスリット状貫通孔13と、スリット状貫通13に沿って移動可能に垂直基板28に収容され第1ローラ11が装着される装着部(図示しない。)と、この装着部を移動させる移動手段(図示しない。)と、所定の位置に移動部材を固定する固定手段(図示しない。)とを有している。これらの移動手段及び固定手段は公知の機構を制限なく採用でき、例えば、移動手段として、手動操作による手段、モータ等の駆動源と駆動源から発生する駆動力を移動手段に伝達する伝達機構とからなる移動手段等が挙げられる。固定手段としては、スリット状貫通孔13に設けけられた係止凹部と移動部材に設けられて形動凸部とを備えた係止固定手段等が挙げられる。

【0029】

このベルト張架部4は、間欠的に回転して無端ベルトを間欠的に移送すなわち走行させるように、構成されている。具体的には、第1ローラ11は、図示しない回転機構に接続されて間欠的に回動するように垂直基板28に軸支され、第2ローラ12は垂直基板28に回転可能に垂直基板28に軸支され、張架された無端ベルトを介して第1ローラ11に対して従動する。第1ローラ11を回転させる回転機構は、間欠的な回転を可能とする機構であればよく、例えば、パルスモータ、ステップモータ等が挙げられる。

【0030】

支持部5は、図1に明確に示されるように、水平基板27の反対側に向かう平坦な表面15を有する板状体を成しており、この表面15と第1ローラ11及び第2ローラ12の張架された無端ベルトの内周面とが同一平面になるように、配置されている。このように、支持部5は、第1ローラ11及び第2ローラ12に張架される無端ベルトの内部に配置され、その上方に張架された無端ベルトをその内部から支持する。したがって、支持部5の表面15は第1ローラ11及び第2ローラ12の張架された無端ベルトの内周面に接して支持する。このように無端ベルトを支持部5の表面15で支持していると、無端ベルトに貫通孔を穿孔する際に穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。支持部5の表面15は無端ベルトを支持するので支持面と称することができる。この表面15は、また、無端ベルトの内周面に接し無端ベルトが載置されるので当接面又は載置面等とも称することができ、この表面15上を無端ベルトが間欠的に走行するので走行面又は摺動面と称することもできる。支持部5は、図1及び図2に示されるように、水平基板27との間に空間が形成されるように、垂直基板28に固定されている。この空間は、復路を移送される無端ベルトが走行する空間であり、第1ローラ11及び第2ローラ12に無端ベルトを張架する際に無端ベルトの一部が配置される空間である。

【0031】

この支持部5の厚さは、図1に示されるように、第1ローラ11及び第2ローラ12の直径と略同じに調整され、表面15に対向する他方の表面も無端ベルトの内周面に接するようになっている。

【0032】

この支持部5は、図1〜図3に示されるように、支持面15に開口する7つの挿脱穴16a〜16g(以下、纏めて挿脱穴16と称することがある。)を有している。この挿脱穴16は、その軸線が支持面15に対して直角になるように形成されており、無端ベルトに貫通孔を穿孔する際に穿孔体7が挿入され、次いで抜脱される。したがって、無端ベルトは支持面15で支持された状態で貫通孔が形成されるから、穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。この挿脱穴16は、図1及び図2に示されるように、有底孔であり、穿孔体7の外径と略同一又はわずかに大きな内径、及び、穿孔体7の軸線長さと略同一の深さを有している。挿脱穴16は、支持面15の所定の位置に形成されている。この挿脱穴16は、製造する有孔無端ベルトがその軸線方向に沿って配列された貫通孔31と基本的に同様に配置されており、製造する有孔無端ベルトの貫通孔31に適合するように、その数、間隔及び配列が選択される。この穿孔装置1は、例えば、図5及び図6に示される、軸線方向に沿って7個の貫通孔31a〜31gが配列された有孔無端ベルト30を製造する装置であるから、挿脱穴16は、図3に示されるように、ベルト張架部4すなわち第1ローラ11及び第2ローラ12の軸線方向に沿って、隣接する挿脱穴16同士の軸線間距離が隣接する貫通孔31同士の軸線間距離と同じ距離で、一列に配置された7個の挿脱穴16a〜16gからなっている。そして、挿脱穴16a〜16gそれぞれは、それらの中心と後述する第1側面18aとの距離が、無端ベルトに穿孔する貫通孔それぞれにおける端縁からの中心までの穿孔距離dと同じ距離に、設定されている。特に、両端に形成された挿脱穴16a及び16gは、それらの中心と後述する第1側面18a及び第2側面19aとの距離が、製造する有孔無端ベルト30における両端縁それぞれから貫通孔の中心までの穿孔距離と同じに設定されている。

【0033】

このように支持部5は、無端ベルト33の内周面特に無端ベルト33の穿孔される少なくとも一部を支持する支持面15と、この支持面15に開口する7個の挿脱穴16a〜16gとを有していている。そして、穿孔体7で貫通孔31を穿孔する際に無端ベルト33を支持するから、穿孔する貫通孔31の位置精度が向上する。

【0034】

案内部6は、図1〜図3に示されるように、支持部5上特に支持面15上の、第1ローラ11及び第2ローラ12の軸線方向の両端部近傍それぞれに、ベルト張架部4の並列配置方向すなわち無端ベルト33の移送方向に沿って支持部5のほぼ全長にわたって延在するように、固設されている。この案内部6は、図2及び図3に明確に示されるように、無端ベルトの軸線長さに一致する間隔をあけて並行に固設された第1軌条18及び第2軌条19で構成され、無端ベルトが蛇行せず直進するように無端ベルトの移送を案内する。このように、案内部6が1本の第1軌条18及び1本の第2軌条19で構成されていると、無端ベルトを高度に直進性を保持した状態で間欠移送できるから、この発明の目的を十分に達成することができる。

【0035】

第1軌条18及び第2軌条19それぞれは、支持面15よりも一段高く形成されており、支持部5すなわち支持面15から立ち上がる第1側面18a及び第2側面19aを有している。この第1側面18a及び第2側面19aそれぞれは、支持部5に形成された挿脱穴16側に面して互いに対面しており、移送される無端ベルトの各端縁32a及び32bに当接する。したがって、第1側面18a及び第2側面19aそれぞれは第1案内当接面18a及び第2案内当接面19aと称することができる。案内部6の高さ、すなわち、第1側面18a及び第2側面19aの高さは、支持部5上に載置された無端ベルトの端縁に当接してその変位を規制できる程度の高さを有していればよく、少なくとも支持面15から突出する程度の高さであればよいが、無端ベルトをより確実に案内及び規制できる点で、無端ベルトの厚さよりも高く形成されるのがこのましい。

【0036】

穿孔体7は、図1及び図2に示されるように、支持部5に対して並行となるように垂直基板28に装着されたアーム22に垂設されている。このアーム22は、支持部5の自由端近傍まで垂直基板28から直角に延在しており、支持部5に対して前後進可能に垂直基板28に装着されている。アーム22を前後進させる機構は、例えば、垂直基板28に上下方向に形成されたスリット状貫通孔23と、スリット状貫通23に沿って移動可能に垂直基板28に収容されアーム22が装着される装着部(図示しない。)と、この装着部を移動させる移動手段(図示しない。)とを有している。これらの移動手段は公知の機構を制限なく採用でき、例えば、第1ローラ11における移動手段等を採用できる。

【0037】

穿孔体7は、アーム22の、支持面15に対向する下面24に支持面15に向かって垂直に立設されている。この穿孔体7は、製造する有孔無端ベルトがその軸線方向に沿って配列された貫通孔31と基本的に同様に配置され、製造する有孔無端ベルトに応じて配置される。穿孔体7は、図2に示されるように、挿脱穴16a〜16gと基本的に同様に配列され、具体的には、ベルト張架部4すなわち第1ローラ11及び第2ローラ12の軸線方向に沿って、隣接する穿孔体7同士の中心間距離が隣接する挿脱穴16同士の軸線間距離と同じ距離で、一列に配置された7個の穿孔体7a〜7gからなっている。このように穿孔体7a〜7gそれぞれは、それらの軸線が挿脱穴16a〜16gそれぞれの軸線上に位置するように挿脱穴16a〜16gそれぞれに相対向して下面24に垂設されている。したがって、穿孔体7a〜7gそれぞれは、それらの軸線同士が、第1案内当接面18a及び第2案内当接面19aに垂直な仮想線上に、互いに並行で、アーム22の長手方向に挿脱穴16の間隔と同じ間隔をあけて、配置されている。そして、穿孔体7a〜7gそれぞれは、それらの中心と後述する第1側面18aとの距離が、無端ベルト33に穿孔する貫通孔31それぞれにおける端縁からの中心までの穿孔距離dと同じ距離に、設定されている。特に、アーム22における下面24の垂直基板28側に立設された穿孔体7aは、その軸線と後述する第1側面18aとの距離が、製造する有孔無端ベルト30における一方の端縁32aから貫通孔31aの中心までの穿孔距離daと同じ距離に、設定され、かつ、下面24の自由端側に立設された穿孔体7gは、その軸線と後述する第2側面19aとの距離が、製造する有孔無端ベルト30における他方の端縁32bから貫通孔31gの中心までの穿孔距離dgと同じ距離に、設定されている。

【0038】

穿孔体7は、アーム22の前進によって支持面15に載置された無端ベルトを貫通して挿脱穴16に進入し、アーム22の後進によって挿脱穴16から脱出して、無端ベルトに貫通孔を穿孔する。この穿孔体7は、初期段階において挿脱穴16に進入しないように、支持面15の上方に支持部5から離間して配置されている。一穿孔装置1において、穿孔体7はドリルが採用されている。

【0039】

ところで、案内部6の延在方向に沿って多数の穿孔体7が立設されると、無端ベルトの周長と穿孔する貫通孔数とが整合しにくく孔間隔が一致しにくいという問題が生じることがあるので、前記延在方向に沿って配列される穿孔体7の穿孔体数は、例えば、1〜10であるのが好ましく、1〜8であるのがより一層好ましく、1〜4であるのが特に好ましい。この発明によれば、複数回にわたって無端ベルトに貫通孔を穿孔してもこの発明の目的を達成できるから、このような比較的少数の穿孔体数に設定しても無端ベルトの周長と穿孔する貫通孔数とが整合しにくく孔間隔が一致しにくいという問題を生じさせることなくこの発明の目的をよく達成できる。

【0040】

この一穿孔装置1は、ベルト張架部4と、支持部5と、案内部6と、この案内部6から所定の位置に形成された挿脱穴16及び穿孔体7とを備えているから、無端ベルトを周方向に間欠的に移送できると共に移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔でき、特に、無端ベルトの移送を案内部6で案内又は規制して無端ベルトをほぼ蛇行させることなく高い直進性で間欠的に移送することができ、各移送停止時における無端ベルトは案内部6に規制されて案内部6の第1案内当接面18a及び第2案内当接面19aから挿脱穴16の軸線までの距離を正確に反映しながら、多数の貫通孔が順次穿孔される。したがって、この一穿孔装置1は、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設すなわち一列に穿孔することができる。換言すると、貫通孔の中心を結んでなる仮想中心線が有孔無端ベルトの軸線に対してほぼ垂直に交差するように複数の貫通孔を周方向に沿って列設することができる。さらにいうと、穿孔された貫通孔の中心が無端ベルトの周方向に一巡する仮想線上に位置するように複数の貫通孔を周方向に沿って列設することができる。ここで、「穿孔距離が実質的に均一」とは、各貫通孔における穿孔距離のすべてが同じ値を有している場合だけではなく、すべての穿孔距離が許容誤差範囲内にある場合をも含む意味である。許容誤差範囲は、この発明の目的を達成できる範囲内で、例えば、蛇行防止ベルトの破損及び脱落のない範囲内であればよく、例えば、0.5mm以下である。

【0041】

この発明に係る穿孔装置の別の一例である穿孔装置(以下、別の一穿孔装置と称することがある。)を例にして図面を参照して具体的に説明する。この別の一穿孔装置2は、図4に示されるように、挿脱穴16及び穿孔体7が二列に配置されていること以外は一穿孔装置1と基本的に同様である。すなわち、別の一穿孔装置2において、挿脱穴16及び穿孔体7は、図4に示されるように、ベルト張架部4の軸線方向に沿って隣接する挿脱穴16同士の軸線間距離が隣接する貫通孔31同士の軸線間距離と同じ距離で、かつ、案内部6の延在方向に沿って貫通孔31の周方向における軸線間距離と同じ間隔で二列に配置されている。そして、14個の穿孔体7及び14個の挿脱穴16それぞれは、それらの中心と第1側面18aとの距離が、無端ベルト33に穿孔する貫通孔31それぞれにおける端縁32aからの中心までの穿孔距離dと同じ距離に、設定されている。このように構成される別の一穿孔装置2によれば、穿孔体7の挿脱穴16への挿脱によって周方向に沿う二列の貫通孔31を無端ベルトに一度に穿孔できる。このとき、別の一穿孔装置2における無端ベルト33の1回の移送量は、穿孔体7の一列分であってもよく、二列分であってもよい。移送量を穿孔体7の二列分に設定すると無端ベルト33の移送停止時ごとに貫通孔が穿孔され、一列分に設定すると無端ベルト33の全移送停止時のうち複数回の移送停止時、すなわち、1回おきに貫通孔が穿孔される。

【0042】

この発明に係る穿孔装置は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0043】

例えば、前記支持部5は、垂直基板28に固定されているが、この発明において、ベルト張架部と同期して水平基板に対して前後進可能に垂直基板に装着されていてもよい。前記支持部5は第1ローラ11及び第2ローラ12の直径と略同じ厚さを有しているが、この発明において、支持部は支持面が無端ベルトの内周面に接するように配置されるのであれば、第1ローラ及び第2ローラの直径よりも小さな厚さ又は大きな厚さに設定されていてもよい。また、前記支持部5は1枚の板状体として構成されているが、この発明において、支持部は支持面と挿脱穴とを有する棒状体、格子状体等であってもよく、所望により複数の棒状体等が互いに離間するように垂直基板に並設されてもよい。

【0044】

前記挿脱穴16は有底孔とされているが、この発明において、挿脱穴は貫通孔とされていてもよい。

【0045】

前記穿孔装置1は挿脱穴16及び穿孔体7が一列に配置された7個の挿脱穴16a〜16g及び7個の穿孔体7a〜7gからなっており、前記穿孔装置2は挿脱穴16及び穿孔体7が二列に配置された14個の挿脱穴16及び14個の穿孔体からなっているが、この発明において、挿脱穴及び穿孔体は無端ベルトに穿孔する貫通孔の配設パターン応じて有孔無端ベルトの貫通孔と基本的に同様に配置されていればよく、例えば、三列以上に配置された複数の挿脱穴及び複数の穿孔体からなっていてもよい。また、前記穿孔装置1及び2は挿脱穴16及び穿孔体7が一列に配置されているが、この発明において、挿脱穴及び穿孔体が複数列に立設される場合には所謂千鳥状に配列されても穿孔装置2のようにスクウェア状に配列されてもよい。

【0046】

前記案内部6は第1軌条18及び第2軌条19で構成されているが、この発明において、案内部は案内当接面を有する形状であればよく、例えば壁状体で構成されてもよい。前記案内部6は支持部5のほぼ全長にわたって形成されているが、この発明において、案内部6は、支持部5の全長の一部に形成されていればよく、例えば、少なくとも挿脱穴が形成されている部分に形成されていればよい。また、前記案内部6は1本の第1軌条18及び1本の第2軌条19で構成されているが、この発明において、案内部は前記並列配置方向に沿って間隔をあけて列設された複数の短い軌条又は突状体で構成されていてもよい。

【0047】

前記案内部6は、無端ベルトの高い直進性に着目して支持部5の両端部近傍それぞれに形成されているが、この発明において、この発明の目的を維持しつつ一穿孔装置の汎用性に着目するのであれば案内部は支持部の少なくとも一方の端部に形成されていればよい。

【0048】

前記案内部6は支持部5上、特に支持面15上に設けられているが、この発明において、案内部は移送される無端ベルトを案内することができれば、例えば垂直基板等に設けられていてもよい。また、前記第1軌条18及び前記第2軌条19それぞれは支持面15に固設されているが、この発明においては、一穿孔装置1に適用可能な無端ベルトを限定せず高い汎用性を確保できる点で、少なくとも一方の軌条が他方の軌条に近接又は離間するように移動可能に設けられているのが好ましい。

【0049】

前記穿孔体7はすべての挿脱穴16に相対向して立設されているが、この発明において、穿孔体は、挿脱穴の一部、すなわち貫通孔を形成する位置に対応する位置に形成された挿脱穴に相対向して立設されていればよい。例えば、アームの下面に着脱自在に穿孔体を装着することができる。また、前記穿孔体7は、上下方向に形成されたスリット状貫通孔23に沿って無端ベルトの略垂直方向から貫通するように、支持面15に向かって垂直に立設されているが、この発明において、穿孔体は、スリット状貫通孔の形成角度すなわちそれに沿って降下するアームの角度に応じて無端ベルトの略垂直方向から貫通するように所定の角度で下面に立設されていてもよい。このとき、挿脱穴の軸線は、穿孔体の軸線と並行となるように、支持面に対して傾斜している。

【0050】

前記ベルト張架部4は第1ローラ11と第2ローラ12とを有しているが、この発明において、ベルト張架部は3本以上のローラを有していてもよい。例えば、水平基板27と支持部5との間の空間に1本又は複数本のローラを有していてもよい。また、前記ベルト張架部4は第1ローラ11と第2ローラ12とを有しているが、この発明において、ベルト張架部は一方のローラに代えて支持部の端面を用いて、1本のローラと支持部とで無端ベルトを張架してもよい。さらに、前記ベルト張架部4は、垂直基板28に装着されているが、この発明において、支持部と同期して水平基板に対して前後進可能に垂直基板に装着されていてもよい。ベルト張架部4は平坦な表面を有する第1ローラ11及び第2ローラ12を備えているが、この発明において、ベルト張架部を構成するローラは、その表面に無端ベルトを案内する案内突起を有していてもよい。この案内突起は、例えば、ローラ表面における軸線方向端部近傍に、好ましくは案内部の形成位置に対応する位置に、周方向に沿って放射状に突出形成された突起とすることができ、この突起は、周方向に一巡するリング状軌条、周方向に間隔をあけて配列された複数の突起物の集合体であってもよい。また、前記ベルト張架部4は、第1ローラ11を間欠的に回転させる回転機構を備えているが、この発明において、ベルト張架部は、第2ローラを間欠的に回転させる回転機構を備えていてもよく、回転機構を備えず手動で回転されてもよい。

【0051】

前記一穿孔装置1において、基体9は水平基板27と垂直基板28とで構成されているが、この発明において、基体は、各構成要素を所定の位置に配置可能な基体又は筐体であればよく、例えば、水平基板の端部又は両端部に側面板をさらに備えていてもよく、垂直基板の端縁に上面板をさらに備えていてもよく、前面板をさらに備えていてもよい。

【0052】

この発明に係る有孔無端ベルトの製造方法は、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する方法である。このように、無端ベルトに貫通孔を穿孔する際に無端ベルトの少なくとも一方の端部を位置決めすると、複数の移送停止時にそれぞれに穿孔される複数の貫通孔は無端ベルトの端縁からの穿孔距離が実質的に均一になる。この発明に係る有孔無端ベルトの製造方法において、無端ベルトの少なくとも一方の端縁を位置決めする手段は、特に限定されず、例えば、位置決めする端縁側に位置決め部、例えば、端面が当接する当接部等を用いることができる。この発明に係る有孔無端ベルトの製造方法において、案内及び位置決めされる「一方の端縁」は、無端ベルトの同じ端面であってもよく、また、異なる端面すなわち反対側の端面であってもよく、さらに、案内及び位置決めされる端縁は両端縁であってもよい。また、この位置決めは、無端ベルトの両端縁で行うこともできる。このように、この発明に係る有孔無端ベルトの製造方法によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設できる。

【0053】

なお、この発明に係る有孔無端ベルトの製造方法は、有孔無端ベルトを製造する過程において、無端ベルトに貫通孔を穿孔する方法であるから、無端ベルトの穿孔方法と称することもできる。

【0054】

この発明に係る有孔無端ベルトの製造方法においては、このように、無端ベルトの移送停止時に無端ベルトの位置決めをすることを特徴とするが、作業性、製造効率等を考慮すると、無端ベルトの移送停止時だけでなく移送時にも位置決めされているのが好ましい。すなわち、この発明に係る好ましい有孔無端ベルトの製造方法は、無端ベルトの少なくとも一方の端縁を案内又は規制しつつこの無端ベルトを間欠的に周方向に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する方法である。この発明に係る好ましい有孔無端ベルトの製造方法によれば、無端ベルトをほぼ蛇行させることなく移送することができ、すなわち、無端ベルトを所定の位置に配置した状態で移送及び停止させることができるから、貫通孔を穿孔する毎に位置決めしなくても移行停止時にすでに位置決めされており、複数の移送停止時にそれぞれに穿孔される複数の貫通孔は無端ベルトの端縁からの穿孔距離が実質的に均一になる。このように、この発明に係る好ましい有孔無端ベルトの製造方法によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設できる。この発明に係る有孔無端ベルトの製造方法において、無端ベルトの少なくとも一方の端縁を案内する手段は、特に限定されず、例えば、案内する端縁側に案内部、例えば、端面が接触して摺動する当接面等が挙げられる。

【0055】

この発明に係る有孔無端ベルトの製造方法の一例である有孔無端ベルトの製造方法(一製造方法と称することがある。)を例にして図面を参照して具体的に説明する。この一製造方法は、前記一穿孔装置1を用いた、この発明に係る有孔無端ベルトの製造方法に対応し、無端ベルト33の両端縁32a及び32bを案内又は規制しつつこの無端ベルト33を間欠的に周方向に移送し、移送停止時に無端ベルト33の両端縁32a及び32bを位置決めして貫通孔31を穿孔する方法である。

【0056】

この一製造方法を実施するには、無端ベルト33及び一製造装置1を準備する。この一製造方法において多数の貫通孔31が穿孔される無端ベルト33は前記した通りであり、ポリアミドイミド樹脂組成物を遠心成形で環状に成形して無端ベルト33を準備する。このようにして準備した無端ベルト33はそのポリアミドイミド樹脂組成物が完全に硬化されているのが、後述するようにベルト張架部に張架されても容易に変形せず、得られる有孔無端ベルト30の寸法精度に優れる点で、好ましい。

【0057】

図1〜図3に示される一製造装置1において、挿脱穴16の直径はそれぞれ穿孔する貫通孔31の直径と略同一又はわずかに大きな直径に設定され、穿孔体7の外径はそれぞれ穿孔する貫通孔31の直径と略同一に設定され、第1案内当接面18aと第2案内当接面19aとの最短間隔は無端ベルト33の軸線長さと略同一に設定されている。

【0058】

この一製造方法においては、図8に示されるように、ベルト張架部4に無端ベルト33を張架する。図1を参照して具体的に説明すると、第1ローラ11を第2ローラ12側に移動させて、これらの軸線間距離を例えば無端ベルト33の内径よりも小さくなるように、配置する。この状態で、第1ローラ11、支持部5及び第2ローラ12に無端ベルト33を外挿して、これらを無端ベルト33で囲繞する。次いで、第1ローラ11を第2ローラ12から離間するように移動させて、第1ローラ11と第2ローラ12とに無端ベルト33を張力がかかった状態に張架する。そうすると、図8に示されるように、第1ローラ11及び第2ローラ12の外径と支持部5の厚さとは略同一に設定されていること等から、第1ローラ11に向けて移送される無端ベルト33の内周面は支持面15の支持され、第2ローラ12に向けて移送される無端ベルト33の内周面は支持部5の他方の表面に接している。

【0059】

この一製造方法においては、次いで、案内部6及び/又は張架した無端ベルト33を調整して、無端ベルト33の両端縁32a及び32bを第1案内当接面18a及び第2案内当接面19aに当接させる。具体的には、無端ベルト33を軸線方向に沿って第1軌条18側に移動し、無端ベルト33における第1軌条18側の端縁32aを第1案内当接面18aに当接させる。次いで、第2軌条19を第1軌条18側すなわち無端ベルト33側に移動して、その第2案内当接面19aを無端ベルト33の端縁32bに当接して、無端ベルト33の両端縁32a及び32b側から挟んで位置決めし、又は規制する。このようにして、無端ベルト33の一製造装置1への装着が完了する。

【0060】

この一製造方法においては、次いで、このように無端ベルト33を装着した状態で無端ベルト33を間欠的に移送する。具体的には、駆動部を駆動させてベルト張架部4に張架された無端ベルト33を案内部6で案内しつつ、すなわちその移送方向を規制しつつ、その周方向に間欠的に移送する。そうすると、案内部6で案内又は規制された無端ベルト33はほとんど蛇行せず高い直進性で移送される。なお、この一製造方法においては、前記のように、無端ベルト33の移送中も移送停止時も案内部6で案内又は規制されているから、この発明に係る有孔無端ベルトの製造方法のように、無端ベルト33の移送停止時毎に無端ベルト33を位置決めしなくてもよい。

【0061】

この一製造方法においては、このようにして無端ベルト33を間欠的に移送する間の、無端ベルト33の移送が停止した移送停止時に貫通孔31を穿孔する。具体的には、無端ベルト33の移送が停止したときに、アーム22を支持部5に向けて穿孔体7が挿脱穴16に進入するまで移動すなわち下降させる。そうすると、穿孔体7は支持面15で支持された無端ベルト33を貫通して挿脱穴16に進入する。このとき、穿孔体7で穿孔される無端ベルト33は支持面15で支持されているから、穿孔体7の貫通時に無端ベルト33が大きく変形することも変位することもなく、貫通孔31が穿孔される。このようにして、無端ベルト33の軸線方向に沿って一列に配置された7つの貫通孔31a〜31gが一度に穿孔される。このようにして穿孔体7が挿脱穴16に進入した後にアーム22を支持部5にから離間するように上昇させて、穿孔体7による貫通孔31の穿孔が終了する。

【0062】

この一製造方法においては、次いで、無端ベルト33を再度間欠的に移送する。一製造装置1において無端ベルト33の1回の移送量は無端ベルト33の周方向に穿孔する貫通孔31の中心間距離に設定されているから、無端ベルト33の間欠移送が再開した後に無端ベルト33の移送が再度停止したときに、前記のようにして、隣接する貫通孔31が穿孔される。このとき、無端ベルト33は移送時及び移送停止時においてその両端縁が案内部6で案内又は規制されているから、無端ベルト33の周方向に連続して穿孔される貫通孔31は、無端ベルト33の端縁からそれぞれの中心までの穿孔距離が一定になる。

【0063】

この一製造方法においては、無端ベルト33の周方向に一巡するまで、このような無端ベルト33の移送と移送停止時の貫通孔31の穿孔とを繰り返して、実施する。このようにして、図5及び図6に示される有孔無端ベルト30を製造することができる。そして、製造された有孔無端ベルト30は、前記したように、その周方向に沿って7列に列設され、各端縁32a及び32bから中心までの穿孔距離dが実質的に均一な複数の貫通孔31を有している。すなわち、貫通孔31aを含み有孔無端ベルト30の周方向に列設された複数の貫通孔31は、その軸線が有孔無端ベルト30の軸線に垂直な直線上に位置している。

【0064】

この発明に係る有孔無端ベルトの製造方法は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0065】

例えば、前記一製造方法において、無端ベルト33は移送時及び移送停止時においてその両端縁32a及び32bが第1軌条18及び第2軌条19で案内又は規制されて、移送停止時に無端ベルト33の両端縁32a及び32bが位置決めされているが、この発明において、無端ベルトは移送時に案内又は規制されていなくてもよく、少なくとも移送停止時に無端ベルトの少なくとも一方の端縁が位置決めされればよい。また、前記一製造方法において、無端ベルト33はその両端縁32a及び32bが第1軌条18及び第2軌条19で案内又は規制されているが、この発明において、無端ベルトは少なくともその一方の端縁が案内部で案内又は規制されていればよい。

【0066】

前記一製造方法においては、無端ベルト33の移送停止時毎に貫通孔31を穿孔しているが、この発明においては、移送停止時毎に貫通孔を穿孔する必要はなく、無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔を穿孔してもよい。例えば、無端ベルトの間欠移送における1回の移送量が周方向に隣接穿孔する貫通孔の中心距離の1/nである場合等には無端ベルトをn回の間欠移送する毎に貫通孔を穿孔すればよい。また、別の一穿孔装置2を用いる有孔無端ベルトの製造方法において、無端ベルト33の1回の移送量は、穿孔体7の一列分でも二列分でもよく、一列分に設定すると無端ベルト33の移送停止時2回に1回の割合で貫通孔31が穿孔される。

【0067】

前記一製造方法においては、まず、無端ベルト33をベルト張架部4に張力がかかった状態に張架した後に案内部6で位置決めしているが、この発明においては、まず、無端ベルトの位置決めをした後に第1ローラを移動させて張力がかかった状態に無端ベルトを張架してもよい。

【0068】

前記一製造方法においては、駆動部によって無端ベルト33を間欠的に移送しているが、この発明において、無端ベルトは手動で間欠的に移送してもよい。

【実施例】

【0069】

(実施例1)

反応容器中に、N−メチル−2−ピロリドンと、トリメリット酸無水物と、これと当量のジフェニルメタン−4,4’−ジイソシアネートと、反応原料(トリメリット酸無水及びジフェニルメタン−4,4’−ジイソシアネート)の合計モル数に対して2mol%のフッ化カリウム(触媒)とを加え、撹拌しながら30分間かけて室温から150℃に昇温後、同温度を5時間保持して、反応物濃度(実質的全閉環のポリアミドイミド樹脂)20質量%の芳香族ポリアミドイミド溶液を得た。この溶液に、N−メチル−2−ピロリドンをさらに加え、反応物濃度15質量%のポリアミドイミド溶液を調製した。このようにして得られたポリアミドイミド溶液に、ポリアミドイミド樹脂とカーボンブラックとの合計100質量%に対して、カーボンブラック(商品名「スペシャルブラック4」、Degussa社製)を15質量%の割合となるように加え、ビーズミルで24時間混合分散してポリアミドイミド樹脂組成物を調製した。

【0070】

内径199mmの円筒状金型を1,000rpmの速度で回転させた状態で、調製したポリアミドイミド樹脂組成物を円筒状金型の内面に注入した。次いで、熱風乾燥機により円筒状金型の温度を80℃に保ち、この状態を30分間保持し、フィルム状成形体を成形した。その後、円筒状金型の回転を停止し、フィルム状成形体を円筒状金型ごと遠心成形機から取り出し、250℃に調節された過熱水蒸気炉で2時間過熱水蒸気処理した後、室温で放冷して、無端成形基体とした。この無端成形基体を成形金型から脱型して両端部をそれぞれ切断し、周長624mm、軸線長さ240mm、厚さ100μmの大きさに切り出し、無端ベルト33を製造した。

【0071】

図1〜図3に示される一製造装置1を準備した。一製造装置1において、第1案内当接面18aと第2案内当接面19aとの最短距離は無端ベルト33の軸線長さと同様に240mmであった。また、挿脱穴16は、図3に示されるように、互いの軸線が第1ローラ11及び第2ローラ12の軸線に平行な直線上にあり、隣接する挿脱穴16同士の軸線間距離が34mmとなるように、一列に配置された7個の挿脱穴16a〜16gからなっている。第1案内当接面18aから自身の軸線までの距離は、具体的には、挿脱穴16aが18mm、挿脱穴16bが52mm、挿脱穴16cが86mm、挿脱穴16dが120mm、挿脱穴16eが154mm(第2案内当接面19aからの距離は86mm)、挿脱穴16fが188mm(第2案内当接面19aからの距離は52mm)、挿脱穴16gが222mm(第2案内当接面19aからの距離は18mm)であった。このように、7個の挿脱穴16a〜16gは挿脱穴16dを中心として対称に配置されている。挿脱穴16それぞれの直径は3.15mmであった。穿孔体7は、図2に示されるように、挿脱穴16と同様に一列に配置され、穿孔体7それぞれの外径は3mmで挿脱穴16に挿脱可能になっている。第1ローラ11及び第2ローラ12それぞれの直径は60mmであった。

【0072】

準備した一製造装置1を用いて、前記一製方法に準拠して、無端ベルト33に貫通孔31を周方向に104個を穿孔して、実施例1の有孔無端ベルトを製造した。1回の移送量すなわち貫通孔の軸線間距離は6mmとした。具体的には、一製造装置1のベルト張架部4に無端ベルト33の両端縁32a及び32bが第1側面18a及び第2側面19aに接するように無端ベルト33を張架した。この状態を維持して無端ベルト33の両端縁32a及び32bを案内しつつ第1ローラ11を1回の移送量が6mmとなるように間欠的に無端ベルト33を移送し、移送停止時毎に穿孔体7を降下させて無端ベルト33に貫通孔31を穿孔した。この無端ベルト33の間欠移送及び穿孔を104回繰り返して実施例1の有孔無端ベルトを製造した。

【0073】

(比較例1)

実施例1と同様にして製造した無端ベルト33を用いて特許文献1と基本的に同様にして有孔無端ベルトを製造した。具体的には、外径624mmの形成用軸体に無端ベルト33を装着して一端部を固定し、無端ベルト33の所要位置に穴あけ加工できるように無端ベルト33の外側に1個の穴あけポンチを設置した。次いで、この穴あけポンチで最初の穴をあけ、穴間隔が実施例1における「貫通孔の軸線間距離」と同様の6mmとなるように、形成用軸体をチャックと共に回転させて2番目の穴をあけた。このような穴あけ加工を最後の穴をあけるまで無端ベルト33の周方向に沿って順次行い、周方向に一列に配列された貫通孔を有する有孔無端ベルトを製造した。

【0074】

(穿孔距離の測定)

製造した実施例1及び比較例1の有孔無端ベルトそれぞれにおいて穿孔距離を測定した。具体的には、周方向沿って104個の貫通孔が配列された7列それぞれにおいて、周方向沿って穿孔された104個の貫通孔のうち20個を任意に選択して、これらの穿孔距離dを測定した。その結果、実施例1の有孔無端ベルトにおいては、穿孔距離da〜dgそれぞれが前記許容誤差範囲「0.5mm以下」にあったのに対して、比較例1の有孔無端ベルトにおいては、周方向に一列に配列された貫通孔の有孔無端ベルトの端縁からの距離がばらつき、前記許容誤差範囲を逸脱する貫通孔があった。このように、実施例1によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができ、これらの有孔無端ベルトは両端縁近傍に周方向に沿ってそれぞれ一列に列設され、各端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔31を有していた。対して、比較例1によれば、無端ベルトの端縁から中心までの穿孔距離が大きくばらついており、この有孔無端ベルトは両端縁近傍に周方向に沿って各端縁から中心までの穿孔距離が大きく偏った複数の貫通孔を有していた。

【符号の説明】

【0075】

1、2 穿孔装置

4 ベルト張架部

5 支持部

6 案内部

7、7a〜7g 穿孔体

9 基体

11 第1ローラ

12 第2ローラ

13 スリット状貫通孔

15 表面(支持面)

16、16a〜16g 挿脱穴

18 第1軌条

18a 第1側面(第1案内当接面)

19 第2軌条

19a 第2側面(第2案内当接面)

22 アーム

23 スリット状貫通孔

24 下面

27 水平基板

28 垂直基板

30 有孔無端ベルト

31 貫通孔

32a 一方の端縁

32b 他方の端縁

33 無端ベルト

【技術分野】

【0001】

この発明は、穿孔装置及び有孔無端ベルトの製造方法に関し、さらに詳しくは、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って無端ベルトに列設することのできる穿孔装置及び有孔無端ベルトの製造方法に関する。

【背景技術】

【0002】

無端ベルトの周方向に沿って複数の貫通孔を有する有孔無端ベルトが様々な分野で利用されている。例えば、画像形成装置には、直進走行性の高い各種蛇行防止ベルト、吸着搬送ベルト等が装着される。

【0003】

前記各種蛇行防止ベルトとして、例えば、軸線方向端部に周方向に沿って放射状に突出形成された突起を有するローラに張架され、前記突起が進入する貫通孔を側縁近傍に有する有孔無端ベルトが挙げられる。このような有孔無端ベルトとして、例えば、搬送ベルト、転写搬送ベルト、中間転写ベルト、定着ベルト等が挙げられる。また、前記吸着搬送ベルトとして、例えば、複数の貫通孔が形成された有孔無端ベルトが挙げられる。

【0004】

このような有孔無端ベルトは、そもそも無端であるから必要数の貫通孔を一挙に穿孔できず、通常、無端ベルトを作製し、この無端ベルトの所定の位置に貫通孔を複数回に分けて穿孔して、製造される。例えば、特許文献1には「無端ベルトの周方向に沿って等間隔で穴あけ加工する無端ベルトの製法であって、無端ベルトをその形成用軸体に装着した状態で穴あけ加工することを特徴とする無端ベルトの製法」が記載されている。また、特許文献2には「半硬化状態の熱硬化性樹脂製の管状フィルム基材を準備し、この管状フィルム基材の完全硬化に先立って、この管状フィルム基材の周壁面に少なくとも一個の貫通孔を形成し、ついで管状フィルム基材の完全硬化を行うことを特徴とするフィルム管状体の製法」が記載されている。

【0005】

通常、無端ベルトに複数の貫通孔を所定の位置に穿孔することは難易度が高いものの、有孔無端ベルトの端縁とその周方向に同列に列設された複数の貫通孔それぞれの中心との穿孔距離が均一であることが特に重要な要求特性である。例えば、このような有孔無端ベルトのうち各種蛇行防止ベルトは、蛇行防止ベルトをローラに張架して走行させたときにローラの突起が貫通孔に進入せず、蛇行防止ベルトが破損し、又はローラから脱落することがあるから、前記のように穿孔距離が均一であることが求められる。また、有孔無端ベルトのうち吸着搬送ベルト及び吸着ベルトは、用紙の浮きによる引っかかりによる折れや用紙脱落することがあるから、均一な吸着力を確保して用紙との高い密着性を実現するために前記のように穿孔距離が均一であることが求められる。

【0006】

ところが、前記のように貫通孔を複数回に分けて穿孔すると、同列に配列された各貫通孔の前記穿孔距離が均一にならずにばらつくことがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−280369号公報

【特許文献2】特開平11−320700号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って無端ベルトに列設することのできる穿孔装置及び有孔無端ベルトの製造方法を提供することを、目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、無端ベルトにその周方向に沿って複数の貫通孔を穿孔する穿孔装置であって、互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えて成る穿孔装置であり、

請求項2は、前記案内部は前記支持部の挿脱穴側に面し、無端ベルトの端縁に当接する案内当接面を有している請求項1に記載の穿孔装置であり、

請求項3は、前記案内部は前記並列配置方向に沿って延在する軌条体又は壁状体である請求項1又は2に記載の穿孔装置であり、

請求項4は、前記ベルト張架部は少なくともその一方が互いに近接又は離間する方向に移動可能に配置されている請求項1〜3のいずれか1項に記載の穿孔装置であり、

請求項5は、前記ベルト張架部を間欠的に回動する駆動部を備えて成る請求項1〜4のいずれか1項に記載の穿孔装置であり、

請求項6は、無端ベルトを周方向に間欠的に移送し、移送停止時に前記無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法であり、

請求項7は、前記無端ベルトはその少なくとも一方の端縁が案内されつつ移送される請求項6に記載の有孔無端ベルトの製造方法であり、

請求項8は、前記無端ベルトはこの無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔が穿孔される請求項6又は7に記載の有孔無端ベルトの製造方法であり、

請求項9は、前記無端ベルトは移送停止時毎に貫通孔が穿孔される請求項6又は7に記載の無端ベルトの製造方法である。

【発明の効果】

【0010】

この発明に係る有孔無端ベルトの製造方法は、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔するから、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができる。

【0011】

また、この発明に係る穿孔装置は、前記構成を有しているから、無端ベルトを周方向に間欠的に移送できると共に移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔でき、その結果、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができる。

【0012】

したがって、この発明によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することのできる穿孔装置及び有孔無端ベルトの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、この発明に係る穿孔装置の一例を示す概略正面図である。

【図2】図2は、この発明に係る穿孔装置の一例を示す概略側面図である。

【図3】図3は、図2のA−A線における断面を示す概略断面図である。

【図4】図4は、この発明に係る穿孔装置の別の一例を示す概略正面図である。

【図5】図5は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトの一例を示す概略斜視図である。

【図6】図6は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトの一例を示す一部上面図である。

【図7】図7は、この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法において用いられる無端ベルトの一例を示す概略斜視図である。

【図8】図8は、この発明に係る穿孔装置を用いて、この発明に係る有孔無端ベルトの製造方法を説明する説明図である。

【発明を実施するための形態】

【0014】

この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法において用いられる無端ベルトは、貫通孔が穿孔されていない無端状成形体であって管状成形体とも称される。このような無端ベルトは、例えば樹脂組成物によって環状に形成された樹脂層のみからなる単層構造又は前記樹脂層を含む複層構造を有していてもよく、その材質及び寸法等は用途、使用形態等に応じて適宜に選択される。

【0015】

このような無端ベルトの一例である無端ベルトが図7に示されている。この無端ベルト33は、例えば樹脂組成物によって環状に形成された樹脂層のみからなる単層構造とされている。無端ベルト33の寸法は、有孔無端ベルトとされたときの用途等に応じて適宜に決定され、その一例を挙げると、厚さが0.03〜1mm、軸線長さが200〜350mm、内径が100〜500mmである。

【0016】

この無端ベルト33は、樹脂組成物を成形して成る。樹脂組成物は、1種又は複数種の樹脂を含有する組成物であるのがよく、このような樹脂としては、熱可塑性樹脂及び熱硬化性樹脂を挙げることができる。熱可塑性樹脂及び熱硬化性樹脂としては、例えば、アクリル樹脂、アクリル・スチレン共重合体、ポリスチレン、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体(ABS樹脂)、アセチルセルロース、ポリアミドイミド樹脂(PAI)、ポリイミド樹脂(PI)、ポリアミド樹脂(PA)、アラミド樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、架橋型ポリエステル樹脂等のポリエステル系樹脂、フッ素樹脂、ポリサルフォン樹脂、ポリエーテルサルフォン樹脂(PESF)、ポリカーボネート(PC)、ポリフェニレンオキシド(PPO)、ポリフェニレンオキシド・ポリスチレン共重合体、ポリフェニレンサルファイド(PPS)、四フッ化樹脂(PTFE)、ポリメチルペンテン(TPX)、ポリアリレート(PAR)、ポリアセタール(POM)、ポリエーテルエーテルケトン(PEEK)、エポキシ樹脂、メラミン樹脂等が挙げられる。

【0017】

樹脂組成物は、この発明の目的を阻害しない限り、樹脂に加えて、他の成分を含有してもよい。他の成分としては、樹脂組成物に通常用いられる添加剤が挙げられ、具体的には、導電性付与剤、カップリング剤、滑剤、酸化防止剤、可塑剤、着色剤、帯電防止剤、老化防止剤、補強性充填材、反応助剤、反応抑制剤等の各種添加剤等が挙げられる。

【0018】

無端ベルト33は樹脂組成物を公知の成形方法によって環状に成形して製造される。例えば、樹脂組成物に含有される樹脂として熱可塑性樹脂を選択した場合には、遠心成形、押出成形、射出成形等により、一方、樹脂として熱硬化性樹脂を選択した場合には、遠心成形、RIM成形等により、無端ベルト33を成形することができる。これらの成形方法の中でも、材料を問わずに適用可能であり、かつ厚さ精度に優れる等の点で、遠心成形が好ましい。管状に成形した後に、所望により、所定の軸線長さに裁断することもできる。

【0019】

この発明に係る穿孔装置及びこの発明に係る有孔無端ベルトの製造方法によって製造される有孔無端ベルトは多数の貫通孔を有している。すなわち、有孔無端ベルトは、周方向に沿って一列又は複数列に列設された多数の貫通孔を有する無端ベルトである。有孔無端ベルトにおいて、貫通孔の配列及び直径等は、有孔無端ベルトの用途等に応じて適宜に決定される。

【0020】

このような有孔無端ベルトの一例である有孔無端ベルトが図5及び図6に示されている。この有孔無端ベルト30は、図5(図5において貫通孔の一部を省略する。)及び図6に示されるように、軸線方向に沿って7列に列設された多数の貫通孔31を有しており、貫通孔31を有していること以外は無端ベルト33と基本的に同様である。したがって、有孔無端ベルト30は、図5に示されるように、樹脂組成物によって環状に形成された樹脂層のみからなる単層構造を有している。

【0021】

貫通孔31は、図5及び図6に示されるように、有孔無端ベルト30の軸線方向に沿って軸線方向に隣接する貫通孔31同士の軸線間距離が一定で配列された7個の貫通孔31a〜31gが、有孔無端ベルト30の周方向に等間隔で一巡するように、穿孔されている。そして、図6に示されるように、有孔無端ベルト30の一方の端縁32a側であって有孔無端ベルト30の周方向に沿って一列に列設された複数の貫通孔31aはそれらの軸線と有孔無端ベルト30の一方の端縁32aとの穿孔距離daが実質的に均一になっている。有孔無端ベルト30の周方向に沿って各一列に列設された複数の貫通孔31b〜31gも同様にそれらの軸線と有孔無端ベルト30の一方の端縁32aとの穿孔距離db〜dg(穿孔距離de、df及びdgは図示を省略する。)が実質的に均一になっている。有孔無端ベルト30において、貫通孔31a〜31gは、有孔無端ベルト30の軸線方向中央に配列された貫通孔31dを中心として線対称となっている。したがって、貫通孔31gの軸線と有孔無端ベルト30の他方の端縁32bからの穿孔距離と穿孔距離daとは同じ距離になっている。この関係は、貫通孔31b及び貫通孔31f、貫通孔31c及び貫通孔31eも満たしている。

【0022】

この発明に係る有孔無端ベルトの製造装置及び製造方法で製造される有孔無端ベルトは、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、有孔無端ベルト30において、その軸線方向に沿って軸線方向に隣接する貫通孔31同士の軸線間距離は一定となるように貫通孔が穿孔されているが、この発明において、その軸線方向に沿って軸線方向に隣接する貫通孔同士の軸線間距離は異なる距離で貫通孔が穿孔されていてもよい。例えば、有孔無端ベルトの軸線方向略中央部の軸線間距離が小さく、軸線方向の端部側の軸線間距離が大きくなるように貫通孔が穿孔されてもよく、その逆でもよく、さらには任意の軸線間間隔で貫通孔が穿孔されてもよい。

【0023】

また、有孔無端ベルト30において、その軸線方向に沿って一直線上に配置された貫通孔31はすべての一直線において同様に配置されているが、この発明において、その軸線方向に沿って一直線上に配置された貫通孔は他の一直線上に配置された貫通孔と異なっていてもよい。例えば、隣接する一直線上に配置された貫通孔が互いにずれた位置に、換言すると所謂千鳥配置に、配置されていてもよい。

【0024】

さらに、有孔無端ベルト30は、樹脂組成物によって環状に形成された樹脂層のみからなる単層構造を有しているが、この発明において、有孔無端ベルトは、樹脂組成物によって環状に形成された樹脂層を含む複層構造を有していてもよい。前記樹脂層以外の層としては、樹脂層の外周面に形成される保護層、弾性層、離型層等が挙げられる。

【0025】

この発明に係る穿孔装置は、無端ベルトにその周方向に沿って複数の貫通孔を一列又は複数列の配列状態に穿孔すなわち列設することのできる穿孔装置である。この穿孔装置は、互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えている。

【0026】

この発明に係る穿孔装置を、その一例である穿孔装置(以下、一穿孔装置と称することがある。)を例にして図面を参照して具体的に説明する。この一穿孔装置1は、図1〜図3に示されるように、水平基板27及びこの水平基板27の一端縁から垂直に立設された垂直基板28を有する基体9と、水平基板27の上方に距離を置いて互いに離間するように並列に垂直基板28に装着された第1ローラ11及び第2ローラ12からなるベルト張架部4と、第1ローラ11及び第2ローラ12の略中間にこれらから離間するように垂直基板28に装着された支持部5と、この支持部5を挟む第1ローラ11及び第2ローラ12の並列配置方向に対して支持部5の両側に支持部5よりも高くなるように支持部5上に設けられた第1軌条18及び第2軌条19からなる案内部6と、支持部5の上方に距離をおいて支持部5に相対向すると共に支持部5に対して前後進するように垂直基板28に装着された7つの穿孔体7a〜7g(以下、纏めて穿孔体7と称することがある。)とを備えている。

【0027】

基体9は、図2に明確に示されるように、側面視L字型をなしており、一穿孔装置1の各構成要素が装着又は収容されている。

【0028】

ベルト張架部4は、図1及び図3に示されるように、第1ローラ11及び第2ローラ12で構成され、貫通孔が穿孔される無端ベルトが張架される。第1ローラ11及び第2ローラ12は、図1及び図2に示されるように、垂直基板28の立設方向、この例において、水平基板27の上方に水平基板27から離間するように、かつ、それらの軸線が略同一面内に存在するように、配置されている。また、第1ローラ11及び第2ローラ12は、図1及び図3に示されるように、前記同一面内において、互いに離間するように、かつ、互いに並行となるように、垂直基板28に配置されている。第1ローラ11は、図1に示されるように、第2ローラ12に対して近接又は離間する方向に移動可能に垂直基板28に装着されている。このように、第1ローラ11を移動して、第1ローラ11と第2ローラ12との離間距離が調整できると、無端ベルトをこれらにたるみのない適切な張力で張架することができるから穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。したがって、このベルト張架部4は無端ベルトの張力を調整する張力調整機構を備えている。この張力調整機構は、垂直基板28に水平方向に形成されたスリット状貫通孔13と、スリット状貫通13に沿って移動可能に垂直基板28に収容され第1ローラ11が装着される装着部(図示しない。)と、この装着部を移動させる移動手段(図示しない。)と、所定の位置に移動部材を固定する固定手段(図示しない。)とを有している。これらの移動手段及び固定手段は公知の機構を制限なく採用でき、例えば、移動手段として、手動操作による手段、モータ等の駆動源と駆動源から発生する駆動力を移動手段に伝達する伝達機構とからなる移動手段等が挙げられる。固定手段としては、スリット状貫通孔13に設けけられた係止凹部と移動部材に設けられて形動凸部とを備えた係止固定手段等が挙げられる。

【0029】

このベルト張架部4は、間欠的に回転して無端ベルトを間欠的に移送すなわち走行させるように、構成されている。具体的には、第1ローラ11は、図示しない回転機構に接続されて間欠的に回動するように垂直基板28に軸支され、第2ローラ12は垂直基板28に回転可能に垂直基板28に軸支され、張架された無端ベルトを介して第1ローラ11に対して従動する。第1ローラ11を回転させる回転機構は、間欠的な回転を可能とする機構であればよく、例えば、パルスモータ、ステップモータ等が挙げられる。

【0030】

支持部5は、図1に明確に示されるように、水平基板27の反対側に向かう平坦な表面15を有する板状体を成しており、この表面15と第1ローラ11及び第2ローラ12の張架された無端ベルトの内周面とが同一平面になるように、配置されている。このように、支持部5は、第1ローラ11及び第2ローラ12に張架される無端ベルトの内部に配置され、その上方に張架された無端ベルトをその内部から支持する。したがって、支持部5の表面15は第1ローラ11及び第2ローラ12の張架された無端ベルトの内周面に接して支持する。このように無端ベルトを支持部5の表面15で支持していると、無端ベルトに貫通孔を穿孔する際に穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。支持部5の表面15は無端ベルトを支持するので支持面と称することができる。この表面15は、また、無端ベルトの内周面に接し無端ベルトが載置されるので当接面又は載置面等とも称することができ、この表面15上を無端ベルトが間欠的に走行するので走行面又は摺動面と称することもできる。支持部5は、図1及び図2に示されるように、水平基板27との間に空間が形成されるように、垂直基板28に固定されている。この空間は、復路を移送される無端ベルトが走行する空間であり、第1ローラ11及び第2ローラ12に無端ベルトを張架する際に無端ベルトの一部が配置される空間である。

【0031】

この支持部5の厚さは、図1に示されるように、第1ローラ11及び第2ローラ12の直径と略同じに調整され、表面15に対向する他方の表面も無端ベルトの内周面に接するようになっている。

【0032】

この支持部5は、図1〜図3に示されるように、支持面15に開口する7つの挿脱穴16a〜16g(以下、纏めて挿脱穴16と称することがある。)を有している。この挿脱穴16は、その軸線が支持面15に対して直角になるように形成されており、無端ベルトに貫通孔を穿孔する際に穿孔体7が挿入され、次いで抜脱される。したがって、無端ベルトは支持面15で支持された状態で貫通孔が形成されるから、穿孔する貫通孔の位置精度が向上して、この発明の目的をよく達成できる。この挿脱穴16は、図1及び図2に示されるように、有底孔であり、穿孔体7の外径と略同一又はわずかに大きな内径、及び、穿孔体7の軸線長さと略同一の深さを有している。挿脱穴16は、支持面15の所定の位置に形成されている。この挿脱穴16は、製造する有孔無端ベルトがその軸線方向に沿って配列された貫通孔31と基本的に同様に配置されており、製造する有孔無端ベルトの貫通孔31に適合するように、その数、間隔及び配列が選択される。この穿孔装置1は、例えば、図5及び図6に示される、軸線方向に沿って7個の貫通孔31a〜31gが配列された有孔無端ベルト30を製造する装置であるから、挿脱穴16は、図3に示されるように、ベルト張架部4すなわち第1ローラ11及び第2ローラ12の軸線方向に沿って、隣接する挿脱穴16同士の軸線間距離が隣接する貫通孔31同士の軸線間距離と同じ距離で、一列に配置された7個の挿脱穴16a〜16gからなっている。そして、挿脱穴16a〜16gそれぞれは、それらの中心と後述する第1側面18aとの距離が、無端ベルトに穿孔する貫通孔それぞれにおける端縁からの中心までの穿孔距離dと同じ距離に、設定されている。特に、両端に形成された挿脱穴16a及び16gは、それらの中心と後述する第1側面18a及び第2側面19aとの距離が、製造する有孔無端ベルト30における両端縁それぞれから貫通孔の中心までの穿孔距離と同じに設定されている。

【0033】

このように支持部5は、無端ベルト33の内周面特に無端ベルト33の穿孔される少なくとも一部を支持する支持面15と、この支持面15に開口する7個の挿脱穴16a〜16gとを有していている。そして、穿孔体7で貫通孔31を穿孔する際に無端ベルト33を支持するから、穿孔する貫通孔31の位置精度が向上する。

【0034】

案内部6は、図1〜図3に示されるように、支持部5上特に支持面15上の、第1ローラ11及び第2ローラ12の軸線方向の両端部近傍それぞれに、ベルト張架部4の並列配置方向すなわち無端ベルト33の移送方向に沿って支持部5のほぼ全長にわたって延在するように、固設されている。この案内部6は、図2及び図3に明確に示されるように、無端ベルトの軸線長さに一致する間隔をあけて並行に固設された第1軌条18及び第2軌条19で構成され、無端ベルトが蛇行せず直進するように無端ベルトの移送を案内する。このように、案内部6が1本の第1軌条18及び1本の第2軌条19で構成されていると、無端ベルトを高度に直進性を保持した状態で間欠移送できるから、この発明の目的を十分に達成することができる。

【0035】

第1軌条18及び第2軌条19それぞれは、支持面15よりも一段高く形成されており、支持部5すなわち支持面15から立ち上がる第1側面18a及び第2側面19aを有している。この第1側面18a及び第2側面19aそれぞれは、支持部5に形成された挿脱穴16側に面して互いに対面しており、移送される無端ベルトの各端縁32a及び32bに当接する。したがって、第1側面18a及び第2側面19aそれぞれは第1案内当接面18a及び第2案内当接面19aと称することができる。案内部6の高さ、すなわち、第1側面18a及び第2側面19aの高さは、支持部5上に載置された無端ベルトの端縁に当接してその変位を規制できる程度の高さを有していればよく、少なくとも支持面15から突出する程度の高さであればよいが、無端ベルトをより確実に案内及び規制できる点で、無端ベルトの厚さよりも高く形成されるのがこのましい。

【0036】

穿孔体7は、図1及び図2に示されるように、支持部5に対して並行となるように垂直基板28に装着されたアーム22に垂設されている。このアーム22は、支持部5の自由端近傍まで垂直基板28から直角に延在しており、支持部5に対して前後進可能に垂直基板28に装着されている。アーム22を前後進させる機構は、例えば、垂直基板28に上下方向に形成されたスリット状貫通孔23と、スリット状貫通23に沿って移動可能に垂直基板28に収容されアーム22が装着される装着部(図示しない。)と、この装着部を移動させる移動手段(図示しない。)とを有している。これらの移動手段は公知の機構を制限なく採用でき、例えば、第1ローラ11における移動手段等を採用できる。

【0037】

穿孔体7は、アーム22の、支持面15に対向する下面24に支持面15に向かって垂直に立設されている。この穿孔体7は、製造する有孔無端ベルトがその軸線方向に沿って配列された貫通孔31と基本的に同様に配置され、製造する有孔無端ベルトに応じて配置される。穿孔体7は、図2に示されるように、挿脱穴16a〜16gと基本的に同様に配列され、具体的には、ベルト張架部4すなわち第1ローラ11及び第2ローラ12の軸線方向に沿って、隣接する穿孔体7同士の中心間距離が隣接する挿脱穴16同士の軸線間距離と同じ距離で、一列に配置された7個の穿孔体7a〜7gからなっている。このように穿孔体7a〜7gそれぞれは、それらの軸線が挿脱穴16a〜16gそれぞれの軸線上に位置するように挿脱穴16a〜16gそれぞれに相対向して下面24に垂設されている。したがって、穿孔体7a〜7gそれぞれは、それらの軸線同士が、第1案内当接面18a及び第2案内当接面19aに垂直な仮想線上に、互いに並行で、アーム22の長手方向に挿脱穴16の間隔と同じ間隔をあけて、配置されている。そして、穿孔体7a〜7gそれぞれは、それらの中心と後述する第1側面18aとの距離が、無端ベルト33に穿孔する貫通孔31それぞれにおける端縁からの中心までの穿孔距離dと同じ距離に、設定されている。特に、アーム22における下面24の垂直基板28側に立設された穿孔体7aは、その軸線と後述する第1側面18aとの距離が、製造する有孔無端ベルト30における一方の端縁32aから貫通孔31aの中心までの穿孔距離daと同じ距離に、設定され、かつ、下面24の自由端側に立設された穿孔体7gは、その軸線と後述する第2側面19aとの距離が、製造する有孔無端ベルト30における他方の端縁32bから貫通孔31gの中心までの穿孔距離dgと同じ距離に、設定されている。

【0038】

穿孔体7は、アーム22の前進によって支持面15に載置された無端ベルトを貫通して挿脱穴16に進入し、アーム22の後進によって挿脱穴16から脱出して、無端ベルトに貫通孔を穿孔する。この穿孔体7は、初期段階において挿脱穴16に進入しないように、支持面15の上方に支持部5から離間して配置されている。一穿孔装置1において、穿孔体7はドリルが採用されている。

【0039】

ところで、案内部6の延在方向に沿って多数の穿孔体7が立設されると、無端ベルトの周長と穿孔する貫通孔数とが整合しにくく孔間隔が一致しにくいという問題が生じることがあるので、前記延在方向に沿って配列される穿孔体7の穿孔体数は、例えば、1〜10であるのが好ましく、1〜8であるのがより一層好ましく、1〜4であるのが特に好ましい。この発明によれば、複数回にわたって無端ベルトに貫通孔を穿孔してもこの発明の目的を達成できるから、このような比較的少数の穿孔体数に設定しても無端ベルトの周長と穿孔する貫通孔数とが整合しにくく孔間隔が一致しにくいという問題を生じさせることなくこの発明の目的をよく達成できる。

【0040】

この一穿孔装置1は、ベルト張架部4と、支持部5と、案内部6と、この案内部6から所定の位置に形成された挿脱穴16及び穿孔体7とを備えているから、無端ベルトを周方向に間欠的に移送できると共に移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔でき、特に、無端ベルトの移送を案内部6で案内又は規制して無端ベルトをほぼ蛇行させることなく高い直進性で間欠的に移送することができ、各移送停止時における無端ベルトは案内部6に規制されて案内部6の第1案内当接面18a及び第2案内当接面19aから挿脱穴16の軸線までの距離を正確に反映しながら、多数の貫通孔が順次穿孔される。したがって、この一穿孔装置1は、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設すなわち一列に穿孔することができる。換言すると、貫通孔の中心を結んでなる仮想中心線が有孔無端ベルトの軸線に対してほぼ垂直に交差するように複数の貫通孔を周方向に沿って列設することができる。さらにいうと、穿孔された貫通孔の中心が無端ベルトの周方向に一巡する仮想線上に位置するように複数の貫通孔を周方向に沿って列設することができる。ここで、「穿孔距離が実質的に均一」とは、各貫通孔における穿孔距離のすべてが同じ値を有している場合だけではなく、すべての穿孔距離が許容誤差範囲内にある場合をも含む意味である。許容誤差範囲は、この発明の目的を達成できる範囲内で、例えば、蛇行防止ベルトの破損及び脱落のない範囲内であればよく、例えば、0.5mm以下である。

【0041】

この発明に係る穿孔装置の別の一例である穿孔装置(以下、別の一穿孔装置と称することがある。)を例にして図面を参照して具体的に説明する。この別の一穿孔装置2は、図4に示されるように、挿脱穴16及び穿孔体7が二列に配置されていること以外は一穿孔装置1と基本的に同様である。すなわち、別の一穿孔装置2において、挿脱穴16及び穿孔体7は、図4に示されるように、ベルト張架部4の軸線方向に沿って隣接する挿脱穴16同士の軸線間距離が隣接する貫通孔31同士の軸線間距離と同じ距離で、かつ、案内部6の延在方向に沿って貫通孔31の周方向における軸線間距離と同じ間隔で二列に配置されている。そして、14個の穿孔体7及び14個の挿脱穴16それぞれは、それらの中心と第1側面18aとの距離が、無端ベルト33に穿孔する貫通孔31それぞれにおける端縁32aからの中心までの穿孔距離dと同じ距離に、設定されている。このように構成される別の一穿孔装置2によれば、穿孔体7の挿脱穴16への挿脱によって周方向に沿う二列の貫通孔31を無端ベルトに一度に穿孔できる。このとき、別の一穿孔装置2における無端ベルト33の1回の移送量は、穿孔体7の一列分であってもよく、二列分であってもよい。移送量を穿孔体7の二列分に設定すると無端ベルト33の移送停止時ごとに貫通孔が穿孔され、一列分に設定すると無端ベルト33の全移送停止時のうち複数回の移送停止時、すなわち、1回おきに貫通孔が穿孔される。

【0042】

この発明に係る穿孔装置は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0043】

例えば、前記支持部5は、垂直基板28に固定されているが、この発明において、ベルト張架部と同期して水平基板に対して前後進可能に垂直基板に装着されていてもよい。前記支持部5は第1ローラ11及び第2ローラ12の直径と略同じ厚さを有しているが、この発明において、支持部は支持面が無端ベルトの内周面に接するように配置されるのであれば、第1ローラ及び第2ローラの直径よりも小さな厚さ又は大きな厚さに設定されていてもよい。また、前記支持部5は1枚の板状体として構成されているが、この発明において、支持部は支持面と挿脱穴とを有する棒状体、格子状体等であってもよく、所望により複数の棒状体等が互いに離間するように垂直基板に並設されてもよい。

【0044】

前記挿脱穴16は有底孔とされているが、この発明において、挿脱穴は貫通孔とされていてもよい。

【0045】

前記穿孔装置1は挿脱穴16及び穿孔体7が一列に配置された7個の挿脱穴16a〜16g及び7個の穿孔体7a〜7gからなっており、前記穿孔装置2は挿脱穴16及び穿孔体7が二列に配置された14個の挿脱穴16及び14個の穿孔体からなっているが、この発明において、挿脱穴及び穿孔体は無端ベルトに穿孔する貫通孔の配設パターン応じて有孔無端ベルトの貫通孔と基本的に同様に配置されていればよく、例えば、三列以上に配置された複数の挿脱穴及び複数の穿孔体からなっていてもよい。また、前記穿孔装置1及び2は挿脱穴16及び穿孔体7が一列に配置されているが、この発明において、挿脱穴及び穿孔体が複数列に立設される場合には所謂千鳥状に配列されても穿孔装置2のようにスクウェア状に配列されてもよい。

【0046】

前記案内部6は第1軌条18及び第2軌条19で構成されているが、この発明において、案内部は案内当接面を有する形状であればよく、例えば壁状体で構成されてもよい。前記案内部6は支持部5のほぼ全長にわたって形成されているが、この発明において、案内部6は、支持部5の全長の一部に形成されていればよく、例えば、少なくとも挿脱穴が形成されている部分に形成されていればよい。また、前記案内部6は1本の第1軌条18及び1本の第2軌条19で構成されているが、この発明において、案内部は前記並列配置方向に沿って間隔をあけて列設された複数の短い軌条又は突状体で構成されていてもよい。

【0047】

前記案内部6は、無端ベルトの高い直進性に着目して支持部5の両端部近傍それぞれに形成されているが、この発明において、この発明の目的を維持しつつ一穿孔装置の汎用性に着目するのであれば案内部は支持部の少なくとも一方の端部に形成されていればよい。

【0048】

前記案内部6は支持部5上、特に支持面15上に設けられているが、この発明において、案内部は移送される無端ベルトを案内することができれば、例えば垂直基板等に設けられていてもよい。また、前記第1軌条18及び前記第2軌条19それぞれは支持面15に固設されているが、この発明においては、一穿孔装置1に適用可能な無端ベルトを限定せず高い汎用性を確保できる点で、少なくとも一方の軌条が他方の軌条に近接又は離間するように移動可能に設けられているのが好ましい。

【0049】

前記穿孔体7はすべての挿脱穴16に相対向して立設されているが、この発明において、穿孔体は、挿脱穴の一部、すなわち貫通孔を形成する位置に対応する位置に形成された挿脱穴に相対向して立設されていればよい。例えば、アームの下面に着脱自在に穿孔体を装着することができる。また、前記穿孔体7は、上下方向に形成されたスリット状貫通孔23に沿って無端ベルトの略垂直方向から貫通するように、支持面15に向かって垂直に立設されているが、この発明において、穿孔体は、スリット状貫通孔の形成角度すなわちそれに沿って降下するアームの角度に応じて無端ベルトの略垂直方向から貫通するように所定の角度で下面に立設されていてもよい。このとき、挿脱穴の軸線は、穿孔体の軸線と並行となるように、支持面に対して傾斜している。

【0050】

前記ベルト張架部4は第1ローラ11と第2ローラ12とを有しているが、この発明において、ベルト張架部は3本以上のローラを有していてもよい。例えば、水平基板27と支持部5との間の空間に1本又は複数本のローラを有していてもよい。また、前記ベルト張架部4は第1ローラ11と第2ローラ12とを有しているが、この発明において、ベルト張架部は一方のローラに代えて支持部の端面を用いて、1本のローラと支持部とで無端ベルトを張架してもよい。さらに、前記ベルト張架部4は、垂直基板28に装着されているが、この発明において、支持部と同期して水平基板に対して前後進可能に垂直基板に装着されていてもよい。ベルト張架部4は平坦な表面を有する第1ローラ11及び第2ローラ12を備えているが、この発明において、ベルト張架部を構成するローラは、その表面に無端ベルトを案内する案内突起を有していてもよい。この案内突起は、例えば、ローラ表面における軸線方向端部近傍に、好ましくは案内部の形成位置に対応する位置に、周方向に沿って放射状に突出形成された突起とすることができ、この突起は、周方向に一巡するリング状軌条、周方向に間隔をあけて配列された複数の突起物の集合体であってもよい。また、前記ベルト張架部4は、第1ローラ11を間欠的に回転させる回転機構を備えているが、この発明において、ベルト張架部は、第2ローラを間欠的に回転させる回転機構を備えていてもよく、回転機構を備えず手動で回転されてもよい。

【0051】

前記一穿孔装置1において、基体9は水平基板27と垂直基板28とで構成されているが、この発明において、基体は、各構成要素を所定の位置に配置可能な基体又は筐体であればよく、例えば、水平基板の端部又は両端部に側面板をさらに備えていてもよく、垂直基板の端縁に上面板をさらに備えていてもよく、前面板をさらに備えていてもよい。

【0052】

この発明に係る有孔無端ベルトの製造方法は、無端ベルトを周方向に間欠的に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する方法である。このように、無端ベルトに貫通孔を穿孔する際に無端ベルトの少なくとも一方の端部を位置決めすると、複数の移送停止時にそれぞれに穿孔される複数の貫通孔は無端ベルトの端縁からの穿孔距離が実質的に均一になる。この発明に係る有孔無端ベルトの製造方法において、無端ベルトの少なくとも一方の端縁を位置決めする手段は、特に限定されず、例えば、位置決めする端縁側に位置決め部、例えば、端面が当接する当接部等を用いることができる。この発明に係る有孔無端ベルトの製造方法において、案内及び位置決めされる「一方の端縁」は、無端ベルトの同じ端面であってもよく、また、異なる端面すなわち反対側の端面であってもよく、さらに、案内及び位置決めされる端縁は両端縁であってもよい。また、この位置決めは、無端ベルトの両端縁で行うこともできる。このように、この発明に係る有孔無端ベルトの製造方法によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設できる。

【0053】

なお、この発明に係る有孔無端ベルトの製造方法は、有孔無端ベルトを製造する過程において、無端ベルトに貫通孔を穿孔する方法であるから、無端ベルトの穿孔方法と称することもできる。

【0054】

この発明に係る有孔無端ベルトの製造方法においては、このように、無端ベルトの移送停止時に無端ベルトの位置決めをすることを特徴とするが、作業性、製造効率等を考慮すると、無端ベルトの移送停止時だけでなく移送時にも位置決めされているのが好ましい。すなわち、この発明に係る好ましい有孔無端ベルトの製造方法は、無端ベルトの少なくとも一方の端縁を案内又は規制しつつこの無端ベルトを間欠的に周方向に移送し、移送停止時に無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する方法である。この発明に係る好ましい有孔無端ベルトの製造方法によれば、無端ベルトをほぼ蛇行させることなく移送することができ、すなわち、無端ベルトを所定の位置に配置した状態で移送及び停止させることができるから、貫通孔を穿孔する毎に位置決めしなくても移行停止時にすでに位置決めされており、複数の移送停止時にそれぞれに穿孔される複数の貫通孔は無端ベルトの端縁からの穿孔距離が実質的に均一になる。このように、この発明に係る好ましい有孔無端ベルトの製造方法によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設できる。この発明に係る有孔無端ベルトの製造方法において、無端ベルトの少なくとも一方の端縁を案内する手段は、特に限定されず、例えば、案内する端縁側に案内部、例えば、端面が接触して摺動する当接面等が挙げられる。

【0055】

この発明に係る有孔無端ベルトの製造方法の一例である有孔無端ベルトの製造方法(一製造方法と称することがある。)を例にして図面を参照して具体的に説明する。この一製造方法は、前記一穿孔装置1を用いた、この発明に係る有孔無端ベルトの製造方法に対応し、無端ベルト33の両端縁32a及び32bを案内又は規制しつつこの無端ベルト33を間欠的に周方向に移送し、移送停止時に無端ベルト33の両端縁32a及び32bを位置決めして貫通孔31を穿孔する方法である。

【0056】

この一製造方法を実施するには、無端ベルト33及び一製造装置1を準備する。この一製造方法において多数の貫通孔31が穿孔される無端ベルト33は前記した通りであり、ポリアミドイミド樹脂組成物を遠心成形で環状に成形して無端ベルト33を準備する。このようにして準備した無端ベルト33はそのポリアミドイミド樹脂組成物が完全に硬化されているのが、後述するようにベルト張架部に張架されても容易に変形せず、得られる有孔無端ベルト30の寸法精度に優れる点で、好ましい。

【0057】

図1〜図3に示される一製造装置1において、挿脱穴16の直径はそれぞれ穿孔する貫通孔31の直径と略同一又はわずかに大きな直径に設定され、穿孔体7の外径はそれぞれ穿孔する貫通孔31の直径と略同一に設定され、第1案内当接面18aと第2案内当接面19aとの最短間隔は無端ベルト33の軸線長さと略同一に設定されている。

【0058】

この一製造方法においては、図8に示されるように、ベルト張架部4に無端ベルト33を張架する。図1を参照して具体的に説明すると、第1ローラ11を第2ローラ12側に移動させて、これらの軸線間距離を例えば無端ベルト33の内径よりも小さくなるように、配置する。この状態で、第1ローラ11、支持部5及び第2ローラ12に無端ベルト33を外挿して、これらを無端ベルト33で囲繞する。次いで、第1ローラ11を第2ローラ12から離間するように移動させて、第1ローラ11と第2ローラ12とに無端ベルト33を張力がかかった状態に張架する。そうすると、図8に示されるように、第1ローラ11及び第2ローラ12の外径と支持部5の厚さとは略同一に設定されていること等から、第1ローラ11に向けて移送される無端ベルト33の内周面は支持面15の支持され、第2ローラ12に向けて移送される無端ベルト33の内周面は支持部5の他方の表面に接している。

【0059】

この一製造方法においては、次いで、案内部6及び/又は張架した無端ベルト33を調整して、無端ベルト33の両端縁32a及び32bを第1案内当接面18a及び第2案内当接面19aに当接させる。具体的には、無端ベルト33を軸線方向に沿って第1軌条18側に移動し、無端ベルト33における第1軌条18側の端縁32aを第1案内当接面18aに当接させる。次いで、第2軌条19を第1軌条18側すなわち無端ベルト33側に移動して、その第2案内当接面19aを無端ベルト33の端縁32bに当接して、無端ベルト33の両端縁32a及び32b側から挟んで位置決めし、又は規制する。このようにして、無端ベルト33の一製造装置1への装着が完了する。

【0060】

この一製造方法においては、次いで、このように無端ベルト33を装着した状態で無端ベルト33を間欠的に移送する。具体的には、駆動部を駆動させてベルト張架部4に張架された無端ベルト33を案内部6で案内しつつ、すなわちその移送方向を規制しつつ、その周方向に間欠的に移送する。そうすると、案内部6で案内又は規制された無端ベルト33はほとんど蛇行せず高い直進性で移送される。なお、この一製造方法においては、前記のように、無端ベルト33の移送中も移送停止時も案内部6で案内又は規制されているから、この発明に係る有孔無端ベルトの製造方法のように、無端ベルト33の移送停止時毎に無端ベルト33を位置決めしなくてもよい。

【0061】

この一製造方法においては、このようにして無端ベルト33を間欠的に移送する間の、無端ベルト33の移送が停止した移送停止時に貫通孔31を穿孔する。具体的には、無端ベルト33の移送が停止したときに、アーム22を支持部5に向けて穿孔体7が挿脱穴16に進入するまで移動すなわち下降させる。そうすると、穿孔体7は支持面15で支持された無端ベルト33を貫通して挿脱穴16に進入する。このとき、穿孔体7で穿孔される無端ベルト33は支持面15で支持されているから、穿孔体7の貫通時に無端ベルト33が大きく変形することも変位することもなく、貫通孔31が穿孔される。このようにして、無端ベルト33の軸線方向に沿って一列に配置された7つの貫通孔31a〜31gが一度に穿孔される。このようにして穿孔体7が挿脱穴16に進入した後にアーム22を支持部5にから離間するように上昇させて、穿孔体7による貫通孔31の穿孔が終了する。

【0062】

この一製造方法においては、次いで、無端ベルト33を再度間欠的に移送する。一製造装置1において無端ベルト33の1回の移送量は無端ベルト33の周方向に穿孔する貫通孔31の中心間距離に設定されているから、無端ベルト33の間欠移送が再開した後に無端ベルト33の移送が再度停止したときに、前記のようにして、隣接する貫通孔31が穿孔される。このとき、無端ベルト33は移送時及び移送停止時においてその両端縁が案内部6で案内又は規制されているから、無端ベルト33の周方向に連続して穿孔される貫通孔31は、無端ベルト33の端縁からそれぞれの中心までの穿孔距離が一定になる。

【0063】

この一製造方法においては、無端ベルト33の周方向に一巡するまで、このような無端ベルト33の移送と移送停止時の貫通孔31の穿孔とを繰り返して、実施する。このようにして、図5及び図6に示される有孔無端ベルト30を製造することができる。そして、製造された有孔無端ベルト30は、前記したように、その周方向に沿って7列に列設され、各端縁32a及び32bから中心までの穿孔距離dが実質的に均一な複数の貫通孔31を有している。すなわち、貫通孔31aを含み有孔無端ベルト30の周方向に列設された複数の貫通孔31は、その軸線が有孔無端ベルト30の軸線に垂直な直線上に位置している。

【0064】

この発明に係る有孔無端ベルトの製造方法は、前記した一例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0065】

例えば、前記一製造方法において、無端ベルト33は移送時及び移送停止時においてその両端縁32a及び32bが第1軌条18及び第2軌条19で案内又は規制されて、移送停止時に無端ベルト33の両端縁32a及び32bが位置決めされているが、この発明において、無端ベルトは移送時に案内又は規制されていなくてもよく、少なくとも移送停止時に無端ベルトの少なくとも一方の端縁が位置決めされればよい。また、前記一製造方法において、無端ベルト33はその両端縁32a及び32bが第1軌条18及び第2軌条19で案内又は規制されているが、この発明において、無端ベルトは少なくともその一方の端縁が案内部で案内又は規制されていればよい。

【0066】

前記一製造方法においては、無端ベルト33の移送停止時毎に貫通孔31を穿孔しているが、この発明においては、移送停止時毎に貫通孔を穿孔する必要はなく、無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔を穿孔してもよい。例えば、無端ベルトの間欠移送における1回の移送量が周方向に隣接穿孔する貫通孔の中心距離の1/nである場合等には無端ベルトをn回の間欠移送する毎に貫通孔を穿孔すればよい。また、別の一穿孔装置2を用いる有孔無端ベルトの製造方法において、無端ベルト33の1回の移送量は、穿孔体7の一列分でも二列分でもよく、一列分に設定すると無端ベルト33の移送停止時2回に1回の割合で貫通孔31が穿孔される。

【0067】

前記一製造方法においては、まず、無端ベルト33をベルト張架部4に張力がかかった状態に張架した後に案内部6で位置決めしているが、この発明においては、まず、無端ベルトの位置決めをした後に第1ローラを移動させて張力がかかった状態に無端ベルトを張架してもよい。

【0068】

前記一製造方法においては、駆動部によって無端ベルト33を間欠的に移送しているが、この発明において、無端ベルトは手動で間欠的に移送してもよい。

【実施例】

【0069】

(実施例1)

反応容器中に、N−メチル−2−ピロリドンと、トリメリット酸無水物と、これと当量のジフェニルメタン−4,4’−ジイソシアネートと、反応原料(トリメリット酸無水及びジフェニルメタン−4,4’−ジイソシアネート)の合計モル数に対して2mol%のフッ化カリウム(触媒)とを加え、撹拌しながら30分間かけて室温から150℃に昇温後、同温度を5時間保持して、反応物濃度(実質的全閉環のポリアミドイミド樹脂)20質量%の芳香族ポリアミドイミド溶液を得た。この溶液に、N−メチル−2−ピロリドンをさらに加え、反応物濃度15質量%のポリアミドイミド溶液を調製した。このようにして得られたポリアミドイミド溶液に、ポリアミドイミド樹脂とカーボンブラックとの合計100質量%に対して、カーボンブラック(商品名「スペシャルブラック4」、Degussa社製)を15質量%の割合となるように加え、ビーズミルで24時間混合分散してポリアミドイミド樹脂組成物を調製した。

【0070】

内径199mmの円筒状金型を1,000rpmの速度で回転させた状態で、調製したポリアミドイミド樹脂組成物を円筒状金型の内面に注入した。次いで、熱風乾燥機により円筒状金型の温度を80℃に保ち、この状態を30分間保持し、フィルム状成形体を成形した。その後、円筒状金型の回転を停止し、フィルム状成形体を円筒状金型ごと遠心成形機から取り出し、250℃に調節された過熱水蒸気炉で2時間過熱水蒸気処理した後、室温で放冷して、無端成形基体とした。この無端成形基体を成形金型から脱型して両端部をそれぞれ切断し、周長624mm、軸線長さ240mm、厚さ100μmの大きさに切り出し、無端ベルト33を製造した。

【0071】

図1〜図3に示される一製造装置1を準備した。一製造装置1において、第1案内当接面18aと第2案内当接面19aとの最短距離は無端ベルト33の軸線長さと同様に240mmであった。また、挿脱穴16は、図3に示されるように、互いの軸線が第1ローラ11及び第2ローラ12の軸線に平行な直線上にあり、隣接する挿脱穴16同士の軸線間距離が34mmとなるように、一列に配置された7個の挿脱穴16a〜16gからなっている。第1案内当接面18aから自身の軸線までの距離は、具体的には、挿脱穴16aが18mm、挿脱穴16bが52mm、挿脱穴16cが86mm、挿脱穴16dが120mm、挿脱穴16eが154mm(第2案内当接面19aからの距離は86mm)、挿脱穴16fが188mm(第2案内当接面19aからの距離は52mm)、挿脱穴16gが222mm(第2案内当接面19aからの距離は18mm)であった。このように、7個の挿脱穴16a〜16gは挿脱穴16dを中心として対称に配置されている。挿脱穴16それぞれの直径は3.15mmであった。穿孔体7は、図2に示されるように、挿脱穴16と同様に一列に配置され、穿孔体7それぞれの外径は3mmで挿脱穴16に挿脱可能になっている。第1ローラ11及び第2ローラ12それぞれの直径は60mmであった。

【0072】

準備した一製造装置1を用いて、前記一製方法に準拠して、無端ベルト33に貫通孔31を周方向に104個を穿孔して、実施例1の有孔無端ベルトを製造した。1回の移送量すなわち貫通孔の軸線間距離は6mmとした。具体的には、一製造装置1のベルト張架部4に無端ベルト33の両端縁32a及び32bが第1側面18a及び第2側面19aに接するように無端ベルト33を張架した。この状態を維持して無端ベルト33の両端縁32a及び32bを案内しつつ第1ローラ11を1回の移送量が6mmとなるように間欠的に無端ベルト33を移送し、移送停止時毎に穿孔体7を降下させて無端ベルト33に貫通孔31を穿孔した。この無端ベルト33の間欠移送及び穿孔を104回繰り返して実施例1の有孔無端ベルトを製造した。

【0073】

(比較例1)

実施例1と同様にして製造した無端ベルト33を用いて特許文献1と基本的に同様にして有孔無端ベルトを製造した。具体的には、外径624mmの形成用軸体に無端ベルト33を装着して一端部を固定し、無端ベルト33の所要位置に穴あけ加工できるように無端ベルト33の外側に1個の穴あけポンチを設置した。次いで、この穴あけポンチで最初の穴をあけ、穴間隔が実施例1における「貫通孔の軸線間距離」と同様の6mmとなるように、形成用軸体をチャックと共に回転させて2番目の穴をあけた。このような穴あけ加工を最後の穴をあけるまで無端ベルト33の周方向に沿って順次行い、周方向に一列に配列された貫通孔を有する有孔無端ベルトを製造した。

【0074】

(穿孔距離の測定)

製造した実施例1及び比較例1の有孔無端ベルトそれぞれにおいて穿孔距離を測定した。具体的には、周方向沿って104個の貫通孔が配列された7列それぞれにおいて、周方向沿って穿孔された104個の貫通孔のうち20個を任意に選択して、これらの穿孔距離dを測定した。その結果、実施例1の有孔無端ベルトにおいては、穿孔距離da〜dgそれぞれが前記許容誤差範囲「0.5mm以下」にあったのに対して、比較例1の有孔無端ベルトにおいては、周方向に一列に配列された貫通孔の有孔無端ベルトの端縁からの距離がばらつき、前記許容誤差範囲を逸脱する貫通孔があった。このように、実施例1によれば、無端ベルトの端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔を周方向に沿って列設することができ、これらの有孔無端ベルトは両端縁近傍に周方向に沿ってそれぞれ一列に列設され、各端縁から中心までの穿孔距離が実質的に均一な複数の貫通孔31を有していた。対して、比較例1によれば、無端ベルトの端縁から中心までの穿孔距離が大きくばらついており、この有孔無端ベルトは両端縁近傍に周方向に沿って各端縁から中心までの穿孔距離が大きく偏った複数の貫通孔を有していた。

【符号の説明】

【0075】

1、2 穿孔装置

4 ベルト張架部

5 支持部

6 案内部

7、7a〜7g 穿孔体

9 基体

11 第1ローラ

12 第2ローラ

13 スリット状貫通孔

15 表面(支持面)

16、16a〜16g 挿脱穴

18 第1軌条

18a 第1側面(第1案内当接面)

19 第2軌条

19a 第2側面(第2案内当接面)

22 アーム

23 スリット状貫通孔

24 下面

27 水平基板

28 垂直基板

30 有孔無端ベルト

31 貫通孔

32a 一方の端縁

32b 他方の端縁

33 無端ベルト

【特許請求の範囲】

【請求項1】

無端ベルトにその周方向に沿って複数の貫通孔を穿孔する穿孔装置であって、

互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、

前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、

前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、

前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えて成る穿孔装置。

【請求項2】

前記案内部は、前記支持部の挿脱穴側に面し、無端ベルトの端縁に当接する案内当接面を有している請求項1に記載の穿孔装置。

【請求項3】

前記案内部は、前記並列配置方向に沿って延在する軌条体又は壁状体である請求項1又は2に記載の穿孔装置。

【請求項4】

前記ベルト張架部は、少なくともその一方が互いに近接又は離間する方向に移動可能に配置されている請求項1〜3のいずれか1項に記載の穿孔装置。

【請求項5】

前記ベルト張架部を間欠的に回動する駆動部を備えて成る請求項1〜4のいずれか1項に記載の穿孔装置。

【請求項6】

無端ベルトを周方向に間欠的に移送し、移送停止時に前記無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法。

【請求項7】

前記無端ベルトは、その少なくとも一方の端縁が案内されつつ移送される請求項6に記載の有孔無端ベルトの製造方法。

【請求項8】

前記無端ベルトは、この無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔が穿孔される請求項6又は7に記載の有孔無端ベルトの製造方法。

【請求項9】

前記無端ベルトは、移送停止時毎に貫通孔が穿孔される請求項6又は7に記載の無端ベルトの製造方法。

【請求項1】

無端ベルトにその周方向に沿って複数の貫通孔を穿孔する穿孔装置であって、

互いに離間するように並列配置され、前記無端ベルトを張架する少なくとも2つのベルト張架部と、

前記ベルト張架部の間に配置され、少なくとも1つの挿脱穴が開口すると共に前記無端ベルトの内周面を支持する支持部と、

前記支持部を挟む前記ベルト張架部の並列配置方向に対して前記支持部の少なくとも一方の側方に前記支持部よりも高く設けられた、前記無端ベルトの案内部と、

前記挿脱穴に相対向して配置され、前記支持部に対して前後進する少なくとも1つの穿孔体とを備えて成る穿孔装置。

【請求項2】

前記案内部は、前記支持部の挿脱穴側に面し、無端ベルトの端縁に当接する案内当接面を有している請求項1に記載の穿孔装置。

【請求項3】

前記案内部は、前記並列配置方向に沿って延在する軌条体又は壁状体である請求項1又は2に記載の穿孔装置。

【請求項4】

前記ベルト張架部は、少なくともその一方が互いに近接又は離間する方向に移動可能に配置されている請求項1〜3のいずれか1項に記載の穿孔装置。

【請求項5】

前記ベルト張架部を間欠的に回動する駆動部を備えて成る請求項1〜4のいずれか1項に記載の穿孔装置。

【請求項6】

無端ベルトを周方向に間欠的に移送し、移送停止時に前記無端ベルトの少なくとも一方の端縁を位置決めして貫通孔を穿孔する有孔無端ベルトの製造方法。

【請求項7】

前記無端ベルトは、その少なくとも一方の端縁が案内されつつ移送される請求項6に記載の有孔無端ベルトの製造方法。

【請求項8】

前記無端ベルトは、この無端ベルトが一周するまでの全移送停止時のうち複数の移送停止時に貫通孔が穿孔される請求項6又は7に記載の有孔無端ベルトの製造方法。

【請求項9】

前記無端ベルトは、移送停止時毎に貫通孔が穿孔される請求項6又は7に記載の無端ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−139804(P2012−139804A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−930(P2011−930)

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(511006535)株式会社スリーエー工業 (1)

【出願人】(394027054)株式会社五輪パッキング (1)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(511006535)株式会社スリーエー工業 (1)

【出願人】(394027054)株式会社五輪パッキング (1)

【Fターム(参考)】

[ Back to top ]