突き合わせ溶接方法

【課題】本発明は突き合わせ溶接方法に関し、突き合わせのための素材端面(切断面)の凹凸に関らず、溶接欠陥を生じないようにすることを目的とする。

【解決手段】突き合わせ溶接すべき板状素材10, 12の対向端面10A, 12Aを鉛直面に対し傾斜角度αの斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方よりレーザ溶接ノズル20からのレーザ光aを照射させる。突き合わせ溶接すべき素材は板厚が同一であり、前記傾斜面の角度は素材の厚みをt(mm)としたとき鉛直方向に対する角度αが次式、an-1(0.2/t)≦α≦20°を満たすようにする。

【解決手段】突き合わせ溶接すべき板状素材10, 12の対向端面10A, 12Aを鉛直面に対し傾斜角度αの斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方よりレーザ溶接ノズル20からのレーザ光aを照射させる。突き合わせ溶接すべき素材は板厚が同一であり、前記傾斜面の角度は素材の厚みをt(mm)としたとき鉛直方向に対する角度αが次式、an-1(0.2/t)≦α≦20°を満たすようにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は突き合わせ溶接方法に関し、異材接合によってサイドメンバやピラー等の自動車の車体部品用素材を形成する工法(所謂テーラードブランク工法)に特に適したものである。

【背景技術】

【0002】

テーラードブランク工法は異なる種類の鋼板を線溶接により接合一体化し、プレス加工により部品成形するための素材とするものであり、成形後部品の各部を必要な特性を有する素材に構成することが可能であり、サイドメンバやピラーやその他の自動車の車体部品用素材に適したものである。サイドメンバやピラーのテーラードブランク工法において異材同士の付き合せ溶接が良く行われるが、溶接部が平滑で、後続するプレス加工における障害が少ないことからレーザ溶接やプラズマ溶接が行われている。テーラードブランク工法におけるレーザ溶接やプラズマ溶接については例えば特許文献1や特許文献2や特許文献3を参照されたい。

【特許文献1】特開2007−237216号公報

【特許文献2】特開2009−120023号公報

【特許文献3】特開平10−323791号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来技術において板状素材の付き合せ溶接を実施する場合、板状素材の突き合わせ端面は素材上下面に対して直角であり、レーザ光の光軸は素材上面に直交させており、被溶接部に対するレーザ光の入射は通常は鉛直上方からである。他方、レーザ溶接中に素材は治具を使用することにより対向端面で突き合わせ維持されるが、素材の切断加工において切断方向に避け得ず発生する微妙な凹凸故に、素材の突き合わせ状態においては付き合わせ横断方向に沿って素材間に隙間のある部位を生成させ、その大きさは最大で0.2mmにも達する。そして、素材端面が直角であることから、この隙間は素材板厚方向に上から下まで延びている。即ち、このような部位ではレーザビーム径に対して十分大きい隙間が素材板厚方向に上から下まで延びている。そのため,鉛直方向から照射されたレーザ光は対向する素材端部を十分溶融することなくこの隙間を通過してしまうため、溶接不良発生の原因となっていた。

【0004】

この発明は以上の問題点に鑑みてなされたものであり、突き合わせ溶接において突き合わせのための素材端面における切断方向に沿った凹凸に関らず、溶接欠陥を生じないようにすることを目的とする。

【課題を解決するための手段】

【0005】

この発明の突き合わせ溶接にあっては、突き合わせ溶接すべき板状素材の対向端面を傾斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方より溶接熱源から入熱させている。

【0006】

好ましくは、突き合わせ溶接すべき素材は板厚が同一であり、鉛直面(素材の上下面に直交する面)に対する前記傾斜面の角度αは素材の厚みをt(mm)としたとき次式、

tan-1(0.2/t)≦α≦20°

を充足するようにされる。また、溶接熱源はレーザ光若しくはプラズマアークが好ましい。

【発明の効果】

【0007】

この発明においては板状素材の付き合わせ端面を斜斜面としており、溶接熱源からのレーザ光やプラズマアークの鉛直上方向からの入射に対して、板状素材も対向端面間の隙間が角度αで交差していることで、0.2mmの隙間においても素材に照射でき、良好な溶接状態を得ることができる。

【図面の簡単な説明】

【0008】

【図1】図1は自動車のサイドメンバのプレス製造のためのテーラードブランクを模式的に示す平面図及び断面図である。

【図2】図2は図1のテーラードブランクからのプレス加工後のサイドメンバを模式的に示す平面図及び断面図である。

【図3】図3は図1のテーラードブランクを従来方法にて突き合わせレーザ溶接する際の突き合わせ面の模式的断面図である。

【図4】図4は突き合わせ面を模式的に拡大して示す平面図(図1のA部分の拡大図)である。

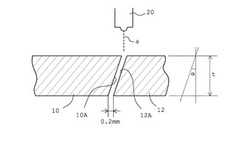

【図5】図5は図1のテーラードブランクを本発明方法にて突き合わせレーザ溶接する際の突き合わせ面の模式的断面図である。

【発明を実施するための形態】

【0009】

図1は自動車の車体におけるサイドメンバのための素材を模式的に示しており、鋼板では同一幅で同一肉厚であるが、強度等の特性の異なる第1の素材10と第2の素材12とを対向端面で突き合わせ溶接(突き合せ部を14にて示す)して構成される。突き合わせ部14での溶接はこの実施形態ではレーザ溶接にて行われる。このようにして構成された素材(テーラードブランク)はプレス加工にて図2に示すようにハット状に成形される。

【0010】

図3は従来技術における第1の素材10と第2の素材12の突き合わせ部に対するレーザ溶接ビームの位置関係を模式的に示し、レーザ溶接ノズル20からのレーザビームはその中心線aを鉛直下向きにして付き合せ面に照射される。そして、第1の素材10及び第2の素材12の端面10A及び12Aは上下面に対して直角に切断されている。ところが、第1の素材10も第2の素材12も素材原板からカットによって得られるが、切断端面10A, 12Aは切断方向に沿って避けられない微妙な凹凸がある。このような凹凸を図1のA部の拡大図として図4に模式的に示す。第1及び第2の素材10, 12の付き合せ溶接は端面10A, 12Aが突き合わせ状態になるように第1及び第2の素材10, 12をクランプ治具によって保持しながら行う。そのため、端面10A, 12A同士は付き合わせ面に沿って大抵は接触若しくは近接している。しかしながら、素材切断方向に沿った避け得ない凹凸の存在は図4に示すような大きな隙間16を呈する部位を生じさせ得る。このような隙間16の大きさは鋼材から切断した端面同士の場合、最大0.2mmにも達する。このような大きな隙間16の部位においては、図3に示すように、レーザ溶接ノズル20からのレーザビームは素材端部を溶融することなく隙間16を通過することとなり、これは溶接状態を付き合わせ面に沿った方向において部分的に悪化させ、テーラードブランクとしての品質を損なわせる原因となり得ていた。

【0011】

この問題点を解決するためこの発明にあっては図5に示すように突き合わせ溶接が行われる第1の素材10及びこれに対向する第2の素材12の端面10A及び12Aを傾斜面としている。面10A, 12Aは同一の傾斜角度でかつ同一方向の傾斜としている。そして、鉛直面(素材10, 12の上下面に直交する面)に対する端面10A及び12Aの傾斜角度αは

tan-1(0.2/t)≦α≦20°

としている。ここにtは素材の肉厚(mm)であり、上式の左項tan-1(0.2/t)≦αの条件は素材間の最大隙間0.2mmとしたとき肉厚tに対して、鉛直方向から照射されるレーザビームが素材端部の傾斜面10A, 12Aにより覆われることで、隙間を通過できなくなる最小角度を意味し、α≦20°の条件はこれ以上の傾斜角度であると、板材からの切断工具による素材10, 12の切断作業に支障を来たすことから、素材10, 12の切断作業に支障をきたすことがないという観点での角度の上限である。

【0012】

本発明によれば、レーザ溶接ノズル20から鉛直下方にレーザビームを素材10, 12の突き合わせ端面10A, 12Aに照射することによりレーザ溶接する際に、端面10A, 12Aが上記式により定まる角度αにて鉛直面に対して傾斜しており、そのため、端面の凹凸に基づき付き合わせ面に沿った方向において部分的に生じうる大きな隙間があっても、鉛直上方からのレーザビーム照射に対して突き合わせ端面10A, 12A間の隙間が傾斜面により覆われるため、レーザビームによる溶接エネルギを有効に利用した溶接が可能であり、溶接品質の安定維持が可能となる。

【0013】

本発明は突き合わせ溶接一般に適用可能であるが、レーザ溶接やプラズマアーク溶接に特に適している。

【符号の説明】

【0014】

10…第1の素材

10A…第1の素材の端面

12…第2の素材

12A…第2の素材の端面

14…突き合せ部

16…突き合せ部における隙間

20…レーザ溶接ノズル

【技術分野】

【0001】

この発明は突き合わせ溶接方法に関し、異材接合によってサイドメンバやピラー等の自動車の車体部品用素材を形成する工法(所謂テーラードブランク工法)に特に適したものである。

【背景技術】

【0002】

テーラードブランク工法は異なる種類の鋼板を線溶接により接合一体化し、プレス加工により部品成形するための素材とするものであり、成形後部品の各部を必要な特性を有する素材に構成することが可能であり、サイドメンバやピラーやその他の自動車の車体部品用素材に適したものである。サイドメンバやピラーのテーラードブランク工法において異材同士の付き合せ溶接が良く行われるが、溶接部が平滑で、後続するプレス加工における障害が少ないことからレーザ溶接やプラズマ溶接が行われている。テーラードブランク工法におけるレーザ溶接やプラズマ溶接については例えば特許文献1や特許文献2や特許文献3を参照されたい。

【特許文献1】特開2007−237216号公報

【特許文献2】特開2009−120023号公報

【特許文献3】特開平10−323791号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来技術において板状素材の付き合せ溶接を実施する場合、板状素材の突き合わせ端面は素材上下面に対して直角であり、レーザ光の光軸は素材上面に直交させており、被溶接部に対するレーザ光の入射は通常は鉛直上方からである。他方、レーザ溶接中に素材は治具を使用することにより対向端面で突き合わせ維持されるが、素材の切断加工において切断方向に避け得ず発生する微妙な凹凸故に、素材の突き合わせ状態においては付き合わせ横断方向に沿って素材間に隙間のある部位を生成させ、その大きさは最大で0.2mmにも達する。そして、素材端面が直角であることから、この隙間は素材板厚方向に上から下まで延びている。即ち、このような部位ではレーザビーム径に対して十分大きい隙間が素材板厚方向に上から下まで延びている。そのため,鉛直方向から照射されたレーザ光は対向する素材端部を十分溶融することなくこの隙間を通過してしまうため、溶接不良発生の原因となっていた。

【0004】

この発明は以上の問題点に鑑みてなされたものであり、突き合わせ溶接において突き合わせのための素材端面における切断方向に沿った凹凸に関らず、溶接欠陥を生じないようにすることを目的とする。

【課題を解決するための手段】

【0005】

この発明の突き合わせ溶接にあっては、突き合わせ溶接すべき板状素材の対向端面を傾斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方より溶接熱源から入熱させている。

【0006】

好ましくは、突き合わせ溶接すべき素材は板厚が同一であり、鉛直面(素材の上下面に直交する面)に対する前記傾斜面の角度αは素材の厚みをt(mm)としたとき次式、

tan-1(0.2/t)≦α≦20°

を充足するようにされる。また、溶接熱源はレーザ光若しくはプラズマアークが好ましい。

【発明の効果】

【0007】

この発明においては板状素材の付き合わせ端面を斜斜面としており、溶接熱源からのレーザ光やプラズマアークの鉛直上方向からの入射に対して、板状素材も対向端面間の隙間が角度αで交差していることで、0.2mmの隙間においても素材に照射でき、良好な溶接状態を得ることができる。

【図面の簡単な説明】

【0008】

【図1】図1は自動車のサイドメンバのプレス製造のためのテーラードブランクを模式的に示す平面図及び断面図である。

【図2】図2は図1のテーラードブランクからのプレス加工後のサイドメンバを模式的に示す平面図及び断面図である。

【図3】図3は図1のテーラードブランクを従来方法にて突き合わせレーザ溶接する際の突き合わせ面の模式的断面図である。

【図4】図4は突き合わせ面を模式的に拡大して示す平面図(図1のA部分の拡大図)である。

【図5】図5は図1のテーラードブランクを本発明方法にて突き合わせレーザ溶接する際の突き合わせ面の模式的断面図である。

【発明を実施するための形態】

【0009】

図1は自動車の車体におけるサイドメンバのための素材を模式的に示しており、鋼板では同一幅で同一肉厚であるが、強度等の特性の異なる第1の素材10と第2の素材12とを対向端面で突き合わせ溶接(突き合せ部を14にて示す)して構成される。突き合わせ部14での溶接はこの実施形態ではレーザ溶接にて行われる。このようにして構成された素材(テーラードブランク)はプレス加工にて図2に示すようにハット状に成形される。

【0010】

図3は従来技術における第1の素材10と第2の素材12の突き合わせ部に対するレーザ溶接ビームの位置関係を模式的に示し、レーザ溶接ノズル20からのレーザビームはその中心線aを鉛直下向きにして付き合せ面に照射される。そして、第1の素材10及び第2の素材12の端面10A及び12Aは上下面に対して直角に切断されている。ところが、第1の素材10も第2の素材12も素材原板からカットによって得られるが、切断端面10A, 12Aは切断方向に沿って避けられない微妙な凹凸がある。このような凹凸を図1のA部の拡大図として図4に模式的に示す。第1及び第2の素材10, 12の付き合せ溶接は端面10A, 12Aが突き合わせ状態になるように第1及び第2の素材10, 12をクランプ治具によって保持しながら行う。そのため、端面10A, 12A同士は付き合わせ面に沿って大抵は接触若しくは近接している。しかしながら、素材切断方向に沿った避け得ない凹凸の存在は図4に示すような大きな隙間16を呈する部位を生じさせ得る。このような隙間16の大きさは鋼材から切断した端面同士の場合、最大0.2mmにも達する。このような大きな隙間16の部位においては、図3に示すように、レーザ溶接ノズル20からのレーザビームは素材端部を溶融することなく隙間16を通過することとなり、これは溶接状態を付き合わせ面に沿った方向において部分的に悪化させ、テーラードブランクとしての品質を損なわせる原因となり得ていた。

【0011】

この問題点を解決するためこの発明にあっては図5に示すように突き合わせ溶接が行われる第1の素材10及びこれに対向する第2の素材12の端面10A及び12Aを傾斜面としている。面10A, 12Aは同一の傾斜角度でかつ同一方向の傾斜としている。そして、鉛直面(素材10, 12の上下面に直交する面)に対する端面10A及び12Aの傾斜角度αは

tan-1(0.2/t)≦α≦20°

としている。ここにtは素材の肉厚(mm)であり、上式の左項tan-1(0.2/t)≦αの条件は素材間の最大隙間0.2mmとしたとき肉厚tに対して、鉛直方向から照射されるレーザビームが素材端部の傾斜面10A, 12Aにより覆われることで、隙間を通過できなくなる最小角度を意味し、α≦20°の条件はこれ以上の傾斜角度であると、板材からの切断工具による素材10, 12の切断作業に支障を来たすことから、素材10, 12の切断作業に支障をきたすことがないという観点での角度の上限である。

【0012】

本発明によれば、レーザ溶接ノズル20から鉛直下方にレーザビームを素材10, 12の突き合わせ端面10A, 12Aに照射することによりレーザ溶接する際に、端面10A, 12Aが上記式により定まる角度αにて鉛直面に対して傾斜しており、そのため、端面の凹凸に基づき付き合わせ面に沿った方向において部分的に生じうる大きな隙間があっても、鉛直上方からのレーザビーム照射に対して突き合わせ端面10A, 12A間の隙間が傾斜面により覆われるため、レーザビームによる溶接エネルギを有効に利用した溶接が可能であり、溶接品質の安定維持が可能となる。

【0013】

本発明は突き合わせ溶接一般に適用可能であるが、レーザ溶接やプラズマアーク溶接に特に適している。

【符号の説明】

【0014】

10…第1の素材

10A…第1の素材の端面

12…第2の素材

12A…第2の素材の端面

14…突き合せ部

16…突き合せ部における隙間

20…レーザ溶接ノズル

【特許請求の範囲】

【請求項1】

突き合わせ溶接すべき板状素材の対向端面を傾斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方より溶接熱源から入熱させることにより素材間の突き合わせ溶接を行う方法。

【請求項2】

請求項1に記載の発明において、突き合わせ溶接すべき素材は板厚が同一であり、鉛直面に対する前記傾斜面の角度αは素材の厚みをt(mm)としたとき次式、

tan-1(0.2/t)≦α≦20°

を充足している方法。.

【請求項3】

請求項1もしくは2に記載の発明において、溶接熱源はレーザ光若しくはプラズマアークである方法。

【請求項1】

突き合わせ溶接すべき板状素材の対向端面を傾斜面に形成し、素材を対向端面にて突き合わせ維持しつつ、素材平面に対する実質的鉛直上方より溶接熱源から入熱させることにより素材間の突き合わせ溶接を行う方法。

【請求項2】

請求項1に記載の発明において、突き合わせ溶接すべき素材は板厚が同一であり、鉛直面に対する前記傾斜面の角度αは素材の厚みをt(mm)としたとき次式、

tan-1(0.2/t)≦α≦20°

を充足している方法。.

【請求項3】

請求項1もしくは2に記載の発明において、溶接熱源はレーザ光若しくはプラズマアークである方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−135796(P2012−135796A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290255(P2010−290255)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

[ Back to top ]