突き合わせ溶接部並びに融接および摩擦撹拌溶接を使用する製造方法

本開示の一形態では、突き合わせ溶接部は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続された部品を有し、第1溶融ルート溶接部は、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲であり、第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に溶け込む。本突き合わせ溶接部および製造方法は、石油およびガス生産用のラインパイプの接合に応用される。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、概して、鋼構造物における突き合わせ溶接部に関する。より詳細には、本開示は、融接(溶融溶接)法および摩擦撹拌溶接(摩擦撹拌接合)法の組み合わせを用いて形成される鋼構造物における突き合わせ溶接部に関する。

【背景技術】

【0002】

種々の産業に対して多数の構造物または構成部品を建造するための、成形型材、鍛造品、鋳造品または板等の金属部品の接合は、融接によって広く行われている。たとえば、油井、ガス井および地熱井等のためのパイプラインを形成するパイプおよび管を使用する建造は、従来のアーク溶接即ち融接によって広く行われている。何十年もの間、パイプライン産業は、パイプライン建設に対して、被覆アーク溶接(shielded metal arc welding)(SMAW)および機械化されたガスメタルアーク溶接(gas metal arc welding)(GMAW)等のいくつかの融接技術を広く使用してきた。

【0003】

アーク溶接即ち融接は、継手を形成するように溶接されている材料の溶融を含む。こうしたプロセスでは、パイプ径が大きくなるほど、またはパイプの壁が厚くなるほど、より大量の金属を溶融させかつ溶接継手に堆積させなければならないため、溶接が低速になる。陸上パイプラインの場合、特に遠隔地では、パイプライン敷設用地(right of way)(ROW)への作業員および機器の配備に関して多額の費用がかかるため、溶接は可能な限り経済的であることが重要である。海洋パイプラインの場合、敷設船に関連する相当の費用のために、溶接は可能な限り経済的であることが重要である。有資格の溶接工が確保できるか否か、パイプ厚さ、溶接生産性、溶接部の質および溶接プロセスの自動化等の他のいくつかの要素もまた、溶接プロセスの選択に役割を果たす可能性がある。

【0004】

確立された融接プロセスを使用するラインパイプ用鋼のガース溶接は、通常、パイプの厚さに応じて溶接ビードの3〜20回のパスからなる。パイプラインは、パイプの個々の継手を合わせてガース溶接することによって構築される。標準パイプライン建築プロセス中、主管路溶接は、溶接パスの数とほぼ同じ程度の数の溶接ステーションがあり、各ステーションが1つまたは2つの特定の溶接パスをもたらすように設計されていることによって達成される。従って、プロセス全体には、特に遠隔地において、かなりの人材と、作業員に対し住居および支援を提供するための関連する費用とが必要である。建築プロセスはまた時間もかかり、それはパイプライン建築コストに影響を与える。場合によっては、最初に工場で2つのパイプが「ダブルジョイント」を形成するように溶接され、その後、ダブルジョイントが最終的な現場での建築のためにパイプライン敷設用地(ROW)に輸送される。通常の現場建築プロセスでは、パイプ端部が突き合わされ、その後、溶接プロセスを用いて、突き合わされた表面が融合される。製造されている溶接部には、溶加材も添加される。各溶接ステーションでは、外部溶接作業を気象要素から保護するために溶接小屋(shack)が使用されることが多い。通常、各小屋は1つまたは2つの溶接ビードを付与することに振り分けられている。

【0005】

摩擦撹拌溶接(FSW)は、回転(スピニング)ツールを用いて金属を合わせて撹拌することにより継手または溶接部を形成する固相接合技法である。スピニングツールは、溶接されている材料内にかなりの力で圧入される。溶接されている部品に対して垂直に、下向きの力が加えられる。溶接されている部品の表面に対してほぼ平行に並進力が加えられ、この力は、ツールを溶接継手に沿って並進させるために使用される。溶接継手が湾曲経路からなる場合、FSW機器によって支持されるべき横向きの反力もあり得る。FSWは、突き合わせ溶接には好適であるが、他の接合形態にも適用され得る。FSW中に発生する熱により、ツールに隣接する材料が軟化し、その強度が低下する。この軟化(ツールから数ミリメートル広がる)は、材料を可塑化しそれが撹拌され得るようにするために必要である。機械的に混合される軟化領域は、一般に撹拌部と呼ばれる。撹拌部の材料は、摩擦撹拌溶接中に比較的高温まで加熱されるため、脆弱化する。撹拌部の材料にはまた、ルート領域の材料も含まれ、ルート領域は、スピニングツールの先端部のすぐ下である溶接される材料の領域である。このため、FSW中、ルート領域は、通常、撹拌部が溶接継手の底部から変位しないように、加工物の真下から支持される。FSW中に撹拌部に対して支持を提供するために、裏当て支持板が用いられることが多い。FSW中に加えられる下向きの力に耐える裏当て支持体がない場合、溶接部の撹拌部の材料は、溶接継手の底部から変位する可能性があり、それにより欠陥のある溶接部または継手がもたらされる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第20070175967号明細書

【特許文献2】米国特許出願公開第20070181647号明細書

【特許文献3】米国特許出願公開第20080032153号明細書

【特許文献4】国際公開第2008/045631号パンフレット

【特許文献5】特開2008−31494号公報

【特許文献6】米国仮特許出願第61/199,557号明細書

【特許文献7】米国特許第6,259,052号明細書

【特許文献8】米国特許第7,270,257号明細書

【特許文献9】米国特許第6,732,901号明細書

【特許文献10】米国特許出願公開第2006/0081683A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

FSWを用いて、独立した裏当て支持体を使用せずに金属部品を接合し、裏当て支持体を使用することによって発生する可能性のある一般的なルート欠陥の問題を解決することが望まれる。より詳細には、裏当て支持体なしにFSWを使用して石油およびガスパイプラインを建築することが望まれる。FSWは、複数のアーク溶接パスが必要であるパイプの壁厚さ全体、またはほぼ壁厚さ全体を、単一パスで接合することができる。しかしながら、パイプライン建築にFSWを適用する問題の1つは、裏当て支持が必要であることと、パイプが新たに建築されたパイプストリング上に溶接される時に行われる相当な「前工程」作業に、任意の実際的な裏当て支持手段をいかに適応させるかとに関する。建築プロセスの前工程では、作業員は、パイプの開先加工および予熱等の作業を行っており、それは、FSWの下向きの力に逆らうように内部裏当て支持体を使用するためのパイプの内側へのアクセスを制限する可能性がある。こうした内部裏当て支持体はまた、困難かつ費用のかかる電源および遠隔制御の何らかの手段を必要とする、かさばる機器でもある。更に、裏当て支持体を使用することにより、ルート欠陥の可能性が増大する。それは、裏当て支持体が、パイプ目違い、パイプ径の変動および壁厚さの変動という一般的な問題に容易に対応することができないためである。パイプライン建築中にFSWに対して裏当て支持体を使用することは問題がある。

【0008】

従って、FSW中に裏当て支持体を不要とする等のために十分に強固なルート溶接部領域を有するように形成され得る突き合わせ溶接部、およびFSWを使用して突き合わせ溶接部を形成する方法が必要とされており、それにより、前記突き合わせ溶接部および突き合わせ溶接部を形成する方法は、2つの加工物が突き合わされる時にルート領域で発生する共通する幾何学的目違いを考慮して、ルート欠陥を最小限にするという目標を達成する。

【0009】

定義

便宜上、本明細書および特許請求の範囲で使用するさまざまな構造用鋼および溶接用語を以下に定義する。

【0010】

許容可能溶接物強度:ベース鋼の強度レベルを一貫して上回る強度レベル。

【0011】

許容可能溶接物靱性:0℃以下の亀裂先端開口変位(CTOD)試験によって測定された、0.05mmを上回る靱性。

【0012】

HAZ:熱影響部。

【0013】

熱影響部:溶接線に隣接し、かつ溶接熱によって影響されたベース金属。

【0014】

靱性:破壊に対する耐性。

【0015】

耐疲労性:繰返し負荷における破壊(割れ開始および伝搬)に対する耐性。

【0016】

降伏強度:永久的な変形なしに荷重支持に対応する強度。

【0017】

FS:摩擦撹拌。

【0018】

FSW:摩擦撹拌溶接。

【0019】

摩擦撹拌溶接:2つの加工物の間に溶接継手を形成する固相接合プロセスであって、金属加工物を接合するための熱は、加工物間に回転ツールを押し込み、ツールを接合(faying)面に沿って横断させることによって生成される。

【0020】

FSP:摩擦撹拌処理。

【0021】

摩擦撹拌処理:ピンを構造体内に部分的に押し込むことによってFSWツールを表面に対して押圧することにより、構造体の表面を処理しかつ調整する方法。

【0022】

粒径:基本的な微細構造単位サイズの測度であって、各単位は、隣接する単位に比較して大幅に異なる結晶軸配向および/または基本微細構造を有する。本明細書で使用する粒径は、冶金の技術分野における当業者に既知であるいくつかの技法のうちの1つによって測定することができる、金属の平均粒径を指す。こうした技法の1つは、ASTM E1382またはE112に記載されている。

【0023】

溶接継手:溶融したかまたは熱機械的に変形した金属と、溶融金属に「近接する」がその範囲外にあるベース金属とを含む溶接継手。溶融金属の「近接する」範囲内にあると考えられるベース金属の部分は、溶接工学の技術分野における当業者に既知である因子に応じて異なる。

【0024】

溶接物:溶接によって接合された構成部品の組立体。

【0025】

溶接性:特定の金属または合金を溶接する可能性。化学、表面仕上げ、熱処理傾向、欠陥形成の傾向等を含む多数の要素が溶接性に影響を与える。

【0026】

炭素当量:鋼の溶接性を定義するのに用いられ、式CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15によって表されるパラメータであり、式中、すべての単位はwt%である。

【0027】

Pcm:鋼の溶接性を定義するために用いられ、式Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5Bによって表されるパラメータ。

【0028】

水素割れ:溶接の後に溶接部に発生し、吸収された水素、残留応力等の応力およびマルテンサイトのような影響を受けやすい微細構造の存在によってもたらされる割れ。

【0029】

TMAZ:熱機械的影響部。

【0030】

熱機械的影響部:温度サイクルおよび塑性変形の両方を経たFSW継手の領域。

【0031】

TMAZ−HZ:TMAZ−硬質部、FSW溶接物における最も硬い領域。

【0032】

脱落(dropout):FSW中の、溶接されている部品の下の不適切な支持により、FSWツールの下方の、加熱されかつ軟化した材料が溶接継手から変位する状態。変形した材料は、永久的な幾何学的変化を残し、それは材料表面から発生する隆起として現れることが多い。脱落の大きさは、元の加工物表面の位置と材料の散りの最も遠い箇所との間の距離によって定義される。過度の脱落により、溶接欠陥が形成されることになる可能性がある。

【0033】

交差溶接溶込み(Cross Weld Penetration):加工物の2つの側(即ち、上側および底側)からなる溶接部において、溶接部の第2側上の第1ビードが溶接部の第1側のルートビード内に溶け込む状態を指す。交差溶接溶込みを達成することにより、溶接部に内部欠陥がないことが保証される。

【0034】

デュプレックス:二相、特にオーステナイトおよびフェライトからなる鋼。

【0035】

構造用鋼:使用中に何らかのタイプの機械的荷重を受けた鋼。

【0036】

マルテンサイトオーステナイト成分(MA):冷却時にマルテンサイトおよび残留オーステナイトの混合物に変態するフェライト鋼または溶接部における微細構造の残留領域。これら領域は、冷却時に変態する最後の領域であることが多い。MA領域は、より高温ですでに変態した周囲領域からの炭素の排斥により安定化する。安定化により、オーステナイトからMAへの変態は、周囲領域より低温で発生する。MAの領域は、通常、マルテンサイトが大部分を占めており、一方で残りのオーステナイトはわずかな体積分率しか含んでいない(10%未満)。MAは、溶接部の先のオーステナイト粒界または2回の熱サイクルを経たHAZ上に見られることが多い。MAは、変質上部ベイナイトおよび下部ベイナイトのラスベースの微細構造体におけるラス境界にも見られる。MAは、通常、構造用鋼に存在する多数のラス、パケットまたは粒界において観察される。

【0037】

アシキュラフェライト(AF):AFは、鋼溶接部において冷却中にオーステナイトから変態する第1分解生成物であることが多いが、初析フェライト(ポリゴナルフェライト)が最初に発生する場合もあり得る。AFは、小さい非金属介在物上で核形成し、その後、ベイナイト型変態機構によって急速に成長する。AF粒は、通常、針状形態を示し、アスペクト比が冷却速度および化学的性質に応じて約2:1〜20:1の範囲である。この変態は、せん断成分および拡散成分の両方を含む。この変態は、せん断成分および拡散成分の両方を含む。変態温度は、拡散成分とせん断成分との相互作用を制御し、従ってAF形態を確定する。

【0038】

粒状ベイナイト(GB):中心に位置するマルテンサイト・オーステナイト(MA)の小さい「島」を包囲する、3〜5個の比較的等軸状のベイナイトフェライト粒のクラスタを指す。通常の「粒」径は約1〜2μmである。

【0039】

上部ベイナイト(UB):セメンタイト等の炭化物相のストリンガまたは薄膜が分散した、針状またはラスのベイナイトフェライトの混合物を指す。炭素含有量が約0.15wt%を上回る鋼においてよく見られる。

【0040】

変質上部ベイナイト(DUB):各コロニーが、せん断応力により平行ラスの組(パケット)に内に成長した、ベイナイト生成物。ラスの成長中および成長直後、一部の炭素は、ラス間オーステナイトに排斥される。炭素含有量が比較的低いため、取り込まれたオーステナイトの炭素の濃縮は、セメンタイト板核形成の開始には十分でない。こうした核形成は、中炭素鋼および高炭素鋼で発生し、結果として古典的な上部ベイナイト(UB)が形成される。DUBのラス間オーステナイトにおける炭素濃縮が低いことにより、マルテンサイトまたはマルテンサイト−オーステナイト(MA)混合物が形成され、或いは残留オーステナイト(RA)として残留する可能性がある。DUBは、古典的な上部ベイナイト(UB)と混同される可能性がある。数十年前に中炭素鋼において最初に同定されたタイプUBは、2つの重要な特徴からなる。即ち、(1)パケットで成長する平行ラスの組、および(2)ラス境界におけるセメンタイト膜である。UBはDUBに類似しており、それは、ともに平行ラスのパケットを含むためである。しかしながら、重要な差異は、ラス間材料にある。炭素含有量が約0.15〜0.40である場合、セメンタイト(Fe3C)はラス間に発生する可能性がある。これら「膜」は、DUBにおける断続的なMAに比較して、比較的連続的であり得る。低炭素鋼の場合、ラス間セメンタイトは発生せず、代りに残りのオーステナイトはMA、マルテンサイトまたはRAとして消滅する。

【0041】

下部ベイナイト(LB):LBは、DUBに類似する平行ラスのパケットを有する。LBはまた、小さいラス内炭化物析出物も有する。これら板状粒子は、主ラス成長方向(ラスの長手方向)からおよそ55°に配向される、単一の結晶学的異形上に一貫して析出する。

【0042】

ラスマルテンサイト(LT):LMは、薄い平行ラスのパケットとして現れる。ラス幅は、通常、約0.5μm未満である。マルテンサイトラスの非焼戻し(untempered)コロニーは炭化物フリーとして特徴付けられ、一方で、自己焼戻し(auto−tempered)LMはラス内炭化物析出物を示す。自己焼戻しLMにおけるラス内炭化物は、マルテンサイトの{110}面上等、2つ以上の結晶学的異形を形成する。セメンタイトは、一方向において整列しないことが多く、逆に複数の面に析出する。

【0043】

焼戻しマルテンサイト(TM):TMは、鋼におけるマルテンサイトの熱処理された形態を指し、それにより、熱処理は、炉において、または加熱ラップ等を用いる局部手段により行われる。この形態の焼戻しは、溶接製造の後に行われる。準安定構造マルテンサイトとしての微細構造および機械的特性変化は、温度範囲の偏移中にセメンタイトの析出を受け、そこではセメンタイト析出は可能であるが、オーステナイト形成には低すぎる。

【0044】

自己焼戻しラスマルテンサイト:冷却中に溶接等の操作から自己焼戻しを受けるマルテンサイト。セメンタイト析出は、従来の焼戻しの場合のように、インサイチュで、冷却時に再加熱なしに発生する。

【0045】

パーライト:通常、フェライトおよびセメンタイト(Fe3C)の交互層からなる2相のラメラ混合物。低炭素構造用鋼では、パーライトは、コロニーと呼ばれるもので現れることが多く、それは、共通のラメラ配向を有する別個のパーライト領域のグループ化を意味する。

【0046】

粒:多結晶材料における個々の結晶。

【0047】

粒界:1つの結晶学的配向から別の配向への遷移に対応する金属の狭い領域を指し、従って、1つの粒を別の粒と分離する。

【0048】

粒粗大化温度差:A3温度と急速な粒成長が発生する温度との間の温度範囲。急速な粒成長が発生する温度は、鋼の化学的性質および微細構造と、高温で費やさせる時間の長さとによって決まる。

【0049】

旧オーステナイト粒径:鋼成分が、AF、GB、DUB、LBまたはLM等の低温変態生成物が発生する温度範囲まで冷却される前に存在する、平均オーステナイト粒径を指す。

【課題を解決するための手段】

【0050】

構造用鋼部品を有し、それらが、部品の一方の側における溶融ルート溶接部と部品の他方の側における摩擦撹拌溶接部との組み合わせによって接合される、突き合わせ溶接部が提供される。こうした突き合わせ溶接部を製造する方法も提供される。構造用鋼部品には、溶融ルート溶接部が最初に形成され、摩擦撹拌溶接部が、その後即ち2番目に形成されることが理解されるべきである。このため、明細書および特許請求の範囲を通して「第1溶融ルート溶接部」および「第2摩擦撹拌溶接部」という要素の使用。

【0051】

本開示の1つの形態では、有利な突き合わせ接合部は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続された部品を有し、第1溶融ルート溶接部は、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲であり、第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に溶け込む。

【0052】

本開示の別の形態では、突き合わせ溶接部を製造する有利な方法は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されていない部品を提供するステップと、溶融ルート溶接部を形成するのに十分な条件下で、部品の一方の側の開先加工されている接合面を融接するステップであって、溶融ルート溶接部が、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲である、ステップと、摩擦撹拌溶接部を形成するのに十分な条件下で、部品の反対側の開先加工されていない接合面を摩擦撹拌溶接するステップであって、摩擦撹拌溶接部の撹拌部が、2つの溶接部の間に連続した固体接続を形成するように溶融ルート溶接部に溶け込み、溶込み深さが、本質的に0mm〜5mmの範囲の深さである、ステップとを含む。

【0053】

本開示の更に別の形態では、有利な突き合わせ接合部は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続された部品を有し、第1溶融ルート溶接部は、第2摩擦撹拌溶接部を形成する際に付与される下向き力を支持するのに十分なサイズであり、第2摩擦撹拌溶接部の撹拌部は、連続した接合面を提供するのに十分な深さまで第1溶融ルート溶接部に溶け込む。

【0054】

本開示は、マンドレルの裏当て支持のいかなる手段もない板、ビーム、パイプ、パイプラインまたは容器等の構造用鋼部品を溶接するために使用することができる、摩擦撹拌突き合わせ溶接部を仕上げる方法も含む。本開示における溶融ルート溶接部により、マンドレルまたはブラダ等の内部支持システムを使用する必要がなくなる。構造部品は、ルート溶接部によって合わせて保持され、ルート溶接部は、ツールの押込み力および溶接の下向きの力に反作用するために必要な支持を提供する。この方法は、円周(orbital)摩擦撹拌溶接システムの使用を含むことができる。

【0055】

本開示の開示する突き合わせ溶接部および突き合わせ溶接部を製造する方法のこれらの形態および他の形態並びにそれらの有利な応用および/または使用は、以下の詳細な説明から、特にそれを添付図面とともに読む時、明らかとなろう。

【0056】

関連する技術分野における当業者がその主題を作成しかつ使用するのに役立つように、添付図面を参照する。

【図面の簡単な説明】

【0057】

【図1】摩擦撹拌溶接により2つの管状構造鋼部品を接合する方法の概略図である。

【図2】摩擦撹拌溶接により2つの構造用鋼部品を接合する際の金属シムの使用を示す図である。

【図3】ピンおよびショルダが示されている、一般的な摩擦撹拌溶接ツールを示す。

【図4】裏当て支持板のないFSWによって突き合わせ溶接されている2つの板に概略図を示す。

【図5】裏当て支持板のあるFSWによって突き合わせ溶接されている2つの板の概略図を示す。

【図6】裏当て支持板のない場合(a)および裏当て支持板のある場合(b)の摩擦撹拌溶接中の撹拌部およびルート領域の概略図を示す。

【図7】パイプ突き合わせ継手の略断面図を示し、(a)パイプ壁目違い、(b)裏当て支持体上に摩擦撹拌溶接部が形成されており、目違いが存在し、従って支持されていない縁がもたらされている、仮定の状態、(c)完全な溶接開先嵌合(fit−up)の状態であるが、不十分な溶込みおよび対応する溶接欠陥の状態、および(d)裏当て支持体への摩擦撹拌溶接部の溶込みを示す。

【図8】機械化されたパイプ突き合わせ溶接に使用される典型的な従来の溶接開先の概略の断面図を示す。

【図9】パイプ突き合わせ継手の概略の断面図を示し、(a)溶融ルート溶接およびFSWの前の平坦な突き合わせ面および小さいルート開先、(b)ルート溶接の後でありかつFSWの前の平坦な突き合わせ面、(c)ルート溶接およびFSWの後の平坦な突き合わせ面、および(d)部品間に目違いがある、ルート溶接およびFSWの後の平坦な突き合わせ面を示す。(c)では、ルート溶接溶込みが画定され、これは、ルート溶接部強度に対して重要な寸法のうちの1つである。

【図10】摩擦撹拌溶接の概略図を示し、(a)溶融ルート溶接部に溶け込んでいる撹拌部、(c)ルート領域における著しい脆弱部の存在および脱落の存在、(c)大径(30インチ)パイプの内側の溶接後の脱落、(d)摩擦撹拌溶接された板の下側の脱落(脱落領域に割れあり)を示す。

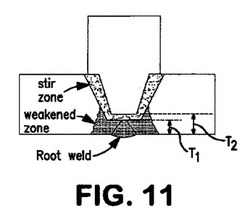

【図11】脱落を防止するには十分大きいが、適切なルート溶接溶込みを可能にするには十分小さい寸法で限界寸法T1を示す、本明細書に開示する新規な突き合わせ溶接部の断面図を示す。

【図12】大きいルートパスと、ルート領域の強度に影響を与える寸法のうちの2つ(オーバーフィルおよびビード幅)とを示す、本明細書に開示する新規な突き合わせ溶接部の断面図を示す。

【図13】摩擦撹拌溶接部の形成中の溶融ルート溶接部に対する機械的に柔軟な裏当て支持層を有する、本明細書に開示する新規な突き合わせ溶接部を示す。

【図14】最小脆弱部厚さを確定する実験の結果を示し、(a)摩擦撹拌溶接の前の板サンプルの背面に機械加工された階段状溝の概略の斜視図、および(b)摩擦撹拌溶接されている機械加工された板サンプルの概略の側面図を示す。

【図15】板厚さ(指定する)の異なる5つの異なる領域を示す脱落実験板底部の撮影された写真を示し、溝の最も薄い領域において大きい脱落があり、テキストボックスに示す数字はインチでの測定された脱落を示す。

【発明を実施するための形態】

【0058】

本明細書における詳細な説明および特許請求の範囲内のすべての数値は、示された値が「約」または「およそ」で修飾され、当業者が予測する実験誤差および変化量を考慮する。

【0059】

参照により開示内容が全体として本明細書に援用される特許文献1は、金属部品を溶接しかつ金属部品の割れを修復する方法が、溶接物の意図された用途に基づいて事前選択された特性または特性の組を有する、溶接継手または割れ補修を提供するのに十分な条件下で、溶接すべき金属部品に摩擦撹拌溶接を施し補修すべき割れに摩擦撹拌処理を施すことにより提供されることを開示している。

【0060】

参照により開示内容が全体として本明細書に援用される特許文献2は、天然ガス輸送および貯蔵、油井およびガス井仕上げおよび生産、並びに石油およびガス精製所および化学プラントに対する応用において、金属構造物および部品を接合し補修する、摩擦撹拌処理および摩擦撹拌溶接方法の使用を開示している。

【0061】

参照により開示内容が全体として本明細書に援用される特許文献3は、石油およびガス並びに/または石油化学応用における摩擦撹拌およびレーザ衝撃処理の使用を開示している。

【0062】

参照により開示内容が全体として本明細書に援用される特許文献4は、鋼組成およびその鋼組成から二相鋼を製造する方法を開示している。一形態では、二相鋼は、約0.05wt%〜約0.12wt%の量の炭素と、約0.005wt%〜約0.03wt%の量のニオブと、約0.005wt%〜約0.02wt%の量のチタンと、約0.001wt%〜約0.01wt%の量の窒素と、約0.01wt%〜約0.5wt%の量のケイ素と、約0.5wt%〜約2.0wt%の量のマンガンとを有し、モリブデン、クロム、バナジウムおよび銅の総量は約0.15wt%未満である。鋼は、フェライトで構成される第1相と、炭化物、パーライト、マルテンサイト、下部ベイナイト、粒状ベイナイト、上部ベイナイトおよび変質上部ベイナイトからなる群から選択された1種または複数種の成分を有する第2相とを有している。

【0063】

参照により開示内容が全体として本明細書に援用される特許文献5は、Si(0.4%〜4%)、Al(0.3%〜3%)、Ti(0.3%〜3%)および/またはそれらの組み合わせ等のフェライト安定化元素を追加することによって形成された平衡状態図において、600℃を上回る温度での拡大したフェライト域および混合した2相(フェライトおよびオーステナイト)域または低減したオーステナイト相域に対して、設計された化学的性質を有する、低合金構造用鋼を開示している。

【0064】

参照により開示内容が全体として本明細書に援用される、2008年11月18日に出願された特許文献6は、溶接物強度および溶接物靱性を向上させるために有利な微細構造を有する摩擦撹拌溶接物によって接合された構造用鋼部品を含む鋼構造物、およびこうした鋼構造物を製造する方法を開示している。

【0065】

参照により開示内容が全体として本明細書に援用される特許文献7は、裏側溶接部支持体を提供する円周摩擦撹拌溶接システムを開示している。

【0066】

参照により開示内容が全体として本明細書に援用される特許文献8もまた、パイプの内側を支持する内部マンドレルを利用する円周摩擦撹拌溶接システムを開示している。

【0067】

概説

本明細書では、部品の一方の側の溶融ルート溶接部と部品の他方の側の摩擦撹拌溶接部との組み合わせによって接合された構造用鋼部品を含む、突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法を提供する。本明細書に開示する突き合わせ溶接部および製造方法は、摩擦撹拌溶接中の裏当て支持体の必要を軽減する。

【0068】

本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法は、炭素鋼および合金鋼に対する、特に石油およびガス産業におけるパイプライン建設に対する広範囲の応用に利用される。他の応用には、船舶、圧力容器、貯蔵タンクおよび海洋構造物の製造が含まれる。本明細書に開示する突き合わせ溶接部および製造方法はまた、大量の溶接が必要であり、かつ大入熱溶接工程の使用、より高速な溶接プロセス、または溶接パスの数の低減に対して動機付けがある応用においても有用である。本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法の限定しない例示的な利点には、限定されないが、融接部に比較して製造コストが低減すること、融接部に比較して溶接部を製造する時間が低減すること、融接部に比較して労働および資本設備費用が低減すること、溶接物欠陥が低減すること、NDE要件が低減すること、補修費用が低減すること、および熟練労働者の必要が低減することが含まれる。

【0069】

摩擦撹拌溶接プロセス

摩擦撹拌溶接(FSW)は、融接のような溶融および凝固を必要としない、固相接合技術である。FSWは、構造用鋼部品の溶融なしに、かつ溶加材を追加することなく、突き合わせ面を接合することができる。摩擦撹拌溶接中、回転ツールを使用して、摩擦および可塑化を通して熱を発生することにより、2つの異なる加工物が合わせて溶接される。溶接対象の材料の中に非消耗回転ツールが押し込まれ、その後、中心ピンまたはプローブ、続いてショルダが、接合対象の2つの部品と接触する。ツールの回転により温度が上昇し、加工物の材料が、その融点に達することなく軟化して塑性状態になる。ツールが接合線に沿って移動すると、ツールの正面からの材料がこの可塑化した環状帯を通って後方まで押し流され、そのため界面をなくす。可塑化領域に入る幾分かの材料は、回転ツールの周囲を1回転より多く前進し、その後、溶接部の後方近くから出た後、室温まで冷却される。

【0070】

FSWは、複数のアーク溶接パスを必要とするパイプの壁厚さ全体を、単一パスで接合することができるが、後述する問題があり、それは、本明細書で開示する本発明の実施形態によって解決される。別法として、FSWを使用して、壁厚さの全体ではないが実質的な部分を接合することができる。言い換えれば、パイプライン製造の応用において、FSWを適用して、パイプライン融接ステーション(小屋)のすべてまたはステーションの一部のみを交換することができ、FSWプロセスを内部にも外部にも適用することができる。FSWの使用により、パイプラインROWにおける溶接小屋の数を低減することができる可能性があり、それにより、作業員および機器がともに減少するため経費削減がもたらされる。

【0071】

図1を参照すると、2つの管状加工物1および2が示されており、それらは、接合面3および4が互いに接触するように配置されている。加工物1および2は、それらの接合面3および4に沿って互いに接合される。図1に示すように、摩擦撹拌溶接(FSW)ツールは、ショルダ5およびピン6を有する溶接ヘッドを備えている。ショルダおよびピンの相対的なサイズまたは形状を、特定の溶接ニーズに適合するように変更することができ、この開示に対して種々の幾何学的形態が適している。加工物1および2は、開始前および溶接中に、接合面3および4が互いに物理的に接触するように、締付け等の機械的手段によって互いに保持される。摩擦撹拌溶接ヘッド5は、矢印7によって示すように回転し、矢印8によって示すように加工物1および3内に下方に押し込まれ、矢印9によって示すように円周方向に前進する。片面溶接部の場合、ツール押込みの深さは、本質的に、溶接されている加工物または部品の厚さである。両面溶接の場合、こうした深さは、溶接されている加工物の厚さのおよそ半分であり得る。従って、周方向溶接部が生成される。FSWツールを、セラミック、金属、複合材料およびそれらの他の派生物を含む、高温接合が可能である任意のツール材料から構成することができる。

【0072】

たとえば管状加工物において表面開口割れを補修する場合、図1に関連して説明したものに類似する手順が採用されるが、ピン6は加工物内に最後まで押し込まれるのではなく表面的にのみ押し込まれ、前進するツールの方向は割れの輪郭をたどる。これは、摩擦撹拌溶接とは区別される摩擦撹拌補修または摩擦撹拌処理と呼ばれる。補修および/または処置もまた処理と呼ばれる。

【0073】

図2に示す例示的な実施形態では、加工物1および2には、接合面3および4の間に金属シム11が介挿されている。加工物は、接合面がシム11に接触するように配置されている。FSWツールは、加工物1および2のベース金属と金属シム11とを組み込んだ溶接部を形成するように前進する。これは、摩擦撹拌補修または摩擦撹拌処理とは区別される摩擦撹拌溶接と呼ばれる。

【0074】

容易に理解されるように、上記実施形態で述べた加工物(構造用鋼部品とも呼ぶ)を同じベース金属(構造用鋼タイプ)から形成することができ、または異なる鋼タイプとすることができる。同様に、金属シムを、接合する加工物と同じ金属から形成することができ、または溶接特性を改善するように特別な合金とすることができる。従って、構造用鋼部品および摩擦撹拌溶接用の金属シムを、応用に応じて、同じ鋼タイプから形成することも異なる材料から形成することも可能である。構造用鋼を、真空炉、電気アーク炉、溶鉱炉または酸素転炉における溶融を含むがこれらに限定されない、従来の溶融または二次精錬実施によって製造することができ、構造用鋼は、通常、平均ベース金属粒径が2ミクロン〜100ミクロンである。限定しない例示的な構造用鋼には、×50×、52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードが含まれる。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。更に別の態様では、構造用鋼は、限定されないがAISI1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063,4340、6150および他のAISIグレード(高強度グレードを含む)を含む、普通炭素鋼および合金鋼を含むことができる。更に別の態様では、構造用鋼は、ASTMグレードA285、A387、A515、A516、A517および炭素低合金鋼の他のASTMグレードを含むことができる。

【0075】

図3により詳細に示すように、FSWツール100は、2つの部品、即ち摩擦ピン110およびツールショルダ120を有している。ショルダ120は、FSW中に熱を発生する主な手段であり、材料の散りを防止し、ツールの周囲の材料の移動を支援する。ピン110の機能は、主に材料をツールの周囲で変形させ、それにより初期接合面にわたって固体継手を形成するというものである。アルミニウムのFSWで使用されるFSWツールは、一般に円筒状ピンを有し、それは、大きい押込み圧力等のいくつかの小さい特徴がツール材料およびツール設計の選択を制限する。鋼の溶接の場合、タングステン−レニウム(W−Re)、多結晶窒化ホウ素(PCBN)、これらの材料の組み合わせ、これらの材料を合金化したもの、または他の硬質ツール材料から作製された可変ピン径ツールが有利であり得る。種々のFSWツールの幾何学的形態および材料が、本開示と適合する。本開示は、ルート溶接部を形成する融接部と、2つの構造用鋼部品を接合する溶接部の大部分を形成する摩擦撹拌溶接部との使用に関する。本明細書で説明するツールは、本明細書に開示するFSWプロセスおよびベース材料が好都合に反応する、必要な熱機械サイクルをもたらす。

【0076】

図4を参照すると、FSW中、ツールには大きい力が加わる。これらの力は、加工物内にツールを押し込み、ツールを回転させて撹拌作用をもたらし、溶接されている継手に沿ってツールを横断させるという機能を行う。これらの力は、摩擦により熱を発生させるのに役立つ。ツールに加わる力は、撹拌されているかまたは他の方法で変形している材料に対し、それを欠陥のない溶接部に固定するように限界圧力を維持するのに役立つ。ツールをベース金属内に押し込む力を下向き力(down force)または溶接の開始時は押込力(plunge force)と呼ぶ。FSW中に加えられる大きい力、特に下向き力により、摩擦撹拌溶接部を支持し、溶接部の底部における軟化材料が溶接継手から変位しないようにするために、裏当て支持装置が必要となることが多い。図5に、裏当て支持板を示す。

【0077】

図6(a)は、溶接中にFSWツールを包囲する撹拌部の概略の断面図を示す。撹拌部領域およびルート溶接部領域を示す。図6(b)は、溶接部の下側を支持し、軟化ルート領域が溶接継手から変位しないようにするために、裏当て支持板が設けられている、溶接中のFSWツールを包囲する撹拌部の概略の断面図を示す。摩擦撹拌溶接部のルート領域は、通常、摩擦撹拌溶接中に比較的高温によって脆弱化するため、支持を必要とする。

【0078】

欠陥のない摩擦撹拌溶接部を、正確なツール設計およびプロセスパラメータを用いることによって製造することができる。これらプロセスパラメータには、限定されないが、摩擦撹拌溶接ツールの溶接移動速度、摩擦撹拌溶接ツールの回転速度、摩擦撹拌溶接ツールに付与されるねじり荷重、摩擦撹拌工具に対する下向き力荷重または並進荷重、および溶接物の冷却速度のうちの1つまたは複数が含まれる。ツール設計および上述したプロセスパラメータは、材料の流れに影響を与え、それらパラメータを、処理中に高歪み速度および温度を補償するように制御することができる。

【0079】

FSWの利点は、主に以下の特徴から得られる。即ち(1)融接部に比較して接合を行うために必要な温度が低くかつ継手の温度が低くなることにより、継手内と隣接する熱影響部とにもたらされる有害な影響(たとえば粗い粒)が低減し、(2)ツールの回転からもたらされる高度な塑性変形により、強度および靱性の向上を促進する微細粒径がもたらされ、(3)アークの残留水分の分解からの水素脆化の影響を受けることが多い融接部に比較して、溶接物の水素脆化が回避され、(4)溶接部冷却中に割れる可能性のある低融点膜または他の脆弱界面をもたらすことが多い融接部に比較して、凝固割れが回避される。

【0080】

パイプラインに対するFSWプロセスの適用

本明細書に開示する本発明をいかなる突き合わせ溶接構造に適用してもよいが、石油およびガス輸送用のパイプラインを溶接する応用に関して詳細に説明する。パイプラインは、パイプの個々の継手を合わせてガース接合することによって構築される。場合によっては、最初に工場で2つのパイプが「ダブルジョイント」をもたらすように溶接され、その後、ダブルジョイントが最終的な現場での建築のためにパイプライン敷設用地(ROW)に輸送される。通常の現場建築プロセスでは、パイプ端部が突き合わされ、その後、溶接プロセスを用いて、突き合わされた表面が融合される。製造されている溶接部には、溶加材も添加される。パイプを接合するために付与される最初の溶接ビードをルート溶接部と呼び、それを内部にまたは外部に付与することができる。ルート溶接ビードを付与した後、後続する溶接ビードを外部に付与して溶接開先が充填される。溶接小屋を使用して、外部溶接作業が気象要素から保護される。通常、各小屋は1つまたは2つの溶接ビードを付与することに振り分けられている。

【0081】

FSWを用いてパイプを合わせて溶接する1つのあり得る方法は、内部裏当て支持体を使用して、FSWプロセスにより壁厚さ全体を溶接するというものである。この場合、パイプの内側に裏当て支持体以外の他のいかなる大型の機器も配置する必要はなく、従って、内部裏当て支持体は、比較的容易にパイプの内側にアクセスすることができる。裏当て支持体は、内部パイプ壁に対して広がりかつFSWプロセスに対して裏当て支持を提供するようにパイプ内側を摺動する、空気圧で、電気的に、または液圧式に駆動される内部整列クランプの形態であり得る。本技術に対して、裏当て支持体に電力を供給する任意の好適な手段が適用可能である。しかしながら、この手法を実施する際の、パイプ壁目違いに関連する問題は、パイプ径、楕円率および壁厚さの変動により、パイプ端部が互いに突き合わされる時に避けられないパイプ壁目違いがもたらされるということである。図7(a)に、パイプ壁目違いの概略の断面図を示す。これらのパイプを溶接しようとして、裏当て支持体がFSWとともに用いられた場合、図7(b)に示すように、目違いが、支持されない縁をもたらすことになる。この支持されていない縁は、溶接欠陥形成をもたらすかまたはその原因となる可能性がある。十分に強力な位置合せクランプを使用することにより、楕円であることによる目違いの大部分を除去することができるが、パイプの永久的な変形なしに直径または壁厚さ変動による目違いを除去することはできない。従って、目違いパイプに欠陥のないルート領域を形成することは、内部裏当て支持体が付与され、かつ完全な溶接溶込みのためにFSWプロセスに依存する場合、問題である。

【0082】

パイプ壁が完全に位置合せされる場合であっても、内部裏当て支持体を用いて2つのパイプを接合するようにFSWを外部に施すことにより、更なる実際的な問題がある。摩擦撹拌溶接部は、溶接ルートの材料を合わせて正確に撹拌するために完全に溶け込まなければならない。十分深く溶け込まない場合、溶接欠陥が残ることになり、または深く溶け込み過ぎる場合、撹拌部が裏当て支持体内に溶け込む可能性があり、それらいずれの場合も危険がある。図7(c)は、完全な嵌合状態を示す、FSWプロセスのみによってもたらされたパイプ突き合わせ継手の概略の断面図を示すが、不十分な摩擦撹拌溶込みと、溶接されていない板縁における対応する溶接欠陥とを示している。図7(d)は、完全な嵌合状況を示す、FSWプロセスのみによってもたらされたパイプ突き合わせ継手の概略の断面図を示すが、摩擦撹拌溶接部の裏当て支持体内への溶込みとパイプの内側の対応するあり得る溶接欠陥との状態を示す。

【0083】

FSWプロセスを使用するパイプライン建築に対する別のオプションは、内部ルート溶接機械を用いて第1溶融ルート溶接部を形成するというものである。ルート溶接部を付与した後、FSWプロセスを適用するために継手を支持するように、ルート領域に内部裏当て支持体を付与することができる。しかしながら、このオプションは、FSW裏当て支持体を付与するためにパイプの内側にアクセスすることが困難であるため、煩雑である。建築プロセスにおいて、FSW溶接部は、単一パイプ継手を接合する場合は内部ルート溶接機の1つの継手後方で付与され、二重パイプ継手の場合は内部ルート溶接機の2つの継手後方に付与される。海洋建造物のような他のパイプ溶接作業では、更に長いパイプ継手が使用される可能性があり、内部裏当て支持体の付与が更に複雑になる。内部ルート溶接機は、パイプ建築物の前端で適用されるため、本質的にパイプラインへの入口を塞ぐ。内部FSW裏当て支持体は、パイプ前端から相当な距離に配置されかつそこで操作されなければならないであろう。内部溶接機がパイプ開放端を塞ぐため、裏当て支持体に電力および制御を提供する際に問題が発生する。また、遠隔操作される裏当て支持体の移動を前端パイプ溶接作業と調和させることは問題となる。前端の溶接員が次のパイプ継手に移動する用意ができている時に同時に、裏当て支持体を移動させることは必ずしも好都合(または可能)ではない。

【0084】

本発明は、後続するFSWプロセスに対して必要な支持を提供する、十分に大きくかつ強固なルート溶接領域を使用することにより、裏当て支持装置に対する必要を軽減する。以下、新規な突き合わせ溶接部、および融接および摩擦撹拌溶接の組み合わせを利用してこうした突き合わせ溶接部を製造する方法について開示する。

【0085】

例示的な突き合わせ溶接部およびその製造方法

本明細書で開示する突き合わせ溶接部は、まず部分壁厚さ融接部を形成し、その後、摩擦撹拌溶接プロセスを用いて継手を仕上げることによって製造される。融接部を、接合する構造用鋼部品の一方の側に付与することができる。そして、摩擦撹拌溶接部を、接合する構造用鋼部品の反対側に付与することができる。たとえば、パイプラインの溶接では、最初にパイプの内側に融接部が形成される場合、摩擦撹拌溶接部はパイプの外側に付与される。円周摩擦撹拌溶接機械を使用して、パイプの外側に摩擦撹拌溶接部を形成することができる。本明細書に開示する突き合わせ溶接部および製造方法を、板またはパイプまたは構造用鋼部品の他の限定しない構造の突き合わせ溶接に適用することができる。本明細書に開示する突き合わせ溶接部を製造する方法の1つの有利な形では、パイプの接合時、最初にパイプの内側に融接を施し、次いで、パイプの外側から摩擦撹拌溶接を施す。内部融接部は、任意のルートギャップまたはパイプ壁目違いを埋めるのに有用である。

【0086】

融接部を、限定されないが、ガスメタルアーク溶接、ガスタングステンアーク溶接、フラックス入り(flux cored)アーク溶接、サブマージアーク溶接、プラズマアーク溶接、レーザ溶接、レーザハイブリッド溶接、電子ビーム溶接、フラッシュバット溶接および単極溶接を含む、任意の好適な融接プロセスを使用して形成することができる。パイプの突き合わせ接合では、任意の従来の内部ルート溶接機械を用いて、パイプの内側に融接部を形成することができるが、既存の商習慣に比較して、通常より大きいルート溶接部を付与しなければならないことが分かった。内部パイプラインルート溶接は、数十年間にわたり、高速かつ効率的なプロセスとなるように進歩を遂げた。この進歩により、非常にサイズの小さいルート溶接部を堆積するという慣行がもたらされた。図8に示すように従来の溶接開先のランド領域では厚さが制限されるため、小さいサイズは、部分的に動機付けとなる。通常のルート溶接部の溶込みは、ランドの溶け落ちを防止するように制限されるべきであり、この状況によってルート溶接サイズが小さくなる。内部ルート溶接部は、一般に頂部表面から溶接ルートまでわずか2〜5mmである。最小ルート溶接部は、ベース金属に1〜4mmしか溶け込まない可能性がある。こうした小さいルート溶接部は、FSW裏当て支持には不十分である。従って、従来の内部ルート溶接機械を使用して、開示する発明によるルート溶接部を付与することができるが、ルート溶接開先、溶接プロセス、溶接手順またはこれらの要素の組み合わせに対して、いくつかの基本的な変更を行わなければならない。これら変更は、十分なFSW裏当て支持のために十分に大きくかつ強固な溶接部を提供するために必要である。

【0087】

従来の内部ルート溶接に対しては実施可能ではないが、溶接溶込みを増大させるルート溶接機械調整は、FSWによって接合される開先加工されていない接合面に関連する材料の質量のために、開示する新規な溶接手法に従って実施可能である。図9(a)および図9(b)に示すように、接合されている鋼部品の縁は、正方形の縁溶込みのために、従来の溶接開先(図8)のものよりはるかに厚い。材料の質量が大きくなることにより、内部溶接開先の幾何学的形態の調整および溶接プロセスの調整によって、内部ルート溶接の溶込みが増大し、それにより、FSW裏当て支持に対して十分強固な溶接部が可能になる。図9(b)に、ルート溶接溶込み深さを示す。

【0088】

本明細書に開示する突き合わせ溶接部の一実施形態は、2つ以上の当接する構造用鋼部品を含み、それらは、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続され、第1溶融ルート溶接部は、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲であり、第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に溶け込む。

【0089】

この実施形態の代替形態では、第1溶融ルート溶接部は、幅が7mm〜20mm、または7〜15mm、または7mm〜10mmであり得る。第1溶融ルート溶接部幅の下限は、7または8または9または10mmであり得る。第1溶融ルート溶接部幅の上限は、10または15または20または25または30mmであり得る。

【0090】

この実施形態の代替形態では、第1溶融ルート溶接部は、溶込み深さが4mm〜15mmまたは5〜10mmの範囲であり得る。第1溶融ルート溶接溶込み深さの下限は、2または3または4または5または6または10mmであり得る。第1溶融ルート溶接溶込み深さの上限は、10または12または15または17または20mmであり得る。

【0091】

この実施形態の代替形態では、第1溶融ルート溶接部は、オーバーフィルが2.5mm〜4mmの範囲であり得る。第1溶融ルート溶接部オーバーフィルの下限は、2または2.5または3mmであり得る。高溶込み性(highly penetrating)溶接プロセスが使用される場合、0mm〜2mmの範囲のより小さい溶接部オーバーフィルを利用することが可能であり得る。第1溶融ルート溶接部オーバーフィルの上限は、3または3.5または4または4.5または5mmであり得る。

【0092】

第2摩擦撹拌溶接部の撹拌部は、溶融ルート溶接部に、溶融ルート溶接部と摩擦撹拌溶接部との間に連続的な固体連結が形成される限り、本質的に0mmから5mm、または0.5mm〜3mmまたは1〜2mmの深さまで溶け込むことができる。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの下限は、本質的に0、0.125、0.25、0.5、0.75または1mmであり得る。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、2または3または4または5mmであり得る。しかしながら、溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0093】

好適な形状の溶融ルート溶接溝は、種々の形状および構造から選択され得る。限定しない例示的な形状には、u字形開先、j字形開先、v字形開先およびそれらの組み合わせが含まれる。一形態では、好適な形状の溶融ルート溶接溝は、2〜15mmの幅および深さ、または3〜10mmの幅および深さ、または4〜8mmの幅および深さの範囲であり得る。好適な形状の溶融ルート溶接溝の幅および深さの下限は、2または3または4または5mmであり得る。好適な形状の溶融ルート溶接溝の幅および深さの上限は、6または7または8または9または10mmであり得る。レーザハイブリッド溶接または更にはパルスGMAWのような高溶込み性溶接プロセスの場合、溶接開先の幅および深さは、選択されたプロセスが十分に大きい深さまで溶け込むことができる場合は本質的に0であってもよく、それにより、FSWプロセスを支持するために十分に大きいルート溶接部が形成される。

【0094】

2つ以上の構造用鋼部品は、×50、×52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードであり得る。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。代替態様では、2つ以上の構造用鋼部品は、AISIグレード1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063、4340、6150およびASTMグレードA285、A387、A515、A516、A517から選択された普通炭素鋼および合金鋼であり得る。更に、2つ以上の構造用鋼部品は合金元素を含んでもよい。限定しない例示的な合金元素には、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせが含まれる。これら合金元素は、特に、高温強度に有用であり、それは、摩擦撹拌溶接領域を強化する場合に重要な応用を有している。

【0095】

ルート溶接部の融接に使用される溶接ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。これら合金元素は、特に、高温強度に有用であり、それは、摩擦撹拌溶接領域を強化する場合に重要な応用を有している。

【0096】

本明細書に開示する突き合わせ溶接部の代替実施形態は、2つ以上の当接する構造用鋼部品を含み、それらは、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続され、第1溶融ルート溶接部は、第2摩擦撹拌溶接部を形成する際に付与される下向き力を支持するのに十分なサイズおよび強度であり、第2摩擦撹拌溶接部の撹拌部は、連続した接合面を提供するのに十分な深さまで第1溶融ルート溶接部に溶け込む。

【0097】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、幅が7mm〜30mm、または7〜20mm、または7mm〜15mm、または7mm〜10mmの範囲であってもよい。第1溶融ルート溶接部幅の下限は、7または8または9または10mmであり得る。第1溶融ルート溶接部幅の上限は、10または15または20または25または30mmであり得る。

【0098】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、溶込み深さが4mm〜15mmまたは5〜10mmの範囲であり得る。第1溶融ルート溶接溶込み深さの下限は、2または3または4または5または6または10mmであり得る。第1溶融ルート溶接溶込み深さの上限は、10または12または15または17または20mmであり得る。しかしながら、第1溶融ルート溶接溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0099】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、オーバーフィルが2.5mm〜4mmの範囲であり得る。第1溶融ルート溶接部オーバーフィルの下限は、2または2.5または3mmであり得る。第1溶融ルート溶接部オーバーフィルの上限は、3または3.5または4または4.5または5mmであり得る。高溶込み性溶接プロセスが使用される場合、0mm〜2mmの範囲のより小さい溶接オーバーフィルを利用することが可能であり得る。

【0100】

第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に、本質的に0mm〜5mm、または0.125mm〜5mm、または0.5mm〜3mm、または1〜2mmの範囲の深さまで溶け込むことができる。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの下限は、本質的に0、0.125、0.25、0.5、0.75または1mmであり得る。第2摩擦撹拌溶接部の撹拌部は、溶融ルート溶接部に、(溶融ルート溶接部と摩擦撹拌溶接部との間に連続的な固体接続が形成される限り)本質的に0mmから5mmの深さまで溶け込むことができる。溶融ルート溶接部への第2摩擦撹拌溶接部の撹拌部の溶込み深さの上限は、2または3または4または5mmであり得る。しかしながら、溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0101】

この代替実施形態に対する好適な形状の溶融ルート溶接溝は、種々の形状および構造から選択され得る。限定しない例示的な形状には、u字形開先、j字形開先、v字形開先およびそれらの組み合わせが含まれる。一形態では、好適な形状の溶融ルート溶接溝は、2〜15mmの幅および深さ、3〜10mmの幅および深さ、または4〜8mmの幅および深さの範囲であり得る。好適な形状の溶融ルート溶接溝の幅および深さの下限は、2または3または4または5mmであり得る。好適な形状の溶融ルート溶接溝の幅および深さの上限は、6または7または8または9または10mmであり得る。

【0102】

この代替実施形態に対する2つ以上の構造用鋼部品は、×50、×52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードであり得る。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。代替態様では、2つ以上の構造用鋼部品は、AISIグレード1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063、4340、6150およびASTMグレードA285、A387、A515、A516、A517から選択された普通炭素鋼および合金鋼であり得る。更に、2つ以上の構造用鋼部品は合金元素を含んでもよい。限定しない例示的な合金元素には、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせが含まれる。

【0103】

別法として、2つ以上の構造用部品は、任意のクラッドパイプ材料であってもよく、それにより、ベースまたはキャリアパイプは鉄鋼の化学的性質でありかつ微細構造であり、内部クラッド材料は、インコネルまたは他のNi基合金等、耐食合金である。クラッドパイプの場合、内部ルート溶接部を、好適に選択された耐食合金溶加材を使用して製造してもよい。

【0104】

この代替実施形態の場合の溶融ルート溶接に使用される消耗ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。

【0105】

本明細書に開示する突き合わせ溶接部を製造する方法の一実施形態では、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されていない部品を提供するステップと、溶融ルート溶接部を形成するのに十分な条件下で、部品の一方の側の開先加工されている接合面を融接するステップであって、溶融ルート溶接部が、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲である、ステップと、摩擦撹拌溶接部を形成するのに十分な条件下で、部品の反対側の開先加工されていない接合面を摩擦撹拌溶接するステップであって、摩擦撹拌溶接部の撹拌部が、溶融ルート溶接部に、本質的に(溶融ルート溶接部と摩擦撹拌溶接部との間の連続した固体接続がある限り)0mmから5mmの範囲の深さまで溶け込むステップとを含む。

【0106】

第1溶融ルート溶接部を、あらゆる融接プロセスのうちの1つによって形成することができる。限定しない例示的な融接プロセスには、被覆メタルアーク溶接、ガスメタルアーク溶接、フラックス入りアーク溶接、メタルコア(metal core)アーク溶接、ガスタングステンアーク溶接、プラズマアーク溶接、サブマージアーク溶接、レーザ溶接、レーザハイブリッド溶接、電子ビーム溶接、フラッシュバット溶接、単極溶接およびそれらの組み合わせがある。

【0107】

融接プロセスのタイプに加えて、融接プロセス条件の制御および溶接消耗品の選択を、ルート溶接部のサイズおよび強度を最適化するように選択することができる。制御することができる限定されない例示的な融接プロセス条件には、溶接ワイヤの化学的性質、アーク電圧、アーク電流量、操作を介するアーク電流波形、溶接トーチの移動速度、溶接ワイヤ送り速度、シールドガス組成、フラックス組成、および第1溶融ルート溶接部の冷却速度のうちの1つまたは複数が含まれる。融接プロセス条件には、溶接溶込み、融接ビード流動度、溶接ビードの幾何学的形態および/または溶接特性を最適化するように意図された、任意のアーク電流パルスパラメータまたは電流波形の他の制御も含まれ得る。

【0108】

ルート溶接部の融接に使用される溶接ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。

【0109】

第1溶融ルート溶接部の融接中の冷却速度は、10〜200℃/秒または25〜150℃/秒または50〜100℃/秒の範囲であり得る。

【0110】

第2摩擦撹拌溶接部は、第1溶融ルート溶接部が形成された後に形成される。第1溶融ルート溶接部は、FSWツールの下からの著しい材料の散りを防止するのに十分なサイズ、強度および靱性であるべきである。この材料の変位を脱落と呼ぶ。溶融ルート溶接部が不十分なサイズ、強度または靱性である場合、摩擦撹拌溶接中に脱落が発生する可能性があり、それにより、溶接部に欠陥が形成されかつ/または溶接部の幾何学的形態が適合しなくなる可能性がある。第2摩擦撹拌溶接部を形成する際に制御することができる摩擦撹拌溶接プロセス条件には、限定されないが、摩擦撹拌溶接ツールの幾何学的形態、摩擦撹拌溶接ツールの溶接移動速度、摩擦撹拌溶接ツールの回転速度、摩擦撹拌溶接ツールに付与されるねじり荷重、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重、第2摩擦撹拌溶接部の冷却速度、および摩擦撹拌プロセスが施されている際の第1溶融ルート溶接部の同時冷却が含まれる。

【0111】

第2摩擦撹拌溶接部を形成する際に用いられる摩擦撹拌溶接ツールの幾何学的形態には種々の形態があり得る。限定しない例示的な幾何学的形態には、材料の流れを改善し、溶込み深さを増大させ、溶接移動速度を向上させ、アンダーフィルまたは表面仕上げを改善しかつ/または溶接欠陥を低減するように、ツールショルダまたはピンに機械加工され、成形されまたは製造された形状、隆起またはパターンが含まれる。第2摩擦撹拌溶接部のFSWに用いられる摩擦撹拌溶接ツールの移動速度は、1〜30、5〜25または10〜20インチ/分の範囲であり得る。第2摩擦撹拌溶接部のFSWに用いられる摩擦撹拌溶接ツールの回転速度は、100〜700、または200〜600、または300〜500rpmの範囲であり得る。生産性の目的で15インチ/分以上等の高い移動速度で移動することが望ましいいくつかの一意の応用の場合、たとえば1000rpmまたは2000rpm等、高いツール回転rpmを使用する必要のある場合もある。

【0112】

第2摩擦撹拌溶接部を付与している間、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重は、摩擦撹拌溶接部の形成中に溶融ルート溶接部の脱落を防止するために十分低く、かつ摩擦撹拌溶接部の欠陥を防止するために十分高くなければならない。たとえば、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重は、1000lbf以上かつ30,000lbf以下、または5000lbf以上かつ25,000lbf以下、10,000lbf以上かつ20,000lbf以下であり得る。第2摩擦撹拌溶接部を付与している間の摩擦撹拌溶接部の冷却速度は、10℃/秒〜400℃/秒、または20℃/秒〜300℃/秒、または50℃/秒〜200℃/秒、または75℃/秒〜150℃/秒の範囲であり得る。

【0113】

本明細書に開示する突き合わせ溶接部を製造する方法はまた、第2摩擦撹拌溶接部を付与している間の溶融ルート溶接部の同時冷却も含むことができる。第2摩擦撹拌溶接部を付与している間の溶融ルート溶接部の同時冷却により、冷却速度は、10℃/秒〜200℃/秒、または20℃/秒〜175℃/秒、50℃/秒〜150℃/秒、または75℃/秒〜125℃/秒の範囲になる可能性がある。種々の方法を用いて、脱落の防止に役立つように、第2摩擦撹拌溶接部を付与している間に第1溶融ルート溶接部を冷却することができる。第2摩擦撹拌溶接部を付与している間に第1溶融ルート溶接部を冷却するために用いられる限定しない例示的な方法には、気体媒体による強制流体冷却および液体媒体による強制流体冷却がある。強制流体冷却中に用いられる気体媒体または液体媒体は、水、グリコール、二酸化炭素、窒素およびそれらの組み合わせであり得る。

【0114】

本明細書に開示する突き合わせ溶接部を製造する方法の別の実施形態を図9に示す。図9(a)を参照すると、2つのパイプ切片に対して突き合わされた接触面においてパイプ壁に機械加工されている、例示的な小さい内部溶接開先が示されている。この溶接開先は、溶融部の溶込みを増大させることができ、それは、パイプの反対側から付与される後続する摩擦撹拌溶接部に対する支持も増大させることができる。図9(b)は、好適な融接プロセスによる溶接開先における内部溶融ルート溶接部の付与の後でありかつ摩擦撹拌溶接の前の例示的な突き合わせ継手を示す。図9(b)に、ルート溶接溶込みの大きさを示す。溶融ルート溶接の後、摩擦撹拌溶接プロセスを用いて、パイプ壁厚さの残りを接合することができる。図9(c)は、摩擦撹拌溶接ステップの後の例示的な突き合わせ溶接部を示し、溶融ルート溶接および摩擦撹拌溶接の組み合わせによって2つの構造用鋼部品の完全な接合が達成されている。図9(d)は、接合する2つの当接している構造用鋼部品間に目違いがある場合を示し、2つの部品の間の壁目違いを横切る間隙を埋めるために、溶融ルート溶接がいかに有効であり得るかを示す。

【0115】

本明細書に開示する突き合わせ溶接部の一態様は、ルート領域(溶融ルート溶接ビードに近接する領域)が、FSWプロセス中に加えられる下向き力を支持するのに十分強固であるというものである。ルート領域が十分に強固である場合、摩擦撹拌溶接中に裏当て支持体の使用を回避することができる。ルート領域強度は、嵌合する突き合わせ面が完全に接合され、かつ欠陥が最小化されるかまたはなくされることを確実にするために必要であり得る。本明細書に開示する突き合わせ溶接部を製造する方法は、十分に強固なルート領域を形成するように条件を定義し、十分に強固なルート領域は、摩擦撹拌溶接の下向き力の付与中に溶融ルート溶接部の著しい脱落を防止するために必要な強度として定義される。より詳細には、溶融ルート溶接部が弱すぎる場合、突き合わせ継手のルート領域における融接部材料が、FSW中にパイプ壁から変位する可能性がある。パイプ溶接の場合、変位は、内部ルート溶接部の場合はパイプの内側に向かい、外部ルート溶接部(外部ルート溶接部は内部に付与された摩擦撹拌溶接部とともに使用される)の場合は外側に向かう。著しい脱落の定義は、特定の応用によって決まり得る。多くの応用では、脱落を2mm以内まで制限することで十分であり得るが、摩擦撹拌溶接部に完全な圧密のためにより剛性が必要である、より厳しい応用の場合、脱落を1.5mmまで制限してもよい。応用によっては、最適な溶接に対し脱落の更に厳密な制御が必要となり、1mmまたは更には0.5mmの制限が必要な場合もある。

【0116】

図10は、FSW下向き力による溶融ルート溶接部の脱落を含む状況を示す。図10(a)において、溶融ルート溶接部を含むルート領域は、脱落を防止するのに十分強固であるように設計されている。対照的に図10(b)の場合、摩擦撹拌部の下方のルート領域材料は、FSW下向き力を支持するほど十分に強固でなく、従って脱落が発生する。図10(b)に、脱落の大きさを示す。また、図10(b)には、溶融ルート溶接材料と隣接するベース材料とをともに含む脆弱部も示している。脆弱部は、FSW中に付与される熱によって形成される。脱落を防止するために必要な十分なルート領域強度および剛性を取得し、従って溶接欠陥が最小限である突き合わされた面の完全な接合を確実にするために、プロセス最適化が必要な場合もある。図10(b)とは対照的に、図10(a)のルート領域材料は、FSW熱によって幾分か脆弱化する可能性もあるが、それはFSW中に著しい脱落が発生する程度ではない。従って、図10(a)では、FSW中に脱落を防止するためにルート領域の十分な強度があるため、脆弱部は示されていない。

【0117】

図10はまた、脱落の2つの例示的な写真も示す。図10(c)は、外部に付与された摩擦撹拌溶接部のみであり内部に付与された溶融ルート溶接部のない場合のパイプの内側における脱落を示す。図10(c)のサンプルは、脱落の最も深刻な領域が、溶接の開始時にFSWツールの初期押込み中に発生している、プレーンパイプ(突き合わされたパイプ継手ではない)に対する脱落を試験するために作製された。FSWツールがパイプ外周に沿って移動した際、FSW下向き力は、押込み中に用いられた力より低減し、脱落は低減した。図10(d)は、ガスメタルアーク溶接プロセスを用いて最初にルート溶接部を付与することによって作製された板突き合わせ溶接部サンプルの下側における脱落の顕微鏡写真を示す。ルート溶接部は板厚さの約20%を接合した。そして、板は反転され、残りの板厚さを接合するために摩擦撹拌溶接部が付与された。図10(d)に示すように、摩擦撹拌溶接の開始時(押込み中)に脱落が発生し、脱落領域に割れも発生した。図10(d)は、溶融ルート領域の設計が、FSW中に脱落を防止するための因子であることを示す。パイプライン製造のために従来の内部溶接に典型的な溶融ルート溶接部を単純に形成することにより、後続する摩擦撹拌溶接中に溶融ルート溶接部の脱落を防止するために十分なルート領域強度および靱性はもたらされない可能性がある。

【0118】

初期押込み力はツール移動中に付与される下向き力より大きい可能性があるため、連続した押込み中に脱落を低減するように押込み力を低減するステップをとることができる。たとえば、一方法は、溶接の開始時に、ツールおよびピンに材料がなく、そのため高い押込み力が不要となるように、穴または空洞を事前にドリル加工することを含む。別の方法は、ベース材料を脆弱化するように押込み領域を予熱することを含む。本明細書に開示する、開示した新規な溶接技術の概念に従って、押込み力を低減するために他の任意の好適な手段を用いることができる。

【0119】

本明細書に開示する突き合わせ溶接部および製造方法は、ルート領域脱落を防止するように設計された。FSWプロセスを支持する強度、従って可能性を確実にするために有力な溶接ルート領域の2つの特徴は、ルート領域のサイズと、温度上昇時のルート領域の材料強度とである。ルート領域のサイズに関して、図11(a)を参照すると、寸法T1およびT2が、脱落を防止するために十分な強度のルート領域を形成するための有力な要素である。T1は、溶融ルート溶接が施される加工物の表面と摩擦撹拌部の底部との間の距離として定義される。T2は、溶融ルート溶接が施される加工物の表面と摩擦撹拌ピンの底部との間の距離として定義される。T1またはT2のいずれか、または摩擦撹拌溶接部とルート溶接部に最も近い加工物表面との間の材料の質量を特徴付ける他の任意の同様の寸法を、FSW中の脱落を防止するために十分な強度を得るようにルート領域を設計するために使用することができる。T1またはT2は、2つの目標に対応するように設計されるべきであり、1つ目は、脆弱部に脱落を防止するために十分なサイズで形成されるということであり、2つ目は、融接部に摩擦撹拌溶接部が溶け込むように十分なサイズのルート領域であるということである。

【0120】

強度の観点から、T1(またはT2)は、ルート溶接部を付与することができることに悪影響を与えずに、可能な限り大きいことが有利である。図11においてT1またはT2によって定義されるような溶融ルート溶接部深さ、または図9(b)に示すようなルート溶接溶込みは、摩擦撹拌溶接部による十分な交差溶接溶込みを可能にするのに十分大きくなければならない。交差溶接溶込みの場合、溶融ルート溶接部は、寸法T1より大きい溶込み深さを有しているべきである。一形態では、溶融ルート溶接溶込み深さ(図9(b)参照)は、2mmまたは3mmまたは4mmまたは5mmまたは6mmまたは10mm以上であり得る。

【0121】

ルート領域の強度を確定するために有力である他の2つの寸法は、図12に示すようなルート溶接ビード幅およびルート溶接オーバーフィルである。T1またはT2に加えてこれら寸法の両方が、ルート溶接部の全体サイズを確定する。ルート溶接オーバーフィルは、融接されるべき表面の範囲外に延在するピークルート溶接ビード高さとして定義される。図12は、特に大きいルート溶接部を示し、ルート領域強度に影響を与える他の2つの因子、即ちオーバーフィルおよびビード幅を示している。オーバーフィルおよび/またはビード幅を増大させることは、ルート領域を強化しかつ脱落を防止するのに役立つ。大きいルート溶接部は、ルート溶接金属の強度がベース金属より大きい場合に特に有用である。ルート溶接部強度を増大させる1つの限定しない例示的なオプションは、溶接消耗ワイヤを合金化することである。強度を増大させる限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。これら合金元素は、高温度強度に対して特に有用である。従って、溶融ルート溶接部強度を、ルート領域のサイズ(T1またはT2、オーバーフィルおよび/またはルート溶接ビード幅)に基づくとともに、溶融ルート溶接に対し高強度消耗ワイヤを使用することによって適合させることができる。一形態では、オーバーフィルは、2mmまたは2.5mmまたは3mm以上であり得る。第1溶融ルート溶接オーバーフィルの上限は、3または3.5または4または4.5または5mmであり得る。高溶込み性溶接プロセスが使用される場合、0mm〜2mmの範囲のより小さい溶接オーバーフィルを利用することも可能であり得る。別の形態では、ルート溶接ビード幅は、7mmまたは8mmまたは9mm以上であり得る。第1溶融ルート溶接部幅の上限は10または15または20または25または30mmであり得る。

【0122】

パイプライン接合応用に対して本明細書に開示する突き合わせ溶接部を形成する場合、交差溶接部(溶融および摩擦撹拌)溶込みを達成するために製造することができるルート溶接部のサイズに関して、いくつかの実際的な限界がある。より詳細には、溶融ルート溶接部は、パイプの内部である場合、円周に(orbitally)、または言い換えれば、アメリカ溶接協会(American Welding Society)によって定義される5G位置に形成される。この溶接位置は、融接機械が円形突き合わせ溶接継手を横切る間に、パイプが固定されたままであることを意味する。融接プロセスは、ルート溶接継手の360°回転全体に沿ってルート溶接部を付与することができなければならず、これは、3時および9時の垂直位置とともに12時の頭上位置における溶接を含む。この複数位置の融接シナリオにより、非常に大きいルート溶接ビードを付与することが実際的でなくなる。下向位置(6時)以外の位置で、大きいルート溶接ビードは、重力によって著しく影響を受け、それにより、融接部の溶融池が下垂し、望ましくない溶接ビード形状になる可能性があり、または極端な場合、溶接ビードは単に溶接継手から落ちる(滴る)可能性がある。5Gパイプ溶接中の重力の問題を相殺するために、いくつかの溶接技法および/またはプロセスを使用することができる。1つの限定しない例では、ガスメタルアーク溶接の場合、パルス電源の使用により、比較的小さい溶接ビードを依然として維持しながらルート溶接ビード溶込みを増大させることができる。アーク出力パラメータ(電流波形等)の他の任意の操作を用いて、溶接溶込み、溶接ビード流動度、溶接ビード幾何学的形態、ルート溶接部サイズまたは溶接部特性を、重力の影響を更に相殺するように最適化することができる。溶接工学の技術分野における当業者には既知である、溶接消耗品の適当な選択を用いることも可能である。ワイヤを介する溶融池表面張力またはシールドガス組成の調整も有用であり得る。別の限定しない例では、レーザハイブリッド内部溶接プロセスを用いて、5G対応ルート溶接部を依然として維持しながら、溶込みを増大させることができる。レーザハイブリッド内部ルート溶接機械を利用するレーザハイブリッド内部溶接プロセスは、本明細書で開示する突き合わせ溶接部に対しパイプラインに内部ルート溶接部を形成するのに特に有利であり得る。より詳細には、内部ルート溶接部に対するレーザハイブリッドプロセスおよび外部摩擦撹拌プロセスを、摩擦撹拌溶接中の裏当て支持板をなくすことができるようにルート領域の幾何学的形態および強度を最適化する1つの有利な方法として結合することができる。

【0123】

内部パイプアクセスおよび流体流の分断に関するルート溶接部のサイズに関連して更なる実際的な限界がある。パイプアクセスに関して、検査用ピギング等の内部パイプ保守作業は、移動が容易であるように比較的平滑なルート溶接部を必要とし、それは、ピギング装置の能力に応じてあるレベルでは、過度なキャップ補強は望ましくないことを意味する。流体流に関して、効率的なパイプライン操作および最適化された流体流スループットは、過度な補強なしに比較的平滑なルート溶接部を必要とする。従って、強固なFSW裏当て支持をもたらす手段としての無制限なルート溶接部補強を防止する実際的な制限がある。

【0124】

上述したように、脱落の大きさを制御するために有力であり得るルート溶接部領域の2つの因子は、1)脆弱部サイズと、2)温度上昇時の脆弱部内の材料強度とである。脱落を低減しかつFSW欠陥を防止する1つの要素は、脆弱部の強度を増大させるということである。この部分は、主に2つの材料、即ちベース金属およびルート溶接部から構成されている。ルート溶接部は、溶接金属およびHAZから構成されている。脆弱部の強度を、以下の例示的な限定しない方法のうちの1つまたは複数によって増大させることができる。即ち、合金の強度向上、ルート溶接部サイズの増大、ルート溶接溶込みの増大、および溶融ルート溶接部の冷却の強化である。

【0125】

強度を向上させる合金に関し、脆弱部の強度を、材料の化学的性質の選択的合金化によってより高い強度をもたらすように向上させることができる。特に、本明細書に開示する構造用鋼の上昇温度強度を向上させるために、限定されないが、W、Ta、Nb、Mo、VおよびCr等の元素を使用することができる。合金化を使用して、ルート領域および脆弱部強度を最適化することも可能である。ベース金属の化学的性質を、脆弱部の上昇温度強度を向上させるように強度向上元素で合金にすることができる。これにより、脱落を低減させ溶接部欠陥を低減させることができる。溶融ルート溶接プロセスにおいて溶加材が使用される場合、限定されないが、W、Ta、Nb、Mo、VおよびbCrを含む元素での合金化を用いて、強度を向上させることも可能である。摩擦撹拌プロセスで溶加材またはシムが使用される場合、ルート領域の強度および脆弱部強度を向上させるために、限定されないが、W、Ta、Nb、Mo、VおよびCrを含む元素での合金化を用いることも可能である。

【0126】

ルート溶接サイズに関し、より大きくかつ/または強固なルート溶接部の使用により、摩擦撹拌ツール下で、ツールを介して付与される下向き力に耐えるためにより多くの材料および/またはより強固な材料が提供され、それによって脱落および溶接部欠陥の傾向も低減され得る。ルート溶接部サイズを、以下の例示的な限定しない融接パラメータのうちの1つまたは複数によって増大させることができる。即ち、溶接開先量の増大、溶接ワイヤ送り速度の上昇および溶接電流の増大である。パイプの内側に付与される時のルート溶接部サイズに限界があり得る。ルート溶接部の強度が高いほど、特により壁の薄いパイプに有利であり得るが、固有の脆弱部の厚さのためにプロセスは困難になり得る。特に、壁厚さのために脆弱部が薄い場合、より大きく強固な溶融ルート溶接部を使用することによって脱落を更に改善し制御することができる。

【0127】

ルート溶接溶込みに関して、本明細書に開示する新規な手法は、FSWによって接合される領域に正方形の突き合わせ縁を有し、この比較的厚い幾何学的形態により、薄いランドを有する従来の内部ルート溶接中に実施可能であるものに比較して、より高い溶込み溶接技法が可能になる。ルート溶接溶込みを増大させることにより、ルート領域厚さT2、従って脆弱部の全体強度が増大する。ルート溶接溶込みを増大させるために、限定されないが、溶接開先深さを増大させること、および/または溶接アークによる溶込みの増大を可能にするように開先の幾何学的形態を変更すること、溶接電流を増大させるか或いはパルス波形、または他の溶接出力パラメータ操作(電流波形等)を用いること、溶込みを改善するようにより有利なシールドガスを選択すること、および溶込みを改善する溶接プロセスを選択することを含む、他の方法を用いてもよい。たとえば、レーザまたはレーザハイブリッド溶接は、ルート溶接溶込みを増大させるためにルート寸法T2のサイズを増大させるのに特に有利であり得る。

【0128】

溶接継手の冷却の強化に関し、金属温度を低下させ、従ってルート領域の強度を向上させるように、本明細書に開示する溶接プロセスの適用中に、ベース金属の頂部または底部のいずれかからの冷却を用いることができる。冷却は、溶融ルート溶接部にその溶接のままの強度を向上させるように適用され得る。強化した冷却を、強度を向上させるために、摩擦撹拌溶接部の付与中に、ベース金属の下側の溶融ルート溶接部領域に適用してもよい。これにより、FSW中のルート領域および脆弱部の温度を低下させることができる。ベース金属の外面(溶接部のFSWが適用されている側)に強化した冷却を適用してもよく、それにより、摩擦撹拌溶接部および溶融ルート領域の温度を低下させることができる。

【0129】

溶融ルート溶接部領域の冷却の強化を、種々の限定しない方法で達成することができる。冷却強化のための冷却媒体は、流体形態であっても固体形態であってもよく、流動流体には気体媒体または液体媒体のいずれかが含まれる。流体が使用される場合、それは、たとえば膨張ガス等、本質的に低温であってもよく、または溶接部領域に付与される前に予冷器によって冷やされてもよい。冷却媒体としての流体の使用により、伝導、対流およびそれらの組み合わせの伝熱機構を介して熱を抽出することにより、ルート溶接部領域の温度を低下させてもよい。適当な熱伝導率を有する固体材料を使用して、伝導によりルート溶接部領域から熱を抽出してもよい。この場合、金属ブロックを、ルート溶接部の近くの領域に接触するように配置してもよい。一形態では、ブロックを内部流体流によって冷やしてもよい。伝導、対流、放射、相変化または任意の吸熱反応によって熱を抽出するために、溶接部領域に、粉末、ペーストまたは噴霧の形態の化学物質を付与してもよい。

【0130】

ルート溶接部に対しまたは摩擦撹拌溶接部に対し強化した冷却を使用することが望ましい場合、寒冷気候における現場製造に関する固有の利点があり得る。周囲温度が低い場合、冷気を用いて溶接部冷却を支援することができる。これを、強制冷却流体として冷気を用いることによって達成することができ、または単に周囲空気が溶接部領域に自然に影響することができるように、冷却は幾分か受動的であってもよい。

【0131】

本明細書に開示する突き合わせ溶接部および製造方法の別の形態では、機械的支持体を用いてルート溶接部領域の強度を向上させかつ脱落を防止することができる。パイプライン建築中の「前工程」溶接作業により内部の機械的支持体を使用することが通常望ましくない可能性があるが、こうした制限は最小限であるかまたは存在しないいくつかの応用があり得る。この場合、摩擦撹拌ツール荷重に耐えるのに役立つために、パイプの内径に機械的支持体を用いることが有用であり得る。溶融ルート溶接ビードとともに機械的支持体を用いることにより、FSW中に加わる荷重を共有すべきでもあるため、ビードサイズ要件を低減することができる。

【0132】

組み合わされた溶融ルート溶接部および裏当て支持体の形態では、本明細書に開示する裏当て支持体は、裏当て支持用に用いられる従来のマンドレルまたはアンビルとは大幅に異なる。特許文献9および特許文献10によって記載されているような従来のマンドレルおよびアンビルは、摩擦撹拌プロセスの完全な下向き力を支持するように非常に剛性であるように設計されており、かつ高温で加工物を支持するように設計されているが、マンドレルが溶融ルート溶接部とともに使用される場合、より要求の少ない設計が好適である。溶融ルート溶接部は著しい下向き力を支持することができるため、補助(secondary)マンドレルは、従来の手法に比較してサイズおよび強度が最小限であり得る。また、補助マンドレルは、摩擦撹拌溶接部に直接接触することによる高温に対応する必要がない。溶融ルート溶接部は、摩擦撹拌溶接部撹拌部と、マンドレルと加工物との間の接触面との間にあるため、マンドレル表面が晒される温度は、マンドレルが溶接部領域に本質的に直接接触する従来の場合よりはるかに低くなる。従来のマンドレルは、およそ800℃以上のピーク温度に達する表面との接触に耐えるように高温コーティングされるように設計される場合がある。溶融ルート溶接部とともに用いられる補助マンドレルにはこうしたコーティングは不要であり、補助マンドレルを、800℃未満の温度で作業面を支持するように設計することができる。

【0133】

本明細書に開示する溶融ルート溶接部とともに用いられる補助マンドレルまたはアンビルに対する他の重大な設計要素の1つは、補助マンドレルの表面材料を、ルート溶接部領域の局部的な幾何学形態に対応するように柔軟な(compliant)層を用いることによって最適化することができる、ということである。補助マンドレルは、溶融ルート溶接部が先に堆積されている表面に対して圧縮されるため、柔軟な層が、溶融ルート領域の形状に適合するように有用であり、従って、幅、オーバーフィルおよび先端の幾何学的形態等のルート溶接部形状によって変化する可能性のある局部的な幾何学的形態とともに、加工物自体の目違いの幾何学的形態に適応する。マンドレルのコンプライアンスを、材料コンプライアンスまたは機械的コンプライアンスとして設計することができる。材料コンプライアンスの場合、接触している材料として高温ポリマーを使用してもよく、一方で、より剛性な金属支持体が柔軟なポリマーに対する裏当てを提供してもよい。ポリマーまたは同様の材料は、金属系添加剤またはセラミック添加剤を含有していてもよく、それにより複合柔軟層が生成される。機械的コンプライアンスの場合、図13に示すように1つのこうした設計は、マンドレルの主接触部分として比較的小さい断片化した金属片を使用することを含み、それにより、断片化片は、液圧手段または機械的手段のいずれかを介して拡張可能な可撓性層によって裏打ちされるかまたは支持される。これら方法(材料コンプライアンス、機械的コンプライアンスまたはそれらの組み合わせ)の任意の組み合わせまたは他の好適なコンプライアンス手段が、ルート溶接部領域に適度な支持を付与するために必要な所望の補助マンドレルを提供するのに許容可能であり得る。

【0134】

融接ルート領域を確定する実験方法

実験方法、数値的/分析的方法およびそれらの組み合わせを用いて、FSW中の脱落を防止するために十分なルート領域強度を達成するために、溶融ルート溶接部領域の寸法を確定することができる。数値的/分析的方法は、計算またはコンピュータベースモデリングを利用することができる。

【0135】

本明細書に開示する突き合わせ溶接部および形成方法の一形態では、FSW中の脱落を防止するために十分な融接ルート領域寸法を、実験を行うことによって確定することができ、それにより、構造用鋼板またはパイプ部品に対して種々のルート溶接部サイズが適用され、その後、継手を完成するようにFSWが行われる。ルート溶接部サイズを、以下の例示的な限定しないパラメータのうちの1つまたは複数によって変更することができる。即ち、増大する開先サイズまたは深さ(図9(b)参照)、増大するアーク電流、および/またはパルス電流波形の使用または電流波形の他の操作、または溶接消耗品の最適な選択である。そして、選択された溶接パラメータの範囲にわたり融接ルート領域に付与される裏当て支持体を使用することなく、FSWを行うことができる。FSW後、図11(b)に示す測定技法により、脱落の量(脱落の大きさまたは深さ)を定量化することができる。この手法を用いて、溶融ルート溶接部サイズを脱落の大きさまたは深さに相関させることができる。x線または超音波等の任意の好適な非破壊検査(NDE)技法を用いて、内部欠陥に対し溶接部をモニタすることにより、溶融ルート溶接部を検査することができる。検査を通して、ルート溶接部サイズおよび脱落の大きさまたは深さを溶接部の質と相関させることができる。更に、実験用ルート溶接部を断面切断し、研磨し、検査することにより寸法T1およびT2を定量化することができる。

【0136】

上述した実験的技法を用いて、ルート領域に事前に機械加工された厚さを有する構造用鋼板サンプルにFSWを適用することにより、材料および溶接条件の所与の組に対して限界ルート領域寸法を確定することができる。連続した板かまたは2つの突き合わされた板のいずれかの下側を機械加工して、図14に示すように、FSW撹拌部の下方に種々のルート領域厚さを形成することができる。図14(a)は、FSWツールの下方に存在する材料の厚さを変更するように底面内に階段状溝パターンが機械加工されている構造用鋼板を示す。図14(b)は板の側面図を示し、FSWツールは、ツールと板の底部との間の材料厚さ(寸法T2)の変化を実証するように、板に沿ったいくつかの位置にあるように示されている。FSW作業中、ツールが板に沿って移動すると、底部の階段状構造は、脱落に対する評価のために、連続的に低減するルート領域および脆弱部の厚さを提供する。

【0137】

ルート領域を確定する数値モデリング法

数値モデルを用いて、本明細書に開示する突き合わせ溶接部および製造方法のために許容可能なルート領域厚さの範囲を確定することも可能である。これらモデルでは、脆弱部内の材料強度の知識または推定が必要である。材料強度は、主に温度(およびFSWプロセスによって著しく引っ張られる材料に対する歪み)によって決まるため、脆弱部における熱サイクルおよび歪みサイクルの知識または推定がモデルに対する入力であり得る。この情報を、現象則に基づく数値モデルを使用することによって得ることができる。これら数値モデルを、それらの複雑性に基づいて2つのグループに分割することができ、1つのグループは簡易分析モデルであり、2つ目のグループは高度分析モデルである。

【0138】

簡易分析モデルを用いて、最初に、熱伝導方程式を用いてツールの下の温度を推定することができる。そして、温度分布を用いて、FSWプロセス中の材料強度を計算することができる。最後に、脆弱部におけるツール圧力を指示することにより、簡易たわみ計算を行うことができる。従って、たわみは、脱落サイズの優れた推定値をもたらすことができる。計算された脱落サイズに基づき、ルート溶接ビードサイズを指示することができ、上記作業を繰り返すことによって脱落を計算することができる。このプロセスを、脱落サイズが許容可能値に達するまで繰り返すことができ、ルート溶接部サイズおよび寸法T2に対する最終的なガイドラインが確定される。

【0139】

高度分析モデルを使用して、FSWプロセス中の材料強度を計算するために必要な温度および歪み履歴を、複雑な現象論的モデルを用いて計算することができる。この程度のモデリングは、ツールの近くの材料の摩擦および可塑化による材料変形および熱発生を考慮する。これらのモデルは、FSWプロセスを結合された熱機械問題として、または熱的計算および機械的計算が別個に考慮される分離された問題として、シミュレーションすることができる。このモデリング手法を用いて、ルート溶接ビードが、パイプの内側の溶接継手線に配置される。そして、熱機械計算が行われることにより、指示された条件に対する脱落サイズが推定される。先の手法と同様に、数値的反復を行うことにより、ルートビードサイズ、脆弱部サイズおよび脱落の関係を確定することができる。

【0140】

ルート領域を確定する実験・数値結合手法

FSW中の脱落を防止するために十分なルート領域強度に達成するために、溶融ルート溶接部領域の寸法を確定するように、実験的手法および数値的手法の組み合わせを使用することができる。上述した数値的手法を用いる際に複数の仮定が必要であり得る。たとえば、材料強度および温度の推定値が必要であり得る。結合手法では、モデルに対する直接入力かまたは数値的手法の較正を提供するように、限られた数の実験を行うことができる。たとえば、実験結果を、FSWプロセス中の温度の熱電対測定値から作成することができる。別の例は、温度上昇時の強度特性を測定するためにGleebleまたはGleebleのような機械で実験を行うことであり得る。Gleebleは、付与される歪みの事前に記載された値で上昇引張試験を行うことができ、これにより、実験用溶接部に、種々の位置に配置された熱電対を事前に取り付けることができる。実験情報を用いて、最適な脆弱部サイズおよびルートビード寸法を予測するために、数値モデルをよりよく較正することができる。これら数値モデルは、以下のうちの1つまたは複数の形態であり得る。即ち、解析式、回帰方程式またはニューラルネットワークとして操作される複雑な現象論的モデルである。

【0141】

応用

一態様では、本明細書に開示する突き合わせ溶接部および製造方法は、構造的応用で使用される鋳鉄および炭素鋼部品の溶接に有用である。別の態様では、本明細書に開示する突き合わせ溶接部および製造方法は、構造用鋼の溶接に有用である。これら構造用鋼は、限定されないが、×50、×52、×60、×65、×70、×80、×90、×100および×120またはそれより高強度鋼から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードを含む、石油およびガス産業で使用されるラインパイプ鋼であり得る。パイプの壁厚さは、3.2mm〜38.1mmまたは6.4mm〜31.8mmまたは12.7〜25.4mmまたは25.5〜50mmの範囲であり得る。

【0142】

更に別の態様では、本明細書に開示する突き合わせ溶接部および製造方法は、特に、普通炭素鋼および合金鋼の溶接に有用である。例示的なただし限定しない普通炭素鋼および合金鋼には、AISI1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063、4340、6150および高強度グレードを含む他のAISIグレードが含まれる。他の例示的な炭素低合金鋼には、ASTMグレードA285、A387、A515、A516、A517および炭素低合金鋼の他のASTMグレードが含まれる。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。

【0143】

本明細書に開示する突き合わせ溶接部および製造方法を使用して、石油およびガス産業に関連する構造物および構造鋼部品を接合することができる。製造方法を、部品が製造される組立工場または製鋼所等の製造施設で、または部品(パイプライン等)が組み立てられる製造現場で行うことができる。

【0144】

本明細書に開示する突き合わせ溶接部を製造する方法は、石油およびガス探査、生産および精製応用において、これらのタイプの応用における管状構造用鋼部品の突き合わせ溶接部の形成等、構造体の形成に好適である。

【0145】

本明細書に開示する突き合わせ溶接部を製造する方法が応用される石油およびガス探査、生産および精製産業における例示的なただし限定しない鋼構造は、パイプライン溶接領域、鋼製カテナリーライザー(steel catenary riser)(SCR)およびトップテンションライザ(top tensioned riser)(TTR)溶接領域、ねじ部品、石油掘削機器溶接領域(即ち、深海石油ドリルストリングの2つの部分)、液化天然ガス(LNG)および加圧LNG(PLNG)コンテナ溶接領域、ライザ/ケーシング継手および抗口装置である。

【0146】

石油およびガス上流の応用では、本明細書に開示する突き合わせ溶接部を製造する方法は、天然ガス輸送および貯蔵タイプの応用で使用される構造物および部品を接合し補修するのに好適である。特に、本明細書に開示する突き合わせ溶接部を製造する方法を利用して、パイプライン、圧縮天然ガス(CNG)、加圧液化天然ガス(PLNG)、液化天然ガス(LNG)にわたるガス輸送技術および他の貯蔵/輸送技術を可能にすることができる。天然ガスの輸送および貯蔵タイプの応用における一形態においては、本明細書に開示する突き合わせ溶接部を製造する方法を、パイプライン、フローライン、ギャザリングライン、伸縮ループおよび他の伝送ラインを接合/処理するのに用いることができる。これには、クラッドパイプ、またはNi基合金パイプ、13Crパイプ、デュプレックスステンレス鋼パイプ、スーパーデュプレックスステンレス鋼パイプ、或いは36%Ni合金(インバーとしても知られる)または低熱伝達率(CTE)に対して有用な同様の合金から作製されるパイプを含む苛酷な応用が含まれる。天然ガス輸送および貯蔵タイプの応用における別の形態では、本明細書に開示する突き合わせ溶接部を製造する方法を、炭素鋼および構造用鋼からなる材料の接合/処理に使用することができる。天然ガス輸送および貯蔵タイプの応用における更に別の形態では、本明細書に開示する突き合わせ溶接部を製造する方法を、LNG、CNGおよびPLNG貯蔵および/または輸送構造物の接合/処理に使用することができる。これには、モジュール型LNG構造物、輸送船、移送部品およびパイプライン並びに関連技術が含まれる。

【0147】

開示する結合された融接およびFSW処理の別の応用では、大径パイプの長手方向シーム溶接部をこの新規な技術を用いてもたらすことができる。スパイラル、UOEまたはロール曲げパイプのいずれかを、開示した溶接方法を用いて製造することができる。36%Niパイプ(インバーとしても知られる)または同様の低CTE合金の場合、この技術は、凝固割れ、延性低下割れおよび粗粒による低強度溶接部等の通常の溶接問題を回避するため特に有用であり得る。

【0148】

石油およびガス探査および生産の応用において、本明細書に開示する突き合わせ溶接部を製造する方法を、油井およびガス井仕上げおよび生産に用い有られるさまざまな構造物を接合するのに利用することも可能である。これら構造物には、限定されないが、海洋および陸上生産構造物、石油パイプライン、石油貯蔵タンク、ケーシング/配管、仕上げおよび生産部品、フローライン接続に対する鋳造構造物、海中部品、坑内管状製品(例えば、OCTG)、トップサイドおよび関連構造物、アンビリカル、重頭船および補給船、並びにフレア塔が含まれる。より詳細には、例示的な海洋生産構造物には、ジャケット型プラットホーム、移動式海洋掘削装置、およびケーシング、係留索、ライザおよび海中施設のような関連する生産部品が含まれる。移動式海洋掘削装置には、限定されないが、半潜水艇およびジャックアップ式石油掘削装置、テンションレグプラットフォーム(TLP)、深喫水ケーソン船(deep draft caisson vessel)(DDCV)、コンプライアントタワー、浮遊式生産貯蔵出荷(floating production, storage and offloading)(FPSO)船、浮遊式貯蔵出荷(FSO)船、船舶、タンカー等が含まれる。例示的な海中部品には、限定されないが、マニホールドシステム、トリーおよびBOPが含まれる。例示的なトップサイドおよび関連構造物には、デッキ上部構造物、掘削装置、住居、ヘリデッキおよび関連構造物が含まれる。

【0149】

下流応用では、本明細書に開示する突き合わせ溶接部を製造する方法は、精製および化学プラントで使用される構造物および部品を接合するのに好適である。本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法は、精製および化学プラントの応用における利点を、特に異種金属の接合、鋼構造物の接合、および鋳鉄等の溶接困難な材料の接合を通して提供する。これら応用には、限定されないが、鋳鉄、熱交換器の管並びに低温および高温プロセスおよび圧力容器が含まれる。例示的な低温および高温プロセスおよび圧力容器には、スチームクラッカの管、水蒸気改質管並びに製油所の構造物および部品が含まれる。開示した突き合わせ溶接部に好適な例示的な材料には、13%Cr鋼グレード、デュプレックスステンレス鋼およびスーパーデュプレックスステンレス鋼のような耐食材料が含まれる。

【0150】

以下は、本開示の例であり、本発明の範囲または特許請求の範囲に関して限定するものと解釈されるべきではない。

【実施例】

【0151】

以下の実施例は、本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法を更に例示する。

【0152】

実施例1−実験的技法

図14に対して説明した実験的技法を用いて、厚さの異なる5つの部分を有する溝付き底を有する板を用意した。摩擦撹拌溶接およびNDE検査の後、脱落を測定し、好適な摩擦撹拌溶接部の質および最小の許容可能な脆弱部厚さと相関させた。図15は、板厚さの異なる5つの異なる領域と板に沿って測定された対応する脱落とを示す、板底部の写真である。溝付き底に関連する長さに沿った構造用鋼板厚さは、2mm〜6mm(2、3、4、5および6mm)の範囲であり、対応する脱落は、0.010インチ〜0.070インチ(テキストボックス内の0.070、0.043、0.025、0.015および0.010インチの値)の範囲であり、板厚さ値が薄いほど小さい脱落に対応している。図15から、板厚さと脱落との反比例関係が分かる。脱落の量は、厚さT2が増大することによって低減する。この実験的技法により、実際の溶融ルート溶接部を用いる上述した実験のシミュレーションが提供される。

【0153】

図15に示す実験結果を用いて、後続する大径パイプ溶接或いは他の構造用鋼またはパイプ溶接のためのルート溶接部厚さ値(従って脆弱部厚さ値)を設定することができる。寸法T2が約2〜3mm未満であった場合、脱落の量は顕著であり、溶接部は欠陥を含むことが分かった。寸法T2が約5または6mmに近かった場合、脱落ははるかに低減しており、溶接部は完全に凝固し欠陥がない傾向があった。従って、使用される材料およびFSWパラメータに対し、T2は約4〜6mm程度である必要があった。材料、FSWパラメータまたは溶接部の幾何学的形態の変化により、許容可能なT2厚さが異なることになる可能性があるが、説明した全体的な方法を使用して、いかなる変数の組み合わせに対しても脆弱部厚さおよびルート溶接部サイズを確定することができる。

【0154】

本出願は、妥当に予見することができる開示した主題のすべての形態および応用を開示するように試みた。しかしながら、均等物として留まる予見不可能な実質的でない変更もあり得る。本開示を、その特定の例示的な形態に関連して説明したが、本開示の趣旨または範囲から逸脱することなく上述した説明に鑑みて、多くの改変、変更および変形が当業者には明らかとなることは明白である。従って、本開示は、上記の詳細な説明のこうした改変、変更および変形をすべて包含するように意図されている。

【0155】

本明細書で引用する、優先権書類を含むすべての特許、試験手順および他の文献は、こうした開示が本発明と矛盾しない程度に参照により全体が本明細書に援用され、それはこうした援用が許容されるすべての権限に対するものである。

【0156】

本明細書において数値の下限および数値の上限を列挙する場合、いかなる下限から上限までの範囲も考えられる。詳細な説明および特許請求の範囲内のすべての数値もまた、「約」によって修飾されるものと理解される。

【技術分野】

【0001】

本開示は、概して、鋼構造物における突き合わせ溶接部に関する。より詳細には、本開示は、融接(溶融溶接)法および摩擦撹拌溶接(摩擦撹拌接合)法の組み合わせを用いて形成される鋼構造物における突き合わせ溶接部に関する。

【背景技術】

【0002】

種々の産業に対して多数の構造物または構成部品を建造するための、成形型材、鍛造品、鋳造品または板等の金属部品の接合は、融接によって広く行われている。たとえば、油井、ガス井および地熱井等のためのパイプラインを形成するパイプおよび管を使用する建造は、従来のアーク溶接即ち融接によって広く行われている。何十年もの間、パイプライン産業は、パイプライン建設に対して、被覆アーク溶接(shielded metal arc welding)(SMAW)および機械化されたガスメタルアーク溶接(gas metal arc welding)(GMAW)等のいくつかの融接技術を広く使用してきた。

【0003】

アーク溶接即ち融接は、継手を形成するように溶接されている材料の溶融を含む。こうしたプロセスでは、パイプ径が大きくなるほど、またはパイプの壁が厚くなるほど、より大量の金属を溶融させかつ溶接継手に堆積させなければならないため、溶接が低速になる。陸上パイプラインの場合、特に遠隔地では、パイプライン敷設用地(right of way)(ROW)への作業員および機器の配備に関して多額の費用がかかるため、溶接は可能な限り経済的であることが重要である。海洋パイプラインの場合、敷設船に関連する相当の費用のために、溶接は可能な限り経済的であることが重要である。有資格の溶接工が確保できるか否か、パイプ厚さ、溶接生産性、溶接部の質および溶接プロセスの自動化等の他のいくつかの要素もまた、溶接プロセスの選択に役割を果たす可能性がある。

【0004】

確立された融接プロセスを使用するラインパイプ用鋼のガース溶接は、通常、パイプの厚さに応じて溶接ビードの3〜20回のパスからなる。パイプラインは、パイプの個々の継手を合わせてガース溶接することによって構築される。標準パイプライン建築プロセス中、主管路溶接は、溶接パスの数とほぼ同じ程度の数の溶接ステーションがあり、各ステーションが1つまたは2つの特定の溶接パスをもたらすように設計されていることによって達成される。従って、プロセス全体には、特に遠隔地において、かなりの人材と、作業員に対し住居および支援を提供するための関連する費用とが必要である。建築プロセスはまた時間もかかり、それはパイプライン建築コストに影響を与える。場合によっては、最初に工場で2つのパイプが「ダブルジョイント」を形成するように溶接され、その後、ダブルジョイントが最終的な現場での建築のためにパイプライン敷設用地(ROW)に輸送される。通常の現場建築プロセスでは、パイプ端部が突き合わされ、その後、溶接プロセスを用いて、突き合わされた表面が融合される。製造されている溶接部には、溶加材も添加される。各溶接ステーションでは、外部溶接作業を気象要素から保護するために溶接小屋(shack)が使用されることが多い。通常、各小屋は1つまたは2つの溶接ビードを付与することに振り分けられている。

【0005】

摩擦撹拌溶接(FSW)は、回転(スピニング)ツールを用いて金属を合わせて撹拌することにより継手または溶接部を形成する固相接合技法である。スピニングツールは、溶接されている材料内にかなりの力で圧入される。溶接されている部品に対して垂直に、下向きの力が加えられる。溶接されている部品の表面に対してほぼ平行に並進力が加えられ、この力は、ツールを溶接継手に沿って並進させるために使用される。溶接継手が湾曲経路からなる場合、FSW機器によって支持されるべき横向きの反力もあり得る。FSWは、突き合わせ溶接には好適であるが、他の接合形態にも適用され得る。FSW中に発生する熱により、ツールに隣接する材料が軟化し、その強度が低下する。この軟化(ツールから数ミリメートル広がる)は、材料を可塑化しそれが撹拌され得るようにするために必要である。機械的に混合される軟化領域は、一般に撹拌部と呼ばれる。撹拌部の材料は、摩擦撹拌溶接中に比較的高温まで加熱されるため、脆弱化する。撹拌部の材料にはまた、ルート領域の材料も含まれ、ルート領域は、スピニングツールの先端部のすぐ下である溶接される材料の領域である。このため、FSW中、ルート領域は、通常、撹拌部が溶接継手の底部から変位しないように、加工物の真下から支持される。FSW中に撹拌部に対して支持を提供するために、裏当て支持板が用いられることが多い。FSW中に加えられる下向きの力に耐える裏当て支持体がない場合、溶接部の撹拌部の材料は、溶接継手の底部から変位する可能性があり、それにより欠陥のある溶接部または継手がもたらされる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許出願公開第20070175967号明細書

【特許文献2】米国特許出願公開第20070181647号明細書

【特許文献3】米国特許出願公開第20080032153号明細書

【特許文献4】国際公開第2008/045631号パンフレット

【特許文献5】特開2008−31494号公報

【特許文献6】米国仮特許出願第61/199,557号明細書

【特許文献7】米国特許第6,259,052号明細書

【特許文献8】米国特許第7,270,257号明細書

【特許文献9】米国特許第6,732,901号明細書

【特許文献10】米国特許出願公開第2006/0081683A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

FSWを用いて、独立した裏当て支持体を使用せずに金属部品を接合し、裏当て支持体を使用することによって発生する可能性のある一般的なルート欠陥の問題を解決することが望まれる。より詳細には、裏当て支持体なしにFSWを使用して石油およびガスパイプラインを建築することが望まれる。FSWは、複数のアーク溶接パスが必要であるパイプの壁厚さ全体、またはほぼ壁厚さ全体を、単一パスで接合することができる。しかしながら、パイプライン建築にFSWを適用する問題の1つは、裏当て支持が必要であることと、パイプが新たに建築されたパイプストリング上に溶接される時に行われる相当な「前工程」作業に、任意の実際的な裏当て支持手段をいかに適応させるかとに関する。建築プロセスの前工程では、作業員は、パイプの開先加工および予熱等の作業を行っており、それは、FSWの下向きの力に逆らうように内部裏当て支持体を使用するためのパイプの内側へのアクセスを制限する可能性がある。こうした内部裏当て支持体はまた、困難かつ費用のかかる電源および遠隔制御の何らかの手段を必要とする、かさばる機器でもある。更に、裏当て支持体を使用することにより、ルート欠陥の可能性が増大する。それは、裏当て支持体が、パイプ目違い、パイプ径の変動および壁厚さの変動という一般的な問題に容易に対応することができないためである。パイプライン建築中にFSWに対して裏当て支持体を使用することは問題がある。

【0008】

従って、FSW中に裏当て支持体を不要とする等のために十分に強固なルート溶接部領域を有するように形成され得る突き合わせ溶接部、およびFSWを使用して突き合わせ溶接部を形成する方法が必要とされており、それにより、前記突き合わせ溶接部および突き合わせ溶接部を形成する方法は、2つの加工物が突き合わされる時にルート領域で発生する共通する幾何学的目違いを考慮して、ルート欠陥を最小限にするという目標を達成する。

【0009】

定義

便宜上、本明細書および特許請求の範囲で使用するさまざまな構造用鋼および溶接用語を以下に定義する。

【0010】

許容可能溶接物強度:ベース鋼の強度レベルを一貫して上回る強度レベル。

【0011】

許容可能溶接物靱性:0℃以下の亀裂先端開口変位(CTOD)試験によって測定された、0.05mmを上回る靱性。

【0012】

HAZ:熱影響部。

【0013】

熱影響部:溶接線に隣接し、かつ溶接熱によって影響されたベース金属。

【0014】

靱性:破壊に対する耐性。

【0015】

耐疲労性:繰返し負荷における破壊(割れ開始および伝搬)に対する耐性。

【0016】

降伏強度:永久的な変形なしに荷重支持に対応する強度。

【0017】

FS:摩擦撹拌。

【0018】

FSW:摩擦撹拌溶接。

【0019】

摩擦撹拌溶接:2つの加工物の間に溶接継手を形成する固相接合プロセスであって、金属加工物を接合するための熱は、加工物間に回転ツールを押し込み、ツールを接合(faying)面に沿って横断させることによって生成される。

【0020】

FSP:摩擦撹拌処理。

【0021】

摩擦撹拌処理:ピンを構造体内に部分的に押し込むことによってFSWツールを表面に対して押圧することにより、構造体の表面を処理しかつ調整する方法。

【0022】

粒径:基本的な微細構造単位サイズの測度であって、各単位は、隣接する単位に比較して大幅に異なる結晶軸配向および/または基本微細構造を有する。本明細書で使用する粒径は、冶金の技術分野における当業者に既知であるいくつかの技法のうちの1つによって測定することができる、金属の平均粒径を指す。こうした技法の1つは、ASTM E1382またはE112に記載されている。

【0023】

溶接継手:溶融したかまたは熱機械的に変形した金属と、溶融金属に「近接する」がその範囲外にあるベース金属とを含む溶接継手。溶融金属の「近接する」範囲内にあると考えられるベース金属の部分は、溶接工学の技術分野における当業者に既知である因子に応じて異なる。

【0024】

溶接物:溶接によって接合された構成部品の組立体。

【0025】

溶接性:特定の金属または合金を溶接する可能性。化学、表面仕上げ、熱処理傾向、欠陥形成の傾向等を含む多数の要素が溶接性に影響を与える。

【0026】

炭素当量:鋼の溶接性を定義するのに用いられ、式CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15によって表されるパラメータであり、式中、すべての単位はwt%である。

【0027】

Pcm:鋼の溶接性を定義するために用いられ、式Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5Bによって表されるパラメータ。

【0028】

水素割れ:溶接の後に溶接部に発生し、吸収された水素、残留応力等の応力およびマルテンサイトのような影響を受けやすい微細構造の存在によってもたらされる割れ。

【0029】

TMAZ:熱機械的影響部。

【0030】

熱機械的影響部:温度サイクルおよび塑性変形の両方を経たFSW継手の領域。

【0031】

TMAZ−HZ:TMAZ−硬質部、FSW溶接物における最も硬い領域。

【0032】

脱落(dropout):FSW中の、溶接されている部品の下の不適切な支持により、FSWツールの下方の、加熱されかつ軟化した材料が溶接継手から変位する状態。変形した材料は、永久的な幾何学的変化を残し、それは材料表面から発生する隆起として現れることが多い。脱落の大きさは、元の加工物表面の位置と材料の散りの最も遠い箇所との間の距離によって定義される。過度の脱落により、溶接欠陥が形成されることになる可能性がある。

【0033】

交差溶接溶込み(Cross Weld Penetration):加工物の2つの側(即ち、上側および底側)からなる溶接部において、溶接部の第2側上の第1ビードが溶接部の第1側のルートビード内に溶け込む状態を指す。交差溶接溶込みを達成することにより、溶接部に内部欠陥がないことが保証される。

【0034】

デュプレックス:二相、特にオーステナイトおよびフェライトからなる鋼。

【0035】

構造用鋼:使用中に何らかのタイプの機械的荷重を受けた鋼。

【0036】

マルテンサイトオーステナイト成分(MA):冷却時にマルテンサイトおよび残留オーステナイトの混合物に変態するフェライト鋼または溶接部における微細構造の残留領域。これら領域は、冷却時に変態する最後の領域であることが多い。MA領域は、より高温ですでに変態した周囲領域からの炭素の排斥により安定化する。安定化により、オーステナイトからMAへの変態は、周囲領域より低温で発生する。MAの領域は、通常、マルテンサイトが大部分を占めており、一方で残りのオーステナイトはわずかな体積分率しか含んでいない(10%未満)。MAは、溶接部の先のオーステナイト粒界または2回の熱サイクルを経たHAZ上に見られることが多い。MAは、変質上部ベイナイトおよび下部ベイナイトのラスベースの微細構造体におけるラス境界にも見られる。MAは、通常、構造用鋼に存在する多数のラス、パケットまたは粒界において観察される。

【0037】

アシキュラフェライト(AF):AFは、鋼溶接部において冷却中にオーステナイトから変態する第1分解生成物であることが多いが、初析フェライト(ポリゴナルフェライト)が最初に発生する場合もあり得る。AFは、小さい非金属介在物上で核形成し、その後、ベイナイト型変態機構によって急速に成長する。AF粒は、通常、針状形態を示し、アスペクト比が冷却速度および化学的性質に応じて約2:1〜20:1の範囲である。この変態は、せん断成分および拡散成分の両方を含む。この変態は、せん断成分および拡散成分の両方を含む。変態温度は、拡散成分とせん断成分との相互作用を制御し、従ってAF形態を確定する。

【0038】

粒状ベイナイト(GB):中心に位置するマルテンサイト・オーステナイト(MA)の小さい「島」を包囲する、3〜5個の比較的等軸状のベイナイトフェライト粒のクラスタを指す。通常の「粒」径は約1〜2μmである。

【0039】

上部ベイナイト(UB):セメンタイト等の炭化物相のストリンガまたは薄膜が分散した、針状またはラスのベイナイトフェライトの混合物を指す。炭素含有量が約0.15wt%を上回る鋼においてよく見られる。

【0040】

変質上部ベイナイト(DUB):各コロニーが、せん断応力により平行ラスの組(パケット)に内に成長した、ベイナイト生成物。ラスの成長中および成長直後、一部の炭素は、ラス間オーステナイトに排斥される。炭素含有量が比較的低いため、取り込まれたオーステナイトの炭素の濃縮は、セメンタイト板核形成の開始には十分でない。こうした核形成は、中炭素鋼および高炭素鋼で発生し、結果として古典的な上部ベイナイト(UB)が形成される。DUBのラス間オーステナイトにおける炭素濃縮が低いことにより、マルテンサイトまたはマルテンサイト−オーステナイト(MA)混合物が形成され、或いは残留オーステナイト(RA)として残留する可能性がある。DUBは、古典的な上部ベイナイト(UB)と混同される可能性がある。数十年前に中炭素鋼において最初に同定されたタイプUBは、2つの重要な特徴からなる。即ち、(1)パケットで成長する平行ラスの組、および(2)ラス境界におけるセメンタイト膜である。UBはDUBに類似しており、それは、ともに平行ラスのパケットを含むためである。しかしながら、重要な差異は、ラス間材料にある。炭素含有量が約0.15〜0.40である場合、セメンタイト(Fe3C)はラス間に発生する可能性がある。これら「膜」は、DUBにおける断続的なMAに比較して、比較的連続的であり得る。低炭素鋼の場合、ラス間セメンタイトは発生せず、代りに残りのオーステナイトはMA、マルテンサイトまたはRAとして消滅する。

【0041】

下部ベイナイト(LB):LBは、DUBに類似する平行ラスのパケットを有する。LBはまた、小さいラス内炭化物析出物も有する。これら板状粒子は、主ラス成長方向(ラスの長手方向)からおよそ55°に配向される、単一の結晶学的異形上に一貫して析出する。

【0042】

ラスマルテンサイト(LT):LMは、薄い平行ラスのパケットとして現れる。ラス幅は、通常、約0.5μm未満である。マルテンサイトラスの非焼戻し(untempered)コロニーは炭化物フリーとして特徴付けられ、一方で、自己焼戻し(auto−tempered)LMはラス内炭化物析出物を示す。自己焼戻しLMにおけるラス内炭化物は、マルテンサイトの{110}面上等、2つ以上の結晶学的異形を形成する。セメンタイトは、一方向において整列しないことが多く、逆に複数の面に析出する。

【0043】

焼戻しマルテンサイト(TM):TMは、鋼におけるマルテンサイトの熱処理された形態を指し、それにより、熱処理は、炉において、または加熱ラップ等を用いる局部手段により行われる。この形態の焼戻しは、溶接製造の後に行われる。準安定構造マルテンサイトとしての微細構造および機械的特性変化は、温度範囲の偏移中にセメンタイトの析出を受け、そこではセメンタイト析出は可能であるが、オーステナイト形成には低すぎる。

【0044】

自己焼戻しラスマルテンサイト:冷却中に溶接等の操作から自己焼戻しを受けるマルテンサイト。セメンタイト析出は、従来の焼戻しの場合のように、インサイチュで、冷却時に再加熱なしに発生する。

【0045】

パーライト:通常、フェライトおよびセメンタイト(Fe3C)の交互層からなる2相のラメラ混合物。低炭素構造用鋼では、パーライトは、コロニーと呼ばれるもので現れることが多く、それは、共通のラメラ配向を有する別個のパーライト領域のグループ化を意味する。

【0046】

粒:多結晶材料における個々の結晶。

【0047】

粒界:1つの結晶学的配向から別の配向への遷移に対応する金属の狭い領域を指し、従って、1つの粒を別の粒と分離する。

【0048】

粒粗大化温度差:A3温度と急速な粒成長が発生する温度との間の温度範囲。急速な粒成長が発生する温度は、鋼の化学的性質および微細構造と、高温で費やさせる時間の長さとによって決まる。

【0049】

旧オーステナイト粒径:鋼成分が、AF、GB、DUB、LBまたはLM等の低温変態生成物が発生する温度範囲まで冷却される前に存在する、平均オーステナイト粒径を指す。

【課題を解決するための手段】

【0050】

構造用鋼部品を有し、それらが、部品の一方の側における溶融ルート溶接部と部品の他方の側における摩擦撹拌溶接部との組み合わせによって接合される、突き合わせ溶接部が提供される。こうした突き合わせ溶接部を製造する方法も提供される。構造用鋼部品には、溶融ルート溶接部が最初に形成され、摩擦撹拌溶接部が、その後即ち2番目に形成されることが理解されるべきである。このため、明細書および特許請求の範囲を通して「第1溶融ルート溶接部」および「第2摩擦撹拌溶接部」という要素の使用。

【0051】

本開示の1つの形態では、有利な突き合わせ接合部は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続された部品を有し、第1溶融ルート溶接部は、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲であり、第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に溶け込む。

【0052】

本開示の別の形態では、突き合わせ溶接部を製造する有利な方法は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されていない部品を提供するステップと、溶融ルート溶接部を形成するのに十分な条件下で、部品の一方の側の開先加工されている接合面を融接するステップであって、溶融ルート溶接部が、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲である、ステップと、摩擦撹拌溶接部を形成するのに十分な条件下で、部品の反対側の開先加工されていない接合面を摩擦撹拌溶接するステップであって、摩擦撹拌溶接部の撹拌部が、2つの溶接部の間に連続した固体接続を形成するように溶融ルート溶接部に溶け込み、溶込み深さが、本質的に0mm〜5mmの範囲の深さである、ステップとを含む。

【0053】

本開示の更に別の形態では、有利な突き合わせ接合部は、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続された部品を有し、第1溶融ルート溶接部は、第2摩擦撹拌溶接部を形成する際に付与される下向き力を支持するのに十分なサイズであり、第2摩擦撹拌溶接部の撹拌部は、連続した接合面を提供するのに十分な深さまで第1溶融ルート溶接部に溶け込む。

【0054】

本開示は、マンドレルの裏当て支持のいかなる手段もない板、ビーム、パイプ、パイプラインまたは容器等の構造用鋼部品を溶接するために使用することができる、摩擦撹拌突き合わせ溶接部を仕上げる方法も含む。本開示における溶融ルート溶接部により、マンドレルまたはブラダ等の内部支持システムを使用する必要がなくなる。構造部品は、ルート溶接部によって合わせて保持され、ルート溶接部は、ツールの押込み力および溶接の下向きの力に反作用するために必要な支持を提供する。この方法は、円周(orbital)摩擦撹拌溶接システムの使用を含むことができる。

【0055】

本開示の開示する突き合わせ溶接部および突き合わせ溶接部を製造する方法のこれらの形態および他の形態並びにそれらの有利な応用および/または使用は、以下の詳細な説明から、特にそれを添付図面とともに読む時、明らかとなろう。

【0056】

関連する技術分野における当業者がその主題を作成しかつ使用するのに役立つように、添付図面を参照する。

【図面の簡単な説明】

【0057】

【図1】摩擦撹拌溶接により2つの管状構造鋼部品を接合する方法の概略図である。

【図2】摩擦撹拌溶接により2つの構造用鋼部品を接合する際の金属シムの使用を示す図である。

【図3】ピンおよびショルダが示されている、一般的な摩擦撹拌溶接ツールを示す。

【図4】裏当て支持板のないFSWによって突き合わせ溶接されている2つの板に概略図を示す。

【図5】裏当て支持板のあるFSWによって突き合わせ溶接されている2つの板の概略図を示す。

【図6】裏当て支持板のない場合(a)および裏当て支持板のある場合(b)の摩擦撹拌溶接中の撹拌部およびルート領域の概略図を示す。

【図7】パイプ突き合わせ継手の略断面図を示し、(a)パイプ壁目違い、(b)裏当て支持体上に摩擦撹拌溶接部が形成されており、目違いが存在し、従って支持されていない縁がもたらされている、仮定の状態、(c)完全な溶接開先嵌合(fit−up)の状態であるが、不十分な溶込みおよび対応する溶接欠陥の状態、および(d)裏当て支持体への摩擦撹拌溶接部の溶込みを示す。

【図8】機械化されたパイプ突き合わせ溶接に使用される典型的な従来の溶接開先の概略の断面図を示す。

【図9】パイプ突き合わせ継手の概略の断面図を示し、(a)溶融ルート溶接およびFSWの前の平坦な突き合わせ面および小さいルート開先、(b)ルート溶接の後でありかつFSWの前の平坦な突き合わせ面、(c)ルート溶接およびFSWの後の平坦な突き合わせ面、および(d)部品間に目違いがある、ルート溶接およびFSWの後の平坦な突き合わせ面を示す。(c)では、ルート溶接溶込みが画定され、これは、ルート溶接部強度に対して重要な寸法のうちの1つである。

【図10】摩擦撹拌溶接の概略図を示し、(a)溶融ルート溶接部に溶け込んでいる撹拌部、(c)ルート領域における著しい脆弱部の存在および脱落の存在、(c)大径(30インチ)パイプの内側の溶接後の脱落、(d)摩擦撹拌溶接された板の下側の脱落(脱落領域に割れあり)を示す。

【図11】脱落を防止するには十分大きいが、適切なルート溶接溶込みを可能にするには十分小さい寸法で限界寸法T1を示す、本明細書に開示する新規な突き合わせ溶接部の断面図を示す。

【図12】大きいルートパスと、ルート領域の強度に影響を与える寸法のうちの2つ(オーバーフィルおよびビード幅)とを示す、本明細書に開示する新規な突き合わせ溶接部の断面図を示す。

【図13】摩擦撹拌溶接部の形成中の溶融ルート溶接部に対する機械的に柔軟な裏当て支持層を有する、本明細書に開示する新規な突き合わせ溶接部を示す。

【図14】最小脆弱部厚さを確定する実験の結果を示し、(a)摩擦撹拌溶接の前の板サンプルの背面に機械加工された階段状溝の概略の斜視図、および(b)摩擦撹拌溶接されている機械加工された板サンプルの概略の側面図を示す。

【図15】板厚さ(指定する)の異なる5つの異なる領域を示す脱落実験板底部の撮影された写真を示し、溝の最も薄い領域において大きい脱落があり、テキストボックスに示す数字はインチでの測定された脱落を示す。

【発明を実施するための形態】

【0058】

本明細書における詳細な説明および特許請求の範囲内のすべての数値は、示された値が「約」または「およそ」で修飾され、当業者が予測する実験誤差および変化量を考慮する。

【0059】

参照により開示内容が全体として本明細書に援用される特許文献1は、金属部品を溶接しかつ金属部品の割れを修復する方法が、溶接物の意図された用途に基づいて事前選択された特性または特性の組を有する、溶接継手または割れ補修を提供するのに十分な条件下で、溶接すべき金属部品に摩擦撹拌溶接を施し補修すべき割れに摩擦撹拌処理を施すことにより提供されることを開示している。

【0060】

参照により開示内容が全体として本明細書に援用される特許文献2は、天然ガス輸送および貯蔵、油井およびガス井仕上げおよび生産、並びに石油およびガス精製所および化学プラントに対する応用において、金属構造物および部品を接合し補修する、摩擦撹拌処理および摩擦撹拌溶接方法の使用を開示している。

【0061】

参照により開示内容が全体として本明細書に援用される特許文献3は、石油およびガス並びに/または石油化学応用における摩擦撹拌およびレーザ衝撃処理の使用を開示している。

【0062】

参照により開示内容が全体として本明細書に援用される特許文献4は、鋼組成およびその鋼組成から二相鋼を製造する方法を開示している。一形態では、二相鋼は、約0.05wt%〜約0.12wt%の量の炭素と、約0.005wt%〜約0.03wt%の量のニオブと、約0.005wt%〜約0.02wt%の量のチタンと、約0.001wt%〜約0.01wt%の量の窒素と、約0.01wt%〜約0.5wt%の量のケイ素と、約0.5wt%〜約2.0wt%の量のマンガンとを有し、モリブデン、クロム、バナジウムおよび銅の総量は約0.15wt%未満である。鋼は、フェライトで構成される第1相と、炭化物、パーライト、マルテンサイト、下部ベイナイト、粒状ベイナイト、上部ベイナイトおよび変質上部ベイナイトからなる群から選択された1種または複数種の成分を有する第2相とを有している。

【0063】

参照により開示内容が全体として本明細書に援用される特許文献5は、Si(0.4%〜4%)、Al(0.3%〜3%)、Ti(0.3%〜3%)および/またはそれらの組み合わせ等のフェライト安定化元素を追加することによって形成された平衡状態図において、600℃を上回る温度での拡大したフェライト域および混合した2相(フェライトおよびオーステナイト)域または低減したオーステナイト相域に対して、設計された化学的性質を有する、低合金構造用鋼を開示している。

【0064】

参照により開示内容が全体として本明細書に援用される、2008年11月18日に出願された特許文献6は、溶接物強度および溶接物靱性を向上させるために有利な微細構造を有する摩擦撹拌溶接物によって接合された構造用鋼部品を含む鋼構造物、およびこうした鋼構造物を製造する方法を開示している。

【0065】

参照により開示内容が全体として本明細書に援用される特許文献7は、裏側溶接部支持体を提供する円周摩擦撹拌溶接システムを開示している。

【0066】

参照により開示内容が全体として本明細書に援用される特許文献8もまた、パイプの内側を支持する内部マンドレルを利用する円周摩擦撹拌溶接システムを開示している。

【0067】

概説

本明細書では、部品の一方の側の溶融ルート溶接部と部品の他方の側の摩擦撹拌溶接部との組み合わせによって接合された構造用鋼部品を含む、突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法を提供する。本明細書に開示する突き合わせ溶接部および製造方法は、摩擦撹拌溶接中の裏当て支持体の必要を軽減する。

【0068】

本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法は、炭素鋼および合金鋼に対する、特に石油およびガス産業におけるパイプライン建設に対する広範囲の応用に利用される。他の応用には、船舶、圧力容器、貯蔵タンクおよび海洋構造物の製造が含まれる。本明細書に開示する突き合わせ溶接部および製造方法はまた、大量の溶接が必要であり、かつ大入熱溶接工程の使用、より高速な溶接プロセス、または溶接パスの数の低減に対して動機付けがある応用においても有用である。本明細書に開示する突き合わせ溶接部およびこうした突き合わせ溶接部を製造する方法の限定しない例示的な利点には、限定されないが、融接部に比較して製造コストが低減すること、融接部に比較して溶接部を製造する時間が低減すること、融接部に比較して労働および資本設備費用が低減すること、溶接物欠陥が低減すること、NDE要件が低減すること、補修費用が低減すること、および熟練労働者の必要が低減することが含まれる。

【0069】

摩擦撹拌溶接プロセス

摩擦撹拌溶接(FSW)は、融接のような溶融および凝固を必要としない、固相接合技術である。FSWは、構造用鋼部品の溶融なしに、かつ溶加材を追加することなく、突き合わせ面を接合することができる。摩擦撹拌溶接中、回転ツールを使用して、摩擦および可塑化を通して熱を発生することにより、2つの異なる加工物が合わせて溶接される。溶接対象の材料の中に非消耗回転ツールが押し込まれ、その後、中心ピンまたはプローブ、続いてショルダが、接合対象の2つの部品と接触する。ツールの回転により温度が上昇し、加工物の材料が、その融点に達することなく軟化して塑性状態になる。ツールが接合線に沿って移動すると、ツールの正面からの材料がこの可塑化した環状帯を通って後方まで押し流され、そのため界面をなくす。可塑化領域に入る幾分かの材料は、回転ツールの周囲を1回転より多く前進し、その後、溶接部の後方近くから出た後、室温まで冷却される。

【0070】

FSWは、複数のアーク溶接パスを必要とするパイプの壁厚さ全体を、単一パスで接合することができるが、後述する問題があり、それは、本明細書で開示する本発明の実施形態によって解決される。別法として、FSWを使用して、壁厚さの全体ではないが実質的な部分を接合することができる。言い換えれば、パイプライン製造の応用において、FSWを適用して、パイプライン融接ステーション(小屋)のすべてまたはステーションの一部のみを交換することができ、FSWプロセスを内部にも外部にも適用することができる。FSWの使用により、パイプラインROWにおける溶接小屋の数を低減することができる可能性があり、それにより、作業員および機器がともに減少するため経費削減がもたらされる。

【0071】

図1を参照すると、2つの管状加工物1および2が示されており、それらは、接合面3および4が互いに接触するように配置されている。加工物1および2は、それらの接合面3および4に沿って互いに接合される。図1に示すように、摩擦撹拌溶接(FSW)ツールは、ショルダ5およびピン6を有する溶接ヘッドを備えている。ショルダおよびピンの相対的なサイズまたは形状を、特定の溶接ニーズに適合するように変更することができ、この開示に対して種々の幾何学的形態が適している。加工物1および2は、開始前および溶接中に、接合面3および4が互いに物理的に接触するように、締付け等の機械的手段によって互いに保持される。摩擦撹拌溶接ヘッド5は、矢印7によって示すように回転し、矢印8によって示すように加工物1および3内に下方に押し込まれ、矢印9によって示すように円周方向に前進する。片面溶接部の場合、ツール押込みの深さは、本質的に、溶接されている加工物または部品の厚さである。両面溶接の場合、こうした深さは、溶接されている加工物の厚さのおよそ半分であり得る。従って、周方向溶接部が生成される。FSWツールを、セラミック、金属、複合材料およびそれらの他の派生物を含む、高温接合が可能である任意のツール材料から構成することができる。

【0072】

たとえば管状加工物において表面開口割れを補修する場合、図1に関連して説明したものに類似する手順が採用されるが、ピン6は加工物内に最後まで押し込まれるのではなく表面的にのみ押し込まれ、前進するツールの方向は割れの輪郭をたどる。これは、摩擦撹拌溶接とは区別される摩擦撹拌補修または摩擦撹拌処理と呼ばれる。補修および/または処置もまた処理と呼ばれる。

【0073】

図2に示す例示的な実施形態では、加工物1および2には、接合面3および4の間に金属シム11が介挿されている。加工物は、接合面がシム11に接触するように配置されている。FSWツールは、加工物1および2のベース金属と金属シム11とを組み込んだ溶接部を形成するように前進する。これは、摩擦撹拌補修または摩擦撹拌処理とは区別される摩擦撹拌溶接と呼ばれる。

【0074】

容易に理解されるように、上記実施形態で述べた加工物(構造用鋼部品とも呼ぶ)を同じベース金属(構造用鋼タイプ)から形成することができ、または異なる鋼タイプとすることができる。同様に、金属シムを、接合する加工物と同じ金属から形成することができ、または溶接特性を改善するように特別な合金とすることができる。従って、構造用鋼部品および摩擦撹拌溶接用の金属シムを、応用に応じて、同じ鋼タイプから形成することも異なる材料から形成することも可能である。構造用鋼を、真空炉、電気アーク炉、溶鉱炉または酸素転炉における溶融を含むがこれらに限定されない、従来の溶融または二次精錬実施によって製造することができ、構造用鋼は、通常、平均ベース金属粒径が2ミクロン〜100ミクロンである。限定しない例示的な構造用鋼には、×50×、52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードが含まれる。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。更に別の態様では、構造用鋼は、限定されないがAISI1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063,4340、6150および他のAISIグレード(高強度グレードを含む)を含む、普通炭素鋼および合金鋼を含むことができる。更に別の態様では、構造用鋼は、ASTMグレードA285、A387、A515、A516、A517および炭素低合金鋼の他のASTMグレードを含むことができる。

【0075】

図3により詳細に示すように、FSWツール100は、2つの部品、即ち摩擦ピン110およびツールショルダ120を有している。ショルダ120は、FSW中に熱を発生する主な手段であり、材料の散りを防止し、ツールの周囲の材料の移動を支援する。ピン110の機能は、主に材料をツールの周囲で変形させ、それにより初期接合面にわたって固体継手を形成するというものである。アルミニウムのFSWで使用されるFSWツールは、一般に円筒状ピンを有し、それは、大きい押込み圧力等のいくつかの小さい特徴がツール材料およびツール設計の選択を制限する。鋼の溶接の場合、タングステン−レニウム(W−Re)、多結晶窒化ホウ素(PCBN)、これらの材料の組み合わせ、これらの材料を合金化したもの、または他の硬質ツール材料から作製された可変ピン径ツールが有利であり得る。種々のFSWツールの幾何学的形態および材料が、本開示と適合する。本開示は、ルート溶接部を形成する融接部と、2つの構造用鋼部品を接合する溶接部の大部分を形成する摩擦撹拌溶接部との使用に関する。本明細書で説明するツールは、本明細書に開示するFSWプロセスおよびベース材料が好都合に反応する、必要な熱機械サイクルをもたらす。

【0076】

図4を参照すると、FSW中、ツールには大きい力が加わる。これらの力は、加工物内にツールを押し込み、ツールを回転させて撹拌作用をもたらし、溶接されている継手に沿ってツールを横断させるという機能を行う。これらの力は、摩擦により熱を発生させるのに役立つ。ツールに加わる力は、撹拌されているかまたは他の方法で変形している材料に対し、それを欠陥のない溶接部に固定するように限界圧力を維持するのに役立つ。ツールをベース金属内に押し込む力を下向き力(down force)または溶接の開始時は押込力(plunge force)と呼ぶ。FSW中に加えられる大きい力、特に下向き力により、摩擦撹拌溶接部を支持し、溶接部の底部における軟化材料が溶接継手から変位しないようにするために、裏当て支持装置が必要となることが多い。図5に、裏当て支持板を示す。

【0077】

図6(a)は、溶接中にFSWツールを包囲する撹拌部の概略の断面図を示す。撹拌部領域およびルート溶接部領域を示す。図6(b)は、溶接部の下側を支持し、軟化ルート領域が溶接継手から変位しないようにするために、裏当て支持板が設けられている、溶接中のFSWツールを包囲する撹拌部の概略の断面図を示す。摩擦撹拌溶接部のルート領域は、通常、摩擦撹拌溶接中に比較的高温によって脆弱化するため、支持を必要とする。

【0078】

欠陥のない摩擦撹拌溶接部を、正確なツール設計およびプロセスパラメータを用いることによって製造することができる。これらプロセスパラメータには、限定されないが、摩擦撹拌溶接ツールの溶接移動速度、摩擦撹拌溶接ツールの回転速度、摩擦撹拌溶接ツールに付与されるねじり荷重、摩擦撹拌工具に対する下向き力荷重または並進荷重、および溶接物の冷却速度のうちの1つまたは複数が含まれる。ツール設計および上述したプロセスパラメータは、材料の流れに影響を与え、それらパラメータを、処理中に高歪み速度および温度を補償するように制御することができる。

【0079】

FSWの利点は、主に以下の特徴から得られる。即ち(1)融接部に比較して接合を行うために必要な温度が低くかつ継手の温度が低くなることにより、継手内と隣接する熱影響部とにもたらされる有害な影響(たとえば粗い粒)が低減し、(2)ツールの回転からもたらされる高度な塑性変形により、強度および靱性の向上を促進する微細粒径がもたらされ、(3)アークの残留水分の分解からの水素脆化の影響を受けることが多い融接部に比較して、溶接物の水素脆化が回避され、(4)溶接部冷却中に割れる可能性のある低融点膜または他の脆弱界面をもたらすことが多い融接部に比較して、凝固割れが回避される。

【0080】

パイプラインに対するFSWプロセスの適用

本明細書に開示する本発明をいかなる突き合わせ溶接構造に適用してもよいが、石油およびガス輸送用のパイプラインを溶接する応用に関して詳細に説明する。パイプラインは、パイプの個々の継手を合わせてガース接合することによって構築される。場合によっては、最初に工場で2つのパイプが「ダブルジョイント」をもたらすように溶接され、その後、ダブルジョイントが最終的な現場での建築のためにパイプライン敷設用地(ROW)に輸送される。通常の現場建築プロセスでは、パイプ端部が突き合わされ、その後、溶接プロセスを用いて、突き合わされた表面が融合される。製造されている溶接部には、溶加材も添加される。パイプを接合するために付与される最初の溶接ビードをルート溶接部と呼び、それを内部にまたは外部に付与することができる。ルート溶接ビードを付与した後、後続する溶接ビードを外部に付与して溶接開先が充填される。溶接小屋を使用して、外部溶接作業が気象要素から保護される。通常、各小屋は1つまたは2つの溶接ビードを付与することに振り分けられている。

【0081】

FSWを用いてパイプを合わせて溶接する1つのあり得る方法は、内部裏当て支持体を使用して、FSWプロセスにより壁厚さ全体を溶接するというものである。この場合、パイプの内側に裏当て支持体以外の他のいかなる大型の機器も配置する必要はなく、従って、内部裏当て支持体は、比較的容易にパイプの内側にアクセスすることができる。裏当て支持体は、内部パイプ壁に対して広がりかつFSWプロセスに対して裏当て支持を提供するようにパイプ内側を摺動する、空気圧で、電気的に、または液圧式に駆動される内部整列クランプの形態であり得る。本技術に対して、裏当て支持体に電力を供給する任意の好適な手段が適用可能である。しかしながら、この手法を実施する際の、パイプ壁目違いに関連する問題は、パイプ径、楕円率および壁厚さの変動により、パイプ端部が互いに突き合わされる時に避けられないパイプ壁目違いがもたらされるということである。図7(a)に、パイプ壁目違いの概略の断面図を示す。これらのパイプを溶接しようとして、裏当て支持体がFSWとともに用いられた場合、図7(b)に示すように、目違いが、支持されない縁をもたらすことになる。この支持されていない縁は、溶接欠陥形成をもたらすかまたはその原因となる可能性がある。十分に強力な位置合せクランプを使用することにより、楕円であることによる目違いの大部分を除去することができるが、パイプの永久的な変形なしに直径または壁厚さ変動による目違いを除去することはできない。従って、目違いパイプに欠陥のないルート領域を形成することは、内部裏当て支持体が付与され、かつ完全な溶接溶込みのためにFSWプロセスに依存する場合、問題である。

【0082】

パイプ壁が完全に位置合せされる場合であっても、内部裏当て支持体を用いて2つのパイプを接合するようにFSWを外部に施すことにより、更なる実際的な問題がある。摩擦撹拌溶接部は、溶接ルートの材料を合わせて正確に撹拌するために完全に溶け込まなければならない。十分深く溶け込まない場合、溶接欠陥が残ることになり、または深く溶け込み過ぎる場合、撹拌部が裏当て支持体内に溶け込む可能性があり、それらいずれの場合も危険がある。図7(c)は、完全な嵌合状態を示す、FSWプロセスのみによってもたらされたパイプ突き合わせ継手の概略の断面図を示すが、不十分な摩擦撹拌溶込みと、溶接されていない板縁における対応する溶接欠陥とを示している。図7(d)は、完全な嵌合状況を示す、FSWプロセスのみによってもたらされたパイプ突き合わせ継手の概略の断面図を示すが、摩擦撹拌溶接部の裏当て支持体内への溶込みとパイプの内側の対応するあり得る溶接欠陥との状態を示す。

【0083】

FSWプロセスを使用するパイプライン建築に対する別のオプションは、内部ルート溶接機械を用いて第1溶融ルート溶接部を形成するというものである。ルート溶接部を付与した後、FSWプロセスを適用するために継手を支持するように、ルート領域に内部裏当て支持体を付与することができる。しかしながら、このオプションは、FSW裏当て支持体を付与するためにパイプの内側にアクセスすることが困難であるため、煩雑である。建築プロセスにおいて、FSW溶接部は、単一パイプ継手を接合する場合は内部ルート溶接機の1つの継手後方で付与され、二重パイプ継手の場合は内部ルート溶接機の2つの継手後方に付与される。海洋建造物のような他のパイプ溶接作業では、更に長いパイプ継手が使用される可能性があり、内部裏当て支持体の付与が更に複雑になる。内部ルート溶接機は、パイプ建築物の前端で適用されるため、本質的にパイプラインへの入口を塞ぐ。内部FSW裏当て支持体は、パイプ前端から相当な距離に配置されかつそこで操作されなければならないであろう。内部溶接機がパイプ開放端を塞ぐため、裏当て支持体に電力および制御を提供する際に問題が発生する。また、遠隔操作される裏当て支持体の移動を前端パイプ溶接作業と調和させることは問題となる。前端の溶接員が次のパイプ継手に移動する用意ができている時に同時に、裏当て支持体を移動させることは必ずしも好都合(または可能)ではない。

【0084】

本発明は、後続するFSWプロセスに対して必要な支持を提供する、十分に大きくかつ強固なルート溶接領域を使用することにより、裏当て支持装置に対する必要を軽減する。以下、新規な突き合わせ溶接部、および融接および摩擦撹拌溶接の組み合わせを利用してこうした突き合わせ溶接部を製造する方法について開示する。

【0085】

例示的な突き合わせ溶接部およびその製造方法

本明細書で開示する突き合わせ溶接部は、まず部分壁厚さ融接部を形成し、その後、摩擦撹拌溶接プロセスを用いて継手を仕上げることによって製造される。融接部を、接合する構造用鋼部品の一方の側に付与することができる。そして、摩擦撹拌溶接部を、接合する構造用鋼部品の反対側に付与することができる。たとえば、パイプラインの溶接では、最初にパイプの内側に融接部が形成される場合、摩擦撹拌溶接部はパイプの外側に付与される。円周摩擦撹拌溶接機械を使用して、パイプの外側に摩擦撹拌溶接部を形成することができる。本明細書に開示する突き合わせ溶接部および製造方法を、板またはパイプまたは構造用鋼部品の他の限定しない構造の突き合わせ溶接に適用することができる。本明細書に開示する突き合わせ溶接部を製造する方法の1つの有利な形では、パイプの接合時、最初にパイプの内側に融接を施し、次いで、パイプの外側から摩擦撹拌溶接を施す。内部融接部は、任意のルートギャップまたはパイプ壁目違いを埋めるのに有用である。

【0086】

融接部を、限定されないが、ガスメタルアーク溶接、ガスタングステンアーク溶接、フラックス入り(flux cored)アーク溶接、サブマージアーク溶接、プラズマアーク溶接、レーザ溶接、レーザハイブリッド溶接、電子ビーム溶接、フラッシュバット溶接および単極溶接を含む、任意の好適な融接プロセスを使用して形成することができる。パイプの突き合わせ接合では、任意の従来の内部ルート溶接機械を用いて、パイプの内側に融接部を形成することができるが、既存の商習慣に比較して、通常より大きいルート溶接部を付与しなければならないことが分かった。内部パイプラインルート溶接は、数十年間にわたり、高速かつ効率的なプロセスとなるように進歩を遂げた。この進歩により、非常にサイズの小さいルート溶接部を堆積するという慣行がもたらされた。図8に示すように従来の溶接開先のランド領域では厚さが制限されるため、小さいサイズは、部分的に動機付けとなる。通常のルート溶接部の溶込みは、ランドの溶け落ちを防止するように制限されるべきであり、この状況によってルート溶接サイズが小さくなる。内部ルート溶接部は、一般に頂部表面から溶接ルートまでわずか2〜5mmである。最小ルート溶接部は、ベース金属に1〜4mmしか溶け込まない可能性がある。こうした小さいルート溶接部は、FSW裏当て支持には不十分である。従って、従来の内部ルート溶接機械を使用して、開示する発明によるルート溶接部を付与することができるが、ルート溶接開先、溶接プロセス、溶接手順またはこれらの要素の組み合わせに対して、いくつかの基本的な変更を行わなければならない。これら変更は、十分なFSW裏当て支持のために十分に大きくかつ強固な溶接部を提供するために必要である。

【0087】

従来の内部ルート溶接に対しては実施可能ではないが、溶接溶込みを増大させるルート溶接機械調整は、FSWによって接合される開先加工されていない接合面に関連する材料の質量のために、開示する新規な溶接手法に従って実施可能である。図9(a)および図9(b)に示すように、接合されている鋼部品の縁は、正方形の縁溶込みのために、従来の溶接開先(図8)のものよりはるかに厚い。材料の質量が大きくなることにより、内部溶接開先の幾何学的形態の調整および溶接プロセスの調整によって、内部ルート溶接の溶込みが増大し、それにより、FSW裏当て支持に対して十分強固な溶接部が可能になる。図9(b)に、ルート溶接溶込み深さを示す。

【0088】

本明細書に開示する突き合わせ溶接部の一実施形態は、2つ以上の当接する構造用鋼部品を含み、それらは、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続され、第1溶融ルート溶接部は、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲であり、第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に溶け込む。

【0089】

この実施形態の代替形態では、第1溶融ルート溶接部は、幅が7mm〜20mm、または7〜15mm、または7mm〜10mmであり得る。第1溶融ルート溶接部幅の下限は、7または8または9または10mmであり得る。第1溶融ルート溶接部幅の上限は、10または15または20または25または30mmであり得る。

【0090】

この実施形態の代替形態では、第1溶融ルート溶接部は、溶込み深さが4mm〜15mmまたは5〜10mmの範囲であり得る。第1溶融ルート溶接溶込み深さの下限は、2または3または4または5または6または10mmであり得る。第1溶融ルート溶接溶込み深さの上限は、10または12または15または17または20mmであり得る。

【0091】

この実施形態の代替形態では、第1溶融ルート溶接部は、オーバーフィルが2.5mm〜4mmの範囲であり得る。第1溶融ルート溶接部オーバーフィルの下限は、2または2.5または3mmであり得る。高溶込み性(highly penetrating)溶接プロセスが使用される場合、0mm〜2mmの範囲のより小さい溶接部オーバーフィルを利用することが可能であり得る。第1溶融ルート溶接部オーバーフィルの上限は、3または3.5または4または4.5または5mmであり得る。

【0092】

第2摩擦撹拌溶接部の撹拌部は、溶融ルート溶接部に、溶融ルート溶接部と摩擦撹拌溶接部との間に連続的な固体連結が形成される限り、本質的に0mmから5mm、または0.5mm〜3mmまたは1〜2mmの深さまで溶け込むことができる。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの下限は、本質的に0、0.125、0.25、0.5、0.75または1mmであり得る。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、2または3または4または5mmであり得る。しかしながら、溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0093】

好適な形状の溶融ルート溶接溝は、種々の形状および構造から選択され得る。限定しない例示的な形状には、u字形開先、j字形開先、v字形開先およびそれらの組み合わせが含まれる。一形態では、好適な形状の溶融ルート溶接溝は、2〜15mmの幅および深さ、または3〜10mmの幅および深さ、または4〜8mmの幅および深さの範囲であり得る。好適な形状の溶融ルート溶接溝の幅および深さの下限は、2または3または4または5mmであり得る。好適な形状の溶融ルート溶接溝の幅および深さの上限は、6または7または8または9または10mmであり得る。レーザハイブリッド溶接または更にはパルスGMAWのような高溶込み性溶接プロセスの場合、溶接開先の幅および深さは、選択されたプロセスが十分に大きい深さまで溶け込むことができる場合は本質的に0であってもよく、それにより、FSWプロセスを支持するために十分に大きいルート溶接部が形成される。

【0094】

2つ以上の構造用鋼部品は、×50、×52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードであり得る。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。代替態様では、2つ以上の構造用鋼部品は、AISIグレード1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063、4340、6150およびASTMグレードA285、A387、A515、A516、A517から選択された普通炭素鋼および合金鋼であり得る。更に、2つ以上の構造用鋼部品は合金元素を含んでもよい。限定しない例示的な合金元素には、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせが含まれる。これら合金元素は、特に、高温強度に有用であり、それは、摩擦撹拌溶接領域を強化する場合に重要な応用を有している。

【0095】

ルート溶接部の融接に使用される溶接ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。これら合金元素は、特に、高温強度に有用であり、それは、摩擦撹拌溶接領域を強化する場合に重要な応用を有している。

【0096】

本明細書に開示する突き合わせ溶接部の代替実施形態は、2つ以上の当接する構造用鋼部品を含み、それらは、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されておらず、部品の開先加工されている側の第1溶融ルート溶接部と部品の開先加工されていない側の第2摩擦撹拌溶接部とにより相互接続され、第1溶融ルート溶接部は、第2摩擦撹拌溶接部を形成する際に付与される下向き力を支持するのに十分なサイズおよび強度であり、第2摩擦撹拌溶接部の撹拌部は、連続した接合面を提供するのに十分な深さまで第1溶融ルート溶接部に溶け込む。

【0097】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、幅が7mm〜30mm、または7〜20mm、または7mm〜15mm、または7mm〜10mmの範囲であってもよい。第1溶融ルート溶接部幅の下限は、7または8または9または10mmであり得る。第1溶融ルート溶接部幅の上限は、10または15または20または25または30mmであり得る。

【0098】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、溶込み深さが4mm〜15mmまたは5〜10mmの範囲であり得る。第1溶融ルート溶接溶込み深さの下限は、2または3または4または5または6または10mmであり得る。第1溶融ルート溶接溶込み深さの上限は、10または12または15または17または20mmであり得る。しかしながら、第1溶融ルート溶接溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0099】

この代替実施形態では、十分なサイズの第1溶融ルート溶接部は、オーバーフィルが2.5mm〜4mmの範囲であり得る。第1溶融ルート溶接部オーバーフィルの下限は、2または2.5または3mmであり得る。第1溶融ルート溶接部オーバーフィルの上限は、3または3.5または4または4.5または5mmであり得る。高溶込み性溶接プロセスが使用される場合、0mm〜2mmの範囲のより小さい溶接オーバーフィルを利用することが可能であり得る。

【0100】

第2摩擦撹拌溶接部の撹拌部は、第1溶融ルート溶接部に、本質的に0mm〜5mm、または0.125mm〜5mm、または0.5mm〜3mm、または1〜2mmの範囲の深さまで溶け込むことができる。溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの下限は、本質的に0、0.125、0.25、0.5、0.75または1mmであり得る。第2摩擦撹拌溶接部の撹拌部は、溶融ルート溶接部に、(溶融ルート溶接部と摩擦撹拌溶接部との間に連続的な固体接続が形成される限り)本質的に0mmから5mmの深さまで溶け込むことができる。溶融ルート溶接部への第2摩擦撹拌溶接部の撹拌部の溶込み深さの上限は、2または3または4または5mmであり得る。しかしながら、溶融ルート溶接部への第2撹拌溶接部の撹拌部の溶込み深さの上限は、無駄な時間、無駄なエネルギー、および不要に大きい溶込み深さに対する過剰な溶接コスト等、他の実際的な考慮事項によって制限される可能性がある。

【0101】

この代替実施形態に対する好適な形状の溶融ルート溶接溝は、種々の形状および構造から選択され得る。限定しない例示的な形状には、u字形開先、j字形開先、v字形開先およびそれらの組み合わせが含まれる。一形態では、好適な形状の溶融ルート溶接溝は、2〜15mmの幅および深さ、3〜10mmの幅および深さ、または4〜8mmの幅および深さの範囲であり得る。好適な形状の溶融ルート溶接溝の幅および深さの下限は、2または3または4または5mmであり得る。好適な形状の溶融ルート溶接溝の幅および深さの上限は、6または7または8または9または10mmであり得る。

【0102】

この代替実施形態に対する2つ以上の構造用鋼部品は、×50、×52、×60、×65、×70、×80、×90、×100および×120から選択されるAPI(米国石油協会)パイプ規格5Lパイプグレードであり得る。4360タイプ板等の英国規格グレードに加えて、2H、2Y等の他のAPI構造用鋼グレードが、限定しない例示的なベース材料の更なる例を提供する。代替態様では、2つ以上の構造用鋼部品は、AISIグレード1010、1020、1040、1080、1095、A36、A516、A440、A663、A656、4063、4340、6150およびASTMグレードA285、A387、A515、A516、A517から選択された普通炭素鋼および合金鋼であり得る。更に、2つ以上の構造用鋼部品は合金元素を含んでもよい。限定しない例示的な合金元素には、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせが含まれる。

【0103】

別法として、2つ以上の構造用部品は、任意のクラッドパイプ材料であってもよく、それにより、ベースまたはキャリアパイプは鉄鋼の化学的性質でありかつ微細構造であり、内部クラッド材料は、インコネルまたは他のNi基合金等、耐食合金である。クラッドパイプの場合、内部ルート溶接部を、好適に選択された耐食合金溶加材を使用して製造してもよい。

【0104】

この代替実施形態の場合の溶融ルート溶接に使用される消耗ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。

【0105】

本明細書に開示する突き合わせ溶接部を製造する方法の一実施形態では、2つ以上の当接する構造用鋼部品であって、部品の一方の側の接合面には好適な形状の溶融ルート溶接溝を形成するように開先加工が施され、部品の反対側の接合面には開先加工が施されていない部品を提供するステップと、溶融ルート溶接部を形成するのに十分な条件下で、部品の一方の側の開先加工されている接合面を融接するステップであって、溶融ルート溶接部が、幅が7mm〜30mmの範囲であり、溶込み深さが2mm〜20mmの範囲であり、かつオーバーフィルが2mm〜5mmの範囲である、ステップと、摩擦撹拌溶接部を形成するのに十分な条件下で、部品の反対側の開先加工されていない接合面を摩擦撹拌溶接するステップであって、摩擦撹拌溶接部の撹拌部が、溶融ルート溶接部に、本質的に(溶融ルート溶接部と摩擦撹拌溶接部との間の連続した固体接続がある限り)0mmから5mmの範囲の深さまで溶け込むステップとを含む。

【0106】

第1溶融ルート溶接部を、あらゆる融接プロセスのうちの1つによって形成することができる。限定しない例示的な融接プロセスには、被覆メタルアーク溶接、ガスメタルアーク溶接、フラックス入りアーク溶接、メタルコア(metal core)アーク溶接、ガスタングステンアーク溶接、プラズマアーク溶接、サブマージアーク溶接、レーザ溶接、レーザハイブリッド溶接、電子ビーム溶接、フラッシュバット溶接、単極溶接およびそれらの組み合わせがある。

【0107】

融接プロセスのタイプに加えて、融接プロセス条件の制御および溶接消耗品の選択を、ルート溶接部のサイズおよび強度を最適化するように選択することができる。制御することができる限定されない例示的な融接プロセス条件には、溶接ワイヤの化学的性質、アーク電圧、アーク電流量、操作を介するアーク電流波形、溶接トーチの移動速度、溶接ワイヤ送り速度、シールドガス組成、フラックス組成、および第1溶融ルート溶接部の冷却速度のうちの1つまたは複数が含まれる。融接プロセス条件には、溶接溶込み、融接ビード流動度、溶接ビードの幾何学的形態および/または溶接特性を最適化するように意図された、任意のアーク電流パルスパラメータまたは電流波形の他の制御も含まれ得る。

【0108】

ルート溶接部の融接に使用される溶接ワイヤは、接合する2つ以上の構造用鋼部品のものと同じ組成のものであっても異なる組成のものであってもよい。一形態では、溶接ワイヤの化学的性質は、鉄の化学的性質を有していてもよく、合金元素を更に含んでいてもよい。溶接ワイヤの化学的性質に向く限定しない例示的な合金元素は、W、Ta、Nb、Mo、V、Crおよびそれらの組み合わせから選択され得る。

【0109】

第1溶融ルート溶接部の融接中の冷却速度は、10〜200℃/秒または25〜150℃/秒または50〜100℃/秒の範囲であり得る。

【0110】

第2摩擦撹拌溶接部は、第1溶融ルート溶接部が形成された後に形成される。第1溶融ルート溶接部は、FSWツールの下からの著しい材料の散りを防止するのに十分なサイズ、強度および靱性であるべきである。この材料の変位を脱落と呼ぶ。溶融ルート溶接部が不十分なサイズ、強度または靱性である場合、摩擦撹拌溶接中に脱落が発生する可能性があり、それにより、溶接部に欠陥が形成されかつ/または溶接部の幾何学的形態が適合しなくなる可能性がある。第2摩擦撹拌溶接部を形成する際に制御することができる摩擦撹拌溶接プロセス条件には、限定されないが、摩擦撹拌溶接ツールの幾何学的形態、摩擦撹拌溶接ツールの溶接移動速度、摩擦撹拌溶接ツールの回転速度、摩擦撹拌溶接ツールに付与されるねじり荷重、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重、第2摩擦撹拌溶接部の冷却速度、および摩擦撹拌プロセスが施されている際の第1溶融ルート溶接部の同時冷却が含まれる。

【0111】

第2摩擦撹拌溶接部を形成する際に用いられる摩擦撹拌溶接ツールの幾何学的形態には種々の形態があり得る。限定しない例示的な幾何学的形態には、材料の流れを改善し、溶込み深さを増大させ、溶接移動速度を向上させ、アンダーフィルまたは表面仕上げを改善しかつ/または溶接欠陥を低減するように、ツールショルダまたはピンに機械加工され、成形されまたは製造された形状、隆起またはパターンが含まれる。第2摩擦撹拌溶接部のFSWに用いられる摩擦撹拌溶接ツールの移動速度は、1〜30、5〜25または10〜20インチ/分の範囲であり得る。第2摩擦撹拌溶接部のFSWに用いられる摩擦撹拌溶接ツールの回転速度は、100〜700、または200〜600、または300〜500rpmの範囲であり得る。生産性の目的で15インチ/分以上等の高い移動速度で移動することが望ましいいくつかの一意の応用の場合、たとえば1000rpmまたは2000rpm等、高いツール回転rpmを使用する必要のある場合もある。

【0112】

第2摩擦撹拌溶接部を付与している間、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重は、摩擦撹拌溶接部の形成中に溶融ルート溶接部の脱落を防止するために十分低く、かつ摩擦撹拌溶接部の欠陥を防止するために十分高くなければならない。たとえば、摩擦撹拌溶接ツールに対する下向き力荷重または並進荷重は、1000lbf以上かつ30,000lbf以下、または5000lbf以上かつ25,000lbf以下、10,000lbf以上かつ20,000lbf以下であり得る。第2摩擦撹拌溶接部を付与している間の摩擦撹拌溶接部の冷却速度は、10℃/秒〜400℃/秒、または20℃/秒〜300℃/秒、または50℃/秒〜200℃/秒、または75℃/秒〜150℃/秒の範囲であり得る。

【0113】

本明細書に開示する突き合わせ溶接部を製造する方法はまた、第2摩擦撹拌溶接部を付与している間の溶融ルート溶接部の同時冷却も含むことができる。第2摩擦撹拌溶接部を付与している間の溶融ルート溶接部の同時冷却により、冷却速度は、10℃/秒〜200℃/秒、または20℃/秒〜175℃/秒、50℃/秒〜150℃/秒、または75℃/秒〜125℃/秒の範囲になる可能性がある。種々の方法を用いて、脱落の防止に役立つように、第2摩擦撹拌溶接部を付与している間に第1溶融ルート溶接部を冷却することができる。第2摩擦撹拌溶接部を付与している間に第1溶融ルート溶接部を冷却するために用いられる限定しない例示的な方法には、気体媒体による強制流体冷却および液体媒体による強制流体冷却がある。強制流体冷却中に用いられる気体媒体または液体媒体は、水、グリコール、二酸化炭素、窒素およびそれらの組み合わせであり得る。

【0114】

本明細書に開示する突き合わせ溶接部を製造する方法の別の実施形態を図9に示す。図9(a)を参照すると、2つのパイプ切片に対して突き合わされた接触面においてパイプ壁に機械加工されている、例示的な小さい内部溶接開先が示されている。この溶接開先は、溶融部の溶込みを増大させることができ、それは、パイプの反対側から付与される後続する摩擦撹拌溶接部に対する支持も増大させることができる。図9(b)は、好適な融接プロセスによる溶接開先における内部溶融ルート溶接部の付与の後でありかつ摩擦撹拌溶接の前の例示的な突き合わせ継手を示す。図9(b)に、ルート溶接溶込みの大きさを示す。溶融ルート溶接の後、摩擦撹拌溶接プロセスを用いて、パイプ壁厚さの残りを接合することができる。図9(c)は、摩擦撹拌溶接ステップの後の例示的な突き合わせ溶接部を示し、溶融ルート溶接および摩擦撹拌溶接の組み合わせによって2つの構造用鋼部品の完全な接合が達成されている。図9(d)は、接合する2つの当接している構造用鋼部品間に目違いがある場合を示し、2つの部品の間の壁目違いを横切る間隙を埋めるために、溶融ルート溶接がいかに有効であり得るかを示す。

【0115】

本明細書に開示する突き合わせ溶接部の一態様は、ルート領域(溶融ルート溶接ビードに近接する領域)が、FSWプロセス中に加えられる下向き力を支持するのに十分強固であるというものである。ルート領域が十分に強固である場合、摩擦撹拌溶接中に裏当て支持体の使用を回避することができる。ルート領域強度は、嵌合する突き合わせ面が完全に接合され、かつ欠陥が最小化されるかまたはなくされることを確実にするために必要であり得る。本明細書に開示する突き合わせ溶接部を製造する方法は、十分に強固なルート領域を形成するように条件を定義し、十分に強固なルート領域は、摩擦撹拌溶接の下向き力の付与中に溶融ルート溶接部の著しい脱落を防止するために必要な強度として定義される。より詳細には、溶融ルート溶接部が弱すぎる場合、突き合わせ継手のルート領域における融接部材料が、FSW中にパイプ壁から変位する可能性がある。パイプ溶接の場合、変位は、内部ルート溶接部の場合はパイプの内側に向かい、外部ルート溶接部(外部ルート溶接部は内部に付与された摩擦撹拌溶接部とともに使用される)の場合は外側に向かう。著しい脱落の定義は、特定の応用によって決まり得る。多くの応用では、脱落を2mm以内まで制限することで十分であり得るが、摩擦撹拌溶接部に完全な圧密のためにより剛性が必要である、より厳しい応用の場合、脱落を1.5mmまで制限してもよい。応用によっては、最適な溶接に対し脱落の更に厳密な制御が必要となり、1mmまたは更には0.5mmの制限が必要な場合もある。

【0116】

図10は、FSW下向き力による溶融ルート溶接部の脱落を含む状況を示す。図10(a)において、溶融ルート溶接部を含むルート領域は、脱落を防止するのに十分強固であるように設計されている。対照的に図10(b)の場合、摩擦撹拌部の下方のルート領域材料は、FSW下向き力を支持するほど十分に強固でなく、従って脱落が発生する。図10(b)に、脱落の大きさを示す。また、図10(b)には、溶融ルート溶接材料と隣接するベース材料とをともに含む脆弱部も示している。脆弱部は、FSW中に付与される熱によって形成される。脱落を防止するために必要な十分なルート領域強度および剛性を取得し、従って溶接欠陥が最小限である突き合わされた面の完全な接合を確実にするために、プロセス最適化が必要な場合もある。図10(b)とは対照的に、図10(a)のルート領域材料は、FSW熱によって幾分か脆弱化する可能性もあるが、それはFSW中に著しい脱落が発生する程度ではない。従って、図10(a)では、FSW中に脱落を防止するためにルート領域の十分な強度があるため、脆弱部は示されていない。

【0117】

図10はまた、脱落の2つの例示的な写真も示す。図10(c)は、外部に付与された摩擦撹拌溶接部のみであり内部に付与された溶融ルート溶接部のない場合のパイプの内側における脱落を示す。図10(c)のサンプルは、脱落の最も深刻な領域が、溶接の開始時にFSWツールの初期押込み中に発生している、プレーンパイプ(突き合わされたパイプ継手ではない)に対する脱落を試験するために作製された。FSWツールがパイプ外周に沿って移動した際、FSW下向き力は、押込み中に用いられた力より低減し、脱落は低減した。図10(d)は、ガスメタルアーク溶接プロセスを用いて最初にルート溶接部を付与することによって作製された板突き合わせ溶接部サンプルの下側における脱落の顕微鏡写真を示す。ルート溶接部は板厚さの約20%を接合した。そして、板は反転され、残りの板厚さを接合するために摩擦撹拌溶接部が付与された。図10(d)に示すように、摩擦撹拌溶接の開始時(押込み中)に脱落が発生し、脱落領域に割れも発生した。図10(d)は、溶融ルート領域の設計が、FSW中に脱落を防止するための因子であることを示す。パイプライン製造のために従来の内部溶接に典型的な溶融ルート溶接部を単純に形成することにより、後続する摩擦撹拌溶接中に溶融ルート溶接部の脱落を防止するために十分なルート領域強度および靱性はもたらされない可能性がある。

【0118】