突き板貼り化粧材の製造方法とそこで用いられる圧締盤

【課題】突き板14の基材13(木質繊維板12)との界面にパンク現象が発現することなく、綺麗な突き板表面を持つ突き板貼り化粧材を製造する。

【解決手段】突き板14と、突き板14との積層面が木質繊維板12である基材13とを貼り合わせて突き板貼り化粧材を製造するに当たり、突き板14と基材13とを接着剤を介して積層した積層体10を圧締プレス20で圧締状態とし、その後、圧締した積層体10に蒸気を噴射する。蒸気の熱により接着剤を硬化させ、蒸気噴射を停止した後に、圧締した状態で積層体10を強制冷却する。

【解決手段】突き板14と、突き板14との積層面が木質繊維板12である基材13とを貼り合わせて突き板貼り化粧材を製造するに当たり、突き板14と基材13とを接着剤を介して積層した積層体10を圧締プレス20で圧締状態とし、その後、圧締した積層体10に蒸気を噴射する。蒸気の熱により接着剤を硬化させ、蒸気噴射を停止した後に、圧締した状態で積層体10を強制冷却する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、突き板貼り化粧材の製造方法とそこで用いられる圧締盤に関する。

【背景技術】

【0002】

適宜の基材の上に突き板を接着積層した突き板貼り化粧板は知られている。基材には、合板、木質繊維板あるいは木粉樹脂複合材などが、単独であるいはそれらを適宜積層して用いられる。合板基材の上に木質繊維板を積層し、その上に突き板を接着積層するようにした化粧材も知られている(特許文献1など参照)。木質繊維板は、木質繊維と樹脂接着剤とを混合して熱圧締したものであり、MDFやHBなどが代表例として挙げられる。木粉樹脂複合材は、木粉と熱可塑性樹脂の混合体をシート状に押し出し成形して得られるものであり、例えば特許文献2などにその一例が記載される。突き板は、ナラ材あるいはビーチ材のような天然木を0.2〜1.0mm程度の厚さにスライスしたものであり、化粧単板とも呼ばれている。基材と突き板との接着には、通常、尿素酢酸ビニル系接着剤などが用いられる。

【0003】

突き板貼り化粧板の製造に当たっては、突き板と基材とを接着剤を介して積層体とし、それを基台の上に載置して、100〜130℃程度にされた圧締盤で圧締する。突き板は薄いものであり、含水率の低い状態で圧締を行うと、突き板が収縮して割れが発生する場合がある。そのために、通常、貼り工程では、突き板は高い含水率に保持される。

【0004】

【特許文献1】特開平7−100806号公報

【特許文献2】特開2003−211519公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

圧締盤を用いて圧締により高含水率の突き板を基材に接着積層する場合、突き板の中の水分(蒸気)は基材を通って外部に抜け出す。基材の表面、すなわち突き板との接着面が合板の場合には、蒸気の抜けがよく、貼り付け後の突き板表面は見栄えのよいものとなる。しかし、基材全体あるいは少なくとも基材の表面が木質繊維板の場合に、木質繊維板は合板と比べて蒸気の通りが悪いために、突き板を圧締したときに、いわゆるパンクが発生する場合がある。

【0006】

すなわち、含水率が100%程度の突き板を用い、それを高含水率の木質繊維板に圧締により接着積層しようとすると、木質繊維板側への蒸気抜けが悪いために、突き板と木質繊維板との界面で剥離が起き、突き板表面がふくれた状態となる場合がある。このような現象(パンク現象)が生じると、商品価値を失う。そのために、突き板の圧締に当たっては、含水率の調整や、加熱温度と加熱時間など圧締条件の設定(例えば、比較的低い温度で長時間にわたって圧締する等)を慎重に行うことが常時求められているが、それでも、パンクが生じるのを完全に回避することは容易でなく、不良品が製造されるのを完全に阻止できないのが現状である。また、用いる接着剤の種類もその圧締条件に拘束されることから限られたものとなっている。このことは、前記した木粉樹脂複合材も同様であり、通常、木粉樹脂複合材は木質繊維板よりも蒸気の通りが悪いために、バンクが起こりやすい。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、木質基材に突き板を接着積層して化粧材とするときに、突き板にパンク(剥離が起きて表面がふくれた状態となること)が生じるのを現状よりも高い確率で回避することができ、かつ生産サイクルも短縮することを可能とした突き板貼り化粧材の製造方法とそこで用いる圧締盤を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく、多くの実験を行うことにより、接着接合に際して、突き板側から基材側に向けて高温の水蒸気を積極的に供給して接着剤の硬化を促進し、その後、強制的に表面から冷却することにより、パンクの発生をほぼ完全に抑制することができ、かつ生産サイクルも短縮できることを知見し、本発明をなすに至った。

【0009】

すなわち、本発明による突き板貼り化粧材の製造方法は、突き板と、少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材である基材、とを貼り合わせて突き板貼り化粧材を製造する方法であって、突き板と基材とを接着剤を介して積層する工程、積層体を圧締する工程、圧締した積層体に蒸気を噴射する工程、蒸気噴射を停止した後に強制冷却する工程、を少なくとも備えることを特徴とする。

【0010】

本発明による方法では、従来と同様にして突き板と基材とを圧締プレスを用いて圧締した後、高温の蒸気(好ましくは150℃前後)を突き板側から積層体に向けた噴射する。蒸気は突き板を通過して接着剤に到達し、蒸気の熱量により短時間で接着剤による接着処理(接着剤の硬化)が完了する。噴射する蒸気の熱量によって突き板と基材との界面に蒸気圧力が発生するが、蒸気噴射を止めて直ちに突き板側表面を強制冷却することにより、界面に発生した蒸気圧力は短時間で低下し、パンク現象が生じるのは阻止される。

【0011】

高温蒸気を噴射する時間は短く、突き板から生じる蒸気量も少ないこと、また、前記のように強制冷却により蒸気圧を積極的に低下させること、から、高い含水率(例えば含水率150%程度)の突き板を用いても作業に支承はなく、突き板の含水率管理も容易となる。

【0012】

なお、本発明において、蒸気噴射前に積層体を圧締するときの圧力条件は、従来の突き板貼り化粧材を製造するときの圧力条件と同じであってよく、5〜10kgf/cm2程度の範囲であってよい。圧締した積層体に蒸気噴射する時間は、接着剤による接着処理が所望に進行することを条件に、蒸気温度や接着剤の種類などを考慮して適宜設定されるが、通常、20〜40秒の範囲である。なお、蒸気を噴射している間、圧締したときの圧力はそのまま維持される。蒸気噴射の停止後の冷却は、突き板と基材との界面に発生した蒸気圧力が大気圧以下となるまで行うこととなるが、本発明者らの実験では、積層体に残っている余熱を考慮しても、70℃程度まで冷却すれば、あとは自然放熱により大気温度まで冷却するようにしても、パンク発生のない突き板貼り化粧材を得ることができた。

【0013】

本発明の製造方法では、蒸気熱でもって接着剤の硬化を加速する。そのために、酢酸ビニル系接着剤に加えて、従来、硬化までに長い時間を必要としパンクを誘引しやすいことから突き板貼り化粧材の製造には使用できなかった種類の接着剤を用いることも可能となる。例えば、タンニン系接着剤、フェノール系接着剤およびアクリル系接着剤なども支障なく使用することができる。

【0014】

本発明において、使用する基材は、少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材であることを条件に任意であり、MDFやHBのような木質繊維板あるいは木粉と熱可塑性樹脂とを混合して成形した複合木材の単体でもよく、合板基材の表面に木質繊維板や複合木材を積層したものであってもよい。

【0015】

本発明は、上記の製造方法で使用する新規な圧締盤も開示する。製造に使用する圧締プレスの全体構成は、突き板のような表面化粧材と木質系基材とを接着積層して化粧材とするときに使用されている基台と圧締盤とを備える圧締プレスと同様な構成のものであってよいが、圧締盤の構成において相違する。すなわち、本発明の製造方法で使用する圧締盤は、基本的に、内部に冷却水循環路と蒸気循環路とが形成され、かつ圧締面には蒸気噴出孔が形成されていることを特徴とする。

【0016】

製造に際しては、基台の上に、上記した突き板と基材とを接着剤を介して積層した積層体を突き板側が圧締盤側となるようにして置く、油圧シリンダー等を操作して圧締盤を移動し、所定の圧力で積層体を圧締する。圧締後、その圧力を維持したままで、蒸気循環路に高温蒸気を供給して圧締面に形成した蒸気噴出孔から蒸気を噴射する。噴射された蒸気は、突き板を通過して基材との界面に塗布された接着剤に達する。所要時間にわたり蒸気噴射を継続した後、蒸気噴射を停止する。それと同時にまたはその直後に、冷却水循環路に冷却水を供給する。冷却水との熱交換により圧締盤が冷却され、積層体の表面の温度も低下する。それにより、前記のように突き板と基材との間に生じた蒸気圧力はなくなる。その後、圧締盤を上昇させて解圧することにより、表面の綺麗な突き板貼り化粧材を得ることができる。

【0017】

本発明による圧締盤において、蒸気噴出孔は圧締盤に形成した多数の小孔であり、その小孔が蒸気循環路に連通している形態でもよく、蒸気噴出孔は連続蒸気通導材料であり、その周囲が蒸気循環路に連通している形態でもよい。いずれの場合も、積層体の突き板表面に等しい密度で蒸気を噴射できるように小孔あるいは蒸気通導孔が分布していることが望ましい。連続蒸気通導材料としては、メッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂材料などを好適に用いることができる。

【0018】

なお、冷えた状態にある圧締盤から蒸気を噴射すると、圧締盤表面に結露が生じ、製造上支障が発生する場合がある。これを避けるために、予熱ヒータを圧締盤表面付近に設けるようにし、予熱後に蒸気の噴射を行うようにしてもよい。

【発明の効果】

【0019】

本発明によれば、突き板と基材との界面にパンク現象が発現することなく、綺麗な突き板表面を持つ突き板貼り化粧材を得ることができる。

【発明を実施するための最良の形態】

【0020】

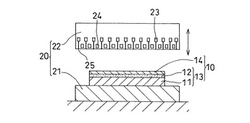

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は第1の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図であり、図2は図1に示した圧締盤の平面図である。図3は第2の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図であり、図4は図3に示した圧締盤の平面図である。

【0021】

本発明による突き板貼り化粧材の製造方法を実施するに対して、上記した積層体10が作られる。この例において、積層体10は、合板11の表面に木質繊維板であるMDF12を積層した基材13と、MDF12の表面に接着剤を介して積層された突き板14とからなる。特に制限はないが、MDF12の厚みは2〜3mm程度であり、突き板14の厚みは0.2〜1.0mm程度である。接着剤には、尿素酢酸ビニル系接着剤、タンニン系接着剤、フェノール系接着剤、アクリル系接着剤などが適宜用いられる。また、突き板14の含水率は100〜150%程度であってもよい。

【0022】

積層体10は、圧締プレス20を構成する基台21の上に、突き板14が上面となるようにして置かれる。22は圧締盤であり、図示しない加圧装置により上下動する。この例において、圧締盤22は、蒸気循環路23と冷却水循環路24とを備える。図1に示すように、蒸気循環路23と冷却水循環路24は、ともに、圧締面25に平行な面で循環路を構成しており、冷却水循環路24は圧締面25に近接した位置に配されており、蒸気循環路23は冷却水循環路24の上位に位置している。

【0023】

蒸気循環路23は、図示しない蒸気供給源に接続する蒸気入り口26aと蒸気出口26bを備え、それぞれバルブ26c、26dが取り付けられている。冷却水循環路24は、図示しない冷却水供給源に接続する冷却水入り口27aと冷却水出口27bを備え、それぞれバルブ27c、27dが取り付けられている。また、圧締面25には、圧締する積層体10の突き板14の表面に等しい密度で分布するようにして多数の蒸気噴出小孔28が形成されており、各蒸気噴出小孔28は蒸気循環路23に連通している。

【0024】

基台21の上に突き板14が上面側となるようにして積層体10を載置した後、図示しない加圧装置を作動して圧締盤22を降下させ、積層体10に所定の圧力(5〜10kgf/cm2程度)を加え、圧締する。なお、この状態では、圧締盤22は室温状態におかれ、蒸気循環路23には蒸気は供給されないが、冷却水循環路24には室温程度の水を循環させておいてもよい。

【0025】

所要に積層体10が圧締された後、この圧締状態を維持した状態で、蒸気バルブ26cを開き、150℃程度の高温水蒸気を蒸気循環路23に供給する。このとき、出口側の蒸気バルブ26dは閉じておく。供給された蒸気は、蒸気噴出小孔28から突き板14に向けて噴出し、突き板14を通過して接着剤に熱を供給する。それにより、接着剤の硬化は迅速に進行する。

【0026】

蒸気の噴射を所要時間、例えば30秒程度行い、バルブ26cを閉じて蒸気の供給を停止する。その後、冷却水循環路24への冷却水供給量を増加して、圧締盤22の少なくとも圧締面25側との熱交換を積極的に行い、強制的に冷却する。その冷却を積層体10の表面、すなわち突き板14側が例えば70℃程度となるまで継続して行う。冷却水循環路24は圧締面25に近接して形成されており、高い冷却効果が得られる。所要に冷却した後、圧締盤22を上昇して解圧し、製造された突き板貼り化粧材を取り出し、自然放熱する。

【0027】

噴射する蒸気の熱量により、突き板14と基材13(MDF12)との界面に蒸気圧力が発生するが、冷却水の循環による放熱により、界面に発生した蒸気圧力は短時間で低下する。それにより、パンク現象が生じるのは阻止される。

【0028】

図3に示す圧締プレス20は、圧締盤22Aの構成が前記のものと相違する。この圧締盤22Aは、圧締盤本体の底面に連続蒸気通導材料31が貼り付けられており、その上に冷却水循環路24が位置している。連続蒸気通導材料31に連通する多数の小孔を備えた蒸気供給管32が、蒸気循環路として、圧締盤22Aの周囲に配置されている。従って、蒸気バルブ26cから流入する蒸気は、蒸気供給管32内を循環する過程で、その小孔から連続蒸気通導材料31に向けて噴出する。連続蒸気通導材料31に入り込んだ蒸気は、その表面の多数の蒸気通導孔から突き板14に向けて噴出する。なお、連続蒸気通導材料31としては、メッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂材料などが用いられる。

【実施例】

【0029】

以下、実施例と比較例により本発明を説明する。

【0030】

[実施例]

5プライ合板(9mm厚)の表面に厚さ2.7mmのMDFを積層して基材とした。MDFの上に尿素メラミン酢酸ビニル系接着剤を塗布し、その上に、含水率が約150%の0.3mm厚ビーチ突き板を載せて積層体とした。積層体を図1,2に示した形態の圧締プレスの基台の上に配置した。蒸気を噴射しない状態で、面圧約7kgf/cm2まで圧締した。

【0031】

所要の圧力になったのを確認してから、150℃の蒸気を圧締盤に供給して、突き板面に噴射させた。蒸気を噴射した状態を30秒間保持した。この間、面圧約7kgf/cm2の圧締はそのまま維持した。蒸気の噴射を止めて、積層体の表面温度が70℃になるまで冷却水を循環して強制冷却した。

【0032】

冷却後、圧締盤を上昇させて解圧し、突き板付き化粧材を圧締プレスから取り出した。その後、自然放熱により大気温度まで冷却した。

【0033】

同じようにして、10個の突き板貼り化粧材を製造し、その突き板表面を目視により観察したが、そのいずれにも、いわゆるパンクはなく、綺麗な表面であった。

【0034】

[比較例]

実施例と同様にしてビーチ突き板付きの積層体とした。それを、通常の熱圧条件(115℃、面圧約7kgf/cm2、時間50〜60秒)で圧締を行い、10個の突き板貼り化粧材を得た。その突き板表面を目視により観察したところ、数個について、パンク現象が見られた。

【図面の簡単な説明】

【0035】

【図1】第1の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図。

【図2】図1に示した圧締盤の平面図。

【図3】第2の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図。

【図4】図3に示した圧締盤の平面図。

【符号の説明】

【0036】

10…積層体、11…合板、12…MDF(木質繊維板)、13…基材、14…突き板、20…圧締プレス、21…基台、22,22A…圧締盤、23…蒸気循環路、24…冷却水循環路、25…圧締面、28…蒸気噴出小孔、31…連続蒸気通導材料、32…蒸気供給管

【技術分野】

【0001】

本発明は、突き板貼り化粧材の製造方法とそこで用いられる圧締盤に関する。

【背景技術】

【0002】

適宜の基材の上に突き板を接着積層した突き板貼り化粧板は知られている。基材には、合板、木質繊維板あるいは木粉樹脂複合材などが、単独であるいはそれらを適宜積層して用いられる。合板基材の上に木質繊維板を積層し、その上に突き板を接着積層するようにした化粧材も知られている(特許文献1など参照)。木質繊維板は、木質繊維と樹脂接着剤とを混合して熱圧締したものであり、MDFやHBなどが代表例として挙げられる。木粉樹脂複合材は、木粉と熱可塑性樹脂の混合体をシート状に押し出し成形して得られるものであり、例えば特許文献2などにその一例が記載される。突き板は、ナラ材あるいはビーチ材のような天然木を0.2〜1.0mm程度の厚さにスライスしたものであり、化粧単板とも呼ばれている。基材と突き板との接着には、通常、尿素酢酸ビニル系接着剤などが用いられる。

【0003】

突き板貼り化粧板の製造に当たっては、突き板と基材とを接着剤を介して積層体とし、それを基台の上に載置して、100〜130℃程度にされた圧締盤で圧締する。突き板は薄いものであり、含水率の低い状態で圧締を行うと、突き板が収縮して割れが発生する場合がある。そのために、通常、貼り工程では、突き板は高い含水率に保持される。

【0004】

【特許文献1】特開平7−100806号公報

【特許文献2】特開2003−211519公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

圧締盤を用いて圧締により高含水率の突き板を基材に接着積層する場合、突き板の中の水分(蒸気)は基材を通って外部に抜け出す。基材の表面、すなわち突き板との接着面が合板の場合には、蒸気の抜けがよく、貼り付け後の突き板表面は見栄えのよいものとなる。しかし、基材全体あるいは少なくとも基材の表面が木質繊維板の場合に、木質繊維板は合板と比べて蒸気の通りが悪いために、突き板を圧締したときに、いわゆるパンクが発生する場合がある。

【0006】

すなわち、含水率が100%程度の突き板を用い、それを高含水率の木質繊維板に圧締により接着積層しようとすると、木質繊維板側への蒸気抜けが悪いために、突き板と木質繊維板との界面で剥離が起き、突き板表面がふくれた状態となる場合がある。このような現象(パンク現象)が生じると、商品価値を失う。そのために、突き板の圧締に当たっては、含水率の調整や、加熱温度と加熱時間など圧締条件の設定(例えば、比較的低い温度で長時間にわたって圧締する等)を慎重に行うことが常時求められているが、それでも、パンクが生じるのを完全に回避することは容易でなく、不良品が製造されるのを完全に阻止できないのが現状である。また、用いる接着剤の種類もその圧締条件に拘束されることから限られたものとなっている。このことは、前記した木粉樹脂複合材も同様であり、通常、木粉樹脂複合材は木質繊維板よりも蒸気の通りが悪いために、バンクが起こりやすい。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、木質基材に突き板を接着積層して化粧材とするときに、突き板にパンク(剥離が起きて表面がふくれた状態となること)が生じるのを現状よりも高い確率で回避することができ、かつ生産サイクルも短縮することを可能とした突き板貼り化粧材の製造方法とそこで用いる圧締盤を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく、多くの実験を行うことにより、接着接合に際して、突き板側から基材側に向けて高温の水蒸気を積極的に供給して接着剤の硬化を促進し、その後、強制的に表面から冷却することにより、パンクの発生をほぼ完全に抑制することができ、かつ生産サイクルも短縮できることを知見し、本発明をなすに至った。

【0009】

すなわち、本発明による突き板貼り化粧材の製造方法は、突き板と、少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材である基材、とを貼り合わせて突き板貼り化粧材を製造する方法であって、突き板と基材とを接着剤を介して積層する工程、積層体を圧締する工程、圧締した積層体に蒸気を噴射する工程、蒸気噴射を停止した後に強制冷却する工程、を少なくとも備えることを特徴とする。

【0010】

本発明による方法では、従来と同様にして突き板と基材とを圧締プレスを用いて圧締した後、高温の蒸気(好ましくは150℃前後)を突き板側から積層体に向けた噴射する。蒸気は突き板を通過して接着剤に到達し、蒸気の熱量により短時間で接着剤による接着処理(接着剤の硬化)が完了する。噴射する蒸気の熱量によって突き板と基材との界面に蒸気圧力が発生するが、蒸気噴射を止めて直ちに突き板側表面を強制冷却することにより、界面に発生した蒸気圧力は短時間で低下し、パンク現象が生じるのは阻止される。

【0011】

高温蒸気を噴射する時間は短く、突き板から生じる蒸気量も少ないこと、また、前記のように強制冷却により蒸気圧を積極的に低下させること、から、高い含水率(例えば含水率150%程度)の突き板を用いても作業に支承はなく、突き板の含水率管理も容易となる。

【0012】

なお、本発明において、蒸気噴射前に積層体を圧締するときの圧力条件は、従来の突き板貼り化粧材を製造するときの圧力条件と同じであってよく、5〜10kgf/cm2程度の範囲であってよい。圧締した積層体に蒸気噴射する時間は、接着剤による接着処理が所望に進行することを条件に、蒸気温度や接着剤の種類などを考慮して適宜設定されるが、通常、20〜40秒の範囲である。なお、蒸気を噴射している間、圧締したときの圧力はそのまま維持される。蒸気噴射の停止後の冷却は、突き板と基材との界面に発生した蒸気圧力が大気圧以下となるまで行うこととなるが、本発明者らの実験では、積層体に残っている余熱を考慮しても、70℃程度まで冷却すれば、あとは自然放熱により大気温度まで冷却するようにしても、パンク発生のない突き板貼り化粧材を得ることができた。

【0013】

本発明の製造方法では、蒸気熱でもって接着剤の硬化を加速する。そのために、酢酸ビニル系接着剤に加えて、従来、硬化までに長い時間を必要としパンクを誘引しやすいことから突き板貼り化粧材の製造には使用できなかった種類の接着剤を用いることも可能となる。例えば、タンニン系接着剤、フェノール系接着剤およびアクリル系接着剤なども支障なく使用することができる。

【0014】

本発明において、使用する基材は、少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材であることを条件に任意であり、MDFやHBのような木質繊維板あるいは木粉と熱可塑性樹脂とを混合して成形した複合木材の単体でもよく、合板基材の表面に木質繊維板や複合木材を積層したものであってもよい。

【0015】

本発明は、上記の製造方法で使用する新規な圧締盤も開示する。製造に使用する圧締プレスの全体構成は、突き板のような表面化粧材と木質系基材とを接着積層して化粧材とするときに使用されている基台と圧締盤とを備える圧締プレスと同様な構成のものであってよいが、圧締盤の構成において相違する。すなわち、本発明の製造方法で使用する圧締盤は、基本的に、内部に冷却水循環路と蒸気循環路とが形成され、かつ圧締面には蒸気噴出孔が形成されていることを特徴とする。

【0016】

製造に際しては、基台の上に、上記した突き板と基材とを接着剤を介して積層した積層体を突き板側が圧締盤側となるようにして置く、油圧シリンダー等を操作して圧締盤を移動し、所定の圧力で積層体を圧締する。圧締後、その圧力を維持したままで、蒸気循環路に高温蒸気を供給して圧締面に形成した蒸気噴出孔から蒸気を噴射する。噴射された蒸気は、突き板を通過して基材との界面に塗布された接着剤に達する。所要時間にわたり蒸気噴射を継続した後、蒸気噴射を停止する。それと同時にまたはその直後に、冷却水循環路に冷却水を供給する。冷却水との熱交換により圧締盤が冷却され、積層体の表面の温度も低下する。それにより、前記のように突き板と基材との間に生じた蒸気圧力はなくなる。その後、圧締盤を上昇させて解圧することにより、表面の綺麗な突き板貼り化粧材を得ることができる。

【0017】

本発明による圧締盤において、蒸気噴出孔は圧締盤に形成した多数の小孔であり、その小孔が蒸気循環路に連通している形態でもよく、蒸気噴出孔は連続蒸気通導材料であり、その周囲が蒸気循環路に連通している形態でもよい。いずれの場合も、積層体の突き板表面に等しい密度で蒸気を噴射できるように小孔あるいは蒸気通導孔が分布していることが望ましい。連続蒸気通導材料としては、メッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂材料などを好適に用いることができる。

【0018】

なお、冷えた状態にある圧締盤から蒸気を噴射すると、圧締盤表面に結露が生じ、製造上支障が発生する場合がある。これを避けるために、予熱ヒータを圧締盤表面付近に設けるようにし、予熱後に蒸気の噴射を行うようにしてもよい。

【発明の効果】

【0019】

本発明によれば、突き板と基材との界面にパンク現象が発現することなく、綺麗な突き板表面を持つ突き板貼り化粧材を得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は第1の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図であり、図2は図1に示した圧締盤の平面図である。図3は第2の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図であり、図4は図3に示した圧締盤の平面図である。

【0021】

本発明による突き板貼り化粧材の製造方法を実施するに対して、上記した積層体10が作られる。この例において、積層体10は、合板11の表面に木質繊維板であるMDF12を積層した基材13と、MDF12の表面に接着剤を介して積層された突き板14とからなる。特に制限はないが、MDF12の厚みは2〜3mm程度であり、突き板14の厚みは0.2〜1.0mm程度である。接着剤には、尿素酢酸ビニル系接着剤、タンニン系接着剤、フェノール系接着剤、アクリル系接着剤などが適宜用いられる。また、突き板14の含水率は100〜150%程度であってもよい。

【0022】

積層体10は、圧締プレス20を構成する基台21の上に、突き板14が上面となるようにして置かれる。22は圧締盤であり、図示しない加圧装置により上下動する。この例において、圧締盤22は、蒸気循環路23と冷却水循環路24とを備える。図1に示すように、蒸気循環路23と冷却水循環路24は、ともに、圧締面25に平行な面で循環路を構成しており、冷却水循環路24は圧締面25に近接した位置に配されており、蒸気循環路23は冷却水循環路24の上位に位置している。

【0023】

蒸気循環路23は、図示しない蒸気供給源に接続する蒸気入り口26aと蒸気出口26bを備え、それぞれバルブ26c、26dが取り付けられている。冷却水循環路24は、図示しない冷却水供給源に接続する冷却水入り口27aと冷却水出口27bを備え、それぞれバルブ27c、27dが取り付けられている。また、圧締面25には、圧締する積層体10の突き板14の表面に等しい密度で分布するようにして多数の蒸気噴出小孔28が形成されており、各蒸気噴出小孔28は蒸気循環路23に連通している。

【0024】

基台21の上に突き板14が上面側となるようにして積層体10を載置した後、図示しない加圧装置を作動して圧締盤22を降下させ、積層体10に所定の圧力(5〜10kgf/cm2程度)を加え、圧締する。なお、この状態では、圧締盤22は室温状態におかれ、蒸気循環路23には蒸気は供給されないが、冷却水循環路24には室温程度の水を循環させておいてもよい。

【0025】

所要に積層体10が圧締された後、この圧締状態を維持した状態で、蒸気バルブ26cを開き、150℃程度の高温水蒸気を蒸気循環路23に供給する。このとき、出口側の蒸気バルブ26dは閉じておく。供給された蒸気は、蒸気噴出小孔28から突き板14に向けて噴出し、突き板14を通過して接着剤に熱を供給する。それにより、接着剤の硬化は迅速に進行する。

【0026】

蒸気の噴射を所要時間、例えば30秒程度行い、バルブ26cを閉じて蒸気の供給を停止する。その後、冷却水循環路24への冷却水供給量を増加して、圧締盤22の少なくとも圧締面25側との熱交換を積極的に行い、強制的に冷却する。その冷却を積層体10の表面、すなわち突き板14側が例えば70℃程度となるまで継続して行う。冷却水循環路24は圧締面25に近接して形成されており、高い冷却効果が得られる。所要に冷却した後、圧締盤22を上昇して解圧し、製造された突き板貼り化粧材を取り出し、自然放熱する。

【0027】

噴射する蒸気の熱量により、突き板14と基材13(MDF12)との界面に蒸気圧力が発生するが、冷却水の循環による放熱により、界面に発生した蒸気圧力は短時間で低下する。それにより、パンク現象が生じるのは阻止される。

【0028】

図3に示す圧締プレス20は、圧締盤22Aの構成が前記のものと相違する。この圧締盤22Aは、圧締盤本体の底面に連続蒸気通導材料31が貼り付けられており、その上に冷却水循環路24が位置している。連続蒸気通導材料31に連通する多数の小孔を備えた蒸気供給管32が、蒸気循環路として、圧締盤22Aの周囲に配置されている。従って、蒸気バルブ26cから流入する蒸気は、蒸気供給管32内を循環する過程で、その小孔から連続蒸気通導材料31に向けて噴出する。連続蒸気通導材料31に入り込んだ蒸気は、その表面の多数の蒸気通導孔から突き板14に向けて噴出する。なお、連続蒸気通導材料31としては、メッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂材料などが用いられる。

【実施例】

【0029】

以下、実施例と比較例により本発明を説明する。

【0030】

[実施例]

5プライ合板(9mm厚)の表面に厚さ2.7mmのMDFを積層して基材とした。MDFの上に尿素メラミン酢酸ビニル系接着剤を塗布し、その上に、含水率が約150%の0.3mm厚ビーチ突き板を載せて積層体とした。積層体を図1,2に示した形態の圧締プレスの基台の上に配置した。蒸気を噴射しない状態で、面圧約7kgf/cm2まで圧締した。

【0031】

所要の圧力になったのを確認してから、150℃の蒸気を圧締盤に供給して、突き板面に噴射させた。蒸気を噴射した状態を30秒間保持した。この間、面圧約7kgf/cm2の圧締はそのまま維持した。蒸気の噴射を止めて、積層体の表面温度が70℃になるまで冷却水を循環して強制冷却した。

【0032】

冷却後、圧締盤を上昇させて解圧し、突き板付き化粧材を圧締プレスから取り出した。その後、自然放熱により大気温度まで冷却した。

【0033】

同じようにして、10個の突き板貼り化粧材を製造し、その突き板表面を目視により観察したが、そのいずれにも、いわゆるパンクはなく、綺麗な表面であった。

【0034】

[比較例]

実施例と同様にしてビーチ突き板付きの積層体とした。それを、通常の熱圧条件(115℃、面圧約7kgf/cm2、時間50〜60秒)で圧締を行い、10個の突き板貼り化粧材を得た。その突き板表面を目視により観察したところ、数個について、パンク現象が見られた。

【図面の簡単な説明】

【0035】

【図1】第1の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図。

【図2】図1に示した圧締盤の平面図。

【図3】第2の形態の圧締盤を用いて本発明の方法を実施する態様を説明するための概略断面図。

【図4】図3に示した圧締盤の平面図。

【符号の説明】

【0036】

10…積層体、11…合板、12…MDF(木質繊維板)、13…基材、14…突き板、20…圧締プレス、21…基台、22,22A…圧締盤、23…蒸気循環路、24…冷却水循環路、25…圧締面、28…蒸気噴出小孔、31…連続蒸気通導材料、32…蒸気供給管

【特許請求の範囲】

【請求項1】

突き板と少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材である基材とを貼り合わせて突き板貼り化粧材を製造する方法であって、突き板と基材とを接着剤を介して積層する工程、積層体を圧締する工程、圧締した積層体に蒸気を噴射する工程、蒸気噴射を停止した後に強制冷却する工程、を少なくとも有することを特徴とする突き板貼り化粧材の製造方法。

【請求項2】

請求項1に記載の突き板貼り化粧材の製造方法で用いる圧締盤であって、内部に冷却水循環路と蒸気循環路とが形成され、かつ圧締面には蒸気噴出孔が形成されていることを特徴とする圧締盤。

【請求項3】

蒸気噴出孔は圧締盤に形成した多数の小孔であり、該小孔は蒸気循環路に連通していることを特徴とする請求項2に記載の圧締盤。

【請求項4】

蒸気噴出孔は連続蒸気通導材料であり、その周囲が蒸気循環路に連通していることを特徴とする請求項3に記載の圧締盤。

【請求項5】

連続蒸気通導材料がメッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂であることを特徴とする請求項4に記載の圧締盤。

【請求項1】

突き板と少なくとも突き板との積層面が木質繊維板または木粉と熱可塑性樹脂とを混合して成形した複合木材である基材とを貼り合わせて突き板貼り化粧材を製造する方法であって、突き板と基材とを接着剤を介して積層する工程、積層体を圧締する工程、圧締した積層体に蒸気を噴射する工程、蒸気噴射を停止した後に強制冷却する工程、を少なくとも有することを特徴とする突き板貼り化粧材の製造方法。

【請求項2】

請求項1に記載の突き板貼り化粧材の製造方法で用いる圧締盤であって、内部に冷却水循環路と蒸気循環路とが形成され、かつ圧締面には蒸気噴出孔が形成されていることを特徴とする圧締盤。

【請求項3】

蒸気噴出孔は圧締盤に形成した多数の小孔であり、該小孔は蒸気循環路に連通していることを特徴とする請求項2に記載の圧締盤。

【請求項4】

蒸気噴出孔は連続蒸気通導材料であり、その周囲が蒸気循環路に連通していることを特徴とする請求項3に記載の圧締盤。

【請求項5】

連続蒸気通導材料がメッシュスチールプレートまたは連続気泡を備えたポリイミド樹脂であることを特徴とする請求項4に記載の圧締盤。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−231621(P2006−231621A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−47423(P2005−47423)

【出願日】平成17年2月23日(2005.2.23)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月23日(2005.2.23)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]