突合せ溶接部構造

【課題】 この発明は、複数の部材を突合せて突合部を溶接した場合における当該溶接部の強度を向上させる突合せ溶接部構造に関する。

【解決手段】板の突合せ溶接部の構造であって、一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする。

凹み面や突出面は、被溶接部材に対して相対的なものでよく円形状の場合は平坦面としてもよい。

【解決手段】板の突合せ溶接部の構造であって、一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする。

凹み面や突出面は、被溶接部材に対して相対的なものでよく円形状の場合は平坦面としてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複数の部材を突合せて突合部を溶接した場合における当該溶接部の強度を向上させる突合せ溶接部構造およびこれを用いた車軸ケースの突合せ溶接部構造に関する。

【背景技術】

【0002】

従来の溶接方法として、図12に示すように、2枚の板材31,32を、突合せた後に一方の表面のみ溶接を行うと、裏面表面には通常未溶着部が残り、溶接部36を挟んで板の両側から引張り荷重や曲げモーメントが作用すると溶接部36の裏側の未溶接ルート部37には大きな応力集中が発生し、亀裂発生の原困となることが知られている。

この未溶着部を減らすために、裏金を当てて溶接電流や電圧の高い条件で溶接し、溶込み深さを増加したり、板の両側から溶接することが一般的に実施されている。

このうち、裏金を当てる方法については裏金の溶着を防止するために消耗品である裏金に比較的高価な銅合金を使用したり、裏金用の冷却装置を設置したりしているが、設備費やランニングコストが上昇し、板の両側から溶接する場合にも、溶接時間や溶接の加工費が増加する。

そこで、本出願人は特開平11−33771号に係る溶接部の強化方法、溶接部の強化装置及び強化溶接部品の発明を提案しており、図13ないし図14に示すように突合せ溶接部の強化法として突含せ溶接部の余盛ビードをロールで圧延し、余盛ビードを平らに潰すとともに、未溶着部であるルート部37を裏側に変形・移動させ、ルート部37の未溶接の隙間を実質的に浅くすることで、同部の応力集中を緩和して、耐久性を向上させている。

しかし、図3に示すような板金溶接組立構造の車軸ケース10では、上下の側板12、13の両端部を相互に突合わせて溶接し、閉断面構造としている。

閉断面の車軸ケースに上記の方法を適用する場合には、突合せ溶接部の裏側に圧延力を支えるバックアップロールを配置することが難しく、ビード部が冷えて硬くなってから圧延しても、ビードが潰れずに、断面形状が変形するだけとなる。

ここのような側板12、13同士の溶接に当っては、通常、外側のみが溶接されるため、裏側の側板端面の合わせ部には未溶着部(ルート部)が残り、車軸ケースに曲げモーメントやねじりトルクが作用すると大きな応力集中が発生し、きれつの発生原因となる。

【特許文献1】特開平11−33771号 図1、図3、図8参照

【発明の開示】

【発明が解決しようとする課題】

【0003】

この発明は上記実情に鑑みてなされたもので、その主たる課題は、簡単な構造で突合せ溶接部の強度向上を図ることができる突合せ溶接部構造およびこれを用いて廉価に施工することができる車軸ケース構造を提供することにある。

【課題を解決するための手段】

【0004】

上記課題を解決するために、請求項1の発明では、

一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、

前記凹み面にのみ溶接部を設けたことを特徴とする。

また、請求項2の発明では、

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする。

請求項3の発明では、

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の溝形断面が略半円形状からなると共に、突合せ部近傍の一方の面が板厚方向に窪んだ平坦面となり、反対側の面が板厚方向に突出した平坦面となっており、前記窪んだ平坦面にのみ溶接部を設けたことを特徴とする。

【発明の効果】

【0005】

この発明は以下のような効果を奏することができる。

(1)突合せ溶接部近傍の溶接側表面を凹ませて凹み面を形成し、裏側表面を突出させて突出面を形成し、前記凹み面を溶接側の溝として溶着金属でほぼ埋めるので、溶接後の断面は裏側の突出面の残った形状となるため、実質的に溶接部の板厚が増加するだけでなく、溶接側の表面が裏側に移動するため、同じ溶接条件で溶接しても溶接溶け込み量は溶接前の表面の凹み面の深さと同じ寸法分だけ増加する。

したがって、溶接部に引張り荷重や曲げモーメントが作用した場合の溶接裏側のルート部に発生する応力集中は緩和され、溶接ルート部の耐久性が向上する。

(2)溶着金属の一部が突合せ溶接部の凹み面を埋めるために消費されるため、溶接部の余盛が低くなり、溶接ビードの両側のビード止端部の断面形状が滑らかとなるため、同部の応力集中も緩和し、溶接表面側の耐久性も向上する。

(3)上記の突合せ溶接部を板金製車軸ケースの上下側板間の突合せ溶接部に適用すれば、上記と同じ効果により、車軸ケースに曲げモーメントや捩じりトルクが作用したときの上下側板間の突合せ溶接部の耐久性も向上する。

(4)車軸ケースの直線溶接部が十分な強度を有している場合には、この突合せ溶接構造を採用することにより、車軸ケースの主要部品である上下側板の板厚減少や低強度材料の採用により車軸ケースの軽量化が図れ、また車軸ケース材料費を低減しうるので、コストパフォーマンスに優れる。

(5)更に、本発明では側板の突合せや余盛りビードが従来品に比べ低くなるため、溶接部にブラケット等の部品を取り付ける際に干渉する余盛ビードを削る必要がある場合にも削る高さや量が減少し、ビードを削る工数や時間が節減できる。

【発明を実施するための最良の形態】

【0006】

以下に、この発明の突合せ溶接部構造の好適な実施形態について図面を参照しながら説明する。

【実施例1】

【0007】

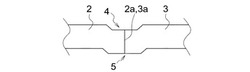

突合せ溶接部構造1では、図1に示すように、2つの被溶接材2、3双方の突合せ部2a、3aを中央にしてその近傍の一方の面を凹ませて凹み面4とし、他方の面を突出させて突出面5とする。

これらの被溶接材2、3の凹み面4の凹み側と突出面5の突出側をそれぞれ同じ方向にして突合せ、図2に示すように凹み面4側のみを溶接する。

このとき双方の被溶接材2、3が突き合わされて形成される突合せ部2a、3aを挟んでこれと平行な溝形状を溶着金属がほぼ埋めるような凹みの深さと幅にしている。

【0008】

これにより、突合せ溶接部6の断面はあたかも凹み面4がなく、裏側の突出面5のみが残る形状となる。

すなわち、突合せ溶接部6の個所だけが被溶接材2、3の板厚が厚く(大きく)なったかのような形状を呈する。

【0009】

さらに、溶接前には、図1に示したように溶接側の被溶接材2、3の突合せ部2a、3aの表面に凹み面4が形成されているため、溶接条件を変更することなしに恰も溶け込み深さが深くなるかのような効果をもたらす(図2参照)。

これにより、裏側の未溶着のルート部7に発生する応力集中は緩和され、該ルート部7の耐久性を向上させることができる。

【0010】

一方、溶接部6の溶着金属の一部が突合せ部近傍の凹み面4を埋めるために消費されるため、溶接の余盛6aは凹み面を形成しない従来の余盛36aに比べてその突出高さが低くなる(図2および図12参照)。

したがって、溶接部6の両側のビード止端部6bの断面形状も従来の図12の止端部36bに比べて滑らかとなり、ビード止端部6bの応力集中も低減し、耐久性が向上する。

【実施例2】

【0011】

次に、上記の突合せ溶接部構造を図3に例示した比較的小型の車両用の板金車軸ケース10に適用した実施例について図6及び図7に示す。

図3に一例を示す板金車軸ケース10は、長手中央部がそれぞれのウエブ面側に膨らんだ上下一対の側板12、13と、半球面状のカバー18と、リング状の補強板19とからなっており、前記一対の側板12、13のアーム状に延びる両端部12A、13A、12B、13Bの溝形断面は半円形状をしており、溶接後は丸パイプ形状となる。

【0012】

そして、図6に示すように、上下側板12、13の両端部の半円形状の溝形断面のうち突合せ部12a、13aの外側表面を凹ませて凹み面14を形成し、裏側表面を突出させて突出面15を形成する。

この突合せ部12a、13aの凹み面14および突出面15の成形は、上下の側板12、13のブランク加工後で断面半円形状の成形加工前に成形してもよく、または断面半円形状の成形加工後にカム等を用いて凹み面14および突出面15を同時に成形してもよい。

【0013】

その後、図7に示すように、突合せ部12a、13aの上下の側板12、13によって形成される溝形状に延びる凹み面14を埋めるように突合せ溶接を行うと、溶接部16の裏側のルート部17は図5に示した従来構造に比べて点線で示す側板12、13の裏側(内側)に移動したような状態となり、溶接部16の溶け込みが一層深くなる。

【0014】

そのため、本実施例の車軸ケース10の直線状に形成される溶接部16は、従来構造と比べて車軸ケース10に曲げモーメントや捩りトルクが作用した場合に、ルート部17に発生する応力集中が緩和され、ルート部17の耐久性が向上する。

【実施例3】

【0015】

上記実施例1及び2では、突合せ溶接部6、16の近傍の被溶接材2、3及び12、13の表面を突合せ面に対して垂直に維持したまま凹み面4、14や突出面5、15を形成したが、この発明では、図8に示すように被溶接材22、23の突合せ部22a、23a近傍を傾斜させて凹み面24とし、裏側も同様に傾斜させて突出させ突出面25とし、凹み面24を埋めるように突合せ溶接を行う。

【0016】

この場合も、溶接部26の裏側のルート部27は従来構造に比べて被溶接材22、23の裏側に移動したような状態となり、溶接部26の溶け込みが一層深くなる。

この実施例3の突合せ溶接部構造21のその他の構成は前記実施例と同様であるのでその説明を省略する。

【実施例4】

【0017】

また、図9に示す実施例4の突合せ溶接部構造31では、被溶接材32、33の突き合わせ側を完全に裏側に直角に折り曲げて、凹み側を凹み面34とし、突出側を突出面35とし、前記凹み面34を埋めるように突合せ溶接を行う。

【0018】

この場合も、溶接部36の裏側のルート部37は従来構造に比べて被溶接材32、33の裏側に移動したような状態となり、溶接部36の溶け込みが一層深くなる。

この実施例4の突合せ溶接部構造31のその他の構成は前記実施例と同様であるのでその説明を省略する。

【0019】

また、実施例2の車軸ケースの例では図6、図7に示すように、上下側板12、13の両端部の断面形状がそれぞれ略半円であり、上下の側板12、13を突合せ溶接することにより略円筒状となる場合を説明したが、側板12、13の断面は必ずしも半円形状に限定されるものではなく、図示しないが、上下の側板の溝形断面がそれぞれ凹形状をしており、上下側板をお互いに突合せ溶接することにより角筒を形成するものであってもよい。

【実施例5】

【0020】

これらの車軸ケースのうち、特に上下の側板12、13の断面形状がそれぞれ半円形状であり、上下の側板12、13をお互いに突合せ溶接したものが円筒形状を形成する場合に限っては、図10及び図11に示すように、該側板12、13の突合せ溶接部近傍を突合せ面に垂直な平面に成形し、上下の側板12、13を突合せることにより、突合せ部12a、13aに溝ではなく平坦な面14’、15’を形成しても良い。

【0021】

この方法でも、被溶接材の側板12、13は、点線で示す従来のものに比べて突合せ部近傍が板の裏側に移動したことになるので、突合せ溶接後の溶接ルート部17が板の裏側に移動したことになり、溶接部16の溶け込みが増加したのと同じ効果を奏しルート部17の応力集中が緩和され、ルート部17の耐久性が向上する。

【0022】

この方法では上下の側板12、13の断面のうち突合せ部12a、13aの幅が突合せ部以外の幅に比べて小さくならないので突合せ溶接部16近傍の形状を事前に成形したり、半円形状に成形後に突合せ溶接部16近傍の平坦形状をカム等を使って成形する必要がなく、従来の型構造やプレス工程での成形が可能となり、側板を成形するためのコストの増加が不要となる。

【0023】

但し、この方法では突合せ部の平坦面間の幅wが、半円部の直径dに対して板厚tの20%から50%の範囲で小さくすることが望ましい。

同一条件で突合せ溶接をしたときの溶接部16の底部(ルート部17)は平坦部の幅wが小さくなるほど板の裏側に移動する。

【0024】

したがって、平坦部14’、15’の幅wが半円部の直径dに対して板厚tの20%小さくなれば溶接部のルート部17は板厚tの10%だけ板の裏側に移動することになるため、平坦部のない従来品を10%深い溶け込みで溶接した場合と同じ位置となり、ルート部17の応力集中も緩和され、耐久性が向上する。

【0025】

一方、平坦面14’、15’間の幅wが小さすぎると、平坦面14’、15’の大きさが増加し、断面内の応力線が平坦面に沿った形になるため、溶け込みを深くするのと同じ効果はなくなり、逆に前後方向の曲げモーメントに対する断面係数やねじりトルクに対する極断面係数を減少させ、応力を増加させる効果のほうが強くなるので、wとdの差は板厚の50%以下が望ましい。

その他、要するにこの発明の要旨を変更しない範囲で種々設計変更しうること勿論である。

【図面の簡単な説明】

【0026】

【図1】実施例1の被溶接部材を突合せた状態の断面図である。

【図2】実施例1の突合せ溶接構造を示す断面図である。

【図3】板金製車軸ケースの分解斜視図である。

【図4】従来の車軸ケースの上下の側板を突合せた溶接前の状態の断面図である。

【図5】従来の車軸ケースの上下の側板を直線状に溶接した後の状態の断面図である。

【図6】実施例2の車軸ケースに突合せ溶接構造を用いた場合の溶接前の状態を示す断面図である。

【図7】実施例2の溶接後の状態を示す断面図である。

【図8】実施例3の突合せ溶接構造を示す断面図である。

【図9】実施例4の突合せ溶接構造を示す断面図である。

【図10】実施例5の車軸ケースに突合せ溶接構造を用いた場合の溶接前の状態を示す断面図である。

【図11】実施例5の溶接後の状態を示す断面図である。

【図12】従来の突合せ溶接構造を示す要部断面図である。

【図13】突合せ溶接ビードの圧延装置を模式的に示す斜視図である。

【図14】圧延による突合せ溶接部の断面変化を説明する図であって、(a)は圧延前、(b)は圧延後である。

【符号の説明】

【0027】

1 突合せ溶接部構造

2、3 被溶接材

2a、3a突合せ部

4、14、24 凹み面

5、15、25 突出面

6、16,26、36 突合せ溶接部

6a、16a 余盛

6b、16b ビード止端部

7、17、27、37ルート部

10 車軸ケース

12、13 側板

14、24 凹み面

15、25 突出面

14’、15’平坦面

16、26、36突合せ溶接部

16a 余盛

16b ビード止端部

17、27、37 ルート部

18 カバー

19 補強板

22、23、32、33 被溶接材

【技術分野】

【0001】

この発明は、複数の部材を突合せて突合部を溶接した場合における当該溶接部の強度を向上させる突合せ溶接部構造およびこれを用いた車軸ケースの突合せ溶接部構造に関する。

【背景技術】

【0002】

従来の溶接方法として、図12に示すように、2枚の板材31,32を、突合せた後に一方の表面のみ溶接を行うと、裏面表面には通常未溶着部が残り、溶接部36を挟んで板の両側から引張り荷重や曲げモーメントが作用すると溶接部36の裏側の未溶接ルート部37には大きな応力集中が発生し、亀裂発生の原困となることが知られている。

この未溶着部を減らすために、裏金を当てて溶接電流や電圧の高い条件で溶接し、溶込み深さを増加したり、板の両側から溶接することが一般的に実施されている。

このうち、裏金を当てる方法については裏金の溶着を防止するために消耗品である裏金に比較的高価な銅合金を使用したり、裏金用の冷却装置を設置したりしているが、設備費やランニングコストが上昇し、板の両側から溶接する場合にも、溶接時間や溶接の加工費が増加する。

そこで、本出願人は特開平11−33771号に係る溶接部の強化方法、溶接部の強化装置及び強化溶接部品の発明を提案しており、図13ないし図14に示すように突合せ溶接部の強化法として突含せ溶接部の余盛ビードをロールで圧延し、余盛ビードを平らに潰すとともに、未溶着部であるルート部37を裏側に変形・移動させ、ルート部37の未溶接の隙間を実質的に浅くすることで、同部の応力集中を緩和して、耐久性を向上させている。

しかし、図3に示すような板金溶接組立構造の車軸ケース10では、上下の側板12、13の両端部を相互に突合わせて溶接し、閉断面構造としている。

閉断面の車軸ケースに上記の方法を適用する場合には、突合せ溶接部の裏側に圧延力を支えるバックアップロールを配置することが難しく、ビード部が冷えて硬くなってから圧延しても、ビードが潰れずに、断面形状が変形するだけとなる。

ここのような側板12、13同士の溶接に当っては、通常、外側のみが溶接されるため、裏側の側板端面の合わせ部には未溶着部(ルート部)が残り、車軸ケースに曲げモーメントやねじりトルクが作用すると大きな応力集中が発生し、きれつの発生原因となる。

【特許文献1】特開平11−33771号 図1、図3、図8参照

【発明の開示】

【発明が解決しようとする課題】

【0003】

この発明は上記実情に鑑みてなされたもので、その主たる課題は、簡単な構造で突合せ溶接部の強度向上を図ることができる突合せ溶接部構造およびこれを用いて廉価に施工することができる車軸ケース構造を提供することにある。

【課題を解決するための手段】

【0004】

上記課題を解決するために、請求項1の発明では、

一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、

前記凹み面にのみ溶接部を設けたことを特徴とする。

また、請求項2の発明では、

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする。

請求項3の発明では、

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の溝形断面が略半円形状からなると共に、突合せ部近傍の一方の面が板厚方向に窪んだ平坦面となり、反対側の面が板厚方向に突出した平坦面となっており、前記窪んだ平坦面にのみ溶接部を設けたことを特徴とする。

【発明の効果】

【0005】

この発明は以下のような効果を奏することができる。

(1)突合せ溶接部近傍の溶接側表面を凹ませて凹み面を形成し、裏側表面を突出させて突出面を形成し、前記凹み面を溶接側の溝として溶着金属でほぼ埋めるので、溶接後の断面は裏側の突出面の残った形状となるため、実質的に溶接部の板厚が増加するだけでなく、溶接側の表面が裏側に移動するため、同じ溶接条件で溶接しても溶接溶け込み量は溶接前の表面の凹み面の深さと同じ寸法分だけ増加する。

したがって、溶接部に引張り荷重や曲げモーメントが作用した場合の溶接裏側のルート部に発生する応力集中は緩和され、溶接ルート部の耐久性が向上する。

(2)溶着金属の一部が突合せ溶接部の凹み面を埋めるために消費されるため、溶接部の余盛が低くなり、溶接ビードの両側のビード止端部の断面形状が滑らかとなるため、同部の応力集中も緩和し、溶接表面側の耐久性も向上する。

(3)上記の突合せ溶接部を板金製車軸ケースの上下側板間の突合せ溶接部に適用すれば、上記と同じ効果により、車軸ケースに曲げモーメントや捩じりトルクが作用したときの上下側板間の突合せ溶接部の耐久性も向上する。

(4)車軸ケースの直線溶接部が十分な強度を有している場合には、この突合せ溶接構造を採用することにより、車軸ケースの主要部品である上下側板の板厚減少や低強度材料の採用により車軸ケースの軽量化が図れ、また車軸ケース材料費を低減しうるので、コストパフォーマンスに優れる。

(5)更に、本発明では側板の突合せや余盛りビードが従来品に比べ低くなるため、溶接部にブラケット等の部品を取り付ける際に干渉する余盛ビードを削る必要がある場合にも削る高さや量が減少し、ビードを削る工数や時間が節減できる。

【発明を実施するための最良の形態】

【0006】

以下に、この発明の突合せ溶接部構造の好適な実施形態について図面を参照しながら説明する。

【実施例1】

【0007】

突合せ溶接部構造1では、図1に示すように、2つの被溶接材2、3双方の突合せ部2a、3aを中央にしてその近傍の一方の面を凹ませて凹み面4とし、他方の面を突出させて突出面5とする。

これらの被溶接材2、3の凹み面4の凹み側と突出面5の突出側をそれぞれ同じ方向にして突合せ、図2に示すように凹み面4側のみを溶接する。

このとき双方の被溶接材2、3が突き合わされて形成される突合せ部2a、3aを挟んでこれと平行な溝形状を溶着金属がほぼ埋めるような凹みの深さと幅にしている。

【0008】

これにより、突合せ溶接部6の断面はあたかも凹み面4がなく、裏側の突出面5のみが残る形状となる。

すなわち、突合せ溶接部6の個所だけが被溶接材2、3の板厚が厚く(大きく)なったかのような形状を呈する。

【0009】

さらに、溶接前には、図1に示したように溶接側の被溶接材2、3の突合せ部2a、3aの表面に凹み面4が形成されているため、溶接条件を変更することなしに恰も溶け込み深さが深くなるかのような効果をもたらす(図2参照)。

これにより、裏側の未溶着のルート部7に発生する応力集中は緩和され、該ルート部7の耐久性を向上させることができる。

【0010】

一方、溶接部6の溶着金属の一部が突合せ部近傍の凹み面4を埋めるために消費されるため、溶接の余盛6aは凹み面を形成しない従来の余盛36aに比べてその突出高さが低くなる(図2および図12参照)。

したがって、溶接部6の両側のビード止端部6bの断面形状も従来の図12の止端部36bに比べて滑らかとなり、ビード止端部6bの応力集中も低減し、耐久性が向上する。

【実施例2】

【0011】

次に、上記の突合せ溶接部構造を図3に例示した比較的小型の車両用の板金車軸ケース10に適用した実施例について図6及び図7に示す。

図3に一例を示す板金車軸ケース10は、長手中央部がそれぞれのウエブ面側に膨らんだ上下一対の側板12、13と、半球面状のカバー18と、リング状の補強板19とからなっており、前記一対の側板12、13のアーム状に延びる両端部12A、13A、12B、13Bの溝形断面は半円形状をしており、溶接後は丸パイプ形状となる。

【0012】

そして、図6に示すように、上下側板12、13の両端部の半円形状の溝形断面のうち突合せ部12a、13aの外側表面を凹ませて凹み面14を形成し、裏側表面を突出させて突出面15を形成する。

この突合せ部12a、13aの凹み面14および突出面15の成形は、上下の側板12、13のブランク加工後で断面半円形状の成形加工前に成形してもよく、または断面半円形状の成形加工後にカム等を用いて凹み面14および突出面15を同時に成形してもよい。

【0013】

その後、図7に示すように、突合せ部12a、13aの上下の側板12、13によって形成される溝形状に延びる凹み面14を埋めるように突合せ溶接を行うと、溶接部16の裏側のルート部17は図5に示した従来構造に比べて点線で示す側板12、13の裏側(内側)に移動したような状態となり、溶接部16の溶け込みが一層深くなる。

【0014】

そのため、本実施例の車軸ケース10の直線状に形成される溶接部16は、従来構造と比べて車軸ケース10に曲げモーメントや捩りトルクが作用した場合に、ルート部17に発生する応力集中が緩和され、ルート部17の耐久性が向上する。

【実施例3】

【0015】

上記実施例1及び2では、突合せ溶接部6、16の近傍の被溶接材2、3及び12、13の表面を突合せ面に対して垂直に維持したまま凹み面4、14や突出面5、15を形成したが、この発明では、図8に示すように被溶接材22、23の突合せ部22a、23a近傍を傾斜させて凹み面24とし、裏側も同様に傾斜させて突出させ突出面25とし、凹み面24を埋めるように突合せ溶接を行う。

【0016】

この場合も、溶接部26の裏側のルート部27は従来構造に比べて被溶接材22、23の裏側に移動したような状態となり、溶接部26の溶け込みが一層深くなる。

この実施例3の突合せ溶接部構造21のその他の構成は前記実施例と同様であるのでその説明を省略する。

【実施例4】

【0017】

また、図9に示す実施例4の突合せ溶接部構造31では、被溶接材32、33の突き合わせ側を完全に裏側に直角に折り曲げて、凹み側を凹み面34とし、突出側を突出面35とし、前記凹み面34を埋めるように突合せ溶接を行う。

【0018】

この場合も、溶接部36の裏側のルート部37は従来構造に比べて被溶接材32、33の裏側に移動したような状態となり、溶接部36の溶け込みが一層深くなる。

この実施例4の突合せ溶接部構造31のその他の構成は前記実施例と同様であるのでその説明を省略する。

【0019】

また、実施例2の車軸ケースの例では図6、図7に示すように、上下側板12、13の両端部の断面形状がそれぞれ略半円であり、上下の側板12、13を突合せ溶接することにより略円筒状となる場合を説明したが、側板12、13の断面は必ずしも半円形状に限定されるものではなく、図示しないが、上下の側板の溝形断面がそれぞれ凹形状をしており、上下側板をお互いに突合せ溶接することにより角筒を形成するものであってもよい。

【実施例5】

【0020】

これらの車軸ケースのうち、特に上下の側板12、13の断面形状がそれぞれ半円形状であり、上下の側板12、13をお互いに突合せ溶接したものが円筒形状を形成する場合に限っては、図10及び図11に示すように、該側板12、13の突合せ溶接部近傍を突合せ面に垂直な平面に成形し、上下の側板12、13を突合せることにより、突合せ部12a、13aに溝ではなく平坦な面14’、15’を形成しても良い。

【0021】

この方法でも、被溶接材の側板12、13は、点線で示す従来のものに比べて突合せ部近傍が板の裏側に移動したことになるので、突合せ溶接後の溶接ルート部17が板の裏側に移動したことになり、溶接部16の溶け込みが増加したのと同じ効果を奏しルート部17の応力集中が緩和され、ルート部17の耐久性が向上する。

【0022】

この方法では上下の側板12、13の断面のうち突合せ部12a、13aの幅が突合せ部以外の幅に比べて小さくならないので突合せ溶接部16近傍の形状を事前に成形したり、半円形状に成形後に突合せ溶接部16近傍の平坦形状をカム等を使って成形する必要がなく、従来の型構造やプレス工程での成形が可能となり、側板を成形するためのコストの増加が不要となる。

【0023】

但し、この方法では突合せ部の平坦面間の幅wが、半円部の直径dに対して板厚tの20%から50%の範囲で小さくすることが望ましい。

同一条件で突合せ溶接をしたときの溶接部16の底部(ルート部17)は平坦部の幅wが小さくなるほど板の裏側に移動する。

【0024】

したがって、平坦部14’、15’の幅wが半円部の直径dに対して板厚tの20%小さくなれば溶接部のルート部17は板厚tの10%だけ板の裏側に移動することになるため、平坦部のない従来品を10%深い溶け込みで溶接した場合と同じ位置となり、ルート部17の応力集中も緩和され、耐久性が向上する。

【0025】

一方、平坦面14’、15’間の幅wが小さすぎると、平坦面14’、15’の大きさが増加し、断面内の応力線が平坦面に沿った形になるため、溶け込みを深くするのと同じ効果はなくなり、逆に前後方向の曲げモーメントに対する断面係数やねじりトルクに対する極断面係数を減少させ、応力を増加させる効果のほうが強くなるので、wとdの差は板厚の50%以下が望ましい。

その他、要するにこの発明の要旨を変更しない範囲で種々設計変更しうること勿論である。

【図面の簡単な説明】

【0026】

【図1】実施例1の被溶接部材を突合せた状態の断面図である。

【図2】実施例1の突合せ溶接構造を示す断面図である。

【図3】板金製車軸ケースの分解斜視図である。

【図4】従来の車軸ケースの上下の側板を突合せた溶接前の状態の断面図である。

【図5】従来の車軸ケースの上下の側板を直線状に溶接した後の状態の断面図である。

【図6】実施例2の車軸ケースに突合せ溶接構造を用いた場合の溶接前の状態を示す断面図である。

【図7】実施例2の溶接後の状態を示す断面図である。

【図8】実施例3の突合せ溶接構造を示す断面図である。

【図9】実施例4の突合せ溶接構造を示す断面図である。

【図10】実施例5の車軸ケースに突合せ溶接構造を用いた場合の溶接前の状態を示す断面図である。

【図11】実施例5の溶接後の状態を示す断面図である。

【図12】従来の突合せ溶接構造を示す要部断面図である。

【図13】突合せ溶接ビードの圧延装置を模式的に示す斜視図である。

【図14】圧延による突合せ溶接部の断面変化を説明する図であって、(a)は圧延前、(b)は圧延後である。

【符号の説明】

【0027】

1 突合せ溶接部構造

2、3 被溶接材

2a、3a突合せ部

4、14、24 凹み面

5、15、25 突出面

6、16,26、36 突合せ溶接部

6a、16a 余盛

6b、16b ビード止端部

7、17、27、37ルート部

10 車軸ケース

12、13 側板

14、24 凹み面

15、25 突出面

14’、15’平坦面

16、26、36突合せ溶接部

16a 余盛

16b ビード止端部

17、27、37 ルート部

18 カバー

19 補強板

22、23、32、33 被溶接材

【特許請求の範囲】

【請求項1】

一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、

前記凹み面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【請求項2】

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【請求項3】

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の溝形断面が略半円形状からなると共に、突合せ部近傍の一方の面が板厚方向に窪んだ平坦面となり、反対側の面が板厚方向に突出した平坦面となっており、前記窪んだ平坦面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【請求項1】

一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、

前記凹み面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【請求項2】

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【請求項3】

溝形断面を有し、長手中央部がそれぞれのウエブ面側に膨らんだ上下の側板と中央の膨らみ部の前後にそれぞれ配置されるリング状の補強板と半球殻状のカバーから構成される板金溶接組立構造の車軸ケースにおいて、

前記上下の側板の溝形断面が略半円形状からなると共に、突合せ部近傍の一方の面が板厚方向に窪んだ平坦面となり、反対側の面が板厚方向に突出した平坦面となっており、前記窪んだ平坦面にのみ溶接部を設けたことを特徴とする突合せ溶接部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−740(P2009−740A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−167034(P2007−167034)

【出願日】平成19年6月25日(2007.6.25)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月25日(2007.6.25)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

[ Back to top ]