突合せ溶接金属板

【課題】 テーラードブランク材のプレス成形性の欠点を解決し,優れたプレス成形性能を有するテーラードブランク材(突合せ溶接金属板)を提供することを目的とする。

【解決手段】 板厚または強度の一方又は双方が異なる鋼板を突合せ溶接したプレス成型用テーラードブランク材(突合せ溶接金属板)において、摩擦係数の異なるもの、もしくは板厚と引っ張り強度の掛けた値の大きい方の材料のその表面とプレス金型との摩擦係数を、もう一方の材料の表面とプレス金型との摩擦係数より大きくしたことを特徴とするプレス成型用テーラードブランク材。

【解決手段】 板厚または強度の一方又は双方が異なる鋼板を突合せ溶接したプレス成型用テーラードブランク材(突合せ溶接金属板)において、摩擦係数の異なるもの、もしくは板厚と引っ張り強度の掛けた値の大きい方の材料のその表面とプレス金型との摩擦係数を、もう一方の材料の表面とプレス金型との摩擦係数より大きくしたことを特徴とするプレス成型用テーラードブランク材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複数の金属板をつき合わせ溶接し、プレス加工に供される金属板に関するものであり、更に詳しくは、金属板を接合して製造される金属板のうち、プレス等の塑性加工に供されるためのものであり所謂テーラードブランク材に関するものである。

【背景技術】

【0002】

自動車用プレス部品は、工程簡素化、金型数削減などのため、2種以上の部品を一体成型する技術が広く取り入れられている。しかし、一体成型部品を素板から生産する場合にはスクラップとなる部分が多くなることから、素板歩留まり向上のために同一・同材質の薄鋼板類をレーザー溶接やマッシュシーム溶接、電子ビーム溶接、TIG溶接、アーク溶接などで連続溶接し、一体化し溶接鋼板にプレス成型を行う手法が開発された。

【0003】

さらに、最近では衝突安全性の観点から、部品の一部に必要な材料強度や板厚を変えた素板を連続溶接した溶接鋼板、所謂異材質または異厚テーラードブランク材が多く用いられるようになっている。

【0004】

これら連続溶接により素板(ブランク)を溶接したテーラードブランク材は、工程簡素化、金型数削減などの経済的効果を有するが、連続溶接部分の材質劣化などにより、プレス成型時の成型不良が問題となっている。プレス成型時の成型不良の原因となる材料の破断は、溶接ビード部と平行に材料(鋼板)が延ばされたとき、材質劣化した溶接ビード部が破断に至る「延性律速モード」と、溶接ビードを挟んで材料が引き延ばされたとき、低強度側の材料の母材破断に至る「応力律速モード」に分けられる。

【0005】

このような事態に対し、例えば、異厚または異材質テーラードブランク材のプレス成型において、強度律速に起因する低強度(もしくは低板厚)材側での破断を回避することを目的として、高引張り強さ側材料の加工硬化特性値(n1)と低引張り強さ側材料の加工硬化特性値(n2)の比(n1/n2)を0.75以上3.8以下とすることを特徴とする成型性に優れたプレス成型用テーラードブランク材(例えば、特許文献1参照)や、レーザービーム、電子ビーム、プラズマアークなどの高密度エネルギービームによる溶接後にプレス成型を行なう場合に良好な成型性を示す極低炭素冷延鋼板として、2.6<f(C、Si、Mn、P、B)<12.5を満足する鋼板(但し、B≦0.0005%の場合は、f(C、Si、Mn、P、B)=100[%C]+[%Si]+2[%Mn]+50[%P]+9000[%B]、そして、B>0.0005%の場合は、f(C、Si、Mn、P、B)=100[%C]+[%Si]+2[%Mn]+50[%P]+1000([%B]−0.0005)+4.5)が発明されている(例えば、特許文献2参照)。

【0006】

しかし、このような材料の改良だけではプレス金型成型時の材料の破断を効果的に防止するには十分でない。例えば、極低炭素鋼板では昨今の高強度が要望される部材に必要な強度を満足できない場合があることと、溶接ビード部の特性向上により「延性律速モード」の破断に対しては効果が認められるが、「応力律速モード」の破断に対しては効果が低いことが判明した。

【0007】

この点について、応力律速モードの破断時のひずみ分布については従来知見(例えば、非特許文献1参照)により素板の強度比で2種以上の素板に加わるひずみ比が初等解析で求まることが知られている。即ち、2種類の材料の応力−ひずみ関係式を添字1:高強度材、添字2:低高強度材とすると、σ1=K1ε1n1、σ2=K2ε2n2で表せられる。接合部では力が釣り合っているために、σ1t1=σ2t2が成り立つ。

ここで、σ:引張応力(MPa)、K:塑性係数(MPa)、t:板厚(mm)、ε:対数塑性ひずみを意味する。

【0008】

よってこれらの式を解くと、低強度材側が破断限界に達したときの高強度材側のひずみ(ε1max)は、TS1、TS2の値から求めると下記式(1)で与えられる。

ε1max=n1{(t2/t1)(TS2/TS1)}1/n1・・・・(1)

ここで、ε:対数塑性ひずみ、n:加工硬化指数、t:板厚(mm)、TS:最大引張強度(MPa)を意味する。

【0009】

しかし、高強度材側の最大ひずみは計算できても「応力律速モード」でのプレス成型時の破断を改善する方法については解決されていなかった。従ってプレス現場では、異材質テーラードブランク材での「応力律速モード」が生じた場合には、素板強度比を下げるために板厚比を低減するか、強度比を下げざるをえなかった。

【0010】

例えば、板厚の異なるテーラードブランク材のプレス成型方法を、図1(a)および図1(b)にテーラードブランク材のハットプレス成型時の断面図として示す。図1に示すように、板厚の異なるテーラードブランク材1をハットプレス成型するには、パンチ2、ダイと板押え3とを備えたハットプレス成型装置を用いて、パンチ2上の中央部にテーラードブランク材1の溶接位置4が合うように板押え3でセットし、パンチ2を矢印方向に上昇させて成型を行う。成型時には、図1(b)に示すように、溶接ビード方向と直角方向の引っ張りによる歪が成型の律速となってしまう。このため、高加工量のハットプレス成型では、引っ張り強度の低い板厚の薄い鋼板部分が、引っ張り強度の高い板厚の厚い鋼板よりも伸びることとなり、溶接位置4近傍の薄い鋼板部分に亀裂発生が生じ、破断箇所5で破断する。即ち、プレス中所謂「応力律速モード」の破断に至り、成型性を阻害するため、従来は低加工量の製品にしかテーラードブランク材を適用することが出来ないという問題があった。

【0011】

【特許文献1】特開2000−309843号公報

【特許文献2】特開平7−26346号公報

【非特許文献1】池本公一ら、「塑性と加工」、Vol.32、No.370(1991)1383〜1390

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、上記した従来のテーラードブランク材のプレス成型性の欠点である成型不良を解決し、優れたプレス成型性能を有するテーラードブランク材(突合せ溶接金属板)を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者等は、テーラードブランク材に関するプレス成型不良、とりわけ今まで有効な対策をたてることができなかった「応力律速モード」の破断に対して、プレス金型との摩擦を利用することでプレス成型限界の向上を図れることを見出して本発明を完成した。

【0014】

即ち、本発明の要旨は、次の通りである。

【0015】

(1)板厚又は強度の一方又は双方が異なる金属板を突合せ溶接した溶接金属板において、その表面とプレス金型との摩擦係数が異なる金属板を接合してなることを特徴とする、突合せ溶接金属板。

【0016】

(2)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面処理皮膜が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0017】

(3)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面粗さが異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0018】

(4)少なくとも片方の鋼板表面粗度がRaで0.9μm以上である部分を持つことを特徴とする、上記(3)記載の突合せ溶接金属板。

【0019】

(5)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面への潤滑油塗布量が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0020】

(6)少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下であることを特徴とする、上記(5)記載の突合せ溶接金属板。

【0021】

(7)少なくとも片方の鋼板表面の塗油粘度が5mm2/s以下である部分を持つことを特徴とする、上記(5)又は(6)記載の突合せ溶接金属板。

【0022】

(8)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の圧延工程が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0023】

(9)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗料が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0024】

(10)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、潤滑油塗布を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0025】

(11)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、鋼板表面に塗装を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0026】

(12)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗油種が異なった材料を組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0027】

(13)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の塗料量が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0028】

(14)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の化成処理の有無・種類が異なることを特徴とする、上記(1)または(2)に記載の突合せ溶接金属板。

【0029】

(15)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面のメッキ処理の有無・メッキ成分・メッキ方法が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0030】

(16)板厚又は強度の一方又は双方が異なる金属板を突合せ溶接した溶接金属板において、板厚と引っ張り強度の掛けた値の大きい方の材料のその表面とプレス金型との摩擦係数を、もう一方の材料の表面とプレス金型との摩擦係数より大きくすることを特徴とする、上記(1)〜(15)のいずれかに記載の突合せ溶接金属板。

【発明の効果】

【0031】

本発明によれば、従来のテーラードブランク材のプレス成型性の欠点を解決し、優れたプレス成型性能を有するテーラードブランク材を得ることができる。特に、今まで有効な対策をたてることができなかったプレス成型不良の原因となる「応力律速モード」の破断に対して、プレス金型との摩擦を利用して成型限界の向上を図ることができる。即ち、プレス成型状態の時に、低強度側材料と金型との摩擦係数より、高強度材料と金型との摩擦係数を大きくできるので、テーラードブランク材を破断させることなく、そのプレス成型性を向上させることができる。

【発明を実施するための最良の形態】

【0032】

以下図を参酌して本発明を詳細に説明する。

【0033】

板厚の異なるテーラードブランク材をプレス成型する場合の例について説明する。

図1(a)及び(b)はテーラードブランク材のプレス成型時の断面図を示す。図1(a)は、テーラードブランク材1の溶接位置4がパンチ(金型)2の中央頂上にくるように板押え3でセットした状態を示している。図1(b)はパンチ2を矢印の方向に移動してプレス成型を行なった状態を示す図である。

【0034】

このような場合のプレス成型としては、溶接ビード方向と直角方向の引っ張りによる歪が成型の律速となってしまう。そして、プレス加工量が大きくなると、プレス中所謂「応力律速モード」の破断に至り、成型性を阻害するため、従来は低加工量のプレス成型製品にしかテーラードブランク材を適用することが出来なかった。

【0035】

テーラードブランク材の成形性についてみると、例えば、板厚1.4mm、加工硬化指数n値0.25、最大引張強度400MPaの鋼板を引っ張ったときには、この材料は概ね25%の伸びを許容する。したがって例えば幅100mmの鋼板の両端を引っ張ったとき25mmの伸びを許容する。次に板厚は1.0mmであるが、加工硬化指数n値0.25、最大引張強度400MPaの鋼板を引っ張ったときには、この材料も概ね25%の伸びを許容する。したがって例えば幅100mmの鋼板の両端を引っ張ったとき同様に25mmの伸びを許容する。

【0036】

しかし、このような材料を突合せ溶接し、溶接線を中心に両側に幅50mmの場所を拘束した状態で引っ張りを実施した場合には、板厚1.0mmの材料が、限界の25%まで伸びたときに板厚1.4mmの材料は6〜7%しか伸びておらず、つまり1.0mmの材料は50mmの長さが12.5mm伸びるが、1.4mmの材料は50mmの長さが3.3mmしか伸びないため、つまり合計100mmの長さが16mmしか伸びないことになる。このとき板厚1.4mmの材料は未だ変形する余地を残すものの、すでに板厚1.0mmの材料は伸びの限界にまで達しており、これ以上引っ張ると板厚1.0mmの材料でワレが発生する。このように強度や板厚が異なる異材質同士を組み合わせたテーラードブランク材は、その母材に比して伸びが著しく減少し、したがってプレス成型時に十分な成型性を発揮することが出来なかった。

【0037】

本発明はその成型限界付近でも、板厚若しくは強度の高い方の材料が未だ変形する余地を残していることに着目し、板厚若しくは強度の高い方の材料の変形を簡単な方法で促すことにより、成型性を高めるものである。具体的には材料と金型との間の摩擦力を応用し、板厚もしくは強度の高い方の材料の変形を促すことを特徴とする。

【0038】

プレス成型において、材料と金型との摩擦は一般的に大きな技術課題であった。これまでプレス加工の世界においては、材料と金型との摩擦は加工歪を局所的に集中させることから有害な物として取り扱われ、深絞りプレス成型などの材料の加工性からも厳しい領域で成型性を向上させるためにはその摩擦をできるだけ小さくする手法がとられてきた。たとえば、金型表面をできるだけ平滑に仕上げたり十分な潤滑油を塗布したり、場合によっては材料に特殊な焼き付け塗装を行うなどの手法がとられてきた。しかしこのような摩擦係数を単純に下げる工夫をおこなってテーラードブランク材のプレス加工時における摩擦による歪の均一化を図っても、強度・板厚の異なる異材質テーラードブランク材においては上記「応力律速モード」での破断を防ぎえることができず、その本質的な対策は何らとり得ていなかった。

【0039】

図1(b)の球頭張り出しプレスの図に示すように、球頭張り出しプレスにおける状況の例について説明する。この場合、成型性を改善するために金型表面の調整や塗油を十分におこない、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか14%しか伸びることができずそれに見合う分だけの張り出し量でしか成型することができなかった。その場合破断個所5は薄手もしくは低強度側材料の溶接線付近で発生した。

【0040】

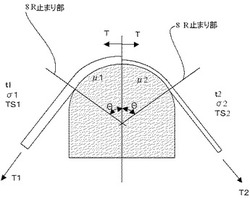

なお摩擦がある場合には亀裂は低強度側材料のR止まり部で発生する。係数をそれぞれ図3のごとく規定し、板厚t1、t2、引張り強度TS1、TS2であるそれぞれの材料の巻きつけ角を同一のθとし、材料と金型との摩擦係数をそれぞれμ1、μ2とすれば低強度側材料が金型のR止まり部で成型限界に達したときの高強度側材料のR止まり部での到達歪は、下記式(2)

ε1max=n1{(t2/t1)(TS2/TS1)exp(θ(μ1−μ2))}1/n1・・(2)

であらわされることが判った。

【0041】

板厚もしくは強度の高い方の板の成型を促し、テーラードブランク材の成型性を確保するためには、低強度側材料が成型限界に達した段階での高強度側材料の到達歪すなわち上式でε1maxの値が大きいほどよい。すなわちμ1−μ2(高強度側材料と低強度側材料の金型との摩擦係数の差)が大きい程ε1maxが大きく成型性もよくなる。

【0042】

図2に示すように、高強度側材料の摩擦係数を高く(例えば、ダルロールによる圧延処理によって表面粗度付与)6し、低強度側の摩擦係数を低く(例えば、表面への潤滑塗料の塗布)7すればテーラードブランクの成型性を向上させることができる。換言すれば、低強度側材料の成型が抑制されて、高強度側材料の成型が促進されることとなるからである。

【0043】

したがって、単純に金型との摩擦係数を下げるという従来技術では実現し得なかった成型性向上が、本発明を用いれば、材料の組み合わせを変更することなく可能となった。このように母材の摩擦係数の差を大きくすることで、母材の板厚比や強度比の組み合わせを変えることなくテーラードブランク材の成型性を向上させることが可能である。

【0044】

このように板厚又は強度の異なる金属板を突合せ溶接した板材(テーラードブランク)において、板厚又は強度の異なる金属板表面(鋼板)と金型との摩擦係数を制御する方法としては、金属板の表面処理方法を異ならしめることによって行なうことができる。例えば、表面処理方法で金属板の表面粗度を変えることでなしうる。このような表面粗度を調整した材料は例えば材料の圧延工程において、圧延ロール表面粗度を変えることで製造しうる。一般的には表面粗度が高いほど摩擦係数は大きくなるが、特殊な粗度付与と塗油と組み合わせることで逆に摩擦係数を下げることも可能である。

【0045】

即ち、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか14%しか伸びることができずそれに見合う分だけの張り出し量でしか成型することができない。全体として14%伸びを超える成型を可能とするためには、板材(テーラードブランク)の少なくとも片方(高強度側材料)の表面粗度がRaで0.9μm以上である部分を持つことが重要である。表面粗度Raが0.9μm未満であると金型に対する摩擦力が不足するからである。

【0046】

また、摩擦係数の制御は、鋼板表面への潤滑油塗布量を変えることでもなしうる。全体として14%伸びを超える成型を可能とするためには、少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/S以下である部分を持つことが重要である。例えば、プレス工程以前の塗油工程において、油を金属板に吹き付ける噴霧量を変える事で摩擦係数を変えうる。当然塗油の有無でも変えうる。

【0047】

また、金属板表面の硬さを変えることでもなしうる。例えば母材の合金比率や熱処理の冷却速度を変更することにより摩擦係数を変えうる。硬いと一般的には摩擦係数は低くなる。

【0048】

また、圧延工程を変えることでもなしうる。例えば熱間圧延鋼板と冷延圧延鋼板では、表面のスケール生成度合いや、粗度が異なるため摩擦係数は異なる。一般的には熱延鋼板の方が摩擦係数は高くなる。また、表面硬さを変えることによっても、摩擦係数を変えることができる。

【0049】

また、鋼板表面の塗料種や塗料量、塗装の有無でも摩擦係数を変えうる。プレス成型性向上のために、予め潤滑を良くする塗料を塗布した金属板は一般的であり、当然この塗料種・有無でも摩擦係数を変えうる。

【0050】

また、化成処理の種類や塗装でも摩擦係数を変えうる。例えば、燐酸クロメート皮膜を形成した後、潤滑材を含むアクリル系塗料を焼き付けて摩擦係数を変えることができる。化成処理は一般的であり、当然この種類・有無でも摩擦係数を変えうる。

【0051】

また、メッキの有無・成分・メッキ方法でも摩擦係数を変えることが出来る。自動車用材料としては、亜鉛メッキ鋼板が防錆目的に使用されることが多いが、メッキをしない材料に比してプレス成型時に摩擦係数が高くなるため、このようなメッキの有無の組み合わせで摩擦係数を制御することができる。また、メッキ浴中に亜鉛以外のマグネシウムやアルミを添加することで表面硬度が変化するため、摩擦係数を変えることが可能である。また溶融亜鉛メッキ後の合金化プロセスの有無、合金化層の発達具合、電気メッキと溶融メッキというような、メッキ方法の違いにおいても、表面粗度、硬度が違うため、摩擦係数を制御することが可能である。

【0052】

また、前記式(2)によれば、プレス成型状態の時には、μ1−μ2すなわち高強度側材料と金型との摩擦係数(μ1)より、低強度材料と金型との摩擦係数(μ2)が小さい(μ1≧μ2)程、成型性は向上することがわかった。このため、上記に述べた、表面粗度、潤滑油塗布、表面硬さ、圧延条件、塗装、化成処理、メッキ等の少なくとも1つ以上を任意に組み合わせて、高強度側材料と金型との摩擦係数より、低強度材料の金型との摩擦係数を小さくすることで、テーラードブランク材のプレス成型性を向上させることができる。

【0053】

このとき上記に示す材料条件で、μ1−μ2が0.1の場合、テーラードブランク材の伸びは、17.4%まで拡大する。従来技術のテーラードブランク材で、摩擦係数が異ならない場合の16%の伸びにくらべ8%程度の成型性改善が見られ、本発明技術の優位性がある。さらにμ1−μ2が0.25の場合、テーラードブランク材の伸びは、22%にまで拡大する。

【0054】

低強度材料を通常の表面粗さと塗油状態としたとき金型との摩擦係数μ2は概ね0.05程度である。よって本発明効果を発揮するために、μ1−μ2を0.1以上にしようとする場合、高強度側材料と金型との摩擦係数μ1は0.15以上とする必要がある。このとき、高強度側材料の表面粗度はRa0.9μm以上かもしくは塗油量を0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/s以下である部分が必要である。

【0055】

さらにμ1−μ2を0.25以上とする場合、高強度側材料と金型との摩擦係数μ1は0.3以上とする必要がある。このとき、高強度側材料の表面粗度はRa1.8μm以上かもしくは無塗油状態とすると達成できる。ただし、表面粗度が粗くなりすぎると、製品塗装後の鮮映性が悪くなることや、圧延自体が困難になることからRa2.7μm以下とすることが実用的である。

【0056】

次に、図5(a)〜(c)に示すようにプレスの進展に伴い溶接線が金型R部を高強度材料10側に移動する場合の例について説明する。この場合低強度側材料11が金型のR止まり部で成型限界に達したときの高強度側材料10のR止まり部8での到達歪は、下記式(3)に示すように

ε1max=n1{(t2/t1)(TS2/TS1)exp(θ1μ1+θ2μ2)}}1/n1・・ (3)

であらわされることが判った。ここで巻きつけ角はθ1+θ2=θである。板厚もしくは強度の高いほうの板の成型を促し、テーラードブランク材の成型性を確保するためには、低強度側材料が成型限界に達した段階での高強度側材料の到達歪すなわち上式のε1maxの値が大きいほどよい。すなわち、それぞれの摩擦係数のμ1とμ2(高強度側材料と低強度側材料の金型との摩擦係数の差)の少なくともいずれかが大きいと、ε1maxが大きく成型性もよくなる。

【0057】

即ち、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは、前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか16%しか伸びることが出来ずに、それに見合う分だけの張り出し量でしか成型できない。

【0058】

全体としてこれ以上の成型を可能とするためには、板材(テーラードブランク)の少なくとも片方の表面粗度がRaで0.9μm以上である部分を持つことが重要である。

【0059】

一般の表面が平滑なブライト材では、Raは0.4μm以下であり、Ra0.9以上は表面に特別の管理をしたダル加工を施したロールによって圧延することで達成可能である。

【0060】

また鋼板表面への潤滑油塗布量を変えることでもなしうる。全体として16%を超える成型を可能にするためには、少なくとも片方の鋼板表面の塗油量が0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/s以下である部分が必要である。

一般的に鋼板表面の塗油量は1〜1.5g/m2程度であり、油粘度はその加工難易度にもよるが15〜200mm2/s程度のものが用いられる

【実施例】

【0061】

以下、比較例および発明例に基づいて本発明を説明する。

【0062】

(実施例1)

引っ張り強度400MPaで加工硬化指数n値が0.25と材質が同一の鋼板であるが、板厚が1.4mmと板厚1mmである2種類の鋼板材料を組み合わせで溶接し、テーラードブランク材にしてプレス試験を行った。図1にしめす球頭にてプレス試験をおこない、溶接線が常にパンチの頂上にくるようにそれぞれの材料を引っ張った。テーラードブランクの溶接線から1.4mm側および1mm側の方向に100mmのところにマーキングしておき、プレス割れが発生した時点でその長さを測定し元の長さと比較することで、プレス加工による材料の伸びを測定した。巻きつけ角はそれぞれ60度の一定とした。

【0063】

(比較例1)

まず、従来実施されているように双方の板の表面粗度をRa0.3μmとし、粘度100mm2/sの潤滑油を約20g/m2塗布し塗油潤滑を十分に行った場合のプレス成型では、1mmの材料のR止まり部でワレが発生した。このとき板厚1mmの材料の伸びは元の長さの25%にまで伸びたが、そのとき板厚1.4mmの高強度側の材料は、元の長さの6.5%しか伸びておらず、テーラードブランクとしてはもとの長さの15.5%しか伸びなかった。

【0064】

(発明例)

次に、本発明に基づき板厚1.4mmの鋼板材料の表面粗度をRa1.5μmとし、粘度3mm2/sの潤滑油を極薄く塗油した。このように高強度側材料の摩擦係数を上げて実験したところ、1mmの材料のワレ限界時に1.4mmの材料は10%まで伸びており、テーラードブランクとしてはもとの長さの17.5%まで伸びることが出来た。このことにより、大幅な成型性の改善が可能となった。

【0065】

(比較例2)

発明例とは逆に板厚の1mmの鋼板材料の表面粗度をRa1.5μmとし、粘度3mm2/sの潤滑油を極薄く塗油した。このように低強度側材料の摩擦係数を上げて実験したところ、板厚1mmの材料のワレ限界時に1.4mmの材料は4%しか伸びておらず、テーラードブランクとしてはもとの長さの14.6%までしか伸びることが出来なかった。

このように異なる摩擦係数の組み合わせによりテーラードブランク材の成型性を向上させることが分かった。その結果を表1にまとめて示した。

【0066】

【表1】

【0067】

(実施例2)

次に、引っ張り強度400MPaで加工硬化指数n値が0.25と同一の鋼板であるが、板厚が1.4mm(高強度材料)と板厚1mm(低強度材料)である2種類の材料を組み合わせて溶接し、プレス試験を行った。図5(a)〜(c)に示すように、高強度側材料10と低強度側材料11とから成るテーラードブランク材1をダイ9と板押え3で挟持し、溶接線位置4がパンチ2の中央上部になるようにセットした。次いで、パンチ2を矢印の方向に移動してプレス試験を行なった。プレスの進展に伴い、図5(a)〜(c)に示すように、テーラードブランクの溶接位置4は低強度側材料11から高強度側材料10の方向に、金型のパンチR部と相対的に移動した(この場合板厚1mmから1.4mmの材料の方向へ)。これは低強度材の伸びに比して高強度材の伸びが小さいために起きる現象である。金型のパンチR部の角度は90度であった。

【0068】

(比較例)

先ず、テーラードブランク材料表面の表面粗さをRaで0.4μmとし、表面に10g/m2の量で、粘度200mm2/sの油を塗布した。このようなプレスを実施した際に、パンチ押し込み量を大きくしてゆくと1mmの材料の溶接部近傍にて割れが発生した。テーラードブランク材の溶接部から、1.4mm側および1.0mm側の方向に100mmの所にプレス前にマーキングを施しておき、プレス割れが発生した時点で、その長さを測定して、プレス加工による材料の伸びを測定した。このとき1mmの材料の伸びは元の長さの25%にまで伸びたが、そのとき1.4mmの高強度側の材料は、元の長さの9%しか伸びておらず、テーラードブランクとしてはもとの長さの17%しか伸びなかった。

【0069】

(発明例1)

次に、本発明に基づき材料の表面粗度をRa=1.0μmとして摩擦係数を上げて同様の実験をおこなったところ、板厚1mmの材料のワレ限界時に1.4mmの材料は12%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0070】

(発明例2)

次に、本発明に基づき材料の塗布する油の量を0.2g/m2として摩擦係数を上げて同様の実験をおこなったところ、板厚1mmの材料のワレ限界時に板厚1.4mmの材料は12%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0071】

(発明例3)

次に、本発明に基づき材料の塗布する油の粘度を5mm2/Sとして摩擦係数を上げて同様の実験をおこなったところ、1mmの材料のワレ限界時に1.4mmの材料は11%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0072】

(発明例4)

次に、本発明に基づき、材料表面の粗度をRa=1μmとし、塗油量を0.2g/m2とし、その粘度を5mm2/sとして摩擦係数を上げて同様の実験をおこなったところ、1mmの材料のワレ限界時に1.4mmの材料は15%まで伸びており、テーラードブランクとしてはもとの長さの20%まで伸びることが出来た。

【0073】

(発明例5)

さらに、材料表面の粗度をRa=1μmとし、無塗油状態で同様の実験を行ったところ、1mmの材料のワレ限界時に1.4mmの材料は17%まで伸びており、テーラードブランクとしてはもとの長さの21%まで伸びることが出来た。表2に比較例及び実施例をまとめて示す。

【0074】

【表2】

【図面の簡単な説明】

【0075】

【図1】板厚の異なるテーラードブランク材の従来のプレス成型方法を示す図である。

【図2】板厚の異なるテーラードブランク材の本発明のプレス成型方法を示す図である。

【図3】低強度側材料が金型のR止まり部で成型限界に達したときの高強度側材料のR止まり部での到達歪を求めるための図である。

【図4】比較例と発明例とを対比して、テーラードブランクの伸びを示す図である。

【図5】プレス試験を説明するための図である。

【符号の説明】

【0076】

1テーラードブランク材

2パンチ

3板押え

4溶接位置

5破断箇所

6摩擦係数高い

7摩擦係数低い

8R止まり部

9ダイ

10高強度側材料

11低強度側材料

【技術分野】

【0001】

本発明は複数の金属板をつき合わせ溶接し、プレス加工に供される金属板に関するものであり、更に詳しくは、金属板を接合して製造される金属板のうち、プレス等の塑性加工に供されるためのものであり所謂テーラードブランク材に関するものである。

【背景技術】

【0002】

自動車用プレス部品は、工程簡素化、金型数削減などのため、2種以上の部品を一体成型する技術が広く取り入れられている。しかし、一体成型部品を素板から生産する場合にはスクラップとなる部分が多くなることから、素板歩留まり向上のために同一・同材質の薄鋼板類をレーザー溶接やマッシュシーム溶接、電子ビーム溶接、TIG溶接、アーク溶接などで連続溶接し、一体化し溶接鋼板にプレス成型を行う手法が開発された。

【0003】

さらに、最近では衝突安全性の観点から、部品の一部に必要な材料強度や板厚を変えた素板を連続溶接した溶接鋼板、所謂異材質または異厚テーラードブランク材が多く用いられるようになっている。

【0004】

これら連続溶接により素板(ブランク)を溶接したテーラードブランク材は、工程簡素化、金型数削減などの経済的効果を有するが、連続溶接部分の材質劣化などにより、プレス成型時の成型不良が問題となっている。プレス成型時の成型不良の原因となる材料の破断は、溶接ビード部と平行に材料(鋼板)が延ばされたとき、材質劣化した溶接ビード部が破断に至る「延性律速モード」と、溶接ビードを挟んで材料が引き延ばされたとき、低強度側の材料の母材破断に至る「応力律速モード」に分けられる。

【0005】

このような事態に対し、例えば、異厚または異材質テーラードブランク材のプレス成型において、強度律速に起因する低強度(もしくは低板厚)材側での破断を回避することを目的として、高引張り強さ側材料の加工硬化特性値(n1)と低引張り強さ側材料の加工硬化特性値(n2)の比(n1/n2)を0.75以上3.8以下とすることを特徴とする成型性に優れたプレス成型用テーラードブランク材(例えば、特許文献1参照)や、レーザービーム、電子ビーム、プラズマアークなどの高密度エネルギービームによる溶接後にプレス成型を行なう場合に良好な成型性を示す極低炭素冷延鋼板として、2.6<f(C、Si、Mn、P、B)<12.5を満足する鋼板(但し、B≦0.0005%の場合は、f(C、Si、Mn、P、B)=100[%C]+[%Si]+2[%Mn]+50[%P]+9000[%B]、そして、B>0.0005%の場合は、f(C、Si、Mn、P、B)=100[%C]+[%Si]+2[%Mn]+50[%P]+1000([%B]−0.0005)+4.5)が発明されている(例えば、特許文献2参照)。

【0006】

しかし、このような材料の改良だけではプレス金型成型時の材料の破断を効果的に防止するには十分でない。例えば、極低炭素鋼板では昨今の高強度が要望される部材に必要な強度を満足できない場合があることと、溶接ビード部の特性向上により「延性律速モード」の破断に対しては効果が認められるが、「応力律速モード」の破断に対しては効果が低いことが判明した。

【0007】

この点について、応力律速モードの破断時のひずみ分布については従来知見(例えば、非特許文献1参照)により素板の強度比で2種以上の素板に加わるひずみ比が初等解析で求まることが知られている。即ち、2種類の材料の応力−ひずみ関係式を添字1:高強度材、添字2:低高強度材とすると、σ1=K1ε1n1、σ2=K2ε2n2で表せられる。接合部では力が釣り合っているために、σ1t1=σ2t2が成り立つ。

ここで、σ:引張応力(MPa)、K:塑性係数(MPa)、t:板厚(mm)、ε:対数塑性ひずみを意味する。

【0008】

よってこれらの式を解くと、低強度材側が破断限界に達したときの高強度材側のひずみ(ε1max)は、TS1、TS2の値から求めると下記式(1)で与えられる。

ε1max=n1{(t2/t1)(TS2/TS1)}1/n1・・・・(1)

ここで、ε:対数塑性ひずみ、n:加工硬化指数、t:板厚(mm)、TS:最大引張強度(MPa)を意味する。

【0009】

しかし、高強度材側の最大ひずみは計算できても「応力律速モード」でのプレス成型時の破断を改善する方法については解決されていなかった。従ってプレス現場では、異材質テーラードブランク材での「応力律速モード」が生じた場合には、素板強度比を下げるために板厚比を低減するか、強度比を下げざるをえなかった。

【0010】

例えば、板厚の異なるテーラードブランク材のプレス成型方法を、図1(a)および図1(b)にテーラードブランク材のハットプレス成型時の断面図として示す。図1に示すように、板厚の異なるテーラードブランク材1をハットプレス成型するには、パンチ2、ダイと板押え3とを備えたハットプレス成型装置を用いて、パンチ2上の中央部にテーラードブランク材1の溶接位置4が合うように板押え3でセットし、パンチ2を矢印方向に上昇させて成型を行う。成型時には、図1(b)に示すように、溶接ビード方向と直角方向の引っ張りによる歪が成型の律速となってしまう。このため、高加工量のハットプレス成型では、引っ張り強度の低い板厚の薄い鋼板部分が、引っ張り強度の高い板厚の厚い鋼板よりも伸びることとなり、溶接位置4近傍の薄い鋼板部分に亀裂発生が生じ、破断箇所5で破断する。即ち、プレス中所謂「応力律速モード」の破断に至り、成型性を阻害するため、従来は低加工量の製品にしかテーラードブランク材を適用することが出来ないという問題があった。

【0011】

【特許文献1】特開2000−309843号公報

【特許文献2】特開平7−26346号公報

【非特許文献1】池本公一ら、「塑性と加工」、Vol.32、No.370(1991)1383〜1390

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、上記した従来のテーラードブランク材のプレス成型性の欠点である成型不良を解決し、優れたプレス成型性能を有するテーラードブランク材(突合せ溶接金属板)を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者等は、テーラードブランク材に関するプレス成型不良、とりわけ今まで有効な対策をたてることができなかった「応力律速モード」の破断に対して、プレス金型との摩擦を利用することでプレス成型限界の向上を図れることを見出して本発明を完成した。

【0014】

即ち、本発明の要旨は、次の通りである。

【0015】

(1)板厚又は強度の一方又は双方が異なる金属板を突合せ溶接した溶接金属板において、その表面とプレス金型との摩擦係数が異なる金属板を接合してなることを特徴とする、突合せ溶接金属板。

【0016】

(2)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面処理皮膜が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0017】

(3)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面粗さが異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0018】

(4)少なくとも片方の鋼板表面粗度がRaで0.9μm以上である部分を持つことを特徴とする、上記(3)記載の突合せ溶接金属板。

【0019】

(5)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面への潤滑油塗布量が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0020】

(6)少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下であることを特徴とする、上記(5)記載の突合せ溶接金属板。

【0021】

(7)少なくとも片方の鋼板表面の塗油粘度が5mm2/s以下である部分を持つことを特徴とする、上記(5)又は(6)記載の突合せ溶接金属板。

【0022】

(8)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の圧延工程が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0023】

(9)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗料が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0024】

(10)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、潤滑油塗布を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0025】

(11)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、鋼板表面に塗装を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0026】

(12)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗油種が異なった材料を組み合わせてなることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0027】

(13)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の塗料量が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0028】

(14)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の化成処理の有無・種類が異なることを特徴とする、上記(1)または(2)に記載の突合せ溶接金属板。

【0029】

(15)板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面のメッキ処理の有無・メッキ成分・メッキ方法が異なることを特徴とする、上記(1)記載の突合せ溶接金属板。

【0030】

(16)板厚又は強度の一方又は双方が異なる金属板を突合せ溶接した溶接金属板において、板厚と引っ張り強度の掛けた値の大きい方の材料のその表面とプレス金型との摩擦係数を、もう一方の材料の表面とプレス金型との摩擦係数より大きくすることを特徴とする、上記(1)〜(15)のいずれかに記載の突合せ溶接金属板。

【発明の効果】

【0031】

本発明によれば、従来のテーラードブランク材のプレス成型性の欠点を解決し、優れたプレス成型性能を有するテーラードブランク材を得ることができる。特に、今まで有効な対策をたてることができなかったプレス成型不良の原因となる「応力律速モード」の破断に対して、プレス金型との摩擦を利用して成型限界の向上を図ることができる。即ち、プレス成型状態の時に、低強度側材料と金型との摩擦係数より、高強度材料と金型との摩擦係数を大きくできるので、テーラードブランク材を破断させることなく、そのプレス成型性を向上させることができる。

【発明を実施するための最良の形態】

【0032】

以下図を参酌して本発明を詳細に説明する。

【0033】

板厚の異なるテーラードブランク材をプレス成型する場合の例について説明する。

図1(a)及び(b)はテーラードブランク材のプレス成型時の断面図を示す。図1(a)は、テーラードブランク材1の溶接位置4がパンチ(金型)2の中央頂上にくるように板押え3でセットした状態を示している。図1(b)はパンチ2を矢印の方向に移動してプレス成型を行なった状態を示す図である。

【0034】

このような場合のプレス成型としては、溶接ビード方向と直角方向の引っ張りによる歪が成型の律速となってしまう。そして、プレス加工量が大きくなると、プレス中所謂「応力律速モード」の破断に至り、成型性を阻害するため、従来は低加工量のプレス成型製品にしかテーラードブランク材を適用することが出来なかった。

【0035】

テーラードブランク材の成形性についてみると、例えば、板厚1.4mm、加工硬化指数n値0.25、最大引張強度400MPaの鋼板を引っ張ったときには、この材料は概ね25%の伸びを許容する。したがって例えば幅100mmの鋼板の両端を引っ張ったとき25mmの伸びを許容する。次に板厚は1.0mmであるが、加工硬化指数n値0.25、最大引張強度400MPaの鋼板を引っ張ったときには、この材料も概ね25%の伸びを許容する。したがって例えば幅100mmの鋼板の両端を引っ張ったとき同様に25mmの伸びを許容する。

【0036】

しかし、このような材料を突合せ溶接し、溶接線を中心に両側に幅50mmの場所を拘束した状態で引っ張りを実施した場合には、板厚1.0mmの材料が、限界の25%まで伸びたときに板厚1.4mmの材料は6〜7%しか伸びておらず、つまり1.0mmの材料は50mmの長さが12.5mm伸びるが、1.4mmの材料は50mmの長さが3.3mmしか伸びないため、つまり合計100mmの長さが16mmしか伸びないことになる。このとき板厚1.4mmの材料は未だ変形する余地を残すものの、すでに板厚1.0mmの材料は伸びの限界にまで達しており、これ以上引っ張ると板厚1.0mmの材料でワレが発生する。このように強度や板厚が異なる異材質同士を組み合わせたテーラードブランク材は、その母材に比して伸びが著しく減少し、したがってプレス成型時に十分な成型性を発揮することが出来なかった。

【0037】

本発明はその成型限界付近でも、板厚若しくは強度の高い方の材料が未だ変形する余地を残していることに着目し、板厚若しくは強度の高い方の材料の変形を簡単な方法で促すことにより、成型性を高めるものである。具体的には材料と金型との間の摩擦力を応用し、板厚もしくは強度の高い方の材料の変形を促すことを特徴とする。

【0038】

プレス成型において、材料と金型との摩擦は一般的に大きな技術課題であった。これまでプレス加工の世界においては、材料と金型との摩擦は加工歪を局所的に集中させることから有害な物として取り扱われ、深絞りプレス成型などの材料の加工性からも厳しい領域で成型性を向上させるためにはその摩擦をできるだけ小さくする手法がとられてきた。たとえば、金型表面をできるだけ平滑に仕上げたり十分な潤滑油を塗布したり、場合によっては材料に特殊な焼き付け塗装を行うなどの手法がとられてきた。しかしこのような摩擦係数を単純に下げる工夫をおこなってテーラードブランク材のプレス加工時における摩擦による歪の均一化を図っても、強度・板厚の異なる異材質テーラードブランク材においては上記「応力律速モード」での破断を防ぎえることができず、その本質的な対策は何らとり得ていなかった。

【0039】

図1(b)の球頭張り出しプレスの図に示すように、球頭張り出しプレスにおける状況の例について説明する。この場合、成型性を改善するために金型表面の調整や塗油を十分におこない、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか14%しか伸びることができずそれに見合う分だけの張り出し量でしか成型することができなかった。その場合破断個所5は薄手もしくは低強度側材料の溶接線付近で発生した。

【0040】

なお摩擦がある場合には亀裂は低強度側材料のR止まり部で発生する。係数をそれぞれ図3のごとく規定し、板厚t1、t2、引張り強度TS1、TS2であるそれぞれの材料の巻きつけ角を同一のθとし、材料と金型との摩擦係数をそれぞれμ1、μ2とすれば低強度側材料が金型のR止まり部で成型限界に達したときの高強度側材料のR止まり部での到達歪は、下記式(2)

ε1max=n1{(t2/t1)(TS2/TS1)exp(θ(μ1−μ2))}1/n1・・(2)

であらわされることが判った。

【0041】

板厚もしくは強度の高い方の板の成型を促し、テーラードブランク材の成型性を確保するためには、低強度側材料が成型限界に達した段階での高強度側材料の到達歪すなわち上式でε1maxの値が大きいほどよい。すなわちμ1−μ2(高強度側材料と低強度側材料の金型との摩擦係数の差)が大きい程ε1maxが大きく成型性もよくなる。

【0042】

図2に示すように、高強度側材料の摩擦係数を高く(例えば、ダルロールによる圧延処理によって表面粗度付与)6し、低強度側の摩擦係数を低く(例えば、表面への潤滑塗料の塗布)7すればテーラードブランクの成型性を向上させることができる。換言すれば、低強度側材料の成型が抑制されて、高強度側材料の成型が促進されることとなるからである。

【0043】

したがって、単純に金型との摩擦係数を下げるという従来技術では実現し得なかった成型性向上が、本発明を用いれば、材料の組み合わせを変更することなく可能となった。このように母材の摩擦係数の差を大きくすることで、母材の板厚比や強度比の組み合わせを変えることなくテーラードブランク材の成型性を向上させることが可能である。

【0044】

このように板厚又は強度の異なる金属板を突合せ溶接した板材(テーラードブランク)において、板厚又は強度の異なる金属板表面(鋼板)と金型との摩擦係数を制御する方法としては、金属板の表面処理方法を異ならしめることによって行なうことができる。例えば、表面処理方法で金属板の表面粗度を変えることでなしうる。このような表面粗度を調整した材料は例えば材料の圧延工程において、圧延ロール表面粗度を変えることで製造しうる。一般的には表面粗度が高いほど摩擦係数は大きくなるが、特殊な粗度付与と塗油と組み合わせることで逆に摩擦係数を下げることも可能である。

【0045】

即ち、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか14%しか伸びることができずそれに見合う分だけの張り出し量でしか成型することができない。全体として14%伸びを超える成型を可能とするためには、板材(テーラードブランク)の少なくとも片方(高強度側材料)の表面粗度がRaで0.9μm以上である部分を持つことが重要である。表面粗度Raが0.9μm未満であると金型に対する摩擦力が不足するからである。

【0046】

また、摩擦係数の制御は、鋼板表面への潤滑油塗布量を変えることでもなしうる。全体として14%伸びを超える成型を可能とするためには、少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/S以下である部分を持つことが重要である。例えば、プレス工程以前の塗油工程において、油を金属板に吹き付ける噴霧量を変える事で摩擦係数を変えうる。当然塗油の有無でも変えうる。

【0047】

また、金属板表面の硬さを変えることでもなしうる。例えば母材の合金比率や熱処理の冷却速度を変更することにより摩擦係数を変えうる。硬いと一般的には摩擦係数は低くなる。

【0048】

また、圧延工程を変えることでもなしうる。例えば熱間圧延鋼板と冷延圧延鋼板では、表面のスケール生成度合いや、粗度が異なるため摩擦係数は異なる。一般的には熱延鋼板の方が摩擦係数は高くなる。また、表面硬さを変えることによっても、摩擦係数を変えることができる。

【0049】

また、鋼板表面の塗料種や塗料量、塗装の有無でも摩擦係数を変えうる。プレス成型性向上のために、予め潤滑を良くする塗料を塗布した金属板は一般的であり、当然この塗料種・有無でも摩擦係数を変えうる。

【0050】

また、化成処理の種類や塗装でも摩擦係数を変えうる。例えば、燐酸クロメート皮膜を形成した後、潤滑材を含むアクリル系塗料を焼き付けて摩擦係数を変えることができる。化成処理は一般的であり、当然この種類・有無でも摩擦係数を変えうる。

【0051】

また、メッキの有無・成分・メッキ方法でも摩擦係数を変えることが出来る。自動車用材料としては、亜鉛メッキ鋼板が防錆目的に使用されることが多いが、メッキをしない材料に比してプレス成型時に摩擦係数が高くなるため、このようなメッキの有無の組み合わせで摩擦係数を制御することができる。また、メッキ浴中に亜鉛以外のマグネシウムやアルミを添加することで表面硬度が変化するため、摩擦係数を変えることが可能である。また溶融亜鉛メッキ後の合金化プロセスの有無、合金化層の発達具合、電気メッキと溶融メッキというような、メッキ方法の違いにおいても、表面粗度、硬度が違うため、摩擦係数を制御することが可能である。

【0052】

また、前記式(2)によれば、プレス成型状態の時には、μ1−μ2すなわち高強度側材料と金型との摩擦係数(μ1)より、低強度材料と金型との摩擦係数(μ2)が小さい(μ1≧μ2)程、成型性は向上することがわかった。このため、上記に述べた、表面粗度、潤滑油塗布、表面硬さ、圧延条件、塗装、化成処理、メッキ等の少なくとも1つ以上を任意に組み合わせて、高強度側材料と金型との摩擦係数より、低強度材料の金型との摩擦係数を小さくすることで、テーラードブランク材のプレス成型性を向上させることができる。

【0053】

このとき上記に示す材料条件で、μ1−μ2が0.1の場合、テーラードブランク材の伸びは、17.4%まで拡大する。従来技術のテーラードブランク材で、摩擦係数が異ならない場合の16%の伸びにくらべ8%程度の成型性改善が見られ、本発明技術の優位性がある。さらにμ1−μ2が0.25の場合、テーラードブランク材の伸びは、22%にまで拡大する。

【0054】

低強度材料を通常の表面粗さと塗油状態としたとき金型との摩擦係数μ2は概ね0.05程度である。よって本発明効果を発揮するために、μ1−μ2を0.1以上にしようとする場合、高強度側材料と金型との摩擦係数μ1は0.15以上とする必要がある。このとき、高強度側材料の表面粗度はRa0.9μm以上かもしくは塗油量を0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/s以下である部分が必要である。

【0055】

さらにμ1−μ2を0.25以上とする場合、高強度側材料と金型との摩擦係数μ1は0.3以上とする必要がある。このとき、高強度側材料の表面粗度はRa1.8μm以上かもしくは無塗油状態とすると達成できる。ただし、表面粗度が粗くなりすぎると、製品塗装後の鮮映性が悪くなることや、圧延自体が困難になることからRa2.7μm以下とすることが実用的である。

【0056】

次に、図5(a)〜(c)に示すようにプレスの進展に伴い溶接線が金型R部を高強度材料10側に移動する場合の例について説明する。この場合低強度側材料11が金型のR止まり部で成型限界に達したときの高強度側材料10のR止まり部8での到達歪は、下記式(3)に示すように

ε1max=n1{(t2/t1)(TS2/TS1)exp(θ1μ1+θ2μ2)}}1/n1・・ (3)

であらわされることが判った。ここで巻きつけ角はθ1+θ2=θである。板厚もしくは強度の高いほうの板の成型を促し、テーラードブランク材の成型性を確保するためには、低強度側材料が成型限界に達した段階での高強度側材料の到達歪すなわち上式のε1maxの値が大きいほどよい。すなわち、それぞれの摩擦係数のμ1とμ2(高強度側材料と低強度側材料の金型との摩擦係数の差)の少なくともいずれかが大きいと、ε1maxが大きく成型性もよくなる。

【0057】

即ち、材料と金型との摩擦係数を無視できるほど小さくした場合、材料トータルの伸びは、前述したように母材それぞれが25%の伸び変形を許容するとしても、全体としてわずか16%しか伸びることが出来ずに、それに見合う分だけの張り出し量でしか成型できない。

【0058】

全体としてこれ以上の成型を可能とするためには、板材(テーラードブランク)の少なくとも片方の表面粗度がRaで0.9μm以上である部分を持つことが重要である。

【0059】

一般の表面が平滑なブライト材では、Raは0.4μm以下であり、Ra0.9以上は表面に特別の管理をしたダル加工を施したロールによって圧延することで達成可能である。

【0060】

また鋼板表面への潤滑油塗布量を変えることでもなしうる。全体として16%を超える成型を可能にするためには、少なくとも片方の鋼板表面の塗油量が0.3g/m2以下とするか、又は少なくとも片方の表面の塗油粘度が5mm2/s以下である部分が必要である。

一般的に鋼板表面の塗油量は1〜1.5g/m2程度であり、油粘度はその加工難易度にもよるが15〜200mm2/s程度のものが用いられる

【実施例】

【0061】

以下、比較例および発明例に基づいて本発明を説明する。

【0062】

(実施例1)

引っ張り強度400MPaで加工硬化指数n値が0.25と材質が同一の鋼板であるが、板厚が1.4mmと板厚1mmである2種類の鋼板材料を組み合わせで溶接し、テーラードブランク材にしてプレス試験を行った。図1にしめす球頭にてプレス試験をおこない、溶接線が常にパンチの頂上にくるようにそれぞれの材料を引っ張った。テーラードブランクの溶接線から1.4mm側および1mm側の方向に100mmのところにマーキングしておき、プレス割れが発生した時点でその長さを測定し元の長さと比較することで、プレス加工による材料の伸びを測定した。巻きつけ角はそれぞれ60度の一定とした。

【0063】

(比較例1)

まず、従来実施されているように双方の板の表面粗度をRa0.3μmとし、粘度100mm2/sの潤滑油を約20g/m2塗布し塗油潤滑を十分に行った場合のプレス成型では、1mmの材料のR止まり部でワレが発生した。このとき板厚1mmの材料の伸びは元の長さの25%にまで伸びたが、そのとき板厚1.4mmの高強度側の材料は、元の長さの6.5%しか伸びておらず、テーラードブランクとしてはもとの長さの15.5%しか伸びなかった。

【0064】

(発明例)

次に、本発明に基づき板厚1.4mmの鋼板材料の表面粗度をRa1.5μmとし、粘度3mm2/sの潤滑油を極薄く塗油した。このように高強度側材料の摩擦係数を上げて実験したところ、1mmの材料のワレ限界時に1.4mmの材料は10%まで伸びており、テーラードブランクとしてはもとの長さの17.5%まで伸びることが出来た。このことにより、大幅な成型性の改善が可能となった。

【0065】

(比較例2)

発明例とは逆に板厚の1mmの鋼板材料の表面粗度をRa1.5μmとし、粘度3mm2/sの潤滑油を極薄く塗油した。このように低強度側材料の摩擦係数を上げて実験したところ、板厚1mmの材料のワレ限界時に1.4mmの材料は4%しか伸びておらず、テーラードブランクとしてはもとの長さの14.6%までしか伸びることが出来なかった。

このように異なる摩擦係数の組み合わせによりテーラードブランク材の成型性を向上させることが分かった。その結果を表1にまとめて示した。

【0066】

【表1】

【0067】

(実施例2)

次に、引っ張り強度400MPaで加工硬化指数n値が0.25と同一の鋼板であるが、板厚が1.4mm(高強度材料)と板厚1mm(低強度材料)である2種類の材料を組み合わせて溶接し、プレス試験を行った。図5(a)〜(c)に示すように、高強度側材料10と低強度側材料11とから成るテーラードブランク材1をダイ9と板押え3で挟持し、溶接線位置4がパンチ2の中央上部になるようにセットした。次いで、パンチ2を矢印の方向に移動してプレス試験を行なった。プレスの進展に伴い、図5(a)〜(c)に示すように、テーラードブランクの溶接位置4は低強度側材料11から高強度側材料10の方向に、金型のパンチR部と相対的に移動した(この場合板厚1mmから1.4mmの材料の方向へ)。これは低強度材の伸びに比して高強度材の伸びが小さいために起きる現象である。金型のパンチR部の角度は90度であった。

【0068】

(比較例)

先ず、テーラードブランク材料表面の表面粗さをRaで0.4μmとし、表面に10g/m2の量で、粘度200mm2/sの油を塗布した。このようなプレスを実施した際に、パンチ押し込み量を大きくしてゆくと1mmの材料の溶接部近傍にて割れが発生した。テーラードブランク材の溶接部から、1.4mm側および1.0mm側の方向に100mmの所にプレス前にマーキングを施しておき、プレス割れが発生した時点で、その長さを測定して、プレス加工による材料の伸びを測定した。このとき1mmの材料の伸びは元の長さの25%にまで伸びたが、そのとき1.4mmの高強度側の材料は、元の長さの9%しか伸びておらず、テーラードブランクとしてはもとの長さの17%しか伸びなかった。

【0069】

(発明例1)

次に、本発明に基づき材料の表面粗度をRa=1.0μmとして摩擦係数を上げて同様の実験をおこなったところ、板厚1mmの材料のワレ限界時に1.4mmの材料は12%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0070】

(発明例2)

次に、本発明に基づき材料の塗布する油の量を0.2g/m2として摩擦係数を上げて同様の実験をおこなったところ、板厚1mmの材料のワレ限界時に板厚1.4mmの材料は12%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0071】

(発明例3)

次に、本発明に基づき材料の塗布する油の粘度を5mm2/Sとして摩擦係数を上げて同様の実験をおこなったところ、1mmの材料のワレ限界時に1.4mmの材料は11%まで伸びており、テーラードブランクとしてはもとの長さの19%まで伸びることが出来た。このことにより、成型性の改善が可能となった。

【0072】

(発明例4)

次に、本発明に基づき、材料表面の粗度をRa=1μmとし、塗油量を0.2g/m2とし、その粘度を5mm2/sとして摩擦係数を上げて同様の実験をおこなったところ、1mmの材料のワレ限界時に1.4mmの材料は15%まで伸びており、テーラードブランクとしてはもとの長さの20%まで伸びることが出来た。

【0073】

(発明例5)

さらに、材料表面の粗度をRa=1μmとし、無塗油状態で同様の実験を行ったところ、1mmの材料のワレ限界時に1.4mmの材料は17%まで伸びており、テーラードブランクとしてはもとの長さの21%まで伸びることが出来た。表2に比較例及び実施例をまとめて示す。

【0074】

【表2】

【図面の簡単な説明】

【0075】

【図1】板厚の異なるテーラードブランク材の従来のプレス成型方法を示す図である。

【図2】板厚の異なるテーラードブランク材の本発明のプレス成型方法を示す図である。

【図3】低強度側材料が金型のR止まり部で成型限界に達したときの高強度側材料のR止まり部での到達歪を求めるための図である。

【図4】比較例と発明例とを対比して、テーラードブランクの伸びを示す図である。

【図5】プレス試験を説明するための図である。

【符号の説明】

【0076】

1テーラードブランク材

2パンチ

3板押え

4溶接位置

5破断箇所

6摩擦係数高い

7摩擦係数低い

8R止まり部

9ダイ

10高強度側材料

11低強度側材料

【特許請求の範囲】

【請求項1】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した板材をプレス成型する溶接金属板において、それぞれの鋼板表面とプレス金型との摩擦係数が異なる金属板を接合してなることを特徴とする、突合せ溶接金属板。

【請求項2】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面処理皮膜が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項3】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面粗さが異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項4】

少なくとも片方の鋼板表面粗度がRaで0.9μm以上である部分を持つことを特徴とする、請求項3記載の突合せ溶接金属板。

【請求項5】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面への潤滑油塗布量が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項6】

少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下であることを特徴とする、請求項5記載の突合せ溶接金属板。

【請求項7】

少なくとも片方の鋼板表面の塗油粘度が5mm2/S以下である部分を持つことを特徴とする、請求項5又は6記載の突合せ溶接金属板。

【請求項8】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の圧延工程が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項9】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗料が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項10】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、潤滑油塗布を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項11】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、鋼板表面に塗装を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項12】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗油種が異なった材料を組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項13】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の塗料量が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項14】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の化成処理の有無・種類が異なることを特徴とする、請求項1または2に記載の突合せ溶接金属板。

【請求項15】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面のメッキ処理の有無・メッキ成分・メッキ方法が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項16】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した板材をプレス成型する溶接金属板において、板厚と引っ張り強度の掛けた値の大きい方の鋼板のその表面とプレス金型との摩擦係数を、もう一方の鋼板の表面とプレス金型との摩擦係数より大きくしたことを特徴とする、請求項1〜15のいずれかに記載の突合せ溶接金属板。

【請求項1】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した板材をプレス成型する溶接金属板において、それぞれの鋼板表面とプレス金型との摩擦係数が異なる金属板を接合してなることを特徴とする、突合せ溶接金属板。

【請求項2】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面処理皮膜が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項3】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の表面粗さが異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項4】

少なくとも片方の鋼板表面粗度がRaで0.9μm以上である部分を持つことを特徴とする、請求項3記載の突合せ溶接金属板。

【請求項5】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面への潤滑油塗布量が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項6】

少なくとも片方の鋼板表面の塗油量が、0.3g/m2以下であることを特徴とする、請求項5記載の突合せ溶接金属板。

【請求項7】

少なくとも片方の鋼板表面の塗油粘度が5mm2/S以下である部分を持つことを特徴とする、請求項5又は6記載の突合せ溶接金属板。

【請求項8】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の圧延工程が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項9】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗料が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項10】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、潤滑油塗布を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項11】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、鋼板表面に塗装を行った鋼板と行わない鋼板とを組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項12】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の塗油種が異なった材料を組み合わせてなることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項13】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板の塗料量が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項14】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面の化成処理の有無・種類が異なることを特徴とする、請求項1または2に記載の突合せ溶接金属板。

【請求項15】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した溶接金属板において、それぞれの鋼板表面のメッキ処理の有無・メッキ成分・メッキ方法が異なることを特徴とする、請求項1記載の突合せ溶接金属板。

【請求項16】

板厚又は強度の一方又は双方が異なる鋼板を突合せ溶接した板材をプレス成型する溶接金属板において、板厚と引っ張り強度の掛けた値の大きい方の鋼板のその表面とプレス金型との摩擦係数を、もう一方の鋼板の表面とプレス金型との摩擦係数より大きくしたことを特徴とする、請求項1〜15のいずれかに記載の突合せ溶接金属板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−283342(P2007−283342A)

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願番号】特願2006−112349(P2006−112349)

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]