突起付きスリーブ型可撓性軸継ぎ手

【課題】可撓性環状スリーブ、駆動エンドピース、及び被駆動エンドピースを備えた軸継ぎ手において優れたねじり耐荷重、フェイルセーフ作動、およびねじり振動減衰機能を持たせる。

【解決手段】エンドピース42,43は、軸方向に突出する複数の突起50、51を有し、これらの突起は、駆動側突起50が被駆動側突起51間にある空間に、各突起組間にある間隙を以って緩やかに組み合うように配置されている。スリーブ14は緩やかに組み合った突起の周廻りにぴったり適合する。各突起はその外周に少なくとも1つの突起溝54a、54bを有する。2つの周辺エッジの夫々は溝側面を成すように形成しても良く、隣接する突起上の2つの隣接する溝側面からなる各セットが間隙溝を形成しても良い。スリーブは複数の内歯を有し、内歯は、交互に配置された複数の溝歯35と複数の間隙歯37を含んでいる。突起溝と溝歯が噛み合い、間隙溝と間隙歯が噛み合う。

【解決手段】エンドピース42,43は、軸方向に突出する複数の突起50、51を有し、これらの突起は、駆動側突起50が被駆動側突起51間にある空間に、各突起組間にある間隙を以って緩やかに組み合うように配置されている。スリーブ14は緩やかに組み合った突起の周廻りにぴったり適合する。各突起はその外周に少なくとも1つの突起溝54a、54bを有する。2つの周辺エッジの夫々は溝側面を成すように形成しても良く、隣接する突起上の2つの隣接する溝側面からなる各セットが間隙溝を形成しても良い。スリーブは複数の内歯を有し、内歯は、交互に配置された複数の溝歯35と複数の間隙歯37を含んでいる。突起溝と溝歯が噛み合い、間隙溝と間隙歯が噛み合う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に回転軸間で動力を伝達するスリーブ型可撓性継ぎ手に関し、更に突起が付いた組み合いハブを有するスリーブ型可撓性継ぎ手に関し、そして特に、緩やかに組み合う突起上の溝間にある間隙と噛み合う歯を備えた補強弾性スリーブを有する突起付き継ぎ手に関する。

【背景技術】

【0002】

様々なタイプの可撓性かつ弾性的なスリーブ型軸継ぎ手を介して動力や回転運動を伝達することが知られている。スリーブの剪断強さに依存する、その種の継ぎ手設計例は米国特許第6,283,868号や米国特許第6,142,878号に記載されている。一般に、剪断型スリーブ継ぎ手は、一般に、2本の同軸シャフトに取り付けられる1組の対向ハブ又はエンドピースと、2個のハブ間に延びかつこれらと係合する連結スリーブとを有する。ハブとスリーブとは、対向配置されたエンドピース内の溝に噛み合うための、スリーブの少なくとも内周部分に沿って軸方向に延びる複数リブを介して係合し、可撓性の継ぎ手アセンブリを形成する。これらの継ぎ手は、一般に、幾分かの振動絶縁を提供すると共に、幾分かの軸ズレを調整する。

【0003】

これら可撓性スリーブ継ぎ手に関しては、エラストマーの歯がねじり荷重の元で剪断したり、スリーブそれ自体が2つの係合端部の中間域において2つの部品に剪断したり、スリーブが遠心力から高速で膨張したり破裂する可能性があるという問題を含んでいる。歯の剪断抵抗を改善するための方法としては、短繊維や連続した繊維でスリーブのエラストマーを補強したり、高強度のプラスチックや合成物やエラストマーを使用したり、或いは繊維によって歯を補強するといったような各方法がある。遠心力からスリーブを保護する方法としては、引張りコードでスリーブを補強したり、ハブに環状の空孔を設け、米国特許第5,660,591号に開示されたように前記空孔内にスリーブを係合したり、米国特許第3,362,191号に開示されたように外側に金属帯を設けるといったような各方法がある。スリーブをねじり及び/又はハブ間剪断から回避する方法としては、米国特許第4,357,137号に開示されたように1個の内方雄ハブと1個の外方雌ハブを、それらの間で係合される環状スリーブと共に使用したり、米国特許第6,671,475号に開示されたようにスリーブの中間域を厚くしたり、或いは米国特許第5,295,991号に開示されたように半径方向に重複する歯や突起を備えたハブを使用するといったような各方法がある。このため、一般的な市販型スリーブは比較的厚さがあり、大型である。往々にしてフェィルセーフ作動がより望ましいが、これら剪断型継ぎ手の設計は、過度のトルクの下でのエラストマースリーブの不具合によって機械保全を成すものである。

【0004】

1つのフェィルセーフ設計では、円周方向に重複する歯や突起を有するハブを用いるが、歯の間にはエラストマー要素が挿入される大きな間隙が設けられる。作動中、エラストマー要素は駆動歯と被駆動歯の間で圧縮状態に置かれるため、高負荷になる可能性がある。仮にエラストマーがその機能を果たさなくなった場合、重複した歯は引き続きその負荷を駆動することになる。エラストマー不具合状態でのフェィルセーフな動力伝達を提供するその他の方法としては、米国特許第5,660,591号に開示されたように、エラストマーでコーティングされた金属でも良い剛性係合要素を提供することがある。エラストマー層が非常に薄いため、このフェィルセーフ継ぎ手は、ほんの少しの柔軟性と小さな振動絶縁性を提供する。

【0005】

内歯付き可撓性スリーブを有した突起付き継ぎ手は、米国特許第3,360,962号や日本の公開特許公報07−259876Aで提案されている。各突起には、スリーブの歯と噛み合う連続した溝が設けられる。作動中、エラストマー要素は駆動側突起と被駆動側突起の間で引張り状態にさらされる。スリーブに不具合が生じた場合に備えてフェィルセーフ作動が提供される。様々な実施形態が提案されてはいるが、耐久性やトルク・レーティングの向上、及び/又は少ない使用材料量による継ぎ手サイズの減少を達成するために、引張り型作動の利点と圧縮型作動の利点をどのように組み合わせるかについては公知でなく、その教示もない。

【0006】

即ち、従来技術は、組み合った突起間にある間隙に噛み合う歯を持つ補強エラストマースリーブを有した突起付き継ぎ手を開示していない。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、優れたねじり耐荷重、フェイルセーフ作動、及びねじり振動減衰といった特徴の全てをコンパクトなパッケージに収める可撓性軸継ぎ手を提供するシステム、及び方法を対象としたものである。

【課題を解決するための手段】

【0008】

本発明は、環状の可撓性スリーブ、駆動エンドピース、及び被駆動エンドピースを伴った軸継ぎ手に向けられている。エンドピースの夫々は、一方の軸から他方の軸に運動と力を伝達するための軸に固定しても良い。エンドピースは、軸方向に突出する複数の突起を有し、これらの突起は、駆動側突起が被駆動側突起間にある空間に、各突起組間にある間隙を以って適合するか、或いは緩やかに組み合うように配置されている。スリーブは緩やかに組み合った突起の周廻りにぴったり適合する。各突起はその外周に少なくとも1つの突起溝を有する。2つの周辺エッジの一方、又は双方は溝側面を成すように形成しても良く、隣接する突起上の2つの隣接する溝側面からなる各セットが間隙溝を形成しても良い。スリーブは複数の内歯を有し、内歯は複数の溝歯と複数の間隙歯を含んでいる。突起溝と溝歯が噛み合い、間隙溝と間隙歯が噛み合う。各突起上の溝数は1でも、2でも、或いはそれ以上の数でも良い。

【0009】

本発明は又、間隙歯とは異なるサイズの溝歯を持つ、軸継ぎ手用可撓性スリーブにも向けられている。その溝歯は間隙歯より大きくても良い。歯のピッチは一定でも良い。所定数の溝歯と単一の間隙歯がそれぞれ交互に来るようにしても良い。ここでの所定数は1、2、或いはそれ以上でも良い。

【0010】

本発明の実施形態として各エンドピースに2〜64本の突起、又は4〜12本の突起を持たせるようにしても良い。その突起は、略円筒状のサポートの円形端面から突出するようにしても良いし、或いはそのようなサポートの外側円筒面に取り付けるようにしても良い。

【0011】

本発明の一実施形態において、緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約15%から約20%までの範囲内にある。又、他の実施形態では、組み合わされた突起の全周の約5%から約50%か、又は約10%から約30%までの間にあっても良い。

【0012】

本発明の他の実施形態では、可撓性スリーブは、環状のエラストマー又はプラスチックの本体と、歯付き内面上に設けられた繊維層、裏面上の繊維、前記本体内に充填された繊維、本体に埋設された引張りコード又は繊維、の内の少なくとも1つを有しても良い。エラストマー本体は、ゴムやプラスチック等、或いはそれらの組み合わせから形成しても良い。スリーブは、エンドピースの組み合った突起の周りで軸方向に隣り合った複数のスリーブ部分から構成しても良い。スリーブは又、単一のエラストマー材料から形成しても良く、繊維性補強材を含まないようにしても良い。

【0013】

本発明は又、見えない状態での組み付けを容易ならしめるため、突起の端部にロケータ爪を備えた突起付き軸継ぎ手にも向けられている。

【0014】

以上の説明は、以下に続く発明の詳細な説明をより良く理解できるようにするため、本発明の特徴及び技術的利点に関しかなり概略的なものである。本発明の更なる特徴及び利点は、これより以下に記載され、それは発明の請求の範囲の主題を構成するものである。当業者であるならば、ここに開示された概念と特定実施形態は、本発明と同じ目的を実行するに当たって、変更したり他の構造物を設計する際のベースとして容易に利用できることを理解すべきである。更に、当業者であるならば、そのような同等な構造物は、添付した請求の範囲に記載の本発明の精神・範囲から逸脱していないことを実感すべきである。その機構や作動方法に関し、本発明を特徴付けるものとして想到される新しい特徴は、更なる目的や利点と共に、添付した図面に関して考慮された以下の説明により、一層理解されるであろう。しかしながら、明確に理解されるべきは、図面の夫々は例証と説明だけの目的で提供されたものであって、本発明の範囲を定義する目的で提供されたものではないということである。

【図面の簡単な説明】

【0015】

類似した番号が類似した部品を表している明細書に組み込まれかつ明細書部分を成す添付図面は、本発明の実施形態を示すものであって、その説明と共に本発明の原理を説明するのに役立つものである。図面において:

【0016】

【図1】本発明の一実施形態の分解斜視図である。

【0017】

【図2】本発明のスリーブ実施形態の正面図である。

【0018】

【図3】本発明の実施形態によるエンドピースの斜視図である。

【0019】

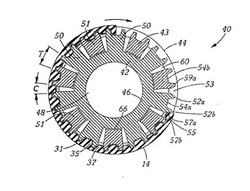

【図4】本発明の別実施形態による第2エンドピースとスリーブで組み立てられた図3のエンドピースの、部分切り取り状態の側面図である。

【0020】

【図5】図4のアセンブリの断面図である。

【0021】

【図6】本発明の更なる別実施形態の分解斜視図である。

【0022】

【図7】本発明の更なる別実施形態の概略断面図である。

【0023】

【図8】本発明の実施形態における耐荷重性能特性グラフである。

【0024】

【図9】本発明のズレ性能特性の試験方法を説明する概略図である。

【0025】

【図10】本発明の実施形態に対するスリーブ幅とトルク容量の関係を示すグラフである。

【0026】

【図11】本発明の実施形態に対する歯負荷と継ぎ手寿命の関係を示すグラフである。

【発明を実施するための形態】

【0027】

本発明の一実施形態の分解斜視図を図1に示す。図1において、軸継ぎ手10は、2個のエンドピース12a、12b及び可撓性のある環状スリーブ14を有する。スリーブ14は、スリーブ内面から半径方向内側に向けて突出すると共にスリーブの幅に沿って軸方向に延びる複数の歯15を備えている。歯15については、全て同一であっても、また2つ以上の異なるサイズ及び/又は形状からなるものでも良い。各エンドピース12a、12bは、各エンドサポート16a、16bに取り付けられてこれより突出する複数の突起20を有する。図1に示した実施形態では、各エンドピースにそれぞれ8個の突起20が設けられている。各エンドサポートは、例えば孔18のような手段により、図示しない軸(或いは他の機能的に同等な回転部材や装置−以下、“軸”と呼ぶ)と係合するように形成しても良い。

【0028】

図1の実施形態では、各突起20は、突起の外周長さに沿って軸方向に延びる2つの稜線部22を有する。従って各突起20は、突起外周に、突起の長さに沿って軸方向に延びる突起溝24を有する。突起20の外周は、成形されたエッジ26を備えても良く、この場合エッジは稜線部22の外側面も形成する。耐荷重を最大とするためには1つの突起に付き1つの溝が好ましいが、1つの突起に付き2つ以上の溝を有する実施形態も又想定している。即ち、他の実施形態においては各突起が3つ以上の稜線部22とその間に2つ以上の溝とを有するかも知れないし、スリーブには、それに対応した数の溝歯であって1つの歯間隙と交互に並んだ溝歯を有することになるかもしれない。

【0029】

図1の継ぎ手を組み立てた状態では、1個のエンドピースの突起20が対向するエンドピースの突起間の空間28内に緩やかに適合し、他方スリーブ14は、緩やかに噛み合った突起周りでぴったりと適合する。組み合った突起からなる各隣接ペアの間には空隙が残る。図2により明確に示すように、スリーブ14には2種類の歯15、即ち溝歯35と間隙歯37を交互に設けても良い。溝歯対間隙歯の比率は、各突起の溝の数と等しくなる。即ち、個々の間隙歯と交互にくるか、又は個々の間隙歯の間に存在する溝歯の数は、1突起当たりの溝の数と等しくなる。間隙歯37は突起間の間隙と噛み合う一方で、溝歯35突起溝24と噛み合う。その結果、突起の稜線部22は、歯底部39としても知られたスリーブ溝39と噛み合うことになる。スリーブ14の歯ピッチPは、溝歯35の先端から隣接する間隙歯37の先端までの周方向距離となる。ピッチはエンドピースの外径で測定される。

【0030】

図2のスリーブ14の実施形態は、弾性又はエラストマー材料から形成可能な本体31を有する独創的スリーブに示している。スリーブの本体は、例えばゴム、プラスチック、熱可塑性エラストマー(“TPE”)、熱可塑性ウレタン(“TPU”)、熱可塑性加硫物(“TPV”)等から成るものでも良い。スリーブは単一の均質材料を有しても良く、又はエラストマー材料にはフィラー、短繊維、増量剤、可塑剤、酸化防止剤、オゾン劣化防止剤、加工助剤、硬化剤、促進剤、助剤等が添加されるようにしても良い。エラストマー合成物や、歯状動力伝達ベルトの分野では公知の織物補強材といったような材料は、スリーブにおいて有利に使用されるかもしれない。即ち、例えば歯の側面32及び/又は背面33には、歯の補強及び/又は耐摩耗性のために編物状や繊維性、織布や不織布状の層を持たせるようにしてもよい。有効な繊維材料としては例えば、綿、ナイロン、ポリエステル、アクリル、アラミド、ポリケトン、および他の合成天然繊維がある。本体31には、ガラス、アラミド、炭素、PBO、ポリエステル、レーヨン、アクリル、ナイロン、ビニロン、金属、或いはその他の繊維やレーヨン、又はそれらの合成物から成る螺旋状の引張りコード47のような織物又は繊維の補強材層を埋め込んでも良い。織物補強材は、スリーブ本体を成すエラストマー材料との結合を果たすため接着処理されるかも知れない。有効な種々のスリーブ材料及び構造は、歯の形状と同様、米国特許第6,283,868号に記載されており、その内容はここで参照することにより援用される。主としてポリウレタンをベースとする、有効な他の材料及び構造は、米国特許公開2005/260375A1に記載されており、その内容はここで参照することにより援用される。

【0031】

継ぎ手のエンドピースは一般に、金属や複合材料などの固い剛性材料から形成することができ、され如何なる適切工程によって形成しても良い。エンドピースを軸に取り付ける手段に関してはここでは限定しないが、キー溝、軸穴、ねじ、締まり嵌め、位置決めねじ、フランジ、ボルト、クランプ、テーパーブッシュ等、或いはこれらを組み合わせたものを用いても良い。用途上の必要性によっては、2個のエンドピースは、それぞれの軸や回転装置へ取り付けるための異なる手段を使用しても良い。2個のエンドピースは更に、互いに組み合い、かつ可撓性スリーブと噛み合うのに必要な基本的特徴が存在している限りでは、フランジやサポート要素等に関して異なった詳細部分を有することになるかもしれない。

【0032】

異なる突起支持構造を持った本発明の第2実施形態を図3乃至図5に示す。第1実施形態がその円形面から突出する突起を備えた大ディスク状サポート16aを持つエンドピースを有するのに対し、第2実施形態はその外周面に突起50を取り付けた円筒サポート46を有するエンドピース42を備える。突起内周又は底面64の約半分がサポート46を超えて突出する一方で、突起の残り半分はサポート46に取り付けられる。これにより第2実施形態の突起は第1実施形態の十分に突出した突起に比べて著しく堅固かつ強固になるかもしれない。これとは別に、第2実施形態では、第1実施形態の突起と同様な強度又は剛性を有しつつ、それらよりもより小さな突起を提供するように変更することも可能である。図4は、突起の周囲に可撓性スリーブ14を装着した状態で組み立てられた2個のエンドピース42、43を有する継ぎ手40を示している。スリーブ14内に埋設された補強コード47、及び緩やかに組み合った突起間の突起間隙60をより明確に示すため、スリーブ14は部分的に切り取られた状態で示されている。スリーブの軸方向移動を防止するため、任意のフランジ44及び/又は45を設けるようにしても良い。円筒サポート46は孔48を備えるが、この孔48は、エンドピースに組み込み可能な軸に対する様々な取付手段の一例にすぎない。図3に示されたエンドピース42は7個の突起50を有し、夫々は図1のエンドピース12における8個の突起に類似している。エンドピース上へのスリーブ組み付けを容易にするため、及び鋭いエッジが突起端部にある場合に起こり得るスリーブへのダメージを軽減するため、突起50の自由端であって、少なくとも歯/溝形状を有するエッジに面取58を設けることも可能である。第1実施形態と同様に、突起50には歯52a、52b、軸方向溝54、及び成形エッジ56が設けられる。

【0033】

本発明は、ある程度のズレを持った2本の軸の継ぎ手を提供するものである。突起と可撓性スリーブの間の間隙60は、角度的軸ズレと半径方向軸ズレの吸収を可能にする。図5に示す基部間隙66と図4に示す端部間隙62も又、ズレを吸収するのに必要である。これら間隙60、62、66が大きくなればそれだけ継ぎ手が軸ズレに対して持つところの許容範囲が大きくなる。間隙は又、スリーブ上の間隙歯の設計及び/又は間隙歯の噛み合わせに影響する可能性があるため、突起間の間隙60の設定にあたっては最も考慮しなければならない。図面では、例えば、突起間の間隙60は、組み合った突起部分の全周辺の約15乃至20%である。間隙60は、組み合う突起部分の全周の約5%〜約15%、或いは約10%〜約30%の範囲内にあることが好ましいかもしれない。継ぎ手は又、端部間隙62が変化する性質故、軸方向の軸ズレを吸収することも可能である。スリーブは、図4に示すように1つ又は双方のフランジに接触することも含み、1つのフランジ44から他方のフランジ45へと延ばし、これにより組み付け時及び/又は継ぎ手作動時、端部間隙62を積極的に維持することも可能である。

【0034】

本発明は高負荷又は高トルクへの耐久性も提供する。負荷や動作を1つの軸から他の軸に伝達する際の継ぎ手の作動は、スリーブの様々な部分での張力と圧縮力からなる組み合わせとして記述される場合もある。結合の過程は、継ぎ手40の図5に示した断面を参照し、さらに詳細に説明することもできる。説明のため、ここではエンドピース42は駆動軸または駆動装置(図示せず)に取り付けられるものとし、エンドピース43は、被駆動軸または被駆動装置(図示せず)に取り付けられるものと仮定する。従って、エンドピース42の突起50は駆動側突起となり、エンドピース43の突起51は被駆動側突起となる。回転の方向は大きな矢印で示す。領域Tとして示す継ぎ手スリーブの引張り部分は以下のようにして生じる。駆動側突起50は、後続の突起歯52aを介して駆動側突起溝54aと噛み合う溝歯(例えばスリーブ14の歯35)に力を課す。これにより、スリーブの溝歯35は剪断力を受ける。次いで、歯の剪断力は歯からスリーブ本体31と引張コード(存在する場合)へと伝達され、スリーブ本体の、少なくとも駆動側突起歯51aと被駆動側突起歯59aの間に位置する引張り部分に引張り力を生ぜしめる。その引張り力は次に、歯のせん断力となって被駆動側突起溝54bに噛み合うスリーブ歯から被駆動側突起歯59aへと伝達される。回転方向に関しては、各駆動側突起とその後方の被駆動側突起の間にある間隙を補うスリーブ後続部分は、駆動側が被駆動側を引くので伸長状態になる。従って、全ねじり荷重は引張り部分T間に分割され、引張り部分の数はエンドピースにおける突起の数と等しくなる。突起の数が最大になった時、この引張荷重シェアリングは最も効果的になる。突起歯を出来る限り大きくした場合、スリーブの歯の剪断耐力は最大となる。溝の数としては、例えば2だったり、或いは3〜9でも良いが、一般的には各突起に1つの大きな溝を持つことが好ましい。

【0035】

図5に領域Cとして示した継ぎ手スリーブの圧縮部は以下のようにして発生する。先導する駆動側突起歯52bの先端エッジ57aは間隙溝55に噛み合う間隙歯(例えば、スリーブ14の歯37等)の後続エッジを押す。この結果、駆動側突起とその前方の被駆動側突起の間にある間隙を補う各スリーブ部分は、駆動側が被駆動側を押すので圧縮状態になる。従って、他の全ての間隙歯37は、駆動側突起50の先導側面57aと被駆動側突起51の後続側面57bとの間で圧縮されることになる。従って、ねじり荷重も又、圧縮部分C間に分割され、圧縮部分の数はエンドピースにおける突起の数と等しくなる。可撓性スリーブの間隙歯に使用される、例えばゴムなどの材料は一般に引張りよりも圧縮に対して強固であることに加え、引張り部分に位置する間隙歯は荷重運搬にあたり殆ど役にたっていないことにより、間隙歯37は溝歯35ほど大きくする必要はない。即ち、サイズに関して溝歯よりも小さいか、或いは出来るだけ小さい間隙歯を持つことが好ましい。

【0036】

スリーブとエンドピースが、継ぎ手設計における一般的な空間的制限の中で無理なく適合するほど多くの引張り・圧縮部分を持った時、継ぎ手スリーブの耐荷重は最大となる。全引張荷重は各引張り部分によってほぼ均等に分けられる。即ち、各引張り部分によって支持される実際の引張荷重は、最大でも全荷重をエンドピースの突起数で割った値である。引張荷重は、圧縮状態にある間隙歯によって分担される負荷の量によって更に減少する。更に、溝歯への剪断力の影響を最小限とするために溝歯を出来るだけ大きくした場合、耐荷重は最適化される。間隙歯は溝歯より小さくても良い。何故なら、間隙歯は剪断状態というよりむしろ圧縮状態にあり、通常、可撓性材料の変形は少なく、剪断状態よりも圧縮状態において高い荷重に耐えるからである。このため、沢山の歯と二重歯構造を有した非常に大きな径の継ぎ手は非常に高いトルクを伝達することができる。与えられたトルク要求値に対しては、従来のスリーブ継ぎ手よりはるかに小さいパッケージサイズが可能となる。尚、荷重はスリーブの全幅に亘って配分されることに留意すべきである。即ち、突起長さやスリーブ幅を増加させることは、直接的に継ぎ手の耐荷重を増加することになる。従来の剪断型スリーブにおいては、ねじり荷重はスリーブ幅の中心近くの比較的狭い帯部分に集中し、スリーブの全幅の効果なき使用を招いている。

【0037】

本発明は、ねじり軸振動に対して良好な振動減衰を提供する。減衰量はスリーブに使用される材料に依存する。減衰レベルは、より大きな厚さのスリーブ、多くの使用材料、及び/又はより大きいパッケージサイズを有する従来継ぎ手のそれと同程度にすることができることが分かっている。(剪断状態にある)全溝歯と(圧縮状態にある)半分の間隙歯とを介する、スリーブ全幅に亘るねじり荷重配分は、特に二重歯構造の場合においてスリーブ歯の材料の減衰効果を最大にすると考えられている。

【0038】

本発明は、スリーブに不具合が生じる場合のフェイルセーフ作動を提供する。そのような場合、突起は干渉しつつ継ぎ手を駆動することになる。結果としてノイズが、修理が必要となるような可聴警告音となるかもしれない。

【0039】

継ぎ手は、広範囲の要求を伴った幅広い用途に対応すべく様々なサイズで設計することができる。一般に、継ぎ手が大きければそれだけ多くの突起を備えなければならず、それだけ耐荷重は大きくなる。継ぎ手の直径は例えば、4mm未満から1m以上まで及ぶかもしれない。本発明のエンドピースには、1つ以上の如何なる数の突起を設けることができる。例えば、エンドピースには夫々、2〜64、又は3〜40、又は4〜12の突起を備えても良い。エンドピース上の突起の数が多ければ多いほど、スリーブ補強における引張り荷重のシェアリングは大きくなり、スリーブの耐荷重もそれだけ高くなる。しかしながら、突起数の増加にしたがって、もう1つの突起を加えることによる周辺利益は減少し、製造経費は上昇する可能性がある。従って、突起の最も有効な数は、スリーブや継ぎ手の直径や所望の歯寸法に依存する。便利で有用な設計アプローチは、mm単位でパイ(“π”又は3.142)の倍数としてスリーブの歯のピッチを選ぶことである。その際、スリーブにおける歯の数は整数となり、継ぎ手の直径と共に歯数は増加することになる。継ぎ手のどんなサイズに対しても、設計者が選択し得る、かなり広い実用範囲のピッチがあることになる。その結果、スリーブにはかなり広い範囲の歯の数及び/又は広範囲の突起の数が存在することになる。更に、各突起に噛み合うスリーブ歯の数は、例えば1〜9前後とか1〜2といったようにかなり広い範囲から選ぶことができる。更に、溝及び/又は間隙歯に対しては様々な歯の形状、及び/又は形状同士の組み合わせを有利に選択しても良い。即ち、継ぎ手設計に関しては膨大な数のバリエーションを本発明の範囲内で考慮することができる。

【0040】

図6は、各突起73の自由端に突起ロケータ爪80を有した、継ぎ手70の第3実施形態を示すものである。この突起ロケータ爪80により、視覚的入力がない状態での継ぎ手装置の正確な組み付けが可能となる。例えば、継ぎ手が自動車エンジン上の到達しにくい特定位置で使用される場合、ブラインド状態の組み付けが必要となるかもしれない。図6において、突起は第2実施形態のようにサポート74の外面に取り付けられる。継ぎ手が完全に組み立てられた状態でロケータ爪を収容するため、任意のフランジ76a、76bにはスロットの82a、82bが設けられる。前出の実施形態のように、エンドピース72a、72bは複数の突起73を備え、各突起は2つの歯79の間に溝78を有し、歯はスリーブ14と噛み合う。

【0041】

図7は、異なる軸取り付け配置構造を有する継ぎ手90の第4実施形態を示しており、ここでは両軸96a、96bが同じ方向から接続する。エンドピース92aは突起94aを有し、先の実施形態の様式で中空軸96aに取り付けられる。エンドピース92bは突起94bを有し、中空軸96aから突出する中実軸96bに取り付けられる。2つのエンドピースの突起は先の実施形態の様式で緩やかに組み合う。

【0042】

図7は又、1つの幅広いスリーブに代わって2つの幅の狭いスリーブ14a、14bが使用可能なことを示している。また2つ以上のより幅の狭いスリーブも使用しても良い。これは剪断型スリーブ継手では可能とはならないが、引張り型スリーブ継手では可能であり、引張り耐荷重は、2つ個以上のより小さいスリーブを所定の全スリーブ幅に達するように結合した事実とは比較的無関係である。荷重は、2つ以上のスリーブからなる全結合幅を横切って効果的に配分される。図7は、隣り合って装着された2つのスリーブを持つ継ぎ手を示しているが、ここで議論された、或いは他の図に示された他の実施形態のどれもが図7に示すように隣り合って装着された2つ以上のスリーブを持てるし、図7の実施形態でも他の図の実施形態で示されたように単一のスリーブを持てることを理解されたい。同様に、1つ又はそれ以上の図面の実施形態において示されるかも知れないロケータ爪、補強コード、二重歯構造、間隙溝、特定突起数などの特徴は、例証されたそのものよりも他の実施形態や組合せに利用しても良い。

【0043】

可撓性スリーブと2つのエンドピースの間のとまり嵌めを確実にするため、組み合った突起ではあるが、突起間には間隙がない状態で提供される表面と同じ寸法・外形を有するモールドによってスリーブを作るようにしても良い。任意の繊維、本体エラストマー、及び/又は引張りコードを、既知のスリーブ製造方法に従ってモールドに適用しても良い。スリーブは、ゴムのように圧力下のモールド上で硬化させたり、或いは熱可塑性物質のように冷却しても良い。いずれにしても、モールドから取り外して冷却した後の自然収縮によりエンドピースに対するとまり嵌めを確実にすることになる。

【0044】

比較のためのスリーブ継ぎ手は米国特許第6,283,868号に従って製造された。比較のための例(“比較例”)1、4はスリーブ本体内にポリクロロプレンゴム合成物を使用し、他の例はスリーブ本体内に水素化ニトリルゴム(“HNBR”)合成物を使用している。本発明の例(“例”)は比較例のようなHNBRに類似した物質を用いて本発明に従って製造された。これら例の全てが、接着のためのゴム糊オーバーコートを伴ったRFL処理ファイバーガラスからなる螺旋巻引張りコードを含んでいる。全例は又、剛性と耐摩耗性を高めるため、スリーブ歯面上にゴム引きされたナイロン繊維又は“被覆物”を含んでいる。表1では、本発明の実施形態を表すサンプルは“例”として表現され、従来技術を表すサンプルは“比較例”として表現される。

【0045】

本発明の可撓性継ぎ手により期待できる運転耐荷重の増加を説明するため、本発明の可撓性継ぎ手装置のサンプルと、従来技術を表すサンプルを用いて耐荷重分析が実施された。耐荷重試験は、テスト対象となる継ぎ手を、±15度の円弧に亘って時計回り方向かつ反時計回り方向に回転振動する駆動軸と、所定のトルク負荷を持つ被駆動軸との間に取り付けることで実行される。耐荷重は指定されたサイクル数に対応する故障トルクによって決定される。この試験は比較例2、3と本発明の例5に対して実行された。様々なデータ点から、各継ぎ手に対し荷重−寿命ラインが最小二乗法によって決定され、結果が図8にプロットされている。例5のスリーブ幅が従来技術のそれの約2分の1であり、その外径が従来継ぎ手に匹敵し、更にスリーブ厚さが約半分か従来技術より少ない場合であっても、本例5は従来継ぎ手よりもはるかに高い荷重−寿命特性を示している。スリーブ厚さは、スリーブ外径(“OD”)とエンドピース外径の差の約半分であることを理解されたい。従って、本発明の継ぎ手は、従来継ぎ手よりかなり小さいパッケージサイズを以ってかなり高いトルク容量を提供する。

【0046】

本発明の継ぎ手の耐荷重はドイツ工業規格(“DIN”)740に説明されている方法と原理によって特徴付けられるようにしても良い。結果は、表1においてニュートン・メーター(Nm)の単位で表わされる“公称トルク”と“ピークトルク”のレーティングの形を以って以下説明する。従来継ぎ手と同様なエンドピース外径を有するもその幅は約2分の1である本発明の可撓性継ぎ手から期待できる耐荷重の増加は、比較例1〜3を本例5と比較するか、或いは比較例4を本例6と比較することにより分かるかも知れない。従来継ぎ手に匹敵する幅を有するも若干大きな外径を有する本発明の可撓性継ぎ手から期待できる耐荷重の増加は、比較例4を本例7と比較することにより明白となるかも知れない。

【0047】

本発明継ぎ手のねじり剛性及び静的減衰は、ねじり剛性ヒステリシス試験テストによって試験された。剛性及び減衰結果は表1の比較例1、3及び本例5〜12に提示されている。本例8〜11の結果に示すように、本発明継ぎ手の剛性は幅と共に増加している。比較例3と本例5とを比較することにより、本発明による継ぎ手の剛性は、同様なトルク・レーティング、同様な外径、但しかなり大きな幅を有する従来スリーブ継ぎ手よりも遥かに高いことがわかる。この高い剛性は、スリーブの各引張り部分で作用するガラス補強コードの高い引張り剛性を反映するものである。

【0048】

他方、減衰は幅に対し非常に小さい依存性を示している。表1において本発明継ぎ手の例で示される減衰幅と減衰量は、表1の従来継ぎ手で示される減衰量と非常に近い。このように減衰能力に関しては従来技術と同様ではあるが、本発明のダンパーは、従来技術に比べてスリーブの材料をかなり少なくした状態でこの減衰レベルを達成していることに留意されたい。

【0049】

高剛性、優れた減衰性、及びぴったり適合するスリーブといったような各性質は継ぎ手のバックラッシュを非常に小さくするのに貢献している。

【表1】

【0050】

様々なズレ度合での性能試験を図9に概略的に示す。ここでは中間軸11を伴った2つの継ぎ手10が2本の固定軸13に接続される。中間軸11は周辺温度23℃の中、2mm/分の速度で変位される。軸を変位させるのに必要な荷重は、ズレ状態の元での継ぎ手スリーブの柔軟性を表す。約500Nの荷重となるズレが継ぎ手のズレ限界の表示値として見なされた。この試験は比較例1、3と例12において行われた。比較例1、3では約1mmのズレ限界値を示した。例12は約0.4mmのズレ限界値を示した。即ち、本発明の継ぎ手は、従来の継ぎ手よりも幾分少ないズレ柔軟性が有するかもしれない。しかしながら、本発明の範囲の中で使用できる広範囲の設計パラメータに亘り、必要なら、例えば間隙60、62、66の内の1つ、又はそれ以上の寸法を増加することで従来装置に対して比較できるほどのズレ性能を達成できるものと思われる。

【0051】

単一の歯構造を超えた二重歯構造を有することの利点を示すため分析が行われた。この試験のため、2つの継ぎ手が分析されたが、それらは共に111mmの直径のエンドピースと11本の突起を有し、更に各突起に単一の溝が設けられている。例13は、スリーブ上に単一の8mmピッチの歯形状、突起上に整合する溝と間隙を有する。例14は、二重歯構造であって、即ちスリーブ上に大きな溝歯と小さい間隙歯を有し、突起間に整合溝と間隙を有する。これら2実施形態に対する公称トルク荷重試験の結果は、あるトルク・レーティングを達成するのに必要な幅の形で図10にプロットされている。結果として、二重歯構造の例14では、30%少ない幅を以って、単一歯形だけを備えた例13の同等な継ぎ手と同じトルク・レーティングを達成している。尚、図10では、本発明においてスリーブ幅を増加するによりトルク容量の増加が期待されることを示していることに留意されたい。

【0052】

突起の数を増やし、噛み合う歯の数(“TIM”)、又は各突起の溝の数を減らすか、或いはそれと同等にスリーブの間隙歯に対する溝歯の比を減らすことによってもたらされる利点を示すため、比較試験が実行された。ここでは、その耐久性を見るための、表2に例15〜17で示す数個の本発明の継ぎ手が、様々な振動荷重をもって試験された。結果は図11にプロットされている。尚、例16の線は、全部で40枚の歯と1エンドピース当たり4本の突起を有した継ぎ手と、50枚の歯と5本の突起を有する継ぎ手を含んでいる。又、全ての継ぎ手に対し1間隙当たり1枚の間隙歯が設けられている。従って、スリーブの歯の総数は、2×(TIM)×1エンドピース当たりの突起数として算出できる。噛合状態にある歯がより少ない継ぎ手は、より大きな歯荷重容量を持つことがわかる。このようなことは、1つの突起上でより多くの歯が噛合状態にある場合には、荷重は全歯によって均等に運ばれないために起こるものと考えられる。それよりもむしろ、最初の僅かな歯が、高い確実性を以って、被駆動側突起上の最後の僅かな歯よりはるかに高い荷重を運び、そして、駆動側突起上で歯に関しては逆もまた同様となる。その一方で、ただ1枚、或いは2枚のTIMを以って、荷重はすべての溝歯に亘りかなり均等に広げられる。更に、ただ1枚、或いは2枚のTIMが存在する時、剪断状態にあるに対する圧縮状態にある歯の比率ははるかに高くなり。これによりスリーブの圧縮部分によってより効果的な荷重シェアリングが導かれることになる。

【表2】

【0053】

その他の設計変更も又、本発明の範囲の中で可能である。幾つかの非限定的な例を記述する。スリーブの高負荷での歯飛びや高回転運転で膨張する傾向を更に低減するために可撓性スリーブの周りに外バンドを使用しても良い。又、エンドピースが動力伝達ベルト駆動システムのプーリーとして機能できるように、様々はベルト構造をサポート部材や、エンドピースのフランジや、両エンドピースのフランジに形成しても良い。継ぎ手システムは、図9の試験装置で示したように、2つの継ぎ手と中間軸を含んでも良い。

【0054】

以上本発明及びその利点を詳細に説明してきたが、添付された請求の範囲により定義されたように、本発明の趣旨と範囲から逸脱することなく様々な変更、代替、および変更が可能であることを理解されたい。更に、本願の範囲は、本願明細書に記載された工程、機械、製造、合成物、手段、方法、及びステップからなる特定の実施形態に限定されることを意図しない。当該技術において通常の技量をもつ者ならば本発明の開示から容易に理解するであろうが、ここで説明した対応実施形態と実質上同じ機能を実行するか、或いは実質上同じ結果をもたらす、現存するか、或いは後に発展することになる工程、機械、製造、合成物、手段、方法、又はステップを本発明に従って利用しても良い。従って、添付された請求の範囲は、それらの範囲内に、そのような工程、機械、製造、合成物、手段、方法、又はステップを含むように意図されたものである。

【符号の説明】

【0055】

10 軸継ぎ手

12a、12b エンドピース

14、14a、14b スリーブ

15 歯

16a、16b サポート

18 孔

20 突起

22 稜線部

24 突起溝

26 エッジ

28 空間

31 本体

32 側面

33 背面

35 溝歯

37 間隙歯

39 スリーブ溝

40 継ぎ手

42、43 エンドピース

44、45 フランジ

46 サポート

47 引張りコード

50 突起

51 被駆動突起

52a 駆動側突起歯

53 引張り部分

54 軸方向溝

54a 駆動側突起溝

54b 被駆動側突起溝

55 間隙溝

56 エッジ

57a 先導側面

57b 後続側面

58 面取り

59a 被駆動側突起歯

60、62、66 間隙

70 継ぎ手

72a、72b エンドピース

73 突起

74 サポート

76a、76b フランジ

78 溝

79 歯

80 ロケータ爪

82a、82b スロット

90 継ぎ手

92a、92b エンドピース

94a、94b 突起

96a 中空軸

96b 中実軸

【技術分野】

【0001】

本発明は、一般に回転軸間で動力を伝達するスリーブ型可撓性継ぎ手に関し、更に突起が付いた組み合いハブを有するスリーブ型可撓性継ぎ手に関し、そして特に、緩やかに組み合う突起上の溝間にある間隙と噛み合う歯を備えた補強弾性スリーブを有する突起付き継ぎ手に関する。

【背景技術】

【0002】

様々なタイプの可撓性かつ弾性的なスリーブ型軸継ぎ手を介して動力や回転運動を伝達することが知られている。スリーブの剪断強さに依存する、その種の継ぎ手設計例は米国特許第6,283,868号や米国特許第6,142,878号に記載されている。一般に、剪断型スリーブ継ぎ手は、一般に、2本の同軸シャフトに取り付けられる1組の対向ハブ又はエンドピースと、2個のハブ間に延びかつこれらと係合する連結スリーブとを有する。ハブとスリーブとは、対向配置されたエンドピース内の溝に噛み合うための、スリーブの少なくとも内周部分に沿って軸方向に延びる複数リブを介して係合し、可撓性の継ぎ手アセンブリを形成する。これらの継ぎ手は、一般に、幾分かの振動絶縁を提供すると共に、幾分かの軸ズレを調整する。

【0003】

これら可撓性スリーブ継ぎ手に関しては、エラストマーの歯がねじり荷重の元で剪断したり、スリーブそれ自体が2つの係合端部の中間域において2つの部品に剪断したり、スリーブが遠心力から高速で膨張したり破裂する可能性があるという問題を含んでいる。歯の剪断抵抗を改善するための方法としては、短繊維や連続した繊維でスリーブのエラストマーを補強したり、高強度のプラスチックや合成物やエラストマーを使用したり、或いは繊維によって歯を補強するといったような各方法がある。遠心力からスリーブを保護する方法としては、引張りコードでスリーブを補強したり、ハブに環状の空孔を設け、米国特許第5,660,591号に開示されたように前記空孔内にスリーブを係合したり、米国特許第3,362,191号に開示されたように外側に金属帯を設けるといったような各方法がある。スリーブをねじり及び/又はハブ間剪断から回避する方法としては、米国特許第4,357,137号に開示されたように1個の内方雄ハブと1個の外方雌ハブを、それらの間で係合される環状スリーブと共に使用したり、米国特許第6,671,475号に開示されたようにスリーブの中間域を厚くしたり、或いは米国特許第5,295,991号に開示されたように半径方向に重複する歯や突起を備えたハブを使用するといったような各方法がある。このため、一般的な市販型スリーブは比較的厚さがあり、大型である。往々にしてフェィルセーフ作動がより望ましいが、これら剪断型継ぎ手の設計は、過度のトルクの下でのエラストマースリーブの不具合によって機械保全を成すものである。

【0004】

1つのフェィルセーフ設計では、円周方向に重複する歯や突起を有するハブを用いるが、歯の間にはエラストマー要素が挿入される大きな間隙が設けられる。作動中、エラストマー要素は駆動歯と被駆動歯の間で圧縮状態に置かれるため、高負荷になる可能性がある。仮にエラストマーがその機能を果たさなくなった場合、重複した歯は引き続きその負荷を駆動することになる。エラストマー不具合状態でのフェィルセーフな動力伝達を提供するその他の方法としては、米国特許第5,660,591号に開示されたように、エラストマーでコーティングされた金属でも良い剛性係合要素を提供することがある。エラストマー層が非常に薄いため、このフェィルセーフ継ぎ手は、ほんの少しの柔軟性と小さな振動絶縁性を提供する。

【0005】

内歯付き可撓性スリーブを有した突起付き継ぎ手は、米国特許第3,360,962号や日本の公開特許公報07−259876Aで提案されている。各突起には、スリーブの歯と噛み合う連続した溝が設けられる。作動中、エラストマー要素は駆動側突起と被駆動側突起の間で引張り状態にさらされる。スリーブに不具合が生じた場合に備えてフェィルセーフ作動が提供される。様々な実施形態が提案されてはいるが、耐久性やトルク・レーティングの向上、及び/又は少ない使用材料量による継ぎ手サイズの減少を達成するために、引張り型作動の利点と圧縮型作動の利点をどのように組み合わせるかについては公知でなく、その教示もない。

【0006】

即ち、従来技術は、組み合った突起間にある間隙に噛み合う歯を持つ補強エラストマースリーブを有した突起付き継ぎ手を開示していない。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、優れたねじり耐荷重、フェイルセーフ作動、及びねじり振動減衰といった特徴の全てをコンパクトなパッケージに収める可撓性軸継ぎ手を提供するシステム、及び方法を対象としたものである。

【課題を解決するための手段】

【0008】

本発明は、環状の可撓性スリーブ、駆動エンドピース、及び被駆動エンドピースを伴った軸継ぎ手に向けられている。エンドピースの夫々は、一方の軸から他方の軸に運動と力を伝達するための軸に固定しても良い。エンドピースは、軸方向に突出する複数の突起を有し、これらの突起は、駆動側突起が被駆動側突起間にある空間に、各突起組間にある間隙を以って適合するか、或いは緩やかに組み合うように配置されている。スリーブは緩やかに組み合った突起の周廻りにぴったり適合する。各突起はその外周に少なくとも1つの突起溝を有する。2つの周辺エッジの一方、又は双方は溝側面を成すように形成しても良く、隣接する突起上の2つの隣接する溝側面からなる各セットが間隙溝を形成しても良い。スリーブは複数の内歯を有し、内歯は複数の溝歯と複数の間隙歯を含んでいる。突起溝と溝歯が噛み合い、間隙溝と間隙歯が噛み合う。各突起上の溝数は1でも、2でも、或いはそれ以上の数でも良い。

【0009】

本発明は又、間隙歯とは異なるサイズの溝歯を持つ、軸継ぎ手用可撓性スリーブにも向けられている。その溝歯は間隙歯より大きくても良い。歯のピッチは一定でも良い。所定数の溝歯と単一の間隙歯がそれぞれ交互に来るようにしても良い。ここでの所定数は1、2、或いはそれ以上でも良い。

【0010】

本発明の実施形態として各エンドピースに2〜64本の突起、又は4〜12本の突起を持たせるようにしても良い。その突起は、略円筒状のサポートの円形端面から突出するようにしても良いし、或いはそのようなサポートの外側円筒面に取り付けるようにしても良い。

【0011】

本発明の一実施形態において、緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約15%から約20%までの範囲内にある。又、他の実施形態では、組み合わされた突起の全周の約5%から約50%か、又は約10%から約30%までの間にあっても良い。

【0012】

本発明の他の実施形態では、可撓性スリーブは、環状のエラストマー又はプラスチックの本体と、歯付き内面上に設けられた繊維層、裏面上の繊維、前記本体内に充填された繊維、本体に埋設された引張りコード又は繊維、の内の少なくとも1つを有しても良い。エラストマー本体は、ゴムやプラスチック等、或いはそれらの組み合わせから形成しても良い。スリーブは、エンドピースの組み合った突起の周りで軸方向に隣り合った複数のスリーブ部分から構成しても良い。スリーブは又、単一のエラストマー材料から形成しても良く、繊維性補強材を含まないようにしても良い。

【0013】

本発明は又、見えない状態での組み付けを容易ならしめるため、突起の端部にロケータ爪を備えた突起付き軸継ぎ手にも向けられている。

【0014】

以上の説明は、以下に続く発明の詳細な説明をより良く理解できるようにするため、本発明の特徴及び技術的利点に関しかなり概略的なものである。本発明の更なる特徴及び利点は、これより以下に記載され、それは発明の請求の範囲の主題を構成するものである。当業者であるならば、ここに開示された概念と特定実施形態は、本発明と同じ目的を実行するに当たって、変更したり他の構造物を設計する際のベースとして容易に利用できることを理解すべきである。更に、当業者であるならば、そのような同等な構造物は、添付した請求の範囲に記載の本発明の精神・範囲から逸脱していないことを実感すべきである。その機構や作動方法に関し、本発明を特徴付けるものとして想到される新しい特徴は、更なる目的や利点と共に、添付した図面に関して考慮された以下の説明により、一層理解されるであろう。しかしながら、明確に理解されるべきは、図面の夫々は例証と説明だけの目的で提供されたものであって、本発明の範囲を定義する目的で提供されたものではないということである。

【図面の簡単な説明】

【0015】

類似した番号が類似した部品を表している明細書に組み込まれかつ明細書部分を成す添付図面は、本発明の実施形態を示すものであって、その説明と共に本発明の原理を説明するのに役立つものである。図面において:

【0016】

【図1】本発明の一実施形態の分解斜視図である。

【0017】

【図2】本発明のスリーブ実施形態の正面図である。

【0018】

【図3】本発明の実施形態によるエンドピースの斜視図である。

【0019】

【図4】本発明の別実施形態による第2エンドピースとスリーブで組み立てられた図3のエンドピースの、部分切り取り状態の側面図である。

【0020】

【図5】図4のアセンブリの断面図である。

【0021】

【図6】本発明の更なる別実施形態の分解斜視図である。

【0022】

【図7】本発明の更なる別実施形態の概略断面図である。

【0023】

【図8】本発明の実施形態における耐荷重性能特性グラフである。

【0024】

【図9】本発明のズレ性能特性の試験方法を説明する概略図である。

【0025】

【図10】本発明の実施形態に対するスリーブ幅とトルク容量の関係を示すグラフである。

【0026】

【図11】本発明の実施形態に対する歯負荷と継ぎ手寿命の関係を示すグラフである。

【発明を実施するための形態】

【0027】

本発明の一実施形態の分解斜視図を図1に示す。図1において、軸継ぎ手10は、2個のエンドピース12a、12b及び可撓性のある環状スリーブ14を有する。スリーブ14は、スリーブ内面から半径方向内側に向けて突出すると共にスリーブの幅に沿って軸方向に延びる複数の歯15を備えている。歯15については、全て同一であっても、また2つ以上の異なるサイズ及び/又は形状からなるものでも良い。各エンドピース12a、12bは、各エンドサポート16a、16bに取り付けられてこれより突出する複数の突起20を有する。図1に示した実施形態では、各エンドピースにそれぞれ8個の突起20が設けられている。各エンドサポートは、例えば孔18のような手段により、図示しない軸(或いは他の機能的に同等な回転部材や装置−以下、“軸”と呼ぶ)と係合するように形成しても良い。

【0028】

図1の実施形態では、各突起20は、突起の外周長さに沿って軸方向に延びる2つの稜線部22を有する。従って各突起20は、突起外周に、突起の長さに沿って軸方向に延びる突起溝24を有する。突起20の外周は、成形されたエッジ26を備えても良く、この場合エッジは稜線部22の外側面も形成する。耐荷重を最大とするためには1つの突起に付き1つの溝が好ましいが、1つの突起に付き2つ以上の溝を有する実施形態も又想定している。即ち、他の実施形態においては各突起が3つ以上の稜線部22とその間に2つ以上の溝とを有するかも知れないし、スリーブには、それに対応した数の溝歯であって1つの歯間隙と交互に並んだ溝歯を有することになるかもしれない。

【0029】

図1の継ぎ手を組み立てた状態では、1個のエンドピースの突起20が対向するエンドピースの突起間の空間28内に緩やかに適合し、他方スリーブ14は、緩やかに噛み合った突起周りでぴったりと適合する。組み合った突起からなる各隣接ペアの間には空隙が残る。図2により明確に示すように、スリーブ14には2種類の歯15、即ち溝歯35と間隙歯37を交互に設けても良い。溝歯対間隙歯の比率は、各突起の溝の数と等しくなる。即ち、個々の間隙歯と交互にくるか、又は個々の間隙歯の間に存在する溝歯の数は、1突起当たりの溝の数と等しくなる。間隙歯37は突起間の間隙と噛み合う一方で、溝歯35突起溝24と噛み合う。その結果、突起の稜線部22は、歯底部39としても知られたスリーブ溝39と噛み合うことになる。スリーブ14の歯ピッチPは、溝歯35の先端から隣接する間隙歯37の先端までの周方向距離となる。ピッチはエンドピースの外径で測定される。

【0030】

図2のスリーブ14の実施形態は、弾性又はエラストマー材料から形成可能な本体31を有する独創的スリーブに示している。スリーブの本体は、例えばゴム、プラスチック、熱可塑性エラストマー(“TPE”)、熱可塑性ウレタン(“TPU”)、熱可塑性加硫物(“TPV”)等から成るものでも良い。スリーブは単一の均質材料を有しても良く、又はエラストマー材料にはフィラー、短繊維、増量剤、可塑剤、酸化防止剤、オゾン劣化防止剤、加工助剤、硬化剤、促進剤、助剤等が添加されるようにしても良い。エラストマー合成物や、歯状動力伝達ベルトの分野では公知の織物補強材といったような材料は、スリーブにおいて有利に使用されるかもしれない。即ち、例えば歯の側面32及び/又は背面33には、歯の補強及び/又は耐摩耗性のために編物状や繊維性、織布や不織布状の層を持たせるようにしてもよい。有効な繊維材料としては例えば、綿、ナイロン、ポリエステル、アクリル、アラミド、ポリケトン、および他の合成天然繊維がある。本体31には、ガラス、アラミド、炭素、PBO、ポリエステル、レーヨン、アクリル、ナイロン、ビニロン、金属、或いはその他の繊維やレーヨン、又はそれらの合成物から成る螺旋状の引張りコード47のような織物又は繊維の補強材層を埋め込んでも良い。織物補強材は、スリーブ本体を成すエラストマー材料との結合を果たすため接着処理されるかも知れない。有効な種々のスリーブ材料及び構造は、歯の形状と同様、米国特許第6,283,868号に記載されており、その内容はここで参照することにより援用される。主としてポリウレタンをベースとする、有効な他の材料及び構造は、米国特許公開2005/260375A1に記載されており、その内容はここで参照することにより援用される。

【0031】

継ぎ手のエンドピースは一般に、金属や複合材料などの固い剛性材料から形成することができ、され如何なる適切工程によって形成しても良い。エンドピースを軸に取り付ける手段に関してはここでは限定しないが、キー溝、軸穴、ねじ、締まり嵌め、位置決めねじ、フランジ、ボルト、クランプ、テーパーブッシュ等、或いはこれらを組み合わせたものを用いても良い。用途上の必要性によっては、2個のエンドピースは、それぞれの軸や回転装置へ取り付けるための異なる手段を使用しても良い。2個のエンドピースは更に、互いに組み合い、かつ可撓性スリーブと噛み合うのに必要な基本的特徴が存在している限りでは、フランジやサポート要素等に関して異なった詳細部分を有することになるかもしれない。

【0032】

異なる突起支持構造を持った本発明の第2実施形態を図3乃至図5に示す。第1実施形態がその円形面から突出する突起を備えた大ディスク状サポート16aを持つエンドピースを有するのに対し、第2実施形態はその外周面に突起50を取り付けた円筒サポート46を有するエンドピース42を備える。突起内周又は底面64の約半分がサポート46を超えて突出する一方で、突起の残り半分はサポート46に取り付けられる。これにより第2実施形態の突起は第1実施形態の十分に突出した突起に比べて著しく堅固かつ強固になるかもしれない。これとは別に、第2実施形態では、第1実施形態の突起と同様な強度又は剛性を有しつつ、それらよりもより小さな突起を提供するように変更することも可能である。図4は、突起の周囲に可撓性スリーブ14を装着した状態で組み立てられた2個のエンドピース42、43を有する継ぎ手40を示している。スリーブ14内に埋設された補強コード47、及び緩やかに組み合った突起間の突起間隙60をより明確に示すため、スリーブ14は部分的に切り取られた状態で示されている。スリーブの軸方向移動を防止するため、任意のフランジ44及び/又は45を設けるようにしても良い。円筒サポート46は孔48を備えるが、この孔48は、エンドピースに組み込み可能な軸に対する様々な取付手段の一例にすぎない。図3に示されたエンドピース42は7個の突起50を有し、夫々は図1のエンドピース12における8個の突起に類似している。エンドピース上へのスリーブ組み付けを容易にするため、及び鋭いエッジが突起端部にある場合に起こり得るスリーブへのダメージを軽減するため、突起50の自由端であって、少なくとも歯/溝形状を有するエッジに面取58を設けることも可能である。第1実施形態と同様に、突起50には歯52a、52b、軸方向溝54、及び成形エッジ56が設けられる。

【0033】

本発明は、ある程度のズレを持った2本の軸の継ぎ手を提供するものである。突起と可撓性スリーブの間の間隙60は、角度的軸ズレと半径方向軸ズレの吸収を可能にする。図5に示す基部間隙66と図4に示す端部間隙62も又、ズレを吸収するのに必要である。これら間隙60、62、66が大きくなればそれだけ継ぎ手が軸ズレに対して持つところの許容範囲が大きくなる。間隙は又、スリーブ上の間隙歯の設計及び/又は間隙歯の噛み合わせに影響する可能性があるため、突起間の間隙60の設定にあたっては最も考慮しなければならない。図面では、例えば、突起間の間隙60は、組み合った突起部分の全周辺の約15乃至20%である。間隙60は、組み合う突起部分の全周の約5%〜約15%、或いは約10%〜約30%の範囲内にあることが好ましいかもしれない。継ぎ手は又、端部間隙62が変化する性質故、軸方向の軸ズレを吸収することも可能である。スリーブは、図4に示すように1つ又は双方のフランジに接触することも含み、1つのフランジ44から他方のフランジ45へと延ばし、これにより組み付け時及び/又は継ぎ手作動時、端部間隙62を積極的に維持することも可能である。

【0034】

本発明は高負荷又は高トルクへの耐久性も提供する。負荷や動作を1つの軸から他の軸に伝達する際の継ぎ手の作動は、スリーブの様々な部分での張力と圧縮力からなる組み合わせとして記述される場合もある。結合の過程は、継ぎ手40の図5に示した断面を参照し、さらに詳細に説明することもできる。説明のため、ここではエンドピース42は駆動軸または駆動装置(図示せず)に取り付けられるものとし、エンドピース43は、被駆動軸または被駆動装置(図示せず)に取り付けられるものと仮定する。従って、エンドピース42の突起50は駆動側突起となり、エンドピース43の突起51は被駆動側突起となる。回転の方向は大きな矢印で示す。領域Tとして示す継ぎ手スリーブの引張り部分は以下のようにして生じる。駆動側突起50は、後続の突起歯52aを介して駆動側突起溝54aと噛み合う溝歯(例えばスリーブ14の歯35)に力を課す。これにより、スリーブの溝歯35は剪断力を受ける。次いで、歯の剪断力は歯からスリーブ本体31と引張コード(存在する場合)へと伝達され、スリーブ本体の、少なくとも駆動側突起歯51aと被駆動側突起歯59aの間に位置する引張り部分に引張り力を生ぜしめる。その引張り力は次に、歯のせん断力となって被駆動側突起溝54bに噛み合うスリーブ歯から被駆動側突起歯59aへと伝達される。回転方向に関しては、各駆動側突起とその後方の被駆動側突起の間にある間隙を補うスリーブ後続部分は、駆動側が被駆動側を引くので伸長状態になる。従って、全ねじり荷重は引張り部分T間に分割され、引張り部分の数はエンドピースにおける突起の数と等しくなる。突起の数が最大になった時、この引張荷重シェアリングは最も効果的になる。突起歯を出来る限り大きくした場合、スリーブの歯の剪断耐力は最大となる。溝の数としては、例えば2だったり、或いは3〜9でも良いが、一般的には各突起に1つの大きな溝を持つことが好ましい。

【0035】

図5に領域Cとして示した継ぎ手スリーブの圧縮部は以下のようにして発生する。先導する駆動側突起歯52bの先端エッジ57aは間隙溝55に噛み合う間隙歯(例えば、スリーブ14の歯37等)の後続エッジを押す。この結果、駆動側突起とその前方の被駆動側突起の間にある間隙を補う各スリーブ部分は、駆動側が被駆動側を押すので圧縮状態になる。従って、他の全ての間隙歯37は、駆動側突起50の先導側面57aと被駆動側突起51の後続側面57bとの間で圧縮されることになる。従って、ねじり荷重も又、圧縮部分C間に分割され、圧縮部分の数はエンドピースにおける突起の数と等しくなる。可撓性スリーブの間隙歯に使用される、例えばゴムなどの材料は一般に引張りよりも圧縮に対して強固であることに加え、引張り部分に位置する間隙歯は荷重運搬にあたり殆ど役にたっていないことにより、間隙歯37は溝歯35ほど大きくする必要はない。即ち、サイズに関して溝歯よりも小さいか、或いは出来るだけ小さい間隙歯を持つことが好ましい。

【0036】

スリーブとエンドピースが、継ぎ手設計における一般的な空間的制限の中で無理なく適合するほど多くの引張り・圧縮部分を持った時、継ぎ手スリーブの耐荷重は最大となる。全引張荷重は各引張り部分によってほぼ均等に分けられる。即ち、各引張り部分によって支持される実際の引張荷重は、最大でも全荷重をエンドピースの突起数で割った値である。引張荷重は、圧縮状態にある間隙歯によって分担される負荷の量によって更に減少する。更に、溝歯への剪断力の影響を最小限とするために溝歯を出来るだけ大きくした場合、耐荷重は最適化される。間隙歯は溝歯より小さくても良い。何故なら、間隙歯は剪断状態というよりむしろ圧縮状態にあり、通常、可撓性材料の変形は少なく、剪断状態よりも圧縮状態において高い荷重に耐えるからである。このため、沢山の歯と二重歯構造を有した非常に大きな径の継ぎ手は非常に高いトルクを伝達することができる。与えられたトルク要求値に対しては、従来のスリーブ継ぎ手よりはるかに小さいパッケージサイズが可能となる。尚、荷重はスリーブの全幅に亘って配分されることに留意すべきである。即ち、突起長さやスリーブ幅を増加させることは、直接的に継ぎ手の耐荷重を増加することになる。従来の剪断型スリーブにおいては、ねじり荷重はスリーブ幅の中心近くの比較的狭い帯部分に集中し、スリーブの全幅の効果なき使用を招いている。

【0037】

本発明は、ねじり軸振動に対して良好な振動減衰を提供する。減衰量はスリーブに使用される材料に依存する。減衰レベルは、より大きな厚さのスリーブ、多くの使用材料、及び/又はより大きいパッケージサイズを有する従来継ぎ手のそれと同程度にすることができることが分かっている。(剪断状態にある)全溝歯と(圧縮状態にある)半分の間隙歯とを介する、スリーブ全幅に亘るねじり荷重配分は、特に二重歯構造の場合においてスリーブ歯の材料の減衰効果を最大にすると考えられている。

【0038】

本発明は、スリーブに不具合が生じる場合のフェイルセーフ作動を提供する。そのような場合、突起は干渉しつつ継ぎ手を駆動することになる。結果としてノイズが、修理が必要となるような可聴警告音となるかもしれない。

【0039】

継ぎ手は、広範囲の要求を伴った幅広い用途に対応すべく様々なサイズで設計することができる。一般に、継ぎ手が大きければそれだけ多くの突起を備えなければならず、それだけ耐荷重は大きくなる。継ぎ手の直径は例えば、4mm未満から1m以上まで及ぶかもしれない。本発明のエンドピースには、1つ以上の如何なる数の突起を設けることができる。例えば、エンドピースには夫々、2〜64、又は3〜40、又は4〜12の突起を備えても良い。エンドピース上の突起の数が多ければ多いほど、スリーブ補強における引張り荷重のシェアリングは大きくなり、スリーブの耐荷重もそれだけ高くなる。しかしながら、突起数の増加にしたがって、もう1つの突起を加えることによる周辺利益は減少し、製造経費は上昇する可能性がある。従って、突起の最も有効な数は、スリーブや継ぎ手の直径や所望の歯寸法に依存する。便利で有用な設計アプローチは、mm単位でパイ(“π”又は3.142)の倍数としてスリーブの歯のピッチを選ぶことである。その際、スリーブにおける歯の数は整数となり、継ぎ手の直径と共に歯数は増加することになる。継ぎ手のどんなサイズに対しても、設計者が選択し得る、かなり広い実用範囲のピッチがあることになる。その結果、スリーブにはかなり広い範囲の歯の数及び/又は広範囲の突起の数が存在することになる。更に、各突起に噛み合うスリーブ歯の数は、例えば1〜9前後とか1〜2といったようにかなり広い範囲から選ぶことができる。更に、溝及び/又は間隙歯に対しては様々な歯の形状、及び/又は形状同士の組み合わせを有利に選択しても良い。即ち、継ぎ手設計に関しては膨大な数のバリエーションを本発明の範囲内で考慮することができる。

【0040】

図6は、各突起73の自由端に突起ロケータ爪80を有した、継ぎ手70の第3実施形態を示すものである。この突起ロケータ爪80により、視覚的入力がない状態での継ぎ手装置の正確な組み付けが可能となる。例えば、継ぎ手が自動車エンジン上の到達しにくい特定位置で使用される場合、ブラインド状態の組み付けが必要となるかもしれない。図6において、突起は第2実施形態のようにサポート74の外面に取り付けられる。継ぎ手が完全に組み立てられた状態でロケータ爪を収容するため、任意のフランジ76a、76bにはスロットの82a、82bが設けられる。前出の実施形態のように、エンドピース72a、72bは複数の突起73を備え、各突起は2つの歯79の間に溝78を有し、歯はスリーブ14と噛み合う。

【0041】

図7は、異なる軸取り付け配置構造を有する継ぎ手90の第4実施形態を示しており、ここでは両軸96a、96bが同じ方向から接続する。エンドピース92aは突起94aを有し、先の実施形態の様式で中空軸96aに取り付けられる。エンドピース92bは突起94bを有し、中空軸96aから突出する中実軸96bに取り付けられる。2つのエンドピースの突起は先の実施形態の様式で緩やかに組み合う。

【0042】

図7は又、1つの幅広いスリーブに代わって2つの幅の狭いスリーブ14a、14bが使用可能なことを示している。また2つ以上のより幅の狭いスリーブも使用しても良い。これは剪断型スリーブ継手では可能とはならないが、引張り型スリーブ継手では可能であり、引張り耐荷重は、2つ個以上のより小さいスリーブを所定の全スリーブ幅に達するように結合した事実とは比較的無関係である。荷重は、2つ以上のスリーブからなる全結合幅を横切って効果的に配分される。図7は、隣り合って装着された2つのスリーブを持つ継ぎ手を示しているが、ここで議論された、或いは他の図に示された他の実施形態のどれもが図7に示すように隣り合って装着された2つ以上のスリーブを持てるし、図7の実施形態でも他の図の実施形態で示されたように単一のスリーブを持てることを理解されたい。同様に、1つ又はそれ以上の図面の実施形態において示されるかも知れないロケータ爪、補強コード、二重歯構造、間隙溝、特定突起数などの特徴は、例証されたそのものよりも他の実施形態や組合せに利用しても良い。

【0043】

可撓性スリーブと2つのエンドピースの間のとまり嵌めを確実にするため、組み合った突起ではあるが、突起間には間隙がない状態で提供される表面と同じ寸法・外形を有するモールドによってスリーブを作るようにしても良い。任意の繊維、本体エラストマー、及び/又は引張りコードを、既知のスリーブ製造方法に従ってモールドに適用しても良い。スリーブは、ゴムのように圧力下のモールド上で硬化させたり、或いは熱可塑性物質のように冷却しても良い。いずれにしても、モールドから取り外して冷却した後の自然収縮によりエンドピースに対するとまり嵌めを確実にすることになる。

【0044】

比較のためのスリーブ継ぎ手は米国特許第6,283,868号に従って製造された。比較のための例(“比較例”)1、4はスリーブ本体内にポリクロロプレンゴム合成物を使用し、他の例はスリーブ本体内に水素化ニトリルゴム(“HNBR”)合成物を使用している。本発明の例(“例”)は比較例のようなHNBRに類似した物質を用いて本発明に従って製造された。これら例の全てが、接着のためのゴム糊オーバーコートを伴ったRFL処理ファイバーガラスからなる螺旋巻引張りコードを含んでいる。全例は又、剛性と耐摩耗性を高めるため、スリーブ歯面上にゴム引きされたナイロン繊維又は“被覆物”を含んでいる。表1では、本発明の実施形態を表すサンプルは“例”として表現され、従来技術を表すサンプルは“比較例”として表現される。

【0045】

本発明の可撓性継ぎ手により期待できる運転耐荷重の増加を説明するため、本発明の可撓性継ぎ手装置のサンプルと、従来技術を表すサンプルを用いて耐荷重分析が実施された。耐荷重試験は、テスト対象となる継ぎ手を、±15度の円弧に亘って時計回り方向かつ反時計回り方向に回転振動する駆動軸と、所定のトルク負荷を持つ被駆動軸との間に取り付けることで実行される。耐荷重は指定されたサイクル数に対応する故障トルクによって決定される。この試験は比較例2、3と本発明の例5に対して実行された。様々なデータ点から、各継ぎ手に対し荷重−寿命ラインが最小二乗法によって決定され、結果が図8にプロットされている。例5のスリーブ幅が従来技術のそれの約2分の1であり、その外径が従来継ぎ手に匹敵し、更にスリーブ厚さが約半分か従来技術より少ない場合であっても、本例5は従来継ぎ手よりもはるかに高い荷重−寿命特性を示している。スリーブ厚さは、スリーブ外径(“OD”)とエンドピース外径の差の約半分であることを理解されたい。従って、本発明の継ぎ手は、従来継ぎ手よりかなり小さいパッケージサイズを以ってかなり高いトルク容量を提供する。

【0046】

本発明の継ぎ手の耐荷重はドイツ工業規格(“DIN”)740に説明されている方法と原理によって特徴付けられるようにしても良い。結果は、表1においてニュートン・メーター(Nm)の単位で表わされる“公称トルク”と“ピークトルク”のレーティングの形を以って以下説明する。従来継ぎ手と同様なエンドピース外径を有するもその幅は約2分の1である本発明の可撓性継ぎ手から期待できる耐荷重の増加は、比較例1〜3を本例5と比較するか、或いは比較例4を本例6と比較することにより分かるかも知れない。従来継ぎ手に匹敵する幅を有するも若干大きな外径を有する本発明の可撓性継ぎ手から期待できる耐荷重の増加は、比較例4を本例7と比較することにより明白となるかも知れない。

【0047】

本発明継ぎ手のねじり剛性及び静的減衰は、ねじり剛性ヒステリシス試験テストによって試験された。剛性及び減衰結果は表1の比較例1、3及び本例5〜12に提示されている。本例8〜11の結果に示すように、本発明継ぎ手の剛性は幅と共に増加している。比較例3と本例5とを比較することにより、本発明による継ぎ手の剛性は、同様なトルク・レーティング、同様な外径、但しかなり大きな幅を有する従来スリーブ継ぎ手よりも遥かに高いことがわかる。この高い剛性は、スリーブの各引張り部分で作用するガラス補強コードの高い引張り剛性を反映するものである。

【0048】

他方、減衰は幅に対し非常に小さい依存性を示している。表1において本発明継ぎ手の例で示される減衰幅と減衰量は、表1の従来継ぎ手で示される減衰量と非常に近い。このように減衰能力に関しては従来技術と同様ではあるが、本発明のダンパーは、従来技術に比べてスリーブの材料をかなり少なくした状態でこの減衰レベルを達成していることに留意されたい。

【0049】

高剛性、優れた減衰性、及びぴったり適合するスリーブといったような各性質は継ぎ手のバックラッシュを非常に小さくするのに貢献している。

【表1】

【0050】

様々なズレ度合での性能試験を図9に概略的に示す。ここでは中間軸11を伴った2つの継ぎ手10が2本の固定軸13に接続される。中間軸11は周辺温度23℃の中、2mm/分の速度で変位される。軸を変位させるのに必要な荷重は、ズレ状態の元での継ぎ手スリーブの柔軟性を表す。約500Nの荷重となるズレが継ぎ手のズレ限界の表示値として見なされた。この試験は比較例1、3と例12において行われた。比較例1、3では約1mmのズレ限界値を示した。例12は約0.4mmのズレ限界値を示した。即ち、本発明の継ぎ手は、従来の継ぎ手よりも幾分少ないズレ柔軟性が有するかもしれない。しかしながら、本発明の範囲の中で使用できる広範囲の設計パラメータに亘り、必要なら、例えば間隙60、62、66の内の1つ、又はそれ以上の寸法を増加することで従来装置に対して比較できるほどのズレ性能を達成できるものと思われる。

【0051】

単一の歯構造を超えた二重歯構造を有することの利点を示すため分析が行われた。この試験のため、2つの継ぎ手が分析されたが、それらは共に111mmの直径のエンドピースと11本の突起を有し、更に各突起に単一の溝が設けられている。例13は、スリーブ上に単一の8mmピッチの歯形状、突起上に整合する溝と間隙を有する。例14は、二重歯構造であって、即ちスリーブ上に大きな溝歯と小さい間隙歯を有し、突起間に整合溝と間隙を有する。これら2実施形態に対する公称トルク荷重試験の結果は、あるトルク・レーティングを達成するのに必要な幅の形で図10にプロットされている。結果として、二重歯構造の例14では、30%少ない幅を以って、単一歯形だけを備えた例13の同等な継ぎ手と同じトルク・レーティングを達成している。尚、図10では、本発明においてスリーブ幅を増加するによりトルク容量の増加が期待されることを示していることに留意されたい。

【0052】

突起の数を増やし、噛み合う歯の数(“TIM”)、又は各突起の溝の数を減らすか、或いはそれと同等にスリーブの間隙歯に対する溝歯の比を減らすことによってもたらされる利点を示すため、比較試験が実行された。ここでは、その耐久性を見るための、表2に例15〜17で示す数個の本発明の継ぎ手が、様々な振動荷重をもって試験された。結果は図11にプロットされている。尚、例16の線は、全部で40枚の歯と1エンドピース当たり4本の突起を有した継ぎ手と、50枚の歯と5本の突起を有する継ぎ手を含んでいる。又、全ての継ぎ手に対し1間隙当たり1枚の間隙歯が設けられている。従って、スリーブの歯の総数は、2×(TIM)×1エンドピース当たりの突起数として算出できる。噛合状態にある歯がより少ない継ぎ手は、より大きな歯荷重容量を持つことがわかる。このようなことは、1つの突起上でより多くの歯が噛合状態にある場合には、荷重は全歯によって均等に運ばれないために起こるものと考えられる。それよりもむしろ、最初の僅かな歯が、高い確実性を以って、被駆動側突起上の最後の僅かな歯よりはるかに高い荷重を運び、そして、駆動側突起上で歯に関しては逆もまた同様となる。その一方で、ただ1枚、或いは2枚のTIMを以って、荷重はすべての溝歯に亘りかなり均等に広げられる。更に、ただ1枚、或いは2枚のTIMが存在する時、剪断状態にあるに対する圧縮状態にある歯の比率ははるかに高くなり。これによりスリーブの圧縮部分によってより効果的な荷重シェアリングが導かれることになる。

【表2】

【0053】

その他の設計変更も又、本発明の範囲の中で可能である。幾つかの非限定的な例を記述する。スリーブの高負荷での歯飛びや高回転運転で膨張する傾向を更に低減するために可撓性スリーブの周りに外バンドを使用しても良い。又、エンドピースが動力伝達ベルト駆動システムのプーリーとして機能できるように、様々はベルト構造をサポート部材や、エンドピースのフランジや、両エンドピースのフランジに形成しても良い。継ぎ手システムは、図9の試験装置で示したように、2つの継ぎ手と中間軸を含んでも良い。

【0054】

以上本発明及びその利点を詳細に説明してきたが、添付された請求の範囲により定義されたように、本発明の趣旨と範囲から逸脱することなく様々な変更、代替、および変更が可能であることを理解されたい。更に、本願の範囲は、本願明細書に記載された工程、機械、製造、合成物、手段、方法、及びステップからなる特定の実施形態に限定されることを意図しない。当該技術において通常の技量をもつ者ならば本発明の開示から容易に理解するであろうが、ここで説明した対応実施形態と実質上同じ機能を実行するか、或いは実質上同じ結果をもたらす、現存するか、或いは後に発展することになる工程、機械、製造、合成物、手段、方法、又はステップを本発明に従って利用しても良い。従って、添付された請求の範囲は、それらの範囲内に、そのような工程、機械、製造、合成物、手段、方法、又はステップを含むように意図されたものである。

【符号の説明】

【0055】

10 軸継ぎ手

12a、12b エンドピース

14、14a、14b スリーブ

15 歯

16a、16b サポート

18 孔

20 突起

22 稜線部

24 突起溝

26 エッジ

28 空間

31 本体

32 側面

33 背面

35 溝歯

37 間隙歯

39 スリーブ溝

40 継ぎ手

42、43 エンドピース

44、45 フランジ

46 サポート

47 引張りコード

50 突起

51 被駆動突起

52a 駆動側突起歯

53 引張り部分

54 軸方向溝

54a 駆動側突起溝

54b 被駆動側突起溝

55 間隙溝

56 エッジ

57a 先導側面

57b 後続側面

58 面取り

59a 被駆動側突起歯

60、62、66 間隙

70 継ぎ手

72a、72b エンドピース

73 突起

74 サポート

76a、76b フランジ

78 溝

79 歯

80 ロケータ爪

82a、82b スロット

90 継ぎ手

92a、92b エンドピース

94a、94b 突起

96a 中空軸

96b 中実軸

【特許請求の範囲】

【請求項1】

可撓性環状スリーブ、駆動側エンドピース、及び被駆動側エンドピースを有し、前記エンドピースの双方は軸に接続するようになっており、前記駆動側エンドピースは軸方向に延びる複数の駆動側突起を有し、前記被駆動側エンドピースは軸方向に延びる駆動側突起に対応した数の被駆動側突起を有する軸継ぎ手であって、

前記駆動側突起は、前記被駆動側突起間の空間内に緩やかに適合されるとともに隣接する突起同士の間には間隙が設けられ、前記スリーブは前記突起の外周周りにぴったり適合し、

各突起には、その外周に少なくとも1以上の数の突起溝が設けられ、

前記スリーブは、その内周に軸方向に延びる複数の溝歯と複数の間隙歯とを有し、前記溝歯と間隙歯は、各突起に設けられた突起溝の数の溝歯と単一の間隙歯とが交互に並ぶように配置され、

前記溝歯は前記突起溝と噛み合うとともに前記間隙歯は前記間隙と噛み合い、

各々のエンドピースが4以上の突起部を備える

ことを特徴とする軸継ぎ手。

【請求項2】

緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約5%から約50%までの間にあることを特徴とする請求項1に記載の軸継ぎ手。

【請求項3】

緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約15%から約50%までの間にあることを特徴とする請求項1または請求項2の何れか一項に記載の軸継ぎ手。

【請求項4】

前記溝歯は、大きさ、プロフィール、および形状から選択された少なくとも1つの特性において前記間隙歯と異なっていることを特徴とする請求項1に記載の軸継ぎ手。

【請求項5】

前記溝歯は前記間隙歯より大きいことを特徴とする請求項4に記載の軸継ぎ手。

【請求項6】

各突起内にある突起溝の前記数は1又は2であることを特徴とする請求項1に記載の軸継ぎ手。

【請求項7】

各突起内にある突起溝の前記数は1であることを特徴とする請求項1に記載の軸継ぎ手。

【請求項8】

前記間隙に隣接する前記突起の周辺端部は、間隙溝を形成する溝側面を成すように形成され、前記間隙歯は前記間隙溝と噛み合うことを特徴とする請求項1に記載の軸継ぎ手。

【請求項9】

前記スリーブは更に、環状のエラストマー又はプラスチックの本体と、歯付き内面上に設けられた繊維層、スリーブの裏に設けられた繊維層、前記環状本体に埋設された引張りコード又は繊維、本体内に充填された短繊維、の内の少なくとも1つを有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項10】

前記エラストマーの本体は、ゴム、プラスチック、熱可塑性のエラストマー、熱可塑性ウレタン、キャストポリウレタン、TPV、HNBR、及びCRから成るグループから選択された1つ以上の材料を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項11】

前記スリーブは複数の環状スリーブ部分を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項12】

少なくとも1つのエンドピースの少なくとも1本の突起は、その端部にロケータ爪を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項13】

前記エンドピースの前記突起は、その端部にロケータ爪を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項14】

エンドピースは更に、全体が略円形の端面と略円筒状外面とからなる円筒の形をしたサポート部材を有し、前記突起は前記端面から軸方向に突出するか、或いは前記外面上に据え付けられることを特徴とする請求項1に記載の軸継ぎ手。

【請求項15】

その内周に軸方向に延びる複数の歯を有する軸継ぎ手のための可撓性環状スリーブであって、前記内周は、1以上の数の溝歯が単一の間隙歯と交互に並ぶように配置された複数の溝歯と複数の間隙歯とを具備し、前記溝歯と前記間隙歯とは、寸法、外形及び形状から選ばれた少なくとも1つの特性に関して異なり、

前記間隙歯の幅は、2つの間隙歯の間に設けられる間隙の約15%〜約50%の間にある

ことを特徴とする可撓性環状スリーブ。

【請求項1】

可撓性環状スリーブ、駆動側エンドピース、及び被駆動側エンドピースを有し、前記エンドピースの双方は軸に接続するようになっており、前記駆動側エンドピースは軸方向に延びる複数の駆動側突起を有し、前記被駆動側エンドピースは軸方向に延びる駆動側突起に対応した数の被駆動側突起を有する軸継ぎ手であって、

前記駆動側突起は、前記被駆動側突起間の空間内に緩やかに適合されるとともに隣接する突起同士の間には間隙が設けられ、前記スリーブは前記突起の外周周りにぴったり適合し、

各突起には、その外周に少なくとも1以上の数の突起溝が設けられ、

前記スリーブは、その内周に軸方向に延びる複数の溝歯と複数の間隙歯とを有し、前記溝歯と間隙歯は、各突起に設けられた突起溝の数の溝歯と単一の間隙歯とが交互に並ぶように配置され、

前記溝歯は前記突起溝と噛み合うとともに前記間隙歯は前記間隙と噛み合い、

各々のエンドピースが4以上の突起部を備える

ことを特徴とする軸継ぎ手。

【請求項2】

緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約5%から約50%までの間にあることを特徴とする請求項1に記載の軸継ぎ手。

【請求項3】

緩やかに適合された突起間にある間隙又は空間は、組み合わされた突起の外周の約15%から約50%までの間にあることを特徴とする請求項1または請求項2の何れか一項に記載の軸継ぎ手。

【請求項4】

前記溝歯は、大きさ、プロフィール、および形状から選択された少なくとも1つの特性において前記間隙歯と異なっていることを特徴とする請求項1に記載の軸継ぎ手。

【請求項5】

前記溝歯は前記間隙歯より大きいことを特徴とする請求項4に記載の軸継ぎ手。

【請求項6】

各突起内にある突起溝の前記数は1又は2であることを特徴とする請求項1に記載の軸継ぎ手。

【請求項7】

各突起内にある突起溝の前記数は1であることを特徴とする請求項1に記載の軸継ぎ手。

【請求項8】

前記間隙に隣接する前記突起の周辺端部は、間隙溝を形成する溝側面を成すように形成され、前記間隙歯は前記間隙溝と噛み合うことを特徴とする請求項1に記載の軸継ぎ手。

【請求項9】

前記スリーブは更に、環状のエラストマー又はプラスチックの本体と、歯付き内面上に設けられた繊維層、スリーブの裏に設けられた繊維層、前記環状本体に埋設された引張りコード又は繊維、本体内に充填された短繊維、の内の少なくとも1つを有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項10】

前記エラストマーの本体は、ゴム、プラスチック、熱可塑性のエラストマー、熱可塑性ウレタン、キャストポリウレタン、TPV、HNBR、及びCRから成るグループから選択された1つ以上の材料を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項11】

前記スリーブは複数の環状スリーブ部分を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項12】

少なくとも1つのエンドピースの少なくとも1本の突起は、その端部にロケータ爪を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項13】

前記エンドピースの前記突起は、その端部にロケータ爪を有することを特徴とする請求項1に記載の軸継ぎ手。

【請求項14】

エンドピースは更に、全体が略円形の端面と略円筒状外面とからなる円筒の形をしたサポート部材を有し、前記突起は前記端面から軸方向に突出するか、或いは前記外面上に据え付けられることを特徴とする請求項1に記載の軸継ぎ手。

【請求項15】

その内周に軸方向に延びる複数の歯を有する軸継ぎ手のための可撓性環状スリーブであって、前記内周は、1以上の数の溝歯が単一の間隙歯と交互に並ぶように配置された複数の溝歯と複数の間隙歯とを具備し、前記溝歯と前記間隙歯とは、寸法、外形及び形状から選ばれた少なくとも1つの特性に関して異なり、

前記間隙歯の幅は、2つの間隙歯の間に設けられる間隙の約15%〜約50%の間にある

ことを特徴とする可撓性環状スリーブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−255555(P2012−255555A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−182628(P2012−182628)

【出願日】平成24年8月21日(2012.8.21)

【分割の表示】特願2009−546403(P2009−546403)の分割

【原出願日】平成20年1月11日(2008.1.11)

【出願人】(504005091)ザ ゲイツ コーポレイション (103)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年8月21日(2012.8.21)

【分割の表示】特願2009−546403(P2009−546403)の分割

【原出願日】平成20年1月11日(2008.1.11)

【出願人】(504005091)ザ ゲイツ コーポレイション (103)

[ Back to top ]