突起付きパウチ

【課題】 本発明は、突起部が脱落しにくい突起付きパウチを提供する。

【解決手段】 本発明の突起付きパウチ1は、内面層としてシーラントフィルムを有する可撓性の基材フィルム3を熱融着することにより袋状に形成されたパウチ本体2と、前記パウチ本体2の基材フィルム3の外面3aから突設された突起部5と、を有し、前記突起部5が、前記基材フィルム3の外面3aに付着され且つ固化されたホットメルト接着剤から形成されており、少なくとも前記ホットメルト接着剤が付着された前記基材フィルム3の外面3aに、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

【解決手段】 本発明の突起付きパウチ1は、内面層としてシーラントフィルムを有する可撓性の基材フィルム3を熱融着することにより袋状に形成されたパウチ本体2と、前記パウチ本体2の基材フィルム3の外面3aから突設された突起部5と、を有し、前記突起部5が、前記基材フィルム3の外面3aに付着され且つ固化されたホットメルト接着剤から形成されており、少なくとも前記ホットメルト接着剤が付着された前記基材フィルム3の外面3aに、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、突起部が設けられた突起付きパウチに関する。

【背景技術】

【0002】

従来、軟包容器として、可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチが知られており、必要に応じて、スパウト(注出具)が具備されたパウチも知られている(特許文献1)。

このようなパウチ内には、飲料、ゼリー、医療用流動食などが充填される。

【0003】

ところで、近年の商品はユニバーサルデザインが盛んに取り入れられており、上記パウチの外面に点字(突起部)を設ければ、視覚障害者の利便性も向上する。

特許文献2には、プロピレンフィルム又はスチレンフィルムからなるラベルの外面に、ポリエチレン、ポリ酢酸ビニル、ポリアミド又は炭化水素樹脂を含むホットメルト接着剤をスポット的に付着固化させることにより、ラベルに点字(突起部)を設けることが開示されている。

かかるホットメルト接着剤を用いれば、パウチの基材フィルムの外面に点字を簡単に形成できると考えられる。

【0004】

しかしながら、基材フィルムにホットメルト接着剤を単に付着しただけでは、流通時や使用時などにおいて、突起部(すなわち、固化後のホットメルト接着剤)が脱落するという問題点がある。一部の突起部でも脱落すると、もはや点字として機能しなくなる。

また、柔軟な袋であるパウチは、その特質を活かして扱きながら充填物を注出する場合があるため、基材フィルムの捩れによって突起部が脱落し易い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−145459号公報

【特許文献2】特表平11−509643号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、突起部が脱落しにくい突起付きパウチを提供することである。

【課題を解決するための手段】

【0007】

本発明の突起付きパウチは、内面層としてシーラントフィルムを有する可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチ本体と、前記パウチ本体の基材フィルムの外面から突設された突起部と、を有し、前記突起部が、前記基材フィルムの外面に付着され且つ固化されたホットメルト接着剤から形成されており、少なくとも前記ホットメルト接着剤が付着された前記基材フィルムの外面に、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

【0008】

本発明の好ましい突起付きパウチは、前記付着性向上処理が、基材フィルムの外面を粗面化する処理である。

本発明の他の好ましい突起付きパウチは、前記基材フィルムが外面層としてポリエステル系フィルムを有し、前記ホットメルト接着剤がオレフィン系ポリマー及びウレタン系ポリマーの少なくともいずれか一方を主成分として含む。

【発明の効果】

【0009】

本発明によれば、流通時や使用時に突起部が脱落し難い突起付きパウチを提供できる。

【図面の簡単な説明】

【0010】

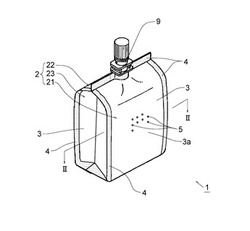

【図1】本発明の1つの実施形態に係る突起付きパウチの斜視図。ただし、この突起付きパウチは、パウチ本体内に充填物が充填された状態ものを表している。

【図2】図1のII−II線断面図。

【発明を実施するための形態】

【0011】

[本発明の突起付きパウチの概要]

本発明の突起付きパウチは、可撓性(柔軟性)を有する基材フィルムの端部を熱融着することにより袋状に形成されたパウチ本体と、パウチ本体の基材フィルムの外面から突設された突起部と、を有し、その突起部が固化されたホットメルト接着剤から形成されている。

【0012】

本発明のパウチ本体は、可撓性(柔軟性)を有する基材フィルムの端部を所定幅熱融着することにより袋状に形成されたものであれば、その全体的な形状は特に限定されず、従来公知の形状を採用できる。

例えば、上記特許文献1(特開2005−145459)に開示された袋本体と同様に、本発明のパウチ本体の形態としては、(1)表面部、裏面部及び底面部を構成する3枚の基材フィルムの端部を熱融着することにより袋状に形成された、底面ガゼット付きの自立型、(2)表面部及び裏面部を構成する2枚の基材フィルムの周端部を熱融着することにより袋状に形成された、ガゼット無しの扁平型、(3)表面部、裏面部及び1つの側面部を構成する3枚の基材フィルムの端部を熱融着することにより袋状に形成された、片側面ガゼット付きの自立型、(4)表面部、裏面部及び2つの側面部を構成する4枚の基材フィルムの端部を熱融着することにより袋状に形成された、両側面ガゼット付きの自立型、などが挙げられる。

【0013】

また、本発明のパウチ本体は、通常、2枚以上の基材フィルムの端部を熱融着することのより形成される。もっとも、本発明のパウチ本体は、1枚の基材フィルムを、折り紙の如く適宜な位置で折り曲げて上記表面部、裏面部及び側面部などを形成し、それらの端部を熱融着することにより形成されていてもよい。

なお、本発明のパウチは、パウチ本体と突起部とを有していればよく、必要に応じて、これら以外の他の部材及び部分を有していてもよい。例えば、本発明のパウチは、前記パウチ本体に公知のスパウト(注出部)が取り付けられたスパウトを有するパウチでもよいし、前記パウチ本体に輸液注出用チューブを接続するためのコネクタ(接続部)が取り付けられたコネクタを有するパウチでもよいし、前記スパウト及びコネクタの双方が取り付けられたパウチなどであってもよい。当然ながら、本発明のパウチは、前記スパウトやコネクタなどを備えていなくてもよく、例えば、基材フィルムの全周囲端部が熱融着されたパウチ本体の一部をカットして充填物を注出できるようなパウチであってもよい。

【0014】

[本発明の突起付きパウチの1つの実施形態]

図1及び図2は、本発明の1つの実施形態に係る突起付きパウチ1である。

この図示例のパウチ1は、上記概要で説明した中の、両側面ガゼット付きの自立型のパウチ本体2に、スパウト9が取り付けられているものである。

以下、この1つの実施形態に係る突起付きパウチ1について具体的に説明し、本発明を詳述する。

【0015】

パウチ本体2は、表面部21、裏面部22及び両側面部23,24を構成する4枚の可撓性の基材フィルム3から形成されている。パウチ本体2は、各基材フィルム3の端部の内面を互いに熱融着することにより、両側面ガゼット付きの自立型の袋状に形成されている。

このパウチ本体2は、図示したように、内部に充填物を充填すると、折り込まれていた両側面部23,24が開くと共に、表面部21及び裏面部22の下方が折れ曲がって自立面となる底面が生じ、その底面を下にして自立させることができる。

【0016】

より具体的には、表面部21を構成する基材フィルム3の両方の側端部が、両側面部23,24を構成する各基材フィルム3の一方の側端部にそれぞれ所定幅熱融着されている。同様に、裏面部22を構成する基材フィルム3の両方の側端部が、両側面部23,24を構成する各基材フィルム3の他方の側端部にそれぞれ所定幅熱融着されている。表面部21を構成する基材フィルム3の下端部と裏面部22を構成する基材フィルム3の下端部も所定幅熱融着されている。表面部21を構成する基材フィルム3の上端部と裏面部22を構成する基材フィルム3の上端部は、それらの間にスパウト9の被融着部を挟んだ状態で所定幅熱融着されている。以下、この熱融着された部分4を、熱シール部という。また、図1において、熱シール部4の形成された部分を判りやすく図示するため、薄墨塗りで表している。前記熱シール部4の幅は、特に限定されないが、通常、3mm〜10mm程度である。このように各基材フィルム3の端部を熱融着することにより、充填物を充填可能な収納部を内部に有する袋状のパウチ本体2が形成されている。なお、パウチ本体2は、充填物を充填しない状態では、両側面部23,24を内側に折り込んだ略扁平状とされる。

【0017】

基材フィルム3は、内面層としてシーラントフィルム31を有し、外面層として耐熱性フィルム33を有する。シーラントフィルム31は、加熱することによって溶融し熱融着可能なフィルムである。耐熱性フィルム33は、前記シーラントフィルム31のシール温度(溶融温度)で溶融又は変形しないフィルムである。

本実施形態では、基材フィルム3として、シーラントフィルム31と中間フィルム32と耐熱性フィルム33とが内側から順に積層された積層フィルムが用いられている。

【0018】

内面層である前記シーラントフィルム31は、前記シール温度で熱融着可能なフィルムであれば特に限定されず、通常公知のものが用いられる。具体的には、例えば、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体などが挙げられ、熱融着性に特に優れていることから直鎖状低密度ポリエチレンフィルムを用いることが好ましい。シーラントフィルム31の厚みは、例えば、30μm〜200μm程度である。

【0019】

前記中間フィルム32は、主としてパウチの強度を維持するためのフィルムである。

前記中間フィルム32は、特に限定されず、ナイロンなどのポリアミド系フィルム、ポリエチレンテレフタレートなどのポリエステル系フィルム、ポリプロピレンやプロピレン−エチレン共重合体などのポリプロピレン系フィルムなどのポリマーフィルム;発泡樹脂シート;紙;合成紙;不織布;これらの2種以上の積層体などが挙げられる。また、中間フィルム32は、バリア層を含んでいることが好ましい。バリア層は、ガス及び/又は光の透過を防止する層である。バリア層を含む中間フィルム32としては、アルミニウムなどの金属箔付きの中間フィルム32、アルミニウムやシリカなどが蒸着された中間フィルム32、ポリ塩化ビニリデンやエチレン−ビニルアルコール共重合体などのガスバリア性を有するポリマーフィルムが積層された中間フィルム32などが挙げられる。また、中間フィルム32自体が前記バリア層の機能を有する場合には、前記バリア層は省略される。中間フィルム32の厚みは、例えば、10μm〜70μm程度である。

【0020】

外面層である前記耐熱性フィルム33は、前記シール温度(例えば、80℃〜110℃)で溶融又は変形しないフィルムであれば特に限定されず、ポリエチレンテレフタレートなどのポリエステル系フィルム、ポリプロピレンなどのポリオレフィン系フィルム、ナイロンなどのポリアミド系フィルム及びこれらポリマーフィルムの積層体などが挙げられる。

ホットメルト接着剤が付着し易いことから、耐熱性フィルム33としては、ポリエステル系フィルム、ポリオレフィン系フィルム及びこれらの積層体を用いることが好ましい。また、耐熱性フィルム33は、透明又は不透明の何れでもよいが、意匠印刷層をその内面側に設ける場合には、透明な耐熱性フィルム33が用いられる。

耐熱性フィルム33の厚みは、例えば、10μm〜70μm程度である。

【0021】

なお、基材フィルム3には、商品名などのデザインを表示するために、通常、意匠印刷層(図示せず)が設けられている。意匠印刷層は、そのデザインが外部から視認できるように設けられていればよい。不透明な中間フィルム32(例えば、金属箔付き中間フィルム32など)が用いられる場合には、耐熱性フィルム33に意匠印刷層が設けられる。この場合、意匠印刷層は耐熱性フィルム33の外面又は内面の何れに設けてもよいが、基材フィルム3の外面に施される付着性向上処理の効果を高めるため及び意匠印刷層の傷付き防止のため、意匠印刷層は、透明な耐熱性フィルム33の内面に設けられていることが好ましい。

【0022】

前記基材フィルム3の外面3a(すなわち、基材フィルム3の外面層である前記耐熱性フィルム33の外面3a)には、ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

前記付着性向上処理は、基材フィルム3の外面3aの略全体に施されていてもよいし、基材フィルム3の1つの部分又は複数の部分に施されていてもよい。もっとも、前記付着性向上処理が基材フィルム3の1つの部分又は複数の部分に施される場合には、付着性向上処理は、少なくともホットメルト接着剤が付着される部分に施される。換言すると、付着性向上処理が施された処理面上に、ホットメルト接着剤が付着される。

【0023】

前記付着性向上処理としては、その処理面に付着させたホットメルト接着剤が基材フィルム3の外面3aに直接付着させた場合よりも強く付着できるような処理であれば、特に限定されず、具体的には、基材フィルム3の外面3aにオーバーコート剤を塗布する処理、基材フィルム3の外面3aを粗面化する処理、基材フィルム3の外面3aを構成するポリマーに極性基を付与する処理などが挙げられる。これらの中では、ホットメルト接着剤がより強固に付着することから、基材フィルム3の外面3aを粗面化することが好ましい。

【0024】

前記オーバーコート剤を塗布する処理としては、例えば、基材フィルム3の外面3aに、アクリル系樹脂を含む溶液又はウレタン系紫外線硬化樹脂を含む溶液などを塗布し且つこれを固化させて下地層を形成することなどが挙げられる。固化されたオーバーコート剤(下地層)の厚みは、好ましくは1μm〜5μmである。

前記粗面化処理としては、基材フィルム3の外面3aを、研磨布やサンドブラストなどの研磨材を用いて研削すること、及び、基材フィルム3の外面3aに、コロナ放電処理、プラズマ放電処理又は火炎処理などを施すこと、などが挙げられる。

極性基を付与する処理としては、基材フィルム3の外面3aに、コロナ放電処理、プラズマ放電処理、紫外線照射処理、又はアルカリ処理などを行うことが挙げられる。

【0025】

基材フィルム3の外面3aを粗面化でき且つその外面に極性基を導入できることから、前記付着性向上処理として、コロナ放電処理及びプラズマ放電処理の少なくとも何れか一方を行うことが好ましく、コロナ放電処理を行うことがより好ましい。

コロナ放電処理は、コロナ放電内へ基材フィルム3を通過させることによって行われる。プラズマ放電処理は、低温プラズマ内へ、基材フィルム3を通過させることによって行われる。

【0026】

前記付着性向上処理の施された基材フィルム3の外面3aに、ホットメルト接着剤を部分的に付着させ且つ固化させることにより、固化されたホットメルト接着剤からなる突起部5が形成されている。

ホットメルト接着剤は、常温で接着性を示さず、加熱することによって接着可能となる性質を有する接着剤であって、加熱溶融によって基材フィルム3に付着させることができる接着剤である。ホットメルト接着剤は、例えば、公知のホットメルトガン、上記特許文献2(特表平11−509643)に開示された装置などを用いて、基材フィルム3の外面3aにスポット的に付着させることができる。

【0027】

前記ホットメルト接着剤は、通常公知のホットメルト接着剤を用いることができる。具体的には、例えば、オレフィン系ポリマー;ウレタン系ポリマー;エステル系ポリマー;シリコーン系ポリマー;エチレン−酢酸ビニル系共重合体、エチレン−(メタ)アクリル酸エステル系共重合体、エチレン−アクリル酸系共重合体、エチレン−メタクリル酸系共重合体などのエチレン系共重合体;スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、スチレン−エチレン−ブチレン−スチレン−ブロック共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレンブロック共重合体(SEPS)などのスチレン系ポリマー;エチレン−αオレフィンなどのオレフィン系エラストマー、エステル系エラストマー、アミド系エラストマーなどの熱可塑性エラストマー;などのベースポリマーを主成分として、これらを1種単独で又は2種以上含有するホットメルト接着剤が挙げられる。また、これらホットメルト接着剤は1種単独で又は2種以上を混合して使用できる。中でも、熱可塑性炭化水素樹脂などのオレフィン系ポリマー及びウレタンプレポリマーなどのウレタン系ポリマーの少なくとも何れか一方をベースポリマーとして含むホットメルト接着剤が好ましい。

【0028】

前記オレフィン系ポリマーをベースポリマーとして含むホットメルト接着剤の具体例としては、例えば、特表2010−501691号公報などに開示されているホットメルト接着剤が挙げられ、前記ウレタン系ポリマーをベースポリマーとして含むホットメルト接着剤の具体例としては、例えば、特開2009−286941号公報、特開2010−275409号公報などに開示されているホットメルト接着剤が挙げられる。

【0029】

前記オレフィン系ポリマーのホットメルト接着剤の軟化点は、特に限定されないが、通常70℃〜140℃、好ましくは80℃〜120℃である。また、その粘度は、特に限定されないが、160℃での粘度が、通常100〜4,000mPa・s、好ましくは150〜3,000mPa・sである。

前記ウレタン系ポリマーのホットメルト接着剤の粘度は、特に限定されないが、120℃での粘度が、通常500〜12,000mPa・s、好ましくは700〜10,000mPa・sである。

【0030】

前記突起部5は、1個だけ設けられていてもよいが、通常、複数設けられる。

突起部5は、例えば、視覚障害者が触覚で読むための点字、立体的なデザイン、或いは、パウチを手で持ったときに滑り落ちないようにするための引掛かり部などとして機能し得る。

例えば、突起部5を点字として機能させる場合には、ブライユ式などの規定に従って所定の文字を表すように、複数の突起部5が基材フィルム3の外面3aから突設される。図示例の突起付きパウチ1は、突起部5を点字として機能させる場合である。

【0031】

突起部5は、熱シール部4に対応した基材フィルム3の外面3aに設けられていてもよいし、熱シール部4以外の基材フィルム3の外面3aに設けられていてもよい。好ましくは、突起部5は、図示したように、熱シール部以外の基材フィルム3の外面3aに設けられる。熱シール部4は、2枚の基材フィルム3が熱融着された部分なので、比較的硬いが、それ以外の領域は、熱シール部4に比べて柔らかい。柔軟な袋であるパウチを扱きながら充填物が注出されることが多く、扱かれているときには熱シール部以外の領域が特に変形し易い。本発明のパウチは、ホットメルト接着剤が付着性向上処理面上に設けられているので、前記変形し易い領域に突起部5を設けてもその脱落を確実に防止できる。

【0032】

また、本実施形態では、突起部5は、パウチ本体2の面部のうち、表面部21及び裏面部22に設けられている。もっとも、突起部5は、パウチ本体2の表面部21及び裏面部22に設けられる場合に限られず、表面部21又は裏面部22の何れか一方のみに設けられていてもよいし、表面部21、裏面部22及び側面部23,24から選ばれる少なくとも1つの面部に設けられていてもよい。

【0033】

1つの突起部5の平面視形状は、特に限定されず、例えば、平面視略円状(楕円形を含む)、平面視略矩形状、細長い線状(直線又は任意の蛇行線を含む)などが挙げられる。点字として用いられる場合には、突起部5は、通常、平面視略円状とされる。なお、平面視形状とは、基材フィルム3の外面3aに対して、その法線方向から見た形状をいう。

1つの突起部5の大きさは適宜設定されるが、平面視略円状の突起部5である場合を例に採ると、その直径は、0.5mm〜3mm程度である。

【0034】

1つの突起部5の突出高さは、特に限定されないが、突起部5の突出高さが余りに低い場合には、点字機能、立体的デザイン機能、又は引掛かり機能を十分に発揮せず、一方、突起部5の突出高さが余りに高い場合には、突起部5の存在がパウチの使用上却って支障を来す場合もある。このような点から、突起部5の突出高さは、0.2mm〜3mm程度が好ましい。なお、突起部5の突出高さは、基材フィルム3の外面3aからから突起部5の最高点までの高さである。

【0035】

上記突起部5は、パウチ本体2を製袋する前、パウチ本体2を製袋している途中、又は、パウチ本体2を製袋した後のいずれかの時点において、基材フィルム3に形成できる。

パウチ本体2は、上記特許文献1(特開2005−145459)の[0014]に開示されているように、長尺状の基材フィルム原反を適宜熱融着した後、切断することにより製袋される。この基材フィルム原反に予め付着性向上処理を施し且つホットメルト接着剤を塗布して突起部5を設けておいてもよいが、予め突起部5が設けられた基材フィルム原反はロールに巻き取り難い(巻き崩れを生じる)というデメリットがある。それ故、パウチ本体2を製袋する過程で或いは製袋した後に突起部5を形成することが好ましい。

【0036】

もっとも、スパウト9を有するパウチ1の場合、スパウト9を取り付けた後のパウチ本体2は、それを略扁平状に折り畳んでも、スパウト9の存在によって基材フィルム3が平坦状にならない。それ故、パウチ本体2を製袋後、スパウト9を装着する前(つまり、表裏面部21,22などを構成する基材フィルム3の側端部及び下端部を熱融着して上方開口型のパウチ本体2を形成後、パウチ本体2の上端部を熱融着する前)に、突起部5を形成することがより好ましい。

【0037】

本発明の突起付きパウチ1は、内部に所望の充填物を入れて流通に供される。

充填物は特に限定されず、飲料、ゼリー、アイスクリームなどの流動性食品、輸液、経腸栄養剤、流動食などの流動性医療品、スナック菓子などの固形食品、固形医薬品などが挙げられる。

本発明の突起付きパウチ1は、流通時や使用時に、基材フィルム3が捩れたり、或いは異物が接触したりしても、突起部5が脱落し難い。点字として機能する複数の突起部5の集合は、一部の突起部5が脱落しても点字としての機能を十分に発揮できないが、本発明によればこのような事態も生じにくい。

【実施例】

【0038】

以下、実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0039】

[使用した基材フィルム]

基材フィルムとして、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルム、厚み15μmの二軸延伸6−ナイロンフィルム、及び厚み150μmの直鎖状低密度ポリエチレンフィルムが、この順で積層された積層フィルムを使用した。

【0040】

[使用したホットメルト接着剤]

ホットメルト接着剤として、以下のものを使用した。

(1)ホットメルト接着剤A

熱可塑性炭化水素樹脂等を主成分(約80質量%)とするオレフィン系ホットメルト接着剤。軟化点:112℃、粘度:2,200mPa・s(160℃での粘度)。

(2)ホットメルト接着剤B

ウレタンプレポリマー等を主成分(約98質量%)とするウレタン系ホットメルト接着剤。粘度:4,500mPa・s(120℃での粘度)。

【0041】

[参考例1及び2並びに比較参考例1]

基材フィルムのポリエチレンテレフタレートフィルムの外面に、以下の処理を施した。その処理済みの基材フィルムを2枚のフィルム片(10cm×3cm)に裁断し、その2枚のフィルム片のポリエチレンテレフタレートフィルムの処理面を重ね合わせ、その間にホットメルト接着剤A(塗工厚20μm)を介在させて両フィルム片を貼り合わせた。ただし、比較参考例1は、前記処理を行わずに、2枚のフィルム片のポリエチレンテレフタレートフィルムの外面をホットメルト接着剤Aを用いて貼り合わせた。

このようにして参考例1及び2並びに比較参考例1の各試験用サンプル片を作製した。

処理1:アクリル系オーバーコート剤(ファインラップGRトップコートニスSL、DIC株式会社製)を塗工した(塗工厚2μm)。

処理2:コロナ放電処理を行った。

使用機器:春日電機株式会社製コロナ表面処理装置

処理電圧:51V

処理電流:5.2A

処理速度:50m/min

処理内容:処理面の濡れ指数(JIS K 6768に準拠)が44〜45ダインの範囲になるように処理

【0042】

[参考例3及び4並びに比較参考例2]

ホットメルト接着剤Aに代えて、ホットメルト接着剤Bを用いたこと以外は、上記参考例1及び2並びに比較参考例1とそれぞれ同様にして、各試験用サンプル片を作製した。

【0043】

[剥離強度試験]

上記各試験用サンプル片を、精密万能試験機「オートグラフAG−I 500N」(株式会社島津製作所製)を用い、JIS Z 0238に準拠して剥離強度試験を行った(引っ張り速度:300mm/min)。その結果を表1に示す。

【0044】

【表1】

【0045】

表1に記載の通り、何も処理しない場合(比較参考例1及び2)に比して、オーバーコート塗工処理(処理1)及びコロナ放電処理(処理2)を行った場合には、いずれも接着強度が増大した。特に、ウレタン系ホットメルト剤を用いた場合(参考例4)、その増大割合は約3.4倍となり、特に顕著な効果が認められた。これは、コロナ放電処理と、ポリエチレンテレフタレート表面とウレタン系ホットメルト剤の組み合わせとの相乗効果によるものであると考えられる。

【0046】

[実施例]

基材フィルムのポリエチレンテレフタレートフィルムの外面の全体に前記処理2で示したコロナ放電処理を施した後、このコロナ放電処理面上に、公知のホットメルトガンを用いて前記ホットメルト接着剤Bを溶融し(温度150℃)、スポット的に付着させることにより、20個の突起部を約1mm間隔で形成した。なお、1つの突起部は、直径約1mm、高さ約0.5mmとした。

こうして得られた複数の突起部を有する基材フィルムを蛇腹状に揉み、機械的負荷をかけたが、突起部はいずれも脱落しなかった。

【符号の説明】

【0047】

1…突起付きパウチ、2…パウチ本体、3…基材フィルム、3a…基材フィルムの外面、31…シーラントフィルム、32…中間フィルム、33…耐熱性フィルム、4…熱シール部、5…突起部、9…スパウト

【技術分野】

【0001】

本発明は、突起部が設けられた突起付きパウチに関する。

【背景技術】

【0002】

従来、軟包容器として、可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチが知られており、必要に応じて、スパウト(注出具)が具備されたパウチも知られている(特許文献1)。

このようなパウチ内には、飲料、ゼリー、医療用流動食などが充填される。

【0003】

ところで、近年の商品はユニバーサルデザインが盛んに取り入れられており、上記パウチの外面に点字(突起部)を設ければ、視覚障害者の利便性も向上する。

特許文献2には、プロピレンフィルム又はスチレンフィルムからなるラベルの外面に、ポリエチレン、ポリ酢酸ビニル、ポリアミド又は炭化水素樹脂を含むホットメルト接着剤をスポット的に付着固化させることにより、ラベルに点字(突起部)を設けることが開示されている。

かかるホットメルト接着剤を用いれば、パウチの基材フィルムの外面に点字を簡単に形成できると考えられる。

【0004】

しかしながら、基材フィルムにホットメルト接着剤を単に付着しただけでは、流通時や使用時などにおいて、突起部(すなわち、固化後のホットメルト接着剤)が脱落するという問題点がある。一部の突起部でも脱落すると、もはや点字として機能しなくなる。

また、柔軟な袋であるパウチは、その特質を活かして扱きながら充填物を注出する場合があるため、基材フィルムの捩れによって突起部が脱落し易い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−145459号公報

【特許文献2】特表平11−509643号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、突起部が脱落しにくい突起付きパウチを提供することである。

【課題を解決するための手段】

【0007】

本発明の突起付きパウチは、内面層としてシーラントフィルムを有する可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチ本体と、前記パウチ本体の基材フィルムの外面から突設された突起部と、を有し、前記突起部が、前記基材フィルムの外面に付着され且つ固化されたホットメルト接着剤から形成されており、少なくとも前記ホットメルト接着剤が付着された前記基材フィルムの外面に、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

【0008】

本発明の好ましい突起付きパウチは、前記付着性向上処理が、基材フィルムの外面を粗面化する処理である。

本発明の他の好ましい突起付きパウチは、前記基材フィルムが外面層としてポリエステル系フィルムを有し、前記ホットメルト接着剤がオレフィン系ポリマー及びウレタン系ポリマーの少なくともいずれか一方を主成分として含む。

【発明の効果】

【0009】

本発明によれば、流通時や使用時に突起部が脱落し難い突起付きパウチを提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明の1つの実施形態に係る突起付きパウチの斜視図。ただし、この突起付きパウチは、パウチ本体内に充填物が充填された状態ものを表している。

【図2】図1のII−II線断面図。

【発明を実施するための形態】

【0011】

[本発明の突起付きパウチの概要]

本発明の突起付きパウチは、可撓性(柔軟性)を有する基材フィルムの端部を熱融着することにより袋状に形成されたパウチ本体と、パウチ本体の基材フィルムの外面から突設された突起部と、を有し、その突起部が固化されたホットメルト接着剤から形成されている。

【0012】

本発明のパウチ本体は、可撓性(柔軟性)を有する基材フィルムの端部を所定幅熱融着することにより袋状に形成されたものであれば、その全体的な形状は特に限定されず、従来公知の形状を採用できる。

例えば、上記特許文献1(特開2005−145459)に開示された袋本体と同様に、本発明のパウチ本体の形態としては、(1)表面部、裏面部及び底面部を構成する3枚の基材フィルムの端部を熱融着することにより袋状に形成された、底面ガゼット付きの自立型、(2)表面部及び裏面部を構成する2枚の基材フィルムの周端部を熱融着することにより袋状に形成された、ガゼット無しの扁平型、(3)表面部、裏面部及び1つの側面部を構成する3枚の基材フィルムの端部を熱融着することにより袋状に形成された、片側面ガゼット付きの自立型、(4)表面部、裏面部及び2つの側面部を構成する4枚の基材フィルムの端部を熱融着することにより袋状に形成された、両側面ガゼット付きの自立型、などが挙げられる。

【0013】

また、本発明のパウチ本体は、通常、2枚以上の基材フィルムの端部を熱融着することのより形成される。もっとも、本発明のパウチ本体は、1枚の基材フィルムを、折り紙の如く適宜な位置で折り曲げて上記表面部、裏面部及び側面部などを形成し、それらの端部を熱融着することにより形成されていてもよい。

なお、本発明のパウチは、パウチ本体と突起部とを有していればよく、必要に応じて、これら以外の他の部材及び部分を有していてもよい。例えば、本発明のパウチは、前記パウチ本体に公知のスパウト(注出部)が取り付けられたスパウトを有するパウチでもよいし、前記パウチ本体に輸液注出用チューブを接続するためのコネクタ(接続部)が取り付けられたコネクタを有するパウチでもよいし、前記スパウト及びコネクタの双方が取り付けられたパウチなどであってもよい。当然ながら、本発明のパウチは、前記スパウトやコネクタなどを備えていなくてもよく、例えば、基材フィルムの全周囲端部が熱融着されたパウチ本体の一部をカットして充填物を注出できるようなパウチであってもよい。

【0014】

[本発明の突起付きパウチの1つの実施形態]

図1及び図2は、本発明の1つの実施形態に係る突起付きパウチ1である。

この図示例のパウチ1は、上記概要で説明した中の、両側面ガゼット付きの自立型のパウチ本体2に、スパウト9が取り付けられているものである。

以下、この1つの実施形態に係る突起付きパウチ1について具体的に説明し、本発明を詳述する。

【0015】

パウチ本体2は、表面部21、裏面部22及び両側面部23,24を構成する4枚の可撓性の基材フィルム3から形成されている。パウチ本体2は、各基材フィルム3の端部の内面を互いに熱融着することにより、両側面ガゼット付きの自立型の袋状に形成されている。

このパウチ本体2は、図示したように、内部に充填物を充填すると、折り込まれていた両側面部23,24が開くと共に、表面部21及び裏面部22の下方が折れ曲がって自立面となる底面が生じ、その底面を下にして自立させることができる。

【0016】

より具体的には、表面部21を構成する基材フィルム3の両方の側端部が、両側面部23,24を構成する各基材フィルム3の一方の側端部にそれぞれ所定幅熱融着されている。同様に、裏面部22を構成する基材フィルム3の両方の側端部が、両側面部23,24を構成する各基材フィルム3の他方の側端部にそれぞれ所定幅熱融着されている。表面部21を構成する基材フィルム3の下端部と裏面部22を構成する基材フィルム3の下端部も所定幅熱融着されている。表面部21を構成する基材フィルム3の上端部と裏面部22を構成する基材フィルム3の上端部は、それらの間にスパウト9の被融着部を挟んだ状態で所定幅熱融着されている。以下、この熱融着された部分4を、熱シール部という。また、図1において、熱シール部4の形成された部分を判りやすく図示するため、薄墨塗りで表している。前記熱シール部4の幅は、特に限定されないが、通常、3mm〜10mm程度である。このように各基材フィルム3の端部を熱融着することにより、充填物を充填可能な収納部を内部に有する袋状のパウチ本体2が形成されている。なお、パウチ本体2は、充填物を充填しない状態では、両側面部23,24を内側に折り込んだ略扁平状とされる。

【0017】

基材フィルム3は、内面層としてシーラントフィルム31を有し、外面層として耐熱性フィルム33を有する。シーラントフィルム31は、加熱することによって溶融し熱融着可能なフィルムである。耐熱性フィルム33は、前記シーラントフィルム31のシール温度(溶融温度)で溶融又は変形しないフィルムである。

本実施形態では、基材フィルム3として、シーラントフィルム31と中間フィルム32と耐熱性フィルム33とが内側から順に積層された積層フィルムが用いられている。

【0018】

内面層である前記シーラントフィルム31は、前記シール温度で熱融着可能なフィルムであれば特に限定されず、通常公知のものが用いられる。具体的には、例えば、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体などが挙げられ、熱融着性に特に優れていることから直鎖状低密度ポリエチレンフィルムを用いることが好ましい。シーラントフィルム31の厚みは、例えば、30μm〜200μm程度である。

【0019】

前記中間フィルム32は、主としてパウチの強度を維持するためのフィルムである。

前記中間フィルム32は、特に限定されず、ナイロンなどのポリアミド系フィルム、ポリエチレンテレフタレートなどのポリエステル系フィルム、ポリプロピレンやプロピレン−エチレン共重合体などのポリプロピレン系フィルムなどのポリマーフィルム;発泡樹脂シート;紙;合成紙;不織布;これらの2種以上の積層体などが挙げられる。また、中間フィルム32は、バリア層を含んでいることが好ましい。バリア層は、ガス及び/又は光の透過を防止する層である。バリア層を含む中間フィルム32としては、アルミニウムなどの金属箔付きの中間フィルム32、アルミニウムやシリカなどが蒸着された中間フィルム32、ポリ塩化ビニリデンやエチレン−ビニルアルコール共重合体などのガスバリア性を有するポリマーフィルムが積層された中間フィルム32などが挙げられる。また、中間フィルム32自体が前記バリア層の機能を有する場合には、前記バリア層は省略される。中間フィルム32の厚みは、例えば、10μm〜70μm程度である。

【0020】

外面層である前記耐熱性フィルム33は、前記シール温度(例えば、80℃〜110℃)で溶融又は変形しないフィルムであれば特に限定されず、ポリエチレンテレフタレートなどのポリエステル系フィルム、ポリプロピレンなどのポリオレフィン系フィルム、ナイロンなどのポリアミド系フィルム及びこれらポリマーフィルムの積層体などが挙げられる。

ホットメルト接着剤が付着し易いことから、耐熱性フィルム33としては、ポリエステル系フィルム、ポリオレフィン系フィルム及びこれらの積層体を用いることが好ましい。また、耐熱性フィルム33は、透明又は不透明の何れでもよいが、意匠印刷層をその内面側に設ける場合には、透明な耐熱性フィルム33が用いられる。

耐熱性フィルム33の厚みは、例えば、10μm〜70μm程度である。

【0021】

なお、基材フィルム3には、商品名などのデザインを表示するために、通常、意匠印刷層(図示せず)が設けられている。意匠印刷層は、そのデザインが外部から視認できるように設けられていればよい。不透明な中間フィルム32(例えば、金属箔付き中間フィルム32など)が用いられる場合には、耐熱性フィルム33に意匠印刷層が設けられる。この場合、意匠印刷層は耐熱性フィルム33の外面又は内面の何れに設けてもよいが、基材フィルム3の外面に施される付着性向上処理の効果を高めるため及び意匠印刷層の傷付き防止のため、意匠印刷層は、透明な耐熱性フィルム33の内面に設けられていることが好ましい。

【0022】

前記基材フィルム3の外面3a(すなわち、基材フィルム3の外面層である前記耐熱性フィルム33の外面3a)には、ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている。

前記付着性向上処理は、基材フィルム3の外面3aの略全体に施されていてもよいし、基材フィルム3の1つの部分又は複数の部分に施されていてもよい。もっとも、前記付着性向上処理が基材フィルム3の1つの部分又は複数の部分に施される場合には、付着性向上処理は、少なくともホットメルト接着剤が付着される部分に施される。換言すると、付着性向上処理が施された処理面上に、ホットメルト接着剤が付着される。

【0023】

前記付着性向上処理としては、その処理面に付着させたホットメルト接着剤が基材フィルム3の外面3aに直接付着させた場合よりも強く付着できるような処理であれば、特に限定されず、具体的には、基材フィルム3の外面3aにオーバーコート剤を塗布する処理、基材フィルム3の外面3aを粗面化する処理、基材フィルム3の外面3aを構成するポリマーに極性基を付与する処理などが挙げられる。これらの中では、ホットメルト接着剤がより強固に付着することから、基材フィルム3の外面3aを粗面化することが好ましい。

【0024】

前記オーバーコート剤を塗布する処理としては、例えば、基材フィルム3の外面3aに、アクリル系樹脂を含む溶液又はウレタン系紫外線硬化樹脂を含む溶液などを塗布し且つこれを固化させて下地層を形成することなどが挙げられる。固化されたオーバーコート剤(下地層)の厚みは、好ましくは1μm〜5μmである。

前記粗面化処理としては、基材フィルム3の外面3aを、研磨布やサンドブラストなどの研磨材を用いて研削すること、及び、基材フィルム3の外面3aに、コロナ放電処理、プラズマ放電処理又は火炎処理などを施すこと、などが挙げられる。

極性基を付与する処理としては、基材フィルム3の外面3aに、コロナ放電処理、プラズマ放電処理、紫外線照射処理、又はアルカリ処理などを行うことが挙げられる。

【0025】

基材フィルム3の外面3aを粗面化でき且つその外面に極性基を導入できることから、前記付着性向上処理として、コロナ放電処理及びプラズマ放電処理の少なくとも何れか一方を行うことが好ましく、コロナ放電処理を行うことがより好ましい。

コロナ放電処理は、コロナ放電内へ基材フィルム3を通過させることによって行われる。プラズマ放電処理は、低温プラズマ内へ、基材フィルム3を通過させることによって行われる。

【0026】

前記付着性向上処理の施された基材フィルム3の外面3aに、ホットメルト接着剤を部分的に付着させ且つ固化させることにより、固化されたホットメルト接着剤からなる突起部5が形成されている。

ホットメルト接着剤は、常温で接着性を示さず、加熱することによって接着可能となる性質を有する接着剤であって、加熱溶融によって基材フィルム3に付着させることができる接着剤である。ホットメルト接着剤は、例えば、公知のホットメルトガン、上記特許文献2(特表平11−509643)に開示された装置などを用いて、基材フィルム3の外面3aにスポット的に付着させることができる。

【0027】

前記ホットメルト接着剤は、通常公知のホットメルト接着剤を用いることができる。具体的には、例えば、オレフィン系ポリマー;ウレタン系ポリマー;エステル系ポリマー;シリコーン系ポリマー;エチレン−酢酸ビニル系共重合体、エチレン−(メタ)アクリル酸エステル系共重合体、エチレン−アクリル酸系共重合体、エチレン−メタクリル酸系共重合体などのエチレン系共重合体;スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−イソプレン−スチレンブロック共重合体(SIS)、スチレン−エチレン−ブチレン−スチレン−ブロック共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレンブロック共重合体(SEPS)などのスチレン系ポリマー;エチレン−αオレフィンなどのオレフィン系エラストマー、エステル系エラストマー、アミド系エラストマーなどの熱可塑性エラストマー;などのベースポリマーを主成分として、これらを1種単独で又は2種以上含有するホットメルト接着剤が挙げられる。また、これらホットメルト接着剤は1種単独で又は2種以上を混合して使用できる。中でも、熱可塑性炭化水素樹脂などのオレフィン系ポリマー及びウレタンプレポリマーなどのウレタン系ポリマーの少なくとも何れか一方をベースポリマーとして含むホットメルト接着剤が好ましい。

【0028】

前記オレフィン系ポリマーをベースポリマーとして含むホットメルト接着剤の具体例としては、例えば、特表2010−501691号公報などに開示されているホットメルト接着剤が挙げられ、前記ウレタン系ポリマーをベースポリマーとして含むホットメルト接着剤の具体例としては、例えば、特開2009−286941号公報、特開2010−275409号公報などに開示されているホットメルト接着剤が挙げられる。

【0029】

前記オレフィン系ポリマーのホットメルト接着剤の軟化点は、特に限定されないが、通常70℃〜140℃、好ましくは80℃〜120℃である。また、その粘度は、特に限定されないが、160℃での粘度が、通常100〜4,000mPa・s、好ましくは150〜3,000mPa・sである。

前記ウレタン系ポリマーのホットメルト接着剤の粘度は、特に限定されないが、120℃での粘度が、通常500〜12,000mPa・s、好ましくは700〜10,000mPa・sである。

【0030】

前記突起部5は、1個だけ設けられていてもよいが、通常、複数設けられる。

突起部5は、例えば、視覚障害者が触覚で読むための点字、立体的なデザイン、或いは、パウチを手で持ったときに滑り落ちないようにするための引掛かり部などとして機能し得る。

例えば、突起部5を点字として機能させる場合には、ブライユ式などの規定に従って所定の文字を表すように、複数の突起部5が基材フィルム3の外面3aから突設される。図示例の突起付きパウチ1は、突起部5を点字として機能させる場合である。

【0031】

突起部5は、熱シール部4に対応した基材フィルム3の外面3aに設けられていてもよいし、熱シール部4以外の基材フィルム3の外面3aに設けられていてもよい。好ましくは、突起部5は、図示したように、熱シール部以外の基材フィルム3の外面3aに設けられる。熱シール部4は、2枚の基材フィルム3が熱融着された部分なので、比較的硬いが、それ以外の領域は、熱シール部4に比べて柔らかい。柔軟な袋であるパウチを扱きながら充填物が注出されることが多く、扱かれているときには熱シール部以外の領域が特に変形し易い。本発明のパウチは、ホットメルト接着剤が付着性向上処理面上に設けられているので、前記変形し易い領域に突起部5を設けてもその脱落を確実に防止できる。

【0032】

また、本実施形態では、突起部5は、パウチ本体2の面部のうち、表面部21及び裏面部22に設けられている。もっとも、突起部5は、パウチ本体2の表面部21及び裏面部22に設けられる場合に限られず、表面部21又は裏面部22の何れか一方のみに設けられていてもよいし、表面部21、裏面部22及び側面部23,24から選ばれる少なくとも1つの面部に設けられていてもよい。

【0033】

1つの突起部5の平面視形状は、特に限定されず、例えば、平面視略円状(楕円形を含む)、平面視略矩形状、細長い線状(直線又は任意の蛇行線を含む)などが挙げられる。点字として用いられる場合には、突起部5は、通常、平面視略円状とされる。なお、平面視形状とは、基材フィルム3の外面3aに対して、その法線方向から見た形状をいう。

1つの突起部5の大きさは適宜設定されるが、平面視略円状の突起部5である場合を例に採ると、その直径は、0.5mm〜3mm程度である。

【0034】

1つの突起部5の突出高さは、特に限定されないが、突起部5の突出高さが余りに低い場合には、点字機能、立体的デザイン機能、又は引掛かり機能を十分に発揮せず、一方、突起部5の突出高さが余りに高い場合には、突起部5の存在がパウチの使用上却って支障を来す場合もある。このような点から、突起部5の突出高さは、0.2mm〜3mm程度が好ましい。なお、突起部5の突出高さは、基材フィルム3の外面3aからから突起部5の最高点までの高さである。

【0035】

上記突起部5は、パウチ本体2を製袋する前、パウチ本体2を製袋している途中、又は、パウチ本体2を製袋した後のいずれかの時点において、基材フィルム3に形成できる。

パウチ本体2は、上記特許文献1(特開2005−145459)の[0014]に開示されているように、長尺状の基材フィルム原反を適宜熱融着した後、切断することにより製袋される。この基材フィルム原反に予め付着性向上処理を施し且つホットメルト接着剤を塗布して突起部5を設けておいてもよいが、予め突起部5が設けられた基材フィルム原反はロールに巻き取り難い(巻き崩れを生じる)というデメリットがある。それ故、パウチ本体2を製袋する過程で或いは製袋した後に突起部5を形成することが好ましい。

【0036】

もっとも、スパウト9を有するパウチ1の場合、スパウト9を取り付けた後のパウチ本体2は、それを略扁平状に折り畳んでも、スパウト9の存在によって基材フィルム3が平坦状にならない。それ故、パウチ本体2を製袋後、スパウト9を装着する前(つまり、表裏面部21,22などを構成する基材フィルム3の側端部及び下端部を熱融着して上方開口型のパウチ本体2を形成後、パウチ本体2の上端部を熱融着する前)に、突起部5を形成することがより好ましい。

【0037】

本発明の突起付きパウチ1は、内部に所望の充填物を入れて流通に供される。

充填物は特に限定されず、飲料、ゼリー、アイスクリームなどの流動性食品、輸液、経腸栄養剤、流動食などの流動性医療品、スナック菓子などの固形食品、固形医薬品などが挙げられる。

本発明の突起付きパウチ1は、流通時や使用時に、基材フィルム3が捩れたり、或いは異物が接触したりしても、突起部5が脱落し難い。点字として機能する複数の突起部5の集合は、一部の突起部5が脱落しても点字としての機能を十分に発揮できないが、本発明によればこのような事態も生じにくい。

【実施例】

【0038】

以下、実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0039】

[使用した基材フィルム]

基材フィルムとして、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルム、厚み15μmの二軸延伸6−ナイロンフィルム、及び厚み150μmの直鎖状低密度ポリエチレンフィルムが、この順で積層された積層フィルムを使用した。

【0040】

[使用したホットメルト接着剤]

ホットメルト接着剤として、以下のものを使用した。

(1)ホットメルト接着剤A

熱可塑性炭化水素樹脂等を主成分(約80質量%)とするオレフィン系ホットメルト接着剤。軟化点:112℃、粘度:2,200mPa・s(160℃での粘度)。

(2)ホットメルト接着剤B

ウレタンプレポリマー等を主成分(約98質量%)とするウレタン系ホットメルト接着剤。粘度:4,500mPa・s(120℃での粘度)。

【0041】

[参考例1及び2並びに比較参考例1]

基材フィルムのポリエチレンテレフタレートフィルムの外面に、以下の処理を施した。その処理済みの基材フィルムを2枚のフィルム片(10cm×3cm)に裁断し、その2枚のフィルム片のポリエチレンテレフタレートフィルムの処理面を重ね合わせ、その間にホットメルト接着剤A(塗工厚20μm)を介在させて両フィルム片を貼り合わせた。ただし、比較参考例1は、前記処理を行わずに、2枚のフィルム片のポリエチレンテレフタレートフィルムの外面をホットメルト接着剤Aを用いて貼り合わせた。

このようにして参考例1及び2並びに比較参考例1の各試験用サンプル片を作製した。

処理1:アクリル系オーバーコート剤(ファインラップGRトップコートニスSL、DIC株式会社製)を塗工した(塗工厚2μm)。

処理2:コロナ放電処理を行った。

使用機器:春日電機株式会社製コロナ表面処理装置

処理電圧:51V

処理電流:5.2A

処理速度:50m/min

処理内容:処理面の濡れ指数(JIS K 6768に準拠)が44〜45ダインの範囲になるように処理

【0042】

[参考例3及び4並びに比較参考例2]

ホットメルト接着剤Aに代えて、ホットメルト接着剤Bを用いたこと以外は、上記参考例1及び2並びに比較参考例1とそれぞれ同様にして、各試験用サンプル片を作製した。

【0043】

[剥離強度試験]

上記各試験用サンプル片を、精密万能試験機「オートグラフAG−I 500N」(株式会社島津製作所製)を用い、JIS Z 0238に準拠して剥離強度試験を行った(引っ張り速度:300mm/min)。その結果を表1に示す。

【0044】

【表1】

【0045】

表1に記載の通り、何も処理しない場合(比較参考例1及び2)に比して、オーバーコート塗工処理(処理1)及びコロナ放電処理(処理2)を行った場合には、いずれも接着強度が増大した。特に、ウレタン系ホットメルト剤を用いた場合(参考例4)、その増大割合は約3.4倍となり、特に顕著な効果が認められた。これは、コロナ放電処理と、ポリエチレンテレフタレート表面とウレタン系ホットメルト剤の組み合わせとの相乗効果によるものであると考えられる。

【0046】

[実施例]

基材フィルムのポリエチレンテレフタレートフィルムの外面の全体に前記処理2で示したコロナ放電処理を施した後、このコロナ放電処理面上に、公知のホットメルトガンを用いて前記ホットメルト接着剤Bを溶融し(温度150℃)、スポット的に付着させることにより、20個の突起部を約1mm間隔で形成した。なお、1つの突起部は、直径約1mm、高さ約0.5mmとした。

こうして得られた複数の突起部を有する基材フィルムを蛇腹状に揉み、機械的負荷をかけたが、突起部はいずれも脱落しなかった。

【符号の説明】

【0047】

1…突起付きパウチ、2…パウチ本体、3…基材フィルム、3a…基材フィルムの外面、31…シーラントフィルム、32…中間フィルム、33…耐熱性フィルム、4…熱シール部、5…突起部、9…スパウト

【特許請求の範囲】

【請求項1】

内面層としてシーラントフィルムを有する可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチ本体と、前記パウチ本体の基材フィルムの外面から突設された突起部と、を有し、

前記突起部が、前記基材フィルムの外面に付着され且つ固化されたホットメルト接着剤から形成されており、

少なくとも前記ホットメルト接着剤が付着された前記基材フィルムの外面に、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている、ことを特徴とする突起付きパウチ。

【請求項2】

前記付着性向上処理が、基材フィルムの外面を粗面化する処理である、請求項1に記載の突起付きパウチ。

【請求項3】

前記基材フィルムが外面層としてポリエステル系フィルムを有し、

前記ホットメルト接着剤が、少なくともオレフィン系ポリマー及びウレタン系ポリマーのいずれか一方を主成分として含む、請求項1または2に記載の突起付きパウチ。

【請求項1】

内面層としてシーラントフィルムを有する可撓性の基材フィルムを熱融着することにより袋状に形成されたパウチ本体と、前記パウチ本体の基材フィルムの外面から突設された突起部と、を有し、

前記突起部が、前記基材フィルムの外面に付着され且つ固化されたホットメルト接着剤から形成されており、

少なくとも前記ホットメルト接着剤が付着された前記基材フィルムの外面に、前記ホットメルト接着剤の付着強度を高めるための付着性向上処理が施されている、ことを特徴とする突起付きパウチ。

【請求項2】

前記付着性向上処理が、基材フィルムの外面を粗面化する処理である、請求項1に記載の突起付きパウチ。

【請求項3】

前記基材フィルムが外面層としてポリエステル系フィルムを有し、

前記ホットメルト接着剤が、少なくともオレフィン系ポリマー及びウレタン系ポリマーのいずれか一方を主成分として含む、請求項1または2に記載の突起付きパウチ。

【図1】

【図2】

【図2】

【公開番号】特開2012−188139(P2012−188139A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−53091(P2011−53091)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]