突起付きベルトの製造方法、及びベルト成型装置

【課題】 不要な工数を増加させることなく、搬送用平ベルトに、幅方向に不連続に並ぶ突起を形成する。

【解決手段】 円柱形の内型40は、ゴム筒44を有する。ゴム筒44の外周面44Aに未加硫ゴムシート21’、帆布22を順に装着する。これらゴムシート等が装着された内型40を外型60内部に収納する。各外型60の内周面62には、突起を成型するための凹陥部70が軸X方向、及び周方向に複数並ぶ。ゴム筒44を膨らませることにより、内型40を拡径させ、ゴム筒44及び外型60により未加硫ゴムシート21’、帆布22を狭圧する。狭圧と同時に、未加硫ゴムシート21’及び帆布22を加熱する。これにより、未加硫ゴムシート21’の一部を各凹陥部70の内部に流入させるとともに、未加硫ゴムシート21’を加硫させ、その外周面に突起が形成されたベルトスリーブを成形する。次に、ゴム筒44を萎ませ縮径させ、内型40からベルトスリーブを離型させる。その後、ベルトスリーブを外型60から離型させる。

【解決手段】 円柱形の内型40は、ゴム筒44を有する。ゴム筒44の外周面44Aに未加硫ゴムシート21’、帆布22を順に装着する。これらゴムシート等が装着された内型40を外型60内部に収納する。各外型60の内周面62には、突起を成型するための凹陥部70が軸X方向、及び周方向に複数並ぶ。ゴム筒44を膨らませることにより、内型40を拡径させ、ゴム筒44及び外型60により未加硫ゴムシート21’、帆布22を狭圧する。狭圧と同時に、未加硫ゴムシート21’及び帆布22を加熱する。これにより、未加硫ゴムシート21’の一部を各凹陥部70の内部に流入させるとともに、未加硫ゴムシート21’を加硫させ、その外周面に突起が形成されたベルトスリーブを成形する。次に、ゴム筒44を萎ませ縮径させ、内型40からベルトスリーブを離型させる。その後、ベルトスリーブを外型60から離型させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、突起付きベルトの製造方法、及びその製造方法で用いられるベルト成型装置に関する。

【背景技術】

【0002】

従来、例えば自動釣り銭機等の貨幣処理機内において、硬貨等の搬送物を搬送するために、突起付きの平ベルトが使用されている。このような突起付き平ベルトは、突起が例えば、接着剤でベルト本体に貼り付けられることにより製造される。

【0003】

突起付きの平ベルトは、突起に搬送物を係止させつつ、ベルトを回転させて、搬送物を搬送するので、搬送物から突起に、ベルト搬送面に沿った負荷が作用される。また、搬送物が例えば障害物等に引っかかると、突起には搬送物から大きな負荷が作用されることがある。しかし、このように作用される負荷は、突起とベルトとの接着部分に集中して作用され、上述の突起付きベルトにおいては、突起が、ベルト本体との接着部分から剥離しやすいという問題がある。

【0004】

そこで、ベルト本体と突起との接合部分の耐久性を向上させるために、特許文献1に記載されるように、加硫成型により、突起とベルト本体とを一体的に成形することが知られている。

【0005】

この方法においては、突起成形用溝が設けられた内型に未加硫ゴムシートを巻きつけるとともに溝に対応する位置にゴム短冊を貼り付けた後、これらゴムを加熱すると共に、外側から加圧し、ゴムの一部を溝内に流入させ、これにより、内周面に突起が形成されたベルトスリーブが得られる。ここでベルトスリーブは、内型から脱型させなければならないが、突起成形用溝は、内型の外周面において、軸方向の一端から他端まで延ばされている。したがって、ベルトスリーブを軸方向に脱型させると、突起は溝に沿って離型され、これによりベルトスリーブは内型から容易に脱型させることができる。

【特許文献1】特開平10−156961号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の製造方法によれば、ベルトスリーブに形成される突起は、その軸方向に一端部から他端部まで連続的に延びている。一方、搬送用平ベルトにおいて、突起は、通常、幅方向において不連続に、複数個設けられており、このような場合、特許文献1の製造方法によれば、一旦成形された突起を切断して、不連続な突起を成形しなければならず、工数が増加してしまう。

【0007】

また、不連続な突起を成形するために、突起成形用溝を、軸方向において不連続に設けると、ベルトスリーブを軸方向に離型する際、突起が内型に引っ掛かり、ベルトスリーブを内型から脱型させることができない。

【0008】

そこで、本願発明はこのような問題点に鑑みて成されたものであり、工数を増加させることなく、ベルトの幅方向に不連続な突起を設けることができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る突起付きベルトの製造方法は、柱形の内型の外周面に少なくとも未加硫ゴムシートを筒状に装着するとともに、未加硫ゴムシートを装着した内型を囲むように、内周面に突起を成型するための凹陥部が設けられた外型を配置する工程と、内型を拡径させ、内型の外周面と外型の内周面により未加硫ゴムシートを挟圧するとともに、未加硫ゴムシートを加熱することにより、未加硫ゴムシートの一部を凹陥部の内部に流入させるとともに、未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する工程と、内型を縮径させることにより、ベルトスリーブを内型から離型させるとともに、ベルトスリーブを外型から離型させる工程とを備えることを特徴とする。このような製造方法によれば、ベルトスリーブを径方向内側に引っ張ることにより、外型から離型させることができるので、ベルトスリーブは径方向外側に延びる突起を外型に引っ掛けることなく離型される。

【0010】

本発明によれば、凹陥部が例えば外型の内周面において外型の軸方向に不連続に設けられる場合でも、突起付きベルトを容易に製造することができる。凹陥部は、例えば外型の軸方向及び周方向の少なくとも一方に複数並ぶ。

【0011】

内型が、外周面に未加硫ゴムシートが装着されるゴム筒部を備える場合、ゴム筒部が径方向外側に膨張することにより、ゴム筒部の外周面と外型の内周面により未加硫ゴムシートが挟圧されることが好ましい。

【0012】

内型を縮径させ、ベルトスリーブを内型から離型させた後、ベルトスリーブが、径方向内側に折り曲げられて外型から離型されることが好ましい。

【0013】

内型には未加硫ゴムシートの内側または外側に帆布が筒状に装着されても良い。

【0014】

本発明に係るベルト成型装置は、外周面に少なくとも未加硫ゴムシートが筒状に装着される柱形の内型と、未加硫ゴムシートが装着される内型を囲むように配置され、その内周面に突起を成型するための少なくとも1つの凹陥部が設けられた外型と、内型に装着される未加硫ゴムシートを加熱するための加熱手段と、内型を縮径または拡径させるための変位手段とを備える。この装置においては、変位手段により内型を拡径させ、内型の外周面と外型の内周面により未加硫ゴムシートを狭圧するとともに、加熱手段により未加硫ゴムシートを加熱することにより、未加硫ゴムシートの一部を凹陥部の内部に流入させるとともに、未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する。そして、ベルトスリーブが成形された後、変位手段により内型を縮径させることにより、ベルトスリーブを内型から離型させるとともに、ベルトスリーブを外型から離型させることを特徴とする。

【発明の効果】

【0015】

以上のように、本発明においては、通常のベルト製造に比べて、工数を増加させることなく、幅方向に不連続に設けられる突起を、成形することができる。また、製造されたベルトにおける突起は、ベルト本体に一体に成形されているので、高い耐久性を有する。

【発明を実施するための最良の形態】

【0016】

図1は、本実施形態に係る搬送用平ベルトの使用状態を示す斜視図である。図2は、図1のII−II線上における搬送用平ベルトの縦断面図である。本実施形態に係る搬送用平ベルト10は、ベルト本体20を有し、ベルト本体20は、ゴム層21と、ゴム層21の外周側に、搬送用平ベルト10の芯体と成る帆布22とが積層されて構成される。

【0017】

ベルト本体20は、無端状に形成され、その外周面20Aから垂直に突出する突起11が設けられる。突起11は外周面20Aの幅方向における一部において設けられるとともに、外周面20Aの長手方向における一部においても設けられ、すなわち、突起11は、ベルトの幅方向、長手方向において不連続に形成される。具体的には、本実施形態においては、複数の突起11が、幅方向に2つ等間隔に並べられるとともに、長手方向にも複数個(例えば8個)等間隔に並べられる。突起11の断面形状(外周面20Aに沿った断面)は、幅方向に延びる矩形を呈する。

【0018】

帆布22は、ナイロン繊維、アラミド繊維、ポリエステル繊維、ガラス繊維、綿糸のいずれかまたはこれらの2種以上の混合繊維によって形成される。帆布22は、上記繊維が、例えば無端状に織り上げられて形成される織物、また編み上げられて形成される編物である。

【0019】

ゴム層21及び各突起11は、弾性材料であるエラストマーから形成され、例えば、エラストマー成分としては、エチレン−プロピレン−ジエン三元共重合体配合物(EPDM)、エチレン−プロピレンゴム(EPR)、水素化ニトリルゴム、水素化ニトリルゴムに不飽和カルボン酸金属塩を添加したもの、クロロスルフォン化ポリエチレン、塩素化ポリエチレン、クロロプレン、ウレタンゴム、エピクロルヒドリンゴム、アクリルゴム、フッ素ゴム、シリコーンゴムのいずれか、またはこれらの2種以上の混合物等が使用される。

【0020】

搬送用平ベルト10は、図1に示すように例えばその外周面20Aの搬送面が水平面に対して傾くように、2つのプーリPに掛け回されて使用される。搬送用平ベルト10の外周面20Aにおいて、搬送物C(例えば硬貨)は、幅方向に2つ並べられた突起11の図中左側に係止されて、突起11の幅方向の中間位置に載置される。搬送用平ベルト10は、図中反時計回りに回転され、その回転に伴い、搬送物Cは突起11に係止されつつ搬送される。

【0021】

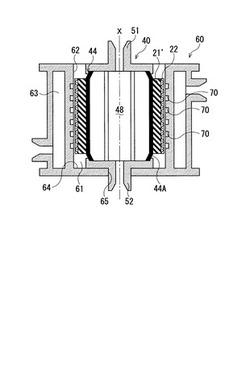

図3〜5を用いて、本実施形態に係る搬送用平ベルト10の製造方法について説明する。図3は搬送用平ベルト10を製造するための加硫成型装置を示す。加硫成型装置30は、内型40と、内型40を内部に収納するための外型60を有する。

【0022】

内型40は、円盤形状を有する上型42と、上型42に対向して設けられ、円盤形状を有する下型43と、これら上型42および下型43の間において、同心的に設けられ略円筒状に形成されたゴム筒44を有する。上型42の下面には、外周縁全周に亘って、下方に向けて突出する環状の上面突起部46が設けられる。下型43の上面には、外周縁全周に亘って、上方に向けて突出する環状の底面突起部47が設けられる。上型42及び下型43は、それぞれ金属から形成される。

【0023】

ゴム筒44はその円筒形状の両端部が径方向内側に縮められることにより、上面突起部46および底面突起部47の内周側の側面に係合されて上型42および下型43に固定されている。

【0024】

ゴム筒44の内部には、密閉空間48が設けられ、密閉空間48には圧力媒体(例えば、蒸気圧、高圧気体等)が供給される。密閉空間48は、圧力媒体が供給されると、密閉空間48内部の圧力が上昇し、これにより、ゴム筒44を径方向外側に膨張させる。内型40の上型42の上面および下型43の下面には、それぞれ配管51、52が設けられ、配管51、52は、密閉空間48に圧力媒体を供給し、または排出する。なお、上型42と下型43は、支柱53によって接続され、支柱53は、これら上型42と下型43を支持している。ゴム筒44の外周面44Aには、未加硫ゴムシート21’が巻きつけられ、円筒状に装着され、その外側に円筒の無端状の帆布22が被せられる。

【0025】

外型60は、金属から形成され、有底の略円筒形状を呈し、その内周面62及び底面64により、収納室61が形成される。外型60の底面64は、中央部に略円形の挿通孔65が設けられる。外型60には、内周面62を加熱するための加温部63が収納室61の外周面を取り巻くように設けられる。加温部63には、熱媒体が供給され、この熱媒体により、収納室61の内周面62が加温される。熱媒体は、外型60に設けられた注入口66から注入されるとともに、排出口67から排出される。熱媒体としては、例えば、温水、水蒸気、オイル等が使用される。

【0026】

外型60の内周面62には、複数の凹陥部70が設けられる。凹陥部70は、外型60の軸Xに沿う方向に複数並べられるとともに、外型60の周方向にも複数並べられる。すなわち、凹陥部70は、内周面62において、軸Xの方向、及び周方向に一部しか設けられておらず、換言すると軸Xの方向、及び周方向において不連続に設けられている。なお、最上及び最下位置に設けられた凹陥部70は、外型60の内周面62の上端部62A、下端部62Bに接続されていない。各凹陥部70は、突起11を成形するための凹陥部であり、突起11と略同一形状を呈し、各凹陥部70の断面形状は、軸Xの方向に長い矩形を呈する。なお、各凹陥部70は、凹陥部70内に空気が溜まり、突起11の成型不良を回避するために、その底面から外型60の上部まで延びるエア抜き穴が設けられていても良い。

【0027】

次に、図4、5を用いて本実施形態におけるベルトスリーブの加硫成型方法について説明する。図4に示すように、未加硫ゴムシート21’及び帆布22が装着された内型40が、収納室61内に収納されると、内型40の配管52が、外型60の挿通孔65に挿通され、下型43の下面が外型60の底面64に載置される。また、外型60の内周面62は、帆布22から僅かに離間するように、未加硫ゴムシート21’及び帆布22が装着された内型40を取り囲む。

【0028】

このように内型40が外型60内に収納された状態において、内型40内部の密閉空間48に圧力媒体が供給されると、ゴム筒44は径方向外側に膨張し、すなわち、ゴム筒44が拡径され、ゴムシート21’、及び帆布22がゴム筒44によって押圧される。ゴムシート21’及び帆布22は、径方向外側に押圧されると、径方向外側に変位され、図5に示すように、帆布22は外型60の内周面62に密着する。ゴムシート21’及び帆布22は、ゴム筒44からさらに押圧され、外型60の内周面62と、ゴム筒44の外周面44Aにより挟圧される。

【0029】

密閉空間48への圧力媒体の供給とともに、外型60の加熱部63には熱媒体が供給される。また、内型40の密閉空間48に供給される圧力媒体は、例えば水蒸気であって、熱媒体の役割を兼ねている。したがって、これら熱媒体により外型60の内周面62及びゴム筒44の外周面44Aが加熱されるので、ゴムシート21’及び帆布22は、外型60および内型40から熱伝導によって加熱される。

【0030】

ゴムシート21’及び帆布22に圧力が付与されるとともに、熱媒体により加熱されると、ゴムシート21’の粘度は低下し、ゴムシート21’は流動化する。この流動化により、ゴムシート21’は、帆布22の各繊維間の隙間に含浸するとともに、その隙間から径方向外側に流れ、各凹陥部70内部に流入される。凹陥部70内部に流入したゴムシート21’は、搬送用平ベルト10における突起11を形成する。ゴムシート21’及び帆布22への挟圧及び加熱は、凹陥部70へのゴムシート21’の流入後も継続され、ゴムシート21’は加硫成型させられるとともに、ゴムシート21’が帆布22に加硫接着させられる。これにより、ゴムシート21’によって成形されたゴム層21に、帆布22が積層されて構成されるベルト本体20を有する円筒状のベルトスリーブ31が得られ、このベルトスリーブ31の一方の面31A(図5においては外周面)には、径方向外側に突出し、ベルト本体20と一体に成形される突起11が形成されている。

【0031】

ベルトスリーブ31が成形された後、圧力媒体の供給が停止され、密閉空間48の圧力が低下させられ、ゴム筒44が径方向内側に萎み縮径させられる。また、加温部63への熱媒体の供給も停止され、加温部63には冷却媒体(例えば冷却水)が供給させられ、ベルトスリーブ31が冷却される。ここで、突起11は各凹陥部70に嵌合されており、突起11は外型50から離型し難いので、このゴム筒44の縮径により、ベルトスリーブ31は、最初にゴム筒44(内型40)から離型される。

【0032】

次に、ベルトスリーブ31を外型60から離型させる。上述したように、突起11は各凹陥部70内に嵌合されているので、ベルトスリーブ31を軸X方向に引っ張ることにより、外型40から離型させようとすると、突起11が凹陥部70に引っ掛かり、ベルトスリーブ31を離型させることはできない。そこで、本実施形態においては、まず、ベルトスリーブ31を、折り曲げるように径方向内側に引っ張り、突起11を凹陥部70から離型させる。次に、X軸方向上向きにベルトスリーブ31を引っ張ることにより、ベルトスリーブ31を外型60から取り出す。

【0033】

内型40及び外型60から取り出されたベルトスリーブ31は、所定幅にカットされ、図1、2に示すような搬送用平ベルト10が得られる。

【0034】

以上のように、本実施形態においては、通常のベルト製造に比べて、工数を増加させることなく、幅方向に不連続に設けられる突起を、成形することができる。また、このように成形された突起は、ベルト本体に一体に成形されているので、例えば突起が接着剤でベルト本体に取り付けられたときに比べ高い耐久性を有する。

【0035】

なお、本実施形態においては、凹陥部70の断面形状は、矩形を呈したが、楕円形状、円形状等、突起11の形状に応じて、適宜変更することが可能である。また、本実施形態においては、ゴム筒44及び外型60からベルトスリーブ31を離型させやすくするために、ゴム筒44の外周面44A及び外型60の内周面62に離型剤が塗布されていても良い。

【図面の簡単な説明】

【0036】

【図1】本実施形態に係る使用状態における平ベルトの斜視図である。

【図2】図1のII−II線上における平ベルトの縦断面図である。

【図3】内型を外型内に収納させる前の加硫成型装置の断面図である。

【図4】内型を外型内に収納させた後の加硫成型装置の断面図である。

【図5】ゴム筒が膨張したときの様子を示すための加硫成型装置の断面図である。

【符号の説明】

【0037】

10 搬送用平ベルト

11 突起

21’ 未加硫ゴムシート

21 ゴム層

22 帆布

31 ベルトスリーブ

40 内型

44 ゴム筒

44A 外周面

60 外型

62 内周面

70 凹陥部

【技術分野】

【0001】

本発明は、突起付きベルトの製造方法、及びその製造方法で用いられるベルト成型装置に関する。

【背景技術】

【0002】

従来、例えば自動釣り銭機等の貨幣処理機内において、硬貨等の搬送物を搬送するために、突起付きの平ベルトが使用されている。このような突起付き平ベルトは、突起が例えば、接着剤でベルト本体に貼り付けられることにより製造される。

【0003】

突起付きの平ベルトは、突起に搬送物を係止させつつ、ベルトを回転させて、搬送物を搬送するので、搬送物から突起に、ベルト搬送面に沿った負荷が作用される。また、搬送物が例えば障害物等に引っかかると、突起には搬送物から大きな負荷が作用されることがある。しかし、このように作用される負荷は、突起とベルトとの接着部分に集中して作用され、上述の突起付きベルトにおいては、突起が、ベルト本体との接着部分から剥離しやすいという問題がある。

【0004】

そこで、ベルト本体と突起との接合部分の耐久性を向上させるために、特許文献1に記載されるように、加硫成型により、突起とベルト本体とを一体的に成形することが知られている。

【0005】

この方法においては、突起成形用溝が設けられた内型に未加硫ゴムシートを巻きつけるとともに溝に対応する位置にゴム短冊を貼り付けた後、これらゴムを加熱すると共に、外側から加圧し、ゴムの一部を溝内に流入させ、これにより、内周面に突起が形成されたベルトスリーブが得られる。ここでベルトスリーブは、内型から脱型させなければならないが、突起成形用溝は、内型の外周面において、軸方向の一端から他端まで延ばされている。したがって、ベルトスリーブを軸方向に脱型させると、突起は溝に沿って離型され、これによりベルトスリーブは内型から容易に脱型させることができる。

【特許文献1】特開平10−156961号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の製造方法によれば、ベルトスリーブに形成される突起は、その軸方向に一端部から他端部まで連続的に延びている。一方、搬送用平ベルトにおいて、突起は、通常、幅方向において不連続に、複数個設けられており、このような場合、特許文献1の製造方法によれば、一旦成形された突起を切断して、不連続な突起を成形しなければならず、工数が増加してしまう。

【0007】

また、不連続な突起を成形するために、突起成形用溝を、軸方向において不連続に設けると、ベルトスリーブを軸方向に離型する際、突起が内型に引っ掛かり、ベルトスリーブを内型から脱型させることができない。

【0008】

そこで、本願発明はこのような問題点に鑑みて成されたものであり、工数を増加させることなく、ベルトの幅方向に不連続な突起を設けることができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る突起付きベルトの製造方法は、柱形の内型の外周面に少なくとも未加硫ゴムシートを筒状に装着するとともに、未加硫ゴムシートを装着した内型を囲むように、内周面に突起を成型するための凹陥部が設けられた外型を配置する工程と、内型を拡径させ、内型の外周面と外型の内周面により未加硫ゴムシートを挟圧するとともに、未加硫ゴムシートを加熱することにより、未加硫ゴムシートの一部を凹陥部の内部に流入させるとともに、未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する工程と、内型を縮径させることにより、ベルトスリーブを内型から離型させるとともに、ベルトスリーブを外型から離型させる工程とを備えることを特徴とする。このような製造方法によれば、ベルトスリーブを径方向内側に引っ張ることにより、外型から離型させることができるので、ベルトスリーブは径方向外側に延びる突起を外型に引っ掛けることなく離型される。

【0010】

本発明によれば、凹陥部が例えば外型の内周面において外型の軸方向に不連続に設けられる場合でも、突起付きベルトを容易に製造することができる。凹陥部は、例えば外型の軸方向及び周方向の少なくとも一方に複数並ぶ。

【0011】

内型が、外周面に未加硫ゴムシートが装着されるゴム筒部を備える場合、ゴム筒部が径方向外側に膨張することにより、ゴム筒部の外周面と外型の内周面により未加硫ゴムシートが挟圧されることが好ましい。

【0012】

内型を縮径させ、ベルトスリーブを内型から離型させた後、ベルトスリーブが、径方向内側に折り曲げられて外型から離型されることが好ましい。

【0013】

内型には未加硫ゴムシートの内側または外側に帆布が筒状に装着されても良い。

【0014】

本発明に係るベルト成型装置は、外周面に少なくとも未加硫ゴムシートが筒状に装着される柱形の内型と、未加硫ゴムシートが装着される内型を囲むように配置され、その内周面に突起を成型するための少なくとも1つの凹陥部が設けられた外型と、内型に装着される未加硫ゴムシートを加熱するための加熱手段と、内型を縮径または拡径させるための変位手段とを備える。この装置においては、変位手段により内型を拡径させ、内型の外周面と外型の内周面により未加硫ゴムシートを狭圧するとともに、加熱手段により未加硫ゴムシートを加熱することにより、未加硫ゴムシートの一部を凹陥部の内部に流入させるとともに、未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する。そして、ベルトスリーブが成形された後、変位手段により内型を縮径させることにより、ベルトスリーブを内型から離型させるとともに、ベルトスリーブを外型から離型させることを特徴とする。

【発明の効果】

【0015】

以上のように、本発明においては、通常のベルト製造に比べて、工数を増加させることなく、幅方向に不連続に設けられる突起を、成形することができる。また、製造されたベルトにおける突起は、ベルト本体に一体に成形されているので、高い耐久性を有する。

【発明を実施するための最良の形態】

【0016】

図1は、本実施形態に係る搬送用平ベルトの使用状態を示す斜視図である。図2は、図1のII−II線上における搬送用平ベルトの縦断面図である。本実施形態に係る搬送用平ベルト10は、ベルト本体20を有し、ベルト本体20は、ゴム層21と、ゴム層21の外周側に、搬送用平ベルト10の芯体と成る帆布22とが積層されて構成される。

【0017】

ベルト本体20は、無端状に形成され、その外周面20Aから垂直に突出する突起11が設けられる。突起11は外周面20Aの幅方向における一部において設けられるとともに、外周面20Aの長手方向における一部においても設けられ、すなわち、突起11は、ベルトの幅方向、長手方向において不連続に形成される。具体的には、本実施形態においては、複数の突起11が、幅方向に2つ等間隔に並べられるとともに、長手方向にも複数個(例えば8個)等間隔に並べられる。突起11の断面形状(外周面20Aに沿った断面)は、幅方向に延びる矩形を呈する。

【0018】

帆布22は、ナイロン繊維、アラミド繊維、ポリエステル繊維、ガラス繊維、綿糸のいずれかまたはこれらの2種以上の混合繊維によって形成される。帆布22は、上記繊維が、例えば無端状に織り上げられて形成される織物、また編み上げられて形成される編物である。

【0019】

ゴム層21及び各突起11は、弾性材料であるエラストマーから形成され、例えば、エラストマー成分としては、エチレン−プロピレン−ジエン三元共重合体配合物(EPDM)、エチレン−プロピレンゴム(EPR)、水素化ニトリルゴム、水素化ニトリルゴムに不飽和カルボン酸金属塩を添加したもの、クロロスルフォン化ポリエチレン、塩素化ポリエチレン、クロロプレン、ウレタンゴム、エピクロルヒドリンゴム、アクリルゴム、フッ素ゴム、シリコーンゴムのいずれか、またはこれらの2種以上の混合物等が使用される。

【0020】

搬送用平ベルト10は、図1に示すように例えばその外周面20Aの搬送面が水平面に対して傾くように、2つのプーリPに掛け回されて使用される。搬送用平ベルト10の外周面20Aにおいて、搬送物C(例えば硬貨)は、幅方向に2つ並べられた突起11の図中左側に係止されて、突起11の幅方向の中間位置に載置される。搬送用平ベルト10は、図中反時計回りに回転され、その回転に伴い、搬送物Cは突起11に係止されつつ搬送される。

【0021】

図3〜5を用いて、本実施形態に係る搬送用平ベルト10の製造方法について説明する。図3は搬送用平ベルト10を製造するための加硫成型装置を示す。加硫成型装置30は、内型40と、内型40を内部に収納するための外型60を有する。

【0022】

内型40は、円盤形状を有する上型42と、上型42に対向して設けられ、円盤形状を有する下型43と、これら上型42および下型43の間において、同心的に設けられ略円筒状に形成されたゴム筒44を有する。上型42の下面には、外周縁全周に亘って、下方に向けて突出する環状の上面突起部46が設けられる。下型43の上面には、外周縁全周に亘って、上方に向けて突出する環状の底面突起部47が設けられる。上型42及び下型43は、それぞれ金属から形成される。

【0023】

ゴム筒44はその円筒形状の両端部が径方向内側に縮められることにより、上面突起部46および底面突起部47の内周側の側面に係合されて上型42および下型43に固定されている。

【0024】

ゴム筒44の内部には、密閉空間48が設けられ、密閉空間48には圧力媒体(例えば、蒸気圧、高圧気体等)が供給される。密閉空間48は、圧力媒体が供給されると、密閉空間48内部の圧力が上昇し、これにより、ゴム筒44を径方向外側に膨張させる。内型40の上型42の上面および下型43の下面には、それぞれ配管51、52が設けられ、配管51、52は、密閉空間48に圧力媒体を供給し、または排出する。なお、上型42と下型43は、支柱53によって接続され、支柱53は、これら上型42と下型43を支持している。ゴム筒44の外周面44Aには、未加硫ゴムシート21’が巻きつけられ、円筒状に装着され、その外側に円筒の無端状の帆布22が被せられる。

【0025】

外型60は、金属から形成され、有底の略円筒形状を呈し、その内周面62及び底面64により、収納室61が形成される。外型60の底面64は、中央部に略円形の挿通孔65が設けられる。外型60には、内周面62を加熱するための加温部63が収納室61の外周面を取り巻くように設けられる。加温部63には、熱媒体が供給され、この熱媒体により、収納室61の内周面62が加温される。熱媒体は、外型60に設けられた注入口66から注入されるとともに、排出口67から排出される。熱媒体としては、例えば、温水、水蒸気、オイル等が使用される。

【0026】

外型60の内周面62には、複数の凹陥部70が設けられる。凹陥部70は、外型60の軸Xに沿う方向に複数並べられるとともに、外型60の周方向にも複数並べられる。すなわち、凹陥部70は、内周面62において、軸Xの方向、及び周方向に一部しか設けられておらず、換言すると軸Xの方向、及び周方向において不連続に設けられている。なお、最上及び最下位置に設けられた凹陥部70は、外型60の内周面62の上端部62A、下端部62Bに接続されていない。各凹陥部70は、突起11を成形するための凹陥部であり、突起11と略同一形状を呈し、各凹陥部70の断面形状は、軸Xの方向に長い矩形を呈する。なお、各凹陥部70は、凹陥部70内に空気が溜まり、突起11の成型不良を回避するために、その底面から外型60の上部まで延びるエア抜き穴が設けられていても良い。

【0027】

次に、図4、5を用いて本実施形態におけるベルトスリーブの加硫成型方法について説明する。図4に示すように、未加硫ゴムシート21’及び帆布22が装着された内型40が、収納室61内に収納されると、内型40の配管52が、外型60の挿通孔65に挿通され、下型43の下面が外型60の底面64に載置される。また、外型60の内周面62は、帆布22から僅かに離間するように、未加硫ゴムシート21’及び帆布22が装着された内型40を取り囲む。

【0028】

このように内型40が外型60内に収納された状態において、内型40内部の密閉空間48に圧力媒体が供給されると、ゴム筒44は径方向外側に膨張し、すなわち、ゴム筒44が拡径され、ゴムシート21’、及び帆布22がゴム筒44によって押圧される。ゴムシート21’及び帆布22は、径方向外側に押圧されると、径方向外側に変位され、図5に示すように、帆布22は外型60の内周面62に密着する。ゴムシート21’及び帆布22は、ゴム筒44からさらに押圧され、外型60の内周面62と、ゴム筒44の外周面44Aにより挟圧される。

【0029】

密閉空間48への圧力媒体の供給とともに、外型60の加熱部63には熱媒体が供給される。また、内型40の密閉空間48に供給される圧力媒体は、例えば水蒸気であって、熱媒体の役割を兼ねている。したがって、これら熱媒体により外型60の内周面62及びゴム筒44の外周面44Aが加熱されるので、ゴムシート21’及び帆布22は、外型60および内型40から熱伝導によって加熱される。

【0030】

ゴムシート21’及び帆布22に圧力が付与されるとともに、熱媒体により加熱されると、ゴムシート21’の粘度は低下し、ゴムシート21’は流動化する。この流動化により、ゴムシート21’は、帆布22の各繊維間の隙間に含浸するとともに、その隙間から径方向外側に流れ、各凹陥部70内部に流入される。凹陥部70内部に流入したゴムシート21’は、搬送用平ベルト10における突起11を形成する。ゴムシート21’及び帆布22への挟圧及び加熱は、凹陥部70へのゴムシート21’の流入後も継続され、ゴムシート21’は加硫成型させられるとともに、ゴムシート21’が帆布22に加硫接着させられる。これにより、ゴムシート21’によって成形されたゴム層21に、帆布22が積層されて構成されるベルト本体20を有する円筒状のベルトスリーブ31が得られ、このベルトスリーブ31の一方の面31A(図5においては外周面)には、径方向外側に突出し、ベルト本体20と一体に成形される突起11が形成されている。

【0031】

ベルトスリーブ31が成形された後、圧力媒体の供給が停止され、密閉空間48の圧力が低下させられ、ゴム筒44が径方向内側に萎み縮径させられる。また、加温部63への熱媒体の供給も停止され、加温部63には冷却媒体(例えば冷却水)が供給させられ、ベルトスリーブ31が冷却される。ここで、突起11は各凹陥部70に嵌合されており、突起11は外型50から離型し難いので、このゴム筒44の縮径により、ベルトスリーブ31は、最初にゴム筒44(内型40)から離型される。

【0032】

次に、ベルトスリーブ31を外型60から離型させる。上述したように、突起11は各凹陥部70内に嵌合されているので、ベルトスリーブ31を軸X方向に引っ張ることにより、外型40から離型させようとすると、突起11が凹陥部70に引っ掛かり、ベルトスリーブ31を離型させることはできない。そこで、本実施形態においては、まず、ベルトスリーブ31を、折り曲げるように径方向内側に引っ張り、突起11を凹陥部70から離型させる。次に、X軸方向上向きにベルトスリーブ31を引っ張ることにより、ベルトスリーブ31を外型60から取り出す。

【0033】

内型40及び外型60から取り出されたベルトスリーブ31は、所定幅にカットされ、図1、2に示すような搬送用平ベルト10が得られる。

【0034】

以上のように、本実施形態においては、通常のベルト製造に比べて、工数を増加させることなく、幅方向に不連続に設けられる突起を、成形することができる。また、このように成形された突起は、ベルト本体に一体に成形されているので、例えば突起が接着剤でベルト本体に取り付けられたときに比べ高い耐久性を有する。

【0035】

なお、本実施形態においては、凹陥部70の断面形状は、矩形を呈したが、楕円形状、円形状等、突起11の形状に応じて、適宜変更することが可能である。また、本実施形態においては、ゴム筒44及び外型60からベルトスリーブ31を離型させやすくするために、ゴム筒44の外周面44A及び外型60の内周面62に離型剤が塗布されていても良い。

【図面の簡単な説明】

【0036】

【図1】本実施形態に係る使用状態における平ベルトの斜視図である。

【図2】図1のII−II線上における平ベルトの縦断面図である。

【図3】内型を外型内に収納させる前の加硫成型装置の断面図である。

【図4】内型を外型内に収納させた後の加硫成型装置の断面図である。

【図5】ゴム筒が膨張したときの様子を示すための加硫成型装置の断面図である。

【符号の説明】

【0037】

10 搬送用平ベルト

11 突起

21’ 未加硫ゴムシート

21 ゴム層

22 帆布

31 ベルトスリーブ

40 内型

44 ゴム筒

44A 外周面

60 外型

62 内周面

70 凹陥部

【特許請求の範囲】

【請求項1】

柱形の内型の外周面に少なくとも未加硫ゴムシートを筒状に装着するとともに、前記未加硫ゴムシートを装着した前記内型を囲むように、内周面に突起を成型するための凹陥部が設けられた外型を配置する工程と、

前記内型を拡径させ、前記内型の外周面と前記外型の内周面により前記未加硫ゴムシートを挟圧するとともに、前記未加硫ゴムシートを加熱することにより、前記未加硫ゴムシートの一部を前記凹陥部の内部に流入させるとともに、前記未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する工程と、

前記内型を縮径させることにより、前記ベルトスリーブを前記内型から離型させるとともに、前記ベルトスリーブを前記外型から離型させる工程と

を備える突起付きベルトの製造方法。

【請求項2】

前記凹陥部が、前記外型の内周面において前記外型の軸方向に不連続に設けられることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項3】

前記凹陥部が前記外型の軸方向及び周方向の少なくとも一方に複数並ぶことを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項4】

前記内型は、外周面に前記未加硫ゴムシートが装着されるゴム筒部を備え、前記ゴム筒部が径方向外側に膨張することにより、前記ゴム筒部の外周面と前記外型の内周面により前記未加硫ゴムシートが挟圧されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項5】

前記内型を縮径させ、前記ベルトスリーブを前記内型から離型させた後、前記ベルトスリーブが、径方向内側に折り曲げられて前記外型から離型されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項6】

前記内型には前記未加硫ゴムシートの内側または外側に帆布が筒状に装着されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項7】

外周面に少なくとも未加硫ゴムシートが筒状に装着される柱形の内型と、

前記未加硫ゴムシートが装着される前記内型を囲むように配置され、その内周面に突起を成型するための少なくとも1つの凹陥部が設けられた外型と、

前記内型に装着される未加硫ゴムシートを加熱するための加熱手段と、

前記内型を縮径または拡径させるための変位手段と、

前記変位手段により前記内型を拡径させ、前記内型の外周面と外型の内周面により前記未加硫ゴムシートを狭圧するとともに、前記加熱手段により前記未加硫ゴムシートを加熱することにより、前記未加硫ゴムシートの一部を前記凹陥部の内部に流入させるとともに、前記未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形し、前記ベルトスリーブが成形された後、前記変位手段により前記内型を縮径させることにより、前記ベルトスリーブを前記内型から離型させるとともに、前記ベルトスリーブを前記外型から離型させることを特徴とするベルト成型装置。

【請求項1】

柱形の内型の外周面に少なくとも未加硫ゴムシートを筒状に装着するとともに、前記未加硫ゴムシートを装着した前記内型を囲むように、内周面に突起を成型するための凹陥部が設けられた外型を配置する工程と、

前記内型を拡径させ、前記内型の外周面と前記外型の内周面により前記未加硫ゴムシートを挟圧するとともに、前記未加硫ゴムシートを加熱することにより、前記未加硫ゴムシートの一部を前記凹陥部の内部に流入させるとともに、前記未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形する工程と、

前記内型を縮径させることにより、前記ベルトスリーブを前記内型から離型させるとともに、前記ベルトスリーブを前記外型から離型させる工程と

を備える突起付きベルトの製造方法。

【請求項2】

前記凹陥部が、前記外型の内周面において前記外型の軸方向に不連続に設けられることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項3】

前記凹陥部が前記外型の軸方向及び周方向の少なくとも一方に複数並ぶことを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項4】

前記内型は、外周面に前記未加硫ゴムシートが装着されるゴム筒部を備え、前記ゴム筒部が径方向外側に膨張することにより、前記ゴム筒部の外周面と前記外型の内周面により前記未加硫ゴムシートが挟圧されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項5】

前記内型を縮径させ、前記ベルトスリーブを前記内型から離型させた後、前記ベルトスリーブが、径方向内側に折り曲げられて前記外型から離型されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項6】

前記内型には前記未加硫ゴムシートの内側または外側に帆布が筒状に装着されることを特徴とする請求項1に記載の突起付きベルトの製造方法。

【請求項7】

外周面に少なくとも未加硫ゴムシートが筒状に装着される柱形の内型と、

前記未加硫ゴムシートが装着される前記内型を囲むように配置され、その内周面に突起を成型するための少なくとも1つの凹陥部が設けられた外型と、

前記内型に装着される未加硫ゴムシートを加熱するための加熱手段と、

前記内型を縮径または拡径させるための変位手段と、

前記変位手段により前記内型を拡径させ、前記内型の外周面と外型の内周面により前記未加硫ゴムシートを狭圧するとともに、前記加熱手段により前記未加硫ゴムシートを加熱することにより、前記未加硫ゴムシートの一部を前記凹陥部の内部に流入させるとともに、前記未加硫ゴムシートを加硫させ、外周面に突起が形成されたベルトスリーブを成形し、前記ベルトスリーブが成形された後、前記変位手段により前記内型を縮径させることにより、前記ベルトスリーブを前記内型から離型させるとともに、前記ベルトスリーブを前記外型から離型させることを特徴とするベルト成型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−62160(P2007−62160A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−251337(P2005−251337)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]