突起付きベルト

【課題】樹脂製突起の結合強度を向上した突起付きベルトの提供。

【解決手段】樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と該凸状支持部との結合手段として、ベルト凸状支持部に突き刺し挿入されたU字針状体を用いた突起付きベルト。

【解決手段】樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と該凸状支持部との結合手段として、ベルト凸状支持部に突き刺し挿入されたU字針状体を用いた突起付きベルト。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト背面に突起が設けられた突起付き搬送ベルトに関する。この突起は、ベルト背面で物品を搬送する場合の物品間の仕切りとなったり、ベルトの走行位置を検知するセンサーを作動させたり、物品を押して移動する等の機能を果たすものである。

【背景技術】

【0002】

突起をベルトの背面に形成するに当たり、本出願人は、ベルト背面に一体に立設された支持部に貫通孔を設け、その支持部を外嵌又は挟持する一対の脚部を有し且つその支持部に固設された突起部材に、支持部の貫通孔を充塞して通じ且つ両脚部を連結する脚部連結部を一体に設けるようにしたものを先に提案している(特許文献1:特許第3449415号公報)。図3参照。この先行提案例は、支持部材4に形成された貫通孔5内を突起部材6の成形と同時に樹脂を充填して充塞して脚部連結部材7bを一体的に形成するものであるから、突起部材は支持部に強固に接続され脱落することがない。

また、支持部の貫通孔にステンレス製のピンを挿通し、それに突起部材を外嵌させた構成も提案している(特許文献2:特開2002−87567号公報、特許文献3:特開2001−106318号公報)。この提案は、支持部とピンと突起部材の3つの部材から構成されるものである。

また、突起部材に対する過負荷対策として、過負荷を受けた場合に脱落可能とした突起を形成した突起付きベルトを提案した(特許文献4:特開2005−114175号公報)。

【0003】

【特許文献1】特許第3449415号

【特許文献2】特開2002−87567号公報

【特許文献3】特開2001−106318号公報

【特許文献4】特開2005−114175号公報

【0004】

突起付きベルトに関し、本発明者は、鋭意研究開発を継続してきている。過負荷や突起部分に対する横加重あるいは何らかの原因により、突起部分が横倒れとなる現象が見られることがある。

例えば、実用化されているアウトサートベルトのひとつは、熱可塑性ウレタン製突起を、ベルトの凸状支持部に孔加工しそこに樹脂を充填して成形することにより、物理的に結合しているものがある。幅5mmのベルト背面に肉厚3mm、高さ5mm程度の小さな凸状支持部を形成したものや、厚みがあるベルト凸状支持部については、穴を大きくできないなどの孔加工に問題がある。また、結合強度として、孔の大きさや凸状支持部に開ける穴位置の制約がある。穴径のバラツキによる結合強度にバラツキが発生することがある。

さらに、機能面では、成型した突起部に横方向に力を受ける場合に突起部が横転し、ベルト凸状支持部材は正常位置に戻ってくるが、突起部が戻らなくなることがある。特に、プーリー上では、不安定性が増し、横転の危険性が増加する。

ピンを挿入する場合は、孔の形成位置に関する制約は小さくなるが、太いピンを挿入することによるベルト凸状支持部の膨れや挿入部からの亀裂が懸念されるため、解決策の一つとして複数個のピンを配列する手段が考えられている。

これは、小さな凸状支持部に、複数の孔を開設するために穿孔加工することは、位置、大きさ、方向性を正確にすることが難しい。孔が近接すると、壁が薄くなり、破損の原因となり、また、外側に寄りすぎると外壁が同様に破損する危険がある。方向性は、ベルト長手方向に平行に直線的に穿孔されないと、形成された突起部材に癖がつき、正しい搬送方向が得られなくなる危険がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、樹脂製突起の結合強度を向上した突起付きベルトを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、ベルト背面に形成した凸状支持部にU字状の針状体を突き刺し挿入して、その後に突起形成用の樹脂をインジェクションして、突起を形成して突起付きベルトを形成、あるいは、凸状支持部材に形成した貫通孔と突き刺した針状体を利用して突起を結合した突起付きベルト、あるいは、凸状支持部材に幅方向から形成した貫通孔を利用して突起を結合した突起付きベルト、あるいは、凸状支持部材に挿入した中空パイプを利用して突起を結合した突起付きベルト、又はこれらの手段を組み合わせた突起付きベルトである。

【0007】

具体的な、構成は次のとおりである。

(1)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と該凸状支持部との結合手段として、

ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルト。

(2)U字針状体は、突き抜けた部分が折り曲げられていることを特徴とする(1)記載の突起付きベルト。

(3)U字針状体の挿入方向は、ベルト長手方向であることを特徴とする(1)または(2)記載の突起付きベルト。

(4)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を併用したことを特徴とする突起付きベルト。

(5)貫通孔の方向とピンの挿入方向は、ベルト長手方向であることを特徴とする(4)記載の突起付きベルト

(6)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

該凸状支持部に対してベルトの幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルト。

(7)結合手段を複数設けたことを特徴とする(6)記載の突起付きベルト。

(8)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて樹脂製突起を、一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルト。

(9)中空パイプの挿入方向は、ベルトの長手方向及び/または幅方向とすることを特徴とする(8)記載の突起付きベルト。

(10)樹脂製突起を形成する樹脂が熱可塑性ポリウレタン樹脂であり、ベルトを形成する熱可塑性合成樹脂が熱硬化性ポリウレタン樹脂であることを特徴とする(1)〜(9)のいずれかに記載の突起付きベルト。

【発明の効果】

【0008】

本発明は、特に、結合強度が向上し、横圧に対する抵抗性を向上させることができ、作業性を改善することができるものである。

【0009】

特に、請求項1〜3に係る発明は次のような作用効果がある。

(1)従来の孔に充填した方式に比して、加工性、結合強度、機能(復元性)が改善した。

(2)剛性であるU字針状体は、ベルトに対して突き刺し挿入時および使用時の負荷に対して変形しない。

(3)突き刺し作業は、ペンチ状の冶具を用いて挟持する事により、回動することなく、姿勢を安定して保持することができ、凸状支持部に対して正確な位置と方向に安定して挿入できる。

(4)横からの圧力に対しての抵抗力が強い。特に、不安定となる、プーリ上での横圧を受けても、復元性がある。

(5)U字針状体の屈曲連結片が樹脂に埋入する事により、結合強度、安定性が向上する。

【0010】

特に、請求項4,5に係る発明は次のような作用効果がある。

(6)針状体と孔充填を併用することにより、回動抵抗が増加し、横転の危険性を少なくし、結合強度を向上させることができる。横転に対する抵抗性が向上し、傾いても復元する。

(7)複数の孔形成、あるいは、複数のピンの挿入に比べて、1個の孔を形成し、残りの部分に細い針状体を挿入するので、弾性変形する凸状支持部に2回孔を穿孔する場合や、ピンの挿入を2度行う場合に比べて、正確性と自由度が高くなる。即ち、2度目の孔を穿孔する場合は、最初の孔と近接することとなり、隣接する樹脂壁の変形により正しく穿孔することが困難である。また、最初に挿入したピンがじゃまになって2度目のピンの挿入が難しいのである。

(8)貫通孔を複数設けることは、小さな凸状支持部材そのものの強度を低下することとなるが、針状体は細いので、凸状支持部材に対するダメージが小さい。

【0011】

特に、請求項6,7に係る発明は次のような作用効果がある。

(9)ベルト背面に設けた凸状支持部に幅方向に結合手段を設けたことにより、横圧を受けても結合手段は直行しているので回動軸とはならず、横転に対する抵抗性が向上し、傾いても復元することができる。

【0012】

特に、請求項8,9に係る発明は次のような作用効果がある。

(10)中空パイプを用いることにより、細い径でも大きな結合強度が得られる。凸樹脂部の穴面積を小さくすることができ、凸状支持部の強度低下を小さくすることができる。また、細径なので、凸状支持部への挿入加工による加工歪みを小さくすることができる。

(11)中空パイプの空隙内部にも樹脂が一部あるいは完全に充填されるので、充填された樹脂部分の結合力とパイプが凸状支持部から突出した部分の係止力との双方の結合機能が得られる。

(12)中空パイプの配置、材質、寸法、形状、組み合わせの選択により、要求される結合強度に対して、最適な設計ができる。中空パイプは、複数用いることができる。

(13)結合強度が向上するので、横圧に対する抵抗が向上する。

【発明を実施するための最良の形態】

【0013】

本発明は、歯付きベルトやVベルトなどの背面に一体に凸状に形成した支持部材に突起部材を取り付けて、突起部材によるシートなどを搬送する支持部の形成やタイミングの検知具に使用できるものである。

【0014】

突起の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起を乗り越える動きを規制することができる。突起の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

【0015】

突起は、ベルト本体に一体に設けた支持部材に突起部材を形成する合成樹脂をインジェクションして形成する。所謂、アウトサートによる形成法である。支持部はベルトがプーリを回装する動作を妨げることのない幅でベルトから立設される。例えば、歯付きベルトにおいては、歯のピッチ程度が望ましい。ただし、プーリ間を往復動し、突起がプーリに回装しない態様ではこの制約はない。

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等であってもよい。主に、熱硬化性合成樹脂製のベルトである。

突起部材の材質は、先行例として本出願人が開示したものが利用できる。例えば、アセタール樹脂(POM)、弾性ウレタン樹脂、ポリアミド樹脂(PA)、ポリカーボネート樹脂(PC)、アクリロノトリル−ブタジエン−スチレン樹脂(ABS)等である。突起部材は、硬質あるいは軟質であってもよい。軟質の弾性とすることにより、衝撃を突起部材が変形することにより回避動作できるように設計することもできる。

【0016】

支持部材と突起部材の係合は、本発明では、大きく4種類の態様を提案しており、これらを組み合わせて使用することもできる。

<第1形態>

即ち、第1の形態は、U字状の針状体を用いる方法である。

樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と該凸状支持部との結合手段として、ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルトである。

(1)凸状の支持部形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部にU字針状体を突き刺して挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、主に(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用いられ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)結合強度を向上させることができるものである。

(4)更にU字状の針状体は、(a)U字針状体の配置方向は、ベルトの長さ方向あるいは幅方向に突き刺すことにより、突き刺し方向に対して直行する方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上させることができ、(b)U字針状体の突き抜けた先端をX状などに屈曲させてクロスすることもでき、(c)U字状のR部が、突起形成用樹脂がインジェクションされる時に埋入されて、結合強度向上に寄与することとなる。

(5)U字針状体は、両先端を先鋭とし、U字状に屈曲させた針状体である。U字状とは、折り曲げて両先端が同方向を向いている状態を指す。屈曲は1回とは限らない。例えば、M字状とすることも含まれる。要は、1本の針状体の両先端をベルト背面の凸状支持体に突き刺すことができるように変形されている状態をこの出願では指す。外に一般的には、V字状、M字状、コ字状などと称されることがある。例えばステープラーの針の形状に類することができる。

U字針状体は針状である。太いと、突き刺しによって凸状支持部が変形するなど、不都合が生ずる。太さは、適用する凸状支持部の大きさや物性にもよるが、幅5〜10mm程度のベルトにでは、縫い針程度の太さを適用できる。U字針状体は、負荷を受けても変形しない剛性である。

U字状の針状体は、規制された間隔で両先端を同時に、凸状支持体に突き刺すことができる。付き刺し操作は、U字に屈曲した部分をペンチ状の挟持具などの治具を用いて安定した保持姿勢で行うことができる。ストレートの一本の針状体では、安定した挟圧が得られず、樹脂の弾性抵抗により真っ直ぐ突き刺す際に失敗し易い。また、二本目を突き刺す時には、先の針状体がじゃまとなることがあり、失敗の原因となる。

U字状は、突き刺し操作の信頼性、及び、U字の屈曲部がインジェクション樹脂に埋設されて、針部の方向とそれに直行する屈曲部が存在するので、結合強度、及び、前と横の荷重方向に対する抵抗性を向上させることができる。さらに、突き抜けた足の部分を交差させることにより、一層の結合強度の向上を図ることができる。

【0017】

<第2形態>

第2の形態は、貫通孔に充填したインジェクション樹脂と針状体を併用する方法である。

樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を結合手段として併用したことを特徴とする突起付きベルトである。

貫通孔の方向と針状体の挿入方向は、ベルトの長手方向としても、横方向の圧力抵抗が増加する。

【0018】

この貫通孔と針状体を併用する形態では、特に、

(1)針状体と孔充填を併用することにより、回動抵抗が増加し、横転の危険性を少なくし、結合強度を向上させることができる。横転に対する抵抗性が向上し、傾いても復元する。(2)複数の孔の形成、あるいは、複数のピンの挿入に比べて、1個の孔を形成し、残りの部分に細い針状体を挿入するので、弾性変形する凸状支持部に2個の孔を穿孔する場合や、ピンの挿入を2度行う場合に比べて、正確性と自由度が高くなる。即ち、2度目の孔を穿孔する場合は、最初の孔と近接することとなり、隣接する樹脂壁の変形により正しく穿孔することが困難である。また、最初に挿入したピンがじゃまになって2度目のピンの挿入が難しいのである。(3)貫通孔を複数設けることは、小さな凸状支持部材そのものの強度を低下することとなるが、針状体は細いので、凸状支持部材に対するダメージが小さい。

【0019】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、針状体を挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)結合強度を向上させることができる。

(4)更に、貫通孔の方向、針状体挿入方向は、ベルトの長手方向としても、十分な強度と抵抗力を奏することができる。ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

(5)針状体は、差し込む端は先鋭とし、後端は先鋭とする必要はない。頭付きの場合は、頭の膨出部が結合力の向上に寄与することができる。

【0020】

<第3形態>

第3の形態は、ベルトの幅方向に形成した貫通孔などの結合手段を形成した凸状支持体を用いる方法である。

現在、実用化されている突起付きベルトの例として、ベルトの凸状支持部に孔加工し、そこに樹脂を充填して成形することにより、物理的に結合しているものがあり、孔の方向が、ベルトの長手方向に平行に形成されていて、横圧を受けるとこの孔に充填された成型樹脂を軸として転動し易い問題がある。

この第3形態は、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、該凸状支持部に対して幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルトである。ベルト背面に設けた凸状支持部に幅方向に結合手段を設けたことにより、横圧を受けても回動軸とはならず、横転に対する抵抗性が向上し、傾いても復元することができる。

さらに、バリエーションとして、次のようなものがあげられる。

(a)結合手段は、同一種類を複数、あるいは異種手段を組み合わせることが可能である。

(b)結合手段は、幅方向と長手方向を組み合わせることが可能である。

(c)針状体の挿入方法は、突き刺し、穿孔後挿入によることができる。

(d)貫通孔の形状は、円状、角状、異形状などとすることができる。

(e)針状体は、ストレートあるいはU字状を用いることができる。

【0021】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、針状体を挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)貫通孔の長さを長くとることができるので結合強度を向上させることができる。

(4)結合手段の方向を幅方向に形成したので、周方向に対する抵抗性が小さくなり、突起部がプーリー上を回動する際のベルトの屈曲抵抗が小さくなる。プーリーの回動抵抗が小さくなると共に、突起の回動姿勢が安定し、プーリー上での横田倒れの危険性が小さくなる。結合手段の方向を幅方向に形成したので、ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

(5)結合手段の方向を幅方向に形成したので、突起の底部の厚みを薄くすることができ、プーリーへの巻き付き抵抗を小さくすることができる。

【0022】

<第4形態>

第4の形態は、中空パイプを結合手段して用いる方法である。

現在実用化されている突起付きベルトの例としては、凸状支持部付きのベルトの凸状支持部に孔加工し、そこに樹脂を充填して成形することにより、物理的に結合しているものがある。結合強度を上げるために孔の径を大きくすることは、凸状部の大きさの制限があり困難である。また、太いピンをさし込むことは、凸状部の膨れ変形や破損の危険がある。

この第4形態は、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルトである。中空パイプを用いることにより、細い径でも大きな結合強度が得られ、穴面積を小さくすることができ、凸状支持部の強度低下を小さくすることができ、凸状支持部への挿入加工による加工歪みを小さくすることができ、結合強度が向上するので、横圧に対する抵抗が向上する。

さらに、バリエーションとして、次のようなものがあげられる。

(a)中空パイプの挿入方向:ベルトの長さ方向あるいは幅方向とする。

(b)中空パイプの数、配置:1〜数本、縦横の組み合わせが可能である。

(c)中空パイプの結合手段は、幅方向と長手方向を組み合わせることが可能。

(d)中空パイプの材質:金属、樹脂など。

(e)中空パイプの挿入方法:突き刺し手段、穿孔後挿入手段など。

(f)中空パイプの形状:円状、角状、異形状など、一端は錐状に先鋭化も可能。

(g)中空パイプの寸法:φ0.5mm〜。凸状支持部より小。

【0023】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、あるいは穿孔せずに、中空パイプを挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)中空パイプの空隙内部にも樹脂が充填されるので、樹脂充填とパイプが凸状支持部から突出した部分の係止力の双方の結合機能が得られ、結合強度が向上する。

(4)結合強度が向上するので、ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

以下に、突起付きベルトを例に説明する。

【0024】

<突起部材>

(突起部材の形状、構造)

突起部材の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起部材を乗り越える動きを規制することができる。突起部材の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

【0025】

(突起部材の形成)

突起部材は、熱可塑性樹脂をベルト本体背面に成形された凸状支持部に被さるように射出成型することによって形成する。

【0026】

(突起部材の材質)

突起部材には熱可塑性合成樹脂を用いる。特に、カプロエステル型あるいはエーテル型の熱可塑性ポリウレタン樹脂を用いることができる。

硬さは特に制限されない。軟質の弾性材とした場合は、衝撃を突起部材が変形することにより回避動作できるように設計することができる。

【0027】

<ベルト本体>

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等、特に制限はない。

通常芯線入りの熱硬化性合成樹脂製の一般的構造のベルトである。熱硬化性合成樹脂として熱硬化性ポリウレタン樹脂を用いることができる。ベルト本体は、背面に凸状支持部を設ける。この凸状支持部は、ベルト本体の成型時に同時に形成することができる。

【0028】

<ベルト本体と突起部材の組み合わせ>

ベルトを構成する熱硬化性合成樹脂と突起を形成する熱可塑性合成樹脂との組み合わせは、特に限定されない。搬送対象や突起に求められる弾性や柔らかさに応じて樹脂の種類、組成は選択することができる。ベルトの主要合成樹脂成分が熱硬化性ポリウレタンである場合は、突起部材は熱可塑性ポリウレタンを用いた場合は、両者の親和性が良い。

【0029】

<製造工程>

製造工程は、ベルト本体成形→結合手段に応じた加工処理→射出成形型入れ→熱可塑性合成樹脂射出成形→脱型→検査、完成となる。

ベルト本体は、通常の芯線入りの歯付ベルトやVリブドベルトの製造方法と基本的には同様である。ただし、支持部を形成するために、専用の金型を用いる。

【0030】

結合手段用の加工処理は、凸状支持部に対して、穿孔処理、U字針状体などを突き刺して挿入処理、穿孔後中空パイプの挿入処理などを行う。穿孔などの方向、形状も設計に応じて行われる。

【0031】

射出成形型入れ工程。突起部材と射出成形するための金型を準備し、これに突起部を形成するベルト本体の凸状支持部を固定し、セットした後、型締めを行う。

射出成形。この金型に所定の調整を施した熱可塑性樹脂を射出注入し、樹脂を固化させる。

脱型。注入樹脂が固化した後に脱型して、取り出す。

検査、完成。取り出された突起付ベルトを検査して、完成させる。

【0032】

<結合強度>

本発明の結合強度は、引張試験において、突起部がベルトから分離あるいは、破断が認められた荷重を測定して行う。支持部材にベルト方向に貫通孔を設けて起部材を形成した従来例場合は、貫通孔に埋設している熱可塑性ポリウレタン樹脂がちぎれるので、その貫通孔の太さの樹脂強度に限定される。例えば、U字状針状体を用いた場合は、貫通孔に樹脂を充填した従来例に比べて、2倍以上の結合強度が得られている。

結合強度試験は、図8に模式的に示した、装置によって行う。

突起部材を把持して吊り下げ、ベルトBをフック21にかけて50mm/minのスピードで引張試験をして、突起部とベルト本体の結合関係他が破壊される強度を測定する。

【実施例】

【0033】

次に、各形態に共通する内容について図1〜図6の記載を基に、一般例を説明する。

図1は、突起付き搬送ベルトの全体概要図を示す。

図2は、突起部Tの拡大図を示す。

図3は、従来例の突起部の断面を示す。

図4は、突起部材と支持部材の分解図を示す。

図5は、図4に示された突起部材と支持部材の断面図を示す。

図6は、突起部に横圧が負荷されたときの状況模式図を示す。

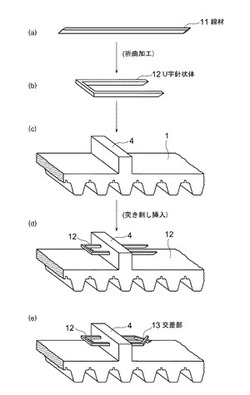

図7は、U字状針状体を用いた実施例1及び実施例2の例である。

図8は、結合強度試験装置の模式図を示す。

図9は、貫通孔と針状体挿入した実施例3の凸状支持部の平面図を示す。

図10は、ベルトの幅方向に形成した貫通孔を形成した実施例4の凸状支持部を示す。

図11は、中空パイプ材を挿入した実施例5の凸状支持部を示す。

【0034】

図1に示すように、突起Tが取り付けられた突起付き搬送ベルトは、左右のプーリに掛け渡されて、回動する。この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。この図示の例では、障害物Sに接触した状体を示している。この接触による負荷検知によって、ベルトの駆動を停止して損傷などを防止できる。この実施例では、歯付きベルトが用いられている。また、障害物Sとして示した接触体を接触センサーとした場合には、タイミングを検知する機能も付与することができる。

本実施例で用いたベルトサイズは、巾6mm、周長252mm、ピッチ3mmのS3Mタイプの歯付ベルトである。

【0035】

図2に示したものは、突起付き搬送ベルトの突起部の拡大斜視図である。

歯付きベルト本体1の背面に一体に形成された支持部材4を突起部材6の前側脚部7fと後側脚部7rが挟み込んだ状体となっている。支持部材4に形成された貫通孔5に、樹脂が充填されて、前側脚部7fと後側脚部7rがこの充填された樹脂によって一体に成型されている。

【0036】

図3は、図2に記載された突起部の断面図を示す。

ベルト本体1が歯付ベルト本体であって、そのベルト背面に支持部材4が立設され、その支持部材4に突起部材6が固設された構成のものである。支持部材4は、6mm(巾)、2mm(厚)、3mm(高)とする。

ベルト本体1は、熱硬化性ポリウレタン樹脂組成物からなり、内面にベルト歯部2,2,…が所定ピッチで設けられている。また、各ベルト歯部2の底部に沿って抗張体としてのガラスコード繊維からなる芯線3が螺旋状に埋設されている。ベルト本体は、支持部材を形成する他は、通常の製法によって成形、製造されるものである。本実施例においても同様である。

【0037】

従来例の一つは、この支持部材の中央に2.0mm径の貫通孔5がベルトの長さ方向に設けられている。

突起部材6は、熱可塑性ポリウレタン樹脂製であり、支持部材4を挟持する1対の前側脚部7f,後側脚部7rが設けられていると共に、支持部材4の貫通孔5を充塞して通じ且つ両脚部7f,7rを連結する脚部連結部7bが一体に設けられている。また、突起部材6上端には、搬送物のはみ出しを規制する、はみ出し規制部がベルトの進行方向に突設されている。熱可塑性ポリウレタン樹脂は、エーテル型熱可塑性ポリウレタン樹脂であり、85硬度のものを使用した。熱可塑性ポリウレタンの硬度は85°(JISA)、TRが40.25kgf/cmである。

【0038】

すなわち、突起部材6は、一対の脚部7f,7rで支持部材4を挟持し、且つ、脚部連結部7bが貫通孔5を充塞して通じ且つ両脚部7f,7rに結合していることにより、物理的に支持部材4に固設されているものである。なお、突起部材6底部はベルト背面とは接触しているのみとし、接着していない方が好ましい。これによってベルトをプーリに巻き掛けた際、突起部材6とベルト背面との接触が解かれ、ベルトはプーリに沿って巻き掛けられることとなる。

そして、この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。以上の構成の突起付きベルトによれば、支持部材4に設けられた貫通孔5に、突起部材6に一体に設けられた脚部連結部7bが充塞して通じ、支持部材4又は突起部材6が破損されない限り突起部材6が支持部材4から脱落することはない。

以下に示す各実施例及び比較例にはこのサイズのベルト用いた。

【0039】

その分解図を図4に示す。

(a)図には、基本的な形状の突起部材6の斜視図が示されている。略直方体の外形を為し、下部中央にスリットが形成され、その左右の片を前側脚部7fと後側脚部7rとし、該脚部の中央には脚部連結部7bが形成されている。

一方(b)図には、基本的な形状の支持部材4の斜視図が示されている。歯付きベルト本体1の背面に略直方体形状に一体に形成され、中央部に左右に貫通する貫通孔5が形成されている。この貫通孔は、突起部材のアウトサート形成時にインジェクションされた樹脂により充填される。

【0040】

図5には、図4に示された突起部材の断面が(a)図に、支持部材の断面が(b)図に示されている。5図(c)には、突起部材6の脚部の拡大図が示されている。前側脚部7fとが、後側脚部7rは貫通孔5に充填された脚部連結部7bにより連続している。それぞれの寸法は、前側脚部7fの幅寸法をw1、後側脚部7rの幅寸法をw2とする。図示の例では、w2>w1として、進行方向側(前側脚部7fの方から)から受ける圧力に対して、抵抗力が大きくなるように設定している。この関係は、必ずしもこのように特定される必要はなく、結合手段などにより決定される事項である。

【0041】

なお、前側脚部7fの底面は浮き上がり易く、紙等のシート状物などの搬送物を咬み込む危険に対しては、本出願人が先に提案した特開2002−87567号公報に開示した手法により侵入防止措置を講ずることができる。

【0042】

図6は、突起部Tに横圧が作用した場合に、横転する危険性について説明した図である。1個の貫通孔をベルトの長さ方向に設けた例では、突起部Tが横方向から圧力Fを受けた場合に、貫通孔に充填された樹脂部が軸(脚部連結部7bに相当)となって、転倒することがある((a)図の正常状方から(b)の転倒状態へ)。特に、脚部が浮いてしまう状態となるプーリー旋回時には危険性が大きくなる。本発明は、このような転倒の危険がある横圧に対する抵抗性向上させて(c)図に示すように、傾いても復元性の高い結合手段を講じた突起付きベルトを提供する。

[実施例1]

【0043】

<実施例1,2、比較例1,2について>

図7(a)〜(d)に実施例1の例を示す。

本実施例は、U字状針状体を凸状支持部に対して、ベルトの長さ方向から突き刺して挿入したものである。突き刺し作業は、ペンチ状の治具を用いて、U字の屈曲部を挟むことにより、保持状態が安定し、所定位置に確実に突き刺し作業ができた。

本実施例では、巾0.5mm、厚み0.3mmの線材11((a)図)を内巾2mmに屈曲し、5mmの脚長とした金属製のU字状針状体12((b)図)を用いた。この線材は、例えばステープラーの針(JISG6035)の線材を利用できる。先端を鋭角にすると突き刺性を向上させることができる。

このU字状針状体12を凸状支持部4に突き刺して挿入((c)図)した。挿入位置は、凸状支持部の中央部を中心とした。

なお、本実施例1も含めて、本出願の各実施例、各比較例結合手段の加工のあと、突起部をアウトサートによりインジェクション形成することは、前記したとおりの工程である。

[実施例2]

【0044】

図7(e)に実施例2の例を示す。

本実施例は、実施例1において、突き刺して突出させたU字針状体の先端側を折り曲げて、両先端を交差させて交差部V3を設けたものである。折り曲げは、両側を折り曲げ、あるいは片側を折り曲げ、あるいは、ひねることもできる。この例では、折り曲げる分、脚長を長くすることもできる。

【0045】

[比較例1]

凸状支持部の中央部にφ2mmの貫通孔をベルトの長手方向に穿孔した従来例である。

穿孔作業は、錐で穴を削るようにする必要がある。熱硬化性ポリウレタン樹脂製の凸状突起部は弾性があり、螺旋歯では、穴を穿つことは困難である。また、凸状部は錐を押し当てると傾くので、直線的に穿孔することは難しく、背面にあて板をしたり、また、熟練を要する作業である。穿孔作業に伴い、発生する削り屑を残さないように清掃する必要もある。

【0046】

[比較例2]

2本のストレートの針状体(太さは実施例1と同じ)を実施例1と同様の位置に、同程度の挿入状態となるように挿入した例である。針状体は1本ずつ、ペンチ状の治具で挟んで突き刺した。突き刺し作業は、最初の1本がじゃまになることがあり、その結果、時間を要したり、真っ直ぐ刺さらないことや位置ズレが発生する不良が見られた。

【0047】

<結合強度試験>

これら実施例1、2、比較例1,2について、結合強度試験を行った結果を、表1に示す。

この結果、比較例1である従来の1つの貫通孔を設けたものに比べて、結合強度が2倍〜3倍以上向上することが確認できた。また、単純に針状体を2本に増加した比較例2に比べても、50%程度の結合強度向上が認められ、2倍の結合強度となったサンプルもあった。先端をクロスした実施例2では、さらに結合強度の向上が確認できた。

【0048】

<復元性試験>

また、これらの実施例、比較例に対して、横から圧力をかけて、突起部の倒れと、圧力を解除した場合の復元性を試験した。なお、ベルトの伸びや凸状部の弾性があるので、横圧をかけて、傾倒させても、突起部と凸状支持部の破壊的な分離は認められなかった。

したがって、U字針状体を用いた本実施例1,2は結合強度が格段に向上していることが認められる。また、復元性もよく、針状体の挿入作業が1回で安定して行うことができるので、作業工程の短縮及び精度の向上を図ることができる。

【0049】

【表1】

【0050】

[実施例3]

凸状支持部の中央部4にφ2mmの貫通孔15をベルトの長手方向に穿孔すると共に、他の部分に針状体14を1本突き刺し挿入したものである。

この実施例について、前期と同様に倒れの復元性試験を行った結果、実施例1、2と同様に復元性が確認できた。

[実施例4]

【0051】

凸状支持部9に対しφ1.5mmの貫通孔16をベルト1の幅方向に穿孔した。

この例では、凸状支持部9の巾をベルト1の巾よりも小さくし、突起部材6はベルト巾と同じ巾に形成した。

この実施例について、前期と同様に倒れの復元性試験を行った結果、実施例1、2と同様に復元性が確認できた。穿孔作業は、距離が長い分難しい。

[実施例5]

【0052】

凸状支持部4の中央部にφ1.5mmの貫通孔をベルト1の長手方向に穿孔すると共に、この貫通孔に外径1.5mm、長さ5.0mmの中空パイプ17(内径1.0mm、肉厚0.25mm、金属製)を挿入したものである。

結合強度試験等を行い、結果を表1に示した。

結合強度は、比較例1と比べて、50%〜2倍強向上していることが確認できた。作業工程は、穿孔作業とパイプの挿入と2工程となるが、小さな穿孔で済むこと、穴にパイプを挿入するので、ミスは少なくて済むことが有利な点である。復元性は認められた。

中空パイプは、比較例3と比較すると、パイプ内に充填された熱可塑性ウレタン樹脂の成型物とパイプが突起体に食い込んでいる状態の2つの係止力によって、高い結合強度が得られているものである。

針状体を1本さし込んだこの例は、結合強度が弱い。これは、針状体と突起体の結合が接着力ではなく、針が突起体に食い込んでいる状態の保持力に依存しているためと考えられる。このため、剪断応力的な負荷に対しては、突起体が弾性変形して、抜け落ちるように分離するために、結合強度が低いものと推測される。横方向の圧力も同様に作用するので、横転した状態から、分離脱落する危険性が高い。

【図面の簡単な説明】

【0053】

【図1】突起付き搬送ベルトの全体概要図を示す。

【図2】突起部Tの拡大図を示す。

【図3】従来例の突起部の断面を示す。

【図4】突起部材と支持部材の分解図を示す。

【図5】図4に示された突起部材と支持部材の断面図を示す。

【図6】突起部に横圧が負荷されたときの状況模式図を示す。

【図7】U字状針状体を用いた実施例1及び実施例2の例である。

【図8】結合強度試験装置の模式図を示す。

【図9】貫通孔と針状体挿入した実施例の凸状支持部の平面図を示す。

【図10】ベルトの幅方向に形成した貫通孔を形成した実施例4の凸状支持部を示す。

【図11】中空パイプ材を挿入した実施例5の凸状支持部を示す。

【符号の説明】

【0054】

1 ベルト本体

2 歯部

3 芯線

4 支持部材

5 貫通孔

6 突起部材

6a 搬送支持面

7 脚部

7b 脚部連結部

7f 前側脚部

7r 後側脚部

8 プーリ

9 支持部材

T 突起

11 線材

12 U字状針状体

13 交差部

14 針状体

15 貫通孔

17 パイプ

21 フック

【技術分野】

【0001】

本発明は、ベルト背面に突起が設けられた突起付き搬送ベルトに関する。この突起は、ベルト背面で物品を搬送する場合の物品間の仕切りとなったり、ベルトの走行位置を検知するセンサーを作動させたり、物品を押して移動する等の機能を果たすものである。

【背景技術】

【0002】

突起をベルトの背面に形成するに当たり、本出願人は、ベルト背面に一体に立設された支持部に貫通孔を設け、その支持部を外嵌又は挟持する一対の脚部を有し且つその支持部に固設された突起部材に、支持部の貫通孔を充塞して通じ且つ両脚部を連結する脚部連結部を一体に設けるようにしたものを先に提案している(特許文献1:特許第3449415号公報)。図3参照。この先行提案例は、支持部材4に形成された貫通孔5内を突起部材6の成形と同時に樹脂を充填して充塞して脚部連結部材7bを一体的に形成するものであるから、突起部材は支持部に強固に接続され脱落することがない。

また、支持部の貫通孔にステンレス製のピンを挿通し、それに突起部材を外嵌させた構成も提案している(特許文献2:特開2002−87567号公報、特許文献3:特開2001−106318号公報)。この提案は、支持部とピンと突起部材の3つの部材から構成されるものである。

また、突起部材に対する過負荷対策として、過負荷を受けた場合に脱落可能とした突起を形成した突起付きベルトを提案した(特許文献4:特開2005−114175号公報)。

【0003】

【特許文献1】特許第3449415号

【特許文献2】特開2002−87567号公報

【特許文献3】特開2001−106318号公報

【特許文献4】特開2005−114175号公報

【0004】

突起付きベルトに関し、本発明者は、鋭意研究開発を継続してきている。過負荷や突起部分に対する横加重あるいは何らかの原因により、突起部分が横倒れとなる現象が見られることがある。

例えば、実用化されているアウトサートベルトのひとつは、熱可塑性ウレタン製突起を、ベルトの凸状支持部に孔加工しそこに樹脂を充填して成形することにより、物理的に結合しているものがある。幅5mmのベルト背面に肉厚3mm、高さ5mm程度の小さな凸状支持部を形成したものや、厚みがあるベルト凸状支持部については、穴を大きくできないなどの孔加工に問題がある。また、結合強度として、孔の大きさや凸状支持部に開ける穴位置の制約がある。穴径のバラツキによる結合強度にバラツキが発生することがある。

さらに、機能面では、成型した突起部に横方向に力を受ける場合に突起部が横転し、ベルト凸状支持部材は正常位置に戻ってくるが、突起部が戻らなくなることがある。特に、プーリー上では、不安定性が増し、横転の危険性が増加する。

ピンを挿入する場合は、孔の形成位置に関する制約は小さくなるが、太いピンを挿入することによるベルト凸状支持部の膨れや挿入部からの亀裂が懸念されるため、解決策の一つとして複数個のピンを配列する手段が考えられている。

これは、小さな凸状支持部に、複数の孔を開設するために穿孔加工することは、位置、大きさ、方向性を正確にすることが難しい。孔が近接すると、壁が薄くなり、破損の原因となり、また、外側に寄りすぎると外壁が同様に破損する危険がある。方向性は、ベルト長手方向に平行に直線的に穿孔されないと、形成された突起部材に癖がつき、正しい搬送方向が得られなくなる危険がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、樹脂製突起の結合強度を向上した突起付きベルトを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、ベルト背面に形成した凸状支持部にU字状の針状体を突き刺し挿入して、その後に突起形成用の樹脂をインジェクションして、突起を形成して突起付きベルトを形成、あるいは、凸状支持部材に形成した貫通孔と突き刺した針状体を利用して突起を結合した突起付きベルト、あるいは、凸状支持部材に幅方向から形成した貫通孔を利用して突起を結合した突起付きベルト、あるいは、凸状支持部材に挿入した中空パイプを利用して突起を結合した突起付きベルト、又はこれらの手段を組み合わせた突起付きベルトである。

【0007】

具体的な、構成は次のとおりである。

(1)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と該凸状支持部との結合手段として、

ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルト。

(2)U字針状体は、突き抜けた部分が折り曲げられていることを特徴とする(1)記載の突起付きベルト。

(3)U字針状体の挿入方向は、ベルト長手方向であることを特徴とする(1)または(2)記載の突起付きベルト。

(4)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を併用したことを特徴とする突起付きベルト。

(5)貫通孔の方向とピンの挿入方向は、ベルト長手方向であることを特徴とする(4)記載の突起付きベルト

(6)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

該凸状支持部に対してベルトの幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルト。

(7)結合手段を複数設けたことを特徴とする(6)記載の突起付きベルト。

(8)背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて樹脂製突起を、一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルト。

(9)中空パイプの挿入方向は、ベルトの長手方向及び/または幅方向とすることを特徴とする(8)記載の突起付きベルト。

(10)樹脂製突起を形成する樹脂が熱可塑性ポリウレタン樹脂であり、ベルトを形成する熱可塑性合成樹脂が熱硬化性ポリウレタン樹脂であることを特徴とする(1)〜(9)のいずれかに記載の突起付きベルト。

【発明の効果】

【0008】

本発明は、特に、結合強度が向上し、横圧に対する抵抗性を向上させることができ、作業性を改善することができるものである。

【0009】

特に、請求項1〜3に係る発明は次のような作用効果がある。

(1)従来の孔に充填した方式に比して、加工性、結合強度、機能(復元性)が改善した。

(2)剛性であるU字針状体は、ベルトに対して突き刺し挿入時および使用時の負荷に対して変形しない。

(3)突き刺し作業は、ペンチ状の冶具を用いて挟持する事により、回動することなく、姿勢を安定して保持することができ、凸状支持部に対して正確な位置と方向に安定して挿入できる。

(4)横からの圧力に対しての抵抗力が強い。特に、不安定となる、プーリ上での横圧を受けても、復元性がある。

(5)U字針状体の屈曲連結片が樹脂に埋入する事により、結合強度、安定性が向上する。

【0010】

特に、請求項4,5に係る発明は次のような作用効果がある。

(6)針状体と孔充填を併用することにより、回動抵抗が増加し、横転の危険性を少なくし、結合強度を向上させることができる。横転に対する抵抗性が向上し、傾いても復元する。

(7)複数の孔形成、あるいは、複数のピンの挿入に比べて、1個の孔を形成し、残りの部分に細い針状体を挿入するので、弾性変形する凸状支持部に2回孔を穿孔する場合や、ピンの挿入を2度行う場合に比べて、正確性と自由度が高くなる。即ち、2度目の孔を穿孔する場合は、最初の孔と近接することとなり、隣接する樹脂壁の変形により正しく穿孔することが困難である。また、最初に挿入したピンがじゃまになって2度目のピンの挿入が難しいのである。

(8)貫通孔を複数設けることは、小さな凸状支持部材そのものの強度を低下することとなるが、針状体は細いので、凸状支持部材に対するダメージが小さい。

【0011】

特に、請求項6,7に係る発明は次のような作用効果がある。

(9)ベルト背面に設けた凸状支持部に幅方向に結合手段を設けたことにより、横圧を受けても結合手段は直行しているので回動軸とはならず、横転に対する抵抗性が向上し、傾いても復元することができる。

【0012】

特に、請求項8,9に係る発明は次のような作用効果がある。

(10)中空パイプを用いることにより、細い径でも大きな結合強度が得られる。凸樹脂部の穴面積を小さくすることができ、凸状支持部の強度低下を小さくすることができる。また、細径なので、凸状支持部への挿入加工による加工歪みを小さくすることができる。

(11)中空パイプの空隙内部にも樹脂が一部あるいは完全に充填されるので、充填された樹脂部分の結合力とパイプが凸状支持部から突出した部分の係止力との双方の結合機能が得られる。

(12)中空パイプの配置、材質、寸法、形状、組み合わせの選択により、要求される結合強度に対して、最適な設計ができる。中空パイプは、複数用いることができる。

(13)結合強度が向上するので、横圧に対する抵抗が向上する。

【発明を実施するための最良の形態】

【0013】

本発明は、歯付きベルトやVベルトなどの背面に一体に凸状に形成した支持部材に突起部材を取り付けて、突起部材によるシートなどを搬送する支持部の形成やタイミングの検知具に使用できるものである。

【0014】

突起の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起を乗り越える動きを規制することができる。突起の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

【0015】

突起は、ベルト本体に一体に設けた支持部材に突起部材を形成する合成樹脂をインジェクションして形成する。所謂、アウトサートによる形成法である。支持部はベルトがプーリを回装する動作を妨げることのない幅でベルトから立設される。例えば、歯付きベルトにおいては、歯のピッチ程度が望ましい。ただし、プーリ間を往復動し、突起がプーリに回装しない態様ではこの制約はない。

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等であってもよい。主に、熱硬化性合成樹脂製のベルトである。

突起部材の材質は、先行例として本出願人が開示したものが利用できる。例えば、アセタール樹脂(POM)、弾性ウレタン樹脂、ポリアミド樹脂(PA)、ポリカーボネート樹脂(PC)、アクリロノトリル−ブタジエン−スチレン樹脂(ABS)等である。突起部材は、硬質あるいは軟質であってもよい。軟質の弾性とすることにより、衝撃を突起部材が変形することにより回避動作できるように設計することもできる。

【0016】

支持部材と突起部材の係合は、本発明では、大きく4種類の態様を提案しており、これらを組み合わせて使用することもできる。

<第1形態>

即ち、第1の形態は、U字状の針状体を用いる方法である。

樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と該凸状支持部との結合手段として、ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルトである。

(1)凸状の支持部形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部にU字針状体を突き刺して挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、主に(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用いられ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)結合強度を向上させることができるものである。

(4)更にU字状の針状体は、(a)U字針状体の配置方向は、ベルトの長さ方向あるいは幅方向に突き刺すことにより、突き刺し方向に対して直行する方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上させることができ、(b)U字針状体の突き抜けた先端をX状などに屈曲させてクロスすることもでき、(c)U字状のR部が、突起形成用樹脂がインジェクションされる時に埋入されて、結合強度向上に寄与することとなる。

(5)U字針状体は、両先端を先鋭とし、U字状に屈曲させた針状体である。U字状とは、折り曲げて両先端が同方向を向いている状態を指す。屈曲は1回とは限らない。例えば、M字状とすることも含まれる。要は、1本の針状体の両先端をベルト背面の凸状支持体に突き刺すことができるように変形されている状態をこの出願では指す。外に一般的には、V字状、M字状、コ字状などと称されることがある。例えばステープラーの針の形状に類することができる。

U字針状体は針状である。太いと、突き刺しによって凸状支持部が変形するなど、不都合が生ずる。太さは、適用する凸状支持部の大きさや物性にもよるが、幅5〜10mm程度のベルトにでは、縫い針程度の太さを適用できる。U字針状体は、負荷を受けても変形しない剛性である。

U字状の針状体は、規制された間隔で両先端を同時に、凸状支持体に突き刺すことができる。付き刺し操作は、U字に屈曲した部分をペンチ状の挟持具などの治具を用いて安定した保持姿勢で行うことができる。ストレートの一本の針状体では、安定した挟圧が得られず、樹脂の弾性抵抗により真っ直ぐ突き刺す際に失敗し易い。また、二本目を突き刺す時には、先の針状体がじゃまとなることがあり、失敗の原因となる。

U字状は、突き刺し操作の信頼性、及び、U字の屈曲部がインジェクション樹脂に埋設されて、針部の方向とそれに直行する屈曲部が存在するので、結合強度、及び、前と横の荷重方向に対する抵抗性を向上させることができる。さらに、突き抜けた足の部分を交差させることにより、一層の結合強度の向上を図ることができる。

【0017】

<第2形態>

第2の形態は、貫通孔に充填したインジェクション樹脂と針状体を併用する方法である。

樹脂製突起を、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を結合手段として併用したことを特徴とする突起付きベルトである。

貫通孔の方向と針状体の挿入方向は、ベルトの長手方向としても、横方向の圧力抵抗が増加する。

【0018】

この貫通孔と針状体を併用する形態では、特に、

(1)針状体と孔充填を併用することにより、回動抵抗が増加し、横転の危険性を少なくし、結合強度を向上させることができる。横転に対する抵抗性が向上し、傾いても復元する。(2)複数の孔の形成、あるいは、複数のピンの挿入に比べて、1個の孔を形成し、残りの部分に細い針状体を挿入するので、弾性変形する凸状支持部に2個の孔を穿孔する場合や、ピンの挿入を2度行う場合に比べて、正確性と自由度が高くなる。即ち、2度目の孔を穿孔する場合は、最初の孔と近接することとなり、隣接する樹脂壁の変形により正しく穿孔することが困難である。また、最初に挿入したピンがじゃまになって2度目のピンの挿入が難しいのである。(3)貫通孔を複数設けることは、小さな凸状支持部材そのものの強度を低下することとなるが、針状体は細いので、凸状支持部材に対するダメージが小さい。

【0019】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、針状体を挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)結合強度を向上させることができる。

(4)更に、貫通孔の方向、針状体挿入方向は、ベルトの長手方向としても、十分な強度と抵抗力を奏することができる。ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

(5)針状体は、差し込む端は先鋭とし、後端は先鋭とする必要はない。頭付きの場合は、頭の膨出部が結合力の向上に寄与することができる。

【0020】

<第3形態>

第3の形態は、ベルトの幅方向に形成した貫通孔などの結合手段を形成した凸状支持体を用いる方法である。

現在、実用化されている突起付きベルトの例として、ベルトの凸状支持部に孔加工し、そこに樹脂を充填して成形することにより、物理的に結合しているものがあり、孔の方向が、ベルトの長手方向に平行に形成されていて、横圧を受けるとこの孔に充填された成型樹脂を軸として転動し易い問題がある。

この第3形態は、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、該凸状支持部に対して幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルトである。ベルト背面に設けた凸状支持部に幅方向に結合手段を設けたことにより、横圧を受けても回動軸とはならず、横転に対する抵抗性が向上し、傾いても復元することができる。

さらに、バリエーションとして、次のようなものがあげられる。

(a)結合手段は、同一種類を複数、あるいは異種手段を組み合わせることが可能である。

(b)結合手段は、幅方向と長手方向を組み合わせることが可能である。

(c)針状体の挿入方法は、突き刺し、穿孔後挿入によることができる。

(d)貫通孔の形状は、円状、角状、異形状などとすることができる。

(e)針状体は、ストレートあるいはU字状を用いることができる。

【0021】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、針状体を挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)突起付きベルトの突起部がプーリ上で搬送方向に対して横方向の力を受けた場合に、傾いても、復元性があり、(c)貫通孔の長さを長くとることができるので結合強度を向上させることができる。

(4)結合手段の方向を幅方向に形成したので、周方向に対する抵抗性が小さくなり、突起部がプーリー上を回動する際のベルトの屈曲抵抗が小さくなる。プーリーの回動抵抗が小さくなると共に、突起の回動姿勢が安定し、プーリー上での横田倒れの危険性が小さくなる。結合手段の方向を幅方向に形成したので、ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

(5)結合手段の方向を幅方向に形成したので、突起の底部の厚みを薄くすることができ、プーリーへの巻き付き抵抗を小さくすることができる。

【0022】

<第4形態>

第4の形態は、中空パイプを結合手段して用いる方法である。

現在実用化されている突起付きベルトの例としては、凸状支持部付きのベルトの凸状支持部に孔加工し、そこに樹脂を充填して成形することにより、物理的に結合しているものがある。結合強度を上げるために孔の径を大きくすることは、凸状部の大きさの制限があり困難である。また、太いピンをさし込むことは、凸状部の膨れ変形や破損の危険がある。

この第4形態は、背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルトである。中空パイプを用いることにより、細い径でも大きな結合強度が得られ、穴面積を小さくすることができ、凸状支持部の強度低下を小さくすることができ、凸状支持部への挿入加工による加工歪みを小さくすることができ、結合強度が向上するので、横圧に対する抵抗が向上する。

さらに、バリエーションとして、次のようなものがあげられる。

(a)中空パイプの挿入方向:ベルトの長さ方向あるいは幅方向とする。

(b)中空パイプの数、配置:1〜数本、縦横の組み合わせが可能である。

(c)中空パイプの結合手段は、幅方向と長手方向を組み合わせることが可能。

(d)中空パイプの材質:金属、樹脂など。

(e)中空パイプの挿入方法:突き刺し手段、穿孔後挿入手段など。

(f)中空パイプの形状:円状、角状、異形状など、一端は錐状に先鋭化も可能。

(g)中空パイプの寸法:φ0.5mm〜。凸状支持部より小。

【0023】

この形態の突起付きベルトは、次のような特徴がある。

(1)凸状の支持部を形成したベルトは、熱硬化性ポリウレタン樹脂などの熱硬化性合成樹脂製を用い、突起は熱可塑性ポリウレタン樹脂などの熱可塑性エンジニアリングプラスチックが用いられる。

(2)基本工程は、凸状支持部形成ベルトを通常の方法により製造し、この凸状支持部に貫通孔を穿孔し、あるいは穿孔せずに、中空パイプを挿入し、その後熱可塑性エンジニアリングプラスチックをインジェクション樹脂成形して、突起を形成することにより、突起付きベルトを製造する。

(3)作用として、(a)搬送用突起付きベルトであって、紙類等を突起部にて支持して搬送する用途に用られ、(b)中空パイプの空隙内部にも樹脂が充填されるので、樹脂充填とパイプが凸状支持部から突出した部分の係止力の双方の結合機能が得られ、結合強度が向上する。

(4)結合強度が向上するので、ベルトの横方向からの圧力に対する抵抗が向上し、倒れにくくなり、復元性が向上する。

以下に、突起付きベルトを例に説明する。

【0024】

<突起部材>

(突起部材の形状、構造)

突起部材の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起部材を乗り越える動きを規制することができる。突起部材の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

【0025】

(突起部材の形成)

突起部材は、熱可塑性樹脂をベルト本体背面に成形された凸状支持部に被さるように射出成型することによって形成する。

【0026】

(突起部材の材質)

突起部材には熱可塑性合成樹脂を用いる。特に、カプロエステル型あるいはエーテル型の熱可塑性ポリウレタン樹脂を用いることができる。

硬さは特に制限されない。軟質の弾性材とした場合は、衝撃を突起部材が変形することにより回避動作できるように設計することができる。

【0027】

<ベルト本体>

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等、特に制限はない。

通常芯線入りの熱硬化性合成樹脂製の一般的構造のベルトである。熱硬化性合成樹脂として熱硬化性ポリウレタン樹脂を用いることができる。ベルト本体は、背面に凸状支持部を設ける。この凸状支持部は、ベルト本体の成型時に同時に形成することができる。

【0028】

<ベルト本体と突起部材の組み合わせ>

ベルトを構成する熱硬化性合成樹脂と突起を形成する熱可塑性合成樹脂との組み合わせは、特に限定されない。搬送対象や突起に求められる弾性や柔らかさに応じて樹脂の種類、組成は選択することができる。ベルトの主要合成樹脂成分が熱硬化性ポリウレタンである場合は、突起部材は熱可塑性ポリウレタンを用いた場合は、両者の親和性が良い。

【0029】

<製造工程>

製造工程は、ベルト本体成形→結合手段に応じた加工処理→射出成形型入れ→熱可塑性合成樹脂射出成形→脱型→検査、完成となる。

ベルト本体は、通常の芯線入りの歯付ベルトやVリブドベルトの製造方法と基本的には同様である。ただし、支持部を形成するために、専用の金型を用いる。

【0030】

結合手段用の加工処理は、凸状支持部に対して、穿孔処理、U字針状体などを突き刺して挿入処理、穿孔後中空パイプの挿入処理などを行う。穿孔などの方向、形状も設計に応じて行われる。

【0031】

射出成形型入れ工程。突起部材と射出成形するための金型を準備し、これに突起部を形成するベルト本体の凸状支持部を固定し、セットした後、型締めを行う。

射出成形。この金型に所定の調整を施した熱可塑性樹脂を射出注入し、樹脂を固化させる。

脱型。注入樹脂が固化した後に脱型して、取り出す。

検査、完成。取り出された突起付ベルトを検査して、完成させる。

【0032】

<結合強度>

本発明の結合強度は、引張試験において、突起部がベルトから分離あるいは、破断が認められた荷重を測定して行う。支持部材にベルト方向に貫通孔を設けて起部材を形成した従来例場合は、貫通孔に埋設している熱可塑性ポリウレタン樹脂がちぎれるので、その貫通孔の太さの樹脂強度に限定される。例えば、U字状針状体を用いた場合は、貫通孔に樹脂を充填した従来例に比べて、2倍以上の結合強度が得られている。

結合強度試験は、図8に模式的に示した、装置によって行う。

突起部材を把持して吊り下げ、ベルトBをフック21にかけて50mm/minのスピードで引張試験をして、突起部とベルト本体の結合関係他が破壊される強度を測定する。

【実施例】

【0033】

次に、各形態に共通する内容について図1〜図6の記載を基に、一般例を説明する。

図1は、突起付き搬送ベルトの全体概要図を示す。

図2は、突起部Tの拡大図を示す。

図3は、従来例の突起部の断面を示す。

図4は、突起部材と支持部材の分解図を示す。

図5は、図4に示された突起部材と支持部材の断面図を示す。

図6は、突起部に横圧が負荷されたときの状況模式図を示す。

図7は、U字状針状体を用いた実施例1及び実施例2の例である。

図8は、結合強度試験装置の模式図を示す。

図9は、貫通孔と針状体挿入した実施例3の凸状支持部の平面図を示す。

図10は、ベルトの幅方向に形成した貫通孔を形成した実施例4の凸状支持部を示す。

図11は、中空パイプ材を挿入した実施例5の凸状支持部を示す。

【0034】

図1に示すように、突起Tが取り付けられた突起付き搬送ベルトは、左右のプーリに掛け渡されて、回動する。この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。この図示の例では、障害物Sに接触した状体を示している。この接触による負荷検知によって、ベルトの駆動を停止して損傷などを防止できる。この実施例では、歯付きベルトが用いられている。また、障害物Sとして示した接触体を接触センサーとした場合には、タイミングを検知する機能も付与することができる。

本実施例で用いたベルトサイズは、巾6mm、周長252mm、ピッチ3mmのS3Mタイプの歯付ベルトである。

【0035】

図2に示したものは、突起付き搬送ベルトの突起部の拡大斜視図である。

歯付きベルト本体1の背面に一体に形成された支持部材4を突起部材6の前側脚部7fと後側脚部7rが挟み込んだ状体となっている。支持部材4に形成された貫通孔5に、樹脂が充填されて、前側脚部7fと後側脚部7rがこの充填された樹脂によって一体に成型されている。

【0036】

図3は、図2に記載された突起部の断面図を示す。

ベルト本体1が歯付ベルト本体であって、そのベルト背面に支持部材4が立設され、その支持部材4に突起部材6が固設された構成のものである。支持部材4は、6mm(巾)、2mm(厚)、3mm(高)とする。

ベルト本体1は、熱硬化性ポリウレタン樹脂組成物からなり、内面にベルト歯部2,2,…が所定ピッチで設けられている。また、各ベルト歯部2の底部に沿って抗張体としてのガラスコード繊維からなる芯線3が螺旋状に埋設されている。ベルト本体は、支持部材を形成する他は、通常の製法によって成形、製造されるものである。本実施例においても同様である。

【0037】

従来例の一つは、この支持部材の中央に2.0mm径の貫通孔5がベルトの長さ方向に設けられている。

突起部材6は、熱可塑性ポリウレタン樹脂製であり、支持部材4を挟持する1対の前側脚部7f,後側脚部7rが設けられていると共に、支持部材4の貫通孔5を充塞して通じ且つ両脚部7f,7rを連結する脚部連結部7bが一体に設けられている。また、突起部材6上端には、搬送物のはみ出しを規制する、はみ出し規制部がベルトの進行方向に突設されている。熱可塑性ポリウレタン樹脂は、エーテル型熱可塑性ポリウレタン樹脂であり、85硬度のものを使用した。熱可塑性ポリウレタンの硬度は85°(JISA)、TRが40.25kgf/cmである。

【0038】

すなわち、突起部材6は、一対の脚部7f,7rで支持部材4を挟持し、且つ、脚部連結部7bが貫通孔5を充塞して通じ且つ両脚部7f,7rに結合していることにより、物理的に支持部材4に固設されているものである。なお、突起部材6底部はベルト背面とは接触しているのみとし、接着していない方が好ましい。これによってベルトをプーリに巻き掛けた際、突起部材6とベルト背面との接触が解かれ、ベルトはプーリに沿って巻き掛けられることとなる。

そして、この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。以上の構成の突起付きベルトによれば、支持部材4に設けられた貫通孔5に、突起部材6に一体に設けられた脚部連結部7bが充塞して通じ、支持部材4又は突起部材6が破損されない限り突起部材6が支持部材4から脱落することはない。

以下に示す各実施例及び比較例にはこのサイズのベルト用いた。

【0039】

その分解図を図4に示す。

(a)図には、基本的な形状の突起部材6の斜視図が示されている。略直方体の外形を為し、下部中央にスリットが形成され、その左右の片を前側脚部7fと後側脚部7rとし、該脚部の中央には脚部連結部7bが形成されている。

一方(b)図には、基本的な形状の支持部材4の斜視図が示されている。歯付きベルト本体1の背面に略直方体形状に一体に形成され、中央部に左右に貫通する貫通孔5が形成されている。この貫通孔は、突起部材のアウトサート形成時にインジェクションされた樹脂により充填される。

【0040】

図5には、図4に示された突起部材の断面が(a)図に、支持部材の断面が(b)図に示されている。5図(c)には、突起部材6の脚部の拡大図が示されている。前側脚部7fとが、後側脚部7rは貫通孔5に充填された脚部連結部7bにより連続している。それぞれの寸法は、前側脚部7fの幅寸法をw1、後側脚部7rの幅寸法をw2とする。図示の例では、w2>w1として、進行方向側(前側脚部7fの方から)から受ける圧力に対して、抵抗力が大きくなるように設定している。この関係は、必ずしもこのように特定される必要はなく、結合手段などにより決定される事項である。

【0041】

なお、前側脚部7fの底面は浮き上がり易く、紙等のシート状物などの搬送物を咬み込む危険に対しては、本出願人が先に提案した特開2002−87567号公報に開示した手法により侵入防止措置を講ずることができる。

【0042】

図6は、突起部Tに横圧が作用した場合に、横転する危険性について説明した図である。1個の貫通孔をベルトの長さ方向に設けた例では、突起部Tが横方向から圧力Fを受けた場合に、貫通孔に充填された樹脂部が軸(脚部連結部7bに相当)となって、転倒することがある((a)図の正常状方から(b)の転倒状態へ)。特に、脚部が浮いてしまう状態となるプーリー旋回時には危険性が大きくなる。本発明は、このような転倒の危険がある横圧に対する抵抗性向上させて(c)図に示すように、傾いても復元性の高い結合手段を講じた突起付きベルトを提供する。

[実施例1]

【0043】

<実施例1,2、比較例1,2について>

図7(a)〜(d)に実施例1の例を示す。

本実施例は、U字状針状体を凸状支持部に対して、ベルトの長さ方向から突き刺して挿入したものである。突き刺し作業は、ペンチ状の治具を用いて、U字の屈曲部を挟むことにより、保持状態が安定し、所定位置に確実に突き刺し作業ができた。

本実施例では、巾0.5mm、厚み0.3mmの線材11((a)図)を内巾2mmに屈曲し、5mmの脚長とした金属製のU字状針状体12((b)図)を用いた。この線材は、例えばステープラーの針(JISG6035)の線材を利用できる。先端を鋭角にすると突き刺性を向上させることができる。

このU字状針状体12を凸状支持部4に突き刺して挿入((c)図)した。挿入位置は、凸状支持部の中央部を中心とした。

なお、本実施例1も含めて、本出願の各実施例、各比較例結合手段の加工のあと、突起部をアウトサートによりインジェクション形成することは、前記したとおりの工程である。

[実施例2]

【0044】

図7(e)に実施例2の例を示す。

本実施例は、実施例1において、突き刺して突出させたU字針状体の先端側を折り曲げて、両先端を交差させて交差部V3を設けたものである。折り曲げは、両側を折り曲げ、あるいは片側を折り曲げ、あるいは、ひねることもできる。この例では、折り曲げる分、脚長を長くすることもできる。

【0045】

[比較例1]

凸状支持部の中央部にφ2mmの貫通孔をベルトの長手方向に穿孔した従来例である。

穿孔作業は、錐で穴を削るようにする必要がある。熱硬化性ポリウレタン樹脂製の凸状突起部は弾性があり、螺旋歯では、穴を穿つことは困難である。また、凸状部は錐を押し当てると傾くので、直線的に穿孔することは難しく、背面にあて板をしたり、また、熟練を要する作業である。穿孔作業に伴い、発生する削り屑を残さないように清掃する必要もある。

【0046】

[比較例2]

2本のストレートの針状体(太さは実施例1と同じ)を実施例1と同様の位置に、同程度の挿入状態となるように挿入した例である。針状体は1本ずつ、ペンチ状の治具で挟んで突き刺した。突き刺し作業は、最初の1本がじゃまになることがあり、その結果、時間を要したり、真っ直ぐ刺さらないことや位置ズレが発生する不良が見られた。

【0047】

<結合強度試験>

これら実施例1、2、比較例1,2について、結合強度試験を行った結果を、表1に示す。

この結果、比較例1である従来の1つの貫通孔を設けたものに比べて、結合強度が2倍〜3倍以上向上することが確認できた。また、単純に針状体を2本に増加した比較例2に比べても、50%程度の結合強度向上が認められ、2倍の結合強度となったサンプルもあった。先端をクロスした実施例2では、さらに結合強度の向上が確認できた。

【0048】

<復元性試験>

また、これらの実施例、比較例に対して、横から圧力をかけて、突起部の倒れと、圧力を解除した場合の復元性を試験した。なお、ベルトの伸びや凸状部の弾性があるので、横圧をかけて、傾倒させても、突起部と凸状支持部の破壊的な分離は認められなかった。

したがって、U字針状体を用いた本実施例1,2は結合強度が格段に向上していることが認められる。また、復元性もよく、針状体の挿入作業が1回で安定して行うことができるので、作業工程の短縮及び精度の向上を図ることができる。

【0049】

【表1】

【0050】

[実施例3]

凸状支持部の中央部4にφ2mmの貫通孔15をベルトの長手方向に穿孔すると共に、他の部分に針状体14を1本突き刺し挿入したものである。

この実施例について、前期と同様に倒れの復元性試験を行った結果、実施例1、2と同様に復元性が確認できた。

[実施例4]

【0051】

凸状支持部9に対しφ1.5mmの貫通孔16をベルト1の幅方向に穿孔した。

この例では、凸状支持部9の巾をベルト1の巾よりも小さくし、突起部材6はベルト巾と同じ巾に形成した。

この実施例について、前期と同様に倒れの復元性試験を行った結果、実施例1、2と同様に復元性が確認できた。穿孔作業は、距離が長い分難しい。

[実施例5]

【0052】

凸状支持部4の中央部にφ1.5mmの貫通孔をベルト1の長手方向に穿孔すると共に、この貫通孔に外径1.5mm、長さ5.0mmの中空パイプ17(内径1.0mm、肉厚0.25mm、金属製)を挿入したものである。

結合強度試験等を行い、結果を表1に示した。

結合強度は、比較例1と比べて、50%〜2倍強向上していることが確認できた。作業工程は、穿孔作業とパイプの挿入と2工程となるが、小さな穿孔で済むこと、穴にパイプを挿入するので、ミスは少なくて済むことが有利な点である。復元性は認められた。

中空パイプは、比較例3と比較すると、パイプ内に充填された熱可塑性ウレタン樹脂の成型物とパイプが突起体に食い込んでいる状態の2つの係止力によって、高い結合強度が得られているものである。

針状体を1本さし込んだこの例は、結合強度が弱い。これは、針状体と突起体の結合が接着力ではなく、針が突起体に食い込んでいる状態の保持力に依存しているためと考えられる。このため、剪断応力的な負荷に対しては、突起体が弾性変形して、抜け落ちるように分離するために、結合強度が低いものと推測される。横方向の圧力も同様に作用するので、横転した状態から、分離脱落する危険性が高い。

【図面の簡単な説明】

【0053】

【図1】突起付き搬送ベルトの全体概要図を示す。

【図2】突起部Tの拡大図を示す。

【図3】従来例の突起部の断面を示す。

【図4】突起部材と支持部材の分解図を示す。

【図5】図4に示された突起部材と支持部材の断面図を示す。

【図6】突起部に横圧が負荷されたときの状況模式図を示す。

【図7】U字状針状体を用いた実施例1及び実施例2の例である。

【図8】結合強度試験装置の模式図を示す。

【図9】貫通孔と針状体挿入した実施例の凸状支持部の平面図を示す。

【図10】ベルトの幅方向に形成した貫通孔を形成した実施例4の凸状支持部を示す。

【図11】中空パイプ材を挿入した実施例5の凸状支持部を示す。

【符号の説明】

【0054】

1 ベルト本体

2 歯部

3 芯線

4 支持部材

5 貫通孔

6 突起部材

6a 搬送支持面

7 脚部

7b 脚部連結部

7f 前側脚部

7r 後側脚部

8 プーリ

9 支持部材

T 突起

11 線材

12 U字状針状体

13 交差部

14 針状体

15 貫通孔

17 パイプ

21 フック

【特許請求の範囲】

【請求項1】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射

出成型にて一体化したベルトであって、

樹脂製突起と該凸状支持部との結合手段として、

ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルト。

【請求項2】

U字針状体は、突起挿入後突き抜けた部分が折り曲げられていることを特徴とする請求項1記載の突起付きベルト。

【請求項3】

U字針状体の挿入方向は、ベルト長手方向であることを特徴とする請求項1又は2記載の突起付きベルト。

【請求項4】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を併用したことを特徴とする突起付きベルト。

【請求項5】

貫通孔の方向とピンの挿入方向は、ベルト長手方向であることを特徴とする請求項4記載の突起付きベルト。

【請求項6】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

該凸状支持部に対してベルトの幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルト。

【請求項7】

結合手段を複数設けたことを特徴とする請求項6記載の突起付きベルト。

【請求項8】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて樹脂製突起を、一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルト。

【請求項9】

中空パイプの挿入方向は、ベルトの長手方向及び/又は幅方向とすることを特徴とする請求項8記載の突起付きベルト。

【請求項10】

樹脂製突起を形成する樹脂が熱可塑性ポリウレタン樹脂であり、ベルトを形成する熱可塑性合成樹脂が熱硬化性ポリウレタン樹脂であることを特徴とする請求項1〜9のいずれかに記載の突起付きベルト。

【請求項1】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射

出成型にて一体化したベルトであって、

樹脂製突起と該凸状支持部との結合手段として、

ベルト凸状支持部に突き刺し挿入されたU字針状体を用いたことを特徴とする突起付きベルト。

【請求項2】

U字針状体は、突起挿入後突き抜けた部分が折り曲げられていることを特徴とする請求項1記載の突起付きベルト。

【請求項3】

U字針状体の挿入方向は、ベルト長手方向であることを特徴とする請求項1又は2記載の突起付きベルト。

【請求項4】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を、射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

ベルト凸状支持部に形成した貫通孔に充填された射出成型樹脂と、ベルト凸状支持部に挿入した針状体を併用したことを特徴とする突起付きベルト。

【請求項5】

貫通孔の方向とピンの挿入方向は、ベルト長手方向であることを特徴とする請求項4記載の突起付きベルト。

【請求項6】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、樹脂製突起を射出成型にて一体化したベルトであって、

樹脂製突起と凸状支持部との結合手段として、

該凸状支持部に対してベルトの幅方向に形成した貫通孔に充填された射出成型樹脂及び/又はベルト凸状支持部に挿入した針状体あるいは中空パイプを用いたことを特徴とする突起付きベルト。

【請求項7】

結合手段を複数設けたことを特徴とする請求項6記載の突起付きベルト。

【請求項8】

背面に凸状支持部を設けた熱硬化性樹脂製ベルトの該凸状支持部に、射出成型にて樹脂製突起を、一体化したベルトであって、樹脂製突起と凸状支持部との結合手段として、凸状支持部に挿入した中空パイプを用いたことを特徴とする突起付きベルト。

【請求項9】

中空パイプの挿入方向は、ベルトの長手方向及び/又は幅方向とすることを特徴とする請求項8記載の突起付きベルト。

【請求項10】

樹脂製突起を形成する樹脂が熱可塑性ポリウレタン樹脂であり、ベルトを形成する熱可塑性合成樹脂が熱硬化性ポリウレタン樹脂であることを特徴とする請求項1〜9のいずれかに記載の突起付きベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−204237(P2007−204237A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−26440(P2006−26440)

【出願日】平成18年2月3日(2006.2.3)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月3日(2006.2.3)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]