窒化ガリウム焼結体または窒化ガリウム成形体ならびにそれらの製造方法

【課題】

低酸素含有量窒化ガリウム焼結体ならびに低酸素含有量窒化ガリウムスパッタリングターゲットを提供する。

【解決手段】

第1形態によれば、2.5g/cm3以上5.0g/cm3未満である窒化ガリウム焼結体を作成し、該焼結体をアンモニア含有雰囲気にて加熱処理することで、X線回折における窒化ガリウム(002)面のピーク強度に対する酸化ガリウム(002)面のピーク強度比が3%未満である低酸素含有量窒化ガリウム焼結体を作成する。

低酸素含有量窒化ガリウム焼結体ならびに低酸素含有量窒化ガリウムスパッタリングターゲットを提供する。

【解決手段】

第1形態によれば、2.5g/cm3以上5.0g/cm3未満である窒化ガリウム焼結体を作成し、該焼結体をアンモニア含有雰囲気にて加熱処理することで、X線回折における窒化ガリウム(002)面のピーク強度に対する酸化ガリウム(002)面のピーク強度比が3%未満である低酸素含有量窒化ガリウム焼結体を作成する。

【発明の詳細な説明】

【技術分野】

【0001】

窒化ガリウムは、青色発光ダイオード(LED)の発光層や青色レーザーダイオード(LD)の原料として注目され、近年では薄膜や基板の形態にて白色LEDや青色LDなどの様々な用途に用いられており、また将来的にはパワーデバイスなどの用途の材料としても注目されている。現在、窒化ガリウム薄膜は有機金属化学気相成長(MOCVD)法によって製造されることが一般的である。MOCVD法は、キャリアガスに原料の蒸気を含ませて基板表面に運搬し、加熱された基板との反応で原料を分解させることにより、結晶を成長させる方法である。

【0002】

MOCVD法以外の薄膜の作製製法としてスパッタ法が挙げられる。このスパッタリング法は陰極に設置したターゲットにArイオンなどの正イオンを物理的に衝突させ、その衝突エネルギーでターゲットを構成する材料を放出させて、対面に設置した基板上にターゲット材料とほぼ同組成の膜を堆積する方法であり、直流スパッタリング法(DCスパッタリング法)と高周波スパッタリング法(RFスパッタリング法)がある。

【0003】

これまで、スパッタ法にて窒化ガリウム薄膜を成膜する方法として、金属ガリウムターゲットが用いられてきた(例えば、特許文献1参照)。しかし、金属ガリウムターゲットを用いる場合では、金属ガリウムの融点が約29.8℃であることから、スパッタ時に溶解するため、それを防止するためには高価な冷却装置を取り付け、さらに低パワーで成膜する必要があるため、生産性が低下するという問題があった。

【0004】

また、窒化ガリウムを主成分とするスパッタリングターゲットを用いた窒化ガリウム薄膜(例えば、特許文献2参照)が提案されているが、窒化ガリウムターゲットの密度や物性については詳細な記載は無く、またTbなどを添加した系にて作製していることから窒化ガリウム単体での検討は行われてない。

【0005】

さらに、窒化ガリウムの高密度の焼結体(例えば、特許文献3参照)が提案されている。58Kbar(5.8GPa)では緻密化しているが、このような圧力をかける装置は非常に高価な装置であり、大型の焼結体を作製するには不向きである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−172424号公報

【特許文献2】特開平01−301850号公報

【特許文献3】特開2005−508822号公報

【非特許文献】

【0007】

【非特許文献1】Transactions of The Materials Research Society of Japan 29[6]2781−2784(2004)

【発明の概要】

【発明が解決しようとする課題】

【0008】

窒化ガリウムスパッタリングターゲットの課題となるのは以下の点である。

【0009】

第一の課題は高密度焼結体を得るために大掛かりな装置が必要なことである。窒化ガリウムは常圧下では1000℃付近でガリウムと窒素が分解してしまい、焼成が進まない。また、拡散係数も低く、通常の焼成では1000℃付近においても密度はほとんど向上しない。そこでホットプレス法にて焼結体の密度を向上させる検討が行われているが(例えば、非特許文献1参照)、その密度は相対密度にて48%(2.9g/cm3)程度となっており、スパッタリングターゲットとしてはかなり低い密度となっており、ポアが多くスパッタ時の放電が安定しない。また、熱伝導率も低くスパッタ時に表面側に熱がこもり、割れを生じやすい。

【0010】

第二の課題は含有酸素量の存在である。酸素が多く存在するとき、スパッタリングターゲットとして利用する場合は、薄膜に酸素が多く含まれ、求める窒化ガリウム薄膜を純度良く得る事ができない。そして、単純に特許文献2のように窒化ガリウムターゲットの密度を向上させた場合、窒化ガリウム粉末には酸素がある程度含まれているために、酸素が多く混入した焼結体しか得る事ができない。また、緻密な焼結体を作成した場合、焼結体の内部に酸化物が取り込まれることで酸素を取り除く事が困難となる。

【0011】

第三の課題は高い成膜速度を得る事が困難であることである。ノンドープ窒化ガリウムターゲットは電気抵抗が大きく電気を流さないため、高周波スパッタ(RF)法しか用いる事ができず、高速成膜が可能となる直流スパッタ(DC)法を用いる事ができない。

【0012】

本発明の目的は、特殊な装置を用いることなく高密度、低酸素量の窒化ガリウム薄膜用スパッタリングターゲットを製造することである。

【課題を解決するための手段】

【0013】

本発明の第1の形態(以下、第1形態)は、密度が2.5g/cm3以上5.0g/cm3未満であり、かつ粉末X線回折測定による窒化ガリウムの(002)面からのピーク強度に対する酸化ガリウムの(002)面からのピーク強度比が3%未満であることを特徴とする窒化ガリウム焼結体である。

【0014】

第1形態の窒化ガリウム焼結体は粉末X線回折測定による窒化ガリウムの(002)面からのピーク強度に対する酸化ガリウムの(002)面からのピーク強度比が3%未満であることを特徴とする。粉末X線回折測定のピーク強度比は、窒化ガリウムの(002)面のピークと酸化ガリウム(002)面のピークの強度比を取ることで測定することができる。

【0015】

窒化ガリウム焼結体中の酸化ガリウム量を低減させるためには、本来原料である窒化ガリウム粉末中の酸化ガリウムを低減する必要があるが、焼成により密度を向上させる場合、粉末ではX線回折で検出されなかった酸化ガリウムの存在が焼結時に凝集し、酸化ガリウムのピークとして現れる。これは粉末表層が徐々に酸化されていることを示しており、合成時に酸素含有量が少ない窒化ガリウムを作製できたとしても、保管条件、焼成状況などから低酸素量を維持する事が難しい。

【0016】

そこで、本発明者は低酸素量の窒化ガリウム焼結体を得るために鋭意検討したところ、本発明の第1形態として、アンモニアを含む雰囲気にて焼成後の窒化ガリウム焼結体の加熱処理を行ない、前記焼結体中の酸化ガリウムの状態にある箇所を窒化することで、粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムの強度比が3%未満である窒化ガリウム焼結体を得ることができることを見出した。なお、前記強度比は1%以下であることが望ましい。

【0017】

第1形態において、窒化ガリウム焼結体の酸素含有量は11atm%以下であることが好ましく、5atm%以下であることがより好ましい。焼結体の酸素含有量は、酸素・窒素分析装置により測定することができる。

【0018】

第1形態において、窒化ガリウム焼結体は、密度が2.5g/cm3以上5.0g/cm3未満の密度を有する。窒化ガリウム焼結体の密度は、好ましくは3.0g/cm3以上4.5g/cm3以下である。ここで述べている窒化ガリウム焼結体の密度は、開気孔も含めた密度を指し、焼結体の形状から求めた体積と重量から測定するか、JISR6134におけるかさ密度の測定結果を指す。窒化ガリウム焼結体をスパッタリングターゲットとして用いるためには所望の強度が必要であり、そのような焼結体強度を得るためには焼結体の密度が2.5g/cm3以上が好ましい。また、酸化ガリウム量を低減するためにアンモニア雰囲気による窒化ガリウム焼結体の窒化処理を行う際に、焼結体内部の気孔までアンモニア雰囲気を浸透させて内部を含めた焼結体全体の窒化を行うためには、焼結体の密度は5.0g/cm3未満が好ましい。

【0019】

窒化ガリウム焼結体に内在する気孔は閉気孔と開気孔とに分かれる。閉気孔は焼結体内部に孤立した気孔であり、開気孔は外表面と繋がっている気孔となる。その測定はJISR6134における、測定溶媒の密度ρ1、乾燥重量W1、水中重量W2、飽水重量W3に加えて窒化ガリウムの真密度ρ用いて、以下の式にて求められる。

開気孔体積 VO=(W3−W1)/ρ1

閉気孔体積 VC=(W1−W2)/ρ1−W1/ρ

全気孔に対する開気孔率=VO/(VO+VC)

窒化ガリウムの真密度は6.087g/cm3として計算を行なった。

【0020】

第1形態において、窒化ガリウム焼結体は、窒化ガリウム焼結体中に存在する気孔のうち70%以上が開気孔である事が望ましい。なぜならば、焼結体を還元処理するにあたり、開気孔を通して還元物質が浸透して行くため、開気孔が多く存在するほうが焼結体全体の還元に有利だからである。さらに望ましくは開気孔の割合(開気孔率)が90%以上である。

【0021】

以下に第1形態の窒化ガリウム焼結体の製造方法について説明する。

【0022】

第1形態では、原料粉末の比表面積(BET)、軽装かさ密度および安息角という諸物性値と焼結体強度の関係を詳細に検討した結果、窒化ガリウム粉末の前記の諸物性値を制御することで不純物の酸素混入を低減できかつ強度の強いターゲットを得ることができることを見出した。軽装かさ密度とは、一定の容積を有する容器に振動などの負荷を与えずに粉末を充填し、充填した粉末の容量を容器の体積で除して求められる値である。

【0023】

すなわち、第1形態において、原料となる窒化ガリウム粉末は、比表面積(BET)が0.4m2/g以上15m2/g以下であることが好ましい。不純物としての酸素の混入を低減し、スパッタリングにより高い結晶性の膜を得るために、比表面積(BET)は15m2/g以下が好ましい。また、窒化ガリウム粉末の焼結性を向上して十分な強度の焼結体を得るために0.4m2/g以上が好ましい。

【0024】

また、軽装かさ密度は0.4g/cm3以上であることが好ましい。窒化ガリウム焼結体の焼結を進めやすくしてスパッタリングターゲットとして十分な強度を持った焼結体を得るために、軽装かさ密度は0.4g/cm3以上であることが好ましい。

【0025】

安息角は40°以下であることが好ましい。窒化ガリウム焼結体の焼結を進行しやすくしてスパッタリングターゲットとして十分な強度を持った焼結体を得るために、安息角は40°以下であることが好ましい。

【0026】

なお、第1形態において、スパッタリング膜の高い結晶性を得ることや、元素を添加することにより半導体特性の変化が起きるため、原料となる窒化ガリウム粉末は不純物を極力含まないものを用いる事が望ましい。好ましくは、窒化ガリウム粉末は造粒されたものである。

【0027】

また、第1形態において、原料となる窒化ガリウム焼結体用原料粉末は、酸化ガリウム粉末をアンモニア雰囲気下で1000〜1100℃で窒化処理を行って得られる窒化ガリウム粉末を用いてもよい。窒化温度を1000℃以上とすることによって酸化ガリウム粉末の窒化を十分に進めることができ、また、窒化温度を1100℃以下とすることによって所望の表面積を有する窒化ガリウム粉末を得ることができる。

【0028】

焼成方法は、常圧焼結、加圧焼結など様々な方法を用いる事が可能である。焼結の雰囲気は酸化を防止するために酸素を含まない雰囲気、例えば真空焼成、窒素やアルゴンなどの不活性雰囲気ガス焼成が挙げられる。焼成方法は様々な焼成方法の中でもホットプレス法か熱間等方圧プレス(HIP)法が望ましい。

【0029】

ホットプレス法は粉末を加圧しながら温度を与えることで焼結を進める方法であり、加熱時に一軸加圧を行なうことで焼成時の拡散を補助し、拡散係数が低く、焼結しにくい材料を焼結できるようにする焼成法である。前記の粉末を用いて、このような焼成方法にて焼成を行なうことで従来よりも密度が向上する事が可能となる。

【0030】

また、熱間等方圧プレス(HIP)法は、熱間等方圧加圧法は粉末を等方に加圧しながら熱を与えることができる方法であり、ホットプレス法と同様に焼成時の拡散を補助する効果があり、ホットプレス法よりも高圧条件下で焼結できるため高密度の焼結体が得られる特徴がある。

【0031】

第1形態において、ホットプレス法を用いた場合、焼成温度は900℃以上1050℃以下が好ましい。窒化ガリウムの焼結を進ませるために900℃以上が好ましく、窒化ガリウムの窒素及び金属ガリウムへの分解を抑えるために1050℃以下が好ましい。また、焼結体の密度を向上させるために焼成時の圧力を10MPa以上とすることが好ましい。また、ホットプレスに一般的に用いられるカーボン製の金型の破損を防止する観点から100MPa以下が好ましい。

【0032】

また、熱間等方圧加圧法を用いた場合は、焼成温度はホットプレス法と同様に900℃以上1050℃以下が好ましく、焼成時の圧力は10MPa以上300MPa以下であることが好ましい。焼結体の密度を向上させるために10MPa以上の圧力が好ましい。また、この後に行う焼結体の窒化において焼結体内部の窒化を行って低酸素の窒化ガリウム焼結体を得るために、焼結体の開気孔率が大きいことが好ましく、好ましくは70%以上の開気孔率を得るために、300MPa以下の圧力が好ましい。

【0033】

得られた焼結体は、スパッタリングターゲット等の用途に応じて所定の寸法に加工してもよい。加工方法は特に限定されないが、平面研削法、ロータリー研削法または円筒研削法等を用いることができる。

【0034】

第1形態において、上記方法にて作製した焼結体は、酸化ガリウムを含んだものとなっているため、焼結体中に含まれる酸化ガリウムを窒化するために焼結体の窒化を行なう。焼結体の窒化方法は、焼結体中に含まれる酸化ガリウムを窒化することができる任意の方法で行われ得るが、酸化ガリウムを確実に窒化するために、アンモニアを含む雰囲気にて焼結体に加熱処理を行なう事が好ましい。アンモニア雰囲気処理する装置は密閉系でも流通系でもかまわないが、安全性と反応性の維持の観点から流通系が望ましい。その際の雰囲気中のアンモニア量は、投入する窒化ガリウムの重量、焼結体中の窒化ガリウムに対する酸化ガリウムのピーク強度比により適切な量は異なるが、窒化ガリウム焼結体の物質量と同程度の物質量のアンモニアガスを流通していれば十分である。アンモニアを多く流すほど、アンモニアと酸化ガリウムとの反応性が向上するため望ましい。また、処理温度は酸化ガリウムの窒化が開始される800℃以上1200℃以下が望ましい。反応性の観点からは900℃以上1200℃以下が特に望ましい。こうすることで窒化ガリウム中に存在する酸化ガリウムが窒化されて窒化ガリウム単相の焼結体が得られる。

【0035】

焼結体の内部を含めた全体を窒化するために、窒化処理を行う前の焼結体の密度は5.0g/cm3未満が望ましく、4.5g/cm3未満であることがさらに好ましい。

【0036】

また、窒化処理を行う前の焼結体の開気孔率は好ましくは70%以上であり、さらに好ましくは90%以上である。アンモニア等の還元物質を用いて焼結体を還元処理するにあたり、開気孔を通して還元物質が浸透するため、焼結体に開気孔が多く存在するほうが焼結体全体を還元しやすくなる。また、酸化ガリウムを窒化する際に、焼結体の開気孔部分の存在により、酸化ガリウムの窒化による体積変化や結晶変化を吸収する事ができるからである。

【0037】

本発明の第2の形態(以下、第2形態)は、窒化ガリウムと金属ガリウムが成形物中で別の相として存在しており、かつ前記成形物全体におけるGa/(Ga+N)のモル比が、55%以上80%以下であることを特徴とする金属ガリウム浸透窒化ガリウム成形物である。Ga/(Ga+N)のモル比とは、GaとGa+Nのモル比をパーセントで表示した値である。

【0038】

第2形態でおける金属ガリウム浸透窒化ガリウム成形物の構造について、図3を用いて説明する。本明細書において、成形物とは、成形、焼成など様々な方法で粉末を固めたものを含む成形体を指す。金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合、ターゲットの強度が高いほど使用時に割れが生じにくいことから、成形物は、所定の密度を有する焼結体を含むことが望ましいが、全体として所定の密度を有する成形物であればよい。

【0039】

図3において、金属ガリウム浸透窒化ガリウム成形物11は、成形物中で窒化ガリウムの相12と金属ガリウムの相13が別に存在し、かつ成形物全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする。成形物中に窒化ガリウム及び金属ガリウムが別の相として存在することは、X線回折による構造分析による同定により確認することができ、またEPMA(電子線マイクロアナライザ)やEDS(エネルギー分散型X線分析)等の分析手法によりガリウム単相か窒素とガリウムを含む相かどうかを確認する方法などが挙げられる。また、成形物を150〜250℃程度に熱処理して金属ガリウムを溶融させて成形物から染み出させる等、金属ガリウムを分離することによって金属ガリウムを検出及び定量してもよい。

【0040】

また、成形物全体におけるGa/(Ga+N)のモル比は、EPMAやXPS(X線光電子分光)等の元素分析により測定する方法が挙げられる。また、窒化ガリウム成形物を熱分解させ、窒素量を熱伝導度法により測定を行い(例えばLeco社製、酸素、窒素分析装置)、さらにガリウムをICP発光分光測定などの元素分析で含有量を測定することによりGa/(Ga+N)を求める方法も挙げられる。

【0041】

第2形態において、所定量の金属ガリウムを含むことで金属ガリウム浸透窒化ガリウム成形物の熱伝導率を向上させる事が可能であり、Ga/(Ga+N)のモル比は55%以上が好ましい。また、金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして使用する場合に、安定的な成膜を行うために、Ga/(Ga+N)のモル比は80%以下が好ましい。金属ガリウムの比率が高すぎると、スパッタリングターゲットとして使用した場合に溶融した金属ガリウムがターゲットの表面から顕著に染み出してくることで、安定的な成膜が難しくなる。さらに安定した導電性、熱伝導率を得る場合にはGa/(Ga+N)がモル比において60%以上80%以下である事が望ましい。

【0042】

第2形態において、金属ガリウム浸透窒化ガリウム成形物中の空隙の全体積の30体積%以上が金属ガリウムで満たされていることが好ましい。本明細書において、空隙とは、前記成形物中に含まれるポアを指し、ポアは開いているものであっても、閉じているものであってもよい。

【0043】

金属ガリウム浸透窒化ガリウム成形物中の金属ガリウムの浸透量は、例えば、EDSやEPMAなどにより成形物中のガリウム及び窒素についてマッピング分析を行うことによって算出される。第2形態における金属ガリウム浸透窒化ガリウム成形物は、ガリウム:窒素のモル比が約50:50の窒化ガリウムと金属ガリウムとを含むため、マッピング分析によって、バックグラウンドを除いて窒素が検出された部分を窒化ガリウム(B)とし、バックグラウンドを除いてガリウムが検出された部分を全ガリウム(A)とし、金属ガリウム(C)の含有量をC=A−Bから算出することができる。空隙(D)は、ガリウム及び窒素のどちらも検出されない箇所、またはSEM(走査型電子顕微鏡)においてポアとして観察される箇所である。空隙Dに対する金属ガリウム体積率(X)は、X=(A−B)/(A−B+D)という式にて計算される。

【0044】

第2形態において、空隙の全体積の30%以上が金属ガリウムで満たされている金属ガリウム浸透窒化ガリウム成形物は、内部まで金属ガリウムが浸透し、かつ、金属ガリウム同士が連なっていると考えられる。そうすることでまず窒化ガリウムの表層がポアの細部まで金属ガリウムに覆われ、窒化ガリウムの表層酸化を防ぐ事ができる。さらに、金属ガリウム同士が連なっていることで成形物の導電性を増加させる事ができ、高密度な窒化ガリウム薄膜用スパッタリングターゲットを作製する事が可能となる。

【0045】

また、金属ガリウム浸透窒化ガリウム成形物の空隙中に含まれる金属ガリウムの量について上限は特に限定しないが、スパッタ時にターゲット全体の温度が若干上がることによる金属ガリウムと窒化ガリウム成形物の熱膨張差により金属ガリウムが突出する可能性があるため、金属ガリウムは空隙の90%以下である事が望ましい。得られる薄膜の欠陥(ピンホール)が発生せず、安定し高い歩留まりを維持することができる。

【0046】

第2形態において、金属ガリウム浸透窒化ガリウム成形物の密度は、3.20g/cm3以上6.05g/cm3未満である事が望ましい。金属ガリウム浸透窒化ガリウム成形物の密度とは、外に対して開いた空隙を成形物に含めるため、成形物の形状から算出した見かけの体積及び質量から計算した密度である。金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合、スパッタ時の異常放電を起こさないように、金属ガリウム浸透窒化ガリウム成形物の密度は好ましくは3.20g/cm3以上であり、より好ましくは4.00g/cm3以上である。また、内部まで金属ガリウムが浸透させた成形物を得るために、金属ガリウム浸透窒化ガリウム成形物の密度は6.05g/cm3以下が好ましい。

【0047】

第2形態において、金属ガリウム浸透窒化ガリウム成形物は、1Ω・cm以下の抵抗値を有することが好ましい。窒化ガリウムターゲットの抵抗値が高いとDCスパッタでは放電させにくくなるが、抵抗値が1Ω・cm以下の場合、DCスパッタによる成膜が可能となり、生産性が向上し、より製造設備も安価となる。さらに安定的に放電を可能とするためには0.1Ω・cm以下が望ましい。

【0048】

また、第2形態において、金属ガリウム浸透窒化ガリウム成形物は窒化ガリウム成形物と比較して高い熱伝導率を有する。窒化ガリウムの熱伝導率は金属ガリウムの熱伝導率よりも低いため、成形物中の金属ガリウムの含有量が多くなるほど成形物全体の熱伝導率は高くなる。金属ガリウム浸透窒化ガリウム成形物は高い熱伝導率を有するため、スパッタリングターゲットとして用いる場合、高パワーを印加しても熱応力による割れが生じにくい。従って、スパッタリング法による生産においても得られる薄膜の欠陥(ピンホール)が少なく歩留り良く長期間ターゲットを使用する事ができる。

【0049】

金属ガリウム浸透前の窒化ガリウム成形物は空隙が多く含まれるため、熱伝導率は一般的に3W/mK以下であるが、第2形態における金属ガリウム浸透窒化ガリウム成型物は10W/mK以上の熱伝導率を有し得る。

【0050】

第2形態において、金属ガリウム浸透窒化ガリウム成形物は、成形物に含まれる酸素量が11atm%以下であることが好ましい。成形体中の酸素量は、酸素・窒素分析装置(LECO製)により測定することができる。また、酸素・窒素分析装置による酸素量測定ができない場合は、窒化ガリウムの粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムのピーク強度比で酸素量を見積もることができる。窒化ガリウムの粉末X線回折測定のピーク強度比と酸素含有量の関係を詳細に検討した結果、ピーク強度比が3%未満であるときの酸素含有量は11atm%以下であることを見出した。

【0051】

次に、第2形態である金属ガリウム浸透窒化ガリウム成形物の製造方法について詳細に説明する。

【0052】

まず、窒化ガリウム粉末を用いて窒化ガリウム成形物を製造する。使用する窒化ガリウム粉末は、不純物を極力含まないものを用いる事が望ましく、4N以上の純度が望ましい。窒化ガリウム成形物の成形方法は特に限定はなく、粉末を成形する方法、成形体を焼結させる方法、ホットプレス処理、HIP(熱間静水圧プレス)処理など様々な方法を用いることができる。102mmφ以上の大きさのものを簡易に作製できる方法が望ましい。また、窒化ガリウム成形物は作製される金属ガリウム浸透窒化ガリウム成形物の機械強度に影響を有するため、高い強度を持つ成形物を作製できる方法が望ましい。

【0053】

金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は、2.0g/cm3以上5.0g/cm3以下であることが好ましい。金属ガリウムを浸透させる際に成形物に割れが生じないように、また、金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合に十分な強度を得るために、金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は、好ましくは2.0g/cm3以上であり、より好ましくは2.5g/cm3以上であり、さらに好ましくは3.0g/cm3以上である。また、成形物の内部まで開いたポアが存在し、成形物の内部にて金属ガリウムを連続して存在させて成形物の所望の低効率を得るために、金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は好ましくは5.0g/cm3以下であり、より好ましくは4.5g/cm3以下である。

【0054】

第2形態においては、得られた窒化ガリウム成形物に金属ガリウムを浸透させる。前記窒化ガリウム成形物に金属ガリウムを浸透させる方法としては、次に示す方法が簡便で実用的であるが、この方法に限定されるものではない。なお、前記窒化ガリウム成形物は様々な形状に加工されたものでも、バッキングプレートに接着された状態でもかまわない。窒化ガリウム成形物に対して金属ガリウムを浸透させる場合、窒化ガリウムと金属ガリウムは濡れ性が高くないため、単純に窒化ガリウムを金属ガリウム液中につけたとしても、浸透させる事は困難である。

【0055】

図4から図6を用いて窒化ガリウム成形物への金属ガリウムの浸透方法について説明する。浸透方法は以下の工程にて行われる。(1)窒化ガリウム成形物中に含まれるガスを取り除く工程(図4)、(2)金属ガリウムと前記窒化ガリウム成形物をともに真空状態で包装する工程(図5)並びに(3)液体状態の前記金属ガリウムを、所定の圧力をかけて前記窒化ガリウム中に浸透させる工程(図6)。このような工程を経ることによって、窒化ガリウム成形物中に金属ガリウムを均一に浸透させる事ができる。

【0056】

原料として使用する金属ガリウムの酸素含有量は低いほど良い。窒化ガリウム成形物に含まれる酸素量が多くても、金属ガリウムの酸素含有量が少なければ、金属ガリウム浸透窒化ガリウムの酸素含有量を低減することができるからである。金属ガリウムの酸素量は、1atm%以下が好ましく、更に好ましくは0.1atm%以下である。金属ガリウム中の酸素を低減するために、真空オーブン中にて金属ガリウムを融点以上の温度で溶融し脱気処理しても良い。

【0057】

さらに、個々の工程について詳細に説明する。

【0058】

まず、工程(1)について説明する。図4に示されているような空隙14をもつ窒化ガリウム成形物12に対して空隙14に含まれているガスを真空引きして取り除き、金属ガリウムが内部まで浸透できるようにする。成形物内のガス残圧力は少なくとも10000Pa以下に真空引きしている事が望ましく、さらに望ましくは1000Pa以下、ほぼ完全に金属ガリウムを浸透させるためには100Pa以下に真空引きを行なう事が望ましい。

【0059】

次に、工程(2)について説明する。図5のように真空包装袋16の中に窒化ガリウム成形物12と金属ガリウム15を内包させた状態で真空引きを行なう。金属ガリウム15の状態は、真空状態において固体でも液体でもかまわない。また、金属ガリウム15の位置は特に限定されないが、なるべく窒化ガリウム成形物12の周辺に均一に配置されている事が望ましい。また、真空包装袋16内への金属ガリウムの投入量は窒化ガリウム成形物12の全体に金属ガリウムを均一に浸透させるため、窒化ガリウム成形物の空隙体積の30%の量が望ましい。それより少ない場合、窒化ガリウム成形物12の内部まで金属ガリウムが浸透せず、均一な組織を有する金属ガリウム浸透窒化ガリウム成形物を得られにくくなる。真空包装袋16の材料は特に限定されず、アルミ蒸着袋、ナイロン、ポリエチレンなど一般的なものを使用することができる。

【0060】

次に、工程(3)について説明する。図6に示されるように外部から真空包装袋16ごと加圧することで、金属ガリウムを窒化ガリウム成形物内に浸透させる。金属ガリウムが固体の場合は液体になるように加熱処理などを施しておくことができる。加圧方法は1軸プレス、CIP(冷間静水等方圧プレス)、HIPなど特に問わないが、様々な方向から浸透されるほうが望ましいため、真空包装袋16の外部から等方的に加圧される方法が望ましい。また、加圧時に温度が金属ガリウム固化温度を上回るように制御する必要がある。加圧後に、真空包装袋16から金属ガリウムを浸透させた窒化ガリウム成形物を取り出し、成形物周辺に残った金属ガリウムを取り除く。

【0061】

得られた金属ガリウム浸透窒化ガリウム成形物は、スパッタリングターゲット等の用途に応じて所定の寸法に加工してもよい。加工方法は特に限定しないが、平面研削法、ロータリー研削法または円筒研削法等を用いることができる。

【0062】

また、得られた金属ガリウム浸透窒化ガリウム成形物を加熱処理してもよい。スパッタリング等の際に金属ガリウム浸透窒化ガリウム成形物が加熱されると、窒化ガリウムと金属ガリウムとの間の熱膨張差により金属ガリウムが成形物の外側に突出する可能性がある。そこで金属ガリウム浸透窒化ガリウムを使用温度にて加熱処理することで、前もって金属ガリウムを突出させその部分を除去することで、スパッタリング等で加熱された際に金属ガリウムの突出を抑制する事ができる。熱処理の際、金属ガリウムを過剰に突出させると金属の導電性が低下し得るため、成形物中に残る金属ガリウムの量は、空隙の全体積に対して30%以上であることが好ましい。

【0063】

本発明の第3の形態(以下、第3形態)は、第1形態と第2形態を組み合わせたものである。

【0064】

すなわち、第3形態は、2.5g/cm3以上5.0g/cm3未満の密度を有し、かつ粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムのピーク強度比が3%未満である組成を有する窒化ガリウム焼結体と、金属ガリウムとを含む成形物であり、窒化ガリウム及び金属ガリウムが前記成形物中で別の相として存在し、前記成形物全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする金属ガリウム浸透窒化ガリウム成形物である。

【0065】

本発明の第3形態は、第1形態である窒化ガリウム焼結体を用いて、前述の第2形態の製造方法を適用することで製造される金属ガリウム浸透窒化ガリウム成形物である。

【0066】

第3形態によれば、第1形態に係る窒化ガリウム焼結体と第2形態に係る金属ガリウム浸透窒化ガリウム成形物との特性を兼ね備えた金属ガリウム浸透窒化ガリウム成形物を得ることができる。

【0067】

第1形態〜第3形態の窒化ガリウム焼結体又は窒化ガリウム成形体は、必要に応じて平板状または円筒状の支持体にハンダ材等の接着剤により固定(ボンディング)しても良い。支持体の材質は、熱伝導率が高く成型物を支持できる強度があれば特に限定されないが、熱伝導率が高く強度が高いことからCu、SUSまたはTiなどの金属が望ましい。支持体の形状は平板形状の成形物には平板形状の支持体を用い、円筒形状の成形物には円筒形状の支持体を用いることが好ましい。成形物と支持体を接着する接着材(ボンディング材)は、支持するために十分な接着強度があれば特に限定されないが、導電性の樹脂、スズ系ハンダ材またはインジウム系のハンダ材が用いられ得る。導電性、熱伝導性が高く、かつ柔らかく変形しやすいインジウムハンダが好ましい。窒化ガリウム焼結体又は窒化ガリウム成形体をスパッタリングターゲットとして用いる場合に、インジウムハンダを用いて支持体に窒化ガリウム焼結体又は窒化ガリウム成形体を接着すると、ターゲット表面の熱を効率的に冷却することができ、また、熱膨張により発生した成形物と支持体との間の応力を吸収し成形物の割れを防止することができるためである。

【0068】

また、インジウム系のハンダ材を使用する場合は、窒化ガリウム焼結体又は窒化ガリウム成形体に浸透させた金属ガリウムとハンダ材が反応することを防ぐために成形物とハンダ材の間に、ガリウムと反応性の低いタングステン等のバリア層を形成しても良い。バリア層はハンダ材との界面全体に渡り、均一に形成されていることが好ましい。このようなバリア層の形成方法は、特に限定されないが、スパッタリングや蒸着、塗布などを用いられる。

【発明の効果】

【0069】

本発明の第1形態によれば、低酸素含有量の窒化ガリウム焼結体を得ることができる。

【0070】

本発明の第2形態によれば、低効率が小さく熱伝導率が大きい窒化ガリウム成形物を得ることができる。

【0071】

本発明の第3形態によれば、第1形態及び第2形態の双方の特性を有する。

【図面の簡単な説明】

【0072】

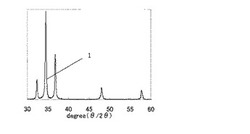

【図1】第1形態の実施例1で作製した窒化ガリウムターゲットのX線回折スペクトルである。

【図2】第1形態の比較例1で作製した窒化ガリウムターゲットのX線回折スペクトルである。

【図3】第2形態による金属ガリウム浸透窒化ガリウム成形物の断面を表した模式図である。

【図4】第2形態における、ガスを取り除いた窒化ガリウム成形物の断面を表す模式図である

【図5】第2形態における、真空包装容器内に包装された窒化ガリウム成形物及び金属ガリウムの断面を表す模式図である。

【図6】所定の圧力をかけて金属ガリウムを浸透させた窒化ガリウム成形物の断面を表す模式図である。

【図7】第2形態の実施例1で得られた、金属ガリウムを浸透させた窒化ガリウム成形物の粉末X線回折スペクトルである。

【実施例】

【0073】

以下、第1形態の実施例をもって説明するが、第1形態はこれに限定されるものではない。

【0074】

(密度)

焼結体の密度は、JISR6134におけるかさ密度測定の方法に準じて行なった。

【0075】

(酸素含有量)

焼結体の酸素含有量は、酸素・窒素分析装置(LECO製)により測定した。

【0076】

(安息角)

粉末の流動性のパラメータである安息角は、ホソカワミクロン製の装置パウダーテスターPT−N型を用いて測定を行なった。

【0077】

(第1形態実施例1)

BETが14cm2/gであり、軽装かさ密度が0.551g/cm3であり、安息角が39°である窒化ガリウム粉末(純度4N、株式会社高純度化学研究所製)を100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の密度2.75g/cm3であった。そのときの開気孔率は98%であった。その後、76.2mmφ×2mmtの形状に加工した。

【0078】

加工した前記窒化ガリウム焼結体25gを管状炉に投入し、アンモニアガスを200ml/minにて流通させながらアンモニア雰囲気中にて1000℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。窒化処理後の窒化ガリウム焼結体について粉末X線回折(XRD、RIGAKU社、RINT Ultima1III)で分析したところ、図1に示すようなX線回折スペクトルとなり、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、酸素含有量および割れの有無を表2に示す。

【0079】

ボンディング材料としてインジウムハンダをもちいて、Cu製のバッキングプレート上にボンディングを行なうことで窒化ガリウム系スパッタリングターゲットを得た。

【0080】

(第1形態実施例2)

実施例1と同じ窒化ガリウム粉末(純度4N)を3g用いて20mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に100MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後20mmφ×2mmtの形状に加工した。

【0081】

加工した前記窒化ガリウム焼結体2.5gを管状炉に投入し、アンモニアガスを100ml/minにて流通させながらアンモニア雰囲気中にて900℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。そうしたところ、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0082】

(第1形態実施例3)

酸化ガリウム粉末(純度4N、アジア物性材料株式会社製)200gを1050℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0083】

得られた窒化ガリウム粉末を100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に50MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後、76.2mmφ×2mmtの形状に加工した。

【0084】

加工した前記窒化ガリウム焼結体28gを管状炉に投入し、アンモニアガスを200ml/minにて流通させながらアンモニア雰囲気中にて1050℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。そうしたところ、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0085】

ボンディング材料としてインジウムハンダをもちいて、Cu製のバッキングプレート上にボンディングを行なうことで割れ、クラックの無い窒化ガリウム系スパッタリングターゲットを得た。

【0086】

(第1形態実施例4)

実施例3と同じ酸化ガリウム粉末(純度4N)200gを1000℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0087】

得られた窒化ガリウム粉末を実施例3と同様の方法でホットプレス処理を行った後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0088】

(第1形態実施例5)

実施例3と同じ酸化ガリウム粉末(純度4N)200gを1100℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0089】

得られた窒化ガリウム粉末を実施例3と同様の方法でホットプレス処理を行った後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0090】

(第1形態実施例6)

実施例3と同様の方法で得られた窒化ガリウム粉末を、100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に種々の焼成まで増加させ、その際の加圧条件は1050℃保持の際に100MPaまで上昇させ、保持時間2時間にてホットプレス処理を行い、割れおよびクラックの無い窒化ガリウム焼結体を得た。その後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0091】

(第1形態実施例7)

実施例3と同様の方法で得られた窒化ガリウム粉末を、100g用いて102mmφの熱間等方圧加圧法により焼結した。温度は100℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に260MPaまで上昇させ、保持時間1時間にて熱間等方圧プレス処理を行った。降温は8時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0092】

(第1形態比較例1)

窒化ガリウム焼結体を得るまでは実施例1と同様の方法にて製造した。

【0093】

窒化処理を行わずに焼結体のX線回折を取ったところ、図2の様なスペクトルが得られ、窒化ガリウムと酸化ガリウムの強度比は5.9%となり、酸化物の存在する窒化ガリウムターゲットであることがわかった。

【0094】

(第1形態比較例2)

窒化温度を960℃とする以外は実施例3と同様の方法で酸化ガリウム粉末の窒化を行い窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0095】

この窒化ガリウム粉末を実施例3と同様の方法で窒化ガリウムターゲットを作製した。得られた窒化ガリウム焼結体は強度が低くホットプレス型から取り出す際に割れが発生した。得られた焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0096】

(第1形態比較例3)

窒化温度を1120℃とする以外は実施例3と同様の方法で酸化ガリウム粉末の窒化を行い窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0097】

この窒化ガリウム粉末を実施例3と同様の方法で窒化ガリウムターゲットを作製した。得られた窒化ガリウム焼結体は強度が低くホットプレス型から取り出す際に割れが発生した。得られた焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0098】

【表1】

【0099】

【表2】

以下、第2形態の実施例をもって説明するが、第2形態はこれに限定されるものではない。

【0100】

(窒化ガリウム粉末の安息角測定及び軽装かさ密度の測定)

窒化ガリウム粉末の流動性のパラメータである安息角は、ホソカワミクロン製の装置パウダーテスターPT−N型を用いることで測定を行なった。また、窒化ガリウム粉末の軽装かさ密度はJISZ2504に準拠して測定した。

【0101】

各例において使用した窒化ガリウム粉末の安息角及び軽装かさ密度はそれぞれ以下の通りである。

【0102】

【表3】

(成形物の密度測定)

密度は成形物の形状から計算した体積とその重量から計算した。

【0103】

(成形物の抵抗率測定)

成形物の抵抗率は抵抗が低いものに対してはローレスタHPMCP−T410を用いて4探針法にて測定を行なった。抵抗が高いものについてはハイレスタMCP−T450を用いて測定を行なった。

【0104】

ボンディング材料としてInハンダを用いて、Cu製のバッキングプレート上に得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。

【0105】

得られたターゲットを以下の成膜条件にて各方法にてスパッタにて成膜を行い、その膜の評価を行った。

放電方式:RFスパッタ、DCスパッタ

成膜装置:マグネトロンスパッタ装置

(徳田製作所製、CFS−4ES 76.2mmφ用

徳田製作所製、CFS−8EP 127mmφ用)

ターゲットサイズ:76.2mmφ、127mmφ

成膜圧力:0.8Pa

添加ガス:窒素

放電パワー:100W

(第2形態実施例1)

窒化ガリウム粉末(純度4N、)を100gはかりとり、102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約100mmφであり、その密度は、2.69g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0106】

加工した窒化ガリウム焼結体24.5gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%、DOWAエレクトロニクス株式会社製)を33g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.26g/cm3であった。その成形物の抵抗値は4.3×10−3Ω・cmであった。

【0107】

得られた成形物について鏡面研磨を行って断面をだし、EPMA(島津製作所製、EPMA1610)にて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM(日本電子製、JSM−7600F)像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において69%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は78%である事が確認できた。また、X線回折像を確認したところ、図7のX線回折スペクトルに示すように窒化ガリウムと金属ガリウムが共存している事が確認された。

【0108】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。また、DCスパッタによる成膜速度は35nm/minとなり高速成膜が可能である事が確認された。

【0109】

(第2形態実施例2)

窒化ガリウム粉末(純度4N)を50gはかりとり、1Lのナイロン製ポット中で直径15mmの鉄心入り樹脂製ボールを用いて回転ボールミルにより20時間乾式混合し、原料粉を500μmの篩を用いて粒度の調整を行い、その後、転動造粒を2時間施し、粉末を回収し、窒化ガリウム造粒体を約50g作製した。この方法にて何回か粉末作製を行い、合計で100g程度粉末処理を行なった。

【0110】

すべての粉末を102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約100mmφであり、その密度は、3.16g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0111】

加工した窒化ガリウム焼結体28.8gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を30g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.3g/cm3であった。その成形物の抵抗値は8.6×10−2Ω・cmであった。

【0112】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において65%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は75%である事が確認できた。

【0113】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。またDCスパッタによる成膜速度は35nm/minとなり高速成膜が可能である事が確認された。

【0114】

(第2形態実施例3)

実施例2と同様の方法にて粉末を合計350g作製し、すべての粉末を170mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約170mmφであり、その密度は3.09g/cm3であった。その後、127mmφ×3mmtの形状に加工した。

【0115】

加工した窒化ガリウム焼結体117.5gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を120g用意し、共に真空包装袋に投入し、10Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.23g/cm3であった。その成形物の抵抗値は6.2×10−3Ω・cmであった。

【0116】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において65%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は73%である事が確認できた。

【0117】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。大型のスパッタリングターゲットを作製可能であることを確認した。

【0118】

(第2形態実施例4)

実施例2と同様の方法にて焼結体を作製し、76.2mmφ×2mmtの焼結体を得た。できた焼結体の密度は3.10g/cm3であった。

【0119】

加工した窒化ガリウム焼結体29gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を30g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その後、200℃にて2時間加熱処理を行ない冷却したところその密度は4.60g/cm3であった。その成形物の抵抗値は5.1×10−3Ω・cmであった。

【0120】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において62%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は51%である事が確認できた。

【0121】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0122】

(第2形態実施例5)

実施例1で用いたのと同じ窒化ガリウム粉末100gを102mmφの金型に投入し30MPaにて加圧成形を行った。加圧成形後300MPaにてCIP処理を行い、成形物密度を2.19g/cm3の窒化ガリウムの成形物が得られた。76.2mmφ×2mmtの形状に加工した。

【0123】

加工した窒化ガリウム成形物20gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を38g用意し、共に真空包装袋に投入し、300Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.48g/cm3であった。その成形物の抵抗値は2.4×10−3Ω・cmであった。

【0124】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において74%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は87%である事が確認できた。

【0125】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0126】

(第2形態実施例6)

実施例1で用いたのと同じ窒化ガリウム粉末を100gをはかりとり102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に50MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。得られた焼結体の密度は3.04g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0127】

加工した窒化ガリウム焼結体27.7gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を38g用意し、共に真空包装袋に投入し、300Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.32g/cm3であった。その成形物の抵抗値は1.8×10−3Ω・cmであった。

【0128】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において72%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は81%である事が確認できた。

【0129】

この金属ガリウム浸透窒化ガリウム成形物の一部を採取し、酸素・窒素分析装置(LECO製)により酸素含有量を測定した結果、酸素量は6.03atm%であった。また、X線回折像を確認したところ、図6に示すように窒化ガリウムと金属ガリウムが共存している事が確認された。また、酸化ガリウム(002)ピークが存在しないことも確認された。

【0130】

また、金属ガリウム浸透窒化ガリウム成形物の熱伝導率は、14.3W/mKとなり、窒化ガリウム成形物に比べ高くなっていることを確認した。

【0131】

得られた金属ガリウム浸透窒化ガリウム成形物の、ハンダ材との界面(ボンディング面)に対し、タングステンターゲットを用いてRFスパッタを行い、タングステンのバリア層を形成した。成膜装置はマグネトロンスパッタ装置を用い、タングステンターゲットのサイズは76.2mmφ、添加ガスはアルゴン、放電パワーは100Wで成膜を実施した。この時のタングステンバリア層の厚さは2μmであった。

【0132】

タングステンのバリア層を形成した金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0133】

また、実施例1から5までの金属ガリウム浸透窒化ガリウム成形物の一部を採取し、同様の手順で酸素含有量および熱伝導率を測定した結果を表6に示す。

【0134】

(第2形態比較例1)

実施例1で用いたのと同じ窒化ガリウム粉末100gを102mmφの金型に投入し30MPaにて加圧成形を行った。加圧成形後300MPaにてCIP処理を行い、密度が2.30g/cm3である窒化ガリウムの成形物が得られた。76.2mmφ×2mmtの形状に加工した。その抵抗値は2.6×107Ω・cmであった。

【0135】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所は検出されたが、バックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所は確認されなかった。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において50%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は0%である事が確認できた。

【0136】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを実施例1と同様の成膜条件にて成膜を行ったところ、スパッタ後ターゲットに割れが見られ、正常に成膜する事ができなかった。

【0137】

(第2形態比較例2)

窒化ガリウム成形物を得るまでは実施例5と同様の方法にて製造して、密度が2.20g/cm3である窒化ガリウムの成形物が得られた。

【0138】

加工した窒化ガリウム成形物20gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を4g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。その密度は2.58g/cm3であった。その成形物の抵抗値は2.00×102Ω・cmであった。

【0139】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認されたが、実施例5と比べて少なかった。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において54%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は10%である事が確認できた。

【0140】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、DCスパッタを行うことは出来なかった。

【0141】

(第2形態比較例3)

実施例1で用いたのとの同じ窒化ガリウム粉末100gを用いて102mmφの熱間等方圧加圧法により焼結した。温度は100℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に280MPaまで上昇させ、保持時間2時間にて熱間等方圧プレス処理を行った。降温は10時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。密度が5.07g/cm3である焼結体が得られた。76.2mmφ×2mmtの形状に加工した。その成型物の抵抗値は1.2×107Ω・cmであった。

【0142】

加工した窒化ガリウム焼結体46.2gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を9g用意し、共に真空包装袋に投入し、実施例1と同様の方法にて、金属ガリウム浸透処理を行い、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.34g/cm3であった。その成形物の抵抗値は2.13×102Ω・cmであった。なお、用意した金属ガリウムが加工した窒化ガリウム焼結体の重量と比較して少量であるが、これは実施例1から6での金属ガリウム浸透処理同様、金属ガリウム浸透前の窒化ガリウム焼結体の体積及び密度から計算した空隙体積に対し充分量の金属ガリウムである。

【0143】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認されたが、実施例1と比べて少なかった。また、同じ成形物の目視観察によっても、金属ガリウムが浸透していない箇所がみられた。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において53%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は16%である事が確認できた。

【0144】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、DCスパッタを行うことは出来なかった。

【0145】

【表4】

【0146】

【表5】

【0147】

【表6】

【符号の説明】

【0148】

1:窒化ガリウムの(002)面のピーク

2:酸化ガリウムの(002)面のピーク

11:金属ガリウム浸透窒化ガリウム成形物

12:窒化ガリウムの相

13:金属ガリウムの相

14:空隙

15:金属ガリウム

16:真空包装袋

【技術分野】

【0001】

窒化ガリウムは、青色発光ダイオード(LED)の発光層や青色レーザーダイオード(LD)の原料として注目され、近年では薄膜や基板の形態にて白色LEDや青色LDなどの様々な用途に用いられており、また将来的にはパワーデバイスなどの用途の材料としても注目されている。現在、窒化ガリウム薄膜は有機金属化学気相成長(MOCVD)法によって製造されることが一般的である。MOCVD法は、キャリアガスに原料の蒸気を含ませて基板表面に運搬し、加熱された基板との反応で原料を分解させることにより、結晶を成長させる方法である。

【0002】

MOCVD法以外の薄膜の作製製法としてスパッタ法が挙げられる。このスパッタリング法は陰極に設置したターゲットにArイオンなどの正イオンを物理的に衝突させ、その衝突エネルギーでターゲットを構成する材料を放出させて、対面に設置した基板上にターゲット材料とほぼ同組成の膜を堆積する方法であり、直流スパッタリング法(DCスパッタリング法)と高周波スパッタリング法(RFスパッタリング法)がある。

【0003】

これまで、スパッタ法にて窒化ガリウム薄膜を成膜する方法として、金属ガリウムターゲットが用いられてきた(例えば、特許文献1参照)。しかし、金属ガリウムターゲットを用いる場合では、金属ガリウムの融点が約29.8℃であることから、スパッタ時に溶解するため、それを防止するためには高価な冷却装置を取り付け、さらに低パワーで成膜する必要があるため、生産性が低下するという問題があった。

【0004】

また、窒化ガリウムを主成分とするスパッタリングターゲットを用いた窒化ガリウム薄膜(例えば、特許文献2参照)が提案されているが、窒化ガリウムターゲットの密度や物性については詳細な記載は無く、またTbなどを添加した系にて作製していることから窒化ガリウム単体での検討は行われてない。

【0005】

さらに、窒化ガリウムの高密度の焼結体(例えば、特許文献3参照)が提案されている。58Kbar(5.8GPa)では緻密化しているが、このような圧力をかける装置は非常に高価な装置であり、大型の焼結体を作製するには不向きである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−172424号公報

【特許文献2】特開平01−301850号公報

【特許文献3】特開2005−508822号公報

【非特許文献】

【0007】

【非特許文献1】Transactions of The Materials Research Society of Japan 29[6]2781−2784(2004)

【発明の概要】

【発明が解決しようとする課題】

【0008】

窒化ガリウムスパッタリングターゲットの課題となるのは以下の点である。

【0009】

第一の課題は高密度焼結体を得るために大掛かりな装置が必要なことである。窒化ガリウムは常圧下では1000℃付近でガリウムと窒素が分解してしまい、焼成が進まない。また、拡散係数も低く、通常の焼成では1000℃付近においても密度はほとんど向上しない。そこでホットプレス法にて焼結体の密度を向上させる検討が行われているが(例えば、非特許文献1参照)、その密度は相対密度にて48%(2.9g/cm3)程度となっており、スパッタリングターゲットとしてはかなり低い密度となっており、ポアが多くスパッタ時の放電が安定しない。また、熱伝導率も低くスパッタ時に表面側に熱がこもり、割れを生じやすい。

【0010】

第二の課題は含有酸素量の存在である。酸素が多く存在するとき、スパッタリングターゲットとして利用する場合は、薄膜に酸素が多く含まれ、求める窒化ガリウム薄膜を純度良く得る事ができない。そして、単純に特許文献2のように窒化ガリウムターゲットの密度を向上させた場合、窒化ガリウム粉末には酸素がある程度含まれているために、酸素が多く混入した焼結体しか得る事ができない。また、緻密な焼結体を作成した場合、焼結体の内部に酸化物が取り込まれることで酸素を取り除く事が困難となる。

【0011】

第三の課題は高い成膜速度を得る事が困難であることである。ノンドープ窒化ガリウムターゲットは電気抵抗が大きく電気を流さないため、高周波スパッタ(RF)法しか用いる事ができず、高速成膜が可能となる直流スパッタ(DC)法を用いる事ができない。

【0012】

本発明の目的は、特殊な装置を用いることなく高密度、低酸素量の窒化ガリウム薄膜用スパッタリングターゲットを製造することである。

【課題を解決するための手段】

【0013】

本発明の第1の形態(以下、第1形態)は、密度が2.5g/cm3以上5.0g/cm3未満であり、かつ粉末X線回折測定による窒化ガリウムの(002)面からのピーク強度に対する酸化ガリウムの(002)面からのピーク強度比が3%未満であることを特徴とする窒化ガリウム焼結体である。

【0014】

第1形態の窒化ガリウム焼結体は粉末X線回折測定による窒化ガリウムの(002)面からのピーク強度に対する酸化ガリウムの(002)面からのピーク強度比が3%未満であることを特徴とする。粉末X線回折測定のピーク強度比は、窒化ガリウムの(002)面のピークと酸化ガリウム(002)面のピークの強度比を取ることで測定することができる。

【0015】

窒化ガリウム焼結体中の酸化ガリウム量を低減させるためには、本来原料である窒化ガリウム粉末中の酸化ガリウムを低減する必要があるが、焼成により密度を向上させる場合、粉末ではX線回折で検出されなかった酸化ガリウムの存在が焼結時に凝集し、酸化ガリウムのピークとして現れる。これは粉末表層が徐々に酸化されていることを示しており、合成時に酸素含有量が少ない窒化ガリウムを作製できたとしても、保管条件、焼成状況などから低酸素量を維持する事が難しい。

【0016】

そこで、本発明者は低酸素量の窒化ガリウム焼結体を得るために鋭意検討したところ、本発明の第1形態として、アンモニアを含む雰囲気にて焼成後の窒化ガリウム焼結体の加熱処理を行ない、前記焼結体中の酸化ガリウムの状態にある箇所を窒化することで、粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムの強度比が3%未満である窒化ガリウム焼結体を得ることができることを見出した。なお、前記強度比は1%以下であることが望ましい。

【0017】

第1形態において、窒化ガリウム焼結体の酸素含有量は11atm%以下であることが好ましく、5atm%以下であることがより好ましい。焼結体の酸素含有量は、酸素・窒素分析装置により測定することができる。

【0018】

第1形態において、窒化ガリウム焼結体は、密度が2.5g/cm3以上5.0g/cm3未満の密度を有する。窒化ガリウム焼結体の密度は、好ましくは3.0g/cm3以上4.5g/cm3以下である。ここで述べている窒化ガリウム焼結体の密度は、開気孔も含めた密度を指し、焼結体の形状から求めた体積と重量から測定するか、JISR6134におけるかさ密度の測定結果を指す。窒化ガリウム焼結体をスパッタリングターゲットとして用いるためには所望の強度が必要であり、そのような焼結体強度を得るためには焼結体の密度が2.5g/cm3以上が好ましい。また、酸化ガリウム量を低減するためにアンモニア雰囲気による窒化ガリウム焼結体の窒化処理を行う際に、焼結体内部の気孔までアンモニア雰囲気を浸透させて内部を含めた焼結体全体の窒化を行うためには、焼結体の密度は5.0g/cm3未満が好ましい。

【0019】

窒化ガリウム焼結体に内在する気孔は閉気孔と開気孔とに分かれる。閉気孔は焼結体内部に孤立した気孔であり、開気孔は外表面と繋がっている気孔となる。その測定はJISR6134における、測定溶媒の密度ρ1、乾燥重量W1、水中重量W2、飽水重量W3に加えて窒化ガリウムの真密度ρ用いて、以下の式にて求められる。

開気孔体積 VO=(W3−W1)/ρ1

閉気孔体積 VC=(W1−W2)/ρ1−W1/ρ

全気孔に対する開気孔率=VO/(VO+VC)

窒化ガリウムの真密度は6.087g/cm3として計算を行なった。

【0020】

第1形態において、窒化ガリウム焼結体は、窒化ガリウム焼結体中に存在する気孔のうち70%以上が開気孔である事が望ましい。なぜならば、焼結体を還元処理するにあたり、開気孔を通して還元物質が浸透して行くため、開気孔が多く存在するほうが焼結体全体の還元に有利だからである。さらに望ましくは開気孔の割合(開気孔率)が90%以上である。

【0021】

以下に第1形態の窒化ガリウム焼結体の製造方法について説明する。

【0022】

第1形態では、原料粉末の比表面積(BET)、軽装かさ密度および安息角という諸物性値と焼結体強度の関係を詳細に検討した結果、窒化ガリウム粉末の前記の諸物性値を制御することで不純物の酸素混入を低減できかつ強度の強いターゲットを得ることができることを見出した。軽装かさ密度とは、一定の容積を有する容器に振動などの負荷を与えずに粉末を充填し、充填した粉末の容量を容器の体積で除して求められる値である。

【0023】

すなわち、第1形態において、原料となる窒化ガリウム粉末は、比表面積(BET)が0.4m2/g以上15m2/g以下であることが好ましい。不純物としての酸素の混入を低減し、スパッタリングにより高い結晶性の膜を得るために、比表面積(BET)は15m2/g以下が好ましい。また、窒化ガリウム粉末の焼結性を向上して十分な強度の焼結体を得るために0.4m2/g以上が好ましい。

【0024】

また、軽装かさ密度は0.4g/cm3以上であることが好ましい。窒化ガリウム焼結体の焼結を進めやすくしてスパッタリングターゲットとして十分な強度を持った焼結体を得るために、軽装かさ密度は0.4g/cm3以上であることが好ましい。

【0025】

安息角は40°以下であることが好ましい。窒化ガリウム焼結体の焼結を進行しやすくしてスパッタリングターゲットとして十分な強度を持った焼結体を得るために、安息角は40°以下であることが好ましい。

【0026】

なお、第1形態において、スパッタリング膜の高い結晶性を得ることや、元素を添加することにより半導体特性の変化が起きるため、原料となる窒化ガリウム粉末は不純物を極力含まないものを用いる事が望ましい。好ましくは、窒化ガリウム粉末は造粒されたものである。

【0027】

また、第1形態において、原料となる窒化ガリウム焼結体用原料粉末は、酸化ガリウム粉末をアンモニア雰囲気下で1000〜1100℃で窒化処理を行って得られる窒化ガリウム粉末を用いてもよい。窒化温度を1000℃以上とすることによって酸化ガリウム粉末の窒化を十分に進めることができ、また、窒化温度を1100℃以下とすることによって所望の表面積を有する窒化ガリウム粉末を得ることができる。

【0028】

焼成方法は、常圧焼結、加圧焼結など様々な方法を用いる事が可能である。焼結の雰囲気は酸化を防止するために酸素を含まない雰囲気、例えば真空焼成、窒素やアルゴンなどの不活性雰囲気ガス焼成が挙げられる。焼成方法は様々な焼成方法の中でもホットプレス法か熱間等方圧プレス(HIP)法が望ましい。

【0029】

ホットプレス法は粉末を加圧しながら温度を与えることで焼結を進める方法であり、加熱時に一軸加圧を行なうことで焼成時の拡散を補助し、拡散係数が低く、焼結しにくい材料を焼結できるようにする焼成法である。前記の粉末を用いて、このような焼成方法にて焼成を行なうことで従来よりも密度が向上する事が可能となる。

【0030】

また、熱間等方圧プレス(HIP)法は、熱間等方圧加圧法は粉末を等方に加圧しながら熱を与えることができる方法であり、ホットプレス法と同様に焼成時の拡散を補助する効果があり、ホットプレス法よりも高圧条件下で焼結できるため高密度の焼結体が得られる特徴がある。

【0031】

第1形態において、ホットプレス法を用いた場合、焼成温度は900℃以上1050℃以下が好ましい。窒化ガリウムの焼結を進ませるために900℃以上が好ましく、窒化ガリウムの窒素及び金属ガリウムへの分解を抑えるために1050℃以下が好ましい。また、焼結体の密度を向上させるために焼成時の圧力を10MPa以上とすることが好ましい。また、ホットプレスに一般的に用いられるカーボン製の金型の破損を防止する観点から100MPa以下が好ましい。

【0032】

また、熱間等方圧加圧法を用いた場合は、焼成温度はホットプレス法と同様に900℃以上1050℃以下が好ましく、焼成時の圧力は10MPa以上300MPa以下であることが好ましい。焼結体の密度を向上させるために10MPa以上の圧力が好ましい。また、この後に行う焼結体の窒化において焼結体内部の窒化を行って低酸素の窒化ガリウム焼結体を得るために、焼結体の開気孔率が大きいことが好ましく、好ましくは70%以上の開気孔率を得るために、300MPa以下の圧力が好ましい。

【0033】

得られた焼結体は、スパッタリングターゲット等の用途に応じて所定の寸法に加工してもよい。加工方法は特に限定されないが、平面研削法、ロータリー研削法または円筒研削法等を用いることができる。

【0034】

第1形態において、上記方法にて作製した焼結体は、酸化ガリウムを含んだものとなっているため、焼結体中に含まれる酸化ガリウムを窒化するために焼結体の窒化を行なう。焼結体の窒化方法は、焼結体中に含まれる酸化ガリウムを窒化することができる任意の方法で行われ得るが、酸化ガリウムを確実に窒化するために、アンモニアを含む雰囲気にて焼結体に加熱処理を行なう事が好ましい。アンモニア雰囲気処理する装置は密閉系でも流通系でもかまわないが、安全性と反応性の維持の観点から流通系が望ましい。その際の雰囲気中のアンモニア量は、投入する窒化ガリウムの重量、焼結体中の窒化ガリウムに対する酸化ガリウムのピーク強度比により適切な量は異なるが、窒化ガリウム焼結体の物質量と同程度の物質量のアンモニアガスを流通していれば十分である。アンモニアを多く流すほど、アンモニアと酸化ガリウムとの反応性が向上するため望ましい。また、処理温度は酸化ガリウムの窒化が開始される800℃以上1200℃以下が望ましい。反応性の観点からは900℃以上1200℃以下が特に望ましい。こうすることで窒化ガリウム中に存在する酸化ガリウムが窒化されて窒化ガリウム単相の焼結体が得られる。

【0035】

焼結体の内部を含めた全体を窒化するために、窒化処理を行う前の焼結体の密度は5.0g/cm3未満が望ましく、4.5g/cm3未満であることがさらに好ましい。

【0036】

また、窒化処理を行う前の焼結体の開気孔率は好ましくは70%以上であり、さらに好ましくは90%以上である。アンモニア等の還元物質を用いて焼結体を還元処理するにあたり、開気孔を通して還元物質が浸透するため、焼結体に開気孔が多く存在するほうが焼結体全体を還元しやすくなる。また、酸化ガリウムを窒化する際に、焼結体の開気孔部分の存在により、酸化ガリウムの窒化による体積変化や結晶変化を吸収する事ができるからである。

【0037】

本発明の第2の形態(以下、第2形態)は、窒化ガリウムと金属ガリウムが成形物中で別の相として存在しており、かつ前記成形物全体におけるGa/(Ga+N)のモル比が、55%以上80%以下であることを特徴とする金属ガリウム浸透窒化ガリウム成形物である。Ga/(Ga+N)のモル比とは、GaとGa+Nのモル比をパーセントで表示した値である。

【0038】

第2形態でおける金属ガリウム浸透窒化ガリウム成形物の構造について、図3を用いて説明する。本明細書において、成形物とは、成形、焼成など様々な方法で粉末を固めたものを含む成形体を指す。金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合、ターゲットの強度が高いほど使用時に割れが生じにくいことから、成形物は、所定の密度を有する焼結体を含むことが望ましいが、全体として所定の密度を有する成形物であればよい。

【0039】

図3において、金属ガリウム浸透窒化ガリウム成形物11は、成形物中で窒化ガリウムの相12と金属ガリウムの相13が別に存在し、かつ成形物全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする。成形物中に窒化ガリウム及び金属ガリウムが別の相として存在することは、X線回折による構造分析による同定により確認することができ、またEPMA(電子線マイクロアナライザ)やEDS(エネルギー分散型X線分析)等の分析手法によりガリウム単相か窒素とガリウムを含む相かどうかを確認する方法などが挙げられる。また、成形物を150〜250℃程度に熱処理して金属ガリウムを溶融させて成形物から染み出させる等、金属ガリウムを分離することによって金属ガリウムを検出及び定量してもよい。

【0040】

また、成形物全体におけるGa/(Ga+N)のモル比は、EPMAやXPS(X線光電子分光)等の元素分析により測定する方法が挙げられる。また、窒化ガリウム成形物を熱分解させ、窒素量を熱伝導度法により測定を行い(例えばLeco社製、酸素、窒素分析装置)、さらにガリウムをICP発光分光測定などの元素分析で含有量を測定することによりGa/(Ga+N)を求める方法も挙げられる。

【0041】

第2形態において、所定量の金属ガリウムを含むことで金属ガリウム浸透窒化ガリウム成形物の熱伝導率を向上させる事が可能であり、Ga/(Ga+N)のモル比は55%以上が好ましい。また、金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして使用する場合に、安定的な成膜を行うために、Ga/(Ga+N)のモル比は80%以下が好ましい。金属ガリウムの比率が高すぎると、スパッタリングターゲットとして使用した場合に溶融した金属ガリウムがターゲットの表面から顕著に染み出してくることで、安定的な成膜が難しくなる。さらに安定した導電性、熱伝導率を得る場合にはGa/(Ga+N)がモル比において60%以上80%以下である事が望ましい。

【0042】

第2形態において、金属ガリウム浸透窒化ガリウム成形物中の空隙の全体積の30体積%以上が金属ガリウムで満たされていることが好ましい。本明細書において、空隙とは、前記成形物中に含まれるポアを指し、ポアは開いているものであっても、閉じているものであってもよい。

【0043】

金属ガリウム浸透窒化ガリウム成形物中の金属ガリウムの浸透量は、例えば、EDSやEPMAなどにより成形物中のガリウム及び窒素についてマッピング分析を行うことによって算出される。第2形態における金属ガリウム浸透窒化ガリウム成形物は、ガリウム:窒素のモル比が約50:50の窒化ガリウムと金属ガリウムとを含むため、マッピング分析によって、バックグラウンドを除いて窒素が検出された部分を窒化ガリウム(B)とし、バックグラウンドを除いてガリウムが検出された部分を全ガリウム(A)とし、金属ガリウム(C)の含有量をC=A−Bから算出することができる。空隙(D)は、ガリウム及び窒素のどちらも検出されない箇所、またはSEM(走査型電子顕微鏡)においてポアとして観察される箇所である。空隙Dに対する金属ガリウム体積率(X)は、X=(A−B)/(A−B+D)という式にて計算される。

【0044】

第2形態において、空隙の全体積の30%以上が金属ガリウムで満たされている金属ガリウム浸透窒化ガリウム成形物は、内部まで金属ガリウムが浸透し、かつ、金属ガリウム同士が連なっていると考えられる。そうすることでまず窒化ガリウムの表層がポアの細部まで金属ガリウムに覆われ、窒化ガリウムの表層酸化を防ぐ事ができる。さらに、金属ガリウム同士が連なっていることで成形物の導電性を増加させる事ができ、高密度な窒化ガリウム薄膜用スパッタリングターゲットを作製する事が可能となる。

【0045】

また、金属ガリウム浸透窒化ガリウム成形物の空隙中に含まれる金属ガリウムの量について上限は特に限定しないが、スパッタ時にターゲット全体の温度が若干上がることによる金属ガリウムと窒化ガリウム成形物の熱膨張差により金属ガリウムが突出する可能性があるため、金属ガリウムは空隙の90%以下である事が望ましい。得られる薄膜の欠陥(ピンホール)が発生せず、安定し高い歩留まりを維持することができる。

【0046】

第2形態において、金属ガリウム浸透窒化ガリウム成形物の密度は、3.20g/cm3以上6.05g/cm3未満である事が望ましい。金属ガリウム浸透窒化ガリウム成形物の密度とは、外に対して開いた空隙を成形物に含めるため、成形物の形状から算出した見かけの体積及び質量から計算した密度である。金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合、スパッタ時の異常放電を起こさないように、金属ガリウム浸透窒化ガリウム成形物の密度は好ましくは3.20g/cm3以上であり、より好ましくは4.00g/cm3以上である。また、内部まで金属ガリウムが浸透させた成形物を得るために、金属ガリウム浸透窒化ガリウム成形物の密度は6.05g/cm3以下が好ましい。

【0047】

第2形態において、金属ガリウム浸透窒化ガリウム成形物は、1Ω・cm以下の抵抗値を有することが好ましい。窒化ガリウムターゲットの抵抗値が高いとDCスパッタでは放電させにくくなるが、抵抗値が1Ω・cm以下の場合、DCスパッタによる成膜が可能となり、生産性が向上し、より製造設備も安価となる。さらに安定的に放電を可能とするためには0.1Ω・cm以下が望ましい。

【0048】

また、第2形態において、金属ガリウム浸透窒化ガリウム成形物は窒化ガリウム成形物と比較して高い熱伝導率を有する。窒化ガリウムの熱伝導率は金属ガリウムの熱伝導率よりも低いため、成形物中の金属ガリウムの含有量が多くなるほど成形物全体の熱伝導率は高くなる。金属ガリウム浸透窒化ガリウム成形物は高い熱伝導率を有するため、スパッタリングターゲットとして用いる場合、高パワーを印加しても熱応力による割れが生じにくい。従って、スパッタリング法による生産においても得られる薄膜の欠陥(ピンホール)が少なく歩留り良く長期間ターゲットを使用する事ができる。

【0049】

金属ガリウム浸透前の窒化ガリウム成形物は空隙が多く含まれるため、熱伝導率は一般的に3W/mK以下であるが、第2形態における金属ガリウム浸透窒化ガリウム成型物は10W/mK以上の熱伝導率を有し得る。

【0050】

第2形態において、金属ガリウム浸透窒化ガリウム成形物は、成形物に含まれる酸素量が11atm%以下であることが好ましい。成形体中の酸素量は、酸素・窒素分析装置(LECO製)により測定することができる。また、酸素・窒素分析装置による酸素量測定ができない場合は、窒化ガリウムの粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムのピーク強度比で酸素量を見積もることができる。窒化ガリウムの粉末X線回折測定のピーク強度比と酸素含有量の関係を詳細に検討した結果、ピーク強度比が3%未満であるときの酸素含有量は11atm%以下であることを見出した。

【0051】

次に、第2形態である金属ガリウム浸透窒化ガリウム成形物の製造方法について詳細に説明する。

【0052】

まず、窒化ガリウム粉末を用いて窒化ガリウム成形物を製造する。使用する窒化ガリウム粉末は、不純物を極力含まないものを用いる事が望ましく、4N以上の純度が望ましい。窒化ガリウム成形物の成形方法は特に限定はなく、粉末を成形する方法、成形体を焼結させる方法、ホットプレス処理、HIP(熱間静水圧プレス)処理など様々な方法を用いることができる。102mmφ以上の大きさのものを簡易に作製できる方法が望ましい。また、窒化ガリウム成形物は作製される金属ガリウム浸透窒化ガリウム成形物の機械強度に影響を有するため、高い強度を持つ成形物を作製できる方法が望ましい。

【0053】

金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は、2.0g/cm3以上5.0g/cm3以下であることが好ましい。金属ガリウムを浸透させる際に成形物に割れが生じないように、また、金属ガリウム浸透窒化ガリウム成形物をスパッタリングターゲットとして用いる場合に十分な強度を得るために、金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は、好ましくは2.0g/cm3以上であり、より好ましくは2.5g/cm3以上であり、さらに好ましくは3.0g/cm3以上である。また、成形物の内部まで開いたポアが存在し、成形物の内部にて金属ガリウムを連続して存在させて成形物の所望の低効率を得るために、金属ガリウムを浸透させる前の窒化ガリウム成形物の密度は好ましくは5.0g/cm3以下であり、より好ましくは4.5g/cm3以下である。

【0054】

第2形態においては、得られた窒化ガリウム成形物に金属ガリウムを浸透させる。前記窒化ガリウム成形物に金属ガリウムを浸透させる方法としては、次に示す方法が簡便で実用的であるが、この方法に限定されるものではない。なお、前記窒化ガリウム成形物は様々な形状に加工されたものでも、バッキングプレートに接着された状態でもかまわない。窒化ガリウム成形物に対して金属ガリウムを浸透させる場合、窒化ガリウムと金属ガリウムは濡れ性が高くないため、単純に窒化ガリウムを金属ガリウム液中につけたとしても、浸透させる事は困難である。

【0055】

図4から図6を用いて窒化ガリウム成形物への金属ガリウムの浸透方法について説明する。浸透方法は以下の工程にて行われる。(1)窒化ガリウム成形物中に含まれるガスを取り除く工程(図4)、(2)金属ガリウムと前記窒化ガリウム成形物をともに真空状態で包装する工程(図5)並びに(3)液体状態の前記金属ガリウムを、所定の圧力をかけて前記窒化ガリウム中に浸透させる工程(図6)。このような工程を経ることによって、窒化ガリウム成形物中に金属ガリウムを均一に浸透させる事ができる。

【0056】

原料として使用する金属ガリウムの酸素含有量は低いほど良い。窒化ガリウム成形物に含まれる酸素量が多くても、金属ガリウムの酸素含有量が少なければ、金属ガリウム浸透窒化ガリウムの酸素含有量を低減することができるからである。金属ガリウムの酸素量は、1atm%以下が好ましく、更に好ましくは0.1atm%以下である。金属ガリウム中の酸素を低減するために、真空オーブン中にて金属ガリウムを融点以上の温度で溶融し脱気処理しても良い。

【0057】

さらに、個々の工程について詳細に説明する。

【0058】

まず、工程(1)について説明する。図4に示されているような空隙14をもつ窒化ガリウム成形物12に対して空隙14に含まれているガスを真空引きして取り除き、金属ガリウムが内部まで浸透できるようにする。成形物内のガス残圧力は少なくとも10000Pa以下に真空引きしている事が望ましく、さらに望ましくは1000Pa以下、ほぼ完全に金属ガリウムを浸透させるためには100Pa以下に真空引きを行なう事が望ましい。

【0059】

次に、工程(2)について説明する。図5のように真空包装袋16の中に窒化ガリウム成形物12と金属ガリウム15を内包させた状態で真空引きを行なう。金属ガリウム15の状態は、真空状態において固体でも液体でもかまわない。また、金属ガリウム15の位置は特に限定されないが、なるべく窒化ガリウム成形物12の周辺に均一に配置されている事が望ましい。また、真空包装袋16内への金属ガリウムの投入量は窒化ガリウム成形物12の全体に金属ガリウムを均一に浸透させるため、窒化ガリウム成形物の空隙体積の30%の量が望ましい。それより少ない場合、窒化ガリウム成形物12の内部まで金属ガリウムが浸透せず、均一な組織を有する金属ガリウム浸透窒化ガリウム成形物を得られにくくなる。真空包装袋16の材料は特に限定されず、アルミ蒸着袋、ナイロン、ポリエチレンなど一般的なものを使用することができる。

【0060】

次に、工程(3)について説明する。図6に示されるように外部から真空包装袋16ごと加圧することで、金属ガリウムを窒化ガリウム成形物内に浸透させる。金属ガリウムが固体の場合は液体になるように加熱処理などを施しておくことができる。加圧方法は1軸プレス、CIP(冷間静水等方圧プレス)、HIPなど特に問わないが、様々な方向から浸透されるほうが望ましいため、真空包装袋16の外部から等方的に加圧される方法が望ましい。また、加圧時に温度が金属ガリウム固化温度を上回るように制御する必要がある。加圧後に、真空包装袋16から金属ガリウムを浸透させた窒化ガリウム成形物を取り出し、成形物周辺に残った金属ガリウムを取り除く。

【0061】

得られた金属ガリウム浸透窒化ガリウム成形物は、スパッタリングターゲット等の用途に応じて所定の寸法に加工してもよい。加工方法は特に限定しないが、平面研削法、ロータリー研削法または円筒研削法等を用いることができる。

【0062】

また、得られた金属ガリウム浸透窒化ガリウム成形物を加熱処理してもよい。スパッタリング等の際に金属ガリウム浸透窒化ガリウム成形物が加熱されると、窒化ガリウムと金属ガリウムとの間の熱膨張差により金属ガリウムが成形物の外側に突出する可能性がある。そこで金属ガリウム浸透窒化ガリウムを使用温度にて加熱処理することで、前もって金属ガリウムを突出させその部分を除去することで、スパッタリング等で加熱された際に金属ガリウムの突出を抑制する事ができる。熱処理の際、金属ガリウムを過剰に突出させると金属の導電性が低下し得るため、成形物中に残る金属ガリウムの量は、空隙の全体積に対して30%以上であることが好ましい。

【0063】

本発明の第3の形態(以下、第3形態)は、第1形態と第2形態を組み合わせたものである。

【0064】

すなわち、第3形態は、2.5g/cm3以上5.0g/cm3未満の密度を有し、かつ粉末X線回折測定による(002)面における窒化ガリウムに対する酸化ガリウムのピーク強度比が3%未満である組成を有する窒化ガリウム焼結体と、金属ガリウムとを含む成形物であり、窒化ガリウム及び金属ガリウムが前記成形物中で別の相として存在し、前記成形物全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする金属ガリウム浸透窒化ガリウム成形物である。

【0065】

本発明の第3形態は、第1形態である窒化ガリウム焼結体を用いて、前述の第2形態の製造方法を適用することで製造される金属ガリウム浸透窒化ガリウム成形物である。

【0066】

第3形態によれば、第1形態に係る窒化ガリウム焼結体と第2形態に係る金属ガリウム浸透窒化ガリウム成形物との特性を兼ね備えた金属ガリウム浸透窒化ガリウム成形物を得ることができる。

【0067】

第1形態〜第3形態の窒化ガリウム焼結体又は窒化ガリウム成形体は、必要に応じて平板状または円筒状の支持体にハンダ材等の接着剤により固定(ボンディング)しても良い。支持体の材質は、熱伝導率が高く成型物を支持できる強度があれば特に限定されないが、熱伝導率が高く強度が高いことからCu、SUSまたはTiなどの金属が望ましい。支持体の形状は平板形状の成形物には平板形状の支持体を用い、円筒形状の成形物には円筒形状の支持体を用いることが好ましい。成形物と支持体を接着する接着材(ボンディング材)は、支持するために十分な接着強度があれば特に限定されないが、導電性の樹脂、スズ系ハンダ材またはインジウム系のハンダ材が用いられ得る。導電性、熱伝導性が高く、かつ柔らかく変形しやすいインジウムハンダが好ましい。窒化ガリウム焼結体又は窒化ガリウム成形体をスパッタリングターゲットとして用いる場合に、インジウムハンダを用いて支持体に窒化ガリウム焼結体又は窒化ガリウム成形体を接着すると、ターゲット表面の熱を効率的に冷却することができ、また、熱膨張により発生した成形物と支持体との間の応力を吸収し成形物の割れを防止することができるためである。

【0068】

また、インジウム系のハンダ材を使用する場合は、窒化ガリウム焼結体又は窒化ガリウム成形体に浸透させた金属ガリウムとハンダ材が反応することを防ぐために成形物とハンダ材の間に、ガリウムと反応性の低いタングステン等のバリア層を形成しても良い。バリア層はハンダ材との界面全体に渡り、均一に形成されていることが好ましい。このようなバリア層の形成方法は、特に限定されないが、スパッタリングや蒸着、塗布などを用いられる。

【発明の効果】

【0069】

本発明の第1形態によれば、低酸素含有量の窒化ガリウム焼結体を得ることができる。

【0070】

本発明の第2形態によれば、低効率が小さく熱伝導率が大きい窒化ガリウム成形物を得ることができる。

【0071】

本発明の第3形態によれば、第1形態及び第2形態の双方の特性を有する。

【図面の簡単な説明】

【0072】

【図1】第1形態の実施例1で作製した窒化ガリウムターゲットのX線回折スペクトルである。

【図2】第1形態の比較例1で作製した窒化ガリウムターゲットのX線回折スペクトルである。

【図3】第2形態による金属ガリウム浸透窒化ガリウム成形物の断面を表した模式図である。

【図4】第2形態における、ガスを取り除いた窒化ガリウム成形物の断面を表す模式図である

【図5】第2形態における、真空包装容器内に包装された窒化ガリウム成形物及び金属ガリウムの断面を表す模式図である。

【図6】所定の圧力をかけて金属ガリウムを浸透させた窒化ガリウム成形物の断面を表す模式図である。

【図7】第2形態の実施例1で得られた、金属ガリウムを浸透させた窒化ガリウム成形物の粉末X線回折スペクトルである。

【実施例】

【0073】

以下、第1形態の実施例をもって説明するが、第1形態はこれに限定されるものではない。

【0074】

(密度)

焼結体の密度は、JISR6134におけるかさ密度測定の方法に準じて行なった。

【0075】

(酸素含有量)

焼結体の酸素含有量は、酸素・窒素分析装置(LECO製)により測定した。

【0076】

(安息角)

粉末の流動性のパラメータである安息角は、ホソカワミクロン製の装置パウダーテスターPT−N型を用いて測定を行なった。

【0077】

(第1形態実施例1)

BETが14cm2/gであり、軽装かさ密度が0.551g/cm3であり、安息角が39°である窒化ガリウム粉末(純度4N、株式会社高純度化学研究所製)を100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の密度2.75g/cm3であった。そのときの開気孔率は98%であった。その後、76.2mmφ×2mmtの形状に加工した。

【0078】

加工した前記窒化ガリウム焼結体25gを管状炉に投入し、アンモニアガスを200ml/minにて流通させながらアンモニア雰囲気中にて1000℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。窒化処理後の窒化ガリウム焼結体について粉末X線回折(XRD、RIGAKU社、RINT Ultima1III)で分析したところ、図1に示すようなX線回折スペクトルとなり、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、酸素含有量および割れの有無を表2に示す。

【0079】

ボンディング材料としてインジウムハンダをもちいて、Cu製のバッキングプレート上にボンディングを行なうことで窒化ガリウム系スパッタリングターゲットを得た。

【0080】

(第1形態実施例2)

実施例1と同じ窒化ガリウム粉末(純度4N)を3g用いて20mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に100MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後20mmφ×2mmtの形状に加工した。

【0081】

加工した前記窒化ガリウム焼結体2.5gを管状炉に投入し、アンモニアガスを100ml/minにて流通させながらアンモニア雰囲気中にて900℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。そうしたところ、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0082】

(第1形態実施例3)

酸化ガリウム粉末(純度4N、アジア物性材料株式会社製)200gを1050℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0083】

得られた窒化ガリウム粉末を100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に50MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後、76.2mmφ×2mmtの形状に加工した。

【0084】

加工した前記窒化ガリウム焼結体28gを管状炉に投入し、アンモニアガスを200ml/minにて流通させながらアンモニア雰囲気中にて1050℃まで300℃/hにて昇温した後に、2時間保持することで窒化ガリウム焼結体の窒化処理を行なった。そうしたところ、酸化ガリウムのピークの存在しない窒化ガリウム焼結体を得た。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0085】

ボンディング材料としてインジウムハンダをもちいて、Cu製のバッキングプレート上にボンディングを行なうことで割れ、クラックの無い窒化ガリウム系スパッタリングターゲットを得た。

【0086】

(第1形態実施例4)

実施例3と同じ酸化ガリウム粉末(純度4N)200gを1000℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0087】

得られた窒化ガリウム粉末を実施例3と同様の方法でホットプレス処理を行った後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0088】

(第1形態実施例5)

実施例3と同じ酸化ガリウム粉末(純度4N)200gを1100℃、5時間アンモニア雰囲気中で窒化して窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0089】

得られた窒化ガリウム粉末を実施例3と同様の方法でホットプレス処理を行った後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0090】

(第1形態実施例6)

実施例3と同様の方法で得られた窒化ガリウム粉末を、100g用いて102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に種々の焼成まで増加させ、その際の加圧条件は1050℃保持の際に100MPaまで上昇させ、保持時間2時間にてホットプレス処理を行い、割れおよびクラックの無い窒化ガリウム焼結体を得た。その後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0091】

(第1形態実施例7)

実施例3と同様の方法で得られた窒化ガリウム粉末を、100g用いて102mmφの熱間等方圧加圧法により焼結した。温度は100℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に260MPaまで上昇させ、保持時間1時間にて熱間等方圧プレス処理を行った。降温は8時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。その後、実施例3と同様の方法で窒化ガリウム焼結体の窒化処理を行なった。得られた窒化ガリウム焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0092】

(第1形態比較例1)

窒化ガリウム焼結体を得るまでは実施例1と同様の方法にて製造した。

【0093】

窒化処理を行わずに焼結体のX線回折を取ったところ、図2の様なスペクトルが得られ、窒化ガリウムと酸化ガリウムの強度比は5.9%となり、酸化物の存在する窒化ガリウムターゲットであることがわかった。

【0094】

(第1形態比較例2)

窒化温度を960℃とする以外は実施例3と同様の方法で酸化ガリウム粉末の窒化を行い窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0095】

この窒化ガリウム粉末を実施例3と同様の方法で窒化ガリウムターゲットを作製した。得られた窒化ガリウム焼結体は強度が低くホットプレス型から取り出す際に割れが発生した。得られた焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0096】

(第1形態比較例3)

窒化温度を1120℃とする以外は実施例3と同様の方法で酸化ガリウム粉末の窒化を行い窒化ガリウム粉末を得た。この窒化ガリウム粉末の一部を採取しパウダーテスターで物性を測定した。得られた窒化ガリウム粉末の物性値を表1に示す。

【0097】

この窒化ガリウム粉末を実施例3と同様の方法で窒化ガリウムターゲットを作製した。得られた窒化ガリウム焼結体は強度が低くホットプレス型から取り出す際に割れが発生した。得られた焼結体の密度、開気孔率、X線ピーク強度比、酸素含有量および割れの有無を表2に示す。

【0098】

【表1】

【0099】

【表2】

以下、第2形態の実施例をもって説明するが、第2形態はこれに限定されるものではない。

【0100】

(窒化ガリウム粉末の安息角測定及び軽装かさ密度の測定)

窒化ガリウム粉末の流動性のパラメータである安息角は、ホソカワミクロン製の装置パウダーテスターPT−N型を用いることで測定を行なった。また、窒化ガリウム粉末の軽装かさ密度はJISZ2504に準拠して測定した。

【0101】

各例において使用した窒化ガリウム粉末の安息角及び軽装かさ密度はそれぞれ以下の通りである。

【0102】

【表3】

(成形物の密度測定)

密度は成形物の形状から計算した体積とその重量から計算した。

【0103】

(成形物の抵抗率測定)

成形物の抵抗率は抵抗が低いものに対してはローレスタHPMCP−T410を用いて4探針法にて測定を行なった。抵抗が高いものについてはハイレスタMCP−T450を用いて測定を行なった。

【0104】

ボンディング材料としてInハンダを用いて、Cu製のバッキングプレート上に得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。

【0105】

得られたターゲットを以下の成膜条件にて各方法にてスパッタにて成膜を行い、その膜の評価を行った。

放電方式:RFスパッタ、DCスパッタ

成膜装置:マグネトロンスパッタ装置

(徳田製作所製、CFS−4ES 76.2mmφ用

徳田製作所製、CFS−8EP 127mmφ用)

ターゲットサイズ:76.2mmφ、127mmφ

成膜圧力:0.8Pa

添加ガス:窒素

放電パワー:100W

(第2形態実施例1)

窒化ガリウム粉末(純度4N、)を100gはかりとり、102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約100mmφであり、その密度は、2.69g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0106】

加工した窒化ガリウム焼結体24.5gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%、DOWAエレクトロニクス株式会社製)を33g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.26g/cm3であった。その成形物の抵抗値は4.3×10−3Ω・cmであった。

【0107】

得られた成形物について鏡面研磨を行って断面をだし、EPMA(島津製作所製、EPMA1610)にて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM(日本電子製、JSM−7600F)像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において69%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は78%である事が確認できた。また、X線回折像を確認したところ、図7のX線回折スペクトルに示すように窒化ガリウムと金属ガリウムが共存している事が確認された。

【0108】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。また、DCスパッタによる成膜速度は35nm/minとなり高速成膜が可能である事が確認された。

【0109】

(第2形態実施例2)

窒化ガリウム粉末(純度4N)を50gはかりとり、1Lのナイロン製ポット中で直径15mmの鉄心入り樹脂製ボールを用いて回転ボールミルにより20時間乾式混合し、原料粉を500μmの篩を用いて粒度の調整を行い、その後、転動造粒を2時間施し、粉末を回収し、窒化ガリウム造粒体を約50g作製した。この方法にて何回か粉末作製を行い、合計で100g程度粉末処理を行なった。

【0110】

すべての粉末を102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約100mmφであり、その密度は、3.16g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0111】

加工した窒化ガリウム焼結体28.8gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を30g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.3g/cm3であった。その成形物の抵抗値は8.6×10−2Ω・cmであった。

【0112】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において65%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は75%である事が確認できた。

【0113】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。またDCスパッタによる成膜速度は35nm/minとなり高速成膜が可能である事が確認された。

【0114】

(第2形態実施例3)

実施例2と同様の方法にて粉末を合計350g作製し、すべての粉末を170mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1000℃まで温度を増加させ、その際の加圧条件は1000℃保持の際に40MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。できた焼結体の大きさは約170mmφであり、その密度は3.09g/cm3であった。その後、127mmφ×3mmtの形状に加工した。

【0115】

加工した窒化ガリウム焼結体117.5gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を120g用意し、共に真空包装袋に投入し、10Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.23g/cm3であった。その成形物の抵抗値は6.2×10−3Ω・cmであった。

【0116】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において65%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は73%である事が確認できた。

【0117】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。大型のスパッタリングターゲットを作製可能であることを確認した。

【0118】

(第2形態実施例4)

実施例2と同様の方法にて焼結体を作製し、76.2mmφ×2mmtの焼結体を得た。できた焼結体の密度は3.10g/cm3であった。

【0119】

加工した窒化ガリウム焼結体29gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を30g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その後、200℃にて2時間加熱処理を行ない冷却したところその密度は4.60g/cm3であった。その成形物の抵抗値は5.1×10−3Ω・cmであった。

【0120】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において62%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は51%である事が確認できた。

【0121】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0122】

(第2形態実施例5)

実施例1で用いたのと同じ窒化ガリウム粉末100gを102mmφの金型に投入し30MPaにて加圧成形を行った。加圧成形後300MPaにてCIP処理を行い、成形物密度を2.19g/cm3の窒化ガリウムの成形物が得られた。76.2mmφ×2mmtの形状に加工した。

【0123】

加工した窒化ガリウム成形物20gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を38g用意し、共に真空包装袋に投入し、300Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.48g/cm3であった。その成形物の抵抗値は2.4×10−3Ω・cmであった。

【0124】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において74%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は87%である事が確認できた。

【0125】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0126】

(第2形態実施例6)

実施例1で用いたのと同じ窒化ガリウム粉末を100gをはかりとり102mmφのカーボン製の金型に投入しホットプレスに投入した。温度は200℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に50MPaまで上昇させ、保持時間2時間にてホットプレス処理を行った。降温は5時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。得られた焼結体の密度は3.04g/cm3であった。その後、76.2mmφ×2mmtの形状に加工した。

【0127】

加工した窒化ガリウム焼結体27.7gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を38g用意し、共に真空包装袋に投入し、300Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。取り出した後に50℃程度で加熱した後に周辺に残った金属ガリウムを除去し、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.32g/cm3であった。その成形物の抵抗値は1.8×10−3Ω・cmであった。

【0128】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認された。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において72%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は81%である事が確認できた。

【0129】

この金属ガリウム浸透窒化ガリウム成形物の一部を採取し、酸素・窒素分析装置(LECO製)により酸素含有量を測定した結果、酸素量は6.03atm%であった。また、X線回折像を確認したところ、図6に示すように窒化ガリウムと金属ガリウムが共存している事が確認された。また、酸化ガリウム(002)ピークが存在しないことも確認された。

【0130】

また、金属ガリウム浸透窒化ガリウム成形物の熱伝導率は、14.3W/mKとなり、窒化ガリウム成形物に比べ高くなっていることを確認した。

【0131】

得られた金属ガリウム浸透窒化ガリウム成形物の、ハンダ材との界面(ボンディング面)に対し、タングステンターゲットを用いてRFスパッタを行い、タングステンのバリア層を形成した。成膜装置はマグネトロンスパッタ装置を用い、タングステンターゲットのサイズは76.2mmφ、添加ガスはアルゴン、放電パワーは100Wで成膜を実施した。この時のタングステンバリア層の厚さは2μmであった。

【0132】

タングステンのバリア層を形成した金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、RFスパッタ、DCスパッタともに特に割れなど無く成膜が可能である事が確認された。

【0133】

また、実施例1から5までの金属ガリウム浸透窒化ガリウム成形物の一部を採取し、同様の手順で酸素含有量および熱伝導率を測定した結果を表6に示す。

【0134】

(第2形態比較例1)

実施例1で用いたのと同じ窒化ガリウム粉末100gを102mmφの金型に投入し30MPaにて加圧成形を行った。加圧成形後300MPaにてCIP処理を行い、密度が2.30g/cm3である窒化ガリウムの成形物が得られた。76.2mmφ×2mmtの形状に加工した。その抵抗値は2.6×107Ω・cmであった。

【0135】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所は検出されたが、バックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所は確認されなかった。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において50%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は0%である事が確認できた。

【0136】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを実施例1と同様の成膜条件にて成膜を行ったところ、スパッタ後ターゲットに割れが見られ、正常に成膜する事ができなかった。

【0137】

(第2形態比較例2)

窒化ガリウム成形物を得るまでは実施例5と同様の方法にて製造して、密度が2.20g/cm3である窒化ガリウムの成形物が得られた。

【0138】

加工した窒化ガリウム成形物20gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を4g用意し、共に真空包装袋に投入し、1000Paにて真空包装を行った。包装容器を50℃程度まで加熱し、金属ガリウムを完全に溶解させた後、CIPに投入し、100MPaで60秒間加圧を行なった。その密度は2.58g/cm3であった。その成形物の抵抗値は2.00×102Ω・cmであった。

【0139】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認されたが、実施例5と比べて少なかった。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において54%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は10%である事が確認できた。

【0140】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、DCスパッタを行うことは出来なかった。

【0141】

(第2形態比較例3)

実施例1で用いたのとの同じ窒化ガリウム粉末100gを用いて102mmφの熱間等方圧加圧法により焼結した。温度は100℃/hにて昇温し、最終的に1050℃まで温度を増加させ、その際の加圧条件は1050℃保持の際に280MPaまで上昇させ、保持時間2時間にて熱間等方圧プレス処理を行った。降温は10時間で約50℃まで降温し、金型を取り出し、焼結体の回収を行なった。密度が5.07g/cm3である焼結体が得られた。76.2mmφ×2mmtの形状に加工した。その成型物の抵抗値は1.2×107Ω・cmであった。

【0142】

加工した窒化ガリウム焼結体46.2gに対して、金属ガリウム(純度6N、酸素含有量0.0174atm%)を9g用意し、共に真空包装袋に投入し、実施例1と同様の方法にて、金属ガリウム浸透処理を行い、金属ガリウム浸透窒化ガリウム成形物を得た。その密度は5.34g/cm3であった。その成形物の抵抗値は2.13×102Ω・cmであった。なお、用意した金属ガリウムが加工した窒化ガリウム焼結体の重量と比較して少量であるが、これは実施例1から6での金属ガリウム浸透処理同様、金属ガリウム浸透前の窒化ガリウム焼結体の体積及び密度から計算した空隙体積に対し充分量の金属ガリウムである。

【0143】

得られた成形物について鏡面研磨を行って断面をだし、EPMAにて成形物断面のガリウム及び窒素の分布を確認したところ、窒素及びガリウムが共存している箇所とバックグラウンドを除いて窒素が検出されずガリウムが主に存在する箇所が確認されたが、実施例1と比べて少なかった。また、同じ成形物の目視観察によっても、金属ガリウムが浸透していない箇所がみられた。また、同じ成形物断面についてSEM像を確認することで空隙の位置も確認し、Ga/(Ga+N)はモル比において53%であり、窒化ガリウム焼結体の空隙における金属ガリウム存在率は16%である事が確認できた。

【0144】

得られた金属ガリウム浸透窒化ガリウム成形物をボンディングし、窒化ガリウム系スパッタリングターゲットを得た。得られたターゲットを上述の成膜条件でスパッタを行ったが、DCスパッタを行うことは出来なかった。

【0145】

【表4】

【0146】

【表5】

【0147】

【表6】

【符号の説明】

【0148】

1:窒化ガリウムの(002)面のピーク

2:酸化ガリウムの(002)面のピーク

11:金属ガリウム浸透窒化ガリウム成形物

12:窒化ガリウムの相

13:金属ガリウムの相

14:空隙

15:金属ガリウム

16:真空包装袋

【特許請求の範囲】

【請求項1】

窒化ガリウム焼結体であって、密度が2.5g/cm3以上5.0g/cm3未満であり、粉末X線回折測定による窒化ガリウムの(002)面のピークに対する酸化ガリウムの(002)面のピーク強度比が3%未満であることを特徴とする窒化ガリウム焼結体。

【請求項2】

11atm%以下の酸素量を含有することを特徴とする請求項1に記載の窒化ガリウム焼結体。

【請求項3】

前記窒化ガリウム焼結体に含まれる空隙が開気孔及び閉気孔を有し、前記空隙の全体積に対する前記開気孔の体積率が70%以上であることを特徴とする請求項1または2に記載の窒化ガリウム焼結体。

【請求項4】

前記焼結体が前記焼結体に含まれる空隙の少なくとも一部に金属ガリウムを含み、前記窒化ガリウム及び前記金属ガリウムが前記焼結体中で別の相として存在し、並びに前記焼結体全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする請求項1〜3のいずれかに記載の窒化ガリウム焼結体。

【請求項5】

前記空隙の全体積の30%以上が金属ガリウムで満たされていることを特徴とする請求項4に記載の窒化ガリウム焼結体。

【請求項6】

3.20g/cm3以上6.05g/cm3未満の密度を有することを特徴とする請求項4または5に記載の窒化ガリウム焼結体。

【請求項7】

1Ω・cm以下の抵抗値を有することを特徴とする請求項4〜6のいずれかに記載の窒化ガリウム焼結体。

【請求項8】

BETが0.4m2/g以上15m2/g以下であり、軽装かさ密度が0.4g/cm3以上であり、安息角が40°以下である窒化ガリウム粉末を焼成して焼結体を得る工程、並びにアンモニアを含む雰囲気にて前記焼結体を加熱処理する工程を含むことを特徴とする請求項1〜3のいずれかに記載の窒化ガリウム焼結体の製造方法。

【請求項9】

前記窒化ガリウム粉末が、酸化ガリウム粉末をアンモニア雰囲気下で1000〜1100℃で窒化処理を行って得られたものであることを特徴とする請求項8に記載の窒化ガリウム焼結体の製造方法。

【請求項10】

請求項1〜3のいずれかに記載の窒化ガリウム焼結体に液状の金属ガリウムを浸透させる工程を含むことを特徴とする請求項4〜7のいずれかに記載の窒化ガリウム焼結体の製造方法。

【請求項11】

前記窒化ガリウム焼結体に液状の金属ガリウムを浸透させる工程が、前記窒化ガリウム焼結体及び前記金属ガリウムを同じ容器内で真空処理した後、前記容器を等方加圧する工程を含むことを特徴とする請求項10に記載の窒化ガリウム焼結体の製造方法。

【請求項12】

請求項1〜7のいずれかに記載の透窒化ガリウム焼結体を含む窒化ガリウムスパッタリングターゲット。

【請求項1】

窒化ガリウム焼結体であって、密度が2.5g/cm3以上5.0g/cm3未満であり、粉末X線回折測定による窒化ガリウムの(002)面のピークに対する酸化ガリウムの(002)面のピーク強度比が3%未満であることを特徴とする窒化ガリウム焼結体。

【請求項2】

11atm%以下の酸素量を含有することを特徴とする請求項1に記載の窒化ガリウム焼結体。

【請求項3】

前記窒化ガリウム焼結体に含まれる空隙が開気孔及び閉気孔を有し、前記空隙の全体積に対する前記開気孔の体積率が70%以上であることを特徴とする請求項1または2に記載の窒化ガリウム焼結体。

【請求項4】

前記焼結体が前記焼結体に含まれる空隙の少なくとも一部に金属ガリウムを含み、前記窒化ガリウム及び前記金属ガリウムが前記焼結体中で別の相として存在し、並びに前記焼結体全体におけるGa/(Ga+N)のモル比が55%以上80%以下であることを特徴とする請求項1〜3のいずれかに記載の窒化ガリウム焼結体。

【請求項5】

前記空隙の全体積の30%以上が金属ガリウムで満たされていることを特徴とする請求項4に記載の窒化ガリウム焼結体。

【請求項6】

3.20g/cm3以上6.05g/cm3未満の密度を有することを特徴とする請求項4または5に記載の窒化ガリウム焼結体。

【請求項7】

1Ω・cm以下の抵抗値を有することを特徴とする請求項4〜6のいずれかに記載の窒化ガリウム焼結体。

【請求項8】

BETが0.4m2/g以上15m2/g以下であり、軽装かさ密度が0.4g/cm3以上であり、安息角が40°以下である窒化ガリウム粉末を焼成して焼結体を得る工程、並びにアンモニアを含む雰囲気にて前記焼結体を加熱処理する工程を含むことを特徴とする請求項1〜3のいずれかに記載の窒化ガリウム焼結体の製造方法。

【請求項9】

前記窒化ガリウム粉末が、酸化ガリウム粉末をアンモニア雰囲気下で1000〜1100℃で窒化処理を行って得られたものであることを特徴とする請求項8に記載の窒化ガリウム焼結体の製造方法。

【請求項10】

請求項1〜3のいずれかに記載の窒化ガリウム焼結体に液状の金属ガリウムを浸透させる工程を含むことを特徴とする請求項4〜7のいずれかに記載の窒化ガリウム焼結体の製造方法。

【請求項11】

前記窒化ガリウム焼結体に液状の金属ガリウムを浸透させる工程が、前記窒化ガリウム焼結体及び前記金属ガリウムを同じ容器内で真空処理した後、前記容器を等方加圧する工程を含むことを特徴とする請求項10に記載の窒化ガリウム焼結体の製造方法。

【請求項12】

請求項1〜7のいずれかに記載の透窒化ガリウム焼結体を含む窒化ガリウムスパッタリングターゲット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−144424(P2012−144424A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−278930(P2011−278930)

【出願日】平成23年12月20日(2011.12.20)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年12月20日(2011.12.20)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]