窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハの製造方法およびエピウエハ

【課題】薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウム結晶を成長させることのできる、窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハ、エピウエハの製造方法を提供する。

【解決手段】キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法において、前記窒化ガリウム結晶の成長時における前記キャリアガスを分子膜または吸着剤に透過させることにより精製し、窒化ガリウム結晶の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【解決手段】キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法において、前記窒化ガリウム結晶の成長時における前記キャリアガスを分子膜または吸着剤に透過させることにより精製し、窒化ガリウム結晶の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハの製造方法およびエピウエハに関する。

【背景技術】

【0002】

発光ダイオード(Light Emitting Diode:LED)またはレーザダイオード(Laser Diode:LD)などの半導体デバイスの基板として、窒化ガリウム(GaN)結晶が用いられている。3.4eVのエネルギーバンドギャップおよび高い熱伝導率を有する窒化ガリウム結晶は、その裏面に電極を設けることができるため、半導体デバイスの駆動(動作)電圧を低減することができる。

【0003】

このような半導体デバイスを製造する方法として、たとえば特開2005−251961号公報(特許文献1)には、以下の方法が記載されている。まず、下地基板の第1の主面上に、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相堆積)法、MBE(Molecular Beam Epitaxy:分子線エピタキシ)法、HVPE(Hydride Vapor Phase Epitaxy:ハイドライド気相成長)法などによりIII族窒化物結晶からなる種結晶層を成長させる。その後、種結晶上に、液相成長法によりIII族窒化物単結晶を成長させて、下地基板を除去することにより、III族窒化物単結晶ウエハを製造する。次に、そのIII族窒化物単結晶ウエハの第1の主面上に半導体素子を形成する。その後、放熱特性改善などの目的で、III族窒化物単結晶ウエハの第2の主面に対して、研削や研磨などによる除去加工を施し、ウエハを薄膜化している。

【0004】

また、たとえば特開平11−68156号公報(特許文献2)には、基板上に、MOCVD法によりIII族窒化物半導体層を成長させることが開示されている。この成長において、Si2H6(ジシラン)を利用して、露点を−90℃とする精製水素ガスをキャリアガスとして、厚さが0.2μmのシリコン(Si)をドープしたn型GaN層を成長させたことが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−251961号公報

【特許文献2】特開平11−68156号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のようにIII族窒化物単結晶ウエハの第2の主面に対して薄膜化するための加工をすると、結晶成長する際に取り込まれた不純物が原因となってクラックを発生するという問題があった。

【0007】

また、上記特許文献2では、MOCVD法により各層を成長させているので、成長させる層の厚みを大きくすることはできないという問題があった。

【0008】

したがって、本発明は、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウム結晶を成長させることのできる、窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハ、エピウエハの製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、鋭意研究した結果、厚膜化に適するHVPE法により、シリコンをドーパントとして窒化ガリウム結晶を成長させた場合に、クラックが発生する原因がキャリアガス中の酸素に起因することを見出した。その理由としては、シリコンは酸化されやすい性質を有しているので、キャリアガス中にO(酸素)が含まれていると、キャリアガス中の酸素とシリコンとが二酸化シリコン(SiO2)などのシリコン酸化物に反応する。シリコン酸化物としてGaN結晶中に取り込まれると、シリコン酸化物はn型不純物として機能せずに不純物となる。その結果、窒化ガリウム結晶が硬くかつ脆くなるため、窒化ガリウム結晶に対して薄膜化をするための加工をするとクラックが発生してしまうと考えられる。

【0010】

また、本発明者は、このキャリアガス中の酸素によってクラックが発生することはHVPE法に特有の課題であり、MOCVD法ではこの課題が発生しないことも見出した。その理由としては、MOCVD法による窒化ガリウム結晶の成長では、原料ガスとして有機金属が用いられる。そのため、キャリアガス中の酸素は、シリコンと反応する前に有機金属中の炭素(C)と反応して、一酸化炭素(CO)ガスまたは二酸化炭素(CO2)ガスとして、反応炉の外部に排出される。さらに仮にシリコン酸化物が取り込まれた場合であっても、成長させる窒化ガリウム結晶の膜厚が数μmレベルと薄いため、クラックが発生しにくい。よって、上記特許文献2では、MOCVD法により結晶成長させているので、シリコンをドーパントとして窒化ガリウム結晶を成長させる際にクラックが発生するという上記課題を有していない。そのため、露点の低いキャリアガスを用いても、シリコン酸化物の生成を抑制する効果を有しない。

【0011】

これら上記知見に基づいて、HVPE法においてシリコンをドーパントとして窒化ガリウム結晶を成長させた場合のクラック発生を抑えるべく本発明者が鋭意研究した結果、HVPE法における窒化ガリウム結晶の成長時においてキャリアガスの露点が−60℃以下であれば上記クラックの発生を抑えられることを見出した。したがって、本発明の窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法である。窒化ガリウム結晶の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【0012】

本発明の窒化ガリウム結晶の成長方法によれば、MOCVD法と比較して成長速度が速いHVPE法を用いているので、厚膜の窒化ガリウム結晶を容易に成長することができる。また、−60℃以下のキャリアガスを用いているので、キャリアガス中の水分が十分に低減されることによって、キャリアガス中の酸素が低減されている。これにより、酸素がシリコンと反応してシリコン酸化物が生成することを抑制できるので、成長させる窒化ガリウム結晶中に、シリコンがシリコン酸化物として取り込まれることが抑制され得る。そのため、成長させる窒化ガリウム結晶が硬くなることおよび脆くなることを抑制できるので、窒化ガリウム結晶を薄膜化する際にクラックの発生を抑制できる。

【0013】

ここで、本発明における「露点」とは、鏡面冷却式の露点計により測定された値を意味する。

【0014】

上記窒化ガリウム結晶の成長方法において好ましくは、窒化ガリウム結晶の成長時におけるキャリアガスの分圧が0.56atm以上0.92atm以下である。

【0015】

キャリアガスの分圧を0.56atm以上とすることによって、窒化ガリウムの原料を下地基板に均一に供給できるとともに、原料ガスに含まれる酸素によってシリコンがシリコン酸化物へ反応することを抑制できる。一方、0.92atm以下とすることによって、窒化ガリウムの原料を十分に下地基板に供給できる。

【0016】

本発明の窒化ガリウム結晶基板は、上記窒化ガリウム結晶の成長方法により得られる。窒化ガリウム結晶基板は、上記下地基板と、上記下地基板上に形成された窒化ガリウム結晶とを備えている。

【0017】

本発明の窒化ガリウム結晶基板は、下地基板と、下地基板上に形成され、シリコンが酸化シリコンとして取り込まれることを抑制された窒化ガリウム結晶とを備えている。そのため、窒化ガリウム結晶を薄膜化するための加工をする際に発生するクラックを抑制することができる。また、厚みの大きい窒化ガリウム結晶が得られる。

【0018】

本発明のエピウエハの製造方法は、次の工程が実施される。まず、上記窒化ガリウム結晶の成長方法により、下地基板上に窒化ガリウム結晶が成長される。そして、少なくとも下地基板を除去して、窒化ガリウム結晶からなる基板が形成される。そして、基板上にエピタキシャル成長層が形成される。そして、基板においてエピタキシャル成長層が形成された面と反対側の面が、薄膜化のために加工される。

【0019】

本発明のエピウエハの製造方法によれば、薄膜化のために加工される基板は、シリコンがシリコン酸化物として取り込まれることが抑制された窒化ガリウム結晶よりなる。そのため、基板を薄膜化する際にクラックの発生を抑制されたエピウエハが得られる。

【0020】

本発明のエピウエハは、上記エピウエハの製造方法により製造され、基板と、基板上に形成されたエピタキシャル成長層とを備えている。

【0021】

本発明のエピウエハによれば、シリコン酸化物として取り込まれることが抑制された窒化ガリウム結晶よりなる基板を備えているので、クラックの発生が抑制されている。

【発明の効果】

【0022】

本発明の窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハの製造方法およびエピウエハによれば、窒化ガリウム結晶を成長させる際に用いるキャリアガスの露点が−60℃以下であるので、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウム結晶を成長させることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1における窒化ガリウム結晶の成長方法に用いるHVPE装置を示す概略図である。

【図2】本発明の実施の形態1における窒化ガリウム結晶の成長方法を示すフローチャートである。

【図3】本発明の実施の形態1における窒化ガリウム結晶基板を示す概略図である。

【図4】実施の形態2におけるエピウエハの製造方法を示すフローチャートである。

【図5】実施の形態2における基板を示す模式図である。

【図6】実施の形態2におけるエピウエハを示す模式図である。

【図7】実施例における窒化ガリウム結晶基板を示す模式図である。

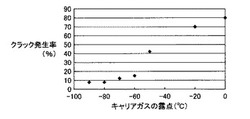

【図8】実施例におけるキャリアガスの露点とクラック発生率との関係を示す図である。

【図9】実施例におけるキャリアガスの分圧とクラック発生率との関係を示す図である。

【図10】キャリアガスの露点と動作電圧の上昇値との関係を示す図である。

【発明を実施するための形態】

【0024】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照符号を付しその説明は繰り返さない。

【0025】

(実施の形態1)

本発明の一実施の形態における窒化ガリウム結晶の成長方法を説明する。本実施の形態における窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる。

【0026】

図1は、本発明の一実施の形態における窒化ガリウム結晶の成長方法に用いるHVPE装置を示す概略図である。まず、図1を参照して、本実施の形態における窒化ガリウム結晶の成長方法に用いるHVPE装置100について説明する。図1に示すように、HVPE装置100は、第1原料ガスボンベ101と、第2原料ガスボンベ102と、第1キャリアガスボンベ103と、第2キャリアガスボンベ104と、第1ガス導入管105と、第2ガス導入管106と、ソースボート107と、サセプタ108と、ヒータ109と、結晶成長容器110と、排気管111と、局所加熱機構(図示せず)と、ドーピングガスボンベ112と、ドーピングガス導入管113とを備えている。HVPE装置100は、たとえば横型反応炉としている。

【0027】

結晶成長容器110は、内部に下地基板11を保持して、その下地基板11上に窒化ガリウム結晶を成長させるための容器である。第1原料ガスボンベ101、第2原料ガスボンベ102およびソースボート107には、成長させる窒化ガリウム結晶を構成する元素を含む原料がそれぞれ供給される。ドーピングガスボンベ112には、ドーパントとしてのシリコンを含むガスが充填されている。第1ガス導入管105、第2ガス導入管106およびドーピングガス導入管113の各々は、第1および第2原料ガスG1、G2、第1および第2キャリアガスG3、G4、およびドーピングガスG12の各々を結晶成長容器110の外部から内部へ導入するために結晶成長容器110に設けられている。ソースボート107は、窒化ガリウムの金属原料を収容保持し、第2ガス導入管106の下方に配置されている。ソースボート107において、第2ガス導入管106から供給される第2原料ガスG2と金属原料とを反応させて反応ガスG7を生成する。その反応ガスG7、第1原料ガスG1およびドーピングガスG12を下地基板11の表面に供給できるように第1ガス導入管105、第2ガス導入管106およびドーピングガス導入管113は構成されている。

【0028】

サセプタ108は、下地基板11を保持している。結晶成長容器110内においてサセプタ108により下地基板11が保持されている面が第1ガスおよび第2ガス導入管105、106およびドーピングガス導入管113の下方に位置するように、サセプタ108が配置されている。サセプタ108は、結晶成長容器110の内部で横置きに配置されている。また、局所加熱機構は、下地基板11の抵抗加熱ヒータなど加熱用の部材であり、たとえばサセプタ108に埋め込まれている。

【0029】

ヒータ109は、結晶成長容器110の内部を全体的にたとえば700℃以上1500℃以下に加熱する能力を有し、結晶成長容器110の外部に配置されている。排気管111は、反応後のガスを結晶成長容器110の外部に排出するために、結晶成長容器110に設けられている。

【0030】

なお、図1に示すHVPE装置100では、第1および第2キャリアガスボンベ103、104のキャリアガスを第1ガスおよび第2ガス導入管105、106を介して内部に供給する構成としているが、特にこれに限定されない。たとえば、キャリアガスボンベを1つ準備して、結晶成長容器110に第1ガスおよび第2ガス導入管105、106と別にそのキャリアガスボンベを内部に供給するための導入口を設けてもよい。この場合には、HVPE装置100は、その導入口からキャリアガスを下地基板11まで供給することにより、第1原料ガスG1、第2原料ガスG2、反応ガスG7およびドーピングガスを下地基板11に輸送できるような構成である。また、ドーピングガス導入管113にはドーピングガスボンベ112が配置されているが、ドーピングガスとキャリアガスとが供給される構成であってもよい。

【0031】

図2は、本発明の実施の形態1における窒化ガリウム結晶の成長方法を示すフローチャートである。続いて、図2を参照して、本実施の形態における窒化ガリウム結晶の成長方法を説明する。

【0032】

図1に示すように、まず、キャリアガスを準備する(ステップS1)。キャリアガスは、原料ガスを下地基板11に輸送するためのガスである。キャリアガスは特に限定されないが、原料ガスとの反応性が低いガスであり、たとえば水素(H2)ガス、窒素(N2)ガス、およびアルゴン(Ar)ガスなどの不活性ガスなどが挙げられる。このような種類の市販のガスを、たとえばキャリアガスとして準備する。

【0033】

次に、準備したキャリアガスの露点を−60℃以下になるように精製する(ステップS2)。準備したキャリアガスを、たとえば分子膜や吸着剤などに透過させることにより、不純物としての水を除去する。これにより、準備したキャリアガスの露点を−60℃以下に精製する。

【0034】

キャリアガスの露点は−60℃以下であり、−80℃以下が好ましく、−90℃以下がより好ましい。−60℃以下にすることによって、ドーパントとしてのシリコンがキャリアガス中の酸素と反応してなるシリコン酸化物の生成を防止できる。−80℃以下とすることによって、シリコンのシリコン酸化物への反応をより防止できる。−90℃以下とすることによって、シリコンのシリコン酸化物への反応をより防止できる。精製の実現性の観点から、キャリアガスの露点は、たとえば−100℃以上である。

【0035】

本実施の形態では、キャリアガスを精製する際に、キャリアガスの露点が−60℃以下になるように、鏡面冷却式の露点計を用いて管理している。ここで、鏡面冷却式とは、キャリアガスの流路に小さな鏡を設け、その鏡の温度を上昇または下降して、鏡が曇るか否かを監視する方式を意味する。この鏡の温度が−60℃になったときに鏡が曇り始めると、キャリアガスの露点が−60℃になったと判断する。なお、露点が−60℃のときにキャリアガス中に含まれる水は0.0011%である。

【0036】

次に、下地基板11を準備する(ステップS3)。下地基板11は、その上に窒化ガリウム結晶を成長させるための基板である。下地基板11は、たとえばシリコン、サファイヤ、炭化シリコン、窒化ガリウム、および窒化アルミニウムなどからなっている。格子定数の差がなく、良好な結晶性の窒化ガリウム結晶を成長させるために、下地基板11は窒化ガリウムからなっていることが好ましい。

【0037】

次に、露点が−60℃以下のキャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、HVPE法により下地基板11上に窒化ガリウム結晶を成長させる(ステップS4)。

【0038】

具体的には、図1に示すように、まず、第1原料ガスおよび第2原料ガスをそれぞれ充填した第1原料ガスボンベ101および第2原料ガスボンベ102を準備する。また、ソースボート107に金属原料を供給する。第1原料ガス、第2原料ガスおよび金属原料は、成長させる窒化ガリウム結晶の原料である。第1原料ガスとしてたとえばアンモニア(NH3)ガス、第2原料ガスとしてたとえば塩化水素(HCl)ガス、ソースボート107に供給される金属原料としてたとえばガリウム(Ga)を用いることができる。

【0039】

また、シリコンを含むドーピングガスを内部に充填したドーピングガスボンベ112を準備する。シリコンを含むドーピングガスとして、シラン(SiH4)、ジシラン(Si2H6)、クロロシラン(SiHCl3)、ジクロロシラン(SiH2Cl2)、モノクロロシラン(SiH3Cl)、テトラクロロシラン(SiCl4)などのシラン系化合物などを用いることができる。原料ガスである第1および第2原料ガスG1、G2、およびドーピングガスG12の露点は低い方が好ましい。

【0040】

その後、ソースボート107を加熱する。そして、第2ガス導入管106から供給される第2原料ガスG2と、ソースボート107の原料とを反応させて反応ガスG7を生成する。第1ガス導入管105から供給される第1原料ガスG1と、反応ガスG7と、ドーピングガスG12とを、第1および第2のキャリアガスG3、G4により下地基板11の表面に当たるように流して(供給して)反応させる。

【0041】

このとき、ヒータ109を用いて、HVPE装置100の内部を窒化ガリウム結晶が適切な速度で成長する温度(たとえば700℃以上1500℃以下)に加熱する。また、排気管111から反応後のガスを外部に排出する。

【0042】

ここで、窒化ガリウム結晶の成長時におけるキャリアガス(本実施の形態では第1キャリアガスG3の分圧と第2キャリアガスG4の分圧との合計)の分圧は、0.56atm以上0.92atm以下であることが好ましく、0.67atm以上0.89atm以下であることがより好ましい。キャリアガスの分圧を0.56atm以上とすることによって、窒化ガリウムの原料(本実施の形態では第1原料ガスG1、反応ガスG7)を下地基板11に均一に供給できる。また、原料ガスに含まれる酸素によるシリコンのシリコン酸化物への反応を抑制できる。キャリアガスの分圧を0.67atm以上とすることによって、窒化ガリウムの原料を下地基板11により均一に供給できるとともに、ドーピングガス中のシリコンからシリコン酸化物への反応をより抑制できる。一方、0.92atm以下とすることによって、原料ガスを十分に下地基板11に供給できる。0.89atm以下とすることによって、原料ガスを下地基板11により十分に供給できる。なお、キャリアガスの分圧と原料ガスの分圧との合計の圧力(全圧)は1atmである。

【0043】

第1原料ガスG1の流量、第2原料ガスG2の流量、またはソースボート107内の原料の量などを調整することにより、成長させる窒化ガリウム結晶の厚みを適宜変更できる。窒化ガリウム結晶の厚みは、たとえば200μm以上となるように成長させることが好ましい。HVPE法は、結晶成長速度が大きいため、成長時間を制御することによって、大きな厚みを有する結晶を成長させることができる。厚みを200μm以上とすることによって、各種半導体デバイスの基板として単独で用いることができる窒化ガリウム結晶を容易に得られる。

【0044】

図3は、本発明の実施の形態1における窒化ガリウム結晶基板を示す概略図である。図3に示すように、上述した窒化ガリウム結晶の成長方法を実施することにより、下地基板11と、下地基板11上に形成され、ドーパントとしてシリコンが取り込まれた窒化ガリウム結晶12とを備えた窒化ガリウム結晶基板10が得られる。

【0045】

以上説明したように、本実施の形態における窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、HVPE法により下地基板11上に窒化ガリウム結晶12を成長させる窒化ガリウム結晶12の成長方法であり、窒化ガリウム結晶12の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【0046】

本発明のGaN結晶の成長方法によれば、MOCVD法と比較して成長速度が速いHVPE法を用いているので、厚膜の窒化ガリウム結晶12を容易に成長することができる。また、−60℃以下のキャリアガスを用いているので、キャリアガス中の水分が十分に低減されることによって、キャリアガス中の酸素が低減されている。これにより、成長させる窒化ガリウム結晶12中に、ドーパントとしてのシリコンがシリコン酸化物として取り込まれることが抑制され得る。そのため、成長させる窒化ガリウム結晶12が硬くなることおよび脆くなることを抑制できるので、窒化ガリウム結晶を薄膜化する際にクラックの発生を抑制できる。

【0047】

ここで、シリコンが酸素と反応してなるシリコン酸化物は、マスクとしての機能を有する。そのため、シリコン酸化物が窒化ガリウム結晶に取り込まれることを抑制できる場合、マスクとしての機能を有するシリコン酸化物による窒化ガリウム結晶の成長の阻害が抑制され得る。よって、本実施の形態における窒化ガリウム結晶の成長方法によれば、結晶性がより良好で、厚みの大きい窒化ガリウム結晶12を成長させることができる。

【0048】

また、絶縁性のシリコン酸化物が取り込まれることを抑制できるので、得られる窒化ガリウム結晶12の導通性を向上できる。特に、薄膜化のための加工(窒化ガリウム結晶基板10から少なくとも下地基板11を除去した基板の一方の主面に対して研磨や研削などの薄膜化のための加工)をすると、表面にシリコン酸化物が露出することを抑制できる。そのため、その表面に電極を形成したときに電極とGaN結晶とのコンタクト性の悪化を抑制でき、半導体デバイスとして用いる場合には動作電圧の上昇を低減できる。

【0049】

さらに、ドーパントとしてのシリコンがキャリアガス中の酸素と反応せずに窒化ガリウム結晶12に取り込まれるので、効率よくシリコンを窒化ガリウム結晶12にドーピングできる。そのため、キャリア濃度を向上する窒化ガリウム結晶12が得られる。

【0050】

(実施の形態2)

図4は、実施の形態2におけるエピウエハの製造方法を示すフローチャートである。図5は、実施の形態2における基板を示す模式図である。図6は、実施の形態2におけるエピウエハを示す模式図である。図4〜図6を参照して、本実施の形態におけるエピウエハの製造方法を説明する。

【0051】

まず、実施の形態1における窒化ガリウム結晶の成長方法により、下地基板11上に窒化ガリウム結晶12を成長させる(S1〜S4)。これにより、図3に示す窒化ガリウム結晶基板10が得られる。

【0052】

次に、図4および図5に示すように、窒化ガリウム結晶基板10から、少なくとも下地基板11を除去して、窒化ガリウム結晶12からなる基板20を形成する(ステップS5)。窒化ガリウム結晶12と下地基板11との界面付近は、結晶性が良好でないことが多い。そのため、窒化ガリウム結晶12において結晶性が良好でない部分を、窒化ガリウム結晶基板10からさらに除去することが好ましい。これにより、図5に示すように、主面20a、20bを有する基板20が得られる。

【0053】

除去する方法としては、たとえば切断または研削などの方法を用いることができる。なお、切断とは、電着ダイヤモンドホイールの外周刃を持つスライサーやワイヤーソーなどで、窒化ガリウム結晶基板10から少なくとも下地基板11を機械的に分割(スライス)することをいう。研削とは、ダイヤモンド砥石を持つ研削設備などで、少なくとも下地基板11を機械的に削り取ることをいう。

【0054】

また、窒化ガリウム結晶基板10から除去される面は、上述した窒化ガリウム結晶12の表面に平行な面に限定されず、たとえばその表面に対して任意の傾きを有する面がスライスされてもよい。

【0055】

また、基板20の主面20a、20bについて、研磨などをさらに実施してもよい。研磨する方法については特に限定されず、任意の方法を採用できる。

【0056】

次に、図6に示すように、基板20上にエピタキシャル成長層31を形成する(ステップS6)。本実施の形態では、基板20の一方の主面20a上にエピタキシャル成長層31を形成している。エピタキシャル成長層31は、露点が−60℃以下のキャリアガスを用いて基板20上にエピタキシャル成長させることが好ましい。また、HVPE法によりエピタキシャル成長させて、エピタキシャル成長層31を形成することが好ましい。なお、エピタキシャル成長層31は、複数の層であってもよい。

【0057】

次に、基板20においてエピタキシャル成長層31が形成された主面20aと反対側の主面20bを、薄膜化のために加工する(ステップS7)。薄膜化のために加工する方法は、たとえば切断または研削などの方法を用いることができる。この方法は、少なくとも下地基板11を除去する(ステップS6)時に用いる方法と同様であるので、その説明は繰り返さない。

【0058】

このように、エピウエハの製造方法を実施することにより、図6に示すように、基板20と、基板20上に形成されたエピタキシャル成長層31とを備えたエピウエハ30を製造できる。このように得られたエピウエハ30は、電極等をさらに形成することによって、半導体デバイスとして用いることができる。

【0059】

以上説明したように、本実施の形態におけるエピウエハ30の製造方法は、基板20においてエピタキシャル成長層31が形成された主面20aと反対側の主面20bを、薄膜化のために加工する工程とを備えている。

【0060】

本実施の形態におけるエピウエハ30の製造方法によれば、基板20を薄膜化するために主面20bを加工すると、基板20はシリコン酸化物として取り込まれることが抑制されているので、硬くなることおよび脆くなることが抑制されている。そのため、主面20bを加工する際に、クラックの発生を抑制されたエピウエハが得られる。

【0061】

また、基板20の薄膜化のための加工により主面20bに酸化シリコンが露出することを抑制できるので、主面20b上に電極を形成するときのコンタクトが悪化することを防止できる。また、電圧を印加するときの導通性が劣化することを防止できるので、動作電圧の上昇を抑制することができる。

【0062】

[実施例]

本実施例では、露点が−60℃以下のキャリアガスを用いて窒化ガリウム結晶を成長させることの効果について調べた。具体的には、実施例1〜15および比較例1〜3の各々のエピウエハを製造し、そのクラック発生率および動作電圧の上昇値を測定した。

【0063】

(実施例1〜15)

実施例1〜15は、本発明の実施の形態2におけるエピウエハの製造方法にしたがってエピウエハを製造した。詳細には、まず、表1に記載の種類のキャリアガスをそれぞれ準備した(ステップS1)。次に、準備したキャリアガスの露点を表1に記載の露点になるように精製した(ステップS2)。表1の露点になるように、準備したキャリアガスを分子膜に透過させた。

【0064】

次に、2インチのサファイヤからなる下地基板を準備した(ステップS3)。下地基板の(0001)面上にフォトリソグラフィによりSiO2よりなるマスクを<1−100>方向にストライプ状に形成した。マスクの幅は5μmで、隣り合うマスクの距離は5μmとした。

【0065】

次に、図1に示すHVPE装置100により、露点が−60℃以下のキャリアガスと、窒化ガリウムの原料として塩化水素ガス、アンモニアガスおよびガリウムと、ドーパントとしてのシリコンを含むガスとしてジクロロシランとを用いて、HVPE法により下地基板上に窒化ガリウム結晶を成長させた(ステップS4)。

【0066】

詳細には、第1原料ガスG1としてアンモニアガスを、第2原料ガスG2として塩化水素ガスを準備した。その後、ソースボート107にガリウムを供給して、ソースボート107を加熱した。そして、第2ガス導入管106から供給される塩化水素ガスとソースボート107のガリウムとを、Ga+HCl→GaCl+1/2H2のように反応させて、反応ガスG7としてGaCl(塩化ガリウム)ガスを生成した。

【0067】

そして、第1ガス導入管105から供給されるアンモニアガスと、塩化ガリウムガスとを下地基板11の窒化ガリウム結晶を成長させる表面に当たるように流して、その表面上で、GaCl+NH3→GaN+HCl+H2のように反応させた。図7に示すように、下地基板11上に、厚さが30mmの窒化ガリウムよりなるバッファ層を成長させた。なお、図7は、実施例における窒化ガリウム結晶基板を示す模式図である。

【0068】

バッファ層を成長させるために、キャリアガスの分圧を0.899atm、HClガスの分圧を0.001atm、アンモニアガスの分圧を0.1atmとした。結晶成長容器110の内部の温度を500℃となるようにヒータ109で加熱した。バッファ層13の成長時間は0.5時間とした。

【0069】

その後、キャリアガス、塩化水素ガス、アンモニアガスの分圧をそれぞれ表1に記載のようにしてそれぞれのガスを下地基板11に供給した。また、結晶成長容器110の内部の温度を1050℃となるようにヒータ109で加熱した。窒化ガリウム結晶12の成長時間は80時間とした。その結果、バッファ層13上に、表1に記載の厚さの窒化ガリウム結晶12が成長した。これにより、図7に示す下地基板11と、下地基板11上に成長したバッファ層13と、バッファ層13上に成長させた窒化ガリウム結晶12とを備える窒化ガリウム結晶基板を得た。

【0070】

ここで、得られた窒化ガリウム結晶基板の窒化ガリウム結晶12について、キャリア濃度および転位密度を測定した。その結果を表2に示す。キャリア(シリコン)濃度の測定方法は、ホール測定装置を用いて測定した。転位密度の測定方法は、以下の方法で行なった。表面を摂氏350度のKOH−NaOH(水酸化カリウム−水酸化ナトリウム)混合融液で窒化ガリウム結晶12の表面にエッチングを行なった。エッチングを行なった表面には転位に対応する位置にエッチピットが現れたので、当該エッチピットの数をカウントして、転位密度を評価した。

【0071】

次に、研磨により、得られた窒化ガリウム結晶基板から下地基板11およびバッファ層13を除去して窒化ガリウム結晶12からなる基板を形成した(ステップS5)。

【0072】

ここで、窒化ガリウム結晶12からなる基板を形成する際に発生したクラック発生率を測定した。その結果を表2に示す。クラック発生率の測定方法は、微分干渉式光学顕微鏡の対物レンズ20倍を用いて観察し、外周5mmを除く2インチの基板の全面において、クラックの長さが100μm以上のクラックが30本以上あればクラック有りとした。サンプル数に対するクラック有りの数の割合をクラック発生率とした。

【0073】

次に、その基板上に、MOCVD法により、厚さが5μmのn型GaN層、厚さが3nmのIn0.2Ga0.8N層、厚さが60nmのAl0.2Ga0.8N層、および厚さが150nmのp型GaN層を順次成長させた。

【0074】

次に、基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した(ステップS7)。本実施例では、薄膜化のための加工として、p型GaN層の面を研磨用のホルダにはり付けた後、平均粒径が30μmのSiC砥粒を含むスラリーを使用して、基板の厚さが100μmになるまで研磨を行なった。これにより、窒化ガリウム結晶よりなる基板と、基板上に形成されたエピタキシャル成長層としてのn型GaN層、In0.2Ga0.8N層、Al0.2Ga0.8N層およびp型GaN層とを備えたエピウエハを製造した。

【0075】

ここで、薄膜化のための加工後のエピウエハについて、クラック発生率を測定した。その結果を表2に示す。表2に記載のクラック発生率は、下地基板11およびバッファ層13を除去するためのクラック発生率と、薄膜化のための加工後のクラック発生率との合計の値を示す。また、この薄膜化のための加工後のクラック発生率は、下地基板11およびバッファ層13を除去するためのクラック発生率と同様に測定した。

【0076】

次に、基板においてエピタキシャル成長層が形成された面と反対側の面上に、金とニッケルとを積層した100nmの厚さのn型電極を形成した。またエピタキシャル成長層(p型GaN層)上に、金とニッケルとを積層した100nmの厚さのp型電極を形成した。これにより、実施例1〜15における半導体デバイスを製造した。

【0077】

ここで、得られた実施例1〜15における半導体デバイスの動作電圧と、100℃の温度で50時間経過したときの動作電圧とを測定した。そして、この50時間後の動作電圧から最初の動作電圧を差し引いた値を動作電圧の上昇値(△Vop)とした。その結果を表2に示す。

【0078】

(比較例1〜3)

比較例1〜3のエピウエハは、基本的には実施例1〜15のエピウエハの製造方法と同様の構成を備えているが、キャリアガスの露点が実施例1〜15よりも高い点において異なる。

【0079】

具体的には、比較例1〜3のエピウエハは、表1に記載の種類および露点のキャリアガスを準備した。次に、実施例1〜15と同じ下地基板を準備して、表1に記載の露点のキャリアガスを用いた点を除いて実施例1〜15と同様の条件でバッファ層を成長させた。次に、−60℃を超える露点のキャリアガス、塩化水素ガス、アンモニアガスを表1に記載の分圧で、それぞれシリコンをドーピングした窒化ガリウム結晶を成長させた。これにより、比較例1〜3における窒化ガリウム結晶を備えた窒化ガリウム結晶基板を得た。

【0080】

次に、実施例1〜15と同様に、下地基板およびバッファ層を除去して基板を製造した。その後、実施例1〜15と同様に、この基板上にエピタキシャル成長層を成長させた。次いで、実施例1〜15と同様に基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した。これにより、比較例1〜3におけるエピウエハを製造した。

【0081】

次に、実施例1〜15と同様にn型電極およびp型電極を形成して、比較例1〜3における半導体デバイスを製造した。

【0082】

比較例1〜3についても、実施例1〜15と同様に、窒化ガリウム結晶のクラック発生率、キャリア濃度および転位密度、エピウエハのクラック発生率、および半導体デバイスの動作電圧の上昇値を測定した。その結果を表2に示す。

【0083】

(参考例1〜3)

参考例1〜3のエピウエハは、基本的には実施例1〜15のエピウエハの製造方法と同様の構成を備えているが、ドーパントとしてシリコンを用いずに酸素を用いた点およびキャリアガスの露点が高い点において異なる。

【0084】

具体的には、参考例1〜3のエピウエハは、表1に記載の種類および露点のキャリアガスを準備した。次に、実施例1〜15と同じ下地基板を準備して、表1に記載の露点のキャリアガスを用いた点および酸素ガスをドーピングガスとして用いた点を除いて実施例1〜15と同様の条件でバッファ層を成長させた。次に、−60℃を超える露点のキャリアガス、HClガス、アンモニアガスを表1に記載の分圧で、それぞれ酸素をドーピングした窒化ガリウム結晶を成長させた。これにより、参考例1〜3における窒化ガリウム結晶を備えた窒化ガリウム結晶基板を得た。

【0085】

次に、実施例1〜15と同様に、下地基板およびバッファ層を除去して基板を製造した。その後、実施例1〜15と同様に、この基板上にエピタキシャル成長層を成長させた。次いで、実施例1〜15と同様に、基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した。これにより、参考例1〜3におけるエピウエハを製造した。

【0086】

次に、実施例1〜15と同様にn型電極およびp型電極を形成して、参考例1〜3における半導体デバイスを製造した。

【0087】

参考例1〜3についても、実施例1〜15と同様に、窒化ガリウム結晶のクラック発生率、キャリア濃度および転位密度、エピウエハのクラック発生率、および半導体デバイスの動作電圧の上昇値を測定した。その結果を表2に示す。

【0088】

【表1】

【0089】

【表2】

【0090】

(測定結果)

図8は、本実施例におけるキャリアガスの露点とクラック発生率との関係を示す図である。図8および表2に示すように、露点が−60℃以下の実施例1〜15は、薄膜化のための加工をした(ステップS7)後のクラック発生率を、比較例1〜3よりも低い15%以下にできた。特に、キャリアガスの露点を−80℃以下にすることによって、窒化ガリウム結晶のクラック発生率を6%以下に、薄膜化のための加工をした後のクラック発生率を9%以下に低減できた。

【0091】

図9は、本実施例におけるキャリアガスの分圧とクラック発生率との関係を示す図である。図9および表2に示すように、キャリアガスの分圧を0.92atm以下にすることによって、窒化ガリウム結晶のクラック発生率を6%に、薄膜化のための加工をした後のクラック発生率を9%に低減できた。

【0092】

図10は、本実施例におけるキャリアガスの露点と動作電圧の上昇値との関係を示す図である。図10および表2に示すように、キャリアガスの露点が−60℃以下の実施例1〜15は、比較例1〜3よりも動作電圧の上昇値が低い0.36V以下にできた。

【0093】

表2に示すように、キャリアガスの種類を問わず、キャリアガスの露点を−60℃以下にした実施例1〜15について、クラック発生率を低減できた。

【0094】

さらに、実施例1〜15は、HVPE法で窒化ガリウムを成長させたので、厚膜化が可能であった。

【0095】

さらには、表2に示すように、実施例1〜15のキャリア濃度は、比較例1〜3よりも高かった。このことから、シリコンがシリコン酸化物への反応が抑制されてキャリアとして窒化ガリウム結晶に取り込まれたことがわかる。また、実施例1〜15では、低い転位密度を維持できた。

【0096】

ここで、表2に示す参考例1〜3によれば、ドーパントとして酸素を用いる場合には、キャリアガスの露点が高い場合であっても、また温度に依存せずにクラックの発生を抑制できた。このことから、ドーパントとして酸素を用いる場合には、成長させる窒化ガリウム結晶に不純物として取り込まれないため、ドーパントとしてシリコンを用いる場合の本発明の課題を有していないことがわかった。なお、ドーパントとしてシリコンを用いる場合には、酸素を用いる場合と比較して、c面({0001}面)に取り込まれやすいという利点がある。

【0097】

以上より、本実施例によれば、キャリアガスの露点を−60℃以下にすることによって、薄膜化をするための加工をする際に発生するクラックを抑制できることが確認できた。

【0098】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0099】

本発明の窒化ガリウム結晶の成長方法により得られる窒化ガリウム結晶は、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウムを成長させることができる。そのため、窒化ガリウム結晶は、たとえば発光ダイオード、レーザダイオードなどの発光素子、整流器、バイポーラトランジスタ、電界効果トランジスタ、HEMTなどの電子素子、温度センサ、圧力センサ、放射線センサ、可視−紫外光検出器などの半導体センサ、SAWデバイスなどに好適に用いることができる。

【符号の説明】

【0100】

10 窒化ガリウム結晶基板、11 下地基板、12 窒化ガリウム結晶、13 バッファ層、20 基板、20a,20b 主面、30 エピウエハ、31 エピタキシャル成長層、100 HVPE装置、101 第1原料ガスボンベ、102 第2原料ガスボンベ、103 第1キャリアガスボンベ、104 第2キャリアガスボンベ、105 第1ガス導入管、106 第2ガス導入管、107 ソースボート、108 サセプタ、109 ヒータ、110 結晶成長容器、111 排気管、112 ドーピングガスボンベ、113 ドーピングガス導入管、114 ヒータ、G1 第1原料ガス、G2 第2原料ガス、G3 第1キャリアガス、G4 第2キャリアガス、G7 反応ガス、G12 ドーピングガス。

【技術分野】

【0001】

本発明は、窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハの製造方法およびエピウエハに関する。

【背景技術】

【0002】

発光ダイオード(Light Emitting Diode:LED)またはレーザダイオード(Laser Diode:LD)などの半導体デバイスの基板として、窒化ガリウム(GaN)結晶が用いられている。3.4eVのエネルギーバンドギャップおよび高い熱伝導率を有する窒化ガリウム結晶は、その裏面に電極を設けることができるため、半導体デバイスの駆動(動作)電圧を低減することができる。

【0003】

このような半導体デバイスを製造する方法として、たとえば特開2005−251961号公報(特許文献1)には、以下の方法が記載されている。まず、下地基板の第1の主面上に、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相堆積)法、MBE(Molecular Beam Epitaxy:分子線エピタキシ)法、HVPE(Hydride Vapor Phase Epitaxy:ハイドライド気相成長)法などによりIII族窒化物結晶からなる種結晶層を成長させる。その後、種結晶上に、液相成長法によりIII族窒化物単結晶を成長させて、下地基板を除去することにより、III族窒化物単結晶ウエハを製造する。次に、そのIII族窒化物単結晶ウエハの第1の主面上に半導体素子を形成する。その後、放熱特性改善などの目的で、III族窒化物単結晶ウエハの第2の主面に対して、研削や研磨などによる除去加工を施し、ウエハを薄膜化している。

【0004】

また、たとえば特開平11−68156号公報(特許文献2)には、基板上に、MOCVD法によりIII族窒化物半導体層を成長させることが開示されている。この成長において、Si2H6(ジシラン)を利用して、露点を−90℃とする精製水素ガスをキャリアガスとして、厚さが0.2μmのシリコン(Si)をドープしたn型GaN層を成長させたことが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−251961号公報

【特許文献2】特開平11−68156号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のようにIII族窒化物単結晶ウエハの第2の主面に対して薄膜化するための加工をすると、結晶成長する際に取り込まれた不純物が原因となってクラックを発生するという問題があった。

【0007】

また、上記特許文献2では、MOCVD法により各層を成長させているので、成長させる層の厚みを大きくすることはできないという問題があった。

【0008】

したがって、本発明は、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウム結晶を成長させることのできる、窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハ、エピウエハの製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、鋭意研究した結果、厚膜化に適するHVPE法により、シリコンをドーパントとして窒化ガリウム結晶を成長させた場合に、クラックが発生する原因がキャリアガス中の酸素に起因することを見出した。その理由としては、シリコンは酸化されやすい性質を有しているので、キャリアガス中にO(酸素)が含まれていると、キャリアガス中の酸素とシリコンとが二酸化シリコン(SiO2)などのシリコン酸化物に反応する。シリコン酸化物としてGaN結晶中に取り込まれると、シリコン酸化物はn型不純物として機能せずに不純物となる。その結果、窒化ガリウム結晶が硬くかつ脆くなるため、窒化ガリウム結晶に対して薄膜化をするための加工をするとクラックが発生してしまうと考えられる。

【0010】

また、本発明者は、このキャリアガス中の酸素によってクラックが発生することはHVPE法に特有の課題であり、MOCVD法ではこの課題が発生しないことも見出した。その理由としては、MOCVD法による窒化ガリウム結晶の成長では、原料ガスとして有機金属が用いられる。そのため、キャリアガス中の酸素は、シリコンと反応する前に有機金属中の炭素(C)と反応して、一酸化炭素(CO)ガスまたは二酸化炭素(CO2)ガスとして、反応炉の外部に排出される。さらに仮にシリコン酸化物が取り込まれた場合であっても、成長させる窒化ガリウム結晶の膜厚が数μmレベルと薄いため、クラックが発生しにくい。よって、上記特許文献2では、MOCVD法により結晶成長させているので、シリコンをドーパントとして窒化ガリウム結晶を成長させる際にクラックが発生するという上記課題を有していない。そのため、露点の低いキャリアガスを用いても、シリコン酸化物の生成を抑制する効果を有しない。

【0011】

これら上記知見に基づいて、HVPE法においてシリコンをドーパントとして窒化ガリウム結晶を成長させた場合のクラック発生を抑えるべく本発明者が鋭意研究した結果、HVPE法における窒化ガリウム結晶の成長時においてキャリアガスの露点が−60℃以下であれば上記クラックの発生を抑えられることを見出した。したがって、本発明の窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法である。窒化ガリウム結晶の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【0012】

本発明の窒化ガリウム結晶の成長方法によれば、MOCVD法と比較して成長速度が速いHVPE法を用いているので、厚膜の窒化ガリウム結晶を容易に成長することができる。また、−60℃以下のキャリアガスを用いているので、キャリアガス中の水分が十分に低減されることによって、キャリアガス中の酸素が低減されている。これにより、酸素がシリコンと反応してシリコン酸化物が生成することを抑制できるので、成長させる窒化ガリウム結晶中に、シリコンがシリコン酸化物として取り込まれることが抑制され得る。そのため、成長させる窒化ガリウム結晶が硬くなることおよび脆くなることを抑制できるので、窒化ガリウム結晶を薄膜化する際にクラックの発生を抑制できる。

【0013】

ここで、本発明における「露点」とは、鏡面冷却式の露点計により測定された値を意味する。

【0014】

上記窒化ガリウム結晶の成長方法において好ましくは、窒化ガリウム結晶の成長時におけるキャリアガスの分圧が0.56atm以上0.92atm以下である。

【0015】

キャリアガスの分圧を0.56atm以上とすることによって、窒化ガリウムの原料を下地基板に均一に供給できるとともに、原料ガスに含まれる酸素によってシリコンがシリコン酸化物へ反応することを抑制できる。一方、0.92atm以下とすることによって、窒化ガリウムの原料を十分に下地基板に供給できる。

【0016】

本発明の窒化ガリウム結晶基板は、上記窒化ガリウム結晶の成長方法により得られる。窒化ガリウム結晶基板は、上記下地基板と、上記下地基板上に形成された窒化ガリウム結晶とを備えている。

【0017】

本発明の窒化ガリウム結晶基板は、下地基板と、下地基板上に形成され、シリコンが酸化シリコンとして取り込まれることを抑制された窒化ガリウム結晶とを備えている。そのため、窒化ガリウム結晶を薄膜化するための加工をする際に発生するクラックを抑制することができる。また、厚みの大きい窒化ガリウム結晶が得られる。

【0018】

本発明のエピウエハの製造方法は、次の工程が実施される。まず、上記窒化ガリウム結晶の成長方法により、下地基板上に窒化ガリウム結晶が成長される。そして、少なくとも下地基板を除去して、窒化ガリウム結晶からなる基板が形成される。そして、基板上にエピタキシャル成長層が形成される。そして、基板においてエピタキシャル成長層が形成された面と反対側の面が、薄膜化のために加工される。

【0019】

本発明のエピウエハの製造方法によれば、薄膜化のために加工される基板は、シリコンがシリコン酸化物として取り込まれることが抑制された窒化ガリウム結晶よりなる。そのため、基板を薄膜化する際にクラックの発生を抑制されたエピウエハが得られる。

【0020】

本発明のエピウエハは、上記エピウエハの製造方法により製造され、基板と、基板上に形成されたエピタキシャル成長層とを備えている。

【0021】

本発明のエピウエハによれば、シリコン酸化物として取り込まれることが抑制された窒化ガリウム結晶よりなる基板を備えているので、クラックの発生が抑制されている。

【発明の効果】

【0022】

本発明の窒化ガリウム結晶の成長方法、窒化ガリウム結晶基板、エピウエハの製造方法およびエピウエハによれば、窒化ガリウム結晶を成長させる際に用いるキャリアガスの露点が−60℃以下であるので、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウム結晶を成長させることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1における窒化ガリウム結晶の成長方法に用いるHVPE装置を示す概略図である。

【図2】本発明の実施の形態1における窒化ガリウム結晶の成長方法を示すフローチャートである。

【図3】本発明の実施の形態1における窒化ガリウム結晶基板を示す概略図である。

【図4】実施の形態2におけるエピウエハの製造方法を示すフローチャートである。

【図5】実施の形態2における基板を示す模式図である。

【図6】実施の形態2におけるエピウエハを示す模式図である。

【図7】実施例における窒化ガリウム結晶基板を示す模式図である。

【図8】実施例におけるキャリアガスの露点とクラック発生率との関係を示す図である。

【図9】実施例におけるキャリアガスの分圧とクラック発生率との関係を示す図である。

【図10】キャリアガスの露点と動作電圧の上昇値との関係を示す図である。

【発明を実施するための形態】

【0024】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照符号を付しその説明は繰り返さない。

【0025】

(実施の形態1)

本発明の一実施の形態における窒化ガリウム結晶の成長方法を説明する。本実施の形態における窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長(HVPE)法により下地基板上に窒化ガリウム結晶を成長させる。

【0026】

図1は、本発明の一実施の形態における窒化ガリウム結晶の成長方法に用いるHVPE装置を示す概略図である。まず、図1を参照して、本実施の形態における窒化ガリウム結晶の成長方法に用いるHVPE装置100について説明する。図1に示すように、HVPE装置100は、第1原料ガスボンベ101と、第2原料ガスボンベ102と、第1キャリアガスボンベ103と、第2キャリアガスボンベ104と、第1ガス導入管105と、第2ガス導入管106と、ソースボート107と、サセプタ108と、ヒータ109と、結晶成長容器110と、排気管111と、局所加熱機構(図示せず)と、ドーピングガスボンベ112と、ドーピングガス導入管113とを備えている。HVPE装置100は、たとえば横型反応炉としている。

【0027】

結晶成長容器110は、内部に下地基板11を保持して、その下地基板11上に窒化ガリウム結晶を成長させるための容器である。第1原料ガスボンベ101、第2原料ガスボンベ102およびソースボート107には、成長させる窒化ガリウム結晶を構成する元素を含む原料がそれぞれ供給される。ドーピングガスボンベ112には、ドーパントとしてのシリコンを含むガスが充填されている。第1ガス導入管105、第2ガス導入管106およびドーピングガス導入管113の各々は、第1および第2原料ガスG1、G2、第1および第2キャリアガスG3、G4、およびドーピングガスG12の各々を結晶成長容器110の外部から内部へ導入するために結晶成長容器110に設けられている。ソースボート107は、窒化ガリウムの金属原料を収容保持し、第2ガス導入管106の下方に配置されている。ソースボート107において、第2ガス導入管106から供給される第2原料ガスG2と金属原料とを反応させて反応ガスG7を生成する。その反応ガスG7、第1原料ガスG1およびドーピングガスG12を下地基板11の表面に供給できるように第1ガス導入管105、第2ガス導入管106およびドーピングガス導入管113は構成されている。

【0028】

サセプタ108は、下地基板11を保持している。結晶成長容器110内においてサセプタ108により下地基板11が保持されている面が第1ガスおよび第2ガス導入管105、106およびドーピングガス導入管113の下方に位置するように、サセプタ108が配置されている。サセプタ108は、結晶成長容器110の内部で横置きに配置されている。また、局所加熱機構は、下地基板11の抵抗加熱ヒータなど加熱用の部材であり、たとえばサセプタ108に埋め込まれている。

【0029】

ヒータ109は、結晶成長容器110の内部を全体的にたとえば700℃以上1500℃以下に加熱する能力を有し、結晶成長容器110の外部に配置されている。排気管111は、反応後のガスを結晶成長容器110の外部に排出するために、結晶成長容器110に設けられている。

【0030】

なお、図1に示すHVPE装置100では、第1および第2キャリアガスボンベ103、104のキャリアガスを第1ガスおよび第2ガス導入管105、106を介して内部に供給する構成としているが、特にこれに限定されない。たとえば、キャリアガスボンベを1つ準備して、結晶成長容器110に第1ガスおよび第2ガス導入管105、106と別にそのキャリアガスボンベを内部に供給するための導入口を設けてもよい。この場合には、HVPE装置100は、その導入口からキャリアガスを下地基板11まで供給することにより、第1原料ガスG1、第2原料ガスG2、反応ガスG7およびドーピングガスを下地基板11に輸送できるような構成である。また、ドーピングガス導入管113にはドーピングガスボンベ112が配置されているが、ドーピングガスとキャリアガスとが供給される構成であってもよい。

【0031】

図2は、本発明の実施の形態1における窒化ガリウム結晶の成長方法を示すフローチャートである。続いて、図2を参照して、本実施の形態における窒化ガリウム結晶の成長方法を説明する。

【0032】

図1に示すように、まず、キャリアガスを準備する(ステップS1)。キャリアガスは、原料ガスを下地基板11に輸送するためのガスである。キャリアガスは特に限定されないが、原料ガスとの反応性が低いガスであり、たとえば水素(H2)ガス、窒素(N2)ガス、およびアルゴン(Ar)ガスなどの不活性ガスなどが挙げられる。このような種類の市販のガスを、たとえばキャリアガスとして準備する。

【0033】

次に、準備したキャリアガスの露点を−60℃以下になるように精製する(ステップS2)。準備したキャリアガスを、たとえば分子膜や吸着剤などに透過させることにより、不純物としての水を除去する。これにより、準備したキャリアガスの露点を−60℃以下に精製する。

【0034】

キャリアガスの露点は−60℃以下であり、−80℃以下が好ましく、−90℃以下がより好ましい。−60℃以下にすることによって、ドーパントとしてのシリコンがキャリアガス中の酸素と反応してなるシリコン酸化物の生成を防止できる。−80℃以下とすることによって、シリコンのシリコン酸化物への反応をより防止できる。−90℃以下とすることによって、シリコンのシリコン酸化物への反応をより防止できる。精製の実現性の観点から、キャリアガスの露点は、たとえば−100℃以上である。

【0035】

本実施の形態では、キャリアガスを精製する際に、キャリアガスの露点が−60℃以下になるように、鏡面冷却式の露点計を用いて管理している。ここで、鏡面冷却式とは、キャリアガスの流路に小さな鏡を設け、その鏡の温度を上昇または下降して、鏡が曇るか否かを監視する方式を意味する。この鏡の温度が−60℃になったときに鏡が曇り始めると、キャリアガスの露点が−60℃になったと判断する。なお、露点が−60℃のときにキャリアガス中に含まれる水は0.0011%である。

【0036】

次に、下地基板11を準備する(ステップS3)。下地基板11は、その上に窒化ガリウム結晶を成長させるための基板である。下地基板11は、たとえばシリコン、サファイヤ、炭化シリコン、窒化ガリウム、および窒化アルミニウムなどからなっている。格子定数の差がなく、良好な結晶性の窒化ガリウム結晶を成長させるために、下地基板11は窒化ガリウムからなっていることが好ましい。

【0037】

次に、露点が−60℃以下のキャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、HVPE法により下地基板11上に窒化ガリウム結晶を成長させる(ステップS4)。

【0038】

具体的には、図1に示すように、まず、第1原料ガスおよび第2原料ガスをそれぞれ充填した第1原料ガスボンベ101および第2原料ガスボンベ102を準備する。また、ソースボート107に金属原料を供給する。第1原料ガス、第2原料ガスおよび金属原料は、成長させる窒化ガリウム結晶の原料である。第1原料ガスとしてたとえばアンモニア(NH3)ガス、第2原料ガスとしてたとえば塩化水素(HCl)ガス、ソースボート107に供給される金属原料としてたとえばガリウム(Ga)を用いることができる。

【0039】

また、シリコンを含むドーピングガスを内部に充填したドーピングガスボンベ112を準備する。シリコンを含むドーピングガスとして、シラン(SiH4)、ジシラン(Si2H6)、クロロシラン(SiHCl3)、ジクロロシラン(SiH2Cl2)、モノクロロシラン(SiH3Cl)、テトラクロロシラン(SiCl4)などのシラン系化合物などを用いることができる。原料ガスである第1および第2原料ガスG1、G2、およびドーピングガスG12の露点は低い方が好ましい。

【0040】

その後、ソースボート107を加熱する。そして、第2ガス導入管106から供給される第2原料ガスG2と、ソースボート107の原料とを反応させて反応ガスG7を生成する。第1ガス導入管105から供給される第1原料ガスG1と、反応ガスG7と、ドーピングガスG12とを、第1および第2のキャリアガスG3、G4により下地基板11の表面に当たるように流して(供給して)反応させる。

【0041】

このとき、ヒータ109を用いて、HVPE装置100の内部を窒化ガリウム結晶が適切な速度で成長する温度(たとえば700℃以上1500℃以下)に加熱する。また、排気管111から反応後のガスを外部に排出する。

【0042】

ここで、窒化ガリウム結晶の成長時におけるキャリアガス(本実施の形態では第1キャリアガスG3の分圧と第2キャリアガスG4の分圧との合計)の分圧は、0.56atm以上0.92atm以下であることが好ましく、0.67atm以上0.89atm以下であることがより好ましい。キャリアガスの分圧を0.56atm以上とすることによって、窒化ガリウムの原料(本実施の形態では第1原料ガスG1、反応ガスG7)を下地基板11に均一に供給できる。また、原料ガスに含まれる酸素によるシリコンのシリコン酸化物への反応を抑制できる。キャリアガスの分圧を0.67atm以上とすることによって、窒化ガリウムの原料を下地基板11により均一に供給できるとともに、ドーピングガス中のシリコンからシリコン酸化物への反応をより抑制できる。一方、0.92atm以下とすることによって、原料ガスを十分に下地基板11に供給できる。0.89atm以下とすることによって、原料ガスを下地基板11により十分に供給できる。なお、キャリアガスの分圧と原料ガスの分圧との合計の圧力(全圧)は1atmである。

【0043】

第1原料ガスG1の流量、第2原料ガスG2の流量、またはソースボート107内の原料の量などを調整することにより、成長させる窒化ガリウム結晶の厚みを適宜変更できる。窒化ガリウム結晶の厚みは、たとえば200μm以上となるように成長させることが好ましい。HVPE法は、結晶成長速度が大きいため、成長時間を制御することによって、大きな厚みを有する結晶を成長させることができる。厚みを200μm以上とすることによって、各種半導体デバイスの基板として単独で用いることができる窒化ガリウム結晶を容易に得られる。

【0044】

図3は、本発明の実施の形態1における窒化ガリウム結晶基板を示す概略図である。図3に示すように、上述した窒化ガリウム結晶の成長方法を実施することにより、下地基板11と、下地基板11上に形成され、ドーパントとしてシリコンが取り込まれた窒化ガリウム結晶12とを備えた窒化ガリウム結晶基板10が得られる。

【0045】

以上説明したように、本実施の形態における窒化ガリウム結晶の成長方法は、キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、HVPE法により下地基板11上に窒化ガリウム結晶12を成長させる窒化ガリウム結晶12の成長方法であり、窒化ガリウム結晶12の成長時におけるキャリアガスの露点が−60℃以下であることを特徴としている。

【0046】

本発明のGaN結晶の成長方法によれば、MOCVD法と比較して成長速度が速いHVPE法を用いているので、厚膜の窒化ガリウム結晶12を容易に成長することができる。また、−60℃以下のキャリアガスを用いているので、キャリアガス中の水分が十分に低減されることによって、キャリアガス中の酸素が低減されている。これにより、成長させる窒化ガリウム結晶12中に、ドーパントとしてのシリコンがシリコン酸化物として取り込まれることが抑制され得る。そのため、成長させる窒化ガリウム結晶12が硬くなることおよび脆くなることを抑制できるので、窒化ガリウム結晶を薄膜化する際にクラックの発生を抑制できる。

【0047】

ここで、シリコンが酸素と反応してなるシリコン酸化物は、マスクとしての機能を有する。そのため、シリコン酸化物が窒化ガリウム結晶に取り込まれることを抑制できる場合、マスクとしての機能を有するシリコン酸化物による窒化ガリウム結晶の成長の阻害が抑制され得る。よって、本実施の形態における窒化ガリウム結晶の成長方法によれば、結晶性がより良好で、厚みの大きい窒化ガリウム結晶12を成長させることができる。

【0048】

また、絶縁性のシリコン酸化物が取り込まれることを抑制できるので、得られる窒化ガリウム結晶12の導通性を向上できる。特に、薄膜化のための加工(窒化ガリウム結晶基板10から少なくとも下地基板11を除去した基板の一方の主面に対して研磨や研削などの薄膜化のための加工)をすると、表面にシリコン酸化物が露出することを抑制できる。そのため、その表面に電極を形成したときに電極とGaN結晶とのコンタクト性の悪化を抑制でき、半導体デバイスとして用いる場合には動作電圧の上昇を低減できる。

【0049】

さらに、ドーパントとしてのシリコンがキャリアガス中の酸素と反応せずに窒化ガリウム結晶12に取り込まれるので、効率よくシリコンを窒化ガリウム結晶12にドーピングできる。そのため、キャリア濃度を向上する窒化ガリウム結晶12が得られる。

【0050】

(実施の形態2)

図4は、実施の形態2におけるエピウエハの製造方法を示すフローチャートである。図5は、実施の形態2における基板を示す模式図である。図6は、実施の形態2におけるエピウエハを示す模式図である。図4〜図6を参照して、本実施の形態におけるエピウエハの製造方法を説明する。

【0051】

まず、実施の形態1における窒化ガリウム結晶の成長方法により、下地基板11上に窒化ガリウム結晶12を成長させる(S1〜S4)。これにより、図3に示す窒化ガリウム結晶基板10が得られる。

【0052】

次に、図4および図5に示すように、窒化ガリウム結晶基板10から、少なくとも下地基板11を除去して、窒化ガリウム結晶12からなる基板20を形成する(ステップS5)。窒化ガリウム結晶12と下地基板11との界面付近は、結晶性が良好でないことが多い。そのため、窒化ガリウム結晶12において結晶性が良好でない部分を、窒化ガリウム結晶基板10からさらに除去することが好ましい。これにより、図5に示すように、主面20a、20bを有する基板20が得られる。

【0053】

除去する方法としては、たとえば切断または研削などの方法を用いることができる。なお、切断とは、電着ダイヤモンドホイールの外周刃を持つスライサーやワイヤーソーなどで、窒化ガリウム結晶基板10から少なくとも下地基板11を機械的に分割(スライス)することをいう。研削とは、ダイヤモンド砥石を持つ研削設備などで、少なくとも下地基板11を機械的に削り取ることをいう。

【0054】

また、窒化ガリウム結晶基板10から除去される面は、上述した窒化ガリウム結晶12の表面に平行な面に限定されず、たとえばその表面に対して任意の傾きを有する面がスライスされてもよい。

【0055】

また、基板20の主面20a、20bについて、研磨などをさらに実施してもよい。研磨する方法については特に限定されず、任意の方法を採用できる。

【0056】

次に、図6に示すように、基板20上にエピタキシャル成長層31を形成する(ステップS6)。本実施の形態では、基板20の一方の主面20a上にエピタキシャル成長層31を形成している。エピタキシャル成長層31は、露点が−60℃以下のキャリアガスを用いて基板20上にエピタキシャル成長させることが好ましい。また、HVPE法によりエピタキシャル成長させて、エピタキシャル成長層31を形成することが好ましい。なお、エピタキシャル成長層31は、複数の層であってもよい。

【0057】

次に、基板20においてエピタキシャル成長層31が形成された主面20aと反対側の主面20bを、薄膜化のために加工する(ステップS7)。薄膜化のために加工する方法は、たとえば切断または研削などの方法を用いることができる。この方法は、少なくとも下地基板11を除去する(ステップS6)時に用いる方法と同様であるので、その説明は繰り返さない。

【0058】

このように、エピウエハの製造方法を実施することにより、図6に示すように、基板20と、基板20上に形成されたエピタキシャル成長層31とを備えたエピウエハ30を製造できる。このように得られたエピウエハ30は、電極等をさらに形成することによって、半導体デバイスとして用いることができる。

【0059】

以上説明したように、本実施の形態におけるエピウエハ30の製造方法は、基板20においてエピタキシャル成長層31が形成された主面20aと反対側の主面20bを、薄膜化のために加工する工程とを備えている。

【0060】

本実施の形態におけるエピウエハ30の製造方法によれば、基板20を薄膜化するために主面20bを加工すると、基板20はシリコン酸化物として取り込まれることが抑制されているので、硬くなることおよび脆くなることが抑制されている。そのため、主面20bを加工する際に、クラックの発生を抑制されたエピウエハが得られる。

【0061】

また、基板20の薄膜化のための加工により主面20bに酸化シリコンが露出することを抑制できるので、主面20b上に電極を形成するときのコンタクトが悪化することを防止できる。また、電圧を印加するときの導通性が劣化することを防止できるので、動作電圧の上昇を抑制することができる。

【0062】

[実施例]

本実施例では、露点が−60℃以下のキャリアガスを用いて窒化ガリウム結晶を成長させることの効果について調べた。具体的には、実施例1〜15および比較例1〜3の各々のエピウエハを製造し、そのクラック発生率および動作電圧の上昇値を測定した。

【0063】

(実施例1〜15)

実施例1〜15は、本発明の実施の形態2におけるエピウエハの製造方法にしたがってエピウエハを製造した。詳細には、まず、表1に記載の種類のキャリアガスをそれぞれ準備した(ステップS1)。次に、準備したキャリアガスの露点を表1に記載の露点になるように精製した(ステップS2)。表1の露点になるように、準備したキャリアガスを分子膜に透過させた。

【0064】

次に、2インチのサファイヤからなる下地基板を準備した(ステップS3)。下地基板の(0001)面上にフォトリソグラフィによりSiO2よりなるマスクを<1−100>方向にストライプ状に形成した。マスクの幅は5μmで、隣り合うマスクの距離は5μmとした。

【0065】

次に、図1に示すHVPE装置100により、露点が−60℃以下のキャリアガスと、窒化ガリウムの原料として塩化水素ガス、アンモニアガスおよびガリウムと、ドーパントとしてのシリコンを含むガスとしてジクロロシランとを用いて、HVPE法により下地基板上に窒化ガリウム結晶を成長させた(ステップS4)。

【0066】

詳細には、第1原料ガスG1としてアンモニアガスを、第2原料ガスG2として塩化水素ガスを準備した。その後、ソースボート107にガリウムを供給して、ソースボート107を加熱した。そして、第2ガス導入管106から供給される塩化水素ガスとソースボート107のガリウムとを、Ga+HCl→GaCl+1/2H2のように反応させて、反応ガスG7としてGaCl(塩化ガリウム)ガスを生成した。

【0067】

そして、第1ガス導入管105から供給されるアンモニアガスと、塩化ガリウムガスとを下地基板11の窒化ガリウム結晶を成長させる表面に当たるように流して、その表面上で、GaCl+NH3→GaN+HCl+H2のように反応させた。図7に示すように、下地基板11上に、厚さが30mmの窒化ガリウムよりなるバッファ層を成長させた。なお、図7は、実施例における窒化ガリウム結晶基板を示す模式図である。

【0068】

バッファ層を成長させるために、キャリアガスの分圧を0.899atm、HClガスの分圧を0.001atm、アンモニアガスの分圧を0.1atmとした。結晶成長容器110の内部の温度を500℃となるようにヒータ109で加熱した。バッファ層13の成長時間は0.5時間とした。

【0069】

その後、キャリアガス、塩化水素ガス、アンモニアガスの分圧をそれぞれ表1に記載のようにしてそれぞれのガスを下地基板11に供給した。また、結晶成長容器110の内部の温度を1050℃となるようにヒータ109で加熱した。窒化ガリウム結晶12の成長時間は80時間とした。その結果、バッファ層13上に、表1に記載の厚さの窒化ガリウム結晶12が成長した。これにより、図7に示す下地基板11と、下地基板11上に成長したバッファ層13と、バッファ層13上に成長させた窒化ガリウム結晶12とを備える窒化ガリウム結晶基板を得た。

【0070】

ここで、得られた窒化ガリウム結晶基板の窒化ガリウム結晶12について、キャリア濃度および転位密度を測定した。その結果を表2に示す。キャリア(シリコン)濃度の測定方法は、ホール測定装置を用いて測定した。転位密度の測定方法は、以下の方法で行なった。表面を摂氏350度のKOH−NaOH(水酸化カリウム−水酸化ナトリウム)混合融液で窒化ガリウム結晶12の表面にエッチングを行なった。エッチングを行なった表面には転位に対応する位置にエッチピットが現れたので、当該エッチピットの数をカウントして、転位密度を評価した。

【0071】

次に、研磨により、得られた窒化ガリウム結晶基板から下地基板11およびバッファ層13を除去して窒化ガリウム結晶12からなる基板を形成した(ステップS5)。

【0072】

ここで、窒化ガリウム結晶12からなる基板を形成する際に発生したクラック発生率を測定した。その結果を表2に示す。クラック発生率の測定方法は、微分干渉式光学顕微鏡の対物レンズ20倍を用いて観察し、外周5mmを除く2インチの基板の全面において、クラックの長さが100μm以上のクラックが30本以上あればクラック有りとした。サンプル数に対するクラック有りの数の割合をクラック発生率とした。

【0073】

次に、その基板上に、MOCVD法により、厚さが5μmのn型GaN層、厚さが3nmのIn0.2Ga0.8N層、厚さが60nmのAl0.2Ga0.8N層、および厚さが150nmのp型GaN層を順次成長させた。

【0074】

次に、基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した(ステップS7)。本実施例では、薄膜化のための加工として、p型GaN層の面を研磨用のホルダにはり付けた後、平均粒径が30μmのSiC砥粒を含むスラリーを使用して、基板の厚さが100μmになるまで研磨を行なった。これにより、窒化ガリウム結晶よりなる基板と、基板上に形成されたエピタキシャル成長層としてのn型GaN層、In0.2Ga0.8N層、Al0.2Ga0.8N層およびp型GaN層とを備えたエピウエハを製造した。

【0075】

ここで、薄膜化のための加工後のエピウエハについて、クラック発生率を測定した。その結果を表2に示す。表2に記載のクラック発生率は、下地基板11およびバッファ層13を除去するためのクラック発生率と、薄膜化のための加工後のクラック発生率との合計の値を示す。また、この薄膜化のための加工後のクラック発生率は、下地基板11およびバッファ層13を除去するためのクラック発生率と同様に測定した。

【0076】

次に、基板においてエピタキシャル成長層が形成された面と反対側の面上に、金とニッケルとを積層した100nmの厚さのn型電極を形成した。またエピタキシャル成長層(p型GaN層)上に、金とニッケルとを積層した100nmの厚さのp型電極を形成した。これにより、実施例1〜15における半導体デバイスを製造した。

【0077】

ここで、得られた実施例1〜15における半導体デバイスの動作電圧と、100℃の温度で50時間経過したときの動作電圧とを測定した。そして、この50時間後の動作電圧から最初の動作電圧を差し引いた値を動作電圧の上昇値(△Vop)とした。その結果を表2に示す。

【0078】

(比較例1〜3)

比較例1〜3のエピウエハは、基本的には実施例1〜15のエピウエハの製造方法と同様の構成を備えているが、キャリアガスの露点が実施例1〜15よりも高い点において異なる。

【0079】

具体的には、比較例1〜3のエピウエハは、表1に記載の種類および露点のキャリアガスを準備した。次に、実施例1〜15と同じ下地基板を準備して、表1に記載の露点のキャリアガスを用いた点を除いて実施例1〜15と同様の条件でバッファ層を成長させた。次に、−60℃を超える露点のキャリアガス、塩化水素ガス、アンモニアガスを表1に記載の分圧で、それぞれシリコンをドーピングした窒化ガリウム結晶を成長させた。これにより、比較例1〜3における窒化ガリウム結晶を備えた窒化ガリウム結晶基板を得た。

【0080】

次に、実施例1〜15と同様に、下地基板およびバッファ層を除去して基板を製造した。その後、実施例1〜15と同様に、この基板上にエピタキシャル成長層を成長させた。次いで、実施例1〜15と同様に基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した。これにより、比較例1〜3におけるエピウエハを製造した。

【0081】

次に、実施例1〜15と同様にn型電極およびp型電極を形成して、比較例1〜3における半導体デバイスを製造した。

【0082】

比較例1〜3についても、実施例1〜15と同様に、窒化ガリウム結晶のクラック発生率、キャリア濃度および転位密度、エピウエハのクラック発生率、および半導体デバイスの動作電圧の上昇値を測定した。その結果を表2に示す。

【0083】

(参考例1〜3)

参考例1〜3のエピウエハは、基本的には実施例1〜15のエピウエハの製造方法と同様の構成を備えているが、ドーパントとしてシリコンを用いずに酸素を用いた点およびキャリアガスの露点が高い点において異なる。

【0084】

具体的には、参考例1〜3のエピウエハは、表1に記載の種類および露点のキャリアガスを準備した。次に、実施例1〜15と同じ下地基板を準備して、表1に記載の露点のキャリアガスを用いた点および酸素ガスをドーピングガスとして用いた点を除いて実施例1〜15と同様の条件でバッファ層を成長させた。次に、−60℃を超える露点のキャリアガス、HClガス、アンモニアガスを表1に記載の分圧で、それぞれ酸素をドーピングした窒化ガリウム結晶を成長させた。これにより、参考例1〜3における窒化ガリウム結晶を備えた窒化ガリウム結晶基板を得た。

【0085】

次に、実施例1〜15と同様に、下地基板およびバッファ層を除去して基板を製造した。その後、実施例1〜15と同様に、この基板上にエピタキシャル成長層を成長させた。次いで、実施例1〜15と同様に、基板においてエピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工した。これにより、参考例1〜3におけるエピウエハを製造した。

【0086】

次に、実施例1〜15と同様にn型電極およびp型電極を形成して、参考例1〜3における半導体デバイスを製造した。

【0087】

参考例1〜3についても、実施例1〜15と同様に、窒化ガリウム結晶のクラック発生率、キャリア濃度および転位密度、エピウエハのクラック発生率、および半導体デバイスの動作電圧の上昇値を測定した。その結果を表2に示す。

【0088】

【表1】

【0089】

【表2】

【0090】

(測定結果)

図8は、本実施例におけるキャリアガスの露点とクラック発生率との関係を示す図である。図8および表2に示すように、露点が−60℃以下の実施例1〜15は、薄膜化のための加工をした(ステップS7)後のクラック発生率を、比較例1〜3よりも低い15%以下にできた。特に、キャリアガスの露点を−80℃以下にすることによって、窒化ガリウム結晶のクラック発生率を6%以下に、薄膜化のための加工をした後のクラック発生率を9%以下に低減できた。

【0091】

図9は、本実施例におけるキャリアガスの分圧とクラック発生率との関係を示す図である。図9および表2に示すように、キャリアガスの分圧を0.92atm以下にすることによって、窒化ガリウム結晶のクラック発生率を6%に、薄膜化のための加工をした後のクラック発生率を9%に低減できた。

【0092】

図10は、本実施例におけるキャリアガスの露点と動作電圧の上昇値との関係を示す図である。図10および表2に示すように、キャリアガスの露点が−60℃以下の実施例1〜15は、比較例1〜3よりも動作電圧の上昇値が低い0.36V以下にできた。

【0093】

表2に示すように、キャリアガスの種類を問わず、キャリアガスの露点を−60℃以下にした実施例1〜15について、クラック発生率を低減できた。

【0094】

さらに、実施例1〜15は、HVPE法で窒化ガリウムを成長させたので、厚膜化が可能であった。

【0095】

さらには、表2に示すように、実施例1〜15のキャリア濃度は、比較例1〜3よりも高かった。このことから、シリコンがシリコン酸化物への反応が抑制されてキャリアとして窒化ガリウム結晶に取り込まれたことがわかる。また、実施例1〜15では、低い転位密度を維持できた。

【0096】

ここで、表2に示す参考例1〜3によれば、ドーパントとして酸素を用いる場合には、キャリアガスの露点が高い場合であっても、また温度に依存せずにクラックの発生を抑制できた。このことから、ドーパントとして酸素を用いる場合には、成長させる窒化ガリウム結晶に不純物として取り込まれないため、ドーパントとしてシリコンを用いる場合の本発明の課題を有していないことがわかった。なお、ドーパントとしてシリコンを用いる場合には、酸素を用いる場合と比較して、c面({0001}面)に取り込まれやすいという利点がある。

【0097】

以上より、本実施例によれば、キャリアガスの露点を−60℃以下にすることによって、薄膜化をするための加工をする際に発生するクラックを抑制できることが確認できた。

【0098】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0099】

本発明の窒化ガリウム結晶の成長方法により得られる窒化ガリウム結晶は、薄膜化をするための加工をする際に発生するクラックを抑制し、かつ厚みの大きい窒化ガリウムを成長させることができる。そのため、窒化ガリウム結晶は、たとえば発光ダイオード、レーザダイオードなどの発光素子、整流器、バイポーラトランジスタ、電界効果トランジスタ、HEMTなどの電子素子、温度センサ、圧力センサ、放射線センサ、可視−紫外光検出器などの半導体センサ、SAWデバイスなどに好適に用いることができる。

【符号の説明】

【0100】

10 窒化ガリウム結晶基板、11 下地基板、12 窒化ガリウム結晶、13 バッファ層、20 基板、20a,20b 主面、30 エピウエハ、31 エピタキシャル成長層、100 HVPE装置、101 第1原料ガスボンベ、102 第2原料ガスボンベ、103 第1キャリアガスボンベ、104 第2キャリアガスボンベ、105 第1ガス導入管、106 第2ガス導入管、107 ソースボート、108 サセプタ、109 ヒータ、110 結晶成長容器、111 排気管、112 ドーピングガスボンベ、113 ドーピングガス導入管、114 ヒータ、G1 第1原料ガス、G2 第2原料ガス、G3 第1キャリアガス、G4 第2キャリアガス、G7 反応ガス、G12 ドーピングガス。

【特許請求の範囲】

【請求項1】

キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法において、

前記窒化ガリウム結晶の成長時における前記キャリアガスを分子膜または吸着剤に透過させることにより精製し、前記キャリアガスの露点が−60℃以下であることを特徴とする、窒化ガリウム結晶の成長方法。

【請求項2】

前記窒化ガリウム結晶の成長時におけるキャリアガスの分圧が0.56atm以上0.92atm以下である、請求項1に記載の窒化ガリウム結晶の成長方法。

【請求項3】

請求項1または2に記載の窒化ガリウム結晶の成長方法により得られ、

前記下地基板と、

前記下地基板上に形成された前記窒化ガリウム結晶とを備えた、窒化ガリウム結晶基板。

【請求項4】

請求項1または2に記載の窒化ガリウム結晶の成長方法により、前記下地基板上に前記窒化ガリウム結晶を成長させる工程と、

少なくとも前記下地基板を除去して、前記窒化ガリウム結晶からなる基板を形成する工程と、

前記基板上にエピタキシャル成長層を形成する工程と、

前記基板において前記エピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工する工程とを備えた、エピウエハの製造方法。

【請求項5】

請求項4に記載のエピウエハの製造方法により製造され、

前記基板と、

前記基板上に形成された前記エピタキシャル成長層とを備えた、エピウエハ。

【請求項1】

キャリアガスと、窒化ガリウムの原料と、ドーパントとしてのシリコンを含むガスとを用いて、ハイドライド気相成長法により下地基板上に窒化ガリウム結晶を成長させる窒化ガリウム結晶の成長方法において、

前記窒化ガリウム結晶の成長時における前記キャリアガスを分子膜または吸着剤に透過させることにより精製し、前記キャリアガスの露点が−60℃以下であることを特徴とする、窒化ガリウム結晶の成長方法。

【請求項2】

前記窒化ガリウム結晶の成長時におけるキャリアガスの分圧が0.56atm以上0.92atm以下である、請求項1に記載の窒化ガリウム結晶の成長方法。

【請求項3】

請求項1または2に記載の窒化ガリウム結晶の成長方法により得られ、

前記下地基板と、

前記下地基板上に形成された前記窒化ガリウム結晶とを備えた、窒化ガリウム結晶基板。

【請求項4】

請求項1または2に記載の窒化ガリウム結晶の成長方法により、前記下地基板上に前記窒化ガリウム結晶を成長させる工程と、

少なくとも前記下地基板を除去して、前記窒化ガリウム結晶からなる基板を形成する工程と、

前記基板上にエピタキシャル成長層を形成する工程と、

前記基板において前記エピタキシャル成長層が形成された面と反対側の面を、薄膜化のために加工する工程とを備えた、エピウエハの製造方法。

【請求項5】

請求項4に記載のエピウエハの製造方法により製造され、

前記基板と、

前記基板上に形成された前記エピタキシャル成長層とを備えた、エピウエハ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−215501(P2010−215501A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2010−105196(P2010−105196)

【出願日】平成22年4月30日(2010.4.30)

【分割の表示】特願2007−196318(P2007−196318)の分割

【原出願日】平成19年7月27日(2007.7.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【分割の表示】特願2007−196318(P2007−196318)の分割

【原出願日】平成19年7月27日(2007.7.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]