窒化ホウ素ナノチューブ誘導体、その分散液、及び該窒化ホウ素ナノチューブ誘導体の製造方法

【課題】溶媒への分散性が良好な窒化ホウ素ナノチューブ誘導体、その分散液、及びその簡便な製造方法を提供する。

【解決手段】表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

【解決手段】表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種溶媒への分散性が良好で、樹脂組成物への利用などに好適な窒化ホウ素ナノチューブ誘導体、その分散液、及び該窒化ホウ素ナノチューブ誘導体の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブをはじめとする多くのナノチューブ材料は、一般的な溶媒に不溶のため、その成形・加工方法が著しく制限されている。この問題が解決されれば、実用上非常に有用であるため、ナノチューブ材料を溶媒に均一分散させる方法が種々検討されてきた。

【0003】

例えば非特許文献1においては、カーボンナノチューブの表面を鉱酸により酸化せしめ、水酸基やカルボキシル基を導入し溶媒に対する親和性を高め分散性を向上させることが報告されており、非特許文献2及び3においては、更にカーボンナノチューブの表面に存在するカルボキシル基を塩化チオニルで酸クロライドに変換した後、長鎖アルキル基を有するアルコールやアミンと反応させて、長鎖アルキル基が化学結合したカーボンナノチューブを製造することにより分散性を向上させることが報告されている。

【0004】

ところで、カーボンナノチューブがその直径やキラリティが変化すると、それに伴って特性も変動するのに対して、窒化ホウ素ナノチューブは、その直径やキラリティが変化しても特性は変動せず、応用に当たって制御するパラメーターが少ないという利点がある。更に、窒化ホウ素ナノチューブは、優れた機械的性質、高い熱伝導性、優れた耐酸化性、及び広いバンドギャップエネルギーを有しているので、これらの特性が要求される分野、例えば、半導体材料、エミッタ材料、耐熱性充填材料、高強度材料、触媒等、特に酸化雰囲気や高温雰囲気中で作動するナノメートル(nm)サイズの半導体において有用であると考えられている。また、窒化ホウ素ナノチューブを複合材料の強化材として利用することで、材料のマトリックス相(連続相とも呼ばれている)の機械的性質や熱伝導率の向上に役立つことができる。よって窒化ホウ素ナノチューブの溶媒への分散性を向上させることができれば、種々の成形・加工方法を適用することができ、優れた機能を有する半導体材料などを得ることができる。

【0005】

窒化ホウ素ナノチューブの分散性を向上する技術に関しては、例えば非特許文献4において、窒化ホウ素ナノチューブとアミン末端ポリエチレングリコールオリゴマーとを、100℃で3日間加熱を続けることにより、両者の間に非共有結合による付加体を形成させて、溶媒に対する溶解性(分散性)を向上させることが報告されている。しかし、この方法では、窒化ホウ素ナノチューブとアミン末端ポリエチレングリコールオリゴマーとの間に非共有結合による付加体を形成しているため、溶媒、特に有機溶媒への分散性が低く、しかも、製造に要する時間が長く収率が低いという問題がある。

【0006】

また、特許文献1では、窒化ホウ素ナノチューブ、ポリ[m−フェニレンビニレン−co−(2,5−ジオクトキシ−p−フェニレンビニレン)](以下、ラッピングポリマーと称する)、及び有機溶媒からなる窒化ホウ素ナノチューブ分散液が均一かつ透明であることが示されている。しかし、この技術は、液中にラッピングポリマーの存在を必須としている上、このラッピングポリマーを除去するには、有機溶媒除去後に数百℃の温度でラッピングポリマーを熱分解することを必要としている。このため、例えば、ラッピングポリマーとは別の種類のポリマーと窒化ホウ素ナノチューブとの組成物のキャストフィルムを得たい場合に当該技術の分散液を用いることができるのは、ラッピングポリマーの残存が許容される場合に限られる。このように、特許文献1の分散液は、様々な分野で利用しようとしても、適用できる場合が極めて限定されるという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−230830号公報

【非特許文献】

【0008】

【非特許文献1】Jie Liu et al、Science、1998、280、p.1253

【非特許文献2】Jian Chen et al、Science、1998、282、p.95

【非特許文献3】Kefu Fu et al、Nano Letters、2001、1、p.439

【非特許文献4】Su-Yuan Xie et al、Chem. Commun.、2005、p.3670

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、溶媒への分散性が良好な窒化ホウ素ナノチューブ誘導体、その分散液、及びその簡便な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題に鑑み、窒化ホウ素ナノチューブの分散性改良について鋭意検討した結果、窒化ホウ素ナノチューブを過酸化水素溶液によって処理した後、更にシリル化剤で処理したところ、表面元素組成の2原子%以上がケイ素である窒化ホウ素ナノチューブ誘導体が得られ、当該誘導体が際立って良好な有機媒体への分散性を示すことを見出し、本発明を完成するに至った。本発明の要旨を以下に示す。

【0011】

1. 表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

2. 平均直径が0.4nm〜1μmであり、平均長さが1〜10μmである、上記1.項に記載の窒化ホウ素ナノチューブ誘導体。

3. 上記1.項又は2.項に記載の窒化ホウ素ナノチューブ誘導体が溶媒中に分散している、窒化ホウ素ナノチューブ誘導体分散液。

4. 溶媒が、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素よりなる群から選ばれる少なくとも1種類であることを特徴とする、上記3.項に記載の窒化ホウ素ナノチューブ誘導体分散液。

5. 窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理し、更に、シリル化剤により処理することを特徴とする、上記項1.項又は2.項に記載の窒化ホウ素ナノチューブ誘導体の製造方法。

6. シリル化剤による処理が、塩基の存在下にクロロシラン化合物を用いるものである上記5.項に記載の製造方法。

【発明の効果】

【0012】

本発明によれば、溶媒への分散性に優れた窒化ホウ素ナノチューブ誘導体を提供することができる。また、本発明の製造方法によれば、窒化ホウ素ナノチューブ誘導体を高収率で得ることができる。本発明の窒化ホウ素ナノチューブ誘導体の分散液を用いて種々の成形加工を行うことが可能になる。

【図面の簡単な説明】

【0013】

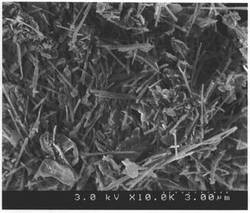

【図1】実施例1にて得た窒化ホウ素ナノチューブ誘導体試料の透過型電子顕微鏡写真図である。

【発明を実施するための形態】

【0014】

本発明の窒化ホウ素ナノチューブ誘導体とは、表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体である。窒化ホウ素ナノチューブ誘導体の表面元素組成は窒化ホウ素ナノチューブ誘導体をX線光電子分光分析(XPS)、オージェ電子分光分析(AES)などにより求めることができる。また、本発明の窒化ホウ素ナノチューブ誘導体の表面元素組成におけるケイ素の割合の上限としては、50原子%以下が好ましく、30原子%以下であるとより好ましく、10原子%以下であるとより一層好ましい。

【0015】

本発明の窒化ホウ素ナノチューブ誘導体は、平均直径が0.4nm〜1μm(1000nm)であると好ましく、0.6〜500nmであるとより好ましく、0.8〜200nmのものであると更に好ましい。

【0016】

本発明の窒化ホウ素ナノチューブ誘導体は、平均長さが、10μm以下であると好ましく、5μm以下であるとより好ましく、アスペクト比が5以上であると好ましく、10以上であるとさらに好ましい。なお、本発明の窒化ホウ素ナノチューブ誘導体の平均長さの下限については、2nm以上が好ましく、4nm以上がより好ましく、100nm以上であるとより好ましく、1000nm(1μm)以上であると極めて好ましい。前記の平均直径、平均長さなど、窒化ホウ素ナノチューブ誘導体の寸法は、原料である窒化ホウ素ナノチューブと同程度である。

【0017】

本発明の窒化ホウ素ナノチューブ誘導体の原料である窒化ホウ素ナノチューブとは、窒化ホウ素からなるチューブ状材料であり、理想的な構造としては6角網目の面がチューブ軸に平行に管を形成し、一重管もしくは多重管になっているものである。

【0018】

前記の窒化ホウ素ナノチューブは、一般的にはアーク放電法、レーザー加熱法、化学的気相成長法を用いて合成できる。また、ホウ化ニッケルを触媒として使用し、ボラジンを原料として合成する方法も知られている。また、カーボンナノチューブを鋳型として利用して、酸化ホウ素と窒素を反応させて合成する方法も提案されている。本発明に用いられる窒化ホウ素ナノチューブは、特定の方法により製造されるものに限定されず、各種製法により作製されたものを用いることができる。特にホウ素、酸化鉄(II)(FeO)及び酸化マグネシウム(MgO)の混合物を1100〜1700℃に加熱して、酸化ホウ素の蒸気を発生させ、この発生した蒸気にアンモニアガスを作用させて合成したものを用いるのが、収量及び高純度の点から好ましい。これらの方法においては、条件によりナノチューブの表面組成の0〜1%程度が酸化またはヒドロキシル化される場合があるが、反応の特性上、大部分は窒化ホウ素結合が優先して生成することにより、それ以上のヒドロキシル基の導入は起こらない。

【0019】

前記の窒化ホウ素ナノチューブの寸法は前記のとおり、窒化ホウ素ナノチューブ誘導体と同程度であり、窒化ホウ素ナノチューブの平均直径は、好ましくは0.4nm〜1μm(1000nm)、より好ましくは0.6〜500nm、さらにより好ましくは0.8〜200nmである。ここでいう平均直径とは、一重管の場合、その平均外径を、多重管の場合はその最外側の管の平均外径を意味する。窒化ホウ素ナノチューブの平均長さは、好ましくは10μm以下、より好ましくは5μm以下である。アスペクト比は、好ましくは5以上、さらに好ましくは10以上である。アスペクト比の上限は、平均長さが10μm以下であれば限定されるものではないが、上限は実質25000である。よって、窒化ホウ素ナノチューブは、平均直径が0.4nm〜1μm、アスペクト比が5以上であることが好ましい。

【0020】

本発明の窒化ホウ素ナノチューブ誘導体、及びその原料である窒化ホウ素ナノチューブの平均直径、平均長さ、およびアスペクト比は、電子顕微鏡による観察から求めることが出来る。例えばTEM(透過型電子顕微鏡)測定を行い、その画像から直接窒化ホウ素ナノチューブの直径および長手方向の長さを測定することが可能である。また組成物中の窒化ホウ素ナノチューブの形態は例えば繊維軸と平行に切断した繊維断面のTEM(透過型電子顕微鏡)測定により把握することが出来る。

【0021】

本発明の窒化ホウ素ナノチューブ誘導体は、種々の溶媒への分散性が良好である。該窒化ホウ素ナノチューブ誘導体を溶媒に分散させたものである本発明の窒化ホウ素ナノチューブ誘導体分散液は極めて安定で長期間、例えば1週間保存しても窒化ホウ素ナノチューブ誘導体の凝集や相分離による沈殿を生じない。また、本発明の窒化ホウ素ナノチューブ誘導体は、従来の窒化ホウ素ナノチューブ類が分散しにくいフッ素系溶媒への分散性も良好であり、例えば本発明の窒化ホウ素ナノチューブ誘導体とフルオロカーボン系化合物との複合分散液からコンポジットを調整する際に不均質性や相分離を起こす事無く効率的な成形加工ができ有利である。このような極めて良好な分散性、および分散液の安定性から考えると、窒化ホウ素ナノチューブを過酸化水素水などにより処理した後、更にシリル化剤で処理し本発明の窒化ホウ素ナノチューブ誘導体とした場合の表面元素組成におけるケイ素原子の増分は、当該処理時に、該誘導体の表面へのシリルエーテル基の導入に起因するものと思われる。

【0022】

次に本発明の窒化ホウ素ナノチューブ誘導体分散液について説明する。

本発明の窒化ホウ素ナノチューブ誘導体分散液は、前記の本発明の窒化ホウ素ナノチューブ誘導体を溶媒に分散させたものであり、分散濃度としては、溶媒100質量部に対して窒化ホウ素ナノチューブ誘導体が0.1〜40質量部であると好ましく、0.3〜20質量部であるとより好ましく、0.5〜10質量部であると更に好ましく、0.8〜5質量部であると極めて好ましい。

【0023】

本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒としては、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素などよりなる群から選ばれる少なくとも1種類の、一般的に使用される溶媒であれば特に制限は無い。該溶媒として具体的には、メタノール、エタノール、プロパノールおよびブタノール、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ジメチルスルホキシド、塩化メチレン、クロロホルム、四塩化炭素、酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、γ―ブチロラクトン、アセトン、2−ブタノン、テトラヒドロフラン、ジオキソラン、ジオキサン、アニソール、ベンゼン、トルエン、キシレン及びアルコキシシラン(例えばテトラエトキシシラン)よりなる群から選ばれる1種類以上が好ましいものとして挙げられる。前記の溶媒のうち、特に、クロロホルム、N,N−ジメチルアセトアミド、テトラヒドロフラン、γ―ブチロラクトン、N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトン、ベンゼン、トルエン及びアルコキシシランよりなる群から選ばれる1種類以上が好適である。

【0024】

また、本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒であるハロゲン化炭化水素としては、特にフッ素系溶媒が好ましく、特に、パーフルオロトリアルキルアミン、パーフルオロ環状エーテル、パーフルオロ(ポリ)エーテル、(ポリ)フルオロ(ポリ)クロロアルカン、パーフルオロアルカン、脂環式フッ素化炭化水素および芳香族フッ素化炭化水素よりなる群から選ばれる1種類以上が好ましい。

【0025】

本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒であるケイ素化合物溶媒としては、テトラメチルシラン、ヘキサメチルジシロキサン、デカメチルテトラシロキサン、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランからなる群より選ばれる1種類以上が好ましい。

【0026】

本発明の窒化ホウ素ナノチューブ誘導体分散液を調製するにおいては、窒化ホウ素ナノチューブ誘導体と溶媒との混合液を機械的に撹拌して分散させる方法や、該混合液を超音波処理して分散させる方法、該混合液を湿式ジェットミルやビーズミルなどの粉砕機により分散させる方法などが挙げられる。なかでも超音波処理により分散させる方法は、簡便であり好ましい。

【0027】

本発明の窒化ホウ素ナノチューブ誘導体分散液を用いれば、窒化ホウ素ナノチューブ誘導体を材料とした成形・加工物を容易に得ることができる。例えば、基板やベルト状物の上に、窒化ホウ素ナノチューブ誘導体の分散液を流延し、加熱して溶媒を蒸発することにより、窒化ホウ素ナノチューブ誘導体からなるフィルム状物を容易に且つ効率よく製造することができる。

【0028】

次に本発明の窒化ホウ素ナノチューブ誘導体の製造方法について説明する。

本発明の窒化ホウ素ナノチューブ誘導体を製造する方法の一つとして、前記の窒化ホウ素ナノチューブを過酸化水素溶液によって処理した後、更にシリル化剤で処理する方法を示すことができる。

【0029】

上記の過酸化水素溶液による処理について、具体的には、前記の窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理することが好ましく、その際の過酸化水素の濃度としては5〜60質量%であると好ましく、30〜55質量%であるとより好ましい。また、上記の過酸化水素と鉄(II)イオンを含む前記混合組成物溶液中の鉄(II)イオン濃度としては50〜500質量ppmであるとより好ましく、100〜300質量ppmであると特に好ましい。

【0030】

上記の過酸化水素溶液による処理において、過酸化水素溶液としては、過酸化水素水が好ましいが、メタノール、エタノール、エチレングリコール、アセトン、酢酸などからなる群より選ばれる少なくとも1種の有機溶媒に過酸化水素を溶解させた溶液でもよく、該有機溶媒と水とを混和させた溶媒に過酸化水素を溶解させた溶液もよい。過酸化水素水としては市販の過酸化水素水溶液を用いる他、これを水などで適当に希釈して用いることもできる。鉄(II)イオンとしては硫酸鉄、塩化鉄、酢酸鉄、及び硝酸鉄、など、通常の鉄(II)塩を過酸化水素溶液に添加したものを好適に使用することができる。

【0031】

上記の過酸化水素溶液による処理において、前記の過酸化水素溶液、または過酸化水素と鉄(II)イオンとの前記の混合組成物溶液にて反応処理する際は、室温あるいは反応を加速するために適温(30〜100℃以下)に加熱するほか、超音波を印加しながら処理することも好ましい。また、加圧下に高温(100℃以上)反応にて処理するなど、窒化ホウ素ナノチューブ誘導体表面の原子組成の程度や処理時間を制御するための各種処理条件を好適に適用することができる。

【0032】

上記の過酸化水素溶液による処理においては、原料である前記窒化ホウ素ナノチューブに対して、質量比で2倍を超える量の前記過酸化水素溶液、または質量比で2倍を超える量の前記混合組成物溶液を添加して該窒化ホウ素ナノチューブを処理することが好ましい。この量よりも前記過酸化水素溶液、または前記混合組成物溶液の量が少ない場合は、その後のシリル化剤による処理による窒化ホウ素ナノチューブへのケイ素原子の導入が円滑に進まず、得られた窒化ホウ素ナノチューブ誘導体の溶媒への分散性が不十分となることがあり好ましくない。

【0033】

次に、本発明の窒化ホウ素ナノチューブ誘導体の製造方法におけるシリル化剤による処理について述べる。

本発明の製造方法における、シリル化剤による処理(以下、「シリル化処理」と略称することがある)としては、前記のとおり過酸化水素溶液により処理された窒化ホウ素ナノチューブ(以下、「窒化ホウ素ナノチューブ酸化物」と略称することがある)を、公知のシリル化剤を用いたシリルエーテル化の方法・条件により処理するものが好ましく、具体的には、以下の(A)〜(E)の処理方法を例示することができる。

【0034】

(A) トリエチルアミンなどの塩基の存在下に、シリル化剤としてクロロシラン化合物(Greene and Wuts、 Protective Groups in Organic Synthesis,Third Edition;John Wiley & Sons:New York、1999、 P.113-148、 237-241、 273-276、 428-431)を用い、窒化ホウ素ナノチューブ酸化物をシリルエーテル化条件にて処理する方法。

(B) シリル化剤としてヘキサメチルジシラザンを用いるシリルエーテル化条件(例えば、J.Am.Chem.Soc.、 1963、 85 P.2497-2507)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(C) シリル化剤として、N,O−ビス(トリメチルシリル)トリフルオロアセタミド等を用いるシリルエーテル化条件(例えば、Biochem. Biophys. Res. Commun.、 1968、 31、 P.616-622)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(D) シリル化剤として、N,N’−ビス(トリメチルシリル)尿素等を用いるシリルエーテル化条件(Synthesis, 1981, P.807-809)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(E) シリル化剤として、tert−ブチルジメチルシラノール等を用いるシリルエーテル化条件(Tetrahedron Lett.、 1991、 P.7159-7160)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

【0035】

なお、上記(A)におけるクロロシラン化合物としては、トリメチルシリルクロライド、トリエチルシリルクロライド、ジメチルヒドロシリルクロライド、ジメチルビニルシリルクロライド、メチルビニルヒドロシリルクロライド、ジメチルフェニルシリルクロライド、ビニルトリクロルシラン、ジメチルジクロルシラン、ビニルメチルジクロルシラン、オクチルメチルジクロルシラン、オクタデシルメチルジクロルシランよりなる群から選ばれる1種類以上が好ましい。

【0036】

本発明の製造方法におけるシリル化処理において、上記のようなシリル化剤は市販のものをそのままニートで用いても良く、また、非プロトン性の有機溶媒などで適当に希釈して用いてもよい。

【0037】

本発明の製造方法におけるシリル化処理の際は、室温あるいは反応を加速するために適温(30〜100℃以下)に加熱するほか、超音波を印加しながら処理することも好ましい。また、加圧下に高温(100℃以上)反応にて処理するなど、窒化ホウ素ナノチューブ誘導体のケイ素原子量の程度や処理時間を制御するための各種処理条件を好適に適用することができる。

【実施例】

【0038】

以下に実施例を示し、本発明を更に具体的に説明するが、本発明はこれら実施例の記載に何ら限定されるものではない。

【0039】

<窒化ホウ素ナノチューブ及びその誘導体の平均直径、平均長さ、及び外観>

透過型電子顕微鏡(TEM)により50点以上窒化ホウ素ナノチューブを観察し、その直径と長さの平均をとることで窒化ホウ素ナノチューブの平均直径および平均長さとした。また、窒化ホウ素ナノチューブ誘導体についても同様に観察及び測定を行い、写真撮影も行った。

【0040】

<窒化ホウ素ナノチューブ及びその誘導体の表面元素組成>

窒化ホウ素ナノチューブ及びその誘導体の試料を用いて、硬X線光電子分光スペクトル測定を行い、表面元素組成の分析を行った。

【0041】

[参考例1 窒化ホウ素ナノチューブの製造]

窒化ホウ素製のるつぼに、1:1のモル比でホウ素と酸化マグネシウムを入れ、坩堝を高周波誘導加熱炉で1300℃に加熱した。ホウ素と酸化マグネシウムは反応し、気体状の酸化ホウ素(B2O2)とマグネシウムの蒸気が生成した。この生成物をアルゴンガスにより反応室へ移送し、温度を1100℃に維持してアンモニアガスを導入した。酸化ホウ素とアンモニアが反応し、窒化ホウ素が生成した。1.55gの混合物を十分に加熱し、副生成物を蒸発させると、反応室の壁から310mgの白色の固体が得られた。続いて得られた白色固体を濃塩酸で洗浄、イオン交換水で中性になるまで洗浄後、60℃で減圧乾燥を行い窒化ホウ素ナノチューブ(以下、BNNTと略すことがある)を得た。得られたBNNTは、平均直径が27.6nm、平均長さが2460nm(2.46μm)のチューブ状であった。表1に硬X線光電子分光スペクトル測定による該窒化ホウ素ナノチューブの表面元素組成解析結果を示した。

【0042】

[参考例2 過酸化水素水による窒化ホウ素ナノチューブの処理]

参考例1と同様の方法にて調製した窒化ホウ素ナノチューブ1g及び50%過酸化水素水溶液(シグマ アルドリッチ ジャパン株式会社)50mLをフラスコに入れ、超音波照射下に50℃で24時間撹拌した。その後、この分散液を2000rpmの条件で遠心分離し、得られた固体分をロ別、イオン交換水500mLおよびメタノール洗浄することで、白色粉末の窒化ホウ素ナノチューブ酸化物1gを得た。表1に硬X線光電子分光スペクトル測定による該窒化ホウ素ナノチューブ酸化物の表面元素組成解析結果を示した。

【0043】

[実施例1]

参考例2と同様の方法にて調製した窒化ホウ素ナノチューブ酸化物1gおよびトリエチルアミン1.85g、およびテトラヒドロフラン30mlを温度計、攪拌機、還流冷却器および滴下フロートを装着した100ml三つ口フラスコに加え、超音波照射下に40℃で30時間撹拌した。ついで30℃にてトリメチルシリルクロライド1.9gを40分かけて滴下した。滴下終了後、超音波を照射した状態で室温にて4時間攪拌し反応させた。その後、この分散液を2000rpmの条件で遠心分離し、得られた固体分をロ別、イオン交換水500mLおよびメタノール洗浄することで、白色粉末の窒化ホウ素ナノチューブ誘導体1gを得た。図1に、該窒化ホウ素ナノチューブ誘導体試料の透過型電子顕微鏡写真図を示す。該窒化ホウ素ナノチューブ誘導体は、平均直径が30.5nmであり、平均長さが2200nm(220μm)であった。これにより、窒化ホウ素ナノチューブ誘導体の一次元性、寸法およびアスペクト比は処理前の窒化ホウ素ナノチューブの構造がほぼ維持されていることが確認できた。また、表1に硬X線光電子分光スペクトル測定による窒化ホウ素ナノチューブ誘導体の表面元素組成解析結果を示した。表1から明らかなように、処理前後の窒化ホウ素ナノチューブ組成と比較して、窒化ホウ素ナノチューブ誘導体ではケイ素原子由来の吸収ピークが増大しており、表面組成の約2.4原子%がケイ素となったことが確認された。

【0044】

また、ベンゼン、トルエン、γ−ブチロラクトン、ヘキサンおよびテトラエトキシシランの各溶媒(10質量部ずつ)に対して、前記の窒化ホウ素ナノチューブ誘導体0.1質量部を加え、バス型超音波分散機にて20秒分散処理を行って、窒化ホウ素ナノチューブ誘導体分散液を調製した後、これを室温に静置して分散状態を観察評価した。得られた分散液は、何れの溶媒系でも安定に分散状態を保ち、一週間そのまま保存しても窒化ホウ素ナノチューブ誘導体の凝集や相分離による沈殿を生じることはなかった。

【0045】

[比較例1]

ベンゼン、トルエン、γ−ブチロラクトン、ヘキサンおよびテトラエトキシシランの各溶媒(10質量部ずつ)に対して、参考例1と同様の方法にて調製した窒化ホウ素ナノチューブ0.1質量部を加え、バス型超音波分散機にて20秒分散処理を行った処理液を室温に静置して分散状態を観察評価したが、いずれの溶媒においても窒化ホウ素ナノチューブの凝集や相分離による沈殿が起こり、安定な分散液にはならなかった。

【0046】

【表1】

【産業上の利用可能性】

【0047】

本発明により、有機溶媒への分散性が極めて良好な窒化ホウ素ナノチューブ誘導体を得ることができる。この窒化ホウ素ナノチューブ誘導体を用いて分散液を作製することができる。この分散液を用いれば、窒化ホウ素ナノチューブ誘導体を成形加工し、半導体材料など多くの分野で活用することが可能となる。

【技術分野】

【0001】

本発明は、各種溶媒への分散性が良好で、樹脂組成物への利用などに好適な窒化ホウ素ナノチューブ誘導体、その分散液、及び該窒化ホウ素ナノチューブ誘導体の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブをはじめとする多くのナノチューブ材料は、一般的な溶媒に不溶のため、その成形・加工方法が著しく制限されている。この問題が解決されれば、実用上非常に有用であるため、ナノチューブ材料を溶媒に均一分散させる方法が種々検討されてきた。

【0003】

例えば非特許文献1においては、カーボンナノチューブの表面を鉱酸により酸化せしめ、水酸基やカルボキシル基を導入し溶媒に対する親和性を高め分散性を向上させることが報告されており、非特許文献2及び3においては、更にカーボンナノチューブの表面に存在するカルボキシル基を塩化チオニルで酸クロライドに変換した後、長鎖アルキル基を有するアルコールやアミンと反応させて、長鎖アルキル基が化学結合したカーボンナノチューブを製造することにより分散性を向上させることが報告されている。

【0004】

ところで、カーボンナノチューブがその直径やキラリティが変化すると、それに伴って特性も変動するのに対して、窒化ホウ素ナノチューブは、その直径やキラリティが変化しても特性は変動せず、応用に当たって制御するパラメーターが少ないという利点がある。更に、窒化ホウ素ナノチューブは、優れた機械的性質、高い熱伝導性、優れた耐酸化性、及び広いバンドギャップエネルギーを有しているので、これらの特性が要求される分野、例えば、半導体材料、エミッタ材料、耐熱性充填材料、高強度材料、触媒等、特に酸化雰囲気や高温雰囲気中で作動するナノメートル(nm)サイズの半導体において有用であると考えられている。また、窒化ホウ素ナノチューブを複合材料の強化材として利用することで、材料のマトリックス相(連続相とも呼ばれている)の機械的性質や熱伝導率の向上に役立つことができる。よって窒化ホウ素ナノチューブの溶媒への分散性を向上させることができれば、種々の成形・加工方法を適用することができ、優れた機能を有する半導体材料などを得ることができる。

【0005】

窒化ホウ素ナノチューブの分散性を向上する技術に関しては、例えば非特許文献4において、窒化ホウ素ナノチューブとアミン末端ポリエチレングリコールオリゴマーとを、100℃で3日間加熱を続けることにより、両者の間に非共有結合による付加体を形成させて、溶媒に対する溶解性(分散性)を向上させることが報告されている。しかし、この方法では、窒化ホウ素ナノチューブとアミン末端ポリエチレングリコールオリゴマーとの間に非共有結合による付加体を形成しているため、溶媒、特に有機溶媒への分散性が低く、しかも、製造に要する時間が長く収率が低いという問題がある。

【0006】

また、特許文献1では、窒化ホウ素ナノチューブ、ポリ[m−フェニレンビニレン−co−(2,5−ジオクトキシ−p−フェニレンビニレン)](以下、ラッピングポリマーと称する)、及び有機溶媒からなる窒化ホウ素ナノチューブ分散液が均一かつ透明であることが示されている。しかし、この技術は、液中にラッピングポリマーの存在を必須としている上、このラッピングポリマーを除去するには、有機溶媒除去後に数百℃の温度でラッピングポリマーを熱分解することを必要としている。このため、例えば、ラッピングポリマーとは別の種類のポリマーと窒化ホウ素ナノチューブとの組成物のキャストフィルムを得たい場合に当該技術の分散液を用いることができるのは、ラッピングポリマーの残存が許容される場合に限られる。このように、特許文献1の分散液は、様々な分野で利用しようとしても、適用できる場合が極めて限定されるという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−230830号公報

【非特許文献】

【0008】

【非特許文献1】Jie Liu et al、Science、1998、280、p.1253

【非特許文献2】Jian Chen et al、Science、1998、282、p.95

【非特許文献3】Kefu Fu et al、Nano Letters、2001、1、p.439

【非特許文献4】Su-Yuan Xie et al、Chem. Commun.、2005、p.3670

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、溶媒への分散性が良好な窒化ホウ素ナノチューブ誘導体、その分散液、及びその簡便な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題に鑑み、窒化ホウ素ナノチューブの分散性改良について鋭意検討した結果、窒化ホウ素ナノチューブを過酸化水素溶液によって処理した後、更にシリル化剤で処理したところ、表面元素組成の2原子%以上がケイ素である窒化ホウ素ナノチューブ誘導体が得られ、当該誘導体が際立って良好な有機媒体への分散性を示すことを見出し、本発明を完成するに至った。本発明の要旨を以下に示す。

【0011】

1. 表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

2. 平均直径が0.4nm〜1μmであり、平均長さが1〜10μmである、上記1.項に記載の窒化ホウ素ナノチューブ誘導体。

3. 上記1.項又は2.項に記載の窒化ホウ素ナノチューブ誘導体が溶媒中に分散している、窒化ホウ素ナノチューブ誘導体分散液。

4. 溶媒が、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素よりなる群から選ばれる少なくとも1種類であることを特徴とする、上記3.項に記載の窒化ホウ素ナノチューブ誘導体分散液。

5. 窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理し、更に、シリル化剤により処理することを特徴とする、上記項1.項又は2.項に記載の窒化ホウ素ナノチューブ誘導体の製造方法。

6. シリル化剤による処理が、塩基の存在下にクロロシラン化合物を用いるものである上記5.項に記載の製造方法。

【発明の効果】

【0012】

本発明によれば、溶媒への分散性に優れた窒化ホウ素ナノチューブ誘導体を提供することができる。また、本発明の製造方法によれば、窒化ホウ素ナノチューブ誘導体を高収率で得ることができる。本発明の窒化ホウ素ナノチューブ誘導体の分散液を用いて種々の成形加工を行うことが可能になる。

【図面の簡単な説明】

【0013】

【図1】実施例1にて得た窒化ホウ素ナノチューブ誘導体試料の透過型電子顕微鏡写真図である。

【発明を実施するための形態】

【0014】

本発明の窒化ホウ素ナノチューブ誘導体とは、表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体である。窒化ホウ素ナノチューブ誘導体の表面元素組成は窒化ホウ素ナノチューブ誘導体をX線光電子分光分析(XPS)、オージェ電子分光分析(AES)などにより求めることができる。また、本発明の窒化ホウ素ナノチューブ誘導体の表面元素組成におけるケイ素の割合の上限としては、50原子%以下が好ましく、30原子%以下であるとより好ましく、10原子%以下であるとより一層好ましい。

【0015】

本発明の窒化ホウ素ナノチューブ誘導体は、平均直径が0.4nm〜1μm(1000nm)であると好ましく、0.6〜500nmであるとより好ましく、0.8〜200nmのものであると更に好ましい。

【0016】

本発明の窒化ホウ素ナノチューブ誘導体は、平均長さが、10μm以下であると好ましく、5μm以下であるとより好ましく、アスペクト比が5以上であると好ましく、10以上であるとさらに好ましい。なお、本発明の窒化ホウ素ナノチューブ誘導体の平均長さの下限については、2nm以上が好ましく、4nm以上がより好ましく、100nm以上であるとより好ましく、1000nm(1μm)以上であると極めて好ましい。前記の平均直径、平均長さなど、窒化ホウ素ナノチューブ誘導体の寸法は、原料である窒化ホウ素ナノチューブと同程度である。

【0017】

本発明の窒化ホウ素ナノチューブ誘導体の原料である窒化ホウ素ナノチューブとは、窒化ホウ素からなるチューブ状材料であり、理想的な構造としては6角網目の面がチューブ軸に平行に管を形成し、一重管もしくは多重管になっているものである。

【0018】

前記の窒化ホウ素ナノチューブは、一般的にはアーク放電法、レーザー加熱法、化学的気相成長法を用いて合成できる。また、ホウ化ニッケルを触媒として使用し、ボラジンを原料として合成する方法も知られている。また、カーボンナノチューブを鋳型として利用して、酸化ホウ素と窒素を反応させて合成する方法も提案されている。本発明に用いられる窒化ホウ素ナノチューブは、特定の方法により製造されるものに限定されず、各種製法により作製されたものを用いることができる。特にホウ素、酸化鉄(II)(FeO)及び酸化マグネシウム(MgO)の混合物を1100〜1700℃に加熱して、酸化ホウ素の蒸気を発生させ、この発生した蒸気にアンモニアガスを作用させて合成したものを用いるのが、収量及び高純度の点から好ましい。これらの方法においては、条件によりナノチューブの表面組成の0〜1%程度が酸化またはヒドロキシル化される場合があるが、反応の特性上、大部分は窒化ホウ素結合が優先して生成することにより、それ以上のヒドロキシル基の導入は起こらない。

【0019】

前記の窒化ホウ素ナノチューブの寸法は前記のとおり、窒化ホウ素ナノチューブ誘導体と同程度であり、窒化ホウ素ナノチューブの平均直径は、好ましくは0.4nm〜1μm(1000nm)、より好ましくは0.6〜500nm、さらにより好ましくは0.8〜200nmである。ここでいう平均直径とは、一重管の場合、その平均外径を、多重管の場合はその最外側の管の平均外径を意味する。窒化ホウ素ナノチューブの平均長さは、好ましくは10μm以下、より好ましくは5μm以下である。アスペクト比は、好ましくは5以上、さらに好ましくは10以上である。アスペクト比の上限は、平均長さが10μm以下であれば限定されるものではないが、上限は実質25000である。よって、窒化ホウ素ナノチューブは、平均直径が0.4nm〜1μm、アスペクト比が5以上であることが好ましい。

【0020】

本発明の窒化ホウ素ナノチューブ誘導体、及びその原料である窒化ホウ素ナノチューブの平均直径、平均長さ、およびアスペクト比は、電子顕微鏡による観察から求めることが出来る。例えばTEM(透過型電子顕微鏡)測定を行い、その画像から直接窒化ホウ素ナノチューブの直径および長手方向の長さを測定することが可能である。また組成物中の窒化ホウ素ナノチューブの形態は例えば繊維軸と平行に切断した繊維断面のTEM(透過型電子顕微鏡)測定により把握することが出来る。

【0021】

本発明の窒化ホウ素ナノチューブ誘導体は、種々の溶媒への分散性が良好である。該窒化ホウ素ナノチューブ誘導体を溶媒に分散させたものである本発明の窒化ホウ素ナノチューブ誘導体分散液は極めて安定で長期間、例えば1週間保存しても窒化ホウ素ナノチューブ誘導体の凝集や相分離による沈殿を生じない。また、本発明の窒化ホウ素ナノチューブ誘導体は、従来の窒化ホウ素ナノチューブ類が分散しにくいフッ素系溶媒への分散性も良好であり、例えば本発明の窒化ホウ素ナノチューブ誘導体とフルオロカーボン系化合物との複合分散液からコンポジットを調整する際に不均質性や相分離を起こす事無く効率的な成形加工ができ有利である。このような極めて良好な分散性、および分散液の安定性から考えると、窒化ホウ素ナノチューブを過酸化水素水などにより処理した後、更にシリル化剤で処理し本発明の窒化ホウ素ナノチューブ誘導体とした場合の表面元素組成におけるケイ素原子の増分は、当該処理時に、該誘導体の表面へのシリルエーテル基の導入に起因するものと思われる。

【0022】

次に本発明の窒化ホウ素ナノチューブ誘導体分散液について説明する。

本発明の窒化ホウ素ナノチューブ誘導体分散液は、前記の本発明の窒化ホウ素ナノチューブ誘導体を溶媒に分散させたものであり、分散濃度としては、溶媒100質量部に対して窒化ホウ素ナノチューブ誘導体が0.1〜40質量部であると好ましく、0.3〜20質量部であるとより好ましく、0.5〜10質量部であると更に好ましく、0.8〜5質量部であると極めて好ましい。

【0023】

本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒としては、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素などよりなる群から選ばれる少なくとも1種類の、一般的に使用される溶媒であれば特に制限は無い。該溶媒として具体的には、メタノール、エタノール、プロパノールおよびブタノール、N−メチル−2−ピロリドン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ジメチルスルホキシド、塩化メチレン、クロロホルム、四塩化炭素、酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、γ―ブチロラクトン、アセトン、2−ブタノン、テトラヒドロフラン、ジオキソラン、ジオキサン、アニソール、ベンゼン、トルエン、キシレン及びアルコキシシラン(例えばテトラエトキシシラン)よりなる群から選ばれる1種類以上が好ましいものとして挙げられる。前記の溶媒のうち、特に、クロロホルム、N,N−ジメチルアセトアミド、テトラヒドロフラン、γ―ブチロラクトン、N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトン、ベンゼン、トルエン及びアルコキシシランよりなる群から選ばれる1種類以上が好適である。

【0024】

また、本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒であるハロゲン化炭化水素としては、特にフッ素系溶媒が好ましく、特に、パーフルオロトリアルキルアミン、パーフルオロ環状エーテル、パーフルオロ(ポリ)エーテル、(ポリ)フルオロ(ポリ)クロロアルカン、パーフルオロアルカン、脂環式フッ素化炭化水素および芳香族フッ素化炭化水素よりなる群から選ばれる1種類以上が好ましい。

【0025】

本発明の窒化ホウ素ナノチューブ誘導体分散液の溶媒であるケイ素化合物溶媒としては、テトラメチルシラン、ヘキサメチルジシロキサン、デカメチルテトラシロキサン、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランからなる群より選ばれる1種類以上が好ましい。

【0026】

本発明の窒化ホウ素ナノチューブ誘導体分散液を調製するにおいては、窒化ホウ素ナノチューブ誘導体と溶媒との混合液を機械的に撹拌して分散させる方法や、該混合液を超音波処理して分散させる方法、該混合液を湿式ジェットミルやビーズミルなどの粉砕機により分散させる方法などが挙げられる。なかでも超音波処理により分散させる方法は、簡便であり好ましい。

【0027】

本発明の窒化ホウ素ナノチューブ誘導体分散液を用いれば、窒化ホウ素ナノチューブ誘導体を材料とした成形・加工物を容易に得ることができる。例えば、基板やベルト状物の上に、窒化ホウ素ナノチューブ誘導体の分散液を流延し、加熱して溶媒を蒸発することにより、窒化ホウ素ナノチューブ誘導体からなるフィルム状物を容易に且つ効率よく製造することができる。

【0028】

次に本発明の窒化ホウ素ナノチューブ誘導体の製造方法について説明する。

本発明の窒化ホウ素ナノチューブ誘導体を製造する方法の一つとして、前記の窒化ホウ素ナノチューブを過酸化水素溶液によって処理した後、更にシリル化剤で処理する方法を示すことができる。

【0029】

上記の過酸化水素溶液による処理について、具体的には、前記の窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理することが好ましく、その際の過酸化水素の濃度としては5〜60質量%であると好ましく、30〜55質量%であるとより好ましい。また、上記の過酸化水素と鉄(II)イオンを含む前記混合組成物溶液中の鉄(II)イオン濃度としては50〜500質量ppmであるとより好ましく、100〜300質量ppmであると特に好ましい。

【0030】

上記の過酸化水素溶液による処理において、過酸化水素溶液としては、過酸化水素水が好ましいが、メタノール、エタノール、エチレングリコール、アセトン、酢酸などからなる群より選ばれる少なくとも1種の有機溶媒に過酸化水素を溶解させた溶液でもよく、該有機溶媒と水とを混和させた溶媒に過酸化水素を溶解させた溶液もよい。過酸化水素水としては市販の過酸化水素水溶液を用いる他、これを水などで適当に希釈して用いることもできる。鉄(II)イオンとしては硫酸鉄、塩化鉄、酢酸鉄、及び硝酸鉄、など、通常の鉄(II)塩を過酸化水素溶液に添加したものを好適に使用することができる。

【0031】

上記の過酸化水素溶液による処理において、前記の過酸化水素溶液、または過酸化水素と鉄(II)イオンとの前記の混合組成物溶液にて反応処理する際は、室温あるいは反応を加速するために適温(30〜100℃以下)に加熱するほか、超音波を印加しながら処理することも好ましい。また、加圧下に高温(100℃以上)反応にて処理するなど、窒化ホウ素ナノチューブ誘導体表面の原子組成の程度や処理時間を制御するための各種処理条件を好適に適用することができる。

【0032】

上記の過酸化水素溶液による処理においては、原料である前記窒化ホウ素ナノチューブに対して、質量比で2倍を超える量の前記過酸化水素溶液、または質量比で2倍を超える量の前記混合組成物溶液を添加して該窒化ホウ素ナノチューブを処理することが好ましい。この量よりも前記過酸化水素溶液、または前記混合組成物溶液の量が少ない場合は、その後のシリル化剤による処理による窒化ホウ素ナノチューブへのケイ素原子の導入が円滑に進まず、得られた窒化ホウ素ナノチューブ誘導体の溶媒への分散性が不十分となることがあり好ましくない。

【0033】

次に、本発明の窒化ホウ素ナノチューブ誘導体の製造方法におけるシリル化剤による処理について述べる。

本発明の製造方法における、シリル化剤による処理(以下、「シリル化処理」と略称することがある)としては、前記のとおり過酸化水素溶液により処理された窒化ホウ素ナノチューブ(以下、「窒化ホウ素ナノチューブ酸化物」と略称することがある)を、公知のシリル化剤を用いたシリルエーテル化の方法・条件により処理するものが好ましく、具体的には、以下の(A)〜(E)の処理方法を例示することができる。

【0034】

(A) トリエチルアミンなどの塩基の存在下に、シリル化剤としてクロロシラン化合物(Greene and Wuts、 Protective Groups in Organic Synthesis,Third Edition;John Wiley & Sons:New York、1999、 P.113-148、 237-241、 273-276、 428-431)を用い、窒化ホウ素ナノチューブ酸化物をシリルエーテル化条件にて処理する方法。

(B) シリル化剤としてヘキサメチルジシラザンを用いるシリルエーテル化条件(例えば、J.Am.Chem.Soc.、 1963、 85 P.2497-2507)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(C) シリル化剤として、N,O−ビス(トリメチルシリル)トリフルオロアセタミド等を用いるシリルエーテル化条件(例えば、Biochem. Biophys. Res. Commun.、 1968、 31、 P.616-622)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(D) シリル化剤として、N,N’−ビス(トリメチルシリル)尿素等を用いるシリルエーテル化条件(Synthesis, 1981, P.807-809)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

(E) シリル化剤として、tert−ブチルジメチルシラノール等を用いるシリルエーテル化条件(Tetrahedron Lett.、 1991、 P.7159-7160)にて窒化ホウ素ナノチューブ酸化物を処理する方法。

【0035】

なお、上記(A)におけるクロロシラン化合物としては、トリメチルシリルクロライド、トリエチルシリルクロライド、ジメチルヒドロシリルクロライド、ジメチルビニルシリルクロライド、メチルビニルヒドロシリルクロライド、ジメチルフェニルシリルクロライド、ビニルトリクロルシラン、ジメチルジクロルシラン、ビニルメチルジクロルシラン、オクチルメチルジクロルシラン、オクタデシルメチルジクロルシランよりなる群から選ばれる1種類以上が好ましい。

【0036】

本発明の製造方法におけるシリル化処理において、上記のようなシリル化剤は市販のものをそのままニートで用いても良く、また、非プロトン性の有機溶媒などで適当に希釈して用いてもよい。

【0037】

本発明の製造方法におけるシリル化処理の際は、室温あるいは反応を加速するために適温(30〜100℃以下)に加熱するほか、超音波を印加しながら処理することも好ましい。また、加圧下に高温(100℃以上)反応にて処理するなど、窒化ホウ素ナノチューブ誘導体のケイ素原子量の程度や処理時間を制御するための各種処理条件を好適に適用することができる。

【実施例】

【0038】

以下に実施例を示し、本発明を更に具体的に説明するが、本発明はこれら実施例の記載に何ら限定されるものではない。

【0039】

<窒化ホウ素ナノチューブ及びその誘導体の平均直径、平均長さ、及び外観>

透過型電子顕微鏡(TEM)により50点以上窒化ホウ素ナノチューブを観察し、その直径と長さの平均をとることで窒化ホウ素ナノチューブの平均直径および平均長さとした。また、窒化ホウ素ナノチューブ誘導体についても同様に観察及び測定を行い、写真撮影も行った。

【0040】

<窒化ホウ素ナノチューブ及びその誘導体の表面元素組成>

窒化ホウ素ナノチューブ及びその誘導体の試料を用いて、硬X線光電子分光スペクトル測定を行い、表面元素組成の分析を行った。

【0041】

[参考例1 窒化ホウ素ナノチューブの製造]

窒化ホウ素製のるつぼに、1:1のモル比でホウ素と酸化マグネシウムを入れ、坩堝を高周波誘導加熱炉で1300℃に加熱した。ホウ素と酸化マグネシウムは反応し、気体状の酸化ホウ素(B2O2)とマグネシウムの蒸気が生成した。この生成物をアルゴンガスにより反応室へ移送し、温度を1100℃に維持してアンモニアガスを導入した。酸化ホウ素とアンモニアが反応し、窒化ホウ素が生成した。1.55gの混合物を十分に加熱し、副生成物を蒸発させると、反応室の壁から310mgの白色の固体が得られた。続いて得られた白色固体を濃塩酸で洗浄、イオン交換水で中性になるまで洗浄後、60℃で減圧乾燥を行い窒化ホウ素ナノチューブ(以下、BNNTと略すことがある)を得た。得られたBNNTは、平均直径が27.6nm、平均長さが2460nm(2.46μm)のチューブ状であった。表1に硬X線光電子分光スペクトル測定による該窒化ホウ素ナノチューブの表面元素組成解析結果を示した。

【0042】

[参考例2 過酸化水素水による窒化ホウ素ナノチューブの処理]

参考例1と同様の方法にて調製した窒化ホウ素ナノチューブ1g及び50%過酸化水素水溶液(シグマ アルドリッチ ジャパン株式会社)50mLをフラスコに入れ、超音波照射下に50℃で24時間撹拌した。その後、この分散液を2000rpmの条件で遠心分離し、得られた固体分をロ別、イオン交換水500mLおよびメタノール洗浄することで、白色粉末の窒化ホウ素ナノチューブ酸化物1gを得た。表1に硬X線光電子分光スペクトル測定による該窒化ホウ素ナノチューブ酸化物の表面元素組成解析結果を示した。

【0043】

[実施例1]

参考例2と同様の方法にて調製した窒化ホウ素ナノチューブ酸化物1gおよびトリエチルアミン1.85g、およびテトラヒドロフラン30mlを温度計、攪拌機、還流冷却器および滴下フロートを装着した100ml三つ口フラスコに加え、超音波照射下に40℃で30時間撹拌した。ついで30℃にてトリメチルシリルクロライド1.9gを40分かけて滴下した。滴下終了後、超音波を照射した状態で室温にて4時間攪拌し反応させた。その後、この分散液を2000rpmの条件で遠心分離し、得られた固体分をロ別、イオン交換水500mLおよびメタノール洗浄することで、白色粉末の窒化ホウ素ナノチューブ誘導体1gを得た。図1に、該窒化ホウ素ナノチューブ誘導体試料の透過型電子顕微鏡写真図を示す。該窒化ホウ素ナノチューブ誘導体は、平均直径が30.5nmであり、平均長さが2200nm(220μm)であった。これにより、窒化ホウ素ナノチューブ誘導体の一次元性、寸法およびアスペクト比は処理前の窒化ホウ素ナノチューブの構造がほぼ維持されていることが確認できた。また、表1に硬X線光電子分光スペクトル測定による窒化ホウ素ナノチューブ誘導体の表面元素組成解析結果を示した。表1から明らかなように、処理前後の窒化ホウ素ナノチューブ組成と比較して、窒化ホウ素ナノチューブ誘導体ではケイ素原子由来の吸収ピークが増大しており、表面組成の約2.4原子%がケイ素となったことが確認された。

【0044】

また、ベンゼン、トルエン、γ−ブチロラクトン、ヘキサンおよびテトラエトキシシランの各溶媒(10質量部ずつ)に対して、前記の窒化ホウ素ナノチューブ誘導体0.1質量部を加え、バス型超音波分散機にて20秒分散処理を行って、窒化ホウ素ナノチューブ誘導体分散液を調製した後、これを室温に静置して分散状態を観察評価した。得られた分散液は、何れの溶媒系でも安定に分散状態を保ち、一週間そのまま保存しても窒化ホウ素ナノチューブ誘導体の凝集や相分離による沈殿を生じることはなかった。

【0045】

[比較例1]

ベンゼン、トルエン、γ−ブチロラクトン、ヘキサンおよびテトラエトキシシランの各溶媒(10質量部ずつ)に対して、参考例1と同様の方法にて調製した窒化ホウ素ナノチューブ0.1質量部を加え、バス型超音波分散機にて20秒分散処理を行った処理液を室温に静置して分散状態を観察評価したが、いずれの溶媒においても窒化ホウ素ナノチューブの凝集や相分離による沈殿が起こり、安定な分散液にはならなかった。

【0046】

【表1】

【産業上の利用可能性】

【0047】

本発明により、有機溶媒への分散性が極めて良好な窒化ホウ素ナノチューブ誘導体を得ることができる。この窒化ホウ素ナノチューブ誘導体を用いて分散液を作製することができる。この分散液を用いれば、窒化ホウ素ナノチューブ誘導体を成形加工し、半導体材料など多くの分野で活用することが可能となる。

【特許請求の範囲】

【請求項1】

表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

【請求項2】

平均直径が0.4nm〜1μmであり、平均長さが1〜10μmである、請求項1に記載の窒化ホウ素ナノチューブ誘導体。

【請求項3】

請求項1又は2に記載の窒化ホウ素ナノチューブ誘導体が溶媒中に分散している、窒化ホウ素ナノチューブ誘導体分散液。

【請求項4】

溶媒が、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素よりなる群から選ばれる少なくとも1種類であることを特徴とする、請求項3に記載の窒化ホウ素ナノチューブ誘導体分散液。

【請求項5】

窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理し、更に、シリル化剤により処理することを特徴とする、請求項1又は2に記載の窒化ホウ素ナノチューブ誘導体の製造方法。

【請求項6】

シリル化剤による処理が、塩基の存在下にクロロシラン化合物を用いるものである請求項5に記載の製造方法。

【請求項1】

表面元素組成の2原子%以上がケイ素であることを特徴とする窒化ホウ素ナノチューブ誘導体。

【請求項2】

平均直径が0.4nm〜1μmであり、平均長さが1〜10μmである、請求項1に記載の窒化ホウ素ナノチューブ誘導体。

【請求項3】

請求項1又は2に記載の窒化ホウ素ナノチューブ誘導体が溶媒中に分散している、窒化ホウ素ナノチューブ誘導体分散液。

【請求項4】

溶媒が、鎖状および/または環状構造を含む、アルコール、アミド系溶媒、ハロゲン化炭化水素、エステル、ケトン、エーテル、ケイ素化合物溶媒、芳香族炭化水素、および脂肪族炭化水素よりなる群から選ばれる少なくとも1種類であることを特徴とする、請求項3に記載の窒化ホウ素ナノチューブ誘導体分散液。

【請求項5】

窒化ホウ素ナノチューブを3〜70質量%の過酸化水素溶液、または過酸化水素を3〜70質量%、鉄(II)イオンを10〜1000質量ppm含む混合組成物溶液にて処理し、更に、シリル化剤により処理することを特徴とする、請求項1又は2に記載の窒化ホウ素ナノチューブ誘導体の製造方法。

【請求項6】

シリル化剤による処理が、塩基の存在下にクロロシラン化合物を用いるものである請求項5に記載の製造方法。

【図1】

【公開番号】特開2012−36046(P2012−36046A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178678(P2010−178678)

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

[ Back to top ]