窒化処理方法

【課題】窒化処理に先立って鉄鋼材料の表面に前処理を施すことなく窒化処理を行うことができるとともに、耐食性を損なうことなく、表面の硬さ等の物性を向上させることができる窒化処理方法を提供する。

【解決手段】窒化処理方法は、熱分解炉18で尿素20を含む窒化剤を450〜600℃に加熱して熱分解し、窒化処理槽11でその分解ガスにより420〜450℃にて鉄鋼材料13の窒化処理を行うものである。窒化剤としては尿素20のみで構成することが好ましく、またその尿素20は肥料用尿素であることが好ましい。鉄鋼材料13としては、SUS304、SUS316等のオーステナイト系ステンレス鋼で代表されるステンレス鋼が用いられる。窒化剤の熱分解により得られる分解ガスは、アンモニアガス及びシアン化水素ガスを含有する。

【解決手段】窒化処理方法は、熱分解炉18で尿素20を含む窒化剤を450〜600℃に加熱して熱分解し、窒化処理槽11でその分解ガスにより420〜450℃にて鉄鋼材料13の窒化処理を行うものである。窒化剤としては尿素20のみで構成することが好ましく、またその尿素20は肥料用尿素であることが好ましい。鉄鋼材料13としては、SUS304、SUS316等のオーステナイト系ステンレス鋼で代表されるステンレス鋼が用いられる。窒化剤の熱分解により得られる分解ガスは、アンモニアガス及びシアン化水素ガスを含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼等の鉄鋼材料の表面に窒化処理を施して表面を強化し、耐食性を損なうことなく、耐摩耗性、耐疲労性等の物性の向上を図ることができる窒化処理方法に関する。

【背景技術】

【0002】

一般に、窒化処理方法としては、アンモニアガスを作用させて窒化を行うガス窒化処理方法、シアン酸ナトリウム又はシアン酸カリウムを含む塩浴中に浸漬して窒化を行う塩浴窒化処理方法、窒素と水素の混合ガスを用いてプラズマ状態で窒化を行うプラズマ窒化処理方法等が実用化されている。

【0003】

一方、ステンレス鋼は耐食性に優れていることから、化学プラント、原子力施設などの構造部材として広く使用されているが、材質的に軟らかいことから焼付きを生じやすく、疲労に対しても弱いので、これらの特性を強化することが望まれている。そのため、ステンレス鋼の表面に窒化処理を施す技術が知られている。

【0004】

例えば、オーステナイト系ステンレス鋼表面の窒化処理方法が特許文献1に開示されている。すなわち、この窒化処理方法は、オーステナイト系ステンレス鋼の表面に、ショットピーニング加工による加工変質層を形成し、かつその粗面の表面粗さを5.0〜40.0μmとし、次いでアンモニアガスの雰囲気中において400〜650℃に加熱して窒化処理を行うものである。この窒化処理方法によれば、オーステナイト系ステンレス鋼表面の窒化処理を簡単に行うことができるとともに、表面に十分な厚さと硬さを有する窒化層を形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2916752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されている従来構成の窒化処理方法においては、窒化処理に先立ってステンレス鋼の表面に加工変質層を形成するショットピーニング加工という特殊な前処理を施さなければならなかった。しかも、その前処理によるステンレス鋼表面の表面粗さが5.0〜40.0μmという特定範囲に設定されている。このため、ステンレス鋼の表面に予め特定範囲の表面粗さを有する加工変質層を形成しなければならず、そのような加工変質層を形成する前処理は煩雑であるとともに、加工変質層が窒化処理に及ぼす影響についても検討しなければならないという問題があった。

【0007】

本発明はこのような従来技術に存在する問題点に着目してなされたものであり、その目的とするところは、窒化処理に先立って鉄鋼材料の表面に前処理を施すことなく窒化処理を行うことができるとともに、耐食性を損なうことなく、表面の硬さ等の物性を向上させることができる窒化処理方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明の窒化処理方法は、尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理を行うことを特徴とする。

【0009】

請求項2に記載の発明の窒化処理方法は、請求項1に係る発明において、前記窒化剤は尿素のみにより構成されていることを特徴とする。

請求項3に記載の発明の窒化処理方法は、請求項1又は請求項2に係る発明において、前記尿素は肥料用尿素であることを特徴とする。

【0010】

請求項4に記載の発明の窒化処理方法は、請求項1から請求項3のいずれか一項に係る発明において、前記鉄鋼材料はステンレス鋼であることを特徴とする。

請求項5に記載の発明の窒化処理方法は、請求項4に係る発明において、前記ステンレス鋼はオーステナイト系ステンレス鋼であることを特徴とする。

【0011】

請求項6に記載の発明の窒化処理方法は、請求項1から請求項5のいずれか一項に係る発明において、前記分解ガスはアンモニアガス及びシアン化水素ガスを含有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、次のような効果を発揮することができる。

請求項1に記載の発明の窒化処理方法では、尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理が行われる。このため、尿素が熱分解されてアンモニアガス、シアン化水素ガス等の分解ガスが生成し、その分解ガスが窒化処理に利用される。窒化処理は、その分解ガスの存在下に鉄鋼材料が420〜450℃に加熱されることにより行われる。

【0013】

この窒化処理においては、分解ガスとして窒化性のアンモニアガス、還元性のシアン化水素ガスなどが生成し、アンモニアはさらに分解して発生期の窒素を生じ、鉄鋼材料の表面から内部へ拡散して窒化層が形成される。同時に、シアン化水素は鉄鋼材料表面の酸化膜を破り、シアン化水素が分解して生成する窒素原子が鉄鋼材料の表面から内部へ拡散浸透して窒化層が形成される。このような反応が優先して進行するため、クロムを含む複合窒化物による化合物層の形成が抑えられ、鉄鋼材料の耐食性の低下が抑制される。

【0014】

従って、本発明の窒化処理方法によれば、窒化処理に先立って鉄鋼材料の表面に前処理を施すことなく窒化処理を行うことができるとともに、耐食性を損なうことなく、表面の硬さ等の物性を向上させることができるという効果を奏する。

【図面の簡単な説明】

【0015】

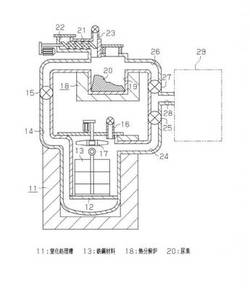

【図1】本発明の一実施形態における窒化処理装置を模式的に示す概略断面図。

【図2】経過時間とアンモニア濃度又はシアン化水素濃度及び熱分解炉温度との関係を示すグラフ。

【図3】経過時間とアンモニア濃度又はシアン化水素濃度及び熱分解炉温度との関係を示すグラフ。

【図4】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図5】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図6】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図7】電位と電流密度との関係を示すグラフ。

【発明を実施するための形態】

【0016】

以下、本発明を具体化した実施形態を図1に基づいて詳細に説明する。

まず、本実施形態の窒化処理方法を実施するための窒化処理装置について説明する。図1に示すように、窒化処理槽11は有底筒状に形成され、その内部には支持部材12が突設され、被窒化処理物としての鉄鋼材料13が支持されている。鉄鋼材料13としては、ステンレス鋼のほか、軟鋼、金型鋼等が使用される。これらの鉄鋼材料13のうちステンレス鋼は耐食性に優れているため化学装置、原子力設備等の構造材料として好適に用いられている。

【0017】

しかし、ステンレス鋼は材質的に軟らかいことから焼付きを生じやすく、疲労に対しても弱いことから、これらの特性を向上させるために表面に窒化処理が施される。ステンレス鋼としては、例えばオーステナイト系ステンレス鋼(SUS304、SUS316等)が挙げられる。窒化処理槽11内には、窒化処理用のガスすなわちアンモニアガス(NH3)、シアン化水素ガス(HCN)等のガスを窒化処理槽11内に導く導入流路14が接続されている。該導入流路14には導入用バルブ15が設けられている。

【0018】

窒化処理槽11には図示しない加熱装置が備えられ、窒化処理槽11内が420〜450℃に設定され、鉄鋼材料13表面に窒化処理が施されるように構成されている。この温度が420℃より低い場合には、窒化処理において窒素原子による窒化層(拡散層)の形成が十分に行われなくなる。その一方、450℃より高い場合には、鉄鋼材料13の表面に窒化物に基づく化合物層が形成され、鉄鋼材料13の耐食性が低下する傾向を示す。また、窒化処理時間は3〜10時間程度であり、通常4〜8時間程度である。上記窒化層は鉄鋼材料13の表面から通常5〜25μmの深さに形成され、特に7〜15μmの深さに形成される。

【0019】

窒化処理槽11の上壁には、置換ガス導入管16が窒化処理槽11内に置換ガスを導入できるように取付けられるとともに、窒化処理槽11内に導入される窒化処理用のガスを撹拌して鉄鋼材料13に送る撹拌機17が設置されている。

【0020】

前記窒化処理槽11の上方位置には尿素の熱分解炉18が設けられている。該熱分解炉18の下部には尿素収容凹部19が設けられ、所定量の尿素20が収容されるようになっている。熱分解炉18の上部にはスクリューコンベア21が配設され、その上部の投入口22から投入された尿素20が尿素収容凹部19に供給されるように構成されている。該スクリューコンベア21には置換ガス導入口23が接続され、窒素ガス等の置換ガスが尿素収容凹部19内に導入されるようになっている。

【0021】

前記尿素〔CO(NH2)2〕は、450〜600℃に加熱することにより熱分解し、アンモニア(NH3)ガス、シアン化水素(HCN)ガス等の分解ガスを発生する。この分解ガスを利用して、鉄鋼材料13の窒化処理を行うことができる。尿素20としては、入手の容易性や安価な点で肥料用尿素を用いることが好ましい。

【0022】

この熱分解炉18には図示しない加熱装置が設けられ、熱分解炉18内が450〜600℃に加熱されるように構成され、尿素20を熱分解してアンモニアガス、シアン化水素ガス等の分解ガスを生成するようになっている。この温度が450℃を下回る場合にはシアン化水素ガスの発生量が少なく、窒化処理において鉄鋼材料13表面に窒素原子による窒化層を形成することが難しくなる。その一方、600℃を上回る場合には、窒化処理において鉄鋼材料13表面に窒化物に基づく化合物層が形成されやすくなり、鉄鋼材料13の耐食性が低下する。

【0023】

前記窒化処理槽11の上部において、導入流路14と反対側には導出流路24が接続され、該導出流路24には導出用バルブ25が設けられている。この導出流路24と前記熱分解炉18との間にはバイパス流路26が接続され、該バイパス流路26には流路切替バルブ27が設けられている。熱分解炉18の側方位置には、連結路28により導出流路24及びバイパス流路26に接続された排ガス処理装置29が配置され、排ガスを燃焼させて脱臭、無害化するように構成されている。

【0024】

次に、上記のように構成された窒化処理装置を用いた窒化処理方法を作用とともに説明する。

さて、図1に示すように、ステンレス鋼等の鉄鋼材料13の窒化処理を行う場合には、窒化処理槽11内の支持部材12に鉄鋼材料13を支持するとともに、スクリューコンベア21に所定量の尿素20を投入して熱分解炉18の尿素収容凹部19内に供給する。続いて、熱分解炉18を加熱し、尿素収容凹部19の温度を450〜600℃に上昇させると、尿素20は熱分解してアンモニアガス、シアン化水素ガス等の分解ガスが発生する。そして、前記導入流路14の導入用バルブ15を開けると、分解ガスは導入流路14を経て窒化処理槽11内に導かれる。

【0025】

窒化処理槽11においては、内部の温度を420〜450℃まで昇温させることにより、前記分解ガスによって鉄鋼材料13表面に窒化処理が施される。すなわち、この窒化処理においては、分解ガスのうち窒化性のアンモニアはさらに分解して発生期の窒素を生じ、鉄鋼材料13の表面から内部へ拡散して窒素原子による25μm以下の窒化層が形成される。同時に、分解ガスのうち還元性のシアン化水素は鉄鋼材料13表面の酸化膜を破り、シアン化水素が分解して生成された窒素原子が鉄鋼材料13の表面から内部に拡散浸透して窒化層が形成される。このとき、尿素20の熱分解温度及び窒化処理温度が前述の特定範囲に設定され、前記の反応が優位に進行することから、鉄鋼材料13表面が窒化層により強化されるとともに、クロムを含む複合窒化物による化合物層の形成が抑えられ、鉄鋼材料13の耐食性の低下が抑制される。

【0026】

なお、窒化処理後においては、導入流路14の導入用バルブ15及びバイパス流路26の流路切替バルブ27を閉じるとともに、導出流路24の導出用バルブ25を開いて窒化処理槽11内のガスを導出流路24から連結路28を介して排ガス処理装置29に導き、そこで排ガスを燃焼させて脱臭及び無害化処理が行われる。

【0027】

以上詳述した実施形態によって発揮される効果を以下にまとめて記載する。

(1)本実施形態における窒化処理方法では、尿素20を含む窒化剤を450〜600℃に加熱して熱分解し、生成した分解ガスにより420〜450℃で鉄鋼材料13の窒化処理が行われる。この場合、尿素20が熱分解されて生成するアンモニアガス、シアン化水素ガス等の分解ガスが利用される。すなわち、分解ガスとして窒化性のアンモニアガス及び還元性のシアン化水素ガスにより、鉄鋼材料13の表面から内部に窒素原子が拡散し、窒化物による化合物層が形成されることなく、前記窒素原子に基づく窒化層が形成される。

【0028】

従って、本実施形態の窒化処理方法によれば、窒化処理に先立って鉄鋼材料13の表面に酸化膜の除去等の前処理を施すことなく窒化処理を行うことができるとともに、鉄鋼材料13の耐食性を損なうことなく、表面の硬さ、耐摩耗性、耐疲労性等の物性を向上させることができるという効果を発揮することができる。

(2)前記窒化剤が尿素のみにより構成されていることにより、その熱分解によって窒化性のアンモニアガスと還元性のシアン化水素ガスを生成させることができ、特にシアン化水素ガスを十分に生成させることができ、鉄鋼材料13の表面に窒素原子の拡散層を形成することができる。

(3)前記尿素20は肥料用尿素であることにより、尿素20を安価で容易に入手することができ、取り扱いも簡単である。

(4)前記鉄鋼材料13はステンレス鋼である。このため、ステンレス鋼のもつ耐食性を保持しつつ、ステンレス鋼表面の硬さ等の物性を向上させることができる。

(5)前記ステンレス鋼はオーステナイト系ステンレス鋼である。そのため、窒化処理により、オーステナイト系ステンレス鋼のもつ優れた耐食性を保持しつつ、耐磨耗性、耐疲労性(耐久性)の向上を図ることができる。

(6)前記分解ガスはアンモニアガス及びシアン化水素ガスを含有する。従って、窒化処理時においてアンモニアはさらに分解されて発生期の窒素を生成して窒化層を形成する一方、シアン化水素は鉄鋼材料13表面の酸化膜を破って窒素原子の拡散を促すことができる。

(7)本実施形態の窒化処理方法では、窒化処理の温度が450℃以下で実施できることから、従来の例えば570℃で行うガス窒化処理方法に比べて、加熱温度が低く、省エネルギー化を図ることができる。

【実施例】

【0029】

以下、参考例、比較参考例並びに実施例及び比較例を挙げて前記実施形態をさらに具体的に説明する。

(参考例1及び比較参考例1、シアン化水素ガスの発生確認)

前述の熱分解炉18における温度とアンモニアガス及びシアン化水素ガスの発生量との関係について試験を行った。参考例1においては、図2に示すように、熱分解炉18の尿素収容凹部19内に尿素20を収容した状態で、熱分解炉18の温度を経過時間1時間で565℃まで上昇させ、その後その温度を維持するようにした。その結果、1時間経過まではアンモニア濃度(図2の○印)が84vol%でシアン化水素濃度(図2の□印)は0vol%であったが、2時間近く経過したとき、シアン化水素濃度が11vol%に達し、その後8vol%以上の濃度が維持された。

【0030】

一方、比較参考例1においては、図3に示すように、熱分解炉18の温度を経過時間1時間で200℃まで上昇させ、4時間で250℃まで上昇させ、さらに5時間で500℃まで上昇させた。その結果、4時間近く経過するまではアンモニア濃度(図3の○印)が80〜85vol%でシアン化水素濃度(図3の□印)は0vol%であった。熱分解炉18の温度が450℃に達したとき、シアン化水素濃度が4vol%に増え、アンモニア濃度が0vol%に低下した。

【0031】

従って、熱分解炉18の温度は、シアン化水素ガスを発生させるために450〜600℃の範囲に設定することが適切であった。

(実施例1及び2、表面硬さの評価)

鉄鋼材料13として、オーステナイト系ステンレス鋼(SUS304)を使用した。このステンレス鋼の組成は、炭素(C)0.06質量%、シリカ(Si)0.43質量%、マンガン(Mn)1.11質量%、リン(P)0.031質量%、硫黄(S)0.005質量%、ニッケル(Ni)8.04質量%、クロム(Cr)18.07質量%、残部鉄(Fe)であった。実施例1においては厚さ3.0mm、長さ65mm、幅45mmの板材、実施例2では厚さ0.8mm、長さ90mm、幅65mmの板材を用いた。

【0032】

そして、窒化処理槽11内の支持部材12にステンレス鋼の板材を支持した。また、熱分解炉18内の尿素収容凹部19に尿素6kgを収容し、その後尿素9kgを窒化処理の間に追加した。続いて、熱分解炉18内の温度及び窒化処理槽11内の温度を図4に示すように変化させ、尿素20の熱分解及びステンレス鋼の窒化処理を行った。なお、図4〜6において、実線は熱分解炉18の温度、破線は窒化処理槽11の温度、一点鎖線は尿素導入量及び二点鎖線はアンモニアガス導入量を示す。

【0033】

得られた窒化処理後のステンレス鋼についてその表面から10μmの深さの断面におけるビッカース硬さを測定した。その結果、実施例1及び2では、熱分解炉18の温度が500℃に達し、かつ窒化処理槽11の温度が450℃という低い温度であったことから、窒化処理が良好に進行し、実施例1ではステンレス鋼のビッカース硬さが612HV、実施例2ではステンレス鋼のビッカース硬さが546HVであった。

(実施例3及び4、表面硬さの評価)

実施例3では、実施例1において、尿素量を3kgとし、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。熱分解炉18の温度、窒化処理槽11の温度、尿素導入量及びアンモニアガス導入量を図5に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、347HVであった。

【0034】

実施例4では、実施例2において、尿素量を3kgとし、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例2と同様に窒化処理を実施した。熱分解炉18の温度、窒化処理槽11の温度、尿素導入量及びアンモニアガス導入量を図5に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、346HVであった。

(比較例1及び2)

比較例1では、実施例1において、尿素20を用いることなく、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。窒化処理槽11の温度及びアンモニアガス導入量を図6に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、338HVであった(母材のビッカース硬さは370HV程度であったため、それ以下の硬さは測定誤差である)。

【0035】

比較例2では、実施例2において、尿素20を用いることなく、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例2と同様に窒化処理を実施した。窒化処理槽11の温度及びアンモニアガス導入量を図6に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、376HVであった。

(実施例5、6及び7、表面硬さの評価)

実施例5では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、438HVであった。

【0036】

実施例6では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理温度を470℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、546HVであった。

【0037】

実施例7では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理温度を500℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、1247HVであった。

(実施例8〜10及び比較例3,4、耐食性の評価)

実施例8では、実施例1において尿素量を50gとし、内容積が0.42Lの小型容器に試験片を入れ、窒化処理温度を420℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。実施例9では、実施例8において尿素量を40gとし、窒化処理温度を440℃とし、窒化処理時間を4時間とした以外は実施例8と同様に窒化処理を実施した。実施例10では、実施例8において尿素量を25gとし、窒化処理温度を440℃とし、窒化処理時間を7時間とした以外は実施例8と同様に窒化処理を実施した。

【0038】

一方、比較例3では、ステンレス鋼に窒化処理を施さなかった。また、比較例4では、鉄鋼材料としてオーステナイト系ステンレス鋼(SUS316)を用い、熱分解ガスを供給して570℃で18時間窒化処理(ガス窒化)を実施した。

【0039】

そして、得られた各ステンレス鋼に電流を流し、電位(V)と電流密度(μA/cm2)との関係を測定した。その結果を図7に示した。図7において、細線は実施例8、一点鎖線は実施例9、破線は実施例10、実線は比較例3及び二点鎖線は比較例4を示す。この場合、電流密度が小さいほど腐食が少なく、耐食性に優れていることを示す。

【0040】

図7に示すように、実施例8〜10のステンレス鋼は、比較例3のステンレス鋼より電流密度は高いが、比較例4のステンレス鋼に比べれば相当低い電流密度を示した。すなわち、実施例8〜10の窒化処理されたステンレス鋼は、未処理のステンレス鋼自体に近い良好な耐食性を示した。

【0041】

なお、前記実施形態を次のように変更して具体化することも可能である。

・ 前記窒化剤には、尿素のほかに、尿素樹脂、メラミン、メラミン樹脂等が含まれていてもよい。

【0042】

・ 前記窒化処理槽11内におけるシアン化水素ガスの濃度を測定し、その濃度を調整しながら鉄鋼材料13の窒化処理を行うことも可能である。

・ 前記熱分解炉18における熱分解温度は450〜600℃に設定することは必要であるが、その温度に設定する時間は適宜定めることができる。

【0043】

・ 前記窒化処理装置において、熱分解炉18を窒化処理槽11の側方位置に配置するなど両者の位置関係を適宜変更することも可能である。

【符号の説明】

【0044】

13…鉄鋼材料、20…尿素。

【技術分野】

【0001】

本発明は、ステンレス鋼等の鉄鋼材料の表面に窒化処理を施して表面を強化し、耐食性を損なうことなく、耐摩耗性、耐疲労性等の物性の向上を図ることができる窒化処理方法に関する。

【背景技術】

【0002】

一般に、窒化処理方法としては、アンモニアガスを作用させて窒化を行うガス窒化処理方法、シアン酸ナトリウム又はシアン酸カリウムを含む塩浴中に浸漬して窒化を行う塩浴窒化処理方法、窒素と水素の混合ガスを用いてプラズマ状態で窒化を行うプラズマ窒化処理方法等が実用化されている。

【0003】

一方、ステンレス鋼は耐食性に優れていることから、化学プラント、原子力施設などの構造部材として広く使用されているが、材質的に軟らかいことから焼付きを生じやすく、疲労に対しても弱いので、これらの特性を強化することが望まれている。そのため、ステンレス鋼の表面に窒化処理を施す技術が知られている。

【0004】

例えば、オーステナイト系ステンレス鋼表面の窒化処理方法が特許文献1に開示されている。すなわち、この窒化処理方法は、オーステナイト系ステンレス鋼の表面に、ショットピーニング加工による加工変質層を形成し、かつその粗面の表面粗さを5.0〜40.0μmとし、次いでアンモニアガスの雰囲気中において400〜650℃に加熱して窒化処理を行うものである。この窒化処理方法によれば、オーステナイト系ステンレス鋼表面の窒化処理を簡単に行うことができるとともに、表面に十分な厚さと硬さを有する窒化層を形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2916752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されている従来構成の窒化処理方法においては、窒化処理に先立ってステンレス鋼の表面に加工変質層を形成するショットピーニング加工という特殊な前処理を施さなければならなかった。しかも、その前処理によるステンレス鋼表面の表面粗さが5.0〜40.0μmという特定範囲に設定されている。このため、ステンレス鋼の表面に予め特定範囲の表面粗さを有する加工変質層を形成しなければならず、そのような加工変質層を形成する前処理は煩雑であるとともに、加工変質層が窒化処理に及ぼす影響についても検討しなければならないという問題があった。

【0007】

本発明はこのような従来技術に存在する問題点に着目してなされたものであり、その目的とするところは、窒化処理に先立って鉄鋼材料の表面に前処理を施すことなく窒化処理を行うことができるとともに、耐食性を損なうことなく、表面の硬さ等の物性を向上させることができる窒化処理方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明の窒化処理方法は、尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理を行うことを特徴とする。

【0009】

請求項2に記載の発明の窒化処理方法は、請求項1に係る発明において、前記窒化剤は尿素のみにより構成されていることを特徴とする。

請求項3に記載の発明の窒化処理方法は、請求項1又は請求項2に係る発明において、前記尿素は肥料用尿素であることを特徴とする。

【0010】

請求項4に記載の発明の窒化処理方法は、請求項1から請求項3のいずれか一項に係る発明において、前記鉄鋼材料はステンレス鋼であることを特徴とする。

請求項5に記載の発明の窒化処理方法は、請求項4に係る発明において、前記ステンレス鋼はオーステナイト系ステンレス鋼であることを特徴とする。

【0011】

請求項6に記載の発明の窒化処理方法は、請求項1から請求項5のいずれか一項に係る発明において、前記分解ガスはアンモニアガス及びシアン化水素ガスを含有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、次のような効果を発揮することができる。

請求項1に記載の発明の窒化処理方法では、尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理が行われる。このため、尿素が熱分解されてアンモニアガス、シアン化水素ガス等の分解ガスが生成し、その分解ガスが窒化処理に利用される。窒化処理は、その分解ガスの存在下に鉄鋼材料が420〜450℃に加熱されることにより行われる。

【0013】

この窒化処理においては、分解ガスとして窒化性のアンモニアガス、還元性のシアン化水素ガスなどが生成し、アンモニアはさらに分解して発生期の窒素を生じ、鉄鋼材料の表面から内部へ拡散して窒化層が形成される。同時に、シアン化水素は鉄鋼材料表面の酸化膜を破り、シアン化水素が分解して生成する窒素原子が鉄鋼材料の表面から内部へ拡散浸透して窒化層が形成される。このような反応が優先して進行するため、クロムを含む複合窒化物による化合物層の形成が抑えられ、鉄鋼材料の耐食性の低下が抑制される。

【0014】

従って、本発明の窒化処理方法によれば、窒化処理に先立って鉄鋼材料の表面に前処理を施すことなく窒化処理を行うことができるとともに、耐食性を損なうことなく、表面の硬さ等の物性を向上させることができるという効果を奏する。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態における窒化処理装置を模式的に示す概略断面図。

【図2】経過時間とアンモニア濃度又はシアン化水素濃度及び熱分解炉温度との関係を示すグラフ。

【図3】経過時間とアンモニア濃度又はシアン化水素濃度及び熱分解炉温度との関係を示すグラフ。

【図4】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図5】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図6】経過時間と温度、尿素導入量又はアンモニアガス導入量との関係を示すグラフ。

【図7】電位と電流密度との関係を示すグラフ。

【発明を実施するための形態】

【0016】

以下、本発明を具体化した実施形態を図1に基づいて詳細に説明する。

まず、本実施形態の窒化処理方法を実施するための窒化処理装置について説明する。図1に示すように、窒化処理槽11は有底筒状に形成され、その内部には支持部材12が突設され、被窒化処理物としての鉄鋼材料13が支持されている。鉄鋼材料13としては、ステンレス鋼のほか、軟鋼、金型鋼等が使用される。これらの鉄鋼材料13のうちステンレス鋼は耐食性に優れているため化学装置、原子力設備等の構造材料として好適に用いられている。

【0017】

しかし、ステンレス鋼は材質的に軟らかいことから焼付きを生じやすく、疲労に対しても弱いことから、これらの特性を向上させるために表面に窒化処理が施される。ステンレス鋼としては、例えばオーステナイト系ステンレス鋼(SUS304、SUS316等)が挙げられる。窒化処理槽11内には、窒化処理用のガスすなわちアンモニアガス(NH3)、シアン化水素ガス(HCN)等のガスを窒化処理槽11内に導く導入流路14が接続されている。該導入流路14には導入用バルブ15が設けられている。

【0018】

窒化処理槽11には図示しない加熱装置が備えられ、窒化処理槽11内が420〜450℃に設定され、鉄鋼材料13表面に窒化処理が施されるように構成されている。この温度が420℃より低い場合には、窒化処理において窒素原子による窒化層(拡散層)の形成が十分に行われなくなる。その一方、450℃より高い場合には、鉄鋼材料13の表面に窒化物に基づく化合物層が形成され、鉄鋼材料13の耐食性が低下する傾向を示す。また、窒化処理時間は3〜10時間程度であり、通常4〜8時間程度である。上記窒化層は鉄鋼材料13の表面から通常5〜25μmの深さに形成され、特に7〜15μmの深さに形成される。

【0019】

窒化処理槽11の上壁には、置換ガス導入管16が窒化処理槽11内に置換ガスを導入できるように取付けられるとともに、窒化処理槽11内に導入される窒化処理用のガスを撹拌して鉄鋼材料13に送る撹拌機17が設置されている。

【0020】

前記窒化処理槽11の上方位置には尿素の熱分解炉18が設けられている。該熱分解炉18の下部には尿素収容凹部19が設けられ、所定量の尿素20が収容されるようになっている。熱分解炉18の上部にはスクリューコンベア21が配設され、その上部の投入口22から投入された尿素20が尿素収容凹部19に供給されるように構成されている。該スクリューコンベア21には置換ガス導入口23が接続され、窒素ガス等の置換ガスが尿素収容凹部19内に導入されるようになっている。

【0021】

前記尿素〔CO(NH2)2〕は、450〜600℃に加熱することにより熱分解し、アンモニア(NH3)ガス、シアン化水素(HCN)ガス等の分解ガスを発生する。この分解ガスを利用して、鉄鋼材料13の窒化処理を行うことができる。尿素20としては、入手の容易性や安価な点で肥料用尿素を用いることが好ましい。

【0022】

この熱分解炉18には図示しない加熱装置が設けられ、熱分解炉18内が450〜600℃に加熱されるように構成され、尿素20を熱分解してアンモニアガス、シアン化水素ガス等の分解ガスを生成するようになっている。この温度が450℃を下回る場合にはシアン化水素ガスの発生量が少なく、窒化処理において鉄鋼材料13表面に窒素原子による窒化層を形成することが難しくなる。その一方、600℃を上回る場合には、窒化処理において鉄鋼材料13表面に窒化物に基づく化合物層が形成されやすくなり、鉄鋼材料13の耐食性が低下する。

【0023】

前記窒化処理槽11の上部において、導入流路14と反対側には導出流路24が接続され、該導出流路24には導出用バルブ25が設けられている。この導出流路24と前記熱分解炉18との間にはバイパス流路26が接続され、該バイパス流路26には流路切替バルブ27が設けられている。熱分解炉18の側方位置には、連結路28により導出流路24及びバイパス流路26に接続された排ガス処理装置29が配置され、排ガスを燃焼させて脱臭、無害化するように構成されている。

【0024】

次に、上記のように構成された窒化処理装置を用いた窒化処理方法を作用とともに説明する。

さて、図1に示すように、ステンレス鋼等の鉄鋼材料13の窒化処理を行う場合には、窒化処理槽11内の支持部材12に鉄鋼材料13を支持するとともに、スクリューコンベア21に所定量の尿素20を投入して熱分解炉18の尿素収容凹部19内に供給する。続いて、熱分解炉18を加熱し、尿素収容凹部19の温度を450〜600℃に上昇させると、尿素20は熱分解してアンモニアガス、シアン化水素ガス等の分解ガスが発生する。そして、前記導入流路14の導入用バルブ15を開けると、分解ガスは導入流路14を経て窒化処理槽11内に導かれる。

【0025】

窒化処理槽11においては、内部の温度を420〜450℃まで昇温させることにより、前記分解ガスによって鉄鋼材料13表面に窒化処理が施される。すなわち、この窒化処理においては、分解ガスのうち窒化性のアンモニアはさらに分解して発生期の窒素を生じ、鉄鋼材料13の表面から内部へ拡散して窒素原子による25μm以下の窒化層が形成される。同時に、分解ガスのうち還元性のシアン化水素は鉄鋼材料13表面の酸化膜を破り、シアン化水素が分解して生成された窒素原子が鉄鋼材料13の表面から内部に拡散浸透して窒化層が形成される。このとき、尿素20の熱分解温度及び窒化処理温度が前述の特定範囲に設定され、前記の反応が優位に進行することから、鉄鋼材料13表面が窒化層により強化されるとともに、クロムを含む複合窒化物による化合物層の形成が抑えられ、鉄鋼材料13の耐食性の低下が抑制される。

【0026】

なお、窒化処理後においては、導入流路14の導入用バルブ15及びバイパス流路26の流路切替バルブ27を閉じるとともに、導出流路24の導出用バルブ25を開いて窒化処理槽11内のガスを導出流路24から連結路28を介して排ガス処理装置29に導き、そこで排ガスを燃焼させて脱臭及び無害化処理が行われる。

【0027】

以上詳述した実施形態によって発揮される効果を以下にまとめて記載する。

(1)本実施形態における窒化処理方法では、尿素20を含む窒化剤を450〜600℃に加熱して熱分解し、生成した分解ガスにより420〜450℃で鉄鋼材料13の窒化処理が行われる。この場合、尿素20が熱分解されて生成するアンモニアガス、シアン化水素ガス等の分解ガスが利用される。すなわち、分解ガスとして窒化性のアンモニアガス及び還元性のシアン化水素ガスにより、鉄鋼材料13の表面から内部に窒素原子が拡散し、窒化物による化合物層が形成されることなく、前記窒素原子に基づく窒化層が形成される。

【0028】

従って、本実施形態の窒化処理方法によれば、窒化処理に先立って鉄鋼材料13の表面に酸化膜の除去等の前処理を施すことなく窒化処理を行うことができるとともに、鉄鋼材料13の耐食性を損なうことなく、表面の硬さ、耐摩耗性、耐疲労性等の物性を向上させることができるという効果を発揮することができる。

(2)前記窒化剤が尿素のみにより構成されていることにより、その熱分解によって窒化性のアンモニアガスと還元性のシアン化水素ガスを生成させることができ、特にシアン化水素ガスを十分に生成させることができ、鉄鋼材料13の表面に窒素原子の拡散層を形成することができる。

(3)前記尿素20は肥料用尿素であることにより、尿素20を安価で容易に入手することができ、取り扱いも簡単である。

(4)前記鉄鋼材料13はステンレス鋼である。このため、ステンレス鋼のもつ耐食性を保持しつつ、ステンレス鋼表面の硬さ等の物性を向上させることができる。

(5)前記ステンレス鋼はオーステナイト系ステンレス鋼である。そのため、窒化処理により、オーステナイト系ステンレス鋼のもつ優れた耐食性を保持しつつ、耐磨耗性、耐疲労性(耐久性)の向上を図ることができる。

(6)前記分解ガスはアンモニアガス及びシアン化水素ガスを含有する。従って、窒化処理時においてアンモニアはさらに分解されて発生期の窒素を生成して窒化層を形成する一方、シアン化水素は鉄鋼材料13表面の酸化膜を破って窒素原子の拡散を促すことができる。

(7)本実施形態の窒化処理方法では、窒化処理の温度が450℃以下で実施できることから、従来の例えば570℃で行うガス窒化処理方法に比べて、加熱温度が低く、省エネルギー化を図ることができる。

【実施例】

【0029】

以下、参考例、比較参考例並びに実施例及び比較例を挙げて前記実施形態をさらに具体的に説明する。

(参考例1及び比較参考例1、シアン化水素ガスの発生確認)

前述の熱分解炉18における温度とアンモニアガス及びシアン化水素ガスの発生量との関係について試験を行った。参考例1においては、図2に示すように、熱分解炉18の尿素収容凹部19内に尿素20を収容した状態で、熱分解炉18の温度を経過時間1時間で565℃まで上昇させ、その後その温度を維持するようにした。その結果、1時間経過まではアンモニア濃度(図2の○印)が84vol%でシアン化水素濃度(図2の□印)は0vol%であったが、2時間近く経過したとき、シアン化水素濃度が11vol%に達し、その後8vol%以上の濃度が維持された。

【0030】

一方、比較参考例1においては、図3に示すように、熱分解炉18の温度を経過時間1時間で200℃まで上昇させ、4時間で250℃まで上昇させ、さらに5時間で500℃まで上昇させた。その結果、4時間近く経過するまではアンモニア濃度(図3の○印)が80〜85vol%でシアン化水素濃度(図3の□印)は0vol%であった。熱分解炉18の温度が450℃に達したとき、シアン化水素濃度が4vol%に増え、アンモニア濃度が0vol%に低下した。

【0031】

従って、熱分解炉18の温度は、シアン化水素ガスを発生させるために450〜600℃の範囲に設定することが適切であった。

(実施例1及び2、表面硬さの評価)

鉄鋼材料13として、オーステナイト系ステンレス鋼(SUS304)を使用した。このステンレス鋼の組成は、炭素(C)0.06質量%、シリカ(Si)0.43質量%、マンガン(Mn)1.11質量%、リン(P)0.031質量%、硫黄(S)0.005質量%、ニッケル(Ni)8.04質量%、クロム(Cr)18.07質量%、残部鉄(Fe)であった。実施例1においては厚さ3.0mm、長さ65mm、幅45mmの板材、実施例2では厚さ0.8mm、長さ90mm、幅65mmの板材を用いた。

【0032】

そして、窒化処理槽11内の支持部材12にステンレス鋼の板材を支持した。また、熱分解炉18内の尿素収容凹部19に尿素6kgを収容し、その後尿素9kgを窒化処理の間に追加した。続いて、熱分解炉18内の温度及び窒化処理槽11内の温度を図4に示すように変化させ、尿素20の熱分解及びステンレス鋼の窒化処理を行った。なお、図4〜6において、実線は熱分解炉18の温度、破線は窒化処理槽11の温度、一点鎖線は尿素導入量及び二点鎖線はアンモニアガス導入量を示す。

【0033】

得られた窒化処理後のステンレス鋼についてその表面から10μmの深さの断面におけるビッカース硬さを測定した。その結果、実施例1及び2では、熱分解炉18の温度が500℃に達し、かつ窒化処理槽11の温度が450℃という低い温度であったことから、窒化処理が良好に進行し、実施例1ではステンレス鋼のビッカース硬さが612HV、実施例2ではステンレス鋼のビッカース硬さが546HVであった。

(実施例3及び4、表面硬さの評価)

実施例3では、実施例1において、尿素量を3kgとし、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。熱分解炉18の温度、窒化処理槽11の温度、尿素導入量及びアンモニアガス導入量を図5に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、347HVであった。

【0034】

実施例4では、実施例2において、尿素量を3kgとし、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例2と同様に窒化処理を実施した。熱分解炉18の温度、窒化処理槽11の温度、尿素導入量及びアンモニアガス導入量を図5に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、346HVであった。

(比較例1及び2)

比較例1では、実施例1において、尿素20を用いることなく、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。窒化処理槽11の温度及びアンモニアガス導入量を図6に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、338HVであった(母材のビッカース硬さは370HV程度であったため、それ以下の硬さは測定誤差である)。

【0035】

比較例2では、実施例2において、尿素20を用いることなく、アンモニアガスを置換ガス導入口23から尿素収容凹部19内に導入し、窒化処理時間を4時間とした以外は実施例2と同様に窒化処理を実施した。窒化処理槽11の温度及びアンモニアガス導入量を図6に示した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、376HVであった。

(実施例5、6及び7、表面硬さの評価)

実施例5では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、438HVであった。

【0036】

実施例6では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理温度を470℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、546HVであった。

【0037】

実施例7では、実施例1において、尿素20として肥料用尿素3kgとし、窒化処理温度を500℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。その結果、窒化処理後のステンレス鋼のビッカース硬さは、1247HVであった。

(実施例8〜10及び比較例3,4、耐食性の評価)

実施例8では、実施例1において尿素量を50gとし、内容積が0.42Lの小型容器に試験片を入れ、窒化処理温度を420℃とし、窒化処理時間を4時間とした以外は実施例1と同様に窒化処理を実施した。実施例9では、実施例8において尿素量を40gとし、窒化処理温度を440℃とし、窒化処理時間を4時間とした以外は実施例8と同様に窒化処理を実施した。実施例10では、実施例8において尿素量を25gとし、窒化処理温度を440℃とし、窒化処理時間を7時間とした以外は実施例8と同様に窒化処理を実施した。

【0038】

一方、比較例3では、ステンレス鋼に窒化処理を施さなかった。また、比較例4では、鉄鋼材料としてオーステナイト系ステンレス鋼(SUS316)を用い、熱分解ガスを供給して570℃で18時間窒化処理(ガス窒化)を実施した。

【0039】

そして、得られた各ステンレス鋼に電流を流し、電位(V)と電流密度(μA/cm2)との関係を測定した。その結果を図7に示した。図7において、細線は実施例8、一点鎖線は実施例9、破線は実施例10、実線は比較例3及び二点鎖線は比較例4を示す。この場合、電流密度が小さいほど腐食が少なく、耐食性に優れていることを示す。

【0040】

図7に示すように、実施例8〜10のステンレス鋼は、比較例3のステンレス鋼より電流密度は高いが、比較例4のステンレス鋼に比べれば相当低い電流密度を示した。すなわち、実施例8〜10の窒化処理されたステンレス鋼は、未処理のステンレス鋼自体に近い良好な耐食性を示した。

【0041】

なお、前記実施形態を次のように変更して具体化することも可能である。

・ 前記窒化剤には、尿素のほかに、尿素樹脂、メラミン、メラミン樹脂等が含まれていてもよい。

【0042】

・ 前記窒化処理槽11内におけるシアン化水素ガスの濃度を測定し、その濃度を調整しながら鉄鋼材料13の窒化処理を行うことも可能である。

・ 前記熱分解炉18における熱分解温度は450〜600℃に設定することは必要であるが、その温度に設定する時間は適宜定めることができる。

【0043】

・ 前記窒化処理装置において、熱分解炉18を窒化処理槽11の側方位置に配置するなど両者の位置関係を適宜変更することも可能である。

【符号の説明】

【0044】

13…鉄鋼材料、20…尿素。

【特許請求の範囲】

【請求項1】

尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理を行うことを特徴とする窒化処理方法。

【請求項2】

前記窒化剤は尿素のみにより構成されていることを特徴とする請求項1に記載の窒化処理方法。

【請求項3】

前記尿素は肥料用尿素であることを特徴とする請求項1又は請求項2に記載の窒化処理方法。

【請求項4】

前記鉄鋼材料はステンレス鋼であることを特徴とする請求項1から請求項3のいずれか一項に記載の窒化処理方法。

【請求項5】

前記ステンレス鋼はオーステナイト系ステンレス鋼であることを特徴とする請求項4に記載の窒化処理方法。

【請求項6】

前記分解ガスはアンモニアガス及びシアン化水素ガスを含有することを特徴とする請求項1から請求項5のいずれか一項に記載の窒化処理方法。

【請求項1】

尿素を含む窒化剤を450〜600℃に加熱して熱分解し、その分解ガスにより420〜450℃で鉄鋼材料の窒化処理を行うことを特徴とする窒化処理方法。

【請求項2】

前記窒化剤は尿素のみにより構成されていることを特徴とする請求項1に記載の窒化処理方法。

【請求項3】

前記尿素は肥料用尿素であることを特徴とする請求項1又は請求項2に記載の窒化処理方法。

【請求項4】

前記鉄鋼材料はステンレス鋼であることを特徴とする請求項1から請求項3のいずれか一項に記載の窒化処理方法。

【請求項5】

前記ステンレス鋼はオーステナイト系ステンレス鋼であることを特徴とする請求項4に記載の窒化処理方法。

【請求項6】

前記分解ガスはアンモニアガス及びシアン化水素ガスを含有することを特徴とする請求項1から請求項5のいずれか一項に記載の窒化処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112844(P2013−112844A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259354(P2011−259354)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

[ Back to top ]