窒化物半導体及びその製造方法、並びに、窒化物半導体発光素子及びその製造方法

【課題】希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体を提供すること。

【解決手段】窒化物半導体発光素子11は、基板13と、バッファ層15と、Siが添加された窒化物半導体層16(クラッド層)と、不純物としてEu及びMgが添加された窒化物半導体層17(発光層)と、Mgが添加された窒化物半導体層19(クラッド層)と、を備えている。窒化物半導体層17の形成は、たとえば、窒化物半導体層16上に、NH3を窒素源として用いたMBE法によりEu及びMgが添加されたGaNを成長させることにより行う。窒化物半導体層17におけるMgの濃度は、たとえば3×1018cm−3である。窒化物半導体層17におけるEuの濃度は、たとえば2×1020cm−3である。

【解決手段】窒化物半導体発光素子11は、基板13と、バッファ層15と、Siが添加された窒化物半導体層16(クラッド層)と、不純物としてEu及びMgが添加された窒化物半導体層17(発光層)と、Mgが添加された窒化物半導体層19(クラッド層)と、を備えている。窒化物半導体層17の形成は、たとえば、窒化物半導体層16上に、NH3を窒素源として用いたMBE法によりEu及びMgが添加されたGaNを成長させることにより行う。窒化物半導体層17におけるMgの濃度は、たとえば3×1018cm−3である。窒化物半導体層17におけるEuの濃度は、たとえば2×1020cm−3である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体及びその製造方法、並びに、窒化物半導体発光素子及びその製造方法に関する。

【背景技術】

【0002】

窒化物半導体として、希土類元素が添加されているものが知られている(たとえば、特許文献1及び非特許文献1〜2参照)。特許文献1及び非特許文献1〜2には、希土類元素としてEu(ユウロピウム)が添加された窒化物半導体からなる発光層を備えた窒化物半導体発光素子が開示されている。希土類元素が添加された窒化物半導体では、希土類元素の4f軌道に入っている電子(以下、4f内殻電子と称する)のエネルギー遷移により発光する。

【0003】

希土類元素の4f内殻電子は、エネルギー的には最外殻であるが、幾何学的には最外殻ではない。そのため、4f内殻電子は、外殻電子により遮蔽されており、外部環境の影響を受けにくい。4f内殻電子のエネルギー緩和による発光は、環境温度による発光波長の変化が少なく、非常に鋭い発光スペクトルである。希土類元素と窒化物半導体を組み合わせることで、希土類元素の特徴的な発光特性をもつ半導体材料となると期待される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−091703号公報

【非特許文献】

【0005】

【非特許文献1】A. Nishikawa et al., ”Room-TemperatureRed Emission from a p-Type/Europium-Doped/n-Type Gallium Nitride Light-EmittingDiode under Current Injection”, Appl. Phys. Express Vol.2 (2009) pp.071004

【非特許文献2】A. Nishikawa et al., ”Improved luminescence properties ofEu-doped GaN light-emitting diodes grown by atmospheric-pressure organometallicvapor phase epitaxy”, Appl. Phys. Letters Vol.97 (2010) pp.051113

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、希土類元素が添加された窒化物半導体では依然として外部量子効率が低く、発光効率も低い。たとえば、非特許文献1〜2に記載された窒化物半導体発光素子の外部量子効率は、それぞれ1×10−3%、0.6%である。したがって、希土類元素が添加された窒化物半導体発光素子を実用化するためには、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率の改善が必要である。

【0007】

本発明は、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体及びその製造方法、並びに、当該窒化物半導体を含む発光層を備えた窒化物半導体発光素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る窒化物半導体は、希土類元素と少なくともMg(マグネシウム)とが添加されていることを特徴とする。

【0009】

本発明に係る窒化物半導体では、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができる。

【0010】

添加されているMgの濃度が、1×1017〜1×1020cm−3であってもよい。更には、添加されているMgの濃度が、5×1017〜5×1019cm−3であってもよい。

【0011】

添加されているMgの濃度が、1×1017〜3×1019cm−3であってもよい。更に、添加されているMgの濃度が、1×1018〜1×1019cm−3であってもよい。

【0012】

添加されている希土類元素が、Euであってもよい。そして、添加されているEuの濃度が、1×1018〜5×1021cm−3であってもよい。更には、添加されているEuの濃度が、1×1019〜2×1021cm−3であってもよい。

【0013】

本発明に係る窒化物半導体発光素子は、上記窒化物半導体を含む発光層を備えていることを特徴とする。本発明によれば、上述したように発光効率が高められる。

【0014】

本発明に係る窒化物半導体の製造方法は、窒化物半導体を成長させる際に、希土類元素と少なくともMgとを添加することを特徴とする。本発明によれば、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体を得ることができる。

【0015】

添加するMgの濃度を、1×1017〜1×1020cm−3としてもよい。更には、添加するMgの濃度を、5×1017〜5×1019cm−3としてもよい。

【0016】

添加するMgの濃度を、1×1017〜3×1019cm−3としてもよい。更には、添加するMgの濃度を、1×1018〜1×1019cm−3としてもよい。

【0017】

添加する希土類元素を、Euとしてもよい。そして、添加するEuの濃度を、1×1018〜5×1021cm−3としてもよい。更には、添加するEuの濃度を、1×1019〜2×1021cm−3としてもよい。

【0018】

本発明に係る窒化物半導体発光素子の製造方法は、窒化物半導体を含む発光層を備えた窒化物半導体発光素子の製造方法であって、窒化物半導体を、上記窒化物半導体の製造方法により成長させることを特徴とする。本発明に係る窒化物半導体発光素子の製造方法によれば、発光効率が高められた窒化物半導体発光素子を得ることができる。

【発明の効果】

【0019】

本発明によれば、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体及びその製造方法、並びに、当該窒化物半導体を含む発光層を備えた窒化物半導体発光素子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

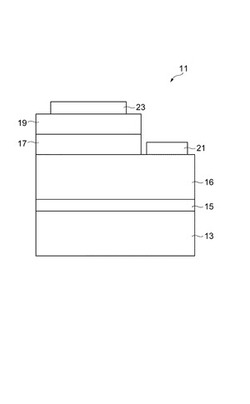

【図1】本実施形態に係る窒化物半導体基板の断面構成を説明するための図である。

【図2】実施例1及び比較例1における、PL発光のスペクトルを示す線図である。

【図3】実施例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。

【図4】比較例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。

【図5】Mgの濃度が5×1017cm−3以上である試料における、PL発光のスペクトルを示す線図である。

【図6】Mgの濃度が8×1016cm−3以下である試料における、PL発光のスペクトルを示す線図である。

【図7】本実施形態に係る窒化物半導体発光素子の断面構成を説明するための図である。

【図8】本実施形態に基づいて作成した窒化物半導体発光素子における、EL発光のスペクトルを示す線図である。

【図9】試料1〜7における、Mg分子線セルの温度とMgの濃度とを示す図表である。

【図10】試料1〜7における、PL発光のスペクトルを示す線図である。

【図11】試料1〜7における、PL発光の積分強度とMgの濃度との関係を示す線図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0022】

まず、図1を参照して、本実施形態に係る窒化物半導体基板1の構成について説明する。図1は、本実施形態に係る窒化物半導体基板の断面構成を説明するための図である。

【0023】

窒化物半導体基板1は、基板3と、バッファ層5と、窒化物半導体層7と、を備えている。基板3は、サファイアからなる。基板3の厚みは、たとえば430μm程度である。

【0024】

バッファ層5は、GaNからなり、基板3上に積層されている。バッファ層5の厚みは、たとえば2.5μm程度である。バッファ層5は、基板3のC面(0001面)上に、たとえば250Åの低温バッファ層を介して、GaNを成長させることにより形成される。GaNの成長には、たとえば有機金属気相成長(MOVPE:Metal Organic Vapor Phase Epitaxy)法を用いることができる。

【0025】

窒化物半導体層7は、バッファ層5上に積層されている。窒化物半導体層7は、GaNからなり、不純物としてEuとMgとが添加されている。窒化物半導体層7の厚みは、たとえば500nm程度である。窒化物半導体層7の形成は、たとえば、以下のようにして行うことができる。

【0026】

バッファ層5上に、アンモニア(NH3)を窒素源として用いた分子線エピタキシー(MBE:Molecular Beam Epitaxy)法によりEu及びMgが添加されたGaNを成長させる。ここでは、Ga源、Eu源、及びMg源として、それぞれ固体の金属Ga、固体の金属Eu、固体の金属Mgを用いることができる。窒化物半導体層7の成長条件は、基板3の温度が775〜900℃であり、Ga分子線圧力が1〜1.2×10−6Torrであり、Eu分子線圧力が3〜8×10−8Torrであり、NH3流量が2.0〜7.5SCCMである。Mgの添加量は、Mg分子線セルの温度で制御することができる。Mgの添加量は、Mg分子線セルのシャッター部に微細な間隙が形成された状態で、Mg分子線セルの温度により制御している。

【0027】

本発明に係る窒化物半導体において、発光効率を高めることが可能であることを確認するために、実施例に係る窒化物半導体と比較例に係る窒化物半導体とで試験を行った。以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

【0028】

まず、実施例1として、図1に示された窒化物半導体基板1を作製し、室温でのフォトルミネッセンス(PL)発光の強度を測定した。実施例1では、窒化物半導体層7の成長条件に関し、基板3の温度を825℃とし、Ga分子線圧力を1.1×10−6Torrとし、Eu分子線圧力を5.5×10−8Torrとし、NH3流量を2.5SCCMとし、Mg分子線セルの温度を220℃とした。また、作製した窒化物半導体基板1の窒化物半導体層7における深さ方向での不純物濃度を二次イオン質量分析(SIMS:Secondary Ion Mass Spectrometry)法により測定した。

(比較例1)

【0029】

次に、比較例1としてMgの添加量を変化させた窒化物半導体基板を作製し、室温でのPL発光の強度を測定した。Mgの添加量は、上述したように、Mg分子線セルの温度で制御することができる。すなわち、Mg分子線セルの温度以外の条件を、上述した窒化物半導体層7の成長条件と同じとし、窒化物半導体層を成長させた。比較例1では、Mg分子線セルの温度を90℃とした。また、比較例1として作製した窒化物半導体基板の窒化物半導体層における深さ方向での不純物濃度をSIMS法により測定した。

【0030】

実施例1及び比較例1におけるPL発光の強度の測定結果を、図2に示す。実施例1及び比較例1における、Eu及びMgの深さ方向での濃度の測定結果を、それぞれ図3及び図4に示す。図2は、実施例1及び比較例1における、PL発光のスペクトルを示す線図である。図3は、実施例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。図4は、比較例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。図3及び4は、それぞれ窒化物半導体層の表面からの不純物濃度のプロファイルを示している。

【0031】

まず、図3及び図4から分かるように、実施例1及び比較例1におけるEuの濃度は、いずれも1.2×1021cm−3程度である。実施例1におけるMgの濃度は、4.5〜6×1018cm−3である。比較例1におけるMgの濃度は、8×1016cm−3である。このように、実施例1と比較例1とでは、Euの添加量が同程度であるのに対し、Mgの添加量が異なっている。すなわち、実施例1でのMgの添加量が、比較例1での添加量に対して多い。なお、Eu及びMg以外の不純物(たとえば、O(酸素)、H(水素)、C(炭素)、Si(シリコン)など)の濃度も測定したが、実施例1と比較例1とでは大差はなく、同程度であった。

【0032】

そして、図2から分かるように、実施例1における発光強度は、比較例1における発光強度よりも増加している。620nm付近の発光ピークでの強度でみて、実施例1における発光強度は、比較例1における発光強度の約100倍に増加している。優勢な発光ピーク波長に関しては、比較例1が622.3nmであるのに対し、実施例1が620.3nmである。このように、優勢な発光波長が、Mgの添加量により変化している。

【0033】

続いて、実施例1において、窒化物半導体層7の成長条件(Mg分子線セルの温度など)を変更して、Mgの濃度を5×1017cm−3以上とした複数の試料を作成し、室温でのPL発光の強度を測定した。また、比較例1において、窒化物半導体層の成長条件(Mg分子線セルの温度など)を変更して、Mgの濃度を8×1016cm−3以下とした複数の試料を作成し、室温でのPL発光の強度を測定した。それぞれの結果を図5及び図6に示す。図5は、Mgの濃度が5×1017cm−3以上である試料における、PL発光のスペクトルを示す線図である。図6は、Mgの濃度が8×1016cm−3以下である試料における、PL発光のスペクトルを示す線図である。

【0034】

図5及び図6から分かるように、Mgの濃度が5×1017cm−3以上である試料は、Mgの濃度が8×1016cm−3以下である試料に比して、PLスベクトルにおけるピークでの発光強度が強い。優勢な発光ピーク波長は、Mgの濃度が8×1016cm−3以下である試料が622.3nmであるのに対し、Mgの濃度が5×1017cm−3以上である試料が620.3nmであり、Mgの添加量により変化している。

【0035】

このように、不純物としてMgが添加されることにより、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができる。また、不純物としてMgが添加されることにより、発光波長を制御することができる。

【0036】

次に、図7を参照して、本実施形態に係る窒化物半導体発光素子11の構成について説明する。図7は、本実施形態に係る窒化物半導体発光素子の断面構成を説明するための図である。

【0037】

窒化物半導体発光素子11は、基板13と、バッファ層15と、Siが添加された窒化物半導体層16(クラッド層)と、Eu及びMgが添加された窒化物半導体層17(発光層)と、Mgが添加された窒化物半導体層19(クラッド層)と、を備えている。

【0038】

基板13は、サファイアからなる。基板13の厚みは、たとえば430μm程度である。バッファ層15は、GaNからなり、基板13上にたとえば250Åの低温バッファ層を介して積層されている。バッファ層15は、低温バッファ層のみの場合もあり、そのときはバッファ層15の厚みは、たとえば250Å程度である。バッファ層15は、基板13のC面上にGaNを成長させることにより形成される。GaNの成長には、たとえばMOVPE法を用いることができる。

【0039】

窒化物半導体層16は、バッファ層15上に積層されている。窒化物半導体層16は、GaNからなり、Siが添加されている。すなわち、窒化物半導体層16は、n型GaN層である。窒化物半導体層16の厚みは、たとえば4.0μm程度である。窒化物半導体層16の形成は、たとえばMOVPE法を用いることができる。

【0040】

窒化物半導体層17は、窒化物半導体層16上に積層されている。窒化物半導体層17は、GaNからなり、不純物としてEuとMgとが添加されている。窒化物半導体層17の厚みは、たとえば100nm程度である。窒化物半導体層17の形成は、たとえば、以下のようにして行うことができる。

【0041】

窒化物半導体層16上に、NH3を窒素源として用いたMBE法によりEu及びMgが添加されたGaNを成長させる。ここでは、Ga源、Eu源、及びMg源として、それぞれ固体の金属Ga、固体の金属Eu、固体の金属Mgを用いることができる。窒化物半導体層17の成長条件は、たとえば、基板13の温度が875℃であり、Ga分子線圧力が1.1×10−6Torrであり、Eu分子線圧力が4.9×10−8Torrであり、NH3流量が2.5SCCMであり、Mg分子線セルの温度が235℃である。Mgの添加量は、Mg分子線セルのシャッター部に微細な間隙が形成された状態で、Mg分子線セルの温度により制御している。

【0042】

窒化物半導体層17におけるMgの濃度は、たとえば6×1018cm−3である。窒化物半導体層17におけるEuの濃度は、たとえば1.2×1021cm−3である。

【0043】

窒化物半導体層19は、窒化物半導体層17上に積層されている。窒化物半導体層19は、GaNからなり、Mgが添加されている。すなわち、窒化物半導体層19は、p型GaN層である。窒化物半導体層19の厚みは、たとえば100nm程度である。窒化物半導体層19の形成は、たとえば、以下のようにして行うことができる。窒化物半導体層19におけるMgの濃度は、3×1019cm−3であり、窒化物半導体層17におけるMgの濃度よりも極めて高い。

【0044】

窒化物半導体層17上に、NH3を窒素源として用いたMBE法によりMgが添加されたGaNを成長させる。ここでは、Ga源及びMg源として、それぞれ固体の金属Ga、固体の金属Mgを用いることができる。窒化物半導体層19の成長条件は、たとえば、基板13の温度が875℃であり、Ga分子線圧力が1.1×10−6Torrであり、Mg分子線圧力が1.4×10−8Torrであり、NH3流量が5SCCMであり、Mg分子線セルの温度が235℃である。

【0045】

窒化物半導体層16はコンタクト層としても機能し、当該窒化物半導体層16にはn側の電極層21が積層されている。電極層21は、たとえば、Ti(30nm)/Al(30nm)/Ti(30nm)/Au(200nm)を蒸着し、所定の条件(窒素雰囲気中、800℃で3分間加熱)で合金化処理を行うことにより形成される。窒化物半導体層19はコンタクト層としても機能し、当該窒化物半導体層19にはp側の電極層23が積層されている。電極層23は、たとえば、Ag(100nm)を蒸着し、所定の条件(窒素雰囲気中、500℃で5分間加熱)で合金化処理を行うことにより形成される。

【0046】

基板13(バッファ層15)上に積層された窒化物半導体層16,17,19は、半導体発光素子としてのLED(Light Emitting Diode)を構成している。

【0047】

続いて、窒化物半導体発光素子11のエレクトロルミネッセンス(EL)発光の強度を測定した。ここでは、供給電流値を、34mA、30mA、26mA、及び22mAに変更し、それぞれの供給電流値でのEL発光の強度を測定した。測定結果を、図8に示す。図8は、本実施形態に基づいて作成した窒化物半導体発光素子における、EL発光のスペクトルを示す線図である。

【0048】

図8から、GaNからの発光は観察されずに、Euに起因した発光(優勢な発光ピーク波長が620.3nmである)が観察されることが分かる。図8中において、特性i,ii,iii,ivは、順に、供給電流値が34mA、30mA、26mA、22mAである場合のEL発光のスペクトルを示している。

【0049】

次に、図1に示された窒化物半導体基板1と同じ構成を備えると共にMgの添加量がそれぞれ異なる複数の試料1〜7を作製し、各試料1〜7の発光特性を測定した。ここでは、発光特性として、室温でのPL発光の強度を測定した。励起光源として、波長325nmのHe−Cdレーザを用いた。

【0050】

各試料1〜7は、次の手順により作製した。まず、サファイアからなる基板を用意し、当該基板のC面(0001面)上に、MOVPE法によりGaNを2.5μm成長させた。その後、GaNを成長させた基板上に、アンモニアを窒素源として用いたMBE法によりEu及びMgが添加されたGaNを500nm成長させた。Eu及びMgが添加されたGaNの成長条件は、上記基板の温度を825℃とし、Ga分子線圧力を1.0〜1.1×10−6Torrとし、Eu分子線圧力を5〜6×10−8Torrとし、NH3流量を2.5SCCMとした。

【0051】

各試料1〜7におけるMgの添加量は、上述したように、Mg分子線セルの温度で制御した。図9に示されるように、各試料2〜7の作製に際して、Mg分子線セルの温度を、140℃、180℃、220℃、240℃、260℃、280℃にそれぞれ設定した。試料1は、Mg分子線セルを完全に立ち下げた状態で、作製されている。

【0052】

各試料1〜7のEu及びMgが添加されたGaNにおける深さ方向での不純物濃度をSIMS法により測定した。各試料2〜7のMgの濃度は、7×1016cm−3、1.5×1017cm−3、1×1018cm−3、3×1018cm−3、1×1019cm−3、4×1019cm−3である。試料1の1×1015cm−3未満は、SIMS法による検出限界を示しており、Mgが添加されていない状態である。Euの濃度は、各試料1〜7とも、Mgの添加量に依存せず、2×1020cm−3である。

【0053】

各試料1〜7におけるPL発光の強度の測定結果を、図10に示す。図10は、試料1〜7における、PL発光のスペクトルを示す線図である。図10から分かるように、優勢な発光ピーク波長に関して、試料1〜3が622.3nmであるのに対し、試料4〜7が620.3nmである。このように、優勢な発光波長(サイト)が、Mgの添加量により変化している。

【0054】

次に、各試料1〜7におけるPL発光の積分強度の測定結果を、図11に示す。図11は、試料1〜7における、PL発光の積分強度とMgの濃度との関係を示す線図である。ここで、PL発光の積分強度は、615〜640nmの範囲における積分強度とした。図11から分かるように、PL発光の積分強度は、Mgの濃度が1×1017cm−3になると増加し始め、3〜6×1018cm−3程度で最大となる。Mgの濃度が3〜6×1018cm−3よりも高くなると、PL発光の積分強度は、急激に減少する。

【0055】

これらの測定結果から、不純物としてMgが添加されることにより、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができることが分かる。また、不純物としてMgが添加されることにより、発光波長を制御することができることも分かる。更に、図11から、添加されているMgの濃度は、1×1017〜3×1019cm−3であるが好ましく、1×1018〜1×1019cm−3であることがより好ましいことが分かる。

【0056】

以上のように、希土類元素を添加した窒化物半導体に、Mgを不純物として添加することにより、希土類元素からの発光強度が高められる。

【0057】

窒化物半導体に添加した希土類元素からの発光は、希土類元素の取り込まれるサイト(位置)などによって、発光波長がシフトする。例えば、Euの4f内殻電子のエネルギー遷移である5D0→7F2の発光を見ると、620.5nm、621.4nm、及び622.3nmなどと複数のピークが現われる(K.P.O’Donnell et al., ”Rare earth doped III-nitrides for optoelectronics”, Eur.Phys. J.Appl. Phys. 36 (2006) pp.91-103を参照)。これに対して、この発光波長(サイト)を制御することも、希土類元素を添加した窒化物半導体に、Mgを不純物として添加することにより、発光波長を制御することができる。

【0058】

以上、本発明の好適な実施形態について説明してきたが、本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。

【0059】

窒化物半導体は、GaNに限られない。たとえば、窒化物半導体は、AlXGa1−XN(0≦X≦1)又はAlX(Ga1−YInY)1−XN(0≦X≦1、0≦Y≦1)にて表される窒化物半導体であってもよい。AlXGa1−XNにて表される窒化物半導体は、X=0の場合にはGaNを示し、X=1の場合にはAlNを示す。AlX(Ga1−YInY)1−XNにて表される窒化物半導体は、Y=0の場合にはAlXGa1−XNを示し、Y=1の場合には、AlXIn1−XNを示す。

【0060】

窒化物半導体に不純物として添加する希土類元素は、Euに限られない。たとえば、Ce、Pr、Nd、Tb、Er、Tm、又はYbなどを不純物として窒化物半導体に添加してもよい。

【0061】

窒化物半導体、特に、Eu及びMgが添加された窒化物半導体の成長プロセス及び条件は、上述したプロセス及び条件に限られない。

【0062】

本発明が適用される窒化物半導体発光素子は、上述したLEDに限られない。たとえば、LD(Laser Diode)などの発光素子にも、本発明を適用することができる。また、窒化物半導体基板1や窒化物半導体発光素子11における積層構造も、上述した構造に限られない。

【産業上の利用可能性】

【0063】

本発明は、窒化物半導体発光素子に利用できる。

【符号の説明】

【0064】

1…窒化物半導体基板、3…基板、5…バッファ層、7…化物半導体層、11…窒化物半導体発光素子、13…基板、15…バッファ層、16,17,19…窒化物半導体層、21,23…電極層。

【技術分野】

【0001】

本発明は、窒化物半導体及びその製造方法、並びに、窒化物半導体発光素子及びその製造方法に関する。

【背景技術】

【0002】

窒化物半導体として、希土類元素が添加されているものが知られている(たとえば、特許文献1及び非特許文献1〜2参照)。特許文献1及び非特許文献1〜2には、希土類元素としてEu(ユウロピウム)が添加された窒化物半導体からなる発光層を備えた窒化物半導体発光素子が開示されている。希土類元素が添加された窒化物半導体では、希土類元素の4f軌道に入っている電子(以下、4f内殻電子と称する)のエネルギー遷移により発光する。

【0003】

希土類元素の4f内殻電子は、エネルギー的には最外殻であるが、幾何学的には最外殻ではない。そのため、4f内殻電子は、外殻電子により遮蔽されており、外部環境の影響を受けにくい。4f内殻電子のエネルギー緩和による発光は、環境温度による発光波長の変化が少なく、非常に鋭い発光スペクトルである。希土類元素と窒化物半導体を組み合わせることで、希土類元素の特徴的な発光特性をもつ半導体材料となると期待される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−091703号公報

【非特許文献】

【0005】

【非特許文献1】A. Nishikawa et al., ”Room-TemperatureRed Emission from a p-Type/Europium-Doped/n-Type Gallium Nitride Light-EmittingDiode under Current Injection”, Appl. Phys. Express Vol.2 (2009) pp.071004

【非特許文献2】A. Nishikawa et al., ”Improved luminescence properties ofEu-doped GaN light-emitting diodes grown by atmospheric-pressure organometallicvapor phase epitaxy”, Appl. Phys. Letters Vol.97 (2010) pp.051113

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、希土類元素が添加された窒化物半導体では依然として外部量子効率が低く、発光効率も低い。たとえば、非特許文献1〜2に記載された窒化物半導体発光素子の外部量子効率は、それぞれ1×10−3%、0.6%である。したがって、希土類元素が添加された窒化物半導体発光素子を実用化するためには、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率の改善が必要である。

【0007】

本発明は、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体及びその製造方法、並びに、当該窒化物半導体を含む発光層を備えた窒化物半導体発光素子及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る窒化物半導体は、希土類元素と少なくともMg(マグネシウム)とが添加されていることを特徴とする。

【0009】

本発明に係る窒化物半導体では、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができる。

【0010】

添加されているMgの濃度が、1×1017〜1×1020cm−3であってもよい。更には、添加されているMgの濃度が、5×1017〜5×1019cm−3であってもよい。

【0011】

添加されているMgの濃度が、1×1017〜3×1019cm−3であってもよい。更に、添加されているMgの濃度が、1×1018〜1×1019cm−3であってもよい。

【0012】

添加されている希土類元素が、Euであってもよい。そして、添加されているEuの濃度が、1×1018〜5×1021cm−3であってもよい。更には、添加されているEuの濃度が、1×1019〜2×1021cm−3であってもよい。

【0013】

本発明に係る窒化物半導体発光素子は、上記窒化物半導体を含む発光層を備えていることを特徴とする。本発明によれば、上述したように発光効率が高められる。

【0014】

本発明に係る窒化物半導体の製造方法は、窒化物半導体を成長させる際に、希土類元素と少なくともMgとを添加することを特徴とする。本発明によれば、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体を得ることができる。

【0015】

添加するMgの濃度を、1×1017〜1×1020cm−3としてもよい。更には、添加するMgの濃度を、5×1017〜5×1019cm−3としてもよい。

【0016】

添加するMgの濃度を、1×1017〜3×1019cm−3としてもよい。更には、添加するMgの濃度を、1×1018〜1×1019cm−3としてもよい。

【0017】

添加する希土類元素を、Euとしてもよい。そして、添加するEuの濃度を、1×1018〜5×1021cm−3としてもよい。更には、添加するEuの濃度を、1×1019〜2×1021cm−3としてもよい。

【0018】

本発明に係る窒化物半導体発光素子の製造方法は、窒化物半導体を含む発光層を備えた窒化物半導体発光素子の製造方法であって、窒化物半導体を、上記窒化物半導体の製造方法により成長させることを特徴とする。本発明に係る窒化物半導体発光素子の製造方法によれば、発光効率が高められた窒化物半導体発光素子を得ることができる。

【発明の効果】

【0019】

本発明によれば、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることが可能な窒化物半導体及びその製造方法、並びに、当該窒化物半導体を含む発光層を備えた窒化物半導体発光素子及びその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係る窒化物半導体基板の断面構成を説明するための図である。

【図2】実施例1及び比較例1における、PL発光のスペクトルを示す線図である。

【図3】実施例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。

【図4】比較例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。

【図5】Mgの濃度が5×1017cm−3以上である試料における、PL発光のスペクトルを示す線図である。

【図6】Mgの濃度が8×1016cm−3以下である試料における、PL発光のスペクトルを示す線図である。

【図7】本実施形態に係る窒化物半導体発光素子の断面構成を説明するための図である。

【図8】本実施形態に基づいて作成した窒化物半導体発光素子における、EL発光のスペクトルを示す線図である。

【図9】試料1〜7における、Mg分子線セルの温度とMgの濃度とを示す図表である。

【図10】試料1〜7における、PL発光のスペクトルを示す線図である。

【図11】試料1〜7における、PL発光の積分強度とMgの濃度との関係を示す線図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0022】

まず、図1を参照して、本実施形態に係る窒化物半導体基板1の構成について説明する。図1は、本実施形態に係る窒化物半導体基板の断面構成を説明するための図である。

【0023】

窒化物半導体基板1は、基板3と、バッファ層5と、窒化物半導体層7と、を備えている。基板3は、サファイアからなる。基板3の厚みは、たとえば430μm程度である。

【0024】

バッファ層5は、GaNからなり、基板3上に積層されている。バッファ層5の厚みは、たとえば2.5μm程度である。バッファ層5は、基板3のC面(0001面)上に、たとえば250Åの低温バッファ層を介して、GaNを成長させることにより形成される。GaNの成長には、たとえば有機金属気相成長(MOVPE:Metal Organic Vapor Phase Epitaxy)法を用いることができる。

【0025】

窒化物半導体層7は、バッファ層5上に積層されている。窒化物半導体層7は、GaNからなり、不純物としてEuとMgとが添加されている。窒化物半導体層7の厚みは、たとえば500nm程度である。窒化物半導体層7の形成は、たとえば、以下のようにして行うことができる。

【0026】

バッファ層5上に、アンモニア(NH3)を窒素源として用いた分子線エピタキシー(MBE:Molecular Beam Epitaxy)法によりEu及びMgが添加されたGaNを成長させる。ここでは、Ga源、Eu源、及びMg源として、それぞれ固体の金属Ga、固体の金属Eu、固体の金属Mgを用いることができる。窒化物半導体層7の成長条件は、基板3の温度が775〜900℃であり、Ga分子線圧力が1〜1.2×10−6Torrであり、Eu分子線圧力が3〜8×10−8Torrであり、NH3流量が2.0〜7.5SCCMである。Mgの添加量は、Mg分子線セルの温度で制御することができる。Mgの添加量は、Mg分子線セルのシャッター部に微細な間隙が形成された状態で、Mg分子線セルの温度により制御している。

【0027】

本発明に係る窒化物半導体において、発光効率を高めることが可能であることを確認するために、実施例に係る窒化物半導体と比較例に係る窒化物半導体とで試験を行った。以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

【0028】

まず、実施例1として、図1に示された窒化物半導体基板1を作製し、室温でのフォトルミネッセンス(PL)発光の強度を測定した。実施例1では、窒化物半導体層7の成長条件に関し、基板3の温度を825℃とし、Ga分子線圧力を1.1×10−6Torrとし、Eu分子線圧力を5.5×10−8Torrとし、NH3流量を2.5SCCMとし、Mg分子線セルの温度を220℃とした。また、作製した窒化物半導体基板1の窒化物半導体層7における深さ方向での不純物濃度を二次イオン質量分析(SIMS:Secondary Ion Mass Spectrometry)法により測定した。

(比較例1)

【0029】

次に、比較例1としてMgの添加量を変化させた窒化物半導体基板を作製し、室温でのPL発光の強度を測定した。Mgの添加量は、上述したように、Mg分子線セルの温度で制御することができる。すなわち、Mg分子線セルの温度以外の条件を、上述した窒化物半導体層7の成長条件と同じとし、窒化物半導体層を成長させた。比較例1では、Mg分子線セルの温度を90℃とした。また、比較例1として作製した窒化物半導体基板の窒化物半導体層における深さ方向での不純物濃度をSIMS法により測定した。

【0030】

実施例1及び比較例1におけるPL発光の強度の測定結果を、図2に示す。実施例1及び比較例1における、Eu及びMgの深さ方向での濃度の測定結果を、それぞれ図3及び図4に示す。図2は、実施例1及び比較例1における、PL発光のスペクトルを示す線図である。図3は、実施例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。図4は、比較例1の、窒化物半導体層における深さ方向での不純物濃度の変化を示す線図である。図3及び4は、それぞれ窒化物半導体層の表面からの不純物濃度のプロファイルを示している。

【0031】

まず、図3及び図4から分かるように、実施例1及び比較例1におけるEuの濃度は、いずれも1.2×1021cm−3程度である。実施例1におけるMgの濃度は、4.5〜6×1018cm−3である。比較例1におけるMgの濃度は、8×1016cm−3である。このように、実施例1と比較例1とでは、Euの添加量が同程度であるのに対し、Mgの添加量が異なっている。すなわち、実施例1でのMgの添加量が、比較例1での添加量に対して多い。なお、Eu及びMg以外の不純物(たとえば、O(酸素)、H(水素)、C(炭素)、Si(シリコン)など)の濃度も測定したが、実施例1と比較例1とでは大差はなく、同程度であった。

【0032】

そして、図2から分かるように、実施例1における発光強度は、比較例1における発光強度よりも増加している。620nm付近の発光ピークでの強度でみて、実施例1における発光強度は、比較例1における発光強度の約100倍に増加している。優勢な発光ピーク波長に関しては、比較例1が622.3nmであるのに対し、実施例1が620.3nmである。このように、優勢な発光波長が、Mgの添加量により変化している。

【0033】

続いて、実施例1において、窒化物半導体層7の成長条件(Mg分子線セルの温度など)を変更して、Mgの濃度を5×1017cm−3以上とした複数の試料を作成し、室温でのPL発光の強度を測定した。また、比較例1において、窒化物半導体層の成長条件(Mg分子線セルの温度など)を変更して、Mgの濃度を8×1016cm−3以下とした複数の試料を作成し、室温でのPL発光の強度を測定した。それぞれの結果を図5及び図6に示す。図5は、Mgの濃度が5×1017cm−3以上である試料における、PL発光のスペクトルを示す線図である。図6は、Mgの濃度が8×1016cm−3以下である試料における、PL発光のスペクトルを示す線図である。

【0034】

図5及び図6から分かるように、Mgの濃度が5×1017cm−3以上である試料は、Mgの濃度が8×1016cm−3以下である試料に比して、PLスベクトルにおけるピークでの発光強度が強い。優勢な発光ピーク波長は、Mgの濃度が8×1016cm−3以下である試料が622.3nmであるのに対し、Mgの濃度が5×1017cm−3以上である試料が620.3nmであり、Mgの添加量により変化している。

【0035】

このように、不純物としてMgが添加されることにより、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができる。また、不純物としてMgが添加されることにより、発光波長を制御することができる。

【0036】

次に、図7を参照して、本実施形態に係る窒化物半導体発光素子11の構成について説明する。図7は、本実施形態に係る窒化物半導体発光素子の断面構成を説明するための図である。

【0037】

窒化物半導体発光素子11は、基板13と、バッファ層15と、Siが添加された窒化物半導体層16(クラッド層)と、Eu及びMgが添加された窒化物半導体層17(発光層)と、Mgが添加された窒化物半導体層19(クラッド層)と、を備えている。

【0038】

基板13は、サファイアからなる。基板13の厚みは、たとえば430μm程度である。バッファ層15は、GaNからなり、基板13上にたとえば250Åの低温バッファ層を介して積層されている。バッファ層15は、低温バッファ層のみの場合もあり、そのときはバッファ層15の厚みは、たとえば250Å程度である。バッファ層15は、基板13のC面上にGaNを成長させることにより形成される。GaNの成長には、たとえばMOVPE法を用いることができる。

【0039】

窒化物半導体層16は、バッファ層15上に積層されている。窒化物半導体層16は、GaNからなり、Siが添加されている。すなわち、窒化物半導体層16は、n型GaN層である。窒化物半導体層16の厚みは、たとえば4.0μm程度である。窒化物半導体層16の形成は、たとえばMOVPE法を用いることができる。

【0040】

窒化物半導体層17は、窒化物半導体層16上に積層されている。窒化物半導体層17は、GaNからなり、不純物としてEuとMgとが添加されている。窒化物半導体層17の厚みは、たとえば100nm程度である。窒化物半導体層17の形成は、たとえば、以下のようにして行うことができる。

【0041】

窒化物半導体層16上に、NH3を窒素源として用いたMBE法によりEu及びMgが添加されたGaNを成長させる。ここでは、Ga源、Eu源、及びMg源として、それぞれ固体の金属Ga、固体の金属Eu、固体の金属Mgを用いることができる。窒化物半導体層17の成長条件は、たとえば、基板13の温度が875℃であり、Ga分子線圧力が1.1×10−6Torrであり、Eu分子線圧力が4.9×10−8Torrであり、NH3流量が2.5SCCMであり、Mg分子線セルの温度が235℃である。Mgの添加量は、Mg分子線セルのシャッター部に微細な間隙が形成された状態で、Mg分子線セルの温度により制御している。

【0042】

窒化物半導体層17におけるMgの濃度は、たとえば6×1018cm−3である。窒化物半導体層17におけるEuの濃度は、たとえば1.2×1021cm−3である。

【0043】

窒化物半導体層19は、窒化物半導体層17上に積層されている。窒化物半導体層19は、GaNからなり、Mgが添加されている。すなわち、窒化物半導体層19は、p型GaN層である。窒化物半導体層19の厚みは、たとえば100nm程度である。窒化物半導体層19の形成は、たとえば、以下のようにして行うことができる。窒化物半導体層19におけるMgの濃度は、3×1019cm−3であり、窒化物半導体層17におけるMgの濃度よりも極めて高い。

【0044】

窒化物半導体層17上に、NH3を窒素源として用いたMBE法によりMgが添加されたGaNを成長させる。ここでは、Ga源及びMg源として、それぞれ固体の金属Ga、固体の金属Mgを用いることができる。窒化物半導体層19の成長条件は、たとえば、基板13の温度が875℃であり、Ga分子線圧力が1.1×10−6Torrであり、Mg分子線圧力が1.4×10−8Torrであり、NH3流量が5SCCMであり、Mg分子線セルの温度が235℃である。

【0045】

窒化物半導体層16はコンタクト層としても機能し、当該窒化物半導体層16にはn側の電極層21が積層されている。電極層21は、たとえば、Ti(30nm)/Al(30nm)/Ti(30nm)/Au(200nm)を蒸着し、所定の条件(窒素雰囲気中、800℃で3分間加熱)で合金化処理を行うことにより形成される。窒化物半導体層19はコンタクト層としても機能し、当該窒化物半導体層19にはp側の電極層23が積層されている。電極層23は、たとえば、Ag(100nm)を蒸着し、所定の条件(窒素雰囲気中、500℃で5分間加熱)で合金化処理を行うことにより形成される。

【0046】

基板13(バッファ層15)上に積層された窒化物半導体層16,17,19は、半導体発光素子としてのLED(Light Emitting Diode)を構成している。

【0047】

続いて、窒化物半導体発光素子11のエレクトロルミネッセンス(EL)発光の強度を測定した。ここでは、供給電流値を、34mA、30mA、26mA、及び22mAに変更し、それぞれの供給電流値でのEL発光の強度を測定した。測定結果を、図8に示す。図8は、本実施形態に基づいて作成した窒化物半導体発光素子における、EL発光のスペクトルを示す線図である。

【0048】

図8から、GaNからの発光は観察されずに、Euに起因した発光(優勢な発光ピーク波長が620.3nmである)が観察されることが分かる。図8中において、特性i,ii,iii,ivは、順に、供給電流値が34mA、30mA、26mA、22mAである場合のEL発光のスペクトルを示している。

【0049】

次に、図1に示された窒化物半導体基板1と同じ構成を備えると共にMgの添加量がそれぞれ異なる複数の試料1〜7を作製し、各試料1〜7の発光特性を測定した。ここでは、発光特性として、室温でのPL発光の強度を測定した。励起光源として、波長325nmのHe−Cdレーザを用いた。

【0050】

各試料1〜7は、次の手順により作製した。まず、サファイアからなる基板を用意し、当該基板のC面(0001面)上に、MOVPE法によりGaNを2.5μm成長させた。その後、GaNを成長させた基板上に、アンモニアを窒素源として用いたMBE法によりEu及びMgが添加されたGaNを500nm成長させた。Eu及びMgが添加されたGaNの成長条件は、上記基板の温度を825℃とし、Ga分子線圧力を1.0〜1.1×10−6Torrとし、Eu分子線圧力を5〜6×10−8Torrとし、NH3流量を2.5SCCMとした。

【0051】

各試料1〜7におけるMgの添加量は、上述したように、Mg分子線セルの温度で制御した。図9に示されるように、各試料2〜7の作製に際して、Mg分子線セルの温度を、140℃、180℃、220℃、240℃、260℃、280℃にそれぞれ設定した。試料1は、Mg分子線セルを完全に立ち下げた状態で、作製されている。

【0052】

各試料1〜7のEu及びMgが添加されたGaNにおける深さ方向での不純物濃度をSIMS法により測定した。各試料2〜7のMgの濃度は、7×1016cm−3、1.5×1017cm−3、1×1018cm−3、3×1018cm−3、1×1019cm−3、4×1019cm−3である。試料1の1×1015cm−3未満は、SIMS法による検出限界を示しており、Mgが添加されていない状態である。Euの濃度は、各試料1〜7とも、Mgの添加量に依存せず、2×1020cm−3である。

【0053】

各試料1〜7におけるPL発光の強度の測定結果を、図10に示す。図10は、試料1〜7における、PL発光のスペクトルを示す線図である。図10から分かるように、優勢な発光ピーク波長に関して、試料1〜3が622.3nmであるのに対し、試料4〜7が620.3nmである。このように、優勢な発光波長(サイト)が、Mgの添加量により変化している。

【0054】

次に、各試料1〜7におけるPL発光の積分強度の測定結果を、図11に示す。図11は、試料1〜7における、PL発光の積分強度とMgの濃度との関係を示す線図である。ここで、PL発光の積分強度は、615〜640nmの範囲における積分強度とした。図11から分かるように、PL発光の積分強度は、Mgの濃度が1×1017cm−3になると増加し始め、3〜6×1018cm−3程度で最大となる。Mgの濃度が3〜6×1018cm−3よりも高くなると、PL発光の積分強度は、急激に減少する。

【0055】

これらの測定結果から、不純物としてMgが添加されることにより、希土類元素が添加された窒化物半導体における4f内殻電子のエネルギー遷移による発光効率を高めることができることが分かる。また、不純物としてMgが添加されることにより、発光波長を制御することができることも分かる。更に、図11から、添加されているMgの濃度は、1×1017〜3×1019cm−3であるが好ましく、1×1018〜1×1019cm−3であることがより好ましいことが分かる。

【0056】

以上のように、希土類元素を添加した窒化物半導体に、Mgを不純物として添加することにより、希土類元素からの発光強度が高められる。

【0057】

窒化物半導体に添加した希土類元素からの発光は、希土類元素の取り込まれるサイト(位置)などによって、発光波長がシフトする。例えば、Euの4f内殻電子のエネルギー遷移である5D0→7F2の発光を見ると、620.5nm、621.4nm、及び622.3nmなどと複数のピークが現われる(K.P.O’Donnell et al., ”Rare earth doped III-nitrides for optoelectronics”, Eur.Phys. J.Appl. Phys. 36 (2006) pp.91-103を参照)。これに対して、この発光波長(サイト)を制御することも、希土類元素を添加した窒化物半導体に、Mgを不純物として添加することにより、発光波長を制御することができる。

【0058】

以上、本発明の好適な実施形態について説明してきたが、本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。

【0059】

窒化物半導体は、GaNに限られない。たとえば、窒化物半導体は、AlXGa1−XN(0≦X≦1)又はAlX(Ga1−YInY)1−XN(0≦X≦1、0≦Y≦1)にて表される窒化物半導体であってもよい。AlXGa1−XNにて表される窒化物半導体は、X=0の場合にはGaNを示し、X=1の場合にはAlNを示す。AlX(Ga1−YInY)1−XNにて表される窒化物半導体は、Y=0の場合にはAlXGa1−XNを示し、Y=1の場合には、AlXIn1−XNを示す。

【0060】

窒化物半導体に不純物として添加する希土類元素は、Euに限られない。たとえば、Ce、Pr、Nd、Tb、Er、Tm、又はYbなどを不純物として窒化物半導体に添加してもよい。

【0061】

窒化物半導体、特に、Eu及びMgが添加された窒化物半導体の成長プロセス及び条件は、上述したプロセス及び条件に限られない。

【0062】

本発明が適用される窒化物半導体発光素子は、上述したLEDに限られない。たとえば、LD(Laser Diode)などの発光素子にも、本発明を適用することができる。また、窒化物半導体基板1や窒化物半導体発光素子11における積層構造も、上述した構造に限られない。

【産業上の利用可能性】

【0063】

本発明は、窒化物半導体発光素子に利用できる。

【符号の説明】

【0064】

1…窒化物半導体基板、3…基板、5…バッファ層、7…化物半導体層、11…窒化物半導体発光素子、13…基板、15…バッファ層、16,17,19…窒化物半導体層、21,23…電極層。

【特許請求の範囲】

【請求項1】

希土類元素と少なくともMgとが添加されていることを特徴とする窒化物半導体。

【請求項2】

添加されているMgの濃度が、1×1017〜1×1020cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項3】

添加されているMgの濃度が、5×1017〜5×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項4】

添加されているMgの濃度が、1×1017〜3×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項5】

添加されているMgの濃度が、1×1018〜1×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項6】

添加されている希土類元素が、Euであることを特徴とする請求項1〜5のいずれか一項に記載の窒化物半導体。

【請求項7】

添加されているEuの濃度が、1×1018〜5×1021cm−3であることを特徴とする請求項6に記載の窒化物半導体。

【請求項8】

添加されているEuの濃度が、1×1019〜2×1021cm−3であることを特徴とする請求項6に記載の窒化物半導体。

【請求項9】

請求項1〜8のいずれか一項に記載の窒化物半導体を含む発光層を備えていることを特徴とする窒化物半導体発光素子。

【請求項10】

窒化物半導体の製造方法であって、

前記窒化物半導体を成長させる際に、希土類元素と少なくともMgとを添加することを特徴とする窒化物半導体の製造方法。

【請求項11】

添加するMgの濃度を、1×1017〜1×1020cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項12】

添加するMgの濃度を、5×1017〜5×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項13】

添加するMgの濃度を、1×1017〜3×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項14】

添加するMgの濃度を、1×1018〜1×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項15】

添加する希土類元素を、Euとすることを特徴とする請求項10〜14のいずれか一項に記載の窒化物半導体の製造方法。

【請求項16】

添加するEuの濃度を、1×1018〜5×1021cm−3とすることを特徴とする請求項15に記載の窒化物半導体の製造方法。

【請求項17】

添加するEuの濃度を、1×1019〜2×1021cm−3とすることを特徴とする請求項15に記載の窒化物半導体の製造方法。

【請求項18】

窒化物半導体を含む発光層を備えた窒化物半導体発光素子の製造方法であって、

前記窒化物半導体を、請求項10〜17のいずれか一項に記載の窒化物半導体の製造方法により成長させることを特徴とする窒化物半導体発光素子の製造方法。

【請求項1】

希土類元素と少なくともMgとが添加されていることを特徴とする窒化物半導体。

【請求項2】

添加されているMgの濃度が、1×1017〜1×1020cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項3】

添加されているMgの濃度が、5×1017〜5×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項4】

添加されているMgの濃度が、1×1017〜3×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項5】

添加されているMgの濃度が、1×1018〜1×1019cm−3であることを特徴とする請求項1に記載の窒化物半導体。

【請求項6】

添加されている希土類元素が、Euであることを特徴とする請求項1〜5のいずれか一項に記載の窒化物半導体。

【請求項7】

添加されているEuの濃度が、1×1018〜5×1021cm−3であることを特徴とする請求項6に記載の窒化物半導体。

【請求項8】

添加されているEuの濃度が、1×1019〜2×1021cm−3であることを特徴とする請求項6に記載の窒化物半導体。

【請求項9】

請求項1〜8のいずれか一項に記載の窒化物半導体を含む発光層を備えていることを特徴とする窒化物半導体発光素子。

【請求項10】

窒化物半導体の製造方法であって、

前記窒化物半導体を成長させる際に、希土類元素と少なくともMgとを添加することを特徴とする窒化物半導体の製造方法。

【請求項11】

添加するMgの濃度を、1×1017〜1×1020cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項12】

添加するMgの濃度を、5×1017〜5×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項13】

添加するMgの濃度を、1×1017〜3×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項14】

添加するMgの濃度を、1×1018〜1×1019cm−3とすることを特徴とする請求項10に記載の窒化物半導体の製造方法。

【請求項15】

添加する希土類元素を、Euとすることを特徴とする請求項10〜14のいずれか一項に記載の窒化物半導体の製造方法。

【請求項16】

添加するEuの濃度を、1×1018〜5×1021cm−3とすることを特徴とする請求項15に記載の窒化物半導体の製造方法。

【請求項17】

添加するEuの濃度を、1×1019〜2×1021cm−3とすることを特徴とする請求項15に記載の窒化物半導体の製造方法。

【請求項18】

窒化物半導体を含む発光層を備えた窒化物半導体発光素子の製造方法であって、

前記窒化物半導体を、請求項10〜17のいずれか一項に記載の窒化物半導体の製造方法により成長させることを特徴とする窒化物半導体発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−199502(P2012−199502A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−129449(P2011−129449)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【Fターム(参考)】

[ Back to top ]