窒化物半導体基板の製造方法

【課題】窒化物半導体単結晶のスライス時の割れを低減でき、窒化物半導体基板の歩留を向上できる窒化物半導体基板の製造方法を提供する。

【解決手段】種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上である。

【解決手段】種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体単結晶から複数枚の窒化物半導体基板を製造する窒化物半導体基板の製造方法に関する。

【背景技術】

【0002】

化合物半導体基板の作製には、液相成長あるいは気相成長により化合物半導体結晶(インゴット)を成長させ、得られたインゴットをスライスして基板(ウエハ)を作製する方法がある。

この化合物半導体基板の作製技術において、例えば、LEC法(液体封止引上法)により結晶成長させたGaAs単結晶のインゴットをスライスしてウエハを作製する前に、GaAs単結晶インゴットの外被に存在する不純物等を除去するために、インゴットの外周を研削する外筒研削が行われている(例えば、特許文献1参照)。また、気相成長により得られたGaNインゴットをワイヤ列を用いて切断(スライス)するときに、クラックの発生を低減するために、ワイヤ列の走行方向を、最も劈開されやすい劈開面である{1−100}面(M面)に対して傾斜させる方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−122999号公報

【特許文献2】特開2006−190909号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、GaN等の窒化物半導体単結晶の成長には、HVPE(ハイドライド気相成長)、MOVPE(有機金属気相成長)等の気相成長法が用いられるが、結晶成長したGaN単結晶(インゴット)をワイヤーソーを用いて切断すると、割れが発生し歩留が悪かった。特に、GaN単結晶の直径が大きい場合、およびGaN単結晶が厚い場合に、割れが生じやすく歩留の低下が大きかった。

【0005】

本発明の目的は、窒化物半導体単結晶のスライス時の割れを低減でき、窒化物半導体基板の歩留を向上できる窒化物半導体基板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上である窒化物半導体基板の製造方法である。

【0007】

本発明の第2の態様は、第1の態様に記載の窒化物半導体基板の製造方法において、前記成長工程で成長した前記窒化物半導体単結晶が、円柱状である。

【0008】

本発明の第3の態様は、第2の態様に記載の窒化物半導体基板の製造方法において、前記円柱状の前記窒化物半導体単結晶の直径が、36mm以上である。

【0009】

本発明の第4の態様は、第1〜第3の態様のいずれかに記載の窒化物半導体基板の製造

方法において、前記研削工程おいて研削された前記外周面の表面粗さRMSが、3μm以下である。

【0010】

本発明の第5の態様は、第1〜第4の態様のいずれかに記載の窒化物半導体基板の製造方法において、前記窒化物半導体単結晶の厚さが、3mm以上である。

【発明の効果】

【0011】

本発明によれば、窒化物半導体単結晶のスライス時の割れを低減でき、窒化物半導体基板の歩留を向上できる。

【図面の簡単な説明】

【0012】

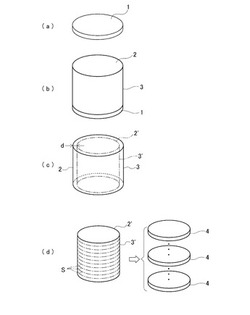

【図1】本発明の一実施形態に係る窒化物半導体基板の製造方法の工程図である。

【図2】GaN単結晶の外周研削量とGaN単結晶のスライス歩留との関係を示すグラフである。

【図3】GaN単結晶の外周研削面のRMS値とGaN単結晶のスライス歩留との関係を示すグラフである。

【図4】GaN単結晶の外周研削加工の一例を示す概略図である。

【図5】本発明の他の実施形態に係る窒化物半導体基板の製造方法の工程図である。

【発明を実施するための形態】

【0013】

以下に、本発明に係る窒化物半導体基板の製造方法の実施形態を説明する。

【0014】

図1に、本発明の一実施形態に係る窒化物半導体基板の製造方法の工程図を示す。本実施形態では、窒化物半導体としてGaNを例にして説明する。

【0015】

まず、窒化物半導体単結晶であるGaN単結晶を成長する種結晶基板を準備する。種結晶基板としては、円板状のGaN基板(GaN自立基板)1を用いる(図1(a))。円板状のGaN基板1は主面がC面であり、例えば、VAS法(ボイド形成剥離法)により作製する。あるいは、本発明の窒化物半導体基板の製造方法で製造されたGaN基板を種結晶基板として用いてもよい。種結晶基板であるGaN基板1は、主面(成長面)がC面ではなく、A面、M面、R面、あるいはこれらの面から所定の方向に傾いた面でもよい。

【0016】

次に、種結晶基板であるGaN基板1上に、気相成長により、窒化物半導体単結晶としてGaN単結晶(GaNインゴット)2を成長する(図1(b))。気相成長法としては、高速成長に適したHVPE法を用い、円板状のGaN基板1をその中心軸の回りに回転させながら、加熱されたGaN基板1上に原料ガスを供給して、GaN単結晶2を結晶成長させる。原料ガスとしては、塩化ガリウム(GaCl)及びアンモニア(NH3)を用いる。本実施形態ではHVPE法による成長条件を調整して、円板状のGaN基板1上に、GaN基板1と略同径の円柱状のGaN単結晶2を形成する。

GaN単結晶2の気相成長法としては、HVPEに限らず、MOVPEでも、あるいはMOVPEとHVPEを組み合わせてもよい。また、GaN単結晶2は円柱状が好ましいが、GaN基板1の主面に垂直な成長方向に向かってGaN単結晶の径が次第に縮小する円錐台状、あるいは逆に成長方向に向かって次第に径が拡大する逆円錐台状でもよい。逆円錐台状のGaN単結晶は、例えばGaN基板1のN極性面の主面上にN面成長することで得られる。

【0017】

次に、結晶成長させた円柱状のGaN単結晶2の外周面(側面)3を研削する(図1(c))。GaN単結晶2の外周面3の研削は、例えば、砥石(研削ホイール)を備える外周研削装置(円筒研削装置)を用いて行う。研削するGaN単結晶2の外周面3の研削量dは、後のスライス工程におけるスライス割れを低減するために、1.5mm以上とし、

また、研削後の外周面3’の表面粗さ(二乗平均平方根粗さ)RMSは、3μm以下とするのが好ましい。外周研削されたGaN単結晶2’には、更に、オリエンテーションフラットあるいはノッチなどが形成される。

なお、図1(c)では、研削される対象であるGaN単結晶2は、単一のGaN単結晶が示されているが、複数個(あるいは複数枚)のGaN単結晶を接着剤等で貼り合わせた積層体(複合体)とし、この積層体構造のGaN単結晶の外周面を研削するようにしてもよい。

【0018】

GaN単結晶2の外周面3を研削する外周研削加工の一例を図4に示す。円柱状のGaN単結晶2は、その両端面が上下からクランプ6,6によって保持される。下側のクランプ6には回転軸7が連結されており、円柱状のGaN単結晶2は、その中心軸回りに、クランプ6,6と共に回転駆動される。GaN単結晶2の外側には、研削ホイール8が回転可能に設けられており、GaN単結晶2の外周面3を研削する。研削ホイール8は、GaN単結晶2の外周面3に対して上下方向(GaN単結晶2の軸方向)および水平方向(GaN単結晶2の半径方向)に移動し、回転するGaN単結晶2の外周面3を所定の研削量で均一に且つ円滑に研削する。

なお、研削ホイール8として、例えば粗研削用の粗研削ホイールと精密研削用の精密研削ホイールとを準備し、研削の始めには粗研削ホイールを用い、最終的な研削には精密研削ホイールを用いて研削後のGaN単結晶2’の外周面の表面粗さRMSを3μm以下に仕上げるようにしてもよい。また、図4の研削加工では、GaN単結晶2を、その中心軸を鉛直方向とする縦置きに支持して外周研削しているが、GaN単結晶2の中心軸を水平方向とする横置きに支持して外周研削するようにしてもよい。

【0019】

次いで、外周面3が研削された円柱状のGaN単結晶2’を、円柱状のGaN単結晶2’の結晶成長方向である軸方向に対して垂直に、かつ軸方向に沿って等間隔にスライス位置sでスライスして、窒化物半導体基板となる複数の薄い円板状のGaN基板4を形成する(図1(d))。また、スライスする面と結晶の中心軸とのなす角度を90°からずらすと、GaN単結晶2’の中心軸に垂直にスライスした上記のGaN基板4の基板面(C面など)に対して、所望の微傾斜角(オフ角)を有する基板面のGaN基板を得ることもできる。

GaN単結晶2’のスライスは、例えばワイヤーソーを用い、GaN単結晶2’のスライス位置sに沿って走行するワイヤーに対して遊離砥粒(砥液)をかけながら行う。スライスされるGaN基板4の厚さは、おおよそ500μm〜1mmの範囲である。スライスされたGaN基板4は、外形加工、面取り、研磨、洗浄などの工程を経て、半導体デバイス用のGaN基板(ウエハ)となる。一例として、GaN単結晶2’を厚さ600μmにスライスし、両面を鏡面研磨して厚さ400μmのGaN基板とする。

なお、図1(d)では、スライスされる対象であるGaN単結晶2’は、単一のGaN単結晶であるが、複数個(あるいは複数枚)のGaN単結晶を接着剤等で貼り合わせた積層体(複合体)のGaN単結晶を複数にスライスするようにしてもよい。また、スライスは、内周刃砥石、外周刃砥石などを用いてもよい。

【0020】

次に、上述したようにGaN単結晶2の外周面3を研削量1.5mm以上で研削した後

にスライスすると、スライス割れの発生を低減できることについて説明する。

【0021】

成長したGaN単結晶(GaNインゴット)2の外周面3を研削することなく、成長した状態のままのGaN単結晶2をスライスすると、割れが生じ易かった。特に、GaN単結晶の直径φが大きい場合(φ≧36mm)、およびGaN単結晶の厚さLが厚い場合(L≧3mm)に、スライス割れが生じやすく、スライス時の歩留(スライス歩留)の低下が大きかった。このスライス歩留の低下について検討した結果、成長直後のGaN単結晶2は、その外周部に大きな歪を伴っており、この歪の存在がスライス割れの原因となって

いることが判明した。

【0022】

背景技術のところで述べたように、GaAsやSiの場合には、成長したインゴットをスライスする前に、その外周を研削することが行われている。しかしながら、GaAsやSiの場合、GaNの場合のように外周研削を行わなかったからといってスライス歩留が低下するということはない。これは、GaAsやSiの半導体では結晶内での転位の運動に比較的大きな自由度が与えられているため、例えインゴットの外周部に歪を伴っていたとしても、成長中や冷却時に、転位の運動によりこれらの歪が緩和するためであると考えられる。また、GaAsやSiの半導体のインゴットは、一般的に液相成長であり、数cm径の結晶を種結晶として、成長中にその径を4〜12インチヘ拡大しつつ行われる。インゴットの径を最終製品に近い径に制御しつつ成長が行われるが、一般的に、得られるインゴットは成長方向に結晶径が増減した形となる。このため、これらの半導体のインゴット成長においては、最終製品よりもある程度大きな径(典型的には、最終製品よりも1cm以上大きな径)を目標にインゴットを作製し、これを外周研削により製品の径に揃えるという手法が用いられている。また、これらの半導体は研削が容易であるため、このような方法を採用したからといって製造コストの顕著な増大を招くことは無い。

【0023】

一方、GaNに代表される窒化物半導体では、上記GaAsやSiのインゴットとは状況が異なるため、インゴットをスライスする前に外周研削を施すという手法は用いられていなかった。まず第一に、窒化物半導体に一般的に用いられる気相成長(HVPE法やMOVPE法)では、上述のような径の増減が見られない。また窒化物半導体が難切削材料であるため、窒化物半導体のインゴットの外周をmm単位で研削すると、それだけで大幅な製造コストの増大を招く。このため、窒化物半導体のインゴット成長においては最終製品に極めて近い径のインゴットを成長し、外周研削量を最小限(典型的には、外周研削量は0.5mm以下、理想的には0)に抑えるのが技術常識であり、従来の製造方法であっ

た。しかしながら、GaAsなどの半導体と異なり、窒化物半導体では結晶内での転位の運動が容易でないため、インゴットの外周部に存在する歪が、転位の運動により緩和するということが生じない。このため、本明細書で述べるように、外周研削量を最小限に抑えるという上記の従来の製造方法では高いスライス歩留を得るのが困難であり、窒化物半導体結晶(インゴット)の外周面を1.5mm以上研削してからスライスするという本発明

の方法により、劇的にスライス歩留を向上でき、結果として製造コストを抑えることになる。

【0024】

GaN単結晶2の成長において、成長面の外周部の領域と、外周部よりも内側(中心部側)の領域とでは環境や成長条件が大きく異なる。すなわち、中心部側の領域内の任意のある点の結晶を考えると、その結晶の周囲近傍は全て他の結晶に取り囲まれている状態にあるが、一方、GaN単結晶2の外周部の近傍外側には結晶が存在しないGaN単結晶2を取り囲む空間があって、外周部の領域の結晶は、その外側で結晶が途切れた状態にある。このため、中心部側の領域では、一定の適切な成長条件(成長温度など)を維持することができるが、外周部の領域では、中心部側に比べて外部への放熱が大きく成長温度が低下・変動しやすく、また、原料ガスの流れに乱れが生じやすいなど、一定の適切な成長条件を維持することが困難である。

【0025】

この成長条件の違いにより、外周部と中心部側とでは生成される結晶が異なってくる。具体的には、中心部側の結晶に比較して、外周部の結晶は、不純物濃度が高く、またGaN単結晶からGa(ガリウム)やN(窒素)が抜け出た空孔、あるいは例えばNが入るべきサイトにGaが入ったアンチサイトなどの点欠陥の密度が大である。このような不純物濃度、点欠陥密度の違いは、結晶の硬さなどの機械的性質、結晶の格子定数、緻密性などの差異として現れ、外周部の結晶と中心部側の結晶との間に歪(応力)が生じる。この歪(応力)がスライスを行なう際に局所的に開放され、結晶の割れの原因となる。

【0026】

そこで、成長させたGaN単結晶2をスライスする前に、上記の歪を有しスライス割れの原因となる外周部を研削して除去することで、スライス時の割れを防止することができる。上記のスライス割れとなる歪が生じる外周部の領域の厚みは、外周面3からほぼ1.

5mm程度である。このため、外周面の研削量が1.5mmを超えるとスライス歩留が急

激に上昇する。

【0027】

具体例として、直径φが10mm〜250mm、厚さLが20mmのGaN単結晶2の外周面3を研削量dを4mmまで種々に変えて研削し、研削したGaN単結晶2’(外周面3’のRMS値が3μm)をワイヤーソーでスライスし、厚さ600μmのGaN基板4を作製した。このときのGaN単結晶2の外周面3の研削量と、研削したGaN単結晶2’のスライス歩留との関係を図2に示す。

図2に示すように、直径36mm〜250mmのGaN単結晶2の外周面3を研削量1.5mm以上に研削すると、スライス割れが大幅に抑制され、スライス歩留が格段に増加

し、スライス歩留が80%よりも大きくなった。また、直径36mm〜250mmのGaN単結晶2においては、スライス歩留の増加は、直径が大きくなるほど顕著であった。しかし、研削量1.5mmを超えて更に研削しても、スライス歩留の増加の割合は緩やかで

あった。このため、GaN単結晶2の外周面3の研削量は、1.5mmかそれよりもわず

かに大きければ、スライス歩留の向上に十分に有効であり効果的である。

【0028】

なお、直径10mm〜20mmのGaN単結晶2に関しては、図2に示すように、スライス前に外周面3を研削しても、スライス歩留の増加はわずかであった。また、厚さが3mm未満のGaN単結晶に関しても、直径10mm〜20mmのGaN単結晶の場合と同様に、外周面を研削しても、スライス歩留の増加はほとんど認められなかった。このように、GaN単結晶の直径が小さい場合や、GaN単結晶の厚さが薄い場合には、上記の歪の蓄積が小さいため、GaN単結晶の外周部を研削してもしなくてもスライス歩留はほとんど変わらず、GaN単結晶の外周研削によるスライス歩留の向上はあまり期待できない。

【0029】

更に、外周研削したGaN単結晶2’の外周面(研削面)3’の表面粗さRMSは、3μm以下とするのがよい。研削した外周面3’のRMSがこれより大きい場合には、スライス歩留が急速に低下する。具体例として、直径φが110mm、厚さLが20mmのGaN単結晶2の外周面3を、研削量dを1.9mmとし、かつ研削後の外周面(研削面)

3’のRMS値を種々に変更して研削した。このときのGaN単結晶の外周研削面のRMS値とGaN単結晶のスライス歩留との関係を図3に示す。

図3に示すように、研削面のRMS値が3μmを超えると、80%以上あったスライス歩留が急速に低下した。これは、GaN単結晶の直径や厚さにもよるが、研削面の表面粗さRMSが3μm程度を超えると、研削面の荒れによってスライス時の割れが急激に発生しやすくなるためである。

【0030】

次に、本発明の他の実施形態に係る窒化物半導体基板の製造方法を、図5に示す工程図を用いて説明する。本実施形態でも、窒化物半導体としてGaNを例にして説明する。

本実施形態では、種結晶基板として、正六角形の板状のGaN基板(GaN自立基板)10を用いる(図4(a))。正六角形の板状のGaN基板10は、例えば、円板状のC面GaN基板の外周面(側面)の六箇所を、M面({10−10}面)を劈開面として劈開することにより形成する。

【0031】

次に、種結晶基板であるGaN基板10をHVPE装置内に設置し、GaN基板10のC面上に、GaN単結晶(GaNインゴット)20を成長する(図4(b))。GaN単結晶20は、例えば、図4(b)、図4(c1)に示すように、上面20aがC面、六つ

の側面20bが{10−11}面である六角錐台状となる。

【0032】

次に、この六角錐台状のGaN単結晶20の外周部を研削する(図4(c1)、(c2))。六角錐台状のGaN単結晶20の外周研削は、図4(c1)に示すように、GaN単結晶20の六角形の上面20a内に、上面20aの六角形の各辺から距離d(dは1.

5mm以上とする)だけ内側にある相似する六角形30aを考え、この六角形30aに内接する円形の輪郭線30bを外周とする円柱状に研削する。すなわち、図4(c2)に示すように、輪郭線30bの外周部の網目状の斜線を施した領域が研削領域40であり、研削領域40内側が研削後の円柱状のGaN単結晶20’である。

【0033】

研削された円柱状のGaN単結晶20’は、上記実施形態と同様に、ワイヤーソーを用いて複数の薄い円板状のGaN基板にスライスされる。本実施形態でも、上記実施形態と同様に、スライス時の割れが低減され、スライス歩留が大幅に向上する。

【0034】

なお、本実施形態では、種結晶基板としての正六角形の板状のGaN基板10を劈開することにより形成したが、例えば、円板状のC面GaN基板の成長面に、正六角形の各辺がM面に平行となるような開口を有するマスクを形成することにより、GaN基板の成長面の正六角形の開口部上に、六角錐台状あるいは六角柱状のGaN単結晶(GaNインゴット)を成長させるようにしてもよい。

また、上記のいずれの実施形態でも、種結晶基板(GaN基板)上に気相成長した窒化物半導体単結晶(GaN結晶)を円柱状に外周研削したが、研削後の窒化物半導体単結晶は円柱状に限るものではない。例えば、円錐台状、角柱状、角錐台状などの窒化物半導体単結晶を成長させた場合には、外周研削後の窒化物半導体単結晶は、成長させた窒化物半導体単結晶をその外周面(側面)を均一に研削して縮小させたような、円錐台状、角柱状、角錐台状などとしてもよい。すなわち、成長させた窒化物半導体単結晶の外周部に存在するスライス割れの原因となる歪みを除去できればよい。

更に、上記のいずれの実施形態でも、窒化物半導体としてGaNを例示して説明したが、本発明は、GaN基板に限らず、AlN、InN、AlGaN等からなる窒化物半導体基板の製造にも勿論適用できる。

【符号の説明】

【0035】

1 GaN基板(種結晶基板)

2 GaN単結晶(窒化物半導体単結晶)

2’ 外周研削後のGaN単結晶

3 外周面

3’ 外周研削後の外周面

4 GaN基板(窒化物半導体基板)

6 クランプ

8 研削ホイール

10 GaN基板(種結晶基板)

20 GaN単結晶(窒化物半導体単結晶)

20a 上面

20b 側面(外周面)

20’ 外周研削後のGaN単結晶

40 研削領域

d 研削量

s スライス位置

【技術分野】

【0001】

本発明は、窒化物半導体単結晶から複数枚の窒化物半導体基板を製造する窒化物半導体基板の製造方法に関する。

【背景技術】

【0002】

化合物半導体基板の作製には、液相成長あるいは気相成長により化合物半導体結晶(インゴット)を成長させ、得られたインゴットをスライスして基板(ウエハ)を作製する方法がある。

この化合物半導体基板の作製技術において、例えば、LEC法(液体封止引上法)により結晶成長させたGaAs単結晶のインゴットをスライスしてウエハを作製する前に、GaAs単結晶インゴットの外被に存在する不純物等を除去するために、インゴットの外周を研削する外筒研削が行われている(例えば、特許文献1参照)。また、気相成長により得られたGaNインゴットをワイヤ列を用いて切断(スライス)するときに、クラックの発生を低減するために、ワイヤ列の走行方向を、最も劈開されやすい劈開面である{1−100}面(M面)に対して傾斜させる方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−122999号公報

【特許文献2】特開2006−190909号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、GaN等の窒化物半導体単結晶の成長には、HVPE(ハイドライド気相成長)、MOVPE(有機金属気相成長)等の気相成長法が用いられるが、結晶成長したGaN単結晶(インゴット)をワイヤーソーを用いて切断すると、割れが発生し歩留が悪かった。特に、GaN単結晶の直径が大きい場合、およびGaN単結晶が厚い場合に、割れが生じやすく歩留の低下が大きかった。

【0005】

本発明の目的は、窒化物半導体単結晶のスライス時の割れを低減でき、窒化物半導体基板の歩留を向上できる窒化物半導体基板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上である窒化物半導体基板の製造方法である。

【0007】

本発明の第2の態様は、第1の態様に記載の窒化物半導体基板の製造方法において、前記成長工程で成長した前記窒化物半導体単結晶が、円柱状である。

【0008】

本発明の第3の態様は、第2の態様に記載の窒化物半導体基板の製造方法において、前記円柱状の前記窒化物半導体単結晶の直径が、36mm以上である。

【0009】

本発明の第4の態様は、第1〜第3の態様のいずれかに記載の窒化物半導体基板の製造

方法において、前記研削工程おいて研削された前記外周面の表面粗さRMSが、3μm以下である。

【0010】

本発明の第5の態様は、第1〜第4の態様のいずれかに記載の窒化物半導体基板の製造方法において、前記窒化物半導体単結晶の厚さが、3mm以上である。

【発明の効果】

【0011】

本発明によれば、窒化物半導体単結晶のスライス時の割れを低減でき、窒化物半導体基板の歩留を向上できる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る窒化物半導体基板の製造方法の工程図である。

【図2】GaN単結晶の外周研削量とGaN単結晶のスライス歩留との関係を示すグラフである。

【図3】GaN単結晶の外周研削面のRMS値とGaN単結晶のスライス歩留との関係を示すグラフである。

【図4】GaN単結晶の外周研削加工の一例を示す概略図である。

【図5】本発明の他の実施形態に係る窒化物半導体基板の製造方法の工程図である。

【発明を実施するための形態】

【0013】

以下に、本発明に係る窒化物半導体基板の製造方法の実施形態を説明する。

【0014】

図1に、本発明の一実施形態に係る窒化物半導体基板の製造方法の工程図を示す。本実施形態では、窒化物半導体としてGaNを例にして説明する。

【0015】

まず、窒化物半導体単結晶であるGaN単結晶を成長する種結晶基板を準備する。種結晶基板としては、円板状のGaN基板(GaN自立基板)1を用いる(図1(a))。円板状のGaN基板1は主面がC面であり、例えば、VAS法(ボイド形成剥離法)により作製する。あるいは、本発明の窒化物半導体基板の製造方法で製造されたGaN基板を種結晶基板として用いてもよい。種結晶基板であるGaN基板1は、主面(成長面)がC面ではなく、A面、M面、R面、あるいはこれらの面から所定の方向に傾いた面でもよい。

【0016】

次に、種結晶基板であるGaN基板1上に、気相成長により、窒化物半導体単結晶としてGaN単結晶(GaNインゴット)2を成長する(図1(b))。気相成長法としては、高速成長に適したHVPE法を用い、円板状のGaN基板1をその中心軸の回りに回転させながら、加熱されたGaN基板1上に原料ガスを供給して、GaN単結晶2を結晶成長させる。原料ガスとしては、塩化ガリウム(GaCl)及びアンモニア(NH3)を用いる。本実施形態ではHVPE法による成長条件を調整して、円板状のGaN基板1上に、GaN基板1と略同径の円柱状のGaN単結晶2を形成する。

GaN単結晶2の気相成長法としては、HVPEに限らず、MOVPEでも、あるいはMOVPEとHVPEを組み合わせてもよい。また、GaN単結晶2は円柱状が好ましいが、GaN基板1の主面に垂直な成長方向に向かってGaN単結晶の径が次第に縮小する円錐台状、あるいは逆に成長方向に向かって次第に径が拡大する逆円錐台状でもよい。逆円錐台状のGaN単結晶は、例えばGaN基板1のN極性面の主面上にN面成長することで得られる。

【0017】

次に、結晶成長させた円柱状のGaN単結晶2の外周面(側面)3を研削する(図1(c))。GaN単結晶2の外周面3の研削は、例えば、砥石(研削ホイール)を備える外周研削装置(円筒研削装置)を用いて行う。研削するGaN単結晶2の外周面3の研削量dは、後のスライス工程におけるスライス割れを低減するために、1.5mm以上とし、

また、研削後の外周面3’の表面粗さ(二乗平均平方根粗さ)RMSは、3μm以下とするのが好ましい。外周研削されたGaN単結晶2’には、更に、オリエンテーションフラットあるいはノッチなどが形成される。

なお、図1(c)では、研削される対象であるGaN単結晶2は、単一のGaN単結晶が示されているが、複数個(あるいは複数枚)のGaN単結晶を接着剤等で貼り合わせた積層体(複合体)とし、この積層体構造のGaN単結晶の外周面を研削するようにしてもよい。

【0018】

GaN単結晶2の外周面3を研削する外周研削加工の一例を図4に示す。円柱状のGaN単結晶2は、その両端面が上下からクランプ6,6によって保持される。下側のクランプ6には回転軸7が連結されており、円柱状のGaN単結晶2は、その中心軸回りに、クランプ6,6と共に回転駆動される。GaN単結晶2の外側には、研削ホイール8が回転可能に設けられており、GaN単結晶2の外周面3を研削する。研削ホイール8は、GaN単結晶2の外周面3に対して上下方向(GaN単結晶2の軸方向)および水平方向(GaN単結晶2の半径方向)に移動し、回転するGaN単結晶2の外周面3を所定の研削量で均一に且つ円滑に研削する。

なお、研削ホイール8として、例えば粗研削用の粗研削ホイールと精密研削用の精密研削ホイールとを準備し、研削の始めには粗研削ホイールを用い、最終的な研削には精密研削ホイールを用いて研削後のGaN単結晶2’の外周面の表面粗さRMSを3μm以下に仕上げるようにしてもよい。また、図4の研削加工では、GaN単結晶2を、その中心軸を鉛直方向とする縦置きに支持して外周研削しているが、GaN単結晶2の中心軸を水平方向とする横置きに支持して外周研削するようにしてもよい。

【0019】

次いで、外周面3が研削された円柱状のGaN単結晶2’を、円柱状のGaN単結晶2’の結晶成長方向である軸方向に対して垂直に、かつ軸方向に沿って等間隔にスライス位置sでスライスして、窒化物半導体基板となる複数の薄い円板状のGaN基板4を形成する(図1(d))。また、スライスする面と結晶の中心軸とのなす角度を90°からずらすと、GaN単結晶2’の中心軸に垂直にスライスした上記のGaN基板4の基板面(C面など)に対して、所望の微傾斜角(オフ角)を有する基板面のGaN基板を得ることもできる。

GaN単結晶2’のスライスは、例えばワイヤーソーを用い、GaN単結晶2’のスライス位置sに沿って走行するワイヤーに対して遊離砥粒(砥液)をかけながら行う。スライスされるGaN基板4の厚さは、おおよそ500μm〜1mmの範囲である。スライスされたGaN基板4は、外形加工、面取り、研磨、洗浄などの工程を経て、半導体デバイス用のGaN基板(ウエハ)となる。一例として、GaN単結晶2’を厚さ600μmにスライスし、両面を鏡面研磨して厚さ400μmのGaN基板とする。

なお、図1(d)では、スライスされる対象であるGaN単結晶2’は、単一のGaN単結晶であるが、複数個(あるいは複数枚)のGaN単結晶を接着剤等で貼り合わせた積層体(複合体)のGaN単結晶を複数にスライスするようにしてもよい。また、スライスは、内周刃砥石、外周刃砥石などを用いてもよい。

【0020】

次に、上述したようにGaN単結晶2の外周面3を研削量1.5mm以上で研削した後

にスライスすると、スライス割れの発生を低減できることについて説明する。

【0021】

成長したGaN単結晶(GaNインゴット)2の外周面3を研削することなく、成長した状態のままのGaN単結晶2をスライスすると、割れが生じ易かった。特に、GaN単結晶の直径φが大きい場合(φ≧36mm)、およびGaN単結晶の厚さLが厚い場合(L≧3mm)に、スライス割れが生じやすく、スライス時の歩留(スライス歩留)の低下が大きかった。このスライス歩留の低下について検討した結果、成長直後のGaN単結晶2は、その外周部に大きな歪を伴っており、この歪の存在がスライス割れの原因となって

いることが判明した。

【0022】

背景技術のところで述べたように、GaAsやSiの場合には、成長したインゴットをスライスする前に、その外周を研削することが行われている。しかしながら、GaAsやSiの場合、GaNの場合のように外周研削を行わなかったからといってスライス歩留が低下するということはない。これは、GaAsやSiの半導体では結晶内での転位の運動に比較的大きな自由度が与えられているため、例えインゴットの外周部に歪を伴っていたとしても、成長中や冷却時に、転位の運動によりこれらの歪が緩和するためであると考えられる。また、GaAsやSiの半導体のインゴットは、一般的に液相成長であり、数cm径の結晶を種結晶として、成長中にその径を4〜12インチヘ拡大しつつ行われる。インゴットの径を最終製品に近い径に制御しつつ成長が行われるが、一般的に、得られるインゴットは成長方向に結晶径が増減した形となる。このため、これらの半導体のインゴット成長においては、最終製品よりもある程度大きな径(典型的には、最終製品よりも1cm以上大きな径)を目標にインゴットを作製し、これを外周研削により製品の径に揃えるという手法が用いられている。また、これらの半導体は研削が容易であるため、このような方法を採用したからといって製造コストの顕著な増大を招くことは無い。

【0023】

一方、GaNに代表される窒化物半導体では、上記GaAsやSiのインゴットとは状況が異なるため、インゴットをスライスする前に外周研削を施すという手法は用いられていなかった。まず第一に、窒化物半導体に一般的に用いられる気相成長(HVPE法やMOVPE法)では、上述のような径の増減が見られない。また窒化物半導体が難切削材料であるため、窒化物半導体のインゴットの外周をmm単位で研削すると、それだけで大幅な製造コストの増大を招く。このため、窒化物半導体のインゴット成長においては最終製品に極めて近い径のインゴットを成長し、外周研削量を最小限(典型的には、外周研削量は0.5mm以下、理想的には0)に抑えるのが技術常識であり、従来の製造方法であっ

た。しかしながら、GaAsなどの半導体と異なり、窒化物半導体では結晶内での転位の運動が容易でないため、インゴットの外周部に存在する歪が、転位の運動により緩和するということが生じない。このため、本明細書で述べるように、外周研削量を最小限に抑えるという上記の従来の製造方法では高いスライス歩留を得るのが困難であり、窒化物半導体結晶(インゴット)の外周面を1.5mm以上研削してからスライスするという本発明

の方法により、劇的にスライス歩留を向上でき、結果として製造コストを抑えることになる。

【0024】

GaN単結晶2の成長において、成長面の外周部の領域と、外周部よりも内側(中心部側)の領域とでは環境や成長条件が大きく異なる。すなわち、中心部側の領域内の任意のある点の結晶を考えると、その結晶の周囲近傍は全て他の結晶に取り囲まれている状態にあるが、一方、GaN単結晶2の外周部の近傍外側には結晶が存在しないGaN単結晶2を取り囲む空間があって、外周部の領域の結晶は、その外側で結晶が途切れた状態にある。このため、中心部側の領域では、一定の適切な成長条件(成長温度など)を維持することができるが、外周部の領域では、中心部側に比べて外部への放熱が大きく成長温度が低下・変動しやすく、また、原料ガスの流れに乱れが生じやすいなど、一定の適切な成長条件を維持することが困難である。

【0025】

この成長条件の違いにより、外周部と中心部側とでは生成される結晶が異なってくる。具体的には、中心部側の結晶に比較して、外周部の結晶は、不純物濃度が高く、またGaN単結晶からGa(ガリウム)やN(窒素)が抜け出た空孔、あるいは例えばNが入るべきサイトにGaが入ったアンチサイトなどの点欠陥の密度が大である。このような不純物濃度、点欠陥密度の違いは、結晶の硬さなどの機械的性質、結晶の格子定数、緻密性などの差異として現れ、外周部の結晶と中心部側の結晶との間に歪(応力)が生じる。この歪(応力)がスライスを行なう際に局所的に開放され、結晶の割れの原因となる。

【0026】

そこで、成長させたGaN単結晶2をスライスする前に、上記の歪を有しスライス割れの原因となる外周部を研削して除去することで、スライス時の割れを防止することができる。上記のスライス割れとなる歪が生じる外周部の領域の厚みは、外周面3からほぼ1.

5mm程度である。このため、外周面の研削量が1.5mmを超えるとスライス歩留が急

激に上昇する。

【0027】

具体例として、直径φが10mm〜250mm、厚さLが20mmのGaN単結晶2の外周面3を研削量dを4mmまで種々に変えて研削し、研削したGaN単結晶2’(外周面3’のRMS値が3μm)をワイヤーソーでスライスし、厚さ600μmのGaN基板4を作製した。このときのGaN単結晶2の外周面3の研削量と、研削したGaN単結晶2’のスライス歩留との関係を図2に示す。

図2に示すように、直径36mm〜250mmのGaN単結晶2の外周面3を研削量1.5mm以上に研削すると、スライス割れが大幅に抑制され、スライス歩留が格段に増加

し、スライス歩留が80%よりも大きくなった。また、直径36mm〜250mmのGaN単結晶2においては、スライス歩留の増加は、直径が大きくなるほど顕著であった。しかし、研削量1.5mmを超えて更に研削しても、スライス歩留の増加の割合は緩やかで

あった。このため、GaN単結晶2の外周面3の研削量は、1.5mmかそれよりもわず

かに大きければ、スライス歩留の向上に十分に有効であり効果的である。

【0028】

なお、直径10mm〜20mmのGaN単結晶2に関しては、図2に示すように、スライス前に外周面3を研削しても、スライス歩留の増加はわずかであった。また、厚さが3mm未満のGaN単結晶に関しても、直径10mm〜20mmのGaN単結晶の場合と同様に、外周面を研削しても、スライス歩留の増加はほとんど認められなかった。このように、GaN単結晶の直径が小さい場合や、GaN単結晶の厚さが薄い場合には、上記の歪の蓄積が小さいため、GaN単結晶の外周部を研削してもしなくてもスライス歩留はほとんど変わらず、GaN単結晶の外周研削によるスライス歩留の向上はあまり期待できない。

【0029】

更に、外周研削したGaN単結晶2’の外周面(研削面)3’の表面粗さRMSは、3μm以下とするのがよい。研削した外周面3’のRMSがこれより大きい場合には、スライス歩留が急速に低下する。具体例として、直径φが110mm、厚さLが20mmのGaN単結晶2の外周面3を、研削量dを1.9mmとし、かつ研削後の外周面(研削面)

3’のRMS値を種々に変更して研削した。このときのGaN単結晶の外周研削面のRMS値とGaN単結晶のスライス歩留との関係を図3に示す。

図3に示すように、研削面のRMS値が3μmを超えると、80%以上あったスライス歩留が急速に低下した。これは、GaN単結晶の直径や厚さにもよるが、研削面の表面粗さRMSが3μm程度を超えると、研削面の荒れによってスライス時の割れが急激に発生しやすくなるためである。

【0030】

次に、本発明の他の実施形態に係る窒化物半導体基板の製造方法を、図5に示す工程図を用いて説明する。本実施形態でも、窒化物半導体としてGaNを例にして説明する。

本実施形態では、種結晶基板として、正六角形の板状のGaN基板(GaN自立基板)10を用いる(図4(a))。正六角形の板状のGaN基板10は、例えば、円板状のC面GaN基板の外周面(側面)の六箇所を、M面({10−10}面)を劈開面として劈開することにより形成する。

【0031】

次に、種結晶基板であるGaN基板10をHVPE装置内に設置し、GaN基板10のC面上に、GaN単結晶(GaNインゴット)20を成長する(図4(b))。GaN単結晶20は、例えば、図4(b)、図4(c1)に示すように、上面20aがC面、六つ

の側面20bが{10−11}面である六角錐台状となる。

【0032】

次に、この六角錐台状のGaN単結晶20の外周部を研削する(図4(c1)、(c2))。六角錐台状のGaN単結晶20の外周研削は、図4(c1)に示すように、GaN単結晶20の六角形の上面20a内に、上面20aの六角形の各辺から距離d(dは1.

5mm以上とする)だけ内側にある相似する六角形30aを考え、この六角形30aに内接する円形の輪郭線30bを外周とする円柱状に研削する。すなわち、図4(c2)に示すように、輪郭線30bの外周部の網目状の斜線を施した領域が研削領域40であり、研削領域40内側が研削後の円柱状のGaN単結晶20’である。

【0033】

研削された円柱状のGaN単結晶20’は、上記実施形態と同様に、ワイヤーソーを用いて複数の薄い円板状のGaN基板にスライスされる。本実施形態でも、上記実施形態と同様に、スライス時の割れが低減され、スライス歩留が大幅に向上する。

【0034】

なお、本実施形態では、種結晶基板としての正六角形の板状のGaN基板10を劈開することにより形成したが、例えば、円板状のC面GaN基板の成長面に、正六角形の各辺がM面に平行となるような開口を有するマスクを形成することにより、GaN基板の成長面の正六角形の開口部上に、六角錐台状あるいは六角柱状のGaN単結晶(GaNインゴット)を成長させるようにしてもよい。

また、上記のいずれの実施形態でも、種結晶基板(GaN基板)上に気相成長した窒化物半導体単結晶(GaN結晶)を円柱状に外周研削したが、研削後の窒化物半導体単結晶は円柱状に限るものではない。例えば、円錐台状、角柱状、角錐台状などの窒化物半導体単結晶を成長させた場合には、外周研削後の窒化物半導体単結晶は、成長させた窒化物半導体単結晶をその外周面(側面)を均一に研削して縮小させたような、円錐台状、角柱状、角錐台状などとしてもよい。すなわち、成長させた窒化物半導体単結晶の外周部に存在するスライス割れの原因となる歪みを除去できればよい。

更に、上記のいずれの実施形態でも、窒化物半導体としてGaNを例示して説明したが、本発明は、GaN基板に限らず、AlN、InN、AlGaN等からなる窒化物半導体基板の製造にも勿論適用できる。

【符号の説明】

【0035】

1 GaN基板(種結晶基板)

2 GaN単結晶(窒化物半導体単結晶)

2’ 外周研削後のGaN単結晶

3 外周面

3’ 外周研削後の外周面

4 GaN基板(窒化物半導体基板)

6 クランプ

8 研削ホイール

10 GaN基板(種結晶基板)

20 GaN単結晶(窒化物半導体単結晶)

20a 上面

20b 側面(外周面)

20’ 外周研削後のGaN単結晶

40 研削領域

d 研削量

s スライス位置

【特許請求の範囲】

【請求項1】

種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、

前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上

であることを特徴とする窒化物半導体基板の製造方法。

【請求項2】

前記成長工程で成長した前記窒化物半導体単結晶が、円柱状であることを特徴とする請求項1に記載の窒化物半導体基板の製造方法。

【請求項3】

前記円柱状の前記窒化物半導体単結晶の直径が、36mm以上であることを特徴とする請求項2に記載の窒化物半導体基板の製造方法。

【請求項4】

前記研削工程おいて研削された前記外周面の表面粗さRMSが、3μm以下であることを特徴とする請求項1〜3のいずれかに記載の窒化物半導体基板の製造方法。

【請求項5】

前記窒化物半導体単結晶の厚さが、3mm以上であることを特徴とする請求項1〜4のいずれかに記載の窒化物半導体基板の製造方法。

【請求項1】

種結晶基板上に気相成長により窒化物半導体単結晶を成長する成長工程と、成長した前記窒化物半導体単結晶の外周面を研削する研削工程と、前記外周面が研削された前記窒化物半導体単結晶をスライスするスライス工程とを含む窒化物半導体基板の製造方法であって、

前記研削工程における前記窒化物半導体単結晶の前記外周面の研削量が1.5mm以上

であることを特徴とする窒化物半導体基板の製造方法。

【請求項2】

前記成長工程で成長した前記窒化物半導体単結晶が、円柱状であることを特徴とする請求項1に記載の窒化物半導体基板の製造方法。

【請求項3】

前記円柱状の前記窒化物半導体単結晶の直径が、36mm以上であることを特徴とする請求項2に記載の窒化物半導体基板の製造方法。

【請求項4】

前記研削工程おいて研削された前記外周面の表面粗さRMSが、3μm以下であることを特徴とする請求項1〜3のいずれかに記載の窒化物半導体基板の製造方法。

【請求項5】

前記窒化物半導体単結晶の厚さが、3mm以上であることを特徴とする請求項1〜4のいずれかに記載の窒化物半導体基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−60349(P2013−60349A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201491(P2011−201491)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]