窒化物半導体基板及びその製造方法、並びにそれを用いた窒化物半導体発光素子

【課題】動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現できるようにする。

【解決手段】窒化物半導体基板101は、基板110の主面上に形成された複数の成長阻害領域となるマスク膜120と、基板の主面におけるマスク膜から露出する領域の上に形成された複数の第1の窒化物半導体層111と、各第1の窒化物半導体層111の側面上にのみ成長により形成された複数の第2の窒化物半導体層112と、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように成長により形成された第3の窒化物半導体層113とを有している。複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合している。

【解決手段】窒化物半導体基板101は、基板110の主面上に形成された複数の成長阻害領域となるマスク膜120と、基板の主面におけるマスク膜から露出する領域の上に形成された複数の第1の窒化物半導体層111と、各第1の窒化物半導体層111の側面上にのみ成長により形成された複数の第2の窒化物半導体層112と、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように成長により形成された第3の窒化物半導体層113とを有している。複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体基板及びその製造方法、並びにそれを用いた窒化物半導体発光素子に関し、特に、青紫色から赤色の可視域の発光光を出力可能な半導体レーザ素子及びスーパールミネッセントダイオードを形成する窒化物半導体基板に関する。

【背景技術】

【0002】

窒化物半導体を用いた半導体レーザ素子等の、光導波路により光を発光する窒化物半導体発光素子が、Blu−ray Disc(商標)等の光ディスク用の光源、又はプロジェクタ等の投影型ディスプレイ用の光源として開発されている。窒化物半導体からなる、例えば半導体レーザ素子は、基板の上に成長した窒化物半導体結晶に形成される光導波路内で誘導放出光を生成して、素子の外部に指向性が高い光を放射する。このような誘導放出光を光導波路内で効率良く生成するには、光導波路を形成する半導体結晶に高い結晶品質、すなわち低い転位密度が求められる。

【0003】

具体的には、窒化物半導体結晶においては、結晶の転位密度として約1×106cm−2以下の値が必要である。窒化物半導体発光素子を始め、半導体発光素子は、成長用基板の上に結晶成長技術を用いて発光部等の半導体積層膜を結晶成長し、その後、半導体プロセスを用いて半導体積層膜に光導波路を形成する。このとき、光導波路における半導体結晶の転位密度は成長用基板に依存する。

【0004】

そこで、窒化物半導体発光素子においては、光導波路を形成する半導体結晶の転位密度を上述のレベルにまで低くするために、従来から、窒化物半導体における横方向成長(Epitaxial Lateral Overgrowth:ELO)が利用されている。このELOにより、サファイアからなる基板の上に、転位密度が低い窒化物半導体を10μm程度の厚さに形成した窒化物半導体基板を用いることができるようになってきている。

【0005】

ELO基板として、図21に示すような構造が提案されている(例えば、特許文献1を参照。)。

【0006】

従来のELO基板について図21を参照しながら説明する。特許文献1に記載された窒化ガリウム(GaN)系化合物半導体の成長方法によると、GaN系材料と異なる材料からなる異種基板1の上部に複数の埋込膜4が設けられている。異種基板1上における埋込膜4によって覆われていない領域にそれぞれ下地層2が設けられ、該下地層2の上には、第1の窒化ガリウム系化合物半導体層3が異種基板1の全面に設けられている。第1の窒化ガリウム系化合物半導体層3の形成時には、結晶転位の一部が横方向(基板の主面に平行な方向)に発生する。その結果、埋込膜4の上に形成される第1の窒化ガリウム系化合物半導体層3から、転位密度が低減された窒化物半導体基板を得ることができる。

【0007】

なお、他のELO基板として、特許文献2及び特許文献3のような構造も提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−135580号公報

【特許文献2】特開2007−235100号公報

【特許文献3】国際公開第2009/118979号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に示す、従来の窒化物半導体基板を用いて窒化物半導体発光素子を作製する場合には、以下に示すような問題が生じる。すなわち、従来のELO基板は、第1の窒化ガリウム系化合物半導体層の結晶成長時に、基板の主面に垂直な方向に対しても結晶が成長する。このため、結晶転位を完全に消滅することはできず、結晶表面の転位密度の低減が不十分である。さらに、マスクである埋込膜の幅を大きくすると、垂直方向の膜厚が厚くなって、成長した半導体結晶にクラックが発生したり、反り又は割れが発生したりする。

【0010】

本発明は、前記の問題を解決し、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するため、本発明は、窒化物半導体基板を、成長阻害領域を除く領域に種結晶となる複数の第1の半導体層を形成し、続いて、各第1の半導体層の側面上にのみそれぞれ第2の半導体層を形成し、さらに、複数の第1の半導体層及び複数の第2の半導体層を覆うように第3の半導体層を形成する構成とする。このとき、各第2の窒化物半導体層は、成長阻害領域の上で互いに隣り合う半導体層同士が接合していない。

【0012】

具体的に、本発明に係る第1の窒化物半導体基板は、基板と、基板の主面に互いに間隔をおいて形成された複数の成長阻害領域と、基板の主面における成長阻害領域からそれぞれ露出する領域の上に形成された複数の第1の窒化物半導体層と、各第1の窒化物半導体層の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において互いに接合している。

【0013】

本発明の第1の窒化物半導体基板によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0014】

本発明の第1の窒化物半導体基板において、成長阻害領域は、一方向に延びるストライプ状に形成されていてもよい。

【0015】

この場合に、成長阻害領域は、曲線部を含んでいてもよい。

【0016】

このようにすると、結晶の転位密度が低い領域が平面曲線状に形成される。このため、結晶の転位密度が低い領域に沿って、その上方に光導波路を設ければ、半導体発光素子をスーパールミネッセントダイオードとして動作させることができる。

【0017】

本発明の第1の窒化物半導体基板において、成長阻害領域は、基板の上に形成された絶縁膜により構成されていてもよい。

【0018】

この場合に、絶縁膜は窒化シリコンを含んでいてもよい。

【0019】

このようにすると、第1の窒化物半導体層の側面に第2の窒化物半導体層を形成する際に、該第2の窒化物半導体層の表面平坦性が向上する。

【0020】

本発明の第1の窒化物半導体基板において、成長阻害領域は、基板の上部に形成された凹部により構成されていてもよい。

【0021】

また、本発明の第1の窒化物半導体基板において、第1の窒化物半導体層、第2の窒化物半導体層及び第3の窒化物半導体層は、炭素を含み、第2の窒化物半導体層の炭素濃度は、第1の窒化物半導体層及び第3の窒化物半導体層の各炭素濃度よりも高くてもよい。

【0022】

このようにすると、第2の窒化物半導体層において不純物準位が形成されて、可視光近傍の光を吸収することができるようになる。これにより、誘導放出光を得るために発光層からの光を発光層の近傍に閉じ込めようとする際に、光閉じ込め領域から漏れる光を第2の窒化物半導体層で吸収することができる。このため、本発明の窒化物半導体基板により、デバイス設計の制約が少ない窒化物半導体発光素子を実現できる。

【0023】

本発明の第1の窒化物半導体基板において、基板は窒化物半導体とは異なる材料からなっていてもよい。

【0024】

このようにすると、本発明の窒化物半導体基板を安価に製造することができる。

【0025】

本発明に係る第2の窒化物半導体基板は、主面の上部に互いに間隔をおいて形成され、ストライプ状に延びる少なくとも2つの凹部からなる成長阻害領域を有する第1の窒化物半導体層と、成長阻害領域に挟まれた領域である凸部の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合している。

【0026】

本発明の第2の窒化物半導体基板によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0027】

本発明に係る窒化物半導体発光素子は、本発明の第1の窒化物半導体基板と、該窒化物半導体基板の上に形成された、n型窒化物半導体層、発光層及びp型窒化物半導体層とを備え、n型窒化物半導体層には、n側電極が電気的に接続されて形成され、p型窒化物半導体層には、p側電極が電気的に接続されて形成され、n側電極及びp側電極は、それぞれ、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層の上方に形成されている。

【0028】

本発明の窒化物半導体発光素子によると、n側電極及びp側電極を、その形成寸法の制約を受けることなく設計及び形成することができる。すなわち、加工プロセスに制約の少ない窒化物半導体発光素子を実現できる。

【0029】

本発明の窒化物半導体発光素子は、発光層の上側で且つ複数の第2の窒化物半導体層のうちの1つの上方の領域に形成された導波路をさらに備え、スーパールミネッセントダイオード動作を行ってもよい。

【0030】

スーパールミネッセントダイオードは、半導体レーザ素子と同様に光導波路を用いた半導体発光素子であり、端面の反射率を大きく下げることによりレーザ発振を抑制して、低干渉性と高指向性とを両立することができる。従って、干渉性が低く且つ干渉ノイズが発生しない窒化物半導体発光素子を実現することができる。

【0031】

本発明に係る窒化物半導体基板の製造方法は、基板の主面の上に、複数の成長阻害領域を互いに間隔をおいて形成する工程と、基板の主面における成長阻害領域からそれぞれ露出する複数の領域の上に第1の窒化物半導体層を成長する工程と、各第1の窒化物半導体層の側面上から第2の窒化物半導体層をそれぞれ成長する工程と、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように第3の窒化物半導体層を成長する工程とを備え、第2の窒化物半導体層を成長する工程において、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合せず、第3の窒化物半導体層を成長する工程において、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合する。

【0032】

本発明の窒化物半導体基板の製造方法によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0033】

本発明の窒化物半導体基板の製造方法は、第2の窒化物半導体層を形成する工程において、窒素源としてジメチルヒドラジンを用いてもよい。

【0034】

このようにすると、第2の窒化物半導体層を第1の窒化物半導体層の側面上にのみ成長するため、結晶転位密度がより低く且つ表面が平坦な窒化物半導体基板を得ることができる。

【発明の効果】

【0035】

本発明に係る窒化物半導体基板及びその製造方法、並びにそれを用いた及び窒化物半導体発光素子によると、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現することができる。

【図面の簡単な説明】

【0036】

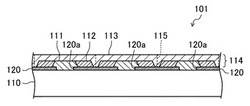

【図1】図1は本発明の第1の実施形態に係る窒化物半導体基板を示す部分的な断面図である。

【図2】図2(a)〜図2(e)は本発明の第1の実施形態に係る窒化物半導体基板の製造方法を示す工程順の断面図である。

【図3】図3は本発明の第1の実施形態に係る窒化物半導体基板の製造方法における結晶成長条件を示すタイミングチャートである。

【図4】図4(a)は本発明の第1の実施形態に係る窒化物半導体基板の表面処理後の走査電子顕微鏡写真である。図4(b)は図4(a)と対応する部分の断面図である。

【図5】図5(a)は本発明の第1の実施形態に係る窒化物半導体基板における貫通転位の低減効果を説明する部分的な断面図である。図5(b)は窒化物半導体基板をNH3ガスのみで結晶成長した第1の比較例に係る窒化物半導体基板における貫通転位を説明する部分的な断面図である。

【図6】図6(a)は本発明の第1の実施形態に係る窒化物半導体基板における基板材料の特性を示す一覧である。図6(b)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料の特性を示す一覧である。

【図7】図7(a)は第2の比較例に係る窒化物半導体基板の表面の走査電子顕微鏡写真である。図7(b)〜図7(d)は第2の比較例に係る窒化物半導体基板の成長の様子を示す工程順の断面図である。

【図8】図8(a)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料に酸化シリコンを用いた場合の表面の走査電子顕微鏡写真である。図8(b)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料に窒化シリコンを用いた場合の表面の走査電子顕微鏡写真である。

【図9】図9(a)は本発明の第1の実施形態の一変形例に係る窒化物半導体基板を示す部分的な平面図である。図9(b)は図9(a)のIXb−IXb線における断面図である。

【図10】図10(a)及び図10(b)は本発明の第1の実施形態の一変形例に係る窒化物半導体基板の製造方法における要部の工程順の断面図である。

【図11】図11は本発明の第2の実施形態に係る窒化物半導体基板を示す部分的な断面図である。

【図12】図12(a)〜図12(d)は本発明の第2の実施形態に係る窒化物半導体基板の製造方法を示す工程順の断面図である。

【図13】図13は本発明の第2の実施形態の第1変形例に係る窒化物半導体基板を示す部分的な断面図である。

【図14】図14は本発明の第2の実施形態の第2変形例に係る窒化物半導体基板を示す部分的な断面図である。

【図15】図15は本発明の第3の実施形態に係る窒化物半導体発光素子を示す平面図である。

【図16】図16は図15のXVI−XVI線における断面図である。

【図17】図17(a)〜図17(f)は本発明の第3の実施形態に係る窒化物半導体発光素子の製造方法を示す工程順の断面図である。

【図18】図18(a)は本発明の第3の実施形態に係る窒化物半導体発光素子の動作特性を示すグラフである。図18(b)は第3の比較例に係る窒化物半導体発光素子の動作特性を示すグラフである。

【図19】図19は本発明の第4の実施形態に係る窒化物半導体発光素子を示す平面図である。

【図20】図20は図19のXX−XX線における断面図である。

【図21】図21は従来例に係る窒化物半導体基板を示す部分的な断面図である。

【発明を実施するための形態】

【0037】

(第1の実施形態)

本発明の第1の実施形態に係る窒化物半導体基板について図1〜図8を参照しながら説明する。

【0038】

−構成−

図1は本発明の第1の実施形態に係る窒化物半導体基板の部分的な断面構成を示している。

【0039】

図1に示すように、第1の実施形態に係る窒化物半導体基板101には、例えば、サファイア(単結晶Al2O3)からなる基板110の主面上に、酸化シリコン(SiO2)又は窒化シリコン(SiN)からなり、ストライプ状の複数の開口部120aを有する、成長阻害領域としてのマスク膜120が形成されている。マスク膜120の各開口部120aからは、例えば窒化ガリウム(GaN)からなる第1の窒化物半導体層111が断面台形状に形成されている。但し、ここでの断面は、ストライプの延伸方向に垂直な方向の断面である。

【0040】

第1の窒化物半導体層111には、例えば、該第1の窒化物半導体層111の結晶転位とはその方向が異なる窒化ガリウム(GaN)からなる第2の窒化物半導体層112が形成されている。すなわち、第2の窒化物半導体層112は、第1の窒化物半導体層111における傾斜した両側面から横方向(基板110の主面に平行な方向)に成長して形成される。但し、隣り合う第1の窒化物半導体111から成長した第2の窒化物半導体層112同士は、マスク膜120上において互いに接触(接合)していない。

【0041】

第1の窒化物半導体層111及び第2の窒化物半導体層112の上には、それぞれ、これらを覆うと共に、例えば窒化ガリウム(GaN)からなる第3の窒化物半導体層113が、その表面が平坦となるように成長により形成されている。ここで、第3の窒化物半導体層113は、第2の窒化物半導体層112とは結晶転位の方向が異なる。また、隣り合う第2の窒化物半導体112から成長した第3の窒化物半導体層113同士は、マスク膜120上において接合部115により互いに接合している。

【0042】

このように、成長用の異種基板である基板110の主面上には、ストライプ状に形成された第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上にストライプ状に形成された第2の窒化物半導体層112、及び第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うと共に、これらと一体に成長して形成された第3の窒化物半導体層113によって構成される窒化物半導体成長層114が形成されている。

【0043】

−製造方法−

次に、上記のように構成された窒化物半導体基板101の製造方法について図2及び図3を用いて説明する。

【0044】

図2(a)〜図2(e)は第1の実施形態に係る窒化物半導体基板101の製造方法における結晶成長のフローを示し、図3は時間ごとの結晶成長の成長条件を示している。

【0045】

まず、例えばプラズマCVD(Plasma Chemical Vapor Deposition)法、真空蒸着法又はスパッタ法等を用いて、サファイアからなる基板110の主面上に、SiO2又はSiNからなる絶縁膜を形成する。続いて、リソグラフィ法によるレジストパターン(図示せず)をマスクとして、絶縁膜に対してエッチングを行って、図2(a)に示すように、ストライプ状の複数の開口部120aを有するマスク膜120を形成する。

【0046】

次に、図2(b)に示すように、有機金属化学気相堆積(Metal Organic Chemical Vapor Deposition:MOCVD)法により、基板110の上に第1の窒化物半導体層111を結晶成長する。

【0047】

具体的には、まず、マスク膜120が形成された基板110をMOCVD装置の反応炉(図示せず)に投入する。続いて、基板温度を1000℃にまで昇温して、基板表面のクリーニングを行う(図3におけるサーマルクリーニングの工程)。

【0048】

続いて、基板温度を600℃にまで降温し、トリメチルガリウム(Trimethyl Gallium:TMG)ガスとアンモニア(NH3)ガスとを反応炉に導入することにより、基板110におけるマスク膜120の各開口部120aから露出する領域の上に、厚さが50nm程度の複数の低温バッファ層(図示せず)を成長する(図3における低温バッファ成長の工程)。

【0049】

続いて、基板温度を、例えば900℃にまで昇温し、III族原料であるTMGガス及びV族原料であるアンモニア(NH3)ガスを基板110上に導入する。これにより、マスク膜120の各開口部120aから露出する低温バッファ層の表面から、それぞれGaNからなる複数の第1の窒化物半導体層111が結晶成長する。このとき、第1の窒化物半導体層111は、基板面に垂直な方向と平行な方向とのいずれの方向にも成長する。すなわち、垂直方向にはGaN結晶の面方位における(0001)面が現れるように成長し、平行方向には、面方位の{11−22}面が現れるように成長する。従って、第1の窒化物半導体層111は、基板面に垂直な方向の断面が台形状となるように成長する(図3の成長条件Iの工程)。ここで、結晶の面方位における一のミラー指数に付した負符号は該負符号に続くミラー指数の反転を便宜的に表している。

【0050】

次に、図2(c)に示すように、MOCVD法により、連続して、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体層112をそれぞれ結晶成長する。

【0051】

具体的には、第1の窒化物半導体層111における成長条件Iの工程の後に、基板温度を例えば700℃にまで降温し、V族原料であるNH3ガスを、例えばジメチルヒドラジン(DMHy)に変更する。これにより、第1の窒化物半導体層111における上方(基板面に垂直な方向)への結晶成長を抑制して、横方向(基板面に平行な方向)にのみ結晶成長を行って、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体112をそれぞれ形成する。このとき、あらかじめ第2の窒化物半導体層112の成長速度を見積もり、成長時間を管理して、マスク膜120の上で隣り合う第2の窒化物半導体層112同士が接合しないように、各第2の窒化物半導体層112の成長を止める(図3の成長条件IIの工程)。

【0052】

次に、図2(d)に示すように、MOCVD法により、連続して、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように第3の窒化物半導体層113を結晶成長する。

【0053】

具体的には、再び、基板温度を900℃にまで昇温すると共に、V族原料であるDMHyガスをNH3ガスに切り替える。これにより、第3の窒化物半導体層113は、第1の窒化物半導体層111及び第2の窒化物半導体層112の各上面と該第2の窒化物半導体層112の両側面から結晶成長する(図3の成長条件IIIの工程)。このとき、基板温度が900℃と十分に高いため、原料ガスが基板110の表面でマイグレーションを起こして、図2(e)に示すように、第3の窒化物半導体層113の上面が平坦となるように成長する(図3の成長条件IIIの工程)。

【0054】

このように、V族原料をNH3ガスからDMHyガスに変えることにより、第1の窒化物半導体層111の側面から第2の窒化物半導体層112が横方向成長する。その後、V族原料をNH3ガスに戻すことにより、第3の窒化物半導体層113の表面を自己整合的に平坦化することができる。

【0055】

なお、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113のうち、少なくとも第2の窒化物半導体層112には、炭素(C)をドープしてもよい。また、窒化物半導体層111、112及び113のいずれにも炭素をドープする場合は、第2の窒化物半導体層112の炭素濃度を、第1の窒化物半導体層111及び第3の窒化物半導体層113の各炭素濃度よりも高くなるように設定することが好ましい。このようにすると、第2の窒化物半導体層112に不純物準位が形成されて、可視光近傍の光を吸収することができる。これにより、誘導放出光を得るために、レーザ構造における発光光を発光層の近傍に閉じ込める際に、光閉じ込め領域から漏れる光を第2の窒化物半導体層112によって吸収することができる。このため、第1の実施形態に係る窒化物半導体基板101を用いると、デバイス設計の制約が少ない窒化物半導体発光素子を実現することができる。

【0056】

−実施例及びその効果−

次に、図4〜図8を参照しながら、好ましい成長条件を用いた一実施例及びその効果について説明する。本願発明者らは、本実施例に係る窒化物半導体基板101を、実際に結晶成長を行って作製し、窒化物半導体成長層114側の表面形状を走査電子顕微鏡(SEM)で観察した。

【0057】

本実施例に係る窒化物半導体基板101を以下の方法により作製した。

【0058】

まず、プラズマCVD法により、サファイアからなる基板110の上に、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法、及びCHF3ガス又はCF4ガスを用いたドライエッチング法により、マスク形成膜にストライプ状の複数の開口部120aを設けてマスク膜120を得る。ここでは、マスク膜120におけるストライプ(開口部120a)の周期を30μmとし、開口部120aの幅を10μmとし、マスク領域の幅を20μmとしている。

【0059】

続いて、マスク膜120が形成された基板110の上に、まず、V族原料としてNH3を用いた窒化ガリウム(GaN)からなる低温バッファ層を成長し、続いて、GaNからなる第1の窒化物半導体層111を結晶成長する。このとき、第1の窒化物半導体層111は、基板110におけるマスク膜120の各開口部120aから露出する領域から、断面台形状のファセット形状として成長する。続いて、結晶成長を中断することなく、V族原料をNH3からジメチルヒドラジン(DMHy)に変更して、GaNからなる第2の窒化物半導体層112を成長する。最後に、V族原料をNH3ガスに戻して第3の窒化物半導体層113を結晶成長することにより、上面が平坦な窒化物半導体成長層114を得る。

【0060】

図4(a)は、上記の製造方法により得られた窒化物半導体基板101の表面の走査電子顕微鏡写真である。ここでは、得られた窒化物半導体基板101を180℃の温度に加熱したリン酸(熱リン酸)に2分間浸す表面処理を行って、エッチピットを形成し、基板表面(第3の窒化物半導体層113の表面)に現れる結晶転位を観察しやすくしている。図4(b)は図4(a)と対応する断面を表している。図4(a)から分かるように、第3の窒化物半導体層113におけるマスク膜120の各開口部120aの上側部分には、高い密度で貫通転位が発生している。一方、第3の窒化物半導体層113におけるマスク膜120の上側部分の表面には貫通転位が発生していない。

【0061】

このように、本実施例においては、所定の領域、すなわち第3の窒化物半導体層113におけるマスク膜120の上側部分には貫通転位がほとんど存在しない窒化物半導体基板101を作製できることが分かる。

【0062】

続いて、図5(a)及び図5(b)を用いて、より具体的に本実施例の貫通転位の低減効果を説明する。図5(a)は本実施例に係る窒化物半導体基板101の断面における結晶転位の様子を表している。図5(b)は第1の比較例であって、窒化物半導体成長層214を、NH3ガスのみで結晶成長した窒化物半導体基板201の断面における結晶転位の様子を表している。

【0063】

図5(a)に示すように、本実施例においては、第2の窒化物半導体層112を成長する際に、該第2の窒化物半導体層112はほとんど基板に垂直な方向(上方向)に成長しない。このため、結晶転位も水平方向にのみ進む水平方向転位151となって、接合部115に到達する。従って、貫通転位170が窒化物半導体基板101の表面に現れる高密度転位領域160は、初期転位150が発生する開口部120a付近のみとなる。一方、第3の窒化物半導体層113におけるマスク膜120の上側部分は、無転位領域161となる。

【0064】

これに対し、図5(b)に示す、V族原料ガスをNH3ガスのみとした第1の比較例の場合は、窒化物半導体は各成長面240a、240b、240c及び240dから分かるように、上方向及び横方向の両方に成長する。このため、窒化物半導体成長層214に生じる結晶転位は、マスク膜120の上側部分では斜め方向転位253となって、斜め上方向に延びる。従って、マスク膜120の幅を所定の長さとし、成長時間を長くして窒化物半導体成長層214の厚さを大きくすることにより、貫通転位270が少ない領域261を形成することは可能である。

【0065】

しかしながら、基板110を構成するサファイアと、窒化物半導体成長層214を構成するGaNとの熱膨張係数は、図6(a)に示すように、異なっている。このため、窒化物半導体成長層214を厚くすることは、窒化物半導体基板201の反り又はクラックの発生の原因となるので、後述する窒化物半導体発光素子を製造する際に不具合を生じる。

【0066】

一方、本実施例に係る窒化物半導体基板101は、窒化物半導体成長層114を薄くできると共に、窒化物半導体基板101の表面に現れる貫通転位を抑制できるため、該窒化物半導体基板101を用いることにより、動作特性に優れた窒化物半導体発光素子を容易に製造することができる。

【0067】

続いて、図7(a)〜図7(d)に示す第2の比較例を用いて、本実施例に係る窒化物半導体基板の製造方法の効果をより具体的に説明する。

【0068】

図7(a)は、第2の窒化物半導体112を形成する際に、DMHyガスを用いた横方向成長を継続して、マスク膜120の上で互いに隣合う第2の窒化物半導体層112同士を接合させた場合の走査電子顕微鏡写真である。図7(a)から分かるように、接合部において異常成長部195が発生し、基板表面の平坦性が失われている。

【0069】

具体的には、横方向の成長レートが15.9μm/hである成長条件によって、80min成長させたところ、横方向成長したGaNからなる第2の窒化物半導体層112同士の接合部において、径が数μmの凸状の異常成長部195が発生する。この異常成長部195が生じる原因は、図7(b)に示すように、第1の窒化物半導体層111の側面から、第2の窒化物半導体112を横方向に成長し、さらに、図7(c)に示すように、横方向成長を継続すると、接合部において発生したC面以外の結晶面190が現れる。このC面以外の結晶面190上には、原料ガスが集中することから、図7(d)に示すように、異常成長部195が発生する。

【0070】

一方、図4に示すように、本実施例に係る窒化物半導体基板101においては、第2の比較例に生じる異常成長を抑制することができる。

【0071】

次に、図6及び図8を用いて本実施例の窒化物半導体基板のマスク膜120の構成について、より好ましい形態を具体的に説明する。図6(a)は本実施例に係る基板110に用いることができる基板材料の特性一覧を示し、図6(b)は本実施例に係るマスク膜120に用いる材料の特性一覧を示す。図8(a)はマスク膜120の材料に酸化シリコン(SiO2)を用い、図8(b)はマスク膜120の材料に窒化シリコン(SiN)を用いて、窒化物半導体成長層114を成膜した窒化物半導体基板101の表面を比較した写真である。

【0072】

図8(a)に示すように、マスク膜120の構成材料にSiO2を用いた場合は、表面に従来のような異常成長部195は発生しないものの、第2の窒化物半導体層112の成長方向に筋状の成長欠陥197が部分的に生じている。これは、図6(a)及び図6(b)に示すように、SiO2とGaNとの熱膨張係数の差によって、第2の窒化物半導体層112を成長した後の基板温度を下げる際に発生する。

【0073】

これに対し、マスク膜120の構成材料にSiNを用いた場合は、GaNとSiNとの熱膨張係数の差は小さくなる。このため、図8(b)に示すように、成長面に筋状の成長欠陥197は見られない。

【0074】

このように、マスク膜120の構成材料を適当に選ぶことにより、窒化物半導体成長層114の結晶性をさらに向上することができる。

【0075】

なお、図6(b)に示すように、SiNの熱伝導率は、図6(a)に示すサファイアの熱伝導率と比較して同等以上である。このため、後述するように、本実施例に係る窒化物半導体基板を用いて窒化物半導体発光素子を作製すると、発光層での発熱を効率的に基板側に放熱することができる。

【0076】

(第1の実施形態の一変形例)

以下、第1の実施形態の一変形例について図9を参照しながら説明する。本変形例においては、第1の実施形態と異なる構成について説明する。

【0077】

図9に示すように、本変形例に係る窒化物半導体基板101Aを構成するマスク膜120Aは、ストライプ形状が平面視で直線状ではなく、一部に曲線状を含むことを特徴とする。

【0078】

このように、本変形例に係るマスク膜120Aは一部に曲線状を含み、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113はマスク膜120A(開口部120a)の平面形状に沿って形成される。従って、無転位領域161も、マスク膜120Aの平面形状に合わせて一部に曲線状を含むストライプ状となる。

【0079】

以下、本変形例に係る窒化物半導体基板の製造方法について図10(a)及び図10(b)を参照しながら説明する。

【0080】

まず、図10(a)に示すように、マスク膜120Aを形成する工程において、開口部120aを含むストライプ形状を直線状に変えて、一部に曲線状を含む形状とする。

【0081】

次に、図10(b)に示すように、一部に曲線状パターンを含むマスク膜120Aを有する基板110の上に、第1の実施形態と同様に、第1の窒化物半導体層111を選択的に結晶成長し、その後、第1の窒化物半導体層111の両側面上から第2の窒化物半導体層112を横方向成長により形成する。これにより、第1の窒化物半導体層111と第2の窒化物半導体層112とが、曲線部を含むマスク膜120Aの平面形状に沿って成長する。

【0082】

次に、図示はしていないが、第1の実施形態と同様に、第3の窒化物半導体層113を、第2の窒化物半導体層112の結晶成長に続いて、第1の窒化物半導体層111、第2の窒化物半導体層112及びマスク膜120Aを覆うように結晶成長して、図9に示す窒化物半導体基板101Aを得る。

【0083】

以上により、複数の無転位領域161がマスク膜120Aの曲線状に沿って形成された窒化物半導体基板101Aを実現できる。

【0084】

なお、本変形例においても、マスク膜120Aの構成材料には、酸化シリコン(SiO2)又は窒化シリコン(SiN)等を用いることができ、窒化シリコンがより好ましい。

【0085】

(第2の実施形態)

以下、本発明の第2の実施形態に係る窒化物半導体基板について図11を参照しながら説明する。

【0086】

−構成−

図11に示すように、第2の実施形態に係る窒化物半導体基板301におけるサファイアからなる基板310には、互いに間隔をおいたストライプ状の凸部321が形成されている。該凸部321は、基板310に複数の成長阻害領域としての凹部322を設けることにより形成されている。

【0087】

本実施形態においては、第1の窒化物半導体層は、各凸部321の頂面上に形成される第1の窒化物半導体層311aと、各凹部の底面上に形成される第1の窒化物半導体層311bとからなる。

【0088】

第2の窒化物半導体層312は、各第1の窒化物半導体層311aの両側面上にELO成長によりそれぞれ形成されている。さらに、第2の窒化物半導体層312は、各凹部322の上方において隣り合う部分が接合しない程度の長さにまで横方向に延びるように形成されている。

【0089】

第3の窒化物半導体313は、第1の窒化物半導体層311a、第1の窒化物半導体層311b及び第2の窒化物半導体層311bを覆うように形成される。第3の窒化物半導体313は、各凹部322の上方において隣り合う部分が接合する。特に、第3の窒化物半導体層313が、第2の窒化物半導体312と第1の窒化物半導体311bとの間隙を埋めるように成長することが本実施形態の特徴である。

【0090】

このとき、図11に示すように、第2の窒化物半導体層312と第1の窒化物半導体層311bとの間に、第3の窒化物半導体層313で埋められていない空隙部325が部分的に形成される場合がある。しかしながら、空隙部325は、第2の窒化物半導体層312の形状及び第3の窒化物半導体層313の成長条件を適当に調整することにより、十分に小さくしたり、さらには消失させたりすることは可能である。また、微小な空隙部325があっても、窒化物半導体成長層314の上面は、同一の材料で且つ結晶性が高い第3の窒化物半導体層313によって埋められるため、放熱性への影響は小さくすることが可能である。

【0091】

−製造方法−

以下、前記のように構成された窒化物半導体基板の製造方法について図12を参照しながら説明する。

【0092】

まず、図12(a)に示すように、リソグラフィ法により、例えば、サファイアからなる基板310の主面上に、ストライプ状のレジストパターン(図示せず)を形成し、形成したレジストパターンをマスクとして、例えばSiCl4ガス又はCl2ガスを用いたドライエッチングを行って、基板310の上部に、各凸部321の断面形状が台形状となるように、複数の凹部322を形成する。但し、ここでの断面は、ストライプの延伸方向に垂直な方向の断面である。

【0093】

次に、図12(b)に示すように、上部に凸部321及び凹部322が形成された基板310をMOCVD装置における反応炉(図示せず)に投入する。続いて、結晶成長温度及び反応ガス、例えばIII族原料はTMG及びV族原料はNH3ガスをそれぞれ調整して、第1の実施形態と同様に、いずれもGaNからなる低温バッファ層、第1の窒化物半導体層311a及び第2の窒化物半導体層311bを順次結晶成長する。このとき、第1の窒化物半導体層311aは、基板310に設けられた各凸部321の頂面上に成長する。但し、各凸部321の頂面の総面積における基板310の主面の面積に対する比率が低く、且つエッチング面ではない。このため、第1の窒化物半導体層311aは、結晶性が高く、且つ成長速度が速い窒化物半導体層として成長する。

【0094】

これに対し、基板310に設けられた各凹部322の底面は、エッチング面であり、且つ基板310の主面の面積に対して総面積の比率が大きい。このため、第1の窒化物半導体層311bの結晶性は、第1の窒化物半導体層311aと比較して低く、且つ成長速度が遅い。この成長特性を利用して、基板310における凸部321及び凹部322の各形状、高さ及び面積比率を設計することができる。なお、第1の窒化物半導体層311bの高さ(厚さ)は凸部321の高さよりも低くなるようにする。

【0095】

次に、図12(c)に示すように、例えばV族原料としてDMHyガスを用いて、各第1の窒化物半導体層311aの両側面上から、第2の窒化物半導体層312を結晶成長する。このとき、第2の窒化物半導体層312は横方向にのみ成長し、且つ第1の窒化物半導体層311bの上面とは所定の間隙を有して成長する。

【0096】

次に、図12(d)に示すように、V族原料をNH3ガスに戻して、第3の窒化物半導体層313を成長する。このとき、原料ガスは、第1の窒化物半導体層311bと第2の窒化物半導体層312との間隙に入り込み、第3の窒化物半導体層313が成長する。従って、第1の窒化物半導体層311bと第2の窒化物半導体層312との間隙、及び第2の窒化物半導体312同士の隙間を埋めるように成長する。このとき、隣り合う第3の窒化物半導体層313同士は、凹部322の上側において接合部315により互いに接合する。また、第3の窒化物半導体層313を成長する際には、第2の窒化物半導体層312の成長時と比べて基板温度を高くするため、第3の窒化物半導体層313の表面で原料ガスのマイグレーションが起こる。その結果、窒化物半導体成長層314の上面を平坦にすることができる。

【0097】

このように、第2の実施形態においても、サファイアからなり、上部にストライプ状の凸部321を有する基板310の上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0098】

(第2の実施形態の第1変形例)

以下、第2の実施形態の第1変形例について図13を参照しながら説明する。本変形例においては、第2の実施形態と異なる構成について説明する。

【0099】

図13に示すように、本変形例に係る基板310Aの上部に形成される複数の凸部321Aは、その高さが第1の窒化物半導体311bの膜厚よりも低く設定されている。この構成により、凸部321Aの頂面上に成長する第1の窒化物半導体層311aと、凹部の底面上に成長する第1の窒化物半導体311bとは、上面同士に段差ができるものの、側面同士が接触するため、各凸部321Aの側面は露出しない。

【0100】

この状態で、第2の実施形態と同様に、各第1の窒化物半導体層311aの両側面上から、第2の窒化物半導体層312を横方向成長する。従って、図13に示すように、第1の窒化物半導体層311bと第2の窒化物半導体層312との間には間隙が生じない構成とすることができる。なお、本変形例においても、第2の窒化物半導体312は、各凹部322の上方、すなわち第1の窒化物半導体層311bの上側において隣り合う部分が接合しないように成長させている。

【0101】

第3の窒化物半導体層313は、第1の窒化物半導体層311a、311b及び第2の窒化物半導体層312を覆うように結晶成長しており、接合部315により窒化物半導体成長層314の表面が平坦となるように形成されている。

【0102】

このように、本変形例においても、サファイアからなり、上部にストライプ状の凸部321Aを有する基板310Aの上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0103】

(第2の実施形態の第2変形例)

以下、第2の実施形態の第2変形例について図14を参照しながら説明する。本変形例においても、第2の実施形態と異なる構成について説明する。

【0104】

図14に示すように、本変形例に係る基板310Bは、窒化ガリウム(GaN)から構成される。すなわち、基板310Bは、第1の窒化物半導体層を兼ねている。この構成により、各第2の窒化物半導体層312は、成長阻害領域である各凹部322から露出する各凸部310aの両側面上から横方向に結晶成長している。

【0105】

従って、第1変形例と同様に、第1の窒化物半導体層である基板310Bと第2の窒化物半導体層312との間には間隙が生じない。なお、本変形例においても、第2の窒化物半導体312は、各凹部322の上側において隣り合う部分が接合しないように成長させている。

【0106】

第3の窒化物半導体層313は、基板310Bの凸部310a、凹部322及び第2の窒化物半導体層312を覆うように結晶成長しており、接合部315により窒化物半導体成長層314の表面が平坦となるように形成されている。

【0107】

このように、本変形例においても、GaNからなり、上部にストライプ状の凸部310aを有する基板310Bの上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0108】

なお、第2の実施形態及びその変形例においても、少なくとも第2の窒化物半導体層312に対して、炭素(C)をドープしてもよい。

【0109】

(第3の実施形態)

以下、本発明の第3の実施形態に係る窒化物半導体発光素子について図15及び図16を参照しながら説明する。

【0110】

−構成−

図15及び図16に示すように、第3の実施形態に係る窒化物半導体発光素子401は、第1の実施形態に係る窒化物半導体基板101を用いて形成された半導体レーザ素子である。なお、本実施形態に係る窒化物半導体発光素子401は、第2の実施形態及びその変形例に係る窒化物半導体基板を用いて形成してもよい。

【0111】

図16に示すように、第3の実施形態に係る窒化物半導体発光素子401を形成する窒化物半導体基板は、サファイアからなる基板110と、該基板110の主面上に形成されたマスク膜120の複数の開口部120aから選択成長した第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上から横方向成長した第2の窒化物半導体層112、並びに第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うように成長した第3の窒化物半導体層113からなる窒化物半導体成長層114とから構成される。

【0112】

窒化物半導体成長層114の上には、例えば、シリコン(Si)がドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、マグネシウム(Mg)がドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424が順次結晶成長により積層されて窒化物半導体層427を構成している。

【0113】

p型クラッド層423及びその上のp型コンタクト層424は、光導波路460を構成するように、リッジストライプ状に加工されたリッジ部を有している。リッジ部の上には、p型コンタクト電極432が形成されている。ここで、リッジ部は、窒化物半導体基板における第2の窒化物半導体層112の上側部分の領域である無転位領域161に形成されている。

【0114】

加工されたp型クラッド層423の上面及びリッジ部の側面と、p型コンタクト層424及びp型コンタクト電極432の各側面とを覆うように、SiO2等の絶縁性材料からなる保護層431が形成されている。該保護層431の上には、p型コンタクト電極432と電気的に接続されたp側電極433が形成されている。

【0115】

n型クラッド層421におけるリッジ部の一側方の領域は、露出するように加工されており、該露出領域の上には、n型クラッド層421と電気的に接続されるn側電極434が形成されている。

【0116】

図15に示すように、窒化物半導体層427の前端面及び後端面には、例えば、窒化アルミニウム(AlN)又は酸化アルミニウム(Al2O3)等が積層された誘電体多層膜である前方保護膜441及び後方保護膜442がそれぞれ形成されている。

【0117】

−製造方法−

以下、前記のように構成された窒化物半導体発光素子401の製造方法について図17を参照しながら説明する。

【0118】

まず、図17(a)に示すように、主面上にマスク膜120が形成された、例えばサファイアからなる基板110をMOCVD装置の反応炉(図示せず)に投入する。続いて、第1の実施形態と同様に、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113を連続的に成長して、窒化物半導体基板101を作製する。

【0119】

次に、図17(b)に示すように、窒化物半導体基板101の第3の窒化物半導体層113の上に、結晶成長を中断せずに連続して、例えば、シリコン(Si)がドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、マグネシウム(Mg)がドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424を順次成長して、窒化物半導体層427を形成する。

【0120】

次に、図17(c)に示すように、リソグラフィ法により、レジスト等によりp側電極の形成領域をマスクするマスクパターンを形成し、ドライエッチングによりn型クラッド層421が露出するまでエッチングを行って、n型クラッド層421にn側電極の形成領域を確保する。

【0121】

次に、図17(d)に示すように、プラズマCVD法等により、p型コンタクト層424及び露出したn型クラッド層421の上に全面にわたって、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法及びドライエッチング法により、マスク形成膜を光導波路460をマスクするストライプ状のマスクパターンに加工する。このとき、表面から見ることができる、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113の各界面か、又は窒化物半導体基板101を作製する際に、あらかじめ形成されていたアライメントマークを用いて、光導波路460を形成するためのストライプ状パターンと無転位領域161との位置合わせを行う。

【0122】

続いて、形成されたSiO2からなるマスクパターンを用いて、p型クラッド層423に、例えばCl2ガスによるドライエッチングを施して、リッジ状のストライプ構造を形成する。その後、マスクパターンを例えばフッ酸等を用いたウェットエッチングにより除去する。

【0123】

次に、図17(e)に示すように、プラズマCVD法等により、p型コンタクト層424、露出したp型クラッド層423及び露出したn型クラッド層421の上に全面にわたって、SiO2からなる保護層431を形成する。続いて、リソグラフィ法及び例えばフッ酸によるウェットエッチング法により、保護層431から、リッジ部の上部のp型コンタクト層424を選択的に露出する。続いて、真空蒸着法により、露出したp型コンタクト層424と電気的に接続されるように、例えばパラジウム(Pd)/白金(Pt)からなる積層膜又は酸化インジウム錫(ITO)からなるp型コンタクト電極432を形成する。その後、フッ酸等によるウェットエッチング法により、保護層431の一部を除去して、n型クラッド層421を再度露出する。

【0124】

次に、図17(f)に示すように、リソグラフィ法及び真空蒸着法により、n型クラッド層421におけるn側電極の形成領域と電気的に接続されるように、例えばチタン(Ti)/アルミニウム(Al)/チタン(Ti)の積層膜からなるn側電極434を選択的に形成する。その後、リソグラフィ法及び真空蒸着法により、保護層431の上に、p型コンタクト電極432と電気的に接続されるようにp側電極433を選択的に形成する。なお、n側電極434とp側電極433との形成順序は、特に問われない。

【0125】

以下、図示はしないが、ウェハ状の基板110(窒化物半導体基板101)に対して、リッジ部(光導波路460)が延びる方向と垂直な方向に、レーザ光によるダイシング又は劈開を行って複数のバー状に分離する。

【0126】

次に、スパッタ法により、分離されたバー状のチップの前端面及び後端面に、例えばAlN又はAl2O3等を含む誘電体多層膜である前方保護膜441及び後方保護膜442をそれぞれ形成する。なお、一般には、前方保護膜441の光の反射率は、後方保護膜442の光の反射率よりも小さく設定される。

【0127】

次に、分離されたバー状のチップに対して、リッジ部が延びる方向と平行な方向に、レーザ光を用いたダイシング又は劈開を行って、複数のダイオードチップを得る。

【0128】

上記の製造方法により、サファイア等の異種基板の上に結晶の転位数が少ない窒化物半導体領域(無転位領域)を局所的に形成し、該無転位領域の上部に窒化物半導体発光素子における光導波路を形成することができる。

【0129】

従って、低コストで且つ動作特性に優れた窒化物半導体発光素子を製造することができる。

【0130】

なお、第2の実施形態の第2変形例に係る窒化物半導体基板を用いる場合には、異種基板を用いないが、該基板が第1の窒化物半導体層を兼ねることから、プロセスが簡略化されると共に、動作特性もより向上する。

【0131】

−効果−

次に、図18(a)及び図18(b)を用いて第3の実施形態に係る窒化物半導体発光素子の効果を説明する。図18(a)は本実施形態に係る窒化物半導体発光素子のデバイス特性を示している。図18(b)は第3の比較例であって、通常の(市販の)窒化ガリウム(GaN)からなる基板上に形成した窒化物半導体発光素子のデバイス特性を示している。

【0132】

図18(a)及び図18(b)に示す各窒化物半導体発光素子の光導波路は、いずれもリッジストライプ幅Wが2μmであり、共振器長Lが800μmであり、発光光の波長は405nmである。測定は、室温下で直流電流駆動を行った。なお、各発光素子は、いずれも前方保護膜及び後方保護膜は形成していない。測定の結果、閾値電流及び光出力が20mW時の動作電圧は、本実施形態の場合、それぞれ72.5mA及び5.33Vであった。これに対し、窒化ガリウム基板を用いた第3の比較例の場合は、それぞれ75.0mA及び5.07Vであった。

【0133】

このように、第3の実施形態に係る構成により、窒化ガリウムからなる基板上に作製した窒化物半導体発光素子と同等の特性を得られることが分かる。

【0134】

(第4の実施形態)

以下、本発明の第4の実施形態に係る窒化物半導体発光素子について図19及び図20を参照しながら説明する。

【0135】

−構成−

図19及び図20に示すように、第4の実施形態に係る窒化物半導体発光素子401Aは、第1の実施形態の一変形例に係る窒化物半導体基板101Aを用いて形成されたスーパールミネッセントダイオードである。また、本実施形態においては、2本のリッジストライプ部を有するアレイ構造としているが、この構成に限られない。例えば、第3の実施形態と同様に、リッジストライプ部は1本でもよく、また、3本以上のリッジストライプ部、すなわち3本以上の光導波路を有する構成であってもよい。

【0136】

図20に示すように、第4の実施形態に係る窒化物半導体発光素子401Aを形成する窒化物半導体基板は、サファイアからなる基板110と、該基板110の主面上に形成された、SiNからなるマスク膜120Aの複数の開口部120aから選択成長した第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上から横方向成長した第2の窒化物半導体層112、並びに第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うように成長した第3の窒化物半導体層113からなる窒化物半導体成長層114とから構成される。

【0137】

窒化物半導体成長層114の上には、例えば、Siがドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、Mgがドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424a、424bが順次結晶成長により積層されて窒化物半導層427を構成している。

【0138】

第4の実施形態においては、第1の光導波路460aと第2の光導波路460bとが互いに並行に延びるアレイ状に形成されている。ここで、第1の光導波路460a及び第2の光導波路460bは、p型クラッド層423及びその上のp型コンタクト層424a、424bを互いに並行に延びるリッジストライプ状に加工することにより形成される。

【0139】

従って、図19及び図20に示すように、第1の光導波路460aにおいては、p型コンタクト層424aと電気的に接続されるように第1のp型コンタクト電極432aが形成される。同様に、第2の光導波路460bにおいても、p型コンタクト層424bと電気的に接続されるように第2のp型コンタクト電極432bが形成される。

【0140】

加工されたp型クラッド層423の上面及び各リッジ部の両側面と、p型コンタクト層424a、424b及び各p型コンタクト電極432a、432bの各側面とを覆うように、SiO2等の絶縁性材料からなる保護層431が形成されている。該保護層431の上には、各p型コンタクト電極432a、432bと電気的に接続されるようにp側電極433が形成されている。

【0141】

なお、第4の実施形態において、p側電極433は、第1のp型コンタクト電極432aと第2のp型コンタクト電極432bとに共有される構成であるが、各p型コンタクト電極432a、432bごとに別々に設けてもよい。このようにすると、アレイ化された複数のスーパールミネッセントダイオードをそれぞれ独立して駆動することができる。

【0142】

n型クラッド層421における2つのリッジ部の外側の領域は露出するように加工されており、該露出領域の上には、それぞれn型クラッド層421と電気的に接続される2つのn側電極434が形成されている。

【0143】

図19に示すように、窒化物半導体層427の前端面及び後端面には、例えば、AlN又はAl2O3等が積層された誘電体多層膜である前方保護膜441及び後方保護膜442がそれぞれ形成されている。

【0144】

−製造方法−

以下、前記のように構成された窒化物半導体発光素子401Aの製造方法について説明する。第4の実施形態に係る窒化物半導体発光素子401Aの製造方法は、第3の実施形態に係る窒化物半導体発光素子401の製造方法と基本的に同等である。第4の実施形態においては、図9(a)及び図9(b)に示した、複数の無転位領域161がマスク膜120Aの曲線状に沿って形成された窒化物半導体基板101Aを用いる点と、光導波路(リッジ部)を2本形成する点とが、第3の実施形態に係る窒化物半導体発光素子401と異なる。

【0145】

まず、例えばプラズマCVD法、真空蒸着法又はスパッタ法等を用いて、サファイアからなる基板110の主面上に、SiNからなる絶縁膜を形成する。なお、該絶縁膜にはSiO2を用いることもできる。続いて、リソグラフィ法によるレジストパターンをマスクとして、絶縁膜に対してエッチングを行って、図10(a)に示すように、曲線部を持つストライプ状で複数の開口部120aを有するマスク膜120Aを形成する。

【0146】

次に、図2(b)に示すように、MOCVD法により、基板110の上に第1の窒化物半導体層111を結晶成長する。

【0147】

具体的には、まず、マスク膜120Aが形成された基板110をMOCVD装置の反応炉に投入する。続いて、基板温度を1000℃にまで昇温して、基板表面のクリーニングを行う(図3におけるサーマルクリーニングの工程)。

【0148】

続いて、基板温度を600℃にまで降温し、トリメチルガリウム(Trimethyl Gallium:TMG)ガスとアンモニア(NH3)ガスとを反応炉に導入することにより、基板110におけるマスク膜120Aの各開口部120aから露出する領域の上に、厚さが50nm程度の複数の低温バッファ層を成長する

続いて、基板温度を、例えば900℃にまで昇温し、TMGガス及びアンモニア(NH3)ガスを基板上に導入する。これにより、マスク膜120Aの各開口部120aから露出する低温バッファ層の表面から、それぞれGaNからなる複数の第1の窒化物半導体層111が結晶成長する。このとき、第1の窒化物半導体層111は、基板面に垂直な方向と平行な方向とのいずれの方向にも成長する。すなわち、垂直方向にはGaN結晶の面方位における(0001)面が現れるように成長する。また、平行方向には、面方位の{11−22}面が現れるように、断面台形状に成長する。

【0149】

次に、MOCVD法により、連続して、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体層112をそれぞれ結晶成長する。

【0150】

具体的には、第1の窒化物半導体層111における成長工程の後に、基板温度を例えば700℃にまで降温し、V族原料であるNH3ガスを、例えばジメチルヒドラジン(DMHy)に変更する。これにより、第1の窒化物半導体層111における上方(基板面に垂直な方向)への結晶成長を抑制して、横方向(基板面に平行な方向)にのみ結晶成長を行って、各第1の窒化物半導体層111の両側面上にそれぞれ第2の窒化物半導体112を形成する。このとき、あらかじめ第2の窒化物半導体層112の成長速度を見積もり、成長時間を管理し、マスク膜120Aの上で隣り合う第2の窒化物半導体層112同士が接合しないように、各第2の窒化物半導体層112の成長を止める。

【0151】

次に、MOCVD法により、連続して、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように第3の窒化物半導体層113を結晶成長する。

【0152】

具体的には、再び、基板温度を900℃にまで昇温すると共に、V族原料であるDMHyガスをNH3ガスに切り替える。これにより、第3の窒化物半導体層113は、第1の窒化物半導体層111及び第2の窒化物半導体層112の各上面と該第2の窒化物半導体層112の両側面から結晶成長する。このとき、基板温度が900℃と十分に高いため、原料ガスが基板110の表面でマイグレーションを起こして、第3の窒化物半導体層113の上面が平坦になるように成長する。

【0153】

次に、窒化物半導体基板101の第3の窒化物半導体層113の上に、結晶成長を中断せずに連続して、例えば、Siがドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、Mgがドープされたp型GaNからなるp型ガイド層、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424を順次成長して、窒化物半導体層427を形成する。

【0154】

次に、リソグラフィ法により、レジスト等によりp側電極の形成領域をマスクするマスクパターンを形成し、ドライエッチングによりn型クラッド層421が露出するまでエッチングを行って、n型クラッド層421にn側電極の形成領域を確保する。

【0155】

次に、プラズマCVD法等により、p型コンタクト層424及び露出したn型クラッド層421の上に全面にわたって、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法及びドライエッチング法により、マスク形成膜を第1の光導波路460a及び第2の光導波路460bをそれぞれマスクするストライプ状のマスクパターンに加工する。このとき、表面から見ることができる、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113の各界面か、又は窒化物半導体基板101Aを作製する際に、あらかじめ形成されていたアライメントマークを用いて、各光導波路460a、460bを形成するためのストライプ状パターンと無転位領域161との位置合わせを行う。なお、各光導波路460a、460bが無転位領域161に収まるように配置されればよく、各光導波路460a、460bと各無転位領域161との平面形状は、幾何学的に一致していてもよく、また一致しなくてもよい。

【0156】

続いて、形成されたSiO2からなるマスクパターンを用いて、p型クラッド層423に、例えばCl2ガスによるドライエッチングを施して、リッジ状のストライプ構造を形成する。その後、マスクパターンを例えばフッ酸等を用いたウェットエッチングにより除去する。

【0157】

次に、プラズマCVD法等により、p型コンタクト層424a、424b、露出したp型クラッド層423及び露出したn型クラッド層421の上に全面にわたって、SiO2からなる保護層431を形成する。続いて、リソグラフィ法及び例えばフッ酸によるウェットエッチング法により、保護層431から、リッジ部の上部のp型コンタクト層424a、424bをそれぞれ選択的に露出する。続いて、真空蒸着法により、露出したp型コンタクト層424a、424bとそれぞれ電気的に接続されるように、例えばPd/Ptからなる積層膜又はITOからなる第1のp型コンタクト電極432a及び第2のp型コンタクト電極432bを形成する。その後、フッ酸等によるウェットエッチング法により、保護層431の一部を除去して、n型クラッド層421を再度露出する。

【0158】

次に、リソグラフィ法及び真空蒸着法により、n型クラッド層421における2つのn側電極の形成領域と電気的に接続されるように、例えばTi/Al/Tiの積層膜からなるn側電極434をそれぞれ選択的に形成する。その後、リソグラフィ法及び真空蒸着法により、保護層431の上に、p型コンタクト電極432と電気的に接続されるようにp側電極433を選択的に形成する。なお、ここでも、n側電極434とp側電極433との形成順序は、特に問われない。

【0159】

以下、図示はしないが、ウェハ状の基板110(窒化物半導体基板101A)に対して、リッジ部(光導波路460a、460b)が延びる方向と垂直な方向に、レーザ光によるダイシング又は劈開を行って複数のバー状に分離する。ここで、図10(b)には、基板110における劈開位置を符号180で示している。

【0160】

次に、スパッタ法により、分離されたバー状のチップの前端面及び後端面に、例えばAlN又はAl2O3等を含む誘電体多層膜である前方保護膜441及び後方保護膜442をそれぞれ形成する。

【0161】

次に、分離されたバー状のチップに対して、リッジ部が延びる方向と平行な方向に、レーザ光を用いたダイシング又は劈開を行って、複数のチップを得る。

【0162】

上記の製造方法により、サファイア等の異種基板の上に結晶の転位数が少ない窒化物半導体領域(無転位領域)を局所的且つ曲線的に形成し、該無転位領域の上部に窒化物半導体発光素子における光導波路を形成することができる。

【0163】

従って、低コストで且つ動作特性に優れた窒化物半導体発光素子を製造することができる。

【0164】

なお、第4の実施形態に係る窒化物半導体発光素子の基板110に代えて、第2の実施形態に係る基板310、310A及び310Bのいずれかとし、該基板に平面曲線状の無転位領域を設けてもよい。

【産業上の利用可能性】

【0165】

本発明に係る窒化物半導体基板及びその製造方法、並びにそれを用いた窒化物半導体発光素子は、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現することができ、青紫色から赤色の可視域の発光光を出力可能な半導体レーザ素子及びスーパールミネッセントダイオードを形成する窒化物半導体基板等に有用である。

【符号の説明】

【0166】

101 窒化物半導体基板

101A 窒化物半導体基板

110 基板

111 第1の窒化物半導体層

112 第2の窒化物半導体層

113 第3の窒化物半導体層

114 窒化物半導体成長層

115 接合部

120 マスク膜(成長阻害領域)

120A マスク膜(成長阻害領域)

120a 開口部

150 初期転位

151 水平方向転位

160 高密度転位領域

161 無転位領域

170 貫通転位

180 劈開位置

190 C面以外の結晶面

195 異常成長部

197 成長欠陥

301 窒化物半導体基板

310 基板

310A 基板

310a 凸部

310B 基板

311a 第1の窒化物半導体層

311b 第1の窒化物半導体層

312 第2の窒化物半導体層

313 第3の窒化物半導体層

314 窒化物半導体層

315 接合部

321 凸部

321A 凸部

322 凹部(成長阻害領域)

325 空隙部

401 窒化物半導体発光素子

401A 窒化物半導体発光素子

421 n型クラッド層

422 発光層

423 p型クラッド層

424 p型コンタクト層

424a p型コンタクト層

424b p型コンタクト層

427 窒化物半導体層

431 保護層

432 p型コンタクト電極

432a 第1のp型コンタクト電極

432b 第2のp型コンタクト電極

433 p側電極

434 n側電極

460 光導波路

460a 第1の光導波路

460b 第2の光導波路

【技術分野】

【0001】

本発明は、窒化物半導体基板及びその製造方法、並びにそれを用いた窒化物半導体発光素子に関し、特に、青紫色から赤色の可視域の発光光を出力可能な半導体レーザ素子及びスーパールミネッセントダイオードを形成する窒化物半導体基板に関する。

【背景技術】

【0002】

窒化物半導体を用いた半導体レーザ素子等の、光導波路により光を発光する窒化物半導体発光素子が、Blu−ray Disc(商標)等の光ディスク用の光源、又はプロジェクタ等の投影型ディスプレイ用の光源として開発されている。窒化物半導体からなる、例えば半導体レーザ素子は、基板の上に成長した窒化物半導体結晶に形成される光導波路内で誘導放出光を生成して、素子の外部に指向性が高い光を放射する。このような誘導放出光を光導波路内で効率良く生成するには、光導波路を形成する半導体結晶に高い結晶品質、すなわち低い転位密度が求められる。

【0003】

具体的には、窒化物半導体結晶においては、結晶の転位密度として約1×106cm−2以下の値が必要である。窒化物半導体発光素子を始め、半導体発光素子は、成長用基板の上に結晶成長技術を用いて発光部等の半導体積層膜を結晶成長し、その後、半導体プロセスを用いて半導体積層膜に光導波路を形成する。このとき、光導波路における半導体結晶の転位密度は成長用基板に依存する。

【0004】

そこで、窒化物半導体発光素子においては、光導波路を形成する半導体結晶の転位密度を上述のレベルにまで低くするために、従来から、窒化物半導体における横方向成長(Epitaxial Lateral Overgrowth:ELO)が利用されている。このELOにより、サファイアからなる基板の上に、転位密度が低い窒化物半導体を10μm程度の厚さに形成した窒化物半導体基板を用いることができるようになってきている。

【0005】

ELO基板として、図21に示すような構造が提案されている(例えば、特許文献1を参照。)。

【0006】

従来のELO基板について図21を参照しながら説明する。特許文献1に記載された窒化ガリウム(GaN)系化合物半導体の成長方法によると、GaN系材料と異なる材料からなる異種基板1の上部に複数の埋込膜4が設けられている。異種基板1上における埋込膜4によって覆われていない領域にそれぞれ下地層2が設けられ、該下地層2の上には、第1の窒化ガリウム系化合物半導体層3が異種基板1の全面に設けられている。第1の窒化ガリウム系化合物半導体層3の形成時には、結晶転位の一部が横方向(基板の主面に平行な方向)に発生する。その結果、埋込膜4の上に形成される第1の窒化ガリウム系化合物半導体層3から、転位密度が低減された窒化物半導体基板を得ることができる。

【0007】

なお、他のELO基板として、特許文献2及び特許文献3のような構造も提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−135580号公報

【特許文献2】特開2007−235100号公報

【特許文献3】国際公開第2009/118979号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に示す、従来の窒化物半導体基板を用いて窒化物半導体発光素子を作製する場合には、以下に示すような問題が生じる。すなわち、従来のELO基板は、第1の窒化ガリウム系化合物半導体層の結晶成長時に、基板の主面に垂直な方向に対しても結晶が成長する。このため、結晶転位を完全に消滅することはできず、結晶表面の転位密度の低減が不十分である。さらに、マスクである埋込膜の幅を大きくすると、垂直方向の膜厚が厚くなって、成長した半導体結晶にクラックが発生したり、反り又は割れが発生したりする。

【0010】

本発明は、前記の問題を解決し、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するため、本発明は、窒化物半導体基板を、成長阻害領域を除く領域に種結晶となる複数の第1の半導体層を形成し、続いて、各第1の半導体層の側面上にのみそれぞれ第2の半導体層を形成し、さらに、複数の第1の半導体層及び複数の第2の半導体層を覆うように第3の半導体層を形成する構成とする。このとき、各第2の窒化物半導体層は、成長阻害領域の上で互いに隣り合う半導体層同士が接合していない。

【0012】

具体的に、本発明に係る第1の窒化物半導体基板は、基板と、基板の主面に互いに間隔をおいて形成された複数の成長阻害領域と、基板の主面における成長阻害領域からそれぞれ露出する領域の上に形成された複数の第1の窒化物半導体層と、各第1の窒化物半導体層の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において互いに接合している。

【0013】

本発明の第1の窒化物半導体基板によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0014】

本発明の第1の窒化物半導体基板において、成長阻害領域は、一方向に延びるストライプ状に形成されていてもよい。

【0015】

この場合に、成長阻害領域は、曲線部を含んでいてもよい。

【0016】

このようにすると、結晶の転位密度が低い領域が平面曲線状に形成される。このため、結晶の転位密度が低い領域に沿って、その上方に光導波路を設ければ、半導体発光素子をスーパールミネッセントダイオードとして動作させることができる。

【0017】

本発明の第1の窒化物半導体基板において、成長阻害領域は、基板の上に形成された絶縁膜により構成されていてもよい。

【0018】

この場合に、絶縁膜は窒化シリコンを含んでいてもよい。

【0019】

このようにすると、第1の窒化物半導体層の側面に第2の窒化物半導体層を形成する際に、該第2の窒化物半導体層の表面平坦性が向上する。

【0020】

本発明の第1の窒化物半導体基板において、成長阻害領域は、基板の上部に形成された凹部により構成されていてもよい。

【0021】

また、本発明の第1の窒化物半導体基板において、第1の窒化物半導体層、第2の窒化物半導体層及び第3の窒化物半導体層は、炭素を含み、第2の窒化物半導体層の炭素濃度は、第1の窒化物半導体層及び第3の窒化物半導体層の各炭素濃度よりも高くてもよい。

【0022】

このようにすると、第2の窒化物半導体層において不純物準位が形成されて、可視光近傍の光を吸収することができるようになる。これにより、誘導放出光を得るために発光層からの光を発光層の近傍に閉じ込めようとする際に、光閉じ込め領域から漏れる光を第2の窒化物半導体層で吸収することができる。このため、本発明の窒化物半導体基板により、デバイス設計の制約が少ない窒化物半導体発光素子を実現できる。

【0023】

本発明の第1の窒化物半導体基板において、基板は窒化物半導体とは異なる材料からなっていてもよい。

【0024】

このようにすると、本発明の窒化物半導体基板を安価に製造することができる。

【0025】

本発明に係る第2の窒化物半導体基板は、主面の上部に互いに間隔をおいて形成され、ストライプ状に延びる少なくとも2つの凹部からなる成長阻害領域を有する第1の窒化物半導体層と、成長阻害領域に挟まれた領域である凸部の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合している。

【0026】

本発明の第2の窒化物半導体基板によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0027】

本発明に係る窒化物半導体発光素子は、本発明の第1の窒化物半導体基板と、該窒化物半導体基板の上に形成された、n型窒化物半導体層、発光層及びp型窒化物半導体層とを備え、n型窒化物半導体層には、n側電極が電気的に接続されて形成され、p型窒化物半導体層には、p側電極が電気的に接続されて形成され、n側電極及びp側電極は、それぞれ、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層の上方に形成されている。

【0028】

本発明の窒化物半導体発光素子によると、n側電極及びp側電極を、その形成寸法の制約を受けることなく設計及び形成することができる。すなわち、加工プロセスに制約の少ない窒化物半導体発光素子を実現できる。

【0029】

本発明の窒化物半導体発光素子は、発光層の上側で且つ複数の第2の窒化物半導体層のうちの1つの上方の領域に形成された導波路をさらに備え、スーパールミネッセントダイオード動作を行ってもよい。

【0030】

スーパールミネッセントダイオードは、半導体レーザ素子と同様に光導波路を用いた半導体発光素子であり、端面の反射率を大きく下げることによりレーザ発振を抑制して、低干渉性と高指向性とを両立することができる。従って、干渉性が低く且つ干渉ノイズが発生しない窒化物半導体発光素子を実現することができる。

【0031】

本発明に係る窒化物半導体基板の製造方法は、基板の主面の上に、複数の成長阻害領域を互いに間隔をおいて形成する工程と、基板の主面における成長阻害領域からそれぞれ露出する複数の領域の上に第1の窒化物半導体層を成長する工程と、各第1の窒化物半導体層の側面上から第2の窒化物半導体層をそれぞれ成長する工程と、複数の第1の窒化物半導体層及び複数の第2の窒化物半導体層を覆うように第3の窒化物半導体層を成長する工程とを備え、第2の窒化物半導体層を成長する工程において、複数の第2の窒化物半導体層は、成長阻害領域の上において互いに隣り合う半導体層同士が接合せず、第3の窒化物半導体層を成長する工程において、第3の窒化物半導体層は、第2の窒化物半導体層同士が互いに隣り合う領域において接合する。

【0032】

本発明の窒化物半導体基板の製造方法によると、横方向成長を促進して低転位密度化する役割を第2の窒化物半導体層に担わせ、異常成長なく平坦に接合する役割を第3の窒化物半導体層に担わせることにより、結晶の転位密度が低く且つ表面が平坦な窒化物半導体基板を実現することができる。

【0033】

本発明の窒化物半導体基板の製造方法は、第2の窒化物半導体層を形成する工程において、窒素源としてジメチルヒドラジンを用いてもよい。

【0034】

このようにすると、第2の窒化物半導体層を第1の窒化物半導体層の側面上にのみ成長するため、結晶転位密度がより低く且つ表面が平坦な窒化物半導体基板を得ることができる。

【発明の効果】

【0035】

本発明に係る窒化物半導体基板及びその製造方法、並びにそれを用いた及び窒化物半導体発光素子によると、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現することができる。

【図面の簡単な説明】

【0036】

【図1】図1は本発明の第1の実施形態に係る窒化物半導体基板を示す部分的な断面図である。

【図2】図2(a)〜図2(e)は本発明の第1の実施形態に係る窒化物半導体基板の製造方法を示す工程順の断面図である。

【図3】図3は本発明の第1の実施形態に係る窒化物半導体基板の製造方法における結晶成長条件を示すタイミングチャートである。

【図4】図4(a)は本発明の第1の実施形態に係る窒化物半導体基板の表面処理後の走査電子顕微鏡写真である。図4(b)は図4(a)と対応する部分の断面図である。

【図5】図5(a)は本発明の第1の実施形態に係る窒化物半導体基板における貫通転位の低減効果を説明する部分的な断面図である。図5(b)は窒化物半導体基板をNH3ガスのみで結晶成長した第1の比較例に係る窒化物半導体基板における貫通転位を説明する部分的な断面図である。

【図6】図6(a)は本発明の第1の実施形態に係る窒化物半導体基板における基板材料の特性を示す一覧である。図6(b)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料の特性を示す一覧である。

【図7】図7(a)は第2の比較例に係る窒化物半導体基板の表面の走査電子顕微鏡写真である。図7(b)〜図7(d)は第2の比較例に係る窒化物半導体基板の成長の様子を示す工程順の断面図である。

【図8】図8(a)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料に酸化シリコンを用いた場合の表面の走査電子顕微鏡写真である。図8(b)は本発明の第1の実施形態に係る窒化物半導体基板におけるマスク材料に窒化シリコンを用いた場合の表面の走査電子顕微鏡写真である。

【図9】図9(a)は本発明の第1の実施形態の一変形例に係る窒化物半導体基板を示す部分的な平面図である。図9(b)は図9(a)のIXb−IXb線における断面図である。

【図10】図10(a)及び図10(b)は本発明の第1の実施形態の一変形例に係る窒化物半導体基板の製造方法における要部の工程順の断面図である。

【図11】図11は本発明の第2の実施形態に係る窒化物半導体基板を示す部分的な断面図である。

【図12】図12(a)〜図12(d)は本発明の第2の実施形態に係る窒化物半導体基板の製造方法を示す工程順の断面図である。

【図13】図13は本発明の第2の実施形態の第1変形例に係る窒化物半導体基板を示す部分的な断面図である。

【図14】図14は本発明の第2の実施形態の第2変形例に係る窒化物半導体基板を示す部分的な断面図である。

【図15】図15は本発明の第3の実施形態に係る窒化物半導体発光素子を示す平面図である。

【図16】図16は図15のXVI−XVI線における断面図である。

【図17】図17(a)〜図17(f)は本発明の第3の実施形態に係る窒化物半導体発光素子の製造方法を示す工程順の断面図である。

【図18】図18(a)は本発明の第3の実施形態に係る窒化物半導体発光素子の動作特性を示すグラフである。図18(b)は第3の比較例に係る窒化物半導体発光素子の動作特性を示すグラフである。

【図19】図19は本発明の第4の実施形態に係る窒化物半導体発光素子を示す平面図である。

【図20】図20は図19のXX−XX線における断面図である。

【図21】図21は従来例に係る窒化物半導体基板を示す部分的な断面図である。

【発明を実施するための形態】

【0037】

(第1の実施形態)

本発明の第1の実施形態に係る窒化物半導体基板について図1〜図8を参照しながら説明する。

【0038】

−構成−

図1は本発明の第1の実施形態に係る窒化物半導体基板の部分的な断面構成を示している。

【0039】

図1に示すように、第1の実施形態に係る窒化物半導体基板101には、例えば、サファイア(単結晶Al2O3)からなる基板110の主面上に、酸化シリコン(SiO2)又は窒化シリコン(SiN)からなり、ストライプ状の複数の開口部120aを有する、成長阻害領域としてのマスク膜120が形成されている。マスク膜120の各開口部120aからは、例えば窒化ガリウム(GaN)からなる第1の窒化物半導体層111が断面台形状に形成されている。但し、ここでの断面は、ストライプの延伸方向に垂直な方向の断面である。

【0040】

第1の窒化物半導体層111には、例えば、該第1の窒化物半導体層111の結晶転位とはその方向が異なる窒化ガリウム(GaN)からなる第2の窒化物半導体層112が形成されている。すなわち、第2の窒化物半導体層112は、第1の窒化物半導体層111における傾斜した両側面から横方向(基板110の主面に平行な方向)に成長して形成される。但し、隣り合う第1の窒化物半導体111から成長した第2の窒化物半導体層112同士は、マスク膜120上において互いに接触(接合)していない。

【0041】

第1の窒化物半導体層111及び第2の窒化物半導体層112の上には、それぞれ、これらを覆うと共に、例えば窒化ガリウム(GaN)からなる第3の窒化物半導体層113が、その表面が平坦となるように成長により形成されている。ここで、第3の窒化物半導体層113は、第2の窒化物半導体層112とは結晶転位の方向が異なる。また、隣り合う第2の窒化物半導体112から成長した第3の窒化物半導体層113同士は、マスク膜120上において接合部115により互いに接合している。

【0042】

このように、成長用の異種基板である基板110の主面上には、ストライプ状に形成された第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上にストライプ状に形成された第2の窒化物半導体層112、及び第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うと共に、これらと一体に成長して形成された第3の窒化物半導体層113によって構成される窒化物半導体成長層114が形成されている。

【0043】

−製造方法−

次に、上記のように構成された窒化物半導体基板101の製造方法について図2及び図3を用いて説明する。

【0044】

図2(a)〜図2(e)は第1の実施形態に係る窒化物半導体基板101の製造方法における結晶成長のフローを示し、図3は時間ごとの結晶成長の成長条件を示している。

【0045】

まず、例えばプラズマCVD(Plasma Chemical Vapor Deposition)法、真空蒸着法又はスパッタ法等を用いて、サファイアからなる基板110の主面上に、SiO2又はSiNからなる絶縁膜を形成する。続いて、リソグラフィ法によるレジストパターン(図示せず)をマスクとして、絶縁膜に対してエッチングを行って、図2(a)に示すように、ストライプ状の複数の開口部120aを有するマスク膜120を形成する。

【0046】

次に、図2(b)に示すように、有機金属化学気相堆積(Metal Organic Chemical Vapor Deposition:MOCVD)法により、基板110の上に第1の窒化物半導体層111を結晶成長する。

【0047】

具体的には、まず、マスク膜120が形成された基板110をMOCVD装置の反応炉(図示せず)に投入する。続いて、基板温度を1000℃にまで昇温して、基板表面のクリーニングを行う(図3におけるサーマルクリーニングの工程)。

【0048】

続いて、基板温度を600℃にまで降温し、トリメチルガリウム(Trimethyl Gallium:TMG)ガスとアンモニア(NH3)ガスとを反応炉に導入することにより、基板110におけるマスク膜120の各開口部120aから露出する領域の上に、厚さが50nm程度の複数の低温バッファ層(図示せず)を成長する(図3における低温バッファ成長の工程)。

【0049】

続いて、基板温度を、例えば900℃にまで昇温し、III族原料であるTMGガス及びV族原料であるアンモニア(NH3)ガスを基板110上に導入する。これにより、マスク膜120の各開口部120aから露出する低温バッファ層の表面から、それぞれGaNからなる複数の第1の窒化物半導体層111が結晶成長する。このとき、第1の窒化物半導体層111は、基板面に垂直な方向と平行な方向とのいずれの方向にも成長する。すなわち、垂直方向にはGaN結晶の面方位における(0001)面が現れるように成長し、平行方向には、面方位の{11−22}面が現れるように成長する。従って、第1の窒化物半導体層111は、基板面に垂直な方向の断面が台形状となるように成長する(図3の成長条件Iの工程)。ここで、結晶の面方位における一のミラー指数に付した負符号は該負符号に続くミラー指数の反転を便宜的に表している。

【0050】

次に、図2(c)に示すように、MOCVD法により、連続して、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体層112をそれぞれ結晶成長する。

【0051】

具体的には、第1の窒化物半導体層111における成長条件Iの工程の後に、基板温度を例えば700℃にまで降温し、V族原料であるNH3ガスを、例えばジメチルヒドラジン(DMHy)に変更する。これにより、第1の窒化物半導体層111における上方(基板面に垂直な方向)への結晶成長を抑制して、横方向(基板面に平行な方向)にのみ結晶成長を行って、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体112をそれぞれ形成する。このとき、あらかじめ第2の窒化物半導体層112の成長速度を見積もり、成長時間を管理して、マスク膜120の上で隣り合う第2の窒化物半導体層112同士が接合しないように、各第2の窒化物半導体層112の成長を止める(図3の成長条件IIの工程)。

【0052】

次に、図2(d)に示すように、MOCVD法により、連続して、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように第3の窒化物半導体層113を結晶成長する。

【0053】

具体的には、再び、基板温度を900℃にまで昇温すると共に、V族原料であるDMHyガスをNH3ガスに切り替える。これにより、第3の窒化物半導体層113は、第1の窒化物半導体層111及び第2の窒化物半導体層112の各上面と該第2の窒化物半導体層112の両側面から結晶成長する(図3の成長条件IIIの工程)。このとき、基板温度が900℃と十分に高いため、原料ガスが基板110の表面でマイグレーションを起こして、図2(e)に示すように、第3の窒化物半導体層113の上面が平坦となるように成長する(図3の成長条件IIIの工程)。

【0054】

このように、V族原料をNH3ガスからDMHyガスに変えることにより、第1の窒化物半導体層111の側面から第2の窒化物半導体層112が横方向成長する。その後、V族原料をNH3ガスに戻すことにより、第3の窒化物半導体層113の表面を自己整合的に平坦化することができる。

【0055】

なお、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113のうち、少なくとも第2の窒化物半導体層112には、炭素(C)をドープしてもよい。また、窒化物半導体層111、112及び113のいずれにも炭素をドープする場合は、第2の窒化物半導体層112の炭素濃度を、第1の窒化物半導体層111及び第3の窒化物半導体層113の各炭素濃度よりも高くなるように設定することが好ましい。このようにすると、第2の窒化物半導体層112に不純物準位が形成されて、可視光近傍の光を吸収することができる。これにより、誘導放出光を得るために、レーザ構造における発光光を発光層の近傍に閉じ込める際に、光閉じ込め領域から漏れる光を第2の窒化物半導体層112によって吸収することができる。このため、第1の実施形態に係る窒化物半導体基板101を用いると、デバイス設計の制約が少ない窒化物半導体発光素子を実現することができる。

【0056】

−実施例及びその効果−

次に、図4〜図8を参照しながら、好ましい成長条件を用いた一実施例及びその効果について説明する。本願発明者らは、本実施例に係る窒化物半導体基板101を、実際に結晶成長を行って作製し、窒化物半導体成長層114側の表面形状を走査電子顕微鏡(SEM)で観察した。

【0057】

本実施例に係る窒化物半導体基板101を以下の方法により作製した。

【0058】

まず、プラズマCVD法により、サファイアからなる基板110の上に、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法、及びCHF3ガス又はCF4ガスを用いたドライエッチング法により、マスク形成膜にストライプ状の複数の開口部120aを設けてマスク膜120を得る。ここでは、マスク膜120におけるストライプ(開口部120a)の周期を30μmとし、開口部120aの幅を10μmとし、マスク領域の幅を20μmとしている。

【0059】

続いて、マスク膜120が形成された基板110の上に、まず、V族原料としてNH3を用いた窒化ガリウム(GaN)からなる低温バッファ層を成長し、続いて、GaNからなる第1の窒化物半導体層111を結晶成長する。このとき、第1の窒化物半導体層111は、基板110におけるマスク膜120の各開口部120aから露出する領域から、断面台形状のファセット形状として成長する。続いて、結晶成長を中断することなく、V族原料をNH3からジメチルヒドラジン(DMHy)に変更して、GaNからなる第2の窒化物半導体層112を成長する。最後に、V族原料をNH3ガスに戻して第3の窒化物半導体層113を結晶成長することにより、上面が平坦な窒化物半導体成長層114を得る。

【0060】

図4(a)は、上記の製造方法により得られた窒化物半導体基板101の表面の走査電子顕微鏡写真である。ここでは、得られた窒化物半導体基板101を180℃の温度に加熱したリン酸(熱リン酸)に2分間浸す表面処理を行って、エッチピットを形成し、基板表面(第3の窒化物半導体層113の表面)に現れる結晶転位を観察しやすくしている。図4(b)は図4(a)と対応する断面を表している。図4(a)から分かるように、第3の窒化物半導体層113におけるマスク膜120の各開口部120aの上側部分には、高い密度で貫通転位が発生している。一方、第3の窒化物半導体層113におけるマスク膜120の上側部分の表面には貫通転位が発生していない。

【0061】

このように、本実施例においては、所定の領域、すなわち第3の窒化物半導体層113におけるマスク膜120の上側部分には貫通転位がほとんど存在しない窒化物半導体基板101を作製できることが分かる。

【0062】

続いて、図5(a)及び図5(b)を用いて、より具体的に本実施例の貫通転位の低減効果を説明する。図5(a)は本実施例に係る窒化物半導体基板101の断面における結晶転位の様子を表している。図5(b)は第1の比較例であって、窒化物半導体成長層214を、NH3ガスのみで結晶成長した窒化物半導体基板201の断面における結晶転位の様子を表している。

【0063】

図5(a)に示すように、本実施例においては、第2の窒化物半導体層112を成長する際に、該第2の窒化物半導体層112はほとんど基板に垂直な方向(上方向)に成長しない。このため、結晶転位も水平方向にのみ進む水平方向転位151となって、接合部115に到達する。従って、貫通転位170が窒化物半導体基板101の表面に現れる高密度転位領域160は、初期転位150が発生する開口部120a付近のみとなる。一方、第3の窒化物半導体層113におけるマスク膜120の上側部分は、無転位領域161となる。

【0064】

これに対し、図5(b)に示す、V族原料ガスをNH3ガスのみとした第1の比較例の場合は、窒化物半導体は各成長面240a、240b、240c及び240dから分かるように、上方向及び横方向の両方に成長する。このため、窒化物半導体成長層214に生じる結晶転位は、マスク膜120の上側部分では斜め方向転位253となって、斜め上方向に延びる。従って、マスク膜120の幅を所定の長さとし、成長時間を長くして窒化物半導体成長層214の厚さを大きくすることにより、貫通転位270が少ない領域261を形成することは可能である。

【0065】

しかしながら、基板110を構成するサファイアと、窒化物半導体成長層214を構成するGaNとの熱膨張係数は、図6(a)に示すように、異なっている。このため、窒化物半導体成長層214を厚くすることは、窒化物半導体基板201の反り又はクラックの発生の原因となるので、後述する窒化物半導体発光素子を製造する際に不具合を生じる。

【0066】

一方、本実施例に係る窒化物半導体基板101は、窒化物半導体成長層114を薄くできると共に、窒化物半導体基板101の表面に現れる貫通転位を抑制できるため、該窒化物半導体基板101を用いることにより、動作特性に優れた窒化物半導体発光素子を容易に製造することができる。

【0067】

続いて、図7(a)〜図7(d)に示す第2の比較例を用いて、本実施例に係る窒化物半導体基板の製造方法の効果をより具体的に説明する。

【0068】

図7(a)は、第2の窒化物半導体112を形成する際に、DMHyガスを用いた横方向成長を継続して、マスク膜120の上で互いに隣合う第2の窒化物半導体層112同士を接合させた場合の走査電子顕微鏡写真である。図7(a)から分かるように、接合部において異常成長部195が発生し、基板表面の平坦性が失われている。

【0069】

具体的には、横方向の成長レートが15.9μm/hである成長条件によって、80min成長させたところ、横方向成長したGaNからなる第2の窒化物半導体層112同士の接合部において、径が数μmの凸状の異常成長部195が発生する。この異常成長部195が生じる原因は、図7(b)に示すように、第1の窒化物半導体層111の側面から、第2の窒化物半導体112を横方向に成長し、さらに、図7(c)に示すように、横方向成長を継続すると、接合部において発生したC面以外の結晶面190が現れる。このC面以外の結晶面190上には、原料ガスが集中することから、図7(d)に示すように、異常成長部195が発生する。

【0070】

一方、図4に示すように、本実施例に係る窒化物半導体基板101においては、第2の比較例に生じる異常成長を抑制することができる。

【0071】

次に、図6及び図8を用いて本実施例の窒化物半導体基板のマスク膜120の構成について、より好ましい形態を具体的に説明する。図6(a)は本実施例に係る基板110に用いることができる基板材料の特性一覧を示し、図6(b)は本実施例に係るマスク膜120に用いる材料の特性一覧を示す。図8(a)はマスク膜120の材料に酸化シリコン(SiO2)を用い、図8(b)はマスク膜120の材料に窒化シリコン(SiN)を用いて、窒化物半導体成長層114を成膜した窒化物半導体基板101の表面を比較した写真である。

【0072】

図8(a)に示すように、マスク膜120の構成材料にSiO2を用いた場合は、表面に従来のような異常成長部195は発生しないものの、第2の窒化物半導体層112の成長方向に筋状の成長欠陥197が部分的に生じている。これは、図6(a)及び図6(b)に示すように、SiO2とGaNとの熱膨張係数の差によって、第2の窒化物半導体層112を成長した後の基板温度を下げる際に発生する。

【0073】

これに対し、マスク膜120の構成材料にSiNを用いた場合は、GaNとSiNとの熱膨張係数の差は小さくなる。このため、図8(b)に示すように、成長面に筋状の成長欠陥197は見られない。

【0074】

このように、マスク膜120の構成材料を適当に選ぶことにより、窒化物半導体成長層114の結晶性をさらに向上することができる。

【0075】

なお、図6(b)に示すように、SiNの熱伝導率は、図6(a)に示すサファイアの熱伝導率と比較して同等以上である。このため、後述するように、本実施例に係る窒化物半導体基板を用いて窒化物半導体発光素子を作製すると、発光層での発熱を効率的に基板側に放熱することができる。

【0076】

(第1の実施形態の一変形例)

以下、第1の実施形態の一変形例について図9を参照しながら説明する。本変形例においては、第1の実施形態と異なる構成について説明する。

【0077】

図9に示すように、本変形例に係る窒化物半導体基板101Aを構成するマスク膜120Aは、ストライプ形状が平面視で直線状ではなく、一部に曲線状を含むことを特徴とする。

【0078】

このように、本変形例に係るマスク膜120Aは一部に曲線状を含み、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113はマスク膜120A(開口部120a)の平面形状に沿って形成される。従って、無転位領域161も、マスク膜120Aの平面形状に合わせて一部に曲線状を含むストライプ状となる。

【0079】

以下、本変形例に係る窒化物半導体基板の製造方法について図10(a)及び図10(b)を参照しながら説明する。

【0080】

まず、図10(a)に示すように、マスク膜120Aを形成する工程において、開口部120aを含むストライプ形状を直線状に変えて、一部に曲線状を含む形状とする。

【0081】

次に、図10(b)に示すように、一部に曲線状パターンを含むマスク膜120Aを有する基板110の上に、第1の実施形態と同様に、第1の窒化物半導体層111を選択的に結晶成長し、その後、第1の窒化物半導体層111の両側面上から第2の窒化物半導体層112を横方向成長により形成する。これにより、第1の窒化物半導体層111と第2の窒化物半導体層112とが、曲線部を含むマスク膜120Aの平面形状に沿って成長する。

【0082】

次に、図示はしていないが、第1の実施形態と同様に、第3の窒化物半導体層113を、第2の窒化物半導体層112の結晶成長に続いて、第1の窒化物半導体層111、第2の窒化物半導体層112及びマスク膜120Aを覆うように結晶成長して、図9に示す窒化物半導体基板101Aを得る。

【0083】

以上により、複数の無転位領域161がマスク膜120Aの曲線状に沿って形成された窒化物半導体基板101Aを実現できる。

【0084】

なお、本変形例においても、マスク膜120Aの構成材料には、酸化シリコン(SiO2)又は窒化シリコン(SiN)等を用いることができ、窒化シリコンがより好ましい。

【0085】

(第2の実施形態)

以下、本発明の第2の実施形態に係る窒化物半導体基板について図11を参照しながら説明する。

【0086】

−構成−

図11に示すように、第2の実施形態に係る窒化物半導体基板301におけるサファイアからなる基板310には、互いに間隔をおいたストライプ状の凸部321が形成されている。該凸部321は、基板310に複数の成長阻害領域としての凹部322を設けることにより形成されている。

【0087】

本実施形態においては、第1の窒化物半導体層は、各凸部321の頂面上に形成される第1の窒化物半導体層311aと、各凹部の底面上に形成される第1の窒化物半導体層311bとからなる。

【0088】

第2の窒化物半導体層312は、各第1の窒化物半導体層311aの両側面上にELO成長によりそれぞれ形成されている。さらに、第2の窒化物半導体層312は、各凹部322の上方において隣り合う部分が接合しない程度の長さにまで横方向に延びるように形成されている。

【0089】

第3の窒化物半導体313は、第1の窒化物半導体層311a、第1の窒化物半導体層311b及び第2の窒化物半導体層311bを覆うように形成される。第3の窒化物半導体313は、各凹部322の上方において隣り合う部分が接合する。特に、第3の窒化物半導体層313が、第2の窒化物半導体312と第1の窒化物半導体311bとの間隙を埋めるように成長することが本実施形態の特徴である。

【0090】

このとき、図11に示すように、第2の窒化物半導体層312と第1の窒化物半導体層311bとの間に、第3の窒化物半導体層313で埋められていない空隙部325が部分的に形成される場合がある。しかしながら、空隙部325は、第2の窒化物半導体層312の形状及び第3の窒化物半導体層313の成長条件を適当に調整することにより、十分に小さくしたり、さらには消失させたりすることは可能である。また、微小な空隙部325があっても、窒化物半導体成長層314の上面は、同一の材料で且つ結晶性が高い第3の窒化物半導体層313によって埋められるため、放熱性への影響は小さくすることが可能である。

【0091】

−製造方法−

以下、前記のように構成された窒化物半導体基板の製造方法について図12を参照しながら説明する。

【0092】

まず、図12(a)に示すように、リソグラフィ法により、例えば、サファイアからなる基板310の主面上に、ストライプ状のレジストパターン(図示せず)を形成し、形成したレジストパターンをマスクとして、例えばSiCl4ガス又はCl2ガスを用いたドライエッチングを行って、基板310の上部に、各凸部321の断面形状が台形状となるように、複数の凹部322を形成する。但し、ここでの断面は、ストライプの延伸方向に垂直な方向の断面である。

【0093】

次に、図12(b)に示すように、上部に凸部321及び凹部322が形成された基板310をMOCVD装置における反応炉(図示せず)に投入する。続いて、結晶成長温度及び反応ガス、例えばIII族原料はTMG及びV族原料はNH3ガスをそれぞれ調整して、第1の実施形態と同様に、いずれもGaNからなる低温バッファ層、第1の窒化物半導体層311a及び第2の窒化物半導体層311bを順次結晶成長する。このとき、第1の窒化物半導体層311aは、基板310に設けられた各凸部321の頂面上に成長する。但し、各凸部321の頂面の総面積における基板310の主面の面積に対する比率が低く、且つエッチング面ではない。このため、第1の窒化物半導体層311aは、結晶性が高く、且つ成長速度が速い窒化物半導体層として成長する。

【0094】

これに対し、基板310に設けられた各凹部322の底面は、エッチング面であり、且つ基板310の主面の面積に対して総面積の比率が大きい。このため、第1の窒化物半導体層311bの結晶性は、第1の窒化物半導体層311aと比較して低く、且つ成長速度が遅い。この成長特性を利用して、基板310における凸部321及び凹部322の各形状、高さ及び面積比率を設計することができる。なお、第1の窒化物半導体層311bの高さ(厚さ)は凸部321の高さよりも低くなるようにする。

【0095】

次に、図12(c)に示すように、例えばV族原料としてDMHyガスを用いて、各第1の窒化物半導体層311aの両側面上から、第2の窒化物半導体層312を結晶成長する。このとき、第2の窒化物半導体層312は横方向にのみ成長し、且つ第1の窒化物半導体層311bの上面とは所定の間隙を有して成長する。

【0096】

次に、図12(d)に示すように、V族原料をNH3ガスに戻して、第3の窒化物半導体層313を成長する。このとき、原料ガスは、第1の窒化物半導体層311bと第2の窒化物半導体層312との間隙に入り込み、第3の窒化物半導体層313が成長する。従って、第1の窒化物半導体層311bと第2の窒化物半導体層312との間隙、及び第2の窒化物半導体312同士の隙間を埋めるように成長する。このとき、隣り合う第3の窒化物半導体層313同士は、凹部322の上側において接合部315により互いに接合する。また、第3の窒化物半導体層313を成長する際には、第2の窒化物半導体層312の成長時と比べて基板温度を高くするため、第3の窒化物半導体層313の表面で原料ガスのマイグレーションが起こる。その結果、窒化物半導体成長層314の上面を平坦にすることができる。

【0097】

このように、第2の実施形態においても、サファイアからなり、上部にストライプ状の凸部321を有する基板310の上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0098】

(第2の実施形態の第1変形例)

以下、第2の実施形態の第1変形例について図13を参照しながら説明する。本変形例においては、第2の実施形態と異なる構成について説明する。

【0099】

図13に示すように、本変形例に係る基板310Aの上部に形成される複数の凸部321Aは、その高さが第1の窒化物半導体311bの膜厚よりも低く設定されている。この構成により、凸部321Aの頂面上に成長する第1の窒化物半導体層311aと、凹部の底面上に成長する第1の窒化物半導体311bとは、上面同士に段差ができるものの、側面同士が接触するため、各凸部321Aの側面は露出しない。

【0100】

この状態で、第2の実施形態と同様に、各第1の窒化物半導体層311aの両側面上から、第2の窒化物半導体層312を横方向成長する。従って、図13に示すように、第1の窒化物半導体層311bと第2の窒化物半導体層312との間には間隙が生じない構成とすることができる。なお、本変形例においても、第2の窒化物半導体312は、各凹部322の上方、すなわち第1の窒化物半導体層311bの上側において隣り合う部分が接合しないように成長させている。

【0101】

第3の窒化物半導体層313は、第1の窒化物半導体層311a、311b及び第2の窒化物半導体層312を覆うように結晶成長しており、接合部315により窒化物半導体成長層314の表面が平坦となるように形成されている。

【0102】

このように、本変形例においても、サファイアからなり、上部にストライプ状の凸部321Aを有する基板310Aの上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0103】

(第2の実施形態の第2変形例)

以下、第2の実施形態の第2変形例について図14を参照しながら説明する。本変形例においても、第2の実施形態と異なる構成について説明する。

【0104】

図14に示すように、本変形例に係る基板310Bは、窒化ガリウム(GaN)から構成される。すなわち、基板310Bは、第1の窒化物半導体層を兼ねている。この構成により、各第2の窒化物半導体層312は、成長阻害領域である各凹部322から露出する各凸部310aの両側面上から横方向に結晶成長している。

【0105】

従って、第1変形例と同様に、第1の窒化物半導体層である基板310Bと第2の窒化物半導体層312との間には間隙が生じない。なお、本変形例においても、第2の窒化物半導体312は、各凹部322の上側において隣り合う部分が接合しないように成長させている。

【0106】

第3の窒化物半導体層313は、基板310Bの凸部310a、凹部322及び第2の窒化物半導体層312を覆うように結晶成長しており、接合部315により窒化物半導体成長層314の表面が平坦となるように形成されている。

【0107】

このように、本変形例においても、GaNからなり、上部にストライプ状の凸部310aを有する基板310Bの上に連続的に窒化物半導体成長層314を成長する結晶成長により、結晶の転位密度が低い領域を有し且つ上面が平坦で、窒化物半導体発光素子に適した窒化物半導体基板を作製することができる。

【0108】

なお、第2の実施形態及びその変形例においても、少なくとも第2の窒化物半導体層312に対して、炭素(C)をドープしてもよい。

【0109】

(第3の実施形態)

以下、本発明の第3の実施形態に係る窒化物半導体発光素子について図15及び図16を参照しながら説明する。

【0110】

−構成−

図15及び図16に示すように、第3の実施形態に係る窒化物半導体発光素子401は、第1の実施形態に係る窒化物半導体基板101を用いて形成された半導体レーザ素子である。なお、本実施形態に係る窒化物半導体発光素子401は、第2の実施形態及びその変形例に係る窒化物半導体基板を用いて形成してもよい。

【0111】

図16に示すように、第3の実施形態に係る窒化物半導体発光素子401を形成する窒化物半導体基板は、サファイアからなる基板110と、該基板110の主面上に形成されたマスク膜120の複数の開口部120aから選択成長した第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上から横方向成長した第2の窒化物半導体層112、並びに第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うように成長した第3の窒化物半導体層113からなる窒化物半導体成長層114とから構成される。

【0112】

窒化物半導体成長層114の上には、例えば、シリコン(Si)がドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、マグネシウム(Mg)がドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424が順次結晶成長により積層されて窒化物半導体層427を構成している。

【0113】

p型クラッド層423及びその上のp型コンタクト層424は、光導波路460を構成するように、リッジストライプ状に加工されたリッジ部を有している。リッジ部の上には、p型コンタクト電極432が形成されている。ここで、リッジ部は、窒化物半導体基板における第2の窒化物半導体層112の上側部分の領域である無転位領域161に形成されている。

【0114】

加工されたp型クラッド層423の上面及びリッジ部の側面と、p型コンタクト層424及びp型コンタクト電極432の各側面とを覆うように、SiO2等の絶縁性材料からなる保護層431が形成されている。該保護層431の上には、p型コンタクト電極432と電気的に接続されたp側電極433が形成されている。

【0115】

n型クラッド層421におけるリッジ部の一側方の領域は、露出するように加工されており、該露出領域の上には、n型クラッド層421と電気的に接続されるn側電極434が形成されている。

【0116】

図15に示すように、窒化物半導体層427の前端面及び後端面には、例えば、窒化アルミニウム(AlN)又は酸化アルミニウム(Al2O3)等が積層された誘電体多層膜である前方保護膜441及び後方保護膜442がそれぞれ形成されている。

【0117】

−製造方法−

以下、前記のように構成された窒化物半導体発光素子401の製造方法について図17を参照しながら説明する。

【0118】

まず、図17(a)に示すように、主面上にマスク膜120が形成された、例えばサファイアからなる基板110をMOCVD装置の反応炉(図示せず)に投入する。続いて、第1の実施形態と同様に、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113を連続的に成長して、窒化物半導体基板101を作製する。

【0119】

次に、図17(b)に示すように、窒化物半導体基板101の第3の窒化物半導体層113の上に、結晶成長を中断せずに連続して、例えば、シリコン(Si)がドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、マグネシウム(Mg)がドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424を順次成長して、窒化物半導体層427を形成する。

【0120】

次に、図17(c)に示すように、リソグラフィ法により、レジスト等によりp側電極の形成領域をマスクするマスクパターンを形成し、ドライエッチングによりn型クラッド層421が露出するまでエッチングを行って、n型クラッド層421にn側電極の形成領域を確保する。

【0121】

次に、図17(d)に示すように、プラズマCVD法等により、p型コンタクト層424及び露出したn型クラッド層421の上に全面にわたって、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法及びドライエッチング法により、マスク形成膜を光導波路460をマスクするストライプ状のマスクパターンに加工する。このとき、表面から見ることができる、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113の各界面か、又は窒化物半導体基板101を作製する際に、あらかじめ形成されていたアライメントマークを用いて、光導波路460を形成するためのストライプ状パターンと無転位領域161との位置合わせを行う。

【0122】

続いて、形成されたSiO2からなるマスクパターンを用いて、p型クラッド層423に、例えばCl2ガスによるドライエッチングを施して、リッジ状のストライプ構造を形成する。その後、マスクパターンを例えばフッ酸等を用いたウェットエッチングにより除去する。

【0123】

次に、図17(e)に示すように、プラズマCVD法等により、p型コンタクト層424、露出したp型クラッド層423及び露出したn型クラッド層421の上に全面にわたって、SiO2からなる保護層431を形成する。続いて、リソグラフィ法及び例えばフッ酸によるウェットエッチング法により、保護層431から、リッジ部の上部のp型コンタクト層424を選択的に露出する。続いて、真空蒸着法により、露出したp型コンタクト層424と電気的に接続されるように、例えばパラジウム(Pd)/白金(Pt)からなる積層膜又は酸化インジウム錫(ITO)からなるp型コンタクト電極432を形成する。その後、フッ酸等によるウェットエッチング法により、保護層431の一部を除去して、n型クラッド層421を再度露出する。

【0124】

次に、図17(f)に示すように、リソグラフィ法及び真空蒸着法により、n型クラッド層421におけるn側電極の形成領域と電気的に接続されるように、例えばチタン(Ti)/アルミニウム(Al)/チタン(Ti)の積層膜からなるn側電極434を選択的に形成する。その後、リソグラフィ法及び真空蒸着法により、保護層431の上に、p型コンタクト電極432と電気的に接続されるようにp側電極433を選択的に形成する。なお、n側電極434とp側電極433との形成順序は、特に問われない。

【0125】

以下、図示はしないが、ウェハ状の基板110(窒化物半導体基板101)に対して、リッジ部(光導波路460)が延びる方向と垂直な方向に、レーザ光によるダイシング又は劈開を行って複数のバー状に分離する。

【0126】

次に、スパッタ法により、分離されたバー状のチップの前端面及び後端面に、例えばAlN又はAl2O3等を含む誘電体多層膜である前方保護膜441及び後方保護膜442をそれぞれ形成する。なお、一般には、前方保護膜441の光の反射率は、後方保護膜442の光の反射率よりも小さく設定される。

【0127】

次に、分離されたバー状のチップに対して、リッジ部が延びる方向と平行な方向に、レーザ光を用いたダイシング又は劈開を行って、複数のダイオードチップを得る。

【0128】

上記の製造方法により、サファイア等の異種基板の上に結晶の転位数が少ない窒化物半導体領域(無転位領域)を局所的に形成し、該無転位領域の上部に窒化物半導体発光素子における光導波路を形成することができる。

【0129】

従って、低コストで且つ動作特性に優れた窒化物半導体発光素子を製造することができる。

【0130】

なお、第2の実施形態の第2変形例に係る窒化物半導体基板を用いる場合には、異種基板を用いないが、該基板が第1の窒化物半導体層を兼ねることから、プロセスが簡略化されると共に、動作特性もより向上する。

【0131】

−効果−

次に、図18(a)及び図18(b)を用いて第3の実施形態に係る窒化物半導体発光素子の効果を説明する。図18(a)は本実施形態に係る窒化物半導体発光素子のデバイス特性を示している。図18(b)は第3の比較例であって、通常の(市販の)窒化ガリウム(GaN)からなる基板上に形成した窒化物半導体発光素子のデバイス特性を示している。

【0132】

図18(a)及び図18(b)に示す各窒化物半導体発光素子の光導波路は、いずれもリッジストライプ幅Wが2μmであり、共振器長Lが800μmであり、発光光の波長は405nmである。測定は、室温下で直流電流駆動を行った。なお、各発光素子は、いずれも前方保護膜及び後方保護膜は形成していない。測定の結果、閾値電流及び光出力が20mW時の動作電圧は、本実施形態の場合、それぞれ72.5mA及び5.33Vであった。これに対し、窒化ガリウム基板を用いた第3の比較例の場合は、それぞれ75.0mA及び5.07Vであった。

【0133】

このように、第3の実施形態に係る構成により、窒化ガリウムからなる基板上に作製した窒化物半導体発光素子と同等の特性を得られることが分かる。

【0134】

(第4の実施形態)

以下、本発明の第4の実施形態に係る窒化物半導体発光素子について図19及び図20を参照しながら説明する。

【0135】

−構成−

図19及び図20に示すように、第4の実施形態に係る窒化物半導体発光素子401Aは、第1の実施形態の一変形例に係る窒化物半導体基板101Aを用いて形成されたスーパールミネッセントダイオードである。また、本実施形態においては、2本のリッジストライプ部を有するアレイ構造としているが、この構成に限られない。例えば、第3の実施形態と同様に、リッジストライプ部は1本でもよく、また、3本以上のリッジストライプ部、すなわち3本以上の光導波路を有する構成であってもよい。

【0136】

図20に示すように、第4の実施形態に係る窒化物半導体発光素子401Aを形成する窒化物半導体基板は、サファイアからなる基板110と、該基板110の主面上に形成された、SiNからなるマスク膜120Aの複数の開口部120aから選択成長した第1の窒化物半導体層111、該第1の窒化物半導体層111の両側面上から横方向成長した第2の窒化物半導体層112、並びに第1の窒化物半導体層111及び第2の窒化物半導体層112を覆うように成長した第3の窒化物半導体層113からなる窒化物半導体成長層114とから構成される。

【0137】

窒化物半導体成長層114の上には、例えば、Siがドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層(図示せず)、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、Mgがドープされたp型GaNからなるp型ガイド層(図示せず)、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424a、424bが順次結晶成長により積層されて窒化物半導層427を構成している。

【0138】

第4の実施形態においては、第1の光導波路460aと第2の光導波路460bとが互いに並行に延びるアレイ状に形成されている。ここで、第1の光導波路460a及び第2の光導波路460bは、p型クラッド層423及びその上のp型コンタクト層424a、424bを互いに並行に延びるリッジストライプ状に加工することにより形成される。

【0139】

従って、図19及び図20に示すように、第1の光導波路460aにおいては、p型コンタクト層424aと電気的に接続されるように第1のp型コンタクト電極432aが形成される。同様に、第2の光導波路460bにおいても、p型コンタクト層424bと電気的に接続されるように第2のp型コンタクト電極432bが形成される。

【0140】

加工されたp型クラッド層423の上面及び各リッジ部の両側面と、p型コンタクト層424a、424b及び各p型コンタクト電極432a、432bの各側面とを覆うように、SiO2等の絶縁性材料からなる保護層431が形成されている。該保護層431の上には、各p型コンタクト電極432a、432bと電気的に接続されるようにp側電極433が形成されている。

【0141】

なお、第4の実施形態において、p側電極433は、第1のp型コンタクト電極432aと第2のp型コンタクト電極432bとに共有される構成であるが、各p型コンタクト電極432a、432bごとに別々に設けてもよい。このようにすると、アレイ化された複数のスーパールミネッセントダイオードをそれぞれ独立して駆動することができる。

【0142】

n型クラッド層421における2つのリッジ部の外側の領域は露出するように加工されており、該露出領域の上には、それぞれn型クラッド層421と電気的に接続される2つのn側電極434が形成されている。

【0143】

図19に示すように、窒化物半導体層427の前端面及び後端面には、例えば、AlN又はAl2O3等が積層された誘電体多層膜である前方保護膜441及び後方保護膜442がそれぞれ形成されている。

【0144】

−製造方法−

以下、前記のように構成された窒化物半導体発光素子401Aの製造方法について説明する。第4の実施形態に係る窒化物半導体発光素子401Aの製造方法は、第3の実施形態に係る窒化物半導体発光素子401の製造方法と基本的に同等である。第4の実施形態においては、図9(a)及び図9(b)に示した、複数の無転位領域161がマスク膜120Aの曲線状に沿って形成された窒化物半導体基板101Aを用いる点と、光導波路(リッジ部)を2本形成する点とが、第3の実施形態に係る窒化物半導体発光素子401と異なる。

【0145】

まず、例えばプラズマCVD法、真空蒸着法又はスパッタ法等を用いて、サファイアからなる基板110の主面上に、SiNからなる絶縁膜を形成する。なお、該絶縁膜にはSiO2を用いることもできる。続いて、リソグラフィ法によるレジストパターンをマスクとして、絶縁膜に対してエッチングを行って、図10(a)に示すように、曲線部を持つストライプ状で複数の開口部120aを有するマスク膜120Aを形成する。

【0146】

次に、図2(b)に示すように、MOCVD法により、基板110の上に第1の窒化物半導体層111を結晶成長する。

【0147】

具体的には、まず、マスク膜120Aが形成された基板110をMOCVD装置の反応炉に投入する。続いて、基板温度を1000℃にまで昇温して、基板表面のクリーニングを行う(図3におけるサーマルクリーニングの工程)。

【0148】

続いて、基板温度を600℃にまで降温し、トリメチルガリウム(Trimethyl Gallium:TMG)ガスとアンモニア(NH3)ガスとを反応炉に導入することにより、基板110におけるマスク膜120Aの各開口部120aから露出する領域の上に、厚さが50nm程度の複数の低温バッファ層を成長する

続いて、基板温度を、例えば900℃にまで昇温し、TMGガス及びアンモニア(NH3)ガスを基板上に導入する。これにより、マスク膜120Aの各開口部120aから露出する低温バッファ層の表面から、それぞれGaNからなる複数の第1の窒化物半導体層111が結晶成長する。このとき、第1の窒化物半導体層111は、基板面に垂直な方向と平行な方向とのいずれの方向にも成長する。すなわち、垂直方向にはGaN結晶の面方位における(0001)面が現れるように成長する。また、平行方向には、面方位の{11−22}面が現れるように、断面台形状に成長する。

【0149】

次に、MOCVD法により、連続して、各第1の窒化物半導体層111の両側面上に第2の窒化物半導体層112をそれぞれ結晶成長する。

【0150】

具体的には、第1の窒化物半導体層111における成長工程の後に、基板温度を例えば700℃にまで降温し、V族原料であるNH3ガスを、例えばジメチルヒドラジン(DMHy)に変更する。これにより、第1の窒化物半導体層111における上方(基板面に垂直な方向)への結晶成長を抑制して、横方向(基板面に平行な方向)にのみ結晶成長を行って、各第1の窒化物半導体層111の両側面上にそれぞれ第2の窒化物半導体112を形成する。このとき、あらかじめ第2の窒化物半導体層112の成長速度を見積もり、成長時間を管理し、マスク膜120Aの上で隣り合う第2の窒化物半導体層112同士が接合しないように、各第2の窒化物半導体層112の成長を止める。

【0151】

次に、MOCVD法により、連続して、複数の第1の窒化物半導体層111及び複数の第2の窒化物半導体層112を覆うように第3の窒化物半導体層113を結晶成長する。

【0152】

具体的には、再び、基板温度を900℃にまで昇温すると共に、V族原料であるDMHyガスをNH3ガスに切り替える。これにより、第3の窒化物半導体層113は、第1の窒化物半導体層111及び第2の窒化物半導体層112の各上面と該第2の窒化物半導体層112の両側面から結晶成長する。このとき、基板温度が900℃と十分に高いため、原料ガスが基板110の表面でマイグレーションを起こして、第3の窒化物半導体層113の上面が平坦になるように成長する。

【0153】

次に、窒化物半導体基板101の第3の窒化物半導体層113の上に、結晶成長を中断せずに連続して、例えば、Siがドープされたn型Al1−xGaxN(但し、xは0≦x≦1)からなるn型クラッド層421、n型GaNからなるn型ガイド層、InGaNからなる量子井戸層とGaNからなる量子障壁層とが交互に3層分積層されてなる発光層422、Mgがドープされたp型GaNからなるp型ガイド層、p型Al1−xGaxN(但し、xは0≦x≦1)からなるp型クラッド層423、及びp型GaNからなるp型コンタクト層424を順次成長して、窒化物半導体層427を形成する。

【0154】

次に、リソグラフィ法により、レジスト等によりp側電極の形成領域をマスクするマスクパターンを形成し、ドライエッチングによりn型クラッド層421が露出するまでエッチングを行って、n型クラッド層421にn側電極の形成領域を確保する。

【0155】

次に、プラズマCVD法等により、p型コンタクト層424及び露出したn型クラッド層421の上に全面にわたって、SiO2からなるマスク形成膜を堆積する。続いて、リソグラフィ法及びドライエッチング法により、マスク形成膜を第1の光導波路460a及び第2の光導波路460bをそれぞれマスクするストライプ状のマスクパターンに加工する。このとき、表面から見ることができる、第1の窒化物半導体層111、第2の窒化物半導体層112及び第3の窒化物半導体層113の各界面か、又は窒化物半導体基板101Aを作製する際に、あらかじめ形成されていたアライメントマークを用いて、各光導波路460a、460bを形成するためのストライプ状パターンと無転位領域161との位置合わせを行う。なお、各光導波路460a、460bが無転位領域161に収まるように配置されればよく、各光導波路460a、460bと各無転位領域161との平面形状は、幾何学的に一致していてもよく、また一致しなくてもよい。

【0156】

続いて、形成されたSiO2からなるマスクパターンを用いて、p型クラッド層423に、例えばCl2ガスによるドライエッチングを施して、リッジ状のストライプ構造を形成する。その後、マスクパターンを例えばフッ酸等を用いたウェットエッチングにより除去する。

【0157】

次に、プラズマCVD法等により、p型コンタクト層424a、424b、露出したp型クラッド層423及び露出したn型クラッド層421の上に全面にわたって、SiO2からなる保護層431を形成する。続いて、リソグラフィ法及び例えばフッ酸によるウェットエッチング法により、保護層431から、リッジ部の上部のp型コンタクト層424a、424bをそれぞれ選択的に露出する。続いて、真空蒸着法により、露出したp型コンタクト層424a、424bとそれぞれ電気的に接続されるように、例えばPd/Ptからなる積層膜又はITOからなる第1のp型コンタクト電極432a及び第2のp型コンタクト電極432bを形成する。その後、フッ酸等によるウェットエッチング法により、保護層431の一部を除去して、n型クラッド層421を再度露出する。

【0158】

次に、リソグラフィ法及び真空蒸着法により、n型クラッド層421における2つのn側電極の形成領域と電気的に接続されるように、例えばTi/Al/Tiの積層膜からなるn側電極434をそれぞれ選択的に形成する。その後、リソグラフィ法及び真空蒸着法により、保護層431の上に、p型コンタクト電極432と電気的に接続されるようにp側電極433を選択的に形成する。なお、ここでも、n側電極434とp側電極433との形成順序は、特に問われない。

【0159】

以下、図示はしないが、ウェハ状の基板110(窒化物半導体基板101A)に対して、リッジ部(光導波路460a、460b)が延びる方向と垂直な方向に、レーザ光によるダイシング又は劈開を行って複数のバー状に分離する。ここで、図10(b)には、基板110における劈開位置を符号180で示している。

【0160】

次に、スパッタ法により、分離されたバー状のチップの前端面及び後端面に、例えばAlN又はAl2O3等を含む誘電体多層膜である前方保護膜441及び後方保護膜442をそれぞれ形成する。

【0161】

次に、分離されたバー状のチップに対して、リッジ部が延びる方向と平行な方向に、レーザ光を用いたダイシング又は劈開を行って、複数のチップを得る。

【0162】

上記の製造方法により、サファイア等の異種基板の上に結晶の転位数が少ない窒化物半導体領域(無転位領域)を局所的且つ曲線的に形成し、該無転位領域の上部に窒化物半導体発光素子における光導波路を形成することができる。

【0163】

従って、低コストで且つ動作特性に優れた窒化物半導体発光素子を製造することができる。

【0164】

なお、第4の実施形態に係る窒化物半導体発光素子の基板110に代えて、第2の実施形態に係る基板310、310A及び310Bのいずれかとし、該基板に平面曲線状の無転位領域を設けてもよい。

【産業上の利用可能性】

【0165】

本発明に係る窒化物半導体基板及びその製造方法、並びにそれを用いた窒化物半導体発光素子は、動作特性に優れた窒化物半導体発光素子を容易に得られる窒化物半導体基板を実現することができ、青紫色から赤色の可視域の発光光を出力可能な半導体レーザ素子及びスーパールミネッセントダイオードを形成する窒化物半導体基板等に有用である。

【符号の説明】

【0166】

101 窒化物半導体基板

101A 窒化物半導体基板

110 基板

111 第1の窒化物半導体層

112 第2の窒化物半導体層

113 第3の窒化物半導体層

114 窒化物半導体成長層

115 接合部

120 マスク膜(成長阻害領域)

120A マスク膜(成長阻害領域)

120a 開口部

150 初期転位

151 水平方向転位

160 高密度転位領域

161 無転位領域

170 貫通転位

180 劈開位置

190 C面以外の結晶面

195 異常成長部

197 成長欠陥

301 窒化物半導体基板

310 基板

310A 基板

310a 凸部

310B 基板

311a 第1の窒化物半導体層

311b 第1の窒化物半導体層

312 第2の窒化物半導体層

313 第3の窒化物半導体層

314 窒化物半導体層

315 接合部

321 凸部

321A 凸部

322 凹部(成長阻害領域)

325 空隙部

401 窒化物半導体発光素子

401A 窒化物半導体発光素子

421 n型クラッド層

422 発光層

423 p型クラッド層

424 p型コンタクト層

424a p型コンタクト層

424b p型コンタクト層

427 窒化物半導体層

431 保護層

432 p型コンタクト電極

432a 第1のp型コンタクト電極

432b 第2のp型コンタクト電極

433 p側電極

434 n側電極

460 光導波路

460a 第1の光導波路

460b 第2の光導波路

【特許請求の範囲】

【請求項1】

基板と、

前記基板の主面に、互いに間隔をおいて形成された複数の成長阻害領域と、

前記基板の主面における前記成長阻害領域からそれぞれ露出する領域の上に形成された複数の第1の窒化物半導体層と、

前記各第1の窒化物半導体層の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、

前記複数の第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、

前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、

前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において接合していることを特徴とする窒化物半導体基板。

【請求項2】

前記成長阻害領域は、一方向に延びるストライプ状に形成されていることを特徴とする請求項1に記載の窒化物半導体基板。

【請求項3】

前記成長阻害領域は、曲線部を含むことを特徴とする請求項2に記載の窒化物半導体基板。

【請求項4】

前記成長阻害領域は、前記基板の上に形成された絶縁膜により構成されていることを特徴とする請求項1〜3のいずれか1項に記載の窒化物半導体基板。

【請求項5】

前記絶縁膜は、窒化シリコンを含むことを特徴とする請求項4に記載の窒化物半導体基板。

【請求項6】

前記成長阻害領域は、前記基板の上部に形成された凹部により構成されていることを特徴とする請求項1〜3のいずれか1項に記載の窒化物半導体基板。

【請求項7】

前記第1の窒化物半導体層、第2の窒化物半導体層及び第3の窒化物半導体層は、炭素を含み、

前記第2の窒化物半導体層の炭素濃度は、前記第1の窒化物半導体層及び第3の窒化物半導体層の各炭素濃度よりも高いことを特徴とする請求項1〜6のいずれか1項に記載の窒化物半導体基板。

【請求項8】

前記基板は、窒化物半導体とは異なる材料からなることを特徴とする請求項1〜7のいずれか1項に記載の窒化物半導体基板。

【請求項9】

主面の上部に互いに間隔をおいて形成され、ストライプ状に延びる少なくとも2つの凹部からなる成長阻害領域を有する第1の窒化物半導体層と、

前記成長阻害領域に挟まれた領域である凸部の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、

前記第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、

前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、

前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において接合していることを特徴とする窒化物半導体基板。

【請求項10】

請求項1に記載の窒化物半導体基板と、

前記窒化物半導体基板の上に形成された、n型窒化物半導体層、発光層及びp型窒化物半導体層とを備え、

前記n型窒化物半導体層には、n側電極が電気的に接続されて形成され、

前記p型窒化物半導体層には、p側電極が電気的に接続されて形成され、

前記n側電極及びp側電極は、それぞれ、複数の前記第1の窒化物半導体層及び複数の前記第2の窒化物半導体層の上方に形成されていることを特徴とする窒化物半導体発光素子。

【請求項11】

前記発光層の上側で且つ前記複数の第2の窒化物半導体層のうちの1つの上方の領域に形成された導波路をさらに備え、

スーパールミネッセントダイオード動作を行うことを特徴とする請求項10に記載の窒化物半導体発光素子。

【請求項12】

基板の主面の上に、複数の成長阻害領域を互いに間隔をおいて形成する工程と、

前記基板の主面における前記成長阻害領域からそれぞれ露出する複数の領域の上に第1の窒化物半導体層を成長する工程と、

前記各第1の窒化物半導体層の側面上から第2の窒化物半導体層をそれぞれ成長する工程と、

前記複数の第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように第3の窒化物半導体層を成長する工程とを備え、

前記第2の窒化物半導体層を成長する工程において、前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合せず、

前記第3の窒化物半導体層を成長する工程において、前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において互いに接合することを特徴とする窒化物半導体基板の製造方法。

【請求項13】

前記第2の窒化物半導体層を形成する工程において、

窒素源として、ジメチルヒドラジンを用いることを特徴とする請求項12に記載の窒化物半導体基板の製造方法。

【請求項1】

基板と、

前記基板の主面に、互いに間隔をおいて形成された複数の成長阻害領域と、

前記基板の主面における前記成長阻害領域からそれぞれ露出する領域の上に形成された複数の第1の窒化物半導体層と、

前記各第1の窒化物半導体層の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、

前記複数の第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、

前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、

前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において接合していることを特徴とする窒化物半導体基板。

【請求項2】

前記成長阻害領域は、一方向に延びるストライプ状に形成されていることを特徴とする請求項1に記載の窒化物半導体基板。

【請求項3】

前記成長阻害領域は、曲線部を含むことを特徴とする請求項2に記載の窒化物半導体基板。

【請求項4】

前記成長阻害領域は、前記基板の上に形成された絶縁膜により構成されていることを特徴とする請求項1〜3のいずれか1項に記載の窒化物半導体基板。

【請求項5】

前記絶縁膜は、窒化シリコンを含むことを特徴とする請求項4に記載の窒化物半導体基板。

【請求項6】

前記成長阻害領域は、前記基板の上部に形成された凹部により構成されていることを特徴とする請求項1〜3のいずれか1項に記載の窒化物半導体基板。

【請求項7】

前記第1の窒化物半導体層、第2の窒化物半導体層及び第3の窒化物半導体層は、炭素を含み、

前記第2の窒化物半導体層の炭素濃度は、前記第1の窒化物半導体層及び第3の窒化物半導体層の各炭素濃度よりも高いことを特徴とする請求項1〜6のいずれか1項に記載の窒化物半導体基板。

【請求項8】

前記基板は、窒化物半導体とは異なる材料からなることを特徴とする請求項1〜7のいずれか1項に記載の窒化物半導体基板。

【請求項9】

主面の上部に互いに間隔をおいて形成され、ストライプ状に延びる少なくとも2つの凹部からなる成長阻害領域を有する第1の窒化物半導体層と、

前記成長阻害領域に挟まれた領域である凸部の側面上にのみ成長により形成された複数の第2の窒化物半導体層と、

前記第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように成長により形成された第3の窒化物半導体層とを備え、

前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合しておらず、

前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において接合していることを特徴とする窒化物半導体基板。

【請求項10】

請求項1に記載の窒化物半導体基板と、

前記窒化物半導体基板の上に形成された、n型窒化物半導体層、発光層及びp型窒化物半導体層とを備え、

前記n型窒化物半導体層には、n側電極が電気的に接続されて形成され、

前記p型窒化物半導体層には、p側電極が電気的に接続されて形成され、

前記n側電極及びp側電極は、それぞれ、複数の前記第1の窒化物半導体層及び複数の前記第2の窒化物半導体層の上方に形成されていることを特徴とする窒化物半導体発光素子。

【請求項11】

前記発光層の上側で且つ前記複数の第2の窒化物半導体層のうちの1つの上方の領域に形成された導波路をさらに備え、

スーパールミネッセントダイオード動作を行うことを特徴とする請求項10に記載の窒化物半導体発光素子。

【請求項12】

基板の主面の上に、複数の成長阻害領域を互いに間隔をおいて形成する工程と、

前記基板の主面における前記成長阻害領域からそれぞれ露出する複数の領域の上に第1の窒化物半導体層を成長する工程と、

前記各第1の窒化物半導体層の側面上から第2の窒化物半導体層をそれぞれ成長する工程と、

前記複数の第1の窒化物半導体層及び前記複数の第2の窒化物半導体層を覆うように第3の窒化物半導体層を成長する工程とを備え、

前記第2の窒化物半導体層を成長する工程において、前記複数の第2の窒化物半導体層は、前記成長阻害領域の上において互いに隣り合う半導体層同士が接合せず、

前記第3の窒化物半導体層を成長する工程において、前記第3の窒化物半導体層は、前記第2の窒化物半導体層同士が互いに隣り合う領域において互いに接合することを特徴とする窒化物半導体基板の製造方法。

【請求項13】

前記第2の窒化物半導体層を形成する工程において、

窒素源として、ジメチルヒドラジンを用いることを特徴とする請求項12に記載の窒化物半導体基板の製造方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図4】

【図7】

【図8】

【図2】

【図3】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図4】

【図7】

【図8】

【公開番号】特開2013−74278(P2013−74278A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214721(P2011−214721)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]