窒化物半導体発光素子およびその製造方法

【課題】厚膜の金属バンプを有し、信頼性が高いフリップチップ型実装型の窒化物半導体発光素子と、生産性を向上したその製造方法とを提供する。

【解決手段】窒化物半導体発光素子1は、窒化物半導体発光素子構造10のn側電極接続面10a上およびp側電極接続面10b上に開口部30a、30bを有する第1レジストパターン30をマスクとして保護層20を除去した後、第1レジストパターン30を除去せずに、n側電極21・p側電極22となる第1金属層25を形成する。続いて、第1レジストパターン30を除去せずに、開口部30a、30b上に開口部31a、31bを有する第2レジストパターン31を形成し、第1金属層25を電極とする電解メッキにより金属バンプ23、24となる第2金属層26a、26bを形成する。その後、第2レジストパターン31および第2レジストパターン32を除去する。

【解決手段】窒化物半導体発光素子1は、窒化物半導体発光素子構造10のn側電極接続面10a上およびp側電極接続面10b上に開口部30a、30bを有する第1レジストパターン30をマスクとして保護層20を除去した後、第1レジストパターン30を除去せずに、n側電極21・p側電極22となる第1金属層25を形成する。続いて、第1レジストパターン30を除去せずに、開口部30a、30b上に開口部31a、31bを有する第2レジストパターン31を形成し、第1金属層25を電極とする電解メッキにより金属バンプ23、24となる第2金属層26a、26bを形成する。その後、第2レジストパターン31および第2レジストパターン32を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属バンプを介して実装基板に実装する窒化物半導体発光素子およびその製造技術に関する。

【背景技術】

【0002】

窒化物半導体は、一般に、発光ダイオード(LED)やレーザダイオード(LD)等の発光素子、太陽電池や光センサ等の受光素子、トランジスタやパワーデバイス等の電子デバイスに用いられる。特に、窒化物半導体を用いた発光ダイオード(窒化物半導体発光素子)は、バックライト等に用いる各種光源、照明、信号機、大型ディスプレイ等に幅広く利用されている。

【0003】

このような窒化物半導体発光素子を実装基板に実装する方法として、発光素子の半導体層を下側にして、発光素子のp側電極およびn側電極を実装基板上の配線用電極に対向させて接続するフリップチップ型実装方法がある。

【0004】

フリップチップ型実装方法に用いられる窒化物半導体発光素子は、サファイアなどの基板上に形成された活性層を含むn型窒化物半導体層およびp型窒化物半導体層と、そのn型窒化物半導体層およびp型窒化物半導体層にそれぞれ接続され基板上の同一平面側に形成されたp側電極およびn側電極と、を有しており、実装基板への実装は、p型窒化物半導体層およびn型窒化物半導体層を下側にし、p側電極およびn側電極を実装基板上の配線用電極に対向させ、金属バンプを介して配線用電極に押圧接触させて接続することにより行うことができる。

【0005】

ところで、窒化物半導体発光素子に金属バンプを形成する方法として、例えば、特許文献1には、金属膜からなるパッド電極であるp側電極およびn側電極上に、両電極の上面以外をマスクするレジストパターンを形成した後、無電解メッキにより金属バンプ層を積層し、しかる後にレジストパターンを剥離する方法が開示されている。

【0006】

また、他の方法として、例えば、特許文献2には、金属膜からなるp側電極およびn側電極を形成した後、発光素子の全面に金属層を積層し、両電極の上方に開口部を有するレジストパターンを形成後、前記した金属層をシード電極として電解メッキにより金属バンプ層を形成し、しかる後にレジストパターンを剥離し、さらに金属バンプ層が積層された電極面以外の金属層を除去する方法が開示されている。

【0007】

ここで従来技術(例えば、特許文献2)による金属バンプを有する窒化物半導体発光素子の製造方法について、図15を参照して説明する。図15は、従来技術による金属バンプを有する半導体発光素子の製造工程を説明するための模式的断面図である。図15に示すように、(a)GaN系発光素子ウェハに電極形成、(b)絶縁膜形成、(c)全面金属層層形成、(d)レジストパターニング、(e)電気めっきによるバンプ形成、(f)レジスト除去、(g)金属層除去、そして(h)サブマウント部材側ウェハとの接合、(i)発光素子単位への分離、の各工程を含むものである。

【0008】

まず、サファイア基板(図示せず)の表面にGaN系化合物半導体を成長させたウェハ120に、n側電極103とp側電極104を備えた発光素子単位121を、複数個、ウェハ120のほぼ全面に亘り行列状に形成し(図15(a))、これらn側電極103およびp側電極104のバンプを形成する部分以外にSiO2膜の絶縁膜122を形成する(図15(b))。

【0009】

次に、ウェハ120のほぼ全面に亘りn側電極103およびp側電極104と電気的に導通した平面状の金属層105をAu/Ti合金によって形成する(図15(c))。金属層105は、蒸着やスパッタリング等により0.5ないし3μmの厚さに形成する。

【0010】

次に、金属層105の上にレジスト123を形成し(図15(d))、電気めっきを施すことにより、金属層105の上にバンプ106、107を形成する(図15(e))。

【0011】

次に、レジスト123を除去し(図15(f))、さらに、表面に露出している部分の金属層105を除去することによりn側電極103と電気的に導通したバンプ106およびp側電極104と電気的に導通したバンプ107を有する発光素子単位121が行列状に形成された発光素子側ウェハが得られる(図15(g))。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−153110号公報

【特許文献2】特開2005−79551号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載されたように無電解メッキを用いて金属バンプを形成する方法では、安定して膜厚の厚い金属バンプを形成することが難しかった。そして、特許文献2に記載されたように蒸着やスパッタリング等により金属層105を形成する方法では平坦となるように金属層105を形成することが難しかった。また、表面に露出している部分の金属層105を除去する工程において、金属層105が十分に除去できず、電極間のリークの原因となる恐れがあった。

【0014】

本発明は、かかる問題に鑑みて創案されたものであり、膜厚の厚い金属バンプを有し、信頼性が高い窒化物半導体発光素子と、その窒化物半導体発光素子の生産性を向上した製造方法とを提供することを課題とする。

【課題を解決するための手段】

【0015】

前記した課題を解決するために、本発明に係る第1の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、第1レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第2レジストパターン形成工程と、第2金属層形成工程と、レジストパターン除去工程と、が順次行われるようにした。

【0016】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、第1レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有する第1レジストパターンを形成する。次に、保護層エッチング工程において、第1レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、第1レジストパターンを除去せずにn側電極接続面上、p側電極接続面上および第1レジストパターン上にn側電極およびp側電極となる第1金属層を形成する。これによって、n側電極およびp側電極が形成される部分以外である保護層上には、直接第1金属層が形成されない。次に、第2レジストパターン形成工程において、第1レジストパターンの開口部上に開口部を有する第2レジストパターンを形成する。これによって、n側電極およびp側電極の上面の周縁部に第2金属層が形成されない露出面が形成される。次に、第2金属層形成工程において、第1金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これによって、n側電極およびp側電極は、それぞれの電極の上面に形成される金属バンプとなる第2金属層と直接接合する。そして、レジストパターン除去工程において、第1レジストパターンおよび第2レジストパターンを除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。

【0017】

また、本発明に係る第2の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn型電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第2金属層形成工程と、レジストパターン除去工程と、が順次行われるようにした。

【0018】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有するレジストパターンを形成する。次に、保護層エッチング工程において、レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、レジストパターンを除去せずにn側電極接続面上、p側電極接続面上およびレジストパターン上にn側電極およびp側電極となる第1金属層を形成する。これによって、n側電極およびp側電極が形成される部分以外である保護層上には直接第1金属層が形成されない。次に、第2金属層形成工程において、第1金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これによって、n側電極およびp側電極は、それぞれの電極の上面に形成される金属バンプとなる第2金属層と直接接合するとともに、金属バンプとなる第2金属層の側面が第1金属層によって被覆される。そして、レジストパターン除去工程において、レジストパターンを除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。

【0019】

また、本発明に係る第3の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn型電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、第1レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第1レジストパターン除去工程と、第3金属層形成工程と、第2レジストパターン形成工程と、第2金属層形成工程と、第2レジストパターン除去工程と、第3金属層除去工程と、が順次行われるようにした。

【0020】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、第1レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有する第1レジストパターンを形成する。次に、保護層エッチング工程において、第1レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、第1レジストパターンを除去せずにn側電極接続面上、p側電極接続面上および第1レジストパターン上にn側電極およびp側電極となる第1金属層を形成する。次に、第1レジストパターン除去工程において、第1レジストパターンを除去する。次に、第3金属層形成工程において、第1金属層および保護層上に第3金属層を形成する。これによって、後の金属バンプとなる第2金属層形成を電解メッキにより容易に形成することができる。次に、第2レジストパターン形成工程において、第3金属層がそれぞれ形成されている、n側電極接続面上およびp側電極接続面上に開口部を有する第2レジストパターンを形成する。次に、第2金属層形成工程において、第3金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これにより第3金属層上のみに第2金属層を形成することができる。次に、第2レジストパターン除去工程において、第2レジストパターンを除去する。第2レジストパターン上には第2金属層が形成されていないため、第2レジストパターン除去工程を簡易に行うことができる。次に、第3金属層除去工程において、第3金属層を除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。また電解メッキするための第3金属層を用いるため信頼性高い金属バンプを形成することができる。さらに保護層の一部を除去した後、第1金属層を形成するため、第1金属層と保護層との剥離を低減することができる。

【0021】

本発明に係る第4の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、窒化物半導体発光素子の表面を被覆する絶縁性の保護層を有し、n側電極上の金属バンプとp側電極上の金属バンプは、同じ厚みであり、n側電極またはp側電極の少なくとも一方は、平面視において、それぞれn側電極上の金属バンプおよびp側電極上の金属バンプよりも広く、保護層は、n側電極およびp側電極の露出した上面を被覆しないように構成した。

【0022】

かかる構成によれば、窒化物半導体発光素子の金属バンプは、窒化物半導体発光素子を金属バンプを介して実装基板の配線用電極に押圧接触させて接合する際に、押しつぶされて横方向に広がる。このとき、金属バンプが設けられたn側電極およびp側電極の少なくとも一方は、平面視で金属バンプより広く構成されているため、金属バンプは、平面視で広く構成されたn側電極上またはp側電極上に広がる。また、n側電極およびp側電極の金属バンプが設けられていない露出した上面は、保護層で被覆されていないため、この電極の上面と横方向に広がった金属バンプとが電気的に接触し、n側電極およびp側電極と金属バンプとの接合面積が増え、n側電極およびp側電極と金属バンプとの間の接触抵抗が低下する。また、基板面から見て、低層に設けられたn側電極上の金属バンプと、高層に設けられたp側電極上の金属バンプとは、同じ厚さで構成されているため、n側電極上の金属バンプの上面の方が、p側電極上の金属バンプの上面より低い位置にある。このため、実装基板の配線用電極に押圧接触した際に金属バンプが受ける押圧力は、n側電極上の金属バンプの方が小さく、押しつぶされて横方向に広がる量も少ない。

【0023】

本発明に係る第5の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、n側電極接続面上およびp側電極接続面上に設けられたn側電極およびp側電極となる第1金属層と、第1金属層上に、第1金属層に接して設けられた金属バンプとなる第2金属層と、窒化物半導体発光素子構造の第1金属層が設けられた部分を除く上面および側面を覆う絶縁性の保護層と、を有し、第2金属層の側面の少なくとも一部もしくは全部が第1金属層により被覆されるように構成した。

【0024】

かかる構成によれば、窒化物半導体発光素子は、金属バンプとなる第2金属層の側面の少なくとも一部もしくは全部を被覆する第1金属層により、窒化物半導体発光素子構造からの漏れ光をこの側面で反射して、窒化物半導体発光素子構造に戻す。

【0025】

本発明に係る窒化物半導体発光素子は、窒化物半導体発光素子が発光する波長の光に対して、第2金属層の側面を被覆する第1金属層の表面の反射率が第2金属層の側面の反射率よりも高いように構成した。

【0026】

かかる構成によれば、窒化物半導体発光素子は、金属バンプとなる第2金属層の側面の少なくとも一部もしくは全部を被覆する第1金属層により、窒化物半導体発光素子構造からの漏れ光をこの側面で効率的に反射して、窒化物半導体発光素子構造に戻す。

【0027】

本発明に係る第6の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、前記基板の同じ平面側に前記n型窒化物半導体層にn側電極を接続するn側電極接続面と、前記p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、前記n側電極接続面に接続された前記n側電極と、前記p側電極接続面に接続された前記p側電極と、前記n側電極上および前記p側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、前記n側電極接続面上および前記p側電極接続面上に設けられた前記n側電極および前記p側電極となる第1金属層と、前記第1金属層上に、前記第1金属層に接して設けられた第3金属層と、前記第3金属層上に、前記第3金属層に接して設けられた前記金属バンプとなる第2金属層と、を有するように構成した。

【0028】

かかる構成によれば、窒化物半導体発光素子は、金属バンプの種類を問わず、種々の金属を使用することができる。また第3金属層が金属バンプとなる第2金属層の緩衝層として働くため、窒化物半導体発光素子を実装基板へ実装する際の圧力を緩和することができる。

【0029】

本発明に係る第7の窒化物半導体発光素子の製造方法は、第1ないし第3の窒化物半導体発光素子の製造方法おいて、第2金属層形成工程の後に、第2金属層高さ調整工程を行うようにした。

【0030】

かかる手順によれば、第2金属層形成工程において、n側電極上およびp側電極上には、金属バンプとなるほぼ同じ厚さの第2金属層が形成される。このため、基板の上面からの第2金属層の高さは、n側電極よりも高層にあるp側電極上に形成された第2金属層の方が高くなる。そこで、第2金属層高さ調整工程において、n側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さと、p側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さとを、例えば、研磨や切断によって、同じ高さに調整する。これによって、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが揃った窒化物半導体発光素子が製造される。

【0031】

本発明に係る第8の窒化物半導体発光素子の製造方法は、第1ないし第3の窒化物半導体発光素子の製造方法おいて、第2金属層形成工程の後に、第2金属層高さ調整工程を行うようにした。

【0032】

かかる手順によれば、第2金属層形成工程において、n側電極上およびp側電極上には、金属バンプとなる、ほぼ同じ厚さの第2金属層が形成される。このため、基板の上面からの第2金属層の高さは、n側電極よりも高層にあるp側電極上に形成された第2金属層の方が高くなる。そこで、第2金属層高さ調整工程において、p側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さを、n側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さと同じになるように、例えば、研磨や切断によって、p側電極上の第2金属層の高さを調整する。これによって、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが揃った窒化物半導体発光素子が製造される。また、第2金属層形成工程において形成された第2金属層の上面の外縁部が丸みを帯びている場合は、n側電極上の金属バンプの上面の外縁部には、その丸みが保存される。

【0033】

本発明に係る第9の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、窒化物半導体発光素子の表面を被覆する絶縁性の保護層を有し、n側電極上の金属バンプとp側電極上の金属バンプは、n側電極またはp側電極の少なくとも一方は、平面視において、それぞれn側電極上の金属バンプおよびp側電極上の金属バンプよりも広く、保護層は、n側電極およびp側電極の露出した上面を被覆せず、n側電極上の金属バンプの上面の基板の上面からの高さと、p側電極上の金属バンプの上面の基板の上面からの高さとが同じになるように構成した。

【0034】

かかる構成によれば、窒化物半導体発光素子の金属バンプは、窒化物半導体発光素子を金属バンプを介して実装基板の配線用電極に押圧接触させて接合する際に、押しつぶされて横方向に広がる。このとき、金属バンプが設けられたn側電極およびp側電極の少なくとも一方は、平面視で金属バンプより広く構成されているため、金属バンプは、平面視で広く構成されたn側電極上またはp側電極上に広がる。また、n側電極およびp側電極の金属バンプが設けられていない露出した上面は、保護層で被覆されていないため、この電極の上面と横方向に広がった金属バンプとが電気的に接触し、n側電極およびp側電極と金属バンプとの接合面積が増え、n側電極およびp側電極と金属バンプとの間の接触抵抗が低下する。また、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが同じであるため、フリップチップ実装の際に、これらの金属バンプには基板側から均等に押圧力を受けることになる。

【0035】

本発明に係る第10の窒化物半導体発光素子は、第5または第6の窒化物半導体発光素子において、n側電極上の金属バンプの上面の基板の上面からの高さと、p側電極上の金属バンプの上面の基板の上面からの高さとが同じになるように構成した。

【0036】

かかる構成によれば、窒化物半導体発光素子のn側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが同じであるため、フリップチップ実装の際に、これらの金属バンプには基板側から均等に押圧力を受けることになる。

【0037】

本発明に係る第11の窒化物半導体発光素子は、第10の窒化物半導体発光素子において、n側電極上の金属バンプの上面の外縁部が丸みを帯びているように構成した。

【0038】

かかる構成によれば、窒化物半導体発光素子のn側電極上の金属バンプの上面の外縁部が丸みを帯びているため、上面の面積が小さくなっている。このため、フリップチップ実装の際に、n側電極上の金属バンプは、この面積の小さい上面で実装基板の配線用電極と接触して、基板側から押圧力を受けることになる。

【発明の効果】

【0039】

本発明の第1の製造方法によれば、製造の工程数を少なくでき、パッド電極であるn側電極およびp側電極となる第1金属層を保護層上に直接形成せず、この第1金属層を電解メッキの電極とした電解メッキにより金属バンプを形成するため、膜厚の厚い金属バンプを有し、リークの恐れが低く信頼性の高い窒化物半導体発光素子の生産性を向上することができる。

また、本発明の第2の製造方法によれば、製造の工程数を少なくでき、パッド電極であるn側電極およびp側電極となる第1金属層を保護層上に直接形成せず、この第1金属層を電解メッキの電極とした電解メッキにより金属バンプを形成するため、膜厚の厚い金属バンプを有し、リークの恐れが低く信頼性の高い窒化物半導体発光素子の生産性を向上することができる。さらに、金属バンプの側面の一部または全部を第1金属層で被覆するため、第1金属層として高反射率の金属を用いた場合は、光取り出し効率の高い窒化物半導体発光素子の製造をすることができる。

また、本発明の第3の製造方法によれば、製造の工程数を少なくでき、また、保護層の一部を除去した後、第1金属層を形成するため、第1金属層と保護層との剥離を低減することができる。また、本発明の第4の窒化物半導体発光素子によれば、金属バンプを介して実装基板に実装する際に、押しつぶされて横に広がった金属バンプがパッド電極であるn側電極およびp側電極の露出した上面と接触するため、剥れの恐れ低く、接触抵抗の低い信頼性の高い実装を行うことができる。また、n側電極上の金属バンプは押しつぶされて横に広がる量が少ないため、n側電極の平面視での面積を小さくできる。このため、p型半導体層を広くして窒化物半導体発光素子の発光量を増加することができる。

また、本発明の第5の窒化物半導体発光素子によれば、第1金属層の選択によって、光取り出し効率の高い窒化物半導体発光素子とすることができる。

また、本発明の第6の窒化物半導体発光素子によれば、第3金属層が金属バンプとなる第2金属層の緩衝層として働くため、窒化物半導体発光素子を実装基板へ実装する際の圧力を緩和することができる。

【0040】

また、本発明の第7の製造方法によれば、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプには均等に押圧力がかかり、必要以上に押圧力を加えることなく良好に接続をすることができる窒化物半導体発光素子を製造することができる。

また、本発明の第8の製造方法によれば、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプに均等な押圧力がかかり、必要以上に押圧力を加えることなく良好に接続をすることができる窒化物半導体発光素子を製造することができる。また、n側電極上の金属バンプとなる第2金属層は上部を除去しないため、不要となる材料を少なくすることができる。

また、本発明の第9または第10の窒化物半導体発光素子は、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプには均等に押圧力がかかり、窒化物半導体発光素子へ必要以上に押圧力を加えることなく良好に接続をすることができる。

また、本発明の第11の窒化物半導体発光素子は、n側電極上の金属バンプの上面の外縁部が丸みを帯びて上面の面積が小さいため、フリップチップ実装をする際に、押圧力を受けてこの金属バンプが押しつぶされる際に、この金属バンプの上端部が必要以上に横方向に広がるのを抑制することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の第1実施形態における窒化物半導体発光素子の構造を示す模式図であり、(a)は平面図、(b)は(a)のA−A線における断面図である。

【図2】本発明の第1実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図3】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するための第1レジストパターンを形成した様子、をそれぞれ示す。

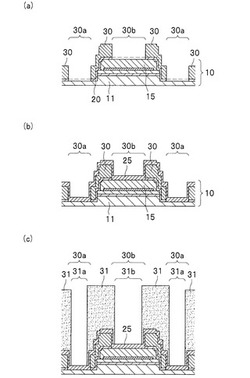

【図4】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は電極形成部の保護層を除去した様子、(b)は電極層を形成した様子、(c)は金属バンプを形成するための第2レジストパターンを形成した様子、をそれぞれ示す。

【図5】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層を形成した様子、(b)は第1レジストパターンを除去した様子、(c)は第2レジストパターンを除去した様子、をそれぞれ示す。

【図6】本発明の第2実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図7】本発明の第2実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図8】本発明の第2実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するためのレジストパターンを形成した様子、(d)は電極形成部の保護層を除去した様子、をそれぞれ示す。

【図9】本発明の第2実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は電極層を形成した様子、(b)は金属バンプ層を形成した様子、(c)はレジストパターンを除去した様子、をそれぞれ示す。

【図10】本発明の第3実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図11】本発明の第3実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図12】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するためのレジストパターンを形成した様子、(d)は電極形成部の保護層を除去した様子、をそれぞれ示す。

【図13】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は、電極層を形成した様子、(b)はレジストパターンとレジスト上の電極層を除去した様子、(c)は電解メッキのためのシード電極層を形成した様子、(d)は金属バンプを形成するためのレジストパターンを形成した様子、をそれぞれ示す。

【図14】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層を形成した様子、(b)はレジストパターンを除去した様子、(c)は不要なシード電極層を除去した様子、をそれぞれ示す。

【図15】従来技術による金属バンプを有する半導体発光素子の製造工程を説明するための模式的断面図である。

【図16】本発明の第4実施形態における窒化物半導体発光素子の構造を示す模式図であり、(a)は平面図、(b)は(a)のA−A線における断面図である。

【図17】本発明の第4実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図18】本発明の第4実施形態における窒化物半導体発光素子の製造工程の一部を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)は第1レジストパターンを除去した様子、(c)は第2レジストパターンを除去した様子、をそれぞれ示す。

【図19】本発明の第4実施形態における窒化物半導体発光素子の製造工程において、金属バンプ層の高さ調整を行う様子の例を説明するための模式的断面図である。

【図20】本発明の第4実施形態における窒化物半導体発光素子の製造工程において、金属バンプ層の高さ調整を行う様子の他の例を説明するための模式的断面図である。

【図21】本発明の第4実施形態における変形例の窒化物半導体発光素子の構造を示す模式的平面図である。

【図22】本発明の第4実施形態における変形例の窒化物半導体発光素子の構造を示す模式図であり、図21のA−A線における断面図である。

【図23】本発明の第5実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図24】本発明の第5実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図25】本発明の第5実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)はレジストパターンを除去した様子、をそれぞれ示す。

【図26】本発明の第6実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図27】本発明の第6実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図28】本発明の第6実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)はレジストパターンを除去した様子、(c)は不要なシード電極層を除去した様子、をそれぞれ示す。

【発明を実施するための形態】

【0042】

以下、本発明における窒化物半導体発光素子およびこの窒化物半導体発光素子の製造方法について説明する。

【0043】

<第1実施形態>

〔窒化物半導体発光素子〕

本発明の第1実施形態における窒化物半導体発光素子の構造を、図1を参照して説明する。本発明の実施形態における窒化物半導体発光素子1はフリップチップ型の実装をするLEDである。図1(a)および(b)に示すように、第1実施形態における窒化物半導体発光素子1は、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21と、p側電極22と、金属バンプ23と、金属バンプ24と、を備えている。

【0044】

本明細書において、「窒化物半導体発光素子構造」とは、活性層12を含むn型窒化物半導体層11とp型窒化物半導体層13とが積層された積層構造のことをいい、p型窒化物半導体層13上に電流拡散層や反射層としての全面電極14や、全面電極14の材料のマイグレーションを防止するためのカバー電極15を設ける場合はそれらを含めた構造をいう。また、この窒化物半導体発光素子構造10は、基板2の同じ平面側にn側電極21をn型窒化物半導体層11と電気的に接続するためのn側電極接続面10aと、p側電極22をp型窒化物半導体層13と電気的に接続するためのp側電極接続面10bとを有し、フリップチップ型の窒化物半導体発光素子1の製造に好ましい構造を備えているものである。また、本明細書において、「上」とは、基板2の窒化物半導体発光素子構造10を積層した面に垂直方向であって、窒化物半導体発光素子構造10を積層した方向をいうものとする。例えば、図1(b)においては図の上方向を指す。

【0045】

(基板)

基板2は、窒化物半導体をエピタキシャル成長させることができる基板材料であればよく、大きさや厚さ等は特に限定されない。このような基板材料としては、C面、R面、A面のいずれかを主面とするサファイアやスピネル(MgA12O4)のような絶縁性基板、また炭化ケイ素(SiC)、シリコン、ZnS、ZnO、Si、GaAs、ダイヤモンド、および窒化物半導体と格子接合するニオブ酸リチウム、ガリウム酸ネオジウム等の酸化物基板が挙げられる。また、本実施形態における窒化物半導体発光素子1は、フリップチップ型実装をするため、基板2の裏面が光取り出し面となる。したがって、窒化物半導体発光素子1で発光した光は、基板2を透過して光取り出し面から出射するため、基板2は、少なくとも、この光の波長に対して透明であることが好ましい。

【0046】

(窒化物半導体発光素子構造)

窒化物半導体発光素子構造10は、前記したように、活性層12を含むn型窒化物半導体層11とp型窒化物半導体層13とが積層された積層構造のことである。本実施形態においては、窒化物半導体発光素子構造10は、p型窒化物半導体層13上に全面電極14と、カバー電極15とが積層され、基板2の同じ平面側にn側電極21をn型窒化物半導体層11と電気的に接続するためのn型窒化物半導体層11の上面であるn側電極接続面10aと、p側電極22をp型窒化物半導体層13と電気的に接続するためのカバー電極15の上面であるp側電極接続面10bとを有している。

【0047】

(n型窒化物半導体層、活性層、p型窒化物半導体層)

n型窒化物半導体層11、活性層12およびp型窒化物半導体層13としては、特に限定されるものではないが、例えばInXAlYGa1-X-YN(0≦X、0≦Y、X+Y<1)などの窒化ガリウム系化合物半導体が好適に用いられる。n型窒化物半導体層11、活性層12およびp型窒化物半導体層13(適宜まとめて窒化物半導体層11,12,13という)は、それぞれ単層構造でもよいが、組成および膜厚の異なる層の積層構造、超格子構造などであってもよい。特に発光層である活性層12は、量子効果が生ずる薄膜を積層した単一量子井戸または多重量子井戸構造であることが好ましく、さらに井戸層がInを含む窒化物半導体であることが好ましい。なお、基板2上に、任意に基板2との格子定数の不整合を緩和させるためのバッファ層等の下地層(図示せず)を介してn型窒化物半導体層11を形成してもよい。

【0048】

通常、このような窒化物半導体層は、それぞれがMIS接合、PIN接合、またはPN接合を有したホモ構造、ヘテロ構造、またはダブルへテロ構造などとして構成されてもよく、また、膜厚も特に限定されるものではなく、種々の膜厚で構成することができる。窒化物半導体層の積層構造としては、例えば、AlGaNよりなるバッファ層、アンドープGaN層、Siドープn型GaNよりなるn側コンタクト層、GaN層とInGaN層とを交互に積層させた超格子層、GaN層とInGaN層とを交互に積層させた多重量子井戸構造の活性層、MgドープAlGaN層とMgドープInGaN層とを交互に積層させた超格子層、MgドープGaNよりなるp側コンタクト層、などが挙げられる。

【0049】

本発明において、窒化物半導体層の形成方法としては、特に限定されないが、MOVPE(有機金属気相成長法)、MOCVD(有機金属化学気相成長法)、HVPE(ハイドライド気相成長法)、MBE(分子線エピタキシー法)等、窒化物半導体の成長方法として公知の方法を好適に用いることができる。特に、MOCVDは結晶性よく成長させることができるので好ましい。また、窒化物半導体層11,12,13は、種々の窒化物半導体の成長方法を使用目的により適宜選択して成長させることが好ましい。

【0050】

(全面電極、カバー電極)

全面電極14は、p型窒化物半導体層13上に、p型窒化物半導体層13の略全面を覆うように設けられ、p側電極22およびカバー電極15を介して供給される電流を、p型窒化物半導体層13の全面に均一に拡散するための電極である。また、フリップチップ型実装をする本実施形態における窒化物半導体発光素子1においては、活性層12で発光した光を光取り出し面である基板2の裏面側に反射するための反射層としての機能も有する。

【0051】

全面電極14は、p型窒化物半導体層13と電気的に良好に接続できるオーミック電極であることが好ましく、また、少なくとも活性層12で発光する光の波長に対して、良好な反射率を有することが好ましい。したがって、全面電極14としては、光の反射率の高いAgの単層膜、Agを最下層とするNi、Tiなどとの多層膜を好適に用いることができる。より好ましくは、Agを最下層(p型窒化物半導体層13側)とするAg/Ni/Ti/Ptの多層膜を用いることができ、この多層膜の膜厚は、例えば、それぞれ1000nm程度とすることができる。全面電極14は、これらの材料を、例えば、スパッタリングや蒸着により、順次積層して形成することができる。

【0052】

カバー電極15は、全面電極14の上面および側面を覆い、p側電極22を全面電極14から遮蔽し、全面電極14の構成材料の、特にAgのマイグレーションを防止するためのバリア層として機能する。

【0053】

カバー電極15としては、例えば、Ti、Au、Wなどの金属の単層膜やこれらの金属の多層膜を用いることができる。好ましくは、Tiを最下層(全面電極14側)とするTi(最下層)/Au/W/Tiの多層膜を用いることができ、この多層膜の膜厚は、例えば、下層側からそれぞれ2nm、1700nm、120nm、3nmとすることができる。

【0054】

なお、本実施形態では、全面電極14およびカバー電極15をp型窒化物半導体層13上にのみ設けるようにしたが、n型窒化物半導体層11上にも全面電極およびカバー電極を設けるようにしてもよい。この場合、n側電極接続面10aは、n型窒化物半導体層11の上面ではなく、カバー電極の上面となる。

【0055】

(n側電極、p側電極)

n側電極21はn型窒化物半導体層11に、p側電極22はカバー電極15および全面電極14を介してp型窒化物半導体層13に、それぞれ電気的に接続して、窒化物半導体発光素子1に外部から電流を供給するためのパッド電極である。n側電極21は、窒化物半導体発光素子構造10のn型窒化物半導体層11の上面であるn側電極接続面10a内に設けられる。また、p側電極22は、窒化物半導体発光素子構造10のカバー電極15の上面であるp側電極接続面10b内に設けられる。

【0056】

n側電極21およびp側電極22としては、電気抵抗が低い材料が好ましく、Au、Cu、Ni、Al、Ptなどの金属やこれらの合金の単層、または多層膜を用いることができる。n側電極21およびp側電極22は、例えば、Cu単層またはCu/Ni積層膜を下層とし、AuまたはAuSn合金を上層とする多層膜とすることができる。

【0057】

また、n側電極21とn型窒化物半導体層11との良好な電気的コンタクトを得るために、n側電極21の最下層はTi、Al、AlCuSi合金などを用いることが好ましく、左端を最下層として、Ti/Au、Al/Ti/Au、Al/Ti/Pt/Au、Ti/Pt/Au、AlCuSi/Ti/Pt/Auなどの多層膜を用いることができる。また、AlCuSi/Ti/Pt/Auの多層膜とする場合は、各層の膜厚は、例えば、それぞれ500nm、150nm、50nm、700nmとすることができる。

【0058】

(金属バンプ)

金属バンプ23および金属バンプ24は、それぞれn側電極21およびp側電極22上面であって、n側電極21およびp側電極22の周縁部21aおよび周縁部22aを除くに部分にそれぞれの電極に接して設けられている。すなわち、図1(a)に示したように、平面視(上面視)において、n側電極21およびp側電極22が、それぞれの電極上に設けられた金属バンプ23および金属バンプ24よりも広くなっている。金属バンプ23および金属バンプ24は、窒化物半導体発光素子1のn側電極21およびp側電極22と実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1を実装基板(不図示)にフリップチップ実装する際に、n側電極21およびp側電極22を実装基板上の配線用電極(不図示)に対向させ、金属バンプ23および金属バンプ24を配線用電極に押圧接触させて、n側電極21およびp側電極22と実装基板の配線用電極(不図示)とを電気的に接続するためのものである。

【0059】

前記したように、平面視でパッド電極であるn側電極21およびp側電極22がそれぞれ金属バンプ23および金属バンプ24よりも広くなるように構成されている。これは、窒化物半導体発光素子1を、金属バンプ23、24を介して実装基板の配線用電極に押圧接触させて接合する際に、金属バンプ23、24が押しつぶされて横方向に広がり、パッド電極であるn側電極21およびp側電極22の外側にはみ出ないようにするためである。すなわち、押しつぶされた金属バンプ23、24が、n側電極21およびp側電極22からはみ出ると接合強度が低下するため、これを防止するためである。

【0060】

また、n側電極21上の金属バンプ23およびp側電極22上の金属バンプ23は、同じ膜厚で形成されている。n側電極21およびp側電極22の膜厚も同じに形成されているため、基板2の上面からみて、低い位置に設けられたn側電極21の上に設けられた金属バンプ23の上面は、金属バンプ24の上面よりも低い位置にある。このため、実装時に金属バンプ23、24が押しつぶされる度合いは、n側電極21上の金属バンプ23の方が少なく、したがって、横方向への広がりも少ない。このため、接合強度の低下を防止するために設けるべきn側電極21のマージンとなる周縁部21aの広さは、p側電極22の周縁部22aの広さより少なくすることができる。これにより、n側電極21を設けるべきn側電極接続面10aの面積を小さくできる。すなわち、発光に寄与する活性層12およびp型窒化物半導体層13の面積を大きくすることができる。その結果、窒化物半導体発光素子1から、より多くの光を取り出すようにすることができる。

【0061】

また、n側電極21の周縁部21a上およびp側電極22の周縁部22a上は、保護層20によって被覆されておらず、露出している。これにより、窒化物半導体発光素子1を、金属バンプ23、24を介して実装基板の配線用電極に押圧接触させて接合する際に、金属バンプ23および金属バンプ24が押しつぶされて横方向に広がると、この横方向に広がった金属バンプ23、24は、それぞれパッド電極であるn側電極21の周縁部21aおよびp側電極22の周縁部22aと電気的に接触する。このため、n側電極21およびp側電極22と、それぞれ金属バンプ23および金属バンプ24との間の電気的な接触面積が増加し、それぞれの間の接触抵抗を下げることができる。

【0062】

図1に示した例では、n側電極21、p側電極22、金属バンプ23および金属バンプ24は、何れも平面視が四角形の四角柱状であるが、これに限定されるものではなく、それぞれ平面視で円、楕円、多角形など任意の形状とすることができる。また、n側電極21およびp側電極22は、それぞれの電極上に設けられる金属バンプ23および金属バンプ24よりも、平面視で広く構成されているが、n側電極21またはp側電極22の何れか一方について、その電極上の金属バンプ23、24よりも広く構成するようにしてもよい。

【0063】

本実施形態における金属バンプ23、24は、n側電極21およびp側電極22をシード電極とする電解メッキにより形成される。金属バンプ23、24としては、電気抵抗が低く、電解メッキにより形成できるものなら特に限定されず、Au、Cu、Niなどの単層膜、またはこれらの多層膜を用いることができる。Auは、電気抵抗および接触抵抗が低く好ましいが、安価なSnとの合金であるAuSn合金を用いることができる。このAuSn合金の組成としては、例えば、Auが80%、Snが20%とすることができる。

【0064】

また、金属バンプ23、24の最上層は、実装基板の配線電極の材料との接合性の相性に応じて選択することができる。このとき金属バンプ23、24の最上層と、実装基板の配線電極の最上層がともにAuである場合は、良好な接合性を得るために、金属バンプ23,24の上面をCMP(化学的機械的研磨)などにより研磨して平坦化し、配線電極との接合面の空隙をできる限り少なくすることが好ましい。なお、金属バンプ23、24の最上層を、例えば、前記したAuSn合金とすることで、最上層にAuを用いた場合よりも、接合性を確保するために必要な平坦性の条件を緩和することができる。

【0065】

また、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、金属バンプ23、24の総膜厚は10μm以上とすることが好ましい。

【0066】

(保護層)

保護層20は、窒化物半導体発光素子構造10の露出した表面(上面および側面)を被覆する絶縁性の被膜であり、窒化物半導体発光素子1の保護膜および帯電防止膜として機能する。保護層20は絶縁性のSi,Ti,Taなどの酸化物を用いることができ、蒸着、スパッタリングなどの公知の方法によって形成することができる。保護層20の膜厚は100nm以上とすることが好ましく、例えば、膜厚が350nm程度のSiO2とすることができる。なお、保護層20は、n側電極21およびp側電極22の露出した上面である周縁部21aおよび周縁部22a、金属バンプ23および金属バンプ24の上面および側面は被覆していない。

【0067】

〔窒化物半導体発光素子の動作〕

図1に示した本発明の第1実施形態における窒化物半導体発光素子1は、n側電極21およびp側電極22に、それぞれ金属バンプ23および金属バンプ24を介して接続された実装基板の配線電極(不図示)を通して電流が供給されると、窒化物半導体発光素子構造10の活性層12が発光する。活性層12が発光した光は、基板2の裏面側から取り出される。活性層12が発光した光のうち、基板2の表面側に進行する光は、反射層として機能する全面電極14によって反射され、光取り出し面である基板2の裏面側から取り出される。

【0068】

〔窒化物半導体発光素子の製造方法〕

本発明の第1実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0069】

図2に示すように、第1実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S10)と、保護層形成工程(S11)と、第1レジストパターン形成工程(S12)と、保護層エッチング工程(S13)と、第1金属層形成工程(S14)と、第2レジストパターン形成工程(S15)と、第2金属層形成工程(S16)と、第2レジストパターン除去工程(S17)と、第1レジストパターン除去工程(S18)と、チップ分割工程(S19)とを含んで構成される。

【0070】

以下、図3ないし図5を参照(適宜図1および図2参照)して、各工程について詳細に説明する。

【0071】

(窒化物半導体発光素子構造形成工程:S10)

まず、サファイアなどの透光性の基板2上に、公知の製造方法により、図3(a)に示した窒化物半導体発光素子構造10を形成する。なお、図3ないし図5において、基板2の記載は省略している。

【0072】

窒化物半導体発光素子構造10の形成工程(S10)について簡単に説明すれば、まず、サファイアなどからなる基板2上に、MOVPE法を用いて、n型窒化物半導体層11、活性層12およびp型窒化物半導体層13を構成するそれぞれの窒化物半導体を成長させる。この後、窒化物半導体の各層を成長させた基板2(以下、ウェハという)を窒素雰囲気で、600〜700℃程度のアニールを行って、p型窒化物半導体層13を低抵抗化することが好ましい。

【0073】

次に、n側電極21を接続するためのn側電極接続面10aとして、n型窒化物半導体層11の一部を露出させる。アニール後のウェハ上にフォトレジストにて所定の形状のマスクを形成して、反応性イオンエッチング(RIE)にて、p型窒化物半導体層13および活性層12、さらにn型窒化物半導体層11の一部を除去して、n型窒化物半導体層11を露出させる。エッチングの後、レジストを除去する。本実施形態では、このn型窒化物半導体層11の露出面がn側電極接続面10aとなる。

【0074】

次に、ウェハの全面に、全面電極14として、例えば、Ag/Ni/Ti/Ptを順次積層してなる多層膜をスパッタリングにて成膜する。そして、フォトリソグラフィ法により所定形状の全面電極14を形成する。その後、カバー電極15として、例えば、Ti/Au/W/Tiを順次積層してなる多層膜をスパッタリングにて成膜する。そして、フォトリソグラフィ法により全面電極14を遮蔽する所定形状のカバー電極15を形成する。本実施形態では、このカバー電極15の上面がp側電極接続面10bとなる。

以上により、窒化物半導体発光素子構造10が形成される。

【0075】

なお、基板2上には、複数の窒化物半導体発光素子構造10がマトリクス状に配列して形成され、窒化物半導体発光素子1が基板2上に完成後にチップに分割される。図3(a)に示した例では、n側電極接続面10aが二つ記載されているが、片方は隣接する窒化物半導体発光素子構造10に属するものである。

【0076】

(保護層形成工程:S11)

次に、図3(b)に示すように、窒化物半導体発光素子構造10の表面全体に、例えば、スパッタリングにより、絶縁性のSiO2などを積層して保護層20を形成する。

【0077】

(第1レジストパターン形成工程:S12)

次に、図3(c)に示すように、フォトリソグラフィ法により、n側電極21を形成する領域に開口部30aを、p側電極22を形成する領域に開口部30bを、それぞれ有する第1レジストパターン30を形成する。

【0078】

(保護層エッチング工程:S13)

そして、図4(a)に示すように、第1レジストパターン30をマスクとして、開口部30aおよび開口部30bの保護層20をエッチングにより除去し、それぞれn型窒化物半導体層11およびカバー電極15を露出させる。

【0079】

(第1金属層(パッド電極層)形成工程:S14)

次に、図4(b)に示すように、スパッタリングなどにより、Au、Cuなどの単層膜またはAlCuSi/Ti/Pt/Auなどの多層膜を、パッド電極であるn側電極21およびp側電極22となる第1金属層(パッド電極層)25として形成する。この第1金属層25は、n側電極21およびp側電極22の形成領域だけでなく、第1レジストパターン30上にも形成され、第1金属層25の全面は電気的に導通している。なお、本実施形態では、保護層20を形成後にパッド電極であるn側電極21およびp側電極22となる第1金属層25を形成するため、n側電極21およびp側電極22の上面は保護層20で被覆されない。また、n側電極21およびp側電極22を形成する部分以外は、第1レジストパターン30を介して第1金属層25が形成され、保護層20上には、直接第1金属層25は形成されない。このため、後工程において第1レジストパターン30を除去した後は、保護層20上に金属膜が残留してリークの原因となることがない。

【0080】

(第2レジストパターン形成工程:S15)

次に、第1レジストパターン30を除去することなく、図4(c)に示すように、フォトリソグラフィ法により、n側電極21の形成領域である開口部30aの内側領域に開口部31aを、p側電極22の形成領域である開口部30bの内側に開口部31bを、それぞれ有する第2レジストパターン31を形成する。なお、第2レジストパターン31は、金属バンプ23、24を電解メッキによって形成するために用いられるものであるから、第2レジストパターン31の膜厚は、金属バンプ23、24の膜厚よりも厚く形成する。

【0081】

ここで、第2レジストパターン31の開口部31a、31bを、それぞれ第1レジストパターン30の開口部30a、30bの内側に開口する狭い開口とする。これにより、第1金属層25の開口部30a上および開口部30b上に第2レジストパターン31が形成された部分には、次工程である第2金属層形成工程(S16)で、第2金属層26aおよび第2金属層26bが形成されない。この部分が、図1に示したn側電極21およびp側電極22の周縁部21aおよび周縁部22aとなる。

【0082】

一方で、第2レジストパターン31の開口部31a、31bを、それぞれ第1レジストパターン30の開口部30a、30bと同じ開口若しくは広い開口とすることもできる。これにより、次工程である第2金属層形成工程(S16)で、第2金属層26aおよび第2金属層26bの下部の側面のみに第1金属層25を形成することができる。これにより第2金属層26aおよび第2金属層26bに第1金属層25が形成されていないときよりも、窒化物半導体発光素子への電流投入時の電気抵抗を下げることができる。この第2金属層26aおよび第2金属層26bの下部の側面のみに形成された第1金属層25の高さは第1レジストパターン30の膜厚を調整することで高さを調整することができる。

【0083】

第1実施形態における製造方法では、第2レジストパターン31を形成する際に、第1レジストパターン30を除去しない。これによって、n側電極21となる第1金属層25とp側電極22となる第1金属層25とを含む全面が電気的に導通したまま第1金属層25が残ることになる。このため、この第1金属層25は、第2金属層形成工程(S16)において、金属バンプ23、24となる第2金属層26a、26bを形成するための電解メッキのシード電極として用いることができる。すなわち、本発明の第1実施形態における製造方法では、後記する第3実施形態による製造方法のように、別途にシード電極となる第3金属層29(図13(c)参照)を形成する必要がなく、製造工程を短縮することができる。

【0084】

(第2金属層(金属バンプ層)形成工程:S16)

次に、図5(a)に示すように、第1金属層25をシード電極として電解メッキを行い、Cu/Ni/Auからなる多層膜などを積層することにより、第2レジストパターン31の開口部31aおよび開口部31bの第1金属層25上に金属バンプ23となる第2金属層(金属バンプ層)26aおよび金属バンプ24となる第2金属層(金属バンプ層)26bが形成される。なお、電解メッキは、図4(c)に示した第2レジストパターン形成工程(S15)の工程まで終了したウェハをメッキ液に浸漬し、第1金属層25を負電極とし、この負電極とメッキ液に浸漬した正電極(不図示)との間に電流を流すことにより行うことができる。

【0085】

第1実施形態における製造方法では、n側電極21およびp側電極22となる第1金属層25をシード電極とした電解メッキにより、金属バンプ23、24となる第2金属層26a、26bを形成するため、第1実施形態における製造方法で作製された窒化物半導体発光素子1は、n側電極21およびp側電極22と、金属バンプ23および金属バンプ24とが、余分な金属層を介することなく直接接合するように形成される。このため、別途にシード電極として比較的抵抗の高い金属層を用いた場合のように、その金属層が介入してn側電極21およびp側電極22と金属バンプ23、24との間の電気抵抗が高くなることがない。

【0086】

(第2レジストパターン除去工程(レジストパターン除去工程):S17)

次に、図5(b)に示すように、第2レジストパターン31を除去すると、第2金属層26aおよび第2金属層26bが、それぞれ金属バンプ23および金属バンプ24として現れる。

【0087】

(第1レジストパターン除去工程(レジストパターン除去工程):S18)

続いて、図5(c)に示すように、第1レジストパターン30を除去すると、第1レジストパターン30とともに、第1レジストパターン30上に形成された第1金属層25が除去(リフトオフ)される。これによって、基板2上に、マトリクス状に配列した複数の窒化物半導体発光素子1が形成される。

【0088】

なお、本実施形態では、第2レジストパターン31と第1レジストパターン30除去する工程をそれぞれ順次行うようにしたが、これに限定されるものではない。好ましくは、第1レジストパターン30を形成するためのフォトレジストと第2レジストパターン31を形成するためのフォトレジストに同じ材料を用いるか、少なくとも同じ溶剤で除去できる材料を用いることにより、第2レジストパターン除去工程(S17)と第1レジストパターン除去工程(S18)とを一つの工程で行うことができる。これによって、製造工程をさらに短縮することができる。

【0089】

第1実施形態における製造方法では、電解メッキのシード電極となる第1金属層25は、保護層20上に直接形成されないため、第1レジストパターン30の除去とともに完全に除去される。このため、第1実施形態における製造方法で製造された窒化物半導体発光素子1は、n側電極21とp側電極22との間や、実装基板の配線などとの間での電流のリーク発生の原因となる恐れがなく、信頼性の高い窒化物半導体発光素子1とすることができる。

【0090】

(チップ分割工程:S19)

さらに、基板2上にマトリクス状に配列して形成された複数の窒化物半導体発光素子1をスクライブやダイシングなどによりチップに分割することにより、チップ単位の窒化物半導体発光素子1が完成する。また、チップに分割する前に、基板2の裏面から基板2を研削(バックグラインド)して所望の厚さとなるまで薄く加工してもよい。

【0091】

以上説明したように、本発明の第1実施形態における窒化物半導体発光素子の製造方法によれば、製造工程を短縮することができる。また、第1実施形態における窒化物半導体発光素子の製造法によって製造される窒化物半導体発光素子1は、電極間のリーク発生などの恐れのない信頼性の高い窒化物半導体発光素子とすることができる。

【0092】

<第2実施形態>

〔窒化物半導体発光素子〕

本発明の第2実施形態における窒化物半導体発光素子の構造を、図6を参照して説明する。本発明の実施形態における窒化物半導体発光素子1Aはフリップチップ型の実装をするLEDである。図6に示すように、第2実施形態における窒化物半導体発光素子1Aは、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21Aと、p側電極22Aと、金属バンプ23Aと、金属バンプ24Aと、を備えている。第2実施形態における窒化物半導体発光素子1Aは、図1に示した第1実施形態における窒化物半導体発光素子1に対して、n側電極21、p側電極22、金属バンプ23、金属バンプ24に代えて、それぞれn側電極21A、p側電極22A、金属バンプ23A、金属バンプ24Aを有するものである。第1実施形態における窒化物半導体発光素子1と同じ構成については、同じ符号付して説明は適宜省略する。

【0093】

基板2、窒化物半導体発光素子構造10およびその構成要素であるn型窒化物半導体層11、活性層12、p型窒化物半導体層13、全面電極14、カバー電極15、保護層20は、第1実施形態における窒化物半導体発光素子1と同様なので、説明は省略する。

【0094】

(n側電極、p側電極)

図6に示すように、第2実施形態における窒化物半導体発光素子1Aのn側電極21Aはn型窒化物半導体層11に、p側電極22Aはカバー電極15および全面電極14を介してp型窒化物半導体層13に、それぞれ電気的に接続して、窒化物半導体発光素子1に外部から電流を供給するためのパッド電極である。n側電極21Aは、窒化物半導体発光素子構造10のn型窒化物半導体層11の上面であるn側電極接続面10a内に設けられる。また、p側電極22Aは、窒化物半導体発光素子構造10のカバー電極15の上面であるp側電極接続面10b内に設けられる。

また、n側電極21Aおよびp側電極22Aの上面には、それぞれ金属バンプ23Aおよび金属バンプ24Aが設けられている。さらに、n側電極21Aおよびp側電極22Aは、それぞれそ金属バンプ23Aおよび金属バンプ24Aの側面を被覆している。

【0095】

n側電極21Aおよびp側電極22Aとしては、第1実施形態と同様に、電気抵抗が低い材料が好ましく、Au、Cu、Ni、Al、Ptなどの金属やこれらの合金の単層、または多層膜を用いることができる。n側電極21Aおよびp側電極22Aは、例えば、Cu単層またはCu/Ni積層膜を下層とし、AuまたはAuSn合金を上層とする多層膜とすることができる。

【0096】

また、n側電極21Aとn型窒化物半導体層11との良好な電気的コンタクトを得るために、n側電極21Aの最下層はTi、Al、AlCuSi合金などを用いることが好ましく、左端を最下層として、Ti/Au、Al/Ti/Au、Al/Ti/Pt/Au、Ti/Pt/Au、AlCuSi/Ti/Pt/Auなどの多層膜を用いることができる。また、AlCuSi合金を最下層として、AlCuSi/Ti/Pt/Auの多層膜とする場合は、各層の膜厚は、例えば、それぞれ500nm、150nm、50nm、700nmとすることができる。

【0097】

また、金属バンプ23A、24Aの側面は、活性層12で発光した光のうち、窒化物半導体発光素子構造10の上面や側面から漏れ出した光を反射して、少なくともその一部は窒化物半導体発光素子構造10に戻し、光取り出し面から出射する光となる。したがって、金属バンプ23Aおよび金属バンプ24Aの側面を被覆するように設けられたn側電極21Aおよびp側電極22Aの表面は、活性層12で発光する光の波長に対して、金属バンプ23A、24Aよりも反射率が高い材料で構成されることが好ましい。これによって、金属バンプ23A、24Aの側面を被覆するn側電極21Aおよびp側電極22Aによって光を効率よく反射するため、結果的に光取り出し面から出射する光量を増加させ、光取り出し効率の向上に寄与することができる。

【0098】

このような反射率の高い金属として、Alを挙げることができる。したがって、n側電極21Aおよびp側電極22Aは、少なくとも、最下層、すなわち金属バンプ23A、24Aの側面において最表面となる層に、Alなどの光の反射率の高い金属を用いることが好ましい。また、n側電極21Aおよびp側電極22Aは、金属バンプ23A、24Aが多層膜の場合には、この多層膜の何れの層の反射率よりも反射率の高い材料を用いることが好ましいが、金属バンプ23A、24Aの側面の反射率に最も寄与の大きい層、すなわち、最も厚い層の金属の反射率よりも高い反射率の材料を用いるようにしてもよい。

【0099】

(金属バンプ)

金属バンプ23Aおよび金属バンプ24Aは、それぞれn側電極21Aおよびp側電極22A上面に設けられ、それぞれの電極に接して設けられている。さらに、金属バンプ23Aおよび金属バンプ24Aは、側面が、それぞれn側電極21Aおよびp側電極22Aに被覆されている。

【0100】

金属バンプ23Aおよび金属バンプ24Aは、窒化物半導体発光素子1Aのn側電極21Aおよびp側電極22Aと実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1Aを実装基板(不図示)にフリップチップ実装する際に、n側電極21Aおよびp側電極22Aを実装基板上の配線用電極(不図示)に対向させ、金属バンプ23Aおよび金属バンプ24Aを配線用電極に押圧接触させて、n側電極21Aおよびp側電極22Aと実装基板の配線用電極(不図示)とを電気的に接続するためのものである。

【0101】

金属バンプ23A、24Aは、n側電極21Aおよびp側電極22Aをシード電極とする電解メッキにより形成される。金属バンプ23A、24Aとしては、第1実施形態と同様の材料を用いることができ、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、総膜厚は10μm以上とすることが好ましい。

【0102】

〔窒化物半導体発光素子の動作〕

図6に示した本発明の第2実施形態における窒化物半導体発光素子1Aは、n側電極21Aおよびp側電極22Aに、それぞれ金属バンプ23Aおよび金属バンプ24Aを介して接続された実装基板の配線電極(不図示)を通して電流が供給されると、窒化物半導体発光素子構造10の活性層12が発光する。活性層12が発光した光は、基板2の裏面側から取り出される。活性層12が発光した光のうち、基板2の表面側に進行する光は、反射層として機能する全面電極14によって反射され、光取り出し面である基板2の裏面側から取り出される。また、活性層12が発光した光のうち、窒化物半導体発光素子構造10の上面や側面から漏れ出だした光の一部は、金属バンプ23Aおよび金属バンプ24Aの側面を被覆するn側電極21Aおよびp側電極22Aによって反射され、少なくともこの反射光の一部は、窒化物半導体発光素子構造10内に戻されて光取り出し面から取り出される。

【0103】

〔窒化物半導体発光素子の製造方法〕

本発明の第2実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0104】

図7に示すように、第2実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S20)と、保護層形成工程(S21)と、レジストパターン形成工程(S22)と、保護層エッチング工程(S23)と、第1金属層形成工程(S24)と、第2金属層形成工程(S25)と、レジストパターン除去工程(S26)と、チップ分割工程(S27)とを含んで構成される。

【0105】

以下、図8および図9を参照(適宜図6および図7参照)して、各工程について詳細に説明する。

【0106】

(窒化物半導体発光素子構造形成工程:S20)

図8(a)に示す第2実施形態における窒化物半導体発光素子構造形成工程(S20)は、図3(a)に示した第1実施形態における窒化物半導体発光素子構造形成工程(S10:図2および図3(a)参照)と同様であるから、説明は省略する。

【0107】

(保護層形成工程:S21)

次に、図8(b)に示すように、窒化物半導体発光素子構造10の表面全体に、例えば、スパッタリングにより、絶縁性のSiO2などを積層して保護層20を形成する。この工程は、第1実施形態における保護層形成工程(S11、図2および図3(b)参照)と同様である。

【0108】

(レジストパターン形成工程:S22)

次に、図8(c)に示すように、フォトリソグラフィ法により、n側電極21Aを形成する領域に開口部32aを、p側電極22Aを形成する領域に開口部32bを有するレジストパターン32を形成する。なお、レジストパターン32は、n側電極21Aおよびp側電極22Aを形成するために用いるとともに、金属バンプ23A、24Aを電解メッキによって形成するためにも用いられるものであるから、レジストパターン32の膜厚は、金属バンプ23A、24Aの膜厚よりも厚く形成する。

【0109】

(保護層エッチング工程:S23)

次に、図8(d)に示すように、レジストパターン32をマスクとして、開口部32aおよび開口部32bの保護層20をエッチングにより除去し、それぞれn型窒化物半導体層11およびカバー電極15を露出させる。

【0110】

(第1金属層(パッド電極層)形成工程:S24)

次に、図9(a)に示すように、スパッタリングなどにより、Au、Cuなどの単層膜またはAlCuSi/Ti/Pt/Auなどの多層膜を、パッド電極であるn側電極21Aおよびp側電極22Aとなる第1金属層(パッド電極層)27として形成する。このとき、活性層12で発光する光の波長に対して反射率の高いAlなどを最下層とした多層膜または単層膜を形成することが好ましい。

この第1金属層27は、n側電極21Aおよびp側電極22Aの形成領域だけでなく、レジストパターン32上にも形成され、第1金属層27の全面が電気的に導通している。

【0111】

第2実施形態における製造方法では、レジストパターン32を除去せずに、次工程の第2金属層形成工程(S25)でも利用される。これによって、n側電極21Aとなる第1金属層27とp側電極22Aとなる第1金属層27とを含む全面が電気的に導通したまま第1金属層27が残ることになる。このため、この第1金属層27は、第2金属層形成工程(S25)において、金属バンプ23A、24Aとなる第2金属層28a、28bを形成するための電解メッキのシード電極として用いることができる。すなわち、本発明の第2実施形態における製造方法では、後記する第3実施形態による製造方法のように、別途にシード電極となる第3金属層29(図13(c)参照)を形成する必要がなく、製造工程を短縮することができる。また、n側電極21Aおよびp側電極22Aを形成する部分以外は、レジストパターン32を介して第1金属層27が形成され、保護層20上には、直接第1金属層27は形成されない。このため、後工程においてレジストパターン32を除去した後は、保護層20上に金属膜が残留してリークの原因となる恐れがない。

【0112】

(第2金属層(金属バンプ層)形成工程:S25)

次に、図9(b)に示すように、第1金属層27をシード電極として電解メッキを行い、Cu、Auなどの単層膜またはCu/Ni/Auなどからなる多層膜を積層することにより、レジストパターン32の開口部32aおよび開口部32bの第1金属層27上に金属バンプ23Aとなる第2金属層28aおよび金属バンプ24Aとなる第2金属層28bが形成される。また、レジストパターン32上の第1金属層27上にも第2金属層28cが形成される。なお、電解メッキは、図9(a)に示した第1金属層形成工程(S24)の工程まで終了したウェハをメッキ液に浸漬し、第1金属層27を負電極とし、この負電極とメッキ液に浸漬した正電極(不図示)との間に電流を流すことにより行うことができる。

【0113】

第2実施形態における製造方法では、n側電極21Aおよびp側電極22Aとなる第1金属層27をシード電極とした電解メッキにより、金属バンプ23A、24Aとなる第2金属層28a、28bを形成するため、第2実施形態における製造方法で作製された窒化物半導体発光素子1Aは、n側電極21Aおよびp側電極22Aと、金属バンプ23Aおよび金属バンプ24Aとが、余分な金属層を介することなく直接に接合するように形成される。このため、別途にシード電極として比較的抵抗の高い金属層を用いた場合のように、その金属層が介入してn側電極21Aおよびp側電極22Aと金属バンプ23A、24Aとの間の電気抵抗が高くなることがない。

【0114】

(レジストパターン除去工程:S26)

次に、図9(c)に示すように、レジストパターン32を除去すると、レジストパターン32とともに、レジストパターン32上に形成された第1金属層27および第2金属層28cが除去(リフトオフ)される。これによって、n側電極21A、p側電極22A、金属バンプ23Aおよび金属バンプ24Aが所定の形状に形成される。このとき、金属バンプ23A、24Aの側面は、第1金属層形成工程(S24)でレジストパターン32の側面に形成された第1金属層27によって被覆されて形成される。以上の工程により、基板2上に、マトリクス状に配列した複数の窒化物半導体発光素子1Aが形成される。

【0115】

第2実施形態における製造方法では、電解メッキのシード電極となる第1金属層27は、保護層20上に直接形成されないため、レジストパターン32の除去とともに完全に除去される。このため、第2実施形態における製造方法で製造された窒化物半導体発光素子1Aは、n側電極21Aとp側電極22Aとの間や、実装基板の配線などとの間での電流のリーク発生の原因となる恐れがなく、信頼性の高い窒化物半導体発光素子1Aとすることができる。

【0116】

また、金属バンプ23A、24Aの側面は、第1金属層27、すなわちn側電極21Aおよびp側電極22Aで被覆されている。このため、少なくとも第1金属層27の最下層、すなわち金属バンプ23A、24Aの側面を被覆する第1金属層27の最表面に、活性層12で発光する光の波長に対して、金属バンプ23A、24Aの側面よりも反射率の高い材料を用いて形成した場合には、窒化物半導体発光素子構造10からの漏れ光を効率的に反射して、窒化物半導体発光素子構造10に戻すため、窒化物半導体発光素子1Aの光の取り出し効率を向上させることができる。

【0117】

(チップ分割工程:S27)

さらに、第1実施形態におけるチップ分割工程(S19、図2参照)と同様に、基板2上にマトリクス状に配列して形成された複数の窒化物半導体発光素子1Aをスクライブやダイシングなどによりチップに分割することにより、チップ単位の窒化物半導体発光素子1Aが完成する。

【0118】

以上説明したように、本発明の第2実施形態における窒化物半導体発光素子の製造方法によれば、製造工程を短縮することができる。また、第2実施形態における窒化物半導体発光素子の製造法によって製造される窒化物半導体発光素子1Aは、電極間のリーク発生などの恐れのない信頼性の高い窒化物半導体発光素子とすることができる。さらに、n側電極21Aおよびp側電極22Aの少なくとも最下層を、活性層12で発光する光の波長に対して、金属バンプ23A、24Aの側面よりも反射率の高い材料を用いて形成した場合には、窒化物半導体発光素子1Aの光の取り出し効率を向上させることができる。

【0119】

<第2実施形態の変形例>

なお、第2実施形態では、金属バンプ23A、24Aの側面のすべてを第1金属層27で覆うように構成したが、これに限定されるものではなく、金属バンプ23A、24Aの側面の一部を第1金属層27で被覆するように構成してもよい。これによって、金属バンプ23A、24Aの側面を構成する金属よりも、活性層12で発光する波長の光に対する反射率の高い第1金属層27で被覆された部分では、窒化物半導体発光素子構造10からの漏れ光を効率的に反射し、光取り出し効率の向上に寄与することができる。

【0120】

このような、金属バンプ23A、24Aの側面の一部を第1金属層27で被覆する構成の窒化物半導体発光素子は、第1実施形態における製造方法を変形して製造することができる。これについて説明する。第1実施形態における製造方法の、図4(c)に示した第2レジストパターン形成工程(S15、図2参照)において、第2レジストパターン31の開口部31a、31bを、第1レジストパターン30の側面に形成された第1金属層25の厚みを考慮した開口と同じか、それよりも広く開口するように形成する。こうすることにより、第1レジストパターン30の側面に形成された第1金属層25は第2レジストパターン31に被覆されることなく露出したままとなる。したがって、図5(a)に示した第2金属層形成工程(S16、図2参照)において、金属バンプ23、24となる第2金属層26a、26bを形成するとき、第1レジストパターン30の側面に形成された第1金属層25が、第2金属層26a、26bの下層部の側面と接合する。そして、図5(b)および(c)に示した第2レジストパターン除去工程(S17、図2参照)および第1レジストパターン除去工程(S18、図2参照)後は、金属バンプ23、24は、下層部の側面が第1金属層25に被覆されて形成される。

【0121】

第2実施形態の変形例における窒化物半導体発光素子の動作は、第2実施形態における窒化物半導体発光素子1A(図6参照)と同様であるので、説明は省略する。

【0122】

以上、本発明における窒化物半導体発光素子およびその製造方法について、本発明を実施するための形態にて説明したが、本発明は前記した実施形態に限定されるものではなく、これらの記載に基づいて種々変更、改変等したものも本発明の趣旨に含まれる。

<第3実施形態>

〔窒化物半導体発光素子〕

本発明の第3実施形態における窒化物半導体発光素子の構造を、図10を参照して説明する。本発明の実施形態における窒化物半導体発光素子1Bはフリップチップ型の実装をするLEDである。図10に示すように、第3実施形態における窒化物半導体発光素子1Bは、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21Bと、p側電極22Bと、金属バンプ23Bと、金属バンプ24Bと、を備えている。第3実施形態における窒化物半導体発光素子1Bは、図1に示した第1実施形態における窒化物半導体発光素子1に対して、n側電極21、p側電極22、金属バンプ23、金属バンプ24に代えて、それぞれn側電極21B、p側電極22B、金属バンプ23B、金属バンプ24B、第3金属層29を有するものである。第1実施形態における窒化物半導体発光素子1と同じ構成については、同じ符号付して説明は適宜省略する。

【0123】

基板2、窒化物半導体発光素子構造10およびその構成要素であるn型窒化物半導体層11、活性層12、p型窒化物半導体層13、全面電極14、カバー電極15、保護層20は、第1実施形態における窒化物半導体発光素子1と同様なので、説明は省略する。

【0124】

(n側電極、p側電極)

図10に示すように、第3実施形態における窒化物半導体発光素子1Bのn側電極21Bはn型窒化物半導体層11に、p側電極22Bはカバー電極15および全面電極14を介してp型窒化物半導体層13に、それぞれ電気的に接続して、窒化物半導体発光素子1Bに外部から電流を供給するためのパッド電極である。n側電極21Bは、窒化物半導体発光素子構造10のn型窒化物半導体層11の上面であるn側電極接続面10a内に設けられる。また、p側電極22Bは、窒化物半導体発光素子構造10のカバー電極15の上面であるp側電極接続面10b内に設けられる。

また、n側電極21Bおよびp側電極22Bの上面には、それぞれ第3金属層29を介して、金属バンプ23Bおよび金属バンプ24Bが設けられている。

【0125】

n側電極21Bおよびp側電極22Bとしては、第1実施形態と同様に、電気抵抗が低い材料が好ましく、Au、Cu、Ni、Al、Ptなどの金属やこれらの合金の単層、または多層膜を用いることができる。n側電極21Bおよびp側電極22Bは、例えば、Cu単層またはCu/Ni積層膜を下層とし、AuまたはAuSn合金を上層とする多層膜とすることができる。

【0126】

また、n側電極21Bとn型窒化物半導体層11との良好な電気的コンタクトを得るために、n側電極21Bの最下層はTi、Al、AlCuSi合金などを用いることが好ましく、左端を最下層として、Ti/Au、Al/Ti/Au、Al/Ti/Pt/Au、Ti/Pt/Au、AlCuSi/Ti/Pt/Auなどの多層膜を用いることができる。また、AlCuSi合金を最下層として、AlCuSi/Ti/Pt/Auの多層膜とする場合は、各層の膜厚は、例えば、それぞれ500nm、150nm、50nm、700nmとすることができる。

【0127】

(金属バンプ)

金属バンプ23Bおよび金属バンプ24Bは、それぞれ第3金属層29を介して、n側電極21Bおよびp側電極22B上面に設けられている。

【0128】

金属バンプ23Bおよび金属バンプ24Bは、窒化物半導体発光素子1Bのn側電極21Bおよびp側電極22Bと実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1Bを実装基板(不図示)にフリップチップ実装する際に、n側電極21Bおよびp側電極22Bを実装基板上の配線用電極(不図示)に対向させ、金属バンプ23Bおよび金属バンプ24Bを配線用電極に押圧接触させて、n側電極21Bおよびp側電極22Bと実装基板の配線用電極(不図示)とを電気的に接続するためのものである。

【0129】

金属バンプ23B、24Bは、第3金属層29をシード電極とする電解メッキにより形成される。第3金属層29の膜厚は特に限定されない。金属バンプ23B、24Bとしては、第1実施形態と同様の材料を用いることができ、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、総膜厚は10μm以上とすることが好ましい。

【0130】

〔窒化物半導体発光素子の動作〕

図10に示した本発明の第3実施形態における窒化物半導体発光素子1Bは、n側電極21Bおよびp側電極22Bに、それぞれ第3金属層29を介し、さらに金属バンプ23Bおよび金属バンプ24Bを介して接続された実装基板の配線電極(不図示)を通して電流が供給されると、窒化物半導体発光素子構造10の活性層12が発光する。活性層12が発光した光は、基板2の裏面側から取り出される。活性層12が発光した光のうち、基板2の表面側に進行する光は、反射層として機能する全面電極14によって反射され、光取り出し面である基板2の裏面側から取り出される。

【0131】

〔窒化物半導体発光素子の製造方法〕

本発明の第3実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0132】

図11に示すように、第3実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S30)と、保護層形成工程(S31)と、第1レジストパターン形成工程(S32)と、保護層エッチング工程(S33)と、第1金属層形成工程(S34)と、第1レジストパターン除去工程(S35)と、第3金属層形成工程(S36)と、第2レジストパターン形成工程(S37)と、第2金属層形成工程(S38)と、第2レジストパターン除去工程(S39)と、第3金属層除去工程(S40)と、チップ分割工程(S41)と、を含んで構成される。

【0133】

以下、図12ないし図14を参照(適宜図10および図11参照)して、各工程について詳細に説明する。図12から図14は、第3実施形態にかかる金属バンプを有する半導体発光素子の製造工程を説明するための模式的断面図であり、図12の(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するための第1レジストパターンを形成した様子、(d)は電極形成部の保護層を除去した様子、図13の(a)は、第1電極層を形成した様子、(b)は第1レジストパターンと第1レジスト上の電極層を除去した様子、(c)は電解メッキのための第3金属層(シード電極層)を形成した様子、(d)は金属バンプを形成するための第2レジストパターンを形成した様子、図14の(a)は第2金属層(金属バンプ層)を形成した様子、(b)は第2レジストパターンを除去した様子、(c)は不要な第3金属層(シード電極層)を除去した様子、をそれぞれ示す。

【0134】

第3実施形態にかかる窒化物半導体発光素子の製造方法について、図12(a)に示す窒化物半導体発光素子構造10を起点として説明する。窒化物半導体発光素子構造10は、サファイアなどの基板(不図示)の表面にn型窒化物半導体層11、活性層12およびp型窒化物半導体層13が積層された積層構造をしている。また、窒化物半導体発光素子構造10は、一部(図12(a)では左右両端)にn側電極を接続するためのn型窒化物半導体層11が露出した面であるn側電極接続面10aが形成され、p型窒化物半導体層13の上面には、その略全面を覆う全面電極14と、カバー電極15とが順次積層されている。なお、図12から図14において、基板の図示は省略している。

【0135】

また、本例ではカバー電極15の上面がp側電極を接続するためのp側電極接続面10bであり、その一部にp側電極22B(図13(b)参照)が形成される。

【0136】

なお、基板(不図示)上には、複数の窒化物半導体発光素子がマトリクス状に配列して形成され、窒化物半導体発光素子が基板(不図示)上に完成後にチップに分割される。図12(a)に示した例では、n側電極接続面10aが二つ記載されているが、片方は隣接する窒化物半導体発光素子に属するものである。

【0137】

(窒化物半導体発光素子構造形成工程:S30)

図12(a)に示す第3実施形態における窒化物半導体発光素子構造形成工程(S30)は、図3(a)に示した第1実施形態における窒化物半導体発光素子構造形成工程(S10:図2および図3(a)参照)と同様であるから、説明は省略する。

【0138】

(保護層形成工程:S31)

次に、図12(b)に示すように、窒化物半導体発光素子構造10の表面全体に、例えば、スパッタリングにより、絶縁性のSiO2などを積層して保護層20を形成する。この工程は、第1実施形態における保護層形成工程(S11、図2および図3(b)参照)と同様である。

(第1レジストパターン形成工程:S32)

次に、図12(c)に示すように、フォトリソグラフィ法により、n側電極を形成する領域に開口部30aを、p側電極を形成する領域に開口部30bを、それぞれ有する第1レジストパターン30を形成する。

【0139】

(保護層エッチング工程:S33)

そして、図12(d)に示すように、第1レジストパターン30をマスクとして、開口部30aおよび開口部30bの保護層20をエッチングにより除去し、それぞれn型窒化物半導体層11およびカバー電極15を露出させる。

【0140】

(第1金属層(パッド電極層)形成工程:S34)

次に、図13(a)に示すように、スパッタリングなどにより、Au、Cuなどの単層膜またはAlCuSi/Ti/Pt/Auなどの多層膜を、パッド電極であるn側電極21Bおよびp側電極22Bとなる第1金属層(パッド電極層)25として形成する。このとき、活性層12で発光する光の波長に対して反射率の高いAlなどを最下層とした多層膜または単層膜を形成することが好ましい。

この第1金属層25は、n側電極21Bおよびp側電極22Bの形成領域だけでなく、第1レジストパターン30上にも形成される。

【0141】

(第1レジストパターン除去工程:S35)

次に、図13(b)に示すように、第1レジストパターン30を除去することにより第1レジストパターン30上に形成された不要な第1金属層25が除去(リフトオフ)される。その結果、残った第1金属層25が、n側電極21Bおよびp側電極22Bとなる。

【0142】

(第3金属層(金属シード層)形成工程:S36)

次に、図13(c)に示すように、スパッタリングなどにより、電解メッキにより金属バンプを形成するためのシード電極となる第3金属層29を形成する。

【0143】

(第2レジストパターン形成工程:S37)

次に、図13(d)に示すように、フォトリソグラフィ法により、金属バンプを形成する領域に開口部31aおよび開口部31bを有する第2レジストパターン31を形成する。

【0144】

(第2金属層(金属バンプ層)形成工程:S38)

次に、図14(a)に示すように、第3金属層29をシード電極として電解メッキを行うことにより、Cu、Auなどの単層膜またはCu/Ni/Auなどからなる多層膜を積層し、第2レジストパターン31の開口部31aおよび開口部31bの第3金属層29上に第2金属層26aおよび第2金属層26bが形成される。このとき、第3金属層29をシード電極として電解メッキを行うため、第2レジストパターン31の上部には第2金属層が形成されない。

なお、電解メッキは、図14(a)に示した第2レジストパターン形成工程(S37)の工程まで終了したウェハをメッキ液に浸漬し、第3金属層29を負電極とし、この負電極とメッキ液に浸漬した正電極(不図示)との間に電流を流すことにより行うことができる。

【0145】

(第2レジストパターン除去工程:S39)

次に、図14(b)に示すように、第2レジストパターン31を除去すると、第2金属層26aおよび第2金属層26bが、金属バンプ23および金属バンプ24として現れる。

【0146】

(第3金属層(金属シード層)除去工程:S40)

そして、図14(c)に示すように、金属バンプ23および金属バンプ24をマスクとしたエッチングにより、不要な第3金属層29を除去して、窒化物半導体発光素子が形成される。

【0147】

(チップ分割工程:S41)

さらに、基板(不図示)上にマトリクス状に配列して形成された窒化物半導体発光素子をダイシングなどによりチップに分割することにより、チップ単位の窒化物半導体発光素子が完成する。

【0148】

<第4実施形態>

〔窒化物半導体発光素子〕

本発明の第4実施形態における窒化物半導体発光素子の構造を、図16を参照して説明する。本発明の実施形態における窒化物半導体発光素子1Cはフリップチップ型の実装をするLEDである。図16に示すように、第4実施形態における窒化物半導体発光素子1Cは、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21と、p側電極22と、金属バンプ23Cと、金属バンプ24Cと、を備えている。第4実施形態における窒化物半導体発光素子1Cは、図1に示した第1実施形態における窒化物半導体発光素子1に対して、金属バンプ23、金属バンプ24に代えて、それぞれ金属バンプ23C、金属バンプ24Cを有するものである。第1実施形態における窒化物半導体発光素子1と同じ構成については、同じ符号付して説明は適宜省略する。

【0149】

基板2、窒化物半導体発光素子構造10およびその構成要素であるn型窒化物半導体層11、活性層12、p型窒化物半導体層13、全面電極14、カバー電極15、保護層20は、第1実施形態における窒化物半導体発光素子1と同様なので、説明は省略する。

また、n側電極21およびp側電極22は、第1実施形態における窒化物半導体発光素子1と同様なので、説明は省略する。

【0150】

(金属バンプ)

金属バンプ23Cおよび金属バンプ24Cは、それぞれn側電極21およびp側電極22上面に設けられ、それぞれの電極に接して設けられている。第1実施形態における金属バンプ23および金属バンプ24と異なる点は、金属バンプ23Cの上面および金属バンプ24Cの上面の、基板2の上面からの高さがほぼ同じである点である。

【0151】

また、n側電極21上に設けられた金属バンプ23Cは、上端の外縁部が丸みを帯びており、上面23Cbの面積が金属バンプ23Cの中央部の基板2の上面に平行な面による断面の面積よりも小さくなっている。すなわち、金属バンプ23Cの上面23Cbは平坦であり、上端部の角に丸みを帯びている。一方、p側電極22上に設けられた金属バンプ24Cは、上端の外縁部は尖ったままであり、金属バンプ24Cの上面の形状は、中央部の基板2の上面に平行な面による断面の形状と同じである。

【0152】

なお、金属バンプ23Cおよび金属バンプ24Cは、第1実施形態における金属バンプ23および金属バンプ24と同様に、電解メッキ法により形成されるが、このような、金属バンプ23Cの上面の外縁部の丸みは、この電解メッキ工程において、成長端である上端部が丸みを帯びて形成される形状である。上面の外縁部に丸みを帯びて形成されるのは、金属バンプ24Cも同様であるが、電解メッキ後の、金属バンプ24Cの上面を金属バンプ23Cの上面とほぼ同じ高さに調整する工程において、金属バンプ24Cの丸みを帯びた上部を研磨または切断などにより除去する。このため、金属バンプ24Cの上面の外縁部は丸みを帯びていない。

【0153】

なお、金属バンプ23C、24Cの高さ調整は、金属バンプ24Cの上部を、CMP(化学的機械的研磨)法などを用いた研磨や、ナイフなどを用いた切断によって除去することにより行うことができる。

【0154】

なお、図16に示した例では、n側電極21上に設けられた金属バンプ23Cは、電解メッキにより形成された形状をそのまま維持して、上面の外縁部は丸みを帯びているが、金属バンプ24Cと同様に、金属バンプ23Cの上部の丸みを帯びた部分を除去するようにしてもよい。電解メッキで形成された丸みを帯びた金属バンプ23Cの上部を丁度除去できる高さで、金属バンプ23Cおよび金属バンプ24Cを全く同じ高さに揃えるようにすることもできる。

【0155】

また、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、金属バンプ23C、24Cの膜厚は10μm以上とすることが好ましい。

【0156】

金属バンプ23Cおよび金属バンプ24Cは、窒化物半導体発光素子1Cのn側電極21およびp側電極22と実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1Cを実装基板(不図示)にフリップチップ実装する際に、n側電極21およびp側電極22を実装基板上の配線用電極(不図示)に対向させ、金属バンプ23Cおよび金属バンプ24Cを配線用電極に押圧接触させて、n側電極21およびp側電極22と実装基板の配線用電極(不図示)とを電気的に接続するためのものである。

【0157】

このとき、第4実施形態における金属バンプ23Cの上面および金属バンプ24Cの上面の基板2の上面からの高さがほぼ同じであるため、基板2側から押圧力を加えられたときに、両方の金属バンプ23C、24Cには均等に押圧力がかかる。仮に金属バンプ24Cの上面の高さが、金属バンプ23Cの上面の高さより高い場合は、上面の高さの低い金属バンプ23Cを実装基板の配線用電極(不図示)と良好に接続するためには、上面の基板2の上面からの高さが高い金属バンプ24Cは、金属バンプ23Cが受ける押圧力より大きく、接続のために必要以上の押圧力を受けることになる。

第4実施形態では、金属バンプ23Cの上面および金属バンプ24Cの上面の基板2の上面からの高さがほぼ同じであるため、このような必要以上の押圧力を受けることによる下層のn側電極21、p側電極22、カバー電極15および全面電極14などへのダメージを抑制することができる。

【0158】

また、金属バンプ23Cの上面の外縁部が丸みを帯び、上面23Cbの面積が小さいため、押圧力を受けて金属バンプ23Cが押しつぶされる際に、金属バンプ23Cの上端部が必要以上に横方向に広がるのを抑制することができる。

また、金属バンプ24Cの上面の外縁部は丸みを帯びておらず、金属バンプ24Cの上面と実装基板の配線用電極(不図示)との接触面積が丸みを帯びている場合よりも広いため、押圧力を受けて金属バンプ24Cが押しつぶされる際に、金属バンプ24Cを介して必要以上にダイス(窒化物半導体素子1C)に押圧力がかかることを抑制でき、下層のp側電極22などへのダメージを低減することができる。

【0159】

〔窒化物半導体発光素子の動作〕

図16に示した本発明の第4実施形態における窒化物半導体発光素子1Cの動作は、図1に示した第1実施形態における窒化物半導体発光素子1と同様であるから、説明は省略する。

【0160】

〔窒化物半導体発光素子の製造方法〕

本発明の第4実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0161】

図19に示すように、第4実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S50)と、保護層形成工程(S51)と、第1レジストパターン形成工程(S52)と、保護層エッチング工程(S53)と、第1金属層形成工程(S54)と、第2レジストパターン形成工程(S55)と、第2金属層形成工程(S56)と、第2金属層高さ調整工程(S57)と、第2レジストパターン除去工程(S58)と、第1レジストパターン除去工程(S59)と、チップ分割工程(S60)とを含んで構成される。

【0162】

なお、図2に示した第1実施形態における製造方法とは、第1実施形態の製造方法においては、第2金属層形成工程(S16)の後に第2レジストパターン除去工程(S17)を行うのに対して、第4実施形態の製造方法においては、第2金属層形成工程(S56)と第2レジストパターン除去工程(S58)との間に、第2金属層高さ調整工程(S57)を行うことが異なる。

以下、図18を参照(適宜図16および図17参照)して、各工程について詳細に説明する。

【0163】

ここで、窒化物半導体発光素子構造形成工程(S50)、保護層形成工程(S51)、第1レジストパターン形成工程(S52)、保護層エッチング工程(S53)、第1金属層形成工程(S54)、第2レジストパターン形成工程(S55)および第2金属層形成工程(S56)は、それぞれ、図2に示した第1実施形態における窒化物半導体発光素子構造形成工程(S10)、保護層形成工程(S11)、第1レジストパターン形成工程(S12)、保護層エッチング工程(S13)、第1金属層形成工程(S14)、第2レジストパターン形成工程(S15)および第2金属層形成工程(S16)と同様であるから、説明は省略する(各工程の様子については、図3(a)から図3(c)、図4(a)から図4(c)および図5(a)を参照のこと)。

【0164】

なお、第2金属層形成工程(S56)において、第2金属層26aおよび第2金属層26bは、電気的に導通した第1金属層25をシード電極とする電解メッキにより、ほぼ同じ厚さに形成される(図5(a)参照)。また、第2金属層26a、26bの上面の外縁部は丸みを帯びた形状に形成される。なお、図5および図18では、丸みを帯びた形状の図示は省略している。また、この形状は第1実施形態でも同様である。

【0165】

(第2金属層(金属バンプ層)高さ調整工程:S57)

第2金属層形成工程(S56)に続いて、図18(a)に示すように、研磨または切断などにより、第2金属層26bを第2レジストパターン31とともに、第2レジストパターン31の開口部31a内に形成された第2金属層26aの上面の高さまで、その上部を除去する。なお、金属バンプ24Cとなる第2金属層26bの上面の高さは、金属バンプ23Cとなる第2金属層26aの上面の高さと、同じにすることが好ましいが、厳密に同じにする必要はない。第2金属層26bの上面の高さを、第2金属層26aの上面の高さに近づけることにより、最終的に形成される窒化物半導体発光素子1Cをフリップチップ実装する際に、金属バンプ23Cおよび金属バンプ24Cが受ける押圧力を同程度に近づけることができ、フリップチップ実装の信頼性を向上することができる。

【0166】

また、第2金属層26aの上面より高い位置まで研磨または切断などにより第2金属層26bの上部を除去する場合、すなわち、第2金属層26bの調整後の上面の高さが第2金属層26aの上面の高さよりも高い場合であっても、後記する窒化物半導体発光素子1C’(図21および図22参照)のように、1個の素子に複数の金属バンプ24Cを備える場合は、第2金属層高さ調整工程(S57)により、金属バンプ24C同士の高さが同じになるように調整されるため、電解メッキにより形成されたときの第2金属層26bの上面の高さのバラツキがなくなる。このため、プリップチップ実装の際に各金属バンプ24Cにかかる押圧力が均等になり、各金属バンプ24Cによる実装基板の配線用電極(不図示)との接続を良好に行うことができ、フリップチップ実装の信頼性を向上することができる。

【0167】

また、第2金属層高さ調整工程(S57)において、第2金属層26bの側面を取り囲む第2レジストパターン31を除去せずに残しておき、研磨または切断などにより、第2金属層26bの上部を第2レジストパターン31とともに除去するようにした。このため、研磨または切断などによる高さ調整の際に、第2金属層26bに加えられる力により、第2金属層26bが第1金属層25から剥離されることを防止することができる。

【0168】

ここで、図19を参照して、第2金属層26aおよび第2金属層26bの高さ調整について説明する。図19は、左から右方向に向かって移動する研磨機Kによって、第2金属層26bの上部を、第2レジストパターン31とともに、除去している様子を示している。なお、図19では、第1レジストパターン30および第1レジストパターン30の上面に形成された第1金属層25の図示は省略している。

【0169】

図19に示した例では、研磨機Kは、上面の高さの低い第2金属層26aの、丸みを帯びた上部を除去しないように、第2金属層26bの上部を削除している。このため、金属バンプ23C(図16参照)の上面の外縁部の丸み形状は保存される。また、金属バンプ24C(図16参照)の上面は、外縁部の丸みがなくなり、側面まで平坦になる。

【0170】

また、上面の高さの低い第2金属層26aの上面の高さをそのままとして、上面の高さの高い第2金属層26bの上面の高さのみを調整するようすることで、除去される第2金属層の量を低減でき、不要となる材料を少なくすることができる。

【0171】

(第2レジストパターン除去工程(レジストパターン除去工程):S58)

図18に戻って、次に、図18(b)に示すように、第2レジストパターン31を除去すると、第2金属層26aおよび第2金属層26bが、それぞれ金属バンプ23Cおよび金属バンプ24Cとして現れる。なお、第2レジストパターン31の上部が、第2金属層高さ調整工程(S57)において除去されていること以外は、第1実施形態の製造工程における第2レジストパターン除去工程(S17)と同様である。

【0172】

(第1レジストパターン除去工程(レジストパターン除去工程):S59)

続いて、図18(c)に示すように、第1レジストパターン30を除去すると、第1レジストパターン30とともに、第1レジストパターン30上に形成された第1金属層25が除去(リフトオフ)される。これによって、基板2上に、マトリクス状に配列した複数の素子が形成される。なお、第1レジストパターン除去工程(S59)は、第1実施形態の製造工程における第1レジストパターン除去工程(S17)と同様である。

【0173】

なお、本実施形態では、第2レジストパターン31および第1レジストパターン30を除去する工程をそれぞれ順次行うようにしたが、好ましくは、第1レジストパターン30を形成するためのフォトレジストと第2レジストパターン31を形成するためのフォトレジストに同じ材料を用いるか、少なくとも同じ溶剤で除去できる材料を用いることにより、第2レジストパターン除去工程(S58)と第1レジストパターン除去工程(S59)とを一つの工程で行うことができる。これによって、製造工程をさらに短縮することができる。

【0174】

(チップ分割工程:S19)

さらに、第1実施形態の製造法におけるチップ分割工程(S19、図2参照)と同様に、基板2上にマトリクス状に配列して形成された複数の素子をチップに分割することにより、チップ単位の窒化物半導体発光素子1C(図16参照)が完成する。

【0175】

以上説明したように、本発明の第4実施形態における窒化物半導体発光素子の製造方法によれば、第1実施形態における窒化物半導体発光素子の製造方法において、第2金属層高さ調整工程(S57)を付加したことにより、フリップチップ実装の信頼性を向上した窒化物半導体発光素子を製造することができる。

【0176】

<第2金属層高さ調整工程の他の例>

次に、図20を参照して、第2金属層高さ調整工程の他の例について説明する。

この例における第2金属層高さ調整工程(S57)は、研磨または切断などにより第2金属層26bの上部を除去する際に、上面の高さの低い第2金属層26aの丸みを帯びた上端部が除去される高さに調整するものである。

【0177】

図20は、左から右方向に向かって移動する研磨機Kにより、第2金属層26a、26bの上部を、第2レジストパターン31とともに除去している様子を示している。

【0178】

なお、図20では、図19と同様に、第1レジストパターン30(図18(a)参照)および第1レジストパターン30上に形成された第1金属層25(図18(a)参照)の図示は省略している。

【0179】

図20に示す例では、研磨機Kは、上面の高さの低い第2金属層26aの、丸みを帯びた上部まで削除している。このため、金属バンプ23C(図16参照)の上面の外縁部の丸み形状はなくなるが、金属バンプ23Cおよび金属バンプ24C(図16参照)の上面の高さを厳密に同じに調整することができる。

【0180】

このため、窒化物半導体発光素子1C(図16参照)をフリップチップ実装する際に、金属バンプ23Cおよび金属バンプ24Cは、押圧力を均等に受けることになる。このため、より確実に実装基板の配線用電極(不図示)と接続することができ、フリップチップ実装の信頼性を向上することができる。図20に示した例における第2金属層高さ調整工程(S57)は、特に、後記する窒化物半導体素子1C’(図21および図22参照)のように、1個の素子に多数の金属バンプを備えた窒化物半導体発光素子の製造に有用である。

【0181】

<第4実施形態の変形例>

次に、図21および図22を参照して、第4実施形態の変形例における窒化物半導体発光素子について説明する。

図21および図22に示すように、本変形例における窒化物半導体発光素子1C’は、図16に示した窒化物半導体発光素子1Cに対して、1つの窒化物半導体発光素子1C’に、n側電極21、p側電極22、金属バンプ23Cおよび金属バンプ24Cを、それぞれ複数を備えたことが異なる。なお、図16に示した窒化物半導体発光素子1Cと同様の構成については、同じ符号を付して詳細な説明は適宜省略する。また、図21の平面図において、保護層20の図示は省略している。

【0182】

この変形例では、窒化物半導体発光素子1C’は、図21に示したように、平面視で、外形がほぼ正方形の領域に、4×4のマトリクス状にn側電極21が設けられ、各n側電極21上に1個の金属バンプ23Cが設けられている。また、平面視で、縦長形状に設けられた5個のp側電極22上に、金属バンプ24Cそれぞれ1×18または2×18のマトリクス状に設けられている。また、図22に示したように、断面視で、すべての金属バンプ23Cおよび金属バンプ24Cの上面の高さが同じに揃えられているが、これに限定されるものではなく、前記したように、金属バンプ23Cの上面と金属バンプ24Cの上面の高さを厳密に同じにする必要はなく、金属バンプ23Cの上部が丸みを帯びるようにしてもよい。

【0183】

また、本変形例では、図22に示したように、全面電極14およびカバー電極15をp型窒化物半導体層13上にのみ設けるようにしたが、n型窒化物半導体層11上にも全面電極およびカバー電極を設けるようにしてもよい。

【0184】

なお、図21および図22に示したような、1つの素子に多数の金属バンプを設けた窒化物半導体発光素子の構成は、前記した第1実施形態、第2実施形態、第3実施形態および後記する第5実施形態、第6実施形態における窒化物半導体発光素子にも適用することができる。

【0185】

本変形例の窒化物半導体発光素子1C’の動作は、第4実施形態における窒化物半導体発光素子1Cと同様であるので、説明は省略する。

【0186】

また、本変形例の窒化物半導体発光素子1C’の製造方法は、図17に示した第1レジストパターン形成工程(S52)および第2レジストパターン形成工程(S55)において、複数のn側電極21、p側電極22、金属バンプ23Cおよび金属バンプ24Cに合わせて、それぞれ、第1レジストパターン31および第2レジストパターン32を形成すること以外は同様であるので、説明は省略する。なお、1枚の基板2上に1個の窒化物半導体発光素子1C’を形成する場合には、チップ分割工程(S60)は不要である。

【0187】

<第5実施形態>

〔窒化物半導体発光素子〕

本発明の第5実施形態における窒化物半導体発光素子の構造を、図23を参照して説明する。本発明の実施形態における窒化物半導体発光素子1Dはフリップチップ型の実装をするLEDである。図23に示すように、第5実施形態における窒化物半導体発光素子1Dは、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21Dと、p側電極22Dと、金属バンプ23Dと、金属バンプ24Dと、を備えている。第5実施形態における窒化物半導体発光素子1Dは、図6に示した第2実施形態における窒化物半導体発光素子1Aに対して、n側電極21A、p側電極22A、金属バンプ23Aおよび金属バンプ24Aに代えて、それぞれn側電極21D、p側電極22D、金属バンプ23Dおよび金属バンプ24Dを有するものである。第2実施形態における窒化物半導体発光素子1Aと同じ構成については、同じ符号付して説明は適宜省略する。

【0188】

基板2、窒化物半導体発光素子構造10およびその構成要素であるn型窒化物半導体層11、活性層12、p型窒化物半導体層13、全面電極14、カバー電極15、保護層20は、第2実施形態における窒化物半導体発光素子1Aと同様なので、説明は省略する。

また、n側電極21Dおよびp側電極22Dは、第2実施形態における窒化物半導体発光素子1Aのn側電極21Aおよびp側電極22Aとは、金属バンプ23Dおよび金属バンプ24Dの側面を被覆する部分が、金属バンプ23Dおよび金属バンプ24Dの高さに合わせて低くなっていること以外は同様なので、説明は省略する。

【0189】

(金属バンプ)

金属バンプ23Dおよび金属バンプ24Dは、それぞれn側電極21Dおよびp側電極22Dの上面に設けられ、それぞれの電極に接して設けられている。さらに、金属バンプ23Dおよび金属バンプ24Dは、側面が、それぞれn側電極21Dおよびp側電極22Dに被覆されている。第2実施形態における金属バンプ23Aおよび金属バンプ24Aと異なる点は、金属バンプ23Dの上面および金属バンプ24Dの上面の基板2の上面からの高さがほぼ同じである点である。

【0190】

金属バンプ23Dおよび金属バンプ24Dは、第2実施形態における金属バンプ23Aおよび金属バンプ24Aと同様に、n側電極21Dおよびp側電極22Dとなる第1金属層27(図9(b)参照)をシード電極とする電解メッキにより形成されるが、電解メッキ後に、金属バンプ23Dおよび金属バンプ24Dの上部が、研磨または切断などにより除去され、金属バンプ24Dの上面および金属バンプ23Dの上面の基板2の上面からの高さが、ほぼ同じ高さに調整される。このため、金属バンプ23Dおよび金属バンプ24Dの上面は、側面まで平坦な形状に形成される。

【0191】

このように、第5実施形態における金属バンプ23Dおよび金属バンプ24Dの上面の高さは、ほぼ同じであるため、第4実施形態における金属バンプ23Cおよび金属バンプ24Cと同様に、フリップチップ実装の際に、基板2側から押圧力を加えられたときに、両方の金属バンプ23D、24Dには均等に押圧力がかかる。このため、金属バンプ23D、24Dは、実装のために必要以上の押圧力を受けることがなく、下層のn側電極21D、p側電極22D、カバー電極15および全面電極14などへのダメージを抑制することができる。

【0192】

図23に示した例では、金属バンプ23Dの上面と、金属バンプ24Dの上面とは、ほぼ同じ高さであるが、これに限定されるものではない。第4実施形態における金属バンプ23Cおよび金属バンプ24Cについて説明したことと同様に、同じ高さにすることが好ましいが、厳密に同じ高さに形成する必要はない。また、第4実施形態で説明したことと同様に、電解メッキ法により金属バンプ23Dとなる第2金属層28a(図9(b)参照)を形成した際に、上面の外縁部に丸みを帯びるため(図9(b)では丸み形状は不図示)、この丸みを帯びた形状を保存するようにしてもよい。

【0193】

金属バンプ23Dおよび金属バンプ24Dは、窒化物半導体発光素子1Dのn側電極21Dおよびp側電極22Dと実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1Dを実装基板(不図示)にフリップチップ実装する際に、n側電極21Dおよびp側電極22Dを実装基板上の配線用電極(不図示)に対向させ、金属バンプ23Dおよび金属バンプ24Dを配線用電極に押圧接触させて、n側電極21Dおよびp側電極22Dと実装基板の配線用電極(不図示)とを電気的に接続するためのものである。

【0194】

なお、金属バンプ23Dの上面の外縁部を丸みを帯びた形状にしたり、金属バンプ24Dの上面の高さを金属バンプ23Dの上面の高さとほぼ同じにする構成などについての作用は、第4実施形態における金属バンプ23Cおよび金属バンプ24Cについて説明したことと同様であるから、説明は省略する。

【0195】

また、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、金属バンプ23D、24Dの膜厚は10μm以上とすることが好ましい。

【0196】

〔窒化物半導体発光素子の動作〕

図23に示した本発明の第5実施形態における窒化物半導体発光素子1Dの動作は、図6に示した第2実施形態における窒化物半導体発光素子1Aと同様であるから、説明は省略する。

【0197】

〔窒化物半導体発光素子の製造方法〕

本発明の第5実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0198】

図24に示すように、第5実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S70)と、保護層形成工程(S71)と、レジストパターン形成工程(S72)と、保護層エッチング工程(S73)と、第1金属層形成工程(S74)と、第2金属層形成工程(S75)と、第2金属層高さ調整工程(S76)と、レジストパターン除去工程(S77)と、チップ分割工程(S78)とを含んで構成される。

【0199】

なお、図7に示した第2実施形態における製造方法とは、第2実施形態の製造方法においては、第2金属層形成工程(S25)の後にレジストパターン除去工程(S26)を行うのに対して、第5実施形態の製造方法においては、第2金属層形成工程(S75)とレジストパターン除去工程(S77)との間に、第2金属層高さ調整工程(S76)を行うことが異なる。

以下、図25を参照(適宜図23および図24参照)して、各工程について詳細に説明する。

【0200】

ここで、窒化物半導体発光素子構造形成工程(S70)、保護層形成工程(S71)、レジストパターン形成工程(S72)、保護層エッチング工程(S73)、第1金属層形成工程(S74)および第2金属層形成工程(S75)は、それぞれ、図7に示した第2実施形態における窒化物半導体発光素子構造形成工程(S20)、保護層形成工程(S21)、レジストパターン形成工程(S22)、保護層エッチング工程(S23)、第1金属層形成工程(S24)および第2金属層形成工程(S25)と同様であるから、説明は省略する(各工程の様子については、図8(a)から図8(d)、図9(a)および図9(b)を参照のこと)。

【0201】

また、第2金属層形成工程(S75)において、第2金属層28aおよび第2金属層28bは、電気的に導通した第1金属層27をシード電極とする電解メッキにより、ほぼ同じ厚さに形成される(図9(b)参照)。また、第2金属層28a、28bの上面の外縁部は丸みを帯びた形状に形成される。なお、図9および図25では、丸みを帯びた形状の図示は省略している。また、この形状は第4実施形態でも同様である。

【0202】

(第2金属層(金属バンプ層)高さ調整工程:S76)

第2金属層形成工程(S75)(図9(b)参照)に続いて、図25(a)に示すように、研磨または切断などにより、第2金属層28aおよび第2金属層28bの上部を、第2金属層28c(図9(b)参照)、第1金属層27の上部およびレジストパターン32とともに除去し、第2金属層28aおよび第2金属層28bの上面が同じ高さになるように調整する。この高さ調整は、図20に示した高さ調整と同様にして行うことができる。

【0203】

また、図19に示した高さ調整と同様にして、金属バンプ23Dとなる第2金属層28aの上面と同じか少し高い位置まで、金属バンプ24Dとなる第2金属層28bの上部を除去するようにして、第2金属層28aの上面の外縁部の丸みを帯びた形状を保存するようにしてもよい。

【0204】

なお、金属バンプ24Dとなる第2金属層28bの上面の高さは、金属バンプ23Dとなる第2金属層28aの上面の高さと、同じにすることが好ましいが、厳密に同じする必要はない。第2金属層28bの上面の高さを、第2金属層28aの上面の高さに近づけることにより、最終的に形成される窒化物半導体発光素子1Dをフリップチップ実装する際に、金属バンプ23Dおよび金属バンプ24Dにかかる押圧力を同程度に近づけることができ、フリップチップ実装の信頼性を向上することができる。

【0205】

また、上面の高さの低い第2金属層28aの上面の高さをそのままとして、上面の高さの高い第2金属層28bの上面の高さのみを調整するようすることで、除去される第2金属層の量を低減でき、不要となる材料を少なくすることができる。

【0206】

また、第2金属層高さ調整工程(S76)において、第2金属層28a、28bの側面を取り囲むレジストパターン32を除去せずに残しておき、研磨または切断などにより、第2金属層28a、28bの上部をレジストパターン32とともに除去するようにした。このため、研磨または切断などによる高さ調整の際に、第2金属層28a、28bに加えられる力により、第2金属層28a、28bが第1金属層27から剥離されることを防止することができる。

【0207】

また、第2金属層28aの上面より高い位置まで研磨または切断などにより第2金属層28bの上部を除去する場合、すなわち、第2金属層28bの調整後の上面の高さが第2金属層28aの上面の高さよりも高い場合であっても、前記した窒化物半導体発光素子1C’(図21および図22参照)のように、1個の素子に複数の金属バンプ24Dを備える場合は、第2金属層高さ調整工程(S76)により、金属バンプ24D同士の高さが同じになるように調整されるため、電解メッキにより形成されたときの第2金属層28bの上面の高さのバラツキがなくなる。このため、プリップチップ実装の際に各金属バンプ24Dにかかる押圧力が均等になり、各金属バンプ24Dによる実装基板の配線用電極(不図示)との接続を良好に行うことができ、フリップチップ実装の信頼性を向上することができる。

【0208】

(レジストパターン除去工程:S77)

次に、図25(b)に示すように、レジストパターン32を除去すると、第2金属層28aおよび第2金属層28bが、それぞれ金属バンプ23Dおよび金属バンプ24Dとして現れる。これによって、基板2上に、マトリクス状に配列した複数の素子が形成される。なお、第2金属層28c(図9(b)参照)、第1金属層27の上部およびレジストパターン32の上部が、第2金属層高さ調整工程(S76)において除去されていること以外は、第2実施形態の製造工程におけるレジストパターン除去工程(S26)と同様である。

【0209】

(チップ分割工程:S78)

さらに、第1実施形態の製造方法におけるチップ分割工程(S19、図2参照)と同様に、基板2上にマトリクス状に配列して形成された複数の素子をチップに分割することにより、チップ単位の窒化物半導体発光素子1D(図23参照)が完成する。

【0210】

以上説明したように、本発明の第5実施形態における窒化物半導体発光素子の製造方法によれば、第2実施形態における窒化物半導体発光素子の製造方法において、第2金属層高さ調整工程(S76)を付加したことにより、フリップチップ実装の信頼性を向上した窒化物半導体発光素子を製造することができる。

【0211】

<第6実施形態>

〔窒化物半導体発光素子〕

本発明の第6実施形態における窒化物半導体発光素子の構造を、図26を参照して説明する。本発明の実施形態における窒化物半導体発光素子1Eはフリップチップ型の実装をするLEDである。図26に示すように、第6実施形態における窒化物半導体発光素子1Eは、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21Bと、p側電極22Bと、金属バンプ23Eと、金属バンプ24Eと、第3金属層29と、を備えている。

【0212】

第6実施形態における窒化物半導体発光素子1Eは、図10に示した第3実施形態における窒化物半導体発光素子1Bに対して、金属バンプ23B、金属バンプ24Bに代えて、それぞれ金属バンプ23E、金属バンプ24Eを有するものである。第3実施形態における窒化物半導体発光素子1Bと同じ構成については、同じ符号付して説明は適宜省略する。

【0213】

基板2、窒化物半導体発光素子構造10およびその構成要素であるn型窒化物半導体層11、活性層12、p型窒化物半導体層13、全面電極14、カバー電極15、保護層20、n側電極21B、p側電極22Bおよび第3金属層29は、第3実施形態における窒化物半導体発光素子1Bと同様なので、説明は省略する。

【0214】

(金属バンプ)

金属バンプ23Eおよび金属バンプ24Eは、それぞれ第3金属層29を介して、n側電極21Bおよびp側電極22B上に設けられている。第3実施形態における金属バンプ23Bおよび金属バンプ24Bと異なる点は、金属バンプ23Eの上面および金属バンプ24Eの上面の基板2の上面からの高さがほぼ同じである点である。

【0215】

また、第3金属層29を介してn側電極21B上に設けられた金属バンプ23Eは、図16に示した第4実施形態における金属バンプ23Cと同様に、上端の外縁部が丸みを帯びており、上面23Ebの面積が金属バンプ23Eの中央部の基板2の基板面に平行な面による断面の面積よりも小さくなっている。すなわち、金属バンプ23Eの上面23Ebは平坦であり、上端部の角に丸みを帯びている。一方、第3金属層29を介してp側電極22B上に設けられた金属バンプ24Eは、上端の外縁部は丸みを帯びておらず、金属バンプ24Eの上面の形状は、中央部の基板2の基板面に平行な面による断面の形状と同じであり、側面まで平坦である。

【0216】

金属バンプ23Eおよび金属バンプ24Eは、第3実施形態における金属バンプ23Bおよび金属バンプ24Bと同様に、第3金属層29をシード電極とする電解メッキ法により形成される。このような、金属バンプ23Eの上面の外縁部の丸みは、第4実施形態における金属バンプ23Cについて説明したことと同様に、この電解メッキ工程において、成長端である上端部が丸みを帯びて形成される形状である。上面の外縁部に丸みを帯びて形成されるのは、金属バンプ24Eも同様であるが、電解メッキ後の、金属バンプ24Eの上面を金属バンプ23Eの上面とほぼ同じ高さに調整する工程において、金属バンプ24Eの丸みを帯びた上部を研磨または切断して除去する。このため、金属バンプ24Eの上面の外縁部は丸みを帯びていない。

【0217】

金属バンプ23Eおよび金属バンプ24Eは、窒化物半導体発光素子1Eのn側電極21Bおよびp側電極22Bと実装基板の配線用電極(不図示)とを電気的に接続するための電極接続層である。すなわち、窒化物半導体発光素子1Eを実装基板(不図示)にフリップチップ実装する際に、n側電極21Bおよびp側電極22Bを実装基板上の配線用電極(不図示)に対向させ、金属バンプ23Eおよび金属バンプ24Eを配線用電極に押圧接触させて、n側電極21Bおよびp側電極22Bと実装基板の配線用電極(不図示)とを第3金属層29を介して電気的に接続するためのものである。

【0218】

なお、金属バンプ23Eの上面の外縁部を丸みを帯びた形状にしたり、金属バンプ24Eの上面の高さを金属バンプ23Eの上面の高さとほぼ同じにする構成などについての作用は、第4実施形態における金属バンプ23Cおよび金属バンプ24Cについて説明したことと同様であるから、説明は省略する。

【0219】

また、フリップチップ実装において、接続不良の少ない、すなわち信頼性の高い実装をするために、金属バンプ23E、24Eの膜厚は10μm以上とすることが好ましい。

【0220】

〔窒化物半導体発光素子の動作〕

図26に示した本発明の第6実施形態における窒化物半導体発光素子1Eの動作は、図10に示した第3実施形態における窒化物半導体発光素子1Bと同様であるから、説明は省略する。

【0221】

〔窒化物半導体発光素子の製造方法〕

本発明の第6実施形態における窒化物半導体発光素子の製造方法について、図面を参照して説明する。

【0222】

図27に示すように、第6実施形態における窒化物半導体発光素子の製造方法は、窒化物半導体発光素子構造形成工程(S80)と、保護層形成工程(S81)と、第1レジストパターン形成工程(S82)と、保護層エッチング工程(S83)と、第1金属層形成工程(S84)と、第1レジストパターン除去工程(S85)と、第3金属層形成工程(S86)と、第2レジストパターン形成工程(S87)と、第2金属層形成工程(S88)と、第2金属層高さ調整工程(S89)と、第2レジストパターン除去工程(S90)と、第3金属層除去工程(S91)と、チップ分割工程(S92)と、を含んで構成される。

【0223】

なお、図11に示した第3実施形態における製造方法とは、第3実施形態の製造方法においては、第2金属層形成工程(S38)の後に第2レジストパターン除去工程(S39)を行うのに対して、第6実施形態の製造方法においては、第2金属層形成工程(S88)と第2レジストパターン除去工程(S90)との間に、第2金属層高さ調整工程(S89)を行うことが異なる。

以下、図28を参照(適宜図26および図27参照)して、各工程について詳細に説明する。

【0224】

ここで、窒化物半導体発光素子構造形成工程(S80)、保護層形成工程(S81)、第1レジストパターン形成工程(S82)、保護層エッチング工程(S83)、第1金属層形成工程(S84)、第1レジストパターン除去工程(S85)、第3金属層形成工程(S86)、第2レジストパターン形成工程(S87)および第2金属層形成工程(S88)は、それぞれ、図11に示した第3実施形態における窒化物半導体発光素子構造形成工程(S30)、保護層形成工程(S31)、第1レジストパターン形成工程(S32)、保護層エッチング工程(S33)、第1金属層形成工程(S34)、第1レジストパターン除去工程(S35)、第3金属層形成工程(S36)、第2レジストパターン形成工程(S37)および第2金属層形成工程(S38)と同様であるので、説明は省略する(各工程の様子については、図12(a)から図12(d)、図13(a)から図13(d)および図14(a)を参照のこと)。

【0225】

なお、第2金属層形成工程(S88)において、第2金属層26aおよび第2金属層26bは、電気的に導通した第3金属層29をシード電極とする電解メッキにより、ほぼ同じ厚さに形成される(図14(a)参照)。また、第2金属層26a、26bの上面の外縁部は丸みを帯びた形状に形成される。なお、図14および図28では、丸みを帯びた形状の図示は省略している。また、この形状は第3実施形態でも同様である。

【0226】

(第2金属層(金属バンプ層)高さ調整工程:S89)

第2金属層形成工程(S88)に続いて、図28(a)に示すように、研磨または切断などにより、第2金属層26bを第2レジストパターン31とともに、第2レジストパターン31の開口部31a内に形成された第2金属層26aの上面の高さまで、その上部を除去する。

【0227】

なお、第6実施形態における第2金属層高さ調整工程(S89)は、第4実施形態における第2金属層高さ調整工程(S57、図17参照)と同様であるので、詳細な説明は省略する。

また、第4実施形態の製造方法において、第2金属層高さ調整工程の他の例(図20参照)として説明した方法も、第6実施形態に適用することができる。

【0228】

また、金属バンプ23Eの上面の外縁部の丸みを帯びた形状にしたり、金属バンプ24Eの上面の高さを金属バンプ23Eの上面の高さとほぼ同じにする構成などについての作用は、第4実施形態における金属バンプ23Cおよび金属バンプ24Cについて説明したことと同様であるから、説明は省略する。

【0229】

(第2レジストパターン除去工程:S90)

次に、図28(b)に示すように、第2レジストパターン31を除去すると、第2金属層26aおよび第2金属層26bが、それぞれ金属バンプ23Cおよび金属バンプ24Cとして現れる。なお、第2レジストパターン31の上部が、第2金属層高さ調整工程(S89)において除去されていること以外は、第3実施形態における第2レジストパターン除去工程(S39、図11参照)と同様である。

【0230】

(第3金属層(金属シード層)除去工程:S91)

そして、図28(c)に示すように、金属バンプ23Eおよび金属バンプ24Eをマスクとしたエッチングにより、不要な第3金属層29を除去して、窒化物半導体発光素子が形成される。

【0231】

(チップ分割工程:S92)

さらに、基板(不図示)上にマトリクス状に配列して形成された窒化物半導体発光素子をダイシングなどによりチップに分割することにより、チップ単位の窒化物半導体発光素子1E(図26参照)が完成する。

【0232】

以上説明したように、本発明の第6実施形態における窒化物半導体発光素子の製造方法によれば、第3実施形態における窒化物半導体発光素子の製造方法において、第2金属層高さ調整工程(S89)を付加したことにより、フリップチップ実装の信頼性を向上した窒化物半導体発光素子を製造することができる。

【符号の説明】

【0233】

1、1A、1B 窒化物半導体発光素子

1C、1C’、1D、1E 窒化物半導体発光素子

2 基板

10 窒化物半導体発光素子構造

10a n側電極接続面

10b p側電極接続面

11 n型窒化物半導体層

12 活性層

13 p型窒化物半導体層

14 全面電極

15 カバー電極

20 保護層

21、21A、21B n側電極

21、21A、21B n側電極

22、22A、22B p側電極

22、22A、22B p側電極

23、23A、23B、24、24A、24B 金属バンプ

23C、23D、23E、24C、24D、24E 金属バンプ

25 第1金属層

26a、26b 第2金属層

27 第1金属層

28a、28b、28c 第2金属層

29 第3金属層

30 第1レジストパターン

30a、30b 開口部

31 第2レジストパターン

31a、31b 開口部

32 レジストパターン

32a、32b 開口部

【技術分野】

【0001】

本発明は、金属バンプを介して実装基板に実装する窒化物半導体発光素子およびその製造技術に関する。

【背景技術】

【0002】

窒化物半導体は、一般に、発光ダイオード(LED)やレーザダイオード(LD)等の発光素子、太陽電池や光センサ等の受光素子、トランジスタやパワーデバイス等の電子デバイスに用いられる。特に、窒化物半導体を用いた発光ダイオード(窒化物半導体発光素子)は、バックライト等に用いる各種光源、照明、信号機、大型ディスプレイ等に幅広く利用されている。

【0003】

このような窒化物半導体発光素子を実装基板に実装する方法として、発光素子の半導体層を下側にして、発光素子のp側電極およびn側電極を実装基板上の配線用電極に対向させて接続するフリップチップ型実装方法がある。

【0004】

フリップチップ型実装方法に用いられる窒化物半導体発光素子は、サファイアなどの基板上に形成された活性層を含むn型窒化物半導体層およびp型窒化物半導体層と、そのn型窒化物半導体層およびp型窒化物半導体層にそれぞれ接続され基板上の同一平面側に形成されたp側電極およびn側電極と、を有しており、実装基板への実装は、p型窒化物半導体層およびn型窒化物半導体層を下側にし、p側電極およびn側電極を実装基板上の配線用電極に対向させ、金属バンプを介して配線用電極に押圧接触させて接続することにより行うことができる。

【0005】

ところで、窒化物半導体発光素子に金属バンプを形成する方法として、例えば、特許文献1には、金属膜からなるパッド電極であるp側電極およびn側電極上に、両電極の上面以外をマスクするレジストパターンを形成した後、無電解メッキにより金属バンプ層を積層し、しかる後にレジストパターンを剥離する方法が開示されている。

【0006】

また、他の方法として、例えば、特許文献2には、金属膜からなるp側電極およびn側電極を形成した後、発光素子の全面に金属層を積層し、両電極の上方に開口部を有するレジストパターンを形成後、前記した金属層をシード電極として電解メッキにより金属バンプ層を形成し、しかる後にレジストパターンを剥離し、さらに金属バンプ層が積層された電極面以外の金属層を除去する方法が開示されている。

【0007】

ここで従来技術(例えば、特許文献2)による金属バンプを有する窒化物半導体発光素子の製造方法について、図15を参照して説明する。図15は、従来技術による金属バンプを有する半導体発光素子の製造工程を説明するための模式的断面図である。図15に示すように、(a)GaN系発光素子ウェハに電極形成、(b)絶縁膜形成、(c)全面金属層層形成、(d)レジストパターニング、(e)電気めっきによるバンプ形成、(f)レジスト除去、(g)金属層除去、そして(h)サブマウント部材側ウェハとの接合、(i)発光素子単位への分離、の各工程を含むものである。

【0008】

まず、サファイア基板(図示せず)の表面にGaN系化合物半導体を成長させたウェハ120に、n側電極103とp側電極104を備えた発光素子単位121を、複数個、ウェハ120のほぼ全面に亘り行列状に形成し(図15(a))、これらn側電極103およびp側電極104のバンプを形成する部分以外にSiO2膜の絶縁膜122を形成する(図15(b))。

【0009】

次に、ウェハ120のほぼ全面に亘りn側電極103およびp側電極104と電気的に導通した平面状の金属層105をAu/Ti合金によって形成する(図15(c))。金属層105は、蒸着やスパッタリング等により0.5ないし3μmの厚さに形成する。

【0010】

次に、金属層105の上にレジスト123を形成し(図15(d))、電気めっきを施すことにより、金属層105の上にバンプ106、107を形成する(図15(e))。

【0011】

次に、レジスト123を除去し(図15(f))、さらに、表面に露出している部分の金属層105を除去することによりn側電極103と電気的に導通したバンプ106およびp側電極104と電気的に導通したバンプ107を有する発光素子単位121が行列状に形成された発光素子側ウェハが得られる(図15(g))。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−153110号公報

【特許文献2】特開2005−79551号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載されたように無電解メッキを用いて金属バンプを形成する方法では、安定して膜厚の厚い金属バンプを形成することが難しかった。そして、特許文献2に記載されたように蒸着やスパッタリング等により金属層105を形成する方法では平坦となるように金属層105を形成することが難しかった。また、表面に露出している部分の金属層105を除去する工程において、金属層105が十分に除去できず、電極間のリークの原因となる恐れがあった。

【0014】

本発明は、かかる問題に鑑みて創案されたものであり、膜厚の厚い金属バンプを有し、信頼性が高い窒化物半導体発光素子と、その窒化物半導体発光素子の生産性を向上した製造方法とを提供することを課題とする。

【課題を解決するための手段】

【0015】

前記した課題を解決するために、本発明に係る第1の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、第1レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第2レジストパターン形成工程と、第2金属層形成工程と、レジストパターン除去工程と、が順次行われるようにした。

【0016】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、第1レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有する第1レジストパターンを形成する。次に、保護層エッチング工程において、第1レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、第1レジストパターンを除去せずにn側電極接続面上、p側電極接続面上および第1レジストパターン上にn側電極およびp側電極となる第1金属層を形成する。これによって、n側電極およびp側電極が形成される部分以外である保護層上には、直接第1金属層が形成されない。次に、第2レジストパターン形成工程において、第1レジストパターンの開口部上に開口部を有する第2レジストパターンを形成する。これによって、n側電極およびp側電極の上面の周縁部に第2金属層が形成されない露出面が形成される。次に、第2金属層形成工程において、第1金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これによって、n側電極およびp側電極は、それぞれの電極の上面に形成される金属バンプとなる第2金属層と直接接合する。そして、レジストパターン除去工程において、第1レジストパターンおよび第2レジストパターンを除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。

【0017】

また、本発明に係る第2の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn型電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第2金属層形成工程と、レジストパターン除去工程と、が順次行われるようにした。

【0018】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有するレジストパターンを形成する。次に、保護層エッチング工程において、レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、レジストパターンを除去せずにn側電極接続面上、p側電極接続面上およびレジストパターン上にn側電極およびp側電極となる第1金属層を形成する。これによって、n側電極およびp側電極が形成される部分以外である保護層上には直接第1金属層が形成されない。次に、第2金属層形成工程において、第1金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これによって、n側電極およびp側電極は、それぞれの電極の上面に形成される金属バンプとなる第2金属層と直接接合するとともに、金属バンプとなる第2金属層の側面が第1金属層によって被覆される。そして、レジストパターン除去工程において、レジストパターンを除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。

【0019】

また、本発明に係る第3の窒化物半導体発光素子の製造方法は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn型電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子の製造方法であって、保護層形成工程と、第1レジストパターン形成工程と、保護層エッチング工程と、第1金属層形成工程と、第1レジストパターン除去工程と、第3金属層形成工程と、第2レジストパターン形成工程と、第2金属層形成工程と、第2レジストパターン除去工程と、第3金属層除去工程と、が順次行われるようにした。

【0020】

かかる手順によれば、まず、保護層形成工程において、窒化物半導体発光素子構造上に、絶縁性の保護層を形成する。次に、第1レジストパターン形成工程において、n側電極接続面上およびp側電極接続面上に開口部を有する第1レジストパターンを形成する。次に、保護層エッチング工程において、第1レジストパターンをマスクとして、保護層をエッチングしてn側電極接続面およびp側電極接続面を露出させる。次に、第1金属層形成工程において、第1レジストパターンを除去せずにn側電極接続面上、p側電極接続面上および第1レジストパターン上にn側電極およびp側電極となる第1金属層を形成する。次に、第1レジストパターン除去工程において、第1レジストパターンを除去する。次に、第3金属層形成工程において、第1金属層および保護層上に第3金属層を形成する。これによって、後の金属バンプとなる第2金属層形成を電解メッキにより容易に形成することができる。次に、第2レジストパターン形成工程において、第3金属層がそれぞれ形成されている、n側電極接続面上およびp側電極接続面上に開口部を有する第2レジストパターンを形成する。次に、第2金属層形成工程において、第3金属層を電解メッキの電極として、電解メッキにより金属バンプとなる第2金属層を形成する。これにより第3金属層上のみに第2金属層を形成することができる。次に、第2レジストパターン除去工程において、第2レジストパターンを除去する。第2レジストパターン上には第2金属層が形成されていないため、第2レジストパターン除去工程を簡易に行うことができる。次に、第3金属層除去工程において、第3金属層を除去する。このように、少ない工程数で窒化物半導体発光素子が製造される。また電解メッキするための第3金属層を用いるため信頼性高い金属バンプを形成することができる。さらに保護層の一部を除去した後、第1金属層を形成するため、第1金属層と保護層との剥離を低減することができる。

【0021】

本発明に係る第4の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、窒化物半導体発光素子の表面を被覆する絶縁性の保護層を有し、n側電極上の金属バンプとp側電極上の金属バンプは、同じ厚みであり、n側電極またはp側電極の少なくとも一方は、平面視において、それぞれn側電極上の金属バンプおよびp側電極上の金属バンプよりも広く、保護層は、n側電極およびp側電極の露出した上面を被覆しないように構成した。

【0022】

かかる構成によれば、窒化物半導体発光素子の金属バンプは、窒化物半導体発光素子を金属バンプを介して実装基板の配線用電極に押圧接触させて接合する際に、押しつぶされて横方向に広がる。このとき、金属バンプが設けられたn側電極およびp側電極の少なくとも一方は、平面視で金属バンプより広く構成されているため、金属バンプは、平面視で広く構成されたn側電極上またはp側電極上に広がる。また、n側電極およびp側電極の金属バンプが設けられていない露出した上面は、保護層で被覆されていないため、この電極の上面と横方向に広がった金属バンプとが電気的に接触し、n側電極およびp側電極と金属バンプとの接合面積が増え、n側電極およびp側電極と金属バンプとの間の接触抵抗が低下する。また、基板面から見て、低層に設けられたn側電極上の金属バンプと、高層に設けられたp側電極上の金属バンプとは、同じ厚さで構成されているため、n側電極上の金属バンプの上面の方が、p側電極上の金属バンプの上面より低い位置にある。このため、実装基板の配線用電極に押圧接触した際に金属バンプが受ける押圧力は、n側電極上の金属バンプの方が小さく、押しつぶされて横方向に広がる量も少ない。

【0023】

本発明に係る第5の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、n側電極接続面上およびp側電極接続面上に設けられたn側電極およびp側電極となる第1金属層と、第1金属層上に、第1金属層に接して設けられた金属バンプとなる第2金属層と、窒化物半導体発光素子構造の第1金属層が設けられた部分を除く上面および側面を覆う絶縁性の保護層と、を有し、第2金属層の側面の少なくとも一部もしくは全部が第1金属層により被覆されるように構成した。

【0024】

かかる構成によれば、窒化物半導体発光素子は、金属バンプとなる第2金属層の側面の少なくとも一部もしくは全部を被覆する第1金属層により、窒化物半導体発光素子構造からの漏れ光をこの側面で反射して、窒化物半導体発光素子構造に戻す。

【0025】

本発明に係る窒化物半導体発光素子は、窒化物半導体発光素子が発光する波長の光に対して、第2金属層の側面を被覆する第1金属層の表面の反射率が第2金属層の側面の反射率よりも高いように構成した。

【0026】

かかる構成によれば、窒化物半導体発光素子は、金属バンプとなる第2金属層の側面の少なくとも一部もしくは全部を被覆する第1金属層により、窒化物半導体発光素子構造からの漏れ光をこの側面で効率的に反射して、窒化物半導体発光素子構造に戻す。

【0027】

本発明に係る第6の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、前記基板の同じ平面側に前記n型窒化物半導体層にn側電極を接続するn側電極接続面と、前記p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、前記n側電極接続面に接続された前記n側電極と、前記p側電極接続面に接続された前記p側電極と、前記n側電極上および前記p側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、前記n側電極接続面上および前記p側電極接続面上に設けられた前記n側電極および前記p側電極となる第1金属層と、前記第1金属層上に、前記第1金属層に接して設けられた第3金属層と、前記第3金属層上に、前記第3金属層に接して設けられた前記金属バンプとなる第2金属層と、を有するように構成した。

【0028】

かかる構成によれば、窒化物半導体発光素子は、金属バンプの種類を問わず、種々の金属を使用することができる。また第3金属層が金属バンプとなる第2金属層の緩衝層として働くため、窒化物半導体発光素子を実装基板へ実装する際の圧力を緩和することができる。

【0029】

本発明に係る第7の窒化物半導体発光素子の製造方法は、第1ないし第3の窒化物半導体発光素子の製造方法おいて、第2金属層形成工程の後に、第2金属層高さ調整工程を行うようにした。

【0030】

かかる手順によれば、第2金属層形成工程において、n側電極上およびp側電極上には、金属バンプとなるほぼ同じ厚さの第2金属層が形成される。このため、基板の上面からの第2金属層の高さは、n側電極よりも高層にあるp側電極上に形成された第2金属層の方が高くなる。そこで、第2金属層高さ調整工程において、n側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さと、p側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さとを、例えば、研磨や切断によって、同じ高さに調整する。これによって、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが揃った窒化物半導体発光素子が製造される。

【0031】

本発明に係る第8の窒化物半導体発光素子の製造方法は、第1ないし第3の窒化物半導体発光素子の製造方法おいて、第2金属層形成工程の後に、第2金属層高さ調整工程を行うようにした。

【0032】

かかる手順によれば、第2金属層形成工程において、n側電極上およびp側電極上には、金属バンプとなる、ほぼ同じ厚さの第2金属層が形成される。このため、基板の上面からの第2金属層の高さは、n側電極よりも高層にあるp側電極上に形成された第2金属層の方が高くなる。そこで、第2金属層高さ調整工程において、p側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さを、n側電極上に形成された金属バンプとなる第2金属層の上面の基板の上面からの高さと同じになるように、例えば、研磨や切断によって、p側電極上の第2金属層の高さを調整する。これによって、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが揃った窒化物半導体発光素子が製造される。また、第2金属層形成工程において形成された第2金属層の上面の外縁部が丸みを帯びている場合は、n側電極上の金属バンプの上面の外縁部には、その丸みが保存される。

【0033】

本発明に係る第9の窒化物半導体発光素子は、基板上に積層されたn型窒化物半導体層およびp型窒化物半導体層と、基板の同じ平面側にn型窒化物半導体層にn側電極を接続するn側電極接続面と、p型窒化物半導体層にp側電極を接続するp側電極接続面と、を有する窒化物半導体発光素子構造と、n側電極接続面に接続されたn側電極と、p側電極接続面に接続されたp側電極と、n側電極上およびp側電極上に形成された金属バンプと、を有するフリップチップ型の窒化物半導体発光素子であって、窒化物半導体発光素子の表面を被覆する絶縁性の保護層を有し、n側電極上の金属バンプとp側電極上の金属バンプは、n側電極またはp側電極の少なくとも一方は、平面視において、それぞれn側電極上の金属バンプおよびp側電極上の金属バンプよりも広く、保護層は、n側電極およびp側電極の露出した上面を被覆せず、n側電極上の金属バンプの上面の基板の上面からの高さと、p側電極上の金属バンプの上面の基板の上面からの高さとが同じになるように構成した。

【0034】

かかる構成によれば、窒化物半導体発光素子の金属バンプは、窒化物半導体発光素子を金属バンプを介して実装基板の配線用電極に押圧接触させて接合する際に、押しつぶされて横方向に広がる。このとき、金属バンプが設けられたn側電極およびp側電極の少なくとも一方は、平面視で金属バンプより広く構成されているため、金属バンプは、平面視で広く構成されたn側電極上またはp側電極上に広がる。また、n側電極およびp側電極の金属バンプが設けられていない露出した上面は、保護層で被覆されていないため、この電極の上面と横方向に広がった金属バンプとが電気的に接触し、n側電極およびp側電極と金属バンプとの接合面積が増え、n側電極およびp側電極と金属バンプとの間の接触抵抗が低下する。また、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが同じであるため、フリップチップ実装の際に、これらの金属バンプには基板側から均等に押圧力を受けることになる。

【0035】

本発明に係る第10の窒化物半導体発光素子は、第5または第6の窒化物半導体発光素子において、n側電極上の金属バンプの上面の基板の上面からの高さと、p側電極上の金属バンプの上面の基板の上面からの高さとが同じになるように構成した。

【0036】

かかる構成によれば、窒化物半導体発光素子のn側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さが同じであるため、フリップチップ実装の際に、これらの金属バンプには基板側から均等に押圧力を受けることになる。

【0037】

本発明に係る第11の窒化物半導体発光素子は、第10の窒化物半導体発光素子において、n側電極上の金属バンプの上面の外縁部が丸みを帯びているように構成した。

【0038】

かかる構成によれば、窒化物半導体発光素子のn側電極上の金属バンプの上面の外縁部が丸みを帯びているため、上面の面積が小さくなっている。このため、フリップチップ実装の際に、n側電極上の金属バンプは、この面積の小さい上面で実装基板の配線用電極と接触して、基板側から押圧力を受けることになる。

【発明の効果】

【0039】

本発明の第1の製造方法によれば、製造の工程数を少なくでき、パッド電極であるn側電極およびp側電極となる第1金属層を保護層上に直接形成せず、この第1金属層を電解メッキの電極とした電解メッキにより金属バンプを形成するため、膜厚の厚い金属バンプを有し、リークの恐れが低く信頼性の高い窒化物半導体発光素子の生産性を向上することができる。

また、本発明の第2の製造方法によれば、製造の工程数を少なくでき、パッド電極であるn側電極およびp側電極となる第1金属層を保護層上に直接形成せず、この第1金属層を電解メッキの電極とした電解メッキにより金属バンプを形成するため、膜厚の厚い金属バンプを有し、リークの恐れが低く信頼性の高い窒化物半導体発光素子の生産性を向上することができる。さらに、金属バンプの側面の一部または全部を第1金属層で被覆するため、第1金属層として高反射率の金属を用いた場合は、光取り出し効率の高い窒化物半導体発光素子の製造をすることができる。

また、本発明の第3の製造方法によれば、製造の工程数を少なくでき、また、保護層の一部を除去した後、第1金属層を形成するため、第1金属層と保護層との剥離を低減することができる。また、本発明の第4の窒化物半導体発光素子によれば、金属バンプを介して実装基板に実装する際に、押しつぶされて横に広がった金属バンプがパッド電極であるn側電極およびp側電極の露出した上面と接触するため、剥れの恐れ低く、接触抵抗の低い信頼性の高い実装を行うことができる。また、n側電極上の金属バンプは押しつぶされて横に広がる量が少ないため、n側電極の平面視での面積を小さくできる。このため、p型半導体層を広くして窒化物半導体発光素子の発光量を増加することができる。

また、本発明の第5の窒化物半導体発光素子によれば、第1金属層の選択によって、光取り出し効率の高い窒化物半導体発光素子とすることができる。

また、本発明の第6の窒化物半導体発光素子によれば、第3金属層が金属バンプとなる第2金属層の緩衝層として働くため、窒化物半導体発光素子を実装基板へ実装する際の圧力を緩和することができる。

【0040】

また、本発明の第7の製造方法によれば、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプには均等に押圧力がかかり、必要以上に押圧力を加えることなく良好に接続をすることができる窒化物半導体発光素子を製造することができる。

また、本発明の第8の製造方法によれば、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプに均等な押圧力がかかり、必要以上に押圧力を加えることなく良好に接続をすることができる窒化物半導体発光素子を製造することができる。また、n側電極上の金属バンプとなる第2金属層は上部を除去しないため、不要となる材料を少なくすることができる。

また、本発明の第9または第10の窒化物半導体発光素子は、n側電極上の金属バンプの上面およびp側電極上の金属バンプの上面の基板の上面からの高さを揃えるようにしたため、フリップチップ実装する際に、基板側から押圧力を受けたときに、両方の金属バンプには均等に押圧力がかかり、窒化物半導体発光素子へ必要以上に押圧力を加えることなく良好に接続をすることができる。

また、本発明の第11の窒化物半導体発光素子は、n側電極上の金属バンプの上面の外縁部が丸みを帯びて上面の面積が小さいため、フリップチップ実装をする際に、押圧力を受けてこの金属バンプが押しつぶされる際に、この金属バンプの上端部が必要以上に横方向に広がるのを抑制することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の第1実施形態における窒化物半導体発光素子の構造を示す模式図であり、(a)は平面図、(b)は(a)のA−A線における断面図である。

【図2】本発明の第1実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図3】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するための第1レジストパターンを形成した様子、をそれぞれ示す。

【図4】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は電極形成部の保護層を除去した様子、(b)は電極層を形成した様子、(c)は金属バンプを形成するための第2レジストパターンを形成した様子、をそれぞれ示す。

【図5】本発明の第1実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層を形成した様子、(b)は第1レジストパターンを除去した様子、(c)は第2レジストパターンを除去した様子、をそれぞれ示す。

【図6】本発明の第2実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図7】本発明の第2実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図8】本発明の第2実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するためのレジストパターンを形成した様子、(d)は電極形成部の保護層を除去した様子、をそれぞれ示す。

【図9】本発明の第2実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は電極層を形成した様子、(b)は金属バンプ層を形成した様子、(c)はレジストパターンを除去した様子、をそれぞれ示す。

【図10】本発明の第3実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図11】本発明の第3実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図12】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は窒化物半導体発光素子構造、(b)は保護層を形成した様子、(c)は電極を形成するためのレジストパターンを形成した様子、(d)は電極形成部の保護層を除去した様子、をそれぞれ示す。

【図13】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は、電極層を形成した様子、(b)はレジストパターンとレジスト上の電極層を除去した様子、(c)は電解メッキのためのシード電極層を形成した様子、(d)は金属バンプを形成するためのレジストパターンを形成した様子、をそれぞれ示す。

【図14】本発明の第3実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層を形成した様子、(b)はレジストパターンを除去した様子、(c)は不要なシード電極層を除去した様子、をそれぞれ示す。

【図15】従来技術による金属バンプを有する半導体発光素子の製造工程を説明するための模式的断面図である。

【図16】本発明の第4実施形態における窒化物半導体発光素子の構造を示す模式図であり、(a)は平面図、(b)は(a)のA−A線における断面図である。

【図17】本発明の第4実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図18】本発明の第4実施形態における窒化物半導体発光素子の製造工程の一部を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)は第1レジストパターンを除去した様子、(c)は第2レジストパターンを除去した様子、をそれぞれ示す。

【図19】本発明の第4実施形態における窒化物半導体発光素子の製造工程において、金属バンプ層の高さ調整を行う様子の例を説明するための模式的断面図である。

【図20】本発明の第4実施形態における窒化物半導体発光素子の製造工程において、金属バンプ層の高さ調整を行う様子の他の例を説明するための模式的断面図である。

【図21】本発明の第4実施形態における変形例の窒化物半導体発光素子の構造を示す模式的平面図である。

【図22】本発明の第4実施形態における変形例の窒化物半導体発光素子の構造を示す模式図であり、図21のA−A線における断面図である。

【図23】本発明の第5実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図24】本発明の第5実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図25】本発明の第5実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)はレジストパターンを除去した様子、をそれぞれ示す。

【図26】本発明の第6実施形態における窒化物半導体発光素子の構造を示す模式的断面図である。

【図27】本発明の第6実施形態における窒化物半導体発光素子の製造方法の流れを示すフローチャートである。

【図28】本発明の第6実施形態における窒化物半導体発光素子の製造工程を説明するための模式的断面図であり、(a)は金属バンプ層の高さ調整をした様子、(b)はレジストパターンを除去した様子、(c)は不要なシード電極層を除去した様子、をそれぞれ示す。

【発明を実施するための形態】

【0042】

以下、本発明における窒化物半導体発光素子およびこの窒化物半導体発光素子の製造方法について説明する。

【0043】

<第1実施形態>

〔窒化物半導体発光素子〕

本発明の第1実施形態における窒化物半導体発光素子の構造を、図1を参照して説明する。本発明の実施形態における窒化物半導体発光素子1はフリップチップ型の実装をするLEDである。図1(a)および(b)に示すように、第1実施形態における窒化物半導体発光素子1は、基板2と、基板2上に積層された窒化物半導体発光素子構造10と、保護層20と、n側電極21と、p側電極22と、金属バンプ23と、金属バンプ24と、を備えている。

【0044】

本明細書において、「窒化物半導体発光素子構造」とは、活性層12を含むn型窒化物半導体層11とp型窒化物半導体層13とが積層された積層構造のことをいい、p型窒化物半導体層13上に電流拡散層や反射層としての全面電極14や、全面電極14の材料のマイグレーションを防止するためのカバー電極15を設ける場合はそれらを含めた構造をいう。また、この窒化物半導体発光素子構造10は、基板2の同じ平面側にn側電極21をn型窒化物半導体層11と電気的に接続するためのn側電極接続面10aと、p側電極22をp型窒化物半導体層13と電気的に接続するためのp側電極接続面10bとを有し、フリップチップ型の窒化物半導体発光素子1の製造に好ましい構造を備えているものである。また、本明細書において、「上」とは、基板2の窒化物半導体発光素子構造10を積層した面に垂直方向であって、窒化物半導体発光素子構造10を積層した方向をいうものとする。例えば、図1(b)においては図の上方向を指す。

【0045】

(基板)

基板2は、窒化物半導体をエピタキシャル成長させることができる基板材料であればよく、大きさや厚さ等は特に限定されない。このような基板材料としては、C面、R面、A面のいずれかを主面とするサファイアやスピネル(MgA12O4)のような絶縁性基板、また炭化ケイ素(SiC)、シリコン、ZnS、ZnO、Si、GaAs、ダイヤモンド、および窒化物半導体と格子接合するニオブ酸リチウム、ガリウム酸ネオジウム等の酸化物基板が挙げられる。また、本実施形態における窒化物半導体発光素子1は、フリップチップ型実装をするため、基板2の裏面が光取り出し面となる。したがって、窒化物半導体発光素子1で発光した光は、基板2を透過して光取り出し面から出射するため、基板2は、少なくとも、この光の波長に対して透明であることが好ましい。

【0046】

(窒化物半導体発光素子構造)

窒化物半導体発光素子構造10は、前記したように、活性層12を含むn型窒化物半導体層11とp型窒化物半導体層13とが積層された積層構造のことである。本実施形態においては、窒化物半導体発光素子構造10は、p型窒化物半導体層13上に全面電極14と、カバー電極15とが積層され、基板2の同じ平面側にn側電極21をn型窒化物半導体層11と電気的に接続するためのn型窒化物半導体層11の上面であるn側電極接続面10aと、p側電極22をp型窒化物半導体層13と電気的に接続するためのカバー電極15の上面であるp側電極接続面10bとを有している。

【0047】

(n型窒化物半導体層、活性層、p型窒化物半導体層)

n型窒化物半導体層11、活性層12およびp型窒化物半導体層13としては、特に限定されるものではないが、例えばInXAlYGa1-X-YN(0≦X、0≦Y、X+Y<1)などの窒化ガリウム系化合物半導体が好適に用いられる。n型窒化物半導体層11、活性層12およびp型窒化物半導体層13(適宜まとめて窒化物半導体層11,12,13という)は、それぞれ単層構造でもよいが、組成および膜厚の異なる層の積層構造、超格子構造などであってもよい。特に発光層である活性層12は、量子効果が生ずる薄膜を積層した単一量子井戸または多重量子井戸構造であることが好ましく、さらに井戸層がInを含む窒化物半導体であることが好ましい。なお、基板2上に、任意に基板2との格子定数の不整合を緩和させるためのバッファ層等の下地層(図示せず)を介してn型窒化物半導体層11を形成してもよい。

【0048】

通常、このような窒化物半導体層は、それぞれがMIS接合、PIN接合、またはPN接合を有したホモ構造、ヘテロ構造、またはダブルへテロ構造などとして構成されてもよく、また、膜厚も特に限定されるものではなく、種々の膜厚で構成することができる。窒化物半導体層の積層構造としては、例えば、AlGaNよりなるバッファ層、アンドープGaN層、Siドープn型GaNよりなるn側コンタクト層、GaN層とInGaN層とを交互に積層させた超格子層、GaN層とInGaN層とを交互に積層させた多重量子井戸構造の活性層、MgドープAlGaN層とMgドープInGaN層とを交互に積層させた超格子層、MgドープGaNよりなるp側コンタクト層、などが挙げられる。

【0049】

本発明において、窒化物半導体層の形成方法としては、特に限定されないが、MOVPE(有機金属気相成長法)、MOCVD(有機金属化学気相成長法)、HVPE(ハイドライド気相成長法)、MBE(分子線エピタキシー法)等、窒化物半導体の成長方法として公知の方法を好適に用いることができる。特に、MOCVDは結晶性よく成長させることができるので好ましい。また、窒化物半導体層11,12,13は、種々の窒化物半導体の成長方法を使用目的により適宜選択して成長させることが好ましい。

【0050】

(全面電極、カバー電極)

全面電極14は、p型窒化物半導体層13上に、p型窒化物半導体層13の略全面を覆うように設けられ、p側電極22およびカバー電極15を介して供給される電流を、p型窒化物半導体層13の全面に均一に拡散するための電極である。また、フリップチップ型実装をする本実施形態における窒化物半導体発光素子1においては、活性層12で発光した光を光取り出し面である基板2の裏面側に反射するための反射層としての機能も有する。

【0051】

全面電極14は、p型窒化物半導体層13と電気的に良好に接続できるオーミック電極であることが好ましく、また、少なくとも活性層12で発光する光の波長に対して、良好な反射率を有することが好ましい。したがって、全面電極14としては、光の反射率の高いAgの単層膜、Agを最下層とするNi、Tiなどとの多層膜を好適に用いることができる。より好ましくは、Agを最下層(p型窒化物半導体層13側)とするAg/Ni/Ti/Ptの多層膜を用いることができ、この多層膜の膜厚は、例えば、それぞれ1000nm程度とすることができる。全面電極14は、これらの材料を、例えば、スパッタリングや蒸着により、順次積層して形成することができる。

【0052】

カバー電極15は、全面電極14の上面および側面を覆い、p側電極22を全面電極14から遮蔽し、全面電極14の構成材料の、特にAgのマイグレーションを防止するためのバリア層として機能する。

【0053】

カバー電極15としては、例えば、Ti、Au、Wなどの金属の単層膜やこれらの金属の多層膜を用いることができる。好ましくは、Tiを最下層(全面電極14側)とするTi(最下層)/Au/W/Tiの多層膜を用いることができ、この多層膜の膜厚は、例えば、下層側からそれぞれ2nm、1700nm、120nm、3nmとすることができる。

【0054】

なお、本実施形態では、全面電極14およびカバー電極15をp型窒化物半導体層13上にのみ設けるようにしたが、n型窒化物半導体層11上にも全面電極およびカバー電極を設けるようにしてもよい。この場合、n側電極接続面10aは、n型窒化物半導体層11の上面ではなく、カバー電極の上面となる。

【0055】

(n側電極、p側電極)

n側電極21はn型窒化物半導体層11に、p側電極22はカバー電極15および全面電極14を介してp型窒化物半導体層13に、それぞれ電気的に接続して、窒化物半導体発光素子1に外部から電流を供給するためのパッド電極である。n側電極21は、窒化物半導体発光素子構造10のn型窒化物半導体層11の上面であるn側電極接続面10a内に設けられる。また、p側電極22は、窒化物半導体発光素子構造10のカバー電極15の上面であるp側電極接続面10b内に設けられる。

【0056】

n側電極21およびp側電極22としては、電気抵抗が低い材料が好ましく、Au、Cu、Ni、Al、Ptなどの金属やこれらの合金の単層、または多層膜を用いることができる。n側電極21およびp側電極22は、例えば、Cu単層またはCu/Ni積層膜を下層とし、AuまたはAuSn合金を上層とする多層膜とすることができる。

【0057】