窒化物半導体発光素子の製造方法、ウェハ、窒化物半導体発光素子

【課題】電気的特性の信頼性の向上を図れる窒化物半導体発光素子の製造方法、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるウェハ、電気的特性の信頼性の向上を図れる窒化物半導体発光素子を提供する。

【解決手段】単結晶基板1と、AlN層2と、第1導電形の第1窒化物半導体層3と、AlGaN系材料からなる発光層4と、第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子の製造方法において、AlN層2を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成する第1工程と、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する第2工程とを備え、第1工程では、基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。

【解決手段】単結晶基板1と、AlN層2と、第1導電形の第1窒化物半導体層3と、AlGaN系材料からなる発光層4と、第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子の製造方法において、AlN層2を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成する第1工程と、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する第2工程とを備え、第1工程では、基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体発光素子の製造方法、ウェハ、窒化物半導体発光素子に関するものである。

【背景技術】

【0002】

可視光〜紫外線の波長域で発光する窒化物半導体発光素子は、低消費電力、小型という利点から、衛生、医療、工業、照明、精密機械などの様々な分野への応用が期待されており、青色光の波長域など、一部の波長域では既に実用化に至っている。

【0003】

しかしながら、窒化物半導体発光素子においては、青色光を発光する窒化物半導体発光素子(以下、青色発光ダイオードと称する)に限らず、発光効率および光出力の、より一層の向上が望まれている。特に、紫外線の波長域の光を発光する窒化物半導体発光素子(以下、紫外発光ダイオードと称する)は、現状では、青色発光ダイオードに比べて外部量子効率および光出力が著しく劣るという問題が実用化への大きな障壁となっており、その原因の一つに発光層の発光効率(以下、内部量子効率と称する)が低いことが挙げられる。

【0004】

ここにおいて、窒化物半導体結晶により構成される発光層の内部量子効率は、貫通転位の影響を受ける。ここで、貫通転位の転位密度が高い場合には、非発光再結合が支配的になり、内部量子効率を低下させる原因となる。

【0005】

上述の貫通転位は、窒化物半導体に対して格子不整合の大きいサファイアなどの材料からなる基板をエピタキシャル成長用基板として用いた場合に、特に成長界面で発生し易い。従って、貫通転位密度の少ない窒化物半導体結晶層を得るためには、成長初期の各構成元素の振る舞いを制御することが非常に重要な要素となる。特に、Alを含有した窒化物半導体結晶層(特にAlN層)の成長では、Alを含有していない窒化物半導体結晶層(特にGaN層)に比べ、成長時のIII族原子からなる構成元素の拡散長が短く、成長初期に複数の核が高密度で生成される。そして、貫通転位の多くは、隣り合う核が結合する際に、その境界で発生し易いことが知られている。また、製造装置としてMOCVD装置(有機金属気相成長装置)を用いた場合、一般的なIII族原料であるトリメチルアルミニウム(TMAl)と、一般的なV族原料であるアンモニア(NH3)とが気相中で反応し、ナノメートルオーダのパーティクル(ナノパーティクル)を形成してしまい、このナノパーティクルが基板の表面に存在すると、AlN結晶の成長を阻害するものと推測される。したがって、窒化物半導体結晶層の構成元素にAlを含む紫外線発光ダイオードを製造する場合、窒化物半導体結晶層の構成元素にAlを含まない青色発光ダイオードと比較して、窒化物半導体結晶層内に多くの貫通転位が存在してしまうため、発光効率が低かった。

【0006】

これに対し、発光波長が230nm〜350nmの紫外波長領域で発光可能な発光素子構造に適したAlNバッファ層を形成する工程を備えた半導体構造の形成方法が提案されている(特許文献1)。特許文献1に記載されたAlN高品質バッファ成長構造は、サファイア(0001)基板と、このサファイア(0001)基板上に順次形成された、AlN核形成層と、パルス供給AlN層と、連続成長AlN層とを有している。

【0007】

AlN核形成層と、パルス供給AlN層と、連続成長AlN層とは、MOCVD装置により形成されている。AlN核形成層は、NH3パルス供給法を用い第1の成長モードである初期核形成モードで成長され、パルス供給AlN層は、NH3パルス供給法を用い第2の成長モードである低速成長モードで成長され、連続成長AlN層は、高速縦方向成長モードで成長されている。ここで、特許文献1には、第2の成長モードは、グレインサイズを拡張し、転位を低減するモードであり、凹凸を有するAlN核形成層を平坦に埋め込むことができる旨が記載されている。また、特許文献1には、高速縦方向成長モードは、さらに平坦性を向上させるとともにクラックの発生を抑制するモードであり、NH3パルス供給法によるAlN成長法を用いていない旨が記載されている。NH3パルス供給法によるAlN成長法は、AlソースであるTMAlを連続的に供給するとともに、NソースであるNH3をパルス状に供給する方法である。

【0008】

特許文献1では、AlN核形成層、パルス供給AlN層および連続成長AlN層の成長温度が、それぞれ、1300℃、1200℃および1200℃となっている。

【0009】

また、特許文献1には、発光波長が250nmの深紫外LED素子として、サファイア基板上に形成されたAlNバッファ層と、このAlNバッファ層上に形成されたLED構造とを有するものが記載されている。ここにおいて、LED構造は、AlNバッファ層側から、順番に、Siドープのn型Al0.75Ga0.25N層、Al0.75Ga0.25N/Al0.60Ga0.40N層のMQWと、MgドープのAl0.95Ga0.05Nによる電子ブロック層と、MgドープのAl0.75Ga0.25N層と、Mgドープのp型GaN層とを有している。また、Mgドープのp型GaN層に対して第1電極が形成され、Siドープのn型Al0.75Ga0.25N層に対して第2電極が形成されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−54780号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本願発明者らは、特許文献1に記載されている成長条件に基づいてAlNバッファ層の作製を行って、AlNバッファ層の品質の評価を行ったところ、X線回折測定によるロッキングカーブの半値幅が500arcsecと小さく、原子間力顕微鏡(Atomic Force Microscope:AFM)により明瞭な原子ステップを観察することができ、良好な品質が得られていることを確認した。しかしながら、本願発明者らは、光学顕微鏡による観察により、AlNバッファ層の表面に、平面視形状が六角形状の突起が、多数、存在しているという知見を得た。また、本願発明者らは、同じ条件で形成したAlNバッファ層を備え、チップサイズが350μm□の紫外発光ダイオードを試作し、紫外発光ダイオードの電流−電圧特性の測定を行ったところ、リーク電流が大きく、駆動電流を増加させたときに短絡し、発光しなくなるものがあるという知見を得た。

【0012】

本発明は上記事由に鑑みて為されたものであり、その目的は、電気的特性の信頼性の向上を図れる窒化物半導体発光素子の製造方法、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるウェハ、電気的特性の信頼性の向上を図れる窒化物半導体発光素子を提供することにある。

【課題を解決するための手段】

【0013】

本発明の窒化物半導体発光素子の製造方法は、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子の製造方法であって、前記単結晶基板を準備して反応炉内に配置した後に前記AlN層を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって前記単結晶基板の前記一表面上に前記AlN層の一部となるAl極性のAlN結晶核の群を形成する第1工程と、前記第1工程の後で前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN層を形成する第2工程とを備え、前記第1工程では、前記単結晶基板の温度である基板温度を、N極性のAlN結晶の成長を抑制可能な第1所定温度に設定することを特徴とする。

【0014】

この窒化物半導体発光素子の製造方法において、前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1150℃以下であることが好ましい。

【0015】

この窒化物半導体発光素子の製造方法において、前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1100℃以下であることが好ましい。

【0016】

この窒化物半導体発光素子の製造方法において、前記第1工程と前記第2工程との間に、前記第1工程にて形成された前記AlN結晶核のサイズを大きくさせる第3工程を備えることが好ましい。

【0017】

この窒化物半導体発光素子の製造方法において、前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN結晶核のサイズを大きくさせるようにし、前記基板温度を前記第1所定温度よりも高い第2所定温度に設定することが好ましい。

【0018】

この窒化物半導体発光素子の製造方法において、前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給するにあたって、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給することが好ましい。

【0019】

この窒化物半導体発光素子の製造方法において、前記第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することが好ましい。

【0020】

本発明のウェハは、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子が複数形成されたウェハであって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。

【0021】

本発明の窒化物半導体発光素子は、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子であって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。

【発明の効果】

【0022】

本発明の窒化物半導体発光素子の製造方法においては、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるという効果がある。

【0023】

本発明のウェハにおいては、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるという効果がある。

【0024】

本発明の窒化物半導体発光素子においては、電気的特性の信頼性の向上を図れるという効果がある。

【図面の簡単な説明】

【0025】

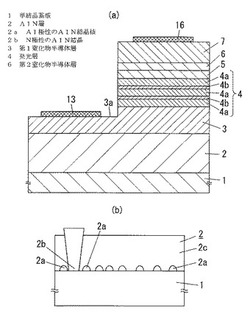

【図1】(a)は実施形態における窒化物半導体発光素子の一例を示す概略断面図、(b)は実施形態における窒化物半導体発光素子の製造方法を説明するためのモデル図である。

【図2】窒化物半導体発光素子の製造方法において第1工程での基板温度を種々変化させた複数のサンプルそれぞれについてAlN層を光学顕微鏡により観察した表面形態図である。

【図3】(a)は比較例の窒化物半導体発光素子を形成したウェハの鳥瞰SEM像図、(b)は比較例の窒化物半導体発光素子を形成したウェハの断面STEM像図である。

【図4】実施形態の窒化物半導体発光素子の製造方法においてAlN層まで形成したサンプルのX線ロッキングカーブ図である。

【図5】実施形態における窒化物半導体発光素子の発光スペクトル図である。

【発明を実施するための形態】

【0026】

以下、本実施形態における窒化物半導体発光素子について図1に基づいて説明し、その後、この窒化物半導体発光素子の製造方法について説明する。

【0027】

窒化物半導体発光素子は、単結晶基板1と、単結晶基板1の一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えている。

【0028】

また、窒化物半導体発光素子は、第1窒化物半導体層3に電気的に接続された第1電極13と、第2窒化物半導体層6に電気的に接続された第2電極16とを備えている。

【0029】

また、窒化物半導体発光素子は、第1導電形がn形、第2導電形がp形であり、第2窒化物半導体層6における発光層4側とは反対側にp形コンタクト層7が形成され、第2電極16が、p形コンタクト層7の一部の上に形成されている。要するに、窒化物半導体発光素子は、第2電極16が、p形コンタクト層7を介して第2窒化物半導体層6に電気的に接続されている。ここで、窒化物半導体発光素子は、発光層4と第2窒化物半導体層6との間に電子ブロック層5を設けることが好ましい。また、窒化物半導体発光素子は、メサ構造を有しており、第1窒化物半導体層3における発光層4側において露出させた表面3aの一部の上に第1電極13が形成されている。この窒化物半導体発光素子は、発光層4で発光した紫外光を、単結晶基板1の他表面側から取り出すことができる。

【0030】

また、窒化物半導体発光素子は、発光層4の材料としてAlGaN系材料を採用しており、発光波長が210nm〜360nmの紫外波長領域で発光可能な紫外発光ダイオードである。

【0031】

以下、窒化物半導体発光素子の各構成要素について詳細に説明する。

【0032】

単結晶基板1は、エピタキシャル成長用の基板である。この単結晶基板1は、上記一表面が(0001)面のサファイア基板、つまり、c面サファイア基板である。ただし、c面サファイア基板は、(0001)からのオフ角が、0〜0.2°のものが好ましい。これにより、窒化物半導体発光素子の製造時において、単結晶基板1の上記一表面上にAl極性のAlN結晶核2a(図1(b)参照)の群を形成する際に、AlN結晶核2aの密度を低減することが可能となり、AlN層2の高品質化を図ることが可能となる。これは、AlN結晶核2aを形成するために供給される原子が、単結晶基板1の上記一表面上で拡散し安定な場所で結晶成長に寄与しやすくなり、単結晶基板1のオフ角が小さいほどテラス幅が長く、AlN結晶核2aの密度を減少させやすくなるからである。

【0033】

AlN層2は、第1窒化物半導体層3の貫通転位を低減するとともに第1窒化物半導体層3の残留歪みを低減するためのバッファ層である。AlN層2の形成にあたっては、後述のように、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成してから、Alの原料ガスとNの原料ガスとを供給することによってAlN層2を形成するようにしている。このため、AlN層2の膜厚は、このAlN層2の表面が平坦化されるように設定することが好ましく、本実施形態では、一例として、4μmに設定してある。AlN層2の膜厚は、AlN層2の表面が平坦化される値であれば特に限定するものではない。ただし、AlN層2の膜厚は、格子不整合に起因したクラックの発生を防止する観点から、10μm以下であることが好ましい。

【0034】

発光層4は、注入されたキャリア(ここでは、電子と正孔)を光に変換するものであり、量子井戸構造を有している。量子井戸構造は、障壁層4aと井戸層4bとからなる。図1に示した例では、障壁層4aと井戸層4bとが交互に積層されており、井戸層4bの数が2であるが、井戸層4bの数は特に限定するものではない。要するに、量子井戸構造は、多重量子井戸構造でもよいし、単一量子井戸構造でもよい。また、井戸層4bおよび障壁層4aの各膜厚も特に限定するものではない。ただし、発光層4は、井戸層4bの膜厚が厚すぎると、井戸層4bに注入された電子および正孔が、量子井戸構造における格子不整合に起因するピエゾ電界に起因して、空間的に分離してしまい、発光効率が低下する。また、発光層4は、井戸層4bの膜厚が薄すぎる場合、キャリアの閉じ込め効果が低下し、発光効率が低下する。このため、井戸層4bの膜厚は、1〜5nm程度が好ましく、1.3〜3nm程度が、より好ましい。また、障壁層4aの膜厚は、例えば、5〜15nm程度の範囲で設定することが好ましい。本実施形態では、一例として、井戸層4bの膜厚を2nmに設定し、障壁層4aの膜厚を10nmに設定してあるが、これらの膜厚に限定するものではない。

【0035】

発光層4は、所望の発光波長の紫外光を発光するように井戸層4bのAlの組成を設定してある。ここにおいて、AlGaN系材料からなる発光層4では、Alの組成を変化させることにより、発光波長(発光ピーク波長)を210〜360nmの範囲で任意の発光波長に設定することが可能である。例えば、所望の発光波長が265nm付近である場合には、Alの組成を0.50に設定すればよい。また、発光層4を単層構造として、発光層4と発光層4の厚み方向の両側の層(例えば、n形窒化物半導体層およびp形窒化物半導体層)とでダブルヘテロ構造が形成されるようにしてもよい。

【0036】

第1窒化物半導体層3は、第1導電形がn形の場合、n形窒化物半導体層となる。n形窒化物半導体層は、発光層4へ電子を輸送するためのものである。n形窒化物半導体層の膜厚は一例として2μmに設定してあるが、膜厚は特に限定するものではない。また、n形窒化物半導体層は、n形AlxGa1-xN(0<x<1)層である。ここで、n形窒化物半導体層を構成するn形AlxGa1-xN(0<x<1)層のAlの組成(x)は、発光層4で発光する紫外光を吸収しない組成であれば、特に限定するものではない。例えば、上述のように発光層4における井戸層4bのAlの組成が0.5、障壁層4aのAlの組成が0.65の場合、n形AlxGa1-xN(0<x<1)層のAlの組成(x)は、障壁層4aのAlの組成と同じ0.65とすることができる。すなわち、発光層4の井戸層4bがAl0.5Ga0.5N層の場合、n形窒化物半導体層は、n形Al0.65Ga0.35N層とすることができる。なお、n形窒化物半導体層の材料は、AlGaNに限らず、発光層4で発光する紫外光を吸収しない組成であれば、例えば、AlInN、AlGaInNなどでもよい。n形窒化物半導体層のドナー不純物としては、Siが好ましい。また、n形窒化物半導体層の電子濃度は、例えば、1×1018〜1×1019cm-3程度の範囲で設定すればよい。本実施形態では、一例として、n形窒化物半導体層の電子濃度を8×1018cm-3に設定してある。

【0037】

第2窒化物半導体層6は、第2導電形がp形の場合、p形窒化物半導体層となる。p形窒化物半導体層は、発光層4へ正孔を輸送するためのものである。また、p形窒化物半導体層は、p形AlyGa1-yN(0<y<1)層である。ここで、p形窒化物半導体層を構成するp形AlyGa1-yN(0<y<1)層のAlの組成(y)は、発光層4で発光する紫外光を吸収しない組成であれば、特に限定するものではない。例えば、上述のように発光層4における井戸層4bのAlの組成が0.5、障壁層4aのAlの組成が0.65の場合、p形AlyGa1-yN(0<y<1)層のAlの組成(y)は、例えば、障壁層4aのAlの組成と同じ0.65とすることができる。すなわち、発光層4の井戸層4bがAl0.5Ga0.5N層の場合、p形窒化物半導体層は、p形Al0.65Ga0.35N層とすることができる。p形窒化物半導体層のアクセプタ不純物としては、Mgが好ましい。

【0038】

また、p形窒化物半導体層の正孔濃度は、特に限定するものではなく、p形窒化物半導体層の膜質が劣化しない正孔濃度の範囲において、より高い濃度のほうが好ましい。しかしながら、p形AlyGa1-yN(0<y<1)層の正孔濃度がn形AlxGa1-xN(0<x<1)層の電子濃度よりも低いので、p形窒化物半導体層の膜厚が、厚すぎると、窒化物半導体発光素子の抵抗が大きくなりすぎる。このため、p形窒化物半導体層の膜厚は、200nm以下が好ましく、100nm以下が、より好ましい。なお、本実施形態では、一例として、p形窒化物半導体層の膜厚を50nmに設定している。

【0039】

また、窒化物半導体発光素子は、発光層4へ注入された電子のうち、発光層4中で正孔と再結合されなかった電子が、p形窒化物半導体層側へ漏れる(オーバーフロー)のを抑制するために、発光層4と第2窒化物半導体層(p形窒化物半導体層)との間に電子ブロック層5を設けることが好ましい。電子ブロック層5は、p形AlzGa1-zN(0<z<1)層により構成してある。ここで、電子ブロック層5を構成するp形AlzGa1-zN(0<z<1)層のAlの組成(z)は特に限定するものではないが、電子ブロック層5のバンドギャップエネルギが、p形窒化物半導体層もしくは障壁層4aのバンドギャップエネルギよりも高くなるように設定することが好ましい。また、電子ブロック層5の正孔濃度は特に限定するものではない。また、電子ブロック層5の膜厚については、特に限定するものではないが、膜厚が薄すぎるとオーバーフロー抑制効果が減少し、膜厚が厚すぎると窒化物半導体発光素子の抵抗が大きくなってしまう。ここで、電子ブロック層5の膜厚については、Alの組成(z)や正孔濃度などの値によって適した膜厚が変化するので、一概には言えないが、1〜50nmの範囲で設定することが好ましく、5〜25nmの範囲で設定することが、より好ましい。

【0040】

p形コンタクト層7は、第2電極16との接触抵抗を下げ、第2電極16との良好なオーミック接触を得るために設けてある。p形コンタクト層7は、p形GaN層により構成してある。ここで、p形コンタクト層7を構成するp形GaN層の正孔濃度は、p形窒化物半導体層よりも高濃度とすることが好ましく、例えば、1×1018cm-3程度とすることにより、第2電極16との良好な電気的接触を得ることが可能である。ただし、p形GaN層の正孔濃度は特に限定するものではなく、第2電極16との良好な電気的接触が得られる正孔濃度の範囲で適宜変更してもよい。p形コンタクト層7の膜厚は、100nmに設定してあるが、これに限らず、例えば、50〜150nmの範囲で設定すればよい。

【0041】

n電極である第1電極13は、膜厚が20nmのTi膜と、膜厚が100nmのAl膜と、膜厚が20nmのTi膜と膜厚が200nmのAu膜とが積層された積層膜を形成してから、アニール処理を行うことにより形成されている。この積層膜の構成や膜厚は特に限定するものではない。また、窒化物半導体発光素子は、第1電極13上に、例えばAu膜からなる第1パッド(図示せず)が形成されている。この第1パッドは、第1電極13の形成後に、形成してある。なお、第1パッドについては、第1電極13と別途に形成せずに、第1電極13が第1パッドを兼ねるようにしてもよい。

【0042】

p電極である第2電極16は、膜厚が25nmのNi膜と、膜厚が100nmのAu膜との積層膜を形成してから、アニール処理を行うことにより形成されている。この積層膜の構成や膜厚は特に限定するものではない。また、窒化物半導体発光素子は、第2電極16上に、例えばAu膜からなる第2パッド(図示せず)が形成されている。この第2パッドは、第2電極16の形成後に、形成してある。

【0043】

以下、本実施形態の窒化物半導体発光素子の製造方法について説明する。

【0044】

(1)単結晶基板1を反応炉に導入する工程

この工程では、c面サファイア基板からなる単結晶基板1をMOCVD装置の反応炉内に導入する。この工程では、反応炉への単結晶基板1の導入前に、単結晶基板1に対して薬品による前処理を行うことにより、単結晶基板1の表面を清浄化することが好ましい。また、この工程では、反応炉へ単結晶基板1を導入した後、反応炉の内部の真空引きを行い、その後、窒素ガスなどを反応炉内へ流すことによって反応炉内を窒素ガスで満たしてから、排気するようにしてもよい。なお、単結晶基板1は、窒化物半導体発光素子を複数形成することが可能なウェハ状態のものである。

【0045】

(2)単結晶基板1を加熱して単結晶基板1の上記一表面を清浄化する工程

この工程は、反応炉内に導入された単結晶基板1の温度である基板温度を、規定温度(例えば、1100℃)まで昇温し、さらに、この規定温度での加熱により単結晶基板1の上記一表面を清浄化する。

【0046】

より具体的に説明すれば、この工程では、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に減圧した後、反応炉内を規定圧力に保ちながら基板温度を規定温度まで上昇させてから、この規定温度で規定時間(例えば、10分間)の加熱を行うことにより単結晶基板1の上記一表面を清浄化する。この工程では、反応炉内へH2ガスを供給した状態で単結晶基板1を加熱することにより、洗浄化を効果的に行うことができる。

【0047】

ここにおいて、第1規定温度は、1000〜1150℃の温度範囲で設定することが好ましく、1050〜1100℃の温度範囲で設定することが、より好ましい。基板温度が1150℃よりも高い場合には、c面サファイア基板からなる単結晶基板1の上記一表面が、熱による影響や、加熱された周辺部材(例えば、単結晶基板1を保持するサセプタや、原料ガスの流路を形成するガラス部材など)に付着している反応生成物(窒化物半導体)から脱離した窒素原子の影響により変質してしまい、この工程の後でAlN層2を形成する際にN極性のAlN結晶2bが形成され易くなるものと考えられる。また、基板温度が1000℃よりも低い場合には、清浄化の効果が得られにくくなる。なお、規定圧力および第1規定時間それぞれの値は、一例であり、特に限定するものではない。

【0048】

(3)Al極性のAlN結晶核2aの群を形成する工程(第1工程)

この工程では、反応炉内へAlの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2a(図1(b)参照)の群を形成する。

【0049】

より具体的に説明すれば、この工程では、単結晶基板1の温度である基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。この第1所定温度は、第1規定温度と同様、c面サファイア基板からなる単結晶基板1の上記一表面が変質しない温度が好ましく、1000〜1150℃の温度範囲で設定することが好ましく、1000〜1100℃の温度範囲で設定することが、より好ましい。この工程では、基板温度が1000℃よりも低い場合、Al原子の拡散が十分に行われなくなって、AlN結晶核2aの密度の制御が難しくなる(低密度化することが難しくなる)。このため、後述の第2工程での成長時において、隣り合うAlN結晶核2a同士が結合する際に界面で発生する転位が増加し、結果として高品質なAlN層2が得られなくなる可能性が高くなる。

【0050】

この工程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を第1規定温度と同じ第1所定温度(ここでは、1100℃)で保持した状態で、Alの原料ガスであるトリメチルアルミニウム(TMAl)の流量を標準状態で0.05L/min(50SCCM)に設定し、且つ、Nの原料ガスであるアンモニア(NH3)の流量を標準状態で0.05L/min(50SCCM)に設定してから、TMAlとNH3とを反応炉内へ供給開始して、島状のAlN結晶核2aの群を形成する。ここにおいて、TMAlおよびNH3それぞれのキャリアガスとしては、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0051】

この工程では、TMAlを供給し続けている間、NH3を間欠的に供給することで、TMAlとNH3との寄生反応を抑制することが可能となり、且つ、単結晶基板1の上記一表面上へAl原子のみが供給される期間ができるので、単結晶基板1の上記一表面上でのAl原子の拡散を促進させることが可能となる。ここで、寄生反応とは、Alの原料ガスであるTMAlとNの原料ガスであるNH3との輸送中に発生するTMAlとNH3との反応を意味している。この寄生反応が抑制されることにより、TMAlとNH3との反応生成物に由来するナノパーティクルの形成が抑制されるから、単結晶基板1の上記一表面上でのAlN結晶核2aの成長が阻害されるのを抑制することが可能となる。

【0052】

この工程により形成されたAlN結晶核2aの形状を確認するために、この工程までで結晶成長を終了させたウェハ状態の単結晶基板1の1枚を第1の形状評価用ウェハとして反応炉から取り出し、AFMによる表面観察を行った。その結果、単結晶基板1の上記一表面上に、直径が10〜30nm、高さが10〜30nmの突起(AlN結晶核2a)が180個/μm2程度の密度で形成されていることが確認された。

【0053】

(4)第1工程で形成したAlN結晶核2aのサイズを大きくさせる工程(第3工程)

この工程では、Alの原料ガスとNの原料ガスとを供給することによってAlN結晶核2aのサイズ(直径および高さ)を大きくさせる。

【0054】

より具体的に説明すれば、この工程では、基板温度を、第1工程の第1所定温度よりも高い第2所定温度に設定し、この第2所定温度を保った状態でAlの原料ガスであるTMAlとNの原料ガスであるNH3とを反応炉内へ供給し、AlN結晶核2aのサイズを所定のサイズまで成長させることで大きくする。この工程では、基板温度を第1工程の第1所定温度よりも高い第2所定温度とするので、基板温度を第1所定温度とする場合に比べて、Al原子の拡散を促進させることが可能となり、Al原子をAlN結晶核2aに優先的に付着させることが可能となる。これにより、第1工程で形成されていたAlN結晶核2aの間に新たにAlN結晶核2aが形成されるのを抑制することが可能となり、この工程を行うことによってAlN結晶核2aの密度が増加するのを抑制することが可能となる。

【0055】

第2所定温度は、1150〜1350℃が好ましく、1200〜1300℃が、より好ましい。ここで、基板温度が1350℃よりも高い温度の場合は、Alの原料ガスであるTMAlとNの原料ガスであるNH3とに共通の流路において、より上流側でTMAlとNH3との反応が起こりやすくなり、反応の制御を行うことが困難となる。このため、ウェハ状態の単結晶基板1の面内でAlN結晶核2aの分布やサイズを均一化することが難しく、ガス流路の上流側の部分に反応生成物が集中的に形成されてしまうため、ガス流路の状態が変動しやすく、AlN結晶核2aの分布やサイズの再現性だけでなく、最終的に製造される窒化物半導体発光素子の特性(電流−電圧特性や発光特性など)の再現性が低くなってしまう。さらには、反応炉内の周辺部材の劣化が激しくなる為、より高い耐久性を有する周辺部材を使用する必要がある。しかしながら、耐久性の高い周辺部材は、一般的に非常に高価なので、結晶成長装置であるMOCVD装置が非常に高価になる。

【0056】

また、基板温度が1150℃よりも低い温度の場合には、Al原子の拡散が不十分になり、この工程で新たにAlN結晶核2aが形成されてしまうため、結果的にAlN層2の貫通転位が増加してしまう。

【0057】

この工程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を第2所定温度(ここでは、1280℃)に保持した状態で、Alの原料ガスであるTMAlの流量を標準状態で0.05L/min(50SCCM)に設定し、且つ、Nの原料ガスであるNH3の流量を標準状態で0.05L/min(50SCCM)に設定してから、TMAlとNH3とを反応炉内へ供給する。この時、TMAlを供給し続けている間、NH3を間欠的に供給することで、単結晶基板1の上記一表面側に供給されるAl原子の拡散を促進させる。要するに、第3工程では、Alの原料ガスとNの原料ガスとを供給するにあたって、Alの原料ガスを連続的に供給する一方でNの原料ガスを間欠的に供給することによって、単結晶基板1の上記一表面側に供給されるAl原子の拡散を促進させることが可能となる。これにより、この工程で新たにAlN結晶核2aが形成されるのを抑制することが可能となり、結果的にAlN層2の貫通転位の増加を抑制することが可能となる。ここにおいて、TMAlおよびNH3それぞれのキャリアガスとしては、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0058】

基板温度を第2所定温度である1280℃に保持した状態でAlN結晶核2aのサイズを大きくさせているが、第2所定温度は、必ずしも一定温度である必要はない。例えば、基板温度を1200℃に保持した状態でTMAlとNH3とを供給し、その後、基板温度を1280℃に昇温し、再び、TMAlとNH3とを供給するようにしてもよい。

【0059】

また、この工程では、第1工程と比較して、基板温度以外は同じ条件としているが、必ずしも同じ条件にする必要はない。

【0060】

この工程によりサイズが大きくなったAlN結晶核2aの形状を確認するために、この工程までで結晶成長を終了させたウェハ状態の単結晶基板1の1枚を第2の形状評価用ウェハとして反応炉から取り出し、AFMによる表面観察を行った。その結果、単結晶基板1の上記一表面上に、直径が20〜50nm、高さが20〜40nmのAlN結晶核が200個/μm2程度の密度で形成されていることが確認された。これにより、この工程を行うことによって、第1工程で形成されていたAlN結晶核2aのサイズが大きくなっており、AlN結晶核2aの密度が大きくは変化していないことが確認された。

【0061】

(5)AlN結晶核2aの群を基にAlN層2を形成する工程(第2工程)

この工程は、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する工程であり、この工程の前に上述の第3工程を行うことが、より好ましい。

【0062】

この工程は、単結晶基板1の上記一表面に形成されているAlN結晶核2aの群を基に所定膜厚(例えば、4μm)のAlN層2を形成する。

【0063】

この工程は、2つの過程を有することが好ましい。

【0064】

1つ目の過程は、Alの原料ガス(ここでは、TMAl)が供給されている間、Nの原料ガス(ここでは、NH3)を間欠的に供給する第1過程(第1ステップ)である。この第1過程では、単結晶基板1の上記一表面側においてAlN結晶核2aの間の隙間を埋め込むことで成長途中のAlN層2を膜状化する。

【0065】

2つ目の過程は、第1過程の後に行われ、Alの原料ガス(ここでは、TMAl)が供給されている間、Nの原料ガス(ここでは、NH3)を供給し続ける第2過程(第2ステップ)である。この第2過程では、AlN層2が所定膜厚になるまで成長を行うことでAlN層2の表面を平坦化する。

【0066】

結晶成長の進行とともに速やかに隣り合うAlN結晶核2a同士を結合させ、AlN層の表面を平坦化させるためには、Al原子の拡散長が長いほうが有利であると推考される。このため、第1過程では、Alの原料ガスを連続して供給し且つNの原料ガスを間欠的に供給して成長させる成長方法(以下、パルス供給成長法と称する)を採用すること好ましい。また、パルス供給成長法を採用することにより、Alの原料ガスとNの原料ガスとの寄生反応を抑制することが可能となる。

【0067】

しかしながら、パルス供給成長法は、Nの原料ガスが供給されていない期間があることと、制御性良く隣り合うAlN結晶核2a間の隙間が埋め込まれるように、Nの原料ガスの供給期間と非供給期間とを数秒単位に設定していることにより、Alの原料ガス(ここでは、TMAl)とNの原料ガス(ここでは、NH3)との両方を供給して成長させる成長方法(同時供給成長法と称する)に比べて成長速度が遅くなってしまう。

【0068】

したがって、この工程で、所定膜厚のAlN層2を第1過程の成長条件のみで成長させる場合には成長時間が長くなるので、生産性が低下し、コストアップの要因となる。

【0069】

そこで、この工程では、パルス供給成長法を採用する第1過程で、隣り合うAlN結晶核2a間の隙間が埋め込まれる規定膜厚(例えば、0.5μm)までAlN層の成長を行い、その後、パルス供給成長法に比べて成長速度が速い同時供給成長法を採用する第2過程で、当該規定膜厚よりも厚い所定膜厚(ここでは、4μm)までAlN層の成長を行っている。

【0070】

より具体的に、第1過程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を所定の成長温度(ここでは、1250℃)に保持した状態で、TMAlの流量を標準状態で0.2L/min(200SCCM)に設定し、且つ、NH3の流量を標準状態で0.3L/minに設定してから、TMAlとNH3とを反応炉内へ供給するようにし、TMAlを連続して供給する一方でNH3を間欠的に供給する。

【0071】

第1過程を行った後のAlN層の表面状態を確認するために、第1過程を終えたウェハ状態の単結晶基板1の1枚を第3の形状評価用ウェハとして反応炉から取り出し、単結晶基板1の上記一表面側についてAFMによる表面観察を行った。その結果、AlN結晶核2a同士が結合されて単結晶基板1の上記一表面側のAlN層がある程度まで平坦化されていることが確認された。ここにおいて、露出しているAlN結晶核2aの密度は100個/μm2程度まで減少し、AlN結晶核2aの直径も50〜100nm程度まで大きくなっていた。

【0072】

また、第2過程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を所定の成長温度(ここでは、1250℃)に保った状態で、TMAlの流量を標準状態で0.3L/min(300SCCM)に設定し、且つ、NH3の流量を標準状態で0.3L/minに設定してから、TMAlとNH3とを反応炉内へ供給開始する。この時、TMAlが供給されている間、NH3も同様に供給し続けた。

【0073】

第2過程を行った後のAlN層2の表面状態を確認するために、第2過程を終えたウェハ状態の単結晶基板1の1枚を第4の形状評価用ウェハとして反応炉から取り出し、単結晶基板1の上記一表面側についてAFMによる表面観察を行った。その結果、AlN層2の表面が平坦化されていることが確認された。

【0074】

第1過程、第2過程では、いずれも、TMAlおよびNH3それぞれのキャリアガスとして、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0075】

(6)n形窒化物半導体層を形成する工程

n形窒化物半導体層の成長条件としては、例えば、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてトリメチルガリウム(TMGa)、Nの原料ガスとしてNH3、n形導電性を付与する不純物であるSiの原料ガスとしてテトラエチルシラン(TESi)を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、TESiの流量は標準状態で0.0009L/min(0.9SCCM)としている。また、Alの組成が所望の値(例えば、0.65)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。なお、各原料ガスは特に限定するものではなく、例えば、Gaの原料としてトリエチルガリウム(TEGa)、Nの原料ガスとしてヒドラジン誘導体、Siの原料としてモノシラン(SiH4)を用いてもよい。また、各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0076】

(7)発光層4を形成する工程

発光層4の成長条件としては、例えば、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、発光層4の井戸層4bの成長条件については、所望の組成が得られるように、III族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を障壁層4aの成長条件よりも小さく設定している。なお、本実施形態では、障壁層4aに不純物をドーピングしていないが、これに限らず、障壁層4aの結晶品質が劣化しない程度の濃度でSiなどの不純物をドーピングしてもよい。ここで、Siの原料ガスとしては、例えば、TESiを用いることができる。各原料ガスは、特に限定するものではなく、例えば、Gaの原料としてTEGa、Nの原料ガスとしてヒドラジン誘導体、Siの原料としてSiH4を用いてもよい。また、各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0077】

(8)電子ブロック層5を形成する工程

電子ブロック層5の成長条件としては、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p形導電性に寄与する不純物であるMgの原料ガスとしてビスシクロペンタジエニルマグネシウム(Cp2Mg)を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、Alの組成が所望の値(例えば、0.9)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。各原料ガスは、特に限定するものではなく、例えば、Gaの原料としてTEGa、Nの原料ガスとしてヒドラジン誘導体を用いてもよい。各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。発光層4の成長条件における基板温度と電子ブロック層5の成長条件における基板温度とは、同じ温度であることが好ましいが、必ずしも同じ温度である必要はない。

【0078】

(9)p形窒化物半導体層を形成する工程

p形窒化物半導体層の成長条件としては、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p形導電性を付与する不純物であるMgの原料ガスとしてCp2Mgを用い、各原料ガスを輸送するためのキャリアガスとしてはH2ガスを用いている。ここで、Alの組成が所望の値(例えば、0.65)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。Alの組成がn形窒化物半導体層におけるAlの組成と同じ場合には、n形窒化物半導体層の成長条件と同じモル比に設定することができる。各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0079】

(10)p形コンタクト層7を形成する工程

p形コンタクト層7の成長条件としては、基板温度を1050℃、成長圧力を規定圧力(ここでは、10kPa)とし、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p型導電性を付与する不純物であるMgの原料ガスとして、Cp2Mgを用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。

【0080】

(1)の工程においてMOCVD装置の反応炉内に単結晶基板1を導入した後、(10)の工程が終了するまでは、MOCVD装置の反応炉内で連続的に結晶成長を行う。そして、p形コンタクト層7の成長が終わった後、基板温度を室温付近まで降温させ、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜が成長されている単結晶基板1をMOCVD装置から取り出す。要するに、本実施形態の窒化物半導体発光素子の製造方法では、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜を、MOCVD法により形成している。

【0081】

(11)メサ構造を形成する工程

まず、一般的なフォトリソグラフィ技術を利用して、単結晶基板1の上記一表面側に成長された積層膜(ここでは、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜)において、メサ構造の上面に対応する領域上に、第1のレジスト層を形成する。続いて、第1のレジスト層をマスクとして、この積層膜を表面側(ここでは、p形コンタクト層7の表面側)から第1窒化物半導体層3の途中までエッチングすることによって、メサ構造を形成する。その後、第1のレジスト層を除去する。この積層膜のエッチングは、例えば、反応性イオンエッチングにより行うことができる。なお、メサ構造の面積および形状は特に限定するものではない。

【0082】

(12)第1窒化物半導体層3の露出させた表面3a上に第1電極13を形成する工程

単結晶基板1の上記一表面側における第1電極13の形成予定領域のみ(つまり、n形窒化物半導体層のうち厚みが薄くなった部位の一部)が露出するようにパターニングされた第2のレジスト層を形成する。その後、例えば、膜厚が20nmのTi膜と膜厚が100nmのAl膜と膜厚が20nmのTi膜と膜厚が200nmのAu膜との積層膜を電子ビーム蒸着法により成膜し、リフトオフを行うことにより、第2のレジスト層および当該第2のレジスト層上の不要膜を除去する。その後、第1電極13と第1窒化物半導体層3との接触がオーミック接触となるように、N2ガス雰囲気中でRTA(Rapid Thermal Annealing)処理を行う。積層膜の構造および各膜厚は一例であり、特に限定するものではない。また、RTA処理の条件は、例えば、アニール温度を800℃、アニール時間を1分とすればよいが、これらの値は一例であり、特に限定するものではない。

【0083】

(13)第2電極16を形成する工程

単結晶基板1の上記一表面側における第2電極16の形成予定領域のみ(ここでは、p形コンタクト層7の表面の一部)が露出するようにパターニングされた第3のレジスト層を形成する。その後、例えば膜厚が25nmのNi膜と膜厚が100nmのAu膜を電子ビーム蒸着法により成膜し、リフトオフを行うことにより、第3のレジスト層および当該第3のレジスト層上の不要膜を除去する。その後、第2電極16とp形コンタクト層7との接触がオーミック接触となるように、N2ガス雰囲気中でRTA処理を行う。積層膜の構造および各膜厚は一例であり、特に限定するものではない。また、RTA処理の条件は、例えば、アニール温度を500℃、アニール時間を10分とすればよいが、これらの値は一例であり、特に限定するものではない。

【0084】

(14)第1パッドおよび第2パッドを形成する工程

この工程では、フォトリソグラフィ技術および薄膜形成技術を利用して第1パッドおよび第2パッドを形成する。薄膜形成技術としては、例えば、電子ビーム蒸着法などを採用することができる。

【0085】

この工程が終了することにより、窒化物半導体発光素子が複数形成されたウェハが完成する。要するに、上述の(1)〜(14)の工程を順次行うことにより、窒化物半導体発光素子が複数形成されたウェハが完成する。

【0086】

(15)ウェハから個々の窒化物半導体発光素子に分割する工程

この工程は、ダイシング工程であり、ウェハをダイシングソーなどによって裁断することで、個々の窒化物半導体発光素子(チップ)に分割する。これにより、1枚のウェハから複数の窒化物半導体発光素子を得ることができる。窒化物半導体発光素子のチップサイズとしては、例えば、350μm□や1mm□などが挙げられるが、特に限定するものではない。

【0087】

次に、本実施形態の窒化物半導体発光素子の製造方法において、特に重要な工程について説明するが、まず、その背景について説明する。

【0088】

本願発明者らは、上述のように特許文献1に記載されている成長条件で作製したAlNバッファ層の表面に、平面視形状が六角形状の突起が、多数、存在しているという知見を得た。さらに、本願発明者らは、特許文献1に記載されている成長条件で作製したAlNバッファ層を備え、チップサイズが350μm□の紫外発光ダイオードを試作し、紫外発光ダイオードの電流−電圧特性の測定を行ったところ、リーク電流が大きく、駆動電流を増加させたときに短絡し、発光しなくなるものがあるという知見を得た。

【0089】

そこで、本願発明者らは、本実施形態の窒化物半導体発光素子の製造方法において、第1工程での基板温度がバッファ層であるAlN層2の表面状態に与える影響を明らかにすることを目的として次の実験を行った。

【0090】

オフ角が0°のc面サファイア基板からなる単結晶基板1の一表面上に、第1工程での基板温度を異ならせて各基板温度ごとにAlN層2を成長させたサンプルを作製して反応炉から取り出し、各サンプルのAlN層2の表面を光学顕微鏡により観察した。その結果の光学顕微鏡像図を図2に示す。図2の(a)、(b)、(c)、(d)は、それぞれ、基板温度が、980℃、1100℃、1170℃、1280℃の場合のサンプルの光学顕微鏡像図である。なお、図2中の矢印は、突起を指し示している。また、各サンプルは、ウェハ状態のものであり、図2は、各サンプルにおけるAlN層2の表面の中央部を観察した光学顕微鏡像図である。また、AlN層2の形成にあたっては、上述の第3工程の基板温度を1280℃、第2工程の基板温度を1250℃とし、第1工程、第3工程および第2工程における他の成長条件は、それぞれ、上述の(3)、(4)および(5)で一例として例示した条件を適用し、AlN層2の膜厚を4μmとした。なお、サンプルとしては、第1工程の基板温度を1000℃、1150℃としたものも作製した。

【0091】

第1工程の基板温度が1150℃、1170℃、1280℃のサンプルでは、AlN層2の表面に、直径が数μm程度の多数の突起が観察された。その結果、第1工程の基板温度を1150℃以上とした場合には、第1工程の基板温度が高くなるほど突起の密度が高くなる傾向にあることが分かった。これに対して、第1工程の基板温度が980℃、1000℃、1100℃のサンプルでは、AlN層2の表面に突起は観察されなかった。しかしながら、第1工程の基板温度が980℃のサンプルでは、多数のクラックが観察された。ここにおいて、クラックの発生する原因としては、基板温度が低いことによりAlの拡散長が短くなり、AlN結晶核2aの密度が増加して、結果的に貫通転位密度が増加し、さらには引張応力が増加することにあると考えた。

【0092】

表1に、第1工程の基板温度と突起の密度とクラックの有無との関係をまとめた結果を示す。

【0093】

【表1】

ここで、チップサイズが1mm□である高出力タイプの窒化物半導体発光素子の製造を考えた場合には、ウェハ面内で突起が均一に分布していると仮定すると、突起密度が100個/cm2よりも大きいときには全ての窒化物半導体発光素子(チップ)に少なくとも1個の突起が形成されていることになる。また、チップサイズが350μm□であるスモールタイプの窒化物半導体発光素子の製造を考えた場合には、ウェハ面内で突起が均一に分布していると仮定すると、突起密度が1000個/cm2よりも大きいときには全ての窒化物半導体発光素子(チップ)に少なくとも1個の突起が形成されていることになる。

【0094】

ここで、第1工程の基板温度を1280℃としたサンプル、第1工程の基板温度を1100℃としたサンプル、それぞれと同条件でAlN層2を成長し、さらに第1窒化物半導体層3、発光層4、電子ブロック層5、第2窒化物半導体層6、p形コンタクト層7、第1電極13、第2電極16、第1パッドおよび第2パッドを有する発光ダイオード構造を形成した窒化物半導体発光素子を作製して評価した。その結果、第1工程の基板温度を1280℃として製造した窒化物半導体発光素子(比較例の窒化物半導体発光素子と称する)では、数mA程度の電流を流したところで、短絡(絶縁破壊)が起こり、発光が観測されなくなった。これに対して、第1工程の基板温度を1100℃として製造した窒化物半導体発光素子(実施例の窒化物半導体発光素子)では、20mAの電流を流しても短絡は起こらず、発光も観測された。

【0095】

そこで、本願発明者らは、窒化物半導体発光素子の電気的特性の信頼性に、上述の突起が大きく影響を与えているものと推考した。

【0096】

そして、本願発明者らは、第1工程の基板温度を1280℃として製造した窒化物半導体発光素子が絶縁破壊された原因を明らかにするために、比較例の窒化物半導体発光素子を走査型電子顕微鏡(Scanning Electron Microscope:SEM)および走査透過型電子顕微鏡(Scanning Transmission Electron Microscope:STEM)により分析した。図3(a)に鳥瞰SEM像図を示し、図3(b)に断面STEM像図を示す。

【0097】

図3(a)から分かるように、比較例の窒化物半導体発光素子における発光ダイオード構造の表面には、上述の突起に起因して発生したと推考される突部が形成されていることが確認された。この突部は、平面視形状が六角形状の形状であり、高さが数百nm程度であることが分かった。また、いくつかの突部には、平面視における突部の中央部分にさらに小さな突起部分があることも観察された。図3(b)の断面STEM像図は、この小さな突起部分を含む断面を観察したものである。

【0098】

図3(b)から、上述の突部は、単結晶基板1とAlN層2との界面付近を起点として成長した結晶の先端部分であることが分かった。そして、この結晶は、AlN層2の部分では、単結晶基板1の上記一表面から離れるにつれて断面積が大きくなる形状となっていることが分かった。また、図3(b)から、この結晶と、この結晶の周辺部分との境界に、空隙が形成されていることが分かった。さらに、図3(b)から、この結晶には、発光層4などが観測されず、発光ダイオード構造が形成されていないことが分かった。

【0099】

また、比較例の窒化物半導体発光素子の欠陥評価のために、比較例の窒化物半導体発光素子を水酸化カリウム(KOH)溶液に浸漬させてから、取り出して、水洗、乾燥を行い、光学顕微鏡による観察を行った。その結果、上述の結晶の部分は、選択的にエッチングされて消失し、もともと突部の無かった部分では、貫通転位が存在していたと推測される箇所にピットが形成されているものの、それ以外は概ね平坦であることが確認された。一般的に、窒化物半導体結晶は、III族極性(AlNであればAl極性)の場合、KOH溶液に対してエッチング耐性が高く、V族極性(AlNではN極性)の場合、KOH溶液に対するエッチング耐性が低くエッチングされやすいことが知られている。すなわち、窒化物半導体結晶は、Al極性のものに比べてN極性のものが、KOH溶液によるエッチングレートが速く、選択エッチングが可能であることが知られている。したがって、本願発明者らは、上述の結晶がN極性のAlN結晶であると判断した。また、AlN層2を形成した段階で、突起がN極性を有し、突起が形成されていない領域がAl極性を有しているものと判断した。

【0100】

以上のことから、本願発明者らは、比較例の窒化物半導体発光素子で短絡が発生する原因として、上述の空隙内に第2電極16の一部が入り込んで形成されたことや、発光ダイオード構造が形成されていない結晶を通る経路で電流が流れることを考えた。そして、本願発明者らは、N極性のAlN結晶2b(図1(b)参照)の発生を抑制することが、窒化物半導体発光素子の電気的特性の信頼性を向上させるうえで重要であるとの結論に至った。

【0101】

また、実施例の窒化物半導体発光素子のAlN層2の品質を評価する為に、AlN層2が露出している状態のサンプルを準備し、混合転位および刃状転位の密度を反映するAlN(10−12)面に対するX線回折のωスキャン(結晶のc軸方向の揺らぎの程度を示す指標)を行なった。この時のX線ロッキングカーブ(X-Ray Rocking Curve:XRC)図を図4に示す。

【0102】

図4から、AlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が438arcsecであった。また、図示していないが、同様にAlN(0002)面に対するX線回折のωスキャンを行ったところ、X線ロッキングカーブの半値幅は178arcsecであった。

【0103】

本願発明者らは、AlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsecよりも大きいAlN層をバッファ層として発光ダイオード構造を作製した場合、半値幅が500arcsec以下のものに比べて光出力が大幅に低下することを確認している。よって、実施例の窒化物半導体発光素子のAlN層2では、混合転位および刀状転位の密度が低減され、貫通転位密度が低減された良好な品質(ここで、結晶品質)が得られているものと考えられる。これにより、本実施形態の窒化物半導体発光素子の製造方法によれば、高品質のバッファ層となるAlN層2上に発光ダイオード構造を形成でき、貫通転位に起因する非発光再結合中心を低減することができ、結果として発光効率の向上を図ることが可能となる。

【0104】

上述の実施例の窒化物半導体発光素子を複数形成したウェハを製造し、このウェハから分割した窒化物半導体発光素子(チップ)のうち20個の窒化物半導体発光素子の各々を、キャンパッケージにおけるTO−5のステムにフリップチップ実装した。そして、窒化物半導体発光素子に20mAの直流電流を流したときの全光束を、出力校正された積分球を用いて測定し、この測定結果に基づいて光出力を計算した。また、実施例の窒化物半導体発光素子の1つに、20mAの直流電流を流したときの発光スペクトルを図5に示す。図5から、深紫外領域の262nm付近にスペクトルが観測されていることが分かる。また、この時の窒化物半導体発光素子の光出力は、0.9mWであり、従来に比べて高い光出力が得られていることが分かった。また、同様の測定を全ての窒化物半導体発光素子に対し行ったが、同程度の出力が得られ、また短絡による窒化物半導体発光素子の短絡などの故障は起こらなかった。

【0105】

以上の結果から、本実施形態の窒化物半導体発光素子の製造方法において、窒化物半導体発光素子におけるバッファ層として良好な表面を有するAlN層2を形成するには、第1工程の基板温度である第1所定温度を1000℃以上1150℃以下とすることが好ましく、第1所定温度を1000℃以上1100℃以下とすることが、より好ましい。ここにおいて、第1所定温度を1000℃以上1150℃以下とすることにより、チップサイズが350μm□であれば、ウェハから分離される各窒化物半導体発光素子に突起が形成されている可能性が極めて低くなり、歩留まりの向上を図ることが可能となる。また、第1所定温度を1000℃以上1100℃以下とすることにより、チップサイズが350μm□、1mm□のいずれであっても、ウェハから分離される各窒化物半導体発光素子に突起が形成されている可能性が極めて低くなり、歩留まりの向上を図ることが可能となる。なお、AlN層2の成長時に突起が形成される可能性を左右する成長条件として、基板温度以外のパラメータとして、V/III(ここでは、Alの原料ガスとNの原料ガスとのモル比)、Alの原料ガスの供給量、成長圧力なども考えられる。しかしながら、単結晶基板1の上記一表面側においてAl原子を拡散させるためには、Al原子に運動エネルギを基板温度で与えることが必要であり、運動エネルギが小さければ、たとえ基板温度以外のパラメータを変化させたとしても、拡散距離が短いため、AlN結晶核2aの密度を制御することが難しい。このため、基板温度が最も本質的なパラメータであると考えられる。

【0106】

以上説明した本実施形態の窒化物半導体発光素子の製造方法は、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子の製造方法である。そして、この窒化物半導体発光素子の製造方法は、単結晶基板1を準備して反応炉内に配置した後にAlN層2を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成する第1工程と、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する第2工程とを備え、第1工程では、単結晶基板1の温度である基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。これにより、AlN層を成長初期から1300℃で成長させる場合に比べて、単結晶基板1の上記一表面の変質するのを防止することが可能となる。そして、本実施形態の窒化物半導体発光素子の製造方法では、窒化物半導体発光素子の電気的特性の信頼性の向上を図れる。

【0107】

この窒化物半導体発光素子の製造方法においては、単結晶基板1がc面サファイア基板であり、第1所定温度が1000℃以上1150℃以下であることが好ましい。これにより、N極性のAlN結晶2bの発生を抑制することが可能となる。また、良好な表面状態を有し貫通転位密度の少ないAlN層2を形成することが可能となり、結果的に、窒化物半導体発光素子の電気的特性の信頼性の向上を図れる。ここで、第1所定温度は、1000℃以上1100℃以下であることが、より好ましい。これにより、N極性のAlN結晶の発生を、より確実に抑制することが可能となる。また、単結晶基板1がcサファイア基板であることにより、単結晶基板1が紫外光の透過性に優れているので、高効率な窒化物半導体発光素子を提供することが可能となる。

【0108】

また、本実施形態の窒化物半導体発光素子の製造方法においては、第1工程と第2工程との間に、第1工程にて形成されたAlN結晶核2aのサイズを大きくさせる第3工程を備えることが好ましい。これにより、AlN結晶核2aのサイズを第1工程とは別に制御することが可能となり、AlN結晶核2aのサイズの制御性が向上し、また、AlN層2の膜厚の設計自由度が高くなる。

【0109】

この窒化物半導体発光素子の製造方法において、第3工程では、Alの原料ガスとNの原料ガスとを供給することによってAlN結晶核2aのサイズを大きくさせるようにし、基板温度を第1所定温度よりも高い第2所定温度に設定することが好ましい。これにより、第3工程での第2所定温度が第1所定温度以下の場合に比べて、Al原子の拡散長が長くなり、Al原子の拡散を促進させることが可能となる。したがって、第3工程において、第1工程で形成されていたAlN結晶核2aに、より確実にAl原子を供給することが可能となり、新たにAlN結晶核2aが発生するのを抑制することが可能となる。その結果、貫通転位密度が少ない高品質なAlN層2を形成することが可能となり、窒化物半導体発光素子の電気的特性の信頼性の向上を図ることが可能となる。

【0110】

この窒化物半導体発光素子の製造方法において、第3工程では、Alの原料ガスとNの原料ガスとを供給するにあたって、Alの原料ガスを連続的に供給する一方でNの原料ガスを間欠的に供給することが好ましい。これにより、Nの原料ガスもAlの原料ガスと同様に連続的に供給する場合に比べて、Al原子の拡散をより促進させることが可能となる。

【0111】

この窒化物半導体発光素子の製造方法において、第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することが好ましい。これにより、第1ステップではAl原子の拡散を促進させて横方向の成長速度を速くすることができて隣り合うAlN結晶核同士の間を埋め込んで膜状化することが可能となり、第2ステップでは縦方向の成長速度を速くすることができて必要な膜厚のAlN層を形成するのに要する時間の短縮を図ることが可能となるので、生産性を向上させつつ良好な平坦性を有するAlN層を形成することが可能となる。

【0112】

また、本実施形態におけるウェハは、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子が複数形成されたウェハである。そして、本実施形態におけるウェハは、AlN層2におけるN極性のAlN結晶の密度が1000個/cm2以下であり、AlN層2におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下である。これにより、本実施形態におけるウェハでは、窒化物半導体発光素子の電気的特性の信頼性の向上を図れ、且つ、光出力の高出力化を図ることが可能となる。また、このウェハによれば、ウェハ1枚当たりの窒化物半導体発光素子の収量を増加させることが可能となるから、窒化物半導体発光素子の低コスト化が可能となる。

【0113】

また、本実施形態における窒化物半導体発光素子は、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子である。そして、本実施形態における窒化物半導体発光素子は、AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。これにより、本実施形態における窒化物半導体発光素子では、電気的特性の信頼性の向上を図れ、且つ、光出力の高出力化を図ることが可能となる。

【0114】

実施形態の窒化物半導体発光素子では、発光層4の発光波長が210nm〜360nmの範囲内で設定されているので、発光波長が紫外域の発光ダイオードを実現できるから、水銀ランプや、エキシマランプなどの深紫外光源の代替光源として用いることが可能となる。

【符号の説明】

【0115】

1 単結晶基板(c面サファイア基板)

2 AlN層

2a Al極性のAlN結晶核

2b N極性のAlN結晶

3 第1窒化物半導体層

4 発光層

6 第2窒化物半導体層

【技術分野】

【0001】

本発明は、窒化物半導体発光素子の製造方法、ウェハ、窒化物半導体発光素子に関するものである。

【背景技術】

【0002】

可視光〜紫外線の波長域で発光する窒化物半導体発光素子は、低消費電力、小型という利点から、衛生、医療、工業、照明、精密機械などの様々な分野への応用が期待されており、青色光の波長域など、一部の波長域では既に実用化に至っている。

【0003】

しかしながら、窒化物半導体発光素子においては、青色光を発光する窒化物半導体発光素子(以下、青色発光ダイオードと称する)に限らず、発光効率および光出力の、より一層の向上が望まれている。特に、紫外線の波長域の光を発光する窒化物半導体発光素子(以下、紫外発光ダイオードと称する)は、現状では、青色発光ダイオードに比べて外部量子効率および光出力が著しく劣るという問題が実用化への大きな障壁となっており、その原因の一つに発光層の発光効率(以下、内部量子効率と称する)が低いことが挙げられる。

【0004】

ここにおいて、窒化物半導体結晶により構成される発光層の内部量子効率は、貫通転位の影響を受ける。ここで、貫通転位の転位密度が高い場合には、非発光再結合が支配的になり、内部量子効率を低下させる原因となる。

【0005】

上述の貫通転位は、窒化物半導体に対して格子不整合の大きいサファイアなどの材料からなる基板をエピタキシャル成長用基板として用いた場合に、特に成長界面で発生し易い。従って、貫通転位密度の少ない窒化物半導体結晶層を得るためには、成長初期の各構成元素の振る舞いを制御することが非常に重要な要素となる。特に、Alを含有した窒化物半導体結晶層(特にAlN層)の成長では、Alを含有していない窒化物半導体結晶層(特にGaN層)に比べ、成長時のIII族原子からなる構成元素の拡散長が短く、成長初期に複数の核が高密度で生成される。そして、貫通転位の多くは、隣り合う核が結合する際に、その境界で発生し易いことが知られている。また、製造装置としてMOCVD装置(有機金属気相成長装置)を用いた場合、一般的なIII族原料であるトリメチルアルミニウム(TMAl)と、一般的なV族原料であるアンモニア(NH3)とが気相中で反応し、ナノメートルオーダのパーティクル(ナノパーティクル)を形成してしまい、このナノパーティクルが基板の表面に存在すると、AlN結晶の成長を阻害するものと推測される。したがって、窒化物半導体結晶層の構成元素にAlを含む紫外線発光ダイオードを製造する場合、窒化物半導体結晶層の構成元素にAlを含まない青色発光ダイオードと比較して、窒化物半導体結晶層内に多くの貫通転位が存在してしまうため、発光効率が低かった。

【0006】

これに対し、発光波長が230nm〜350nmの紫外波長領域で発光可能な発光素子構造に適したAlNバッファ層を形成する工程を備えた半導体構造の形成方法が提案されている(特許文献1)。特許文献1に記載されたAlN高品質バッファ成長構造は、サファイア(0001)基板と、このサファイア(0001)基板上に順次形成された、AlN核形成層と、パルス供給AlN層と、連続成長AlN層とを有している。

【0007】

AlN核形成層と、パルス供給AlN層と、連続成長AlN層とは、MOCVD装置により形成されている。AlN核形成層は、NH3パルス供給法を用い第1の成長モードである初期核形成モードで成長され、パルス供給AlN層は、NH3パルス供給法を用い第2の成長モードである低速成長モードで成長され、連続成長AlN層は、高速縦方向成長モードで成長されている。ここで、特許文献1には、第2の成長モードは、グレインサイズを拡張し、転位を低減するモードであり、凹凸を有するAlN核形成層を平坦に埋め込むことができる旨が記載されている。また、特許文献1には、高速縦方向成長モードは、さらに平坦性を向上させるとともにクラックの発生を抑制するモードであり、NH3パルス供給法によるAlN成長法を用いていない旨が記載されている。NH3パルス供給法によるAlN成長法は、AlソースであるTMAlを連続的に供給するとともに、NソースであるNH3をパルス状に供給する方法である。

【0008】

特許文献1では、AlN核形成層、パルス供給AlN層および連続成長AlN層の成長温度が、それぞれ、1300℃、1200℃および1200℃となっている。

【0009】

また、特許文献1には、発光波長が250nmの深紫外LED素子として、サファイア基板上に形成されたAlNバッファ層と、このAlNバッファ層上に形成されたLED構造とを有するものが記載されている。ここにおいて、LED構造は、AlNバッファ層側から、順番に、Siドープのn型Al0.75Ga0.25N層、Al0.75Ga0.25N/Al0.60Ga0.40N層のMQWと、MgドープのAl0.95Ga0.05Nによる電子ブロック層と、MgドープのAl0.75Ga0.25N層と、Mgドープのp型GaN層とを有している。また、Mgドープのp型GaN層に対して第1電極が形成され、Siドープのn型Al0.75Ga0.25N層に対して第2電極が形成されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−54780号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本願発明者らは、特許文献1に記載されている成長条件に基づいてAlNバッファ層の作製を行って、AlNバッファ層の品質の評価を行ったところ、X線回折測定によるロッキングカーブの半値幅が500arcsecと小さく、原子間力顕微鏡(Atomic Force Microscope:AFM)により明瞭な原子ステップを観察することができ、良好な品質が得られていることを確認した。しかしながら、本願発明者らは、光学顕微鏡による観察により、AlNバッファ層の表面に、平面視形状が六角形状の突起が、多数、存在しているという知見を得た。また、本願発明者らは、同じ条件で形成したAlNバッファ層を備え、チップサイズが350μm□の紫外発光ダイオードを試作し、紫外発光ダイオードの電流−電圧特性の測定を行ったところ、リーク電流が大きく、駆動電流を増加させたときに短絡し、発光しなくなるものがあるという知見を得た。

【0012】

本発明は上記事由に鑑みて為されたものであり、その目的は、電気的特性の信頼性の向上を図れる窒化物半導体発光素子の製造方法、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるウェハ、電気的特性の信頼性の向上を図れる窒化物半導体発光素子を提供することにある。

【課題を解決するための手段】

【0013】

本発明の窒化物半導体発光素子の製造方法は、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子の製造方法であって、前記単結晶基板を準備して反応炉内に配置した後に前記AlN層を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって前記単結晶基板の前記一表面上に前記AlN層の一部となるAl極性のAlN結晶核の群を形成する第1工程と、前記第1工程の後で前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN層を形成する第2工程とを備え、前記第1工程では、前記単結晶基板の温度である基板温度を、N極性のAlN結晶の成長を抑制可能な第1所定温度に設定することを特徴とする。

【0014】

この窒化物半導体発光素子の製造方法において、前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1150℃以下であることが好ましい。

【0015】

この窒化物半導体発光素子の製造方法において、前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1100℃以下であることが好ましい。

【0016】

この窒化物半導体発光素子の製造方法において、前記第1工程と前記第2工程との間に、前記第1工程にて形成された前記AlN結晶核のサイズを大きくさせる第3工程を備えることが好ましい。

【0017】

この窒化物半導体発光素子の製造方法において、前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN結晶核のサイズを大きくさせるようにし、前記基板温度を前記第1所定温度よりも高い第2所定温度に設定することが好ましい。

【0018】

この窒化物半導体発光素子の製造方法において、前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給するにあたって、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給することが好ましい。

【0019】

この窒化物半導体発光素子の製造方法において、前記第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することが好ましい。

【0020】

本発明のウェハは、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子が複数形成されたウェハであって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。

【0021】

本発明の窒化物半導体発光素子は、単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子であって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。

【発明の効果】

【0022】

本発明の窒化物半導体発光素子の製造方法においては、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるという効果がある。

【0023】

本発明のウェハにおいては、窒化物半導体発光素子の電気的特性の信頼性の向上を図れるという効果がある。

【0024】

本発明の窒化物半導体発光素子においては、電気的特性の信頼性の向上を図れるという効果がある。

【図面の簡単な説明】

【0025】

【図1】(a)は実施形態における窒化物半導体発光素子の一例を示す概略断面図、(b)は実施形態における窒化物半導体発光素子の製造方法を説明するためのモデル図である。

【図2】窒化物半導体発光素子の製造方法において第1工程での基板温度を種々変化させた複数のサンプルそれぞれについてAlN層を光学顕微鏡により観察した表面形態図である。

【図3】(a)は比較例の窒化物半導体発光素子を形成したウェハの鳥瞰SEM像図、(b)は比較例の窒化物半導体発光素子を形成したウェハの断面STEM像図である。

【図4】実施形態の窒化物半導体発光素子の製造方法においてAlN層まで形成したサンプルのX線ロッキングカーブ図である。

【図5】実施形態における窒化物半導体発光素子の発光スペクトル図である。

【発明を実施するための形態】

【0026】

以下、本実施形態における窒化物半導体発光素子について図1に基づいて説明し、その後、この窒化物半導体発光素子の製造方法について説明する。

【0027】

窒化物半導体発光素子は、単結晶基板1と、単結晶基板1の一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えている。

【0028】

また、窒化物半導体発光素子は、第1窒化物半導体層3に電気的に接続された第1電極13と、第2窒化物半導体層6に電気的に接続された第2電極16とを備えている。

【0029】

また、窒化物半導体発光素子は、第1導電形がn形、第2導電形がp形であり、第2窒化物半導体層6における発光層4側とは反対側にp形コンタクト層7が形成され、第2電極16が、p形コンタクト層7の一部の上に形成されている。要するに、窒化物半導体発光素子は、第2電極16が、p形コンタクト層7を介して第2窒化物半導体層6に電気的に接続されている。ここで、窒化物半導体発光素子は、発光層4と第2窒化物半導体層6との間に電子ブロック層5を設けることが好ましい。また、窒化物半導体発光素子は、メサ構造を有しており、第1窒化物半導体層3における発光層4側において露出させた表面3aの一部の上に第1電極13が形成されている。この窒化物半導体発光素子は、発光層4で発光した紫外光を、単結晶基板1の他表面側から取り出すことができる。

【0030】

また、窒化物半導体発光素子は、発光層4の材料としてAlGaN系材料を採用しており、発光波長が210nm〜360nmの紫外波長領域で発光可能な紫外発光ダイオードである。

【0031】

以下、窒化物半導体発光素子の各構成要素について詳細に説明する。

【0032】

単結晶基板1は、エピタキシャル成長用の基板である。この単結晶基板1は、上記一表面が(0001)面のサファイア基板、つまり、c面サファイア基板である。ただし、c面サファイア基板は、(0001)からのオフ角が、0〜0.2°のものが好ましい。これにより、窒化物半導体発光素子の製造時において、単結晶基板1の上記一表面上にAl極性のAlN結晶核2a(図1(b)参照)の群を形成する際に、AlN結晶核2aの密度を低減することが可能となり、AlN層2の高品質化を図ることが可能となる。これは、AlN結晶核2aを形成するために供給される原子が、単結晶基板1の上記一表面上で拡散し安定な場所で結晶成長に寄与しやすくなり、単結晶基板1のオフ角が小さいほどテラス幅が長く、AlN結晶核2aの密度を減少させやすくなるからである。

【0033】

AlN層2は、第1窒化物半導体層3の貫通転位を低減するとともに第1窒化物半導体層3の残留歪みを低減するためのバッファ層である。AlN層2の形成にあたっては、後述のように、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成してから、Alの原料ガスとNの原料ガスとを供給することによってAlN層2を形成するようにしている。このため、AlN層2の膜厚は、このAlN層2の表面が平坦化されるように設定することが好ましく、本実施形態では、一例として、4μmに設定してある。AlN層2の膜厚は、AlN層2の表面が平坦化される値であれば特に限定するものではない。ただし、AlN層2の膜厚は、格子不整合に起因したクラックの発生を防止する観点から、10μm以下であることが好ましい。

【0034】

発光層4は、注入されたキャリア(ここでは、電子と正孔)を光に変換するものであり、量子井戸構造を有している。量子井戸構造は、障壁層4aと井戸層4bとからなる。図1に示した例では、障壁層4aと井戸層4bとが交互に積層されており、井戸層4bの数が2であるが、井戸層4bの数は特に限定するものではない。要するに、量子井戸構造は、多重量子井戸構造でもよいし、単一量子井戸構造でもよい。また、井戸層4bおよび障壁層4aの各膜厚も特に限定するものではない。ただし、発光層4は、井戸層4bの膜厚が厚すぎると、井戸層4bに注入された電子および正孔が、量子井戸構造における格子不整合に起因するピエゾ電界に起因して、空間的に分離してしまい、発光効率が低下する。また、発光層4は、井戸層4bの膜厚が薄すぎる場合、キャリアの閉じ込め効果が低下し、発光効率が低下する。このため、井戸層4bの膜厚は、1〜5nm程度が好ましく、1.3〜3nm程度が、より好ましい。また、障壁層4aの膜厚は、例えば、5〜15nm程度の範囲で設定することが好ましい。本実施形態では、一例として、井戸層4bの膜厚を2nmに設定し、障壁層4aの膜厚を10nmに設定してあるが、これらの膜厚に限定するものではない。

【0035】

発光層4は、所望の発光波長の紫外光を発光するように井戸層4bのAlの組成を設定してある。ここにおいて、AlGaN系材料からなる発光層4では、Alの組成を変化させることにより、発光波長(発光ピーク波長)を210〜360nmの範囲で任意の発光波長に設定することが可能である。例えば、所望の発光波長が265nm付近である場合には、Alの組成を0.50に設定すればよい。また、発光層4を単層構造として、発光層4と発光層4の厚み方向の両側の層(例えば、n形窒化物半導体層およびp形窒化物半導体層)とでダブルヘテロ構造が形成されるようにしてもよい。

【0036】

第1窒化物半導体層3は、第1導電形がn形の場合、n形窒化物半導体層となる。n形窒化物半導体層は、発光層4へ電子を輸送するためのものである。n形窒化物半導体層の膜厚は一例として2μmに設定してあるが、膜厚は特に限定するものではない。また、n形窒化物半導体層は、n形AlxGa1-xN(0<x<1)層である。ここで、n形窒化物半導体層を構成するn形AlxGa1-xN(0<x<1)層のAlの組成(x)は、発光層4で発光する紫外光を吸収しない組成であれば、特に限定するものではない。例えば、上述のように発光層4における井戸層4bのAlの組成が0.5、障壁層4aのAlの組成が0.65の場合、n形AlxGa1-xN(0<x<1)層のAlの組成(x)は、障壁層4aのAlの組成と同じ0.65とすることができる。すなわち、発光層4の井戸層4bがAl0.5Ga0.5N層の場合、n形窒化物半導体層は、n形Al0.65Ga0.35N層とすることができる。なお、n形窒化物半導体層の材料は、AlGaNに限らず、発光層4で発光する紫外光を吸収しない組成であれば、例えば、AlInN、AlGaInNなどでもよい。n形窒化物半導体層のドナー不純物としては、Siが好ましい。また、n形窒化物半導体層の電子濃度は、例えば、1×1018〜1×1019cm-3程度の範囲で設定すればよい。本実施形態では、一例として、n形窒化物半導体層の電子濃度を8×1018cm-3に設定してある。

【0037】

第2窒化物半導体層6は、第2導電形がp形の場合、p形窒化物半導体層となる。p形窒化物半導体層は、発光層4へ正孔を輸送するためのものである。また、p形窒化物半導体層は、p形AlyGa1-yN(0<y<1)層である。ここで、p形窒化物半導体層を構成するp形AlyGa1-yN(0<y<1)層のAlの組成(y)は、発光層4で発光する紫外光を吸収しない組成であれば、特に限定するものではない。例えば、上述のように発光層4における井戸層4bのAlの組成が0.5、障壁層4aのAlの組成が0.65の場合、p形AlyGa1-yN(0<y<1)層のAlの組成(y)は、例えば、障壁層4aのAlの組成と同じ0.65とすることができる。すなわち、発光層4の井戸層4bがAl0.5Ga0.5N層の場合、p形窒化物半導体層は、p形Al0.65Ga0.35N層とすることができる。p形窒化物半導体層のアクセプタ不純物としては、Mgが好ましい。

【0038】

また、p形窒化物半導体層の正孔濃度は、特に限定するものではなく、p形窒化物半導体層の膜質が劣化しない正孔濃度の範囲において、より高い濃度のほうが好ましい。しかしながら、p形AlyGa1-yN(0<y<1)層の正孔濃度がn形AlxGa1-xN(0<x<1)層の電子濃度よりも低いので、p形窒化物半導体層の膜厚が、厚すぎると、窒化物半導体発光素子の抵抗が大きくなりすぎる。このため、p形窒化物半導体層の膜厚は、200nm以下が好ましく、100nm以下が、より好ましい。なお、本実施形態では、一例として、p形窒化物半導体層の膜厚を50nmに設定している。

【0039】

また、窒化物半導体発光素子は、発光層4へ注入された電子のうち、発光層4中で正孔と再結合されなかった電子が、p形窒化物半導体層側へ漏れる(オーバーフロー)のを抑制するために、発光層4と第2窒化物半導体層(p形窒化物半導体層)との間に電子ブロック層5を設けることが好ましい。電子ブロック層5は、p形AlzGa1-zN(0<z<1)層により構成してある。ここで、電子ブロック層5を構成するp形AlzGa1-zN(0<z<1)層のAlの組成(z)は特に限定するものではないが、電子ブロック層5のバンドギャップエネルギが、p形窒化物半導体層もしくは障壁層4aのバンドギャップエネルギよりも高くなるように設定することが好ましい。また、電子ブロック層5の正孔濃度は特に限定するものではない。また、電子ブロック層5の膜厚については、特に限定するものではないが、膜厚が薄すぎるとオーバーフロー抑制効果が減少し、膜厚が厚すぎると窒化物半導体発光素子の抵抗が大きくなってしまう。ここで、電子ブロック層5の膜厚については、Alの組成(z)や正孔濃度などの値によって適した膜厚が変化するので、一概には言えないが、1〜50nmの範囲で設定することが好ましく、5〜25nmの範囲で設定することが、より好ましい。

【0040】

p形コンタクト層7は、第2電極16との接触抵抗を下げ、第2電極16との良好なオーミック接触を得るために設けてある。p形コンタクト層7は、p形GaN層により構成してある。ここで、p形コンタクト層7を構成するp形GaN層の正孔濃度は、p形窒化物半導体層よりも高濃度とすることが好ましく、例えば、1×1018cm-3程度とすることにより、第2電極16との良好な電気的接触を得ることが可能である。ただし、p形GaN層の正孔濃度は特に限定するものではなく、第2電極16との良好な電気的接触が得られる正孔濃度の範囲で適宜変更してもよい。p形コンタクト層7の膜厚は、100nmに設定してあるが、これに限らず、例えば、50〜150nmの範囲で設定すればよい。

【0041】

n電極である第1電極13は、膜厚が20nmのTi膜と、膜厚が100nmのAl膜と、膜厚が20nmのTi膜と膜厚が200nmのAu膜とが積層された積層膜を形成してから、アニール処理を行うことにより形成されている。この積層膜の構成や膜厚は特に限定するものではない。また、窒化物半導体発光素子は、第1電極13上に、例えばAu膜からなる第1パッド(図示せず)が形成されている。この第1パッドは、第1電極13の形成後に、形成してある。なお、第1パッドについては、第1電極13と別途に形成せずに、第1電極13が第1パッドを兼ねるようにしてもよい。

【0042】

p電極である第2電極16は、膜厚が25nmのNi膜と、膜厚が100nmのAu膜との積層膜を形成してから、アニール処理を行うことにより形成されている。この積層膜の構成や膜厚は特に限定するものではない。また、窒化物半導体発光素子は、第2電極16上に、例えばAu膜からなる第2パッド(図示せず)が形成されている。この第2パッドは、第2電極16の形成後に、形成してある。

【0043】

以下、本実施形態の窒化物半導体発光素子の製造方法について説明する。

【0044】

(1)単結晶基板1を反応炉に導入する工程

この工程では、c面サファイア基板からなる単結晶基板1をMOCVD装置の反応炉内に導入する。この工程では、反応炉への単結晶基板1の導入前に、単結晶基板1に対して薬品による前処理を行うことにより、単結晶基板1の表面を清浄化することが好ましい。また、この工程では、反応炉へ単結晶基板1を導入した後、反応炉の内部の真空引きを行い、その後、窒素ガスなどを反応炉内へ流すことによって反応炉内を窒素ガスで満たしてから、排気するようにしてもよい。なお、単結晶基板1は、窒化物半導体発光素子を複数形成することが可能なウェハ状態のものである。

【0045】

(2)単結晶基板1を加熱して単結晶基板1の上記一表面を清浄化する工程

この工程は、反応炉内に導入された単結晶基板1の温度である基板温度を、規定温度(例えば、1100℃)まで昇温し、さらに、この規定温度での加熱により単結晶基板1の上記一表面を清浄化する。

【0046】

より具体的に説明すれば、この工程では、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に減圧した後、反応炉内を規定圧力に保ちながら基板温度を規定温度まで上昇させてから、この規定温度で規定時間(例えば、10分間)の加熱を行うことにより単結晶基板1の上記一表面を清浄化する。この工程では、反応炉内へH2ガスを供給した状態で単結晶基板1を加熱することにより、洗浄化を効果的に行うことができる。

【0047】

ここにおいて、第1規定温度は、1000〜1150℃の温度範囲で設定することが好ましく、1050〜1100℃の温度範囲で設定することが、より好ましい。基板温度が1150℃よりも高い場合には、c面サファイア基板からなる単結晶基板1の上記一表面が、熱による影響や、加熱された周辺部材(例えば、単結晶基板1を保持するサセプタや、原料ガスの流路を形成するガラス部材など)に付着している反応生成物(窒化物半導体)から脱離した窒素原子の影響により変質してしまい、この工程の後でAlN層2を形成する際にN極性のAlN結晶2bが形成され易くなるものと考えられる。また、基板温度が1000℃よりも低い場合には、清浄化の効果が得られにくくなる。なお、規定圧力および第1規定時間それぞれの値は、一例であり、特に限定するものではない。

【0048】

(3)Al極性のAlN結晶核2aの群を形成する工程(第1工程)

この工程では、反応炉内へAlの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2a(図1(b)参照)の群を形成する。

【0049】

より具体的に説明すれば、この工程では、単結晶基板1の温度である基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。この第1所定温度は、第1規定温度と同様、c面サファイア基板からなる単結晶基板1の上記一表面が変質しない温度が好ましく、1000〜1150℃の温度範囲で設定することが好ましく、1000〜1100℃の温度範囲で設定することが、より好ましい。この工程では、基板温度が1000℃よりも低い場合、Al原子の拡散が十分に行われなくなって、AlN結晶核2aの密度の制御が難しくなる(低密度化することが難しくなる)。このため、後述の第2工程での成長時において、隣り合うAlN結晶核2a同士が結合する際に界面で発生する転位が増加し、結果として高品質なAlN層2が得られなくなる可能性が高くなる。

【0050】

この工程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を第1規定温度と同じ第1所定温度(ここでは、1100℃)で保持した状態で、Alの原料ガスであるトリメチルアルミニウム(TMAl)の流量を標準状態で0.05L/min(50SCCM)に設定し、且つ、Nの原料ガスであるアンモニア(NH3)の流量を標準状態で0.05L/min(50SCCM)に設定してから、TMAlとNH3とを反応炉内へ供給開始して、島状のAlN結晶核2aの群を形成する。ここにおいて、TMAlおよびNH3それぞれのキャリアガスとしては、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0051】

この工程では、TMAlを供給し続けている間、NH3を間欠的に供給することで、TMAlとNH3との寄生反応を抑制することが可能となり、且つ、単結晶基板1の上記一表面上へAl原子のみが供給される期間ができるので、単結晶基板1の上記一表面上でのAl原子の拡散を促進させることが可能となる。ここで、寄生反応とは、Alの原料ガスであるTMAlとNの原料ガスであるNH3との輸送中に発生するTMAlとNH3との反応を意味している。この寄生反応が抑制されることにより、TMAlとNH3との反応生成物に由来するナノパーティクルの形成が抑制されるから、単結晶基板1の上記一表面上でのAlN結晶核2aの成長が阻害されるのを抑制することが可能となる。

【0052】

この工程により形成されたAlN結晶核2aの形状を確認するために、この工程までで結晶成長を終了させたウェハ状態の単結晶基板1の1枚を第1の形状評価用ウェハとして反応炉から取り出し、AFMによる表面観察を行った。その結果、単結晶基板1の上記一表面上に、直径が10〜30nm、高さが10〜30nmの突起(AlN結晶核2a)が180個/μm2程度の密度で形成されていることが確認された。

【0053】

(4)第1工程で形成したAlN結晶核2aのサイズを大きくさせる工程(第3工程)

この工程では、Alの原料ガスとNの原料ガスとを供給することによってAlN結晶核2aのサイズ(直径および高さ)を大きくさせる。

【0054】

より具体的に説明すれば、この工程では、基板温度を、第1工程の第1所定温度よりも高い第2所定温度に設定し、この第2所定温度を保った状態でAlの原料ガスであるTMAlとNの原料ガスであるNH3とを反応炉内へ供給し、AlN結晶核2aのサイズを所定のサイズまで成長させることで大きくする。この工程では、基板温度を第1工程の第1所定温度よりも高い第2所定温度とするので、基板温度を第1所定温度とする場合に比べて、Al原子の拡散を促進させることが可能となり、Al原子をAlN結晶核2aに優先的に付着させることが可能となる。これにより、第1工程で形成されていたAlN結晶核2aの間に新たにAlN結晶核2aが形成されるのを抑制することが可能となり、この工程を行うことによってAlN結晶核2aの密度が増加するのを抑制することが可能となる。

【0055】

第2所定温度は、1150〜1350℃が好ましく、1200〜1300℃が、より好ましい。ここで、基板温度が1350℃よりも高い温度の場合は、Alの原料ガスであるTMAlとNの原料ガスであるNH3とに共通の流路において、より上流側でTMAlとNH3との反応が起こりやすくなり、反応の制御を行うことが困難となる。このため、ウェハ状態の単結晶基板1の面内でAlN結晶核2aの分布やサイズを均一化することが難しく、ガス流路の上流側の部分に反応生成物が集中的に形成されてしまうため、ガス流路の状態が変動しやすく、AlN結晶核2aの分布やサイズの再現性だけでなく、最終的に製造される窒化物半導体発光素子の特性(電流−電圧特性や発光特性など)の再現性が低くなってしまう。さらには、反応炉内の周辺部材の劣化が激しくなる為、より高い耐久性を有する周辺部材を使用する必要がある。しかしながら、耐久性の高い周辺部材は、一般的に非常に高価なので、結晶成長装置であるMOCVD装置が非常に高価になる。

【0056】

また、基板温度が1150℃よりも低い温度の場合には、Al原子の拡散が不十分になり、この工程で新たにAlN結晶核2aが形成されてしまうため、結果的にAlN層2の貫通転位が増加してしまう。

【0057】

この工程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を第2所定温度(ここでは、1280℃)に保持した状態で、Alの原料ガスであるTMAlの流量を標準状態で0.05L/min(50SCCM)に設定し、且つ、Nの原料ガスであるNH3の流量を標準状態で0.05L/min(50SCCM)に設定してから、TMAlとNH3とを反応炉内へ供給する。この時、TMAlを供給し続けている間、NH3を間欠的に供給することで、単結晶基板1の上記一表面側に供給されるAl原子の拡散を促進させる。要するに、第3工程では、Alの原料ガスとNの原料ガスとを供給するにあたって、Alの原料ガスを連続的に供給する一方でNの原料ガスを間欠的に供給することによって、単結晶基板1の上記一表面側に供給されるAl原子の拡散を促進させることが可能となる。これにより、この工程で新たにAlN結晶核2aが形成されるのを抑制することが可能となり、結果的にAlN層2の貫通転位の増加を抑制することが可能となる。ここにおいて、TMAlおよびNH3それぞれのキャリアガスとしては、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0058】

基板温度を第2所定温度である1280℃に保持した状態でAlN結晶核2aのサイズを大きくさせているが、第2所定温度は、必ずしも一定温度である必要はない。例えば、基板温度を1200℃に保持した状態でTMAlとNH3とを供給し、その後、基板温度を1280℃に昇温し、再び、TMAlとNH3とを供給するようにしてもよい。

【0059】

また、この工程では、第1工程と比較して、基板温度以外は同じ条件としているが、必ずしも同じ条件にする必要はない。

【0060】

この工程によりサイズが大きくなったAlN結晶核2aの形状を確認するために、この工程までで結晶成長を終了させたウェハ状態の単結晶基板1の1枚を第2の形状評価用ウェハとして反応炉から取り出し、AFMによる表面観察を行った。その結果、単結晶基板1の上記一表面上に、直径が20〜50nm、高さが20〜40nmのAlN結晶核が200個/μm2程度の密度で形成されていることが確認された。これにより、この工程を行うことによって、第1工程で形成されていたAlN結晶核2aのサイズが大きくなっており、AlN結晶核2aの密度が大きくは変化していないことが確認された。

【0061】

(5)AlN結晶核2aの群を基にAlN層2を形成する工程(第2工程)

この工程は、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する工程であり、この工程の前に上述の第3工程を行うことが、より好ましい。

【0062】

この工程は、単結晶基板1の上記一表面に形成されているAlN結晶核2aの群を基に所定膜厚(例えば、4μm)のAlN層2を形成する。

【0063】

この工程は、2つの過程を有することが好ましい。

【0064】

1つ目の過程は、Alの原料ガス(ここでは、TMAl)が供給されている間、Nの原料ガス(ここでは、NH3)を間欠的に供給する第1過程(第1ステップ)である。この第1過程では、単結晶基板1の上記一表面側においてAlN結晶核2aの間の隙間を埋め込むことで成長途中のAlN層2を膜状化する。

【0065】

2つ目の過程は、第1過程の後に行われ、Alの原料ガス(ここでは、TMAl)が供給されている間、Nの原料ガス(ここでは、NH3)を供給し続ける第2過程(第2ステップ)である。この第2過程では、AlN層2が所定膜厚になるまで成長を行うことでAlN層2の表面を平坦化する。

【0066】

結晶成長の進行とともに速やかに隣り合うAlN結晶核2a同士を結合させ、AlN層の表面を平坦化させるためには、Al原子の拡散長が長いほうが有利であると推考される。このため、第1過程では、Alの原料ガスを連続して供給し且つNの原料ガスを間欠的に供給して成長させる成長方法(以下、パルス供給成長法と称する)を採用すること好ましい。また、パルス供給成長法を採用することにより、Alの原料ガスとNの原料ガスとの寄生反応を抑制することが可能となる。

【0067】

しかしながら、パルス供給成長法は、Nの原料ガスが供給されていない期間があることと、制御性良く隣り合うAlN結晶核2a間の隙間が埋め込まれるように、Nの原料ガスの供給期間と非供給期間とを数秒単位に設定していることにより、Alの原料ガス(ここでは、TMAl)とNの原料ガス(ここでは、NH3)との両方を供給して成長させる成長方法(同時供給成長法と称する)に比べて成長速度が遅くなってしまう。

【0068】

したがって、この工程で、所定膜厚のAlN層2を第1過程の成長条件のみで成長させる場合には成長時間が長くなるので、生産性が低下し、コストアップの要因となる。

【0069】

そこで、この工程では、パルス供給成長法を採用する第1過程で、隣り合うAlN結晶核2a間の隙間が埋め込まれる規定膜厚(例えば、0.5μm)までAlN層の成長を行い、その後、パルス供給成長法に比べて成長速度が速い同時供給成長法を採用する第2過程で、当該規定膜厚よりも厚い所定膜厚(ここでは、4μm)までAlN層の成長を行っている。

【0070】

より具体的に、第1過程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を所定の成長温度(ここでは、1250℃)に保持した状態で、TMAlの流量を標準状態で0.2L/min(200SCCM)に設定し、且つ、NH3の流量を標準状態で0.3L/minに設定してから、TMAlとNH3とを反応炉内へ供給するようにし、TMAlを連続して供給する一方でNH3を間欠的に供給する。

【0071】

第1過程を行った後のAlN層の表面状態を確認するために、第1過程を終えたウェハ状態の単結晶基板1の1枚を第3の形状評価用ウェハとして反応炉から取り出し、単結晶基板1の上記一表面側についてAFMによる表面観察を行った。その結果、AlN結晶核2a同士が結合されて単結晶基板1の上記一表面側のAlN層がある程度まで平坦化されていることが確認された。ここにおいて、露出しているAlN結晶核2aの密度は100個/μm2程度まで減少し、AlN結晶核2aの直径も50〜100nm程度まで大きくなっていた。

【0072】

また、第2過程では、例えば、反応炉内の圧力を規定圧力(例えば、10kPa≒76Torr)に保ちながら基板温度を所定の成長温度(ここでは、1250℃)に保った状態で、TMAlの流量を標準状態で0.3L/min(300SCCM)に設定し、且つ、NH3の流量を標準状態で0.3L/minに設定してから、TMAlとNH3とを反応炉内へ供給開始する。この時、TMAlが供給されている間、NH3も同様に供給し続けた。

【0073】

第2過程を行った後のAlN層2の表面状態を確認するために、第2過程を終えたウェハ状態の単結晶基板1の1枚を第4の形状評価用ウェハとして反応炉から取り出し、単結晶基板1の上記一表面側についてAFMによる表面観察を行った。その結果、AlN層2の表面が平坦化されていることが確認された。

【0074】

第1過程、第2過程では、いずれも、TMAlおよびNH3それぞれのキャリアガスとして、例えば、H2ガスを採用することが好ましい。なお、TMAlおよびNH3それぞれの流量は一例であり、特に限定するものではない。また、規定圧力の値は、一例であり、特に限定するものではない。

【0075】

(6)n形窒化物半導体層を形成する工程

n形窒化物半導体層の成長条件としては、例えば、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてトリメチルガリウム(TMGa)、Nの原料ガスとしてNH3、n形導電性を付与する不純物であるSiの原料ガスとしてテトラエチルシラン(TESi)を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、TESiの流量は標準状態で0.0009L/min(0.9SCCM)としている。また、Alの組成が所望の値(例えば、0.65)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。なお、各原料ガスは特に限定するものではなく、例えば、Gaの原料としてトリエチルガリウム(TEGa)、Nの原料ガスとしてヒドラジン誘導体、Siの原料としてモノシラン(SiH4)を用いてもよい。また、各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0076】

(7)発光層4を形成する工程

発光層4の成長条件としては、例えば、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、発光層4の井戸層4bの成長条件については、所望の組成が得られるように、III族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を障壁層4aの成長条件よりも小さく設定している。なお、本実施形態では、障壁層4aに不純物をドーピングしていないが、これに限らず、障壁層4aの結晶品質が劣化しない程度の濃度でSiなどの不純物をドーピングしてもよい。ここで、Siの原料ガスとしては、例えば、TESiを用いることができる。各原料ガスは、特に限定するものではなく、例えば、Gaの原料としてTEGa、Nの原料ガスとしてヒドラジン誘導体、Siの原料としてSiH4を用いてもよい。また、各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0077】

(8)電子ブロック層5を形成する工程

電子ブロック層5の成長条件としては、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p形導電性に寄与する不純物であるMgの原料ガスとしてビスシクロペンタジエニルマグネシウム(Cp2Mg)を用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。ここで、Alの組成が所望の値(例えば、0.9)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。各原料ガスは、特に限定するものではなく、例えば、Gaの原料としてTEGa、Nの原料ガスとしてヒドラジン誘導体を用いてもよい。各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。発光層4の成長条件における基板温度と電子ブロック層5の成長条件における基板温度とは、同じ温度であることが好ましいが、必ずしも同じ温度である必要はない。

【0078】

(9)p形窒化物半導体層を形成する工程

p形窒化物半導体層の成長条件としては、基板温度を1100℃、成長圧力を規定圧力(例えば、10kPa≒76Torr)とし、Alの原料ガスとしてTMAl、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p形導電性を付与する不純物であるMgの原料ガスとしてCp2Mgを用い、各原料ガスを輸送するためのキャリアガスとしてはH2ガスを用いている。ここで、Alの組成が所望の値(例えば、0.65)となるようにIII族の原料ガスにおけるTMAlのモル比(〔TMAl〕/{〔TMAl〕+〔TMGa〕})を設定している。Alの組成がn形窒化物半導体層におけるAlの組成と同じ場合には、n形窒化物半導体層の成長条件と同じモル比に設定することができる。各原料ガスそれぞれの流量は、一例であり、特に限定するものではない。また、基板温度および規定圧力それぞれの値は、一例であり、特に限定するものではない。

【0079】

(10)p形コンタクト層7を形成する工程

p形コンタクト層7の成長条件としては、基板温度を1050℃、成長圧力を規定圧力(ここでは、10kPa)とし、Gaの原料ガスとしてTMGa、Nの原料ガスとしてNH3、p型導電性を付与する不純物であるMgの原料ガスとして、Cp2Mgを用い、各原料ガスを輸送するためのキャリアガスとしてH2ガスを用いている。

【0080】

(1)の工程においてMOCVD装置の反応炉内に単結晶基板1を導入した後、(10)の工程が終了するまでは、MOCVD装置の反応炉内で連続的に結晶成長を行う。そして、p形コンタクト層7の成長が終わった後、基板温度を室温付近まで降温させ、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜が成長されている単結晶基板1をMOCVD装置から取り出す。要するに、本実施形態の窒化物半導体発光素子の製造方法では、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜を、MOCVD法により形成している。

【0081】

(11)メサ構造を形成する工程

まず、一般的なフォトリソグラフィ技術を利用して、単結晶基板1の上記一表面側に成長された積層膜(ここでは、AlN層2と第1窒化物半導体層3と発光層4と電子ブロック層5と第2窒化物半導体層6とp形コンタクト層7との積層膜)において、メサ構造の上面に対応する領域上に、第1のレジスト層を形成する。続いて、第1のレジスト層をマスクとして、この積層膜を表面側(ここでは、p形コンタクト層7の表面側)から第1窒化物半導体層3の途中までエッチングすることによって、メサ構造を形成する。その後、第1のレジスト層を除去する。この積層膜のエッチングは、例えば、反応性イオンエッチングにより行うことができる。なお、メサ構造の面積および形状は特に限定するものではない。

【0082】

(12)第1窒化物半導体層3の露出させた表面3a上に第1電極13を形成する工程

単結晶基板1の上記一表面側における第1電極13の形成予定領域のみ(つまり、n形窒化物半導体層のうち厚みが薄くなった部位の一部)が露出するようにパターニングされた第2のレジスト層を形成する。その後、例えば、膜厚が20nmのTi膜と膜厚が100nmのAl膜と膜厚が20nmのTi膜と膜厚が200nmのAu膜との積層膜を電子ビーム蒸着法により成膜し、リフトオフを行うことにより、第2のレジスト層および当該第2のレジスト層上の不要膜を除去する。その後、第1電極13と第1窒化物半導体層3との接触がオーミック接触となるように、N2ガス雰囲気中でRTA(Rapid Thermal Annealing)処理を行う。積層膜の構造および各膜厚は一例であり、特に限定するものではない。また、RTA処理の条件は、例えば、アニール温度を800℃、アニール時間を1分とすればよいが、これらの値は一例であり、特に限定するものではない。

【0083】

(13)第2電極16を形成する工程

単結晶基板1の上記一表面側における第2電極16の形成予定領域のみ(ここでは、p形コンタクト層7の表面の一部)が露出するようにパターニングされた第3のレジスト層を形成する。その後、例えば膜厚が25nmのNi膜と膜厚が100nmのAu膜を電子ビーム蒸着法により成膜し、リフトオフを行うことにより、第3のレジスト層および当該第3のレジスト層上の不要膜を除去する。その後、第2電極16とp形コンタクト層7との接触がオーミック接触となるように、N2ガス雰囲気中でRTA処理を行う。積層膜の構造および各膜厚は一例であり、特に限定するものではない。また、RTA処理の条件は、例えば、アニール温度を500℃、アニール時間を10分とすればよいが、これらの値は一例であり、特に限定するものではない。

【0084】

(14)第1パッドおよび第2パッドを形成する工程

この工程では、フォトリソグラフィ技術および薄膜形成技術を利用して第1パッドおよび第2パッドを形成する。薄膜形成技術としては、例えば、電子ビーム蒸着法などを採用することができる。

【0085】

この工程が終了することにより、窒化物半導体発光素子が複数形成されたウェハが完成する。要するに、上述の(1)〜(14)の工程を順次行うことにより、窒化物半導体発光素子が複数形成されたウェハが完成する。

【0086】

(15)ウェハから個々の窒化物半導体発光素子に分割する工程

この工程は、ダイシング工程であり、ウェハをダイシングソーなどによって裁断することで、個々の窒化物半導体発光素子(チップ)に分割する。これにより、1枚のウェハから複数の窒化物半導体発光素子を得ることができる。窒化物半導体発光素子のチップサイズとしては、例えば、350μm□や1mm□などが挙げられるが、特に限定するものではない。

【0087】

次に、本実施形態の窒化物半導体発光素子の製造方法において、特に重要な工程について説明するが、まず、その背景について説明する。

【0088】

本願発明者らは、上述のように特許文献1に記載されている成長条件で作製したAlNバッファ層の表面に、平面視形状が六角形状の突起が、多数、存在しているという知見を得た。さらに、本願発明者らは、特許文献1に記載されている成長条件で作製したAlNバッファ層を備え、チップサイズが350μm□の紫外発光ダイオードを試作し、紫外発光ダイオードの電流−電圧特性の測定を行ったところ、リーク電流が大きく、駆動電流を増加させたときに短絡し、発光しなくなるものがあるという知見を得た。

【0089】

そこで、本願発明者らは、本実施形態の窒化物半導体発光素子の製造方法において、第1工程での基板温度がバッファ層であるAlN層2の表面状態に与える影響を明らかにすることを目的として次の実験を行った。

【0090】

オフ角が0°のc面サファイア基板からなる単結晶基板1の一表面上に、第1工程での基板温度を異ならせて各基板温度ごとにAlN層2を成長させたサンプルを作製して反応炉から取り出し、各サンプルのAlN層2の表面を光学顕微鏡により観察した。その結果の光学顕微鏡像図を図2に示す。図2の(a)、(b)、(c)、(d)は、それぞれ、基板温度が、980℃、1100℃、1170℃、1280℃の場合のサンプルの光学顕微鏡像図である。なお、図2中の矢印は、突起を指し示している。また、各サンプルは、ウェハ状態のものであり、図2は、各サンプルにおけるAlN層2の表面の中央部を観察した光学顕微鏡像図である。また、AlN層2の形成にあたっては、上述の第3工程の基板温度を1280℃、第2工程の基板温度を1250℃とし、第1工程、第3工程および第2工程における他の成長条件は、それぞれ、上述の(3)、(4)および(5)で一例として例示した条件を適用し、AlN層2の膜厚を4μmとした。なお、サンプルとしては、第1工程の基板温度を1000℃、1150℃としたものも作製した。

【0091】

第1工程の基板温度が1150℃、1170℃、1280℃のサンプルでは、AlN層2の表面に、直径が数μm程度の多数の突起が観察された。その結果、第1工程の基板温度を1150℃以上とした場合には、第1工程の基板温度が高くなるほど突起の密度が高くなる傾向にあることが分かった。これに対して、第1工程の基板温度が980℃、1000℃、1100℃のサンプルでは、AlN層2の表面に突起は観察されなかった。しかしながら、第1工程の基板温度が980℃のサンプルでは、多数のクラックが観察された。ここにおいて、クラックの発生する原因としては、基板温度が低いことによりAlの拡散長が短くなり、AlN結晶核2aの密度が増加して、結果的に貫通転位密度が増加し、さらには引張応力が増加することにあると考えた。

【0092】

表1に、第1工程の基板温度と突起の密度とクラックの有無との関係をまとめた結果を示す。

【0093】

【表1】

ここで、チップサイズが1mm□である高出力タイプの窒化物半導体発光素子の製造を考えた場合には、ウェハ面内で突起が均一に分布していると仮定すると、突起密度が100個/cm2よりも大きいときには全ての窒化物半導体発光素子(チップ)に少なくとも1個の突起が形成されていることになる。また、チップサイズが350μm□であるスモールタイプの窒化物半導体発光素子の製造を考えた場合には、ウェハ面内で突起が均一に分布していると仮定すると、突起密度が1000個/cm2よりも大きいときには全ての窒化物半導体発光素子(チップ)に少なくとも1個の突起が形成されていることになる。

【0094】

ここで、第1工程の基板温度を1280℃としたサンプル、第1工程の基板温度を1100℃としたサンプル、それぞれと同条件でAlN層2を成長し、さらに第1窒化物半導体層3、発光層4、電子ブロック層5、第2窒化物半導体層6、p形コンタクト層7、第1電極13、第2電極16、第1パッドおよび第2パッドを有する発光ダイオード構造を形成した窒化物半導体発光素子を作製して評価した。その結果、第1工程の基板温度を1280℃として製造した窒化物半導体発光素子(比較例の窒化物半導体発光素子と称する)では、数mA程度の電流を流したところで、短絡(絶縁破壊)が起こり、発光が観測されなくなった。これに対して、第1工程の基板温度を1100℃として製造した窒化物半導体発光素子(実施例の窒化物半導体発光素子)では、20mAの電流を流しても短絡は起こらず、発光も観測された。

【0095】

そこで、本願発明者らは、窒化物半導体発光素子の電気的特性の信頼性に、上述の突起が大きく影響を与えているものと推考した。

【0096】

そして、本願発明者らは、第1工程の基板温度を1280℃として製造した窒化物半導体発光素子が絶縁破壊された原因を明らかにするために、比較例の窒化物半導体発光素子を走査型電子顕微鏡(Scanning Electron Microscope:SEM)および走査透過型電子顕微鏡(Scanning Transmission Electron Microscope:STEM)により分析した。図3(a)に鳥瞰SEM像図を示し、図3(b)に断面STEM像図を示す。

【0097】

図3(a)から分かるように、比較例の窒化物半導体発光素子における発光ダイオード構造の表面には、上述の突起に起因して発生したと推考される突部が形成されていることが確認された。この突部は、平面視形状が六角形状の形状であり、高さが数百nm程度であることが分かった。また、いくつかの突部には、平面視における突部の中央部分にさらに小さな突起部分があることも観察された。図3(b)の断面STEM像図は、この小さな突起部分を含む断面を観察したものである。

【0098】

図3(b)から、上述の突部は、単結晶基板1とAlN層2との界面付近を起点として成長した結晶の先端部分であることが分かった。そして、この結晶は、AlN層2の部分では、単結晶基板1の上記一表面から離れるにつれて断面積が大きくなる形状となっていることが分かった。また、図3(b)から、この結晶と、この結晶の周辺部分との境界に、空隙が形成されていることが分かった。さらに、図3(b)から、この結晶には、発光層4などが観測されず、発光ダイオード構造が形成されていないことが分かった。

【0099】

また、比較例の窒化物半導体発光素子の欠陥評価のために、比較例の窒化物半導体発光素子を水酸化カリウム(KOH)溶液に浸漬させてから、取り出して、水洗、乾燥を行い、光学顕微鏡による観察を行った。その結果、上述の結晶の部分は、選択的にエッチングされて消失し、もともと突部の無かった部分では、貫通転位が存在していたと推測される箇所にピットが形成されているものの、それ以外は概ね平坦であることが確認された。一般的に、窒化物半導体結晶は、III族極性(AlNであればAl極性)の場合、KOH溶液に対してエッチング耐性が高く、V族極性(AlNではN極性)の場合、KOH溶液に対するエッチング耐性が低くエッチングされやすいことが知られている。すなわち、窒化物半導体結晶は、Al極性のものに比べてN極性のものが、KOH溶液によるエッチングレートが速く、選択エッチングが可能であることが知られている。したがって、本願発明者らは、上述の結晶がN極性のAlN結晶であると判断した。また、AlN層2を形成した段階で、突起がN極性を有し、突起が形成されていない領域がAl極性を有しているものと判断した。

【0100】

以上のことから、本願発明者らは、比較例の窒化物半導体発光素子で短絡が発生する原因として、上述の空隙内に第2電極16の一部が入り込んで形成されたことや、発光ダイオード構造が形成されていない結晶を通る経路で電流が流れることを考えた。そして、本願発明者らは、N極性のAlN結晶2b(図1(b)参照)の発生を抑制することが、窒化物半導体発光素子の電気的特性の信頼性を向上させるうえで重要であるとの結論に至った。

【0101】

また、実施例の窒化物半導体発光素子のAlN層2の品質を評価する為に、AlN層2が露出している状態のサンプルを準備し、混合転位および刃状転位の密度を反映するAlN(10−12)面に対するX線回折のωスキャン(結晶のc軸方向の揺らぎの程度を示す指標)を行なった。この時のX線ロッキングカーブ(X-Ray Rocking Curve:XRC)図を図4に示す。

【0102】

図4から、AlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が438arcsecであった。また、図示していないが、同様にAlN(0002)面に対するX線回折のωスキャンを行ったところ、X線ロッキングカーブの半値幅は178arcsecであった。

【0103】

本願発明者らは、AlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsecよりも大きいAlN層をバッファ層として発光ダイオード構造を作製した場合、半値幅が500arcsec以下のものに比べて光出力が大幅に低下することを確認している。よって、実施例の窒化物半導体発光素子のAlN層2では、混合転位および刀状転位の密度が低減され、貫通転位密度が低減された良好な品質(ここで、結晶品質)が得られているものと考えられる。これにより、本実施形態の窒化物半導体発光素子の製造方法によれば、高品質のバッファ層となるAlN層2上に発光ダイオード構造を形成でき、貫通転位に起因する非発光再結合中心を低減することができ、結果として発光効率の向上を図ることが可能となる。

【0104】

上述の実施例の窒化物半導体発光素子を複数形成したウェハを製造し、このウェハから分割した窒化物半導体発光素子(チップ)のうち20個の窒化物半導体発光素子の各々を、キャンパッケージにおけるTO−5のステムにフリップチップ実装した。そして、窒化物半導体発光素子に20mAの直流電流を流したときの全光束を、出力校正された積分球を用いて測定し、この測定結果に基づいて光出力を計算した。また、実施例の窒化物半導体発光素子の1つに、20mAの直流電流を流したときの発光スペクトルを図5に示す。図5から、深紫外領域の262nm付近にスペクトルが観測されていることが分かる。また、この時の窒化物半導体発光素子の光出力は、0.9mWであり、従来に比べて高い光出力が得られていることが分かった。また、同様の測定を全ての窒化物半導体発光素子に対し行ったが、同程度の出力が得られ、また短絡による窒化物半導体発光素子の短絡などの故障は起こらなかった。

【0105】

以上の結果から、本実施形態の窒化物半導体発光素子の製造方法において、窒化物半導体発光素子におけるバッファ層として良好な表面を有するAlN層2を形成するには、第1工程の基板温度である第1所定温度を1000℃以上1150℃以下とすることが好ましく、第1所定温度を1000℃以上1100℃以下とすることが、より好ましい。ここにおいて、第1所定温度を1000℃以上1150℃以下とすることにより、チップサイズが350μm□であれば、ウェハから分離される各窒化物半導体発光素子に突起が形成されている可能性が極めて低くなり、歩留まりの向上を図ることが可能となる。また、第1所定温度を1000℃以上1100℃以下とすることにより、チップサイズが350μm□、1mm□のいずれであっても、ウェハから分離される各窒化物半導体発光素子に突起が形成されている可能性が極めて低くなり、歩留まりの向上を図ることが可能となる。なお、AlN層2の成長時に突起が形成される可能性を左右する成長条件として、基板温度以外のパラメータとして、V/III(ここでは、Alの原料ガスとNの原料ガスとのモル比)、Alの原料ガスの供給量、成長圧力なども考えられる。しかしながら、単結晶基板1の上記一表面側においてAl原子を拡散させるためには、Al原子に運動エネルギを基板温度で与えることが必要であり、運動エネルギが小さければ、たとえ基板温度以外のパラメータを変化させたとしても、拡散距離が短いため、AlN結晶核2aの密度を制御することが難しい。このため、基板温度が最も本質的なパラメータであると考えられる。

【0106】

以上説明した本実施形態の窒化物半導体発光素子の製造方法は、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子の製造方法である。そして、この窒化物半導体発光素子の製造方法は、単結晶基板1を準備して反応炉内に配置した後にAlN層2を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって単結晶基板1の上記一表面上にAlN層2の一部となるAl極性のAlN結晶核2aの群を形成する第1工程と、第1工程の後でAlの原料ガスとNの原料ガスとを供給することによってAlN層2を形成する第2工程とを備え、第1工程では、単結晶基板1の温度である基板温度を、N極性のAlN結晶2bの成長を抑制可能な第1所定温度に設定する。これにより、AlN層を成長初期から1300℃で成長させる場合に比べて、単結晶基板1の上記一表面の変質するのを防止することが可能となる。そして、本実施形態の窒化物半導体発光素子の製造方法では、窒化物半導体発光素子の電気的特性の信頼性の向上を図れる。

【0107】

この窒化物半導体発光素子の製造方法においては、単結晶基板1がc面サファイア基板であり、第1所定温度が1000℃以上1150℃以下であることが好ましい。これにより、N極性のAlN結晶2bの発生を抑制することが可能となる。また、良好な表面状態を有し貫通転位密度の少ないAlN層2を形成することが可能となり、結果的に、窒化物半導体発光素子の電気的特性の信頼性の向上を図れる。ここで、第1所定温度は、1000℃以上1100℃以下であることが、より好ましい。これにより、N極性のAlN結晶の発生を、より確実に抑制することが可能となる。また、単結晶基板1がcサファイア基板であることにより、単結晶基板1が紫外光の透過性に優れているので、高効率な窒化物半導体発光素子を提供することが可能となる。

【0108】

また、本実施形態の窒化物半導体発光素子の製造方法においては、第1工程と第2工程との間に、第1工程にて形成されたAlN結晶核2aのサイズを大きくさせる第3工程を備えることが好ましい。これにより、AlN結晶核2aのサイズを第1工程とは別に制御することが可能となり、AlN結晶核2aのサイズの制御性が向上し、また、AlN層2の膜厚の設計自由度が高くなる。

【0109】

この窒化物半導体発光素子の製造方法において、第3工程では、Alの原料ガスとNの原料ガスとを供給することによってAlN結晶核2aのサイズを大きくさせるようにし、基板温度を第1所定温度よりも高い第2所定温度に設定することが好ましい。これにより、第3工程での第2所定温度が第1所定温度以下の場合に比べて、Al原子の拡散長が長くなり、Al原子の拡散を促進させることが可能となる。したがって、第3工程において、第1工程で形成されていたAlN結晶核2aに、より確実にAl原子を供給することが可能となり、新たにAlN結晶核2aが発生するのを抑制することが可能となる。その結果、貫通転位密度が少ない高品質なAlN層2を形成することが可能となり、窒化物半導体発光素子の電気的特性の信頼性の向上を図ることが可能となる。

【0110】

この窒化物半導体発光素子の製造方法において、第3工程では、Alの原料ガスとNの原料ガスとを供給するにあたって、Alの原料ガスを連続的に供給する一方でNの原料ガスを間欠的に供給することが好ましい。これにより、Nの原料ガスもAlの原料ガスと同様に連続的に供給する場合に比べて、Al原子の拡散をより促進させることが可能となる。

【0111】

この窒化物半導体発光素子の製造方法において、第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することが好ましい。これにより、第1ステップではAl原子の拡散を促進させて横方向の成長速度を速くすることができて隣り合うAlN結晶核同士の間を埋め込んで膜状化することが可能となり、第2ステップでは縦方向の成長速度を速くすることができて必要な膜厚のAlN層を形成するのに要する時間の短縮を図ることが可能となるので、生産性を向上させつつ良好な平坦性を有するAlN層を形成することが可能となる。

【0112】

また、本実施形態におけるウェハは、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子が複数形成されたウェハである。そして、本実施形態におけるウェハは、AlN層2におけるN極性のAlN結晶の密度が1000個/cm2以下であり、AlN層2におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下である。これにより、本実施形態におけるウェハでは、窒化物半導体発光素子の電気的特性の信頼性の向上を図れ、且つ、光出力の高出力化を図ることが可能となる。また、このウェハによれば、ウェハ1枚当たりの窒化物半導体発光素子の収量を増加させることが可能となるから、窒化物半導体発光素子の低コスト化が可能となる。

【0113】

また、本実施形態における窒化物半導体発光素子は、単結晶基板1と、単結晶基板1の上記一表面上に形成されたAlN層2と、AlN層2上に形成された第1導電形の第1窒化物半導体層3と、第1窒化物半導体層3におけるAlN層2側とは反対側に形成されたAlGaN系材料からなる発光層4と、発光層4における第1窒化物半導体層3側とは反対側に形成された第2導電形の第2窒化物半導体層6とを備えた窒化物半導体発光素子である。そして、本実施形態における窒化物半導体発光素子は、AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする。これにより、本実施形態における窒化物半導体発光素子では、電気的特性の信頼性の向上を図れ、且つ、光出力の高出力化を図ることが可能となる。

【0114】

実施形態の窒化物半導体発光素子では、発光層4の発光波長が210nm〜360nmの範囲内で設定されているので、発光波長が紫外域の発光ダイオードを実現できるから、水銀ランプや、エキシマランプなどの深紫外光源の代替光源として用いることが可能となる。

【符号の説明】

【0115】

1 単結晶基板(c面サファイア基板)

2 AlN層

2a Al極性のAlN結晶核

2b N極性のAlN結晶

3 第1窒化物半導体層

4 発光層

6 第2窒化物半導体層

【特許請求の範囲】

【請求項1】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子の製造方法であって、前記単結晶基板を準備して反応炉内に配置した後に前記AlN層を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって前記単結晶基板の前記一表面上に前記AlN層の一部となるAl極性のAlN結晶核の群を形成する第1工程と、前記第1工程の後で前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN層を形成する第2工程とを備え、前記第1工程では、前記単結晶基板の温度である基板温度を、N極性のAlN結晶の成長を抑制可能な第1所定温度に設定することを特徴とする窒化物半導体発光素子の製造方法。

【請求項2】

前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1150℃以下であることを特徴とする請求項1記載の窒化物半導体発光素子の製造方法。

【請求項3】

前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1100℃以下であることを特徴とする請求項2記載の窒化物半導体発光素子の製造方法。

【請求項4】

前記第1工程と前記第2工程との間に、前記第1工程にて形成された前記AlN結晶核のサイズを大きくさせる第3工程を備えることを特徴とする請求項1ないし請求項3のいずれか1項に記載の窒化物半導体発光素子の製造方法。

【請求項5】

前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN結晶核のサイズを大きくさせるようにし、前記基板温度を前記第1所定温度よりも高い第2所定温度に設定することを特徴とする請求項4記載の窒化物半導体発光素子の製造方法。

【請求項6】

前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給するにあたって、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給することを特徴とする請求項5記載の窒化物半導体発光素子の製造方法。

【請求項7】

前記第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することを特徴とする請求項1ないし請求項6のいずれか1項に記載の窒化物半導体発光素子の製造方法。

【請求項8】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子が複数形成されたウェハであって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とするウェハ。

【請求項9】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子であって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする窒化物半導体発光素子。

【請求項1】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子の製造方法であって、前記単結晶基板を準備して反応炉内に配置した後に前記AlN層を形成するにあたっては、Alの原料ガスとNの原料ガスとを供給することによって前記単結晶基板の前記一表面上に前記AlN層の一部となるAl極性のAlN結晶核の群を形成する第1工程と、前記第1工程の後で前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN層を形成する第2工程とを備え、前記第1工程では、前記単結晶基板の温度である基板温度を、N極性のAlN結晶の成長を抑制可能な第1所定温度に設定することを特徴とする窒化物半導体発光素子の製造方法。

【請求項2】

前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1150℃以下であることを特徴とする請求項1記載の窒化物半導体発光素子の製造方法。

【請求項3】

前記単結晶基板がc面サファイア基板であり、前記第1所定温度が1000℃以上1100℃以下であることを特徴とする請求項2記載の窒化物半導体発光素子の製造方法。

【請求項4】

前記第1工程と前記第2工程との間に、前記第1工程にて形成された前記AlN結晶核のサイズを大きくさせる第3工程を備えることを特徴とする請求項1ないし請求項3のいずれか1項に記載の窒化物半導体発光素子の製造方法。

【請求項5】

前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給することによって前記AlN結晶核のサイズを大きくさせるようにし、前記基板温度を前記第1所定温度よりも高い第2所定温度に設定することを特徴とする請求項4記載の窒化物半導体発光素子の製造方法。

【請求項6】

前記第3工程では、前記Alの原料ガスと前記Nの原料ガスとを供給するにあたって、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給することを特徴とする請求項5記載の窒化物半導体発光素子の製造方法。

【請求項7】

前記第2工程は、前記Alの原料ガスを連続的に供給する一方で前記Nの原料ガスを間欠的に供給する第1ステップと、前記第1ステップの後で前記Alの原料ガスおよび前記Nの原料ガスの各々を連続的に供給する第2ステップとを有することを特徴とする請求項1ないし請求項6のいずれか1項に記載の窒化物半導体発光素子の製造方法。

【請求項8】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子が複数形成されたウェハであって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とするウェハ。

【請求項9】

単結晶基板と、単結晶基板の一表面上に形成されたAlN層と、前記AlN層上に形成された第1導電形の第1窒化物半導体層と、前記第1窒化物半導体層における前記AlN層側とは反対側に形成されたAlGaN系材料からなる発光層と、前記発光層における前記第1窒化物半導体層側とは反対側に形成された第2導電形の第2窒化物半導体層とを備えた窒化物半導体発光素子であって、前記AlN層におけるN極性のAlN結晶の密度が1000個/cm2以下であり、前記AlN層におけるAlN(10−12)面に対するX線回折のωスキャンによるX線ロッキングカーブの半値幅が500arcsec以下であることを特徴とする窒化物半導体発光素子。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2013−16711(P2013−16711A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149506(P2011−149506)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(503359821)独立行政法人理化学研究所 (1,056)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(503359821)独立行政法人理化学研究所 (1,056)

【Fターム(参考)】

[ Back to top ]