窒化物半導体発光素子の製造方法

【課題】窒化物半導体発光素子の製造において、発光層中のIn偏析に起因する非発光領域の発生を抑制する。

【解決手段】本発明の窒化物半導体発光素子の製造方法において、発光層の形成は、III族原料ガスと、第1のアンモニアガスと、第1のキャリアガスとを供給することによりInGaN井戸層を形成する第1の結晶成長工程と、第2のアンモニアガスと、第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、第3のアンモニアガスと、第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、III族原料ガスと、第4のアンモニアガスと、第4のキャリアガスとを供給することによりInGaNを含む障壁層を形成する第2の結晶成長工程とをこの順に含むことを特徴とする。

【解決手段】本発明の窒化物半導体発光素子の製造方法において、発光層の形成は、III族原料ガスと、第1のアンモニアガスと、第1のキャリアガスとを供給することによりInGaN井戸層を形成する第1の結晶成長工程と、第2のアンモニアガスと、第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、第3のアンモニアガスと、第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、III族原料ガスと、第4のアンモニアガスと、第4のキャリアガスとを供給することによりInGaNを含む障壁層を形成する第2の結晶成長工程とをこの順に含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体発光素子の製造方法に関し、特に発光層中に非発光領域が発生することを抑制する窒化物半導体発光素子の製造方法に関する。

【背景技術】

【0002】

一般に、発光層中のInGaN井戸層のIn組成比を比較的高く設定することにより、窒化物半導体発光素子の発光波長を430nm以上にすることができることが知られている。そこで、In組成比が高いInGaN井戸層を結晶成長させるために、InGaN井戸層を気相成長する工程でInを高濃度に含む原料ガスを供給する。

【0003】

InGaN井戸層を気相成長する工程では、気相中に高濃度のInが含まれるが、InGaN井戸層中の格子サイトに取込むことができなかったInは、InGaN井戸層の成長表面に偏析する。そして、Inが偏析した領域は非発光領域となり、窒化物系半導体の発光素子の発光効率を著しく低下させる。

【0004】

Inの偏析した非発光領域は、特に発光層の成長後からp型窒化物半導体層の成長完了までの間で、成長温度が高温になる成長工程に顕著に現れる傾向があった。すなわち、発光層を結晶成長した後の熱履歴により、高いIn組成比を有する井戸層の劣化が進行していることが明らかである。

【0005】

このようなInの偏析を抑制するための方法として、たとえば特許文献1には、発光層の気相結晶成長中に所定の成長中断時間を設け、当該成長中断時間において水素ガスを導入する方法が示され、その最適な導入タイミングと適正な導入量の範囲とが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−289156号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された発光層の製造方法を用いても、Inの偏析を抑制することはできず、その窒化物半導体発光素子の発光効率は十分なものとはならなかった。また、水素ガスの導入によりInGaN井戸層の成長表面が滑らかでなくなり、窒化物半導体発光素子の発光波長に揺らぎが生じ、発光波長のスペクトルの半値全幅が大きくなるという課題がある。

【0008】

本発明は、発光層中のIn偏析に起因する非発光領域の発生を抑制することにより、発光効率の向上と窒化物半導体発光素子の歩留まりの向上とを図ることを目的とする。

【課題を解決するための手段】

【0009】

本発明の窒化物半導体発光素子の製造方法は、n型窒化物半導体層とp型窒化物半導体層との間に、430nm以上580nm以下の発光波長を有する発光層を含む窒化物半導体発光素子の製造方法であって、該発光層の形成においては、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとを供給することにより、n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとを供給することにより、InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含むことを特徴とする。

【0010】

発光層は、950℃以上1300℃以下の温度に90秒以上曝される工程を含むことが好ましい。

【0011】

InGaN井戸層は、1nm以上15nm以下の厚さであることが好ましい。

InGaNを含む障壁層は、3nm以上40nm以下の厚さであることが好ましく、InGaN層とGaN層とを含む多層構造を有することが好ましい。

【0012】

第1の成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する水素の割合は、1体積%以上40体積%以下であることが好ましい。

【0013】

第2のアンモニアガスの流量は、第1のアンモニアガスの流量よりも多いことが好ましく、第1のアンモニアガスの流量の1.1倍以上3倍以下であることがより好ましい。

【0014】

第2のキャリアガスに含まれる水素の割合は、1体積%以上20体積%以下であることが好ましい。

【0015】

第1の成長中断工程、および第2の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。

【0016】

第2のキャリアガスに含まれる水素の割合は、第4のキャリアガスに含まれる水素の割合と同じであることが好ましい。

【0017】

第2のアンモニアガスの流量は、第4のアンモニアガスの流量と同じであることが好ましい。

【0018】

第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量よりも大きいことが好ましく、第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量の1.2倍以上3倍以下であることがより好ましい。

【0019】

第3のキャリアガスに対する第3のアンモニアガスの流量は、30体積%以上120体積%以下であることが好ましく、第3のキャリアガスと第3のアンモニアガスとの総量に対する第3のキャリアガスに含まれる水素の割合は、20体積%以下であることが好ましい。

【0020】

1以上のInGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上ドーピングすることが好ましい。

【0021】

第4のキャリアガスと第4のアンモニアガスとの総量に対する第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下であることが好ましい。

【0022】

第2の結晶成長工程のIII族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下であることが好ましい。

【0023】

InGaNを含む障壁層のInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。

【0024】

第5のアンモニアガスと、窒素、または窒素および水素を含む第5のキャリアガスとを供給することにより結晶成長を中断する第3の成長中断工程を含むことが好ましく、第3の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。

【0025】

全てのInGaNを含む障壁層のうちp型窒化物半導体層に最も近いInGaNを含む障壁層を除くInGaNを含む障壁層の一部または全部に、Siをドーピングすることが好ましい。

【0026】

全てのInGaNを含む障壁層のうちp型窒化物半導体層に最も近いInGaNを含む障壁層を除くInGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上1×1019/cm3以下ドーピングすることが好ましい。

【発明の効果】

【0027】

本発明は上記の構成を有することにより、430nm以上580nm以下の発光波長を有する窒化物半導体発光素子において、非発光領域の発生を抑制し、発光波長の揺らぎを低減させることができ、以って窒化物半導体発光素子の発光効率の向上するとともに、窒化物半導体発光素子の歩留まりを向上させることができる。

【図面の簡単な説明】

【0028】

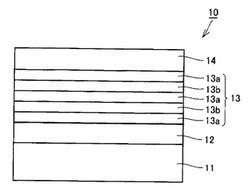

【図1】本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。

【図2】本発明の窒化物半導体発光素子の製造方法において、導入する各ガスの切替タイミング、流量および各層の成長温度を模式的に示すグラフである。

【図3】本発明の窒化物半導体発光素子の製造方法の一工程を示す模式的な断面図である。

【図4】本発明の窒化物半導体発光素子の製造方法の一工程を示す模式的な断面図である。

【図5】Inを均一にドープしたInGaNを含む障壁層に含まれるIn量と、その表面のピットの直径および平坦性との相関を示すグラフである。

【図6】本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0029】

<実施の形態1>

以下、本発明の実施の形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。本願の図面において、同一の参照番号は、同一部分または相当部分を表している。また、本願の図面において、長さ、幅、厚さ等の寸法関係は図面の明瞭化と簡略化のために適宜に変更されており、実際の寸法関係を表してはいない。

【0030】

<窒化物半導体発光素子>

図1は、本実施の形態により作製される窒化物半導体発光素子を模式的に示す断面図である。本実施の形態により作製される窒化物半導体発光素子10は、図1に示されるように、基板11、n型窒化物半導体層12、発光層13、およびp型窒化物半導体層14をこの順に含むものである。ここで、本実施の形態の窒化物半導体発光素子10において、発光層13は、InGaN井戸層13aとInGaNを含む障壁層13bとが交互に各一層以上積層された積層構造を有するものであり、その発光波長は、430nm以上580nm以下であることを特徴とする。InGaN発光層13の発光波長が430nm未満ではIn濃度が低いため、Inの偏析がそもそも生じにくく、本実施の形態によりもたらされる効果を必ずしも必要としない。一方、InGaN発光層13の発光波長が580nmを超えるほどIn濃度を高くすると、InGaN発光層13の結晶の質が著しく低下して実用的なものを形成しにくい。

【0031】

(基板)

本実施の形態において、基板11は、六方晶系または立方晶系のいずれを用いてもよく、その材料としてはたとえばサファイア、GaN(窒化ガリウム)、AlN(窒化アルミニウム)、AlGaN(窒化アルミニウムガリウム)、GaAs(ヒ化ガリウム)、Si、SiC(炭化ケイ素)、もしくはZrB2(二ホウ化ジルコニウム)等を用いることができる。また、基板11の表面にバッファ層を結晶成長させたものを用いてもよい。

【0032】

このような基板11の主面方位として、六方晶系の基板では(0001)面、無極性面の(11−20)面もしくは(1−100)面、または半極性面の(1−102)面もしくは(11−22)面等を用いることができ、立方晶系の基板では(001)面または(111)面等を用いることができる。

【0033】

なお、結晶面を表わす場合に、本来であれば所要の数字の上にバーを付した表現をするべきであるが、表現手段に制約があるため、本明細書においては、所要の数字の上にバーを付す表現の代わりに、所要の数字の前に「−」を付して表現している。

【0034】

(n型窒化物半導体層)

本実施の形態において、n型窒化物半導体層12は、単層または複数層のいずれであってもよい。ここで、n型窒化物半導体層12が単層の場合には、GaN、AlGaN、InAlGaN、またはInGaNを用いることができ、これにSiを含んでいてもよいし、アンドープ層を含んでいてもよい。また、n型窒化物半導体層12が複数層の場合には、InGaN/GaN、InGaN/AlGaN、AlGaN/GaN、InGaN/InGaNのような積層構造であってもよい。

【0035】

(発光層)

本実施の形態において、発光層13は、InGaN井戸層13aとInGaNを含む障壁層13bとを交互にそれぞれ1層以上含む多重の量子井戸構造であることが好ましい。なお、図1においては、InGaN井戸層13a、InGaNを含む障壁層13b、InGaN井戸層13a、InGaNを含む障壁層13b、InGaN井戸層13aの順に形成された合計5層の発光層13が示されているが、このような発光層13の構造のみに限られるものではなく、InGaNを含む障壁層13bから始まってInGaN井戸層13aとInGaNを含む障壁層13bの積層を繰り返した後に、InGaNを含む障壁層13bで終了するような構造であってもよい。また、InGaN井戸層13aまたはInGaNを含む障壁層13bのいずれか一方もしくは両方にSiを添加してもよい。

【0036】

ここで、InGaN井戸層13aは、InGaN層である。また、InGaNを含む障壁層13bの構成は、単層または複数層のいずれであってもよく、InGaNを含む障壁層13bが単層の場合、InGaNを含む障壁層13bは、InGaN層である。一方、InGaNを含む障壁層13bが複数層の場合、たとえばInGaN層とGaN層とを含む多重層、InGaN層とInAlGaN層とを含む多重層、またはInGaN層とGaN層とInAlGaN層とを含む多重層を適用することができる。

【0037】

(p型窒化物半導体層)

本実施の形態において、p型窒化物半導体層14は、単層または複数層のいずれであってもよく、GaN、AlGaN、InAlGaN、またはInGaNに対しMgをドープしたものを用いることができる他、アンドープのものを用いてもよい。p型窒化物半導体層14が複数層の場合は、InGaN/GaN、InGaN/AlGaN、AlGaN/GaN、InGaN/InGaNのような積層構造であってもよいし、これにアンドープ層を含んでいてもよい。

【0038】

このようなp型窒化物半導体層14の厚みは1500nm以下であることが好ましい。p型窒化物半導体層14の厚みが1500nmを超えると、発光層13が高い温度で長時間にわたって熱に曝されることになり、発光層13の熱劣化による非発光領域が増大するおそれがある。

【0039】

<窒化物半導体発光素子の製造方法>

図1に示されているような窒化物半導体発光素子10は、以下のようにして作製することができる。

【0040】

(n型窒化物半導体層の形成)

まず、基板11を有機金属気相堆積(MOCVD:Metal Organic Chemical Vapor Deposition)装置内に設置する。次に、基板11の温度をn型窒化物半導体層12の結晶成長に適した温度に調整する。そして、窒素と水素とを含むキャリアガスを用いて、III族原料ガス、Siを含むドーピングガス、およびアンモニアガスをMOCVD装置内に導入することにより、基板11上にn型窒化物半導体層12を結晶成長させる。

【0041】

このようにn型窒化物半導体層12の材料に適した基板11の温度で、n型窒化物半導体層12を結晶成長させることにより、n型窒化物半導体層12の結晶性を良好にすることができる。なお、「n型窒化物半導体層を結晶成長させるのに適した基板の温度」は、n型窒化物半導体層12の材料により異なる温度であり、たとえばn型窒化物半導体層12がGaNまたはAlGaNからなる場合、基板11の温度を950℃以上1300℃以下とした上で、n型窒化物半導体層12を形成することが好ましく、n型窒化物半導体層12がInAlGaNからなる場合、基板11の温度を700℃以上1000℃以下とした上で、n型窒化物半導体層12を形成することが好ましい。また、n型窒化物半導体層12がInGaNからなる場合、基板11の温度を700℃以上900℃以下とした上で、n型窒化物半導体層12を形成することが好ましい。

【0042】

なお、n型窒化物半導体層12を形成するために装置内に導入されるIII族原料ガスとしては、たとえばTMG((CH3)3Ga:トリメチルガリウム)、TEG((C2H5)3Ga:トリエチルガリウム)、TMA((CH3)3Al:トリメチルアルミニウム)、TEA((C2H5)3Al:トリエチルアルミニウム)、TMI((CH3)3In:トリメチルインジウム)、またはTEI((C2H5)3In:トリエチルインジウム)等を利用することができる。また、Siを含むドーピングガスとしては、たとえばSiH4(シラン)ガス等を用いることができる。なおまた、「アンモニアガス」の代わりに、モノメチルヒドラジンまたはジメチルヒドラジンを用いてもよい。

【0043】

430nm以上の発光波長を有する窒化物半導体発光素子が発光ダイオード(LED)である場合、n型窒化物半導体層12上にInGaN井戸層13aを形成する際には、n型窒化物半導体層12のうち、InGaN井戸層13aと接する層の一定領域において、In量が1×1018cm-3以上8×1021cm-3以下であり、かつn型窒化物半導体層12は、3nm以上40nm以下の厚さであることが好ましい。

【0044】

図2は、本実施の形態の窒化物半導体発光素子を構成する各層を結晶成長する工程において、導入する各ガスの切替タイミング、流量および各層の成長温度を模式的に示す図である。図2の横軸は、各層を形成する時間を示し、図2の縦軸は、ガス流量および成長温度を示している。

【0045】

(発光層の形成)

本発明の窒化物半導体発光素子の製造方法において発光層の形成は、図2に示されるように、(1)InおよびGaを含むIII族原料ガス211と、第1のアンモニアガス213と、窒素を含む第1のキャリアガス212とを供給することにより、n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、(2)第2のアンモニアガス223と、窒素と水素を含む第2のキャリアガス222とを供給することにより結晶成長を中断する第1の成長中断工程と、(3)第3のアンモニアガス233と、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガス232とを供給することにより結晶成長を中断する第2の成長中断工程と、(4)InおよびGaを含むIII族原料ガス241と、第4のアンモニアガス243と、窒素および水素を含む第4のキャリアガス242とを供給することにより、InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含むことを特徴とする。

【0046】

このように第1の結晶成長工程と第2の結晶成長工程とをそれぞれ1以上繰り返すことにより、1以上のInGaN井戸層と1以上のInGaNを含む障壁層とを含む量子井戸構造を有する発光層を形成することができる。

【0047】

ここで、第1のアンモニアガス213、第2のアンモニアガス223、第3のアンモニアガス233、および第4のアンモニアガス243は、上述のn型窒化物半導体層12を形成する場合に供給するアンモニアガスと同様のアンモニアガスを用いることができる。なお、第1のアンモニアガス213、第2のアンモニアガス223、第3のアンモニアガス233、および第4のアンモニアガス243は、それぞれの工程において供給されるアンモニアガスを特定したものであり、その供給量は各工程により異なる場合があるが、いずれのアンモニアガスも、アンモニアを主成分とするガスであり、その組成が異なるものではない。

【0048】

一方、第1のキャリアガス212、第2のキャリアガス222、第3のキャリアガス232、および第4のキャリアガス242は、上述のn型窒化物半導体層12を形成する場合に供給するキャリアガスと同様、窒素および/または水素を含むキャリアガスを用いることができる。ただし、第1のキャリアガス212、第2のキャリアガス222、第3のキャリアガス232、および第4のキャリアガス242は、各工程により供給量と組成比(水素:窒素)とが異なる。

【0049】

なお、発光層13を形成する場合に用いられるIII族原料ガスは、n型窒化物半導体層12を形成する場合に用いられるIII族原料ガスと同様の種類のIII族原料ガスを用いることができる。すなわち、Inを含むIII族元素ガスとしてはTMIまたはTEIを用いることができ、Gaを含むIII族元素ガスとしてはTMGまたはTEGを用いることができる。また、発光層13にSiをドーピングする場合、Siを含むドーピングガスをMOCVD装置内に導入すればよい。

【0050】

発光層13を結晶成長させるに適した基板11の温度は、発光層13がInGaNからなる場合には600℃以上900℃以下であることが好ましい。発光層13がGaNからなる場合には、基板11の温度は700℃以上1080℃以下であることが好ましく、750℃以上1000℃以下であることがより好ましい。発光層13がInAlGaNからなる場合には、基板11の温度は700℃以上1000℃以下であることが好ましい。これらの基板11の温度範囲内で発光層13を結晶成長させることにより、発光層13の発光特性を良好にすることができる。

【0051】

(1)第1の結晶成長工程

図3は、n型窒化物半導体層上にInGaN井戸層を形成した後の状態を示す模式的な断面図である。第1の結晶成長工程では、図3に示されるように、n型窒化物半導体層12上にInGaN井戸層13aを形成する。

【0052】

InGaN井戸層13aの形成は、基板11の温度をInGaN井戸層13aの結晶成長に適した温度に保持した後に、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとをMOCVD装置内に導入することにより行なわれる。

【0053】

InGaN井戸層13aの厚さは、1nm以上15nm以下であることが好ましい。InGaN井戸層13aの厚さが1nm未満であると、層状に均一に形成しにくくなるため好ましくない。また、InGaN井戸層13aが厚くなるにつれて、そのInGaN井戸層13aの表面に過剰なInが蓄積しやすくなる。InGaN井戸層13aの厚さが15nmを超えると、InGaN井戸層13aの表面に過剰にInが蓄積した部分を後の第1の成長中断工程でも除去しきれなくなるので好ましくない。

【0054】

ここで、InGaN井戸層13aを結晶成長するのに適した基板の温度は、600℃以上850℃以下であることが好ましい。このようにInGaN井戸層13aの成長温度をInGaNからなるn型窒化物半導体層12の成長温度(950℃以上1300℃以下)よりも低くすることにより、InGaN井戸層13aに含まれるIn組成比をIII族元素の7%以上の高い組成比にすることができ、430nm以上の発光波長を有する発光層13を形成することができる。

【0055】

上記のように結晶成長温度を比較的低くすることに加えて、Inを含むIII族原料ガスの供給量を多くすることにより、InGaN井戸層13aに含まれるIn組成比を高めることができる。このような条件下で成長させられたInGaN井戸層13aにおいては、取り込むことができなかった過剰なInがその表面上に多く残存する傾向にあり、Inの偏析により非発光領域が増大する傾向がある。

【0056】

そこで、本発明では、InGaN井戸層13aを形成した後に、その表面に形成されるIn偏析を除去するために、第1の成長中断工程と第2の成長中断工程とを含むことを特徴とする。以下において、第1の成長中断工程および第2の成長中断工程を説明する。

【0057】

(2)第1の成長中断工程

本実施の形態では、第1の結晶成長工程でInGaN井戸層13aを形成した後に、第1の成長中断工程を行なうことにより、InGaN井戸層13aの表面の非発光領域を除去することを特徴とする。第1の成長中断工程では、InおよびGaを含むIII族原料ガスの供給を停止した上で、第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとをMOCVD装置内に導入することにより、InGaN井戸層13aの結晶成長を中断する。

【0058】

このように第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより、第2のキャリアガス中の水素がInGaN井戸層13aの表面の非発光領域を除去するため、窒化物半導体発光素子の発光効率を向上することができる。

【0059】

本実施の形態の第1成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する第2キャリアガス中の水素の割合は、1体積%以上40体積%以下が好ましい。第2のキャリアガス中の水素がこの範囲の割合で含まれることにより、InGaN井戸層13aの表面に残る過剰なInを除去することができる。

【0060】

上記の水素の割合が1体積%未満であると、InGaN井戸層13aの表面に残る過剰なInを除去することができず、非発光領域が残存することなるため好ましくない。また、上述の水素の割合が40体積%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるため好ましくない。

【0061】

ここで、「第2のキャリアガスと第2のアンモニアガスとの総量に対する第2キャリアガス中の水素の割合」とは、第2キャリアガス中の水素の流量÷(第2のキャリアガスの流量+第2のアンモニアガスの流量)×100で算出される体積百分率を意味する。

【0062】

第2のアンモニアガスの流量は、InGaN井戸層13aの形成に用いられた第1のアンモニアガスの流量よりも多いことが好ましい。第1のアンモニアガスの流量よりも第2のアンモニアガスの流量を多くすることにより、第1の結晶成長工程では除去し得なかったInGaN井戸層13aの表面の過剰なInを除去することができ、非発光領域を除去することができる。

【0063】

第2のアンモニアガスの流量は、第1のアンモニアガスの流量の1.1倍以上3倍以下であることがより好ましい。これにより第1の結晶成長工程では除去し得なかったInGaN井戸層13aの表面の過剰なInを除去することができ、非発光領域を除去することができる。

【0064】

第2キャリアガス中の水素の割合は、1体積%以上20体積%以下であることが好ましい。このような第2キャリアガス中の水素の割合とすることにより、エッチング効果の強い水素の流量を抑制することができ、InGaN井戸層13aの表面を滑らかにすることができ、以ってInGaN井戸層13aとInGaNを含む障壁層13bとの界面における層変化の急峻性を向上することができる。

【0065】

第2キャリアガス中の水素の割合が1体積%未満であると、InGaN井戸層13aの表面に残る過剰なInを除去することができず、非発光領域が残存することなるため好ましくない。また、第2キャリアガス中の水素の割合が20体積%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるため好ましくない。

【0066】

ここで、第2のアンモニアガスは、第2キャリアガス中の水素ほどではないが、InGaN井戸層13a表面の過剰なInを除去する効果がある。このため、第2キャリアガス中の水素の割合は、第2のアンモニアガスの流量を増やすことにより、エッチング効果の強い水素の流量を抑制することができる。

【0067】

第1の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第1の成長中断工程が3秒よりも短ければInGaN井戸層13a表面の過剰なInを除去する効果を十分に得ることができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0068】

(3)第2の成長中断工程

本実施の形態では、第1の成長中断工程の前後に第2の成長中断工程を行なうことにより、InGaN井戸層13aの結晶成長を中断するとともに、その表面の平坦化を図る。第2の成長中断工程では、第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとをMOCVD装置内に導入することにより、InGaN井戸層13aの表面の過剰なInを除去するとともに、その表面を平坦化する。

【0069】

以下においては、第2の成長中断工程で供給される第3のアンモニアガス、第3のキャリアガス、およびIII族原料ガスの流量、および組成に関して説明する。

【0070】

第2の成長中断工程において供給する第3のアンモニアガスと第3のキャリアガスとの合計流量は、第1の成長中断工程において供給する第2のアンモニアガスと第2のキャリアガスとの合計流量よりも大きいことが好ましく、第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量の1.2倍以上3倍以下であることがより好ましい。このように第3のアンモニアガスと第3のキャリアガスとの合計流量を調整することにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。

【0071】

第2の成長中断工程で供給する合計流量が、第1の成長中断工程で供給する合計流量の1.2倍未満であると、InGaN井戸層13aの表面を平坦にする効果を十分に得ることができず、3倍を超えると、InGaN井戸層13aの表面を過剰にエッチングしてしまうこととなり好ましくない。

【0072】

第3のキャリアガスに対する第3のアンモニアガスの流量は、30体積%以上120体積%以下であることが好ましい。このようにアンモニアガスの流量を制御することにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。上記の第3のアンモニアガスの流量が30体積%未満であると、第3のキャリアガスに含まれる水素がInGaN井戸層13aの表面をエッチングし過ぎるため好ましくなく、120体積%を超えると、InGaN井戸層13aの表面マイグレーションの効果を十分に得られないため好ましくない。

【0073】

第3のキャリアガスと第3のアンモニアガスとの総量に対する第3キャリアガスに含まれる水素の割合は、20体積%以下であることが好ましい。第3キャリアガスに含まれる水素の割合が20体積%以下であることにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。第3キャリアガスに含まれる水素の割合が20%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるので好ましくない。

【0074】

第2の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第2の成長中断工程が3秒よりも短ければInGaN井戸層13a表面を十分に平坦化することができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0075】

(4)第2の結晶成長工程

図4は、InGaN井戸層上にInGaNを含む障壁層を形成した後の状態を示す模式的な断面図である。第2の結晶成長工程では、図4に示されるように、InGaN井戸層13a上にInGaNを含む障壁層13bを形成する。

【0076】

InGaNを含む障壁層13bの形成は、基板11の温度をInGaNからなる障壁層13bの結晶成長に適した温度に保持した後に、InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとをMOCVD装置内に導入することにより行なわれる。

【0077】

ここで、第2結晶成長工程に用いるInとGaを含むIII族原料ガスは、第1結晶成長工程に用いるInおよびGaを含むIII族原料ガスと同種の原料のものを用いることができる。

【0078】

本実施の形態の第2の結晶成長工程では、第4のキャリアガスに水素を含むことを特徴とする。従来の窒化物半導体発光素子の製造では、InGaN層を形成する際のキャリアガスとしては窒素のみを使用し、水素は含まれていなかった。なぜなら、キャリアガス中に意図しない水素が微量に混入することにより、InGaN層中のIn組成比が大きく変動することとなり、所望のInGaN層が形成できなくなるからである。

【0079】

しかし、本発明者らがIn組成比を種々変更して実験したところ、III族元素中のIn組成比が約8%以下であれば、水素が含まれたキャリアガスを用いても所望のInGaN層が形成できることがわかった。しかも、このように水素を含むキャリアガスを用いてInGaN層を形成することにより、その形成過程で意図しない水素がMOCVD反応室内に多少混入したとしても、水素を含まないキャリアガス条件下で形成した場合に比して、In組成比の変動を非常に小さくすることができることが明らかとなった。

【0080】

本発明では、第2の成長中断工程で供給される第3のキャリアガスが水素を含む場合があるので、第2成長中断工程から第2の結晶成長工程に切り替える際に、MOCVD反応室内に意図しない水素が混入されることがある。

【0081】

本発明の第2の結晶成長工程のように、水素を含む第4のキャリアガスを用いることにより、MOCVD反応室内に意図しない水素を多少混入したとしても、InGaNを含む障壁層13bのIn組成比が大きく変動することがない。このため、InGaNを含む障壁層13bのエネルギ準位を安定化し、窒化物半導体発光素子の発光効率を向上させることができる。しかも、窒化物半導体発光素子の発光波長における揺らぎまたはずれを抑制することができ、以って窒化物半導体発光素子の歩留まりを低下しにくくすることができる。

【0082】

第4のキャリアガスと第4のアンモニアとの総量に対する第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下であることが好ましい。このような割合で第4のキャリアガス中に水素を含むことにより、InGaNを含む障壁層へのIn取込み量を安定化し、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。第4のキャリアガスに含まれる水素の割合が1体積%未満であると、InGaNを含む障壁層13bのIn組成比の変動を抑制する効果を得ることができず、第4のキャリアガスに含まれる水素の割合が50体積%を超えると、エッチング量が多くなることにより、InGaNを含む障壁層の表面平坦性が悪化する。

【0083】

第4のキャリアガスに含まれる水素の割合は、第2のキャリアガスに含まれる水素の割合と同じであることが好ましい。第4のキャリアガスに含まれる水素と、第2のキャリアガスに含まれる水素とを同一の割合とすることにより、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。

【0084】

第4のアンモニアガスの流量は、第2のアンモニアガスの流量と同じであることが好ましい。このように第2のアンモニアガスと第4のアンモニアガスとを同一の流量とすることにより、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。

【0085】

InGaNを含む障壁層13bは、3nm以上40nm以下の厚さであることが好ましい。このような厚さの範囲内でInGaNを含む障壁層を成長させることにより、第1成長中断工程で除去しきれずにInGaN井戸層の表面に僅かなInが残ったとしても、その上に積層されるInGaNを含む障壁層がその成長過程で徐々にその残留Inを吸収することができる。

【0086】

このような効果が得られることの厳密なメカニズムは明らかになっていないものの、おそらくInGaN井戸層13aに比べてInGaNを含む障壁層13bのIn組成比が小さくInが飽和状態ではないこと、およびInGaNを含む障壁層13bがInGaN井戸層13aに比して厚く形成されることに起因してInの移動が起こるものと推察される。

【0087】

InGaNを含む障壁層13bは、InGaN層とGaN層とを含む多層構造を有することが好ましい。このようにInGaNを含む障壁層13bの一部にInを全く含まないGaN層を設けることにより、第1の成長中断工程で除去しきれずにInGaN井戸層13aの表面に僅かに残ったInを効果的に吸収することができる。これによりInGaN井戸層13aに非発光領域が発生するのを抑制することができる。このようなInGaNを含む障壁層13bとしては、たとえばInGaN層/GaN層/InGaN層の順に積層された3層構造を挙げることができる。

【0088】

InGaNを含む障壁層13bのInが含まれる領域でのIn組成は、0.05%以上12%以下であることが好ましい。このようなIn組成とすることにより、InGaNを含む障壁層13bの結晶性および表面平坦性を向上することができ、以ってInGaN井戸層13aの結晶性、および光出力を向上することができる。

【0089】

InGaNを含む障壁層13bのInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。このような割合でInをInGaNを含む障壁層13bに含むことにより、その表面に形成されるピットの直径を小さくすることができ、その表面の平坦性を向上することができる。これによりInGaNを含む障壁層13bの上に形成されるInGaN井戸層13aのIn偏析を大幅に抑えることができ、窒化物半導体発光素子の発光特性を良好なものにすることができる。以下、図5を用いて詳述する。

【0090】

図5は、Inを均一にドープしたInGaNを含む障壁層に含まれるIn量と、その表面のピットの直径および平坦性との相関を示すグラフである。

【0091】

ここで、図5の横軸のInGaNを含む障壁層に含まれるIn量は、二次イオン質量分析法(SIMS:Secondary Ion Mass Spectrometry)を用いて得られた値であり、図5の縦軸のInGaNを含む障壁層の表面のピットの直径および平坦性は、n型窒化物半導体層側から5層目のInGaNを含む障壁層の表面を原子間力顕微鏡(AFM:Atomic Force Microscope)で測定した値である。

【0092】

図5のグラフから明らかなように、InGaNを含む障壁層13bのIn量が2×1019/cm3以上2×1021/cm3以下であるときに、InGaNを含む障壁層13bの表面のピットの直径および平坦性に低下が見られる。

【0093】

Inを均一にドープしたInGaNを含む障壁層13bのIn量が2×1019/cm3未満であると、In量が少ないことによりInGaNを含む障壁層13bの表面を十分に平坦化することができず、Inの量が2×1019/cm3を超えると、より多いバンド構造としてInGaN井戸層13aにキャリアを閉じ込める効果が得られにくくなり、光出力が低下する。

【0094】

また、InGaNを含む障壁層13bに対し、均一にInをドープするのではなく、InGaNを含む障壁層13bの一部にInをドープする場合、その一部のInGaNを含む障壁層13bのIn量が4×1021/cm-3以下であることが好ましい。これは、一部のInGaNを含む障壁層13bのIn量が4×1021/cm-3を超えると、Inを均一にドープしたInGaNを含む障壁層13bと同様に、InGaN井戸層13aにキャリアを閉じ込める効果が小さく、Inをドープすると光出力特性が低下するためと推定される。

【0095】

以上のことから、InGaNを含む障壁層13bのInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。

【0096】

1以上のInGaNを含む障壁層13bの一部または全部に、Siを1×1017/cm3以上ドーピングすることが好ましい。このようにInGaNを含む障壁層13bの一部または全部にSiをドープすることにより、電子の拡散性を良好にすることができ、電圧を低減することができる。

【0097】

全てのInGaNを含む障壁層13bのうちp型窒化物半導体層14に最も近いInGaNを含む障壁層(以下においては「最終障壁層」とも記する)を除くInGaNを含む障壁層の一部または全部に、Siをドーピングすることが好ましい。このように最終障壁層以外のInGaNを含む障壁層にSiをドープすることにより、電子の拡散を容易にすることができ、電圧を低減することができる。

【0098】

最終障壁層にSiをドープすると、最終障壁層でホールと電子とが結合することにより、その発光効率が低下するため好ましくない。また、最終障壁層よりも一層だけn型窒化物半導体発光層側のInGaNを含む障壁層にもSiをドープしないこととすると、電子の拡散性を十分に得ることができず好ましくない。

【0099】

上記の最終障壁層以外のInGaNを含む障壁層の一部または全部にSiをドーピングする量は、1×1017/cm3以上1×1019/cm3以下であることが好ましい。Siのドーピング量が1×1017/cm3未満であると、電子の拡散性を十分に得ることができず、Siのドーピング量が1×1019/cm3を超えると、InGaNを含む障壁層の表面が荒れて、その表面の平坦性が悪くなるため好ましくない。

【0100】

第2の結晶成長工程において、III族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下であることが好ましい。このような割合でInを含むIII族原料ガスを導入することにより、InGaNを含む障壁層13bのInが含まれる領域のIn量を所望の量にすることができ、以ってInGaN井戸層13aの結晶性、および光出力を向上することができる。

【0101】

(5)第3の結晶中断工程

第3の成長中断工程は、第2の結晶成長工程でInGaNを含む障壁層13bを形成した後に行なわれるものであり、InGaNを含む障壁層13bの成長表面を平坦化することを目的とするものである。

【0102】

第3の成長中断工程では、InおよびGaを含むIII族原料ガスの供給を停止した上で、第5のアンモニアガス253と、窒素、または窒素および水素を含む第5のキャリアガス252とをMOCVD装置内に導入することにより、InGaNを含む障壁層13bの結晶成長を中断する。

【0103】

このように第5のアンモニアガスと、窒素および水素を含む第5のキャリアガスとを供給することにより、第5のキャリアガス中の水素がInGaNを含む障壁層13bの表面を平坦化することができる。

【0104】

第3の成長中断工程で供給する第5のキャリアガスに含まれる水素は、第1の成長中断工程で供給する第2のキャリアガスに含まれる水素よりも少ない水素を流すことにより、InGaNを含む障壁層13bの表面の平坦化を図ることができる。

【0105】

第3の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第3の成長中断工程が3秒よりも短ければInGaNを含む障壁層13bの表面を平坦化する効果を十分に得ることができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0106】

なお、本実施形態1ではMOCVD装置を用いた結晶成長を例にして説明したが、たとえば有機金属分子線エピタキシ(MOMBE:Metal-Organic Molecular Beam Epitaxy)装置またはハイドライド気相エピタキシ(HVPE:Hydride Vapor Phase Epitaxy)装置などを用いて結晶成長させてもよい。

【0107】

(p型窒化物半導体層の形成)

本実施の形態の窒化物半導体発光素子の製造方法では、発光層13を形成した後に発光層13上にp型窒化物半導体層14を形成する。p型窒化物半導体層14の形成は、MOCVD装置内の温度をp型窒化物半導体層14を結晶成長するのに適した基板の温度にした後に、窒素および水素を含むキャリアガスと、III族原料ガスと、Mgを含むドーピングガスと、アンモニアガスとをMOCVD装置内に導入することにより、発光層13上にp型窒化物半導体層14を結晶成長させる。

【0108】

ここで、p型窒化物半導体層14を結晶成長するのに適した基板温度は、p型窒化物半導体層14がGaNまたはAlGaNからなる場合、950℃以上1300℃以下であることが好ましく、1000℃以上1100℃以下であることがより好ましい。また、p型窒化物半導体層14がInAlGaNからなる場合、基板温度は700℃以上1000℃以下であることが好ましい。さらに、p型窒化物半導体層14がInGaNからなる場合、基板温度は700℃以上900℃以下であることが好ましい。すなわち、それぞれのp型窒化物半導体層14の組成に適した基板の温度の範囲内で、p型窒化物半導体層14を結晶成長させることにより、p型窒化物半導体層14の結晶性を良好にすることができる。

【0109】

ここで、Mgを含むドーピングガスとしては、たとえばCp2Mg(シクロペンタジエニルマグネシウム)または(EtCp)2Mg(ビスエチルシクロペンタジエニルマグネシウム)等を利用することができる。なお、(EtCp)2Mgは常温常圧下で液体なので、その条件下で固体であるCp2Mgに比べて、MOCVD装置内への導入量を変化させたときの応答性が良好であって、その蒸気圧を一定に保ちやすい。この場合、Mgを含むドーピングガスの導入量が生産ロット毎に変動することを抑制することができる。

【0110】

なお、p型窒化物半導体層14の形成に用いられるIII族原料ガスおよびアンモニアガスとしては、n型窒化物半導体層12および発光層13の場合と同様の種類のガスを用いることができる。

【0111】

発光層13の成長後からp型窒化物半導体層14の成長完了までの間に、発光層13が950℃以上1300℃以下の温度に90秒以上曝される工程を含むことが好ましい。このような工程を含むことにより、発光層13の結晶性を高めることができ、以って発光効率を高めることができる。

【0112】

ただし、発光層13が950℃以上1300℃以下の温度に90秒以上曝される工程が、すべてp型窒化物半導体層14が積層される工程に由来するものであるとすると、p型窒化物半導体層14は30nm以上の厚さになる。さらに具体的には、p型窒化物半導体層14として、AlGaN層および/またはGaN層を用いる場合、950℃以上1300℃以下の温度が必要である。

【0113】

<実施の形態2>

図6は、本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。本発明の窒化物半導体発光素子を窒化物半導体の発光ダイオード(LED)に用いるのに好適な構造の一例である。

【0114】

本実施の形態の窒化物半導体発光素子30は、図6に示されるように、サファイア基板31の上に、AlN緩衝層32、層厚3μmのアンドープGaN層33、層厚4μmのn-GaN層34、In0.05Ga0.95N/GaNの20ペア超格子層35、InGaN井戸層36a1とInをドープしたGaN障壁層36b2の7ペアから構成される発光層36、p-AlGaN蒸発防止層37、p-GaN層38の積層構造が挙げることができる。本発明の窒化物半導体発光素子は、このような構造に限定されるものではない。

【産業上の利用可能性】

【0115】

本発明による窒化物半導体発光素子の製造方法は、窒化物半導体発光ダイオード素子、窒化物半導体レーザダイオード素子の発光層などの形成に適用することができる。これにより作製された窒化物半導体発光素子は、蛍光体と組み合わせた高輝度白色光源装置、高輝度の青色〜緑色光源装置、RGB(赤緑青)光源を含む光ディスプレイ装置、RGB光源を含むレーザプロジェクタ等に適用することができる。

【0116】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態の構成を適宜組み合わせることも当初から予定している。

【0117】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0118】

10,30 窒化物半導体発光素子、11 基板、12 n型窒化物半導体層、13 発光層、14 p型窒化物半導体層、13a InGaN井戸層、13b InGaNを含む障壁層、211,241 III族原料ガス、212 第1のキャリアガス、213 第1のアンモニアガス、222 第2のキャリアガス、223 第2のアンモニアガス、232 第3のキャリアガス、233 第3のアンモニアガス、242 第4のキャリアガス、243 第4のアンモニアガス、252 第5のキャリアガス、253 第5のアンモニアガス、31 サファイア基板、32 AlN緩衝層、33 アンドープGaN層、34 n−GaN層、35 In0.05Ga0.95N/GaNの20ペア超格子層、36 InGaN井戸層とInをドープしたGaN障壁層との7ペアの発光層、36a1 InGaN井戸層、36b1 InをドープしたGaN障壁層、36b6 InをドープしたGaN障壁層、36a7 InGaN井戸層、36b7 InをドープしたGaN障壁層、36a 井戸層、36b InをドープしたGaN障壁層、37 p-AlGaN蒸発防止層、38 p-GaN層。

【技術分野】

【0001】

本発明は、窒化物半導体発光素子の製造方法に関し、特に発光層中に非発光領域が発生することを抑制する窒化物半導体発光素子の製造方法に関する。

【背景技術】

【0002】

一般に、発光層中のInGaN井戸層のIn組成比を比較的高く設定することにより、窒化物半導体発光素子の発光波長を430nm以上にすることができることが知られている。そこで、In組成比が高いInGaN井戸層を結晶成長させるために、InGaN井戸層を気相成長する工程でInを高濃度に含む原料ガスを供給する。

【0003】

InGaN井戸層を気相成長する工程では、気相中に高濃度のInが含まれるが、InGaN井戸層中の格子サイトに取込むことができなかったInは、InGaN井戸層の成長表面に偏析する。そして、Inが偏析した領域は非発光領域となり、窒化物系半導体の発光素子の発光効率を著しく低下させる。

【0004】

Inの偏析した非発光領域は、特に発光層の成長後からp型窒化物半導体層の成長完了までの間で、成長温度が高温になる成長工程に顕著に現れる傾向があった。すなわち、発光層を結晶成長した後の熱履歴により、高いIn組成比を有する井戸層の劣化が進行していることが明らかである。

【0005】

このようなInの偏析を抑制するための方法として、たとえば特許文献1には、発光層の気相結晶成長中に所定の成長中断時間を設け、当該成長中断時間において水素ガスを導入する方法が示され、その最適な導入タイミングと適正な導入量の範囲とが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−289156号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された発光層の製造方法を用いても、Inの偏析を抑制することはできず、その窒化物半導体発光素子の発光効率は十分なものとはならなかった。また、水素ガスの導入によりInGaN井戸層の成長表面が滑らかでなくなり、窒化物半導体発光素子の発光波長に揺らぎが生じ、発光波長のスペクトルの半値全幅が大きくなるという課題がある。

【0008】

本発明は、発光層中のIn偏析に起因する非発光領域の発生を抑制することにより、発光効率の向上と窒化物半導体発光素子の歩留まりの向上とを図ることを目的とする。

【課題を解決するための手段】

【0009】

本発明の窒化物半導体発光素子の製造方法は、n型窒化物半導体層とp型窒化物半導体層との間に、430nm以上580nm以下の発光波長を有する発光層を含む窒化物半導体発光素子の製造方法であって、該発光層の形成においては、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとを供給することにより、n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとを供給することにより、InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含むことを特徴とする。

【0010】

発光層は、950℃以上1300℃以下の温度に90秒以上曝される工程を含むことが好ましい。

【0011】

InGaN井戸層は、1nm以上15nm以下の厚さであることが好ましい。

InGaNを含む障壁層は、3nm以上40nm以下の厚さであることが好ましく、InGaN層とGaN層とを含む多層構造を有することが好ましい。

【0012】

第1の成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する水素の割合は、1体積%以上40体積%以下であることが好ましい。

【0013】

第2のアンモニアガスの流量は、第1のアンモニアガスの流量よりも多いことが好ましく、第1のアンモニアガスの流量の1.1倍以上3倍以下であることがより好ましい。

【0014】

第2のキャリアガスに含まれる水素の割合は、1体積%以上20体積%以下であることが好ましい。

【0015】

第1の成長中断工程、および第2の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。

【0016】

第2のキャリアガスに含まれる水素の割合は、第4のキャリアガスに含まれる水素の割合と同じであることが好ましい。

【0017】

第2のアンモニアガスの流量は、第4のアンモニアガスの流量と同じであることが好ましい。

【0018】

第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量よりも大きいことが好ましく、第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量の1.2倍以上3倍以下であることがより好ましい。

【0019】

第3のキャリアガスに対する第3のアンモニアガスの流量は、30体積%以上120体積%以下であることが好ましく、第3のキャリアガスと第3のアンモニアガスとの総量に対する第3のキャリアガスに含まれる水素の割合は、20体積%以下であることが好ましい。

【0020】

1以上のInGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上ドーピングすることが好ましい。

【0021】

第4のキャリアガスと第4のアンモニアガスとの総量に対する第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下であることが好ましい。

【0022】

第2の結晶成長工程のIII族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下であることが好ましい。

【0023】

InGaNを含む障壁層のInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。

【0024】

第5のアンモニアガスと、窒素、または窒素および水素を含む第5のキャリアガスとを供給することにより結晶成長を中断する第3の成長中断工程を含むことが好ましく、第3の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。

【0025】

全てのInGaNを含む障壁層のうちp型窒化物半導体層に最も近いInGaNを含む障壁層を除くInGaNを含む障壁層の一部または全部に、Siをドーピングすることが好ましい。

【0026】

全てのInGaNを含む障壁層のうちp型窒化物半導体層に最も近いInGaNを含む障壁層を除くInGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上1×1019/cm3以下ドーピングすることが好ましい。

【発明の効果】

【0027】

本発明は上記の構成を有することにより、430nm以上580nm以下の発光波長を有する窒化物半導体発光素子において、非発光領域の発生を抑制し、発光波長の揺らぎを低減させることができ、以って窒化物半導体発光素子の発光効率の向上するとともに、窒化物半導体発光素子の歩留まりを向上させることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。

【図2】本発明の窒化物半導体発光素子の製造方法において、導入する各ガスの切替タイミング、流量および各層の成長温度を模式的に示すグラフである。

【図3】本発明の窒化物半導体発光素子の製造方法の一工程を示す模式的な断面図である。

【図4】本発明の窒化物半導体発光素子の製造方法の一工程を示す模式的な断面図である。

【図5】Inを均一にドープしたInGaNを含む障壁層に含まれるIn量と、その表面のピットの直径および平坦性との相関を示すグラフである。

【図6】本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0029】

<実施の形態1>

以下、本発明の実施の形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。本願の図面において、同一の参照番号は、同一部分または相当部分を表している。また、本願の図面において、長さ、幅、厚さ等の寸法関係は図面の明瞭化と簡略化のために適宜に変更されており、実際の寸法関係を表してはいない。

【0030】

<窒化物半導体発光素子>

図1は、本実施の形態により作製される窒化物半導体発光素子を模式的に示す断面図である。本実施の形態により作製される窒化物半導体発光素子10は、図1に示されるように、基板11、n型窒化物半導体層12、発光層13、およびp型窒化物半導体層14をこの順に含むものである。ここで、本実施の形態の窒化物半導体発光素子10において、発光層13は、InGaN井戸層13aとInGaNを含む障壁層13bとが交互に各一層以上積層された積層構造を有するものであり、その発光波長は、430nm以上580nm以下であることを特徴とする。InGaN発光層13の発光波長が430nm未満ではIn濃度が低いため、Inの偏析がそもそも生じにくく、本実施の形態によりもたらされる効果を必ずしも必要としない。一方、InGaN発光層13の発光波長が580nmを超えるほどIn濃度を高くすると、InGaN発光層13の結晶の質が著しく低下して実用的なものを形成しにくい。

【0031】

(基板)

本実施の形態において、基板11は、六方晶系または立方晶系のいずれを用いてもよく、その材料としてはたとえばサファイア、GaN(窒化ガリウム)、AlN(窒化アルミニウム)、AlGaN(窒化アルミニウムガリウム)、GaAs(ヒ化ガリウム)、Si、SiC(炭化ケイ素)、もしくはZrB2(二ホウ化ジルコニウム)等を用いることができる。また、基板11の表面にバッファ層を結晶成長させたものを用いてもよい。

【0032】

このような基板11の主面方位として、六方晶系の基板では(0001)面、無極性面の(11−20)面もしくは(1−100)面、または半極性面の(1−102)面もしくは(11−22)面等を用いることができ、立方晶系の基板では(001)面または(111)面等を用いることができる。

【0033】

なお、結晶面を表わす場合に、本来であれば所要の数字の上にバーを付した表現をするべきであるが、表現手段に制約があるため、本明細書においては、所要の数字の上にバーを付す表現の代わりに、所要の数字の前に「−」を付して表現している。

【0034】

(n型窒化物半導体層)

本実施の形態において、n型窒化物半導体層12は、単層または複数層のいずれであってもよい。ここで、n型窒化物半導体層12が単層の場合には、GaN、AlGaN、InAlGaN、またはInGaNを用いることができ、これにSiを含んでいてもよいし、アンドープ層を含んでいてもよい。また、n型窒化物半導体層12が複数層の場合には、InGaN/GaN、InGaN/AlGaN、AlGaN/GaN、InGaN/InGaNのような積層構造であってもよい。

【0035】

(発光層)

本実施の形態において、発光層13は、InGaN井戸層13aとInGaNを含む障壁層13bとを交互にそれぞれ1層以上含む多重の量子井戸構造であることが好ましい。なお、図1においては、InGaN井戸層13a、InGaNを含む障壁層13b、InGaN井戸層13a、InGaNを含む障壁層13b、InGaN井戸層13aの順に形成された合計5層の発光層13が示されているが、このような発光層13の構造のみに限られるものではなく、InGaNを含む障壁層13bから始まってInGaN井戸層13aとInGaNを含む障壁層13bの積層を繰り返した後に、InGaNを含む障壁層13bで終了するような構造であってもよい。また、InGaN井戸層13aまたはInGaNを含む障壁層13bのいずれか一方もしくは両方にSiを添加してもよい。

【0036】

ここで、InGaN井戸層13aは、InGaN層である。また、InGaNを含む障壁層13bの構成は、単層または複数層のいずれであってもよく、InGaNを含む障壁層13bが単層の場合、InGaNを含む障壁層13bは、InGaN層である。一方、InGaNを含む障壁層13bが複数層の場合、たとえばInGaN層とGaN層とを含む多重層、InGaN層とInAlGaN層とを含む多重層、またはInGaN層とGaN層とInAlGaN層とを含む多重層を適用することができる。

【0037】

(p型窒化物半導体層)

本実施の形態において、p型窒化物半導体層14は、単層または複数層のいずれであってもよく、GaN、AlGaN、InAlGaN、またはInGaNに対しMgをドープしたものを用いることができる他、アンドープのものを用いてもよい。p型窒化物半導体層14が複数層の場合は、InGaN/GaN、InGaN/AlGaN、AlGaN/GaN、InGaN/InGaNのような積層構造であってもよいし、これにアンドープ層を含んでいてもよい。

【0038】

このようなp型窒化物半導体層14の厚みは1500nm以下であることが好ましい。p型窒化物半導体層14の厚みが1500nmを超えると、発光層13が高い温度で長時間にわたって熱に曝されることになり、発光層13の熱劣化による非発光領域が増大するおそれがある。

【0039】

<窒化物半導体発光素子の製造方法>

図1に示されているような窒化物半導体発光素子10は、以下のようにして作製することができる。

【0040】

(n型窒化物半導体層の形成)

まず、基板11を有機金属気相堆積(MOCVD:Metal Organic Chemical Vapor Deposition)装置内に設置する。次に、基板11の温度をn型窒化物半導体層12の結晶成長に適した温度に調整する。そして、窒素と水素とを含むキャリアガスを用いて、III族原料ガス、Siを含むドーピングガス、およびアンモニアガスをMOCVD装置内に導入することにより、基板11上にn型窒化物半導体層12を結晶成長させる。

【0041】

このようにn型窒化物半導体層12の材料に適した基板11の温度で、n型窒化物半導体層12を結晶成長させることにより、n型窒化物半導体層12の結晶性を良好にすることができる。なお、「n型窒化物半導体層を結晶成長させるのに適した基板の温度」は、n型窒化物半導体層12の材料により異なる温度であり、たとえばn型窒化物半導体層12がGaNまたはAlGaNからなる場合、基板11の温度を950℃以上1300℃以下とした上で、n型窒化物半導体層12を形成することが好ましく、n型窒化物半導体層12がInAlGaNからなる場合、基板11の温度を700℃以上1000℃以下とした上で、n型窒化物半導体層12を形成することが好ましい。また、n型窒化物半導体層12がInGaNからなる場合、基板11の温度を700℃以上900℃以下とした上で、n型窒化物半導体層12を形成することが好ましい。

【0042】

なお、n型窒化物半導体層12を形成するために装置内に導入されるIII族原料ガスとしては、たとえばTMG((CH3)3Ga:トリメチルガリウム)、TEG((C2H5)3Ga:トリエチルガリウム)、TMA((CH3)3Al:トリメチルアルミニウム)、TEA((C2H5)3Al:トリエチルアルミニウム)、TMI((CH3)3In:トリメチルインジウム)、またはTEI((C2H5)3In:トリエチルインジウム)等を利用することができる。また、Siを含むドーピングガスとしては、たとえばSiH4(シラン)ガス等を用いることができる。なおまた、「アンモニアガス」の代わりに、モノメチルヒドラジンまたはジメチルヒドラジンを用いてもよい。

【0043】

430nm以上の発光波長を有する窒化物半導体発光素子が発光ダイオード(LED)である場合、n型窒化物半導体層12上にInGaN井戸層13aを形成する際には、n型窒化物半導体層12のうち、InGaN井戸層13aと接する層の一定領域において、In量が1×1018cm-3以上8×1021cm-3以下であり、かつn型窒化物半導体層12は、3nm以上40nm以下の厚さであることが好ましい。

【0044】

図2は、本実施の形態の窒化物半導体発光素子を構成する各層を結晶成長する工程において、導入する各ガスの切替タイミング、流量および各層の成長温度を模式的に示す図である。図2の横軸は、各層を形成する時間を示し、図2の縦軸は、ガス流量および成長温度を示している。

【0045】

(発光層の形成)

本発明の窒化物半導体発光素子の製造方法において発光層の形成は、図2に示されるように、(1)InおよびGaを含むIII族原料ガス211と、第1のアンモニアガス213と、窒素を含む第1のキャリアガス212とを供給することにより、n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、(2)第2のアンモニアガス223と、窒素と水素を含む第2のキャリアガス222とを供給することにより結晶成長を中断する第1の成長中断工程と、(3)第3のアンモニアガス233と、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガス232とを供給することにより結晶成長を中断する第2の成長中断工程と、(4)InおよびGaを含むIII族原料ガス241と、第4のアンモニアガス243と、窒素および水素を含む第4のキャリアガス242とを供給することにより、InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含むことを特徴とする。

【0046】

このように第1の結晶成長工程と第2の結晶成長工程とをそれぞれ1以上繰り返すことにより、1以上のInGaN井戸層と1以上のInGaNを含む障壁層とを含む量子井戸構造を有する発光層を形成することができる。

【0047】

ここで、第1のアンモニアガス213、第2のアンモニアガス223、第3のアンモニアガス233、および第4のアンモニアガス243は、上述のn型窒化物半導体層12を形成する場合に供給するアンモニアガスと同様のアンモニアガスを用いることができる。なお、第1のアンモニアガス213、第2のアンモニアガス223、第3のアンモニアガス233、および第4のアンモニアガス243は、それぞれの工程において供給されるアンモニアガスを特定したものであり、その供給量は各工程により異なる場合があるが、いずれのアンモニアガスも、アンモニアを主成分とするガスであり、その組成が異なるものではない。

【0048】

一方、第1のキャリアガス212、第2のキャリアガス222、第3のキャリアガス232、および第4のキャリアガス242は、上述のn型窒化物半導体層12を形成する場合に供給するキャリアガスと同様、窒素および/または水素を含むキャリアガスを用いることができる。ただし、第1のキャリアガス212、第2のキャリアガス222、第3のキャリアガス232、および第4のキャリアガス242は、各工程により供給量と組成比(水素:窒素)とが異なる。

【0049】

なお、発光層13を形成する場合に用いられるIII族原料ガスは、n型窒化物半導体層12を形成する場合に用いられるIII族原料ガスと同様の種類のIII族原料ガスを用いることができる。すなわち、Inを含むIII族元素ガスとしてはTMIまたはTEIを用いることができ、Gaを含むIII族元素ガスとしてはTMGまたはTEGを用いることができる。また、発光層13にSiをドーピングする場合、Siを含むドーピングガスをMOCVD装置内に導入すればよい。

【0050】

発光層13を結晶成長させるに適した基板11の温度は、発光層13がInGaNからなる場合には600℃以上900℃以下であることが好ましい。発光層13がGaNからなる場合には、基板11の温度は700℃以上1080℃以下であることが好ましく、750℃以上1000℃以下であることがより好ましい。発光層13がInAlGaNからなる場合には、基板11の温度は700℃以上1000℃以下であることが好ましい。これらの基板11の温度範囲内で発光層13を結晶成長させることにより、発光層13の発光特性を良好にすることができる。

【0051】

(1)第1の結晶成長工程

図3は、n型窒化物半導体層上にInGaN井戸層を形成した後の状態を示す模式的な断面図である。第1の結晶成長工程では、図3に示されるように、n型窒化物半導体層12上にInGaN井戸層13aを形成する。

【0052】

InGaN井戸層13aの形成は、基板11の温度をInGaN井戸層13aの結晶成長に適した温度に保持した後に、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとをMOCVD装置内に導入することにより行なわれる。

【0053】

InGaN井戸層13aの厚さは、1nm以上15nm以下であることが好ましい。InGaN井戸層13aの厚さが1nm未満であると、層状に均一に形成しにくくなるため好ましくない。また、InGaN井戸層13aが厚くなるにつれて、そのInGaN井戸層13aの表面に過剰なInが蓄積しやすくなる。InGaN井戸層13aの厚さが15nmを超えると、InGaN井戸層13aの表面に過剰にInが蓄積した部分を後の第1の成長中断工程でも除去しきれなくなるので好ましくない。

【0054】

ここで、InGaN井戸層13aを結晶成長するのに適した基板の温度は、600℃以上850℃以下であることが好ましい。このようにInGaN井戸層13aの成長温度をInGaNからなるn型窒化物半導体層12の成長温度(950℃以上1300℃以下)よりも低くすることにより、InGaN井戸層13aに含まれるIn組成比をIII族元素の7%以上の高い組成比にすることができ、430nm以上の発光波長を有する発光層13を形成することができる。

【0055】

上記のように結晶成長温度を比較的低くすることに加えて、Inを含むIII族原料ガスの供給量を多くすることにより、InGaN井戸層13aに含まれるIn組成比を高めることができる。このような条件下で成長させられたInGaN井戸層13aにおいては、取り込むことができなかった過剰なInがその表面上に多く残存する傾向にあり、Inの偏析により非発光領域が増大する傾向がある。

【0056】

そこで、本発明では、InGaN井戸層13aを形成した後に、その表面に形成されるIn偏析を除去するために、第1の成長中断工程と第2の成長中断工程とを含むことを特徴とする。以下において、第1の成長中断工程および第2の成長中断工程を説明する。

【0057】

(2)第1の成長中断工程

本実施の形態では、第1の結晶成長工程でInGaN井戸層13aを形成した後に、第1の成長中断工程を行なうことにより、InGaN井戸層13aの表面の非発光領域を除去することを特徴とする。第1の成長中断工程では、InおよびGaを含むIII族原料ガスの供給を停止した上で、第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとをMOCVD装置内に導入することにより、InGaN井戸層13aの結晶成長を中断する。

【0058】

このように第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより、第2のキャリアガス中の水素がInGaN井戸層13aの表面の非発光領域を除去するため、窒化物半導体発光素子の発光効率を向上することができる。

【0059】

本実施の形態の第1成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する第2キャリアガス中の水素の割合は、1体積%以上40体積%以下が好ましい。第2のキャリアガス中の水素がこの範囲の割合で含まれることにより、InGaN井戸層13aの表面に残る過剰なInを除去することができる。

【0060】

上記の水素の割合が1体積%未満であると、InGaN井戸層13aの表面に残る過剰なInを除去することができず、非発光領域が残存することなるため好ましくない。また、上述の水素の割合が40体積%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるため好ましくない。

【0061】

ここで、「第2のキャリアガスと第2のアンモニアガスとの総量に対する第2キャリアガス中の水素の割合」とは、第2キャリアガス中の水素の流量÷(第2のキャリアガスの流量+第2のアンモニアガスの流量)×100で算出される体積百分率を意味する。

【0062】

第2のアンモニアガスの流量は、InGaN井戸層13aの形成に用いられた第1のアンモニアガスの流量よりも多いことが好ましい。第1のアンモニアガスの流量よりも第2のアンモニアガスの流量を多くすることにより、第1の結晶成長工程では除去し得なかったInGaN井戸層13aの表面の過剰なInを除去することができ、非発光領域を除去することができる。

【0063】

第2のアンモニアガスの流量は、第1のアンモニアガスの流量の1.1倍以上3倍以下であることがより好ましい。これにより第1の結晶成長工程では除去し得なかったInGaN井戸層13aの表面の過剰なInを除去することができ、非発光領域を除去することができる。

【0064】

第2キャリアガス中の水素の割合は、1体積%以上20体積%以下であることが好ましい。このような第2キャリアガス中の水素の割合とすることにより、エッチング効果の強い水素の流量を抑制することができ、InGaN井戸層13aの表面を滑らかにすることができ、以ってInGaN井戸層13aとInGaNを含む障壁層13bとの界面における層変化の急峻性を向上することができる。

【0065】

第2キャリアガス中の水素の割合が1体積%未満であると、InGaN井戸層13aの表面に残る過剰なInを除去することができず、非発光領域が残存することなるため好ましくない。また、第2キャリアガス中の水素の割合が20体積%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるため好ましくない。

【0066】

ここで、第2のアンモニアガスは、第2キャリアガス中の水素ほどではないが、InGaN井戸層13a表面の過剰なInを除去する効果がある。このため、第2キャリアガス中の水素の割合は、第2のアンモニアガスの流量を増やすことにより、エッチング効果の強い水素の流量を抑制することができる。

【0067】

第1の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第1の成長中断工程が3秒よりも短ければInGaN井戸層13a表面の過剰なInを除去する効果を十分に得ることができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0068】

(3)第2の成長中断工程

本実施の形態では、第1の成長中断工程の前後に第2の成長中断工程を行なうことにより、InGaN井戸層13aの結晶成長を中断するとともに、その表面の平坦化を図る。第2の成長中断工程では、第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとをMOCVD装置内に導入することにより、InGaN井戸層13aの表面の過剰なInを除去するとともに、その表面を平坦化する。

【0069】

以下においては、第2の成長中断工程で供給される第3のアンモニアガス、第3のキャリアガス、およびIII族原料ガスの流量、および組成に関して説明する。

【0070】

第2の成長中断工程において供給する第3のアンモニアガスと第3のキャリアガスとの合計流量は、第1の成長中断工程において供給する第2のアンモニアガスと第2のキャリアガスとの合計流量よりも大きいことが好ましく、第3のアンモニアガスと第3のキャリアガスとの合計流量は、第2のアンモニアガスと第2のキャリアガスとの合計流量の1.2倍以上3倍以下であることがより好ましい。このように第3のアンモニアガスと第3のキャリアガスとの合計流量を調整することにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。

【0071】

第2の成長中断工程で供給する合計流量が、第1の成長中断工程で供給する合計流量の1.2倍未満であると、InGaN井戸層13aの表面を平坦にする効果を十分に得ることができず、3倍を超えると、InGaN井戸層13aの表面を過剰にエッチングしてしまうこととなり好ましくない。

【0072】

第3のキャリアガスに対する第3のアンモニアガスの流量は、30体積%以上120体積%以下であることが好ましい。このようにアンモニアガスの流量を制御することにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。上記の第3のアンモニアガスの流量が30体積%未満であると、第3のキャリアガスに含まれる水素がInGaN井戸層13aの表面をエッチングし過ぎるため好ましくなく、120体積%を超えると、InGaN井戸層13aの表面マイグレーションの効果を十分に得られないため好ましくない。

【0073】

第3のキャリアガスと第3のアンモニアガスとの総量に対する第3キャリアガスに含まれる水素の割合は、20体積%以下であることが好ましい。第3キャリアガスに含まれる水素の割合が20体積%以下であることにより、エッチングと表面マイグレーションとのバランスをとることができ、InGaN井戸層13aの表面を平坦にすることができる。第3キャリアガスに含まれる水素の割合が20%を超えると、InGaN井戸層13aの表面をエッチングする効果が強くなり過ぎるので好ましくない。

【0074】

第2の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第2の成長中断工程が3秒よりも短ければInGaN井戸層13a表面を十分に平坦化することができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0075】

(4)第2の結晶成長工程

図4は、InGaN井戸層上にInGaNを含む障壁層を形成した後の状態を示す模式的な断面図である。第2の結晶成長工程では、図4に示されるように、InGaN井戸層13a上にInGaNを含む障壁層13bを形成する。

【0076】

InGaNを含む障壁層13bの形成は、基板11の温度をInGaNからなる障壁層13bの結晶成長に適した温度に保持した後に、InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとをMOCVD装置内に導入することにより行なわれる。

【0077】

ここで、第2結晶成長工程に用いるInとGaを含むIII族原料ガスは、第1結晶成長工程に用いるInおよびGaを含むIII族原料ガスと同種の原料のものを用いることができる。

【0078】

本実施の形態の第2の結晶成長工程では、第4のキャリアガスに水素を含むことを特徴とする。従来の窒化物半導体発光素子の製造では、InGaN層を形成する際のキャリアガスとしては窒素のみを使用し、水素は含まれていなかった。なぜなら、キャリアガス中に意図しない水素が微量に混入することにより、InGaN層中のIn組成比が大きく変動することとなり、所望のInGaN層が形成できなくなるからである。

【0079】

しかし、本発明者らがIn組成比を種々変更して実験したところ、III族元素中のIn組成比が約8%以下であれば、水素が含まれたキャリアガスを用いても所望のInGaN層が形成できることがわかった。しかも、このように水素を含むキャリアガスを用いてInGaN層を形成することにより、その形成過程で意図しない水素がMOCVD反応室内に多少混入したとしても、水素を含まないキャリアガス条件下で形成した場合に比して、In組成比の変動を非常に小さくすることができることが明らかとなった。

【0080】

本発明では、第2の成長中断工程で供給される第3のキャリアガスが水素を含む場合があるので、第2成長中断工程から第2の結晶成長工程に切り替える際に、MOCVD反応室内に意図しない水素が混入されることがある。

【0081】

本発明の第2の結晶成長工程のように、水素を含む第4のキャリアガスを用いることにより、MOCVD反応室内に意図しない水素を多少混入したとしても、InGaNを含む障壁層13bのIn組成比が大きく変動することがない。このため、InGaNを含む障壁層13bのエネルギ準位を安定化し、窒化物半導体発光素子の発光効率を向上させることができる。しかも、窒化物半導体発光素子の発光波長における揺らぎまたはずれを抑制することができ、以って窒化物半導体発光素子の歩留まりを低下しにくくすることができる。

【0082】

第4のキャリアガスと第4のアンモニアとの総量に対する第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下であることが好ましい。このような割合で第4のキャリアガス中に水素を含むことにより、InGaNを含む障壁層へのIn取込み量を安定化し、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。第4のキャリアガスに含まれる水素の割合が1体積%未満であると、InGaNを含む障壁層13bのIn組成比の変動を抑制する効果を得ることができず、第4のキャリアガスに含まれる水素の割合が50体積%を超えると、エッチング量が多くなることにより、InGaNを含む障壁層の表面平坦性が悪化する。

【0083】

第4のキャリアガスに含まれる水素の割合は、第2のキャリアガスに含まれる水素の割合と同じであることが好ましい。第4のキャリアガスに含まれる水素と、第2のキャリアガスに含まれる水素とを同一の割合とすることにより、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。

【0084】

第4のアンモニアガスの流量は、第2のアンモニアガスの流量と同じであることが好ましい。このように第2のアンモニアガスと第4のアンモニアガスとを同一の流量とすることにより、結晶性および表面平坦性を向上することができ、以って窒化物半導体発光素子の光出力を向上することができる。

【0085】

InGaNを含む障壁層13bは、3nm以上40nm以下の厚さであることが好ましい。このような厚さの範囲内でInGaNを含む障壁層を成長させることにより、第1成長中断工程で除去しきれずにInGaN井戸層の表面に僅かなInが残ったとしても、その上に積層されるInGaNを含む障壁層がその成長過程で徐々にその残留Inを吸収することができる。

【0086】

このような効果が得られることの厳密なメカニズムは明らかになっていないものの、おそらくInGaN井戸層13aに比べてInGaNを含む障壁層13bのIn組成比が小さくInが飽和状態ではないこと、およびInGaNを含む障壁層13bがInGaN井戸層13aに比して厚く形成されることに起因してInの移動が起こるものと推察される。

【0087】

InGaNを含む障壁層13bは、InGaN層とGaN層とを含む多層構造を有することが好ましい。このようにInGaNを含む障壁層13bの一部にInを全く含まないGaN層を設けることにより、第1の成長中断工程で除去しきれずにInGaN井戸層13aの表面に僅かに残ったInを効果的に吸収することができる。これによりInGaN井戸層13aに非発光領域が発生するのを抑制することができる。このようなInGaNを含む障壁層13bとしては、たとえばInGaN層/GaN層/InGaN層の順に積層された3層構造を挙げることができる。

【0088】

InGaNを含む障壁層13bのInが含まれる領域でのIn組成は、0.05%以上12%以下であることが好ましい。このようなIn組成とすることにより、InGaNを含む障壁層13bの結晶性および表面平坦性を向上することができ、以ってInGaN井戸層13aの結晶性、および光出力を向上することができる。

【0089】

InGaNを含む障壁層13bのInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。このような割合でInをInGaNを含む障壁層13bに含むことにより、その表面に形成されるピットの直径を小さくすることができ、その表面の平坦性を向上することができる。これによりInGaNを含む障壁層13bの上に形成されるInGaN井戸層13aのIn偏析を大幅に抑えることができ、窒化物半導体発光素子の発光特性を良好なものにすることができる。以下、図5を用いて詳述する。

【0090】

図5は、Inを均一にドープしたInGaNを含む障壁層に含まれるIn量と、その表面のピットの直径および平坦性との相関を示すグラフである。

【0091】

ここで、図5の横軸のInGaNを含む障壁層に含まれるIn量は、二次イオン質量分析法(SIMS:Secondary Ion Mass Spectrometry)を用いて得られた値であり、図5の縦軸のInGaNを含む障壁層の表面のピットの直径および平坦性は、n型窒化物半導体層側から5層目のInGaNを含む障壁層の表面を原子間力顕微鏡(AFM:Atomic Force Microscope)で測定した値である。

【0092】

図5のグラフから明らかなように、InGaNを含む障壁層13bのIn量が2×1019/cm3以上2×1021/cm3以下であるときに、InGaNを含む障壁層13bの表面のピットの直径および平坦性に低下が見られる。

【0093】

Inを均一にドープしたInGaNを含む障壁層13bのIn量が2×1019/cm3未満であると、In量が少ないことによりInGaNを含む障壁層13bの表面を十分に平坦化することができず、Inの量が2×1019/cm3を超えると、より多いバンド構造としてInGaN井戸層13aにキャリアを閉じ込める効果が得られにくくなり、光出力が低下する。

【0094】

また、InGaNを含む障壁層13bに対し、均一にInをドープするのではなく、InGaNを含む障壁層13bの一部にInをドープする場合、その一部のInGaNを含む障壁層13bのIn量が4×1021/cm-3以下であることが好ましい。これは、一部のInGaNを含む障壁層13bのIn量が4×1021/cm-3を超えると、Inを均一にドープしたInGaNを含む障壁層13bと同様に、InGaN井戸層13aにキャリアを閉じ込める効果が小さく、Inをドープすると光出力特性が低下するためと推定される。

【0095】

以上のことから、InGaNを含む障壁層13bのInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下であることが好ましい。

【0096】

1以上のInGaNを含む障壁層13bの一部または全部に、Siを1×1017/cm3以上ドーピングすることが好ましい。このようにInGaNを含む障壁層13bの一部または全部にSiをドープすることにより、電子の拡散性を良好にすることができ、電圧を低減することができる。

【0097】

全てのInGaNを含む障壁層13bのうちp型窒化物半導体層14に最も近いInGaNを含む障壁層(以下においては「最終障壁層」とも記する)を除くInGaNを含む障壁層の一部または全部に、Siをドーピングすることが好ましい。このように最終障壁層以外のInGaNを含む障壁層にSiをドープすることにより、電子の拡散を容易にすることができ、電圧を低減することができる。

【0098】

最終障壁層にSiをドープすると、最終障壁層でホールと電子とが結合することにより、その発光効率が低下するため好ましくない。また、最終障壁層よりも一層だけn型窒化物半導体発光層側のInGaNを含む障壁層にもSiをドープしないこととすると、電子の拡散性を十分に得ることができず好ましくない。

【0099】

上記の最終障壁層以外のInGaNを含む障壁層の一部または全部にSiをドーピングする量は、1×1017/cm3以上1×1019/cm3以下であることが好ましい。Siのドーピング量が1×1017/cm3未満であると、電子の拡散性を十分に得ることができず、Siのドーピング量が1×1019/cm3を超えると、InGaNを含む障壁層の表面が荒れて、その表面の平坦性が悪くなるため好ましくない。

【0100】

第2の結晶成長工程において、III族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下であることが好ましい。このような割合でInを含むIII族原料ガスを導入することにより、InGaNを含む障壁層13bのInが含まれる領域のIn量を所望の量にすることができ、以ってInGaN井戸層13aの結晶性、および光出力を向上することができる。

【0101】

(5)第3の結晶中断工程

第3の成長中断工程は、第2の結晶成長工程でInGaNを含む障壁層13bを形成した後に行なわれるものであり、InGaNを含む障壁層13bの成長表面を平坦化することを目的とするものである。

【0102】

第3の成長中断工程では、InおよびGaを含むIII族原料ガスの供給を停止した上で、第5のアンモニアガス253と、窒素、または窒素および水素を含む第5のキャリアガス252とをMOCVD装置内に導入することにより、InGaNを含む障壁層13bの結晶成長を中断する。

【0103】

このように第5のアンモニアガスと、窒素および水素を含む第5のキャリアガスとを供給することにより、第5のキャリアガス中の水素がInGaNを含む障壁層13bの表面を平坦化することができる。

【0104】

第3の成長中断工程で供給する第5のキャリアガスに含まれる水素は、第1の成長中断工程で供給する第2のキャリアガスに含まれる水素よりも少ない水素を流すことにより、InGaNを含む障壁層13bの表面の平坦化を図ることができる。

【0105】

第3の成長中断工程は、3秒以上90秒以下で行なわれることが好ましい。第3の成長中断工程が3秒よりも短ければInGaNを含む障壁層13bの表面を平坦化する効果を十分に得ることができず、90秒よりも長いとエッチングによるInGaN井戸層13aのダメージが大きくなりすぎるため好ましくない。

【0106】

なお、本実施形態1ではMOCVD装置を用いた結晶成長を例にして説明したが、たとえば有機金属分子線エピタキシ(MOMBE:Metal-Organic Molecular Beam Epitaxy)装置またはハイドライド気相エピタキシ(HVPE:Hydride Vapor Phase Epitaxy)装置などを用いて結晶成長させてもよい。

【0107】

(p型窒化物半導体層の形成)

本実施の形態の窒化物半導体発光素子の製造方法では、発光層13を形成した後に発光層13上にp型窒化物半導体層14を形成する。p型窒化物半導体層14の形成は、MOCVD装置内の温度をp型窒化物半導体層14を結晶成長するのに適した基板の温度にした後に、窒素および水素を含むキャリアガスと、III族原料ガスと、Mgを含むドーピングガスと、アンモニアガスとをMOCVD装置内に導入することにより、発光層13上にp型窒化物半導体層14を結晶成長させる。

【0108】

ここで、p型窒化物半導体層14を結晶成長するのに適した基板温度は、p型窒化物半導体層14がGaNまたはAlGaNからなる場合、950℃以上1300℃以下であることが好ましく、1000℃以上1100℃以下であることがより好ましい。また、p型窒化物半導体層14がInAlGaNからなる場合、基板温度は700℃以上1000℃以下であることが好ましい。さらに、p型窒化物半導体層14がInGaNからなる場合、基板温度は700℃以上900℃以下であることが好ましい。すなわち、それぞれのp型窒化物半導体層14の組成に適した基板の温度の範囲内で、p型窒化物半導体層14を結晶成長させることにより、p型窒化物半導体層14の結晶性を良好にすることができる。

【0109】

ここで、Mgを含むドーピングガスとしては、たとえばCp2Mg(シクロペンタジエニルマグネシウム)または(EtCp)2Mg(ビスエチルシクロペンタジエニルマグネシウム)等を利用することができる。なお、(EtCp)2Mgは常温常圧下で液体なので、その条件下で固体であるCp2Mgに比べて、MOCVD装置内への導入量を変化させたときの応答性が良好であって、その蒸気圧を一定に保ちやすい。この場合、Mgを含むドーピングガスの導入量が生産ロット毎に変動することを抑制することができる。

【0110】

なお、p型窒化物半導体層14の形成に用いられるIII族原料ガスおよびアンモニアガスとしては、n型窒化物半導体層12および発光層13の場合と同様の種類のガスを用いることができる。

【0111】

発光層13の成長後からp型窒化物半導体層14の成長完了までの間に、発光層13が950℃以上1300℃以下の温度に90秒以上曝される工程を含むことが好ましい。このような工程を含むことにより、発光層13の結晶性を高めることができ、以って発光効率を高めることができる。

【0112】

ただし、発光層13が950℃以上1300℃以下の温度に90秒以上曝される工程が、すべてp型窒化物半導体層14が積層される工程に由来するものであるとすると、p型窒化物半導体層14は30nm以上の厚さになる。さらに具体的には、p型窒化物半導体層14として、AlGaN層および/またはGaN層を用いる場合、950℃以上1300℃以下の温度が必要である。

【0113】

<実施の形態2>

図6は、本発明の製造方法により作製される窒化物半導体発光素子の一例を模式的に示す断面図である。本発明の窒化物半導体発光素子を窒化物半導体の発光ダイオード(LED)に用いるのに好適な構造の一例である。

【0114】

本実施の形態の窒化物半導体発光素子30は、図6に示されるように、サファイア基板31の上に、AlN緩衝層32、層厚3μmのアンドープGaN層33、層厚4μmのn-GaN層34、In0.05Ga0.95N/GaNの20ペア超格子層35、InGaN井戸層36a1とInをドープしたGaN障壁層36b2の7ペアから構成される発光層36、p-AlGaN蒸発防止層37、p-GaN層38の積層構造が挙げることができる。本発明の窒化物半導体発光素子は、このような構造に限定されるものではない。

【産業上の利用可能性】

【0115】

本発明による窒化物半導体発光素子の製造方法は、窒化物半導体発光ダイオード素子、窒化物半導体レーザダイオード素子の発光層などの形成に適用することができる。これにより作製された窒化物半導体発光素子は、蛍光体と組み合わせた高輝度白色光源装置、高輝度の青色〜緑色光源装置、RGB(赤緑青)光源を含む光ディスプレイ装置、RGB光源を含むレーザプロジェクタ等に適用することができる。

【0116】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態の構成を適宜組み合わせることも当初から予定している。

【0117】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0118】

10,30 窒化物半導体発光素子、11 基板、12 n型窒化物半導体層、13 発光層、14 p型窒化物半導体層、13a InGaN井戸層、13b InGaNを含む障壁層、211,241 III族原料ガス、212 第1のキャリアガス、213 第1のアンモニアガス、222 第2のキャリアガス、223 第2のアンモニアガス、232 第3のキャリアガス、233 第3のアンモニアガス、242 第4のキャリアガス、243 第4のアンモニアガス、252 第5のキャリアガス、253 第5のアンモニアガス、31 サファイア基板、32 AlN緩衝層、33 アンドープGaN層、34 n−GaN層、35 In0.05Ga0.95N/GaNの20ペア超格子層、36 InGaN井戸層とInをドープしたGaN障壁層との7ペアの発光層、36a1 InGaN井戸層、36b1 InをドープしたGaN障壁層、36b6 InをドープしたGaN障壁層、36a7 InGaN井戸層、36b7 InをドープしたGaN障壁層、36a 井戸層、36b InをドープしたGaN障壁層、37 p-AlGaN蒸発防止層、38 p-GaN層。

【特許請求の範囲】

【請求項1】

n型窒化物半導体層とp型窒化物半導体層との間に、430nm以上580nm以下の発光波長を有する発光層を含む窒化物半導体発光素子の製造方法であって、

前記発光層の形成においては、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとを供給することにより、前記n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、

第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、

第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、

InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとを供給することにより、前記InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含む、窒化物半導体発光素子の製造方法。

【請求項2】

前記発光層は、950℃以上1300℃以下の温度に90秒以上曝される工程を含む、請求項1に記載の窒化物半導体発光素子の製造方法。

【請求項3】

前記InGaN井戸層は、1nm以上15nm以下の厚さである、請求項1または2に記載の窒化物半導体発光素子の製造方法。

【請求項4】

前記InGaNを含む障壁層は、3nm以上40nm以下の厚さである、請求項1〜3のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項5】

前記InGaNを含む障壁層は、InGaN層とGaN層とを含む多層構造を有する、請求項1〜4のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項6】

前記第1の成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する水素の割合は、1体積%以上40体積%以下である、請求項1〜5のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項7】

前記第2のアンモニアガスの流量は、前記第1のアンモニアガスの流量よりも多い、請求項1〜6のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項8】

前記第2のアンモニアガスの流量は、前記第1のアンモニアガスの流量の1.1倍以上3倍以下である、請求項1〜7のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項9】

前記第2のキャリアガスに含まれる水素の割合は、1体積%以上20体積%以下である、請求項1〜8のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項10】

前記第1の成長中断工程は、3秒以上90秒以下で行なわれる、請求項1〜9のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項11】

前記第2のキャリアガスに含まれる水素の割合は、前記第4のキャリアガスに含まれる水素の割合と同じである、請求項1〜10のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項12】

前記第2のアンモニアガスの流量は、前記第4のアンモニアガスの流量と同じである、請求項1〜11のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項13】

前記第3のアンモニアガスと前記第3のキャリアガスとの合計流量は、前記第2のアンモニアガスと前記第2のキャリアガスとの合計流量よりも大きい、請求項1〜12のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項14】

前記第3のアンモニアガスと前記第3のキャリアガスとの合計流量は、前記第2のアンモニアガスと前記第2のキャリアガスとの合計流量の1.2倍以上3倍以下である、請求項1〜13のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項15】

前記第3のキャリアガスに対する前記第3のアンモニアガスの流量は、30体積%以上120体積%以下である、請求項1〜14のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項16】

前記第3のキャリアガスと前記第3のアンモニアガスとの総量に対する前記第3のキャリアガスに含まれる水素の割合は、20体積%以下である、請求項1〜15のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項17】

前記第2の成長中断工程は、3秒以上90秒以下で行なわれる、請求項1〜16のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項18】

1以上の前記InGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上ドーピングする、請求項1〜17のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項19】

前記第4のキャリアガスと前記第4のアンモニアガスとの総量に対する前記第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下である、請求項1〜18のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項20】

前記第2の結晶成長工程のIII族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下である、請求項1〜19のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項21】

前記InGaNを含む障壁層のInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下である、請求項1〜20のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項22】

第5のアンモニアガスと、窒素、または窒素および水素を含む第5のキャリアガスとを供給することにより結晶成長を中断する第3の成長中断工程を含む、請求項1〜21のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項23】

前記第3の成長中断工程は、3秒以上90秒以下で行なわれる、請求項22に記載の窒化物半導体発光素子の製造方法。

【請求項24】

全ての前記InGaNを含む障壁層のうち前記p型窒化物半導体層に最も近いInGaNを含む障壁層を除く前記InGaNを含む障壁層の一部または全部に、Siをドーピングする、請求項1〜23のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項25】

全ての前記InGaNを含む障壁層のうち前記p型窒化物半導体層に最も近いInGaNを含む障壁層を除く前記InGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上1×1019/cm3以下ドーピングする、請求項1〜24のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項1】

n型窒化物半導体層とp型窒化物半導体層との間に、430nm以上580nm以下の発光波長を有する発光層を含む窒化物半導体発光素子の製造方法であって、

前記発光層の形成においては、InおよびGaを含むIII族原料ガスと、第1のアンモニアガスと、窒素を含む第1のキャリアガスとを供給することにより、前記n型窒化物半導体層上にInGaN井戸層を形成する第1の結晶成長工程と、

第2のアンモニアガスと、窒素および水素を含む第2のキャリアガスとを供給することにより結晶成長を中断する第1の成長中断工程と、

第3のアンモニアガスと、窒素、または窒素および第1の成長中断工程で供給する水素よりも少ない水素を含む第3のキャリアガスとを供給することにより結晶成長を中断する第2の成長中断工程と、

InおよびGaを含むIII族原料ガスと、第4のアンモニアガスと、窒素および水素を含む第4のキャリアガスとを供給することにより、前記InGaN井戸層上にInGaNを含む障壁層を形成する第2の結晶成長工程とを含む、窒化物半導体発光素子の製造方法。

【請求項2】

前記発光層は、950℃以上1300℃以下の温度に90秒以上曝される工程を含む、請求項1に記載の窒化物半導体発光素子の製造方法。

【請求項3】

前記InGaN井戸層は、1nm以上15nm以下の厚さである、請求項1または2に記載の窒化物半導体発光素子の製造方法。

【請求項4】

前記InGaNを含む障壁層は、3nm以上40nm以下の厚さである、請求項1〜3のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項5】

前記InGaNを含む障壁層は、InGaN層とGaN層とを含む多層構造を有する、請求項1〜4のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項6】

前記第1の成長中断工程において、第2のキャリアガスと第2のアンモニアガスとの総量に対する水素の割合は、1体積%以上40体積%以下である、請求項1〜5のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項7】

前記第2のアンモニアガスの流量は、前記第1のアンモニアガスの流量よりも多い、請求項1〜6のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項8】

前記第2のアンモニアガスの流量は、前記第1のアンモニアガスの流量の1.1倍以上3倍以下である、請求項1〜7のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項9】

前記第2のキャリアガスに含まれる水素の割合は、1体積%以上20体積%以下である、請求項1〜8のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項10】

前記第1の成長中断工程は、3秒以上90秒以下で行なわれる、請求項1〜9のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項11】

前記第2のキャリアガスに含まれる水素の割合は、前記第4のキャリアガスに含まれる水素の割合と同じである、請求項1〜10のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項12】

前記第2のアンモニアガスの流量は、前記第4のアンモニアガスの流量と同じである、請求項1〜11のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項13】

前記第3のアンモニアガスと前記第3のキャリアガスとの合計流量は、前記第2のアンモニアガスと前記第2のキャリアガスとの合計流量よりも大きい、請求項1〜12のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項14】

前記第3のアンモニアガスと前記第3のキャリアガスとの合計流量は、前記第2のアンモニアガスと前記第2のキャリアガスとの合計流量の1.2倍以上3倍以下である、請求項1〜13のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項15】

前記第3のキャリアガスに対する前記第3のアンモニアガスの流量は、30体積%以上120体積%以下である、請求項1〜14のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項16】

前記第3のキャリアガスと前記第3のアンモニアガスとの総量に対する前記第3のキャリアガスに含まれる水素の割合は、20体積%以下である、請求項1〜15のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項17】

前記第2の成長中断工程は、3秒以上90秒以下で行なわれる、請求項1〜16のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項18】

1以上の前記InGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上ドーピングする、請求項1〜17のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項19】

前記第4のキャリアガスと前記第4のアンモニアガスとの総量に対する前記第4のキャリアガスに含まれる水素の割合は、1体積%以上50体積%以下である、請求項1〜18のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項20】

前記第2の結晶成長工程のIII族原料ガスに含まれるGaに対するInの気相比は、10体積%以上80体積%以下である、請求項1〜19のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項21】

前記InGaNを含む障壁層のInが含まれる領域のIn量は、2×1019/cm3以上4×1021/cm3以下である、請求項1〜20のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項22】

第5のアンモニアガスと、窒素、または窒素および水素を含む第5のキャリアガスとを供給することにより結晶成長を中断する第3の成長中断工程を含む、請求項1〜21のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項23】

前記第3の成長中断工程は、3秒以上90秒以下で行なわれる、請求項22に記載の窒化物半導体発光素子の製造方法。

【請求項24】

全ての前記InGaNを含む障壁層のうち前記p型窒化物半導体層に最も近いInGaNを含む障壁層を除く前記InGaNを含む障壁層の一部または全部に、Siをドーピングする、請求項1〜23のいずれかに記載の窒化物半導体発光素子の製造方法。

【請求項25】

全ての前記InGaNを含む障壁層のうち前記p型窒化物半導体層に最も近いInGaNを含む障壁層を除く前記InGaNを含む障壁層の一部または全部に、Siを1×1017/cm3以上1×1019/cm3以下ドーピングする、請求項1〜24のいずれかに記載の窒化物半導体発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−49452(P2011−49452A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−198196(P2009−198196)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]