窒化物半導体素子、窒化物半導体装置、窒化物半導体ウェハおよび窒化物半導体素子の製造方法

【課題】窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体素子を提供する。

【解決手段】この発光素子(窒化物半導体素子)1は、主面10aを有する基板10と、n型層20a、n型コンタクト層20bおよびp型層20dを含む半導体層20と、を備える。主面10aはm面に対してa軸方向に所定のオフ角度を有する。半導体層20は、傾斜領域21と非傾斜領域22とを含む。傾斜領域21において、n型層20aおよびn型コンタクト層20bの所定領域上にn電極40が形成されている。

【解決手段】この発光素子(窒化物半導体素子)1は、主面10aを有する基板10と、n型層20a、n型コンタクト層20bおよびp型層20dを含む半導体層20と、を備える。主面10aはm面に対してa軸方向に所定のオフ角度を有する。半導体層20は、傾斜領域21と非傾斜領域22とを含む。傾斜領域21において、n型層20aおよびn型コンタクト層20bの所定領域上にn電極40が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、窒化物半導体素子、窒化物半導体装置、および窒化物半導体ウェハに関する。また窒化物半導体素子の製造方法に関する。

【背景技術】

【0002】

従来、基板上に窒化物半導体層が形成された窒化物半導体発光素子(窒化物半導体素子)が知られている。窒化物半導体層は基板側から順にn型層と、発光部である活性層と、p型層とを含む。アノード電極はp型層上に形成される。カソード電極は、n型層上に形成される場合と、基板の裏面上に形成される場合とがある。

【0003】

カソード電極をn型層上に形成する場合、n型層の所定領域上のp型層および活性層をエッチングしてn型層を露出させ、その部分にカソード電極を形成する。この構成では、基板には通電しないため、導電性の乏しいサファイア基板などが用いられる。このような構成は、窒化物半導体発光ダイオードによく用いられ、例えば特許文献1に開示されている。

【0004】

一方、カソード電極を基板の裏面上に形成する場合、基板の裏面を研磨した後に基板の裏面上にカソード電極を形成する。この構成では、基板に通電するため、主に窒化物半導体基板が用いられる。このような構成は、窒化物半導体レーザ素子によく用いられ、例えば特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−152542号公報

【特許文献2】特開2007−258364号公報

【特許文献3】特開2004−356454号公報

【特許文献4】特開2011−35125号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、カソード電極をn型層上に形成する方法では、p型層および活性層をn型層が露出するまで深くエッチングする必要があり、エッチングに時間がかかる。このため、長時間にわたってエッチングすること起因して、窒化物半導体層に大きなダメージが加わるという問題点がある。

【0007】

一方、カソード電極を窒化物半導体基板の裏面上に形成する方法では、カソード電極と窒化物半導体基板との間で良好なオーミック接触を得るために、窒化物半導体基板のn型キャリア密度を高くする必要がある。しかしながら、n型キャリア密度が高い窒化物半導体基板は一般的に硬化して割れやすいので、その取り扱いが難しくなるという問題点がある。すなわち、カソード電極を窒化物半導体基板の裏面上に形成する方法では、カソード電極を形成する前に基板の裏面を研磨して基板を薄くしている。その上、n型キャリア密度を高くすることにより窒化物半導体基板が硬化して割れやすくなるので、その取り扱いが難しくなる。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体素子、窒化物半導体装置、窒化物半導体ウェハおよび窒化物半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、この発明の窒化物半導体素子は、主面を有する窒化物半導体基板と、窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、非傾斜領域において、第2半導体層上に第1電極が形成されており、傾斜領域において、第1半導体層の所定領域上の第2半導体層が除去されており、第1半導体層の所定領域上に第2電極が形成されている。

【0010】

この窒化物半導体素子では、上記のように、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0011】

また、上記のように、第2半導体層上に第1電極が形成されており、第1半導体層上に第2電極が形成されている。これにより、窒化物半導体層と電極(第1電極および第2電極)との間でオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0012】

上記窒化物半導体素子において、好ましくは、窒化物半導体基板は、主面に凹凸が形成された凹凸領域と、主面に凹凸が形成されていない非凹凸領域とを含む。このように構成すれば、非凹凸領域上において、窒化物半導体層に、傾斜領域および非傾斜領域を容易に設けることができる。

【0013】

なお、本明細書および特許請求の範囲において、凹凸とは、凹部、凸部またはその両方を意味する。また、凹凸領域とは、凹部、凸部またはその両方が形成された領域を意味し、非凹凸領域とは、凹部および凸部のいずれも形成されていない領域を意味する。

【0014】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有する。このように構成すれば、例えば窒化物半導体発光素子によく見られるように窒化物半導体層の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域の幅は約300μmになり、オフ角度が25度では傾斜領域の幅は約10μmになる。このため、オフ角度を0.5度以上にすることによって、傾斜領域が広くなりすぎるのを抑制することができる。これにより、非傾斜領域を確保することができるので、非傾斜領域において窒化物半導体層に機能部(例えば発光部)を設けることができる。また、オフ角度を25度以下にすることによって、傾斜領域を確保することができるので、第1半導体層と第2電極との接触面積を確保することができる。

【0015】

この場合、好ましくは、主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有する。a軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域上の窒化物半導体層の結晶性が低下する。このため、主面のm面に対するa軸方向のオフ角度を0.5度以上5度以下にすることによって、窒化物半導体層の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。

【0016】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有する。主面のm面に対するc軸方向のオフ角度を−30度よりも小さくまたは30度よりも大きくした場合、窒化物半導体層の成長時の原子のマイグレーション状態が変化して、傾斜領域の形状を制御しにくくなる。これにより、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保できなくなる場合がある。このため、主面のm面に対するc軸方向のオフ角度を−30度以上30度以下にすることによって、傾斜領域を容易に所望の形状に形成することができ、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保することができる。

【0017】

上記窒化物半導体素子において、好ましくは、第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含む。このように、第1半導体層が1×1019cm-3以上の第1導電型キャリア密度を有する高キャリア密度層を含むことによって、第1半導体層と第2電極との間で良好なオーミック接触を容易に得ることができる。また、高キャリア密度層の第1導電型キャリア密度を1×1021cm-3以下にすることによって、高キャリア密度層が硬質化して素子特性が悪化するのを抑制することができる。

【0018】

この場合、好ましくは、高キャリア密度層の厚みの合計は、0.1μm以上1μm以下である。高キャリア密度層は厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、高キャリア密度層の厚みの合計を0.1μm以上にすることによって、第2半導体層を除去した際の高キャリア密度層の露出面積を広げることができる。これにより、高キャリア密度層と第2電極との接触面積を確保することができる。また、高キャリア密度層の厚みの合計を1μm以下にすることによって、高キャリア密度層が硬質化した場合であっても、歪を抑制することができるので、高キャリア密度層にクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0019】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、凹凸領域は、窒化物半導体基板の主面に凹部が形成された領域である。このように構成すれば、窒化物半導体基板の主面に容易に凹凸領域を形成することができる。

【0020】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、凹凸は略c軸方向に延びる領域に形成されている。このように構成すれば、凹凸の略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域および非傾斜領域が狭くなるのを抑制することができる。

【0021】

上記窒化物半導体素子において、好ましくは、窒化物半導体層は略c軸方向に延びる光導波領域を含む。

【0022】

この発明の窒化物半導体装置は、上記の構成の窒化物半導体素子を備える。このように構成すれば、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体装置を得ることができる。

【0023】

この発明の窒化物半導体ウェハは、主面を有する窒化物半導体基板と、窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、非傾斜領域において、第2半導体層上に第1電極が形成されており、傾斜領域において、第1半導体層の所定領域上の第2半導体層が除去されており、第1半導体層の所定領域上に第2電極が形成されている。

【0024】

この窒化物半導体ウェハでは、上記のように、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0025】

また、上記のように、第2半導体層上に第1電極が形成されており、第1半導体層上に第2電極が形成されている。これにより、窒化物半導体層と電極(第1電極および第2電極)との間で良好なオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0026】

この発明の窒化物半導体素子の製造方法は、主面を有する窒化物半導体基板を準備する工程と、窒化物半導体基板の主面上に順に第1導電型の第1半導体層および第2導電型の第2半導体層を積層することにより窒化物半導体層を形成する工程と、第2半導体層上に第1電極を形成する工程と、第1半導体層の所定領域上に第2電極を形成する工程と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層を形成する工程は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含む窒化物半導体層を設ける工程を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、第1電極を形成する工程は、非傾斜領域において、第2半導体層上に第1電極を形成する工程を含み、第2電極を形成する工程は、傾斜領域において、第1半導体層の所定領域上の第2半導体層を除去する工程と、第1半導体層の所定領域上に第2電極を形成する工程とを含む。

【0027】

この窒化物半導体素子の製造方法は、上記のように、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含む窒化物半導体層を設ける工程を備え、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0028】

また、上記のように、第2半導体層上に第1電極を形成する工程と、第1半導体層上に第2電極を形成する工程とを備える。これにより、窒化物半導体層と電極(第1電極および第2電極)との間でオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0029】

上記窒化物半導体素子の製造方法において、好ましくは、窒化物半導体層を形成する工程に先立って、窒化物半導体基板の主面の一部に凹凸を形成することにより、主面に凹凸が形成された凹凸領域と、主面に凹凸が形成されていない非凹凸領域とを設ける工程を備える。このように構成すれば、非凹凸領域上において、窒化物半導体層に、傾斜領域および非傾斜領域を容易に設けることができる。

【0030】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層の所定領域上の第2半導体層を除去する工程は、非傾斜領域において、窒化物半導体層を部分的に除去することにより、窒化物半導体層にリッジ部を形成する工程を含む。すなわち、第2半導体層の除去と同時に、窒化物半導体層にリッジ部を形成する。これにより、窒化物半導体素子の製造時間を短縮することができる。

【0031】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有する。このように構成すれば、例えば窒化物半導体発光素子によく見られるように窒化物半導体層の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域の幅は約300μmになり、オフ角度が25度では傾斜領域の幅は約10μmになる。このため、オフ角度を0.5度以上にすることによって、傾斜領域が広くなりすぎるのを抑制することができる。これにより、非傾斜領域を確保することができるので、非傾斜領域において窒化物半導体層に機能部(例えば発光部)を設けることができる。また、オフ角度を25度以下にすることによって、傾斜領域を確保することができるので、第1半導体層と第2電極との接触面積を確保することができる。

【0032】

この場合、好ましくは、主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有する。a軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域上の窒化物半導体層の結晶性が低下する。このため、主面のm面に対するa軸方向のオフ角度を0.5度以上5度以下にすることによって、窒化物半導体層の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。

【0033】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有する。主面のm面に対するc軸方向のオフ角度を−30度よりも小さくまたは30度よりも大きくした場合、窒化物半導体層の成長時の原子のマイグレーション状態が変化して、傾斜領域の形状を制御しにくくなる。これにより、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保できなくなる場合がある。このため、主面のm面に対するc軸方向のオフ角度を−30度以上30度以下にすることによって、傾斜領域を容易に所望の形状に形成することができ、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保することができる。

【0034】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含む。このように、第1半導体層が1×1019cm-3以上の第1導電型キャリア密度を有する高キャリア密度層を含むことによって、第1半導体層と第2電極との間で良好なオーミック接触を容易に得ることができる。また、高キャリア密度層の第1導電型キャリア密度を1×1021cm-3以下にすることによって、高キャリア密度層が硬質化して素子特性が悪化するのを抑制することができる。

【0035】

この場合、好ましくは、高キャリア密度層の厚みの合計は、0.1μm以上1μm以下である。高キャリア密度層は厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、高キャリア密度層の厚みの合計を0.1μm以上にすることによって、第2半導体層を除去した際の高キャリア密度層の露出面積を広げることができる。これにより、高キャリア密度層と第2電極との接触面積を確保することができる。また、高キャリア密度層の厚みの合計を1μm以下にすることによって、高キャリア密度層が硬質化した場合であっても、歪を抑制することができるので、高キャリア密度層にクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0036】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、凹凸領域は、窒化物半導体基板の主面に凹部が形成された領域である。このように構成すれば、窒化物半導体基板の主面に容易に凹凸領域を形成することができる。

【0037】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、凹凸は略c軸方向に延びる領域に形成される。このように構成すれば、凹凸の略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域および非傾斜領域が狭くなるのを抑制することができる。

【0038】

上記窒化物半導体素子の製造方法において、好ましくは、窒化物半導体層は略c軸方向に延びる光導波領域を含む。

【0039】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層の所定領域上に第2電極を形成する工程は、第1半導体層の所定領域上に第2電極を配置する工程と、第2電極を400度以上600度以下の温度で熱処理する工程とを含み、第2電極を熱処理した後に、第2半導体層上に第1電極を形成する。このように構成すれば、第2電極を熱処理する際に第1電極は熱処理されないので、第2半導体層と第1電極との間のオーミック性が劣化するのを防止することができる。なお、第2電極(例えばカソード電極)を窒化物半導体基板の裏面上に形成する方法では、窒化物半導体基板の裏面を研磨する前に第2半導体層上に第1電極(例えばアノード電極)を形成する必要がある。このため、窒化物半導体基板の裏面上に第2電極を設けた後に熱処理を行うと、第1電極も熱処理され、第2半導体層と第1電極との間のオーミック性が劣化する場合がある。

【発明の効果】

【0040】

以上のように、本発明によれば、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体素子、窒化物半導体装置、窒化物半導体ウェハおよび窒化物半導体素子の製造方法を容易に得ることができる。

【図面の簡単な説明】

【0041】

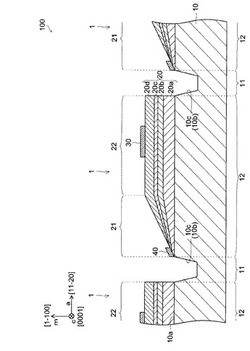

【図1】本発明の実施形態の窒化物半導体発光素子が形成された窒化物半導体ウェハの構造を示した断面図である。

【図2】窒化物半導体の結晶構造を説明するための図である。

【図3】図1に示した本発明の実施形態の窒化物半導体基板の主面のオフ角度を説明するための図である。

【図4】図1に示した本発明の実施形態の凹部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図5】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の構造を示した断面図である。

【図6】本発明の実施形態の窒化物半導体基板の凹部(凹凸)の構造を示した断面図である。

【図7】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の構造を示した断面図である。

【図8】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図9】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図10】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図11】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図12】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図13】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図14】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図15】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図16】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図17】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図18】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図19】本発明の実施形態の凸部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図20】本発明の実施形態の凸部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図21】図8に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図22】図8に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図23】図9に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図24】図10に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図25】図1に示した本発明の実施形態の窒化物半導体基板の凹部周辺の窒化物半導体層の構造を示した断面図である。

【図26】図1に示した本発明の実施形態の窒化物半導体基板の主面のa軸方向のオフ角度と係数Zとの関係を示した図である。

【図27】本発明の第1実施例の窒化物半導体発光素子の構造を示した断面図である。

【図28】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図29】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図30】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図31】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図32】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図33】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図34】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図35】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図36】図27に示した本発明の第1実施例の窒化物半導体発光素子を備えた窒化物半導体装置の構造を示した図である。

【図37】本発明の第2実施例の窒化物半導体発光素子の構造を示した断面図である。

【図38】図37に示した本発明の第2実施例の窒化物半導体発光素子の窒化物半導体積層構造の一例を示した断面図である。

【図39】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図40】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図41】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図42】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図43】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図44】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図45】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図46】図37に示した本発明の第2実施例の窒化物半導体発光素子を備えた窒化物半導体装置の構造を示した図である。

【図47】本発明の第3実施例の窒化物半導体発光素子の構造を示した断面図である。

【図48】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図49】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図50】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図51】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図52】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施形態について図面を参照して説明する。なお、理解を容易にするために、断面図であってもハッチングを施さない場合や、断面図でなくてもハッチングを施す場合がある。また、図面中において、長さ、幅、厚み、深さなどの寸法関係は図面の明瞭化と簡略化のために適宜変更されており、実際の寸法関係を表すものではない。

【0043】

(実施形態)

図1〜図26を参照して、本発明の実施形態による窒化物半導体発光素子1(以下、単に発光素子1と称する)が多数形成された窒化物半導体ウェハ100(以下、単にウェハ100と称する)の構造について説明する。なお、発光素子1は、本発明の「窒化物半導体素子」の一例である。

【0044】

本発明の実施形態によるウェハ100には図1に示すように、例えば窒化物半導体発光ダイオードまたは窒化物半導体レーザ素子などからなる多数の発光素子1がマトリクス状に形成されている。個々の発光素子1はウェハ100を分割することにより得られる。

【0045】

ウェハ100はn型の窒化物半導体基板10(以下、単に基板10と称する)と、基板10の主面10a上に形成された窒化物半導体層20(以下、単に半導体層20と称する)と、アノード電極であるp電極30およびカソード電極であるn電極40とを含んでいる。p電極30は、本発明の「第1電極」の一例であり、n電極40は、本発明の「第2電極」の一例である。n型は、本発明の「第1導電型」の一例であり、p型は、本発明の「第2導電型」の一例である。

【0046】

なお、本明細書および特許請求の範囲において、「窒化物半導体」とは、AlxGayInzN(0≦x≦1;0≦y≦1;0≦z≦1;x+y+z=1)からなる半導体を意味する。ただし、窒化物半導体の六方晶系が維持されることを前提として、窒化物半導体の窒素元素の約10%以下がAs、P、またはSbの元素で置換されてもよい。また、窒化物半導体中に、Si、O、Cl、S、C、Ge、Zn、Cd、MgまたはBeがドーピングされてもよい。n型不純物としては、これらのドーピング材料のうちでも、Si、OおよびClが特に好ましい。

【0047】

窒化物半導体は図2に示すように、六方晶系の結晶構造を有している。この結晶構造において、六角柱とみなせる六方晶のc軸[0001]を法線とする面(六角柱の上面)をc面(0001)と呼び、六角柱の側壁面の各々をm面{1−100}と呼ぶ。窒化物半導体では、c軸方向に対称面が存在しないため、分極方向がc軸方向に沿っている。このため、c面は、+c軸側と−c軸側とで異なる性質を示す。すなわち、+c面((0001)面)と−c面((000−1)面)とは等価な面ではなく、化学的な性質も異なる。一方、m面はc面に対して垂直な結晶面であるため、m面の法線は分極方向に対して直交している。このため、m面は極性のない無極性面である。なお、上述のように、六角柱の側壁面の各々がm面となるため、m面は6種類の面方位((1−100)、(10−10)、(01−10)、(−1100)、(−1010)、(0−110))で示されるが、これらの面方位は結晶幾何学的に等価な面方位であるため、これらを総称して{1−100}と示す。また、c面およびm面に対して垂直な面をa面{11−20}と呼ぶ。a面はm面と同様に極性のない無極性面であり、規定される面方位を総称して{11−20}と示す。

【0048】

なお、結晶の面や方位を示す指数が負の場合、数字の上にバーを付して表記するのが結晶学の決まりであるが、本明細書および図面では、数字の前に負号「−」を付して負の指数を表している。

【0049】

基板10の主面10aは、m面に対してa軸方向([11−20]方向)にオフ角度を有する。ここで、図3に示すように主面10aがm面に対して[11−20]方向に正のオフ角度θを有する場合、図4に示すように半導体層20の後述する傾斜領域21は基板10の凹凸領域11の右側([11−20]方向)に形成される。オフ角度θが負の場合は逆になる。オフ角度θが正の場合と負の場合とで、結晶学的にみて左右は対称構造であるので、このオフ角度θは絶対値で議論してもよい。なお、主面10aはm面に対してオフ角度を有しているので、a軸方向([11−20]方向)は主面10aと平行にはならないが、本明細書では理解を容易にするために、例えば図1および図4に示したように[11−20]方向を主面10aと平行に描く場合がある。同様に、[1−100]方向を主面10aに対して垂直に描く場合がある。

【0050】

主面10aは、m面に対してa軸方向に約0.5度以上約25度以下のオフ角度を有することが好ましく、約0.5度以上約5度以下のオフ角度を有することがさらに好ましい。また、主面10aは、m面に対してc軸方向([0001]方向)にもオフ角度を有していてもよい。この場合、主面10aは、m面に対してc軸方向に約−30度以上約30度以下のオフ角度を有することが好ましい。

【0051】

基板10は図5〜図7に示すように、主面10aに凹部10cや凸部10dからなる凹凸10bが形成された凹凸領域11と、主面10aに凹凸10bが形成されていない非凹凸領域12とを含んでいる。凹凸10bは、略a軸方向に数百μm(例えば400μm)の周期で形成されている。凹部10cは基板10の主面10aを例えばエッチングすることにより形成される。凸部10dは基板10と同じまたは異なる材料を主面10a上に配置することにより形成される。なお、図1および図4では、凹凸10bが凹部10cにより形成されている場合を示している。

【0052】

凹凸10bは、断面形状が必ずしも矩形状である必要はなく、例えば三角形状や台形状でもよい。すなわち、凹凸10bは基板10の主面10aに段差を生じさせるものであればよい。

【0053】

凹凸10bは図8〜図10に示すように、主面10aの略c軸方向に延びる領域に形成されている。なお、図8〜図10のハッチング領域は凹凸10bを示している。凹凸10bは、図8に示すように略c軸方向に延びるように形成されていてもよいし、図9および図10に示すように略c軸方向に互いに所定の間隔を隔てて形成されていてもよい。また、凹凸10bは、平面的に見て必ずしも矩形状である必要はなく、例えば円形状やその他の形状に形成されていてもよい。また、凹部10cと凸部10dとが交互に配置される千鳥状に配置されていてもよい。また、1枚の基板10上において、複数の凹凸10bが、互いに異なる形状、異なる深さ、異なる幅に形成されていてもよい。また、1枚の基板10上において、凹凸10bの略a軸方向の周期(ピッチ)が異なっていてもよい。

【0054】

なお、凹凸10bを略a軸方向に所定の周期で形成した場合、基板10上の半導体層20にクラックが発生して発光素子1の歩留まりが低下するのを、抑制することが可能である。具体的に説明すると、窒化物半導体積層構造においてAlを含有する窒化物半導体層が含まれていると、そのAlの組成比や層厚に応じて例えば略a軸方向にクラックが発生する。特に窒化物半導体レーザ素子においては、発生した光を光導波領域に閉じ込めるためのクラッド層は、Alの組成比が高く、かつ、厚みが大きいので、大きな歪が生じやすくクラックが発生しやすい。このため、本願出願人は過去の出願(特開2004−356454号公報(特許文献3)および特開2011−35125号公報(特許文献4))において開示されているように、凹部を略a軸方向に所定の周期で形成することによって、窒化物半導体層の成長に周期的に不連続性を持たせている。これにより、窒化物半導体層に発生する歪を緩和し、クラックが発生するのを抑制している。基板10に凹凸10bを設けることにより半導体層20の成長に不連続性が生じる理由については、後で詳細に説明する。また、凹凸10bを図8に示すように略c軸方向に延びるように形成した場合に、クラックの発生を最も抑制することが可能である。

【0055】

ここで、凹部10cおよび凸部10dの製造方法を簡単に説明する。基板10の主面10aに凹部10cを形成する場合は図11に示すように、主面10a全面上に例えばスパッタ法によりSiO2層70を形成する。なお、SiO2層70は、スパッタ法以外に、例えばEB(Electron Beam)蒸着法、プラズマCVD法などにより形成してもよい。そして、図12に示すように、SiO2層70上に一般的なフォトリソグラフィ技術を用いて、開口部を有するレジスト層71を形成する。その後、図13に示すように、RIE(Reactive Ion Etching)法などにより、レジスト層71をマスクとして、SiO2層70をエッチングする。そして、図14に示すように、ICP(Inductively Coupled Plasma:誘導結合型プラズマ)法またはRIE法により、レジスト層71およびSiO2層70をマスクとして、基板10の主面10aをエッチングする。その後、レジスト層71およびSiO2層70を除去することにより、図15に示すように、主面10aに凹部10cが形成された基板10が得られる。

【0056】

一方、基板10の主面10aに凸部10dを形成する場合は図16に示すように、主面10a上に一般的なフォトリソグラフィ技術を用いて、開口部を有するレジスト層80を形成する。そして、図17に示すように、主面10aおよびレジスト層80の全面上に例えばスパッタ法により、基板10と同じまたは異なる材料からなる層81を形成する。その後、レジスト層80を除去することにより、図18に示すように、主面10aに層81からなる凸部10dが形成された基板10が得られる。なお、基板10と異なる材料からなる層81としては、例えばSiO2層やAlN層が挙げられる。

【0057】

非凹凸領域12上において半導体層20は例えば図4に示すように、厚みが変化することにより表面(上面)が主面10aに対して傾斜する傾斜領域21と、一定の厚みを有する(傾斜領域21に比べて厚みの変化が非常に小さい)非傾斜領域22とを含んでいる。傾斜領域21は非傾斜領域22よりも小さい厚みを有しており、凹凸10bに近づくにしたがって厚みが減少している。傾斜領域21は凹凸10bの片側(例えばa軸方向側)の領域に形成されている。

【0058】

なお、凹凸10bが凹部10cにより形成されている場合、半導体層20は図4に示すように形成される。凹凸10bが基板10と同じ材料からなる場合、半導体層20は図19に示すように形成される。凹凸10bが基板10と異なる材料からなる場合、半導体層20は図20に示すように形成される。また、凹凸10bが図8に示すように形成されている場合、半導体層20は図21および図22に示すように形成される。凹凸10bが図9および図10に示すように形成されている場合、半導体層20はそれぞれ図23および図24に示すように形成される。なお、図21、図23および図24のハッチング領域は凹凸10bおよび傾斜領域21を示している。

【0059】

半導体層20に傾斜領域21が形成されるのは、以下の理由によるものと考えられる。基板10の主面10aがm面に対してa軸方向にオフ角度を有するので、半導体層20を形成する際に、原料原子の流れる方向が略a軸方向に変化するとともに、この原料原子の流れが凹凸10bによって分断される。このため、凹凸10bの片側の近傍領域において、原料原子の供給が少なくなり、半導体層20に傾斜領域21が形成される。すなわち、a軸方向にオフ角度を有する主面10a上に半導体層20を形成する場合、凹凸10bにより半導体層20の面内での成長に不連続性が生じる。これにより、不連続点付近での原子のマイグレーション状態が変化するので、傾斜領域21が形成される。このため、図4、図19および図20に示すように、凹凸領域11が凹部10cであっても基板10と同じまたは異なる材料からなる凸部10dであっても、傾斜領域21が形成される。

【0060】

なお、半導体層20は凹部10c内には形成されにくいので、凹部10cの内部に形成される半導体層20は図25に示すように、非傾斜領域22に形成される半導体層20に比べて薄くなる。また、凹凸10bがSiO2やAlNのような窒化物半導体の成長を抑制する材料の凸部10dにより形成されている場合、図20に示すように、凸部10d上には半導体層20がほとんど形成されない。凹凸10bが凹部10cまたは基板10と異なる材料からなる凸部10dにより形成されている場合は、凹凸10bが基板10と同じ材料の凸部10dにより形成されている場合に比べて、傾斜領域21の幅(略a軸方向の長さ)が大きくなる。また、c面を主面とする窒化物半導体基板を用いた場合には、上記と同様の凹凸が形成されていたとしても、上記のような傾斜領域は形成されない。

【0061】

傾斜領域21の幅(略a軸方向の長さ)および傾斜領域21の傾斜角度(傾斜領域21の表面(上面)と基板10の主面10aとのなす角度)は、主面10aのa軸方向のオフ角度によって制御される。具体的には、傾斜領域21の幅は、「係数Z×半導体層20の厚み」で算出される。この係数Zは図26に示すように、主面10aのa軸方向のオフ角度が小さくなるにしたがって大きくなる。すなわち、主面10aのa軸方向のオフ角度が小さくなるにしたがって、傾斜領域21の傾斜角度が小さくなり、幅が大きくなる。また、主面10aのa軸方向のオフ角度が小さすぎると、傾斜領域21の幅が大きくなり過ぎる。

【0062】

ここで、一般的な窒化物半導体発光素子によく見られるように、半導体層20の厚みを2μm程度にした場合、オフ角度が約0.5度では傾斜領域21の幅は約300μmになる。また、オフ角度が約25度では傾斜領域21の幅は約10μmになる。窒化物半導体発光ダイオードのように発光部を比較的自由に配置できる場合は、オフ角度の制限はあまりない。その一方、窒化物半導体レーザ素子のように非傾斜領域22にリッジ部や光導波領域などを形成する必要がある場合は、非傾斜領域22を確保するために、オフ角度を約0.5度以上にすることが好ましい。

【0063】

半導体層20は、図1に示すように、基板10の主面10a上に順に積層されたn型層20a、n型コンタクト層20b、発光部である活性層20cおよびp型層20dを含んでいる。これらn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、MOCVD(Metal Organic Chemical Vapor Deposition)法などのエピタキシャル成長法によって形成されている。なお、n型層20aは、本発明の「第1半導体層」の一例であり、n型コンタクト層20bは、本発明の「第1半導体層」および「高キャリア密度層」の一例である。また、p型層20dは、本発明の「第2半導体層」の一例である。

【0064】

傾斜領域21のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、それぞれ、凹凸10bに近づくにしたがって厚みが減少している。傾斜領域21の半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)は1点(収束点)に向かって収束している。また、傾斜領域21のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、それぞれ、非傾斜領域22のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dよりも小さい厚みを有する。

【0065】

n型コンタクト層20bは、n電極40との間でオーミック接触が得られやすくなるように、n型層20aよりも高いn型キャリア密度(第1導電型キャリア密度)を有している。具体的には、n型コンタクト層20bは約1×1019cm-3以上約1×1021cm-3以下のn型キャリア密度を有する。すなわち、高いn型キャリア密度を有するn型コンタクト層20bは、半導体層20のn型の層(n型層20aおよびn型コンタクト層20b)のうちの最上層に形成されている。

【0066】

また、n型コンタクト層20bは約0.1μm以上約1μm以下の厚みを有する。本実施形態では、約1×1019cm-3以上の高いn型キャリア密度を有する高キャリア密度層はn型コンタクト層20bだけであり、高キャリア密度層の厚みの合計は約0.1μm以上約1μm以下である。

【0067】

p電極30は、非傾斜領域22において、p型層20d上に形成されている。

【0068】

傾斜領域21において、n型層20aおよびn型コンタクト層20bの所定領域(例えば上記収束点に近い領域)上の活性層20cおよびp型層20dが除去されている。すなわち、傾斜領域21において半導体層20は、n型層20aおよびn型コンタクト層20bの所定領域上に、活性層20cおよびp型層20dの除去部を有する。そして、この部分(n型層20aおよびn型コンタクト層20bの所定領域上)にn電極40が形成されており、n電極40はn型コンタクト層20bに接続されている。n電極40はn型層20aや基板10にも接続されていてもよい。

【0069】

なお、活性層20cおよびp型層20dの除去の際に凹部10cの内部の半導体層20の全てまたは一部が除去されてもよい。そして、n電極40が凹部10cの内部においても、n型コンタクト層20b、n型層20aや基板10に接続されていてもよい。このように構成すれば、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との接触面積をより広げることが可能となる。これにより、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との間の抵抗をさらに低減させることが可能となる。

【0070】

本実施形態では、上記のように、半導体層20は、厚みが変化することにより表面(上面)が主面10aに対して傾斜する傾斜領域21を含み、傾斜領域21のp型層20dは、非傾斜領域22のp型層20dよりも小さい厚みを有する。これにより、傾斜領域21において、p型層20dを除去してn型コンタクト層20bを露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、半導体層20に加わるダメージを抑制することができるので、素子特性を向上させることができる。また、従来の構造では、n型コンタクト層上にn電極を形成する場合、エッチング深さに注意してエッチングする必要があるが、本発明では、エッチング深さを厳密に制御しなくても、傾斜した面にn型コンタクト層20bを容易に露出させることができる。

【0071】

また、上記のように、p型層20d上にp電極30が形成されており、n型コンタクト層20b上にn電極40が形成されている。これにより、半導体層20と電極(p電極30およびn電極40)との間で良好なオーミック接触を容易に得ることができる。また、基板10に通電する必要がないので、基板10のn型キャリア密度を高くする必要がない。このため、基板10が硬化して割れやすくなることがないので、基板10の取り扱いが難しくなるのを抑制することができる。

【0072】

また、上記のように、基板10の無極性面(m面に対してa軸方向に所定のオフ角度を有する主面10a)上に半導体層20を設ける。これにより、発光波長のブルーシフト(波長が短くなること)を抑制することができる。このような発光素子1は、例えば約445nm以上の発光波長を有する窒化物半導体発光素子に適している。

【0073】

また、上記のように、高いn型キャリア密度を有するn型コンタクト層20bは、半導体層20のn型の層(n型層20aおよびn型コンタクト層20b)のうちの最上層に形成されている。これにより、高いn型キャリア密度を有する層(n型コンタクト層20b)を露出させるまでのエッチング量を少なくすることができるので、エッチング時間をより短縮することができる。

【0074】

また、上記のように、基板10は、主面10aに凹凸10bが形成された凹凸領域11と、主面10aに凹凸10bが形成されていない非凹凸領域12とを含む。これにより、非凹凸領域12上において、半導体層20に、傾斜領域21および非傾斜領域22を容易に設けることができる。

【0075】

また、上記のように、主面10aはm面に対してa軸方向に約0.5度以上約25度以下のオフ角度を有する。これにより、例えば半導体層20の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域21の幅は約300μmになり、オフ角度が25度では傾斜領域21の幅は約10μmになる。このため、オフ角度を約0.5度以上にすることによって、傾斜領域21が広くなりすぎるのを抑制することができる。これにより、非傾斜領域22を確保することができるので、非傾斜領域22において半導体層20に機能部(発光部)を設けることができる。また、オフ角度を約25度以下にすることによって、傾斜領域21を確保することができるので、n型コンタクト層20bとn電極40との接触面積を確保することができる。

【0076】

また、主面10aのm面に対するa軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域22上の半導体層20の活性層20cなどの結晶性が低下する。このため、オフ角度を約0.5度以上約5度以下にすれば、半導体層20の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。なお、オフ角度を約0.5度以上約5度以下にすることは、発光素子1が約445nm以上の発光波長を有する場合に特に効果的である。

【0077】

また、主面10aのm面に対するc軸方向のオフ角度を約−30度よりも小さくまたは約30度よりも大きくした場合、半導体層20の成長時の原子のマイグレーション状態が変化して、傾斜領域21の形状を制御しにくくなる。これにより、非傾斜領域22において半導体層20の機能部(発光部)を確保できなくなる場合がある。このため、主面10aのm面に対するc軸方向のオフ角度を約−30度以上約30度以下にすることによって、傾斜領域21を容易に所望の形状に形成することができ、非傾斜領域22において半導体層20の機能部(発光部)を確保することができる。

【0078】

また、上記のように、n型コンタクト層20bは、約1×1019cm-3以上約1×1021cm-3以下のn型キャリア密度を有するn型コンタクト層20bを含む。このように、n型コンタクト層20bが約1×1019cm-3以上のn型キャリア密度を有することによって、n型コンタクト層20bとn電極40との間で良好なオーミック接触を容易に得ることができる。また、n型コンタクト層20bが約1×1021cm-3以下のn型キャリア密度を有することによって、n型コンタクト層20bが硬質化して素子特性が悪化するのを抑制することができる。

【0079】

また、上記のように、n型コンタクト層20bの厚みは、約0.1μm以上約1μm以下である。n型コンタクト層20bは厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、n型コンタクト層20bの厚みを約0.1μm以上にすることによって、p型層20dを除去した際のn型コンタクト層20bの露出面積を広げることができる。これにより、n型コンタクト層20bとn電極40との接触面積を確保することができる。また、n型コンタクト層20bの厚みを約1μm以下にすることによって、n型コンタクト層20bが硬質化した場合であっても、歪を抑制することができるので、n型コンタクト層20bにクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0080】

また、上記のように、凹凸10bは略c軸方向に延びる領域に形成されている。これにより、凹凸10bの略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域21および非傾斜領域22が狭くなるのを抑制することができる。

【0081】

(第1実施例)

この本発明の第1実施例では図27〜図36を参照して、窒化物半導体発光素子101(以下、単に発光素子101と称する)が窒化物半導体発光ダイオードからなる場合について説明する。発光素子101は、本発明の「窒化物半導体素子」の一例である。なお、図面簡略化のため、凹部10c内の半導体層20を省略している。また、製造プロセスはウェハ状態で行われるが、図面簡略化のため、1つの発光素子101だけを描いている。

【0082】

本発明の第1実施例の発光素子101は図27に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層50とを含んでいる。基板10の主面10aには例えば凹部10cが形成されている。

【0083】

傾斜領域21(図29参照)において、半導体層20の一部が除去されており、n電極40がn型コンタクト層20bおよびn型層20aに接続されている。n電極40は、例えばTi、Al、Hf、Ptなどにより形成されている。

【0084】

p電極30は、p型層20dに接触する電極層31と、電極層31上に形成されたパッド電極層32とを含んでいる。電極層31は、例えばPd、MoおよびAuなどにより形成されている。電極層31はITOなどからなる透明電極層により形成されていてもよい。パッド電極層32は、例えばn電極40と同じ材料により形成されている。パッド電極層32はn電極40と異なる材料により形成されていてもよい。

【0085】

保護層50はパッド電極層32の上面およびn電極40の上面以外を覆うように形成されている。

【0086】

第1実施例のその他の構造は、上記実施形態と同様である。

【0087】

次に、発光素子101の製造方法について説明する。まず、ステップS101(図28参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS102において、図11〜図15に示したように基板10の主面10aの一部に凹部10c(凹凸10b)を形成する。これにより、凹凸領域11および非凹凸領域12が形成される。

【0088】

そして、ステップS103において、図29に示すように、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。このとき、半導体層20に傾斜領域21および非傾斜領域22が形成される。その後、例えば窒素雰囲気において約800度の温度で約3分間熱処理することにより、p型層20dを活性化させる。

【0089】

その後、図30に示すように、フォトリソグラフィ技術を用いて、所定の領域(電極層31を形成する予定の領域)に開口部を有するレジスト層170を形成する。そして、ステップS104において、電極材料(Pd、Mo、AuやITOなど)を蒸着した後、レジスト層170を除去することによって、図31に示すように電極層31を形成する。

【0090】

その後、図32に示すように、フォトリソグラフィ技術を用いて、所定の領域(n電極40を形成する予定の領域よりも少し広い領域)に開口部を有するレジスト層171を形成する。そして、ステップS105において、ICP法などを用いて半導体層20をエッチングしてn型コンタクト層20bを露出させた後、レジスト層171を除去することによって、図33に示す構造になる。このとき、n型層20aや基板10の表面も露出してもよい。また、半導体層20のエッチング量は、非傾斜領域22におけるp型層20dの厚みよりも少ない。

【0091】

その後、図34に示すように、フォトリソグラフィ技術を用いて、所定の領域(パッド電極層32およびn電極40を形成する予定の領域)に開口部を有するレジスト層172を形成する。そして、ステップS106において、電極材料(Ti、Al、Hf、Ptなど)を蒸着した後、レジスト層172を除去することによって、図35に示すようにパッド電極層32およびn電極40を同時に形成する。パッド電極層32をn電極40とは異なる電極材料を用いて形成してもよいが、この場合、製造プロセスが増える。

【0092】

その後、ステップS107において、図27に示すように、パッド電極層32の上面およびn電極40の上面が露出するように、SiO2などからなる保護層50を形成する。そして、ステップS108において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子101が得られる。

【0093】

なお、図27および図35では、n電極40は基板10の凹部10c(凹凸10b)まで形成されていないが、n電極40を凹部10c(凹凸10b)まで形成してもよい。この場合、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との接触面積を広げることが可能である。さらに、レジスト層172の開口部を大きく形成することが可能となるので、製造プロセスが容易になる。

【0094】

また、図36に示すように、発光素子101をステム191に実装しレンズ192で覆うことによって、窒化物半導体装置190が得られる。

【0095】

第1実施例のその他の製造方法および効果は、上記実施形態と同様である。

【0096】

(第2実施例)

この本発明の第2実施例では図29、図37〜図46を参照して、窒化物半導体発光素子201(以下、単に発光素子201と称する)が窒化物半導体レーザ素子からなる場合について説明する。なお、発光素子201は、本発明の「窒化物半導体素子」の一例である。

【0097】

本発明の第2実施例の発光素子201は図37に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層51とを含んでいる。

【0098】

傾斜領域21(図29参照)において、半導体層20の一部が除去されており、n電極40がn型コンタクト層20b、n型層20aおよび基板10に接続されている。

【0099】

非傾斜領域22(図29参照)において、p型層20dの所定の領域が除去されることによりリッジ部20eが形成されている。このリッジ部20eは略c軸方向に延びるように形成されている。リッジ部20e近傍の活性層20cを含む領域は、発生した光を導波する光導波領域となっている。この光導波領域もリッジ部20eと同様、略c軸方向に延びるように形成されている。

【0100】

保護層51は半導体層20の所定領域を覆うように形成されている。

【0101】

ここで、基板10および半導体層20の窒化物半導体積層構造の一例を示す。図38に示すように、基板10はn型GaN基板により形成されている。基板10の主面10a上に、n型Al0.06Ga0.94Nからなるn型クラッド層221、n型GaNからなるn型コンタクト層222、ノンドープIn0.02Ga0.98Nからなるガイド層223、活性層224、ノンドープIn0.02Ga0.98Nからなるガイド層225、p型Al0.2Ga0.8Nからなるキャリアブロック層226、p型Al0.06Ga0.94Nからなるp型クラッド層227およびp型GaNからなるp型コンタクト層228が順次形成されている。

【0102】

すなわち、n型層20a、n型コンタクト層20bおよび活性層20cはそれぞれ、n型クラッド層221、n型コンタクト層222および活性層224により形成されている。p型層20dは、キャリアブロック層226、p型クラッド層227およびp型コンタクト層228により形成されている。n型の層(n型層20aおよびn型コンタクト層20b)と活性層20cとの間にはガイド層223が設けられており、活性層20cとp型層20dとの間にはガイド層225が設けられている。

【0103】

また、非傾斜領域22において、n型クラッド層221、n型コンタクト層222、ガイド層223、ガイド層225、キャリアブロック層226、p型クラッド層227およびp型コンタクト層228は、それぞれ、約1.5μm、約0.5μm、約0.1μm、約0.1μm、約10nm、約0.5μmおよび約0.1μmの厚みに形成されている。

【0104】

また、n型の層(基板10、n型層20aおよびn型コンタクト層20b)には、n型不純物として、例えばSiがドープされており、p型層20dには、p型不純物として、例えばMgがドープされている。

【0105】

第2実施例のその他の構造は、上記実施形態および第1実施例と同様である。

【0106】

次に、発光素子201の製造方法について説明する。まず、ステップS201(図39参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS202において、基板10の主面10aの一部に凹部10cを形成する。

【0107】

そして、ステップS203において、図29に示したように、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。その後、例えば窒素雰囲気において約800度の温度で約3分間熱処理することにより、p型層20dを活性化させる。

【0108】

その後、図40に示すように、フォトリソグラフィ技術を用いて、所定の領域(電極層31を形成する予定の領域)に略c軸方向に延びる開口部を有するレジスト層270を形成する。そして、ステップS204において、電極材料(Pd、Mo、AuやITOなど)を蒸着した後、レジスト層270を除去することによって、図41に示すように略c軸方向に延びる電極層31を形成する。

【0109】

その後、ステップS205において、ICP法などを用いて非傾斜領域22のp型層20dの途中の深さまでエッチングすることによって、図42に示すようにp型層20dにリッジ部20eを形成する。このとき、傾斜領域21も同時にエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。すなわち、n型コンタクト層20bの所定領域上の活性層20cおよびp型層20dがエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。なお、n型層20aおよび基板10も露出されてもよい。

【0110】

その後、ステップS206において、図43に示すように、半導体層20および電極層31等を覆うように保護層51を形成する。そして、図44に示すように、フォトリソグラフィ技術を用いて、保護層51の所定の領域(n型コンタクト層20b、n型層20a、基板10の露出された領域、および、電極層31上の領域)を除去する。

【0111】

その後、図45に示すように、フォトリソグラフィ技術を用いて、所定の領域(パッド電極層32およびn電極40を形成する予定の領域)に開口部を有するレジスト層271を形成する。そして、ステップS207において、電極材料を蒸着した後、レジスト層271を除去することによって、図37に示すようにパッド電極層32およびn電極40を形成する。

【0112】

その後、ステップS208において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子201が得られる。

【0113】

また、図46に示すように、発光素子201をステム291に実装し、開口部(図示せず)を有するキャップ292を被せることによって、窒化物半導体装置290が得られる。

【0114】

第2実施例のその他の製造方法は、上記第1実施例と同様である。

【0115】

本実施例では、上記のように、傾斜領域21のp型層20dおよび活性層20cの除去と同時に、半導体層20にリッジ部20eを形成する。これにより、発光素子201の製造時間を短縮することができる。

【0116】

第2実施例のその他の効果は、上記実施形態と同様である。

【0117】

(第3実施例)

この本発明の第3実施例では図47〜図52を参照して、上記第2実施例とは異なり、電極層31やパッド電極層32を形成する前にn電極40を形成して熱処理する場合について説明する。

【0118】

本発明の第3実施例の窒化物半導体発光素子301(以下、単に発光素子301と称する)は図47に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層52とを含んでいる。なお、発光素子301は、本発明の「窒化物半導体素子」の一例である。

【0119】

保護層52は半導体層20の所定領域を覆うように形成されている。また、保護層52はn電極40と半導体層20との間には設けられておらず、n電極40の側面を覆うように形成されている。

【0120】

第3実施例のその他の構造は、上記第2実施例と同様である。

【0121】

次に、発光素子301の製造方法について説明する。まず、ステップS301(図48参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS302において、基板10の主面10aの一部に凹部10cを形成する。そして、ステップS303において、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。

【0122】

その後、図49に示すように、フォトリソグラフィ技術を用いて、所定の領域上(リッジ部20eを形成する予定の領域上)にレジスト層370を形成する。そして、ステップS304において、ICP法などを用いて非傾斜領域22のp型層20dの途中の深さまでエッチングすることによって、図50に示すようにp型層20dにリッジ部20eを形成する。このとき、傾斜領域21も同時にエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。なお、n型層20aおよび基板10も露出されてもよい。

【0123】

その後、レジスト層370を除去し、半導体層20等を覆うようにレジスト層371(図51参照)を形成する。そして、図51に示すように、フォトリソグラフィ技術を用いて、レジスト層371の所定の領域(n型コンタクト層20b、n型層20a、基板10の露出された領域)に開口部を形成する。

【0124】

その後、ステップS305において、電極材料を蒸着した後、レジスト層371を除去することによって、図52に示すように所定領域にn電極40を配置する。そして、例えば窒素雰囲気において約400度以上約600度以下の温度で熱処理することにより、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との間のオーミック性をさらに向上させる。なお、約400度よりも低い温度ではオーミック性の向上に対して不十分な場合があり、約600度よりも高い温度ではオーミック性が劣化する場合がある。

【0125】

その後、ステップS306において、レジストプロセスを用いてリッジ部20e上に電極層31を形成する。ステップS307において、半導体層20、n電極40および電極層31等を覆うように保護層52(図47参照)を形成する。そして、フォトリソグラフィ技術を用いて、保護層52の所定の領域(n電極40および電極層31上の領域)を除去する。その後、ステップS308において、図47に示すように、レジストプロセスを用いてパッド電極層32を形成する。

【0126】

そして、ステップS309において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子301が得られる。

【0127】

また、上記第2実施例と同様、発光素子301をステム291に実装しキャップ292を被せることによって、窒化物半導体装置が得られる。

【0128】

第3実施例のその他の製造方法は、上記第2実施例と同様である。

【0129】

本実施例では、上記のように、n型コンタクト層20bの所定領域上にn電極40を配置して熱処理した後に、p型層20d上に電極層31(p電極30)を形成する。これにより、n電極40を熱処理する際に電極層31(p電極30)は熱処理されないので、p型層20dと電極層31(p電極30)との間のオーミック性が劣化するのを防止することができる。なお、n電極(カソード電極)を窒化物半導体基板の裏面上に形成する方法では、窒化物半導体基板の裏面を研磨する前にp型層上にp電極(アノード電極)を形成する必要がある。このため、窒化物半導体基板の裏面上にn電極を設けた後に熱処理を行うと、p電極も熱処理され、p型層とp電極との間のオーミック性が劣化する場合がある。

【0130】

第3実施例のその他の効果は、上記第2実施例と同様である。

【0131】

なお、今回開示された実施形態および実施例は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態および実施例の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0132】

例えば、上記実施形態および実施例では、第1導電型をn型とし、第2導電型をp型とした例について示したが、本発明はこれに限らず、第1導電型をp型とし、第2導電型をn型としてもよい。

【0133】

また、上記実施形態および実施例では、窒化物半導体素子として窒化物半導体層に活性層が設けられた窒化物半導体発光素子について説明したが、本発明はこれに限らず、窒化物半導体層に活性層が設けられていなくてもよい。このような窒化物半導体素子としては、例えば窒化物ヘテロ構造を有する電子デバイスなどがある。

【0134】

また、上記実施形態および実施例では、高キャリア密度層としてn型コンタクト層を1層だけ設けた例について説明したが、本発明はこれに限らず、高キャリア密度層を2層以上設けてもよい。この場合、2層以上の高キャリア密度層の厚みの合計は、約0.1μm以上約1μm以下であることが好ましい。

【0135】

また、上記実施形態および実施例では、高キャリア密度層(n型コンタクト層)を、窒化物半導体層のn型の層(n型層およびn型コンタクト層)のうちの最上層に形成した例について示したが、本発明はこれに限らない。高キャリア密度層(n型コンタクト層)の上面上にさらにn型の層が形成されていてもよい。

【0136】

また、上記第1〜第3実施例では、凹凸が凹部により形成されている例について示したが、凹凸が凸部により形成されていてもよいことは言うまでもない。

【0137】

また、上述した実施形態および実施例の構成を適宜組み合わせて得られる構成についても、本発明の技術的範囲に含まれる。

【符号の説明】

【0138】

1、101、201、301 窒化物半導体発光素子(窒化物半導体素子)

10 窒化物半導体基板

10a 主面

10b 凹凸

10c 凹部

11 凹凸領域

12 非凹凸領域

20 窒化物半導体層

20a n型層(第1半導体層)

20b n型コンタクト層(第1半導体層、高キャリア密度層)

20d p型層(第2半導体層)

21 傾斜領域

22 非傾斜領域

30 p電極(第1電極)

40 n電極(第2電極)

100 窒化物半導体ウェハ

190、290 窒化物半導体装置

221 n型クラッド層(第1半導体層)

222 n型コンタクト層(第1半導体層、高キャリア密度層)

226 キャリアブロック層(第2半導体層)

227 p型クラッド層(第2半導体層)

228 p型コンタクト層(第2半導体層)

θ オフ角度

【技術分野】

【0001】

この発明は、窒化物半導体素子、窒化物半導体装置、および窒化物半導体ウェハに関する。また窒化物半導体素子の製造方法に関する。

【背景技術】

【0002】

従来、基板上に窒化物半導体層が形成された窒化物半導体発光素子(窒化物半導体素子)が知られている。窒化物半導体層は基板側から順にn型層と、発光部である活性層と、p型層とを含む。アノード電極はp型層上に形成される。カソード電極は、n型層上に形成される場合と、基板の裏面上に形成される場合とがある。

【0003】

カソード電極をn型層上に形成する場合、n型層の所定領域上のp型層および活性層をエッチングしてn型層を露出させ、その部分にカソード電極を形成する。この構成では、基板には通電しないため、導電性の乏しいサファイア基板などが用いられる。このような構成は、窒化物半導体発光ダイオードによく用いられ、例えば特許文献1に開示されている。

【0004】

一方、カソード電極を基板の裏面上に形成する場合、基板の裏面を研磨した後に基板の裏面上にカソード電極を形成する。この構成では、基板に通電するため、主に窒化物半導体基板が用いられる。このような構成は、窒化物半導体レーザ素子によく用いられ、例えば特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−152542号公報

【特許文献2】特開2007−258364号公報

【特許文献3】特開2004−356454号公報

【特許文献4】特開2011−35125号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、カソード電極をn型層上に形成する方法では、p型層および活性層をn型層が露出するまで深くエッチングする必要があり、エッチングに時間がかかる。このため、長時間にわたってエッチングすること起因して、窒化物半導体層に大きなダメージが加わるという問題点がある。

【0007】

一方、カソード電極を窒化物半導体基板の裏面上に形成する方法では、カソード電極と窒化物半導体基板との間で良好なオーミック接触を得るために、窒化物半導体基板のn型キャリア密度を高くする必要がある。しかしながら、n型キャリア密度が高い窒化物半導体基板は一般的に硬化して割れやすいので、その取り扱いが難しくなるという問題点がある。すなわち、カソード電極を窒化物半導体基板の裏面上に形成する方法では、カソード電極を形成する前に基板の裏面を研磨して基板を薄くしている。その上、n型キャリア密度を高くすることにより窒化物半導体基板が硬化して割れやすくなるので、その取り扱いが難しくなる。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体素子、窒化物半導体装置、窒化物半導体ウェハおよび窒化物半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、この発明の窒化物半導体素子は、主面を有する窒化物半導体基板と、窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、非傾斜領域において、第2半導体層上に第1電極が形成されており、傾斜領域において、第1半導体層の所定領域上の第2半導体層が除去されており、第1半導体層の所定領域上に第2電極が形成されている。

【0010】

この窒化物半導体素子では、上記のように、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0011】

また、上記のように、第2半導体層上に第1電極が形成されており、第1半導体層上に第2電極が形成されている。これにより、窒化物半導体層と電極(第1電極および第2電極)との間でオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0012】

上記窒化物半導体素子において、好ましくは、窒化物半導体基板は、主面に凹凸が形成された凹凸領域と、主面に凹凸が形成されていない非凹凸領域とを含む。このように構成すれば、非凹凸領域上において、窒化物半導体層に、傾斜領域および非傾斜領域を容易に設けることができる。

【0013】

なお、本明細書および特許請求の範囲において、凹凸とは、凹部、凸部またはその両方を意味する。また、凹凸領域とは、凹部、凸部またはその両方が形成された領域を意味し、非凹凸領域とは、凹部および凸部のいずれも形成されていない領域を意味する。

【0014】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有する。このように構成すれば、例えば窒化物半導体発光素子によく見られるように窒化物半導体層の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域の幅は約300μmになり、オフ角度が25度では傾斜領域の幅は約10μmになる。このため、オフ角度を0.5度以上にすることによって、傾斜領域が広くなりすぎるのを抑制することができる。これにより、非傾斜領域を確保することができるので、非傾斜領域において窒化物半導体層に機能部(例えば発光部)を設けることができる。また、オフ角度を25度以下にすることによって、傾斜領域を確保することができるので、第1半導体層と第2電極との接触面積を確保することができる。

【0015】

この場合、好ましくは、主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有する。a軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域上の窒化物半導体層の結晶性が低下する。このため、主面のm面に対するa軸方向のオフ角度を0.5度以上5度以下にすることによって、窒化物半導体層の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。

【0016】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有する。主面のm面に対するc軸方向のオフ角度を−30度よりも小さくまたは30度よりも大きくした場合、窒化物半導体層の成長時の原子のマイグレーション状態が変化して、傾斜領域の形状を制御しにくくなる。これにより、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保できなくなる場合がある。このため、主面のm面に対するc軸方向のオフ角度を−30度以上30度以下にすることによって、傾斜領域を容易に所望の形状に形成することができ、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保することができる。

【0017】

上記窒化物半導体素子において、好ましくは、第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含む。このように、第1半導体層が1×1019cm-3以上の第1導電型キャリア密度を有する高キャリア密度層を含むことによって、第1半導体層と第2電極との間で良好なオーミック接触を容易に得ることができる。また、高キャリア密度層の第1導電型キャリア密度を1×1021cm-3以下にすることによって、高キャリア密度層が硬質化して素子特性が悪化するのを抑制することができる。

【0018】

この場合、好ましくは、高キャリア密度層の厚みの合計は、0.1μm以上1μm以下である。高キャリア密度層は厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、高キャリア密度層の厚みの合計を0.1μm以上にすることによって、第2半導体層を除去した際の高キャリア密度層の露出面積を広げることができる。これにより、高キャリア密度層と第2電極との接触面積を確保することができる。また、高キャリア密度層の厚みの合計を1μm以下にすることによって、高キャリア密度層が硬質化した場合であっても、歪を抑制することができるので、高キャリア密度層にクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0019】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、凹凸領域は、窒化物半導体基板の主面に凹部が形成された領域である。このように構成すれば、窒化物半導体基板の主面に容易に凹凸領域を形成することができる。

【0020】

上記窒化物半導体基板が凹凸領域と非凹凸領域とを含む窒化物半導体素子において、好ましくは、凹凸は略c軸方向に延びる領域に形成されている。このように構成すれば、凹凸の略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域および非傾斜領域が狭くなるのを抑制することができる。

【0021】

上記窒化物半導体素子において、好ましくは、窒化物半導体層は略c軸方向に延びる光導波領域を含む。

【0022】

この発明の窒化物半導体装置は、上記の構成の窒化物半導体素子を備える。このように構成すれば、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体装置を得ることができる。

【0023】

この発明の窒化物半導体ウェハは、主面を有する窒化物半導体基板と、窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、非傾斜領域において、第2半導体層上に第1電極が形成されており、傾斜領域において、第1半導体層の所定領域上の第2半導体層が除去されており、第1半導体層の所定領域上に第2電極が形成されている。

【0024】

この窒化物半導体ウェハでは、上記のように、窒化物半導体層は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0025】

また、上記のように、第2半導体層上に第1電極が形成されており、第1半導体層上に第2電極が形成されている。これにより、窒化物半導体層と電極(第1電極および第2電極)との間で良好なオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0026】

この発明の窒化物半導体素子の製造方法は、主面を有する窒化物半導体基板を準備する工程と、窒化物半導体基板の主面上に順に第1導電型の第1半導体層および第2導電型の第2半導体層を積層することにより窒化物半導体層を形成する工程と、第2半導体層上に第1電極を形成する工程と、第1半導体層の所定領域上に第2電極を形成する工程と、を備え、主面はm面に対してa軸方向に所定のオフ角度を有し、窒化物半導体層を形成する工程は、厚みが変化することにより表面が主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含む窒化物半導体層を設ける工程を含み、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有し、第1電極を形成する工程は、非傾斜領域において、第2半導体層上に第1電極を形成する工程を含み、第2電極を形成する工程は、傾斜領域において、第1半導体層の所定領域上の第2半導体層を除去する工程と、第1半導体層の所定領域上に第2電極を形成する工程とを含む。

【0027】

この窒化物半導体素子の製造方法は、上記のように、厚みが変化することにより表面が主面に対して傾斜する傾斜領域を含む窒化物半導体層を設ける工程を備え、傾斜領域の第2半導体層は、非傾斜領域の第2半導体層よりも小さい厚みを有する。これにより、傾斜領域において、第2半導体層を除去して第1半導体層を露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、窒化物半導体層に加わるダメージを抑制することができる。

【0028】

また、上記のように、第2半導体層上に第1電極を形成する工程と、第1半導体層上に第2電極を形成する工程とを備える。これにより、窒化物半導体層と電極(第1電極および第2電極)との間でオーミック接触を容易に得ることができる。また、窒化物半導体基板に通電する必要がないので、窒化物半導体基板のキャリア密度を高くする必要がない。このため、窒化物半導体基板が硬化して割れやすくなることがないので、窒化物半導体基板の取り扱いが難しくなるのを抑制することができる。

【0029】

上記窒化物半導体素子の製造方法において、好ましくは、窒化物半導体層を形成する工程に先立って、窒化物半導体基板の主面の一部に凹凸を形成することにより、主面に凹凸が形成された凹凸領域と、主面に凹凸が形成されていない非凹凸領域とを設ける工程を備える。このように構成すれば、非凹凸領域上において、窒化物半導体層に、傾斜領域および非傾斜領域を容易に設けることができる。

【0030】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層の所定領域上の第2半導体層を除去する工程は、非傾斜領域において、窒化物半導体層を部分的に除去することにより、窒化物半導体層にリッジ部を形成する工程を含む。すなわち、第2半導体層の除去と同時に、窒化物半導体層にリッジ部を形成する。これにより、窒化物半導体素子の製造時間を短縮することができる。

【0031】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有する。このように構成すれば、例えば窒化物半導体発光素子によく見られるように窒化物半導体層の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域の幅は約300μmになり、オフ角度が25度では傾斜領域の幅は約10μmになる。このため、オフ角度を0.5度以上にすることによって、傾斜領域が広くなりすぎるのを抑制することができる。これにより、非傾斜領域を確保することができるので、非傾斜領域において窒化物半導体層に機能部(例えば発光部)を設けることができる。また、オフ角度を25度以下にすることによって、傾斜領域を確保することができるので、第1半導体層と第2電極との接触面積を確保することができる。

【0032】

この場合、好ましくは、主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有する。a軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域上の窒化物半導体層の結晶性が低下する。このため、主面のm面に対するa軸方向のオフ角度を0.5度以上5度以下にすることによって、窒化物半導体層の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。

【0033】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有する。主面のm面に対するc軸方向のオフ角度を−30度よりも小さくまたは30度よりも大きくした場合、窒化物半導体層の成長時の原子のマイグレーション状態が変化して、傾斜領域の形状を制御しにくくなる。これにより、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保できなくなる場合がある。このため、主面のm面に対するc軸方向のオフ角度を−30度以上30度以下にすることによって、傾斜領域を容易に所望の形状に形成することができ、非傾斜領域において窒化物半導体層の機能部(例えば発光部)を確保することができる。

【0034】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含む。このように、第1半導体層が1×1019cm-3以上の第1導電型キャリア密度を有する高キャリア密度層を含むことによって、第1半導体層と第2電極との間で良好なオーミック接触を容易に得ることができる。また、高キャリア密度層の第1導電型キャリア密度を1×1021cm-3以下にすることによって、高キャリア密度層が硬質化して素子特性が悪化するのを抑制することができる。

【0035】

この場合、好ましくは、高キャリア密度層の厚みの合計は、0.1μm以上1μm以下である。高キャリア密度層は厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、高キャリア密度層の厚みの合計を0.1μm以上にすることによって、第2半導体層を除去した際の高キャリア密度層の露出面積を広げることができる。これにより、高キャリア密度層と第2電極との接触面積を確保することができる。また、高キャリア密度層の厚みの合計を1μm以下にすることによって、高キャリア密度層が硬質化した場合であっても、歪を抑制することができるので、高キャリア密度層にクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0036】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、凹凸領域は、窒化物半導体基板の主面に凹部が形成された領域である。このように構成すれば、窒化物半導体基板の主面に容易に凹凸領域を形成することができる。

【0037】

上記窒化物半導体基板に凹凸領域と非凹凸領域とを設ける工程を備える窒化物半導体素子の製造方法において、好ましくは、凹凸は略c軸方向に延びる領域に形成される。このように構成すれば、凹凸の略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域および非傾斜領域が狭くなるのを抑制することができる。

【0038】

上記窒化物半導体素子の製造方法において、好ましくは、窒化物半導体層は略c軸方向に延びる光導波領域を含む。

【0039】

上記窒化物半導体素子の製造方法において、好ましくは、第1半導体層の所定領域上に第2電極を形成する工程は、第1半導体層の所定領域上に第2電極を配置する工程と、第2電極を400度以上600度以下の温度で熱処理する工程とを含み、第2電極を熱処理した後に、第2半導体層上に第1電極を形成する。このように構成すれば、第2電極を熱処理する際に第1電極は熱処理されないので、第2半導体層と第1電極との間のオーミック性が劣化するのを防止することができる。なお、第2電極(例えばカソード電極)を窒化物半導体基板の裏面上に形成する方法では、窒化物半導体基板の裏面を研磨する前に第2半導体層上に第1電極(例えばアノード電極)を形成する必要がある。このため、窒化物半導体基板の裏面上に第2電極を設けた後に熱処理を行うと、第1電極も熱処理され、第2半導体層と第1電極との間のオーミック性が劣化する場合がある。

【発明の効果】

【0040】

以上のように、本発明によれば、窒化物半導体層に加わるダメージを抑制しながら、窒化物半導体層と電極との間でオーミック接触を得ることが可能な窒化物半導体素子、窒化物半導体装置、窒化物半導体ウェハおよび窒化物半導体素子の製造方法を容易に得ることができる。

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態の窒化物半導体発光素子が形成された窒化物半導体ウェハの構造を示した断面図である。

【図2】窒化物半導体の結晶構造を説明するための図である。

【図3】図1に示した本発明の実施形態の窒化物半導体基板の主面のオフ角度を説明するための図である。

【図4】図1に示した本発明の実施形態の凹部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図5】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の構造を示した断面図である。

【図6】本発明の実施形態の窒化物半導体基板の凹部(凹凸)の構造を示した断面図である。

【図7】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の構造を示した断面図である。

【図8】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図9】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図10】図1に示した本発明の実施形態の窒化物半導体基板の凹凸の構造を示した平面図である。

【図11】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図12】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図13】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図14】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図15】図1に示した本発明の実施形態の窒化物半導体基板の凹部(凹凸)の製造方法を説明するための断面図である。

【図16】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図17】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図18】本発明の実施形態の窒化物半導体基板の凸部(凹凸)の製造方法を説明するための断面図である。

【図19】本発明の実施形態の凸部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図20】本発明の実施形態の凸部が形成された窒化物半導体基板上に窒化物半導体層を設けた状態を示した断面図である。

【図21】図8に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図22】図8に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図23】図9に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図24】図10に示した本発明の実施形態の窒化物半導体基板上に窒化物半導体層を設けた状態を示した平面図である。

【図25】図1に示した本発明の実施形態の窒化物半導体基板の凹部周辺の窒化物半導体層の構造を示した断面図である。

【図26】図1に示した本発明の実施形態の窒化物半導体基板の主面のa軸方向のオフ角度と係数Zとの関係を示した図である。

【図27】本発明の第1実施例の窒化物半導体発光素子の構造を示した断面図である。

【図28】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図29】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図30】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図31】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図32】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図33】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図34】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図35】図27に示した本発明の第1実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図36】図27に示した本発明の第1実施例の窒化物半導体発光素子を備えた窒化物半導体装置の構造を示した図である。

【図37】本発明の第2実施例の窒化物半導体発光素子の構造を示した断面図である。

【図38】図37に示した本発明の第2実施例の窒化物半導体発光素子の窒化物半導体積層構造の一例を示した断面図である。

【図39】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図40】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図41】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図42】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図43】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図44】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図45】図37に示した本発明の第2実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図46】図37に示した本発明の第2実施例の窒化物半導体発光素子を備えた窒化物半導体装置の構造を示した図である。

【図47】本発明の第3実施例の窒化物半導体発光素子の構造を示した断面図である。

【図48】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するためのフローチャートである。

【図49】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図50】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図51】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【図52】図47に示した本発明の第3実施例の窒化物半導体発光素子の製造方法を説明するための断面図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施形態について図面を参照して説明する。なお、理解を容易にするために、断面図であってもハッチングを施さない場合や、断面図でなくてもハッチングを施す場合がある。また、図面中において、長さ、幅、厚み、深さなどの寸法関係は図面の明瞭化と簡略化のために適宜変更されており、実際の寸法関係を表すものではない。

【0043】

(実施形態)

図1〜図26を参照して、本発明の実施形態による窒化物半導体発光素子1(以下、単に発光素子1と称する)が多数形成された窒化物半導体ウェハ100(以下、単にウェハ100と称する)の構造について説明する。なお、発光素子1は、本発明の「窒化物半導体素子」の一例である。

【0044】

本発明の実施形態によるウェハ100には図1に示すように、例えば窒化物半導体発光ダイオードまたは窒化物半導体レーザ素子などからなる多数の発光素子1がマトリクス状に形成されている。個々の発光素子1はウェハ100を分割することにより得られる。

【0045】

ウェハ100はn型の窒化物半導体基板10(以下、単に基板10と称する)と、基板10の主面10a上に形成された窒化物半導体層20(以下、単に半導体層20と称する)と、アノード電極であるp電極30およびカソード電極であるn電極40とを含んでいる。p電極30は、本発明の「第1電極」の一例であり、n電極40は、本発明の「第2電極」の一例である。n型は、本発明の「第1導電型」の一例であり、p型は、本発明の「第2導電型」の一例である。

【0046】

なお、本明細書および特許請求の範囲において、「窒化物半導体」とは、AlxGayInzN(0≦x≦1;0≦y≦1;0≦z≦1;x+y+z=1)からなる半導体を意味する。ただし、窒化物半導体の六方晶系が維持されることを前提として、窒化物半導体の窒素元素の約10%以下がAs、P、またはSbの元素で置換されてもよい。また、窒化物半導体中に、Si、O、Cl、S、C、Ge、Zn、Cd、MgまたはBeがドーピングされてもよい。n型不純物としては、これらのドーピング材料のうちでも、Si、OおよびClが特に好ましい。

【0047】

窒化物半導体は図2に示すように、六方晶系の結晶構造を有している。この結晶構造において、六角柱とみなせる六方晶のc軸[0001]を法線とする面(六角柱の上面)をc面(0001)と呼び、六角柱の側壁面の各々をm面{1−100}と呼ぶ。窒化物半導体では、c軸方向に対称面が存在しないため、分極方向がc軸方向に沿っている。このため、c面は、+c軸側と−c軸側とで異なる性質を示す。すなわち、+c面((0001)面)と−c面((000−1)面)とは等価な面ではなく、化学的な性質も異なる。一方、m面はc面に対して垂直な結晶面であるため、m面の法線は分極方向に対して直交している。このため、m面は極性のない無極性面である。なお、上述のように、六角柱の側壁面の各々がm面となるため、m面は6種類の面方位((1−100)、(10−10)、(01−10)、(−1100)、(−1010)、(0−110))で示されるが、これらの面方位は結晶幾何学的に等価な面方位であるため、これらを総称して{1−100}と示す。また、c面およびm面に対して垂直な面をa面{11−20}と呼ぶ。a面はm面と同様に極性のない無極性面であり、規定される面方位を総称して{11−20}と示す。

【0048】

なお、結晶の面や方位を示す指数が負の場合、数字の上にバーを付して表記するのが結晶学の決まりであるが、本明細書および図面では、数字の前に負号「−」を付して負の指数を表している。

【0049】

基板10の主面10aは、m面に対してa軸方向([11−20]方向)にオフ角度を有する。ここで、図3に示すように主面10aがm面に対して[11−20]方向に正のオフ角度θを有する場合、図4に示すように半導体層20の後述する傾斜領域21は基板10の凹凸領域11の右側([11−20]方向)に形成される。オフ角度θが負の場合は逆になる。オフ角度θが正の場合と負の場合とで、結晶学的にみて左右は対称構造であるので、このオフ角度θは絶対値で議論してもよい。なお、主面10aはm面に対してオフ角度を有しているので、a軸方向([11−20]方向)は主面10aと平行にはならないが、本明細書では理解を容易にするために、例えば図1および図4に示したように[11−20]方向を主面10aと平行に描く場合がある。同様に、[1−100]方向を主面10aに対して垂直に描く場合がある。

【0050】

主面10aは、m面に対してa軸方向に約0.5度以上約25度以下のオフ角度を有することが好ましく、約0.5度以上約5度以下のオフ角度を有することがさらに好ましい。また、主面10aは、m面に対してc軸方向([0001]方向)にもオフ角度を有していてもよい。この場合、主面10aは、m面に対してc軸方向に約−30度以上約30度以下のオフ角度を有することが好ましい。

【0051】

基板10は図5〜図7に示すように、主面10aに凹部10cや凸部10dからなる凹凸10bが形成された凹凸領域11と、主面10aに凹凸10bが形成されていない非凹凸領域12とを含んでいる。凹凸10bは、略a軸方向に数百μm(例えば400μm)の周期で形成されている。凹部10cは基板10の主面10aを例えばエッチングすることにより形成される。凸部10dは基板10と同じまたは異なる材料を主面10a上に配置することにより形成される。なお、図1および図4では、凹凸10bが凹部10cにより形成されている場合を示している。

【0052】

凹凸10bは、断面形状が必ずしも矩形状である必要はなく、例えば三角形状や台形状でもよい。すなわち、凹凸10bは基板10の主面10aに段差を生じさせるものであればよい。

【0053】

凹凸10bは図8〜図10に示すように、主面10aの略c軸方向に延びる領域に形成されている。なお、図8〜図10のハッチング領域は凹凸10bを示している。凹凸10bは、図8に示すように略c軸方向に延びるように形成されていてもよいし、図9および図10に示すように略c軸方向に互いに所定の間隔を隔てて形成されていてもよい。また、凹凸10bは、平面的に見て必ずしも矩形状である必要はなく、例えば円形状やその他の形状に形成されていてもよい。また、凹部10cと凸部10dとが交互に配置される千鳥状に配置されていてもよい。また、1枚の基板10上において、複数の凹凸10bが、互いに異なる形状、異なる深さ、異なる幅に形成されていてもよい。また、1枚の基板10上において、凹凸10bの略a軸方向の周期(ピッチ)が異なっていてもよい。

【0054】

なお、凹凸10bを略a軸方向に所定の周期で形成した場合、基板10上の半導体層20にクラックが発生して発光素子1の歩留まりが低下するのを、抑制することが可能である。具体的に説明すると、窒化物半導体積層構造においてAlを含有する窒化物半導体層が含まれていると、そのAlの組成比や層厚に応じて例えば略a軸方向にクラックが発生する。特に窒化物半導体レーザ素子においては、発生した光を光導波領域に閉じ込めるためのクラッド層は、Alの組成比が高く、かつ、厚みが大きいので、大きな歪が生じやすくクラックが発生しやすい。このため、本願出願人は過去の出願(特開2004−356454号公報(特許文献3)および特開2011−35125号公報(特許文献4))において開示されているように、凹部を略a軸方向に所定の周期で形成することによって、窒化物半導体層の成長に周期的に不連続性を持たせている。これにより、窒化物半導体層に発生する歪を緩和し、クラックが発生するのを抑制している。基板10に凹凸10bを設けることにより半導体層20の成長に不連続性が生じる理由については、後で詳細に説明する。また、凹凸10bを図8に示すように略c軸方向に延びるように形成した場合に、クラックの発生を最も抑制することが可能である。

【0055】

ここで、凹部10cおよび凸部10dの製造方法を簡単に説明する。基板10の主面10aに凹部10cを形成する場合は図11に示すように、主面10a全面上に例えばスパッタ法によりSiO2層70を形成する。なお、SiO2層70は、スパッタ法以外に、例えばEB(Electron Beam)蒸着法、プラズマCVD法などにより形成してもよい。そして、図12に示すように、SiO2層70上に一般的なフォトリソグラフィ技術を用いて、開口部を有するレジスト層71を形成する。その後、図13に示すように、RIE(Reactive Ion Etching)法などにより、レジスト層71をマスクとして、SiO2層70をエッチングする。そして、図14に示すように、ICP(Inductively Coupled Plasma:誘導結合型プラズマ)法またはRIE法により、レジスト層71およびSiO2層70をマスクとして、基板10の主面10aをエッチングする。その後、レジスト層71およびSiO2層70を除去することにより、図15に示すように、主面10aに凹部10cが形成された基板10が得られる。

【0056】

一方、基板10の主面10aに凸部10dを形成する場合は図16に示すように、主面10a上に一般的なフォトリソグラフィ技術を用いて、開口部を有するレジスト層80を形成する。そして、図17に示すように、主面10aおよびレジスト層80の全面上に例えばスパッタ法により、基板10と同じまたは異なる材料からなる層81を形成する。その後、レジスト層80を除去することにより、図18に示すように、主面10aに層81からなる凸部10dが形成された基板10が得られる。なお、基板10と異なる材料からなる層81としては、例えばSiO2層やAlN層が挙げられる。

【0057】

非凹凸領域12上において半導体層20は例えば図4に示すように、厚みが変化することにより表面(上面)が主面10aに対して傾斜する傾斜領域21と、一定の厚みを有する(傾斜領域21に比べて厚みの変化が非常に小さい)非傾斜領域22とを含んでいる。傾斜領域21は非傾斜領域22よりも小さい厚みを有しており、凹凸10bに近づくにしたがって厚みが減少している。傾斜領域21は凹凸10bの片側(例えばa軸方向側)の領域に形成されている。

【0058】

なお、凹凸10bが凹部10cにより形成されている場合、半導体層20は図4に示すように形成される。凹凸10bが基板10と同じ材料からなる場合、半導体層20は図19に示すように形成される。凹凸10bが基板10と異なる材料からなる場合、半導体層20は図20に示すように形成される。また、凹凸10bが図8に示すように形成されている場合、半導体層20は図21および図22に示すように形成される。凹凸10bが図9および図10に示すように形成されている場合、半導体層20はそれぞれ図23および図24に示すように形成される。なお、図21、図23および図24のハッチング領域は凹凸10bおよび傾斜領域21を示している。

【0059】

半導体層20に傾斜領域21が形成されるのは、以下の理由によるものと考えられる。基板10の主面10aがm面に対してa軸方向にオフ角度を有するので、半導体層20を形成する際に、原料原子の流れる方向が略a軸方向に変化するとともに、この原料原子の流れが凹凸10bによって分断される。このため、凹凸10bの片側の近傍領域において、原料原子の供給が少なくなり、半導体層20に傾斜領域21が形成される。すなわち、a軸方向にオフ角度を有する主面10a上に半導体層20を形成する場合、凹凸10bにより半導体層20の面内での成長に不連続性が生じる。これにより、不連続点付近での原子のマイグレーション状態が変化するので、傾斜領域21が形成される。このため、図4、図19および図20に示すように、凹凸領域11が凹部10cであっても基板10と同じまたは異なる材料からなる凸部10dであっても、傾斜領域21が形成される。

【0060】

なお、半導体層20は凹部10c内には形成されにくいので、凹部10cの内部に形成される半導体層20は図25に示すように、非傾斜領域22に形成される半導体層20に比べて薄くなる。また、凹凸10bがSiO2やAlNのような窒化物半導体の成長を抑制する材料の凸部10dにより形成されている場合、図20に示すように、凸部10d上には半導体層20がほとんど形成されない。凹凸10bが凹部10cまたは基板10と異なる材料からなる凸部10dにより形成されている場合は、凹凸10bが基板10と同じ材料の凸部10dにより形成されている場合に比べて、傾斜領域21の幅(略a軸方向の長さ)が大きくなる。また、c面を主面とする窒化物半導体基板を用いた場合には、上記と同様の凹凸が形成されていたとしても、上記のような傾斜領域は形成されない。

【0061】

傾斜領域21の幅(略a軸方向の長さ)および傾斜領域21の傾斜角度(傾斜領域21の表面(上面)と基板10の主面10aとのなす角度)は、主面10aのa軸方向のオフ角度によって制御される。具体的には、傾斜領域21の幅は、「係数Z×半導体層20の厚み」で算出される。この係数Zは図26に示すように、主面10aのa軸方向のオフ角度が小さくなるにしたがって大きくなる。すなわち、主面10aのa軸方向のオフ角度が小さくなるにしたがって、傾斜領域21の傾斜角度が小さくなり、幅が大きくなる。また、主面10aのa軸方向のオフ角度が小さすぎると、傾斜領域21の幅が大きくなり過ぎる。

【0062】

ここで、一般的な窒化物半導体発光素子によく見られるように、半導体層20の厚みを2μm程度にした場合、オフ角度が約0.5度では傾斜領域21の幅は約300μmになる。また、オフ角度が約25度では傾斜領域21の幅は約10μmになる。窒化物半導体発光ダイオードのように発光部を比較的自由に配置できる場合は、オフ角度の制限はあまりない。その一方、窒化物半導体レーザ素子のように非傾斜領域22にリッジ部や光導波領域などを形成する必要がある場合は、非傾斜領域22を確保するために、オフ角度を約0.5度以上にすることが好ましい。

【0063】

半導体層20は、図1に示すように、基板10の主面10a上に順に積層されたn型層20a、n型コンタクト層20b、発光部である活性層20cおよびp型層20dを含んでいる。これらn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、MOCVD(Metal Organic Chemical Vapor Deposition)法などのエピタキシャル成長法によって形成されている。なお、n型層20aは、本発明の「第1半導体層」の一例であり、n型コンタクト層20bは、本発明の「第1半導体層」および「高キャリア密度層」の一例である。また、p型層20dは、本発明の「第2半導体層」の一例である。

【0064】

傾斜領域21のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、それぞれ、凹凸10bに近づくにしたがって厚みが減少している。傾斜領域21の半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)は1点(収束点)に向かって収束している。また、傾斜領域21のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dは、それぞれ、非傾斜領域22のn型層20a、n型コンタクト層20b、活性層20cおよびp型層20dよりも小さい厚みを有する。

【0065】

n型コンタクト層20bは、n電極40との間でオーミック接触が得られやすくなるように、n型層20aよりも高いn型キャリア密度(第1導電型キャリア密度)を有している。具体的には、n型コンタクト層20bは約1×1019cm-3以上約1×1021cm-3以下のn型キャリア密度を有する。すなわち、高いn型キャリア密度を有するn型コンタクト層20bは、半導体層20のn型の層(n型層20aおよびn型コンタクト層20b)のうちの最上層に形成されている。

【0066】

また、n型コンタクト層20bは約0.1μm以上約1μm以下の厚みを有する。本実施形態では、約1×1019cm-3以上の高いn型キャリア密度を有する高キャリア密度層はn型コンタクト層20bだけであり、高キャリア密度層の厚みの合計は約0.1μm以上約1μm以下である。

【0067】

p電極30は、非傾斜領域22において、p型層20d上に形成されている。

【0068】

傾斜領域21において、n型層20aおよびn型コンタクト層20bの所定領域(例えば上記収束点に近い領域)上の活性層20cおよびp型層20dが除去されている。すなわち、傾斜領域21において半導体層20は、n型層20aおよびn型コンタクト層20bの所定領域上に、活性層20cおよびp型層20dの除去部を有する。そして、この部分(n型層20aおよびn型コンタクト層20bの所定領域上)にn電極40が形成されており、n電極40はn型コンタクト層20bに接続されている。n電極40はn型層20aや基板10にも接続されていてもよい。

【0069】

なお、活性層20cおよびp型層20dの除去の際に凹部10cの内部の半導体層20の全てまたは一部が除去されてもよい。そして、n電極40が凹部10cの内部においても、n型コンタクト層20b、n型層20aや基板10に接続されていてもよい。このように構成すれば、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との接触面積をより広げることが可能となる。これにより、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との間の抵抗をさらに低減させることが可能となる。

【0070】

本実施形態では、上記のように、半導体層20は、厚みが変化することにより表面(上面)が主面10aに対して傾斜する傾斜領域21を含み、傾斜領域21のp型層20dは、非傾斜領域22のp型層20dよりも小さい厚みを有する。これにより、傾斜領域21において、p型層20dを除去してn型コンタクト層20bを露出させるまでのエッチング量(エッチング深さ)を少なくすることができるので、エッチング時間を短縮することができる。このため、半導体層20に加わるダメージを抑制することができるので、素子特性を向上させることができる。また、従来の構造では、n型コンタクト層上にn電極を形成する場合、エッチング深さに注意してエッチングする必要があるが、本発明では、エッチング深さを厳密に制御しなくても、傾斜した面にn型コンタクト層20bを容易に露出させることができる。

【0071】

また、上記のように、p型層20d上にp電極30が形成されており、n型コンタクト層20b上にn電極40が形成されている。これにより、半導体層20と電極(p電極30およびn電極40)との間で良好なオーミック接触を容易に得ることができる。また、基板10に通電する必要がないので、基板10のn型キャリア密度を高くする必要がない。このため、基板10が硬化して割れやすくなることがないので、基板10の取り扱いが難しくなるのを抑制することができる。

【0072】

また、上記のように、基板10の無極性面(m面に対してa軸方向に所定のオフ角度を有する主面10a)上に半導体層20を設ける。これにより、発光波長のブルーシフト(波長が短くなること)を抑制することができる。このような発光素子1は、例えば約445nm以上の発光波長を有する窒化物半導体発光素子に適している。

【0073】

また、上記のように、高いn型キャリア密度を有するn型コンタクト層20bは、半導体層20のn型の層(n型層20aおよびn型コンタクト層20b)のうちの最上層に形成されている。これにより、高いn型キャリア密度を有する層(n型コンタクト層20b)を露出させるまでのエッチング量を少なくすることができるので、エッチング時間をより短縮することができる。

【0074】

また、上記のように、基板10は、主面10aに凹凸10bが形成された凹凸領域11と、主面10aに凹凸10bが形成されていない非凹凸領域12とを含む。これにより、非凹凸領域12上において、半導体層20に、傾斜領域21および非傾斜領域22を容易に設けることができる。

【0075】

また、上記のように、主面10aはm面に対してa軸方向に約0.5度以上約25度以下のオフ角度を有する。これにより、例えば半導体層20の厚みを2μm程度とした場合、オフ角度が0.5度では傾斜領域21の幅は約300μmになり、オフ角度が25度では傾斜領域21の幅は約10μmになる。このため、オフ角度を約0.5度以上にすることによって、傾斜領域21が広くなりすぎるのを抑制することができる。これにより、非傾斜領域22を確保することができるので、非傾斜領域22において半導体層20に機能部(発光部)を設けることができる。また、オフ角度を約25度以下にすることによって、傾斜領域21を確保することができるので、n型コンタクト層20bとn電極40との接触面積を確保することができる。

【0076】

また、主面10aのm面に対するa軸方向のオフ角度が小さすぎたり大きすぎると、非傾斜領域22上の半導体層20の活性層20cなどの結晶性が低下する。このため、オフ角度を約0.5度以上約5度以下にすれば、半導体層20の結晶性が低下するのを抑制することができ、素子特性が劣化するのを抑制することができる。なお、オフ角度を約0.5度以上約5度以下にすることは、発光素子1が約445nm以上の発光波長を有する場合に特に効果的である。

【0077】

また、主面10aのm面に対するc軸方向のオフ角度を約−30度よりも小さくまたは約30度よりも大きくした場合、半導体層20の成長時の原子のマイグレーション状態が変化して、傾斜領域21の形状を制御しにくくなる。これにより、非傾斜領域22において半導体層20の機能部(発光部)を確保できなくなる場合がある。このため、主面10aのm面に対するc軸方向のオフ角度を約−30度以上約30度以下にすることによって、傾斜領域21を容易に所望の形状に形成することができ、非傾斜領域22において半導体層20の機能部(発光部)を確保することができる。

【0078】

また、上記のように、n型コンタクト層20bは、約1×1019cm-3以上約1×1021cm-3以下のn型キャリア密度を有するn型コンタクト層20bを含む。このように、n型コンタクト層20bが約1×1019cm-3以上のn型キャリア密度を有することによって、n型コンタクト層20bとn電極40との間で良好なオーミック接触を容易に得ることができる。また、n型コンタクト層20bが約1×1021cm-3以下のn型キャリア密度を有することによって、n型コンタクト層20bが硬質化して素子特性が悪化するのを抑制することができる。

【0079】

また、上記のように、n型コンタクト層20bの厚みは、約0.1μm以上約1μm以下である。n型コンタクト層20bは厚みが大きくなるほど、傾斜した面に露出する面積が広くなる。このため、n型コンタクト層20bの厚みを約0.1μm以上にすることによって、p型層20dを除去した際のn型コンタクト層20bの露出面積を広げることができる。これにより、n型コンタクト層20bとn電極40との接触面積を確保することができる。また、n型コンタクト層20bの厚みを約1μm以下にすることによって、n型コンタクト層20bが硬質化した場合であっても、歪を抑制することができるので、n型コンタクト層20bにクラックが入るなどして素子特性が悪化するのを抑制することができる。

【0080】

また、上記のように、凹凸10bは略c軸方向に延びる領域に形成されている。これにより、凹凸10bの略a軸方向の幅が大きくなるのを抑制することができるので、傾斜領域21および非傾斜領域22が狭くなるのを抑制することができる。

【0081】

(第1実施例)

この本発明の第1実施例では図27〜図36を参照して、窒化物半導体発光素子101(以下、単に発光素子101と称する)が窒化物半導体発光ダイオードからなる場合について説明する。発光素子101は、本発明の「窒化物半導体素子」の一例である。なお、図面簡略化のため、凹部10c内の半導体層20を省略している。また、製造プロセスはウェハ状態で行われるが、図面簡略化のため、1つの発光素子101だけを描いている。

【0082】

本発明の第1実施例の発光素子101は図27に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層50とを含んでいる。基板10の主面10aには例えば凹部10cが形成されている。

【0083】

傾斜領域21(図29参照)において、半導体層20の一部が除去されており、n電極40がn型コンタクト層20bおよびn型層20aに接続されている。n電極40は、例えばTi、Al、Hf、Ptなどにより形成されている。

【0084】

p電極30は、p型層20dに接触する電極層31と、電極層31上に形成されたパッド電極層32とを含んでいる。電極層31は、例えばPd、MoおよびAuなどにより形成されている。電極層31はITOなどからなる透明電極層により形成されていてもよい。パッド電極層32は、例えばn電極40と同じ材料により形成されている。パッド電極層32はn電極40と異なる材料により形成されていてもよい。

【0085】

保護層50はパッド電極層32の上面およびn電極40の上面以外を覆うように形成されている。

【0086】

第1実施例のその他の構造は、上記実施形態と同様である。

【0087】

次に、発光素子101の製造方法について説明する。まず、ステップS101(図28参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS102において、図11〜図15に示したように基板10の主面10aの一部に凹部10c(凹凸10b)を形成する。これにより、凹凸領域11および非凹凸領域12が形成される。

【0088】

そして、ステップS103において、図29に示すように、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。このとき、半導体層20に傾斜領域21および非傾斜領域22が形成される。その後、例えば窒素雰囲気において約800度の温度で約3分間熱処理することにより、p型層20dを活性化させる。

【0089】

その後、図30に示すように、フォトリソグラフィ技術を用いて、所定の領域(電極層31を形成する予定の領域)に開口部を有するレジスト層170を形成する。そして、ステップS104において、電極材料(Pd、Mo、AuやITOなど)を蒸着した後、レジスト層170を除去することによって、図31に示すように電極層31を形成する。

【0090】

その後、図32に示すように、フォトリソグラフィ技術を用いて、所定の領域(n電極40を形成する予定の領域よりも少し広い領域)に開口部を有するレジスト層171を形成する。そして、ステップS105において、ICP法などを用いて半導体層20をエッチングしてn型コンタクト層20bを露出させた後、レジスト層171を除去することによって、図33に示す構造になる。このとき、n型層20aや基板10の表面も露出してもよい。また、半導体層20のエッチング量は、非傾斜領域22におけるp型層20dの厚みよりも少ない。

【0091】

その後、図34に示すように、フォトリソグラフィ技術を用いて、所定の領域(パッド電極層32およびn電極40を形成する予定の領域)に開口部を有するレジスト層172を形成する。そして、ステップS106において、電極材料(Ti、Al、Hf、Ptなど)を蒸着した後、レジスト層172を除去することによって、図35に示すようにパッド電極層32およびn電極40を同時に形成する。パッド電極層32をn電極40とは異なる電極材料を用いて形成してもよいが、この場合、製造プロセスが増える。

【0092】

その後、ステップS107において、図27に示すように、パッド電極層32の上面およびn電極40の上面が露出するように、SiO2などからなる保護層50を形成する。そして、ステップS108において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子101が得られる。

【0093】

なお、図27および図35では、n電極40は基板10の凹部10c(凹凸10b)まで形成されていないが、n電極40を凹部10c(凹凸10b)まで形成してもよい。この場合、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との接触面積を広げることが可能である。さらに、レジスト層172の開口部を大きく形成することが可能となるので、製造プロセスが容易になる。

【0094】

また、図36に示すように、発光素子101をステム191に実装しレンズ192で覆うことによって、窒化物半導体装置190が得られる。

【0095】

第1実施例のその他の製造方法および効果は、上記実施形態と同様である。

【0096】

(第2実施例)

この本発明の第2実施例では図29、図37〜図46を参照して、窒化物半導体発光素子201(以下、単に発光素子201と称する)が窒化物半導体レーザ素子からなる場合について説明する。なお、発光素子201は、本発明の「窒化物半導体素子」の一例である。

【0097】

本発明の第2実施例の発光素子201は図37に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層51とを含んでいる。

【0098】

傾斜領域21(図29参照)において、半導体層20の一部が除去されており、n電極40がn型コンタクト層20b、n型層20aおよび基板10に接続されている。

【0099】

非傾斜領域22(図29参照)において、p型層20dの所定の領域が除去されることによりリッジ部20eが形成されている。このリッジ部20eは略c軸方向に延びるように形成されている。リッジ部20e近傍の活性層20cを含む領域は、発生した光を導波する光導波領域となっている。この光導波領域もリッジ部20eと同様、略c軸方向に延びるように形成されている。

【0100】

保護層51は半導体層20の所定領域を覆うように形成されている。

【0101】

ここで、基板10および半導体層20の窒化物半導体積層構造の一例を示す。図38に示すように、基板10はn型GaN基板により形成されている。基板10の主面10a上に、n型Al0.06Ga0.94Nからなるn型クラッド層221、n型GaNからなるn型コンタクト層222、ノンドープIn0.02Ga0.98Nからなるガイド層223、活性層224、ノンドープIn0.02Ga0.98Nからなるガイド層225、p型Al0.2Ga0.8Nからなるキャリアブロック層226、p型Al0.06Ga0.94Nからなるp型クラッド層227およびp型GaNからなるp型コンタクト層228が順次形成されている。

【0102】

すなわち、n型層20a、n型コンタクト層20bおよび活性層20cはそれぞれ、n型クラッド層221、n型コンタクト層222および活性層224により形成されている。p型層20dは、キャリアブロック層226、p型クラッド層227およびp型コンタクト層228により形成されている。n型の層(n型層20aおよびn型コンタクト層20b)と活性層20cとの間にはガイド層223が設けられており、活性層20cとp型層20dとの間にはガイド層225が設けられている。

【0103】

また、非傾斜領域22において、n型クラッド層221、n型コンタクト層222、ガイド層223、ガイド層225、キャリアブロック層226、p型クラッド層227およびp型コンタクト層228は、それぞれ、約1.5μm、約0.5μm、約0.1μm、約0.1μm、約10nm、約0.5μmおよび約0.1μmの厚みに形成されている。

【0104】

また、n型の層(基板10、n型層20aおよびn型コンタクト層20b)には、n型不純物として、例えばSiがドープされており、p型層20dには、p型不純物として、例えばMgがドープされている。

【0105】

第2実施例のその他の構造は、上記実施形態および第1実施例と同様である。

【0106】

次に、発光素子201の製造方法について説明する。まず、ステップS201(図39参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS202において、基板10の主面10aの一部に凹部10cを形成する。

【0107】

そして、ステップS203において、図29に示したように、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。その後、例えば窒素雰囲気において約800度の温度で約3分間熱処理することにより、p型層20dを活性化させる。

【0108】

その後、図40に示すように、フォトリソグラフィ技術を用いて、所定の領域(電極層31を形成する予定の領域)に略c軸方向に延びる開口部を有するレジスト層270を形成する。そして、ステップS204において、電極材料(Pd、Mo、AuやITOなど)を蒸着した後、レジスト層270を除去することによって、図41に示すように略c軸方向に延びる電極層31を形成する。

【0109】

その後、ステップS205において、ICP法などを用いて非傾斜領域22のp型層20dの途中の深さまでエッチングすることによって、図42に示すようにp型層20dにリッジ部20eを形成する。このとき、傾斜領域21も同時にエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。すなわち、n型コンタクト層20bの所定領域上の活性層20cおよびp型層20dがエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。なお、n型層20aおよび基板10も露出されてもよい。

【0110】

その後、ステップS206において、図43に示すように、半導体層20および電極層31等を覆うように保護層51を形成する。そして、図44に示すように、フォトリソグラフィ技術を用いて、保護層51の所定の領域(n型コンタクト層20b、n型層20a、基板10の露出された領域、および、電極層31上の領域)を除去する。

【0111】

その後、図45に示すように、フォトリソグラフィ技術を用いて、所定の領域(パッド電極層32およびn電極40を形成する予定の領域)に開口部を有するレジスト層271を形成する。そして、ステップS207において、電極材料を蒸着した後、レジスト層271を除去することによって、図37に示すようにパッド電極層32およびn電極40を形成する。

【0112】

その後、ステップS208において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子201が得られる。

【0113】

また、図46に示すように、発光素子201をステム291に実装し、開口部(図示せず)を有するキャップ292を被せることによって、窒化物半導体装置290が得られる。

【0114】

第2実施例のその他の製造方法は、上記第1実施例と同様である。

【0115】

本実施例では、上記のように、傾斜領域21のp型層20dおよび活性層20cの除去と同時に、半導体層20にリッジ部20eを形成する。これにより、発光素子201の製造時間を短縮することができる。

【0116】

第2実施例のその他の効果は、上記実施形態と同様である。

【0117】

(第3実施例)

この本発明の第3実施例では図47〜図52を参照して、上記第2実施例とは異なり、電極層31やパッド電極層32を形成する前にn電極40を形成して熱処理する場合について説明する。

【0118】

本発明の第3実施例の窒化物半導体発光素子301(以下、単に発光素子301と称する)は図47に示すように、基板10と、半導体層20と、p電極30と、n電極40と、SiO2などの誘電体からなる保護層52とを含んでいる。なお、発光素子301は、本発明の「窒化物半導体素子」の一例である。

【0119】

保護層52は半導体層20の所定領域を覆うように形成されている。また、保護層52はn電極40と半導体層20との間には設けられておらず、n電極40の側面を覆うように形成されている。

【0120】

第3実施例のその他の構造は、上記第2実施例と同様である。

【0121】

次に、発光素子301の製造方法について説明する。まず、ステップS301(図48参照)において、主面10aがm面に対してa軸方向にオフ角度を有する基板10を準備する。ステップS302において、基板10の主面10aの一部に凹部10cを形成する。そして、ステップS303において、MOCVD法などのエピタキシャル成長法を用いて、基板10上に半導体層20(n型層20a、n型コンタクト層20b、活性層20cおよびp型層20d)を形成する。

【0122】

その後、図49に示すように、フォトリソグラフィ技術を用いて、所定の領域上(リッジ部20eを形成する予定の領域上)にレジスト層370を形成する。そして、ステップS304において、ICP法などを用いて非傾斜領域22のp型層20dの途中の深さまでエッチングすることによって、図50に示すようにp型層20dにリッジ部20eを形成する。このとき、傾斜領域21も同時にエッチングされ、傾斜領域21においてn型コンタクト層20bの一部が露出される。なお、n型層20aおよび基板10も露出されてもよい。

【0123】

その後、レジスト層370を除去し、半導体層20等を覆うようにレジスト層371(図51参照)を形成する。そして、図51に示すように、フォトリソグラフィ技術を用いて、レジスト層371の所定の領域(n型コンタクト層20b、n型層20a、基板10の露出された領域)に開口部を形成する。

【0124】

その後、ステップS305において、電極材料を蒸着した後、レジスト層371を除去することによって、図52に示すように所定領域にn電極40を配置する。そして、例えば窒素雰囲気において約400度以上約600度以下の温度で熱処理することにより、n電極40とn型の層(n型コンタクト層20b、n型層20aおよび基板10)との間のオーミック性をさらに向上させる。なお、約400度よりも低い温度ではオーミック性の向上に対して不十分な場合があり、約600度よりも高い温度ではオーミック性が劣化する場合がある。

【0125】

その後、ステップS306において、レジストプロセスを用いてリッジ部20e上に電極層31を形成する。ステップS307において、半導体層20、n電極40および電極層31等を覆うように保護層52(図47参照)を形成する。そして、フォトリソグラフィ技術を用いて、保護層52の所定の領域(n電極40および電極層31上の領域)を除去する。その後、ステップS308において、図47に示すように、レジストプロセスを用いてパッド電極層32を形成する。

【0126】

そして、ステップS309において、基板10の裏面を研磨した後、分割することによって、個々に分割された発光素子301が得られる。

【0127】

また、上記第2実施例と同様、発光素子301をステム291に実装しキャップ292を被せることによって、窒化物半導体装置が得られる。

【0128】

第3実施例のその他の製造方法は、上記第2実施例と同様である。

【0129】

本実施例では、上記のように、n型コンタクト層20bの所定領域上にn電極40を配置して熱処理した後に、p型層20d上に電極層31(p電極30)を形成する。これにより、n電極40を熱処理する際に電極層31(p電極30)は熱処理されないので、p型層20dと電極層31(p電極30)との間のオーミック性が劣化するのを防止することができる。なお、n電極(カソード電極)を窒化物半導体基板の裏面上に形成する方法では、窒化物半導体基板の裏面を研磨する前にp型層上にp電極(アノード電極)を形成する必要がある。このため、窒化物半導体基板の裏面上にn電極を設けた後に熱処理を行うと、p電極も熱処理され、p型層とp電極との間のオーミック性が劣化する場合がある。

【0130】

第3実施例のその他の効果は、上記第2実施例と同様である。

【0131】

なお、今回開示された実施形態および実施例は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態および実施例の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0132】

例えば、上記実施形態および実施例では、第1導電型をn型とし、第2導電型をp型とした例について示したが、本発明はこれに限らず、第1導電型をp型とし、第2導電型をn型としてもよい。

【0133】

また、上記実施形態および実施例では、窒化物半導体素子として窒化物半導体層に活性層が設けられた窒化物半導体発光素子について説明したが、本発明はこれに限らず、窒化物半導体層に活性層が設けられていなくてもよい。このような窒化物半導体素子としては、例えば窒化物ヘテロ構造を有する電子デバイスなどがある。

【0134】

また、上記実施形態および実施例では、高キャリア密度層としてn型コンタクト層を1層だけ設けた例について説明したが、本発明はこれに限らず、高キャリア密度層を2層以上設けてもよい。この場合、2層以上の高キャリア密度層の厚みの合計は、約0.1μm以上約1μm以下であることが好ましい。

【0135】

また、上記実施形態および実施例では、高キャリア密度層(n型コンタクト層)を、窒化物半導体層のn型の層(n型層およびn型コンタクト層)のうちの最上層に形成した例について示したが、本発明はこれに限らない。高キャリア密度層(n型コンタクト層)の上面上にさらにn型の層が形成されていてもよい。

【0136】

また、上記第1〜第3実施例では、凹凸が凹部により形成されている例について示したが、凹凸が凸部により形成されていてもよいことは言うまでもない。

【0137】

また、上述した実施形態および実施例の構成を適宜組み合わせて得られる構成についても、本発明の技術的範囲に含まれる。

【符号の説明】

【0138】

1、101、201、301 窒化物半導体発光素子(窒化物半導体素子)

10 窒化物半導体基板

10a 主面

10b 凹凸

10c 凹部

11 凹凸領域

12 非凹凸領域

20 窒化物半導体層

20a n型層(第1半導体層)

20b n型コンタクト層(第1半導体層、高キャリア密度層)

20d p型層(第2半導体層)

21 傾斜領域

22 非傾斜領域

30 p電極(第1電極)

40 n電極(第2電極)

100 窒化物半導体ウェハ

190、290 窒化物半導体装置

221 n型クラッド層(第1半導体層)

222 n型コンタクト層(第1半導体層、高キャリア密度層)

226 キャリアブロック層(第2半導体層)

227 p型クラッド層(第2半導体層)

228 p型コンタクト層(第2半導体層)

θ オフ角度

【特許請求の範囲】

【請求項1】

主面を有する窒化物半導体基板と、

前記窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記非傾斜領域において、前記第2半導体層上に第1電極が形成されており、

前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層が除去されており、前記第1半導体層の前記所定領域上に第2電極が形成されていることを特徴とする窒化物半導体素子。

【請求項2】

前記窒化物半導体基板は、前記主面に凹凸が形成された凹凸領域と、前記主面に凹凸が形成されていない非凹凸領域とを含むことを特徴とする請求項1に記載の窒化物半導体素子。

【請求項3】

前記主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有することを特徴とする請求項2に記載の窒化物半導体素子。

【請求項4】

前記主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有することを特徴とする請求項3に記載の窒化物半導体素子。

【請求項5】

前記主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有することを特徴とする請求項2〜4のいずれか1項に記載の窒化物半導体素子。

【請求項6】

前記第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含むことを特徴とする請求項1〜5のいずれか1項に記載の窒化物半導体素子。

【請求項7】

前記高キャリア密度層の厚みの合計は、0.1μm以上1μm以下であることを特徴とする請求項6に記載の窒化物半導体素子。

【請求項8】

前記凹凸領域は、前記窒化物半導体基板の主面に凹部が形成された領域であることを特徴とする請求項2〜5のいずれか1項に記載の窒化物半導体素子。

【請求項9】

前記凹凸は略c軸方向に延びる領域に形成されていることを特徴とする請求項2〜5および8のいずれか1項に記載の窒化物半導体素子。

【請求項10】

前記窒化物半導体層は略c軸方向に延びる光導波領域を含むことを特徴とする請求項1〜9のいずれか1項に記載の窒化物半導体素子。

【請求項11】

請求項1〜10のいずれか1項に記載の窒化物半導体素子を備えることを特徴とする窒化物半導体装置。

【請求項12】

主面を有する窒化物半導体基板と、

前記窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記非傾斜領域において、前記第2半導体層上に第1電極が形成されており、

前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層が除去されており、前記第1半導体層の前記所定領域上に第2電極が形成されていることを特徴とする窒化物半導体ウェハ。

【請求項13】

主面を有する窒化物半導体基板を準備する工程と、

前記窒化物半導体基板の主面上に順に第1導電型の第1半導体層および第2導電型の第2半導体層を積層することにより窒化物半導体層を形成する工程と、

前記第2半導体層上に第1電極を形成する工程と、

前記第1半導体層の所定領域上に第2電極を形成する工程と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層を形成する工程は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含む前記窒化物半導体層を設ける工程を含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記第1電極を形成する工程は、前記非傾斜領域において、前記第2半導体層上に前記第1電極を形成する工程を含み、

前記第2電極を形成する工程は、前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層を除去する工程と、前記第1半導体層の前記所定領域上に前記第2電極を形成する工程とを含むことを特徴とする窒化物半導体素子の製造方法。

【請求項14】

前記窒化物半導体層を形成する工程に先立って、前記窒化物半導体基板の主面の一部に凹凸を形成することにより、前記主面に凹凸が形成された凹凸領域と、前記主面に凹凸が形成されていない非凹凸領域とを設ける工程を備えることを特徴とする請求項13に記載の窒化物半導体素子の製造方法。

【請求項15】

前記第1半導体層の所定領域上の前記第2半導体層を除去する工程は、前記非傾斜領域において、前記窒化物半導体層を部分的に除去することにより、前記窒化物半導体層にリッジ部を形成する工程を含むことを特徴とする請求項13または14に記載の窒化物半導体素子の製造方法。

【請求項16】

前記主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有することを特徴とする請求項14に記載の窒化物半導体素子の製造方法。

【請求項17】

前記主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有することを特徴とする請求項16に記載の窒化物半導体素子の製造方法。

【請求項18】

前記主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有することを特徴とする請求項14、16および17のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項19】

前記第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含むことを特徴とする請求項13〜18のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項20】

前記高キャリア密度層の厚みの合計は、0.1μm以上1μm以下であることを特徴とする請求項19に記載の窒化物半導体素子の製造方法。

【請求項21】

前記凹凸領域は、前記窒化物半導体基板の主面に凹部が形成された領域であることを特徴とする請求項14および16〜18のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項22】

前記凹凸は略c軸方向に延びる領域に形成されることを特徴とする請求項14、16〜18および21のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項23】

前記窒化物半導体層は略c軸方向に延びる光導波領域を含むことを特徴とする請求項13〜22のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項24】

前記第1半導体層の前記所定領域上に前記第2電極を形成する工程は、前記第1半導体層の所定領域上に第2電極を配置する工程と、前記第2電極を400度以上600度以下の温度で熱処理する工程とを含み、

前記第2電極を熱処理した後に、前記第2半導体層上に前記第1電極を形成することを特徴とする請求項13〜23のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項1】

主面を有する窒化物半導体基板と、

前記窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記非傾斜領域において、前記第2半導体層上に第1電極が形成されており、

前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層が除去されており、前記第1半導体層の前記所定領域上に第2電極が形成されていることを特徴とする窒化物半導体素子。

【請求項2】

前記窒化物半導体基板は、前記主面に凹凸が形成された凹凸領域と、前記主面に凹凸が形成されていない非凹凸領域とを含むことを特徴とする請求項1に記載の窒化物半導体素子。

【請求項3】

前記主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有することを特徴とする請求項2に記載の窒化物半導体素子。

【請求項4】

前記主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有することを特徴とする請求項3に記載の窒化物半導体素子。

【請求項5】

前記主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有することを特徴とする請求項2〜4のいずれか1項に記載の窒化物半導体素子。

【請求項6】

前記第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含むことを特徴とする請求項1〜5のいずれか1項に記載の窒化物半導体素子。

【請求項7】

前記高キャリア密度層の厚みの合計は、0.1μm以上1μm以下であることを特徴とする請求項6に記載の窒化物半導体素子。

【請求項8】

前記凹凸領域は、前記窒化物半導体基板の主面に凹部が形成された領域であることを特徴とする請求項2〜5のいずれか1項に記載の窒化物半導体素子。

【請求項9】

前記凹凸は略c軸方向に延びる領域に形成されていることを特徴とする請求項2〜5および8のいずれか1項に記載の窒化物半導体素子。

【請求項10】

前記窒化物半導体層は略c軸方向に延びる光導波領域を含むことを特徴とする請求項1〜9のいずれか1項に記載の窒化物半導体素子。

【請求項11】

請求項1〜10のいずれか1項に記載の窒化物半導体素子を備えることを特徴とする窒化物半導体装置。

【請求項12】

主面を有する窒化物半導体基板と、

前記窒化物半導体基板の主面上に順に積層された第1導電型の第1半導体層および第2導電型の第2半導体層を含む窒化物半導体層と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記非傾斜領域において、前記第2半導体層上に第1電極が形成されており、

前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層が除去されており、前記第1半導体層の前記所定領域上に第2電極が形成されていることを特徴とする窒化物半導体ウェハ。

【請求項13】

主面を有する窒化物半導体基板を準備する工程と、

前記窒化物半導体基板の主面上に順に第1導電型の第1半導体層および第2導電型の第2半導体層を積層することにより窒化物半導体層を形成する工程と、

前記第2半導体層上に第1電極を形成する工程と、

前記第1半導体層の所定領域上に第2電極を形成する工程と、

を備え、

前記主面はm面に対してa軸方向に所定のオフ角度を有し、

前記窒化物半導体層を形成する工程は、厚みが変化することにより表面が前記主面に対して傾斜する傾斜領域と、一定の厚みを有する非傾斜領域とを含む前記窒化物半導体層を設ける工程を含み、

前記傾斜領域の前記第2半導体層は、前記非傾斜領域の前記第2半導体層よりも小さい厚みを有し、

前記第1電極を形成する工程は、前記非傾斜領域において、前記第2半導体層上に前記第1電極を形成する工程を含み、

前記第2電極を形成する工程は、前記傾斜領域において、前記第1半導体層の所定領域上の前記第2半導体層を除去する工程と、前記第1半導体層の前記所定領域上に前記第2電極を形成する工程とを含むことを特徴とする窒化物半導体素子の製造方法。

【請求項14】

前記窒化物半導体層を形成する工程に先立って、前記窒化物半導体基板の主面の一部に凹凸を形成することにより、前記主面に凹凸が形成された凹凸領域と、前記主面に凹凸が形成されていない非凹凸領域とを設ける工程を備えることを特徴とする請求項13に記載の窒化物半導体素子の製造方法。

【請求項15】

前記第1半導体層の所定領域上の前記第2半導体層を除去する工程は、前記非傾斜領域において、前記窒化物半導体層を部分的に除去することにより、前記窒化物半導体層にリッジ部を形成する工程を含むことを特徴とする請求項13または14に記載の窒化物半導体素子の製造方法。

【請求項16】

前記主面はm面に対してa軸方向に0.5度以上25度以下のオフ角度を有することを特徴とする請求項14に記載の窒化物半導体素子の製造方法。

【請求項17】

前記主面はm面に対してa軸方向に0.5度以上5度以下のオフ角度を有することを特徴とする請求項16に記載の窒化物半導体素子の製造方法。

【請求項18】

前記主面はm面に対してc軸方向に−30度以上30度以下のオフ角度を有することを特徴とする請求項14、16および17のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項19】

前記第1半導体層は、1×1019cm-3以上1×1021cm-3以下の第1導電型キャリア密度を有する1つ以上の高キャリア密度層を含むことを特徴とする請求項13〜18のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項20】

前記高キャリア密度層の厚みの合計は、0.1μm以上1μm以下であることを特徴とする請求項19に記載の窒化物半導体素子の製造方法。

【請求項21】

前記凹凸領域は、前記窒化物半導体基板の主面に凹部が形成された領域であることを特徴とする請求項14および16〜18のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項22】

前記凹凸は略c軸方向に延びる領域に形成されることを特徴とする請求項14、16〜18および21のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項23】

前記窒化物半導体層は略c軸方向に延びる光導波領域を含むことを特徴とする請求項13〜22のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項24】

前記第1半導体層の前記所定領域上に前記第2電極を形成する工程は、前記第1半導体層の所定領域上に第2電極を配置する工程と、前記第2電極を400度以上600度以下の温度で熱処理する工程とを含み、

前記第2電極を熱処理した後に、前記第2半導体層上に前記第1電極を形成することを特徴とする請求項13〜23のいずれか1項に記載の窒化物半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図23】

【図24】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図22】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図23】

【図24】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図22】

【図25】

【公開番号】特開2013−98475(P2013−98475A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242301(P2011−242301)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]