窒化物半導体素子およびその製造方法

【課題】p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成や残留する水素濃度にかかわらず、アニール後のマグネシウム活性化率を所定値以上とすることができる窒化物半導体素子の製造方法を提供する。

【解決手段】AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする。

【解決手段】AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物半導体素子およびその製造方法に関するものであって、特に、窒化物半導体素子中の窒化物半導体層のp型化に関する。

【背景技術】

【0002】

近年、窒化物半導体素子を使用した紫外LEDは、液晶のバックライト、殺菌用、照明用白色LEDの励起光源および医療用等の用途に用いられることが期待され、盛んに研究および技術開発が行われている。

【0003】

一般に、紫外LEDは、例えば、n−AlGaN層、AlInGaN活性層、p−AlGaN層およびp−GaNコンタクト層を含む積層体を基板上に設けることにより形成される。このような各層の伝導型は、半導体に不純物をドープすることで決定することができる。

【0004】

しかし、半導体をp型化する場合に関しては、単に、半導体にp型不純物をドープするだけでは、半導体中の不純物濃度に対するキャリア濃度の割合、すなわち、活性化率の高い半導体を得ることはできない。この理由の1つとしては、半導体成長中に供給されるガスの一部が結晶中に取り込まれて発生したH(水素)原子が、結晶中のN(窒素)原子と水素結合して電子を放出し、Ga(ガリウム)原子の配置するべき位置に配置されたp型不純物であるMg(マグネシウム)原子から放出される正孔と結合して、電気的に補償し合い、結果としてp型化のためにドープしたMgがアクセプタとして働くのを妨げていることが挙げられる。

【0005】

そこで、特許文献1は、Mgをドープした窒化ガリウム系化合物半導体層において、前記半導体層を成長させた後アニーリング処理を行うことにより、Mgと結合している水素を熱的に解離させて、Mgがアクセプタとして正常に働くようにすることで、高い活性化率のp型窒化ガリウム系化合物半導体を形成する方法について開示する。

【0006】

【特許文献1】特許第3301345号

【0007】

また、特許文献2は、Mg等をドープした窒化ガリウム系半導体において、前記半導体を高温で成長させることにより、水素原子がMg等と結合するのを抑制して、Mg等がアクセプタとして正常に働くようにし、また、前記半導体の形成後に室温まで冷却することにより、クラック等の発生を抑制したp型窒化ガリウム系半導体を製造する方法について開示する。

【0008】

【特許文献2】特許第3341948号

【0009】

さらに、特許文献3は、Mg等をドープした窒化ガリウム系化合物半導体において、前記半導体を成長させた後、水素を吸蔵する能力を有する金属又は合金と共に熱処理することにより、Mg等がアクセプタとして正常に働くようにし、Mg等の活性化を促進した、p型窒化ガリウム系化合物半導体を製造する方法について開示する。

【0010】

【特許文献3】特許第3555512号

【0011】

しかしながら、特許文献1、2および3に記載したような、従来のp型不純物活性化方法では、水素の解離の程度により、各層の活性化率が一義的に決まってしまい、水素の解離が不十分だと十分な活性化率を得ることはできなかった。

【0012】

ところで、上述したとおり、紫外LEDの用途として、殺菌用途が挙げられるが、例えば、水銀フリーへの置き換えの要望がある従来の殺菌用の水銀ランプは、およそ250nmの紫外光を利用しているのに対して、現在実用化に至っている紫外LEDの中心波長はおよそ365nmであり、これよりも短波長(例えば350nm以下)の紫外LEDの実用化の例は、その電力―光交換効率の低さから、現状では、ほとんど存在しない。また、樹脂硬化用光源として320〜340nmレベルの波長を有した紫外LEDも存在するが、いまだ、効率は低い状態である。

【0013】

一般に、短波長の紫外LEDは、コンタクト層を除く各層のAl(アルミニウム)組成を上げることにより達成できるということが知られているが、高いAl組成ではMg自体のイオン化エネルギーが大きくなるため、高い活性化率を得ることは困難であった。

【0014】

さらに、半導体中のHは、その表面からの深さによって、離脱性が左右され、深い位置にある層はHが抜けにくく、水素の解離が不十分で活性化率が低くなる傾向があり、積層体における各層の活性化率を意図的に制御することは困難であった。

【0015】

すなわち、積層体の各層で最適なキャリア濃度を有する、良好なLED素子を作製することは困難であった。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成にかかわらず、さらに、アニール後に残留した水素濃度にも依存せず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする窒化物半導体素子の製造方法。

【0018】

(2)前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である上記(1)に記載の窒化物半導体素子の製造方法。

【0019】

(3)前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲である上記(1)または(2)に記載の窒化物半導体素子の製造方法。

【0020】

(4)前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である上記(1)、(2)または(3)に記載の窒化物半導体素子の製造方法。

【0021】

(5)前記層中のマグネシウム濃度は、層中の水素濃度に対する比で0.1〜1の範囲である上記(1)〜(4)のいずれか1に記載の窒化物半導体素子の製造方法。

【0022】

(6)AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子であって、前記各p型窒化物半導体層は、前記層中の炭素濃度が、マグネシウム濃度に対する比で0.05〜1の範囲であることを特徴とする窒化物半導体素子。

【0023】

(7)前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である上記(6)に記載の窒化物半導体素子。

【0024】

(8)前記p型AlGaN層は、AlxGa1−xN(0.3≦x)である上記(7)に記載の窒化物半導体素子。

【0025】

(9)前記層中のマグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である上記(6)、(7)または(8)に記載の窒化物半導体素子。

【0026】

(10)前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1の範囲である上記(6)〜(9)のいずれか1に記載の窒化物半導体素子。

【発明の効果】

【0027】

本発明によれば、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成にかかわらず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0028】

次に、本発明の実施形態について説明する。

以下に示す本発明の実施形態では、例として、基板上にn−AlGaN層、AlGaN系活性層、p−AlGaN層およびp−GaNコンタクト層を成長させた例について説明するが、前記AlGaN層は、AlInGaN層としてもよく、前記GaN層は、AlGaN層としてもよい。

【0029】

前記各層は、成長温度を約850〜1100℃とする低圧若しくは常圧MOCVD法により結晶成長させることができ、または、MOVPE法、HVPE法、MBE法等によっても結晶成長させることができる。

【0030】

また、反応ガスとして、TMGa、TMAl、TMIn、TEGa、およびNH3を用い、キャリアガスとして、H2、N2、またはH2とN2との混合ガスを用いるのが好ましい。

【0031】

前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成される。

【0032】

前記マグネシウム(Mg)を添加するための不純物ガスとしては、例えば、Cp2Mg等が挙げられ、前記炭素(C)を添加するための不純物ガスとしては、CBr4またはCCl4等が挙げられる。

【0033】

なお、p型不純物として、Mgと荷電子数が同じである亜鉛(Zn)、カドミウム(Cd)、ベリリウム(Be)、カルシウム(Ca)、バリウム(Ba)等を用いてもよい。

【0034】

その後のアニール処理は、約600〜800℃で行い、処理後の半導体素子は炉冷されるのが好ましい。なお、前記アニール処理は、結晶成長装置内部で行ってもよく、結晶成長装置から取り出した後にアニール炉へ移動させて行ってもよい。

【0035】

前記層中のマグネシウム活性化率は、所定値以上とする。マグネシウム活性化率とは、層中のマグネシウム濃度に対するキャリア濃度の割合のことをいう。

【0036】

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3であるのが好ましい。前記マグネシウム濃度が2×1019cm−3未満だと、良好な活性化率が得られたとしても、キャリア濃度が不足して、十分な発光効率を得ることができないし、3×1020cm−3を超えると、過剰に入ったMgが窒素とMg3N2なる化合物を形成しやすくなり、キャリアの十分な供給が阻害されてしまう。また、前記炭素濃度が1×1018cm−3未満だと、炭素添加による活性化率の向上効果が弱くなり、1×1020cm−3を超えると、過剰な炭素がガリウムの占有位置に入ることによりドナーとして機能し始めて新たにMgの正孔と結合、補償して活性化率が下がってしまうからである。炭素添加による活性化率の向上を効果的にあげるには、6×1018〜1×1020cm−3であるのがより好ましい。

【0037】

前記炭素濃度の制御方法としては、不純物ガスとして添加するCBr4若しくはCCl4等の量を制御することにより行うことができる。または、炭素濃度を増加させる方法としては、各層の成長前に、ヒドラジン等(たとえば、ジメチルヒドラジン(DMHZ)、化学式(CH3)2NNH2、フェニルヒドラジン(PHHZ)、化学式C6H5NHNH2、または第3ブチルアミン(TBAM)、化学式N(C4H9)H2等)を供給して、装置内の雰囲気をCリッチな状態にしておくことや、装置内の圧力条件を高くすること等が挙げられ、炭素濃度を減少させる方法としては、装置内の圧力条件を低くする、成長速度を速くすること等が挙げられる。

【0038】

前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲であるのが好ましい。比が0.05未満だと、炭素を添加することによる効果があまり見られず、比が1を超えると、活性化すべきMg濃度よりも炭素濃度のほうが高くなり、過剰となった炭素原子はGaサイトに存在する様になり、電子を放出して、Mgから放出された正孔を補償した結果、逆にキャリア濃度が低下し、活性化率が低減するという逆効果をもたらしてしまう。さらに、活性化率を向上させ、効果的にキャリアを供給するという理由から、0.1〜0.7の範囲であるのがさらに好ましい。

【0039】

前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上であるのが好ましい。前記マグネシウム活性化率が1%未満だと、発光効率が低下するおそれがあり、前記キャリア濃度が1×1018cm−3未満だと、順方向電圧が大きくなり、電流効率が低減することが懸念される。

【0040】

特に、高Al組成(xが0.3以上)では、Mgのイオン化エネルギーが上昇して、活性化率そのものが低下する恐れがあるため、マグネシウム濃度に対して100%を超えない範囲で、炭素濃度を上げることにより、マグネシウム活性化率を上げるのが好ましい。

【0041】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1の範囲であるのが好ましい。比が0.1未満だと、窒素原子と結晶中に侵入した水素原子が水素結合して生成した電子を補償するための十分な炭素が供給されず、活性化率の向上効果が弱くなってしまうためである。また、比が1を超えると、補償すべき水素原子の濃度よりも大きいため、炭素による水素原子の電子補償効果、すなわちMgの活性化効果は弱くなってしまう。効果的にキャリアを供給するためには0.2〜0.8の範囲であることがさらに好ましい。

【実施例】

【0042】

(実験例1)

実施例1

サファイア基板上に、LT−GaN層を介して、p−GaN層(層厚500nm)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとし、その後、N2雰囲気にて800℃、30minのアニール処理を行った。

【0043】

実施例2

サファイア基板上に、LT−GaN層を介して、p−AlxGa1−xN層(層厚500nm、x=0.3)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとした。その後、N2雰囲気にて800℃、5minのアニール処理を行った。

【0044】

実施例3

サファイア基板上に、LT−GaN層を介して、p−AlxGa1−xN層(層厚500nm、x=0.5)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとした。その後、N2雰囲気にて800℃、5minのアニール処理を行った。

【0045】

比較例1

CBr4を供給しないこと以外は、実施例1と同様の処理を行った。

【0046】

比較例2

CBr4を供給しないこと以外は、実施例2と同様の処理を行った。

【0047】

比較例3

CBr4を供給しないこと以外は、実施例3と同様の処理を行った。

【0048】

表1に、実施例1〜3と比較例1〜3における、炭素濃度、マグネシウム濃度、水素濃度、キャリア濃度、マグネシウム活性化率、マグネシウム濃度に対する炭素濃度の比、および水素濃度に対する炭素濃度の比を示す。各元素濃度は二次イオン質量分析法(SIMS)により測定し、キャリア濃度はホール測定装置により計測した。

【0049】

【表1】

【0050】

実施例1〜3と比較例1〜3とをそれぞれ比較すると、いずれもCBr4の供給を行った本実施例において、キャリア濃度およびマグネシウム活性化率が高く、炭素を追加することによって、水素原子から放出される電子を炭素から放出される正孔で補償することで、マグネシウムを活性化しやすくする効果があることが分かる。また、炭素濃度によって、キャリア濃度を制御できる。実施例3と比較例3を比較すると、実施例3のほうでは比較例3よりも水素濃度が高いにもかかわらず、実施例3のほうで活性化率が向上している。このことは炭素を追加したことによって、マグネシウムの活性化を促したことに他ならない。

【0051】

(実験例2)

実施例A

340nmの波長を持った紫外LEDを作成するために、図1に示されるように、サファイア基板1上に、AlNバッファ層2を介して、コンタクト層3、クラッド層4、ガイド層5の順からなる複数のn−AlGaN層6(総層厚3000nm)、AlInGaN活性層7(総層厚90nm)を形成した後、複数のp−AlxGa1−xN層8(総層厚220nm)およびp−GaNコンタクト層9(層厚20nm)を順に積層して形成した。前記複数のp−AlxGa1−xN層8は、電子ブロック層10(層厚20nm、x=0.5)、ガイド層11(層厚50nm、x=0.4)、クラッド層12(層厚150nm、x=0.3)の順に各1層積層させた。

【0052】

前記複数のp−AlxGa1−xN層8のうち、電子ブロック層10は実施例3、クラッド層12は実施例2、またp−GaNコンタクト層9は実施例1と同様に成長させた。成長温度を850℃とし、MOCVD法によりH2、N2、NH3、TMG、TMAおよびCp2Mgを供給して成長させた。成長圧力は、200Torrとした。

【0053】

各層で想定されるMg量が3×1019〜2×1020cm−3であるため、実施例1〜3の結果を元に、Mgに対するC濃度比が0.01〜1に収まるように、投入ガス流量を調整することによって、炭素濃度を1×1018〜1×1020cm−3に制御したp−AlGaN層およびp−GaNコンタクト層を成長させた。その後、冷却と共に反応ガスの供給を停止し、N2雰囲気にて800℃、5minのアニールを行い、さらに冷却した。

【0054】

その後、ドライエッチング法により、n−AlGaN層の一部を露出させ、p、nともに電極13、14を付して、図2に示す素子構造を作製した。

【0055】

比較例A

CBr4を供給しないこと以外は、実施例Aと同様の処理を行った。

【0056】

実施例Aと比較例AについてI−V特性の比較を行ったところ、実施例Aにおいて、If=20mAにてVf=7.2Vであったのに対し、比較例Aでは、If=20mAにおいてVf=10.5Vという結果が得られ、実施例Aの方が順電圧が小さく、素子特性が改善されたことがわかる。

【0057】

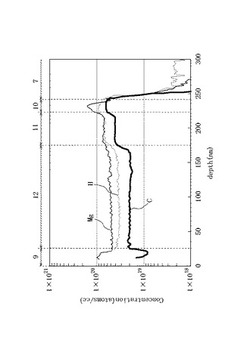

図3にSIMSによる炭素元素の深さ方向濃度プロファイルの結果を示す。横軸は積層体表面からの深さを表し、縦軸は各元素濃度を対数で表したものである。積層した場合でも、各層の炭素元素濃度は、単層の場合と同様の傾向が得られた。コンタクト層9、クラッド層12、電子ブロック層10の各濃度は実施例1、2、3と同等の値を示し、各層の成長ごとに炭素濃度をコントロールすることで、表面から深い位置にある層でも、CBr4の供給を行わなかったものに比べて水素濃度に対する炭素濃度の比を上げることができた。積層体での各位置でのキャリア濃度の測定は困難であり、活性化率は求められていないが、以上の結果から、単層での炭素、マグネシウム濃度分布の結果を踏まえることにより、積層体においても炭素濃度によって各層のキャリア濃度を制御できることは明らかである。

【産業上の利用可能性】

【0058】

本発明は、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成ないし水素濃度にかかわらず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することができる。

【図面の簡単な説明】

【0059】

【図1】本発明に従う窒化物半導体素子の積層体を示す断面図である。

【図2】本発明に従う窒化物半導体素子の積層体を示す断面図である。

【図3】各元素のSIMSプロファイルを示すグラフである。

【符号の説明】

【0060】

1 サファイア基板

2 AlNバッファ層

3 コンタクト層

4 クラッド層

5 ガイド層

6 n−AlGaN層

7 InAlGaN活性層

8 複数のp−AlGaN層

9 p−GaNコンタクト層

10 電子ブロック層

11 ガイド層

12 クラッド層

13 p−電極層

14 n−電極層

【技術分野】

【0001】

本発明は、窒化物半導体素子およびその製造方法に関するものであって、特に、窒化物半導体素子中の窒化物半導体層のp型化に関する。

【背景技術】

【0002】

近年、窒化物半導体素子を使用した紫外LEDは、液晶のバックライト、殺菌用、照明用白色LEDの励起光源および医療用等の用途に用いられることが期待され、盛んに研究および技術開発が行われている。

【0003】

一般に、紫外LEDは、例えば、n−AlGaN層、AlInGaN活性層、p−AlGaN層およびp−GaNコンタクト層を含む積層体を基板上に設けることにより形成される。このような各層の伝導型は、半導体に不純物をドープすることで決定することができる。

【0004】

しかし、半導体をp型化する場合に関しては、単に、半導体にp型不純物をドープするだけでは、半導体中の不純物濃度に対するキャリア濃度の割合、すなわち、活性化率の高い半導体を得ることはできない。この理由の1つとしては、半導体成長中に供給されるガスの一部が結晶中に取り込まれて発生したH(水素)原子が、結晶中のN(窒素)原子と水素結合して電子を放出し、Ga(ガリウム)原子の配置するべき位置に配置されたp型不純物であるMg(マグネシウム)原子から放出される正孔と結合して、電気的に補償し合い、結果としてp型化のためにドープしたMgがアクセプタとして働くのを妨げていることが挙げられる。

【0005】

そこで、特許文献1は、Mgをドープした窒化ガリウム系化合物半導体層において、前記半導体層を成長させた後アニーリング処理を行うことにより、Mgと結合している水素を熱的に解離させて、Mgがアクセプタとして正常に働くようにすることで、高い活性化率のp型窒化ガリウム系化合物半導体を形成する方法について開示する。

【0006】

【特許文献1】特許第3301345号

【0007】

また、特許文献2は、Mg等をドープした窒化ガリウム系半導体において、前記半導体を高温で成長させることにより、水素原子がMg等と結合するのを抑制して、Mg等がアクセプタとして正常に働くようにし、また、前記半導体の形成後に室温まで冷却することにより、クラック等の発生を抑制したp型窒化ガリウム系半導体を製造する方法について開示する。

【0008】

【特許文献2】特許第3341948号

【0009】

さらに、特許文献3は、Mg等をドープした窒化ガリウム系化合物半導体において、前記半導体を成長させた後、水素を吸蔵する能力を有する金属又は合金と共に熱処理することにより、Mg等がアクセプタとして正常に働くようにし、Mg等の活性化を促進した、p型窒化ガリウム系化合物半導体を製造する方法について開示する。

【0010】

【特許文献3】特許第3555512号

【0011】

しかしながら、特許文献1、2および3に記載したような、従来のp型不純物活性化方法では、水素の解離の程度により、各層の活性化率が一義的に決まってしまい、水素の解離が不十分だと十分な活性化率を得ることはできなかった。

【0012】

ところで、上述したとおり、紫外LEDの用途として、殺菌用途が挙げられるが、例えば、水銀フリーへの置き換えの要望がある従来の殺菌用の水銀ランプは、およそ250nmの紫外光を利用しているのに対して、現在実用化に至っている紫外LEDの中心波長はおよそ365nmであり、これよりも短波長(例えば350nm以下)の紫外LEDの実用化の例は、その電力―光交換効率の低さから、現状では、ほとんど存在しない。また、樹脂硬化用光源として320〜340nmレベルの波長を有した紫外LEDも存在するが、いまだ、効率は低い状態である。

【0013】

一般に、短波長の紫外LEDは、コンタクト層を除く各層のAl(アルミニウム)組成を上げることにより達成できるということが知られているが、高いAl組成ではMg自体のイオン化エネルギーが大きくなるため、高い活性化率を得ることは困難であった。

【0014】

さらに、半導体中のHは、その表面からの深さによって、離脱性が左右され、深い位置にある層はHが抜けにくく、水素の解離が不十分で活性化率が低くなる傾向があり、積層体における各層の活性化率を意図的に制御することは困難であった。

【0015】

すなわち、積層体の各層で最適なキャリア濃度を有する、良好なLED素子を作製することは困難であった。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成にかかわらず、さらに、アニール後に残留した水素濃度にも依存せず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする窒化物半導体素子の製造方法。

【0018】

(2)前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である上記(1)に記載の窒化物半導体素子の製造方法。

【0019】

(3)前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲である上記(1)または(2)に記載の窒化物半導体素子の製造方法。

【0020】

(4)前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である上記(1)、(2)または(3)に記載の窒化物半導体素子の製造方法。

【0021】

(5)前記層中のマグネシウム濃度は、層中の水素濃度に対する比で0.1〜1の範囲である上記(1)〜(4)のいずれか1に記載の窒化物半導体素子の製造方法。

【0022】

(6)AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子であって、前記各p型窒化物半導体層は、前記層中の炭素濃度が、マグネシウム濃度に対する比で0.05〜1の範囲であることを特徴とする窒化物半導体素子。

【0023】

(7)前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である上記(6)に記載の窒化物半導体素子。

【0024】

(8)前記p型AlGaN層は、AlxGa1−xN(0.3≦x)である上記(7)に記載の窒化物半導体素子。

【0025】

(9)前記層中のマグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である上記(6)、(7)または(8)に記載の窒化物半導体素子。

【0026】

(10)前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1の範囲である上記(6)〜(9)のいずれか1に記載の窒化物半導体素子。

【発明の効果】

【0027】

本発明によれば、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成にかかわらず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0028】

次に、本発明の実施形態について説明する。

以下に示す本発明の実施形態では、例として、基板上にn−AlGaN層、AlGaN系活性層、p−AlGaN層およびp−GaNコンタクト層を成長させた例について説明するが、前記AlGaN層は、AlInGaN層としてもよく、前記GaN層は、AlGaN層としてもよい。

【0029】

前記各層は、成長温度を約850〜1100℃とする低圧若しくは常圧MOCVD法により結晶成長させることができ、または、MOVPE法、HVPE法、MBE法等によっても結晶成長させることができる。

【0030】

また、反応ガスとして、TMGa、TMAl、TMIn、TEGa、およびNH3を用い、キャリアガスとして、H2、N2、またはH2とN2との混合ガスを用いるのが好ましい。

【0031】

前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成される。

【0032】

前記マグネシウム(Mg)を添加するための不純物ガスとしては、例えば、Cp2Mg等が挙げられ、前記炭素(C)を添加するための不純物ガスとしては、CBr4またはCCl4等が挙げられる。

【0033】

なお、p型不純物として、Mgと荷電子数が同じである亜鉛(Zn)、カドミウム(Cd)、ベリリウム(Be)、カルシウム(Ca)、バリウム(Ba)等を用いてもよい。

【0034】

その後のアニール処理は、約600〜800℃で行い、処理後の半導体素子は炉冷されるのが好ましい。なお、前記アニール処理は、結晶成長装置内部で行ってもよく、結晶成長装置から取り出した後にアニール炉へ移動させて行ってもよい。

【0035】

前記層中のマグネシウム活性化率は、所定値以上とする。マグネシウム活性化率とは、層中のマグネシウム濃度に対するキャリア濃度の割合のことをいう。

【0036】

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3であるのが好ましい。前記マグネシウム濃度が2×1019cm−3未満だと、良好な活性化率が得られたとしても、キャリア濃度が不足して、十分な発光効率を得ることができないし、3×1020cm−3を超えると、過剰に入ったMgが窒素とMg3N2なる化合物を形成しやすくなり、キャリアの十分な供給が阻害されてしまう。また、前記炭素濃度が1×1018cm−3未満だと、炭素添加による活性化率の向上効果が弱くなり、1×1020cm−3を超えると、過剰な炭素がガリウムの占有位置に入ることによりドナーとして機能し始めて新たにMgの正孔と結合、補償して活性化率が下がってしまうからである。炭素添加による活性化率の向上を効果的にあげるには、6×1018〜1×1020cm−3であるのがより好ましい。

【0037】

前記炭素濃度の制御方法としては、不純物ガスとして添加するCBr4若しくはCCl4等の量を制御することにより行うことができる。または、炭素濃度を増加させる方法としては、各層の成長前に、ヒドラジン等(たとえば、ジメチルヒドラジン(DMHZ)、化学式(CH3)2NNH2、フェニルヒドラジン(PHHZ)、化学式C6H5NHNH2、または第3ブチルアミン(TBAM)、化学式N(C4H9)H2等)を供給して、装置内の雰囲気をCリッチな状態にしておくことや、装置内の圧力条件を高くすること等が挙げられ、炭素濃度を減少させる方法としては、装置内の圧力条件を低くする、成長速度を速くすること等が挙げられる。

【0038】

前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲であるのが好ましい。比が0.05未満だと、炭素を添加することによる効果があまり見られず、比が1を超えると、活性化すべきMg濃度よりも炭素濃度のほうが高くなり、過剰となった炭素原子はGaサイトに存在する様になり、電子を放出して、Mgから放出された正孔を補償した結果、逆にキャリア濃度が低下し、活性化率が低減するという逆効果をもたらしてしまう。さらに、活性化率を向上させ、効果的にキャリアを供給するという理由から、0.1〜0.7の範囲であるのがさらに好ましい。

【0039】

前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上であるのが好ましい。前記マグネシウム活性化率が1%未満だと、発光効率が低下するおそれがあり、前記キャリア濃度が1×1018cm−3未満だと、順方向電圧が大きくなり、電流効率が低減することが懸念される。

【0040】

特に、高Al組成(xが0.3以上)では、Mgのイオン化エネルギーが上昇して、活性化率そのものが低下する恐れがあるため、マグネシウム濃度に対して100%を超えない範囲で、炭素濃度を上げることにより、マグネシウム活性化率を上げるのが好ましい。

【0041】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1の範囲であるのが好ましい。比が0.1未満だと、窒素原子と結晶中に侵入した水素原子が水素結合して生成した電子を補償するための十分な炭素が供給されず、活性化率の向上効果が弱くなってしまうためである。また、比が1を超えると、補償すべき水素原子の濃度よりも大きいため、炭素による水素原子の電子補償効果、すなわちMgの活性化効果は弱くなってしまう。効果的にキャリアを供給するためには0.2〜0.8の範囲であることがさらに好ましい。

【実施例】

【0042】

(実験例1)

実施例1

サファイア基板上に、LT−GaN層を介して、p−GaN層(層厚500nm)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとし、その後、N2雰囲気にて800℃、30minのアニール処理を行った。

【0043】

実施例2

サファイア基板上に、LT−GaN層を介して、p−AlxGa1−xN層(層厚500nm、x=0.3)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとした。その後、N2雰囲気にて800℃、5minのアニール処理を行った。

【0044】

実施例3

サファイア基板上に、LT−GaN層を介して、p−AlxGa1−xN層(層厚500nm、x=0.5)を形成した。成長温度は850℃とし、MOCVD法により、H2、N2、NH3、TMG、TMA、Cp2MgおよびCBr4を供給して成長させた。成長圧力は、200Torrとした。その後、N2雰囲気にて800℃、5minのアニール処理を行った。

【0045】

比較例1

CBr4を供給しないこと以外は、実施例1と同様の処理を行った。

【0046】

比較例2

CBr4を供給しないこと以外は、実施例2と同様の処理を行った。

【0047】

比較例3

CBr4を供給しないこと以外は、実施例3と同様の処理を行った。

【0048】

表1に、実施例1〜3と比較例1〜3における、炭素濃度、マグネシウム濃度、水素濃度、キャリア濃度、マグネシウム活性化率、マグネシウム濃度に対する炭素濃度の比、および水素濃度に対する炭素濃度の比を示す。各元素濃度は二次イオン質量分析法(SIMS)により測定し、キャリア濃度はホール測定装置により計測した。

【0049】

【表1】

【0050】

実施例1〜3と比較例1〜3とをそれぞれ比較すると、いずれもCBr4の供給を行った本実施例において、キャリア濃度およびマグネシウム活性化率が高く、炭素を追加することによって、水素原子から放出される電子を炭素から放出される正孔で補償することで、マグネシウムを活性化しやすくする効果があることが分かる。また、炭素濃度によって、キャリア濃度を制御できる。実施例3と比較例3を比較すると、実施例3のほうでは比較例3よりも水素濃度が高いにもかかわらず、実施例3のほうで活性化率が向上している。このことは炭素を追加したことによって、マグネシウムの活性化を促したことに他ならない。

【0051】

(実験例2)

実施例A

340nmの波長を持った紫外LEDを作成するために、図1に示されるように、サファイア基板1上に、AlNバッファ層2を介して、コンタクト層3、クラッド層4、ガイド層5の順からなる複数のn−AlGaN層6(総層厚3000nm)、AlInGaN活性層7(総層厚90nm)を形成した後、複数のp−AlxGa1−xN層8(総層厚220nm)およびp−GaNコンタクト層9(層厚20nm)を順に積層して形成した。前記複数のp−AlxGa1−xN層8は、電子ブロック層10(層厚20nm、x=0.5)、ガイド層11(層厚50nm、x=0.4)、クラッド層12(層厚150nm、x=0.3)の順に各1層積層させた。

【0052】

前記複数のp−AlxGa1−xN層8のうち、電子ブロック層10は実施例3、クラッド層12は実施例2、またp−GaNコンタクト層9は実施例1と同様に成長させた。成長温度を850℃とし、MOCVD法によりH2、N2、NH3、TMG、TMAおよびCp2Mgを供給して成長させた。成長圧力は、200Torrとした。

【0053】

各層で想定されるMg量が3×1019〜2×1020cm−3であるため、実施例1〜3の結果を元に、Mgに対するC濃度比が0.01〜1に収まるように、投入ガス流量を調整することによって、炭素濃度を1×1018〜1×1020cm−3に制御したp−AlGaN層およびp−GaNコンタクト層を成長させた。その後、冷却と共に反応ガスの供給を停止し、N2雰囲気にて800℃、5minのアニールを行い、さらに冷却した。

【0054】

その後、ドライエッチング法により、n−AlGaN層の一部を露出させ、p、nともに電極13、14を付して、図2に示す素子構造を作製した。

【0055】

比較例A

CBr4を供給しないこと以外は、実施例Aと同様の処理を行った。

【0056】

実施例Aと比較例AについてI−V特性の比較を行ったところ、実施例Aにおいて、If=20mAにてVf=7.2Vであったのに対し、比較例Aでは、If=20mAにおいてVf=10.5Vという結果が得られ、実施例Aの方が順電圧が小さく、素子特性が改善されたことがわかる。

【0057】

図3にSIMSによる炭素元素の深さ方向濃度プロファイルの結果を示す。横軸は積層体表面からの深さを表し、縦軸は各元素濃度を対数で表したものである。積層した場合でも、各層の炭素元素濃度は、単層の場合と同様の傾向が得られた。コンタクト層9、クラッド層12、電子ブロック層10の各濃度は実施例1、2、3と同等の値を示し、各層の成長ごとに炭素濃度をコントロールすることで、表面から深い位置にある層でも、CBr4の供給を行わなかったものに比べて水素濃度に対する炭素濃度の比を上げることができた。積層体での各位置でのキャリア濃度の測定は困難であり、活性化率は求められていないが、以上の結果から、単層での炭素、マグネシウム濃度分布の結果を踏まえることにより、積層体においても炭素濃度によって各層のキャリア濃度を制御できることは明らかである。

【産業上の利用可能性】

【0058】

本発明は、p型窒化物半導体層を、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成することにより、p型窒化物半導体層のAl組成ないし水素濃度にかかわらず、アニール後のマグネシウム活性化率を所定値以上とすることができ、また、例えば、p型積層体として電子ブロック層、ガイド層、コンタクト層または窓層等の様に、役割の異なる層を積層した場合であっても、各層でそれぞれ最適化したキャリア濃度を有する窒化物半導体素子の製造方法を提供することができる。

【図面の簡単な説明】

【0059】

【図1】本発明に従う窒化物半導体素子の積層体を示す断面図である。

【図2】本発明に従う窒化物半導体素子の積層体を示す断面図である。

【図3】各元素のSIMSプロファイルを示すグラフである。

【符号の説明】

【0060】

1 サファイア基板

2 AlNバッファ層

3 コンタクト層

4 クラッド層

5 ガイド層

6 n−AlGaN層

7 InAlGaN活性層

8 複数のp−AlGaN層

9 p−GaNコンタクト層

10 電子ブロック層

11 ガイド層

12 クラッド層

13 p−電極層

14 n−電極層

【特許請求の範囲】

【請求項1】

AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、

前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする窒化物半導体素子の製造方法。

【請求項2】

前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である請求項1に記載の窒化物半導体素子の製造方法。

【請求項3】

前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲である請求項1または2に記載の窒化物半導体素子の製造方法。

【請求項4】

前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である請求項1、2または3に記載の窒化物半導体素子の製造方法。

【請求項5】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1である請求項1〜4のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項6】

AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子であって、

前記各p型窒化物半導体層は、前記層中の炭素濃度が、マグネシウム濃度に対する比で0.05〜1の範囲であることを特徴とする窒化物半導体素子。

【請求項7】

前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である請求項6に記載の窒化物半導体素子。

【請求項8】

前記p型AlGaN層は、AlxGa1−xN(0.3≦x)である請求項7に記載の窒化物半導体素子。

【請求項9】

前記層中のマグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である請求項6、7または8に記載の窒化物半導体素子。

【請求項10】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1である請求項6〜9のいずれか1項に記載の窒化物半導体素子。

【請求項1】

AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子の製造方法であって、

前記各p型窒化物半導体層は、マグネシウムおよび炭素を、それらマグネシウムと炭素の層中の濃度比が所定の濃度比になるようにドープすることによって形成され、かつ、アニール後のマグネシウム活性化率が、所定値以上であることを特徴とする窒化物半導体素子の製造方法。

【請求項2】

前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である請求項1に記載の窒化物半導体素子の製造方法。

【請求項3】

前記層中の炭素濃度は、マグネシウム濃度に対する比で0.05〜1の範囲である請求項1または2に記載の窒化物半導体素子の製造方法。

【請求項4】

前記マグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である請求項1、2または3に記載の窒化物半導体素子の製造方法。

【請求項5】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1である請求項1〜4のいずれか1項に記載の窒化物半導体素子の製造方法。

【請求項6】

AlxGa1−xN(0≦x≦1)で表されるp型窒化物半導体層を複数層積層してなるp型積層体を有する窒化物半導体素子であって、

前記各p型窒化物半導体層は、前記層中の炭素濃度が、マグネシウム濃度に対する比で0.05〜1の範囲であることを特徴とする窒化物半導体素子。

【請求項7】

前記p型積層体は、前記p型窒化物半導体層として、p型GaN層またはp型AlGaN層を具え、

前記層中のマグネシウム濃度は2×1019〜3×1020cm−3であり、かつ、炭素濃度は1×1018〜1×1020cm−3である請求項6に記載の窒化物半導体素子。

【請求項8】

前記p型AlGaN層は、AlxGa1−xN(0.3≦x)である請求項7に記載の窒化物半導体素子。

【請求項9】

前記層中のマグネシウム活性化率は1%以上であり、かつ、キャリア濃度は1×1018cm−3以上である請求項6、7または8に記載の窒化物半導体素子。

【請求項10】

前記層中の炭素濃度は、層中の水素濃度に対する比で0.1〜1である請求項6〜9のいずれか1項に記載の窒化物半導体素子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−152448(P2009−152448A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−330165(P2007−330165)

【出願日】平成19年12月21日(2007.12.21)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月21日(2007.12.21)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]