窒化物半導体素子の製法

【課題】 高温のアニール処理を長時間に亘って行うことにより発生する窒素空孔の形成という問題を生じさせることなく、アクセプタの活性化を行い、キャリア濃度の高い(低抵抗の)p形の窒化物半導体層を有する窒化物半導体素子の製法を提供する。

【解決手段】 基板1上に窒化物半導体からなる半導体積層部6を形成し、その半導体積層部6の表面側から、λ=h・c/E以下(EはMgとHとの結合を切り離し得るエネルギー)の波長λのレーザ光を照射する。その後に、300〜400℃の熱処理を行う。そして、通常の窒化物半導体LEDの製造工程と同様に透光性導電層7を設け、半導体積層部6の一部をエッチングにより除去して露出するn形層3にn側電極9を、透光性導電層7の表面にp側電極8を形成する。

【解決手段】 基板1上に窒化物半導体からなる半導体積層部6を形成し、その半導体積層部6の表面側から、λ=h・c/E以下(EはMgとHとの結合を切り離し得るエネルギー)の波長λのレーザ光を照射する。その後に、300〜400℃の熱処理を行う。そして、通常の窒化物半導体LEDの製造工程と同様に透光性導電層7を設け、半導体積層部6の一部をエッチングにより除去して露出するn形層3にn側電極9を、透光性導電層7の表面にp側電極8を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は窒化物半導体を用いた発光ダイオード(LED)やレーザダイオードなどの発光素子、HEMTなどのトランジスタ素子など、p形の窒化物半導体結晶層を用いた半導体素子の製法に関する。さらに詳しくは、p形窒化物半導体層におけるアクセプタの活性化のために、高温で熱処理を行って窒素抜けという弊害を招くことなく、アクセプタの活性化を確実に行って低抵抗のp形層とする窒化物半導体素子の製法に関する。

【背景技術】

【0002】

近年、窒化物半導体を用いた青色系発光ダイオード(LED)やレーザダイオードなどの窒化物半導体発光素子が実用化されている。この窒化物半導体を用いた青色系の光を発光する半導体発光素子は、たとえばサファイア基板上に、MOCVD法により、GaNなどからなる低温バッファ層、GaNなどからなるn形層、バンドギャップエネルギーがn形層のそれよりも小さく発光波長を定める材料、たとえばInGaN系(InとGaの比率が種々変り得ることを意味する、以下同じ)化合物半導体からなる活性層(発光層)、GaNなどからなるp形層が順次積層され、その表面に透光性導電層を介して、p側電極が設けられ、積層された半導体積層部の一部がエッチングされて露出したn形層の表面にn側電極が設けられることにより形成されている。なお、n形層およびp形層はキャリアの閉じ込め効果を向上させるため、活性層側にAlGaN系(AlとGaの比率が種々変り得ることを意味する、以下同じ)化合物などのさらにバンドギャップエネルギーの大きい半導体層が用いられることがある。

【0003】

この窒化物半導体層をMOCVD法により積層すると、原料ガスにアルキル基の水素を含有していること、キャリアガスが水素であること、窒素の原料ガスであるNH3の水素があることなどのため、p形層のアクセプタとして導入するMgがHと結合しやすいことから水素と結合して、Mg-Hの形で窒化物半導体層に取り込まれることになる。このように、MgとHとが結合して窒化物半導体層中に存在すると、Mgが不活性化し、アクセプタとして機能しなくなる。そのため、従来は400℃以上の水素を含まない雰囲気でのアニール処理が一般に行われ、温度によりMgとHとの結合を切り離して、Hを窒化物半導体層から放出し、アクセプタであるMgを活性化している(たとえば特許文献1参照)。

【0004】

また、このアニール処理を、レーザ光の照射により行うレーザアニールという方法も用いられている(たとえば特許文献2参照)。このレーザアニールの方法により行うことにより、半導体積層部の全体の温度を上昇しなくても、p形層近傍のみの温度上昇を行うことができるため、活性層などへのドーパントの拡散を防止しやすいという利点はある。しかし、窒化物半導体層の温度を上げる必要があることから、短波長のレーザ光を使う必要があるが、GaNは直接遷移半導体のため、バンドギャップエネルギーEg以上相当の短波長では吸収係数が大きく、窒化物半導体層へのレーザ光の侵入深さが浅くなり、厚いp形窒化物半導体層を活性化するのが難しくなる。

【特許文献1】特開平8−51235号公報

【特許文献2】特開2002−289550号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のように、MOCVD法により成長したp形窒化物半導体層は、400℃以上の高温でアニール処理をしないと、アクセプタとしてドーピングしたMgが活性化されず、アクセプタとして機能しない。しかし、このMgとHとの結合を切り離して放出するために400℃以上の高温でアニール処理を行うと、窒化物半導体層の表面の窒素も放出されやすく、窒素抜けという現象が生じる。窒素抜けが生じると、窒素空孔が形成され、その窒素空孔はドナーとして働くので、ホール濃度を下げてしまい、結局高いキャリア濃度のp形層を得ることができないという問題がある。

【0006】

本発明はこのような問題を解決するためになされたもので、高温のアニール処理を長時間に亘って行うことにより発生する窒素空孔の形成という問題を生じさせることなく、アクセプタの活性化を行い、キャリア濃度の高い(低抵抗の)p形窒化物半導体層を有する窒化物半導体素子の製法を提供することを目的とする。

【0007】

本発明の他の目的は、窒化物半導体と格子整合しない基板に窒化物半導体層を積層する場合でも、結晶欠陥の少ない窒化物半導体層を成長し、p形層をより一層低抵抗にすることができる窒化物半導体素子の製法を提供することにある。

【課題を解決するための手段】

【0008】

本発明による窒化物半導体素子の製法は、基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子の製法であって、前記p形層とするためアクセプタがドーピングされた窒化物半導体層に、該窒化物半導体層のアクセプタであるMgとHとの結合エネルギーより大きいエネルギーを有するレーザ光を照射することにより前記MgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより前記切り離されたHを前記窒化物半導体層から放出し、前記アクセプタを活性化することを特徴とする。

【0009】

ここに窒化物半導体とは、III族元素のGaとV族元素のNとの化合物またはIII族元素のGaの一部または全部がAl、Inなどの他のIII 族元素と置換したものおよび/またはV族元素のNの一部がP、Asなどの他のV族元素と置換した化合物(窒化物)からなる半導体をいう。

【0010】

具体的には、基板上に窒化物半導体からなるn形層、活性層およびp形層をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部を形成し、該半導体積層部の表面側から

λ=h・c/E

ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す

以下の波長のレーザ光を照射し、その後に300〜400℃の熱処理を行うことにより、窒化物半導体発光素子を得ることができる。

【0011】

本発明による窒化物半導体素子の製法は、また、上記構成の他に、窒化物半導体と格子整合しない基板の表面にPLD法を用いてAlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)からなり、該AlxGayIn1-x-yNのa軸およびc軸が整列した単結晶の緩衝層を成長し、該単結晶の緩衝層上に窒化物半導体結晶層をMOCVD法により成長することにより、結晶欠陥が少なくなり、窒素空孔形成の抑制と相俟って、より一層キャリア濃度の大きい(低抵抗の)p形層を有する窒化物半導体素子が得られる。

【0012】

ここに窒化物半導体と格子整合しない基板とは、(窒化物半導体と基板とのa軸方向の格子定数の差の絶対値)/(窒化物半導体のa軸方向格子定数)≦0.5%の関係となる基板を意味する。

【発明の効果】

【0013】

本発明によれば、レーザ光線を照射することにより窒化物半導体層にドーピングされているアクセプタである、たとえばMgとHとの結合を解離し、その上で300〜400℃という低い温度で熱処理をしているため、解離したHを簡単に窒化物半導体層から放出することができる。その結果、アニール処理だけでアクセプタの活性化を図るべく高い温度で長時間に亘るアニール処理を行う必要がないため、窒化物半導体層表面から窒素が解離して窒素空孔を形成することがない。そのため、窒素空孔によるホール濃度の下げを伴うことなく、アクセプタである、たとえばMgの活性化を確実に行うことができ、非常にキャリア濃度が大きく、比抵抗の小さいp形層を得ることができ、高性能な半導体発光素子などの窒化物半導体素子を得ることができる。

【発明を実施するための最良の形態】

【0014】

つぎに、図面を参照しながら本発明の窒化物半導体素子の製法について説明をする。本発明による窒化物半導体素子の製法は、基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子を形成する場合に、p形層とするためアクセプタがドーピングされた窒化物半導体層に、アクセプタであるMgとHとの結合を切り離すエネルギーを有するレーザ光を照射して、アクセプタであるMgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより、切り離されたHをその窒化物半導体層から放出することができ、アクセプタを活性化するものである。

【0015】

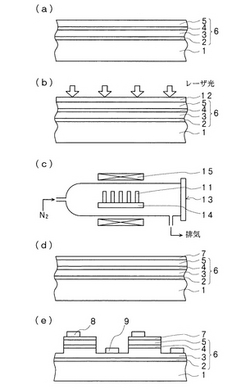

具体的には、図1にその一実施形態である窒化物半導体発光素子(LED)の製造工程説明図が、図2にそのチップの斜視説明図がそれぞれ示されるように、基板1上に窒化物半導体からなるn形層3、活性層4およびp形層5をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部6を形成し(図1(a)参照)、その半導体積層部6の表面側から、たとえばλ=h・c/E(ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す)以下の波長λのレーザ光を照射する(図1(b)参照)。そして、300〜400℃の熱処理を行う(図1(c)参照)。その後は、通常の窒化物半導体LEDの製造工程と同じであるが、半導体積層部6の表面にZnOやITOなどの透光性導電層7を設け(図1(d)参照)、半導体積層部6の一部をエッチングにより除去して露出するn形層3にn側電極9を、透光性導電層7の表面にp側電極8をそれぞれ形成し(図1(e)参照)、チップ化することにより、図2に示されるような窒化物半導体発光素子チップが得られる。

【0016】

レーザ光の照射は、p形層5中にドーピングされたアクセプタであるMgが半導体層の成長中に原料ガスの有機金属やアンモニア、さらにはキャリアガスに含まれるHと結合して存在するため、その結合を切り離すためである。すなわち、本発明者が鋭意検討を重ねた結果、このMgとHとの結合を切り離すには、0.067eV以上のエネルギーEを有するレーザ光を照射することにより、MgとHの結合を切り離すことができることを見出した。すなわち、このエネルギーEを得るためのレーザ光は、その波長をλとすると、λ=h・c/E=18μmとなる。ここでhはプランク定数、cは光速である。これより波長が短くなれば、そのエネルギーは大きくなるため、結局波長λが18μm以下のレーザ光を照射すればMgとHの結合を解離することができる。その結果、窒化物半導体層を加熱するのではなく、レーザ光のエネルギーによりMg-Hの結合を切断することができる。

【0017】

すなわち、レーザアニール処理により、アクセプタの活性化を図ろうとすると、窒化物半導体でそのレーザ光のエネルギーを吸収して熱に変える必要があるため、たとえばGaNのバンドギャップエネルギーは3.39eVで、365nm相当なので、それより波長の短い248nmで発振するKrFレーザや、193nmで発振するArFレーザなどを用いる必要があり、半導体層の全体を加熱することになっていたが、本発明では、MgとHとの結合を切り離すエネルギーがあればよいため、たとえば波長が1.064μmのYAGレーザ(Nd添加のイットリウム・アルミニウム・ガーネット)、波長が10.5μmのCO2レーザ、波長が0.8μmの半導体レーザなどを用いることができ、窒化物半導体層を加熱することなくMgとHを解離することができる。

【0018】

なお、レーザ光を照射する際に、レーザ光の照射面積内にウェハ1枚が入りきらない場合には、レーザ光をスキャンする。その場合、0.05w/cm2程度以上のレーザ照射を行う。また、アブレーション装置のように照射レーザを集光するとGaN層が昇華して窒素空孔を生成しやすいので、レーザ光は集光させないで使用することが好ましい。

【0019】

続いて行う熱処理は、前述のレーザ光照射によりMg-Hの結合を分離して生成されるHを窒化物半導体層から放出させるために行われる。すなわち、前述のように、レーザ光照射は、MgとHとの結合を切り離す目的で行っており、半導体層の温度は上昇していないため、レーザ光の照射によりHが分離されても、そのまま窒化物半導体層内に残存している。そのまま放置しておくと、Mgは非常にHと結合しやすいため、また結合してMgの活性化が低下する。そのため、分離されたHを窒化物半導体層から追い出すために熱処理を行うが、すでにMgとの結合は切れているHを追い出すだけが目的であるため、たとえば窒素雰囲気など水素の存在しない雰囲気で、比較的低い300〜400℃程度の温度で、1〜10分程度の熱処理を行うことにより、すでにMgから切り離されているHを簡単に追い出すことができる。そのため、従来のアニール処理によりMg-Hの結合を分離してHを追い出すための400℃以上で、20分以上の長時間の熱処理行う必要がなく、半導体積層部でのドーパントの移動や半導体積層部表面から窒素が遊離して窒素空孔を形成するという弊害を招くことはない。なお、他の半導体層の成長などは通常の製造工程と同様である。

【0020】

つぎに、具体例で本発明の窒化物半導体発光素子の製法について、図1を参照しながら、さらに詳細に説明をする。基板1としては、たとえばサファイア、SiC、GaN系化合物(窒化物半導体を意味する)、ZnO系化合物(Znを含む酸化物を意味する)、Si、GaAsなどからなる各種の基板を用いることができる。たとえばサファイアからなる基板1をMOCVD装置に入れて、水素ガスを流しながら、1050℃程度まで温度を上げて、基板1をサーマルクリーニングする。その後、温度を400〜600℃程度まで下げて、たとえばGaNからなる低温バッファ層2を0.005〜0.1μm程度成膜した後、温度を600〜1200℃程度、たとえば1000℃程度の高温に上げて、SiをドープしたGaNからなるコンタクト層とInGaN系化合物/GaNからなる超格子層を成長することにより、n形層3を1〜10μm程度積層する。つぎに、成長温度を400〜600℃程度の低温に下げて、アンドープのInGaN系化合物/GaN−MQW(たとえば1〜3nmのIn0.17Ga0.83Nからなるウェル層と10〜20nmのInzGa1-zN(0≦z≦0.05)からなるバリア層とが3〜8ペア積層される多重量子井戸 構造)の活性層4が0.05〜0.3μm程度積層する。ついで、成長装置内の温度を600〜1200℃程度、たとえば1000℃程度に上げて、MgをドープしたGaNからなるp形層5を0.01〜0.5μm程度成長する。

【0021】

なお、前述の各半導体層を成長する場合、キャリアガスのH2 と共にトリメチリガリウム(TMG)、アンモニア(NH3)、トリメチルアルミニウム(TMA)、トリメチルインジウム(TMIn)などの反応ガスおよびn形にする場合のドーパントガスとしてのSiH4 、p形にする場合のドーパントガスとしてのシクロペンタジエニルマグネシウム(Cp2 Mg)などの必要なガスを供給して、所望の組成で、所望の導電形の半導体層を所望の厚さに形成することができる。

【0022】

その後、より望ましくは、図1(b)に示されるように、半導体積層部6の表面にCVD法などによりSiO2などの保護膜12を0.1〜1μm程度設けて、前述のようにレーザ光を照射する。この保護膜12が設けられることにより、窒化物半導体層のNの抜けを防止することができるため好ましいが、前述のように、レーザ光の照射によっても窒化物半導体層の温度はあまり上昇しないため、保護膜12はなくても構わない。このレーザ光の照射は、前述のように集光させないで行うと共に、一度にウェハ全面を照射することができれば、15分程度の照射により、一度にウェハ全面を照射することができない場合には、スキャンしながら、同じ場所には前述の時間程度照射されるように行う。

【0023】

その後、図1(c)概念図で示されるように、たとえばMOCVD装置13などの加熱装置内の試料台14にウェハ11を載せて、窒素ガスを流しながら、ヒータ15をオンすることによりウェハ11の温度を300〜400℃程度にして、1〜10分程度の熱処理を行う。

【0024】

その後、図1(d)に示されるように、保護膜12を除去し、半導体積層部6の表面に、たとえばZnOなどからなり、p形半導体層5とオーミックコンタクトをとることができる透光性導電層7を0.01〜5μm程度設ける。この透光性導電層7は、ZnOに限定されるものではなく、ITOやNiとAuとの2〜100nm程度の薄い合金層でも、光を透過させながら、電流をチップ全体に拡散することができる。

【0025】

そして、図1(e)に示されるように、n側電極を形成するため、透光性導電層7および半導体積層部の一部をドライエッチングにより除去してn形層3を露出させ、透光性導電層7上の一部に、リフトオフ法などによりTiとAuとの積層構造であるp側電極8を、露出したn形層3にオーミックコンタクト用のn側電極9を、Ti-Al合金などにより形成する。その後、各チップに分割することにより、図2に示されるようなLEDチップが得られる。

【0026】

なお、前述の例では、p形層5としてGaNの単層で形成する例であったが、たとえば活性層側にAlGaN系化合物のようなバンドギャップの大きい層を形成することもできる。この場合も前述と同様の波長のレーザを用いてMgとHとの結合を分離することができる。また、n形層3もこのような2種以上の複層にすることもできる。さらに、この例では、n形層14とp形層16とで活性層15が挟持されたダブルヘテロ接合構造であるが、n形層とp形層とが直接接合するpn接合構造のものでもよい。さらに、前述の例では、LEDの例であったが、ストライプ状の発光領域を形成してレーザダイオードを同様に形成することもできる。

【0027】

このようにして形成された窒化物半導体発光素子は、前述のように、p形層の活性化を行うのに、レーザ光によるアクセプタのMgとHなどとの結合を解離し、その後に解離したHを熱処理により放出しているため、熱処理はその温度が非常に低くて短時間ですみ、確実にp形層の活性化を図りながら、半導体積層部表面からの窒素の解離を抑制することができ、窒素空孔の生成を抑制することができると共に、温度の高い熱処理を必要としないため、積層された半導体層間で、ドーパントなどの移動を抑制することができ、非常に安定した高特性のLEDや半導体レーザなどの半導体発光素子が得られる。

【0028】

前述の例では、サファイア基板上に直接GaNなどの低温バッファ層を形成し、その上にn形層などを積層したが、サファイア基板はGaNなどの窒化物半導体層とは格子定数が18%程度異なる格子不整合基板となる。このような格子整合しない基板上に窒化物半導体層を積層すると、転位などの結晶欠陥を生じやすく、そのような転位は積層される半導体積層部の上方に貫通転位となって結晶欠陥が延びるため、せっかく低温熱処理による窒素空孔などの弊害を取り除いても、完全にはキャリア濃度を向上させることができない場合がある。このような格子整合しない基板上に窒化物半導体層を積層する場合でも、窒化物半導体層の結晶欠陥を抑制してp形層の比抵抗をさらに小さくし得る方法が図3に示されている。

【0029】

すなわち、窒化物半導体と格子整合しない、たとえばサファイア基板1を、まずPLD(Plasma Laser Deposition)装置に入れて、600〜800℃程度でサファイア基板1をサーマルクリーニングする。そして、たとえばGaNターゲットをKrFレーザでアブレートして、GaN単結晶緩衝層10をサファイア基板1上に成長する。そして、ウェハをMOCVD装置に入れ替え、前述の図1に示される例と同様に、低温バッファ層2、n形層3などの半導体積層部6を順次成長する。その後、前述の例と同様に、レーザ光によりアクセプタのMgとHなどとの結合を分離し、その後300〜400℃程度の熱処理により分離したHを窒化物半導体層から放出することにより、非常にキャリア濃度が大きく、比抵抗の小さいp形層が得られ、高特性の半導体発光素子が得られる。半導体レーザにしても、しきい値電流の小さい半導体レーザが得られると共に、寿命を長くすることができる。

【0030】

サファイア基板1上にこのようなGaNのa軸およびc軸が配向した単結晶層が形成されるのは、本発明者によって別途見出され、特願2005−19522号で開示されているもので、PLD法では、昇華した飛散物が自由に飛散しながら基板表面に付着し、たとえば基板温度を飛散してきた原子が自由に動き得るように500〜1000℃程度に上昇させておくことにより、c軸のみならず、a軸も揃った単結晶層が成長するという性質をもっていることに基づいている。すなわち、PLD法は、スパッタリング法よりもターゲット組成と薄膜組成のズレが小さく、しかもスパッタリング法と異なり、自己バイアスによる高いエネルギーをもった粒子が発生しないため、結晶薄膜を成長できるという性質を有している。さらに、PLD法は、物理蒸着に近い方法であり、昇華材料の中にGaN分子も存在するため、サファイア基板のような、GaNにとって濡れ性の悪い材料でも容易に成膜することができるし、装置を高真空に保ったままの成長もできるため、窒化物半導体と格子整合しない基板表面に、低温バッファ層を形成することなく、直接窒化物半導体層を単結晶成長することができる。

【0031】

なお、単結晶緩衝層10の組成は、前述のGaNに限定されるものではなく、一般的には、AlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)で表される化合物をターゲットとして用いることにより、その組成の単結晶緩衝層10を形成することができる。そのため、その上に積層する窒化物半導体層の組成に応じて、所望の組成の単結晶緩衝層10を形成するのが望ましい。

【0032】

さらに、前述の各例では、基板として絶縁性基板であるサファイア基板の例であったため、n側電極9を形成するのに、半導体積層部6の一部をエッチングしてn形層3を露出させたが、基板がSiCのような半導体基板の場合でも、同様に半導体積層部6の表面側からレーザ光を照射して300〜400℃程度で熱処理をすることにより、非常に低抵抗のp形層を得ることができる。その例が、図4に示されている。この例では、基板が絶縁性基板ではなく、半導体であるため、半導体積層部の一部をエッチングにより除去して露出するn形層3に電極を形成するのではなく、半導体からなる基板1の裏面にn側電極9が形成されているだけで、後は前述の例と同じである。

【0033】

すなわち、SiCからなる基板1上に、高温のAlGaN系化合物バッファ層2aを成長し、その後は前述と同様に、n形層3、活性層4、p形層5、からなる半導体積層部6が形成され、p形層5の活性化後にその表面に透光性導電層7が形成されている。この場合、p側電極8はチップのほぼ中央部の表面に前述の材料で形成され、n側電極9は、SiCからなる基板1裏面の全面に、たとえばNi膜を成膜することにより形成される。もちろん、この場合もSiC基板と窒化物半導体層とは格子整合しないため、前述の図3に示されるように、SiC基板上にまずAlxGayIn1-x-yNからなる単結晶緩衝層をPLD法により成長し、その上にMOCVD法により各窒化物半導体層を積層することにより、より結晶性が優れ、低抵抗のp形層を得ることができる。

【0034】

図5は、前述の方法により形成されるp形層を用いて、トランジスタを構成した断面説明図である。発光素子の場合と同様に、基板1をMOCVD装置に入れ、前述と同様に必要な有機金属ガスを導入して、GaNバッファ層2、アンドープのGaN層23を4μm程度、p形のGaN電子走行層24を10nm程度、順次成長し、レーザ光を照射してアクセプタとHなどとの結合を解離し、300〜400℃程度で熱処理をすることによりその解離したHを放出させることにより、低抵抗のp形GaN電子走行層24を得ることができる。その後、n形のGaN層25を5nm程度成長しゲート長とする1.5μm程度の所定の間隔が設けられるようにn形のGaN層25の一部をエッチング除去して電子走行層24を露出させる。そして、AlNまたはSiNからなる絶縁膜29を10nm程度成膜し、n形GaN層25の一部をエッチングにより露出させる。その後、露出したn形GaN層25上にソース電極26とドレイン電極27を、たとえばTi膜とAu膜とで形成し、その間の絶縁膜29の表面に、たとえばPt膜とAu膜との積層によりゲート電極28を形成することにより、nチャネルのトランジスタを構成することができる。この場合も、基板表面に単結晶の緩衝層を形成することができ、その上にGaN層を成長させることにより、非常に結晶性の優れた窒化物半導体層が得られ、リーク電流が小さく、耐圧の優れた高速のトランジスタ(HEMT)が得られる。

【図面の簡単な説明】

【0035】

【図1】本発明による窒化物半導体素子の製法の一実施形態である発光素子の製造工程を示す断面説明図である。

【図2】図1の製法で得られる窒化物半導体発光素子チップの斜視説明図である。

【図3】本発明による窒化物半導体素子の製法の他の実施形態で製造される発光素子チップの斜視説明図である。

【図4】窒化物半導体発光素子の他の構造例を示す断面説明図である。

【図5】本発明により形成したトランジスタの構成断面説明図である。

【符号の説明】

【0036】

1 基板

2 低温バッファ層

3 n形層

4 活性層

5 p形層

6 半導体積層部

7 透光性導電層

8 p側電極

9 n側電極

10 単結晶緩衝層

【技術分野】

【0001】

本発明は窒化物半導体を用いた発光ダイオード(LED)やレーザダイオードなどの発光素子、HEMTなどのトランジスタ素子など、p形の窒化物半導体結晶層を用いた半導体素子の製法に関する。さらに詳しくは、p形窒化物半導体層におけるアクセプタの活性化のために、高温で熱処理を行って窒素抜けという弊害を招くことなく、アクセプタの活性化を確実に行って低抵抗のp形層とする窒化物半導体素子の製法に関する。

【背景技術】

【0002】

近年、窒化物半導体を用いた青色系発光ダイオード(LED)やレーザダイオードなどの窒化物半導体発光素子が実用化されている。この窒化物半導体を用いた青色系の光を発光する半導体発光素子は、たとえばサファイア基板上に、MOCVD法により、GaNなどからなる低温バッファ層、GaNなどからなるn形層、バンドギャップエネルギーがn形層のそれよりも小さく発光波長を定める材料、たとえばInGaN系(InとGaの比率が種々変り得ることを意味する、以下同じ)化合物半導体からなる活性層(発光層)、GaNなどからなるp形層が順次積層され、その表面に透光性導電層を介して、p側電極が設けられ、積層された半導体積層部の一部がエッチングされて露出したn形層の表面にn側電極が設けられることにより形成されている。なお、n形層およびp形層はキャリアの閉じ込め効果を向上させるため、活性層側にAlGaN系(AlとGaの比率が種々変り得ることを意味する、以下同じ)化合物などのさらにバンドギャップエネルギーの大きい半導体層が用いられることがある。

【0003】

この窒化物半導体層をMOCVD法により積層すると、原料ガスにアルキル基の水素を含有していること、キャリアガスが水素であること、窒素の原料ガスであるNH3の水素があることなどのため、p形層のアクセプタとして導入するMgがHと結合しやすいことから水素と結合して、Mg-Hの形で窒化物半導体層に取り込まれることになる。このように、MgとHとが結合して窒化物半導体層中に存在すると、Mgが不活性化し、アクセプタとして機能しなくなる。そのため、従来は400℃以上の水素を含まない雰囲気でのアニール処理が一般に行われ、温度によりMgとHとの結合を切り離して、Hを窒化物半導体層から放出し、アクセプタであるMgを活性化している(たとえば特許文献1参照)。

【0004】

また、このアニール処理を、レーザ光の照射により行うレーザアニールという方法も用いられている(たとえば特許文献2参照)。このレーザアニールの方法により行うことにより、半導体積層部の全体の温度を上昇しなくても、p形層近傍のみの温度上昇を行うことができるため、活性層などへのドーパントの拡散を防止しやすいという利点はある。しかし、窒化物半導体層の温度を上げる必要があることから、短波長のレーザ光を使う必要があるが、GaNは直接遷移半導体のため、バンドギャップエネルギーEg以上相当の短波長では吸収係数が大きく、窒化物半導体層へのレーザ光の侵入深さが浅くなり、厚いp形窒化物半導体層を活性化するのが難しくなる。

【特許文献1】特開平8−51235号公報

【特許文献2】特開2002−289550号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前述のように、MOCVD法により成長したp形窒化物半導体層は、400℃以上の高温でアニール処理をしないと、アクセプタとしてドーピングしたMgが活性化されず、アクセプタとして機能しない。しかし、このMgとHとの結合を切り離して放出するために400℃以上の高温でアニール処理を行うと、窒化物半導体層の表面の窒素も放出されやすく、窒素抜けという現象が生じる。窒素抜けが生じると、窒素空孔が形成され、その窒素空孔はドナーとして働くので、ホール濃度を下げてしまい、結局高いキャリア濃度のp形層を得ることができないという問題がある。

【0006】

本発明はこのような問題を解決するためになされたもので、高温のアニール処理を長時間に亘って行うことにより発生する窒素空孔の形成という問題を生じさせることなく、アクセプタの活性化を行い、キャリア濃度の高い(低抵抗の)p形窒化物半導体層を有する窒化物半導体素子の製法を提供することを目的とする。

【0007】

本発明の他の目的は、窒化物半導体と格子整合しない基板に窒化物半導体層を積層する場合でも、結晶欠陥の少ない窒化物半導体層を成長し、p形層をより一層低抵抗にすることができる窒化物半導体素子の製法を提供することにある。

【課題を解決するための手段】

【0008】

本発明による窒化物半導体素子の製法は、基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子の製法であって、前記p形層とするためアクセプタがドーピングされた窒化物半導体層に、該窒化物半導体層のアクセプタであるMgとHとの結合エネルギーより大きいエネルギーを有するレーザ光を照射することにより前記MgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより前記切り離されたHを前記窒化物半導体層から放出し、前記アクセプタを活性化することを特徴とする。

【0009】

ここに窒化物半導体とは、III族元素のGaとV族元素のNとの化合物またはIII族元素のGaの一部または全部がAl、Inなどの他のIII 族元素と置換したものおよび/またはV族元素のNの一部がP、Asなどの他のV族元素と置換した化合物(窒化物)からなる半導体をいう。

【0010】

具体的には、基板上に窒化物半導体からなるn形層、活性層およびp形層をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部を形成し、該半導体積層部の表面側から

λ=h・c/E

ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す

以下の波長のレーザ光を照射し、その後に300〜400℃の熱処理を行うことにより、窒化物半導体発光素子を得ることができる。

【0011】

本発明による窒化物半導体素子の製法は、また、上記構成の他に、窒化物半導体と格子整合しない基板の表面にPLD法を用いてAlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)からなり、該AlxGayIn1-x-yNのa軸およびc軸が整列した単結晶の緩衝層を成長し、該単結晶の緩衝層上に窒化物半導体結晶層をMOCVD法により成長することにより、結晶欠陥が少なくなり、窒素空孔形成の抑制と相俟って、より一層キャリア濃度の大きい(低抵抗の)p形層を有する窒化物半導体素子が得られる。

【0012】

ここに窒化物半導体と格子整合しない基板とは、(窒化物半導体と基板とのa軸方向の格子定数の差の絶対値)/(窒化物半導体のa軸方向格子定数)≦0.5%の関係となる基板を意味する。

【発明の効果】

【0013】

本発明によれば、レーザ光線を照射することにより窒化物半導体層にドーピングされているアクセプタである、たとえばMgとHとの結合を解離し、その上で300〜400℃という低い温度で熱処理をしているため、解離したHを簡単に窒化物半導体層から放出することができる。その結果、アニール処理だけでアクセプタの活性化を図るべく高い温度で長時間に亘るアニール処理を行う必要がないため、窒化物半導体層表面から窒素が解離して窒素空孔を形成することがない。そのため、窒素空孔によるホール濃度の下げを伴うことなく、アクセプタである、たとえばMgの活性化を確実に行うことができ、非常にキャリア濃度が大きく、比抵抗の小さいp形層を得ることができ、高性能な半導体発光素子などの窒化物半導体素子を得ることができる。

【発明を実施するための最良の形態】

【0014】

つぎに、図面を参照しながら本発明の窒化物半導体素子の製法について説明をする。本発明による窒化物半導体素子の製法は、基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子を形成する場合に、p形層とするためアクセプタがドーピングされた窒化物半導体層に、アクセプタであるMgとHとの結合を切り離すエネルギーを有するレーザ光を照射して、アクセプタであるMgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより、切り離されたHをその窒化物半導体層から放出することができ、アクセプタを活性化するものである。

【0015】

具体的には、図1にその一実施形態である窒化物半導体発光素子(LED)の製造工程説明図が、図2にそのチップの斜視説明図がそれぞれ示されるように、基板1上に窒化物半導体からなるn形層3、活性層4およびp形層5をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部6を形成し(図1(a)参照)、その半導体積層部6の表面側から、たとえばλ=h・c/E(ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す)以下の波長λのレーザ光を照射する(図1(b)参照)。そして、300〜400℃の熱処理を行う(図1(c)参照)。その後は、通常の窒化物半導体LEDの製造工程と同じであるが、半導体積層部6の表面にZnOやITOなどの透光性導電層7を設け(図1(d)参照)、半導体積層部6の一部をエッチングにより除去して露出するn形層3にn側電極9を、透光性導電層7の表面にp側電極8をそれぞれ形成し(図1(e)参照)、チップ化することにより、図2に示されるような窒化物半導体発光素子チップが得られる。

【0016】

レーザ光の照射は、p形層5中にドーピングされたアクセプタであるMgが半導体層の成長中に原料ガスの有機金属やアンモニア、さらにはキャリアガスに含まれるHと結合して存在するため、その結合を切り離すためである。すなわち、本発明者が鋭意検討を重ねた結果、このMgとHとの結合を切り離すには、0.067eV以上のエネルギーEを有するレーザ光を照射することにより、MgとHの結合を切り離すことができることを見出した。すなわち、このエネルギーEを得るためのレーザ光は、その波長をλとすると、λ=h・c/E=18μmとなる。ここでhはプランク定数、cは光速である。これより波長が短くなれば、そのエネルギーは大きくなるため、結局波長λが18μm以下のレーザ光を照射すればMgとHの結合を解離することができる。その結果、窒化物半導体層を加熱するのではなく、レーザ光のエネルギーによりMg-Hの結合を切断することができる。

【0017】

すなわち、レーザアニール処理により、アクセプタの活性化を図ろうとすると、窒化物半導体でそのレーザ光のエネルギーを吸収して熱に変える必要があるため、たとえばGaNのバンドギャップエネルギーは3.39eVで、365nm相当なので、それより波長の短い248nmで発振するKrFレーザや、193nmで発振するArFレーザなどを用いる必要があり、半導体層の全体を加熱することになっていたが、本発明では、MgとHとの結合を切り離すエネルギーがあればよいため、たとえば波長が1.064μmのYAGレーザ(Nd添加のイットリウム・アルミニウム・ガーネット)、波長が10.5μmのCO2レーザ、波長が0.8μmの半導体レーザなどを用いることができ、窒化物半導体層を加熱することなくMgとHを解離することができる。

【0018】

なお、レーザ光を照射する際に、レーザ光の照射面積内にウェハ1枚が入りきらない場合には、レーザ光をスキャンする。その場合、0.05w/cm2程度以上のレーザ照射を行う。また、アブレーション装置のように照射レーザを集光するとGaN層が昇華して窒素空孔を生成しやすいので、レーザ光は集光させないで使用することが好ましい。

【0019】

続いて行う熱処理は、前述のレーザ光照射によりMg-Hの結合を分離して生成されるHを窒化物半導体層から放出させるために行われる。すなわち、前述のように、レーザ光照射は、MgとHとの結合を切り離す目的で行っており、半導体層の温度は上昇していないため、レーザ光の照射によりHが分離されても、そのまま窒化物半導体層内に残存している。そのまま放置しておくと、Mgは非常にHと結合しやすいため、また結合してMgの活性化が低下する。そのため、分離されたHを窒化物半導体層から追い出すために熱処理を行うが、すでにMgとの結合は切れているHを追い出すだけが目的であるため、たとえば窒素雰囲気など水素の存在しない雰囲気で、比較的低い300〜400℃程度の温度で、1〜10分程度の熱処理を行うことにより、すでにMgから切り離されているHを簡単に追い出すことができる。そのため、従来のアニール処理によりMg-Hの結合を分離してHを追い出すための400℃以上で、20分以上の長時間の熱処理行う必要がなく、半導体積層部でのドーパントの移動や半導体積層部表面から窒素が遊離して窒素空孔を形成するという弊害を招くことはない。なお、他の半導体層の成長などは通常の製造工程と同様である。

【0020】

つぎに、具体例で本発明の窒化物半導体発光素子の製法について、図1を参照しながら、さらに詳細に説明をする。基板1としては、たとえばサファイア、SiC、GaN系化合物(窒化物半導体を意味する)、ZnO系化合物(Znを含む酸化物を意味する)、Si、GaAsなどからなる各種の基板を用いることができる。たとえばサファイアからなる基板1をMOCVD装置に入れて、水素ガスを流しながら、1050℃程度まで温度を上げて、基板1をサーマルクリーニングする。その後、温度を400〜600℃程度まで下げて、たとえばGaNからなる低温バッファ層2を0.005〜0.1μm程度成膜した後、温度を600〜1200℃程度、たとえば1000℃程度の高温に上げて、SiをドープしたGaNからなるコンタクト層とInGaN系化合物/GaNからなる超格子層を成長することにより、n形層3を1〜10μm程度積層する。つぎに、成長温度を400〜600℃程度の低温に下げて、アンドープのInGaN系化合物/GaN−MQW(たとえば1〜3nmのIn0.17Ga0.83Nからなるウェル層と10〜20nmのInzGa1-zN(0≦z≦0.05)からなるバリア層とが3〜8ペア積層される多重量子井戸 構造)の活性層4が0.05〜0.3μm程度積層する。ついで、成長装置内の温度を600〜1200℃程度、たとえば1000℃程度に上げて、MgをドープしたGaNからなるp形層5を0.01〜0.5μm程度成長する。

【0021】

なお、前述の各半導体層を成長する場合、キャリアガスのH2 と共にトリメチリガリウム(TMG)、アンモニア(NH3)、トリメチルアルミニウム(TMA)、トリメチルインジウム(TMIn)などの反応ガスおよびn形にする場合のドーパントガスとしてのSiH4 、p形にする場合のドーパントガスとしてのシクロペンタジエニルマグネシウム(Cp2 Mg)などの必要なガスを供給して、所望の組成で、所望の導電形の半導体層を所望の厚さに形成することができる。

【0022】

その後、より望ましくは、図1(b)に示されるように、半導体積層部6の表面にCVD法などによりSiO2などの保護膜12を0.1〜1μm程度設けて、前述のようにレーザ光を照射する。この保護膜12が設けられることにより、窒化物半導体層のNの抜けを防止することができるため好ましいが、前述のように、レーザ光の照射によっても窒化物半導体層の温度はあまり上昇しないため、保護膜12はなくても構わない。このレーザ光の照射は、前述のように集光させないで行うと共に、一度にウェハ全面を照射することができれば、15分程度の照射により、一度にウェハ全面を照射することができない場合には、スキャンしながら、同じ場所には前述の時間程度照射されるように行う。

【0023】

その後、図1(c)概念図で示されるように、たとえばMOCVD装置13などの加熱装置内の試料台14にウェハ11を載せて、窒素ガスを流しながら、ヒータ15をオンすることによりウェハ11の温度を300〜400℃程度にして、1〜10分程度の熱処理を行う。

【0024】

その後、図1(d)に示されるように、保護膜12を除去し、半導体積層部6の表面に、たとえばZnOなどからなり、p形半導体層5とオーミックコンタクトをとることができる透光性導電層7を0.01〜5μm程度設ける。この透光性導電層7は、ZnOに限定されるものではなく、ITOやNiとAuとの2〜100nm程度の薄い合金層でも、光を透過させながら、電流をチップ全体に拡散することができる。

【0025】

そして、図1(e)に示されるように、n側電極を形成するため、透光性導電層7および半導体積層部の一部をドライエッチングにより除去してn形層3を露出させ、透光性導電層7上の一部に、リフトオフ法などによりTiとAuとの積層構造であるp側電極8を、露出したn形層3にオーミックコンタクト用のn側電極9を、Ti-Al合金などにより形成する。その後、各チップに分割することにより、図2に示されるようなLEDチップが得られる。

【0026】

なお、前述の例では、p形層5としてGaNの単層で形成する例であったが、たとえば活性層側にAlGaN系化合物のようなバンドギャップの大きい層を形成することもできる。この場合も前述と同様の波長のレーザを用いてMgとHとの結合を分離することができる。また、n形層3もこのような2種以上の複層にすることもできる。さらに、この例では、n形層14とp形層16とで活性層15が挟持されたダブルヘテロ接合構造であるが、n形層とp形層とが直接接合するpn接合構造のものでもよい。さらに、前述の例では、LEDの例であったが、ストライプ状の発光領域を形成してレーザダイオードを同様に形成することもできる。

【0027】

このようにして形成された窒化物半導体発光素子は、前述のように、p形層の活性化を行うのに、レーザ光によるアクセプタのMgとHなどとの結合を解離し、その後に解離したHを熱処理により放出しているため、熱処理はその温度が非常に低くて短時間ですみ、確実にp形層の活性化を図りながら、半導体積層部表面からの窒素の解離を抑制することができ、窒素空孔の生成を抑制することができると共に、温度の高い熱処理を必要としないため、積層された半導体層間で、ドーパントなどの移動を抑制することができ、非常に安定した高特性のLEDや半導体レーザなどの半導体発光素子が得られる。

【0028】

前述の例では、サファイア基板上に直接GaNなどの低温バッファ層を形成し、その上にn形層などを積層したが、サファイア基板はGaNなどの窒化物半導体層とは格子定数が18%程度異なる格子不整合基板となる。このような格子整合しない基板上に窒化物半導体層を積層すると、転位などの結晶欠陥を生じやすく、そのような転位は積層される半導体積層部の上方に貫通転位となって結晶欠陥が延びるため、せっかく低温熱処理による窒素空孔などの弊害を取り除いても、完全にはキャリア濃度を向上させることができない場合がある。このような格子整合しない基板上に窒化物半導体層を積層する場合でも、窒化物半導体層の結晶欠陥を抑制してp形層の比抵抗をさらに小さくし得る方法が図3に示されている。

【0029】

すなわち、窒化物半導体と格子整合しない、たとえばサファイア基板1を、まずPLD(Plasma Laser Deposition)装置に入れて、600〜800℃程度でサファイア基板1をサーマルクリーニングする。そして、たとえばGaNターゲットをKrFレーザでアブレートして、GaN単結晶緩衝層10をサファイア基板1上に成長する。そして、ウェハをMOCVD装置に入れ替え、前述の図1に示される例と同様に、低温バッファ層2、n形層3などの半導体積層部6を順次成長する。その後、前述の例と同様に、レーザ光によりアクセプタのMgとHなどとの結合を分離し、その後300〜400℃程度の熱処理により分離したHを窒化物半導体層から放出することにより、非常にキャリア濃度が大きく、比抵抗の小さいp形層が得られ、高特性の半導体発光素子が得られる。半導体レーザにしても、しきい値電流の小さい半導体レーザが得られると共に、寿命を長くすることができる。

【0030】

サファイア基板1上にこのようなGaNのa軸およびc軸が配向した単結晶層が形成されるのは、本発明者によって別途見出され、特願2005−19522号で開示されているもので、PLD法では、昇華した飛散物が自由に飛散しながら基板表面に付着し、たとえば基板温度を飛散してきた原子が自由に動き得るように500〜1000℃程度に上昇させておくことにより、c軸のみならず、a軸も揃った単結晶層が成長するという性質をもっていることに基づいている。すなわち、PLD法は、スパッタリング法よりもターゲット組成と薄膜組成のズレが小さく、しかもスパッタリング法と異なり、自己バイアスによる高いエネルギーをもった粒子が発生しないため、結晶薄膜を成長できるという性質を有している。さらに、PLD法は、物理蒸着に近い方法であり、昇華材料の中にGaN分子も存在するため、サファイア基板のような、GaNにとって濡れ性の悪い材料でも容易に成膜することができるし、装置を高真空に保ったままの成長もできるため、窒化物半導体と格子整合しない基板表面に、低温バッファ層を形成することなく、直接窒化物半導体層を単結晶成長することができる。

【0031】

なお、単結晶緩衝層10の組成は、前述のGaNに限定されるものではなく、一般的には、AlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)で表される化合物をターゲットとして用いることにより、その組成の単結晶緩衝層10を形成することができる。そのため、その上に積層する窒化物半導体層の組成に応じて、所望の組成の単結晶緩衝層10を形成するのが望ましい。

【0032】

さらに、前述の各例では、基板として絶縁性基板であるサファイア基板の例であったため、n側電極9を形成するのに、半導体積層部6の一部をエッチングしてn形層3を露出させたが、基板がSiCのような半導体基板の場合でも、同様に半導体積層部6の表面側からレーザ光を照射して300〜400℃程度で熱処理をすることにより、非常に低抵抗のp形層を得ることができる。その例が、図4に示されている。この例では、基板が絶縁性基板ではなく、半導体であるため、半導体積層部の一部をエッチングにより除去して露出するn形層3に電極を形成するのではなく、半導体からなる基板1の裏面にn側電極9が形成されているだけで、後は前述の例と同じである。

【0033】

すなわち、SiCからなる基板1上に、高温のAlGaN系化合物バッファ層2aを成長し、その後は前述と同様に、n形層3、活性層4、p形層5、からなる半導体積層部6が形成され、p形層5の活性化後にその表面に透光性導電層7が形成されている。この場合、p側電極8はチップのほぼ中央部の表面に前述の材料で形成され、n側電極9は、SiCからなる基板1裏面の全面に、たとえばNi膜を成膜することにより形成される。もちろん、この場合もSiC基板と窒化物半導体層とは格子整合しないため、前述の図3に示されるように、SiC基板上にまずAlxGayIn1-x-yNからなる単結晶緩衝層をPLD法により成長し、その上にMOCVD法により各窒化物半導体層を積層することにより、より結晶性が優れ、低抵抗のp形層を得ることができる。

【0034】

図5は、前述の方法により形成されるp形層を用いて、トランジスタを構成した断面説明図である。発光素子の場合と同様に、基板1をMOCVD装置に入れ、前述と同様に必要な有機金属ガスを導入して、GaNバッファ層2、アンドープのGaN層23を4μm程度、p形のGaN電子走行層24を10nm程度、順次成長し、レーザ光を照射してアクセプタとHなどとの結合を解離し、300〜400℃程度で熱処理をすることによりその解離したHを放出させることにより、低抵抗のp形GaN電子走行層24を得ることができる。その後、n形のGaN層25を5nm程度成長しゲート長とする1.5μm程度の所定の間隔が設けられるようにn形のGaN層25の一部をエッチング除去して電子走行層24を露出させる。そして、AlNまたはSiNからなる絶縁膜29を10nm程度成膜し、n形GaN層25の一部をエッチングにより露出させる。その後、露出したn形GaN層25上にソース電極26とドレイン電極27を、たとえばTi膜とAu膜とで形成し、その間の絶縁膜29の表面に、たとえばPt膜とAu膜との積層によりゲート電極28を形成することにより、nチャネルのトランジスタを構成することができる。この場合も、基板表面に単結晶の緩衝層を形成することができ、その上にGaN層を成長させることにより、非常に結晶性の優れた窒化物半導体層が得られ、リーク電流が小さく、耐圧の優れた高速のトランジスタ(HEMT)が得られる。

【図面の簡単な説明】

【0035】

【図1】本発明による窒化物半導体素子の製法の一実施形態である発光素子の製造工程を示す断面説明図である。

【図2】図1の製法で得られる窒化物半導体発光素子チップの斜視説明図である。

【図3】本発明による窒化物半導体素子の製法の他の実施形態で製造される発光素子チップの斜視説明図である。

【図4】窒化物半導体発光素子の他の構造例を示す断面説明図である。

【図5】本発明により形成したトランジスタの構成断面説明図である。

【符号の説明】

【0036】

1 基板

2 低温バッファ層

3 n形層

4 活性層

5 p形層

6 半導体積層部

7 透光性導電層

8 p側電極

9 n側電極

10 単結晶緩衝層

【特許請求の範囲】

【請求項1】

基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子の製法であって、前記p形層とするためアクセプタがドーピングされた窒化物半導体層に、該窒化物半導体層のアクセプタであるMgとHとの結合エネルギーより大きいエネルギーを有するレーザ光を照射することにより前記MgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより前記切り離されたHを前記窒化物半導体層から放出し、前記アクセプタを活性化することを特徴とする窒化物半導体素子の製法。

【請求項2】

基板上に窒化物半導体からなるn形層、活性層およびp形層をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部を形成し、該半導体積層部の表面側から

λ=h・c/E

ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す

以下の波長のレーザ光を照射し、その後に300〜400℃の熱処理を行うことにより発光素子を形成することを特徴とする窒化物半導体素子の製法。

【請求項3】

窒化物半導体と格子整合しない基板の表面にPLD法を用いてAlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)からなり、該AlxGayIn1-x-yNのa軸およびc軸が整列した単結晶の緩衝層を成長し、該単結晶の緩衝層上に窒化物半導体結晶層をMOCVD法により成長する請求項1または2記載の窒化物半導体素子の製法。

【請求項1】

基板上にMOCVD法により窒化物半導体層を成長して少なくとも表面側にp形窒化物半導体層を有する窒化物半導体素子の製法であって、前記p形層とするためアクセプタがドーピングされた窒化物半導体層に、該窒化物半導体層のアクセプタであるMgとHとの結合エネルギーより大きいエネルギーを有するレーザ光を照射することにより前記MgとHとの結合を切り離し、引き続き300〜400℃の熱処理をすることにより前記切り離されたHを前記窒化物半導体層から放出し、前記アクセプタを活性化することを特徴とする窒化物半導体素子の製法。

【請求項2】

基板上に窒化物半導体からなるn形層、活性層およびp形層をこの順でMOCVD法によりエピタキシャル成長して発光層を形成するように半導体積層部を形成し、該半導体積層部の表面側から

λ=h・c/E

ただし、λはレーザ光の発振波長、hはプランク定数、cは光速、EはMgとHとの結合を切り離し得るエネルギーをそれぞれ示す

以下の波長のレーザ光を照射し、その後に300〜400℃の熱処理を行うことにより発光素子を形成することを特徴とする窒化物半導体素子の製法。

【請求項3】

窒化物半導体と格子整合しない基板の表面にPLD法を用いてAlxGayIn1-x-yN(0≦x≦1、0≦y≦1、0≦x+y≦1)からなり、該AlxGayIn1-x-yNのa軸およびc軸が整列した単結晶の緩衝層を成長し、該単結晶の緩衝層上に窒化物半導体結晶層をMOCVD法により成長する請求項1または2記載の窒化物半導体素子の製法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−313844(P2006−313844A)

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願番号】特願2005−136179(P2005−136179)

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]