窒化物半導体装置

【課題】電極のコンタクト抵抗や逆方向リーク電流を低減できる窒化物半導体装置を提供する。

【解決手段】窒化物半導体層103と、窒化物半導体層103よりもバンドギャップが大きい窒化物半導体層104との接合体が少なくとも1つ基板101上に積層されている。窒化物半導体層104の上面から窒化物半導体層103における窒化物半導体層104との界面よりも下側までの範囲に位置する部分の前記接合体の両側端にテーパ部108及び109が形成されている。テーパ部108の側面上には窒化物半導体層103とショットキー接触するようにアノード電極106が形成されており、テーパ部109の側面上には窒化物半導体層103とオーミック接触するようにカソード電極107が形成されている。各テーパ部108及び109の側面が基板101の主面に対してなす角度は、20度以上で且つ75度以下である。

【解決手段】窒化物半導体層103と、窒化物半導体層103よりもバンドギャップが大きい窒化物半導体層104との接合体が少なくとも1つ基板101上に積層されている。窒化物半導体層104の上面から窒化物半導体層103における窒化物半導体層104との界面よりも下側までの範囲に位置する部分の前記接合体の両側端にテーパ部108及び109が形成されている。テーパ部108の側面上には窒化物半導体層103とショットキー接触するようにアノード電極106が形成されており、テーパ部109の側面上には窒化物半導体層103とオーミック接触するようにカソード電極107が形成されている。各テーパ部108及び109の側面が基板101の主面に対してなす角度は、20度以上で且つ75度以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばテレビなどの民生機器の電源回路等に用いられるパワーデバイスに適用できる窒化物半導体装置に関するものである。

【背景技術】

【0002】

GaNに代表される窒化物半導体は、例えばGaN及びAlNのそれぞれのバンドギャップが室温で3.4eV及び6.2eVであるように、バンドギャップが大きいワイドギャップ半導体であり、絶縁破壊電界が大きく、且つ電子の飽和ドリフト速度がGaAsなどの化合物半導体又はSi半導体などと比べて大きいという特徴を有している。また、AlGaN/GaNへテロ構造においては(0001)ヘテロ界面で自発分極及びピエゾ分極により電荷が生じるので、アンドープ時においても1×1013cm-2以上のシートキャリア濃度が得られる。このため、AlGaN/GaNヘテロ界面での2次元電子ガス(2DEG:2 Dimensional Electron Gas)を利用して、より電流密度の大きいダイオードやヘテロ接合電界効果トランジスタ(HFET:Hetero-junction Field Effect Transistor )を実現できる。現在、高出力化及び高耐圧化に有利な窒化物半導体を用いたパワーデバイスの研究開発が活発に行われている。

【0003】

尚、前述のAlGaNとは、3元混晶AlxGa1-xN(xは任意の値。但し0≦x≦1)を表す。以下、多元混晶は、各混晶の構成元素記号の配列、例えばAlInN、GaInN等のように略記する。例えば、窒化物半導体AlxGa1-x-yInyN(x、yは任意の値。但し0≦x≦1、0≦y≦1、0≦x+y≦1)は、AlGaInNと略記する。

【0004】

パワーデバイスとして用いるダイオードの1つにショットキーダイオードがある。GaN系のダイオードとして、AlGaN/GaNへテロ構造を用いたショットキーダイオードが開発されている。このショットキーダイオードにおいては、アンドープAlGaN層とアンドープGaN層との界面に発生する2次元電子ガスをチャネルとして用いるため、大電流で低抵抗な動作が可能となる。

【0005】

また、AlGaN/GaNへテロ構造を複数積層することによってチャネルを複数形成し、それにより、オン抵抗を低減できるマルチチャネル構造が提案されている(例えば特許文献1)。このマルチチャネル構造を用いることによって、ダイオードのオン抵抗を低減して機器の低消費電力化を実現できる。

【0006】

図12は、マルチチャネル構造を有する従来の窒化物半導体装置の断面図である。図12に示すように、Si基板1の上に、窒化物半導体層よりなる緩衝層2が形成されており、緩衝層2の上に、アンドープGaN層3及びアンドープAlGaN層4が下から順に形成された接合体が複数積層され、それにより、多層構造(マルチチャネル構造)5が形成されている。具体的には、アンドープGaN層3a、アンドープAlGaN層4a、アンドープGaN層3b、アンドープAlGaN層4b、アンドープGaN層3c及びアンドープAlGaN層4cが順次形成されることによって、つまり、アンドープGaN層3とアンドープAlGaN層4との接合体が3つ積層されることによって、マルチチャネル構造5が構成されている。マルチチャネル構造5の両側端はエッチングされており、それによって、Si基板1の主面に対して垂直な側壁を持ち且つアンドープGaN層3a中に底面を持つリセス部8及び9が形成されている。リセス部8及び9のそれぞれの側壁となる部分のマルチチャネル構造5の側面を覆うように、アノード電極6(ショットキー特性)及びカソード電極7(オーミック特性)が設けられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−117485号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

例えば図12に示す従来の窒化物半導体装置について本願発明者らが種々の検討を行った結果、従来の窒化物半導体装置には、以下のような問題点があることが判明した。

【0009】

図12に示す従来の窒化物半導体装置のように、窒化物半導体のへテロ接合体の側端部(電極形成領域)にリセスを形成する場合、当該リセスが深くなるに従って、リセス側壁における電極用メタル膜のカバレッジが悪くなってボイド等が発生し、その結果、へテロ接合体と電極とのコンタクト抵抗が高くなってしまうという問題が生じる。特に、図12に示す従来の窒化物半導体装置のように、マルチチャネル構造にリセスを形成する場合、シングルチャネル構造にリセスを形成する場合と比較して、より深いリセスを形成する必要があるため、前述の問題が顕著になる。

【0010】

具体的には、マルチチャネル構造を用いたダイオード等の窒化物半導体装置においては、全てのチャネルを効率的に活用するために、アノード電極形成領域及びカソード電極形成領域のいずれにおいてもマルチチャネル構造の最下層のチャネル層に達するように深いリセスを設ける必要がある。しかしながら、例えば図12に示す従来の窒化物半導体装置においては、チャネル形成面(2次元電子ガスの分布面)に対して側壁が垂直になるようにリセスを形成している。このため、リセス側壁における電極用メタル膜のカバレッジが悪くなり、その結果、アノード電極及びカソード電極のそれぞれとチャネル(つまりチャネルが生成される窒化物半導体層)との間で良好なコンタクトが得られなくなる。

【0011】

それに対して、例えばAlGaN/GaNへテロ構造を用いたショットキーダイオードのオン抵抗の低減のためには、電極のコンタクト抵抗の低減は大きな課題であり、特に、チャネル数が2以上のマルチチャネル構造を用いたショットキーダイオードのオン抵抗の低減のためには、電極のコンタクト抵抗の低減は重要な課題である。

【0012】

また、本願発明者らが、図12に示す従来の窒化物半導体装置(つまり、ショットキーバリアダイオード(SBD))について、さらなる検討を行ったところ、逆方向リーク電流(ショットキーリーク電流)が大きいという問題もあることが判明した。窒化物半導体装置のオフ時における消費電力の低減や信頼性の向上のためには、逆方向リーク電流の低減も重要な課題である。

【0013】

前記に鑑み、本発明は、電極のコンタクト抵抗や逆方向リーク電流を低減できる窒化物半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本発明に係る窒化物半導体装置は、第1の窒化物半導体層と、前記第1の窒化物半導体層上に形成され且つ前記第1の窒化物半導体層よりもバンドギャップが大きい第2の窒化物半導体層との接合体が少なくとも1つ基板上に積層されている窒化物半導体装置であって、前記第2の窒化物半導体層の上面から前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に位置する部分の前記接合体の第1の側端及び第2の側端にはそれぞれ、第1のテーパ部及び第2のテーパ部が形成されており、前記第1のテーパ部の側面上には前記第1の窒化物半導体層とオーミック接触するようにカソード電極が形成されており、前記第2のテーパ部の側面上には前記第1の窒化物半導体層とショットキー接触するようにアノード電極が形成されており、前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、20度以上で且つ75度以下である。

【0015】

本発明に係る窒化物半導体装置によると、第1及び第2の窒化物半導体層の接合体の両側端に、基板主面に対して75度以下の角度を持つ第1及び第2のテーパ部が形成されている。このため、各テーパ部の側面(つまり前記接合体の両側端に設けられた各リセスの側壁)における各電極用メタル膜のカバレッジが向上するので、各電極のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【0016】

また、本発明に係る窒化物半導体装置によると、アノード電極形成領域である第2のテーパ部の側面が基板主面に対してなす角度が75度以下であるため、第2のテーパ部における第2の窒化物半導体層(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的に小さくなるので、当該箇所でキャリア濃度を局所的に小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)を低減することが可能となるので、オフ時の消費電力が小さく且つ信頼性が高い低リークな窒化物半導体装置を実現できる。

【0017】

本発明に係る窒化物半導体装置において、前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、30度以上で且つ70度以下であってもよい。このようにすると、各テーパ部の側面が基板主面に対してなす角度が、より小さい70度以下であるため、前述の本発明の効果をより確実に得ることができる。すなわち、各テーパ部の側面における各電極用メタル膜のカバレッジがさらに向上するので、各電極のコンタクト抵抗をさらに低減でき、それによって、オン抵抗がより小さい低損失な窒化物半導体装置を実現できる。また、逆方向リーク電流をより一層低減することが可能となるので、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0018】

本発明に係る窒化物半導体装置において、前記第1のテーパ部の側面が前記基板の主面に対してなす角度と、前記第2のテーパ部の側面が前記基板の主面に対してなす角度とは互いに異なっていてもよい。この場合、特に、前記第2のテーパ部の側面が前記基板の主面に対してなす角度は、前記第1のテーパ部の側面が前記基板の主面に対してなす角度よりも小さいことが好ましい。このようにすると、アノード電極形成領域である第2のテーパ部の側面が基板主面に対してなす角度がより小さくなるため、第2のテーパ部における第2の窒化物半導体層(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的により小さくなるので、当該箇所でキャリア濃度を局所的により小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となるので、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0019】

本発明に係る窒化物半導体装置において、少なくとも前記第2の側端の近傍に位置する部分の前記第2の窒化物半導体層の上面上に形成されたブロック層をさらに備え、前記第2のテーパ部の側面は、前記ブロック層の上面まで到達し、前記アノード電極は、前記ブロック層と接していてもよい。このようにすると、窒化物半導体装置表面を覆う保護膜(パッシベーション膜)と、第1及び第2の窒化物半導体層の接合体における第2の窒化物半導体層(当該接合体が複数積層されている場合は最上層の接合体における第2の窒化物半導体層)との界面に発生するリークパスをブロック層によって遮断することが可能になる。従って、リーク電流をより一層低減することが可能となるので、より低リークな窒化物半導体装置を実現できる。尚、前記ブロック層は、AlGaN、AlN、SiN、SiO2 、TiO2 、NiO、ZnO、ポリイミド及びポリベンゾオキサゾールからなる材料群から選ばれた1つ又は複数の材料から構成されていてもよい。

【0020】

本発明に係る窒化物半導体装置において、複数の前記接合体が前記基板上に積層されており、最上層の前記接合体を構成する前記第2の窒化物半導体層の上面から、最下層の前記接合体を構成する前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に、前記第1のテーパ部及び前記第2のテーパ部が形成されていてもよい。このようにすると、シングルチャネル構造と比較して、より深いリセスが両側端に形成されるマルチチャネル構造においても、各リセスの側壁となる各テーパ部の側面が基板主面に対してなす角度が小さいため、各テーパ部の側面での各電極用メタル膜のカバレッジが向上する。従って、各電極のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【発明の効果】

【0021】

本発明によれば、電極のコンタクト抵抗や逆方向リーク電流を低減できる窒化物半導体装置を提供することが可能となる。

【図面の簡単な説明】

【0022】

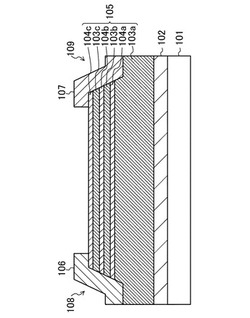

【図1】図1は、本発明の第1の実施形態に係る窒化物半導体装置の断面図である。

【図2】図2は、本発明の第1の実施形態に係る窒化物半導体装置におけるテーパ角とコンタクト抵抗との関係を示す図である。

【図3】図3(a)は、比較例の窒化物半導体装置の断面図であり、図3(b)は、本発明の第1の実施形態に係る窒化物半導体装置の断面図である。

【図4】図4は、本発明の第1の実施形態に係る窒化物半導体装置においてテーパ角を大きくした場合のカソード電極近傍の透過電子顕微鏡(TEM)写真を示す図である。

【図5】図5は、比較例の窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。

【図6】図6は、本発明の第1の実施形態に係る窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。

【図7】図7(a)は、比較例の窒化物半導体装置におけるチャネルに沿った方向のキャリア濃度を示す図であり、図7(b)は、本発明の第1の実施形態に係る窒化物半導体装置におけるチャネルに沿った方向のキャリア濃度を示す図である。

【図8】図8は、本発明の第1の実施形態に係る窒化物半導体装置及び比較例の窒化物半導体装置のそれぞれのダイオード特性(I−V特性)を調べて両者を比較した結果を示す図である。

【図9】図9は、本発明の第1の実施形態の一変形例に係る窒化物半導体装置の断面図である。

【図10】図10は、本発明の第2の実施形態に係る窒化物半導体装置の断面図である。

【図11】図11は、本発明の第2の実施形態の一変形例に係る窒化物半導体装置の断面図である。

【図12】図12は、従来の窒化物半導体装置の断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0024】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。図1に示すように、本実施形態の窒化物半導体装置においては、例えばSiからなる基板101の主面上に、例えば厚さ2μmのGaN層よりなる緩衝層102が形成されており、当該緩衝層102の上に、アンドープGaN層103及びアンドープAlGaN層104が下から順に形成された接合体が複数積層され、それにより、多層構造(マルチチャネル構造)105が形成されている。具体的には、アンドープGaN層103a、アンドープAlGaN層104a、アンドープGaN層103b、アンドープAlGaN層104b、アンドープGaN層103c及びアンドープAlGaN層104cが順次形成されることによって、つまり、アンドープGaN層103とアンドープAlGaN層104との接合体が3つ積層されることによって、マルチチャネル構造105が構成されている。

【0025】

尚、本願において、「アンドープ」とは、不純物が意図的に導入されていないことを意味するものとする。

【0026】

また、本実施形態において、アンドープAlGaN層104は、例えばアンドープのAl0.25Ga0.75Nから構成されている。また、アンドープGaN層103については、最下層(緩衝層102に接する層)であるアンドープGaN層103aの厚さは例えば1.5μm程度であり、上下をアンドープAlGaN層104に挟まれたアンドープGaN層103b及び103cの厚さは例えば100nm〜400nm程度である。また、アンドープGaN層103とアンドープAlGaN層104との界面近傍(アンドープAlGaN層104から見て基板101側)のアンドープGaN層103に2次元電子ガス層(図示省略)が形成されることによって、チャネル領域が形成されている。

【0027】

マルチチャネル構造105の両側端はエッチングされており、それによって、基板101の主面に対して所定の角度で傾斜した側壁を持ち且つマルチチャネル構造105の最下層であるアンドープGaN層103a中に底面を持つリセス部108及び109が形成されている。

【0028】

リセス部109を覆うと共にリセス部109の側壁面と接触するように、例えばTi/Al構造(Ti層とAl層との多層構造)からなるカソード電極107が形成されている。ここで、カソード電極107は、アンドープGaN層103とオーミック接触している。すなわち、カソード電極107は、前述の2次元電子ガス層と接触している。

【0029】

本実施形態において、リセス部109の側壁面の傾斜角(リセス部側壁面とへテロ接合界面の延在する面(半導体層の主面)とのなす角度(鋭角側の角度):以下、テーパ角と称する)は、20度以上で且つ75度以下であることが好ましく、30度以上で且つ70度以下であることがさらに好ましい。このようにすると、カソード電極107を構成するメタルのリセス部側壁面(つまり当該側壁面となるマルチチャネル構造105の各半導体層の側面)に対する被覆性(カバレッジ)が向上してコンタクト抵抗を低減することができる。尚、図1では、リセス部109の側壁面のテーパ角が40度である場合を例示している。また、以下の説明においては、テーパ角を有するリセス部側壁面を「テーパ部」と称するものとする。

【0030】

また、リセス部108を覆うと共にリセス部108の側壁面と接触するように、例えばNi/Ti構造(Ni層とTi層との多層構造)からなるアノード電極106が形成されている。ここで、アノード電極106は、アンドープGaN層103とショットキー接触している。すなわち、アノード電極106は、前述の2次元電子ガス層と接触している。尚、当該2次元電子ガス層に対してショットキー接触可能であれば、アノード電極106の材料として、例えばPd、Au、Pt等を含む電極材料を用いてもよい。

【0031】

本実施形態において、リセス部108の側壁面のテーパ角は、20度以上で且つ75度以下であることが好ましく、30度以上で且つ70度以下であることがさらに好ましい。このようにすると、アノード電極106を構成するメタルのリセス部側壁面(つまり当該側壁面となるマルチチャネル構造105の各半導体層の側面)に対する被覆性(カバレッジ)が向上してコンタクト抵抗を低減することができる。さらに、リセス部108の側壁面をテーパ形状にすることによって、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなるため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)を低減することができる。尚、図1では、リセス部108の側壁面のテーパ角が40度である場合を例示している。

【0032】

本願発明者らは、本実施形態の窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)について、前述のテーパ角をパラメータとして、カソード電極のコンタクト抵抗を測定したところ、図2に示す結果を得た。すなわち、図2は、本実施形態の窒化物半導体装置におけるテーパ角とコンタクト抵抗との関係を示している。尚、図2の縦軸(コンタクト抵抗)は、単位デバイス幅(図1に示す断面の法線(奥行き)方向の単位長さ)当たりの抵抗値を示している。また、テーパ角を20度よりも小さくすると、電極長が極めて長くなり、実用的ではなくなるので、テーパ角が20度よりも小さい場合のデータ測定は行っていない。

【0033】

図2に示す結果から、

(1)テーパ角が20度以上で且つ75度以下であれば、カソード電極のコンタクト抵抗が低減する

(2)テーパ角が30度以上で且つ70度以下であれば、カソード電極のコンタクト抵抗がさらに低減する

ことが分かる。

【0034】

この図2に示す結果(1)及び(2)が得られる理由は、以下のように考えられる。すなわち、テーパ角を小さくしすぎると、コンタクト部(窒化物半導体層におけるカソード電極との接触部分)のキャリア濃度が低下してしまい、コンタクト抵抗が大きくなる一方、テーパ角を大きくしすぎると、リセス部側壁面となる各窒化物半導体層の側面に対するカソード電極構成メタルのカバレッジが悪くなり、コンタクト抵抗が大きくなる。

【0035】

尚、アノード電極についていえば、カソード電極の場合よりもテーパ角を小さくした方が好ましい。なぜならば、アノード電極構成メタルと接触する部分の窒化物半導体層の厚さ(基板主面に垂直な方向の厚さ)が局所的に薄くなるため、ショットキー接合部(窒化物半導体層におけるアノード電極との接触部分)におけるキャリア濃度を低減できるので、逆方向リーク電流(ショットキーリーク電流)を低減することができるからである。

【0036】

(実施形態と比較例との対比)

以下、本実施形態の窒化物半導体装置と、従来構造を有する比較例の窒化物半導体装置とを比較した結果を説明する。

【0037】

図3(a)は、比較例の窒化物半導体装置の断面図を示しており、図3(b)は、本実施形態の窒化物半導体装置の断面図を示してる。尚、図3(a)に示す比較例の窒化物半導体装置は、図12に示す従来の窒化物半導体装置と同じ構造を有しており、図3(b)に示す本実施形態の窒化物半導体装置は、図1に示す窒化物半導体装置と同じ構造を有している。すなわち、図3(b)に示す本実施形態の窒化物半導体装置において、リセス部108及び109のそれぞれの側壁面のテーパ角は40度に設定されている。また、図3(a)に示す比較例の窒化物半導体装置において、図12に示す従来の窒化物半導体装置と同じ構成要素には同じ符号を付し、重複する説明を省略すると共に、図3(b)に示す本実施形態の窒化物半導体装置において、図1に示す窒化物半導体装置と同じ構成要素には同じ符号を付し、重複する説明を省略する。

【0038】

(カソード電極に関連する特性の比較結果(比較1))

図4は、本実施形態の窒化物半導体装置においてテーパ角を大きくした場合のカソード電極107近傍の透過電子顕微鏡(TEM)写真を示している。ここで、テーパ角を80度に設定して検討を行った。

【0039】

図4のTEM写真に示すように、テーパ角が76度のリセス部側壁面にカソード電極107となるメタルを形成すると、メタルのカバレッジが悪いことに起因して、ボイド(メタル中に発生する隙間:図4のカソード電極107の色の濃い部分)等が発生していることがわかる。すなわち、テーパ角が大きいと、カソード電極構成メタルのカバレッジが悪くなり、その結果、ボイド等が発生するのである。これは、従来の窒化物半導体装置において見られた問題点と同様のものである。

【0040】

図5は、比較例の窒化物半導体装置、具体的には、テーパエッチングなしの(つまり、垂直エッチングを施した)ダイオードを備えた窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。尚、図5は、チャネル層が1つのシングルチャネル構造の場合、及びチャネル層が3つのマルチチャネル構造の場合のそれぞれのコンタクト抵抗を示している。ここで、シングルチャネル構造の場合のリセス部の深さは200nm程度であり、マルチチャネル構造の場合のリセス部の深さは1000nm程度である。また、各リセス部側壁面を覆うカソード電極構成メタルの厚さは100nm〜400nm程度である。また、図5の縦軸(コンタクト抵抗)は、電極の単位面積当たりの抵抗値を示している。

【0041】

図5に示すように、比較例の窒化物半導体装置においては、シングルチャネル構造の場合と比べて、マルチチャネル構造の場合のコンタクト抵抗がより高くなっていることがわかる。これはマルチチャネル構造の場合のリセス部の深さが深いことに起因して、図4に示すように、カソード電極構成メタルのカバレッジが悪くなって、ボイド等が発生したことによるものと考えられる。

【0042】

すなわち、マルチチャネル構造にリセス部を形成する場合、シングルチャネル構造と比べて、より深いリセス部が必要になるが、このような深いリセス部の垂直側壁面を覆うように電極構成メタルを形成すると、当該メタルのカバレッジが悪くなってボイド等が発生する結果、シングルチャネル構造と比べてコンタクト抵抗が高くなってしまうのである。

【0043】

図6は、本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を、比較例の窒化物半導体装置についての測定結果と合わせて示す図である。尚、図6も、図5と同様に、チャネル層が1つのシングルチャネル構造の場合、及びチャネル層が3つのマルチチャネル構造の場合のそれぞれのコンタクト抵抗を示している。また、図6の縦軸(コンタクト抵抗)は、電極の単位面積当たりの抵抗値を示している。

【0044】

図6に示すように、マルチチャネル構造の場合、本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗は、比較例の窒化物半導体装置と比べて、1/10程度まで小さくなっている。すなわち、図6に示す実験結果から、比較例の窒化物半導体装置と比べて本実施形態の窒化物半導体装置の方が、カソード電極のコンタクト抵抗が小さくなることがわかる。

【0045】

尚、この本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗の低減効果は、チャネル層が3つのマルチチャネル構造に限らず、チャネル層が2つ以上のマルチチャネル構造において得られることは言うまでもない。

【0046】

(アノード電極に関連する特性の比較結果(比較2))

以下、本実施形態の窒化物半導体装置におけるリーク特性の評価結果について、比較例の窒化物半導体装置についての評価結果と比較しながら説明する。

【0047】

図7(a)は、図3(a)に示す比較例の窒化物半導体装置におけるリセス部(アノード電極側)の垂直側壁面(図中のA−A線)の位置を原点とし、その位置からチャネルに沿った方向のキャリア濃度を示している。また、図7(b)は、図3(b)に示す本実施形態の窒化物半導体装置におけるリセス部(アノード電極側)のテーパ側壁面下部(図中のB−B線)の位置を原点とし、その位置からチャネルに沿った方向のキャリア濃度を示している。尚、図7(a)及び(b)のいずれにおいても、縦軸は対数目盛(対数(log)スケール)であり、横軸はリニア目盛(リニアスケール)である。また、図7(a)及び(b)のいずれにおいても、縦軸(キャリア濃度)は、2次元電子ガス層の濃度(対数)を示し、横軸は、アノード電極とAlGaN/GaN界面との接触点からA−A線(図3(a)参照)又はB−B線(図3(b)参照)に沿った下方向の距離を示している。

【0048】

図7(a)及び(b)に示すように、リセス部側壁面近傍のキャリア濃度は、本実施形態の窒化物半導体装置の方が小さいことがわかる。

【0049】

図8は、本実施形態の窒化物半導体装置及び比較例の窒化物半導体装置のそれぞれのダイオード特性(I−V特性)を調べて両者を比較した結果を示す。尚、図8においては、縦軸及び横軸ともにリニア目盛である。

【0050】

図8より明らかなように、本実施形態の窒化物半導体装置の方が、比較例の窒化物半導体装置のダイオードよりも、負電圧(逆電圧)時の電流つまりリーク電流が小さいことがわかる。これは、図7(a)及び(b)に示すように、比較例の窒化物半導体装置と比べて、本実施形態の窒化物半導体装置の方が、リセス部側壁面近傍のキャリア濃度が小さくなっているために、リセス部側壁面近傍でのリーク電流が低減したものと考えられる。

【0051】

以上に説明したように、本実施形態によると、アンドープGaN層103及びアンドープAlGaN層104の接合体の両側端にテーパ部(つまり、テーパ形状のリセス側壁面)が形成されている。このため、各テーパ部における各電極用メタル膜のカバレッジが向上するので、各電極106及び107のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【0052】

また、本実施形態によると、アンドープGaN層103及びアンドープAlGaN層104の接合体におけるアノード電極側の側端にもテーパ部が形成されている。このため、当該テーパ部におけるアンドープAlGaN層104(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的に小さくなるので、当該箇所でキャリア濃度を局所的に小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)を低減することが可能となるので、オフ時の消費電力が小さく且つ信頼性が高い低リークな窒化物半導体装置を実現できる。

【0053】

尚、本実施形態では、図1に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0054】

(第1の実施形態の一変形例)

図9は、本発明の第1の実施形態の一変形例に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図9において、図1に示す第1の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0055】

図1に示すように、第1の実施形態に係る窒化物半導体装置においては、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを同じに設定した。

【0056】

それに対して、本変形例に係る窒化物半導体装置においては、図9に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを互いに異なる角度に設定している。具体的には、本変形例では、アノード電極106側のリセス部108のテーパ角を例えば40度に、カソード電極107側のリセス部109のテーパ角を例えば50度に設定している。

【0057】

このような本変形例においても、図1に示す第1の実施形態に係る窒化物半導体装置と同様の効果を得ることができる。

【0058】

また、図9に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角を、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角よりも小さくすると、次のような効果を追加的に得ることができる。すなわち、アノード電極106側のリセス部108のテーパ角をより小さくすることができるため、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなる。このため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となる。従って、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0059】

尚、本変形例では、図9に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0060】

(第2の実施形態)

図10は、本発明の第2の実施形態に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図10において、図1に示す第1の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0061】

図10に示すように、本実施形態に係る窒化物半導体装置が、図1に示す第1の実施形態に係る窒化物半導体装置と異なっている点は、マルチチャネル構造105の上面(つまり最上層のアンドープAlGaN層104の上面)におけるアノード電極106の近傍部分の上に、例えば厚さ200nm程度のブロック層110が形成されていることである。ここで、リセス部108のテーパ状側壁面はブロック層110の上面まで到達しており、アノード電極106はブロック層110と接している。

【0062】

尚、本実施形態においては、ブロック層110とアノード電極106との間の障壁高さを、アノード電極106とアンドープAlGaN層104との間の障壁高さよりも大きくする必要がある。

【0063】

また、ブロック層110は、例えばp型AlGaN、AlN又はSiN等から構成されていてもよいし、或いは、n型AlGaN(アンドープAlGaNも含む)、SiO2 、TiO2 、NiO若しくはZnO等、又はポリイミド若しくはポリベンゾオキサゾール(PBO)等の有機絶縁膜から構成されていてもよい。

【0064】

以上に説明した本実施形態によると、第1の実施形態と同様の効果に加えて、次のような効果を得ることができる。すなわち、半導体装置表面を覆う保護膜(パッシベーション膜:図示省略)と、マルチチャネル構造105における最上層のアンドープAlGaN層104との界面に発生するリークパスをブロック層110によって遮断することが可能になるため、逆方向リーク電流をより一層低減することができる。

【0065】

従って、本実施形態によると、逆バイアス時にはブロック層110によって前述のパッシベーション膜と最上層のアンドープAlGaN層104との間の界面リークを遮断することによって逆方向リーク電流を低減することができると共に、テーパ状側壁面を持つリセス部108及び109によって電極構成メタルの窒化物半導体層に対するカバレッジを向上させてオン抵抗を低減することもできる。これにより、低損失で逆方向リーク電流の少ない優れた窒化物半導体装置を提供することが可能となる。

【0066】

尚、本実施形態では、図10に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、第1の実施形態と同様に、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0067】

(第2の実施形態の一変形例)

図11は、本発明の第2の実施形態の一変形例に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図11において、図10に示す第2の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0068】

図11に示すように、第2の実施形態に係る窒化物半導体装置においては、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを同じに設定した。

【0069】

それに対して、本変形例に係る窒化物半導体装置においては、図11に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを互いに異なる角度に設定している。具体的には、本変形例では、アノード電極106側のリセス部108のテーパ角を例えば40度に、カソード電極107側のリセス部109のテーパ角を例えば50度に設定している。

【0070】

このような本変形例においても、図10に示す第2の実施形態に係る窒化物半導体装置と同様の効果を得ることができる。

【0071】

また、図11に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角を、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角よりも小さくすると、次のような効果を追加的に得ることができる。すなわち、アノード電極106側のリセス部108のテーパ角をより小さくすることができるため、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなる。このため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となる。従って、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0072】

尚、本変形例では、図11に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0073】

また、以上に説明した各実施形態又は変形例において、アンドープAlGaN層104の組成は、Al0.25Ga0.75Nに限らず、チャネル層よりもバンドギャップが大きい組成であれば任意に選ぶことができる。また、AlGaNに限らず、AlInN又はAlGaInN等であってもよい。また、チャネル層の組成も、GaNに限らず、InGaN、AlGaN、AlInN又はAlGaInN等であってもよい。また、基板101として、Si基板を用いたが、これに代えて、例えばサファイア、SiC又はGaN等からなる基板を用いてもよい。また、緩衝層102として、GaN層を用いたが、これに代えて、AlN層等を用いてもよい。

【産業上の利用可能性】

【0074】

本発明に係る窒化物半導体装置は、例えばテレビなどの民生機器の電源回路等に用いられるパワーデバイスとして有用である。

【符号の説明】

【0075】

101 基板

102 緩衝層

103 アンドープGaN層

104 アンドープAlGaN層

105 多層構造(マルチチャネル構造)

106 アノード電極

107 カソード電極

108 リセス部

109 リセス部

110 ブロック層

【技術分野】

【0001】

本発明は、例えばテレビなどの民生機器の電源回路等に用いられるパワーデバイスに適用できる窒化物半導体装置に関するものである。

【背景技術】

【0002】

GaNに代表される窒化物半導体は、例えばGaN及びAlNのそれぞれのバンドギャップが室温で3.4eV及び6.2eVであるように、バンドギャップが大きいワイドギャップ半導体であり、絶縁破壊電界が大きく、且つ電子の飽和ドリフト速度がGaAsなどの化合物半導体又はSi半導体などと比べて大きいという特徴を有している。また、AlGaN/GaNへテロ構造においては(0001)ヘテロ界面で自発分極及びピエゾ分極により電荷が生じるので、アンドープ時においても1×1013cm-2以上のシートキャリア濃度が得られる。このため、AlGaN/GaNヘテロ界面での2次元電子ガス(2DEG:2 Dimensional Electron Gas)を利用して、より電流密度の大きいダイオードやヘテロ接合電界効果トランジスタ(HFET:Hetero-junction Field Effect Transistor )を実現できる。現在、高出力化及び高耐圧化に有利な窒化物半導体を用いたパワーデバイスの研究開発が活発に行われている。

【0003】

尚、前述のAlGaNとは、3元混晶AlxGa1-xN(xは任意の値。但し0≦x≦1)を表す。以下、多元混晶は、各混晶の構成元素記号の配列、例えばAlInN、GaInN等のように略記する。例えば、窒化物半導体AlxGa1-x-yInyN(x、yは任意の値。但し0≦x≦1、0≦y≦1、0≦x+y≦1)は、AlGaInNと略記する。

【0004】

パワーデバイスとして用いるダイオードの1つにショットキーダイオードがある。GaN系のダイオードとして、AlGaN/GaNへテロ構造を用いたショットキーダイオードが開発されている。このショットキーダイオードにおいては、アンドープAlGaN層とアンドープGaN層との界面に発生する2次元電子ガスをチャネルとして用いるため、大電流で低抵抗な動作が可能となる。

【0005】

また、AlGaN/GaNへテロ構造を複数積層することによってチャネルを複数形成し、それにより、オン抵抗を低減できるマルチチャネル構造が提案されている(例えば特許文献1)。このマルチチャネル構造を用いることによって、ダイオードのオン抵抗を低減して機器の低消費電力化を実現できる。

【0006】

図12は、マルチチャネル構造を有する従来の窒化物半導体装置の断面図である。図12に示すように、Si基板1の上に、窒化物半導体層よりなる緩衝層2が形成されており、緩衝層2の上に、アンドープGaN層3及びアンドープAlGaN層4が下から順に形成された接合体が複数積層され、それにより、多層構造(マルチチャネル構造)5が形成されている。具体的には、アンドープGaN層3a、アンドープAlGaN層4a、アンドープGaN層3b、アンドープAlGaN層4b、アンドープGaN層3c及びアンドープAlGaN層4cが順次形成されることによって、つまり、アンドープGaN層3とアンドープAlGaN層4との接合体が3つ積層されることによって、マルチチャネル構造5が構成されている。マルチチャネル構造5の両側端はエッチングされており、それによって、Si基板1の主面に対して垂直な側壁を持ち且つアンドープGaN層3a中に底面を持つリセス部8及び9が形成されている。リセス部8及び9のそれぞれの側壁となる部分のマルチチャネル構造5の側面を覆うように、アノード電極6(ショットキー特性)及びカソード電極7(オーミック特性)が設けられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−117485号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

例えば図12に示す従来の窒化物半導体装置について本願発明者らが種々の検討を行った結果、従来の窒化物半導体装置には、以下のような問題点があることが判明した。

【0009】

図12に示す従来の窒化物半導体装置のように、窒化物半導体のへテロ接合体の側端部(電極形成領域)にリセスを形成する場合、当該リセスが深くなるに従って、リセス側壁における電極用メタル膜のカバレッジが悪くなってボイド等が発生し、その結果、へテロ接合体と電極とのコンタクト抵抗が高くなってしまうという問題が生じる。特に、図12に示す従来の窒化物半導体装置のように、マルチチャネル構造にリセスを形成する場合、シングルチャネル構造にリセスを形成する場合と比較して、より深いリセスを形成する必要があるため、前述の問題が顕著になる。

【0010】

具体的には、マルチチャネル構造を用いたダイオード等の窒化物半導体装置においては、全てのチャネルを効率的に活用するために、アノード電極形成領域及びカソード電極形成領域のいずれにおいてもマルチチャネル構造の最下層のチャネル層に達するように深いリセスを設ける必要がある。しかしながら、例えば図12に示す従来の窒化物半導体装置においては、チャネル形成面(2次元電子ガスの分布面)に対して側壁が垂直になるようにリセスを形成している。このため、リセス側壁における電極用メタル膜のカバレッジが悪くなり、その結果、アノード電極及びカソード電極のそれぞれとチャネル(つまりチャネルが生成される窒化物半導体層)との間で良好なコンタクトが得られなくなる。

【0011】

それに対して、例えばAlGaN/GaNへテロ構造を用いたショットキーダイオードのオン抵抗の低減のためには、電極のコンタクト抵抗の低減は大きな課題であり、特に、チャネル数が2以上のマルチチャネル構造を用いたショットキーダイオードのオン抵抗の低減のためには、電極のコンタクト抵抗の低減は重要な課題である。

【0012】

また、本願発明者らが、図12に示す従来の窒化物半導体装置(つまり、ショットキーバリアダイオード(SBD))について、さらなる検討を行ったところ、逆方向リーク電流(ショットキーリーク電流)が大きいという問題もあることが判明した。窒化物半導体装置のオフ時における消費電力の低減や信頼性の向上のためには、逆方向リーク電流の低減も重要な課題である。

【0013】

前記に鑑み、本発明は、電極のコンタクト抵抗や逆方向リーク電流を低減できる窒化物半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

前記の目的を達成するために、本発明に係る窒化物半導体装置は、第1の窒化物半導体層と、前記第1の窒化物半導体層上に形成され且つ前記第1の窒化物半導体層よりもバンドギャップが大きい第2の窒化物半導体層との接合体が少なくとも1つ基板上に積層されている窒化物半導体装置であって、前記第2の窒化物半導体層の上面から前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に位置する部分の前記接合体の第1の側端及び第2の側端にはそれぞれ、第1のテーパ部及び第2のテーパ部が形成されており、前記第1のテーパ部の側面上には前記第1の窒化物半導体層とオーミック接触するようにカソード電極が形成されており、前記第2のテーパ部の側面上には前記第1の窒化物半導体層とショットキー接触するようにアノード電極が形成されており、前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、20度以上で且つ75度以下である。

【0015】

本発明に係る窒化物半導体装置によると、第1及び第2の窒化物半導体層の接合体の両側端に、基板主面に対して75度以下の角度を持つ第1及び第2のテーパ部が形成されている。このため、各テーパ部の側面(つまり前記接合体の両側端に設けられた各リセスの側壁)における各電極用メタル膜のカバレッジが向上するので、各電極のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【0016】

また、本発明に係る窒化物半導体装置によると、アノード電極形成領域である第2のテーパ部の側面が基板主面に対してなす角度が75度以下であるため、第2のテーパ部における第2の窒化物半導体層(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的に小さくなるので、当該箇所でキャリア濃度を局所的に小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)を低減することが可能となるので、オフ時の消費電力が小さく且つ信頼性が高い低リークな窒化物半導体装置を実現できる。

【0017】

本発明に係る窒化物半導体装置において、前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、30度以上で且つ70度以下であってもよい。このようにすると、各テーパ部の側面が基板主面に対してなす角度が、より小さい70度以下であるため、前述の本発明の効果をより確実に得ることができる。すなわち、各テーパ部の側面における各電極用メタル膜のカバレッジがさらに向上するので、各電極のコンタクト抵抗をさらに低減でき、それによって、オン抵抗がより小さい低損失な窒化物半導体装置を実現できる。また、逆方向リーク電流をより一層低減することが可能となるので、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0018】

本発明に係る窒化物半導体装置において、前記第1のテーパ部の側面が前記基板の主面に対してなす角度と、前記第2のテーパ部の側面が前記基板の主面に対してなす角度とは互いに異なっていてもよい。この場合、特に、前記第2のテーパ部の側面が前記基板の主面に対してなす角度は、前記第1のテーパ部の側面が前記基板の主面に対してなす角度よりも小さいことが好ましい。このようにすると、アノード電極形成領域である第2のテーパ部の側面が基板主面に対してなす角度がより小さくなるため、第2のテーパ部における第2の窒化物半導体層(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的により小さくなるので、当該箇所でキャリア濃度を局所的により小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となるので、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0019】

本発明に係る窒化物半導体装置において、少なくとも前記第2の側端の近傍に位置する部分の前記第2の窒化物半導体層の上面上に形成されたブロック層をさらに備え、前記第2のテーパ部の側面は、前記ブロック層の上面まで到達し、前記アノード電極は、前記ブロック層と接していてもよい。このようにすると、窒化物半導体装置表面を覆う保護膜(パッシベーション膜)と、第1及び第2の窒化物半導体層の接合体における第2の窒化物半導体層(当該接合体が複数積層されている場合は最上層の接合体における第2の窒化物半導体層)との界面に発生するリークパスをブロック層によって遮断することが可能になる。従って、リーク電流をより一層低減することが可能となるので、より低リークな窒化物半導体装置を実現できる。尚、前記ブロック層は、AlGaN、AlN、SiN、SiO2 、TiO2 、NiO、ZnO、ポリイミド及びポリベンゾオキサゾールからなる材料群から選ばれた1つ又は複数の材料から構成されていてもよい。

【0020】

本発明に係る窒化物半導体装置において、複数の前記接合体が前記基板上に積層されており、最上層の前記接合体を構成する前記第2の窒化物半導体層の上面から、最下層の前記接合体を構成する前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に、前記第1のテーパ部及び前記第2のテーパ部が形成されていてもよい。このようにすると、シングルチャネル構造と比較して、より深いリセスが両側端に形成されるマルチチャネル構造においても、各リセスの側壁となる各テーパ部の側面が基板主面に対してなす角度が小さいため、各テーパ部の側面での各電極用メタル膜のカバレッジが向上する。従って、各電極のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【発明の効果】

【0021】

本発明によれば、電極のコンタクト抵抗や逆方向リーク電流を低減できる窒化物半導体装置を提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の第1の実施形態に係る窒化物半導体装置の断面図である。

【図2】図2は、本発明の第1の実施形態に係る窒化物半導体装置におけるテーパ角とコンタクト抵抗との関係を示す図である。

【図3】図3(a)は、比較例の窒化物半導体装置の断面図であり、図3(b)は、本発明の第1の実施形態に係る窒化物半導体装置の断面図である。

【図4】図4は、本発明の第1の実施形態に係る窒化物半導体装置においてテーパ角を大きくした場合のカソード電極近傍の透過電子顕微鏡(TEM)写真を示す図である。

【図5】図5は、比較例の窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。

【図6】図6は、本発明の第1の実施形態に係る窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。

【図7】図7(a)は、比較例の窒化物半導体装置におけるチャネルに沿った方向のキャリア濃度を示す図であり、図7(b)は、本発明の第1の実施形態に係る窒化物半導体装置におけるチャネルに沿った方向のキャリア濃度を示す図である。

【図8】図8は、本発明の第1の実施形態に係る窒化物半導体装置及び比較例の窒化物半導体装置のそれぞれのダイオード特性(I−V特性)を調べて両者を比較した結果を示す図である。

【図9】図9は、本発明の第1の実施形態の一変形例に係る窒化物半導体装置の断面図である。

【図10】図10は、本発明の第2の実施形態に係る窒化物半導体装置の断面図である。

【図11】図11は、本発明の第2の実施形態の一変形例に係る窒化物半導体装置の断面図である。

【図12】図12は、従来の窒化物半導体装置の断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0024】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。図1に示すように、本実施形態の窒化物半導体装置においては、例えばSiからなる基板101の主面上に、例えば厚さ2μmのGaN層よりなる緩衝層102が形成されており、当該緩衝層102の上に、アンドープGaN層103及びアンドープAlGaN層104が下から順に形成された接合体が複数積層され、それにより、多層構造(マルチチャネル構造)105が形成されている。具体的には、アンドープGaN層103a、アンドープAlGaN層104a、アンドープGaN層103b、アンドープAlGaN層104b、アンドープGaN層103c及びアンドープAlGaN層104cが順次形成されることによって、つまり、アンドープGaN層103とアンドープAlGaN層104との接合体が3つ積層されることによって、マルチチャネル構造105が構成されている。

【0025】

尚、本願において、「アンドープ」とは、不純物が意図的に導入されていないことを意味するものとする。

【0026】

また、本実施形態において、アンドープAlGaN層104は、例えばアンドープのAl0.25Ga0.75Nから構成されている。また、アンドープGaN層103については、最下層(緩衝層102に接する層)であるアンドープGaN層103aの厚さは例えば1.5μm程度であり、上下をアンドープAlGaN層104に挟まれたアンドープGaN層103b及び103cの厚さは例えば100nm〜400nm程度である。また、アンドープGaN層103とアンドープAlGaN層104との界面近傍(アンドープAlGaN層104から見て基板101側)のアンドープGaN層103に2次元電子ガス層(図示省略)が形成されることによって、チャネル領域が形成されている。

【0027】

マルチチャネル構造105の両側端はエッチングされており、それによって、基板101の主面に対して所定の角度で傾斜した側壁を持ち且つマルチチャネル構造105の最下層であるアンドープGaN層103a中に底面を持つリセス部108及び109が形成されている。

【0028】

リセス部109を覆うと共にリセス部109の側壁面と接触するように、例えばTi/Al構造(Ti層とAl層との多層構造)からなるカソード電極107が形成されている。ここで、カソード電極107は、アンドープGaN層103とオーミック接触している。すなわち、カソード電極107は、前述の2次元電子ガス層と接触している。

【0029】

本実施形態において、リセス部109の側壁面の傾斜角(リセス部側壁面とへテロ接合界面の延在する面(半導体層の主面)とのなす角度(鋭角側の角度):以下、テーパ角と称する)は、20度以上で且つ75度以下であることが好ましく、30度以上で且つ70度以下であることがさらに好ましい。このようにすると、カソード電極107を構成するメタルのリセス部側壁面(つまり当該側壁面となるマルチチャネル構造105の各半導体層の側面)に対する被覆性(カバレッジ)が向上してコンタクト抵抗を低減することができる。尚、図1では、リセス部109の側壁面のテーパ角が40度である場合を例示している。また、以下の説明においては、テーパ角を有するリセス部側壁面を「テーパ部」と称するものとする。

【0030】

また、リセス部108を覆うと共にリセス部108の側壁面と接触するように、例えばNi/Ti構造(Ni層とTi層との多層構造)からなるアノード電極106が形成されている。ここで、アノード電極106は、アンドープGaN層103とショットキー接触している。すなわち、アノード電極106は、前述の2次元電子ガス層と接触している。尚、当該2次元電子ガス層に対してショットキー接触可能であれば、アノード電極106の材料として、例えばPd、Au、Pt等を含む電極材料を用いてもよい。

【0031】

本実施形態において、リセス部108の側壁面のテーパ角は、20度以上で且つ75度以下であることが好ましく、30度以上で且つ70度以下であることがさらに好ましい。このようにすると、アノード電極106を構成するメタルのリセス部側壁面(つまり当該側壁面となるマルチチャネル構造105の各半導体層の側面)に対する被覆性(カバレッジ)が向上してコンタクト抵抗を低減することができる。さらに、リセス部108の側壁面をテーパ形状にすることによって、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなるため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)を低減することができる。尚、図1では、リセス部108の側壁面のテーパ角が40度である場合を例示している。

【0032】

本願発明者らは、本実施形態の窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)について、前述のテーパ角をパラメータとして、カソード電極のコンタクト抵抗を測定したところ、図2に示す結果を得た。すなわち、図2は、本実施形態の窒化物半導体装置におけるテーパ角とコンタクト抵抗との関係を示している。尚、図2の縦軸(コンタクト抵抗)は、単位デバイス幅(図1に示す断面の法線(奥行き)方向の単位長さ)当たりの抵抗値を示している。また、テーパ角を20度よりも小さくすると、電極長が極めて長くなり、実用的ではなくなるので、テーパ角が20度よりも小さい場合のデータ測定は行っていない。

【0033】

図2に示す結果から、

(1)テーパ角が20度以上で且つ75度以下であれば、カソード電極のコンタクト抵抗が低減する

(2)テーパ角が30度以上で且つ70度以下であれば、カソード電極のコンタクト抵抗がさらに低減する

ことが分かる。

【0034】

この図2に示す結果(1)及び(2)が得られる理由は、以下のように考えられる。すなわち、テーパ角を小さくしすぎると、コンタクト部(窒化物半導体層におけるカソード電極との接触部分)のキャリア濃度が低下してしまい、コンタクト抵抗が大きくなる一方、テーパ角を大きくしすぎると、リセス部側壁面となる各窒化物半導体層の側面に対するカソード電極構成メタルのカバレッジが悪くなり、コンタクト抵抗が大きくなる。

【0035】

尚、アノード電極についていえば、カソード電極の場合よりもテーパ角を小さくした方が好ましい。なぜならば、アノード電極構成メタルと接触する部分の窒化物半導体層の厚さ(基板主面に垂直な方向の厚さ)が局所的に薄くなるため、ショットキー接合部(窒化物半導体層におけるアノード電極との接触部分)におけるキャリア濃度を低減できるので、逆方向リーク電流(ショットキーリーク電流)を低減することができるからである。

【0036】

(実施形態と比較例との対比)

以下、本実施形態の窒化物半導体装置と、従来構造を有する比較例の窒化物半導体装置とを比較した結果を説明する。

【0037】

図3(a)は、比較例の窒化物半導体装置の断面図を示しており、図3(b)は、本実施形態の窒化物半導体装置の断面図を示してる。尚、図3(a)に示す比較例の窒化物半導体装置は、図12に示す従来の窒化物半導体装置と同じ構造を有しており、図3(b)に示す本実施形態の窒化物半導体装置は、図1に示す窒化物半導体装置と同じ構造を有している。すなわち、図3(b)に示す本実施形態の窒化物半導体装置において、リセス部108及び109のそれぞれの側壁面のテーパ角は40度に設定されている。また、図3(a)に示す比較例の窒化物半導体装置において、図12に示す従来の窒化物半導体装置と同じ構成要素には同じ符号を付し、重複する説明を省略すると共に、図3(b)に示す本実施形態の窒化物半導体装置において、図1に示す窒化物半導体装置と同じ構成要素には同じ符号を付し、重複する説明を省略する。

【0038】

(カソード電極に関連する特性の比較結果(比較1))

図4は、本実施形態の窒化物半導体装置においてテーパ角を大きくした場合のカソード電極107近傍の透過電子顕微鏡(TEM)写真を示している。ここで、テーパ角を80度に設定して検討を行った。

【0039】

図4のTEM写真に示すように、テーパ角が76度のリセス部側壁面にカソード電極107となるメタルを形成すると、メタルのカバレッジが悪いことに起因して、ボイド(メタル中に発生する隙間:図4のカソード電極107の色の濃い部分)等が発生していることがわかる。すなわち、テーパ角が大きいと、カソード電極構成メタルのカバレッジが悪くなり、その結果、ボイド等が発生するのである。これは、従来の窒化物半導体装置において見られた問題点と同様のものである。

【0040】

図5は、比較例の窒化物半導体装置、具体的には、テーパエッチングなしの(つまり、垂直エッチングを施した)ダイオードを備えた窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を示す図である。尚、図5は、チャネル層が1つのシングルチャネル構造の場合、及びチャネル層が3つのマルチチャネル構造の場合のそれぞれのコンタクト抵抗を示している。ここで、シングルチャネル構造の場合のリセス部の深さは200nm程度であり、マルチチャネル構造の場合のリセス部の深さは1000nm程度である。また、各リセス部側壁面を覆うカソード電極構成メタルの厚さは100nm〜400nm程度である。また、図5の縦軸(コンタクト抵抗)は、電極の単位面積当たりの抵抗値を示している。

【0041】

図5に示すように、比較例の窒化物半導体装置においては、シングルチャネル構造の場合と比べて、マルチチャネル構造の場合のコンタクト抵抗がより高くなっていることがわかる。これはマルチチャネル構造の場合のリセス部の深さが深いことに起因して、図4に示すように、カソード電極構成メタルのカバレッジが悪くなって、ボイド等が発生したことによるものと考えられる。

【0042】

すなわち、マルチチャネル構造にリセス部を形成する場合、シングルチャネル構造と比べて、より深いリセス部が必要になるが、このような深いリセス部の垂直側壁面を覆うように電極構成メタルを形成すると、当該メタルのカバレッジが悪くなってボイド等が発生する結果、シングルチャネル構造と比べてコンタクト抵抗が高くなってしまうのである。

【0043】

図6は、本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗を測定した結果を、比較例の窒化物半導体装置についての測定結果と合わせて示す図である。尚、図6も、図5と同様に、チャネル層が1つのシングルチャネル構造の場合、及びチャネル層が3つのマルチチャネル構造の場合のそれぞれのコンタクト抵抗を示している。また、図6の縦軸(コンタクト抵抗)は、電極の単位面積当たりの抵抗値を示している。

【0044】

図6に示すように、マルチチャネル構造の場合、本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗は、比較例の窒化物半導体装置と比べて、1/10程度まで小さくなっている。すなわち、図6に示す実験結果から、比較例の窒化物半導体装置と比べて本実施形態の窒化物半導体装置の方が、カソード電極のコンタクト抵抗が小さくなることがわかる。

【0045】

尚、この本実施形態の窒化物半導体装置におけるカソード電極のコンタクト抵抗の低減効果は、チャネル層が3つのマルチチャネル構造に限らず、チャネル層が2つ以上のマルチチャネル構造において得られることは言うまでもない。

【0046】

(アノード電極に関連する特性の比較結果(比較2))

以下、本実施形態の窒化物半導体装置におけるリーク特性の評価結果について、比較例の窒化物半導体装置についての評価結果と比較しながら説明する。

【0047】

図7(a)は、図3(a)に示す比較例の窒化物半導体装置におけるリセス部(アノード電極側)の垂直側壁面(図中のA−A線)の位置を原点とし、その位置からチャネルに沿った方向のキャリア濃度を示している。また、図7(b)は、図3(b)に示す本実施形態の窒化物半導体装置におけるリセス部(アノード電極側)のテーパ側壁面下部(図中のB−B線)の位置を原点とし、その位置からチャネルに沿った方向のキャリア濃度を示している。尚、図7(a)及び(b)のいずれにおいても、縦軸は対数目盛(対数(log)スケール)であり、横軸はリニア目盛(リニアスケール)である。また、図7(a)及び(b)のいずれにおいても、縦軸(キャリア濃度)は、2次元電子ガス層の濃度(対数)を示し、横軸は、アノード電極とAlGaN/GaN界面との接触点からA−A線(図3(a)参照)又はB−B線(図3(b)参照)に沿った下方向の距離を示している。

【0048】

図7(a)及び(b)に示すように、リセス部側壁面近傍のキャリア濃度は、本実施形態の窒化物半導体装置の方が小さいことがわかる。

【0049】

図8は、本実施形態の窒化物半導体装置及び比較例の窒化物半導体装置のそれぞれのダイオード特性(I−V特性)を調べて両者を比較した結果を示す。尚、図8においては、縦軸及び横軸ともにリニア目盛である。

【0050】

図8より明らかなように、本実施形態の窒化物半導体装置の方が、比較例の窒化物半導体装置のダイオードよりも、負電圧(逆電圧)時の電流つまりリーク電流が小さいことがわかる。これは、図7(a)及び(b)に示すように、比較例の窒化物半導体装置と比べて、本実施形態の窒化物半導体装置の方が、リセス部側壁面近傍のキャリア濃度が小さくなっているために、リセス部側壁面近傍でのリーク電流が低減したものと考えられる。

【0051】

以上に説明したように、本実施形態によると、アンドープGaN層103及びアンドープAlGaN層104の接合体の両側端にテーパ部(つまり、テーパ形状のリセス側壁面)が形成されている。このため、各テーパ部における各電極用メタル膜のカバレッジが向上するので、各電極106及び107のコンタクト抵抗を低減でき、それによって、オン抵抗が小さい低損失な窒化物半導体装置を実現できる。

【0052】

また、本実施形態によると、アンドープGaN層103及びアンドープAlGaN層104の接合体におけるアノード電極側の側端にもテーパ部が形成されている。このため、当該テーパ部におけるアンドープAlGaN層104(バリア層)の厚さ(基板主面に垂直な方向の厚さ)が局所的に小さくなるので、当該箇所でキャリア濃度を局所的に小さくすることができる。従って、逆方向リーク電流(ショットキーリーク電流)を低減することが可能となるので、オフ時の消費電力が小さく且つ信頼性が高い低リークな窒化物半導体装置を実現できる。

【0053】

尚、本実施形態では、図1に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0054】

(第1の実施形態の一変形例)

図9は、本発明の第1の実施形態の一変形例に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図9において、図1に示す第1の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0055】

図1に示すように、第1の実施形態に係る窒化物半導体装置においては、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを同じに設定した。

【0056】

それに対して、本変形例に係る窒化物半導体装置においては、図9に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを互いに異なる角度に設定している。具体的には、本変形例では、アノード電極106側のリセス部108のテーパ角を例えば40度に、カソード電極107側のリセス部109のテーパ角を例えば50度に設定している。

【0057】

このような本変形例においても、図1に示す第1の実施形態に係る窒化物半導体装置と同様の効果を得ることができる。

【0058】

また、図9に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角を、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角よりも小さくすると、次のような効果を追加的に得ることができる。すなわち、アノード電極106側のリセス部108のテーパ角をより小さくすることができるため、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなる。このため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となる。従って、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0059】

尚、本変形例では、図9に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0060】

(第2の実施形態)

図10は、本発明の第2の実施形態に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図10において、図1に示す第1の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0061】

図10に示すように、本実施形態に係る窒化物半導体装置が、図1に示す第1の実施形態に係る窒化物半導体装置と異なっている点は、マルチチャネル構造105の上面(つまり最上層のアンドープAlGaN層104の上面)におけるアノード電極106の近傍部分の上に、例えば厚さ200nm程度のブロック層110が形成されていることである。ここで、リセス部108のテーパ状側壁面はブロック層110の上面まで到達しており、アノード電極106はブロック層110と接している。

【0062】

尚、本実施形態においては、ブロック層110とアノード電極106との間の障壁高さを、アノード電極106とアンドープAlGaN層104との間の障壁高さよりも大きくする必要がある。

【0063】

また、ブロック層110は、例えばp型AlGaN、AlN又はSiN等から構成されていてもよいし、或いは、n型AlGaN(アンドープAlGaNも含む)、SiO2 、TiO2 、NiO若しくはZnO等、又はポリイミド若しくはポリベンゾオキサゾール(PBO)等の有機絶縁膜から構成されていてもよい。

【0064】

以上に説明した本実施形態によると、第1の実施形態と同様の効果に加えて、次のような効果を得ることができる。すなわち、半導体装置表面を覆う保護膜(パッシベーション膜:図示省略)と、マルチチャネル構造105における最上層のアンドープAlGaN層104との界面に発生するリークパスをブロック層110によって遮断することが可能になるため、逆方向リーク電流をより一層低減することができる。

【0065】

従って、本実施形態によると、逆バイアス時にはブロック層110によって前述のパッシベーション膜と最上層のアンドープAlGaN層104との間の界面リークを遮断することによって逆方向リーク電流を低減することができると共に、テーパ状側壁面を持つリセス部108及び109によって電極構成メタルの窒化物半導体層に対するカバレッジを向上させてオン抵抗を低減することもできる。これにより、低損失で逆方向リーク電流の少ない優れた窒化物半導体装置を提供することが可能となる。

【0066】

尚、本実施形態では、図10に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、第1の実施形態と同様に、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0067】

(第2の実施形態の一変形例)

図11は、本発明の第2の実施形態の一変形例に係る窒化物半導体装置(具体的にはダイオードを備えた窒化物半導体装置)の断面図である。尚、図11において、図10に示す第2の実施形態に係る窒化物半導体装置と同じ構成要素には同じ符号を付すことにより、重複する説明を省略する。

【0068】

図11に示すように、第2の実施形態に係る窒化物半導体装置においては、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを同じに設定した。

【0069】

それに対して、本変形例に係る窒化物半導体装置においては、図11に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角と、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角とを互いに異なる角度に設定している。具体的には、本変形例では、アノード電極106側のリセス部108のテーパ角を例えば40度に、カソード電極107側のリセス部109のテーパ角を例えば50度に設定している。

【0070】

このような本変形例においても、図10に示す第2の実施形態に係る窒化物半導体装置と同様の効果を得ることができる。

【0071】

また、図11に示すように、マルチチャネル構造105におけるアノード電極106側のリセス部108のテーパ角を、マルチチャネル構造105におけるカソード電極107側のリセス部109のテーパ角よりも小さくすると、次のような効果を追加的に得ることができる。すなわち、アノード電極106側のリセス部108のテーパ角をより小さくすることができるため、アノード電極106を構成するメタルと接触する部分のアンドープAlGaN層104の厚さ(基板101主面に垂直な方向の厚さ)が局所的に薄くなる。このため、ショットキー接触部分のキャリア濃度を低減することができるので、逆方向リーク電流(ショットキーリーク電流)をより一層低減することが可能となる。従って、オフ時の消費電力がより小さく且つ信頼性がより高い低リークな窒化物半導体装置を実現できる。

【0072】

尚、本変形例では、図11に示すようなマルチチャネル構造の場合を例示したが、チャネル数が1つのシングルチャネル構造の場合であっても、前述のように、アノード電極106に関連する特性が向上するという効果を得ることができる。

【0073】

また、以上に説明した各実施形態又は変形例において、アンドープAlGaN層104の組成は、Al0.25Ga0.75Nに限らず、チャネル層よりもバンドギャップが大きい組成であれば任意に選ぶことができる。また、AlGaNに限らず、AlInN又はAlGaInN等であってもよい。また、チャネル層の組成も、GaNに限らず、InGaN、AlGaN、AlInN又はAlGaInN等であってもよい。また、基板101として、Si基板を用いたが、これに代えて、例えばサファイア、SiC又はGaN等からなる基板を用いてもよい。また、緩衝層102として、GaN層を用いたが、これに代えて、AlN層等を用いてもよい。

【産業上の利用可能性】

【0074】

本発明に係る窒化物半導体装置は、例えばテレビなどの民生機器の電源回路等に用いられるパワーデバイスとして有用である。

【符号の説明】

【0075】

101 基板

102 緩衝層

103 アンドープGaN層

104 アンドープAlGaN層

105 多層構造(マルチチャネル構造)

106 アノード電極

107 カソード電極

108 リセス部

109 リセス部

110 ブロック層

【特許請求の範囲】

【請求項1】

第1の窒化物半導体層と、前記第1の窒化物半導体層上に形成され且つ前記第1の窒化物半導体層よりもバンドギャップが大きい第2の窒化物半導体層との接合体が少なくとも1つ基板上に積層されている窒化物半導体装置であって、

前記第2の窒化物半導体層の上面から前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に位置する部分の前記接合体の第1の側端及び第2の側端にはそれぞれ、第1のテーパ部及び第2のテーパ部が形成されており、

前記第1のテーパ部の側面上には前記第1の窒化物半導体層とオーミック接触するようにカソード電極が形成されており、

前記第2のテーパ部の側面上には前記第1の窒化物半導体層とショットキー接触するようにアノード電極が形成されており、

前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、20度以上で且つ75度以下であることを特徴とする窒化物半導体装置。

【請求項2】

請求項1に記載の窒化物半導体装置において、

前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、30度以上で且つ70度以下であることを特徴とする窒化物半導体装置。

【請求項3】

請求項1又は2に記載の窒化物半導体装置において、

前記第1のテーパ部の側面が前記基板の主面に対してなす角度と、前記第2のテーパ部の側面が前記基板の主面に対してなす角度とは互いに異なることを特徴とする窒化物半導体装置。

【請求項4】

請求項3に記載の窒化物半導体装置において、

前記第2のテーパ部の側面が前記基板の主面に対してなす角度は、前記第1のテーパ部の側面が前記基板の主面に対してなす角度よりも小さいことを特徴とする窒化物半導体装置。

【請求項5】

請求項1〜4のいずれか1項に記載の窒化物半導体装置において、

少なくとも前記第2の側端の近傍に位置する部分の前記第2の窒化物半導体層の上面上に形成されたブロック層をさらに備え、

前記第2のテーパ部の側面は、前記ブロック層の上面まで到達し、

前記アノード電極は、前記ブロック層と接することを特徴とする窒化物半導体装置。

【請求項6】

請求項5に記載の窒化物半導体装置において、

前記ブロック層は、AlGaN、AlN、SiN、SiO2 、TiO2 、NiO、ZnO、ポリイミド及びポリベンゾオキサゾールからなる材料群から選ばれた1つ又は複数の材料からなることを特徴とする窒化物半導体装置。

【請求項7】

請求項1〜6のいずれか1項に記載の窒化物半導体装置において、

複数の前記接合体が前記基板上に積層されており、

最上層の前記接合体を構成する前記第2の窒化物半導体層の上面から、最下層の前記接合体を構成する前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に、前記第1のテーパ部及び前記第2のテーパ部が形成されていることを特徴とする窒化物半導体装置。

【請求項1】

第1の窒化物半導体層と、前記第1の窒化物半導体層上に形成され且つ前記第1の窒化物半導体層よりもバンドギャップが大きい第2の窒化物半導体層との接合体が少なくとも1つ基板上に積層されている窒化物半導体装置であって、

前記第2の窒化物半導体層の上面から前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に位置する部分の前記接合体の第1の側端及び第2の側端にはそれぞれ、第1のテーパ部及び第2のテーパ部が形成されており、

前記第1のテーパ部の側面上には前記第1の窒化物半導体層とオーミック接触するようにカソード電極が形成されており、

前記第2のテーパ部の側面上には前記第1の窒化物半導体層とショットキー接触するようにアノード電極が形成されており、

前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、20度以上で且つ75度以下であることを特徴とする窒化物半導体装置。

【請求項2】

請求項1に記載の窒化物半導体装置において、

前記第1のテーパ部の側面及び前記第2のテーパ部の側面のそれぞれが前記基板の主面に対してなす角度は、30度以上で且つ70度以下であることを特徴とする窒化物半導体装置。

【請求項3】

請求項1又は2に記載の窒化物半導体装置において、

前記第1のテーパ部の側面が前記基板の主面に対してなす角度と、前記第2のテーパ部の側面が前記基板の主面に対してなす角度とは互いに異なることを特徴とする窒化物半導体装置。

【請求項4】

請求項3に記載の窒化物半導体装置において、

前記第2のテーパ部の側面が前記基板の主面に対してなす角度は、前記第1のテーパ部の側面が前記基板の主面に対してなす角度よりも小さいことを特徴とする窒化物半導体装置。

【請求項5】

請求項1〜4のいずれか1項に記載の窒化物半導体装置において、

少なくとも前記第2の側端の近傍に位置する部分の前記第2の窒化物半導体層の上面上に形成されたブロック層をさらに備え、

前記第2のテーパ部の側面は、前記ブロック層の上面まで到達し、

前記アノード電極は、前記ブロック層と接することを特徴とする窒化物半導体装置。

【請求項6】

請求項5に記載の窒化物半導体装置において、

前記ブロック層は、AlGaN、AlN、SiN、SiO2 、TiO2 、NiO、ZnO、ポリイミド及びポリベンゾオキサゾールからなる材料群から選ばれた1つ又は複数の材料からなることを特徴とする窒化物半導体装置。

【請求項7】

請求項1〜6のいずれか1項に記載の窒化物半導体装置において、

複数の前記接合体が前記基板上に積層されており、

最上層の前記接合体を構成する前記第2の窒化物半導体層の上面から、最下層の前記接合体を構成する前記第1の窒化物半導体層における前記第2の窒化物半導体層との界面よりも下側までの範囲に、前記第1のテーパ部及び前記第2のテーパ部が形成されていることを特徴とする窒化物半導体装置。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図4】

【公開番号】特開2013−105994(P2013−105994A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250801(P2011−250801)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]