窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置

【課題】粒径サイズを制御でき、発光特性の良好な赤色蛍光体と、それを用いた発光装置を得る。

【解決手段】ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、さらに希土類フッ化物又は希土類塩化物を含有し、蛍光体の平均粒径が好ましくは5μm以上であって10μm以下である。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【解決手段】ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、さらに希土類フッ化物又は希土類塩化物を含有し、蛍光体の平均粒径が好ましくは5μm以上であって10μm以下である。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオード、蛍光ランプ等の照明、ディスプレイ、液晶用バックライト等に使用される窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置に関し、特に近紫外光から青色光に励起されて赤色に発光する窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置に関する。

【背景技術】

【0002】

半導体発光素子と蛍光体の組み合わせで白色光を発光する発光装置が開発されている。この発光装置から発光される白色光は、光の混色の原理によって得られる。具体的に白色光を放出する方式としては以下のような2つの方法が挙げられる。(1)発光素子から発光される、可視光の短波長側領域の青色光で、黄色発光の蛍光体を励起させる。これにより一部波長変換された黄色光と、変換されない青色光が混色される。補色の関係にある2色が混色されて人間の目には白色として見える。(2)発光素子から放出される、紫外から可視光の短波長側領域の光により、R・G・B蛍光体を励起させる。3色が混色し白色光として放出される。しかしながら(1)の方式では、緑色と赤色の成分が欠如しているため演色性が低いという問題点があった。

【0003】

こういった状況から、(1)、(2)の励起光源を併せ持つ領域、つまり紫外から可視光の青色波長領域の広い範囲にわたり、効率の良い励起帯を有し、高輝度な赤色に波長変換可能な蛍光体が開発されている(例えば特許文献1、特許文献2参照)。

【特許文献1】特開2006−63214号公報

【特許文献2】特開2005−336253号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、実際、デバイス内に備わった蛍光体を効率良く励起させ、デバイスからの発光がばらつかないようにするためには、デバイス内での蛍光体層の形成が重要になる。具体的には、蛍光体層のパターンの形成、粒子パッキング、粒子の分散状態、酸化物・顔料・導電材などの粒子へのコーティング等が挙げられ、これらの該条件がデバイスの表示輝度を左右する。

【0005】

例えば、蛍光体と半導体発光素子とを組み合わせた発光装置においては、半導体発光素子の近傍に、蛍光体を含むエポキシ樹脂やシリコン樹脂等の封止材料が充填される。この際、封止材料中の蛍光体の分散状態が均一であること、また発光素子の周囲に被覆される蛍光体の量が均一であることが好ましい。なぜなら、発光素子から発せられる光が外部へと放出されるまでに、励起される蛍光体の量が樹脂内の位置で異なると、波長変換の度合いに差が生じるためである。

【0006】

本発明は、従来のこのような問題点に鑑みてなされたものである。本発明の主な目的は、紫外から可視光領域の励起光源により励起され、波長変換により赤色系に発光可能な窒化物系蛍光体及び酸窒化物系蛍光体であって、粒子サイズを制御可能な蛍光体を提供し、またこの蛍光体との組合せにより色再現性に優れた発光措置を提供することにある。

【課題を解決するための手段】

【0007】

第1発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、希土類フッ化物又は希土類塩化物を含有することを特徴とする。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【0008】

第2発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1発明に係る蛍光体であって、希土類元素が1ppm以上、5%以下含まれることを特徴とする

【0009】

第3発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1若しくは2発明に係る蛍光体であって、塩素あるいはフッ素が1ppm以上、5%以下含まれることを特徴とする。

【0010】

第4発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、Li、Na、K、Rb、Csの群から選ばれる少なくとも一のアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属を含有することを特徴とする。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【0011】

第5発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4発明に係る蛍光体であって、Li、Na、K、Rb、Csの群から選ばれる少なくとも一つのアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属が1ppm以上、5%以下含まれることを特徴とする。

【0012】

第6発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4若しくは5発明に係る蛍光体であって、アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする。

【0013】

第7発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4若しくは5発明に係る蛍光体であって、アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする。

【0014】

第8発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1〜7発明のいずれか一に係る蛍光体であって、平均粒径が5μm以上、10μm以下であることを特徴とする。

【0015】

第9発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、更にホウ素を含有することを特徴とする。

【0016】

第10発明に係る発光装置は、近紫外線から青色光を発する第1の発光スペクトルを有する励起光源と、第1の発光スペクトルの少なくとも一部を吸収して、第2の発光スペクトルを発光する1種又は2種以上の波長変換部材と、を有する発光装置であって、波長変換部材は、第1〜9発明のいずれか一に記載の蛍光体を有することを特徴とする。

【発明の効果】

【0017】

近紫外から青色波長領域の広範囲に励起帯を備え、赤色領域に発光する発光効率の極めて良好な窒化物系蛍光体又は酸窒化物系蛍光体の粒径を制御することで、該蛍光体の配置位置を設計することが可能となる。これにより励起光源からの光を効率良く波長変換し、色むらのない発光装置を実現できる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための、窒化物系蛍光体、酸窒化物系蛍光体及びこれを用いた発光装置を例示するものであって、本発明は、窒化物系蛍光体、酸窒化物系蛍光体及びこれを用いた発光装置を以下のものに特定しない。なお特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。

【0019】

本明細書における近紫外線から可視光の短波長領域は、240nm〜500nm付近の領域をいう。励起光源は、240nm〜480nmに発光ピーク波長を有するものを用いることができる。そのうち、360nm〜470nmに発光ピーク波長を有する励起光源を用いることが好ましい。特に、半導体発光素子で使用されている380nm〜420nm若しくは450nm〜470nmの励起光源を用いることが好ましい。励起光源に半導体発光素子を利用することによって、高効率で入力に対する出力のリニアリティが高く、機械的衝撃にも強い安定した発光装置を得ることができる。

【0020】

なお色名と色度座標との関係、光の波長範囲と単色光の色名との関係等は、JIS Z8110に従う。具体的には、380nm〜455nmが青紫色、455nm〜485nmが青色、485nm〜495nmが青緑色、495nm〜548nmが緑色、548nm〜573nmが黄緑色、573nm〜584nmが黄色、584nm〜610nmが黄赤色、610nm〜780nmが赤色である。

【0021】

(蛍光体)

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活され、近紫外線ないし青色光を吸収して赤色に発光する。該蛍光体は、一般式がMxAlySizOaNb:Eu2+(0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3)で示され、MはMg、Zn、Ca、Sr、Baの群から選ばれる少なくとも1つである。また、該蛍光体には、フラックスとして種々の添加元素、及び必要に応じてホウ素が含有される。さらに、平均粒径が5μm以上、10μm以下である。

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、紫外線乃至可視光の短波長側領域の光を吸収して、励起光の発光ピーク波長よりも長波長側に蛍光体の発光ピーク波長を有する。可視光の短波長側領域の光は、主に青色光領域となる。具体的には250nm〜500nmに発光ピーク波長を有する励起光源からの光により励起され、490から570nmの波長の範囲にピーク波長のもつ蛍光を発光することが好ましい。当該範囲の励起光源を用いることにより、発光効率の高い蛍光体を提供することができるからである。特に、250nm〜420nm或いは420nm〜500nmに主発光ピーク波長を有する励起光源を用いることが好ましく、更に440〜480nmに発光ピーク波長を有する励起光源を用いることが好ましい。

【0022】

また、窒化物系蛍光体又は酸窒化物系蛍光体は、少なくとも一部が結晶を有することが好ましい。例えばガラス体(非晶質)は構造がルーズであるため、その生産工程における反応条件が厳密に一様になるよう管理できなければ、蛍光体中の成分比率が一定せず、色度ムラを生じる。これに対し、本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ガラス体でなく結晶性を有する粉体乃至粒体であるため製造及び加工し易い。また、この蛍光体は有機媒体に均一に溶解できるため、発光性プラスチックやポリマー薄膜材料の調整が容易である。具体的に、本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、少なくとも50重量%以上、より好ましくは80重量%以上が結晶を有している。これは、発光性を有する結晶相の割合を示し、50重量%以上、結晶相を有しておれば、実用に耐え得る発光が得られるため好ましい。ゆえに結晶相が多いほど良い。これにより、発光輝度を高くすることができ、かつ加工し易くできる。

【0023】

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、希土類であるユーロピウムEuが発光中心となる。ただ、ユーロピウムのみに限定されず、その一部を他の希土類金属やアルカリ土類金属に置き換えて、Euと共賦活させたものも使用できる。2価希土類イオンであるEu2+は適当な母体を選べば安定に存在し、発光する効果を奏する。

【0024】

(蛍光体材料)

本発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、湿式、乾式で、各種蛍光体原料を混合して製造される。蛍光体原料として、Ca、Si、Al、Eu、添加元素、必要に応じてBが単独で、あるいは各々の化合物が使用される。以下に個々の原料について説明する。

【0025】

蛍光体組成のCaは、好ましくは単独で使用する。ただ、Caの一部を、Sr、Mg、Baなどで置換することもできる。これにより、窒化物系蛍光体又は酸窒化物系蛍光体の発光波長のピークを調整することができる。

【0026】

Siも好ましくは単独で使用されるが、その一部を第IV族元素のCやGe、Sn、Ti、Zr、Hfで置換することもできる。ただ、Siのみを使用して、安価で結晶性の良好な窒化物系蛍光体又は酸窒化物系蛍光体となる。

【0027】

Alも好ましくは単独で使用されるが、その一部を第III族元素のGaやIn、V、Cr、Coで置換することもできる。ただ、Alのみを使用して、安価で結晶性の良好な窒化物系蛍光体又は酸窒化物系蛍光体となる。ただ、Alの窒化物、Alの酸化物を利用しても良い。これらの原料は精製したものを用いる方が良いが、市販の物を用いても良い。具体的にはAlの窒化物として窒化アルミニウムAlN、Alの酸化物として酸化アルミニウムAl2O3を使用できる。

【0028】

賦活剤のEuは、好ましくは単独で使用されるが、Euの一部を、Sc、Y、La、Ce、Pr、Nd、Sm、Gd、Tb、Dy、Ho、Er、Tm、Yb、Luで置換してもよい。Euの一部を他の元素で置換することにより、他の元素は、共賦活として作用する。共賦活とすることにより色調を変化することができ、発光特性の調整を行うことができる。Euを必須とする混合物を使用する場合、所望により配合比を変えることができる。ユーロピウムは、主に2価と3価のエネルギー準位を持つが、窒化物系蛍光体又は酸窒化物系蛍光体は、母体のCaに対して、Eu2+を賦活剤として用いる。

【0029】

また、原料としてEuの化合物を使用しても良い。この場合、原料は精製したものを用いる方が良いが、市販の物を用いても良い。具体的にはEuの化合物として酸化ユーロピウムEu2O3、金属ユーロピウム、窒化ユーロピウムなども使用可能である。また、原料のEuは、イミド化合物、アミド化合物を用いることもできる。酸化ユーロピウムは、高純度のものが好ましく、また市販のものも使用することができる。実施例1に係る蛍光体は発光の中心として2価のEuを用いるが、2価のEuは酸化されやすく、一般に3価のEu2O3の組成で市販されている。

【0030】

さらに、フラックスとして作用する添加元素の原料は、Li、Na、K、Rb、Cs等のアルカリ金属、Mg、Ca、Sr、Ba等のアルカリ土類金属、Y、Ce、Pr、Tb、Lu等の希土類金属の単体、或いはこれらのフッ化物や塩化物、炭酸塩、硫酸塩等が用いられる。

【0031】

窒化物系蛍光体又は酸窒化物系蛍光体は、さらに、Cu、Ag、Auからなる第I族元素、Al、Ga、Inからなる第III族元素、Ti、Zr、Hf、Sn、Pbからなる第IV族元素、P、Sb、Biからなる第V族元素、Sからなる第VI族元素から選ばれる少なくとも1種以上の元素を1以上500ppm以下含むこともできる。これらの元素は、製造工程における焼成時に飛散するため、原料への添加当初より、焼成後の添加量の方が、少ない量となっている。そのため、原料に添加する量を1000ppm以下に調整することが好ましい。これらの元素を添加することにより、発光効率の調整を行うことができる。

【0032】

上述の窒化物系蛍光体又は酸窒化物系蛍光体に、さらに加える元素は、通常、酸化物、若しくは酸化水酸化物で加えられるが、これに限定されるものではなく、メタル、窒化物、イミド、アミド、若しくはその他の無機塩類でも良く、また、予め他の原料に含まれている状態でも良い。

【0033】

本実施の形態に係る窒化物系蛍光体の組成中に酸素が含有されることがある。酸素は、原料となる各種酸化物から導入されるか、焼成中に原料が酸化されるか、或いは生成後の蛍光体に付着して混入すると考えられる。一般に組成中の酸素のモル比を制御することで、蛍光体の結晶構造を変化させ、蛍光体の発光ピーク波長をシフトさせることが可能である。しかし一方で、発光効率の観点からは、蛍光体に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して3w%以下の酸素濃度であることが好ましい。

【0034】

(ホウ素)

実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体にホウ素を含有させることができる。一般的に窒化物系蛍光体又は酸窒化物系蛍光体は融点の高い物が多く、固相反応させた際に液相が生じがたく、反応がスムーズに進行しない場合が多い。しかし、ホウ素を含有したものでは、液相の生成温度が低下し、液相が生じやすくなるために、反応が促進され、さらには固相反応がより均一に進行するために発光特性に優れた蛍光体を得ることができると考えられる。窒化物系蛍光体又は酸窒化物系蛍光体に添加するホウ素のモル濃度を0.5モル以下とし、好ましくは、0.3モル以下としてもよい。さらに、0.001以上とする。更に好ましくは、ホウ素のモル濃度は、0.001以上であって、0.2以下の範囲とする。この範囲の濃度であれば、上記の効果が得られ、また、焼結が激しくならず、解砕工程で発光特性が低下しない効果が得られるからである。ホウ素化合物は熱伝導率が高い物質であるため、原料に添加することにより、焼成中における原料の温度分布が均一となり、固相反応を促進させ、発光特性が向上するものと推定される。添加の方法としては、原料混合の際に一緒に添加し、混合することで可能である。

【0035】

蛍光体のホウ素原料として、ボロン、ホウ化物、窒化ホウ素、酸化ホウ素、ホウ酸塩等が使用できる。具体的には、蛍光体原料に添加するホウ素として、B、BN、H3BO3、B2O3、BCl3、SiB6、CaB6などが挙げられる。これらのホウ素化合物は、原料に所定量を秤量して、添加する。

【0036】

(発光装置)

次に、上記の蛍光体を波長変換部材として利用した発光装置について説明する。発光装置には、例えば蛍光ランプ等の照明器具、ディスプレイやレーダー等の表示装置等が挙げられる。波長変換部材の励起光源には、半導体発光素子を使用する。ここで発光素子には、可視光を発する素子のみならず、近紫外光や遠紫外光などを発する素子も含める意味で使用する。また励起光源として、半導体発光素子以外に、既存の蛍光灯に使用される水銀灯等、紫外から可視光の短波長領域に発光ピーク波長を有する励起光源を適宜利用できる。

【0037】

(実施の形態1)

発光装置の実施の形態1として、励起光源に近紫外から可視光の短波長領域の光を放つ発光素子を備えた砲弾型の半導体発光装置を記載する。発光素子は、小型で電力効率が良く鮮やかな色の発光をする。また、発光素子は半導体素子であるため球切れなどの心配がない。さらに初期駆動性が優れ、振動やオン・オフ点灯の繰り返しに強いという特長を有する。そのため、発光素子と、窒化物蛍光体とを組み合わせる発光装置であることが好ましい。

【0038】

(発光素子)

発光素子は、サファイア基板上にそれぞれ窒化物半導体からなるn型層、活性層及びp型層の順に積層されてなる半導体層を有している。互いに分離されてライン上に露出されたn型半導体にはnパッド電極が形成され、一方pオーミック電極の上にはpパッド電極が形成されている。

【0039】

具体的に、発光素子は、成長基板上に半導体層をエピタキシャル成長させた半導体発光素子が好適に利用できる。成長基板としてはサファイアが挙げられるが、これに限定されず例えばスピネル、SiC、GaN、GaAs等、公知の部材を用いることができる。また、サファイアのような絶縁性基板でなく、SiC、GaN、GaAs等の導電性基板を用いることにより、p電極及びn電極を対向して配置させることもできる。

【0040】

発光素子は、BN、SiC、ZnSeやGaN、InGaN、InAlGaN、AlGaN、BAlGaN、BInAlGaN等種々の材料を有する。同様に、これらの元素に不純物元素としてSiやZn等を含有させ発光中心とすることもできる。発光層の材料として、窒化物半導体(例えば、AlやGaを含む窒化物半導体、InやGaを含む窒化物半導体としてInXAlYGa1-X-YN(0≦X≦1、0≦Y≦1、X+Y≦1)等が利用できる。また、半導体の構造としては、MIS接合、PIN接合やpn接合等を有するホモ構造、ヘテロ構造あるいはダブルへテロ構成のものが好適に挙げられる。また、半導体層の材料やその混晶比によって発光波長を種々選択することができる。また、半導体活性層を量子効果が生ずる薄膜に形成させた単一量子井戸構造や多重量子井戸構造とすることで、より出力を向上させることもできる。さらに、発光素子は、紫外線領域から可視光領域までの光を発することができる。特に350nm〜550nm近傍に発光ピーク波長を有する発光素子を使用し、蛍光物質を効率よく励起可能な発光波長を有する光を発光できる発光層を有することが好ましい。ここでは発光素子として窒化物半導体発光素子を例にとって説明するが、これに限定されるものではない。

【0041】

具体的には発光素子は、In又はGaを含む窒化物半導体素子であることが好ましい。なぜなら、実施の形態1に係る窒化物系蛍光体又は酸窒化物系蛍光体の励起波長域に対応した光源を提供できるからである。該発光素子は、近紫外から可視光の短波長領域に発光ピーク波長を有する光を放出し、該発光素子からの光により、少なくとも一以上の蛍光体が励起され、所定の発光色を示す。また、該発光素子は発光スペクトル幅を狭くさせることが可能であることから、窒化物系蛍光体又は酸窒化物系蛍光体を効率よく励起することができるとともに、発光装置からは実質的に色調変化に影響を与えることのない発光スペクトルを放出することもできる。

【0042】

このように発光素子から放出される光を励起光源とすることで、従来の水銀ランプに比して消費電力の低い、効率の良い発光装置を実現できる。また、実施の形態1に係る発光装置は、上述した蛍光体を使用することができる。

【0043】

(粒径)

発光装置に用いる窒化物系蛍光体又は酸窒化物系蛍光体の粒径は1μm〜20μmの範囲が好ましく、より好ましくは2μm〜15μmである。1μmより小さい粒径を有する蛍光体は、凝集体を形成しやすい傾向にある。一方、2μm〜15μmの粒径範囲の蛍光体は、光の吸収率及び変換効率が高い。このように、光学的に優れた特徴を有する粒径の大きな蛍光体を含有させることにより、発光装置の量産性が向上する。

【0044】

ここで粒径は、空気透過法で得られる平均粒径を指す。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後、一定圧力の乾燥空気を流し、差圧から比表面積を読み取り、平均粒径に換算した値である。本実施の形態で用いられる蛍光体の平均粒径は5μm〜10μmの範囲であることが好ましい。また、この平均粒径値を有する蛍光体が、頻度高く含有されていることが好ましい。また、実施の形態1に係る窒化物系蛍光体又は酸窒化物系蛍光体は、従来よりも蛍光体の粒径が大きいため、発光装置の樹脂内における沈降速度が以前よりも増し、励起光源のより近傍に蛍光体を配置することが可能となった。この際、励起光源の近傍に蛍光体が均等に分布するのが好ましい。このように粒径、及び粒度分布のバラツキが小さい蛍光体を用いることにより、より色ムラが抑制され、良好な色調を有する発光装置が得られる。

【0045】

上記の構造を有する実施の形態1に係る発光装置として、砲弾型の発光装置を図2に示す。この発光装置1は導電性の部材からなるリードフレーム4で成型された凹形状のカップ10内であって、リードフレーム4上に載置されている発光素子2と、この発光素子2から放たれた光の少なくとも一部を波長変換する蛍光体3を有する。発光素子2は、約270nm〜500nmに発光ピーク波長を有する発光素子を使用する。発光素子2に形成された正負の電極9は、導電性のボンディングワイヤ5を介してリードフレーム4と電気的に接続される。さらにリードフレーム4の一部であるリードフレーム電極4aが突出するように、発光素子2と、リードフレーム4と、ボンディングワイヤ5は、砲弾形状のモールド11で覆われる。モールド11内には光透過性の樹脂6が充填されており、さらに樹脂6には波長変換部材である蛍光体3が含有されている。樹脂6は、シリコーン樹脂組成物を使用することが好ましいが、エポキシ樹脂組成物、アクリル樹脂組成物等の透光性を有する絶縁樹脂組成物を用いることもできる。この樹脂6から突出しているリードフレーム電極4aが外部電極と電気的に接続されれば、発光素子2の層内に含有される発光層8から光が放出される。この発光層8から出力される発光ピーク波長は紫外から青色領域の500nm以下近傍の発光スペクトルを有する。この放出された光の一部が蛍光体3を励起し、発光層8からの主光源の波長とは異なった波長を持つ光が得られる。

【0046】

(樹脂中の蛍光体の沈降状態)

蛍光体3は発光素子2の近傍周辺にほぼ均一の割合で配置されていることが好ましい。これにより色ムラのない光が得られる。発光装置1から放出される光の輝度及び波長等は、発光装置1内に封止される蛍光体3の粒子サイズ、その塗布後の均一度、蛍光体が含有される樹脂の厚さ等に影響を受ける。具体的には、発光装置1内の部位において、発光素子2から放出される光が、発光装置1の外へ放出されるまでに励起される蛍光体の量やサイズが偏在していれば、色むらが発生してしまう。また蛍光体粉体において、発光は主に粒子表面で起こると考えられるため、一般的に平均粒径が小さければ、粉体単位重量あたりの表面積を確保でき輝度の低下を回避できる。さらに、小粒蛍光体は光を拡散反射させて発光色の色むらを防止することも可能である。しかし一方で、蛍光体の平均粒度が小さいほど、樹脂内に分散された蛍光体の凝集傾向が高くなり、樹脂内での偏在が懸念される。

【0047】

他方、大粒径蛍光体は光変換効率を向上させる。しかし媒体中、自重により沈降した大粒径蛍光体が多すぎると、例えば波長変換した光の通過経路を遮断してしまい、結果として発光装置の光エネルギーの損失をもたらす。従って、蛍光体の量及び粒径サイズを制御することで、効率よく光を取り出すことが可能となる。

【0048】

さらに発光装置1内に配置される蛍光体は、光源から発する熱に耐性のあるもの、使用環境に左右されない耐候性のあるものがより望ましい。なぜなら一般的に蛍光強度は媒体の温度が高いほど弱くなる。これは温度の上昇につれて分子間衝突の増大、無輻射遷移失活によるポテンシャルエネルギー損失をもたらすためである。さらに、溶液の温度が上昇すると、蛍光スペクトルの波長に多少のずれを生ずることがある。

【0049】

実施の形態1に係る蛍光体3は、詳しくは後述するが粒径が大きいため自重により樹脂内6で沈降する。蛍光体3は発光装置1内の下部側へと移動し、略凹型のカップ10内に進入する。さらに、この蛍光体3は発光素子2に極めて近い領域内に沈着することができる。このように本実施例に係る蛍光体3を、発光素子2に極めて接近して配設できるのは、該蛍光体3が耐熱性に優れているからである。つまり発光装置1の劣化を著しく少なくし寿命を長くできる特徴がある。この効果は蛍光体3の組成中にAl、あるいはこれに加えてBが含有されているため生じると考えられる。

【0050】

上述の、蛍光体が含有される樹脂の厚さについて考察する。実施の形態1における図2の発光装置1は、カップ10内の開口部を形成する底面のほぼ中央部に、発光素子2が載置されているため、発光素子2は蛍光体3を含む樹脂6内に埋設される。発光層8からの光がムラなく蛍光体3により波長変換されるためには、発光素子2からの光が均一に蛍光体含有樹脂を通過すればよい。つまり、発光層8からの光が通過する蛍光体含有樹脂膜の厚さを均一にすればよい。従って発光素子2の周囲から、カップ10の壁面及び上部までの距離が均一になるよう、カップ10の大きさ及び発光素子2の載置位置を決定すればよい。図2の発光装置1であれば、蛍光体3を含有する樹脂6の膜厚を均一に調整することが容易になる。

【0051】

また、実施の形態1に係る大粒蛍光体3は、発光素子2が載置されるカップ10内に集中して配置される。具体的には、モールド11内であって、特に発光素子2の近傍に適量の分布領域を有する。これにより発光素子2の近傍で波長変換された光の通路を遮断することなく、発光装置1の外側へ光を放出することができる。即ち光エネルギーを効率良く取り出すことが可能となる。これを実現するためには、大粒蛍光体3を含む樹脂をまずカップ10内にポッティングし、その後モールド11内に蛍光体3を含まない樹脂を充填する2段階工程を採用することも可能である。

【0052】

(実施の形態2)

次に、本発明の実施の形態2に係る発光装置として、キャップタイプの発光装置20を図3に示す。発光装置20は、実施の形態1に係る発光措置における部材と同一の部材には同一の符号を付して、その説明を省略する。この発光装置20は、実施の形態1の発光装置1のモールド11の表面に蛍光体3aを分散させた光透過性樹脂からなるキャップ21を被せることにより構成される。

【0053】

キャップ21は、蛍光体3aを光透過性の樹脂6に均一に分散させている。この蛍光体3aを含有する樹脂6aを、発光装置20のモールド11の外面の形状に嵌合する形状に成形している。又は、所定の型枠内蛍光体を含有する光透過性の樹脂6aを入れた後、発光装置20を該型枠内に押し込み、成型する製造方法も可能である。キャップ21の樹脂6aの具体的材料としては、エポキシ樹脂、ユリア樹脂、シリコーン樹脂などの温度特性、耐候性に優れた透明樹脂、シリカゲル、ガラス、無機バインダーなどが用いられる。上記の他、メラミン樹脂、フェノール樹脂等の熱硬化性樹脂を使用することができる。また、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン等の熱可塑性樹脂、スチレン−ブタジエンブロック共重合体、セグメント化ポリウレタン等の熱可塑性ゴム等も使用することができる。また、蛍光体と共に拡散剤、チタン酸バリウム、酸化チタン、酸化アルミニウムなどを含有させても良い。また、光安定剤や着色剤を含有させても良い。キャップ31に使用される蛍光体3aは、一種類のみならず複数の蛍光体を混合したものや、層状に積層したものが利用できる。該蛍光体3aの粒径は、カップ10内に配置される蛍光体3の粒径よりも小さいものが好適である。自重により沈降しない程度の蛍光体3aであれば、樹脂6a内で均一に配置されることができるからである。

【0054】

まず発光素子2から放出される光が蛍光体3を励起し、さらに波長変換後の光の一部が、キャップ21の蛍光体3aを励起し、さらに波長変換される。これら発光素子2及び蛍光体3、3aの混色光が外部へ放出される。

【0055】

また、樹脂6内に2種以上の蛍光体を含有させることでもできる。これにより、発光層から出力される主光源を第1の蛍光体3により波長変換し、さらに該波長変換後の光の一部が第2の蛍光体3aを励起し、さらに波長変換された光を得ることができる。複数の蛍光体3、3aの配合を調整することにより、主光源、第1の蛍光体により波長変換された光、さらに第2の蛍光体により波長変換された光、また、主光源が直接第2の蛍光体により波長変換された光、の混色光が発光装置20の外部へと放出される。また、蛍光体3、3aの量を調整することで様々な色を表現することが可能である。

【0056】

(実施の形態3)

次に本発明の実施の形態3に係る発光装置として図4に示す。この発光装置30は、実施例1及び2に係る発光措置における部材と同一の部材には同一の符号を付して、その説明を省略する。図4の発光装置30は、実施例1と同様に、リードフレーム4で成型された凹形状のカップ10内のみに、大粒蛍光体3を含む樹脂6が充填する。その後、モールド11内に、蛍光体3aを含む樹脂6を充填する。この蛍光体3aはカップ10内に配置される大粒蛍光体3よりも粒径が小さいことが望ましい。これにより小粒子蛍光体3aは樹脂6内に均一に配置されるからである。また、該小粒子蛍光体3aは、多少の自重により、カップ10内に沈降すると推測されるが、小粒子であるため、大粒子蛍光体3により変換された光の通路を遮断することはない。よって発光装置1の外側へ放出される光の取り出し効率に影響を及ぼすことはない。

【0057】

また、小粒子蛍光体3aがカップ10内に進入するのを防ぐには、大粒蛍光体3aを含有する樹脂6をカップ10内にポッティングし、該樹脂6を硬化させた後、小粒子蛍光体3aを含む樹脂6を充填させればよい。また、両樹脂の種類は同一が好ましいが、粘性等の特質が異なっていてもかまわない。異種の樹脂であれば、各々の樹脂が硬化するのに要する温度の差を利用して、軟度を変化させることもできる

【0058】

さらに、大粒蛍光体3と小粒子蛍光体3aの両方を含む樹脂6をモールド11内に充填した場合、大粒蛍光体3は自重により先に沈降していく。つまり、上記のように樹脂を2段階に分けて充填せずとも、大粒蛍光体3は、小粒子蛍光体3aよりも発光素子2の近傍へと先に沈着する。よって蛍光体3、3aの粒径差を利用し、蛍光体3、3aを所望の位置へ導行させることも可能である。この際、樹脂を硬化させるタイミングは、樹脂の粘性等の特質及び、蛍光体3、3aの粒径に応じて決定すれば良い。

【0059】

(実施の形態4)

さらに、本発明の実施の形態4に係る発光装置として、表面実装タイプの発光装置40を図5に示す。図5(a)は平面図、図5(b)は断面図をそれぞれ示している。発光素子101には、紫外光励起の窒化物半導体発光素子を用いることができる。また、発光素子101は、青色励起の窒化物半導体発光素子を用いても良い。ここでは、紫外光励起の発光素子101を例にとって説明する。発光素子101は、発光層として発光ピーク波長が約370nmのInGaN半導体を有する窒化物半導体発光素子を用いる。発光素子101には、p型半導体層とn型半導体層とが形成されており(図示せず)、p型半導体層とn型半導体層には、リード電極102へ連結される導電性ワイヤ104が形成されている。リード電極102の外周を覆うように絶縁封止材103が形成され、短絡を防止している。発光素子101の上方にはパッケージ105の上部にあるコバール製リッド106から延びる透光性の窓部107が設けられている。透光性の窓部107の内面には、蛍光体108を含有するコーティング部材109がほぼ全面に塗布されている。蛍光体3は自重により、コーティング部材109内を沈降し、窓部107の底面領域を均等に被覆できる。これにより発光素子101からの光が偏在なく変換され、発光装置から放出される光の色むらを低減できる。

【0060】

具体的なLEDの発光素子101構造として、サファイア基板上に、アンドープの窒化物半導体であるn型GaN層、Siドープのn型電極が形成されn型コンタクト層となるGaN層、アンドープの窒化物半導体であるn型GaN層、窒化物半導体であるn型AlGaN層、次に発光層を構成するInGaN層の単一量子井戸構造としてある。発光層上にはMgがドープされたp型クラッド層としてAlGaN層、Mgがドープされたp型コンタクト層であるGaN層を順次積層させた構成としてある。(なお、サファイア基板上には低温でGaN層を形成させたバッファ層とさせてある。また。p型半導体は、成膜後400℃以上でアニールさせてある。)エッチングによりサファイア基板上の窒化物半導体に同一面側で、pn各コンタクト層表面を露出させる。露出されたn型コンタクト層の上にn電極を帯状に形成し、切除されずに残ったp型コンタクト層のほぼ全面に、金属薄膜から成る透光性p電極が形成され、さらに透光性p電極の上にはn電極と平行に台座電極がスパッタリング法を用いて形成されている。

【0061】

次に、ダイボンドされた発光素子101の各電極と、パッケージ凹部底面から露出された各リード電極102とをそれぞれAgワイヤ等の導電性ワイヤ104にて電気的導通を取る。パッケージの凹部内の水分を十分に排除した後、中央部にガラス窓部107を有するコバール製リッド106にて封止しシーム溶接を行う。ガラス窓部には、あらかじめニトロセルロース90wt%とγ−アルミナ10wt%からなるスラリーに対して波長変換部材である窒化物蛍光体又は酸窒化物系蛍光体3、3aを含有させ、リッド106の透光性窓部107の背面に塗布し、220℃にて30分間加熱硬化させることにより色変換部材を構成してある。こうして形成された発光装置100の発光素子101から出力された光が、蛍光体3を励起し、所望の色を高輝度に発光可能な発光装置とすることができる。これによって色度調整が極めて簡単で量産性、信頼性に優れた発光装置とすることができる。

【0062】

実施の形態4において、励起光源として使用する紫外線領域の光は、視感度の低い部分に属し、実質上使用する蛍光物質の発光色によって発光装置の発光色が決定される。また、投入電流の変化等に伴う発光素子の色ズレが生じた場合でも、可視光領域に発光する蛍光物質の色ズレが極めて小さく抑えられるため、結果として色調変化の少ない発光装置を提供することができる。紫外線領域は一般に380nm若しくは400nmよりも短波長のものをいうが、視感度的に420nm以下の光はほとんど見えないため、色調に大きく影響を及ぼさない。

【0063】

(実施の形態5)

図6(a)に、本発明の一実施例による半導体発光装置40の斜視図を示す。図6(b)は、図6(a)で示す半導体発光装置1のB−B’線における断面図である。以下、図6(a)及び(b)に基づいて、実施例5の半導体発光装置40の概略を説明する。半導体発光装置40は、リードフレーム4上に、上部に向かって略凹形状に開口している空間を備えるパッケージ12が装着されてなる。さらに、このパッケージ12の空間内であって、露出しているリードフレーム4上に複数の発光素子2が実装されている。つまり、パッケージ12は、発光素子2を包囲する枠体となっている。また、パッケージ12の開口している空間内にはツェナーダイオード等、規定電圧以上の電圧が印加されると通電状態になる保護素子13も載置されている。さらに、発光素子2はボンディングワイヤ5やバンプ等を介して、リードフレーム4と電気的に接続されている。加えて、パッケージ12の開口している空間部は封止樹脂6により充填されている。

【0064】

パッケージ12内に含有されている蛍光体3を図6(b)に示す(図6(a)中の蛍光体3は省略されている。)。この蛍光体3には、上述した窒化物系蛍光体又は酸窒化物系蛍光体が使用できる。これにより、蛍光体3を自重によりパッケージ12内で沈降させ、図6(b)に示すように、発光素子2の極めて近傍に配置することができる。

【0065】

以下、本発明の実施例として、窒化物系蛍光体又は酸窒化物系蛍光体及びそれを用いた発光装置を製造し、その発光特性を測定した結果について説明する。

【0066】

(蛍光体の製造方法)

実施例1〜14の蛍光体は、一般式がCaxAlySizOaNb:Eu2+(0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3)と表され、さらに種々の添加物、及び必要に応じてホウ素が加えられる。以下に該蛍光体の製造方法の一例を説明するが、本製造方法に限定されない。

【0067】

(実施例1〜14、比較例1)

該蛍光体の一例として、一般式がCa0.990AlSiN3.0:0.01Eu2+で表され、フラックスとして種々の添加元素が加えられた窒化物系蛍光体を実施例1〜14に示す。

【0068】

この窒化物系蛍光体の組成は、Ca:Al:Si=0.99:1:1としている。またEu濃度は0.01である。Eu濃度は、Caのモル濃度に対してのモル比である。添加元素濃度は0.01である。添加元素濃度は、Caのモル濃度に対してのモル比である。

【0069】

実施例1〜14及び比較例1の窒化物系蛍光体の製造方法を図1を用いて説明する。まず原料のCaを粉砕する(P1)。原料のCaは、単体を使用することが好ましいが、イミド化合物、アミド化合物などの化合物を使用することもできる。また原料Caは、Li、Na、K、B、Alなどを含有するものでもよい。原料は、精製したものが好ましい。これにより、精製工程を必要としないため、蛍光体の製造工程を簡略化でき、安価な窒化物系蛍光体を提供することができるからである。原料のCaは、アルゴン雰囲気中、グローブボックス内で粉砕を行う。Caの粉砕の目安としては、平均粒径が0.1μm〜15μm、好ましくは約1μm以上15μm以下の範囲であることが、他の原料との反応性、焼成時及び焼成後の粒径制御などの観点から好ましいが、この範囲に限定されない。Caの純度は、2N以上であることが好ましいが、これに限定されない。

【0070】

次に原料のCaを20g秤量し、これを窒素雰囲気中で窒化する(P2)。即ち、窒素雰囲気中、原料のCaを600℃〜900℃で約5時間窒化することにより、Caの窒化物を得ることができる。Caの窒化物は、高純度のものが好ましい。この反応式を、化1に示す。

【0071】

【化1】

【0072】

続いてCaの窒化物を、アルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で0.1μm〜10μmに粉砕を行う(P3)。

【0073】

一方、原料のSiを粉砕する(P4)。原料のSiは、単体を使用することが好ましいが、窒化物化合物、イミド化合物、アミド化合物などを使用することもできる。例えば、Si3N4、Si(NH2)2、Mg2Siなどである。Si化合物の平均粒径は、0.1μm〜15μm、好ましくは約1μm以上15μm以下の範囲であることが他の原料との反応性、焼成時及び焼成後の粒径制御などの観点から好ましい。原料のSiの純度は、3N以上のものが好ましいが、Li、Na、K、B、Al、Cuなどの異なる元素が含有されていてもよい。次に原料のSiを20g秤量し、窒素雰囲気中で窒化を行う(P5)。即ち、窒素雰囲気中、原料のSiを800℃〜1200℃で約5時間窒化することにより、窒化ケイ素を得る。窒化ケイ素は、高純度のものが好ましい。この反応式を、化2に示す。

【0074】

【化2】

【0075】

さらにSiの窒化物をアルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で0.1μm〜10μmに粉砕を行う(P6)。

【0076】

また一方で、Alの直接窒化法等によりAlNを合成する。また、Bを添加する場合は、Bの直接窒化法等でBNを合成する。次に、Alの窒化物AlN、必要に応じてBの窒化物BN、Euの化合物Eu2O3を粉砕する(P7)。粉砕後の平均粒径は、0.1μm〜15μmに、好ましくは約0.1μmから10μmとする。ただし、すでに市販されているAlN粉及びBN粉を使用することもできる。

【0077】

さらに、添加元素として、アルカリ金属のフッ化物であるNaF、アルカリ土類金属のフッ化物であるSrF2、BaF2、またその塩化物であるCaCl2、SrCl2、BaCl2、希土類金属のフッ化物及び塩化物であるYF3、CeF3、PrF3、TbF3、LuF3、YCl3、PrCl3を合成したが、市販のものを使用することもできる(P8)。

【0078】

上記粉砕を行った後、Caの窒化物、Siの窒化物、Alの窒化物と、必要に応じてBの窒化物、Euの酸化物及び添加元素の化合物を、表1に示す混合比率になるよう計量し、窒素雰囲気中で混合する(P9)。この混合は乾式でも行うことができる。

【0079】

具体的に、原料である窒化カルシウムCa3N2(分子量148.26)、窒化アルミニウムAlN(分子量40.99)、窒化ケイ素Si3N4(分子量140.31)、酸化ユーロピウムEu2O3、添加元素の化合物の各元素の混合比率(モル比)は、Ca:Al:Si:Eu:添加元素=0.99:1.00:1.00:0.01:0.01となるよう秤量し、混合する。実施例1ではNaFを添加元素とした。

【0080】

さらに、Caの窒化物、Alの窒化物、Siの窒化物、必要に応じてBの窒化物、Euの酸化物、及び添加するアルカリ金属、アルカリ土類金属、希土類の塩化物、フッ化物等の化合物等の添加元素の化合物、をアンモニア雰囲気中で、焼成する(P10)。具体的には上記混合物をルツボに投入し、アンモニア雰囲気中、室温から徐々に昇温して約1600℃で約5時間焼成を行い、その後、ゆっくりと室温まで冷却した。これにより、Ca0.990Al1.000Si1.000N3.000:0.010Euで表される蛍光体を得ることができる(P11)。

【0081】

また、本実施例の蛍光体の組成中に酸素が含有されることがある。酸素は、原料となる各種酸化物から導入されるか、焼成中に原料が酸化されるか、或いは生成後の蛍光体に付着して混入すると考えられる。一般に組成中の酸素のモル比を制御することで、蛍光体の結晶構造を変化させ、蛍光体の発光ピーク波長をシフトさせることが可能である。一方で、発光効率の観点からは、蛍光体に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して5w%以下の酸素濃度であることが好ましい。

【0082】

尚、焼成は、管状炉、小型炉、高周波炉、メタル炉などを使用することができる。焼成温度は、1200℃から2000℃の範囲で焼成を行うことができるが、1400℃から1800℃の焼成温度が好ましい。焼成は、徐々に昇温を行い1200℃から1500℃で数時間焼成を行う一段階焼成を使用することが好ましいが、800℃から1000℃で一段階目の焼成を行い、徐々に加熱して1200℃から1500℃で二段階目の焼成を行う二段階焼成(多段階焼成)を使用することもできる。

【0083】

また、還元雰囲気は、窒素、水素、アルゴン、二酸化炭素、一酸化炭素、アンモニアの少なくとも1種以上を含む雰囲気とする。ただし、これら以外の還元雰囲気下でも焼成を行うことができる。

【0084】

以上の製造方法によって、目的とする窒化物系蛍光体を得ることが可能である。またCa、Sr等の第II属元素を、Euの一部と置き換えて、又はEuに加えて、窒化物系蛍光体とすることも可能である。さらにまた、Euは希土類元素であり、Euの一部を各種の希土類に置き換えて、又はEuに加えて、La、Ce、Gd、Tb、Dy、Ho、Er、Tm、Luなどの希土類元素を含んでいる蛍光体とすることも可能である。以上のようにして、安価で結晶性の良好な蛍光体を得ることができる。この焼成による実施例1の窒化物系蛍光体の反応式を、化3に示す。

【0085】

【化3】

【0086】

添加している元素は微量のため記載していない。また、各添加元素を変更して、同様に実施例2〜14の窒化物系蛍光体とする。各実施例に係る添加元素を表1及び2に示す。実施例1〜6は添加元素を3重量%、実施例7〜14は添加元素を1重量%添加した。比較例1は添加元素を加えていない。

また、この組成は、配合比率より推定される代表組成であり、その比率の近傍では、実用に耐える十分な特性を有する。また、各原料の配合比率を変更することにより、目的とする蛍光体の組成を変更することができる。

【0087】

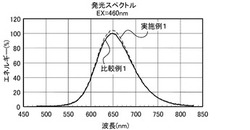

各実施例及び比較例1に係る窒化物系蛍光体の特性を測定した。アルカリ金属元素及びアルカリ土類金属元素が添加された実施例1〜6の蛍光体において、460nmの励起波長によって励起された際の発光特性及び元素分析結果を表1に示す。また、希土類元素が添加された実施例7〜14の蛍光体において、460nmの励起波長により励起された際の発光特性及び元素分析結果を表2に示す。さらに、各実施例において、400nmの励起波長により励起された際の発光特性を表3及び4に示す。各実施例における相対輝度は、比較例1を基準に示したものである。

なお、比較例1及び実施例1〜14における粒径は、F.S.S.S.No.(Fisher Sub Sieve Sizer's No.)における空気透過法で得られる平均粒径を指す。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後一定圧力の乾燥空気を流し、差圧から比表面積を読み取り平均粒径に換算した値である。

【0088】

【表1】

【0089】

【表2】

【0090】

【表3】

【0091】

【表4】

【0092】

実施例7の蛍光体を元素分析した結果、Yが6000ppm、Fが10ppm以下含有されていることが確認された。また実施例1〜14の元素分析結果より、蛍光体に各添加元素が構成されていることが確認された。表に示す特性から、実施例の蛍光体は粒径において、いずれも比較例1の蛍光体よりも大きくなり、具体的には1.2〜1.8倍となった。また、輝度の上昇が確認された蛍光体もあった。

【0093】

さらに、比較例1及び実施例1の蛍光体に係る励起スペクトルを図7に、460nmの励起波長による発光スペクトルを図8に、400nmの励起波長による発光スペクトルを図9に示す。図より、添加元素のフラックスが添加された実施例1の蛍光体では、添加なしの比較例1と比べて、スペクトルの波長域にズレがほとんどなく、460nmの励起波長による発光スペクトルでは、そのエネルギー値が上昇した。このように蛍光体の粒径の制御により、例えば粒径値を大きくすることで自重により蛍光体を発光装置内の光源近傍に沈降させることができる。つまり発光装置内の封止樹脂中における蛍光体粒子の沈降状況を制御でき、例えば光源付近に均一な波長変換層が形成可能となる。これにより光源からの出射光の波長変換量を均一化して、該蛍光体を含有する発光装置において、出射光の色ムラを低減できる。換言すると、蛍光体の粒子サイズを制御することにより、蛍光体の分布領域を制御できるため、色再現性の高い発光装置とできる。また、必要な部分だけに蛍光体層を形成することで材料や工程の利用効率が高まるため、生産性が高く、同じプロセスで多くの種類の蛍光体を扱えることになる。この蛍光体層は、薄く粒子が均一に塗布されているのが好適である。蛍光体層の厚膜が厚すぎると蛍光体の結晶が重なり合ってかげができ効率が低下してしまうからである。この点からも粒径の制御の意味は大きく、添加元素の量及び焼成温度等の生成条件を変化させる等で粒径を適宜変化させ、所望の粒径を有する蛍光体とできる。

【0094】

また、窒化物系蛍光体の生成においては要する焼成温度が高いため、蛍光体の一部が焼結してしまうことがあり、この焼結した蛍光体を粉体にするため解砕すれば、輝度の低下が懸念される。一方、上記のフラックスを使用することで、高温安定な該窒化物系蛍光体の生成反応を促進させることができ、通常より低い焼成温度でも十分に反応した。

【0095】

(Al、Bによって生じる効果)

本実施例に係る窒化物系蛍光体、酸窒化物系蛍光体は、その組成中にAl又は、これに加えてBを含有できる。これにより、ピーク波長をより長波長にできるので、高価な希土類元素であるユーロピウムの賦活量を少なくしても、より深い赤色に発光できる。さらに組成中にAl又は、これに加えてBを含有する窒化物系蛍光体、酸窒化物系蛍光体は、耐熱性があり、高温における劣化を著しく少なくできる。従って、組成中にAl又は、これに加えてBを含む窒化物系蛍光体、酸窒化物系蛍光体を用いた発光装置において、発光素子に極めて接近して配置されても、極めて寿命を長くできる特徴がある。

【0096】

また、比較例1の蛍光体の1000倍拡大写真を図10(a)に、5000倍拡大写真を図10(b)に示す。同様に実施例1の1000倍拡大写真、5000倍拡大写真をそれぞれ図11(a)、(b)に示す。図より実施例1の蛍光体の平均粒径は、2μm〜15μmであって、比較例1のそれと比して大きいことが確認された。

【産業上の利用可能性】

【0097】

本発明の窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置は、蛍光表示管、ディスプレイ、PDP、CRT、FL、FEDおよび投射管等、特に青色発光ダイオード又は紫外線発光ダイオードを光源とする発光特性に極めて優れた白色の照明用光源、LEDディスプレイ、バックライト光源、信号機、照明式スイッチ、各種センサ及び各種インジケータ等に好適に利用できる。

【図面の簡単な説明】

【0098】

【図1】本発明の蛍光体の製造方法を示すブロック図である。

【図2】本発明の実施例1に係る砲弾型の発光装置を示す断面図である。

【図3】本発明の実施例2に係る砲弾型の発光装置を示す断面図である。

【図4】本発明の実施例3に係る砲弾型の発光装置を示す断面図である。

【図5】図5(a)は本発明の実施例4に係る表面実装型の発光装置を示す平面図であり、図5(b)は図5(a)の発光装置を示す断面図である。

【図6】図6(a)は本発明の実施例5に係る表面実装型の発光装置を示す平面図であり、図6(b)は図6(a)の発光装置を示す断面図である。

【図7】比較例1及び実施例1に係る蛍光体の励起スペクトルのグラフである。

【図8】比較例1及び実施例1に係る蛍光体を460nmで励起した際の発光スペクトルのグラフである。

【図9】比較例1及び実施例1に係る蛍光体を400nmで励起した際の発光スペクトルのグラフである。

【図10】図10(a)は、比較例1の蛍光体の1000倍拡大写真であり、図10(b)はその5000倍拡大写真を示す。

【図11】図11(a)は、実施例1の蛍光体の1000倍拡大写真であり、図11(b)はその5000倍拡大写真を示す。

【符号の説明】

【0099】

1…発光装置

2…発光素子

3…大粒子蛍光体

3a…小粒子蛍光体

4…リードフレーム

4a…リードフレーム電極

5…ボンディングワイヤ

6…樹脂

6a…樹脂

8…発光層

9…電極

10…カップ

11…モールド

12…パッケージ

13…保護素子

20…発光装置

21…キャップ

30…発光装置

40…発光装置

100…発光装置

101…発光素子

102…リード電極

103…絶縁封止材

104…導電性ワイヤ

105…パッケージ

106…コバール製リッド

107…透光性窓部(ガラス窓部)

109…コーティング部材

【技術分野】

【0001】

本発明は、発光ダイオード、蛍光ランプ等の照明、ディスプレイ、液晶用バックライト等に使用される窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置に関し、特に近紫外光から青色光に励起されて赤色に発光する窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置に関する。

【背景技術】

【0002】

半導体発光素子と蛍光体の組み合わせで白色光を発光する発光装置が開発されている。この発光装置から発光される白色光は、光の混色の原理によって得られる。具体的に白色光を放出する方式としては以下のような2つの方法が挙げられる。(1)発光素子から発光される、可視光の短波長側領域の青色光で、黄色発光の蛍光体を励起させる。これにより一部波長変換された黄色光と、変換されない青色光が混色される。補色の関係にある2色が混色されて人間の目には白色として見える。(2)発光素子から放出される、紫外から可視光の短波長側領域の光により、R・G・B蛍光体を励起させる。3色が混色し白色光として放出される。しかしながら(1)の方式では、緑色と赤色の成分が欠如しているため演色性が低いという問題点があった。

【0003】

こういった状況から、(1)、(2)の励起光源を併せ持つ領域、つまり紫外から可視光の青色波長領域の広い範囲にわたり、効率の良い励起帯を有し、高輝度な赤色に波長変換可能な蛍光体が開発されている(例えば特許文献1、特許文献2参照)。

【特許文献1】特開2006−63214号公報

【特許文献2】特開2005−336253号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、実際、デバイス内に備わった蛍光体を効率良く励起させ、デバイスからの発光がばらつかないようにするためには、デバイス内での蛍光体層の形成が重要になる。具体的には、蛍光体層のパターンの形成、粒子パッキング、粒子の分散状態、酸化物・顔料・導電材などの粒子へのコーティング等が挙げられ、これらの該条件がデバイスの表示輝度を左右する。

【0005】

例えば、蛍光体と半導体発光素子とを組み合わせた発光装置においては、半導体発光素子の近傍に、蛍光体を含むエポキシ樹脂やシリコン樹脂等の封止材料が充填される。この際、封止材料中の蛍光体の分散状態が均一であること、また発光素子の周囲に被覆される蛍光体の量が均一であることが好ましい。なぜなら、発光素子から発せられる光が外部へと放出されるまでに、励起される蛍光体の量が樹脂内の位置で異なると、波長変換の度合いに差が生じるためである。

【0006】

本発明は、従来のこのような問題点に鑑みてなされたものである。本発明の主な目的は、紫外から可視光領域の励起光源により励起され、波長変換により赤色系に発光可能な窒化物系蛍光体及び酸窒化物系蛍光体であって、粒子サイズを制御可能な蛍光体を提供し、またこの蛍光体との組合せにより色再現性に優れた発光措置を提供することにある。

【課題を解決するための手段】

【0007】

第1発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、希土類フッ化物又は希土類塩化物を含有することを特徴とする。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【0008】

第2発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1発明に係る蛍光体であって、希土類元素が1ppm以上、5%以下含まれることを特徴とする

【0009】

第3発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1若しくは2発明に係る蛍光体であって、塩素あるいはフッ素が1ppm以上、5%以下含まれることを特徴とする。

【0010】

第4発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する蛍光体であって、以下の一般式で示され、x、y、z、a、bを以下の範囲とし、Li、Na、K、Rb、Csの群から選ばれる少なくとも一のアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属を含有することを特徴とする。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【0011】

第5発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4発明に係る蛍光体であって、Li、Na、K、Rb、Csの群から選ばれる少なくとも一つのアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属が1ppm以上、5%以下含まれることを特徴とする。

【0012】

第6発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4若しくは5発明に係る蛍光体であって、アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする。

【0013】

第7発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第4若しくは5発明に係る蛍光体であって、アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする。

【0014】

第8発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、第1〜7発明のいずれか一に係る蛍光体であって、平均粒径が5μm以上、10μm以下であることを特徴とする。

【0015】

第9発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、更にホウ素を含有することを特徴とする。

【0016】

第10発明に係る発光装置は、近紫外線から青色光を発する第1の発光スペクトルを有する励起光源と、第1の発光スペクトルの少なくとも一部を吸収して、第2の発光スペクトルを発光する1種又は2種以上の波長変換部材と、を有する発光装置であって、波長変換部材は、第1〜9発明のいずれか一に記載の蛍光体を有することを特徴とする。

【発明の効果】

【0017】

近紫外から青色波長領域の広範囲に励起帯を備え、赤色領域に発光する発光効率の極めて良好な窒化物系蛍光体又は酸窒化物系蛍光体の粒径を制御することで、該蛍光体の配置位置を設計することが可能となる。これにより励起光源からの光を効率良く波長変換し、色むらのない発光装置を実現できる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための、窒化物系蛍光体、酸窒化物系蛍光体及びこれを用いた発光装置を例示するものであって、本発明は、窒化物系蛍光体、酸窒化物系蛍光体及びこれを用いた発光装置を以下のものに特定しない。なお特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。

【0019】

本明細書における近紫外線から可視光の短波長領域は、240nm〜500nm付近の領域をいう。励起光源は、240nm〜480nmに発光ピーク波長を有するものを用いることができる。そのうち、360nm〜470nmに発光ピーク波長を有する励起光源を用いることが好ましい。特に、半導体発光素子で使用されている380nm〜420nm若しくは450nm〜470nmの励起光源を用いることが好ましい。励起光源に半導体発光素子を利用することによって、高効率で入力に対する出力のリニアリティが高く、機械的衝撃にも強い安定した発光装置を得ることができる。

【0020】

なお色名と色度座標との関係、光の波長範囲と単色光の色名との関係等は、JIS Z8110に従う。具体的には、380nm〜455nmが青紫色、455nm〜485nmが青色、485nm〜495nmが青緑色、495nm〜548nmが緑色、548nm〜573nmが黄緑色、573nm〜584nmが黄色、584nm〜610nmが黄赤色、610nm〜780nmが赤色である。

【0021】

(蛍光体)

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ユーロピウムで付活され、近紫外線ないし青色光を吸収して赤色に発光する。該蛍光体は、一般式がMxAlySizOaNb:Eu2+(0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3)で示され、MはMg、Zn、Ca、Sr、Baの群から選ばれる少なくとも1つである。また、該蛍光体には、フラックスとして種々の添加元素、及び必要に応じてホウ素が含有される。さらに、平均粒径が5μm以上、10μm以下である。

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、紫外線乃至可視光の短波長側領域の光を吸収して、励起光の発光ピーク波長よりも長波長側に蛍光体の発光ピーク波長を有する。可視光の短波長側領域の光は、主に青色光領域となる。具体的には250nm〜500nmに発光ピーク波長を有する励起光源からの光により励起され、490から570nmの波長の範囲にピーク波長のもつ蛍光を発光することが好ましい。当該範囲の励起光源を用いることにより、発光効率の高い蛍光体を提供することができるからである。特に、250nm〜420nm或いは420nm〜500nmに主発光ピーク波長を有する励起光源を用いることが好ましく、更に440〜480nmに発光ピーク波長を有する励起光源を用いることが好ましい。

【0022】

また、窒化物系蛍光体又は酸窒化物系蛍光体は、少なくとも一部が結晶を有することが好ましい。例えばガラス体(非晶質)は構造がルーズであるため、その生産工程における反応条件が厳密に一様になるよう管理できなければ、蛍光体中の成分比率が一定せず、色度ムラを生じる。これに対し、本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、ガラス体でなく結晶性を有する粉体乃至粒体であるため製造及び加工し易い。また、この蛍光体は有機媒体に均一に溶解できるため、発光性プラスチックやポリマー薄膜材料の調整が容易である。具体的に、本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、少なくとも50重量%以上、より好ましくは80重量%以上が結晶を有している。これは、発光性を有する結晶相の割合を示し、50重量%以上、結晶相を有しておれば、実用に耐え得る発光が得られるため好ましい。ゆえに結晶相が多いほど良い。これにより、発光輝度を高くすることができ、かつ加工し易くできる。

【0023】

本実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体は、希土類であるユーロピウムEuが発光中心となる。ただ、ユーロピウムのみに限定されず、その一部を他の希土類金属やアルカリ土類金属に置き換えて、Euと共賦活させたものも使用できる。2価希土類イオンであるEu2+は適当な母体を選べば安定に存在し、発光する効果を奏する。

【0024】

(蛍光体材料)

本発明に係る窒化物系蛍光体又は酸窒化物系蛍光体は、湿式、乾式で、各種蛍光体原料を混合して製造される。蛍光体原料として、Ca、Si、Al、Eu、添加元素、必要に応じてBが単独で、あるいは各々の化合物が使用される。以下に個々の原料について説明する。

【0025】

蛍光体組成のCaは、好ましくは単独で使用する。ただ、Caの一部を、Sr、Mg、Baなどで置換することもできる。これにより、窒化物系蛍光体又は酸窒化物系蛍光体の発光波長のピークを調整することができる。

【0026】

Siも好ましくは単独で使用されるが、その一部を第IV族元素のCやGe、Sn、Ti、Zr、Hfで置換することもできる。ただ、Siのみを使用して、安価で結晶性の良好な窒化物系蛍光体又は酸窒化物系蛍光体となる。

【0027】

Alも好ましくは単独で使用されるが、その一部を第III族元素のGaやIn、V、Cr、Coで置換することもできる。ただ、Alのみを使用して、安価で結晶性の良好な窒化物系蛍光体又は酸窒化物系蛍光体となる。ただ、Alの窒化物、Alの酸化物を利用しても良い。これらの原料は精製したものを用いる方が良いが、市販の物を用いても良い。具体的にはAlの窒化物として窒化アルミニウムAlN、Alの酸化物として酸化アルミニウムAl2O3を使用できる。

【0028】

賦活剤のEuは、好ましくは単独で使用されるが、Euの一部を、Sc、Y、La、Ce、Pr、Nd、Sm、Gd、Tb、Dy、Ho、Er、Tm、Yb、Luで置換してもよい。Euの一部を他の元素で置換することにより、他の元素は、共賦活として作用する。共賦活とすることにより色調を変化することができ、発光特性の調整を行うことができる。Euを必須とする混合物を使用する場合、所望により配合比を変えることができる。ユーロピウムは、主に2価と3価のエネルギー準位を持つが、窒化物系蛍光体又は酸窒化物系蛍光体は、母体のCaに対して、Eu2+を賦活剤として用いる。

【0029】

また、原料としてEuの化合物を使用しても良い。この場合、原料は精製したものを用いる方が良いが、市販の物を用いても良い。具体的にはEuの化合物として酸化ユーロピウムEu2O3、金属ユーロピウム、窒化ユーロピウムなども使用可能である。また、原料のEuは、イミド化合物、アミド化合物を用いることもできる。酸化ユーロピウムは、高純度のものが好ましく、また市販のものも使用することができる。実施例1に係る蛍光体は発光の中心として2価のEuを用いるが、2価のEuは酸化されやすく、一般に3価のEu2O3の組成で市販されている。

【0030】

さらに、フラックスとして作用する添加元素の原料は、Li、Na、K、Rb、Cs等のアルカリ金属、Mg、Ca、Sr、Ba等のアルカリ土類金属、Y、Ce、Pr、Tb、Lu等の希土類金属の単体、或いはこれらのフッ化物や塩化物、炭酸塩、硫酸塩等が用いられる。

【0031】

窒化物系蛍光体又は酸窒化物系蛍光体は、さらに、Cu、Ag、Auからなる第I族元素、Al、Ga、Inからなる第III族元素、Ti、Zr、Hf、Sn、Pbからなる第IV族元素、P、Sb、Biからなる第V族元素、Sからなる第VI族元素から選ばれる少なくとも1種以上の元素を1以上500ppm以下含むこともできる。これらの元素は、製造工程における焼成時に飛散するため、原料への添加当初より、焼成後の添加量の方が、少ない量となっている。そのため、原料に添加する量を1000ppm以下に調整することが好ましい。これらの元素を添加することにより、発光効率の調整を行うことができる。

【0032】

上述の窒化物系蛍光体又は酸窒化物系蛍光体に、さらに加える元素は、通常、酸化物、若しくは酸化水酸化物で加えられるが、これに限定されるものではなく、メタル、窒化物、イミド、アミド、若しくはその他の無機塩類でも良く、また、予め他の原料に含まれている状態でも良い。

【0033】

本実施の形態に係る窒化物系蛍光体の組成中に酸素が含有されることがある。酸素は、原料となる各種酸化物から導入されるか、焼成中に原料が酸化されるか、或いは生成後の蛍光体に付着して混入すると考えられる。一般に組成中の酸素のモル比を制御することで、蛍光体の結晶構造を変化させ、蛍光体の発光ピーク波長をシフトさせることが可能である。しかし一方で、発光効率の観点からは、蛍光体に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して3w%以下の酸素濃度であることが好ましい。

【0034】

(ホウ素)

実施の形態に係る窒化物系蛍光体又は酸窒化物系蛍光体にホウ素を含有させることができる。一般的に窒化物系蛍光体又は酸窒化物系蛍光体は融点の高い物が多く、固相反応させた際に液相が生じがたく、反応がスムーズに進行しない場合が多い。しかし、ホウ素を含有したものでは、液相の生成温度が低下し、液相が生じやすくなるために、反応が促進され、さらには固相反応がより均一に進行するために発光特性に優れた蛍光体を得ることができると考えられる。窒化物系蛍光体又は酸窒化物系蛍光体に添加するホウ素のモル濃度を0.5モル以下とし、好ましくは、0.3モル以下としてもよい。さらに、0.001以上とする。更に好ましくは、ホウ素のモル濃度は、0.001以上であって、0.2以下の範囲とする。この範囲の濃度であれば、上記の効果が得られ、また、焼結が激しくならず、解砕工程で発光特性が低下しない効果が得られるからである。ホウ素化合物は熱伝導率が高い物質であるため、原料に添加することにより、焼成中における原料の温度分布が均一となり、固相反応を促進させ、発光特性が向上するものと推定される。添加の方法としては、原料混合の際に一緒に添加し、混合することで可能である。

【0035】

蛍光体のホウ素原料として、ボロン、ホウ化物、窒化ホウ素、酸化ホウ素、ホウ酸塩等が使用できる。具体的には、蛍光体原料に添加するホウ素として、B、BN、H3BO3、B2O3、BCl3、SiB6、CaB6などが挙げられる。これらのホウ素化合物は、原料に所定量を秤量して、添加する。

【0036】

(発光装置)

次に、上記の蛍光体を波長変換部材として利用した発光装置について説明する。発光装置には、例えば蛍光ランプ等の照明器具、ディスプレイやレーダー等の表示装置等が挙げられる。波長変換部材の励起光源には、半導体発光素子を使用する。ここで発光素子には、可視光を発する素子のみならず、近紫外光や遠紫外光などを発する素子も含める意味で使用する。また励起光源として、半導体発光素子以外に、既存の蛍光灯に使用される水銀灯等、紫外から可視光の短波長領域に発光ピーク波長を有する励起光源を適宜利用できる。

【0037】

(実施の形態1)

発光装置の実施の形態1として、励起光源に近紫外から可視光の短波長領域の光を放つ発光素子を備えた砲弾型の半導体発光装置を記載する。発光素子は、小型で電力効率が良く鮮やかな色の発光をする。また、発光素子は半導体素子であるため球切れなどの心配がない。さらに初期駆動性が優れ、振動やオン・オフ点灯の繰り返しに強いという特長を有する。そのため、発光素子と、窒化物蛍光体とを組み合わせる発光装置であることが好ましい。

【0038】

(発光素子)

発光素子は、サファイア基板上にそれぞれ窒化物半導体からなるn型層、活性層及びp型層の順に積層されてなる半導体層を有している。互いに分離されてライン上に露出されたn型半導体にはnパッド電極が形成され、一方pオーミック電極の上にはpパッド電極が形成されている。

【0039】

具体的に、発光素子は、成長基板上に半導体層をエピタキシャル成長させた半導体発光素子が好適に利用できる。成長基板としてはサファイアが挙げられるが、これに限定されず例えばスピネル、SiC、GaN、GaAs等、公知の部材を用いることができる。また、サファイアのような絶縁性基板でなく、SiC、GaN、GaAs等の導電性基板を用いることにより、p電極及びn電極を対向して配置させることもできる。

【0040】

発光素子は、BN、SiC、ZnSeやGaN、InGaN、InAlGaN、AlGaN、BAlGaN、BInAlGaN等種々の材料を有する。同様に、これらの元素に不純物元素としてSiやZn等を含有させ発光中心とすることもできる。発光層の材料として、窒化物半導体(例えば、AlやGaを含む窒化物半導体、InやGaを含む窒化物半導体としてInXAlYGa1-X-YN(0≦X≦1、0≦Y≦1、X+Y≦1)等が利用できる。また、半導体の構造としては、MIS接合、PIN接合やpn接合等を有するホモ構造、ヘテロ構造あるいはダブルへテロ構成のものが好適に挙げられる。また、半導体層の材料やその混晶比によって発光波長を種々選択することができる。また、半導体活性層を量子効果が生ずる薄膜に形成させた単一量子井戸構造や多重量子井戸構造とすることで、より出力を向上させることもできる。さらに、発光素子は、紫外線領域から可視光領域までの光を発することができる。特に350nm〜550nm近傍に発光ピーク波長を有する発光素子を使用し、蛍光物質を効率よく励起可能な発光波長を有する光を発光できる発光層を有することが好ましい。ここでは発光素子として窒化物半導体発光素子を例にとって説明するが、これに限定されるものではない。

【0041】

具体的には発光素子は、In又はGaを含む窒化物半導体素子であることが好ましい。なぜなら、実施の形態1に係る窒化物系蛍光体又は酸窒化物系蛍光体の励起波長域に対応した光源を提供できるからである。該発光素子は、近紫外から可視光の短波長領域に発光ピーク波長を有する光を放出し、該発光素子からの光により、少なくとも一以上の蛍光体が励起され、所定の発光色を示す。また、該発光素子は発光スペクトル幅を狭くさせることが可能であることから、窒化物系蛍光体又は酸窒化物系蛍光体を効率よく励起することができるとともに、発光装置からは実質的に色調変化に影響を与えることのない発光スペクトルを放出することもできる。

【0042】

このように発光素子から放出される光を励起光源とすることで、従来の水銀ランプに比して消費電力の低い、効率の良い発光装置を実現できる。また、実施の形態1に係る発光装置は、上述した蛍光体を使用することができる。

【0043】

(粒径)

発光装置に用いる窒化物系蛍光体又は酸窒化物系蛍光体の粒径は1μm〜20μmの範囲が好ましく、より好ましくは2μm〜15μmである。1μmより小さい粒径を有する蛍光体は、凝集体を形成しやすい傾向にある。一方、2μm〜15μmの粒径範囲の蛍光体は、光の吸収率及び変換効率が高い。このように、光学的に優れた特徴を有する粒径の大きな蛍光体を含有させることにより、発光装置の量産性が向上する。

【0044】

ここで粒径は、空気透過法で得られる平均粒径を指す。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後、一定圧力の乾燥空気を流し、差圧から比表面積を読み取り、平均粒径に換算した値である。本実施の形態で用いられる蛍光体の平均粒径は5μm〜10μmの範囲であることが好ましい。また、この平均粒径値を有する蛍光体が、頻度高く含有されていることが好ましい。また、実施の形態1に係る窒化物系蛍光体又は酸窒化物系蛍光体は、従来よりも蛍光体の粒径が大きいため、発光装置の樹脂内における沈降速度が以前よりも増し、励起光源のより近傍に蛍光体を配置することが可能となった。この際、励起光源の近傍に蛍光体が均等に分布するのが好ましい。このように粒径、及び粒度分布のバラツキが小さい蛍光体を用いることにより、より色ムラが抑制され、良好な色調を有する発光装置が得られる。

【0045】

上記の構造を有する実施の形態1に係る発光装置として、砲弾型の発光装置を図2に示す。この発光装置1は導電性の部材からなるリードフレーム4で成型された凹形状のカップ10内であって、リードフレーム4上に載置されている発光素子2と、この発光素子2から放たれた光の少なくとも一部を波長変換する蛍光体3を有する。発光素子2は、約270nm〜500nmに発光ピーク波長を有する発光素子を使用する。発光素子2に形成された正負の電極9は、導電性のボンディングワイヤ5を介してリードフレーム4と電気的に接続される。さらにリードフレーム4の一部であるリードフレーム電極4aが突出するように、発光素子2と、リードフレーム4と、ボンディングワイヤ5は、砲弾形状のモールド11で覆われる。モールド11内には光透過性の樹脂6が充填されており、さらに樹脂6には波長変換部材である蛍光体3が含有されている。樹脂6は、シリコーン樹脂組成物を使用することが好ましいが、エポキシ樹脂組成物、アクリル樹脂組成物等の透光性を有する絶縁樹脂組成物を用いることもできる。この樹脂6から突出しているリードフレーム電極4aが外部電極と電気的に接続されれば、発光素子2の層内に含有される発光層8から光が放出される。この発光層8から出力される発光ピーク波長は紫外から青色領域の500nm以下近傍の発光スペクトルを有する。この放出された光の一部が蛍光体3を励起し、発光層8からの主光源の波長とは異なった波長を持つ光が得られる。

【0046】

(樹脂中の蛍光体の沈降状態)

蛍光体3は発光素子2の近傍周辺にほぼ均一の割合で配置されていることが好ましい。これにより色ムラのない光が得られる。発光装置1から放出される光の輝度及び波長等は、発光装置1内に封止される蛍光体3の粒子サイズ、その塗布後の均一度、蛍光体が含有される樹脂の厚さ等に影響を受ける。具体的には、発光装置1内の部位において、発光素子2から放出される光が、発光装置1の外へ放出されるまでに励起される蛍光体の量やサイズが偏在していれば、色むらが発生してしまう。また蛍光体粉体において、発光は主に粒子表面で起こると考えられるため、一般的に平均粒径が小さければ、粉体単位重量あたりの表面積を確保でき輝度の低下を回避できる。さらに、小粒蛍光体は光を拡散反射させて発光色の色むらを防止することも可能である。しかし一方で、蛍光体の平均粒度が小さいほど、樹脂内に分散された蛍光体の凝集傾向が高くなり、樹脂内での偏在が懸念される。

【0047】

他方、大粒径蛍光体は光変換効率を向上させる。しかし媒体中、自重により沈降した大粒径蛍光体が多すぎると、例えば波長変換した光の通過経路を遮断してしまい、結果として発光装置の光エネルギーの損失をもたらす。従って、蛍光体の量及び粒径サイズを制御することで、効率よく光を取り出すことが可能となる。

【0048】

さらに発光装置1内に配置される蛍光体は、光源から発する熱に耐性のあるもの、使用環境に左右されない耐候性のあるものがより望ましい。なぜなら一般的に蛍光強度は媒体の温度が高いほど弱くなる。これは温度の上昇につれて分子間衝突の増大、無輻射遷移失活によるポテンシャルエネルギー損失をもたらすためである。さらに、溶液の温度が上昇すると、蛍光スペクトルの波長に多少のずれを生ずることがある。

【0049】

実施の形態1に係る蛍光体3は、詳しくは後述するが粒径が大きいため自重により樹脂内6で沈降する。蛍光体3は発光装置1内の下部側へと移動し、略凹型のカップ10内に進入する。さらに、この蛍光体3は発光素子2に極めて近い領域内に沈着することができる。このように本実施例に係る蛍光体3を、発光素子2に極めて接近して配設できるのは、該蛍光体3が耐熱性に優れているからである。つまり発光装置1の劣化を著しく少なくし寿命を長くできる特徴がある。この効果は蛍光体3の組成中にAl、あるいはこれに加えてBが含有されているため生じると考えられる。

【0050】

上述の、蛍光体が含有される樹脂の厚さについて考察する。実施の形態1における図2の発光装置1は、カップ10内の開口部を形成する底面のほぼ中央部に、発光素子2が載置されているため、発光素子2は蛍光体3を含む樹脂6内に埋設される。発光層8からの光がムラなく蛍光体3により波長変換されるためには、発光素子2からの光が均一に蛍光体含有樹脂を通過すればよい。つまり、発光層8からの光が通過する蛍光体含有樹脂膜の厚さを均一にすればよい。従って発光素子2の周囲から、カップ10の壁面及び上部までの距離が均一になるよう、カップ10の大きさ及び発光素子2の載置位置を決定すればよい。図2の発光装置1であれば、蛍光体3を含有する樹脂6の膜厚を均一に調整することが容易になる。

【0051】

また、実施の形態1に係る大粒蛍光体3は、発光素子2が載置されるカップ10内に集中して配置される。具体的には、モールド11内であって、特に発光素子2の近傍に適量の分布領域を有する。これにより発光素子2の近傍で波長変換された光の通路を遮断することなく、発光装置1の外側へ光を放出することができる。即ち光エネルギーを効率良く取り出すことが可能となる。これを実現するためには、大粒蛍光体3を含む樹脂をまずカップ10内にポッティングし、その後モールド11内に蛍光体3を含まない樹脂を充填する2段階工程を採用することも可能である。

【0052】

(実施の形態2)

次に、本発明の実施の形態2に係る発光装置として、キャップタイプの発光装置20を図3に示す。発光装置20は、実施の形態1に係る発光措置における部材と同一の部材には同一の符号を付して、その説明を省略する。この発光装置20は、実施の形態1の発光装置1のモールド11の表面に蛍光体3aを分散させた光透過性樹脂からなるキャップ21を被せることにより構成される。

【0053】

キャップ21は、蛍光体3aを光透過性の樹脂6に均一に分散させている。この蛍光体3aを含有する樹脂6aを、発光装置20のモールド11の外面の形状に嵌合する形状に成形している。又は、所定の型枠内蛍光体を含有する光透過性の樹脂6aを入れた後、発光装置20を該型枠内に押し込み、成型する製造方法も可能である。キャップ21の樹脂6aの具体的材料としては、エポキシ樹脂、ユリア樹脂、シリコーン樹脂などの温度特性、耐候性に優れた透明樹脂、シリカゲル、ガラス、無機バインダーなどが用いられる。上記の他、メラミン樹脂、フェノール樹脂等の熱硬化性樹脂を使用することができる。また、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン等の熱可塑性樹脂、スチレン−ブタジエンブロック共重合体、セグメント化ポリウレタン等の熱可塑性ゴム等も使用することができる。また、蛍光体と共に拡散剤、チタン酸バリウム、酸化チタン、酸化アルミニウムなどを含有させても良い。また、光安定剤や着色剤を含有させても良い。キャップ31に使用される蛍光体3aは、一種類のみならず複数の蛍光体を混合したものや、層状に積層したものが利用できる。該蛍光体3aの粒径は、カップ10内に配置される蛍光体3の粒径よりも小さいものが好適である。自重により沈降しない程度の蛍光体3aであれば、樹脂6a内で均一に配置されることができるからである。

【0054】

まず発光素子2から放出される光が蛍光体3を励起し、さらに波長変換後の光の一部が、キャップ21の蛍光体3aを励起し、さらに波長変換される。これら発光素子2及び蛍光体3、3aの混色光が外部へ放出される。

【0055】

また、樹脂6内に2種以上の蛍光体を含有させることでもできる。これにより、発光層から出力される主光源を第1の蛍光体3により波長変換し、さらに該波長変換後の光の一部が第2の蛍光体3aを励起し、さらに波長変換された光を得ることができる。複数の蛍光体3、3aの配合を調整することにより、主光源、第1の蛍光体により波長変換された光、さらに第2の蛍光体により波長変換された光、また、主光源が直接第2の蛍光体により波長変換された光、の混色光が発光装置20の外部へと放出される。また、蛍光体3、3aの量を調整することで様々な色を表現することが可能である。

【0056】

(実施の形態3)

次に本発明の実施の形態3に係る発光装置として図4に示す。この発光装置30は、実施例1及び2に係る発光措置における部材と同一の部材には同一の符号を付して、その説明を省略する。図4の発光装置30は、実施例1と同様に、リードフレーム4で成型された凹形状のカップ10内のみに、大粒蛍光体3を含む樹脂6が充填する。その後、モールド11内に、蛍光体3aを含む樹脂6を充填する。この蛍光体3aはカップ10内に配置される大粒蛍光体3よりも粒径が小さいことが望ましい。これにより小粒子蛍光体3aは樹脂6内に均一に配置されるからである。また、該小粒子蛍光体3aは、多少の自重により、カップ10内に沈降すると推測されるが、小粒子であるため、大粒子蛍光体3により変換された光の通路を遮断することはない。よって発光装置1の外側へ放出される光の取り出し効率に影響を及ぼすことはない。

【0057】

また、小粒子蛍光体3aがカップ10内に進入するのを防ぐには、大粒蛍光体3aを含有する樹脂6をカップ10内にポッティングし、該樹脂6を硬化させた後、小粒子蛍光体3aを含む樹脂6を充填させればよい。また、両樹脂の種類は同一が好ましいが、粘性等の特質が異なっていてもかまわない。異種の樹脂であれば、各々の樹脂が硬化するのに要する温度の差を利用して、軟度を変化させることもできる

【0058】

さらに、大粒蛍光体3と小粒子蛍光体3aの両方を含む樹脂6をモールド11内に充填した場合、大粒蛍光体3は自重により先に沈降していく。つまり、上記のように樹脂を2段階に分けて充填せずとも、大粒蛍光体3は、小粒子蛍光体3aよりも発光素子2の近傍へと先に沈着する。よって蛍光体3、3aの粒径差を利用し、蛍光体3、3aを所望の位置へ導行させることも可能である。この際、樹脂を硬化させるタイミングは、樹脂の粘性等の特質及び、蛍光体3、3aの粒径に応じて決定すれば良い。

【0059】

(実施の形態4)

さらに、本発明の実施の形態4に係る発光装置として、表面実装タイプの発光装置40を図5に示す。図5(a)は平面図、図5(b)は断面図をそれぞれ示している。発光素子101には、紫外光励起の窒化物半導体発光素子を用いることができる。また、発光素子101は、青色励起の窒化物半導体発光素子を用いても良い。ここでは、紫外光励起の発光素子101を例にとって説明する。発光素子101は、発光層として発光ピーク波長が約370nmのInGaN半導体を有する窒化物半導体発光素子を用いる。発光素子101には、p型半導体層とn型半導体層とが形成されており(図示せず)、p型半導体層とn型半導体層には、リード電極102へ連結される導電性ワイヤ104が形成されている。リード電極102の外周を覆うように絶縁封止材103が形成され、短絡を防止している。発光素子101の上方にはパッケージ105の上部にあるコバール製リッド106から延びる透光性の窓部107が設けられている。透光性の窓部107の内面には、蛍光体108を含有するコーティング部材109がほぼ全面に塗布されている。蛍光体3は自重により、コーティング部材109内を沈降し、窓部107の底面領域を均等に被覆できる。これにより発光素子101からの光が偏在なく変換され、発光装置から放出される光の色むらを低減できる。

【0060】

具体的なLEDの発光素子101構造として、サファイア基板上に、アンドープの窒化物半導体であるn型GaN層、Siドープのn型電極が形成されn型コンタクト層となるGaN層、アンドープの窒化物半導体であるn型GaN層、窒化物半導体であるn型AlGaN層、次に発光層を構成するInGaN層の単一量子井戸構造としてある。発光層上にはMgがドープされたp型クラッド層としてAlGaN層、Mgがドープされたp型コンタクト層であるGaN層を順次積層させた構成としてある。(なお、サファイア基板上には低温でGaN層を形成させたバッファ層とさせてある。また。p型半導体は、成膜後400℃以上でアニールさせてある。)エッチングによりサファイア基板上の窒化物半導体に同一面側で、pn各コンタクト層表面を露出させる。露出されたn型コンタクト層の上にn電極を帯状に形成し、切除されずに残ったp型コンタクト層のほぼ全面に、金属薄膜から成る透光性p電極が形成され、さらに透光性p電極の上にはn電極と平行に台座電極がスパッタリング法を用いて形成されている。

【0061】

次に、ダイボンドされた発光素子101の各電極と、パッケージ凹部底面から露出された各リード電極102とをそれぞれAgワイヤ等の導電性ワイヤ104にて電気的導通を取る。パッケージの凹部内の水分を十分に排除した後、中央部にガラス窓部107を有するコバール製リッド106にて封止しシーム溶接を行う。ガラス窓部には、あらかじめニトロセルロース90wt%とγ−アルミナ10wt%からなるスラリーに対して波長変換部材である窒化物蛍光体又は酸窒化物系蛍光体3、3aを含有させ、リッド106の透光性窓部107の背面に塗布し、220℃にて30分間加熱硬化させることにより色変換部材を構成してある。こうして形成された発光装置100の発光素子101から出力された光が、蛍光体3を励起し、所望の色を高輝度に発光可能な発光装置とすることができる。これによって色度調整が極めて簡単で量産性、信頼性に優れた発光装置とすることができる。

【0062】

実施の形態4において、励起光源として使用する紫外線領域の光は、視感度の低い部分に属し、実質上使用する蛍光物質の発光色によって発光装置の発光色が決定される。また、投入電流の変化等に伴う発光素子の色ズレが生じた場合でも、可視光領域に発光する蛍光物質の色ズレが極めて小さく抑えられるため、結果として色調変化の少ない発光装置を提供することができる。紫外線領域は一般に380nm若しくは400nmよりも短波長のものをいうが、視感度的に420nm以下の光はほとんど見えないため、色調に大きく影響を及ぼさない。

【0063】

(実施の形態5)

図6(a)に、本発明の一実施例による半導体発光装置40の斜視図を示す。図6(b)は、図6(a)で示す半導体発光装置1のB−B’線における断面図である。以下、図6(a)及び(b)に基づいて、実施例5の半導体発光装置40の概略を説明する。半導体発光装置40は、リードフレーム4上に、上部に向かって略凹形状に開口している空間を備えるパッケージ12が装着されてなる。さらに、このパッケージ12の空間内であって、露出しているリードフレーム4上に複数の発光素子2が実装されている。つまり、パッケージ12は、発光素子2を包囲する枠体となっている。また、パッケージ12の開口している空間内にはツェナーダイオード等、規定電圧以上の電圧が印加されると通電状態になる保護素子13も載置されている。さらに、発光素子2はボンディングワイヤ5やバンプ等を介して、リードフレーム4と電気的に接続されている。加えて、パッケージ12の開口している空間部は封止樹脂6により充填されている。

【0064】

パッケージ12内に含有されている蛍光体3を図6(b)に示す(図6(a)中の蛍光体3は省略されている。)。この蛍光体3には、上述した窒化物系蛍光体又は酸窒化物系蛍光体が使用できる。これにより、蛍光体3を自重によりパッケージ12内で沈降させ、図6(b)に示すように、発光素子2の極めて近傍に配置することができる。

【0065】

以下、本発明の実施例として、窒化物系蛍光体又は酸窒化物系蛍光体及びそれを用いた発光装置を製造し、その発光特性を測定した結果について説明する。

【0066】

(蛍光体の製造方法)

実施例1〜14の蛍光体は、一般式がCaxAlySizOaNb:Eu2+(0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3)と表され、さらに種々の添加物、及び必要に応じてホウ素が加えられる。以下に該蛍光体の製造方法の一例を説明するが、本製造方法に限定されない。

【0067】

(実施例1〜14、比較例1)

該蛍光体の一例として、一般式がCa0.990AlSiN3.0:0.01Eu2+で表され、フラックスとして種々の添加元素が加えられた窒化物系蛍光体を実施例1〜14に示す。

【0068】

この窒化物系蛍光体の組成は、Ca:Al:Si=0.99:1:1としている。またEu濃度は0.01である。Eu濃度は、Caのモル濃度に対してのモル比である。添加元素濃度は0.01である。添加元素濃度は、Caのモル濃度に対してのモル比である。

【0069】

実施例1〜14及び比較例1の窒化物系蛍光体の製造方法を図1を用いて説明する。まず原料のCaを粉砕する(P1)。原料のCaは、単体を使用することが好ましいが、イミド化合物、アミド化合物などの化合物を使用することもできる。また原料Caは、Li、Na、K、B、Alなどを含有するものでもよい。原料は、精製したものが好ましい。これにより、精製工程を必要としないため、蛍光体の製造工程を簡略化でき、安価な窒化物系蛍光体を提供することができるからである。原料のCaは、アルゴン雰囲気中、グローブボックス内で粉砕を行う。Caの粉砕の目安としては、平均粒径が0.1μm〜15μm、好ましくは約1μm以上15μm以下の範囲であることが、他の原料との反応性、焼成時及び焼成後の粒径制御などの観点から好ましいが、この範囲に限定されない。Caの純度は、2N以上であることが好ましいが、これに限定されない。

【0070】

次に原料のCaを20g秤量し、これを窒素雰囲気中で窒化する(P2)。即ち、窒素雰囲気中、原料のCaを600℃〜900℃で約5時間窒化することにより、Caの窒化物を得ることができる。Caの窒化物は、高純度のものが好ましい。この反応式を、化1に示す。

【0071】

【化1】

【0072】

続いてCaの窒化物を、アルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で0.1μm〜10μmに粉砕を行う(P3)。

【0073】

一方、原料のSiを粉砕する(P4)。原料のSiは、単体を使用することが好ましいが、窒化物化合物、イミド化合物、アミド化合物などを使用することもできる。例えば、Si3N4、Si(NH2)2、Mg2Siなどである。Si化合物の平均粒径は、0.1μm〜15μm、好ましくは約1μm以上15μm以下の範囲であることが他の原料との反応性、焼成時及び焼成後の粒径制御などの観点から好ましい。原料のSiの純度は、3N以上のものが好ましいが、Li、Na、K、B、Al、Cuなどの異なる元素が含有されていてもよい。次に原料のSiを20g秤量し、窒素雰囲気中で窒化を行う(P5)。即ち、窒素雰囲気中、原料のSiを800℃〜1200℃で約5時間窒化することにより、窒化ケイ素を得る。窒化ケイ素は、高純度のものが好ましい。この反応式を、化2に示す。

【0074】

【化2】

【0075】

さらにSiの窒化物をアルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で0.1μm〜10μmに粉砕を行う(P6)。

【0076】

また一方で、Alの直接窒化法等によりAlNを合成する。また、Bを添加する場合は、Bの直接窒化法等でBNを合成する。次に、Alの窒化物AlN、必要に応じてBの窒化物BN、Euの化合物Eu2O3を粉砕する(P7)。粉砕後の平均粒径は、0.1μm〜15μmに、好ましくは約0.1μmから10μmとする。ただし、すでに市販されているAlN粉及びBN粉を使用することもできる。

【0077】

さらに、添加元素として、アルカリ金属のフッ化物であるNaF、アルカリ土類金属のフッ化物であるSrF2、BaF2、またその塩化物であるCaCl2、SrCl2、BaCl2、希土類金属のフッ化物及び塩化物であるYF3、CeF3、PrF3、TbF3、LuF3、YCl3、PrCl3を合成したが、市販のものを使用することもできる(P8)。

【0078】

上記粉砕を行った後、Caの窒化物、Siの窒化物、Alの窒化物と、必要に応じてBの窒化物、Euの酸化物及び添加元素の化合物を、表1に示す混合比率になるよう計量し、窒素雰囲気中で混合する(P9)。この混合は乾式でも行うことができる。

【0079】

具体的に、原料である窒化カルシウムCa3N2(分子量148.26)、窒化アルミニウムAlN(分子量40.99)、窒化ケイ素Si3N4(分子量140.31)、酸化ユーロピウムEu2O3、添加元素の化合物の各元素の混合比率(モル比)は、Ca:Al:Si:Eu:添加元素=0.99:1.00:1.00:0.01:0.01となるよう秤量し、混合する。実施例1ではNaFを添加元素とした。

【0080】

さらに、Caの窒化物、Alの窒化物、Siの窒化物、必要に応じてBの窒化物、Euの酸化物、及び添加するアルカリ金属、アルカリ土類金属、希土類の塩化物、フッ化物等の化合物等の添加元素の化合物、をアンモニア雰囲気中で、焼成する(P10)。具体的には上記混合物をルツボに投入し、アンモニア雰囲気中、室温から徐々に昇温して約1600℃で約5時間焼成を行い、その後、ゆっくりと室温まで冷却した。これにより、Ca0.990Al1.000Si1.000N3.000:0.010Euで表される蛍光体を得ることができる(P11)。

【0081】

また、本実施例の蛍光体の組成中に酸素が含有されることがある。酸素は、原料となる各種酸化物から導入されるか、焼成中に原料が酸化されるか、或いは生成後の蛍光体に付着して混入すると考えられる。一般に組成中の酸素のモル比を制御することで、蛍光体の結晶構造を変化させ、蛍光体の発光ピーク波長をシフトさせることが可能である。一方で、発光効率の観点からは、蛍光体に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して5w%以下の酸素濃度であることが好ましい。

【0082】

尚、焼成は、管状炉、小型炉、高周波炉、メタル炉などを使用することができる。焼成温度は、1200℃から2000℃の範囲で焼成を行うことができるが、1400℃から1800℃の焼成温度が好ましい。焼成は、徐々に昇温を行い1200℃から1500℃で数時間焼成を行う一段階焼成を使用することが好ましいが、800℃から1000℃で一段階目の焼成を行い、徐々に加熱して1200℃から1500℃で二段階目の焼成を行う二段階焼成(多段階焼成)を使用することもできる。

【0083】

また、還元雰囲気は、窒素、水素、アルゴン、二酸化炭素、一酸化炭素、アンモニアの少なくとも1種以上を含む雰囲気とする。ただし、これら以外の還元雰囲気下でも焼成を行うことができる。

【0084】

以上の製造方法によって、目的とする窒化物系蛍光体を得ることが可能である。またCa、Sr等の第II属元素を、Euの一部と置き換えて、又はEuに加えて、窒化物系蛍光体とすることも可能である。さらにまた、Euは希土類元素であり、Euの一部を各種の希土類に置き換えて、又はEuに加えて、La、Ce、Gd、Tb、Dy、Ho、Er、Tm、Luなどの希土類元素を含んでいる蛍光体とすることも可能である。以上のようにして、安価で結晶性の良好な蛍光体を得ることができる。この焼成による実施例1の窒化物系蛍光体の反応式を、化3に示す。

【0085】

【化3】

【0086】

添加している元素は微量のため記載していない。また、各添加元素を変更して、同様に実施例2〜14の窒化物系蛍光体とする。各実施例に係る添加元素を表1及び2に示す。実施例1〜6は添加元素を3重量%、実施例7〜14は添加元素を1重量%添加した。比較例1は添加元素を加えていない。

また、この組成は、配合比率より推定される代表組成であり、その比率の近傍では、実用に耐える十分な特性を有する。また、各原料の配合比率を変更することにより、目的とする蛍光体の組成を変更することができる。

【0087】

各実施例及び比較例1に係る窒化物系蛍光体の特性を測定した。アルカリ金属元素及びアルカリ土類金属元素が添加された実施例1〜6の蛍光体において、460nmの励起波長によって励起された際の発光特性及び元素分析結果を表1に示す。また、希土類元素が添加された実施例7〜14の蛍光体において、460nmの励起波長により励起された際の発光特性及び元素分析結果を表2に示す。さらに、各実施例において、400nmの励起波長により励起された際の発光特性を表3及び4に示す。各実施例における相対輝度は、比較例1を基準に示したものである。

なお、比較例1及び実施例1〜14における粒径は、F.S.S.S.No.(Fisher Sub Sieve Sizer's No.)における空気透過法で得られる平均粒径を指す。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後一定圧力の乾燥空気を流し、差圧から比表面積を読み取り平均粒径に換算した値である。

【0088】

【表1】

【0089】

【表2】

【0090】

【表3】

【0091】

【表4】

【0092】

実施例7の蛍光体を元素分析した結果、Yが6000ppm、Fが10ppm以下含有されていることが確認された。また実施例1〜14の元素分析結果より、蛍光体に各添加元素が構成されていることが確認された。表に示す特性から、実施例の蛍光体は粒径において、いずれも比較例1の蛍光体よりも大きくなり、具体的には1.2〜1.8倍となった。また、輝度の上昇が確認された蛍光体もあった。

【0093】

さらに、比較例1及び実施例1の蛍光体に係る励起スペクトルを図7に、460nmの励起波長による発光スペクトルを図8に、400nmの励起波長による発光スペクトルを図9に示す。図より、添加元素のフラックスが添加された実施例1の蛍光体では、添加なしの比較例1と比べて、スペクトルの波長域にズレがほとんどなく、460nmの励起波長による発光スペクトルでは、そのエネルギー値が上昇した。このように蛍光体の粒径の制御により、例えば粒径値を大きくすることで自重により蛍光体を発光装置内の光源近傍に沈降させることができる。つまり発光装置内の封止樹脂中における蛍光体粒子の沈降状況を制御でき、例えば光源付近に均一な波長変換層が形成可能となる。これにより光源からの出射光の波長変換量を均一化して、該蛍光体を含有する発光装置において、出射光の色ムラを低減できる。換言すると、蛍光体の粒子サイズを制御することにより、蛍光体の分布領域を制御できるため、色再現性の高い発光装置とできる。また、必要な部分だけに蛍光体層を形成することで材料や工程の利用効率が高まるため、生産性が高く、同じプロセスで多くの種類の蛍光体を扱えることになる。この蛍光体層は、薄く粒子が均一に塗布されているのが好適である。蛍光体層の厚膜が厚すぎると蛍光体の結晶が重なり合ってかげができ効率が低下してしまうからである。この点からも粒径の制御の意味は大きく、添加元素の量及び焼成温度等の生成条件を変化させる等で粒径を適宜変化させ、所望の粒径を有する蛍光体とできる。

【0094】

また、窒化物系蛍光体の生成においては要する焼成温度が高いため、蛍光体の一部が焼結してしまうことがあり、この焼結した蛍光体を粉体にするため解砕すれば、輝度の低下が懸念される。一方、上記のフラックスを使用することで、高温安定な該窒化物系蛍光体の生成反応を促進させることができ、通常より低い焼成温度でも十分に反応した。

【0095】

(Al、Bによって生じる効果)

本実施例に係る窒化物系蛍光体、酸窒化物系蛍光体は、その組成中にAl又は、これに加えてBを含有できる。これにより、ピーク波長をより長波長にできるので、高価な希土類元素であるユーロピウムの賦活量を少なくしても、より深い赤色に発光できる。さらに組成中にAl又は、これに加えてBを含有する窒化物系蛍光体、酸窒化物系蛍光体は、耐熱性があり、高温における劣化を著しく少なくできる。従って、組成中にAl又は、これに加えてBを含む窒化物系蛍光体、酸窒化物系蛍光体を用いた発光装置において、発光素子に極めて接近して配置されても、極めて寿命を長くできる特徴がある。

【0096】

また、比較例1の蛍光体の1000倍拡大写真を図10(a)に、5000倍拡大写真を図10(b)に示す。同様に実施例1の1000倍拡大写真、5000倍拡大写真をそれぞれ図11(a)、(b)に示す。図より実施例1の蛍光体の平均粒径は、2μm〜15μmであって、比較例1のそれと比して大きいことが確認された。

【産業上の利用可能性】

【0097】

本発明の窒化物系蛍光体、酸窒化物系蛍光体及びこれらを用いた発光装置は、蛍光表示管、ディスプレイ、PDP、CRT、FL、FEDおよび投射管等、特に青色発光ダイオード又は紫外線発光ダイオードを光源とする発光特性に極めて優れた白色の照明用光源、LEDディスプレイ、バックライト光源、信号機、照明式スイッチ、各種センサ及び各種インジケータ等に好適に利用できる。

【図面の簡単な説明】

【0098】

【図1】本発明の蛍光体の製造方法を示すブロック図である。

【図2】本発明の実施例1に係る砲弾型の発光装置を示す断面図である。

【図3】本発明の実施例2に係る砲弾型の発光装置を示す断面図である。

【図4】本発明の実施例3に係る砲弾型の発光装置を示す断面図である。

【図5】図5(a)は本発明の実施例4に係る表面実装型の発光装置を示す平面図であり、図5(b)は図5(a)の発光装置を示す断面図である。

【図6】図6(a)は本発明の実施例5に係る表面実装型の発光装置を示す平面図であり、図6(b)は図6(a)の発光装置を示す断面図である。

【図7】比較例1及び実施例1に係る蛍光体の励起スペクトルのグラフである。

【図8】比較例1及び実施例1に係る蛍光体を460nmで励起した際の発光スペクトルのグラフである。

【図9】比較例1及び実施例1に係る蛍光体を400nmで励起した際の発光スペクトルのグラフである。

【図10】図10(a)は、比較例1の蛍光体の1000倍拡大写真であり、図10(b)はその5000倍拡大写真を示す。

【図11】図11(a)は、実施例1の蛍光体の1000倍拡大写真であり、図11(b)はその5000倍拡大写真を示す。

【符号の説明】

【0099】

1…発光装置

2…発光素子

3…大粒子蛍光体

3a…小粒子蛍光体

4…リードフレーム

4a…リードフレーム電極

5…ボンディングワイヤ

6…樹脂

6a…樹脂

8…発光層

9…電極

10…カップ

11…モールド

12…パッケージ

13…保護素子

20…発光装置

21…キャップ

30…発光装置

40…発光装置

100…発光装置

101…発光素子

102…リード電極

103…絶縁封止材

104…導電性ワイヤ

105…パッケージ

106…コバール製リッド

107…透光性窓部(ガラス窓部)

109…コーティング部材

【特許請求の範囲】

【請求項1】

ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、

以下の一般式で示され、x、y、z、a、bを以下の範囲とし、

希土類フッ化物又は希土類塩化物を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【請求項2】

請求項1に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

希土類元素が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項3】

請求項1又は2に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

塩素あるいはフッ素が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項4】

ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、

以下の一般式で示され、x、y、z、a、bを以下の範囲とし、

Li、Na、K、Rb、Csの群から選ばれる少なくとも一のアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【請求項5】

請求項4に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

Li、Na、K、Rb、Csの群から選ばれる少なくとも一つのアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項6】

請求項4又は5に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

前記アルカリ金属元素がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項7】

請求項4又は5に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

前記アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項8】

請求項1〜7のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

平均粒径が5μm以上、10μm以下であることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項9】

請求項1〜8のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

更にホウ素を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項10】

近紫外線から青色光を発する第1の発光スペクトルを有する励起光源と、

第1の発光スペクトルの少なくとも一部を吸収して、第2の発光スペクトルを発光する1種又は2種以上の波長変換部材と、

を有する発光装置であって、

前記波長変換部材は、請求項1乃至9のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体を有することを特徴とする発光装置。

【請求項1】

ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、

以下の一般式で示され、x、y、z、a、bを以下の範囲とし、

希土類フッ化物又は希土類塩化物を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【請求項2】

請求項1に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

希土類元素が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項3】

請求項1又は2に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

塩素あるいはフッ素が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項4】

ユーロピウムで付活された、近紫外線ないし青色光を吸収して赤色に発光する窒化物系蛍光体又は酸窒化物系蛍光体であって、

以下の一般式で示され、x、y、z、a、bを以下の範囲とし、

Li、Na、K、Rb、Csの群から選ばれる少なくとも一のアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

CaxAlySizOaNb:Eu2+

0.5≦x≦3、0.5≦y≦3、0.5≦z≦9、0≦a≦3、0.5≦b≦3

【請求項5】

請求項4に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

Li、Na、K、Rb、Csの群から選ばれる少なくとも一つのアルカリ金属元素、又はMg、Sr、Baの群から選ばれる少なくとも一のアルカリ土類金属が1ppm以上、5%以下含まれることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項6】

請求項4又は5に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

前記アルカリ金属元素がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項7】

請求項4又は5に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

前記アルカリ土類金属がフッ化物、塩化物、硫酸塩中に含有されることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項8】

請求項1〜7のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

平均粒径が5μm以上、10μm以下であることを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項9】

請求項1〜8のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体であって、

更にホウ素を含有することを特徴とする窒化物系蛍光体又は酸窒化物系蛍光体。

【請求項10】

近紫外線から青色光を発する第1の発光スペクトルを有する励起光源と、

第1の発光スペクトルの少なくとも一部を吸収して、第2の発光スペクトルを発光する1種又は2種以上の波長変換部材と、

を有する発光装置であって、

前記波長変換部材は、請求項1乃至9のいずれか一に記載の窒化物系蛍光体又は酸窒化物系蛍光体を有することを特徴とする発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−189700(P2008−189700A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−22355(P2007−22355)

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]