窒化物蛍光体

【課題】窒化物蛍光体を大量に、長期間保存した場合に生じるアンモニア臭の発生を抑制することを課題とする。従来は、窒化物蛍光体を大量に、長期間保存することがなく、このような課題は知られていなかった。

【解決手段】表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である窒化物蛍光体。

【解決手段】表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である窒化物蛍光体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化物蛍光体に関するものであり、窒化物蛍光体からのアンモニア臭が抑制された窒化物蛍光体に関する。また、アンモニア臭が抑制された窒化物蛍光体の製造方法に関するものであり、加えて窒化物蛍光体からのアンモニア臭気防止方法に関するものである。

【背景技術】

【0002】

白色発光装置における白色光の生成に用いられる蛍光体には、その蛍光の波長領域に応じて、青色蛍光体、緑色蛍光体、黄色蛍光体、赤色蛍光体などが存在する。近年、LEDの実用化が進んできた理由の一つには、高輝度の赤色蛍光体の開発があり、特に窒化物蛍光体が多く用いられるようになってきている。

【0003】

このような高輝度の窒化物蛍光体としては、例えば特許文献1に開示されているCaAlSiN3:Eu蛍光体(以下、CASN蛍光体と称する場合がある。)や、特許文献2に開示されているSrAlSi4N7蛍光体(以下、1147蛍光体と称する場合がある。)などが挙げられ、その他(Mg,Ca,Sr,Ba)2Si5N8:Eu(以下、258蛍光体と称する場合がある)蛍光体なども用いられている。

【0004】

一方、特許文献3〜5には、窒化物蛍光体を金属酸化物によりコーティングすることが開示されている。これらの文献では、金属酸化物による窒化物蛍光体のコーティングにより、蛍光体の発光効率の向上や、媒体への蛍光体粒子の分散性の向上などが達成されるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−008721号公報

【特許文献2】国際公開第2008−96300号パンフレット

【特許文献3】特開2007−126356号公報

【特許文献4】特開2008−291251号公報

【特許文献3】特開2009−167338号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、LED発光装置を実験的に製造する際に使用する蛍光体の量は、数グラム〜数十グラム程度のわずかな量である。また、研究開発が盛んに行われている分野であるために、製造後すぐに使用される場合がほとんどであり、これまでのところ窒化物蛍光体を長期間保存することにより生じる問題の報告はない。

本発明者らは、大量の窒化物蛍光体について長期間保存していたところ、アンモニア臭が発生するという課題を発見した。アンモニア臭の発生は、蛍光体の品質には直接問題を生じないが、使用者に不快感を与える等、商業的に問題を生じる可能性がある。本発明は、窒化物蛍光体を大量に、長期間保存した際に生じるアンモニア臭の発生を抑制することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討の結果、窒化物蛍光体に特定の物質を特定の表面積となるように付着させることで、かかる問題が解決することを見出し、本発明を完成させた。

即ち、本発明の要旨は、表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩

付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体である。

【0008】

また、本発明の好ましい態様としては、前記窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下であることが好ましい。

【0009】

また、本発明の別の態様は、表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1が1.0m2/g以下であり、かつケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.1以上である窒化物蛍光体である。

【0010】

また、前記窒化物蛍光体が、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含むことが好ましい。

【0011】

また、本発明の好ましい態様としては、前記ケイ酸塩が金属ケイ酸塩であることが好ましい。

【0012】

また、本発明の別の態様は、窒化物蛍光体の表面にケイ酸塩を付着させる付着工程、を少なくとも有する窒化物蛍光体の製造方法であって、ケイ酸塩付着工程前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体の製造方法である。

【0013】

また、本発明の別の態様は、窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる被膜工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、臭気抑制方法である。

【発明の効果】

【0014】

本発明の蛍光体により、従来認識されていなかった窒化物蛍光体の長期保存によるアンモニア臭の発生を抑制した蛍光体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の蛍光体を用いた発光装置の一例を示す概念図である。

【図2】本発明の蛍光体を用いた発光装置の一例を示す概念図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

なお、本明細書中の蛍光体の組成式において、各組成式の区切りは読点(、)で区切って表わす。また、カンマ(,)で区切って複数の元素を列記する場合には、列記された元素のうち一種又は二種以上を任意の組み合わせ及び組成で含有していてもよいことを示している。例えば、「(Mg,Ca,Sr,Ba)2Si5N8:Eu」という組成式は、「Mg2Si5N8:Eu」、「Ca2Si5N8:Eu」、「Sr2Si5N8:Eu」、「Ba2Si5N8:Eu」、「Mg2-xCaxSi5N8:Eu」、「Mg2-xSrxSi5N8:Eu」、「Mg2-xBaxSi5N8:Eu」、「Ca2-xSrxSi5N8:Eu」、「Ca2-xBaxSi5N8:Eu」、「Sr2-xBaxSi5N8:Eu」、「Mg2-x-yCaxSrySi5N8

:Eu」「Mg2-x-yCaxBaySi5N8:Eu」、「Mg2-x-ySrxBaySi5N8:Eu」、「Ca2-x-ySrxBaySi5N8:Eu」、「Mg2-x-y-ZCaxSryBazSi5N8:Eu」とを全て包括的に示しているものとする(但し、前記式中、0<x<2、0<y<2、0<z<2)。

【0017】

[窒化物蛍光体]

本発明の窒化物蛍光体は、表面にケイ酸塩を付着させた窒化物蛍光体である。本発明において窒化物蛍光体は、Be、Mg、Ca、Sr、Ba、Znからなる群から選ばれる少なくとも1種以上の第II族元素と、C、Si、Ge、Sn、Ti、Zr、Hfからなる群から選ばれる少なくとも1種以上の第IV族元素と、Nとを含み、Y、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Luからなる群から選ばれる少なくとも1種以上の希土類元素により付活される蛍光体をいう。また、更に酸素が含まれる酸窒化物蛍光体も、本発明にいう窒化物蛍光体に含まれるものとする。

【0018】

このような窒化物蛍光体の例としては、例えば緑色蛍光体としては、Si6-zAlzN8-zOz:Eu(但し、0<z≦4.2である。)等のEu付活酸窒化物蛍光体、M3Si6O12N2:Eu(但し、Mはアルカリ土類金属元素を表す。)等のEu付活酸窒化物蛍光体、(Mg,Ca,Sr,Ba)Si2O2N2:Eu等のEu付活アルカリ土類シリコンオキシナイトライド系蛍光体、M3Si6O9N4:Eu等のEu付活酸窒化物蛍光体、などを挙げることができる。

【0019】

また、黄色蛍光体としては、(La,Y,Gd)3Si6N11:Ce等のCe付活窒化物蛍光体も好適に使用できる。

【0020】

赤色蛍光体としては、CaAlSiN3:Eu、(Sr,Ca)AlSiN3:Eu、Ca1-xAl1-xSi1+xN3-xOx:Eu等のEu付活窒化物又は酸窒化物蛍光体等や、(Mg,Ca,Sr,Ba)2Si5N8:Eu等のEu付活アルカリ土類シリコンナイトライド系蛍光体、(Mg,Ca,Sr,Ba)2Si5(N,O)8:Eu、(Mg,Ca,Sr,Ba)Si(N,O)2:Eu、(Mg,Ca,Sr,Ba)AlSi(N,O)3:Eu等のEu付活窒化物又は酸窒化物蛍光体、(Ba,Sr,Ca)xSiyNz:Eu,Ce(但し、x、y、zは、1以上の整数を表わす。)等のEu,Ce付活窒化物蛍光体、SrAlSi4N7蛍光体、Sr2Al2Si9O2N14:Eu蛍光体、などを挙げることができる。

【0021】

これらの蛍光体のうち、本発明の窒化物蛍光体は、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含むことが好ましい。そしてこれらの蛍光体は、その窒素の一部が酸素に置換され、それに対応して電荷を補償するため、金属元素のモル比に若干の変化を生じたりしてもよい。また、発光波長の調整のため、一部の金属元素を、他の金属元素に置き換えても、本発明の蛍光体、そして防臭方法は、臭気を防止することができる。

【0022】

また、本発明の窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下であることが好ましい。このような蛍光体はアンモニア臭気が発生しやすいため、本発明の効果が発揮されやすい。(MO/MN)は0であることがより好ましい。

【0023】

本発明は、上記例示したような窒化物蛍光体の長期間保存により発生する臭気を抑制するものである。本発明者らが検討したところ、これらの窒化物蛍光体は長期間の保存によ

り、大気中に存在する、あるいは製造時に不可避に吸着する水などと反応して加水分解を起こし、アンモニアが生成することで臭気が発生したと考えられる。このような窒化物蛍光体の長期保存に係る問題については、現在まで報告されていない。

そして、本発明者らは、窒化物蛍光体から発生する臭気を抑制する方法を検討したところ、窒化物蛍光体の表面にケイ酸塩を付着させ、かつ、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である場合に、窒化物蛍光体からの臭気を抑制できることに想到した。

【0024】

本発明のケイ酸塩としては、鉱物である層状ケイ酸塩、金属ケイ酸塩、有機ケイ酸塩などが挙げられる。鉱物であるケイ酸塩としては、例えばモンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スティブンサイト、ソーコナイト等の、いわゆるスメクタイト系の層状ケイ酸塩鉱物(粘土鉱物)が挙げられる。金属ケイ酸塩としては、例えばケイ酸ナトリウム、ケイ酸カリウム、ケイ酸マグネシウム、ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸鉄、ケイ酸亜鉛、ケイ酸ジルコニウムなどが挙げられる。有機ケイ酸塩としては、ケイ酸エステル、例えば、ケイ酸エステルモノマー(例えば、ケイ酸エチル)、加水分解物(例えば、ケイ酸エステル加水分解物)などが挙げられる。これらのケイ酸塩のうち、金属ケイ酸塩が好ましく、ケイ酸亜鉛、ケイ酸アルミニウムが好ましい。

【0025】

本発明の蛍光体は、上記ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である。このような範囲となるようにケイ酸塩を窒化物蛍光体表面に付着させることで、臭気を抑制することが可能となる。

このような効果が生じる理由は定かではないが、ケイ酸塩を付着させることにより比表面積が増加することで、ケイ酸塩に存在するシリカが水分子をトラップしやすくなると推測される。

したがって、このような観点から、本発明の別の態様は、窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる被膜工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である臭気抑制方法である。この場合には、ケイ素含有被膜はケイ酸塩に限られるものではない。また、被膜中のケイ素量も特段限定されず、窒化物蛍光体の臭気が抑制される範囲で当業者であれば適宜設定することができる。

【0026】

上記ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)は、好ましくは2.0以上であり、より好ましくは3.0以上である。上記比の値は、例えば窒化物蛍光体へのケイ酸塩の付着量を変化させることで値を調整することができる。その他、多孔質のケイ酸塩を使用することでも値を調整することができる。なお、本発明の窒化物蛍光体の比表面積は、BET法により測定した比表面積である。

【0027】

本発明では、ケイ酸塩を窒化物蛍光体へ付着させる方法は特段限定されず、例えばスラリーを調製して蛍光体に噴霧・乾燥する方法、ゾル−ゲル法、CVD法(化学蒸着)、蛍光体と被膜材料を混合して機械的せん断力等により被膜を形成する方法、などが挙げられる。

噴霧・乾燥方法を採用する場合には、窒化物蛍光体粒子及びケイ酸塩を溶媒中に加え、スターラーなどで攪拌し均一に分散されたスラリーを調製し、該スラリーをスプレードライヤー法や真空乾燥法により乾燥させる。用いる溶媒としては、例えば水、メタノール、エタノール、n−プロパノール、n−ヘキサン、アセトン、トルエンなどが挙げられる。スラリーとする場合には、窒化物蛍光体に対するリン酸塩の重量比(リン酸塩/窒化物蛍

光体)濃度は、通常0.01%以上2%以下、好ましくは0.1%以上、1%以下である。また、スプレードライヤー法を用いる場合には、通常使用する溶媒の沸点以上で行う。真空乾燥の場合には、通常0℃以上100℃以下で1時間以上24時間以下行う。真空とする際の圧力は通常610Pa以下とする。

【0028】

ゾル−ゲル法を採用する場合には、ケイ酸塩、溶媒を混合することで水溶液(ゾル)を調製し、該ゾル中に、蛍光体を添加することで蛍光体表面に被膜を形成する(ゲル化)。そして、被膜を形成した蛍光体を、例えば100℃以上500℃以下で焼成する。いずれの方法も、既知の方法であり、当業者であればその実施に困難はない。

【0029】

本発明の窒化物蛍光体は、どのような形状のものであっても本発明を適用することが可能であるが、ケイ酸塩付着前の蛍光体の粒子径が1μm以上30μm以下であることが好ましい。より好ましくは5μm以上であり、また20μm以下である。粒子径は、蛍光体が異方性を有する粒子の場合には、その長径を表すものとする。用いる蛍光体の粒子径が上記範囲の場合には、ケイ酸塩の付着が適切に行われやすい。粒子径が1μm未満であると、所望の発光特性が発現し難くなる傾向にある。一方、粒子径が30μmを超える場合には、得られる蛍光体の粒子径が大きくなりすぎるため、用途によっては使用が困難になるおそれがある。

なお、粒子径は、例えば堀場製作所、レーザ回折/散乱式粒度分布測定装置 LA−920を用いて測定することができる。

【0030】

また、本発明のケイ酸塩付着後の窒化物蛍光体のメディアン径(D50)は特段限定されないが、5μm以上20μm以下であることが好ましい。このような範囲とすることで、蛍光体のハンドリングが容易で、かつ本発明の効果である臭気の発生を効率的に防ぐことができる。なお、メディアン径は、例えば堀場製作所、レーザ回折/散乱式粒度分布測定装置 LA−920を用いて測定することができる。

【0031】

尚、メディアン径が20μmを超える場合には、比表面積が狭くなりやすく、特にコート前の蛍光体の比表面積S1が1.0m2/g以下、さらには0.5m2/g以下の場合、これと被膜工程後の窒化物蛍光体の比表面積S2との比(S2/S1)が1.1以上でも、実用上、十分な効果を示す。被膜工程後の比表面積S2で考えれば、被膜工程後の比表面積S2が1.1m2/ g以下であるときには、S2/S1は1.1以上であればよく、被膜工程後の比表面積S2が1.1m2/gを超える場合には、S2/S1は1.2以上であればよい。

【0032】

本発明の窒化物蛍光体は、窒化物蛍光体中の加水分解により生じると推定されるアンモニア臭気を抑制することができる。本発明の臭気抑制方法においては、窒化物蛍光体にケイ素含有被膜を付着させることで臭気が抑制されていれば、本発明の臭気抑制方法を実施するものである。ここでいう「被膜」とは、窒化物蛍光体全体を被膜する場合、窒化物蛍光体の一部を被覆する場合の両方を含み、「一部を被覆」とは、先に明細書で述べた「付着」を含む概念である。

また、窒化物蛍光体を被覆する方法は、先に述べた付着させる方法と同様、既知の方法により行うことができる。

【0033】

本発明において臭気の測定は、ガステック社検知管式気体測定器を用いて、室温25℃、湿度35%以下の室内の条件下行う。このような条件下測定した結果、本発明の臭気抑制方法を実施しない場合と比較して臭気が抑制されていれば本発明の効果を奏しているといえ、好ましくはアンモニアが15ppm以下、より好ましくは10ppm以下である。15ppm以下であると、商業的に問題とならないレベルの臭気であると言える。また、臭気抑制割合としては、1%でも臭気が抑制されれば本発明の臭気抑制方法を実施することとなるが、好ましくは60%以上、より好ましくは80%以上、更に好ましくは95%以上臭気が抑制される。

【0034】

[蛍光体の用途]

本発明の蛍光体の製造方法により製造された蛍光体は、蛍光体を使用する任意の用途に用いることができる。本発明により得られる蛍光体を任意の用途に用いる場合には、単独で使用することも可能であるが、2種以上併用することも可能である。さらに、本発明により得られる蛍光体とその他の蛍光体とを併用した任意の組み合わせの蛍光体混合物として用いることも可能である。

また、本発明の蛍光体は、公知の液体媒体(例えば、シリコーン系化合物等)と混合して、蛍光体含有組成物として用いることもできる。

【0035】

上記蛍光体含有組成物は、LED発光装置用パッケージなどにマウントされたLEDチップからの光の波長を変更可能なように、蛍光体層としてLEDチップの周囲に配置することで、白色発光装置として用いることもできる。発光装置の発光色としては白色に制限されず、蛍光体の組み合わせや含有量を適宜選択することにより、電球色(暖かみのある白色)やパステルカラー等、任意の色に発光する発光装置を製造することができる。こうして得られた発光装置を、画像表示装置の発光部(特に液晶用バックライトなど)や照明装置として使用することができる。

【0036】

以下、本発明の発光装置について、具体的な実施の形態を挙げて、より詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変形して実施することができる。

【0037】

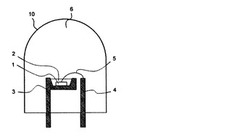

図1は、一般的に砲弾型と言われる形態の発光装置の代表例であり、LEDチップ1と、蛍光体層2とを有する発光装置の一実施例を示す模式的断面図である。該発光装置10において、符号3はマウントリード、符号4はインナーリード、符号5は導電性ワイヤ、符号6はモールド部材をそれぞれ指す。

【0038】

LEDチップとしては、近紫外領域の波長を有する光を発する近紫外LEDチップ、紫領域の波長の光を発する紫LEDチップ、青領域の波長の光を発する青色LEDチップなどを用いることが可能であり、これらのチップは350nm以上520nm以下の波長を有する光を発する。図1及び後述する図2においてはLEDチップが1つのみ記載されているが、複数個のLEDチップを線状、平面状に配置することも可能であり、LEDチップを平面状に配置した場合には面照明とすることができ、該実施態様は、より光出力を強くしたい場合に好適である。

【0039】

蛍光体層は、蛍光体及びバインダー樹脂の混合物であり、LEDチップからの励起光を蛍光に変換する。蛍光体層に含まれる蛍光体は、LEDチップの励起光の波長に応じて適宜選択される。白色光を発する発光装置であれば、青色LEDチップを用いて、黄色の蛍光体、場合によっては緑色や橙色の蛍光体を加えて蛍光体層に含ませる場合や、緑色及び赤色の蛍光体を蛍光体層に含ませる場合が挙げられる。その他、紫色LEDチップを用い、青色及び黄色の蛍光体を蛍光体層に含ませる場合や、青色、緑色、及び赤色の蛍光体を蛍光体層に含ませる場合などが挙げられる。

【0040】

また、図2は、表面実装型と言われる形態の発光装置の代表例であり、LEDチップ11と蛍光体層12とを有する発光装置の一実施例を示す模式的断面図である。図中、符号13はフレーム(パッケージ)、符号14は導電性ワイヤ、符号15及び符号16は電極をそれぞれ示す。

【0041】

本発明の発光装置の用途は特に制限されず、通常の発光装置が用いられる各種の分野に

使用することが可能であるが、中でも照明装置や画像表示装置の光源として、とりわけ好適に用いられる。

【実施例】

【0042】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

<実施例1>

200mlのビーカーにCASN蛍光体(D50 7.8μm CaAlSiN3:Eu 三菱化学社製BR−101A)55g、及び蛍光体に対し、容量比で1:3となるよう脱イオンを加え、スラリーを調製した。該スラリーにPSA(商品名:オーカシール)を0.22ml、100mlのイオン交換水中に20gのZnSO4・7H2Oを添加した硫化亜鉛水溶液を1.32ml加え、更に攪拌した。上澄みを除去し、120℃の熱風による乾燥後、60℃で重量変化がなくなるまで真空乾燥し、窒化物蛍光体1を得た。窒化物蛍光体1の表面には、ケイ酸亜鉛が付着していることが確認された。

得られた窒化物蛍光体1を60℃で120時間保存した後、臭気を測定した。結果、及び窒化物蛍光体1の物性を表1に示す。

【0043】

なお、窒化物蛍光体の臭気は以下のように測定した。

蛍光体60gをプラスチック製トレー(15cm角)に薄く広げて、恒温恒湿機にて湿度50%、温度80℃にて4時間吸湿させた後、100mlポリビンに入れ替え中蓋、外蓋をして熱風乾燥機で60℃240時間以上500時間以下保温。保温後、ガステック社製検知管式気体測定器を用いてアンモニアを測定した。

【0044】

<実施例2>

PSA(商品名:オーカシール)の添加量を2.2ml、ZnSO4・7H2O水溶液の添加量を13.2mlとした以外は実施例1と同様の手順にて、窒化物蛍光体2を得た。窒化物蛍光体2の表面には、ケイ酸亜鉛が付着していることが確認された。

得られた窒化物蛍光体2を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体2の物性を表1に示す。

【0045】

<実施例3>

ZnSO4・7H2OをAl(SO4)3・18H2Oに変更して添加量を1.01mlとした以外は実施例1と同様の手順にて、窒化物蛍光体3を得た。窒化物蛍光体3の表面には、ケイ酸アルミニウムが付着していることが確認された。

得られた窒化物蛍光体3を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体3の物性を表1に示す。

【0046】

<実施例4>

PSA(商品名:オーカシール)の添加量を2.2ml、Al(SO4)3・18H2O水溶液の添加量を10.2mlとした以外は実施例3と同様の手順にて、窒化物蛍光体4を得た。窒化物蛍光体4の表面には、ケイ酸アルミニウムが付着していることが確認された。

得られた窒化物蛍光体4を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体4の物性を表1に示す。

【0047】

<比較例1>

PSA(商品名:オーカシール)を100mlのイオン交換水中に10gのNa3PO4・12H2Oを添加した燐酸ナトリウム水溶液に変更して添加量を2.71mlとし、ZnSO4・7H2OをCa(NO3)2・4H2Oに変更して添加量を1.35mlとした以外は実施例1と同様の手順にて、窒化物蛍光体5を得た。窒化物蛍光体5の表面には、リ

ン酸カルシウムが付着していることが確認された。

得られた窒化物蛍光体5を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体5の物性を表1に示す。

【0048】

<比較例2>

実施例1で用いた窒化物蛍光体(CASN)について、ケイ酸塩を付着させることなくそのまま窒化物蛍光体6とし、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体6の物性を表1に示す。

【0049】

【表1】

【0050】

<実施例5>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変えた以外は、実施例1と同様にして、窒化物蛍光体7を得た。この窒化物蛍光体7につき、実施例1と同様に測定を行った。結果を表2に示す。

【0051】

<実施例6>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変えた以外は、実施例2と同様にして、窒化物蛍光体8を得た。この窒化物蛍光体8につき、実施例1と同様に測定を行った。結果を表2に示す。

【0052】

<実施例7>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変え、PSAを22ml、硫化亜鉛水溶液を132mlとした以外は、実施例1と同様にして、窒化物蛍光体9を得た。この窒化物蛍光体9につき、実施例1と同様に測定を行った。結果を表2に示す。

【0053】

<比較例3>

実施例5で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体10とし、実施例1と同様の測定を行った。結果を表2に示す。

CASN蛍光体のCaの一部をSrに置換した蛍光体においても、本発明の防臭効果は、十分得られることがわかる。

【0054】

【表2】

【0055】

<実施例8>

CASN蛍光体を、La3Si6N11:Ce(三菱化学社製 BY−201A)に変えた以外は、実施例2と同様にして、窒化物蛍光体11を得た。この窒化物蛍光体11につき、実施例1と同様に測定を行った。結果を表3に示す。

【0056】

<実施例9>

CASN蛍光体を、La3Si6N11:Ce(三菱化学社製 BY−201A)に変え、PSAを22ml、硫化亜鉛水溶液を132mlとした以外は、実施例1と同様にして、窒化物蛍光体12を得た。この窒化物蛍光体12につき、実施例1と同様に測定を行った。結果を表3に示す。

【0057】

<比較例4>

実施例8で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体13とし、実施例1と同様の測定を行った。結果を表3に示す。

La3Si6N11:Ce蛍光体は、もともとの粒径が大きいため、比表面積が小さく、コート前の蛍光体のBET比表面積が1.0m2/g以下になっているため、S2/S1=は1.2を下回っているが、1.1以上であり、コートによる防臭効果が得られた。

【0058】

【表3】

【0059】

<実施例10>

CASN蛍光体を、窒素の一部が酸素に置換され、電荷補償のためにAlとSiのモル比が変わった1147蛍光体であるSr2Al3Si7ON13:Euに変えた以外は、実施例2と同様にして、窒化物蛍光体14を得た。この窒化物蛍光体14につき、実施例1と同様に測定を行った。結果を表4に示す。

【0060】

<比較例5>

実施例10で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体15とし、実施例1同様の測定を行った。結果を表4に示す。

本蛍光体も、粒径が大きく、比表面積が小さく、コート前の蛍光体のBET比表面積が1.0m2/g以下になっているため、S2/S1=は1.2を下回っているが、1.1以上であり、コートによる防臭効果が得られた。

【0061】

【表4】

【産業上の利用可能性】

【0062】

本発明により、窒化物蛍光体の長期保存によるアンモニア臭の発生を抑制した蛍光体を提供することができる。

【符号の説明】

【0063】

1 LEDチップ

2 蛍光体層

3 マウントリード

4 インナーリード

5 導電性ワイヤ

6 モールド部材

10 発光装置

11 LEDチップ

12 蛍光体層

13 フレーム(パッケージ)

14 導電性ワイヤー

15 電極

16 電極

【技術分野】

【0001】

本発明は、窒化物蛍光体に関するものであり、窒化物蛍光体からのアンモニア臭が抑制された窒化物蛍光体に関する。また、アンモニア臭が抑制された窒化物蛍光体の製造方法に関するものであり、加えて窒化物蛍光体からのアンモニア臭気防止方法に関するものである。

【背景技術】

【0002】

白色発光装置における白色光の生成に用いられる蛍光体には、その蛍光の波長領域に応じて、青色蛍光体、緑色蛍光体、黄色蛍光体、赤色蛍光体などが存在する。近年、LEDの実用化が進んできた理由の一つには、高輝度の赤色蛍光体の開発があり、特に窒化物蛍光体が多く用いられるようになってきている。

【0003】

このような高輝度の窒化物蛍光体としては、例えば特許文献1に開示されているCaAlSiN3:Eu蛍光体(以下、CASN蛍光体と称する場合がある。)や、特許文献2に開示されているSrAlSi4N7蛍光体(以下、1147蛍光体と称する場合がある。)などが挙げられ、その他(Mg,Ca,Sr,Ba)2Si5N8:Eu(以下、258蛍光体と称する場合がある)蛍光体なども用いられている。

【0004】

一方、特許文献3〜5には、窒化物蛍光体を金属酸化物によりコーティングすることが開示されている。これらの文献では、金属酸化物による窒化物蛍光体のコーティングにより、蛍光体の発光効率の向上や、媒体への蛍光体粒子の分散性の向上などが達成されるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−008721号公報

【特許文献2】国際公開第2008−96300号パンフレット

【特許文献3】特開2007−126356号公報

【特許文献4】特開2008−291251号公報

【特許文献3】特開2009−167338号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、LED発光装置を実験的に製造する際に使用する蛍光体の量は、数グラム〜数十グラム程度のわずかな量である。また、研究開発が盛んに行われている分野であるために、製造後すぐに使用される場合がほとんどであり、これまでのところ窒化物蛍光体を長期間保存することにより生じる問題の報告はない。

本発明者らは、大量の窒化物蛍光体について長期間保存していたところ、アンモニア臭が発生するという課題を発見した。アンモニア臭の発生は、蛍光体の品質には直接問題を生じないが、使用者に不快感を与える等、商業的に問題を生じる可能性がある。本発明は、窒化物蛍光体を大量に、長期間保存した際に生じるアンモニア臭の発生を抑制することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討の結果、窒化物蛍光体に特定の物質を特定の表面積となるように付着させることで、かかる問題が解決することを見出し、本発明を完成させた。

即ち、本発明の要旨は、表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩

付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体である。

【0008】

また、本発明の好ましい態様としては、前記窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下であることが好ましい。

【0009】

また、本発明の別の態様は、表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1が1.0m2/g以下であり、かつケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.1以上である窒化物蛍光体である。

【0010】

また、前記窒化物蛍光体が、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含むことが好ましい。

【0011】

また、本発明の好ましい態様としては、前記ケイ酸塩が金属ケイ酸塩であることが好ましい。

【0012】

また、本発明の別の態様は、窒化物蛍光体の表面にケイ酸塩を付着させる付着工程、を少なくとも有する窒化物蛍光体の製造方法であって、ケイ酸塩付着工程前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体の製造方法である。

【0013】

また、本発明の別の態様は、窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる被膜工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、臭気抑制方法である。

【発明の効果】

【0014】

本発明の蛍光体により、従来認識されていなかった窒化物蛍光体の長期保存によるアンモニア臭の発生を抑制した蛍光体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の蛍光体を用いた発光装置の一例を示す概念図である。

【図2】本発明の蛍光体を用いた発光装置の一例を示す概念図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

なお、本明細書中の蛍光体の組成式において、各組成式の区切りは読点(、)で区切って表わす。また、カンマ(,)で区切って複数の元素を列記する場合には、列記された元素のうち一種又は二種以上を任意の組み合わせ及び組成で含有していてもよいことを示している。例えば、「(Mg,Ca,Sr,Ba)2Si5N8:Eu」という組成式は、「Mg2Si5N8:Eu」、「Ca2Si5N8:Eu」、「Sr2Si5N8:Eu」、「Ba2Si5N8:Eu」、「Mg2-xCaxSi5N8:Eu」、「Mg2-xSrxSi5N8:Eu」、「Mg2-xBaxSi5N8:Eu」、「Ca2-xSrxSi5N8:Eu」、「Ca2-xBaxSi5N8:Eu」、「Sr2-xBaxSi5N8:Eu」、「Mg2-x-yCaxSrySi5N8

:Eu」「Mg2-x-yCaxBaySi5N8:Eu」、「Mg2-x-ySrxBaySi5N8:Eu」、「Ca2-x-ySrxBaySi5N8:Eu」、「Mg2-x-y-ZCaxSryBazSi5N8:Eu」とを全て包括的に示しているものとする(但し、前記式中、0<x<2、0<y<2、0<z<2)。

【0017】

[窒化物蛍光体]

本発明の窒化物蛍光体は、表面にケイ酸塩を付着させた窒化物蛍光体である。本発明において窒化物蛍光体は、Be、Mg、Ca、Sr、Ba、Znからなる群から選ばれる少なくとも1種以上の第II族元素と、C、Si、Ge、Sn、Ti、Zr、Hfからなる群から選ばれる少なくとも1種以上の第IV族元素と、Nとを含み、Y、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Luからなる群から選ばれる少なくとも1種以上の希土類元素により付活される蛍光体をいう。また、更に酸素が含まれる酸窒化物蛍光体も、本発明にいう窒化物蛍光体に含まれるものとする。

【0018】

このような窒化物蛍光体の例としては、例えば緑色蛍光体としては、Si6-zAlzN8-zOz:Eu(但し、0<z≦4.2である。)等のEu付活酸窒化物蛍光体、M3Si6O12N2:Eu(但し、Mはアルカリ土類金属元素を表す。)等のEu付活酸窒化物蛍光体、(Mg,Ca,Sr,Ba)Si2O2N2:Eu等のEu付活アルカリ土類シリコンオキシナイトライド系蛍光体、M3Si6O9N4:Eu等のEu付活酸窒化物蛍光体、などを挙げることができる。

【0019】

また、黄色蛍光体としては、(La,Y,Gd)3Si6N11:Ce等のCe付活窒化物蛍光体も好適に使用できる。

【0020】

赤色蛍光体としては、CaAlSiN3:Eu、(Sr,Ca)AlSiN3:Eu、Ca1-xAl1-xSi1+xN3-xOx:Eu等のEu付活窒化物又は酸窒化物蛍光体等や、(Mg,Ca,Sr,Ba)2Si5N8:Eu等のEu付活アルカリ土類シリコンナイトライド系蛍光体、(Mg,Ca,Sr,Ba)2Si5(N,O)8:Eu、(Mg,Ca,Sr,Ba)Si(N,O)2:Eu、(Mg,Ca,Sr,Ba)AlSi(N,O)3:Eu等のEu付活窒化物又は酸窒化物蛍光体、(Ba,Sr,Ca)xSiyNz:Eu,Ce(但し、x、y、zは、1以上の整数を表わす。)等のEu,Ce付活窒化物蛍光体、SrAlSi4N7蛍光体、Sr2Al2Si9O2N14:Eu蛍光体、などを挙げることができる。

【0021】

これらの蛍光体のうち、本発明の窒化物蛍光体は、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含むことが好ましい。そしてこれらの蛍光体は、その窒素の一部が酸素に置換され、それに対応して電荷を補償するため、金属元素のモル比に若干の変化を生じたりしてもよい。また、発光波長の調整のため、一部の金属元素を、他の金属元素に置き換えても、本発明の蛍光体、そして防臭方法は、臭気を防止することができる。

【0022】

また、本発明の窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下であることが好ましい。このような蛍光体はアンモニア臭気が発生しやすいため、本発明の効果が発揮されやすい。(MO/MN)は0であることがより好ましい。

【0023】

本発明は、上記例示したような窒化物蛍光体の長期間保存により発生する臭気を抑制するものである。本発明者らが検討したところ、これらの窒化物蛍光体は長期間の保存によ

り、大気中に存在する、あるいは製造時に不可避に吸着する水などと反応して加水分解を起こし、アンモニアが生成することで臭気が発生したと考えられる。このような窒化物蛍光体の長期保存に係る問題については、現在まで報告されていない。

そして、本発明者らは、窒化物蛍光体から発生する臭気を抑制する方法を検討したところ、窒化物蛍光体の表面にケイ酸塩を付着させ、かつ、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である場合に、窒化物蛍光体からの臭気を抑制できることに想到した。

【0024】

本発明のケイ酸塩としては、鉱物である層状ケイ酸塩、金属ケイ酸塩、有機ケイ酸塩などが挙げられる。鉱物であるケイ酸塩としては、例えばモンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スティブンサイト、ソーコナイト等の、いわゆるスメクタイト系の層状ケイ酸塩鉱物(粘土鉱物)が挙げられる。金属ケイ酸塩としては、例えばケイ酸ナトリウム、ケイ酸カリウム、ケイ酸マグネシウム、ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸鉄、ケイ酸亜鉛、ケイ酸ジルコニウムなどが挙げられる。有機ケイ酸塩としては、ケイ酸エステル、例えば、ケイ酸エステルモノマー(例えば、ケイ酸エチル)、加水分解物(例えば、ケイ酸エステル加水分解物)などが挙げられる。これらのケイ酸塩のうち、金属ケイ酸塩が好ましく、ケイ酸亜鉛、ケイ酸アルミニウムが好ましい。

【0025】

本発明の蛍光体は、上記ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である。このような範囲となるようにケイ酸塩を窒化物蛍光体表面に付着させることで、臭気を抑制することが可能となる。

このような効果が生じる理由は定かではないが、ケイ酸塩を付着させることにより比表面積が増加することで、ケイ酸塩に存在するシリカが水分子をトラップしやすくなると推測される。

したがって、このような観点から、本発明の別の態様は、窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる被膜工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である臭気抑制方法である。この場合には、ケイ素含有被膜はケイ酸塩に限られるものではない。また、被膜中のケイ素量も特段限定されず、窒化物蛍光体の臭気が抑制される範囲で当業者であれば適宜設定することができる。

【0026】

上記ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)は、好ましくは2.0以上であり、より好ましくは3.0以上である。上記比の値は、例えば窒化物蛍光体へのケイ酸塩の付着量を変化させることで値を調整することができる。その他、多孔質のケイ酸塩を使用することでも値を調整することができる。なお、本発明の窒化物蛍光体の比表面積は、BET法により測定した比表面積である。

【0027】

本発明では、ケイ酸塩を窒化物蛍光体へ付着させる方法は特段限定されず、例えばスラリーを調製して蛍光体に噴霧・乾燥する方法、ゾル−ゲル法、CVD法(化学蒸着)、蛍光体と被膜材料を混合して機械的せん断力等により被膜を形成する方法、などが挙げられる。

噴霧・乾燥方法を採用する場合には、窒化物蛍光体粒子及びケイ酸塩を溶媒中に加え、スターラーなどで攪拌し均一に分散されたスラリーを調製し、該スラリーをスプレードライヤー法や真空乾燥法により乾燥させる。用いる溶媒としては、例えば水、メタノール、エタノール、n−プロパノール、n−ヘキサン、アセトン、トルエンなどが挙げられる。スラリーとする場合には、窒化物蛍光体に対するリン酸塩の重量比(リン酸塩/窒化物蛍

光体)濃度は、通常0.01%以上2%以下、好ましくは0.1%以上、1%以下である。また、スプレードライヤー法を用いる場合には、通常使用する溶媒の沸点以上で行う。真空乾燥の場合には、通常0℃以上100℃以下で1時間以上24時間以下行う。真空とする際の圧力は通常610Pa以下とする。

【0028】

ゾル−ゲル法を採用する場合には、ケイ酸塩、溶媒を混合することで水溶液(ゾル)を調製し、該ゾル中に、蛍光体を添加することで蛍光体表面に被膜を形成する(ゲル化)。そして、被膜を形成した蛍光体を、例えば100℃以上500℃以下で焼成する。いずれの方法も、既知の方法であり、当業者であればその実施に困難はない。

【0029】

本発明の窒化物蛍光体は、どのような形状のものであっても本発明を適用することが可能であるが、ケイ酸塩付着前の蛍光体の粒子径が1μm以上30μm以下であることが好ましい。より好ましくは5μm以上であり、また20μm以下である。粒子径は、蛍光体が異方性を有する粒子の場合には、その長径を表すものとする。用いる蛍光体の粒子径が上記範囲の場合には、ケイ酸塩の付着が適切に行われやすい。粒子径が1μm未満であると、所望の発光特性が発現し難くなる傾向にある。一方、粒子径が30μmを超える場合には、得られる蛍光体の粒子径が大きくなりすぎるため、用途によっては使用が困難になるおそれがある。

なお、粒子径は、例えば堀場製作所、レーザ回折/散乱式粒度分布測定装置 LA−920を用いて測定することができる。

【0030】

また、本発明のケイ酸塩付着後の窒化物蛍光体のメディアン径(D50)は特段限定されないが、5μm以上20μm以下であることが好ましい。このような範囲とすることで、蛍光体のハンドリングが容易で、かつ本発明の効果である臭気の発生を効率的に防ぐことができる。なお、メディアン径は、例えば堀場製作所、レーザ回折/散乱式粒度分布測定装置 LA−920を用いて測定することができる。

【0031】

尚、メディアン径が20μmを超える場合には、比表面積が狭くなりやすく、特にコート前の蛍光体の比表面積S1が1.0m2/g以下、さらには0.5m2/g以下の場合、これと被膜工程後の窒化物蛍光体の比表面積S2との比(S2/S1)が1.1以上でも、実用上、十分な効果を示す。被膜工程後の比表面積S2で考えれば、被膜工程後の比表面積S2が1.1m2/ g以下であるときには、S2/S1は1.1以上であればよく、被膜工程後の比表面積S2が1.1m2/gを超える場合には、S2/S1は1.2以上であればよい。

【0032】

本発明の窒化物蛍光体は、窒化物蛍光体中の加水分解により生じると推定されるアンモニア臭気を抑制することができる。本発明の臭気抑制方法においては、窒化物蛍光体にケイ素含有被膜を付着させることで臭気が抑制されていれば、本発明の臭気抑制方法を実施するものである。ここでいう「被膜」とは、窒化物蛍光体全体を被膜する場合、窒化物蛍光体の一部を被覆する場合の両方を含み、「一部を被覆」とは、先に明細書で述べた「付着」を含む概念である。

また、窒化物蛍光体を被覆する方法は、先に述べた付着させる方法と同様、既知の方法により行うことができる。

【0033】

本発明において臭気の測定は、ガステック社検知管式気体測定器を用いて、室温25℃、湿度35%以下の室内の条件下行う。このような条件下測定した結果、本発明の臭気抑制方法を実施しない場合と比較して臭気が抑制されていれば本発明の効果を奏しているといえ、好ましくはアンモニアが15ppm以下、より好ましくは10ppm以下である。15ppm以下であると、商業的に問題とならないレベルの臭気であると言える。また、臭気抑制割合としては、1%でも臭気が抑制されれば本発明の臭気抑制方法を実施することとなるが、好ましくは60%以上、より好ましくは80%以上、更に好ましくは95%以上臭気が抑制される。

【0034】

[蛍光体の用途]

本発明の蛍光体の製造方法により製造された蛍光体は、蛍光体を使用する任意の用途に用いることができる。本発明により得られる蛍光体を任意の用途に用いる場合には、単独で使用することも可能であるが、2種以上併用することも可能である。さらに、本発明により得られる蛍光体とその他の蛍光体とを併用した任意の組み合わせの蛍光体混合物として用いることも可能である。

また、本発明の蛍光体は、公知の液体媒体(例えば、シリコーン系化合物等)と混合して、蛍光体含有組成物として用いることもできる。

【0035】

上記蛍光体含有組成物は、LED発光装置用パッケージなどにマウントされたLEDチップからの光の波長を変更可能なように、蛍光体層としてLEDチップの周囲に配置することで、白色発光装置として用いることもできる。発光装置の発光色としては白色に制限されず、蛍光体の組み合わせや含有量を適宜選択することにより、電球色(暖かみのある白色)やパステルカラー等、任意の色に発光する発光装置を製造することができる。こうして得られた発光装置を、画像表示装置の発光部(特に液晶用バックライトなど)や照明装置として使用することができる。

【0036】

以下、本発明の発光装置について、具体的な実施の形態を挙げて、より詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変形して実施することができる。

【0037】

図1は、一般的に砲弾型と言われる形態の発光装置の代表例であり、LEDチップ1と、蛍光体層2とを有する発光装置の一実施例を示す模式的断面図である。該発光装置10において、符号3はマウントリード、符号4はインナーリード、符号5は導電性ワイヤ、符号6はモールド部材をそれぞれ指す。

【0038】

LEDチップとしては、近紫外領域の波長を有する光を発する近紫外LEDチップ、紫領域の波長の光を発する紫LEDチップ、青領域の波長の光を発する青色LEDチップなどを用いることが可能であり、これらのチップは350nm以上520nm以下の波長を有する光を発する。図1及び後述する図2においてはLEDチップが1つのみ記載されているが、複数個のLEDチップを線状、平面状に配置することも可能であり、LEDチップを平面状に配置した場合には面照明とすることができ、該実施態様は、より光出力を強くしたい場合に好適である。

【0039】

蛍光体層は、蛍光体及びバインダー樹脂の混合物であり、LEDチップからの励起光を蛍光に変換する。蛍光体層に含まれる蛍光体は、LEDチップの励起光の波長に応じて適宜選択される。白色光を発する発光装置であれば、青色LEDチップを用いて、黄色の蛍光体、場合によっては緑色や橙色の蛍光体を加えて蛍光体層に含ませる場合や、緑色及び赤色の蛍光体を蛍光体層に含ませる場合が挙げられる。その他、紫色LEDチップを用い、青色及び黄色の蛍光体を蛍光体層に含ませる場合や、青色、緑色、及び赤色の蛍光体を蛍光体層に含ませる場合などが挙げられる。

【0040】

また、図2は、表面実装型と言われる形態の発光装置の代表例であり、LEDチップ11と蛍光体層12とを有する発光装置の一実施例を示す模式的断面図である。図中、符号13はフレーム(パッケージ)、符号14は導電性ワイヤ、符号15及び符号16は電極をそれぞれ示す。

【0041】

本発明の発光装置の用途は特に制限されず、通常の発光装置が用いられる各種の分野に

使用することが可能であるが、中でも照明装置や画像表示装置の光源として、とりわけ好適に用いられる。

【実施例】

【0042】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

<実施例1>

200mlのビーカーにCASN蛍光体(D50 7.8μm CaAlSiN3:Eu 三菱化学社製BR−101A)55g、及び蛍光体に対し、容量比で1:3となるよう脱イオンを加え、スラリーを調製した。該スラリーにPSA(商品名:オーカシール)を0.22ml、100mlのイオン交換水中に20gのZnSO4・7H2Oを添加した硫化亜鉛水溶液を1.32ml加え、更に攪拌した。上澄みを除去し、120℃の熱風による乾燥後、60℃で重量変化がなくなるまで真空乾燥し、窒化物蛍光体1を得た。窒化物蛍光体1の表面には、ケイ酸亜鉛が付着していることが確認された。

得られた窒化物蛍光体1を60℃で120時間保存した後、臭気を測定した。結果、及び窒化物蛍光体1の物性を表1に示す。

【0043】

なお、窒化物蛍光体の臭気は以下のように測定した。

蛍光体60gをプラスチック製トレー(15cm角)に薄く広げて、恒温恒湿機にて湿度50%、温度80℃にて4時間吸湿させた後、100mlポリビンに入れ替え中蓋、外蓋をして熱風乾燥機で60℃240時間以上500時間以下保温。保温後、ガステック社製検知管式気体測定器を用いてアンモニアを測定した。

【0044】

<実施例2>

PSA(商品名:オーカシール)の添加量を2.2ml、ZnSO4・7H2O水溶液の添加量を13.2mlとした以外は実施例1と同様の手順にて、窒化物蛍光体2を得た。窒化物蛍光体2の表面には、ケイ酸亜鉛が付着していることが確認された。

得られた窒化物蛍光体2を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体2の物性を表1に示す。

【0045】

<実施例3>

ZnSO4・7H2OをAl(SO4)3・18H2Oに変更して添加量を1.01mlとした以外は実施例1と同様の手順にて、窒化物蛍光体3を得た。窒化物蛍光体3の表面には、ケイ酸アルミニウムが付着していることが確認された。

得られた窒化物蛍光体3を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体3の物性を表1に示す。

【0046】

<実施例4>

PSA(商品名:オーカシール)の添加量を2.2ml、Al(SO4)3・18H2O水溶液の添加量を10.2mlとした以外は実施例3と同様の手順にて、窒化物蛍光体4を得た。窒化物蛍光体4の表面には、ケイ酸アルミニウムが付着していることが確認された。

得られた窒化物蛍光体4を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体4の物性を表1に示す。

【0047】

<比較例1>

PSA(商品名:オーカシール)を100mlのイオン交換水中に10gのNa3PO4・12H2Oを添加した燐酸ナトリウム水溶液に変更して添加量を2.71mlとし、ZnSO4・7H2OをCa(NO3)2・4H2Oに変更して添加量を1.35mlとした以外は実施例1と同様の手順にて、窒化物蛍光体5を得た。窒化物蛍光体5の表面には、リ

ン酸カルシウムが付着していることが確認された。

得られた窒化物蛍光体5を60℃で120時間保存した後、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体5の物性を表1に示す。

【0048】

<比較例2>

実施例1で用いた窒化物蛍光体(CASN)について、ケイ酸塩を付着させることなくそのまま窒化物蛍光体6とし、実施例1と同様に臭気を測定した。結果、及び窒化物蛍光体6の物性を表1に示す。

【0049】

【表1】

【0050】

<実施例5>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変えた以外は、実施例1と同様にして、窒化物蛍光体7を得た。この窒化物蛍光体7につき、実施例1と同様に測定を行った。結果を表2に示す。

【0051】

<実施例6>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変えた以外は、実施例2と同様にして、窒化物蛍光体8を得た。この窒化物蛍光体8につき、実施例1と同様に測定を行った。結果を表2に示す。

【0052】

<実施例7>

CASN蛍光体を、その一部がSrに置換された(Sr,Ca)AlSiN3:Eu(三菱化学社製 BR−102A)に変え、PSAを22ml、硫化亜鉛水溶液を132mlとした以外は、実施例1と同様にして、窒化物蛍光体9を得た。この窒化物蛍光体9につき、実施例1と同様に測定を行った。結果を表2に示す。

【0053】

<比較例3>

実施例5で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体10とし、実施例1と同様の測定を行った。結果を表2に示す。

CASN蛍光体のCaの一部をSrに置換した蛍光体においても、本発明の防臭効果は、十分得られることがわかる。

【0054】

【表2】

【0055】

<実施例8>

CASN蛍光体を、La3Si6N11:Ce(三菱化学社製 BY−201A)に変えた以外は、実施例2と同様にして、窒化物蛍光体11を得た。この窒化物蛍光体11につき、実施例1と同様に測定を行った。結果を表3に示す。

【0056】

<実施例9>

CASN蛍光体を、La3Si6N11:Ce(三菱化学社製 BY−201A)に変え、PSAを22ml、硫化亜鉛水溶液を132mlとした以外は、実施例1と同様にして、窒化物蛍光体12を得た。この窒化物蛍光体12につき、実施例1と同様に測定を行った。結果を表3に示す。

【0057】

<比較例4>

実施例8で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体13とし、実施例1と同様の測定を行った。結果を表3に示す。

La3Si6N11:Ce蛍光体は、もともとの粒径が大きいため、比表面積が小さく、コート前の蛍光体のBET比表面積が1.0m2/g以下になっているため、S2/S1=は1.2を下回っているが、1.1以上であり、コートによる防臭効果が得られた。

【0058】

【表3】

【0059】

<実施例10>

CASN蛍光体を、窒素の一部が酸素に置換され、電荷補償のためにAlとSiのモル比が変わった1147蛍光体であるSr2Al3Si7ON13:Euに変えた以外は、実施例2と同様にして、窒化物蛍光体14を得た。この窒化物蛍光体14につき、実施例1と同様に測定を行った。結果を表4に示す。

【0060】

<比較例5>

実施例10で用いた蛍光体につき、ケイ酸塩を付着させること無くそのまま窒化物蛍光体15とし、実施例1同様の測定を行った。結果を表4に示す。

本蛍光体も、粒径が大きく、比表面積が小さく、コート前の蛍光体のBET比表面積が1.0m2/g以下になっているため、S2/S1=は1.2を下回っているが、1.1以上であり、コートによる防臭効果が得られた。

【0061】

【表4】

【産業上の利用可能性】

【0062】

本発明により、窒化物蛍光体の長期保存によるアンモニア臭の発生を抑制した蛍光体を提供することができる。

【符号の説明】

【0063】

1 LEDチップ

2 蛍光体層

3 マウントリード

4 インナーリード

5 導電性ワイヤ

6 モールド部材

10 発光装置

11 LEDチップ

12 蛍光体層

13 フレーム(パッケージ)

14 導電性ワイヤー

15 電極

16 電極

【特許請求の範囲】

【請求項1】

表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である窒化物蛍光体。

【請求項2】

前記窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下である請求項1に記載の窒化物蛍光体。

【請求項3】

表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1が1.0m2/g以下であり、かつケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.1以上である窒化物蛍光体。

【請求項4】

前記窒化物蛍光体は、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含む請求項1〜3のいずれか1項に記載の窒化物蛍光体。

【請求項5】

前記ケイ酸塩が金属ケイ酸塩である請求項1〜4のいずれか1項に記載の窒化物蛍光体。

【請求項6】

窒化物蛍光体の表面にケイ酸塩を付着させる付着工程、を少なくとも有する窒化物蛍光体の製造方法であって、ケイ酸塩付着工程前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体の製造方法。

【請求項7】

窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である、窒化物蛍光体の臭気抑制方法。

【請求項1】

表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である窒化物蛍光体。

【請求項2】

前記窒化物蛍光体は、窒化物蛍光体の基本組成中に含む窒素のモル数MNに対する、酸素のモル数MOの比(MO/MN)が0.1以下である請求項1に記載の窒化物蛍光体。

【請求項3】

表面にケイ酸塩を付着させた窒化物蛍光体であって、ケイ酸塩付着前の窒化物蛍光体の比表面積S1が1.0m2/g以下であり、かつケイ酸塩付着前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.1以上である窒化物蛍光体。

【請求項4】

前記窒化物蛍光体は、CaAlSiN3:Eu蛍光体(CASN蛍光体)、(Sr,Ca)AlSiN3:Eu蛍光体(SCASN蛍光体)、SrAlSi4N7蛍光体(1147蛍光体)、及び(Mg,Ca,Sr,Ba)2Si5N8:Eu蛍光体(258蛍光体)から選択される1種以上を含む請求項1〜3のいずれか1項に記載の窒化物蛍光体。

【請求項5】

前記ケイ酸塩が金属ケイ酸塩である請求項1〜4のいずれか1項に記載の窒化物蛍光体。

【請求項6】

窒化物蛍光体の表面にケイ酸塩を付着させる付着工程、を少なくとも有する窒化物蛍光体の製造方法であって、ケイ酸塩付着工程前の窒化物蛍光体の比表面積S1に対する、ケイ酸塩付着工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上であることを特徴とする、窒化物蛍光体の製造方法。

【請求項7】

窒化物蛍光体からの臭気を抑制する方法であって、窒化物蛍光体の表面にケイ素含有被膜を付着させる工程、を少なくとも有する窒化物蛍光体からの臭気を抑制する方法であって、被膜工程前の窒化物蛍光体の比表面積S1に対する、被膜工程後の窒化物蛍光体の比表面積S2の比(S2/S1)が1.2以上である、窒化物蛍光体の臭気抑制方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−53311(P2013−53311A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−177856(P2012−177856)

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]