窒化金属膜作製装置、窒化金属膜作製方法及び窒化金属膜

【課題】窒化金属膜及び該窒化金属膜を作製する窒化金属膜作製装置及び作製方法を提供する。

【解決手段】基板3を支持台2に載置して収容したチャンバ1の内部において、ヘリウムで希釈した塩素ガスプラズマにより、タンタルで形成した被エッチング部材14をエッチングして塩化タンタルガスからなる前駆体17を生成し、基板3の温度を被エッチング部材14の温度よりも低くして前駆体17を基板3に吸着させ、塩素ガスプラズマにより吸着した前駆体17を還元してタンタル成分を基板3に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマによりタンタル成分を窒化して、基板3に窒化金属膜18を成膜する窒化金属膜作製方法において、窒素ガスの供給量を制御して窒素ガス/ハロゲンガス流量比を0より大きく0.1以下とし、窒化金属膜18の窒素原子と金属原子の原子組成比であるN/M比を0より大きく1以下となるようする。

【解決手段】基板3を支持台2に載置して収容したチャンバ1の内部において、ヘリウムで希釈した塩素ガスプラズマにより、タンタルで形成した被エッチング部材14をエッチングして塩化タンタルガスからなる前駆体17を生成し、基板3の温度を被エッチング部材14の温度よりも低くして前駆体17を基板3に吸着させ、塩素ガスプラズマにより吸着した前駆体17を還元してタンタル成分を基板3に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマによりタンタル成分を窒化して、基板3に窒化金属膜18を成膜する窒化金属膜作製方法において、窒素ガスの供給量を制御して窒素ガス/ハロゲンガス流量比を0より大きく0.1以下とし、窒化金属膜18の窒素原子と金属原子の原子組成比であるN/M比を0より大きく1以下となるようする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒化金属膜を作製する窒化金属膜作製装置、作製方法及び窒化金属膜に関し、当該窒化金属膜は、例えばトランジスタのゲート電極膜、バリアメタル膜、工具などの表面硬化処理、各種部品の装飾、耐食性を必要とする化学品用容器の表面処理膜等として用いることができる。

【背景技術】

【0002】

近年、窒化金属膜は様々な分野で利用されており、例えばトランジスタのゲート電極膜として、またLSI等の銅配線における銅拡散防止を目的としたバリアメタル膜として用いられている。

【0003】

これらの用途に用いる場合には、例えば仕事関数など様々な膜特性をコントロールした窒化金属膜とする必要があり、特性コントロールの手法として、例えば窒化金属膜における窒素原子と金属原子の原子組成比であるN/M比を制御する手法が挙げられる。

【0004】

更に、窒化金属膜の特性に影響を与える因子として、成膜温度や膜中に含まれる不純物量などが挙げられる。特に半導体などに用いられる窒化金属膜では、これらの因子に敏感であり、成膜温度を低温として成膜基板や膜自体などへのダメージを抑制したり、不純物量を少なくして膜の信頼性や膜特性の制御の容易性を向上させたりする必要がある。

【0005】

従来、窒化金属膜を作製する方法としては、化学的気相成長法(CVD法:下記、特許文献1を参照。)や反応性スパッタリング法などがある。CVD法は、有機金属ガスと還元ガスに窒素ガスを含有させ、これらのガスを例えばプラズマ化して励起することにより、基板上で反応させて、成膜される金属膜中に窒素原子を含有させる方法である。また、反応性スパッタリング法は、窒素ガスを含有させたスパッタリングガスにより金属ターゲットをスパッタリングし、成膜される金属膜中に窒素原子を含有させる方法である。

【0006】

しかしながら、CVD法は、有機金属ガスなどを成膜に用いるため、有機金属ガス中の炭素成分や水素成分などが不純物として窒化金属膜に含まれ、膜質が低下するおそれがある。通常、高温で成膜が行われるCVD法において、成膜温度による成膜基板や膜自体へのダメージを低減するために比較的低温で成膜した場合には、窒化金属膜に残留する不純物量が更に多くなり、この不純物が混入するおそれは特に問題となる。

【0007】

また、CVD法では高温で成膜が行われ、熱平衡状態で成膜反応が進む結果、化学量論的に安定物質である窒化金属、例えば窒化タンタルでは窒素とタンタルが1:1の窒化金属の成膜が支配的となり、単に供給する窒素ガス量のコントロールのみではN/M比を制御(例えば、N/M比を1以下に制御)することが極めて困難であるという問題がある。

【0008】

反応性スパッタリング法では、窒化金属膜を成膜する基板が成膜原理に由来して電気的損傷を受けるという問題や、下記特許文献1においても指摘されているとおり、段差被覆性(Step Coverage)が悪いため、複雑な形状への均一成膜が困難であるという問題がある。

【0009】

また、スパッタリングという物理的な成膜原理を利用しているため、金属(特に、高融点金属)の窒化反応は極めて反応性が乏しく、N/M比を自由に制御(例えば、N/M比を1以下に制御)した窒化金属膜を成膜することは極めて困難であるという問題や、安定した窒化反応ではないため膜質の信頼性が低下するというおそれがあった。

【0010】

これらの成膜方法に対して、本発明者らは、高蒸気圧ハロゲン化物を生成しうる金属で形成された被エッチング部材をハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、基板付近で当該前駆体をハロゲンガスプラズマにより還元して金属成分を成膜する際に、窒素ガスプラズマにより金属成分を窒化することにより、窒化金属膜を成膜する方法を既に提案している(下記、特許文献2〜7を参照。)。

【0011】

この窒化金属膜の成膜方法は、下記特許文献2〜7に記載されているとおり、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜方法であり、その成膜原理から成膜基板や膜自体が電気的損傷を受けるというおそれはない成膜方法である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−47707号公報

【特許文献2】特開2004−197192号公報

【特許文献3】特開2004−83945号公報

【特許文献4】特開2004−83946号公報

【特許文献5】特開2003−213423号公報

【特許文献6】特開2003−247071号公報

【特許文献7】特開2004−197196号公報

【特許文献8】特開2004−200560号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献2〜7に記載されている成膜方法は、主としてバリアメタルとして用いる窒化金属膜を成膜する例や窒化金属膜を付着防止膜として成膜する例などであり、このため成膜される窒化金属膜のN/M比については考慮されていなかった。

【0014】

これは、窒化金属膜をバリアメタルとして用いる場合には、膜の金属拡散防止性、緻密性、基板に対する密着性などが窒化金属膜に要求される膜特性とされており、これらの膜特性は、チャンバ内の圧力制御、成膜温度の制御、プラズマ条件、チャンバ内に供給するガスの流体力学的な検討や窒化金属膜と金属膜との積層形態の検討などで達成されていたためである。

【0015】

また、窒化金属膜を成膜する際に、窒素ガスを窒素源として供給するのではなく、被エッチング部材の一部を固体窒化物として窒素源とした例も提案している(上記、特許文献8)。

【0016】

この成膜方法は、被エッチング部材を高蒸気圧ハロゲン化物を形成しうる金属の部分と固体窒化物の部分とから構成し、ハロゲンガスプラズマにより被エッチング部材のうち金属部分をエッチングしてハロゲン化金属からなる前駆体を形成すると共に、固体窒化物の部分をエッチングして窒素ラジカルを生成することにより、当該窒素ラジカルを成膜に関与させて窒化金属膜を成膜するという方法である。

【0017】

しかしながら、この成膜方法では、被エッチング部材を複数のパーツから作製するため、被エッチング部材自体の作製が困難であるという問題や、チャンバ内の気密性が保てないおそれ、また各パーツによりエッチングの反応性が異なることによるN/M比の制御が難しいという問題がある。

【0018】

また、固体窒化物、例えば窒化珪素(SiN)をエッチングすることにより珪素などの不純物も生成するため、窒化金属膜に不純物が混入される問題や、被エッチング部材における固体窒化物の部分と金属の部分の構成比を自由に変更することができないため、自由にN/M比を制御することができない問題もある。

【0019】

本発明は、上記状況に鑑みてなされたもので、不純物混入のおそれや高温での成膜による窒化金属膜へのダメージをなくすと共に、N/M比を自由に制御した窒化金属膜、例えばN/M比を0より大きく1以下に制御した窒化金属膜、及び該窒化金属膜を作製する窒化金属膜作製装置及び作製方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決する第1の発明(請求項1に対応)に係る窒化金属膜作成装置は、

基板が収容されるチャンバと、前記基板を載置する支持台と、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材と、

前記チャンバにハロゲンガスを供給するハロゲンガス供給手段と、

前記チャンバに窒素ガスを供給する窒素ガス供給手段と、

前記ハロゲンガス及び窒素ガスをプラズマ化してハロゲンガスプラズマ及び窒素ガスプラズマを発生させるプラズマ発生手段と、

前記基板の温度を前記被エッチング部材の温度よりも低くする温度制御手段とを有し、

前記ハロゲンガスプラズマにより前記被エッチング部材をエッチングしてハロゲン化金属からなる前駆体を生成し、当該前駆体の金属成分を前記基板に成膜する際に前記窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製装置において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御するガス供給量制御手段を設けたことを特徴とする窒化金属膜作製装置である。

【0021】

N/M比を自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を適用して、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造する。

【0022】

第2の発明(請求項2に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は絶縁部材により密閉され、

前記プラズマ発生手段は、前記絶縁部材の外方に配設した平面状コイルと当該コイルに給電する電源部とからなり、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたことを特徴とする窒化金属膜作製装置である。

【0023】

前駆体が前記基板に供給されうる形状に形成された被エッチング部材としては、例えば基板と絶縁部材との間におけるチャンバの径方向に延びると共に平面状コイルに流れる電流の流れ方向に対して不連続状態となるように周方向に複数配置した棒部材からなる構造や、格子状、網目状などの構造が挙げられる。また、スリット状の切欠部(空間)を有する被エッチング部材でもよい。

【0024】

第3の発明(請求項3に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバの周囲に巻回したコイルと当該コイルに給電する電源部とからなることを特徴とする窒化金属膜作製装置である。

【0025】

第4の発明(請求項4に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記支持台はアースされ、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記被エッチング部材と前記被エッチング部材に給電する電源部と前記アースされた支持台とからなり、前記被エッチング部材と前記支持台との間にガスプラズマを発生させることを特徴とする窒化金属膜作製装置である。

【0026】

被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、装置周囲の構成の自由度を増加させる。

【0027】

第5の発明(請求項5に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガス供給手段は、前記上室に設けられ、

前記窒素ガス供給手段は、前記下室に設けられ、

前記プラズマ発生手段は、前記上室及び前記下室にそれぞれ設けられることを特徴とする窒化金属膜作製装置である。

【0028】

第6の発明(請求項6に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの内部において前記支持台を昇降させる、昇降駆動手段を有することを特徴とする窒化金属膜作製装置である。

【0029】

第7の発明(請求項7に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記プラズマ発生手段は、前記チャンバ本体の外部にて外部プラズマ発生手段として構成され、前記ハロゲンガス供給手段及び前記窒素ガス供給手段は、前記外部プラズマ発生手段に前記ハロゲンガス及び前記窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されることを特徴とする窒化金属膜作製装置である。

【0030】

第8の発明(請求項8に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなり、チャンバ本体の外部に設置された外部プラズマ発生手段として構成され、

前記ハロゲンガス供給手段は、前記筒状の通路にハロゲンガスを供給し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであることを特徴とする窒化金属膜作製装置である。

【0031】

チャンバと隔絶した外部プラズマ発生手段において、ガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制する。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。

【0032】

第9の発明(請求項9に対応)は、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられる第2の外部プラズマ発生手段を有し、前記窒素ガス供給手段は前記第2の外部プラズマ発生手段に前記窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製装置である。

【0033】

第10の発明(請求項10に対応)は、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなる第2の外部プラズマ発生手段を有し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製装置である。

【0034】

基板とほぼ同じ高さに設置した外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくす。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜する。

【0035】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率が高くなると考えられる。したがって、比較的N/M比が高い窒化金属膜を効率よく成膜したい場合に有利である。

【0036】

第11の発明(請求項11に対応)は、

第1ないし第10のいずれか発明に係る窒化金属膜作製装置において、

前記N/M比は、0より大きく1以下であることを特徴とする窒化金属膜作製装置である。

【0037】

第12の発明(請求項12に対応)は、

第1ないし第11のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段により制御される窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることを特徴とする窒化金属膜作製装置である。

【0038】

窒素ガス/ハロゲンガス流量比は、0より大きく0.05以下、0より大きく0.03以下の範囲で制御してもよい。窒素ガス/ハロゲンガス流量比を0.1以下、0.05以下または0.03以下で制御することによりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜する。特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行う。

【0039】

第13の発明(請求項13に対応)は、

第1ないし第12のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段は、成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更する機能を有し、

前記基板に成膜される窒化金属膜は、膜内部でN/M比が変化した窒化金属膜であることを特徴とする窒化金属膜作製装置である。

【0040】

窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜する。

【0041】

第14の発明(請求項14に対応)は、

第1ないし第13のいずれか発明に係る窒化金属膜作製装置において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることを特徴とする窒化金属膜作製装置である。

【0042】

第15の発明(請求項15に対応)は、

第1ないし第14のいずれか発明に係る窒化金属膜作製装置において、

前記ハロゲンガスは、塩素ガスであることを特徴とする窒化金属膜作製装置である。

【0043】

ハロゲンガスとしては他に、フッ素(F2)、臭素(Br2)及びヨウ素(I2)などを適用することが可能である。また、ハロゲンガスは希釈されることが望ましく、ハロゲンガス濃度が50%以下、好ましくは10%程度に希釈する。このとき、ハロゲンガスを希釈するガスとしては、ヘリウムガス、アルゴンガスなどが挙げられる。

【0044】

第16の発明(請求項16に対応)は、

第1ないし第15のいずれか発明に係る窒化金属膜作製装置において、

前記窒素ガスを供給する窒素ガス供給手段の代わりに、酸素又は炭素を供給する酸素供給手段又は炭素供給手段を有し、前記基板に酸化又は炭化金属膜を成膜することを特徴とする酸化又は炭化金属膜作製装置。

【0045】

上記課題を解決する第17の発明(請求項17に対応)に係る窒化金属膜作成方法は、

基板を支持台に載置してチャンバに収容し、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材を、ハロゲンガスをプラズマ化して得られるハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

前記基板の温度を前記被エッチング部材の温度よりも低くして前記前駆体の金属成分を前記基板に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製方法において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御することを特徴とする窒化金属膜作製方法である。

【0046】

第18の発明(請求項18に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの上面を密封する絶縁部材の外方に配設した平面状コイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られ、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたことを特徴とする窒化金属膜作製方法である。

【0047】

第19の発明(請求項19に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの周囲に巻回したコイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることを特徴とする窒化金属膜作製方法である。

【0048】

第20の発明(請求項20に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記支持台は、アースされ、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記被エッチング部材と前記支持台との間に発生する電場により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることを特徴とする窒化金属膜作製方法である。

【0049】

第21の発明(請求項21に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガスプラズマは、前記上室にて発生させ、

前記窒素ガスプラズマは、前記下室にて発生させることを特徴とする窒化金属膜作製方法である。

【0050】

第22の発明(請求項22に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバの内部において前記支持台を昇降させながら成膜することを特徴とする窒化金属膜作製方法である。

【0051】

第23の発明(請求項23に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されることを特徴とする窒化金属膜作製方法である。

【0052】

第24の発明(請求項24に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給されるハロゲンガス及び窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであることを特徴とする窒化金属膜作製方法である。

【0053】

第25の発明(請求項25に対応)は、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されるプラズマであることを特徴とする窒化金属膜作製方法である。

【0054】

第26の発明(請求項26に対応)は、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給される窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製方法である。

【0055】

第27の発明(請求項27に対応)は、

第17ないし第26のいずれかの発明に係る窒化金属膜作製方法において、

前記N/M比は、0より大きく1以下であることを特徴とする窒化金属膜作製方法である。

【0056】

第28の発明(請求項28に対応)は、

第17ないし第27のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることを特徴とする窒化金属膜作製方法である。

【0057】

第29の発明(請求項29に対応)は、

第17ないし第28のいずれかの発明に係る窒化金属膜作製方法において、

成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更して、膜内部でN/M比が変化した窒化金属膜を成膜することを特徴とする窒化金属膜作製方法である。

【0058】

第30の発明(請求項30に対応)は、

第17ないし第29のいずれかの発明に係る窒化金属膜作製方法において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることを特徴とする窒化金属膜作製方法である。

【0059】

第31の発明(請求項31に対応)は、

第17ないし第30のいずれかの発明に係る窒化金属膜作製方法において、

前記ハロゲンガスは、塩素ガスであることを特徴とする窒化金属膜作製方法である。

【0060】

第32の発明(請求項32に対応)は、

第17ないし第31のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの代わりに、酸素又は炭素を供給し、前記基板に酸化又は炭化金属膜を成膜することを特徴とする酸化又は炭化金属膜作製方法である。

【0061】

上記課題を解決する第33の発明(請求項33に対応)に係る窒化金属膜は、

窒素原子と金属原子の原子組成比であるN/M比を制御した窒化金属膜である。

【0062】

上記課題を解決する第34の発明(請求項34に対応)に係る窒化金属膜は、

窒素原子と金属原子の原子組成比であるN/M比を0より大きく1以下に制御した窒化金属膜である。

【0063】

第35の発明(請求項35に対応)は、

第33又は第34の発明に係る窒化金属膜において、

膜内部でN/M比が変化していることを特徴とする窒化金属膜である。

【0064】

第36の発明(請求項36に対応)は、

高蒸気圧ハロゲン化物を生成しうる金属で形成される被エッチング部材をハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

当該前駆体の金属成分を基板に成膜する際に、供給量を制御した窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して前記基板に成膜することを特徴とする第33ないし第35のいずれかの発明に係る窒化金属膜である。

【発明の効果】

【0065】

第1の発明に係る窒化金属膜作成装置によれば、

基板が収容されるチャンバと、前記基板を載置する支持台と、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材と、

前記チャンバにハロゲンガスを供給するハロゲンガス供給手段と、

前記チャンバに窒素ガスを供給する窒素ガス供給手段と、

前記ハロゲンガス及び窒素ガスをプラズマ化してハロゲンガスプラズマ及び窒素ガスプラズマを発生させるプラズマ発生手段と、

前記基板の温度を前記被エッチング部材の温度よりも低くする温度制御手段とを有し、

前記ハロゲンガスプラズマにより前記被エッチング部材をエッチングしてハロゲン化金属からなる前駆体を生成し、当該前駆体の金属成分を前記基板に成膜する際に前記窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製装置において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御するガス供給量制御手段を設けたので、

第17の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、窒素ガス供給量を自由に制御して、N/M比を広範囲に亘り自由に制御することができる。

【0066】

N/M比を広範囲に亘り自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0067】

また、第1の発明に係る窒化金属膜作成装置は、その成膜原理から、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜が可能であり、また成膜基板や膜自体に電気的損傷を与えるおそれをなくした成膜が可能である。

【0068】

第2の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は絶縁部材により密閉され、

前記プラズマ発生手段は、前記絶縁部材の外方に配設した平面状コイルと当該コイルに給電する電源部とからなり、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたので、

第18の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバの筒部の周囲のスペースを確保することにより、例えばチャンバ側壁から内部へ各ガスを供給する場合に、ガス供給装置の設置スペースを十分確保することができる。又、被エッチング部材の面内に作用するプラズマを制御し、前駆体の生成を制御して、基板上に窒化金属膜を均一に成膜することができる。

【0069】

第3の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバの周囲に巻回したコイルと当該コイルに給電する電源部とからなるので、

第19の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバの周囲に設置したコイルから電磁波を発生させることにより、被エッチング部材を複雑な形状とすることなく、チャンバ内部に供給されたガスをプラズマ化することができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0070】

第4の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記支持台はアースされ、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記被エッチング部材と前記被エッチング部材に給電する電源部と前記アースされた支持台とからなり、前記被エッチング部材と前記支持台との間にガスプラズマを発生させるので、

第20の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、装置周囲の構成の自由度を増加させることができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0071】

第5の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガス供給手段は、前記上室に設けられ、

前記窒素ガス供給手段は、前記下室に設けられ、

前記プラズマ発生手段は、前記上室及び前記下室にそれぞれ設けられるので、

第21の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、ハロゲンガスプラズマを一方の室内で発生させるので、基板に対するプラズマの影響を最小限に抑制することができる。

【0072】

第6の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの内部において前記支持台を昇降させる、昇降駆動手段を有するので、

第22の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、支持台の昇降により、ハロゲンガスプラズマを発生させる状態と、ハロゲンガスプラズマ及び窒素ガスプラズマ、または、窒素ガスプラズマを発生させる状態とにチャンバ内の状態を変更させ、ハロゲンラジカル及び窒素ラジカルを的確に生成することができる。

【0073】

第7の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記プラズマ発生手段は、前記チャンバ本体の外部にて外部プラズマ発生手段として構成され、前記ハロゲンガス供給手段及び前記窒素ガス供給手段は、前記外部プラズマ発生手段に前記ハロゲンガス及び前記窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるので、

第23の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバと隔絶した外部プラズマ発生手段においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0074】

第8の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなり、チャンバ本体の外部に設置された外部プラズマ発生手段として構成され、

前記ハロゲンガス供給手段は、前記筒状の通路にハロゲンガスを供給し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであるので、

第24の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバと隔絶した外部プラズマ発生手段においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0075】

第9の発明に係る窒化金属膜作成装置によれば、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられる第2の外部プラズマ発生手段を有し、前記窒素ガス供給手段は前記第2の外部プラズマ発生手段に前記窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第25の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第8のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さに設置した第2の外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0076】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0077】

第10の発明に係る窒化金属膜作成装置によれば、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなる第2の外部プラズマ発生手段を有し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第26の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第8のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さに設置した第2の外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0078】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0079】

第11の発明に係る窒化金属膜作成装置によれば、

第1ないし第10のいずれか発明に係る窒化金属膜作製装置において、

前記N/M比は、0より大きく1以下であることにしたので、

第27の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第10のいずれか発明の奏する効果に加えて、更に、例えばトランジスタのゲート電極膜など、産業上利用可能性が高い窒化金属膜を成膜することができる。

【0080】

第12の発明に係る窒化金属膜作成装置によれば、

第1ないし第11のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段により制御される窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることにしたので、

第28の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第11のいずれか発明の奏する効果に加えて、更に、N/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0081】

なお、窒素ガスの供給量の制御としては、ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下だけでなく、0より大きく0.05以下または0より大きく0.03以下の範囲で制御すればよく、当該範囲における制御によりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0082】

特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行うことができる。

【0083】

第13の発明に係る窒化金属膜作成装置によれば、

第1ないし第12のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段は、成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更する機能を有し、

前記基板に成膜される窒化金属膜は、膜内部でN/M比が変化した窒化金属膜であることにしたので、

第29の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第12のいずれか発明の奏する効果に加えて、更に、窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜することができる。例えば、窒化金属膜の内部において、N/M比を連続的、断続的または段階的に変化させた窒化金属膜を成膜することができる。

【0084】

第14の発明に係る窒化金属膜作成装置によれば、

第1ないし第13のいずれか発明に係る窒化金属膜作製装置において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることにしたので、

第30の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第13のいずれか発明の奏する効果に加えて、更に、窒化タンタル、窒化チタン、窒化タングステン又は窒化モリブデンなどといった産業上利用可能性が高い窒化金属膜を成膜することができる。

【0085】

第15の発明に係る窒化金属膜作成装置によれば、

第1ないし第14のいずれか発明に係る窒化金属膜作製装置において、

前記ハロゲンガスは、塩素ガスであることにしたので、

第31の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第14のいずれか発明の奏する効果に加えて、更に、反応性、製造コストなどのバランスを考慮したハロゲンガスを利用することにより、最適な成膜を行うことができる。

【0086】

第16の発明に係る窒化金属膜作成装置によれば、

第1ないし第15のいずれか発明に係る窒化金属膜作製装置において、

前記窒素ガスを供給する窒素ガス供給手段の代わりに、酸素又は炭素を供給する酸素供給手段又は炭素供給手段を有し、前記基板に酸化又は炭化金属膜を成膜することとしたので、

第32の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第15のいずれか発明の奏する効果に加えて、更に、酸素/金属比が制御された薄膜を成膜してゲート電極、キャパシタンス用誘電体、触媒(例えば、光触媒であるチタニア)、密着層等として使用したり、炭素/金属比が制御された薄膜を成膜して保護膜やエッチングストップ膜等として使用したりすることができる。

【0087】

第17の発明に係る窒化金属膜作成方法によれば、

基板を支持台に載置してチャンバに収容し、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材を、ハロゲンガスをプラズマ化して得られるハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

前記基板の温度を前記被エッチング部材の温度よりも低くして前記前駆体の金属成分を前記基板に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製方法において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御することにしたので、

窒素ガス供給量を自由に制御して、N/M比を広範囲に亘り自由に制御することができる。

【0088】

N/M比を広範囲に亘り自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0089】

また、第17の発明に係る窒化金属膜作成方法は、その成膜原理から、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜が可能であり、また成膜基板や膜自体に電気的損傷を与えるおそれをなくした成膜が可能である。

【0090】

第18の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの上面を密封する絶縁部材の外方に配設した平面状コイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られ、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたので、

第17の発明の奏する効果に加えて、更に、チャンバの筒部の周囲のスペースを確保することにより、例えばチャンバ側壁から内部へ各ガスを供給する場合に、ガス供給装置の設置スペースを十分確保することができる。又、被エッチング部材の面内に作用するプラズマを制御し、前駆体の生成を制御して、基板上に窒化金属膜を均一に成膜することができる。

【0091】

第19の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの周囲に巻回したコイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることにしたので、

第17の発明の奏する効果に加えて、更に、チャンバの周囲に設置したコイルから電磁波を発生させることにより、被エッチング部材を複雑な形状とすることなく、チャンバ内部に供給されたガスをプラズマ化することができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0092】

第20の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記支持台は、アースされ、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記被エッチング部材と前記支持台との間に発生する電場により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることにしたので、

第17の発明の奏する効果に加えて、更に、被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、本発明を実施する装置周囲の構成の自由度を増加させることができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0093】

第21の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガスプラズマは、前記上室にて発生させ、

前記窒素ガスプラズマは、前記下室にて発生させるので、

第17の発明の奏する効果に加えて、更に、ハロゲンガスプラズマを一方の室内で発生させるので、基板に対するプラズマの影響を最小限に抑制することができる。

【0094】

第22の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバの内部において前記支持台を昇降させながら成膜するので、

第17の発明の奏する効果に加えて、更に、支持台の昇降により、ハロゲンガスプラズマを発生させる状態と、ハロゲンガスプラズマ及び窒素ガスプラズマ、または、窒素ガスプラズマを発生させる状態とにチャンバ内の状態を変更させ、ハロゲンラジカル及び窒素ラジカルを的確に生成することができる。

【0095】

第23の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるので、

第17の発明の奏する効果に加えて、更に、チャンバと隔絶した外部においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0096】

第24の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給されるハロゲンガス及び窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであるので、

第17の発明の奏する効果に加えて、更に、チャンバと隔絶した外部においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0097】

第25の発明に係る窒化金属膜作成方法によれば、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されるプラズマであるので、

第17ないし第24のいずれかの発明の奏する効果に加えて、更に、窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0098】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0099】

第26の発明に係る窒化金属膜作成方法によれば、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給される窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第17ないし第24のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さから窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0100】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0101】

第27の発明に係る窒化金属膜作成方法によれば、

第17ないし第26のいずれかの発明に係る窒化金属膜作製方法において、

前記N/M比は、0より大きく1以下であることにしたので、

第17ないし第26のいずれか発明の奏する効果に加えて、更に、例えばトランジスタのゲート電極膜など、産業上利用可能性が高い窒化金属膜を成膜することができる。

【0102】

第28の発明に係る窒化金属膜作成方法によれば、

第17ないし第27のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることにしたので、

第17ないし第27のいずれか発明の奏する効果に加えて、更に、N/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0103】

なお、窒素ガスの供給量の制御としては、ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下だけでなく、0より大きく0.05以下または0より大きく0.03以下の範囲で制御すればよく、当該範囲における制御によりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0104】

特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行うことができる。

【0105】

第29の発明に係る窒化金属膜作成方法によれば、

第17ないし第28のいずれかの発明に係る窒化金属膜作製方法において、

成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更して、膜内部でN/M比が変化した窒化金属膜を成膜することにしたので、

第17ないし第28のいずれか発明の奏する効果に加えて、更に、窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜することができる。例えば、窒化金属膜の内部において、N/M比を連続的、断続的または段階的に変化させた窒化金属膜を成膜することができる。

【0106】

第30の発明に係る窒化金属膜作成方法によれば、

第17ないし第29のいずれかの発明に係る窒化金属膜作製方法において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることにしたので、

第17ないし第29のいずれか発明の奏する効果に加えて、更に、窒化タンタル、窒化チタン、窒化タングステン又は窒化モリブデンなどといった産業上利用可能性が高い窒化金属膜を成膜することができる。

【0107】

第31の発明に係る窒化金属膜作成方法によれば、

第17ないし第30のいずれかの発明に係る窒化金属膜作製方法において、

前記ハロゲンガスは、塩素ガスであることにしたので、

第17ないし第30のいずれか発明の奏する効果に加えて、更に、反応性、製造コストなどのバランスを考慮したハロゲンガスを利用することにより、最適な成膜を行うことができる。

【0108】

第32の発明に係る窒化金属膜作成方法によれば、

第17ないし第31のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの代わりに、酸素又は炭素を供給し、前記基板に酸化又は炭化金属膜を成膜することとしたので、

第17ないし第31のいずれか発明の奏する効果に加えて、更に、酸素/金属比が制御された薄膜を成膜してゲート電極、キャパシタンス用誘電体、触媒(例えば、光触媒であるチタニア)、密着層等として使用したり、炭素/金属比が制御された薄膜を成膜して保護膜やエッチングストップ膜等として使用したりすることができる。

【0109】

第33の発明に係る窒化金属膜によれば、

窒素原子と金属原子の原子組成比であるN/M比を制御したので、

例えば仕事関数を自由に制御した窒化金属膜とすることができ、例えばトランジスタのゲート電極に用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0110】

第34の発明に係る窒化金属膜によれば、

窒素原子と金属原子の原子組成比であるN/M比を0より大きく1以下に制御したので、

例えばトランジスタのゲート電極膜など、産業上利用可能性が高い窒化金属膜とすることができる。

【0111】

第35の発明に係る窒化金属膜によれば、

第33又は第34の発明に係る窒化金属膜において、

膜内部でN/M比が変化していることにしたので、

例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な窒化金属膜とすることができる。

【0112】

第36の発明に係る窒化金属膜によれば、

高蒸気圧ハロゲン化物を生成しうる金属で形成される被エッチング部材をハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

当該前駆体の金属成分を基板に成膜する際に、供給量を制御した窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して前記基板に成膜した第33ないし第35のいずれかの発明に係る窒化金属膜であることにしたので、

その成膜原理から、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した窒化金属膜とすることが可能であり、また成膜基板や膜自体に電気的損傷のおそれをなくした窒化金属膜とすることが可能である。

【0113】

本発明に係る窒化金属膜は、例えばトランジスタのゲート電極膜など、産業上の利用可能性が高く、膜内部でN/M比を変化させた窒化金属膜など、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な膜である。

【図面の簡単な説明】

【0114】

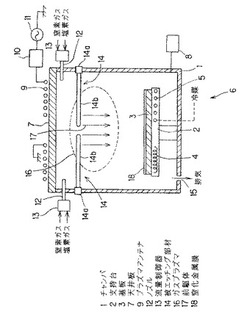

【図1】本発明の第1の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図2】本発明の第2の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図3】本発明の第3の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図4】本発明の第4の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図5】本発明の第5の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図6】本発明の第6の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図7】本発明の第7の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図8】本発明の第8の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図9】本発明の第1の実施形態に係る窒化金属膜作製装置に用いられる被エッチング部材の概略平面構造図である。

【図10】本発明の第1の実施形態に係る窒化金属膜作製方法を実施する際の各ガス流量の制御方法の一例を示す図である。

【図11】本発明の第1の実施形態に係る窒化金属膜作製方法を実施する際のN2/Cl2ガス流量比と該方法で作製した窒化金属膜のN/M比の関係を示す図(a)と、窒化金属膜のN/M比と仕事関数の関係を示す図(b)である。

【図12】本発明の第9の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図13】内部においてN/M比を変化させた薄膜を作製する際に、Cl2ガスとN2ガスの供給を交互に行うように制御した例を示す図である。

【図14】内部においてN/M比を変化させた薄膜を作製する際に、Cl2ガスに対してN2ガスの供給が漸減するように制御した例を示す図である。

【図15】内部においてN/M比を変化させた薄膜を作製する際に、Cl2ガスとN2ガスの供給を行った後にN2ガスの供給を停止するように制御した例を示す図である。

【図16】本発明の第10の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図17】本発明の第10の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。

【図18】本発明の第10の実施形態に係る窒化金属膜作製方法を実施する際の、支持台の昇降状態とCl2ガス及びN2ガスの供給制御との関係を示す図である。

【発明を実施するための形態】

【0115】

<第1の実施形態>

図1に基づいて、第1の実施形態に係る窒化金属膜作製方法及び窒化金属膜作製装置を説明する。図1は、本発明の第1の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。なお、同図には、窒化金属膜の成膜工程における成膜反応の概念の一部も示してある。

【0116】

<装置の全体構成について>

図1に示すように、筒形状に形成された、チャンバ1の底部近傍には支持台2が設けられ、支持台2には基板3が載置される。支持台2にはヒータ4及び冷媒流路5を備えた温度制御器6が設けられ、支持台2は温度制御器6により所定温度(例えば、基板3が100℃〜200℃に維持される温度)に制御される。

【0117】

チャンバ1の上面は開口部とされ、開口部は絶縁材製(例えば、セラミックス製)の板状の天井板7によって塞がれている。天井板7によって塞がれたチャンバ1の内部は真空装置8により所定の圧力に維持される。

【0118】

<プラズマ発生器について>

天井板7の上方にはチャンバ1の内部をプラズマ化するためのプラズマアンテナ9が設けられ、プラズマアンテナ9は天井板7の面と平行な平面状コイルである。平面状コイルとは、プラズマアンテナ9の平面形状が例えば渦巻状となっている形状を意味する。プラズマアンテナ9には整合器10及び電源11が接続されて高周波電流が供給される。プラズマアンテナ9、整合器10及び電源11によりプラズマ発生手段であるプラズマ発生器が構成されている。

【0119】

<ガスの供給について>

チャンバ1の側壁部の上方には、チャンバ1の内部にハロゲンガスとしての塩素ガスを供給する機能(ハロゲンガス供給手段)と窒素ガスを供給する機能(窒素ガス供給手段)とを有するノズル12が接続されている。チャンバ1の内部に供給される塩素ガスは、ヘリウムガスで希釈されている。チャンバ1の内部に供給され、成膜に関与しないガス等は排気口15から排気される。

【0120】

なお、ハロゲンガスとしては、フッ素(F2)、臭素(Br2)及びヨウ素(I2)などを適用することが可能である。また、ハロゲンガスを希釈するガスとしては、ヘリウムガスの他にアルゴンガスなどでもよく、ハロゲンガス濃度が50%以下、好ましくは10%程度に希釈することが好ましい。

【0121】

ノズル12は、チャンバ1の円周方向に1個又は複数個、配置されると共にチャンバ1内部に向けて開口し、ノズル12には流量制御器13を介して希釈された塩素ガス及び窒素ガスが送られる。ノズル12の配置の仕方によっては、成膜される窒化金属膜18の膜厚分布等に影響があるため、ガス供給のバランス等を考慮した配置とすることが望ましい。

【0122】

流量制御器13はガス供給量制御手段としての機能を有し、塩素ガスの供給量及び窒素ガスの供給量を独立に調整して、塩素ガスの供給量に対する窒素ガスの供給量であるN2/Cl2ガス流量比を制御する機能を有する。また、塩素ガスを希釈するヘリウムガスやアルゴンガス等の供給量も独立して調整できる機能を有する。

【0123】

なお、本実施形態では、同じノズル12から塩素ガス及び窒素ガスを共に供給する例を示したが、各ガス専用のノズルを設置してもよい。例えば、チャンバ1の円周方向に複数配置されるノズルを円周方向に向かって交互に各ガス専用のノズルとする構成などが挙げられる。

【0124】

<被エッチング部材について>

チャンバ1の上方(ノズル12よりも下方)には、高蒸気圧ハロゲン化物を形成しうる金属であるタンタル(Ta)からなる被エッチング部材14が保持され、被エッチング部材14はプラズマアンテナ9の電気の流れに対して基板3と天井板7の間に不連続状態で配置されている。

【0125】

例えば、被エッチング部材14は、図9に示すように、絶縁物で形成される環状のリング部材14aと、該リング部材14aの円周方向に複数設けられると共にリング部材14aの中心へ延びる複数の棒部材14bとからなり、棒部材14b同士の間に空間14cが形成されている。これにより、被エッチング部材14はプラズマアンテナ8の電気の流れ方向である周方向に対して構造的に不連続な状態とされている。

【0126】

なお、プラズマアンテナ9の電気の流れに対して不連続状態にする構成としては、図9に示す形状に限られず、格子状の被エッチング部材としたり、網目状の被エッチング部材としたり、スリット状の切欠部(空間)を有する被エッチング部材としたりしてもよい。また、本実施形態では、被エッチング部材14の材料としてタンタル(Ta)を用いたが、これに限られず成膜したい窒化金属膜に応じてチタン(Ti)、タングステン(W)、モリブデン(Mo)、バナジウム、ニオブ、ジルコニウム又はハフニウム等で作製しても良い。

【0127】

<上記成膜装置を用いた窒化金属膜の成膜について>

図10は、本実施形態に係る窒化金属膜作製方法を実施する際の各ガス流量の制御方法を示す図である。同図には、横軸を時間軸とした各ガス流量の制御の様子を示してある。同図に示すように、本実施形態に係る窒化金属膜作製方法は、予備加熱工程と成膜工程とからなる。以下、上述した窒化金属膜作製装置によりN/M比の制御された窒化金属膜を成膜する方法について、図1、図9及び図10に基づいて詳細に説明する。

【0128】

<予備加熱工程について>

まず、ノズル12からチャンバ1の内部に、流量制御器13を介して所定時間(時間ゼロから時間t1まで)、所定量のヘリウムガスを供給すると共に、プラズマアンテナ9から電磁波をチャンバ1の内部に入射することで、ヘリウムガスを励起してヘリウムガスプラズマを発生させる。ヘリウムガスプラズマは、ガスプラズマ16で図示する領域に発生する。このときの反応は、次式で示すことができる。

【0129】

He → He* ・・・・・・(1)

ここで、He*はヘリウムラジカルを示す。

【0130】

発生したヘリウムガスプラズマにより、被エッチング部材14が加熱される。この工程は、ヘリウムガスプラズマにより被エッチング部材14を加熱して、後のエッチング反応を潤滑に行うための予備加熱工程である。

【0131】

次に、予備加熱工程の後半(時間t1から時間t2まで)において、プラズマアンテナ9から電磁波を入射しつつ、ノズル12からチャンバ1の内部に、流量制御器13を介してガス流量を徐々に増加させながらヘリウムガス、塩素ガス及び窒素ガスを供給する。この結果、塩素ガス及び窒素ガスが励起されて、塩素ガスプラズマ及び窒素ガスプラズマが発生する。これらのガスプラズマは、ガスプラズマ16で図示する領域に発生する。このときの反応は、次式で示すことができる。

【0132】

Cl2 → 2Cl* ・・・・・・(2)

N2 → 2N* ・・・・・・(3)

ここで、Cl*は、塩素ラジカル、N*は窒素ラジカルを示す。

【0133】

本実施形態では、時間t2においてヘリウムガス:塩素ガス:窒素ガスの流量比が約100:33:1(例えば、100sccm:33sccm:1sccm)となるように各ガス流量を徐々に増加させた。すなわち、後述する成膜工程において、供給する塩素ガスをヘリウムガスにより濃度約25%に希釈した塩素ガスとすると共に、N2/Cl2ガス流量比を0.03とした。

【0134】

成膜工程におけるN2/Cl2ガス流量比は、0.03に限られず、下記詳細に説明するように、0より大きく0.1以下の範囲を自由に設定することができる。N2/Cl2ガス流量比を該範囲における所定の値に設定することで、成膜される窒化金属膜18のN/M比を0より大きく1以下において自由に制御することができる。

【0135】

この予備加熱工程の後半は、被エッチング部材14の予備加熱に加えて、成膜に必要とされるガス流量を調整する目的も兼ねている。予備加熱工程において供給するヘリウムガスの供給量及び供給時間は、被エッチング部材14が加熱されて所定温度となるように設定する。また、予備加熱工程の後半において供給する塩素ガス及び窒素ガスは、これらのガスプラズマによる被エッチング部材14の加熱に対する寄与や、ガス供給の安定性などの項目を考慮して、供給スピードをコントロールする。

【0136】

<ファラデーシールドについて>

図1に示す窒化金属膜作製装置では、プラズマアンテナ9の下部には導電体である被エッチング部材14が存在している。しかしながら、以下の作用により、ガスプラズマ16が被エッチング部材14を安定に覆って、すなわち被エッチング部材14の下側にもガスプラズマ16が安定して発生するようになっている。この結果、発生した前駆体17を基板3に供給することができる。

【0137】

上述するように、被エッチング部材14の棒部材14bは、プラズマアンテナ9に流れる電流の流れ方向に対して不連続状態となるように基板3と天井板7との間に配置されている(図9を参照。)。

【0138】

平面状コイルのプラズマアンテナ9に電流が流れると、各棒部材14bにおけるプラズマアンテナ9に対向する面には、プラズマアンテナ9の電流の流れ方向とは逆方向の誘導電流が発生する。被エッチング部材14には空間14cが存在しているので、棒部材14bに発生した誘導電流は、それぞれの棒部材14bの下面(前記対向面の裏側の面)に流れる。したがって、該下面における誘導電流の流れ方向は、プラズマアンテナ9に流れる電流の流れ方向と同一方向となる(ファラデーシールド)。

【0139】

すなわち、基板3側から被エッチング部材14を見た場合、プラズマアンテナ9に流れる電流を打ち消す方向の誘導電流が存在しない状態になる。また、リング部材14aがアースされ、各棒部材14bが同電位に維持されている。この結果、導電体である被エッチング部材14が存在していても、プラズマアンテナ9から電磁波がチャンバ1内に確実に入射し、被エッチング部材14の下側にもガスプラズマ16が安定して発生するようになっている。この結果、発生した前駆体17を基板3に供給することができる。

【0140】

<成膜工程について>

次に、時間t2からの成膜工程では、時間t2で到達した各ガス流量比を維持して成膜を行う。すなわち、ヘリウムガス:塩素ガス:窒素ガスの流量比を約100:33:1に維持して成膜工程を行う。

【0141】

上述するようにガスプラズマ16の示す領域に発生した塩素ガスプラズマにより、被エッチング部材14にエッチング反応が生じる。このときの反応は、次式で示すことができる。

Ta(s)+XCl* → TaClX(g) ・・・・(4)

ここで、sは固体状態、gはガス状態、Xは零より大きい数字(整数に限定されない。)を示す。式(4)は、被エッチング部材14のタンタル成分が塩素ラジカルによりエッチングされ、高蒸気圧ハロゲン化物である塩化タンタルガスを生成した状態を示す。この塩化タンタルガスが、前駆体17である。

【0142】

ガスプラズマ16が発生することにより被エッチング部材14は加熱され、更に温度制御器6により基板3が冷却されることにより、基板3の温度は被エッチング部材14の温度よりも低くなる。また、チャンバ1の内部において、各ガスはノズル12から供給されて排気口15から排気されるため、各ガスの流れ方向はチャンバ1の上方から下方に向かう方向となる。これらの結果、前駆体17は基板3に吸着される。このときの反応は、次式で示すことができる。

TaClX(g) → TaClX(ad) ・・・・(5)

ここで、adは吸着状態を示す。

【0143】

基板3に吸着した塩化タンタルは、塩素ラジカル及び窒素ラジカルにより還元・窒化されて窒化タンタルとなり、窒化金属膜18が形成される。このときの反応は、次式で示すことができる。

TaClX(ad)+XCl*+YN*→TaNY(s)+XCl2↑ ・・(6)

ここでYは零より大きい数字(整数に限定されない。)を示す。

【0144】

なお、上式(6)の成膜反応は、次の2つの反応からなると考えられる。1つめの反応は、基板3に吸着した塩化タンタルが塩素ラジカルにより還元されてタンタル成分となった後、窒素ラジカルにより窒化され窒化タンタルとなる反応である。この反応は、次式で示すことができる。

TaClX(ad)+XCl*→Ta(s)+XCl2↑ ・・(7)

Ta(s) + YN* → TaNY(s) ・・・・・・(8)

【0145】

2つめの反応は、基板3に吸着した塩化タンタルが窒素ラジカルにより直接窒化され窒化タンタルとなる反応である。この反応は、次式で示すことができる。

TaClX(ad)+YN* →TaNY(s)+X/2Cl2 ↑ ・・(9)

【0146】

更に、上式(4)において発生した塩化タンタルガスの一部は、基板3に吸着する(上式(5)を参照。)前に、塩素ラジカルにより還元されてタンタル成分となった後、窒素ラジカルにより窒化されガス状態の窒化タンタルとなったり、直接窒素ラジカルにより窒化されてガス状態の窒化タンタルとなったりする場合もあると考えられる。このようにして生成したガス状態の窒化タンタルは、基板3に成膜されて、窒化金属膜18の一部を形成する。

【0147】

このようにして成膜された窒化タンタルの膜(窒化金属膜18)を分析すると、N/M比が1であることが分かった。

【0148】

<窒素ガス/ハロゲンガス流量比を変化させた場合について>

次に、N2/Cl2ガス流量比を変化させて窒化金属膜18の成膜を行った。図11(a)は、N2/Cl2ガス流量比と成膜された窒化金属膜のN/M比の関係を示す図である。同図に示すように、N2/Cl2ガス流量比を変化させることにより、成膜される窒化金属膜18のN/M比を自由に制御できることが分る。同図において、横軸のGR1は0.03、GR2は0.005、GR3は0.025であり、縦軸のR1は1、R2は0.05、R3は0.95である。

【0149】

すなわち、N2/Cl2ガス流量比を0より大きく0.03以下の範囲内で制御することにより、N/M比を0より大きく1以下に自由に制御した窒化金属膜18を成膜することができる。特に、N2/Cl2ガス流量比が0.005以上、0.025以下の範囲内では、N2/Cl2ガス流量比とN/M比の関係が直線関係(ほぼ一次関数で表せる関係)にあるため、該範囲内で成膜することにより、N/M比制御の精度を高めた成膜が可能である。なお、N2/Cl2ガス流量比を0.005以上、0.025以下の範囲内とした場合には、N/M比を0.05以上、0.95以下に自由に制御した窒化金属膜18を成膜することができる。

【0150】

また、N2/Cl2ガス流量比を0.03よりも大きい範囲、例えば0.03より大きく0.1以下や、0.03より大きく0.05以下の範囲で制御してもよい。図11(a)に示すように、N2/Cl2ガス流量比を0.03より大きくしてもN/M比はほとんど変わらない。したがって、0.03以上の範囲は、N/M比が約1の窒化金属膜が得られる範囲である。

【0151】

上述する本実施形態では、成膜工程においてN2/Cl2ガス流量比を一定に維持することにより、膜内において均一なN/M比を有する窒化金属膜18を成膜した例について説明したが、成膜工程中にN2/Cl2ガス流量比を変化させることにより、膜内においてN/M比を変化させた窒化金属膜18を成膜することもできる。

【0152】

このような成膜形態が可能であるのは、本発明における窒化金属膜の成膜原理が窒素成分をガス状態として供給するものであり、このガス流量を自由に制御してN/M比を変化させることができるためである。これに対して、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では、窒素ラジカル量を自由に制御することができず、自由度の低い成膜形態となる。

【0153】

<N/M比を自由に制御可能な意義について>

図11(b)は、成膜した窒化金属膜18のN/M比と仕事関数の関係を示す図である。同図には、横軸を成膜される窒化金属膜のN/M比(同図の右ほど比が大きい)とし、縦軸を窒化金属膜の仕事関数(同図の上ほど値が大きい)として示してある。同図から、N/M比を自由に制御した窒化金属膜を成膜可能であることは、仕事関数を自由に制御した窒化金属膜を成膜可能なことを意味することが分る。

【0154】

例えば、トランジスタのゲート電極は、トランジスタ構造やトランジスタ特性によって、仕事関数を所定値に制御した薄膜とする必要がある。このとき、ゲート電極に窒化金属膜を適用した場合、仕事関数を自由に制御可能な窒化金属膜であれば、トランジスタ構造やトランジスタ特性によらず、該トランジスタを最適に製造することができる。したがって、本実施形態により成膜した窒化金属膜を適用することで、最適なトランジスタの製造が可能となる。

【0155】

<応用例について>

なお、ハロゲンガスとして、ヘリウムなどで希釈された塩素ガスを例に挙げて説明したが、塩素ガスを単独で用いたり、塩酸ガス(HCl)を適用したりすることも可能である。塩酸ガスを適用した場合、ガスプラズマとしては塩酸ラジカルと水素ラジカルが生成されるが、被エッチング部材14のエッチングにより生成される前駆体は塩化タンタルガスである。したがって、ハロゲンガスとしては塩素を含有するガスであればよく、塩酸ガスと塩素ガスとの混合ガスを用いることも可能である。

【0156】

<第2ないし第4の実施形態について>

次に、図2ないし図4に基づいて、それぞれ本発明の第2ないし第4の実施形態に係る窒化金属膜作製方法及び窒化金属膜作製装置を説明する。以下に説明する窒化金属膜作製方法及び窒化金属膜作製装置においても、第1の実施形態と同様に、N2/Cl2ガス流量比を制御して供給することにより、基板上にN/M比を自由に制御した窒化金属膜を成膜することができる。

【0157】

図2ないし図4は、それぞれ本発明の第2ないし第4の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。なお、図1に示した窒化金属膜作製装置と同種部材には同一符号を付し、重複する説明は省略してある。

【0158】

<第2の実施形態>

図2に示した第2の実施形態に係る窒化金属膜作製装置では、チャンバ1の上面は開口部とされ、開口部は高蒸気圧ハロゲン化物を形成しうる金属で形成される被エッチング部材20によって塞がれている。被エッチング部材20によって塞がれたチャンバ1の内部は真空装置8により所定の圧力に維持される。

【0159】

チャンバ1の筒部の周囲にはコイル状のプラズマアンテナ21が設けられ、プラズマアンテナ21には整合器10及び電源11が接続されて高周波電流が供給される。プラズマアンテナ21、整合器10及び電源11によりプラズマ発生手段であるプラズマ発生器が構成されている。

【0160】

本実施形態に係る窒化金属膜作製装置では、成膜工程において、チャンバ1の内部にノズル12からハロゲンガスとしての塩素ガス及び窒素ガスを供給し、プラズマアンテナ21から電磁波をチャンバ1の内部に入射することにより、塩素ガス及び窒素ガスを励起して塩素ガスプラズマ及び窒素ガスプラズマを発生させる。

【0161】

これらのガスプラズマは、ガスプラズマ16で図示する領域に発生する。塩素ガスプラズマにより、被エッチング部材20にエッチング反応が生じ、第1の実施形態で説明した作用により窒化金属膜18が成膜される。第2の実施形態でも、N2/Cl2ガス流量比を所定の範囲内で制御することにより、N/M比を自由に制御した窒化金属膜18を成膜することができる。

【0162】

<第3の実施形態>

図3に示した第3の実施形態に係る窒化金属膜作製装置では、チャンバ1の上面は開口部とされ、開口部は高蒸気圧ハロゲン化物を形成しうる金属で形成される被エッチング部材20によって塞がれている。被エッチング部材20によって塞がれたチャンバ1の内部は真空装置8により所定の圧力に維持される。被エッチング部材20には、整合器10及び電源11が接続され、被エッチング部材20に高周波電流が供給される。また、支持台2はアース22により接地されている。

【0163】

本実施形態に係る窒化金属膜作製装置では、チャンバ1の内部にノズル12からハロゲンガスとしての塩素ガス及び窒素ガスを供給し、被エッチング部材20からチャンバ1の内部に電場を作用させることにより、塩素ガス及び窒素ガスを励起して塩素ガスプラズマ及び窒素ガスプラズマを発生させる。

【0164】

これらのガスプラズマは、ガスプラズマ16で図示する領域に発生する。塩素ガスプラズマにより、被エッチング部材20にエッチング反応が生じ、第1の実施形態で説明した作用により窒化金属膜18が成膜される。第3の実施形態でも、N2/Cl2ガス流量比を所定の範囲内で制御することにより、N/M比を自由に制御した窒化金属膜18を成膜することができる。

【0165】

本実施形態に係る窒化金属膜作製装置では、被エッチング部材20自身をプラズマ発生用の電極として用いているので、チャンバ1の上部や、筒部の周囲にプラズマアンテナ9(図1を参照。)、プラズマアンテナ21(図2を参照。)が不要となり、装置周囲の構成の自由度を増加させることができる。

【0166】

<第4の実施形態>

図4に示した第4の実施形態に係る窒化金属膜作製装置では、チャンバ1の上面は開口部とされ、開口部は、例えば、セラミックス製(絶縁材料製)の天井板7によって塞がれている。天井板7の下面には高蒸気圧ハロゲン化物を形成しうる金属で形成される被エッチング部材30が設けられ、被エッチング部材30は円錐形状となっている。

【0167】

被エッチング部材30とほぼ同じ高さにおけるチャンバ1の側壁部には、複数のスリット状の開口部31が形成され、開口部31には筒状の通路32の一端がそれぞれ固定されている。通路32の途中部には絶縁体製の筒状の励起室33が設けられており、励起室33の周囲にはコイル状のプラズマアンテナ34が設けられ、プラズマアンテナ34は整合器10及び電源11に接続されて高周波電流が供給される。

【0168】

通路32の他端側には流量制御器35、36が接続され、流量制御器35を介して通路32内にハロゲンガスとしての塩素ガスが、流量制御器36を介して通路32内に窒素ガスが供給される。開口部31と通路32と励起室33とプラズマアンテナ34と整合器10と電源11とから構成される部位を以下、外部プラズマ発生器(外部プラズマ発生手段)と言う。

【0169】

以下、ガスプラズマが被エッチング部材30に作用する機構を説明する。流量制御器35を介して通路32内に供給された塩素ガスは、励起室33に送り込まれる。また、流量制御器36を介して通路32内に供給された窒素ガスは、励起室33に送り込まれる。次に、プラズマアンテナ34から電磁波を励起室33の内部に入射することで、塩素ガス及び窒素ガスを励起して、塩素ガスプラズマ及び窒素ガスプラズマを発生させる(ガスプラズマ37)。

【0170】

真空装置8により、チャンバ1の内部の圧力と励起室33の内部の圧力とに所定の差圧が発生しているため、励起室33で発生したガスプラズマ37における塩素ラジカル及び窒素ラジカルは、開口部31からチャンバ1内の被エッチング部材30に送られる。この結果、塩素ラジカルにより、被エッチング部材30にエッチング反応が生じ、第1の実施形態で説明した作用により窒化金属膜18が成膜される。第4の実施形態でも、N2/Cl2ガス流量比を所定の範囲内で制御することにより、N/M比を自由に制御した窒化金属膜18を成膜することができる。

【0171】

本実施形態に係る窒化金属膜作製装置は、チャンバ1と隔絶した(チャンバ1本体の外部に設けた)外部プラズマ発生器において、ガスプラズマ37を発生させるようにしているので、基板3が直接、プラズマに晒されるおそれを抑制することができ、プラズマによる損傷を抑制することができる。

【0172】

例えば、既に別材料の膜が成膜された基板3に更に成膜を行う場合などには、本実施形態に係る窒化金属膜作製装置を用いることにより、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。なお、外部プラズマ発生器でガスプラズマ37を発生させる手段としては、マイクロ波、レーザ、電子線、放射光等を用いることも可能である。

【0173】

<第1ないし第4の実施形態における応用例について>

なお、第1ないし第4の実施形態では、塩素ガスを供給する機能と窒素ガスを供給する機能とを一体にして一つのガス供給装置(例えば、図1ではノズル12から両ガスを供給する)とした例を示したが、これに限られるものではない。例えば、塩素ガスを供給するノズルと窒素ガスを供給するノズルを別個に設置してもよい。

【0174】

この場合、第4の実施形態に係る窒化金属膜作製装置では、後述するように、塩素ガス専用の励起室と窒素ガス専用の励起室を設置する(図8に係る第8の実施形態)。両ガスの供給装置を別個に設置することにより、両ガスの供給制御を精度良く行うことができる。

【0175】

<第5ないし第8の実施形態について>

次に、図5ないし図8に基づいて、それぞれ本発明の第5ないし第8の実施形態に係る窒化金属膜作製方法及び窒化金属膜作製装置を説明する。以下に説明する窒化金属膜作製方法及び窒化金属膜作製装置においても、第1の実施形態と同様に、N2/Cl2ガス流量比を制御して供給することにより、基板上にN/M比を自由に制御した窒化金属膜を成膜することができる。

【0176】

図5ないし図8は、それぞれ本発明の第5ないし第8の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。なお、図1に示した窒化金属膜作製装置と同種部材には同一符号を付し、重複する説明は省略してある。

【0177】

<第5の実施形態>

図5に示した第5の実施形態に係る窒化金属膜作製装置は、図1に示す第1の実施形態を応用した一例である。図1に示した窒化金属膜作製装置と比較して、第5の実施形態では、窒素ガスを供給する供給装置と塩素ガスを供給する供給装置とが独立して設置されており、窒素ガスを供給する際には予めプラズマ化し、窒素ガスプラズマ38としてチャンバ1内に供給することができるようになっている点において異なる。

【0178】

本実施形態では、第4の実施形態で説明した外部プラズマ発生器が窒素ガス専用のものとして、基板3とほぼ同じ高さにおけるチャンバ1の側壁に設置されており(第2の外部プラズマ発生手段)、窒素ガスがチャンバ1内に供給される前にプラズマ化され窒素ガスプラズマ38となり、基板3の上面に供給されるようになっている。塩素ガスはノズル12から窒素ガスプラズマ38とは別にチャンバ1の内部に供給されるようになっており、プラズマアンテナ9から入射される電磁波の作用でプラズマ化される。

【0179】

<第6の実施形態>

図6に示した第6の実施形態に係る窒化金属膜作製装置は、図2に示す第2の実施形態を応用した一例である。図2に示した窒化金属膜作製装置と比較して、第6の実施形態では、窒素ガスを供給する供給装置と塩素ガスを供給する供給装置とが独立して設置されており、窒素ガスを供給する際には予めプラズマ化し、窒素ガスプラズマ38としてチャンバ1内に供給することができるようになっている点において異なる。

【0180】

本実施形態では、第4の実施形態で説明した外部プラズマ発生器が窒素ガス専用のものとして、基板3とほぼ同じ高さにおけるチャンバ1の側壁に設置されており(第2の外部プラズマ発生手段)、窒素ガスがチャンバ1内に供給される前にプラズマ化され窒素ガスプラズマ38となり、基板3の上面に供給されるようになっている。塩素ガスはノズル12から窒素ガスプラズマ38とは別にチャンバ1の内部に供給されるようになっており、プラズマアンテナ21から入射される電磁波の作用でプラズマ化される。

【0181】

<第7の実施形態>

図7に示した第7の実施形態に係る窒化金属膜作製装置は、図3に示す第3の実施形態を応用した一例である。図3に示した窒化金属膜作製装置と比較して、第7の実施形態では、窒素ガスを供給する供給装置と塩素ガスを供給する供給装置とが独立して設置されており、窒素ガスを供給する際には予めプラズマ化し、窒素ガスプラズマ38としてチャンバ1内に供給することができるようになっている点において異なる。

【0182】

本実施形態では、第4の実施形態で説明した外部プラズマ発生器が窒素ガス専用のものとして、基板3とほぼ同じ高さにおけるチャンバ1の側壁に設置されており(第2の外部プラズマ発生手段)、窒素ガスがチャンバ1内に供給される前にプラズマ化され窒素ガスプラズマ38となり、基板3の上面に供給されるようになっている。塩素ガスはノズル12から窒素ガスプラズマ38とは別にチャンバ1の内部に供給されるようになっており、被エッチング部材20と支持台2との間に発生する電場の作用でプラズマ化される。

【0183】

<第8の実施形態>

図8に示した第8の実施形態に係る窒化金属膜作製装置は、図4に示す第4の実施形態を応用した一例である。図4に示した窒化金属膜作製装置と比較して、第8の実施形態では、窒素ガスを供給する供給装置と塩素ガスを供給する供給装置とが独立して設置されている点において異なる。

【0184】

本実施形態では、塩素ガス専用の外部プラズマ発生器が、被エッチング部材30とほぼ同じ高さにおけるチャンバ1の側壁に設置されており、窒素ガス専用の外部プラズマ発生器(第2の外部プラズマ発生手段)が、基板3とほぼ同じ高さにおけるチャンバ1の側壁に設置されている。

【0185】

すなわち、窒素ガス専用の外部プラズマ発生器として、基板3とほぼ同じ高さにおけるチャンバ1の側壁には、複数のスリット状の開口部31’が形成され、開口部31’には筒状の通路32’の一端がそれぞれ固定され、通路32’の途中部には絶縁体製の筒状の励起室33’が設けられており、励起室33’の周囲にはコイル状のプラズマアンテナ34’が設けられ、プラズマアンテナ34’は整合器10’及び電源11’に接続されて高周波電流が供給されるようになっている。通路32’の他端側には流量制御器36が接続され、流量制御器36を介して通路32’内に窒素ガスが供給される。

【0186】

この結果、塩素ガスは励起室33においてプラズマ化され、塩素ガスプラズマ39が被エッチング部材30に向かって供給され、窒素ガスは塩素ガスとは別に励起室33’においてプラズマ化され、窒素ガスプラズマ38が基板3の上面に供給されるようになっている。

【0187】

<第5ないし第8の実施形態に係る特有の効果>

第5ないし第8の実施形態における窒化金属膜18の成膜機構は、基本的にはそれぞれ第1ないし第4の実施形態で説明した成膜機構と同様である。しかしながら、第5ないし第8の実施形態では、基板3とほぼ同じ高さに設置した外部プラズマ発生器(第2の外部プラズマ発生手段)から窒素ガスを窒素ガスプラズマ38として基板3の上面に供給することにより、窒素ラジカルによる被エッチング部材14,20,30の不動態化のおそれをなくすことができると考えられる。したがって、第5ないし第8の実施形態では、N2/Cl2ガス流量比を所定の範囲内で制御することにより、N/M比をさらに精度よく制御した窒化金属膜18を成膜することができる。

【0188】

また、窒素ガスプラズマを基板3の上面に供給する構成とすることにより、前駆体17である塩化タンタルの窒化反応、特に基板3付近で発生する、基板3に成膜されたタンタル単体の窒化反応(上式(8))及び基板3に吸着した塩化タンタルの窒化反応(上式(9))の発生率が高くなると考えられる。したがって、比較的N/M比が高い窒化金属膜を効率よく成膜したい場合に有利である。

【0189】

<第9の実施形態:チャンバ内を2つの室に分離させた例>

タンタル(Ta)製の被エッチング部材によりチャンバ内を上下の2つの室に仕切る。基板が存在しない一方の室にハロゲンである塩素ガスを供給すると共に誘導プラズマを発生させ、塩素ガスプラズマを発生させて塩素ラジカル(Cl*)を生成させる。塩素ラジカルで被エッチング部材をエッチングすることにより、タンタル成分と塩素成分とからなる前駆体(塩化タンタルガス)を生成させて、被エッチング部材に設けられた噴出穴から他方の室内に供給する。

【0190】

他方の室内に窒素ガスを供給すると共に誘導プラズマを発生させ、窒素ガスプラズマを発生させて窒素ラジカル(N*)を生成させる。基板側の温度を被エッチング部材の温度よりも低くすることにより、前駆体を塩素ラジカルで還元してタンタル成分を生成し、当該タンタル成分を窒素ラジカルにより窒化して生成した窒化金属を基板の表面に吸着(堆積)させる。

【0191】

この結果、窒化金属を構成するタンタル成分と窒素成分との比率を所望の状態に制御して、窒化タンタルの薄膜を作製することができる。また、塩素ガスプラズマを一方の室内で発生させるので、基板に対するプラズマの影響を最小限に抑制することができる。

【0192】

このため、窒化タンタルの薄膜をトランジスタのゲート電極膜として適用した場合に、所望の仕事関数の状態の電極の薄膜を得ることができる。また、窒化タンタルの薄膜をバリアメタル膜に適用した場合には配線金属の密着性と耐拡散性とを最適に制御した状態の薄膜を得ることができる。従って、膜質の制御が可能な薄膜を作製することができる薄膜作製装置及び薄膜作製方法となる。なお、被エッチング部材としては、第1の実施形態と同様に、タンタル(Ta)に限定されず、銅など他の金属を適用することが可能である。

【0193】

第9の本実施形態について、図面を用いて詳細に説明する。図12は、本発明の第9の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。同図に示すように、円筒状に形成されたチャンバ1の底部近傍には支持台2が設けられ、支持台2には基板3が載置される。

【0194】

支持台2にはヒータ4及び冷媒流路5を備えた温度制御器6が設けられ、支持台2は温度制御器6により所定温度(例えば、基板3が100℃から300℃に維持される温度)に制御される。なお、チャンバの形状は円筒状に限らず、例えば、矩形状のチャンバを適用することも可能である。

【0195】

チャンバ1の上面は開口部とされ、開口部は絶縁材料製(例えば、セラミックス製)の板状の天井板7によって塞がれている。また、チャンバ1はタンタル(Ta)製の被エッチング部材としての仕切板41により上室42と下室43の2つの室に仕切られ、仕切板41には多数の噴出穴44が形成されている。これにより、上室42により基板3が存在しない一方の室が構成され、下室43により基板3が存在する他方の室が構成されている。

【0196】

天井板7の上方には上室42の内部をプラズマ化するためのプラズマアンテナ9が設けられ、プラズマアンテナ9は天井板7の面と平行な平面リング状に形成されている。プラズマアンテナ9には整合器10及び電源11が接続されて高周波が供給される。プラズマアンテナ9、整合器10及び電源11により誘導プラズマを発生させるプラズマ発生手段が構成されている。

【0197】

また、下室43のチャンバ1の周囲には下室43の内部をプラズマ化するためのコイル状のプラズマアンテナ45が設けられ、プラズマアンテナ45には整合器10及び電源11が接続されて高周波が供給される。プラズマアンテナ45、整合器10及び電源11により誘導プラズマを発生させるプラズマ発生手段が構成されている。なお、プラズマアンテナ9により下室43に誘導プラズマを発生させることができれば、プラズマアンテナ45、アンテナ45に接続される整合器10及び電源11を省略することも可能である。

【0198】

チャンバ1の上室42の筒部の周囲には上室42の内部にハロゲンとしての塩素ガスを供給するノズル12が周方向に等間隔で複数(例えば8箇所:図には2箇所を示してある)接続されている。ノズル12には流量及び圧力が制御される流量制御器35を介して塩素ガスが送られる。

【0199】

また、チャンバ1の下室43の内部に窒素ガスを供給するノズル46が周方向に等間隔で複数(例えば8箇所:図には2箇所を示してある)接続されている。ノズル46には流量及び圧力が制御される流量制御器47を介して窒素ガスが送られる。

【0200】

流量制御器35の流量、圧力などは制御器50に送られ、ノズル46に送られる窒素ガスの流量、圧力などは、流量制御器47を介して制御器50からの指令により制御される。つまり、塩素ガスの流量や圧力に応じて窒素ガスの流量、圧力が制御され、制御器50により塩素ガスと窒素ガスの供給バランスが制御される。なお、塩素ガスの流量、圧力などを窒素ガスの流量、圧力などに応じて制御することも可能である。

【0201】

成膜に関与しないガス等は排気口15から排気される。天井板7によって塞がれたチャンバ1の内部は真空装置8によって所定の圧力に維持される。なお、ハロゲンガスとしては、フッ素、臭素及びヨウ素等を適用することが可能である。本実施形態に係る薄膜作製装置は、基板3が存在しない上室42内で塩素ガスプラズマを発生させるので、基板3に対する塩素ガスプラズマの影響を最小限に抑制することができる。また、上室42及び下室43に対応してそれぞれプラズマ発生手段が設けられているので、上室42と下室43で個別にプラズマの発生状態を的確に制御することができる。

【0202】

上述する各実施形態では、成膜工程においてN2/Cl2ガス流量比を一定に維持することにより、膜内において均一なN/M比を有する窒化金属膜18を成膜した例について説明したが、成膜工程中にN2/Cl2ガス流量比を変化させることにより、膜内においてN/M比を変化させた窒化金属膜18を成膜することもできる。

【0203】

このような成膜形態が可能であるのは、本発明における窒化金属膜の成膜原理が窒素成分をガス状態として供給するものであり、このガス流量を自由に制御してN/M比を変化させることができるためである。これに対して、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では、窒素ラジカル量を自由に制御することができず、自由度の低い成膜形態となる。以下、膜内においてN/M比を変化させた例について、図13,14,15に基づいて説明する。

【0204】

図13は、内部においてN/M比を変化させた薄膜を作製する際に、塩素ガスと窒素ガスの供給を交互に行うように制御した例を示す図である。図13に示した例は、塩素ガスと窒素ガスの供給が交互に行われるようにした例であり、前駆体の金属成分の成膜(塩素ラジカルCl*による還元でTaの析出)と窒素ラジカルによる窒化が交互に行われる。

【0205】

すなわち、図13に示すように、希ガスとしてのHeガスを供給してプラズマを発生させることで予備加熱を行う。制御器50の制御により、成膜開始時t1から時間t2までの間は塩素ガスだけを供給し、窒素ガスの供給を停止した状態にする。時間t2から時間t3までの間は塩素ガスの供給を停止した状態にし、窒素ガスだけを供給する。時間t3から時間t4までの間は再び塩素ガスだけを供給し、窒素ガスの供給を停止した状態にし、時間t5、時間t6・・・と塩素ガスと窒素ガスの供給を交互に実施する。

【0206】

塩素ガスと窒素ガスの供給を交互に実施することにより、塩素ガスだけが供給されている時間は前駆体の金属成分の成膜(塩素ラジカルCl*による還元でTaの析出)と窒素ラジカルによる窒化が交互に行われ、タンタル成分と窒化された窒化タンタル成分とが積層された状態の薄膜が得られる。このため、窒化タンタルの薄膜の膜厚の制御が容易となる。

【0207】

次に、図14は、内部においてN/M比を変化させた薄膜を作製する際に、塩素ガスに対して窒素ガスの供給が漸減するように制御した例を示す図である。図14で示した例は、塩素ガスに対して窒素ガスの供給が漸減するようにした例であり、タンタル成分と窒素成分の比率が膜厚方向に変化したもの(窒化が漸減した状態で膜厚方向に比率が変化)が連続して成膜される。

【0208】

すなわち、図14に示すように、希ガスとしてのHeガスを供給してプラズマを発生させることで予備加熱を行う。成膜開始時t1の時点で、制御器50によって相対的に流量、圧力などが制御された塩素ガスと窒素ガスを供給し、時間の経過と共に窒素ガスの供給を漸減させる。

【0209】

窒素ガスの供給を漸減させることにより、成膜開始直後から、前駆体17のタンタル成分が窒素ラジカルにより窒化されてなる窒化金属が基板3側に吸着(堆積)され、時間の経過と共に窒化による窒素成分が減少して最終的には前駆体の金属成分の成膜(塩素ラジカルCl*による還元でTaの析出)となる。つまり、タンタル成分と窒素成分の比率が膜厚方向に変化したものが連続して成膜される。このため、応力が緩和された状態の窒化タンタルの薄膜を得ることができる。

【0210】

次に、図15は、内部においてN/M比を変化させた薄膜を作製する際に、塩素ガスと窒素ガスの供給を行った後に窒素ガスの供給を停止するように制御した例を示す図である。図15に示した例は、塩素ガスと窒素ガスの供給を行った後に窒素ガスの供給を停止するようにした例であり、前駆体の金属成分(塩素ラジカルCl*による還元でTaの析出)の窒素ラジカルによる窒化により形成されるTaxN(1-x)(1>x)の成膜の後に、タンタル成分の成膜が行われる。

【0211】

すなわち、図15に示すように、希ガスとしてのHeガスを供給してプラズマを発生させることで予備加熱を行う。成膜開始時t1の時点で、制御器50によって相対的に流量、圧力などが制御された塩素ガスと窒素ガスを供給し、所定時間後の時間taの時点で窒素ガスの供給を停止する。

【0212】

時間taの時点で窒素ガスの供給を停止することにより、時間taまでは前駆体17(TaCl)のタンタル成分が窒素ラジカルにより窒化されてなる窒化金属が基板3側に吸着(堆積)され、時間ta以降は前駆体17(TaCl)のタンタル成分だけが吸着(堆積)される。このため、簡単な制御でタンタル膜を表面層とした窒化タンタルの薄膜を得ることができる。

【0213】

<第10の実施形態:支持台を昇降制御する例>

基板が載置される支持台を昇降制御することでタンタル(Ta)製の被エッチング部材が備えられたチャンバ内を上下の状態に分ける。すなわち、支持台が上昇しているときに、塩素ガスを供給すると共に誘導プラズマを発生させ、塩素ガスプラズマを発生させて塩素ラジカル(Cl*)を生成させる。塩素ラジカルで被エッチング部材をエッチングすることにより、タンタル成分と塩素成分とからなる前駆体(塩化タンタルガス)を生成させる。

【0214】

一方、支持台が下降しているときに、窒素ガスを供給すると共に誘導プラズマを発生させ、窒素ガスプラズマを発生させて窒素ラジカル(N*)を生成させる。基板側の温度を被エッチング部材の温度よりも低くすることにより、前駆体を塩素ラジカルで還元してタンタル成分を生成し、当該タンタル成分を窒素ラジカルにより窒化して生成した窒化金属を基板の表面に吸着(堆積)させる。

【0215】

この結果、窒化金属を構成するタンタル成分と窒素成分との比率を所望の状態に制御して、窒化タンタルの薄膜を作製することができる。また、支持台の昇降により、塩素ガスプラズマを発生させる状態と、塩素ガスプラズマ及び窒素ガスプラズマ、または、窒素ガスプラズマを発生させる状態とにチャンバ内の状態を変更させ、塩素ラジカル及び窒素ラジカルを的確に生成することができる。

【0216】

このため、窒化タンタルの薄膜をトランジスタのゲート電極膜として適用した場合に、所望の仕事関数の状態の電極の薄膜を得ることができる。また、窒化タンタルの薄膜をバリアメタル膜に適用した場合には配線金属の密着性と耐拡散性とを最適に制御した状態の薄膜を得ることができる。なお、被エッチング部材としては、第1の実施形態例と同様に、タンタル(Ta)に限定されず・銅など他の金属を適用することが可能である。

【0217】

第10の本実施形態について、図面を用いて詳細に説明する。図16,17は、本発明の第10の実施形態に係る窒化金属膜作製方法を実施する窒化金属膜作製装置の概略内部構成図である。これらの図に示すように、円筒状に形成されたチャンバ1の底部近傍には支持台61が昇降自在に設けられ、支持台61には基板3が載置される。

【0218】

支持台61にはヒータ4及び冷媒流路5を備えた温度制御器6が設けられ、支持台61は温度制御器6により所定温度(例えば、基板3が100℃から300℃に維持される温度)に制御される。なお、チャンバの形状は円筒状に限らず、例えば矩形状のチャンバを適用することも可能である。

【0219】

支持台61の下部には昇降支持柱62が取り付けられ、昇降支持柱62はチャンバ1の下部に一体に設けられた昇降チャンバ63内に収容されている。昇降チャンバ63には昇降支持柱62の昇降駆動を行う昇降駆動器64が設けられ、昇降駆動器64により昇降支持柱62が昇降駆動される。昇降支持柱62を昇降させることにより、支持台61がチャンバ1内を昇降してチャンバ1内が上下の状態に分けられるようになっている。

【0220】

チャンバ1の上面は開口部とされ、開口部は絶縁材料製(例えば、セラミックス製)の板状の天井板7によって塞がれている。天井板7の上方にはチャンバ1の内部をプラズマ化するためのプラズマアンテナ9が設けられ、プラズマアンテナ9は天井板7の面と平行な平面リング状に形成されている。プラズマアンテナ9には整合器10及び電源11が接続されて高周波が供給される。プラズマアンテナ9、整合器10及び電源11により誘導プラズマを発生させるプラズマ発生手段が構成されている。

【0221】

チャンバ1には金属製としてタンタル(Ta)製の被エッチング部材14が保持され、被エッチング部材14はプラズマアンテナ9の電気の流れに対して基板3と天井板7の間に不連続状態で配置されている。例えば、被エッチング部材14は、棒部材14bとリング部材14aとからなり、棒部材14bがチャンバ1の中心側に延びるようにリング部材14aに設けられている。

【0222】

これにより、被エッチング部材14はプラズマアンテナ9の電気の流れ方向である周方向に対して構造的に不連続な状態とされている。なお、プラズマアンテナ9の電気の流れに対して不連続状態にする構成としては、被エッチング部材を格子状に形成したり網目状に構成する等とすることも可能である。

【0223】

被エッチング部材14の上方におけるチャンバ1の筒部の周囲にはチャンバ1の内部にハロゲンとしての塩素ガスを供給するノズル12が周方向に等間隔で複数(例えば8箇所:図には2箇所を示してある)接続されている。ノズル12には流量及び圧力が制御される流量制御器13を介して塩素ガスが送られる。

【0224】

支持台61が下降している状態(図16の状態)における支持台61上方のチャンバ1の筒部の周囲には、チャンバ1の内部に窒素ガスを供給するノズル46が周方向に等間隔で複数(例えば8箇所:図には2箇所を示してある)接続されている。ノズル46には流量及び圧力が制御される流量制御器47を介して窒素ガスが送られる。

【0225】

流量制御器13の流量、圧力などは制御器50に送られ、ノズル46に送られる窒素ガスの流量、圧力などは、流量制御器47を介して制御器50からの指令により制御される。つまり、塩素ガスの流量や圧力に応じて窒素ガスの流量、圧力が制御され、制御器50により塩素ガスと窒素ガスの供給バランスが制御される。また、制御器50からの指令により昇降駆動器64が駆動される。なお、塩素ガスの流量、圧力などを窒素ガスの流量、圧力などに応じて制御することも可能である。

【0226】

図18は、本発明の第10の実施形態に係る窒化金属膜作製方法を実施する際の、支持台の昇降状態とCl2ガス及びN2ガスの供給制御との関係を示す図である。同図に示すように、希ガスとしてのHeガスを供給してプラズマを発生させることで予備加熱を行う。制御器50の制御により、成膜開始時t1から時間t2までの間は支持台61を上昇させると共に塩素ガスだけを供給し、窒素ガスの供給を停止した状態にする。時間t2から時間t3までの間は支持台61を下降させると共に塩素ガスの供給を停止した状態にし、窒素ガスだけを供給する。時間t3から時間t4までの間は再び支持台61を上昇させると共に塩素ガスだけを供給し、窒素ガスの供給を停止した状態にし、時間t5、時間t6・・・と塩素ガスと窒素ガスの供給及び支持台61の昇降を交互に実施する。

【0227】

成膜に関与しないガス等は排気口15から排気される。天井板7によって塞がれたチャンバ1の内部は真空装置8によって所定の圧力に維持される。なお、支持台61によってチャンバ1内を上下に気密状態に分けることも可能であり、この場合には、支持台61を挟んで上下の部位がそれぞれ真空装置によって所定の圧力に維持される。なお、ハロゲンとしては、フッ素、臭素及びヨウ素等を適用することが可能である。ハロゲンとして塩素を用いたことにより、安価な塩素ガスを用いて薄膜を作製することができる。

【0228】

<その他の応用例>

上述する各実施形態では、窒化金属膜を作製する例を示したが、窒素に代えて酸素及び炭素を適用して各種金属膜を作製することも可能である。酸素及び炭素を適用する場合、プラズマの発生手段としては、誘導プラズマを発生させる手段に限らず、平行平板を用いた容量結合プラズマを適用することも可能である。

【0229】

酸素を適用する場合、酸素ガスや水蒸気を供給することができる。酸素を適用した酸化物とすることで、酸化金属が作製され、酸素/金属比が制御された薄膜となる。この薄膜は、ゲート電極、キャパシタンス用誘電体、触媒(例えば、光触媒であるチタニア)、密着層等として使用することができる。

【0230】

炭素を適用する場合、炭素ガスやメタンガスを供給することができる。この場合、塩素と炭素との化合物を供給することができれば、エッチング用の塩素ガスを低減もしくは省略することも可能である。炭素を適用した炭化物とすることで、炭化金属が作製され、炭素/金属比が制御された薄膜となる。この薄膜は、保護膜やエッチングストップ膜等として使用することができる。

【符号の説明】

【0231】

1 チャンバ

2 支持台

3 基板

4 ヒータ

5 冷媒流路

6 温度制御器

7 天井板

8 真空装置

9 プラズマアンテナ

10 整合器

11 電源

12 ノズル

13 流量制御器

14 被エッチング部材

14a リング部材

14b 棒部材

14c 空間

15 排気口

16 ガスプラズマ

17 前駆体

18 窒化金属膜

20 被エッチング部材

21 プラズマアンテナ

22 アース

30 被エッチング部材

31,31’ 開口部

32,32’ 通路

33,33’ 励起室

34,34’ プラズマアンテナ

35,36 流量制御器

37 ガスプラズマ

38 窒素ガスプラズマ

39 塩素ガスプラズマ

41 仕切板

42 上室

43 下室

44 噴出穴

45 プラズマアンテナ

46 ノズル

47 流量制御器

48 ガスプラズマ

49 ガスプラズマ

50 制御器

61 支持台

62 昇降支持柱

63 昇降チャンバ

64 昇降駆動器

【技術分野】

【0001】

本発明は、窒化金属膜を作製する窒化金属膜作製装置、作製方法及び窒化金属膜に関し、当該窒化金属膜は、例えばトランジスタのゲート電極膜、バリアメタル膜、工具などの表面硬化処理、各種部品の装飾、耐食性を必要とする化学品用容器の表面処理膜等として用いることができる。

【背景技術】

【0002】

近年、窒化金属膜は様々な分野で利用されており、例えばトランジスタのゲート電極膜として、またLSI等の銅配線における銅拡散防止を目的としたバリアメタル膜として用いられている。

【0003】

これらの用途に用いる場合には、例えば仕事関数など様々な膜特性をコントロールした窒化金属膜とする必要があり、特性コントロールの手法として、例えば窒化金属膜における窒素原子と金属原子の原子組成比であるN/M比を制御する手法が挙げられる。

【0004】

更に、窒化金属膜の特性に影響を与える因子として、成膜温度や膜中に含まれる不純物量などが挙げられる。特に半導体などに用いられる窒化金属膜では、これらの因子に敏感であり、成膜温度を低温として成膜基板や膜自体などへのダメージを抑制したり、不純物量を少なくして膜の信頼性や膜特性の制御の容易性を向上させたりする必要がある。

【0005】

従来、窒化金属膜を作製する方法としては、化学的気相成長法(CVD法:下記、特許文献1を参照。)や反応性スパッタリング法などがある。CVD法は、有機金属ガスと還元ガスに窒素ガスを含有させ、これらのガスを例えばプラズマ化して励起することにより、基板上で反応させて、成膜される金属膜中に窒素原子を含有させる方法である。また、反応性スパッタリング法は、窒素ガスを含有させたスパッタリングガスにより金属ターゲットをスパッタリングし、成膜される金属膜中に窒素原子を含有させる方法である。

【0006】

しかしながら、CVD法は、有機金属ガスなどを成膜に用いるため、有機金属ガス中の炭素成分や水素成分などが不純物として窒化金属膜に含まれ、膜質が低下するおそれがある。通常、高温で成膜が行われるCVD法において、成膜温度による成膜基板や膜自体へのダメージを低減するために比較的低温で成膜した場合には、窒化金属膜に残留する不純物量が更に多くなり、この不純物が混入するおそれは特に問題となる。

【0007】

また、CVD法では高温で成膜が行われ、熱平衡状態で成膜反応が進む結果、化学量論的に安定物質である窒化金属、例えば窒化タンタルでは窒素とタンタルが1:1の窒化金属の成膜が支配的となり、単に供給する窒素ガス量のコントロールのみではN/M比を制御(例えば、N/M比を1以下に制御)することが極めて困難であるという問題がある。

【0008】

反応性スパッタリング法では、窒化金属膜を成膜する基板が成膜原理に由来して電気的損傷を受けるという問題や、下記特許文献1においても指摘されているとおり、段差被覆性(Step Coverage)が悪いため、複雑な形状への均一成膜が困難であるという問題がある。

【0009】

また、スパッタリングという物理的な成膜原理を利用しているため、金属(特に、高融点金属)の窒化反応は極めて反応性が乏しく、N/M比を自由に制御(例えば、N/M比を1以下に制御)した窒化金属膜を成膜することは極めて困難であるという問題や、安定した窒化反応ではないため膜質の信頼性が低下するというおそれがあった。

【0010】

これらの成膜方法に対して、本発明者らは、高蒸気圧ハロゲン化物を生成しうる金属で形成された被エッチング部材をハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、基板付近で当該前駆体をハロゲンガスプラズマにより還元して金属成分を成膜する際に、窒素ガスプラズマにより金属成分を窒化することにより、窒化金属膜を成膜する方法を既に提案している(下記、特許文献2〜7を参照。)。

【0011】

この窒化金属膜の成膜方法は、下記特許文献2〜7に記載されているとおり、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜方法であり、その成膜原理から成膜基板や膜自体が電気的損傷を受けるというおそれはない成膜方法である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−47707号公報

【特許文献2】特開2004−197192号公報

【特許文献3】特開2004−83945号公報

【特許文献4】特開2004−83946号公報

【特許文献5】特開2003−213423号公報

【特許文献6】特開2003−247071号公報

【特許文献7】特開2004−197196号公報

【特許文献8】特開2004−200560号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献2〜7に記載されている成膜方法は、主としてバリアメタルとして用いる窒化金属膜を成膜する例や窒化金属膜を付着防止膜として成膜する例などであり、このため成膜される窒化金属膜のN/M比については考慮されていなかった。

【0014】

これは、窒化金属膜をバリアメタルとして用いる場合には、膜の金属拡散防止性、緻密性、基板に対する密着性などが窒化金属膜に要求される膜特性とされており、これらの膜特性は、チャンバ内の圧力制御、成膜温度の制御、プラズマ条件、チャンバ内に供給するガスの流体力学的な検討や窒化金属膜と金属膜との積層形態の検討などで達成されていたためである。

【0015】

また、窒化金属膜を成膜する際に、窒素ガスを窒素源として供給するのではなく、被エッチング部材の一部を固体窒化物として窒素源とした例も提案している(上記、特許文献8)。

【0016】

この成膜方法は、被エッチング部材を高蒸気圧ハロゲン化物を形成しうる金属の部分と固体窒化物の部分とから構成し、ハロゲンガスプラズマにより被エッチング部材のうち金属部分をエッチングしてハロゲン化金属からなる前駆体を形成すると共に、固体窒化物の部分をエッチングして窒素ラジカルを生成することにより、当該窒素ラジカルを成膜に関与させて窒化金属膜を成膜するという方法である。

【0017】

しかしながら、この成膜方法では、被エッチング部材を複数のパーツから作製するため、被エッチング部材自体の作製が困難であるという問題や、チャンバ内の気密性が保てないおそれ、また各パーツによりエッチングの反応性が異なることによるN/M比の制御が難しいという問題がある。

【0018】

また、固体窒化物、例えば窒化珪素(SiN)をエッチングすることにより珪素などの不純物も生成するため、窒化金属膜に不純物が混入される問題や、被エッチング部材における固体窒化物の部分と金属の部分の構成比を自由に変更することができないため、自由にN/M比を制御することができない問題もある。

【0019】

本発明は、上記状況に鑑みてなされたもので、不純物混入のおそれや高温での成膜による窒化金属膜へのダメージをなくすと共に、N/M比を自由に制御した窒化金属膜、例えばN/M比を0より大きく1以下に制御した窒化金属膜、及び該窒化金属膜を作製する窒化金属膜作製装置及び作製方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記課題を解決する第1の発明(請求項1に対応)に係る窒化金属膜作成装置は、

基板が収容されるチャンバと、前記基板を載置する支持台と、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材と、

前記チャンバにハロゲンガスを供給するハロゲンガス供給手段と、

前記チャンバに窒素ガスを供給する窒素ガス供給手段と、

前記ハロゲンガス及び窒素ガスをプラズマ化してハロゲンガスプラズマ及び窒素ガスプラズマを発生させるプラズマ発生手段と、

前記基板の温度を前記被エッチング部材の温度よりも低くする温度制御手段とを有し、

前記ハロゲンガスプラズマにより前記被エッチング部材をエッチングしてハロゲン化金属からなる前駆体を生成し、当該前駆体の金属成分を前記基板に成膜する際に前記窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製装置において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御するガス供給量制御手段を設けたことを特徴とする窒化金属膜作製装置である。

【0021】

N/M比を自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を適用して、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造する。

【0022】

第2の発明(請求項2に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は絶縁部材により密閉され、

前記プラズマ発生手段は、前記絶縁部材の外方に配設した平面状コイルと当該コイルに給電する電源部とからなり、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたことを特徴とする窒化金属膜作製装置である。

【0023】

前駆体が前記基板に供給されうる形状に形成された被エッチング部材としては、例えば基板と絶縁部材との間におけるチャンバの径方向に延びると共に平面状コイルに流れる電流の流れ方向に対して不連続状態となるように周方向に複数配置した棒部材からなる構造や、格子状、網目状などの構造が挙げられる。また、スリット状の切欠部(空間)を有する被エッチング部材でもよい。

【0024】

第3の発明(請求項3に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバの周囲に巻回したコイルと当該コイルに給電する電源部とからなることを特徴とする窒化金属膜作製装置である。

【0025】

第4の発明(請求項4に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記支持台はアースされ、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記被エッチング部材と前記被エッチング部材に給電する電源部と前記アースされた支持台とからなり、前記被エッチング部材と前記支持台との間にガスプラズマを発生させることを特徴とする窒化金属膜作製装置である。

【0026】

被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、装置周囲の構成の自由度を増加させる。

【0027】

第5の発明(請求項5に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガス供給手段は、前記上室に設けられ、

前記窒素ガス供給手段は、前記下室に設けられ、

前記プラズマ発生手段は、前記上室及び前記下室にそれぞれ設けられることを特徴とする窒化金属膜作製装置である。

【0028】

第6の発明(請求項6に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの内部において前記支持台を昇降させる、昇降駆動手段を有することを特徴とする窒化金属膜作製装置である。

【0029】

第7の発明(請求項7に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記プラズマ発生手段は、前記チャンバ本体の外部にて外部プラズマ発生手段として構成され、前記ハロゲンガス供給手段及び前記窒素ガス供給手段は、前記外部プラズマ発生手段に前記ハロゲンガス及び前記窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されることを特徴とする窒化金属膜作製装置である。

【0030】

第8の発明(請求項8に対応)は、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなり、チャンバ本体の外部に設置された外部プラズマ発生手段として構成され、

前記ハロゲンガス供給手段は、前記筒状の通路にハロゲンガスを供給し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであることを特徴とする窒化金属膜作製装置である。

【0031】

チャンバと隔絶した外部プラズマ発生手段において、ガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制する。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。

【0032】

第9の発明(請求項9に対応)は、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられる第2の外部プラズマ発生手段を有し、前記窒素ガス供給手段は前記第2の外部プラズマ発生手段に前記窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製装置である。

【0033】

第10の発明(請求項10に対応)は、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなる第2の外部プラズマ発生手段を有し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製装置である。

【0034】

基板とほぼ同じ高さに設置した外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくす。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜する。

【0035】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率が高くなると考えられる。したがって、比較的N/M比が高い窒化金属膜を効率よく成膜したい場合に有利である。

【0036】

第11の発明(請求項11に対応)は、

第1ないし第10のいずれか発明に係る窒化金属膜作製装置において、

前記N/M比は、0より大きく1以下であることを特徴とする窒化金属膜作製装置である。

【0037】

第12の発明(請求項12に対応)は、

第1ないし第11のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段により制御される窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることを特徴とする窒化金属膜作製装置である。

【0038】

窒素ガス/ハロゲンガス流量比は、0より大きく0.05以下、0より大きく0.03以下の範囲で制御してもよい。窒素ガス/ハロゲンガス流量比を0.1以下、0.05以下または0.03以下で制御することによりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜する。特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行う。

【0039】

第13の発明(請求項13に対応)は、

第1ないし第12のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段は、成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更する機能を有し、

前記基板に成膜される窒化金属膜は、膜内部でN/M比が変化した窒化金属膜であることを特徴とする窒化金属膜作製装置である。

【0040】

窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜する。

【0041】

第14の発明(請求項14に対応)は、

第1ないし第13のいずれか発明に係る窒化金属膜作製装置において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることを特徴とする窒化金属膜作製装置である。

【0042】

第15の発明(請求項15に対応)は、

第1ないし第14のいずれか発明に係る窒化金属膜作製装置において、

前記ハロゲンガスは、塩素ガスであることを特徴とする窒化金属膜作製装置である。

【0043】

ハロゲンガスとしては他に、フッ素(F2)、臭素(Br2)及びヨウ素(I2)などを適用することが可能である。また、ハロゲンガスは希釈されることが望ましく、ハロゲンガス濃度が50%以下、好ましくは10%程度に希釈する。このとき、ハロゲンガスを希釈するガスとしては、ヘリウムガス、アルゴンガスなどが挙げられる。

【0044】

第16の発明(請求項16に対応)は、

第1ないし第15のいずれか発明に係る窒化金属膜作製装置において、

前記窒素ガスを供給する窒素ガス供給手段の代わりに、酸素又は炭素を供給する酸素供給手段又は炭素供給手段を有し、前記基板に酸化又は炭化金属膜を成膜することを特徴とする酸化又は炭化金属膜作製装置。

【0045】

上記課題を解決する第17の発明(請求項17に対応)に係る窒化金属膜作成方法は、

基板を支持台に載置してチャンバに収容し、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材を、ハロゲンガスをプラズマ化して得られるハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

前記基板の温度を前記被エッチング部材の温度よりも低くして前記前駆体の金属成分を前記基板に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製方法において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御することを特徴とする窒化金属膜作製方法である。

【0046】

第18の発明(請求項18に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの上面を密封する絶縁部材の外方に配設した平面状コイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られ、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたことを特徴とする窒化金属膜作製方法である。

【0047】

第19の発明(請求項19に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの周囲に巻回したコイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることを特徴とする窒化金属膜作製方法である。

【0048】

第20の発明(請求項20に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記支持台は、アースされ、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記被エッチング部材と前記支持台との間に発生する電場により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることを特徴とする窒化金属膜作製方法である。

【0049】

第21の発明(請求項21に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガスプラズマは、前記上室にて発生させ、

前記窒素ガスプラズマは、前記下室にて発生させることを特徴とする窒化金属膜作製方法である。

【0050】

第22の発明(請求項22に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバの内部において前記支持台を昇降させながら成膜することを特徴とする窒化金属膜作製方法である。

【0051】

第23の発明(請求項23に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されることを特徴とする窒化金属膜作製方法である。

【0052】

第24の発明(請求項24に対応)は、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給されるハロゲンガス及び窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであることを特徴とする窒化金属膜作製方法である。

【0053】

第25の発明(請求項25に対応)は、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されるプラズマであることを特徴とする窒化金属膜作製方法である。

【0054】

第26の発明(請求項26に対応)は、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給される窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであることを特徴とする窒化金属膜作製方法である。

【0055】

第27の発明(請求項27に対応)は、

第17ないし第26のいずれかの発明に係る窒化金属膜作製方法において、

前記N/M比は、0より大きく1以下であることを特徴とする窒化金属膜作製方法である。

【0056】

第28の発明(請求項28に対応)は、

第17ないし第27のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることを特徴とする窒化金属膜作製方法である。

【0057】

第29の発明(請求項29に対応)は、

第17ないし第28のいずれかの発明に係る窒化金属膜作製方法において、

成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更して、膜内部でN/M比が変化した窒化金属膜を成膜することを特徴とする窒化金属膜作製方法である。

【0058】

第30の発明(請求項30に対応)は、

第17ないし第29のいずれかの発明に係る窒化金属膜作製方法において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることを特徴とする窒化金属膜作製方法である。

【0059】

第31の発明(請求項31に対応)は、

第17ないし第30のいずれかの発明に係る窒化金属膜作製方法において、

前記ハロゲンガスは、塩素ガスであることを特徴とする窒化金属膜作製方法である。

【0060】

第32の発明(請求項32に対応)は、

第17ないし第31のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの代わりに、酸素又は炭素を供給し、前記基板に酸化又は炭化金属膜を成膜することを特徴とする酸化又は炭化金属膜作製方法である。

【0061】

上記課題を解決する第33の発明(請求項33に対応)に係る窒化金属膜は、

窒素原子と金属原子の原子組成比であるN/M比を制御した窒化金属膜である。

【0062】

上記課題を解決する第34の発明(請求項34に対応)に係る窒化金属膜は、

窒素原子と金属原子の原子組成比であるN/M比を0より大きく1以下に制御した窒化金属膜である。

【0063】

第35の発明(請求項35に対応)は、

第33又は第34の発明に係る窒化金属膜において、

膜内部でN/M比が変化していることを特徴とする窒化金属膜である。

【0064】

第36の発明(請求項36に対応)は、

高蒸気圧ハロゲン化物を生成しうる金属で形成される被エッチング部材をハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

当該前駆体の金属成分を基板に成膜する際に、供給量を制御した窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して前記基板に成膜することを特徴とする第33ないし第35のいずれかの発明に係る窒化金属膜である。

【発明の効果】

【0065】

第1の発明に係る窒化金属膜作成装置によれば、

基板が収容されるチャンバと、前記基板を載置する支持台と、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材と、

前記チャンバにハロゲンガスを供給するハロゲンガス供給手段と、

前記チャンバに窒素ガスを供給する窒素ガス供給手段と、

前記ハロゲンガス及び窒素ガスをプラズマ化してハロゲンガスプラズマ及び窒素ガスプラズマを発生させるプラズマ発生手段と、

前記基板の温度を前記被エッチング部材の温度よりも低くする温度制御手段とを有し、

前記ハロゲンガスプラズマにより前記被エッチング部材をエッチングしてハロゲン化金属からなる前駆体を生成し、当該前駆体の金属成分を前記基板に成膜する際に前記窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製装置において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御するガス供給量制御手段を設けたので、

第17の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、窒素ガス供給量を自由に制御して、N/M比を広範囲に亘り自由に制御することができる。

【0066】

N/M比を広範囲に亘り自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0067】

また、第1の発明に係る窒化金属膜作成装置は、その成膜原理から、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜が可能であり、また成膜基板や膜自体に電気的損傷を与えるおそれをなくした成膜が可能である。

【0068】

第2の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は絶縁部材により密閉され、

前記プラズマ発生手段は、前記絶縁部材の外方に配設した平面状コイルと当該コイルに給電する電源部とからなり、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたので、

第18の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバの筒部の周囲のスペースを確保することにより、例えばチャンバ側壁から内部へ各ガスを供給する場合に、ガス供給装置の設置スペースを十分確保することができる。又、被エッチング部材の面内に作用するプラズマを制御し、前駆体の生成を制御して、基板上に窒化金属膜を均一に成膜することができる。

【0069】

第3の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバの周囲に巻回したコイルと当該コイルに給電する電源部とからなるので、

第19の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバの周囲に設置したコイルから電磁波を発生させることにより、被エッチング部材を複雑な形状とすることなく、チャンバ内部に供給されたガスをプラズマ化することができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0070】

第4の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記支持台はアースされ、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記被エッチング部材と前記被エッチング部材に給電する電源部と前記アースされた支持台とからなり、前記被エッチング部材と前記支持台との間にガスプラズマを発生させるので、

第20の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、装置周囲の構成の自由度を増加させることができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0071】

第5の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガス供給手段は、前記上室に設けられ、

前記窒素ガス供給手段は、前記下室に設けられ、

前記プラズマ発生手段は、前記上室及び前記下室にそれぞれ設けられるので、

第21の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、ハロゲンガスプラズマを一方の室内で発生させるので、基板に対するプラズマの影響を最小限に抑制することができる。

【0072】

第6の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの内部において前記支持台を昇降させる、昇降駆動手段を有するので、

第22の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、支持台の昇降により、ハロゲンガスプラズマを発生させる状態と、ハロゲンガスプラズマ及び窒素ガスプラズマ、または、窒素ガスプラズマを発生させる状態とにチャンバ内の状態を変更させ、ハロゲンラジカル及び窒素ラジカルを的確に生成することができる。

【0073】

第7の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記プラズマ発生手段は、前記チャンバ本体の外部にて外部プラズマ発生手段として構成され、前記ハロゲンガス供給手段及び前記窒素ガス供給手段は、前記外部プラズマ発生手段に前記ハロゲンガス及び前記窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるので、

第23の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバと隔絶した外部プラズマ発生手段においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0074】

第8の発明に係る窒化金属膜作成装置によれば、

第1の発明に係る窒化金属膜作製装置において、

前記チャンバの上面は前記被エッチング部材により密閉され、

前記プラズマ発生手段は、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなり、チャンバ本体の外部に設置された外部プラズマ発生手段として構成され、

前記ハロゲンガス供給手段は、前記筒状の通路にハロゲンガスを供給し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであるので、

第24の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1の発明の奏する効果に加えて、更に、チャンバと隔絶した外部プラズマ発生手段においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、保守性を向上することができる。

【0075】

第9の発明に係る窒化金属膜作成装置によれば、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられる第2の外部プラズマ発生手段を有し、前記窒素ガス供給手段は前記第2の外部プラズマ発生手段に前記窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第25の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第8のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さに設置した第2の外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0076】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0077】

第10の発明に係る窒化金属膜作成装置によれば、

第1ないし第8のいずれかの発明に係る窒化金属膜作製装置において、

前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路と当該筒状の通路の周囲に巻回したコイルと当該コイルに給電する電源部とからなる第2の外部プラズマ発生手段を有し、

前記窒素ガス供給手段は、前記筒状の通路に窒素ガスを供給し、

前記窒素ガスプラズマは、前記第2の外部プラズマ発生手段により、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第26の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第8のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さに設置した第2の外部プラズマ発生手段から窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0078】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0079】

第11の発明に係る窒化金属膜作成装置によれば、

第1ないし第10のいずれか発明に係る窒化金属膜作製装置において、

前記N/M比は、0より大きく1以下であることにしたので、

第27の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第10のいずれか発明の奏する効果に加えて、更に、例えばトランジスタのゲート電極膜など、産業上利用可能性が高い窒化金属膜を成膜することができる。

【0080】

第12の発明に係る窒化金属膜作成装置によれば、

第1ないし第11のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段により制御される窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることにしたので、

第28の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第11のいずれか発明の奏する効果に加えて、更に、N/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0081】

なお、窒素ガスの供給量の制御としては、ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下だけでなく、0より大きく0.05以下または0より大きく0.03以下の範囲で制御すればよく、当該範囲における制御によりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0082】

特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行うことができる。

【0083】

第13の発明に係る窒化金属膜作成装置によれば、

第1ないし第12のいずれか発明に係る窒化金属膜作製装置において、

前記ガス供給量制御手段は、成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更する機能を有し、

前記基板に成膜される窒化金属膜は、膜内部でN/M比が変化した窒化金属膜であることにしたので、

第29の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第12のいずれか発明の奏する効果に加えて、更に、窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜することができる。例えば、窒化金属膜の内部において、N/M比を連続的、断続的または段階的に変化させた窒化金属膜を成膜することができる。

【0084】

第14の発明に係る窒化金属膜作成装置によれば、

第1ないし第13のいずれか発明に係る窒化金属膜作製装置において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることにしたので、

第30の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第13のいずれか発明の奏する効果に加えて、更に、窒化タンタル、窒化チタン、窒化タングステン又は窒化モリブデンなどといった産業上利用可能性が高い窒化金属膜を成膜することができる。

【0085】

第15の発明に係る窒化金属膜作成装置によれば、

第1ないし第14のいずれか発明に係る窒化金属膜作製装置において、

前記ハロゲンガスは、塩素ガスであることにしたので、

第31の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第14のいずれか発明の奏する効果に加えて、更に、反応性、製造コストなどのバランスを考慮したハロゲンガスを利用することにより、最適な成膜を行うことができる。

【0086】

第16の発明に係る窒化金属膜作成装置によれば、

第1ないし第15のいずれか発明に係る窒化金属膜作製装置において、

前記窒素ガスを供給する窒素ガス供給手段の代わりに、酸素又は炭素を供給する酸素供給手段又は炭素供給手段を有し、前記基板に酸化又は炭化金属膜を成膜することとしたので、

第32の発明に係る窒化金属膜作製方法を実施する装置とすることができると共に、第1ないし第15のいずれか発明の奏する効果に加えて、更に、酸素/金属比が制御された薄膜を成膜してゲート電極、キャパシタンス用誘電体、触媒(例えば、光触媒であるチタニア)、密着層等として使用したり、炭素/金属比が制御された薄膜を成膜して保護膜やエッチングストップ膜等として使用したりすることができる。

【0087】

第17の発明に係る窒化金属膜作成方法によれば、

基板を支持台に載置してチャンバに収容し、

高蒸気圧ハロゲン化物を生成しうる金属で形成され、前記基板に対向する位置に設けられる被エッチング部材を、ハロゲンガスをプラズマ化して得られるハロゲンガスプラズマによりエッチングしてハロゲン化金属からなる前駆体を生成し、

前記基板の温度を前記被エッチング部材の温度よりも低くして前記前駆体の金属成分を前記基板に成膜する際に、窒素ガスをプラズマ化して得られる窒素ガスプラズマにより前記金属成分を窒化して、前記基板に窒化金属膜を成膜する窒化金属膜作製方法において、

前記窒化金属膜の窒素原子と金属原子の原子組成比であるN/M比が所定値となるように、前記窒素ガスの供給量を制御することにしたので、

窒素ガス供給量を自由に制御して、N/M比を広範囲に亘り自由に制御することができる。

【0088】

N/M比を広範囲に亘り自由に制御した窒化金属膜を成膜可能であることは、例えば仕事関数を自由に制御した窒化金属膜を成膜可能であることを意味する。したがって、例えばトランジスタのゲート電極に仕事関数を自由に制御した窒化金属膜を用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0089】

また、第17の発明に係る窒化金属膜作成方法は、その成膜原理から、不純物が含まれることによる膜質低下の問題や、複雑な形状への均一成膜が困難であるという問題を解決した成膜が可能であり、また成膜基板や膜自体に電気的損傷を与えるおそれをなくした成膜が可能である。

【0090】

第18の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの上面を密封する絶縁部材の外方に配設した平面状コイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られ、

前記被エッチング部材は、前記基板と前記絶縁部材との間に設置され、前記前駆体が前記基板に供給されうる形状に形成されたので、

第17の発明の奏する効果に加えて、更に、チャンバの筒部の周囲のスペースを確保することにより、例えばチャンバ側壁から内部へ各ガスを供給する場合に、ガス供給装置の設置スペースを十分確保することができる。又、被エッチング部材の面内に作用するプラズマを制御し、前駆体の生成を制御して、基板上に窒化金属膜を均一に成膜することができる。

【0091】

第19の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバの周囲に巻回したコイルからの電磁波により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることにしたので、

第17の発明の奏する効果に加えて、更に、チャンバの周囲に設置したコイルから電磁波を発生させることにより、被エッチング部材を複雑な形状とすることなく、チャンバ内部に供給されたガスをプラズマ化することができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0092】

第20の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記支持台は、アースされ、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記被エッチング部材と前記支持台との間に発生する電場により、前記ハロゲンガス及び前記窒素ガスをプラズマ化して得られることにしたので、

第17の発明の奏する効果に加えて、更に、被エッチング部材自身をプラズマ発生用の電極として用いることにより、チャンバの上部や、筒部の周囲におけるプラズマアンテナを不要とし、本発明を実施する装置周囲の構成の自由度を増加させることができる。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0093】

第21の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記被エッチング部材は、前記チャンバを上下の室に仕切るように設けられると共に上室から下室に連通する穴を有し、

前記ハロゲンガスプラズマは、前記上室にて発生させ、

前記窒素ガスプラズマは、前記下室にて発生させるので、

第17の発明の奏する効果に加えて、更に、ハロゲンガスプラズマを一方の室内で発生させるので、基板に対するプラズマの影響を最小限に抑制することができる。

【0094】

第22の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバの内部において前記支持台を昇降させながら成膜するので、

第17の発明の奏する効果に加えて、更に、支持台の昇降により、ハロゲンガスプラズマを発生させる状態と、ハロゲンガスプラズマ及び窒素ガスプラズマ、または、窒素ガスプラズマを発生させる状態とにチャンバ内の状態を変更させ、ハロゲンラジカル及び窒素ラジカルを的確に生成することができる。

【0095】

第23の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるので、

第17の発明の奏する効果に加えて、更に、チャンバと隔絶した外部においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0096】

第24の発明に係る窒化金属膜作成方法によれば、

第17の発明に係る窒化金属膜作製方法において、

前記チャンバは、上面を前記被エッチング部材により密閉され、

前記ハロゲンガスプラズマ及び窒素ガスプラズマは、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給されるハロゲンガス及び窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記被エッチング部材の近傍に供給されるプラズマであるので、

第17の発明の奏する効果に加えて、更に、チャンバと隔絶した外部においてガスプラズマを発生させることにより、基板が直接、プラズマに晒されるおそれを抑制して、プラズマによる損傷を抑制することができる。例えば、既に別材料の膜が成膜された基板に更に成膜を行う場合などには、既に成膜された材料の膜を損傷させることなく第2の成膜が可能である。又、チャンバ上面の構成も簡略になり、例えば消耗部材である被エッチング部材の交換が簡単になるなど、本発明の方法を実施する装置についての保守性を向上することができる。

【0097】

第25の発明に係る窒化金属膜作成方法によれば、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、予め前記チャンバ本体の外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されるプラズマであるので、

第17ないし第24のいずれかの発明の奏する効果に加えて、更に、窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0098】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0099】

第26の発明に係る窒化金属膜作成方法によれば、

第17ないし第24のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスプラズマは、前記基板とほぼ同じ高さにおける前記チャンバの側壁に設けられ、前記チャンバに連通する筒状の通路の周囲に巻回したコイルからの電磁波により、前記通路の内部に供給される窒素ガスをプラズマ化することにより、予め前記チャンバの外部でプラズマ化されて、前記チャンバの内部における前記基板の上面に供給されたプラズマであるので、

第17ないし第24のいずれかの発明の奏する効果に加えて、更に、基板とほぼ同じ高さから窒素ガスを窒素ガスプラズマとして基板の上面に供給することにより、窒素ラジカルによる被エッチング部材の不動態化のおそれをなくすことができる。これにより、N/M比をさらに精度よく制御した窒化金属膜を成膜することができる。

【0100】

また、窒素ガスプラズマを基板の上面に供給する構成とすることにより、基板付近における窒化反応の発生率を高めて、比較的N/M比が高い窒化金属膜を効率よく成膜することができる。

【0101】

第27の発明に係る窒化金属膜作成方法によれば、

第17ないし第26のいずれかの発明に係る窒化金属膜作製方法において、

前記N/M比は、0より大きく1以下であることにしたので、

第17ないし第26のいずれか発明の奏する効果に加えて、更に、例えばトランジスタのゲート電極膜など、産業上利用可能性が高い窒化金属膜を成膜することができる。

【0102】

第28の発明に係る窒化金属膜作成方法によれば、

第17ないし第27のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの供給量は、前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下であることにしたので、

第17ないし第27のいずれか発明の奏する効果に加えて、更に、N/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0103】

なお、窒素ガスの供給量の制御としては、ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比が0より大きく0.1以下だけでなく、0より大きく0.05以下または0より大きく0.03以下の範囲で制御すればよく、当該範囲における制御によりN/M比を0より大きく1以下に自由に制御した窒化金属膜を成膜することができる。

【0104】

特に、窒素ガス/ハロゲンガス流量比を0.005以上、0.025以下の範囲内で制御することにより、窒素ガス/ハロゲンガス流量比とN/M比の直線的な対応関係を利用して、N/M比の精度を高めた成膜を行うことができる。

【0105】

第29の発明に係る窒化金属膜作成方法によれば、

第17ないし第28のいずれかの発明に係る窒化金属膜作製方法において、

成膜工程中に、前記窒素ガスの供給量と前記ハロゲンガスの供給量との比である窒素ガス/ハロゲンガス流量比を変更して、膜内部でN/M比が変化した窒化金属膜を成膜することにしたので、

第17ないし第28のいずれか発明の奏する効果に加えて、更に、窒化金属膜の窒素成分をガス状態として供給するという有利な特徴を利用して、窒素ガス流量を自由に制御することにより、例えば窒素ラジカル成分を固体窒化物から得るような成膜原理では実現不可能な、膜内部でN/M比が変化した窒化金属膜を成膜することができる。例えば、窒化金属膜の内部において、N/M比を連続的、断続的または段階的に変化させた窒化金属膜を成膜することができる。

【0106】

第30の発明に係る窒化金属膜作成方法によれば、

第17ないし第29のいずれかの発明に係る窒化金属膜作製方法において、

前記高蒸気圧ハロゲン化物を生成しうる金属は、タンタル、チタン、タングステン、モリブデン、バナジウム、ニオブ、ジルコニウム又はハフニウムのいずれか一種であることにしたので、

第17ないし第29のいずれか発明の奏する効果に加えて、更に、窒化タンタル、窒化チタン、窒化タングステン又は窒化モリブデンなどといった産業上利用可能性が高い窒化金属膜を成膜することができる。

【0107】

第31の発明に係る窒化金属膜作成方法によれば、

第17ないし第30のいずれかの発明に係る窒化金属膜作製方法において、

前記ハロゲンガスは、塩素ガスであることにしたので、

第17ないし第30のいずれか発明の奏する効果に加えて、更に、反応性、製造コストなどのバランスを考慮したハロゲンガスを利用することにより、最適な成膜を行うことができる。

【0108】

第32の発明に係る窒化金属膜作成方法によれば、

第17ないし第31のいずれかの発明に係る窒化金属膜作製方法において、

前記窒素ガスの代わりに、酸素又は炭素を供給し、前記基板に酸化又は炭化金属膜を成膜することとしたので、

第17ないし第31のいずれか発明の奏する効果に加えて、更に、酸素/金属比が制御された薄膜を成膜してゲート電極、キャパシタンス用誘電体、触媒(例えば、光触媒であるチタニア)、密着層等として使用したり、炭素/金属比が制御された薄膜を成膜して保護膜やエッチングストップ膜等として使用したりすることができる。

【0109】

第33の発明に係る窒化金属膜によれば、

窒素原子と金属原子の原子組成比であるN/M比を制御したので、

例えば仕事関数を自由に制御した窒化金属膜とすることができ、例えばトランジスタのゲート電極に用いることにより、トランジスタ構造やトランジスタ特性によらずに最適なトランジスタを製造することができる。

【0110】