窒化鉄粉末の製造方法

【課題】磁気特性に優れる窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末、及びこの窒化鉄粉末を生産性よく製造可能な製造方法を提供する。

【解決手段】磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製し、ゲルを乾燥してゲルから鉄錯体を生成する。鉄錯体の有機成分を除去して酸化鉄を生成する。更に、酸化鉄を還元・窒化して、窒化鉄:α"Fe16N2を生成することで、窒化鉄粒子からなる窒化鉄粉末が得られる。原料にマイクロオーダーの鉄粉を利用可能であるため、経時的に変質し難く、原料粉末のハンドリング性に優れる上に、安定して窒化鉄を生成可能であり、生産性に優れる。得られた窒化鉄粒子は、微細で、アスペクト比が大きく、形状磁気異方性により磁気特性に優れる。

【解決手段】磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製し、ゲルを乾燥してゲルから鉄錯体を生成する。鉄錯体の有機成分を除去して酸化鉄を生成する。更に、酸化鉄を還元・窒化して、窒化鉄:α"Fe16N2を生成することで、窒化鉄粒子からなる窒化鉄粉末が得られる。原料にマイクロオーダーの鉄粉を利用可能であるため、経時的に変質し難く、原料粉末のハンドリング性に優れる上に、安定して窒化鉄を生成可能であり、生産性に優れる。得られた窒化鉄粒子は、微細で、アスペクト比が大きく、形状磁気異方性により磁気特性に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、α"Fe16N2を主成分とする窒化鉄粉末、及びその製造方法に関する。特に、磁気特性に優れる窒化鉄粉末を生産性よく製造可能な窒化鉄粉末の製造方法に関するものである。

【背景技術】

【0002】

磁性体として、飽和磁化が非常に高く、磁気特性に非常に優れるα"型のFe16N2がある。このα"Fe16N2(正方晶、a=5.72Å、c=6.29Å、結晶記号:I4/mmm)は、原理計算や薄膜による実験において飽和磁化:2.8T程度であることが確認されている。従来、このα"Fe16N2は、磁気記録媒体に利用されている。この磁気記録媒体は、α"Fe16N2からなり、粒径がナノオーダーの球状粒子からなるナノ粉末と、樹脂や有機物などの結合剤との混合物を樹脂などからなる支持フィルムに塗布したテープ状のものが代表的である。

【0003】

特許文献1は、粉末粒径が0.5μm以下の酸化鉄粉末を還元した後、窒化処理することで、α"Fe16N2相を主相とする窒化鉄粉末を製造することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-277311号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の製造方法では、磁気特性に優れる窒化鉄粉末を生産性よく製造することが難しい。

【0006】

特許文献1に記載されるように、原料粉末に1μm未満といった非常に微細な粉末を利用すると、嵩高くなることから、ハンドリング性が極めて悪く、還元・窒化処理時の作業性の低下を招く。また、非常に微細な粉末は、一般に凝集し易い。凝集した塊に還元・窒化などの熱処理を施すと、凝集した各粒子のそれぞれについて、粒子内部にまで還元や窒化が十分に進行し難い。そのため、α"Fe16N2を十分に生成できず、粒子中のα"Fe16N2の含有量(純度)が低く、磁気特性に劣る粉末が得られる。更に、嵩高いため、設備の大型化を招く。

【0007】

一方、例えば、逆ミセル法のように液相から鉄粒子を生成し、連続して窒化処理を施してα"Fe16N2を生成することが考えられる。しかし、逆ミセル法では、原料に硝酸鉄や塩化鉄などの無機塩を用いることがあり、これらの無機塩は、吸水性が高いことから、経時的に水酸化鉄や酸化鉄を生じて、最終的に均一的なα"Fe16N2が得られない恐れがある。このように取り扱い難い原料を用いることで、生産性の低下を招く。

【0008】

そこで、本発明の目的の一つは、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末を生産性よく製造可能な窒化鉄粉末の製造方法を提供することにある。また、本発明の他の目的は、磁気特性に優れる窒化鉄粉末を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、磁場を印加した状態で特定の酸溶液に鉄粉を溶解してゲルを作製し、このゲルから酸化鉄粒子を生成して、更に還元・窒化処理を施すことで、ナノ粉末や経時的に変質し易い無機塩などを原料に用いることなく、α"Fe16N2を主成分とする窒化鉄粉末が得られる、との知見を得た。また、得られた窒化鉄粉末は、微細で、アスペクト比(長軸/短軸)が大きな形状を有し、形状磁気異方性が高いことで磁気特性に優れる、との知見を得た。本発明は、上記知見に基づくものである。

【0010】

本発明の窒化鉄粉末の製造方法は、α"Fe16N2を含有する窒化鉄粉末を製造する方法に係るものであり、以下の準備工程と、乾燥工程と、分離工程と、還元・窒化工程とを具える。

【0011】

準備工程:磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製する工程。

乾燥工程:上記ゲルを乾燥して乾燥体を作製する工程。

分離工程:上記乾燥体中の有機成分を除去して前駆体を作製する工程。

還元・窒化工程:上記前駆体に還元処理及び窒化処理を順次施して窒化鉄粒子を生成する工程。

【0012】

上記本発明窒化鉄粉末の製造方法により、窒化鉄:α"Fe16N2を主成分とする窒化鉄粒子からなる本発明窒化鉄粉末が得られる。

【0013】

本発明製造方法は、いわゆるゾルゲル法に類する手法によりゲルから酸化鉄粒子を生成し、この酸化鉄粒子に連続的に還元・窒化処理を施して窒化鉄:α"Fe16N2を生成する。特に、本発明製造方法は、ゲルの製造にあたり、弱酸及びキレート作用という性質を有するカルボン酸を利用することで、鉄と酸との反応を穏やかに進行できる。そのため、鉄粉を構成する各粒子:原料鉄粒子はその表面から内部に至って完全に酸との反応が可能であり、各原料鉄粒子から鉄錯体を形成することができる。ここで、硝酸や塩酸、硫酸などの強酸を利用すると、これらの強酸は鉄との反応性が高いため、原料鉄粒子の表面全体がごく短時間で反応し、原料鉄粒子の表層に酸化被膜が形成される。その結果、原料鉄粒子の内部にまで完全に反応が進行しない傾向にある。このような表層のみが酸化されて酸化被膜を具える粒子は、当該粒子から微細な鉄粒子を生成することは難しく、結果として、磁気特性に優れるα"Fe16N2を十分に生成することが難しい。本発明製造方法は、上記鉄錯体から酸化鉄粒子を十分に生成可能である上に、キレート作用により鉄イオンを閉じ込めることで微細な粒子を生成し易い。更に、この微細な粒子の生成時に磁場を印加していることで、鉄成分を細長く凝集させて、アスペクト比が大きな酸化鉄が得られる。従って、本発明製造方法は、還元処理により、ナノオーダーといった微細で、かつアスペクト比が大きな鉄粒子を生成し易く、結果として、ナノオーダーといった微細で、かつアスペクト比が大きなα"Fe16N2を十分に生成できる。

【0014】

また、本発明製造方法は、原料にマイクロオーダーといった比較的大きな鉄粉を用いても、上述の特定の酸溶液を用いることで、最終的に上述のように微細な窒化鉄粒子が得られることから、従来の製造方法のように微細な粉末を用いる必要がない。

【0015】

このように本発明製造方法は、(1)1μm未満といった微細粉末を直接取り扱う必要がない、(2)経時的に変質するような吸水性の高い原料を利用する必要がない、(3)逆ミセル法に用いるような高価な界面活性剤を利用しない。また、本発明製造方法は、特定の原料を用いることで、最終的にα"Fe16N2を十分に、かつ安定して生産することができる。これらのことから、本発明製造方法は、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末(本発明窒化鉄粉末)を生産性よく、安定して製造することができる。更に、カルボン酸を用いると共に磁場を印加した状態とすることで、アスペクト比が大きい細長い形状の窒化鉄粒子を生成でき、本発明製造方法は、形状磁気異方性により磁気特性に優れる窒化鉄粉末を製造できる。

【0016】

本発明窒化鉄粉末を構成する各粒子は、磁気特性に優れるα"Fe16N2を主成分とし、形状磁気異方性が高いことで、磁気特性に優れる。

【0017】

本発明製造方法の一形態として、上記鉄粉の平均粒径が1μm以上100μm以下である形態が挙げられる。

【0018】

上記形態は、鉄粉がハンドリング性に優れる大きさである上に、鉄粉を溶解し易く、原料鉄粒子の表面から内部に至ってカルボン酸との反応を十分に進行できることから、結果として、窒化鉄粒子を生産性よく製造することができる。

【0019】

本発明製造方法の一形態として、上記カルボン酸がクエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、及びグルコン酸からなる群から選択された1種以上である形態が挙げられる。

【0020】

列挙した各酸は、市販されており、容易に入手可能であることから、上記形態は、窒化鉄粉末の生産性を高められる。

【0021】

本発明製造方法の一形態として、上記鉄粉が還元鉄粉、鉄繊維、及び鋳鉄粉からなる群から選択された1種以上である形態が挙げられる。

【0022】

列挙した各鉄粉は、市販されており、容易に入手可能であることから、上記形態は、窒化鉄粉末の生産性を高められる。

【0023】

本発明製造方法の一形態として、上記鉄粉のモル数と上記カルボン酸のモル数との比率を鉄:カルボン酸=1:3〜1:10とする形態が挙げられる。

【0024】

上記形態は、鉄粉を十分に溶解できることから、結果として、窒化鉄粒子を生産性よく製造することができる。また、上記形態においてカルボン酸のモル数の比率が高いほど、短軸が短いといった微細な窒化鉄粒子を得易く、磁気特性に優れる窒化鉄粉末が得られる。

【0025】

本発明製造方法の一形態として、上記準備工程では、上記鉄粉と上記カルボン酸溶液との混合溶液の温度を50℃以上100℃以下、上記混合溶液のpHを1以上5以下として上記ゲルを作製する形態が挙げられる。

【0026】

上記形態は、鉄粉の溶解を促進できる上に、鉄粉を均一的に溶解することができ、結果として、窒化鉄粒子を生産性よく製造することができる。

【0027】

本発明製造方法の一形態として、上記準備工程では3T以上の磁場を印加する形態が挙げられる。

【0028】

上記形態は、ゲル中の鉄成分を細長く形成できることから、結果としてアスペクト比が大きな窒化鉄粒子を生成でき、磁気特性に優れる窒化鉄粉末が得られる。

【0029】

本発明窒化鉄粉末の一形態として、上記窒化鉄粉末を構成する各窒化鉄粒子が針状であり、上記窒化鉄粒子の短軸の長さと上記窒化鉄粒子の長軸の長さとの比が短軸:長軸=1:10〜1:20を満たす形態が挙げられる。

【0030】

上記形態は、アスペクト比(長軸/短軸)が十分に大きく、形状磁気異方性に優れることから、磁気特性に優れる。

【0031】

本発明窒化鉄粉末の一形態として、上記窒化鉄粉末を構成する各窒化鉄粒子が針状であり、上記短軸の平均長さが10nm以上30nm未満である形態が挙げられる。

【0032】

上記形態は、短軸が十分に小さいことで、アスペクト比が大きくなり易く、形状磁気異方性に優れることから、磁気特性に優れる。

【発明の効果】

【0033】

本発明窒化鉄粉末の製造方法は、磁気特性に優れる窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末を生産性よく製造できる。本発明窒化鉄粉末は、磁気特性に優れる。

【図面の簡単な説明】

【0034】

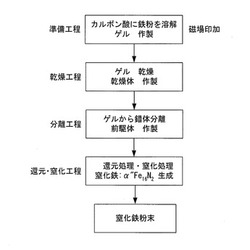

【図1】図1は、本発明窒化鉄粉末の製造方法を示す工程説明図である。

【発明を実施するための形態】

【0035】

以下、本発明をより詳細に説明する。

[窒化鉄粉末の製造方法]

(準備工程)

<鉄粉>

原料として、純鉄(Fe含有量:99.99質量%以上)からなる鉄粉を用意する。鉄粉は、種々の形態のものが利用でき、例えば、還元鉄粉、鉄繊維、鋳鉄粉、海綿状鉄粉などが挙げられる。列挙したいずれの鉄粉も比較的安価で市販されており、容易に入手可能である上に、コストの低減も図れる。複数の異なる形態の鉄粉を組み合せて用いてもよい。

【0036】

原料に用いる鉄粉は、弱酸のカルボン酸溶液に容易に溶解可能な大きさであると、ゲルを生産性よく製造できる。鉄粉が大き過ぎると溶解が実質的に生じない恐れがある。特に、鉄粉の平均粒径が100μm以下であると、鉄粉を十分に溶解可能であり、平均粒径が小さいほど、溶解が進行し易い上に、微細な酸化鉄粒子を生成し易いことから、最終的に得られる窒化鉄粒子の短軸が短くなり易く、50μm以下がより好ましい。但し、小さ過ぎると、嵩高くなって、大型の設備が必要になる上に、取り扱い難い。従って、鉄粉の平均粒径は、1μm以上が好ましく、10μm以上がより好ましい。

【0037】

鉄繊維の平均粒径は、当該繊維の長手方向に直交する方向の断面(横断面)をとり、この断面積の円相当径を直径とし、この直径の平均とする。その他の形態の鉄粉の平均粒径は、市販の装置により測定するとよい。また、直径及び長さの双方が100μm以下の鉄線なども原料鉄粉として利用してもよい。

【0038】

<カルボン酸>

本発明では、上記鉄粉を用いて、鉄錯体を含有するゲルを生成するにあたり、カルボン酸を利用する。カルボン酸は、弱酸であることから、カルボン酸溶液に鉄粉を混合すると、原料鉄粒子と穏やかに反応でき、かつキレート作用を有することから、原料鉄粒子の表面から内部に至って反応を進行でき、最終的に鉄錯体を生成できる。従って、強酸を用いる場合と異なり、カルボン酸を用いる本発明製造方法は、鉄粉と酸とを完全に反応させることができる。また、鉄錯体から酸化鉄粒子を生成することで、ナノオーダーといった微細な粒子を生成し易く、このような微粒子を出発材料とすることで、結果として、ナノオーダーといった微細な窒化鉄粒子を得易い。

【0039】

ここで、原料に上述した硝酸鉄などの無機塩を用いた場合、例えば、クエン酸と錯化反応を生じた場合、遊離した硝酸イオンなどの成分がクエン酸の水酸基の水素原子を取り去ることが考えられる。水素原子が取り去られた水酸基の酸素は、残留した鉄イオンを更に取り込む。すると、クエン酸の骨格は、複数個の鉄イオンを取り囲むように収縮して各鉄イオンを孤立化させる結果、アスペクト比が小さい粉末、つまり、磁気特性に劣る粉末が得られる。一方、原料に鉄粉を用いた場合、クエン酸と錯化反応を生じると、硝酸イオンなどの遊離イオンが存在しないため、例えば、クエン酸の水酸基の水素原子が離脱されない。そのため、クエン酸1分子に対して鉄イオンが1つのみ取り込まれ、クエン酸の骨格が収縮しない。かつ、準備工程では磁場を印加することにより、クエン酸に取り込まれた鉄が細長く凝集する。その結果、アスペクト比が大きい粉末が得られる。このようにカルボン酸を用いると共に、ゾルの形成にあたり、磁場を印加することで、アスペクト比が大きい細長い形状の粒子:針状の粒子を生成し易く、形状磁気異方性により、磁気特性に優れる窒化鉄粒子を生成できる。

【0040】

カルボン酸は、種々のものが利用でき、代表的には、クエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、グルコン酸が挙げられる。列挙したいずれの酸も市販されており、容易に入手可能である。複数の異なるカルボン酸を組み合わせて用いてもよい。

【0041】

カルボン酸溶液は、代表的には、溶媒に蒸留水を用いた水溶液や、アルコール溶液が挙げられる。

【0042】

カルボン酸溶液中のカルボン酸の含有量は、鉄粉の添加量に応じて適宜調整するとよい。鉄粉に対してカルボン酸が多いほど、つまり、モル数が多いほど、最終的に短軸が短い窒化鉄粒子が得られる傾向にある。特に、鉄のモル数を1とするとき、カルボン酸のモル数を3以上とする、つまり、鉄のモル数とカルボン酸のモル数との比率(以下、モル比と呼ぶ)を鉄:カルボン酸とするとき、鉄:カルボン酸=1:3以上とすると、鉄粉の大きさにもよるが、短軸の平均長さが30nm未満の窒化鉄粉末が得られる。カルボン酸のモル数を10以下、つまり、鉄:カルボン酸=1:10以下とすると、鉄粉の大きさにもよるが、窒化鉄粒子の短軸の平均長さが30nm未満で、アスペクト比も十分に大きい粒子を得易い。また、原料コストの増大を抑制できる。モル比は、鉄:カルボン酸=1:3〜1:7がより好ましい。

【0043】

ゲルの形成にあたり、鉄粉とカルボン酸溶液との混合溶液の温度を高めた状態とすると、鉄粉の溶解の進行を促進して、ゲルの生産性を向上できる。特に、上記温度を50℃以上とすると溶解が進行し易く、当該温度が高いほど促進でき、60℃以上がより好ましい。但し、カルボン酸溶液が水溶液である場合、上記温度を100℃超とすると、水が蒸発する際に生じる酸素によって、混合した原料鉄粒子の表面に酸化被膜が形成されて、原料鉄粒子の内部まで反応することを阻害する恐れがある。従って、上記温度は100℃以下が好ましく、85℃以下がより好ましい。

【0044】

また、ゲルの形成にあたり、上記混合溶液の水素イオン指数:pHを1以上5以下(10-1mol/リットル以上10-5mol/リットル以下)の範囲で調整すると、クエン酸鉄などカルボン酸鉄の沈澱が生じたり、未反応の原料鉄粒子が残存するなどの不具合が生じ難い。また、pHが大き過ぎると、鉄錯体が凝集した状態で析出され、この析出物を後工程で還元すると、粗大な鉄粒子が形成され、窒化後にもα-Feが残存して、磁気特性の低下を招く。より好ましくはpHを2以上4以下とすると、実質的に全ての原料鉄粒子がカルボン酸と反応できると共に、カルボン酸鉄の生成を抑制できる。pHの調整は、代表的には、水酸化ナトリウムやアンモニウム塩などのアルカリ塩を添加することが挙げられ、添加量を多くすると、pHが大きくなる。

【0045】

準備工程は、磁場を印加した状態で行う。磁場を印加することで、上述のように磁場の印加方向に細長く鉄成分を凝集させられるため、アスペクト比が大きな酸化鉄粒子が得られる。従って、最終的に得られる窒化鉄粒子のアスペクト比を大きくし易い。この効果を得るには、磁場は、3T以上、更に5T以上が好ましい。磁場の印加には、代表的には、常電導コイル又は超電導コイルによるパルス磁場が挙げられる。或いは、磁場に代わって電場を印加してもよい。

【0046】

(乾燥工程)

ゲルは、溶媒の水などを含んだ湿潤状態である。そこで、乾燥工程では、主としてゲルから水を除去する。乾燥は、所定の温度に保持した熱処理炉にゲルを載置して排気しながら行うと、水のみを効率よく除去できる。乾燥条件は、温度:100℃〜150℃、保持時間:3時間〜12時間が挙げられる。乾燥工程の雰囲気は、大気雰囲気、真空雰囲気、窒素雰囲気が挙げられる。

【0047】

(分離工程)

乾燥工程を経て、鉄錯体を含有する乾燥体は、カルボン酸の有機成分を含んだ状態である。そこで、分離工程では、主として有機成分(錯体)を除去して、鉄錯体を酸化鉄(ヘマタイト:Fe2O3)にする。有機成分の除去は、所定の温度に保持した熱処理炉に乾燥体を載置して排気しながら行うと、有機成分のみを効率よく除去できる。分離条件は、温度:300℃〜500℃、保持時間:1時間〜5時間が挙げられる。分離工程の雰囲気は、大気雰囲気、アルゴン雰囲気、窒素雰囲気が挙げられる。

【0048】

この工程で得られる酸化鉄粒子は、上述のようにナノオーダーといった超微細で、アスペクト比が大きな粒子となり得る。ナノオーダーで、アスペクト比が大きな酸化鉄粒子から生成される鉄粒子もナノオーダーで、アスペクト比が大きな粒子になり易く、結果として窒化鉄粒子もナノオーダーで、アスペクト比が大きな粒子になり易い。このようなナノオーダーで、アスペクト比が大きな窒化鉄粒子から構成されることで、磁気特性に優れる窒化鉄粉末が得られる。

【0049】

(還元・窒化工程)

分離工程で生成された酸化鉄粒子:前駆体に熱処理を施して、当該酸化鉄粒子から窒化鉄粒子を生成する。まず、還元を行って、鉄粒子(実質的にα-Feから構成される粒子)を生成し、次に窒化を行って、窒化鉄粒子(実質的にα"Fe16N2から構成される粒子)を生成する。上述のように酸化鉄粒子がナノオーダーで、アスペクト比が大きな粒子であると、最終的にナノオーダーで、アスペクト比が大きな窒化鉄粒子を得易く、磁気特性に優れる窒化鉄粉末が得られる。

【0050】

還元条件は、雰囲気:水素(H2)雰囲気といった水素元素含有雰囲気、温度:300℃以上500℃以下(好ましくは350℃以上450℃以下)、保持時間:1時間以上12時間以下(好ましくは2時間以上5時間以下)が挙げられる。窒化条件は、雰囲気:アンモニア(NH3)やプラズマ窒素雰囲気といった窒素元素含有雰囲気、温度:100℃以上250℃以下(好ましくは150℃以上200℃以下)、保持時間:5時間以上50時間以下(このましくは10時間以上24時間以下)が挙げられる。還元・窒化の条件は、酸化鉄粉末から窒化鉄粉末を生成する公知の製造条件を利用することができる。

【0051】

[窒化鉄粉末]

本発明窒化鉄粉末を構成する各窒化鉄粒子は、実質的にα"Fe16N2からなる(99.5体積%以上)とする。窒化鉄粒子は、細長い針状の形状であり、短軸の長さに対する長軸の長さの比:アスペクト比が大きい。具体的には、短軸を1とするとき、長軸が10以上である形態(短軸:長軸=1:10以上)が挙げられる。アスペクト比が大きいほど、形状磁気異方性に優れる。ここで、窒化鉄粒子のアスペクト比は、鉄粒子のアスペクト比に起因し、鉄粒子のアスペクト比が大き過ぎると、窒化鉄の生成が阻害される。そのため、窒化鉄粒子の短軸を1とするとき、長軸が20以下である形態(短軸:長軸=1:20以下)が好ましい。アスペクト比は、カルボン酸の種類・モル比、鉄粉の粒径、印加する磁場の大きさなどを調整することで変化させられる。磁場が大きいほど、アスペクト比が大きくなる傾向にある。

【0052】

上記各窒化鉄粒子は、その短軸の平均長さが短いほど、アスペクト比が大きくなり易く、磁気特性に優れることから、30nm未満が好ましく、更に25nm以下が好ましい。また、この平均長さが10nm以上であると、超常磁性状態になり難く好ましい。短軸の平均長さは、カルボン酸の種類・モル比、鉄粉の粒径、印加する磁場の大きさなどを調整することで変化させられる。

【0053】

本発明窒化鉄粉末は、短軸がナノオーダーでアスペクト比が大きい窒化鉄粒子から構成されることで、例えば、飽和磁化が18Oemu/g(1.8×105A・m2/g)超を満たす形態、或いは保磁力が2.0×105A/m以上を満たす形態、或いは飽和磁化が18Oemu/g(1.8×105A・m2/g)超及び保磁力が2.0×105A/m以上を満たす形態が挙げられる。

【0054】

以下、試験例を挙げて、本発明のより具体的な形態を説明する。後述する各試験例ではいずれも、ゲルの作製→乾燥→有機成分の除去→還元・窒化という工程を経て、鉄含有物粉末(好ましくは窒化鉄粉末)を製造し、得られた粉末の磁気特性を調べた。但し、後述する各試験ではそれぞれ、異なる条件により粉末を製造した。以下、詳細に説明する。

【0055】

[試験例1]

この試験では、ゲルの作製にあたり、溶液の温度を変化させた。

【0056】

原料として、平均粒径が50μmの還元鉄粉を用意した。還元鉄粉の平均粒径は、市販のレーザ回折式粒度分布測定装置を用いて湿式法により測定した。この平均粒径の測定は、後述する試験例も同様である。

【0057】

秤量したクエン酸と蒸留水とを混合して、カルボン酸溶液としてクエン酸水溶液を作製し、このクエン酸水溶液と用意した還元鉄粉との混合溶液(pH:3)を作製した。この試験では、5Tの磁場下で、25℃,60℃,80℃,100℃,130℃に混合溶液を保持してゲルを作製した。鉄とクエン酸とのモル比は、鉄:クエン酸=1:3とした。その結果、50℃以上100℃以下の温度でゲルを作製した場合、鉄の溶解反応が十分に生じて、鉄が均一に溶解したゲルが得られた。一方、50℃未満では、鉄の溶解反応が生じなかった。他方、100℃超では、鉄の溶解反応が十分に行われなかった。この理由は、溶媒である蒸留水が沸騰して、鉄粉を構成する鉄粒子表面に被膜が生じ、溶解反応を阻害したためと考えられる。

【0058】

得られた各ゲルを150℃の加熱状態(大気雰囲気)に保持して乾燥した後、コーミル粉砕機で粉砕した。

【0059】

350℃の窒素雰囲気下に保持して、得られた粉砕粉末から有機成分を除去して前駆体を作製した。

【0060】

350℃の水素雰囲気下に保持して、前駆体を還元した後、200℃のアンモニア雰囲気下に保持して、窒化した。

【0061】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表1に示す。50℃未満の温度でゲルを作製した試料No.1-1では、Fe16N2結晶相が確認できず、100℃の温度でゲルを作製した試料No.1-4及び100℃超の温度でゲルを作製した試料No.1-5では、Fe16N2結晶相以外の結晶相が確認された。

【0062】

窒化後に得られた各試料を透過型電子顕微鏡:TEM(日本電子株式会社製 JEM-1400)により観察した。このTEM観察像から、いずれの試料も粒状であり、試料No.1-2,1-3の粒子はいずれも、細長い針状であることを確認した。また、このTEM観察像を用いて、各試料の粒子の粒径を測定した。その結果を表1に示す。ここでは、観察像を市販の画像処理装置により画像処理して、各粒子の最大長さを抽出し、この最大長さを長軸の長さとする。各粒子において長軸に直交する線分の最小値を求め、この最小値を短軸の長さとし、短軸の長さの平均(n≧100)を粒子の粒径(粉末粒径)とする。また、求めた長軸の長さと短軸の長さとを用いて、アスペクト比:長軸の長さ/短軸の長さを求めた。その結果を表1に示す。ここでは、各粒子の長軸の平均を求め(n≧100)、長軸の長さの平均/短軸の長さの平均(粉末粒径)をアスペクト比とし、表1に示す。

【0063】

得られた各試料(粉末)の磁気特性を調べた。その結果を表1に示す。ここでは、振動試料型磁力計(VSM-5SC-5HF型、東英工業株式会社製)により飽和磁化Br及び保磁力Hcを測定した。

【0064】

【表1】

【0065】

[試験例2]

この試験では、ゲルの作製にあたり、鉄粉の大きさを変化させた。

【0066】

原料として、平均粒径が0.5μm,1μm,50μm,100μm,300μmの還元鉄粉を用意した。試験例1と同様のクエン酸水溶液を用意し、5Tの磁場下で、各還元鉄粉をそれぞれ80℃、pH:3で混合した(モル比;鉄:クエン酸=1:3)。その結果、平均粒径が1μm以上100μm以下の鉄粉を用いた場合、鉄が均一的に溶解したゲルが得られた。一方、平均粒径が1μm未満では、ハンドリング性に劣る。他方、平均粒径が100μm超では、その他の試料に比較して、完全に溶解するのに長時間かかった。

【0067】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0068】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表2に示す。300μmの鉄粉を用いた試料No.2-5では、Fe16N2結晶相の他に、α-Fe結晶相が確認された。この理由は、溶解に時間がかかることから、α-Fe成分が残存し、残存したα-Fe成分が粗大であるため、窒化され難く、窒化後もα-Feが残存したため、と考えられる。

【0069】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.2-2〜2-4はいずれも細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表2に示す。

【0070】

【表2】

【0071】

[試験例3]

この試験では、ゲルの作製にあたり、鉄粉とカルボン酸とのモル比を変化させた。

【0072】

試験例1と同様の還元鉄粉(平均粒径:50μm)と、試験例1と同様のクエン酸水溶液とを用意し、5Tの磁場下で、80℃、pH:3で混合してゲルを作製した。この試験では、鉄とクエン酸とのモル比が、鉄:クエン酸=1:1、1:3、1:5、1:10、1:15を満たすように鉄粉とクエン酸とを用意した。いずれも均質なゲルが得られた。

【0073】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0074】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表3に示す。いずれの試料もFe16N2結晶が確認された。

【0075】

窒化後に得られた各試料を試験例1と同様にして調べたところ、各試料はいずれも細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表3に示す。

【0076】

【表3】

【0077】

[試験例4]

この試験では、ゲルの作製にあたり、鉄粉とカルボン酸溶液との混合溶液のpHを変化させた。

【0078】

試験例1と同様の還元鉄粉(平均粒径:50μm)と、試験例1と同様のクエン酸水溶液とを用意し、5Tの磁場下、80℃で混合して混合溶液を作製した(モル比;鉄:クエン酸=1:3)。この混合溶液に、水酸化ナトリウムを更に混合して、pHの調整を行い、pH:1、pH:3、pH:5、pH:7、pH:12とした。その結果、pH:5以下とした場合、鉄が均一的に溶解したゲルが得られた。一方、pH:5超では、クエン酸鉄の沈澱及び水酸化鉄の沈殿が生じ、均質なゲルが得られなかった。

【0079】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0080】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表4に示す。pH5超とした試料No.4-4,4-5では、Fe16N2結晶相の他に、α-Fe結晶相が確認された。

【0081】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.4-2は細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表4に示す。

【0082】

【表4】

【0083】

[試験例5]

この試験では、ゲルの作製にあたり、他の試験例とは別のカルボン酸を用いた。また、比較として、ゲルの作製にあたり、硝酸鉄を用いた試料を作製した。

【0084】

秤量したリンゴ酸と蒸留水とを混合して、カルボン酸溶液としてリンゴ酸水溶液を作製し、この溶液中に試験例1と同様の還元鉄粉(平均粒径:50μm)を5Tの磁場下、80℃、pH:4で混合して、リンゴ酸ゲルを得た(モル比;鉄:リンゴ酸=1:3)。また、秤量したグルコン酸と蒸留水とを混合して、カルボン酸溶液としてグルコン酸水溶液を作製し、この溶液中に試験例1と同様の還元鉄粉(平均粒径:50μm)を5Tの磁場下、80℃、pH:2で混合して、グルコン酸ゲルを得た(モル比;鉄:グルコン酸=1:3)。リンゴ酸ゲル及びグルコン酸ゲルはいずれも均質なゲルであった。

【0085】

原料として、硝酸鉄と、試験例1と同様のクエン酸水溶液とを用意して、5Tの磁場下、80℃、pH:3で混合して、比較ゲルを得た(モル比;硝酸鉄:クエン酸=1:3)。

【0086】

得られた各ゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0087】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表5に示す。いずれの試料もFe16N2結晶が確認された。

【0088】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.5-1,5-2はいずれも細長い針状であり、試料No.5-3は球状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表5に示す。

【0089】

【表5】

【0090】

上述の試験例1〜5により、鉄粉をカルボン酸溶液により溶解し、磁場を印加した状態でゲルを作製し、乾燥・有機成分の除去・還元・窒化を順に行うことで、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末が得られることがわかる。また、得られた窒化鉄粉末は、粉末粒径(短軸)がナノオーダーで、アスペクト比が大きい窒化鉄粒子(ここでは、短軸:30nm未満、アスペクト比(長軸の長さ/短軸の長さ):10以上である粒子)からなることがわかる。

【0091】

特に、試験例1から、準備工程において、50℃以上100℃以下の温度でゲルを作製すると、実質的にα"Fe16N2から構成される窒化鉄粒子、つまり純度が高い窒化鉄粉末を生産性よく製造できるといえる。

【0092】

特に、試験例2から、原料に1μm以上100μm以下の鉄粉を用いることで、実質的にα"Fe16N2から構成される窒化鉄粒子からなる窒化鉄粉末を生産性よく製造できるといえる。

【0093】

特に、試験例3から、カルボン酸のモル数が大きいほど、粉末粒径が小さい粉末が得られるといえる。特に、モル比を鉄粉:カルボン酸=1:3〜1:10とすると、微細で、アスペクト比が大きな窒化鉄粉末を得られるといえる。また、アスペクト比が大きいことで、形状磁気異方性により、磁気特性に優れる。つまり、モル比を鉄粉:カルボン酸=1:3〜1:10とすると、磁気特性に優れる窒化鉄粉末を生産性よく製造できるといえる。

【0094】

特に、試験例4から、準備工程において、pHを1以上5以下に制御してゲルを作製すると、実質的にα"Fe16N2から構成される窒化鉄粒子からなる窒化鉄粉末が得られるといえる。

【0095】

特に、試験例5から、種々のカルボン酸溶液を用いた場合にも、窒化鉄:α"Fe16N2を主成分とし、微細でアスペクト比が大きな粒子からなる窒化鉄粉末が得られるといえる。一方、硝酸鉄といった無機塩を用いた場合には、微細な窒化鉄粉末が得られるものの、磁場を印加してもアスペクト比が大きな粒子が得られず、本発明製造方法で得られた窒化鉄粉末よりも磁気特性に劣るといえる。

【0096】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱することなく、適宜変更することが可能である。例えば、カルボン酸の種類、鉄粉の形態などを適宜変更することができる。

【産業上の利用可能性】

【0097】

本発明窒化鉄粉末は、磁性部材、例えば、磁気記録媒体などのいわゆる半硬質磁性材、ボンド磁石などの磁石の原料に好適に利用することができる。本発明窒化鉄粉末の製造方法は、上記本発明窒化鉄粉末の製造に好適に利用することができる。

【技術分野】

【0001】

本発明は、α"Fe16N2を主成分とする窒化鉄粉末、及びその製造方法に関する。特に、磁気特性に優れる窒化鉄粉末を生産性よく製造可能な窒化鉄粉末の製造方法に関するものである。

【背景技術】

【0002】

磁性体として、飽和磁化が非常に高く、磁気特性に非常に優れるα"型のFe16N2がある。このα"Fe16N2(正方晶、a=5.72Å、c=6.29Å、結晶記号:I4/mmm)は、原理計算や薄膜による実験において飽和磁化:2.8T程度であることが確認されている。従来、このα"Fe16N2は、磁気記録媒体に利用されている。この磁気記録媒体は、α"Fe16N2からなり、粒径がナノオーダーの球状粒子からなるナノ粉末と、樹脂や有機物などの結合剤との混合物を樹脂などからなる支持フィルムに塗布したテープ状のものが代表的である。

【0003】

特許文献1は、粉末粒径が0.5μm以下の酸化鉄粉末を還元した後、窒化処理することで、α"Fe16N2相を主相とする窒化鉄粉末を製造することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-277311号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の製造方法では、磁気特性に優れる窒化鉄粉末を生産性よく製造することが難しい。

【0006】

特許文献1に記載されるように、原料粉末に1μm未満といった非常に微細な粉末を利用すると、嵩高くなることから、ハンドリング性が極めて悪く、還元・窒化処理時の作業性の低下を招く。また、非常に微細な粉末は、一般に凝集し易い。凝集した塊に還元・窒化などの熱処理を施すと、凝集した各粒子のそれぞれについて、粒子内部にまで還元や窒化が十分に進行し難い。そのため、α"Fe16N2を十分に生成できず、粒子中のα"Fe16N2の含有量(純度)が低く、磁気特性に劣る粉末が得られる。更に、嵩高いため、設備の大型化を招く。

【0007】

一方、例えば、逆ミセル法のように液相から鉄粒子を生成し、連続して窒化処理を施してα"Fe16N2を生成することが考えられる。しかし、逆ミセル法では、原料に硝酸鉄や塩化鉄などの無機塩を用いることがあり、これらの無機塩は、吸水性が高いことから、経時的に水酸化鉄や酸化鉄を生じて、最終的に均一的なα"Fe16N2が得られない恐れがある。このように取り扱い難い原料を用いることで、生産性の低下を招く。

【0008】

そこで、本発明の目的の一つは、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末を生産性よく製造可能な窒化鉄粉末の製造方法を提供することにある。また、本発明の他の目的は、磁気特性に優れる窒化鉄粉末を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、磁場を印加した状態で特定の酸溶液に鉄粉を溶解してゲルを作製し、このゲルから酸化鉄粒子を生成して、更に還元・窒化処理を施すことで、ナノ粉末や経時的に変質し易い無機塩などを原料に用いることなく、α"Fe16N2を主成分とする窒化鉄粉末が得られる、との知見を得た。また、得られた窒化鉄粉末は、微細で、アスペクト比(長軸/短軸)が大きな形状を有し、形状磁気異方性が高いことで磁気特性に優れる、との知見を得た。本発明は、上記知見に基づくものである。

【0010】

本発明の窒化鉄粉末の製造方法は、α"Fe16N2を含有する窒化鉄粉末を製造する方法に係るものであり、以下の準備工程と、乾燥工程と、分離工程と、還元・窒化工程とを具える。

【0011】

準備工程:磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製する工程。

乾燥工程:上記ゲルを乾燥して乾燥体を作製する工程。

分離工程:上記乾燥体中の有機成分を除去して前駆体を作製する工程。

還元・窒化工程:上記前駆体に還元処理及び窒化処理を順次施して窒化鉄粒子を生成する工程。

【0012】

上記本発明窒化鉄粉末の製造方法により、窒化鉄:α"Fe16N2を主成分とする窒化鉄粒子からなる本発明窒化鉄粉末が得られる。

【0013】

本発明製造方法は、いわゆるゾルゲル法に類する手法によりゲルから酸化鉄粒子を生成し、この酸化鉄粒子に連続的に還元・窒化処理を施して窒化鉄:α"Fe16N2を生成する。特に、本発明製造方法は、ゲルの製造にあたり、弱酸及びキレート作用という性質を有するカルボン酸を利用することで、鉄と酸との反応を穏やかに進行できる。そのため、鉄粉を構成する各粒子:原料鉄粒子はその表面から内部に至って完全に酸との反応が可能であり、各原料鉄粒子から鉄錯体を形成することができる。ここで、硝酸や塩酸、硫酸などの強酸を利用すると、これらの強酸は鉄との反応性が高いため、原料鉄粒子の表面全体がごく短時間で反応し、原料鉄粒子の表層に酸化被膜が形成される。その結果、原料鉄粒子の内部にまで完全に反応が進行しない傾向にある。このような表層のみが酸化されて酸化被膜を具える粒子は、当該粒子から微細な鉄粒子を生成することは難しく、結果として、磁気特性に優れるα"Fe16N2を十分に生成することが難しい。本発明製造方法は、上記鉄錯体から酸化鉄粒子を十分に生成可能である上に、キレート作用により鉄イオンを閉じ込めることで微細な粒子を生成し易い。更に、この微細な粒子の生成時に磁場を印加していることで、鉄成分を細長く凝集させて、アスペクト比が大きな酸化鉄が得られる。従って、本発明製造方法は、還元処理により、ナノオーダーといった微細で、かつアスペクト比が大きな鉄粒子を生成し易く、結果として、ナノオーダーといった微細で、かつアスペクト比が大きなα"Fe16N2を十分に生成できる。

【0014】

また、本発明製造方法は、原料にマイクロオーダーといった比較的大きな鉄粉を用いても、上述の特定の酸溶液を用いることで、最終的に上述のように微細な窒化鉄粒子が得られることから、従来の製造方法のように微細な粉末を用いる必要がない。

【0015】

このように本発明製造方法は、(1)1μm未満といった微細粉末を直接取り扱う必要がない、(2)経時的に変質するような吸水性の高い原料を利用する必要がない、(3)逆ミセル法に用いるような高価な界面活性剤を利用しない。また、本発明製造方法は、特定の原料を用いることで、最終的にα"Fe16N2を十分に、かつ安定して生産することができる。これらのことから、本発明製造方法は、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末(本発明窒化鉄粉末)を生産性よく、安定して製造することができる。更に、カルボン酸を用いると共に磁場を印加した状態とすることで、アスペクト比が大きい細長い形状の窒化鉄粒子を生成でき、本発明製造方法は、形状磁気異方性により磁気特性に優れる窒化鉄粉末を製造できる。

【0016】

本発明窒化鉄粉末を構成する各粒子は、磁気特性に優れるα"Fe16N2を主成分とし、形状磁気異方性が高いことで、磁気特性に優れる。

【0017】

本発明製造方法の一形態として、上記鉄粉の平均粒径が1μm以上100μm以下である形態が挙げられる。

【0018】

上記形態は、鉄粉がハンドリング性に優れる大きさである上に、鉄粉を溶解し易く、原料鉄粒子の表面から内部に至ってカルボン酸との反応を十分に進行できることから、結果として、窒化鉄粒子を生産性よく製造することができる。

【0019】

本発明製造方法の一形態として、上記カルボン酸がクエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、及びグルコン酸からなる群から選択された1種以上である形態が挙げられる。

【0020】

列挙した各酸は、市販されており、容易に入手可能であることから、上記形態は、窒化鉄粉末の生産性を高められる。

【0021】

本発明製造方法の一形態として、上記鉄粉が還元鉄粉、鉄繊維、及び鋳鉄粉からなる群から選択された1種以上である形態が挙げられる。

【0022】

列挙した各鉄粉は、市販されており、容易に入手可能であることから、上記形態は、窒化鉄粉末の生産性を高められる。

【0023】

本発明製造方法の一形態として、上記鉄粉のモル数と上記カルボン酸のモル数との比率を鉄:カルボン酸=1:3〜1:10とする形態が挙げられる。

【0024】

上記形態は、鉄粉を十分に溶解できることから、結果として、窒化鉄粒子を生産性よく製造することができる。また、上記形態においてカルボン酸のモル数の比率が高いほど、短軸が短いといった微細な窒化鉄粒子を得易く、磁気特性に優れる窒化鉄粉末が得られる。

【0025】

本発明製造方法の一形態として、上記準備工程では、上記鉄粉と上記カルボン酸溶液との混合溶液の温度を50℃以上100℃以下、上記混合溶液のpHを1以上5以下として上記ゲルを作製する形態が挙げられる。

【0026】

上記形態は、鉄粉の溶解を促進できる上に、鉄粉を均一的に溶解することができ、結果として、窒化鉄粒子を生産性よく製造することができる。

【0027】

本発明製造方法の一形態として、上記準備工程では3T以上の磁場を印加する形態が挙げられる。

【0028】

上記形態は、ゲル中の鉄成分を細長く形成できることから、結果としてアスペクト比が大きな窒化鉄粒子を生成でき、磁気特性に優れる窒化鉄粉末が得られる。

【0029】

本発明窒化鉄粉末の一形態として、上記窒化鉄粉末を構成する各窒化鉄粒子が針状であり、上記窒化鉄粒子の短軸の長さと上記窒化鉄粒子の長軸の長さとの比が短軸:長軸=1:10〜1:20を満たす形態が挙げられる。

【0030】

上記形態は、アスペクト比(長軸/短軸)が十分に大きく、形状磁気異方性に優れることから、磁気特性に優れる。

【0031】

本発明窒化鉄粉末の一形態として、上記窒化鉄粉末を構成する各窒化鉄粒子が針状であり、上記短軸の平均長さが10nm以上30nm未満である形態が挙げられる。

【0032】

上記形態は、短軸が十分に小さいことで、アスペクト比が大きくなり易く、形状磁気異方性に優れることから、磁気特性に優れる。

【発明の効果】

【0033】

本発明窒化鉄粉末の製造方法は、磁気特性に優れる窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末を生産性よく製造できる。本発明窒化鉄粉末は、磁気特性に優れる。

【図面の簡単な説明】

【0034】

【図1】図1は、本発明窒化鉄粉末の製造方法を示す工程説明図である。

【発明を実施するための形態】

【0035】

以下、本発明をより詳細に説明する。

[窒化鉄粉末の製造方法]

(準備工程)

<鉄粉>

原料として、純鉄(Fe含有量:99.99質量%以上)からなる鉄粉を用意する。鉄粉は、種々の形態のものが利用でき、例えば、還元鉄粉、鉄繊維、鋳鉄粉、海綿状鉄粉などが挙げられる。列挙したいずれの鉄粉も比較的安価で市販されており、容易に入手可能である上に、コストの低減も図れる。複数の異なる形態の鉄粉を組み合せて用いてもよい。

【0036】

原料に用いる鉄粉は、弱酸のカルボン酸溶液に容易に溶解可能な大きさであると、ゲルを生産性よく製造できる。鉄粉が大き過ぎると溶解が実質的に生じない恐れがある。特に、鉄粉の平均粒径が100μm以下であると、鉄粉を十分に溶解可能であり、平均粒径が小さいほど、溶解が進行し易い上に、微細な酸化鉄粒子を生成し易いことから、最終的に得られる窒化鉄粒子の短軸が短くなり易く、50μm以下がより好ましい。但し、小さ過ぎると、嵩高くなって、大型の設備が必要になる上に、取り扱い難い。従って、鉄粉の平均粒径は、1μm以上が好ましく、10μm以上がより好ましい。

【0037】

鉄繊維の平均粒径は、当該繊維の長手方向に直交する方向の断面(横断面)をとり、この断面積の円相当径を直径とし、この直径の平均とする。その他の形態の鉄粉の平均粒径は、市販の装置により測定するとよい。また、直径及び長さの双方が100μm以下の鉄線なども原料鉄粉として利用してもよい。

【0038】

<カルボン酸>

本発明では、上記鉄粉を用いて、鉄錯体を含有するゲルを生成するにあたり、カルボン酸を利用する。カルボン酸は、弱酸であることから、カルボン酸溶液に鉄粉を混合すると、原料鉄粒子と穏やかに反応でき、かつキレート作用を有することから、原料鉄粒子の表面から内部に至って反応を進行でき、最終的に鉄錯体を生成できる。従って、強酸を用いる場合と異なり、カルボン酸を用いる本発明製造方法は、鉄粉と酸とを完全に反応させることができる。また、鉄錯体から酸化鉄粒子を生成することで、ナノオーダーといった微細な粒子を生成し易く、このような微粒子を出発材料とすることで、結果として、ナノオーダーといった微細な窒化鉄粒子を得易い。

【0039】

ここで、原料に上述した硝酸鉄などの無機塩を用いた場合、例えば、クエン酸と錯化反応を生じた場合、遊離した硝酸イオンなどの成分がクエン酸の水酸基の水素原子を取り去ることが考えられる。水素原子が取り去られた水酸基の酸素は、残留した鉄イオンを更に取り込む。すると、クエン酸の骨格は、複数個の鉄イオンを取り囲むように収縮して各鉄イオンを孤立化させる結果、アスペクト比が小さい粉末、つまり、磁気特性に劣る粉末が得られる。一方、原料に鉄粉を用いた場合、クエン酸と錯化反応を生じると、硝酸イオンなどの遊離イオンが存在しないため、例えば、クエン酸の水酸基の水素原子が離脱されない。そのため、クエン酸1分子に対して鉄イオンが1つのみ取り込まれ、クエン酸の骨格が収縮しない。かつ、準備工程では磁場を印加することにより、クエン酸に取り込まれた鉄が細長く凝集する。その結果、アスペクト比が大きい粉末が得られる。このようにカルボン酸を用いると共に、ゾルの形成にあたり、磁場を印加することで、アスペクト比が大きい細長い形状の粒子:針状の粒子を生成し易く、形状磁気異方性により、磁気特性に優れる窒化鉄粒子を生成できる。

【0040】

カルボン酸は、種々のものが利用でき、代表的には、クエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、グルコン酸が挙げられる。列挙したいずれの酸も市販されており、容易に入手可能である。複数の異なるカルボン酸を組み合わせて用いてもよい。

【0041】

カルボン酸溶液は、代表的には、溶媒に蒸留水を用いた水溶液や、アルコール溶液が挙げられる。

【0042】

カルボン酸溶液中のカルボン酸の含有量は、鉄粉の添加量に応じて適宜調整するとよい。鉄粉に対してカルボン酸が多いほど、つまり、モル数が多いほど、最終的に短軸が短い窒化鉄粒子が得られる傾向にある。特に、鉄のモル数を1とするとき、カルボン酸のモル数を3以上とする、つまり、鉄のモル数とカルボン酸のモル数との比率(以下、モル比と呼ぶ)を鉄:カルボン酸とするとき、鉄:カルボン酸=1:3以上とすると、鉄粉の大きさにもよるが、短軸の平均長さが30nm未満の窒化鉄粉末が得られる。カルボン酸のモル数を10以下、つまり、鉄:カルボン酸=1:10以下とすると、鉄粉の大きさにもよるが、窒化鉄粒子の短軸の平均長さが30nm未満で、アスペクト比も十分に大きい粒子を得易い。また、原料コストの増大を抑制できる。モル比は、鉄:カルボン酸=1:3〜1:7がより好ましい。

【0043】

ゲルの形成にあたり、鉄粉とカルボン酸溶液との混合溶液の温度を高めた状態とすると、鉄粉の溶解の進行を促進して、ゲルの生産性を向上できる。特に、上記温度を50℃以上とすると溶解が進行し易く、当該温度が高いほど促進でき、60℃以上がより好ましい。但し、カルボン酸溶液が水溶液である場合、上記温度を100℃超とすると、水が蒸発する際に生じる酸素によって、混合した原料鉄粒子の表面に酸化被膜が形成されて、原料鉄粒子の内部まで反応することを阻害する恐れがある。従って、上記温度は100℃以下が好ましく、85℃以下がより好ましい。

【0044】

また、ゲルの形成にあたり、上記混合溶液の水素イオン指数:pHを1以上5以下(10-1mol/リットル以上10-5mol/リットル以下)の範囲で調整すると、クエン酸鉄などカルボン酸鉄の沈澱が生じたり、未反応の原料鉄粒子が残存するなどの不具合が生じ難い。また、pHが大き過ぎると、鉄錯体が凝集した状態で析出され、この析出物を後工程で還元すると、粗大な鉄粒子が形成され、窒化後にもα-Feが残存して、磁気特性の低下を招く。より好ましくはpHを2以上4以下とすると、実質的に全ての原料鉄粒子がカルボン酸と反応できると共に、カルボン酸鉄の生成を抑制できる。pHの調整は、代表的には、水酸化ナトリウムやアンモニウム塩などのアルカリ塩を添加することが挙げられ、添加量を多くすると、pHが大きくなる。

【0045】

準備工程は、磁場を印加した状態で行う。磁場を印加することで、上述のように磁場の印加方向に細長く鉄成分を凝集させられるため、アスペクト比が大きな酸化鉄粒子が得られる。従って、最終的に得られる窒化鉄粒子のアスペクト比を大きくし易い。この効果を得るには、磁場は、3T以上、更に5T以上が好ましい。磁場の印加には、代表的には、常電導コイル又は超電導コイルによるパルス磁場が挙げられる。或いは、磁場に代わって電場を印加してもよい。

【0046】

(乾燥工程)

ゲルは、溶媒の水などを含んだ湿潤状態である。そこで、乾燥工程では、主としてゲルから水を除去する。乾燥は、所定の温度に保持した熱処理炉にゲルを載置して排気しながら行うと、水のみを効率よく除去できる。乾燥条件は、温度:100℃〜150℃、保持時間:3時間〜12時間が挙げられる。乾燥工程の雰囲気は、大気雰囲気、真空雰囲気、窒素雰囲気が挙げられる。

【0047】

(分離工程)

乾燥工程を経て、鉄錯体を含有する乾燥体は、カルボン酸の有機成分を含んだ状態である。そこで、分離工程では、主として有機成分(錯体)を除去して、鉄錯体を酸化鉄(ヘマタイト:Fe2O3)にする。有機成分の除去は、所定の温度に保持した熱処理炉に乾燥体を載置して排気しながら行うと、有機成分のみを効率よく除去できる。分離条件は、温度:300℃〜500℃、保持時間:1時間〜5時間が挙げられる。分離工程の雰囲気は、大気雰囲気、アルゴン雰囲気、窒素雰囲気が挙げられる。

【0048】

この工程で得られる酸化鉄粒子は、上述のようにナノオーダーといった超微細で、アスペクト比が大きな粒子となり得る。ナノオーダーで、アスペクト比が大きな酸化鉄粒子から生成される鉄粒子もナノオーダーで、アスペクト比が大きな粒子になり易く、結果として窒化鉄粒子もナノオーダーで、アスペクト比が大きな粒子になり易い。このようなナノオーダーで、アスペクト比が大きな窒化鉄粒子から構成されることで、磁気特性に優れる窒化鉄粉末が得られる。

【0049】

(還元・窒化工程)

分離工程で生成された酸化鉄粒子:前駆体に熱処理を施して、当該酸化鉄粒子から窒化鉄粒子を生成する。まず、還元を行って、鉄粒子(実質的にα-Feから構成される粒子)を生成し、次に窒化を行って、窒化鉄粒子(実質的にα"Fe16N2から構成される粒子)を生成する。上述のように酸化鉄粒子がナノオーダーで、アスペクト比が大きな粒子であると、最終的にナノオーダーで、アスペクト比が大きな窒化鉄粒子を得易く、磁気特性に優れる窒化鉄粉末が得られる。

【0050】

還元条件は、雰囲気:水素(H2)雰囲気といった水素元素含有雰囲気、温度:300℃以上500℃以下(好ましくは350℃以上450℃以下)、保持時間:1時間以上12時間以下(好ましくは2時間以上5時間以下)が挙げられる。窒化条件は、雰囲気:アンモニア(NH3)やプラズマ窒素雰囲気といった窒素元素含有雰囲気、温度:100℃以上250℃以下(好ましくは150℃以上200℃以下)、保持時間:5時間以上50時間以下(このましくは10時間以上24時間以下)が挙げられる。還元・窒化の条件は、酸化鉄粉末から窒化鉄粉末を生成する公知の製造条件を利用することができる。

【0051】

[窒化鉄粉末]

本発明窒化鉄粉末を構成する各窒化鉄粒子は、実質的にα"Fe16N2からなる(99.5体積%以上)とする。窒化鉄粒子は、細長い針状の形状であり、短軸の長さに対する長軸の長さの比:アスペクト比が大きい。具体的には、短軸を1とするとき、長軸が10以上である形態(短軸:長軸=1:10以上)が挙げられる。アスペクト比が大きいほど、形状磁気異方性に優れる。ここで、窒化鉄粒子のアスペクト比は、鉄粒子のアスペクト比に起因し、鉄粒子のアスペクト比が大き過ぎると、窒化鉄の生成が阻害される。そのため、窒化鉄粒子の短軸を1とするとき、長軸が20以下である形態(短軸:長軸=1:20以下)が好ましい。アスペクト比は、カルボン酸の種類・モル比、鉄粉の粒径、印加する磁場の大きさなどを調整することで変化させられる。磁場が大きいほど、アスペクト比が大きくなる傾向にある。

【0052】

上記各窒化鉄粒子は、その短軸の平均長さが短いほど、アスペクト比が大きくなり易く、磁気特性に優れることから、30nm未満が好ましく、更に25nm以下が好ましい。また、この平均長さが10nm以上であると、超常磁性状態になり難く好ましい。短軸の平均長さは、カルボン酸の種類・モル比、鉄粉の粒径、印加する磁場の大きさなどを調整することで変化させられる。

【0053】

本発明窒化鉄粉末は、短軸がナノオーダーでアスペクト比が大きい窒化鉄粒子から構成されることで、例えば、飽和磁化が18Oemu/g(1.8×105A・m2/g)超を満たす形態、或いは保磁力が2.0×105A/m以上を満たす形態、或いは飽和磁化が18Oemu/g(1.8×105A・m2/g)超及び保磁力が2.0×105A/m以上を満たす形態が挙げられる。

【0054】

以下、試験例を挙げて、本発明のより具体的な形態を説明する。後述する各試験例ではいずれも、ゲルの作製→乾燥→有機成分の除去→還元・窒化という工程を経て、鉄含有物粉末(好ましくは窒化鉄粉末)を製造し、得られた粉末の磁気特性を調べた。但し、後述する各試験ではそれぞれ、異なる条件により粉末を製造した。以下、詳細に説明する。

【0055】

[試験例1]

この試験では、ゲルの作製にあたり、溶液の温度を変化させた。

【0056】

原料として、平均粒径が50μmの還元鉄粉を用意した。還元鉄粉の平均粒径は、市販のレーザ回折式粒度分布測定装置を用いて湿式法により測定した。この平均粒径の測定は、後述する試験例も同様である。

【0057】

秤量したクエン酸と蒸留水とを混合して、カルボン酸溶液としてクエン酸水溶液を作製し、このクエン酸水溶液と用意した還元鉄粉との混合溶液(pH:3)を作製した。この試験では、5Tの磁場下で、25℃,60℃,80℃,100℃,130℃に混合溶液を保持してゲルを作製した。鉄とクエン酸とのモル比は、鉄:クエン酸=1:3とした。その結果、50℃以上100℃以下の温度でゲルを作製した場合、鉄の溶解反応が十分に生じて、鉄が均一に溶解したゲルが得られた。一方、50℃未満では、鉄の溶解反応が生じなかった。他方、100℃超では、鉄の溶解反応が十分に行われなかった。この理由は、溶媒である蒸留水が沸騰して、鉄粉を構成する鉄粒子表面に被膜が生じ、溶解反応を阻害したためと考えられる。

【0058】

得られた各ゲルを150℃の加熱状態(大気雰囲気)に保持して乾燥した後、コーミル粉砕機で粉砕した。

【0059】

350℃の窒素雰囲気下に保持して、得られた粉砕粉末から有機成分を除去して前駆体を作製した。

【0060】

350℃の水素雰囲気下に保持して、前駆体を還元した後、200℃のアンモニア雰囲気下に保持して、窒化した。

【0061】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表1に示す。50℃未満の温度でゲルを作製した試料No.1-1では、Fe16N2結晶相が確認できず、100℃の温度でゲルを作製した試料No.1-4及び100℃超の温度でゲルを作製した試料No.1-5では、Fe16N2結晶相以外の結晶相が確認された。

【0062】

窒化後に得られた各試料を透過型電子顕微鏡:TEM(日本電子株式会社製 JEM-1400)により観察した。このTEM観察像から、いずれの試料も粒状であり、試料No.1-2,1-3の粒子はいずれも、細長い針状であることを確認した。また、このTEM観察像を用いて、各試料の粒子の粒径を測定した。その結果を表1に示す。ここでは、観察像を市販の画像処理装置により画像処理して、各粒子の最大長さを抽出し、この最大長さを長軸の長さとする。各粒子において長軸に直交する線分の最小値を求め、この最小値を短軸の長さとし、短軸の長さの平均(n≧100)を粒子の粒径(粉末粒径)とする。また、求めた長軸の長さと短軸の長さとを用いて、アスペクト比:長軸の長さ/短軸の長さを求めた。その結果を表1に示す。ここでは、各粒子の長軸の平均を求め(n≧100)、長軸の長さの平均/短軸の長さの平均(粉末粒径)をアスペクト比とし、表1に示す。

【0063】

得られた各試料(粉末)の磁気特性を調べた。その結果を表1に示す。ここでは、振動試料型磁力計(VSM-5SC-5HF型、東英工業株式会社製)により飽和磁化Br及び保磁力Hcを測定した。

【0064】

【表1】

【0065】

[試験例2]

この試験では、ゲルの作製にあたり、鉄粉の大きさを変化させた。

【0066】

原料として、平均粒径が0.5μm,1μm,50μm,100μm,300μmの還元鉄粉を用意した。試験例1と同様のクエン酸水溶液を用意し、5Tの磁場下で、各還元鉄粉をそれぞれ80℃、pH:3で混合した(モル比;鉄:クエン酸=1:3)。その結果、平均粒径が1μm以上100μm以下の鉄粉を用いた場合、鉄が均一的に溶解したゲルが得られた。一方、平均粒径が1μm未満では、ハンドリング性に劣る。他方、平均粒径が100μm超では、その他の試料に比較して、完全に溶解するのに長時間かかった。

【0067】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0068】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表2に示す。300μmの鉄粉を用いた試料No.2-5では、Fe16N2結晶相の他に、α-Fe結晶相が確認された。この理由は、溶解に時間がかかることから、α-Fe成分が残存し、残存したα-Fe成分が粗大であるため、窒化され難く、窒化後もα-Feが残存したため、と考えられる。

【0069】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.2-2〜2-4はいずれも細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表2に示す。

【0070】

【表2】

【0071】

[試験例3]

この試験では、ゲルの作製にあたり、鉄粉とカルボン酸とのモル比を変化させた。

【0072】

試験例1と同様の還元鉄粉(平均粒径:50μm)と、試験例1と同様のクエン酸水溶液とを用意し、5Tの磁場下で、80℃、pH:3で混合してゲルを作製した。この試験では、鉄とクエン酸とのモル比が、鉄:クエン酸=1:1、1:3、1:5、1:10、1:15を満たすように鉄粉とクエン酸とを用意した。いずれも均質なゲルが得られた。

【0073】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0074】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表3に示す。いずれの試料もFe16N2結晶が確認された。

【0075】

窒化後に得られた各試料を試験例1と同様にして調べたところ、各試料はいずれも細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表3に示す。

【0076】

【表3】

【0077】

[試験例4]

この試験では、ゲルの作製にあたり、鉄粉とカルボン酸溶液との混合溶液のpHを変化させた。

【0078】

試験例1と同様の還元鉄粉(平均粒径:50μm)と、試験例1と同様のクエン酸水溶液とを用意し、5Tの磁場下、80℃で混合して混合溶液を作製した(モル比;鉄:クエン酸=1:3)。この混合溶液に、水酸化ナトリウムを更に混合して、pHの調整を行い、pH:1、pH:3、pH:5、pH:7、pH:12とした。その結果、pH:5以下とした場合、鉄が均一的に溶解したゲルが得られた。一方、pH:5超では、クエン酸鉄の沈澱及び水酸化鉄の沈殿が生じ、均質なゲルが得られなかった。

【0079】

得られたゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0080】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表4に示す。pH5超とした試料No.4-4,4-5では、Fe16N2結晶相の他に、α-Fe結晶相が確認された。

【0081】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.4-2は細長い針状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表4に示す。

【0082】

【表4】

【0083】

[試験例5]

この試験では、ゲルの作製にあたり、他の試験例とは別のカルボン酸を用いた。また、比較として、ゲルの作製にあたり、硝酸鉄を用いた試料を作製した。

【0084】

秤量したリンゴ酸と蒸留水とを混合して、カルボン酸溶液としてリンゴ酸水溶液を作製し、この溶液中に試験例1と同様の還元鉄粉(平均粒径:50μm)を5Tの磁場下、80℃、pH:4で混合して、リンゴ酸ゲルを得た(モル比;鉄:リンゴ酸=1:3)。また、秤量したグルコン酸と蒸留水とを混合して、カルボン酸溶液としてグルコン酸水溶液を作製し、この溶液中に試験例1と同様の還元鉄粉(平均粒径:50μm)を5Tの磁場下、80℃、pH:2で混合して、グルコン酸ゲルを得た(モル比;鉄:グルコン酸=1:3)。リンゴ酸ゲル及びグルコン酸ゲルはいずれも均質なゲルであった。

【0085】

原料として、硝酸鉄と、試験例1と同様のクエン酸水溶液とを用意して、5Tの磁場下、80℃、pH:3で混合して、比較ゲルを得た(モル比;硝酸鉄:クエン酸=1:3)。

【0086】

得られた各ゲルに、試験例1と同様の条件にて熱処理(乾燥、粉砕、除去、還元・窒化)を施した。

【0087】

窒化後に得られた各試料をX線回折によって結晶相分析を行った。その結果を表5に示す。いずれの試料もFe16N2結晶が確認された。

【0088】

窒化後に得られた各試料を試験例1と同様にして調べたところ、試料No.5-1,5-2はいずれも細長い針状であり、試料No.5-3は球状であることを確認した。また、試験例1と同様にして、TEM観察像を用いて粒子の粒径(粉末粒径)及びアスペクト比を調べた。更に、試験例1と同様にして、窒化後に得られた各試料(粉末)の磁気特性を調べた。これらの結果を表5に示す。

【0089】

【表5】

【0090】

上述の試験例1〜5により、鉄粉をカルボン酸溶液により溶解し、磁場を印加した状態でゲルを作製し、乾燥・有機成分の除去・還元・窒化を順に行うことで、窒化鉄:α"Fe16N2を主成分とする窒化鉄粉末が得られることがわかる。また、得られた窒化鉄粉末は、粉末粒径(短軸)がナノオーダーで、アスペクト比が大きい窒化鉄粒子(ここでは、短軸:30nm未満、アスペクト比(長軸の長さ/短軸の長さ):10以上である粒子)からなることがわかる。

【0091】

特に、試験例1から、準備工程において、50℃以上100℃以下の温度でゲルを作製すると、実質的にα"Fe16N2から構成される窒化鉄粒子、つまり純度が高い窒化鉄粉末を生産性よく製造できるといえる。

【0092】

特に、試験例2から、原料に1μm以上100μm以下の鉄粉を用いることで、実質的にα"Fe16N2から構成される窒化鉄粒子からなる窒化鉄粉末を生産性よく製造できるといえる。

【0093】

特に、試験例3から、カルボン酸のモル数が大きいほど、粉末粒径が小さい粉末が得られるといえる。特に、モル比を鉄粉:カルボン酸=1:3〜1:10とすると、微細で、アスペクト比が大きな窒化鉄粉末を得られるといえる。また、アスペクト比が大きいことで、形状磁気異方性により、磁気特性に優れる。つまり、モル比を鉄粉:カルボン酸=1:3〜1:10とすると、磁気特性に優れる窒化鉄粉末を生産性よく製造できるといえる。

【0094】

特に、試験例4から、準備工程において、pHを1以上5以下に制御してゲルを作製すると、実質的にα"Fe16N2から構成される窒化鉄粒子からなる窒化鉄粉末が得られるといえる。

【0095】

特に、試験例5から、種々のカルボン酸溶液を用いた場合にも、窒化鉄:α"Fe16N2を主成分とし、微細でアスペクト比が大きな粒子からなる窒化鉄粉末が得られるといえる。一方、硝酸鉄といった無機塩を用いた場合には、微細な窒化鉄粉末が得られるものの、磁場を印加してもアスペクト比が大きな粒子が得られず、本発明製造方法で得られた窒化鉄粉末よりも磁気特性に劣るといえる。

【0096】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱することなく、適宜変更することが可能である。例えば、カルボン酸の種類、鉄粉の形態などを適宜変更することができる。

【産業上の利用可能性】

【0097】

本発明窒化鉄粉末は、磁性部材、例えば、磁気記録媒体などのいわゆる半硬質磁性材、ボンド磁石などの磁石の原料に好適に利用することができる。本発明窒化鉄粉末の製造方法は、上記本発明窒化鉄粉末の製造に好適に利用することができる。

【特許請求の範囲】

【請求項1】

磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製する準備工程と、

前記ゲルを乾燥して乾燥体を作製する乾燥工程と、

前記乾燥体中の有機成分を除去して前駆体を作製する分離工程と、

前記前駆体に還元処理及び窒化処理を順次施して窒化鉄粒子を生成する還元・窒化工程とを具えることを特徴とする窒化鉄粉末の製造方法。

【請求項2】

前記鉄粉の平均粒径が1μm以上100μm以下であることを特徴とする請求項1に記載の窒化鉄粉末の製造方法。

【請求項3】

前記カルボン酸は、クエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、及びグルコン酸からなる群から選択された1種以上であることを特徴とする請求項1又は2に記載の窒化鉄粉末の製造方法。

【請求項4】

前記鉄粉は、還元鉄粉、鉄繊維、及び鋳鉄粉からなる群から選択された1種以上であることを特徴とする請求項1〜3のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項5】

前記鉄粉のモル数と前記カルボン酸のモル数との比率を鉄:カルボン酸=1:3〜1:10とすることを特徴とする請求項1〜4のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項6】

前記準備工程では、前記鉄粉と前記カルボン酸溶液との混合溶液の温度を50℃以上100℃以下、前記混合溶液のpHを1以上5以下として、前記ゲルを作製することを特徴とする請求項1〜5のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項7】

前記準備工程では、3T以上の磁場を印加することを特徴とする請求項1〜6のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により得られたことを特徴とする窒化鉄粉末。

【請求項9】

前記窒化鉄粉末を構成する各窒化鉄粒子は、針状であり、

前記窒化鉄粒子の短軸の長さと前記窒化鉄粒子の長軸の長さとの比は、短軸:長軸=1:10〜1:20を満たすことを特徴とする請求項8に記載の窒化鉄粉末。

【請求項10】

前記窒化鉄粉末を構成する各窒化鉄粒子は、針状であり、

前記短軸の平均長さが10nm以上30nm未満であることを特徴とする請求項8又は9に記載の窒化鉄粉末。

【請求項1】

磁場を印加した状態で鉄粉をカルボン酸溶液中で溶解してゲルを作製する準備工程と、

前記ゲルを乾燥して乾燥体を作製する乾燥工程と、

前記乾燥体中の有機成分を除去して前駆体を作製する分離工程と、

前記前駆体に還元処理及び窒化処理を順次施して窒化鉄粒子を生成する還元・窒化工程とを具えることを特徴とする窒化鉄粉末の製造方法。

【請求項2】

前記鉄粉の平均粒径が1μm以上100μm以下であることを特徴とする請求項1に記載の窒化鉄粉末の製造方法。

【請求項3】

前記カルボン酸は、クエン酸、リンゴ酸、酒石酸、マロン酸、フタル酸、コハク酸、マレイン酸、及びグルコン酸からなる群から選択された1種以上であることを特徴とする請求項1又は2に記載の窒化鉄粉末の製造方法。

【請求項4】

前記鉄粉は、還元鉄粉、鉄繊維、及び鋳鉄粉からなる群から選択された1種以上であることを特徴とする請求項1〜3のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項5】

前記鉄粉のモル数と前記カルボン酸のモル数との比率を鉄:カルボン酸=1:3〜1:10とすることを特徴とする請求項1〜4のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項6】

前記準備工程では、前記鉄粉と前記カルボン酸溶液との混合溶液の温度を50℃以上100℃以下、前記混合溶液のpHを1以上5以下として、前記ゲルを作製することを特徴とする請求項1〜5のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項7】

前記準備工程では、3T以上の磁場を印加することを特徴とする請求項1〜6のいずれか1項に記載の窒化鉄粉末の製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載の製造方法により得られたことを特徴とする窒化鉄粉末。

【請求項9】

前記窒化鉄粉末を構成する各窒化鉄粒子は、針状であり、

前記窒化鉄粒子の短軸の長さと前記窒化鉄粒子の長軸の長さとの比は、短軸:長軸=1:10〜1:20を満たすことを特徴とする請求項8に記載の窒化鉄粉末。

【請求項10】

前記窒化鉄粉末を構成する各窒化鉄粒子は、針状であり、

前記短軸の平均長さが10nm以上30nm未満であることを特徴とする請求項8又は9に記載の窒化鉄粉末。

【図1】

【公開番号】特開2013−16750(P2013−16750A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150472(P2011−150472)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]