窒化鉄系磁性粉末およびその製造法

【課題】窒化鉄系磁性粉末において「焼結防止」と「窒化促進」を両立させたものを安定して製造する技術を提供する。

【解決手段】Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末。この窒化鉄系磁性粉末には、焼結防止剤として希土類元素(Yも希土類元素として扱う)がFeに対するモル比で4〜15モル%含有される。上記の特性を有する窒化鉄系磁性粉末は、オキシ水酸化鉄(原料粉)を合成する工程で、オキシ水酸化鉄の成長過程に酸化剤として過酸化水素水を用い、かつ希土類元素を十分に添加する製法によって製造される。

【解決手段】Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末。この窒化鉄系磁性粉末には、焼結防止剤として希土類元素(Yも希土類元素として扱う)がFeに対するモル比で4〜15モル%含有される。上記の特性を有する窒化鉄系磁性粉末は、オキシ水酸化鉄(原料粉)を合成する工程で、オキシ水酸化鉄の成長過程に酸化剤として過酸化水素水を用い、かつ希土類元素を十分に添加する製法によって製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高記録密度の磁気記録媒体に使用される窒化鉄系の磁性粉末に関する。

【背景技術】

【0002】

高密度記録媒体に適した優れた磁気特性を持つ磁性粉末として、Fe16N2相を主相とする窒化鉄系磁性粉末が知られている。例えば特許文献1には、高保磁力(Hc)、高飽和磁化(σs)を発現する磁性体として比表面積の大きい窒化鉄系の磁性体が開示され、Fe16N2相の結晶磁気異方性と磁性粉末の比表面積を大きくすることの相乗効果として、形状に因らず高磁気特性が得られると教示されている。

【0003】

特許文献2には、特許文献1の技術に改良を加えた磁性粉末として、本質的に球状ないし楕円状の希土類−鉄−ホウ素系、希土類−鉄系、希土類−窒化鉄系の磁性粉末が記載されており、それらを用いてテープ媒体を作製することにより優れた磁気特性が得られることが教示されている。

【0004】

特許文献3には、鉄酸化物を還元して得た還元粉をアンモニア処理してFe16N2相主体の窒化鉄系磁性粉末を製造するに際し、前記の鉄酸化物としてAlを固溶したオキシ水酸化鉄を使用することが記載されている。これにより、従来懸案となっていた微粒子化した場合の問題、すなわち、粒子径20nm以下といった微粒子化を行うと粒度分布や分散性が悪くなり、塗布型磁気記録媒体の磁性粉末に使用する場合に出力、ノイズ、C/N比等の向上が難しくなるという問題が改善されるという。

【0005】

【特許文献1】特開2000−277311号公報

【特許文献2】国際公開第03/079333号パンフレット

【特許文献3】特開2005−268389号公報

【特許文献4】特開平11−340023号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献3等の技術によって、昨今では高記録密度磁性材料に好適な高性能の窒化鉄系磁性粉末が提供可能となってきた。しかし、ミクロな領域まで拡大して磁性粉末(磁性粒子)を観察すると、いくつかの粒子が焼結したクラスターが少なからず存在することが明らかになってきた。焼結した粒子は媒体中での分散性を悪化させるため、ノイズの高い媒体となる問題がある。また窒化鉄系磁性粉末は一軸結晶異方性を持つことから、異方性の軸の向きが異なって焼結した場合、媒体の配向特性が著しく悪化する問題を生じる。媒体中における粉末の分散性を改善するためには、粒子間の焼結を減らしてTAP密度を低くする必要があるが、その手段としては、焼結防止剤(Alや希土類元素等)の添加量を増やす方法が一般的である。焼結防止剤は、窒化鉄相に固溶させたり、窒化鉄相表面に被着させたりすることで粉末粒子中に含有させる。その添加は、一般に鉄酸化物(例えばオキシ水酸化鉄)を合成する湿式段階で行われる。

【0007】

しかし、焼結防止剤として効果の高い希土類元素(Yも希土類元素として扱う)を多く被着させて窒化鉄系磁性粉末を作製した場合、焼結が十分に抑制される反面、窒化工程において窒化の進行が阻害されるという問題があった。この場合、窒化率の低い粉末が得られてしまい、窒化鉄系磁性粉末が有する本来の磁気特性が十分に発揮されない。

【0008】

このように、窒化鉄系磁性粉末において「焼結防止」と「窒化促進」を両立させたものを安定して製造する技術は未だ確立されていない。本発明は、これらを両立させ、媒体中への分散性と、磁気特性を同時に改善した窒化鉄系磁性粉末を提供しようというものである。

【課題を解決するための手段】

【0009】

上記目的は、Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末によって達成される。この窒化鉄系磁性粉末には、焼結防止剤として希土類元素(Yも希土類元素として扱う)がFeに対するモル比で3.5〜15モル%含有される。さらにAlがFeに対するモル比で5〜15モル%含有されるものが好適な対象となる。

【0010】

「窒化率」は、Co−Kα線を用いた当該粉末のX線回折パターンにおいて、2θ=50.0°付近に検出されるピークの強度I1と、2θ=52.4°付近に検出されるピークの強度I2との強度比、I1/I2に基づいて以下のように求められる。すなわち、I1はFe16N2相の(202)面のピーク強度であり、I2はFe16N2相の(220)面のピークとα−Fe相の(110)面のピークが重なったピークの強度である。I1/I2=2のときα−Feは実質的に残存していないとみなして窒化率=100%とし、I1/I2=1のとき窒化率=50%とする。そして、測定された実際のI1/I2値から比例配分により当該粉末の窒化率を算出する。I1/I2>2となった場合は窒化率=100%とする。

【0011】

本明細書において、Feに対する元素Xのモル比(%)は、X/Fe×100により算出される値である。上式のXおよびFeの箇所にはそれぞれ原子%で表される元素XおよびFeの含有量が代入される。

【0012】

平均粒子径はTEM(透過型電子顕微鏡)観察によって求められる。すなわち、倍率10万倍以上のTEM写真として映し出された粒子のうち、2粒子もしくはそれ以上の粒子が重なっているのか焼結しているのか判別できない粒子を除き、粒子同士の境界が判別できる粒子をランダムに1000個選び、それぞれの粒子の中で写真上での最も長い径を測定して、それを個々の粒子の径(nm)とし、その平均値を平均粒子径とする。

【0013】

上記の窒化鉄系磁性粉末の製造法として、溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する工程(オキシ水酸化鉄合成工程)、オキシ水酸化鉄を還元させてα−Feを生成させる工程(還元工程)、α−Feを窒化させてFe16N2相を生成させる工程(窒化工程)を経ることにより窒化鉄系磁性粉末を製造するに際し、

オキシ水酸化鉄合成工程において、少なくともオキシ水酸化鉄の成長過程に過酸化水素水を酸化剤として使用するとともに、前記の成長過程および成長過程終了後の少なくとも一方の段階で、希土類元素(Yも希土類元素として扱う)を溶液中のFeに対するモル比で3.5〜15モル%添加することを特徴とする製造法が提供される。

【0014】

上記製造法のオキシ水酸化鉄合成工程において、前記の成長過程および成長過程終了後の少なくとも一方の段階で、さらにAlを溶液中のFeに対するモル比で5〜15モル%添加することができる。

【発明の効果】

【0015】

本発明によれば、窒化鉄系磁性粉末の製造において「焼結防止」と「窒化促進」の両立を図ることが可能になった。焼結防止により「低TAP密度化」が達成され、これにより、媒体における「粒度分布の改善」ひいては「保磁力分布の改善」が実現される。また「分散性改善」が実現され、磁化容易軸が異なる方向を向いた粒子同士の焼結体が引き起こす配向特性の悪化が抑制される。そして、窒化促進により「磁気特性改善」が同時に実現される。したがって本発明は、塗布型磁気記録媒体等において一層の高記録密度化を可能にし、多量の情報をバックアップするためのデータストレージ分野等への適用が期待される。

【発明を実施するための最良の形態】

【0016】

窒化鉄系磁性粉末は、代表的には以下の3工程を基本とするプロセスによって製造される。

[1]オキシ水酸化鉄合成工程

溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する湿式工程である。本明細書では、合成されたオキシ水酸化鉄に焼結防止剤等の元素を被着させる湿式過程も、この工程に含めている。

[2]還元工程

オキシ水酸化鉄を還元させてα−Feを生成させる工程である。

[3]窒化工程

α−Feを窒化させてFe16N2相を生成させる工程である。

【0017】

還元工程では通常「乾式法」が採用され、還元性ガス雰囲気中でオキシ水酸化鉄の粉末を300〜700℃といった温度に加熱する処理が施される。この加熱過程で粒子同士の焼結が生じやすく、これが問題となる。焼結を抑制する手段としてはAlや希土類元素(Yも希土類元素として扱う)をオキシ水酸化鉄に固溶させるか被着させることが有効であり、従来からそのような手法が採られている。ただし、窒化鉄系磁性粉末を合成するには、窒化工程にてα−Feを窒化させる必要がある。この窒化工程において、焼結防止剤として添加された希土類元素(Yも希土類元素として扱う)が、α−Feの窒化反応を阻害するいわば副作用を呈し、磁気特性の向上を阻む要因になっていた。

【0018】

発明者らは種々実験を繰り返している中で、オキシ水酸化鉄合成工程において、過酸化水素水を酸化剤に使用してオキシ水酸化鉄粒子を成長させたとき、そのオキシ水酸化鉄は、希土類元素(Yも希土類元素として扱う)がFeとのモル比で15モル%程度含有されていても、窒化工程での窒化阻害を引き起こしにくいことがわかった。その理由は現時点で未解明であるが、再現性のある結果が得られることが確認されている。

【0019】

〔TAP密度〕

TEM(透過型電子顕微鏡)で観察される粉末粒子の形状において、粒子の最も長い部分の径を「長径」と呼び、長径に対し直角方向で最も長い部分の径を「短径」と呼び、長径/短径の比を当該粒子の「アスペクト比」と呼ぶとき、一般的に、粒子形状が針状(アスペクト比が例えば3〜5)の場合は、粒子同士が絡み合うため隙間が多く、粒子は詰まりにくい。一方、粒子形状が球状または楕円体状(アスペクト比が例えば1〜2)の場合は、粒子は詰まりやすくなる。磁性粉末をバインダー(高分子基材)中に分散・混練して媒体(例えばテープ)を作製するとき、バインダーとのなじみ性等の改善のために、ほぐしやすい形態の粉末であることが望まれる。そのためには嵩密度、すなわちTAP密度が低い粉末を得ることが重要である。しかし、窒化鉄系磁性粉末の粒子は球状または楕円体状であるため、たとえ焼結を起こしていなくても針状粒子に比べ、充填率が増してしまい、TAP密度が高くなる傾向がある。発明者らの検討の結果、平均粒子径が20nm以下の窒化鉄系磁性粉末において、TAP密度が0.75g/cm3以下にコントロールされているものは、媒体における保磁力分布が従来に比べて顕著に改善されていると言える。TAP密度がこれよりも高い場合には、粒子が焼結している可能性だけでなく、粒子の粒度分布も悪くなっている可能性がある。すなわち、大きい粒子と大きい粒子の狭間に小さい粒子が入りこんだ結果、TAP密度が高くなっていることが考えられる。そうした粒子群の場合、粒子が持つ磁性にもバラツキが生じ、保磁力分布の値も悪いものとなってしまうので好ましくないということもいえる。

【0020】

〔窒化率〕

データストレージテープをはじめとする高密度磁気記録媒体において優れた磁気特性を発揮させるためには、窒化鉄系磁性粉末において前述の定義による窒化率が少なくとも70%以上であることが必要である。これより窒化率が低いと、窒化による効果すなわち結晶磁気異方性による良好な磁気特性が十分に発揮されない。窒化率は75%以上であることがより好ましい。

【0021】

以下、代表的な製造法について説明する。

〔オキシ水酸化鉄合成工程〕

湿式で原料粉であるオキシ水酸化鉄を合成する。通常の場合、まず2価のFeイオンを含む水溶液を用意する。例えば、第一鉄塩水溶液(FeSO4、FeCl2などの水溶液)を水酸化アルカリ(NaOHやKOH水溶液)や炭酸アルカリで中和した液が採用できる。このときに、希土類元素(Yも希土類元素として扱う)を目標含有量の半分以下、好ましくは4割以下、より好ましくは3割以下の量だけあらかじめ添加しておくことが好ましい。この希土類元素の初期添加によって、特に20nm以下の微粒子を作成する際に粒径の整った球形のオキシ水酸化鉄を得ることができる。この液に空気や純酸素などを吹き込んでFeを急速に酸化させ、オキシ水酸化鉄の核晶を生成させる。その後、残りの2価のFeイオンを酸化させ、前記の核晶の上にオキシ水酸化鉄を析出させることによりオキシ水酸化鉄の粒子を成長させる。この成長過程での酸化反応は、通常、酸化剤として空気を使用することで十分進行させることができる。しかし、本発明の窒化鉄系磁性粉末を得るためには、ここで過酸化水素水を酸化剤として使用することが重要となる。

【0022】

この成長過程において、希土類元素の溶液(硫酸イットリウムや硫酸ランタン水溶液)を同時に滴下するか、あるいはオキシ水酸化鉄を生成させた後に希土類元素の水溶液を添加することにより、焼結防止剤である希土類元素(Yも希土類元素として扱う)を含有するオキシ水酸化鉄の粉末(原料粉)が得られる。オキシ水酸化鉄生成後に希土類元素を添加した場合は、希土類元素はオキシ水酸化鉄粒子の表面に被着された形で存在すると考えられる。希土類元素(Yも希土類元素として扱う)の他に、焼結防止剤としてAl、W、Moなどをオキシ水酸化鉄粒子中に存在させてもよく、還元温度を下げる効果のある貴金属元素を存在させてもよい。さらに、磁気特性や耐候性を改善するためにCoを含有させてもよい。これらを含有させるには、Al含有塩水溶液、W含有塩水溶液、Mo含有塩水溶液、貴金属元素含有塩水溶液またはCo含有塩水溶液をオキシ水酸化鉄の生成反応に同伴させるとよい。Al含有塩としては、硫酸Alやアルミン酸塩などが挙げられる。W、Mo、Coの含有塩としては、硫酸塩、硝酸塩などが挙げられる。貴金属元素含有塩は、Ru、Auなどの塩化物などが挙げられる。

【0023】

希土類元素(Yも希土類元素として扱う)の添加は水溶液中のFeに対するモル比で3.5〜15モル%とすることが好ましく、4〜10モル%とすることがより好ましい。4モル%より少ない場合は、焼結防止効果に乏しく、最終的な窒化鉄系磁性粉末のTAP密度を十分に下げることが難しくなる。逆に希土類元素(Yも希土類元素として扱う)の添加量が多すぎると、非磁性成分が増加することによって飽和磁化σsが低下するため好ましくない。Alの添加量は水溶液中のFeに対するモル比で5〜15モル%とすることが好ましく、7〜20モル%がより好ましい。Alに関しても少なすぎると焼結防止効果が小さく、多すぎると飽和磁化σsの低下を招き好ましくない。CoはFeに対するモル比で10モル%以下の添加量とする。それを超えるとFe4NやFe3Nといった高温相が生成しやすくなるため、好ましくない。貴金属元素を添加する場合は、Feに対するモル比で0.01〜5モル%とすることが好ましい。なお、これらの添加元素の添加量は、最終的に得られる窒化鉄系磁性粉末中における含有量としてほぼ反映される。

【0024】

このようにして得られたオキシ水酸化鉄は、濾過、水洗工程を経た後、200℃以下の温度で乾燥して、還元処理に供することができる。あるいはこのオキシ水酸化鉄に、200〜600℃で脱水する処理や水分濃度5〜20質量%の水素雰囲気中で還元する処理を加えて、オキシ水酸化鉄から変性した鉄系酸化物粒子とし、これを還元処理に供してもよい。

【0025】

〔還元工程〕

還元処理の方法は特に限定されるものではないが、一般的には水素(H2)を使用した乾式法が適している。その乾式法による還元温度は300〜700℃が好ましく、350〜650℃が一層好ましい。上記還元温度でα−Fe等に還元した後、温度をさらに上げて結晶性を向上させる多段還元を実施してもよい。

【0026】

〔窒化工程〕

次いで、α−Feを窒化処理に供する。具体的には例えば特許文献4に記載されているアンモニア法を適用することができる。すなわち反応炉内にα−Fe粉末を入れ、アンモニアに代表される窒素含有ガス、またはその窒素含有ガスを50vol%以上の割合で混合した混合ガスを200℃以下で流しながら、数十時間保持することによってFe16N2相を主体とする粉体を得ることができる。その際、ゲージ圧0.1MPa以上の加圧下で反応を進行させてもよい。反応炉内の酸素濃度、水素濃度および水分濃度はいずれも0.1vol%以下であることが好ましく、数百ppm以下であることが一層好ましい。

【0027】

窒化処理温度や時間、雰囲気については、原料粉末の組成によって適宜変更することができる。前記の窒化率が70%以上、好ましくは75%以上となるように、十分に窒化させることが重要である。前記のオキシ水酸化鉄合成工程を経たものでは、希土類元素による窒化阻害が生じないので、例えば100〜200℃の温度で窒化処理することにより上記の高い窒化率を達成することは容易である。

【0028】

〔徐還元工程〕

窒化処理後、耐候性を改善するために徐還元処理を施してもよい。

【実施例】

【0029】

《実施例1》

0.2mol/L(Lはリットルを表す)のFeSO4水溶液4Lに酸化イットリウムの硫酸水溶液(Y濃度2.0質量%)を37.4g添加した。この液を40℃に保持し、Feに対して炭酸が3当量となる量の顆粒状の炭酸ナトリウムを直接添加して45min熟成し、炭酸鉄を主体とする懸濁液を得た。これに純酸素を150mL/minで5分間通気した後、液温を60℃まで昇温させた。その液に過酸化水素水(濃度12質量%)を0.78g/minの速度で添加しつづけ、オキシ水酸化鉄粒子を成長させた。過酸化水素水の添加開始からの時間が30〜50minの間、0.85質量%の硫酸アルミニウム水溶液を8.4g/minの速度で添加した。酸化終了は過酸化水素水の添加開始から107min経過時点とした。この酸化処理の後、酸化イットリウムの硫酸水溶液(Y濃度2.0質量%)を149.6g添加した。このようにして、Alが固溶され、Yが粒子表面に被着されたオキシ水酸化鉄を得た。このオキシ水酸化鉄はろ過・水洗させた後、空気中110℃で乾燥させ、原料粉とした。

【0030】

上記原料粉をガス貫通型還元炉に入れ、水素ガスにより540℃、1hの還元処理を施した後、30℃まで冷却を行った。これにより、α−Feの粉末が得られた。この温度で水素ガスからアンモニアガスに切り替えて、再度130℃まで昇温し、20h窒化処理を行った。これによりα−Feが窒化され、窒化鉄系磁性粉末(試料粉末)が得られた。

【0031】

上記試料粉末について、以下の方法で組成、窒化率、比表面積、TAP密度、磁気特性を調べた。また、前述の手法によりTEM観察により平均粒子径を調べた。これらの結果を表1に示す(以下の各例において同じ)。

【0032】

〔組成分析〕

磁性粉末中のFeの定量は平沼産業株式会社製平沼自動滴定装置(COMTIME−980)を用いて行った。また磁性粉末中のAl、希土類元素(Yも希土類元素として扱う)の定量は日本ジャーレルアッシュ株式会社製高周波誘導プラズマ発光分析装置(IRIS/AP)を用いて行った。これらの定量結果は質量%として与えられるので、一旦全元素の割合を原子%に変換し、X/Fe×100により元素XのFeに対するモル比(X/Feモル比)を算出した。

【0033】

〔窒化率の測定〕

磁性粉末について、X線回折装置(株式会社リガク製、RINT−2100)を用いて、Co−Kα線を使用して、40kV、30mAにて2θ=20〜60°の範囲をスキャンスピード0.80°/min、サンプリング幅0.040°でスキャンすることによりX線回折パターンを求め、2θ=50.0°付近に検出されるピークの強度I1と、2θ=52.4°付近に検出されるピークの強度I2との強度比I1/I2を求めた。このI1/I2に基づき、前述のとおり窒化率を算出した。

【0034】

〔比表面積の測定〕

ユアサアイオニクス製4ソーブUSを使用して、BET法により測定した。

【0035】

〔TAP密度の測定〕

ガラス製のサンプルセル(5mm径×40mm高さ)に磁性粉末90〜100mgを入れ、タップ高さ10cmとして、200回行うことによって測定した。

【0036】

〔磁気測定〕

VSM(東英工業株式会社製、VSM−7P)を用いて、最大796kA/mの外部印加磁場で測定した。すなわち、まず外部磁場796kA/mを一方向に印加し(こちらを正方向とする)、次いで外部磁場0まで7.96kA/mごとに減少させ、その後逆方向(負方向)に7.96kA/mごとに印加してヒステリシス曲線を作成し、このヒステリシス曲線から保磁力Hc、飽和磁化σs、角形比SQを求めた。ここで角形比SQ=残留磁化σr/飽和磁化σsである。

【0037】

次に、この試料粉末(窒化鉄系磁性粉末)を用いて、以下の手順で磁性塗料を作製し、それを塗布した磁気テープを作製した。

【0038】

[1]磁性塗料の作製

試料粉末0.500gを秤量し、ポット(内径45mm、深さ13mm)へ入れる。蓋を開けた状態で10分間放置する。次にビヒクル〔塩ビ系樹脂MR‐110(22質量%)、シクロヘキサノン(38.7質量%)、アセチルアセトン(0.3質量%)、ステアリン酸nブチル(0.3質量%)、メチルエチルケトン(MEK,38.7質量%)の混合溶液〕をマイクロピペットで0.700mL採取し、これを前記のポットに添加する。すぐにスチールボール(2φ)30g、ナイロンボール(8φ)10個をポットへ加え、蓋を閉じ10分間静置する。その後、このポットを遠心式ボールミル(FRITSCH P−6)にセットし、ゆっくりと回転数を上げ、600rpmに合わせ、60分間分散を行う。遠心式ボールミルが停止した後、ポットを取り出し、マイクロピペットを使用し、あらかじめMEKとトルエンを1:1で混合しておいた調整液を1800mL添加する。再度、遠心式ボールミルにポットをセットし、600rpmで5分間分散し、分散を終了する。

【0039】

[2]磁気テープの作製

前記の分散を終了した後、ポットの蓋を開け、ナイロンボールを取り除き、塗料をスチールボールごとアプリケータ(55μm)へ入れ、支持フィルム(東レ株式会社製のポリエチレンフィルム:商品名15C−B500:膜厚15μm)に対して塗布を行う。塗布後、すばやく磁束密度0.55Tの配向器のコイル中心に置き、磁場配向させ、その後乾燥させる。

【0040】

このようにして得られた磁気テープについて、上記の磁気測定装置により最大796kA/mの外部印加磁場で、保磁力Hcx、保磁力分布SFDx、角形比SQx、配向比ORの測定を行った。その結果を表1に示す(以下の各例において同じ)。

【0041】

《実施例2》

実施例1において酸化イットリウムの硫酸水溶液の添加量を156gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0042】

《実施例3》

実施例1において硫酸アルミニウム水溶液を過酸化水素水とともに添加せず、酸化イットリウムの硫酸水溶液を添加した後に、硫酸アルミニウム水溶液を添加するように変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0043】

《実施例4〜5》

実施例3において酸化イットリウムの硫酸水溶液の添加量を種々変化させた以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0044】

《実施例6》

実施例1において結晶核の形成を過酸化水素水で行った以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0045】

《比較例1》

実施例1において酸化イットリウムの硫酸水溶液の添加量を62gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0046】

《比較例2》

実施例1において硫酸アルミニウム水溶液の添加量を317.6gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0047】

《比較例3》

比較例1において硫酸アルミニウム水溶液の添加量を135.4gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0048】

《比較例4,5》

実施例4,5において、窒化の際の温度を120℃とした以外、実施例4,5と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0049】

《比較例6》

実施例1においてオキシ水酸化鉄の成長過程で用いる酸化剤を過酸化水素水から従来一般的な空気に変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0050】

《比較例7》

比較例6において、硫酸アルミニウム水溶液の添加量を164.99gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0051】

《比較例8》

0.2モル/L(Lはリットルを表す)のFeSO4水溶液4Lに、12モル/LのNaOH水溶液0.5Lと、Al/Fe(AlのFeに対する原子比、以下同様)=10%となる量のアルミン酸ナトリウムとなる量を加えたうえで、これに純酸素を150mL/minで5分間通気した後、40℃の液温を維持しながら、核形成の段階で空気を300mL/minの流量で2.5時間吹き込むことにより、Alを固溶したオキシ水酸化鉄を析出させた。この酸化処理のあと、析出した殿物(オキシ水酸化鉄)を濾過・水洗したうえ再度水中に分散させた。

【0052】

この分散液にY/Fe=2.0%となる量の硝酸イットリウムを加え、40℃でAl/Fe=1.6%となる量のアルミン酸ナトリウムおよびNaOHを添加してpH=7〜8に調整し、粒子表面にイットリウムおよびアルミニウム被着させた。その後、液を濾過して得た固形分を水洗したのち、空気中110℃の条件で乾燥させ、原料粉とした。その後はこの原料粉に対して実施例1と同様の処理を行って磁性粉末を製造し、実施例1と同様の測定を行った。

【0053】

《比較例9》

比較例8で得られた原料粉(オキシ水酸化鉄)に対して、水素ガス中で500℃×3hの還元処理を施した後、昇温して600℃×15minの熱処理を施し、その後100℃まで冷却した。この温度で水素ガスをアンモニアガスに切り替え、再度昇温して140℃に達したところで、20時間窒化処理を行った。窒化処理後は80℃まで冷却し、窒素ガスに切り替えた。そして、この窒素ガスに0.01〜2%のO2濃度となるように空気を添加して粒子表面の徐酸化処理を行い、大気中に取り出した。

【0054】

【表1】

【0055】

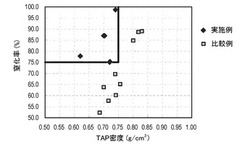

図1に、各例で得られた窒化鉄系磁性粉末のTAP密度と窒化率の関係を示す。図2に、各例で得られた窒化鉄系磁性粉末のY/Feモル比と窒化率の関係を示す。

表1、図1、図2からわかるように、オキシ水酸化鉄の成長過程で過酸化水素水を酸化剤に使用した各実施例のものは、希土類元素を十分に添加しているにもかかわらず高い窒化率が得られており、また焼結が抑制されたことによりTAP密度の低い粉末が実現できた。

【0056】

これに対し、比較例1は希土類元素の含有量が少ないので、保磁力としては高い値を示しているが、平均粒子径が大きくなっており、TAP密度が高くなり、粒度分布も悪くなっていることに起因したと思われるSFDx値の悪化傾向が見られる。比較例2は焼結防止剤であり、非磁性成分であるAl含有量が多いので、Hcxなどの基本的な磁気特性の低下が確認された。比較例3は希土類元素の含有量が少なく、Al含有量が多いので、TAP密度が高くなり、粒度分布も悪くなっていることに起因したと思われるSFDx値の悪化傾向が見られる。比較例4、5は窒化工程での温度が低かったので十分に窒化が進行せず、十分な磁気特性が得られていない。比較例6はオキシ水酸化鉄の成長過程で空気を酸化剤に使用したことにより、希土類元素が窒化の阻害要因となり、窒化率が低くなった。その結果、磁気特性にバラツキが生じ、テープ特性においてSFDxが悪化した。比較例7はAl/Feが高いことに起因して、比較例6よりもさらに磁気特性の悪化傾向が見られる。さらには粒子径のバラツキも大きくなっていると考えられ、SFDx値も悪化傾向を示す。比較例8、9は当初にYを添加しなかったことに起因して、TAPの値が比較的高く、粒子径のバラツキも大きくなっていると考えられ、SFDx値も悪化傾向を示す。

【図面の簡単な説明】

【0057】

【図1】実施例、比較例で得られた窒化鉄系磁性粉末について、TAP密度と窒化率の関係を示したグラフ。

【図2】実施例、比較例で得られた窒化鉄系磁性粉末について、Y/Feモル比と窒化率の関係を示したグラフ。

【技術分野】

【0001】

本発明は、高記録密度の磁気記録媒体に使用される窒化鉄系の磁性粉末に関する。

【背景技術】

【0002】

高密度記録媒体に適した優れた磁気特性を持つ磁性粉末として、Fe16N2相を主相とする窒化鉄系磁性粉末が知られている。例えば特許文献1には、高保磁力(Hc)、高飽和磁化(σs)を発現する磁性体として比表面積の大きい窒化鉄系の磁性体が開示され、Fe16N2相の結晶磁気異方性と磁性粉末の比表面積を大きくすることの相乗効果として、形状に因らず高磁気特性が得られると教示されている。

【0003】

特許文献2には、特許文献1の技術に改良を加えた磁性粉末として、本質的に球状ないし楕円状の希土類−鉄−ホウ素系、希土類−鉄系、希土類−窒化鉄系の磁性粉末が記載されており、それらを用いてテープ媒体を作製することにより優れた磁気特性が得られることが教示されている。

【0004】

特許文献3には、鉄酸化物を還元して得た還元粉をアンモニア処理してFe16N2相主体の窒化鉄系磁性粉末を製造するに際し、前記の鉄酸化物としてAlを固溶したオキシ水酸化鉄を使用することが記載されている。これにより、従来懸案となっていた微粒子化した場合の問題、すなわち、粒子径20nm以下といった微粒子化を行うと粒度分布や分散性が悪くなり、塗布型磁気記録媒体の磁性粉末に使用する場合に出力、ノイズ、C/N比等の向上が難しくなるという問題が改善されるという。

【0005】

【特許文献1】特開2000−277311号公報

【特許文献2】国際公開第03/079333号パンフレット

【特許文献3】特開2005−268389号公報

【特許文献4】特開平11−340023号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献3等の技術によって、昨今では高記録密度磁性材料に好適な高性能の窒化鉄系磁性粉末が提供可能となってきた。しかし、ミクロな領域まで拡大して磁性粉末(磁性粒子)を観察すると、いくつかの粒子が焼結したクラスターが少なからず存在することが明らかになってきた。焼結した粒子は媒体中での分散性を悪化させるため、ノイズの高い媒体となる問題がある。また窒化鉄系磁性粉末は一軸結晶異方性を持つことから、異方性の軸の向きが異なって焼結した場合、媒体の配向特性が著しく悪化する問題を生じる。媒体中における粉末の分散性を改善するためには、粒子間の焼結を減らしてTAP密度を低くする必要があるが、その手段としては、焼結防止剤(Alや希土類元素等)の添加量を増やす方法が一般的である。焼結防止剤は、窒化鉄相に固溶させたり、窒化鉄相表面に被着させたりすることで粉末粒子中に含有させる。その添加は、一般に鉄酸化物(例えばオキシ水酸化鉄)を合成する湿式段階で行われる。

【0007】

しかし、焼結防止剤として効果の高い希土類元素(Yも希土類元素として扱う)を多く被着させて窒化鉄系磁性粉末を作製した場合、焼結が十分に抑制される反面、窒化工程において窒化の進行が阻害されるという問題があった。この場合、窒化率の低い粉末が得られてしまい、窒化鉄系磁性粉末が有する本来の磁気特性が十分に発揮されない。

【0008】

このように、窒化鉄系磁性粉末において「焼結防止」と「窒化促進」を両立させたものを安定して製造する技術は未だ確立されていない。本発明は、これらを両立させ、媒体中への分散性と、磁気特性を同時に改善した窒化鉄系磁性粉末を提供しようというものである。

【課題を解決するための手段】

【0009】

上記目的は、Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末によって達成される。この窒化鉄系磁性粉末には、焼結防止剤として希土類元素(Yも希土類元素として扱う)がFeに対するモル比で3.5〜15モル%含有される。さらにAlがFeに対するモル比で5〜15モル%含有されるものが好適な対象となる。

【0010】

「窒化率」は、Co−Kα線を用いた当該粉末のX線回折パターンにおいて、2θ=50.0°付近に検出されるピークの強度I1と、2θ=52.4°付近に検出されるピークの強度I2との強度比、I1/I2に基づいて以下のように求められる。すなわち、I1はFe16N2相の(202)面のピーク強度であり、I2はFe16N2相の(220)面のピークとα−Fe相の(110)面のピークが重なったピークの強度である。I1/I2=2のときα−Feは実質的に残存していないとみなして窒化率=100%とし、I1/I2=1のとき窒化率=50%とする。そして、測定された実際のI1/I2値から比例配分により当該粉末の窒化率を算出する。I1/I2>2となった場合は窒化率=100%とする。

【0011】

本明細書において、Feに対する元素Xのモル比(%)は、X/Fe×100により算出される値である。上式のXおよびFeの箇所にはそれぞれ原子%で表される元素XおよびFeの含有量が代入される。

【0012】

平均粒子径はTEM(透過型電子顕微鏡)観察によって求められる。すなわち、倍率10万倍以上のTEM写真として映し出された粒子のうち、2粒子もしくはそれ以上の粒子が重なっているのか焼結しているのか判別できない粒子を除き、粒子同士の境界が判別できる粒子をランダムに1000個選び、それぞれの粒子の中で写真上での最も長い径を測定して、それを個々の粒子の径(nm)とし、その平均値を平均粒子径とする。

【0013】

上記の窒化鉄系磁性粉末の製造法として、溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する工程(オキシ水酸化鉄合成工程)、オキシ水酸化鉄を還元させてα−Feを生成させる工程(還元工程)、α−Feを窒化させてFe16N2相を生成させる工程(窒化工程)を経ることにより窒化鉄系磁性粉末を製造するに際し、

オキシ水酸化鉄合成工程において、少なくともオキシ水酸化鉄の成長過程に過酸化水素水を酸化剤として使用するとともに、前記の成長過程および成長過程終了後の少なくとも一方の段階で、希土類元素(Yも希土類元素として扱う)を溶液中のFeに対するモル比で3.5〜15モル%添加することを特徴とする製造法が提供される。

【0014】

上記製造法のオキシ水酸化鉄合成工程において、前記の成長過程および成長過程終了後の少なくとも一方の段階で、さらにAlを溶液中のFeに対するモル比で5〜15モル%添加することができる。

【発明の効果】

【0015】

本発明によれば、窒化鉄系磁性粉末の製造において「焼結防止」と「窒化促進」の両立を図ることが可能になった。焼結防止により「低TAP密度化」が達成され、これにより、媒体における「粒度分布の改善」ひいては「保磁力分布の改善」が実現される。また「分散性改善」が実現され、磁化容易軸が異なる方向を向いた粒子同士の焼結体が引き起こす配向特性の悪化が抑制される。そして、窒化促進により「磁気特性改善」が同時に実現される。したがって本発明は、塗布型磁気記録媒体等において一層の高記録密度化を可能にし、多量の情報をバックアップするためのデータストレージ分野等への適用が期待される。

【発明を実施するための最良の形態】

【0016】

窒化鉄系磁性粉末は、代表的には以下の3工程を基本とするプロセスによって製造される。

[1]オキシ水酸化鉄合成工程

溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する湿式工程である。本明細書では、合成されたオキシ水酸化鉄に焼結防止剤等の元素を被着させる湿式過程も、この工程に含めている。

[2]還元工程

オキシ水酸化鉄を還元させてα−Feを生成させる工程である。

[3]窒化工程

α−Feを窒化させてFe16N2相を生成させる工程である。

【0017】

還元工程では通常「乾式法」が採用され、還元性ガス雰囲気中でオキシ水酸化鉄の粉末を300〜700℃といった温度に加熱する処理が施される。この加熱過程で粒子同士の焼結が生じやすく、これが問題となる。焼結を抑制する手段としてはAlや希土類元素(Yも希土類元素として扱う)をオキシ水酸化鉄に固溶させるか被着させることが有効であり、従来からそのような手法が採られている。ただし、窒化鉄系磁性粉末を合成するには、窒化工程にてα−Feを窒化させる必要がある。この窒化工程において、焼結防止剤として添加された希土類元素(Yも希土類元素として扱う)が、α−Feの窒化反応を阻害するいわば副作用を呈し、磁気特性の向上を阻む要因になっていた。

【0018】

発明者らは種々実験を繰り返している中で、オキシ水酸化鉄合成工程において、過酸化水素水を酸化剤に使用してオキシ水酸化鉄粒子を成長させたとき、そのオキシ水酸化鉄は、希土類元素(Yも希土類元素として扱う)がFeとのモル比で15モル%程度含有されていても、窒化工程での窒化阻害を引き起こしにくいことがわかった。その理由は現時点で未解明であるが、再現性のある結果が得られることが確認されている。

【0019】

〔TAP密度〕

TEM(透過型電子顕微鏡)で観察される粉末粒子の形状において、粒子の最も長い部分の径を「長径」と呼び、長径に対し直角方向で最も長い部分の径を「短径」と呼び、長径/短径の比を当該粒子の「アスペクト比」と呼ぶとき、一般的に、粒子形状が針状(アスペクト比が例えば3〜5)の場合は、粒子同士が絡み合うため隙間が多く、粒子は詰まりにくい。一方、粒子形状が球状または楕円体状(アスペクト比が例えば1〜2)の場合は、粒子は詰まりやすくなる。磁性粉末をバインダー(高分子基材)中に分散・混練して媒体(例えばテープ)を作製するとき、バインダーとのなじみ性等の改善のために、ほぐしやすい形態の粉末であることが望まれる。そのためには嵩密度、すなわちTAP密度が低い粉末を得ることが重要である。しかし、窒化鉄系磁性粉末の粒子は球状または楕円体状であるため、たとえ焼結を起こしていなくても針状粒子に比べ、充填率が増してしまい、TAP密度が高くなる傾向がある。発明者らの検討の結果、平均粒子径が20nm以下の窒化鉄系磁性粉末において、TAP密度が0.75g/cm3以下にコントロールされているものは、媒体における保磁力分布が従来に比べて顕著に改善されていると言える。TAP密度がこれよりも高い場合には、粒子が焼結している可能性だけでなく、粒子の粒度分布も悪くなっている可能性がある。すなわち、大きい粒子と大きい粒子の狭間に小さい粒子が入りこんだ結果、TAP密度が高くなっていることが考えられる。そうした粒子群の場合、粒子が持つ磁性にもバラツキが生じ、保磁力分布の値も悪いものとなってしまうので好ましくないということもいえる。

【0020】

〔窒化率〕

データストレージテープをはじめとする高密度磁気記録媒体において優れた磁気特性を発揮させるためには、窒化鉄系磁性粉末において前述の定義による窒化率が少なくとも70%以上であることが必要である。これより窒化率が低いと、窒化による効果すなわち結晶磁気異方性による良好な磁気特性が十分に発揮されない。窒化率は75%以上であることがより好ましい。

【0021】

以下、代表的な製造法について説明する。

〔オキシ水酸化鉄合成工程〕

湿式で原料粉であるオキシ水酸化鉄を合成する。通常の場合、まず2価のFeイオンを含む水溶液を用意する。例えば、第一鉄塩水溶液(FeSO4、FeCl2などの水溶液)を水酸化アルカリ(NaOHやKOH水溶液)や炭酸アルカリで中和した液が採用できる。このときに、希土類元素(Yも希土類元素として扱う)を目標含有量の半分以下、好ましくは4割以下、より好ましくは3割以下の量だけあらかじめ添加しておくことが好ましい。この希土類元素の初期添加によって、特に20nm以下の微粒子を作成する際に粒径の整った球形のオキシ水酸化鉄を得ることができる。この液に空気や純酸素などを吹き込んでFeを急速に酸化させ、オキシ水酸化鉄の核晶を生成させる。その後、残りの2価のFeイオンを酸化させ、前記の核晶の上にオキシ水酸化鉄を析出させることによりオキシ水酸化鉄の粒子を成長させる。この成長過程での酸化反応は、通常、酸化剤として空気を使用することで十分進行させることができる。しかし、本発明の窒化鉄系磁性粉末を得るためには、ここで過酸化水素水を酸化剤として使用することが重要となる。

【0022】

この成長過程において、希土類元素の溶液(硫酸イットリウムや硫酸ランタン水溶液)を同時に滴下するか、あるいはオキシ水酸化鉄を生成させた後に希土類元素の水溶液を添加することにより、焼結防止剤である希土類元素(Yも希土類元素として扱う)を含有するオキシ水酸化鉄の粉末(原料粉)が得られる。オキシ水酸化鉄生成後に希土類元素を添加した場合は、希土類元素はオキシ水酸化鉄粒子の表面に被着された形で存在すると考えられる。希土類元素(Yも希土類元素として扱う)の他に、焼結防止剤としてAl、W、Moなどをオキシ水酸化鉄粒子中に存在させてもよく、還元温度を下げる効果のある貴金属元素を存在させてもよい。さらに、磁気特性や耐候性を改善するためにCoを含有させてもよい。これらを含有させるには、Al含有塩水溶液、W含有塩水溶液、Mo含有塩水溶液、貴金属元素含有塩水溶液またはCo含有塩水溶液をオキシ水酸化鉄の生成反応に同伴させるとよい。Al含有塩としては、硫酸Alやアルミン酸塩などが挙げられる。W、Mo、Coの含有塩としては、硫酸塩、硝酸塩などが挙げられる。貴金属元素含有塩は、Ru、Auなどの塩化物などが挙げられる。

【0023】

希土類元素(Yも希土類元素として扱う)の添加は水溶液中のFeに対するモル比で3.5〜15モル%とすることが好ましく、4〜10モル%とすることがより好ましい。4モル%より少ない場合は、焼結防止効果に乏しく、最終的な窒化鉄系磁性粉末のTAP密度を十分に下げることが難しくなる。逆に希土類元素(Yも希土類元素として扱う)の添加量が多すぎると、非磁性成分が増加することによって飽和磁化σsが低下するため好ましくない。Alの添加量は水溶液中のFeに対するモル比で5〜15モル%とすることが好ましく、7〜20モル%がより好ましい。Alに関しても少なすぎると焼結防止効果が小さく、多すぎると飽和磁化σsの低下を招き好ましくない。CoはFeに対するモル比で10モル%以下の添加量とする。それを超えるとFe4NやFe3Nといった高温相が生成しやすくなるため、好ましくない。貴金属元素を添加する場合は、Feに対するモル比で0.01〜5モル%とすることが好ましい。なお、これらの添加元素の添加量は、最終的に得られる窒化鉄系磁性粉末中における含有量としてほぼ反映される。

【0024】

このようにして得られたオキシ水酸化鉄は、濾過、水洗工程を経た後、200℃以下の温度で乾燥して、還元処理に供することができる。あるいはこのオキシ水酸化鉄に、200〜600℃で脱水する処理や水分濃度5〜20質量%の水素雰囲気中で還元する処理を加えて、オキシ水酸化鉄から変性した鉄系酸化物粒子とし、これを還元処理に供してもよい。

【0025】

〔還元工程〕

還元処理の方法は特に限定されるものではないが、一般的には水素(H2)を使用した乾式法が適している。その乾式法による還元温度は300〜700℃が好ましく、350〜650℃が一層好ましい。上記還元温度でα−Fe等に還元した後、温度をさらに上げて結晶性を向上させる多段還元を実施してもよい。

【0026】

〔窒化工程〕

次いで、α−Feを窒化処理に供する。具体的には例えば特許文献4に記載されているアンモニア法を適用することができる。すなわち反応炉内にα−Fe粉末を入れ、アンモニアに代表される窒素含有ガス、またはその窒素含有ガスを50vol%以上の割合で混合した混合ガスを200℃以下で流しながら、数十時間保持することによってFe16N2相を主体とする粉体を得ることができる。その際、ゲージ圧0.1MPa以上の加圧下で反応を進行させてもよい。反応炉内の酸素濃度、水素濃度および水分濃度はいずれも0.1vol%以下であることが好ましく、数百ppm以下であることが一層好ましい。

【0027】

窒化処理温度や時間、雰囲気については、原料粉末の組成によって適宜変更することができる。前記の窒化率が70%以上、好ましくは75%以上となるように、十分に窒化させることが重要である。前記のオキシ水酸化鉄合成工程を経たものでは、希土類元素による窒化阻害が生じないので、例えば100〜200℃の温度で窒化処理することにより上記の高い窒化率を達成することは容易である。

【0028】

〔徐還元工程〕

窒化処理後、耐候性を改善するために徐還元処理を施してもよい。

【実施例】

【0029】

《実施例1》

0.2mol/L(Lはリットルを表す)のFeSO4水溶液4Lに酸化イットリウムの硫酸水溶液(Y濃度2.0質量%)を37.4g添加した。この液を40℃に保持し、Feに対して炭酸が3当量となる量の顆粒状の炭酸ナトリウムを直接添加して45min熟成し、炭酸鉄を主体とする懸濁液を得た。これに純酸素を150mL/minで5分間通気した後、液温を60℃まで昇温させた。その液に過酸化水素水(濃度12質量%)を0.78g/minの速度で添加しつづけ、オキシ水酸化鉄粒子を成長させた。過酸化水素水の添加開始からの時間が30〜50minの間、0.85質量%の硫酸アルミニウム水溶液を8.4g/minの速度で添加した。酸化終了は過酸化水素水の添加開始から107min経過時点とした。この酸化処理の後、酸化イットリウムの硫酸水溶液(Y濃度2.0質量%)を149.6g添加した。このようにして、Alが固溶され、Yが粒子表面に被着されたオキシ水酸化鉄を得た。このオキシ水酸化鉄はろ過・水洗させた後、空気中110℃で乾燥させ、原料粉とした。

【0030】

上記原料粉をガス貫通型還元炉に入れ、水素ガスにより540℃、1hの還元処理を施した後、30℃まで冷却を行った。これにより、α−Feの粉末が得られた。この温度で水素ガスからアンモニアガスに切り替えて、再度130℃まで昇温し、20h窒化処理を行った。これによりα−Feが窒化され、窒化鉄系磁性粉末(試料粉末)が得られた。

【0031】

上記試料粉末について、以下の方法で組成、窒化率、比表面積、TAP密度、磁気特性を調べた。また、前述の手法によりTEM観察により平均粒子径を調べた。これらの結果を表1に示す(以下の各例において同じ)。

【0032】

〔組成分析〕

磁性粉末中のFeの定量は平沼産業株式会社製平沼自動滴定装置(COMTIME−980)を用いて行った。また磁性粉末中のAl、希土類元素(Yも希土類元素として扱う)の定量は日本ジャーレルアッシュ株式会社製高周波誘導プラズマ発光分析装置(IRIS/AP)を用いて行った。これらの定量結果は質量%として与えられるので、一旦全元素の割合を原子%に変換し、X/Fe×100により元素XのFeに対するモル比(X/Feモル比)を算出した。

【0033】

〔窒化率の測定〕

磁性粉末について、X線回折装置(株式会社リガク製、RINT−2100)を用いて、Co−Kα線を使用して、40kV、30mAにて2θ=20〜60°の範囲をスキャンスピード0.80°/min、サンプリング幅0.040°でスキャンすることによりX線回折パターンを求め、2θ=50.0°付近に検出されるピークの強度I1と、2θ=52.4°付近に検出されるピークの強度I2との強度比I1/I2を求めた。このI1/I2に基づき、前述のとおり窒化率を算出した。

【0034】

〔比表面積の測定〕

ユアサアイオニクス製4ソーブUSを使用して、BET法により測定した。

【0035】

〔TAP密度の測定〕

ガラス製のサンプルセル(5mm径×40mm高さ)に磁性粉末90〜100mgを入れ、タップ高さ10cmとして、200回行うことによって測定した。

【0036】

〔磁気測定〕

VSM(東英工業株式会社製、VSM−7P)を用いて、最大796kA/mの外部印加磁場で測定した。すなわち、まず外部磁場796kA/mを一方向に印加し(こちらを正方向とする)、次いで外部磁場0まで7.96kA/mごとに減少させ、その後逆方向(負方向)に7.96kA/mごとに印加してヒステリシス曲線を作成し、このヒステリシス曲線から保磁力Hc、飽和磁化σs、角形比SQを求めた。ここで角形比SQ=残留磁化σr/飽和磁化σsである。

【0037】

次に、この試料粉末(窒化鉄系磁性粉末)を用いて、以下の手順で磁性塗料を作製し、それを塗布した磁気テープを作製した。

【0038】

[1]磁性塗料の作製

試料粉末0.500gを秤量し、ポット(内径45mm、深さ13mm)へ入れる。蓋を開けた状態で10分間放置する。次にビヒクル〔塩ビ系樹脂MR‐110(22質量%)、シクロヘキサノン(38.7質量%)、アセチルアセトン(0.3質量%)、ステアリン酸nブチル(0.3質量%)、メチルエチルケトン(MEK,38.7質量%)の混合溶液〕をマイクロピペットで0.700mL採取し、これを前記のポットに添加する。すぐにスチールボール(2φ)30g、ナイロンボール(8φ)10個をポットへ加え、蓋を閉じ10分間静置する。その後、このポットを遠心式ボールミル(FRITSCH P−6)にセットし、ゆっくりと回転数を上げ、600rpmに合わせ、60分間分散を行う。遠心式ボールミルが停止した後、ポットを取り出し、マイクロピペットを使用し、あらかじめMEKとトルエンを1:1で混合しておいた調整液を1800mL添加する。再度、遠心式ボールミルにポットをセットし、600rpmで5分間分散し、分散を終了する。

【0039】

[2]磁気テープの作製

前記の分散を終了した後、ポットの蓋を開け、ナイロンボールを取り除き、塗料をスチールボールごとアプリケータ(55μm)へ入れ、支持フィルム(東レ株式会社製のポリエチレンフィルム:商品名15C−B500:膜厚15μm)に対して塗布を行う。塗布後、すばやく磁束密度0.55Tの配向器のコイル中心に置き、磁場配向させ、その後乾燥させる。

【0040】

このようにして得られた磁気テープについて、上記の磁気測定装置により最大796kA/mの外部印加磁場で、保磁力Hcx、保磁力分布SFDx、角形比SQx、配向比ORの測定を行った。その結果を表1に示す(以下の各例において同じ)。

【0041】

《実施例2》

実施例1において酸化イットリウムの硫酸水溶液の添加量を156gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0042】

《実施例3》

実施例1において硫酸アルミニウム水溶液を過酸化水素水とともに添加せず、酸化イットリウムの硫酸水溶液を添加した後に、硫酸アルミニウム水溶液を添加するように変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0043】

《実施例4〜5》

実施例3において酸化イットリウムの硫酸水溶液の添加量を種々変化させた以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0044】

《実施例6》

実施例1において結晶核の形成を過酸化水素水で行った以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0045】

《比較例1》

実施例1において酸化イットリウムの硫酸水溶液の添加量を62gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0046】

《比較例2》

実施例1において硫酸アルミニウム水溶液の添加量を317.6gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0047】

《比較例3》

比較例1において硫酸アルミニウム水溶液の添加量を135.4gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0048】

《比較例4,5》

実施例4,5において、窒化の際の温度を120℃とした以外、実施例4,5と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0049】

《比較例6》

実施例1においてオキシ水酸化鉄の成長過程で用いる酸化剤を過酸化水素水から従来一般的な空気に変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0050】

《比較例7》

比較例6において、硫酸アルミニウム水溶液の添加量を164.99gに変更した以外、実施例1と同様の条件で磁性粉末を製造し、実施例1と同様の測定を行った。

【0051】

《比較例8》

0.2モル/L(Lはリットルを表す)のFeSO4水溶液4Lに、12モル/LのNaOH水溶液0.5Lと、Al/Fe(AlのFeに対する原子比、以下同様)=10%となる量のアルミン酸ナトリウムとなる量を加えたうえで、これに純酸素を150mL/minで5分間通気した後、40℃の液温を維持しながら、核形成の段階で空気を300mL/minの流量で2.5時間吹き込むことにより、Alを固溶したオキシ水酸化鉄を析出させた。この酸化処理のあと、析出した殿物(オキシ水酸化鉄)を濾過・水洗したうえ再度水中に分散させた。

【0052】

この分散液にY/Fe=2.0%となる量の硝酸イットリウムを加え、40℃でAl/Fe=1.6%となる量のアルミン酸ナトリウムおよびNaOHを添加してpH=7〜8に調整し、粒子表面にイットリウムおよびアルミニウム被着させた。その後、液を濾過して得た固形分を水洗したのち、空気中110℃の条件で乾燥させ、原料粉とした。その後はこの原料粉に対して実施例1と同様の処理を行って磁性粉末を製造し、実施例1と同様の測定を行った。

【0053】

《比較例9》

比較例8で得られた原料粉(オキシ水酸化鉄)に対して、水素ガス中で500℃×3hの還元処理を施した後、昇温して600℃×15minの熱処理を施し、その後100℃まで冷却した。この温度で水素ガスをアンモニアガスに切り替え、再度昇温して140℃に達したところで、20時間窒化処理を行った。窒化処理後は80℃まで冷却し、窒素ガスに切り替えた。そして、この窒素ガスに0.01〜2%のO2濃度となるように空気を添加して粒子表面の徐酸化処理を行い、大気中に取り出した。

【0054】

【表1】

【0055】

図1に、各例で得られた窒化鉄系磁性粉末のTAP密度と窒化率の関係を示す。図2に、各例で得られた窒化鉄系磁性粉末のY/Feモル比と窒化率の関係を示す。

表1、図1、図2からわかるように、オキシ水酸化鉄の成長過程で過酸化水素水を酸化剤に使用した各実施例のものは、希土類元素を十分に添加しているにもかかわらず高い窒化率が得られており、また焼結が抑制されたことによりTAP密度の低い粉末が実現できた。

【0056】

これに対し、比較例1は希土類元素の含有量が少ないので、保磁力としては高い値を示しているが、平均粒子径が大きくなっており、TAP密度が高くなり、粒度分布も悪くなっていることに起因したと思われるSFDx値の悪化傾向が見られる。比較例2は焼結防止剤であり、非磁性成分であるAl含有量が多いので、Hcxなどの基本的な磁気特性の低下が確認された。比較例3は希土類元素の含有量が少なく、Al含有量が多いので、TAP密度が高くなり、粒度分布も悪くなっていることに起因したと思われるSFDx値の悪化傾向が見られる。比較例4、5は窒化工程での温度が低かったので十分に窒化が進行せず、十分な磁気特性が得られていない。比較例6はオキシ水酸化鉄の成長過程で空気を酸化剤に使用したことにより、希土類元素が窒化の阻害要因となり、窒化率が低くなった。その結果、磁気特性にバラツキが生じ、テープ特性においてSFDxが悪化した。比較例7はAl/Feが高いことに起因して、比較例6よりもさらに磁気特性の悪化傾向が見られる。さらには粒子径のバラツキも大きくなっていると考えられ、SFDx値も悪化傾向を示す。比較例8、9は当初にYを添加しなかったことに起因して、TAPの値が比較的高く、粒子径のバラツキも大きくなっていると考えられ、SFDx値も悪化傾向を示す。

【図面の簡単な説明】

【0057】

【図1】実施例、比較例で得られた窒化鉄系磁性粉末について、TAP密度と窒化率の関係を示したグラフ。

【図2】実施例、比較例で得られた窒化鉄系磁性粉末について、Y/Feモル比と窒化率の関係を示したグラフ。

【特許請求の範囲】

【請求項1】

Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末。

【請求項2】

希土類元素(Yも希土類元素として扱う)をFeに対するモル比で3.5〜15モル%含有する請求項1に記載の窒化鉄系磁性粉末。

【請求項3】

希土類元素(Yも希土類元素として扱う)をFeに対するモル比で3.5〜15モル%含有し、さらにAlをFeに対するモル比で5〜25モル%含有する請求項1に記載の窒化鉄系磁性粉末。

【請求項4】

溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する工程(オキシ水酸化鉄合成工程)、オキシ水酸化鉄を還元させてα−Feを生成させる工程(還元工程)、α−Feを窒化させてFe16N2相を生成させる工程(窒化工程)を経ることにより窒化鉄系磁性粉末を製造するに際し、

オキシ水酸化鉄合成工程において、オキシ水酸化鉄の成長過程に過酸化水素水を酸化剤として使用するとともに、前記の成長過程および成長過程終了後の少なくとも一方の段階で、希土類元素(Yも希土類元素として扱う)を溶液中のFeに対するモル比で3.5〜15モル%添加することを特徴とする窒化鉄系磁性粉末の製造法。

【請求項5】

オキシ水酸化鉄合成工程において、前記の成長過程および成長過程終了後の少なくとも一方の段階で、さらにAlを溶液中のFeに対するモル比で5〜15モル%添加する請求項4に記載の窒化鉄系磁性粉末の製造法。

【請求項1】

Fe16N2相主体の粒子からなる平均粒子径20nm以下の粉末において、TAP密度が0.75g/cm3以下、かつX線回折パターンから算出される窒化率が70〜100%であることを特徴とする窒化鉄系磁性粉末。

【請求項2】

希土類元素(Yも希土類元素として扱う)をFeに対するモル比で3.5〜15モル%含有する請求項1に記載の窒化鉄系磁性粉末。

【請求項3】

希土類元素(Yも希土類元素として扱う)をFeに対するモル比で3.5〜15モル%含有し、さらにAlをFeに対するモル比で5〜25モル%含有する請求項1に記載の窒化鉄系磁性粉末。

【請求項4】

溶液中で2価のFeイオンを酸化させてオキシ水酸化鉄を合成する工程(オキシ水酸化鉄合成工程)、オキシ水酸化鉄を還元させてα−Feを生成させる工程(還元工程)、α−Feを窒化させてFe16N2相を生成させる工程(窒化工程)を経ることにより窒化鉄系磁性粉末を製造するに際し、

オキシ水酸化鉄合成工程において、オキシ水酸化鉄の成長過程に過酸化水素水を酸化剤として使用するとともに、前記の成長過程および成長過程終了後の少なくとも一方の段階で、希土類元素(Yも希土類元素として扱う)を溶液中のFeに対するモル比で3.5〜15モル%添加することを特徴とする窒化鉄系磁性粉末の製造法。

【請求項5】

オキシ水酸化鉄合成工程において、前記の成長過程および成長過程終了後の少なくとも一方の段階で、さらにAlを溶液中のFeに対するモル比で5〜15モル%添加する請求項4に記載の窒化鉄系磁性粉末の製造法。

【図1】

【図2】

【図2】

【公開番号】特開2008−103510(P2008−103510A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−284240(P2006−284240)

【出願日】平成18年10月18日(2006.10.18)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月18日(2006.10.18)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]