窒素ドープ酸化亜鉛系薄膜の製造方法

【課題】表面平坦性に優れ、かつ高濃度の窒素ドーピングを実現できるZnO系薄膜を作製する方法を提供する。

【解決手段】主面の法線が結晶軸から傾斜した酸化亜鉛系基板1上に、窒素ドープ酸化亜鉛系薄膜2を形成するにあたって、少なくとも亜鉛と酸素と窒素を原料ガスとして使用し、これらを750〜900℃の温度条件で基板1に接触させて、基板1表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて窒素ドープ酸化亜鉛系薄膜2を形成する。原料ガスとしての酸素供給量に対する亜鉛供給量は、窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされる。原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む。

【解決手段】主面の法線が結晶軸から傾斜した酸化亜鉛系基板1上に、窒素ドープ酸化亜鉛系薄膜2を形成するにあたって、少なくとも亜鉛と酸素と窒素を原料ガスとして使用し、これらを750〜900℃の温度条件で基板1に接触させて、基板1表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて窒素ドープ酸化亜鉛系薄膜2を形成する。原料ガスとしての酸素供給量に対する亜鉛供給量は、窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされる。原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素をドープした酸化亜鉛系薄膜の製造方法に関する。

【背景技術】

【0002】

酸化亜鉛系半導体(以下、ZnO系半導体という)は、紫外線発光に対応したバンドギャップを有し、励起子結合エネルギーが大きいため、高い発光効率をもつ発光素子を実現できる材料として注目を集めている。

ZnO系半導体を使用した実用的な発光素子を作成するためには、ガリウム(Ga)などをドープしたn型ZnO系薄膜と、窒素(N)などをドープしたp型ZnO系薄膜とを接合したpnホモ接合構造を作製する必要がある。

しかしながら、n型ZnO系半導体は作製技術が確立されているものの、p型のZnO系半導体の作製技術については再現可能なレベルに達していないのが現状である。

【0003】

p型のZnO系半導体を作製するには、例えば高濃度の窒素(N)をZnO結晶中に取り込ませるのが好ましい。結晶中に取り込まれるNの量は、結晶の成長温度を低くすることで増加させることができるが、成長温度が低いと高い結晶性が得られない、薄膜が粒状の荒れた表面形態となる、など多くの問題が生じる。

逆に成長温度が高い場合は、結晶性は改善されるが、高温によって薄膜表面からNが脱離しやすくなり、取り込まれる窒素濃度が低くなってしまう。

【0004】

これを解決する手段として、ZnO系基板の+c面上にZnO系薄膜を成長させることが提案されている。

図18にZnOの結晶構造を示す。(a)に示すように、ZnOは六方晶系の結晶構造を有し、結晶のc軸方向に対して+c面((b)参照)と、−c面((c)参照)との二つの異なる極性面を有する。

サファイア基板上にZnO系薄膜を成長させると、+c面の結晶を成長させるのは非常に難しいが、ZnO系基板上では容易に+c面または−c面を有する結晶を成長させることができる。上記のような極性面の違いを利用し、+c面ZnO系基板上に+c面ZnO系薄膜を成長させると、高濃度Nドープが可能となる。

【0005】

ところが、上記の方法では、高濃度窒素ドーピングが可能ではあるが、高温成長によって表面にステップバンチングと呼ばれる現象が生じ、表面平坦性が大きく低下してしまうことがある。表面状態が悪化すると薄膜の諸特性に悪影響が及ぶことがあるため、良質なp型ZnO系半導体結晶を作製するためには、表面平坦性を悪化させないことが重要である。

【0006】

従来、基板主面の法線が結晶軸に対して微傾斜角をもつ基板(以下、微傾斜基板と呼ぶ場合がある)を用いる薄膜形成技術がある(特許文献1〜4参照)。

特許文献1に記載の方法では、微傾斜角が0.5度以下のサファイア微傾斜基板を用いて、窒化物バッファ層を間に挟み、窒化物半導体薄膜を作製する。

特許文献2に記載の方法では、微傾斜角が0.5度以上の微傾斜基板を用いて、窒化物バッファ層を間に挟み、窒化物半導体薄膜を作製する。

特許文献3に記載の方法では、(0001)面で構成される複数のテラスがm軸方向に階段状に連なった主表面を有し、(0001)面を基準とした傾斜角2度以下のZnO系基板を作製する。

特許文献4には、主面がc面を有するMgxZn1−xO(0≦x<1)基板において、主面の法線を基板結晶軸のm軸c軸平面に射影した射影軸がc軸に対し角度φ(0<φ≦3)で傾斜する基板を用いることが開示されている。

上記基板を用いることにより、基板の積層側表面にm軸方向に並ぶ規則的なステップを形成できるため、ZnO系半導体膜の平坦性を向上させることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−335635号公報

【特許文献2】特開2006−60164号公報

【特許文献3】特開2007−55850号公報

【特許文献4】特開2009−130133号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1、2記載の方法は、主にサファイア基板上に窒化物半導体薄膜を作成する方法であり、ZnO系基板を用いたホモエピタキシャル成長については言及されていない。

またこれらの発明は、基板と薄膜との間にバッファ層を挟んでいるため、薄膜を形成する工程が複雑になってしまう。

特許文献1、2を比較すると、特許文献1では傾斜角度0.5度以下の微傾斜基板、特許文献2では傾斜角度0.5度以上の微傾斜基板を用いて、それぞれ異なる表面形態の薄膜を作製している。

特許文献1の方法では表面平坦性に優れた薄膜を作製することができるが、ドーパントとなる元素の取り込みについては良好とはいえない。一方、特許文献2の方法ではドーパントが用いられておらず、特許文献2にはドーパントを用いた場合に良好な表面形態が得られるか否かは不明である。

特許文献3、4の方法では、主面が(0001)面から微傾斜した基板を用いて、アンドープZnO系薄膜を作製する。このため、ドーパントを用いた場合に良好な表面形態が得られるか否かは不明である。

本発明は、上記のような問題を鑑みてなされたもので、表面平坦性に優れ、かつ高濃度窒素ドーピングを実現できるZnO系薄膜を作製する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給し、これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成し、前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされ、前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む窒素ドープ酸化亜鉛系薄膜の製造方法を提供する。

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0≦y<0.1)で表される酸化亜鉛系材料に窒素をドープしたものを使用でき、前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は750〜800℃とすることができる。

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0.1≦y<1)で表される酸化亜鉛系材料に窒素をドープしたものを使用でき、前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は800〜900℃とすることができる。

前記yは、0.1≦y≦0.5を満たすことが好ましい。

前記酸化亜鉛系基板の主面の法線の結晶軸からの傾斜角度は、0度を越え、3度以下であることが好ましい。

窒素ドープ酸化亜鉛系薄膜は、分子線エピタキシー法により形成することができる。

窒素ドープ酸化亜鉛系薄膜は、前記酸化亜鉛系基板表面に、直接形成することが好ましい。

窒素ドープ酸化亜鉛系薄膜の窒素濃度は、4×1018個/cm3以上とすることができる。

【発明の効果】

【0010】

本発明によれば、原料ガスを所定の温度条件で基板に接触させることによって、薄膜表面にマクロステップを形成でき、高濃度の窒素ドープが可能となる。マクロステップを有する薄膜は、結晶面を反映した規則正しいステップ・テラス構造を有するため、表面平坦性は十分確保される。

また、亜鉛を酸素に対して過剰条件で供給することによって、窒素ドープを容易にし、高濃度の窒素ドープが可能となる。

さらに、反応性が高い窒素ラジカルの使用により、通常の窒素ガスを用いるよりも効果的に窒素ドープを行うことができ、いっそうの高濃度の窒素ドープが可能となる。

【図面の簡単な説明】

【0011】

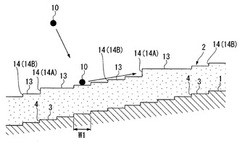

【図1】本発明の窒素ドープ酸化亜鉛系薄膜の製造方法の一例により形成される窒素ドープ酸化亜鉛系薄膜を示す模式図である。

【図2】本発明に使用できる酸化亜鉛系基板を示す模式図である。

【図3】本発明の製造方法の一例に使用できる製造装置を示す概略構成図である。

【図4】本発明に使用できる酸化亜鉛系基板を示す模式図である。

【図5】前図に示す酸化亜鉛系基板を、c面を水平にして示す模式図である。

【図6】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図7】薄膜のN濃度の測定結果を示す図である。

【図8】薄膜のキャリア濃度を示す図である。

【図9】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図10】薄膜のN濃度の測定結果を示す図である。

【図11】薄膜のキャリア濃度を示す図である。

【図12】(a)は、単分子層から構成されるステップ・テラスが形成された、アンドープZnO薄膜のAFM像であり、(b)は、薄膜の断面プロファイルである。

【図13】(a)は、実施例の薄膜のAFM像であり、(b)は薄膜の断面プロファイルである。

【図14】AFMによる観察箇所を示す模式図である。

【図15】(a)は、基板の中央部のAFM像であり、(b)は端から1mm内側の領域のAFM像である。

【図16】(a)は、実施例の薄膜のAFM像であり、(b)は薄膜の断面プロファイルである。

【図17】(a)は、基板の中央部のAFM像であり、(b)は端から1mm内側の領域のAFM像である。

【図18】酸化亜鉛の結晶構造を示す図である。

【図19】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図20】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図21】薄膜のN濃度の測定結果を示す図である。

【図22】発光特性の測定結果を示す図である。

【図23】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図24】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図25】薄膜のX線回折測定の結果を示す図である。

【発明を実施するための形態】

【0012】

本発明の窒素ドープ酸化亜鉛系薄膜の製造方法は、主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給する。これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成する。

前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされる。前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む。

【0013】

<酸化亜鉛系基板>

以下、本発明の製造方法の一例を詳しく説明する。

図4は、本発明で使用できる酸化亜鉛系基板の一例である酸化亜鉛系基板1(以下、単に基板1ということがある)を模式的に示すものである。基板1は、例えば一般式「MgxZn1−xO(0≦x<1)」で表される基本組成を有する材料(酸化亜鉛系材料)(以下、ZnO系材料という)からなる。xは例えば0.5以下とすることができる。

なお、基板1は全体がZnO系材料で構成されていなくても、少なくとも表面が前記ZnO系材料で構成されていればよい。

【0014】

一般に、結晶性の物質は特定の結晶面に沿って割れやすい性質(劈開性)を有する。ZnO系材料は結晶性物質であるため、基板1の表面は平坦面ではなく、c面3(テラス3)と、これに隣接するm面4(ステップ4)とからなる凸状構造5が複数連なった階段状になっている。

c面3はZnO系材料の結晶の(0001)面であり、m面4は(1−100)面である(図18参照)。c軸6はc面3に垂直であり、m軸7はm面4に垂直である。

【0015】

図4に示すc面3およびm面4を有する階段状の構造をステップ・テラス構造と呼ぶ。

図示例では、c面3がテラスであり、m面4がステップである。凸状構造5は、互いに平行であって紙面に垂直に延在する形状としてよい。

基板1表面は、図4に破線で示すように、平面である主面1a(凸状構造5の頂部を通る面)を有するとみなすことができる。

【0016】

図5は、図4に示す基板1を、c面3が水平となるように示したものである。

ZnO系材料(例えばZnO系半導体)からなる基板では、理想的なステップ・テラス構造を持つ場合、ステップ高さH1は1分子層に相当する0.26nmになる。このようなステップは一般的にモノレイヤーステップと呼ばれる。テラス幅W1は、基板の傾斜角(図示例ではφ)に応じて決まり、傾斜角が大きいほどステップ幅は狭くなる。

【0017】

図4に示すように、基板1の主面1aの法線8は、結晶のc軸6からφ度傾斜している。この傾斜角φは、0度よりも大きく、かつ3度以下(すなわち0<φ≦3)であることが好ましい。

傾斜角φを前記範囲(0<φ≦3)とすることによって、良好なマクロステップ(後述)を有し、表面平坦性が良好かつ高濃度の窒素(N)をドープしたZnO系薄膜が得られる。

傾斜角φが大きすぎると、c面3(テラス3)の幅W1(テラス幅W1)が原子の拡散距離(後述)に比べて短くなり、薄膜がステップ・テラス構造を維持することができず、荒れた表面になるおそれがある。また、マクロステップ(後述)の形成には、基板1が規則正しいモノレイヤーステップ構造を持つことが前提となるため、傾斜角φは0度よりも大きくなければならない。

法線8の傾斜方向は、結晶のm軸7に近づく方向(例えば法線8と結晶m軸7のなす角度が略最小となる方向)であることが好ましい。

なお、図4および図5では、各部の大きさ、比などが実際と異なる場合がある。他の図においても同様である。

【0018】

図4および図5に示す構造の基板1は、例えば、(0001)面に沿う平坦な表面を有するZnO系基板に、斜め研磨やアニール等の処理を施すことによって作製することができる。

【0019】

基板1は、薄膜2の形成に先だって、エッチング等により表面処理を施すのが好ましい。表面処理によって基板1表面の不純物を除去することができる。エッチングには、塩酸、リン酸、硝酸、酢酸、硫酸等の無機酸を使用することができる。

【0020】

<窒素ドープ酸化亜鉛系薄膜>

図1に示すように、基板1上に形成される窒素ドープ酸化亜鉛系薄膜2(NドープZnO系薄膜)(以下、単に薄膜ということもある)は、一般式「MgyZn1−yO(0≦y<1)」で表される基本組成を有する酸化亜鉛系材料(ZnO系材料)に窒素をドープした材料(NドープZnO系材料)から構成される。yは例えば0.5以下とすることができる。

【0021】

薄膜2は、バッファ層などの中間層を挟まず、基板1の表面に直接形成することが好ましい。薄膜2を基板1の表面に形成することによって、基板1の表面のステップ・テラス構造を反映した規則正しいステップ・テラス構造を有する薄膜2を形成することができ、薄膜2の表面平坦性を高めることができる。

薄膜2の窒素(N)の濃度は4×1018個/cm3以上が好ましい。

ZnO系材料は、キャリア濃度に影響を及ぼさない範囲において、微量の他の元素(硫黄、セレン、テルル、ボロン、アルミニウム、ガリウム、インジウム、窒素、リン、砒素、水素、リチウム、ナトリウム、カリウム等)が含まれていてもよい。

【0022】

<窒素ドープ酸化亜鉛系薄膜の製造方法>

次に、図1〜図3を参照して、基板1上に、窒素ドープ酸化亜鉛系薄膜を形成する方法の一例を説明する。薄膜の形成には、分子線エピタキシー(Molecular Beam Epitaxy;MBE)法などの真空蒸着法を採用できる。

図3は、基板1上に薄膜2を形成する製造装置の一例である。

この製造装置20は、基板1を収容可能なチャンバ21(超高真空成長室)と、基板1を任意の温度に加熱するヒータ22(加熱部)と、チャンバ21内を排気する真空ポンプなどの排気系23と、Zn供給部24(第1原料供給部)と、Mg供給部25(第2原料供給部)と、酸素供給部26(第3原料供給部)と、窒素供給部27(第4原料供給部)とを有する。

Zn供給部24は、Znを供給するためのものであって、図示せぬヒータによってZnを加熱し、気化させてチャンバ21内に供給できる。図示例では、Zn供給部24の先端部24aはチャンバ21内に設けられ、この先端部24aからZn蒸気をチャンバ21内に供給できる。

Mg供給部25は、Mgを供給するためのものであって、図示せぬヒータによってMgを加熱し、気化させてチャンバ21内に供給できる。図示例では、Mg供給部25の先端部25aはチャンバ21内に設けられ、この先端部25aからMg蒸気をチャンバ21内に供給できる。

【0023】

酸素供給部26は、高周波(RF)ラジカルセル28と、RFラジカルセル28に高純度O2ガスを供給するO2ガス供給系29と、RFラジカルセル28に接続されたRF電源30とを備えている。

窒素供給部27は、高周波(RF)ラジカルセル31と、RFラジカルセル31に高純度N2ガスを供給するN2ガス供給系32と、RFラジカルセル31に接続されたRF電源33とを備えている。

【0024】

この製造装置を用いて、薄膜2をMBE法により形成する方法の一例を説明する。

図3に示すように、排気系23により減圧したチャンバ21内に基板1を配置する。チャンバ21内の圧力は、例えば1×10−7Torr以下、好ましくは1×10−9Torr以下(1Torr=133.32Pa)とすることができる。

薄膜2の形成に先だって、基板1を例えば700℃程度に加熱するサーマルクリーニングを行うことによって基板1表面の清浄化を図ることもできる。

【0025】

Zn供給部24によって、予め定められた量のZnを、図示せぬヒータにより加熱して気化させてチャンバ21内に供給する。また、ZnO系材料がMgZnO等であるときは、Mg供給部25によって、予め定められた量のMgを、図示せぬヒータにより加熱して気化させてチャンバ21内に供給する。

【0026】

酸素供給部26では、O2ガスをO2ガス供給系29からRFラジカルセル28に送るとともに、RF電源30に電力を投入することによって、高周波で励起させたRFプラズマによりO2の一部または全部をラジカル化してチャンバ21内に供給する。

【0027】

窒素供給部27では、N2ガスをN2ガス供給系32からRFラジカルセル31に送るとともに、RF電源33に電力を投入することによって、高周波で励起させたRFプラズマによりN2の一部または全部をラジカル化してチャンバ21内に供給する。

Nラジカルは反応性が高いため、通常のN2ガスを用いるよりも効果的にNドープを行うことができ、高濃度のNドープが可能となる。

励起条件は周波数13.56MHz、励起出力150〜400Wが好ましく、200〜300Wがより好ましい。適切な励起条件に設定することにより、規則的なマクロステップ構造のZnO系薄膜を作製できる。励起出力が大きすぎると、高エネルギーのNラジカルが薄膜2表面に打ち込まれるようになり、薄膜2が荒れた表面になってしまう。また、励起出力が小さすぎるとN2ガスが励起されず、Nラジカルが発生しない。

【0028】

図1に示すように、Zn供給部24で得られたZn蒸気(亜鉛含有ガス)と、酸素供給部26で得られたOラジカル含有酸素ガス(酸素含有ガス)と、窒素供給部27で得られたNラジカル含有窒素ガス(窒素含有ガス)とを、チャンバ21内で基板1表面に接触させ、これらの原料(Zn、O、N等)を基板1に蒸着させることにより、窒素をドープしたZnO系材料(例えばZnO系半導体)の結晶をホモエピタキシャル成長させて薄膜2を形成する。

薄膜2がMgを含む場合には、亜鉛含有ガス、酸素含有ガス、窒素含有ガスに加え、Mg供給部25でMg蒸気(Mg含有ガス)を発生させ、これらの原料(Zn、Mg、O、N等)を基板1に蒸着させることにより結晶を成長させ、窒素をドープしたMgZnO系材料からなる薄膜2を形成する。

薄膜2が上記原料(Zn、Mg、O、N)以外の原料を含む場合には、薄膜2の形成にあたって、その原料を含むガスを供給すればよい。

薄膜2の厚さは、例えば100〜1000nmとすることができる。薄膜2の厚さは、膜形成の時間等により調整できる。

【0029】

図2に示すように、薄膜2が成長する際には、原料(Zn、Mg、O、N等)を構成する原子(あるいは、イオン、ラジカルでもよい)10は、基板1の加熱による熱エネルギーによって基板1表面上を拡散する。

このときの原子10の拡散距離は、得られる熱エネルギーの大きさに従って決まり、基板1の温度が高いほど拡散距離は長くなる。原子10の拡散距離が、基板1のc面3(テラス3)のテラス幅W1に相当する場合、原子10はテラス3(c面3)の全範囲に拡散することができ、エネルギー的に安定となるステップ4(m面4)で吸着され、基板1と結合する。

このような成長が起こると、薄膜2はモノレイヤーステップ(前述)を保って成長する。すなわち、高さがステップ4と等しいステップ14を有するステップ・テラス構造の薄膜2が形成される。このような成長形態は一般的にステップフロー成長と呼ばれる。

【0030】

薄膜2が成長する際の基板1の温度が高い場合には、基板1表面の原子10の拡散距離は、テラス3のテラス幅W1よりも大きくなる。

図1に示すように、この場合には、原子10がステップ4を越えて移動するため、モノレイヤーステップのステップ数個分から数十個分に相当する巨大なステップ14が形成される。これをマクロステップ14(符号14Aで示す)と呼ぶ。符号14Bはモノレイヤーステップのステップと同じ高さのステップである。

【0031】

本発明者により、マクロステップの形成が、薄膜へのドーパントの取込みにおいて有利となることが明らかになった。以下にその理由について説明する。

モノレイヤーステップ・テラス構造を持つ基板上に、窒素(N)をドープしたZnO系薄膜を成長することを考える。

一般に、窒素(N)のように、ZnO系材料(ZnO系半導体)との結合力が弱い原子を取込むとき、成長温度を高くすると薄膜表面からNが脱離しやすくなり、高濃度のNドープを達成することができない。

一方、成長温度を低くすると、高濃度のNをドープできるが、結晶性が低下する、表面が粒状のモフォロジを示して荒れてしまう、などの欠点がある。

【0032】

前述のように、図1に示すように、基板1表面に到達する原子10の拡散距離がテラス幅W1よりも長くなる成長温度では、マクロステップ14Aが形成される。

マクロステップが形成される条件においては、マクロステップがエネルギー的に非常に安定しているため、平坦な基板表面ならばNが脱離してしまう温度であっても、Nがマクロステップに吸着されて薄膜中にドープされると考えられる。

このため、図1に示すように、マクロステップ14Aが形成される条件においては、高濃度のNドープが可能となる。

マクロステップ14Aを有する薄膜2は、モノレイヤーステップに比べると表面がわずかに荒れてしまうが、結晶面を反映した規則正しいステップ・テラス構造を有するため、表面平坦性は十分確保される。

【0033】

図3に示すように、薄膜2を成長させるにあたっては、ヒータ22によって基板1を加熱する。基板1の温度は750〜900℃とされる。

この温度は、形成するべき薄膜2を構成する材料の組成に応じて設定することが好ましい。例えば、形成するべき薄膜2のZnO系材料がMg0.0Zn1.0Oであるとき(「MgyZn1−yO」(y=0))には、750〜800℃が好ましく、ZnO系材料がMg0.1Zn0.9Oであるとき(「MgyZn1−yO」(y=0.1))は、800〜900℃が好ましい。

図1に示すように、薄膜2を形成する際の温度を前記範囲とすることによって、薄膜2表面に規則正しいマクロステップ14Aが形成され、表面平坦性を良好にするとともに高濃度の窒素取り込みが可能となる。

【0034】

薄膜2を形成する際の基板1の温度は、形成するべき薄膜2のZnO系材料の基本組成が「MgyZn1−yO」(0≦y<0.1)のときには750〜800℃が好ましく、「MgyZn1−yO」(0.1≦y<1)のときには800〜900℃が好ましい。

前記温度を前記範囲とすることによって、薄膜2表面に規則正しいマクロステップ14Aが形成され、表面平坦性を良好にするとともに高濃度の窒素取り込みが可能となる。

【0035】

高濃度のNをドープするため、薄膜2はZn過剰供給条件(以下、Znリッチ条件と呼ぶ場合がある)で成長させる。すなわち、酸素に対する亜鉛の供給が過剰となる条件(モル基準)で薄膜2を成長させることが好ましい。具体的には、薄膜2におけるモル比(Zn/O)が1よりも大きくなるように、酸素供給量に対するZn供給量を調整する。

図3に示す製造装置20を用いてZnリッチ条件を設定するには、Zn供給部24からのZn供給量と、酸素供給部26からの酸素供給量とが前記条件を満たすようにZn供給部24および酸素供給部26を設定する。

【0036】

薄膜2をZnリッチ条件で成長させることによって、高濃度のNドープが可能となる。

その理由は次のように推測できる。

例えば、完全なZnO単結晶は、ZnとOが1:1の組成(ストイキオメトリ)だが、この組成では高濃度のNドープが難しい。

Znリッチ条件で薄膜2を成長させることにより、意図的にOが欠乏した状態を作ると、ZnO結晶にはO欠陥が生成される。O欠陥が存在しないZnO結晶では、Zn−O間の結合が強いため置換によりNを導入するのは非常に難しいが、O欠陥を有するZnO結晶では、ZnO結晶中にOに代えてNを導入することが容易になる。

このため、薄膜2をZnリッチ条件で成長させることによって、Nドープを容易にし、高濃度のNドープが可能となる。

【実施例】

【0037】

(1)NドープZnO系薄膜の作製

(実施例1A、1B、比較例1A、1B)

本発明の製造方法によって+c面ZnO基板上に作製したNドープZnO薄膜の実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープZnO薄膜の成長を行った。以下にその手順を説明する。

【0038】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1×10−9Torr(1Torr=133.32Pa)以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0039】

NドープZnO薄膜の原料としては、高純度金属亜鉛(Zn)原料、高周波励起によって発生させた酸素(O)ラジカル、および窒素(N)ラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約1.2×10−7Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でZnOを作製することができる。

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.6sccmに設定し、13.56MHz、300Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープZnO薄膜を成長させた。

【0040】

実施例1Aおよび1Bでは、それぞれ750℃、800℃に加熱したZnO基板(10mm×10mm)上にNドープZnO薄膜を成長させた。比較例1Aおよび1Bでは、それぞれ700℃、850℃に加熱したZnO基板上にNドープZnO薄膜を成長させた。

図6に、実施例および比較例のNドープZnO薄膜の表面形態を、原子間力顕微鏡(AFM)で観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0041】

図6(a)および図6(b)に示す実施例1A、1Bでは、マクロステップからなる規則正しいステップ・テラス構造がm軸方向(図6の略左右方向)に並んで形成されている。実施例1A、1Bの結果は、ステップ・テラス構造を持つZnO基板の上に、NドープZnO薄膜がマクロステップを形成して成長したことを示している。

【0042】

一方、図6(c)に示す比較例1Aは、粒状の表面形態で、非常に荒れた表面になっている。また図6(d)に示す比較例1Bでは、m軸方向に並んで形成されたステップ・テラス構造が高温によって歪んでおり、典型的なステップバンチングが観察された。

表面形態と表面粗さの観点から、実施例1A、1Bのように750C°および800℃で成長すると、m軸方向(図6の略左右方向)に並んで規則正しくマクロステップ構造が形成され、表面粗さ(Rms粗さ)も小さくなることが分かる。

【0043】

次に、マクロステップの特徴について説明する。

まず、ZnO薄膜に単分子層で構成されるステップ・テラスが形成された例と、実施例1Aで見られたマクロステップを比較する。

図12(a)は、単分子層から構成されるステップ・テラスが形成された、アンドープZnO薄膜のAFM像であり、図12(b)は、図12(a)に示した位置におけるステップ・テラスの断面プロファイル(A1−A1断面矢視図)である。

また断面プロファイル中にAからDで示した、各ステップの高さを測定した結果を表1に示す。

【0044】

【表1】

【0045】

この薄膜は、(傾斜角が0である)c面基板上に成長しており、ステップの高さ方向がZnO結晶のc軸と一致する。

表1から、形成されているステップ高さの平均は0.265nmであり、ZnO単分子のc軸長0.26nmとほぼ一致している。従って、このアンドープ薄膜はステップフロー成長をし、単分子層から構成されるステップ・テラス構造を形成したことが分かる。

【0046】

次に、実施例1BのAFM像と、ステップ・テラスの断面プロファイルを図13に示す。図13(a)は薄膜のAFM像であり、図13(b)は薄膜の断面プロファイル(図13(a)のA2−A2断面矢視図)である。

また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表2に示す。表2から分かるように、各ステップの高さは1.80〜2.38nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね7分子層分の高さを持っていることが分かる。従って、実施例1Bにおいては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0047】

【表2】

【0048】

また、作製した薄膜の表面がマクロステップで一様に構成されているかどうかの判断基準を以下に示す。

作製した薄膜は全て10mm角のZnO基板上に成長している。ここで、基板の中央部と、基板の端から1mm内側の領域をAFMで1箇所ずつ観察し、その2箇所がマクロステップで構成されていた場合に、その薄膜は「マクロステップで構成されている」と判断した(図14を参照)。言い換えると、10mm角の基板上で、64%以上の面積がマクロステップで構成されていれば(図14の破線(点線)内の領域)、その薄膜は「マクロステップで構成されている」と判断できる。

例として、実施例1Bの基板の中央部、および端から1mm内側の領域のAFM像を図15に示す。図15(a)は中央部の像であり、図15(b)は端から1mm内側の領域の像である。

2箇所とも、m軸に並んでマクロステップからなるステップ・テラス構造が形成されていることが分かる。従って、実施例1Bの薄膜は「マクロステップで構成されている」と言える。

【0049】

図7は、実施例1Bにおける薄膜のN濃度を、二次イオン質量分析法(SIMS)によって測定した結果を示す。

図中の破線(点線)は薄膜・基板界面を示しており、これより左側がNドープZnO薄膜、右側がZnO基板となる。薄膜部分に含まれるN濃度はほぼ一定であり、深さ方向に対して均一にNがドープされていることがわかる。また薄膜のN濃度は深さ方向平均で、約8.2×1018cm−3であり、800℃という高温で高い濃度のNをドープすることができた。

【0050】

実施例および比較例における薄膜のサンプルのキャリア濃度を、ECV法(Electrochemical Capacitance−Voltage)により測定した結果を図8に示す。

図8は、サンプルの成長温度に対して各サンプルの電子濃度をプロットしている。また、図8には実施例および比較例と同様の方法で作製した、成長温度800℃のアンドープZnOからなる薄膜のキャリア濃度も示した。

ECV測定の結果、実施例、比較例およびアンドープZnO薄膜のキャリアタイプはいずれもn型であった。

実施例1A、1Bではキャリア濃度が約1〜2×1016cm−3となり、アンドープZnO薄膜と比較して、1桁近くキャリア濃度が小さかった。一方、比較例1A、1Bのキャリア濃度はそれぞれ約4×1016cm−3、約9×1016cm−3で、実施例と比較するとキャリア濃度が高くなった。

【0051】

この結果は、作製したサンプルの表面形態の違いによって以下のように説明できる。

実施例1A、1Bは、m軸方向に並ぶマクロステップを有しており、Nの取込み効率が高いため、高温で成長したにも関わらず高濃度のNがドープされている。取り込まれたNはアクセプタとして働き、p型キャリア(ホール)が形成されるため、アンドープZnOで生じるn型キャリア(電子)が打ち消され、キャリア濃度が減少したと考えられる。

一方、比較例1A、1Bは、表面にマクロステップを形成しておらず、Nの取込み効率が低い。このためp型キャリアが十分に生成されず、アンドープZnOと比べてあまりキャリア濃度が減少しないと考えられる。

以上の結果から、マクロステップを有する表面形態のZnOはNの取込み効率が高く、Nがアクセプタとして振舞い、電子濃度が小さくなる。さらに高濃度のNをドープすることで、p型ZnOを作製することが期待できる。

【0052】

(2)NドープMgZnO系薄膜の作製

(実施例2A、2B、比較例2)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO(0≦y<1)薄膜の実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0053】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1×10−9Torr(1Torr=133.32Pa)以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0054】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属マグネシウム原料(Mg)、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0×10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約2.0×10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.1のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgyZn1−yOを作製することができる。

【0055】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Mg蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.1Zn0.9O薄膜を成長させた。

【0056】

実施例2A、2Bでは、それぞれ800℃、900℃に加熱したZnO基板上にNドープMg0.1Zn0.9O薄膜を成長させた。比較例2では、950℃に加熱したZnO基板上にNドープMg0.1Zn0.9Oを成長させた。

図9に実施例および比較例のNドープMg0.1Zn0.9Oの表面形態を、原子間力顕微鏡(AFM)で観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0057】

図9(a)および図9(b)に示す実施例2A、2BではZnO薄膜と同様、マクロステップからなる規則正しいステップ・テラス構造がm軸方向(図9の略左右方向)に並んで形成されている。実施例2A、2Bの結果は、ステップ・テラス構造を持つZnO基板の上に、NドープMgZnO薄膜がマクロステップを形成して成長したことを示している。

【0058】

一方、図9(c)に示す比較例2は、m軸方向に形成されたステップ・テラス構造が高温によって大きく歪んでおり、顕著なステップバンチングが観察された。

表面形態と表面粗さの観点から、実施例2A、2Bのように800C°および900℃で成長するとm軸方向に並んで規則正しくマクロステップ構造が形成され、表面粗さ(Rms粗さ)も小さくなることが分かる。

【0059】

実施例2AのAFM像と、ステップ・テラスの断面プロファイルを図16に示す。図16(a)は、薄膜のAFM像であり、図16(b)は薄膜の断面プロファイル(図16(a)のA3−A3断面矢視図)である。

また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表3に示す。

表3から分かるように、各ステップの高さは2.32〜3.03nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね10分子層分の高さを持っていることが分かる。従って、実施例2Aにおいては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0060】

【表3】

【0061】

実施例2Aの基板の中央部、および端から1mm内側の領域のAFM像を図17に示す。図17(a)は中央部の像であり、図17(b)は端から1mm内側の領域の像である。

2箇所とも、m軸に並んでマクロステップからなるステップ・テラス構造が形成されていることが分かる。従って、実施例2Aは「マクロステップで構成されている」と言える。

【0062】

図10は、実施例2AのN濃度を、二次イオン質量分析法(SIMS)によって測定した結果を示す。

図中の破線(点線)は薄膜・基板界面を示しており、これより左側がNドープMg0.1Zn0.9O薄膜、右側がZnO基板となる。薄膜部分に含まれるN濃度はほぼ一定であり、深さ方向に対して均一にNがドープされていることがわかる。また薄膜のN濃度は深さ方向平均で、約4.1×1018cm−3であり、800℃という高温でも高い濃度のNをドープすることができた。

【0063】

実施例および比較例のサンプルのキャリア濃度を、ECV法で測定した結果を図11に示す。

図11は、サンプルの成長温度に対して各サンプルの電子濃度をプロットしている。また、図11には実施例・比較例同様の方法で作製した、成長温度800℃のアンドープMg0.1Zn0.9Oのキャリア濃度も示した。

ECV測定の結果、実施例・比較例およびアンドープMg0.1Zn0.9O薄膜のキャリアタイプはいずれもn型であった。

実施例2A、2Bではキャリア濃度が約1〜2×1015cm−3となり、アンドープMg0.1Zn0.9O薄膜と比較して、1桁以上キャリア濃度が減少した。一方、比較例2のキャリア濃度は約2×1016cm−3で、実施例と比較するとキャリア濃度が高くなっており、さらにはアンドープMg0.1Zn0.9Oのキャリア濃度とほとんど変わらない。

【0064】

この結果は、NドープZnO薄膜と同様に、作製したサンプルの表面形態の違いによって以下のように説明できる。

実施例2A、2Bはm軸方向に並ぶマクロステップを有しており、Nの取込み効率が高いため、高温で成長したにも関わらず高濃度のNがドープされている。取り込まれたNはアクセプタとして働き、p型キャリア(ホール)が形成されるため、アンドープMg0.1Zn0.9Oで生じるn型キャリア(電子)が打ち消され、キャリア濃度が減少したと考えられる。

【0065】

一方、比較例2は表面にステップバンチングを形成してしまい、Nの取込み効率が低い。このためp型キャリアが十分に生成されず、アンドープMg0.1Zn0.9Oと比べてあまりキャリア濃度が減少しないと考えられる。

以上の結果から、マクロステップを有する表面形態のMg0.1Zn0.9OはNの取込み効率が高く、Nがアクセプタとして振舞い、電子濃度が小さくなる。さらに高濃度のNをドープすることで、p型ZnOを作製することが期待できる。

【0066】

なお、薄膜2の形成方法としては、MBE法の他に、反応性イオンクラスタ(R−ICB)法がある。

【0067】

(3)NドープMgZnO系薄膜の作製

(実施例3、比較例3A、3B)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0068】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0069】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約2.5x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.2のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0070】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.2Zn0.8O薄膜を成長させた。

【0071】

実施例3では、800℃に加熱したZnO基板上にNドープMg0.2Zn0.8O薄膜を成長させた。比較例3A、3Bでは、それぞれ700℃、950℃に加熱したZnO基板上にNドープMg0.2Zn0.8Oを成長させた。

図19に実施例および比較例のNドープMg0.2Zn0.8Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0072】

図19(a)に示す実施例3では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9Oと同様にマクロステップからなる規則正しいステップ・テラス構造がm軸方向(図19の略左右方向)に並んで形成されている。このことから、実施例3の結果では、ステップ・テラス構造を持つZnO基板の上に、NドープMg0.2Zn0.8O薄膜がマクロステップを形成して成長したことを示している。

【0073】

一方、図19(b)の比較例3Aでは、ステップ・テラス構造が消失し、荒れた表面となっている。また、図19(c)の比較例3Bでは、m軸方向に形成されたステップ・テラス構造が高温によって大きくゆがんでおり、顕著なステップバンチングが観察され、表面に結晶欠陥に起因するピットが確認された。

【0074】

実施例3のAFM像と、ステップ・テラスの断面プロファイルを図20に示す。図20(a)は、薄膜のAFM像であり、図20(b)は薄膜の断面プロファイル(図20(a)のA4−A4断面矢視図)である。また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表4に示す。

表4から分かるように、各ステップの高さは2.04〜2.53nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね9分子層分の高さを持っていることが分かる。従って、実施例3においては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0075】

【表4】

【0076】

図21は、実施例3における薄膜のN濃度を、SIMSによって測定した結果である。この結果、N濃度は6.2x1018cm−3であった。これは、本発明を用いることで、実施例3のNドープMg0.2Zn0.8Oにおいても高い濃度のNをドープすることが出来ていることを示している。

【0077】

(4)NドープMgZnO系薄膜を用いた発光デバイスの作製

(実施例4、比較例4A、4B)

本発明の製造方法によって作製したNドープMgyZn1−yO薄膜を用いた発光デバイスに関しての実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によって本発明の製造方法によって作製したNドープMgyZn1−yO薄膜を用いた発光デバイスを作製した。以下にその手順を説明する。

【0078】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0079】

まず、ZnO薄膜の成長を行った。ZnO薄膜の原料としては、高純度金属亜鉛(Zn)原料、高周波励起によって発生させた酸素(O)ラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約1.5x10−7Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、ZnとOの供給量がほぼ同程度の条件(ストイキオメトリ条件)でZnOを作製することができる。

これらの方法で発生したZn蒸気、Oラジカルを800℃に加熱したZnO基板上に供給することによって、ZnO薄膜を成長させた。

【0080】

その後、ZnO薄膜上に本発明の製造方法によってNドープMg0.2Zn0.8Oを作製した。実施例4はNドープMg0.2Zn0.8Oに実施例3の薄膜を用いたデバイスであり、比較例4A、4Bはそれぞれ、比較例3A、3Bの薄膜を用いたデバイスである。

【0081】

ZnO基板面にn型電極を形成し、NドープMg0.2Zn0.8O上にp型電極を形成することで、酸化亜鉛系半導体発光デバイスを作製した。

【0082】

図22に、実施例4、比較例4Aの発光特性の測定結果を示す。発光特性の評価は分光器(HORIBA Jobin Yvon製,Triax−180)と液体窒素冷却のCCD検出器(HORIBA Jobin Yvon製,CCD−3000)により測定した。

実施例4では400nmのバンド端近傍の発光が支配的な発光特性を示した。一方、比較例4Aではバンド端近傍の発光は確認できず、600nm近傍の弱い発光のみが確認できた。また、比較例4Bでは発光を確認できなかった。

【0083】

この結果、マクロステップを有する表面形態が得られる条件で作製したNドープMg0.2Zn0.8Oは発光特性が大幅に向上していることを確認した。

【0084】

(5)NドープMgZnO系薄膜の作製

(実施例5)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2、3、4と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0085】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0086】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約3.2x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.5のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0087】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.5Zn0.5O薄膜を成長させた。

【0088】

実施例5では、800℃に加熱したZnO基板上にNドープMg0.5Zn0.5O薄膜を成長させた。

図23に実施例5のNドープMg0.5Zn0.5Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は10μm四方である。

【0089】

図23に示す実施例5では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9O、実施例3のMg0.2Zn0.8Oと同じようにマクロステップからなるステップ・テラス構造がm軸方向(図23の略左右方向)に並んで形成されている。

実施例5の結果では、ステップ・テラス構造を持つZnO基板の上に、NドープMg0.5Zn0.5O薄膜がマクロステップを形成して成長したことを示している。

【0090】

(6)NドープMgZnO系薄膜の作製

(実施例6)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2、3と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0091】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0092】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約3.4x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.6のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0093】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.6Zn0.4O薄膜を成長させた。

【0094】

実施例6では、800℃に加熱したZnO基板上にNドープMg0.6Zn0.4O薄膜を成長させた

図24に実施例6のNドープMg0.6Zn0.4Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は10μm四方である。

【0095】

図24に示す実施例6では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9O、実施例3のMg0.2Zn0.8Oと同じようにマクロステップからなるステップ・テラス構造がm軸方向(図24の略左右方向)に並んで形成されている。しかしながら、実施例6では表面に結晶欠陥に起因する孔(ピット)が確認でき、表面粗さ(Rms粗さ)が大きくなっている。

【0096】

図25には実施例2A、3、5、6のMgyZn1−yO薄膜のX線回折測定の結果を示す。X線回折はPANalytical社製X‘Pert PRO MRD装置を用い、X線の加速電圧を45kV、管球の電流値を40mAとして、(0002)における2シータ−オメガ測定を行った。

34.4度に見られる最も強度の大きいピークはZnO基板からのものであり、34.5〜34.8度に見えるピークはMgyZn1−yOからのものである。このときのピーク幅はそれぞれの結晶の結晶性を示しており、幅が狭いほど高い結晶性を有している。y=0.6のMgyZn1−yOでは他の実施例と比較してピークの幅が広くなっており、結晶性の若干の悪化が確認できる。

このことから、y=0.6のMgyZn1−yOにおいても本発明の効果を得ることが可能であるが、y=0.5のMgyZn1−yOである実施例5と比較して、効果を得にくくなっていることがわかる。

【産業上の利用可能性】

【0097】

本発明は、各種半導体素子の製造に利用可能であり、特に、発光ダイオード(LED)やレーザダイオード(LD)等の発光デバイスの製造に好適である。

【符号の説明】

【0098】

1・・・酸化亜鉛系基板、1a・・・主面、2・・・窒素ドープ酸化亜鉛系薄膜、3・・・c面、4・・・m面、6・・・c軸、7・・・m軸、8・・・法線、21・・・チャンバ、24・・・Zn等供給部、25・・・Mg供給部、26・・・酸素供給部、27・・・窒素供給部、φ・・・法線の傾斜角。

【技術分野】

【0001】

本発明は、窒素をドープした酸化亜鉛系薄膜の製造方法に関する。

【背景技術】

【0002】

酸化亜鉛系半導体(以下、ZnO系半導体という)は、紫外線発光に対応したバンドギャップを有し、励起子結合エネルギーが大きいため、高い発光効率をもつ発光素子を実現できる材料として注目を集めている。

ZnO系半導体を使用した実用的な発光素子を作成するためには、ガリウム(Ga)などをドープしたn型ZnO系薄膜と、窒素(N)などをドープしたp型ZnO系薄膜とを接合したpnホモ接合構造を作製する必要がある。

しかしながら、n型ZnO系半導体は作製技術が確立されているものの、p型のZnO系半導体の作製技術については再現可能なレベルに達していないのが現状である。

【0003】

p型のZnO系半導体を作製するには、例えば高濃度の窒素(N)をZnO結晶中に取り込ませるのが好ましい。結晶中に取り込まれるNの量は、結晶の成長温度を低くすることで増加させることができるが、成長温度が低いと高い結晶性が得られない、薄膜が粒状の荒れた表面形態となる、など多くの問題が生じる。

逆に成長温度が高い場合は、結晶性は改善されるが、高温によって薄膜表面からNが脱離しやすくなり、取り込まれる窒素濃度が低くなってしまう。

【0004】

これを解決する手段として、ZnO系基板の+c面上にZnO系薄膜を成長させることが提案されている。

図18にZnOの結晶構造を示す。(a)に示すように、ZnOは六方晶系の結晶構造を有し、結晶のc軸方向に対して+c面((b)参照)と、−c面((c)参照)との二つの異なる極性面を有する。

サファイア基板上にZnO系薄膜を成長させると、+c面の結晶を成長させるのは非常に難しいが、ZnO系基板上では容易に+c面または−c面を有する結晶を成長させることができる。上記のような極性面の違いを利用し、+c面ZnO系基板上に+c面ZnO系薄膜を成長させると、高濃度Nドープが可能となる。

【0005】

ところが、上記の方法では、高濃度窒素ドーピングが可能ではあるが、高温成長によって表面にステップバンチングと呼ばれる現象が生じ、表面平坦性が大きく低下してしまうことがある。表面状態が悪化すると薄膜の諸特性に悪影響が及ぶことがあるため、良質なp型ZnO系半導体結晶を作製するためには、表面平坦性を悪化させないことが重要である。

【0006】

従来、基板主面の法線が結晶軸に対して微傾斜角をもつ基板(以下、微傾斜基板と呼ぶ場合がある)を用いる薄膜形成技術がある(特許文献1〜4参照)。

特許文献1に記載の方法では、微傾斜角が0.5度以下のサファイア微傾斜基板を用いて、窒化物バッファ層を間に挟み、窒化物半導体薄膜を作製する。

特許文献2に記載の方法では、微傾斜角が0.5度以上の微傾斜基板を用いて、窒化物バッファ層を間に挟み、窒化物半導体薄膜を作製する。

特許文献3に記載の方法では、(0001)面で構成される複数のテラスがm軸方向に階段状に連なった主表面を有し、(0001)面を基準とした傾斜角2度以下のZnO系基板を作製する。

特許文献4には、主面がc面を有するMgxZn1−xO(0≦x<1)基板において、主面の法線を基板結晶軸のm軸c軸平面に射影した射影軸がc軸に対し角度φ(0<φ≦3)で傾斜する基板を用いることが開示されている。

上記基板を用いることにより、基板の積層側表面にm軸方向に並ぶ規則的なステップを形成できるため、ZnO系半導体膜の平坦性を向上させることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−335635号公報

【特許文献2】特開2006−60164号公報

【特許文献3】特開2007−55850号公報

【特許文献4】特開2009−130133号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1、2記載の方法は、主にサファイア基板上に窒化物半導体薄膜を作成する方法であり、ZnO系基板を用いたホモエピタキシャル成長については言及されていない。

またこれらの発明は、基板と薄膜との間にバッファ層を挟んでいるため、薄膜を形成する工程が複雑になってしまう。

特許文献1、2を比較すると、特許文献1では傾斜角度0.5度以下の微傾斜基板、特許文献2では傾斜角度0.5度以上の微傾斜基板を用いて、それぞれ異なる表面形態の薄膜を作製している。

特許文献1の方法では表面平坦性に優れた薄膜を作製することができるが、ドーパントとなる元素の取り込みについては良好とはいえない。一方、特許文献2の方法ではドーパントが用いられておらず、特許文献2にはドーパントを用いた場合に良好な表面形態が得られるか否かは不明である。

特許文献3、4の方法では、主面が(0001)面から微傾斜した基板を用いて、アンドープZnO系薄膜を作製する。このため、ドーパントを用いた場合に良好な表面形態が得られるか否かは不明である。

本発明は、上記のような問題を鑑みてなされたもので、表面平坦性に優れ、かつ高濃度窒素ドーピングを実現できるZnO系薄膜を作製する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給し、これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成し、前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされ、前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む窒素ドープ酸化亜鉛系薄膜の製造方法を提供する。

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0≦y<0.1)で表される酸化亜鉛系材料に窒素をドープしたものを使用でき、前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は750〜800℃とすることができる。

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0.1≦y<1)で表される酸化亜鉛系材料に窒素をドープしたものを使用でき、前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は800〜900℃とすることができる。

前記yは、0.1≦y≦0.5を満たすことが好ましい。

前記酸化亜鉛系基板の主面の法線の結晶軸からの傾斜角度は、0度を越え、3度以下であることが好ましい。

窒素ドープ酸化亜鉛系薄膜は、分子線エピタキシー法により形成することができる。

窒素ドープ酸化亜鉛系薄膜は、前記酸化亜鉛系基板表面に、直接形成することが好ましい。

窒素ドープ酸化亜鉛系薄膜の窒素濃度は、4×1018個/cm3以上とすることができる。

【発明の効果】

【0010】

本発明によれば、原料ガスを所定の温度条件で基板に接触させることによって、薄膜表面にマクロステップを形成でき、高濃度の窒素ドープが可能となる。マクロステップを有する薄膜は、結晶面を反映した規則正しいステップ・テラス構造を有するため、表面平坦性は十分確保される。

また、亜鉛を酸素に対して過剰条件で供給することによって、窒素ドープを容易にし、高濃度の窒素ドープが可能となる。

さらに、反応性が高い窒素ラジカルの使用により、通常の窒素ガスを用いるよりも効果的に窒素ドープを行うことができ、いっそうの高濃度の窒素ドープが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の窒素ドープ酸化亜鉛系薄膜の製造方法の一例により形成される窒素ドープ酸化亜鉛系薄膜を示す模式図である。

【図2】本発明に使用できる酸化亜鉛系基板を示す模式図である。

【図3】本発明の製造方法の一例に使用できる製造装置を示す概略構成図である。

【図4】本発明に使用できる酸化亜鉛系基板を示す模式図である。

【図5】前図に示す酸化亜鉛系基板を、c面を水平にして示す模式図である。

【図6】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図7】薄膜のN濃度の測定結果を示す図である。

【図8】薄膜のキャリア濃度を示す図である。

【図9】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図10】薄膜のN濃度の測定結果を示す図である。

【図11】薄膜のキャリア濃度を示す図である。

【図12】(a)は、単分子層から構成されるステップ・テラスが形成された、アンドープZnO薄膜のAFM像であり、(b)は、薄膜の断面プロファイルである。

【図13】(a)は、実施例の薄膜のAFM像であり、(b)は薄膜の断面プロファイルである。

【図14】AFMによる観察箇所を示す模式図である。

【図15】(a)は、基板の中央部のAFM像であり、(b)は端から1mm内側の領域のAFM像である。

【図16】(a)は、実施例の薄膜のAFM像であり、(b)は薄膜の断面プロファイルである。

【図17】(a)は、基板の中央部のAFM像であり、(b)は端から1mm内側の領域のAFM像である。

【図18】酸化亜鉛の結晶構造を示す図である。

【図19】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図20】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図21】薄膜のN濃度の測定結果を示す図である。

【図22】発光特性の測定結果を示す図である。

【図23】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図24】薄膜表面の原子間力顕微鏡(AFM)観察像である。

【図25】薄膜のX線回折測定の結果を示す図である。

【発明を実施するための形態】

【0012】

本発明の窒素ドープ酸化亜鉛系薄膜の製造方法は、主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給する。これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成する。

前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされる。前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含む。

【0013】

<酸化亜鉛系基板>

以下、本発明の製造方法の一例を詳しく説明する。

図4は、本発明で使用できる酸化亜鉛系基板の一例である酸化亜鉛系基板1(以下、単に基板1ということがある)を模式的に示すものである。基板1は、例えば一般式「MgxZn1−xO(0≦x<1)」で表される基本組成を有する材料(酸化亜鉛系材料)(以下、ZnO系材料という)からなる。xは例えば0.5以下とすることができる。

なお、基板1は全体がZnO系材料で構成されていなくても、少なくとも表面が前記ZnO系材料で構成されていればよい。

【0014】

一般に、結晶性の物質は特定の結晶面に沿って割れやすい性質(劈開性)を有する。ZnO系材料は結晶性物質であるため、基板1の表面は平坦面ではなく、c面3(テラス3)と、これに隣接するm面4(ステップ4)とからなる凸状構造5が複数連なった階段状になっている。

c面3はZnO系材料の結晶の(0001)面であり、m面4は(1−100)面である(図18参照)。c軸6はc面3に垂直であり、m軸7はm面4に垂直である。

【0015】

図4に示すc面3およびm面4を有する階段状の構造をステップ・テラス構造と呼ぶ。

図示例では、c面3がテラスであり、m面4がステップである。凸状構造5は、互いに平行であって紙面に垂直に延在する形状としてよい。

基板1表面は、図4に破線で示すように、平面である主面1a(凸状構造5の頂部を通る面)を有するとみなすことができる。

【0016】

図5は、図4に示す基板1を、c面3が水平となるように示したものである。

ZnO系材料(例えばZnO系半導体)からなる基板では、理想的なステップ・テラス構造を持つ場合、ステップ高さH1は1分子層に相当する0.26nmになる。このようなステップは一般的にモノレイヤーステップと呼ばれる。テラス幅W1は、基板の傾斜角(図示例ではφ)に応じて決まり、傾斜角が大きいほどステップ幅は狭くなる。

【0017】

図4に示すように、基板1の主面1aの法線8は、結晶のc軸6からφ度傾斜している。この傾斜角φは、0度よりも大きく、かつ3度以下(すなわち0<φ≦3)であることが好ましい。

傾斜角φを前記範囲(0<φ≦3)とすることによって、良好なマクロステップ(後述)を有し、表面平坦性が良好かつ高濃度の窒素(N)をドープしたZnO系薄膜が得られる。

傾斜角φが大きすぎると、c面3(テラス3)の幅W1(テラス幅W1)が原子の拡散距離(後述)に比べて短くなり、薄膜がステップ・テラス構造を維持することができず、荒れた表面になるおそれがある。また、マクロステップ(後述)の形成には、基板1が規則正しいモノレイヤーステップ構造を持つことが前提となるため、傾斜角φは0度よりも大きくなければならない。

法線8の傾斜方向は、結晶のm軸7に近づく方向(例えば法線8と結晶m軸7のなす角度が略最小となる方向)であることが好ましい。

なお、図4および図5では、各部の大きさ、比などが実際と異なる場合がある。他の図においても同様である。

【0018】

図4および図5に示す構造の基板1は、例えば、(0001)面に沿う平坦な表面を有するZnO系基板に、斜め研磨やアニール等の処理を施すことによって作製することができる。

【0019】

基板1は、薄膜2の形成に先だって、エッチング等により表面処理を施すのが好ましい。表面処理によって基板1表面の不純物を除去することができる。エッチングには、塩酸、リン酸、硝酸、酢酸、硫酸等の無機酸を使用することができる。

【0020】

<窒素ドープ酸化亜鉛系薄膜>

図1に示すように、基板1上に形成される窒素ドープ酸化亜鉛系薄膜2(NドープZnO系薄膜)(以下、単に薄膜ということもある)は、一般式「MgyZn1−yO(0≦y<1)」で表される基本組成を有する酸化亜鉛系材料(ZnO系材料)に窒素をドープした材料(NドープZnO系材料)から構成される。yは例えば0.5以下とすることができる。

【0021】

薄膜2は、バッファ層などの中間層を挟まず、基板1の表面に直接形成することが好ましい。薄膜2を基板1の表面に形成することによって、基板1の表面のステップ・テラス構造を反映した規則正しいステップ・テラス構造を有する薄膜2を形成することができ、薄膜2の表面平坦性を高めることができる。

薄膜2の窒素(N)の濃度は4×1018個/cm3以上が好ましい。

ZnO系材料は、キャリア濃度に影響を及ぼさない範囲において、微量の他の元素(硫黄、セレン、テルル、ボロン、アルミニウム、ガリウム、インジウム、窒素、リン、砒素、水素、リチウム、ナトリウム、カリウム等)が含まれていてもよい。

【0022】

<窒素ドープ酸化亜鉛系薄膜の製造方法>

次に、図1〜図3を参照して、基板1上に、窒素ドープ酸化亜鉛系薄膜を形成する方法の一例を説明する。薄膜の形成には、分子線エピタキシー(Molecular Beam Epitaxy;MBE)法などの真空蒸着法を採用できる。

図3は、基板1上に薄膜2を形成する製造装置の一例である。

この製造装置20は、基板1を収容可能なチャンバ21(超高真空成長室)と、基板1を任意の温度に加熱するヒータ22(加熱部)と、チャンバ21内を排気する真空ポンプなどの排気系23と、Zn供給部24(第1原料供給部)と、Mg供給部25(第2原料供給部)と、酸素供給部26(第3原料供給部)と、窒素供給部27(第4原料供給部)とを有する。

Zn供給部24は、Znを供給するためのものであって、図示せぬヒータによってZnを加熱し、気化させてチャンバ21内に供給できる。図示例では、Zn供給部24の先端部24aはチャンバ21内に設けられ、この先端部24aからZn蒸気をチャンバ21内に供給できる。

Mg供給部25は、Mgを供給するためのものであって、図示せぬヒータによってMgを加熱し、気化させてチャンバ21内に供給できる。図示例では、Mg供給部25の先端部25aはチャンバ21内に設けられ、この先端部25aからMg蒸気をチャンバ21内に供給できる。

【0023】

酸素供給部26は、高周波(RF)ラジカルセル28と、RFラジカルセル28に高純度O2ガスを供給するO2ガス供給系29と、RFラジカルセル28に接続されたRF電源30とを備えている。

窒素供給部27は、高周波(RF)ラジカルセル31と、RFラジカルセル31に高純度N2ガスを供給するN2ガス供給系32と、RFラジカルセル31に接続されたRF電源33とを備えている。

【0024】

この製造装置を用いて、薄膜2をMBE法により形成する方法の一例を説明する。

図3に示すように、排気系23により減圧したチャンバ21内に基板1を配置する。チャンバ21内の圧力は、例えば1×10−7Torr以下、好ましくは1×10−9Torr以下(1Torr=133.32Pa)とすることができる。

薄膜2の形成に先だって、基板1を例えば700℃程度に加熱するサーマルクリーニングを行うことによって基板1表面の清浄化を図ることもできる。

【0025】

Zn供給部24によって、予め定められた量のZnを、図示せぬヒータにより加熱して気化させてチャンバ21内に供給する。また、ZnO系材料がMgZnO等であるときは、Mg供給部25によって、予め定められた量のMgを、図示せぬヒータにより加熱して気化させてチャンバ21内に供給する。

【0026】

酸素供給部26では、O2ガスをO2ガス供給系29からRFラジカルセル28に送るとともに、RF電源30に電力を投入することによって、高周波で励起させたRFプラズマによりO2の一部または全部をラジカル化してチャンバ21内に供給する。

【0027】

窒素供給部27では、N2ガスをN2ガス供給系32からRFラジカルセル31に送るとともに、RF電源33に電力を投入することによって、高周波で励起させたRFプラズマによりN2の一部または全部をラジカル化してチャンバ21内に供給する。

Nラジカルは反応性が高いため、通常のN2ガスを用いるよりも効果的にNドープを行うことができ、高濃度のNドープが可能となる。

励起条件は周波数13.56MHz、励起出力150〜400Wが好ましく、200〜300Wがより好ましい。適切な励起条件に設定することにより、規則的なマクロステップ構造のZnO系薄膜を作製できる。励起出力が大きすぎると、高エネルギーのNラジカルが薄膜2表面に打ち込まれるようになり、薄膜2が荒れた表面になってしまう。また、励起出力が小さすぎるとN2ガスが励起されず、Nラジカルが発生しない。

【0028】

図1に示すように、Zn供給部24で得られたZn蒸気(亜鉛含有ガス)と、酸素供給部26で得られたOラジカル含有酸素ガス(酸素含有ガス)と、窒素供給部27で得られたNラジカル含有窒素ガス(窒素含有ガス)とを、チャンバ21内で基板1表面に接触させ、これらの原料(Zn、O、N等)を基板1に蒸着させることにより、窒素をドープしたZnO系材料(例えばZnO系半導体)の結晶をホモエピタキシャル成長させて薄膜2を形成する。

薄膜2がMgを含む場合には、亜鉛含有ガス、酸素含有ガス、窒素含有ガスに加え、Mg供給部25でMg蒸気(Mg含有ガス)を発生させ、これらの原料(Zn、Mg、O、N等)を基板1に蒸着させることにより結晶を成長させ、窒素をドープしたMgZnO系材料からなる薄膜2を形成する。

薄膜2が上記原料(Zn、Mg、O、N)以外の原料を含む場合には、薄膜2の形成にあたって、その原料を含むガスを供給すればよい。

薄膜2の厚さは、例えば100〜1000nmとすることができる。薄膜2の厚さは、膜形成の時間等により調整できる。

【0029】

図2に示すように、薄膜2が成長する際には、原料(Zn、Mg、O、N等)を構成する原子(あるいは、イオン、ラジカルでもよい)10は、基板1の加熱による熱エネルギーによって基板1表面上を拡散する。

このときの原子10の拡散距離は、得られる熱エネルギーの大きさに従って決まり、基板1の温度が高いほど拡散距離は長くなる。原子10の拡散距離が、基板1のc面3(テラス3)のテラス幅W1に相当する場合、原子10はテラス3(c面3)の全範囲に拡散することができ、エネルギー的に安定となるステップ4(m面4)で吸着され、基板1と結合する。

このような成長が起こると、薄膜2はモノレイヤーステップ(前述)を保って成長する。すなわち、高さがステップ4と等しいステップ14を有するステップ・テラス構造の薄膜2が形成される。このような成長形態は一般的にステップフロー成長と呼ばれる。

【0030】

薄膜2が成長する際の基板1の温度が高い場合には、基板1表面の原子10の拡散距離は、テラス3のテラス幅W1よりも大きくなる。

図1に示すように、この場合には、原子10がステップ4を越えて移動するため、モノレイヤーステップのステップ数個分から数十個分に相当する巨大なステップ14が形成される。これをマクロステップ14(符号14Aで示す)と呼ぶ。符号14Bはモノレイヤーステップのステップと同じ高さのステップである。

【0031】

本発明者により、マクロステップの形成が、薄膜へのドーパントの取込みにおいて有利となることが明らかになった。以下にその理由について説明する。

モノレイヤーステップ・テラス構造を持つ基板上に、窒素(N)をドープしたZnO系薄膜を成長することを考える。

一般に、窒素(N)のように、ZnO系材料(ZnO系半導体)との結合力が弱い原子を取込むとき、成長温度を高くすると薄膜表面からNが脱離しやすくなり、高濃度のNドープを達成することができない。

一方、成長温度を低くすると、高濃度のNをドープできるが、結晶性が低下する、表面が粒状のモフォロジを示して荒れてしまう、などの欠点がある。

【0032】

前述のように、図1に示すように、基板1表面に到達する原子10の拡散距離がテラス幅W1よりも長くなる成長温度では、マクロステップ14Aが形成される。

マクロステップが形成される条件においては、マクロステップがエネルギー的に非常に安定しているため、平坦な基板表面ならばNが脱離してしまう温度であっても、Nがマクロステップに吸着されて薄膜中にドープされると考えられる。

このため、図1に示すように、マクロステップ14Aが形成される条件においては、高濃度のNドープが可能となる。

マクロステップ14Aを有する薄膜2は、モノレイヤーステップに比べると表面がわずかに荒れてしまうが、結晶面を反映した規則正しいステップ・テラス構造を有するため、表面平坦性は十分確保される。

【0033】

図3に示すように、薄膜2を成長させるにあたっては、ヒータ22によって基板1を加熱する。基板1の温度は750〜900℃とされる。

この温度は、形成するべき薄膜2を構成する材料の組成に応じて設定することが好ましい。例えば、形成するべき薄膜2のZnO系材料がMg0.0Zn1.0Oであるとき(「MgyZn1−yO」(y=0))には、750〜800℃が好ましく、ZnO系材料がMg0.1Zn0.9Oであるとき(「MgyZn1−yO」(y=0.1))は、800〜900℃が好ましい。

図1に示すように、薄膜2を形成する際の温度を前記範囲とすることによって、薄膜2表面に規則正しいマクロステップ14Aが形成され、表面平坦性を良好にするとともに高濃度の窒素取り込みが可能となる。

【0034】

薄膜2を形成する際の基板1の温度は、形成するべき薄膜2のZnO系材料の基本組成が「MgyZn1−yO」(0≦y<0.1)のときには750〜800℃が好ましく、「MgyZn1−yO」(0.1≦y<1)のときには800〜900℃が好ましい。

前記温度を前記範囲とすることによって、薄膜2表面に規則正しいマクロステップ14Aが形成され、表面平坦性を良好にするとともに高濃度の窒素取り込みが可能となる。

【0035】

高濃度のNをドープするため、薄膜2はZn過剰供給条件(以下、Znリッチ条件と呼ぶ場合がある)で成長させる。すなわち、酸素に対する亜鉛の供給が過剰となる条件(モル基準)で薄膜2を成長させることが好ましい。具体的には、薄膜2におけるモル比(Zn/O)が1よりも大きくなるように、酸素供給量に対するZn供給量を調整する。

図3に示す製造装置20を用いてZnリッチ条件を設定するには、Zn供給部24からのZn供給量と、酸素供給部26からの酸素供給量とが前記条件を満たすようにZn供給部24および酸素供給部26を設定する。

【0036】

薄膜2をZnリッチ条件で成長させることによって、高濃度のNドープが可能となる。

その理由は次のように推測できる。

例えば、完全なZnO単結晶は、ZnとOが1:1の組成(ストイキオメトリ)だが、この組成では高濃度のNドープが難しい。

Znリッチ条件で薄膜2を成長させることにより、意図的にOが欠乏した状態を作ると、ZnO結晶にはO欠陥が生成される。O欠陥が存在しないZnO結晶では、Zn−O間の結合が強いため置換によりNを導入するのは非常に難しいが、O欠陥を有するZnO結晶では、ZnO結晶中にOに代えてNを導入することが容易になる。

このため、薄膜2をZnリッチ条件で成長させることによって、Nドープを容易にし、高濃度のNドープが可能となる。

【実施例】

【0037】

(1)NドープZnO系薄膜の作製

(実施例1A、1B、比較例1A、1B)

本発明の製造方法によって+c面ZnO基板上に作製したNドープZnO薄膜の実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープZnO薄膜の成長を行った。以下にその手順を説明する。

【0038】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1×10−9Torr(1Torr=133.32Pa)以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0039】

NドープZnO薄膜の原料としては、高純度金属亜鉛(Zn)原料、高周波励起によって発生させた酸素(O)ラジカル、および窒素(N)ラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約1.2×10−7Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でZnOを作製することができる。

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.6sccmに設定し、13.56MHz、300Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープZnO薄膜を成長させた。

【0040】

実施例1Aおよび1Bでは、それぞれ750℃、800℃に加熱したZnO基板(10mm×10mm)上にNドープZnO薄膜を成長させた。比較例1Aおよび1Bでは、それぞれ700℃、850℃に加熱したZnO基板上にNドープZnO薄膜を成長させた。

図6に、実施例および比較例のNドープZnO薄膜の表面形態を、原子間力顕微鏡(AFM)で観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0041】

図6(a)および図6(b)に示す実施例1A、1Bでは、マクロステップからなる規則正しいステップ・テラス構造がm軸方向(図6の略左右方向)に並んで形成されている。実施例1A、1Bの結果は、ステップ・テラス構造を持つZnO基板の上に、NドープZnO薄膜がマクロステップを形成して成長したことを示している。

【0042】

一方、図6(c)に示す比較例1Aは、粒状の表面形態で、非常に荒れた表面になっている。また図6(d)に示す比較例1Bでは、m軸方向に並んで形成されたステップ・テラス構造が高温によって歪んでおり、典型的なステップバンチングが観察された。

表面形態と表面粗さの観点から、実施例1A、1Bのように750C°および800℃で成長すると、m軸方向(図6の略左右方向)に並んで規則正しくマクロステップ構造が形成され、表面粗さ(Rms粗さ)も小さくなることが分かる。

【0043】

次に、マクロステップの特徴について説明する。

まず、ZnO薄膜に単分子層で構成されるステップ・テラスが形成された例と、実施例1Aで見られたマクロステップを比較する。

図12(a)は、単分子層から構成されるステップ・テラスが形成された、アンドープZnO薄膜のAFM像であり、図12(b)は、図12(a)に示した位置におけるステップ・テラスの断面プロファイル(A1−A1断面矢視図)である。

また断面プロファイル中にAからDで示した、各ステップの高さを測定した結果を表1に示す。

【0044】

【表1】

【0045】

この薄膜は、(傾斜角が0である)c面基板上に成長しており、ステップの高さ方向がZnO結晶のc軸と一致する。

表1から、形成されているステップ高さの平均は0.265nmであり、ZnO単分子のc軸長0.26nmとほぼ一致している。従って、このアンドープ薄膜はステップフロー成長をし、単分子層から構成されるステップ・テラス構造を形成したことが分かる。

【0046】

次に、実施例1BのAFM像と、ステップ・テラスの断面プロファイルを図13に示す。図13(a)は薄膜のAFM像であり、図13(b)は薄膜の断面プロファイル(図13(a)のA2−A2断面矢視図)である。

また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表2に示す。表2から分かるように、各ステップの高さは1.80〜2.38nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね7分子層分の高さを持っていることが分かる。従って、実施例1Bにおいては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0047】

【表2】

【0048】

また、作製した薄膜の表面がマクロステップで一様に構成されているかどうかの判断基準を以下に示す。

作製した薄膜は全て10mm角のZnO基板上に成長している。ここで、基板の中央部と、基板の端から1mm内側の領域をAFMで1箇所ずつ観察し、その2箇所がマクロステップで構成されていた場合に、その薄膜は「マクロステップで構成されている」と判断した(図14を参照)。言い換えると、10mm角の基板上で、64%以上の面積がマクロステップで構成されていれば(図14の破線(点線)内の領域)、その薄膜は「マクロステップで構成されている」と判断できる。

例として、実施例1Bの基板の中央部、および端から1mm内側の領域のAFM像を図15に示す。図15(a)は中央部の像であり、図15(b)は端から1mm内側の領域の像である。

2箇所とも、m軸に並んでマクロステップからなるステップ・テラス構造が形成されていることが分かる。従って、実施例1Bの薄膜は「マクロステップで構成されている」と言える。

【0049】

図7は、実施例1Bにおける薄膜のN濃度を、二次イオン質量分析法(SIMS)によって測定した結果を示す。

図中の破線(点線)は薄膜・基板界面を示しており、これより左側がNドープZnO薄膜、右側がZnO基板となる。薄膜部分に含まれるN濃度はほぼ一定であり、深さ方向に対して均一にNがドープされていることがわかる。また薄膜のN濃度は深さ方向平均で、約8.2×1018cm−3であり、800℃という高温で高い濃度のNをドープすることができた。

【0050】

実施例および比較例における薄膜のサンプルのキャリア濃度を、ECV法(Electrochemical Capacitance−Voltage)により測定した結果を図8に示す。

図8は、サンプルの成長温度に対して各サンプルの電子濃度をプロットしている。また、図8には実施例および比較例と同様の方法で作製した、成長温度800℃のアンドープZnOからなる薄膜のキャリア濃度も示した。

ECV測定の結果、実施例、比較例およびアンドープZnO薄膜のキャリアタイプはいずれもn型であった。

実施例1A、1Bではキャリア濃度が約1〜2×1016cm−3となり、アンドープZnO薄膜と比較して、1桁近くキャリア濃度が小さかった。一方、比較例1A、1Bのキャリア濃度はそれぞれ約4×1016cm−3、約9×1016cm−3で、実施例と比較するとキャリア濃度が高くなった。

【0051】

この結果は、作製したサンプルの表面形態の違いによって以下のように説明できる。

実施例1A、1Bは、m軸方向に並ぶマクロステップを有しており、Nの取込み効率が高いため、高温で成長したにも関わらず高濃度のNがドープされている。取り込まれたNはアクセプタとして働き、p型キャリア(ホール)が形成されるため、アンドープZnOで生じるn型キャリア(電子)が打ち消され、キャリア濃度が減少したと考えられる。

一方、比較例1A、1Bは、表面にマクロステップを形成しておらず、Nの取込み効率が低い。このためp型キャリアが十分に生成されず、アンドープZnOと比べてあまりキャリア濃度が減少しないと考えられる。

以上の結果から、マクロステップを有する表面形態のZnOはNの取込み効率が高く、Nがアクセプタとして振舞い、電子濃度が小さくなる。さらに高濃度のNをドープすることで、p型ZnOを作製することが期待できる。

【0052】

(2)NドープMgZnO系薄膜の作製

(実施例2A、2B、比較例2)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO(0≦y<1)薄膜の実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0053】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1×10−9Torr(1Torr=133.32Pa)以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0054】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属マグネシウム原料(Mg)、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0×10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約2.0×10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.1のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgyZn1−yOを作製することができる。

【0055】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Mg蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.1Zn0.9O薄膜を成長させた。

【0056】

実施例2A、2Bでは、それぞれ800℃、900℃に加熱したZnO基板上にNドープMg0.1Zn0.9O薄膜を成長させた。比較例2では、950℃に加熱したZnO基板上にNドープMg0.1Zn0.9Oを成長させた。

図9に実施例および比較例のNドープMg0.1Zn0.9Oの表面形態を、原子間力顕微鏡(AFM)で観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0057】

図9(a)および図9(b)に示す実施例2A、2BではZnO薄膜と同様、マクロステップからなる規則正しいステップ・テラス構造がm軸方向(図9の略左右方向)に並んで形成されている。実施例2A、2Bの結果は、ステップ・テラス構造を持つZnO基板の上に、NドープMgZnO薄膜がマクロステップを形成して成長したことを示している。

【0058】

一方、図9(c)に示す比較例2は、m軸方向に形成されたステップ・テラス構造が高温によって大きく歪んでおり、顕著なステップバンチングが観察された。

表面形態と表面粗さの観点から、実施例2A、2Bのように800C°および900℃で成長するとm軸方向に並んで規則正しくマクロステップ構造が形成され、表面粗さ(Rms粗さ)も小さくなることが分かる。

【0059】

実施例2AのAFM像と、ステップ・テラスの断面プロファイルを図16に示す。図16(a)は、薄膜のAFM像であり、図16(b)は薄膜の断面プロファイル(図16(a)のA3−A3断面矢視図)である。

また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表3に示す。

表3から分かるように、各ステップの高さは2.32〜3.03nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね10分子層分の高さを持っていることが分かる。従って、実施例2Aにおいては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0060】

【表3】

【0061】

実施例2Aの基板の中央部、および端から1mm内側の領域のAFM像を図17に示す。図17(a)は中央部の像であり、図17(b)は端から1mm内側の領域の像である。

2箇所とも、m軸に並んでマクロステップからなるステップ・テラス構造が形成されていることが分かる。従って、実施例2Aは「マクロステップで構成されている」と言える。

【0062】

図10は、実施例2AのN濃度を、二次イオン質量分析法(SIMS)によって測定した結果を示す。

図中の破線(点線)は薄膜・基板界面を示しており、これより左側がNドープMg0.1Zn0.9O薄膜、右側がZnO基板となる。薄膜部分に含まれるN濃度はほぼ一定であり、深さ方向に対して均一にNがドープされていることがわかる。また薄膜のN濃度は深さ方向平均で、約4.1×1018cm−3であり、800℃という高温でも高い濃度のNをドープすることができた。

【0063】

実施例および比較例のサンプルのキャリア濃度を、ECV法で測定した結果を図11に示す。

図11は、サンプルの成長温度に対して各サンプルの電子濃度をプロットしている。また、図11には実施例・比較例同様の方法で作製した、成長温度800℃のアンドープMg0.1Zn0.9Oのキャリア濃度も示した。

ECV測定の結果、実施例・比較例およびアンドープMg0.1Zn0.9O薄膜のキャリアタイプはいずれもn型であった。

実施例2A、2Bではキャリア濃度が約1〜2×1015cm−3となり、アンドープMg0.1Zn0.9O薄膜と比較して、1桁以上キャリア濃度が減少した。一方、比較例2のキャリア濃度は約2×1016cm−3で、実施例と比較するとキャリア濃度が高くなっており、さらにはアンドープMg0.1Zn0.9Oのキャリア濃度とほとんど変わらない。

【0064】

この結果は、NドープZnO薄膜と同様に、作製したサンプルの表面形態の違いによって以下のように説明できる。

実施例2A、2Bはm軸方向に並ぶマクロステップを有しており、Nの取込み効率が高いため、高温で成長したにも関わらず高濃度のNがドープされている。取り込まれたNはアクセプタとして働き、p型キャリア(ホール)が形成されるため、アンドープMg0.1Zn0.9Oで生じるn型キャリア(電子)が打ち消され、キャリア濃度が減少したと考えられる。

【0065】

一方、比較例2は表面にステップバンチングを形成してしまい、Nの取込み効率が低い。このためp型キャリアが十分に生成されず、アンドープMg0.1Zn0.9Oと比べてあまりキャリア濃度が減少しないと考えられる。

以上の結果から、マクロステップを有する表面形態のMg0.1Zn0.9OはNの取込み効率が高く、Nがアクセプタとして振舞い、電子濃度が小さくなる。さらに高濃度のNをドープすることで、p型ZnOを作製することが期待できる。

【0066】

なお、薄膜2の形成方法としては、MBE法の他に、反応性イオンクラスタ(R−ICB)法がある。

【0067】

(3)NドープMgZnO系薄膜の作製

(実施例3、比較例3A、3B)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0068】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0069】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約2.5x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.2のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0070】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.2Zn0.8O薄膜を成長させた。

【0071】

実施例3では、800℃に加熱したZnO基板上にNドープMg0.2Zn0.8O薄膜を成長させた。比較例3A、3Bでは、それぞれ700℃、950℃に加熱したZnO基板上にNドープMg0.2Zn0.8Oを成長させた。

図19に実施例および比較例のNドープMg0.2Zn0.8Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は全てのサンプルにおいて10μm四方である。

【0072】

図19(a)に示す実施例3では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9Oと同様にマクロステップからなる規則正しいステップ・テラス構造がm軸方向(図19の略左右方向)に並んで形成されている。このことから、実施例3の結果では、ステップ・テラス構造を持つZnO基板の上に、NドープMg0.2Zn0.8O薄膜がマクロステップを形成して成長したことを示している。

【0073】

一方、図19(b)の比較例3Aでは、ステップ・テラス構造が消失し、荒れた表面となっている。また、図19(c)の比較例3Bでは、m軸方向に形成されたステップ・テラス構造が高温によって大きくゆがんでおり、顕著なステップバンチングが観察され、表面に結晶欠陥に起因するピットが確認された。

【0074】

実施例3のAFM像と、ステップ・テラスの断面プロファイルを図20に示す。図20(a)は、薄膜のAFM像であり、図20(b)は薄膜の断面プロファイル(図20(a)のA4−A4断面矢視図)である。また、断面プロファイル中にAからEで示した、各ステップの高さを測定した結果を表4に示す。

表4から分かるように、各ステップの高さは2.04〜2.53nmとなっており、これをZnO単分子のc軸長に換算すると、おおむね9分子層分の高さを持っていることが分かる。従って、実施例3においては単分子層が複数個分集まったマクロステップからなるステップ・テラス構造がm軸方向に並んで規則正しく形成されていることが分かる。

【0075】

【表4】

【0076】

図21は、実施例3における薄膜のN濃度を、SIMSによって測定した結果である。この結果、N濃度は6.2x1018cm−3であった。これは、本発明を用いることで、実施例3のNドープMg0.2Zn0.8Oにおいても高い濃度のNをドープすることが出来ていることを示している。

【0077】

(4)NドープMgZnO系薄膜を用いた発光デバイスの作製

(実施例4、比較例4A、4B)

本発明の製造方法によって作製したNドープMgyZn1−yO薄膜を用いた発光デバイスに関しての実施例と比較例を示す。

主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によって本発明の製造方法によって作製したNドープMgyZn1−yO薄膜を用いた発光デバイスを作製した。以下にその手順を説明する。

【0078】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0079】

まず、ZnO薄膜の成長を行った。ZnO薄膜の原料としては、高純度金属亜鉛(Zn)原料、高周波励起によって発生させた酸素(O)ラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約1.5x10−7Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、ZnとOの供給量がほぼ同程度の条件(ストイキオメトリ条件)でZnOを作製することができる。

これらの方法で発生したZn蒸気、Oラジカルを800℃に加熱したZnO基板上に供給することによって、ZnO薄膜を成長させた。

【0080】

その後、ZnO薄膜上に本発明の製造方法によってNドープMg0.2Zn0.8Oを作製した。実施例4はNドープMg0.2Zn0.8Oに実施例3の薄膜を用いたデバイスであり、比較例4A、4Bはそれぞれ、比較例3A、3Bの薄膜を用いたデバイスである。

【0081】

ZnO基板面にn型電極を形成し、NドープMg0.2Zn0.8O上にp型電極を形成することで、酸化亜鉛系半導体発光デバイスを作製した。

【0082】

図22に、実施例4、比較例4Aの発光特性の測定結果を示す。発光特性の評価は分光器(HORIBA Jobin Yvon製,Triax−180)と液体窒素冷却のCCD検出器(HORIBA Jobin Yvon製,CCD−3000)により測定した。

実施例4では400nmのバンド端近傍の発光が支配的な発光特性を示した。一方、比較例4Aではバンド端近傍の発光は確認できず、600nm近傍の弱い発光のみが確認できた。また、比較例4Bでは発光を確認できなかった。

【0083】

この結果、マクロステップを有する表面形態が得られる条件で作製したNドープMg0.2Zn0.8Oは発光特性が大幅に向上していることを確認した。

【0084】

(5)NドープMgZnO系薄膜の作製

(実施例5)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2、3、4と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0085】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0086】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約3.2x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.5のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0087】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.5Zn0.5O薄膜を成長させた。

【0088】

実施例5では、800℃に加熱したZnO基板上にNドープMg0.5Zn0.5O薄膜を成長させた。

図23に実施例5のNドープMg0.5Zn0.5Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は10μm四方である。

【0089】

図23に示す実施例5では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9O、実施例3のMg0.2Zn0.8Oと同じようにマクロステップからなるステップ・テラス構造がm軸方向(図23の略左右方向)に並んで形成されている。

実施例5の結果では、ステップ・テラス構造を持つZnO基板の上に、NドープMg0.5Zn0.5O薄膜がマクロステップを形成して成長したことを示している。

【0090】

(6)NドープMgZnO系薄膜の作製

(実施例6)

本発明の製造方法によって+c面ZnO基板上に作製したNドープMgyZn1−yO薄膜の実施例と比較例を示す。

実施例2、3と同様に、主面の法線が、結晶のc軸からm軸に向かって0.5度傾斜した+c面ZnO基板(三菱化学製)を用意した。基板表面に付着した不純物を取り除くために、基板を5%塩酸水溶液に5分間浸漬し、ウェットエッチングによる表面処理を行った。

基板の表面処理を行った後、ZnO基板上に、MBE法によってNドープMgyZn1−yO薄膜の成長を行った。以下にその手順を説明する。

【0091】

前記表面処理を行ったZnO基板を、超高真空成長室(チャンバ)内に配置し、この成長室内を1x10−9Torr以下に排気した。

薄膜の形成を行う前に、エッチングでは除去しきれない基板表面の水分などを取り除くため、基板を700℃に加熱し、30分間のサーマルクリーニングを行った。

【0092】

NドープMgyZn1−yO薄膜の原料としては、高純度金属Zn原料、高純度金属Mg原料、高周波励起によって発生させたOラジカル、およびNラジカルを使用した。

高純度(6N)のZnが充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたZnの蒸気圧は約2.0x10−7Torrだった。

Mgは高純度(6N)のMg原料が充填されたるつぼを超高真空中で加熱して蒸発させた。このとき得られたMgの蒸気圧は、約3.4x10−8Torrだった。

Oについては、成長室(チャンバ)内へ供給するO2ガス流量を0.5sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Oラジカルを発生させた。

上記Zn、MgおよびO供給比により、おおよそy=0.6のMgyZn1−yOを基本組成とする薄膜を成長させることができる。

Zn蒸気圧と、Oラジカルの励起条件を上記のように設定することで、Zn過剰供給条件(Znリッチ条件)でMgZnOを作製することができる。

【0093】

ドーパントとなるNについては、成長室(チャンバ)内へ供給するN2ガス流量を0.2sccmに設定し、13.56MHz、250Wの高周波で励起させたRFプラズマにより、Nラジカルを発生させた。

これらの方法で発生したZn蒸気、Oラジカル、Nラジカルを、所定の温度に加熱したZnO基板上に供給することによって、NドープMg0.6Zn0.4O薄膜を成長させた。

【0094】

実施例6では、800℃に加熱したZnO基板上にNドープMg0.6Zn0.4O薄膜を成長させた

図24に実施例6のNドープMg0.6Zn0.4Oの表面形態を、AFMで観察した結果を示す(平面図)。観察範囲は10μm四方である。

【0095】

図24に示す実施例6では実施例1A、1BのZnOや実施例2A、2BのMg0.1Zn0.9O、実施例3のMg0.2Zn0.8Oと同じようにマクロステップからなるステップ・テラス構造がm軸方向(図24の略左右方向)に並んで形成されている。しかしながら、実施例6では表面に結晶欠陥に起因する孔(ピット)が確認でき、表面粗さ(Rms粗さ)が大きくなっている。

【0096】

図25には実施例2A、3、5、6のMgyZn1−yO薄膜のX線回折測定の結果を示す。X線回折はPANalytical社製X‘Pert PRO MRD装置を用い、X線の加速電圧を45kV、管球の電流値を40mAとして、(0002)における2シータ−オメガ測定を行った。

34.4度に見られる最も強度の大きいピークはZnO基板からのものであり、34.5〜34.8度に見えるピークはMgyZn1−yOからのものである。このときのピーク幅はそれぞれの結晶の結晶性を示しており、幅が狭いほど高い結晶性を有している。y=0.6のMgyZn1−yOでは他の実施例と比較してピークの幅が広くなっており、結晶性の若干の悪化が確認できる。

このことから、y=0.6のMgyZn1−yOにおいても本発明の効果を得ることが可能であるが、y=0.5のMgyZn1−yOである実施例5と比較して、効果を得にくくなっていることがわかる。

【産業上の利用可能性】

【0097】

本発明は、各種半導体素子の製造に利用可能であり、特に、発光ダイオード(LED)やレーザダイオード(LD)等の発光デバイスの製造に好適である。

【符号の説明】

【0098】

1・・・酸化亜鉛系基板、1a・・・主面、2・・・窒素ドープ酸化亜鉛系薄膜、3・・・c面、4・・・m面、6・・・c軸、7・・・m軸、8・・・法線、21・・・チャンバ、24・・・Zn等供給部、25・・・Mg供給部、26・・・酸素供給部、27・・・窒素供給部、φ・・・法線の傾斜角。

【特許請求の範囲】

【請求項1】

主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、

少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給し、これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成し、

前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされ、

前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含むことを特徴とする窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項2】

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0≦y<0.1)で表される酸化亜鉛系材料に窒素をドープしたものであり、

前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は750〜800℃とされることを特徴とする請求項1記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項3】

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0.1≦y<1)で表される酸化亜鉛系材料に窒素をドープしたものであり、

前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は800〜900℃とされることを特徴とする請求項1記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項4】

前記yは、0.1≦y≦0.5を満たすことを特徴とする請求項3記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項5】

前記酸化亜鉛系基板の主面の法線の結晶軸からの傾斜角度は、0度を越え、3度以下であることを特徴とする請求項1〜4のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項6】

窒素ドープ酸化亜鉛系薄膜は、分子線エピタキシー法により形成することを特徴とする請求項1〜5のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項7】

窒素ドープ酸化亜鉛系薄膜は、前記酸化亜鉛系基板表面に、直接形成することを特徴とする請求項1〜6のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項8】

窒素ドープ酸化亜鉛系薄膜の窒素濃度を、4×1018個/cm3以上とすることを特徴とする請求項1〜7のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項1】

主面の法線が結晶軸から傾斜した酸化亜鉛系基板上に、窒素ドープ酸化亜鉛系薄膜を形成するにあたって、

少なくとも亜鉛と、酸素と、窒素とを原料ガスとして供給し、これらを750〜900℃の温度条件で前記酸化亜鉛系基板に接触させて、前記酸化亜鉛系基板表面に、窒素をドープした酸化亜鉛系材料からなる結晶を成長させて前記窒素ドープ酸化亜鉛系薄膜を形成し、

前記原料ガスとしての酸素供給量に対する亜鉛供給量は、前記窒素ドープ酸化亜鉛系薄膜の亜鉛と酸素のモル比(亜鉛/酸素)が1より大きくなるようにされ、

前記原料ガスとしての窒素は、窒素ガスを高周波で励起することによって発生させた窒素ラジカルを含むことを特徴とする窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項2】

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0≦y<0.1)で表される酸化亜鉛系材料に窒素をドープしたものであり、

前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は750〜800℃とされることを特徴とする請求項1記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項3】

窒素ドープ酸化亜鉛系薄膜は、一般式「MgyZn1−yO」(0.1≦y<1)で表される酸化亜鉛系材料に窒素をドープしたものであり、

前記窒素ドープ酸化亜鉛系薄膜を形成する際の前記酸化亜鉛系基板の温度は800〜900℃とされることを特徴とする請求項1記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項4】

前記yは、0.1≦y≦0.5を満たすことを特徴とする請求項3記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項5】

前記酸化亜鉛系基板の主面の法線の結晶軸からの傾斜角度は、0度を越え、3度以下であることを特徴とする請求項1〜4のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項6】

窒素ドープ酸化亜鉛系薄膜は、分子線エピタキシー法により形成することを特徴とする請求項1〜5のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項7】

窒素ドープ酸化亜鉛系薄膜は、前記酸化亜鉛系基板表面に、直接形成することを特徴とする請求項1〜6のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【請求項8】

窒素ドープ酸化亜鉛系薄膜の窒素濃度を、4×1018個/cm3以上とすることを特徴とする請求項1〜7のうちいずれか1項記載の窒素ドープ酸化亜鉛系薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図14】

【図18】

【図21】

【図22】

【図25】

【図6】

【図9】

【図12】

【図13】

【図15】

【図16】

【図17】

【図19】

【図20】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図14】

【図18】

【図21】

【図22】

【図25】

【図6】

【図9】

【図12】

【図13】

【図15】

【図16】

【図17】

【図19】

【図20】

【図23】

【図24】

【公開番号】特開2013−28519(P2013−28519A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−38797(P2012−38797)

【出願日】平成24年2月24日(2012.2.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年2月24日(2012.2.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]