窒素分析用試料の処理方法および処理装置

【課題】、窒素分析の前処理として試料の燃焼分解により窒素を抽出する試料の処理方法および処理装置であって、分析コスト及び労力を低減できる窒素分析用試料の処理方法および処理装置を提供する。

【解決手段】窒素分析用試料の処理方法においては、窒素酸化物、余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、銅に接触させて窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する。また、窒素分析用試料の処理装置は、試料を燃焼分解して窒素酸化物、余剰酸素が含まれる試料ガスを生成する加熱装置1と、グラファイト72により試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置2と、銅73によって試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置3とを備えている。

【解決手段】窒素分析用試料の処理方法においては、窒素酸化物、余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、銅に接触させて窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する。また、窒素分析用試料の処理装置は、試料を燃焼分解して窒素酸化物、余剰酸素が含まれる試料ガスを生成する加熱装置1と、グラファイト72により試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置2と、銅73によって試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素分析用試料の処理方法および処理装置に関するものであり、詳しくは、食品などに含まれる窒素化合物の定量分析において、試料の前処理として好適な処理方法および処理装置に関するものである。

【背景技術】

【0002】

食品中のタンパク質等、窒素化合物含有試料中の窒素の定量分析においては、試料の燃焼分解により窒素を抽出する所謂デュマ法が利用されている。デュマ法による窒素の分析においては、試料の燃焼分解により窒素酸化物を生成し、これを還元剤としての金属銅と反応させて窒素を生成した後、斯かる窒素をヘリウムや炭酸ガス等のキャリアガスと共に検出器に導入して濃度を測定する(特許文献1,2参照)。

【0003】

上記の窒素分析において、試料から試料ガスを生成する前処理のメカニズムは図3に示す通りである。すなわち、試料ガスの生成では、先ず、加熱装置(加熱炉)において、酸素(O2)を供給しながら加熱することにより試料を燃焼分解し、試料ガスとして窒素酸化物(NOx)を生成する。次いで、還元装置において、銅(Cu)に窒素酸化物(NOx)を接触させて窒素(N2)に還元する。また、同時に、上記の還元装置において、加熱装置で燃焼に費やされなかった余剰の酸素(O2)を銅(Cu)と反応させて除去する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−107071号公報

【特許文献2】特開2005−300550号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記のデュマ法による処理では、還元剤としての銅が窒素酸化物および余剰酸素と反応し、酸化銅として消費されるため、分析ごとに高価な銅を逐次補充する必要がある。実際、還元装置において銅が充填されたカラム等を適当なタイミングで交換している。換言すれば、上記のような窒素分析の前処理においては、銅の消耗により分析コストが低減し難く、また、還元装置の取扱いに多くの労力を必要とする。

【0006】

本発明は、上記の実情に鑑みなされたものであり、その目的は、窒素化合物含有試料中の窒素を分析するに当たり、試料から窒素を抽出するための試料の処理方法および処理装置であって、分析コスト及び労力を一層低減できる窒素分析用試料の処理方法および処理装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、試料の燃焼で得られた試料ガス、すなわち、窒素酸化物と余剰酸素を含む試料ガスから窒素を抽出するに当たり、予め、試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、これを金属銅に接触させることにより、窒素酸化物を還元して窒素を生成し、同時に、還元反応で生成される酸化銅を一酸化炭素で還元することにより銅を再生し且つ一酸化炭素を二酸化炭素に変換する。これにより、試料ガスの成分を窒素と二酸化炭素とし、しかも、還元剤としての銅の消耗を無くすようにした。

【0008】

すなわち、本発明の第1の要旨は、試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理方法であって、窒素酸化物および余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを銅に接触させることにより、銅によって窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生することを特徴とする窒素分析用試料の処理方法に存する。

【0009】

また、本発明の第2の要旨は、試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理装置であって、酸素を供給可能に構成され且つ試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する加熱装置と、グラファイトが充填され且つ前記加熱装置で得られた試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置と、銅が充填され且つ前記酸素除去装置で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置とを備えていることを特徴とする窒素分析用試料の処理装置に存する。

【発明の効果】

【0010】

本発明によれば、試料の燃焼で得られた試料ガスを予めグラファイトに接触させ、試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換することにより、窒素酸化物の還元剤として使用される銅を一酸化炭素によって常に再生できるため、高価な銅の消耗が無く、分析コストを一層低減でき、また、還元装置に銅を補充する必要がないため、分析の労力を一層低減できる。

【図面の簡単な説明】

【0011】

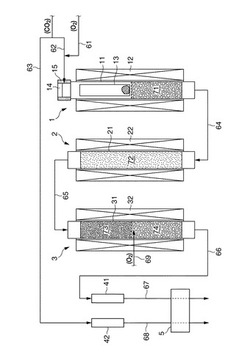

【図1】本発明に係る窒素分析用試料の処理装置の主要な構成を示すフロー図である。

【図2】本発明に係る窒素分析用試料の処理方法の基本原理を示す説明図である。

【図3】従来のデュマ法による試料の処理方法の基本原理を示す説明図である。

【発明を実施するための形態】

【0012】

本発明に係る窒素分析用試料の処理方法(以下、「処理方法」と言う。)及び処理装置(以下、「処理装置」と言う。)の実施形態を図面に基づいて説明する。本発明は、食品などの窒素化合物含有試料に含まれる窒素の定量分析において、試料の燃焼分解により得られる試料ガス中の窒素酸化物を銅で還元して窒素を抽出する前処理に適用される。なお、本発明においては、燃焼分解工程以降で取り扱うガスを「試料ガス」と称する。

【0013】

先ず、本発明の処理方法の実施に好適な処理装置について説明する。本発明の処理装置は、図1に示すように、酸素を供給可能に構成され且つ試料を燃焼分解して試料ガスを生成する加熱装置1と、グラファイト72が充填され且つ加熱装置1で得られた試料ガスから余剰酸素を除去する酸素除去装置2と、銅73が充填され且つ酸素除去装置2で処理された試料ガス中の窒素酸化物を窒素に変換する還元装置3とから主に構成される。

【0014】

加熱装置1は、試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する装置であり、試料が装入され且つ酸素およびキャリアガスが供給されるステンレス製の加熱管11と、当該加熱管を加熱する加熱炉12とから構成される。加熱管11は、例えば、試料を収容するための有底円筒状のステンレス製の内管13を収容して鉛直に配置される。内管13は、加熱管11の内周面との間に通気用の隙間を確保するため、加熱管11の内径よりも小さな外径で且つ加熱管11の長さよりも短く設計される。例えば、加熱管11の直径は20〜50mm程度、加熱管11の長さは300〜450mm程度とされ、内管13の直径は15〜40mm程度、内管13の長さは100〜200mm程度とされる。

【0015】

加熱管11の頭部には、試料が収められた内管13を装入し且つ加熱管11を気密に封止するための蓋14が設けられる。蓋14は、後述する流路62を加熱管11へ接続するための流路接続リング15を介して装着される。流路接続リング15は、配管の接続ポートを備えた短軸円筒状の部材であり、当該接続ポートには、キャリアガスとしての二酸化炭素を加熱管11へ供給する流路62が接続される。また、上記の流路62には、燃焼用の酸素を加熱管11へ供給するための流路61が繋ぎ込まれる。そして、図示しないが、加熱管11は、流量コントローラーによる制御により、酸素および例えば二酸化炭素の容器から流路61,62を通じてこれらのガスを一定流量で供給されるように構成される。

【0016】

また、加熱管11の内管13よりも下側、すなわち、加熱管11の底部側には、燃焼を促進するための粒状の酸化銅71が酸化触媒として充填される。更に、酸化銅71の上部には、当該酸化銅の遊動防止のためにアルミナ繊維からなる不織布が挿入されてもよい。そして、加熱管11の底部には、燃焼によって得られた試料ガスを取り出して酸素除去装置2へ供給するための流路64が接続され、加熱装置1から酸素除去装置2へ、窒素酸化物、余剰酸素およびキャリアの二酸化炭素が含まれる試料ガスが供給されるようになされている。

【0017】

加熱装置1の加熱炉12は、加熱管挿入穴が中心に設けられた円筒状の電気炉で構成される。具体的には、加熱炉12は、円筒状のケーシングにセラミックファイバーの成形体、あるいは、セラミックファイバーとアルミナファイバーの混合繊維の成形体から成る保温材を収容し、かつ、保温材の内部に複数のヒーター、例えば、カンタル発熱体、ニクロム発熱体、シルバー発熱体などを金属管に収容して成るシーズドヒーターを埋設して構成される。加熱装置1においては、加熱管11の温度が所定の温度、例えば800〜1000℃となる様に、加熱管11の温度を検出して加熱炉12のヒーターへの通電が制御される様になされている。

【0018】

本発明においては、加熱装置1で得られた試料ガスに含まれる酸素、すなわち、上記の加熱装置1に供給され且つ消費されなかった余剰酸素を予め除去するため、上記の加熱装置1の下流側に酸素除去装置2が配置される。酸素除去装置2は、余剰酸素を一酸化炭素および二酸化炭素に変換する装置であり、グラファイト72が充填された石英ガラス製の反応管21と、当該反応管を加熱する加熱炉22とから構成される。反応管21の大きさは、前述の加熱装置1の加熱管11と略同様に設計される。また、加熱炉22も前述の加熱炉12と同様に構成され、そして、酸素除去装置2においては、反応管21の温度が例えば500〜1000℃となる様に、反応管21の温度を検出して加熱炉22のヒーターへの通電が制御される様になされている。

【0019】

酸素除去装置2の反応管21に充填されるグラファイトとしては、粒状のグラファイトが挙げられる。特に、酸素との接触効率を高める観点から、粒径1〜2mm程度のものが好ましい。

【0020】

酸素除去装置2の反応管21の底部には、前述の加熱装置1の加熱管11から伸長された流路64が接続され、反応管21の頭部には、反応管21で処理された試料ガスを取り出して還元装置3へ供給するための流路65が接続される。すなわち、酸素除去装置2においては、試料ガスに含まれる余剰酸素とグラファイト72とを反応させ、酸素を一酸化炭素および二酸化炭素に変換し、流路65を通じて、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを還元装置3に供給するようになされている。

【0021】

還元装置3は、酸素除去装置2で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で再生して当該一酸化炭素を二酸化炭素に変換する装置であり、銅73が充填された石英ガラス製の反応管31と、当該反応管を加熱する加熱炉32とから構成される。反応管31の大きさは、前述の加熱装置1の加熱管11と略同様に設計され、また、加熱炉32も加熱装置1のものと同様に構成される。そして、還元装置3においては、反応管31の温度が例えば500〜800℃となる様に、反応管31の温度を検出して加熱炉32のヒーターへの通電が制御される様になされている。

【0022】

還元装置3の反応管31に充填される銅としては、線状の銅が挙げられる。特に、試料ガスとの接触効率を高める観点から、線径(φ)0.5〜1mm程度、長さ2〜8mm程度のものが好ましい。

【0023】

還元装置3の反応管31の頭部には、前述の酸素除去装置2の反応管21から伸長された流路65が接続され、反応管31の底部には、反応管31で処理された試料ガスを取り出して検出器5へ供給するための流路66が接続される。すなわち、還元装置3においては、試料ガスに含まれる窒素酸化物と還元剤である銅73とを反応させて窒素酸化物を窒素に変換し、また、同時に、生成される酸化銅を試料ガス中の一酸化炭素で銅73に再生し且つこれにより試料ガス中の一酸化炭素を二酸化炭素に変換し、そして、流路66を通じて、窒素および二酸化炭素が含まれる試料ガスを検出器5に送出するようになされている。

【0024】

ところで、本発明では、酸素除去装置2において試料ガス中の余剰酸素をグラファイト72と反応させて一酸化炭素および二酸化炭素に変換するが、最初に加熱装置1に導入される酸素の量、および、加熱装置1で生成される試料ガス中の窒素酸化物の量、すなわち、還元装置3における酸化銅の生成量によっては、還元装置3から余剰の一酸化炭素が排出され、これにより、後段の検出器5において窒素を正確に定量できなくなる虞がある。そこで、本発明では、還元装置3において一酸化炭素を確実に二酸化炭素に変換するため、還元装置3の反応管31の下側、すなわち、還元剤としての銅73よりも下流側には、過剰の一酸化炭素を二酸化炭素に変換する酸化剤としての酸化銅74が充填される。なお、酸化銅74としては、前述の銅73と同様に線状であって且つ線径(φ)0.5〜1mm程度、長さ2〜8mm程度のものが使用される。

【0025】

更に、上記のように、酸化銅74による一酸化炭素の酸化処理を続けた場合、酸化銅74が銅に変化し、酸化銅74が漸次減少する。そこで、本発明においては、メンテナンスや回分の分析処理の間など、分析を停止している際、酸化剤としての酸化銅74を再生するため、還元装置3の反応管31には、酸素導入用の流路69が付設される。流路69は、通常、銅73の収容部と酸化銅74の収容部との境界部分に対して接続される。これにより、反応管31は、流量コントローラーによる制御により、酸素の容器から流路69を通じて酸素を一定流量で供給可能に構成される。

【0026】

還元装置3において、反応管31に充填される銅73と酸化銅74の比率は、窒素酸化物を確実に窒素に変換し得る還元剤としての銅73と、余剰の一酸化炭素を確実にトラップし得る酸化剤としての酸化銅74との量的なバランスを考慮して決定されるが、通常は体積比で1:1〜1:2とされる。

【0027】

本発明の処理装置は、窒素および二酸化炭素が含まれる試料ガスを上記の還元装置3から流路66を通じて除湿剤カラム41に送出し、当該除湿剤カラムから流路67を通じて検出器5に供給するように構成される。また、流路62から加熱装置1へキャリアガスとして供給される例えば二酸化炭素の一部を流路63を通じて除湿剤カラム42に送出し、当該除湿剤カラムから流路68を通じて検出器5に供給するように構成される。

【0028】

除湿剤カラム41,42は、試料ガスから水分を除去するために配置され、除湿剤を収容して構成される。斯かる除湿剤としては、例えば、水分量に応じて変色する指示薬を五酸化二燐の粒子に混合したものが使用される。また、検出器5としては、通常、試料ガス導入部に恒温槽が設けられた熱伝導度検出器が使用される。周知の通り、熱伝導度検出器は、一対の加熱フィラメント及び抵抗測定用の回路を備え、キャリアガスと同様のガスを基準ガスとして一方のフィラメントに流し、キャリアガスを含む試料ガスを他方のフィラメントに流し、両方のフィラメントにおける電気抵抗の差を比較することにより、試料ガスの熱伝導度の変化を検出する測定器であり、熱伝導度の変化に基づいてコンピュータにより例えば窒素濃度を解析することができる。なお、図示を省略するが、流路64〜66には、試料ガス中の水分を捕捉するためのトラップカラムが配置されてもよい。

【0029】

次に、上記のような処理装置を使用した本発明の処理方法について説明する。窒素の定量分析では、先ず、図1に示す加熱装置1において、内管13に試料を収容し、当該内管を加熱管11に挿入した後、加熱管11に酸素を100〜500ml/分の流量で供給しながら、加熱炉12によって加熱管11の内部を800〜1000℃に加熱することにより、試料を燃焼分解して試料ガスを生成する。得られる試料ガスは、図2に示すように、試料中の窒素化合物から生じた窒素酸化物(NOx)、消費されなかった余剰酸素(O2)、ならびに、図示しないが、二酸化炭素(CO2)を含んでいる。

【0030】

次いで、試料の燃焼分解により得られた上記の試料ガスを図1に示す酸素除去装置2の反応管21に導入し、グラファイト72に接触させる。その際、反応管21の内部は、加熱炉22によって500〜1000℃に加熱した状態に保持しておく。これにより、余剰酸素を一酸化炭素および二酸化炭素に変換する。すなわち、酸素除去装置2においては、図2に示すように、グラファイト(C)に試料ガスを接触させることにより、試料ガス中の余剰酸素(O2)とグラファイト(C)を反応させ、一部の酸素(O2)を一酸化炭素(CO)に変換し、その他の酸素(O2)を二酸化炭素(CO2)に変換する。

【0031】

続いて、グラファイト72に接触させた上記の試料ガス、すなわち、窒素酸化物(NOx)、一酸化炭素(CO)及び二酸化炭素(CO2)を含むガスを図1に示す還元装置3の反応管31に導入し、試料ガスを銅73に接触させ、銅73によって窒素酸化物を窒素に変換する。その際、反応管31の内部は、加熱炉32によって500〜800℃に加熱した状態に保持しておく。すなわち、還元装置3においては、図2に示すように、銅(Cu)に試料ガスを接触させることにより、試料ガス中の窒素酸化物(NOx)を銅(Cu)で還元し、窒素(N2)を生成する。

【0032】

また、上記の還元装置3においては、窒素酸化物の還元処理で生じる酸化銅を銅73に再生する。すなわち、還元装置3においては、図2に示すように、窒素酸化物(NOx)の還元によって酸化銅(CuO)が生成されるが、試料ガスには前段の酸素除去装置2で生成された一酸化炭素(CO)が含まれているため、斯かる一酸化炭素(CO)と酸化銅(CuO)を反応させ、酸化銅(CuO)を銅(Cu)に還元、再生することができる。そして、銅(Cu)の再生により、換言すれば、生成される酸化銅(CuO)によって試料ガス中の一酸化炭素(CO)を二酸化炭素(CO2)に変換することができる。

【0033】

しかも、還元装置3においては、反応管31に酸化銅74が酸化剤として充填されており、酸素除去装置2で過剰に一酸化炭素が生成された場合には、酸化銅74によって試料ガス中の一酸化炭素を二酸化炭素に変換できる。その結果、還元装置3において、窒素(N2)及び二酸化炭素(CO2)からなる試料ガスを得ることができる。そして、流路66、除湿剤カラム41、流路67を通じて、試料ガスを検出器5に導入し、試料ガス中の窒素濃度を測定することができる。

【0034】

上記のように、本発明では、加熱装置1で試料を燃焼させて得られた試料ガス、すなわち、窒素酸化物と余剰酸素を含む試料ガスから窒素を抽出するに当たり、予め、酸素除去装置2において試料ガスをグラファイト72に接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、これを還元装置3において銅73に接触させることにより、窒素酸化物を還元して窒素を生成し、同時に、還元反応で生成される酸化銅を一酸化炭素で還元することにより銅73を再生し且つ一酸化炭素を二酸化炭素に変換し、試料ガスの成分を窒素と二酸化炭素にする。従って、本発明によれば、還元装置3において高価な銅73を逐次補充する必要がなく、酸素除去装置2において比較的低コストのグラファイト72を補充するだけで分析を継続できるため、分析コスト及び労力を一層低減することができる。

【0035】

また、本発明においては、酸素除去装置2における一酸化炭素の生成量が多く、還元装置3の銅73の再生において処理できない場合も、還元装置3に酸化剤として酸化銅74が充填されているため、過剰に発生した一酸化炭素を確実に捕捉することができる。しかも、還元装置3の反応管31は、流路69によって酸素を供給可能に構成されているため、酸化銅74が減少してきた場合は、回分の分析処理の間やメンテナンスの際、酸素を供給することにより酸化銅74を再生することができる。従って、還元装置3の酸化銅74も入れ替える必要がなく、メンテナンスの労力を低減できる。

【符号の説明】

【0036】

1 :加熱装置

11:加熱管

12:加熱炉

13:内管

14:蓋

15:流路接続リング

2 :酸素除去装置

21:反応管

22:加熱炉

3 :還元装置

31:反応管

32:加熱炉

41:除湿剤カラム

42:除湿剤カラム

5 :検出器(熱伝導度検出器)

61〜69:流路

71:酸化銅(酸化触媒)

72:グラファイト

73:銅(還元剤)

74:酸化銅(酸化剤)

【技術分野】

【0001】

本発明は、窒素分析用試料の処理方法および処理装置に関するものであり、詳しくは、食品などに含まれる窒素化合物の定量分析において、試料の前処理として好適な処理方法および処理装置に関するものである。

【背景技術】

【0002】

食品中のタンパク質等、窒素化合物含有試料中の窒素の定量分析においては、試料の燃焼分解により窒素を抽出する所謂デュマ法が利用されている。デュマ法による窒素の分析においては、試料の燃焼分解により窒素酸化物を生成し、これを還元剤としての金属銅と反応させて窒素を生成した後、斯かる窒素をヘリウムや炭酸ガス等のキャリアガスと共に検出器に導入して濃度を測定する(特許文献1,2参照)。

【0003】

上記の窒素分析において、試料から試料ガスを生成する前処理のメカニズムは図3に示す通りである。すなわち、試料ガスの生成では、先ず、加熱装置(加熱炉)において、酸素(O2)を供給しながら加熱することにより試料を燃焼分解し、試料ガスとして窒素酸化物(NOx)を生成する。次いで、還元装置において、銅(Cu)に窒素酸化物(NOx)を接触させて窒素(N2)に還元する。また、同時に、上記の還元装置において、加熱装置で燃焼に費やされなかった余剰の酸素(O2)を銅(Cu)と反応させて除去する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−107071号公報

【特許文献2】特開2005−300550号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記のデュマ法による処理では、還元剤としての銅が窒素酸化物および余剰酸素と反応し、酸化銅として消費されるため、分析ごとに高価な銅を逐次補充する必要がある。実際、還元装置において銅が充填されたカラム等を適当なタイミングで交換している。換言すれば、上記のような窒素分析の前処理においては、銅の消耗により分析コストが低減し難く、また、還元装置の取扱いに多くの労力を必要とする。

【0006】

本発明は、上記の実情に鑑みなされたものであり、その目的は、窒素化合物含有試料中の窒素を分析するに当たり、試料から窒素を抽出するための試料の処理方法および処理装置であって、分析コスト及び労力を一層低減できる窒素分析用試料の処理方法および処理装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、試料の燃焼で得られた試料ガス、すなわち、窒素酸化物と余剰酸素を含む試料ガスから窒素を抽出するに当たり、予め、試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、これを金属銅に接触させることにより、窒素酸化物を還元して窒素を生成し、同時に、還元反応で生成される酸化銅を一酸化炭素で還元することにより銅を再生し且つ一酸化炭素を二酸化炭素に変換する。これにより、試料ガスの成分を窒素と二酸化炭素とし、しかも、還元剤としての銅の消耗を無くすようにした。

【0008】

すなわち、本発明の第1の要旨は、試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理方法であって、窒素酸化物および余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを銅に接触させることにより、銅によって窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生することを特徴とする窒素分析用試料の処理方法に存する。

【0009】

また、本発明の第2の要旨は、試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理装置であって、酸素を供給可能に構成され且つ試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する加熱装置と、グラファイトが充填され且つ前記加熱装置で得られた試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置と、銅が充填され且つ前記酸素除去装置で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置とを備えていることを特徴とする窒素分析用試料の処理装置に存する。

【発明の効果】

【0010】

本発明によれば、試料の燃焼で得られた試料ガスを予めグラファイトに接触させ、試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換することにより、窒素酸化物の還元剤として使用される銅を一酸化炭素によって常に再生できるため、高価な銅の消耗が無く、分析コストを一層低減でき、また、還元装置に銅を補充する必要がないため、分析の労力を一層低減できる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る窒素分析用試料の処理装置の主要な構成を示すフロー図である。

【図2】本発明に係る窒素分析用試料の処理方法の基本原理を示す説明図である。

【図3】従来のデュマ法による試料の処理方法の基本原理を示す説明図である。

【発明を実施するための形態】

【0012】

本発明に係る窒素分析用試料の処理方法(以下、「処理方法」と言う。)及び処理装置(以下、「処理装置」と言う。)の実施形態を図面に基づいて説明する。本発明は、食品などの窒素化合物含有試料に含まれる窒素の定量分析において、試料の燃焼分解により得られる試料ガス中の窒素酸化物を銅で還元して窒素を抽出する前処理に適用される。なお、本発明においては、燃焼分解工程以降で取り扱うガスを「試料ガス」と称する。

【0013】

先ず、本発明の処理方法の実施に好適な処理装置について説明する。本発明の処理装置は、図1に示すように、酸素を供給可能に構成され且つ試料を燃焼分解して試料ガスを生成する加熱装置1と、グラファイト72が充填され且つ加熱装置1で得られた試料ガスから余剰酸素を除去する酸素除去装置2と、銅73が充填され且つ酸素除去装置2で処理された試料ガス中の窒素酸化物を窒素に変換する還元装置3とから主に構成される。

【0014】

加熱装置1は、試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する装置であり、試料が装入され且つ酸素およびキャリアガスが供給されるステンレス製の加熱管11と、当該加熱管を加熱する加熱炉12とから構成される。加熱管11は、例えば、試料を収容するための有底円筒状のステンレス製の内管13を収容して鉛直に配置される。内管13は、加熱管11の内周面との間に通気用の隙間を確保するため、加熱管11の内径よりも小さな外径で且つ加熱管11の長さよりも短く設計される。例えば、加熱管11の直径は20〜50mm程度、加熱管11の長さは300〜450mm程度とされ、内管13の直径は15〜40mm程度、内管13の長さは100〜200mm程度とされる。

【0015】

加熱管11の頭部には、試料が収められた内管13を装入し且つ加熱管11を気密に封止するための蓋14が設けられる。蓋14は、後述する流路62を加熱管11へ接続するための流路接続リング15を介して装着される。流路接続リング15は、配管の接続ポートを備えた短軸円筒状の部材であり、当該接続ポートには、キャリアガスとしての二酸化炭素を加熱管11へ供給する流路62が接続される。また、上記の流路62には、燃焼用の酸素を加熱管11へ供給するための流路61が繋ぎ込まれる。そして、図示しないが、加熱管11は、流量コントローラーによる制御により、酸素および例えば二酸化炭素の容器から流路61,62を通じてこれらのガスを一定流量で供給されるように構成される。

【0016】

また、加熱管11の内管13よりも下側、すなわち、加熱管11の底部側には、燃焼を促進するための粒状の酸化銅71が酸化触媒として充填される。更に、酸化銅71の上部には、当該酸化銅の遊動防止のためにアルミナ繊維からなる不織布が挿入されてもよい。そして、加熱管11の底部には、燃焼によって得られた試料ガスを取り出して酸素除去装置2へ供給するための流路64が接続され、加熱装置1から酸素除去装置2へ、窒素酸化物、余剰酸素およびキャリアの二酸化炭素が含まれる試料ガスが供給されるようになされている。

【0017】

加熱装置1の加熱炉12は、加熱管挿入穴が中心に設けられた円筒状の電気炉で構成される。具体的には、加熱炉12は、円筒状のケーシングにセラミックファイバーの成形体、あるいは、セラミックファイバーとアルミナファイバーの混合繊維の成形体から成る保温材を収容し、かつ、保温材の内部に複数のヒーター、例えば、カンタル発熱体、ニクロム発熱体、シルバー発熱体などを金属管に収容して成るシーズドヒーターを埋設して構成される。加熱装置1においては、加熱管11の温度が所定の温度、例えば800〜1000℃となる様に、加熱管11の温度を検出して加熱炉12のヒーターへの通電が制御される様になされている。

【0018】

本発明においては、加熱装置1で得られた試料ガスに含まれる酸素、すなわち、上記の加熱装置1に供給され且つ消費されなかった余剰酸素を予め除去するため、上記の加熱装置1の下流側に酸素除去装置2が配置される。酸素除去装置2は、余剰酸素を一酸化炭素および二酸化炭素に変換する装置であり、グラファイト72が充填された石英ガラス製の反応管21と、当該反応管を加熱する加熱炉22とから構成される。反応管21の大きさは、前述の加熱装置1の加熱管11と略同様に設計される。また、加熱炉22も前述の加熱炉12と同様に構成され、そして、酸素除去装置2においては、反応管21の温度が例えば500〜1000℃となる様に、反応管21の温度を検出して加熱炉22のヒーターへの通電が制御される様になされている。

【0019】

酸素除去装置2の反応管21に充填されるグラファイトとしては、粒状のグラファイトが挙げられる。特に、酸素との接触効率を高める観点から、粒径1〜2mm程度のものが好ましい。

【0020】

酸素除去装置2の反応管21の底部には、前述の加熱装置1の加熱管11から伸長された流路64が接続され、反応管21の頭部には、反応管21で処理された試料ガスを取り出して還元装置3へ供給するための流路65が接続される。すなわち、酸素除去装置2においては、試料ガスに含まれる余剰酸素とグラファイト72とを反応させ、酸素を一酸化炭素および二酸化炭素に変換し、流路65を通じて、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを還元装置3に供給するようになされている。

【0021】

還元装置3は、酸素除去装置2で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で再生して当該一酸化炭素を二酸化炭素に変換する装置であり、銅73が充填された石英ガラス製の反応管31と、当該反応管を加熱する加熱炉32とから構成される。反応管31の大きさは、前述の加熱装置1の加熱管11と略同様に設計され、また、加熱炉32も加熱装置1のものと同様に構成される。そして、還元装置3においては、反応管31の温度が例えば500〜800℃となる様に、反応管31の温度を検出して加熱炉32のヒーターへの通電が制御される様になされている。

【0022】

還元装置3の反応管31に充填される銅としては、線状の銅が挙げられる。特に、試料ガスとの接触効率を高める観点から、線径(φ)0.5〜1mm程度、長さ2〜8mm程度のものが好ましい。

【0023】

還元装置3の反応管31の頭部には、前述の酸素除去装置2の反応管21から伸長された流路65が接続され、反応管31の底部には、反応管31で処理された試料ガスを取り出して検出器5へ供給するための流路66が接続される。すなわち、還元装置3においては、試料ガスに含まれる窒素酸化物と還元剤である銅73とを反応させて窒素酸化物を窒素に変換し、また、同時に、生成される酸化銅を試料ガス中の一酸化炭素で銅73に再生し且つこれにより試料ガス中の一酸化炭素を二酸化炭素に変換し、そして、流路66を通じて、窒素および二酸化炭素が含まれる試料ガスを検出器5に送出するようになされている。

【0024】

ところで、本発明では、酸素除去装置2において試料ガス中の余剰酸素をグラファイト72と反応させて一酸化炭素および二酸化炭素に変換するが、最初に加熱装置1に導入される酸素の量、および、加熱装置1で生成される試料ガス中の窒素酸化物の量、すなわち、還元装置3における酸化銅の生成量によっては、還元装置3から余剰の一酸化炭素が排出され、これにより、後段の検出器5において窒素を正確に定量できなくなる虞がある。そこで、本発明では、還元装置3において一酸化炭素を確実に二酸化炭素に変換するため、還元装置3の反応管31の下側、すなわち、還元剤としての銅73よりも下流側には、過剰の一酸化炭素を二酸化炭素に変換する酸化剤としての酸化銅74が充填される。なお、酸化銅74としては、前述の銅73と同様に線状であって且つ線径(φ)0.5〜1mm程度、長さ2〜8mm程度のものが使用される。

【0025】

更に、上記のように、酸化銅74による一酸化炭素の酸化処理を続けた場合、酸化銅74が銅に変化し、酸化銅74が漸次減少する。そこで、本発明においては、メンテナンスや回分の分析処理の間など、分析を停止している際、酸化剤としての酸化銅74を再生するため、還元装置3の反応管31には、酸素導入用の流路69が付設される。流路69は、通常、銅73の収容部と酸化銅74の収容部との境界部分に対して接続される。これにより、反応管31は、流量コントローラーによる制御により、酸素の容器から流路69を通じて酸素を一定流量で供給可能に構成される。

【0026】

還元装置3において、反応管31に充填される銅73と酸化銅74の比率は、窒素酸化物を確実に窒素に変換し得る還元剤としての銅73と、余剰の一酸化炭素を確実にトラップし得る酸化剤としての酸化銅74との量的なバランスを考慮して決定されるが、通常は体積比で1:1〜1:2とされる。

【0027】

本発明の処理装置は、窒素および二酸化炭素が含まれる試料ガスを上記の還元装置3から流路66を通じて除湿剤カラム41に送出し、当該除湿剤カラムから流路67を通じて検出器5に供給するように構成される。また、流路62から加熱装置1へキャリアガスとして供給される例えば二酸化炭素の一部を流路63を通じて除湿剤カラム42に送出し、当該除湿剤カラムから流路68を通じて検出器5に供給するように構成される。

【0028】

除湿剤カラム41,42は、試料ガスから水分を除去するために配置され、除湿剤を収容して構成される。斯かる除湿剤としては、例えば、水分量に応じて変色する指示薬を五酸化二燐の粒子に混合したものが使用される。また、検出器5としては、通常、試料ガス導入部に恒温槽が設けられた熱伝導度検出器が使用される。周知の通り、熱伝導度検出器は、一対の加熱フィラメント及び抵抗測定用の回路を備え、キャリアガスと同様のガスを基準ガスとして一方のフィラメントに流し、キャリアガスを含む試料ガスを他方のフィラメントに流し、両方のフィラメントにおける電気抵抗の差を比較することにより、試料ガスの熱伝導度の変化を検出する測定器であり、熱伝導度の変化に基づいてコンピュータにより例えば窒素濃度を解析することができる。なお、図示を省略するが、流路64〜66には、試料ガス中の水分を捕捉するためのトラップカラムが配置されてもよい。

【0029】

次に、上記のような処理装置を使用した本発明の処理方法について説明する。窒素の定量分析では、先ず、図1に示す加熱装置1において、内管13に試料を収容し、当該内管を加熱管11に挿入した後、加熱管11に酸素を100〜500ml/分の流量で供給しながら、加熱炉12によって加熱管11の内部を800〜1000℃に加熱することにより、試料を燃焼分解して試料ガスを生成する。得られる試料ガスは、図2に示すように、試料中の窒素化合物から生じた窒素酸化物(NOx)、消費されなかった余剰酸素(O2)、ならびに、図示しないが、二酸化炭素(CO2)を含んでいる。

【0030】

次いで、試料の燃焼分解により得られた上記の試料ガスを図1に示す酸素除去装置2の反応管21に導入し、グラファイト72に接触させる。その際、反応管21の内部は、加熱炉22によって500〜1000℃に加熱した状態に保持しておく。これにより、余剰酸素を一酸化炭素および二酸化炭素に変換する。すなわち、酸素除去装置2においては、図2に示すように、グラファイト(C)に試料ガスを接触させることにより、試料ガス中の余剰酸素(O2)とグラファイト(C)を反応させ、一部の酸素(O2)を一酸化炭素(CO)に変換し、その他の酸素(O2)を二酸化炭素(CO2)に変換する。

【0031】

続いて、グラファイト72に接触させた上記の試料ガス、すなわち、窒素酸化物(NOx)、一酸化炭素(CO)及び二酸化炭素(CO2)を含むガスを図1に示す還元装置3の反応管31に導入し、試料ガスを銅73に接触させ、銅73によって窒素酸化物を窒素に変換する。その際、反応管31の内部は、加熱炉32によって500〜800℃に加熱した状態に保持しておく。すなわち、還元装置3においては、図2に示すように、銅(Cu)に試料ガスを接触させることにより、試料ガス中の窒素酸化物(NOx)を銅(Cu)で還元し、窒素(N2)を生成する。

【0032】

また、上記の還元装置3においては、窒素酸化物の還元処理で生じる酸化銅を銅73に再生する。すなわち、還元装置3においては、図2に示すように、窒素酸化物(NOx)の還元によって酸化銅(CuO)が生成されるが、試料ガスには前段の酸素除去装置2で生成された一酸化炭素(CO)が含まれているため、斯かる一酸化炭素(CO)と酸化銅(CuO)を反応させ、酸化銅(CuO)を銅(Cu)に還元、再生することができる。そして、銅(Cu)の再生により、換言すれば、生成される酸化銅(CuO)によって試料ガス中の一酸化炭素(CO)を二酸化炭素(CO2)に変換することができる。

【0033】

しかも、還元装置3においては、反応管31に酸化銅74が酸化剤として充填されており、酸素除去装置2で過剰に一酸化炭素が生成された場合には、酸化銅74によって試料ガス中の一酸化炭素を二酸化炭素に変換できる。その結果、還元装置3において、窒素(N2)及び二酸化炭素(CO2)からなる試料ガスを得ることができる。そして、流路66、除湿剤カラム41、流路67を通じて、試料ガスを検出器5に導入し、試料ガス中の窒素濃度を測定することができる。

【0034】

上記のように、本発明では、加熱装置1で試料を燃焼させて得られた試料ガス、すなわち、窒素酸化物と余剰酸素を含む試料ガスから窒素を抽出するに当たり、予め、酸素除去装置2において試料ガスをグラファイト72に接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、これを還元装置3において銅73に接触させることにより、窒素酸化物を還元して窒素を生成し、同時に、還元反応で生成される酸化銅を一酸化炭素で還元することにより銅73を再生し且つ一酸化炭素を二酸化炭素に変換し、試料ガスの成分を窒素と二酸化炭素にする。従って、本発明によれば、還元装置3において高価な銅73を逐次補充する必要がなく、酸素除去装置2において比較的低コストのグラファイト72を補充するだけで分析を継続できるため、分析コスト及び労力を一層低減することができる。

【0035】

また、本発明においては、酸素除去装置2における一酸化炭素の生成量が多く、還元装置3の銅73の再生において処理できない場合も、還元装置3に酸化剤として酸化銅74が充填されているため、過剰に発生した一酸化炭素を確実に捕捉することができる。しかも、還元装置3の反応管31は、流路69によって酸素を供給可能に構成されているため、酸化銅74が減少してきた場合は、回分の分析処理の間やメンテナンスの際、酸素を供給することにより酸化銅74を再生することができる。従って、還元装置3の酸化銅74も入れ替える必要がなく、メンテナンスの労力を低減できる。

【符号の説明】

【0036】

1 :加熱装置

11:加熱管

12:加熱炉

13:内管

14:蓋

15:流路接続リング

2 :酸素除去装置

21:反応管

22:加熱炉

3 :還元装置

31:反応管

32:加熱炉

41:除湿剤カラム

42:除湿剤カラム

5 :検出器(熱伝導度検出器)

61〜69:流路

71:酸化銅(酸化触媒)

72:グラファイト

73:銅(還元剤)

74:酸化銅(酸化剤)

【特許請求の範囲】

【請求項1】

試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理方法であって、窒素酸化物および余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを銅に接触させることにより、銅によって窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生することを特徴とする窒素分析用試料の処理方法。

【請求項2】

過剰に発生した一酸化炭素を更に酸化銅によって二酸化炭素に変換する請求項1に記載の処理方法。

【請求項3】

試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理装置であって、酸素を供給可能に構成され且つ試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する加熱装置と、グラファイトが充填され且つ前記加熱装置で得られた試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置と、銅が充填され且つ前記酸素除去装置で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置とを備えていることを特徴とする窒素分析用試料の処理装置。

【請求項4】

還元装置には、過剰の一酸化炭素を二酸化炭素に変換する酸化剤としての酸化銅が充填されている請求項3に記載の処理装置。

【請求項5】

還元装置には、酸化剤としての酸化銅を再生するための酸素が供給されるように構成されている請求項4に記載の処理装置。

【請求項1】

試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理方法であって、窒素酸化物および余剰酸素が含まれる試料ガスをグラファイトに接触させ、余剰酸素を一酸化炭素および二酸化炭素に変換した後、窒素酸化物、一酸化炭素および二酸化炭素が含まれる試料ガスを銅に接触させることにより、銅によって窒素酸化物を窒素に変換し、かつ、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生することを特徴とする窒素分析用試料の処理方法。

【請求項2】

過剰に発生した一酸化炭素を更に酸化銅によって二酸化炭素に変換する請求項1に記載の処理方法。

【請求項3】

試料の燃焼分解により得られる試料ガス中の窒素酸化物を還元して窒素を抽出する窒素分析用試料の処理装置であって、酸素を供給可能に構成され且つ試料を燃焼分解して窒素酸化物および余剰酸素が含まれる試料ガスを生成する加熱装置と、グラファイトが充填され且つ前記加熱装置で得られた試料ガス中の余剰酸素を一酸化炭素および二酸化炭素に変換する酸素除去装置と、銅が充填され且つ前記酸素除去装置で処理された試料ガス中の窒素酸化物を窒素に変換し、生成される酸化銅を試料ガス中の一酸化炭素で銅に再生する還元装置とを備えていることを特徴とする窒素分析用試料の処理装置。

【請求項4】

還元装置には、過剰の一酸化炭素を二酸化炭素に変換する酸化剤としての酸化銅が充填されている請求項3に記載の処理装置。

【請求項5】

還元装置には、酸化剤としての酸化銅を再生するための酸素が供給されるように構成されている請求項4に記載の処理装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−137381(P2012−137381A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289828(P2010−289828)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(591061208)株式会社三菱化学アナリテック (17)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(591061208)株式会社三菱化学アナリテック (17)

【Fターム(参考)】

[ Back to top ]