窒素固定化材料及びその製造方法並びに窒素固定化方法

【課題】窒素固定効率を顕著に向上させた光触媒活性無機酸化物半導体と導電性ポリマー接触複合体材料の提供。

【解決手段】光触媒機能を持つ無機酸化物半導体と、溶媒可溶なあるいは溶媒に分散可能な導電性ポリマーを接触複合化した複合化光触媒材料に光照射を講じ、空気中の窒素ガスをアンモニウム塩及びアンモニアとして固定化する。光触媒活性無機酸化物半導体に導電性ポリマー材料を接触させる際には、窒素固定化反応を担う酸素欠陥部位の数密度の減少を抑制するために塗布法を用いる。

【解決手段】光触媒機能を持つ無機酸化物半導体と、溶媒可溶なあるいは溶媒に分散可能な導電性ポリマーを接触複合化した複合化光触媒材料に光照射を講じ、空気中の窒素ガスをアンモニウム塩及びアンモニアとして固定化する。光触媒活性無機酸化物半導体に導電性ポリマー材料を接触させる際には、窒素固定化反応を担う酸素欠陥部位の数密度の減少を抑制するために塗布法を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素の固定化材料及びその製造方法並びに窒素固定化方法に関する。

【背景技術】

【0002】

生物体は細胞から成り、細胞は炭素、水素、酸素及び窒素の4つの基本元素から成り立っている。炭素、水素及び酸素は植物の行う光合成の産物に由来する。一方、窒素は空気中の窒素ガスがその唯一の起源であり、地中のバクテリアがこの窒素を固定化し、窒素化合物を生産する(生物学的窒素固定)。また窒素を固定化する他の方法としては、空気中の窒素ガスと天然ガスから採取した水素ガスを高温高圧下で反応させアンモニアを作り出す人工窒素固定化法がある(ハーバーボッシュ法)。こうして2つの方法で作り出された窒素化合物は植物に与えられ、植物は自らの身体を形成する。そして動物は植物を摂取し身体を形成する。人間はその双方を摂取し、生命維持を行っている。

【0003】

しかしながら、上記ハーバーボッシュ法は化石エネルギーを必要とするエネルギー浪費プロセスであり、化石燃料が枯渇した場合稼働しなくなるといった問題がある。石油が枯渇した場合、人類の1/3の生命維持が困難になるとの報告もある(例えばV.Smil、Scientific America誌、July 1997、pp58―63及びその日本語訳 V.Smil日経サイエンス誌、1997年12月号、104−110頁を参照)。従って、石油が枯渇する将来において前記生物体内で必要とされる窒素を供給するためには、ハーバーボッシュ法の代替プロセスの開発が急務であり、国際的な問題となっている。

【0004】

このような代替プロセスとしては、近年様々な手法が提案されている。例えば、下記非特許文献1には、還元処理を行ったメソポーラス酸化チタン材料を用いて空中窒素からアンモニアを形成する手法が開示されている。

【0005】

また、下記非特許文献2及び3には、Fe2Ti2O7光触媒材料を合成し、光照射を行い、空中窒素をアンモニア及び硝酸塩に変換する手法が開示されている。

【0006】

また、下記非特許文献4には、溶融塩中で窒素還元を行ってN3−を形成し、水素ガスと反応させることによってアンモニアを得る手法が開示されている。

【0007】

また、下記非特許文献5には、C60とγシクロデキストリンの錯体を形成し、Na2S2O4とともに水に投入した水溶液に可視光照射を行い、アンモニアを形成する手法が開示されている。

【0008】

また、下記非特許文献6には、1−ブタノールのプラズマ重合反応において、空気中の窒素ガスを固定化しポリマー中に窒素化合物として取り込ませる手法が開示されている。

【0009】

また、本発明者らは、光触媒機能を有する酸化チタンと陰イオンをドーピングした導電性ポリマー材料を接触させて複合材料を形成し、水分と窒素ガスが存在する雰囲気下で複合材料に光照射を行うことによって空気中の窒素ガスをアンモニア及びアンモニウム塩へと物質変換する新たな空中窒素固定化法を提案している(下記特許文献1及び2並びに非特許文献7乃至11参照)。

【0010】

【特許文献1】特開2001−72985号公報

【特許文献2】特開2003−200057号公報

【非特許文献1】M.Vettraino、M.Trudeau、A.Y.H.Lo、R.W.Schurko、D.Antonelli、Journal of the American Chemical Society誌、124巻、9567頁、2002年

【非特許文献2】O.Rusina、O.Linnik、A.Eremenko、H.Kisch、Chemistry of European Journal誌、9巻、561頁、2003年

【非特許文献3】O.Rusina、A.Eremenko、G.Frank、H.−P.Strunk、H.Kisch、AngewandteChemie International Edition誌、40巻、3993頁、2001年)

【非特許文献4】T.Murakami、T.Nishibayashi,T.Nishikiori、T.Nohira,Y.Ito、Journao of American Chemical Society誌、125巻、334頁、2003年

【非特許文献5】Y.Nishibayashi、M.Saito,S.Uemura、S.Takekuma、H.Takekuma、Z.Yoshida、Nature誌、428巻、279頁、2004年

【非特許文献6】H.Matsuura、T.Tanikawa、H.Takaba、Y.Fujiwara、Journal of Physical Chemistry B誌、108巻、17748頁、2004年

【非特許文献7】K.Hoshino、M.Inui、T.Kitamura、H.Kokado、Angewandte Chemie International Edition誌、39巻、2509頁、2000年

【非特許文献8】K.Hoshino、T.Kitamura、ChemistryLetters誌、1120頁、2000年

【非特許文献9】K.Hoshino、Chemistry of European Journal誌、7巻、2727頁、2001年

【非特許文献10】T.Ogawa、T.Kitamura、T.Shibuya、K.Hoshino、Electrochemistry Communications誌、6巻、55頁、2004年

【非特許文献11】T.Ogawa、T.Igarashi、T.Kawanishi、T.Kitamura、K.Hoshino、Journal of Photopolymer Science and Technology誌、17巻、143頁、2004年

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、上記文献に開示された手法ではいずれも使用する酸化チタン材料の窒素固定活性自体は高いものの、導電性ポリマーを接触させるプロセスにおいて著しく窒素固定活性が低下し、窒素固定収率が抑制されてしまうという課題があった。

【0012】

そこで、本発明は、上記課題を解決し、より窒素固定収率の高い窒素固定化材料及びその製造方法、更にはこれを用いた窒素固定化方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題について鋭意検討を行ったところ、従来技術の課題及びその解決について以下のように推察し、実際の材料を作製しその効果を確認することで本発明を完成させるに至った。

【0014】

一般に、窒素固定が生じる場所は酸化チタン材料の中の酸素欠陥部位であると考えられている。そしてその欠陥部位に空中窒素が吸着すると当該窒素が活性化され、さらに当該窒素が光照射のエネルギーを得ると窒素還元が起こると考えられている(非特許文献8乃至11参照)。ところが、導電性ポリマーを酸化チタン上に被覆する処理は、ポリマー前駆体を酸化チタンの上にコーティングしたあと電気化学酸化又は化学酸化を施すものであるため、その際酸素欠陥部位も酸化してしまう。すなわち、この酸素欠陥部位が減少するとその数密度が必然的に減少し、窒素固定収率(固定化されるアンモニアやアンモニウム塩の収率)を著しく低下させてしまうのである。したがって、窒素固定収率を上げるためには、導電性ポリマーを接触複合化させる際に、酸化処理を行わず酸素欠陥部位の数密度を維持する必要がある。

【0015】

すなわち、上記課題を解決するための一手段に係る窒素固定化材料は、光触媒機能を有する無機酸化物半導体層と、無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有することを特徴の一つとする。

【0016】

また本手段において、限定されるわけではないが、導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含むことが好ましい。

【化1】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化2】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化3】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0017】

また、上記課題を解決するための一手段にかかる窒素固定化材料の製造方法は、水分及び窒素ガスを含む雰囲気下において、光触媒機能を有する無機酸化物半導体上に、溶媒に可溶化又は分散可能でありかつ陰イオンを含む導電性ポリマーをコーティングする。

【0018】

また、本手段において、限定されるわけではないが、導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含むことが好ましい。

【化4】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化5】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化6】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0019】

また、本手段において、限定されるわけではないが、酸化チタン表面上への前記導電性ポリマーのコーティングは、酸化物半導体の酸素欠陥部位の酸化を抑制しつつ導電性ポリマーの層を形成できる限りにおいて限定されることなく種々の方法を用いることができ、スピンコーティング法、ディップコーティング法、及びバーコート法があり、このいずれでも良いが、均一な膜厚を有する薄膜を得る際にはスピンコート法がより好ましい。

【0020】

本明細書において「塗布法」とは、上記(1)−(3)で示される導電性ポリマーを溶媒に溶解あるいは分散し、しかる後に光触媒活性無機酸化物半導体表面上に塗布することにより光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を形成する手法をいう。

【0021】

また、本手段において、限定されるわけではないが、溶媒中への導電性ポリマーの分散は、撹拌による分散、超音波照射による分散、ボールミルによる分散により行われることが好ましい。なおその分散処理の場合、限定されるわけではないが、界面活性剤やポリエチレングリコールなどの分散剤を適宜加えてもよい。

【0022】

また、上記課題を解決する他の手段にかかる窒素固定化方法は、光触媒機能を有する無機酸化物半導体層と、無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有する窒素固定化材料を、水分及び窒素を含む雰囲気中に配置し、前記複合化空中窒素固定化材料に光照射を行うこととする。

【発明の効果】

【0023】

以上、本発明により、より窒素固定収率の高い窒素固定化材料及びその製造方法、更にはこれを用いた窒素固定化方法となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について、詳細に説明する。なお、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例に狭く限定されるものではない。

【0025】

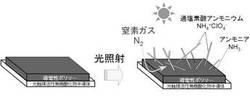

本実施形態に係る窒素固定化方法は、光触媒活性無機酸化物半導体と陰イオンがドーピングされた可溶性又は分散性の導電性ポリマーを接触複合化し、光照射を行うことによって空中窒素をアンモニウム塩あるいはアンモニアとして固定化する材料とシステムに関する。ここで可溶性導電性ポリマーとは、基本骨格だけでは溶媒不溶性である導電性ポリマーに、アルキルキ等の置換基を結合することにより、あるいは溶媒可溶性の高いポリオキシエチレンユニット等を共重合させることにより溶媒に可溶性とした導電性ポリマーを示す。また分散性導電性ポリマーとは、基本骨格だけでは超音波等の分散処理を講じても溶媒に分散されないポリマーを、やはり置換基の導入や溶媒可溶性のユニットの共重合により良分散性としたポリマーを示す。次に、この複合材料を洗浄・乾燥し、光照射を行うと、光触媒活性無機酸化物半導体と導電性ポリマーが接触する界面で空中窒素が還元され、アンモニアが生成する。より正確には、接触部分の無機酸化物半導体表面に存在する酸素欠陥部位において、まず光生成電子による吸着水の還元が生じ、原子状水素が形成される。そして原子状水素が吸着窒素分子を還元し、アンモニアが形成される。一方、導電性ポリマー表面及び内部では光を吸収して、導電性ポリマーにドーピングされていた負イオンが脱ドープ(ポリマーから放出される)される。そして、光触媒活性無機酸化物半導体と導電性ポリマーが接触する界面で生成されたアンモニアの一部が脱ドープされた陰イオンと結合してアンモニウム塩となる。以上の過程により、窒素固定化物としてアンモニウム塩及びアンモニアを得ることができる。図1に、本発明の窒素ガスを光化学反応によりアンモニウム塩及びアンモニアとして固定化する原理を示す。なお、この図では一例として酸化チタンも導電性ポリマーも板状の形態を有するが、板状形態でなくても良い。

【0026】

導電性ポリマー膜を形成する工程は、種々の塗布法により作製することができ、限定されるわけではないが、まずスピンコート法により得る方法が好適である。特にスピンコート法は、常温・常圧下で行うことができ、種々のポリマー溶液及び分散液に対して適用できる簡便な手法であるのでより好適に用いることができる。

【0027】

スピンコート法とは、ポリマーの溶液あるいは分散液を種々の対象物上に滴下し、一定時間、一定回転速度で対象物を回転させることによって対象物表面上にポリマーの均一な被覆膜を形成する手法である。スピンコート法としては限定されるわけではないが、例えば、吉野勝美、小野田光宣、高分子エレクトロニクス、コロナ社、1996年、195頁に記載の方法を採用できる。

【0028】

スピンコート法において、ターンテーブルに固定した対象物(ここでは光触媒活性無機酸化物の基板や粉体)にポリマーの溶液あるいは分散液を滴下した後、ターンテーブルを回転させる、あるいは回転している対象物にポリマーの溶液あるいは分散液を滴下すると、溶媒は飛散、蒸発して対象物上に導電性ポリマーの被膜を形成することができる。なお、この方法で良質な被膜を作製するためには、導電性ポリマーの濃度、ターンテーブルの回転数および回転時間などを良く検討する必要がある。例えば、(1)の分類に含まれるポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコールの製膜は、濃度1重量%のニトロメタン溶液を用い、250rpmの回転数で20秒程度で行える。この場合、一回のスピンコートにより得られる膜の膜厚は57nmであり、スピンコートの繰り返し回数に比例して膜厚は増大する。すなわち、70回のスピンコートを繰り返し行うことで対象物上に4μmのポリマー皮膜を形成することができる。

【0029】

導電性ポリマーが種々の溶媒に難溶性・難分散性の場合には、種々の分散剤を添加する。分散剤は、溶媒に十分溶解するものが好ましく、限定されるわけではないが、四級アンモニウム塩等のカチオン性界面活性剤、硫酸塩あるいはカルボン酸塩などの陰イオン性界面活性剤、ポリオキシエチレングリコールを有するような非イオン性界面活性剤が好適に用いられる。分散剤の濃度は、限定されるわけではないが0.001重量%以上溶解度以下であることが好ましく、0.1重量%以上60重量%以下であることがより好ましい。

【0030】

導電性ポリマーの分散に用いられる溶媒としては、限定されるわけではないが、クロロホルム、塩化メチレン、アセトンなどの蒸気圧の高い溶媒を採用できる。また、種々の溶媒の混合溶媒も好ましい。

【0031】

本実施形態において用いられる導電性ポリマーは、チオフェン、ピロール、フラン、セレノフェン、カルバゾール、アニリンを基本骨格とするものであり、特段に限定されず、市販されているものも使用することができる。チオフェン、ピロール、フラン、セレノフェンの一般式を(1)及び(2)に、カルバゾールの一般式を(3)に記す。

【化7】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化8】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化9】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0032】

塗布法で用いられる導電性ポリマーの溶液あるいは分散液中における濃度は、限定されるわけではないが、0.1重量%以上溶解度以下であることが好ましく、1重量%以上60重量%以下であることがより好ましい。

【0033】

本実施形態で用いる光触媒活性無機酸化物半導体は、限定されるわけではないが酸化チタンおよび酸化亜鉛およびその誘導体を用いることが望ましい。そして、光触媒活性無機酸化物半導体製造法としては各種のものがあるが、大きく分けて、金属を加熱して酸化物とする焼成法(藤島 昭、現代化学、1984年10月号、64頁)、金属板を電解する方法(特許文献1、2、非特許文献1−5、及び山口靖英、山崎正敏、吉原左知雄、白樫高史、DENKI KAGAKU誌、64巻、1996年、373頁)、ゾル・ゲル法により調製する方法(横尾俊信、神谷寛一、作花済夫、窯業学会誌、95巻、150頁、1987年)そして空気中で自然に形成される自然酸化膜を利用する方法(V.V.Andreeva、Corrosion誌、20巻、35t頁、1964年)が挙げられる。そして、本発明の方法で用いる光触媒活性無機酸化物半導体には、窒素固定の反応場である酸素欠陥部位の存在が不可欠であり、酸素欠陥部位は空気中での熱処理によりその数密度が低下することを考慮すると、熱処理を要しない手法である電解法および自然酸化膜を利用する方法が望ましい。

【0034】

電解法のための電解セルとしては、光触媒活性無機酸化物半導体膜形成のための動作電極、動作電極と対峙する対向電極及び電位の基準となる参照電極の3本の電極を用いる3電極式セル、または、動作電極と対向電極だけを用いる2電極式セルを用いることができる。なお、動作電極の電位を基準となる参照電極に対して厳密に規定することのできる3電極式セルは、電解重合膜を再現性良く作製することができる点においてより好ましい。

【0035】

本実施形態における酸化チタンの作製法では、2電極式セルを用いる。まず水性媒体あるいは有機媒体中に支持電解質を入れて、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌加えながらチタン板の電極を用いて電解処理する。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜70℃、好ましくは10〜30℃、印加電圧0.1〜500V、好ましくは5〜300Vとする。このような電解処理により、陽極のチタン板上に所望する酸化チタンの薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。また本発明の方法で用いる電極は、チタンを含有する金属もしくは導電体であればよい。具体的には各種形状のチタン金属、およびパラジウム、ニッケル、ルテニウム、タンタル、モリブデン、バナジウム、アルミニウム、ジルコニウム、鉄、ビスマス、ストロンチウムとのチタン合金などが挙げられる。

【0036】

本実施形態における酸化亜鉛の作製法では、2電極式セルを用いる方法と3電極式セルを用いる方法がある。2電極セルを用いる方法では、まず水性媒体あるいは有機媒体中に支持電解質を入れて、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌を加えながら亜鉛板の電極を用いて電解処理する。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜70℃、好ましくは10〜30℃、印加電圧0.1〜100V、好ましくは5〜90Vとする。このような電解処理により、陽極の亜鉛板上に所望する酸化亜鉛の薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。3電極セルを用いる方法では、塩化亜鉛の電解還元による酸化亜鉛形成反応を利用する。まず、塩化亜鉛と支持電解質を水に投入し、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌加えながら種々の材質の電極を用いて塩化亜鉛の電解還元反応を行う。Zn2++1/2O2+2e―→ZnOに従って陰極上に酸化亜鉛を得ることができる。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜90℃、好ましくは15〜75℃、印加電圧は参照電極である飽和カロメル電極(SCEと略記する)に対して0〜−2V、好ましくは−0.8〜−1.5Vとする。このような電解処理により、陰極の電極基板上に所望する酸化亜鉛の薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。なお、陰極としては白金板、金板、酸化インジウムスズコートガラス(ITO)板、酸化錫が塗布された透明ガラス電極、カーボンシート、ステンレス、炭素鋼板など負電位領域で電気化学反応を受けない材質の基板であれば特に制限無く使用することができる。また、対向電極としては、それらと同じ電極材料用いることができる。また参照電極は、限定されるわけではないが例えば銀・塩化銀電極(Ag/AgCl電極)、飽和カロメル電極(SCE)を好適に用いることができる。

【0037】

本実施形態にかかる方法では、上述した酸化チタン及び酸化亜鉛を形成せしめ、その後上述の塗布法により導電性ポリマーを酸化チタンに付着させることにより光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を得ることができる。

【0038】

本実施形態に係る方法では、まず空気中あるいは窒素ガス中等の窒素ガスを含む媒体中に、上記の光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を設置し、光照射を行う。光照射の光源としては、接触複合化物が紫外可視全域に吸収をもち窒素固定活性を持つことから、特に制限はなく各種状況に応じて適宜選択すればよいが、通常はキセノンランプ、水銀ランプ、タングステンランプ、ハロゲンランプ、蛍光灯、太陽光を使用する。光照射条件は、各種状況に応じて適宜選択すればよいが、通常は媒体温度−70〜300℃、好ましくは0〜100℃とする。また湿度は10〜100RH%、好ましくは40〜100RH%とする。また光強度は特に制限はなく、強度を大きくすればするほど窒素固定化の速度が増大する。

【0039】

以上、本方法により、窒素固定反応を担い窒素固定の反応場となる光触媒活性無機酸化物半導体中の酸素欠陥部位の数密度を低減させることなく導電性ポリマーとの複合化が可能となり、高い窒素固定活性を示す光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を形成することが可能となった。

【実施例】

【0040】

上記実施形態に係る高い窒素固定可能を有する光触媒活性無機酸化物半導体/導電性ポリマー接触複合化物の製造方法を用い、実際に複合化物を作製し、本発明の効果を確認した。以下説明する。

【0041】

(実施例1)

本実施例では、陽極酸化法によって形成した酸化チタン膜上に、スピンコート法を用いてポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコール(以降PEDOTと略す)膜を積層して接触複合化物を形成し、光照射を行うことにより窒素固定化実験を行った。

【0042】

脱脂、フッ酸による不純物・酸化物除去を行ったチタン板(住友金属社製、純度99.5%)を陽極とし、0.85重量%リン酸水溶液(関東化学社製、特級)中で白金板を対向電極(陰極)として、白金板に対して10Vの電解電圧をかけて酸化し、チタン板上に酸化チタン膜を形成した。電解温度は20℃である。酸化チタン層は、不純物除去・脱脂のため、トリクロロエチレン、アセトン、エタノール中にてそれぞれ10分間の超音波洗浄を行った。断面の透過型電子顕微鏡観察により、膜厚は30nm、電子線回折パターンの測定により結晶形はアモルファスであることが判明した。

【0043】

次に、前記酸化チタン膜上にPEDOT膜をスピンコート法により形成した。PEDOT濃度1重量%のニトロメタン溶液(アルドリッチ社製)を用い、250rpmの回転数で20秒のスピンコートを行った。一度のスピンコート操作により57nmのPEDOT膜が形成されるので、所望の膜厚になるまでスピンコートを繰り返し積層を行った。なお、PEDOT中には過塩素酸イオンがドーピングされており、そのドープ量は、X線光電子分光分析測定により、PEDOT膜を1μm形成した場合2.0mmol/m2であった。

【0044】

酸化チタン/PEDOT接触複合化物が光化学的に窒素ガスを過塩素酸アンモニウム及びアンモニアとして固定化する効果を以下の方法により確認した。

(1)前記作製した接触複合化物を外部から光照射可能で、窒素ガスの水分を制御できるシールドボックス装置内に設置し、シールドボックス内の相対湿度を40〜60%、温度を23〜28℃に制御し、外部から石英板の窓を通して光照射を行った。光源は疑似太陽光灯(セリック社製XC−100)であり、光強度は260W/m2である。なお、ボックス内の接触複合化物の温度が上昇するのを回避するため、赤外カットフィルター(セリック社製BFIRC)を介して光照射を行った。

(2)一定時間露光後、前記接触複合化物中に窒素固定化物(過塩素酸アンモニウムおよびアンモニア)が形成された。窒素固定化物を水に溶解し、インドナフトール法(森田弥左衛門、木暮幸全、日本化学雑誌、84巻、1963年、816頁)を用いて窒素固定化物収量を測定した。

【0045】

酸化チタン膜形成の際の陽極酸化電位と窒素固定収量(過塩素酸アンモニウム塩とアンモニアの収量の合計)の関係を図2に示す。露光時間は1週間であり、露光雰囲気は、温度28℃、湿度60RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/ポリ(3−メチルチオフェン)(以降P3MeTと略す)接触複合体のデータである。PEDOTの膜厚は2μmであり、スピンコートを34回繰り返すことで作製した。また、P3MeT膜は以下のようにして作製した。陽極酸化処理によって形成された酸化チタン膜を陽極とし、支持電解質である過塩素酸テトラブチルアンモニウムを0.1mol/Lと3−メチルチオフェンを0.1mol/Lを溶解したジクロロメタン溶液を電解液とし、白金板を陰極として白金板に対して70Vの電解電圧をかけて3−メチルチオフェンを電解酸化重合し、前記酸化チタン膜上に過塩素酸イオンを封入した(ドーピングした)P3MeT膜を形成した。この時の通電電気量は400mC/cm2であり、膜厚は1.2μmである。本発明における酸化チタン/PEDOT接触複合化物は、従来の酸化チタン/P3MeTに比べて著しく窒素固定収量が増大し、窒素固定収量が2倍以上に増大した。これは、従来接触複合化物では、P3MeTを接触させる際の電解重合操作によって窒素固定の場となる酸素欠陥部位の数密度が減少し、窒素固定化能が低下したためであると推測される。また、データ曲線AにおいてもBにおいても陽極酸化電位の最適値、すなわち窒素固定収量の最大を示す陽極酸化電位が存在した。曲線Aでは5Vが最適であり、5V以下では酸化チタンの膜厚が薄く、従って酸素欠陥部位の数密度が低い。5V以上では、陽極酸化電位が大きくなるにつれてチタン板がより激しく酸化され、化学量論的なTiO2に構造が近づく、換言すれば酸素欠陥部位の密度が小さな酸化チタンに近づくために窒素固定収量が減少する。曲線Bにおける陽極酸化の最適値は10Vとなった。5Vで窒素固定収量が低下したのは、5Vで形成された酸化チタン上にはP3MeTの堆積があまり進行せず、非常に薄い膜しか形成されなかったためである。すなわち膜厚が薄いP3MeT膜中には封入された過塩素酸イオンが少ないので窒素固定化物の一つである過塩素酸アンモニウムの収量が抑制されたためである。

【0046】

(実施例2)

実施例1において、酸化チタンを形成する際の陽極酸化電位を固定化し、導電性ポリマーの膜厚を変えて実施例1と同様の操作を行った。導電性ポリマー膜の膜厚と窒素固定収量の関係を図3に示す。露光時間は1週間であり、露光雰囲気は、温度23℃、湿度45RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/ポリ(3−メチルチオフェン)(以降P3MeTと略す)接触複合体のデータである。図2のデータに基づき、Aの場合の酸化チタンの陽極酸化電位は5V、Bの場合の陽極酸化電位は10Vである。酸化チタン/PEDOT接触複合化物を用いた場合、PEDOT膜厚が4.6μmで最大窒素固定収量5.6mmol/m2が得られ、これは従来の酸化チタン/P3MeT接触複合体の最大収量2.5mmol/m2を大きく上回る。また、従来の酸化チタン/P3MeT接触複合体を用いた場合、窒素固定反応が起きるP3MeT膜の膜厚領域が極めて狭いのに対し、本発明の酸化チタン/PEDOT接触複合化物では極めて広いPEDOT膜厚に渡って高い窒素固定収量が得られている。

【0047】

(実施例3)

実施例1における酸化チタンの陽極酸化電位を一定とし、また実施例2における導電性ポリマーの膜厚を一定として、露光時間を変え、実施例1及び2と同様な操作を行った。露光時間と窒素固定収量の関係を図4に示す。露光雰囲気は、温度23℃、湿度60RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/P3MeT接触複合体のデータである。図2のデータに基づき、Aの場合の酸化チタンの陽極酸化電位は5V、Bの場合の陽極酸化電位は10Vである。また、PEDOTの膜厚は2μmであり、P3MeTの膜厚は0.82μmである。プロットの初期の傾きは、単位時間当たりに生成される窒素固定化物の収量、すなわち窒素固定化速度を示すが、Aの窒素固定化速度はBの窒素固定加速度の約2倍の値を示した。ただし、Aの場合、露光時間が一週間を超えると窒素固定収量が減少に転じた。これは、露光時間を一週間以上行った場合、窒素固定化物であるアンモニアあるいは過塩素酸アンモニウムがインドナフトール法では検出されない窒素酸化物へ物質変換されるためであり、見かけの窒素固定収量が減少して見えたものと推測される。

【0048】

(実施例4)

実施例3において、光照射を7日間行った酸化チタン/PEDOT接触複合化物(A)及び酸化チタン/P3MeT接触複合体(B)の表面の走査型電子顕微鏡写真を図5に示す。双方に窒素固定化物である過塩素酸アンモニウム結晶が観察された。後者の場合、結晶形状は針状結晶であり、その数密度は低い。しかしながら後者の場合、固定化物形状は一部粒子状であるが、固定化物はPEDOT膜表面全体を覆っており窒素固定効率の高さを反映する結果となった。

【0049】

(実施例5)

本実施例では、電解合成法によって形成した酸化亜鉛膜上に、スピンコート法を用いてポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコール(以降PEDOTと略す)膜を積層して接触複合化物を形成し、光照射を行うことにより窒素固定化実験を行った。

【0050】

トリクロロエチレン、アセトン及びエタノール中で超音波洗浄による不純物除去を行ったITO(ジオマテック社製、10Ω/sq)を陰極とし、塩化亜鉛と支持電解質である0.1mol/Lの塩化カリウムを溶解した水溶液中で白金板を対向電極(陽極)そして参照電極をSCEとして、SCEに対して−0.9V〜−1.3Vの電位を印加し、ITO上に酸化亜鉛膜の堆積を行った。通電電気量は250〜2500mC/cm2とした。また電解温度は、18〜73℃である。塩化亜鉛の電解液中の濃度は、1〜10mmol/Lとした。得られた酸化亜鉛層は、不純物除去・脱脂のため、トリクロロエチレン、アセトン、エタノール中にてそれぞれ10分間の超音波洗浄を行った。

【0051】

次に、前記酸化亜鉛膜上にPEDOT膜をスピンコート法により形成した。PEDOT濃度1重量%のニトロメタン溶液(アルドリッチ社製)を用い、250rpmの回転数で20秒のスピンコートを行った。実施例1で述べたスピンコート操作を27回繰り返し、PEDOTの膜厚を1.5μmとした。

【0052】

酸化亜鉛/PEDOT接触複合化物が光化学的に窒素ガスを過塩素酸アンモニウム及びアンモニアとして固定化する効果を以下の方法により確認した。

(1)前記作製した接触複合化物を外部から光照射可能で、窒素ガスの水分を制御できるシールドボックス装置内に設置し、シールドボックス内の相対湿度を40〜50%、温度を24℃に制御し、外部から石英板の窓を通して光照射を行った。光源は疑似太陽光灯(セリック社製XC−100)であり、光強度は260W/m2である。なお、ボックス内の接触複合化物の温度が上昇するのを回避するため、赤外カットフィルター(セリック社製BFIRC)を介して光照射を行った。

(2)一定時間露光後、前記接触複合化物中に窒素固定化物(過塩素酸アンモニウムおよびアンモニア)が形成された。窒素固定化物を水に溶解し、インドナフトール法(森田弥左衛門、木暮幸全、日本化学雑誌、84巻、1963年、816頁)を用いて窒素固定化物収量を測定した。

【0053】

酸化亜鉛の電解合成電位と窒素固定収量の関係を図6に示す。電解合成時の電解温度は70℃であり、通電電気量は1500mC/cm2とした。また、電解合成時の塩化亜鉛濃度は5mmol/Lである。また、露光時間は一週間である。−1.0Vよりも正の電位では高い窒素固定収量が得られたが、−1.1Vよりも負の電位では窒素固定収量が大きく減少した。これは、−1.0〜−1.1Vの間電位で酸化亜鉛の化学量論比が大きく変化し、その電位よりも正の電位では、窒素固定の反応場となる酸素欠陥部位の数密度が大きく、その電位よりも負の電位では酸素欠陥部位の数密度が小さいことを示唆するものである。

【0054】

(実施例6)

実施例1において、酸化亜鉛の電解合成電位を−1.0Vに固定し、酸化亜鉛を形成する際の通電電気量を変えたこと以外は実施例1と同様の操作を行った。通電電気量と窒素固定収量の関係を図7に示す。露光時間は1週間である。通電電気量1500mC/cm2のときに窒素固定収量は最大となった。電解合成電位は、−1.0V一定であるので、反応の場である酸素欠陥部位の数密度は同じはずである。そこで、酸化亜鉛の表面形態と通電電気量の関係を検討した。図8に、500(A)、1500(B),2500mC/cm2(C)の通電電気量で形成された酸化亜鉛膜表面の走査型電子顕微鏡写真を示す。500mC/cm2においては、酸化亜鉛皮膜は比較的平滑であるが、150mC/cm2では酸化亜鉛の微結晶が多数形成された。しかしながら、通電電気量を2500mC/cm2とすると微結晶同士が結合し、再度表面平滑性が高くなった。以上の結果より、通電電気量を増大させると、1500mC/cm2までは酸化亜鉛結晶が増大するにつれポリマー膜と接合する界面形成の実面積が増え収量が向上するが(窒素固定の初期反応が界面の酸化チタン上に存在する酸素欠陥部位であることに注意されたい)、1500mC/cm2を越えると結晶の成長・凝集のため平面平滑性が向上し、界面形成面積が低下して収量が減少するものと解釈される。

【0055】

(実施例7)

実施例1において、酸化亜鉛の電解合成電位を−1.0V一定、また実施例2における通電電気量を1500mC/cm2一定として、電解合成時の塩化亜鉛の仕込み濃度を変え、実施例1及び2と同様の操作を行った。塩化亜鉛の仕込み濃度と窒素固定収量の関係を図9に示す。塩化亜鉛仕込み濃度が5mmol/Lのときに窒素固定収量が最大となった。酸化亜鉛層の結晶形態は電解合成時の塩化亜鉛濃度により大きな影響を受け、塩化亜鉛濃度1mmol/Lでは丸い粒状の結晶形(図10のA参照)、5mmol/Lでは粒状及び六角柱状の結晶形(図10B)、10mmol/Lでは六角柱状や結晶同士が凝集したような形態となった(図10C)。この場合も、PEDOTとの接触界面の実表面積を考慮することによって図9の収量依存性を解釈することができる。すなわち、図10の形態観察結果から明らかなように、塩化亜鉛5mmol/Lで形成された酸化亜鉛表面の実面積が最も大きく、従ってPEDOTと積層した場合に、窒素固定化活性部位である酸化亜鉛/PEDOT界面の実面積が最も大きくなるので、最も大きな収量が得られたものと解釈することができる。

【0056】

(実施例8)

実施例1において、酸化亜鉛の電解合成電位を−1.0V一定、実施例2における通電電気量を1500mC/cm2一定、そして実施例3における塩化亜鉛の仕込み濃度を5mmol/L一定として、露光実験時の露光時間を変え、実施例1、2及び3と同様の操作を行った。窒素固定収量の露光時間依存性を図11に示す。収量は時間経過とともに増加していき、露光時間7日間でピークをむかえ以降減少するという結果となった。この結果より露光を行い続けることによって窒素固定化物(過塩素酸アンモニウム及びアンモニア)が別の物質に変化していることが示唆される。露光時間7日間を過ぎると生成したアンモニアおよびアンモニウム塩が光生成ホールによって酸化され窒素酸化物に物質変換されることが予想される。そして、窒素酸化物は本発明で用いた定量法(インドナフトール法)では検知されないので見かけの収量が低下して見えるものと推測される。

【0057】

以上、実施例1乃至8により、導電性ポリマーを光触媒活性無機酸化物半導体に接触複合化する際に、溶媒に可溶あるいは分散可能な導電性ポリマー材料を用いた塗布法を用いれば高い窒素固定活性を示す光触媒活性無機酸化物半導体/導電性ポリマー接触複合体を形成することができることがわかった。

【0058】

以上述べたように、本発明で確立した窒素ガスをアンモニウム塩及びアンモニアとして固定化する光触媒活性無機酸化物半導体/導電性ポリマー接触複合体を作製する方法を採用することにより、従来接触複合体と比べて窒素固定化効率が格段に向上した接触複合体を提供することができた、という優れた作用・効果がもたらされた。

【産業上の利用可能性】

【0059】

以上の如く、本発明の方法によれば、空気中の窒素ガスを化石燃料を消費することなく太陽エネルギーの力だけで、しかも常温常圧下でアンモニウム塩及びアンモニアへとこれまで以上の効率で固定化できる。従って、現存の人工窒素固定化法であるハーバーボッシュ法の代替法として期待される。しかも本発明の方法で得られる固定化物の一つ(過塩素酸アンモニウム)は、現在スペースシャトルなどのロケット推進時に使用されている燃料であり、また陰イオンを硫酸イオンに代えたときの窒素固定化物は肥料(硫酸アンモニウム)となるので、エネルギー及び食糧問題を解決する技術の一つになるものと考えられる。

【図面の簡単な説明】

【0060】

【図1】本発明の窒素ガスをアンモニウム塩及びアンモニアとして固定化する光触媒活性無機酸化物半導体/導電性ポリマー接触複合体材料による窒素固定の原理。

【図2】実施例1により得た酸化チタンの陽極酸化電位と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図3】実施例2により得た導電性ポリマー膜の膜厚と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図4】実施例3により得た露光時間と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図5】実施例4により得た酸化チタン/PEDOT接触複合化物(A)及び酸化チタン/P3MeT接触複合体(B)の表面の走査型電子顕微鏡写真(図面代用)である。写真下のバーはすべて1μmの長さを示す。

【図6】実施例5により得た酸化亜鉛の電解合成電位と窒素固定収量の関係である。

【図7】実施例6より得た通電電気量と窒素固定収量の関係である。

【図8】実施例6により得た酸化亜鉛膜表面の走査型電子顕微鏡写真(図面代用)である。A:500mC/cm2。B:1500mC/cm2。C:2500mC/cm2。写真下のバーはすべて1μmの長さを示す。

【図9】実施例7により得た塩化亜鉛の仕込み濃度と窒素固定収量の関係である。

【図10】実施例7における酸化亜鉛膜表面の走査型電子顕微鏡写真(図面代用)である。A:1mmol/L。B:5mmol/L。C:10mmol/L。

【図11】実施例8により得た窒素固定収量と露光時間の関係である。

【技術分野】

【0001】

本発明は、窒素の固定化材料及びその製造方法並びに窒素固定化方法に関する。

【背景技術】

【0002】

生物体は細胞から成り、細胞は炭素、水素、酸素及び窒素の4つの基本元素から成り立っている。炭素、水素及び酸素は植物の行う光合成の産物に由来する。一方、窒素は空気中の窒素ガスがその唯一の起源であり、地中のバクテリアがこの窒素を固定化し、窒素化合物を生産する(生物学的窒素固定)。また窒素を固定化する他の方法としては、空気中の窒素ガスと天然ガスから採取した水素ガスを高温高圧下で反応させアンモニアを作り出す人工窒素固定化法がある(ハーバーボッシュ法)。こうして2つの方法で作り出された窒素化合物は植物に与えられ、植物は自らの身体を形成する。そして動物は植物を摂取し身体を形成する。人間はその双方を摂取し、生命維持を行っている。

【0003】

しかしながら、上記ハーバーボッシュ法は化石エネルギーを必要とするエネルギー浪費プロセスであり、化石燃料が枯渇した場合稼働しなくなるといった問題がある。石油が枯渇した場合、人類の1/3の生命維持が困難になるとの報告もある(例えばV.Smil、Scientific America誌、July 1997、pp58―63及びその日本語訳 V.Smil日経サイエンス誌、1997年12月号、104−110頁を参照)。従って、石油が枯渇する将来において前記生物体内で必要とされる窒素を供給するためには、ハーバーボッシュ法の代替プロセスの開発が急務であり、国際的な問題となっている。

【0004】

このような代替プロセスとしては、近年様々な手法が提案されている。例えば、下記非特許文献1には、還元処理を行ったメソポーラス酸化チタン材料を用いて空中窒素からアンモニアを形成する手法が開示されている。

【0005】

また、下記非特許文献2及び3には、Fe2Ti2O7光触媒材料を合成し、光照射を行い、空中窒素をアンモニア及び硝酸塩に変換する手法が開示されている。

【0006】

また、下記非特許文献4には、溶融塩中で窒素還元を行ってN3−を形成し、水素ガスと反応させることによってアンモニアを得る手法が開示されている。

【0007】

また、下記非特許文献5には、C60とγシクロデキストリンの錯体を形成し、Na2S2O4とともに水に投入した水溶液に可視光照射を行い、アンモニアを形成する手法が開示されている。

【0008】

また、下記非特許文献6には、1−ブタノールのプラズマ重合反応において、空気中の窒素ガスを固定化しポリマー中に窒素化合物として取り込ませる手法が開示されている。

【0009】

また、本発明者らは、光触媒機能を有する酸化チタンと陰イオンをドーピングした導電性ポリマー材料を接触させて複合材料を形成し、水分と窒素ガスが存在する雰囲気下で複合材料に光照射を行うことによって空気中の窒素ガスをアンモニア及びアンモニウム塩へと物質変換する新たな空中窒素固定化法を提案している(下記特許文献1及び2並びに非特許文献7乃至11参照)。

【0010】

【特許文献1】特開2001−72985号公報

【特許文献2】特開2003−200057号公報

【非特許文献1】M.Vettraino、M.Trudeau、A.Y.H.Lo、R.W.Schurko、D.Antonelli、Journal of the American Chemical Society誌、124巻、9567頁、2002年

【非特許文献2】O.Rusina、O.Linnik、A.Eremenko、H.Kisch、Chemistry of European Journal誌、9巻、561頁、2003年

【非特許文献3】O.Rusina、A.Eremenko、G.Frank、H.−P.Strunk、H.Kisch、AngewandteChemie International Edition誌、40巻、3993頁、2001年)

【非特許文献4】T.Murakami、T.Nishibayashi,T.Nishikiori、T.Nohira,Y.Ito、Journao of American Chemical Society誌、125巻、334頁、2003年

【非特許文献5】Y.Nishibayashi、M.Saito,S.Uemura、S.Takekuma、H.Takekuma、Z.Yoshida、Nature誌、428巻、279頁、2004年

【非特許文献6】H.Matsuura、T.Tanikawa、H.Takaba、Y.Fujiwara、Journal of Physical Chemistry B誌、108巻、17748頁、2004年

【非特許文献7】K.Hoshino、M.Inui、T.Kitamura、H.Kokado、Angewandte Chemie International Edition誌、39巻、2509頁、2000年

【非特許文献8】K.Hoshino、T.Kitamura、ChemistryLetters誌、1120頁、2000年

【非特許文献9】K.Hoshino、Chemistry of European Journal誌、7巻、2727頁、2001年

【非特許文献10】T.Ogawa、T.Kitamura、T.Shibuya、K.Hoshino、Electrochemistry Communications誌、6巻、55頁、2004年

【非特許文献11】T.Ogawa、T.Igarashi、T.Kawanishi、T.Kitamura、K.Hoshino、Journal of Photopolymer Science and Technology誌、17巻、143頁、2004年

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、上記文献に開示された手法ではいずれも使用する酸化チタン材料の窒素固定活性自体は高いものの、導電性ポリマーを接触させるプロセスにおいて著しく窒素固定活性が低下し、窒素固定収率が抑制されてしまうという課題があった。

【0012】

そこで、本発明は、上記課題を解決し、より窒素固定収率の高い窒素固定化材料及びその製造方法、更にはこれを用いた窒素固定化方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題について鋭意検討を行ったところ、従来技術の課題及びその解決について以下のように推察し、実際の材料を作製しその効果を確認することで本発明を完成させるに至った。

【0014】

一般に、窒素固定が生じる場所は酸化チタン材料の中の酸素欠陥部位であると考えられている。そしてその欠陥部位に空中窒素が吸着すると当該窒素が活性化され、さらに当該窒素が光照射のエネルギーを得ると窒素還元が起こると考えられている(非特許文献8乃至11参照)。ところが、導電性ポリマーを酸化チタン上に被覆する処理は、ポリマー前駆体を酸化チタンの上にコーティングしたあと電気化学酸化又は化学酸化を施すものであるため、その際酸素欠陥部位も酸化してしまう。すなわち、この酸素欠陥部位が減少するとその数密度が必然的に減少し、窒素固定収率(固定化されるアンモニアやアンモニウム塩の収率)を著しく低下させてしまうのである。したがって、窒素固定収率を上げるためには、導電性ポリマーを接触複合化させる際に、酸化処理を行わず酸素欠陥部位の数密度を維持する必要がある。

【0015】

すなわち、上記課題を解決するための一手段に係る窒素固定化材料は、光触媒機能を有する無機酸化物半導体層と、無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有することを特徴の一つとする。

【0016】

また本手段において、限定されるわけではないが、導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含むことが好ましい。

【化1】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化2】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化3】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0017】

また、上記課題を解決するための一手段にかかる窒素固定化材料の製造方法は、水分及び窒素ガスを含む雰囲気下において、光触媒機能を有する無機酸化物半導体上に、溶媒に可溶化又は分散可能でありかつ陰イオンを含む導電性ポリマーをコーティングする。

【0018】

また、本手段において、限定されるわけではないが、導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含むことが好ましい。

【化4】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化5】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化6】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0019】

また、本手段において、限定されるわけではないが、酸化チタン表面上への前記導電性ポリマーのコーティングは、酸化物半導体の酸素欠陥部位の酸化を抑制しつつ導電性ポリマーの層を形成できる限りにおいて限定されることなく種々の方法を用いることができ、スピンコーティング法、ディップコーティング法、及びバーコート法があり、このいずれでも良いが、均一な膜厚を有する薄膜を得る際にはスピンコート法がより好ましい。

【0020】

本明細書において「塗布法」とは、上記(1)−(3)で示される導電性ポリマーを溶媒に溶解あるいは分散し、しかる後に光触媒活性無機酸化物半導体表面上に塗布することにより光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を形成する手法をいう。

【0021】

また、本手段において、限定されるわけではないが、溶媒中への導電性ポリマーの分散は、撹拌による分散、超音波照射による分散、ボールミルによる分散により行われることが好ましい。なおその分散処理の場合、限定されるわけではないが、界面活性剤やポリエチレングリコールなどの分散剤を適宜加えてもよい。

【0022】

また、上記課題を解決する他の手段にかかる窒素固定化方法は、光触媒機能を有する無機酸化物半導体層と、無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有する窒素固定化材料を、水分及び窒素を含む雰囲気中に配置し、前記複合化空中窒素固定化材料に光照射を行うこととする。

【発明の効果】

【0023】

以上、本発明により、より窒素固定収率の高い窒素固定化材料及びその製造方法、更にはこれを用いた窒素固定化方法となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について、詳細に説明する。なお、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例に狭く限定されるものではない。

【0025】

本実施形態に係る窒素固定化方法は、光触媒活性無機酸化物半導体と陰イオンがドーピングされた可溶性又は分散性の導電性ポリマーを接触複合化し、光照射を行うことによって空中窒素をアンモニウム塩あるいはアンモニアとして固定化する材料とシステムに関する。ここで可溶性導電性ポリマーとは、基本骨格だけでは溶媒不溶性である導電性ポリマーに、アルキルキ等の置換基を結合することにより、あるいは溶媒可溶性の高いポリオキシエチレンユニット等を共重合させることにより溶媒に可溶性とした導電性ポリマーを示す。また分散性導電性ポリマーとは、基本骨格だけでは超音波等の分散処理を講じても溶媒に分散されないポリマーを、やはり置換基の導入や溶媒可溶性のユニットの共重合により良分散性としたポリマーを示す。次に、この複合材料を洗浄・乾燥し、光照射を行うと、光触媒活性無機酸化物半導体と導電性ポリマーが接触する界面で空中窒素が還元され、アンモニアが生成する。より正確には、接触部分の無機酸化物半導体表面に存在する酸素欠陥部位において、まず光生成電子による吸着水の還元が生じ、原子状水素が形成される。そして原子状水素が吸着窒素分子を還元し、アンモニアが形成される。一方、導電性ポリマー表面及び内部では光を吸収して、導電性ポリマーにドーピングされていた負イオンが脱ドープ(ポリマーから放出される)される。そして、光触媒活性無機酸化物半導体と導電性ポリマーが接触する界面で生成されたアンモニアの一部が脱ドープされた陰イオンと結合してアンモニウム塩となる。以上の過程により、窒素固定化物としてアンモニウム塩及びアンモニアを得ることができる。図1に、本発明の窒素ガスを光化学反応によりアンモニウム塩及びアンモニアとして固定化する原理を示す。なお、この図では一例として酸化チタンも導電性ポリマーも板状の形態を有するが、板状形態でなくても良い。

【0026】

導電性ポリマー膜を形成する工程は、種々の塗布法により作製することができ、限定されるわけではないが、まずスピンコート法により得る方法が好適である。特にスピンコート法は、常温・常圧下で行うことができ、種々のポリマー溶液及び分散液に対して適用できる簡便な手法であるのでより好適に用いることができる。

【0027】

スピンコート法とは、ポリマーの溶液あるいは分散液を種々の対象物上に滴下し、一定時間、一定回転速度で対象物を回転させることによって対象物表面上にポリマーの均一な被覆膜を形成する手法である。スピンコート法としては限定されるわけではないが、例えば、吉野勝美、小野田光宣、高分子エレクトロニクス、コロナ社、1996年、195頁に記載の方法を採用できる。

【0028】

スピンコート法において、ターンテーブルに固定した対象物(ここでは光触媒活性無機酸化物の基板や粉体)にポリマーの溶液あるいは分散液を滴下した後、ターンテーブルを回転させる、あるいは回転している対象物にポリマーの溶液あるいは分散液を滴下すると、溶媒は飛散、蒸発して対象物上に導電性ポリマーの被膜を形成することができる。なお、この方法で良質な被膜を作製するためには、導電性ポリマーの濃度、ターンテーブルの回転数および回転時間などを良く検討する必要がある。例えば、(1)の分類に含まれるポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコールの製膜は、濃度1重量%のニトロメタン溶液を用い、250rpmの回転数で20秒程度で行える。この場合、一回のスピンコートにより得られる膜の膜厚は57nmであり、スピンコートの繰り返し回数に比例して膜厚は増大する。すなわち、70回のスピンコートを繰り返し行うことで対象物上に4μmのポリマー皮膜を形成することができる。

【0029】

導電性ポリマーが種々の溶媒に難溶性・難分散性の場合には、種々の分散剤を添加する。分散剤は、溶媒に十分溶解するものが好ましく、限定されるわけではないが、四級アンモニウム塩等のカチオン性界面活性剤、硫酸塩あるいはカルボン酸塩などの陰イオン性界面活性剤、ポリオキシエチレングリコールを有するような非イオン性界面活性剤が好適に用いられる。分散剤の濃度は、限定されるわけではないが0.001重量%以上溶解度以下であることが好ましく、0.1重量%以上60重量%以下であることがより好ましい。

【0030】

導電性ポリマーの分散に用いられる溶媒としては、限定されるわけではないが、クロロホルム、塩化メチレン、アセトンなどの蒸気圧の高い溶媒を採用できる。また、種々の溶媒の混合溶媒も好ましい。

【0031】

本実施形態において用いられる導電性ポリマーは、チオフェン、ピロール、フラン、セレノフェン、カルバゾール、アニリンを基本骨格とするものであり、特段に限定されず、市販されているものも使用することができる。チオフェン、ピロール、フラン、セレノフェンの一般式を(1)及び(2)に、カルバゾールの一般式を(3)に記す。

【化7】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化8】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化9】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【0032】

塗布法で用いられる導電性ポリマーの溶液あるいは分散液中における濃度は、限定されるわけではないが、0.1重量%以上溶解度以下であることが好ましく、1重量%以上60重量%以下であることがより好ましい。

【0033】

本実施形態で用いる光触媒活性無機酸化物半導体は、限定されるわけではないが酸化チタンおよび酸化亜鉛およびその誘導体を用いることが望ましい。そして、光触媒活性無機酸化物半導体製造法としては各種のものがあるが、大きく分けて、金属を加熱して酸化物とする焼成法(藤島 昭、現代化学、1984年10月号、64頁)、金属板を電解する方法(特許文献1、2、非特許文献1−5、及び山口靖英、山崎正敏、吉原左知雄、白樫高史、DENKI KAGAKU誌、64巻、1996年、373頁)、ゾル・ゲル法により調製する方法(横尾俊信、神谷寛一、作花済夫、窯業学会誌、95巻、150頁、1987年)そして空気中で自然に形成される自然酸化膜を利用する方法(V.V.Andreeva、Corrosion誌、20巻、35t頁、1964年)が挙げられる。そして、本発明の方法で用いる光触媒活性無機酸化物半導体には、窒素固定の反応場である酸素欠陥部位の存在が不可欠であり、酸素欠陥部位は空気中での熱処理によりその数密度が低下することを考慮すると、熱処理を要しない手法である電解法および自然酸化膜を利用する方法が望ましい。

【0034】

電解法のための電解セルとしては、光触媒活性無機酸化物半導体膜形成のための動作電極、動作電極と対峙する対向電極及び電位の基準となる参照電極の3本の電極を用いる3電極式セル、または、動作電極と対向電極だけを用いる2電極式セルを用いることができる。なお、動作電極の電位を基準となる参照電極に対して厳密に規定することのできる3電極式セルは、電解重合膜を再現性良く作製することができる点においてより好ましい。

【0035】

本実施形態における酸化チタンの作製法では、2電極式セルを用いる。まず水性媒体あるいは有機媒体中に支持電解質を入れて、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌加えながらチタン板の電極を用いて電解処理する。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜70℃、好ましくは10〜30℃、印加電圧0.1〜500V、好ましくは5〜300Vとする。このような電解処理により、陽極のチタン板上に所望する酸化チタンの薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。また本発明の方法で用いる電極は、チタンを含有する金属もしくは導電体であればよい。具体的には各種形状のチタン金属、およびパラジウム、ニッケル、ルテニウム、タンタル、モリブデン、バナジウム、アルミニウム、ジルコニウム、鉄、ビスマス、ストロンチウムとのチタン合金などが挙げられる。

【0036】

本実施形態における酸化亜鉛の作製法では、2電極式セルを用いる方法と3電極式セルを用いる方法がある。2電極セルを用いる方法では、まず水性媒体あるいは有機媒体中に支持電解質を入れて、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌を加えながら亜鉛板の電極を用いて電解処理する。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜70℃、好ましくは10〜30℃、印加電圧0.1〜100V、好ましくは5〜90Vとする。このような電解処理により、陽極の亜鉛板上に所望する酸化亜鉛の薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。3電極セルを用いる方法では、塩化亜鉛の電解還元による酸化亜鉛形成反応を利用する。まず、塩化亜鉛と支持電解質を水に投入し、攪拌機により十分に溶解せしめ、その後得られた電解溶液を静置したままあるいは若干の撹拌加えながら種々の材質の電極を用いて塩化亜鉛の電解還元反応を行う。Zn2++1/2O2+2e―→ZnOに従って陰極上に酸化亜鉛を得ることができる。また電解条件は、各種状況に応じて適宜選択すればよいが、通常は液温0〜90℃、好ましくは15〜75℃、印加電圧は参照電極である飽和カロメル電極(SCEと略記する)に対して0〜−2V、好ましくは−0.8〜−1.5Vとする。このような電解処理により、陰極の電極基板上に所望する酸化亜鉛の薄膜が形成される。ここで用いる支持電解質は、水性媒体あるいは有機媒体の電気伝導度を調節するために加えるものである。この場合、支持電解質の種類は媒体中に溶解し、媒体の電気伝導度を調節しうるものであれば、特に制限はない。なお、陰極としては白金板、金板、酸化インジウムスズコートガラス(ITO)板、酸化錫が塗布された透明ガラス電極、カーボンシート、ステンレス、炭素鋼板など負電位領域で電気化学反応を受けない材質の基板であれば特に制限無く使用することができる。また、対向電極としては、それらと同じ電極材料用いることができる。また参照電極は、限定されるわけではないが例えば銀・塩化銀電極(Ag/AgCl電極)、飽和カロメル電極(SCE)を好適に用いることができる。

【0037】

本実施形態にかかる方法では、上述した酸化チタン及び酸化亜鉛を形成せしめ、その後上述の塗布法により導電性ポリマーを酸化チタンに付着させることにより光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を得ることができる。

【0038】

本実施形態に係る方法では、まず空気中あるいは窒素ガス中等の窒素ガスを含む媒体中に、上記の光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を設置し、光照射を行う。光照射の光源としては、接触複合化物が紫外可視全域に吸収をもち窒素固定活性を持つことから、特に制限はなく各種状況に応じて適宜選択すればよいが、通常はキセノンランプ、水銀ランプ、タングステンランプ、ハロゲンランプ、蛍光灯、太陽光を使用する。光照射条件は、各種状況に応じて適宜選択すればよいが、通常は媒体温度−70〜300℃、好ましくは0〜100℃とする。また湿度は10〜100RH%、好ましくは40〜100RH%とする。また光強度は特に制限はなく、強度を大きくすればするほど窒素固定化の速度が増大する。

【0039】

以上、本方法により、窒素固定反応を担い窒素固定の反応場となる光触媒活性無機酸化物半導体中の酸素欠陥部位の数密度を低減させることなく導電性ポリマーとの複合化が可能となり、高い窒素固定活性を示す光触媒活性無機酸化物半導体と導電性ポリマーの接触複合化物を形成することが可能となった。

【実施例】

【0040】

上記実施形態に係る高い窒素固定可能を有する光触媒活性無機酸化物半導体/導電性ポリマー接触複合化物の製造方法を用い、実際に複合化物を作製し、本発明の効果を確認した。以下説明する。

【0041】

(実施例1)

本実施例では、陽極酸化法によって形成した酸化チタン膜上に、スピンコート法を用いてポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコール(以降PEDOTと略す)膜を積層して接触複合化物を形成し、光照射を行うことにより窒素固定化実験を行った。

【0042】

脱脂、フッ酸による不純物・酸化物除去を行ったチタン板(住友金属社製、純度99.5%)を陽極とし、0.85重量%リン酸水溶液(関東化学社製、特級)中で白金板を対向電極(陰極)として、白金板に対して10Vの電解電圧をかけて酸化し、チタン板上に酸化チタン膜を形成した。電解温度は20℃である。酸化チタン層は、不純物除去・脱脂のため、トリクロロエチレン、アセトン、エタノール中にてそれぞれ10分間の超音波洗浄を行った。断面の透過型電子顕微鏡観察により、膜厚は30nm、電子線回折パターンの測定により結晶形はアモルファスであることが判明した。

【0043】

次に、前記酸化チタン膜上にPEDOT膜をスピンコート法により形成した。PEDOT濃度1重量%のニトロメタン溶液(アルドリッチ社製)を用い、250rpmの回転数で20秒のスピンコートを行った。一度のスピンコート操作により57nmのPEDOT膜が形成されるので、所望の膜厚になるまでスピンコートを繰り返し積層を行った。なお、PEDOT中には過塩素酸イオンがドーピングされており、そのドープ量は、X線光電子分光分析測定により、PEDOT膜を1μm形成した場合2.0mmol/m2であった。

【0044】

酸化チタン/PEDOT接触複合化物が光化学的に窒素ガスを過塩素酸アンモニウム及びアンモニアとして固定化する効果を以下の方法により確認した。

(1)前記作製した接触複合化物を外部から光照射可能で、窒素ガスの水分を制御できるシールドボックス装置内に設置し、シールドボックス内の相対湿度を40〜60%、温度を23〜28℃に制御し、外部から石英板の窓を通して光照射を行った。光源は疑似太陽光灯(セリック社製XC−100)であり、光強度は260W/m2である。なお、ボックス内の接触複合化物の温度が上昇するのを回避するため、赤外カットフィルター(セリック社製BFIRC)を介して光照射を行った。

(2)一定時間露光後、前記接触複合化物中に窒素固定化物(過塩素酸アンモニウムおよびアンモニア)が形成された。窒素固定化物を水に溶解し、インドナフトール法(森田弥左衛門、木暮幸全、日本化学雑誌、84巻、1963年、816頁)を用いて窒素固定化物収量を測定した。

【0045】

酸化チタン膜形成の際の陽極酸化電位と窒素固定収量(過塩素酸アンモニウム塩とアンモニアの収量の合計)の関係を図2に示す。露光時間は1週間であり、露光雰囲気は、温度28℃、湿度60RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/ポリ(3−メチルチオフェン)(以降P3MeTと略す)接触複合体のデータである。PEDOTの膜厚は2μmであり、スピンコートを34回繰り返すことで作製した。また、P3MeT膜は以下のようにして作製した。陽極酸化処理によって形成された酸化チタン膜を陽極とし、支持電解質である過塩素酸テトラブチルアンモニウムを0.1mol/Lと3−メチルチオフェンを0.1mol/Lを溶解したジクロロメタン溶液を電解液とし、白金板を陰極として白金板に対して70Vの電解電圧をかけて3−メチルチオフェンを電解酸化重合し、前記酸化チタン膜上に過塩素酸イオンを封入した(ドーピングした)P3MeT膜を形成した。この時の通電電気量は400mC/cm2であり、膜厚は1.2μmである。本発明における酸化チタン/PEDOT接触複合化物は、従来の酸化チタン/P3MeTに比べて著しく窒素固定収量が増大し、窒素固定収量が2倍以上に増大した。これは、従来接触複合化物では、P3MeTを接触させる際の電解重合操作によって窒素固定の場となる酸素欠陥部位の数密度が減少し、窒素固定化能が低下したためであると推測される。また、データ曲線AにおいてもBにおいても陽極酸化電位の最適値、すなわち窒素固定収量の最大を示す陽極酸化電位が存在した。曲線Aでは5Vが最適であり、5V以下では酸化チタンの膜厚が薄く、従って酸素欠陥部位の数密度が低い。5V以上では、陽極酸化電位が大きくなるにつれてチタン板がより激しく酸化され、化学量論的なTiO2に構造が近づく、換言すれば酸素欠陥部位の密度が小さな酸化チタンに近づくために窒素固定収量が減少する。曲線Bにおける陽極酸化の最適値は10Vとなった。5Vで窒素固定収量が低下したのは、5Vで形成された酸化チタン上にはP3MeTの堆積があまり進行せず、非常に薄い膜しか形成されなかったためである。すなわち膜厚が薄いP3MeT膜中には封入された過塩素酸イオンが少ないので窒素固定化物の一つである過塩素酸アンモニウムの収量が抑制されたためである。

【0046】

(実施例2)

実施例1において、酸化チタンを形成する際の陽極酸化電位を固定化し、導電性ポリマーの膜厚を変えて実施例1と同様の操作を行った。導電性ポリマー膜の膜厚と窒素固定収量の関係を図3に示す。露光時間は1週間であり、露光雰囲気は、温度23℃、湿度45RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/ポリ(3−メチルチオフェン)(以降P3MeTと略す)接触複合体のデータである。図2のデータに基づき、Aの場合の酸化チタンの陽極酸化電位は5V、Bの場合の陽極酸化電位は10Vである。酸化チタン/PEDOT接触複合化物を用いた場合、PEDOT膜厚が4.6μmで最大窒素固定収量5.6mmol/m2が得られ、これは従来の酸化チタン/P3MeT接触複合体の最大収量2.5mmol/m2を大きく上回る。また、従来の酸化チタン/P3MeT接触複合体を用いた場合、窒素固定反応が起きるP3MeT膜の膜厚領域が極めて狭いのに対し、本発明の酸化チタン/PEDOT接触複合化物では極めて広いPEDOT膜厚に渡って高い窒素固定収量が得られている。

【0047】

(実施例3)

実施例1における酸化チタンの陽極酸化電位を一定とし、また実施例2における導電性ポリマーの膜厚を一定として、露光時間を変え、実施例1及び2と同様な操作を行った。露光時間と窒素固定収量の関係を図4に示す。露光雰囲気は、温度23℃、湿度60RH%である。図中のAは本発明の方法における酸化チタン/PEDOT接触複合化物のデータであり、図中のBは従来法により形成された酸化チタン/P3MeT接触複合体のデータである。図2のデータに基づき、Aの場合の酸化チタンの陽極酸化電位は5V、Bの場合の陽極酸化電位は10Vである。また、PEDOTの膜厚は2μmであり、P3MeTの膜厚は0.82μmである。プロットの初期の傾きは、単位時間当たりに生成される窒素固定化物の収量、すなわち窒素固定化速度を示すが、Aの窒素固定化速度はBの窒素固定加速度の約2倍の値を示した。ただし、Aの場合、露光時間が一週間を超えると窒素固定収量が減少に転じた。これは、露光時間を一週間以上行った場合、窒素固定化物であるアンモニアあるいは過塩素酸アンモニウムがインドナフトール法では検出されない窒素酸化物へ物質変換されるためであり、見かけの窒素固定収量が減少して見えたものと推測される。

【0048】

(実施例4)

実施例3において、光照射を7日間行った酸化チタン/PEDOT接触複合化物(A)及び酸化チタン/P3MeT接触複合体(B)の表面の走査型電子顕微鏡写真を図5に示す。双方に窒素固定化物である過塩素酸アンモニウム結晶が観察された。後者の場合、結晶形状は針状結晶であり、その数密度は低い。しかしながら後者の場合、固定化物形状は一部粒子状であるが、固定化物はPEDOT膜表面全体を覆っており窒素固定効率の高さを反映する結果となった。

【0049】

(実施例5)

本実施例では、電解合成法によって形成した酸化亜鉛膜上に、スピンコート法を用いてポリ(3,4−エチレンジオキシチオフェン)―ブロック―ポリエチレングリコール(以降PEDOTと略す)膜を積層して接触複合化物を形成し、光照射を行うことにより窒素固定化実験を行った。

【0050】

トリクロロエチレン、アセトン及びエタノール中で超音波洗浄による不純物除去を行ったITO(ジオマテック社製、10Ω/sq)を陰極とし、塩化亜鉛と支持電解質である0.1mol/Lの塩化カリウムを溶解した水溶液中で白金板を対向電極(陽極)そして参照電極をSCEとして、SCEに対して−0.9V〜−1.3Vの電位を印加し、ITO上に酸化亜鉛膜の堆積を行った。通電電気量は250〜2500mC/cm2とした。また電解温度は、18〜73℃である。塩化亜鉛の電解液中の濃度は、1〜10mmol/Lとした。得られた酸化亜鉛層は、不純物除去・脱脂のため、トリクロロエチレン、アセトン、エタノール中にてそれぞれ10分間の超音波洗浄を行った。

【0051】

次に、前記酸化亜鉛膜上にPEDOT膜をスピンコート法により形成した。PEDOT濃度1重量%のニトロメタン溶液(アルドリッチ社製)を用い、250rpmの回転数で20秒のスピンコートを行った。実施例1で述べたスピンコート操作を27回繰り返し、PEDOTの膜厚を1.5μmとした。

【0052】

酸化亜鉛/PEDOT接触複合化物が光化学的に窒素ガスを過塩素酸アンモニウム及びアンモニアとして固定化する効果を以下の方法により確認した。

(1)前記作製した接触複合化物を外部から光照射可能で、窒素ガスの水分を制御できるシールドボックス装置内に設置し、シールドボックス内の相対湿度を40〜50%、温度を24℃に制御し、外部から石英板の窓を通して光照射を行った。光源は疑似太陽光灯(セリック社製XC−100)であり、光強度は260W/m2である。なお、ボックス内の接触複合化物の温度が上昇するのを回避するため、赤外カットフィルター(セリック社製BFIRC)を介して光照射を行った。

(2)一定時間露光後、前記接触複合化物中に窒素固定化物(過塩素酸アンモニウムおよびアンモニア)が形成された。窒素固定化物を水に溶解し、インドナフトール法(森田弥左衛門、木暮幸全、日本化学雑誌、84巻、1963年、816頁)を用いて窒素固定化物収量を測定した。

【0053】

酸化亜鉛の電解合成電位と窒素固定収量の関係を図6に示す。電解合成時の電解温度は70℃であり、通電電気量は1500mC/cm2とした。また、電解合成時の塩化亜鉛濃度は5mmol/Lである。また、露光時間は一週間である。−1.0Vよりも正の電位では高い窒素固定収量が得られたが、−1.1Vよりも負の電位では窒素固定収量が大きく減少した。これは、−1.0〜−1.1Vの間電位で酸化亜鉛の化学量論比が大きく変化し、その電位よりも正の電位では、窒素固定の反応場となる酸素欠陥部位の数密度が大きく、その電位よりも負の電位では酸素欠陥部位の数密度が小さいことを示唆するものである。

【0054】

(実施例6)

実施例1において、酸化亜鉛の電解合成電位を−1.0Vに固定し、酸化亜鉛を形成する際の通電電気量を変えたこと以外は実施例1と同様の操作を行った。通電電気量と窒素固定収量の関係を図7に示す。露光時間は1週間である。通電電気量1500mC/cm2のときに窒素固定収量は最大となった。電解合成電位は、−1.0V一定であるので、反応の場である酸素欠陥部位の数密度は同じはずである。そこで、酸化亜鉛の表面形態と通電電気量の関係を検討した。図8に、500(A)、1500(B),2500mC/cm2(C)の通電電気量で形成された酸化亜鉛膜表面の走査型電子顕微鏡写真を示す。500mC/cm2においては、酸化亜鉛皮膜は比較的平滑であるが、150mC/cm2では酸化亜鉛の微結晶が多数形成された。しかしながら、通電電気量を2500mC/cm2とすると微結晶同士が結合し、再度表面平滑性が高くなった。以上の結果より、通電電気量を増大させると、1500mC/cm2までは酸化亜鉛結晶が増大するにつれポリマー膜と接合する界面形成の実面積が増え収量が向上するが(窒素固定の初期反応が界面の酸化チタン上に存在する酸素欠陥部位であることに注意されたい)、1500mC/cm2を越えると結晶の成長・凝集のため平面平滑性が向上し、界面形成面積が低下して収量が減少するものと解釈される。

【0055】

(実施例7)

実施例1において、酸化亜鉛の電解合成電位を−1.0V一定、また実施例2における通電電気量を1500mC/cm2一定として、電解合成時の塩化亜鉛の仕込み濃度を変え、実施例1及び2と同様の操作を行った。塩化亜鉛の仕込み濃度と窒素固定収量の関係を図9に示す。塩化亜鉛仕込み濃度が5mmol/Lのときに窒素固定収量が最大となった。酸化亜鉛層の結晶形態は電解合成時の塩化亜鉛濃度により大きな影響を受け、塩化亜鉛濃度1mmol/Lでは丸い粒状の結晶形(図10のA参照)、5mmol/Lでは粒状及び六角柱状の結晶形(図10B)、10mmol/Lでは六角柱状や結晶同士が凝集したような形態となった(図10C)。この場合も、PEDOTとの接触界面の実表面積を考慮することによって図9の収量依存性を解釈することができる。すなわち、図10の形態観察結果から明らかなように、塩化亜鉛5mmol/Lで形成された酸化亜鉛表面の実面積が最も大きく、従ってPEDOTと積層した場合に、窒素固定化活性部位である酸化亜鉛/PEDOT界面の実面積が最も大きくなるので、最も大きな収量が得られたものと解釈することができる。

【0056】

(実施例8)

実施例1において、酸化亜鉛の電解合成電位を−1.0V一定、実施例2における通電電気量を1500mC/cm2一定、そして実施例3における塩化亜鉛の仕込み濃度を5mmol/L一定として、露光実験時の露光時間を変え、実施例1、2及び3と同様の操作を行った。窒素固定収量の露光時間依存性を図11に示す。収量は時間経過とともに増加していき、露光時間7日間でピークをむかえ以降減少するという結果となった。この結果より露光を行い続けることによって窒素固定化物(過塩素酸アンモニウム及びアンモニア)が別の物質に変化していることが示唆される。露光時間7日間を過ぎると生成したアンモニアおよびアンモニウム塩が光生成ホールによって酸化され窒素酸化物に物質変換されることが予想される。そして、窒素酸化物は本発明で用いた定量法(インドナフトール法)では検知されないので見かけの収量が低下して見えるものと推測される。

【0057】

以上、実施例1乃至8により、導電性ポリマーを光触媒活性無機酸化物半導体に接触複合化する際に、溶媒に可溶あるいは分散可能な導電性ポリマー材料を用いた塗布法を用いれば高い窒素固定活性を示す光触媒活性無機酸化物半導体/導電性ポリマー接触複合体を形成することができることがわかった。

【0058】

以上述べたように、本発明で確立した窒素ガスをアンモニウム塩及びアンモニアとして固定化する光触媒活性無機酸化物半導体/導電性ポリマー接触複合体を作製する方法を採用することにより、従来接触複合体と比べて窒素固定化効率が格段に向上した接触複合体を提供することができた、という優れた作用・効果がもたらされた。

【産業上の利用可能性】

【0059】

以上の如く、本発明の方法によれば、空気中の窒素ガスを化石燃料を消費することなく太陽エネルギーの力だけで、しかも常温常圧下でアンモニウム塩及びアンモニアへとこれまで以上の効率で固定化できる。従って、現存の人工窒素固定化法であるハーバーボッシュ法の代替法として期待される。しかも本発明の方法で得られる固定化物の一つ(過塩素酸アンモニウム)は、現在スペースシャトルなどのロケット推進時に使用されている燃料であり、また陰イオンを硫酸イオンに代えたときの窒素固定化物は肥料(硫酸アンモニウム)となるので、エネルギー及び食糧問題を解決する技術の一つになるものと考えられる。

【図面の簡単な説明】

【0060】

【図1】本発明の窒素ガスをアンモニウム塩及びアンモニアとして固定化する光触媒活性無機酸化物半導体/導電性ポリマー接触複合体材料による窒素固定の原理。

【図2】実施例1により得た酸化チタンの陽極酸化電位と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図3】実施例2により得た導電性ポリマー膜の膜厚と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図4】実施例3により得た露光時間と窒素固定収量の関係である。A:酸化チタン/PEDOT接触複合化物。B:酸化チタン/P3MeT接触複合体。

【図5】実施例4により得た酸化チタン/PEDOT接触複合化物(A)及び酸化チタン/P3MeT接触複合体(B)の表面の走査型電子顕微鏡写真(図面代用)である。写真下のバーはすべて1μmの長さを示す。

【図6】実施例5により得た酸化亜鉛の電解合成電位と窒素固定収量の関係である。

【図7】実施例6より得た通電電気量と窒素固定収量の関係である。

【図8】実施例6により得た酸化亜鉛膜表面の走査型電子顕微鏡写真(図面代用)である。A:500mC/cm2。B:1500mC/cm2。C:2500mC/cm2。写真下のバーはすべて1μmの長さを示す。

【図9】実施例7により得た塩化亜鉛の仕込み濃度と窒素固定収量の関係である。

【図10】実施例7における酸化亜鉛膜表面の走査型電子顕微鏡写真(図面代用)である。A:1mmol/L。B:5mmol/L。C:10mmol/L。

【図11】実施例8により得た窒素固定収量と露光時間の関係である。

【特許請求の範囲】

【請求項1】

光触媒機能を有する無機酸化物半導体層と、

該無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有する窒素固定化材料。

【請求項2】

前記導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含む請求項1記載の窒素固定化材料。

【化1】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化2】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化3】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【請求項3】

水分及び窒素ガスを含む雰囲気下において、光触媒機能を有する無機酸化物半導体上に、溶媒に可溶化又は分散可能でありかつ陰イオンを含む導電性ポリマーをコーティングする窒素固定化材料の製造方法。

【請求項4】

前記導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含む請求項1記載の窒素固定化材料の製造方法。

【化4】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化5】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化6】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【請求項5】

酸化チタン表面上への前記導電性ポリマーのコーティングは、塗布法により行われる請求項3記載の窒素固定化材料の製造方法。

【請求項6】

請求項1に記載の複合化空中窒素固定化材料を、水分及び窒素を含む雰囲気中に配置し、前記複合化空中窒素固定化材料に光照射を行う窒素固定化方法。

【請求項1】

光触媒機能を有する無機酸化物半導体層と、

該無機酸化物半導体層上に形成され、溶媒に可溶又は分散可能でありかつ陰イオンを含む導電性ポリマー層と、を有する窒素固定化材料。

【請求項2】

前記導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含む請求項1記載の窒素固定化材料。

【化1】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化2】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化3】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【請求項3】

水分及び窒素ガスを含む雰囲気下において、光触媒機能を有する無機酸化物半導体上に、溶媒に可溶化又は分散可能でありかつ陰イオンを含む導電性ポリマーをコーティングする窒素固定化材料の製造方法。

【請求項4】

前記導電性ポリマーは、下記(1)、(2)若しくは(3)で示される化合物又はそれら誘導体の少なくともいずれかを含む請求項1記載の窒素固定化材料の製造方法。

【化4】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化5】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。XはN−H,S,O,Seのいずれかを示す。Rm(m=1〜12)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【化6】

(nは1以上の繰返し単位数を示す。A−は陰イオンを示す。Rm(m=1〜28)は、水素原子又は置換基を示し、互いに同一であっても異なっていてもよく、互いに連結して環を形成してもよい。また、上記繰返し単位の間に溶媒可溶性単位を含んでいてもよい。)

【請求項5】

酸化チタン表面上への前記導電性ポリマーのコーティングは、塗布法により行われる請求項3記載の窒素固定化材料の製造方法。

【請求項6】

請求項1に記載の複合化空中窒素固定化材料を、水分及び窒素を含む雰囲気中に配置し、前記複合化空中窒素固定化材料に光照射を行う窒素固定化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−221037(P2008−221037A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−58585(P2007−58585)

【出願日】平成19年3月8日(2007.3.8)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成18年9月14日 社団法人電気化学会発行の「2006年 電気化学秋季大会講演要旨集」の第15ページに発表

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月8日(2007.3.8)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成18年9月14日 社団法人電気化学会発行の「2006年 電気化学秋季大会講演要旨集」の第15ページに発表

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

[ Back to top ]