窒素酸化物含有ガス処理方法及び窒素酸化物含有ガス処理装置

【課題】窒素酸化物含有ガスに含有されている窒素酸化物を効率的に除去する。

【解決手段】窒素酸化物含有ガスG1に処理液Fを接触させる前に、処理液FにO2を混合させるようにした。処理液F及び窒素酸化物含有ガスG1は、アルカリ剤を含有しないものとした。また、処理液FにO2を混合させる際のO2の流量は、O2を混合した後の処理液の流量の50体積%以下にした。O2は、処理液Fに対して気泡状にして混合させた。処理液Fの温度は、0℃〜25℃程度にした。なお、窒素酸化物含有ガスG1に処理液Fを接触させた後、排液を回収し、処理液として再利用する構成にすると、濃硫酸を生成させることができる。

【解決手段】窒素酸化物含有ガスG1に処理液Fを接触させる前に、処理液FにO2を混合させるようにした。処理液F及び窒素酸化物含有ガスG1は、アルカリ剤を含有しないものとした。また、処理液FにO2を混合させる際のO2の流量は、O2を混合した後の処理液の流量の50体積%以下にした。O2は、処理液Fに対して気泡状にして混合させた。処理液Fの温度は、0℃〜25℃程度にした。なお、窒素酸化物含有ガスG1に処理液Fを接触させた後、排液を回収し、処理液として再利用する構成にすると、濃硫酸を生成させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素酸化物含有ガス処理方法及び窒素酸化物含有ガス処理装置に関する。

【背景技術】

【0002】

窒素酸化物(NOX)を含有する窒素酸化物含有ガスは、自動車の排ガス、金属の溶解処理、硝酸の排液処理等、様々なケースで発生する。かかるガス中の窒素酸化物は、生態系、人体等、広範囲にわたって悪影響を及ぼす。そのため、従来から窒素酸化物含有ガス中の窒素酸化物を除去する試みがなされている。例えば、光触媒を利用する光触媒法、土壌中の脱窒菌等の微生物を利用して窒素を分解させる土壌空気浄化法、水(H2O)やアンモニア(NH3)等を利用して窒素酸化物含有ガスを洗浄する処理(湿式洗浄)等が存在する(特許文献1,2,3参照)。

【0003】

例えば特許文献3には、アンモニアを利用する湿式洗浄が提案されている。即ち、最初に酸素(O2)が存在する反応容器(第一の処理室)内で、窒素酸化物含有ガスに対してアルカリ剤であるアンモニアを接触させることにより、窒素酸化物を硝酸化し、硝酸アンモニウム(NH4NO3)を生成させる。その後、この硝酸アンモニウムを含有する窒素酸化物含有ガスを、充填層を有する気液接触部(第二の処理室内)に導入し、かかる気液接触部において、水あるいは過酸化水素水(H2O2)等の洗浄水(処理液)を供給し、洗浄水に硝酸アンモニウムを捕捉させ、分離回収させる方法が提案されている。

【0004】

【特許文献1】特開2005−118681号公報

【特許文献2】特開2000−140575号公報

【特許文献3】特開平11−137959号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の湿式洗浄法(特許文献1)では、気液接触部において洗浄水が供給されると、硝酸(HNO3)が生成される。即ち、窒素酸化物含有ガス中に残っていた窒素は、硝酸として回収することができる。しかしながら、硝酸が生成されることで、気液接触部に存在する酸素が消費されると、硝酸の生成が活発に行われなくなる。従って、硝酸の生成を促進させるためには、酸素を供給する必要があり、例えば気液接触部に対して窒素酸化物含有ガスを導入する前に、窒素酸化物含有ガスに対して、多量の酸素(O2)を混合させることが考えられる。しかしながら、この場合、酸素の混合により窒素酸化物含有ガスの流れが付勢され、気液接触部での流れが過剰に速くなってしまう。そのため、気液接触部における窒素酸化物含有ガスと洗浄水との接触効率が低下し、ひいては、硝酸の回収効率が低下する懸念がある。即ち、窒素酸化物の除去効率を向上させようとして、酸素を窒素酸化物含有ガスに吹き込んでも、逆に、硝酸の回収効率が低下して、窒素酸化物の除去効率が低下するおそれがある。このように、従来の湿式洗浄法では、窒素酸化物の除去効率を向上させることが難しかった。

【0006】

本発明は、上記の点に鑑みてなされたものであり、窒素酸化物の除去効率を向上させることが可能な窒素酸化物含有ガス処理方法、及び、窒素酸化物含有ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明によれば、窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理方法であって、前記窒素酸化物含有ガスに前記処理液を接触させる前に、前記処理液にO2を混合させることを特徴とする、窒素酸化物含有ガス処理方法が提供される。

【0008】

前記処理液及び前記窒素酸化物含有ガスは、アルカリ剤を含有しないものとしても良い。また、前記処理液に前記O2を混合させる際の前記O2の流量は、前記O2を混合した後の処理液の流量の50体積%以下になるようにしても良い。前記O2は、前記処理液に対して気泡状にして混合させても良い。前記処理液の温度は、0℃〜25℃にしても良い。また、前記窒素酸化物含有ガス中の窒素酸化物の濃度は、10000体積ppm以上であっても良い。

【0009】

前記窒素酸化物含有ガスに前記処理液を接触させる際、前記窒素酸化物含有ガスが流れる方向と、前記処理液が流れる方向とを、互いに逆向きにしても良い。

【0010】

また、前記窒素酸化物含有ガスに前記処理液を接触させた後、排液を回収し、処理液として再利用しても良い。

【0011】

さらに、本発明によれば、窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理装置であって、窒素酸化物含有ガスを処理する処理部と、前記窒素酸化物含有ガスを前記処理部に導入する窒素酸化物含有ガス導入路と、処理液を前記処理部に供給する処理液供給路と、O2を供給するO2供給路とを備え、前記処理液供給路は、前記O2供給路によって供給されたO2が混合させられた状態の処理液を、前記処理部に供給することを特徴とする、窒素酸化物含有ガス処理装置が提供される。

【0012】

前記処理部には、充填層を備えても良い。前記窒素酸化物含有ガスが前記充填層内を通過する方向と、前記処理液が前記充填層内を通過する方向とは、互いに逆向きになるようにしても良い。

【0013】

さらに、前記処理液を冷却させる冷却器を設けても良い。また、前記O2供給路は、前記処理液供給路に接続しても良い。

【0014】

前記処理部の排液を前記処理液供給路に導入させる循環ラインを構成しても良い。例えば前記処理液を貯留するタンクを備え、前記タンクに、前記処理液供給路と、前記処理部の排液路とを接続しても良い。

【発明の効果】

【0015】

本発明によれば、処理液にO2を混合させることにより、窒素酸化物含有ガスに処理液を接触させた際、硝酸を効率的に生成させることができ、これにより、窒素酸化物を除去できる。O2を効率的に供給して、窒素酸化物の除去効率を向上させることができる。

【0016】

また、窒素酸化物の除去後に得られる排液を、処理液に再利用し、再び窒素酸化物の除去処理に用いることで、処理液(排液)中の硝酸濃度を高めることができる。即ち、処理液を窒素酸化物の除去処理に繰り返し利用することで、高濃度の硝酸含有水溶液(濃硝酸)を生成することが可能である。

【0017】

さらに、本発明によれば、アルカリ剤(アンモニア等)や触媒、吸着材といった特別なものを使用することなく、簡単な構成で窒素酸化物を除去できる。かかる構成で得られる硝酸含有水溶液は、主に水と硝酸(HNO3)からなり、アルカリ剤等の余計な物質を含有しない。即ち、他産業等に転用しやすい硝酸含有水溶液を製造することができる。

【発明を実施するための最良の形態】

【0018】

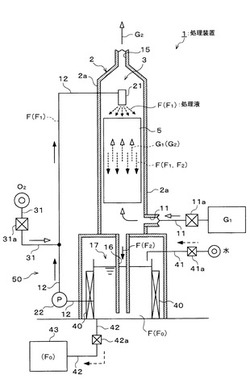

以下、本発明にかかる実施形態の一例を説明する。図1は、本実施形態にかかる窒素酸化物含有ガス処理装置(窒素酸化物除去処理装置、及び、硝酸含有水溶液生成装置)としての処理装置1を示している。この処理装置1は、窒素酸化物含有ガスとしての被処理ガスG1の湿式脱硝処理を、水(H2O)に酸素ガス(O2)を含有させた処理液F(F1)を接触させて行う装置であって、処理後の生成物として、窒素酸化物の濃度が低減された低窒素濃度ガスG2(排ガス)、及び、硝酸(HNO3)を含有する処理液F2(排液)が得られる構成となっている。

【0019】

図1に示すように、処理装置1は、スプレー塔2を備えている。スプレー塔2の塔本体2aの内部空間は、被処理ガスG1を脱硝処理する処理部3(反応部)となっている。処理部3には、被処理ガスG1と処理液F1との気液接触により脱硝反応が行われる充填層5が設けられている。また、スプレー塔2には、処理部3に対して被処理ガスG1を導入する窒素酸化物含有ガス導入路としてのガス導入路11、処理液F1を供給する処理液供給路12が接続されている。さらに、処理部3から低窒素濃度ガスG2等を排出させる排気路15、及び、処理部3から処理液F2等を排出させる排液路16が備えられている。塔本体2aの下方には、処理液F0を貯留するタンク17が設置されている。

【0020】

処理部3は、例えば縦長の空間に形成されている。充填層5は、内部に被処理ガスG1や処理液F1を通過させる構成になっている。なお、被処理ガスG1が充填層5内を通過する方向と、処理液F1が充填層5内を通過する方向とは、互いに逆向き(向流)になるように構成されている。図示の例では、被処理ガスG1は上昇し、処理液F1は下降するように構成されている。なお、充填層5としては、例えば充填層5を構成する充填材が、合成樹脂、セラミック等によって形成されたもの、また、例えば円筒状あるいは円柱状等に形成されたものを使用しても良い。

【0021】

ガス導入路11の出口端(下流端)は、塔本体2aの下端部側壁に開口されており、充填層5よりも下方に設けられている。ガス導入路11には、ガス導入路11の連通と遮断を行う開閉弁11aが設けられている。

【0022】

処理液供給路12の出口端(下流端)は、充填層5よりも上方に設けられている。この処理液供給路12の出口端には、処理液F1を細粒状にして噴霧させる噴霧ノズル21が設けられている。噴霧ノズル21の噴射口は、処理液F1を下方に向かって噴霧するように、即ち、充填層5の上面に対して散布するように指向している。

【0023】

塔本体2aの外部において、処理液供給路12の上流端は、タンク17に接続されている。また、処理液供給路12には、ポンプ22が介設されている。さらに、処理液供給路12には、O2ガスを供給するO2供給路31が接続されている。図示の例では、O2供給路31は、ポンプ22よりも下流側に接続されている。O2供給路31には、O2供給路31内を通過するO2の流量調節を行う流量調節弁31aが設けられている。

【0024】

排気路15の入口端(上流端)は、塔本体2aの天井部に開口されており、充填層5及び噴霧ノズル21よりも上方に設けられている。一方、排液路16は、塔本体2aの底部に開口されており、充填層5及びガス導入路11の出口端よりも下方に設けられている。

【0025】

タンク17は、図示の例では塔本体2aの下方に備えられている。タンク17には、排液路16の下流端が接続されている。なお、図示の例では、排液路16は、塔本体2aの底部から下方に向かって、真っ直ぐに延びるように設けられている。排液路16の下流端(下端部開口)は、タンク17の底面近傍に開口されている。即ち、タンク17に処理液F0が貯留されているとき、排液路16にも処理液F0が入り込むようになっている。このようにすると、排液路16の下端部が処理液F0によってシールされた状態になり、処理部3内の雰囲気が排液路16を通じて外部に漏れ出ることを防止でき、安全性が向上する。

【0026】

また、例えばタンク17の側壁部には、冷却器40が設けられている。本実施形態においては、この冷却器40によって、タンク17内の処理液F0を冷却させ、これにより、処理液供給路12を通じて処理部3に供給される処理液F1を冷却するように構成されている。

【0027】

さらに、タンク17には、タンク17に対して水(例えば純水)を供給するタンク用水供給路41が接続されている。タンク用水供給路41には、タンク用水供給路41の連通と遮断を行う開閉弁41aが介設されている。

【0028】

また、タンク17には、タンク17から処理液F0を排出させるタンク排液路42が設けられている。タンク排液路42には、タンク排液路42の連通と遮断を行う開閉弁42aが介設されている。タンク排液路42の下流端は、タンク17から排出させた処理液F0(硝酸含有水溶液)を貯留する回収部43に接続されている。

【0029】

なお、本実施形態においては、上記タンク17、H2O含有液供給路31、処理液供給路12、処理部3、排液路16によって、処理装置1内の処理液F(F0,F1,F2)を循環させる循環ライン50が構成されている。かかる循環ライン50によって、処理部3の排液(処理液F2)を回収し、再び処理液供給路12に導入させ、処理液F1として再利用できるように構成されている。

【0030】

次に、以上のように構成された処理装置1を用いた窒素酸化物含有ガス処理方法(窒素酸化物除去方法、及び、硝酸含有水溶液生成方法)について説明する。先ず、処理が行われる前の処理装置1においては、タンク用水供給路41によって供給された水(例えば純水)が、処理液F0としてタンク17に貯留された状態になっている。かかる状態において、ポンプ22を作動させ、タンク17から処理液供給路12に処理液F0を送液させる。こうして処理液F0を送液させながら、O2供給路31からO2を供給して、例えばポンプ22の下流側などにおいて、処理液F0に対してO2を合流させる。これにより、処理液供給路12内において、O2が混合された処理液F1(水とO2の気泡との混合流体)が生成される。

【0031】

なお、このように処理液F0とO2とを混合させる際、O2は、処理液F0に対して例えば無数の細かい気泡状にして分散させた状態で混合させても良いし、あるいは、処理液FO中に溶解させるようにしても良い。そうすれば、処理液F0に対して十分な量のO2ガスを混合させることができる。即ち、後述する充填層5における脱硝反応によって消費されるO2を、十分に供給できる。また、充填層5において、被処理ガスG1に対して処理液F0とO2を均一に接触させることができる。このように、被処理ガスG1に対して処理液F0とO2を均一かつ十分に接触させることにより、後述する充填層5における脱硝反応が効率よく行われ、窒素酸化物を効率的に除去できるようになる。

【0032】

処理液F0に混合させるO2の量は、後述する脱硝反応を促進させる観点からは、多いほうが望ましいようにも思われるが、あまり多すぎると、処理液供給路12内の処理液F0の圧力が、O2供給路31から吹き出されるO2の圧力に負けてしまい、処理液F0が処理液供給路12を通りにくくなったり、通らなくなったりしてしまうおそれがある。即ち、充填層5において処理液F1と被処理ガスG1が向流する状態を形成しにくくなり、逆に脱硝反応が抑制されてしまう懸念がある。そのため、処理液F0に混合させるO2の量は、適切な量に抑えることが好ましい。即ち、処理液供給路12内の処理液F0の流量や、O2供給路31内のO2の流量を、それぞれ適切な量に調節することが好ましい。例えば、O2供給路31内のO2の流量QO2が、処理液供給路12内の処理液F1の流量QF1の約50体積%以下になるように設定しても良い。より好ましくは、O2の流量QO2が、処理液F1の流量QF1の約10体積%〜50体積%程度(さらに好ましくは、約30体積%〜50体積%程度)になるようにすると良い。

【0033】

また、タンク17内の処理液F0は、冷却器40によって予め冷却させておいても良い。そうすれば、処理液F0に混合させることができるO2の量が増加する。即ち、充填層5にO2を多く供給できるようになり、脱硝反応をより促進させることができる。また、処理液F0を冷却させておけば、O2を混合させた後の処理液F1も低温になる。この場合、後述する充填層5において、被処理ガスG1を処理液F1によって冷却させることができる。すると、被処理ガスG1に含有される水分等を凝縮させることができ、これにより、脱硝反応を更に促進させることができる。なお、処理液F1の温度は、例えば約0℃〜25℃程度にすると良く、より好ましくは、約0℃〜20℃程度(さらに好ましくは、約0℃〜15℃程度)であると良い。

【0034】

以上のように生成されたO2を含む処理液F1は、さらに処理液供給路12を通過して、塔本体2a内において、噴霧ノズル21に導入される。そして、噴霧ノズル21から噴射され、充填層5の上面に供給される。

【0035】

こうして処理液F1を充填層5に供給しながら、ガス導入路11を通じて被処理ガスG1を導入する。この被処理ガスG1中の窒素酸化物の濃度は、比較的高くても良く、例えば約10000体積ppm以上であっても良いし、さらには、約60000体積ppm以上であっても良いし、さらには、約100000体積ppm以上であっても良い。そのような高濃度の被処理ガスG1であっても、本実施形態の処理装置1によれば、窒素酸化物を十分に低減することが可能である。

【0036】

ガス導入路11から導入された被処理ガスG1は、充填層5の下面から充填層5内に導入され、充填層5内を上昇する。一方、処理液F1は、充填層5の上面から導入され、充填層5内を下降する。即ち、被処理ガスG1と処理液F1は、互いに逆向きに流れる。

【0037】

このように、充填層5に対して被処理ガスG1と処理液F1がそれぞれ導入されると、充填層5内において、被処理ガスG1に対して処理液F1が接触する。これにより、充填層5内において、以下の反応式(1)、(2)によって表される脱硝反応が行われる。即ち、被処理ガスG1に含有されていた窒素酸化物である一酸化窒素(NO)、二酸化窒素(NO2)が、処理液F1中のH2OやO2とそれぞれ反応し、硝酸(HNO3)が生成される。

2NO+O2→2NO2 ・・・(1)

4NO2+2H2O+O2→4HNO3 ・・・(2)

【0038】

こうして、窒素酸化物(NO、NO2)が充填層5における脱硝反応によって消費されることにより、窒素酸化物が分解され、被処理ガスG1から除去される。即ち、窒素酸化物の濃度が低減された低窒素濃度ガスG2が得られる。一方、生成されたHNO3は、処理液F2に取り込まれる。なお、この処理液F2には、HNO3の他、反応に消費されずに残ったH2O等も含まれている。

【0039】

脱硝反応後、低窒素濃度ガスG2は、充填層5内を上昇し、充填層5の上面から導出され、排気路15によって処理部3から導出される。一方、処理液F2は、充填層5内を下降し、充填層5の下面から落下し、排液路16によって処理部3から排液される。こうして、低窒素濃度ガスG2と処理液F2が、互いに分離される。

【0040】

以上のようにして、処理部3の充填層5には、被処理ガスG1と処理液F1が、それぞれ連続的に導入され、充填層5において順次反応させられる。そして、低窒素濃度ガスG2と処理液F2が、それぞれ処理部3から連続的に排出されていく。

【0041】

ところで、処理液F2は、排液路16を通じて処理部3から排出された後、タンク17に受け止められる。従って、処理液F2がタンク17内の処理液F0に混合されることにより、硝酸を含有する水溶液(硝酸含有水溶液)が生成される。すると、この水溶液が、処理液F0としてポンプ22の作動によって送液される。即ち、処理部3の排液(処理液F2)は、タンク17に回収されることにより、処理液F0として再利用される。

【0042】

かかる処理液F0(硝酸含有水溶液)も、上記の最初の処理液F0(水)と同様に、O2ガスと混合させられて処理液F1となり、脱硝反応に用いられる。これにより、新たにHNO3が生成され、処理液F2に取り込まれる。

【0043】

以上のように、処理装置1においては、処理液Fを循環ライン50内において繰り返し循環させることができる。この循環と脱硝反応を繰り返すほど、処理液F(F0、F1,F2)中のH2Oの量は、硝酸の生成に消費されて次第に減少する。それに対し、生成された硝酸は、処理液Fに取り込まれていくので、処理液F中の硝酸の量は、次第に増加していく。従って、処理液Fの硝酸濃度は、次第に上昇していく。

【0044】

なお、処理液F0が硝酸含有水溶液になったときも、処理液F1が水であったときと同様に、O2ガスは、処理液F0に対して無数の細かい気泡状にして分散させた状態で混合させると良い。O2ガスの流量QO2は、処理液F1の流量QF1の約50体積%以下、より好ましくは流量QF1の約10体積%〜50体積%程度(さらに好ましくは、約30体積%〜50体積%)に調節しても良い。タンク17内の処理液F0は冷却器40によって冷却し、処理液F1の温度が約0℃〜25℃程度、より好ましくは0℃〜20℃程度(さらに好ましくは、0℃〜15℃程度)になるように調節しても良い。

【0045】

上記のような処理液Fの循環使用により、タンク17内の処理液F0の硝酸濃度が所望の値以上になった場合には、開閉弁42aを開き、タンク排液路42を通じて、処理液F0をタンク17から回収部43に送液すれば良い。そして、タンク用水供給路41によって、新たな水をタンク17に供給すれば良い。これにより、充填層5における反応に使用されるH2Oを追加し、脱硝反応を継続させることができる。

【0046】

こうして、回収部43には、硝酸が所定の値以上に濃縮された高濃度の処理液F0(いわゆる濃硝酸)を集めることができる。この処理液F0は、他産業など、種々のプロセスに転用することができる。

【0047】

以上のように、本実施形態にかかる処理装置1によれば、処理液F0にO2を混合させることにより、硝酸の生成に必要な量のO2を十分かつ効率的に供給できる。これにより、硝酸の生成を促進させることができる。即ち、窒素酸化物の除去効率を向上させることができる。

【0048】

また、処理装置1によれば、窒素酸化物の除去後に得られる処理液F2を、処理液F0として再利用し、新たな硝酸の生成に用いることで、処理液F中の硝酸濃度をより高めることができる。即ち、処理液Fを硝酸の生成に繰り返し利用することで、硝酸を次第に濃縮させ、高濃度の硝酸含有水溶液を生成することが可能である。

【0049】

また、処理装置1によれば、アルカリ剤(アンモニア等)や触媒、吸着材等といった特別なものを使用することなく、簡単な構成で窒素酸化物を除去できる。即ち、処理液F、被処理ガスG1などに、アルカリ剤を含有させることなく、脱硝処理を行えるように構成されている。この場合、処理液F0は、主に水と硝酸(HNO3)からなる水溶液、即ち、アルカリ剤等の余計な物質を含有しない溶液として得ることが可能である。かかる処理液F0は、他の用途に再利用するのに便利である。即ち、他産業等に転用しやすい硝酸含有水溶液を製造することができる。

【0050】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0051】

例えばO2供給路31を接続する箇所、即ち、処理液F0にO2を吹き込む位置は、以上の実施の形態には限定されず、図2に例示するように、ポンプ22の上流側にしても良い。また、例えば図3に示すように、O2供給路31をタンク17に接続し、タンク17内において処理液F0にO2を混合できるようにしても良い。ただし、処理液F0にO2を効率的に混合させるという観点からは、O2供給路31は、処理液供給路12の途中に、直接的に接続されているほうが望ましいと考えられる。即ち、O2供給路31が例えばポンプ22の下流側又は上流側などに接続されている構成(図1又は図2)が好ましい。そうすれば、勢い良く流れている状態の処理液F0に対してO2を吹き込み、O2を細かい気泡状に分散させたり、処理液F0に溶解させたりしやすくなる。

【実施例】

【0052】

(実施例1)

実施の形態において説明したものと実質的に同一の処理装置1及び窒素酸化物含有ガス処理方法を用いて、被処理ガスG1の処理を行った。被処理ガスG1は、硝酸塩の水溶液の製造工程において発生した窒素酸化物含有ガス(具体的には、工業用硝酸を2.4L/minで添加して、蒸気で加熱しながら、硝酸塩の水溶液を生成し、その際に発生したガス)とした。被処理ガスG1の窒素酸化物濃度は950000体積ppmであった。処理液F1の温度は17℃〜22℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は50L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、800体積ppmになった。また、処理液F0の硝酸濃度は、21質量%になった。即ち、上記処理装置1を用いた処理によって、窒素酸化物含有ガス中の窒素酸化物濃度を、950000体積ppmから800体積ppmまで低減させることができ、また、最初にタンク17内に貯留されていた水を、硝酸濃度21質量%の水溶液にすることができた。

【0053】

(実施例2)

上記実施例1よりも処理液F1の温度を若干高い範囲に設定して、被処理ガスG1の処理を行った。即ち、処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は20℃〜23℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は50L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、1000体積ppmになった。また、処理液F0の硝酸濃度は、18質量%になった。

【0054】

(実施例3)

上記実施例1よりもO2ガスの流量QO2を少なくして、被処理ガスG1の処理を行った。即ち、処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は18℃〜22℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は30L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、2000体積ppmになった。また、処理液F0の硝酸濃度は、12質量%になった。

【0055】

(比較例1)

O2供給路31によるO2ガスの供給を行わずに(O2の流量QO2を0L/minとし)、被処理ガスG1の処理を行った。処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は18℃〜32℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、5000体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、8質量%であった。

【0056】

(比較例2)

比較例1と同様に、O2の供給を行わずに処理を行った。処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は16℃〜23℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、4500体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、16質量%であった。

【0057】

(比較例3)

比較例1と同様に、O2の供給を行わずに処理を行った。ただし、被処理ガスG1の窒素酸化物濃度は低くし、2200体積ppmとした。処理装置1は上記実施例1のものと同一とした。処理液F1の温度は17℃〜22℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、400体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、10質量%であった。

【産業上の利用可能性】

【0058】

本発明は、例えば硝酸塩の水溶液の製造工程等、様々なプロセスで発生する窒素酸化物含有ガスを処理する方法、及び、窒素酸化物含有ガスを処理する装置に適用できる。

【図面の簡単な説明】

【0059】

【図1】本実施形態にかかる処理装置の概略断面図である。

【図2】別の実施形態にかかる処理装置の概略断面図である。

【図3】別の実施形態にかかる処理装置の概略断面図である。

【符号の説明】

【0060】

F(F0、F1、F2) 処理液

G1 被処理ガス

G2 低窒素濃度ガス

1 処理装置

2 スプレー塔

3 処理部

5 充填層

11 ガス導入路

12 処理液供給路

15 排気路

16 排液路

17 タンク

22 ポンプ

31 O2供給路

50 循環ライン

【技術分野】

【0001】

本発明は、窒素酸化物含有ガス処理方法及び窒素酸化物含有ガス処理装置に関する。

【背景技術】

【0002】

窒素酸化物(NOX)を含有する窒素酸化物含有ガスは、自動車の排ガス、金属の溶解処理、硝酸の排液処理等、様々なケースで発生する。かかるガス中の窒素酸化物は、生態系、人体等、広範囲にわたって悪影響を及ぼす。そのため、従来から窒素酸化物含有ガス中の窒素酸化物を除去する試みがなされている。例えば、光触媒を利用する光触媒法、土壌中の脱窒菌等の微生物を利用して窒素を分解させる土壌空気浄化法、水(H2O)やアンモニア(NH3)等を利用して窒素酸化物含有ガスを洗浄する処理(湿式洗浄)等が存在する(特許文献1,2,3参照)。

【0003】

例えば特許文献3には、アンモニアを利用する湿式洗浄が提案されている。即ち、最初に酸素(O2)が存在する反応容器(第一の処理室)内で、窒素酸化物含有ガスに対してアルカリ剤であるアンモニアを接触させることにより、窒素酸化物を硝酸化し、硝酸アンモニウム(NH4NO3)を生成させる。その後、この硝酸アンモニウムを含有する窒素酸化物含有ガスを、充填層を有する気液接触部(第二の処理室内)に導入し、かかる気液接触部において、水あるいは過酸化水素水(H2O2)等の洗浄水(処理液)を供給し、洗浄水に硝酸アンモニウムを捕捉させ、分離回収させる方法が提案されている。

【0004】

【特許文献1】特開2005−118681号公報

【特許文献2】特開2000−140575号公報

【特許文献3】特開平11−137959号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の湿式洗浄法(特許文献1)では、気液接触部において洗浄水が供給されると、硝酸(HNO3)が生成される。即ち、窒素酸化物含有ガス中に残っていた窒素は、硝酸として回収することができる。しかしながら、硝酸が生成されることで、気液接触部に存在する酸素が消費されると、硝酸の生成が活発に行われなくなる。従って、硝酸の生成を促進させるためには、酸素を供給する必要があり、例えば気液接触部に対して窒素酸化物含有ガスを導入する前に、窒素酸化物含有ガスに対して、多量の酸素(O2)を混合させることが考えられる。しかしながら、この場合、酸素の混合により窒素酸化物含有ガスの流れが付勢され、気液接触部での流れが過剰に速くなってしまう。そのため、気液接触部における窒素酸化物含有ガスと洗浄水との接触効率が低下し、ひいては、硝酸の回収効率が低下する懸念がある。即ち、窒素酸化物の除去効率を向上させようとして、酸素を窒素酸化物含有ガスに吹き込んでも、逆に、硝酸の回収効率が低下して、窒素酸化物の除去効率が低下するおそれがある。このように、従来の湿式洗浄法では、窒素酸化物の除去効率を向上させることが難しかった。

【0006】

本発明は、上記の点に鑑みてなされたものであり、窒素酸化物の除去効率を向上させることが可能な窒素酸化物含有ガス処理方法、及び、窒素酸化物含有ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明によれば、窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理方法であって、前記窒素酸化物含有ガスに前記処理液を接触させる前に、前記処理液にO2を混合させることを特徴とする、窒素酸化物含有ガス処理方法が提供される。

【0008】

前記処理液及び前記窒素酸化物含有ガスは、アルカリ剤を含有しないものとしても良い。また、前記処理液に前記O2を混合させる際の前記O2の流量は、前記O2を混合した後の処理液の流量の50体積%以下になるようにしても良い。前記O2は、前記処理液に対して気泡状にして混合させても良い。前記処理液の温度は、0℃〜25℃にしても良い。また、前記窒素酸化物含有ガス中の窒素酸化物の濃度は、10000体積ppm以上であっても良い。

【0009】

前記窒素酸化物含有ガスに前記処理液を接触させる際、前記窒素酸化物含有ガスが流れる方向と、前記処理液が流れる方向とを、互いに逆向きにしても良い。

【0010】

また、前記窒素酸化物含有ガスに前記処理液を接触させた後、排液を回収し、処理液として再利用しても良い。

【0011】

さらに、本発明によれば、窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理装置であって、窒素酸化物含有ガスを処理する処理部と、前記窒素酸化物含有ガスを前記処理部に導入する窒素酸化物含有ガス導入路と、処理液を前記処理部に供給する処理液供給路と、O2を供給するO2供給路とを備え、前記処理液供給路は、前記O2供給路によって供給されたO2が混合させられた状態の処理液を、前記処理部に供給することを特徴とする、窒素酸化物含有ガス処理装置が提供される。

【0012】

前記処理部には、充填層を備えても良い。前記窒素酸化物含有ガスが前記充填層内を通過する方向と、前記処理液が前記充填層内を通過する方向とは、互いに逆向きになるようにしても良い。

【0013】

さらに、前記処理液を冷却させる冷却器を設けても良い。また、前記O2供給路は、前記処理液供給路に接続しても良い。

【0014】

前記処理部の排液を前記処理液供給路に導入させる循環ラインを構成しても良い。例えば前記処理液を貯留するタンクを備え、前記タンクに、前記処理液供給路と、前記処理部の排液路とを接続しても良い。

【発明の効果】

【0015】

本発明によれば、処理液にO2を混合させることにより、窒素酸化物含有ガスに処理液を接触させた際、硝酸を効率的に生成させることができ、これにより、窒素酸化物を除去できる。O2を効率的に供給して、窒素酸化物の除去効率を向上させることができる。

【0016】

また、窒素酸化物の除去後に得られる排液を、処理液に再利用し、再び窒素酸化物の除去処理に用いることで、処理液(排液)中の硝酸濃度を高めることができる。即ち、処理液を窒素酸化物の除去処理に繰り返し利用することで、高濃度の硝酸含有水溶液(濃硝酸)を生成することが可能である。

【0017】

さらに、本発明によれば、アルカリ剤(アンモニア等)や触媒、吸着材といった特別なものを使用することなく、簡単な構成で窒素酸化物を除去できる。かかる構成で得られる硝酸含有水溶液は、主に水と硝酸(HNO3)からなり、アルカリ剤等の余計な物質を含有しない。即ち、他産業等に転用しやすい硝酸含有水溶液を製造することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明にかかる実施形態の一例を説明する。図1は、本実施形態にかかる窒素酸化物含有ガス処理装置(窒素酸化物除去処理装置、及び、硝酸含有水溶液生成装置)としての処理装置1を示している。この処理装置1は、窒素酸化物含有ガスとしての被処理ガスG1の湿式脱硝処理を、水(H2O)に酸素ガス(O2)を含有させた処理液F(F1)を接触させて行う装置であって、処理後の生成物として、窒素酸化物の濃度が低減された低窒素濃度ガスG2(排ガス)、及び、硝酸(HNO3)を含有する処理液F2(排液)が得られる構成となっている。

【0019】

図1に示すように、処理装置1は、スプレー塔2を備えている。スプレー塔2の塔本体2aの内部空間は、被処理ガスG1を脱硝処理する処理部3(反応部)となっている。処理部3には、被処理ガスG1と処理液F1との気液接触により脱硝反応が行われる充填層5が設けられている。また、スプレー塔2には、処理部3に対して被処理ガスG1を導入する窒素酸化物含有ガス導入路としてのガス導入路11、処理液F1を供給する処理液供給路12が接続されている。さらに、処理部3から低窒素濃度ガスG2等を排出させる排気路15、及び、処理部3から処理液F2等を排出させる排液路16が備えられている。塔本体2aの下方には、処理液F0を貯留するタンク17が設置されている。

【0020】

処理部3は、例えば縦長の空間に形成されている。充填層5は、内部に被処理ガスG1や処理液F1を通過させる構成になっている。なお、被処理ガスG1が充填層5内を通過する方向と、処理液F1が充填層5内を通過する方向とは、互いに逆向き(向流)になるように構成されている。図示の例では、被処理ガスG1は上昇し、処理液F1は下降するように構成されている。なお、充填層5としては、例えば充填層5を構成する充填材が、合成樹脂、セラミック等によって形成されたもの、また、例えば円筒状あるいは円柱状等に形成されたものを使用しても良い。

【0021】

ガス導入路11の出口端(下流端)は、塔本体2aの下端部側壁に開口されており、充填層5よりも下方に設けられている。ガス導入路11には、ガス導入路11の連通と遮断を行う開閉弁11aが設けられている。

【0022】

処理液供給路12の出口端(下流端)は、充填層5よりも上方に設けられている。この処理液供給路12の出口端には、処理液F1を細粒状にして噴霧させる噴霧ノズル21が設けられている。噴霧ノズル21の噴射口は、処理液F1を下方に向かって噴霧するように、即ち、充填層5の上面に対して散布するように指向している。

【0023】

塔本体2aの外部において、処理液供給路12の上流端は、タンク17に接続されている。また、処理液供給路12には、ポンプ22が介設されている。さらに、処理液供給路12には、O2ガスを供給するO2供給路31が接続されている。図示の例では、O2供給路31は、ポンプ22よりも下流側に接続されている。O2供給路31には、O2供給路31内を通過するO2の流量調節を行う流量調節弁31aが設けられている。

【0024】

排気路15の入口端(上流端)は、塔本体2aの天井部に開口されており、充填層5及び噴霧ノズル21よりも上方に設けられている。一方、排液路16は、塔本体2aの底部に開口されており、充填層5及びガス導入路11の出口端よりも下方に設けられている。

【0025】

タンク17は、図示の例では塔本体2aの下方に備えられている。タンク17には、排液路16の下流端が接続されている。なお、図示の例では、排液路16は、塔本体2aの底部から下方に向かって、真っ直ぐに延びるように設けられている。排液路16の下流端(下端部開口)は、タンク17の底面近傍に開口されている。即ち、タンク17に処理液F0が貯留されているとき、排液路16にも処理液F0が入り込むようになっている。このようにすると、排液路16の下端部が処理液F0によってシールされた状態になり、処理部3内の雰囲気が排液路16を通じて外部に漏れ出ることを防止でき、安全性が向上する。

【0026】

また、例えばタンク17の側壁部には、冷却器40が設けられている。本実施形態においては、この冷却器40によって、タンク17内の処理液F0を冷却させ、これにより、処理液供給路12を通じて処理部3に供給される処理液F1を冷却するように構成されている。

【0027】

さらに、タンク17には、タンク17に対して水(例えば純水)を供給するタンク用水供給路41が接続されている。タンク用水供給路41には、タンク用水供給路41の連通と遮断を行う開閉弁41aが介設されている。

【0028】

また、タンク17には、タンク17から処理液F0を排出させるタンク排液路42が設けられている。タンク排液路42には、タンク排液路42の連通と遮断を行う開閉弁42aが介設されている。タンク排液路42の下流端は、タンク17から排出させた処理液F0(硝酸含有水溶液)を貯留する回収部43に接続されている。

【0029】

なお、本実施形態においては、上記タンク17、H2O含有液供給路31、処理液供給路12、処理部3、排液路16によって、処理装置1内の処理液F(F0,F1,F2)を循環させる循環ライン50が構成されている。かかる循環ライン50によって、処理部3の排液(処理液F2)を回収し、再び処理液供給路12に導入させ、処理液F1として再利用できるように構成されている。

【0030】

次に、以上のように構成された処理装置1を用いた窒素酸化物含有ガス処理方法(窒素酸化物除去方法、及び、硝酸含有水溶液生成方法)について説明する。先ず、処理が行われる前の処理装置1においては、タンク用水供給路41によって供給された水(例えば純水)が、処理液F0としてタンク17に貯留された状態になっている。かかる状態において、ポンプ22を作動させ、タンク17から処理液供給路12に処理液F0を送液させる。こうして処理液F0を送液させながら、O2供給路31からO2を供給して、例えばポンプ22の下流側などにおいて、処理液F0に対してO2を合流させる。これにより、処理液供給路12内において、O2が混合された処理液F1(水とO2の気泡との混合流体)が生成される。

【0031】

なお、このように処理液F0とO2とを混合させる際、O2は、処理液F0に対して例えば無数の細かい気泡状にして分散させた状態で混合させても良いし、あるいは、処理液FO中に溶解させるようにしても良い。そうすれば、処理液F0に対して十分な量のO2ガスを混合させることができる。即ち、後述する充填層5における脱硝反応によって消費されるO2を、十分に供給できる。また、充填層5において、被処理ガスG1に対して処理液F0とO2を均一に接触させることができる。このように、被処理ガスG1に対して処理液F0とO2を均一かつ十分に接触させることにより、後述する充填層5における脱硝反応が効率よく行われ、窒素酸化物を効率的に除去できるようになる。

【0032】

処理液F0に混合させるO2の量は、後述する脱硝反応を促進させる観点からは、多いほうが望ましいようにも思われるが、あまり多すぎると、処理液供給路12内の処理液F0の圧力が、O2供給路31から吹き出されるO2の圧力に負けてしまい、処理液F0が処理液供給路12を通りにくくなったり、通らなくなったりしてしまうおそれがある。即ち、充填層5において処理液F1と被処理ガスG1が向流する状態を形成しにくくなり、逆に脱硝反応が抑制されてしまう懸念がある。そのため、処理液F0に混合させるO2の量は、適切な量に抑えることが好ましい。即ち、処理液供給路12内の処理液F0の流量や、O2供給路31内のO2の流量を、それぞれ適切な量に調節することが好ましい。例えば、O2供給路31内のO2の流量QO2が、処理液供給路12内の処理液F1の流量QF1の約50体積%以下になるように設定しても良い。より好ましくは、O2の流量QO2が、処理液F1の流量QF1の約10体積%〜50体積%程度(さらに好ましくは、約30体積%〜50体積%程度)になるようにすると良い。

【0033】

また、タンク17内の処理液F0は、冷却器40によって予め冷却させておいても良い。そうすれば、処理液F0に混合させることができるO2の量が増加する。即ち、充填層5にO2を多く供給できるようになり、脱硝反応をより促進させることができる。また、処理液F0を冷却させておけば、O2を混合させた後の処理液F1も低温になる。この場合、後述する充填層5において、被処理ガスG1を処理液F1によって冷却させることができる。すると、被処理ガスG1に含有される水分等を凝縮させることができ、これにより、脱硝反応を更に促進させることができる。なお、処理液F1の温度は、例えば約0℃〜25℃程度にすると良く、より好ましくは、約0℃〜20℃程度(さらに好ましくは、約0℃〜15℃程度)であると良い。

【0034】

以上のように生成されたO2を含む処理液F1は、さらに処理液供給路12を通過して、塔本体2a内において、噴霧ノズル21に導入される。そして、噴霧ノズル21から噴射され、充填層5の上面に供給される。

【0035】

こうして処理液F1を充填層5に供給しながら、ガス導入路11を通じて被処理ガスG1を導入する。この被処理ガスG1中の窒素酸化物の濃度は、比較的高くても良く、例えば約10000体積ppm以上であっても良いし、さらには、約60000体積ppm以上であっても良いし、さらには、約100000体積ppm以上であっても良い。そのような高濃度の被処理ガスG1であっても、本実施形態の処理装置1によれば、窒素酸化物を十分に低減することが可能である。

【0036】

ガス導入路11から導入された被処理ガスG1は、充填層5の下面から充填層5内に導入され、充填層5内を上昇する。一方、処理液F1は、充填層5の上面から導入され、充填層5内を下降する。即ち、被処理ガスG1と処理液F1は、互いに逆向きに流れる。

【0037】

このように、充填層5に対して被処理ガスG1と処理液F1がそれぞれ導入されると、充填層5内において、被処理ガスG1に対して処理液F1が接触する。これにより、充填層5内において、以下の反応式(1)、(2)によって表される脱硝反応が行われる。即ち、被処理ガスG1に含有されていた窒素酸化物である一酸化窒素(NO)、二酸化窒素(NO2)が、処理液F1中のH2OやO2とそれぞれ反応し、硝酸(HNO3)が生成される。

2NO+O2→2NO2 ・・・(1)

4NO2+2H2O+O2→4HNO3 ・・・(2)

【0038】

こうして、窒素酸化物(NO、NO2)が充填層5における脱硝反応によって消費されることにより、窒素酸化物が分解され、被処理ガスG1から除去される。即ち、窒素酸化物の濃度が低減された低窒素濃度ガスG2が得られる。一方、生成されたHNO3は、処理液F2に取り込まれる。なお、この処理液F2には、HNO3の他、反応に消費されずに残ったH2O等も含まれている。

【0039】

脱硝反応後、低窒素濃度ガスG2は、充填層5内を上昇し、充填層5の上面から導出され、排気路15によって処理部3から導出される。一方、処理液F2は、充填層5内を下降し、充填層5の下面から落下し、排液路16によって処理部3から排液される。こうして、低窒素濃度ガスG2と処理液F2が、互いに分離される。

【0040】

以上のようにして、処理部3の充填層5には、被処理ガスG1と処理液F1が、それぞれ連続的に導入され、充填層5において順次反応させられる。そして、低窒素濃度ガスG2と処理液F2が、それぞれ処理部3から連続的に排出されていく。

【0041】

ところで、処理液F2は、排液路16を通じて処理部3から排出された後、タンク17に受け止められる。従って、処理液F2がタンク17内の処理液F0に混合されることにより、硝酸を含有する水溶液(硝酸含有水溶液)が生成される。すると、この水溶液が、処理液F0としてポンプ22の作動によって送液される。即ち、処理部3の排液(処理液F2)は、タンク17に回収されることにより、処理液F0として再利用される。

【0042】

かかる処理液F0(硝酸含有水溶液)も、上記の最初の処理液F0(水)と同様に、O2ガスと混合させられて処理液F1となり、脱硝反応に用いられる。これにより、新たにHNO3が生成され、処理液F2に取り込まれる。

【0043】

以上のように、処理装置1においては、処理液Fを循環ライン50内において繰り返し循環させることができる。この循環と脱硝反応を繰り返すほど、処理液F(F0、F1,F2)中のH2Oの量は、硝酸の生成に消費されて次第に減少する。それに対し、生成された硝酸は、処理液Fに取り込まれていくので、処理液F中の硝酸の量は、次第に増加していく。従って、処理液Fの硝酸濃度は、次第に上昇していく。

【0044】

なお、処理液F0が硝酸含有水溶液になったときも、処理液F1が水であったときと同様に、O2ガスは、処理液F0に対して無数の細かい気泡状にして分散させた状態で混合させると良い。O2ガスの流量QO2は、処理液F1の流量QF1の約50体積%以下、より好ましくは流量QF1の約10体積%〜50体積%程度(さらに好ましくは、約30体積%〜50体積%)に調節しても良い。タンク17内の処理液F0は冷却器40によって冷却し、処理液F1の温度が約0℃〜25℃程度、より好ましくは0℃〜20℃程度(さらに好ましくは、0℃〜15℃程度)になるように調節しても良い。

【0045】

上記のような処理液Fの循環使用により、タンク17内の処理液F0の硝酸濃度が所望の値以上になった場合には、開閉弁42aを開き、タンク排液路42を通じて、処理液F0をタンク17から回収部43に送液すれば良い。そして、タンク用水供給路41によって、新たな水をタンク17に供給すれば良い。これにより、充填層5における反応に使用されるH2Oを追加し、脱硝反応を継続させることができる。

【0046】

こうして、回収部43には、硝酸が所定の値以上に濃縮された高濃度の処理液F0(いわゆる濃硝酸)を集めることができる。この処理液F0は、他産業など、種々のプロセスに転用することができる。

【0047】

以上のように、本実施形態にかかる処理装置1によれば、処理液F0にO2を混合させることにより、硝酸の生成に必要な量のO2を十分かつ効率的に供給できる。これにより、硝酸の生成を促進させることができる。即ち、窒素酸化物の除去効率を向上させることができる。

【0048】

また、処理装置1によれば、窒素酸化物の除去後に得られる処理液F2を、処理液F0として再利用し、新たな硝酸の生成に用いることで、処理液F中の硝酸濃度をより高めることができる。即ち、処理液Fを硝酸の生成に繰り返し利用することで、硝酸を次第に濃縮させ、高濃度の硝酸含有水溶液を生成することが可能である。

【0049】

また、処理装置1によれば、アルカリ剤(アンモニア等)や触媒、吸着材等といった特別なものを使用することなく、簡単な構成で窒素酸化物を除去できる。即ち、処理液F、被処理ガスG1などに、アルカリ剤を含有させることなく、脱硝処理を行えるように構成されている。この場合、処理液F0は、主に水と硝酸(HNO3)からなる水溶液、即ち、アルカリ剤等の余計な物質を含有しない溶液として得ることが可能である。かかる処理液F0は、他の用途に再利用するのに便利である。即ち、他産業等に転用しやすい硝酸含有水溶液を製造することができる。

【0050】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0051】

例えばO2供給路31を接続する箇所、即ち、処理液F0にO2を吹き込む位置は、以上の実施の形態には限定されず、図2に例示するように、ポンプ22の上流側にしても良い。また、例えば図3に示すように、O2供給路31をタンク17に接続し、タンク17内において処理液F0にO2を混合できるようにしても良い。ただし、処理液F0にO2を効率的に混合させるという観点からは、O2供給路31は、処理液供給路12の途中に、直接的に接続されているほうが望ましいと考えられる。即ち、O2供給路31が例えばポンプ22の下流側又は上流側などに接続されている構成(図1又は図2)が好ましい。そうすれば、勢い良く流れている状態の処理液F0に対してO2を吹き込み、O2を細かい気泡状に分散させたり、処理液F0に溶解させたりしやすくなる。

【実施例】

【0052】

(実施例1)

実施の形態において説明したものと実質的に同一の処理装置1及び窒素酸化物含有ガス処理方法を用いて、被処理ガスG1の処理を行った。被処理ガスG1は、硝酸塩の水溶液の製造工程において発生した窒素酸化物含有ガス(具体的には、工業用硝酸を2.4L/minで添加して、蒸気で加熱しながら、硝酸塩の水溶液を生成し、その際に発生したガス)とした。被処理ガスG1の窒素酸化物濃度は950000体積ppmであった。処理液F1の温度は17℃〜22℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は50L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、800体積ppmになった。また、処理液F0の硝酸濃度は、21質量%になった。即ち、上記処理装置1を用いた処理によって、窒素酸化物含有ガス中の窒素酸化物濃度を、950000体積ppmから800体積ppmまで低減させることができ、また、最初にタンク17内に貯留されていた水を、硝酸濃度21質量%の水溶液にすることができた。

【0053】

(実施例2)

上記実施例1よりも処理液F1の温度を若干高い範囲に設定して、被処理ガスG1の処理を行った。即ち、処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は20℃〜23℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は50L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、1000体積ppmになった。また、処理液F0の硝酸濃度は、18質量%になった。

【0054】

(実施例3)

上記実施例1よりもO2ガスの流量QO2を少なくして、被処理ガスG1の処理を行った。即ち、処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は18℃〜22℃とし、処理液F1の流量QF1は120L/minとした。O2の流量QO2は30L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、2000体積ppmになった。また、処理液F0の硝酸濃度は、12質量%になった。

【0055】

(比較例1)

O2供給路31によるO2ガスの供給を行わずに(O2の流量QO2を0L/minとし)、被処理ガスG1の処理を行った。処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は18℃〜32℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、5000体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、8質量%であった。

【0056】

(比較例2)

比較例1と同様に、O2の供給を行わずに処理を行った。処理装置1、被処理ガスG1は、上記実施例1のものと同一とした。処理液F1の温度は16℃〜23℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、4500体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、16質量%であった。

【0057】

(比較例3)

比較例1と同様に、O2の供給を行わずに処理を行った。ただし、被処理ガスG1の窒素酸化物濃度は低くし、2200体積ppmとした。処理装置1は上記実施例1のものと同一とした。処理液F1の温度は17℃〜22℃とし、処理液F1の流量QF1は120L/minとした。このような条件下で処理を行ったところ、低窒素濃度ガスG2の窒素酸化物濃度は、400体積ppmまでしか低下しなかった。また、処理液F0の硝酸濃度は、10質量%であった。

【産業上の利用可能性】

【0058】

本発明は、例えば硝酸塩の水溶液の製造工程等、様々なプロセスで発生する窒素酸化物含有ガスを処理する方法、及び、窒素酸化物含有ガスを処理する装置に適用できる。

【図面の簡単な説明】

【0059】

【図1】本実施形態にかかる処理装置の概略断面図である。

【図2】別の実施形態にかかる処理装置の概略断面図である。

【図3】別の実施形態にかかる処理装置の概略断面図である。

【符号の説明】

【0060】

F(F0、F1、F2) 処理液

G1 被処理ガス

G2 低窒素濃度ガス

1 処理装置

2 スプレー塔

3 処理部

5 充填層

11 ガス導入路

12 処理液供給路

15 排気路

16 排液路

17 タンク

22 ポンプ

31 O2供給路

50 循環ライン

【特許請求の範囲】

【請求項1】

窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理方法であって、

前記窒素酸化物含有ガスに前記処理液を接触させる前に、前記処理液にO2を混合させることを特徴とする、窒素酸化物含有ガス処理方法。

【請求項2】

前記処理液及び前記窒素酸化物含有ガスは、アルカリ剤を含有しないことを特徴とする、請求項1に記載の窒素酸化物含有ガス処理方法。

【請求項3】

前記処理液に前記O2を混合させる際の前記O2の流量は、前記O2を混合した後の処理液の流量の50体積%以下にすることを特徴とする、請求項1又は2に記載の窒素酸化物含有ガス処理方法。

【請求項4】

前記O2は、前記処理液に対して気泡状にして混合させることを特徴とする、請求項1〜3のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項5】

前記処理液の温度を0℃〜25℃にすることを特徴とする、請求項1〜4のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項6】

前記窒素酸化物含有ガス中の窒素酸化物の濃度は、10000体積ppm以上であることを特徴とする、請求項1〜5のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項7】

前記窒素酸化物含有ガスに前記処理液を接触させる際、前記窒素酸化物含有ガスが流れる方向と、前記処理液が流れる方向とを、互いに逆向きにすることを特徴とする、請求項1〜6のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項8】

前記窒素酸化物含有ガスに前記処理液を接触させた後、排液を回収し、処理液として再利用することを特徴とする、請求項1〜7のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項9】

窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理装置であって、

窒素酸化物含有ガスを処理する処理部と、前記窒素酸化物含有ガスを前記処理部に導入する窒素酸化物含有ガス導入路と、処理液を前記処理部に供給する処理液供給路と、O2を供給するO2供給路とを備え、

前記処理液供給路は、前記O2供給路によって供給されたO2が混合させられた状態の処理液を、前記処理部に供給することを特徴とする、窒素酸化物含有ガス処理装置。

【請求項10】

前記処理部に充填層を備え、

前記窒素酸化物含有ガスが前記充填層内を通過する方向と、前記処理液が前記充填層内を通過する方向とは、互いに逆向きになるように構成されていることを特徴とする、請求項9に記載の窒素酸化物含有ガス処理装置。

【請求項11】

前記処理液を冷却させる冷却器を設けたことを特徴とする、請求項9又は10に記載の窒素酸化物含有ガス処理装置。

【請求項12】

前記O2供給路は、前記処理液供給路に接続されていることを特徴とする、請求項9〜11のいずれかに記載の窒素酸化物含有ガス処理装置。

【請求項13】

前記処理部の排液を前記処理液供給路に導入させる循環ラインが構成されていることを特徴とする、請求項9〜12のいずれかに記載の窒素酸化物含有ガス処理装置。

【請求項14】

前記処理液を貯留するタンクを備え、

前記タンクに、前記処理液供給路と、前記処理部の排液路とを接続したことを特徴とする、請求項9〜13のいずれかに記載の窒素酸化物含有ガス処理装置。

【請求項1】

窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理方法であって、

前記窒素酸化物含有ガスに前記処理液を接触させる前に、前記処理液にO2を混合させることを特徴とする、窒素酸化物含有ガス処理方法。

【請求項2】

前記処理液及び前記窒素酸化物含有ガスは、アルカリ剤を含有しないことを特徴とする、請求項1に記載の窒素酸化物含有ガス処理方法。

【請求項3】

前記処理液に前記O2を混合させる際の前記O2の流量は、前記O2を混合した後の処理液の流量の50体積%以下にすることを特徴とする、請求項1又は2に記載の窒素酸化物含有ガス処理方法。

【請求項4】

前記O2は、前記処理液に対して気泡状にして混合させることを特徴とする、請求項1〜3のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項5】

前記処理液の温度を0℃〜25℃にすることを特徴とする、請求項1〜4のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項6】

前記窒素酸化物含有ガス中の窒素酸化物の濃度は、10000体積ppm以上であることを特徴とする、請求項1〜5のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項7】

前記窒素酸化物含有ガスに前記処理液を接触させる際、前記窒素酸化物含有ガスが流れる方向と、前記処理液が流れる方向とを、互いに逆向きにすることを特徴とする、請求項1〜6のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項8】

前記窒素酸化物含有ガスに前記処理液を接触させた後、排液を回収し、処理液として再利用することを特徴とする、請求項1〜7のいずれかに記載の窒素酸化物含有ガス処理方法。

【請求項9】

窒素酸化物含有ガスに処理液を接触させて、前記窒素酸化物含有ガスから窒素酸化物を除去する処理装置であって、

窒素酸化物含有ガスを処理する処理部と、前記窒素酸化物含有ガスを前記処理部に導入する窒素酸化物含有ガス導入路と、処理液を前記処理部に供給する処理液供給路と、O2を供給するO2供給路とを備え、

前記処理液供給路は、前記O2供給路によって供給されたO2が混合させられた状態の処理液を、前記処理部に供給することを特徴とする、窒素酸化物含有ガス処理装置。

【請求項10】

前記処理部に充填層を備え、

前記窒素酸化物含有ガスが前記充填層内を通過する方向と、前記処理液が前記充填層内を通過する方向とは、互いに逆向きになるように構成されていることを特徴とする、請求項9に記載の窒素酸化物含有ガス処理装置。

【請求項11】

前記処理液を冷却させる冷却器を設けたことを特徴とする、請求項9又は10に記載の窒素酸化物含有ガス処理装置。

【請求項12】

前記O2供給路は、前記処理液供給路に接続されていることを特徴とする、請求項9〜11のいずれかに記載の窒素酸化物含有ガス処理装置。

【請求項13】

前記処理部の排液を前記処理液供給路に導入させる循環ラインが構成されていることを特徴とする、請求項9〜12のいずれかに記載の窒素酸化物含有ガス処理装置。

【請求項14】

前記処理液を貯留するタンクを備え、

前記タンクに、前記処理液供給路と、前記処理部の排液路とを接続したことを特徴とする、請求項9〜13のいずれかに記載の窒素酸化物含有ガス処理装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−100193(P2008−100193A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−286162(P2006−286162)

【出願日】平成18年10月20日(2006.10.20)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月20日(2006.10.20)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]