窒素酸化物浄化触媒及び窒素酸化物浄化方法

【課題】低温から高温までの広い温度範囲で効率的に窒素酸化物を浄化でき、水熱耐久性

の高い鉄シリケート触媒、及びそれを用いた窒素酸化物の浄化方法を提供する。

【解決手段】β型構造中に鉄を有する結晶性シリケート又はアルミノシリケートであって、SiO2/Fe2O3モル比が20〜300で、log(SiO2/Al2O3)で2以上のβ型鉄シリケートでは、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つを反応させることによる排ガス中の窒素酸化物の選択的還元性能が高く、特に低温(250℃以下)での耐久処理後の活性が高い。β型鉄シリケート中の鉄は、紫外可視吸光測定及び電子スピン共鳴測定で確認できる対称四面体構造を有する孤立鉄イオンであることが好ましい。

の高い鉄シリケート触媒、及びそれを用いた窒素酸化物の浄化方法を提供する。

【解決手段】β型構造中に鉄を有する結晶性シリケート又はアルミノシリケートであって、SiO2/Fe2O3モル比が20〜300で、log(SiO2/Al2O3)で2以上のβ型鉄シリケートでは、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つを反応させることによる排ガス中の窒素酸化物の選択的還元性能が高く、特に低温(250℃以下)での耐久処理後の活性が高い。β型鉄シリケート中の鉄は、紫外可視吸光測定及び電子スピン共鳴測定で確認できる対称四面体構造を有する孤立鉄イオンであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関から排出される窒素酸化物の浄化に関するものであり、β構造を有する鉄シリケートからなる窒素酸化物浄化触媒、並びにそれを用いてアンモニア、尿素、有機アミン類の少なくとも一つと反応させる窒素酸化物浄化方法を提供するものである。

【背景技術】

【0002】

骨格構造中に異種元素を置換したシリケートは、通常のアルミノシリケートゼオライトとは異なる特性が期待され、触媒反応への利用が検討されている。

【0003】

例えば白金を担持した鉄シリケートを用いたキシレン異性化触媒(特許文献1)、また鉄シリケートを用いたナフタレン性化合物の選択メチル化触媒(特許文献2)、また環状エーテルの開環重合触媒として鉄シリケートを用いたポリアルキレングリコールの製造方法(特許文献3)等が開示されている。

【0004】

一方、鉄シリケートを用いた窒素酸化物の浄化技術も検討されている。

【0005】

例えば、ZSM−5型鉄シリケートに銅とガリウムとの共沈複合酸化物が分散担持された窒素酸化物を含む排ガスの浄化用触媒(特許文献4)、過剰の酸素が存在する雰囲気中で、炭化水素類または含酸素化合物の存在下、ZSM−5型鉄シリケートのアルカリ金属交換体を窒素酸化物を含む排ガスと接触させる窒素酸化物浄化方法(特許文献5)、窒素酸化物、酸素ガスおよび必要に応じて亜硫酸ガスを含有する燃焼排ガスを、鉄シリケート触媒および炭化水素還元剤の存在下で接触反応させる窒素酸化物の除去方法(特許文献6)、鉄シリケートに白金、パラジウム、ロジウム及びコバルトのうち少なくとも一種を担持した窒素酸化物を主として除去する排気ガス浄化触媒(特許文献7)等が報告されている。

【0006】

なお、特許文献6、7に記載される鉄シリケートは合成の際にテトラプロピルアンモニウム塩を使用していることから、得られた鉄シリケートの骨格構造はZSM−5構造であると予測される。

【0007】

亜酸化窒素の浄化触媒については、亜酸化窒素の直接分解に用いられる、銅やコバルト等を担持したβ型鉄シリケートを含む触媒の製造方法(特許文献8)、β構造を有する鉄シリケートを用いて、亜酸化窒素を直接分解する方法、及び一酸化炭素を還元剤として亜酸化窒素を非選択的接触還元する方法(非特許文献1)等が開示されている。

【0008】

一方、排ガス中の窒素酸化物の浄化触媒については、リーンバーン燃焼排ガスやディーゼル燃焼排ガスに代表される酸素過剰排ガスの窒素酸化物の浄化に関し、鉄又は銅を担持したアルミノシリケートゼオライト触媒を用い、アンモニアにより選択的接触還元(通常SCRという)する方法(特許文献9)が知られている。

【0009】

しかし、アンモニアを還元剤として用いた窒素酸化物(NOx)の還元方法において、低温での窒素酸化物の分解性能並びに水熱耐久性に優れた鉄シリケートはこれまで知られていなかった。

【0010】

【特許文献1】特許第3269828号公報

【特許文献2】特表2004−524142号公報

【特許文献3】特許第3477799号公報

【特許文献4】特開平5−305240号公報

【特許文献5】特許第2691643号公報

【特許文献6】特開平5−154349号公報

【特許文献7】特許第2605956号公報

【特許文献8】米国特許出願公開第2006―0088469号公報

【特許文献9】特開平2−293021号

【非特許文献1】Journal of Catalysis,232(2005)318−334

【発明の開示】

【発明が解決しようとする課題】

【0011】

排出ガス中の窒素酸化物の効率的な浄化が望まれている中で、従来、250℃以下の低温における窒素酸化物浄化活性が高く、なおかつ水熱耐久性能の高い窒素酸化物浄化触媒は得られていなかった。

【0012】

本発明の目的は、幅広い温度域、特に250℃以下の比較的低温の領域で効率的に窒素酸化物を浄化する触媒性能を有し、かつ従来よりも優れた水熱耐久性を有する鉄シリケート触媒を提供することにある。

【0013】

さらに他の目的は、上記触媒を用いた窒素酸化物の浄化方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、アンモニア等を用いた窒素酸化物の選択還元触媒について鋭意検討を重ねた結果、SiO2/Fe2O3モル比が20〜300、SiO2/Al2O3モル比がlog(SiO2/Al2O3)として2以上であるβ骨格構造中に鉄を有する結晶性シリケートでは、アンモニア等を還元剤とする窒素酸化物の選択還元において、優れた窒素酸化物の浄化性能を有していることを見出し、本発明を完成させるに至ったものである。

【0015】

以下、本発明の窒素酸化物浄化触媒について説明する。

【0016】

本発明の窒素酸化物浄化触媒は、SiO2/Fe2O3モル比が20〜300、log(SiO2/Al2O3)が2以上(モル比)のβ骨格構造中に鉄を有する結晶性シリケート(以下、「β型鉄シリケート」と呼称する)である。

【0017】

β型鉄シリケートの組成は、

(x+y)M(2/n)O・xFe2O3・yAl2O3・zSiO2・wH2O

(但し、nは陽イオンMの原子価、x、y、z、はそれぞれFe2O3、Al2O3、SiO2のモル分率を表し、x+y+z=1である。wは0以上の数であり、z/yは100以上、yは0であってもよい)で表される。

【0018】

本発明のβ型鉄シリケートの結晶構造は、X線回折で確認される結晶構造がβ型である。β型鉄シリケートは、酸素12員環からなる0.76×0.64nmおよび0.55×0.55nmの細孔が交差した3次元細孔を有するメタロシリケートである。β型鉄シリケートのX線回折パターンは以下の表1に示す格子面間隔d(オングストローム)とその回折強度で特徴付けられる。

【0019】

【表1】

本発明のβ型鉄シリケートは、四配位構造の鉄が骨格原子として酸素原子と連結した構造を有し、アルミノシリケートゼオライトと同様にシリケート骨格の電荷不足に由来する固体酸性質を有するものである。本発明の鉄シリケートは、通常のアルミノシリケートゼオライトに鉄を担持した触媒に比べ、触媒の活性金属としての鉄が高度に分散した孤立鉄イオン(Fe3+)として存在しており、アンモニア等を用いた選択還元反応において、鉄の凝集が抑制され、特に高い性能が発揮される。

【0020】

本発明のβ型鉄シリケートはβ骨格構造中に鉄を有する結晶性シリケートであって、SiO2/Fe2O3モル比は20〜300、好ましくは25〜300の範囲である。

【0021】

SiO2/Fe2O3モル比が20未満では鉄の合計含有量は多くなるが、耐熱水処理によって結晶性が低下しやすく、活性に寄与する孤立Fe3+を十分に保持することが難しい。結晶性の観点からは、SiO2/Fe2O3モル比は特に25以上が好ましい。

【0022】

一方SiO2/Fe2O3モル比300を超えるものでは、絶対的な鉄イオン量が少なく、十分な触媒活性が得られない。

【0023】

SiO2/Fe2O3モル比は20〜150、さらに25〜100の範囲であることが好ましい。

【0024】

なお、本発明のβ型鉄シリケート中で窒素酸化物の還元に最も寄与する鉄は、後述するシリケート骨格中に孤立鉄イオン(Fe3+)として分散して存在するものであり、Fe2O3として凝集しているものではない。本発明のβ型鉄シリケートの組成の定義で用いているSiO2/Fe2O3モル比は、孤立鉄イオンを含む全ての鉄含有量を定義するために便宜上に用いられる表記である。

【0025】

本発明の鉄シリケートは、log(SiO2/Al2O3)が2以上(モル比)のものである。log(SiO2/Al2O3)が2未満では、水熱耐久処理によって急激に250℃以下の低温での窒素酸化物浄化性能が低下する。

【0026】

log(SiO2/Al2O3)の上限は、特に限定はないが、2(SiO2/Al2O3として100)より大であればよく、特に2.5(SiO2/Al2O3として310)以上であることが好ましく、さらには3(SiO2/Al2O3として1000)以上であることがより好ましい。一方、log(SiO2/Al2O3)が4(SiO2/Al2O3として10000)以上であってもその効果は飽和傾向となる。

【0027】

鉄シリケートによる窒素酸化物浄化において、直接の反応活性点は孤立鉄イオンであるが、骨格中のアルミニウムも活性向上に寄与することが知られている。従来、アルミノシリケートではSiO2/Al2O3比が高いほど耐熱性が高い傾向があるが、Al2O3量が少なくなることによって固体酸点が減少するため、触媒活性は必ずしも高いものではなかった。しかし、本発明のβ型鉄シリケートはlog(SiO2/Al2O3)が2以上において、水熱耐久処理前後での低温活性(耐熱性)が著しく高いものである。

【0028】

本発明の鉄シリケートは、ミクロ孔中に有機構造指向剤(Structure Directing Agent)(以下、SDAと呼称する)を含まない状態(以下、フレッシュと呼称する)において、含有する孤立鉄イオンの70%以上が対称四面体構造を有するものであることが好ましい。ここでいう、孤立鉄イオンとして存在する鉄とは、酸化鉄(Fe2O3)等のように凝集したものでなく、シリケート骨格中やイオン交換サイトに分散して孤立して存在する鉄イオンを指し、具体的には電子スピン共鳴測定において検出される鉄イオンのことを指す。

【0029】

鉄成分の構造対称性は、電子スピン共鳴測定(測定温度77K)で測定することができる。

【0030】

常磁性の鉄イオン(Fe3+)は電子スピン共鳴測定において共鳴吸収を示し、吸収ピークとしてはg≒2.0、g≒4.3及びg>4.3の少なくとも3つの吸収ピークをもつものに帰属されることが知られている。(Journal of Catalysis,249(2007)67他参照)g≒2.0の吸収ピークをもつものは対称四面体構造(又は高対称な多配位構造)を有する孤立鉄イオン、g≒4.3及びg>4.3の吸収をもつ鉄イオンは歪んだ四面体構造及び歪んだ多配位構造を有する孤立鉄イオンに帰属される。

【0031】

すなわち、対称四面体構造を有する孤立鉄イオンが、孤立鉄イオン中の70%以上であるということは、電子スピン共鳴測定においてg≒2.0の電子スピン共鳴スペクトルの強度が、g≒2.0、g≒4.3及びg>4.3の全スペクトル強度の和に対して70%以上であることを意味する。

【0032】

電子スピン共鳴スペクトルは、微分形で表されるスペクトルで評価されることが一般的であるため、本発明においても電子スピン共鳴スペクトルの強度は、微分曲線の振幅長を用いて求められる。即ち、対称四面体構造を有する孤立鉄イオンの比率はg≒2.0の電子スピン共鳴スペクトルの微分曲線の振幅長を、g≒2.0、g≒4.3及びg>4.3の各振幅長の和で除した値である。

【0033】

電子スピン共鳴スペクトルは、一般的な方法で測定することができる。

【0034】

例えば電子スピン共鳴装置((株)日本電子製JES−TE200)を用い、測定条件としては測定温度77K、マイクロ波出力は1.0mW、観測範囲は0〜1000mT、変調幅は0.32mT、時定数は0.3secとすることができる。試料は約10mgを石英製試料管に秤取し、液体窒素温度測定用デュアに挿入後、測定を行う。

【0035】

本発明において、電子スピン共鳴スペクトルの評価には、試料を乾燥空気及び/又は窒素の雰囲気下、約600℃で焼成してフレッシュとした後、測定温度77Kで測定した値を用いる。

【0036】

本発明のβ型鉄シリケートは、g≒2.0に帰属される電子スピン共鳴スペクトル(測定温度77K)の微分吸収曲線のピーク強度が、g≒4.3及びg>4.3の微分吸収曲線のいずれのピーク強度より大きいものであることが特に好ましい。

【0037】

対称四面体構造を有する孤立鉄イオンの比率は、孤立鉄イオン全体の70%以上、特に80%以上であることが好ましい。当該比率は理論的に100%を超えることはない。

【0038】

本発明のβ型鉄シリケートは対称四面体構造を有する孤立鉄イオンが、全含有鉄の60%以上であることが好ましい。

【0039】

鉄イオンが鉄シリケートの結晶中(骨格中及びイオン交換サイトを含む)において凝集せず、孤立鉄イオンとして存在しているか否かは、紫外可視吸光測定によって測定することができる。従って含有する鉄全体に対する対称四面体構造を有する孤立鉄イオンの比率は、紫外可視吸光測定によって求めた孤立鉄イオンの比率と、電子スピン共鳴測定で求めた対称四面体構造を有する孤立鉄イオンの比率とを乗じた値として求めることができる。

【0040】

紫外可視吸光測定における孤立鉄イオンの比率は、紫外可視吸収スペクトルの波長領域220〜700nmの範囲において、全吸収積分強度(B)に対し、ピーク波長211±10nmの積分吸収強度(C)及びピーク波長272±10nmの積分吸収強度(D)の比(A=(C+D)/B)によって求められる。

【0041】

鉄イオン又は鉄酸化物は紫外及び可視光の波長領域に吸収を示す。紫外可視吸光測定における、鉄の吸収波長領域はその存在状態によって異なり、300nm未満の吸収は孤立鉄イオン(Fe3+)に、300〜400nmの範囲の吸収はFe2O3クラスターに、400nmを超える吸収はFe2O3凝集粒子に帰属される。即ち、紫外可視吸収スペクトルにおけるピーク波長約211±10nm及び約272±10nmのガウス曲線よりなる分解波形C及びDは孤立鉄イオンに基づく吸収に帰属される。孤立鉄イオンは、主にβ型鉄シリケートの骨格又はイオン交換サイトに位置するFe3+からなり、高分散状態で存在する鉄に帰属される。

【0042】

本発明のβ型鉄シリケートでは、全含有鉄に対する孤立鉄イオンの比率が90%以上であることが好ましいが、鉄イオンが孤立しているだけでは不十分であり、対称四面体構造を有していることが窒素酸化物の浄化性能に大きく寄与する。

【0043】

対称四面体構造を有する孤立鉄イオンの割合は、全含有鉄に対して60%以上、さらに70%以上であることが好ましい。その上限は特に限定されないが、理論的に100%を超えることはない。

【0044】

紫外可視吸光測定には、以下の一般的な方法が用いられる。

【0045】

すなわち、積分球付属装置(例えば(株)島津製作所製のISR−3100)を試料室に取り付けた自記分光光度計((株)島津製作所製のUV−3100)を用いて紫外可視吸光の測定が行われる。スキャンスピードは200nm/min、スリット幅は5.0nm、ベースライン補正には硫酸バリウム粉末が用られる。粉末化した試料は、試料フォルダに充填し、波長範囲220〜700nmにおける反射率を測定すればよい。

【0046】

なお、水熱合成直後のβ型鉄シリケートはそのミクロ孔中にテトラエチルアンモニウムカチオン等のSDAを含有しているため、紫外可視吸収スペクトルの測定は、乾燥空気あるいは窒素等の雰囲気下、β型鉄シリケートを約600℃で焼成することにより通常行われるSDAの除去操作(以下、フレッシュ焼成と呼称する)後に行う。

【0047】

次に、本発明のβ型鉄シリケートは、対称四面体構造を有する孤立鉄イオンの含有率が、2モル%以上(Fe3+/(Si+Al+Fe)のモル比において)であることが好ましい。

【0048】

対称四面体構造を有する孤立鉄イオンの比率が大きくても、その絶対量が少なすぎると、窒素酸化物の浄化性能は低いものとなる。

【0049】

対称四面体構造を有する孤立鉄イオンの絶対量は、β型鉄シリケート中の鉄のモル数Fe/(Si+Al+Fe)に紫外可視吸収スペクトルで求めた孤立鉄イオンの比率と、電子スピン共鳴スペクトルから求めた孤立鉄イオン中の対称四面体構造を有するものの比率を乗じた数値である。

【0050】

本発明のβ型鉄シリケート中の対称四面体構造を有する孤立鉄イオンの含有率は2モル%以上、特に2.2モル%以上であることが好ましい。一方、本発明では、SiO2/Fe2O3モル比の下限を20(Si/Feモル比10)と規定しているため、対称四面体構造を有する孤立鉄イオンの絶対量の上限は約9.1モル%(1/(10+0+1))である。

【0051】

本発明のβ型鉄シリケートは耐久処理後も高い窒素酸化物の還元性能を有するものであるが、耐久処理後においてもβ型鉄シリケート中に存在する対称四面体構造を有する孤立鉄イオンの比率が高いものである。

【0052】

本発明のβ型鉄シリケート中の、電子スピン共鳴測定において検出可能な孤立鉄イオンに対する対称四面体構造を有する孤立鉄イオンの比率は耐久処理後も40%を超えるものであり、特に80%以上、さらには90%以上が維持されているものが好ましい。

【0053】

なお、ここで言う「耐久処理」とは、シリケート触媒の水熱耐久性を評価するために慣用される処理であって、H2Oを含む高温雰囲気中で行う熱処理を指す。耐久処理は、例えば、シリケート触媒を反応管に充填し、700℃で20時間、H2Oを含む空気を流通させて行う。具体的な処理条件は、実施例に記載されている。本発明のβ型鉄シリケート触媒は、高い水熱耐久性を有し、耐久処理後も高い窒素酸化物浄化活性を維持する。

【0054】

本発明のβ型鉄シリケート中の全含有鉄に対する対称四面体構造を有する孤立鉄イオンの比率は耐久処理後も20%を超えるものであり、特に40%以上、さらには50%以上が維持されているものが好ましい。

【0055】

本発明のβ型鉄シリケート中の対称四面体構造を有する孤立鉄イオンの絶対量は耐久処理後も0.6モル%を超えるものであり、特に1モル%%以上、さらには1.5モル%以上が維持されているものが好ましい。

【0056】

本発明のβ型鉄シリケート中の孤立鉄イオンの比率は耐久処理後も50%を超えるものが好ましいが、単に孤立鉄イオンであるだけでなく、上述の対称四面体構造を有していることが特に好ましい。

【0057】

次に本願発明のβ型鉄シリケートの製造方法について説明する。

【0058】

本発明のβ型鉄シリケートは、得られるβ型鉄シリケートの組成がSiO2/Fe2O3モル比で20〜300、かつlog(SiO2/Al2O3)として2以上となる様な仕込み組成によって結晶化することによって製造することができる。

【0059】

この様な条件下での結晶化では、β型鉄シリケートの骨格構造中に、孤立鉄イオンとして高度に分散しており、なおかつ高対称四面体構造を有する孤立鉄イオンを導入することができる。

【0060】

鉄の量が多すぎると、フレッシュ焼成や耐久処理によって凝集が進み易く、孤立した対称四面体構造の孤立鉄イオンの導入が十分でなく、またβ型鉄シリケートの結晶性も低下し易い。

【0061】

AlとFeとはβ型シリケートの骨格中への導入の際、競合反応となることが予想されるが、本発明では競合するAl含有量が少ないことが、対称四面体構造を有する孤立鉄イオンの比率を増大することに寄与していると考えられる。

【0062】

合成用原料はシリカ源、鉄源、SDA及び水から構成され、必要に応じてアルミニウム源及びフッ素源が使用される。

【0063】

シリカ源としてはコロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート、アルミノシリケートゲルなどを用いることができる。鉄源としては硝酸鉄、塩化鉄、硫酸鉄、金属鉄などを用いることができる。これらの原料は、他の成分と十分均一に混合できるものが好ましい。

【0064】

SDA原料としてはテトラエチルアンモニウムカチオンを有するテトラエチルアンモニウムヒドロキシド、テトラエチルアンモニウムブロマイド、テトラエチルアンモニウムフルオリド、更にはオクタメチレンビスキヌクリジウム、α,α’−ジキヌクリジウム−p−キシレン、α,α’−ジキヌクリジウム−m−キシレン、α,α’−ジキヌクリジウム−o−キシレン、1,4−ジアザビシクロ[2,2,2]オクタン、1,3,3,N,N−ペンタメチル−6−アゾニウムビシクロ[3,2,1]オクタン又はN,N−ジエチル−1,3,3−トリメチル−6−アゾニウムビシクロ[3,2,1]オクタンカチオンを含む化合物の群の少なくとも一種以上を使用することができる。

【0065】

アルミニウム源としては硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、硝酸アルミニウム、アルミノシリケートゲル、金属アルミニウムなどを用いることができ、フッ素源としてはフッ酸、フッ化ナトリウム、フッ化カリウム、フッ化アンモニウム、テトラエチルアンモニウムフルオリドなどを用いることができる。

【0066】

これらの原料は他の成分と均一に混合し易いものが望ましい。

【0067】

原料混合物の仕込み組成は下記の組成範囲が例示される。但しこれらの組成範囲は限定的なものではなく、最終的な生成物組成が本発明のβ型鉄シリケートの組成の範囲内となるように任意に設定することができる。また、種晶などの結晶化促進作用を有する成分を添加してもよく、大きな結晶粒径が得られる条件が好ましい。

【0068】

SiO2/Al2O3モル比 15以上であり、Al2O3は無添加でもよい

SiO2/Fe2O3モル比 20〜300、好ましくは100以下

H2O/SiO2モル比 5〜50、好ましくは5〜10

SDA/SiO2モル比 0.1〜5、好ましくは0.1〜1

F/SiO2モル比 0〜5、好ましくは0〜1

水、シリカ源、鉄源、SDA、必要に応じてアルミニウム源及びフッ素源の原料混合物を密閉式圧力容器中で、100〜180℃の温度で、結晶化させることにより本発明に係るβ型鉄シリケートを得ることができる。

【0069】

結晶化の際、原料混合物は混合攪拌された状態でもよいが、耐熱性の高い結晶を得るためには静置した状態が好ましい。結晶化終了後、十分放冷し、固液分離、十分量の純水で洗浄し、110〜150℃の温度で乾燥して本発明に係るβ型鉄シリケートが得られる。

【0070】

本発明のβ型鉄シリケートはそのまま窒素酸化物の浄化触媒として使用することができる。合成直後のβ型鉄シリケートは細孔内にSDAを含有するため、必要に応じてこれらを除去した後に窒素酸化物の浄化触媒として使用することが好ましい。

【0071】

SDAの除去処理は、酸性溶液やSDA分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理を採用することができ、これらの処理を組合せても良い。更には、β型鉄シリケートのイオン交換能を利用してH型やNH4型に変換して用いることもできる。

【0072】

本発明のβ型鉄シリケートの結晶粒径(SEM粒径)は大きい方が好ましい。SEM径としては5μmを超えるもの、好ましくは7μm以上、特に10μm以上が好ましい。結晶粒径の大きいものは、結晶化を無攪拌で行うことによって得られやすい。

【0073】

本発明のβ型鉄シリケート中には活性な孤立鉄イオンが含まれているため、そのまま窒素酸化物の浄化触媒として用いることができるが、さらに触媒活性な金属種を担持させて用いてもよい。

【0074】

担持させる金属種は特に限定されないが、例えば8、9、10族、11族の元素、特に鉄、コバルト、パラジウム、イリジウム、白金、銅、銀、金の群から選ばれる一種以上である。特に、鉄、パラジウム、白金、銅、銀の一種以上であることが好ましい。

【0075】

また希土類金属、チタン、ジルコニアなどの助触媒成分を付加的に加えることもできる。触媒活性な金属種を担持させる場合の担持方法は特に限定されない。担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法等の方法が採用することができる。金属担持に用いる原料としては硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物などがいずれも使用できる。

【0076】

金属の担持量は限定されないが、特に0.1〜10重量%の範囲が好ましい。

【0077】

本発明の触媒は、シリカ、アルミナ及び粘土鉱物等のバインダーと混合し成形して使用することもできる。成形する際に用いられる粘土鉱物として、カオリン、アタパルガイト、モンモリロナイト、ベントナイト、アロフェン、セピオライトが例示できる。また、コージェライト製或いは金属製のハニカム基材にウォッシュコートして使用することもできる。

【0078】

本発明のβ型鉄シリケートを窒素酸化物浄化触媒として用い、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つを反応させることによって、排ガス中の窒素酸化物を選択的に還元することができる。

【0079】

本発明で浄化される窒素酸化物は、一酸化窒素、二酸化窒素及びそれらの混合物である。ここで本発明により処理される排ガス中の窒素酸化物濃度は限定されるものではない。

【0080】

還元剤の添加方法は特に限定されず、還元成分をガス状で直接添加する方法、水溶液などの液状を噴霧し気化させる方法、噴霧熱分解させる方法等を採用することができる。これらの還元剤の添加量は、十分に窒素酸化物が浄化できるように任意に設定することができる。

【0081】

また該排ガスには窒素酸化物以外の成分が含まれていてもよく、例えば炭化水素、一酸化炭素、二酸化炭素、水素、窒素、酸素、硫黄酸化物、水が含まれていても良い。具体的には、本発明の方法ではディーゼル自動車、ガソリン自動車、ボイラー、ガスタービン等の多種多様の排ガスから窒素酸化物を浄化することができる。

【0082】

本発明の窒素酸化物の浄化方法において、本発明のβ型鉄シリケートから成る触媒と排ガスを接触させる際の空間速度は特に限定されないが、好ましい空間速度は体積基準で500〜50万hr−1、更に好ましくは2,000〜30万hr−1である。

【発明の効果】

【0083】

本発明のβ型鉄シリケートは窒素酸化物の浄化性能が高く、幅広い温度域、特に250℃以下の低温において効率的に窒素酸化物を浄化することができる。また耐久性に優れ、耐久処理後も高い触媒活性を有する。

【実施例】

【0084】

以下本発明を実施例で説明するが、本発明はこれらの実施例に限定されるものではない。

【0085】

(紫外可視吸光測定)

紫外可視吸光測定は以下の条件で行った。

【0086】

積分球付属装置::(株)島津製作所製のISR−3100

自記分光光度計:(株)島津製作所製のUV−3100

スキャンスピード:200nm/min

スリット幅:5.0nm

ベースライン補正:硫酸バリウム粉末使用

波長範囲:220〜700nmの反射率測定

試料前処理:乾燥空気中 600℃焼成(フレッシュ焼成)

(電子スピン共鳴測定)

電子スピン共鳴測定を以下の条件で行った。

【0087】

測定温度:77K

マイクロ波出力:1.0mW

観測範囲:0〜1000mT

変調幅:0.32mT

時定数:0.3sec

試料量:約10mg

(窒素酸化物浄化試験)

実施例、比較例で合成した鉄シリケート粉末をプレス成形後、破砕して12〜20メッシュに整粒した。整粒した粉末1.5ccを常圧固定床流通式反応管に充填した。触媒層に、下記表2に示す組成を有するガスを1500cc/minで流通させながら、100〜500℃の任意の温度で定常的な窒素酸化物の除去率を測定した。

【0088】

【表2】

窒素酸化物の除去活性は下式で表される。

【0089】

【数1】

ここで、XNOxは窒素酸化物の浄化率(%)、[NOx]inは入りガスの窒素酸化物濃度、[NOx]outは出ガスの窒素酸化物濃度を示す。

【0090】

耐久処理後の性能は、各触媒3ccを常圧固定床流通式反応管に充填し、700℃で20時間、H2O=10vol%を含む空気を300cc/minで流通させて処理した後、上記と同様の条件で窒素酸化物の除去率を測定した。

【0091】

実施例1

水酸化テトラエチルアンモニウム35%水溶液(以下、「TEAOH」と呼称する)264gに硝酸鉄九水和物9.43gを溶解し、テトラエチルオルトシリケート(TEOS)214gを加え、十分に撹拌混合し室温にて加水分解を行い、生成したエタノールを蒸発させた。続いて必要量の水を蒸発させた。これに48%フッ酸21.45gを加え、乳鉢にて混合した後、この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。反応混合物の組成は62SiO2:Fe2O3:31HF:37.8TEAOH:465H2Oであった。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。

【0092】

その乾燥粉末を空気流通下、600℃で2時間焼成した。X線回折測定の結果、β型鉄シリケートは表1のX線回折パターンを有し、ICP発光分析の結果、SiO2/Al2O3モル比は4743、SiO2/Fe2O3モル比は62であった。結晶粒径は約7.5μmであった。

【0093】

実施例2

3号珪酸ソーダ(SiO2;402g/l、Na2O;129g/l、Al2O3;0.22g/l)、98%硫酸、水及び硝酸鉄九水和物の所定量を混合し、生成したゲルをヌッチェにて固液分離した後、純水により十分量の洗浄を行った。洗浄後のゲルに所定量の水、TEAOH及びNaOHを加えて十分に撹拌混合した。反応混合物の組成比は1965SiO2:Al2O3:30.05Fe2O3:98.27Na2O:786.2TEAOH:19654H2Oであった。この反応混合物をステンレス製オートクレーブに密閉し、回転条件下150℃で90時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0094】

実施例3

結晶化させる反応混合物の組成比を500SiO2:Al2O3:7.69Fe2O3:250HF:305TEAOH:3750H2Oに変え、硝酸アルミニウム九水和物を使用したこと以外は実施例1と同様の操作で反応混合物を調製した。この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0095】

比較例1

結晶化させる反応混合物の組成比を70SiO2:Al2O3:Fe2O3:35HF:42TEAOH:490H2Oに変えたこと以外は実施例1と同様の操作で反応混合物を調製した。この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0096】

比較例2

SiO2/Al2O3モル比が40の東ソー製β型ゼオライト(商品名:HSZ−940NHA)を乾燥空気気流下、600℃で焼成した。X線回折よりβ型ゼオライトは表1のX線回折パターンを有し、ICP発光分析におけるSiO2/Al2O3モル比は40であった。このβ型ゼオライトに鉄担持量が3重量%になるように精秤されたFe(NO3)3・9水和物の水溶液を用いて、鉄を含浸担持した。これを500℃で空気焼成した。

【0097】

比較例3

TEAOH235gに、水酸化アルミニウム1.26g、硝酸鉄8.36g、東ソーシリカ製の無定形シリカ粉末(商品名:ニップシールVN−3)62.8gおよび水172gを加え、十分に撹拌混合した。反応混合物の組成は90SiO2:Al2O3:Fe2O3:54TEAOH:1800H2Oであった。この反応混合物をステンレス製オートクレーブに密閉し、150℃で96時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で焼成した。

【0098】

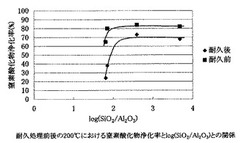

実施例、比較例で得られたβ型鉄シリケートの耐久処理前後の窒素酸化物浄化性能を評価した結果を表3(耐久処理前;フレッシュ)及び表4(耐久処理後)に示す。耐久処理前および耐久処理後の触媒について、紫外可視吸光測定及び電子スピン共鳴測定より求めた孤立鉄イオン比率、対称四面体構造を有する孤立鉄イオンの比率と低温(200℃、250℃)での窒素酸化物浄化率(耐久後)の関係を表5(耐久処理前;フレッシュ)、表6(耐久処理後)に、log(SiO2/Al2O3)と低温(200℃)での窒素酸化物浄化率の関係を表7に示す。

【0099】

【表3】

【0100】

【表4】

【0101】

【表5】

【0102】

【表6】

【0103】

【表7】

log(SiO2/Al2O3)が2以上において、耐久後における低温(200℃)

の浄化率の急激な立ち上がりが認められ、log(SiO2/Al2O3)が2において

臨界的な変曲点が認められた。

【図面の簡単な説明】

【0104】

【図1】耐久処理前後のβ型鉄シリケートの電子スピン共鳴スペクトルの一例(実施例1)。

【図2】耐久処理前後の鉄担持β型ゼオライトの電子スピン共鳴スペクトルの一例(比較例2)。

【図3】本発明のβ型鉄シリケートの紫外可視吸収スペクトル(実施例1)。

【図4】耐久処理前後の窒素酸化物浄化率(200℃)とlog(SiO2/Al2O3)との関係。

【技術分野】

【0001】

本発明は、内燃機関から排出される窒素酸化物の浄化に関するものであり、β構造を有する鉄シリケートからなる窒素酸化物浄化触媒、並びにそれを用いてアンモニア、尿素、有機アミン類の少なくとも一つと反応させる窒素酸化物浄化方法を提供するものである。

【背景技術】

【0002】

骨格構造中に異種元素を置換したシリケートは、通常のアルミノシリケートゼオライトとは異なる特性が期待され、触媒反応への利用が検討されている。

【0003】

例えば白金を担持した鉄シリケートを用いたキシレン異性化触媒(特許文献1)、また鉄シリケートを用いたナフタレン性化合物の選択メチル化触媒(特許文献2)、また環状エーテルの開環重合触媒として鉄シリケートを用いたポリアルキレングリコールの製造方法(特許文献3)等が開示されている。

【0004】

一方、鉄シリケートを用いた窒素酸化物の浄化技術も検討されている。

【0005】

例えば、ZSM−5型鉄シリケートに銅とガリウムとの共沈複合酸化物が分散担持された窒素酸化物を含む排ガスの浄化用触媒(特許文献4)、過剰の酸素が存在する雰囲気中で、炭化水素類または含酸素化合物の存在下、ZSM−5型鉄シリケートのアルカリ金属交換体を窒素酸化物を含む排ガスと接触させる窒素酸化物浄化方法(特許文献5)、窒素酸化物、酸素ガスおよび必要に応じて亜硫酸ガスを含有する燃焼排ガスを、鉄シリケート触媒および炭化水素還元剤の存在下で接触反応させる窒素酸化物の除去方法(特許文献6)、鉄シリケートに白金、パラジウム、ロジウム及びコバルトのうち少なくとも一種を担持した窒素酸化物を主として除去する排気ガス浄化触媒(特許文献7)等が報告されている。

【0006】

なお、特許文献6、7に記載される鉄シリケートは合成の際にテトラプロピルアンモニウム塩を使用していることから、得られた鉄シリケートの骨格構造はZSM−5構造であると予測される。

【0007】

亜酸化窒素の浄化触媒については、亜酸化窒素の直接分解に用いられる、銅やコバルト等を担持したβ型鉄シリケートを含む触媒の製造方法(特許文献8)、β構造を有する鉄シリケートを用いて、亜酸化窒素を直接分解する方法、及び一酸化炭素を還元剤として亜酸化窒素を非選択的接触還元する方法(非特許文献1)等が開示されている。

【0008】

一方、排ガス中の窒素酸化物の浄化触媒については、リーンバーン燃焼排ガスやディーゼル燃焼排ガスに代表される酸素過剰排ガスの窒素酸化物の浄化に関し、鉄又は銅を担持したアルミノシリケートゼオライト触媒を用い、アンモニアにより選択的接触還元(通常SCRという)する方法(特許文献9)が知られている。

【0009】

しかし、アンモニアを還元剤として用いた窒素酸化物(NOx)の還元方法において、低温での窒素酸化物の分解性能並びに水熱耐久性に優れた鉄シリケートはこれまで知られていなかった。

【0010】

【特許文献1】特許第3269828号公報

【特許文献2】特表2004−524142号公報

【特許文献3】特許第3477799号公報

【特許文献4】特開平5−305240号公報

【特許文献5】特許第2691643号公報

【特許文献6】特開平5−154349号公報

【特許文献7】特許第2605956号公報

【特許文献8】米国特許出願公開第2006―0088469号公報

【特許文献9】特開平2−293021号

【非特許文献1】Journal of Catalysis,232(2005)318−334

【発明の開示】

【発明が解決しようとする課題】

【0011】

排出ガス中の窒素酸化物の効率的な浄化が望まれている中で、従来、250℃以下の低温における窒素酸化物浄化活性が高く、なおかつ水熱耐久性能の高い窒素酸化物浄化触媒は得られていなかった。

【0012】

本発明の目的は、幅広い温度域、特に250℃以下の比較的低温の領域で効率的に窒素酸化物を浄化する触媒性能を有し、かつ従来よりも優れた水熱耐久性を有する鉄シリケート触媒を提供することにある。

【0013】

さらに他の目的は、上記触媒を用いた窒素酸化物の浄化方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、アンモニア等を用いた窒素酸化物の選択還元触媒について鋭意検討を重ねた結果、SiO2/Fe2O3モル比が20〜300、SiO2/Al2O3モル比がlog(SiO2/Al2O3)として2以上であるβ骨格構造中に鉄を有する結晶性シリケートでは、アンモニア等を還元剤とする窒素酸化物の選択還元において、優れた窒素酸化物の浄化性能を有していることを見出し、本発明を完成させるに至ったものである。

【0015】

以下、本発明の窒素酸化物浄化触媒について説明する。

【0016】

本発明の窒素酸化物浄化触媒は、SiO2/Fe2O3モル比が20〜300、log(SiO2/Al2O3)が2以上(モル比)のβ骨格構造中に鉄を有する結晶性シリケート(以下、「β型鉄シリケート」と呼称する)である。

【0017】

β型鉄シリケートの組成は、

(x+y)M(2/n)O・xFe2O3・yAl2O3・zSiO2・wH2O

(但し、nは陽イオンMの原子価、x、y、z、はそれぞれFe2O3、Al2O3、SiO2のモル分率を表し、x+y+z=1である。wは0以上の数であり、z/yは100以上、yは0であってもよい)で表される。

【0018】

本発明のβ型鉄シリケートの結晶構造は、X線回折で確認される結晶構造がβ型である。β型鉄シリケートは、酸素12員環からなる0.76×0.64nmおよび0.55×0.55nmの細孔が交差した3次元細孔を有するメタロシリケートである。β型鉄シリケートのX線回折パターンは以下の表1に示す格子面間隔d(オングストローム)とその回折強度で特徴付けられる。

【0019】

【表1】

本発明のβ型鉄シリケートは、四配位構造の鉄が骨格原子として酸素原子と連結した構造を有し、アルミノシリケートゼオライトと同様にシリケート骨格の電荷不足に由来する固体酸性質を有するものである。本発明の鉄シリケートは、通常のアルミノシリケートゼオライトに鉄を担持した触媒に比べ、触媒の活性金属としての鉄が高度に分散した孤立鉄イオン(Fe3+)として存在しており、アンモニア等を用いた選択還元反応において、鉄の凝集が抑制され、特に高い性能が発揮される。

【0020】

本発明のβ型鉄シリケートはβ骨格構造中に鉄を有する結晶性シリケートであって、SiO2/Fe2O3モル比は20〜300、好ましくは25〜300の範囲である。

【0021】

SiO2/Fe2O3モル比が20未満では鉄の合計含有量は多くなるが、耐熱水処理によって結晶性が低下しやすく、活性に寄与する孤立Fe3+を十分に保持することが難しい。結晶性の観点からは、SiO2/Fe2O3モル比は特に25以上が好ましい。

【0022】

一方SiO2/Fe2O3モル比300を超えるものでは、絶対的な鉄イオン量が少なく、十分な触媒活性が得られない。

【0023】

SiO2/Fe2O3モル比は20〜150、さらに25〜100の範囲であることが好ましい。

【0024】

なお、本発明のβ型鉄シリケート中で窒素酸化物の還元に最も寄与する鉄は、後述するシリケート骨格中に孤立鉄イオン(Fe3+)として分散して存在するものであり、Fe2O3として凝集しているものではない。本発明のβ型鉄シリケートの組成の定義で用いているSiO2/Fe2O3モル比は、孤立鉄イオンを含む全ての鉄含有量を定義するために便宜上に用いられる表記である。

【0025】

本発明の鉄シリケートは、log(SiO2/Al2O3)が2以上(モル比)のものである。log(SiO2/Al2O3)が2未満では、水熱耐久処理によって急激に250℃以下の低温での窒素酸化物浄化性能が低下する。

【0026】

log(SiO2/Al2O3)の上限は、特に限定はないが、2(SiO2/Al2O3として100)より大であればよく、特に2.5(SiO2/Al2O3として310)以上であることが好ましく、さらには3(SiO2/Al2O3として1000)以上であることがより好ましい。一方、log(SiO2/Al2O3)が4(SiO2/Al2O3として10000)以上であってもその効果は飽和傾向となる。

【0027】

鉄シリケートによる窒素酸化物浄化において、直接の反応活性点は孤立鉄イオンであるが、骨格中のアルミニウムも活性向上に寄与することが知られている。従来、アルミノシリケートではSiO2/Al2O3比が高いほど耐熱性が高い傾向があるが、Al2O3量が少なくなることによって固体酸点が減少するため、触媒活性は必ずしも高いものではなかった。しかし、本発明のβ型鉄シリケートはlog(SiO2/Al2O3)が2以上において、水熱耐久処理前後での低温活性(耐熱性)が著しく高いものである。

【0028】

本発明の鉄シリケートは、ミクロ孔中に有機構造指向剤(Structure Directing Agent)(以下、SDAと呼称する)を含まない状態(以下、フレッシュと呼称する)において、含有する孤立鉄イオンの70%以上が対称四面体構造を有するものであることが好ましい。ここでいう、孤立鉄イオンとして存在する鉄とは、酸化鉄(Fe2O3)等のように凝集したものでなく、シリケート骨格中やイオン交換サイトに分散して孤立して存在する鉄イオンを指し、具体的には電子スピン共鳴測定において検出される鉄イオンのことを指す。

【0029】

鉄成分の構造対称性は、電子スピン共鳴測定(測定温度77K)で測定することができる。

【0030】

常磁性の鉄イオン(Fe3+)は電子スピン共鳴測定において共鳴吸収を示し、吸収ピークとしてはg≒2.0、g≒4.3及びg>4.3の少なくとも3つの吸収ピークをもつものに帰属されることが知られている。(Journal of Catalysis,249(2007)67他参照)g≒2.0の吸収ピークをもつものは対称四面体構造(又は高対称な多配位構造)を有する孤立鉄イオン、g≒4.3及びg>4.3の吸収をもつ鉄イオンは歪んだ四面体構造及び歪んだ多配位構造を有する孤立鉄イオンに帰属される。

【0031】

すなわち、対称四面体構造を有する孤立鉄イオンが、孤立鉄イオン中の70%以上であるということは、電子スピン共鳴測定においてg≒2.0の電子スピン共鳴スペクトルの強度が、g≒2.0、g≒4.3及びg>4.3の全スペクトル強度の和に対して70%以上であることを意味する。

【0032】

電子スピン共鳴スペクトルは、微分形で表されるスペクトルで評価されることが一般的であるため、本発明においても電子スピン共鳴スペクトルの強度は、微分曲線の振幅長を用いて求められる。即ち、対称四面体構造を有する孤立鉄イオンの比率はg≒2.0の電子スピン共鳴スペクトルの微分曲線の振幅長を、g≒2.0、g≒4.3及びg>4.3の各振幅長の和で除した値である。

【0033】

電子スピン共鳴スペクトルは、一般的な方法で測定することができる。

【0034】

例えば電子スピン共鳴装置((株)日本電子製JES−TE200)を用い、測定条件としては測定温度77K、マイクロ波出力は1.0mW、観測範囲は0〜1000mT、変調幅は0.32mT、時定数は0.3secとすることができる。試料は約10mgを石英製試料管に秤取し、液体窒素温度測定用デュアに挿入後、測定を行う。

【0035】

本発明において、電子スピン共鳴スペクトルの評価には、試料を乾燥空気及び/又は窒素の雰囲気下、約600℃で焼成してフレッシュとした後、測定温度77Kで測定した値を用いる。

【0036】

本発明のβ型鉄シリケートは、g≒2.0に帰属される電子スピン共鳴スペクトル(測定温度77K)の微分吸収曲線のピーク強度が、g≒4.3及びg>4.3の微分吸収曲線のいずれのピーク強度より大きいものであることが特に好ましい。

【0037】

対称四面体構造を有する孤立鉄イオンの比率は、孤立鉄イオン全体の70%以上、特に80%以上であることが好ましい。当該比率は理論的に100%を超えることはない。

【0038】

本発明のβ型鉄シリケートは対称四面体構造を有する孤立鉄イオンが、全含有鉄の60%以上であることが好ましい。

【0039】

鉄イオンが鉄シリケートの結晶中(骨格中及びイオン交換サイトを含む)において凝集せず、孤立鉄イオンとして存在しているか否かは、紫外可視吸光測定によって測定することができる。従って含有する鉄全体に対する対称四面体構造を有する孤立鉄イオンの比率は、紫外可視吸光測定によって求めた孤立鉄イオンの比率と、電子スピン共鳴測定で求めた対称四面体構造を有する孤立鉄イオンの比率とを乗じた値として求めることができる。

【0040】

紫外可視吸光測定における孤立鉄イオンの比率は、紫外可視吸収スペクトルの波長領域220〜700nmの範囲において、全吸収積分強度(B)に対し、ピーク波長211±10nmの積分吸収強度(C)及びピーク波長272±10nmの積分吸収強度(D)の比(A=(C+D)/B)によって求められる。

【0041】

鉄イオン又は鉄酸化物は紫外及び可視光の波長領域に吸収を示す。紫外可視吸光測定における、鉄の吸収波長領域はその存在状態によって異なり、300nm未満の吸収は孤立鉄イオン(Fe3+)に、300〜400nmの範囲の吸収はFe2O3クラスターに、400nmを超える吸収はFe2O3凝集粒子に帰属される。即ち、紫外可視吸収スペクトルにおけるピーク波長約211±10nm及び約272±10nmのガウス曲線よりなる分解波形C及びDは孤立鉄イオンに基づく吸収に帰属される。孤立鉄イオンは、主にβ型鉄シリケートの骨格又はイオン交換サイトに位置するFe3+からなり、高分散状態で存在する鉄に帰属される。

【0042】

本発明のβ型鉄シリケートでは、全含有鉄に対する孤立鉄イオンの比率が90%以上であることが好ましいが、鉄イオンが孤立しているだけでは不十分であり、対称四面体構造を有していることが窒素酸化物の浄化性能に大きく寄与する。

【0043】

対称四面体構造を有する孤立鉄イオンの割合は、全含有鉄に対して60%以上、さらに70%以上であることが好ましい。その上限は特に限定されないが、理論的に100%を超えることはない。

【0044】

紫外可視吸光測定には、以下の一般的な方法が用いられる。

【0045】

すなわち、積分球付属装置(例えば(株)島津製作所製のISR−3100)を試料室に取り付けた自記分光光度計((株)島津製作所製のUV−3100)を用いて紫外可視吸光の測定が行われる。スキャンスピードは200nm/min、スリット幅は5.0nm、ベースライン補正には硫酸バリウム粉末が用られる。粉末化した試料は、試料フォルダに充填し、波長範囲220〜700nmにおける反射率を測定すればよい。

【0046】

なお、水熱合成直後のβ型鉄シリケートはそのミクロ孔中にテトラエチルアンモニウムカチオン等のSDAを含有しているため、紫外可視吸収スペクトルの測定は、乾燥空気あるいは窒素等の雰囲気下、β型鉄シリケートを約600℃で焼成することにより通常行われるSDAの除去操作(以下、フレッシュ焼成と呼称する)後に行う。

【0047】

次に、本発明のβ型鉄シリケートは、対称四面体構造を有する孤立鉄イオンの含有率が、2モル%以上(Fe3+/(Si+Al+Fe)のモル比において)であることが好ましい。

【0048】

対称四面体構造を有する孤立鉄イオンの比率が大きくても、その絶対量が少なすぎると、窒素酸化物の浄化性能は低いものとなる。

【0049】

対称四面体構造を有する孤立鉄イオンの絶対量は、β型鉄シリケート中の鉄のモル数Fe/(Si+Al+Fe)に紫外可視吸収スペクトルで求めた孤立鉄イオンの比率と、電子スピン共鳴スペクトルから求めた孤立鉄イオン中の対称四面体構造を有するものの比率を乗じた数値である。

【0050】

本発明のβ型鉄シリケート中の対称四面体構造を有する孤立鉄イオンの含有率は2モル%以上、特に2.2モル%以上であることが好ましい。一方、本発明では、SiO2/Fe2O3モル比の下限を20(Si/Feモル比10)と規定しているため、対称四面体構造を有する孤立鉄イオンの絶対量の上限は約9.1モル%(1/(10+0+1))である。

【0051】

本発明のβ型鉄シリケートは耐久処理後も高い窒素酸化物の還元性能を有するものであるが、耐久処理後においてもβ型鉄シリケート中に存在する対称四面体構造を有する孤立鉄イオンの比率が高いものである。

【0052】

本発明のβ型鉄シリケート中の、電子スピン共鳴測定において検出可能な孤立鉄イオンに対する対称四面体構造を有する孤立鉄イオンの比率は耐久処理後も40%を超えるものであり、特に80%以上、さらには90%以上が維持されているものが好ましい。

【0053】

なお、ここで言う「耐久処理」とは、シリケート触媒の水熱耐久性を評価するために慣用される処理であって、H2Oを含む高温雰囲気中で行う熱処理を指す。耐久処理は、例えば、シリケート触媒を反応管に充填し、700℃で20時間、H2Oを含む空気を流通させて行う。具体的な処理条件は、実施例に記載されている。本発明のβ型鉄シリケート触媒は、高い水熱耐久性を有し、耐久処理後も高い窒素酸化物浄化活性を維持する。

【0054】

本発明のβ型鉄シリケート中の全含有鉄に対する対称四面体構造を有する孤立鉄イオンの比率は耐久処理後も20%を超えるものであり、特に40%以上、さらには50%以上が維持されているものが好ましい。

【0055】

本発明のβ型鉄シリケート中の対称四面体構造を有する孤立鉄イオンの絶対量は耐久処理後も0.6モル%を超えるものであり、特に1モル%%以上、さらには1.5モル%以上が維持されているものが好ましい。

【0056】

本発明のβ型鉄シリケート中の孤立鉄イオンの比率は耐久処理後も50%を超えるものが好ましいが、単に孤立鉄イオンであるだけでなく、上述の対称四面体構造を有していることが特に好ましい。

【0057】

次に本願発明のβ型鉄シリケートの製造方法について説明する。

【0058】

本発明のβ型鉄シリケートは、得られるβ型鉄シリケートの組成がSiO2/Fe2O3モル比で20〜300、かつlog(SiO2/Al2O3)として2以上となる様な仕込み組成によって結晶化することによって製造することができる。

【0059】

この様な条件下での結晶化では、β型鉄シリケートの骨格構造中に、孤立鉄イオンとして高度に分散しており、なおかつ高対称四面体構造を有する孤立鉄イオンを導入することができる。

【0060】

鉄の量が多すぎると、フレッシュ焼成や耐久処理によって凝集が進み易く、孤立した対称四面体構造の孤立鉄イオンの導入が十分でなく、またβ型鉄シリケートの結晶性も低下し易い。

【0061】

AlとFeとはβ型シリケートの骨格中への導入の際、競合反応となることが予想されるが、本発明では競合するAl含有量が少ないことが、対称四面体構造を有する孤立鉄イオンの比率を増大することに寄与していると考えられる。

【0062】

合成用原料はシリカ源、鉄源、SDA及び水から構成され、必要に応じてアルミニウム源及びフッ素源が使用される。

【0063】

シリカ源としてはコロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート、アルミノシリケートゲルなどを用いることができる。鉄源としては硝酸鉄、塩化鉄、硫酸鉄、金属鉄などを用いることができる。これらの原料は、他の成分と十分均一に混合できるものが好ましい。

【0064】

SDA原料としてはテトラエチルアンモニウムカチオンを有するテトラエチルアンモニウムヒドロキシド、テトラエチルアンモニウムブロマイド、テトラエチルアンモニウムフルオリド、更にはオクタメチレンビスキヌクリジウム、α,α’−ジキヌクリジウム−p−キシレン、α,α’−ジキヌクリジウム−m−キシレン、α,α’−ジキヌクリジウム−o−キシレン、1,4−ジアザビシクロ[2,2,2]オクタン、1,3,3,N,N−ペンタメチル−6−アゾニウムビシクロ[3,2,1]オクタン又はN,N−ジエチル−1,3,3−トリメチル−6−アゾニウムビシクロ[3,2,1]オクタンカチオンを含む化合物の群の少なくとも一種以上を使用することができる。

【0065】

アルミニウム源としては硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、硝酸アルミニウム、アルミノシリケートゲル、金属アルミニウムなどを用いることができ、フッ素源としてはフッ酸、フッ化ナトリウム、フッ化カリウム、フッ化アンモニウム、テトラエチルアンモニウムフルオリドなどを用いることができる。

【0066】

これらの原料は他の成分と均一に混合し易いものが望ましい。

【0067】

原料混合物の仕込み組成は下記の組成範囲が例示される。但しこれらの組成範囲は限定的なものではなく、最終的な生成物組成が本発明のβ型鉄シリケートの組成の範囲内となるように任意に設定することができる。また、種晶などの結晶化促進作用を有する成分を添加してもよく、大きな結晶粒径が得られる条件が好ましい。

【0068】

SiO2/Al2O3モル比 15以上であり、Al2O3は無添加でもよい

SiO2/Fe2O3モル比 20〜300、好ましくは100以下

H2O/SiO2モル比 5〜50、好ましくは5〜10

SDA/SiO2モル比 0.1〜5、好ましくは0.1〜1

F/SiO2モル比 0〜5、好ましくは0〜1

水、シリカ源、鉄源、SDA、必要に応じてアルミニウム源及びフッ素源の原料混合物を密閉式圧力容器中で、100〜180℃の温度で、結晶化させることにより本発明に係るβ型鉄シリケートを得ることができる。

【0069】

結晶化の際、原料混合物は混合攪拌された状態でもよいが、耐熱性の高い結晶を得るためには静置した状態が好ましい。結晶化終了後、十分放冷し、固液分離、十分量の純水で洗浄し、110〜150℃の温度で乾燥して本発明に係るβ型鉄シリケートが得られる。

【0070】

本発明のβ型鉄シリケートはそのまま窒素酸化物の浄化触媒として使用することができる。合成直後のβ型鉄シリケートは細孔内にSDAを含有するため、必要に応じてこれらを除去した後に窒素酸化物の浄化触媒として使用することが好ましい。

【0071】

SDAの除去処理は、酸性溶液やSDA分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理を採用することができ、これらの処理を組合せても良い。更には、β型鉄シリケートのイオン交換能を利用してH型やNH4型に変換して用いることもできる。

【0072】

本発明のβ型鉄シリケートの結晶粒径(SEM粒径)は大きい方が好ましい。SEM径としては5μmを超えるもの、好ましくは7μm以上、特に10μm以上が好ましい。結晶粒径の大きいものは、結晶化を無攪拌で行うことによって得られやすい。

【0073】

本発明のβ型鉄シリケート中には活性な孤立鉄イオンが含まれているため、そのまま窒素酸化物の浄化触媒として用いることができるが、さらに触媒活性な金属種を担持させて用いてもよい。

【0074】

担持させる金属種は特に限定されないが、例えば8、9、10族、11族の元素、特に鉄、コバルト、パラジウム、イリジウム、白金、銅、銀、金の群から選ばれる一種以上である。特に、鉄、パラジウム、白金、銅、銀の一種以上であることが好ましい。

【0075】

また希土類金属、チタン、ジルコニアなどの助触媒成分を付加的に加えることもできる。触媒活性な金属種を担持させる場合の担持方法は特に限定されない。担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法等の方法が採用することができる。金属担持に用いる原料としては硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物などがいずれも使用できる。

【0076】

金属の担持量は限定されないが、特に0.1〜10重量%の範囲が好ましい。

【0077】

本発明の触媒は、シリカ、アルミナ及び粘土鉱物等のバインダーと混合し成形して使用することもできる。成形する際に用いられる粘土鉱物として、カオリン、アタパルガイト、モンモリロナイト、ベントナイト、アロフェン、セピオライトが例示できる。また、コージェライト製或いは金属製のハニカム基材にウォッシュコートして使用することもできる。

【0078】

本発明のβ型鉄シリケートを窒素酸化物浄化触媒として用い、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つを反応させることによって、排ガス中の窒素酸化物を選択的に還元することができる。

【0079】

本発明で浄化される窒素酸化物は、一酸化窒素、二酸化窒素及びそれらの混合物である。ここで本発明により処理される排ガス中の窒素酸化物濃度は限定されるものではない。

【0080】

還元剤の添加方法は特に限定されず、還元成分をガス状で直接添加する方法、水溶液などの液状を噴霧し気化させる方法、噴霧熱分解させる方法等を採用することができる。これらの還元剤の添加量は、十分に窒素酸化物が浄化できるように任意に設定することができる。

【0081】

また該排ガスには窒素酸化物以外の成分が含まれていてもよく、例えば炭化水素、一酸化炭素、二酸化炭素、水素、窒素、酸素、硫黄酸化物、水が含まれていても良い。具体的には、本発明の方法ではディーゼル自動車、ガソリン自動車、ボイラー、ガスタービン等の多種多様の排ガスから窒素酸化物を浄化することができる。

【0082】

本発明の窒素酸化物の浄化方法において、本発明のβ型鉄シリケートから成る触媒と排ガスを接触させる際の空間速度は特に限定されないが、好ましい空間速度は体積基準で500〜50万hr−1、更に好ましくは2,000〜30万hr−1である。

【発明の効果】

【0083】

本発明のβ型鉄シリケートは窒素酸化物の浄化性能が高く、幅広い温度域、特に250℃以下の低温において効率的に窒素酸化物を浄化することができる。また耐久性に優れ、耐久処理後も高い触媒活性を有する。

【実施例】

【0084】

以下本発明を実施例で説明するが、本発明はこれらの実施例に限定されるものではない。

【0085】

(紫外可視吸光測定)

紫外可視吸光測定は以下の条件で行った。

【0086】

積分球付属装置::(株)島津製作所製のISR−3100

自記分光光度計:(株)島津製作所製のUV−3100

スキャンスピード:200nm/min

スリット幅:5.0nm

ベースライン補正:硫酸バリウム粉末使用

波長範囲:220〜700nmの反射率測定

試料前処理:乾燥空気中 600℃焼成(フレッシュ焼成)

(電子スピン共鳴測定)

電子スピン共鳴測定を以下の条件で行った。

【0087】

測定温度:77K

マイクロ波出力:1.0mW

観測範囲:0〜1000mT

変調幅:0.32mT

時定数:0.3sec

試料量:約10mg

(窒素酸化物浄化試験)

実施例、比較例で合成した鉄シリケート粉末をプレス成形後、破砕して12〜20メッシュに整粒した。整粒した粉末1.5ccを常圧固定床流通式反応管に充填した。触媒層に、下記表2に示す組成を有するガスを1500cc/minで流通させながら、100〜500℃の任意の温度で定常的な窒素酸化物の除去率を測定した。

【0088】

【表2】

窒素酸化物の除去活性は下式で表される。

【0089】

【数1】

ここで、XNOxは窒素酸化物の浄化率(%)、[NOx]inは入りガスの窒素酸化物濃度、[NOx]outは出ガスの窒素酸化物濃度を示す。

【0090】

耐久処理後の性能は、各触媒3ccを常圧固定床流通式反応管に充填し、700℃で20時間、H2O=10vol%を含む空気を300cc/minで流通させて処理した後、上記と同様の条件で窒素酸化物の除去率を測定した。

【0091】

実施例1

水酸化テトラエチルアンモニウム35%水溶液(以下、「TEAOH」と呼称する)264gに硝酸鉄九水和物9.43gを溶解し、テトラエチルオルトシリケート(TEOS)214gを加え、十分に撹拌混合し室温にて加水分解を行い、生成したエタノールを蒸発させた。続いて必要量の水を蒸発させた。これに48%フッ酸21.45gを加え、乳鉢にて混合した後、この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。反応混合物の組成は62SiO2:Fe2O3:31HF:37.8TEAOH:465H2Oであった。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。

【0092】

その乾燥粉末を空気流通下、600℃で2時間焼成した。X線回折測定の結果、β型鉄シリケートは表1のX線回折パターンを有し、ICP発光分析の結果、SiO2/Al2O3モル比は4743、SiO2/Fe2O3モル比は62であった。結晶粒径は約7.5μmであった。

【0093】

実施例2

3号珪酸ソーダ(SiO2;402g/l、Na2O;129g/l、Al2O3;0.22g/l)、98%硫酸、水及び硝酸鉄九水和物の所定量を混合し、生成したゲルをヌッチェにて固液分離した後、純水により十分量の洗浄を行った。洗浄後のゲルに所定量の水、TEAOH及びNaOHを加えて十分に撹拌混合した。反応混合物の組成比は1965SiO2:Al2O3:30.05Fe2O3:98.27Na2O:786.2TEAOH:19654H2Oであった。この反応混合物をステンレス製オートクレーブに密閉し、回転条件下150℃で90時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0094】

実施例3

結晶化させる反応混合物の組成比を500SiO2:Al2O3:7.69Fe2O3:250HF:305TEAOH:3750H2Oに変え、硝酸アルミニウム九水和物を使用したこと以外は実施例1と同様の操作で反応混合物を調製した。この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0095】

比較例1

結晶化させる反応混合物の組成比を70SiO2:Al2O3:Fe2O3:35HF:42TEAOH:490H2Oに変えたこと以外は実施例1と同様の操作で反応混合物を調製した。この反応混合物をステンレス製オートクレーブに充填し、150℃で240時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で2時間焼成した。

【0096】

比較例2

SiO2/Al2O3モル比が40の東ソー製β型ゼオライト(商品名:HSZ−940NHA)を乾燥空気気流下、600℃で焼成した。X線回折よりβ型ゼオライトは表1のX線回折パターンを有し、ICP発光分析におけるSiO2/Al2O3モル比は40であった。このβ型ゼオライトに鉄担持量が3重量%になるように精秤されたFe(NO3)3・9水和物の水溶液を用いて、鉄を含浸担持した。これを500℃で空気焼成した。

【0097】

比較例3

TEAOH235gに、水酸化アルミニウム1.26g、硝酸鉄8.36g、東ソーシリカ製の無定形シリカ粉末(商品名:ニップシールVN−3)62.8gおよび水172gを加え、十分に撹拌混合した。反応混合物の組成は90SiO2:Al2O3:Fe2O3:54TEAOH:1800H2Oであった。この反応混合物をステンレス製オートクレーブに密閉し、150℃で96時間加熱して結晶化した。結晶化後のスラリー状混合物は白色であった。これを固液分離し、十分量の純水で洗浄し、110℃で乾燥した。その乾燥粉末を空気流通下、600℃で焼成した。

【0098】

実施例、比較例で得られたβ型鉄シリケートの耐久処理前後の窒素酸化物浄化性能を評価した結果を表3(耐久処理前;フレッシュ)及び表4(耐久処理後)に示す。耐久処理前および耐久処理後の触媒について、紫外可視吸光測定及び電子スピン共鳴測定より求めた孤立鉄イオン比率、対称四面体構造を有する孤立鉄イオンの比率と低温(200℃、250℃)での窒素酸化物浄化率(耐久後)の関係を表5(耐久処理前;フレッシュ)、表6(耐久処理後)に、log(SiO2/Al2O3)と低温(200℃)での窒素酸化物浄化率の関係を表7に示す。

【0099】

【表3】

【0100】

【表4】

【0101】

【表5】

【0102】

【表6】

【0103】

【表7】

log(SiO2/Al2O3)が2以上において、耐久後における低温(200℃)

の浄化率の急激な立ち上がりが認められ、log(SiO2/Al2O3)が2において

臨界的な変曲点が認められた。

【図面の簡単な説明】

【0104】

【図1】耐久処理前後のβ型鉄シリケートの電子スピン共鳴スペクトルの一例(実施例1)。

【図2】耐久処理前後の鉄担持β型ゼオライトの電子スピン共鳴スペクトルの一例(比較例2)。

【図3】本発明のβ型鉄シリケートの紫外可視吸収スペクトル(実施例1)。

【図4】耐久処理前後の窒素酸化物浄化率(200℃)とlog(SiO2/Al2O3)との関係。

【特許請求の範囲】

【請求項1】

β骨格構造中に鉄を有する結晶性シリケートであって、SiO2/Fe2O3モル比が20〜300、log(SiO2/Al2O3)が2以上である窒素酸化物浄化触媒。

【請求項2】

対称四面体構造を有する孤立鉄イオンが、孤立鉄イオン中の70%以上である請求項1に記載の窒素酸化物浄化触媒。

【請求項3】

対称四面体構造を有する孤立鉄イオンが、全含有鉄の60%以上である請求項1に記載の窒素酸化物浄化触媒。

【請求項4】

対称四面体構造を有する孤立鉄イオンの含有率(Fe3+/(Si+Al+Fe))が2モル%以上である請求項1〜3に記載の窒素酸化物浄化触媒。

【請求項5】

請求項1乃至4の何れかに記載の窒素酸化物浄化触媒を用い、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つと反応させることによって、窒素酸化物を選択的に還元することを特徴とする窒素酸化物浄化方法。

【請求項1】

β骨格構造中に鉄を有する結晶性シリケートであって、SiO2/Fe2O3モル比が20〜300、log(SiO2/Al2O3)が2以上である窒素酸化物浄化触媒。

【請求項2】

対称四面体構造を有する孤立鉄イオンが、孤立鉄イオン中の70%以上である請求項1に記載の窒素酸化物浄化触媒。

【請求項3】

対称四面体構造を有する孤立鉄イオンが、全含有鉄の60%以上である請求項1に記載の窒素酸化物浄化触媒。

【請求項4】

対称四面体構造を有する孤立鉄イオンの含有率(Fe3+/(Si+Al+Fe))が2モル%以上である請求項1〜3に記載の窒素酸化物浄化触媒。

【請求項5】

請求項1乃至4の何れかに記載の窒素酸化物浄化触媒を用い、還元剤としてアンモニア、尿素、有機アミン類の少なくとも一つと反応させることによって、窒素酸化物を選択的に還元することを特徴とする窒素酸化物浄化方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−166032(P2009−166032A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−309425(P2008−309425)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]