窓構造体の製造方法

【課題】樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現する。

【解決手段】成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造する。これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

【解決手段】成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造する。これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂材料で構成される窓構造体の製造方法に関する。

【背景技術】

【0002】

従来、車両などの窓材料としてはガラスが用いられてきたが、近年、軽量化を目的として、透明プラスチック材料に転換する試みが行われている。例えば、特許文献1には、合成樹脂材料製のクォータウインドウパネルと高剛性の合成樹脂材料製のフレームとを二色成形法により一体に形成するクォータウインドウの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−23495号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このようなフレームは高剛性である必要があるので、上述の製造方法では、高剛性の合成樹脂材料によりフレームを製造する工程と、クォータウインドウパネルを二色成形法によりフレームと一体化させる工程との2工程が必要であり、製造コストの低減が困難であるという問題があった。また、二色成形工程において、フレームが再溶融することにより変形が生じたり、界面の接着力が不足し、構造体としての信頼性が低下する、などの問題があった。

【0005】

そこで、本発明は、樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、上記目的を達成するために、請求項1に記載の発明では、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とから構成される窓構造体の製造方法であって、成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造する、という技術的手段を用いる。

【0007】

請求項1に記載の発明によれば、成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastics:CFRP)からなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造することができる。

これによれば、窓部と窓枠とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部と窓枠との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体を成形型に透明樹脂材料を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体や窓部の曲率が大きい窓構造体などを容易に製造することができる。

炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体を製造することができる。これにより、窓構造体を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0008】

請求項2に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、非晶性の熱可塑性樹脂である、という技術的手段を用いる。

【0009】

請求項2に記載の発明のように、透明樹脂として、非晶性の熱可塑性樹脂を用いることができる。

【0010】

請求項3に記載の発明では、請求項2に記載の窓構造体の製造方法において、前記非晶性の熱可塑性樹脂は、ポリカーボネートである、という技術的手段を用いる。

【0011】

請求項3に記載の発明のように、ポリカーボネートは、非晶性の熱可塑性樹脂のうちでも、耐衝撃性及び透明度が高いため、窓部の構成材料として好適に用いることができる。

【0012】

請求項4に記載の発明では、請求項2または請求項3に記載の窓構造体の製造方法において、前記窓構造体は、射出成形法により一体成形される、という技術的手段を用いる。

【0013】

請求項4に記載の発明によれば、射出成形法は熱可塑性樹脂の成形法として好適に用いられるため、請求項2または請求項3に記載の発明のように透明樹脂として非晶性の熱可塑性樹脂を用いる場合に、好適に用いることができる。

【0014】

請求項5に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、熱硬化性樹脂である、という技術的手段を用いる。

【0015】

請求項5に記載の発明のように、透明樹脂として、熱硬化性樹脂を用いることができる。

【0016】

請求項6に記載の発明では、請求項5に記載の窓構造体の製造方法において、前記窓構造体は、RTM(Resin Transfer Molding)成形法により一体成形される、という技術的手段を用いる。

【0017】

請求項6に記載の発明によれば、RTM(Resin Transfer Molding)成形法は熱硬化樹脂を用いた繊維強化プラスチックの製造方法として好適に用いられるため、請求項5に記載の発明のように透明樹脂として熱硬化性樹脂を用いる場合に、好適に用いることができる。

【0018】

請求項7に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、光硬化性樹脂である、という技術的手段を用いる。

【0019】

請求項7に記載の発明のように、透明樹脂として、光硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができる。

【0020】

請求項8に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、光後硬化性樹脂である、という技術的手段を用いる。

【0021】

請求項8に記載の発明のように、透明樹脂として、光照射後の充分な可使時間を確保することが可能な光後硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができるとともに、硬化遅延性を有し、光照射後の充分な可使時間を確保することができるため、樹脂注入口のつまり等を防ぐことができる。

【0022】

請求項9に記載の発明では、請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法において、前記炭素繊維集合体に、中空粒子を添加する、という技術的手段を用いる。

【0023】

請求項9に記載の発明のように、炭素繊維集合体に中空粒子を添加すると、窓枠を更に軽量化することができる。また、窓枠の熱伝導を低減することができるので、断熱効果を発現させることもできる。

【0024】

請求項10に記載の発明では、請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法において、前記炭素繊維集合体に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子を添加する、という技術的手段を用いる。

【0025】

樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子は、高い効率で振動を減衰させる制振性を含めた防音性を有しているため、請求項10に記載の発明のように、炭素繊維集合体に鈴構造樹脂粒子を添加すると、窓構造体の振動を窓枠に含まれる鈴構造樹脂粒子により吸収、減衰させることができるため、制振機能を含めた防音機能を付与した窓構造体を製造することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の窓構造体の製造方法により製造する窓構造体の構造を示す説明図である。

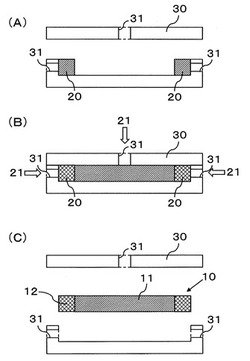

【図2】窓構造体の製造方法の工程を示す断面説明図である。

【図3】炭素繊維集合体に添加する鈴構造樹脂粒子の構造を示す説明図である。

【発明を実施するための形態】

【0027】

以下、本発明の窓構造体の製造方法について、図を参照して説明する。なお、本発明は以下の実施形態に限定されるものではない。

【0028】

(第1実施形態)

本発明の製造方法により製造する窓構造体の構造を図1に示す。窓構造体10は、平板状に形成された透明樹脂からなる窓部11と、窓部11の外周端部に形成され、窓部11を保持するための窓枠12とが一体成形されて構成されている。

【0029】

本実施形態では、窓部11は、非晶性の熱可塑性樹脂により形成される。非晶性の熱可塑性樹脂としては、用途、要求特性に応じて、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリアリレート、など各種材料から選択することができる。車両の窓など、高い信頼性が要求される用途では、高い衝撃特性と透明性を有するポリカーボネートを好適に用いることができる。

【0030】

窓枠12は、窓部11と同じ樹脂をマトリクスとする炭素繊維強化プラスチックからなる。炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体10を製造することができる。例えば、バスの側窓において、窓ガラスのボディ−に対する占有面積は、路線バスで約30〜40%、観光バスで20〜30%であり、ガラスを樹脂に変えた場合の軽量化の効果が一般的に約20%であることから、路線バスでは約6〜8%の軽量化、観光バスでは4〜6%の軽量化を図ることができる。これにより、窓構造体10を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0031】

次に、窓構造体10の製造方法について説明する。

【0032】

まず、図2(A)に示すように、炭素繊維集合体20を窓枠12の形状に形成し、成形型30の内部に配置する。ここで、炭素繊維集合体20として、長繊維の炭素繊維を編み込むなどによりシート状に形成された炭素繊維シートを積層したものを用いることができる。これによれば、窓枠12の形状に成形することが容易であり、取り扱いもしやすい。

【0033】

次に、図2(B)に示すように、成形型30を密閉し、樹脂注入口31より溶融状態の透明樹脂材料21を流し込む。本実施形態では、透明樹脂として、非晶性の熱可塑性樹脂を用いるので、射出成形法を好適に用いることができる。

【0034】

射出成形法により成形型30に加圧注入された透明樹脂材料21は、炭素繊維集合体20に含浸され炭素繊維強化プラスチックとなり、窓枠12が形成されるとともに、透明樹脂材料21のみからなる窓部11が一体成形される。

【0035】

ここで、樹脂注入口31の位置は、炭素繊維集合体20の構成や窓構造体10の形状などに合わせて適宜設定することができる。例えば、炭素繊維集合体20として炭素繊維シートを積層したものを用いる場合には、炭素繊維シートの層間に透明樹脂材料21が流れ込みやすいように、水平方向から注入することもできる。

【0036】

そして、図2(C)に示すように、低温に保持された成形型30内で硬化した後に離型することにより、窓部11と窓枠12とが一体形成された窓構造体10を得ることができる。

【0037】

上述のような窓構造体の製造方法によれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体10を、成形型30に透明樹脂材料21を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体10や窓部11の曲率が大きい窓構造体10などを容易に製造することができる。窓11及び窓枠12の形状はそれぞれの機能を発現するならば任意である。

【0038】

(変更例1)

炭素繊維集合体20は、短繊維からなるチョップから形成することができる。チョップの方向はランダムなので、透明樹脂材料21の含浸が容易であるため、窓枠12に欠陥が生じにくい。ここで、炭素繊維集合体20としての形状を保持するために、あらかじめ少量の樹脂で集束処理を施しておくこともできる。

また、炭素繊維集合体20として、炭素繊維シートが厚さ方向に編み込まれたものを用いることもできる。これによれば、炭素繊維シートが厚さ方向にも結合されているため、層間で剥離するおそれがない。

炭素繊維集合体20は、透明樹脂材料21との強固な密着性を得るために、シランカップリング剤などにより表面処理することもできる。

【0039】

(変更例2)

窓部11には、必要な透光性を損なわない範囲で表面にコート層を設けることができる。例えば、飛散物などにより傷付くことを防止するために、シリコン樹脂、アクリル樹脂などからなるハードコート層を形成することができる。

【0040】

[第1実施形態の効果]

本発明の窓構造体10の製造方法によれば、成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造することができる。

これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体10を成形型30に透明樹脂材料21を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体10や窓部11の曲率が大きい窓構造体10などを容易に製造することができる。

炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠12を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体10を製造することができる。これにより、窓構造体10を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0041】

(第2実施形態)

第2実施形態では、透明樹脂材料21として、熱硬化性樹脂を用いる。熱硬化性樹脂としては、用途、要求特性に応じて、エポキシ、ポリアミドなど各種材料から選択することができる。

【0042】

第2実施形態に係る窓構造体の製造方法では、まず、第1実施形態と同様に、炭素繊維集合体20を窓枠12の形状に形成し、成形型30の内部に配置する。

【0043】

次に、成形型30を密閉し、樹脂注入口31より溶融状態の透明樹脂材料21を流し込む。本実施形態では、透明樹脂材料21として、熱硬化性樹脂を用いるので、RTM(Resin Transfer Molding)法を好適に用いることができる。

【0044】

RTM法は、熱硬化性樹脂を流動性を有する程度の低温に加温した後に、高温に保持した成形型30に圧力注入して硬化させる成形法である。

【0045】

RTM法により成形型30に加圧注入された透明樹脂材料21は、炭素繊維集合体20に含浸され炭素繊維強化プラスチックとなり、窓枠12が形成されるとともに、透明樹脂材料21のみからなる窓部11が一体成形される。

【0046】

[第2実施形態の効果]

第2実施形態に係る窓構造体の製造方法によっても、第1実施形態に係る窓構造体の製造方法と同様の効果を奏することができる。

【0047】

[その他の実施形態]

(1)透明樹脂として、アクリル系などの光硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料21を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができる。成形型30を透光性材料で形成すれば、成形型30に光硬化性樹脂を注入した後に紫外線などの光を照射して硬化させることができ、樹脂注入口31のつまり等を防ぐことができ、好適である。

【0048】

(2)透明樹脂として、エポキシ系などの光後硬化性樹脂を用いることができる。光後硬化性樹脂は、硬化遅延剤を含有することにより、光照射後の充分な可使時間を確保することが可能な樹脂であり、光照射後に成形型30に注入して用いる。これによれば、紫外線などの光を照射することにより透明樹脂材料21を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができるとともに、硬化遅延性を有し、光照射後の充分な可使時間を確保することが時間を制御できるため、一般的な成形型30を用いても、樹脂注入口31のつまり等を防ぐことができる。

【0049】

(3)炭素繊維集合体20に、発泡樹脂、ガラスバルーン、シラスバルーンなどの中空粒子を添加することができる。これによれば、窓枠を更に軽量化することができる。また、窓枠の熱伝導を低減することができるので、断熱効果を発現させることもできる。

炭素繊維集合体20に対する中空粒子の添加は、あらかじめ中空粒子を添加して形成された炭素繊維シートを用いる、炭素繊維シートの層間に配置する、チョップと混合する、など各種方法により行うことができる。

【0050】

(4)炭素繊維集合体20に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子(例えば、特開2006−249150号公報に記載の鈴構造樹脂粒子)を添加することができる。図3に鈴構造樹脂粒子の構造を示す。鈴構造樹脂粒子40は、アクリル系樹脂などの樹脂からなる殻体41の空孔中に、樹脂ビーズや無機材料などからなる核微粒子42が内包された構造体であり、鈴構造樹脂粒子40に振動が与えられた場合、その振動エネルギーが殻体41の空孔内での核微粒子42の運動に変換され、消費されることから、高い効率で振動を減衰させることができる。これによれば、窓構造体10の振動を窓枠12に含まれる鈴構造樹脂粒子40により吸収、減衰させることができるため、制振機能を含めた防音機能を付与した窓構造体10を製造することができる。なお、図3では核微粒子42は1個だけ図示されているが、鈴構造樹脂粒子40は複数個の核微粒子42を含んでいてもよい。

【0051】

(5)本発明の製造方法により製造される窓構造体は、車両用の窓のみならず、建造物、各種電子・電気機器、OA機器などの各種用途に好適に用いることができる。

【符号の説明】

【0052】

10 窓構造体

11 窓部

12 窓枠

20 炭素繊維集合体

21 透明樹脂材料

30 成形型

31 樹脂注入口

【技術分野】

【0001】

本発明は、樹脂材料で構成される窓構造体の製造方法に関する。

【背景技術】

【0002】

従来、車両などの窓材料としてはガラスが用いられてきたが、近年、軽量化を目的として、透明プラスチック材料に転換する試みが行われている。例えば、特許文献1には、合成樹脂材料製のクォータウインドウパネルと高剛性の合成樹脂材料製のフレームとを二色成形法により一体に形成するクォータウインドウの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−23495号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、このようなフレームは高剛性である必要があるので、上述の製造方法では、高剛性の合成樹脂材料によりフレームを製造する工程と、クォータウインドウパネルを二色成形法によりフレームと一体化させる工程との2工程が必要であり、製造コストの低減が困難であるという問題があった。また、二色成形工程において、フレームが再溶融することにより変形が生じたり、界面の接着力が不足し、構造体としての信頼性が低下する、などの問題があった。

【0005】

そこで、本発明は、樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、上記目的を達成するために、請求項1に記載の発明では、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とから構成される窓構造体の製造方法であって、成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造する、という技術的手段を用いる。

【0007】

請求項1に記載の発明によれば、成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastics:CFRP)からなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造することができる。

これによれば、窓部と窓枠とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部と窓枠との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体を成形型に透明樹脂材料を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体や窓部の曲率が大きい窓構造体などを容易に製造することができる。

炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体を製造することができる。これにより、窓構造体を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0008】

請求項2に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、非晶性の熱可塑性樹脂である、という技術的手段を用いる。

【0009】

請求項2に記載の発明のように、透明樹脂として、非晶性の熱可塑性樹脂を用いることができる。

【0010】

請求項3に記載の発明では、請求項2に記載の窓構造体の製造方法において、前記非晶性の熱可塑性樹脂は、ポリカーボネートである、という技術的手段を用いる。

【0011】

請求項3に記載の発明のように、ポリカーボネートは、非晶性の熱可塑性樹脂のうちでも、耐衝撃性及び透明度が高いため、窓部の構成材料として好適に用いることができる。

【0012】

請求項4に記載の発明では、請求項2または請求項3に記載の窓構造体の製造方法において、前記窓構造体は、射出成形法により一体成形される、という技術的手段を用いる。

【0013】

請求項4に記載の発明によれば、射出成形法は熱可塑性樹脂の成形法として好適に用いられるため、請求項2または請求項3に記載の発明のように透明樹脂として非晶性の熱可塑性樹脂を用いる場合に、好適に用いることができる。

【0014】

請求項5に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、熱硬化性樹脂である、という技術的手段を用いる。

【0015】

請求項5に記載の発明のように、透明樹脂として、熱硬化性樹脂を用いることができる。

【0016】

請求項6に記載の発明では、請求項5に記載の窓構造体の製造方法において、前記窓構造体は、RTM(Resin Transfer Molding)成形法により一体成形される、という技術的手段を用いる。

【0017】

請求項6に記載の発明によれば、RTM(Resin Transfer Molding)成形法は熱硬化樹脂を用いた繊維強化プラスチックの製造方法として好適に用いられるため、請求項5に記載の発明のように透明樹脂として熱硬化性樹脂を用いる場合に、好適に用いることができる。

【0018】

請求項7に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、光硬化性樹脂である、という技術的手段を用いる。

【0019】

請求項7に記載の発明のように、透明樹脂として、光硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができる。

【0020】

請求項8に記載の発明では、請求項1に記載の窓構造体の製造方法において、前記透明樹脂は、光後硬化性樹脂である、という技術的手段を用いる。

【0021】

請求項8に記載の発明のように、透明樹脂として、光照射後の充分な可使時間を確保することが可能な光後硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができるとともに、硬化遅延性を有し、光照射後の充分な可使時間を確保することができるため、樹脂注入口のつまり等を防ぐことができる。

【0022】

請求項9に記載の発明では、請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法において、前記炭素繊維集合体に、中空粒子を添加する、という技術的手段を用いる。

【0023】

請求項9に記載の発明のように、炭素繊維集合体に中空粒子を添加すると、窓枠を更に軽量化することができる。また、窓枠の熱伝導を低減することができるので、断熱効果を発現させることもできる。

【0024】

請求項10に記載の発明では、請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法において、前記炭素繊維集合体に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子を添加する、という技術的手段を用いる。

【0025】

樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子は、高い効率で振動を減衰させる制振性を含めた防音性を有しているため、請求項10に記載の発明のように、炭素繊維集合体に鈴構造樹脂粒子を添加すると、窓構造体の振動を窓枠に含まれる鈴構造樹脂粒子により吸収、減衰させることができるため、制振機能を含めた防音機能を付与した窓構造体を製造することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の窓構造体の製造方法により製造する窓構造体の構造を示す説明図である。

【図2】窓構造体の製造方法の工程を示す断面説明図である。

【図3】炭素繊維集合体に添加する鈴構造樹脂粒子の構造を示す説明図である。

【発明を実施するための形態】

【0027】

以下、本発明の窓構造体の製造方法について、図を参照して説明する。なお、本発明は以下の実施形態に限定されるものではない。

【0028】

(第1実施形態)

本発明の製造方法により製造する窓構造体の構造を図1に示す。窓構造体10は、平板状に形成された透明樹脂からなる窓部11と、窓部11の外周端部に形成され、窓部11を保持するための窓枠12とが一体成形されて構成されている。

【0029】

本実施形態では、窓部11は、非晶性の熱可塑性樹脂により形成される。非晶性の熱可塑性樹脂としては、用途、要求特性に応じて、ポリスチレン、ポリアクリロニトリル、ポリメチルメタクリレート、ポリアリレート、など各種材料から選択することができる。車両の窓など、高い信頼性が要求される用途では、高い衝撃特性と透明性を有するポリカーボネートを好適に用いることができる。

【0030】

窓枠12は、窓部11と同じ樹脂をマトリクスとする炭素繊維強化プラスチックからなる。炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体10を製造することができる。例えば、バスの側窓において、窓ガラスのボディ−に対する占有面積は、路線バスで約30〜40%、観光バスで20〜30%であり、ガラスを樹脂に変えた場合の軽量化の効果が一般的に約20%であることから、路線バスでは約6〜8%の軽量化、観光バスでは4〜6%の軽量化を図ることができる。これにより、窓構造体10を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0031】

次に、窓構造体10の製造方法について説明する。

【0032】

まず、図2(A)に示すように、炭素繊維集合体20を窓枠12の形状に形成し、成形型30の内部に配置する。ここで、炭素繊維集合体20として、長繊維の炭素繊維を編み込むなどによりシート状に形成された炭素繊維シートを積層したものを用いることができる。これによれば、窓枠12の形状に成形することが容易であり、取り扱いもしやすい。

【0033】

次に、図2(B)に示すように、成形型30を密閉し、樹脂注入口31より溶融状態の透明樹脂材料21を流し込む。本実施形態では、透明樹脂として、非晶性の熱可塑性樹脂を用いるので、射出成形法を好適に用いることができる。

【0034】

射出成形法により成形型30に加圧注入された透明樹脂材料21は、炭素繊維集合体20に含浸され炭素繊維強化プラスチックとなり、窓枠12が形成されるとともに、透明樹脂材料21のみからなる窓部11が一体成形される。

【0035】

ここで、樹脂注入口31の位置は、炭素繊維集合体20の構成や窓構造体10の形状などに合わせて適宜設定することができる。例えば、炭素繊維集合体20として炭素繊維シートを積層したものを用いる場合には、炭素繊維シートの層間に透明樹脂材料21が流れ込みやすいように、水平方向から注入することもできる。

【0036】

そして、図2(C)に示すように、低温に保持された成形型30内で硬化した後に離型することにより、窓部11と窓枠12とが一体形成された窓構造体10を得ることができる。

【0037】

上述のような窓構造体の製造方法によれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体10を、成形型30に透明樹脂材料21を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体10や窓部11の曲率が大きい窓構造体10などを容易に製造することができる。窓11及び窓枠12の形状はそれぞれの機能を発現するならば任意である。

【0038】

(変更例1)

炭素繊維集合体20は、短繊維からなるチョップから形成することができる。チョップの方向はランダムなので、透明樹脂材料21の含浸が容易であるため、窓枠12に欠陥が生じにくい。ここで、炭素繊維集合体20としての形状を保持するために、あらかじめ少量の樹脂で集束処理を施しておくこともできる。

また、炭素繊維集合体20として、炭素繊維シートが厚さ方向に編み込まれたものを用いることもできる。これによれば、炭素繊維シートが厚さ方向にも結合されているため、層間で剥離するおそれがない。

炭素繊維集合体20は、透明樹脂材料21との強固な密着性を得るために、シランカップリング剤などにより表面処理することもできる。

【0039】

(変更例2)

窓部11には、必要な透光性を損なわない範囲で表面にコート層を設けることができる。例えば、飛散物などにより傷付くことを防止するために、シリコン樹脂、アクリル樹脂などからなるハードコート層を形成することができる。

【0040】

[第1実施形態の効果]

本発明の窓構造体10の製造方法によれば、成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造することができる。

これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

また、窓構造体10を成形型30に透明樹脂材料21を流し込むことにより製造するため、設計の自由度が大きく、大型の窓構造体10や窓部11の曲率が大きい窓構造体10などを容易に製造することができる。

炭素繊維強化プラスチックは、軽量で比強度が高いため、窓枠12を炭素繊維強化プラスチックにより形成することにより、構造体としての信頼性が高く軽量な窓構造体10を製造することができる。これにより、窓構造体10を取り扱う作業者の負担を軽減することができる。また、各種車両の窓として用いれば燃費を向上させることができる。加えて、ガラス繊維強化プラスチックに比べてリサイクル性を向上させることができる。

【0041】

(第2実施形態)

第2実施形態では、透明樹脂材料21として、熱硬化性樹脂を用いる。熱硬化性樹脂としては、用途、要求特性に応じて、エポキシ、ポリアミドなど各種材料から選択することができる。

【0042】

第2実施形態に係る窓構造体の製造方法では、まず、第1実施形態と同様に、炭素繊維集合体20を窓枠12の形状に形成し、成形型30の内部に配置する。

【0043】

次に、成形型30を密閉し、樹脂注入口31より溶融状態の透明樹脂材料21を流し込む。本実施形態では、透明樹脂材料21として、熱硬化性樹脂を用いるので、RTM(Resin Transfer Molding)法を好適に用いることができる。

【0044】

RTM法は、熱硬化性樹脂を流動性を有する程度の低温に加温した後に、高温に保持した成形型30に圧力注入して硬化させる成形法である。

【0045】

RTM法により成形型30に加圧注入された透明樹脂材料21は、炭素繊維集合体20に含浸され炭素繊維強化プラスチックとなり、窓枠12が形成されるとともに、透明樹脂材料21のみからなる窓部11が一体成形される。

【0046】

[第2実施形態の効果]

第2実施形態に係る窓構造体の製造方法によっても、第1実施形態に係る窓構造体の製造方法と同様の効果を奏することができる。

【0047】

[その他の実施形態]

(1)透明樹脂として、アクリル系などの光硬化性樹脂を用いることができる。これによれば、紫外線などの光を照射することにより透明樹脂材料21を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができる。成形型30を透光性材料で形成すれば、成形型30に光硬化性樹脂を注入した後に紫外線などの光を照射して硬化させることができ、樹脂注入口31のつまり等を防ぐことができ、好適である。

【0048】

(2)透明樹脂として、エポキシ系などの光後硬化性樹脂を用いることができる。光後硬化性樹脂は、硬化遅延剤を含有することにより、光照射後の充分な可使時間を確保することが可能な樹脂であり、光照射後に成形型30に注入して用いる。これによれば、紫外線などの光を照射することにより透明樹脂材料21を硬化させることができるので、加熱、冷却設備などが必要なく、設備コストを低減することができるとともに、硬化遅延性を有し、光照射後の充分な可使時間を確保することが時間を制御できるため、一般的な成形型30を用いても、樹脂注入口31のつまり等を防ぐことができる。

【0049】

(3)炭素繊維集合体20に、発泡樹脂、ガラスバルーン、シラスバルーンなどの中空粒子を添加することができる。これによれば、窓枠を更に軽量化することができる。また、窓枠の熱伝導を低減することができるので、断熱効果を発現させることもできる。

炭素繊維集合体20に対する中空粒子の添加は、あらかじめ中空粒子を添加して形成された炭素繊維シートを用いる、炭素繊維シートの層間に配置する、チョップと混合する、など各種方法により行うことができる。

【0050】

(4)炭素繊維集合体20に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子(例えば、特開2006−249150号公報に記載の鈴構造樹脂粒子)を添加することができる。図3に鈴構造樹脂粒子の構造を示す。鈴構造樹脂粒子40は、アクリル系樹脂などの樹脂からなる殻体41の空孔中に、樹脂ビーズや無機材料などからなる核微粒子42が内包された構造体であり、鈴構造樹脂粒子40に振動が与えられた場合、その振動エネルギーが殻体41の空孔内での核微粒子42の運動に変換され、消費されることから、高い効率で振動を減衰させることができる。これによれば、窓構造体10の振動を窓枠12に含まれる鈴構造樹脂粒子40により吸収、減衰させることができるため、制振機能を含めた防音機能を付与した窓構造体10を製造することができる。なお、図3では核微粒子42は1個だけ図示されているが、鈴構造樹脂粒子40は複数個の核微粒子42を含んでいてもよい。

【0051】

(5)本発明の製造方法により製造される窓構造体は、車両用の窓のみならず、建造物、各種電子・電気機器、OA機器などの各種用途に好適に用いることができる。

【符号の説明】

【0052】

10 窓構造体

11 窓部

12 窓枠

20 炭素繊維集合体

21 透明樹脂材料

30 成形型

31 樹脂注入口

【特許請求の範囲】

【請求項1】

炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とから構成される窓構造体の製造方法であって、

成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造することを特徴とする窓構造体の製造方法。

【請求項2】

前記透明樹脂は、非晶性の熱可塑性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項3】

前記非晶性の熱可塑性樹脂は、ポリカーボネートであることを特徴とする請求項2に記載の窓構造体の製造方法。

【請求項4】

前記窓構造体は、射出成形法により一体成形されることを特徴とする請求項2または請求項3に記載の窓構造体の製造方法。

【請求項5】

前記透明樹脂は、熱硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項6】

前記窓構造体は、RTM(Resin Transfer Molding)成形法により一体成形されることを特徴とする請求項5に記載の窓構造体の製造方法。

【請求項7】

前記透明樹脂は、光硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項8】

前記透明樹脂は、光後硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項9】

前記炭素繊維集合体に、中空粒子を添加することを特徴とする請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法。

【請求項10】

前記炭素繊維集合体に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子を添加することを特徴とする請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法。

【請求項1】

炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とから構成される窓構造体の製造方法であって、

成形型の内部に、枠状に形成された炭素繊維集合体を用意し、窓部を構成する透明樹脂材料を流し込むことにより、炭素繊維強化プラスチックからなる窓枠と透明樹脂からなる窓部とを一体成形して窓構造体を製造することを特徴とする窓構造体の製造方法。

【請求項2】

前記透明樹脂は、非晶性の熱可塑性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項3】

前記非晶性の熱可塑性樹脂は、ポリカーボネートであることを特徴とする請求項2に記載の窓構造体の製造方法。

【請求項4】

前記窓構造体は、射出成形法により一体成形されることを特徴とする請求項2または請求項3に記載の窓構造体の製造方法。

【請求項5】

前記透明樹脂は、熱硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項6】

前記窓構造体は、RTM(Resin Transfer Molding)成形法により一体成形されることを特徴とする請求項5に記載の窓構造体の製造方法。

【請求項7】

前記透明樹脂は、光硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項8】

前記透明樹脂は、光後硬化性樹脂であることを特徴とする請求項1に記載の窓構造体の製造方法。

【請求項9】

前記炭素繊維集合体に、中空粒子を添加することを特徴とする請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法。

【請求項10】

前記炭素繊維集合体に、樹脂からなる殻体の空孔中に核微粒子が内包された鈴構造樹脂粒子を添加することを特徴とする請求項1ないし請求項8のいずれか1つに記載の窓構造体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−126213(P2011−126213A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−288547(P2009−288547)

【出願日】平成21年12月20日(2009.12.20)

【出願人】(509350594)日本プレス工業株式会社 (1)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月20日(2009.12.20)

【出願人】(509350594)日本プレス工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]